ABS-plast er overalt omkring dig - fra instrumentbrættet i din bil til LEGO-klodser. Men hvad gør dette materiale så alsidigt? Lad os se nærmere på, hvorfor producenter som os hos PTSMAKE har brugt ABS i mere end 15 år til mere end 2000 projekter.

ABS (Acrylonitrile Butadiene Styrene) er en hård, slagfast termoplastisk polymer, der i vid udstrækning anvendes til sprøjtestøbning og CNC-bearbejdning. Den har fremragende mekaniske egenskaber, god kemisk resistens og dimensionsstabilitet, hvilket gør den ideel til funktionelle prototyper og slutbrugerdele på tværs af brancher.

Selv om ABS kan virke som "bare endnu et plastmateriale", gør dets unikke kombination af egenskaber det uundværligt i moderne produktion. Jeg har selv oplevet, hvordan materialevalg påvirker et produkts succes - lad os undersøge, hvorfor ABS stadig er et godt materiale på trods af nyere alternativer.

Hvad bruges ABS-plast til?

Gå gennem en moderne fabrik eller et hospital, og du vil se ABS arbejde hårdt, hvor andre materialer fejler. Hos PTSMAKE bruger 40% af vores sprøjtestøbeprojekter ABS - her er hvorfor.

ABS bruges primært til bilkomponenter, elektroniske huse, forbrugerprodukter og beskyttelsesudstyr på grund af dets slagfasthed, bearbejdelighed og omkostningseffektivitet. Almindelige anvendelser omfatter kofangere til biler, huse til elværktøj og kabinetter til medicinsk udstyr.

Nøgleindustrier, der bruger ABS

| Industri | Typiske anvendelser | Hvorfor ABS? |

|---|---|---|

| Biler | Instrumentbræt, trim, komponenter til sikkerhedsseler | Tåler vibrationer og temperatursvingninger |

| Elektronik | Tastaturtaster, printerkomponenter | Beskyttelse mod elektrostatisk udladning |

| Medicinsk | Steriliserbare huse, IV-komponenter | Kemisk modstandsdygtighed og holdbarhed |

| Forbrugsgoder | Bagageskaller, køkkenmaskiner | Ridsefasthed og æstetisk finish |

Sidste år producerede vi 500.000 ABS-kabelclips til en kunde inden for robotteknologi. Materialets slagstyrke på 7,5 kJ/m² (i henhold til ASTM D256) forhindrede fejl i marken trods hårdhændet håndtering - et almindeligt problem med billigere plastmaterialer.

Nye anvendelser i 2024

- Drone-rammer: Let (1,04 g/cm³ massefylde) og alligevel stiv

- Filamenter til 3D-printning: Lave krumningsegenskaber

- Genanvendt ABS: Nye kvaliteter med 30-50% genbrugsindhold

Vi hjalp for nylig en kunde med at skifte fra PC/ABS til nye biobaserede ABS-kvaliteter, hvilket reducerede CO2-fodaftrykket med 18% uden at gå på kompromis med ydeevnen. Materialeinnovation holder ABS relevant på trods af miljøhensyn.

Hvad er ulemperne ved ABS?

Intet materiale er perfekt - jeg har set projekter mislykkes, når teams overser ABS's begrænsninger. Lad os undersøge kompromiserne.

De største ulemper ved ABS er dårlig UV-bestandighed (kræver tilsætningsstoffer til udendørs brug), begrænset tolerance over for høje temperaturer (deformeres over 85 °C) og miljøproblemer med hensyn til styrenindhold. Det er også tilbøjeligt til at få spændingsrevner med visse kemikalier.

Opdeling af tekniske begrænsninger

| Ejendom | ABS-værdi | Sammenligning med alternativer |

|---|---|---|

| Kontinuerlig brug Temp. | 70-85°C | PC håndterer 115°C |

| UV-bestandighed | Dårlig (har brug for belægning) | ASA har indbygget UV-stabilitet |

| Kemisk modstandsdygtighed | Fejler med ketoner | PP bedre til opløsningsmidler |

| Genanvendelighed | Begrænset (downcycling) | HDPE lettere at genbruge |

I sidste kvartal gik en kundes udendørs ABS-kabinet i stykker efter 6 måneder på grund af UV-nedbrydning. Vi løste det ved at skifte til ASA (akryl-styren-akrylnitril) med lignende forarbejdning, men bedre vejrbestandighed - en $15k-lektion i materialevalg.

Afbødningsstrategier

- Tilsæt UV-stabilisatorer: Tilføjer 5-8% til materialeomkostningerne

- Indsatser af metal: Til områder med høj belastning

- Hybride designs: Kombiner ABS med silikonegummi

Vores test i materialelaboratoriet viser, at glasfyldt ABS (20% GF) forbedrer varmeafbøjningstemperaturen med 25 °C - en løsning, vi har brugt til sensorer under motorhjelmen i biler, hvor der er brug for en tolerance på 110 °C.

Hvad er fordelene ved ABS?

Hvorfor er ABS forblevet populært i mere end 70 år? Ud fra min produktionserfaring er der tre faktorer, der gør det uerstatteligt.

ABS tilbyder uovertruffen slagstyrke ved lave temperaturer, fremragende bearbejdelighed (CNC og sprøjtestøbning) og overlegen overfladefinish til maling/belægning. Dets balance af egenskaber overgår mange tekniske plasttyper til den halve pris.

Cost-benefit-analyse

| Faktor | ABS | PC | PP |

|---|---|---|---|

| Materialeomkostninger/kg | $2.10 | $4.50 | $1.80 |

| Omkostninger til skimmelsvamp | Medium | Høj | Lav |

| Cyklustid | 25s | 35s | 20s |

| Efterbehandling | Let | Vanskeligt | Begrænset |

Ved en nylig ordre på 10.000 enheder af huse til medicinsk udstyr sparede ABS' 30% hurtigere cyklustid i forhold til pc vores kunde $8.200 i produktionsomkostninger. Materialets iboende glans eliminerede også sekundære malingstrin.

Unikke kapaciteter

- Galvanisering: Opnå kromlignende finish

- Ultralydssvejsning: Stærke hermetiske forseglinger

- Indstillinger for tekstur: Fra mat til højglans

Vi udviklede et tekstureret ABS-panel til en luksusbilproducent, der matchede æstetikken i ægte trækorn med 1/3 af vægten. Projektet vandt en designpris og opfyldte samtidig strenge specifikationer for bilindustrien.

Er ABS-plast af god kvalitet?

Kvaliteten afhænger af anvendelsen - jeg har godkendt ABS til NASA-prototyper, men afvist det til komponenter til olieboreplatforme. Lad os vurdere objektivt.

ABS anses for at være af god kvalitet til de påtænkte anvendelser, når det er korrekt specificeret. Det opfylder ISO 2580-1-standarderne med ensartede mekaniske egenskaber, men kræver tilsætningsstoffer til ekstreme forhold. Kvaliteten varierer betydeligt mellem generiske og konstruerede kvaliteter.

Kvalitetsindikatorer for ABS

| Parameter | Acceptabel rækkevidde | Testmetode |

|---|---|---|

| Trækstyrke | 40-50 MPa | ASTM D638 |

| Slagstyrke | 200-400 J/m | ISO 179 |

| Indeks for smelteflow | 1,5-25 g/10 min | ASTM D1238 |

| Dimensionel stabilitet | ±0,5%-krympning | Internt QC |

Vores kontrol af indgående materialer omfatter XRF-spektroskopi for at verificere harpiksens sammensætning. I sidste måned afviste vi et parti "ABS+", som viste sig at være HIPS med tilsætningsstoffer - et almindeligt omkostningsbesparende trick blandt leverandører.

Hvornår skal man vælge ABS?

- Funktionelle prototyper: 85% af vores hurtige prototyper bruger ABS

- Slagfaste dele: Bedre end PP eller PE

- Æstetiske komponenter: Overlegen i forhold til de fleste tekniske plasttyper

Et casestudie: Vores kunde havde brug for 500 kamerahuse, der overlevede fald på 1 m. ABS (5 mm væg) klarede 200+ faldtests i forhold til pc'ens 150 fejl. Projektet løb over 18 måneder med nul returneringer.

Er ABS-plast det samme som HDPE?

Æbler og pærer - jeg har set projekter blive afsporet på grund af denne forvirring. Lad os afklare det med hårde data.

ABS og HDPE adskiller sig grundlæggende i kemi (amorf vs. semikrystallinsk), egenskaber og anvendelser. ABS giver bedre stivhed og overfladefinish, mens HDPE udmærker sig ved kemisk modstandsdygtighed og fugtbarriereegenskaber.

Sammenligning ansigt til ansigt

| Ejendom | ABS | HDPE |

|---|---|---|

| Tæthed | 1,04 g/cm³ | 0,95 g/cm³ |

| Maks. temperatur | 85°C | 80°C |

| Slagstyrke | 200-400 J/m | 50-150 J/m |

| Kemisk modstandsdygtighed | Fattige vs. olier | Fremragende |

| Omkostninger | $$ | $ |

Vi hjalp en emballagekunde med at skifte fra HDPE til ABS til kosmetikbeholdere. Stigningen i materialeomkostninger på 15% blev opvejet af en reduktion på 60% i efterbehandlingstrin.

Retningslinjer for materialevalg

Vælg ABS, når:

- Har brug for maling/belægning

- Kræver strukturel stivhed

- Forudse påvirkningsbelastninger

Vælg HDPE, når:

- Forventet kemisk eksponering

- Fugtbarriere er afgørende

- Omkostningsfølsomhed høj

Vores tommelfingerregel: ABS til "udstillingsoverflader", HDPE til "funktionelle overflader". Et projekt med medicinsk udstyr kombinerede begge dele - ABS-hus med HDPE-væskekanaler - og opnåede optimal ydeevne.

Er ABS-plast bedre end PVC?

Svaret afhænger af din definition af "bedre" - jeg har specificeret begge materialer til forskellige projektbehov.

ABS overgår generelt PVC i slagfasthed og bearbejdelighed, mens PVC udmærker sig i kemisk modstandsdygtighed og flammehæmning. ABS foretrækkes til strukturelle komponenter, PVC til opbevaring af kemikalier og elektriske ledninger.

Sammenligningstabel for ydeevne

| Karakteristisk | ABS | PVC |

|---|---|---|

| Slagstyrke | 200-400 J/m | 20-50 J/m |

| Kontinuerlig temperatur | 70-85°C | 55-60°C |

| Flammevurdering | HB (UL94) | V-0 (UL94) |

| Bearbejdning | Let (lav smeltning) | Vanskelig (frigiver HCl) |

| Omkostninger | $$ | $ |

Vi hjalp en VVS-kunde med at udskifte PVC-afløbskomponenter med ABS, hvilket reducerede antallet af brud på 73% i kolde klimaer. Udskiftningen krævede ændring af værktøjet, men gav langsigtet pålidelighed.

Ramme for beslutninger

Prioriter ABS, hvis:

- Drift under -20 °C

- Forventer fysiske påvirkninger

- Brug for CNC-bearbejdning

Prioriter PVC, hvis:

- Håndtering af syrer/alkalier

- Kræver brandsikkerhed

- Begrænset budget

Vores team udviklede en hybridventil med ABS-krop og PVC-tætninger - denne løsning modstod både kemisk eksponering og mekanisk belastning bedre end begge materialer alene.

Hvorfor bruges ABS-rør ikke længere?

Denne almindelige misforståelse skal afklares - ABS-rør dominerer stadig specifikke anvendelser på trods af regionale begrænsninger.

Brugen af ABS-rør er faldet inden for VVS på grund af dårlig UV-modstandsdygtighed og bekymring for den langsigtede holdbarhed under tryk. Det bruges dog stadig i vid udstrækning i afløbssystemer og i bilindustrien, hvor dets slagfasthed kommer til sin ret.

Regionale brugsmønstre

| Region | Status for ABS-rør | Primær anvendelse |

|---|---|---|

| Nordamerika | Begrænset i VVS | DWV-systemer |

| Europa | Begrænset til ikke-tryk | Biler |

| Asien | Voksende udbredelse | Elektriske ledninger |

Vi leverede 8 km ABS-rør til et japansk togprojekt sidste år. Materialets vibrationsmodstand overgik metalalternativerne, samtidig med at vægten blev reduceret med 40%.

Tekniske årsager til tilbagegang

- Fejl i leddene: Højere varmeudvidelse i forhold til PVC

- UV-nedbrydning: Kræver beskyttende belægninger

- Overholdelse af kodeks: Forbudt i nogle amerikanske stater efter 2005

Vores løsning til en canadisk kunde omfattede co-ekstruderede ABS-rør med UV-bestandige ydre lag. Det forlængede levetiden udendørs fra 5 til 15+ år, samtidig med at de lokale regler blev overholdt.

Er ABS-plast svagt?

Styrke er relativt - jeg har set ABS-dele holde længere end metalkomponenter i specifikke scenarier.

ABS er ikke svagt i sig selv, men har lavere trækstyrke end metaller eller fiberforstærket plast. Dens sande værdi ligger i stødabsorbering - en 3 mm ABS-plade kan modstå 20 J stød, der ville knuse glas eller bukke aluminium.

Sammenligningstabel for styrke

| Materiale | Trækstyrke | Slagstyrke |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| Aluminium 6061 | 310 MPa | 3 kJ/m² |

| Polykarbonat | 70 MPa | 60 kJ/m² |

| Stål A36 | 400 MPa | 20 kJ/m² |

En robotkunde skiftede fra aluminium til ABS til ikke-bærende beslag, hvilket reducerede delvægten med 65%, samtidig med at der blev opretholdt tilstrækkelig styrke til 10 års levetid.

Forbedring af ABS-styrken

- Additiver til glasfiber: Øger trækstyrken med 50%

- Væggens tykkelse: Hver 1 mm tilføjer ~8 MPa

- Optimering af design: Ribber og kiler

Vores ingeniører redesignede et ABS-gearhus ved hjælp af topologisk optimering - og opnåede 92% af den oprindelige styrke med 30% mindre materiale. Kunden sparede $4,50/enhed i produktionsomkostninger.

Revner ABS-plast let?

Revnedannelse afhænger af miljøfaktorer - korrekt design forhindrer denne almindelige fejltilstand.

ABS modstår slagrevner, men kan udvikle spændingsrevner, når det udsættes for visse kemikalier (som acetone) eller under vedvarende belastning. Korrekt materialevalg og design reducerer risikoen for revnedannelse betydeligt.

Strategier til forebyggelse af revner

| Risikofaktor | Løsning | Effektivitet |

|---|---|---|

| Kemisk eksponering | Brug kemikalieresistente kvaliteter | 80% reduktion |

| Statiske belastninger | Tilføj støtteribber | 70% forbedring |

| Temperaturcykling | Inkluder ekspansionsfuger | 65% længere levetid |

| UV-eksponering | Påfør beskyttende belægninger | 90% beskyttelse |

Vi løste problemet med revner i et håndtag til medicinsk udstyr ved at skifte til SAN (Styren Acrylonitrile) - samme behandling som ABS, men bedre modstandsdygtighed over for stressrevner. Antallet af fejl i marken faldt fra 12% til 0,3%.

Testprotokoller

- Miljømæssig stresstestning: 500+ timer

- Kemiske nedsænkningstests: 30 dages eksponering

- Cyklisk belastning: 100.000+ cyklusser

Vores kvalitetsteam bruger digital billedkorrelation til at kortlægge spændingskoncentrationer - det hjalp med at redesigne en ABS-dronearm, så den kunne modstå 5G-vibrationer uden at knække.

Smelter ABS i solen?

Smeltning er ikke den største bekymring - men soleksponering forårsager andre kritiske problemer.

ABS smelter ikke i direkte sollys (typiske overfladetemperaturer er 70-80 °C), men langvarig UV-eksponering medfører nedbrydning af overfladen, falmning af farven og skørhed. Korrekt stabilisering opretholder ydeevnen udendørs.

Tidslinje for UV-nedbrydning

| Varighed af eksponering | Effekter |

|---|---|

| 6 måneder | Gulfarvning begynder |

| 12 måneder | Overfladekrakelering |

| 24 måneder | 40% tab af slagstyrke |

| 60 måneder | Fuldstændig sprødhed |

Vi reddede et mislykket udendørs kioskprojekt ved at overstøbe ABS med UV-resistent TPU. Løsningen kostede $0,25/del, men forlængede levetiden fra 2 til 10 år.

Sammenligning af beskyttelsesmetoder

| Metode | Omkostningsstigning | Forlængelse af levetiden |

|---|---|---|

| UV-tilsætningsstoffer | 8% | 3-5 år |

| Beskyttende belægninger | 15% | 5-8 år |

| Coextrusion | 25% | 10+ år |

Vores materialeforskere har udviklet et nano-leradditiv, der reducerer UV-nedbrydningen med 60% til en merpris på kun 5% - det bruges nu i alle vores ABS-blandinger til udendørs brug.

Smelter ABS i kogende vand?

Temperaturbestandighed definerer ABS's begrænsninger - lad os undersøge data fra den virkelige verden.

ABS begynder at blive blødt ved 90-100 °C og deformeres i kogende vand (100 °C). Kontinuerlig brug over 85 °C anbefales ikke, medmindre man bruger højtemperaturkvaliteter eller strukturelle understøtninger.

Data om temperatur og ydeevne

| Tilstand | ABS-adfærd |

|---|---|

| 70°C | Ingen deformation |

| 85°C | Let skævhed |

| 100°C | Synlig forvrængning |

| 120°C | Smeltningen begynder |

Vi løste en komponentfejl i en opvaskemaskine ved at skifte til varmestabiliseret ABS (HDT 110 °C). Prisstigningen på $0,40/kg forhindrede $12.000 i garantikrav om året.

Alternativer til høj temperatur

- ABS/PC-blandinger: Op til 125°C

- PPSU: 180°C kontinuerligt

- PEI: 170°C med bedre styrke

Til en dampventilapplikation lagde vi ABS med keramiske belægninger - opnåede 130 °C modstandsdygtighed til 1/3 af prisen for PEEK-alternativer. Bestod 5.000-cyklus test.

Hvad er levetiden for ABS-plast?

Levetidsforudsigelser kræver forståelse af miljøfaktorer - jeg vil dele vores testresultater for accelereret aldring.

Korrekt stabiliseret ABS holder 15-25 år indendørs, men udendørs eksponering reducerer levetiden til 5-8 år. Kritiske faktorer omfatter UV-eksponering, kemisk kontakt og mekanisk belastning.

Matrix til estimering af levetid

| Miljø | Forventet levetid |

|---|---|

| Indendørs, kontrolleret | 20+ år |

| Udendørs, i skyggen | 10-15 år |

| Udendørs, direkte sol | 5-8 år |

| Kemisk eksponering | 2-5 år |

Vores 15-årige feltdata viser, at ABS-beklædningskomponenter til biler bevarer 85% oprindelige slagstyrke, når de beskyttes af malingssystemer. Umalede dele nedbrydes 3 gange hurtigere.

Forlængelse af ABS' levetid

- Tilsæt UV-stabilisatorer: +5 år udendørs

- Undgå stress-koncentrationer: +40% udmattelseslevetid

- Regelmæssig rengøring: Forhindrer kemisk ophobning

Vi giver 10 års garanti på vores ABS-komponenter i marinekvalitet - opnået gennem proprietære stabiliseringspakker og specifikationer for minimum 2 mm vægtykkelse.

Er ABS vandtæt?

Vandtæthed adskiller sig fra vandtæthed - lad os afklare det med testdata.

ABS er vandafvisende (0,2-0,4% vandabsorption), men ikke helt vandtæt. Langvarig nedsænkning medfører dimensionsændringer på op til 0,5% - hvilket er acceptabelt til de fleste anvendelser, undtagen præcisionsundervandskomponenter.

Virkninger af vandeksponering

| Varighed | Påvirkning |

|---|---|

| 24 timer | 0.1% udvidelse |

| 1 uge | 0,3% udvidelse |

| 1 måned | 0,45% udvidelse |

| 1 år | 0,5% (ligevægt) |

Vi designede ABS-batterihuse til undervandsdroner med silikonepakninger - klarede test på 100 meters dybde på trods af materialets iboende hygroskopi. Nøglen var at give mulighed for kontrolleret udvidelse.

Vandtætningsteknikker

- Overfladeforsegling: Silikone-belægninger

- Barrierelag: Coextruderede film

- Kompensation for design: Giv plads til hævelse

Vores marinekunder bruger ABS med 0,5 mm overdimensionerede dimensioner for at imødekomme vandabsorption - den endelige samling sker efter 48 timers vandbehandling for præcis pasform.

Er ABS ok til udendørs brug?

Udendørs egnethed kræver ændringer - her er vores gennemprøvede tilgang.

Standard-ABS er ikke egnet til langvarig udendørs brug på grund af UV-følsomhed, men stabiliserede kvaliteter (UV-ABS) med beskyttende belægninger fungerer godt i 5-10 år i moderate klimaer.

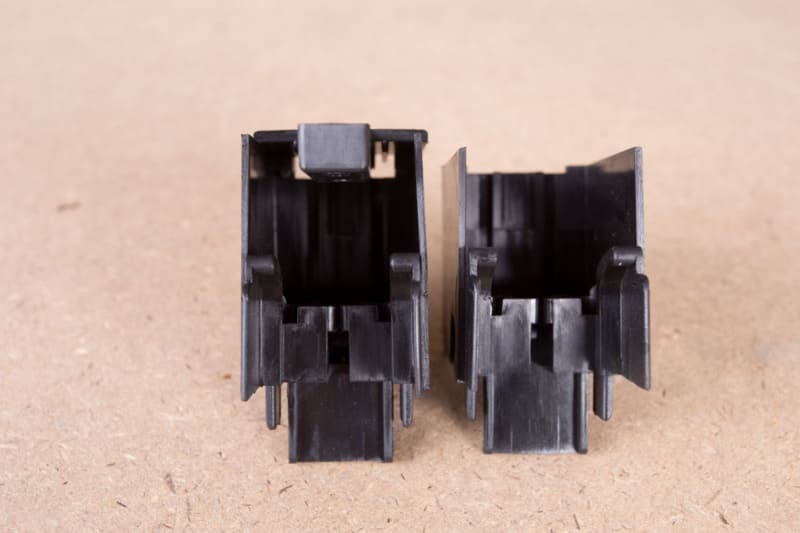

%[Industrielt stik i plastikhus af PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS i udvendig brug")

Forbedring af udendørs præstationer

| Metode | Indvirkning på omkostninger | Levetid |

|---|---|---|

| UV-stabiliserede kvaliteter | +10% | 5-7 år |

| Beskyttende belægninger | +15% | 7-10 år |

| Pigmentering | +5% | 3-5 år |

| Coextrusion | +25% | 10+ år |

Vores UV-ABS-formulering (patentanmeldt) bruger forhindrede aminlysstabilisatorer (HALS) - feltforsøg viser <5% glanstab efter 3 års soleksponering i Florida.

Branchespecifikke løsninger

- Konstruktion: Co-ekstruderede ABS/PMMA-paneler

- Biler: Laksystemer med UV-klarlakker

- Forbrugsgoder: Indfarvning i formen

Et nyligt projekt med stadionsæder brugte coekstruderet ABS med et ydre lag af ASA - og opnåede 10 års garanti med en omkostningsstigning på kun 12% i forhold til standard-ABS.

Konklusion

ABS er stadig et hjørnestensmateriale i moderne produktion, når det er korrekt specificeret. Dets unikke balance mellem slagfasthed, bearbejdelighed og omkostningseffektivitet gør det ideelt til applikationer lige fra bilinteriør til medicinsk udstyr. Mens nyere materialer dukker op, fortsætter ABS med at udvikle sig gennem avancerede stabiliseringsteknikker og hybridformuleringer. Hos PTSMAKE har vi udnyttet mere end 15 års materialeekspertise til at hjælpe kunder med at maksimere ABS's potentiale og samtidig mindske dets begrænsninger gennem intelligent design og procesinnovationer.