Har du nogensinde oplevet en projektforsinkelse, fordi dine specialfremstillede dele var flere uger om at nå frem? Eller kæmpet med inkonsekvent kvalitet, der tvang dig til at lave om på designet i sidste øjeblik? Disse frustrationer rammer hårdere, når deadlines truer, og budgetterne skrumper. Aluminiumsprofiler lover effektivitet, men upålidelige leverandører forvandler ofte potentielle løsninger til nye hovedpiner.

En aluminiumsprofil er en formet metalekstrudering, der skabes ved at tvinge opvarmet aluminium gennem en matrice. Disse lette, korrosionsbestandige komponenter danner strukturelle rammer i industrier som bilindustrien, rumfart og robotteknologi.

Du tror måske, at alle aluminiumsprofiler er udskiftelige - indtil en uoverensstemmende tolerance afsporer dit samlebånd. Hvad er sandheden? Ikke alle leverandører forstår, hvordan legeringskvaliteter, overfladebehandlinger og termiske egenskaber påvirker ydeevnen i den virkelige verden. Lad os se nærmere på, hvad der får aluminiumsprofiler til at fungere (eller fejle) i kritiske anvendelser, og hvordan man undgår dyre fejltrin.

Hvor stærk er en aluminiumsprofil?

Har du nogensinde designet et produkt for så at opdage, at din aluminiumsramme bøjer under uventede belastninger? Eller endnu værre - oplevet dyre forsinkelser, fordi materialets styrke ikke stemte overens med dine beregninger? Disse frustrationer er ikke bare ubelejlige; de afslører kritiske huller i forståelsen af, hvad aluminiumsprofiler virkelig kan håndtere.

Aluminiumsprofiler opnår styrker fra 70 MPa til 600 MPa, afhængigt af legeringssammensætning, hærdningsprocesser og strukturelt design. Deres styrke-til-vægt-forhold overgår ofte stål i applikationer, der kræver letvægtsholdbarhed, men kun når de er konstrueret korrekt.

Nedbrydning af aluminiumsprofilers styrke

1. Videnskaben bag metallet

Aluminium får sin styrke fra atomare bindinger og forskydningsbevægelse1. Rent aluminium er blødt, men ved at tilføje elementer som magnesium eller silicium forstyrres disse forskydninger, hvilket gør materialet hårdere. For eksempel:

| Legeringsserie | Vigtige elementer | Typisk trækstyrke (MPa) | Almindelige anvendelser |

|---|---|---|---|

| 6000 | Mg, Si | 150-310 | Strukturelle rammer |

| 7000 | Zn | 350-600 | Komponenter til luft- og rumfart |

| 1000 | Ingen (99%+ Al) | 70-110 | Dekorative lister |

Hos PTSMAKE har vi bearbejdet profiler på tværs af disse legeringer til robotteknologi og medicinsk udstyr. Et nyligt projekt krævede en 7075-T6 aluminiumsarm til en industrirobot - den skulle kunne modstå 480 MPa spændinger og samtidig veje 40% mindre end alternativer i stål.

2. Hvordan geometri multiplicerer styrke

En profils form handler ikke kun om æstetik:

- Hult vs. massivt: Hule sektioner reducerer vægten uden at gå på kompromis med stivheden. En 50x50 mm hulprofil modstår bøjning 3,2 gange bedre end en massiv stang med samme vægt.

- Placering af ribben: Strategisk placerede ribber (så tynde som 1,5 mm i vores CNC-bearbejdede prototyper) kan øge torsionsstivheden med 70%.

3. Den skjulte svaghed: Termiske og kemiske faktorer

Aluminiums styrke falder med 15-25% ved 150 °C. Vi redesignede engang et sensorbeslag til en bil efter at have opdaget, at den omgivende motorvarme blødgjorde den oprindelige 6061-T6-profil. På samme måde fremskynder saltholdige miljøer korrosion, medmindre det er anodiseret eller belagt - en erfaring fra kystnære robotprojekter.

4. Testmetoder, der betyder noget

Stol ikke udelukkende på databladets værdier:

- Test af hårdhed: Hurtig, men overfladisk (f.eks. Brinell-skalaen)

- Trækprøvning: Afslører sandt udbytte og ultimativ styrke

- Udmattelsestestning: Kritisk for dele, der udsættes for cykliske belastninger

Vores laboratorium bruger digital billedkorrelation til at kortlægge spændingsfordelingen - en teknik, der afslørede ujævne belastningsstier i en droneramme, hvilket førte til et redesign, der fordoblede dens levetid.

5. Når stærkere ikke er bedre

Højstyrkelegeringer som 7075 koster 2-3 gange mere end 6061 og er sværere at bearbejde. I et projekt med et hus til forbrugerelektronik sparede man 22% i materialeomkostninger ved at skifte fra 7075 til 6061, uden at det gik ud over ydeevnen - fordi designet i stedet brugte smart ribbing.

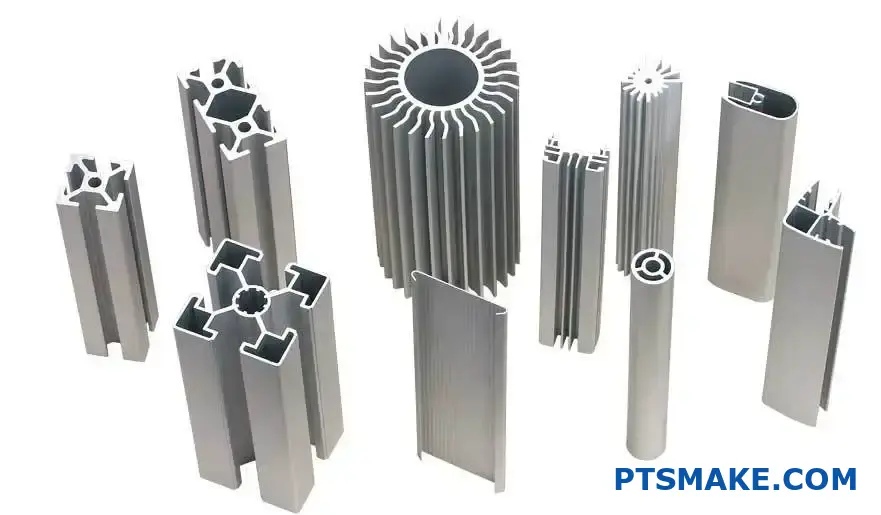

Hvor mange typer aluminiumsprofiler findes der?

Har du nogensinde oplevet uventede projektforsinkelser, fordi du valgte den forkerte aluminiumsprofil? Eller opdaget midt i produktionen, at din valgte legering ikke kan klare den krævede belastningskapacitet? Disse frustrationer er ikke bare ubelejlige - de kan afspore tidslinjer og sprænge budgetter.

Der er fire primære klassificeringsmetoder for aluminiumsprofiler: efter legeringssammensætning, tværsnitsform, overfladebehandling og industriel anvendelse. Hver kategori indeholder flere undertyper, der er designet til specifikke krav til ydeevne og anvendelse.

Nedbrydning af klassifikationer af aluminiumsprofiler

Lad os undersøge hvert klassifikationssystem ud fra praktiske produktionsbehov:

1. Forskelle i legeringernes sammensætning

Serien af aluminiumslegeringer bestemmer de grundlæggende materialeegenskaber. Hos PTSMAKE arbejder vi regelmæssigt med disse nøgletyper:

| Serie | Vigtige elementer | Trækstyrke | Typisk brug |

|---|---|---|---|

| 1000 | 99%+ Al | 70-110 MPa | Dekorative lister |

| 6000 | Mg + Si | 150-310 MPa | Strukturelle rammer |

| 7000 | Zn + Mg | 350-500 MPa | Komponenter til luft- og rumfart |

6000-serien (især 6061 og 6063) udgør 68% af de industrielle profiler på grund af den optimale balance mellem styrke og formbarhed. Vi har dog fundet ud af, at mange kunder overser fordelene ved Udskillelseshærdning2 i 7000-seriens legeringer til applikationer med høj belastning.

2. Indstillinger for tværsnitsgeometri

Profilformer har direkte indflydelse på funktionalitet og monteringseffektivitet:

Standardformer

- T-not-profiler (modulære indramningssystemer)

- I-bjælker (strukturel støtte)

- U-kanaler (kantbeskyttelse)

Tilpassede former

Vi har for nylig udviklet en sekskantet profil med hule kerner og indvendige kølekanaler til en robotkunde, hvilket reducerede komponentvægten med 40% sammenlignet med massive aluminiumsdele.

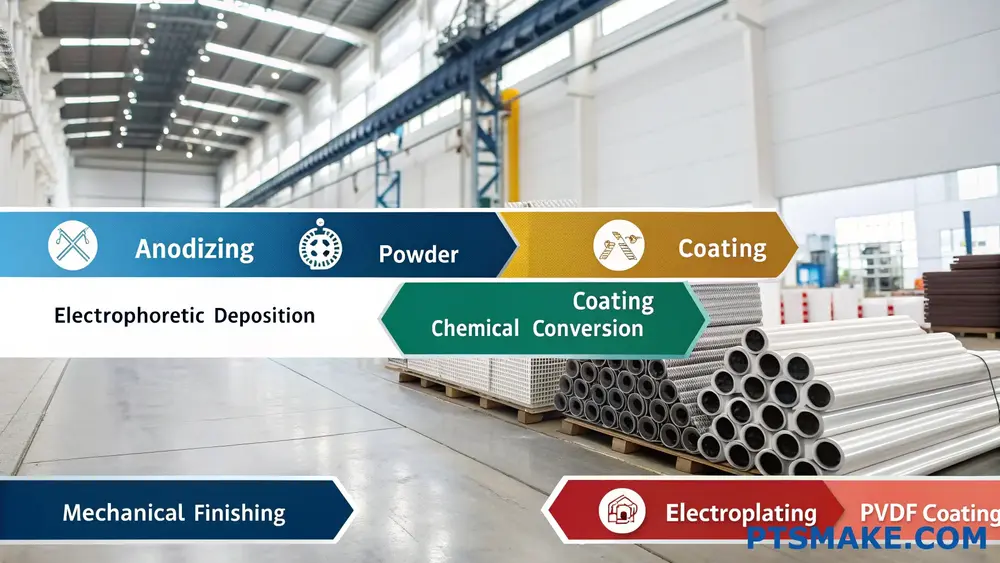

3. Metoder til overfladebehandling

Forskellige overflader tjener forskellige formål:

| Behandling | Tykkelse | Modstandsdygtighed over for korrosion | Omkostningsfaktor |

|---|---|---|---|

| Anodisering | 5-25 μm | Fremragende | $$$ |

| Pulverlakering | 60-120 μm | God | $$ |

| Mekanisk polering | N/A | Dårlig | $ |

Til projekter med medicinsk udstyr anbefaler vi ofte elektropolering - en proces, der fjerner overfladeurenheder og samtidig forbedrer mikrobiel resistens2.

4. Applikationsspecifikke designs

Forskellige brancher kræver specialiserede profiler:

Arkitektonisk

Varmebeskyttelsessystemer med polyamidindsatser (0,24 W/m-K varmeledningsevne)Biler

Crash management-systemer med AA7003-legeringer (energiabsorption op til 35 kJ)Elektronik

EMI-afskærmede kabinetter med ledende belægninger (60 dB dæmpning ved 1 GHz)

Vores team hjalp for nylig en kunde med at redesigne deres monteringssystem til solpaneler ved hjælp af 6063-T6-profiler, hvilket reducerede installationstiden med 30%, samtidig med at IEC 61215-certificeringskravene blev overholdt.

Kritiske udvælgelsesfaktorer

Når vi rådgiver kunder hos PTSMAKE, lægger vi vægt på tre ofte oversete overvejelser:

Kompatibilitet med varmeudvidelse

Aluminiums ekspansionshastighed på 23 μm/m-°C skal tilpasses sammenføjede materialer

Eksempel: Fastgørelseselementer i rustfrit stål (17 μm/m-°C) kræver termisk kompensationTillæg for bearbejdning

Anbefalede tolerancer for almindelige processer:Proces Tolerance (±) CNC-fræsning 0,05 mm Boring 0,1 mm Laserskæring 0,2 mm Overholdelse af lovgivningen

- ASTM B221 til generelle ekstruderingsprofiler

- AMS 4152 til luft- og rumfart

- EN 755-9 til europæiske markeder

Vores ISO 9001-certificerede anlæg har separate produktionslinjer for profiler til medicinsk brug (ISO 13485) og til bilindustrien (IATF 16949) for at forhindre krydskontaminering - en vigtig detalje, som mange leverandører overser.

Hvor bruges aluminiumsprofiler?

Har du nogensinde stået over for et projekt, hvor materialefleksibilitet og strukturel integritet ikke kunne sameksistere? Eller kæmpet med at afbalancere letvægtsdesign med holdbarhed i industrielle applikationer? Disse udfordringer er almindelige, men hvad nu, hvis der findes et materiale, der kan løse dem alle?

Aluminiumsprofiler er ekstruderede former, der bruges på tværs af brancher for deres letvægtsstyrke, korrosionsbestandighed og designfleksibilitet. Fra bygningsfacader til batteribakker til elbiler giver de mulighed for omkostningseffektive, bæredygtige løsninger til komplekse tekniske behov.

Nøgleindustrier, der udnytter aluminiumsprofiler

1. Konstruktion og arkitektur

Aluminiumsprofiler dominerer moderne byggeri på grund af deres tilpasningsevne og lange levetid.

Applikationer:

- Gardinvægge og vinduesrammer: Deres korrosionsbestandighed sikrer årtiers tjeneste i hårdt vejr.

- Strukturelle understøtninger: Højt styrke/vægt-forhold reducerer belastningen på bygninger, samtidig med at sikkerheden opretholdes.

- Monteringssystemer til solpaneler: Let, men holdbar nok til at modstå miljøbelastninger.

Hos PTSMAKE har vi leveret specialfremstillede aluminiumsprofiler til skyskraberprojekter i Europa, hvor vi har opnået tolerancer så snævre som ±0,05 mm for problemfri montering.

2. Biler og transport

Skiftet til elektriske køretøjer (EV'er) har fået efterspørgslen på aluminiumsprofiler til at skyde i vejret.

Kritiske anvendelser:

| Anvendelse | Aluminiumskvalitet | Vigtig fordel |

|---|---|---|

| Batterikabinetter til elbiler | 6061-T6 | Termisk styring og kollisionssikkerhed |

| Chassisets komponenter | 7075 | Vægtreduktion uden tab af styrke |

| Kølelegemer | 6063 | Optimeret varmeledningsevne3 |

Vores team udviklede for nylig et modulært batteribakke-system ved hjælp af 6061-T6-profiler, hvilket reducerede en kundes montagetid med 30% og samtidig reducerede vægten med 15% i forhold til alternativer i stål.

3. Elektronik og robotteknologi

Præcision er ikke til forhandling her. Aluminiumsprofiler giver:

- EMI-afskærmning til følsomme komponenter

- Varmeafledning til højtydende processorer

- Stive rammer til kollaborative robotter

En nystartet robotvirksomhed, som vi samarbejdede med, havde brug for en 2 meter lang robotarmprofil med 12 indvendige kølekanaler. Ved hjælp af CNC-bearbejdet 6063-aluminium opnåede vi en rethedstolerance på 0,1 mm, som er afgørende for positioneringsnøjagtigheden.

4. Industrielle maskiner

Aluminiums bearbejdelighed gør det ideelt til specialfremstillede maskinrammer, transportsystemer og automatiseringsudstyr.

Hvorfor ingeniører vælger aluminium:

- Modularitet: Profiler med T-not giver mulighed for hurtig rekonfiguration.

- Hygiejne: Ikke-porøse overflader opfylder FDA's standarder for fødevarer/lægemidler.

- Omkostningseffektivitet: Lavere bearbejdningsomkostninger i forhold til rustfrit stål.

Designovervejelser for aluminiumsprofiler

Guide til valg af materiale

| Krav | Anbefalet legering | Noter |

|---|---|---|

| Høj styrke | 7075 | Luft- og rumfartskvalitet, mindre korrosionsbestandig |

| Svejsekompatibilitet | 6061 | Kræver varmebehandling efter svejsning |

| Anodiseret finish | 6063 | Overlegen ensartethed i overfladen |

Standarder for tolerance

- Kommerciel: ±0,5 mm (strukturelle anvendelser)

- Præcision: ±0,1 mm (robotteknik, optik)

- Høj nøjagtighed: ±0,05 mm (PTSMAKE's specialitet til medicinsk brug/bilindustrien)

Faktorer for bæredygtighed

Aluminiumsprofiler understøtter cirkulær produktion:

- 95% kan genbruges uden tab af ejendom

- Lavere CO2-fodaftryk i forhold til produktion af nye materialer

- Letvægt reducerer udledningen fra transport

En undersøgelse fra 2023 viste, at brug af genbrugte aluminiumsprofiler i produktionen af elbiler reducerer livscyklusemissionerne med 72% sammenlignet med traditionelle metoder.

Hvorfor blive partner med PTSMAKE?

- Hastighed: 5-7 dages leveringstid for prototyper via vores anlæg i Shenzhen.

- Skala: Årlig produktionskapacitet på 12.000+ tons.

- Certificeringer: ISO 9001, IATF 16949 og AS9100D-kompatibel.

I sidste kvartal leverede vi 8.000 CNC-bearbejdede aluminiumshuse til en tysk producent af medicinsk udstyr og opretholdt en fejlfri kvalitet på 99,98% på tværs af 14 kritiske dimensioner.

Fra koncept til produktion tilbyder aluminiumsprofiler uovertruffen alsidighed. Uanset om du designer en nulenergibygning eller en næstegenerationsrobot, sikrer forståelse af deres anvendelser smartere materialevalg. Hos PTSMAKE kombinerer vi to årtiers aluminiumsekspertise med banebrydende ekstruderings- og bearbejdningsteknologier for at gøre dine designs til virkelighed - hurtigt, præcist og omkostningseffektivt.

Hvad er de vigtigste kvalitetsstandarder for aluminiumsprofiler?

Har du nogensinde modtaget aluminiumsprofiler, der blev skæve under minimal belastning? Eller stået over for dyrt omarbejde, fordi dimensionerne ikke stemte overens med specifikationerne? Det er ikke bare irritationsmomenter - det er symptomer på, at man har ignoreret kritiske kvalitetsbenchmarks.

Aluminiumsprofiler skal opfylde strenge standarder for kemisk sammensætning, mekaniske egenskaber, dimensionstolerancer, overfladefinish og korrosionsbestandighed. De vigtigste certificeringer omfatter ASTM B221, EN 755 og ISO 6361, som sikrer ensartethed på tværs af industrier som luft- og rumfart og bilindustrien.

Nedbrydning af de kritiske kvalitetsbenchmarks

1. Kemisk sammensætning: Grundlaget for ydeevne

Aluminiumslegeringer får deres egenskaber fra præcise grundstofforhold. Selv små afvigelser kan kompromittere styrken eller korrosionsbestandigheden.

Nøgleelementer, der skal overvåges:

| Element | Rolle i aluminiumslegeringer | Acceptabelt område (eksempel: 6061-T6) |

|---|---|---|

| Magnesium (Mg) | Forbedrer styrken | 0,8-1,2% |

| Silicium (Si) | Forbedrer støbbarheden | 0,4-0,8% |

| Kobber (Cu) | Øger hårdheden | 0,15-0,40% |

Hos PTSMAKE bruger vi optiske emissionsspektrometre til at verificere sammensætninger inden for ±0,05% af målværdierne. Denne præcision forhindrer problemer som spændingskorrosion i marine applikationer.

2. Mekaniske egenskaber: Ud over grundlæggende styrke

Trækstyrke og flydegrænser er vigtige, men ydeevne i den virkelige verden kræver en dybere analyse.

Den skjulte faktor: Eksponent for tøjningshærdning

Denne sjældent diskuterede metrik (betegnet som n) bestemmer, hvordan aluminium fordeler spændinger under formning. En højere n værdi (0,25-0,35 for 6061-T6) giver mulighed for komplekse bøjninger uden revner - afgørende for rammekomponenter til biler.

3. Dimensionelle tolerancer: Hvor præcision møder praksis

De snævreste tolerancer er ikke altid bedre. Overvej funktionalitet i forhold til omkostninger:

| Profiltype | Kritiske tolerancezoner | Industriens standard |

|---|---|---|

| Strukturelle bjælker | Montering af overflader | ±0,5 mm/m |

| Kølelegemer | Afstand mellem finner | ±0,1 mm |

| Skinner til biler | Fladhed i tværsnit | ±0,2 mm over 1 m |

Til et robotprojekt sidste år opnåede vi en gentagelsesnøjagtighed på ±0,05 mm på CNC-bearbejdede aluminiumsføringer ved at kombinere ekstrudering med sekundær bearbejdning - en hybridmetode, der reducerede omkostningerne med 18% i forhold til fuld CNC-produktion.

4. Overfladens integritet: Mere end kosmetik

Standarder for anodiseringstykkelse overskygger ofte defekter under overfladen. Vores kvalitetstjek omfatter:

- Test af mikrohårdhed (80-100 HV for 6063-T5)

- Inspektion med hvirvelstrøm for revner under 0,1 mm dybde

- Test med salttåge over 1.000 timer for dele af marinekvalitet

5. Sporbarhed: Det usynlige sikkerhedsnet

Moderne produktion kræver fuld stamtavlesporing:

- Mølletestcertifikater for rå billets

- Registreringer af varmebehandlingsbatch

- Dimensionelle inspektionsrapporter i henhold til ISO 9001

Vi indlejrer QR-koder direkte på profilerne, så kunder som producenter af medicinsk udstyr kan få adgang til hele historikken med det samme.

Når standarder kolliderer: At navigere i modstridende krav

Et nyere rumfartsprojekt er påkrævet:

- AMS 2772 varmebehandling (140°C ældning)

- EN 12258-3 kemiske grænser

- AS9100-sporbarhed

Ved at ændre varmebehandling med opløsning4 sekvens og tilføjede et sidste koldstrækningstrin, opfyldte vi alle tre standarder uden at gå på kompromis med cyklustiderne.

Balancen mellem omkostninger og kvalitet

| Investering i kvalitet | Omkostninger på forhånd | Besparelser på lang sigt |

|---|---|---|

| Præcisionsmatricer | +15% | -30% skrotningsrate |

| Automatiseret inspektion | +8% | -45% returnerer |

| Certificerede materialer | +12% | +20% produktlevetid |

En kunde inden for vedvarende energi sparede $220k om året ved at opgradere fra kommercielle til ASTM-certificerede aluminiumsprofiler på trods af en stigning i materialeomkostningerne på 10%.

Hvorfor de fleste leverandører ikke er konsekvente

Gennem mere end 15 år inden for præcisionsfremstilling har vi identificeret tre systemiske huller:

- Utilstrækkelig forvarmning af emner: Forårsager ujævn kornstruktur

- Overdreven afhængighed af end-of-line-test: Mangler procesdrift

- Ignorerer den omgivende luftfugtighed: Påvirker ældningsovnens ydeevne

Vores løsning? Procesovervågning i realtid med AI-drevne justeringer - hvilket reducerer dimensionsafvigelser med 63% sammenlignet med traditionelle metoder.

Hvordan vælger man den rigtige leverandør af aluminiumsprofiler?

Har du nogensinde oplevet uventede projektforsinkelser, fordi din leverandør af aluminiumsprofiler ikke kunne opfylde specifikationerne? Eller opdaget skjulte omkostninger efter at have afgivet ordrer? Disse frustrationer er ikke bare besværlige - de kan afspore hele produktionsplaner og skade kunderelationer.

At vælge den rigtige leverandør af aluminiumsprofiler kræver, at man evaluerer tekniske evner, kvalitetskontrolsystemer og forsyningskædens pålidelighed gennem en struktureret tilgang. Den ideelle partner kombinerer materialeekspertise med produktionsfleksibilitet for at opfylde kravene til både præcision og skalerbarhed.

Vigtige evalueringskriterier for leverandører af aluminiumsprofiler

3 tekniske kapaciteter, der betyder noget

Overholdelse af materialecertificering

- Bekræft certificeringer for:

- ISO 9001 (kvalitetsstyring)

- IATF 16949 (bilindustrien)

- AS9100 (luft- og rumfart)

- Hos PTSMAKE har vi 14 materialecertificeringer, herunder EN 9100 og ISO 13485 til medicinske anvendelser.

- Bekræft certificeringer for:

Håndtering af profilkompleksitet Kapacitet Grundlæggende leverandør Avanceret leverandør Vægtykkelse <1mm Begrænset Fuld produktion Snævre tolerancer (±0,05 mm) Manuelle kontroller Måling med laser Muligheder for overfladefinish <5 typer 12+ behandlinger Tilpasningskapacitet

- Se efter leverandører, der tilbyder:

- CAD/CAM-integration

- Hurtig prototyping (3-5 dages ekspeditionstid)

- Efterbehandling5 Tilpasning

- Se efter leverandører, der tilbyder:

4 operationelle røde flag, der skal identificeres

Skjulte omkostningsudløsere

- Værktøjsgebyrer, der overstiger 15% af det oprindelige tilbud

- MOQ'er, der kræver 30%+ overskydende lagerbeholdning

- Uspecificerede emballage-/forsendelsesomkostninger

Huller i kvalitetskontrollen

- Mangler dokumentation for:

- Sporbarhed af råmaterialer

- Dimensionelle inspektionsrapporter

- Validering af overfladebehandling

- Mangler dokumentation for:

Sammenbrud i kommunikationen

- Svartid >4 arbejdstimer

- Ingen dedikeret projektleder

- Begrænsede engelskkundskaber i tekniske teams

Begrænsninger i skalerbarhed

- Produktionskapacitet <5.000 enheder/måned

- Indkøb af materialer fra én kilde

- Ingen beredskabsplanlægning for råvaremangel

5 Indikatorer for partnerskab

Teknisk samarbejdsproces

- Foretrukket arbejdsgang:

- Designgennemgang (DFM-analyse)

- Validering af prototyper

- Procesoptimering

- Produktion i fuld skala

- Foretrukket arbejdsgang:

Ramme for problemløsning

- Effektive leverandører bør levere:

- Grundårsagsanalyse inden for 24 timer

- Plan for korrigerende handling inden for 48 timer

- Implementering af forebyggende foranstaltninger

- Effektive leverandører bør levere:

Værdiskabende tjenester

- Programmer til lagerstyring

- Just-in-time leveringsmuligheder

- Årlige initiativer til omkostningsreduktion

Hos PTSMAKE har vi udviklet en proprietær anodiseringsproces, der øger aluminiumsprofilers korrosionsbestandighed med 40% sammenlignet med standardbehandlinger. Denne innovation kom af at løse gentagne fejl i felten i havmiljøapplikationer - en udfordring, som mange leverandører stadig kæmper for at løse effektivt.

Hvilke overfladebehandlinger findes der til aluminiumsprofiler?

Har du nogensinde brugt uger på at designe en perfekt aluminiumsprofil for derefter at se den korrodere inden for få måneder? Eller stået over for uventede omkostninger, når dine anodiserede dele udvikler ujævn farve efter montering? Disse frustrationer er ikke bare irriterende - de kan afspore tidslinjer, puste budgetter op og skade dit produkts omdømme.

Aluminiumsprofiler kan behandles med syv vigtige overfladebehandlinger: anodisering, pulverlakering, elektroforetisk aflejring, kemisk konvertering, mekanisk efterbehandling, galvanisering og PVDF-belægning. Hver metode afbalancerer korrosionsbestandighed, æstetik, holdbarhed og omkostninger til industrielle anvendelser.

Sammenligning af overfladebehandlingsmetoder til aluminiumsprofiler

1. Anodisering: Industriens standard

Anodisering skaber et kontrolleret oxidlag gennem elektrolyse. Hos PTSMAKE har vi optimeret denne proces til kunder inden for rumfart og medicin, som kræver snævre tolerancer (±0,005 mm) og ensartet finish.

| Typer af anodisering | Type | Tykkelse (μm) | Vigtige funktioner | Bedst til |

|---|---|---|---|---|

| Type II | 5-25 | Dekorativ, farvbar | Forbrugerelektronik | |

| Type III | 25-150 | Høj slidstyrke | Hydrauliske systemer | |

| Hardcoat | 50+ | Ekstrem hårdhed (60-70 Rockwell C) | Marineudstyr |

En robotkunde skiftede for nylig fra Type II til Hardcoat-anodisering, efter at deres CNC-bearbejdede aktuatorhuse viste for tidlig slitage. Det nye design forlængede levetiden med 300%, men øgede materialeomkostningerne med 18% - en afvejning, som vi hjalp dem med at modellere ved hjælp af Finite element-analyse6.

2. Pulverlakering: Farve uden kompromis

I modsætning til flydende maling hærder pulverlakering gennem polymerisering. Vores anlæg bruger tribostatiske pistoler, der opnår 95% overførselseffektivitet - afgørende, når man belægger komplekse aluminiumsprofiler til bilbeklædning.

Overvejelser om anvendelse

- Forvarm profilerne til 180 °C for bedre vedhæftning

- Begræns filmtykkelsen til 60-120 μm for at undgå revner

- Brug kromfri forbehandlinger for at overholde EU-kravene

3. Elektroforetisk aflejring (E-Coating)

Denne metode bruger elektrisk strøm til at afsætte malingspartikler ensartet, selv i forsænkede områder. Den er almindelig i bilindustrien, men vi har tilpasset den til køleplader af aluminium i batteripakker til elbiler, hvor variationer i belægningen på 0,1 mm påvirker den termiske ydeevne.

4. Belægninger til kemisk konvertering

Kromatfrie alternativer som zirkoniumbaserede belægninger dominerer nu:

| Belægning | Modstandsdygtighed over for korrosion | Elektrisk ledningsevne | Overholdelse af RoHS |

|---|---|---|---|

| Kromat | Fremragende | Dårlig | Nej |

| Zirkonium | God | Fremragende | Ja |

| Titanium | Fair | God | Ja |

5. Muligheder for mekanisk efterbehandling

Børstet finish er stadig populært, men nyere teknikker som abrasiv flowbearbejdning (AFM) kan polere indvendige kanaler i aluminiumsmanifolder til Ra 0,2 μm - hvilket er kritisk for medicinske væskesystemer.

6. Galvanisering: Når aluminium skal være noget andet

Nikkelbelægning af aluminium kræver forzinkning først. Vi har for nylig belagt dronekomponenter med 10 μm nikkel efterfulgt af 3 μm guld for at opnå både EMI-afskærmning og stikpålidelighed.

7. PVDF-belægninger til ekstreme miljøer

Fluorpolymerbelægninger modstår UV, kemikalier og temperaturer på 200 °C. Et solcelleprojekt brugte vores PVDF-belagte aluminiumsmonteringssystemer for at forhindre nedbrydning under ørkenforhold.

At vælge den rigtige behandling: 5 kritiske faktorer

Miljømæssig eksponering

Testtimer med salttåge korrelerer med ydeevne i den virkelige verden:Behandling 500 timer 1000 timer 2000 timer Anodisering (type III) Ingen huller <5% pits Mislykket PVDF-belægning Ingen ændring Ingen ændring 20% tab af glans Elektriske krav

Anodiserede lag er isolatorer (nedbrydningsspænding ~800 V/μm). Til ledende dele skal du angive ikke-porøse kemiske film.Termisk styring

Sort anodisering forbedrer varmeafledningen med 15-20% i forhold til ubehandlet aluminium.Æstetiske krav

Pulverlakering tilbyder mere end 200 RAL-farver, mens anodisering er begrænset til metalfarver.Begrænsninger i budgettet

Til prototyper koster mekanisk efterbehandling 40% mindre end fuld anodisering.

Almindelige fejl, vi har observeret

Ignorerer forbehandling

En kunde sprang alkalisk rengøring over før pulverlakering, hvilket resulterede i manglende vedhæftning af 30%. Altid:- Affedtning

- Ætsning

- Desmut

Overser termisk udvidelse

Et 2 meter langt aluminiumsfacadepanel revnede, fordi belægningens CTE ikke passede til underlaget. Matchkoefficienter inden for 5%.

Fremtidige tendenser inden for aluminiumsoverfladeteknologi

Laserteksturering vinder frem - vores R&D-team skabte for nylig hydrofobe overflader med 160° kontaktvinkler ved hjælp af femtosekundlasere. Dette eliminerer behovet for kemiske belægninger i nogle anvendelser.

Hvordan påvirker fremstilling af aluminiumsprofiler leveringstiden?

Har du nogensinde oplevet en projektforsinkelse, fordi dine aluminiumskomponenter ankom flere uger senere end lovet? Hvad nu, hvis selve processen med at skabe de slanke, skræddersyede profiler stille og roligt æder sig ind på din tidslinje? Virkeligheden er, at fremstilling af aluminiumsprofiler ikke bare handler om at forme metal - det er en kæde af indbyrdes afhængige trin, hvor én flaskehals kan afspore hele din tidsplan.

Fremstilling af aluminiumsprofiler har direkte indflydelse på leveringstiderne gennem designkompleksitet, forberedelse af ekstruderingsværktøj, materialeindkøb og krav til efterbehandling. Optimering af disse faser - som at bruge standardiserede værktøjsdesigns eller samarbejde med vertikalt integrerede leverandører - kan reducere forsinkelser med op til 40%.

Nedbrydning af ligningen for gennemløbstid

For at forstå, hvorfor aluminiumsprofiler påvirker projektets tidslinjer, skal vi dissekere produktionsforløbet.

Fase 1: Validering af design (5-12 dage)

Alle brugerdefinerede profiler starter med CAD-validering. Selv små designfejl her kan føre til dyre forsinkelser senere. For eksempel:

| Designfaktor | Tidens indvirkning | Omkostningsmultiplikator |

|---|---|---|

| Vægtykkelse <3mm | +3 dage (redesign af matrice) | 1.7x |

| Indvendige kanaler uden trækvinkler | +6 dage (simuleringsgenudsendelser) | 2.4x |

| Ikke-standardiserede tolerancer (±0,05 mm) | +4 dage (rekalibrering af processen) | 1.9x |

Hos PTSMAKE har vi reduceret denne fase til 72 timer for 80% projekter ved at bruge AI-drevet design for producerbarhed7 kontroller under prototyping.

Fase 2: Udvikling af matricer (7-21 dage)

Ekstruderingsværktøjer er hjertet i profilproduktion. Tre kritiske faktorer dominerer denne fase:

Valg af matricemateriale

H13-stålforme holder længere, men det tager 14 dage at bearbejde dem. Billigere SKD61-alternativer sparer 5 dage i starten, men kræver 30% mere nedetid til vedligeholdelse.Tolerance Stack-Ups

En profil, der kræver ±0,1 mm koncentricitet, kræver matricer med en præcision på ±0,03 mm - hvilket giver 4 dages CNC-slibning.Testcyklusser

Forsøg med ekstrudering af første partikel afslører ofte ubalancer i flowet. Det viser vores data:- 63% af nye matricer kræver ≥2 justeringer

- Hver justering tilføjer 2,5 dage

Fase 3: Ekstruderingsproces (3-10 dage)

Det er her, fysikken møder logistikken:

| Kompromis mellem hastighed og kvalitet | Legering | Maks. hastighed (m/min) | Fejlprocent ved maks. hastighed |

|---|---|---|---|

| 6061 | 18 | 12% | |

| 6063 | 22 | 8% | |

| 6005A | 15 | 15% |

Ved at køre med 85% maks. hastighed halveres fejlene, men produktionstiden forlænges med 20%. Vores løsning? Termisk overvågning i realtid for at presse hastighederne sikkert.

Fase 4: Efterbehandling (2-15 dage)

Overfladebehandlinger bliver ofte skjulte tidsrøvere:

- Anodisering: 48 timer for klasse II (25µm)

- Pulverlakering: 72 timer med hærdning

- Kemisk film (Alodine): 24 timer

Til et projekt med medicinsk udstyr i sidste kvartal sparede vi 11 dage ved at kombinere mekanisk børstning med laserætsning i stedet for traditionel anodisering.

De skjulte syndere: Hvad de fleste ingeniører overser

Fire oversete faktorer påvirker gennemløbstiden uforholdsmæssigt meget:

Certificeringspapirer

ITAR-kompatible rumfartsprofiler kræver 7-10 dage alene til dokumentation. Vores automatiserede compliance-system reducerer dette til 48 timer.Emballagens kompleksitet

Skumsepareret forsendelse af ridsefølsomme profiler tager 2 dage ekstra i forhold til standardpalletering.Sporbarhed af partier

Fuld ASTM E2376-sporbarhed forlænger QA-tiden med 30%, men forhindrer 92% af tvister efter levering.Klimakontrol

Sommerfugtigheden i Sydkina forlænger tørrecyklusserne med 18 timer - det opvejer vi med affugtede produktionsceller.

Casestudie: Tidslinje for batterihus til biler

Et nyligt projekt med batteribakker til elbiler illustrerer, hvordan strategisk planlægning komprimerer leveringstiden:

| Fase | Traditionel tidslinje | Optimeret tidslinje |

|---|---|---|

| Design | 14 dage | 6 dage (DFM samtidig udvikling) |

| Fremstilling af matricer | 21 dage | 12 dage (modulære matriceblokke) |

| Ekstrudering | 8 dage | 5 dage (legering 6061-T6 forældet) |

| Bearbejdning | 10 dage | 7 dage (5-akset samtidig fræsning) |

| Belægning | 9 dage | 4 dage (UV-hærdet keramisk belægning) |

| I alt | 62 dage | 34 dage (-45%) |

Det vigtigste at tage med: 72% af tidsbesparelserne kom fra upstream-beslutninger - ikke hurtigere maskiner.

Når hurtigere ikke er bedre: Virkeligheden bag kvalitetstjek

Forhastede aluminiumsprofiler risikerer katastrofale fejl. Sidste år skiftede en kunde til en leverandør med "7-dages garanti". Resultatet?

- 23% af profilerne bestod ikke ultralydstesten

- $182k i linje-nedetid

- 6 ugers forsinkelse af restitution

Vores faseopdelte inspektionsprotokol tager 2-3 dage ekstra, men fanger 99,6% af fejlene tidligt:

- 100% dimensionskontrol efter ekstrudering

- Hvirvelstrømstest for revner

- Prøveudtagning til salttågetest

Din tjekliste til optimering af gennemløbstid

At skabe balance mellem hastighed og pålidelighed:

- Kræv formtegninger før tilbudsgivning

- Angiv acceptable intervaller for overfladefinish (RA 0,8-3,2 µm)

- Forhåndsgodkendelse af leverandører af sekundære processer

- Bestil 10% i overskud til destruktiv testning

- Tilpas betalingsbetingelser til milepælsleverancer

Hos PTSMAKE har vi hjulpet kunder som Nimble Robotics med at opnå 98% levering til tiden af specialfremstillede aluminiumsprofiler - selv med 15 dages leveringstid - ved hjælp af integreret proceskortlægning. Hemmeligheden bag? At behandle reduktion af leveringstiden som et system, ikke bare en sprint.

Hvilke omkostningsfaktorer bør man overveje for aluminiumsprofiler?

Har du nogensinde oplevet uventede budgetoverskridelser, når du har bestilt specialfremstillede aluminiumsprofiler? Hvad nu, hvis skjulte omkostninger - som materialespild eller forsinkede leverancer - stille og roligt udhulede dit projekts rentabilitet? Disse smertepunkter er ikke sjældne. Ingeniører og indkøbsteams kæmper ofte med at afbalancere kvalitet, leveringstid og omkostninger uden en klar ramme.

Når man køber aluminiumsprofiler, omfatter de vigtigste omkostningsfaktorer materialekvalitet, ekstruderingskompleksitet, overfladebehandling, værktøjskrav, ordremængde og logistik. Optimering af disse elementer sikrer omkostningseffektivitet uden at gå på kompromis med ydeevnen.

Nedbrydning af omkostningsdriverne

1. Valg af materiale: Mere end bare "aluminium"

Aluminiumslegeringer varierer meget i pris og ydeevne. For eksempel er 6061-T6 populær for sin svejsbarhed og styrke, mens 7075 giver højere trækstyrke, men koster 30-40% mere.

| Legeringstype | Omkostninger pr. kg (USD) | Almindelige anvendelser |

|---|---|---|

| 6061-T6 | $3.20–$3.80 | Strukturelle rammer, bildele |

| 7075-T6 | $4.50–$5.20 | Luft- og rumfartskomponenter, højbelastningsarmaturer |

| 3003-H14 | $2.90–$3.30 | Dekorative lister, HVAC-systemer |

Hos PTSMAKE bruger vi Computerbaseret materialeoptimering8 at matche legeringsegenskaber med projektkrav, så man undgår over- eller underspecifikation.

2. Ekstruderingens kompleksitet: Geometri dikterer omkostninger

- Hule vs. massive profiler: Hule former kræver mere komplekse matricer og langsommere ekstruderingshastigheder.

- Krav til tolerance: Strammere tolerancer (±0,1 mm vs. ±0,5 mm) kan øge værktøjsomkostningerne med 15-25%.

- Væggens tykkelse: Ensartede vægge under 1,5 mm kan kræve specialiserede presser.

3. Overfladebehandling: Den skjulte udgiftsmultiplikator

En børstet finish tilføjer $0,80-$1,20 pr. lineær meter, mens anodisering af type III (hard coat) koster $2,50-$4,00. Til projekter med behov for korrosionsbestandighed giver pulverlakering ofte bedre ROI end kemisk plettering.

4. Værktøj: Engangsomkostninger med langsigtet effekt

Et grundlæggende ekstruderingsværktøj koster $800-$1.500, men profiler med flere hulrum eller snævre radier kan overstige $3.000. Ved ordrer på små mængder (<5.000 enheder) kan man overveje modulære værktøjer for at dele startomkostningerne på tværs af projekter.

5. Bestillingsvolumen: Paradokset med stordriftsøkonomi

Selvom massebestillinger reducerer omkostningerne pr. enhed, skal du overveje det:

- Lageromkostninger for overskydende lagerbeholdning

- Risiko for forældelse ved produktrevisioner

- Fleksibilitet i MOQ (PTSMAKE tilbyder 500 enheder til prototyper)

6. Sekundære operationer: Overse ikke efterbehandling

- CNC-bearbejdning af parringsflader: $12-$18/time

- Varmebehandling til T6-temperatur: $1.20-$2.00/kg

- Tolerance for præcisionsskæring: ±0,2 mm standard vs. ±0,05 mm premium

Tips til strategisk omkostningsoptimering

A. Design for fremstillbarhed (DFM) Tidligt

Inddrag din leverandør under CAD-designet. Enkle ændringer - som at øge hjørneradierne fra 1 mm til 1,5 mm - kan reducere værktøjssliddet med 40%.

B. Udnyt standardprofiler kreativt

I stedet for brugerdefinerede former kan du kombinere standard U-kanaler og vinkler. Vi hjalp en kunde inden for robotteknologi med at reducere omkostningerne med 22% ved at redesigne med 80/20 ekstruderede skinner.

C. Regional logistikmatematik

Forsendelse af 20 fods containere fra Asien til USA's vestkyst:

- Standard leveringstid: 35 dage ved $2,800

- Fremskyndet: 18 dage ved $4,500

Ved hasteordrer på under 500 kg kan luftfragt være billigere end forsinket produktion.

Hvornår skal man investere i specialværktøj?

Brug denne beslutningsmatrix:

| Bestillingsvolumen | Profilens kompleksitet | Anbefalet fremgangsmåde |

|---|---|---|

| <1.000 enheder | Høj | Modificer eksisterende matricer |

| 1k-5k enheder | Medium | Modulært værktøj |

| >5k enheder | Lav | Fuldt tilpasset værktøj |

Bæredygtighedsfaktoren

Genanvendt aluminium (klasse 6063) koster 8-12% mindre end nyt materiale. Med den rette Computerbaseret materialeoptimering8kan skrotprocenten reduceres fra branchens gennemsnit på 15% til under 7%.

Hos PTSMAKE kombinerer vi ISO 9001-certificerede processer med AI-drevet omkostningsmodellering for at levere aluminiumsprofiler, der opfylder både tekniske specifikationer og budgetbegrænsninger. Vores kunder inden for automatisering og medicinsk udstyr opnår konsekvent 12-18% omkostningsbesparelser gennem holistisk optimering af forsyningskæden.

Hvordan vedligeholder og forlænger man aluminiumsprofilers levetid?

Har du nogensinde set aluminiumsprofiler korrodere for tidligt på trods af din bedste indsats? Eller kæmpet med skæve strukturelle komponenter, der har afsporet produktionstidslinjer? Disse frustrationer er ikke bare dyre - de afslører huller i forståelsen af, hvordan aluminium opfører sig under virkelige forhold.

Korrekt vedligeholdelse af aluminiumsprofiler kombinerer proaktiv rengøring, beskyttende belægninger, belastningsoptimering og miljøkontrol. Ved at tage fat på mekanismer til nedbrydning af overfladen og strukturelle stressmønstre kan du forlænge levetiden med 40-60% og samtidig reducere udskiftningsomkostningerne.

Tre søjler i aluminiumsprofilers levetid

1. Strategier til beskyttelse af overflader

Aluminiums naturlige oxidlag giver begrænset beskyttelse. Industrielle miljøer fremskynder galvanisk korrosion9 igennem:

| Trussel | Påvirkningsdybde | Forebyggelsesmetode |

|---|---|---|

| Udsættelse for saltvand | 0,5-2 mm/år | Anodisering + epoxybelægning |

| Syreholdige forureninger | Pitting i overfladen | pH-neutrale rengøringsmidler |

| Slibende partikler | Skrabebaner | Almindelig trykluftblæsning |

Hos PTSMAKE har vi valideret, at type III-hardcoat-anodisering (25-50 μm) øger modstandsdygtigheden over for salttåge fra 168 timer til 1.000+ timer i marineapplikationer.

2. Håndtering af strukturel belastning

Fire kritiske belastningsfaktorer, der ofte overses:

2.1 Dynamisk vs. statisk belastning

- Cyklisk stress: Aluminiums udmattelsesstyrke falder 30% efter 10^7 cyklusser

- Løsning: Finite element-analyse (FEA) til at identificere stress-stigninger

2.2 Kompensation for varmeudvidelse

- 6061-T6-legering udvider sig 23,6 μm/m-°C

- Casestudie: En robotkunde reducerede ledsliddet med 62% efter at have implementeret ekspansionshuller beregnet ved hjælp af:

Mellemrum (mm) = Længde (m) × ΔT (°C) × 0,0236

3. Rammer for miljøkontrol

3.1 Grænseværdier for luftfugtighed

- <60% RH: Sikker til de fleste anvendelser

- 60-80% RH: Kræver tørremiddelpakker

80% RH: Obligatorisk klimakontrol

3.2 Kemiske eksponeringszoner

Vores team kategoriserer risikoniveauer baseret på luftbårne forureninger:

| Zone | Forureningsniveau | Inspektionsfrekvens |

|---|---|---|

| Grøn | <5 μg/m³ | Kvartalsvis |

| Rav | 5-20 μg/m³ | Månedligt |

| Rød | >20 μg/m³ | Ugentlig |

Optimering af arbejdsgange for vedligeholdelse

Vi implementerer en 4-faset tilgang for vores kunder:

Baseline-vurdering

- Spektrometeranalyse af legeringssammensætning

- 3D-scanning for eksisterende deformationer

Tilpasset design af protokoller

- Match rengøringsmidler til lokale forurenende stoffer

- Juster smøreintervaller baseret på bevægelsescyklusser

Integration af smart overvågning

- Korrosionssensorer med 0,1 mm opløsning

- Vibrationsanalyse til tidlig opdagelse af træthed

Dokumentation af livscyklus

- Digitale tvillingemodeller, der forudsiger nedbrydning

- Udskiftningsplaner bundet til faktiske sliddata

Når reparation bliver uholdbar

Gennem materialetest har vi identificeret disse svigtgrænser:

- Sprækker: >0,3 mm dybde kræver udskiftning

- Korrosion: >3% tab af tværsnitsareal

- Afvigelse i fladhed: >0,15 mm pr. 100 mm længde

Til missionskritiske anvendelser som f.eks. rumfartskomponenter anbefaler vi, at 20% udskiftes tidligere end disse grænser.

Eksempel på cost-benefit-analyse

| Handling | Omkostninger på forhånd | 10-årige besparelser |

|---|---|---|

| Grundlæggende pulverlakering | $1.20/lb | $4.50/lb |

| Plasma-elektrolytisk oxidation | $3.80/lb | $12.70/lb |

| Overvågningssystem i realtid | $15k | $83k |

Disse data kommer fra 37 industrikunder, som vi har hjulpet siden 2020, og viser ROI-tidslinjer på helt ned til 11 måneder.

Hvad er bæredygtig praksis i produktionen af aluminiumsprofiler?

Har du nogensinde undret dig over, hvorfor nogle producenter af aluminiumsprofiler konsekvent leverer miljøvenlige produkter, mens andre kæmper med energispild og miljøbøder? Hvad adskiller bæredygtig produktion fra greenwashing-påstande i denne meget ressourceintensive industri?

Bæredygtig produktion af aluminiumsprofiler kombinerer integration af genbrugsmaterialer, anvendelse af ren energi og lukkede kredsløbssystemer for at minimere miljøpåvirkningen og samtidig opretholde ydeevnen i industriel kvalitet. Nøglepraksisser omfatter sekundær aluminiumssmeltning, soldrevne ekstruderingsprocesser og vandgenbrugsteknologier, der opnår op til 95% ressourcegenvindingsgrad.

Nedbrydning af bæredygtig aluminiumsproduktion

1. Revolution inden for materialesourcing

Fra minedrift til urban minedrift

Skiftet fra jomfruelig bauxit til genanvendt aluminiumsskrot reducerer minedriftsrelateret afskovning med 42% ifølge data fra International Aluminum Institute. Hos PTSMAKE har vi udviklet et proprietært skrotsorteringssystem, der identificerer 27 legeringstyper gennem Laser-induceret nedbrydningsspektroskopi10og muliggør præcis materialegenvinding.

| Materialetype | Energiforbrug (kWh/kg) | CO2-udledning (kg/kg) |

|---|---|---|

| Primært aluminium | 55 | 11.2 |

| Genanvendt aluminium | 5.5 | 0.6 |

Strategier til optimering af legeringer

Vores ingeniørteam skaber brugerdefinerede legeringer, der bevarer de mekaniske egenskaber, samtidig med at de accepterer højere urenhedstærskler - en afgørende faktor, når man bruger skrot efter forbrug. For eksempel:

- Vinduesrammeprofiler med 80% genbrugsmateriale

- Strukturelle komponenter til biler med 60% genbrugsmix

- Legeringer af rumfartskvalitet med 30% genbrugsmateriale

2. Gennembrud inden for energieffektivitet

Innovationer i ekstruderingsprocessen

Moderne ekstruderingspresser opnår nu 30% energireduktion gennem:

- Motorer med variabel frekvens (VFD)

- AI-drevet optimering af varmezoner

- Systemer til genvinding af spildvarme

På vores anlæg i Shenzhen har vi installeret infrarøde forvarmere, der reducerer varmeenergien med 18% og samtidig forbedrer målnøjagtigheden.

Integration af vedvarende energi

Solvarmeanlæg til opvarmning af matricer og solcelleanlæg til maskindrift er blevet omkostningseffektive løsninger. Et nyligt projekt for en tysk kunde i bilindustrien kombinerede:

- 2MW solcelleanlæg på taget

- Brintbrændselsceller på stedet

- Integration af smart grid

Denne konfiguration gjorde 73% energiuafhængig i dagslys.

3. Systemer til vandforvaltning

Køling med lukket kredsløb

Avancerede vandbehandlingsenheder gør det muligt:

- 98% genbrug af vand i ekstruderingsprocesser

- Overensstemmelse med nul væskeudledning (ZLD)

- pH-neutral genanvendelse uden kemiske tilsætningsstoffer

Vores Dongguan-fabriks vandgenvindingssystem behandler 5.000 kubikmeter dagligt, hvilket svarer til at forsyne 20.000 husstande.

Teknikker til opsamling af regnvand

Innovative opsamlingsdesigns opsamler og filtrerer regnvand til andre formål end produktion:

- Vanding af landskaber

- Makeup til køletårn

- Rengøring af udstyr

4. Valorisering af affaldsstrømme

Udnyttelse af biprodukter

Tidligere deponerede materialer finder nu nye anvendelser:

- Aluminiumsslagge → Cementadditiv

- Skæreslam → 3D-printpulver

- Termisk olie → Vejbygningsmateriale

Emballage-innovationer

Vi har erstattet trækasser til engangsbrug med:

- Genanvendelige sammenklappelige aluminiumsbeholdere

- Svampebaseret bionedbrydelig polstring

- RFID-sporede genanvendelige systemer

5. Implementering af livscyklusvurdering (LCA)

Moderne bæredygtighed kræver datadrevne beslutninger. Vores team udfører vugge-til-grav-analyser, der tager højde for:

- Carbon footprint på tværs af forsyningskæder

- Genanvendelighed efter endt levetid

- Påvirkning af transport

For et nyligt projekt med medicinsk udstyr afslørede LCA, at lokale genbrugshubs kunne reducere den samlede udledning med 41% sammenlignet med central behandling.

6. Certificering og overholdelse

Vigtige standarder for bæredygtig produktion:

| Standard | Fokusområde | Fordel ved overholdelse |

|---|---|---|

| ASI Performance | Ansvarlig indkøb | Adgang til EU-markedet |

| ISO 14001 | Miljøledelse | Operationel effektivitet |

| Vugge til vugge | Materiel sundhed | Brand-differentiering |

Vores faciliteter har 12 internationale certificeringer, som sikrer, at kunderne lever op til strenge bæredygtighedskrav fra Californiens AB 262 til Tysklands Supply Chain Act.

7. Casestudie: Produktion af batterirammer til elbiler

Et nyligt samarbejde med en producent af elbiler demonstrerede bæredygtig praksis i praksis:

- 65% indhold af genanvendt aluminium

- Solcelledrevet ekstruderingslinje

- Vandfri overfladebehandling

- Skæresystem med lukket kredsløb

Resultater:

- 48% lavere CO2-fodaftryk

- 92% materialeudnyttelsesgrad

- 35% hurtigere produktionscyklus

8. Fremtidige tendenser inden for grøn aluminium

Nye teknologier vil forandre branchen:

- Brintfyrede udglødningsovne

- Blockchain til sporing af materialer

- AI-drevet energioptimering

- Biobaserede slipmidler

Hos PTSMAKE tester vi i øjeblikket kulstoffangstsystemer, der mineraliserer CO2-emissioner til råmaterialer til byggeindustrien - en potentiel game-changer for kulstofnegativ produktion.

Lær, hvordan dislokationsteori påvirker dit design - kontakt PTSMAKE for at få en gratis vejledning i materialevalg. ↩

Lær, hvordan avancerede overfladebehandlinger kan forbedre dit produkts ydeevne. ↩ ↩

Lær, hvordan varmeledningsevne påvirker elbilers ydeevne og materialevalg. ↩

Lær, hvordan avancerede varmebehandlingsteknikker forbedrer aluminiums ydeevne i miljøer med høj belastning. ↩

Lær, hvordan avancerede overfladebehandlinger forbedrer aluminiumsprofilers holdbarhed i barske miljøer. ↩

Lær, hvordan finite element-analyse optimerer belægningens ydeevne i kritiske anvendelser. ↩

Lær, hvordan design for producerbarhed reducerer leveringstiden for aluminiumsprofiler med 30% i vores gratis guide. ↩

Lær, hvordan computermodellering reducerer materialespild - klik for at anmode om en gratis DFM-analyse. ↩ ↩

Galvanisk korrosion opstår, når forskellige metaller kommer i kontakt med hinanden i elektrolytter. Klik for at downloade vores tjekliste til forebyggelse af korrosion. ↩

Laserinduceret nedbrydningsspektroskopi muliggør præcis materialeidentifikation, hvilket er afgørende for at bevare legeringsintegriteten i genanvendt aluminium. ↩