Har du nogensinde kæmpet med dele, der bliver ved med at løsne sig under monteringen? Jeg har set mange ingeniører stå over for denne frustrerende udfordring, som fører til produktionsforsinkelser og øgede omkostninger. Endnu værre er det, at løse komponenter kan forårsage katastrofale fejl i kritiske maskiner og bringe både udstyr og operatører i fare.

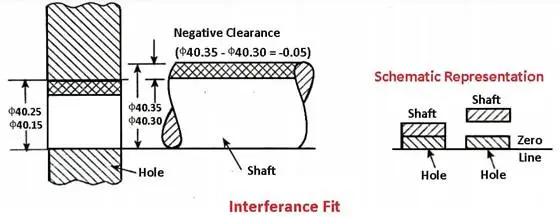

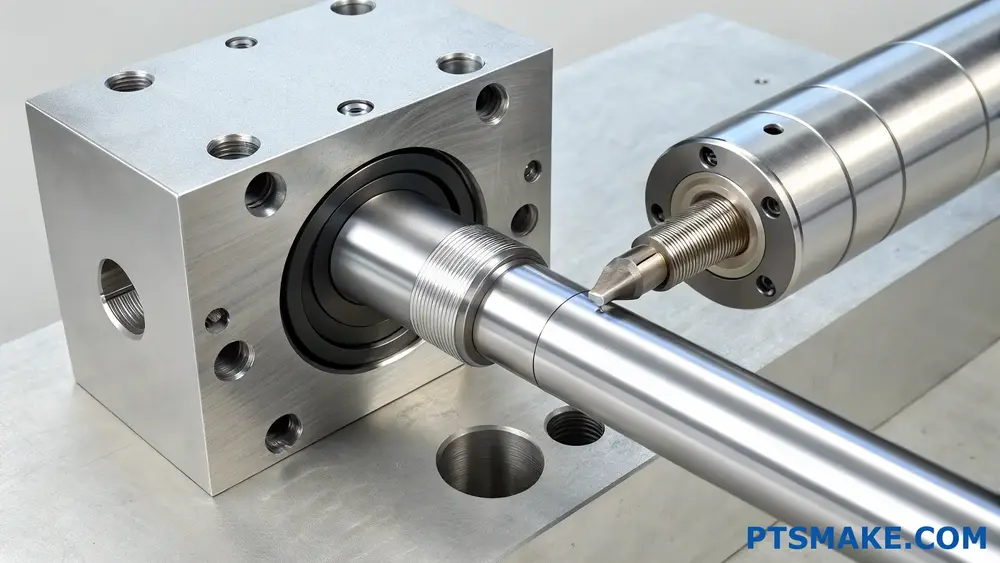

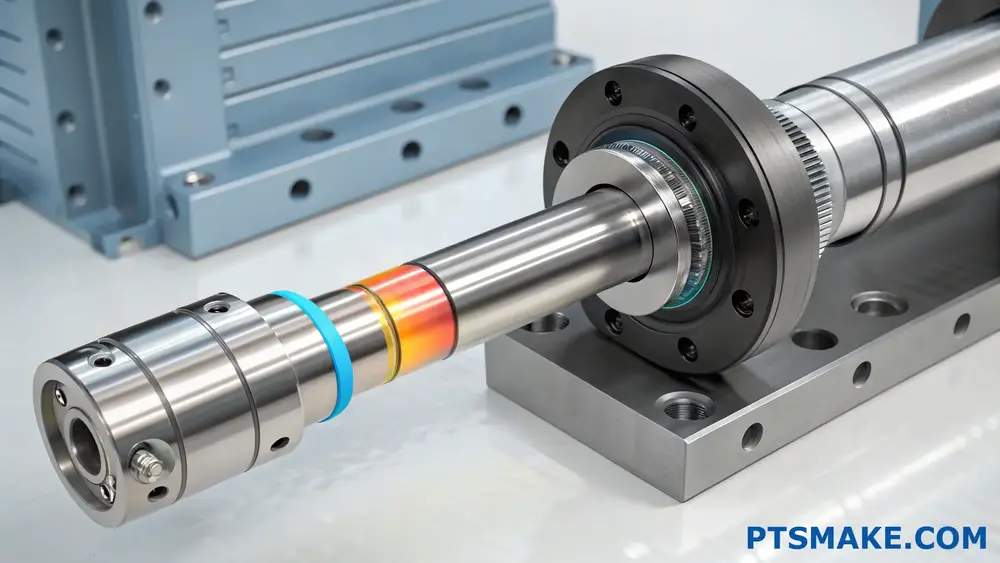

En interferenspasning, også kendt som en prespasning eller friktionspasning, er en fastgørelsesmetode, hvor en let overdimensioneret del tvinges ind i et mindre hul eller en parringskomponent. Dette skaber en stærk, pålidelig forbindelse gennem friktionen mellem de to overflader, hvilket eliminerer behovet for yderligere fastgørelseselementer.

Når det drejer sig om interferenspasninger, er det afgørende, at beregningerne er rigtige. Jeg har arbejdet med utallige præcisionsdele hos PTSMAKE, og jeg har set, hvordan selv en lille regnefejl kan forårsage monteringsproblemer eller for tidlig delfejl. Lad mig dele nogle vigtige indsigter om interferenstilpasninger for at hjælpe dig med at træffe de rigtige beslutninger til dit næste projekt.

Hvad er forskellen på en clearance- og en interferenstilpasning?

Er du nogensinde stødt på en situation, hvor dine præcist bearbejdede dele bare ikke vil passe ordentligt sammen? Eller måske har du kæmpet med komponenter, der virkede perfekte på papiret, men som enten føltes for løse eller ufatteligt stramme under monteringen? Disse tilpasningsproblemer kan føre til dyre projektforsinkelser og omarbejde.

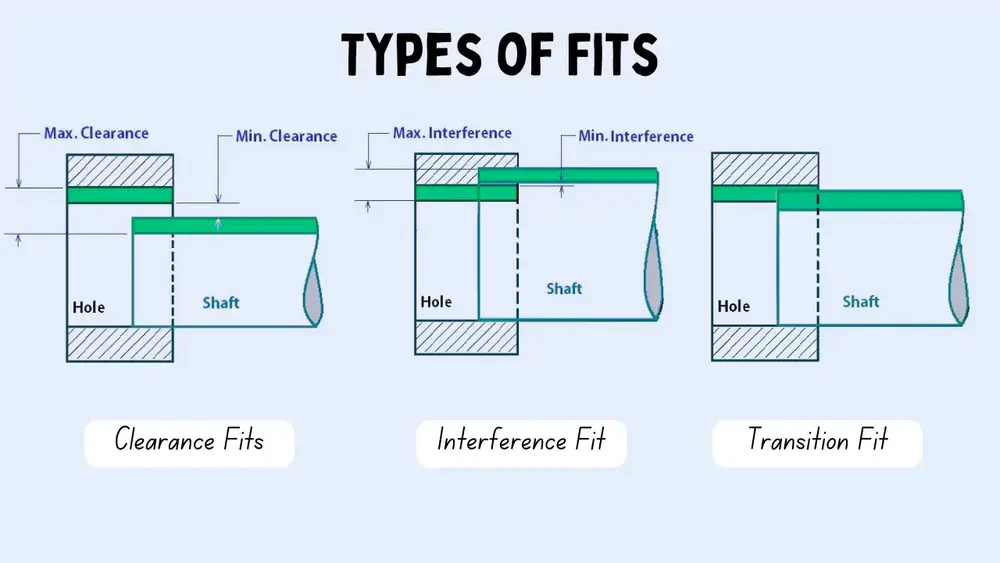

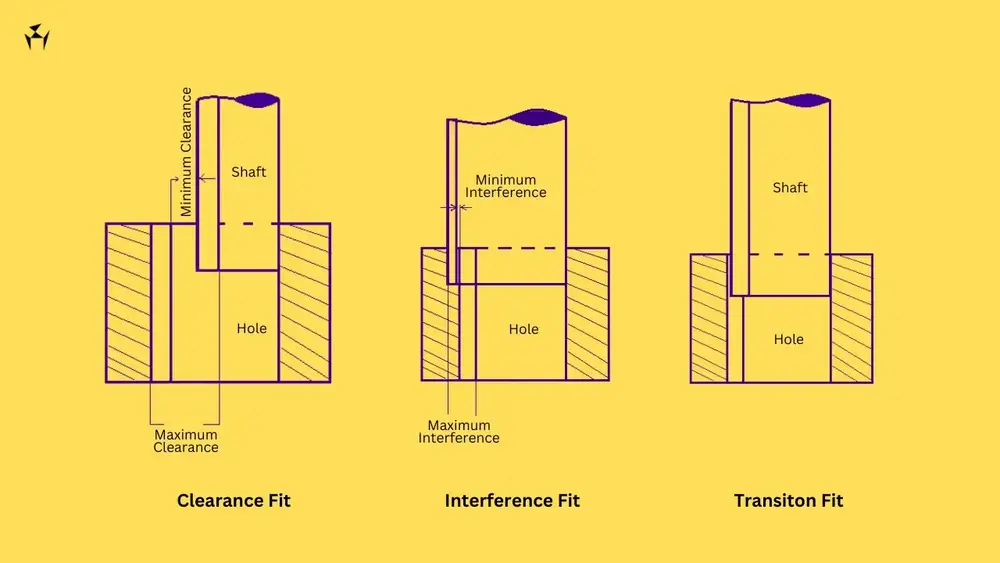

En frigangspasning giver plads mellem de sammenhørende dele til fri bevægelse, mens en interferenspasning skaber en tæt forbindelse, hvor den indre del er lidt større end den ydre dels hul, hvilket kræver kraft til montering. Disse monteringstyper tjener forskellige tekniske formål baseret på specifikke anvendelseskrav.

Forståelse af grundlæggende fit-typer

Begrebet pasninger er grundlæggende inden for maskinteknik og produktion. De tre primære typer af pasninger er:

Fri passage

- Dele kan bevæge sig frit

- Den indre komponent er mindre end det ydre hul

- Almindelig i roterende samlinger

- Giver mulighed for smøring

Interferenspasning

- Dele presses sammen

- Den indre komponent er større end det ydre hul

- Skaber stærk mekanisk binding

- Kræver kraft til samling

Overgangspasform

- Grænsen mellem clearance og interferens

- Kan have let interferens eller frigang

- Afhænger af produktionstolerancer

- Bruges til præcis positionering

Måling og beregning af tilpasninger

Forholdet mellem dele, der passer sammen, indebærer omhyggelig overvejelse af dimensionelle tolerancer1. Her er, hvordan vi typisk måler forskellige pasformer:

| Type pasform | Indre del | Ydre hul | Typiske anvendelser |

|---|---|---|---|

| Oprydning | Mindre | Større | Roterende aksler, lejer |

| Indblanding | Større | Mindre | Hjulnav, bøsninger |

| Overgang | Næsten lige meget | Næsten lige meget | Positioneringsstifter, guider |

Anvendelser i produktion

Hos PTSMAKE har jeg observeret forskellige anvendelser, hvor korrekt valg af pasform er afgørende. Lad mig komme med nogle almindelige eksempler:

Applikationer med frihøjde

- Roterende maskinkomponenter

- Glidende mekanismer

- Udskiftelige dele

- Samlekomponenter, der kræver regelmæssig vedligeholdelse

Anvendelser med interferenstilpasning

- Installation af lejer

- Samlinger af hjul og nav

- Installation af permanente bøsninger

- Trykfaste stifter og dyvler

Vælg den rigtige pasform

Valget mellem frigangs- og interferenspasninger afhænger af flere faktorer:

Funktionelle krav

- Driftsbetingelser

- Krav til belastning

- Behov for bevægelse

- Monterings/demonteringsfrekvens

Overvejelser om materialer

- Termiske udvidelsesegenskaber

- Materialets styrke

- Krav til overfladefinish

- Modstandsdygtighed over for korrosion

Produktionskapacitet

Vores CNC-bearbejdningskapacitet hos PTSMAKE giver os mulighed for at opnå præcise tolerancer for både frigangs- og interferenspasninger. Vigtige overvejelser omfatter:

- Maskinens præcisionsevne

- Krav til værktøj

- Måle- og inspektionsmetoder

- Specifikationer for overfladefinish

Fælles udfordringer og løsninger

At arbejde med pasformer giver flere udfordringer:

Problemer med montering

- Korrekt justering under presning

- Forebyggelse af komponentskader

- Korrekt valg af værktøj

- Temperaturkontrol under montering

Kvalitetskontrol

- Nøjagtige måleteknikker

- Ensartede inspektionsprocedurer

- Krav til dokumentation

- Verifikation af tolerance

Bedste praksis for valg af pasform

For at sikre en vellykket montering og drift:

- Definér funktionelle krav tydeligt

- Overvej miljømæssige forhold

- Tag højde for materialeegenskaber

- Plan for montering og vedligeholdelse

- Bekræft produktionskapacitet

- Etablering af procedurer for kvalitetskontrol

Temperaturens indvirkning på pasformen

Temperaturændringer kan påvirke pasformsforhold betydeligt:

- Forskelle i varmeudvidelse

- Overvejelser om monteringstemperatur

- Driftstemperaturområder

- Konsekvenser for materialevalg

Overvejelser om design

Når du designer til specifikke pasformer:

Til klargøring passer

- Beregn den nødvendige minimumsafstand

- Overvej krav til smøring

- Tag højde for slidtillæg

- Planlæg adgang til vedligeholdelse

Til interferenstilpasning

- Bestem den nødvendige holdekraft

- Beregn stressbegrænsninger

- Overvej monteringsmetoder

- Planlæg eventuel fremtidig adskillelse

Økonomiske konsekvenser

Valget af pasformstype påvirker:

- Produktionsomkostninger

- Samlingstid og kompleksitet

- Krav til vedligeholdelse

- Komponenternes levetid

- Udskiftningsfrekvens

Hvordan beregner man interferenstilpasning for præcisionsdele?

Har du nogensinde stået over for den frustrerende udfordring, at dele enten er for løse eller for stramme under samlingen? Den forkerte interferenspasning kan føre til dyre produktionsforsinkelser, komponentfejl og endeløs hovedpine i produktionsprocesserne.

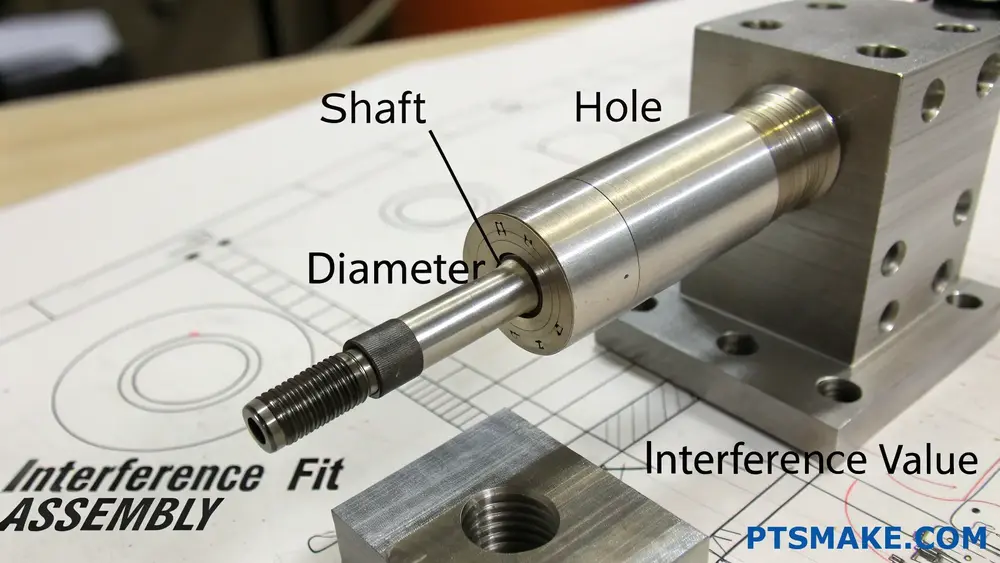

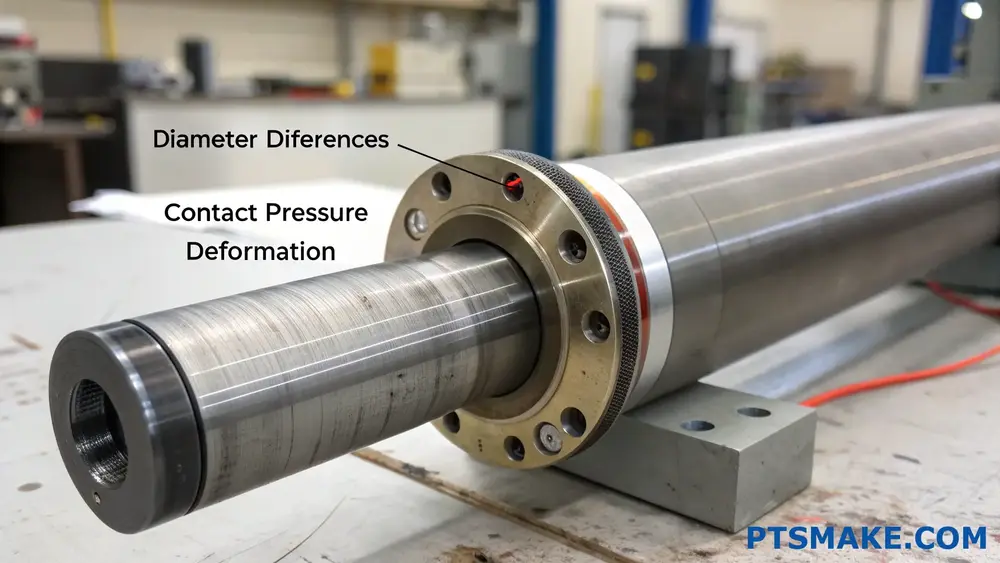

En beregning af interferenstilpasning kræver, at man måler forskellen mellem de sammenhørende deles dimensioner, hvor akslen er lidt større end hullet. Den typiske beregning går ud på at trække huldiameteren fra akseldiameteren for at bestemme interferensværdien.

Forstå det grundlæggende i interferenstilpasning

Når man designer dele, der kræver en sikker, ikke-bevægelig forbindelse, er det afgørende at forstå beregninger af interferenspasning. Det grundlæggende princip er at skabe en tæt pasform mellem to komponenter ved at gøre den ene lidt større end den anden. Dette skaber radialt tryk2 mellem delene, når de er samlet.

Komponenter i beregning af interferenstilpasning

De grundlæggende elementer, der er involveret i beregningen af interferenstilpasning, omfatter:

- Akseldiameter (ydre komponent)

- Huldiameter (indre komponent)

- Toleranceværdier

- Materialeegenskaber

Matematisk formel for interferenstilpasning

Den grundlæggende formel til beregning af interferenstilpasning er:

Interferens = akseldiameter - huldiameterMen i den virkelige verden er det nødvendigt at overveje toleranceintervaller. Her er en mere omfattende tilgang:

| Parameter | Maksimum | Minimum |

|---|---|---|

| Akslens diameter | Dmax | Dmin |

| Huldiameter | dmax | dmin |

| Indblanding | Imax = Dmax - dmin | Imin = Dmin - dmax |

Faktorer, der påvirker beregninger af interferenstilpasning

Overvejelser om temperatur

Temperaturændringer kan have stor indflydelse på beregninger af interferenspasning. Hos PTSMAKE tager vi altid højde for varmeudvidelseskoefficienter, når vi designer præcisionsdele. Den generelle formel for varmeudvidelse er:

ΔD = D × α × ΔTHvor?

- ΔD = ændring i diameter

- D = Oprindelig diameter

- α = Termisk udvidelseskoefficient

- ΔT = Temperaturændring

Materialeegenskaber Påvirkning

Forskellige materialer udviser forskellig adfærd under interferenstilpasningsforhold:

- Young's Modulus påvirker deformation

- Poissons tal påvirker radialspænding

- Overfladefinish påvirker monteringskraften

- Materialets hårdhed bestemmer slidstyrken

Praktiske anvendelser og tolerancer

Almindelige interferensområder

| Applikationstype | Typisk interferens (mm/mm) |

|---|---|

| Let pressfit | 0.0001 - 0.0003 |

| Medium Press Fit | 0.0003 - 0.0005 |

| Heavy Press Fit | 0.0005 - 0.0008 |

Branchespecifikke krav

Forskellige brancher kræver forskellige niveauer af interferenstilpasning:

- Automobiler: Lejesæder og gearsamlinger

- Luft- og rumfart: Turbinekomponenter og strukturelle elementer

- Medicinsk: Samlinger af præcisionsinstrumenter

- Industrielle maskiner: Aksel-nav-forbindelser

Bedste praksis for implementering

Foranstaltninger til kvalitetskontrol

For at sikre vellykkede interferenstilpasninger:

- Brug kalibrerede måleinstrumenter

- Oprethold en ensartet temperatur under målingen

- Overvej krav til overfladefinish

- Dokumenter alle målinger og beregninger

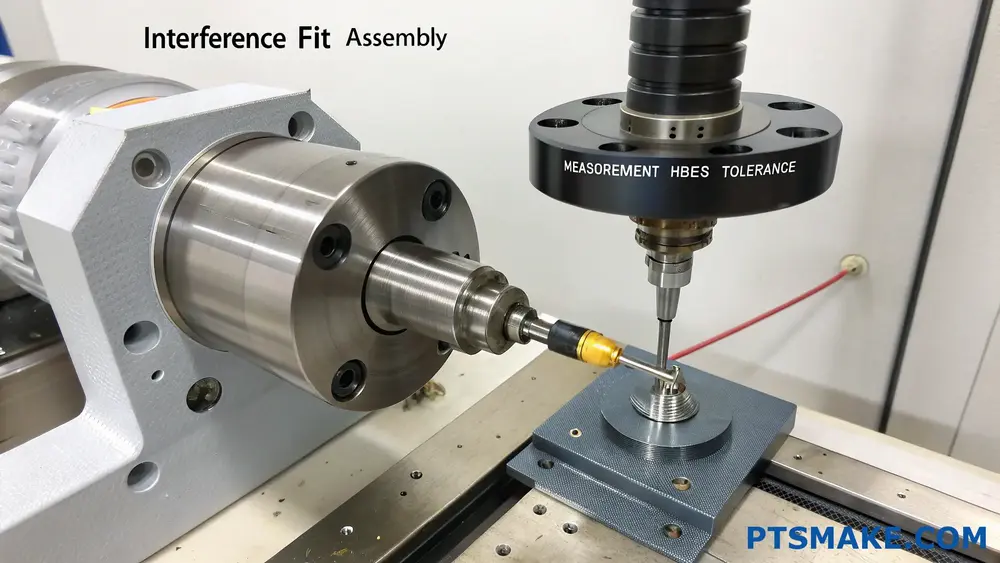

Overvejelser om montering

Korrekte monteringsteknikker er afgørende:

- Justering af komponenter

- Krav til smøring

- Overvågning af monteringskraft

- Temperaturkontrol under montering

Fælles udfordringer og løsninger

Forebyggelse af problemer

Problemer med materialevalg

- Løsning: Omfattende analyse af materialeegenskaber

- Overvejelse af driftsbetingelser

Problemer med montering

- Løsning: Korrekt værktøj og opspændingsudstyr

- Kontrolleret monteringsmiljø

Konsistent kvalitet

- Løsning: Regelmæssig kalibrering af måleværktøj

- Dokumenterede procedurer for kvalitetskontrol

Avancerede beregningsmetoder

Moderne beregninger af interferenstilpasning bruger ofte beregningsmetoder:

Finite element-analyse (FEA)

- Analyse af spændingsfordeling

- Forudsigelser af deformation

- Simulering af temperatureffekter

Statistisk analyse

- Beregning af toleranceopbygning

- Undersøgelser af proceskapacitet

- Metrikker til kvalitetskontrol

Overvejelser om sikkerhed og pålidelighed

Når du beregner interferenstilpasninger, skal du altid overveje:

- Maksimal tilladt belastning

- Krav til udmattelseslevetid

- Betingelser for driftsmiljø

- Sikkerhedsfaktorer for kritiske anvendelser

Hos PTSMAKE anvender vi avancerede målesystemer og kvalitetskontrolprocesser for at sikre præcise interferenstilpasninger til vores kunders komponenter. Denne opmærksomhed på detaljer har hjulpet os med at fastholde vores position som en betroet partner inden for præcisionsfremstilling.

Hvor stram er en interferenstilpasning?

Har du nogensinde kæmpet med dele, der ikke vil sidde sammen, eller komponenter, der bliver ved med at løsne sig? Det er frustrerende, når samlinger går i stykker, fordi de ikke passer helt sammen, især i kritiske applikationer, hvor stabilitet ikke er til forhandling.

En interferenspasning varierer typisk fra 0,0001 til 0,0004 tommer pr. tomme i diameter for metalkomponenter. Tætheden afhænger af faktorer som materialeegenskaber, driftsforhold og monteringskrav, hvilket sikrer, at delene forbliver sikkert sammenføjet uden skader.

Forståelse af tolerancer for interferenstilpasning

Tætheden af en interferenspasning er afgørende for at opretholde samlingens integritet. Hos PTSMAKE arbejder vi jævnligt med forskellige interferenspasninger, og jeg har fundet ud af, at det er vigtigt at forstå de korrekte tolerancer for at få komponenterne til at passe sammen.

Overvejelser om materialer

Valget af materialer har stor indflydelse på kravene til interferenspasning. Forskellige materialer udviser varierende niveauer af elastisk deformation3 når de presses sammen:

| Kombination af materialer | Typisk interferens (tommer pr. tomme) |

|---|---|

| Stål på stål | 0.0002 - 0.0004 |

| Aluminium på stål | 0.0001 - 0.0003 |

| Messing på stål | 0.0001 - 0.0003 |

| Plastik på metal | 0.0003 - 0.0005 |

Effekter af temperatur

Temperaturændringer kan påvirke interferenstilpasningen betydeligt:

- Termisk udvidelse under drift

- Overvejelser om monteringstemperatur

- Materialespecifikke ekspansionshastigheder

- Driftstemperaturområder

Beregning af korrekt interferens

For at bestemme den korrekte interferenspasning skal flere faktorer tages i betragtning:

Komponentstørrelse

Diameteren på de sammenhørende dele har direkte indflydelse på den nødvendige interferens:

| Komponentens diameter (tommer) | Anbefalet interferens (tommer) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

Krav til ansøgning

Forskellige applikationer kræver forskellige niveauer af interferens:

Lette anvendelser

- Minimale krav til stress

- Nem montering/demontering

- Lavere værdier for interferens

Mellemtunge anvendelser

- Moderat belastning

- Semi-permanent montering

- Standardværdier for interferens

Kraftige anvendelser

- Transmission med højt drejningsmoment

- Permanent samling

- Maksimal tilladt interferens

Overvejelser om montering

Korrekte monteringsteknikker er afgørende for en vellykket interferenspasning:

Forberedelse af overflade

- Rene, snavsfrie overflader

- Korrekt overfladefinish

- Passende smøring, når det er nødvendigt

Samlingsmetoder

Pressefitting

- Kontrolleret kraftanvendelse

- Jævn trykfordeling

- Korrekt vedligeholdelse af justering

Termisk montering

- Opvarmning af ydre komponent

- Køling af indre komponent

- Beregninger af temperaturforskelle

Foranstaltninger til kvalitetskontrol

For at sikre korrekt interferenstilpasning skal du gennemføre disse kvalitetskontroltrin:

Inspektion før montering

- Verifikation af dimensioner

- Kontrol af overfladefinish

- Gennemgang af materialecertificering

Validering efter montering

- Verifikation af justering

- Funktionel afprøvning

- Ikke-destruktiv testning, når det er nødvendigt

Fælles udfordringer og løsninger

Overdreven indblanding

Problemer:

- Skader på komponenter

- Problemer med montering

- Deformation af materiale

Løsninger:

- Reviderede toleranceberegninger

- Modificerede samlingsmetoder

- Alternativt materialevalg

Utilstrækkelig interferens

Problemer:

- Fælles svigt

- Løsning af komponenter

- Forringelse af ydeevnen

Løsninger:

- Strammere tolerancespecifikationer

- Muligheder for overfladebehandling

- Designændringer

Industrielle anvendelser

Forskellige brancher kræver specifikke overvejelser om interferenspasning:

Bilindustrien

- Installation af lejer

- Gearsamlinger

- Komponenter til akslen

Luft- og rumfartsapplikationer

- Turbinekomponenter

- Strukturelle samlinger

- Kritiske fastgørelsessystemer

Fremstilling af medicinsk udstyr

- Præcisionsinstrumenter

- Implantatkomponenter

- Kirurgiske værktøjer

Bedste praksis for produktion

Hos PTSMAKE har vi udviklet omfattende retningslinjer for fremstilling af interferenspasninger:

Designfasen

- Detaljeret toleranceanalyse

- Verifikation af materialekompatibilitet

- Planlægning af monteringsmetode

Fremstillingsfasen

- Præcise bearbejdningsprocesser

- Regelmæssige kvalitetstjek

- Vedligeholdelse af dokumentation

Samlingsfasen

- Kontrolleret miljø

- Korrekt valg af værktøj

- Trænet personale

Hvad er fordelene ved Interference Fit?

Har du nogensinde kæmpet med komponenter, der bliver ved med at løsne sig eller rotere uventet? Disse problemer forårsager ikke kun frustrerende nedetid, men kan også føre til katastrofale fejl i kritiske maskiner. De traditionelle fastgørelsesmetoder giver måske ikke altid den pålidelighed, du har brug for.

Interferenspasning giver betydelige fordele, herunder overlegen stabilitet, fremragende bæreevne og eliminering af yderligere fastgørelseskomponenter. Denne mekaniske sammenføjningsmetode skaber en stærk, pålidelig forbindelse ved at tvinge en større del ind i et mindre hul, hvilket resulterer i en sikker samling.

Forstå de vigtigste fordele ved Interference Fit

Forbedret strukturel integritet

Den primære fordel ved interferenspasning ligger i dens evne til at skabe enestående strukturel integritet. Når den er korrekt designet, kan radialt tryk4 mellem de sammenhørende dele skaber en binding, der ofte overgår styrken i traditionelle fastgørelsesmetoder. Hos PTSMAKE har vi implementeret denne teknik i adskillige præcisionskomponenter, især i applikationer, hvor mekanisk stabilitet er afgørende.

Forenklet monteringsproces

Et af de mest tiltalende aspekter ved interference fit er den strømlinede monteringsproces:

| Montagefunktion | Fordel |

|---|---|

| Ingen ekstra dele | Eliminerer behovet for skruer, stifter eller andre fastgørelsesmidler |

| Reduceret montagetid | Hurtig installation, når delene er justeret korrekt |

| Lavere lageromkostninger | Færre komponenter at opbevare og administrere |

| Minimal vedligeholdelse | Ingen periodisk stramning eller justering nødvendig |

Overlegen fordeling af belastningen

Den ensartede trykfordeling i interferenspasninger giver fremragende bæreevne:

- Jævnt fordelt stress over hele kontaktfladen

- Reduceret risiko for stresskoncentrationer

- Forbedret modstandsdygtighed over for både statiske og dynamiske belastninger

- Bedre udmattelseslevetid sammenlignet med traditionelle fastgørelsesmetoder

Økonomiske fordele

Muligheder for omkostningsreduktion

De økonomiske fordele ved interferenspasning strækker sig ud over den første montering:

| Omkostningsfaktor | Påvirkning |

|---|---|

| Materialeomkostninger | Reduceret på grund af færre komponenter |

| Udgifter til arbejdskraft | Lavere monterings- og vedligeholdelsestid |

| Krav om garanti | Reducerede fejlrater |

| Produktionseffektivitet | Hurtigere monteringsprocesser |

Pålidelighed på lang sigt

Holdbarheden af interferenstilslutninger resulterer ofte i:

- Forlænget levetid for komponenter

- Reducerede krav til vedligeholdelse

- Lavere garantirelaterede udgifter

- Forbedret kundetilfredshed

Overvejelser om design

Valg af materiale

Korrekt materialevalg er afgørende for en vellykket interferenspasning:

- Materialekompatibilitet mellem sammenhørende dele

- Karakteristika for termisk udvidelse

- Krav til overfladefinish

- Overvejelser om hårdhed og flydespænding

Kontrol af tolerance

Præcis tolerancekontrol er afgørende for optimal interferenspasning:

| Tolerancefaktor | Krav |

|---|---|

| Overfladefinish | Ra 0,8-3,2 μm typisk |

| Rundhed | Inden for 0,01 mm |

| Cylindricitet | Inden for 0,02 mm |

| Størrelsestolerance | IT6-IT7 klasse |

Eksempler på anvendelse

Industrielle anvendelser

Interferenspasninger bruges i vid udstrækning i forskellige industrielle applikationer:

- Lejesamlinger i roterende maskineri

- Montering af gear på aksler

- Bøsninger i bilkomponenter

- Komponenter til præcisionsjustering

Kritiske overvejelser

Når man implementerer interferenstilpasninger, er der flere faktorer, man skal være opmærksom på:

- Temperaturpåvirkninger under montering

- Korrekte justeringsprocedurer

- Krav til monteringskraft

- Metoder til forberedelse af overflader

Bedste praksis for implementering

Monteringsteknikker

Vellykket interferensmontering kræver:

- Korrekt rengøring og forberedelse af kontaktflader

- Korrekt justering før montering

- Passende presseudstyr og inventar

- Temperaturkontrol under montering, når det er nødvendigt

Foranstaltninger til kvalitetskontrol

For at sikre pålidelig interferenspasning:

| Kontrolforanstaltning | Formål |

|---|---|

| Dimensionel inspektion | Bekræft komponentstørrelser |

| Overfladeanalyse | Tjek kvaliteten af finishen |

| Overvågning af monteringskraft | Sørg for korrekt pasform |

| Test efter montering | Bekræft forbindelsens integritet |

Hos PTSMAKE opretholder vi strenge standarder for kvalitetskontrol af alle interferenspassede komponenter for at sikre optimal ydeevne og pålidelighed for vores kunder. Vores avancerede produktionskapacitet giver os mulighed for at opnå de præcise tolerancer, der er nødvendige for vellykkede interferenspasninger i forskellige applikationer.

Hvad er de 3 typer af tilpasninger?

Har du nogensinde kæmpet med dele, der bare ikke vil passe ordentligt sammen? Det er frustrerende, når komponenterne enten sidder for løst, så de vakler og slides, eller for stramt, så det næsten er umuligt at samle dem. Denne almindelige udfordring kan føre til dyre produktionsforsinkelser og kvalitetsproblemer.

De tre hovedtyper af pasninger i maskinteknik er frigangspasning, overgangspasning og interferenspasning. Hver type tjener specifikke formål i den mekaniske samling, hvor clearance fit tillader fri bevægelse, transition fit giver kontrolleret bevægelse, og interference fit skaber en permanent binding.

Forståelse af frigangspasninger

Fripasninger opstår, når huldiameteren er større end akseldiameteren, hvilket giver fri bevægelse mellem komponenterne. Denne type pasform er afgørende i applikationer, hvor dele skal kunne rotere eller glide let.

Anvendelser af clearance-fits

- Samlinger af lejer

- Glidende mekanismer

- Akslerotationer i bøsninger

- Drejepunkter i mekaniske koblinger

Når vi designer clearance fits, skal vi tage højde for flere faktorer:

| Faktor | Beskrivelse | Vigtighed |

|---|---|---|

| Driftstemperatur | Temperaturændringer påvirker materialeudvidelsen | Afgørende for at opretholde korrekt afstand |

| Krav til smøring | Nødvendig plads til smøremiddelfilm | Vigtigt for at reducere slid |

| Bevægelsens hastighed | Højere hastigheder kræver mere plads | Forhindrer overophedning og binding |

| Belastningsforhold | Indvirkning på slid og deformation | Bestemmer den nødvendige minimumsafstand |

Udforskning af overgangspasninger

Overgangspasninger repræsenterer en mellemting, hvor hullets og skaftets dimensioner er meget tæt på hinanden, hvilket enten skaber en lille afstand eller interferens. Hos PTSMAKE bruger vi ofte overgangspasninger til komponenter, der kræver præcis positionering og samtidig tillader lejlighedsvis adskillelse.

En vellykket overgang afhænger af geometrisk dimensionering og tolerance5 specifikationer. Disse pasformer er særligt værdifulde i:

Almindelige anvendelser af overgangspasninger

- Placering af komponenter, der kræver lejlighedsvis vedligeholdelse

- Semi-permanente samlinger

- Dele, der kræver præcis justering

- Komponenter med specifikke monteringskrav

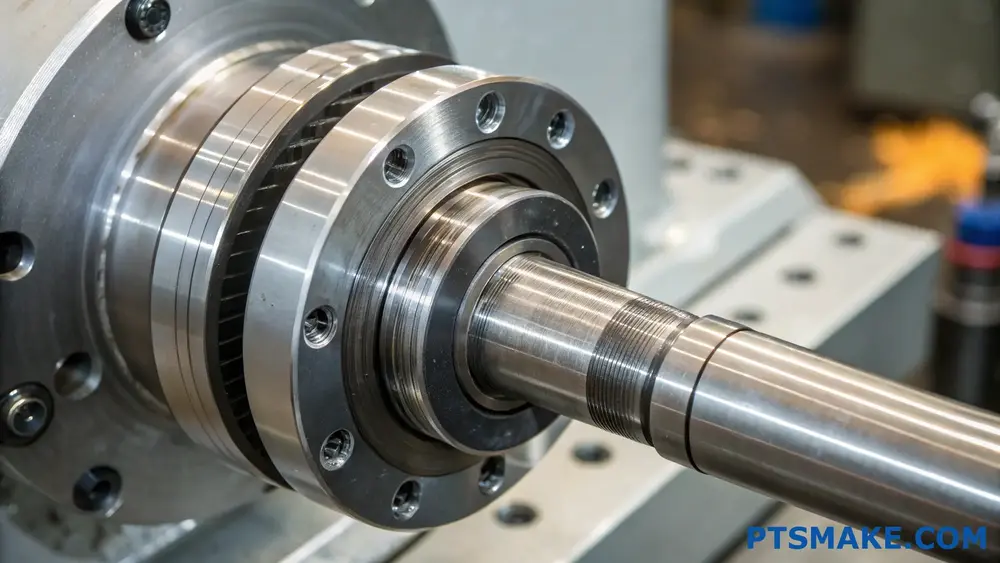

Mestring af interferens passer

Interferenspasninger, også kendt som prespasninger eller kraftpasninger, opstår, når akslen er lidt større end hullet. Det skaber en stærk, permanent forbindelse mellem komponenterne. Min erfaring viser, at korrekt forberedelse og udførelse er afgørende for en vellykket interferenspasning.

Kritiske faktorer for interferenstilpasning

| Parameter | Overvejelser | Påvirkning |

|---|---|---|

| Materialeegenskaber | Elasticitet og styrke | Påvirker spændingsfordelingen |

| Overfladefinish | Ruhed og tekstur | Påvirker holdekraften |

| Samlingsmetode | Tryk eller termisk montering | Bestemmer, om installationen er vellykket |

| Grænsefladetryk | Kontaktens trykniveau | Påvirker leddets styrke |

Bedste praksis for implementering

- Beregn korrekte interferensværdier baseret på materialeegenskaber

- Overvej varmeudvidelseskoefficienter

- Brug passende monteringsteknikker

- Hold overfladerne rene og fri for snavs

Vælg den rigtige pasform

Valget mellem disse tre typer pasformer afhænger af flere faktorer:

Krav til ansøgning

- Funktionelle behov

- Monterings/demonteringsfrekvens

- Belastningsforhold

- Miljømæssige faktorer

Overvejelser om design

- Valg af materiale

- Omkostningsbegrænsninger

- Produktionskapacitet

- Krav til vedligeholdelse

Hos PTSMAKE hjælper vi kunderne med at vælge den optimale pasform ved at analysere:

- Driftsbetingelser

- Krav til ydeevne

- Samlingsmetoder

- Behov for vedligeholdelse

- Overvejelser om omkostninger

Konsekvenser for produktionen

Hver pasformstype kræver specifikke produktionsmetoder:

Frihøjde passer til

- Kræver præcis bearbejdning, men med mere afslappede tolerancer

- Fokus på overfladefinish for jævn drift

- Behov for ordentlige smørekanaler

Overgangen passer

- Kræver stram tolerancekontrol

- Kræver omhyggelige samleprocedurer

- Kan kræve særlige inspektionsmetoder

Interferens passer til

- Kræver ekstremt præcis bearbejdning

- Kan kræve særligt monteringsudstyr

- Overfladefinish er afgørende for korrekt funktion

Foranstaltninger til kvalitetskontrol

For at sikre en vellykket fit-implementering skal du overveje:

- Nøjagtige måleteknikker

- Korrekte inspektionsprocedurer

- Miljøkontrol under montering

- Dokumentation af kritiske parametre

Hos PTSMAKE omfatter vores kvalitetskontrolproces:

- Avanceret måleudstyr

- Temperaturkontrollerede samleområder

- Detaljerede dokumentationsprocedurer

- Regelmæssige kalibreringstjek

Enhver mekanisk samlings succes afhænger i høj grad af, at man vælger og implementerer den rigtige type pasform. Gennem omhyggelig overvejelse af applikationskrav, produktionskapacitet og kvalitetskontrolforanstaltninger kan vi sikre optimal ydeevne og pålidelighed af de samlede komponenter.

Hvad er de tre typer af tolerancer?

Har du nogensinde modtaget dele, der bare ikke ville passe sammen, selv om de fulgte dine designspecifikationer? Eller oplevet frustrationen over komponenter, der virkede perfekte hver for sig, men som ikke fungerede som en samlet enhed? Disse situationer kan afspore produktionens tidslinjer og få omkostningerne til at stige dramatisk.

Der findes tre hovedtyper af produktionstolerancer: bilaterale, unilaterale og grænsetolerancer. De tjener hver især et bestemt formål i design og produktion, idet de hjælper ingeniører og producenter med at opretholde præcis kontrol over delens dimensioner for at sikre korrekt pasform og funktion.

Forstå de grundlæggende principper for tolerancer

Når vi taler om tolerancer i produktionen, taler vi i bund og grund om den acceptable variation i emnernes dimensioner. Hos PTSMAKE har jeg lært, at korrekt tolerancespecifikation er afgørende for en vellykket produktion. Nøglen er at forstå, hvordan hver type tolerance påvirker emnets funktionalitet og fremstillingsmuligheder.

Bilaterale tolerancer

Bilaterale tolerancer tillader dimensionsvariationer både over og under den nominelle dimension. Hvis du f.eks. angiver en dimension som 50 mm ±0,02, er det acceptable område 49,98 mm til 50,02 mm. Denne type er især nyttig, når:

- Dimensionen kan variere lige meget i begge retninger

- Den nominelle dimension er det optimale mål

- Fremstillingsprocessen skaber naturligvis variationer omkring en middelværdi

Ensidige tolerancer

Ensidige tolerancer tillader kun variation i én retning fra den nominelle dimension. Dette bliver afgørende, når man har at gøre med interferenspasning6 applikationer, eller når maksimale/minimale materialeforhold er kritiske. Hos PTSMAKE ser vi ofte dette i præcisionsakselsamlinger, hvor:

- Alle variationer skal være enten over eller under grundstørrelsen.

- Den ene yderlighed af toleranceområdet svarer til den nominelle dimension

- Kritisk afstand eller interferens skal opretholdes

Grænsetolerancer

Grænsetolerancer angiver de maksimale og minimale tilladte dimensioner direkte uden henvisning til en nominel værdi. I stedet for at skrive 50 mm ±0,02 skal du f.eks. angive 50,02 mm - 49,98 mm. Denne fremgangsmåde:

- Eliminerer forvirring om det acceptable interval

- Giver klare inspektionskriterier

- Fungerer godt til kvalitetskontrolprocesser

Praktiske anvendelser og overvejelser

For bedre at forstå, hvordan disse tolerancetyper påvirker produktionen, skal vi undersøge deres anvendelse:

| Tolerance Type | Bedst brugt til | Eksempel på anvendelse | Vigtig fordel |

|---|---|---|---|

| Bilateral | Bearbejdning til generelle formål | Standard akseldiametre | Lige stor variation tilladt |

| Unilateral | Presspasninger, kritisk frigang | Lejesæder | Kontrolleret interferens |

| Grænse | Præcisionskomponenter | Medicinsk udstyr | Direkte måling |

Vælg den rigtige tolerancetype

Valget af tolerancetype afhænger af flere faktorer:

Funktionelle krav

- Driftsmiljø

- Samlingsmetode

- Specifikationer for ydeevne

- Overvejelser om sikkerhed

Produktionskapacitet

Hos PTSMAKE vurderer vi valg af tolerance ud fra:

- Tilgængelig udstyrspræcision

- Proceskapacitet

- Målesystemer

- Konsekvenser for omkostningerne

Økonomiske faktorer

Overvej disse aspekter, når du vælger tolerancer:

- Produktionsmængde

- Inspektionsomkostninger

- Skrotpriser

- Kompleksitet i produktionen

Indvirkning på kvalitetskontrol

Forskellige tolerancetyper kræver forskellige tilgange til kvalitetskontrol:

Måling og inspektion

- Bilaterale tolerancer kræver centreret processtyring

- Ensidige tolerancer kræver omhyggelig overvågning af retningsdrift

- Grænsetolerancer kræver præcist måleudstyr

Krav til dokumentation

Hver tolerancetype kræver specifik dokumentation:

- Tydelige målangivelser

- Inspektionsprotokoller

- Processtyringsdiagrammer

- Kriterier for manglende overholdelse

Konsekvenser for omkostningerne

Sammenhængen mellem tolerancetype og omkostninger er signifikant:

Produktionsomkostninger

- Strammere tolerancer øger generelt produktionsomkostningerne

- Ensidige tolerancer kan kræve specialværktøj

- Grænsetolerancer kræver ofte mere sofistikeret måleudstyr

Omkostninger til kvalitetskontrol

- Krav til inspektionshyppighed

- Behov for kalibrering af udstyr

- Krav til uddannelse af personale

- Overhead til dokumentation

Branchespecifikke applikationer

Forskellige brancher foretrækker bestemte tolerancetyper:

Bilindustrien

- Bilaterale tolerancer for generelle komponenter

- Ensidige tolerancer for præcisionstilpasning

- Grænsetolerancer for sikkerhedskritiske dele

Luft- og rumfartsapplikationer

- Meget præcise bilaterale tolerancer

- Specifikke ensidige tolerancer for flykomponenter

- Strenge grænsetolerancer for kritiske systemer

Fremstilling af medicinsk udstyr

- Ultrapræcise bilaterale tolerancer

- Specialiserede ensidige tolerancer for enhedens grænseflader

- Kritiske grænsetolerancer for patientsikkerhed

Hvad er formlen for interferenstilpasning?

Har du nogensinde samlet dele, der skulle passe perfekt, for så at finde dem enten for løse eller umuligt stramme? Denne frustration er ikke bare irriterende - den kan føre til komponentfejl, øgede produktionsomkostninger og overskredne deadlines, når man arbejder med præcisionstilpasninger.

Formlen for interferenspasning er relativt ligetil: Interferens = mindste akseldiameter - største huldiameter. Denne beregning hjælper med at bestemme overlapningen mellem de sammenhørende dele, hvilket sikrer en sikker forbindelse, samtidig med at den strukturelle integritet bevares.

Forstå de grundlæggende komponenter

Formlen for interferenspasning kan virke enkel, men anvendelsen af den kræver nøje overvejelse af flere faktorer. Hos PTSMAKE arbejder vi regelmæssigt med forskellige interferenstilpasninger i vores præcisionsfremstillingsprocesser. Den grundlæggende formel kan udvides til at omfatte fremstillingstolerancer:

Beregning af faktisk interferensområde

- Maksimal interferens = maksimal akseldiameter - minimal huldiameter

- Mindste interferens = mindste akseldiameter - største huldiameter

Toleranceovervejelser i interferenstilpasninger

Når vi beregner interferenstilpasninger, skal vi tage højde for geometrisk dimensionering og tolerance7. Her er en oversigt over vigtige tolerancefaktorer:

Produktionstolerancer

| Komponent | Øvre tolerance | Lavere tolerance |

|---|---|---|

| Skakt | +0,02 mm | +0,01 mm |

| Hul | -0,01 mm | -0,02 mm |

Materialeegenskaber Påvirkning

Succesen med en interferenspasning afhænger i høj grad af materialets egenskaber. Jeg har fundet disse faktorer afgørende, når jeg designer interferenspasninger:

Young's Modulus

- Stål: 200 GPa

- Aluminium: 69 GPa

- Messing: 100-125 GPa

Termiske udvidelseskoefficienter

Overvej disse, når du arbejder med forskellige materialer eller temperaturvariationer:

| Materiale | Koefficient (×10-⁶/°C) |

|---|---|

| Stål | 11.7 |

| Aluminium | 23.1 |

| Messing | 19.0 |

Retningslinjer for praktisk anvendelse

Min erfaring fra produktionen viser, at vellykkede interferenstilpasninger kræver opmærksomhed:

Krav til overfladefinish

- Skaft: Ra 0,8-1,6 μm

- Hul: Ra 1,6-3,2 μm

Samlingsmetoder

Pressefitting

- Kræver kontrolleret kraftanvendelse

- Velegnet til mindre komponenter

- Almindeligvis brugt i vores CNC-bearbejdningstjenester

Termisk montering

- Indebærer opvarmning af den ydre komponent

- Eller afkøling af den indre komponent

- Giver mulighed for lettere montering

Sikkerhedsfaktorer og designovervejelser

Når jeg designer interferenstilpasninger, anbefaler jeg disse sikkerhedsfaktorer:

Beregning af tryk

Trykket (P), der genereres af interferenstilpasning, kan beregnes ved hjælp af:

P = E × δ / (2r)

Hvor?

- E = Youngs modul

- δ = Radial interferens

- r = nominel radius

Analyse af stress

| Stress-type | Typisk rækkevidde | Maksimalt tilladt |

|---|---|---|

| Stress i bøjlen | 30-50% udbytte | 70% udbytte |

| Radial spænding | 20-40% udbytte | 60% udbytte |

Branchespecifikke applikationer

Hos PTSMAKE støder vi på forskellige applikationer med interferenspasning:

Komponenter til biler

- Installation af lejer

- Gearsamlinger

- Bøsningen passer

Luft- og rumfartsapplikationer

- Turbinekomponenter

- Samlinger af landingsstel

- Strukturelle samlinger

Foranstaltninger til kvalitetskontrol

For at sikre vellykkede interferenstilpasninger:

Kontrol før montering

- Verifikation af dimensioner

- Inspektion af overfladefinish

- Certificering af materiale

Validering efter montering

- Måling af koncentricitet

- Test af drejningsmoment

- Visuel inspektion

Fælles udfordringer og løsninger

Ud fra min erfaring med præcisionsfremstilling:

Udfordring Forebyggelse

- Uoverensstemmelser i materialevalg

- Problemer med temperaturkontrol

- Problemer med overfladefinish

Trin til fejlfinding

- Bekræft beregninger

- Tjek materialecertifikater

- Gennemgå monteringsprocedurer

Jeg har fundet ud af, at vellykkede interferenstilpasninger kræver en balance mellem teoretiske beregninger og praktisk erfaring. Hos PTSMAKE kombinerer vi avancerede produktionsmuligheder med streng kvalitetskontrol for at sikre optimale interferenstilpasninger til vores kunders applikationer.

Hvad er tommelfingerreglen for interferenstilpasning?

Har du nogensinde samlet to dele, som virkede umulige at få til at passe sammen, for så at indse, at det var præcis sådan, de var designet? Frustrationen over ikke at vide, om du presser komponenterne for hårdt eller for lidt, kan være nervepirrende, især når det drejer sig om dyre præcisionsdele.

Den generelle tommelfingerregel for interferenspasning er at opretholde en interferens på 0,001 tomme pr. tomme akseldiameter for de fleste metalsamlinger. Det betyder, at for en aksel på 1 tomme skal interferensen være ca. 0,001 tomme, hvilket giver en sikker pasform uden risiko for komponentskade.

Grundlæggende forståelse af interferenstilpasning

Interferenspasning, også kendt som prespasning eller kraftpasning, opstår, når en aksels diameter er lidt større end det hul, den skal passe ind i. Det skaber en stærk mekanisk forbindelse gennem elastisk deformation, når delene samles. Hos PTSMAKE arbejder vi ofte med kunder, der har brug for præcise Tolerancer for interferens8 til deres mekaniske samlinger.

Almindelige anvendelser af interferenstilpasninger

- Lejer i huse

- Bøsninger i rammer

- Stifter i plejlstænger

- Tandhjul på aksler

- Hjulnav på aksler

Beregning af korrekte interferensværdier

Beregningen af interferenspasning afhænger af flere faktorer. Her er en grundlæggende guide til almindelige materialer:

| Kombination af materialer | Anbefalet interferens (tomme/tomme) |

|---|---|

| Stål-stål | 0.001-0.002 |

| Aluminium-stål | 0.0008-0.0015 |

| Bronze-stål | 0.0006-0.0012 |

| Støbejern-stål | 0.0009-0.0018 |

Temperaturovervejelser i interferenstilpasninger

Temperatur spiller en afgørende rolle i interferensmontering. Når vi opvarmer den ydre komponent eller afkøler den indre komponent, kan vi midlertidigt ændre deres dimensioner for at lette monteringen. Denne proces, kendt som termisk tilpasning, kræver omhyggelig beregning:

Nødvendig temperaturændring

- For opvarmning af den ydre del: ΔT = Interferens / (α × D)

- Hvor?

- ΔT = Nødvendig temperaturændring

- α = Termisk udvidelseskoefficient

- D = Nominel diameter

Materialeegenskaber Påvirkning

Forskellige materialer reagerer forskelligt på interferenstilpasninger. Overvej disse faktorer:

Krav til overfladefinish

- Jordoverflader: Ra 0,2-0,8 μm

- Bearbejdede overflader: Ra 0,8-1,6 μm

- Reamed huller: Ra 1,6-3,2 μm

Samlingsmetoder og bedste praksis

Hos PTSMAKE anbefaler vi at følge disse monteringsprocedurer:

Pressefitting

- Sørg for perfekt tilpasning

- Anvend jævn, kontrolleret kraft

- Brug passende presseværktøjer

- Overvåg pressekraften

- Bekræft den endelige position

Termisk montering

- Beregn den nødvendige temperaturforskel

- Opvarm/afkøl komponenterne ensartet

- Saml hurtigt, mens der er temperaturforskel

- Lad samlingen nå ligevægt

Foranstaltninger til kvalitetskontrol

For at sikre vellykkede interferenstilpasninger:

Kontrol før montering

- Mål begge komponenter nøjagtigt

- Kontrollér kvaliteten af overfladefinishen

- Tjek for grater eller skader

- Bekræft, at det rette justeringsværktøj er tilgængeligt

Verifikation efter montering

- Kontroller, at den sidder korrekt

- Bekræft justering

- Overvåg for tegn på materialestress

- Dokumenter samlingsparametre

Fejlfinding af almindelige problemer

Når man arbejder med interferenstilpasninger, kan disse problemer opstå:

Almindelige problemer og løsninger

Overdreven kraft påkrævet

- Bekræft målinger

- Tjek overfladefinishen

- Overvej termisk tilpasning

Skader på komponenter

- Gennemgå interferensberegninger

- Inspicér værktøjets tilstand

- Evaluer monteringsprocessen

Fejljustering

- Brug de rigtige vejledninger

- Forbedre fastgørelsen

- Sørg for vinkelrethed

Branchespecifikke overvejelser

Forskellige brancher kræver forskellige tilgange:

Bilindustrien

- Højere interferens for roterende komponenter

- Overvejelser om temperaturcyklusser

- Krav til udmattelsesmodstand

Luft- og rumfartsapplikationer

- Strengere tolerancekontrol

- Særlige overvejelser om materialer

- Øgede krav til dokumentation

Fremstilling af medicinsk udstyr

- Problemer med biokompatibilitet

- Krav til sterilisering

- Behov for forbedret overfladefinish

Med den rette forståelse og anvendelse af disse retningslinjer kan interferenspasninger give pålidelige, langtidsholdbare samlinger. Hos PTSMAKE sikrer vi præcis fremstilling af komponenter til interferenspasninger, idet vi opretholder snævre tolerancer og overlegen overfladefinish for at opfylde dine specifikke krav.

Hvad er en interferenstilpasning i måling?

Har du nogensinde kæmpet med dele, der bare ikke vil passe ordentligt sammen? Det er frustrerende, når komponenter, der burde passe perfekt sammen, ender med at være for stramme eller for løse, hvilket fører til monteringsbesvær og potentielle fejl. Denne almindelige udfordring stammer ofte fra en misforståelse af interferenspasninger.

En interferenspasning er en type mekanisk forbindelse, hvor akseldiameteren er lidt større end huldiameteren, hvilket skaber en tæt, sikker samling, når den samles. Denne monteringsmetode sikrer, at komponenterne forbliver sammen gennem friktion og materialedeformation uden yderligere fastgørelseselementer.

Forstå det grundlæggende i interferenstilpasninger

I præcisionsfremstilling kræver det omhyggelig opmærksomhed på detaljerne at opnå den perfekte interferenspasning. Konceptet bygger på elastisk deformation9 af materialer, når de tvinges sammen. Når vi bearbejder dele hos PTSMAKE, overvejer vi nøje materialeegenskaberne og den påtænkte anvendelse for at bestemme det optimale interferensniveau.

Typer af interferenstilpasninger

Der findes flere almindelige typer af interferenspasninger, som bruges i produktionen:

Passform til lysinterferens

- Anvendes til tyndvæggede komponenter

- Velegnet til dele, der kræver lejlighedsvis adskillelse

- Typisk interferensområde: 0,0001" til 0,0004" pr. tomme i diameter

Medium Interference Fit

- Mest brugt i almindelige maskiner

- Giver pålidelig transmission af drejningsmoment

- Typisk interferensområde: 0,0003" til 0,0007" pr. tomme i diameter

Pasform til kraftig interferens

- Bruges til permanente samlinger

- Giver maksimal holdekraft

- Typisk interferensområde: 0,0005" til 0,0010" pr. tomme i diameter

Beregning af krav til interferenstilpasning

Den korrekte beregning af interferenstilpasninger involverer flere nøglefaktorer:

| Faktor | Beskrivelse | Vigtighed |

|---|---|---|

| Materialeegenskaber | Elasticitet og varmeudvidelse | Afgørende for at forhindre materialesvigt |

| Driftstemperatur | Forventet temperaturområde | Påvirker tætheden i pasformen |

| Overfladefinish | Krav til overfladeruhed | Påvirker den nødvendige monteringskraft |

| Krav til belastning | Påførte kræfter og momenter | Bestemmer den mindste nødvendige interferens |

Designovervejelser for interferenstilpasninger

Valg af materiale

Valget af materialer har stor betydning for, om en interferenspasning lykkes. Min erfaring hos PTSMAKE er, at vi overvejer:

- Materialestyrke og duktilitet

- Termiske udvidelseskoefficienter

- Slidstyrke

- Omkostningseffektivitet

Produktionstolerancer

At opnå præcise tolerancer er afgørende for interferenspasninger. Vi vedligeholder:

- Streng dimensionel kontrol

- Krav til overfladefinish

- Specifikationer for rundhed

- Tolerancer for cylindricitet

Samlingsmetoder og bedste praksis

Pressefitting

Presmontering er den mest almindelige monteringsmetode til interferenspasninger. Vigtige overvejelser omfatter:

- Korrekt justering

- Konsekvent trykkraft

- Brug af passende værktøj

- Beskyttelse af komponenternes overflader

Termisk montering

Denne metode kaldes også for krympefitting:

- Opvarmning af den ydre komponent

- Køling af den indre komponent

- Hurtig montering, mens der er temperaturforskel

- Tillader samlingen at nå termisk ligevægt

Almindelige anvendelser af interferenstilpasninger

Interferenspasninger bruges i vid udstrækning i forskellige industrier:

Bilindustrien

- Hjullejer

- Gearsamlinger

- Bøsninger og sleeves

Luft- og rumfartsapplikationer

- Motorkomponenter

- Samlinger af landingsstel

- Strukturelle forbindelser

Industrielle maskiner

- Forbindelser mellem aksel og nav

- Installation af lejer

- Montering af gear

Fejlfinding og kvalitetskontrol

For at sikre vellykkede interferenstilpasninger implementerer vi:

Kontrol før montering

- Verifikation af dimensioner

- Inspektion af overfladefinish

- Gennemgang af materialecertificering

Overvågning af samling

- Overvågning af kraft under presning

- Temperaturkontrol under termisk montering

- Verifikation af monteringstilpasning

Validering efter montering

- Funktionel afprøvning

- Kontrol af dimensionsstabilitet

- Ikke-destruktiv testning, når det er nødvendigt

Overvejelser om omkostninger og økonomiske konsekvenser

De økonomiske aspekter af interferenspasninger omfatter:

Indledende omkostninger

- Præcise krav til bearbejdning

- Påvirkning af materialevalg

- Behov for specialiseret værktøj

Langsigtede fordele

- Reduceret behov for vedligeholdelse

- Forbedret pålidelighed

- Forlænget levetid for komponenter

Hos PTSMAKE hjælper vi kunderne med at optimere disse omkostninger og samtidig opretholde kvalitetsstandarder gennem vores avancerede produktionskapacitet og erfarne ingeniørteam.

Hvordan forebygger man skader på komponenter under interferensmontering?

Har du nogensinde oplevet frustrationen over beskadigede komponenter under interferensmontering? Det er en almindelig udfordring, der kan føre til dyrt omarbejde, produktionsforsinkelser og kasserede dele. Stresset ved at se dyre komponenter gå i stykker under monteringen kan være overvældende.

For at undgå skader på komponenter under interferensmontering skal man fokusere på korrekt forberedelse, temperaturkontrol, nøjagtig justering og ensartet kraftanvendelse. Brug af passende smøremidler, sikring af rene overflader og opretholdelse af præcise dimensionstolerancer er også afgørende for en vellykket samling.

Forstå de kritiske faktorer

Materialevalg og -kompatibilitet

Hvor vellykket en interferenspasning er, afhænger i høj grad af de materialer, der er valgt til både aksel og nav. Forskellige materialer har varierende varmeudvidelseskoefficienter10 og mekaniske egenskaber. Hos PTSMAKE evaluerer vi omhyggeligt materialekombinationer for at sikre optimal ydeevne og forhindre skader under samlingen.

Her er en hurtig guide til almindelige materialekombinationer:

| Materiale til nav | Materiale til skaft | Kompatibilitetsvurdering | Risikoniveau |

|---|---|---|---|

| Stål | Stål | Fremragende | Lav |

| Aluminium | Stål | God | Medium |

| Messing | Stål | Meget god | Lav |

| Plastik | Stål | Fair | Høj |

Krav til overfladeforberedelse

Overfladeforberedelse spiller en afgørende rolle for at forhindre skader på komponenterne. De modstående overflader skal være:

- Fri for grater og bearbejdningsmærker

- Korrekt rengjort og affedtet

- Inden for de specificerede parametre for overfladeruhed

- Beskyttet mod oxidering før montering

Teknikker til temperaturstyring

Kontrollerede opvarmningsmetoder

Når man bruger termisk ekspansion til montering, er temperaturkontrol afgørende. Jeg anbefaler disse tilgange:

- Induktionsopvarmning for præcis kontrol

- Opvarmning i oliebad for ensartet temperaturfordeling

- Varmluftsystemer til ikke-metalliske komponenter

- Infrarød opvarmning til komplekse geometrier

Køleapplikationer

Til køling af aksler:

- Tøris-køling til midlertidig krympning

- Flydende kvælstof til betydelige dimensionsændringer

- Kølekamre med kontrolleret miljø

- Temperaturovervågningssystemer

Optimering af samleprocesser

Justeringskontrol

Korrekt justering er afgørende for at forebygge skader. Overvej disse nøglepunkter:

- Brug justeringsfiksturer og guider

- Implementer laseropretningssystemer

- Bevar vinkelretheden under samlingen

- Overvåg monteringskræfterne løbende

Metoder til kraftanvendelse

Den måde, kraften påføres på under samlingen, har stor betydning for komponenternes integritet:

| Metode | Fordele | Bedste applikationer |

|---|---|---|

| Hydraulisk presse | Kontrolleret kraft, ensartede resultater | Store komponenter |

| Mekanisk presse | Enkel betjening, omkostningseffektiv | Små til mellemstore dele |

| Påvirkningsenhed | Hurtig proces, minimal opsætning | Robuste komponenter |

| Samling med gevind | Præcis kontrol, reversibel | Delikate dele |

Foranstaltninger til kvalitetskontrol

Inspektion før montering

Gennemfør disse inspektionstrin:

- Verifikation af dimensioner

- Måling af overfladefinish

- Test af materialehårdhed

- Kontrol af geometriske tolerancer

Overvågning af processer

Overvåg disse parametre under monteringen:

- Tendenser for anvendt kraft

- Temperaturvariationer

- Justeringsnøjagtighed

- Samlingshastighed

- Bekræftelse af endelig position

Avancerede teknologier og værktøjer

Moderne monteringsudstyr

Hos PTSMAKE har vi investeret i topmoderne monteringsudstyr:

- Pressesystemer til kraftovervågning

- Temperaturkontrollerede montagestationer

- Automatisk verificering af justering

- Mulighed for datalogning i realtid

Værktøjer til kvalitetsverifikation

Vigtige værktøjer til kvalitetssikring omfatter:

- Digitale kraftmålere

- Termiske kameraer

- Præcisionsmåleinstrumenter

- Software til dataanalyse

Fejlfinding af almindelige problemer

Forebyggelsesstrategier

For at minimere monteringsproblemer:

- Udvikle detaljerede montageprocedurer

- Træn operatørerne grundigt

- Vedligehold udstyr regelmæssigt

- Dokumentér vellykkede processer

- Gennemgå og opdater procedurer med jævne mellemrum

Løsning af problemer

Når der opstår problemer:

- Analyser fejlmønstre

- Gennemgå samlingsparametre

- Tjek miljøforholdene

- Bekræft materialespecifikationer

- Juster processer efter behov

Dokumentation og uddannelse

Dokumentation af processen

Oprethold detaljerede optegnelser over:

- Samleprocedurer

- Krav til kvalitet

- Kriterier for inspektion

- Træningsmaterialer

- Vejledninger i problemløsning

Uddannelse af operatører

Fokuser træningen på:

- Korrekt brug af værktøj

- Overvågning af temperatur

- Teknikker til anvendelse af kraft

- Metoder til kvalitetskontrol

- Sikkerhedsprocedurer

Overvejelser om omkostninger

Økonomisk effekt af forebyggelse

Investering i forebyggelse af skader giver et betydeligt afkast:

- Reducerede skrotningsrater

- Reducerede omkostninger til omarbejde

- Forbedret produktionseffektivitet

- Forbedret produktkvalitet

- Højere kundetilfredshed

Risikovurdering

Overvej disse faktorer, når du vurderer monteringsrisici:

- Komponentens værdi

- Produktionsmængde

- Materialeegenskaber

- Samlingens kompleksitet

- Miljømæssige forhold

Hvilke materialer fungerer bedst til applikationer med høj belastning og interferenspasning?

Har du nogensinde oplevet frustrationen over en mislykket interferensmontering i en kritisk applikation? Konsekvenserne kan være ødelæggende - fra produktionsforsinkelser til katastrofale komponentfejl. Når dele adskilles under belastning eller bliver permanent deformeret, er det ikke bare dyrt - det kan kompromittere hele systemets pålidelighed.

De mest velegnede materialer til højbelastet interferenspasning er hærdet stål, nikkellegeringer og visse kvaliteter af rustfrit stål. Disse materialer giver optimale kombinationer af styrke, hårdhed og dimensionsstabilitet, samtidig med at de opretholder en fremragende slidstyrke under kompressionsbelastninger.

Forståelse af materialeegenskaber for interferenstilpasninger

Hvor vellykket en interferenspasning er, afhænger i høj grad af de mekaniske egenskaber ved både akslen og navets materialer. De mest kritiske egenskaber omfatter:

Strækstyrke og elasticitetsmodul

Materialets flydespænding bestemmer dets evne til at modstå den radial spænding11 uden permanent deformation. Materialer med højere flydespænding kan opretholde interferenspasningen under større belastninger. Elasticitetsmodulet påvirker, hvordan materialerne reagerer på den indledende monteringsspænding.

Overfladehårdhed og slidstyrke

Hårde materialer modstår bedre slid under montering og drift. For eksempel giver gennemhærdet stål som AISI 4340 fremragende slidstyrke, samtidig med at det bevarer en god dimensionsstabilitet.

De bedste materialekombinationer til applikationer med høj belastning

Her er de mest effektive materialeparringer til interferenspasninger:

| Materiale til nav | Materiale til skaft | Fordele | Anvendelser |

|---|---|---|---|

| 4340 stål | 4140 stål | Høj styrke, fremragende udmattelsesmodstand | Tunge maskiner, kraftoverførsel |

| 17-4 PH SS | 316 SS | Korrosionsbestandig, god styrke | Marineudstyr, fødevareforarbejdning |

| Inconel 718 | Nitronic 50 | Høj temperaturstabilitet, slidstærk | Luft- og rumfart, turbinekomponenter |

Stållegeringer

Stållegeringer er fortsat det mest almindelige valg til højspændte interferenspasninger. Hos PTSMAKE anbefaler vi ofte:

- AISI 4340: Fremragende til nav på grund af sin høje styrke og gode duktilitet

- AISI 4140: Ideel til aksler med god slidstyrke

- AISI 8620: Perfekt til opgaver, der kræver overfladehærdning

Valgmuligheder i rustfrit stål

Rustfrit stål giver korrosionsbestandighed og samtidig tilstrækkelig styrke:

- 17-4 PH: Enestående styrke og hårdhed efter varmebehandling

- 316: Fremragende korrosionsbestandighed til marine anvendelser

- 440C: Overlegen hårdhed til slidkrævende opgaver

Designovervejelser i forbindelse med materialevalg

Effekter af temperatur

Materialevalg skal tage højde for driftstemperaturområder:

- Varmeudvidelseskoefficienter skal være ens mellem sammenhørende dele

- Overvej maksimale driftstemperaturers indvirkning på materialeegenskaber

- Tag højde for termiske cykliske effekter på fastholdelse af pasform

Krav til overfladefinish

Samspillet mellem materialeegenskaber og overfladefinish er afgørende:

- Hårdere materialer giver typisk mulighed for bedre overfladefinish

- Overfladeruhed påvirker den faktiske interferens

- Korrekt overfladebehandling kan forbedre pasformen

Overvejelser om fremstilling

Kompatibilitet med bearbejdning

Forskellige materialer giver forskellige bearbejdningsudfordringer:

- Hårdere materialer kan kræve specialværktøj

- Nogle legeringer kræver specifikke skærehastigheder og tilspændinger

- Krav til overfladefinish påvirker bearbejdningsstrategi

Krav til varmebehandling

Korrekt varmebehandling er afgørende for optimal ydeevne:

- Beslutninger om gennemhærdning vs. indsatshærdning

- Overvejelser om stressaflastning

- Dimensionsstabilitet efter varmebehandling

Analyse af omkostningseffektivitet

Når du vælger materialer, skal du overveje den samlede omkostningseffekt:

- Materialeomkostninger pr. komponent

- Bearbejdningstid og værktøjsomkostninger

- Udgifter til varmebehandling og overfladebehandling

- Krav til vedligeholdelse på lang sigt

Foranstaltninger til kvalitetskontrol

At sikre ensartede materialeegenskaber kræver:

- Verifikation af materialecertificering

- Protokoller til hårdhedstest

- Metoder til dimensionel inspektion

- Måling af overfladefinish

Miljømæssige faktorer

Overvej miljøpåvirkninger ved valg af materialer:

- Krav til korrosionsbestandighed

- Overvejelser om kemisk eksponering

- Effekter af temperaturudsving

- Fugtighedens indvirkning på den langsigtede ydeevne

Branchespecifikke applikationer

Forskellige brancher har unikke krav:

Luft- og rumfart

- Stabilitet ved høje temperaturer

- Overvejelser om vægt

- Strenge krav til materialecertificering

Biler

- Omkostningseffektivitet

- Produktionskapacitet i store mængder

- Ensartet ydeevne under varierende forhold

Medicinsk udstyr

- Biokompatibilitet

- Modstandsdygtighed over for sterilisering

- Krav om høj præcision

Fremtidige tendenser inden for materialevalg

Feltet fortsætter med at udvikle sig:

- Avancerede kompositmaterialer

- Nye overfladebehandlinger

- Forbedrede simuleringsmuligheder

- Forbedrede fremstillingsprocesser

Hvordan påvirker temperaturen Interference Fit-ydelsen?

Har du nogensinde oplevet det frustrerende øjeblik, hvor din perfekt designede interferenspasning pludselig bliver løs eller for stram? Temperaturændringer kan forvandle det, der virker som en præcis pasform, til en teknisk hovedpine, der fører til komponentfejl eller monteringsvanskeligheder.

Temperaturen påvirker i høj grad interferenspasningen ved at ændre dimensionerne på de komponenter, der passer sammen. Når materialer opvarmes, udvider de sig, og når de afkøles, trækker de sig sammen. Denne termiske adfærd har direkte indflydelse på interferenstrykket og holdekraften mellem de samlede dele.

Forstå det grundlæggende i termiske effekter

Termisk udvidelse og sammentrækning

Når man arbejder med interferenstilpasninger, er det afgørende at forstå de termiske effekter. Materialer reagerer forskelligt på temperaturændringer baseret på deres termisk udvidelseskoefficient12. Hos PTSMAKE arbejder vi ofte med forskellige materialer, og jeg har observeret, hvordan temperaturvariationer kan påvirke pasformstolerancerne betydeligt.

Det grundlæggende forhold kan udtrykkes gennem denne forenklede formel:

∆L = L₀ × α × ∆T

Hvor?

- ∆L = ændring i længde

- L₀ = Oprindelig længde

- α = Termisk udvidelseskoefficient

- ∆T = Temperaturændring

Materialespecifikke overvejelser

Forskellige materialer udviser varierende termisk adfærd, hvilket påvirker deres interferenspasningsegenskaber:

| Materiale | Termisk udvidelseskoefficient (×10-⁶/°C) | Temperaturfølsomhed |

|---|---|---|

| Stål | 11-13 | Moderat |

| Aluminium | 22-24 | Høj |

| Messing | 18-20 | Høj |

| Titanium | 8.6 | Lav |

Indvirkning på montering og ydeevne

Overvejelser om montering

Temperaturforskelle under samlingen kan enten lette eller komplicere monteringsprocessen. Når man f.eks. monterer en stålaksel i et aluminiumshus, kan opvarmning af huset eller afkøling af akslen midlertidigt ændre deres dimensioner og gøre monteringen lettere.

Konsekvenser for ydeevnen

En interferenspassnings ydeevne under varierende driftstemperaturer afhænger af flere faktorer:

Driftstemperaturområde

- Normale driftsforhold

- Eksponering for ekstreme temperaturer

- Effekter af temperaturcyklusser

Effekter af materialekombinationer

- Lignende materialekombinationer

- Uensartede materialekombinationer

- Variationer i grænsefladetryk

Designstrategier for temperaturkompensation

Beregningsmetoder

For at tage højde for termiske effekter i interferensdesign skal du overveje disse faktorer:

- Maksimal driftstemperatur

- Minimum driftstemperatur

- Monteringstemperatur

- Materialeegenskaber for begge komponenter

Retningslinjer for design

For optimal interferenspasning på tværs af temperaturområder:

Vælg materialer med kompatible varmeudvidelseskoefficienter

Beregn interferenstillæg under hensyntagen til:

- Dimensioner ved rumtemperatur

- Driftstemperaturområde

- Nødvendig interferens ved ekstreme temperaturer

Overvej sikkerhedsfaktorer for:

- Termisk cykling

- Afspænding af stress

- Variationer i materialeegenskaber

Kvalitetskontrol og testning

Overvågning af temperatur

Hos PTSMAKE gennemfører vi streng temperaturovervågning under både fremstilling og samling:

- Temperaturverifikation før montering

- Kontrol af temperaturen i montagemiljøet

- Stabilisering af temperaturen efter montering

Valideringsmetoder

For at sikre pålidelig interferenspasning:

- Test af termisk cykling

- Målinger af udtrækskraft ved forskellige temperaturer

- Overvågning af dimensionsstabilitet

Praktiske anvendelser og casestudier

Industrielle anvendelser

Almindelige applikationer med interferenspasning, der påvirkes af temperaturen:

- Installation af lejer

- Gearsamlinger

- Akselkoblinger

- Hjulnav

Strategier til forebyggelse af problemer

Baseret på vores erfaring hos PTSMAKE anbefaler vi:

- Præcis temperaturkontrol under montering

- Korrekt materialevalg og -behandling

- Regelmæssig vedligeholdelse og inspektionsprotokoller

- Dokumentation af monteringsforhold

Fremtidige tendenser og innovationer

Avancerede materialer

Der udvikles nye materialer med:

- Bedre termisk stabilitet

- Forbedret dimensionel kontrol

- Forbedrede præstationsegenskaber

Smarte produktionsløsninger

Moderne produktionsmetoder omfatter:

- Overvågning af temperatur i realtid

- Automatiserede monteringssystemer

- Forudsigende vedligeholdelsesfunktioner

Denne omfattende forståelse af temperatureffekter på interferenstilpasninger hjælper ingeniører med at designe mere pålidelige og effektive samlinger. Ved at tage højde for termisk adfærd i design-, fremstillings- og samlingsfaserne kan vi skabe mere robuste og pålidelige mekaniske forbindelser.

Klik for at få mere at vide om præcise målinger og toleranceberegninger for perfekt pasform. ↩

Klik for at lære mere om trykfordeling i interferenspasninger og optimere dine designs. ↩

Klik for at lære mere om elastisk opførsel i interferenstilpasninger og optimere dine designbeslutninger. ↩

Klik for at lære avancerede tekniske principper om beregninger og optimering af radialtryk. ↩

Klik for at lære avancerede GD&T-teknikker til optimal valg af pasform. ↩

Klik for at lære om den afgørende rolle, som interferenspasninger spiller i præcisionsteknik. ↩

Klik for at få mere at vide om GD&T-principperne og deres praktiske anvendelse i produktionen. ↩

Klik for at få mere at vide om beregning af præcise interferenstolerancer for din specifikke applikation. ↩

Klik her for at lære mere om principper for materialedeformation, og hvordan de påvirker dit design. ↩

Klik for at få mere at vide om termisk udvidelse i applikationer med interferenspasning og dens afgørende rolle for en vellykket samling. ↩

Klik for at få mere at vide om stressanalyse i interferenstilpasninger ↩

Klik for at lære mere om varmeudvidelseskoefficienter og deres praktiske anvendelse i teknisk design. ↩