Har du nogensinde prøvet at forklare, hvad CNC-drejning er, til nogen, der har brug for præcisionsdele? Det er frustrerende, når de ikke forstår denne kritiske fremstillingsproces. Mange virksomheder kæmper med kvalitetsproblemer og inkonsekvente resultater, fordi de mangler viden om korrekte drejeteknikker.

CNC-drejning er en bearbejdningsproces, hvor et skærende værktøj fjerner materiale fra et roterende emne for at skabe cylindriske dele med præcise dimensioner. Den computerstyrede drejebænk følger programmerede instruktioner for at fremstille komplekse former med enestående nøjagtighed og gentagelsesnøjagtighed.

Jeg har set virksomheder forvandle deres produktionskapacitet efter at have forstået CNC-drejning ordentligt. Denne teknologi har revolutioneret den måde, vi fremstiller dele på hos PTSMAKE. Lad mig gennemgå alt, hvad du har brug for at vide om CNC-drejning - fra de grundlæggende principper til de avancerede anvendelser, der kan være perfekte til dit næste projekt.

Hvad er forskellen mellem CNC-fræsning og CNC-drejning?

Har du nogensinde været i tvivl om, hvilken CNC-bearbejdningsproces du skal vælge til dit projekt? Måske har du fået tilbud på både fræsning og drejning, men er ikke sikker på, hvad der vil give de bedste resultater for dit specifikke emnedesign? Denne forvirring er mere almindelig, end du måske tror.

CNC-fræsning fjerner materiale ved hjælp af roterende skæreværktøjer, mens arbejdsemnet står stille. Ved CNC-drejning roterer emnet derimod mod et fast skæreværktøj. Fræsning udmærker sig ved at skabe komplekse former med flade overflader, mens drejning er ideel til cylindriske dele med rotationssymmetri.

Forståelse af grundlæggende CNC-bearbejdning

CNC-bearbejdning har revolutioneret produktionen ved at automatisere processen med at skabe præcise dele af forskellige materialer. Kernen i CNC-teknologien (Computer Numerical Control) er, at den bruger computerprogrammering til at styre maskinernes bevægelser, hvilket giver mulighed for en ensartet og nøjagtig produktion uden konstant menneskelig indgriben.

Når man overvejer CNC-bearbejdningsmuligheder, skiller fræsning og drejning sig ud som de to mest almindelige processer. Selv om begge fjerner materiale for at skabe færdige dele, fungerer de efter fundamentalt forskellige principper. Lad os gennemgå disse forskelle for at hjælpe dig med at træffe kvalificerede beslutninger til dit næste projekt.

CNC-fræsning: Proces og muligheder

Ved CNC-fræsning fastgøres arbejdsemnet til et bord, mens roterende skæreværktøjer fjerner materiale. Fræsemaskinen kan bevæge det skærende værktøj i flere akser (typisk 3-5 akser i moderne maskiner), hvilket giver mulighed for komplekse geometrier og funktioner.

Nøgleegenskaber ved CNC-fræsning

- Flere skæreflader: Fræseværktøjer har flere skærekanter, der med mellemrum griber ind i arbejdsemnet

- Alsidig fjernelse af materiale: Kan skabe flade overflader, konturer, åbninger, lommer og 3D-former

- Afbrudt skæreproces: Værktøjet kommer i kontakt med og løsner sig fra materialet gentagne gange

Fræsning er særligt effektivt til dele med komplekse egenskaber som firkantede skuldre, flade overflader og indviklede geometrier. Min erfaring hos PTSMAKE er, at vi ofte bruger fræsning til komponenter, der kræver snævre tolerancer på ikke-cylindriske detaljer.

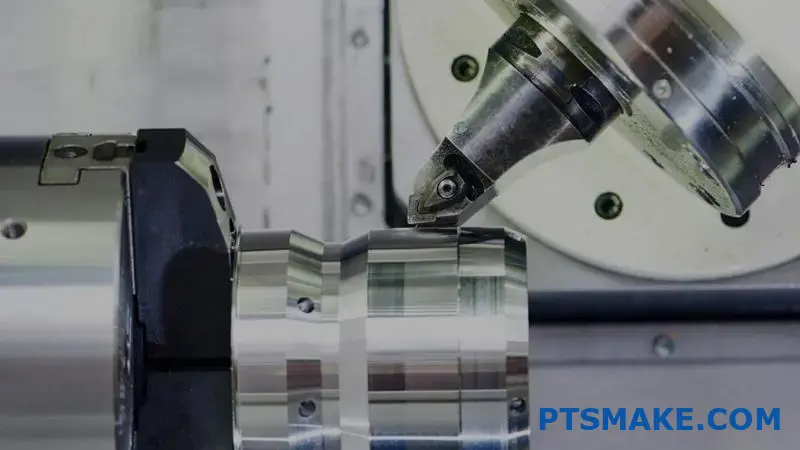

CNC-drejning: Proces og muligheder

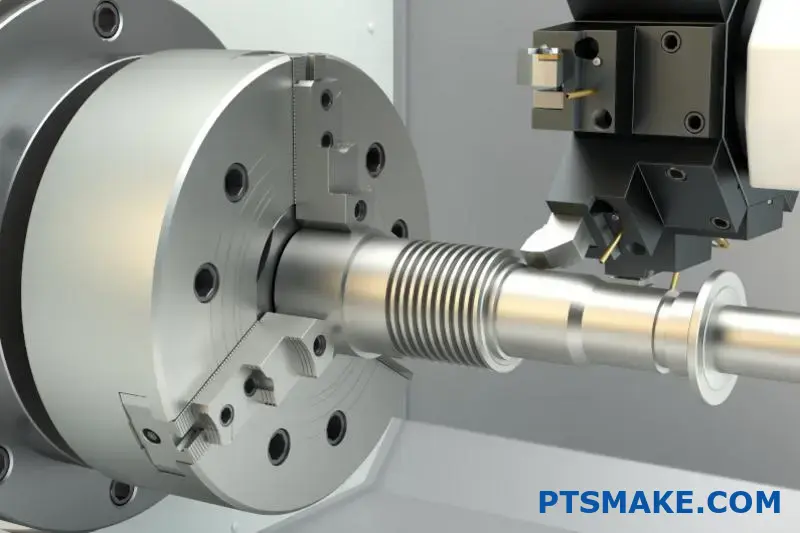

Drejning foregår ved, at arbejdsemnet roterer ved høj hastighed, mens et stationært skæreværktøj fjerner materiale. Denne proces er fundamentalt forskellig fra fræsning, fordi arbejdsemnet bevæger sig, mens værktøjet forbliver relativt fast (selvom det kan bevæge sig langs akser for at skabe forskellige profiler).

Nøgleegenskaber ved CNC-drejning

- Kontinuerlig skærefunktion: Værktøjet holder konstant kontakt med det roterende emne

- Rotationssymmetri: Skaber primært cylindriske eller koniske funktioner

- Enkeltpunktsskæring: Bruger typisk værktøjer med en enkelt skærekant

Hos PTSMAKE anbefaler vi at dreje efter dele med Rotationssymmetri1 og cylindriske elementer som aksler, stifter og mekaniske komponenter.

Sammenlignende analyse: Fræsning vs. drejning

For at hjælpe med at tydeliggøre de vigtigste forskelle mellem disse processer har jeg lavet denne sammenligningstabel:

| Funktion | CNC-fræsning | CNC-drejning |

|---|---|---|

| Bevægelse af arbejdsemnet | Stationær | Roterer |

| Bevægelse af værktøj | Roterer og bevæger sig langs akser | Stationær (bevæger sig langs akser) |

| Ideel delgeometri | Komplekse former, flade overflader, lommer | Cylindriske, koniske former |

| Typiske tolerancer | ±0,001" til ±0,005" | ±0,0005" til ±0,003" |

| Overfladefinish | 16-125 μin Ra | 8-63 μin Ra |

| Produktionshastighed | Moderat til langsom | Hurtig til enkle dele |

| Materialets alsidighed | Fremragende til de fleste materialer | God, men med nogle begrænsninger |

Overvejelser om materialer

Begge processer kan håndtere en lang række materialer, men der er nogle vigtige forskelle:

Materialer til fræsning

- Udmærker sig med hårde materialer som rustfrit stål og titanium

- Perfekt til plast, aluminium og andre ikke-jernholdige metaller

- Kan effektivt bearbejde materialer med uensartet hårdhed

Materialer til drejning

- Ideel til ensartede materialer, der skærer rent

- Særligt effektiv med messing, aluminium og blødt stål

- Kan have problemer med meget hårde eller skøre materialer, medmindre der bruges specialværktøj

Omkostnings- og effektivitetsfaktorer

Når jeg hjælper kunder med at vælge mellem fræsning og drejning hos PTSMAKE, overvejer jeg flere omkostnings- og effektivitetsfaktorer:

- Produktionsvolumen: Drejning er ofte mere omkostningseffektiv til højvolumenproduktion af enkle cylindriske dele

- Opsætningstid: Fræsning kræver typisk mere kompleks fiksering og opsætning

- Materialeaffald: Drejning giver generelt mindre materialespild for cylindriske dele

- Overfladefinish: Drejning giver ofte bedre overfladefinish med færre operationer

I mange projekter er beslutningen ikke enten/eller, men snarere hvilken proces der skal bruges til forskellige funktioner i det samme emne. Vi kombinerer ofte begge processer ved hjælp af dreje-fræse-maskiner for at opnå optimale resultater og samtidig minimere produktionstid og -omkostninger.

Træf det rigtige valg til dit projekt

Valget mellem præcisions-CNC-drejning og -fræsning bør afhænge af emnets geometri, tolerancekrav og produktionsmængde. Til emner med primært cylindriske funktioner er drejning normalt den bedste løsning. Til emner med flade overflader, lommer og komplekse geometrier er fræsning typisk vejen frem.

Hos PTSMAKE analyserer vi hvert projekt individuelt for at anbefale den mest hensigtsmæssige bearbejdningsstrategi. Nogle gange betyder det, at vi bruger begge processer for at opnå den optimale balance mellem kvalitet, omkostninger og gennemløbstid.

Forståelse af almindelige standarder og krav til tolerancer for CNC-drejning

Har du nogensinde modtaget præcisionsdrejede dele, som ikke bestod den endelige inspektion eller samling? Eller brugt timer på at finde ud af, hvorfor komponenter, der burde passe perfekt sammen, skaber problemer med justeringen i din højpræcisionsapplikation? Tolerancemisforståelser kan afspore projekter, forsinke lanceringer og påvirke din bundlinje betydeligt.

Tolerancer for CNC-drejning til højpræcisionsopgaver ligger typisk mellem ±0,0005" og ±0,001" (0,0127 mm til 0,0254 mm). Disse snævre tolerancer er afgørende for rumfart, medicinsk udstyr og præcisionsinstrumentering, hvor komponenternes pasform og funktionalitet afhænger af exceptionel dimensionsnøjagtighed.

Standard toleranceklassifikationer for CNC-drejning

Når man diskuterer tolerancer for præcisions CNC-drejning, er det vigtigt at forstå de etablerede klassifikationssystemer. Den mest anerkendte standard er ISO-systemet, som kategoriserer tolerancer i forskellige grader fra IT01 (mest præcis) til IT16 (mindst præcis). I applikationer med høj præcision arbejder vi typisk med graderne IT5 til IT7.

I løbet af mine år hos PTSMAKE har jeg oplevet, at mange ingeniører specificerer snævrere tolerancer end nødvendigt, hvilket øger omkostningerne uden at tilføre funktionel værdi. Forståelse af disse standarder hjælper med at forhindre denne almindelige fejl.

Klassifikationer af ISO-tolerancegrader

ISO-kvalitetssystemet giver en systematisk tilgang til tolerancespecifikationer. Her er en oversigt over almindelige kvaliteter, der bruges til præcisionsdrejning:

| ISO-klasse | Typisk toleranceområde | Almindelige anvendelser |

|---|---|---|

| IT5 | ±0,0002" (0,005 mm) | Præcisionsmålere, måleinstrumenter |

| IT6 | ±0,0003" (0,008 mm) | Præcisionslejer, hydrauliske komponenter |

| IT7 | ±0,0005" (0,013 mm) | Højpræcisionsaksler, medicinsk udstyr |

| IT8 | ±0,0008" (0,02 mm) | Bilkomponenter, generelle maskiner |

| IT9 | ±0,0012" (0,03 mm) | Bearbejdede standarddele |

Når man kommunikerer med producenter, giver angivelse af ISO-kvalitet en klar, internationalt anerkendt standard, der fjerner tvetydighed om forventninger.

Overvejelser om materialespecifikke tolerancer

Ikke alle materialer kan opnå de samme toleranceniveauer med ensartet pålidelighed. Det er et af de mest oversete aspekter af tolerancespecifikationer, jeg støder på, når jeg gennemgår kundernes krav.

Materialer med høje varmeudvidelseskoefficienter, som aluminium, kan kræve mere generøse tolerancer end materialer som rustfrit stål eller titanium. Den metallurgisk stabilitet2 af materialet har direkte indflydelse på, hvor snævre tolerancer der kan opretholdes over tid og under varierende miljøforhold.

Når vi f.eks. drejer emner i 6061-aluminium, anbefaler vi typisk tolerancer, der ikke er snævrere end ±0,0008" for kritiske dimensioner, mens 304 rustfrit stål i mange tilfælde kan overholde ±0,0005".

Anbefalinger om materialebaserede tolerancer

Baseret på vores produktionserfaring hos PTSMAKE er her praktiske retningslinjer for tolerancer for almindelige materialer i præcisionsapplikationer:

| Materiale | Praktisk minimumstolerance | Overvejelser |

|---|---|---|

| Aluminium | ±0,0008" (0,02 mm) | Højere varmeudvidelse, blødere materiale |

| Rustfrit stål | ±0,0005" (0,013 mm) | God stabilitet, sværere at bearbejde |

| Messing | ±0,0006" (0,015 mm) | Fremragende bearbejdelighed, moderat stabilitet |

| Titanium | ±0,0005" (0,013 mm) | Fremragende stabilitet, udfordrende at bearbejde |

| Plast (PEEK, Delrin) | ±0,001" (0,025 mm) | Fugtabsorption, termisk udvidelse |

Funktionsspecifikke tolerancekrav

Forskellige geometriske funktioner har forskellige evner, når det gælder om at holde snævre tolerancer. Min erfaring er, at denne nuancerede forståelse adskiller uerfarne designere fra erfarne ingeniører.

For drejede dele med høj præcision skal du overveje disse funktionsspecifikke retningslinjer:

- Udvendige diametre: Generelt i stand til de snævreste tolerancer (±0,0005")

- Indvendige diametre: Lidt mindre præcis end eksterne funktioner (±0,0007")

- Dybder og længder: Mere udfordrende at styre præcist (±0,001")

- Tråde: Typisk specificeret ved klassetilpasning snarere end decimaltolerancer

- Overfladefinish: Direkte relateret til tolerancemuligheder (finere finish giver mulighed for snævrere tolerancer)

Da jeg for nylig designede en præcisionsaksel til et medicinsk apparat, anbefalede jeg kun at stramme tolerancerne på de kritiske lejeflader, mens jeg lempede tolerancerne på mindre funktionelle funktioner. Denne tilgang reducerede produktionsomkostningerne med 23% uden at gå på kompromis med ydeevnen.

Økonomiske konsekvenser af tolerancespecifikation

Der er en direkte sammenhæng mellem tolerancekrav og produktionsomkostninger. Dette forhold er ikke lineært - det er eksponentielt. Hos PTSMAKE viser vi ofte kunderne denne omkostnings- og tolerancekurve for at hjælpe dem med at træffe informerede beslutninger.

En god tommelfingerregel, som jeg deler med mine kunder, er, at en stramning af tolerancerne med 50% typisk øger produktionsomkostningerne med 80-100%. Denne dramatiske stigning opstår, fordi strammere tolerancer kræver:

- Mere præcise maskiner

- Langsommere skærehastigheder

- Yderligere kvalitetstjek

- Hyppigere værktøjsskift

- Højere afvisningsprocent

At specificere passende tolerancer er en af de mest effektive måder at kontrollere produktionsomkostningerne på, samtidig med at man sikrer produktets funktionalitet. Jeg opfordrer altid ingeniører til at spørge: "Hvilken tolerance er nødvendig for, at denne funktion fungerer efter hensigten?" i stedet for at vælge de strammest mulige specifikationer.

Materialeegenskaber og deres indvirkning på CNC-drejepræcision?

Har du nogensinde undret dig over, hvorfor nogle materialer bearbejdes smukt, mens andre lader dig kæmpe med dårlig overfladefinish og dimensionsproblemer? Frustrationen ved at justere parametre gentagne gange for stadig at ende med dårlige resultater kan være vanvittig, især når projektets deadlines er store.

Materialevalg er uden tvivl den mest kritiske faktor, der påvirker resultaterne af præcisions CNC-drejning. Hvert materiales unikke egenskaber - herunder hårdhed, varmeledningsevne og mikrostruktur - har direkte indflydelse på bearbejdningsparametre, værktøjsslitage, opnåelige tolerancer og overfladekvalitet i drejede komponenter.

Kritiske materialeegenskaber til præcisionsdrejning

Når man vælger materialer til præcisions-CNC-drejeprojekter, er det vigtigt at forstå, hvordan specifikke egenskaber påvirker bearbejdningsresultaterne. Jeg har fundet ud af, at hvis man overvejer disse egenskaber tidligt i designprocessen, kan man undgå dyre ændringer senere.

Bearbejdelighedsindeks og dets betydning

Den Bearbejdelighed3 af et materiale henviser til, hvor let det kan skæres for at opnå den ønskede overfladefinish og dimensionsnøjagtighed. Materialer med høje bearbejdningsindeks kræver mindre kraft, oplever mindre værktøjsslitage og giver typisk bedre overfladefinish. Min erfaring hos PTSMAKE er, at vi har etableret et praktisk klassificeringssystem til sammenligning af forskellige materialer:

| Materialetype | Vurdering af bearbejdelighed (1-100) | Egenskaber under drejning |

|---|---|---|

| Fritskærende messing | 90-100 | Fremragende spåndannelse, minimalt værktøjsslid |

| Aluminium 6061 | 80-90 | Danner lange spåner, fremragende overfladefinish |

| Mildt stål | 60-70 | Moderate skærekræfter, god finish |

| Rustfri 304 | 40-50 | Arbejdet er hårdt og kræver en fast opsætning |

| Titanium-legeringer | 20-30 | Dårlig varmeledningsevne, klæbrig |

| Inconel 718 | 10-20 | Alvorligt værktøjsslid, vanskelig spånbrydning |

Hårdhed og dens effekt på drejeoperationer

Materialets hårdhed har direkte indflydelse på valg af værktøj, skærehastigheder og opnåelige tolerancer. Hårdere materialer kræver generelt:

- Skæreværktøjer af karbid eller keramik i stedet for højhastighedsstål

- Lavere skærehastigheder for at forhindre overdreven varmeudvikling

- Mere stive maskinopsætninger for at minimere vibrationer

- Hyppigere værktøjsskift på grund af hurtigere slitage

Når jeg f.eks. drejer i hærdet stål (>45 HRC), reducerer jeg typisk skærehastigheden med 40-50% sammenlignet med det samme materiale i udglødet tilstand. Selv om denne justering reducerer produktiviteten, er den afgørende for at bevare dimensionsnøjagtigheden og værktøjets levetid.

Termiske egenskaber: Den skjulte udfordring

Mange ingeniører overser den kritiske rolle, som varmeledningsevne spiller i præcisionsdrejning. Materialer med dårlig varmeledningsevne (som titanium og rustfrit stål) koncentrerer varmen ved skærefladen, hvilket fører til..:

- Accelereret slid på værktøjet

- Termisk udvidelse af arbejdsemnet under bearbejdning

- Potentielle mikrostrukturelle ændringer i materialet

- Reduceret dimensionel stabilitet

Under et nyligt rumfartsprojekt hos PTSMAKE skulle vi dreje titaniumkomponenter med tolerancer på ±0,005 mm. Nøglen til succes var at implementere passende kølestrategier og lave flere lette efterbehandlinger for at minimere de termiske effekter.

Materialespecifikke drejestrategier

Aluminiumslegeringer: Overvejelser om hastighed og overfladefinish

Aluminiumslegeringer er meget bearbejdelige, men giver unikke udfordringer. Deres høje varmeudvidelseskoefficient (ca. 2,3 × 10^-5 pr. °C) betyder, at dimensionerne kan ændre sig betydeligt under bearbejdningen, hvis varmen ikke håndteres korrekt. Når jeg drejer aluminium hos PTSMAKE, har jeg implementeret disse bedste fremgangsmåder:

- Brug polerede skærekanter for at forhindre ophobning af materiale

- Anvend højere skærehastigheder (typisk 300-500 m/min)

- Brug flydende kølemiddel for at bevare dimensionsstabiliteten

- Vælg passende værktøjsgeometrier til at håndtere de lange, trevlede spåner

Rustfrit stål: Bekæmpelse af arbejdshærdning

Austenitisk rustfrit stål (som 304 og 316) er berygtet for at blive arbejdshærdet under drejeoperationer. Dette fænomen skaber et hærdet lag, der fremskynder værktøjsslitage og forringer overfladefinishen. Min tilgang inkluderer:

- Opretholdelse af kontinuerlig skæreindgreb for at forhindre, at værktøjet gnider mod det hærdede lag

- Brug af højere fremføringshastigheder med moderate skæredybder

- Valg af skæreværktøjer med positive spånvinkler for at reducere skærekræfterne

- Anvend et ensartet kølemiddelflow til at styre varmeudviklingen

Eksotiske legeringer: Den ultimative præcisionsudfordring

Materialer som Inconel, Hastelloy og titaniumlegeringer kræver særlige drejestrategier. Disse materialer kombinerer lav varmeledningsevne med høj styrkebevarelse ved høje temperaturer, hvilket skaber alvorlige udfordringer for præcisionsdrejning.

Til disse materialer har jeg haft succes med:

- Stive maskinopstillinger med minimalt udhæng

- Valg af avancerede belægningsteknologier til skærende værktøjer

- Implementering af højtrykskølemiddelsystemer (70+ bar)

- Brug af lavere skærehastigheder med ensartede fremføringshastigheder

- Udføre regelmæssig inspektion undervejs i processen for at fange dimensionsafvigelser

Ved at forstå disse materialespecifikke krav har vi konsekvent opnået tolerancer på ±0,01 mm, selv i de mest udfordrende eksotiske legeringer.

Hvilke overfladebehandlinger kan man få til CNC-drejede præcisionsdele?

Har du nogensinde modtaget CNC-drejede præcisionsdele, som så perfekte ud, men som ikke opfyldte dine funktionelle krav? Eller måske har du kæmpet med at kommunikere præcis den overfladefinish, du har brug for til din applikation? Forskellen mellem succes og fiasko i mange ingeniørprojekter handler ofte om disse tilsyneladende små overfladedetaljer.

Overfladebehandling af CNC-drejede præcisionsdele omfatter bearbejdning, sandblæsning, anodisering, pulverlakering, galvanisering, polering og børstning. Hver finish tjener specifikke funktionelle og æstetiske formål og påvirker egenskaber som korrosionsbestandighed, slidegenskaber, udseende og interaktion mellem delene.

Typer af overfladebehandlinger til CNC-drejede dele

Når det drejer sig om CNC-drejede præcisionsdele, er overfladefinishen meget mere end bare udseende. Den har direkte indflydelse på komponentens funktionalitet, holdbarhed og ydeevne. Hos PTSMAKE tilbyder vi forskellige muligheder for overfladebehandling for at opfylde forskellige branchekrav.

Som bearbejdet finish

Den bearbejdede finish er den mest grundlæggende overfladefinish for CNC-drejede dele. Det er, hvad du får direkte efter bearbejdningsprocessen uden yderligere behandling. Denne finish viser typisk synlige værktøjsmærker og har en overfladeruhedsværdi (Ra) på mellem 0,8 og 3,2 mikrometer, afhængigt af de anvendte skæreparametre.

Fordelene ved as-machined finish inkluderer:

- Omkostningseffektivitet (ingen ekstra behandling nødvendig)

- Velegnet til ikke-kritiske overflader eller prototyper

- Hurtigere leveringstider

Men bearbejdede overflader er måske ikke egnede til dele, der kræver specifikke friktionsegenskaber, korrosionsbestandighed eller æstetisk appel.

Perleblæsning og medieblæsning

Perleblæsning er en proces, hvor små kugleformede medier (typisk glasperler) sendes mod emnets overflade ved højt tryk. Det skaber en ensartet, mat finish, der effektivt fjerner værktøjsspor og mindre overfladefejl.

Medieblæsning bruger forskellige materialer som aluminiumoxid, siliciumcarbid eller plastmedier til at opnå forskellige overfladestrukturer. Valget af medie påvirker den endelige finish og overfladeruhed4.

Medieblæsning er især nyttigt til:

- Skaber et ensartet udseende på alle overflader

- Fjernelse af grater og skarpe kanter

- Forberedelse af overflader til belægninger eller anden finish

- Skab en lysspredende overflade

Muligheder for overfladebelægning

Anodisering (til aluminium)

Anodisering er en elektrokemisk proces, der omdanner aluminiumsoverfladen til et holdbart, korrosionsbestandigt oxidlag. Hos PTSMAKE tilbyder vi både Type II (standard) og Type III (hård) anodisering med forskellige farvemuligheder.

Fordelene omfatter:

- Forbedret korrosionsbestandighed

- Forbedret slidstyrke

- Elektrisk isolering

- Æstetisk appel med farvemuligheder

Pulverlakering

Pulverlakering indebærer, at man påfører et fritflydende, tørt pulver på metaloverfladen og derefter hærder det under varme. Det giver en hård, beskyttende overflade, der er tykkere end almindelig maling.

Vigtige fordele:

- Fremragende holdbarhed og slagfasthed

- Bredt udvalg af farver og teksturer

- God kemisk modstandsdygtighed

- Miljøvenlig (ingen opløsningsmidler)

Galvanisering

Elektroplettering afsætter et tyndt lag metal på emnets overflade gennem en elektrokemisk proces. Almindelige pletteringsmaterialer omfatter nikkel, krom, zink, guld og sølv.

Hvert belægningsmateriale giver specifikke fordele:

| Belægningsmateriale | Primære fordele | Typiske anvendelser |

|---|---|---|

| Nikkel | Korrosionsbestandighed, hårdhed | Biler, elektronik |

| Krom | Slidstyrke, lav friktion | Mekaniske komponenter, dekorative dele |

| Zink | Omkostningseffektiv korrosionsbeskyttelse | Fastgørelsesmidler, strukturelle komponenter |

| Guld | Fremragende ledningsevne, korrosionsbestandighed | Elektronik, stik |

| Sølv | Overlegen elektrisk ledningsevne | Højtydende elektronik |

Mekaniske efterbehandlingsmetoder

Polering

Polering bruger gradvist finere slibemidler til at skabe en glat, reflekterende overflade. Vi kan opnå forskellige niveauer af polering, fra en satinfinish til et spejllignende udseende. Polering er ideel til dele, hvor:

- Æstetisk udseende er afgørende

- Reduceret friktion er påkrævet

- Præcis dimensionel kontrol er nødvendig

- Renlighed er vigtig (mindre sandsynlighed for at fange forurenende stoffer)

Børstning og retningsbestemt efterbehandling

Børstning skaber en ensrettet satinfinish med fine, parallelle linjer. Denne finish er både funktionel og dekorativ og bruges ofte i..:

- Forbrugerprodukter

- Arkitektoniske komponenter

- Medicinsk udstyr

- Udstyr til fødevareforarbejdning

Den kontrollerede overfladestruktur skjuler mindre ridser og fingeraftryk, samtidig med at den bevarer et professionelt udseende.

Kemiske behandlinger

Passivering (til rustfrit stål)

Passivering er en kemisk proces, der forbedrer den naturlige korrosionsbestandighed af rustfrit stål ved at fjerne frit jern fra overfladen og fremme dannelsen af et beskyttende oxidlag.

Fordelene omfatter:

- Forbedret korrosionsbestandighed

- Ingen dimensionsændringer

- Fjernelse af overfladeforurening

Sort oxid (til kulstofstål)

Sort oxid er en omdannelsesbelægning, der giver et sort udseende og samtidig giver en beskeden korrosionsbeskyttelse. Det er værdsat for:

- Opretholdelse af dimensionsnøjagtighed (ekstremt tynd belægning)

- Minimering af lysrefleksion

- Forbedring af visuel kontrast

- Giver mild korrosionsbeskyttelse

Vælg den rigtige overfladefinish

Overvej disse faktorer, når du vælger en overfladefinish til CNC-drejede præcisionsdele:

- Funktionelle krav (korrosionsbestandighed, slidegenskaber, friktionsegenskaber)

- Miljøeksponering (indendørs/udendørs, kemikalier, ekstreme temperaturer)

- Æstetiske krav

- Begrænsninger i budgettet

- Industrielle standarder eller specifikationer

- Krav til montering (passer sammen med andre komponenter)

Hos PTSMAKE arbejder jeg tæt sammen med kunderne for at anbefale den mest hensigtsmæssige overfladefinish baseret på deres specifikke anvendelsesbehov. Til luftfartskomponenter kan vi f.eks. foreslå anodisering til aluminiumsdele eller passivering til dele af rustfrit stål for at sikre optimal ydeevne i krævende miljøer.

Husk, at valg af overfladefinish bør ske tidligt i designprocessen. Denne tidlige overvejelse hjælper med at undgå dyre redesigns eller ændringer senere og sikrer, at dine CNC-drejede dele opfylder både funktionelle og æstetiske krav.

Hvordan forbedrer man kvalitetskontrollen i projekter med præcisions-CNC-drejning?

Har du nogensinde modtaget præcisionsdrejede dele, som ikke helt levede op til dine specifikationer, selv om du havde investeret betydelige ressourcer? Er du træt af frustrationen, når kvalitetsproblemer først dukker op, efter at produktionen er afsluttet, hvilket fører til kostbart omarbejde og forsinkelser?

Effektiv kvalitetskontrol inden for CNC-præcisionsdrejning handler ikke kun om inspektion - det er en omfattende tilgang, der begynder med design og fortsætter gennem levering. Ved at implementere strategiske kvalitetsforanstaltninger i hele din produktionsproces kan du reducere antallet af fejl betydeligt og samtidig bevare effektiviteten.

Grundlaget for kvalitetskontrol i CNC-drejning

Kvalitetskontrol i projekter med præcisions-CNC-drejning kræver en systematisk tilgang. Hos PTSMAKE har jeg udviklet kvalitetskontrolprocesser, der tager højde for både forebyggelse og opdagelse.

Etablering af klare kvalitetsstandarder

Det første skridt i ethvert kvalitetskontrolsystem er at definere, hvad "kvalitet" betyder for dit specifikke projekt. Dette indebærer:

- Detaljerede tekniske tegninger med korrekt GD&T (Geometric Dimensioning and Tolerancing)

- Materialespecifikationer og krav til overfladefinish

- Kritiske dimensioner identificeret med passende tolerancer

- Særlige funktioner, der kræver ekstra opmærksomhed

Når vi modtager projekter på vores anlæg, gennemgår vi straks disse specifikationer med vores ingeniørteam. Denne fælles gennemgang hjælper med at identificere potentielle produktionsudfordringer, før produktionen begynder.

Implementering af procesinspektion

Traditionel kvalitetskontrol er ofte stærkt afhængig af den endelige inspektion. Selv om det fanger fejl, forhindrer det dem ikke. Statistisk proceskontrol5 tilbyder en mere proaktiv tilgang:

- Regelmæssig prøveudtagning under produktionskørsler

- Måling af kritiske dimensioner med forudbestemte intervaller

- Sporing af procesvariationer for at identificere tendenser, før de bliver til problemer

- Øjeblikkelig korrigerende handling, når målingerne bevæger sig mod tolerancegrænserne

Denne tilgang har hjulpet os med at reducere skrotprocenten med næsten 30% på tværs af vores CNC-drejeoperationer.

Avancerede måleteknologier

Kvalitetskontrollens effektivitet afhænger i høj grad af målingernes præcision og effektivitet.

CMM-integration (koordinatmålemaskine)

Moderne CMM'er giver enestående præcision til komplekse geometrier:

- Automatiseret måling af flere dimensioner

- Færre operatørfejl

- Digitale rapporteringsmuligheder til trendanalyse

- Hurtigere inspektionstider til højvolumenproduktion

Til cylindriske komponenter med snævre tolerancer er CMM'er uvurderlige til at verificere dimensioner, der kan være udfordrende med manuelle metoder.

Vision-systemer til detektering af overfladefejl

Overfladefejl kan være særligt problematiske ved præcisionsdrejning. Avancerede visionsystemer hjælper med at opdage:

- Mikroskopiske ridser

- Værktøjsmærker

- Væsentlige uoverensstemmelser

- Afvigelser i finish

Disse systemer tager billeder i høj opløsning, som afslører defekter, der er usynlige for det blotte øje, hvilket er særligt vigtigt for komponenter med kritiske overfladekrav.

Kvalitetsdokumentationssystemer

Dokumentation er rygraden i en effektiv kvalitetskontrol. Her er, hvad jeg anbefaler at implementere:

Digitale kvalitetsstyringssystemer

Papirbaserede kvalitetssystemer er i stigende grad forældede. Digitale systemer tilbyder:

| Fordel | Beskrivelse |

|---|---|

| Sporbarhed | Spor dele gennem alle faser af produktionen |

| Analyse af data | Identificer tilbagevendende problemer gennem historiske data |

| Tilgængelighed | Umiddelbar adgang til kvalitetsregistreringer for alle interessenter |

| Konsistens | Standardiseret dokumentation på tværs af alle projekter |

Vores overgang til digital kvalitetsstyring reducerede vores reaktionstid på kvalitetsproblemer med 65%.

Protokol for første artikelinspektion (FAI)

FAI fungerer som hjørnestenen i validering af produktionskvalitet:

- Komplet inspektion af den første producerede del i forhold til alle specifikationer

- Detaljeret dokumentation af alle målinger

- Godkendelsesproces, der involverer kvalitets- og ingeniørteams

- Etablering af baseline for efterfølgende produktion

Jeg insisterer altid på en grundig FAI, før jeg godkender en fuld produktionskørsel. Dette ene skridt har forhindret utallige kvalitetsproblemer i at nå volumenproduktionen.

Kvalitetsstyring af leverandører

For komponenter, der kræver ekstern forarbejdning eller materialer, har leverandørens kvalitet direkte indflydelse på dit slutprodukt.

Kvalificeringsproces for leverandører

Udvikl et robust system til kvalificering af leverandører:

- Kapacitetsvurderinger på stedet

- Eksempel på evaluering før tildeling af kontrakter

- Klare kvalitetsforventninger dokumenteret i aftaler

- Regelmæssige præstationsvurderinger

Hos PTSMAKE har vi et differentieret leverandørsystem baseret på kvalitetspræstationer, og vi bruger kun de bedste leverandører til vores mest kritiske komponenter.

Inspektion af indgående materiale

Selv med kvalificerede leverandører er verifikation stadig vigtig:

- Stikprøveplaner baseret på leverandørens historiske resultater

- Verifikation af materialecertificering

- Dimensionskontrol af kritiske funktioner

- Verifikation af overfladebehandling, når det er relevant

Denne tilgang giver et tidligt varslingssystem for kvalitetsproblemer i forsyningskæden, før de påvirker din produktion.

Uddannelse og løbende forbedringer

Kvalitetssystemer er kun så effektive som de mennesker, der implementerer dem.

Træningsprogrammer for operatører

Invester i omfattende træning:

- Tekniske færdigheder, der er specifikke for præcisionsdrejning

- Standardisering af måleteknik

- Træning i kvalitetsbevidsthed

- Metoder til problemløsning

Vores operatører gennemgår en årlig recertificering i måleteknikker, hvilket sikrer ensartethed på tværs af skift og reducerer fortolkningsvariationer.

Analyse af grundårsager og korrigerende handlinger

Når der opstår kvalitetsproblemer, afgør reaktionen, om de vil gentage sig:

- Grundig undersøgelse af fejlårsager

- Implementering af korrigerende handlinger

- Verifikation af effektivitet

- Standardisering af forbedringer på tværs af lignende processer

Denne disciplinerede tilgang forvandler kvalitetsproblemer til muligheder for systemforbedringer.

Ved at implementere disse strategier for kvalitetskontrol i dine projekter med præcisions-CNC-drejning vil du ikke kun reducere fejl, men også forbedre effektiviteten og kundetilfredsheden. Husk, at kvalitet ikke er en inspektionsafdeling - det er en omfattende tilgang, der involverer alle aspekter af din produktionsproces.

Kvalitetskontrollens rolle i CNC-præcisionsdrejning?

Har du nogensinde modtaget bearbejdede dele, der så godt ud, men som ikke fungerede under samling eller test? Eller måske har du oplevet frustrationen ved inkonsekvente partier, hvor nogle komponenter fungerer perfekt, mens andre ikke helt passer? Kvalitetsproblemer kan afspore projekter, forsinke lanceringer og i sidste ende skade dit omdømme hos kunderne.

Kvalitetskontrol inden for CNC-præcisionsdrejning er ikke bare et sidste kontrolpunkt - det er en omfattende proces, der er integreret i hele produktionen. Fra materialeverifikation til slutinspektion sikrer effektive QC-protokoller, at komponenterne opfylder de nøjagtige specifikationer, fungerer pålideligt og bevarer ensartetheden på tværs af produktionskørsler.

De grundlæggende principper for kvalitetskontrol i CNC-drejning

Kvalitetskontrol inden for CNC-præcisionsdrejning involverer flere indbyrdes forbundne processer, der er designet til at identificere og forhindre fejl. I modsætning til, hvad mange tror, handler kvalitetskontrol ikke kun om at inspicere færdige dele. Den begynder med udvælgelsen af råmaterialer og fortsætter gennem hvert trin i fremstillingsprocessen.

Hos PTSMAKE har vi udviklet et omfattende kvalitetsstyringssystem, der tager højde for hvert eneste kritiske punkt i CNC-drejeprocessen. Dette system hjælper os med at opretholde en ensartet kvalitet på tværs af tusindvis af dele, samtidig med at vi reducerer spild og produktionsomkostninger for vores kunder.

Kvalitetsmålinger før produktion

Før en drejeoperation begynder, skal der udføres flere kvalitetskontroller:

- Verifikation af materiale: Test af råmaterialer for at bekræfte, at de opfylder specificerede standarder og har de rette metallurgiske egenskaber6.

- Validering af programmering: Gennemgang af CNC-programmer for nøjagtighed og effektivitet.

- Forberedelse af værktøj: Sikre, at alle skæreværktøjer er korrekt forberedt og kalibreret.

- Kalibrering af maskiner: Kontrol af, at CNC-maskiner er korrekt kalibreret til det specifikke job.

Disse foranstaltninger før produktionen forebygger problemer, før de opstår, og sparer tid og ressourcer. Jeg har set projekter, hvor det at springe disse trin over resulterede i, at hele partier blev skrottet - en dyr lektie, der understreger vigtigheden af proaktiv kvalitetskontrol.

Teknikker til kvalitetskontrol i processen

Under produktionen hjælper løbende overvågning med at opretholde kvaliteten:

Statistisk proceskontrol (SPC)

SPC bruger statistiske metoder til at overvåge og styre en proces. Ved at indsamle data med regelmæssige intervaller under produktionen kan vi:

- Opdag tendenser, før de bliver til problemer

- Oprethold processtabilitet

- Reducer variationen mellem dele

Denne tilgang er især værdifuld for præcisionsdrejeprojekter med store mængder, hvor ensartet kvalitet er afgørende.

Inspektion af første artikel

Første artikelinspektion indebærer grundig test af den første del, der produceres i en serie. Dette kritiske trin kontrollerer, at:

- CNC-programmet er korrekt

- Maskinens opsætning er nøjagtig

- Værktøjet fungerer korrekt

- Delen opfylder alle specifikationer

Hos PTSMAKE dokumenterer vi førstegangsinspektioner grundigt og giver kunderne detaljerede rapporter, der skaber tillid til produktionsprocessen.

Prøveudtagning i processen

Regelmæssig prøveudtagning gennem hele produktionen hjælper med at identificere eventuelle afvigelser i kvaliteten. Hyppigheden af prøveudtagningen afhænger af flere faktorer:

| Produktionsvolumen | Typisk prøveudtagningshastighed | Inspektionsmetode |

|---|---|---|

| Lav (under 100 stk.) | 10-20% | Visuel og dimensionel |

| Medium (100-1.000 stk.) | 5-10% | Dimensionelle og funktionelle |

| Høj (over 1.000 stk.) | 1-5% | Statistisk prøveudtagning med CMM |

Avancerede inspektionsteknologier

Moderne kvalitetskontrol til præcisions-CNC-drejning anvender sofistikerede måleteknologier:

Koordinatmålemaskiner (CMM)

CMM'er giver ekstremt nøjagtig dimensionel inspektion ved at bruge en sonde til at måle punkter på en emnes overflade. Det kan disse maskiner:

- Mål funktioner med en nøjagtighed på 0,001 mm

- Opret detaljerede inspektionsrapporter

- Sammenlign resultater direkte med CAD-modeller

- Identificer afvigelser, der ville være umulige at opdage manuelt

Vision-systemer

Automatiserede visionssystemer bruger kameraer og software til at inspicere dele hurtigt og konsekvent. De udmærker sig ved:

- Inspektion af overfladefinish

- Opdagelse af visuelle defekter

- Inspektion af tråd

- Højhastighedssortering baseret på visuelle kriterier

Test af overfladeruhed

Overfladekvalitet er afgørende for mange præcisionsdrejede komponenter. Moderne profilometre kan:

- Mål overfladeruhed i Ra, Rz og andre parametre

- Skab detaljerede overfladeprofiler

- Kontrollér, at kravene til overfladefinish overholdes

Dokumentation og sporbarhed

Kvalitetskontrol er ikke komplet uden ordentlig dokumentation. For præcisions-CNC-drejning omfatter dette:

- Materialecertifikater: Dokumentation af materialesammensætning og -egenskaber

- Dokumentation af processen: Registreringer af alle produktionstrin og -parametre

- Inspektionsrapporter: Detaljerede målinger og testresultater

- Rapporter om afvigelser: Dokumentation af eventuelle problemer og deres løsning

- Sporbarhed af partier: Systemer til at spore komponenter fra råmateriale til forsendelse

Inden for rumfart, medicin og forsvar er denne dokumentation ikke bare god praksis - det er ofte et lovkrav. Vores kvalitetssystem hos PTSMAKE opretholder grundige optegnelser, der giver kunder i disse krævende industrier ro i sindet.

Almindelige kvalitetsudfordringer i præcisionsdrejning

Selv med robuste kvalitetssystemer opstår der ofte visse udfordringer:

Problemer med dimensionel nøjagtighed

At opretholde snævre tolerancer (ofte under ±0,005 mm) kræver en indsats:

- Termisk udvidelse under bearbejdning

- Kompensation for værktøjsslitage

- Maskinens stivhed og vibrationer

- Materialets opførsel under skæring

Bekymringer om overfladefinish

Opnåelse af specifikke overfladefinisher kræver kontrol af:

- Valg og tilstand af skæreværktøj

- Fremføringshastigheder og skærehastigheder

- Anvendelse af kølevæske

- Materialeegenskaber

Materialespecifikke udfordringer

Forskellige materialer giver unikke kvalitetsudfordringer:

- Rustfrit stål: Tendensen til arbejdshærdning kræver specifikke skærestrategier

- Aluminium: Blødere materialer kan deformeres under fastspænding

- Titanium: Varmeudvikling kan påvirke dimensionsstabiliteten

- Plast: Materialekonsistens og temperaturfølsomhed

Kontinuerlig forbedring af kvalitetssystemer

De bedste kvalitetskontrolsystemer er aldrig statiske. Hos PTSMAKE forbedrer vi løbende vores tilgange gennem:

- Analyse af grundlæggende årsager: Undersøgelse af eventuelle kvalitetsproblemer for at forhindre gentagelser

- Regelmæssig kalibrering: Opretholdelse af måleudstyrets nøjagtighed

- Træning af personale: Sikre, at kvalitetspersonalet har aktuelle færdigheder og viden

- Integration af teknologi: Implementering af nye inspektions- og kontrolteknologier

- Integration af kundefeedback: Brug af kundeinput til at forbedre processer

Denne forpligtelse til at forbedre os har gjort det muligt for os at opnå enestående kvalitetsniveauer og samtidig opretholde konkurrencedygtige priser - et bevis på, at kvalitet og effektivitet kan gå hånd i hånd, når det styres korrekt.

Hvordan sikrer man kvalitetskontrol i CNC-drejeprocesser med høj præcision?

Har du nogensinde modtaget præcisionsdrejede dele, som ikke levede op til dine specifikationer? Eller endnu værre, opdaget kvalitetsproblemer, efter at komponenterne var blevet samlet til dit endelige produkt? Disse situationer forårsager ikke kun forsinkelser, men kan ødelægge projektets tidslinjer og budgetter, når kritiske komponenter fejler.

Kvalitetskontrol inden for CNC-præcisionsdrejning er ikke bare et produktionstrin - det er en omfattende metode, der sikrer ensartethed, nøjagtighed og pålidelighed i hele produktionsprocessen. Effektive QC-systemer kombinerer strenge inspektionsprotokoller, korrekt dokumentation, statistisk proceskontrol og løbende forbedringer for at levere dele, der konsekvent opfylder eller overgår specifikationerne.

Grundlaget for kvalitetskontrol i CNC-drejning

Kvalitetskontrol inden for CNC-præcisionsdrejning begynder længe før den første spån skæres. Hos PTSMAKE har vi udviklet en omfattende tilgang, der integrerer kvalitetsovervejelser i alle faser af produktionen. Grundlaget for effektiv kvalitetskontrol hviler på tre vigtige søjler: forebyggelse, overvågning og korrektion.

Forebyggelse fokuserer på at eliminere potentielle problemer, før de opstår. Det omfatter grundig designgennemgang, materialeverifikation og procesvalidering. Overvågning indebærer løbende vurdering under produktionen ved hjælp af både proceskontrol og statistiske metoder. Korrektion håndterer eventuelle afvigelser hurtigt og gennemfører systematiske forbedringer for at forhindre gentagelser.

Kvalitetsforberedelser før produktion

Før man går i gang med en CNC-drejeopgave, skal der gennemføres en række kritiske kvalitetsforanstaltninger:

- Analyse af design for fremstillbarhed (DFM): Gennemgang af emnedesigns for at identificere potentielle produktionsudfordringer, der kan påvirke kvaliteten.

- Verifikation af materialecertificering: Sikre, at råvarerne opfylder de specificerede krav og har den rette dokumentation.

- Valg af værktøj og verifikation: Valg af passende skæreværktøjer til de specifikke krav til materiale og geometri.

- Planlægning af første artikelinspektion: Etablering af detaljerede inspektionsprocedurer for de første producerede dele.

Vores ingeniørteam udfører altid en omfattende DFM-gennemgang for at identificere funktioner, der kan forårsage dimensionel ustabilitet7 eller andre kvalitetsproblemer. Denne proaktive tilgang forhindrer mange problemer, før de opstår.

Teknikker til overvågning af kvalitet i processen

Opretholdelse af kvaliteten under produktionen kræver omhyggelig overvågning. De mest effektive teknikker omfatter:

Statistisk proceskontrol (SPC)

SPC indebærer indsamling og analyse af data fra bearbejdningsprocessen for at identificere tendenser og potentielle problemer, før de resulterer i defekte dele. Nøgletal, der skal overvåges, omfatter:

- Kontroldiagrammer for kritiske dimensioner

- Overvågning af værktøjsslid

- Vibrationsanalyse

- Temperaturstabilitet

Automatiserede inspektionssystemer

Moderne CNC-drejecentre kan inkorporere in-line inspektionsfunktioner, der giver feedback i realtid om emnets kvalitet:

- Berøringsfølere til kontrol af dimensioner

- Vision-systemer til overfladeinspektion

- Lasermåling til præcis validering af geometri

Protokoller for operatørinspektion

På trods af teknologiske fremskridt er dygtige operatører stadig afgørende for kvalitetskontrollen. En struktureret inspektionsprotokol kan omfatte:

| Inspektionspunkt | Frekvens | Metode | Dokumentation |

|---|---|---|---|

| Kritiske dimensioner | Hver 5. del | Mikrometer/skalpeter | Digital registrering af målinger |

| Overfladefinish | Hver 10. del | Visuel + ruhedstester | Tjekliste for kvalitet |

| Trådkvalitet | Hver eneste del | Go/No-go-måler | Bestået/ikke bestået-rekord |

| Geometriske tolerancer | Første og sidste del af batchen | CMM | Inspektionsrapport |

Kvalitetsverifikation efter produktion

Når bearbejdningen er afsluttet, sikrer omfattende inspektionsprotokoller, at de færdige dele opfylder alle specifikationer inden afsendelse.

Metoder til endelig inspektion

Den endelige kvalitetssikring involverer typisk en kombination af teknikker:

- Dimensionel inspektion: Brug af præcisionsmåleudstyr som CMM'er, optiske komparatorer og mikrometre.

- Analyse af overfladefinish: Brug af profilometre og visuel inspektion under passende belysning.

- Funktionel testning: Når det er relevant, testes dele under simulerede driftsforhold.

- Verifikation af materiale: Udførelse af hårdhedstest og andre ikke-destruktive evalueringer.

Til applikationer med høj præcision er temperaturkontrollerede inspektionsrum afgørende. Hos PTSMAKE holdes vores inspektionsområde på en konstant temperatur på 20 °C for at eliminere problemer med varmeudvidelse, der kan påvirke målenøjagtigheden.

Dokumentation og sporbarhed

Omfattende dokumentation udgør rygraden i en effektiv kvalitetskontrol:

- Inspektionsrapporter: Detaljerede optegnelser over alle målinger og testresultater.

- Materialecertifikater: Dokumentation af materialesammensætning og -egenskaber.

- Procesparametre: Registreringer af maskinindstillinger, skæreværktøjer og anvendte fiksturer.

- Rapporter om afvigelser: Dokumentation af eventuelle afvigelser og deres løsning.

Denne dokumentation tjener ikke kun som bevis på kvalitet, men giver også værdifulde data til løbende forbedringer og sporbarhed, hvis der opstår problemer senere.

Implementering af løbende forbedringer

Kvalitetskontrol er ikke statisk - den skal udvikles løbende. Effektive forbedringsstrategier omfatter:

- Analyse af grundlæggende årsager: Systematisk undersøgelse af de underliggende årsager til eventuelle kvalitetsproblemer.

- Planer for korrigerende handlinger: Udvikling af specifikke, målbare skridt til at løse identificerede problemer.

- Forebyggende handlinger: Implementering af ændringer i hele systemet for at forhindre lignende problemer.

- Regelmæssige procesrevisioner: Gennemføre grundige gennemgange af alle kvalitetsprocedurer.

Jeg har fundet ud af, at implementering af regelmæssige "kvalitetscirkler" - tværfunktionelle teammøder med specifikt fokus på kvalitetsforbedring - giver betydelige fremskridt i vores drejeprocesser. Disse samarbejdsmøder hjælper med at identificere subtile problemer, som måske ellers ville gå ubemærket hen.

Teknologi og værktøjer til moderne kvalitetskontrol

Avanceret teknologi har ændret kvalitetskontrollen inden for præcisions-CNC-drejning:

Koordinatmålemaskiner (CMM'er)

CMM'er giver omfattende dimensionsverifikation med ekstremt høj nøjagtighed. Moderne systemer kan:

- Mål automatisk hundredvis af funktioner

- Generer detaljerede inspektionsrapporter

- Sammenlign resultater direkte med CAD-modeller

- Identificer tendenser på tværs af produktionskørsler

Vision-systemer

Optiske målesystemer udmærker sig ved:

- Hurtig inspektion af komplekse profiler

- Kontrol af overfladeforhold

- Opdagelse af små fejl

- Berøringsfri måling af sarte detaljer

Systemer til datahåndtering

Kvalitetsdatastyringssystemer giver mulighed for:

- Overvågning af produktionskvaliteten i realtid

- Statistisk analyse på tværs af flere jobs

- Identifikation af langsigtede tendenser

- Dokumentation for ISO-overholdelse

Hos PTSMAKE har vi integreret disse teknologier i et samlet kvalitetsstyringssystem, der giver realtidssynlighed i vores drejeprocesser, så vi kan opretholde en ensartet kvalitet selv i de mest krævende applikationer.

Hvad er leveringstiden for ordrer på CNC-præcisionsdrejning?

Har du nogensinde oplevet at løbe mod uret og desperat vente på kritiske CNC-drejede komponenter, som blev lovet "så hurtigt som muligt"? Eller måske har du oplevet frustrationen over vage leveringsestimater, der efterlader din produktionsplan i limbo?

Gennemløbstider for ordrer på præcisions-CNC-drejning varierer typisk fra 1-3 dage for enkle prototyper til 4-6 uger for komplekse produktionskørsler. Faktorer, der påvirker disse tidsrammer, omfatter delens kompleksitet, materialevalg, ordremængde, krav til efterbehandling og den aktuelle værkstedskapacitet.

Faktorer, der påvirker gennemløbstiden for CNC-drejning

Når du forstår de elementer, der påvirker leveringstiden, kan du planlægge dine projekter mere effektivt. Min erfaring med at arbejde med tusindvis af projekter inden for præcisionsfremstilling viser, at flere nøglefaktorer konsekvent påvirker, hvor hurtigt dine drejede dele kan leveres.

Tilgængelighed og forberedelse af materialer

Det materiale, du vælger til dit CNC-drejeprojekt, har stor indflydelse på leveringstiden. Standardmaterialer som aluminium 6061, messing C360 eller rustfrit stål 303 er typisk på lager hos de fleste værksteder og klar til brug med det samme. Men specialmaterialer som Inconel, titaniumlegeringer eller specifikke plastpolymerer skal ofte bestilles fra leverandører, hvilket forlænger din tidslinje med 3-7 dage.

Materialeforberedelse spiller også en rolle. Hos PTSMAKE har vi f.eks. et omfattende lager af almindelige materialer for at minimere forsinkelser, men selv vi har af og til brug for at købe specielle legeringer til unikke anvendelser.

Kompleksitet af dele

Emnets kompleksitet hænger direkte sammen med programmerings- og bearbejdningstiden. Et simpelt cylindrisk emne med grundlæggende funktioner kan programmeres på under en time, mens komplekse geometrier med snævre tolerancer, tynde vægge eller indviklede funktioner kan kræve dagevis af programmering og opsætningstid.

Overvej disse kompleksitetsniveauer og deres indvirkning på leveringstiden:

| Kompleksitetsniveau | Funktioner | Typisk tillæg til leveringstid |

|---|---|---|

| Enkel | Grundlæggende cylindriske former, få funktioner | Minimal påvirkning |

| Moderat | Flere diametre, huller, slidser | 1-3 dages tilføjelse |

| Kompleks | Snævre tolerancer, gevind, tynde vægge | 3-7 dages tilføjelse |

| Avanceret | Flere opsætninger, krav om 5 akser, indviklede detaljer | 7-14 dages tilføjelse |

Bestillingsmængde og batchstørrelse

Forholdet mellem mængde og gennemløbstid er ikke altid lineært. For små mængder (1-10 stykker) dominerer opsætningstiden ofte den samlede gennemløbstid. Når mængden stiger, bliver bearbejdningstiden den primære faktor.

Det er interessant, at mellemstore seriestørrelser (50-500 enheder) ofte repræsenterer det bedste punkt for effektivitet i CNC-drejning. Når mængderne overskrider visse tærskler, er der yderligere overvejelser som slid på værktøjet8 og planlægning af maskinkapacitet bliver vigtige faktorer.

Krav til efterbehandling

Alle sekundære operationer efter den første drejeproces forlænger leveringstiden. Almindelige efterbehandlingstrin omfatter:

- Varmebehandling: Tilføjer 2-5 dage

- Overfladebehandling (anodisering, plettering, maling): Lægger 3-7 dage til

- Kvalitetskontrol og certificering: Tilføjer 1-3 dage

- Krav om tilpasset emballage: Tilføjer 1-2 dage

Hos PTSMAKE har vi optimeret vores arbejdsgang til at udføre mange af disse operationer parallelt i stedet for sekventielt, hvilket er med til at minimere den samlede indvirkning på leveringstiderne.

Realistiske forventninger til gennemløbstid efter projekttype

Prototyping (1-10 dele)

Forvent enkle prototypedele, der bruger lettilgængelige materialer:

- Enkle designs: 1-3 arbejdsdage

- Moderat kompleksitet: 3-5 arbejdsdage

- Komplekse designs: 5-10 arbejdsdage

Prioritetsniveauet for din ordre kan påvirke disse tidsrammer betydeligt. Mange butikker, inklusive vores, tilbyder hurtig service til kritiske prototyper og leverer nogle gange dele inden for 24 timer, men typisk til en højere pris.

Små produktionsserier (10-100 dele)

Små produktionsserier følger generelt disse tidsrammer:

- Enkle designs: 3-7 arbejdsdage

- Moderat kompleksitet: 7-14 arbejdsdage

- Komplekse designs: 2-3 uger

På dette mængdeniveau begynder forholdet mellem opsætning og produktionstid at balancere, hvilket gør omkostningerne pr. del mere økonomiske, mens man stadig opretholder relativt hurtige gennemløbstider.

Mellemstor til stor produktion (100+ dele)

Til større produktionsmængder:

- Enkle designs: 2-3 uger

- Moderat kompleksitet: 3-4 uger

- Komplekse designs: 4-6 uger

Med større ordrer bliver materialeindkøb mere kritisk, og planlægning af maskinkapacitet spiller en større rolle. Men omkostningerne pr. del falder typisk betydeligt ved disse mængder.

Strategier til at reducere leveringstider

Baseret på min erfaring med at hjælpe kunder med at optimere deres produktionsworkflows er her nogle praktiske metoder til at reducere gennemløbstiderne for CNC-drejning:

Design for producerbarhed: Forenkle geometrier, hvor det er muligt, undgå unødigt snævre tolerancer, og overvej standardmaterialestørrelser.

Leverer komplet teknisk dokumentation: Ufuldstændige eller tvetydige specifikationer fører til tidskrævende afklaringssløjfer.

Overvej materialealternativer: Hvis man er fleksibel med materialevalget, kan man undgå forsinkelser på grund af indkøb af specialmaterialer.

Planlæg efterbehandlingen i god tid: Medtag krav til efterbehandling i din indledende planlægning i stedet for at tilføje dem senere.

Udvikl relationer med pålidelige leverandører: Hos PTSMAKE prioriterer vi job fra faste kunder, der leverer stabilt arbejde, og vi indpasser ofte hasteanmodninger i vores produktionsplan.

Bedste praksis for kommunikation og planlægning

Klar kommunikation med din leverandør af CNC-drejning er afgørende for realistiske forventninger til leveringstiden. Når du beder om tilbud, skal du sørge for at:

- Specificer dine faktiske leveringskrav i stedet for blot at bede om "hurtigst muligt".

- Kommuniker projektprioriteringer, hvis du bestiller flere dele

- Diskuter mulighederne for delleverancer, hvis de kan hjælpe dit produktionsflow.

- Vær transparent omkring din slutapplikation for at hjælpe med at identificere potentielle optimeringsmuligheder

De mest vellykkede projekter, jeg har stået for hos PTSMAKE, involverede kunder, der delte deres overordnede tidslinje, så vi kunne planlægge fremstillingsprocessen, så den passede perfekt til deres samleplaner.

Kan præcisions-CNC-drejning håndtere komplekse geometrier og tynde vægge?

Har du nogensinde oplevet frustrationen ved at bearbejde dele med indviklede detaljer eller delikate funktioner? De øjeblikke, hvor dine designs udfordrer traditionelle produktionsgrænser, og du spekulerer på, om præcisionsdrejning virkelig kan levere det, du har forestillet dig?

Ja, moderne præcisions-CNC-drejning kan effektivt håndtere komplekse geometrier og tynde vægge. Med avancerede fleraksede maskiner, specialværktøj og korrekte opsætningsteknikker kan nutidens drejeoperationer med succes producere komponenter med indviklede funktioner og vægtykkelser så tynde som 0,2 mm og samtidig opretholde snævre tolerancer.

Forstå mulighederne i moderne CNC-drejning

Når man taler om komplekse geometrier og tyndvæggede komponenter, er det vigtigt at erkende, hvor langt CNC-drejeteknologien er kommet. Traditionelle drejeoperationer var engang begrænset til simple cylindriske former, men nutidens CNC-drejecentre har udviklet sig dramatisk.

Moderne fleraksede CNC-drejemaskiner kombinerer både dreje- og fræsefunktioner, hvilket gør det muligt at skabe utroligt komplekse geometrier, som tidligere var umulige med konventionel drejning alene. Disse maskiner har ofte roterende værktøj, subspindler og Y-aksebevægelse, der udvider deres muligheder betydeligt ud over grundlæggende drejeoperationer.

Hos PTSMAKE har jeg været vidne til, hvordan drejeteknologien har udviklet sig gennem årene. Vores avancerede drejecentre kan håndtere komponenter med komplekse profiler, underskæringer, excentriske funktioner og ekstremt tynde vægge uden at gå på kompromis med dimensionel nøjagtighed eller overfladefinish.

Nøglefaktorer, der muliggør bearbejdning af kompleks geometri

Flere teknologiske fremskridt har gjort det muligt at dreje komplekse geometrier:

Kapacitet til flere akser: Moderne CNC-drejecentre med 5 akser eller mere giver mulighed for at nærme sig arbejdsemner fra flere vinkler, hvilket muliggør komplekse konturer og funktioner.

Levende værktøj: Dette giver mulighed for fræseoperationer inden for samme opsætning, hvilket eliminerer behovet for sekundære operationer og forbedrer den samlede nøjagtighed.

Avancerede CAD/CAM-systemer: Disse softwareløsninger gør det muligt for programmører at udvikle sofistikerede værktøjsbaner, der optimerer værktøjsindgrebet og minimerer skærekræfterne på følsomme funktioner.

Værktøjsovervågningssystemer: Overvågning i realtid hjælper med at opdage værktøjsslitage eller potentielle fejl, før de beskadiger tyndvæggede sektioner.

Simultan interpolation9: Denne avancerede programmeringsteknik giver mulighed for jævn, kontinuerlig værktøjsbevægelse over komplekse overflader.

Få succes med tyndvægsdrejning

At fremstille tyndvæggede komponenter ved hjælp af CNC-drejning kræver særlig opmærksomhed på flere kritiske faktorer. Baseret på min erfaring hos PTSMAKE er her de vigtigste overvejelser for en vellykket tyndvægsdrejning:

Overvejelser om materialevalg

Det materiale, du vælger, har stor betydning for din evne til at opnå tynde vægge. Nogle materialer er mere velegnede end andre:

| Materialetype | Minimum praktisk vægtykkelse | Udfordringer |

|---|---|---|

| Aluminiumslegeringer | 0,2-0,3 mm | Arbejdsfastholdelse uden deformation |

| Rustfrit stål | 0,3-0,5 mm | Varmestyring, slid på værktøj |

| Titanium | 0,4-0,6 mm | Varmekoncentration, slid på værktøj |

| Messing/kobber | 0,2-0,3 mm | Gratdannelse, spånkontrol |

| Teknisk plast | 0,3-0,5 mm | Afbøjning, varmefølsomhed |

Krav til specialiseret værktøj

At opnå tynde vægge kræver optimering af værktøjet:

Skarpe skærekanter: Sløve værktøjer skaber for store skærekræfter, der kan afbøje eller deformere tynde vægge.

Positive skæve vinkler: Disse reducerer skærekræfterne og minimerer arbejdsemnets afbøjning.

Små næseradier: Til indviklede detaljer og snævre indvendige hjørner.

Brugerdefineret værktøjsgeometri: Nogle gange er standardværktøjer ikke tilstrækkelige, og der skal udvikles specialværktøjer til specifikke funktioner.

Spændestrategier til sarte komponenter

En af de største udfordringer ved tyndvægsdrejning er korrekt opspænding. Almindelige borepatroner eller spændetænger kan let deformere tyndvæggede emner. Her er nogle effektive strategier, vi anvender:

Tilpassede bløde kæber: Designet til at matche arbejdsemnets nøjagtige kontur og fordele spændetrykket jævnt.

Støtte til dorn: Til indvendig fastspænding af tyndvæggede rørformede komponenter.

Vakuum-armaturer: Giver fordelt holdekraft uden koncentrerede trykpunkter.

Støtte til bagstammen: Brug af roterende centre for ekstra stabilitet under bearbejdningen.

Sekventiel bearbejdning: Strategisk fjernelse af materiale for at bevare den strukturelle integritet gennem hele processen.

Avancerede programmeringsteknikker

Programmeringsmetoden er lige så afgørende for en vellykket tyndvægsdrejning:

Lette afsluttende passager: Minimering af skærekræfter gennem flere lette overgange i stedet for aggressive snit.

Optimerede skæreparametre: Justerede hastigheder og fremføringer for at reducere vibrationer og afbøjning af arbejdsemnet.

Afbalanceret klipperetning: Vekslende skæreretninger for at neutralisere afbøjningskræfter.

Optimering af værktøjsbaner: Oprettelse af kontinuerlige værktøjsbaner, der minimerer værktøjets ind- og udgang, hvilket reducerer stødbelastningen.

Anvendelser og begrænsninger i den virkelige verden

Selv om moderne CNC-drejning er utrolig dygtig, er det vigtigt at forstå dens praktiske begrænsninger. Her er en realistisk vurdering baseret på min erfaring:

Opnåelige geometrier

CNC-drejning udmærker sig ved at producere:

- Koniske profiler med varierende diametre

- Udvendige og indvendige gevind

- Underskæringer og riller

- Konturerede overflader med komplekse radier

- Excentriske funktioner (med roterende værktøj)

- Tyndvæggede cylindriske eller rørformede komponenter

Praktiske begrænsninger

På trods af avancerede muligheder er der stadig nogle begrænsninger:

- Ekstremt dybe indre funktioner kan være vanskelige at få adgang til

- Meget tynde vægge (under 0,2 mm) kan kræve alternative fremstillingsmetoder

- Meget komplekse ikke-runde funktioner kan kræve yderligere fræsning

- Visse materialer med dårlig bearbejdelighed giver større udfordringer for applikationer med tynde vægge

Hos PTSMAKE evaluerer vi omhyggeligt hvert projekt for at afgøre, om præcisionsdrejning er den optimale fremstillingsmetode, eller om alternative tilgange bedre kan opfylde kravene. Nogle gange giver en hybrid tilgang, der kombinerer drejning med andre processer, de bedste resultater for særligt komplekse komponenter.

Hvilke certificeringer garanterer pålidelighed inden for præcisions-CNC-drejning?

Har du nogensinde modtaget præcisionsdrejede dele, som simpelthen ikke levede op til dine specifikationer? Eller endnu værre, arbejdet med en leverandør, som hævdede at være af høj kvalitet, men som leverede komponenter af dårlig kvalitet, der svigtede under montering eller brug? Disse situationer forårsager ikke kun projektforsinkelser, men kan også skade dit omdømme hos kunder og interessenter.

Når man vælger en leverandør af CNC-drejetjenester, er certificeringer vigtige indikatorer for pålidelighed og kvalitetssikring. De mest værdifulde certificeringer omfatter ISO 9001 for kvalitetsstyring, AS9100 for luft- og rumfart, ISO 13485 for medicinsk udstyr og IATF 16949 for komponenter til bilindustrien - alt sammen for at bekræfte en producents forpligtelse til konsekvent præcision og proceskontrol.

Betydningen af kvalitetscertificeringer i CNC-drejning

Kvalitetscertificeringer inden for CNC-præcisionsdrejning er ikke bare smarte badges, der vises på en virksomheds hjemmeside. De repræsenterer strukturerede systemer og processer, der sikrer ensartet kvalitet og pålidelighed. I min erfaring med at arbejde med præcisionsproduktion hos PTSMAKE har jeg set, hvordan korrekt implementerede certificeringssystemer forvandler driften fra blot at være produktiv til konsekvent at være fremragende.

Certificeringer giver en standardiseret ramme for fremstillingsprocesser, kvalitetskontrolprocedurer og initiativer til løbende forbedringer. De kræver, at virksomheder dokumenterer deres processer, uddanner deres medarbejdere korrekt og fører optegnelser over kvalitetskontroller og -problemer. Denne systematiske tilgang minimerer menneskelige fejl og sikrer, at alle dele opfylder specifikationerne, uanset hvem der betjener maskinen, eller hvornår delen produceres.

Centrale ISO-certificeringer til præcisionsfremstilling

Den internationale standardiseringsorganisation (ISO) tilbyder flere certificeringer, der er relevante for CNC-drejetjenester:

ISO 9001: Grundlaget for kvalitetsstyring

ISO 9001 er den mest grundlæggende certificering for enhver kvalitetsfokuseret producent. Den opstiller krav til et kvalitetsstyringssystem (QMS), der hjælper organisationer:

- Dokumenter processer konsekvent

- Identificer og håndter risici proaktivt

- Implementere metoder til løbende forbedringer

- Sikre kundetilfredshed gennem kvalitetsprodukter

Hos PTSMAKE fungerer vores ISO 9001-certificering som rygraden i vores kvalitetssystemer. Den styrer alt fra, hvordan vi gennemgår kundekrav, til hvordan vi måler og inspicerer færdige dele. Denne standardisering10 skaber forudsigelighed i resultaterne - en afgørende faktor, når præcisionen måles i mikrometer.

ISO 14001: Miljøledelsessystemer

ISO 14001-certificering er ikke direkte relateret til komponentkvalitet, men viser en producents engagement i miljømæssig ansvarlighed. Det betyder mere og mere for kunder, der skal rapportere om deres forsyningskædes bæredygtighed. En CNC-drejetjeneste med ISO 14001:

- Minimerer spild i bearbejdningsprocesser

- Håndterer og bortskaffer skærevæsker korrekt

- Implementerer energieffektivitetstiltag

- Overholder miljøbestemmelserne

Branchespecifikke certificeringer

Forskellige brancher har specialiserede krav, der går ud over de grundlæggende ISO-standarder:

AS9100: Kvalitetsstyring i luft- og rumfart

For komponenter til luft- og rumfart er AS9100-certificering (som omfatter alle ISO 9001-krav plus luft- og rumfartsspecifikke tilføjelser) ofte ikke til forhandling. Denne certificering omhandler:

- Strenge krav til sporbarhed

- Risikostyring specifikt for flysikkerhed

- Kontrol af særlige processer som varmebehandling

- Forebyggelse af forfalskede dele

IATF 16949: Krav til bilindustrien

Bilproducenter kræver leverandører med IATF 16949-certificering, som fokuserer på:

- Forebyggelse af fejl snarere end opdagelse

- Reduktion af variation og spild

- Specifikke værktøjer som FMEA (Failure Mode and Effects Analysis)

- Krav til styring af forsyningskæden

ISO 13485: Kvalitetssystemer for medicinsk udstyr

For producenter af medicinske komponenter sikrer ISO 13485-certificering:

- Streng kontrol af renlighed og kontaminering

- Validering af produktionsprocesser

- Forbedret sporbarhed for implanterbare komponenter

- Omfattende risikostyring

Verifikation af teknisk kapacitet

Ud over certificeringer af ledelsessystemer verificerer certificeringer af teknisk kapacitet specifikke færdigheder og kalibrering af udstyr:

NADCAP-akkreditering

National Aerospace and Defense Contractors Accreditation Program (NADCAP) giver specialiseret akkreditering til processer som f.eks:

- Ikke-destruktiv afprøvning

- Varmebehandling

- Kemisk forarbejdning

- Overfladebehandlinger

At have NADCAP-akkreditering til disse specielle processer viser en enestående teknisk kapacitet og proceskontrol.

Certificeringer af præcisionsmålinger

En pålidelig CNC-drejeservice bør opretholde certificeringer for deres måleudstyr. Kig efter:

- Kalibreringscertifikater, der kan spores til nationale standarder

- R&R-undersøgelser (repeterbarhed og reproducerbarhed) af målere

- CMM-programmeringscertificeringer

- Regelmæssige kalibreringsskemaer og optegnelser

Sådan kontrollerer du en leverandørs certificeringer

Når man evaluerer potentielle CNC-drejepartnere, anbefaler jeg, at man tager disse skridt for at verificere certificeringer:

- Anmod om aktuelle certifikater med udløbsdatoer

- Tjek certificeringsorganets hjemmeside for at bekræfte gyldigheden

- Spørg efter de seneste revisionsrapporter og korrigerende handlinger

- Spørg om eventuelle betingelser eller begrænsninger for certificeringer

Certificeringsstatus kan præsenteres i tabelformat, så det er nemt at sammenligne:

| Certificering | Formål | Typisk gyldighedsperiode | Verifikationsmetode |

|---|---|---|---|

| ISO 9001 | Kvalitetsstyringssystem | 3 år med årlig overvågning | Certifikatopslag på registratorens hjemmeside |

| AS9100 | QMS for luft- og rumfart | 3 år med halvårlige revisioner | Verifikation af OASIS-databasen |

| ISO 13485 | QMS for medicinsk udstyr | 3 år med årlig overvågning | Certifikatopslag på registratorens hjemmeside |

| IATF 16949 | QMS for biler | 3 år med årlig overvågning | Verifikation af IATF-databasen |

Forbindelsen mellem certificeringer og performance

Mens certificeringer giver en god basisvurdering, skal de ses som nødvendige, men ikke tilstrækkelige til at garantere kvalitet. I mine år hos PTSMAKE har jeg observeret, at den sande værdi kommer fra, hvor dybt en virksomhed omfavner principperne bag certificeringerne, og ikke bare overholder kravene under audits.

De bedste CNC-drejepartnere demonstrerer:

- Integration af certificeringskrav i den daglige drift

- Kontinuerlig forbedring ud over certificeringskravene

- Regelmæssige interne audits og selvevalueringer

- Investering i løbende uddannelse og kompetenceudvikling

Nye certificeringstendenser inden for præcisionsfremstilling

Certificeringslandskabet fortsætter med at udvikle sig. Fremadtænkende CNC-drejevirksomheder er på jagt:

- Cybersikkerhedscertificeringer (som ISO 27001) for at beskytte designdata

- Industri 4.0-parathedscertificeringer

- Additive-subtraktive hybridproduktionscertificeringer

- Certificeringer af bæredygtighed og CO2-fodaftryk

Hos PTSMAKE evaluerer vi løbende nye certificeringsstandarder for at sikre, at vi fortsat er på forkant med præcisionsfremstilling.

Klik for at få mere at vide om design af emner til optimal rotationssymmetri ved CNC-drejning. ↩

Lær om langsigtet stabilitet af materialeegenskaber i præcisionsapplikationer. ↩

Klik for at se vores omfattende guide til bearbejdning af materialer. ↩

Klik for at få en detaljeret forklaring på, hvordan overfladeruhed påvirker emnets ydeevne. ↩

Lær måleteknikker, der forhindrer dyre fejl. ↩

Få mere at vide om de materialeegenskaber, der påvirker bearbejdningsresultaterne. ↩

At forstå dette koncept hjælper med at forhindre dyre bearbejdningsfejl. ↩

Lær, hvordan værktøjsslitage påvirker bearbejdningspræcisionen og projektets tidsramme. ↩

Klik her for at lære avancerede programmeringsteknikker til kompleks geometrisk bearbejdning. ↩

Standardiserede processer, der sikrer ensartet kvalitet i produktionsmiljøer. ↩