På vores maskinværksted møder jeg ofte kunder, som kæmper med at opnå ultrapræcise udskæringer i hårde metaller. Mange af dem har prøvet forskellige skæremetoder, men kan stadig ikke få den nøjagtighed, de har brug for, især til komplekse former og indviklede detaljer.

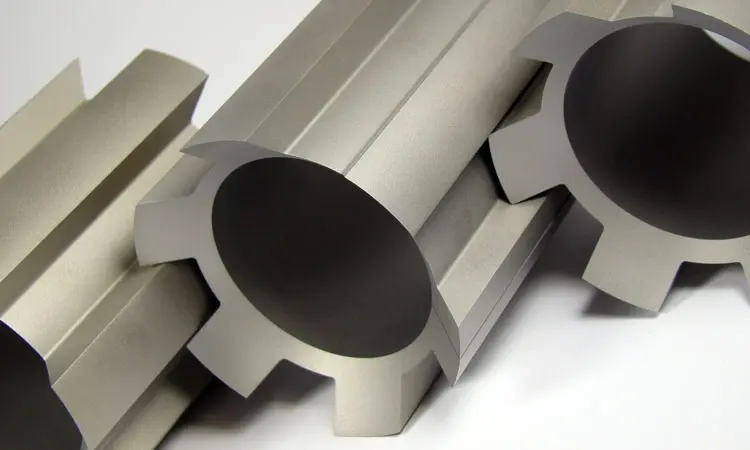

EDM Wire Cutting, også kendt som Wire EDM eller Wire-cut EDM, er en præcisionsbearbejdningsproces, der bruger elektrisk ladet tråd til at skære gennem ledende materialer. Denne metode skaber meget nøjagtige dele med fremragende overfladefinish, især nyttig til komplekse former og hårde metaller.

Jeg ved, at du måske undrer dig over, hvorfor EDM-trådskæring skiller sig ud fra andre bearbejdningsmetoder. Lad mig forklare de unikke fordele. Denne teknologi giver os mulighed for at skære emner med tolerancer helt ned til ±0,0001 tommer, hvilket er afgørende for komponenter til luft- og rumfart, medicinsk udstyr og præcisionsværktøj. Da tråden aldrig kommer i direkte kontakt med arbejdsemnet, kan vi opnå en enestående nøjagtighed uden mekanisk belastning.

Hvilken trådtykkelse bruges til EDM-skæring?

Har du nogensinde stået og stirret på en EDM-trådskæremaskine og spekuleret på, om du bruger den rigtige trådtykkelse? Dette almindelige dilemma kan føre til materialespild, dårlig overfladefinish og endda beskadigede emner, hvis man træffer det forkerte valg.

Til EDM-trådskæring varierer den mest anvendte trådtykkelse fra 0,1 mm til 0,3 mm, hvor 0,25 mm er standardvalget til generelle anvendelser. Valget afhænger af faktorer som materialetykkelse, krævet nøjagtighed og krav til skærehastighed.

Forstå mulighederne for trådgnisttykkelse

Valget af trådtykkelse ved EDM-skæring spiller en afgørende rolle for at opnå optimale resultater. Hos PTSMAKE har vi udviklet omfattende ekspertise inden for trådgnistning gennem mange års erfaring med præcisionsfremstilling. Lad os udforske de forskellige aspekter af valg af trådtykkelse.

Almindelige tråddiametre og deres anvendelser

| Tråddiameter (mm) | Bedste applikationer | Typiske materialer |

|---|---|---|

| 0.10 - 0.15 | Mikropræcisionsdele, smykker | Ædelmetaller, tynde materialer |

| 0.20 - 0.25 | Skæring til generelle formål | Stål, aluminium, messing |

| 0.30 - 0.33 | Kraftig skæring | Tykke materialer, hårdmetal |

Faktorer, der påvirker valg af tråd

Materialets tykkelse

Tykkelsen på dit arbejdsemne har stor betydning for valget af tråd. Tykkere materialer kræver generelt tråde med større diameter for at bevare stabiliteten under skæringen. Den spaltebredde1 der produceres af tråden, skal også tages i betragtning for at opnå præcis dimensionsnøjagtighed.

Krav til skærehastighed

Tykkere tråde giver typisk mulighed for højere skærehastigheder, da de kan klare større krafttilførsel uden at knække. Det sker dog på bekostning af reduceret præcision og bredere skærebaner.

Overvejelser om overfladefinish

Tråddiameteren påvirker direkte kvaliteten af overfladefinishen:

- Tyndere tråde (0,1-0,15 mm) giver finere overfladefinish

- Standardtråde (0,25 mm) giver god balance mellem finish og hastighed

- Tykkere tråde (0,3 mm+) kan kræve yderligere efterbehandling.

Økonomiske overvejelser

Analyse af omkostninger og ydeevne

Forskellige trådtykkelser medfører forskellige omkostninger:

- Tyndere ledninger er dyrere pr. meter

- Højere brudrater i tynde tråde øger driftsomkostningerne

- Tykkere tråde giver bedre omkostningseffektivitet ved grovskæring

Indvirkning på produktiviteten

Trådtykkelsen påvirker den samlede produktivitet gennem:

- Kapacitet til skærehastighed

- Maskinens nedetid på grund af ledningsbrud

- Nødvendigt antal skæringer

Applikationsspecifikke retningslinjer

Komponenter til luft- og rumfart

Til rumfartsapplikationer anbefaler vi typisk:

- 0,25 mm ledning til almindelige komponenter

- 0,1 mm tråd til kritiske funktioner med høj præcision

- Flere skæringer giver overlegen overfladefinish

Fremstilling af medicinsk udstyr

Medicinske komponenter kræver ofte:

- 0,15-0,20 mm tråd til indviklede detaljer

- Streng overholdelse af krav til overfladefinish

- Forbedret nøjagtighed for kritiske dimensioner

Dele til biler

Applikationer i bilindustrien bruger normalt:

- 0,25-0,30 mm tråd til robust skæring

- Balance mellem hastighed og præcision

- Omkostningseffektive løsninger til højvolumenproduktion

Bedste praksis for valg af ledninger

For at optimere din EDM-trådskæringsproces:

- Overvej altid materialets egenskaber

- Beregn den nødvendige nøjagtighed

- Vurder de økonomiske faktorer

- Test forskellige trådstørrelser for at opnå optimale resultater

- Overvåg trådens ydeevne under skæring

Tips til optimering af ydeevne

For at maksimere EDM-skæreydelsen:

- Regelmæssig vedligeholdelse af maskiner

- Korrekt justering af trådspænding

- Ren dielektrisk væske

- Passende strømindstillinger

- Korrekte trådfremføringshastigheder

Tekniske specifikationer

Vigtige parametre at overveje:

| Parameter | Tynd ledning (<0,2 mm) | Standardtråd (0,25 mm) | Tyk tråd (>0,3 mm) |

|---|---|---|---|

| Skærehastighed | Langsomt | Medium | Hurtig |

| Overfladefinish | Fremragende | God | Fair |

| Omkostninger pr. meter | Høj | Medium | Lav |

| Modstand mod brud | Lav | Medium | Høj |

Hos PTSMAKE har vi et omfattende lager af forskellige trådtykkelser til at opfylde forskellige produktionsbehov. Vores erfarne ingeniører kan hjælpe med at vælge den optimale trådtykkelse til din specifikke applikation og sikre den bedste balance mellem nøjagtighed, hastighed og omkostningseffektivitet.

Hvor nøjagtig er EDM Wire Cut?

Har du nogensinde kæmpet for at opnå ultrapræcise udskæringer i hårde metaller eller komplekse geometrier? Frustrationen over at skulle håndtere traditionelle bearbejdningsmetoder, der ikke lever op til dine nøjagtige specifikationer, kan være overvældende, især når dit projekt kræver absolut præcision.

EDM-trådskæring opnår typisk en nøjagtighed på ±0,0001 til ±0,0003 tommer (0,0025 til 0,0076 mm), hvilket gør det til en af de mest præcise bearbejdningsprocesser, der findes til at skabe komplicerede dele med enestående dimensionsnøjagtighed.

Forståelse af faktorer for nøjagtighed ved EDM-trådskæring

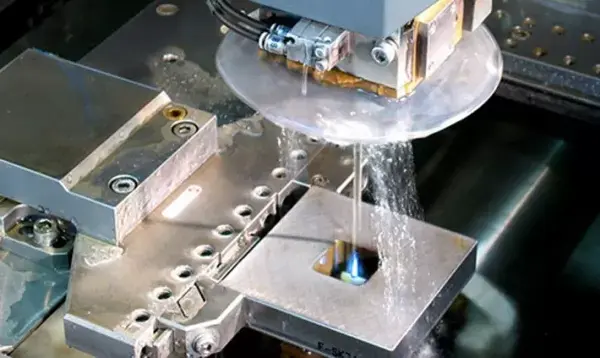

Nøjagtigheden af EDM-trådskæring afhænger af flere kritiske faktorer, der arbejder sammen for at levere præcise resultater. Min erfaring med at arbejde med forskellige dielektriske væsker2 og maskinkonfigurationer, har jeg identificeret nøgleelementer, der påvirker skærenøjagtigheden:

Maskinstabilitet og miljøkontrol

- Temperaturkontrol (maks. ±1 °C variation)

- Vibrationsisolerende systemer

- Regulering af luftfugtighed (45-55% optimalt område)

- Renrumsforhold, hvor det er nødvendigt

Trådens egenskaber og karakteristika

Trådelektrodens egenskaber har stor betydning for skærenøjagtigheden:

| Ledningstype | Typisk diameter (mm) | Nøjagtighedsområde (μm) | Bedste applikationer |

|---|---|---|---|

| Messing | 0.1 - 0.3 | ±2.5 - 5 | Skæring til generelle formål |

| Zinkbelagt | 0.1 - 0.25 | ±2 - 4 | Skæring med høj hastighed |

| Wolfram | 0.02 - 0.1 | ±1 - 2.5 | Mikroskæring |

Avancerede kontrolsystemer og overvågning

Moderne EDM-trådskæremaskiner anvender sofistikerede kontrolsystemer, der løbende overvåger og justerer skæreparametrene:

Justering af parametre i realtid

- Kontrol af trådspænding

- Overvågning af gnistgab

- Optimering af tilførselshastighed

- Sporing af overfladefinish

Kvalitetssikringsforanstaltninger

Hos PTSMAKE implementerer vi omfattende procedurer for kvalitetskontrol:

- Systemer til måling undervejs i processen

- Verifikation med CMM efter skæring

- Test af overfladeruhed

- Validering af geometriske tolerancer

Praktiske anvendelser og resultater inden for tolerance

Forskellige brancher kræver forskellige niveauer af præcision:

Komponenter til luft- og rumfart

- Turbinebladprofiler: ±0,005 mm

- Brændstofindsprøjtningsdyser: ±0,003 mm

- Strukturelle komponenter: ±0,01 mm

Fremstilling af medicinsk udstyr

- Kirurgiske instrumenter: ±0,004 mm

- Implantatkomponenter: ±0,002 mm

- Mikroværktøj: ±0,001 mm

Optimering af EDM-trådskæringens nøjagtighed

For at opnå maksimal nøjagtighed skal du overveje disse vigtige fremgangsmåder:

Forberedelse af materiale

- Korrekt afhjælpning af stress

- Overfladens renhed

- Verifikation af materialets homogenitet

- Korrekt montering af arbejdsemnet

Driftsparametre

| Parameter | Optimal rækkevidde | Indvirkning på nøjagtighed |

|---|---|---|

| Trådhastighed | 2-12 m/min | Høj |

| Strømindstillinger | 2-8 A | Kritisk |

| Trådspænding | 1200-1800g | Betydelig |

| Skylletryk | 0,5-2,0 MPa | Moderat |

Almindelige nøjagtighedsudfordringer og løsninger

At forstå potentielle problemer hjælper med at opretholde en ensartet nøjagtighed:

Miljømæssige faktorer

- Temperatursvingninger

- Vibrationsforstyrrelser

- Elektromagnetiske forstyrrelser

- Variationer i luftfugtighed

Materiale-relaterede spørgsmål

- Intern stress

- Uensartet hårdhed

- Urenheder i materialet

- Termisk udvidelse

Branchespecifikke krav

Forskellige sektorer har unikke krav til nøjagtighed:

Bilindustrien

- Transmissionskomponenter: ±0,008 mm

- Motordele: ±0,005 mm

- Værktøjskomponenter: ±0,003 mm

Fremstilling af elektronik

- Halvlederværktøjer: ±0,002 mm

- Forbindelsesforme: ±0,004 mm

- Testudstyr: ±0,003 mm

Hos PTSMAKE opnår vi konsekvent disse tolerancer gennem:

- Regelmæssig kalibrering af maskinen

- Træningsprogrammer for operatører

- Overvågning af miljøet

- Protokoller for kvalitetskontrol

Fremtidige tendenser inden for EDM-trådskæringsnøjagtighed

Branchen fortsætter med at udvikle sig:

- AI-drevne kontrolsystemer

- Avancerede trådmaterialer

- Forbedret sensorteknologi

- Forbedrede automatiseringsmuligheder

Denne udvikling lover endnu større nøjagtighedsniveauer, der potentielt kan nå submikron-præcision i specialiserede anvendelser. Kombinationen af traditionel ekspertise og moderne teknologi muliggør hidtil usete præcisionsniveauer inden for EDM-trådskæring.

Hvilke materialer kan skæres med EDM-tråd?

Har du nogensinde stået over for udfordringen med at skære i ekstremt hårde metaller eller komplekse former, som synes umulige med traditionelle bearbejdningsmetoder? Mange ingeniører sidder fast, når konventionelle skæreværktøjer ikke kan levere den præcision, de har brug for, især med krævende materialer.

EDM-trådskæring kan effektivt bearbejde ethvert elektrisk ledende materiale, herunder hærdet stål, titanium, kobberlegeringer og wolframcarbid. Denne berøringsfrie bearbejdningsmetode bruger elektriske udladninger til at fjerne materiale og opnår enestående præcision uanset materialets hårdhed.

Almindeligt skårne materialer i trådgnistning

Trådgnistning har revolutioneret den måde, vi griber præcisionsskæring an på i produktionen. Som en person, der fører tilsyn med adskillige EDM-projekter, har jeg samlet en omfattende liste over materialer, der fungerer godt med denne teknologi:

Metaller og legeringer

Værktøjsstål

- D2, M2 og H13 værktøjsstål

- CPM-stål

- Højhastighedsstål (HSS)

Disse materialer bruges i vid udstrækning til fremstilling af skæreværktøjer og matricer. De dielektrisk væske3 der bruges i processen, hjælper med at opretholde ensartede skæreforhold.

Rustfrit stål

- 304- og 316-kvaliteter

- Udfældningshærdede varianter

- Martensitisk rustfrit stål

Avancerede materialer

| Materialetype | Typiske anvendelser | Fordele ved EDM |

|---|---|---|

| Titanium-legeringer | Komponenter til luft- og rumfart | Ingen mekanisk belastning |

| Inconel | Dele til turbiner | Udskæringer med høj præcision |

| Karbid | Skærende værktøjer | Perfekt til hårde materialer |

| Messing | Elektriske komponenter | Glat overfladefinish |

Materialeegenskaber, der påvirker EDM-skæring

Elektrisk ledningsevne

Materialets elektriske ledningsevne har direkte indflydelse på skæreeffektiviteten. Materialer med højere ledningsevne opnår typisk:

- Hurtigere skærehastigheder

- Bedre overfladefinish

- Mere konsistente resultater

Materialets tykkelse

Forskellige materialer har forskellige optimale skæreparametre baseret på tykkelse:

| Område for tykkelse (mm) | Typisk skærehastighed | Strømindstillinger |

|---|---|---|

| 0.5 - 10 | Hurtig | Lav til middel |

| 10 - 50 | Medium | Medium |

| 50+ | Langsomt | Høj |

Tilstand for varmebehandling

Materialets varmebehandlingsstatus påvirker skæreprocessen:

- Glødede materialer skærer ofte mere ensartet

- Hærdede materialer kan kræve justerede parametre

- Eftervarmebehandling kan være nødvendig

Særlige overvejelser for forskellige materialer

Sammensatte materialer

Når du arbejder med kompositmaterialer:

- Sørg for korrekt jordforbindelse

- Overvåg skæreparametrene nøje

- Overvej potentielle risici for delaminering

Eksotiske legeringer

Til specialiserede legeringer som Hastelloy eller Waspaloy:

- Juster skæreparametre

- Brug passende ledningstyper

- Overvåg materialefjernelseshastigheden

Materialespecifikke skæreparametre

Hastighed vs. materialets hårdhed

| Materialets hårdhed (HRC) | Relativ skærehastighed | Anbefaling af ledningstype |

|---|---|---|

| 20-35 | Høj | Messing eller belagt |

| 35-50 | Medium | Belagt eller lagdelt |

| 50+ | Lav | Højtydende belægning |

Overvejelser om overfladefinish

Forskellige materialer kræver specifikke fremgangsmåder for at opnå optimal overfladefinish:

- Blødere materialer kan have brug for flere efterbehandlinger

- Hårdere materialer opnår ofte en bedre overfladefinish på naturlig vis.

- Kornstrukturen påvirker den endelige overfladekvalitet

Branchespecifikke applikationer

Luft- og rumfart

I rumfartsapplikationer skærer vi ofte:

- Komponenter af titanium

- Aluminium med høj styrke

- Varmebestandige superlegeringer

Medicinsk

Fremstilling af medicinsk udstyr kræver:

- Kirurgisk rustfrit stål

- Implantatmaterialer af titanium

- Specialiserede biokompatible legeringer

Biler

Almindelige anvendelser i bilindustrien omfatter:

- Værktøjsstål til matricer

- Komponenter af hærdet stål

- Præcisionsdele til transmission

Bedste praksis for materialevalg

For at sikre en vellykket EDM-trådskæring:

- Kontrollér materialets ledningsevne

- Overvej materialets tykkelse

- Tag højde for krav til varmebehandling

- Vælg passende ledningstype

- Optimer skæreparametre

Hos PTSMAKE opretholder vi strenge protokoller for materialehåndtering for at sikre optimale resultater på tværs af alle EDM-trådskæringsprojekter. Vores erfaring med forskellige materialer giver os mulighed for at give præcise anbefalinger til specifikke anvendelser.

Hvad er fordelene og ulemperne ved trådskåret EDM?

Har du nogensinde kæmpet med at bearbejde ekstremt hårde materialer eller skabe indviklede former med snævre tolerancer? Traditionelle bearbejdningsmetoder kommer ofte til kort, når de skal håndtere komplekse geometrier, hvilket efterlader ingeniører frustrerede og projekter forsinkede.

Wire Cut EDM (Electrical Discharge Machining) er en ukonventionel bearbejdningsproces, der bruger elektriske udladninger til at fjerne materiale, hvilket giver unikke fordele med hensyn til præcision og kapacitet, men også har visse begrænsninger med hensyn til hastighed og omkostninger.

De vigtigste fordele ved trådskåret EDM

Præcision og nøjagtighed

Trådgnistning opnår en enestående nøjagtighed med tolerancer helt ned til ±0,0001 tommer. Dette præcisionsniveau er afgørende for industrier som luft- og rumfart og fremstilling af medicinsk udstyr. Processen udmærker sig ved at skabe komplekse former og indviklede detaljer, som ville være umulige med konventionelle bearbejdningsmetoder.

Materialets alsidighed

En af de vigtigste fordele er evnen til at skære i ethvert elektrisk ledende materiale, uanset dets hårdhed. Den elektrisk ledningsevne4 af materialet bestemmer skærehastigheden og effektiviteten. Det gør den ideel til:

- Hærdet stål

- Titanium-legeringer

- Materialer af hårdmetal

- Eksotiske metaller

Ingen direkte kontakt

I modsætning til traditionelle skæremetoder har trådgnistning ikke fysisk kontakt med arbejdsemnet under bearbejdningen. Dette eliminerer:

- Mekanisk belastning

- Slid på værktøjet

- Problemer med skærekraft

- Deformation af overfladen

Vigtige begrænsninger og udfordringer

Hastighedsbegrænsninger

Materialefjernelseshastigheden i trådgnistning er relativt langsom sammenlignet med konventionelle bearbejdningsmetoder. Her er en sammenlignende analyse:

| Bearbejdningsmetode | Materialefjernelseshastighed (mm³/min) | Overfladefinish (Ra) |

|---|---|---|

| Trådgnistning | 2-300 | 0,1-0,8 µm |

| CNC-fræsning | 1000-5000 | 0,4-1,6 µm |

| Konventionel drejning | 800-3000 | 0,5-1,8 µm |

Overvejelser om omkostninger

Driftsomkostningerne ved trådgnistning kan være højere end ved traditionelle bearbejdningsmetoder på grund af:

- Dyre forbrugsvarer til ledninger

- Højere energiforbrug

- Vedligeholdelse af deioniseret vand

- Længere bearbejdningstid

Materielle begrænsninger

På trods af sin alsidighed med ledende materialer har trådgnistning nogle begrænsninger:

- Kan ikke bearbejde ikke-ledende materialer

- Kræver minimum materialetykkelse

- Kan forårsage varmepåvirkede zoner i visse materialer

Applikationsspecifikke overvejelser

Anvendelser i industrien

Trådgnistning anvendes i stor udstrækning i forskellige industrier:

Luft- og rumfart

- Motorkomponenter

- Dele til turbiner

- Strukturelle elementer

Medicinsk

- Kirurgiske instrumenter

- Implantatkomponenter

- Specialfremstillet medicinsk udstyr

Biler

- Præcisionsmotordele

- Værktøjs- og formfremstilling

- Udvikling af prototyper

Kvalitet og overfladefinish

Processen kan give fremragende overfladefinish, men flere faktorer påvirker den endelige kvalitet:

- Valg af tråddiameter

- Strømindstillinger

- Skærehastighed

- Materialeegenskaber

Miljøpåvirkning

Trådgnistning har både positive og negative miljømæssige aspekter:

Det er positivt:

- Minimalt affaldsmateriale

- Ingen skærevæsker påkrævet

- Mindre støjforurening

Negativ:

- Højt energiforbrug

- Overvejelser om bortskaffelse af ledninger

- Krav til vandbehandling

Strategier for procesoptimering

Valg af parameter

Optimale resultater kræver omhyggelig overvejelse af:

- Ledningstype og -diameter

- Strømindstillinger

- Trådspænding

- Skærehastighed

- Skylletryk

Krav til vedligeholdelse

Regelmæssig vedligeholdelse er afgørende for en konstant ydelse:

- Justering af trådføring

- Rengøring af filtersystem

- Overvågning af vandkvalitet

- Kalibrering af maskine

Metoder til omkostningsreduktion

Flere strategier kan hjælpe med at optimere omkostningerne:

- Batchbehandling af lignende dele

- Optimering af redearrangementer

- Minimering af ledningsforbrug

- Implementering af automatiserede systemer

Fremtidige udviklinger

Trådgnistteknologien fortsætter med at udvikle sig:

- Avancerede kontrolsystemer

- Forbedrede trådmaterialer

- Bedre effektivitet i strømforsyningen

- Forbedrede automatiseringsmuligheder

Hos PTSMAKE har vi implementeret disse avancerede trådgnistfunktioner til at levere præcise, komplekse dele til vores kunder på tværs af forskellige brancher. Vores ekspertise i at optimere trådgnistningsprocesser sikrer, at vi opretholder balancen mellem kvalitet, omkostninger og leveringstid.

Hvordan kan EDM-trådskæring sammenlignes med traditionelle bearbejdningsmetoder?

Har du nogensinde kæmpet med at bearbejde komplekse dele med høj præcision ved hjælp af traditionelle metoder? Når man arbejder med hærdede materialer eller indviklede geometrier, kan konventionel bearbejdning føre til værktøjsslid, materialespild og frustrerende kvalitetsproblemer.

EDM-trådskæring giver overlegen præcision og mulighed for komplekse geometrier sammenlignet med traditionelle bearbejdningsmetoder. Denne berøringsfri proces kan opnå tolerancer så snævre som ±0,0001 tommer, mens den arbejder med ethvert ledende materiale, uanset hårdhed.

Forstå de centrale forskelle

Procesmekanik

Traditionel bearbejdning er afhængig af fysisk kontakt mellem skæreværktøj og emne, mens EDM-trådskæring bruger elektrisk udladning til at fjerne materiale. Den dielektrisk væske5 i EDM skaber et kontrolleret miljø for præcis materialefjernelse uden direkte værktøjskontakt.

Materialekapacitet

Traditionelle bearbejdningsmetoder har begrænsninger, når man arbejder med:

- Hærdede materialer

- Varmefølsomme komponenter

- Komplekse geometrier

- Ekstremt tynde vægge

EDM-trådskæring udmærker sig i disse scenarier, fordi det:

- Fungerer uafhængigt af materialets hårdhed

- Genererer minimal varmepåvirkningszone

- Opretholder konsekvent nøjagtighed

- Producerer ingen skærekræfter

Sammenligning af ydeevne

Her er en detaljeret sammenligning af de vigtigste præstationsmålinger:

| Aspekt | EDM-trådskæring | Traditionel bearbejdning |

|---|---|---|

| Overfladefinish | Ra 0,1-0,8 μm | Ra 0,4-3,2 μm |

| Mulighed for tolerance | ±0,0001 tommer | ±0,0005 tommer |

| Materiale Hårdhedsgrænse | Ingen grænse (kun ledende) | Begrænset af værktøjets hårdhed |

| Opsætningstid | Længere indledende opsætning | Generelt hurtigere opsætning |

| Produktionshastighed | Langsommere fjernelseshastighed | Hurtigere til simple geometrier |

Overvejelser om omkostninger

Første investering

EDM-trådskæremaskiner kræver typisk en højere initialinvestering end traditionelle CNC-maskiner. Hos PTSMAKE har vi nøje afbalanceret vores udstyrsportefølje, så vi kan tilbyde begge muligheder og sikre omkostningseffektive løsninger til forskellige projektkrav.

Driftsomkostninger

Driftsomkostningerne omfatter:

- Forbrug af ledninger

- Vedligeholdelse af dielektrisk væske

- Strømforbrug

- Arbejdsomkostninger

- Krav til vedligeholdelse

Traditionel bearbejdning involverer ofte:

- Udskiftning af skæreværktøj

- Omkostninger til kølevæske

- Højere strømforbrug

- Hyppigere vedligeholdelse

Produktionsøkonomi

Økonomien i hver proces afhænger af:

- Delkompleksitet

- Materialeegenskaber

- Produktionsmængde

- Krav til kvalitet

Når man f.eks. bearbejder komponenter af hærdet stål med komplekse geometrier, viser EDM-trådskæring sig ofte at være mere økonomisk på trods af lavere skærehastigheder, da det eliminerer behovet for flere opstillinger og værktøjsskift.

Anvendelsesspecifikke fordele

Fremstilling af præcisionsdele

EDM-trådskæring udmærker sig i applikationer, der kræver:

- Mikro-funktioner

- Skarpe indvendige hjørner

- Tynde vægge

- Komplekse profiler

Udvikling af prototyper

Til prototypeudvikling tilbyder EDM-trådskæring:

- Fleksibilitet i designændringer

- Minimale krav til værktøj

- Konsekvent nøjagtighed

- Færre ændringer i opsætningen

Overvejelser om produktion

Nøglefaktorer, der påvirker valg af proces:

Delgeometri

- Enkle former favoriserer traditionel bearbejdning

- Komplekse profiler nyder godt af EDM

Materialeegenskaber

- Bløde materialer fungerer godt sammen med traditionelle metoder

- Hærdede materialer kræver ofte EDM

Kvalitetskrav

- Behov for høj præcision favoriserer EDM

- Standardtolerancer passer til traditionel bearbejdning

Integration med moderne produktion

EDM-trådskæring supplerer traditionel bearbejdning i moderne produktionsmiljøer. Hos PTSMAKE kombinerer vi ofte begge teknologier for at optimere produktionseffektiviteten. For eksempel kan vi grovskære en del ved hjælp af traditionelle metoder, før vi opnår den endelige præcision med EDM-trådskæring.

Hybride produktionsmetoder

Moderne produktion kræver ofte en kombination af processer:

- Indledende formgivning med traditionelle metoder

- Præcisionsfunktioner via EDM-trådskæring

- Endelig overfladebehandling efter behov

Integration af kvalitetskontrol

Begge processer kræver forskellige tilgange til kvalitetskontrol:

- Traditionel bearbejdning fokuserer på overvågning af værktøjsslid

- EDM-trådskæring lægger vægt på trådens tilstand og elektriske parametre

Fremtidige tendenser

Fremstillingsindustrien fortsætter med at udvikle sig:

- Avancerede CNC-kontroller

- Automatiseret trådtrækning

- Forbedrede skærehastigheder

- Forbedrede muligheder for overfladefinish

Hvilken overfladekvalitet kan man opnå med EDM-trådskæring?

Har du nogensinde kæmpet for at opnå den perfekte overfladefinish med traditionelle bearbejdningsmetoder? Det er frustrerende, når dine emner har værktøjsmærker, ridser eller uensartet overfladekvalitet, især når det drejer sig om komponenter med høj præcision, hvor hver eneste mikron betyder noget.

EDM-trådskæring kan opnå overfladefinish så fin som 0,1 μm Ra (0,004 μin), hvilket gør den ideel til præcisionskomponenter. Processen giver ensartede, spejllignende overflader uden mekanisk stress eller værktøjsmærker, hvilket er særligt værdifuldt til medicinske og rumfartsmæssige anvendelser.

Forståelse af overfladefinish i trådgnistning

Overfladekvaliteten ved trådgnistning afhænger af flere nøglefaktorer. Den dielektrisk væske6 cirkulation, trådelektrodemateriale og maskinparametre spiller alle en afgørende rolle for at opnå den ønskede overfladefinish.

Nøgleparametre, der påvirker overfladekvaliteten

Strømindstillinger

- Spidsstrøm

- Pulsens varighed

- Pulsfrekvens

- Mellemrumsspænding

Karakteristik af ledninger

- Type af trådmateriale

- Tråddiameter

- Trådspænding

Maskinvariabler

- Skærehastighed

- Skylletryk

- Trådfremføringshastighed

Klassificering af overfladefinish

Forskellige anvendelser kræver forskellige niveauer af overfladefinish. Her er en omfattende oversigt:

| Karakter | Ra-værdi (μm) | Typiske anvendelser |

|---|---|---|

| N12 | 50.0 | Grov skæring |

| N10 | 12.5 | Generel bearbejdning |

| N8 | 3.2 | Halvfærdiggørelse |

| N6 | 0.8 | Efterbehandling |

| N4 | 0.2 | Efterbehandling af spejle |

Strategi med flere gennemløb for overlegen finish

Hos PTSMAKE implementerer vi en strategisk multi-pass-tilgang for at opnå førsteklasses overfladefinish:

Første klip (Rough Cut)

- Højere effektindstillinger

- Hurtigere skærehastighed

- Fokuserer på fjernelse af materiale

- Ra-værdi typisk 3,0-4,0 μm

Andet gennemløb (semifinish)

- Reducerede strømindstillinger

- Moderat skærehastighed

- Fjerner tidligere snitmærker

- Ra-værdi typisk 1,0-2,0 μm

Sidste gennemløb (fin finish)

- Minimale strømindstillinger

- Langsom skærehastighed

- Ultrapræcis generering af overflader

- Ra-værdien kan nå 0,1-0,2 μm

Branchespecifikke krav

Forskellige industrier kræver specifikke overfladekvaliteter:

Komponenter til luft- og rumfart

- Kræver typisk N6-N4-finish

- Kritisk for udmattelsesmodstand

- Sikrer aerodynamisk effektivitet

- Bevarer den strukturelle integritet

Medicinsk udstyr

- Kræver ofte N4-finish

- Vigtigt for biokompatibilitet

- Forhindrer bakterievækst

- Gør det lettere at sterilisere

Form- og værktøjsindustrien

- Varierer fra N8 til N4

- Påvirker kvaliteten af plastemner

- Påvirker materialeflowet

- Påvirker værktøjets levetid

Bedste praksis for optimal overfladefinish

Valg af ledning

- Førsteklasses messingtråd til generelle anvendelser

- Zinkbelagt tråd for forbedret overfladefinish

- Wolframtråd til ultrapræcise snit

Vedligeholdelse af maskiner

- Regelmæssig kalibrering

- Rent dielektrisk system

- Korrekt bortskaffelse af ledninger

- Stabile miljøforhold

Procesoptimering

- Korrekt udvælgelse af parametre

- Konsekvent trådspænding

- Optimale udskylningsforhold

- Regelmæssige kvalitetstjek

Måling og verificering af overfladefinish

For at sikre ensartet kvalitet anvender vi forskellige måleteknikker:

Kontaktmetoder

- Profilometre

- Overfladeruhedstestere

- Stylus-instrumenter

Metoder uden kontakt

- Optiske mikroskoper

- Kortlægning af 3D-overflader

- Analyse af digitale billeder

Almindelige udfordringer med overfladefinish og løsninger

Problemer med ledningsbrud

- Løsning: Juster skæreparametre

- Implementer korrekt trådspænding

- Sørg for ren dielektrisk væske

Uregelmæssigheder i overfladen

- Løsning: Gennemgå strømindstillingerne

- Tjek effektiviteten af skylningen

- Kontrollér ledningens tilstand

Inkonsekvent finish

- Løsning: Stabiliser maskinens parametre

- Overvåg miljøforholdene

- Oprethold en ensartet trådfremføring

Overvejelser om omkostninger vs. overfladekvalitet

Selv om det er muligt at opnå en overlegen overfladefinish, er det vigtigt at afbalancere kvalitet med omkostningseffektivitet:

Økonomiske faktorer

- Maskintid

- Forbrug af ledninger

- Strømforbrug

- Arbejdsomkostninger

Afvejning af kvalitet og omkostninger

- Antal nødvendige pas

- Forarbejdningshastighed

- Specifikationer for materialer

- Krav til endelig ansøgning

Hvordan vælger man den rigtige leverandør af EDM-trådskæring?

Har du nogensinde modtaget EDM-trådskårne dele, som ikke levede op til dine specifikationer? Eller endnu værre, oplevet forsinkelser, der har kastet hele din produktionsplan ud i kaos? Disse situationer kan være frustrerende og dyre, især når du arbejder på tidsfølsomme projekter.

Når man skal vælge den rigtige leverandør af EDM-trådskæring, skal man evaluere deres tekniske kapacitet, erfaring, kvalitetskontrolsystemer og kundeservice. Den ideelle partner bør have avanceret udstyr, dokumenteret ekspertise og erfaring med at levere præcise dele til tiden.

Forståelse af tekniske kapaciteter

Når du vælger en leverandør af EDM-trådskæring, bør du først og fremmest overveje deres tekniske kapacitet. Udbyderens udstyr og ekspertise har direkte indflydelse på kvaliteten af dine emner.

Maskinens specifikationer

Moderne EDM-trådskæremaskiner bør være udstyret med:

- Positioneringssystemer med høj præcision

- Avancerede muligheder for trådtrækning

- Automatisk kontrol af trådspænding7

- Skærefunktioner i flere akser

Ekspertise i materialeforarbejdning

Udbyderen bør demonstrere ekspertise i at arbejde med forskellige materialer:

| Materialetype | Typiske anvendelser | Maksimal tykkelse |

|---|---|---|

| Værktøjsstål | Matricer og forme | Op til 400 mm |

| Karbid | Skærende værktøjer | Op til 150 mm |

| Aluminium | Dele til luft- og rumfart | Op til 300 mm |

| Kobber | Elektriske komponenter | Op til 200 mm |

Systemer til kvalitetskontrol

Kvalitetskontrol er afgørende inden for EDM-trådskæring. Hos PTSMAKE opretholder vi strenge kvalitetsstandarder gennem:

Inspektionsudstyr

- CMM-maskiner til kontrol af dimensioner

- Overfladeruhedstestere

- Optiske målesystemer

Dokumentation og certificering

- ISO 9001:2015-certificering

- Detaljerede inspektionsrapporter

- Materialecertificeringer

- Dokumentation af processtyring

Produktionskapacitet og leveringstider

Overvej leverandørens evne til at håndtere dine produktionsbehov:

Indikatorer for kapacitet

- Antal EDM-maskiner

- Driftstimer

- Tilgængelighed for faglærte operatører

- Vedligeholdelsesplaner

Kundeservice og kommunikation

Effektiv kommunikation er afgørende for vellykkede projekter. Kig efter udbydere, der tilbyder:

Kommunikationskanaler

- Dedikerede projektledere

- Regelmæssige opdateringer om fremskridt

- Teknisk rådgivning

- Hurtig respons på forespørgsler

Projektledelse

- Klare forpligtelser i forhold til tidslinjen

- Gennemsigtig prissætning

- Evner til problemløsning

- Procedurer for forandringsledelse

Overvejelser om omkostninger

Selv om prisen ikke bør være den eneste faktor, er det vigtigt at forstå omkostningsstrukturerne:

| Serviceniveau | Funktioner | Typiske anvendelser |

|---|---|---|

| Standard | Grundlæggende skæreydelser | Simple geometrier |

| Premium | Forbedret præcision | Komplekse dele |

| Ekspres | Hurtig levering | Hastende projekter |

Brancheerfaring og omdømme

Vurder udbyderens status i branchen:

Nøgleindikatorer

- Antal år i branchen

- Certificeringer i branchen

- Kundeudtalelser

- Portefølje af gennemførte projekter

Geografisk placering og logistik

Overvej de praktiske aspekter ved at arbejde med udbyderen:

Faktorer for placering

- Forsendelsesmuligheder

- Erfaring med import/eksport

- Forskelle i tidszoner

- Overholdelse af lokale regler

Overholdelse af miljø og sikkerhed

Ansvarlige udbydere vedligeholder:

- Korrekte systemer til bortskaffelse af affald

- Protokoller for medarbejdernes sikkerhed

- Miljøcertificeringer

- Regelmæssige sikkerhedsaudits

Integration af teknologi

Moderne EDM-trådskæringstjenester bør tilbyde:

Digitale muligheder

- CAD/CAM-integration

- Online sporing af ordrer

- Digitale kvalitetsrapporter

- Filoverførselssystemer

Prøveordrer og prøveudtagning

Før du kaster dig ud i store projekter:

- Anmod om eksempler på dele

- Evaluer overfladefinishen

- Tjek dimensionernes nøjagtighed

- Vurder kommunikationens effektivitet

Hos PTSMAKE opfordrer vi potentielle kunder til at starte med små ordrer for at opleve vores servicekvalitet på første hånd. Denne tilgang hjælper med at opbygge tillid og sikrer, at vi opfylder dine specifikke krav, før vi går i gang med større projekter.

Ved nøje at evaluere disse aspekter kan du vælge en leverandør af EDM-trådskæring, der opfylder dine behov og bidrager til dit projekts succes.

Hvilken vedligeholdelse er nødvendig for EDM-trådskæremaskiner?

Har du nogensinde oplevet uventede nedbrud på din EDM-trådskæremaskine lige midt i et kritisk projekt? Frustrationen over produktionsforsinkelser og inkonsekvent skærekvalitet kan være overvældende, især når der er stramme deadlines.

EDM-trådskæremaskiner kræver regelmæssig vedligeholdelse med fokus på fem nøgleområder: dielektrisk væskesystem, tråddrevssystem, maskinstyringer, elektriske komponenter og mekaniske dele. Korrekt vedligeholdelse sikrer optimal skæreydelse, forlænger maskinens levetid og forhindrer kostbar nedetid.

Forståelse af vedligeholdelse af dielektrisk væske

Det dielektriske væskesystem er afgørende for EDM-trådskæring. Regelmæssig vedligeholdelse af dette system omfatter:

Udskiftning af filter

- Kontroller filterets tilstand hver uge

- Udskiftning af filtre i henhold til producentens specifikationer

- Overvågning af væsketryk og flow

Kontrol af væskekvalitet

Den Konduktivitetsniveau8 af den dielektriske væske skal holdes inden for bestemte intervaller for at opnå optimal skæreydelse. Hos PTSMAKE implementerer vi en streng tidsplan for væsketest:

| Test af parameter | Frekvens | Acceptabel rækkevidde |

|---|---|---|

| Ledningsevne | Dagligt | 10-15 μS/cm |

| pH-niveau | Ugentlig | 7.0-8.5 |

| Temperatur | Kontinuerlig | 20-25°C |

Vedligeholdelse af tråddrevssystem

Mekanisme til trådfremføring

Regelmæssig inspektion og rengøring af:

- Trådføringer

- Indføringsruller

- Kontrolsystem til spænding

- Opsamlingsbeholder i tråd

Justering af spænding

Korrekt trådspænding er afgørende for præcise snit. Jeg anbefaler at kontrollere spændingsindstillingerne:

- Før hvert nyt job

- Efter ændring af ledningstype

- Når skæreparametrene ændrer sig markant

Vedligeholdelse af maskinstyring

Vedligeholdelse af øvre og nedre guide

- Daglig rengøring af styrets overflader

- Ugentlig inspektion for slid

- Månedlige kalibreringstjek

- Kvartalsvis udskiftningsplan

Verifikation af justering

Korrekt justering af styringen sikrer skærenøjagtighed:

| Kontrol af justering | Metode | Frekvens |

|---|---|---|

| X-Y-vinkelrethed | Testskæring | Månedligt |

| Z-aksens bevægelse | Skiveindikator | Hver anden uge |

| Bordets fladhed | Niveaumåler | Månedligt |

Pleje af elektriske komponenter

Strømforsyningssystem

- Regelmæssig inspektion af elektriske forbindelser

- Rengøring af strømkontaktpunkter

- Verificering af spændingsstabilitet

- Test af nødstop-systemer

Vedligeholdelse af kontrolsystem

- Sikkerhedskopiering af maskinparametre

- Installation af softwareopdateringer

- Kalibrering af målesystemer

- Verifikation af kommunikationsgrænseflader

Mekaniske komponenter

Maskinens struktur

- Kontrol af strukturel integritet

- Smøring af bevægelige dele

- Inspektion af tætninger og pakninger

- Kontrol af bordets bevægelse

Axis System

- Vedligeholdelse af lineær styring

- Smøring af kuglespindler

- Inspektion af lejer

- Kontrol af drivsystemet

Plan for forebyggende vedligeholdelse

Jeg har udviklet en omfattende vedligeholdelsesplan baseret på maskinens brug:

| Komponent | Dagligt | Ugentlig | Månedligt | Kvartalsvis |

|---|---|---|---|---|

| Dielektrisk system | Tjek niveauerne | Rene tanke | Udskift filtre | Fuld gennemskylning af systemet |

| Wire-system | Rene guider | Tjek spændingen | Udskift styrene | Kalibrer foderet |

| Elektronik | Visuel inspektion | Test sikkerhed | Tjek forbindelserne | Fuld diagnostik |

| Mekanik | Rent arbejdsområde | Smøre | Juster tabellen | Kontrol af eftersyn |

Dokumentation og journalføring

Det er afgørende at føre detaljerede vedligeholdelsesjournaler. Hos PTSMAKE dokumenterer vi:

- Alle vedligeholdelsesaktiviteter

- Data om maskinens ydeevne

- Metrikker for delkvalitet

- Hændelser med nedetid

- Reparationshistorik

Miljømæssige overvejelser

Korrekt vedligeholdelse omfatter også miljømæssige faktorer:

- Temperaturkontrol (20-25°C)

- Regulering af luftfugtighed (40-60%)

- Forebyggelse af støv

- Isolering af vibrationer

Krav til uddannelse

Effektiv vedligeholdelse kræver ordentligt uddannet personale. Vigtige træningsområder omfatter:

- Grundlæggende maskinbetjening

- Procedurer for fejlfinding

- Sikkerhedsprotokoller

- Nødhjælp

- Forebyggende vedligeholdelsesteknikker

Omkostningsstyring

Implementering af et struktureret vedligeholdelsesprogram hjælper med at kontrollere omkostningerne ved:

- Reducerer uventet nedetid

- Forlænger maskinens levetid

- Optimering af forbrugsstoffer

- Forbedring af delkvaliteten

- Minimering af skrotprocenter

Gennem systematisk vedligeholdelsespraksis hos PTSMAKE har vi opnået betydelige forbedringer i maskinens pålidelighed og skærepræcision. Regelmæssig vedligeholdelse sikrer ikke kun en ensartet ydelse, men maksimerer også afkastet af investeringen i EDM-trådskæringsteknologi.

Kan EDM-trådskæring reducere produktionstiden for prototyper?

Har du nogensinde oplevet frustrerende forsinkelser i dine prototypeprojekter på grund af komplekse skærekrav? Traditionelle bearbejdningsmetoder har ofte svært ved at håndtere indviklede former og hårde materialer, hvilket fører til forlængede produktionstider og overskredne deadlines. Disse udfordringer kan påvirke din produktudviklingscyklus betydeligt.

EDM-trådskæring kan reducere produktionstiden for prototyper betydeligt med op til 50% sammenlignet med konventionelle bearbejdningsmetoder. Denne teknologi muliggør præcis skæring af komplekse former i hårde materialer uden mekanisk belastning, hvilket giver mulighed for hurtigere iteration og udvikling af prototyper.

Forståelse af EDM-trådskæringsteknologi

EDM-trådskæring, også kendt som elektrisk udladningsbearbejdning med tråd, er et gennembrud inden for præcisionsfremstilling. Denne proces bruger dielektrisk væske9 for at lette kontrollerede elektriske udladninger mellem en trådelektrode og arbejdsemnet. Hos PTSMAKE har vi integreret denne teknologi i vores prototypetjenester for at kunne levere hurtigere ekspeditionstider og samtidig opretholde en enestående nøjagtighed.

Nøglekomponenter i EDM-trådskæring

- Trådelektrode

- Dielektrisk system

- Strømgenerator

- CNC-kontrolsystem

- Fastgørelse af arbejdsemnet

Hastighedsfordele ved prototyper

Effektiviteten af EDM-trådskæring bliver særlig tydelig, når man arbejder med:

Komplekse geometrier

Traditionelle bearbejdningsmetoder kræver ofte flere opstillinger og værktøjsskift til komplekse former. EDM-trådskæring kan skabe indviklede profiler i en enkelt operation, hvilket reducerer opstillingstiden og den samlede produktionstid betydeligt.

Bearbejdning af hårde materialer

Når man arbejder med hærdet stål eller superlegeringer, kan konventionelle skæreværktøjer hurtigt blive slidt eller gå i stykker. EDM-trådskæring omgår disse begrænsninger ved at bruge elektrisk erosion i stedet for mekanisk kraft.

Sammenlignende analyse af produktionstider

| Fremstillingsmetode | Opsætningstid | Skærehastighed | Efterbehandling | Samlet gennemløbstid |

|---|---|---|---|---|

| EDM-trådskæring | 1-2 timer | 15-30 mm²/min | Minimal | 1-3 dage |

| Traditionel fræsning | 2-4 timer | Varierer | Omfattende | 3-7 dage |

| Laserskæring | 1 time | 40-60 mm²/min | Moderat | 2-4 dage |

Kvalitetsfordele under prototyping

Konsistens i overfladefinishen

Den kontrollerede erosionsproces ved EDM-trådskæring giver en ensartet overfladefinish, som typisk opnås:

- Overfladeruhed så lav som 0,2 μm

- Ingen grater eller mekanisk belastning

- Ensartet struktur på alle snitflader

Dimensionel nøjagtighed

Moderne EDM-trådskæremaskiner kan opnå det:

- Positioneringsnøjagtighed på ±0,001 mm

- Tolerance for skærebredde på ±0,002 mm

- Repeterbarhed inden for 0,001 mm

Overvejelser om omkostningseffektivitet

Selv om den indledende investering i EDM-trådskæreudstyr er betydelig, giver teknologien flere omkostningsfordele ved fremstilling af prototyper:

Direkte omkostningsbesparelser

- Reducerede arbejdsomkostninger på grund af automatiseret drift

- Lavere værktøjsudgifter sammenlignet med konventionel bearbejdning

- Minimalt materialespild

- Mindsket behov for sekundære operationer

Indirekte omkostninger Fordele

- Hurtigere tid til markedet

- Reducerede iterationscyklusser for prototyper

- Lavere risiko for fejl og skrot

- Forbedret evne til designvalidering

Anvendelsesspecifikke fordele

Prototyper til luft- og rumfart

Luft- og rumfartsindustrien kræver ekstremt præcise komponenter med komplekse geometrier. EDM-trådskæring udmærker sig ved at skabe dette:

- Turbinekomponenter

- Strukturelle beslag

- Dele til varmeveksler

- Præcisionsbeslag til montering

Udvikling af medicinsk udstyr

Til medicinske prototyper giver EDM-trådskæring:

- Sterile overfladeegenskaber

- Komplekse komponenter til kirurgiske instrumenter

- Dele til implantater

- Krav til brugerdefinerede armaturer

Bedste praksis for optimale resultater

For at maksimere fordelene ved EDM-trådskæring i prototyper:

Optimering af design

- Overvej begrænsninger i tråddiameter

- Planlæg optimale skæreveje

- Inkluder passende godkendelser

Valg af materiale

- Vælg passende materialer til EDM-behandling

- Overvej krav til ledningsevne

- Tag højde for variationer i materialetykkelse

Procesparametre

- Optimer skærehastigheder til forskellige materialer

- Balance mellem grov- og finpudsning

- Overvåg trådspænding og fremføringshastighed

Integration med andre produktionsprocesser

EDM-trådskæring fungerer effektivt ved siden af:

- CNC-fræsning

- Drejeoperationer

- Varmebehandlingsprocesser

- Metoder til overfladebehandling

Denne integrationsevne giver mulighed for omfattende prototypeløsninger, der kombinerer styrkerne ved flere fremstillingsprocesser.

Hvordan minimerer man materialespild i EDM-trådskæringsprocesser?

Har du nogensinde set dine materialeomkostninger stige, mens du kørte din EDM-trådskæring? Frustrationen over at se dyre materialer gå til spilde kombineret med stigende miljøhensyn kan få enhver producent til at sætte spørgsmålstegn ved deres proceseffektivitet.

Materialespild ved EDM-trådskæring kan minimeres ved hjælp af strategisk indlejring af emner, optimerede skæreparametre og korrekte vedligeholdelsesprocedurer. Disse teknikker kan reducere spildet med op til 30%, samtidig med at emnets kvalitet og produktionseffektiviteten opretholdes.

Forståelse af kilder til materialeaffald

Primære bidragsydere til affald

Materialespild ved EDM-trådskæring kommer primært fra tre kilder:

- Dårlig indlejring af dele

- Overdreven spaltebredde10

- Unødvendige nedskæringer i test

Optimeringsstrategier til bevarelse af materialer

Effektiv indlejring af dele

Indlejring af dele er afgørende for materialeoptimering. Hos PTSMAKE bruger vi avanceret nesting-software, der tager højde for dette:

- Delvis orientering

- Materialets kornretning

- Almindelige muligheder for linjeskæring

- Minimering af skrot

Optimering af parametre

Følgende tabel viser anbefalede skæreparametre for forskellige materialetykkelser:

| Materialetykkelse (mm) | Trådhastighed (mm/min) | Trådspænding (N) | Indstilling af effekt (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Vedligeholdelse og kvalitetskontrol

Regelmæssig vedligeholdelse af maskinen

Korrekt vedligeholdelse sikrer en ensartet skæreydelse:

- Daglig inspektion af trådføring

- Ugentlig rengøring af filter

- Månedlige kalibreringstjek

- Kvartalsvis forebyggende vedligeholdelse

Foranstaltninger til kvalitetskontrol

At opretholde et optimalt materialeforbrug:

- Regelmæssig kontrol af dimensioner

- Overvågning af overfladefinish

- Sporing af ledningsforbrug

- Analyse af skrotningsgrad

Avancerede teknikker til affaldsreduktion

Almindelig linjeskæring

Denne teknik indebærer:

- Deling af skærelinjer mellem dele

- Reducerer den samlede skæreafstand

- Minimering af materialespild mellem dele

Skæring af broer

Implementeringsstrategier omfatter:

- Strategisk placering af broer

- Minimal tykkelse på broen

- Nem fjernelse af dele

- Reduceret materialespænding

Materialevalg og håndtering

Valg af materialekvalitet

Vælg passende materialer baseret på:

- Krav til ansøgning

- Overvejelser om omkostninger

- Bearbejdningsegenskaber

- Behov for overfladefinish

Opbevaring og håndtering

Korrekt materialehåndtering indebærer:

- Klimakontrolleret opbevaring

- Korrekte metoder til stabling

- Regelmæssig rotation af lagerbeholdningen

- Beskyttet transport

Integration af teknologi

CAD/CAM-optimering

Moderne softwareløsninger tilbyder:

- Automatiske indlejringsalgoritmer

- Optimering af skærebane

- Rapporter om materialeanvendelse

- Simulationsmuligheder

Anvendelser af maskinlæring

Nye teknologier giver:

- Forudsigelig vedligeholdelse

- Optimering af skæreparametre

- Justeringer i realtid

- Modeller til forudsigelse af affald

Miljømæssige overvejelser

Genbrugsprogrammer

Implementer effektiv genbrug:

- Sortering efter materialetype

- Korrekt inddæmning

- Regelmæssig indsamling

- Dokumentation

Bæredygtig praksis

Fokus på:

- Energieffektivitet

- Beskyttelse af vand

- Reduktion af affald

- Overholdelse af miljøkrav

Omkostningsanalyse og ROI

Målinger af affaldsreduktion

| Forbedringsområde | Potentielle besparelser (%) | Implementeringsomkostninger | ROI-tidslinje |

|---|---|---|---|

| Indlejring af dele | 15-20 | Lav | 1-3 måneder |

| Optimering af parametre | 10-15 | Medium | 3-6 måneder |

| Vedligeholdelse | 5-10 | Medium | 6-12 måneder |

Implementering af bedste praksis

- Regelmæssig træning af operatører

- Standard driftsprocedurer

- Kontrolpunkter for kvalitetskontrol

- Overvågning af ydeevne

- Programmer for løbende forbedringer

Fremtidige tendenser og innovationer

Nye teknologier

- AI-drevet optimering

- Avanceret materialeudvikling

- Forbedrede sensorsystemer

- Automatiseret materialehåndtering

Industri 4.0-integration

- Overvågning i realtid

- Dataanalyse

- Forudsigelig vedligeholdelse

- Forbundne systemer

Klik her for at se, hvordan spaltebredden påvirker dit emnes endelige dimensioner og nøjagtighed. ↩

Klik for at få mere at vide om dielektriske væskers rolle i at opnå overlegen EDM-skærenøjagtighed. ↩

Klik for at få mere at vide om dielektriske væskers egenskaber og deres indvirkning på EDM-skæringens ydeevne. ↩

Klik her for at lære, hvordan elektrisk ledningsevne påvirker EDM-skæring og materialevalg. ↩

Klik for at få mere at vide om dielektrisk væskes rolle i at opnå præcisionsskæringer. ↩

Klik for at få mere at vide om valg af dielektrisk væske og dens indvirkning på overfladekvaliteten. ↩

Klik for at se, hvordan automatisk trådspændingskontrol sikrer optimal skærepræcision. ↩

Klik for at få mere at vide om teknikker til måling af ledningsevne for optimal EDM-ydelse. ↩

Klik for at få mere at vide om, hvordan dielektrisk væske forbedrer skærepræcisionen og -hastigheden i EDM-processer. ↩

Klik for at få mere at vide om teknikker til optimering af spaltebredden for maksimal materialeeffektivitet. ↩