Har du nogensinde undret dig over, hvordan hverdagens plastprodukter, fra dit smartphone-etui til bildele, fremstilles med så utrolig stor præcision? Mange producenter kæmper med at producere komplekse plastdele effektivt og samtidig bevare kvaliteten og holde omkostningerne nede. Udfordringen bliver endnu mere skræmmende, når man har at gøre med produktionskrav i store mængder og indviklede designspecifikationer.

Plastsprøjtestøbning er en fremstillingsproces, der omdanner plastgranulat til præcist formede dele ved at sprøjte smeltet plast ind i et specialdesignet formhulrum. Når delen er afkølet og størknet, sprøjtes den ud og skaber nøjagtige kopier med ensartet kvalitet og minimalt spild.

Forstå den grundlæggende proces

Plastsprøjtestøbningsprocessen følger en nøje kontrolleret sekvens, der sikrer ensartet kvalitet. Hos PTSMAKE har vi forfinet denne proces for at opnå optimale resultater for vores kunder. Processen begynder med Termoplastisk harpiks1 pellets, der føres ind i sprøjtestøbemaskinens tragt.

De grundlæggende trin omfatter:

- Forberedelse af materiale

- Smeltning og indsprøjtning

- Afkøling og størkning

- Udstødning af dele

- Kvalitetskontrol

Nøglekomponenter i en sprøjtestøbemaskine

Sprøjtestøbningens succes afhænger i høj grad af den præcise drift af flere vigtige komponenter:

Hopper

- Opbevarer plastpiller

- Kontrollerer materialets tilførselshastighed

- Forhindrer forurening

- Opretholder et ensartet materialeflow

Tønde og skrue

- Opvarmer og smelter plastmateriale

- Sikrer ensartet blanding af materialer

- Kontrollerer indsprøjtningstrykket

- Opretholder temperaturstabilitet

Skimmelsystem

- Opretter delgeometri

- Styrer køleprocessen

- Styrer materialeflowet

- Sikrer delens kvalitet

Anvendelser på tværs af brancher

Sprøjtestøbningens alsidighed gør den uvurderlig på tværs af forskellige sektorer:

| Industri | Almindelige anvendelser | Vigtige fordele |

|---|---|---|

| Biler | Komponenter til instrumentbrættet, kofangere | Høj holdbarhed, komplekse former |

| Medicinsk | Kirurgiske værktøjer, apparathuse | Steril produktion, præcision |

| Forbrugerelektronik | Telefonkasser, dele til bærbare computere | Æstetisk finish, konsistens |

| Emballage | Beholdere, hætter, lukninger | Omkostningseffektiv, høj volumen |

| Industriel | Maskindele, værktøj | Styrke, pålidelighed |

Fordele ved sprøjtestøbning

Produktionseffektivitet

- Kapacitet til store mængder

- Hurtige cyklustider

- Automatiseret drift

- Minimal affaldsproduktion

Kvalitet og ensartethed

- Præcis replikering af dele

- Fremragende overfladefinish

- Snævre tolerancer

- Strukturel integritet

Fleksibilitet i designet

- Komplekse geometrier er mulige

- Flere muligheder for materialer

- Forskellige overfladestrukturer

- Tilpasning af farver

Omkostningseffektivitet

- Lave omkostninger pr. del ved volumen

- Minimalt materialespild

- Reduceret behov for arbejdskraft

- Langvarig holdbarhed af skimmelsvamp

Overvejelser om materialevalg

At vælge det rigtige materiale er afgørende for en vellykket sprøjtestøbning. Almindelige materialer omfatter:

ABS (akrylonitril-butadien-styren)

- Høj slagfasthed

- God overfladefinish

- Fremragende dimensionsstabilitet

Polypropylen (PP)

- Kemisk modstandsdygtighed

- Letvægt

- Omkostningseffektiv

Polykarbonat (PC)

- Høj styrke

- Optisk klarhed

- Varmebestandighed

Nylon (PA)

- Slidstyrke

- Styrke og holdbarhed

- Kemisk modstandsdygtighed

Foranstaltninger til kvalitetskontrol

For at opretholde en ensartet kvalitet gennemfører vi flere kontrolforanstaltninger:

Test før produktion

- Verifikation af materiale

- Analyse af formflow

- Optimering af procesparametre

Overvågning undervejs i processen

- Temperaturkontrol

- Overvågning af tryk

- Sporing af cyklustid

Inspektion efter produktion

- Verifikation af dimensioner

- Visuel inspektion

- Funktionel afprøvning

Betydningen af plastsprøjtestøbning i moderne produktion kan ikke overvurderes. Den kombinerer effektivitet, præcision og skalerbarhed på en måde, som kun få andre produktionsprocesser kan matche. Efterhånden som teknologien fortsætter med at udvikle sig, vil denne alsidige proces forblive på forkant med produktionen af plastemner og muliggøre innovationer på tværs af mange brancher.

Hvordan fungerer sprøjtestøbningsprocessen?

Har du nogensinde undret dig over, hvorfor nogle plastprodukter har svingende kvalitet eller fejler for tidligt? Mange producenter kæmper med defekte dele, materialespild og produktionsforsinkelser, fordi de ikke helt forstår sprøjtestøbningsprocessen. Disse problemer øger ikke kun omkostningerne, men skader også kunderelationer og brandets omdømme.

Sprøjtestøbningsprocessen fungerer gennem en systematisk sekvens af trin: materialeforberedelse, opvarmning og indsprøjtning, afkøling og udstødning af emnet. Denne præcise fremstillingsmetode bruger kontrolleret temperatur, tryk og timing til at omdanne plastpiller til færdige produkter af høj kvalitet.

Materialevalg og -forberedelse

Rejsen begynder med at vælge det rigtige materiale. Jeg understreger altid over for mine kunder, at materialevalget er afgørende for produktets succes. Plastharpiksen skal matche både produktkravene og støbeparametrene. Vi overvejer typisk:

- Mekaniske egenskaber (styrke, fleksibilitet)

- Temperaturbestandighed

- Kemisk modstandsdygtighed

- Omkostningseffektivitet

- Forarbejdningsegenskaber

Før vi starter støbeprocessen, sørger vi for, at materialet er ordentligt tørret. Hygroskopisk2 materialer kræver særlig opmærksomhed for at forhindre kvalitetsproblemer under støbningen.

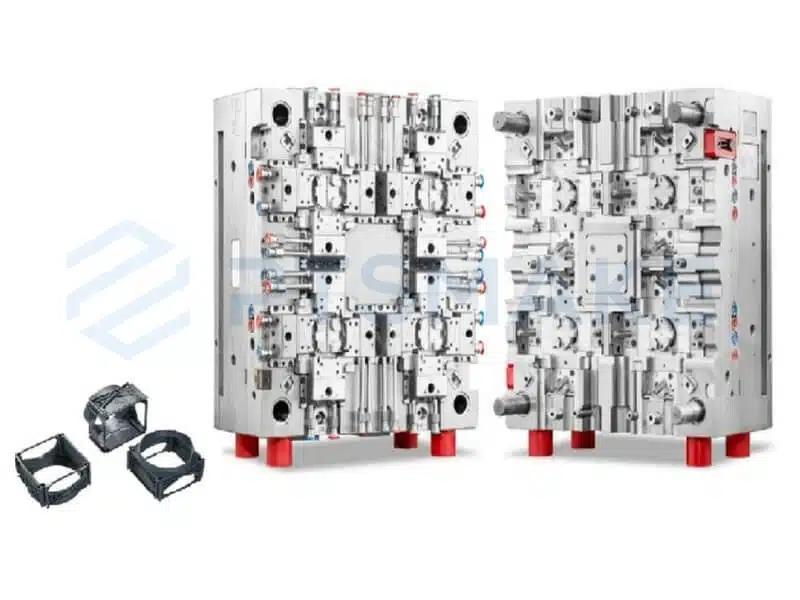

Formdesign og opsætning

Formen er i bund og grund hjertet i sprøjtestøbningsprocessen. En veldesignet form omfatter:

- Hulrum og kerne, der danner emnets form

- Løbesystem til materialeflow

- Kølekanaler

- Udstødningssystem

- Udluftningssystem

| Formkomponent | Funktion | Indvirkning på kvalitet |

|---|---|---|

| Portene | Styr materialestrømmen | Påvirker udfyldningsmønster og svejselinjer |

| Løbere | Direkte materiale til hulrum | Påvirker trykfordelingen |

| Kølekanaler | Reguler temperaturen | Bestemmer cyklustid og skævvridning |

| Ventilationskanaler | Frigør indespærret luft | Forhindrer forbrænding og ufuldstændig påfyldning |

Injektionsfasen

I løbet af denne kritiske fase sker der flere vigtige begivenheder:

Materialeopvarmning

- Plastpiller føres ind i tønden

- Varmebånd smelter materialet

- Skruerotation giver ekstra varme gennem friktion

Indsprøjtning af materiale

- Smeltet plast skubbes fremad af skruen

- Materialet fylder formhulrummet under højt tryk

- Trykket opretholdes for at kompensere for krympning

Kontrol af temperatur og tryk under indsprøjtningen er afgørende. Jeg anbefaler disse typiske behandlingsparametre:

| Materialetype | Smeltetemperatur (°C) | Formens temperatur (°C) | Indsprøjtningstryk (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Afkøling og størkning

Kølefasen bestemmer den endelige delkvalitet og cyklustiden. De vigtigste overvejelser omfatter:

- Design og layout af kølekanal

- Kølevæskens temperatur og flowhastighed

- Emnets tykkelse og geometri

- Materialets krystalliseringsegenskaber

Jeg har fundet ud af, at afbalanceret køling er afgørende for:

- Minimering af skævvridning

- Reducerer indre stress

- Opretholdelse af dimensionel stabilitet

- Optimering af cyklustid

Udstødning af dele og kvalitetskontrol

De sidste trin involverer:

Åbning af form

- Opstår efter tilstrækkelig afkøling

- Kontrolleret af emnetykkelse og materialeegenskaber

Udstødning af dele

- Mekaniske ejektorer skubber emnet ud

- Robot eller operatør fjerner delen

- Dele indsamles til inspektion

Kvalitetstjek

- Dimensionel nøjagtighed

- Overfladefinish

- Strukturel integritet

- Visuelle defekter

Procesparametre og optimering

Succes med sprøjtestøbning kræver omhyggelig kontrol af:

Styring af temperatur

- Temperaturzoner for tønder

- Formens temperatur

- Materialets temperatur

Kontrol af tryk

- Indsprøjtningstryk

- Holdetryk

- Modtryk

Timing-parametre

- Injektionstid

- Holdetid

- Afkølingstid

- Samlet cyklustid

| Parameter | Påvirkning | Mål for optimering |

|---|---|---|

| Indsprøjtningshastighed | Fyldningsmønster, forskydning | Balance mellem hastighed og kvalitet |

| Hold trykket | Krympning, dimensioner | Minimum nødvendigt tryk |

| Køletid | Cyklustid, kvalitet | Optimer til effektivitet |

Jeg overvåger regelmæssigt disse parametre ved hjælp af moderne processtyringssystemer, som hjælper med at opretholde ensartethed og opdage potentielle problemer, før de påvirker emnets kvalitet. Forholdet mellem disse parametre er komplekst, og det kræver erfaring og en systematisk tilgang at finde den optimale balance.

Ved at være omhyggelig med hvert trin og korrekt parameterstyring kan sprøjtestøbningsprocessen konsekvent producere plastemner af høj kvalitet. Nøglen er at forstå, hvordan hver enkelt variabel påvirker slutproduktet, og at opretholde en præcis kontrol gennem hele cyklussen.

Hvad er de vigtigste komponenter i en sprøjtestøbemaskine?

Har du nogensinde kæmpet for at forstå, hvorfor nogle sprøjtestøbte emner mislykkes, mens andre lykkes? Mange producenter står over for udfordringer med inkonsekvent emnekvalitet og maskinydelse, ofte på grund af manglende forståelse for, hvordan deres sprøjtestøbemaskiner faktisk fungerer. Kompleksiteten i disse maskiner kan være overvældende og føre til dyre fejl og produktionsforsinkelser.

En sprøjtestøbemaskine består af fire hovedkomponenter: indsprøjtningsenheden, fastspændingsenheden, formen og styresystemet. Hver komponent spiller en afgørende rolle i omdannelsen af rå plastpiller til færdige produkter gennem en præcis sekvens af opvarmning, indsprøjtning, afkøling og udstødning.

Indsprøjtningsenheden: Maskinens hjerte

Indsprøjtningsenheden er der, hvor magien begynder. Den er ansvarlig for at smelte plastpellets og sprøjte det smeltede materiale ind i formhulrummet. Nøgleelementerne omfatter:

- Foderbeholder: Opbevarer og tilfører plastikpiller til tønden

- Tønde: Huser den frem- og tilbagegående skrue3 og varmebånd

- Varmebånd: Opretholder korrekt smeltetemperatur

- Dyse: Forbinder tønden med formen og styrer materialeflowet

Jeg har fundet ud af, at det er afgørende at opretholde en korrekt temperaturkontrol i indsprøjtningsenheden. Selv en lille variation kan påvirke materialets viskositet og den endelige delkvalitet.

Spændeenheden: Styrke og præcision

Spændeenheden er i bund og grund maskinens muskel. Den udfører flere vitale funktioner:

- Holder formhalvdelene sammen under indsprøjtning

- Giver den nødvendige kraft til at forhindre åbning af formen

- Kontrollerer formens åbnings- og lukkebevægelser

- Sikrer korrekt udstødning af emnet

Her er en oversigt over de typiske spændekræfter, der kræves til forskellige emnestørrelser:

| Delens størrelse (cm²) | Anbefalet spændekraft (tons) | Almindelige anvendelser |

|---|---|---|

| 0-50 | 30-100 | Små elektronikkomponenter |

| 51-200 | 101-300 | Forbrugsvarer |

| 201-500 | 301-800 | Dele til biler |

| 501+ | 800+ | Store industrielle komponenter |

Formen: Hvor design møder virkelighed

Formen er måske den mest kritiske komponent, da den bestemmer produktets endelige form og kvalitet. Nøglefunktionerne omfatter:

- Hulrum og kerne: Danner emnets ydre og indre former

- Løber-system: Kanaliserer smeltet plast fra dyse til hulrum

- Kølekanaler: Regulerer temperaturen for korrekt størkning

- Ejektorsystem: Fjerner færdige dele fra formen

Et aspekt, der ofte overrasker mine kunder, er vigtigheden af ordentlig udluftning i formdesignet. Uden tilstrækkelig udluftning kan indesluttet luft forårsage forbrænding, korte skud eller andre kvalitetsproblemer.

Kontrolsystemet: Operationernes hjerne

Moderne sprøjtestøbemaskiner er stærkt afhængige af sofistikerede kontrolsystemer. Disse systemer styrer:

- Procesparametre: Temperatur, tryk, hastighedsindstillinger

- Indsprøjtningsprofil: Kontrollerer materialets strømningshastighed under indsprøjtningen

- Cyklus-timing: Koordinerer alle maskinbevægelser

- Overvågning af kvalitet: Sporer kritiske procesvariabler

Jeg har set betydelige forbedringer i emnets kvalitet, når producenterne opgraderer fra basale til avancerede kontrolsystemer. Muligheden for at finjustere parametre og opretholde ensartethed er uvurderlig.

Integration og synkronisering

Sprøjtestøbningsprocessens succes afhænger af, hvor godt disse komponenter arbejder sammen. Se her, hvordan de interagerer:

- Kontrolsystemet signalerer til fastspændingsenheden, at den skal lukke formen

- Når den er lukket, kører sprøjteenheden frem og sprøjter smeltet plast ind

- Kontrolsystemet overvåger og justerer parametre under påfyldning

- Efter afkøling åbner spændeenheden og skubber emnet ud

En god forståelse af denne synkronisering hjælper med at løse almindelige problemer som f.eks:

- Flash: Ofte relateret til utilstrækkelig spændekraft

- Korte skud: Kan indikere problemer med indsprøjtningsenheden

- Forvridning: Kan skyldes ineffektivitet i kølesystemet

- Brændmærker: Muligvis på grund af utilstrækkelig udluftning eller for høje hastigheder

Efter at have arbejdet med forskellige maskiner og konfigurationer har jeg lært, at regelmæssig vedligeholdelse af alle komponenter er afgørende. En velholdt maskine vil give:

- Ensartet delkvalitet

- Reducerede cyklustider

- Lavere skrotningsrater

- Forlænget levetid for udstyr

- Bedre energieffektivitet

Samspillet mellem disse komponenter skaber et komplekst system, der kræver omhyggelig balance. At forstå hver enkelt komponents rolle hjælper med at optimere processen og opnå bedre resultater i sprøjtestøbningen.

Hvilke typer plast bruges til sprøjtestøbning?

Det kan være overvældende at vælge det rigtige plastmateriale til sprøjtestøbning. Der findes hundredvis af plastmaterialer, og mange ingeniører og produktdesignere kæmper med at finde ud af, hvilket materiale der passer bedst til deres specifikke anvendelse. Et forkert valg kan føre til produktfejl, øgede omkostninger og projektforsinkelser.

Ved sprøjtestøbning anvendes to hovedkategorier af plast: termoplast og hærdeplast. Termoplast kan smeltes og størkne gentagne gange, mens hærdeplast hærder permanent efter den første opvarmning. Almindelige materialer omfatter ABS, polycarbonat, polypropylen og nylon, som hver især har unikke egenskaber.

Forståelse af termoplast

Termoplast er det mest anvendte materiale til sprøjtestøbning. De tilbyder fremragende molekylær kædetilpasning4 egenskaber under opvarmnings- og afkølingsprocessen. Jeg har fundet ud af, at denne egenskab gør dem ideelle til produktionskørsler i store mængder, fordi de kan smeltes, støbes og genbruges flere gange uden væsentlig nedbrydning.

Populære termoplastmaterialer omfatter:

| Materiale | Vigtige egenskaber | Almindelige anvendelser |

|---|---|---|

| ABS | Høj slagfasthed, god overfladefinish | Dele til biler, elektronikhuse |

| Polykarbonat | Fremragende gennemsigtighed, høj styrke | Medicinsk udstyr, sikkerhedsudstyr |

| Polypropylen | Kemikalieresistent, letvægt | Fødevarebeholdere, bilkomponenter |

| Nylon | Høj trækstyrke, slidstærk | Gear, lejer, mekaniske dele |

Udforskning af hærdeplast

I modsætning til termoplast gennemgår hærdeplast en kemisk ændring, når det opvarmes. Når de er hærdet, kan de ikke smeltes om eller omformes. Min erfaring med at arbejde med producenter er, at hærdeplast vælges, når der er behov for ekstrem varmebestandighed eller overlegen kemisk resistens.

Almindelige termohærdede materialer omfatter:

| Materiale | Vigtige egenskaber | Almindelige anvendelser |

|---|---|---|

| Epoxy | Fremragende vedhæftning, kemikalieresistent | Elektroniske komponenter, klæbemidler |

| Fænolisk | Varmebestandig, dimensionel stabilitet | Elektriske isolatorer, håndtag til køkkengrej |

| Polyurethan | Fleksibel, slagfast | Kofangere til biler, tætninger |

| Silikone | Temperaturbestandig, biokompatibel | Medicinske implantater, pakninger |

Overvejelser om materialevalg

Når jeg vælger plastmaterialer til sprøjtestøbning, overvejer jeg altid disse afgørende faktorer:

Miljømæssige forhold

- Driftstemperaturområde

- Kemisk eksponering

- UV-eksponering

- Modstandsdygtighed over for fugt

Mekaniske krav

- Slagstyrke

- Trækstyrke

- Fleksibilitet

- Slidstyrke

Produktionsparametre

- Formens flow-egenskaber

- Krympningsrater

- Cyklustider

- Forarbejdningstemperaturer

Specialiserede materialer og tilsætningsstoffer

For at forbedre materialets egenskaber kan man tilsætte forskellige additiver:

Forstærkninger

- Glasfibre giver øget styrke

- Kulfiber for forbedret ledningsevne

- Mineralske fyldstoffer til omkostningsreduktion

Modifikatorer for ydeevne

- UV-stabilisatorer

- Flammehæmmere

- Effektmodifikatorer

- Farvekoncentrater

Overvejelser om omkostninger og materialevalg

Materialeomkostningerne har stor indflydelse på det samlede projektbudget. Her er min praktiske tilgang til materialevalg:

Standardmaterialer

- ABS: $1.50-2.50/lb

- Polypropylene: $1.00-1.80/lb

- Polykarbonat: $2.50-3.50/lb

Tekniske materialer

- Nylon: $3.00-4.50/lb

- PPS: $8.00-12.00/lb

- PEEK: $80.00-120.00/lb

Branchespecifikke krav

Forskellige industrier har unikke materialekrav:

Medicinsk industri

- Biokompatibilitet

- Modstandsdygtighed over for sterilisering

- Overholdelse af FDA

- Sporbarhed

Bilindustrien

- Varmebestandighed

- Slagstyrke

- Kemisk modstandsdygtighed

- UV-stabilitet

Forbrugerelektronik

- Flammehæmning

- EMI-afskærmning

- Æstetisk appel

- Holdbarhed

Hos PTSMAKE vedligeholder vi en omfattende database med materialeegenskaber og forarbejdningsparametre for at hjælpe vores kunder med at træffe informerede beslutninger. Vi udfører regelmæssigt materialetest og -validering for at sikre optimal ydeevne i deres specifikke applikationer. Denne systematiske tilgang hjælper med at undgå dyre fejl og sikrer vellykkede produktionsresultater.

Hvad er fordelene og ulemperne ved sprøjtestøbning af plast?

Forkerte valg af produktionsmetoder kan føre til dyre fejl og projektforsinkelser. Mange producenter kæmper med at vælge den rigtige produktionsproces, især når de overvejer sprøjtestøbning af plast. Der er meget på spil - vælger du forkert, kan du stå over for store omkostninger, kvalitetsproblemer eller mistede markedsmuligheder.

Plastsprøjtestøbning kombinerer høj effektivitet med fremragende præcision, hvilket gør den ideel til produktion i stor skala. Selv om det kræver en betydelig forhåndsinvestering i værktøj, giver processen en enestående delekonsistens og lave omkostninger pr. enhed ved volumen, selv om der skal tages hensyn til designbegrænsninger.

Vigtige fordele ved sprøjtestøbning af plast

Høj produktionseffektivitet

- Hurtige cyklustider (typisk 15-60 sekunder pr. del)

- Automatiseret drift med minimal menneskelig indgriben

- Evne til at producere flere dele samtidigt ved hjælp af forme med flere hulrum

- Kontinuerlig produktionskapacitet til 24/7-drift

Overlegen kvalitet og ensartethed

Den reologisk5 opførsel af smeltet plast under indsprøjtning sikrer:

- Enestående konsistens fra del til del

- Høj dimensionsnøjagtighed (±0,1 mm eller bedre)

- Fremragende overfladekvalitet

- Minimale krav til efterbehandling

Omkostningseffektivitet i stor skala

| Produktionsvolumen | Omkostninger pr. enhed | Samlet værdi |

|---|---|---|

| Lav (1-1000) | Høj | Dårlig |

| Medium (1000-10000) | Moderat | God |

| Høj (10000+) | Meget lav | Fremragende |

Materialets alsidighed

- Kompatibel med hundredvis af polymertyper

- Mulighed for at blande materialer til tilpassede egenskaber

- Mulighed for forskellige farver og teksturer

- Mulighed for at indarbejde tilsætningsstoffer for at forbedre ydeevnen

Bemærkelsesværdige ulemper

Høj indledende investering

- Omkostninger til formdesign og fremstilling ($10.000-$100.000+)

- Krav til investering i udstyr

- Udgifter til opsætning og testning

- Uddannelses- og vedligeholdelsesomkostninger

Begrænsninger i designet

Begrænsninger i vægtykkelse

- Krav til minimumstykkelse

- Behov for ensartet vægtykkelse

- Risiko for synkemærker i tykke sektioner

Krav til trækvinkel

- Nødvendigt for udstødning af dele

- Kan påvirke det æstetiske udseende

- Indvirkning på funktionelle egenskaber

Produktionsbegrænsninger

- Minimumsordreantal er nødvendigt for omkostningseffektivitet

- Lange leveringstider for indledende værktøjsudvikling

- Begrænset fleksibilitet til designændringer

- Komplikationer ved farve- og materialeskift

Særlige overvejelser

Miljøpåvirkning

- Energiforbrug under produktion

- Håndtering af materialeaffald

- Muligheder for genbrug

- Overholdelse af miljøbestemmelser

Krav til kvalitetskontrol

Procesparametre

- Temperaturkontrol

- Overvågning af tryk

- Optimering af cyklustid

- Forberedelse af materiale

Kvalitetssikring

- Regelmæssig inspektion af dele

- Vedligeholdelse af værktøj

- Dokumentation af processer

- Test af materialer

Branchespecifikke faktorer

| Industri | Vigtige krav | Kritiske overvejelser |

|---|---|---|

| Biler | Høj styrke og holdbarhed | Sikkerhedsstandarder, varmebestandighed |

| Medicinsk | Biokompatibilitet, præcision | Sterilisering, overholdelse af regler |

| Forbrugerelektronik | Æstetik, tynde vægge | EMI-afskærmning, monteringsfunktioner |

Min erfaring hos PTSMAKE er, at vellykkede sprøjtestøbeprojekter kræver omhyggelig overvejelse af disse faktorer. Vi har hjulpet mange kunder med at navigere i disse afvejninger og har ofte fundet ud af, at nøglen til succes ligger i grundig planlægning og designoptimering, før værktøjsfremstillingen begynder.

Beslutningen om at bruge sprøjtestøbning bør baseres på en omfattende analyse af:

- Krav til produktionsvolumen

- Delkompleksitet og designfunktioner

- Specifikationer for materialer

- Kvalitetsstandarder

- Begrænsninger i budgettet

- Mål for tid til marked

Når sprøjtestøbning implementeres korrekt, kan det give en fremragende balance mellem kvalitet, omkostninger og effektivitet. Det er dog vigtigt at forstå både dens muligheder og begrænsninger for at kunne træffe en informeret beslutning om, hvorvidt det er den rigtige produktionsmetode til din specifikke applikation.

Hvordan designes og fremstilles plastsprøjtestøbeforme?

Design og fremstilling af plastsprøjtestøbeforme bliver stadig mere kompleks med nutidens krævende produktspecifikationer. Mange virksomheder kæmper med formdesign, der fører til produktionsfejl, forlængede cyklustider og for tidligt slid på formen. Disse problemer øger ikke kun produktionsomkostningerne, men forårsager også betydelige projektforsinkelser og kvalitetsproblemer.

Design- og fremstillingsprocessen for plastsprøjtestøbning involverer flere kritiske faser: indledende designplanlægning, 3D-modellering, materialevalg, CNC-bearbejdning og testning. Hvert trin kræver nøje overvejelse af faktorer som delgeometri, materialeflow, køleeffektivitet og adgang til vedligeholdelse for at skabe en pålidelig, højtydende form.

Indledende designfase og planlægning

Grundlaget for en vellykket formfremstilling begynder med grundig designplanlægning. Hos PTSMAKE starter vi med at analysere produktets 3D-model og specifikationer. Dette omfatter evaluering af kritiske dimensioner, overfladefinish og materialekrav. Den indledende designfase indebærer også at bestemme:

- Placering af skillelinje

- Gate-typer og positioner

- Antal hulrum

- Krav til udskydningssystem

- Krav til udluftning

I denne fase bruger vi avanceret Finite element-analyse6 software til at simulere materialeflow og identificere potentielle problemer, før produktionen begynder.

Overvejelser om kerne- og hulrumsdesign

Kernen og hulrummet er hjertet i enhver sprøjtestøbeform. Her er en detaljeret gennemgang af de vigtigste designelementer:

| Designelement | Formål | Kritiske overvejelser |

|---|---|---|

| Udkast til vinkler | Fjernelse af dele | Minimum 0,5° for teksturerede overflader |

| Væggens tykkelse | Materialeflow | Ensartet tykkelse for at forhindre vridning |

| Ribben og chefer | Strukturel støtte | Maksimal tykkelse 60% af tilstødende vægge |

| Radier | Spændingsfordeling | Minimum 0,5 mm til indvendige hjørner |

| Underskæringer | Komplekse funktioner | Glidende kerner eller løftere påkrævet |

Valg og behandling af materialer

Valget af formmaterialer har stor indflydelse på ydeevne og levetid. Her er vores typiske materialevalgsproces:

Materialer til kerne og hulrum

- P20-stål til store forme

- H13-stål til produktion af store mængder

- S7-stål til applikationer med høj slitage

Støttekomponenter

- 1045 stål til støtteplader

- 420 rustfrit stål til kølekomponenter

- Bronzelegeringer til slidplader

Design af kølesystem

Et effektivt kølesystem er afgørende for at opretholde ensartede cyklustider og emnekvalitet. Vi implementerer disse kølestrategier:

Kanallayout

- Ensartet afstand fra emneoverflader

- Afbalancerede flowmønstre

- Strategisk placering af bafler

Temperaturkontrol

- Uafhængige kredsløb til forskellige områder

- Overvågningspunkter til temperaturverifikation

- Vedligeholdelse af turbulent flow

Trin i fremstillingsprocessen

Fremstillingsprocessen følger en præcis sekvens:

Grovbearbejdning

- Forberedelse af blokke

- Grovskæring af kerner og hulrum

- Bearbejdning af støtteplade

Varmebehandling

- Lindring af stress

- Hærdning

- Hærdning

Efterbehandling

- Højhastighedsbearbejdning

- EDM-bearbejdning

- Slibning af overflader

- Polering

Kvalitetskontrol og testning

Hver form gennemgår en grundig test før levering:

Verifikation af dimensioner

- CMM-inspektion

- Måling af overfladefinish

- Kontrol af komponenttilpasning

Prøvekørsler

- Inspektion af første artikel

- Optimering af cyklustid

- Verifikation af delkvalitet

Overvejelser om vedligeholdelse

Det er vigtigt at indarbejde vedligeholdelsesvenlige funktioner:

Adgangspunkter

- Rengøringsområder, der er nemme at nå

- Udtagelige indsatser

- Standardiserede komponenter

Forebyggelse af slid

- Hærdede slidflader

- Udskiftelige komponenter

- Anti-korrosionsbehandlinger

Strategier til optimering af omkostninger

At bevare omkostningseffektiviteten og samtidig sikre kvaliteten:

Optimering af design

- Brug af standardkomponenter

- Forenklet bearbejdning, hvor det er muligt

- Modulær konstruktion

Valg af materiale

- Anvendelsesspecifikke kvaliteter

- Overvejelser om lokal tilgængelighed

- Analyse af langsigtede omkostningskonsekvenser

Jeg har fundet ud af, at vellykket formdesign og -fremstilling kræver en balance mellem teknisk ekspertise og praktiske overvejelser. Hver eneste beslutning i processen påvirker det endelige produkts kvalitet og produktionseffektivitet. Ved at følge disse systematiske tilgange og opretholde strenge kvalitetskontroller producerer vi konsekvent forme, der opfylder eller overgår vores kunders forventninger.

Nøglen til succes ligger i at forstå, at formfremstilling både er en kunst og en videnskab. Mens de tekniske specifikationer er afgørende, er erfaringen med at forudse og forhindre potentielle problemer, før de opstår, lige så vigtig. Gennem omhyggelig planlægning, præcis udførelse og grundig testning sikrer vi, at hver enkelt form fungerer optimalt i hele sin tilsigtede livscyklus.

Hvad er almindelige fejl i plastsprøjtestøbning, og hvordan forebygger man dem?

Hver dag ser jeg producenter, der kæmper med sprøjtestøbefejl, som forringer deres produktkvalitet og øger produktionsomkostningerne. Disse problemer fører ikke kun til høje skrotningsrater, men forårsager også betydelige produktionsforsinkelser og utilfredshed hos kunderne. Indvirkningen på bundlinjer og projekttidslinjer kan være ødelæggende.

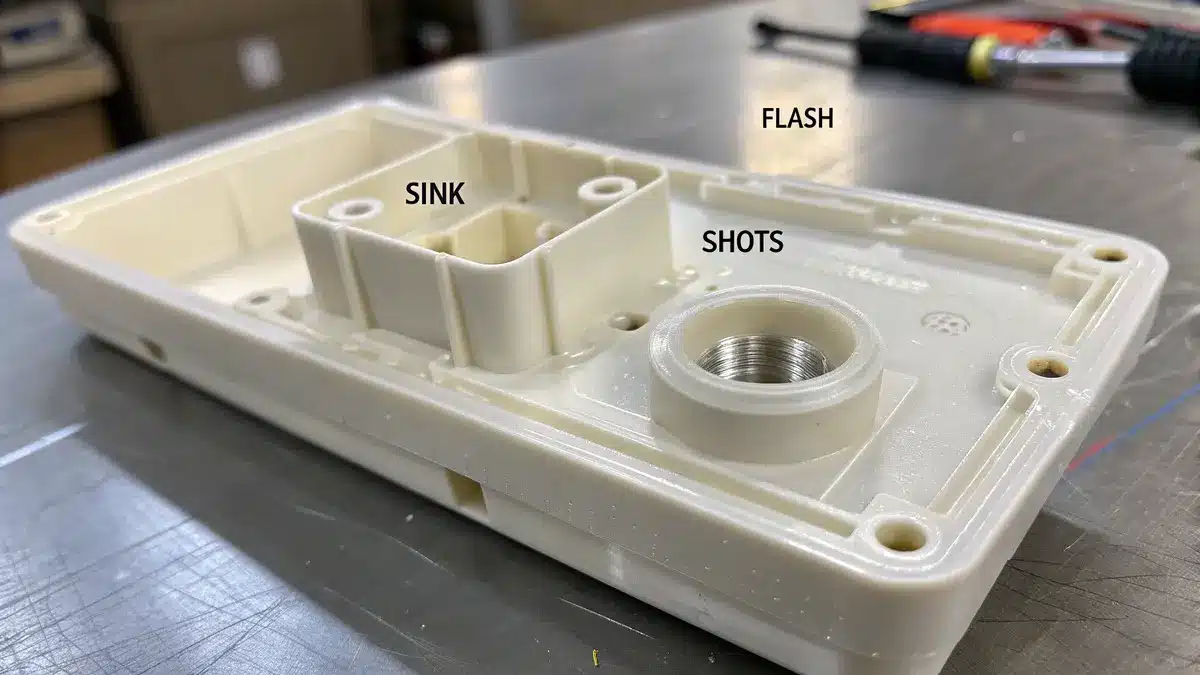

Sprøjtestøbningsdefekter er almindelige produktionsproblemer, der kan opstå under støbeprocessen, herunder skævvridning, synkemærker, flash og korte skud. Disse problemer skyldes typisk forkerte maskinindstillinger, materialeproblemer eller fejl i formdesignet. Men med den rette forståelse og forebyggende foranstaltninger kan de fleste defekter håndteres effektivt.

Forståelse af skævvridningsfejl

Forvridning opstår, når forskellige sektioner af en støbt del afkøles med ujævn hastighed, hvilket forårsager forvrængning. Den største udfordring med forvridning er dens indvirkning på Differentiel krympning7 materialets opførsel. Jeg har implementeret flere strategier for at forhindre vridning:

- Optimer designet af kølekanalen

- Oprethold en ensartet vægtykkelse

- Juster støbeparametre

- Vælg passende materialer

Mærker efter vask: Årsager og løsninger

Sinkmærker viser sig som fordybninger på overfladen af støbte dele. Disse fejl opstår typisk i områder med tykke sektioner eller i nærheden af ribber. Her er, hvad jeg har fundet ud af, virker bedst for at forhindre synkemærker:

| Forebyggelsesmetode | Implementering | Forventet resultat |

|---|---|---|

| Positionering af port | Placer låger i tykkere sektioner | Forbedret materialeflow |

| Væggens tykkelse | Oprethold en ensartet tykkelse | Ensartet køling |

| Pakningstryk | Optimer holdetrykket | Reduceret dannelse af hulrum |

| Køletid | Forlæng kølevarigheden | Bedre dimensionel stabilitet |

Håndtering af korte skud

Korte skud opstår, når formhulrummet ikke er helt fyldt med plastmateriale. Gennem min erfaring har jeg identificeret flere nøglefaktorer:

- Utilstrækkeligt indsprøjtningstryk

- Forkert temperatur på materialet

- Blokerede eller begrænsede porte

- Dårligt udluftningsdesign

Teknikker til styring af flash

Flash, det overskydende materiale, der danner tynde fremspring ved emnets kanter, kræver omhyggelig opmærksomhed. Min tilgang til forebyggelse af flash omfatter:

- Regelmæssig vedligeholdelse af skimmelsvamp

- Korrekt beregning af klemkraft

- Optimeret indsprøjtningstryk

- Kontrol af materialets viskositet

Flowledninger og svejseledninger

Disse visuelle defekter viser sig ofte som bølgede mønstre eller linjer på emnets overflade. For at minimere forekomsten af dem:

- Juster smeltetemperaturen

- Optimer placering af gate

- Styr indsprøjtningshastigheden

- Implementer korrekt udluftning

Forebyggelse af brændemærker

Brændemærker viser sig som misfarvede eller nedbrudte områder på delen. Min forebyggelsesstrategi omfatter:

- Korrekt udluftningsdesign

- Kontrolleret indsprøjtningshastighed

- Optimeret smeltetemperatur

- Regelmæssig rengøring af skimmelsvamp

Foranstaltninger til kvalitetskontrol

For at sikre ensartet delkvalitet anbefaler jeg at implementere:

| Kontrolforanstaltning | Formål | Frekvens |

|---|---|---|

| Visuel inspektion | Opdag overfladefejl | Hver eneste del |

| Kontrol af dimensioner | Bekræft specifikationer | Prøveudtagningsgrundlag |

| Test af materialer | Sørg for de rette egenskaber | Hvert parti |

| Overvågning af processer | Sporparametre | Kontinuerlig |

Optimering af procesparametre

Succes med sprøjtestøbning kræver en nøje balance mellem forskellige parametre:

- Indsprøjtningstryk og -hastighed

- Smelte- og formtemperatur

- Køletid og -temperatur

- Holdetryk og -tid

Strategi for forebyggende vedligeholdelse

Regelmæssig vedligeholdelse er afgørende for at forebygge fejl:

- Ugentlig inspektion af skimmelsvamp

- Regelmæssige rengøringsplaner

- Systematisk overvågning af slid

- Forebyggende reparationer og opdateringer

Materialevalg og håndtering

Korrekt materialevalg og -håndtering har stor betydning for emnets kvalitet:

- Overvågning af opbevaringsforhold

- Kontrol af fugtindhold

- Verifikation af materialekompatibilitet

- Temperaturområder for forarbejdning

Nøglen til en vellykket sprøjtestøbning ligger i at forstå disse fejl og implementere de rette forebyggelsesstrategier. Ved at opretholde strenge kvalitetskontrolforanstaltninger og regelmæssige vedligeholdelsesplaner kan producenterne reducere antallet af fejl betydeligt og forbedre den samlede produktionseffektivitet. Denne praksis sikrer ikke kun bedre emnekvalitet, men fører også til omkostningsbesparelser gennem reduceret spild og forbedret kundetilfredshed.

I dagens produktionslandskab kæmper mange industrier med udfordringen om at producere komplekse dele konsekvent og omkostningseffektivt. Presset for at overholde stramme deadlines og samtidig opretholde kvalitetsstandarder er blevet mere og mere intenst, og det får producenterne til at søge efter pålidelige løsninger, der kan skaleres med deres behov.

Plastsprøjtestøbning er en alsidig fremstillingsproces, som flere industrier bruger til at producere plastkomponenter af høj kvalitet. Denne metode giver enestående præcision, omkostningseffektivitet og mulighed for at skabe komplekse geometrier, hvilket gør den vigtig for sektorer lige fra bilindustrien til medicinsk udstyr.

Anvendelser i bilindustrien

Bilindustrien er en af de største brugere af sprøjtestøbte dele. Jeg har set, hvordan denne teknologi har revolutioneret fremstillingen af køretøjer:

Indvendige komponenter

- Dashboard-elementer

- Dørpaneler

- Dele til midterkonsol

- Sædekomponenter

Udvendige dele

- Kofangerovertræk

- Spejlhuse

- Hjulkapsler

- Komponenter til gitter

Den reologiske egenskaber8 af de plastmaterialer, vi bruger, giver mulighed for fremragende overfladefinish og strukturel integritet, hvilket er afgørende for anvendelser i bilindustrien.

Fremstilling af medicinsk udstyr

I den medicinske industri spiller sprøjtestøbning en afgørende rolle i produktionen:

| Komponenttype | Vigtige krav | Almindelige anvendelser |

|---|---|---|

| Kirurgiske værktøjer | Sikker ved sterilisering | Pincet, skalpelhåndtag |

| Diagnostiske enheder | Høj præcision | Udstyr til blodanalyse |

| Systemer til levering af lægemidler | Biokompatibilitet | Insulinpenne, Inhalatorer |

| Laboratorieudstyr | Kemisk modstandsdygtighed | Reagensglas, petriskåle |

Implementering i elektronikindustrien

Elektronikbranchen er meget afhængig af sprøjtestøbning:

Forbrugerelektronik

- Smartphone-etuier

- Kabinetter til bærbare computere

- Kabinetter til tablets

- Kamerahuse

Komponenthus

- Skaller til stik

- Dæksler til kontakter

- Kabinetter til printkort

- Kabelstyringssystemer

Anvendelser inden for rumfart og forsvar

Luft- og rumfartsindustrien kræver komponenter, der lever op til strenge specifikationer:

- Indvendige kabinekomponenter

- Dele til ventilationssystemet

- Enheder til opbevaring af udstyr

- Lette strukturelle elementer

Disse dele skal bevare stabiliteten under ekstreme forhold og samtidig opfylde strenge sikkerhedsstandarder.

Fremstilling af forbrugsvarer

Sektoren for forbrugsvarer bruger sprøjtestøbning til:

Husholdningsartikler

- Opbevaringsbeholdere

- Køkkenredskaber

- Komponenter til møbler

- Dele til apparater

Produkter til personlig pleje

- Emballage til kosmetik

- Barberbladshåndtag

- Kroppe til tandbørster

- Flaskedæksler

Industrielt udstyr og maskiner

Produktionsudstyr er afhængigt af sprøjtestøbte komponenter til:

- Kabinetter til kontrolpaneler

- Sikkerhedsafskærmninger

- Håndtag til værktøj

- Udstyr dækker

- Mekaniske komponenter

Disse deles holdbarhed og omkostningseffektivitet gør dem ideelle til industrielle anvendelser.

Integration af emballageindustrien

Emballageløsninger nyder godt af sprøjtestøbning:

| Pakke-type | Fordele | Almindelige anvendelser |

|---|---|---|

| Beholdere til fødevarer | Fødevaresikkert materiale | Opbevaringsbeholdere |

| Emballage til drikkevarer | Holdbarhed | Flaskedæksler, bærere |

| Industriel emballage | Modstandsdygtighed over for slag | Beskyttende etuier |

| Emballage til detailhandel | Æstetisk appel | Visning af enheder |

Hos PTSMAKE har vi udviklet specialiserede processer til hver enkelt branche for at sikre, at vores sprøjtestøbningstjenester opfylder specifikke branchekrav. Nøglen ligger i at forstå, hvordan forskellige brancher kræver forskellige tilgange til materialevalg, kvalitetskontrol og produktionsprocesser.

Sprøjtestøbningens alsidighed fortsætter med at udvide dens anvendelsesmuligheder på tværs af brancher. Succes med implementering kræver:

- Forståelse af branchespecifikke krav

- Valg af passende materialer

- Opretholdelse af præcis kvalitetskontrol

- Sikring af ensartede produktionsprocesser

- Opfyldelse af lovmæssige standarder

Hver branche byder på unikke udfordringer og muligheder, men de grundlæggende fordele ved sprøjtestøbning - præcision, effektivitet og skalerbarhed - forbliver konstante på tværs af brancher. Denne fremstillingsmetode fortsætter med at udvikle sig og inkorporerer nye teknologier og materialer for at imødekomme nye industribehov.

Hvad er de nyeste innovationer inden for plastsprøjtestøbning?

I dagens produktionslandskab kæmper mange virksomheder med at holde trit med den hurtige udvikling af sprøjtestøbningsteknologier. Presset for at reducere produktionsomkostningerne og samtidig opretholde kvaliteten skaber betydelige udfordringer. Traditionelle støbemetoder kommer ofte til kort, når det gælder om at opfylde moderne effektivitetskrav og komplekse emnekrav.

De seneste innovationer inden for plastsprøjtestøbning omfatter intelligente produktionssystemer, højhastighedsstøbningsteknologier og muligheder for behandling af flere materialer. Disse fremskridt forbedrer produktionseffektiviteten, delkvaliteten og produktionsfleksibiliteten betydeligt, samtidig med at omkostningerne og miljøpåvirkningen reduceres.

Integration af intelligent produktion

Integrationen af Industrielt internet af ting9 teknologi har revolutioneret sprøjtestøbningsprocesserne. Hos PTSMAKE har vi implementeret smarte sensorer og overvågningssystemer i realtid, der giver øjeblikkelig feedback på kritiske parametre:

- Smeltetemperatur

- Indsprøjtningstryk

- Afkølingstid

- Cykeleffektivitet

- Materialestrømningshastigheder

Disse smarte systemer hjælper med at forhindre fejl, før de opstår, og optimerer automatisk produktionsparametrene.

Teknologier til højhastighedsstøbning

Moderne højhastighedssprøjtestøbning har ændret produktionsmulighederne gennem flere vigtige innovationer:

| Teknologi | Fordele | Anvendelser |

|---|---|---|

| Tyndvægget støbning | Reduceret materialeforbrug, hurtigere afkøling | Elektronikhuse |

| Stabelforme | Dobbelt produktionsoutput | Forbrugerprodukter |

| Elektriske drivsystemer | Præcis kontrol, energieffektivitet | Medicinsk udstyr |

| Avanceret køling | Kortere cyklustider, bedre kvalitet | Dele til biler |

Multimaterialer og avanceret forarbejdning

Støbning af flere materialer repræsenterer et betydeligt fremskridt i produktionsmulighederne. Denne teknologi gør det muligt:

- Kombination af forskellige materialer i en enkelt støbeproces

- Skabe komplekse geometrier med varierende egenskaber

- Reducerer antallet af monteringstrin

- Forbedring af produktets funktionalitet

Bæredygtige produktionsløsninger

Miljøbevidsthed driver flere innovationer:

- Behandling af biobaserede materialer

- Energieffektivt udstyr

- Systemer til reduktion af affald

- Genbrugsvenlige designs

Digital tvilling-teknologi

Digital tvilling-teknologi skaber virtuelle kopier af fysiske støbeprocesser, hvilket gør det muligt:

- Forudsigelig vedligeholdelse

- Procesoptimering

- Forbedringer af kvalitetskontrollen

- Reducerede opsætningstider

Avanceret materialeudvikling

Nye materialeinnovationer fortsætter med at udvide mulighederne:

- Selvhelende polymerer

- Nanoforstærkede materialer

- Bionedbrydelige muligheder

- Højtydende kompositter

Innovationer inden for kvalitetskontrol

Moderne kvalitetskontrolsystemer omfatter:

- Inspektion med kunstig intelligens

- Algoritmer til maskinlæring

- Automatisk registrering af fejl

- Procesjustering i realtid

Automatisering og robotteknologi

Integrationen af robotteknologi er blevet bedre:

- Effektivitet ved fjernelse af dele

- Sekundære operationer

- Kvalitetskontrol

- Materialehåndtering

- Emballageprocesser

Fremtidige tendenser

Når vi ser fremad, er der flere nye teknologier, der er lovende:

- Kvantecomputere til procesoptimering

- Avanceret udvikling af polymerer

- Hybride produktionssystemer

- Cloud-baseret produktionsstyring

- Augmented reality til vedligeholdelse

Disse innovationer repræsenterer tilsammen et betydeligt spring fremad inden for sprøjtestøbning. Kombinationen af smart teknologi, avancerede materialer og automatiserede systemer skaber hidtil usete muligheder for producenterne for at forbedre effektivitet, kvalitet og bæredygtighed.

Med disse fremskridt fortsætter vi hos PTSMAKE med at flytte grænserne for, hvad der er muligt inden for sprøjtestøbning. Integrationen af disse teknologier giver os mulighed for at tilbyde vores kunder overlegne produkter, samtidig med at vi opretholder konkurrencedygtige priser og reducerer miljøpåvirkningen.

Fremtiden for sprøjtestøbning ligger i den fortsatte udvikling og forfinelse af disse teknologier, hvilket skaber stadig mere effektive og dygtige fremstillingsprocesser. Når vi bevæger os fremad, er fokus fortsat på at forbedre kvaliteten, reducere spild og øge produktionseffektiviteten gennem teknologisk innovation.

Hvordan sammenligner plastsprøjtestøbning sig med andre fremstillingsmetoder?

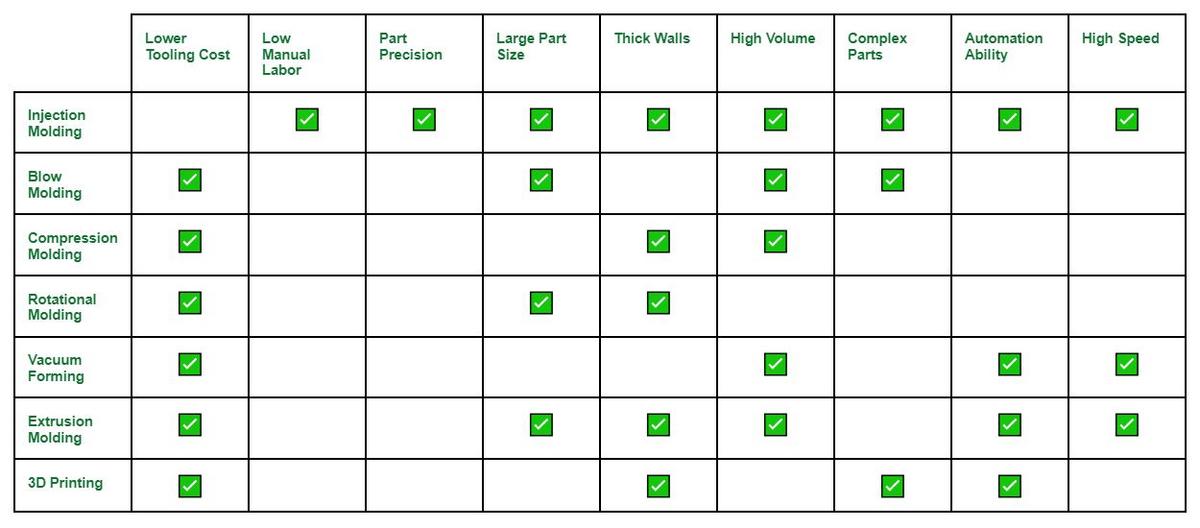

Det kan være overvældende at vælge den rigtige fremstillingsmetode til plastemner. Der er mange muligheder - fra sprøjtestøbning til 3D-print, CNC-bearbejdning og termoformning - og mange producenter har svært ved at finde ud af, hvilken proces der passer bedst til deres specifikke behov. Det forkerte valg kan føre til øgede omkostninger, kvalitetsproblemer og produktionsforsinkelser.

Plastsprøjtestøbning udmærker sig ved højvolumenproduktion med ensartet kvalitet og lavere omkostninger pr. enhed sammenlignet med andre metoder. Mens 3D-print giver designfleksibilitet og hurtig prototyping, og CNC-bearbejdning giver høj præcision, er sprøjtestøbning stadig den mest omkostningseffektive løsning til produktion af plastemner i stor skala.

Nøglekarakteristika for hver fremstillingsmetode

Når man sammenligner forskellige produktionsmetoder, er det vigtigt at forstå deres unikke egenskaber. Jeg har lavet en omfattende sammenligning baseret på nøglefaktorer, der påvirker produktionsbeslutninger:

| Fremstillingsmetode | Produktionsvolumen | Omkostninger pr. enhed | Gennemløbstid | Designets kompleksitet | Overfladefinish |

|---|---|---|---|---|---|

| Sprøjtestøbning | Høj | Meget lav | Mellemhøj | Høj | Fremragende |

| 3D-udskrivning | Lav-medium | Mellemhøj | Lav | Meget høj | Fair-Good |

| CNC-bearbejdning | Lav-medium | Høj | Lav-medium | Medium | Fremragende |

| Termoformning | Mellemhøj | Lav | Medium | Lav | God |

Analyse af produktionsmængde og omkostninger

Den Stordriftsfordele10 der opnås ved sprøjtestøbning, gør den særlig attraktiv til produktion af store mængder. Selv om den indledende værktøjsinvestering er betydelig, falder omkostningerne pr. enhed dramatisk, når produktionsmængden stiger. For eksempel kan en plastkomponent, der koster $20 at 3D-printe, kun koste $0,50, når den sprøjtestøbes i store mængder.

Designfleksibilitet og -kompleksitet

Hver fremstillingsmetode giver forskellige muligheder med hensyn til designkompleksitet:

- Sprøjtestøbning: Håndterer komplekse geometrier med ensartet kvalitet

- 3D-udskrivning: Giver ubegrænset designfrihed og interne strukturer

- CNC-bearbejdning: Begrænset af værktøjstilgængelighed og geometri

- Termoformning: Bedst egnet til enkle, hule former

Materialevalg og egenskaber

Materialevalg varierer betydeligt på tværs af fremstillingsmetoder:

- Sprøjtestøbning: Bredt udvalg af termoplast og konstruerede materialer

- 3D-udskrivning: Begrænset til specifikke filamenter og harpikser

- CNC-bearbejdning: Kan arbejde med de fleste faste materialer

- Termoformning: Begrænset til termoplastiske plader

Produktionshastighed og gennemløbstider

At forstå produktionshastigheden er afgørende for projektplanlægningen:

- Sprøjtestøbning: Højhastighedsproduktion, når værktøjet er klar

- 3D-printning: Hurtig til små serier, men langsom til større mængder

- CNC-bearbejdning: Moderat hastighed, afhængig af kompleksitet

- Termoformning: Relativt hurtigt til enkle former

Kvalitet og ensartethed

Jeg har observeret betydelige forskelle i kvalitetskonsistens på tværs af disse metoder:

- Sprøjtestøbning: Enestående konsistens og repeterbarhed

- 3D-printning: Variation mellem print, synlige laglinjer

- CNC-bearbejdning: Høj præcision, men omkostningerne stiger med snævrere tolerancer

- Termoformning: God til store dele, men begrænsede detaljer

Miljøpåvirkning og bæredygtighed

Hver metode har forskellige miljømæssige konsekvenser:

- Sprøjtestøbning: Effektivt materialeforbrug, genanvendeligt skrot

- 3D-printning: Større materialespild, nogle ikke-genanvendelige materialer

- CNC-bearbejdning: Betydeligt materialespild fra skæring

- Termoformning: Moderat materialespild, genanvendelige rester

Omkostningsstruktur og investering

De økonomiske aspekter varierer betydeligt:

- Sprøjtestøbning: Høj initialinvestering, lave enhedsomkostninger

- 3D-printning: Lave opsætningsomkostninger, højere enhedsomkostninger

- CNC-bearbejdning: Moderate opsætningsomkostninger, høje enhedsomkostninger

- Termoformning: Moderate værktøjsomkostninger, mellemstore enhedsomkostninger

Applikationsspecifikke overvejelser

Baseret på min erfaring på PTSMAKE anbefaler jeg:

- Brug sprøjtestøbning til: Produktion af store mængder, ensartede kvalitetskrav

- Vælg 3D-print til: Prototyper, specialfremstillede dele, lavvolumenproduktion

- Vælg CNC-bearbejdning til: Dele med høj præcision, hybridkomponenter af metal og plast

- Vælg termoformning til: Store, enkle former, emballagematerialer

Denne omfattende sammenligning hjælper producenter med at træffe informerede beslutninger baseret på deres specifikke krav. Nøglen er at evaluere disse faktorer i sammenhæng med dit projekts unikke behov, tidslinje og budgetbegrænsninger.

Lær om termoplastiske harpiksegenskaber for bedre materialevalg i produktionen. ↩

Forståelse af hygroskopiske materialer hjælper med at forbedre forarbejdningen og øge slutproduktets kvalitet. ↩

Forstå dens rolle for ensartet materialetemperatur og forbedret emnekvalitet. ↩

Tilpasning af molekylære kæder refererer til den proces, hvor polymerkæder i plastmaterialer omorganiserer sig selv, når de opvarmes og afkøles, så materialet kan omformes flere gange uden at miste sine grundlæggende egenskaber. ↩

Lær, hvordan reologiske egenskaber påvirker kvaliteten og konsistensen af plastsprøjtestøbning, så du får bedre produktionsresultater. ↩

Lær, hvordan FEA forbedrer formdesignet, forudsiger problemer og optimerer ydeevnen før produktion. ↩

Lær om differentieret krympning for at forstå, hvordan det påvirker dine sprøjtestøbte emner.

Hvilke industrier er afhængige af plastsprøjtestøbning?

Lær, hvordan reologiske egenskaber forbedrer produktkvaliteten ved sprøjtestøbning af plast. ↩

Forstå fordelene ved IIoT for at forbedre produktionseffektiviteten og optimere produktionsprocesserne. ↩

Lær, hvordan stordriftsfordele kan reducere produktionsomkostningerne for dine projekter betydeligt. ↩