Når jeg arbejder med produktionskunder, bemærker jeg ofte deres forvirring mellem CNC-fræsning og -drejning. Denne forvirring kan føre til dyre fejl i emnedesign og fremstillingsprocesser. Mange ingeniører ender med at vælge den forkerte bearbejdningsmetode, hvilket resulterer i spild af tid og ressourcer.

Den største forskel er, at CNC-fræsning bruger roterende skæreværktøjer på stationære emner, mens CNC-drejning roterer emnet mod et fast skæreværktøj. Fræsning er ideel til komplekse former og funktioner, mens drejning fungerer bedst til cylindriske dele.

Hos PTSMAKE bruger vi både CNC-fræsning og -drejning til at skabe præcisionsdele til vores kunder. Lad mig forklare de vigtigste forskelle mellem disse to processer mere detaljeret. Hvis du forstår disse forskelle, kan du vælge den rigtige bearbejdningsmetode til dit næste projekt og spare både tid og penge.

Hvad er CNC-drejning?

Har du nogensinde undret dig over, hvorfor nogle metaldele har så perfekte cylindriske former og utroligt glatte overflader? Traditionelle manuelle drejemetoder fører ofte til uoverensstemmelser og kvalitetsproblemer, hvilket gør det udfordrende at producere præcise komponenter på en ensartet måde. Det kan resultere i materialespild, øgede omkostninger og produktionsforsinkelser.

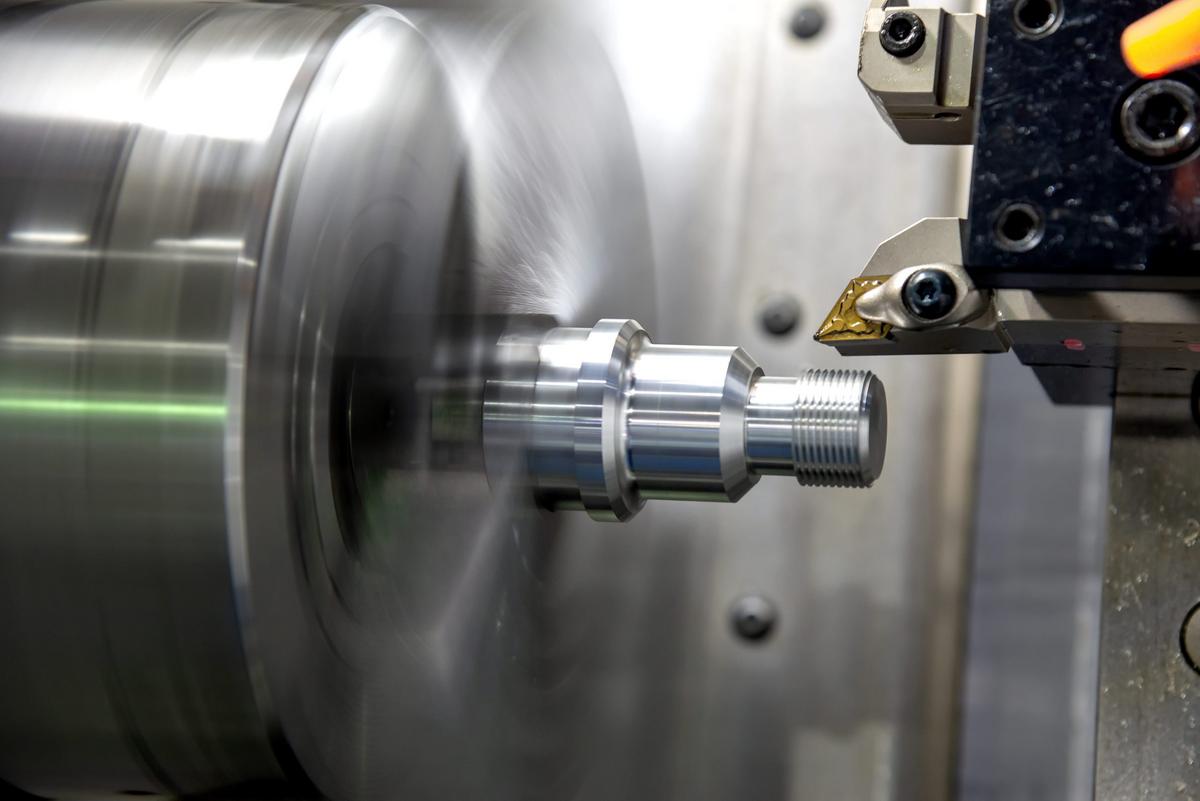

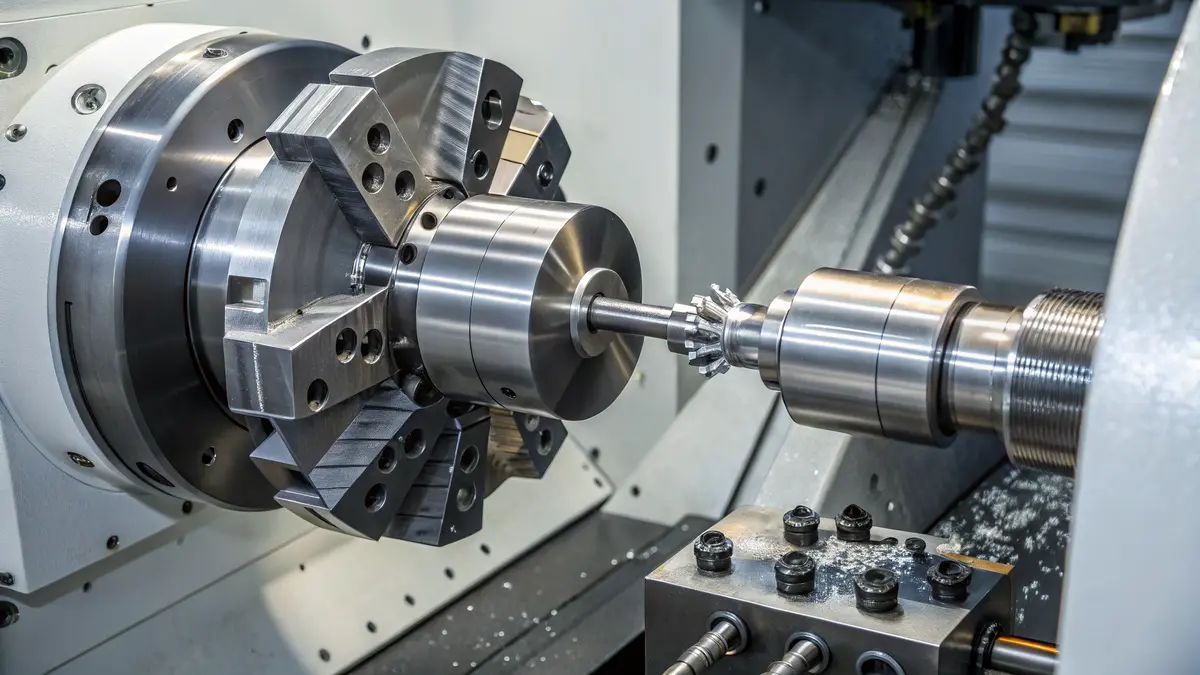

CNC-drejning er en computerstyret fremstillingsproces, der skaber cylindriske dele ved at rotere et emne, mens skærende værktøjer fjerner materiale for at opnå den ønskede form. Denne moderne bearbejdningsmetode sikrer høj præcision, gentagelsesnøjagtighed og effektivitet i produktionen af runde eller cylindriske komponenter.

Forstå det grundlæggende i CNC-drejning

CNC-drejning har revolutioneret fremstillingsindustrien ved at indføre automatiseret præcision i den traditionelle drejeproces. Drejeoperationen involverer Spindelrotation1 af emnet, mens stationære skæreværktøjer bevæger sig langs forskellige akser for at fjerne materiale og skabe den ønskede form. Jeg har gennemført utallige drejeprojekter, og den præcision, denne proces giver, er virkelig bemærkelsesværdig.

Nøglekomponenter i en CNC-drejemaskine

En CNC-drejemaskine består af flere vigtige komponenter, som arbejder problemfrit sammen:

- Spindel og borepatron

- Værktøjsrevolver

- Kontrolsystem

- Skærende værktøjer

- Kølevandssystem

Typer af CNC-drejeoperationer

Der er forskellige drejeoperationer, som kan udføres på en CNC-drejebænk:

| Operationstype | Beskrivelse | Almindelige anvendelser |

|---|---|---|

| Ansigt til ansigt | Skaber flade overflader vinkelret på arbejdsemnets akse | Endeflader, skuldre |

| Konisk drejning | Producerer vinklede overflader | Koniske former, overgange |

| Gevindskæring | Skærer indvendige eller udvendige gevind | Skruer, bolte, møtrikker |

| Riller | Skaber kanaler eller udsparinger | O-ring riller, aflastninger |

| Kedeligt | Forstørrer eller efterbehandler indvendige huller | Indvendige diametre, huller |

Avancerede funktioner og muligheder

Drejning med flere akser

Moderne CNC-drejecentre har ofte flere bevægelsesakser, hvilket gør det muligt:

- Skabelse af komplekse konturer

- Operationer med roterende værktøj

- Bearbejdning med underspindel

- Samtidige operationer

Kompatibilitet mellem materialer

Hos PTSMAKE arbejder vi jævnligt med en lang række materialer i vores drejeoperationer:

- Rustfrit stål

- Aluminium

- Messing

- Titanium

- Teknisk plast

- Eksotiske legeringer

Procesparametre og overvejelser

Kritiske parametre

Flere faktorer har indflydelse på, om CNC-drejning bliver en succes:

- Skærehastighed

- Tilførselshastighed

- Skæredybde

- Valg af værktøj

- Brug af kølevæske

Foranstaltninger til kvalitetskontrol

For at opretholde præcision og konsistens:

- Regelmæssig kalibrering af maskinen

- Overvågning af værktøjsslid

- Inspektion undervejs i processen

- Endelig kvalitetssikring

Anvendelser på tværs af brancher

CNC-drejning tjener forskellige sektorer med specifikke krav:

Bilindustrien

- Motorkomponenter

- Dele til gearkasse

- Komponenter til bremsesystemet

Luft- og rumfartssektoren

- Turbinekomponenter

- Dele til landingsstel

- Fastgørelseselementer og stik

Fremstilling af medicinsk udstyr

- Kirurgiske instrumenter

- Implantatkomponenter

- Kabinetter til medicinsk udstyr

Bedste praksis for optimale resultater

Overvejelser om design

- Oprethold passende forhold mellem længde og diameter

- Overvej værktøjets tilgængelighed

- Planlæg korrekt fastgørelse

- Tag højde for materialeegenskaber

Optimering af produktionen

For at maksimere effektivitet og kvalitet:

| Aspekt | Bedste praksis | Fordel |

|---|---|---|

| Valg af værktøj | Brug passende kvaliteter og geometrier | Forlænget levetid for værktøjet |

| Opsætningsprocedurer | Implementer standardiserede procedurer | Reduceret opsætningstid |

| Optimering af programmer | Regelmæssig gennemgang og opdatering af programmet | Forbedrede cyklustider |

| Vedligeholdelse | Planlagt forebyggende vedligeholdelse | Minimal nedetid |

Fælles udfordringer og løsninger

Tekniske udfordringer

Slid på værktøj

- Løsning: Implementer systemer til styring af værktøjets levetid

- Regelmæssig overvågning af værktøjets tilstand

Overfladefinish

- Løsning: Optimer skæreparametre

- Brug passende værktøj og kølemiddel

Dimensionel nøjagtighed

- Løsning: Regelmæssig kalibrering af maskinen

- Systemer til måling undervejs i processen

Udfordringer i produktionen

Opsætningstid

- Løsning: Brug systemer til hurtig udskiftning af værktøj

- Standardiser opsætningsprocedurer

Materialeaffald

- Løsning: Optimer programmeringen

- Implementer systemer til materialegenvinding

Hos PTSMAKE har vi udviklet robuste løsninger på disse udfordringer, som sikrer ensartet kvalitet og effektivitet i vores drejeoperationer. Vores erfaring har lært os, at vellykket CNC-drejning kræver en kombination af teknisk ekspertise, korrekt planlægning og opmærksomhed på detaljer.

Hvad er en CNC-drejebænk?

Har du nogensinde kæmpet med at opnå præcise, ensartede udskæringer på cylindriske dele? Traditionelle manuelle drejebænke kræver omfattende ekspertise hos operatøren og kan stadig ikke garantere perfekt gentagelsesnøjagtighed. Fejlmarginen øges med komplekse geometrier, hvilket fører til dyre fejl og spildte materialer.

En CNC-drejebænk er en automatiseret værktøjsmaskine, der bruger computerstyret numerisk kontrol (CNC) til at udføre drejeoperationer. Den roterer arbejdsemnet, mens skæreværktøjerne står stille, og fjerner præcist materiale for at skabe cylindriske dele i henhold til programmerede specifikationer.

Kernekomponenter i en CNC-drejebænk

Når jeg forklarer CNC-drejebænke til vores kunder hos PTSMAKE, starter jeg altid med de grundlæggende komponenter. At forstå disse elementer er afgørende for alle, der ønsker at arbejde med CNC-drejeteknologi:

Spindelsystem

Spindlen er hjertet i enhver CNC-drejebænk. Den holder og roterer arbejdsemnet ved præcist kontrollerede hastigheder. Den Spindelsynkronisering2 kapacitet giver mulighed for komplekse multi-akse operationer. Moderne CNC-drejebænke kan opnå hastigheder på op til 6.000 RPM, men hos PTSMAKE arbejder vi typisk inden for 2.000-4.000 RPM for at opnå optimal præcision og overfladefinish.

Værktøjsrevolver

Værktøjsrevolveren har plads til flere skæreværktøjer og kan rotere for at skifte mellem dem automatisk. Denne funktion reducerer opsætningstiden betydeligt og muliggør komplekse operationer uden manuel indgriben. Vores avancerede CNC-drejebænke har:

| Værktøjets position | Almindelige værktøjstyper | Typiske anvendelser |

|---|---|---|

| Primær | Drejeværktøj | Skæring med udvendig diameter |

| Sekundær | Borestænger | Skæring med indvendig diameter |

| Tertiær | Værktøj til gevindskæring | Oprettelse af tråd |

| Kvartær | Rilleværktøj | Skæring af kanaler |

Kontrolsystem

Styresystemet er hjernen i CNC-drejebænken. Det fortolker G-kodeprogrammering for at koordinere alle maskinens bevægelser. Moderne styringer tilbyder:

- Overvågningsfunktioner i realtid

- Automatisk værktøjskompensation

- Avanceret fejlregistrering

- Integrerede funktioner til kvalitetskontrol

Nøgleoperationer og kapaciteter

Grundlæggende drejeoperationer

- Vender ansigtet

- Lige drejning

- Konisk drejning

- Formdrejning

- Gevindskæring

Avancerede funktioner

Moderne CNC-drejebænke har udviklet sig markant og tilbyder muligheder, som var utænkelige for årtier siden:

Drejning på flere akser

- Samtidig styring af flere akser

- Skabelse af komplekse konturer

- Reduceret opsætningstid

Levende værktøj

- Mulighed for fræsning

- Off-center boring

- Komplekse dele færdiggøres i en enkelt opsætning

Anvendelser på tværs af brancher

I min erfaring hos PTSMAKE har jeg set CNC-drejebænke forvandle produktionen på tværs af forskellige sektorer:

Bilindustrien

- Produktion af præcisionsaksler

- Fremstilling af bremsekomponenter

- Fremstilling af motordele

Luft- og rumfartsapplikationer

- Turbinekomponenter

- Dele til landingsstel

- Præcisionsbefæstelser

Fremstilling af medicinsk udstyr

- Implantatkomponenter

- Kirurgiske instrumenter

- Kabinetter til medicinsk udstyr

Fordele og overvejelser

Fordele

Forbedret præcision

- Typiske tolerancer på ±0,0005 tommer

- Konsekvent gengivelse af dele

- Overlegen overfladefinish

Øget produktivitet

- Hurtigere produktionscyklusser

- Reduceret opsætningstid

- Minimal indgriben fra operatøren

Begrænsninger og overvejelser

Første investering

- Maskinomkostninger

- Krav til uddannelse

- Behov for infrastruktur

Krav til vedligeholdelse

- Regelmæssig kalibrering

- Skemaer for forebyggende vedligeholdelse

- Overvågning af værktøjsslid

Bedste praksis for betjening af CNC-drejebænke

Hos PTSMAKE har vi udviklet robuste protokoller til optimal drift af CNC-drejebænke:

Retningslinjer for materialevalg

| Materialetype | Anbefalet hastighed | Krav til afkøling |

|---|---|---|

| Aluminium | Høj | Minimal |

| Stål | Moderat | Betydelig |

| Titanium | Lav | Intensiv |

| Plast | Variabel | Moderat |

Foranstaltninger til kvalitetskontrol

- Inspektion undervejs i processen

- Statistisk proceskontrol

- Regelmæssige kalibreringstjek

- Overvågning af værktøjsslid

Fremtidige tendenser inden for CNC-drejeteknologi

Udviklingen af CNC-drejeteknologi fortsætter med at accelerere. De vigtigste tendenser omfatter:

- Integration med IoT-systemer

- Avancerede automatiseringsmuligheder

- Kunstig intelligens til optimering

- Forbedret energieffektivitet

- Forbedrede brugergrænseflader

Hos PTSMAKE investerer vi løbende i den nyeste CNC-drejeteknologi for at sikre, at vi giver vores kunder de mest effektive og præcise drejeløsninger. Vores engagement i at være på forkant med produktionsteknologien gør det muligt for os at tackle stadig mere komplekse bearbejdningsudfordringer, samtidig med at vi opretholder de højeste kvalitetsstandarder.

nedskrivning

Er CNC-drejning billigere end CNC-fræsning?

Når det drejer sig om CNC-bearbejdning, holder omkostningsovervejelser ofte produktionsledere vågne om natten. Udfordringen handler ikke kun om at vælge mellem CNC-drejning og -fræsning - det handler om at afbalancere kvalitet, gennemløbstid og budget, samtidig med at man opfylder stadig mere krævende specifikationer.

Generelt er CNC-drejning billigere end CNC-fræsning til cylindriske dele. Det skyldes, at drejning typisk kræver mindre opstillingstid, har hurtigere materialefjernelse og bruger enklere værktøjskonfigurationer. De endelige omkostninger afhænger dog af emnets kompleksitet, materiale og produktionsmængde.

Forståelse af omkostningsfaktorer i CNC-bearbejdning

Hastighed for fjernelse af materiale

Den materialefjernelseshastighed3 påvirker bearbejdningsomkostningerne betydeligt. CNC-drejning opnår typisk højere materialefjernelse, fordi:

- Enkeltpunktsskæreværktøj arbejder kontinuerligt

- Arbejdsemnet roterer ved høje hastigheder

- Mere effektiv spånevakueringsproces

Opsætningstid og kompleksitet

Opsætningskravene til begge processer varierer betydeligt:

Opsætning af CNC-drejning

- Montering af enkelt chuck

- Færre værktøjsskift

- Enklere justering af arbejdsemnet

- Hurtigere indledende opsætning

Opsætning af CNC-fræsning

- Overvejelser om flere armaturer

- Mere kompleks planlægning af værktøjsbaner

- Justering af flere akser

- Forlængede krav til opsætningstid

Analyse af omkostningssammenligning

Her er en detaljeret oversigt over omkostningsfaktorer mellem CNC-drejning og -fræsning:

| Omkostningsfaktor | CNC-drejning | CNC-fræsning |

|---|---|---|

| Opsætningstid | Lavere | Højere |

| Værktøjsomkostninger | Lavere | Højere |

| Tid til programmering | Kortere | Længere |

| Maskintimepris | $75-150/time | $100-200/time |

| Materialeaffald | Mindre | Mere om det |

Overvejelser om produktionsvolumen

Produktion i lav volumen

Til prototype- eller småserieproduktion:

- Drejning er mere omkostningseffektivt for cylindriske dele

- Fræsning kan være mere økonomisk til komplekse geometrier

- Etableringsomkostninger har større indflydelse på prisen pr. enhed

Produktion af store mængder

I masseproduktionsscenarier:

- Materialeomkostninger bliver mere betydningsfulde

- Værktøjsslitage påvirker de samlede udgifter

- Automatiseringsmuligheder påvirker den endelige pris

Materialespecifikke omkostningskonsekvenser

Forskellige materialer påvirker bearbejdningsomkostningerne forskelligt:

Bløde materialer

- Hurtigere bearbejdningshastigheder er mulige

- Mindre slid på værktøjet

- Samme omkostningsforskel mellem processer

Hårde materialer

- Kræver lavere skærehastigheder

- Højere slid på værktøjet

- Større omkostningsvariation mellem processer

Anvendelser og omkostningsoptimering

Hos PTSMAKE har jeg observeret, at valg af den rigtige proces kan føre til betydelige omkostningsbesparelser. Her er nogle praktiske retningslinjer:

Bedst til CNC-drejning

- Aksler og stifter

- Cylindriske komponenter

- Dele med cirkulær symmetri

- Enkle eksterne funktioner

Bedst til CNC-fræsning

- Komplekse geometrier

- Dele med flade overflader

- Komponenter med interne funktioner

- Ikke-cylindriske former

Afvejning af tid og omkostninger

Tidsfaktorer, der påvirker de samlede omkostninger:

Maskintid

- Drejning: Hurtigere til runde dele

- Fræsning: Mere effektiv til komplekse funktioner

Arbejdsomkostninger

- Programmering af timer

- Krav til opsætning

- Tid til kvalitetskontrol

Omkostninger til kvalitet og præcision

Kvalitetsovervejelser, der påvirker omkostningerne:

Overfladefinish

- Drejning giver typisk bedre overfladefinish på runde emner

- Fræsning kan kræve yderligere efterbehandling

Krav til tolerance

- Begge processer kan opnå snævre tolerancer

- Ekstra opsætningstid kan være nødvendig for høj præcision

Eksempler på omkostninger i den virkelige verden

Baseret på min erfaring med at arbejde med forskellige kunder hos PTSMAKE er her et praktisk eksempel:

Til en simpel cylindrisk aksel (Ø30 mm x 100 mm):

- CNC-drejning: Ca. $45-65 pr. stk.

- CNC-fræsning: Ca. $75-95 pr. stk.

Til et komplekst hus med flere funktioner:

- CNC-drejning: Begrænset kapacitet eller umuligt

- CNC-fræsning: $150-200 pr. stk.

Strategier for omkostningsreduktion

For at optimere omkostningerne i begge processer:

- Design for producerbarhed

- Optimer materialevalg

- Overvej batchstørrelser nøje

- Planlæg værktøjsbaner effektivt

- Minimer ændringer i opsætningen

Yderligere overvejelser om omkostninger

Andre faktorer, der påvirker de samlede omkostninger:

- Vedligeholdelse af maskiner

- Energiforbrug

- Krav til operatørens ekspertise

- Processer for kvalitetskontrol

- Behov for materialehåndtering

Gennem strategisk procesvalg og -optimering hos PTSMAKE har vi hjulpet kunder med at reducere produktionsomkostningerne og samtidig opretholde kvalitetsstandarder. Nøglen er at forstå, hvornår man skal bruge hver proces, og hvordan man optimerer fremstillingsmetoden til specifikke anvendelser.

Hvilke materialer egner sig til CNC-drejning?

Det kan være overvældende at vælge det rigtige materiale til CNC-drejning. Med utallige muligheder kæmper mange producenter med at finde ud af, hvilke materialer der giver den optimale balance mellem omkostninger, ydeevne og bearbejdelighed til deres specifikke anvendelser.

De mest velegnede materialer til CNC-drejning omfatter metaller som aluminium, stål, messing og kobber samt plast som PEEK, POM og nylon. Valget afhænger af faktorer som delens tilsigtede brug, nødvendige egenskaber og budgetbegrænsninger.

Forståelse af materialeegenskaber til CNC-drejning

Mekaniske egenskaber

Når vi vælger materialer til CNC-drejning, skal vi tage højde for flere vigtige mekaniske egenskaber. Materialets Trækstyrke4 har direkte indflydelse på emnets holdbarhed og ydeevne. Jeg råder altid mine kunder til at evaluere disse vigtige egenskaber:

- Hårdhed

- Duktilitet

- Modstandsdygtighed over for slag

- Slidstyrke

- Temperaturbestandighed

Materialekategorier og deres anvendelser

Metaller og legeringer

Aluminium og dets legeringer

Aluminium er et af vores mest efterspurgte materialer hos PTSMAKE. Det tilbyder en fremragende kombination af egenskaber:

- Let og alligevel stærk

- God korrosionsbestandighed

- Fremragende bearbejdelighed

- Omkostningseffektiv til de fleste anvendelser

Vi bruger ofte 6061- og 7075-aluminiumlegeringer til komponenter til rumfart og bilindustrien.

Stålvarianter

Forskellige stålkvaliteter giver forskellige fordele:

| Ståltype | Vigtige egenskaber | Almindelige anvendelser |

|---|---|---|

| Rustfrit stål | Korrosionsbestandig, holdbar | Medicinsk udstyr, udstyr til fødevareforarbejdning |

| Kulstofstål | Høj styrke, til en overkommelig pris | Maskindele, værktøj |

| Værktøjsstål | Slidstærk, kan varmebehandles | Skæreværktøjer, matricer |

Messing og kobber

Disse materialer er ideelle til:

- Elektriske komponenter

- Vvs-installationer

- Dekorative dele

- Anvendelser til varmeveksling

Plast og polymerer

Teknisk plast

Hos PTSMAKE har vi oplevet en stigende efterspørgsel efter CNC-drejning i plast. Almindelige materialer omfatter:

PEEK (Polyether Ether Ketone)

- Modstandsdygtighed over for høje temperaturer

- Kemisk modstandsdygtighed

- Fremragende mekaniske egenskaber

POM (polyoxymethylen)

- Lav friktion

- Høj stivhed

- God dimensionsstabilitet

Nylon

- Modstandsdygtighed over for slag

- Selvsmørende egenskaber

- Omkostningseffektiv

Overvejelser om materialevalg

Omkostningsfaktorer

| Materialekategori | Relative omkostninger | Bearbejdelighed | Holdbarhed |

|---|---|---|---|

| Aluminium | Medium | Fremragende | God |

| Rustfrit stål | Høj | Moderat | Fremragende |

| Messing | Høj | Fremragende | God |

| Teknisk plast | Mellemhøj | God | Variabel |

Branchespecifikke krav

Forskellige industrier har unikke materialekrav:

Luft- og rumfart

- Højt forhold mellem styrke og vægt

- Temperaturbestandighed

- Præcise specifikationer

Medicinsk

- Biokompatibilitet

- Steriliseringskapacitet

- Overholdelse af FDA

Biler

- Omkostningseffektivitet

- Slidstyrke

- Temperaturstabilitet

Overvejelser om bearbejdning

Hastighed og fremføringshastigheder

Forskellige materialer kræver specifikke skæreparametre:

- Aluminium: Høje hastigheder, aggressive fremføringshastigheder

- Stål: Moderate hastigheder, kontrollerede fremføringer

- Plast: Omhyggelig temperaturkontrol for at undgå smeltning

Valg af værktøj

Hos PTSMAKE matcher vi skæreværktøjer med materialer:

- Hårdmetalværktøjer til de fleste metaller

- Diamantbelagte værktøjer til slibende materialer

- Særlige geometrier til plast

Krav til overfladefinish

| Materiale | Opnåelig overfladefinish (Ra) | Anbefalede skæreværktøjer |

|---|---|---|

| Aluminium | 0,2-3,2 μm | Hårdmetal, PCD |

| Stål | 0,4-6,3 μm | Hårdmetal, keramik |

| Plast | 0,4-3,2 μm | Særlige geometriske værktøjer |

Overvejelser om miljø og sikkerhed

Forskellige materialer giver forskellige miljø- og sikkerhedsudfordringer:

Chip-kontrol

- Metalspåner kan genbruges

- Plastchips kræver særlig bortskaffelse

Valg af kølevæske

- Vandbaseret til de fleste metaller

- Oliebaseret til specifikke anvendelser

- Tør bearbejdning af visse plasttyper

Sikkerhed på arbejdspladsen

- Korrekt ventilation til alle materialer

- Særlig håndtering af visse legeringer

- Kravene til personlige værnemidler varierer efter materiale

Gennem vores erfaring hos PTSMAKE har vi udviklet en omfattende ekspertise i at matche materialer til specifikke anvendelser. Vi overvejer altid:

- Krav til slutbrug

- Begrænsninger i produktionen

- Overvejelser om omkostninger

- Miljøpåvirkning

- Kvalitetsstandarder

Disse faktorer hjælper os med at vejlede vores kunder til det bedst egnede materialevalg til deres CNC-drejeprojekter.

Hvordan opnår CNC-drejning høj præcision?

Kvalitetsproblemer inden for CNC-drejning kan være et mareridt for producenterne. Jeg har set mange virksomheder kæmpe med inkonsekvente emnedimensioner og dårlig overfladefinish, hvilket fører til dyre afvisninger og produktionsforsinkelser.

CNC-drejning opnår høj præcision gennem en kombination af avanceret maskinstyring, præcist værktøj og omhyggeligt kontrollerede skæreparametre. Moderne CNC-drejebænke kan opretholde tolerancer så snævre som ±0,0001 tommer (0,0025 mm), når de er korrekt indstillet og betjent.

Maskinkomponenternes rolle i præcision

Maskinens base og struktur

Grundlaget for præcisionsdrejning starter med maskinens konstruktion. En stiv maskinbase, der typisk er lavet af støbejern eller polymerbeton, absorberer vibrationer, der kan påvirke skærenøjagtigheden. Hos PTSMAKE bruger vi udelukkende førsteklasses CNC-drejebænke med termisk stabil bund for at sikre en ensartet ydelse.

Spindelsystemets nøjagtighed

Spindelsystemet er afgørende for at opnå præcise snit. Den udløb5 Spindelens egenskaber har direkte indflydelse på de drejede deles rundløb. Moderne CNC-drejebænke har højpræcisionslejer og sofistikerede kølesystemer til at opretholde termisk stabilitet under drift.

Skæreparametre for optimal præcision

Hastighed og fremføringshastigheder

Korrekte skæreparametre er afgørende for at opnå høj præcision. Her er en generel guide til forskellige materialer:

| Materialetype | Skærehastighed (SFM) | Tilførselshastighed (IPR) | Skæredybde (tommer) |

|---|---|---|---|

| Aluminium | 800-1000 | 0.005-0.012 | 0.040-0.200 |

| Stål | 300-400 | 0.004-0.010 | 0.030-0.150 |

| Rustfrit stål | 200-300 | 0.003-0.008 | 0.020-0.100 |

Valg og styring af værktøj

Valg af værktøj har stor betydning for drejepræcisionen. Vi skal overveje:

- Sammensætning af værktøjsmateriale

- Banebrydende geometri

- Værktøjsholderens stivhed

- Overvågning af værktøjsslid

Avancerede kontrolsystemer

Feedback-mekanismer

Moderne CNC-drejebænke bruger sofistikerede feedbacksystemer:

- Lineære skalaer til positionsovervågning

- Roterende enkodere til styring af spindelhastighed

- Temperatursensorer til termisk kompensation

- Tryksensorer til optimering af kølemiddelflow

Computerstøttet kompensation

Maskinens kontrolsystem tilpasser sig automatisk:

- Termisk vækst

- Slid på værktøjet

- Geometriske fejl

- Afbøjning af skærekraft

Miljømæssige kontroller

Styring af temperatur

Temperaturstabilitet er afgørende for at bevare præcisionen:

- Kontrol af temperaturen på værkstedsgulvet (±2°F)

- Regulering af kølevæsketemperatur

- Opvarmningsprocedurer for maskiner

- Termiske afskærmninger og barrierer

Kontrol af vibrationer

Minimering af vibrationer gennem:

- Vibrationsdæmpende monteringssystemer

- Korrekt afbalanceret værktøj

- Optimerede skæreparametre

- Regelmæssig vedligeholdelse af maskiner

Foranstaltninger til kvalitetskontrol

Måling undervejs i processen

Overvågning i realtid sikrer ensartet præcision:

- Berøringsfølere til kontrol af dimensioner

- Laser-målesystemer

- Sensorer til akustisk emission

- Overvågning af strømforbrug

Verifikation efter processen

Kvalitetsverifikation gennem:

- CMM-inspektion (koordinatmålemaskine)

- Test af overfladeruhed

- Måling af rundhed

- Validering af geometrisk dimensionering og tolerance (GD&T)

Procesdokumentation og -kontrol

Standard driftsprocedurer

At opretholde præcision kræver detaljeret dokumentation:

- Opsætningsprocedurer

- Protokoller for værktøjsskift

- Vedligeholdelsesplaner

- Kontrolpunkter for kvalitetskontrol

Uddannelse af operatører

Dygtige operatører er afgørende for præcisionsdrejning:

- Certificering af maskinbetjening

- Træning i værktøjsopsætning

- Procedurer for kvalitetskontrol

- Teknikker til problemløsning

Hos PTSMAKE har vi implementeret disse præcisionskontrolforanstaltninger på tværs af vores CNC-drejeoperationer. Vores engagement i kvalitet har hjulpet os med at opretholde tolerancer så snævre som ±0,0001 tommer for kritiske komponenter inden for rumfart, medicin og robotteknologi.

Gennem systematisk proceskontrol og løbende overvågning opnår vi konsekvent høj præcision i vores drejeoperationer. Denne opmærksomhed på detaljer har gjort os til en betroet partner for virksomheder, der har brug for præcise, pålidelige bearbejdede komponenter.

Husk, at opnåelse af høj præcision i CNC-drejning ikke kun handler om at have det rigtige udstyr - det handler om at implementere og vedligeholde et omfattende system af kontroller, procedurer og verifikationsmetoder. Denne systematiske tilgang sikrer ensartet kvalitet og hjælper med at opfylde de mest krævende specifikationer i moderne produktion.

Hvad er de almindelige anvendelser af CNC-drejedele?

Det kan være overvældende at finde den rigtige fremstillingsproces til dine komponenter. Med så mange muligheder er det en udfordring at finde ud af, hvilken metode der passer bedst til dine specifikke behov og leverer den præcision, som dit projekt kræver.

CNC-drejedele bruges i vid udstrækning i forskellige brancher på grund af deres enestående nøjagtighed og alsidighed. Denne fremstillingsproces skaber cylindriske dele ved at rotere arbejdsemnet, mens skæreværktøjer fjerner materiale for at opnå den ønskede form og de ønskede specifikationer.

Anvendelser i bilindustrien

Bilindustrien er stærkt afhængig af CNC-drejede dele til kritiske komponenter. Hos PTSMAKE producerer vi jævnligt forskellige dele til bilindustrien, som kræver ekstrem præcision og holdbarhed.

Motorkomponenter

- Kamaksler

- Krumtapaksler

- Stempler

- Ventilstængler

- Dele til brændstofindsprøjtning

Den overfladeruhed6 Kravene til disse komponenter er særligt strenge og kræver ofte en finish på Ra 0,8 eller bedre for at sikre optimal ydeevne.

Dele til gearkasse

- Gearaksler

- Splines

- Drivaksler

- Lejebaner

- Synkroniseringsringe

Anvendelser i luft- og rumfartsindustrien

I rumfartsproduktion er præcision altafgørende. CNC-drejning producerer komponenter, der opfylder branchens strenge tolerancer og sikkerhedskrav.

Dele til flymotorer

- Turbineaksler

- Brændstofsystemets komponenter

- Hydrauliske fittings

- Komponenter til landingsstel

- Motorophæng

| Komponenttype | Typisk tolerance | Materialevalg |

|---|---|---|

| Turbineaksler | ±0,0005 tommer | Titanium, Inconel |

| Hydrauliske fittings | ±0,001 tommer | Rustfrit stål, aluminium |

| Motorophæng | ±0,002 tommer | Højstyrkestål |

Fremstilling af medicinsk udstyr

Medicinalindustrien kræver komponenter med enestående præcision og biokompatibilitet. Her er nogle almindelige anvendelser:

Kirurgiske instrumenter

- Knogleskruer

- Tandimplantater

- Håndtag til kirurgisk værktøj

- Ortopædisk udstyr

- Kabinetter til medicinsk udstyr

Dele til medicinsk udstyr

- Komponenter til billedbehandlingsudstyr

- Dele til laboratorieudstyr

- Komponenter til diagnostisk udstyr

- Dele til behandlingsudstyr

Anvendelser af industrimaskiner

Industrimaskiner er stærkt afhængige af CNC-drejede dele til både drift og vedligeholdelse:

Komponenter til tungt udstyr

- Hydrauliske cylinderkomponenter

- Lejehuse

- Akselkoblinger

- Remskiver

- Drevkomponenter

| Anvendelse | Vigtige krav | Almindelige materialer |

|---|---|---|

| Hydrauliske komponenter | Modstandsdygtighed over for højt tryk | Stål, bronze |

| Lejehuse | Præcise tolerancer | Støbejern, stål |

| Drevkomponenter | Slidstyrke | Hærdet stål |

Anvendelser i elektronikindustrien

Elektronikindustrien kræver præcise komponenter til forskellige anvendelser:

Forbrugerelektronik

- Kabinetter til stik

- Kølelegemer

- Afstandsstykker til printkort

- Hus til kameralinser

- Højttalerkomponenter

Robotteknologi og automatisering

Som ekspert i fremstilling af præcisionskomponenter har jeg observeret den stigende efterspørgsel efter CNC-drejede dele i robotteknologi:

Robottens komponenter

- Fælles komponenter

- Aktuatorhuse

- Montering af sensorer

- Dele til endeffektorer

- Komponenter til bevægelseskontrol

Hos PTSMAKE har vi specialiseret os i at producere disse komponenter med tolerancer så snævre som ±0,0002 tommer, når det er nødvendigt. Vores avancerede CNC-drejecentre sikrer ensartet kvalitet på tværs af produktionskørsler af enhver størrelse.

Anvendelser i energisektoren

Energisektoren kræver robuste og præcise komponenter:

Energiproduktion

- Turbinekomponenter

- Generatoraksler

- Ventilkomponenter

- Pumpedele

- Komponenter til solsporingssystemer

| Komponent | Kritiske funktioner | Valg af materiale |

|---|---|---|

| Dele til turbiner | Varmebestandighed | Nikkellegeringer |

| Ventilkomponenter | Modstandsdygtighed over for korrosion | Rustfrit stål |

| Dele til pumper | Slidstyrke | Værktøjsstål |

Anvendelser i den maritime industri

Den maritime industri er afhængig af CNC-drejede dele til forskellige formål:

Marineudstyr

- Propelaksler

- Komponenter til styresystemet

- Pumpehuse

- Ventilhuse

- Motordele

Disse komponenter skal kunne modstå barske havmiljøer og samtidig opretholde præcise driftsegenskaber. Vores anlæg er udstyret med den nyeste CNC-drejeteknologi for at sikre, at disse krævende specifikationer opfyldes konsekvent.

Anvendelser af forbrugerprodukter

Selv hverdagsprodukter har gavn af CNC-drejede komponenter:

- Dele til avancerede apparater

- Komponenter til sportsudstyr

- Professionelle kamerakomponenter

- Dele til musikinstrumenter

- Urets komponenter

Gennem min erfaring hos PTSMAKE har jeg set, hvordan CNC-drejeteknologien bliver ved med at udvikle sig, så vi kan producere stadig mere komplekse emner med snævrere tolerancer og bedre overfladefinish. CNC-drejningens alsidighed gør den til en uvurderlig fremstillingsproces på tværs af mange brancher, og dens anvendelsesmuligheder udvides fortsat i takt med den teknologiske udvikling.

Kan CNC-drejning håndtere komplekse geometriske former?

Mange producenter kæmper med at fremstille komplekse geometriske former ved hjælp af traditionelle bearbejdningsmetoder. Den stigende efterspørgsel efter komplicerede komponenter i luftfarts-, medicinal- og bilindustrien har skabt en betydelig udfordring, som efterlader ingeniører og designere frustrerede over de begrænsede produktionsmuligheder.

CNC-drejning kan effektivt håndtere komplekse geometriske former ved hjælp af avancerede fleraksefunktioner, roterende værktøj og sofistikerede styresystemer. Moderne CNC-drejebænke kombinerer drejeoperationer med fræsefunktioner for at skabe indviklede geometrier, der opfylder præcise specifikationer.

Forståelse af mulighederne for flerakset drejning

Moderne CNC-drejning har udviklet sig langt ud over simple cylindriske dele. Integrationen af kinematisk transformation7 har revolutioneret vores tilgang til komplekse geometrier. Hos PTSMAKE bruger vi avancerede fleraksede drejecentre, der tilbyder:

Konfigurationer af primære akser

- Hovedspindel (C-akse)

- Underspindel

- Y-aksen

- B-aksen

Disse konfigurationer arbejder sammen om at skabe indviklede funktioner, som engang var umulige med traditionelle drejemetoder.

Geometriske kompleksitetskategorier

Når vi evaluerer CNC-drejningens evne til at fremstille komplekse former, kan vi opdele geometrierne i forskellige kategorier:

| Kompleksitetsniveau | Funktioner | Anvendelser | Opnåelig tolerance |

|---|---|---|---|

| Grundlæggende | Lige snit, koniske snit, radier | Generelle komponenter | ±0.001" |

| Mellemliggende | Gevind, riller, konturer | Mekaniske dele | ±0.0005" |

| Avanceret | Asymmetriske profiler, excentriske former | Komponenter til luft- og rumfart | ±0.0002" |

| Kompleks | Frie overflader, spiralformede træk | Medicinsk udstyr | ±0.0001" |

Integration af live-værktøjer

Integrationen af roterende værktøj har udvidet mulighederne for CNC-drejning betydeligt. Denne teknologi giver mulighed for:

Fræsning

- Krydsboring

- Perifer fræsning

- Helisk interpolation

- Polygon-drejning

Avanceret oprettelse af funktioner

- Off-center funktioner

- Komplekse slots

- Bearbejdning med flere ansigter

- Skulpterede overflader

Programmeringsovervejelser for komplekse former

At skabe komplekse geometrier kræver sofistikerede programmeringsmetoder:

Krav til CAD/CAM

- Mulighed for 3D-modellering

- Optimering af værktøjsbaner

- Registrering af kollisioner

- Tilpasning af postprocessor

Hos PTSMAKE bruger vi avanceret CAM-software, der sikrer optimale værktøjsbaner, samtidig med at de snævre tolerancer overholdes.

Overvejelser om materialer

Evnen til at bearbejde komplekse former afhænger også i høj grad af materialets egenskaber:

Almindelige materialer og deres bearbejdelighed

| Materialetype | Vurdering af kompleksitet | Særlige overvejelser |

|---|---|---|

| Aluminium | Høj | Fremragende overfladefinish |

| Rustfrit stål | Medium | Kræver stift værktøj |

| Titanium | Udfordrende | Varmestyring er afgørende |

| Inconel | Meget udfordrende | Behov for specialværktøj |

Kvalitetskontrol af komplekse geometrier

At bevare nøjagtigheden i komplekse former kræver omfattende inspektionsmetoder:

Målingsteknologier

- CMM (koordinatmålemaskiner)

- Optisk scanning

- Undersøgelse undervejs

- Test af overfladeruhed

Strategier for procesoptimering

For at opnå optimale resultater med komplekse geometrier implementerer vi:

Skæreparametre

- Optimerede skærehastigheder

- Justering af fremføringshastighed

- Variationer i skæredybde

- Kontrol af værktøjsindgreb

Overvejelser om værktøj

- Brugerdefinerede værktøjsprofiler

- Avancerede belægningsteknologier

- Stive systemer til fastholdelse af værktøj

- Smart værktøjsovervågning

Eksempler på anvendelse

Anvendelser i den virkelige verden viser alsidigheden ved CNC-drejning til komplekse former:

Branchespecifikke løsninger

| Industri | Eksempel på komponent | Vigtige funktioner |

|---|---|---|

| Luft- og rumfart | Turbinekomponenter | Flere konturer |

| Medicinsk | Implantater | Overflader med høj præcision |

| Biler | Tilpassede skafter | Flere diametre |

| Forsvar | Missilkomponenter | Kritiske tolerancer |

Fremtidige udviklinger

Mulighederne for CNC-drejning fortsætter med at udvikle sig:

Nye teknologier

- AI-assisteret programmering

- Simulering af digital tvilling

- Adaptiv bearbejdning

- Processtyring i realtid

Hos PTSMAKE investerer vi løbende i disse avancerede teknologier for at flytte grænserne for, hvad der er muligt inden for fremstilling af komplekse former.

Analyse af omkostningseffektivitet

Når man overvejer komplekse geometriske former, viser CNC-drejning sig ofte at være mere økonomisk end alternative metoder:

Omkostningsfaktorer

- Reduktion af opsætningstid

- Integration af flere operationer

- Minimering af materialespild

- Effektivitetsgevinster i produktionen

Gennem vores erfaring hos PTSMAKE har vi fundet ud af, at korrekt planlægning og udførelse af komplekse drejeoperationer kan føre til betydelige omkostningsbesparelser, samtidig med at man opretholder høje kvalitetsstandarder.

Hvad er vedligeholdelseskravene til CNC-drejemaskiner?

At køre en CNC-drejemaskine uden ordentlig vedligeholdelse er som at køre en højtydende bil uden regelmæssig service. Mange producenter oplever uventede nedbrud, nedsat præcision og dyre reparationer, fordi de overser vigtige vedligeholdelsesbehov. Disse problemer standser ikke kun produktionen, men har også stor indflydelse på emnernes kvalitet og maskinens levetid.

Vedligeholdelseskravene til CNC-drejemaskiner omfatter daglig rengøring, regelmæssig smøring, kølemiddelhåndtering, værktøjsinspektion og periodisk kalibrering. Et velstruktureret vedligeholdelsesprogram hjælper med at forhindre nedbrud, sikrer ensartet delekvalitet og forlænger maskinens levetid.

Daglige vedligeholdelsesopgaver

Daglig vedligeholdelse er grundlaget for pleje af CNC-drejemaskiner. Hos PTSMAKE har vi udviklet en omfattende tilgang til daglig vedligeholdelse, der holder vores maskiner kørende med maksimal ydeevne.

Rengøringsprocedurer

- Fjern spåner og snavs fra arbejdsområdet

- Rengør kølevandsdyser og -filtre

- Tør maskinens overflader og kontrolpaneler af

- Tjek og rengør dæksler til veje

- Inspicér og rengør værktøjsholdere

Kontrol af smøring

Den tribologisk system8 af en CNC-drejemaskine kræver omhyggelig opmærksomhed for at forhindre slitage og sikre problemfri drift. Daglige smørekontroller omfatter:

- Kontrol af olieniveauer i alle beholdere

- Inspektion af smøreledninger for lækager

- Kontrol af fordeling af vejsmøring

- Overvågning af automatiske smøresystemer

Krav til ugentlig vedligeholdelse

Styring af kølevandssystemet

Kølevæskesystemet spiller en afgørende rolle i bearbejdningen. Ugentlig vedligeholdelse bør omfatte:

- Test af kølevæskekoncentration

- Kontrol af kølevæskens pH-niveau

- Fjernelse af trampolie

- Rengøring af kølevæsketanke

- Inspektion af kølevæskepumper

Verifikation af maskinens nøjagtighed

For at opretholde præcisionen i vores drejeoperationer udfører vi disse ugentlige kontroller:

| Testtype | Frekvens | Kriterier for accept |

|---|---|---|

| Spindelafvigelse | Ugentlig | ≤0.0002" |

| Akse-tilbageslag | Ugentlig | ≤0.0003" |

| Værktøjsforskydning | Ugentlig | ±0.0001" |

| Justering af borepatron | Ugentlig | ≤0.0002" |

Månedlige vedligeholdelsesprocedurer

Gennemgang af mekaniske systemer

- Tjek kuglespindler for slid og slør

- Undersøg remspænding og tilstand

- Evaluer spindellejer

- Test nødstopfunktioner

- Tjek pneumatiske systemkomponenter

Inspektion af det elektriske system

- Efterse alle elektriske forbindelser

- Rengør elektriske skabe

- Test backup-batterier

- Tjek servomotorens ydeevne

- Kontrollér enkoderens funktionalitet

Kvartalsvise vedligeholdelsesopgaver

Omfattende kalibrering

- Udfør test af geometrisk nøjagtighed

- Kalibrer aksebevægelser

- Tjek systemer til termisk kompensation

- Kontrollér positioneringsnøjagtigheden

- Udfør test af kuglestænger

Tidsplan for udskiftning af komponenter

| Komponent | Udskiftningsinterval | Inspektionsmetode |

|---|---|---|

| Spindellejer | 10.000 timer | Vibrationsanalyse |

| Way Wipers | 6 måneder | Visuel inspektion |

| Filtre til kølevæske | 3 måneder | Kontrol af flowhastighed |

| Drivremme | 12 måneder | Måling af spænding |

Krav til årlig vedligeholdelse

Stort eftersyn af systemet

- Komplet genopbygning af spindel om nødvendigt

- Udskift alle filtre og pakninger

- Udfør fuld geometri-kontrol

- Opdatering af kontrolsoftware

- Udskift slidte mekaniske komponenter

Dokumentation og journalføring

- Opdatering af vedligeholdelseslogs

- Gennemgå og juster vedligeholdelsesplaner

- Analyser data om maskinens ydeevne

- Dokumenter eventuelle tilbagevendende problemer

- Planlæg for kommende udskiftninger

Integration af forebyggende vedligeholdelse

Moderne CNC-drejemaskiner drager fordel af forebyggende vedligeholdelsesmetoder:

Overvågningssystemer

- Vibrationsanalyse

- Analyse af olie

- Termisk overvågning

- Sporing af strømforbrug

- Forudsigelse af værktøjsslid

Analyse af data

- Spor historiske resultater

- Identificer vedligeholdelsesmønstre

- Forudsig potentielle fejl

- Optimer vedligeholdelsesplaner

- Reducer uventet nedetid

Hos PTSMAKE har vi implementeret disse vedligeholdelseskrav på tværs af vores CNC-drejeoperationer, hvilket har resulteret i:

- 98% maskinens oppetid

- Forlænget levetid for udstyr

- Ensartet delkvalitet

- Reducerede vedligeholdelsesomkostninger

- Forbedret produktionseffektivitet

Ved at følge disse vedligeholdelseskrav sikrer man pålidelig drift og forlænger CNC-drejemaskinernes levetid. Husk, at forebyggelse altid er mere omkostningseffektivt end reparation, og en velholdt maskine leverer dele af bedre kvalitet med færre afbrydelser.

Hvordan påvirker software til CNC-drejning produktionseffektiviteten?

Fremstillingsindustrien står over for store udfordringer med at opretholde en ensartet produktionskvalitet og samtidig overholde stramme deadlines. Mange maskinværksteder kæmper med programmeringsfejl, lange opstillingstider og ineffektive værktøjsbaner, der fører til øget skrotning og reduceret produktivitet.

Moderne CNC-drejesoftware revolutionerer produktionseffektiviteten ved at automatisere programmeringsprocesser, optimere skæreparametre og reducere opstillingstider. Disse avancerede løsninger integreres problemfrit med CAD/CAM-systemer for at strømline arbejdsgange og minimere menneskelige fejl.

Forstå kernefunktionerne i software til CNC-drejning

Generering og optimering af værktøjsbaner

Den Algoritmisk stiplanlægning9 De mange muligheder i moderne CNC-drejesoftware har ændret vores tilgang til emneprogrammering. Hos PTSMAKE har vi implementeret avancerede softwareløsninger, der automatisk beregner de mest effektive værktøjsbaner under hensyntagen til faktorer som f.eks:

- Materialeegenskaber og skærebetingelser

- Værktøjsgeometri og slidmønstre

- Maskinens muligheder og begrænsninger

- Krav til overfladefinish

Simulerings- og verifikationsfunktioner

Moderne drejesoftware indeholder kraftfulde simuleringsværktøjer, der gør det muligt for operatørerne at:

- Opdag potentielle kollisioner før den egentlige bearbejdning

- Kontrollér værktøjsbaner og skæreparametre

- Analyser cyklustider og optimer processer

- Identificer områder, der kan forbedres i programmeringen

Procesovervågning og -kontrol i realtid

Præstationsanalyse

Softwaren giver data i realtid om:

| Parameter | Overvågningskapacitet | Indvirkning på effektivitet |

|---|---|---|

| Spindelhastighed | Kontinuerlig sporing af omdrejningstal | Optimale skæreforhold |

| Tilførselshastighed | Justering i realtid | Overfladefinishens kvalitet |

| Slid på værktøj | Forudsigende analyser | Reduceret nedetid |

| Strømforbrug | Metrikker for energieffektivitet | Optimering af omkostninger |

Integration af kvalitetssikring

Moderne CNC-drejesoftware indeholder kvalitetskontrolfunktioner, der:

- Overvåg dimensionernes nøjagtighed under bearbejdningen

- Juster parametre automatisk for at opretholde tolerancer

- Generere kvalitetsrapporter til dokumentation

- Grænseflade med måleinstrumenter

Avancerede programmeringsfunktioner

Muligheder for efterbehandling

Softwaren strømliner oversættelsen af CAM-data til maskinspecifik kode gennem:

- Automatiseret generering af G-kode

- Udvikling af brugerdefinerede makroer

- Understøttelse af flere maskinkonfigurationer

- Fejlkontrol og optimering

Koordinering af flere akser

Avanceret software muliggør komplekse operationer gennem:

- Synkroniserede aksebevægelser

- Kontrol af værktøjets centerpunkt

- Dynamisk justering af arbejdsforskydning

- Automatisk genkendelse af funktioner

Integration med Industri 4.0-teknologier

Implementering af digital tvilling

Moderne drejesoftware understøtter:

- Opsætning og test af virtuel maskine

- Procesoptimering i et digitalt miljø

- Synkronisering i realtid med fysiske maskiner

- Forudsigelig planlægning af vedligeholdelse

Cloud-forbindelse

Netværkets muligheder omfatter:

| Funktion | Fordel | Anvendelse |

|---|---|---|

| Fjernovervågning | Overvågning i realtid | Produktionsledelse |

| Opbevaring af data | Historisk analyse | Forbedring af processer |

| Deling af programmer | Fælles arbejde | Operationer på flere steder |

| Opdateringer | Nyeste funktioner | Forbedret funktionalitet |

Analyse af økonomiske konsekvenser

Metrikker til omkostningsreduktion

Implementering af avanceret drejesoftware fører til:

- 30-40% reducerer programmeringstiden

- 15-25% forbedring af værktøjets levetid

- 20-35% reducerer opsætningstiden

- 10-20% reduktion i cyklustid

Overvejelser om investeringsafkast

Faktorer, der påvirker ROI, omfatter:

- Første investering i software

- Krav til uddannelse

- Produktivitetsgevinster

- Kvalitetsforbedringer

- Reduceret materialespild

Bedste praksis for implementering

Uddannelse og kompetenceudvikling

Succesfuld indførelse af software kræver:

- Omfattende operatørtræning

- Regelmæssige opdateringer af færdigheder

- Adgang til teknisk support

- Dokumentation og ressourcer

Strategi for systemintegration

Effektiv implementering indebærer:

- Tilgang til trinvis udrulning

- Integration af ældre systemer

- Planlægning af datamigrering

- Backup- og gendannelsesprocedurer

Fremtidige tendenser og udviklinger

Integration af kunstig intelligens

Nye muligheder omfatter:

- Automatisk genkendelse af funktioner

- Optimal udvælgelse af parametre

- Forudsigelig vedligeholdelse

- Selvoptimerende programmer

Forbedrede forbindelsesmuligheder

Den fremtidige udvikling fokuserer på:

- Integration af 5G-netværk

- IoT-sensornetværk

- Kompatibilitet på tværs af platforme

- Forbedret cybersikkerhed

Hos PTSMAKE har vi været vidne til bemærkelsesværdige forbedringer i produktionseffektiviteten gennem implementering af avanceret CNC-drejesoftware. Disse løsninger strømliner ikke kun vores drift, men sikrer også ensartet kvalitet for vores kunder på tværs af forskellige brancher. Integrationen af disse teknologier har gjort det muligt for os at fastholde vores position som en førende partner inden for præcisionsfremstilling, samtidig med at vi løbende forbedrer vores serviceleverance.

Hvilke tolerancer kan man opnå med CNC-drejning?

Det er blevet stadig mere udfordrende at fremstille præcisionsdele. Mange ingeniører og designere har svært ved at forstå, hvilke tolerancer der virkelig kan opnås med CNC-drejning, hvilket fører til designspecifikationer, der enten er unødigt stramme eller farligt løse.

Moderne CNC-drejning kan konsekvent opnå tolerancer på ±0,001 tommer (0,025 mm) for standardmaterialer, og endnu snævrere tolerancer er mulige under optimale forhold og med specialudstyr. Den faktisk opnåelige tolerance afhænger af materialeegenskaber, emnegeometri og maskinkapacitet.

Forståelse af grundlæggende toleranceklassifikationer

I CNC-drejning kategoriseres toleranceniveauer ud fra deres krav til præcision. De geometrisk dimensionering og tolerance10 system hjælper os med at standardisere disse specifikationer på tværs af forskellige produktionsprocesser.

Standard toleranceområder

Her er en oversigt over almindeligt opnåelige tolerancer inden for CNC-drejning:

| Toleranceklasse | Område (tommer) | Område (mm) | Typiske anvendelser |

|---|---|---|---|

| Kommerciel | ±0.005 | ±0.127 | Ikke-kritiske komponenter |

| Præcision | ±0.002 | ±0.051 | Generelle maskindele |

| Høj præcision | ±0.001 | ±0.025 | Komponenter til biler |

| Ultrapræcision | ±0.0005 | ±0.0127 | Dele til luft- og rumfart |

Faktorer, der påvirker opnåelige tolerancer

Materialeegenskaber

Den type materiale, der bearbejdes, har stor betydning for de tolerancer, der kan opnås:

- Bløde materialer som aluminium har tendens til at bøje mere under bearbejdning

- Hårdere materialer bevarer bedre dimensionsstabilitet

- Termisk ekspansion påvirker de endelige dimensioner

- Materialehomogenitet påvirker konsistensen

Maskinens kapacitet

Hos PTSMAKE har vi investeret i avancerede CNC-drejecentre, der tilbyder..:

- Enkodere med høj opløsning til præcis positionering

- Systemer til termisk kompensation

- Stiv maskinkonstruktion

- Avancerede værktøjssystemer

Miljømæssige faktorer

Temperaturkontrol spiller en afgørende rolle for at opretholde snævre tolerancer:

- Temperaturvariationer på butiksgulvet

- Konsistens i kølevæsketemperatur

- Stabilisering af materialetemperatur

- Måling af miljøkontrol

Optimering til snævrere tolerancer

Valg og styring af værktøj

Korrekt valg af værktøj har stor betydning for de opnåelige tolerancer:

- Brug af førsteklasses skæreværktøjer

- Regelmæssig overvågning af værktøjsslid

- Implementering af værktøjsforskydningskompensation

- Opretholdelse af korrekt værktøjsgeometri

Procesparametre

| Parameter | Indvirkning på tolerance |

|---|---|

| Skærehastighed | Påvirker overfladefinish og værktøjsslitage |

| Tilførselshastighed | Påvirker den dimensionelle nøjagtighed |

| Skæredybde | Kontrollerer nedbøjning og vibrationer |

| Brug af kølevæske | Opretholder termisk stabilitet |

Omkostningskonsekvenser af tolerancekrav

Forholdet mellem tolerance og omkostninger følger en eksponentiel kurve:

Omkostningsfaktorer

- Opsætningstiden øges med snævrere tolerancer

- Hyppigere værktøjsskift påkrævet

- Behov for yderligere inspektionspunkter

- Operatører med højere færdighedsniveau er nødvendige

| Toleranceniveau | Relativ omkostningsfaktor |

|---|---|

| Kommerciel | 1x |

| Præcision | 2-3x |

| Høj præcision | 4-6x |

| Ultrapræcision | 8-12x |

Foranstaltninger til kvalitetskontrol

For konsekvent at opnå snævre tolerancer implementerer vi:

Inspektionsmetoder

- Systemer til måling undervejs i processen

- Klimakontrollerede CMM-rum

- Regelmæssig kalibrering af måleudstyr

- Statistisk proceskontrol

Krav til dokumentation

- Detaljerede inspektionsrapporter

- Materialecertificeringer

- Undersøgelser af proceskapacitet

- Registreringer af sporbarhed

Anvendelser i den virkelige verden

Forskellige brancher kræver forskellige toleranceniveauer:

Bilindustrien

- Motorkomponenter: ±0,001"

- Transmissionsdele: ±0,002"

- Ikke-kritiske komponenter: ±0,005"

Luft- og rumfartsapplikationer

- Motorkomponenter: ±0,0005"

- Strukturelle dele: ±0,001"

- Sekundære komponenter: ±0,002"

Fremstilling af medicinsk udstyr

- Implantatkomponenter: ±0,0005"

- Kirurgiske instrumenter: ±0,001"

- Eksterne enheder: ±0,002"

Når vi arbejder med kunder hos PTSMAKE, anbefaler vi altid at overveje de faktiske funktionelle krav i stedet for at gå efter de snævrest mulige tolerancer. Denne tilgang sikrer omkostningseffektivitet, samtidig med at produktets funktionalitet opretholdes.

Vores erfaring viser, at succesfuld opnåelse af tolerance kræver:

- Klar kommunikation af krav

- Forståelse af materialeadfærd

- Korrekt valg af maskine

- Omfattende kvalitetskontrol

- Regelmæssig overvågning af processer

- Inddragelse af faglærte operatører

Ved nøje at overveje disse faktorer og samarbejde med erfarne producenter kan designere specificere passende tolerancer, der afbalancerer funktionalitet, fremstillingsmuligheder og omkostningseffektivitet i deres CNC-drejede komponenter.

Hvordan optimerer man design til CNC-drejeprocesser?

Det kan være en udfordring at designe dele til CNC-drejning, især når det drejer sig om komplekse geometrier og snævre tolerancer. Mange ingeniører kæmper med dele, der ender med at være for dyre at fremstille eller ikke lever op til kvalitetsstandarderne. Disse designproblemer fører ofte til dyre revisioner, produktionsforsinkelser og budgetoverskridelser.

For at optimere design til CNC-drejeprocesser skal man fokusere på nøgleprincipper som at opretholde en ensartet vægtykkelse, minimere dybe huller, indarbejde korrekte aflastningsfunktioner og vælge passende materialer. Disse overvejelser er med til at sikre fremstillingsmuligheder, samtidig med at omkostningerne reduceres og kvalitetsstandarderne opretholdes.

Forstå effekten af materialevalg

Materialevalg spiller en afgørende rolle i optimeringen af CNC-drejning. Materialevalget påvirker ikke kun slutproduktets ydeevne, men også bearbejdningsprocessens effektivitet. Jeg har bemærket, at mange designere overser betydningen af Klassificering af bearbejdelighed11 når du vælger materialer.

Overvej disse materialeegenskaber for optimal drejning:

| Materialeegenskaber | Indvirkning på drejning | Tip til optimering |

|---|---|---|

| Hårdhed | Påvirker værktøjsslitage og skærehastighed | Vælg materialer med moderat hårdhed, når det er muligt |

| Termisk ledningsevne | Påvirker behovet for køling | Materialer med højere ledningsevne arbejder ofte bedre |

| Hærdning af arbejdet | Påvirker kvaliteten af overfladefinishen | Vælg materialer med forudsigelig adfærd |

Overvejelser om geometrisk design

Vægtykkelse og støttestrukturer

At opretholde en ensartet vægtykkelse er afgørende for en vellykket drejeoperation. Hos PTSMAKE anbefaler vi en minimumstykkelse på 0,8 mm for de fleste materialer. Tyndere vægge kan føre til:

- Vibrationer under bearbejdning

- Unøjagtigheder i dimensionerne

- Problemer med overfladefinish

- Øgede skrotningsrater

Tilgængelighed af funktioner

Designfunktioner skal være tilgængelige med drejeværktøj. Overvej disse retningslinjer:

- Undgå dybe indvendige funktioner uden korrekt værktøjsafstand

- Design dele med tilstrækkelig plads til at køre værktøjet frem og tilbage

- Inkluder aflastningsriller, hvor det er nødvendigt

- Overvej standardværktøjsgeometrier i dit design

Håndtering af tolerance

Korrekte tolerancespecifikationer er afgørende for en omkostningseffektiv produktion. Min erfaring har vist, at overspecificering af tolerancer er en af de mest almindelige designfejl.

Opgave om strategisk tolerance

Anvend disse toleranceoptimeringsstrategier:

- Angiv kun snævrere tolerancer for kritiske funktioner

- Brug standardtoleranceområder, når det er muligt

- Overvej forholdet mellem overfladefinish og tolerance

- Tag højde for materialets opførsel under bearbejdningen

Krav til overfladefinish

Kravene til overfladefinish har stor indflydelse på bearbejdningstid og -omkostninger. Overvej disse faktorer:

| Overfladefinish (Ra) | Anvendelse | Indvirkning på omkostninger |

|---|---|---|

| 0,2-0,8 µm | Præcisionskomponenter | Høj |

| 0,8-1,6 µm | Generel teknik | Moderat |

| 1,6-3,2 µm | Ikke-kritiske overflader | Lav |

Strategier til optimering af omkostninger

Design til fremstilling (DFM)

Implementer disse DFM-principper:

- Minimer antallet af nødvendige opsætninger

- Brug standardværktøjsstørrelser og -former

- Designfunktioner, der kan bearbejdes i en enkelt arbejdsgang

- Undgå unødvendig kompleksitet

Overvejelser om produktionsvolumen

Tilpas dit design baseret på produktionsvolumen:

- Højt volumen: Optimer til reduktion af cyklustid

- Lav volumen: Fokus på forenkling af opsætningen

- Prototype: Balance mellem omkostninger og leveringstid

Integration af kvalitetskontrol

Designfunktioner, der letter inspektion:

- Inkluder datumfunktioner til måling

- Overvej målerens tilgængelighed

- Planlæg krav til inspektion undervejs i processen

Overvejelser om avanceret design

Optimering af værktøjsbaner

Optimer dit design, så du får effektive værktøjsbaner:

- Undgå skarpe indvendige hjørner

- Sørg for tilstrækkelig værktøjsafstand

- Design til kontinuerlig værktøjsbevægelse

- Overvej ind- og udgangspunkter

Håndtering af chips

Korrekt spånhåndtering er afgørende for automatiserede drejeoperationer:

- Designfunktioner, der fremmer spånbrydning

- Giv adgang til kølevæske

- Overvej chip-evakueringsveje

- Undgå dybe lommer, hvor spåner kan samle sig

Strategier til bevarelse af materialer

Implementer disse materialebesparende designmetoder:

- Optimer størrelsen på råvarelageret

- Overvej næsten netformede udgangsmaterialer

- Design til minimal fjernelse af materiale

- Balance mellem materialeomkostninger og bearbejdningstid

Miljømæssige overvejelser

Design med bæredygtighed i tankerne:

- Vælg genanvendelige materialer

- Minimer produktionen af affald

- Overvej energieffektivitet i bearbejdningen

- Design til materialeoptimering

Hos PTSMAKE har vi med succes implementeret disse optimeringsstrategier på tværs af forskellige industrier, fra rumfart til medicinsk udstyr. Vores erfaring viser, at omhyggelig opmærksomhed på disse designprincipper kan forbedre produktionseffektiviteten betydeligt og reducere omkostningerne.

Hvilke overfladebehandlinger er mulige med CNC-drejning?

At få den rigtige overfladefinish på CNC-drejede dele kan være en stor hovedpine. Mange producenter kæmper med at opnå en ensartet overfladekvalitet, især når det drejer sig om komplekse geometrier eller krævende materialespecifikationer. Den forkerte finish kan føre til afvisning af emner, projektforsinkelser og øgede omkostninger.

CNC-drejning kan opnå forskellige overfladefinisher, der spænder fra ru (Ra 12,5) til spejlblank (Ra 0,1). Den specifikke finish afhænger af faktorer som skæreparametre, værktøjsvalg, materialeegenskaber og maskinkapacitet. Almindelige metoder omfatter standarddrejning, polering og Rifling12.

Forståelse af målinger af overfladeruhed

Overfladeruhed måles typisk ved hjælp af Ra-værdisystemet. Hos PTSMAKE bruger vi denne standardiserede måling for at sikre ensartethed på tværs af alle vores drejeprojekter. Ra-værdien repræsenterer det aritmetiske gennemsnit af overfladens uregelmæssigheder fra gennemsnitslinjen.

Almindelige Ra-værdier og deres anvendelse

| Ra-værdi (μm) | Overfladekarakteristik | Typiske anvendelser |

|---|---|---|

| 12.5 - 6.3 | Hårdhændet | Ikke-kritiske overflader, strukturelle komponenter |

| 6.3 - 3.2 | Semi-grov | Generelle maskindele |

| 3.2 - 1.6 | Medium | Bilkomponenter, akseltilpasninger |

| 1.6 - 0.8 | Semi-fin | Lejeoverflader, præcisionstilpasning |

| 0.8 - 0.2 | Fint | Medicinsk udstyr, dele til rumfart |

| 0.2 - 0.1 | Spejl | Optiske komponenter, højpræcisionsdele |

Faktorer, der påvirker kvaliteten af overfladefinishen

Skæreparametre

- Spindelhastighed

- Fremføringshastighed

- Skæredybde

- Værktøjets indgrebsvinkel

Disse parametre skal afbalanceres nøje for at opnå den ønskede finish. Jeg har fundet ud af, at selv små justeringer kan påvirke det endelige resultat betydeligt.

Valg og tilstand af værktøj

Valg af værktøj spiller en afgørende rolle for kvaliteten af overfladefinishen. De vigtigste faktorer omfatter:

- Værktøjsgeometri

- Skærekantens radius

- Værktøjsmateriale

- Type belægning

- Værktøjets slidtilstand

Avancerede teknikker til overfladebehandling

Drejning af diamanter

Denne højpræcisionsteknik bruger diamantspidsede værktøjer til at opnå ekstremt glatte overflader. Det er særligt effektivt til:

- Optiske komponenter

- Præcisionsinstrumenter

- Overflader med høj refleksionsevne

Poleringsproces

Polering er en koldbearbejdningsproces, der kan forbedre overfladefinishen uden at fjerne materiale. Fordelene omfatter:

- Forbedret overfladehårdhed

- Forbedret slidstyrke

- Reduceret friktion

- Bedre modstandsdygtighed over for træthed

Materialespecifikke overvejelser

Forskellige materialer kræver forskellige tilgange for at opnå en optimal overfladefinish:

Metaller

- Aluminium: Reagerer godt på høje hastigheder og fine fremføringer

- Stål: Kræver omhyggeligt valg af værktøj og afkøling

- Titanium: Kræver specialiserede skæreparametre for at forhindre arbejdshærdning

Plast

- Termoplast: Har brug for kontrollerede hastigheder for at undgå smeltning

- Teknisk plast: Kræver skarpe værktøjer for at forhindre, at overfladen rives op

Metoder til kvalitetskontrol

For at sikre en ensartet overfladekvalitet implementerer vi hos PTSMAKE:

- Regelmæssige profilometermålinger

- Visuel inspektion under kontrolleret belysning

- Sammenlignende analyse med standarder for overfladeruhed

- Digital overfladekortlægning til komplekse geometrier

Almindelige udfordringer med overfladefinish

Temperaturkontrol

Varmeudvikling under drejning kan påvirke kvaliteten af overfladefinishen. Løsningerne omfatter:

- Korrekt valg og anvendelse af kølevæske

- Optimerede skærehastigheder

- Strategisk planlægning af værktøjsbaner

Håndtering af vibrationer

Overdreven vibration kan skabe ujævne overflader. Det gør vi noget ved:

- Stiv fastholdelse af arbejdsemnet

- Afbalanceret værktøj

- Optimerede maskinparametre

- Regelmæssig vedligeholdelse af udstyr

Overvejelser om omkostninger

Forholdet mellem overfladekvalitet og omkostninger følger en generel regel: finere finish kræver:

- Mere præcist værktøj

- Langsommere behandlingshastigheder

- Yderligere efterbehandlinger

- Hyppigere værktøjsskift

Branchespecifikke krav

Forskellige industrier har forskellige krav til overfladefinish:

| Industri | Typisk Ra-område (μm) | Vigtige krav |

|---|---|---|

| Luft- og rumfart | 0.2 - 1.6 | Høj præcision, modstandsdygtighed over for stress |

| Biler | 0.8 - 3.2 | Slidstyrke, omkostningseffektivitet |

| Medicinsk | 0.2 - 0.8 | Biokompatibilitet, rengøringsvenlighed |

| Almindelig industri | 1.6 - 6.3 | Funktionel ydeevne, økonomi |

Hos PTSMAKE har vi udviklet specialiserede processer til hver enkelt branche for at sikre, at vores overfladefinish opfylder eller overgår branchestandarderne, samtidig med at vi opretholder omkostningseffektiviteten.

Hvor hurtigt kan CNC-drejning fremstille prototypedele?

Tid er afgørende i produktudvikling. Ingeniører og designere står ofte over for stramme deadlines for prototypedele, men traditionelle fremstillingsmetoder kan være langsomme og upålidelige. Presset for at levere hurtigt og samtidig bevare kvaliteten skaber betydelig stress i udviklingsprocessen.

CNC-drejning kan producere prototypedele på så lidt som 3-5 arbejdsdage for standardkomponenter. For komplekse dele, der kræver specialiserede materialer eller snævre tolerancer, forlænges tidslinjen typisk til 7-10 arbejdsdage, inklusive kvalitetskontrol og forsendelse.

Faktorer, der påvirker CNC-drejehastigheden

Hastigheden for produktion af prototyper med CNC-drejning afhænger af flere nøglefaktorer. Hos PTSMAKE har jeg identificeret disse kritiske elementer, der har indflydelse på leveringstiden:

Materialevalg og tilgængelighed

- Almindelige materialer (aluminium, messing, stål): 1-2 dage

- Specielle materialer (titanium, Inconel): 3-5 dage

- Avancerede superlegeringer13: 5-7 dage

Delkompleksitet

Den geometriske kompleksitet af din del har direkte indflydelse på produktionstiden:

| Kompleksitetsniveau | Funktioner | Typisk tidslinje |

|---|---|---|

| Enkel | Enkelt diameter, grundlæggende snit | 1-2 dage |

| Moderat | Flere diametre, gevind | 2-4 dage |

| Kompleks | Indvendige funktioner, snævre tolerancer | 4-7 dage |

Størrelse og mængde

Størrelse og batchmængde påvirker produktionshastigheden betydeligt:

- Små dele (< 2 tommer): Hurtigere opsætning og produktion

- Mellemstore dele (2-6 tommer): Standard tidslinje

- Store dele (> 6 tommer): Forlænget opsætnings- og håndteringstid

Optimering af produktionshastighed

Programmeringseffektivitet

Moderne CNC-programmeringsteknikker kan reducere produktionstiden betydeligt:

- Optimering af CAM-software

- Standardiserede værktøjsbiblioteker

- Automatisk genkendelse af funktioner

Strategier for opsætning af maskiner

Hos PTSMAKE anvender vi flere strategier for at minimere opsætningstiden:

- Værktøjssystemer med hurtig udskiftning

- Standardiserede opspændingsanordninger

- Forudindstillede værktøjsarrangementer

Overvejelser om kvalitetskontrol

Inspektion undervejs i processen

Det kræver, at kvaliteten opretholdes, mens hastigheden optimeres:

- Overvågningssystemer i realtid

- Automatiserede målesekvenser

- Statistisk proceskontrol

Tidslinje for endelig inspektion

| Inspektionsniveau | Nødvendig tid | Typiske anvendelser |

|---|---|---|

| Grundlæggende | 2-4 timer | Ikke-kritiske komponenter |

| Standard | 4-8 timer | Generelle prototyper |

| Avanceret | 8-24 timer | Præcisionskomponenter |

Krav til materialeforarbejdning

Forskellige materialer kræver forskellige behandlingsmetoder:

Bløde materialer

- Aluminium: Hurtigere skærehastigheder

- Messing: Fremragende bearbejdelighed

- Plast: Hurtige behandlingstider

Hårde materialer

- Rustfrit stål: Moderat bearbejdningshastighed

- Værktøjsstål: Langsommere skærehastigheder

- Titanium: Forlænget bearbejdningstid

Kommunikation og projektledelse

Effektiv kommunikation kan påvirke projektets tidslinje betydeligt:

Indledende konsultation

- Designgennemgang: 1-2 timer

- Valg af materiale: 1-2 timer

- Generering af tilbud: 2-4 timer

Opdateringer af produktionen

- Daglige statusrapporter

- Løsning af problemer i realtid

- Dokumentation for kvalitetsverifikation

Branchespecifikke overvejelser

Forskellige brancher har forskellige krav, som påvirker produktionshastigheden:

Luft- og rumfart

- Strengere kvalitetskontrol

- Yderligere dokumentation

- Specialiserede materialekrav

Medicinsk

- Validerede processer

- Forbedrede standarder for renlighed

- Detaljeret dokumentation

Forbrugerprodukter

- Hurtigere omstilling mulig

- Mindre strenge krav

- Forenklet dokumentation

Afvejning af omkostninger og hastighed

Forståelse af forholdet mellem omkostninger og hastighed:

| Prioritet | Tidslinjens indvirkning | Indvirkning på omkostninger |

|---|---|---|

| Standard | 5-7 dage | Basispris |

| Fremskyndet | 3-5 dage | +30-50% |

| Rush | 1-2 dage | +75-100% |

Integration af teknologi

Moderne CNC-drejecentre indeholder forskellige teknologier til at øge hastigheden:

Automatiseringsfunktioner

- Automatiske værktøjsvekslere

- Robotisk håndtering af emner

- Automatiserede målesystemer

Digital integration

- Cloud-baseret jobsporing

- Maskinovervågning i realtid

- Digital kvalitetsdokumentation

Hos PTSMAKE har vi investeret i topmoderne CNC-drejecentre, der kombinerer disse teknologier for at optimere produktionshastigheden og samtidig opretholde høje kvalitetsstandarder. Vores erfaring viser, at balancen mellem hastighed og præcision er afgørende for en vellykket prototypeudvikling.

Husk, at selvom det er vigtigt med en hurtig ekspedition, må man aldrig gå på kompromis med kvalitet og nøjagtighed. Nøglen er at finde den rette balance mellem hastighed og præcision baseret på dine specifikke projektkrav.

Hvilke brancher har mest gavn af CNC-drejeteknologi?

I dagens produktionslandskab kæmper mange industrier med at opnå ensartet præcision i deres komponenter og samtidig bevare omkostningseffektiviteten. Udfordringen bliver endnu mere skræmmende, når man har at gøre med komplekse geometrier og krav til højvolumenproduktion, hvilket får producenterne til at søge efter pålidelige løsninger.

CNC-drejeteknologi er primært til gavn for luft- og rumfart, bilindustrien, medicinsk udstyr og energisektoren ved at levere cylindriske dele med høj præcision og enestående nøjagtighed, repeterbarhed og omkostningseffektivitet. Denne avancerede fremstillingsproces gør det muligt for disse industrier at opfylde strenge kvalitetsstandarder og samtidig opretholde konkurrencedygtige produktionshastigheder.

Anvendelser i luft- og rumfartsindustrien

Luft- og rumfartsindustrien er meget afhængig af CNC-drejning til kritiske komponenter. Hos PTSMAKE producerer vi jævnligt dele, der kræver exceptionel præcision og pålidelighed.

Kritiske komponenter

- Turbineaksler

- Motorkomponenter

- Dele til landingsstel

- Hydrauliske fittings

Den metallurgisk integritet14 af disse komponenter er afgørende for sikkerhed og ydeevne. Vores kunder inden for rumfart værdsætter især vores evne til at opretholde snævre tolerancer, når vi arbejder med udfordrende materialer som titanium og Inconel.

Implementering af bilsektoren

Bilindustrien nyder godt af CNC-drejning:

Dele til højvolumenproduktion

- Komponenter til bremsesystemet

- Dele til gearkasse

- Komponenter til styretøjet

- Motorens stempler

Vores erfaring med bilproducenter har vist, at ensartethed på tværs af store produktionsserier er afgørende. Vi har implementeret avancerede kvalitetskontrolsystemer for at sikre, at hver del opfylder de nøjagtige specifikationer.

Fremstilling af medicinsk udstyr

Fremstilling af medicinsk udstyr kræver enestående præcision og renhedsstandarder. Fordelene omfatter:

Præcisionsmedicinske komponenter

- Kirurgiske instrumenter

- Implantatkomponenter

- Dele til diagnoseudstyr

- Kabinetter til medicinsk udstyr

Hos PTSMAKE har vi ISO 13485-certificering specifikt til fremstilling af medicinsk udstyr, hvilket sikrer overholdelse af de strengeste industristandarder.

Anvendelser i energisektoren

Energisektoren er afhængig af CNC-drejning:

| Komponenttype | Almindelige anvendelser | Vigtige krav |

|---|---|---|

| Ventilkomponenter | Systemer til flowkontrol | Trykmodstand |

| Rørledningsfittings | Distribution af gas | Præcis gevindskæring |

| Dele til turbiner | Energiproduktion | Varmebestandighed |

| Pumpekomponenter | Olie og gas | Modstandsdygtighed over for slid |

Implementering i elektronikindustrien

Moderne elektronikproduktion nyder godt af CNC-drejning:

Præcisionskomponenter

- Kølelegemer

- Kabinetter til stik

- Dele til testudstyr

- Tilpassede monteringsløsninger

Anvendelser i forsvarsindustrien

Det kræver forsvarssektoren:

- Våbensystemets komponenter

- Dele til kommunikationsudstyr

- Komponenter til køretøjer

- Specialiseret hardware

Anvendelse i marineindustrien

Marine applikationer inkluderer:

- Propelaksler

- Ventilsystemer

- Pumpekomponenter

- Dele til navigationsudstyr

Bedste praksis på tværs af brancher

For at opnå optimale resultater på tværs af alle brancher anbefaler vi:

Valg af materiale

- Vælg passende materialer til specifikke anvendelser

- Overvej miljømæssige faktorer

- Tag højde for krav til slidstyrke

Kvalitetskontrol

- Implementer omfattende inspektionsprotokoller

- Oprethold detaljeret dokumentation

- Udnyt avancerede måleteknologier

Produktionseffektivitet

- Optimer værktøjsstrategier

- Implementer automatiserede processer, hvor det er relevant

- Oprethold forebyggende vedligeholdelsesplaner

Overvejelser om ROI

Når industrier vurderer investeringer i CNC-drejning, bør de overveje:

Omkostningsfaktorer

- Første investering i udstyr

- Operationelle omkostninger

- Krav til vedligeholdelse

- Behov for uddannelse

Analyse af fordele

- Mindre affald

- Forbedret nøjagtighed

- Hurtigere produktionstider

- Konsekvent kvalitet

Branchespecifikke udfordringer

Forskellige sektorer står over for unikke udfordringer:

Luft- og rumfart

- Ekstremt snævre tolerancer

- Komplekse krav til materialer

- Omfattende behov for dokumentation

Biler

- Krav om store mængder

- Pres på omkostningerne

- Krav om hurtig omstilling

Medicinsk

- Strenge standarder for renlighed

- Komplekse valideringskrav

- Materialets biokompatibilitet

Gennem min erfaring hos PTSMAKE har jeg observeret, at industrier, der maksimerer fordelene ved CNC-drejning, typisk deler visse karakteristika:

- De kræver høj præcision

- De har tilbagevendende produktionsbehov

- De arbejder med udfordrende materialer

- De har brug for ensartet kvalitet på tværs af produktionskørsler

Succesen med implementering af CNC-drejning afhænger ofte af:

- Klar forståelse af kravene

- Korrekt valg af maskine

- Uddannelse af faglærte operatører

- Regelmæssige vedligeholdelsesprotokoller

Arbejdet med forskellige brancher har lært mig, at nøglen til en vellykket implementering af CNC-drejning ligger i at forstå specifikke branchekrav og opretholde strenge kvalitetsstandarder. Hos PTSMAKE tilpasser vi løbende vores processer, så de lever op til industriens skiftende behov, samtidig med at vi opretholder de højeste kvalitetsstandarder.

Hvordan vælger man en pålidelig leverandør af CNC-drejning?

At finde en pålidelig leverandør af CNC-drejning kan føles som at lede efter en nål i en høstak. Der er utallige producenter, der påstår, at de er fremragende, men hvordan adskiller du de virkelig dygtige fra dem, der måske vil kompromittere dit projekt? Der er meget på spil - et forkert valg kan føre til dyre forsinkelser, kvalitetsproblemer eller endda et mislykket projekt.

Nøglen til at vælge en pålidelig udbyder af CNC-drejning ligger i at evaluere deres tekniske evner, kvalitetskontrolsystemer, brancheerfaring og kommunikationspraksis. En troværdig leverandør bør demonstrere ensartet kvalitet, opretholde gennemsigtig kommunikation og have en dokumenteret track record af vellykkede projekter.

Vurdering af væsentlige tekniske kapaciteter

Når du vurderer en leverandør af CNC-drejetjenester, bør deres tekniske kapacitet være din første overvejelse. Hos PTSMAKE har vi investeret kraftigt i avanceret CNC-drejeudstyr, der kan håndtere komplekse geometrier og snævre tolerancer. En pålidelig leverandør bør demonstrere:

Maskinens kapacitet

- Moderne CNC-drejecentre

- Drejefunktioner med flere akser

- Værktøjssystemer med høj præcision

- Regelmæssige vedligeholdelsesplaner for udstyr

Ekspertise i materialeforarbejdning

En udbyders evne til at arbejde med forskellige materialer er afgørende. De bør have erfaring med: