Fällt es Ihnen schwer, die richtige Edelstahlsorte für Ihr Projekt auszuwählen? Die falsche Wahl kann zu vorzeitiger Korrosion, Produktversagen oder unsicheren Bedingungen führen, insbesondere in rauen Umgebungen.

Edelstahl 316 bietet eine außergewöhnliche Korrosionsbeständigkeit, insbesondere gegen Chloride und Säuren. Er behält seine Festigkeit bei hohen Temperaturen, ist resistent gegen Lochfraß und bietet eine ausgezeichnete Haltbarkeit in Meeresumgebungen, was ihn ideal für anspruchsvolle Anwendungen macht.

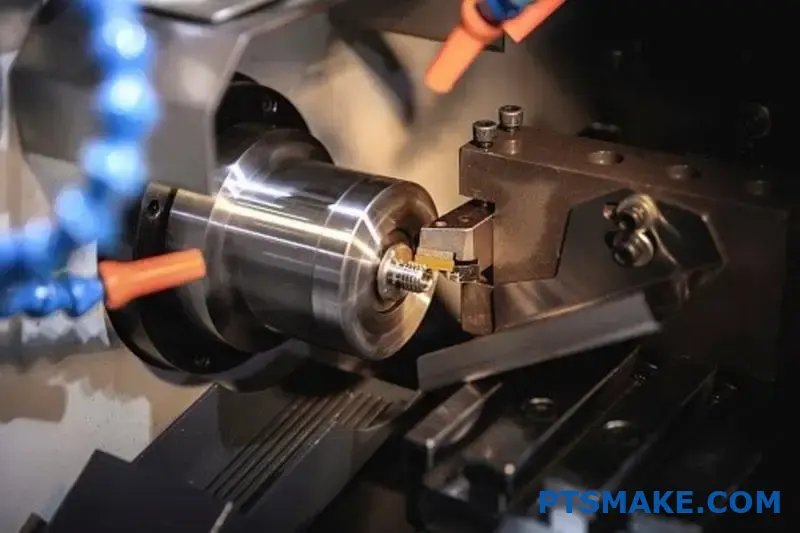

In den Jahren, in denen ich bei PTSMAKE tätig bin, habe ich erlebt, wie viele Kunden auf Edelstahl 316 umgestiegen sind, nachdem sie mit anderen Materialien Probleme hatten. Er ist zwar im Vorfeld teurer als Edelstahl 304, aber aufgrund der längeren Lebensdauer und des geringeren Wartungsaufwands ist er auf lange Sicht wirtschaftlicher. Lassen Sie mich Ihnen zeigen, warum Edelstahl 316 die perfekte Lösung für Ihr nächstes Projekt sein könnte.

Hervorragende Korrosionsbeständigkeit

Edelstahl 316 enthält 2-3% Molybdän, das ihm eine hervorragende Beständigkeit gegenüber Chloriden und anderen aggressiven Chemikalien verleiht. Dadurch eignet er sich perfekt für Meeresumgebungen, chemische Verarbeitungsanlagen und medizinische Geräte.

Wenn wir bei PTSMAKE Teile für Küstenausrüstungen bearbeiten, empfehle ich immer Edelstahl 316. Seine Beständigkeit gegen Salzwasserkorrosion ist anderen Güten weit überlegen, vor allem in Spritzwasserbereichen, wo Sauerstoff und Salz zusammen hochkorrosive Bedingungen schaffen.

Ausgezeichnete Leistung bei hohen Temperaturen

Ein weiterer großer Vorteil des Edelstahls 316 ist seine hervorragende Festigkeit bei hohen Temperaturen. Er behält seine strukturelle Integrität bis zu 870°C (1600°F) bei und eignet sich daher für Wärmetauscher, Abgassysteme und Teile von Industrieöfen.

Vor kurzem haben wir Komponenten für die Hochtemperaturverarbeitungsanlagen eines Kunden hergestellt. Die Teile aus rostfreiem Stahl 316 funktionieren seit Jahren einwandfrei, während die vorherigen Materialien innerhalb weniger Monate versagten.

Verbesserte Lochfraß- und Spaltkorrosionsbeständigkeit

Der Molybdängehalt des Edelstahls 316 bietet eine außergewöhnliche Beständigkeit gegen Lochfraß und Spaltkorrosion. Dies ist entscheidend für Anwendungen, bei denen eingeschlossene Feuchtigkeit oder Chemikalien zu örtlicher Korrosion führen können.

Ich habe diesen Vorteil bei den von uns hergestellten Anlagen für die Lebensmittelverarbeitung aus erster Hand erfahren. Die Komponenten aus Edelstahl 316 sind resistent gegen Lochfraß, der Bakterien beherbergen kann, und damit ideal für die Einhaltung von Hygienestandards.

3 Verbesserte mechanische Eigenschaften

Mit einer Streckgrenze von ca. 290 MPa (42.000 psi) und einer Zugfestigkeit von ca. 580 MPa (84.000 psi) bietet der Edelstahl 316 hervorragende mechanische Eigenschaften für strukturelle Anwendungen.

Bei PTSMAKE verwenden wir häufig Edelstahl 316 für tragende Komponenten in rauen Umgebungen. Seine Kombination aus Festigkeit und Korrosionsbeständigkeit macht ihn einzigartig geeignet für diese anspruchsvollen Anwendungen.

Bessere Resistenz gegen reduzierende Chemikalien

Edelstahl 316 verhält sich außergewöhnlich gut, wenn er reduzierenden Chemikalien wie Schwefelsäure ausgesetzt wird, die andere Metalle schnell beschädigen würden.

Einer unserer Kunden aus der chemischen Industrie hat seine Ventilkomponenten auf Edelstahl 316 umgestellt, nachdem es bei anderen Materialien wiederholt zu Ausfällen gekommen war. Die Umstellung beseitigte ihre Wartungsprobleme und verbesserte die Betriebssicherheit.

Nicht-magnetische Eigenschaften

Die austenitische Struktur des Edelstahls 316 macht ihn im geglühten Zustand unmagnetisch, was für Anwendungen wichtig ist, bei denen magnetische Störungen vermieden werden müssen.

Wir haben Komponenten aus 316er Edelstahl für empfindliche medizinische und wissenschaftliche Geräte bearbeitet, bei denen magnetische Eigenschaften den Betrieb oder die Messungen beeinträchtigen würden.

Ästhetik und Oberflächenoptionen

Edelstahl 316 behält sein helles, sauberes Aussehen auch nach jahrelangem Gebrauch bei. Er kann auf verschiedene Arten bearbeitet werden, von hochglanzpoliert bis hin zu gebürsteten Oberflächen.

Die von uns aus Edelstahl 316 gefertigten architektonischen Komponenten sind nicht nur langlebig, sondern behalten auch ihr Aussehen in Außenbereichen, in denen andere Materialien anlaufen oder korrodieren würden.

Hervorragende Schweißeignung

Edelstahl 316 lässt sich mit Standardverfahren leicht schweißen und ist daher vielseitig einsetzbar. Die Schweißnähte sind bei ordnungsgemäßer Ausführung korrosionsbeständig.

In unserem Fertigungsprozess ermöglicht uns diese Schweißbarkeit die Herstellung komplexer Baugruppen, die ihre Integrität in der gesamten Struktur beibehalten.

Biokompatibilität für medizinische Anwendungen

316L (die kohlenstoffarme Version von 316) ist biokompatibel und wird häufig für medizinische Implantate und chirurgische Instrumente verwendet. Seine Beständigkeit gegen Körperflüssigkeiten und Sterilisationsverfahren macht es ideal für diese Anwendungen.

Wir haben Präzisionskomponenten für medizinische Geräte aus rostfreiem Stahl 316L hergestellt, die den strengen Anforderungen für implantierbare und patientennahe Anwendungen entsprechen.

Nachhaltig und rezyklierbar

Edelstahl 316 ist 100% ohne Qualitätseinbußen recycelbar und damit eine umweltfreundliche Wahl. Seine lange Lebensdauer reduziert auch die Umweltbelastung durch Austausch und Wartung.

Wir bei PTSMAKE setzen uns für eine nachhaltige Produktion ein, und die Recyclingfähigkeit von Edelstahl 316 steht im Einklang mit unseren ökologischen Werten und denen unserer Kunden.

Welcher Edelstahl eignet sich am besten für die maschinelle Bearbeitung?

Haben Sie sich schon einmal mit der Wahl des richtigen Edelstahls für Ihr Bearbeitungsprojekt schwer getan? Die Frustration bei der Abwägung zwischen Bearbeitbarkeit, Korrosionsbeständigkeit, Kostenerwägungen und Anwendungsanforderungen kann selbst erfahrene Ingenieure dazu bringen, ihre Materialauswahl zu hinterfragen.

Für die meisten Bearbeitungsanwendungen bietet der rostfreie Stahl 303 das beste Gleichgewicht zwischen Bearbeitbarkeit, Kosteneffizienz und Leistung. Wenn jedoch eine höhere Korrosionsbeständigkeit erforderlich ist, sind die Stähle 304 und 316 trotz ihrer etwas schlechteren Bearbeitbarkeit die bessere Wahl.

Verständnis der Bearbeitbarkeit von Edelstahl

Die Zerspanbarkeit gibt an, wie leicht ein Material mit Standardwerkzeugen und -geräten geschnitten, gebohrt oder anderweitig bearbeitet werden kann. Bei der Auswahl von rostfreiem Stahl für die Bearbeitung ist die Kenntnis des Zerspanbarkeitsindexes von entscheidender Bedeutung - er wirkt sich direkt auf die Produktionseffizienz, die Lebensdauer der Werkzeuge und die gesamten Herstellungskosten aus.

Das Bewertungssystem für die Zerspanbarkeit vergleicht Materialien mit dem Stahl AISI 1212, dem ein Wert von 100% zugewiesen wird. Niedrigere Prozentsätze weisen auf Materialien hin, die schwieriger zu bearbeiten sind. Die meisten nichtrostenden Stähle haben Werte zwischen 30-60% und sind damit im Allgemeinen schwieriger zu bearbeiten als Kohlenstoffstähle.

Faktoren, die die Bearbeitbarkeit von rostfreiem Stahl beeinflussen

Mehrere Schlüsselfaktoren beeinflussen, wie gut sich eine Edelstahlsorte bearbeiten lässt:

Tendenz zur Arbeitsverhärtung: Austenitische rostfreie Stähle (wie 304 und 316) neigen dazu, während der Bearbeitung schnell zu härten, was den Werkzeugverschleiß beschleunigen kann.

Schwefelgehalt: Ein höherer Schwefelgehalt (wie in 303) verbessert den Spanbruch und verringert die Bildung von Aufbauschneiden.

Wärmeleitfähigkeit: Nichtrostende Stähle haben im Allgemeinen eine geringere Wärmeleitfähigkeit als Kohlenstoffstähle, so dass sich die Wärme an der Schnittkante konzentriert.

Mikrostruktur: Die kristalline Struktur wirkt sich darauf aus, wie das Material auf Schnittkräfte reagiert.

Vergleich gängiger Edelstahlsorten für die maschinelle Bearbeitung

Aufgrund meiner Erfahrung in der Zusammenarbeit mit verschiedenen Herstellern habe ich festgestellt, dass drei rostfreie Stahlsorten bei Präzisionsbearbeitungsprojekten dominieren. Lassen Sie uns ihre Eigenschaften vergleichen:

| Klasse | Bewertung der Bearbeitbarkeit | Korrosionsbeständigkeit | Relative Kosten | Beste Anwendungen |

|---|---|---|---|---|

| 303 | 70-78% | Mäßig | Unter | Muttern, Bolzen, Befestigungselemente, Schäfte |

| 304 | 45-55% | Gut | Mäßig | Lebensmittelausrüstung, Küchenkomponenten, Architekturteile |

| 316 | 35-45% | Ausgezeichnet | Höher | Schiffsausrüstung, medizinische Geräte, Teile für die chemische Verarbeitung |

303 Rostfreier Stahl: Der Freund des Zerspaners

Der rostfreie Stahl 303 enthält einen Zusatz von Schwefel (0,15-0,35%), um die Bearbeitbarkeit zu verbessern. Durch diesen Zusatz entstehen Mangansulfid-Einschlüsse, die beim Schneiden als Spanbrecher wirken. Bei der Arbeit mit Kunden bei PTSMAKE habe ich festgestellt, dass 303 etwa 40% besser bearbeitbar ist als 304.

Der Nachteil besteht in der etwas geringeren Korrosionsbeständigkeit im Vergleich zu 304 und 316. Für die meisten Anwendungen in Innenräumen, die keinen aggressiven Chemikalien oder Salzwasser ausgesetzt sind, bietet 303 jedoch ausreichenden Schutz und senkt die Bearbeitungskosten erheblich.

Edelstahl 304: Der vielseitige Kompromiss

304 (manchmal auch 18-8 genannt wegen seines Chrom- und Nickelgehalts) stellt den Mittelweg in der Zerspanungseigenschaften1. Es bietet eine bessere Korrosionsbeständigkeit als 303 und enthält keinen Schwefelzusatz. Dies macht es ideal für lebensmittelverarbeitende Anlagen und Anwendungen, bei denen die Reinheit des Materials wichtig ist.

Bei der Bearbeitung von 304, empfehle ich:

- Verwendung von scharfen Werkzeugen mit positiven Spanwinkeln

- Beibehaltung höherer Schnittgeschwindigkeiten

- Ausgiebige Kühlung zur Kontrolle der Kaltverfestigung

Edelstahl 316: Für anspruchsvolle Umgebungen

316 ist die am schwierigsten zu bearbeitende dieser drei Stahlsorten, was vor allem auf den höheren Nickelgehalt und den Zusatz von Molybdän zurückzuführen ist. Diese Elemente verbessern die Korrosionsbeständigkeit, insbesondere gegen Chloride (wie Salzwasser), verringern aber die Bearbeitbarkeit.

Für Projekte, die eine Bearbeitung von 316 erfordern, erwarten:

- Ungefähr 25% langsamere Schnittgeschwindigkeiten als 304

- Häufigere Werkzeugwechsel

- Höhere Verarbeitungskosten

Ich habe festgestellt, dass spezielle kaltverformte Versionen von 316 die Bearbeitbarkeit verbessern können, während die meisten Vorteile der Korrosionsbeständigkeit erhalten bleiben.

Praktische Empfehlungen auf der Grundlage der Anwendung

Nach der Bearbeitung von Tausenden von Bauteilen aus rostfreiem Stahl habe ich einige praktische Richtlinien für die Materialauswahl entwickelt:

Für die Großserienproduktion: Wählen Sie 303, wann immer möglich, um die Produktionseffizienz zu maximieren und die Werkzeugkosten zu minimieren.

Für Anwendungen mit Lebensmittelkontakt oder angrenzende medizinische Anwendungen: 304 bietet ein gutes Gleichgewicht zwischen Bearbeitbarkeit und notwendiger Korrosionsbeständigkeit.

Bei Meeres- oder Chemikalienexposition: Trotz der Herausforderungen bei der Bearbeitung bleibt 316 die beste Wahl, wenn eine außergewöhnliche Korrosionsbeständigkeit nicht verhandelbar ist.

Für dekorative Anwendungen: Ziehen Sie 304 in Betracht, das sich besonders gut polieren lässt und anlaufbeständig ist.

Wir von PTSMAKE empfehlen oft, den gesamten Lebenszyklus des Teils zu betrachten, nicht nur die anfänglichen Bearbeitungskosten. Manchmal zahlt sich die Investition in den schwieriger zu bearbeitenden Edelstahl 316 durch eine längere Lebensdauer und geringere Ersatzkosten für Komponenten in rauen Umgebungen aus.

Bearbeitungstipps für nichtrostende Stähle

Um die Herausforderungen bei der Bearbeitung von rostfreiem Stahl zu meistern:

Steifigkeit beibehalten: Verwenden Sie starre Aufbauten mit minimalem Überhang, um Rütteln zu vermeiden.

Weiter schneiden: Nach dem Einschalten sollten Sie die Schnitte möglichst kontinuierlich durchführen.

Strategie zur Kühlung: Verwenden Sie reichlich Schneidflüssigkeit mit Hochdruck-Zufuhrsystemen.

Auswahl der Werkzeuge: Kobalthaltige Schnellstahl- oder Hartmetallwerkzeuge mit geeigneten Beschichtungen erhöhen die Lebensdauer der Werkzeuge.

Vorschubgeschwindigkeiten: Verwenden Sie relativ hohe Vorschubgeschwindigkeiten, um der Kaltverfestigung zuvorzukommen.

Wie ist die Bearbeitbarkeit von 316L?

Haben Sie jemals mit der Bearbeitung von rostfreiem 316L-Stahl begonnen, nur um zu sehen, wie Ihre Werkzeuge in alarmierendem Tempo verschleißen? Oder haben Sie sich mit der frustrierenden gummiartigen Oberflächenbeschaffenheit herumgeschlagen, die unmöglich zu perfektionieren scheint, egal welche Schnittparameter Sie verwenden?

Die Zerspanbarkeit von nichtrostendem Stahl 316L ist relativ schlecht, mit einer Zerspanbarkeitsbewertung von nur 36% im Vergleich zu frei zerspanbarem Stahl (100%). Dieser austenitische nichtrostende Stahl ist aufgrund seiner Kaltverfestigungseigenschaften, seiner geringen Wärmeleitfähigkeit und seiner hohen Zähigkeit bekanntermaßen schwer zu bearbeiten.

Warum 316L eine schwierige Bearbeitbarkeit aufweist

Nachdem ich in der Präzisionsfertigung mit verschiedenen Edelstahlsorten gearbeitet habe, kann ich mit Gewissheit sagen, dass 316L eine besondere Herausforderung für die Bearbeitung darstellt. Die Bezeichnung "L" steht für einen niedrigen Kohlenstoffgehalt (weniger als 0,03%), der die Korrosionsbeständigkeit verbessert, aber die Bearbeitung weiter erschwert.

Tendenz zur Arbeitsverhärtung

Einer der Hauptfaktoren, die die Bearbeitbarkeit von 316L beeinflussen, ist seine starke Tendenz zur Kaltverfestigung. Während der Bearbeitung härtet die Oberflächenschicht von 316L erheblich auf, wenn die Schneidwerkzeuge darüber fahren. Das bedeutet, dass jeder nachfolgende Schnitt auf Material trifft, das zunehmend härter als sein ursprünglicher Zustand ist.

Dieser Effekt der Kaltverfestigung führt zu einem Teufelskreis: Je härter das Material wird, desto mehr Schnittkraft ist erforderlich, was wiederum mehr Wärme erzeugt und eine noch stärkere Verfestigung bewirkt. Bei PTSMAKE haben wir festgestellt, dass die Kontrolle der Schnittgeschwindigkeiten und die Verwendung geeigneter Werkzeuggeometrien entscheidend sind, um diesen Effekt zu minimieren.

Probleme mit der Wärmeleitfähigkeit

Edelstahl 316L hat eine schlechte Wärmeleitfähigkeit - ca. 16,2 W/m-K bei Raumtemperatur, deutlich weniger als Kohlenstoffstahl mit 50 W/m-K. Diese Eigenschaft stellt die Bearbeitung vor einige Herausforderungen:

- Wärmekonzentration an der Schnittkante

- Erhöhte Werkzeugverschleißraten

- Höheres Risiko der Bildung von Aufbauschneiden

- Schwierigkeiten bei der Einhaltung enger Toleranzen

Die bei der Zerspanung entstehende Wärme kann nicht effizient abgeführt werden, so dass die Schnittzone extreme Temperaturen erreicht. Diese eingeschlossene Wärme beschleunigt den Werkzeugverschleiß und kann Maßungenauigkeiten verursachen, da sich das Werkstück während der Bearbeitung ausdehnt.

Vergleich der Werkzeugstandzeiten bei der Bearbeitung verschiedener Materialien

Bei der Analyse der Werkzeugstandzeit wird der Unterschied zwischen 316L und anderen üblicherweise bearbeiteten Materialien deutlich:

| Material | Relative Werkzeugstandzeit | Empfohlene Schnittgeschwindigkeit (sfm) | Gemeinsamer Werkzeugverschleißmechanismus |

|---|---|---|---|

| 316L Edelstahl | 1× (Grundlinie) | 100-300 | Abrasiver, adhäsiver Verschleiß |

| 304 Edelstahl | 1.2× | 100-325 | Ähnlich wie 316L |

| 4140 Legierter Stahl | 2.5× | 200-350 | Abrasiver Verschleiß |

| 6061 Aluminium | 8× | 500-1000 | Aufgebaute Kante |

| Messing | 6× | 400-800 | Abnutzung des Klebstoffs |

Optimierungsstrategien für die 316L-Bearbeitung

Im Laufe meiner langjährigen Tätigkeit in der Fertigung habe ich verschiedene Ansätze entwickelt, um die Bearbeitbarkeit von 316L zu verbessern und gleichzeitig die von unseren Kunden geforderte Präzision zu gewährleisten.

Auswahl der Schneidwerkzeuge

Das richtige Schneidwerkzeug macht bei der Bearbeitung von 316L einen großen Unterschied. Ich empfehle:

- Kobalt HSS oder Hartmetall Werkzeuge: Die überragende Härte und Hitzebeständigkeit sind entscheidend für 316L.

- Beschichtete Werkzeuge: TiAlN- und AlCrN-Beschichtungen verlängern die Lebensdauer der Werkzeuge erheblich.

- Werkzeug-Geometrie: Positive Spanwinkel reduzieren die Schnittkräfte, während angemessene Entlastungswinkel Reibung verhindern.

Bei PTSMAKE haben wir hervorragende Ergebnisse mit Schaftfräsern mit variabler Wendel erzielt, die speziell für austenitische Edelstähle entwickelt wurden. Diese Werkzeuge minimieren das Rattern und verbessern die Spanabfuhr - zwei häufige Probleme bei der Bearbeitung von 316L.

Optimale Schnittparameter

Geeignete Schnittparameter sind für eine erfolgreiche 316L-Bearbeitung unerlässlich:

Empfehlungen für Geschwindigkeit und Vorschub

- Schnittgeschwindigkeit: Halten Sie die Geschwindigkeiten moderat, typischerweise 30-40% niedriger als die für Kohlenstoffstahl verwendeten

- Vorschubgeschwindigkeit: Behalten Sie konstante, moderate Vorschübe bei, um Kaltverfestigung zu vermeiden.

- Schnitttiefe: Verwenden Sie tiefere Schnitte als flache, um unter die Haut zu gelangen. kaltverfestigte Schicht2

- Chip-Belastung: Achten Sie auf eine ausreichende Spandicke, um Reibung und übermäßige Wärmeentwicklung zu vermeiden.

Kühlmittel-Strategien

Eine wirksame Kühlung ist bei der Bearbeitung von 316L unverzichtbar. Ein Hochdruck-Kühlmittel, das genau auf die Schneide gerichtet ist, hilft, Späne zu brechen und die Temperaturen zu senken. Bei unseren CNC-Bearbeitungen verwenden wir:

- Ölbasierte Kühlmittel für schwere Schrupparbeiten

- Wasserlösliche Kühlmittel mit Korrosionsinhibitoren für die allgemeine Bearbeitung

- Minimalmengenschmiersysteme (MMS) für bestimmte Endbearbeitungen

Überlegungen zur Oberflächenbeschaffenheit

Das Erreichen einer hervorragenden Oberflächengüte bei 316L erfordert eine sorgfältige Planung:

- Werkzeug Zustand: Verwenden Sie stets scharfe Werkzeuge und ersetzen Sie sie bei den ersten Anzeichen von Verschleiß.

- Steifigkeit: Maximale Steifigkeit von Werkstück und Werkzeug zur Minimierung von Vibrationen

- Konsequentes Schneiden: Gleichmäßige Spänebelastung während des gesamten Schneidprozesses

- Fertigstellung der Pässe: Leichte Schlichtdurchgänge mit hohen Oberflächengeschwindigkeiten ergeben oft die besten Ergebnisse

Leistung in der realen Welt bei verschiedenen Anwendungen

Nach meiner Erfahrung bei PTSMAKE werden die Schwierigkeiten bei der Bearbeitung von 316L durch seine außergewöhnliche Leistung bei kritischen Anwendungen ausgeglichen. Es mag zwar schwieriger zu bearbeiten sein, aber seine Korrosionsbeständigkeit und seine mechanischen Eigenschaften machen es zu einem unschätzbaren Werkstoff:

- Medizinische Geräte und Implantate

- Chemische Verarbeitungsanlagen

- Schiffs- und Offshore-Komponenten

- Ausrüstung für die Lebensmittelverarbeitung

- Architektonische Anwendungen in korrosiven Umgebungen

Der zusätzliche Aufwand, der für die ordnungsgemäße Bearbeitung von 316L erforderlich ist, zahlt sich in Form von Langlebigkeit und Leistung der Produkte aus. Bei korrekter Bearbeitung können 316L-Komponenten jahrzehntelang zuverlässig in Umgebungen eingesetzt werden, die andere Materialien zerstören würden.

Ist Edelstahl 304 oder 316 leichter zu bearbeiten?

Haben Sie schon einmal an einer CNC-Maschine gestanden und zugesehen, wie sie sich mit einem Werkstück aus Edelstahl abmüht? Der frustrierende Moment, wenn die Werkzeuge vorzeitig verschleißen oder die Oberflächenbeschaffenheit nicht ganz stimmt? Die Wahl zwischen Edelstahl 304 und 316 kann den Unterschied zwischen einem erfolgreichen Projekt und Kopfschmerzen in der Fertigung ausmachen.

Im Allgemeinen ist Edelstahl 304 leichter zu bearbeiten als 316. Der höhere Schwefelgehalt in 304 verbessert die Zerspanbarkeit durch die Erzeugung von Spanbruch, während der Molybdängehalt von 316 die Härte und den Werkzeugverschleiß erhöht. Je nach Ihren Prioritäten können jedoch bestimmte Szenarien dieses Verhältnis beeinflussen.

Verständnis der Unterschiede in der Bearbeitbarkeit zwischen 304 und 316

Beim Vergleich der Bearbeitbarkeit dieser beiden beliebten Edelstahlsorten kommen mehrere Faktoren ins Spiel. Aufgrund meiner Erfahrung mit beiden Werkstoffen bei zahlreichen Projekten kann ich mit Sicherheit sagen, dass sich Edelstahl 304 in der Regel besser bearbeiten lässt als 316. Dieser Unterschied ist in erster Linie auf die unterschiedlichen chemischen Zusammensetzungen zurückzuführen.

Edelstahl 304 enthält etwa 18% Chrom und 8% Nickel, während 316 ähnliche Mengen plus 2-3% Molybdän enthält. Dieser scheinbar geringe Zusatz von Molybdän hat erhebliche Auswirkungen auf die Bearbeitbarkeit, da er die Festigkeit und Härte des Materials erhöht. Durch das Molybdän in 316 entsteht ein abrasiveres Material, das den Werkzeugverschleiß erhöht und bei der Zerspanung mehr Leistung erfordert.

Schlüsselfaktoren, die die Bearbeitungsleistung beeinflussen

Chemische Zusammensetzung

Die chemische Zusammensetzung der einzelnen Legierungen hat einen direkten Einfluss darauf, wie sie auf die Bearbeitungsprozesse reagieren:

| Eigentum | 304 Edelstahl | 316 Edelstahl | Auswirkungen auf die Bearbeitbarkeit |

|---|---|---|---|

| Molybdän | 0% | 2-3% | Molybdän in 316 erhöht die Härte und verringert die Bearbeitbarkeit |

| Schwefel | Höher | Unter | Höherer Schwefelgehalt in 304 verbessert die Spanbildung |

| Kohlenstoff | 0,08% max | 0,08% max | Ähnliche Auswirkungen auf beide Legierungen |

| Chrom | 18-20% | 16-18% | Ähnliche Niveaus mit minimalen unterschiedlichen Auswirkungen |

Beim Schneiden von rostfreiem Stahl 316 führt das Vorhandensein von Molybdän dazu, dass die Werkzeuge im Vergleich zur Bearbeitung von rostfreiem Stahl 304 etwa 20-30% schneller verschleißen. Bei PTSMAKE passen wir unsere Werkzeugpläne häufig an, um diesen Unterschied beim Wechsel zwischen diesen Materialien auszugleichen.

Merkmale der Arbeitshärtung

Beide Edelstahlsorten weisen folgende Eigenschaften auf Kaltverfestigung3 Eigenschaften, jedoch mit bemerkenswerten Unterschieden:

Edelstahl 304 neigt zu einer schnelleren Kaltverfestigung als 316, was im Widerspruch zu seiner besseren Bearbeitbarkeit stehen mag. Allerdings bedeutet diese Eigenschaft, dass:

- Zum "Durchschneiden" der gehärteten Schicht müssen scharfe Werkzeuge verwendet werden.

- Konstante Vorschubgeschwindigkeiten müssen beibehalten werden

- Ein Verweilen oder Reiben auf dem Material sollte vermieden werden

Bei 316 erfolgt die Kaltverfestigung allmählicher, aber die Anfangshärte ist höher. Das bedeutet, dass 316 bei langwierigen Bearbeitungsvorgängen zwar berechenbarer ist, sich aber während des gesamten Prozesses schwieriger schneiden lässt.

Wärmeerzeugung und -management

Das Wärmemanagement hat einen erheblichen Einfluss auf die erfolgreiche Bearbeitung beider Sorten:

- Edelstahl 304 hat eine geringere Wärmeleitfähigkeit als 316

- 316 verteilt die Wärme während der Bearbeitung etwas besser

- Beide erfordern wirksame Kühlstrategien

Obwohl 316 eine geringfügig bessere Wärmeableitung bietet, stellt es aufgrund seiner höheren Festigkeit eine größere Herausforderung bei der Bearbeitung dar. Ich habe festgestellt, dass Hochdruck-Kühlmittelsysteme besonders vorteilhaft sind, wenn ich mit Komponenten aus rostfreiem Stahl 316 mit komplexen Geometrien arbeite.

Praktische Überlegungen für die Bearbeitung beider Qualitäten

Werkzeugauswahl und Strategie

Die Wahl des richtigen Werkzeugs macht bei der Bearbeitung beider Sorten einen wesentlichen Unterschied:

- Hartmetallwerkzeuge mit geeigneten Beschichtungen sind für beide Materialien unerlässlich

- Werkzeuge aus kobalthaltigem Schnellarbeitsstahl bieten eine bessere Hitzebeständigkeit

- Positive Spanwinkel reduzieren die Schnittkräfte

- Starre Aufbauten minimieren Vibrationen und Rütteln

Speziell bei Edelstahl 316 haben wir bessere Ergebnisse erzielt, indem wir Werkzeuge mit speziellen PVD-Beschichtungen verwendet haben, die die Schmierfähigkeit und Hitzebeständigkeit verbessern. Die zusätzliche Investition in hochwertige Werkzeuge zahlt sich oft durch eine längere Lebensdauer der Werkzeuge und eine bessere Oberflächengüte aus.

Empfehlungen für Geschwindigkeit und Vorschub

Allgemeine Empfehlungen für die Bearbeitung dieser Legierungen:

| Operation | 304 Edelstahl | 316 Edelstahl |

|---|---|---|

| Drehen (SFM) | 250-350 | 200-300 |

| Fräsen (SFM) | 300-400 | 250-350 |

| Bohren (SFM) | 70-100 | 50-80 |

| Vorschubgeschwindigkeit | Standard | Verringern um 10-20% |

Diese Werte dienen als Ausgangspunkte und sollten auf der Grundlage Ihrer spezifischen Bearbeitungsbedingungen, Werkzeuge und Einrichtungssteifigkeit angepasst werden.

Überlegungen zur Nachbearbeitung

Beide Materialien können nach der Bearbeitung eine zusätzliche Bearbeitung erfordern:

- Entgraten ist aufgrund der Zähigkeit der entstehenden Grate kritisch

- Passivierung hilft bei der Wiederherstellung der während der Bearbeitung beeinträchtigten Korrosionsbeständigkeit

- Bei Präzisionsbauteilen kann ein Spannungsabbau erforderlich sein.

Meiner Erfahrung nach erfordern 316er-Bauteile aufgrund der härteren Beschaffenheit des Materials oft mehr Aufmerksamkeit beim Entgraten. Dies erhöht die Gesamtbearbeitungszeit und die Kosten bei der Arbeit mit dieser Sorte.

Kostenauswirkungen der Materialwahl

Neben der Bearbeitbarkeit sind bei der Wahl zwischen 304 und 316 auch diese Kostenfaktoren zu berücksichtigen:

- 316 kostet normalerweise 20-30% mehr als 304

- Bei der Bearbeitung von 316 sind die Werkzeugkosten aufgrund des erhöhten Verschleißes höher.

- Die Produktionsraten sind im Allgemeinen langsamer bei 316

- Der Energieverbrauch steigt bei der Bearbeitung härterer Materialien

Bei der Bewertung von Projekten bei PTSMAKE berücksichtigen wir diese Überlegungen in unseren Angeboten, insbesondere bei großen Produktionsserien, bei denen sich kleine Unterschiede pro Teil im Laufe der Zeit erheblich multiplizieren.

Tipps und Techniken für die erfolgreiche Bearbeitung von rostfreiem Stahl

Haben Sie schon einmal ein Projekt zur Bearbeitung von rostfreiem Stahl begonnen, bei dem es zu Werkzeugbrüchen, übermäßiger Hitze oder schlechten Oberflächengüten kam? Viele Ingenieure sind mit diesen frustrierenden Herausforderungen konfrontiert, die Produktionspläne zum Scheitern bringen und die Kosten erheblich steigern können.

Die Bearbeitung von rostfreiem Stahl ist aufgrund der Kaltverfestigung, der geringeren Wärmeleitfähigkeit und der höheren Zähigkeit schwieriger als die von normalem Stahl. Mit den richtigen Werkzeugen, Schnittparametern und Techniken können diese Herausforderungen jedoch effektiv gemeistert werden, um erfolgreiche Ergebnisse zu erzielen.

Die Auswahl der richtigen Schneidwerkzeuge

Die Auswahl geeigneter Schneidwerkzeuge ist vielleicht der kritischste Faktor bei der erfolgreichen Bearbeitung von rostfreiem Stahl. Ich habe festgestellt, dass die Auswahl des Werkzeugmaterials sowohl die Lebensdauer des Werkzeugs als auch die Oberflächenqualität erheblich beeinflusst.

Werkzeugmaterialien für die Bearbeitung von rostfreiem Stahl

Bei der Bearbeitung von rostfreiem Stahl hat die Wahl des Werkzeugmaterials einen direkten Einfluss auf die Leistung:

- Kobalt-Hochgeschwindigkeitsstahl (HSS): Besser als Standard-HSS für rostfreien Stahl, aber immer noch begrenzt in Bezug auf Schnittgeschwindigkeit und Werkzeugstandzeit

- Hartmetall-Werkzeuge: Die Standardwahl für die meisten Bearbeitungen von rostfreiem Stahl aufgrund ihrer Härte und Verschleißfestigkeit

- Keramische Werkzeuge: Hervorragend geeignet für Hochgeschwindigkeits-Fertigbearbeitungen von rostfreiem Stahl

- Kubisches Bornitrid (CBN): Ideal für gehärtete rostfreie Stähle

- Polykristalliner Diamant (PCD): Aufgrund der Kohlenstoffaffinität im Allgemeinen nicht für rostfreien Stahl empfohlen

Für die meisten Anwendungen setzen wir bei PTSMAKE beschichtete Hartmetallwerkzeuge ein. Beschichtungen wie TiAlN (Titan-Aluminium-Nitrid) oder AlCrN (Aluminium-Chrom-Nitrid) verbessern die Leistung der Werkzeuge bei der Bearbeitung von rostfreiem Stahl erheblich, indem sie die Hitzebeständigkeit verbessern und die Reibung verringern.

Überlegungen zur Werkzeuggeometrie

Die Werkzeuggeometrie ist bei der Bearbeitung von rostfreiem Stahl ebenso wichtig:

- Positive Spanwinkel: Verwenden Sie positive Spanwinkel von 5-15°, um Schnittkräfte und Kaltverfestigung zu reduzieren.

- Relief-Winkel: Behalten Sie einen Entlastungswinkel von 8-12° bei, um Reibung zu vermeiden.

- Vorbereitung der Kante: Leicht abgerundete Kanten (Honen) verbessern die Kantenfestigkeit ohne übermäßige Kaltverfestigung

- Spänebrecher: Unverzichtbar für die Kontrolle der zähen, fadenförmigen Späne, die bei der Bearbeitung von rostfreiem Stahl typisch sind

Optimierung der Schnittparameter

Die Kaltverfestigung4 Das Verhalten von rostfreiem Stahl macht die Wahl der Schnittparameter viel kritischer als bei anderen Materialien.

Empfehlungen für Geschwindigkeit und Vorschub

Für die Bearbeitung von rostfreiem Stahl empfehle ich normalerweise diese Parameter:

| Operation | Schnittgeschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) | Schnitttiefe (Zoll) |

|---|---|---|---|

| Aufrauen | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Fertigstellung | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Bohren | 60-100 | 0.002-0.006 | K.A. |

| Anzapfen | 30-60 | Gewindesteigung | K.A. |

Diese Werte dienen als Ausgangspunkt und sollten auf der Grundlage der spezifischen Edelstahlsorte, des Werkzeugmaterials und der Maschinenfähigkeiten angepasst werden.

Strategien für Kühlung und Schmierung

Bei der Bearbeitung von rostfreiem Stahl ist eine wirksame Kühlung aufgrund der schlechten Wärmeleitfähigkeit unerlässlich:

- Kühlmittel fluten: Verwenden Sie Kühlmittel mit hohem Druck und großem Volumen, das genau auf die Schneidzone gerichtet ist.

- Nebel-Kühlung: Weniger effektiv, aber nützlich für einfache Operationen

- Durch-Tool-Kühlung: Ideal für tiefe Löcher und schwer zugängliche Schneidbereiche

- Kryogenische Kühlung: Fortschrittliche Technik mit flüssigem Stickstoff für anspruchsvolle Anwendungen

Bei PTSMAKE haben wir in Hochdruck-Kühlmittelsysteme investiert, die Kühlmittel mit einem Druck von bis zu 1000 PSI für unsere anspruchsvollsten Edelstahlbearbeitungen direkt an die Schneidkante liefern.

Vorbeugung häufiger Probleme

Umgang mit Work Hardening

Kaltverfestigung tritt auf, wenn nichtrostender Stahl während des Schneidprozesses härter und schwieriger zu bearbeiten wird. Um dieses Problem zu minimieren:

- Konstantes Engagement beim Schneiden beibehalten

- Vermeiden Sie ein Verweilen oder Reiben des Werkzeugs am Werkstück

- Verwenden Sie scharfe Werkzeuge und ersetzen Sie sie, bevor sie stumpf werden

- Gleichlauffräsen anstelle von konventionellem Fräsen, wenn möglich

Chip-Kontrolltechniken

Edelstahl neigt zur Bildung langer, strangförmiger Späne, die sich um das Werkzeug und das Werkstück wickeln und Oberflächenschäden und Werkzeugbruch verursachen können. Eine wirksame Spankontrolle beinhaltet:

- Verwendung geeigneter Spanbrechergeometrien

- Programmierung geeigneter Werkzeugwege, die eine Nachbearbeitung der Späne vermeiden

- Einstellen der Schnitttiefe und des Vorschubs zur Erzeugung besser handhabbarer Späne

- Implementierung von Tieflochbohrzyklen für die Herstellung von Löchern

Ansätze zum Wärmemanagement

Hitzestau ist bei rostfreiem Stahl besonders problematisch. Über die Verwendung von Kühlmittel hinaus sollten Sie Folgendes beachten:

- Programmierung regelmäßiger Werkzeugrückzüge zur Kühlung

- Verringerung der Schnittgeschwindigkeit bei schwierigen Merkmalen

- Einfügen von Ruhezeiten in lange Bearbeitungszyklen

- Verwendung mehrerer leichterer Durchgänge anstelle eines schweren Schnitts

Materialspezifische Überlegungen

Die verschiedenen Edelstahlsorten sind unterschiedlich gut zerspanbar:

- Austenitisch (Serie 300): Die häufigste, aber in der Regel am schwierigsten zu bearbeitende

- Ferritisch (Serie 400): Im Allgemeinen leichter zu bearbeiten als austenitische Sorten

- Martensitisch (einige 400er Serien): Kann im geglühten Zustand relativ leicht bearbeitet werden

- Ausscheidungshärtung (17-4 PH): Mäßige Bearbeitbarkeit im lösungsbehandelten Zustand

Edelstahl 316, den wir häufig mit PTSMAKE bearbeiten, stellt aufgrund seines hohen Nickel- und Molybdängehalts eine besondere Herausforderung dar. Für diese Sorte empfehle ich, die Schnittgeschwindigkeiten im Vergleich zu 304er Edelstahl um etwa 15% zu reduzieren und aggressivere Kühlstrategien zu verwenden.

Welches ist das am schwierigsten zu bearbeitende Metall?

Haben Sie schon einmal beobachtet, wie Ihr Bearbeitungsprojekt ins Stocken geriet, weil Sie das falsche Metall gewählt haben? Oder schlimmer noch, Sie mussten ständig teure Werkzeuge austauschen, weil die "Speziallegierung" alles zerstört, was sie berührt? Die Frustration über verpasste Termine und ausufernde Kosten ist nur allzu real, wenn es um anspruchsvolle Metalle geht.

Als das am schwierigsten zu bearbeitende Metall gilt in der Regel Inconel, insbesondere Inconel 718. Diese Nickel-Chrom-Superlegierung behält ihre Festigkeit auch bei extremen Temperaturen und härtet während der Zerspanung schnell aus, was zu einem starken Werkzeugverschleiß führt und spezielle Geräte und Techniken erfordert.

Warum Inconel an der Spitze der Schwierigkeitstabelle steht

Nach meiner Erfahrung bei der Durchführung komplexer Bearbeitungsprojekte stellt Inconel immer wieder die größte Herausforderung für Zerspaner dar. Diese Superlegierung auf Nickelbasis gehört zu einer Familie hitzebeständiger Werkstoffe, die ursprünglich für Luft- und Raumfahrtanwendungen entwickelt wurden. Was die Bearbeitung von Inconel so schwierig macht, ist eine Kombination von physikalischen Eigenschaften, die speziell darauf ausgelegt zu sein scheinen, die Bearbeitung zu erschweren.

Inconel behält seine Festigkeit auch bei extremen Temperaturen bei - während die meisten Metalle bei Erwärmung weich werden, behält Inconel seine Härte bei. Diese Eigenschaft in Verbindung mit seiner Tendenz, sich während der Zerspanung schnell zu verfestigen, führt zu einem perfekten Sturm auf den Werkzeugverschleiß. Mit jedem Durchgang des Schneidewerkzeugs wird das verbleibende Material härter zu schneiden.

Außerdem hat Inconel eine geringe Wärmeleitfähigkeit. In der Praxis bedeutet dies, dass die bei der Bearbeitung entstehende Wärme nicht effizient abgeführt wird. Stattdessen konzentriert sie sich an der Schneidkante, was den Verschleiß des Werkzeugs beschleunigt und zu einem katastrophalen Werkzeugversagen führen kann.

Die technischen Herausforderungen der Inconel-Bearbeitung

Bei der Bearbeitung von Inconel ergeben sich mehrere technische Herausforderungen:

- Werkzeugverschleiß: Schneidwerkzeuge können sich im Vergleich zur Bearbeitung von Standardstählen bis zu 10 Mal schneller abnutzen.

- Arbeitsverhärtung: Die Kaltverfestigung5 Das bedeutet, dass das Material mit fortschreitender Bearbeitung immer schwieriger zu bearbeiten ist.

- Wärme-Management: Durch die schlechte Wärmeleitfähigkeit konzentriert sich die Wärme an der Schneidkante.

- Integrität der Oberfläche: Die Aufrechterhaltung einer einwandfreien Oberflächengüte erfordert eine präzise Kontrolle der Schnittparameter.

In unserer Maschinenwerkstatt bei PTSMAKE haben wir spezielle Protokolle für die Inconel-Bearbeitung entwickelt, die sich auf die Kontrolle dieser Variablen konzentrieren. Wir haben festgestellt, dass langsamere Schnittgeschwindigkeiten (in der Regel 30-50% niedriger als die für Edelstahl verwendeten), starre Werkzeughalterungen und reichlich Kühlung für erfolgreiche Ergebnisse unerlässlich sind.

Andere herausfordernde Metalle, die es wert sind, erwähnt zu werden

Auch wenn Inconel den Spitzenplatz bei den Schwierigkeiten einnimmt, gibt es noch einige andere Metalle, die eine große Herausforderung bei der Bearbeitung darstellen:

Titan und seine Legierungen

Titan verbindet eine geringe Wärmeleitfähigkeit mit einer hohen chemischen Reaktivität. Bei der Bearbeitung führt die schlechte Wärmeableitung von Titan dazu, dass sich die thermische Belastung auf die Schneidkante konzentriert, während die Affinität von Titan zu Werkzeugmaterialien zu Abrieb und Aufbauschneidenbildung führt. Außerdem kann Titan aufgrund seines relativ niedrigen Elastizitätsmoduls von den Schneidwerkzeugen wegspringen, was zu Problemen mit der Genauigkeit und Ratterern führt.

Ich habe festgestellt, dass für eine erfolgreiche Titanbearbeitung Folgendes erforderlich ist:

- Scharfe Schneidwerkzeuge (in der Regel Hartmetall mit speziellen Beschichtungen)

- Niedrigere Schnittgeschwindigkeiten (etwa 60% der für Stahl verwendeten)

- Starre Werkstück- und Werkzeugaufspannvorrichtungen

- Großzügiger Auftrag von Schneidflüssigkeit

Gehärtete Werkzeugstähle

Werkzeugstähle wie D2, A2 und M2 erzeugen in ihrem gehärteten Zustand (in der Regel 55-62 HRC) extremen Abrieb an Schneidwerkzeugen. Diese Werkstoffe wurden entwickelt, um dem Verschleiß in industriellen Anwendungen standzuhalten, daher widerstehen sie natürlich der Schneidwirkung von Werkzeugmaschinen.

Für diese Materialien empfehle ich:

| Bearbeitungsparameter | Empfehlung |

|---|---|

| Schneidewerkzeug | Keramik- oder CBN-Wendeplatten |

| Schnittgeschwindigkeit | Sehr gering, abhängig von der Härte |

| Vorschubgeschwindigkeit | Mäßig bis schwer |

| Kühlmittel | Ausreichend oder völlig trocken |

Hasteloy und andere exotische Legierungen

Hastelloy, eine Nickel-Molybdän-Chrom-Superlegierung, weist viele der anspruchsvollen Eigenschaften von Inconel auf, fügt aber noch ein paar eigene hinzu. Seine außergewöhnliche Korrosionsbeständigkeit ergibt sich aus denselben Materialeigenschaften, die es schwer bearbeitbar machen.

Bei PTSMAKE gehen wir an diese exotischen Legierungen mit speziellen Bearbeitungsstrategien heran, die ihren einzigartigen Eigenschaften Rechnung tragen. Nach mehr als 15 Jahren in dieser Branche habe ich festgestellt, dass die erfolgreiche Bearbeitung exotischer Legierungen ebenso viel Kunst wie Wissenschaft ist und erfahrungsbasierte Anpassungen der Standardbearbeitungsparameter erfordert.

Materialeigenschaften, die die Schwierigkeit der Bearbeitung erhöhen

Um zu verstehen, warum bestimmte Metalle schwer zu bearbeiten sind, müssen bestimmte Materialeigenschaften untersucht werden:

- Härte: Die Härte allein ist zwar wichtig, aber nicht entscheidend für die Bearbeitbarkeit.

- Arbeitsverhärtung: Werkstoffe, die sich bei Verformung verhärten (wie austenitische rostfreie Stähle), lassen sich immer schwerer schneiden.

- Wärmeleitfähigkeit: Die niedrige Wärmeleitfähigkeit konzentriert die Wärme an der Schneidekante.

- Chemische Reaktivität: Einige Metalle reagieren bei hohen Temperaturen chemisch mit Werkzeugmaterialien.

- Zähigkeit: Materialien, die bruchfest sind, absorbieren die Schneidenergie, ohne Späne zu erzeugen.

Bei der Konstruktion von Teilen, für die schwer zu bearbeitende Metalle benötigt werden, empfehle ich immer, neben den Leistungsanforderungen auch die Herausforderungen bei der Herstellung zu berücksichtigen. Manchmal können geringfügige Änderungen bei der Materialauswahl oder der Teilegeometrie die Herstellbarkeit drastisch verbessern, ohne die Leistung zu beeinträchtigen.

Maßgeschneiderter Ansatz: Wann sollten die Parameter für Edelstahl 316 angepasst werden?

Haben Sie schon einmal eine Bearbeitung von Edelstahl 316 abgeschlossen und dann übermäßigen Werkzeugverschleiß, schlechte Oberflächengüte oder Maßungenauigkeiten festgestellt? Erfüllen Ihre Teile trotz Einhaltung von Standardrichtlinien immer noch nicht die Qualitätsanforderungen, während Ihre Produktionskosten weiter steigen?

Das Wissen, wann Sie Ihre Bearbeitungsparameter für Edelstahl 316 anpassen müssen, ist entscheidend für den Erfolg. Während Standardparameter einen Ausgangspunkt darstellen, erfordern optimale Ergebnisse oft eine Anpassung an Ihre spezifische Anwendung, Teilegeometrie und Qualitätsanforderungen. Erkennen Sie die Warnzeichen - übermäßiger Werkzeugverschleiß, schlechte Oberflächengüte, thermische Schäden - und passen Sie sie entsprechend an.

Identifizierung der Notwendigkeit von Parameteranpassungen

Zu erkennen, wann Ihre Bearbeitungsparameter angepasst werden müssen, ist ebenso wichtig wie zu wissen, wie man sie anpasst. Ich habe erlebt, dass viele Fertigungsingenieure an den Standardparametern festhalten, selbst wenn die Ergebnisse eindeutig suboptimal sind. Dieses Zögern rührt oft von der Angst her, die Dinge zu verschlimmern, oder sie erkennen einfach nicht die Indikatoren, die darauf hindeuten, dass Änderungen erforderlich sind.

Warnzeichen, dass Parameteranpassungen erforderlich sind

Achten Sie bei der Bearbeitung von Edelstahl 316 auf diese Anzeichen, die darauf hindeuten, dass Ihre aktuellen Parameter nicht optimal sind:

Übermäßiger Werkzeugverschleiß oder -bruch: Wenn Ihre Werkzeuge schneller als erwartet verschleißen oder unerwartet brechen, müssen Sie möglicherweise Ihre Schnittgeschwindigkeit, Vorschubgeschwindigkeit oder Schnitttiefe anpassen.

Schlechte Oberflächenbeschaffenheit: Raue, zerkratzte oder unregelmäßige Oberflächen deuten oft auf ungeeignete Schnittparameter oder Werkzeugauswahl hin.

Maßliche Ungenauigkeiten: Wenn Teile ständig außerhalb des Toleranzbereichs liegen, können Ihre Bearbeitungsparameter thermischen Verzug oder Verformung verursachen.

Material Kaltverfestigung6: Wenn das Material mit fortschreitender Bearbeitung immer schwieriger zu schneiden ist, liegt wahrscheinlich eine Kaltverfestigung aufgrund ungeeigneter Schnittbedingungen vor.

Übermäßige Wärmeentwicklung: Eine Verfärbung des Werkstücks, Rauch oder übermäßige Spänewärme sind Anzeichen dafür, dass die Schnittgeschwindigkeit zu hoch oder die Kühlung unzureichend ist.

Situative Faktoren, die eine Parameteranpassung erfordern

Verschiedene Fertigungsszenarien erfordern unterschiedliche Ansätze zur Parameteroptimierung:

| Situation | Berücksichtigung der Parameteranpassung |

|---|---|

| Produktion von Prototypen | Vorrang von Werkzeuglebensdauer und Zuverlässigkeit vor der Zykluszeit |

| Großserienproduktion | Abwägen von Werkzeugstandzeit und Produktivität; kann Premium-Werkzeuge rechtfertigen |

| Dünnwandige Komponenten | Geringere Schnittkräfte durch leichtere Schnitte und Werkzeuge mit positiver Geometrie |

| Tiefe Taschenbearbeitung | Anpassen der Späneabfuhr und der Werkzeugdurchbiegung |

| Hochpräzise Anforderungen | Konservative Geschwindigkeiten mit erhöhtem Kühlmitteldruck und Präzisionswerkzeugen |

Reaktive vs. proaktive Parameteranpassung

In den Jahren, in denen ich den CNC-Betrieb bei PTSMAKE beaufsichtigt habe, habe ich festgestellt, dass die reaktive Anpassung von Parametern - das Ändern von Einstellungen erst nach dem Auftreten von Problemen - ein gängiger, aber ineffizienter Ansatz ist. Viel besser ist eine proaktive Strategie, bei der potenzielle Probleme vorhergesehen und verhindert werden.

Umsetzung eines proaktiven Ansatzes

Ein proaktiver Ansatz zur Parameteranpassung beinhaltet:

Analysieren der Teilekonstruktion vor der Programmierung: Erkennen Sie schwierige Merkmale und passen Sie die Parameter präventiv an.

Prüfung von Materialpartien: Testen Sie jede neue Charge von Edelstahl 316 auf Härteabweichungen, die eine Anpassung der Parameter erfordern könnten.

Prozessüberwachung: Echtzeitüberwachung von Schnittkräften, Stromverbrauch und Vibrationen, um Probleme zu erkennen, bevor sie die Qualität der Teile beeinträchtigen.

Vorausschauende Wartung: Verfolgen Sie die Abnutzungsmuster der Werkzeuge, um optimale Werkzeugwechselintervalle vorherzusagen, anstatt auf sichtbaren Verschleiß oder Ausfall zu warten.

Abwägen mehrerer Ziele bei der Anpassung von Parametern

Bei der Parameteroptimierung gibt es selten nur ein einziges Ziel. Stattdessen müssen Sie konkurrierende Ziele ausbalancieren:

Das Optimierungsdreieck: Geschwindigkeit, Qualität und Kosten

Bei der Einstellung von Bearbeitungsparametern für rostfreien Stahl 316 müssen Sie immer drei Hauptfaktoren abwägen:

- Produktionsgeschwindigkeit: Wie schnell Sie fertige Teile produzieren können

- Teil Qualität: Oberflächengüte, Maßhaltigkeit und Materialintegrität

- Produktionskosten: Werkzeugstandzeit, Maschinenzeit und Materialausnutzung

Die Optimierung eines Faktors bedeutet in der Regel, dass bei den anderen Faktoren Kompromisse eingegangen werden müssen. So geht zum Beispiel eine maximale Produktionsgeschwindigkeit oft auf Kosten einer geringeren Werkzeugstandzeit und einer potenziell niedrigeren Qualität. Bei PTSMAKE arbeiten wir in der Regel mit unseren Kunden zusammen, um festzustellen, welcher dieser Faktoren für ihre spezifische Anwendung am wichtigsten ist, und passen die Parameter entsprechend an.

Iterativer Prozess der Parameterverfeinerung

Der effektivste Ansatz zur Parameteroptimierung ist häufig ein iterativer:

- Beginnen Sie mit konservativen Parametern auf der Grundlage von Materialrichtlinien

- Testschnitte an repräsentativen Merkmalen durchführen

- Messung der Ergebnisse anhand von Zielvorgaben (Oberflächengüte, Maßhaltigkeit, Werkzeugverschleiß)

- Schrittweise Anpassungen der Parameter vornehmen

- Wiederholen Sie den Vorgang, bis das optimale Gleichgewicht erreicht ist.

Dieser methodische Ansatz minimiert das Risiko und verbessert die Ergebnisse kontinuierlich. Dies ist besonders wichtig bei 316er Edelstahl, bei dem die Fehlertoleranz geringer ist als bei anderen Materialien, die mehr Fehler verzeihen.

Dokumentieren von Parameteränderungen und Ergebnissen

Ein oft übersehener Aspekt der Parameteroptimierung ist die Dokumentation. Die Erstellung detaillierter Aufzeichnungen über Parameteränderungen und ihre Ergebnisse liefert unschätzbare Daten für künftige Projekte. Für jede wichtige Parameteranpassung:

- Dokumentieren Sie die Ausgangsbedingungen und den Grund für die Änderung

- Aufzeichnung präziser Parameteränderungen

- Ergebnisse messen und dokumentieren (Standzeit, Oberflächengüte, Maßhaltigkeit)

- Notieren Sie alle Nebenwirkungen oder unerwarteten Ergebnisse

Diese Aufzeichnungen werden zu einer leistungsstarken Wissensbasis, die den Optimierungsprozess für zukünftige ähnliche Teile beschleunigt und so Zeit und Ressourcen spart.

Optionen für die Oberflächengüte bei der Bearbeitung von Edelstahl 316?

Haben Sie schon einmal Teile aus rostfreiem Edelstahl 316 erhalten, die nicht Ihren Anforderungen an die Oberflächengüte entsprachen? Oder hatten Sie Schwierigkeiten, die richtige Oberflächenbeschaffenheit für Ihre Anwendung zu finden, so dass Sie am Ende Bauteile hatten, die zwar gut aussehen, aber schlecht funktionieren - oder umgekehrt? Die richtige Oberflächenbeschaffenheit kann sowohl für die Funktionalität als auch für die Ästhetik den entscheidenden Unterschied ausmachen.

Bei der Bearbeitung von Edelstahl 316 kann je nach Bearbeitungsprozess eine breite Palette von Oberflächengüten von spiegelglatten Ra 0,1 μm (4 μin) bis zu rauen 3,2 μm (125 μin) erzielt werden. Die optimale Oberfläche sollte auf der Grundlage der spezifischen Anforderungen Ihrer Anwendung hinsichtlich Funktionalität, Aussehen und Kosten ausgewählt werden.

Verständnis von Messungen der Oberflächengüte

Bei der Erörterung von Oberflächengüten für die Bearbeitung von Edelstahl 316 verwenden wir in erster Linie den Parameter Ra (Roughness average), der in Mikrometern (μm) oder Mikrozoll (μin) gemessen wird. Dieser Wert stellt das arithmetische Mittel der mikroskopischen Spitzen und Täler der Oberfläche dar.

Nach meiner Erfahrung bei der Arbeit mit Präzisionsbauteilen spezifizieren viele Ingenieure unnötig feine Oberflächen. Dieser häufige Fehler treibt die Kosten in die Höhe, ohne einen funktionalen Mehrwert zu schaffen. Denken Sie daran, dass jede feinere Oberflächengüte in der Regel die Bearbeitungszeit und den Werkzeugverschleiß erhöht, was sich direkt auf Ihr Projektbudget auswirkt.

Die Oberflächenbeschaffenheit beeinflusst nicht nur das Aussehen, sondern auch wichtige funktionale Eigenschaften:

- Reibungseigenschaften

- Abriebfestigkeit

- Strömungsdynamik

- Siegelfähigkeiten

- Ermüdungsfestigkeit

- Korrosionsbeständigkeit

- Tribologische Leistung7

Standard-Oberflächenausführungen für Edelstahl 316

Die folgende Tabelle gibt einen Überblick über gängige Oberflächengüten, die mit Standardbearbeitungsverfahren für Edelstahl 316 erzielt werden können:

| Prozess | Ra Bereich (μm) | Ra Bereich (μin) | Typische Anwendungen |

|---|---|---|---|

| CNC-Drehen | 0.4 - 3.2 | 16 - 125 | Allgemeine mechanische Komponenten |

| CNC-Fräsen | 0.8 - 3.2 | 32 - 125 | Strukturelle Komponenten, Einrichtungsgegenstände |

| Schleifen | 0.1 - 0.8 | 4 - 32 | Präzise Passungsflächen |

| Läppen | 0.05 - 0.4 | 2 - 16 | Hochpräzise Komponenten |

| Polieren | 0.025 - 0.2 | 1 - 8 | Medizinische Geräte, Lebensmittelausrüstung |

Faktoren, die die Qualität der Oberflächenbehandlung beeinflussen

Bei der Bearbeitung von rostfreiem Stahl 316 beeinflussen mehrere Faktoren die erreichbare Oberflächengüte:

Auswahl und Zustand der Werkzeuge

Scharfe, richtig ausgewählte Schneidwerkzeuge mit geeigneten Geometrien ergeben bessere Oberflächen. Bei PTSMAKE ersetzen wir die Werkzeuge regelmäßig, bevor sie Verschleißerscheinungen zeigen, um eine gleichbleibende Oberflächenqualität zu gewährleisten.Schnittparameter

Höhere Schnittgeschwindigkeiten mit niedrigeren Vorschubgeschwindigkeiten ergeben im Allgemeinen feinere Oberflächen. Aufgrund der Kaltverfestigungseigenschaften von Edelstahl 316 ist diese Beziehung jedoch nicht immer linear.Steifigkeit der Maschine

Vibrationen sind der Feind einer guten Oberflächengüte. Unsere hochpräzise CNC-Ausrüstung bietet die Stabilität, die für hervorragende Oberflächen benötigt wird.Kühlmittel Anwendung

Ein ordnungsgemäßer Kühlmittelfluss trägt zur Aufrechterhaltung konstanter Schneidtemperaturen bei und spült Späne weg, die die Oberfläche beschädigen könnten.Materieller Zustand

Richtig geglühtes rostfreies 316er Material lässt sich gleichmäßiger bearbeiten als kaltgehärtetes Material.

Sekundäre Veredelungsverfahren

Manchmal ist die Oberflächengüte der direkten Bearbeitung für spezielle Anwendungen nicht ausreichend. In diesen Fällen können sekundäre Verfahren eingesetzt werden:

Mechanische Endbearbeitung

- Perlstrahlen: Erzeugt eine gleichmäßige matte Oberfläche mit guter Korrosionsbeständigkeit

- Trommelwirbel: Rundet Kanten ab und erzeugt eine glatte, gleichmäßige Oberfläche

- Gleitschleifen: Erzielt gleichmäßige Oberflächen auf komplexen Geometrien

Chemische Veredelung

- Elektropolieren: Entfernt eine mikroskopisch kleine Materialschicht und hinterlässt eine helle, passive Oberfläche, die ideal für medizinische und Lebensmittelanwendungen ist.

- Passivierung: Verbessert die natürliche Korrosionsbeständigkeit von Edelstahl 316 ohne Veränderung der Oberfläche

Anwendungsspezifische Empfehlungen

Für verschiedene Anwendungen empfehle ich in der Regel diese Oberflächenbehandlungen für Komponenten aus Edelstahl 316:

- Medizinische Geräte: Ra 0,1-0,2 μm mit Elektropolieren für Biokompatibilität und einfache Sterilisation

- Ausrüstung für die Lebensmittelverarbeitung: Ra 0,2-0,4 μm mit Passivierung zur Verhinderung des Anhaftens von Bakterien

- Komponenten zur Flüssigkeitssteuerung: Ra 0,4-0,8 μm für effiziente Fließeigenschaften

- Architektonische Elemente: Ra 0,2-0,4 μm mit mechanischem Polieren für ästhetische Ansprüche

- Allgemeine mechanische Komponenten: Ra 0,8-1,6 μm: Gleichgewicht zwischen Leistung und Kosteneffizienz

Überlegungen zu Kosten und Qualität

Jede feinere Stufe in den Anforderungen an die Oberflächengüte kann sich erheblich auf die Bearbeitungskosten auswirken. Bei Projekten, die ich betreut habe, kann eine Verbesserung von einem Standard-Ra 1,6 μm auf ein feines Ra 0,2 μm die Bearbeitungskosten um 30-50% erhöhen. Aus diesem Grund rate ich meinen Kunden immer, nur das zu spezifizieren, was funktionell notwendig ist.

Bei Prototypen, die getestet werden sollen, ist es oft ratsam, mit einer Standardoberfläche zu beginnen und diese bei Bedarf in späteren Iterationen zu verfeinern. Bei PTSMAKE stellen wir Muster der Oberflächenbeschaffenheit zur Verfügung, damit unsere Kunden fundierte Entscheidungen treffen können, bevor sie sich für eine vollständige Produktion entscheiden.

Bei der Wahl der richtigen Oberflächenbeschaffenheit für Ihre Bauteile aus Edelstahl 316 müssen Sie Ihre funktionalen Anforderungen, Ihre ästhetischen Bedürfnisse und Ihre Budgetvorgaben berücksichtigen. Die richtige Oberflächenspezifikation stellt sicher, dass Ihre Teile wie vorgesehen funktionieren, ohne unnötige Kosten zu verursachen.

Wie hoch sind die Kosten für die Bearbeitung von Edelstahl 316 im Vergleich zu anderen Legierungen?

Haben Sie sich schon einmal zwischen Edelstahl 316 und anderen Legierungen für Ihr Projekt entscheiden müssen? Die Kostenunterschiede können erheblich sein, aber es ist nicht immer einfach zu verstehen, warum es diese Unterschiede gibt und wie sie sich auf Ihr Endergebnis auswirken. Treffen Sie die richtige Materialwahl für Ihr Budget?

Edelstahl 316 ist aufgrund seines hohen Nickelgehalts und seiner Kaltverfestigungseigenschaften in der Regel teurer in der Bearbeitung als andere gängige Legierungen (15-30%). Seine überlegene Korrosionsbeständigkeit bietet jedoch oft einen besseren langfristigen Wert durch eine längere Lebensdauer und geringere Wartungskosten in rauen Umgebungen.

Vergleich der Materialkosten: Edelstahl 316 im Vergleich zu anderen gängigen Legierungen

Wenn wir die Kosten für die Bearbeitung von Edelstahl 316 mit denen anderer Legierungen vergleichen, müssen wir sowohl die Material- als auch die Bearbeitungskosten berücksichtigen. Aus meiner Erfahrung bei der Arbeit mit verschiedenen Materialien bei PTSMAKE habe ich festgestellt, dass 316er Edelstahl in der Regel teurer ist als viele Alternativen, aber dieser Kostenunterschied ist nicht nur auf das Rohmaterial zurückzuführen.

Die Rohstoffkosten für rostfreien Stahl 316 sind höher als bei vielen anderen Legierungen, was vor allem auf seinen Nickelgehalt (10-14%) zurückzuführen ist. Dies treibt den Preis im Vergleich zu Alternativen wie rostfreiem Stahl 304 (8-10,5% Nickel) oder Kohlenstoffstahl (praktisch nickelfrei) erheblich in die Höhe. Die aktuellen Marktpreise zeigen, dass rostfreier 316er-Stahl 20-30% teurer ist als rostfreier 304er-Stahl und bis zu 3-4 mal teurer als einfache Kohlenstoffstähle.

Hier finden Sie eine Aufschlüsselung der ungefähren Rohstoffkosten für gängige Bearbeitungslegierungen:

| Legierung Typ | Relative Kosten (Edelstahl 316 = 100%) | Wichtige Kostenfaktoren |

|---|---|---|

| Edelstahl 316 | 100% | Hoher Gehalt an Nickel und Molybdän |

| 304 Edelstahl | 70-80% | Weniger Nickel, kein Molybdän |

| Aluminium 6061 | 30-40% | Reichlich vorhanden, leicht zu verarbeiten |

| Kohlenstoffstahl 1045 | 25-35% | Keine teuren Legierungselemente |

| Messing C360 | 60-70% | Kupferpreise beeinflussen die Kosten |

| Titan Grad 5 | 300-400% | Selten, schwierig zu verarbeiten |

Faktoren, die die Bearbeitung erschweren, und ihre Auswirkungen auf die Kosten

Die Zerspanbarkeitsindex8 eines Werkstoffs wirkt sich direkt auf die Bearbeitungskosten aus. Edelstahl 316 ist im Vergleich zu vielen anderen Legierungen bekanntermaßen schwierig zu bearbeiten. Diese Schwierigkeit ergibt sich aus mehreren inhärenten Eigenschaften:

Arbeitsverhärtung: Edelstahl 316 härtet während des Schneidens schnell aus, was bedeutet, dass die Schneidwerkzeuge mit fortschreitender Bearbeitung auf zunehmenden Widerstand stoßen. Dies erfordert langsamere Geschwindigkeiten und häufigere Werkzeugwechsel.

Geringere Wärmeleitfähigkeit: Bei schlechter Wärmeableitung werden die Schnittzonen schnell heiß, was den Werkzeugverschleiß beschleunigt und zusätzliche Kühlmittel erfordert.

Gummigewebe Textur: Das Material neigt dazu, an den Schneidwerkzeugen zu haften, was zu Aufbauschneiden führt, die die Qualität der Oberfläche beeinträchtigen.

Diese Eigenschaften schlagen sich direkt in höheren Bearbeitungskosten nieder:

Werkzeugverschleiß und Ersatzkosten

Bei der Bearbeitung von rostfreiem Stahl 316 ist die Standzeit der Werkzeuge in der Regel 40-60% kürzer als bei der Bearbeitung von Aluminiumlegierungen. Bei PTSMAKE berücksichtigen wir dies bei der Preisgestaltung - für ein Teil, das bei Aluminium ein Schneidwerkzeug erfordert, werden bei 316er Edelstahl möglicherweise 2-3 Werkzeuge benötigt.

Bearbeitungszeit und Arbeitskosten

Die Schnittgeschwindigkeiten für rostfreien Stahl 316 müssen im Vergleich zu Materialien wie Aluminium oder Messing um etwa 30-50% reduziert werden. Dies erhöht unmittelbar die Bearbeitungszeit und die Arbeitskosten. Bei komplexen Teilen kann dies den Unterschied zwischen einem 2- oder 4-stündigen Bearbeitungszyklus ausmachen.

Kosten-Nutzen-Analyse für verschiedene Anwendungen

Obwohl die Anschaffungskosten höher sind, bietet Edelstahl 316 bei bestimmten Anwendungen oft einen höheren Wert:

Marine Anwendungen

In Salzwasserumgebungen erweist sich die Korrosionsbeständigkeit von rostfreiem Stahl 316 als unschätzbar. Eine preiswertere Alternative kann innerhalb weniger Monate ausfallen, während Komponenten aus Edelstahl 316 jahrelang ohne nennenswerte Beeinträchtigung halten können. Ich habe kürzlich mit einem Kunden zusammengearbeitet, der seine ozeanografischen Geräte von 304 auf 316er Edelstahl umgestellt hat. Er berichtete von einer dreifachen Verlängerung der Lebensdauer trotz der 25% höheren Anschaffungskosten.

Ausrüstung für die chemische Verarbeitung

Bei Bauteilen, die aggressiven Chemikalien ausgesetzt sind, sorgt der Molybdängehalt in Edelstahl 316 für erhebliche Korrosionsbeständigkeit. Während Aluminiumteile anfangs vielleicht nur halb so viel kosten, sind sie über die gesamte Lebensdauer des Geräts teurer, weil sie häufiger ausgetauscht werden müssen.

Lebensmittel und pharmazeutische Ausrüstung

Die Hygieneanforderungen in diesen Branchen machen Edelstahl 316 trotz höherer Bearbeitungskosten oft zur einzigen praktikablen Option. Seine porenfreie Oberfläche verhindert bakterielle Verunreinigungen und widersteht auch aggressiven Reinigungschemikalien.

Strategien zur Kostensenkung bei der Bearbeitung von Edelstahl 316

Bei PTSMAKE haben wir mehrere Ansätze entwickelt, um die Kosteneffizienz der Bearbeitung von Edelstahl 316 zu optimieren:

Optimierte Schnittparameter: Die Verwendung von präzisen Schnittgeschwindigkeiten, Vorschüben und Tiefen, die speziell für Edelstahl 316 kalibriert sind, kann die Werkzeugstandzeit um 20-30% erhöhen.

Hochleistungsfähige Schneidwerkzeuge: Die Investition in hochwertige Hartmetallwerkzeuge mit speziellen Beschichtungen ist zwar anfangs teurer, kann aber die Lebensdauer der Werkzeuge bei der Bearbeitung von 316er Edelstahl verdoppeln.

Richtige Auswahl des Kühlmittels: Die Verwendung von Hochdruck-Kühlmittelsystemen mit speziellen Formulierungen für die Bearbeitung von rostfreiem Stahl reduziert thermische Probleme erheblich.

Alternative Designansätze: Manchmal kann die Umgestaltung von Teilen zur Minimierung der Bearbeitungsanforderungen die Kosten erheblich senken, ohne die Leistung zu beeinträchtigen.

Wann sollte man sich für Alternativen zu Edelstahl 316 entscheiden?

Trotz seiner Vorteile ist Edelstahl 316 nicht immer die kostengünstigste Wahl:

- Für Innenräume, die nicht korrosiv sind, bietet Edelstahl 304 ein ähnliches Aussehen zu geringeren Kosten.

- Bei gewichtssensiblen Anwendungen bieten Aluminiumlegierungen ein hervorragendes Verhältnis von Festigkeit zu Gewicht

- Für Anwendungen, die elektrische Leitfähigkeit erfordern, sind Messing- oder Kupferlegierungen die beste Wahl.

- Wenn extreme Härte erforderlich ist, sind Werkzeugstähle oder gehärtete Kohlenstoffstähle besser geeignet.

Die Entscheidung hängt letztlich von der Abwägung der anfänglichen Bearbeitungskosten gegen die Anforderungen an die Lebensdauer und die Wartungskosten ab.

Was sind die besten Praktiken für die Bearbeitung von Teilen aus 316er Edelstahl?

Haben Sie schon einmal eine Bearbeitung von 316er-Edelstahl eingerichtet, um dann mit übermäßigem Werkzeugverschleiß, schlechten Oberflächen oder Maßproblemen zu kämpfen? Die Frustration, wenn teure Werkzeuge vorzeitig abstumpfen oder Projekte durch Material verzögert werden, das sich auf Schritt und Tritt zu wehren scheint, kann überwältigend sein.

Bei der Bearbeitung von Teilen aus rostfreiem Stahl 316 sollten scharfe Hartmetallwerkzeuge verwendet, langsame bis mittlere Schnittgeschwindigkeiten beibehalten, großzügig gekühlt, starre Aufspannungen verwendet und die richtigen Werkzeugwege eingesetzt werden. Um erfolgreich zu sein, muss die Vorschubgeschwindigkeit mit der Schnitttiefe abgestimmt und die Wärmeentwicklung während des gesamten Prozesses überwacht werden.

Verständnis der Eigenschaften von Edelstahl 316

Edelstahl 316 ist bekannt für seine außergewöhnliche Korrosionsbeständigkeit, insbesondere gegenüber Chloriden und Säuren. Dieser austenitische rostfreie Stahl enthält Molybdän, das seine Beständigkeit gegen Lochfraß in rauen Umgebungen erhöht. Die gleichen Eigenschaften, die ihn so wertvoll machen, stellen jedoch auch eine große Herausforderung für die Bearbeitung dar.

Das Material hat eine relativ geringe Wärmeleitfähigkeit, was bedeutet, dass die bei der Bearbeitung entstehende Wärme nicht so leicht abgeleitet werden kann. Außerdem verfestigt es sich bei der Zerspanung schnell. Diese Eigenschaften in Verbindung mit seiner hohen Duktilität machen es unter Zerspanern berüchtigt dafür, dass es schwer zu bearbeiten ist.

Nach meiner Erfahrung bei PTSMAKE ist das Verständnis dieser Materialeigenschaften die Grundlage für eine erfolgreiche Bearbeitung. Die meisten Fehler, die ich gesehen habe, sind darauf zurückzuführen, dass 316 wie herkömmliche Stähle behandelt wurde, ohne sein einzigartiges Verhalten zu berücksichtigen.

Strategien für die Werkzeugauswahl

Hartmetall vs. HSS-Werkzeuge

Bei rostfreiem Stahl 316 sind Werkzeuge aus Hartmetall im Allgemeinen besser als Schnellarbeitsstahl (HSS). Die außergewöhnliche Härte und Hitzebeständigkeit von Hartmetall machen es ideal für die Bearbeitung dieses zähen Materials. Achten Sie bei der Auswahl der Werkzeuge auf Folgendes:

- Mit Kobalt angereicherte Hartmetallsorten für verbesserte Hitzebeständigkeit

- Scharfe Schneiden mit positiven Spanwinkeln

- Beschichtungen wie TiAlN oder AlTiN für geringere Reibung

Keramische und Cermet9 Werkzeuge können auch bei bestimmten Hochgeschwindigkeitsanwendungen gute Leistungen erbringen, allerdings erfordern sie starre Einstellungen und präzise Parameter.

Geometrische Überlegungen

Die Werkzeuggeometrie hat einen erheblichen Einfluss auf den Bearbeitungserfolg. Für Edelstahl 316 empfehle ich:

- Positive Spanwinkel (5-15°) zur Reduzierung der Schnittkräfte

- Erhöhte Entlastungswinkel (10-12°) zur Minimierung von Reibung

- Speziell für nichtrostende Stähle entwickelte Spänebrecher

- Runde Wendeplattengeometrien für bessere Wärmeverteilung bei schweren Schnitten

Bei PTSMAKE haben wir festgestellt, dass Werkzeuge mit speziellen Geometrien für austenitische rostfreie Stähle eine bis zu 40% längere Standzeit erreichen können als Allzweckwerkzeuge.

Optimierung der Schnittparameter

Empfehlungen für Geschwindigkeit und Vorschub

Die richtigen Schnittgeschwindigkeiten und Vorschübe sind bei der Bearbeitung von rostfreiem 316er Material entscheidend. Aus meiner Erfahrung kann ich folgende allgemeine Richtlinie geben:

| Operation | Schnittgeschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) | Schnitttiefe (Zoll) |

|---|---|---|---|

| Aufrauen | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Semi-Finishing | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Fertigstellung | 200-250 | 0.001-0.003 | 0.005-0.020 |

Diese Werte sollten auf der Grundlage Ihrer spezifischen Maschinensteifigkeit, Werkzeugausstattung und Teileanforderungen angepasst werden. Beginnen Sie konservativ und passen Sie sie schrittweise an, um optimale Ergebnisse zu erzielen.

Strategien für die Schnitttiefe

Bei der Bearbeitung von rostfreiem Stahl 316 habe ich festgestellt, dass die Steuerung der Schnitttiefe entscheidend ist:

- Beim Schruppen tiefere Schnitte mit niedrigeren Geschwindigkeiten verwenden, um unter die gehärteten Schichten zu gelangen.

- Vermeiden Sie leichte, schabende Schnitte, die die Aushärtung beschleunigen.

- Konstantes Einrasten zur Vermeidung von Temperaturschwankungen

- Wenn möglich, Gleichlauffräsen dem konventionellen Fräsen vorziehen

Ein häufiger Fehler, den ich beobachte, ist ein zu leichter Schnitt, der den Werkzeugverschleiß erhöht, weil man hauptsächlich in der gehärteten Schicht arbeitet.

Kühlung und Schmierungstechniken

Eine wirksame Kühlung ist vielleicht der wichtigste Aspekt bei der erfolgreichen Bearbeitung von Edelstahl 316. Hitze ist bei diesem Material Ihr größter Feind.

Auswahl des Kühlmittels

Ich empfehle:

- Hochdruck-Kühlmittelzufuhr (500+ PSI)

- Kühlschmierstoffe auf Ölbasis für schwere Arbeiten

- Wasserlösliche Kühlmittel mit EP-Zusätzen für allgemeine Arbeiten

- Spezialisierte Schneidöle für rostfreien Stahl zum Gewindeschneiden und Gewindeschneiden

Bei PTSMAKE haben wir auf unseren CNC-Maschinen eine Werkzeugdurchlaufkühlung speziell für die Bearbeitung schwieriger Materialien wie Edelstahl 316 eingeführt.

Alternative Kühlungsmethoden

Mehr als herkömmliche Flutkühlmittel:

- Minimalmengenschmierung (MMS) kann bei leichteren Arbeiten gut funktionieren

- Kryogenes Kühlen mit flüssigem Stickstoff zeigt vielversprechende Ergebnisse

- Luft-Öl-Nebel-Systeme bieten sowohl Kühlung als auch Schmierung

- Gepulste Kühlmittelzufuhr kann die Späneabsaugung verbessern

Der Schlüssel dazu ist eine gleichmäßige Kühlung, die die Schnittfläche erreicht, ohne durch Späne blockiert zu werden.

Werkstückspannung und Einrichtungssteifigkeit

Die Bearbeitung von rostfreiem Edelstahl 316 erfordert eine außergewöhnliche Steifigkeit der gesamten Anlage.

Überlegungen zur Halterung

- Werkstückverlängerung und -überstand minimieren

- Verwendung mehrerer Kontaktpunkte für komplexe Teile

- Sondervorrichtungen für schwierige Geometrien in Betracht ziehen

- Sicherstellen, dass alle Klemmkomponenten richtig angezogen sind

Die Durchbiegung des Werkzeugs ist bei rostfreiem Stahl 316 aufgrund der hohen Schnittkräfte und der Kaltverfestigung besonders problematisch. Jede Komponente in der Zerspanungskette - von der Spindel über das Werkzeug bis zum Werkstück - muss so steif wie möglich sein.

Schwingungsdämpfung

Um schädliche Vibrationen zu minimieren:

- Verwenden Sie die kürzest möglichen Werkzeuglängen

- Vergrößerung des Werkzeugdurchmessers, wenn möglich

- Oberwellen dämpfende Werkzeughalter berücksichtigen

- Spindeldrehzahlen anpassen, um Resonanzfrequenzen zu vermeiden

Nachbearbeitungsanforderungen

Nach der Bearbeitung von Teilen aus rostfreiem Stahl 316 können besondere Überlegungen erforderlich sein:

- Behandlungen zum Stressabbau, um verzögerte Verzerrungen zu verhindern

- Passivierung zur Wiederherstellung der Korrosionsbeständigkeit

- Elektropolieren für verbesserte Oberflächenqualität

- Gründliche Reinigung zur Entfernung eingebetteter Partikel

Diese Schritte tragen dazu bei, dass das endgültige Teil die gewünschten Eigenschaften beibehält, die Edelstahl 316 überhaupt erst wertvoll machen.

Abschließende Qualitätskontrollen

Bei der Bearbeitung von Komponenten aus 316er Edelstahl führt PTSMAKE strenge Qualitätskontrollen durch:

- Überprüfung der Abmessungen unter besonderer Berücksichtigung der thermischen Auswirkungen

- Messungen der Oberflächenrauhigkeit zur Bestätigung der Oberflächenanforderungen

- Härteprüfung zur Ermittlung einer möglichen Kaltverfestigung

- Sichtprüfung auf Anzeichen von Materialrissen oder -verschmierungen

Diese Qualitätskontrollen tragen dazu bei, dass die Teile die vorgesehenen Anwendungsanforderungen erfüllen, insbesondere in kritischen Branchen wie der Medizin und der Lebensmittelverarbeitung.

1234567

Wie kann man die Präzision von bearbeiteten Komponenten aus 316er Edelstahl sicherstellen?

Haben Sie jemals Komponenten aus Edelstahl 316 erhalten, die nicht ganz Ihren Spezifikationen entsprachen? Diese frustrierenden Momente, wenn Teile nicht perfekt passen oder wenn die Oberflächenbeschaffenheit nicht einheitlich aussieht? Präzision ist bei diesen Bauteilen nicht nur wünschenswert, sondern absolut entscheidend, insbesondere wenn sie für anspruchsvolle Anwendungen bestimmt sind.

Die Gewährleistung von Präzision bei der Bearbeitung von Komponenten aus Edelstahl 316 erfordert ein umfassendes Konzept, das die richtige Materialauswahl, optimierte Schnittparameter, Temperaturkontrolle, geeignete Werkzeuge, regelmäßige Kalibrierung der Anlagen und strenge Qualitätskontrollverfahren umfasst. Diese Faktoren tragen gemeinsam dazu bei, enge Toleranzen und gleichbleibende Ergebnisse zu erzielen.

Verständnis der Materialeigenschaften von Edelstahl 316

Bei der Arbeit mit rostfreiem Stahl 316 ist es für die Präzisionsbearbeitung unerlässlich, seine einzigartigen Eigenschaften zu kennen. Diese austenitische Edelstahlsorte enthält Molybdän, das ihr eine hervorragende Korrosionsbeständigkeit verleiht, aber auch ihre Bearbeitbarkeit beeinträchtigt. Die Tendenz des Materials zur Kaltverfestigung bedeutet, dass die Schnittkräfte während der Bearbeitung zunehmen können, was sich möglicherweise auf die Maßgenauigkeit auswirkt.

Nach meiner Erfahrung bei PTSMAKE haben wir festgestellt, dass Edelstahl 316 eine Wärmeleitfähigkeit von etwa 16 W/m-K hat - deutlich weniger als viele andere Metalle. Diese schlechte Wärmeleitfähigkeit bedeutet, dass die Wärmekonzentration in der Schneidzone zu einem großen Problem wird. Ohne entsprechendes Management kann diese Wärme eine thermische Ausdehnung verursachen, was zu Maßungenauigkeiten führt, die die Präzision beeinträchtigen.

Darüber hinaus weist das Material im Vergleich zu Baustahl eine um etwa 50% höhere Zugfestigkeit auf, was robustere Zerspanungswerkzeuge und Maschinenkonfigurationen erfordert. Diese Kombination von Eigenschaften schafft einzigartige Herausforderungen, die durch spezifische Bearbeitungsstrategien bewältigt werden müssen.

Optimierung der Schnittparameter für maximale Präzision

Auswahl der Schnittgeschwindigkeit und Vorschubgeschwindigkeit

Die Auswahl geeigneter Schnittgeschwindigkeiten und Vorschübe hat einen großen Einfluss auf die Präzision bei der Bearbeitung von 316er Edelstahl. Ich empfehle, langsamere Schnittgeschwindigkeiten als bei normalem Kohlenstoffstahl zu verwenden - in der Regel 30-40% langsamer. Bei PTSMAKE haben wir festgestellt, dass ein Bereich von 100-150 SFM (Surface feet per minute) oft die besten Ergebnisse für allgemeine Dreharbeiten liefert.

Die Vorschubgeschwindigkeit sollte moderat sein, um übermäßige Schnittkräfte zu vermeiden. Bei Schlichtbearbeitungen, bei denen es vor allem auf Präzision ankommt, reduziere ich die Vorschübe in der Regel um bis zu 50% im Vergleich zu Schruppbearbeitungen. Dieser Ansatz minimiert die Werkzeugdurchbiegung und die daraus resultierenden Maßabweichungen.

Überlegungen zur Schnitttiefe

Die Beherrschung der Schnitttiefe ist für die Präzisionsbearbeitung von rostfreiem Stahl 316 entscheidend. Mehrere leichte Durchgänge führen oft zu einer besseren Maßgenauigkeit als weniger schwere Schnitte. Für hochpräzise Komponenten empfehle ich:

| Art der Operation | Empfohlene Schnitttiefe (mm) | Vorteile |

|---|---|---|

| Aufrauen | 1.0 - 3.0 | Effizienz des Materialabtrags |

| Semi-Finishing | 0.3 - 0.8 | Gleichgewicht zwischen Entnahmegeschwindigkeit und Genauigkeit |

| Fertigstellung | 0.1 - 0.3 | Minimiert die Durchbiegung, verbessert die Oberflächengüte |

Diese Parameter sollten auf der Grundlage der spezifischen Bauteilgeometrie und der Maschinenleistung angepasst werden. Konstante Eingriffsstrategien tragen zur Aufrechterhaltung konstanter Schnittkräfte bei und verringern das Risiko von Durchbiegung und Rattern, die die Präzision beeinträchtigen können.

Thermomanagement-Techniken

Die schlechte Wärmeleitfähigkeit von rostfreiem Stahl 316 macht das Wärmemanagement zu einem der kritischsten Aspekte der Präzisionsbearbeitung. Übermäßige Wärmeentwicklung führt zu Wärmeausdehnung10 die zu Maßungenauigkeiten von mehreren Mikrometern führen können - und damit oft die engen Toleranzanforderungen überschreiten.

Auswahl und Anwendung des Kühlmittels

Die richtige Auswahl des Kühlmittels und die richtige Anwendungsmethode können die Präzision der Ergebnisse erheblich verbessern. Hochdruck-Kühlmittel, das genau auf die Schneidkante gerichtet ist, hilft dabei:

- Reduzierung der Temperatur in der Schneidzone um bis zu 30%

- Erleichterung der Spanabfuhr zur Vermeidung von Nachschnitten

- Schmierung der Schnittstelle zwischen Werkzeug und Werkstück zur Verringerung der Reibung

Bei Ultrapräzisionsanwendungen habe ich festgestellt, dass Kühlmittel auf Ölbasis trotz ihrer höheren Kosten oft besser abschneiden als wasserbasierte Optionen. Die verbesserte Schmierfähigkeit schlägt sich direkt in einer besseren Dimensionsstabilität nieder.

Strategische Bearbeitungsreihenfolge

Ein weiterer Ansatz, den wir bei PTSMAKE verfolgen, ist die strategische Planung der Bearbeitungsreihenfolge. Durch die Planung von Arbeitsgängen, die Abkühlungszeiten zwischen kritischen Schnitten vorsehen, mildern wir thermische Auswirkungen ab. Bei Bauteilen mit engen Toleranzen ist das manchmal der Fall:

- Grobe Maschinenteile leicht überdimensioniert

- Thermische Stabilisierung zulassen (normalerweise 2-4 Stunden)

- Ausführen der letzten Präzisionsschnitte, nachdem das Material sein thermisches Gleichgewicht erreicht hat

Dieser Ansatz hat uns geholfen, Toleranzen von bis zu ±0,005 mm bei komplexen Komponenten aus 316er Edelstahl zu erreichen.

Überlegungen zur Werkzeugbestückung bei der Präzisionsbearbeitung

Die Auswahl der Werkzeuge hat einen großen Einfluss auf die Präzision bei der Bearbeitung von 316er Edelstahl. Die Tendenz des Materials zur Kaltverfestigung und die schlechte Wärmeleitfähigkeit erfordern spezielle Werkzeugkonzepte.

Werkstoffe und Beschichtungen für Schneidwerkzeuge

Für die Präzisionsbearbeitung von rostfreiem Stahl 316 empfehle ich:

| Werkzeug Material | Beschichtung | Beste Anwendung |

|---|---|---|

| Hartmetall | AlTiN | Allgemeine Bearbeitung, gute Hitzebeständigkeit |

| Hartmetall | TiCN | Hervorragend für Fertigschnitte, bietet gute Schmierfähigkeit |

| Keramik | Keine | Hochgeschwindigkeitsbearbeitung |

| CBN | Keine | Hartdreharbeiten nach der Wärmebehandlung |

Auch die Werkzeuggeometrie spielt eine entscheidende Rolle. Positive Spanwinkel zwischen 5-15° reduzieren die Schnittkräfte und die Wärmeentwicklung. Für Ultrapräzisionsarbeiten setzen wir manchmal spezielle Wiper-Wendeplatten ein, die außergewöhnliche Oberflächengüten bei Einhaltung enger Toleranzen erzielen können.

Werkzeughalter und Steifigkeitsfaktoren

Selbst die besten Schneidewerkzeuge können keine Präzision liefern, wenn das Werkzeugsystem nicht stabil genug ist. Bei PTSMAKE verwenden wir:

- Hydraulische oder geschrumpfte Werkzeughalter zur Minimierung des Rundlaufs

- Kürzestmögliche Werkzeugüberstände zur Maximierung der Steifigkeit

- Voreingestellte Werkzeuge, die mit optischen Systemen gemessen werden, um die Genauigkeit zu gewährleisten

- Schwingungsdämpfende Bohrstangen für Inneneinrichtungen

Diese Ansätze minimieren gemeinsam die Durchbiegung und die Vibrationen und stellen sicher, dass die Schneide der programmierten Bahn mit minimaler Abweichung folgt.

Qualitätskontrollmaßnahmen für Präzisionskomponenten

Ohne robuste Qualitätskontrollmaßnahmen ist es unmöglich, Präzision zu erreichen. Für Bauteile aus 316er Edelstahl empfehle ich die Einführung eines mehrstufigen Prüfverfahrens.

In-Prozess-Überwachungssysteme

Moderne CNC-Maschinen, die mit prozessbegleitenden Messfunktionen ausgestattet sind, können Maßabweichungen erkennen und kompensieren, bevor sie zu Ausschussteilen führen. Zu den Technologien, die es wert sind, implementiert zu werden, gehören:

- Sondenbasierte Messung in der Maschine

- Lasermesssysteme für diametrale Merkmale

- Thermische Überwachung von Maschine und Werkstück

Diese Systeme ermöglichen Echtzeitanpassungen, die die Präzision während des gesamten Produktionslaufs aufrechterhalten und die Abweichungen zwischen den ersten und den letzten produzierten Teilen reduzieren.

Klicken Sie hier, um unseren vollständigen Leitfaden für die Bearbeitung von Edelstahl für optimale Ergebnisse herunterzuladen. ↩