ABS-Kunststoff ist allgegenwärtig - vom Armaturenbrett Ihres Autos bis hin zu LEGO-Steinen. Aber was macht dieses Material so vielseitig? Lassen Sie uns aufschlüsseln, warum Hersteller wie wir bei PTSMAKE seit mehr als 15 Jahren bei mehr als 2000 Projekten auf ABS vertrauen.

ABS (Acrylnitril-Butadien-Styrol) ist ein zähes, schlagfestes thermoplastisches Polymer, das häufig beim Spritzguss und bei der CNC-Bearbeitung verwendet wird. Es bietet exzellente mechanische Eigenschaften, gute chemische Beständigkeit und Dimensionsstabilität, was es ideal für funktionale Prototypen und Endverbrauchsteile in verschiedenen Branchen macht.

ABS mag zwar wie "nur ein weiterer Kunststoff" erscheinen, aber seine einzigartige Kombination von Eigenschaften macht es in der modernen Fertigung unverzichtbar. Ich habe aus erster Hand erfahren, wie sich die Wahl des Materials auf den Produkterfolg auswirkt - lassen Sie uns erkunden, warum ABS trotz neuerer Alternativen ein bevorzugtes Material bleibt.

Wozu wird ABS-Kunststoff verwendet?

Wenn Sie durch eine moderne Fabrik oder ein Krankenhaus gehen, werden Sie feststellen, dass ABS hart arbeitet, wo andere Materialien versagen. Bei PTSMAKE, 40% unserer Spritzgießprojekte kommt ABS zum Einsatz - hier der Grund.

ABS wird aufgrund seiner Schlagfestigkeit, Bearbeitbarkeit und Kosteneffizienz hauptsächlich für Automobilkomponenten, Elektronikgehäuse, Konsumgüter und Schutzausrüstung verwendet. Zu den gängigen Anwendungen gehören Stoßstangen, Gehäuse für Elektrowerkzeuge und medizinische Geräte.

Schlüsselindustrien, die ABS verwenden

| Industrie | Typische Anwendungen | Warum ABS? |

|---|---|---|

| Automobilindustrie | Armaturenbretter, Verkleidungen, Sicherheitsgurtkomponenten | Widersteht Vibrationen und Temperaturschwankungen |

| Elektronik | Tastaturtasten, Druckerkomponenten | Schutz vor elektrostatischer Entladung |

| Medizinische | Sterilisierbare Gehäuse, IV-Komponenten | Chemische Beständigkeit und Haltbarkeit |

| Konsumgüter | Gepäckschalen, Küchengeräte | Kratzfestigkeit und ästhetisches Finish |

Letztes Jahr produzierten wir 500.000 ABS-Kabelschellen für einen Kunden aus der Robotik. Die Schlagzähigkeit des Materials von 7,5 kJ/m² (nach ASTM D256) verhinderte Ausfälle im Feld trotz grober Handhabung - ein häufiger Schmerzpunkt bei billigeren Kunststoffen.

Aufkommende Anwendungen im Jahr 2024

- Rahmen für Drohnen: Leicht (1,04 g/cm³ Dichte) und dennoch steif

- 3D-Druck-Filamente: Geringe Verformungseigenschaften

- Recyceltes ABS: Neue Sorten mit 30-50% recyceltem Inhalt

Kürzlich haben wir einen Kunden bei der Umstellung von PC/ABS auf neue biobasierte ABS-Typen unterstützt, wodurch der Kohlenstoff-Fußabdruck um 18% reduziert werden konnte, ohne die Leistung zu beeinträchtigen. Durch Materialinnovation bleibt ABS trotz Umweltbedenken relevant.

Was sind die Nachteile von ABS?

Kein Material ist perfekt - ich habe schon Projekte scheitern sehen, wenn Teams die Grenzen von ABS übersehen haben. Lassen Sie uns die Kompromisse untersuchen.

Zu den Hauptnachteilen von ABS gehören die geringe UV-Beständigkeit (für die Verwendung im Freien sind Zusatzstoffe erforderlich), die begrenzte Toleranz gegenüber hohen Temperaturen (verformt sich über 85 °C) und Umweltbedenken hinsichtlich des Styrolgehalts. Außerdem neigt es bei bestimmten Chemikalien zu Spannungsrissen.

Aufschlüsselung der technischen Beschränkungen

| Eigentum | ABS-Wert | Vergleich mit Alternativen |

|---|---|---|

| Dauerbetrieb Temp. | 70-85°C | PC verarbeitet 115°C |

| UV-Beständigkeit | Schlecht (muss beschichtet werden) | ASA hat eine inhärente UV-Stabilität |

| Chemische Beständigkeit | Versagt bei Ketonen | PP besser für Lösungsmittel geeignet |

| Wiederverwertbarkeit | Begrenzt (Downcycling) | HDPE leichter zu recyceln |

Im letzten Quartal versagte das ABS-Außengehäuse eines Kunden nach 6 Monaten aufgrund von UV-Zersetzung. Wir lösten das Problem, indem wir zu ASA (Acryl-Styrol-Acrylnitril) mit ähnlicher Verarbeitung, aber besserer Witterungsbeständigkeit wechselten - eine $15k-Lektion in Sachen Materialauswahl.

Strategien zur Schadensbegrenzung

- UV-Stabilisatoren hinzufügen: Fügt 5-8% zu den Materialkosten hinzu

- Metall-Einsätze: Für stark beanspruchte Bereiche

- Hybride Entwürfe: Kombinieren Sie ABS mit Silikonkautschuk

Unsere Materialtests im Labor haben gezeigt, dass glasgefülltes ABS (20% GF) die Wärmeableitungstemperatur um 25°C verbessert - eine Lösung, die wir für Sensoren unter der Motorhaube von Fahrzeugen verwendet haben, die eine Toleranz von 110°C benötigen.

Was sind die Vorteile von ABS?

Warum ist ABS seit über 70 Jahren so beliebt? Nach meiner Erfahrung in der Produktion sind es drei Faktoren, die es unersetzlich machen.

ABS bietet eine unübertroffene Schlagzähigkeit bei niedrigen Temperaturen, eine hervorragende Bearbeitbarkeit (CNC und Spritzguss) und eine hervorragende Oberflächenbeschaffenheit für die Lackierung/Beschichtung. Die Ausgewogenheit seiner Eigenschaften übertrifft viele technische Kunststoffe zu halb so hohen Kosten.

Kosten-Nutzen-Analyse

| Faktor | ABS | PC | PP |

|---|---|---|---|

| Materialkosten/kg | $2.10 | $4.50 | $1.80 |

| Form Kosten | Mittel | Hoch | Niedrig |

| Zykluszeit | 25s | 35s | 20s |

| Nachbearbeitung | Einfach | Schwierig | Begrenzt |

Bei einem kürzlich erteilten Auftrag über 10.000 Stück von Gehäusen für medizinische Geräte sparte unser Kunde dank der kürzeren Zykluszeit von ABS 30% gegenüber PC $8.200 an Produktionskosten. Durch den inhärenten Glanz des Materials entfielen außerdem sekundäre Lackierschritte.

Einzigartige Fähigkeiten

- Galvanik: Erzielen Sie chromähnliche Oberflächen

- Ultraschallschweißen: Starke hermetische Dichtungen

- Textur-Optionen: Von matt bis hochglänzend

Für einen Luxusautohersteller haben wir eine strukturierte ABS-Platte entwickelt, die bei einem Drittel des Gewichts der Ästhetik von Echtholz entspricht. Das Projekt wurde mit einem Designpreis ausgezeichnet und erfüllte gleichzeitig die strengen Automobilspezifikationen.

Ist ABS-Kunststoff von guter Qualität?

Die Qualität hängt von der Anwendung ab - ich habe ABS für NASA-Prototypen zugelassen, es aber für Bauteile auf Bohrinseln abgelehnt. Lassen Sie uns eine objektive Bewertung vornehmen.

ABS gilt als gute Qualität für den vorgesehenen Verwendungszweck, wenn es richtig spezifiziert ist. Es erfüllt die ISO 2580-1-Normen mit gleichbleibenden mechanischen Eigenschaften, erfordert jedoch Zusätze für extreme Bedingungen. Die Qualität variiert erheblich zwischen Standard- und Spezialqualitäten.

Qualitätsindikatoren für ABS

| Parameter | Zulässiger Bereich | Prüfverfahren |

|---|---|---|

| Zugfestigkeit | 40-50 MPa | ASTM D638 |

| Schlagfestigkeit | 200-400 J/m | ISO 179 |

| Schmelzflussindex | 1,5-25 g/10min | ASTM D1238 |

| Dimensionsstabilität | ±0,5% Schrumpfung | Interne Qualitätskontrolle |

Zu unseren Eingangskontrollen gehört die XRF-Spektroskopie zur Überprüfung der Harzzusammensetzung. Letzten Monat haben wir eine Charge "ABS+" zurückgewiesen, die sich als HIPS mit Zusatzstoffen herausstellte - ein üblicher Kostensenkungstrick der Lieferanten.

Wann sollte man ABS wählen?

- Funktionale Prototypen85% unserer schnellen Prototypen verwenden ABS

- Stoßsichere Teile: Besser als PP oder PE

- Ästhetische Komponenten: Besser als die meisten technischen Kunststoffe

Eine Fallstudie: Unser Kunde benötigte 500 Kameragehäuse, die Stürze aus 1 m Höhe überstehen. ABS (5 mm Wandstärke) bestand mehr als 200 Falltests im Vergleich zu 150 Fehlern bei PC-Gehäusen. Das Projekt lief 18 Monate lang ohne Rückläufer.

Ist ABS-Kunststoff dasselbe wie HDPE?

Äpfel und Birnen - ich habe gesehen, wie Projekte durch diese Verwechslung zum Scheitern gebracht wurden. Lassen Sie uns das mit harten Daten klären.

ABS und HDPE unterscheiden sich grundlegend in ihrer Chemie (amorph vs. teilkristallin), ihren Eigenschaften und Anwendungen. ABS bietet eine bessere Steifigkeit und Oberflächenbeschaffenheit, während HDPE sich durch chemische Beständigkeit und Feuchtigkeitsbarriereeigenschaften auszeichnet.

Kopf-an-Kopf-Vergleich

| Eigentum | ABS | HDPE |

|---|---|---|

| Dichte | 1,04 g/cm³ | 0,95 g/cm³ |

| Maximale Temperatur | 85°C | 80°C |

| Schlagfestigkeit | 200-400 J/m | 50-150 J/m |

| Chemische Beständigkeit | Schlechte vs. Öle | Ausgezeichnet |

| Kosten | $$ | $ |

Wir haben einen Verpackungskunden bei der Umstellung von HDPE auf ABS für Kosmetikbehälter unterstützt. Der Anstieg der Materialkosten um 15% wurde durch eine Reduzierung der Nachbearbeitungsschritte um 60% ausgeglichen.

Leitlinien für die Materialauswahl

Wählen Sie ABS, wenn:

- Lackierung/Beschichtung erforderlich

- Erfordern strukturelle Steifigkeit

- Stoßbelastungen vorhersehen

Wählen Sie HDPE, wenn:

- Chemische Belastung erwartet

- Feuchtigkeitsbarriere entscheidend

- Kostensensibilität hoch

Unsere Faustformel: ABS für "Ausstellungsflächen", HDPE für "Funktionsflächen". Bei einem Projekt für ein medizinisches Gerät wurde beides kombiniert - ABS-Gehäuse mit HDPE-Flüssigkeitskanälen - und so eine optimale Leistung erzielt.

Ist ABS-Kunststoff besser als PVC?

Die Antwort hängt von Ihrer Definition von "besser" ab - ich habe beide Materialien für unterschiedliche Projektanforderungen spezifiziert.

ABS übertrifft im Allgemeinen PVC in Bezug auf Schlagfestigkeit und Bearbeitbarkeit, während PVC sich durch chemische Beständigkeit und Flammwidrigkeit auszeichnet. ABS wird für Strukturbauteile bevorzugt, PVC für die Lagerung von Chemikalien und elektrische Leitungen.

Leistungsvergleichstabelle

| Charakteristisch | ABS | PVC |

|---|---|---|

| Schlagfestigkeit | 200-400 J/m | 20-50 J/m |

| Kontinuierliche Temperatur | 70-85°C | 55-60°C |

| Flamme Bewertung | HB (UL94) | V-0 (UL94) |

| Bearbeitung | Leicht (niedrig schmelzend) | Schwierig (setzt HCl frei) |

| Kosten | $$ | $ |

Wir halfen einem Kunden aus der Sanitärbranche, PVC-Abflusskomponenten durch ABS zu ersetzen und so die Zahl der Brüche in kalten Klimazonen um 73% zu verringern. Die Umstellung erforderte eine Anpassung der Werkzeuge, brachte aber langfristige Zuverlässigkeit.

Entscheidungsrahmen

ABS priorisieren, wenn:

- Betrieb unter -20°C

- Zu erwartende physische Auswirkungen

- CNC-Bearbeitung erforderlich

Priorisieren Sie PVC, wenn:

- Umgang mit Säuren/Laugen

- Erfordernis der Feuerbeständigkeit

- Budgetbeschränkung

Unser Team entwickelte ein Hybridventil, das aus einem ABS-Gehäuse und PVC-Dichtungen besteht - diese Lösung hielt sowohl der chemischen Belastung als auch der mechanischen Beanspruchung besser stand als jedes der beiden Materialien allein.

Warum werden ABS-Rohre nicht mehr verwendet?

Dieser weit verbreitete Irrglaube muss aufgeklärt werden - ABS-Rohre dominieren trotz regionaler Beschränkungen immer noch bestimmte Anwendungen.

Die Verwendung von ABS-Rohren im Sanitärbereich ging aufgrund der schlechten UV-Beständigkeit und der Bedenken hinsichtlich der langfristigen Haltbarkeit unter Druck zurück. Es wird jedoch nach wie vor häufig in Abfluss- und Entlüftungssystemen sowie in der Automobilindustrie verwendet, wo es sich durch seine Schlagfestigkeit auszeichnet.

Regionale Verwendungsmuster

| Region | ABS-Rohr Status | Primäre Verwendung |

|---|---|---|

| Nord-Amerika | Eingeschränkt im Sanitärbereich | DWV-Systeme |

| Europa | Begrenzt auf drucklosen Betrieb | Automobilindustrie |

| Asien | Wachsende Akzeptanz | Elektrische Leitungen |

Letztes Jahr haben wir 8 km ABS-Rohre für ein japanisches Zugprojekt geliefert. Die Vibrationsfestigkeit des Materials übertraf die von Metallalternativen und reduzierte das Gewicht um 40%.

Technische Gründe für den Rückgang

- Versagen der Gelenke: Höhere Wärmeausdehnung im Vergleich zu PVC

- UV-Zersetzung: Erfordert Schutzbeschichtungen

- Einhaltung des Kodex: In einigen US-Bundesstaaten nach 2005 verboten

Unsere Lösung für einen kanadischen Kunden bestand aus koextrudierten ABS-Rohren mit UV-beständigen Außenschichten. Dies verlängerte die Lebensdauer im Freien von 5 auf 15+ Jahre und erfüllte gleichzeitig die örtlichen Vorschriften.

Ist ABS-Kunststoff schwach?

Stärke ist relativ - ich habe gesehen, dass ABS-Teile in bestimmten Fällen Metallkomponenten überdauern.

ABS ist nicht von Natur aus schwach, hat aber eine geringere Zugfestigkeit als Metalle oder faserverstärkte Kunststoffe. Sein wahrer Wert liegt in der Stoßdämpfung - eine 3 mm dicke ABS-Platte kann Stöße von 20 J aushalten, die Glas zerbrechen oder Aluminium verbeulen würden.

Vergleichstabelle Stärke

| Material | Zugfestigkeit | Schlagfestigkeit |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| Aluminium 6061 | 310 MPa | 3 kJ/m² |

| Polycarbonat | 70 MPa | 60 kJ/m² |

| Stahl A36 | 400 MPa | 20 kJ/m² |

Ein Kunde aus der Robotikbranche wechselte bei nicht tragenden Halterungen von Aluminium zu ABS, wodurch das Gewicht des Teils um 65% reduziert wurde, während die ausreichende Festigkeit für eine 10-jährige Lebensdauer erhalten blieb.

Verbesserung der ABS-Festigkeit

- Glasfaser-Zusatzstoffe: Erhöht die Zugfestigkeit um 50%

- Wanddicke: Jeder 1mm erhöht ~8 MPa

- Optimierung des Designs: Rippen und Zwickel

Unsere Ingenieure haben ein ABS-Getriebegehäuse durch topologische Optimierung neu konstruiert und dabei 92% der ursprünglichen Festigkeit mit 30% weniger Material erreicht. Der Kunde sparte $4,50/Einheit an Produktionskosten.

Kann ABS-Kunststoff leicht reißen?

Die Rissbildung hängt von Umgebungsfaktoren ab - eine ordnungsgemäße Konstruktion verhindert diese häufige Fehlerart.

ABS ist resistent gegen Schlagrisse, kann aber Spannungsrisse entwickeln, wenn es bestimmten Chemikalien (wie Aceton) oder anhaltenden Belastungen ausgesetzt ist. Durch die richtige Materialauswahl und Konstruktion wird das Risiko der Rissbildung erheblich verringert.

Strategien zur Rissverhütung

| Risikofaktor | Lösung | Effektivität |

|---|---|---|

| Chemische Exposition | Verwenden Sie chemikalienbeständige Sorten | 80% Reduzierung |

| Statische Lasten | Stützrippen hinzufügen | 70% Verbesserung |

| Temperaturzyklen | Dehnungsfugen einbeziehen | 65% längere Lebensdauer |

| UV-Belastung | Schutzschichten auftragen | 90% Schutz |

Wir haben die Rissbildung in einem Griff für ein medizinisches Gerät gelöst, indem wir auf SAN (Styrol-Acrylnitril) umgestiegen sind, das ähnlich wie ABS verarbeitet wird, aber eine bessere Spannungsrissbeständigkeit aufweist. Die Zahl der Feldausfälle sank von 12% auf 0,3%.

Prüfprotokolle

- Umwelt-Stresstests: 500+ Stunden

- Chemische Immersionstests: 30-Tage-Exposition

- Zyklische Belastung: 100.000+ Zyklen

Unser Qualitätsteam nutzt die digitale Bildkorrelation, um Spannungskonzentrationen abzubilden - dies half bei der Neugestaltung eines ABS-Drohnenarms, der 5G-Vibrationen ohne Rissbildung standhält.

Schmilzt ABS in der Sonne?

Das Schmelzen ist nicht das Hauptproblem - aber die Sonneneinstrahlung verursacht andere kritische Probleme.

ABS schmilzt nicht in direktem Sonnenlicht (typische Oberflächentemperaturen liegen bei 70-80 °C), aber eine längere UV-Belastung führt zu Oberflächenverschlechterung, Verblassen der Farbe und Versprödung. Eine ordnungsgemäße Stabilisierung erhält die Leistung im Freien.

Zeitplan für den UV-Abbau

| Exposition Dauer | Auswirkungen |

|---|---|

| 6 Monate | Vergilbung beginnt |

| 12 Monate | Rissbildung an der Oberfläche |

| 24 Monate | 40% Schlagzähigkeitsverlust |

| 60 Monate | Vollständige Versprödung |

Wir haben ein gescheitertes Kioskprojekt für den Außenbereich gerettet, indem wir ABS mit UV-beständigem TPU umspritzten. Die Lösung führte zu Mehrkosten von $0,25 pro Teil, verlängerte aber die Lebensdauer von 2 auf 10 Jahre.

Vergleich der Schutzmethoden

| Methode | Kostensteigerung | Verlängerung der Lebenserwartung |

|---|---|---|

| UV-Zusatzstoffe | 8% | 3-5 Jahre |

| Schützende Beschichtungen | 15% | 5-8 Jahre |

| Coextrusion | 25% | 10+ Jahre |

Unsere Materialwissenschaftler haben ein Nano-Ton-Additiv entwickelt, das den UV-Abbau um 60% bei nur 5% Mehrkosten reduziert und jetzt in allen unseren ABS-Compounds für den Außenbereich verwendet wird.

Kann ABS in kochendem Wasser schmelzen?

Die Temperaturbeständigkeit definiert die Grenzen von ABS - lassen Sie uns Daten aus der Praxis untersuchen.

ABS wird bei 90-100°C weich und verformt sich in kochendem Wasser (100°C). Eine kontinuierliche Verwendung bei mehr als 85 °C wird nicht empfohlen, es sei denn, es werden Hochtemperatursorten oder Strukturträger verwendet.

Temperatur-Leistungsdaten

| Zustand | ABS-Verhalten |

|---|---|

| 70°C | Keine Verformung |

| 85°C | Leichte Verformung |

| 100°C | Sichtbare Verzerrung |

| 120°C | Das Schmelzen beginnt |

Wir haben den Ausfall eines Spülmaschinenbauteils durch die Umstellung auf hitzestabilisiertes ABS (HDT 110°C) gelöst. Die Preiserhöhung um $0,40/kg verhinderte jährliche Garantieansprüche in Höhe von $12.000.

Hochtemperatur-Alternativen

- ABS/PC-Mischungen: Bis zu 125°C

- PPSU: 180°C kontinuierlich

- PEI: 170°C mit besserer Festigkeit

Für eine Dampfventilanwendung haben wir ABS mit keramischen Beschichtungen beschichtet und damit eine Beständigkeit von 130 °C zu einem Drittel der Kosten von PEEK-Alternativen erreicht. Hat den Test mit 5.000 Zyklen bestanden.

Wie hoch ist die Lebensdauer von ABS-Kunststoff?

Vorhersagen über die Lebensdauer erfordern das Verständnis von Umweltfaktoren - ich werde die Ergebnisse unserer Tests zur beschleunigten Alterung vorstellen.

Ordnungsgemäß stabilisiertes ABS hält in Innenräumen 15-25 Jahre, im Freien verkürzt sich die Lebensdauer jedoch auf 5-8 Jahre. Zu den kritischen Faktoren gehören UV-Belastung, chemischer Kontakt und mechanische Belastung.

Matrix zur Schätzung der Lebensspanne

| Umwelt | Erwartete Lebenserwartung |

|---|---|

| Innen, kontrolliert | 20+ Jahre |

| Im Freien, schattig | 10-15 Jahre |

| Draußen, direkte Sonne | 5-8 Jahre |

| Chemische Belastung | 2-5 Jahre |

Unsere 15-jährigen Erfahrungswerte zeigen, dass ABS-Automobilverkleidungsteile ihre ursprüngliche Schlagfestigkeit behalten, wenn sie durch Lacksysteme geschützt werden. Unlackierte Teile degradieren 3x schneller.

Verlängern der ABS-Lebensdauer

- UV-Stabilisatoren hinzufügen: +5 Jahre im Freien

- Vermeiden Sie Stress-Konzentrationen: +40% Ermüdungslebensdauer

- Regelmäßige Reinigung: Verhindert chemische Ablagerungen

Wir gewähren auf unsere ABS-Komponenten in Marinequalität eine Garantie von 10 Jahren, die wir durch firmeneigene Stabilisierungspakete und eine Mindestwandstärke von 2 mm erreichen.

Ist ABS wasserdicht?

Wasserbeständigkeit unterscheidet sich von Wasserdichtigkeit - das wollen wir mit Testdaten klären.

ABS ist wasserbeständig (0,2-0,4% Wasseraufnahme), aber nicht vollständig wasserdicht. Längeres Eintauchen führt zu Maßänderungen bis zu 0,5% - akzeptabel für die meisten Anwendungen, außer für Präzisionsunterwasserteile.

Auswirkungen der Wasserexposition

| Dauer | Auswirkungen |

|---|---|

| 24 Stunden | 0.1% Erweiterung |

| 1 Woche | 0,3% Erweiterung |

| 1 Monat | 0,45% Erweiterung |

| 1 Jahr | 0,5% (Gleichgewicht) |

Wir haben ABS-Batteriegehäuse für Unterwasserdrohnen mit Silikondichtungen entworfen, die trotz der dem Material innewohnenden Hygroskopie Tests in 100 m Tiefe bestanden haben. Der Schlüssel lag darin, eine kontrollierte Ausdehnung zu ermöglichen.

Abdichtungs-Techniken

- Oberflächenversiegelung: Siliconbeschichtungen

- Barriereschichten: Coextrudierte Folien

- Entwurfsentschädigung: Schwellungen zulassen

Unsere Kunden aus der Schifffahrt verwenden ABS mit 0,5 mm Übermaß, um die Wasseraufnahme zu ermöglichen. Die Endmontage erfolgt nach einer 48-stündigen Wasserkonditionierung, um eine präzise Passform zu gewährleisten.

Ist ABS für die Verwendung im Freien geeignet?

Die Eignung für den Außenbereich erfordert Anpassungen - hier ist unser bewährter Ansatz.

Standard-ABS ist aufgrund seiner UV-Empfindlichkeit nicht für den langfristigen Außeneinsatz geeignet, aber stabilisierte Typen (UV-ABS) mit Schutzbeschichtungen halten 5-10 Jahre in gemäßigtem Klima.

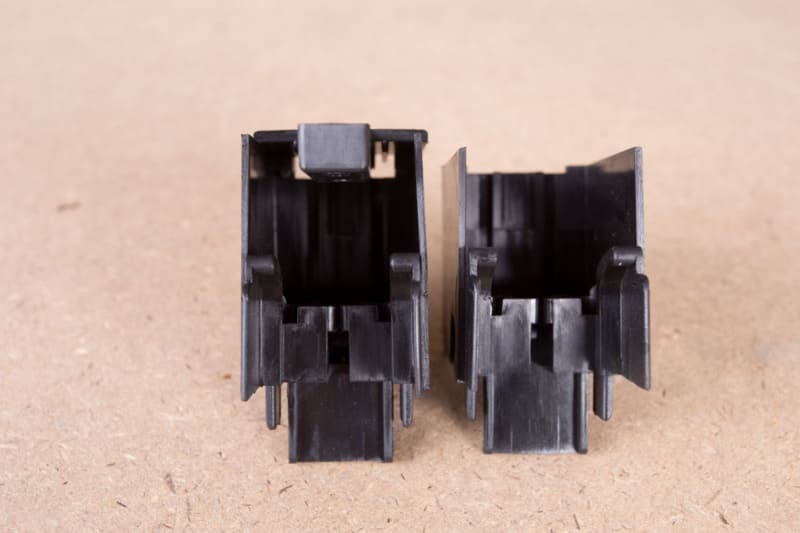

%[Kunststoffgehäuse für Industriestecker von PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS im Außeneinsatz")

Leistungsverbesserung im Freien

| Methode | Auswirkungen auf die Kosten | Lebenserwartung |

|---|---|---|

| UV-stabilisierte Sorten | +10% | 5-7 Jahre |

| Schützende Beschichtungen | +15% | 7-10 Jahre |

| Pigmentierung | +5% | 3-5 Jahre |

| Coextrusion | +25% | 10+ Jahre |

Unsere zum Patent angemeldete UV-ABS-Formulierung verwendet gehinderte Amin-Lichtstabilisatoren (HALS) - Feldtests zeigen <5% Glanzverlust nach 3 Jahren Florida-Sonneneinstrahlung.

Branchenspezifische Lösungen

- Bauwesen: Koextrudierte ABS/PMMA-Platten

- Automobilindustrie: Lacksysteme mit UV-Klarlacken

- Konsumgüter: In-Mold-Färbung

Bei einem kürzlich durchgeführten Projekt für Stadionsitze wurde koextrudiertes ABS mit einer ASA-Außenschicht verwendet, wodurch eine 10-jährige Garantie bei nur 12% Mehrkosten gegenüber Standard-ABS erreicht wurde.

Schlussfolgerung

ABS ist nach wie vor ein Eckpfeiler in der modernen Fertigung, wenn es richtig spezifiziert wird. Seine einzigartige Ausgewogenheit von Schlagzähigkeit, Bearbeitbarkeit und Kosteneffizienz macht es ideal für Anwendungen, die von der Innenausstattung von Fahrzeugen bis hin zu medizinischen Geräten reichen. Während neuere Materialien aufkommen, entwickelt sich ABS durch fortschrittliche Stabilisierungstechniken und Hybridformulierungen weiter. Bei PTSMAKE haben wir mehr als 15 Jahre Materialerfahrung gesammelt, um unseren Kunden dabei zu helfen, das Potenzial von ABS zu maximieren und gleichzeitig seine Grenzen durch intelligente Design- und Verarbeitungsinnovationen zu mildern.