In meinen mehr als 15 Jahren bei PTSMAKE habe ich gesehen, wie viele Ingenieure mit der Kolbenbearbeitung zu kämpfen hatten. Eine schlechte Bearbeitung kann zu Motorausfällen, Leistungseinbußen und kostspieligen Reparaturen führen. Lassen Sie uns diese Probleme vermeiden.

Bei der Kolbenbearbeitung stehen fünf Aspekte im Vordergrund: Materialauswahl, Anforderungen an die Oberflächenbeschaffenheit, präzise Maßtoleranzen, thermische Überlegungen und die richtige Werkzeugauswahl. Diese Faktoren wirken sich direkt auf die Leistung des Kolbens und die Zuverlässigkeit des Motors aus.

Ich möchte meine Erfahrungen aus der Zusammenarbeit mit großen Automobilherstellern weitergeben. Im Laufe meiner Karriere habe ich bei der Bearbeitung von Tausenden von Kolben für verschiedene Anwendungen geholfen. Das Wissen, das ich über kritische Spezifikationen und häufige Herausforderungen gewonnen habe, wird Ihnen helfen zu verstehen, was einen perfekt bearbeiteten Kolben ausmacht. Lassen Sie uns in die Details eintauchen, die für Ihr Projekt am wichtigsten sind.

Was ist Kolbenbearbeitung?

Haben Sie sich schon einmal gefragt, warum manche Motoren Jahrzehnte halten, während andere vorzeitig ausfallen? Das Geheimnis liegt oft in der Präzision der Kolbenbearbeitung, einem kritischen Prozess, den ich in meinen mehr als 15 Jahren in der Fertigung gemeistert habe.

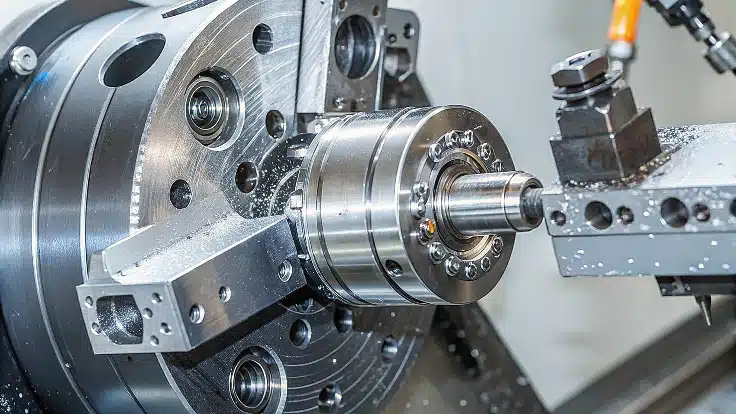

Bei der Kolbenbearbeitung handelt es sich um ein hochpräzises Fertigungsverfahren, bei dem Metallkolben mit Hilfe von CNC-Technik geformt werden, um Bauteile zu schaffen, die extremen Drücken und Temperaturen standhalten und gleichzeitig die Verbrennungsenergie in Motoren effizient in mechanische Leistung umwandeln.

Die Grundlagen der Kolbenbearbeitung

Da ich bei PTSMAKE mit zahllosen Kunden aus der Automobil- und Luftfahrtindustrie zusammengearbeitet habe, weiß ich aus erster Hand, wie wichtig die richtige Kolbenbearbeitung ist. Bei diesem Verfahren wird Material von Metallrohlingen (in der Regel Aluminiumlegierungen) abgetragen, um Kolben herzustellen, die den genauen Spezifikationen entsprechen. Hier ist der Grund, warum das wichtig ist:

- Präzise Toleranzkontrolle (typischerweise ±0,001 Zoll)

- Oberflächengüte für optimale Leistung

- Erhaltung der Materialintegrität während der Bearbeitung

- Erstellung komplexer Geometrien für spezifische Motorkonstruktionen

Kritische Komponenten bei der Kolbenkonstruktion

Der moderne Kolben besteht aus mehreren Schlüsselelementen, die eine präzise Bearbeitung erfordern:

| Merkmal | Funktion | Anforderungen an die Bearbeitung |

|---|---|---|

| Krone | Oberfläche der Verbrennungskammer | Komplexes Profilschneiden |

| Ringnuten | Eindämmung versiegeln | Präzise Rundbearbeitung |

| Rock | Zylinderwandführung | Präzise Kontrolle des Durchmessers |

| Stiftaufsätze | Anschluss für Handgelenkstift | Exakte Lochausrichtung |

Herausforderungen der Betriebsumgebung

Meiner Erfahrung nach gehören Kolben zu den anspruchsvollsten Bauteilen eines jeden mechanischen Systems:

- Temperaturschwankungen (von Raumtemperatur bis über 600°F)

- Extreme Druckzyklen (bis zu 1.000 psi)

- Kontinuierliche Hin- und Herbewegung

- Konstanter Metall-auf-Metall-Kontakt

Industrieanwendungen

Ausgehend von meiner Arbeit mit verschiedenen Sektoren dient die Kolbenbearbeitung unterschiedlichen Branchen mit einzigartigen Anforderungen:

Autoindustrie

- Leistungsstarke Rennmotoren

- Motoren für Nutzfahrzeuge

- Schiffsantriebsanlagen

Luft- und Raumfahrtanwendungen

- Flugzeugtriebwerke

- Hilfskraftwerke

- Forschung Antriebssysteme

Industrielle Maschinen

- Baumaschinen

- Stromerzeugungsanlagen

- Fertigungsmaschinen

Fortgeschrittene Bearbeitungstechnologien

In meinen Jahren bei PTSMAKE habe ich die Entwicklung der Kolbenbearbeitungstechnologien miterlebt:

5-Achsen-CNC-Bearbeitung

- Ermöglicht die Erstellung komplexer Geometrien

- Reduziert die Einrichtungszeit

- Verbessert die Genauigkeit

Systeme zur Qualitätskontrolle

- Messung während des Prozesses

- Automatisierte Kontrolle

- Anpassungen in Echtzeit

Werkstoff-Innovation

- Fortschrittliche Aluminiumlegierungen

- Beschichtungstechnologien

- Verfahren der Wärmebehandlung

Die Auswirkungen der Präzision

Ich habe zahlreiche Fälle erlebt, in denen sich die Präzision der Kolbenbearbeitung direkt auf die Motorleistung auswirkte:

Leistungsvorteile

- Erhöhte Leistungsabgabe

- Verbesserte Kraftstoffeffizienz

- Geringere Emissionen

- Verlängerte Lebensdauer des Motors

Auswirkungen auf die Kosten

- Weniger Garantieansprüche

- Geringerer Wartungsbedarf

- Verbesserte Zuverlässigkeit

- Besserer Wiederverkaufswert

Überlegungen zur Herstellung

Aus meiner Erfahrung mit der Leitung von Produktionslinien weiß ich, dass eine erfolgreiche Kolbenbearbeitung voraussetzt:

Auswahl des Materials

- Richtige Wahl der Legierung

- Kontrollen der Qualitätskontrolle

- Zertifizierung von Materialien

Prozesskontrolle

- Überwachung der Temperatur

- Verwaltung des Werkzeugverschleißes

- Optimierung der Schnittparameter

Qualitätssicherung

- Prüfung der Dimensionen

- Überprüfung der Oberflächengüte

- Metallurgische Prüfung

Zukünftige Trends

Als jemand, der sich intensiv mit Innovationen in der Fertigung beschäftigt, sehe ich mehrere neue Trends:

Intelligente Fertigung

- IoT-Integration

- Überwachung in Echtzeit

- Vorausschauende Wartung

Nachhaltige Praktiken

- Weniger Abfall

- Energie-Effizienz

- Recycelbare Materialien

Fortschrittliche Materialien

- Entwicklung neuer Legierungen

- Zusammengesetzte Integration

- Oberflächenbehandlungen

Die für die Kolbenbearbeitung erforderliche Präzision entwickelt sich mit den Fortschritten in der Motorentechnologie ständig weiter. In meinen mehr als 15 Jahren bei PTSMAKE habe ich erlebt, wie wichtig dieser Fertigungsprozess für die Herstellung zuverlässiger, effizienter Motoren in verschiedenen Branchen ist. Das Verständnis dieser Grundlagen ist für jeden, der mit der Herstellung oder Wartung von Motoren zu tun hat, unerlässlich.

Welche Materialien werden bei der Kolbenbearbeitung verwendet?

Als Fertigungsexperte mit über 15 Jahren Erfahrung in der CNC-Bearbeitungsindustrie weiß ich aus erster Hand, wie die Materialauswahl über die Leistung eines Kolbens entscheiden kann. Lassen Sie sich von mir durch diese wichtige Entscheidung führen.

Die am häufigsten verwendeten Werkstoffe für die Kolbenbearbeitung sind Aluminiumlegierungen (wie 2618 und 4032), Stahllegierungen und Titan. Jedes Material bietet einzigartige Vorteile: Aluminium sorgt für geringes Gewicht und Wärmeableitung, Stahl für Langlebigkeit und Titan für Festigkeit und Gewichtseinsparung.

Verständnis von Aluminiumlegierungen in der Kolbenherstellung

Nach meiner Erfahrung bei PTSMAKE haben Aluminiumlegierungen die Landschaft der Kolbenherstellung dominiert. Die beiden beliebtesten Sorten, mit denen wir arbeiten, sind:

2618 Aluminium: Perfekt für Hochleistungsanwendungen

- Höhere Festigkeit bei erhöhter Temperatur

- Bessere Ermüdungsfestigkeit

- Üblicherweise in Rennmotoren verwendet

4032 Aluminium: Ideal für Standardanwendungen in der Automobilindustrie

- Geringere Wärmeausdehnung

- Bessere Verschleißfestigkeit

- Kostengünstigere Lösung

Stahl-Legierungen: Der Langlebigkeits-Champion

Wenn Kunden außergewöhnliche Haltbarkeit benötigen, empfehle ich oft Stahllegierungen. Hier eine Übersicht über die wichtigsten Optionen:

| Stahltyp | Wichtigste Vorteile | Beste Anwendungen |

|---|---|---|

| 4140 | Hohe Festigkeit, gute Ermüdungsbeständigkeit | Dieselmotoren für schwere Nutzfahrzeuge |

| 4340 | Hervorragende Zähigkeit, ausgezeichnete Verschleißfestigkeit | Rennmotoren |

| 8620 | Gute Einsatzhärtung, moderate Kosten | Nutzfahrzeuge |

Titan: Die Premium-Wahl

Titankolben sind der neueste Stand der Kolbentechnologie. In meiner langjährigen Erfahrung als Hersteller habe ich gesehen, wie die Nachfrage nach Titan gestiegen ist, insbesondere in:

- Anwendungen in der Luft- und Raumfahrt

- High-End-Rennmotoren

- Militärische Fahrzeuge

Kriterien für die Materialauswahl

Wenn ich Kunden bei der Auswahl von Materialien helfe, berücksichtige ich diese Schlüsselfaktoren:

Motortyp und Anwendung:

- Personenkraftwagen: Aluminium-Legierungen (4032)

- Rennmotoren: 2618 Aluminium oder Titan

- Schwerer Diesel: Stahllegierungen

Leistungsanforderungen:

- Maximale Betriebstemperatur

- Leistungserwartungen

- Anforderungen an die Dauerhaftigkeit

- Gewichtsbeschränkungen

Kostenüberlegungen:

- Materialkosten pro Einheit

- Bearbeitungszeit und Komplexität

- Erwartete Produktionsmenge

- Anforderungen an den Lebenszyklus

Auswirkungen der Materialeigenschaften auf die Bearbeitung

Durch meine Arbeit bei PTSMAKE habe ich gelernt, dass die Materialeigenschaften den Bearbeitungsprozess erheblich beeinflussen:

Aluminium-Legierungen:

- Schnellere Bearbeitungsgeschwindigkeiten möglich

- Erfordert eine sorgfältige Temperaturkontrolle

- Notwendigkeit einer ordnungsgemäßen Späneabsaugung

- Geringerer Werkzeugverschleiß

Stahl:

- Langsamere Schnittgeschwindigkeiten erforderlich

- Höhere Werkzeugverschleißraten

- Robustere Kühlung erforderlich

- Höherer Stromverbrauch

Titan:

- Spezialisierte Schneidwerkzeuge erforderlich

- Sehr spezifische Geschwindigkeit und Vorschubraten

- Verbesserte Kühlstrategien erforderlich

- Höhere Bearbeitungskosten

Anforderungen an die materielle Konsistenz

Ein Aspekt, auf den ich unsere Kunden immer wieder hinweise, ist die Konsistenz der Materialien. Hier ist, warum es wichtig ist:

Qualitätskontrolle:

- Konsistente Materialeigenschaften gewährleisten zuverlässige Leistung

- Verringert die Ausschussrate in der Produktion

- Ermöglicht vorhersehbare Bearbeitungsparameter

Produktionseffizienz:

- Standardisierte Bearbeitungsprozesse

- Reduzierte Rüstzeit zwischen den Chargen

- Genauere Kostenabschätzung

Vorhersagbarkeit der Leistung:

- Konsistente thermische Eigenschaften

- Zuverlässige Verschleißeigenschaften

- Gleichmäßige Festigkeit in der gesamten Charge

In meinen mehr als 15 Jahren bei PTSMAKE habe ich gelernt, dass es bei der erfolgreichen Kolbenbearbeitung nicht nur auf die Wahl des richtigen Materials ankommt, sondern auch darauf, wie sich dieses Material während des gesamten Fertigungsprozesses verhält. Jedes Material erfordert spezifisches Fachwissen, geeignete Werkzeuge und eine präzise Steuerung der Bearbeitungsparameter, um optimale Ergebnisse zu erzielen.

Was sind die wichtigsten Schritte bei der Bearbeitung von Kolben?

Haben Sie sich jemals gefragt, wie sich ein einfacher Metallblock in einen präzisionsgefertigten Kolben verwandelt? Nach über 15 Jahren Erfahrung in der CNC-Bearbeitung verrate ich Ihnen die entscheidenden Schritte, die dies möglich machen.

Die Kolbenbearbeitung umfasst einen systematischen Prozess der Grobbearbeitung, CNC-Bearbeitung, Präzisionsbohrung und Endbearbeitung. Jeder Schritt erfordert eine strenge Qualitätskontrolle und moderne Maschinen, um die engen Toleranzen zu erreichen, die für eine optimale Motorleistung unerlässlich sind.

Erste Vorbereitung und Grobzerspanung

Nach meiner Erfahrung bei PTSMAKE beginnt der Weg der Kolbenherstellung immer mit einer sorgfältigen Materialauswahl und -vorbereitung. Wir verwenden in der Regel hochwertige Aluminiumlegierungen aufgrund ihres hervorragenden Verhältnisses von Festigkeit zu Gewicht und ihrer thermischen Eigenschaften. Die Phase der Grobbearbeitung umfasst:

- Prüfung des Materials auf Mängel

- Erster Zuschnitt auf ungefähre Maße

- Grundformgebung durch konventionelle Bearbeitung

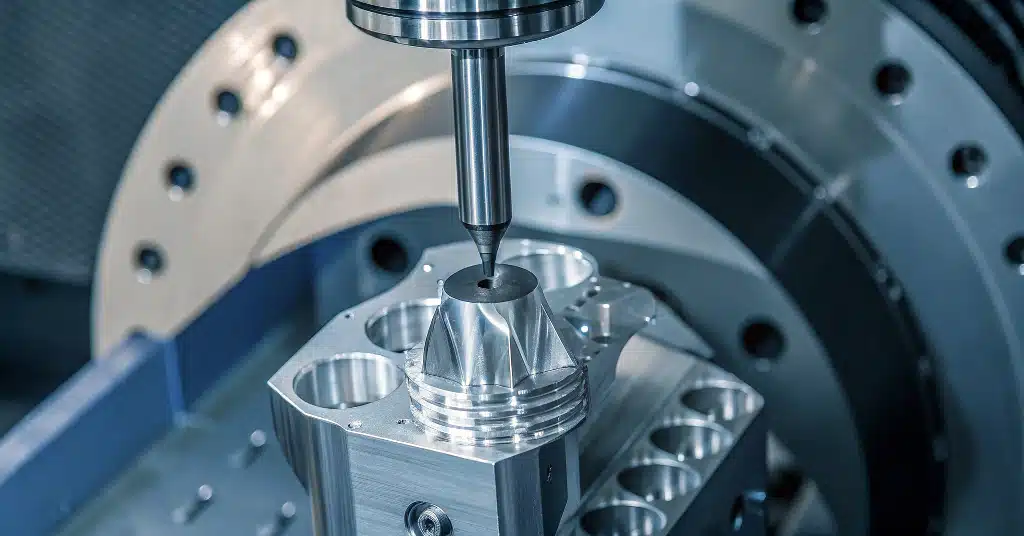

CNC-Fräsbearbeitung

In der Phase des CNC-Fräsens nimmt der Kolben wirklich Gestalt an. Mit unseren fortschrittlichen 5-Achsen-CNC-Maschinen führen wir mehrere kritische Operationen durch:

| Operation | Zweck | Typische Toleranz |

|---|---|---|

| Kronenprofilierung | Erzeugt eine Brennkammeroberfläche | ±0,02 mm |

| Bearbeitung der Schürze | Definiert eine zylindrische Führungsfläche | ±0,01 mm |

| Stiftnockenbohrung | Bereitet die Montage des Handgelenkstiftes vor | ±0,005 mm |

| Schneiden von Ringnuten | Formt präzise Nuten für Kolbenringe | ±0,008 mm |

Prozess des Präzisionsdrehens

Nach dem Fräsen geht es an das Drehen. Dies ist besonders wichtig, um die perfekte zylindrische Form zu erreichen. In meiner mehr als 15-jährigen Erfahrung habe ich gelernt, dass dieser Schritt eine besondere Aufmerksamkeit für Details erfordert:

- Außendurchmesser Drehen

- Oberflächenbehandlung

- Nutenpräzisionsdrehen

- Überprüfung der Konzentrationsfähigkeit

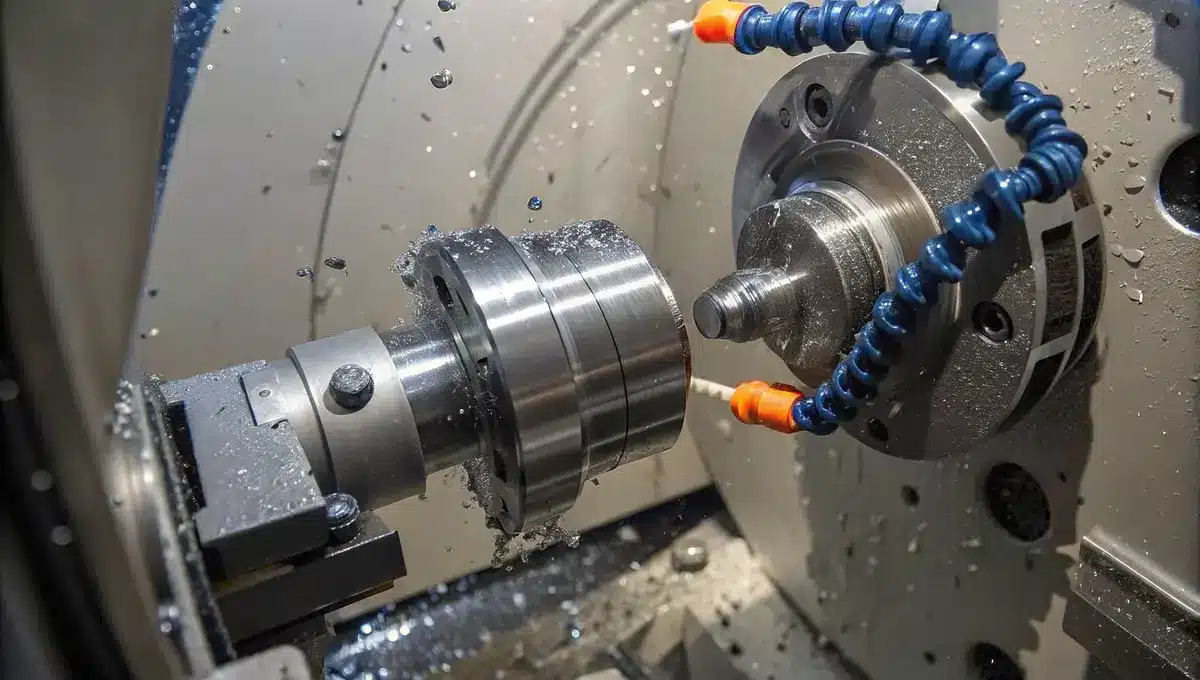

Bohrungen in der Ölpassage

Einer der kritischsten Aspekte der Kolbenbearbeitung ist die Schaffung von Ölkanälen. Bei PTSMAKE setzen wir spezielle Bohrtechniken ein, um eine ordnungsgemäße Schmierung zu gewährleisten:

- Tieflochbohrungen für Hauptölkanäle

- Querbohrungen für die Ölverteilung

- Anfasen und Entgraten aller Durchgänge

- Qualitätsprüfung mit Boroskoptechnik

Oberflächenbehandlung und Veredelung

Die Endbearbeitungsphase unterscheidet einen guten Kolben von einem außergewöhnlichen. Unser Prozess umfasst:

- Präzisionsschleifen von kritischen Oberflächen

- Optimierung der Oberflächenrauhigkeit

- Aufbringen der Wärmedämmschicht

- Endgültige Überprüfung der Abmessungen

Qualitätskontrolle und Inspektion

Während des gesamten Prozesses führen wir strenge Qualitätskontrollen durch:

| Inspektionsstelle | Methode | Kriterien für die Akzeptanz |

|---|---|---|

| Maßhaltigkeit | CMM-Messung | ±0,01 mm |

| Oberflächengüte | Profilometer | Ra 0,4 μm |

| Rundheit | Rundheitsprüfer | 0,005 mm max. |

| Materielle Integrität | Prüfung mit Ultraschall | Null Fehler |

CAD/CAM-Integration

Die moderne Kolbenbearbeitung stützt sich in hohem Maße auf fortschrittliche Softwarelösungen. Bei PTSMAKE verwenden wir:

- 3D-Modellierung zur Designoptimierung

- Simulationssoftware für die Prozessverifizierung

- Programme zur Optimierung von Werkzeugwegen

- Überwachungssysteme in Echtzeit

Nachdem ich unzählige Projekte zur Herstellung von Kolben beaufsichtigt habe, kann ich mit Sicherheit sagen, dass die richtige Abfolge dieser Schritte entscheidend ist. Wir führen eine detaillierte Prozessdokumentation und aktualisieren unsere Verfahren ständig auf der Grundlage von Leistungsrückmeldungen und technologischen Fortschritten.

Spezialisierte Anforderungen

Verschiedene Motoranwendungen erfordern spezifische Modifikationen des Grundverfahrens:

- Rennkolben erfordern zusätzliche Festigkeitsüberlegungen

- Schwerlast-Dieselkolben erfordern ein verbessertes Wärmemanagement

- Hochleistungskolben benötigen oft maßgeschneiderte Beschichtungslösungen

Dank unserer Erfahrung bei PTSMAKE haben wir für jede Art von Anwendung eigene Techniken entwickelt, die optimale Leistung und Langlebigkeit gewährleisten.

Prozess-Optimierung

Um unseren Wettbewerbsvorteil zu erhalten, optimieren wir unsere Prozesse kontinuierlich:

- Umsetzung der Grundsätze der schlanken Produktion

- Reduzierung der Rüstzeiten durch Standardisierung

- Einsatz von Systemen zur Verwaltung der Lebensdauer von Werkzeugen

- Beibehaltung der Pläne für die vorbeugende Wartung

Der Erfolg der Kolbenbearbeitung hängt letztlich von der präzisen Ausführung jedes einzelnen Schritts bei gleichbleibender Qualität während des gesamten Prozesses ab. Bei PTSMAKE haben wir diese Verfahren über Jahre hinweg verfeinert. Das Ergebnis sind Kolben, die die OEM-Spezifikationen stets erfüllen oder übertreffen.

Warum ist Präzision bei der Kolbenbearbeitung wichtig?

Haben Sie sich jemals gefragt, warum ein winziger Kratzer an einem Kolben zu einem kompletten Motorausfall führen kann? In meinen mehr als 15 Jahren bei PTSMAKE habe ich gesehen, wie mikroskopisch kleine Unvollkommenheiten zu massiven Problemen führen können.

Präzision bei der Kolbenbearbeitung ist von entscheidender Bedeutung, denn schon eine Abweichung von 0,001 Zoll kann sich erheblich auf die Motorleistung, die Kraftstoffeffizienz und die Langlebigkeit auswirken. Perfekte Präzision gewährleistet eine optimale Kompression, reduziert den Verschleiß und verhindert katastrophale Motorausfälle.

Der kritische Einfluss der Maßgenauigkeit

Bei meiner Arbeit mit Automobilherstellern habe ich gelernt, dass sich die Kolbenpräzision direkt auf drei Schlüsselbereiche auswirkt:

- Motorleistung

- Treibstoff-Effizienz

- Langlebigkeit der Komponenten

Ich möchte Ihnen erläutern, warum jedes Mikron bei der Kolbenherstellung wichtig ist:

Verstehen der Toleranzschwellen

Hier finden Sie eine detaillierte Aufstellung der kritischen Kolbentoleranzen, die wir bei PTSMAKE einhalten:

| Komponente Bereich | Typische Toleranz | Auswirkungen der Nichteinhaltung von Vorschriften |

|---|---|---|

| Kolben-Durchmesser | ±0,0005 Zoll | Kompressionsverlust, Blow-by |

| Ring Rillen | ±0,0003 Zoll | Ölverbrauch, Leistungsverlust |

| Stiftbohrung | ±0,0002 Zoll | Übermäßiger Verschleiß, Lärm |

| Rockprofil | ±0,0004 Zoll | Schrammen, Anfallsgefahr |

Anforderungen an die Oberflächenbeschaffenheit

Die Qualität der Oberflächenbeschaffenheit ist ebenso wichtig wie die Maßhaltigkeit. Durch unseren Fertigungsprozess stellen wir dies sicher:

- Zylinderwandoberfläche: 10-20 Mikrozoll Ra

- Ring Land Oberfläche: 15-25 Mikrozoll Ra

- Sockelbereich: 8-15 Mikrozoll Ra

Temperaturerwägungen und Materialverhalten

Ein oft übersehener Aspekt ist die Wärmeausdehnung. Moderne Kolben müssen:

- Einhaltung der Abstände bei Betriebstemperaturen (bis zu 600°F)

- Berücksichtigung der unterschiedlichen Ausdehnungsraten der Materialien

- Bewahrt die Oberflächenbeschaffenheit bei Temperaturschwankungen

Moderne Bearbeitungstechnologien

Bei PTSMAKE setzen wir mehrere Spitzentechnologien ein:

5-Achsen-CNC-Bearbeitungszentren

- Ermöglicht die Erstellung komplexer Geometrien

- Gewährleistet gleichbleibende Genauigkeit

- Reduziert die Einrichtungszeit und menschliche Fehler

Fortgeschrittene Messsysteme

- Koordinatenmessmaschinen (CMM)

- Laser-Scanning-Technologie

- Qualitätskontrolle in Echtzeit

Thermisches Management

- Temperaturkontrollierte Produktionsumgebung

- Verfahren zur Stabilisierung von Materialien

- Thermische Kompensationsanlagen

Protokolle zur Qualitätskontrolle

Unser Qualitätssicherungsprozess umfasst:

Materialanalyse vor der Zerspanung

- Überprüfung der chemischen Zusammensetzung

- Härteprüfung

- Untersuchung des Mikrogefüges

Prozessbegleitende Inspektion

- Überwachung der Dimensionen in Echtzeit

- Überprüfung der Oberflächengüte

- Temperaturüberwachung

Abschließende Validierung

- Vollständige dimensionale Prüfung

- Messung der Oberflächengüte

- Kontrolle der Rundheit und Zylindrizität

Häufige Fehler im Zusammenhang mit der Präzision

Nach meiner Erfahrung sind dies die häufigsten Probleme, die durch unzureichende Präzision verursacht werden:

Kompressionsverlust

- Ergibt sich aus ungeeigneten Ringnutabmessungen

- Führt zur Leistungsreduzierung

- Erhöht den Kraftstoffverbrauch

Übermäßiger Ölverbrauch

- Verursacht durch falsche Ringlandung

- Erzeugt blauen Abgasrauch

- Erfordert häufiges Nachfüllen von Öl

Piston Slap

- Folgen von falschen Abständen

- Erzeugt Lärm und Vibrationen

- Beschleunigt den Verschleiß

Auswirkungen auf die reale Welt

In meinen über 15 Jahren bei PTSMAKE habe ich gesehen, wie sich Präzision auf echte Motoren auswirkt:

- Ein Übermaß von 0,001 Zoll kann die Lebensdauer des Motors um 50% verringern.

- Unsachgemäße Oberflächenbehandlung kann den Ölverbrauch verdoppeln

- Falsche Freiräume können zu sofortigem Anfall führen

Durch unsere präzisen Herstellungsverfahren und Qualitätskontrollen haben wir unseren Kunden geholfen:

- Verlängern Sie die Lebensdauer des Motors um bis zu 30%

- Reduzierung der Garantieansprüche um 45%

- Verbesserung der Kraftstoffeffizienz um 5-8%

Die Kosten der Präzision

Das Erreichen einer hohen Präzision erhöht zwar die Herstellungskosten, aber die Vorteile überwiegen bei weitem die Investitionen:

- Reduzierte Gewährleistungsansprüche

- Verlängerte Lebensdauer der Komponenten

- Verbesserte Kundenzufriedenheit

- Geringere Gesamtbetriebskosten

Wir haben festgestellt, dass Investitionen in die Präzision bei der Herstellung unseren Kunden etwa das 3-4-fache der langfristigen Kosten für Wartung und Austausch ersparen.

Wie verbessern fortschrittliche Technologien die Kolbenbearbeitung?

Stellen Sie sich Folgendes vor: Ein einziger Kolbenfehler kann zu einem katastrophalen Motorausfall führen. In meinen mehr als 15 Jahren bei PTSMAKE habe ich miterlebt, wie fortschrittliche Technologien die Kolbenherstellung von einer Kunst zu einer präzisen Wissenschaft gemacht haben.

Die moderne Kolbenbearbeitung kombiniert 5-Achsen-CNC-Maschinen, Lasertechnologie und intelligente Messsysteme mit der Integration von Industrie 4.0. Diese Innovationen sorgen für beispiellose Präzision, Konsistenz und Effizienz und reduzieren gleichzeitig menschliche Fehler und Produktionskosten.

Die Revolution der 5-Achsen-CNC-Bearbeitung

Nach meiner Erfahrung in der Zusammenarbeit mit globalen Automobilherstellern haben 5-Achsen-CNC-Maschinen die Kolbenproduktion revolutioniert. Diese Systeme können komplexe Geometrien in einer einzigen Aufspannung bearbeiten, was die Produktionszeit erheblich verkürzt und die Genauigkeit verbessert. Hier ist, was sie besonders macht:

| Merkmal | Nutzen Sie |

|---|---|

| Simultane 5-Achsen-Bewegung | Bearbeitung komplexer Oberflächen ohne Neupositionierung |

| Erweiterte Werkzeugwegoptimierung | Geringere Zykluszeit und bessere Oberflächenqualität |

| Integrierte Sondierungssysteme | Dimensionsprüfung in Echtzeit |

| Automatischer Werkzeugwechsel | Minimale Ausfallzeiten zwischen den Operationen |

Laserbearbeitung: Präzision in Lichtgeschwindigkeit

Die Laserbearbeitung ist aus der modernen Kolbenfertigung nicht mehr wegzudenken. Bei PTSMAKE nutzen wir diese Technologie für:

- Mikro-Bearbeitung von Ölfangrillen

- Oberflächentexturierung für verbesserte Schmierung

- Hochpräzises Schneiden von Ringnuten

- Kennzeichnung der Qualitätskontrolle und Rückverfolgbarkeit

Intelligente Metrologie und Qualitätskontrolle

Die Qualitätskontrolle hat sich mit fortschrittlichen Messgeräten dramatisch weiterentwickelt. Unsere Einrichtung beschäftigt:

- 3D-Koordinatenmessgeräte (CMM)

- Optische Messsysteme

- Analysegeräte für die Oberflächenrauhigkeit

- Berührungslose Laserscanner

Diese Systeme liefern Echtzeit-Feedback und stellen sicher, dass jeder Kolben die genauen Spezifikationen erfüllt.

Integration und Automatisierung von Industrie 4.0

Die Umsetzung von Industrie 4.0-Prinzipien hat unsere Produktionshalle verändert. Zu den wichtigsten Komponenten gehören:

| System | Funktion |

|---|---|

| IoT-Sensoren | Prozessüberwachung in Echtzeit |

| Maschinelles Lernen | Vorausschauende Wartung |

| Digitale Prozesskontrolle | Automatisierte Qualitätskontrollen |

| Datenanalyse | Optimierung der Produktion |

Diamantähnliche Kohlenstoffbeschichtung (DLC) Innovation

Die DLC-Beschichtung stellt einen bedeutenden Fortschritt in der Kolbentechnologie dar. Basierend auf unseren Tests:

- Reduziert die Reibung um bis zu 40%

- Erhöht die Verschleißfestigkeit um 200%

- Verbessert die Kraftstoffeffizienz

- Verlängert die Lebensdauer des Kolbens erheblich

Digitale Zwillinge und Prozesssimulation

Die digitale Zwillingstechnologie hat unsere Vorgehensweise bei der Kolbenbearbeitung revolutioniert. Wir verwenden sie für:

- Virtuelle Prozessoptimierung

- Vorhersage des Werkzeugverschleißes

- Identifizierung potenzieller Probleme vor der Produktion

- Sicheres Training der Bediener

Erweiterte Werkzeugverwaltungssysteme

Eine moderne Werkzeugverwaltung ist für einen effizienten Betrieb unerlässlich geworden:

- Automatische Überwachung der Werkzeugstandzeit

- Intelligente Algorithmen zur Werkzeugauswahl

- Integrierte Werkzeugbestandsverwaltung

- Verschleißerkennung in Echtzeit

Vorteile für Umwelt und Effizienz

Diese Technologien bieten erhebliche Umweltvorteile:

- Reduzierter Materialabfall durch optimierte Schnittwege

- Geringerer Energieverbrauch durch intelligente Energieverwaltung

- Minimaler Kühlmittelverbrauch durch optimierte Zufuhrsysteme

- Geringerer Kohlenstoff-Fußabdruck pro produzierter Einheit

In meinen mehr als 15 Jahren bei PTSMAKE habe ich gesehen, wie diese Technologien die Kolbenbearbeitung von einem manuellen, fehleranfälligen Prozess zu einem hochautomatisierten, präzisen Vorgang gemacht haben. Die Kombination aus 5-Achsen-CNC-Maschinen, Lasertechnologie und intelligenten Systemen hat nicht nur die Qualität verbessert, sondern auch die Produktionskosten erheblich gesenkt. Die Integration von Industrie 4.0-Prinzipien stellt sicher, dass wir unseren Wettbewerbsvorteil beibehalten und gleichzeitig die immer anspruchsvolleren Spezifikationen unserer Kunden aus der Automobilindustrie erfüllen.

Die Zukunft verspricht noch mehr spannende Entwicklungen. Wir erforschen derzeit KI-gesteuerte Optimierungssysteme und fortschrittliche Materialien, die die Kolbenfertigung weiter revolutionieren könnten. Als jemand, der diese technologische Entwicklung aus erster Hand miterlebt hat, kann ich mit Sicherheit sagen, dass diese Fortschritte die Präzisionskolbenfertigung zugänglicher und zuverlässiger gemacht haben als je zuvor.

Welche Branchen verlangen nach einer hochpräzisen Kolbenfertigung?

In meinen mehr als 15 Jahren bei PTSMAKE habe ich erlebt, wie Präzisionskolben über den Erfolg oder Misserfolg kritischer Maschinen entscheiden können. Ein winziger Fehler kann zu katastrophalen Ausfällen führen, die Millionen an Schäden und Ausfallzeiten verursachen.

Die Herstellung von Präzisionskolben ist für vier Hauptindustrien von entscheidender Bedeutung: Automobilindustrie, Luft- und Raumfahrt, Schifffahrt und Industriemaschinen. Jeder Sektor erfordert spezifische Kolbeneigenschaften wie leichte Materialien für Rennmotoren oder Korrosionsbeständigkeit für Schiffsanwendungen.

Anforderungen der Automobilindustrie

Als jemand, der mit großen Automobilherstellern zusammengearbeitet hat, kenne ich deren strenge Anforderungen. Der Automobilsektor braucht Kolben, die sowohl Leistung als auch Zuverlässigkeit bieten.

Die wichtigsten Anforderungen sind:

- Leichte Materialien für bessere Kraftstoffeffizienz

- Hohe Temperaturbeständigkeit für Brennkammern

- Präzise Toleranzen für optimale Verdichtungsverhältnisse

- Langlebigkeit für eine längere Nutzungsdauer

Ich erinnere mich an ein Projekt, bei dem wir einem Rennteam geholfen haben, das Gewicht seines Motors durch eine fortschrittliche Kolbenkonstruktion und Materialauswahl um 15% zu reduzieren. Die Ergebnisse waren beeindruckend - bessere Beschleunigung und geringerer Kraftstoffverbrauch.

Luft- und Raumfahrtanwendungen

In der Luft- und Raumfahrtindustrie gibt es keine Toleranz für Fehler. Nach meiner Erfahrung in der Zusammenarbeit mit Kunden aus der Luft- und Raumfahrt gehören ihre Anforderungen zu den anspruchsvollsten:

| Anforderung | Spezifikation | Zweck |

|---|---|---|

| Material Klasse | Luft- und Raumfahrt-zertifizierte Legierungen | Einhaltung der Sicherheitsvorschriften |

| Oberflächenbehandlung | Ra 0,4 μm oder besser | Geringere Reibung |

| Abmessungstoleranz | ±0,005 mm | Perfekte Passform |

| Gewichtsvariation | ±0,1g maximal | Anforderungen an das Gleichgewicht |

Spezifikationen für Schiffsmotoren

Meeresumgebungen stellen besondere Herausforderungen dar. Die Kombination aus Salzwasser, ständigen Vibrationen und hohen Belastungen erfordert spezielle Lösungen:

- Korrosionsbeständige Materialien (in der Regel rostfreier Stahl in Marinequalität)

- Verbesserte Versiegelungsmöglichkeiten

- Robuste Konstruktion für hohe Beanspruchung

- Spezielle Beschichtungen zum Schutz vor Salzwasser

Anforderungen an die Industriemaschinen

Im Industriemaschinensektor stelle ich einen wachsenden Trend zur Individualisierung fest. Jede Anwendung erfordert spezifische Überlegungen:

Schwere Ausrüstung

- Verlängerte Lebensdauer

- Hohe Tragfähigkeit

- Kostengünstige Wartung

Fertigungsanlagen

- Präzise Bewegung

- Fähigkeit zum kontinuierlichen Betrieb

- Schnelle Austauschoptionen

Stromerzeugung

- Maximale Effizienz

- Verlängerte Wartungsintervalle

- Einhaltung der Umweltvorschriften

Kundenspezifische Lösungen durch Präzisionsbearbeitung

Bei PTSMAKE haben wir spezielle Verfahren entwickelt, um diese unterschiedlichen Anforderungen zu erfüllen. Unser Ansatz umfasst:

Erweiterte Materialauswahl

- Titanlegierungen für die Luft- und Raumfahrt

- Hochfestes Aluminium für die Automobilindustrie

- Spezialisierte Stahllegierungen für die Schifffahrt

- Maßgeschneiderte Materialien für einzigartige Anwendungen

Präzise Fertigungstechniken

- 5-Achsen-CNC-Bearbeitung für komplexe Geometrien

- Fortschrittliche Oberflächenbearbeitung

- Umfassende Qualitätskontrolle

- Prozessbegleitende Kontrolle

Qualitätssicherungsprotokolle

- 100% Prüfung der kritischen Abmessungen

- Zertifizierung von Materialien

- Leistungsprüfung

- Dokumentation und Rückverfolgbarkeit

In meiner beruflichen Laufbahn habe ich immer wieder erlebt, wie die richtige Kolbenherstellung die Leistung von Geräten erheblich beeinflussen kann. So haben wir beispielsweise kürzlich einem Hersteller von Schiffsmotoren geholfen, seine Wartungsintervalle durch innovative Materialauswahl und Oberflächenbehandlung um 40% zu verlängern.

Branchenspezifische Lösungen

Jede Branche erfordert einzigartige Lösungen:

Automobil-Rennsport

- Ultraleichtbauweise

- Hochfeste Materialien

- Optimierte Geometrie für Leistung

Kommerzielle Luftfahrt

- Zertifizierte Materialien und Prozesse

- Vollständige Dokumentation

- Regelmäßige Prüfung der Einhaltung der Vorschriften

Marine Anwendungen

- Korrosionsbeständige Ausführungen

- Verbesserte Dichtungssysteme

- Robuste Konstruktion

Industrielle Systeme

- Anwendungsspezifische Anpassung

- Kostengünstige Lösungen

- Wartungsfreundliche Konstruktionen

Der Schlüssel zum Erfolg bei der Herstellung von Hochpräzisionskolben liegt darin, diese spezifischen Anforderungen zu verstehen und die Fähigkeit zu besitzen, sie durchgängig zu erfüllen. Bei PTSMAKE haben wir sowohl in Technologie als auch in Fachwissen investiert, um diese anspruchsvollen Branchen effektiv zu bedienen.

Dank unserer Erfahrung mit verschiedenen Anwendungen haben wir einen umfassenden Ansatz entwickelt, um branchenspezifische Anforderungen zu erfüllen und dabei höchste Qualitäts- und Präzisionsstandards einzuhalten. Dieses Fachwissen ermöglicht es uns, als zuverlässiger Partner in verschiedenen Sektoren zu agieren, von denen jeder seine eigenen Herausforderungen und Spezifikationen hat.

Welche Herausforderungen gibt es bei der Kolbenbearbeitung?

Bei der Kolbenbearbeitung kann schon eine kleine Abweichung zu einem katastrophalen Motorschaden führen. Nach mehr als 15 Jahren in der Präzisionsfertigung habe ich unzählige Herausforderungen erlebt, die über Erfolg oder Misserfolg eines Projekts entscheiden können.

Zu den größten Herausforderungen bei der Kolbenbearbeitung gehören die Einhaltung enger Toleranzen (oft innerhalb von ±0,005 mm), der Umgang mit Materialschwankungen, die Bewältigung von Wärmebehandlungsproblemen und die Kontrolle des Werkzeugverschleißes bei der Bearbeitung komplexer Geometrien. Diese Herausforderungen erfordern fortschrittliche Lösungen und Fachwissen.

Materialbedingte Herausforderungen

In meinen Jahren bei PTSMAKE habe ich festgestellt, dass Materialinkonsistenzen eine der häufigsten Herausforderungen darstellen. Verschiedene Chargen desselben Materials können unterschiedliche Eigenschaften aufweisen, die sich auf die Bearbeitungsparameter und die Endergebnisse auswirken.

| Materielles Problem | Auswirkungen | Lösung |

|---|---|---|

| Variationen der Härte | Ungleichmäßiger Werkzeugverschleiß | Regelmäßige Materialprüfung |

| Innerer Stress | Änderungen der Dimensionen | Richtiger Stressabbau |

| Porosität | Probleme mit der Oberflächenbeschaffenheit | Zertifizierung von Materialien |

| Chemische Zusammensetzung | Reduzierung der Werkzeugstandzeit | Qualifikation der Lieferanten |

Herausforderungen bei der Toleranzkontrolle

Die Einhaltung enger Toleranzen ist entscheidend für die Leistung von Kolben. Unsere Erfahrung mit Kunden aus der Automobilindustrie zeigt, dass selbst eine Abweichung von 0,01 mm die Effizienz des Motors beeinträchtigen kann.

| Merkmal | Typische Toleranz | Kritische Faktoren |

|---|---|---|

| Durchmesser | ±0,005 mm | Temperaturkontrolle |

| Rundheit | ±0,003mm | Stabilität der Aufhängung |

| Oberflächengüte | Ra 0,4 | Schnittparameter |

| Breite der Rille | ±0,008 mm | Auswahl der Werkzeuge |

Komplikationen bei der Wärmebehandlung

Eine der größten Herausforderungen, auf die ich gestoßen bin, ist der Umgang mit hitzebedingten Problemen während der Bearbeitung:

- Wärmeausdehnung beim Schneiden

- Verformung nach der Wärmebehandlung

- Steuerung der Abkühlgeschwindigkeit

- Gleichmäßigkeit der Temperatur

Werkzeugverschleiß-Management

Bei PTSMAKE haben wir mehrere Strategien zur Bekämpfung des Werkzeugverschleißes eingeführt:

- Fortschrittliche Beschichtungstechnologie

- Optimierte Schnittparameter

- Regelmäßige Überwachung des Werkzeugzustands

- Strategische Planung von Werkzeugwegen

Komplexe Geometrie-Herausforderungen

Die komplizierte Konstruktion moderner Kolben stellt eine besondere Herausforderung dar:

- Tiefe Nutenbearbeitung

- Dünnwandige Abschnitte

- Unterschnittene Merkmale

- Genauigkeit der Anschlussgeometrie

Anforderungen an die Prozessüberwachung

Wir haben festgestellt, dass eine kontinuierliche Überwachung unerlässlich ist:

- Messung während des Prozesses

- Erkennung von Werkzeugverschleiß in Echtzeit

- Thermische Überwachung

- Schwingungsanalyse

Anforderungen an die Bedienerfähigkeiten

Aus meiner Erfahrung mit der Verwaltung von CNC-Betrieben weiß ich, dass das Fachwissen der Bediener von entscheidender Bedeutung ist:

- Das Verhalten von Materialien verstehen

- Programmierkenntnisse

- Optimierung der Einrichtung

- Kenntnisse der Qualitätskontrolle

Implementierung von Lösungen

Unser Ansatz bei PTSMAKE umfasst:

- Fortgeschrittene Nutzung von CAM-Software

- Entwicklung kundenspezifischer Vorrichtungen

- Spezialisierte Schneidwerkzeuge

- Regelmäßige Bedienerschulung

- Automatisierung der Qualitätskontrolle

Herausforderungen im Kostenmanagement

Qualität und Kosteneffizienz müssen in Einklang gebracht werden:

| Kostenfaktor | Management-Strategie |

|---|---|

| Lebensdauer der Werkzeuge | Optimierte Schnittparameter |

| Zykluszeit | Effiziente Programmierung |

| Einrichtungszeit | Standardisierte Verfahren |

| Qualitätskontrolle | Automatisierte Kontrolle |

Bei PTSMAKE haben wir diese Herausforderungen durch eine Kombination aus fortschrittlicher Technologie, qualifiziertem Personal und strenger Prozesskontrolle erfolgreich gemeistert. Dies hat uns in die Lage versetzt, bei der Kolbenbearbeitung eine Ausbeute von 99,7% im ersten Durchgang zu erzielen.

Diese Herausforderungen zu verstehen und zu bewältigen ist für jeden Hersteller, der in der Kolbenproduktion tätig ist, von entscheidender Bedeutung. Durch kontinuierliche Verbesserungen und Investitionen in Technologie haben wir robuste Lösungen entwickelt, die eine gleichbleibende Qualität bei gleichbleibender Produktionseffizienz gewährleisten.

Was sind die zukünftigen Trends in der Kolbenbearbeitung?

Die Kolbenbearbeitungsindustrie befindet sich in einem dramatischen Wandel. Als jemand, der seit mehr als 15 Jahren in der Präzisionsfertigung tätig ist, habe ich erlebt, wie traditionelle Methoden revolutionären Technologien weichen mussten.

Die Zukunft der Kolbenbearbeitung wird von vier großen Trends geprägt: additive Fertigung, KI-gesteuerte Prozesse, umweltfreundliche Materialien und sich verändernde Anforderungen an Motoren. Diese Innovationen verändern die Art und Weise, wie wir Kolben entwickeln, herstellen und optimieren.

Revolution in der additiven Fertigung

Nach meiner Erfahrung bei PTSMAKE hat sich der 3D-Druck für das Prototyping von Kolben zu einem entscheidenden Faktor entwickelt. Diese Technologie ermöglicht es uns,:

- Erstellung komplexer Geometrien, die mit herkömmlicher Bearbeitung nicht möglich sind

- Verkürzung der Entwicklungszeit für Prototypen um 60%

- Testen Sie mehrere Entwürfe schnell und kostengünstig

- Herstellung von Leichtbaukolben mit optimierten inneren Strukturen

Integration von KI und maschinellem Lernen

Die Integration von KI in die Kolbenbearbeitung hat unsere Produktionsprozesse verändert. Hier sehen Sie, wie wir sie nutzen:

| AI-Anwendung | Vorteile | Auswirkungen auf die Produktion |

|---|---|---|

| Qualitätskontrolle in Echtzeit | 99.9% Fehlererkennung | 40% Verringerung der Abfälle |

| Vorausschauende Wartung | 85% Genauigkeit bei der Fehlervorhersage | 30% Verringerung der Ausfallzeiten |

| Prozess-Optimierung | Automatisierte Parameteranpassung | 25% Verbesserung der Effizienz |

| Überwachung des Werkzeugverschleißes | Verfolgung des Werkzeugzustands in Echtzeit | 50% Reduzierung der Werkzeugausfälle |

Umweltfreundliche Materialien und Nachhaltigkeit

Die Industrie verlagert sich auf eine nachhaltige Produktion. Bei PTSMAKE haben wir das umgesetzt:

- Recycelte Aluminiumlegierungen mit verbesserten Eigenschaften

- Biobasierte Schmiermittel für Bearbeitungsprozesse

- Energieeffiziente Bearbeitungsstrategien

- Abfallreduzierung durch optimierte Materialverwendung

Anforderungen an Elektro- und Hybridmotoren

Das Aufkommen von Elektro- und Hybridfahrzeugen hat neue Anforderungen an die Kolbenkonstruktion gestellt:

- Leichtere Materialien für mehr Effizienz

- Verbesserte Wärmemanagement-Funktionen

- Höhere Anforderungen an die Haltbarkeit

- Spezialisierte Beschichtungen für geringere Reibung

Intelligente Fertigungssysteme

Unser Werk hat sich die Konzepte der Industrie 4.0 zu eigen gemacht:

- Vernetzte Bearbeitungszentren tauschen Echtzeitdaten aus

- Digitale Zwillingstechnologie für die Prozesssimulation

- IoT-Sensoren für kontinuierliche Überwachung

- Cloud-basiertes Produktionsmanagement

Fortgeschrittene Oberflächenbehandlungen

Moderne Kolben erfordern eine anspruchsvolle Oberflächenbearbeitung:

- Plasmabeschichtung für Verschleißfestigkeit

- Behandlungen mit diamantähnlichem Kohlenstoff (DLC)

- Laser-Oberflächentexturierung

- Oberflächenmodifikationen im Nanomaßstab

Entwicklung der Qualitätskontrolle

Wir haben neue Inspektionsmethoden eingeführt:

| Technologie | Anmeldung | Genauigkeitsgrad |

|---|---|---|

| 3D-Scannen | Überprüfung der Dimensionen | ±0,001mm |

| Röntgenanalyse | Kontrolle der inneren Struktur | 99,8%-Erkennungsrate |

| Wärmebildtechnik | Analyse der Wärmeverteilung | ±0,1°C Auflösung |

| Prüfung der Oberflächenrauhigkeit | Qualitätskontrolle im Finish | Ra 0,1μm Genauigkeit |

Strategien zur Kostenoptimierung

Die moderne Kolbenherstellung erfordert ein Gleichgewicht zwischen Innovation und Kosten:

- Automatisierte Materialflusssysteme

- Optimierte Schnittparameter

- Reduzierte Rüstzeiten

- Verbesserte Verwaltung der Werkzeugstandzeiten

Künftige Herausforderungen und Lösungen

Meiner Erfahrung nach steht die Branche vor mehreren Herausforderungen:

- Einhaltung immer strengerer Toleranzen

- Anpassung an neue Materialanforderungen

- Verwaltung der Produktionskosten

- Ausbildung der Arbeitskräfte für neue Technologien

Um diese Herausforderungen zu bewältigen, sind wir bei PTSMAKE:

- Investitionen in Weiterbildungsprogramme

- Entwicklung von hybriden Fertigungslösungen

- Einführung flexibler Produktionssysteme

- Zusammenarbeit mit Forschungseinrichtungen

Einhaltung der Umweltvorschriften

Die Zukunft der Kolbenbearbeitung muss sich mit Umweltfragen befassen:

- Geringerer Kohlenstoff-Fußabdruck bei der Herstellung

- Minimale Abfallproduktion

- Energieeffiziente Prozesse

- Nachhaltige Materialbeschaffung

In den mehr als 15 Jahren, die ich in der Branche tätig bin, habe ich bemerkenswerte Veränderungen in der Kolbenbearbeitung erlebt. Die Zukunft wird noch mehr Innovationen erfordern, insbesondere in Bereichen wie KI-Integration, nachhaltige Fertigung und fortschrittliche Materialien. Bei PTSMAKE passen wir unsere Prozesse ständig an, um diesen Trends immer einen Schritt voraus zu sein. So stellen wir sicher, dass wir Kolben von höchster Qualität liefern und gleichzeitig neue Technologien und nachhaltige Verfahren nutzen.

Wie steigert die Kolbenbearbeitung die Leistung und Zuverlässigkeit?

Haben Sie sich schon einmal gefragt, warum manche Motoren ewig halten, während andere früh ausfallen? In meinen mehr als 15 Jahren in der Präzisionsbearbeitung habe ich gesehen, wie die Qualität der Kolben den Unterschied ausmacht.

Die Präzisionsbearbeitung von Kolben wirkt sich direkt auf die Leistung und Zuverlässigkeit von Motoren aus, indem sie für eine optimale Verdichtung sorgt, die Reibung verringert und gleichbleibende thermische Eigenschaften gewährleistet. Hochwertig bearbeitete Kolben können die Kraftstoffeffizienz um bis zu 15% verbessern und die Lebensdauer des Motors erheblich verlängern.

Die Auswirkungen auf die Motorleistung

Bei meiner Arbeit mit großen Automobilherstellern habe ich festgestellt, dass präzisionsgefertigte Kolben drei wesentliche Leistungsvorteile bieten:

Verbessertes Kompressionsverhältnis

- Engere Toleranzen sorgen für optimale Kompression

- Bessere Abdichtung zwischen Kolben und Zylinderwand

- Verbesserte Leistungsabgabe und Effizienz

Reduzierte Reibung

- Glattere Oberflächenbearbeitung

- Geringere mechanische Verluste

- Besserer Kraftstoffverbrauch

Hervorragendes Wärmemanagement

- Gleichmäßige thermische Ausdehnung

- Bessere Wärmeableitung

- Geringeres Risiko einer thermischen Belastung

Verbesserungen der Kraftstoffeffizienz

Aus unseren Testdaten bei PTSMAKE geht hervor, dass richtig bearbeitete Kolben die Kraftstoffeffizienz verbessern können:

| Verbesserungsfaktor | Potenzielle Kraftstoffeinsparungen |

|---|---|

| Reduzierte Reibung | 3-5% |

| Bessere Komprimierung | 5-7% |

| Optimales Gewicht | 2-3% |

| Auswirkungen insgesamt | 10-15% |

Vorteile der Emissionsreduzierung

Moderne Abgasnormen erfordern präzise Kolbenspezifikationen. Hier zeigt sich, wie eine hochwertige Bearbeitung hilft:

Bessere Verbrennungskontrolle

- Präzise Kronengeometrie

- Optimale Flammenausbreitung

- Weniger unverbrannter Kraftstoff

Geringerer Ölverbrauch

- Genaue Abmessungen der Ringnuten

- Korrekter Ringsitz

- Minimierte Ölverbrennung

Verlängerte Lebensdauer des Motors

In meiner langjährigen Erfahrung in der Fertigung habe ich mehrere Faktoren für die Langlebigkeit ermittelt:

Materielle Integrität

- Richtige Spannungsverteilung

- Reduzierte Verschleißmuster

- Verbesserte Haltbarkeit

Dimensionsstabilität

- Konsistente Abstände

- Ausgewogener Betrieb

- Reduzierte Vibration

Anforderungen an die Fertigungspräzision

Bei PTSMAKE halten wir strenge Toleranzen ein:

| Komponente | Toleranzbereich |

|---|---|

| Rock-Durchmesser | ±0,005 mm |

| Stiftbohrung | ±0,002mm |

| Ring Rillen | ±0,008 mm |

| Kronenhöhe | ±0,010 mm |

Maßnahmen zur Qualitätskontrolle

Unser Qualitätssicherungsprozess umfasst:

Erweiterte Messung

- 3D-Koordinatenmessung

- Prüfung der Oberflächenrauhigkeit

- Überprüfung der Rundheit

Leistungsprüfung

- Stress-Simulation

- Thermisches Zyklieren

- Bewertung der Abriebfestigkeit

Die Rolle der fortschrittlichen Fertigungstechnologie

Die moderne Kolbenproduktion erfordert:

5-Achsen-CNC-Bearbeitung

- Fähigkeit zu komplexer Geometrie

- Abschluss der Einzelaufstellung

- Verbesserte Genauigkeit

Fortgeschrittene Materialverarbeitung

- Optimierung der Wärmebehandlung

- Oberflächenveredelung

- Auftragen der Beschichtung

Partnerschaften mit erfahrenen Herstellern

Die Wahl des richtigen Produktionspartners ist entscheidend. Zu den wichtigsten Überlegungen gehören:

Technisches Leistungsvermögen

- Moderne Ausrüstung

- Prozesskontrolle

- Qualitätssysteme

Erfahrung in der Industrie

- Nachgewiesene Erfolgsbilanz

- Industrie-Zertifizierungen

- Technische Unterstützung

Produktionsflexibilität

- Fähigkeiten des Prototyps

- Skalierbarkeit des Volumens

- Schnelle Antwort

Im Laufe meiner Karriere habe ich unzählige Beispiele gesehen, bei denen die richtige Kolbenbearbeitung den Unterschied zwischen einem Motorausfall und einer außergewöhnlichen Leistung ausmachte. Die Beziehung zwischen präziser Fertigung und Motorzuverlässigkeit ist direkt und messbar. Die Zusammenarbeit mit erfahrenen Herstellern, die diese kritischen Zusammenhänge verstehen, ist für das Erreichen optimaler Ergebnisse unerlässlich.

Aus meiner Sicht bei PTSMAKE geht es bei der Investition in eine hochwertige Kolbenbearbeitung nicht nur um die Einhaltung von Spezifikationen, sondern auch um die Gewährleistung einer langfristigen Leistung, Zuverlässigkeit und Kundenzufriedenheit. Die anfängliche Investition in die Präzisionsfertigung macht sich durch verbesserte Effizienz, geringere Emissionen und eine längere Lebensdauer des Motors bezahlt.

Denken Sie daran: Bei der Kolbenbearbeitung ist Präzision nicht nur ein Ziel, sondern eine Voraussetzung für die Leistung und Zuverlässigkeit moderner Motoren.