In der heutigen Fertigungslandschaft haben Ingenieure und Konstrukteure oft Schwierigkeiten, Werkstoffe zu finden, die extremen Bedingungen standhalten und gleichzeitig ihre strukturelle Integrität bewahren. Vielen herkömmlichen nichtrostenden Stählen fehlt es entweder an der erforderlichen Festigkeit oder sie sind nicht ausreichend korrosionsbeständig, was zu vorzeitigen Ausfällen von Teilen und erhöhten Wartungskosten führt.

17-4 PH ist ein ausscheidungshärtender martensitischer Edelstahl, der außergewöhnliche Festigkeit, hervorragende Korrosionsbeständigkeit und gute Härteeigenschaften vereint. Seine einzigartige Zusammensetzung mit Chrom, Nickel, Kupfer und anderen Legierungselementen macht ihn ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Medizin und der Industrie.

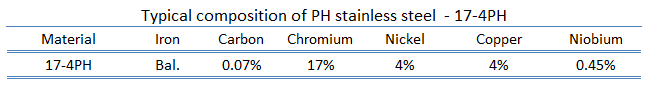

Chemische Zusammensetzung und Struktur

Die außergewöhnlichen Eigenschaften des rostfreien Stahls 17-4 PH sind auf seine sorgfältig ausgewogene chemische Zusammensetzung zurückzuführen. Im Folgenden finden Sie eine detaillierte Aufschlüsselung seiner Hauptbestandteile:

| Element | Prozentualer Bereich |

|---|---|

| Chrom | 15.0-17.5% |

| Nickel | 3.0-5.0% |

| Kupfer | 3.0-5.0% |

| Kohlenstoff | Max 0,07% |

| Silizium | Max 1.0% |

| Mangan | Max 1.0% |

| Phosphor | Max 0,04% |

| Schwefel | Max 0,03% |

| Eisen | Bilanz |

Wichtige Eigenschaften und Merkmale

Ich habe mit verschiedenen Edelstahlsorten gearbeitet, und 17-4 PH sticht aus mehreren Gründen hervor:

Mechanische Eigenschaften:

- Höchstzugkraft: 170.000 PSI (1.170 MPa)

- Streckgrenze: 150.000 PSI (1.030 MPa)

- Härte: 35-45 HRC (nach Wärmebehandlung)

Korrosionsbeständigkeit:

- Ausgezeichnete Beständigkeit gegen atmosphärische Korrosion

- Gute Beständigkeit in vielen chemischen Umgebungen

- Überlegene Leistung in Meeresumgebungen

Optionen für die Wärmebehandlung

Die Vielseitigkeit von 17-4 PH ergibt sich aus seinen verschiedenen Wärmebehandlungsbedingungen:

- Bedingung A: Lösung behandelt

- Zustand H900: Höchste Härte und Festigkeit

- Zustand H1025: Bessere Duktilität bei guter Festigkeit

- Bedingung H1150: Maximale Duktilität

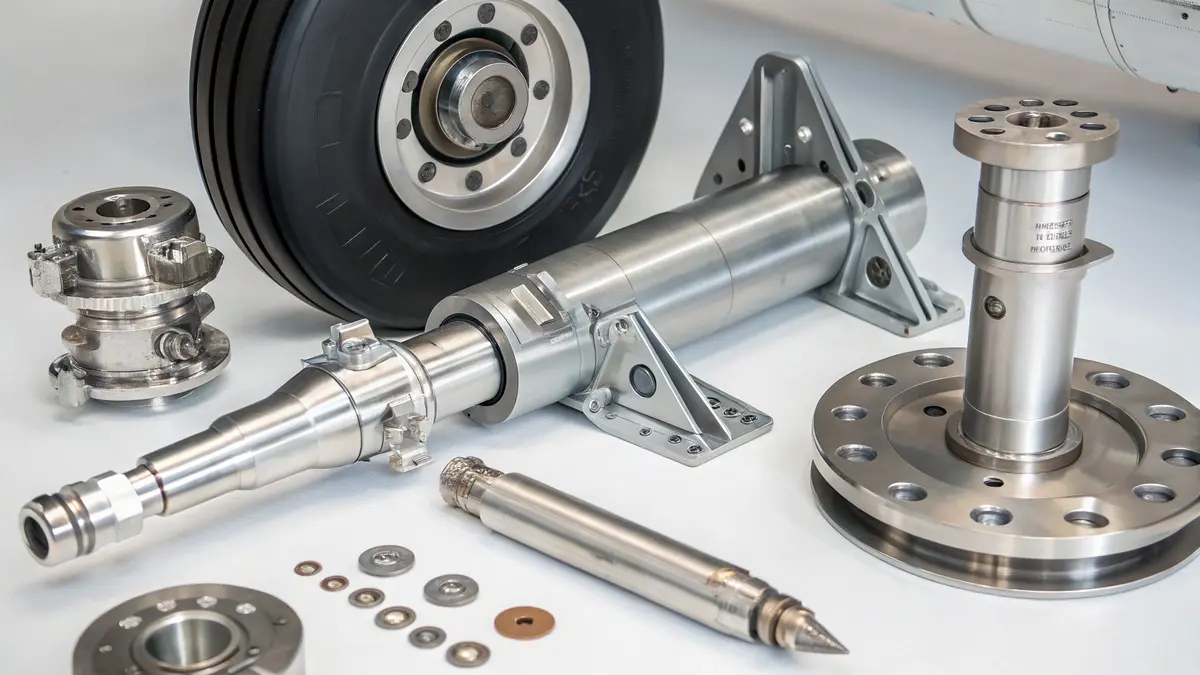

Industrieanwendungen

Nach meiner Erfahrung bei PTSMAKE habe ich gesehen, dass 17-4 PH effektiv eingesetzt wird:

Luft- und Raumfahrt:

- Luftfahrzeugzubehör

- Fahrwerkskomponenten

- Strukturelle Teile

Medizinisch:

- Chirurgische Instrumente

- Zahnärztliche Werkzeuge

- Komponenten für medizinische Geräte

Industriell:

- Pumpenschächte

- Ventilkomponenten

- Chemische Verarbeitungsanlagen

Überlegungen zur Herstellung

Bei der Verarbeitung von rostfreiem Stahl 17-4 PH sind mehrere Faktoren zu beachten:

Bearbeitungen:

- Verwenden Sie scharfe, beschichtete Hartmetallwerkzeuge

- Gleichmäßige Vorschübe und Geschwindigkeiten beibehalten

- Ausreichende Kühlung während der Bearbeitung

Schweißen:

- Vorwärmen empfohlen

- Wärmebehandlung nach dem Schweißen oft notwendig

- Verwenden Sie passende Zusatzwerkstoffe

Kosten-Nutzen-Analyse

Obwohl 17-4 PH im Vergleich zu Standard-Edelstählen einen höheren Anschaffungspreis hat, rechtfertigen seine Vorteile oft die Investition:

Langfristige Vorteile:

- Geringere Wartungskosten

- Verlängerte Nutzungsdauer

- Bessere Leistung bei kritischen Anwendungen

Wertüberlegungen:

- Geringere Austauschhäufigkeit

- Verbesserte Sicherheitsmargen

- Erhöhte Zuverlässigkeit

Qualitätskontrolle

Bei PTSMAKE führen wir strenge Qualitätskontrollen für 17-4 PH-Komponenten durch:

Überprüfung des Materials:

- Prüfung der chemischen Zusammensetzung

- Validierung der mechanischen Eigenschaften

- Zertifizierung der Wärmebehandlung

Fertigungskontrolle:

- Kontrolle der Maßhaltigkeit

- Überprüfung der Oberflächengüte

- Zerstörungsfreie Prüfung, falls erforderlich

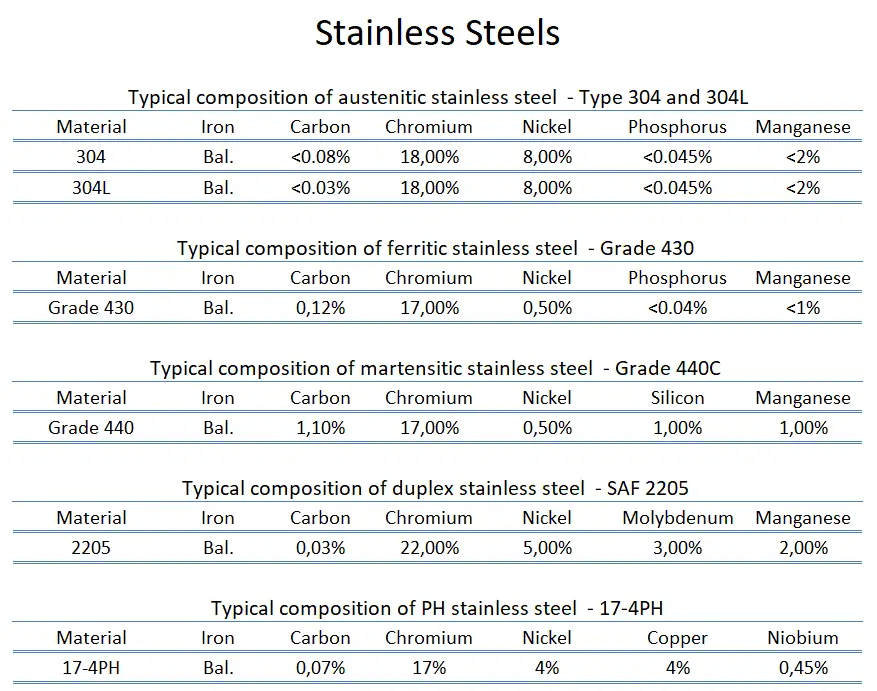

Vergleich mit anderen nichtrostenden Stählen

17-4 PH bietet deutliche Vorteile gegenüber anderen Edelstahlsorten:

Im Vergleich zu 316 Edelstahl:

- Höhere Festigkeit

- Bessere Verschleißfestigkeit

- Ähnliche Korrosionsbeständigkeit

Im Vergleich zu 440C Edelstahl:

- Bessere Korrosionsbeständigkeit

- Einheitlichere Eigenschaften

- Überragende Zähigkeit

Dieses umfassende Wissen über den rostfreien Stahl 17-4 PH trägt dazu bei, eine optimale Materialauswahl und einen erfolgreichen Einsatz zu gewährleisten. Die einzigartige Eigenschaftskombination des Werkstoffs macht ihn nach wie vor zu einer bevorzugten Wahl für anspruchsvolle Anwendungen, bei denen Zuverlässigkeit und Leistung entscheidend sind.

Was sind die chemischen und mechanischen Eigenschaften?

Das Verständnis der chemischen und mechanischen Eigenschaften von rostfreiem Stahl 17-4 PH kann überwältigend sein. Viele Ingenieure tun sich schwer damit, das richtige Material für ihre Projekte auszuwählen, da es eine komplexe Beziehung zwischen Zusammensetzung, Wärmebehandlung und Endeigenschaften gibt. Diese Komplexität führt oft zu kostspieligen Fehlern bei der Materialauswahl und Verarbeitung.

17-4 PH ist ein ausscheidungshärtender martensitischer Edelstahl, der eine hohe Festigkeit, gute Korrosionsbeständigkeit und hervorragende mechanische Eigenschaften aufweist. Seine einzigartige chemische Zusammensetzung und sein Verhalten bei der Wärmebehandlung machen ihn ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Medizin und der Industrie.

Chemische Zusammensetzung

Die chemische Zusammensetzung von rostfreiem Stahl 17-4 PH ist sorgfältig ausgewogen, um seine bemerkenswerten Eigenschaften zu erzielen. Hier finden Sie eine detaillierte Aufschlüsselung seiner elementaren Zusammensetzung:

| Element | Prozentualer Bereich (%) |

|---|---|

| Chrom | 15.0 - 17.5 |

| Nickel | 3.0 - 5.0 |

| Kupfer | 3.0 - 5.0 |

| Niob + Tantal | 0.15 - 0.45 |

| Kohlenstoff | 0,07 max |

| Mangan | 1,0 max |

| Silizium | 1,0 max |

| Phosphor | 0,04 max |

| Schwefel | 0,03 max |

| Eisen | Bilanz |

Mechanische Eigenschaften

Die mechanischen Eigenschaften von nichtrostendem Stahl 17-4 PH variieren je nach Wärmebehandlungszustand erheblich. Ich habe bemerkenswerte Leistungsunterschiede zwischen verschiedenen Wärmebehandlungszuständen festgestellt:

Zustand A (Lösungsgeglüht)

- Zugfestigkeit: 1000 MPa

- Streckgrenze: 760 MPa

- Dehnung: 10%

- Härte: 33 HRC

Zustand H900 (Peak Aged)

- Zugfestigkeit: 1380 MPa

- Streckgrenze: 1280 MPa

- Dehnung: 10%

- Härte: 45 HRC

Auswirkungen der Wärmebehandlung

Der Wärmebehandlungsprozess hat einen erheblichen Einfluss auf die endgültigen Eigenschaften von rostfreiem Stahl 17-4 PH. Bei meiner Arbeit mit verschiedenen Herstellern habe ich diese kritischen Aspekte beobachtet:

Lösung Behandlung

- Temperatur: 1038°C (1900°F)

- Kühlung: Luftkühlung oder Ölabschreckung

- Ergebnisse: Erzeugt ein übersättigtes martensitisches Gefüge

Behandlungen gegen das Altern

Unterschiedliche Alterungstemperaturen führen zu verschiedenen Eigenschaftskombinationen:

| Zustand | Temperatur (°C) | Zeit (Stunden) | Primäre Vorteile |

|---|---|---|---|

| H900 | 482 | 1 | Maximale Stärke |

| H925 | 496 | 4 | Hohe Festigkeit bei besserer Duktilität |

| H1025 | 552 | 4 | Verbesserte Zähigkeit |

| H1150 | 621 | 4 | Maximale Duktilität |

Korrosionsbeständigkeit

Die Korrosionsbeständigkeit von rostfreiem Stahl 17-4 PH beruht auf seinem hohen Chromgehalt und ist mit der von rostfreiem Stahl des Typs 304 vergleichbar. Zu den wichtigsten Eigenschaften gehören:

- Ausgezeichnete Beständigkeit gegen atmosphärische Korrosion

- Gute Beständigkeit in vielen chemischen Umgebungen

- Erhöhte Widerstandsfähigkeit im gealterten Zustand

- Geeignet für Meeresumgebungen

Anwendungsspezifische Eigenschaften

Bei meinen täglichen Kontakten mit Kunden aus verschiedenen Branchen habe ich diese branchenspezifischen Anforderungen festgestellt:

Luft- und Raumfahrtanwendungen

- Hohe Ermüdungsfestigkeit

- Ausgezeichnete Spannungskorrosionsbeständigkeit

- Gute Formbeständigkeit

Medizinische Industrie

- Biokompatibilität

- Hohe Sauberkeit

- Konsistente mechanische Eigenschaften

Industrielle Anwendungen

- Abriebfestigkeit

- Schlagzähigkeit

- Thermische Stabilität

Auswirkungen der Temperatur

Das Verhalten des Materials bei unterschiedlichen Temperaturen ist für viele Anwendungen entscheidend:

| Temperaturbereich | Eigenschaftsänderungen |

|---|---|

| -73°C bis 24°C | Erhält die Zähigkeit |

| 24°C bis 316°C | Stabile Stärke |

| 316°C bis 427°C | Allmähliche Abnahme der Stärke |

| Über 427°C | Signifikante Änderungen der Eigenschaften |

Überlegungen zur Verarbeitung

Um optimale Ergebnisse bei der Bearbeitung von rostfreiem Stahl 17-4 PH zu erzielen, müssen diese Faktoren beachtet werden:

- Richtige Lösungsbehandlung vor der Alterung

- Kontrollierte Abkühlungsraten

- Präzise Steuerung der Alterungstemperatur

- Methoden der Oberflächenvorbereitung

- Anforderungen an die Wärmebehandlung nach der Verarbeitung

Dieses umfassende Wissen über die Eigenschaften des rostfreien Stahls 17-4 PH trägt zu einer erfolgreichen Anwendung in verschiedenen Branchen bei. Die Vielseitigkeit und Zuverlässigkeit des Werkstoffs machen ihn zu einer ausgezeichneten Wahl für anspruchsvolle Anwendungen, die hohe Festigkeit und gute Korrosionsbeständigkeit erfordern.

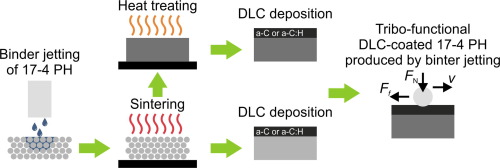

Wie wird der Wärmebehandlungsprozess durchgeführt?

Die Wärmebehandlung von rostfreiem Stahl 17-4 PH kann für viele Hersteller knifflig und verwirrend sein. Ich habe zahllose Projekte aufgrund unsachgemäßer Wärmebehandlungsverfahren scheitern sehen, was zu Teilen führte, die nicht den Spezifikationen entsprachen, und zu kostspieligen Produktionsverzögerungen. Dies ist besonders frustrierend, wenn es sich um hochpräzise Bauteile handelt, bei denen die Materialeigenschaften entscheidend sind.

Das Wärmebehandlungsverfahren für nichtrostenden Stahl 17-4 PH umfasst zwei Hauptschritte: Lösungsglühen bei 1038°C (1900°F) und anschließendes Ausscheidungshärten bei spezifischen Temperaturen zwischen 482-621°C (900°F und 1150°F), um die gewünschten mechanischen Eigenschaften zu erzielen.

Lösungsglühen: Die Grundlage

Das Lösungsglühen ist der entscheidende erste Schritt im Wärmebehandlungsprozess. Wir erhitzen das Material auf 1038°C (1900°F) und halten es bei dieser Temperatur für etwa 30 Minuten pro Zoll Dicke. Bei diesem Verfahren werden alle Ausscheidungen in der austenitischen Matrix aufgelöst, wodurch eine homogene Struktur entsteht. Nach dem Erhitzen kühlen wir das Material mit Hilfe von Zwangsluft oder Ölabschreckung schnell auf unter 32°C (90°F) ab, wodurch der Austenit in Martensit umgewandelt wird.

Niederschlag Aushärtungsbedingungen

Die zweite Phase umfasst Alterungsbehandlungen bei unterschiedlichen Temperaturen, die jeweils einzigartige mechanische Eigenschaften erzeugen. Hier finden Sie eine detaillierte Aufschlüsselung der üblichen Bedingungen:

| Zustand | Temperatur | Zeit | Typische Härte (HRC) | Höchstzugkraft (ksi) |

|---|---|---|---|---|

| H900 | 900°F (482°C) | 1 Stunde | 44-46 | 190-210 |

| H925 | 925°F (496°C) | 4 Stunden | 40-42 | 170-190 |

| H1025 | 1025°F (552°C) | 4 Stunden | 35-37 | 155-170 |

| H1075 | 1075°F (579°C) | 4 Stunden | 31-33 | 145-160 |

| H1150 | 1150°F (621°C) | 4 Stunden | 28-32 | 135-150 |

Temperaturkontrolle und -überwachung

Eine präzise Temperaturkontrolle ist sowohl beim Lösungsglühen als auch bei der Alterungsbehandlung unerlässlich. Wir verwenden kalibrierte Thermoelemente und moderne Wärmebehandlungsöfen mit einer Temperaturgleichmäßigkeit von ±5,6°C (±10°F). Die Erhitzungsgeschwindigkeit sollte kontrolliert werden, um einen thermischen Schock zu vermeiden, in der Regel um 400°F (204°C) pro Stunde.

Mikrostrukturelle Veränderungen während der Wärmebehandlung

Bei der Ausscheidungshärtung bilden sich kupferreiche Ausscheidungen innerhalb der martensitischen Matrix. Die Größe und Verteilung dieser Ausscheidungen haben einen direkten Einfluss auf die mechanischen Eigenschaften des Werkstoffs:

- Niedrigere Alterungstemperaturen (H900-H925): Erzeugt feine, eng beieinander liegende Ausscheidungen, die zu maximaler Festigkeit und Härte führen

- Höhere Alterungstemperaturen (H1075-H1150): Erzeugt größere, weiter verteilte Ausscheidungen, die zu verbesserter Duktilität und Zähigkeit führen

Maßnahmen zur Qualitätskontrolle

Um gleichbleibende Wärmebehandlungsergebnisse zu gewährleisten, führen wir mehrere Qualitätskontrollmaßnahmen durch:

- Regelmäßige Kalibrierung des Ofens und Temperaturkartierung

- Härteprüfung nach der Wärmebehandlung

- Zugprüfungen für kritische Anwendungen

- Gefügeuntersuchung bei Bedarf

Häufige Herausforderungen bei der Wärmebehandlung

Der Wärmebehandlungsprozess kann mit verschiedenen Herausforderungen verbunden sein, die sorgfältige Aufmerksamkeit erfordern:

- Verwerfungen und Verformungen bei schneller Abkühlung

- Unvollständige Umwandlung während des Lösungsglühens

- Ungleichmäßige Erwärmung bei großen oder komplexen Teilen

- Oberflächenoxidation bei Hochtemperaturbelastung

Optimierung der Wärmebehandlungsparameter

Die Auswahl der Wärmebehandlungsparameter hängt von den Anforderungen der Anwendung ab:

Hochfeste Anwendungen (H900-H925):

- Komponenten für die Luft- und Raumfahrt

- Hochdruck-Ventilteile

- Chirurgische Instrumente

Ausgewogene Eigenschaften (H1025):

- Allgemeine industrielle Komponenten

- Pumpenschächte

- Befestigungselemente

Maximale Zähigkeit (H1075-H1150):

- Schlagfeste Teile

- Komponenten für Schwerlastmaschinen

- Anwendungen in der Schifffahrt

Da ich seit über 15 Jahren in der Fertigungsindustrie tätig bin, habe ich festgestellt, dass die Wärmebehandlung ebenso eine Kunst wie eine Wissenschaft ist. Das Verständnis der Beziehung zwischen den Verarbeitungsparametern und den endgültigen Eigenschaften ist entscheidend für das Erreichen gleichbleibender Ergebnisse. Bei PTSMAKE führen wir eine detaillierte Prozessdokumentation und überwachen unsere Wärmebehandlungsverfahren kontinuierlich, um zuverlässige und wiederholbare Ergebnisse für unsere Kunden zu gewährleisten.

Was sind die üblichen Anwendungen?

Haben Sie sich schon einmal gefragt, warum in manchen Branchen bestimmte Materialien immer wieder anderen vorgezogen werden? In der Welt der Fertigung kann die Wahl des falschen Materials zu katastrophalen Ausfällen führen, insbesondere bei kritischen Anwendungen, bei denen es um Menschenleben und Millionen von Dollar geht. Die Herausforderung, ein Material zu finden, das außergewöhnliche Festigkeit mit überlegener Korrosionsbeständigkeit verbindet, hat Ingenieure und Konstrukteure lange vor ein Rätsel gestellt.

Der rostfreie Stahl 17-4 PH hat sich als vielseitige Lösung in zahlreichen Branchen etabliert, von der Luft- und Raumfahrt bis zu medizinischen Geräten. Seine einzigartige Kombination aus hoher Festigkeit, ausgezeichneter Korrosionsbeständigkeit und guter Bearbeitbarkeit macht ihn ideal für kritische Komponenten in anspruchsvollen Anwendungen.

Anwendungen in der Luft- und Raumfahrtindustrie

Der Luft- und Raumfahrtsektor ist bei kritischen Komponenten in hohem Maße auf rostfreien Stahl 17-4 PH angewiesen. Ich habe mit zahlreichen Kunden aus der Luft- und Raumfahrt zusammengearbeitet, die dieses Material aufgrund seiner außergewöhnlichen Eigenschaften gewählt haben:

- Fahrwerkskomponenten

- Turbinenschaufeln

- Verbindungselemente und Strukturelemente

- Stellantriebswellen

- Motorhalterungen

Das hohe Verhältnis von Festigkeit zu Gewicht und die Beständigkeit gegen extreme Temperaturen machen das Material besonders wertvoll für Anwendungen in der Luftfahrt. Viele unserer Kunden aus der Luft- und Raumfahrt fordern speziell 17-4 PH für Teile an, die sowohl Festigkeit als auch Korrosionsbeständigkeit bei hohen Temperaturen erfordern.

Umsetzung im Automobilsektor

In der Automobilindustrie findet der rostfreie Stahl 17-4 PH Anwendung in:

| Komponente | Wichtigste Vorteile |

|---|---|

| Teile des Getriebes | Hohe Drehmomentfestigkeit |

| Ventilkomponenten | Temperaturstabilität |

| Lenkungsmechanismen | Ausgezeichnete Verschleißfestigkeit |

| Leistungsstarke Rennsportteile | Überlegene Stärke |

| Komponenten der Aufhängung | Dauerhaftigkeit unter Belastung |

Herstellung medizinischer Geräte

Die medizinische Industrie schätzt den rostfreien Stahl 17-4 PH wegen seiner Eigenschaften:

- Biokompatibilität

- Fähigkeit zur Sterilisation

- Ausgezeichnete Korrosionsbeständigkeit

- Hohes Verhältnis von Festigkeit zu Gewicht

Zu den üblichen medizinischen Anwendungen gehören:

- Chirurgische Instrumente

- Zahnärztliche Werkzeuge

- Medizinische Implantate

- Laborausstattung

- Sterilisationsbehälter

Nutzung des Energiesektors

Die Energiewirtschaft ist bei verschiedenen kritischen Komponenten auf rostfreien Stahl 17-4 PH angewiesen:

| Anmeldung | Vorteil |

|---|---|

| Turbinenschaufeln | Hohe Ermüdungsfestigkeit |

| Pumpenschächte | Hervorragende Korrosionsbeständigkeit |

| Ventilschäfte | Ausgezeichnete Verschleißeigenschaften |

| Druckbehälter | Hohe Festigkeitsreserven |

| Teile für Wärmetauscher | Temperaturstabilität |

Umsetzung in der Meeresindustrie

In der Schifffahrt erweist sich Edelstahl 17-4 PH aufgrund seiner außergewöhnlichen Korrosionsbeständigkeit in Salzwasserumgebungen als unschätzbar wertvoll. Gängige Anwendungen umfassen:

- Propellerwellen

- Unterwasser-Befestigungen

- Pumpen für die Schifffahrt

- Ventilkomponenten

- Strukturelle Stützen

Ausrüstung für die chemische Verarbeitung

Die chemische Verarbeitungsindustrie profitiert von den Eigenschaften des rostfreien Stahls 17-4 PH bei:

- Reaktionsgefäße

- Komponenten der Pumpe

- Ventilkörper

- Ausrüstung zum Mischen

- Prozess-Verrohrung

Öl- und Gasanwendungen

Im Öl- und Gassektor wird der rostfreie Stahl 17-4 PH in verschiedenen Anwendungen eingesetzt:

| Komponente | Kritisches Merkmal |

|---|---|

| Bohrlochkopf-Komponenten | Korrosionsbeständigkeit |

| Ventilkörper | Hohe Druckfähigkeit |

| Werkzeuge für das Bohrloch | Beibehaltung der Stärke |

| Komponenten der Pumpe | Abriebfestigkeit |

| Befestigungselemente | Umweltverträglichkeit |

Ausrüstung für die Lebensmittelverarbeitung

Die Lebensmittelindustrie schätzt rostfreien Stahl 17-4 PH für:

- Ausrüstung zum Mischen

- Verarbeitungsbehälter

- Schneidewerkzeuge

- Lagerbehälter

- Transportmittel

Die Fähigkeit des Materials, Sauberkeit zu bewahren und Korrosion zu widerstehen, macht es ideal für lebensmitteltaugliche Anwendungen.

Anwendungen für die Kernenergie

In Kernkraftwerken wird rostfreier Stahl 17-4 PH verwendet:

- Reaktorkomponenten

- Ausrüstung zum Umgang mit Kraftstoff

- Druckbehälter

- Ventilkörper

- Strukturelle Stützen

Die Stabilität des Materials unter Strahleneinwirkung und bei hohen Temperaturen macht es besonders geeignet für Anwendungen im Nuklearbereich.

Durch meine Erfahrung bei PTSMAKE habe ich festgestellt, dass die Vielseitigkeit des rostfreien Stahls 17-4 PH immer neue Anwendungsbereiche erschließt. Seine einzigartige Kombination von Eigenschaften - hohe Festigkeit, hervorragende Korrosionsbeständigkeit und gute Bearbeitbarkeit - macht ihn zu einer idealen Wahl für kritische Komponenten in verschiedenen Branchen. Wir arbeiten regelmäßig mit unseren Kunden zusammen, um ihre Konstruktionen und Fertigungsprozesse zu optimieren und die Möglichkeiten dieses bemerkenswerten Werkstoffs voll auszuschöpfen.

Wie verhält sich 17-4 PH im Vergleich zu anderen nichtrostenden Stählen?

Die Wahl zwischen verschiedenen Edelstahlsorten kann überwältigend sein. Bei so vielen verfügbaren Optionen fällt es Ingenieuren oft schwer zu entscheiden, welche Sorte für ihre spezifische Anwendung am besten geeignet ist. Eine falsche Wahl kann zu vorzeitigem Versagen von Teilen, erhöhten Wartungskosten und Projektverzögerungen führen.

Der nichtrostende Stahl 17-4 PH bietet eine einzigartige Kombination aus hoher Festigkeit, guter Korrosionsbeständigkeit und ausgezeichnetem Wärmebehandlungsverhalten. Er eignet sich zwar für viele Anwendungen, ist aber je nach den spezifischen Anforderungen nicht immer die beste Wahl im Vergleich zu Sorten wie 304, 316 oder 15-5 PH.

Korrosionsbeständigkeit im Vergleich

Was die Korrosionsbeständigkeit betrifft, so hat jede Edelstahlsorte ihre Stärken. Ich habe festgestellt, dass 17-4 PH insgesamt eine gute Korrosionsbeständigkeit bietet, aber nicht immer der Spitzenreiter ist. Hier ist, wie es im Vergleich:

- Rostfreier Stahl 316: Bietet hervorragende Korrosionsbeständigkeit, insbesondere in Meeresumgebungen und gegen chemische Angriffe

- Rostfreier Stahl 304: Bietet eine ausgezeichnete allgemeine Korrosionsbeständigkeit in chlorfreien Umgebungen

- 17-4 PH: Gute allgemeine Korrosionsbeständigkeit, kann aber in Umgebungen mit hohem Chloridgehalt anfällig für Lochfraß sein.

- 15-5 PH: Ähnlich wie 17-4 PH, mit etwas besserer Korrosionsbeständigkeit unter bestimmten Bedingungen

Mechanische Eigenschaften und Härte

Die mechanischen Eigenschaften dieser Sorten sind sehr unterschiedlich:

| Eigentum | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| Zugfestigkeit (MPa) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| Streckgrenze (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| Härte (HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

Merkmale der Bearbeitbarkeit

Ich habe mit verschiedenen Werkstätten zusammengearbeitet, und deren Rückmeldungen zeigen immer wieder, dass die Bearbeitbarkeit zwischen diesen Sorten variiert:

- 17-4 PH: Gute Bearbeitbarkeit, insbesondere im geglühten Zustand

- 304: Mäßige Bearbeitbarkeit, neigt zur Kaltverfestigung während der Bearbeitung

- 316: Ähnlich wie 304, aber etwas schwieriger zu bearbeiten

- 15-5 PH: Hinsichtlich der Bearbeitbarkeit vergleichbar mit 17-4 PH

Kostenüberlegungen

Der Kostenunterschied zwischen diesen Klassen kann sich erheblich auf das Projektbudget auswirken:

| Klasse | Relative Kosten | Kosten-Faktoren |

|---|---|---|

| 17-4 PH | Hoch | Legierungselemente, Wärmebehandlung |

| 304 | Niedrig | Übliche Qualität, weithin verfügbar |

| 316 | Mittel | Höherer Molybdängehalt |

| 15-5 PH | Hoch | Ähnlich wie 17-4 PH |

Typische Anwendungen

Jede Sorte hat ihre Nische in bestimmten Branchen gefunden:

17-4 PH-Anwendungen

- Komponenten für die Luft- und Raumfahrt

- Chirurgische Instrumente

- Ventilkomponenten

- Teile von Kernreaktoren

304 Anwendungen

- Ausrüstung für die Lebensmittelverarbeitung

- Ausstattung der Küche

- Fertigung für allgemeine Zwecke

- Architektonische Anwendungen

316 Anwendungen

- Schiffsausrüstung

- Chemische Verarbeitungsanlagen

- Pharmazeutische Herstellung

- Installationen im Freien

15-5 PH-Anwendungen

- Luftfahrzeugkomponenten

- Hochfeste Verbindungselemente

- Pumpenschächte

- Nukleare Anwendungen

Wärmebehandlung Reaktion

Die Wärmebehandlungsmöglichkeiten dieser Sorten unterscheiden sich erheblich:

- 17-4 PH: Ausgezeichnete Reaktion auf Alterungsbehandlungen, kann verschiedene Festigkeitsstufen erreichen

- 304: Nicht wärmebehandelbar, nur Kaltverfestigung

- 316: Nicht wärmebehandelbar, nur Kaltverfestigung

- 15-5 PH: Ähnlich wie 17-4 PH, leicht unterschiedliche Alterungsreaktionen

Überlegungen zur Herstellung

Wenn es um die Herstellungsmethoden geht:

- Schweißen: Alle Sorten sind schweißbar, aber 17-4 PH und 15-5 PH erfordern besondere Verfahren.

- Umformung: 304 und 316 bieten eine bessere Umformbarkeit als ausscheidungshärtende Sorten

- Kaltverformung: 304 und 316 lassen sich gut kaltverformen, während 17-4 PH in der Regel unter wärmebehandelten Bedingungen verwendet wird.

Fähigkeiten bei der Oberflächenbearbeitung

Die Fähigkeit, Oberflächengüte zu erreichen und zu erhalten, ist unterschiedlich:

| Klasse | Polierbarkeit | Beibehaltung der Oberflächengüte |

|---|---|---|

| 17-4 PH | Gut | Ausgezeichnet |

| 304 | Ausgezeichnet | Sehr gut |

| 316 | Ausgezeichnet | Ausgezeichnet |

| 15-5 PH | Gut | Ausgezeichnet |

Nach meiner Erfahrung bei PTSMAKE empfehle ich 17-4 PH, wenn hohe Festigkeit und mäßige Korrosionsbeständigkeit erforderlich sind, insbesondere in der Luft- und Raumfahrt und bei medizinischen Anwendungen. In Meeresumgebungen oder bei Anwendungen, die eine maximale Korrosionsbeständigkeit erfordern, könnte jedoch Edelstahl 316 die bessere Wahl sein. 304 ist nach wie vor die kostengünstigste Option für allgemeine Anwendungen, bei denen eine hohe Festigkeit nicht entscheidend ist.

Was sind die Vorteile und Grenzen?

Die Auswahl des richtigen Werkstoffs für die Präzisionsfertigung kann sich schwierig gestalten. Viele Ingenieure kämpfen mit dem Gleichgewicht zwischen Materialeigenschaften, Kosten und Leistungsanforderungen. Ich habe gesehen, wie Projekte allein aufgrund einer schlechten Materialauswahl scheiterten, was zu kostspieligen Reparaturen und Produktionsverzögerungen führte.

Der rostfreie Stahl 17-4 PH bietet eine hervorragende Kombination aus hoher Festigkeit, guter Korrosionsbeständigkeit und einfacher Verarbeitung. Es gibt jedoch auch Einschränkungen wie Spannungsrisskorrosion in bestimmten Umgebungen, die bei der Materialauswahl sorgfältig berücksichtigt werden müssen.

Die wichtigsten Vorteile von 17-4 PH-Edelstahl

Hervorragendes Verhältnis von Stärke zu Gewicht

Der rostfreie Stahl 17-4 PH bietet außergewöhnliche mechanische Eigenschaften bei relativ geringem Gewicht. Das Material erreicht nach der Wärmebehandlung eine Zugfestigkeit von bis zu 200.000 psi und ist damit ideal für Anwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie, wo hohe Festigkeit und geringes Gewicht entscheidend sind.

Ausgezeichnete Korrosionsbeständigkeit

Der hohe Chromgehalt (15-17,5%) erzeugt eine schützende Oxidschicht, die eine hervorragende Widerstandsfähigkeit bietet:

- Allgemeine atmosphärische Korrosion

- Die meisten Säuren und Laugen

- Salzwasserumgebungen

- Industrielle Chemikalien

Vielseitige Wärmebehandlungsoptionen

Eine der wertvollsten Eigenschaften von 17-4 PH ist seine Flexibilität bei der Wärmebehandlung:

| Zustand | Temperaturbereich (°F) | Typische Anwendungen |

|---|---|---|

| H900 | 900°F | Maximale Festigkeit und Härte |

| H1025 | 1025°F | Ausgewogene Festigkeit und Duktilität |

| H1150 | 1150°F | Maximale Duktilität und Zähigkeit |

Leichte Verarbeitbarkeit Eigenschaften

Der Werkstoff lässt sich im Vergleich zu anderen hochfesten Stählen hervorragend zerspanen und schweißen. Ich empfehle ihn für komplexe Geometrien und Präzisionsteile, weil:

- Gute Formbeständigkeit bei der Wärmebehandlung

- Minimaler Verzug und Verzerrung

- Kompatibel mit Standard-Bearbeitungsprozessen

- Hervorragende Oberflächengüte

Zu berücksichtigende Einschränkungen

Anfälligkeit für Spannungsrisskorrosion (SCC)

Das Material kann unter bestimmten Bedingungen anfällig für SCC sein:

- Umgebungen mit hoher Zugbeanspruchung

- Vorhandensein von Chloriden

- Erhöhte Temperaturen

- Bestimmte Wärmebehandlungsbedingungen

Kostenüberlegungen

Obwohl dies keine technische Einschränkung darstellt, ist 17-4 PH teurer als herkömmliche nichtrostende Stähle. Seine überlegenen Eigenschaften rechtfertigen jedoch häufig die höheren Anschaffungskosten:

- Verlängerte Nutzungsdauer

- Reduzierte Wartungsanforderungen

- Bessere Leistung bei anspruchsvollen Anwendungen

Temperaturbegrenzungen

Das Material weist einige Einschränkungen bei extremen Temperaturanwendungen auf:

- Maximale Betriebstemperatur um 600°F

- Reduzierte mechanische Eigenschaften bei kryogenen Temperaturen

- Mögliche Phasenumwandlungen bei erhöhten Temperaturen

Anwendungsspezifische Überlegungen

Branchenspezifische Anforderungen

Verschiedene Branchen haben unterschiedliche Anforderungen, die sich auf die Materialauswahl auswirken:

| Industrie | Wichtige Überlegungen | Empfohlene Anwendungsfälle |

|---|---|---|

| Luft- und Raumfahrt | Hohe Festigkeit, Ermüdungsbeständigkeit | Fahrwerkskomponenten |

| Medizinische | Biokompatibilität, Sterilisation | Chirurgische Instrumente |

| Öl und Gas | Korrosionsbeständigkeit, Festigkeit | Ventilkomponenten |

| Automobilindustrie | Kosteneffizienz, Dauerhaftigkeit | Hochbeanspruchte Komponenten |

Umweltfaktoren

Bei der Auswahl von 17-4 PH ist die Betriebsumgebung zu berücksichtigen:

- Höhe der chemischen Belastung

- Temperaturzyklen

- Mechanische Belastungsmuster

- Luftfeuchtigkeit und atmosphärische Bedingungen

Qualitäts- und Zertifizierungsanforderungen

Für verschiedene Anwendungen sind möglicherweise spezielle Zertifizierungen erforderlich:

- AMS-Spezifikationen für die Luft- und Raumfahrt

- ASTM-Normen für den allgemeinen Maschinenbau

- NACE-Anforderungen für Öl und Gas

- FDA-Konformität für medizinische Anwendungen

Aus meiner Erfahrung bei PTSMAKE weiß ich, dass der erfolgreiche Einsatz von rostfreiem Stahl 17-4 PH eine sorgfältige Abwägung der Vorteile und Grenzen des Materials erfordert. Wir arbeiten regelmäßig mit Kunden zusammen, um ihre spezifischen Anforderungen zu bewerten und ihnen zu helfen, fundierte Entscheidungen über die Materialauswahl zu treffen. Der Schlüssel liegt darin, die außergewöhnlichen Eigenschaften des Materials gegen seine Grenzen im Kontext der jeweiligen Anwendung abzuwägen.

Wie wird rostfreier Stahl 17-4 PH bearbeitet?

Die Bearbeitung von rostfreiem Stahl 17-4 PH kann für viele Hersteller eine große Herausforderung darstellen. Die hohe Festigkeit und Härte des Materials, insbesondere im Zustand H900, führen oft zu schnellem Werkzeugverschleiß und uneinheitlichen Oberflächengüten. Ich habe erlebt, dass viele Betriebe bei der Bearbeitung dieser anspruchsvollen Legierung mit vorzeitigen Werkzeugausfällen und Problemen mit der Maßhaltigkeit zu kämpfen haben.

Der Schlüssel zur erfolgreichen Bearbeitung von rostfreiem Stahl 17-4 PH liegt in der Auswahl der richtigen Schneidwerkzeuge, der Einhaltung der richtigen Drehzahlen und Vorschübe und der Anwendung spezifischer Kühlstrategien. Mit den richtigen Bearbeitungsparametern und der richtigen Werkzeugauswahl können Sie hervorragende Oberflächengüten und enge Toleranzen erzielen und gleichzeitig die Werkzeugstandzeit maximieren.

Richtlinien für die Werkzeugauswahl

Die Auswahl der richtigen Schneidwerkzeuge ist entscheidend für die effektive Bearbeitung von rostfreiem Stahl 17-4 PH. Ich empfehle die Verwendung von Hartmetallwerkzeugen mit speziellen Beschichtungen für eine optimale Leistung. Zu den effektivsten Optionen gehören:

- Mehrschichtige TiAlN-beschichtete Hartmetallwerkzeuge

- PVD-beschichtete Sorten mit erhöhter Verschleißfestigkeit

- Werkzeuge mit positiven Spanwinkeln zur Reduzierung der Schnittkräfte

Beim Drehen habe ich festgestellt, dass keramikbeschichtete Wendeschneidplatten außerordentlich gute Leistungen erbringen, insbesondere bei der Bearbeitung von Material im Zustand H900. Die Beschichtung trägt zur Wärmeableitung bei und verlängert die Standzeit der Werkzeuge erheblich.

Empfohlene Schnittparameter

Nach meiner Erfahrung funktionieren diese Schnittparameter für die meisten 17-4 PH Bearbeitungen gut:

| Art der Operation | Schnittgeschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) | Schnitttiefe (Zoll) |

|---|---|---|---|

| Aufrauen | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Fertigstellung | 250-300 | 0.004-0.006 | 0.010-0.030 |

| Bohren | 150-200 | 0.004-0.008 | - |

| Einfädeln | 100-150 | Tonhöhenabhängig | 0.002-0.005 |

Strategien zur Kühlung

Bei der Bearbeitung von rostfreiem Stahl 17-4 PH ist eine gute Kühlung unerlässlich. Ich empfehle immer:

- Verwendung von Hochdruck-Kühlmittel (mindestens 1000 PSI)

- Kühlmittel präzise auf die Schneidkante lenken

- Aufrechterhaltung eines gleichmäßigen Kühlmittelflusses während des gesamten Betriebs

- Kryogene Kühlung für anspruchsvolle Anwendungen in Betracht ziehen

Optimierung der Oberflächengüte

Zur Erzielung optimaler Oberflächengüten bei der Bearbeitung von 17-4 PH:

- Beibehaltung einer starren Werkzeugaufstellung mit minimalem Überhang

- Verwenden Sie Werkzeuge mit einem für die Anforderungen an das Finish geeigneten Nasenradius

- Einsatz von Gleichlauffräsen, wann immer möglich

- Regelmäßige Überwachung des Werkzeugverschleißes, um eine Verschlechterung der Oberfläche zu verhindern

Werkzeugverschleiß-Management

Der Umgang mit dem Werkzeugverschleiß ist entscheidend für die erfolgreiche Bearbeitung von rostfreiem Stahl 17-4 PH. Ich empfehle:

- Regelmäßige Inspektionsintervalle für Werkzeuge

- Implementierung von Systemen zur Vorhersage des Werkzeugverschleißes

- Einsatz von Technologie zur Überwachung des Werkzeugverschleißes

- Backup-Tools leicht verfügbar haben

Besondere Überlegungen für den Zustand H900

Der Zustand H900 stellt aufgrund seiner größeren Härte eine besondere Herausforderung dar:

- Verringerung der Schnittgeschwindigkeit um 20-25% im Vergleich zu geglühtem Material

- Kühlmitteldruck und -durchfluss erhöhen

- Verwendung starrerer Werkzeugeinrichtungen

- Spezielle Beschichtungstechnologien in Betracht ziehen

Tipps zur Prozessoptimierung

Um Ihren Bearbeitungsprozess zu optimieren:

- Beginnen Sie mit konservativen Schnittparametern

- Schnittkräfte überwachen und entsprechend anpassen

- Dokumentieren Sie erfolgreiche Parameterkombinationen

- Beibehaltung konsistenter Werkzeuggeometrien über alle Aufspannungen hinweg

Häufig zu vermeidende Fallstricke

Einige häufige Fehler, auf die Sie achten sollten, sind:

- Verwendung eines unzureichenden Kühlmitteldrucks

- Überschreiten der empfohlenen Schnittgeschwindigkeiten

- Vernachlässigung der Überwachung des Werkzeugverschleißes

- Verwendung ungeeigneter Werkzeuggeometrien

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität zu gewährleisten:

- Durchführung regelmäßiger prozessbegleitender Prüfungen

- Werkzeugverschleißmuster überwachen

- Messungen der Oberflächengüte von Gleisen

- Dokumentieren Sie Prozessparameter für die Wiederholbarkeit

Die Bearbeitung von rostfreiem Stahl 17-4 PH erfordert Liebe zum Detail und eine gute Planung. Wenn Sie diese Richtlinien befolgen und konsistente Prozesse einhalten, können Sie hervorragende Ergebnisse erzielen und gleichzeitig die Werkzeugstandzeit maximieren und die Qualität der Teile erhalten. Denken Sie daran, dass die erfolgreiche Bearbeitung dieses Materials ein Gleichgewicht zwischen Produktivität und Werkzeugstandzeit darstellt - die richtige Kombination von Parametern für Ihre spezifische Anwendung zu finden, ist der Schlüssel zum langfristigen Erfolg.

Welche Schweißtechniken werden verwendet?

Das Schweißen von rostfreiem Stahl 17-4 PH kann schwierig sein, und ich habe gesehen, dass viele Hersteller mit Rissbildung und Verformungsproblemen zu kämpfen haben. Die falsche Schweißtechnik kann zu geschwächten Verbindungen, beeinträchtigter Korrosionsbeständigkeit und Teilen führen, die bei der Qualitätskontrolle durchfallen. Diese Probleme werden in der Luft- und Raumfahrt sowie in der Medizintechnik, wo Sicherheit an erster Stelle steht, noch kritischer.

Die effektivsten Schweißtechniken für rostfreien Stahl 17-4 PH sind das WIG- (GTAW) und das MIG- (GMAW) Schweißen in Verbindung mit einer angemessenen Vorwärmung und Wärmebehandlung nach dem Schweißen. Diese Verfahren erhalten bei korrekter Ausführung die Festigkeit und Korrosionsbeständigkeit des Materials und minimieren gleichzeitig den Verzug.

WIG-Schweißverfahren (GTAW)

Das WIG-Schweißen ist das bevorzugte Verfahren für rostfreien Stahl 17-4 PH, insbesondere für Präzisionsarbeiten. Ich empfehle diese Technik aus mehreren wichtigen Gründen:

- Überlegene Kontrolle über das Schweißbad

- Ausgezeichnetes Aussehen der Schweißraupe

- Minimale Spritzer und saubere Schweißnähte

- Besser geeignet für dünne Schnitte

Der Erfolg des WIG-Schweißens hängt stark von der Wahl der richtigen Parameter ab. Hier finden Sie eine detaillierte Aufschlüsselung der optimalen Parameter, die meiner Erfahrung nach am besten funktionieren:

| Parameter | Empfohlener Bereich | Anmerkungen |

|---|---|---|

| Aktuell | 100-150 Ampere | Einstellung je nach Dicke |

| Spannung | 12-15 V | Beständig bleiben |

| Reisegeschwindigkeit | 3-5 Zoll/min | Langsamer für dickere Abschnitte |

| Abschirmgas | 100% Argon | 20-25 CFH Durchflussmenge |

| Zusatzwerkstoff Metall | ER630 oder entsprechende Zusammensetzung | Muss mit dem Grundmetall übereinstimmen |

Überlegungen zum MIG-Schweißen (GMAW)

Das MIG-Schweißen bietet höhere Abschmelzleistungen und ist besonders für dickere Profile geeignet. Die wichtigsten Vorteile sind:

- Schnellere Schweißgeschwindigkeiten

- Bessere Fähigkeit zur Spaltüberbrückung

- Höhere Produktivität

- Geeignet für automatisierte Prozesse

| Parameter | Empfohlener Bereich | Anmerkungen |

|---|---|---|

| Drahtvorschubgeschwindigkeit | 200-300 IPM | Basierend auf dem Drahtdurchmesser |

| Spannung | 22-26 V | Einstellen der Lichtbogenstabilität |

| Aktuell | 160-200 Ampere | Dickenabhängig |

| Herausstechen | 1/2 - 3/4 Zoll | Konsistenz beibehalten |

| Gasfluss | 35-45 CFH | 98% Ar/2% O2-Mischung |

Vorbereitung auf das Schweißen

Die richtige Vorbereitung ist entscheidend für das erfolgreiche Schweißen von rostfreiem Stahl 17-4 PH:

Oberflächenreinigung

- Entfernen Sie alle Öle, Fette und Verunreinigungen

- Aceton oder ähnliche Lösungsmittel verwenden

- Vermeiden Sie chlorhaltige Reinigungsmittel

Gemeinsame Vorbereitung

- Richtiges Anpassen mit minimalem Spalt

- Fasenwinkel typischerweise 60-75 Grad

- Wurzelfläche von 1/16 Zoll empfohlen

Vorheizen

- Erhitzen auf 300-400°F (149-204°C)

- Temperaturanzeigende Buntstifte verwenden

- Während des gesamten Schweißprozesses beibehalten

Wärmebehandlung nach dem Schweißen (PWHT)

Dies ist wohl der kritischste Schritt beim Schweißen von rostfreiem Stahl 17-4 PH. Das PWHT-Verfahren:

- Entlastet Eigenspannungen

- Stellt die mechanischen Eigenschaften wieder her

- Verhindert Verformung und Rissbildung

- Gewährleistet Maßhaltigkeit

Der empfohlene PWHT-Zeitplan, den ich verwende, ist:

| Schritt | Temperatur | Zeit | Anmerkungen |

|---|---|---|---|

| Heizung | 1100°F (593°C) | 1-2 Stunden | Langsames Hochfahren |

| Holding | 1100°F (593°C) | 4 Stunden | Temperatur aufrechterhalten |

| Kühlung | Raumtemperatur | Luftkühlung | Keine Abschreckung |

Maßnahmen zur Qualitätskontrolle

Um die Qualität der Schweißnähte zu gewährleisten, sollten Sie diese Prüfmethoden anwenden:

Visuelle Inspektion

- Prüfung auf Oberflächenfehler

- Prüfen Sie das Aussehen der Wulst

- Achten Sie auf Farbgleichheit

Zerstörungsfreie Prüfung

- Farbeindringprüfung

- Röntgeninspektion

- Prüfung mit Ultraschall

Mechanische Prüfung

- Zugfestigkeit

- Härteprüfung

- Biegeversuche

Gemeinsame Herausforderungen und Lösungen

Meiner Erfahrung nach sind hier die häufigsten Probleme und ihre Lösungen aufgeführt:

Heißes Knacken

- Lösung: Wärmezufuhr reduzieren

- Aufrechterhaltung der richtigen Zwischenlagentemperatur

- Geeigneten Zusatzwerkstoff verwenden

Verzerrung

- Lösung: Ordnungsgemäße Halterung verwenden

- Gleichmäßige Schweißfolge anwenden

- Kontrolle der Wärmezufuhr

Verlust der Korrosionsbeständigkeit

- Lösung: Richtige Reinigung nach dem Schweißen

- Richtige Abschirmung aufrechterhalten

- Korrekte PWHT anwenden

Der Erfolg des Schweißens von rostfreiem Stahl 17-4 PH hängt in hohem Maße davon ab, dass diese bewährten Verfahren eingehalten und alle Parameter streng kontrolliert werden. Bei meiner Arbeit mit Herstellern von Luft- und Raumfahrt- sowie medizinischen Geräten habe ich festgestellt, dass die Liebe zum Detail in jedem Schritt des Prozesses entscheidend ist, um gleichbleibend hochwertige Schweißnähte zu erzielen, die den strengen Industrienormen entsprechen.

Wie funktioniert es in korrosiven Umgebungen?

Ich habe festgestellt, dass viele Ingenieure mit der Materialauswahl für korrosive Umgebungen zu kämpfen haben. Ihre Komponenten fallen aufgrund von Rost und Korrosion vorzeitig aus, was zu kostspieligen Ersatzbeschaffungen und Produktionsverzögerungen führt. Noch schlimmer ist, dass diese Ausfälle oft ohne Vorwarnung auftreten und unerwartete Ausfallzeiten und Sicherheitsrisiken verursachen.

Der rostfreie Stahl 17-4 PH weist in den meisten Umgebungen eine ausgezeichnete Korrosionsbeständigkeit auf, insbesondere nach einer angemessenen Wärmebehandlung. Er behält seine strukturelle Unversehrtheit in Meeresatmosphäre und unter milden sauren Bedingungen bei, obwohl er anfällig für starke Säuren und chloridreiche Umgebungen sein kann.

Verständnis der Korrosionsbeständigkeitseigenschaften

Die Korrosionsbeständigkeit von 17-4 PH ergibt sich aus seinem Chromgehalt (15-17,5%) und der passiven Oxidschicht, die er bildet. Nach meiner Erfahrung in der Fertigung übertrifft dieses Material die Standard-Edelstähle in mehreren wichtigen Aspekten:

| Umwelt Typ | Korrosionsbeständigkeitsstufe | Leistungshinweise |

|---|---|---|

| Meeres-Atmosphäre | Ausgezeichnet | Minimaler Lochfraß an der Oberfläche |

| Milde Säuren | Gut | Geeignet für pH > 4 |

| Starke Säuren | Messe | Nicht empfohlen für Langzeitexposition |

| Chlorid-Lösungen | Mäßig | Kann zu Spannungsrisskorrosion führen |

Auswirkungen von Umweltfaktoren

Die Temperatur spielt eine entscheidende Rolle dabei, wie 17-4 PH auf korrosive Umgebungen reagiert. Ich habe diese Muster beobachtet:

Raumtemperatur (20-25°C)

- Erhält eine ausgezeichnete Korrosionsbeständigkeit

- Passive Schicht bleibt stabil

- Minimale Materialverschlechterung

Erhöhte Temperaturen (>150°C)

- Erhöhte Anfälligkeit für Lochfraß

- Beschleunigte Korrosion in saurem Milieu

- Erfordert zusätzliche Schutzmaßnahmen

Vergleich mit anderen nichtrostenden Stählen

Beim Vergleich von 17-4 PH mit anderen nichtrostenden Stählen fallen mehrere Faktoren auf:

| Stahlsorte | Korrosionsbeständigkeit | Stärke Level | Kostenfaktor |

|---|---|---|---|

| 17-4 PH | Hoch | Sehr hoch | 1.5x |

| 316L | Sehr hoch | Mäßig | 1.3x |

| 304 | Mäßig | Mäßig | 1.0x |

| 440C | Niedrig | Hoch | 1.2x |

Widerstandsfähigkeit gegen Spannungsrisskorrosion

Ich habe festgestellt, dass der Zustand der Wärmebehandlung die Beständigkeit gegen Spannungsrisskorrosion (SCC) erheblich beeinflusst:

H900 Zustand

- Höhere Festigkeit, aber geringere SCC-Beständigkeit

- Am besten geeignet für milde Umgebungen

- Regelmäßige Inspektion empfohlen

H1150 Zustand

- Verbesserte SCC-Resistenz

- Geringere Festigkeitseigenschaften

- Besser für aggressive Umgebungen

Praktische Anwendungen in korrosiven Umgebungen

Basierend auf meiner Erfahrung mit verschiedenen Fertigungsprojekten, sind hier die besten Praktiken für die Verwendung von 17-4 PH in korrosiven Umgebungen:

Marine Anwendungen

- Verwenden Sie die Bedingung H1150 für eine bessere Korrosionsbeständigkeit

- Auftragen von Schutzschichten in Spritzwasserbereichen

- Regelmäßiger Wartungsplan erforderlich

Chemische Verarbeitung

- Vermeiden Sie den direkten Kontakt mit starken Säuren

- Temperaturbelastung sorgfältig überwachen

- Durchführung regelmäßiger Dickenmessungen

Industrieller Außeneinsatz

- Witterungsbedingte Korrosionsfaktoren berücksichtigen

- Planen Sie für die saisonale Wartung

- Geeignete Oberflächenbehandlungen verwenden

Optionen für die Oberflächenbehandlung

Zur Verbesserung der Korrosionsbeständigkeit haben sich verschiedene Oberflächenbehandlungen als wirksam erwiesen:

| Art der Behandlung | Schutzniveau | Auswirkungen auf die Kosten | Dauerhaftigkeit |

|---|---|---|---|

| Passivierung | Mäßig | Niedrig | 1-2 Jahre |

| Elektropolieren | Hoch | Mittel | 2-3 Jahre |

| Nitrieren | Sehr hoch | Hoch | 3-5 Jahre |

Vorbeugende Maßnahmen und Wartung

Für optimale Leistung in korrosiven Umgebungen empfehle ich:

Protokolle für regelmäßige Inspektionen

- Sichtprüfungen alle 3 Monate

- Jährliche Dickenmessungen

- Dokumentation von Oberflächenveränderungen

Reinigungsverfahren

- Oberflächenverunreinigungen umgehend entfernen

- Geeignete Reinigungsmittel verwenden

- Vermeiden Sie scheuernde Reinigungsmethoden

Umweltkontrollen

- Temperatur und Luftfeuchtigkeit überwachen

- Kontrolle der Exposition gegenüber ätzenden Stoffen

- Einführung geeigneter Belüftungssysteme

Mit dieser umfassenden Analyse der Leistung von 17-4 PH in korrosiven Umgebungen wollte ich Ingenieuren und Konstrukteuren praktische Erkenntnisse vermitteln. Der Schlüssel liegt darin, sowohl die Fähigkeiten als auch die Grenzen des Materials zu verstehen und dann geeignete Maßnahmen zu ergreifen, um eine optimale Leistung und Langlebigkeit zu gewährleisten.

Welche Oberflächenbehandlungen und Veredelungsmöglichkeiten gibt es?

Die Auswahl der richtigen Oberflächenbehandlung für rostfreien Stahl 17-4 PH kann überwältigend sein. Viele Hersteller kämpfen mit dem Gleichgewicht zwischen Korrosionsbeständigkeit, ästhetischen Anforderungen und Kostenerwägungen. Ohne die richtige Oberflächenbehandlung können selbst die hochwertigsten 17-4 PH-Bauteile vorzeitig versagen oder den Erwartungen an das Aussehen nicht gerecht werden.

Zu den Oberflächenbehandlungen für rostfreien Stahl 17-4 PH gehören Passivierung, Elektropolieren und verschiedene Beschichtungsoptionen. Diese Verfahren erhöhen die Korrosionsbeständigkeit, verbessern das ästhetische Erscheinungsbild und optimieren die Leistung der Komponenten bei bestimmten Anwendungen. Jede Behandlungsmethode bietet einzigartige Vorteile und Überlegungen.

Passivierung verstehen

Die Passivierung ist die wichtigste Oberflächenbehandlung für rostfreien Stahl 17-4 PH. Durch diesen chemischen Prozess wird freies Eisen von der Oberfläche entfernt und eine schützende Oxidschicht erzeugt. Bei PTSMAKE verwenden wir in der Regel Zitronensäure- oder Salpetersäure-Passivierungsverfahren, je nach den Anforderungen der Bauteile. Das Verfahren dauert 20-30 Minuten und bietet eine hervorragende Korrosionsbeständigkeit, ohne die Abmessungen des Teils zu verändern.

Zu den allgemeinen Vorteilen der Passivierung gehören:

- Verbesserte Korrosionsbeständigkeit

- Beseitigung von Oberflächenverunreinigungen

- Keine Änderungen der Abmessungen

- Kostengünstige Behandlungsmöglichkeit

- Verbesserte Oberflächensauberkeit

Vorteile und Anwendungen des Elektropolierens

Elektropolieren ist ein elektrochemisches Verfahren, bei dem Material von der Oberfläche entfernt wird, so dass eine glatte, glänzende Oberfläche entsteht. Diese Behandlung ist besonders wertvoll für medizinische Geräte und Geräte für die Lebensmittelverarbeitung, die aus rostfreiem Stahl 17-4 PH hergestellt sind. Das Verfahren verringert die Oberflächenrauhigkeit und beseitigt mikroskopisch kleine Erhebungen und Vertiefungen.

Die wichtigsten Vorteile des Elektropolierens:

- Hervorragende Korrosionsbeständigkeit

- Verbesserte Reinigungsfähigkeit

- Geringere Produkthaftung

- Verbessertes ästhetisches Erscheinungsbild

- Verringertes Anhaften von Bakterien

Beschichtungsoptionen und Auswahlkriterien

| Art der Beschichtung | Primäre Vorteile | Typische Anwendungen | Dickenbereich |

|---|---|---|---|

| PVD | Hohe Härte, Verschleißfestigkeit | Schneidwerkzeuge, dekorative Teile | 2-5 μm |

| CVD | Ausgezeichnete Haftung, gleichmäßige Abdeckung | Hochbeanspruchte Komponenten | 3-10 μm |

| PTFE | Geringe Reibung, chemische Beständigkeit | Ausrüstung für die Lebensmittelverarbeitung | 15-25 μm |

| Verchromen | Abriebfestigkeit, Aussehen | Automobilteile | 10-50 μm |

| Vernickeln | Korrosionsschutz, Leitfähigkeit | Elektronische Komponenten | 5-25 μm |

Überlegungen zur Wärmebehandlung

Der Zeitpunkt der Oberflächenbehandlung im Verhältnis zur Wärmebehandlung ist bei rostfreiem Stahl 17-4 PH entscheidend. Wir empfehlen, die meisten Oberflächenbehandlungen nach der letzten Wärmebehandlung durchzuführen, um optimale Materialeigenschaften zu erhalten. Einige Beschichtungen können jedoch spezifische Wärmebehandlungsmodifikationen erfordern:

- Vorbehandlungsreinigung

- Zyklus der Wärmebehandlung

- Vorbereitung der Oberfläche

- Auftragen der Beschichtung

- Wärmebehandlung nach der Beschichtung (falls erforderlich)

Anforderungen an die Oberflächenrauhigkeit

Verschiedene Anwendungen erfordern spezifische Werte für die Oberflächenrauheit. Wir messen die Oberflächenrauheit mit Ra-Werten (arithmetisches Mittel):

- Medizinische Implantate: Ra ≤ 0,2 μm

- Komponenten zur Handhabung von Flüssigkeiten: Ra ≤ 0,8 μm

- Allgemeine Industrieteile: Ra ≤ 1,6 μm

- Strukturelle Komponenten: Ra ≤ 3,2 μm

Qualitätskontrolle und Prüfverfahren

Um die Wirksamkeit der Oberflächenbehandlung zu gewährleisten, setzen wir verschiedene Testmethoden ein:

- Salzsprühnebeltest für Korrosionsbeständigkeit

- Haftfestigkeitsprüfung für Beschichtungen

- Messungen der Oberflächenrauhigkeit

- Härteprüfung

- Visuelle Kontrolle der ästhetischen Qualität

Umweltauswirkungen und Nachhaltigkeit

Moderne Oberflächenbehandlungsverfahren müssen die Umweltauswirkungen berücksichtigen. Wir führen verschiedene Maßnahmen durch, um den ökologischen Fußabdruck zu minimieren:

- Geschlossene Kreislaufsysteme zur Chemikalienrückgewinnung

- Wasserrecycling-Programme

- VOC-freie Beschichtungsoptionen

- Energieeffiziente Geräte

- Protokolle zur Abfallminimierung

Kostenbetrachtungen und ROI-Analyse

Die Kosten für die Oberflächenbehandlung variieren je nach Komplexität und Umfang des Prozesses erheblich:

- Grundlegende Passivierung: $0,5-2 pro Quadratzoll

- Elektropolieren: $2-5 pro Quadratzoll

- PVD-Beschichtung: $5-15 pro Quadratzoll

- Komplexe Beschichtungssysteme: $15-30 pro Quadratzoll

Die Investition zahlt sich in der Regel aus:

- Verlängerte Lebensdauer der Komponenten

- Reduzierte Wartungsanforderungen

- Verbesserte Leistung

- Verbesserter Produktwert

- Weniger Garantieansprüche

Anwendungsspezifische Empfehlungen

Ausgehend von den Erfahrungen der Industrie sind hier die optimalen Oberflächenbehandlungen für gängige Anwendungen aufgeführt:

Medizinische Geräte

- Primär: Elektropolieren

- Sekundär: Passivierung

- Optional: Antimikrobielle Beschichtungen

Komponenten für die Luft- und Raumfahrt

- Primär: PVD-Beschichtung

- Sekundär: Passivierung

- Optional: Trockenfilm-Schmierstoffe

Ausrüstung für die Lebensmittelverarbeitung

- Primär: Elektropolieren

- Sekundär: PTFE-Beschichtung

- Optional: Antimikrobielle Behandlungen

Marine Anwendungen

- Primär: Mehrschichtige Beschichtungssysteme

- Sekundär: Passivierung

- Optional: Opferanoden

Die Kenntnis dieser Oberflächenbehandlungsoptionen trägt zur Optimierung der Leistung und Langlebigkeit der Komponenten bei. Der Schlüssel liegt in der Auswahl der richtigen Kombination von Behandlungen auf der Grundlage von Anwendungsanforderungen, Umweltbedingungen und Budgetbeschränkungen.

Wie wird 17-4 PH in der Luft- und Raumfahrt und im Verteidigungsbereich verwendet?

In der Luft- und Raumfahrt sowie im Verteidigungsbereich kann die Wahl des falschen Materials für kritische Komponenten zu katastrophalen Ausfällen führen. Wenn Flugzeugteile während des Betriebs ausfallen, sind die Folgen oft verheerend. Der Spielraum für Fehler ist in diesen Branchen buchstäblich gleich Null, was die Materialauswahl zu einer der wichtigsten Entscheidungen macht.

Der rostfreie Stahl 17-4 PH wird aufgrund seiner einzigartigen Kombination aus hoher Festigkeit, hervorragender Korrosionsbeständigkeit und guter Dimensionsstabilität häufig in der Luft- und Raumfahrt sowie im Verteidigungsbereich eingesetzt. Er wird häufig in Flugzeugfahrwerken, Raketenkomponenten und strukturellen Verbindungselementen verwendet, bei denen Zuverlässigkeit an erster Stelle steht.

Kritische Anwendungen in Luftfahrtsystemen

Der rostfreie Stahl 17-4 PH ist in modernen Flugzeugsystemen unverzichtbar geworden. Aufgrund meiner Erfahrung in der Fertigung bei PTSMAKE habe ich beobachtet, dass er in vielen Bereichen eingesetzt wird:

- Fahrwerkskomponenten

- Steuerflächenaktoren

- Strukturelle Verbindungselemente

- Motorhalterungen

- Flügelbefestigungen

Das hohe Festigkeits-Gewichts-Verhältnis des Materials macht es besonders wertvoll für diese Anwendungen, bei denen eine Gewichtsreduzierung für die Kraftstoffeffizienz entscheidend ist.

Wichtige Eigenschaften für Verteidigungsanwendungen

Im Verteidigungssektor werden Materialien benötigt, die extremen Bedingungen standhalten können. Das ist der Grund, warum 17-4 PH so gut ist:

| Eigentum | Nutzen in Verteidigungsanwendungen |

|---|---|

| Hohe Zugfestigkeit | Hält extremen mechanischen Belastungen stand |

| Ausgezeichnete Korrosionsbeständigkeit | Behält die Integrität in rauen Umgebungen bei |

| Gute Ermüdungseigenschaften | Garantiert langfristige Zuverlässigkeit |

| Dimensionsstabilität | Behält die Präzision unter verschiedenen Bedingungen bei |

| Hitzebeständigkeit | Gute Leistung bei erhöhten Temperaturen |

Herstellung von Raketenkomponenten

In Raketensystemen ist 17-4 PH für mehrere Komponenten entscheidend:

- Leitsystem Gehäuse

- Komponenten für den Antrieb

- Strukturelle Stützelemente

- Mechanismen der Steuerflächen

Die Fähigkeit des Materials, seine Eigenschaften auch bei hohen Geschwindigkeiten und extremen Temperaturen beizubehalten, macht es ideal für diese Anwendungen.

Anforderungen an das Fahrwerk von Luftfahrzeugen

Fahrwerkssysteme stehen vor besonderen Herausforderungen:

- Hohe Stoßbelastungen

- Häufige Stresszyklen

- Exposition gegenüber verschiedenen Wetterbedingungen

- Chemische Exposition (Hydraulikflüssigkeiten, Enteisungsmittel)

Die Eigenschaftskombination von 17-4 PH ist eine gute Lösung für diese Herausforderungen. Bei PTSMAKE bearbeiten wir regelmäßig Fahrwerkskomponenten, die enge Toleranzen und eine hervorragende Oberflächengüte erfordern.

Überlegungen zur Herstellung

Bei der Arbeit mit 17-4 PH für Anwendungen in der Luft- und Raumfahrt sind mehrere Faktoren zu beachten:

Protokolle zur Wärmebehandlung

- Temperaturkontrolle der Lösungsbehandlung

- Überwachung des Alterungsprozesses

- Angemessene Abkühlungsraten

Bearbeitungsparameter

- Optimale Schnittgeschwindigkeiten

- Geeignete Werkzeugauswahl

- Anforderungen an das Kühlmittel

Qualitätskontrolle

- Prüfung der Dimensionen

- Zertifizierung von Materialien

- Zerstörungsfreie Prüfung

Oberflächenbehandlung und Veredelung

Die Leistung von 17-4 PH-Bauteilen hängt oft von der richtigen Oberflächenbehandlung ab:

Vorbereitung der Oberfläche

- Reinigungsverfahren

- Anforderungen an die Oberflächenrauhigkeit

- Vorbehandlungsverfahren

Beschichtungsanwendungen

- Chromatierte Konversionsbeschichtung

- Eloxaloptionen

- Spezialisierte Beschichtungen für die Luft- und Raumfahrt

Abschließende Inspektion

- Messung der Oberflächengüte

- Überprüfung der Beschichtungsdicke

- Prüfung der Adhäsion

Zertifizierung und Qualitätsstandards

Anwendungen in der Luft- und Raumfahrt sowie im Verteidigungsbereich erfordern die strikte Einhaltung von Industrienormen:

- AS9100-Zertifizierung

- NADCAP-Konformität

- Rückverfolgbarkeit von Materialien

- Anforderungen an die Dokumentation

- Prüfprotokolle

Kosten-Wirksamkeits-Analyse

Trotz seiner höheren Anschaffungskosten im Vergleich zu herkömmlichen nichtrostenden Stählen bietet 17-4 PH langfristige Vorteile:

- Verlängerte Nutzungsdauer

- Reduzierte Wartungsanforderungen

- Geringere Austauschhäufigkeit

- Bessere Leistung Zuverlässigkeit

Nach meiner Erfahrung bei PTSMAKE stellen Kunden oft fest, dass die Gesamtbetriebskosten mit 17-4 PH-Komponenten aufgrund dieser Faktoren niedriger sind.

Zukünftige Trends

Die Luft- und Raumfahrt- sowie die Verteidigungsindustrie entwickeln sich ständig weiter, was sich auf die Verwendung von 17-4 PH auswirkt:

Fortgeschrittene Fertigungsmethoden

- Anwendungen der additiven Fertigung

- Verbesserte Bearbeitungstechniken

- Neuartige Wärmebehandlungsverfahren

Verbesserte Qualitätskontrolle

- Fortgeschrittene Inspektionsmethoden

- Überwachungssysteme in Echtzeit

- Verbesserte Dokumentationsprozesse

Nachhaltige Produktion

- Materialeffizienz

- Abfallvermeidung

- Energieeffiziente Verarbeitung

Die Verwendung von 17-4 PH in der Luft- und Raumfahrt und im Verteidigungsbereich bietet ein perfektes Gleichgewicht zwischen Leistung, Zuverlässigkeit und Kosteneffizienz. Mit den Fortschritten in der Fertigungstechnologie entdecken wir immer neue Möglichkeiten zur Optimierung des Einsatzes in diesen kritischen Anwendungen.

Welche Rolle spielt sie in der medizinischen Ausrüstung?

In der medizinischen Industrie kann die Wahl der Materialien für Geräte und Instrumente buchstäblich den Unterschied zwischen Leben und Tod bedeuten. Viele Einrichtungen des Gesundheitswesens haben mit Instrumenten zu kämpfen, die schnell korrodieren, ihre Präzision verlieren oder aufgrund von Materialunverträglichkeiten Bedenken hinsichtlich der Patientensicherheit aufkommen lassen. Wenn es um die Auswahl von Materialien für medizinische Anwendungen geht, könnte der Einsatz nicht höher sein.

Der rostfreie Stahl 17-4 PH hat sich zu einem der wichtigsten Werkstoffe für die Herstellung medizinischer Geräte entwickelt, da er eine optimale Kombination aus Festigkeit, Korrosionsbeständigkeit und Biokompatibilität bietet. Aufgrund seiner einzigartigen Eigenschaften eignet er sich besonders für chirurgische Instrumente, orthopädische Implantate und zahnmedizinische Werkzeuge, die sowohl die Sicherheit der Patienten als auch die Langlebigkeit der Instrumente gewährleisten.

Die kritischen Eigenschaften für medizinische Anwendungen

Wenn wir über medizinische Geräte sprechen, fallen drei wichtige Eigenschaften von rostfreiem Stahl 17-4 PH auf:

Biokompatibilität

- Niedriger Nickelgehalt reduziert allergische Reaktionen

- Minimale Ionenfreisetzung in das umgebende Gewebe

- Ausgezeichnete Kompatibilität mit Sterilisationsverfahren

Mechanische Eigenschaften

- Hohes Verhältnis von Festigkeit zu Gewicht

- Hervorragende Härte nach der Wärmebehandlung

- Außergewöhnliche Verschleißfestigkeit

Korrosionsbeständigkeit

- Widerstandsfähig gegen Körperflüssigkeiten

- Widersteht wiederholter Sterilisation

- Bewahrt die Integrität der Oberfläche über lange Zeit

Allgemeine medizinische Anwendungen

Ausgehend von meiner Erfahrung in der Fertigung bei PTSMAKE habe ich mehrere wichtige Anwendungen beobachtet, bei denen sich der rostfreie Stahl 17-4 PH auszeichnet:

Chirurgische Instrumente

- Skalpelle und chirurgische Scheren

- Pinzetten und Klemmen

- Nadelhalter

- Retraktoren

Diese Instrumente müssen präzise Kanten aufweisen und ihre Schärfe über mehrere Sterilisationszyklen hinweg beibehalten.

Orthopädische Implantate

- Knochenschrauben

- Platten

- Chirurgische Leitfäden

- Vorübergehende Fixierungsvorrichtungen

Aufgrund seiner Festigkeit und Biokompatibilität eignet sich das Material ideal für diese tragenden Anwendungen.

Vergleichende Analyse mit anderen medizinischen Materialien

Hier finden Sie einen detaillierten Vergleich von 17-4 PH mit anderen gängigen medizinischen Materialien:

| Eigentum | 17-4 PH | EDELSTAHL 316L | Ti-6Al-4V | CoCr-Legierungen |

|---|---|---|---|---|

| Zugfestigkeit (MPa) | 1070 | 485 | 860 | 655 |

| Härte (HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| Korrosionsbeständigkeit | Ausgezeichnet | Sehr gut | Ausgezeichnet | Gut |

| Kosteneffizienz | Hoch | Mäßig | Niedrig | Niedrig |

| Bearbeitbarkeit | Gut | Ausgezeichnet | Messe | Schlecht |

Überlegungen zur Herstellung

Das Herstellungsverfahren für medizinische Geräte mit 17-4 PH erfordert besondere Überlegungen:

Wärmebehandlung

- Lösungsbehandlung bei 1900°F (1038°C)

- Aushärtung bei verschiedenen Temperaturen

- Sorgfältige Kontrolle der Abkühlungsraten

Oberflächenveredelung

- Elektropolieren für verbesserte Korrosionsbeständigkeit

- Passivierung zur Erzeugung einer schützenden Oxidschicht

- Hochglanzpolieren für spezifische Anwendungen

Qualitätskontrolle

- Strenge Maßtoleranzen

- Messungen der Oberflächenrauhigkeit

- Anforderungen an die Materialzertifizierung

Einhaltung von Vorschriften und Normen

Die Hersteller medizinischer Geräte müssen sich daran halten:

FDA-Anforderungen

- 21 CFR Teil 820

- Rückverfolgbarkeit von Materialien

- Prozess-Validierung

ISO-Normen

- ISO 13485 für Medizinprodukte

- ISO 10993 für Biokompatibilität

- ISO 14971 für das Risikomanagement

Kosten-Nutzen-Analyse

Die Investition in rostfreien Stahl 17-4 PH für medizinische Geräte erweist sich oft als wirtschaftlich, wenn man sie in Betracht zieht:

Langfristige Vorteile

- Verlängerte Nutzungsdauer

- Verringerte Austauschhäufigkeit

- Niedrigere Wartungskosten

Leistungsvorteile

- Konsistente mechanische Eigenschaften

- Zuverlässige Sterilisationsfähigkeit

- Geringeres Risiko von Materialversagen

Zukünftige Trends und Innovationen

Die medizinische Industrie entwickelt sich ständig weiter und mit ihr auch die Anwendungen von 17-4 PH Edelstahl:

Fortgeschrittene Fertigungsmethoden

- 3D-Druck-Fähigkeiten

- Hybride Herstellungsverfahren

- Verbesserte Oberflächenbehandlungen

Neue medizinische Anwendungen

- Minimalinvasive chirurgische Instrumente

- Kundenspezifische Instrumente für Patienten

- Fortschrittliche zahnmedizinische Geräte

Ich habe gesehen, wie entscheidend die Materialauswahl bei der Herstellung medizinischer Geräte ist. Der rostfreie Stahl 17-4 PH hat sich immer wieder als zuverlässige Wahl erwiesen, die den hohen Anforderungen der medizinischen Industrie gerecht wird. Seine Kombination aus Festigkeit, Haltbarkeit und Biokompatibilität macht ihn zu einem unschätzbaren Werkstoff für die Herstellung sicherer und wirksamer medizinischer Geräte.

Umweltauswirkungen und Nachhaltigkeit

Ein oft übersehener Aspekt medizinischer Geräte sind ihre Auswirkungen auf die Umwelt:

Wiederverwertbarkeit

- Hohes Recyclingpotenzial

- Minimaler Materialabfall

- Energieeffiziente Verarbeitung

Überlegungen zum Lebenszyklus

- Verlängerte Nutzungsdauer reduziert Abfall

- Minimale Umweltbelastung während der Nutzung

- Nachhaltige Herstellungspraktiken

Im medizinischen Bereich werden Werkstoffe benötigt, die strenge Anforderungen erfüllen und gleichzeitig die Sicherheit der Patienten und die Langlebigkeit der Geräte gewährleisten. Der rostfreie Stahl 17-4 PH hat sich in diesem anspruchsvollen Umfeld bewährt und ist ein unverzichtbarer Werkstoff für die moderne Herstellung medizinischer Geräte.

Wie wird es in der Öl-, Gas- und Energieindustrie eingesetzt?

Im Öl-, Gas- und Energiesektor können Anlagenausfälle katastrophale Folgen haben. Aggressive Chemikalien, extreme Drücke und Temperaturschwankungen stellen eine ständige Gefahr für die Systemintegrität dar. Wenn kritische Komponenten ausfallen, unterbricht dies nicht nur den Betrieb, sondern birgt auch ernsthafte Sicherheits- und Umweltrisiken.

Edelstahl 17-4 PH spielt aufgrund seiner außergewöhnlichen Festigkeit, Korrosionsbeständigkeit und seiner Fähigkeit, die strukturelle Integrität unter extremen Bedingungen aufrechtzuerhalten, eine entscheidende Rolle in der Öl-, Gas- und Energiebranche. Er wird häufig in Ventilen, Pumpen und Druckbehältern verwendet, bei denen Zuverlässigkeit an erster Stelle steht.

Kritische Anwendungen in der Öl- und Gasindustrie

In der Öl- und Gasindustrie wird für verschiedene kritische Komponenten in hohem Maße rostfreier Stahl 17-4 PH verwendet. Ich habe gesehen, dass sich dieses Material hervorragend eignet:

- Bohrloch-Werkzeuge

- Bohrlochkopf-Komponenten

- Sicherheitsventile

- Ausrüstung zur Durchflusskontrolle

- Druckgefäße

Diese Anwendungen erfordern Materialien, die korrosiven Umgebungen standhalten und gleichzeitig die strukturelle Integrität bewahren. Ich habe festgestellt, dass die Kombination aus Festigkeit und Korrosionsbeständigkeit von 17-4 PH es für diese anspruchsvollen Anwendungen besonders wertvoll macht.

Leistung in rauen Umgebungen

Die Leistung von 17-4 PH unter extremen Bedingungen ist bemerkenswert. Hier eine Übersicht über seine Fähigkeiten:

| Umweltfaktor | Leistungsmerkmale |

|---|---|

| Temperaturbereich | -50°C bis 300°C |

| Drucktoleranz | Bis zu 15.000 PSI |

| Korrosionsbeständigkeit | Ausgezeichnet in H2S-Umgebungen |

| Chemische Verträglichkeit | Beständig gegen die meisten Kohlenwasserstoffverbindungen |

| Abnutzungswiderstand | Hervorragende Oberflächenhärte nach der Wärmebehandlung |

Anwendungen in der Stromerzeugung

Im Bereich der Stromerzeugung wird 17-4 PH in großem Umfang eingesetzt:

Dampfturbinen

Die hohe Festigkeit und die ausgezeichnete Ermüdungsbeständigkeit des Materials machen es ideal für Turbinenschaufeln und Rotoren. Ich habe festgestellt, dass Bauteile aus 17-4 PH auch bei hohen Drehzahlen und Dampfeinwirkung zuverlässig funktionieren.

Wärmetauscher

Die Kombination aus guter Wärmeleitfähigkeit und Korrosionsbeständigkeit macht 17-4 PH zu einer hervorragenden Wahl für Wärmetauscherkomponenten. Diese Eigenschaften gewährleisten eine effiziente Wärmeübertragung bei gleichzeitiger Wahrung der strukturellen Integrität.

Anwendungen für erneuerbare Energien

In erneuerbaren Energiesystemen erweist sich 17-4 PH als wertvoll:

- Komponenten von Windkraftanlagenwellen

- Ausrüstung für geothermische Brunnen

- Gezeitenenergie-Systeme

- Solarthermische Kraftwerke

Überlegungen zur Materialauswahl

Bei der Auswahl von 17-4 PH für Öl-, Gas- und Energieanwendungen müssen mehrere Faktoren berücksichtigt werden:

- Betriebstemperatur

- Druckanforderungen

- Chemische Umwelt

- Mechanische Belastungen

- Lebensdauererwartungen

Ich empfehle, vor der endgültigen Auswahl eine gründliche Analyse der Materialverträglichkeit durchzuführen. Dies trägt dazu bei, eine optimale Leistung und Langlebigkeit der Komponenten unter bestimmten Betriebsbedingungen zu gewährleisten.

Anforderungen an Wartung und Inspektion

Zu den regelmäßigen Wartungsmaßnahmen für 17-4 PH-Komponenten gehören:

- Visuelle Inspektionen auf Oberflächenverschlechterung

- Zerstörungsfreie Prüfung zur Risserkennung

- Überwachung der Betriebsparameter

- Regelmäßige Härteprüfung

- Überwachung der Korrosion

Kosten-Nutzen-Analyse

17-4 PH mag zwar anfangs teurer sein als herkömmliche Werkstoffe, doch seine langfristigen Vorteile rechtfertigen oft die Investition:

- Verlängerte Nutzungsdauer

- Reduzierte Wartungsanforderungen

- Geringeres Risiko eines katastrophalen Ausfalls

- Verbesserte Sicherheitsleistung

- Bessere Betriebssicherheit

Zukünftige Trends

Der Energiesektor entwickelt sich ständig weiter und mit ihm die Anwendungen von rostfreiem Stahl 17-4 PH. Zu den neuen Trends gehören:

- Integration in Wasserstoff-Energiesysteme

- Fortschrittliche Oberflächenbehandlung für verbesserte Leistung

- Entwicklung von optimierten Wärmebehandlungsprotokollen

- Einführung neuer Technologien für erneuerbare Energien

Aus meiner Erfahrung heraus habe ich eine steigende Nachfrage nach 17-4 PH in neuen Energietechnologien festgestellt, insbesondere dort, wo herkömmliche Materialien die Leistungsanforderungen nicht erfüllen. Die Vielseitigkeit und Zuverlässigkeit des Werkstoffs machen ihn weiterhin zur bevorzugten Wahl für diese anspruchsvollen Anwendungen.

Was sind die Herausforderungen bei der Verwendung von 17-4 PH?

Die Arbeit mit rostfreiem Stahl 17-4 PH scheint einfach zu sein, bis man auf seine versteckten Komplexitäten stößt. Ich habe festgestellt, dass viele Ingenieure die Herausforderungen unterschätzen, die dieses Material mit sich bringt, was zu kostspieligen Produktionsproblemen und Projektverzögerungen führt. Die Kombination aus seinen einzigartigen Eigenschaften und den spezifischen Verarbeitungsanforderungen kann die Handhabung besonders schwierig machen.

Trotz seiner ausgezeichneten Festigkeit und Korrosionsbeständigkeit stellt der rostfreie Stahl 17-4 PH eine Reihe von Herausforderungen bei der Herstellung dar, darunter Sprödigkeit, Spannungsrisskorrosion und Schwierigkeiten bei der Präzisionsbearbeitung. Diese Probleme lassen sich jedoch durch die richtige Materialauswahl und fortschrittliche Verarbeitungstechniken in den Griff bekommen.

Sprödigkeit und Materialverhalten

Die Sprödigkeit von 17-4 PH stellt eine der größten Herausforderungen dar. Dieses Material zeigt je nach Wärmebehandlungszustand unterschiedliche Verhaltensweisen:

- Zustand H900: Maximale Festigkeit, aber erhöhte Sprödigkeit

- Zustand H1150: Bessere Verformbarkeit, aber geringere Festigkeit

- Lösungsgeglüht: Meist maschinell bearbeitbar, erfordert aber eine anschließende Wärmebehandlung

Während meiner Erfahrung bei PTSMAKE habe ich spezielle Ansätze für den Umgang mit diesen Bedingungen entwickelt:

| Wärmebehandlung Bedingung | Zerbrechlichkeitsgrad | Schwierigkeit der Bearbeitung | Empfohlene Schnittgeschwindigkeit |

|---|---|---|---|

| H900 | Hoch | Sehr herausfordernd | 60-90 SFM |

| H1150 | Mittel | Mäßig | 90-120 SFM |

| Lösung geglüht | Niedrig | Einfacher | 100-150 SFM |

Risiken der Spannungsrisskorrosion (SCC)

Spannungsrisskorrosion in 17-4 PH ist ein ernsthaftes Problem, das sorgfältig geprüft werden muss:

Umweltfaktoren

- Chlorid-Exposition

- Hohe Temperaturen

- Saure Bedingungen

Stressbedingte Probleme

- Eigenspannungen aus der Bearbeitung

- Angewandte Lasten während des Betriebs

- Thermische Wechselwirkungen

Um SCC-Risiken zu minimieren, führen wir diese Präventivmaßnahmen durch:

- Richtige Abläufe der Wärmebehandlung

- Kontrollierte Bearbeitungsparameter

- Überlegungen zur Oberflächenbehandlung

Schwierigkeiten bei der Präzisionsbearbeitung

Die Präzisionsbearbeitung von 17-4 PH stellt einige einzigartige Herausforderungen dar:

Werkzeugverschleiß und -auswahl

- Schneller Werkzeugverschleiß aufgrund der Materialhärte

- Bedarf an speziellen Schneidwerkzeugen

- Regelmäßige Überwachung des Werkzeugzustands

Schnittparameter

Die Werkzeugstandzeit bei der Bearbeitung von 17-4 PH hängt weitgehend von den richtigen Schnittparametern ab:

| Parameter | Empfohlener Bereich | Auswirkungen auf die Lebensdauer der Werkzeuge |

|---|---|---|

| Schnittgeschwindigkeit | 80-120 SFM | Hoch |

| Vorschubgeschwindigkeit | 0,004-0,008 IPR | Mittel |

| Schnitttiefe | 0,020-0,100 Zoll | Mittel |

Temperaturkontrolle

Das Temperaturmanagement ist während der Bearbeitung entscheidend:

- Verwendung der richtigen Kühlmittelstrategien

- Verhinderung von Kaltverfestigung

- Aufrechterhaltung der Dimensionsstabilität

Fortschrittliche Fertigungslösungen

Um diese Herausforderungen zu bewältigen, setzen wir mehrere fortschrittliche Techniken ein:

Optimierte Bearbeitungsstrategien

- Hochdruck-Kühlmittelsysteme

- Starre Maschinenaufbauten

- Fortschrittliche Werkzeughaltesysteme

Protokolle zur Materialhandhabung

- Richtige Lagerbedingungen

- Kontrollierter Materialfluss

- Regelmäßige Qualitätskontrollen

Prozessüberwachung

- Prozessbegleitende Kontrolle

- Überwachung des Werkzeugverschleißes

- Statistische Prozesskontrolle

Überlegungen zur Qualitätskontrolle

Die Aufrechterhaltung der Qualität bei der Arbeit mit 17-4 PH erfordert:

Dimensionsstabilität

- Regelmäßige Kalibrierungsprüfungen

- Temperaturkontrollierte Umgebung

- Richtige Befestigungsmethoden

Anforderungen an die Oberflächenbeschaffenheit

- Geeignete Auswahl der Schneidwerkzeuge

- Optimierte Endbearbeitungsparameter

- Überlegungen zur Oberflächenbehandlung

Überprüfung der Materialeigenschaften

- Härteprüfung

- Analyse der Mikrostruktur

- Validierung der mechanischen Eigenschaften

Nach meiner Erfahrung bei PTSMAKE liegt der Schlüssel zu einer erfolgreichen 17-4 PH-Bearbeitung darin, diese Herausforderungen zu verstehen und geeignete Gegenmaßnahmen zu ergreifen. Dies beinhaltet:

- Richtige Werkzeugauswahl und Schnittparameter

- Regelmäßige Überwachung und Anpassung der Prozesse

- Umfassende Qualitätskontrollverfahren

- Fortgeschrittene Bearbeitungsstrategien

Durch die sorgfältige Berücksichtigung dieser Aspekte und die Implementierung geeigneter Lösungen können wir die mit der 17-4 PH-Bearbeitung verbundenen Herausforderungen effektiv bewältigen und gleichzeitig hohe Qualitäts- und Produktivitätsstandards einhalten.

Wie wählt man den richtigen Lieferanten aus?

Die Suche nach einem zuverlässigen Lieferanten für Komponenten aus rostfreiem Stahl 17-4 PH kann eine entmutigende Herausforderung sein. Viele Hersteller haben kostspielige Verzögerungen, Qualitätsprobleme und Produktionsrückschläge erlebt, weil sie mit dem falschen Lieferanten zusammengearbeitet haben. Bei unternehmenskritischen Anwendungen können selbst kleine Mängel bei der Materialqualität oder der Wärmebehandlung zu katastrophalen Ausfällen führen.

Der Schlüssel zur Auswahl des richtigen Lieferanten liegt in der Bewertung von fünf entscheidenden Aspekten: Materialzertifizierung, Konsistenz der Wärmebehandlung, Bearbeitungsmöglichkeiten, Qualitätssicherungssysteme und Erfolgsbilanz bei ähnlichen Projekten. Eine gründliche Bewertung dieser Faktoren trägt dazu bei, eine zuverlässige Beschaffung für kritische Komponenten zu gewährleisten.

Anforderungen an die Materialzertifizierung

Eine ordnungsgemäße Materialzertifizierung ist die Grundlage der Qualitätssicherung für 17-4 PH-Komponenten. Ich verlange von meinen Lieferanten immer die Vorlage:

- Mühlenprüfberichte (MTR) für jede Charge

- Analyse der chemischen Zusammensetzung

- Dokumentation des materiellen Eigentums

- Dokumentation der Rückverfolgbarkeit von Materialien

Unser Validierungsverfahren umfasst einen Querverweis aller Zertifizierungsdokumente auf internationale Normen wie ASTM A564/A564M. Dadurch wird sichergestellt, dass das Material die genauen Spezifikationen für Luft- und Raumfahrt und medizinische Anwendungen erfüllt.

Kontrolle des Wärmebehandlungsprozesses

Der Wärmebehandlungsprozess hat einen erheblichen Einfluss auf die endgültigen Eigenschaften von 17-4 PH Komponenten. Bei der Bewertung von Lieferanten konzentriere ich mich auf Folgendes:

| Aspekt der Wärmebehandlung | Zentrale Anforderungen | Warum es wichtig ist |

|---|---|---|

| Temperaturkontrolle | ±5°F Genauigkeit | Gewährleistet konsistente Materialeigenschaften |

| Prozess-Dokumentation | Detaillierte Aufzeichnungen für jede Charge | Ermöglicht Rückverfolgbarkeit und Fehlersuche |

| Kalibrierung der Ausrüstung | Regelmäßige Zertifizierung | Hält die Prozesssicherheit aufrecht |

| Steuerung der Abkühlgeschwindigkeit | Dokumentierte Verfahren | Beeinflusst Endhärte und Festigkeit |

Bewertung der Bearbeitungskapazitäten

Fortgeschrittene Bearbeitungsmöglichkeiten sind für die Herstellung präziser 17-4 PH-Komponenten entscheidend. Ich bewerte:

Ausrüstung Infrastruktur

- 5-Achsen-CNC-Maschinen für komplexe Geometrien

- Moderne Mess- und Prüfgeräte

- Regelmäßige Wartungspläne

- Aufzeichnungen über die Kalibrierung der Ausrüstung

Technisches Fachwissen

- Schulungsprogramme für Bediener

- Erfahrung mit ähnlichen Komponenten