Haben Sie schon einmal plötzliche Ausfälle von Hydrauliksystemen erlebt, die Ihre gesamte Produktionslinie zum Stillstand brachten? Diese Ausfälle lassen sich oft auf defekte Endkappen zurückführen, die zu Flüssigkeitslecks, Druckverlust und kostspieligen Ausfallzeiten führen. Wenn Sie diese kritischen Komponenten nicht richtig verstehen, setzen Sie die Zuverlässigkeit Ihrer Ausrüstung und die Effizienz Ihres Betriebs aufs Spiel.

Endkappen für Hydraulikzylinder sind spezielle mechanische Komponenten, die beide Enden eines Hydraulikzylinders abdichten. Sie spielen eine entscheidende Rolle bei der Aufnahme der Hydraulikflüssigkeit, der Aufrechterhaltung des Systemdrucks und der strukturellen Unterstützung der gesamten Zylinderbaugruppe.

Verstehen der Grundstruktur

Endkappen sind komplexer, als sie auf den ersten Blick erscheinen mögen. Der Hauptkörper umfasst in der Regel Befestigungspunkte, Flüssigkeitsanschlüsse und präzise bearbeitete Oberflächen für Dichtungselemente. Nach meiner Erfahrung bei PTSMAKE haben wir festgestellt, dass die metallurgische Zusammensetzung1 dieser Komponenten hat erhebliche Auswirkungen auf ihre Leistung und Langlebigkeit.

Diese Komponenten sind in der Regel vorhanden:

- Befestigungspunkte mit Gewinde oder Bolzen

- Präzisionsgefertigte Dichtungsflächen

- Anschlussverbindungen für Hydraulikflüssigkeit

- Innenliegende Nuten für Dichtelemente

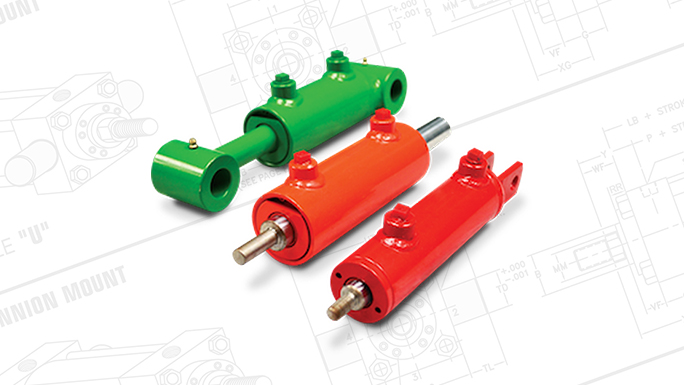

Arten von Endkappen-Designs

Verschiedene Anwendungen erfordern unterschiedliche Endkappenkonfigurationen. Hier sind die wichtigsten Typen, die wir üblicherweise herstellen:

Endkappen mit Gewinde

- Am häufigsten bei Anwendungen mit mittlerem Druck

- Bietet hervorragende Dichtungseigenschaften

- Einfache Wartung und Austausch

- Kostengünstiges Herstellungsverfahren

Geschraubte Endkappen

- Bevorzugt für Hochdrucksysteme

- Überlegene strukturelle Integrität

- Bessere Lastverteilung

- Verbesserte Sicherheitsmerkmale

Geschweißte Endkappen

- Feste Installation

- Maximale Druckstufe

- Minimale Wartung erforderlich

- Höchste Zuverlässigkeit der Abdichtung

Kritische Designüberlegungen

| Gestaltungsfaktor | Auswirkungen | Bedeutung |

|---|---|---|

| Auswahl des Materials | Bestimmt die Festigkeit und Haltbarkeit | Hoch |

| Oberflächenbehandlung | Beeinflusst die Dichtungsleistung | Kritisch |

| Anschluss-Konfiguration | Beeinflusst die Fließeigenschaften | Mittel |

| Montagemethode | Auswirkungen auf die Zugänglichkeit der Wartung | Hoch |

| Temperatur Bewertung | Bestimmt die Einsatzgrenzen | Kritisch |

Herstellungsverfahren

Der Herstellungsprozess beeinflusst die Leistung der Endkappen erheblich. Bei PTSMAKE setzen wir verschiedene Techniken ein:

CNC-Bearbeitung

- Gewährleistet präzise Maßhaltigkeit

- Erzeugt glatte Dichtungsflächen

- Ermöglicht komplexe Anschlusskonfigurationen

- Behält die Qualität bei

Oberflächenbehandlung

- Erhöht die Verschleißfestigkeit

- Verbessert den Korrosionsschutz

- Verlängert die Nutzungsdauer

- Optimiert die Dichtungsleistung

Leistungsfaktoren und Tests

Die Qualitätssicherung ist entscheidend für die Zuverlässigkeit der Endkappen. Zu den wichtigsten Prüfparametern gehören:

Druckprüfung

- Tests zum Halten des statischen Drucks

- Dynamische Zyklusprüfung

- Überprüfung des Berstdrucks

- Verfahren zur Lecksuche

Überprüfung der Materialien

- Härteprüfung

- Analyse der chemischen Zusammensetzung

- Prüfung der Dimensionen

- Messung der Oberflächengüte

Gemeinsame Anwendungen

Endkappen werden in verschiedenen Branchen eingesetzt:

- Schwere Baumaschinen

- Bergbaumaschinen

- Landwirtschaftliche Geräte

- Industrielle Fertigung

- Marine Systeme

- Luft- und Raumfahrtanwendungen

Überlegungen zur Wartung

Regelmäßige Wartung gewährleistet optimale Leistung:

Inspektionspunkte

- Kontrolle auf externe Leckagen

- Überwachung der Montagesicherheit

- Zustand der Dichtung prüfen

- Überprüfung der Port-Integrität

Vorbeugende Maßnahmen

- Regelmäßige Überprüfung des Drehmoments

- Zeitplan für den Austausch von Dichtungen

- Verfahren zur Oberflächenreinigung

- Methoden zum Schutz der Häfen

Industrienormen und Spezifikationen

Endkappen müssen verschiedene Normen erfüllen:

- ISO-Normen für Hydraulik

- NFPA-Richtlinien

- SAE-Spezifikationen

- Branchenspezifische Anforderungen

Diese Normen gewährleisten:

- Einhaltung der Sicherheitsvorschriften

- Zuverlässigkeit der Leistung

- Austauschbarkeit

- Konsistenz der Qualität

Durch meine Erfahrung in der Präzisionsfertigung habe ich gelernt, dass der erfolgreiche Betrieb eines Hydrauliksystems stark von der Qualität der Endkappen abhängt. Der Schlüssel liegt darin, nicht nur die Komponente selbst zu verstehen, sondern auch, wie sie in das Gesamtsystem integriert ist. Die richtige Materialauswahl, präzise Fertigung und regelmäßige Wartung sind für eine optimale Leistung und Langlebigkeit unerlässlich.

Welche Materialien werden für Endkappen verwendet?

Die Wahl des falschen Materials für die Endkappen von Hydraulikzylindern kann zu katastrophalen Systemausfällen und kostspieligen Stillstandszeiten führen. Ich habe viele Fälle erlebt, in denen die falsche Materialauswahl zu vorzeitigem Verschleiß, Korrosionsproblemen und sogar zu kompletten Systemausfällen führte. Diese Probleme treten oft zu den ungünstigsten Zeitpunkten auf und führen zu Produktionsverzögerungen und Sicherheitsbedenken.

Endkappen für Hydraulikzylinder werden hauptsächlich aus Aluminium, rostfreiem Stahl, Gusseisen oder Verbundwerkstoffen hergestellt. Jedes Material bietet spezifische Vorteile in Bezug auf Festigkeit, Korrosionsbeständigkeit, Gewicht und Kosteneffizienz, so dass die Materialauswahl für eine optimale Leistung entscheidend ist.

Traditionelle Metallwerkstoffe

Endkappen aus Gusseisen

Gusseisen ist aufgrund seiner hervorragenden Druckfestigkeit und schwingungsdämpfenden Eigenschaften nach wie vor eines der am häufigsten verwendeten Materialien für Endkappen. Wir bei PTSMAKE empfehlen Gusseisen häufig für Hochleistungsanwendungen, bei denen die Stabilität entscheidend ist. Die Eigenschaften des Materials metallurgische Struktur2 bietet hervorragende Verschleißfestigkeit und thermische Stabilität.

Die wichtigsten Vorteile sind:

- Ausgezeichnete Vibrationsdämpfung

- Hohe Druckfestigkeit

- Kostengünstig für die Großserienproduktion

- Gute Wärmeleitfähigkeit

Optionen aus rostfreiem Stahl

Endkappen aus rostfreiem Stahl bieten eine außergewöhnliche Korrosionsbeständigkeit und Festigkeit. Sie eignen sich besonders für raue Umgebungen und Anwendungen, die strenge Hygienestandards erfordern. Die Haltbarkeit des Materials macht es ideal für:

- Anwendungen in der Schifffahrt

- Ausrüstung für die Lebensmittelverarbeitung

- Chemische Verarbeitungssysteme

- Hochdrucksysteme

Moderne Alternativen

Aluminium-Lösungen

Endkappen aus Aluminium erfreuen sich aufgrund ihres hervorragenden Verhältnisses von Festigkeit zu Gewicht großer Beliebtheit. Diese Komponenten bieten:

| Merkmal | Nutzen Sie |

|---|---|

| Leichtgewicht | Geringeres Gesamtgewicht des Systems |

| Korrosionsbeständig | Minimale Wartungsanforderungen |

| Wärmeableitung | Besseres Wärmemanagement |

| Kostengünstig | Niedrigere Transportkosten |

Verbundwerkstoffe

Moderne Verbundwerkstoffe sind der letzte Schrei in der Endkappenherstellung. Diese Materialien kombinieren:

- Hohe Festigkeit

- Leichte Eigenschaften

- Chemische Beständigkeit

- Flexibilität bei der Gestaltung

Kriterien für die Materialauswahl

Umweltbezogene Überlegungen

Die Betriebsumgebung spielt bei der Materialauswahl eine entscheidende Rolle:

| Umwelt | Empfohlenes Material |

|---|---|

| Marine | Rostfreier Stahl |

| Industriell | Gusseisen |

| Luft- und Raumfahrt | Aluminium |

| Chemiewerke | Komposit/Edelstahl |

Druckanforderungen

Bei der Materialauswahl muss der Systemdruck berücksichtigt werden:

- Niederdruck (<1000 psi): Aluminium oder Verbundwerkstoffe

- Mittlerer Druck (1000-3000 psi): Gusseisen

- Hoher Druck (>3000 psi): Rostfreier Stahl oder hochwertiges Gusseisen

Temperatur-Faktoren

Verschiedene Materialien gehen unterschiedlich mit Temperaturschwankungen um:

| Temperaturbereich | Geeignete Materialien |

|---|---|

| -40°C bis 0°C | Rostfreier Stahl |

| 0°C bis 100°C | Alle Materialien |

| >100°C | Gusseisen, Speziallegierungen |

Kostenüberlegungen

Die Materialkosten variieren erheblich:

- Gusseisen: Am wirtschaftlichsten für große Mengen

- Aluminium: Mittlere Preisklasse, gutes Preis-Leistungs-Verhältnis

- Rostfreier Stahl: Höhere Anschaffungskosten, ausgezeichnete Langlebigkeit

- Verbundwerkstoffe: Hochwertige Preise, spezialisierte Anwendungen

Optimierung der Leistung

Um die Leistung der Endkappe zu maximieren:

- Anpassung der Materialeigenschaften an die Anwendungsanforderungen

- Berücksichtigen Sie die Betriebsbedingungen des gesamten Systems

- Berücksichtigen Sie den Wartungsbedarf

- Bewertung der Lebenszykluskosten im Vergleich zur Anfangsinvestition

Der Schlüssel zur erfolgreichen Materialauswahl liegt in der Kenntnis der spezifischen Anwendungsanforderungen und Umweltbedingungen. So könnte ein lebensmittelverarbeitender Betrieb aus hygienischen Gründen rostfreien Stahl benötigen, während sich ein Baumaschinenhersteller aufgrund seiner Langlebigkeit und Kosteneffizienz für Gusseisen entscheiden könnte.

Ich rate unseren Kunden immer, bei der Auswahl der Materialien künftige Betriebsbedingungen und mögliche System-Upgrades zu berücksichtigen. Dieser vorausschauende Ansatz hilft, spätere kostspielige Änderungen zu vermeiden. Durch die sorgfältige Bewertung dieser Faktoren können wir sicherstellen, dass die Endkappen nicht nur den aktuellen Anforderungen entsprechen, sondern auch über ihre gesamte erwartete Lebensdauer hinweg zuverlässig funktionieren.

Wie werden die Endkappen von Hydraulikzylindern hergestellt?

Die Herstellung von Hydraulikzylinder-Endkappen mit uneinheitlicher Qualität kann zu katastrophalen Systemausfällen führen, die teure Ausfallzeiten und Sicherheitsrisiken verursachen. Viele Hersteller tun sich schwer mit der Wahl der richtigen Produktionsmethode. Das Ergebnis sind oft Komponenten, die nicht den genauen Spezifikationen entsprechen oder vorzeitig ausfallen.

Endkappen für Hydraulikzylinder werden in verschiedenen Verfahren hergestellt, darunter CNC-Bearbeitung, Gießen, Schmieden und Spritzgießen. Jedes Verfahren bietet einzigartige Vorteile für unterschiedliche Produktionsanforderungen, wobei die CNC-Bearbeitung aufgrund ihrer Präzision und Flexibilität am weitesten verbreitet ist.

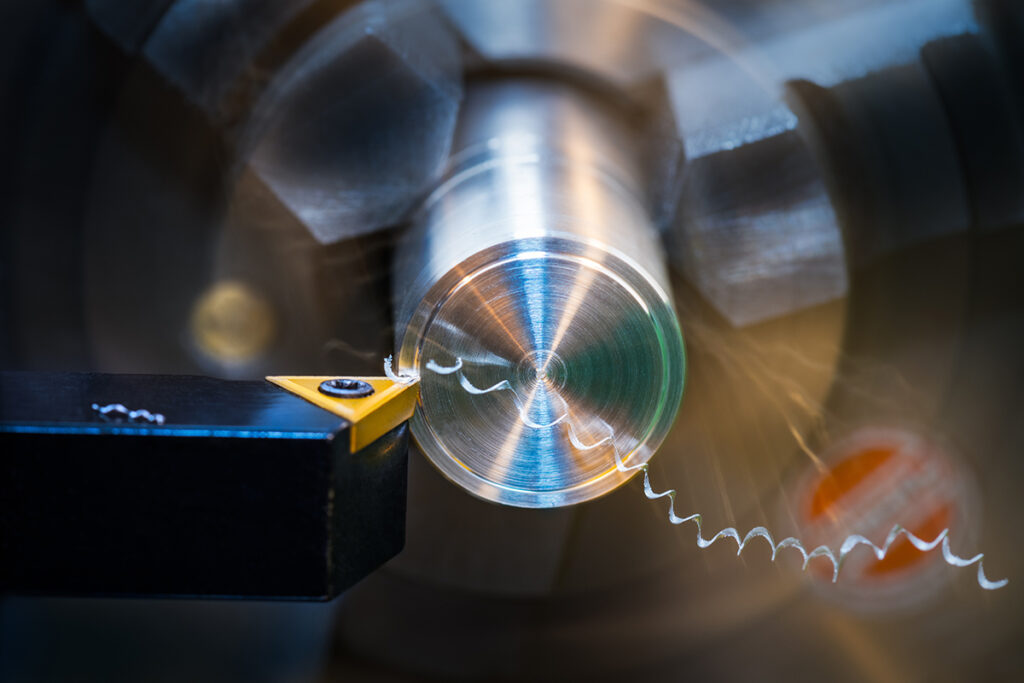

CNC-Bearbeitungsprozess

Die CNC-Bearbeitung ist nach wie vor die wichtigste Methode zur Herstellung von Hydraulikzylinder-Endkappen. Bei diesem Verfahren wird mit computergesteuerten Schneidwerkzeugen Material von Metallblöcken abgetragen, wodurch präzise Komponenten entstehen. Bei PTSMAKE verwenden wir häufig mehrachsige Bearbeitung3 für komplexe Endkappengeometrien.

Der Prozess umfasst in der Regel Folgendes:

- Materialauswahl (in der Regel Stahl oder Aluminium)

- CAD/CAM-Programmierung

- Erster Grobschnitt

- Präzise Endbearbeitung

- Qualitätskontrolle

Die wichtigsten Vorteile sind:

- Außergewöhnliche Maßhaltigkeit (±0,002")

- Ausgezeichnete Oberflächengüte

- Keine Werkzeugkosten

- Sowohl für Prototypen als auch für die Produktion geeignet

Gießverfahren

Druckguss und Sandguss bieten kosteneffiziente Lösungen für die Großserienproduktion. Das Verfahren umfasst:

| Gussteil Typ | Vorteile | Beschränkungen | Bester Anwendungsfall |

|---|---|---|---|

| Druckgießen | Hohe Produktionsrate, gute Oberflächengüte | Höhere Werkzeugkosten | Produktion großer Mengen |

| Sandgießen | Geringere Werkzeugkosten, Designflexibilität | Raue Oberfläche | Komplexe Geometrien |

| Feinguss | Ausgezeichnete Details, glatte Oberfläche | Höhere Stückkosten | Präzisionskomponenten |

Schmiedetechniken

Beim Schmieden werden Endkappen mit hervorragenden Festigkeitseigenschaften durch kontrollierte Verformung des Metalls hergestellt. Das Verfahren umfasst:

- Erhitzen des Metallblocks

- Formgebung mit Matrizen

- Wärmebehandlung

- Endbearbeitung

Vorteile des Schmiedens:

- Erhöhte Materialfestigkeit

- Verbesserte Kornstruktur

- Bessere Ermüdungsfestigkeit

- Geringerer Materialabfall

Anwendungen für das Spritzgießen

Für spezielle Anwendungen, die leichte Materialien erfordern, bietet sich das Spritzgießen an:

- Gleichbleibende Teilequalität

- Hohe Produktionsraten

- Kostengünstig für große Mengen

- Ausgezeichnete Oberflächengüte

Das Verfahren erfordert:

- Materialauswahl (technische Kunststoffe)

- Entwurf und Herstellung von Formen

- Optimierung der Prozessparameter

- Qualitätskontrolle

Maßnahmen zur Qualitätskontrolle

Die Sicherstellung der Endkappenqualität umfasst mehrere Prüfschritte:

Überprüfung der Dimensionen

- CMM-Messungen

- Laserabtastung

- Prüfung von Gewindelehren

Materialprüfung

- Härteprüfung

- Analyse der chemischen Zusammensetzung

- Zerstörungsfreie Prüfung

Validierung der Leistung

- Druckprüfung

- Dichtheitsprüfung

- Überprüfung der Tragfähigkeit

Leitlinien für die Materialauswahl

| Material | Druckstufe | Kostenfaktor | Korrosionsbeständigkeit |

|---|---|---|---|

| Kohlenstoffstahl | Hoch | Niedrig | Mäßig |

| Rostfreier Stahl | Hoch | Hoch | Ausgezeichnet |

| Aluminium | Mittel | Mittel | Gut |

| Technische Kunststoffe | Niedrig | Niedrig | Ausgezeichnet |

Überlegungen zu den Herstellungskosten

Mehrere Faktoren beeinflussen die Herstellungskosten von Endkappen:

Produktionsvolumen

- Geringes Volumen: CNC-Bearbeitung bevorzugt

- Großes Volumen: Gießen oder Schmieden optimal

Materialkosten

- Auswahl der Rohmaterialien

- Anforderungen an die Verarbeitung

- Strategien zur Abfallverringerung

Investitionen in Ausrüstung

- Fähigkeiten der Maschine

- Anforderungen an die Werkzeuge

- Instandhaltungskosten

Die Qualitätskontrolle ist während des gesamten Herstellungsprozesses entscheidend. Wir setzen die statistische Prozesskontrolle (SPC) ein, um wichtige Parameter zu überwachen und eine gleichbleibende Qualität zu gewährleisten. Die regelmäßige Kalibrierung der Messgeräte und die Schulung der Bediener sind wesentliche Bestandteile unseres Qualitätssystems.

Die Wahl des Herstellungsverfahrens hängt von mehreren Faktoren ab:

- Anforderungen an das Produktionsvolumen

- Kostenzwänge

- Leistungsspezifikationen

- Anforderungen an das Material

- Anforderungen an die Oberflächenbeschaffenheit

- Anforderungen an die Maßhaltigkeit

Um optimale Ergebnisse zu erzielen, sollten die Hersteller dies berücksichtigen:

- Anforderungen an die Bewerbung

- Produktionsvolumen

- Budgetzwänge

- Qualitätsspezifikationen

- Fristen für die Lieferung

Jedes Herstellungsverfahren hat seinen Platz in der Endkappenproduktion, und oft kann eine Kombination von Verfahren eingesetzt werden, um die gewünschten Ergebnisse zu erzielen. Der Schlüssel liegt in der Auswahl des richtigen Verfahrens für spezifische Anwendungsanforderungen bei gleichzeitiger Wahrung von Qualität und Kosteneffizienz.

Die Zukunft der Herstellung von Hydraulikzylinder-Endkappen entwickelt sich mit fortschreitenden Technologien weiter:

- Entwicklung fortschrittlicher Materialien

- Verbesserte Bearbeitungsmöglichkeiten

- Verbesserte Methoden der Qualitätskontrolle

- Automatisierte Inspektionssysteme

Diese Fortschritte tragen dazu bei, eine höhere Qualität und Konsistenz der Produkte zu gewährleisten und gleichzeitig wettbewerbsfähige Preise auf dem Weltmarkt zu erzielen.

Was sind die wichtigsten Funktionen von Endkappen?

Haben Sie schon einmal plötzliche Ausfälle von Hydrauliksystemen erlebt, die Ihre gesamte Produktionslinie zum Stillstand brachten? Diese Ausfälle lassen sich oft auf eine kritische Komponente zurückführen - die Endkappen. Wenn Endkappen versagen, ist nicht nur ein Teil des Systems betroffen; sie können zu katastrophalem Druckverlust, Flüssigkeitsaustritt und sogar zu Sicherheitsrisiken führen.

Endkappen in Hydraulikzylindern erfüllen drei wesentliche Funktionen: Sie halten den Systemdruck aufrecht, beherbergen wichtige Dichtungskomponenten und bieten eine sichere Montagefläche. Diese Komponenten bilden die Grundlage für die Integrität des Hydrauliksystems und wirken sich direkt auf die betriebliche Effizienz und Sicherheit aus.

Primäre Druckerhaltungsfunktion

Die wichtigste Aufgabe der Endkappen ist die Aufrechterhaltung des Systemdrucks. Ich habe bei PTSMAKE zahllose Endkappen entworfen und dabei gelernt, dass eine ordnungsgemäße Druckaufrechterhaltung eine präzise Konstruktion der radiale Spannungsverteilung4 innerhalb der Endkappenstruktur.

Zu den wichtigsten Aspekten der Druckhaltung gehören:

- Strukturelle Integrität, um Hochdruckoperationen standzuhalten

- Gleichmäßige Kraftverteilung auf der Oberfläche der Kappe

- Vermeidung von Druckverlusten durch richtige Materialauswahl

- Strategische Verstärkung an hochbelasteten Stellen

Dichtungskomponente Gehäuse

Endkappen dienen als Schutzgehäuse für kritische Dichtungselemente. Diese Funktion erfordert sorgfältige Überlegungen:

Dichtungsnuten-Design

- Korrekte Angaben zu Tiefe und Breite

- Anforderungen an die Oberflächenbeschaffenheit

- Überlegungen zur Materialverträglichkeit

Schutz von Bauteilen

| Aspekt des Schutzes | Design-Anforderung | Auswirkungen auf die Leistung |

|---|---|---|

| Seal Grove Tiefe | 0.120" - 0.150" | Verhindert die Extrusion der Dichtung |

| Oberflächenbehandlung | 16-32 RMS | Sorgt für optimalen Dichtungskontakt |

| Material Härte | 28-32 RC | Reduziert den Verschleiß und verlängert die Lebensdauer |

| Konzentrationsfähigkeit | 0,002" TIR max | Sorgt für eine gleichmäßige Versiegelung |

Funktion der Montagefläche

Die Funktion der Montagefläche von Endkappen ist entscheidend für die Systemintegration. Meiner Erfahrung nach muss ein erfolgreiches Montagedesign Folgendes berücksichtigen:

Ausrichtungsanforderungen

- Präzise Schraubenlochmuster

- Rechtwinkligkeit zur Zylinderachse

- Spezifikationen für die Oberflächenebenheit

Lastverteilung

- Gleichmäßige Spannungsverteilung über die Befestigungspunkte

- Ausreichende Materialstärke an den Verbindungsstellen

- Richtige Anzugsmomente für Befestigungselemente

Designüberlegungen zur Zuverlässigkeit

Um eine optimale Leistung zu gewährleisten, muss bei der Konstruktion der Endkappen Folgendes berücksichtigt werden:

Auswahl des Materials

- Hochfeste Legierungen für Druckbeständigkeit

- Korrosionsbeständige Materialien für raue Umgebungen

- Wärmebehandelte Optionen für verbesserte Haltbarkeit

Präzision in der Fertigung

- Enge Toleranzen für kritische Abmessungen

- Höchste Anforderungen an die Oberflächengüte

- Geeignete Wärmebehandlungsverfahren

Allgemeine Probleme und Lösungen

Das Verstehen potenzieller Probleme hilft, Fehler zu vermeiden:

Design-bezogene Fragen

- Unzureichende Materialstärke führt zu Verformungen

- Schlechtes Design der Dichtungsnuten verursacht Leckagen

- Unsachgemäße Platzierung der Befestigungslöcher beeinträchtigt die Ausrichtung

Herstellungsfehler

- Abmessungen außerhalb der Spezifikation

- Schlechte Qualität der Oberflächenbehandlung

- Unstimmigkeiten bei der Wärmebehandlung

Vorbeugende Maßnahmen

- Regelmäßige Inspektionsprotokolle

- Korrekte Installationsverfahren

- Planmäßige Wartungsroutinen

Auswirkungen auf die Systemleistung

Es besteht ein direkter Zusammenhang zwischen der Qualität der Endkappen und der Systemleistung:

Effizienz-Faktoren

- Druckhaltevermögen

- Lebenserwartung der Dichtung

- Stabilität der Systemausrichtung

Zuverlässigkeitsindikatoren

- Leckagefreier Betrieb

- Konstante Druckhaltung

- Stabile Montagekonfiguration

Durch meine Arbeit bei PTSMAKE habe ich festgestellt, dass richtig konstruierte und hergestellte Endkappen die Lebensdauer des Systems erheblich verlängern und die Wartungskosten senken können. Der Schlüssel liegt darin, das Zusammenspiel zwischen diesen verschiedenen Funktionen zu verstehen und sicherzustellen, dass jeder Aspekt bei der Entwicklung und Herstellung angemessen berücksichtigt wird.

Bei einer gut konzipierten Endkappe geht es nicht nur um die Erfüllung grundlegender funktionaler Anforderungen, sondern um die Optimierung jedes Aspekts, um eine Komponente zu schaffen, die die Gesamtleistung des Systems verbessert. Dies beinhaltet die Berücksichtigung von Faktoren wie:

- Materialauswahl auf der Grundlage der Betriebsbedingungen

- Herstellungsprozesse, die eine gleichbleibende Qualität gewährleisten

- Qualitätskontrollmaßnahmen zur Überprüfung der Spezifikationen

- Installationsverfahren, die die Integrität der Konstruktion wahren

Endkappen mögen auf den ersten Blick einfach erscheinen, aber ihre Rolle für die Leistung eines Hydrauliksystems kann nicht hoch genug eingeschätzt werden. Ganz gleich, ob Sie ein neues System entwerfen oder bestehende Anlagen warten, das Verständnis dieser Schlüsselfunktionen ist entscheidend für eine optimale Leistung und Zuverlässigkeit.

Was sind die verschiedenen Arten von Hydraulikzylinder-Endkappen?

Die Auswahl der richtigen Endkappe für Hydraulikzylinder stellt für Ingenieure und Hersteller oft eine große Herausforderung dar. Ich habe festgestellt, dass viele Kunden mit vorzeitigen Systemausfällen und kostspieligen Wartungsproblemen zu kämpfen haben, die auf die falsche Wahl der Endkappe zurückzuführen sind. Die Folgen der Wahl des falschen Typs können zu verheerenden Ausfällen von Hydrauliksystemen und Produktionsverzögerungen führen.

Es gibt drei Haupttypen von Endkappen für Hydraulikzylinder: geschraubte, geschweißte und geschraubte Ausführungen. Jeder Typ dient bestimmten Zwecken und bietet einzigartige Vorteile in Bezug auf Druckstufen, Wartungsfreundlichkeit und Installationsmethoden. Die Wahl hängt von Faktoren wie Betriebsdruck, Wartungsanforderungen und Anwendungsumgebung ab.

Endkappen mit Gewinde

Endkappen mit Gewinde gehören zu den am häufigsten verwendeten Typen, mit denen ich bei PTSMAKE arbeite. Diese Kappen zeichnen sich durch präzise Gewindesteigung5 Muster, die direkt in das Zylinderrohr geschraubt werden. Sie eignen sich hervorragend für Anwendungen, bei denen:

- Regelmäßiger Wartungszugang ist erforderlich

- Es bestehen räumliche Beschränkungen

- Mittlere Druckstufen sind akzeptabel

Bei der Montage muss die Kappe sorgfältig mit dem richtigen Drehmoment in das Zylinderrohr geschraubt werden. Ich habe festgestellt, dass die Erfolgsquote von Endkappen mit Gewinde weitgehend davon abhängt:

- Gewindequalität und Präzision

- Richtiges Installationsdrehmoment

- Regelmäßige Wartungskontrollen

Geschweißte Endkappen

Nach meiner Erfahrung mit Hochdruckanwendungen bieten geschweißte Endkappen eine hervorragende Festigkeit und Zuverlässigkeit. Diese Kappen werden durch Präzisionsschweißverfahren dauerhaft mit dem Zylinderrohr verbunden. Die wichtigsten Vorteile sind:

- Maximale Druckfähigkeit

- Ausgezeichnete Siegelintegrität

- Geringeres Risiko von Leckagen

Sie sind jedoch mit gewissen Einschränkungen verbunden:

- Kein Zugang zur Wartung

- Kann nicht einfach ersetzt werden

- Erfordern spezielle Schweißkenntnisse

Geschraubte Endkappen

Wenn es um Vielseitigkeit und Wartungsfreundlichkeit geht, bieten verschraubte Endkappen einen hervorragenden Mittelweg. Sie verwenden mehrere Bolzen, um die Kappe am Zylinderrohr zu befestigen. Das Design zeichnet sich aus:

| Merkmal | Nutzen Sie |

|---|---|

| Mehrere Schraubenmuster | Gleichmäßige Druckverteilung |

| Abnehmbare Konstruktion | Leichter Zugang zur Wartung |

| Auswechselbare Dichtungen | Verlängerte Nutzungsdauer |

| Variable Schraubengrößen | Anpassbare Stärke |

Tabelle der Auswahlkriterien

| Endkappen-Typ | Druckstufe | Wartung Zugang | Kosten | Komplexität der Installation |

|---|---|---|---|---|

| Mit Gewinde | Mittel | Gut | Niedrig | Mittel |

| Geschweißt | Hoch | Keine | Mittel | Hoch |

| Geschraubt | Mittel-Hoch | Ausgezeichnet | Hoch | Niedrig |

Überlegungen zur Anwendung

Wenn ich meinen Kunden bei der Auswahl des geeigneten Endkappentyps helfe, berücksichtige ich mehrere entscheidende Faktoren:

Betriebsdruck

- Niedriger Druck (<1000 psi): Gewindekappen reichen oft aus

- Mittlerer Druck (1000-3000 psi): Geschraubte Deckel empfohlen

- Hoher Druck (>3000 psi): Geschweißte Kappen in der Regel erforderlich

Anforderungen an die Wartung

Die Häufigkeit und die Art der erforderlichen Wartung beeinflussen die Auswahl erheblich:

- Regelmäßige Wartung: Wählen Sie geschraubt oder mit Gewinde

- Minimale Wartung: Geschweißte Optionen in Betracht ziehen

- Zugang im Notfall erforderlich: Vermeiden Sie geschweißte Konstruktionen

Umweltfaktoren

Unterschiedliche Umgebungen erfordern spezifische Überlegungen:

- Korrosive Umgebungen: Besondere Materialauswahl

- Extreme Temperaturen: Richtige Auswahl der Dichtung

- Vibrationsbelastung: Zusätzliche Sicherungsmethoden

Kostenüberlegungen

Budgetbeschränkungen spielen oft eine entscheidende Rolle:

- Anfängliche Kosten vs. langfristige Wartung

- Installationskosten

- Verfügbarkeit von Ersatzteilen

Überlegungen zur Herstellung

Bei PTSMAKE legen wir bei der Herstellung von Endkappen Wert auf mehrere wichtige Aspekte:

Auswahl des Materials

- Kohlenstoffstahl für Standardanwendungen

- Rostfreier Stahl für korrosive Umgebungen

- Spezialisierte Legierungen für extreme Bedingungen

Qualitätskontrolle

- Toleranzen bei der Präzisionsbearbeitung

- Anforderungen an die Oberflächenbeschaffenheit

- Überprüfung der Gewindequalität

Prüfverfahren

- Druckprüfungsprotokolle

- Überprüfung der Siegelintegrität

- Zertifizierung von Materialien

Durch unseren Fertigungsprozess stellen wir sicher, dass jede Endkappe die spezifischen Industrienormen und Kundenanforderungen erfüllt. Diese Liebe zum Detail hat uns geholfen, unseren Ruf für Zuverlässigkeit und Qualität in der Herstellung von Hydraulikkomponenten zu erhalten.

Wie stellt man eine ordnungsgemäße Abdichtung von Endkappen sicher?

Nach meiner Erfahrung in der Fertigung ist eine unsachgemäße Abdichtung der Endkappen von Hydraulikzylindern ein ständiges Problem, das viele Ingenieure und Hersteller plagt. Wenn die Abdichtung versagt, führt dies zu Flüssigkeitslecks, verminderter Systemeffizienz und potenziellen Geräteausfällen. Diese Probleme beeinträchtigen nicht nur die Leistung, sondern führen auch zu kostspieligen Ausfallzeiten und Reparaturen.

Um eine ordnungsgemäße Abdichtung der Endkappen zu gewährleisten, ist ein umfassender Ansatz erforderlich, der die richtigen Dichtungsmaterialien, präzise Montagetechniken und regelmäßige Wartungsmaßnahmen kombiniert. Diese systematische Methode garantiert optimale Leistung und verhindert vorzeitige Systemausfälle.

Verständnis von Dichtungsmaterialien und deren Anwendungen

Die Auswahl geeigneter Dichtungsmaterialien ist entscheidend für eine optimale Leistung. Ich habe festgestellt, dass verschiedene Anwendungen je nach ihren Betriebsbedingungen spezifische Dichtungslösungen erfordern. Die Elastomerzusammensetzung6 der Dichtungsmaterialien spielt eine entscheidende Rolle bei der Bestimmung ihrer Wirksamkeit und Langlebigkeit.

O-Ring Auswahlkriterien

O-Ringe gehören zu den am häufigsten verwendeten Dichtungselementen in Endkappen. Hier finden Sie eine detaillierte Aufschlüsselung der Auswahlfaktoren:

| Parameter | Betrachtung | Auswirkungen auf die Leistung |

|---|---|---|

| Material Härtegrad | 70-90 Shore A | Beeinflusst den Druckverformungsrest und die Verschleißfestigkeit |

| Temperaturbereich | -40°C bis +100°C | Beeinflusst die Materialverschlechterung |

| Chemische Verträglichkeit | Je nach Flüssigkeitstyp | Bestimmt die Langlebigkeit der Dichtung |

| Druckstufe | Bis zu 5000 PSI | Beeinflusst Dichtungsdesign und Materialwahl |

| Größentoleranz | ±0,07 mm | Entscheidend für korrekten Sitz und Funktion |

Bewährte Praktiken bei der Installation

Der richtige Einbau ist ebenso wichtig wie die Auswahl des Materials. Ich empfehle, diese wichtigen Schritte zu befolgen:

Vorbereitung der Oberfläche

- Alle Dichtungsflächen gründlich reinigen

- Entfernen Sie alle Grate und scharfen Kanten

- Überprüfung der Anforderungen an die Oberflächenbeschaffenheit

- Geeignetes Schmiermittel auftragen

Überprüfung der Ausrichtung

- Kontrolle der Konzentrizität der Komponenten

- Achten Sie auf die richtigen Abmessungen der Rillen

- Überprüfen Sie die Ausrichtung der Endkappe mit der Zylinderbohrung.

Wartungs- und Inspektionsprotokolle

Eine regelmäßige Wartung ist für eine lange Lebensdauer der Dichtungen unerlässlich. Ich habe einen umfassenden Inspektionsplan entwickelt:

Tägliche Checks

- Sichtprüfung auf undichte Stellen

- Überwachung des Systemdrucks

- Überwachung der Temperatur

- Ungewöhnliche Geräuscherkennung

Monatliche Wartung

- Überprüfung des Drehmoments der Endkappenbolzen

- Bewertung des Dichtungszustands

- Reinigung von Außenflächen

- Dokumentation der Ergebnisse

Fortschrittliche Dichtungstechnologien

Die moderne Fertigung hat mehrere innovative Dichtungslösungen eingeführt:

Verbundwerkstoff-Dichtungen

- Erhöhte Temperaturbeständigkeit

- Verbesserte Druckverarbeitung

- Bessere Verschleißeigenschaften

- Verlängerte Nutzungsdauer

Intelligente Dichtungssysteme

- Integrierte Sensoren für die Zustandsüberwachung

- Fähigkeiten zur vorausschauenden Wartung

- Leistungsdaten in Echtzeit

- Frühwarnindikatoren

Umweltbezogene Überlegungen

Die Betriebsumgebung beeinflusst die Leistung der Dichtung erheblich:

Auswirkungen der Temperatur

- Hohe Temperaturen können zu Materialverschlechterung führen

- Niedrige Temperaturen können die Flexibilität verringern

- Thermische Zyklen erfordern besondere Aufmerksamkeit

- Bei der Materialauswahl muss der Temperaturbereich berücksichtigt werden

Überlegungen zum Druck

- Statische Druckgrenzen

- Dynamische Druckfähigkeiten

- Druckspitzen und ihre Auswirkungen

- Überwachung des Systemdrucks

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Versiegelungsleistung zu gewährleisten, sollten Sie die folgenden Qualitätskontrollschritte durchführen:

Materialprüfung

- Härteprüfung

- Maßhaltigkeit

- Analyse der chemischen Zusammensetzung

- Leistungsprüfung

Überprüfung der Installation

- Einhaltung der Drehmomentspezifikation

- Überprüfung der Ausrichtung

- Druckprüfung

- Verfahren zur Lecksuche

Fehlersuche bei allgemeinen Problemen

Wenn Probleme mit der Abdichtung auftreten, gehen Sie systematisch vor:

Identifizierung des Problems

- Visuelle Kontrolle

- Druckprüfung

- Leistungsüberwachung

- Lecksuche

Analyse der Grundursache

- Bewertung von Materialversagen

- Überprüfung von Installationsfehlern

- Überprüfung der Betriebsbedingungen

- Auswertung der Wartungshistorie

Dieser umfassende Ansatz für die Abdichtung von Endkappen gewährleistet eine zuverlässige Leistung und eine längere Lebensdauer. Wenn Sie diese Richtlinien befolgen und eine ordnungsgemäße Dokumentation führen, können Sie das Risiko von Dichtungsausfällen und damit verbundenen Ausfallzeiten erheblich reduzieren.

Was sind häufige Fehler bei Endkappen?

Waren Sie schon einmal mit unerwarteten Ausfällen von Hydrauliksystemen aufgrund von Endkappenfehlern konfrontiert? Diese kritischen Komponenten können plötzlich ausfallen, was zu kostspieligen Produktionsverzögerungen und Sicherheitsrisiken führt. Wenn eine Endkappe ausfällt, ist nicht nur ein Teil betroffen - es kann zu einem kompletten Systemausfall kommen, der möglicherweise Tausende von Dollar an Schäden und gefährliche Flüssigkeitslecks verursacht.

Endkappenausfälle treten in der Regel aufgrund von fünf Hauptproblemen auf: Materialermüdung, übermäßiger Druck, unsachgemäßer Einbau, Korrosion und Verschleiß der Dichtungen. Die Kenntnis dieser Ausfallarten hilft, katastrophale Systemausfälle zu verhindern und eine optimale Hydraulikleistung zu gewährleisten.

Materialermüdung und Spannungsanalyse

Nach meiner Erfahrung bei PTSMAKE ist die Materialermüdung nach wie vor eine der häufigsten Ursachen für das Versagen von Endkappen. Diese tritt auf, wenn das Metall wiederholten Belastungszyklen ausgesetzt ist, was zu mikroskopische Rissausbreitung7. Ich habe beobachtet, dass Endkappen aus minderwertigen Materialien für dieses Problem besonders anfällig sind.

Zu den wichtigsten Indikatoren für Materialermüdung gehören:

- Sichtbare Oberflächenrisse

- Verformung um Befestigungspunkte

- Verfärbung von Metall

- Ungewöhnliche Vibrationen während des Betriebs

Druckbedingte Versäumnisse

Übermäßiger Druck kann zu einer sofortigen oder allmählichen Beschädigung der Endkappe führen. Das passiert in der Regel folgendermaßen:

| Druckproblem | Konsequenzen | Methoden der Prävention |

|---|---|---|

| Plötzliche Druckspitzen | Unmittelbarer Bruch der Kappe | Druckbegrenzungsventile einbauen |

| Konstanter Überdruck | Fortschreitende Verformung | Regelmäßige Drucküberwachung |

| Druckzyklus | Schwächung des Materials | Implementierung angemessener Systemkontrollen |

| Ungleichmäßige Druckverteilung | Lokalisierte Stresspunkte | Korrekte Ausrichtung der Kappe sicherstellen |

Installations- und Wartungsprobleme

Schlechte Installationspraktiken führen oft zu vorzeitigen Ausfällen. Zu den häufigsten Problemen gehören:

- Falsch ausgerichtete Befestigungslöcher

- Falsche Drehmomentangaben

- Beschädigte Gewinde bei der Montage

- Unsachgemäße Reinigung vor dem Einbau

Korrosionseffekte und Prävention

Korrosion beeinträchtigt die Integrität der Endkappen erheblich. Ich empfehle, sich auf diese Bereiche zu konzentrieren:

Externe Korrosion

- Umweltexposition

- Chemische Kontamination

- Beschädigung der Schutzschicht

- Verschleiß der Oberflächenbehandlung

Interne Korrosion

- Kontamination von Flüssigkeiten

- Chemische Unverträglichkeit

- Eindringen von Wasser

- pH-Ungleichgewicht

Versagen von Dichtungssystemen

Das Dichtungssystem spielt eine entscheidende Rolle für die Leistung der Endkappe:

Probleme mit dem Primärsiegel

- Abnutzung und Verschleiß

- Chemische Zersetzung

- Temperaturschäden

- Falsche Größenbestimmung

Probleme mit der Sekundärdichtung

- Ausfälle von Sicherungsringen

- O-Ring-Kompressionssatz

- Falsche Materialauswahl

- Schäden bei der Installation

Vorbeugende Maßnahmen und Wartung

Verlängert die Lebensdauer der Endkappen und verhindert Ausfälle:

Zeitplan für regelmäßige Inspektionen

- Wöchentliche Sichtkontrollen

- Monatliche Druckprüfungen

- Vierteljährliche Inspektion der Dichtungen

- Jährliche umfassende Bewertung

Richtige Installationsverfahren

- Verwenden Sie kalibrierte Drehmomentwerkzeuge

- Befolgen Sie die Richtlinien des Herstellers

- Überprüfen Sie die Ausrichtung vor dem Festziehen

- Installationsschritte dokumentieren

Leitlinien für die Materialauswahl

- Betriebsdruck berücksichtigen

- Bewertung der Umweltbedingungen

- Berücksichtigung der Flüssigkeitsverträglichkeit

- Temperaturbereiche einbeziehen

Techniken zur Fehlersuche

Bei der Untersuchung von Endkappenfehlern:

Visuelle Inspektion

- Suchen Sie nach sichtbaren Rissen

- Prüfung auf Verformung

- Zustand der Dichtung prüfen

- Prüfen der Montageflächen

Druckprüfung

- Kontrolle des statischen Drucks

- Dynamische Belastungsprüfung

- Lecksuche

- Analyse des Druckzyklus

Materialanalyse

- Härteprüfung

- Bewertung der Oberflächenbeschaffenheit

- Kontrolle der Abmessungen

- Metallurgische Untersuchung

Optimierung der Leistung

Um die Leistung der Endkappe zu maximieren:

Überlegungen zur Gestaltung

- Richtige Materialauswahl

- Angemessene Sicherheitsfaktoren

- Optimale Geometrie

- Analyse der Spannungsverteilung

Betriebsparameter

- Druckbegrenzungen

- Temperaturbereiche

- Kompatibilität der Flüssigkeiten

- Wartungsintervalle

Dieser umfassende Ansatz zur Analyse von Endkappenausfällen hat mir geholfen, zahlreiche potenzielle Ausfälle zu erkennen und zu verhindern. Wenn Sie diese häufigen Probleme verstehen und geeignete Wartungsverfahren einführen, können Sie das Risiko von Hydrauliksystemausfällen erheblich verringern und die Lebensdauer Ihrer Ausrüstung verlängern.

Wie werden Endkappen gewartet und ausgetauscht?

Die Wartung der Endkappen von Hydraulikzylindern ist eine kritische Herausforderung, mit der viele Hersteller konfrontiert sind. Wenn diese Komponenten ausfallen, können ganze Produktionslinien zum Stillstand kommen, was zu kostspieligen Verzögerungen und potenziellen Sicherheitsrisiken führt. Ich habe erlebt, wie Unternehmen durch unsachgemäße Wartung der Endkappen und unerwartete Ausfälle Tausende von Dollar verloren haben.

Der Schlüssel zur Wartung und zum Austausch von Endkappen liegt in der regelmäßigen Inspektion, der ordnungsgemäßen Reinigung und der Einhaltung der vom Hersteller vorgeschriebenen Austauschverfahren. Durch die Einführung eines systematischen Wartungsplans und die Verwendung der richtigen Werkzeuge können Sie die Lebensdauer der Endkappen Ihrer Hydraulikzylinder erheblich verlängern und unerwartete Ausfälle verhindern.

Regelmäßige Inspektionsverfahren

Der erste Schritt bei der Wartung von Endkappen ist die Einführung einer konsequenten Inspektionsroutine. Ich empfehle, auf Anzeichen von Verschleiß zu achten, einschließlich Materialermüdung8Korrosion und Abnutzung der Dichtungen. Hier ist eine detaillierte Inspektionscheckliste, die ich entwickelt habe:

Visuelle Inspektion

- Auf sichtbare Risse oder Schäden prüfen

- Achten Sie auf Anzeichen von Flüssigkeitsaustritt

- Zustand der Dichtung prüfen

- Prüfen der Montageflächen

Physikalische Bewertung

- Test auf ungewöhnliche Bewegungen

- Festigkeit der Befestigungselemente prüfen

- Überprüfung der Ausrichtung

- Verschleißmuster messen

Richtlinien für Reinigung und Wartung

Um die Lebensdauer der Endkappen zu verlängern, ist eine ordnungsgemäße Reinigung unerlässlich. Ich habe festgestellt, dass die Befolgung dieser Schritte hilft, vorzeitigen Verschleiß zu verhindern:

Reinigungsprozess

- Oberflächenverschmutzungen entfernen

- Geeignete Reinigungslösung auftragen

- Dichtungsnuten sorgfältig reinigen

- Vor dem Wiederzusammenbau gründlich trocknen

| Reinigungsmittel | Am besten geeignet für | Vorsichtsmaßnahmen |

|---|---|---|

| Mineralische Spirituosen | Allgemeine Reinigung | Verwendung in einem belüfteten Bereich |

| Isopropylalkohol | Entfernung von Ölen | Längeren Kontakt vermeiden |

| Spezialisierte Reiniger | Starke Verschmutzung | Befolgen Sie die Richtlinien des Herstellers |

Endkappen-Ersatz-Schritte

Wenn ein Austausch erforderlich wird, gewährleistet die Beachtung dieser Schritte eine sichere und effektive Installation:

Vorbereitung

- Druckentlastung des Systems

- Sammeln Sie die notwendigen Werkzeuge

- Dokumentieren Sie die ursprüngliche Konfiguration

- Sauberer Arbeitsbereich

Umzugsprozess

- Orientierung markieren

- Montagematerial entfernen

- Alte Endkappe vorsichtig abnehmen

- Saubere Montagefläche

Einrichtung

- Überprüfung der Spezifikationen der neuen Endkappe

- Empfohlenes Schmiermittel auftragen

- Neue Dichtungen einbauen

- Richtig ausrichten

- Anzugsmomente für Befestigungselemente nach Spezifikation

Zeitplan für die vorbeugende Wartung

Ich empfehle, diesen Wartungsplan umzusetzen:

| Frequenz | Aufgabe | Aktionspunkte |

|---|---|---|

| Täglich | Visuelle Kontrolle | Suchen Sie nach Lecks und Schäden |

| Wöchentlich | Grundlegende Inspektion | Montagematerial prüfen |

| Monatlich | Detaillierte Prüfung | Dichtungen reinigen und prüfen |

| Vierteljährlich | Vollständige Bewertung | Vollständige Systemüberprüfung |

Fehlersuche bei allgemeinen Problemen

Nach meiner Erfahrung sind dies die häufigsten Probleme mit Endkappen und deren Lösungen:

Durchsickern

- Zustand der Dichtung prüfen

- Prüfen Sie das richtige Drehmoment

- Prüfen Sie die Oberflächenbeschaffenheit

- Ersetzen Sie beschädigte Komponenten

Fehlausrichtung

- Überprüfung der Montagegenauigkeit

- Geradheit des Zylinders prüfen

- Nach Bedarf anpassen

- Bei starkem Verschleiß austauschen

Übermäßiger Verschleiß

- Analysieren Sie die Betriebsbedingungen

- Kontrolle auf Verschmutzung

- Überprüfung der Wartungshistorie

- Materialien bei Bedarf aufrüsten

Bewährte Praktiken für Langzeitzuverlässigkeit

Um die Lebensdauer der Endkappe zu maximieren, betone ich immer diese Schlüsselpunkte:

- Verwenden Sie die richtigen Werkzeuge

- Drehmomentangaben beachten

- Aufrechterhaltung sauberer Betriebsbedingungen

- Dokumentieren Sie alle Wartungsaktivitäten

- Wartungspersonal richtig ausbilden

Sicherheitserwägungen

Die Sicherheit sollte immer an erster Stelle stehen. Zu den wichtigsten Sicherheitsmaßnahmen gehören:

Systemabschaltung

- Prüfen Sie, ob der Strom ausgeschaltet ist.

- Gespeicherte Energie freisetzen

- Lockout/Tagout-Verfahren

- Bestätigung des Nulldrucks

Persönlicher Schutz

- Tragen Sie geeignete PSA

- Richtige Hebetechniken anwenden

- Befolgung von Sicherheitsprotokollen

- Den Arbeitsbereich freihalten

Kosteneffiziente Management-Strategien

Um Ihr Wartungsbudget zu optimieren:

- Detaillierte Aufzeichnungen führen

- Lagerhaltung kritischer Ersatzteile

- Mitarbeiter effektiv schulen

- Verwendung von Qualitätsersatzteilen

- Implementierung einer vorausschauenden Wartung

Dieser umfassende Ansatz für die Wartung und den Austausch von Endkappen hat mir geholfen, Ausfallzeiten zu reduzieren und die Lebensdauer der Komponenten erheblich zu verlängern. Wenn Sie diese Richtlinien befolgen, können Sie eine optimale Leistung aufrechterhalten und gleichzeitig die Betriebskosten minimieren und unerwartete Ausfälle verhindern.

Was sind die neuesten Innovationen in der Endkappentechnologie?

Mit den neuesten Innovationen in der Endkappentechnologie Schritt zu halten, ist für Fertigungsfachleute eine immer größere Herausforderung geworden. Da hydraulische Systeme immer komplexer werden, genügen herkömmliche Endkappen den modernen Leistungsanforderungen oft nicht mehr. Der Druck, effizientere, haltbarere und intelligentere Lösungen zu finden, wird jeden Tag stärker.

Die neuesten Innovationen in der Endkappentechnologie konzentrieren sich auf die intelligente Integration, die Weiterentwicklung von Materialien und verbesserte Dichtungsmöglichkeiten. Zu den wichtigsten Entwicklungen gehören mit Sensoren ausgestattete Endkappen für die Echtzeitüberwachung, leichte Verbundwerkstoffe für eine verbesserte Effizienz und fortschrittliche Dichtungslösungen, die Flüssigkeitsleckagen und Systemausfallzeiten erheblich reduzieren.

Integration intelligenter Sensoren

Die Integration intelligenter Sensoren in Endkappen stellt einen der bedeutendsten Fortschritte bei der Überwachung von Hydrauliksystemen dar. Diese intelligenten Komponenten ermöglichen:

- Drucküberwachung in Echtzeit

- Temperaturüberwachung

- Erkennung von Abnutzung

- Fähigkeiten zur vorausschauenden Wartung

Der Einsatz von piezoelektrischen Sensoren9 in modernen Endkappen hat die Art und Weise revolutioniert, wie wir die Leistung von Hydrauliksystemen überwachen. Diese Sensoren liefern wichtige Daten, die helfen, Systemausfälle zu vermeiden und Wartungspläne zu optimieren.

Fortschrittliche Materialtechnologien

Die moderne Endkappenherstellung hat innovative Materialien eingeführt, die eine hervorragende Leistung bieten:

| Material Typ | Vorteile | Anwendungen |

|---|---|---|

| Kohlenstofffaser-Verbundwerkstoffe | Geringes Gewicht, hohes Verhältnis von Festigkeit zu Gewicht | Leistungsstarke Systeme |

| Nanotechnisch hergestellte Polymere | Erhöhte Haltbarkeit, bessere thermische Eigenschaften | Einsätze in extremer Umgebung |

| Keramik-Metall-Hybride | Hervorragende Verschleißfestigkeit, thermische Stabilität | Industrielle Schwerlastsysteme |

Verbesserte Dichtungslösungen

Jüngste Entwicklungen in der Dichtungstechnik haben die Leistung der Endkappen erheblich verbessert:

Mehrschichtige Dichtungssysteme

- Primärdichtung für Standardbetrieb

- Sekundäre Dichtung für den Schutz der Reserve

- Tertiärdichtung zur Vermeidung katastrophaler Ausfälle

Dynamische Dichtungstechnik

- Selbsteinstellende Dichtungskompression

- Auf Temperatur reagierende Materialien

- Druckbetätigte Dichtungsmechanismen

Integration der digitalen Fertigung

Die moderne Endkappenproduktion hat sich mit den Prinzipien von Industrie 4.0 weiterentwickelt:

Automatisierte Qualitätskontrolle

- 3D-Scannen für Maßhaltigkeit

- Automatisierte Prüfung der Oberflächengüte

- Produktionsüberwachung in Echtzeit

Fortgeschrittene Fertigungsprozesse

- CNC-Präzisionsbearbeitung

- Additive Fertigung für komplexe Geometrien

- Hybride Fertigungslösungen

Umweltbezogene Überlegungen

Nachhaltige Endkappenlösungen werden immer wichtiger:

Umweltfreundliche Materialien

- Recycelbare Komponenten

- Biologisch abbaubare Dichtelemente

- Geringerer Kohlenstoff-Fußabdruck bei der Herstellung

Energie-Effizienz

- Optimiertes Strömungsdesign

- Reduzierte Reibungskoeffizienten

- Verbessertes Wärmemanagement

Künftige Trends und Entwicklungen

Die Entwicklung der Endkappentechnologie setzt sich mit mehreren neuen Trends fort:

AI-erweitertes Design

- Optimierung der Topologie

- Leistungsvorhersage

- Automatisierte Entwurfsiterationen

Vernetzte Systeme

- IoT-Integration

- Fähigkeiten zur Fernüberwachung

- Cloud-basierte Analytik

Anpassungsfähigkeiten

- Anwendungsspezifische Designs

- Schnelles Prototyping

- Fertigung auf Abruf

Verbesserungen der Systemintegration

Moderne Endkappen sind mit Blick auf eine bessere Systemintegration konzipiert:

Modulare Designansätze

- Standardisierte Schnittstellen

- Plug-and-play-Fähigkeiten

- Leichter Zugang zur Wartung

Optimierung der Leistung

- Reduzierte Druckverluste

- Verbesserte Fließeigenschaften

- Verbessertes Wärmemanagement

Prüfung und Validierung

Neue Testmethoden gewährleisten eine zuverlässige Leistung:

Erweiterte Prüfprotokolle

- Beschleunigte Lebensdauerprüfung

- Screening auf Umweltstress

- Simulation des digitalen Zwillings

Qualitätssicherung

- Zerstörungsfreie Prüfung

- Überwachung in Echtzeit

- Validierung der Leistung

Die Weiterentwicklung der Endkappentechnologie stellt einen bedeutenden Fortschritt in der Leistung und Zuverlässigkeit von Hydrauliksystemen dar. Diese Innovationen verbessern nicht nur die Systemeffizienz, sondern tragen auch zu geringeren Wartungskosten und einer längeren Lebensdauer bei. Da wir die Grenzen dessen, was in Hydrauliksystemen möglich ist, immer weiter verschieben, wird die Rolle der fortschrittlichen Endkappentechnologie immer wichtiger, um die Anforderungen moderner industrieller Anwendungen zu erfüllen.

Wie wähle ich die richtigen Endkappen für meine Anwendung?

Die Wahl der falschen Endkappen für Hydraulikzylinder kann zu katastrophalen Systemausfällen und kostspieligen Ausfallzeiten führen. Ich habe zahlreiche Fälle erlebt, in denen die falsche Auswahl der Endkappen zu Leckagen, vorzeitigem Verschleiß und sogar zu kompletten Systemausfällen führte, wodurch sowohl die Sicherheit der Ausrüstung als auch die des Bedieners gefährdet wurde.

Die Auswahl der richtigen Endkappe erfordert eine sorgfältige Abwägung des Betriebsdrucks, der Umgebungsbedingungen, der Materialkompatibilität und der Montageanforderungen. Zu den Schlüsselfaktoren gehören die Druckstufe, die Temperaturbeständigkeit, das Dichtungsdesign und die Installationsmethode, um optimale Leistung und Langlebigkeit zu gewährleisten.

Verstehen der Betriebsdruckanforderungen

Der Betriebsdruck ist der wichtigste Faktor bei der Auswahl der Endkappe. Die Streckgrenze10 des Endkappenmaterials muss dem maximalen Systemdruck mit einer angemessenen Sicherheitsmarge standhalten. Ich empfehle die Verwendung dieses Leitfadens zur Druckbewertung:

| Betriebsdruck (PSI) | Empfohlenes Material | Sicherheitsfaktor |

|---|---|---|

| 0-1,500 | Gusseisen | 4:1 |

| 1,500-3,000 | Kohlenstoffstahl | 4:1 |

| 3,000-5,000 | Legierter Stahl | 5:1 |

| 5,000+ | Hochfester Stahl | 6:1 |

Umweltbezogene Überlegungen

Die Betriebsumgebung hat einen erheblichen Einfluss auf die Leistung und Langlebigkeit von Endkappen. Im Folgenden werden die wichtigsten zu berücksichtigenden Umweltfaktoren aufgeführt:

- Temperaturbereich: Wählen Sie Materialien, die die strukturelle Integrität innerhalb des Temperaturbereichs Ihres Systems erhalten

- Chemische Exposition: Berücksichtigen Sie die Beständigkeit gegenüber Hydraulikflüssigkeiten, Reinigungsmitteln und Umweltverschmutzungen.

- Exposition gegenüber Feuchtigkeit: Wählen Sie korrosionsbeständige Materialien oder geeignete Schutzbeschichtungen

- UV-Belastung: Bei Anwendungen im Freien muss sichergestellt werden, dass die Materialien unter Sonneneinstrahlung nicht beschädigt werden.

Optionen für die Montagekonfiguration

Die Art der Montage der Endkappen beeinflusst sowohl die Installations- als auch die Wartungsverfahren:

Gewindemontage

- Am besten für kleinere Zylinder

- Bietet eine hervorragende Abdichtung

- Leichterer Zugang zur Wartung

- Begrenzt auf bestimmte Druckbereiche

Zuganker-Montage

- Hervorragend geeignet für Hochdruckanwendungen

- Gleichmäßige Lastverteilung

- Mehrere Befestigungspunkte

- Bessere Stabilität bei dynamischen Belastungen

Geschweißte Montage

- Feste Installation

- Höchste Druckfähigkeit

- Eingeschränkter Zugang zur Wartung

- Erfordert spezialisierte Fertigung

Kriterien für die Materialauswahl

Die Wahl des Materials beeinflusst sowohl die Leistung als auch die Kosteneffizienz:

Gusseisen

- Hervorragende Schwingungsdämpfung

- Gute Verschleißfestigkeit

- Kostengünstig für Niederdruckanwendungen

- Begrenzte Druckfähigkeit

Kohlenstoffstahl

- Besseres Druckverhalten als Gusseisen

- Gute Bearbeitbarkeit

- Mäßige Kosten

- Erfordert Oberflächenschutz

Rostfreier Stahl

- Hervorragende Korrosionsbeständigkeit

- Hervorragend geeignet für lebensmitteltaugliche Anwendungen

- Höhere Materialkosten

- Bessere Temperaturbeständigkeit

Design des Dichtungssystems

Eine ordnungsgemäße Abdichtung ist entscheidend, um Leckagen zu verhindern und die Effizienz des Systems zu erhalten:

O-Ring-Nuten

- Muss genaue Maßangaben erfüllen

- Geeignete Oberflächenbehandlung erforderlich

- Benötigt die richtige Nuttiefe für die Kompression

- Sollte Sicherungsringe für hohen Druck enthalten

Anforderungen an die Oberflächenbeschaffenheit

- Ra 16-32 Mikrozoll für dynamische Dichtungen

- Ra 32-63 Mikrozoll für statische Dichtungen

- Richtige Fasenwinkel für den Einbau der Dichtung

- Keine scharfen Kanten, die Dichtungen beschädigen könnten

Überlegungen zur Installation und Wartung

Ordnungsgemäße Installations- und Wartungsverfahren gewährleisten eine optimale Leistung:

Anforderungen an die Installation

- Korrekte Ausrichtung bei der Montage

- Korrekte Drehmomentangaben

- Saubere Installationsumgebung

- Richtige Verwendung von Werkzeugen

Wartung Zugang

- Einfacher Austausch der Dichtung

- Inspektionsstellen

- Zugang zur Schmierung

- Überwachungsmöglichkeiten

Kosten-Nutzen-Analyse

Bei der Auswahl von Endkappen sind diese Kostenfaktoren zu berücksichtigen:

Erstinvestition

- Materialkosten

- Komplexität der Fertigung

- Anforderungen an die Qualität

- Benötigte Menge

Langfristige Überlegungen

- Erwartete Nutzungsdauer

- Anforderungen an die Wartung

- Kosten für die Wiederbeschaffung

- Auswirkungen der Ausfallzeit

Qualitätssicherungsmaßnahmen

Führen Sie diese Qualitätskontrollen durch:

Zertifizierung von Materialien

- Überprüfung der chemischen Zusammensetzung

- Prüfung der physikalischen Eigenschaften

- Validierung der Wärmebehandlung

- Dokumentation der Rückverfolgbarkeit

Prüfung der Abmessungen

- Überprüfung der kritischen Dimensionen

- Messung der Oberflächengüte

- Prüfung der Rundheit

- Prüfung der Gewindequalität

Denken Sie daran, dass die Auswahl der richtigen Endkappe entscheidend für die Zuverlässigkeit und Sicherheit des Systems ist. Wenn Sie diese Faktoren sorgfältig abwägen und sich von erfahrenen Herstellern beraten lassen, können Sie eine optimale Leistung und Langlebigkeit der Komponenten Ihres Hydrauliksystems sicherstellen.

Verstehen Sie, wie die Wahl des Materials die Leistung und Lebensdauer von hydraulischen Endkappen verbessert. ↩

Erfahren Sie mehr über die besten Materialien für Endkappen von Hydraulikzylindern im Hinblick auf Leistung und Haltbarkeit. ↩

Entdecken Sie, wie die mehrachsige Bearbeitung die Präzision und Effizienz bei der Herstellung von Hydraulikzylinder-Endkappen erhöht. ↩

Erfahren Sie, wie sich die radiale Belastung auf die Druckhaltung auswirkt, um die Zuverlässigkeit des Hydrauliksystems zu verbessern. ↩

Die Kenntnis der Gewindesteigung gewährleistet den richtigen Eingriff und die richtige Abdichtung für effektive hydraulische Anwendungen. ↩

Erfahren Sie mehr über die Zusammensetzung von Elastomeren für bessere Dichtungsleistung und Langlebigkeit bei hydraulischen Anwendungen. ↩

Erfahren Sie mehr über die Rissausbreitung, um Wartungsstrategien zu verbessern und Ausfälle von Hydrauliksystemen zu verhindern. ↩

Die Kenntnis der Materialermüdung hilft, Ausfälle zu vermeiden und die Lebensdauer von Hydraulikkomponenten zu verlängern. ↩

Piezoelektrische Sensoren sind Geräte, die den piezoelektrischen Effekt nutzen, um Änderungen von Druck, Beschleunigung, Temperatur, Dehnung oder Kraft zu messen, indem sie diese in eine elektrische Ladung umwandeln. Diese Sensoren sind für moderne Endkappen-Überwachungssysteme von entscheidender Bedeutung. ↩

Verstehen Sie die Materialgrenzen, um Ausfälle zu vermeiden und die Sicherheit und Zuverlässigkeit des Systems zu gewährleisten. ↩