Bei der Beschaffung von Kunststoffen höre ich oft, dass Ingenieure "Delrin" und "POM" synonym verwenden. Diese Verwechslung kann zu kostspieligen Fehlern bei der Materialauswahl führen und möglicherweise die Leistung des Endprodukts beeinträchtigen.

Delrin und POM sind zwar verwandt, aber nicht genau dasselbe. Delrin ist der Markenname von DuPont für sein POM-Homopolymer, während POM (Polyoxymethylen) der Gattungsname für eine Familie von technischen Thermoplasten ist.

Ich möchte hier etwas Wichtiges klarstellen. Viele Ingenieure, mit denen ich zusammenarbeite, denken zunächst, dass diese Materialien völlig austauschbar sind, aber es gibt subtile Unterschiede, die den Erfolg Ihres Projekts erheblich beeinflussen können. Das Verständnis dieser Unterschiede ist entscheidend für eine fundierte Materialauswahl für Ihre Anwendungen, und ich werde Ihnen erklären, warum.

Welche Art von Kunststoff ist Delrin?

Haben Sie sich schon einmal mit der Wahl des richtigen Kunststoffs für Ihre Präzisionsteile schwer getan? In der Welt der technischen Kunststoffe kann eine falsche Wahl zu vorzeitigem Versagen von Teilen, kostspieligem Ersatz und Produktionsverzögerungen führen, die den Zeitplan Ihres Projekts ernsthaft beeinträchtigen könnten.

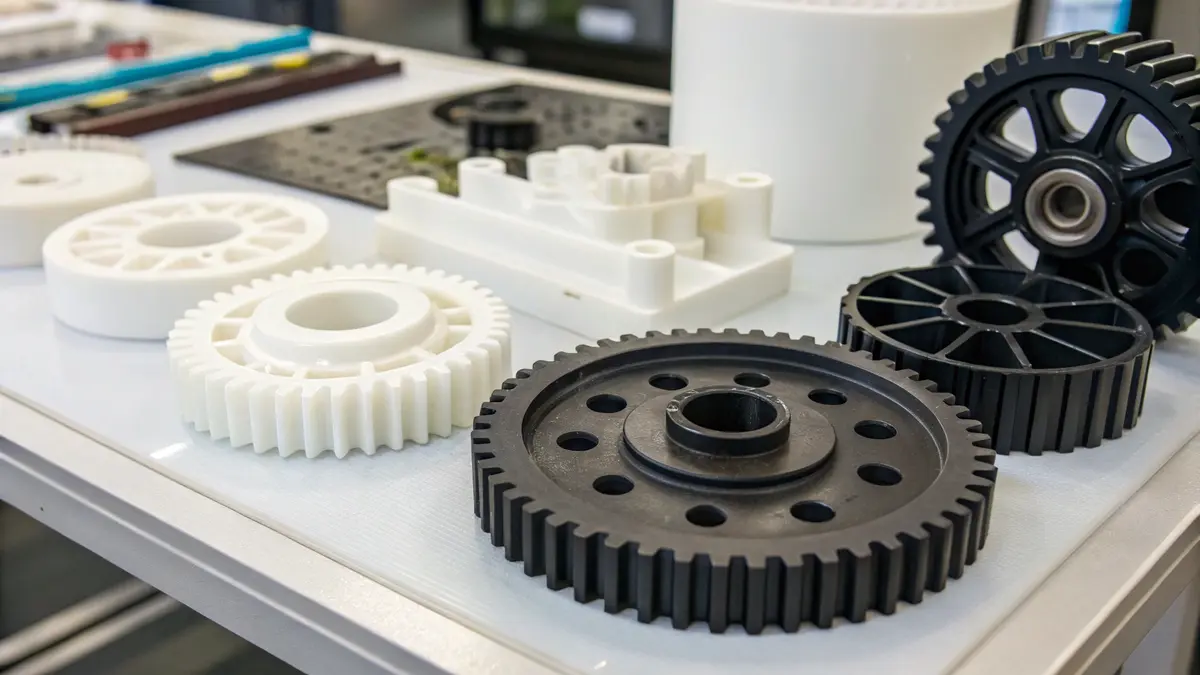

Delrin, auch bekannt als Polyoxymethylen (POM), ist ein technischer Hochleistungsthermoplast, der für seine außergewöhnliche Festigkeit, Steifigkeit und Maßhaltigkeit bekannt ist. Er gehört zur Familie der Acetalkunststoffe und bietet eine ausgezeichnete Verschleißfestigkeit, geringe Reibung und gute Bearbeitbarkeit.

Chemische Zusammensetzung und Struktur

Die einzigartigen Eigenschaften von Delrin ergeben sich aus seiner Molekularstruktur. Betrachtet man seine Zusammensetzung, so besteht Delrin aus abwechselnden Methylengruppen (-CH2-), die durch Sauerstoffatome verbunden sind und eine Homopolymer1 Kette. Diese Struktur verleiht Delrin seine charakteristische Festigkeit und Stabilität.

Grundlegende chemische Eigenschaften

- Molekulare Formel: (-CH2O-)n

- Dichte: 1,41-1,43 g/cm³

- Schmelzpunkt: 175°C (347°F)

- Glasübergangstemperatur: -60°C (-76°F)

Wichtige Materialeigenschaften

Bei PTSMAKE arbeiten wir regelmäßig mit Delrin für verschiedene Präzisionsteile. Hier sind die wichtigsten Eigenschaften, die es auszeichnen:

Mechanische Eigenschaften

- Hohe Zugfestigkeit

- Hervorragende Ermüdungsfestigkeit

- Ausgezeichnete Kriechfestigkeit

- Gute Schlagfestigkeit

- Niedriger Reibungskoeffizient

Physikalische Eigenschaften

- Hervorragende Formbeständigkeit

- Geringe Feuchtigkeitsaufnahme

- Gute elektrische Isolierung

- Chemische Beständigkeit gegen viele Lösungsmittel

- Natürliche Schmierfähigkeit

Gemeinsame Klassen und Klassifikationen

Delrin gibt es in verschiedenen Qualitäten, die jeweils für bestimmte Anwendungen optimiert sind:

| Klasse Typ | Wesentliche Merkmale | Typische Anwendungen |

|---|---|---|

| Standard-Grade | Grundlegende mechanische Eigenschaften | Teile für allgemeine Zwecke |

| Hohe Leistung | Erhöhte Festigkeit und Steifigkeit | Präzisionszahnräder, Lager |

| UV-stabilisiert | Bessere Witterungsbeständigkeit | Anwendungen im Freien |

| Lebensmittelqualität | FDA-konform | Ausrüstung für die Lebensmittelverarbeitung |

Herstellungsmethoden

Nach meiner Erfahrung bei PTSMAKE verarbeiten wir hauptsächlich Delrin:

CNC-Bearbeitung

- Ausgezeichnete Bearbeitbarkeit

- Enge Toleranzen realisierbar

- Komplexe Geometrien möglich

- Glatte Oberfläche

Spritzgießen

- Gute Fließeigenschaften

- Minimale Schrumpfung

- Gleichbleibende Teilequalität

- Fähigkeit zur Produktion großer Mengen

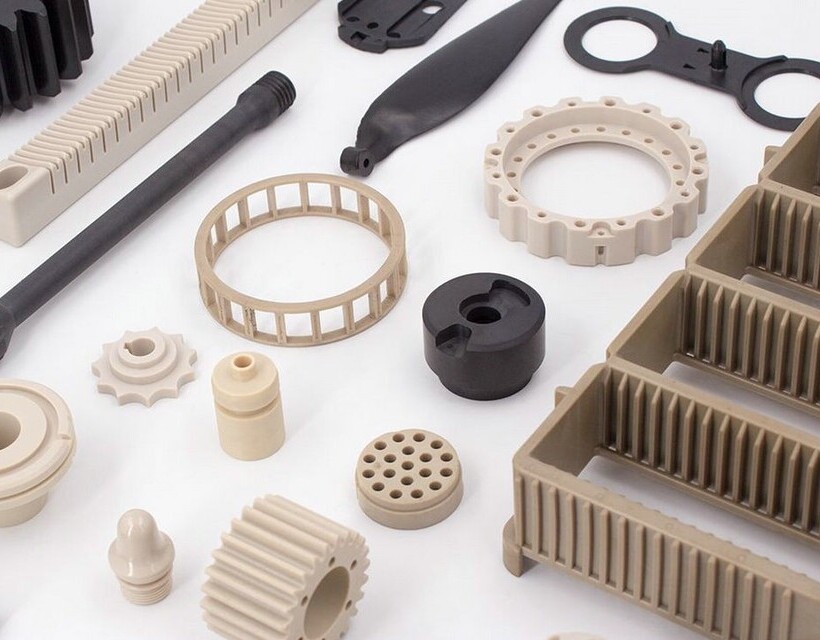

Branchenübergreifende Anwendungen

Delrin findet in verschiedenen Branchen breite Anwendung:

Automobilindustrie

- Komponenten des Kraftstoffsystems

- Innere Mechanismen

- Riemenspanner

- Türschloss-Systeme

Unterhaltungselektronik

- Smartphone-Komponenten

- Laptop-Scharniere

- Kamera-Mechanismen

- Teile für Audiogeräte

Industrielle Ausrüstung

- Komponenten des Förderers

- Pumpenteile

- Ventilkörper

- Präzisionszahnräder

Medizinische Geräte

- Chirurgische Instrumente

- Geräte zur Verabreichung von Medikamenten

- Zahnmedizinische Anwendungen

- Laborausstattung

Leistungsvergleich

Vergleichen wir Delrin mit anderen gängigen technischen Kunststoffen:

| Eigentum | Delrin | Nylon | PEEK | PET |

|---|---|---|---|---|

| Stärke | Hoch | Mittel | Sehr hoch | Mittel |

| Kosten | Mäßig | Niedrig | Hoch | Niedrig |

| Chemische Beständigkeit | Gut | Messe | Ausgezeichnet | Gut |

| Abnutzungswiderstand | Ausgezeichnet | Gut | Ausgezeichnet | Messe |

Überlegungen zur Gestaltung

Bei der Konstruktion von Teilen aus Delrin sind diese Faktoren zu berücksichtigen:

Auswahl des Materials

- Anforderungen an die Betriebstemperatur

- Bedingungen der chemischen Belastung

- Anforderungen an die Tragfähigkeit

- Kostenzwänge

Richtlinien für die Herstellung

- Gleichmäßigkeit der Wandstärke

- Entformungsschrägen für Formteile

- Standorte der Tore

- Überlegungen zur Kühlung

Bei PTSMAKE haben wir erfolgreich unzählige Präzisionskomponenten aus Delrin hergestellt. Die Vielseitigkeit und Zuverlässigkeit des Materials machen es zu einer hervorragenden Wahl für viele technische Anwendungen. Dank unserer Erfahrung mit der CNC-Bearbeitung und dem Spritzgießen von Delrin können wir das Teiledesign und die Fertigungsprozesse für optimale Leistung optimieren.

Warum ist Delrin so teuer?

Die steigenden Kosten für Delrin sind für Hersteller und Ingenieure zu einem großen Problem geworden. Ich habe festgestellt, dass viele Kunden bei der Beschaffung dieses Materials mit Budgetbeschränkungen zu kämpfen haben, insbesondere wenn die Preise Jahr für Jahr steigen. Die Situation wird noch schwieriger, wenn Projekte große Mengen an Delrin-Teilen erfordern.

Der hohe Preis von Delrin ist in erster Linie auf sein komplexes Herstellungsverfahren, seine hervorragenden mechanischen Eigenschaften und die steigende Nachfrage aus verschiedenen Branchen zurückzuführen. Das Material erfordert spezialisierte Produktionsanlagen, strenge Qualitätskontrollen und hochwertige Rohstoffe, was alles zu seiner hohen Kostenstruktur beiträgt.

Komplexität der Rohstoffproduktion

Fortschrittlicher Polymerisationsprozess

Die Herstellung von Delrin oder Polyoxymethylen (POM) erfordert ein ausgeklügeltes Polymerisation2 Prozess. Dieser Prozess erfordert eine präzise Steuerung von Temperatur, Druck und chemischen Bedingungen. Bei PTSMAKE haben wir festgestellt, dass sich die Komplexität dieses Prozesses erheblich auf die endgültigen Materialkosten auswirkt.

Anforderungen an die Qualitätskontrolle

Die Herstellung von Delrin erfordert strenge Qualitätskontrollen:

| Qualitätsparameter | Kontrollanforderung | Auswirkungen auf die Kosten |

|---|---|---|

| Molekulargewicht | Strenge Überwachung | Hoch |

| Kristallinität | Präzise Kontrolle | Mittel |

| Thermische Stabilität | Kontinuierliche Prüfung | Hoch |

| Chemische Reinheit | Fortschrittliche Filtration | Sehr hoch |

Marktdynamik

Faktoren der Lieferkette

Die globale Lieferkette für Delrin-Rohstoffe steht vor mehreren Herausforderungen:

- Begrenzte Anzahl von qualifizierten Herstellern

- Transportkosten für Spezialtransporte

- Anforderungen an die Lagerung zur Erhaltung der Materialeigenschaften

- Komplexität der Bestandsverwaltung

Nachfragemuster der Industrie

Verschiedene Sektoren tragen zu der hohen Nachfrage nach Delrin bei:

| Industrie | Verbrauchsvolumen | Preisempfindlichkeit |

|---|---|---|

| Automobilindustrie | Sehr hoch | Mittel |

| Elektronik | Hoch | Hoch |

| Medizinische | Mittel | Niedrig |

| Luft- und Raumfahrt | Niedrig | Sehr niedrig |

Technische Vorteile, die die Kosten rechtfertigen

Hervorragende mechanische Eigenschaften

Die außergewöhnlichen Eigenschaften von Delrin machen die Investition lohnenswert:

- Hohe Zugfestigkeit und Steifigkeit

- Ausgezeichnete Ermüdungsfestigkeit

- Niedriger Reibungskoeffizient

- Hervorragende Formbeständigkeit

Langfristige Kostenvorteile

Die anfänglichen Materialkosten sind zwar hoch, aber Delrin ist im Laufe der Zeit oft günstiger:

- Reduzierte Wartungsanforderungen

- Verlängerte Lebensdauer der Komponenten

- Geringere Austauschhäufigkeit

- Minimaler Schmierstoffbedarf

Anforderungen an die Verarbeitung

Spezialisierte Ausrüstungsbedürfnisse

Die Herstellung von Delrinteilen erfordert spezielle Maschinen und Werkzeuge:

- Temperaturgesteuerte Verarbeitungsgeräte

- Verschleißfeste Werkzeuge

- Präzise Kühlsysteme

- Fortschrittliche Instrumente zur Qualitätskontrolle

Technisches Fachwissen

Die Verarbeitung von Delrin erfordert qualifizierte Mitarbeiter und Ingenieure, die sich damit auskennen:

- Materialverhalten bei der Verarbeitung

- Optimale Verarbeitungsparameter

- Verfahren zur Qualitätskontrolle

- Techniken zur Fehlersuche

Strategien zur Kostenoptimierung

Optimierung des Designs

Wir von PTSMAKE helfen unseren Kunden, ihre Entwürfe zu optimieren, um den Materialverbrauch zu reduzieren und gleichzeitig die Leistung zu erhalten:

- Optimierung der Wandstärke

- Strategische Platzierung von Rippen und Stützen

- Möglichkeiten der Teilkonsolidierung

- Gegebenenfalls Alternativen bei der Materialauswahl

Produktionseffizienz

Wir setzen verschiedene Strategien zur Kostenkontrolle ein:

- Optimierung der Chargengröße

- Prozessautomatisierung

- Reduzierung von Schrott

- Effiziente Werkzeugkonstruktion

Umweltbezogene Überlegungen

Nachhaltigkeit Auswirkungen

Zu den Umweltfaktoren, die die Kosten von Delrin beeinflussen, gehören:

- Energieintensive Produktionsprozesse

- Anforderungen an die Einhaltung von Umweltvorschriften

- Herausforderungen beim Recycling

- Kosten der Abfallwirtschaft

Einhaltung von Vorschriften

Die Einhaltung von Umweltvorschriften erhöht die Kosten:

- Geräte zur Emissionskontrolle

- Systeme zur Abfallbehandlung

- Anforderungen an die Dokumentation

- Zertifizierungsverfahren

Zukünftige Preistrends

Marktausblick

Mehrere Faktoren deuten auf einen anhaltenden Preisdruck hin:

- Wachsende Nachfrage aus aufstrebenden Branchen

- Verfügbarkeit von Rohstoffen

- Schwankungen der Energiekosten

- Anforderungen an den technologischen Fortschritt

Auswirkungen der Innovation

Laufende Forschungs- und Entwicklungsarbeiten können die künftige Preisgestaltung beeinflussen:

- Neue Produktionsmethoden

- Entwicklung alternativer Materialien

- Verbesserungen der Prozesseffizienz

- Techniken zur Qualitätsverbesserung

Diese umfassende Analyse zeigt, warum Delrin auf dem Markt Spitzenpreise verlangt. Auch wenn die Kosten auf den ersten Blick hoch erscheinen mögen, rechtfertigen die überlegenen Eigenschaften des Materials und seine langfristigen Vorteile die Investition für kritische Anwendungen oft. Bei PTSMAKE arbeiten wir eng mit unseren Kunden zusammen, um Designs und Prozesse zu optimieren und sicherzustellen, dass sie den besten Nutzen aus ihren Delrin-Komponenten ziehen und gleichzeitig die höchsten Qualitätsstandards einhalten.

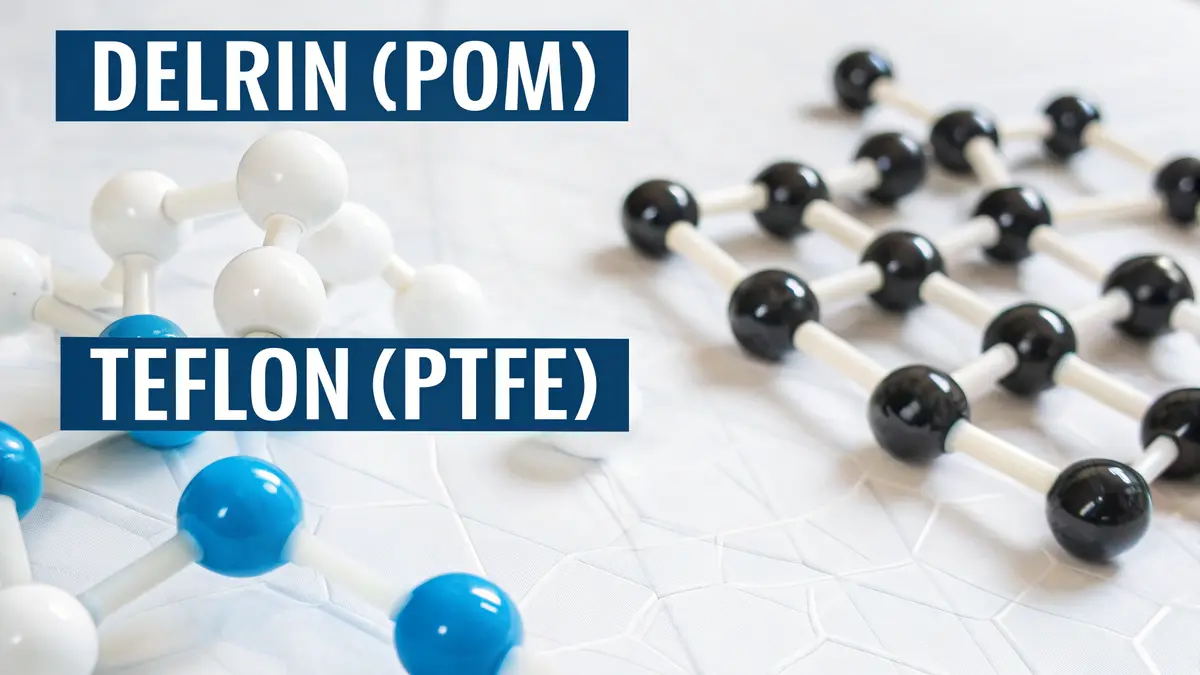

Ist Delrin das Gleiche wie Teflon?

Wenn ich mit technischen Kunststoffen arbeite, stoße ich bei meinen Kunden oft auf Verwirrung über Delrin und Teflon. Viele glauben, diese Materialien seien austauschbar, was zu kostspieligen Konstruktionsfehlern und Projektverzögerungen führt. Das Missverständnis wird noch problematischer, wenn kritische Komponenten aufgrund einer falschen Materialauswahl ausfallen.

Delrin und Teflon sind zwei völlig unterschiedliche technische Kunststoffe. Während Delrin (POM) ein thermoplastischer Kunststoff ist, der für seine hohe Festigkeit und Steifigkeit bekannt ist, ist Teflon (PTFE) für seine geringe Reibung und seine Antihafteigenschaften bekannt. Jedes Material erfüllt in technischen Anwendungen einzigartige Zwecke.

Physikalische Eigenschaften und chemische Zusammensetzung

Die grundlegenden Unterschiede zwischen diesen Materialien beginnen auf der molekularen Ebene. Delrin, auch bekannt als Polyoxymethylen (POM), besitzt eine hochkristalline Struktur, die ihm außergewöhnliche mechanische Eigenschaften verleiht. Im Gegensatz dazu ist die Struktur von Teflon Polytetrafluorethylen3 Struktur erzeugt seine einzigartigen Antihafteigenschaften.

Vergleich der Materialstruktur

| Eigentum | Delrin (POM) | Teflon (PTFE) |

|---|---|---|

| Chemische Struktur | (-CH2O-)n | (-CF2-CF2-)n |

| Kristallinität | 75-85% | 92-98% |

| Dichte (g/cm³) | 1.41-1.43 | 2.13-2.20 |

| Schmelzpunkt (°C) | 175 | 327 |

Leistungsmerkmale

Bei PTSMAKE habe ich mit beiden Materialien in verschiedenen Fertigungsprojekten ausgiebig gearbeitet. Hier ist, was jedes Material einzigartig macht:

Mechanische Eigenschaften

Delrin Stärken

- Hohe Zugfestigkeit (63-70 MPa)

- Ausgezeichnete Ermüdungsfestigkeit

- Hervorragende Dimensionsstabilität

- Gute Verschleißfestigkeit

- Hohe Steifigkeit

Teflon Vorteile

- Äußerst niedriger Reibungskoeffizient (0,1)

- Hervorragende chemische Beständigkeit

- Ausgezeichnete thermische Stabilität

- Antihaft-Eigenschaften

- Selbstschmierend

Unterschiede in der Anwendung

Nach meiner Erfahrung in der Fertigung dienen diese Materialien unterschiedlichen Zwecken:

Delrin Beste Verwendungsmöglichkeiten

- Feinmechanische Teile

- Zahnräder und Lager

- Komponenten für die Automobilindustrie

- Unterhaltungselektronik

- Medizinische Geräte

Teflon Optimale Anwendungen

- Antihaftbeschichtungen

- Chemische Verarbeitungsanlagen

- Elektrische Isolierung

- Lager und Dichtungen

- Medizinische Implantate

Überlegungen zu Kosten und Verarbeitung

Der Herstellungsprozess hat einen erheblichen Einfluss auf die Materialauswahl:

Verarbeitungsmethoden

| Herstellungsprozess | Delrin | Teflon |

|---|---|---|

| Spritzgießen | Ausgezeichnet | Begrenzt |

| Bearbeitung | Gut | Ausgezeichnet |

| Formpressen | Nicht üblich | Gemeinsame |

| Extrusion | Gut | Ausgezeichnet |

Temperatur und Umweltfaktoren

Es ist wichtig, die Grenzen der Umwelt zu kennen:

Temperatur Leistung

| Temperaturbereich | Delrin | Teflon |

|---|---|---|

| Maximale kontinuierliche Nutzung (°C) | 82-105 | 260 |

| Minimale Betriebstemperatur (°C) | -40 | -200 |

| Wärmeablenkung Temperatur (°C) | 115 | 55 |

Branchenspezifische Überlegungen

Nach meiner Erfahrung bei PTSMAKE hängt die Materialauswahl oft von den Anforderungen der Branche ab:

Autoindustrie

- Delrin: Kraftstoffsystemkomponenten, Fenstersysteme

- Teflon: Motordichtungen, Komponenten des Bremssystems

Medizinische Industrie

- Delrin: Chirurgische Instrumente, zahnmedizinische Anwendungen

- Teflon: Implantate, pharmazeutische Verarbeitungsgeräte

Elektronikindustrie

- Delrin: Verbinder, Federelemente

- Teflon: Kabelisolierung, gedruckte Leiterplatten

Wartung und Langlebigkeit

Die Materialien unterscheiden sich erheblich in ihren Wartungsanforderungen:

Langfristige Leistung

| Aspekt | Delrin | Teflon |

|---|---|---|

| Chemische Beständigkeit | Gut | Ausgezeichnet |

| UV-Beständigkeit | Messe | Ausgezeichnet |

| Abnutzungswiderstand | Ausgezeichnet | Gut |

| Feuchtigkeitsabsorption | Niedrig | Keine |

Bei meiner Arbeit bei PTSMAKE habe ich festgestellt, dass die richtige Materialauswahl den Projekterfolg erheblich beeinflusst. Obwohl sowohl Delrin als auch Teflon hervorragende technische Kunststoffe sind, dienen sie unterschiedlichen Zwecken und sollten nicht als austauschbar betrachtet werden. Wenn Sie diese Unterschiede kennen, können Sie eine optimale Leistung und Langlebigkeit in Ihren Anwendungen sicherstellen.

Ich empfehle immer, gründliche Materialtests durchzuführen und sich mit Experten zu beraten, bevor man eine endgültige Materialauswahl trifft. Bei PTSMAKE bieten wir umfassende Beratung bei der Materialauswahl und Fertigungslösungen, um Ihnen zu helfen, die beste Wahl für Ihre spezifischen Anwendungsanforderungen zu treffen.

Ist DuPont noch Eigentümer von Delrin?

Wenn Fertigungsingenieure und Beschaffungsmanager nach Delrin-Lieferanten suchen, stoßen sie häufig auf Unklarheit über die aktuellen Eigentumsverhältnisse. Die Verwirrung auf dem Markt ist auf die verschiedenen Umstrukturierungen und Ausgliederungen von DuPont im Laufe der Jahre zurückzuführen, so dass sich viele fragen, woher dieses wichtige technische Material eigentlich stammt.

Nein, DuPont ist nicht mehr Eigentümer von Delrin. Seit 2019 wird der frühere Geschäftsbereich Performance Materials von DuPont, zu dem auch Delrin gehört, nach einer $11 Milliarden schweren Übernahme von der Celanese Corporation betrieben. Celanese produziert und vertreibt nun Delrin-Acetal-Homopolymerharze auf der ganzen Welt.

Die Reise des Delrin-Besitzes

Die Geschichte der Eigentumsverhältnisse bei Delrin spiegelt die Dynamik der chemischen Industrie wider. Als jemand, der stark in der Präzisionsfertigung tätig ist, habe ich die Entwicklung der Eigentumsverhältnisse an diesem Werkstoff aus erster Hand miterlebt. Die Zeitleiste der Eigentümerwechsel hilft uns, die aktuelle Situation besser zu verstehen:

Historischer Zeitstrahl

| Jahr | Großereignis | Auswirkungen auf Delrin |

|---|---|---|

| 1956 | Erste Entwicklung | DuPont führt Delrin ein |

| 2015 | DowDuPont-Fusion | Kombinierte chemische Verfahren |

| 2019 | Abspaltung von DuPont | Trennung von der Division Performance Materials |

| 2022 | Celanese-Übernahme | Vollständiger Eigentumsübergang |

Auswirkungen auf die verarbeitende Industrie

Die Übertragung der Eigentumsrechte an Delrin auf Celanese hat einige Veränderungen in der Produktionslandschaft mit sich gebracht. Der Werkstoff Polymerisation4 Der Prozess bleibt konsistent, aber es gab subtile Verschiebungen:

Dynamik der Lieferkette

- Die Vertriebsnetze wurden umstrukturiert

- Neue Qualitätskontrollprotokolle eingeführt

- Aktualisierte Zertifizierungsprozesse eingeführt

- Geänderte Preisstrukturen eingeführt

Produktentwicklung und Innovation

Bei PTSMAKE haben wir uns an diese Veränderungen angepasst und gleichzeitig unsere hochwertigen Spritzgussdienstleistungen beibehalten. Der Übergang hat sogar neue Möglichkeiten für Innovationen bei Delrin-Anwendungen eröffnet:

- Verbesserte Materialqualitäten für bestimmte Branchen

- Verbesserte Verarbeitungsrichtlinien

- Neue technische Unterstützungssysteme

- Erweiterte Anwendungsmöglichkeiten

Marktreaktion und Qualitätssicherung

Die Reaktion des Marktes auf den Eigentümerwechsel ist weitgehend positiv ausgefallen. Als Hersteller, der ausgiebig mit Delrin arbeitet, kann ich bestätigen, dass Celanese die bekannten Qualitäten des Materials beibehalten hat:

Qualitätsparameter

- Mechanische Eigenschaften bleiben konstant

- Einhaltung der Normen für chemische Beständigkeit

- Einhaltung der Spezifikationen für die thermische Stabilität

- Erhaltene Verarbeitungseigenschaften

Zukunftsaussichten und Auswirkungen auf die Industrie

Die Zukunft von Delrin unter der Führung von Celanese sieht vielversprechend aus. Auf der Grundlage der aktuellen Markttrends und unserer Erfahrungen bei PTSMAKE gehen wir davon aus:

Kurzfristige Entwicklungen

- Erhöhte Materialverfügbarkeit

- Speziellere Sorten für spezifische Anwendungen

- Verbesserte technische Unterstützung

- Wettbewerbsfähige Preisstrukturen

Langfristige Auswirkungen auf die Industrie

- Größere Innovation bei den Materialeigenschaften

- Ausgebaute globale Vertriebsnetze

- Nachhaltigere Herstellungsprozesse

- Verbesserte Systeme zur Unterstützung der Endnutzer

Praktische Überlegungen für Hersteller

Für Hersteller und Ingenieure, die mit Delrin arbeiten, bedeutet der Eigentümerwechsel, dass sie mehrere wichtige Aspekte beachten müssen:

Aktualisierungen der Materialspezifikationen

- Überprüfung von Materialzertifizierungen

- Aktualisierung der Lieferantenunterlagen

- Überprüfung der Qualitätskontrollverfahren

- Bestätigung der Konformitätsanforderungen

Anpassungen der Lieferkette

- Neue Vertriebskanäle evaluieren

- Bewertung von Vorlaufzeitänderungen

- Überprüfung der Preisstrukturen

- Aktualisierung von Lieferantenvereinbarungen

Bei PTSMAKE haben wir diese Veränderungen erfolgreich gemeistert und dabei unsere hohen Standards in der Präzisionsfertigung beibehalten. Dank unserer Erfahrung sowohl mit DuPont als auch mit Celanese Delrin sind wir in der Lage, eine gleichbleibende Qualität unserer Spritzgießdienstleistungen zu gewährleisten.

Technische Unterstützung und Ressourcen

Mit der Umstellung haben sich auch die Strukturen der technischen Unterstützung geändert. Die Hersteller sollten sich dessen bewusst sein:

Verfügbare Ressourcen

- Aktualisierte Materialdatenblätter

- Neue Verarbeitungsrichtlinien

- Technische Beratungsdienste

- Dokumentation zur Qualitätssicherung

Einhaltung der Industrievorschriften

Auch wenn sich die Eigentumsverhältnisse geändert haben, bleiben die Kernspezifikationen und Branchenzertifizierungen von Delrin intakt. Dies schließt ein:

- FDA-Konformität für lebensmitteltaugliche Anwendungen

- ISO-Zertifizierungen

- Branchenspezifische Normen

- Umweltvorschriften

Der Übergang der Eigentumsverhältnisse von DuPont auf Celanese stellt einen bedeutenden Wandel in der Branche dar, der jedoch effektiv gehandhabt wurde, um die Produktqualität und -zuverlässigkeit zu erhalten. Als Fertigungsexperte habe ich festgestellt, dass die grundlegenden Eigenschaften und Leistungsmerkmale des Materials unverändert geblieben sind, so dass die Kontinuität für Hersteller und Endverbraucher gleichermaßen gewährleistet ist.

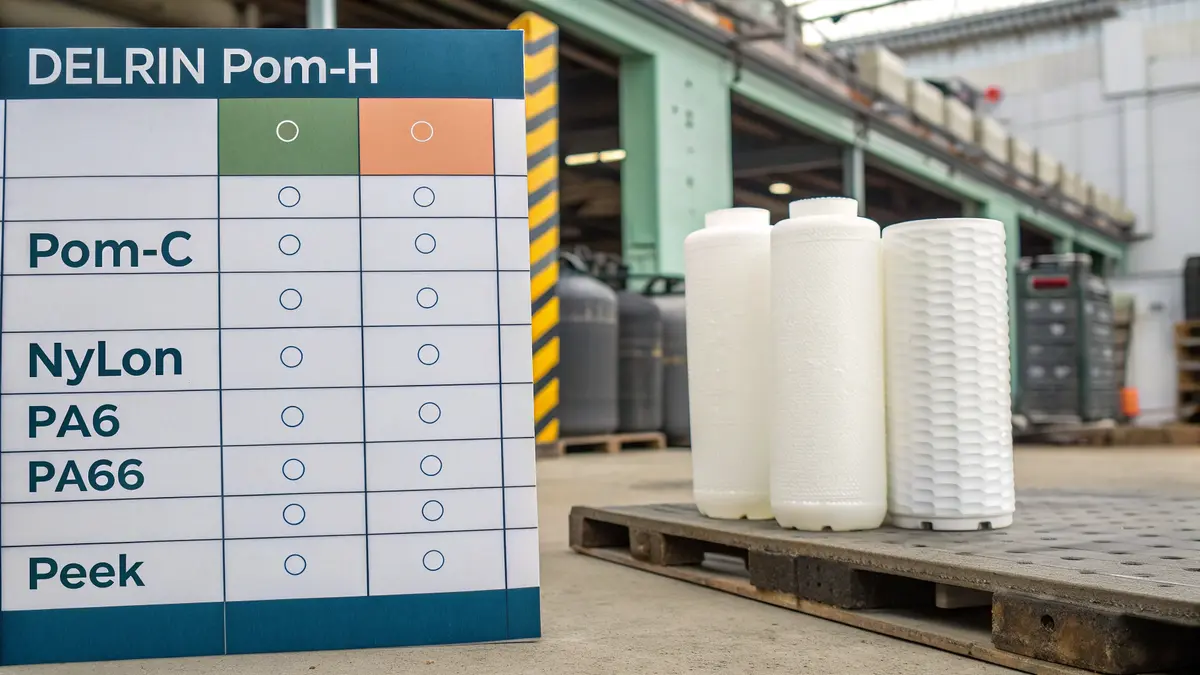

Welcher Kunststoff ist dem Delrin ähnlich?

Die Suche nach dem richtigen Kunststoffmaterial für Ihr Projekt kann überwältigend sein. Bei den zahllosen Optionen, die zur Verfügung stehen, kann sich die Suche nach Alternativen zu Delrin, die ähnliche Eigenschaften aufweisen, aber möglicherweise kostengünstiger oder für bestimmte Anwendungen besser geeignet sind, wie die Suche nach einer Nadel im Heuhaufen anfühlen.

Mehrere Kunststoffe haben ähnliche Eigenschaften wie Delrin, wobei POM-C (Polyoxymethylen-Copolymer) die nächstliegende Alternative ist. Es bietet eine vergleichbare Festigkeit, Verschleißfestigkeit und Bearbeitbarkeit, was es zu einem hervorragenden Ersatz für viele technische Anwendungen macht.

POM-C als Delrin-Alternative verstehen

POM-C ist aufgrund seiner nahezu identischen Molekularstruktur die wichtigste Alternative zu Delrin. Bei PTSMAKE habe ich ausgiebig mit beiden Materialien gearbeitet, und ihre Ähnlichkeiten in Bezug auf die mechanischen Eigenschaften sind bemerkenswert. Der Hauptunterschied liegt in ihren Kristallisation5 Prozess, was ihre Dimensionsstabilität leicht beeinträchtigt.

Vergleich der wichtigsten Eigenschaften

| Eigentum | Delrin (POM-H) | POM-C |

|---|---|---|

| Zugfestigkeit | 70 MPa | 65 MPa |

| Härte (Rockwell M) | 94 | 90 |

| Schmelzpunkt | 175°C | 165°C |

| Chemische Beständigkeit | Ausgezeichnet | Sehr gut |

| Kosten | Höher | Unter |

Andere bemerkenswerte Alternativen

Nylon (PA6 und PA66)

Nylon ist eine weitere brauchbare Alternative zu Delrin, insbesondere bei Anwendungen, bei denen es auf Schlagfestigkeit ankommt. Während meiner Arbeit mit verschiedenen Kunden bei PTSMAKE habe ich festgestellt, dass Nylon Delrin in Bezug auf die folgenden Eigenschaften oft übertrifft:

- Stoßfestigkeit

- Flexibilität

- Kosten-Wirksamkeit

- Verschleißfestigkeit unter nassen Bedingungen

PEEK (Polyetheretherketon)

PEEK ist eine leistungsstarke Alternative, wenn auch zu einem höheren Preis. Es zeichnet sich aus durch:

- Höhere Temperaturbeständigkeit

- Hervorragende chemische Beständigkeit

- Bessere Verschleißeigenschaften

- Verbesserte Festigkeitseigenschaften

Anwendungsspezifische Alternativen

Automobilanwendungen

Bei Automobilkomponenten habe ich festgestellt, dass diese Materialien oft eine hervorragende Alternative zu Delrin darstellen:

- Glasgefülltes POM-C

- Schlagzähmodifiziertes PBT

- Verstärktes PA66

Medizinische Anwendungen

Bei der Herstellung von Medizinprodukten haben sich diese Alternativen bewährt:

- PEEK in medizinischer Qualität

- USP Klasse VI POM-C

- PPSU in medizinischer Qualität

Kostenüberlegungen

| Material | Relative Kosten (1-10) | Leistungsbewertung (1-10) |

|---|---|---|

| Delrin | 7 | 8 |

| POM-C | 6 | 8 |

| Nylon | 5 | 7 |

| PEEK | 10 | 9 |

Überlegungen zur Herstellung

Bei der Auswahl einer Delrin-Alternative spielen die Herstellungsverfahren eine entscheidende Rolle. Bei PTSMAKE berücksichtigen wir mehrere Faktoren:

Bearbeitungseigenschaften

- Werkzeugverschleiß

- Anforderungen an die Oberflächenbeschaffenheit

- Stabilität der Abmessungen

- Wärmeentwicklung bei der Verarbeitung

Merkmale des Spritzgießens

- Schrumpfung der Form

- Optionen für den Standort des Gates

- Anforderungen an die Kühlung

- Optimierung der Zykluszeit

Auswirkungen auf die Umwelt

Vergleich der Wiederverwertbarkeit

| Material | Wiederverwertbarkeit | Auswirkungen auf die Umwelt |

|---|---|---|

| Delrin | Mäßig | Mittel |

| POM-C | Gut | Mittel |

| Nylon | Ausgezeichnet | Niedrig |

| PEEK | Begrenzt | Hoch |

Leistung in bestimmten Umgebungen

Bei der Auswahl von Alternativen ist das Verständnis von Umweltfaktoren entscheidend:

Hochtemperaturanwendungen

- PEEK eignet sich hervorragend für Hochtemperaturumgebungen

- PPS bietet gute Temperaturbeständigkeit

- Modifiziertes POM-C erhält die Stabilität

Chemische Exposition

- POM-C weist eine ausgezeichnete chemische Beständigkeit auf

- PEEK bietet hervorragende chemische Beständigkeit

- Modifiziertes Nylon bietet gute chemische Beständigkeit

Überlegungen zur Qualitätskontrolle

Bei der Arbeit mit Delrin-Alternativen sind angemessene Maßnahmen zur Qualitätskontrolle unerlässlich:

- Überwachung der Dimensionsstabilität

- Prüfung des Feuchtegehalts

- Überprüfung der mechanischen Eigenschaften

- Protokolle der Sichtprüfung

Rahmen für die Entscheidungsfindung

Bei der Auswahl der richtigen Delrin-Alternative ist Folgendes zu beachten:

- Anforderungen an die Bewerbung

- Umweltbedingungen

- Kostenzwänge

- Herstellungsverfahren

- Anforderungen an die Qualität

Durch meine Erfahrung bei PTSMAKE habe ich festgestellt, dass eine erfolgreiche Materialauswahl oft von einer sorgfältigen Abwägung dieser Faktoren abhängt, anstatt sich nur auf die Materialeigenschaften zu konzentrieren. Wir verfügen über umfassende Materialdatenbanken und Testmöglichkeiten, um unseren Kunden zu helfen, fundierte Entscheidungen über Delrin-Alternativen zu treffen.

Wenn Sie diese Alternativen und ihre spezifischen Merkmale kennen, können Sie eine fundierte Entscheidung treffen, die den Anforderungen Ihrer Anwendung am besten entspricht und gleichzeitig die Kosten senken oder die Leistung verbessern kann. Jede Alternative bietet einzigartige Vorteile, und der Schlüssel liegt in der Abstimmung dieser Vorteile auf Ihre spezifischen Bedürfnisse.

Kann Delrin leicht brechen?

Machen Sie sich Gedanken über die Haltbarkeit von Delrin für Ihre kritischen technischen Anwendungen? Viele Konstrukteure und Ingenieure haben schlaflose Nächte, weil sie sich Sorgen über Materialversagen machen, insbesondere wenn ihre Projekte sowohl Festigkeit als auch Präzision erfordern.

Delrin bricht unter normalen Bedingungen nicht leicht. Es bietet außergewöhnliche mechanische Festigkeit, Ermüdungsbeständigkeit und Dimensionsstabilität. Mit einer Zugfestigkeit von 8.000 bis 10.000 PSI ist Delrin einer der haltbarsten technischen Kunststoffe, die für Präzisionsteile erhältlich sind.

Die Bruchfestigkeit von Delrin verstehen

Bei PTSMAKE habe ich festgestellt, dass die Bruchfestigkeit von Delrin direkt mit seiner einzigartigen Molekularstruktur zusammenhängt. Das Material weist auf Kristallisation von Homopolymeren6die für hervorragende mechanische Eigenschaften sorgt. Diese kristalline Struktur schafft ein robustes Gerüst, das unter verschiedenen Bedingungen bruchsicher ist.

Faktoren, die die Bruchfestigkeit von Delrin beeinflussen

Mehrere Schlüsselfaktoren beeinflussen die Bruchfestigkeit von Delrin:

- Temperaturexposition

- Chemische Umwelt

- Art und Dauer der Belastung

- Fertigungsqualität

- Überlegungen zur Gestaltung

Vergleichende Stärkenanalyse

Untersuchen wir, wie Delrin im Vergleich zu anderen gängigen technischen Kunststoffen abschneidet:

| Material | Zugfestigkeit (PSI) | Schlagzähigkeit (ft-lb/in) | Temperaturbeständigkeit (°F) |

|---|---|---|---|

| Delrin | 8,000-10,000 | 1.0-2.0 | -40 bis 180 |

| Nylon 6 | 7,000-8,000 | 0.8-1.5 | -40 bis 170 |

| PEEK | 14,000-16,000 | 1.6-3.0 | -40 bis 480 |

| POM-C | 7,500-9,000 | 0.9-1.8 | -40 bis 160 |

Brechungsmechanismen und Prävention

Schlagzähigkeit

Delrin weist aufgrund seiner hohen Kristallinität eine ausgezeichnete Schlagfestigkeit auf. Bei PTSMAKE haben wir Delrin erfolgreich in verschiedenen Anwendungen mit hoher Schlagzähigkeit eingesetzt, von Automobilkomponenten bis hin zu Teilen für Industriemaschinen.

Ermüdungswiderstand

Eines der herausragenden Merkmale von Delrin ist seine außergewöhnliche Ermüdungsbeständigkeit. Das Material kann wiederholten Belastungszyklen ohne nennenswerte Beeinträchtigung standhalten und ist daher ideal für:

- Getriebetechnik

- Komponenten des Lagers

- Bewegliche Teile

- Hochzyklische Anwendungen

Chemische Beständigkeit

Die Widerstandsfähigkeit des Materials gegenüber Chemikalien spielt eine entscheidende Rolle bei der Verhinderung von Zersetzung und späterem Bruch. Delrin behält seine strukturelle Integrität, wenn es Chemikalien ausgesetzt wird:

- Die meisten Lösungsmittel

- Neutrale Chemikalien

- Schwache Säuren

- Kfz-Flüssigkeiten

Konstruktionsüberlegungen zur Bruchprävention

Richtige Wanddicke

Zur Optimierung der Bruchfestigkeit sollten Sie die folgenden Richtlinien für die Wandstärke beachten:

- Mindestwandstärke: 0,040 Zoll

- Empfohlene Dicke: 0,060-0,120 Zoll

- Maximale Dicke: 0,250 Zoll

Spannungsverteilung

Eine gleichmäßige Spannungsverteilung ist entscheidend für die Vermeidung von Brüchen. Die Umsetzung geeigneter Konstruktionsmerkmale umfasst:

- Abgerundete Ecken

- Schrittweise Übergänge

- Verstärkungsrippen

- Gleichmäßige Wandstärke

Auswirkungen der Herstellung auf die Bruchfestigkeit

Das Herstellungsverfahren hat einen erheblichen Einfluss auf die Bruchfestigkeit von Delrin. Bei PTSMAKE verwenden wir:

- Präzise Temperaturkontrolle während des Gießens

- Optimale Kühlraten

- Geeignete Standorte für Tore

- Qualitätsverfahren für den Umgang mit Material

Maßnahmen zur Qualitätskontrolle

Um eine maximale Bruchfestigkeit zu gewährleisten, setzen wir sie ein:

- Kontrollen der Materialzertifizierung

- Prozessbegleitende Überwachung

- Postproduktionsprüfung

- Überprüfung der Dimensionen

Anwendungen in der realen Welt

Die Bruchfestigkeit von Delrin macht es ideal für:

Industrielle Anwendungen

- Komponenten des Förderers

- Präzisionsbuchsen

- Industrielle Verbindungselemente

- Maschinenteile

Konsumgüter

- Hochwertige Geräteteile

- Komponenten für Sportgeräte

- Gehäuse für elektronische Geräte

- Kfz-Innenraumkomponenten

Umweltfaktoren

Das Verständnis von Umwelteinflüssen hilft, Brüche vorherzusagen und zu verhindern:

Auswirkungen der Temperatur

- Optimaler Leistungsbereich: 32°F bis 180°F

- Geringere Festigkeit bei erhöhten Temperaturen

- Erhöhte Sprödigkeit bei niedrigen Temperaturen

Auswirkungen von Feuchtigkeit

- Begrenzte Feuchtigkeitsaufnahme

- Stabile dimensionale Eigenschaften

- Konsistente mechanische Leistung

Langfristige Leistung

Für dauerhafte Bruchfestigkeit:

- Regelmäßige Wartungsinspektion

- Richtige Ladebedingungen

- Umweltkontrolle

- Regelmäßiger Austausch von Teilen bei Bedarf

Professionelle Empfehlungen

Als Fertigungsfachmann empfehle ich:

- Gründliche Analyse der Materialauswahl

- Umfassende Entwurfsprüfung

- Ordnungsgemäße Kontrolle des Herstellungsprozesses

- Regelmäßige Qualitätssicherungsprüfungen

Anhand dieser verschiedenen Aspekte wird deutlich, dass die Bruchfestigkeit von Delrin bei richtiger Konstruktion, Herstellung und Anwendung außergewöhnlich ist. Bei PTSMAKE gehen wir immer wieder an die Grenzen dessen, was mit diesem vielseitigen Material möglich ist, und stellen sicher, dass unsere Kunden Komponenten erhalten, die ihre Anforderungen an die Haltbarkeit erfüllen oder übertreffen.

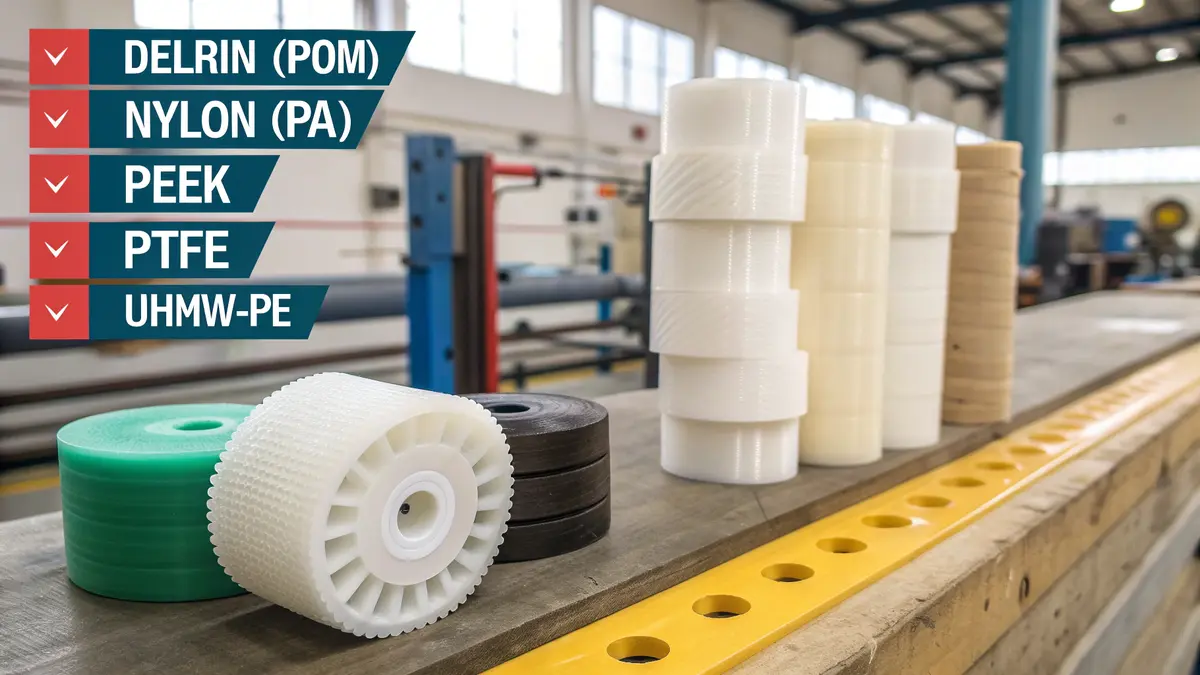

Welches Material ist gleichwertig mit Delrin?

Die Suche nach alternativen Materialien zu Delrin kann eine Herausforderung sein, wenn Sie für Ihre Projekte bestimmte mechanische Eigenschaften benötigen. Ich habe erlebt, dass viele Ingenieure Schwierigkeiten hatten, geeignete Ersatzstoffe zu finden, was oft zu Projektverzögerungen und höheren Kosten aufgrund begrenzter Materialoptionen führte.

Die nächsten Äquivalente zu Delrin (POM) sind Nylon (PA), PEEK, PTFE und UHMW-PE. Jedes Material bietet ähnliche mechanische Eigenschaften, jedoch mit unterschiedlichen Stärken für verschiedene Anwendungen. Die beste Wahl hängt von den spezifischen Anforderungen wie chemische Beständigkeit, Temperaturbereich und Kosten ab.

Verständnis von Delrin und seinen Eigenschaften

Bevor man sich mit Alternativen befasst, sollte man wissen, was Delrin so einzigartig macht. Delrin, auch bekannt als Acetal-Homopolymer, ist ein technischer Hochleistungskunststoff, der für seine hervorragenden mechanischen Eigenschaften bekannt ist. Die Eigenschaften des Materials kristalline Struktur7 bietet hervorragende Dimensionsstabilität und Verschleißfestigkeit.

Wichtige Eigenschaften von Delrin:

- Hohe Zugfestigkeit und Steifigkeit

- Ausgezeichnete Ermüdungsfestigkeit

- Niedriger Reibungskoeffizient

- Gute Formbeständigkeit

- Chemische Beständigkeit

- Leicht zu bearbeiten

Vergleichbare Materialien und ihre Eigenschaften

Nylon (PA)

Nylon ist eine der am häufigsten verwendeten Alternativen zu Delrin. Bei PTSMAKE empfehlen wir Nylon aufgrund seiner Vielseitigkeit häufig für verschiedene Anwendungen.

Zu den wichtigsten Vorteilen von Nylon gehören:

- Bessere Schlagfestigkeit als Delrin

- Höhere Hitzebeständigkeit

- Kostengünstiger

- Hervorragende Verschleißeigenschaften

PEEK (Polyetheretherketon)

PEEK ist eine hochwertige Alternative mit außergewöhnlichen Eigenschaften:

| Eigentum | PEEK vs. Delrin |

|---|---|

| Temperaturbeständigkeit | Überlegen (bis zu 260°C gegenüber 180°C) |

| Chemische Beständigkeit | Besser |

| Kosten | Erheblich höher |

| Abnutzungswiderstand | Ausgezeichnet |

| Schwierigkeit der Bearbeitung | Mehr Herausforderungen |

PTFE (Polytetrafluorethylen)

PTFE bietet einzigartige Eigenschaften, die es für bestimmte Anwendungen geeignet machen:

- Niedrigster Reibungskoeffizient

- Ausgezeichnete chemische Beständigkeit

- Breiter Temperaturbereich

- FDA-konform

UHMW-PE (ultrahochmolekulares Polyethylen)

Dieses Material bietet eine wirtschaftliche Alternative mit spezifischen Vorteilen:

| Eigentum | UHMW-PE Eigenschaften |

|---|---|

| Schlagfestigkeit | Ausgezeichnet |

| Abnutzungswiderstand | Sehr gut |

| Chemische Beständigkeit | Gut |

| Kosten | Niedriger als Delrin |

| Gewicht | Feuerzeug |

Anwendungsspezifische Vergleiche

Automobilanwendungen

Bei Kfz-Bauteilen, bei denen Präzision und Langlebigkeit von entscheidender Bedeutung sind, zeigen die verschiedenen Materialien unterschiedliche Leistungen:

- Delrin: Ideal für Komponenten des Kraftstoffsystems

- Nylon: Besser für Anwendungen unter der Motorhaube

- PEEK: Perfekt für Umgebungen mit hohen Temperaturen

- PTFE: Ausgezeichnet für Lageranwendungen

- UHMW-PE: Geeignet für Verschleißplatten und Führungen

Medizinische Anwendungen

Bei medizinischen Geräten ist die Materialauswahl sogar noch wichtiger:

- Delrin: Wird häufig für chirurgische Instrumente verwendet

- PEEK: Bevorzugt für implantierbare Geräte

- PTFE: Ideal für Antihaftanwendungen

- Nylon: Verwendet in medizinischen Einwegwerkzeugen

Industrielle Ausrüstung

Nach meiner Erfahrung bei PTSMAKE erfordern industrielle Anwendungen eine sorgfältige Materialauswahl:

| Anmeldung | Empfohlenes Material | Grund |

|---|---|---|

| Zahnräder | Delrin/Nylon | Ausgezeichnete Verschleißfestigkeit |

| Lager | PTFE/PEEK | Geringe Reibung |

| Komponenten für Förderanlagen | UHMW-PE | Kostengünstige Verschleißfestigkeit |

| Präzisionsteile | Delrin/PEEK | Stabilität der Abmessungen |

Kostenbetrachtungen und Wertanalyse

Das Verständnis der Kostenauswirkungen hilft, fundierte Entscheidungen zu treffen:

- PEEK: 5-7x teurer als Delrin

- PTFE: 2-3x teurer als Delrin

- Nylon: Ähnlich oder etwas preiswerter

- UHMW-PE: In der Regel weniger teuer

Umweltfaktoren und Nachhaltigkeit

Verschiedene Materialien haben unterschiedliche Umweltauswirkungen:

- Wiederverwertbarkeit

- Energieverbrauch bei der Produktion

- Überlegungen zur Entsorgung am Ende des Lebenszyklus

- Kohlenstoff-Fußabdruck

Die richtige Wahl treffen

Bei der Auswahl der richtigen Delrin-Alternative ist Folgendes zu beachten:

- Anforderungen an die Betriebstemperatur

- Bedingungen der chemischen Belastung

- Anforderungen an die mechanische Belastung

- Kostenzwänge

- Anforderungen an die Einhaltung von Vorschriften

Bei PTSMAKE führen wir unsere Kunden durch diesen Auswahlprozess, indem wir diese Faktoren umfassend analysieren. Dies gewährleistet eine optimale Materialauswahl für jede spezifische Anwendung unter Beibehaltung der Kosteneffizienz und der Leistungsanforderungen.

Überlegungen zur Bearbeitung und Verarbeitung

Unterschiedliche Materialien erfordern unterschiedliche Bearbeitungsmethoden:

- Auswahl der Werkzeuge

- Schnittgeschwindigkeiten und Vorschübe

- Anforderungen an die Kühlung

- Nachbearbeitungsbedarf

Dank unserer Erfahrung in der Präzisionsfertigung haben wir für jedes Material spezifische Protokolle entwickelt, um optimale Ergebnisse zu gewährleisten.

Wie hoch sind die Kosten für Delrin-Material?

Bei der Beschaffung von Delrin-Material für Fertigungsprojekte kann es schwierig sein, die genauen Kosten zu ermitteln. Preisschwankungen, Marktbedingungen und unterschiedliche Angebote von Lieferanten lassen Ingenieure und Beschaffungsmanager oft verwirrt und frustriert zurück.

Delrin-Material kostet in der Regel zwischen $3 und $8 pro Pfund für Standardsorten, wobei Spezialsorten zwischen $10 und $15 pro Pfund liegen. Der endgültige Preis hängt von der Qualität der Sorte, der Bestellmenge, den Marktbedingungen und den Lieferantenbeziehungen ab.

Verständnis der Delrin-Materialkostenkomponenten

Die Kosten für Delrin-Material werden durch mehrere Schlüsselfaktoren beeinflusst, die den Preis bestimmen molekulare Zusammensetzung8. Ich möchte diese Komponenten aufschlüsseln, damit Sie eine fundierte Kaufentscheidung treffen können.

Rohmaterial Grundpreis

Die Grundlage der Preisgestaltung für Delrin beginnt mit den Kosten für das Basismaterial. Bei PTSMAKE beziehen wir hochwertiges Delrin von zertifizierten Lieferanten, um eine gleichbleibende Qualität zu gewährleisten. Der Grundpreis umfasst in der Regel:

- Kosten der Harzherstellung

- Fertigungsgemeinkosten

- Verfahren zur Qualitätskontrolle

- Erstbearbeitungsgebühren

Auswirkungen der Qualität auf den Preis

Für verschiedene Delrinqualitäten werden je nach ihren Eigenschaften unterschiedliche Preise verlangt:

| Klasse Typ | Preisspanne ($/lb) | Gemeinsame Anwendungen |

|---|---|---|

| Standard Klasse | 3-8 | Teile für allgemeine Zwecke |

| Medizinischer Grad | 12-15 | Medizinische Geräte |

| Leistungsstarke | 10-13 | Präzisionskomponenten |

| UV-stabilisiert | 8-11 | Anwendungen im Freien |

Volumenabhängige Preisstruktur

Die Bestellmenge hat einen erheblichen Einfluss auf die Stückkosten von Delrin-Material:

Vorteile beim Großeinkauf

- Große Bestellungen (1000+ lbs): 15-20% Rabatt

- Mittlere Bestellungen (500-999 lbs): 10-15% Rabatt

- Kleine Bestellungen (100-499 lbs): 5-10% Rabatt

Marktfaktoren, die die Delrin-Kosten beeinflussen

Einflüsse auf die Lieferkette

Die globale Lieferkette wirkt sich auf die Preisgestaltung von Delrin aus:

- Transportkosten

- Import-/Exportbestimmungen

- Regionale Verfügbarkeit

- Schwankungen der Marktnachfrage

Wirtschaftliche Faktoren

Verschiedene wirtschaftliche Bedingungen beeinflussen die Preisgestaltung:

- Ölpreise (Rohstoffquelle)

- Währungsumrechnungskurse

- Produktionskapazität

- Globale wirtschaftliche Bedingungen

Zusätzliche Kostenüberlegungen

Anforderungen an die Verarbeitung

Die endgültigen Kosten umfassen häufig:

- Vorbereitung des Materials

- Besondere Handhabung

- Kundenspezifische Verpackung

- Kosten für die Qualitätszertifizierung

Kosten für die Qualitätszertifizierung

| Art der Zertifizierung | Zusätzliche Kosten (%) | Zweck |

|---|---|---|

| ISO-Konformität | 5-8 | Sicherung der Qualität |

| Medizinische Qualität | 10-15 | Anwendungen im Gesundheitswesen |

| FDA-Zulassung | 12-18 | Kontakt mit Lebensmitteln |

| Kundenspezifische Tests | 8-12 | Besondere Anforderungen |

Strategien zur Kostenoptimierung

Bei PTSMAKE helfen wir unseren Kunden, ihre Delrin-Materialkosten zu optimieren:

Strategische Beschaffung

- Langfristige Liefervereinbarungen

- Konsolidierung des Volumens

- Optimierung des Markttimings

- Management von Lieferantenbeziehungen

Optimierung der Materialauswahl

- Anwendungsspezifische Sortenauswahl

- Bewertung alternativer Materialien

- Unterstützung bei der Designoptimierung

- Strategien zur Abfallverringerung

Regionale Preisunterschiede

Die verschiedenen Regionen haben unterschiedliche Preisstrukturen:

| Region | Preisspanne ($/lb) | Beitragende Faktoren |

|---|---|---|

| Nord-Amerika | 4-9 | Lokale Produktion |

| Europa | 5-10 | Kosten der Einfuhr |

| Asien | 3-8 | Nähe zur Produktion |

| Andere Regionen | 6-12 | Transportkosten |

Zukünftige Preistrends

Auf der Grundlage von Marktanalysen und Branchenkenntnissen gehen wir davon aus:

- Stetige Preissteigerungen von 2-3% jährlich

- Anhaltende Auswirkungen der Rohstoffkosten

- Wachsende Nachfrage in den Schwellenländern

- Technologische Fortschritte, die sich auf die Produktionskosten auswirken

Mehrwertdienste Auswirkungen

Zusätzliche Dienstleistungen können die Endkosten beeinflussen:

- Zuschnitt und Größenanpassung nach Maß

- Besondere Verpackungsanforderungen

- Technische Unterstützungsdienste

- Qualitätsdokumentation

Empfehlungen zur Kosteneinsparung

Zur Optimierung Ihrer Delrin-Materialkosten:

- Käufe strategisch planen

- Großbestellung in Betracht ziehen

- Beurteilen Sie die Notenanforderungen sorgfältig

- Aufrechterhaltung starker Lieferantenbeziehungen

- Überwachung der Marktbedingungen

Durch das Fachwissen von PTSMAKE in den Bereichen Materialbeschaffung und Fertigung können wir unseren Kunden helfen, diese Kostenfaktoren effektiv zu bewältigen. Unser globales Liefernetzwerk und unsere Beziehungen zur Industrie ermöglichen es uns, wettbewerbsfähige Preise zu erzielen und gleichzeitig hohe Qualitätsstandards einzuhalten.

Was ist ein anderer Name für Delrin?

Das richtige Kunststoffmaterial für Ihr Projekt zu finden, kann verwirrend sein, wenn ein und dasselbe Material unter verschiedenen Namen firmiert. Viele Ingenieure und Konstrukteure haben mit dieser terminologischen Herausforderung zu kämpfen, was zu kostspieligen Fehlern bei der Materialauswahl und Beschaffung führen kann.

Delrin ist der Handelsname von DuPont für Polyoxymethylen (POM), auch bekannt als Acetal. Dieser technische Thermoplast bietet außergewöhnliche mechanische Eigenschaften, Dimensionsstabilität und Verschleißfestigkeit, wodurch er sich ideal für Präzisionsteile eignet.

Die verschiedenen Bezeichnungen von Delrin verstehen

Bei meiner Arbeit an verschiedenen Fertigungsprojekten habe ich festgestellt, dass die Konventionen für die Benennung von Materialien oft zu Verwirrung führen. Lassen Sie mich die verschiedenen Bezeichnungen für Delrin erläutern:

Gebräuchliche Handelsnamen

Das Material, das wir als Delrin kennen, wird von verschiedenen Herstellern unter verschiedenen Handelsnamen vermarktet:

| Hersteller | Handelsname |

|---|---|

| DuPont | Delrin |

| Ticona | Celcon |

| BASF | Ultraform |

| KEP | Kepital |

| Polyplastik | Duracon |

Chemische Zusammensetzung und Struktur

Polyacetal-Homopolymer9 bildet die Grundlage von Delrin und verleiht ihm einzigartige Eigenschaften, die es von anderen technischen Kunststoffen abheben. Bei PTSMAKE empfehlen wir dieses Material häufig wegen seiner außergewöhnlichen Leistung bei anspruchsvollen Anwendungen.

Wichtige Eigenschaften von Delrin/POM

Mechanische Eigenschaften

- Hohe Zugfestigkeit

- Ausgezeichnete Ermüdungsfestigkeit

- Niedriger Reibungskoeffizient

- Hervorragende Verschleißfestigkeit

- Gute Formbeständigkeit

Chemische Eigenschaften

Das Material weist eine bemerkenswerte Widerstandsfähigkeit auf:

- Die meisten Lösungsmittel

- Chemische Verbindungen

- Kraftstoff und Kohlenwasserstoffe

- Exposition gegenüber Warmwasser

Branchenübergreifende Anwendungen

Automobilkomponenten

- Komponenten des Kraftstoffsystems

- Innenverkleidungsteile

- Zahnräder und Lager

- Türschloss-Systeme

Unterhaltungselektronik

- Komponenten für Mobiltelefone

- Laptop-Scharniere

- Kamerateile

- Elektronik-Gehäuse

Industrielle Ausrüstung

- Komponenten des Förderers

- Pumpenteile

- Ventilkörper

- Industriegetriebe

Überlegungen zur Herstellung

Leitlinien für die Bearbeitung

Bei der Bearbeitung von Delrin in unseren PTSMAKE-Anlagen befolgen wir bestimmte Richtlinien:

- Verwenden Sie scharfe Schneidwerkzeuge

- Mäßige Schnittgeschwindigkeiten beibehalten

- Für angemessene Kühlung sorgen

- Sicherstellung einer ordnungsgemäßen Späneabfuhr

Parameter des Spritzgießens

Basierend auf unserer umfangreichen Erfahrung im Formenbau:

| Parameter | Empfohlener Bereich |

|---|---|

| Schmelztemperatur | 180-215°C |

| Temperatur der Form | 80-120°C |

| Einspritzdruck | 70-120 MPa |

| Trocknungszeit | 2-4 Stunden |

Kriterien für die Materialauswahl

Leistungsanforderungen

- Erforderliche Tragfähigkeit

- Betriebstemperaturbereich

- Bedingungen der chemischen Belastung

- Anforderungen an die Abriebfestigkeit

Kostenüberlegungen

- Materialkosten pro Einheit

- Bearbeitungskosten

- Faktoren für den Werkzeugverschleiß

- Auswirkungen auf das Produktionsvolumen

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE wenden wir strenge Qualitätskontrollverfahren an:

Testmethoden

- Prüfung der Dimensionen

- Härteprüfung

- Bewertung der Stoßfestigkeit

- Überprüfung der chemischen Beständigkeit

Anforderungen an die Dokumentation

- Materielle Zertifikate

- Prozessparameter

- Berichte zur Qualitätskontrolle

- Aufzeichnungen zur Rückverfolgbarkeit

Auswirkungen auf die Umwelt

Aspekte der Nachhaltigkeit

- Wiederverwertbarkeit

- Energieverbrauch bei der Verarbeitung

- Strategien zur Abfallverringerung

- Einhaltung der Umweltvorschriften

Industrienormen und Konformität

Einschlägige Normen

- ISO 9001-Zertifizierung

- ASTM-Prüfmethoden

- RoHS-Konformität

- FDA-Zulassungen (falls zutreffend)

Vergleich mit alternativen Materialien

| Eigentum | Delrin/POM | Nylon | PEEK |

|---|---|---|---|

| Kosten | Mäßig | Niedrig | Hoch |

| Stärke | Hoch | Mittel | Sehr hoch |

| Chemische Beständigkeit | Ausgezeichnet | Gut | Ausgezeichnet |

| Hitzebeständigkeit | Gut | Gut | Ausgezeichnet |

Fehlersuche bei allgemeinen Problemen

Probleme bei der Verarbeitung

- Verzugskontrolle

- Stabilität der Abmessungen

- Qualität der Oberflächenbehandlung

- Optimierung der Torposition

Lagerung von Material

- Temperaturkontrolle

- Management der Luftfeuchtigkeit

- Rotation der Bestände

- Verhütung von Verunreinigungen

Dank unserer Erfahrung bei PTSMAKE haben wir wirksame Lösungen für diese allgemeinen Herausforderungen entwickelt, die eine gleichbleibende Qualität in unseren Fertigungsprozessen gewährleisten.

Welcher Kunststoff wird auch als Teflon bezeichnet?

Die Verwirrung um Kunststoffnamen kann für Ingenieure und Hersteller überwältigend sein. Angesichts der zahlreichen Handelsnamen, chemischen Formeln und Branchenterminologie ist es schwierig, den Überblick darüber zu behalten, welcher Kunststoff welcher ist, insbesondere bei Hochleistungsmaterialien wie Teflon.

Teflon ist der geschützte Markenname für Polytetrafluorethylen (PTFE), ein synthetisches Fluorpolymer aus Tetrafluorethylen. Dieser vielseitige Kunststoff ist bekannt für seine Antihafteigenschaften, seine hohe Hitzebeständigkeit und seine chemische Inertheit, was ihn sowohl für industrielle Anwendungen als auch für Verbraucherprodukte unschätzbar macht.

Die chemische Zusammensetzung von PTFE

Die einzigartigen Eigenschaften von PTFE ergeben sich aus seiner Molekularstruktur. Das Material besteht aus Kohlenstoff- und Fluoratomen, die eine starke Bindung eingehen, die eine Fluorpolymer10 Struktur. Diese Zusammensetzung verleiht PTFE seine außergewöhnlichen Eigenschaften:

Molekulare Struktur Vorteile

- Starke Kohlenstoff-Fluor-Bindungen

- Regelmäßige kristalline Struktur

- Niedrige Oberflächenenergie

- Hohes Molekulargewicht

Wichtige Eigenschaften, die PTFE besonders machen

Temperaturbeständigkeit

PTFE kann Temperaturen von -200°C bis +260°C standhalten, ohne sich zu zersetzen. Dieser bemerkenswerte Temperaturbereich macht es ideal für verschiedene Anwendungen:

| Temperaturbereich | Anwendungsbeispiele |

|---|---|

| -200°C bis 0°C | Dichtungen für kryogene Geräte |

| 0°C bis 150°C | Antihaft-Kochgeschirr |

| 150°C bis 260°C | Industrielle Lager |

Chemische Beständigkeit

Eine der wertvollsten Eigenschaften von PTFE ist seine Beständigkeit gegen fast alle Chemikalien. Meine Erfahrung bei PTSMAKE hat gezeigt, dass PTFE in aggressiven chemischen Umgebungen, in denen andere Kunststoffe versagen, außergewöhnlich gut funktioniert.

Industrielle Anwendungen von PTFE

Verarbeitendes Gewerbe

- Lager und Buchsen

- Dichtungen und Dichtungsringe

- Förderbänder

- Komponenten der Maschine

Chemische Verarbeitung

- Auskleidungen von Rohrleitungen

- Ventilkomponenten

- Pumpenteile

- Lagerbehälter für Chemikalien

Anwendungen in der Medizin- und Lebensmittelindustrie

Die FDA hat PTFE aufgrund seiner Eigenschaften für den Kontakt mit Lebensmitteln und für medizinische Anwendungen zugelassen:

- Ungiftige Natur

- Biokompatibilität

- Einfache Sterilisation

- Chemische Trägheit

Vergleich von PTFE mit anderen Hochleistungskunststoffen

Hier sehen Sie, wie PTFE im Vergleich zu anderen gängigen technischen Kunststoffen abschneidet:

| Eigentum | PTFE | PEEK | POM (Delrin) |

|---|---|---|---|

| Maximale Temperatur | 260°C | 250°C | 180°C |

| Chemische Beständigkeit | Ausgezeichnet | Gut | Gut |

| Abnutzungswiderstand | Gut | Ausgezeichnet | Ausgezeichnet |

| Kosten | Hoch | Sehr hoch | Mäßig |

Verarbeitungsmethoden für PTFE

Ram-Extrusion

Dieser Prozess umfasst:

- Komprimieren von PTFE-Pulver

- Aufheizen auf Sintertemperatur

- Kühlung unter kontrollierten Bedingungen

- Endbearbeitung nach Spezifikationen

Formpressen

Bei PTSMAKE haben wir unser Formpressverfahren für PTFE-Komponenten optimiert, um sicherzustellen, dass:

- Gleichmäßige Dichte

- Minimale Hohlräume

- Ausgezeichnete Dimensionsstabilität

- Hervorragende mechanische Eigenschaften

Wartung und Pflege von PTFE-Komponenten

Um die Lebensdauer von PTFE-Teilen zu verlängern:

- Vermeiden Sie mechanisches Kratzen

- Mit geeigneten Lösungsmitteln reinigen

- Bei gemäßigten Temperaturen lagern

- Vermeiden Sie direktem UV-Licht ausgesetzt zu sein

Umweltbezogene Überlegungen

Obwohl PTFE eine außergewöhnliche Leistung bietet, ist es wichtig, dies zu berücksichtigen:

- Herausforderungen beim Recycling

- Entsorgung am Ende des Lebenszyklus

- Auswirkungen auf die Umwelt

- Nachhaltige Alternativen

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE wenden wir strenge Qualitätskontrollverfahren für PTFE-Produkte an:

- Zertifizierung von Materialien

- Prüfung der Dimensionen

- Prüfung der Oberflächengüte

- Validierung der Leistung

Kostenerwägungen und ROI

Bei der Bewertung von PTFE für Ihre Anwendung sollten Sie Folgendes berücksichtigen:

- Anfängliche Materialkosten

- Bearbeitungskosten

- Anforderungen an die Wartung

- Wert über die gesamte Lebensdauer

- Häufigkeit der Ersetzung

Zukünftige Entwicklungen in der PTFE-Technologie

Die aktuelle Forschung konzentriert sich auf:

- Modifizierte PTFE-Sorten

- Verbesserte Verarbeitungsmethoden

- Verbesserte mechanische Eigenschaften

- Nachhaltige Produktion

Häufige Missverständnisse über PTFE

Es ist wichtig, einige häufige Missverständnisse auszuräumen:

- PTFE ist nicht nur für Kochgeschirr geeignet

- Es ist mehr als ein Beschichtungsmaterial

- Hohe Kosten werden durch Langlebigkeit ausgeglichen

- Verarbeitungsbeschränkungen können überwunden werden

Durch unsere Arbeit bei PTSMAKE haben wir zahlreichen Kunden geholfen, PTFE-Lösungen auszuwählen und zu implementieren, die ihren Anforderungen perfekt entsprechen. Der Schlüssel liegt darin, sowohl die Fähigkeiten als auch die Grenzen des Materials zu verstehen, um fundierte Entscheidungen über seine Anwendung in spezifischen Szenarien zu treffen.

Wie verhält sich Delrin in Hochtemperaturumgebungen?

Die Arbeit mit technischen Kunststoffen kann eine Herausforderung sein, insbesondere wenn es um Hochtemperaturanwendungen geht. Viele Hersteller haben Schwierigkeiten, Materialien zu finden, die ihre strukturelle Integrität und Leistung bei hohen Temperaturen beibehalten, was zu kostspieligen Ausfällen und Produktionsverzögerungen führt.

Delrin zeigt in Hochtemperaturumgebungen bis zu 82 °C (180 °F) bei kontinuierlicher Verwendung eine stabile Leistung und behält seine mechanischen Eigenschaften und Dimensionsstabilität bei. Seine Leistung nimmt jedoch allmählich ab, wenn sich die Temperaturen seinem Schmelzpunkt von 175°C (347°F) nähern.

Eigenschaften der Temperaturbeständigkeit

Delrin, auch bekannt als Polyoxymethylen (POM), weist bemerkenswerte thermische Eigenschaften auf, die es für verschiedene Hochtemperaturanwendungen geeignet machen. Ich habe festgestellt, dass seine kristalline Struktur auch bei steigenden Temperaturen eine ausgezeichnete Dimensionsstabilität aufweist. Das Verhalten des Materials kann in verschiedene Temperaturbereiche eingeteilt werden:

Kurzfristige Temperaturexposition

Bei meiner Arbeit mit Kunden aus dem Automobil- und Industriesektor habe ich festgestellt, dass Delrin kurzzeitig Temperaturen von bis zu 5 °C standhalten kann:

| Temperaturbereich | Dauer | Auswirkungen auf die Leistung |

|---|---|---|

| 180-220°F (82-104°C) | 24-48 Stunden | Minimale Eigenschaftsänderungen |

| 220-280°F (104-138°C) | 2-4 Stunden | Mäßige Aufweichung |

| 280-347°F (138-175°C) | < 1 Stunde | Erhebliche Beeinträchtigung des Eigentums |

Mechanische Eigenschaften bei erhöhter Temperatur

Das Material ist Kristallinität11 spielt eine entscheidende Rolle bei der Aufrechterhaltung seiner mechanischen Eigenschaften unter Hitzebelastung. Auf der Grundlage meiner Testerfahrung bei PTSMAKE habe ich diese wichtigen Leistungsaspekte dokumentiert:

Beibehaltung der Zugfestigkeit

- Bei Raumtemperatur: 100% Grundfestigkeit

- Bei 65°C (150°F): 85-90% Festigkeitserhaltung

- Bei 82°C (180°F): 70-75% Festigkeitserhaltung

Dimensionsstabilität

Wärme kann die Maßgenauigkeit von Delrin beeinträchtigen, aber durch geeignete Konstruktionsüberlegungen können diese Auswirkungen minimiert werden:

| Temperaturbereich | Lineare Ausdehnungsrate | Entwurfsüberlegungen |

|---|---|---|

| 70-120°F (21-49°C) | 0,00022 Zoll/Zoll/°F | Standardtoleranzen zulässig |

| 120-180°F (49-82°C) | 0,00025 Zoll/Zoll/°F | Erhöhte Toleranzen erforderlich |

Anwendungen in Hochtemperaturumgebungen

Dank unserer Fertigungserfahrung bei PTSMAKE haben wir Delrin erfolgreich in verschiedenen Hochtemperaturanwendungen eingesetzt:

Automobilkomponenten

- Komponenten des Motorraums

- Teile des Getriebes

- Komponenten des Kühlsystems

Industrielle Ausrüstung

- Komponenten des Warmwassersystems

- Teile für Wärmetauscher

- Komponenten der Verarbeitungsanlagen

Konstruktionsüberlegungen für den Einsatz bei hohen Temperaturen

Um eine optimale Leistung zu gewährleisten, sollten Sie diese Faktoren berücksichtigen:

Auswahl der Materialsorte

- Standardsorten für gemäßigte Temperaturen

- Hochtemperatursorten für anspruchsvolle Anwendungen

- Verstärkte Sorten für mehr Stabilität

Strategien für das Wärmemanagement

Wärmeableitung

- Wenn möglich, Kühlrippen einbauen

- Angemessene Luftzirkulation zulassen

- Thermische Barrieren berücksichtigen

Spannungsverteilung

- Konstruktion für gleichmäßige Wärmeverteilung

- Vermeiden Sie scharfe Ecken, die die Belastung konzentrieren

- Gegebenenfalls sind Dehnungsfugen einzubeziehen.

Techniken zur Leistungsoptimierung

Um die Leistung von Delrin in Hochtemperaturumgebungen zu maximieren, empfehle ich:

Optionen für die Oberflächenbehandlung

- Glühen für verbesserte Stabilität

- Oberflächenbearbeitung für geringere Reibung

- Beschichtungsanwendungen für zusätzlichen Schutz

Überlegungen zur Montage

- Angemessene Abstände für thermische Ausdehnung verwenden

- Wählen Sie kompatible Befestigungsmethoden

- Berücksichtigung der Auswirkungen von Temperaturschwankungen

Wesentliche Beschränkungen und Alternativen

Delrin eignet sich zwar gut für viele Hochtemperaturanwendungen, aber es ist wichtig, seine Grenzen zu kennen:

Temperatur-Schwellenwerte

| Zustand | Maximale Temperatur | Dauer |

|---|---|---|

| Kontinuierliche Nutzung | 180°F (82°C) | Unbestimmt |

| Intermittierender Einsatz | 250°F (121°C) | < 24 Stunden |

| Maximale Exposition | 347°F (175°C) | Protokoll |

Bei PTSMAKE empfehlen wir oft alternative Materialien, wenn die Anwendungen diese Grenzen überschreiten:

- PEEK für höhere Temperaturanforderungen

- PPS für chemische Beständigkeit bei erhöhten Temperaturen

- Modifizierte POM-Typen für spezifische Leistungsanforderungen

Test- und Validierungsverfahren

Um eine zuverlässige Leistung zu gewährleisten, führen wir umfassende Tests durch:

Thermische Analyseverfahren

- Differential-Scanning-Kalorimetrie (DSC)

- Thermogravimetrische Analyse (TGA)

- Prüfung der Wärmeverformungstemperatur

Qualitätssicherung

- Überwachung der Dimensionsstabilität

- Überprüfung der mechanischen Eigenschaften

- Langfristige Leistungsprüfung

Durch sorgfältige Materialauswahl und ordnungsgemäße Konstruktion kann Delrin in Hochtemperaturumgebungen innerhalb seiner spezifizierten Grenzen effektiv eingesetzt werden. Die Kenntnis dieser Leistungsmerkmale ermöglicht eine erfolgreiche Anwendung unter anspruchsvollen thermischen Bedingungen bei gleichzeitiger Beibehaltung der vorteilhaften Eigenschaften des Materials.

Was sind die besten Praktiken für die Bearbeitung von Delrinteilen?

Die Bearbeitung von Delrin-Teilen kann aufgrund der einzigartigen Materialeigenschaften eine Herausforderung darstellen. Viele Ingenieure kämpfen mit Problemen wie Dimensionsinstabilität, Werkzeugverschleiß und Oberflächengüte. Ich habe erlebt, dass sich Projekte verzögern und die Kosten aufgrund unsachgemäßer Bearbeitungstechniken steigen, was sowohl für Hersteller als auch für Kunden frustrierend ist.

Zu den besten Praktiken für die Bearbeitung von Delrin-Teilen gehören die Verwendung scharfer Schneidwerkzeuge, die Einhaltung geeigneter Drehzahlen und Vorschübe, die Sicherstellung einer angemessenen Kühlung und die Berücksichtigung spezifischer Konstruktionsaspekte. Mit diesen Verfahren lassen sich optimale Ergebnisse erzielen und gleichzeitig häufige Probleme wie Materialverformung und schlechte Oberflächengüte vermeiden.

Verständnis der Materialeigenschaften von Delrin

Delrin, auch bekannt als Acetal-Homopolymer, weist einzigartige Eigenschaften auf, die sich direkt auf die Bearbeitungsstrategien auswirken. Die Eigenschaften des Materials Kristallinität12 beeinflusst sein Verhalten bei der Bearbeitung. Ich habe festgestellt, dass das Verständnis dieser Eigenschaften für eine erfolgreiche Bearbeitung entscheidend ist:

Wesentliche Materialeigenschaften

- Niedriger Reibungskoeffizient

- Hohe mechanische Festigkeit

- Ausgezeichnete Dimensionsstabilität

- Gute Verschleißfestigkeit

- Natürliche Schmierfähigkeit

Auswahl und Vorbereitung von Schneidwerkzeugen

Der Erfolg der Delrin-Bearbeitung hängt stark von der richtigen Werkzeugauswahl ab. Bei PTSMAKE haben wir spezielle Richtlinien für die Werkzeugauswahl entwickelt:

Empfohlene Werkzeugtypen

| Werkzeug-Typ | Anmeldung | Empfohlene Geometrie |

|---|---|---|

| Schaftfräser | Allgemeines Fräsen | 2-4 Nuten, 30° Schrägungswinkel |

| Bohrer | Löcher machen | 118° Spitzenwinkel, polierte Nuten |

| Gesicht Mühlen | Oberflächenbehandlung | Hoher positiver Spanwinkel |

| Reibahlen | Präzisionslöcher | Gerade Nut, 45° Fase |

Optimale Schnittparameter

Geschwindigkeit und Vorschubgeschwindigkeit

Um qualitativ hochwertige Ergebnisse zu erzielen, sind die richtigen Schnittparameter entscheidend:

| Operation | Oberflächengeschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) |

|---|---|---|

| Wenden | 300-1000 | 0.004-0.012 |

| Fräsen | 400-1200 | 0.003-0.010 |

| Bohren | 200-400 | 0.005-0.015 |

Kühlung und Temperaturkontrolle

Das Temperaturmanagement ist bei der Bearbeitung von Delrin entscheidend. Hier ist der Grund dafür:

- Verhindert Materialerweichung

- Behält die Maßhaltigkeit bei

- Verbessert die Oberflächenqualität

- Verlängert die Lebensdauer der Werkzeuge

Methoden der Kühlung

- Kühlmittel fluten

- Pressluft

- Nebelkühlsysteme

- Kryogenische Kühlung für Spezialanwendungen

Designüberlegungen zur Bearbeitbarkeit

Anforderungen an die Wanddicke

Ich empfehle, diese Richtlinien für die Wandstärke zu befolgen:

- Mindestwandstärke: 0,040 Zoll

- Optimale Wandstärke: 0,125 Zoll oder mehr

- Maximale Dickenvariation: 25% innerhalb desselben Merkmals

Gestaltungsrichtlinien für Merkmale

- Vermeiden Sie scharfe Ecken (verwenden Sie einen Radius von mindestens 0,015")

- Selbsttragende Strukturen entwerfen

- Schrumpfungszulage berücksichtigen

- Planen Sie die richtigen Befestigungspunkte

Optimierung der Oberflächengüte

Zur Erzielung einer hervorragenden Oberflächengüte:

Empfohlene Praktiken

- Hochgeschwindigkeits-Schlichtdurchgänge verwenden

- Scharfe Schnittkanten beibehalten

- Gleichmäßiger Druck beim Schneiden

- Nachbearbeitungen in Betracht ziehen

Maßnahmen zur Qualitätskontrolle

Die Durchführung einer angemessenen Qualitätskontrolle ist unerlässlich:

Inspektionsmethoden

- Überprüfung der Dimensionen

- Prüfung der Oberflächenrauhigkeit

- Sichtprüfung auf Mängel

- Validierung von Materialeigenschaften

Häufige Probleme bei der Bearbeitung und Lösungen

Problem-Lösungs-Matrix

| Ausgabe | Ursache | Lösung |

|---|---|---|

| Schlechte Oberflächenqualität | Stumpfe Werkzeuge | Werkzeuge austauschen oder schärfen |

| Maßliche Ungenauigkeit | Thermische Ausdehnung | Ordnungsgemäße Durchführung der Kühlung |

| Werkzeugverschleiß | Falsche Geschwindigkeiten | Schnittparameter einstellen |

| Chipping | Unsachgemäße Unterstützung | Verbesserung der Werkstückbefestigung |

Fortgeschrittene Bearbeitungstechniken

Bei PTSMAKE setzen wir mehrere fortschrittliche Techniken ein:

Hochgeschwindigkeits-Bearbeitung

- Geringere Wärmeentwicklung

- Bessere Oberflächenqualität

- Höhere Produktivität

- Verbesserte Maßhaltigkeit

Spezialisierte Vorrichtungen

- Kundenspezifische Lösungen für die Werkstückspannung

- Reduzierung von Mehrfacheinstellungen

- Verbesserte Wiederholbarkeit

- Verbesserte Stabilität der Teile

Strategien zur Kostenoptimierung

Aufrechterhaltung der Kostenwirksamkeit:

- Werkzeugstandzeit optimieren

- Materialabfall minimieren

- Verkürzung der Rüstzeiten

- Effiziente Prozesse einführen

Umweltbezogene Überlegungen

Nachhaltige Praktiken

- Richtiges Recycling von Spänen

- Kühlmittel-Management

- Energieeffiziente Bearbeitung

- Strategien zur Abfallverringerung

Kann Delrin nach Gebrauch recycelt oder wiederverwendet werden?

Die wachsende Besorgnis über Kunststoffabfälle hat dazu geführt, dass sich viele Ingenieure und Hersteller über die Recyclingfähigkeit von technischen Kunststoffen wie Delrin Gedanken machen. Da sich die Mülldeponien immer weiter füllen und die Umweltvorschriften immer strenger werden, ist die Suche nach nachhaltigen Lösungen für gebrauchte Delrin-Komponenten zu einer dringenden Herausforderung geworden.

Ja, Delrin kann recycelt und wiederverwendet werden. Durch mechanische Recyclingverfahren können gebrauchte Delrin-Teile zu Granulat gemahlen und wiederaufbereitet werden. Allerdings können sich die Eigenschaften des Materials nach dem Recycling verschlechtern, so dass es sich eher für weniger anspruchsvolle Anwendungen eignet.

Das Recyclingpotenzial von Delrin verstehen

Chemische Zusammensetzung und Rezyklierbarkeit

Delrin, auch bekannt als Polyoxymethylen (POM), besitzt einzigartige chemische Eigenschaften, die seine Recyclingfähigkeit beeinflussen. Das Material durchläuft einen Prozess namens Depolymerisation13 während des Recyclings, was sich auf seine mechanischen Eigenschaften auswirken kann. Bei PTSMAKE haben wir festgestellt, dass die richtigen Sortier- und Verarbeitungsmethoden für ein erfolgreiches Recycling entscheidend sind.

Arten von Recyclingmethoden

Es gibt verschiedene Methoden für das Recycling von Delrin:

Mechanisches Recycling

- Zerkleinern in kleinere Partikel

- Schmelzen und Umformen

- Vermischung mit neuem Material

Chemisches Recycling

- Depolymerisation

- Chemischer Abbau

- Rückgewinnung von Grundstoffen

Bewährte Praktiken für das Delrin-Recycling

Sammlung und Sortierung

Für ein effektives Recycling ist eine ordnungsgemäße Sammlung und Sortierung unerlässlich. Hier ist eine Aufschlüsselung des Prozesses:

| Schritt | Beschreibung | Wichtige Überlegungen |

|---|---|---|

| Sammlung | Sammeln von gebrauchten Delrinteilen | Sicherstellen, dass die Teile sauber und getrennt sind |

| Sortierung | Trennung von Delrin und anderen Kunststoffen | Verwenden Sie geeignete Identifizierungsmethoden |

| Reinigung | Entfernung von Verunreinigungen | Chemische Verunreinigungen vermeiden |

| Lagerung | Ordnungsgemäße Lagerung vor der Verarbeitung | Trockene Bedingungen aufrechterhalten |

Verarbeitungsrichtlinien

Der Recyclingprozess muss bestimmten Richtlinien folgen, um die Qualität zu erhalten:

Temperaturkontrolle

- Optimale Verarbeitungstemperatur

- Sorgfältige Überwachung beim Schmelzen

- Verwaltung der Abkühlungsrate

Prävention von Kontamination

- Metalleinsätze entfernen

- Trennen verschiedener Klassen

- Gründlich reinigen

Anwendungen für rezykliertes Delrin

Primäre Verwendungszwecke

Recyceltes Delrin findet in verschiedenen Branchen Anwendung:

Automobilkomponenten

- Unkritische Teile

- Innere Komponenten

- Sekundäre Baugruppen

Industrielle Anwendungen

- Ausrüstung für den Materialtransport

- Wenig beanspruchte Komponenten

- Schutzabdeckungen

Überlegungen zur Qualität

Bei der Verwendung von recyceltem Delrin sind diese Faktoren zu beachten:

| Eigentum | Unberührtes Material | Recyceltes Material |

|---|---|---|

| Zugfestigkeit | Hoch | Geringfügig reduziert |

| Schlagzähigkeit | Ausgezeichnet | Gut |

| Dimensionsstabilität | Sehr gut | Annehmbar |

| Chemische Beständigkeit | Ausgezeichnet | Gut |

Auswirkungen auf die Umwelt und Vorteile

Nachhaltigkeit Vorteile

Das Recycling von Delrin bietet mehrere Vorteile für die Umwelt:

Weniger Deponieabfälle

- Weniger Plastik auf der Mülldeponie

- Geringere Umweltbelastung

- Schonung der Ressourcen

Energieeinsparung

- Reduzierte Produktionsenergie

- Geringerer Kohlenstoff-Fußabdruck

- Ressourceneffizienz

Wirtschaftlicher Nutzen

Zu den wirtschaftlichen Vorteilen des Recyclings von Delrin gehören:

Kostenreduzierung

- Niedrigere Materialkosten

- Ermäßigte Abfallentsorgungsgebühren

- Energieeinsparungen

Marktchancen

- Wachsende Nachfrage nach recycelten Materialien

- Neue Geschäftsmöglichkeiten

- Einhaltung der Vorschriften

Zukünftige Trends und Innovationen

Aufkommende Technologien

Neue Technologien verbessern das Delrin-Recycling:

Fortgeschrittene Sortiersysteme

- Automatisierte Identifizierung

- Verbesserte Trennung

- Höhere Reinheitsgrade

Verbesserte Verarbeitungsmethoden

- Bessere Qualitätskontrolle

- Verbesserte Eigentumsbindung

- Effizientere Systeme

Entwicklungen in der Industrie

Die Branche entwickelt sich ständig weiter:

Integration der Kreislaufwirtschaft

- Geschlossene Regelkreise

- Verbesserte Sammelnetze

- Bessere Recycling-Infrastruktur

Marktwachstum

- Steigende Nachfrage

- Neue Anwendungen

- Ausweitung der Möglichkeiten

In welchen Branchen werden Delrin-Komponenten üblicherweise verwendet?

Die Suche nach dem richtigen Material für die Herstellung von Präzisionskomponenten kann eine Herausforderung sein. Viele Ingenieure und Produktdesigner haben Mühe, die Werkstoffe zu finden, die für ihre spezifischen Anwendungen das perfekte Gleichgewicht zwischen Festigkeit, Haltbarkeit und Kosteneffizienz bieten.

Delrin-Komponenten werden aufgrund ihrer außergewöhnlichen mechanischen Eigenschaften, ihrer chemischen Beständigkeit und ihrer Dimensionsstabilität in zahlreichen Branchen eingesetzt. Von der Automobil- und Elektronikindustrie bis hin zu medizinischen Geräten und Konsumgütern erfüllen diese vielseitigen Komponenten entscheidende Funktionen in verschiedenen Anwendungen.

Anwendungen in der Automobilindustrie

Im Automobilsektor werden Delrin-Bauteile sowohl für Innen- als auch für Außenanwendungen verwendet. Ich habe festgestellt, dass moderne Fahrzeuge zahlreiche Delrin-Teile enthalten, insbesondere in Bereichen, die eine hohe Verschleißfestigkeit und geringe Reibungseigenschaften erfordern.

Wichtige Automobilanwendungen

- Getriebesysteme und Lager

- Türverriegelungsmechanismen

- Komponenten des Kraftstoffsystems

- Fensterheber

- Komponenten der Lenksäule

Aufgrund seiner tribologischen Eigenschaften ist Delrin für diese Anwendungen besonders geeignet, da es eine ausgezeichnete Verschleißfestigkeit und geringe Reibung bietet, ohne dass eine zusätzliche Schmierung erforderlich ist.

Herstellung medizinischer Geräte

In der medizinischen Industrie ist Delrin aufgrund seiner Biokompatibilität und Sterilisationsfähigkeit die ideale Wahl für verschiedene medizinische Geräte und Ausrüstungen.

Allgemeine medizinische Anwendungen

- Chirurgische Instrumente

- Geräte zur Verabreichung von Medikamenten

- Komponenten von Diagnosegeräten

- Gehäuse für medizinische Geräte

- Teile für Laborgeräte

Elektronik und Unterhaltungselektronik

Die Elektronikindustrie profitiert von den elektrischen Isolationseigenschaften und der Formstabilität von Delrin. Bei PTSMAKE fertigen wir häufig Delrin-Komponenten für:

| Art der Anwendung | Wichtigste Vorteile | Häufige Verwendungszwecke |

|---|---|---|

| Steckverbinder | Hohe Festigkeit, elektrische Isolierung | Kabelmanagement-Systeme |

| Komponenten des Gehäuses | Stabilität der Abmessungen | Geräteschränke |

| Schalter-Komponenten | Abriebfestigkeit | Toggle-Mechanismen |

| Klemmenblöcke | Chemische Beständigkeit | Stromverteilung |

Industrielle Ausrüstung und Maschinen

Der industrielle Sektor ist einer der größten Märkte für Delrin-Komponenten. Nach unserer Erfahrung bei der Herstellung von PTSMAKE sind diese Teile entscheidend für:

Fertigungsanlagen

- Komponenten des Fördersystems

- Fließbandmechanismen

- Teile für Verpackungsmaschinen

- Komponenten für die industrielle Automatisierung

Schwermaschinenbau

- Lagergehäuse

- Verschleißplatten

- Führungsschienen

- Buchsen

Luft- und Raumfahrt- und Verteidigungsanwendungen

Die Luft- und Raumfahrtindustrie verlangt nach Materialien, die auch unter extremen Bedingungen zuverlässig sind. Delrin-Komponenten dienen verschiedenen Zwecken in:

- Komponenten des Kontrollsystems

- Innenausstattung der Kabine

- Ausrüstung für die Bodenunterstützung

- Satellitenkomponenten

- Gehäuse für Navigationssysteme

Ausrüstung für die Lebensmittelverarbeitung

Delrin ist FDA-konform und eignet sich daher für lebensmittelverarbeitende Geräte. Zu den üblichen Anwendungen gehören:

| Bauteil-Typ | Anwendungsbereich | Hauptvorteil |

|---|---|---|

| Förderer-Teile | Lebensmittel-Transport | Chemische Beständigkeit |

| Mischanlagen | Lebensmittelzubereitung | Abnutzungswiderstand |

| Verpackungssysteme | Handhabung des Produkts | Geringe Reibung |

| Lösungen für die Lagerung | Lagerung von Lebensmitteln | Dauerhaftigkeit |

Konsumgüter und Haushaltsgeräte

In der Konsumgüterindustrie werden Delrin-Komponenten in großem Umfang verwendet:

Haushaltsgeräte

- Bestandteile von Waschmaschinen

- Teile für Geschirrspüler

- Mechanismen der Kaffeemaschine

- Getriebe für Kleingeräte

Sportgeräte

- Komponenten für Fahrräder

- Teile für Fitnessgeräte

- Zubehör für Sportartikel

- Ausrüstung für die Freizeitgestaltung

Sektor der erneuerbaren Energien

Im wachsenden Sektor der erneuerbaren Energien werden zunehmend Delrin-Komponenten eingesetzt:

- Montagesysteme für Solarmodule

- Komponenten von Windkraftanlagen

- Energiespeichersysteme

- Stromverteilungsanlagen

Da ich bei PTSMAKE mit zahlreichen Branchen zusammengearbeitet habe, habe ich festgestellt, dass die Vielseitigkeit von Delrin es für diese unterschiedlichen Anwendungen unverzichtbar macht. Dank unserer Fertigungskapazitäten können wir präzise Delrin-Komponenten herstellen, die den spezifischen Anforderungen der jeweiligen Branche entsprechen, sei es die Großserienproduktion für Automobilanwendungen oder spezielle Komponenten für medizinische Geräte.