Die Wahl des falschen Nylons für das Spritzgießen kann zu kostspieligen Produktionsausfällen und einer minderwertigen Produktleistung führen. Ich habe viele Unternehmen erlebt, die mit verzogenen Teilen, uneinheitlicher Qualität und vorzeitigen Produktausfällen zu kämpfen hatten, nur weil sie eine ungeeignete Nylonsorte gewählt haben.

Für das Spritzgießen ist Nylon 6/6 (PA66) im Allgemeinen die beste Wahl, da es ein ausgezeichnetes Gleichgewicht zwischen mechanischer Festigkeit, Wärmebeständigkeit und Verarbeitbarkeit bietet. Es bietet eine hervorragende Verschleißfestigkeit und behält unter verschiedenen Bedingungen seine Formstabilität bei.

Ich weiß, dass die Auswahl des richtigen Nylontyps angesichts der vielen verfügbaren Optionen überwältigend sein kann. Ich möchte Sie durch die wichtigsten Faktoren führen, die Sie bei der Auswahl von Nylon für Ihr Spritzgießprojekt berücksichtigen müssen. Wir werden verschiedene Nylonsorten, ihre spezifischen Eigenschaften und reale Anwendungen untersuchen, um Ihnen zu helfen, eine fundierte Entscheidung zu treffen.

Was ist der Unterschied zwischen Nylon 46 und Nylon 66?

Bei der Herstellung von Präzisionsteilen kann die Entscheidung zwischen Nylon 46 und Nylon 66 verwirrend und kostspielig sein. Viele Ingenieure und Produktdesigner tun sich mit dieser Entscheidung schwer, insbesondere wenn es um Hochleistungsanforderungen geht. Eine falsche Wahl kann zu einem Ausfall des Teils, Produktionsverzögerungen und erheblichen finanziellen Verlusten führen.

Der Hauptunterschied zwischen Nylon 46 und Nylon 66 liegt in ihrer chemischen Struktur und ihren Leistungsmerkmalen. Nylon 46 bietet eine bessere Hitzebeständigkeit und mechanische Festigkeit, während Nylon 66 eine bessere Verarbeitbarkeit und Kosteneffizienz bietet. Jeder Typ eignet sich aufgrund dieser unterschiedlichen Eigenschaften für bestimmte Anwendungen.

Chemische Struktur und Zusammensetzung

Der grundlegende Unterschied zwischen diesen beiden Materialien beginnt mit ihrem molekularen Aufbau. Nylon 46 enthält 4 Kohlenstoffatome in seiner Diaminkomponente und 6 Kohlenstoffatome in seiner Disäurekomponente. Dadurch entsteht eine kompaktere und steifere Molekularstruktur, die zu einer höheren thermischen Stabilität führt. Bei PTSMAKE habe ich festgestellt, dass das Verständnis dieser molekulare Anordnungen1 ist entscheidend für die Optimierung der Spritzgießparameter.

Vergleich der Temperaturleistung

Hitzebeständigkeit

Nylon 46 weist im Vergleich zu Nylon 66 eine höhere Hitzebeständigkeit auf:

| Eigentum | Nylon 46 | Nylon 66 |

|---|---|---|

| Schmelzpunkt | 295°C | 260°C |

| Wärmeumlenkung Temperatur | 280°C | 250°C |

| Kontinuierliche Betriebstemperatur | 200°C | 180°C |

Verhalten bei kalten Temperaturen

Beide Materialien weisen bei niedrigen Temperaturen unterschiedliche Eigenschaften auf:

| Eigentum | Nylon 46 | Nylon 66 |

|---|---|---|

| Glasübergangstemperatur | 80°C | 50°C |

| Schlagzähigkeit bei niedrigen Temperaturen | Mäßig | Besser |

Mechanische Eigenschaften

Stärke und Steifigkeit

Beide Materialien bieten hervorragende mechanische Eigenschaften, jedoch mit deutlichen Unterschieden:

| Eigentum | Nylon 46 | Nylon 66 |

|---|---|---|

| Zugfestigkeit | 95 MPa | 85 MPa |

| Biegemodus | 3200 MPa | 3000 MPa |

| Schlagfestigkeit | 5,5 kJ/m² | 6,0 kJ/m² |

Überlegungen zur Verarbeitung

Nach meiner Erfahrung bei PTSMAKE ist die richtige Verarbeitung für beide Materialien entscheidend. Hier ist, was Sie wissen müssen:

Anforderungen an die Trocknung

- Nylon 46: Erfordert eine gründliche Trocknung bei 100°C für 4-6 Stunden

- Nylon 66: muss bei 80°C 2-4 Stunden lang getrocknet werden

Parameter des Spritzgießens

| Parameter | Nylon 46 | Nylon 66 |

|---|---|---|

| Schmelztemperatur | 310-330°C | 280-300°C |

| Temperatur der Form | 80-120°C | 70-90°C |

| Einspritzdruck | Höher | Mäßig |

Kostenerwägungen und Verfügbarkeit

Ein entscheidender Faktor bei der Materialauswahl ist die Kosteneffizienz:

- Nylon 46: In der Regel 30-40% teurer

- Nylon 66: Breiter verfügbar und kostengünstiger

Anwendungsbereiche

Nylon 46 Beste Verwendungsmöglichkeiten

- Hochtemperatur-Automobilkomponenten

- Industrielle Zahnräder

- Elektrische Steckverbinder in rauen Umgebungen

- Leistungsstarke Lager

Nylon 66 Beste Verwendungsmöglichkeiten

- Standard-Automobilteile

- Unterhaltungselektronik

- Allgemeine mechanische Komponenten

- Elektrische Gehäuse

Umweltauswirkungen und Nachhaltigkeit

Beide Materialien haben unterschiedliche Umweltaspekte:

| Aspekt | Nylon 46 | Nylon 66 |

|---|---|---|

| Wiederverwertbarkeit | Gut | Ausgezeichnet |

| Energieverbrauch in der Produktion | Höher | Mäßig |

| Kohlenstoff-Fußabdruck | Größere | Kleiner |

Allgemeine Probleme und Lösungen

Durch meine Erfahrung im Nylonspritzguss bin ich auf verschiedene Herausforderungen gestoßen und habe sie gelöst:

Feuchtigkeitsbedingte Probleme

- Eine ordnungsgemäße Trocknung ist für beide Materialien unerlässlich

- Nylon 46 ist empfindlicher gegenüber Feuchtigkeit

- Beste Ergebnisse erzielen Sie mit Entfeuchtungstrocknern

Verzugskontrolle

- Optimieren Sie Kühlzeit und Temperatur

- Geeignete Standorte für Tore verwenden

- Gleichmäßigkeit der Wandstärke berücksichtigen

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE wenden wir strenge Qualitätskontrollverfahren an:

Anforderungen an die Prüfung

| Test Typ | Nylon 46 | Nylon 66 |

|---|---|---|

| Feuchtigkeitsgehalt | <0,1% | <0,2% |

| Dimensionsstabilität | ±0,1% | ±0,2% |

| Qualität der Oberfläche | Hoch | Standard |

Die Wahl zwischen Nylon 46 und Nylon 66 hängt von den spezifischen Anwendungsanforderungen ab. Während sich Nylon 46 für Hochtemperatur- und Hochleistungsanwendungen eignet, bleibt Nylon 66 die praktischere Wahl für allgemeine Anwendungen. Die Kenntnis dieser Unterschiede hilft Ihnen dabei, fundierte Entscheidungen für Ihre Produktionsanforderungen zu treffen.

Kann Nylon 12 spritzgegossen werden?

Ich höre oft von Ingenieuren, die sich bei der Verwendung von Nylon 12 für das Spritzgießen unsicher sind. Sie machen sich Sorgen über Schwierigkeiten bei der Verarbeitung, den Verzug von Teilen und die Empfindlichkeit gegenüber Feuchtigkeit, die die Qualität des Endprodukts beeinträchtigen könnte.

Ja, Nylon 12 kann effektiv spritzgegossen werden. Im Vergleich zu anderen Nylonsorten bietet es hervorragende mechanische Eigenschaften, gute chemische Beständigkeit und geringe Feuchtigkeitsaufnahme. Mit den richtigen Verarbeitungsparametern und der richtigen Materialhandhabung lassen sich hochwertige Spritzgussteile herstellen.

Wichtige Verarbeitungsparameter für das Spritzgießen von Nylon 12

Bei der Arbeit mit Nylon 12 ist die richtige Verarbeitung entscheidend, um optimale Ergebnisse zu erzielen. Das Material erfordert spezifische Kristallisation2 Bedingungen, um seine vollen mechanischen Eigenschaften zu entwickeln. Ausgehend von meiner Erfahrung bei PTSMAKE sind hier die kritischen Parameter, die wir überwachen:

Anforderungen an die Temperaturkontrolle

| Parameter | Empfohlener Bereich |

|---|---|

| Schmelztemperatur | 230-270°C |

| Temperatur der Form | 60-90°C |

| Trocknungstemperatur | 80°C |

| Trocknungszeit | 4-6 Stunden |

Einstellungen für Einspritzdruck und Geschwindigkeit

Der Erfolg des Nylon 12-Spritzgießens hängt stark von der richtigen Druckregelung ab:

| Prozessphase | Druckbereich (MPa) |

|---|---|

| Einspritzdruck | 80-120 |

| Haltedruck | 60-90 |

| Gegendruck | 3-5 |

Vorbereitung und Handhabung des Materials

Eine ordnungsgemäße Materialvorbereitung ist für das erfolgreiche Spritzgießen von Nylon 12 unerlässlich. Ich habe festgestellt, dass diese Praktiken entscheidend sind:

Anforderungen an die Vortrocknung

- Material vor der Verarbeitung immer trocknen

- Halten Sie den Feuchtigkeitsgehalt unter 0,1%

- Verwendung von Entfeuchtungstrocknern

- In verschlossenen Behältern aufbewahren

Lagerung von Material

- In feuchtigkeitsdichter Verpackung aufbewahren

- Aufrechterhaltung einer kontrollierten Umgebung

- Luftfeuchtigkeit überwachen

- First-in-first-out-Bestandssystem verwenden

Konstruktionsüberlegungen für Nylon 12-Teile

Richtlinien für Wandstärken

Um eine optimale Teilequalität zu erreichen, sollten Sie diese Konstruktionsparameter berücksichtigen:

| Merkmal | Empfohlener Bereich |

|---|---|

| Mindestwanddicke | 0,8-1,0 mm |

| Maximale Wanddicke | 3,0-4,0 mm |

| Dicke der Rippen | 50-75% der Wand |

Entformungsschrägen und Oberflächenbeschaffenheit

Der richtige Entformungswinkel sorgt für einen leichten Teileauswurf:

| Oberfläche Typ | Mindest-Tiefgangswinkel |

|---|---|

| Strukturierte Oberflächen | 2-3° |

| Glatte Oberflächen | 0.5-1° |

Allgemeine Anwendungen und Branchen

Die einzigartigen Eigenschaften von Nylon 12 machen es für verschiedene Anwendungen geeignet:

Autoindustrie

- Komponenten des Kraftstoffsystems

- Teile unter der Motorhaube

- Elektrische Anschlüsse

- Kabelbinder und Befestigungselemente

Industrielle Anwendungen

- Pneumatische Schläuche

- Chemische Verarbeitungsanlagen

- Lagerkäfige

- Verschleißplatten

Konsumgüter

- Sportgeräte

- Gehäuse für Elektrowerkzeuge

- Komponenten für Außenmöbel

- Gehäuse für elektronische Geräte

Fehlersuche bei allgemeinen Problemen

In den Jahren, in denen ich bei PTSMAKE gearbeitet habe, bin ich auf verschiedene Herausforderungen beim Spritzgießen von Nylon 12 gestoßen und habe sie gelöst:

Oberflächendefekte Lösungen

| Ausgabe | Lösung |

|---|---|

| Sinkende Markierungen | Kühlzeit und Nachdruck einstellen |

| Durchfluss-Linien | Erhöhung der Schmelzetemperatur und der Einspritzgeschwindigkeit |

| Brennende | Senkung der Schmelztemperatur und Erhöhung der Entlüftung |

Fragen der Dimensionen

Zur Einhaltung enger Toleranzen:

- Überwachung der Temperaturkonstanz im Werkzeug

- Nachdruck und Zeit einstellen

- Überprüfung der Trocknungsbedingungen des Materials

- Prüfen Sie, ob die Tore richtig platziert sind.

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE führen wir eine umfassende Qualitätskontrolle durch:

In-Process-Prüfung

- Überprüfung der Dimensionen

- Visuelle Kontrolle

- Gewichtskontrollen

- Überwachung des Feuchtegehalts

Endgültige Prüfung der Teile

- Schlagzähigkeit

- Dehnbare Eigenschaften

- Chemische Beständigkeit

- Umweltbelastungstests

Kostenüberlegungen

Bei der Bewertung von Nylon 12 für Ihr Projekt sollten Sie Folgendes berücksichtigen:

Materialkosten

- Höher als Standard-Nylons

- Volumenpreise verfügbar

- Auswahl der Sorte wirkt sich auf die Kosten aus

Bearbeitungskosten

- Anforderungen an die Ausrüstung

- Optimierung der Zykluszeit

- Arbeitsanforderungen

- Maßnahmen zur Qualitätskontrolle

Überlegungen zum Werkzeugbau

- Verschleißfester Werkzeugstahl erforderlich

- Richtige Entlüftung unerlässlich

- Heißkanalsysteme empfohlen

Bei PTSMAKE haben wir unsere Nylon 12-Spritzgießverfahren optimiert, um wettbewerbsfähige Preise bei gleichbleibend hohen Qualitätsstandards anbieten zu können. Unser Fachwissen in den Bereichen Materialhandhabung, Verarbeitung und Qualitätskontrolle gewährleistet gleichbleibende Ergebnisse für die anspruchsvollsten Anwendungen unserer Kunden.

Was ist der Unterschied zwischen Gussnylon und Nylon 66?

Viele Ingenieure und Konstrukteure tun sich schwer mit der Wahl zwischen Gussnylon und Nylon 66 für ihre Projekte. Aufgrund ähnlicher Namen und Eigenschaften führt die Verwirrung oft zu kostspieligen Fehlern bei der Materialauswahl und zu Projektverzögerungen.

Der Hauptunterschied liegt in ihren Herstellungsverfahren und Eigenschaften. Gussnylon wird durch Anionenpolymerisation und Gießen hergestellt, während Nylon 66 durch Kondensationspolymerisation und Spritzgießen hergestellt wird. Gussnylon bietet in der Regel eine bessere Verschleißfestigkeit und Bearbeitbarkeit, während Nylon 66 eine höhere Festigkeit und Hitzebeständigkeit aufweist.

Unterschiede im Herstellungsprozess

Der Herstellungsprozess beeinflusst die endgültigen Eigenschaften dieser Materialien erheblich. Bei PTSMAKE habe ich beobachtet, wie diese unterschiedlichen Prozesse jedem Material einzigartige Eigenschaften verleihen.

Produktion von gegossenem Nylon

Gegossenes Nylon erfährt anionische Polymerisation3 in einer kontrollierten Umgebung. Der Prozess umfasst:

- Herstellung von Monomeren

- Zusatz von Katalysatoren

- Gießen in Formen

- Kontrollierte Aushärtung

- Nachbearbeitung

Nylon 66 Produktion

Die Herstellung von Nylon 66 erfolgt auf einem anderen Weg:

- Kondensationspolymerisation

- Bildung von Pellets

- Trocknen

- Spritzgießen

- Endbearbeitung

Vergleich der physikalischen Eigenschaften

Die Kenntnis der physikalischen Eigenschaften hilft bei der Wahl des richtigen Materials. Hier ist ein detaillierter Vergleich:

| Eigentum | Gegossenes Nylon | Nylon 66 |

|---|---|---|

| Zugfestigkeit | 75-85 MPa | 85-90 MPa |

| Schmelzpunkt | 215°C | 255°C |

| Wasserabsorption | 6-7% | 8-8.5% |

| Abnutzungswiderstand | Ausgezeichnet | Gut |

| Schlagfestigkeit | Hoch | Mäßig |

| Chemische Beständigkeit | Sehr gut | Gut |

Vorteile der Anwendung

Vorteile von gegossenem Nylon

- Hervorragende Verschleißfestigkeit

- Bessere Bearbeitbarkeit

- Geringere Feuchtigkeitsaufnahme

- Ausgezeichnete Schlagfestigkeit

- Gute Formbeständigkeit

Ich habe gesehen, dass sich Gussnylon in Anwendungen wie diesen auszeichnet:

- Hochbelastbare Lager

- Verschleißplatten

- Zahnräder

- Komponenten für den Materialtransport

Nylon 66 Vorteile

- Höhere Hitzebeständigkeit

- Besseres Verhältnis von Stärke zu Gewicht

- Kosteneffizienter für die Großserienproduktion

- Ausgezeichnete Ermüdungsfestigkeit

Branchenspezifische Anwendungen

Autoindustrie

Gussnylon und Nylon 66 dienen in der Automobilindustrie unterschiedlichen Zwecken:

Gegossenes Nylon: Hauptsächlich verwendet für:

- Lagerbuchsen

- Abnutzungspads

- Führungsblöcke

- Komponenten des Puffers

Nylon 66: Häufig anzutreffen in:

- Komponenten des Motors

- Elektrische Anschlüsse

- Strukturelle Teile

- Anwendungen unter der Motorhaube

Industrielle Ausrüstung

Beide Materialien spielen eine entscheidende Rolle in der Industrieausrüstung:

Nylon-Gussanwendungen

- Komponenten des Förderers

- Schiebbare Elemente

- Kettenführungen

- Walzen und Räder

Nylon 66 Anwendungen

- Zahnräder und Ritzel

- Komponenten des Gehäuses

- Elektrische Isolatoren

- Strukturelle Stützen

Kostenüberlegungen

Berücksichtigen Sie bei der Bewertung dieser Materialien:

Kosten für Rohmaterial

- Gegossenes Nylon: Höhere Anschaffungskosten

- Nylon 66: Wirtschaftlicher für große Mengen

Verarbeitungskosten

- Gegossenes Nylon: Höhere Bearbeitungskosten

- Nylon 66: Niedrigere Verarbeitungskosten beim Spritzgießen

Lebenszykluskosten

- Gegossenes Nylon: Geringere Austauschhäufigkeit

- Nylon 66: Muss bei Verschleißanwendungen möglicherweise häufiger ausgetauscht werden

Auswirkungen auf die Umwelt

Beide Materialien haben unterschiedliche Umweltaspekte:

Gegossenes Nylon

- Geringerer Energieverbrauch bei der Produktion

- Bessere Rezyklierbarkeit

- Längere Lebensdauer reduziert die Austauschhäufigkeit

Nylon 66

- Energieintensivere Produktion

- Etablierte Recyclingverfahren

- Höhere Produktionseffizienz

Bei PTSMAKE helfen wir unseren Kunden, diese Unterschiede zu überwinden und das optimale Material für ihre spezifischen Anwendungen auszuwählen. Unser Fachwissen im Bereich des Nylon-Spritzgusses und der Bearbeitung stellt sicher, dass Sie, unabhängig davon, ob Sie sich für Gussnylon oder Nylon 66 entscheiden, hochwertige Teile erhalten, die Ihren Spezifikationen entsprechen.

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität zu gewährleisten, setzen wir:

Materialprüfung

- Kontrolle der Maßhaltigkeit

- Überprüfung der mechanischen Eigenschaften

- Analyse der chemischen Zusammensetzung

Prozessüberwachung

- Temperaturkontrolle

- Überwachung des Drucks

- Optimierung der Zykluszeit

Abschließende Inspektion

- Bewertung der Oberflächenbeschaffenheit

- Überprüfung der Toleranzen

- Funktionsprüfung

Dieses umfassende Wissen über beide Materialien ermöglicht es uns, präzise Empfehlungen auf der Grundlage spezifischer Anwendungsanforderungen zu geben und so eine optimale Leistung und Kosteneffizienz für die Projekte unserer Kunden zu gewährleisten.

Was sind die Vor- und Nachteile von Nylon 66?

Viele Ingenieure und Produktdesigner tun sich schwer mit der Auswahl des richtigen Materials für ihre Spritzgießprojekte. Die Komplexität der Materialeigenschaften und ihre Auswirkungen auf die Leistung des Endprodukts können überwältigend sein, insbesondere wenn es um Hochleistungspolymere wie Nylon 66 geht.

Nylon 66 ist ein teilkristalliner technischer Thermoplast mit ausgezeichneter mechanischer Festigkeit, Wärmebeständigkeit und chemischer Stabilität. Aufgrund seiner ausgewogenen Kombination von Eigenschaften und Kosteneffizienz wird es häufig in Automobilteilen, elektrischen Komponenten und Industriemaschinen eingesetzt.

Mechanische Eigenschaften und Leistung

Stärke und Langlebigkeit

Nylon 66 weist bemerkenswerte mechanische Eigenschaften auf, die es für anspruchsvolle Anwendungen geeignet machen. Das Material weist eine hohe Zugfestigkeit4 und ausgezeichnete Verschleißfestigkeit. Bei meiner Arbeit mit verschiedenen Fertigungsprojekten bei PTSMAKE habe ich festgestellt, dass Nylon 66-Teile ihre strukturelle Integrität auch unter erheblichen Belastungen durchweg beibehalten.

Temperaturbeständigkeit

Eines der herausragenden Merkmale von Nylon 66 ist sein beeindruckendes Temperaturverhalten:

| Temperatur-Eigenschaft | Wertebereich |

|---|---|

| Schmelzpunkt | 255-265°C |

| Wärmeumlenkung Temperatur | 150-180°C |

| Kontinuierliche Betriebstemperatur | Bis zu 120°C |

Chemische und ökologische Merkmale

Chemische Beständigkeit

Nylon 66 weist eine außergewöhnliche Beständigkeit auf:

- Öle und Fette

- Viele organische Lösungsmittel

- Schwache Säuren und Basen

- Produkte auf Erdölbasis

Es ist jedoch wichtig zu beachten, dass es anfällig für starke Säuren und Oxidationsmittel ist.

Feuchtigkeitsabsorption

Ein wichtiger Aspekt bei der Arbeit mit Nylon 66 ist seine hygroskopische Eigenschaft. Aufgrund meiner Erfahrung in der Herstellung bei PTSMAKE empfehle ich, es vor der Verarbeitung zu trocknen:

| Feuchtigkeitsgehalt | Auswirkungen auf die Eigenschaften |

|---|---|

| <0,2% | Optimale Verarbeitungsbedingungen |

| 0.2-0.4% | Mäßige Auswirkungen auf Immobilien |

| >0,4% | Erhebliches Verschlechterungsrisiko |

Überlegungen zur Verarbeitung

Parameter des Spritzgießens

Für optimale Ergebnisse beim Nylon-Spritzgießen ist die sorgfältige Beachtung der Verarbeitungsparameter entscheidend:

| Parameter | Empfohlener Bereich |

|---|---|

| Schmelztemperatur | 270-290°C |

| Temperatur der Form | 80-95°C |

| Einspritzdruck | 70-120 MPa |

| Gegendruck | 3-7 MPa |

Überlegungen zur Gestaltung

Bei der Konstruktion von Teilen für das Spritzgießen von Nylon 66 sind mehrere Faktoren zu beachten:

- Gleichmäßigkeit der Wandstärke

- Angemessene Entnahmewinkel

- Richtiger Standort des Tores

- Berücksichtigung von Schrumpfungsraten

Kommerzielle und wirtschaftliche Aspekte

Kostenüberlegungen

Die Kostenstruktur von Nylon 66 Anwendungen umfasst:

- Materialkosten (in der Regel höher als bei Standardkunststoffen)

- Anforderungen an die Verarbeitung

- Verschleiß und Wartung der Ausrüstung

- Sekundäre Operationen, falls erforderlich

Marktanwendungen

Nach unserer Erfahrung bei PTSMAKE wird Nylon 66 in vielen Bereichen eingesetzt:

- Komponenten für die Automobilindustrie

- Elektrische Gehäuse

- Industrielle Lager

- Zahnräder

- Kabelbinder und Befestigungselemente

Umweltauswirkungen und Nachhaltigkeit

Recycling-Potenzial

Nylon 66 kann unter bestimmten Voraussetzungen recycelt werden:

- Ordnungsgemäße Sortierung und Reinigung

- Mögliche Beeinträchtigung des Eigentums

- Begrenzte Anzahl von Recyclingzyklen

- Marktnachfrage nach rezykliertem Material

Umweltbezogene Überlegungen

Zu den Umweltauswirkungen von Nylon 66 gehören:

- Energieverbrauch bei der Produktion

- Kohlenstoff-Fußabdruck

- Optionen für die Entsorgung am Ende des Lebenszyklus

- Potenzial für nachhaltige Alternativen

Vorteile und Beschränkungen Zusammenfassung

Wichtigste Vorteile

- Hervorragende mechanische Festigkeit

- Ausgezeichnete Hitzebeständigkeit

- Gute chemische Stabilität

- Hohe Verschleißfestigkeit

- Vielseitige Verarbeitungsmöglichkeiten

Bemerkenswerte Beschränkungen

- Feuchtigkeitsempfindlichkeit

- Höhere Materialkosten

- Komplexe Verarbeitungsanforderungen

- Umweltbelange

- Begrenzte Recyclingmöglichkeiten

Durch meine tägliche Arbeit bei PTSMAKE habe ich gesehen, dass Nylon 66 trotz seiner Herausforderungen weiterhin eine bevorzugte Wahl für anspruchsvolle Anwendungen ist. Der Schlüssel zum Erfolg liegt darin, sowohl seine Fähigkeiten als auch seine Grenzen zu verstehen, um fundierte Entscheidungen bei der Materialauswahl und den Verarbeitungsstrategien treffen zu können. Unser Team bei PTSMAKE ist auf die Optimierung von Spritzgießprozessen für Materialien wie Nylon 66 spezialisiert und stellt sicher, dass unsere Kunden Teile von höchster Qualität erhalten und gleichzeitig die spezifischen Anforderungen des Materials effektiv bewältigen.

Wie wirkt sich der Feuchtigkeitsgehalt auf die Qualität des Nylon-Spritzgießens aus?

Der Feuchtigkeitsgehalt von Nylonmaterialien bereitet den Herstellern erhebliches Kopfzerbrechen. Unkontrollierte Feuchtigkeit kann eine perfekte Produktion in einen kostspieligen Albtraum verwandeln - von Defekten an Teilen und Oberflächenfehlern bis hin zu verminderten mechanischen Eigenschaften.

Der Feuchtigkeitsgehalt in Nylon hat einen erheblichen Einfluss auf die Qualität des Spritzgusses, da er sowohl die Fließeigenschaften des Materials als auch die Eigenschaften des fertigen Teils beeinflusst. Ein zu hoher Feuchtigkeitsgehalt führt zu einer Verschlechterung während der Verarbeitung und damit zu verschiedenen Defekten, während eine angemessene Feuchtigkeitskontrolle eine optimale Qualität und Leistung der Teile gewährleistet.

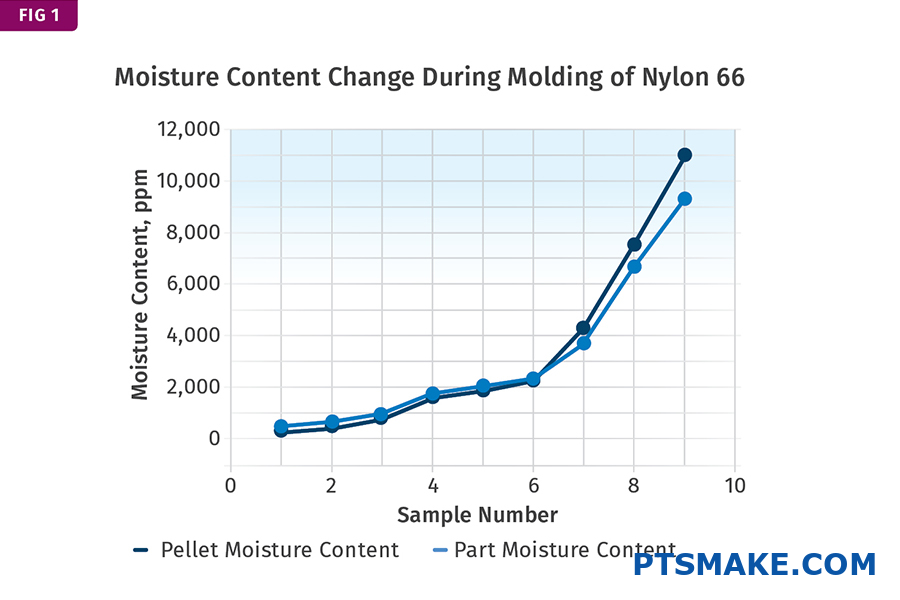

Verständnis der Feuchtigkeitsabsorption in Nylonmaterialien

Nylon ist ein hygroskopisch5 Material, das heißt, es nimmt von Natur aus Feuchtigkeit aus der Umgebung auf. Nach meiner Erfahrung bei PTSMAKE habe ich festgestellt, dass die verschiedenen Nylonsorten unterschiedliche Feuchtigkeitsabsorptionsraten haben. Die folgende Tabelle zeigt die typischen Feuchtigkeitsabsorptionsraten für gängige Nylonsorten:

| Nylon Typ | Maximale Feuchtigkeitsabsorption (%) | Empfohlener Feuchtigkeitsgehalt (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

Einfluss der Feuchtigkeit auf die Verarbeitungsparameter

Herausforderungen bei der Temperaturkontrolle

Der Feuchtigkeitsgehalt wirkt sich direkt auf die Anforderungen an die Verarbeitungstemperatur aus. Wenn Feuchtigkeit vorhanden ist, verdampft sie während des Einspritzvorgangs, wodurch ein Innendruck entsteht, der zu verschiedenen Defekten führen kann. Bei PTSMAKE halten wir strenge Temperaturkontrollprotokolle ein, um diese Probleme zu vermeiden:

- Einstellung der Fasstemperatur

- Optimierung der Formtemperatur

- Änderungen der Abkühlzeit

Viskosität und Fließverhalten

Feuchtigkeit beeinflusst das Fließverhalten des Materials erheblich:

- Reduziert die Viskosität der Schmelze

- Beeinflusst Füllmuster

- Änderungen der Druckanforderungen

Häufige Defekte, die durch Feuchtigkeit verursacht werden

Oberflächenmängel

- Silberne Schlieren

- Spreizspuren

- Blistering

- Schlechte Oberflächenqualität

Strukturelle Fragen

- Reduzierte mechanische Festigkeit

- Instabilität der Dimensionen

- Verzug

- Innere Hohlräume

Lösungen zur Feuchtigkeitsregulierung

Vorbereitung der Verarbeitung

Bei PTSMAKE führen wir umfassende Maßnahmen zur Feuchtigkeitskontrolle durch:

- Materiallagerung in verschlossenen Behältern

- Regelmäßige Prüfung des Feuchtigkeitsgehalts

- Richtige Trocknungsverfahren

Trocknungsparameter

Optimale Trocknungsbedingungen für Nylonmaterialien:

| Parameter | Empfohlener Bereich |

|---|---|

| Temperatur | 80-85°C |

| Trocknungszeit | 4-6 Stunden |

| Taupunkt | -40°C oder niedriger |

| Luftdurchsatz | 0,8-1,0 m³/min/kg |

Qualitätssicherungsmaßnahmen

Prüfung und Verifizierung

Wir wenden verschiedene Testmethoden an, um den richtigen Feuchtigkeitsgehalt zu gewährleisten:

- Karl-Fischer-Titration

- Trocknungsverlust-Analyse

- Feuchtemessgeräte

- Regelmäßige Qualitätskontrollen während der Produktion

Prozessüberwachung

Kontinuierliche Überwachung von:

- Verfahren zur Materialhandhabung

- Leistung der Trocknungsanlagen

- Umweltbedingungen

- Parameter der Produktion

Bewährte Praktiken für das Feuchtemanagement

Richtlinien für die Lagerung

- Versiegelte Behälter verwenden

- Aufrechterhaltung einer kontrollierten Umgebung

- Umsetzung der First-in-First-out-Inventur

- Regelmäßige Kontrollen des Feuchtigkeitsgehalts

Produktionskontrollen

- Regelmäßige Wartung der Ausrüstung

- Standardarbeitsanweisungen

- Schulungsprogramme für Mitarbeiter

- Kontrollpunkte der Qualitätskontrolle

Wirtschaftliche Implikationen

Analyse der Kostenauswirkungen

Eine unzureichende Feuchtigkeitskontrolle kann dazu führen:

- Erhöhte Ausschussraten

- Verlängerte Produktionszeiten

- Höherer Energieverbrauch

- Zusätzliche Maßnahmen zur Qualitätskontrolle

ROI von richtigem Feuchtigkeitsmanagement

Investitionen in geeignete Geräte und Verfahren zur Feuchtigkeitskontrolle führen in der Regel zu einer Verbesserung:

- Geringerer Materialabfall

- Verbesserte Produktqualität

- Geringere Produktionsverzögerungen

- Erhöhte Kundenzufriedenheit

Zukünftige Trends in der Feuchtigkeitsregulierung

Fortschritte in der Technologie

- Automatisierte Trocknungssysteme

- Feuchtigkeitsüberwachung in Echtzeit

- AI-gestützte Prozesssteuerung

- Integrierte Qualitätsmanagementsysteme

Entwicklungen in der Industrie

Die Industrie ist auf dem Weg dorthin:

- Effizientere Trocknungstechnologien

- Fortschrittliche Materialformulierungen

- Verbesserte Prozesskontrollsysteme

- Verbesserte Qualitätssicherungsmethoden

Unsere Erfahrung bei PTSMAKE hat gezeigt, dass erfolgreiches Nylon-Spritzgießen ein umfassendes Verständnis der Auswirkungen des Feuchtigkeitsgehalts und die Umsetzung geeigneter Kontrollmaßnahmen erfordert. Durch die Befolgung dieser Richtlinien und die Aufrechterhaltung strenger Qualitätskontrollen können Hersteller konsistente, hochwertige Ergebnisse in ihren Nylon-Spritzgussverfahren erzielen.

Was sind die optimalen Verarbeitungstemperaturen für Nylon-Spritzguss?

Die Einstellung der falschen Temperatur beim Nylon-Spritzgießen kann zu kostspieligen Produktionsproblemen führen. Viele Hersteller kämpfen mit verzogenen Teilen, unvollständigen Füllungen und verbrannten Materialien, was zu Produktionsverzögerungen und Qualitätsproblemen führt, die sich auf das Endergebnis auswirken.

Die optimalen Verarbeitungstemperaturen für das Nylon-Spritzgießen liegen in der Regel zwischen 238°C und 310°C (460°F und 590°F) und variieren je nach Nylonsorte. Die richtige Temperaturkontrolle in den verschiedenen Zonen ist entscheidend für die Herstellung hochwertiger Teile.

Verständnis der Temperaturzonen beim Nylon-Spritzgießen

Die Temperaturregelung beim Nylon-Spritzgießen umfasst mehrere Zonen, die jeweils einem bestimmten Zweck dienen. Die Wärmegefälle6 in diesen Zonen müssen sorgfältig gesteuert werden, um einen optimalen Materialfluss und eine optimale Teilequalität zu gewährleisten. Bei PTSMAKE haben wir einen umfassenden Ansatz für das Temperaturmanagement entwickelt, der durchweg hervorragende Ergebnisse liefert.

Temperatureinstellungen der hinteren Zone

Der hintere Bereich ist der Bereich, in dem die Pellets zuerst in den Lauf gelangen. Ich empfehle, diese Zone etwas niedriger einzustellen als die mittlere Zone, um eine allmähliche Erwärmung zu gewährleisten:

| Nylon Typ | Temperatur der hinteren Zone (°F) | Temperatur der hinteren Zone (°C) |

|---|---|---|

| Nylon 6 | 460-480 | 238-249 |

| Nylon 66 | 500-520 | 260-271 |

| Nylon 12 | 440-460 | 227-238 |

Mittlere Zone Temperaturregelung

Die mittlere Zone erfordert höhere Temperaturen, um ein vollständiges Schmelzen des Materials zu gewährleisten:

| Nylon Typ | Mittlere Zone Temperatur (°F) | Mittlere Zone Temperatur (°C) |

|---|---|---|

| Nylon 6 | 480-500 | 249-260 |

| Nylon 66 | 520-540 | 271-282 |

| Nylon 12 | 460-480 | 238-249 |

Temperaturmanagement der vorderen Zone und der Düse

Die Temperaturen in der vorderen Zone und in der Düse sind entscheidend für den richtigen Materialfluss in die Form:

Einstellungen der vorderen Zone

| Nylon Typ | Temperatur der vorderen Zone (°F) | Vordere Zone Temperatur (°C) |

|---|---|---|

| Nylon 6 | 500-520 | 260-271 |

| Nylon 66 | 540-560 | 282-293 |

| Nylon 12 | 480-500 | 249-260 |

Überlegungen zur Düsentemperatur

Die Kontrolle der Düsentemperatur ist besonders wichtig, da sie der letzte Kontaktpunkt ist, bevor das Material in die Form gelangt. Aufgrund meiner Erfahrung mit verschiedenen Nylonsorten empfehle ich in der Regel:

| Nylon Typ | Düsentemperatur (°F) | Düsentemperatur (°C) |

|---|---|---|

| Nylon 6 | 520-540 | 271-282 |

| Nylon 66 | 560-590 | 293-310 |

| Nylon 12 | 500-520 | 260-271 |

Optimierung der Werkzeugtemperatur

Die Werkzeugtemperatur hat einen erheblichen Einfluss auf die Qualität der Teile und die Zykluszeit. Bei Nylon-Materialien ist die richtige Steuerung der Formtemperatur entscheidend für:

- Vorzeitiges Einfrieren verhindern

- Sicherstellung der richtigen Kristallisation der Teile

- Verzug minimieren

- Optimierung der Zykluszeiten

Ich empfehle diese Formtemperaturbereiche:

| Nylon Typ | Formtemperatur (°F) | Formtemperatur (°C) |

|---|---|---|

| Nylon 6 | 140-200 | 60-93 |

| Nylon 66 | 160-220 | 71-104 |

| Nylon 12 | 120-180 | 49-82 |

Entscheidende Faktoren für die Wahl der Temperatur

Mehrere Faktoren beeinflussen die optimalen Temperatureinstellungen:

Materialqualität und Zusatzstoffe

- Glasgefüllte Nylons erfordern in der Regel höhere Temperaturen

- Schlagzäh modifizierte Sorten benötigen möglicherweise niedrigere Temperaturen

- Flammhemmende Zusatzstoffe können die Verarbeitungstemperaturen beeinflussen

Überlegungen zum Teiledesign

- Variationen der Wandstärke

- Anforderungen an die Durchflusslänge

- Geometrische Komplexität

Spezifikationen der Ausrüstung

- Schneckendesign und L/D-Verhältnis

- Konfiguration des Heißkanalsystems

- Effizienz des Kühlsystems

Temperaturbedingte Qualitätsprobleme und Lösungen

Häufige temperaturbedingte Probleme sind:

Oberflächenmängel

- Spaltmaße durch zu hohe Temperaturen

- Schlechte Oberflächenqualität durch niedrige Temperaturen

- Brandspuren von abgebautem Material

Strukturelle Probleme

- Unvollständige Füllungen aufgrund unzureichender Temperatur

- Verzug durch unsachgemäße Temperaturverteilung

- Schwache Schweißnähte durch niedrige Temperaturen

Bewährte Praktiken für die Temperaturkontrolle

Zur Aufrechterhaltung einer gleichbleibenden Qualität beim Spritzgießen von Nylon:

- Verwenden Sie hochwertige Temperaturregler

- Regelmäßige Kalibrierung der Temperatursensoren

- Überwachung und Aufzeichnung von Temperaturdaten

- Umsetzung von Plänen zur vorbeugenden Wartung

- Schulung des Bedienpersonals zum richtigen Temperaturmanagement

Bei PTSMAKE setzen wir fortschrittliche Temperaturüberwachungssysteme ein und haben strenge Qualitätskontrollverfahren eingeführt, um ein einheitliches Temperaturmanagement in allen Zonen zu gewährleisten.

Auswirkungen auf die Produktionseffizienz

Eine ordnungsgemäße Temperaturkontrolle wirkt sich direkt aus:

- Optimierung der Zykluszeit

- Energieverbrauch

- Lebensdauer und Wartung der Werkzeuge

- Konsistenz der Teilequalität

- Verhinderung von Materialverschlechterung

Die Kenntnis und Einhaltung optimaler Verarbeitungstemperaturen ist für den erfolgreichen Nylon-Spritzguss entscheidend. Durch sorgfältige Temperatursteuerung und -überwachung können Hersteller eine gleichbleibende Teilequalität erreichen und gleichzeitig die Produktionseffizienz maximieren.

Welche Nylonqualitäten eignen sich am besten für Spritzgussanwendungen im Automobilbereich?

Automobilhersteller stehen bei der Auswahl der richtigen Nylonsorten für Spritzgießanwendungen vor großen Herausforderungen. Die falsche Wahl kann zu Teileausfällen, erhöhten Produktionskosten und potenziellen Sicherheitsrisiken führen. Die Komplexität moderner Fahrzeuge und die hohen Leistungsanforderungen machen diese Entscheidung noch kritischer.

Die für den Automobilspritzguss am besten geeigneten Nylontypen sind PA6 und PA66, wobei glasfaserverstärkte Varianten besonders effektiv sind. Diese Materialien bieten hervorragende mechanische Eigenschaften, Hitzebeständigkeit und chemische Stabilität, die für anspruchsvolle Automobilanwendungen erforderlich sind.

Verständnis der Nylonqualitäten in Automobilanwendungen

Bei meiner Arbeit bei PTSMAKE habe ich festgestellt, dass die erfolgreiche Produktion von Automobilteilen ein tiefes Verständnis der Eigenschaften von Nylon erfordert. Der Auswahlprozess beinhaltet die Berücksichtigung mehrerer Faktoren, darunter Kristallisationsverhalten7 und mechanische Anforderungen.

Primäre Nylonqualitäten für Automobilteile

PA6 und PA66 dominieren den Automobilsektor aus mehreren Gründen:

| Nylon Qualität | Die wichtigsten Vorteile | Typische Anwendungen |

|---|---|---|

| PA6 | Geringere Kosten, gute Schlagfestigkeit, einfache Verarbeitung | Luftansaugkrümmer, Radabdeckungen |

| PA66 | Höhere Hitzebeständigkeit, höhere Festigkeit, bessere Verschleißfestigkeit | Motorenteile, Getriebeteile |

Überlegungen zur Glasfaser-Verstärkung

Auswirkungen auf die Leistung

Die Glasfaserverstärkung verbessert die Eigenschaften von Nylon erheblich:

- Erhöht die Zugfestigkeit um bis zu 300%

- Verbessert die Dimensionsstabilität

- Erhöht die Wärmeableitungstemperatur

- Reduziert die thermische Ausdehnung

Bei PTSMAKE empfehlen wir in der Regel 30% bis 50% Glasfasergehalt für die meisten Automobilanwendungen, je nach den spezifischen Anforderungen.

Anforderungen an die Temperaturbeständigkeit

Wärmeablenkungstemperatur (HDT)

Verschiedene Automobilanwendungen erfordern unterschiedliche Temperaturbeständigkeit:

| Anwendungsbereich | Erforderlicher HDT | Empfohlene Note |

|---|---|---|

| Komponenten unter der Motorhaube | >200°C | PA66-GF50 |

| Äußere Verkleidungsteile | >120°C | PA6-GF30 |

| Innere Komponenten | >80°C | Standard PA6 |

Überlegungen zur chemischen Beständigkeit

Autoteile müssen widerstandsfähig sein:

- Motoröle

- Getriebeflüssigkeiten

- Kühlmittel

- Streusalz

- Kraftstoff-Exposition

Materialauswahl auf der Grundlage der chemischen Exposition

| Chemische Umwelt | Empfohlene Note | Besondere Überlegungen |

|---|---|---|

| Belastung durch Motoröl | PA66-GF35 | Hitzestabilisiert |

| Kontakt mit dem Kühlmittel | PA6-GF30 | Chemisch stabilisiert |

| Kraftstoffsystem | PA12 | Spezielle kraftstoffbeständige Qualität |

Stoßfestigkeit und Langlebigkeit

Konstruktionsüberlegungen zur Stoßfestigkeit

- Optimierung der Wandstärke

- Umsetzung des Rippenentwurfs

- Richtiger Standort des Tores

- Analyse von Materialflussmustern

Kosten-Wirksamkeits-Analyse

Bei der Betrachtung der Kostenwirksamkeit müssen wir bewerten:

- Materialkosten pro Pfund

- Anforderungen an die Verarbeitung

- Ausschußquote

- Produktionsvolumen

- Anforderungen an den Endverwendungszweck

Kostenvergleichstabelle

| Klasse | Relative Kosten | Schwierigkeit der Verarbeitung | Leistungsniveau |

|---|---|---|---|

| PA6 | Mittel | Niedrig | Gut |

| PA66 | Hoch | Mittel | Ausgezeichnet |

| PA6-GF30 | Mittel-Hoch | Mittel | Sehr gut |

| PA66-GF50 | Sehr hoch | Hoch | Überlegene |

Verarbeitungsparameter und Optimierung

Für optimale Ergebnisse bei Anwendungen im Automobilbereich sollten Sie dies berücksichtigen:

Temperaturkontrolle

- Richtiger Schmelztemperaturbereich

- Optimierung der Formtemperatur

- Einstellung der Abkühlzeit

- Verwaltung des Wärmeprofils

Kontrolle der Luftfeuchtigkeit

Die Kontrolle der Feuchtigkeit ist für die Verarbeitung von Nylon entscheidend:

- Anforderungen an die Vortrocknung

- Überwachung des Feuchtegehalts

- Lagerungsbedingungen

- Kontrolle der Verarbeitungsumgebung

Qualitätssicherung und Prüfung

Bei PTSMAKE setzen wir umfassende Prüfprotokolle ein:

- Prüfung mechanischer Eigenschaften

- Thermische Analyse

- Überprüfung der chemischen Beständigkeit

- Prüfung der Maßhaltigkeit

- Studien zur Langzeitalterung

Umweltbezogene Überlegungen

Die moderne Automobilproduktion muss dies berücksichtigen:

- Wiederverwertbarkeit

- Kohlenstoff-Fußabdruck

- Entsorgung am Ende des Lebenszyklus

- Einhaltung von Vorschriften

Metriken zur Nachhaltigkeit

| Aspekt | PA6 | PA66 |

|---|---|---|

| Wiederverwertbarkeit | Hoch | Hoch |

| Energieverbrauch | Mittel | Hoch |

| CO2-Fußabdruck | Mittel | Mittel-Hoch |

| Verbrauch von Wasser | Niedrig | Mittel |

Durch die sorgfältige Berücksichtigung dieser Faktoren und die enge Zusammenarbeit mit Materiallieferanten und Kunden gewährleistet PTSMAKE die optimale Auswahl der Nylonsorte für jede Automobilanwendung. Dieser umfassende Ansatz trägt dazu bei, das perfekte Gleichgewicht zwischen Leistung, Kosten und Herstellbarkeit zu erreichen.

Wie lässt sich die Zykluszeit beim Nylon-Spritzgießen in großen Stückzahlen reduzieren?

Lange Zykluszeiten bei hochvolumigen Nylon-Spritzgießprojekten können die Produktionseffizienz und die Kosten erheblich beeinträchtigen. Wenn Hersteller mit verlängerten Zykluszeiten zu kämpfen haben, führt dies zu verpassten Terminen, höheren Produktionskosten und geringerer Wettbewerbsfähigkeit auf dem Markt.

Um die Zykluszeit beim Spritzgießen von Nylon in hohen Stückzahlen zu verkürzen, sollten Sie sich auf die Optimierung der Werkzeugtemperaturregelung, der Materialvorbereitung, der Konstruktion des Kühlsystems und der Maschinenparameter konzentrieren. Diese Anpassungen können die Zykluszeiten in der Regel um 15-25% reduzieren, während die Qualität der Teile erhalten bleibt.

Strategien für das Temperaturmanagement

Kontrolle der Formtemperatur

Die Steuerung der Werkzeugtemperatur ist entscheidend für die Optimierung der Zykluszeiten. Ich habe bei PTSMAKE mehrere effektive Ansätze umgesetzt:

- Vorheizen der Form auf optimale Temperatur

- Verwendung hochleitfähiger Formmaterialien

- Implementierung von konformen Kühlkanälen

- Aufrechterhaltung einheitlicher Temperaturzonen

Die Kristallisationstemperatur8 von Nylon erfordert eine sorgfältige Überwachung, um optimale Ergebnisse zu erzielen. Durch eine präzise Temperaturkontrolle können wir die Abkühlzeit erheblich verkürzen und gleichzeitig eine ordnungsgemäße Formung der Teile gewährleisten.

Vorbereitung des Materials

Eine ordnungsgemäße Materialvorbereitung wirkt sich direkt auf die Zykluszeit aus:

- Vortrocknen von Nylon bis zum empfohlenen Feuchtigkeitsgrad

- Aufrechterhaltung einer konstanten Materialtemperatur

- Einsatz von Trocknungssystemen mit geschlossenem Kreislauf

- Umsetzung ordnungsgemäßer Verfahren zur Materialhandhabung

Optimierung des Kühlsystems

Fortschrittliches Kühlkanaldesign

Moderne Kühlkanaldesigns haben einen erheblichen Einfluss auf die Reduzierung der Zykluszeit:

| Methode der Kühlung | Verbesserung der Effizienz | Komplexität der Implementierung |

|---|---|---|

| Konforme Kühlung | 20-30% | Hoch |

| Ablenkungssysteme | 15-25% | Mittel |

| Bubbler-Schaltungen | 10-20% | Niedrig |

| Thermische Pins | 25-35% | Hoch |

Kühlmittel-Management

Zum richtigen Umgang mit Kühlmitteln gehören folgende Maßnahmen:

- Verwendung hocheffizienter Kühlmittelmischungen

- Aufrechterhaltung optimaler Durchflussraten

- Regelmäßige Wartung des Systems

- Überwachung der Temperaturdifferenz

Optimierung der Prozessparameter

Steuerung der Einspritzgeschwindigkeit

Die Optimierung der Einspritzgeschwindigkeit erfordert:

- Ausgewogene Füllmuster

- Richtiges Tor-Design

- Druckoptimierung

- Sequentielle Nadelverschlusssteuerung

Einstellung des Haltedrucks

Zu den kritischen Aspekten des Nachdrucks gehören:

- Optimierung des Druckprofils

- Anpassung der Timer-Einstellungen

- Studien zur Torabdichtung

- Optimierung des Fülldrucks

Auswahl und Wartung von Maschinen

Fähigkeiten der Ausrüstung

Bei der Auswahl der richtigen Maschine kommt es auf Folgendes an:

- Richtige Wahl der Schussgröße

- Angemessener Einspritzdruck

- Geeignete Schraubenausführung

- Effiziente Wiederherstellungszeit

Vorbeugende Wartung

Regelmäßige Wartung gewährleistet optimale Zykluszeiten:

- Schnecken- und Zylinderinspektion

- Wartung der Ventile

- Überprüfung des Hydrauliksystems

- Kalibrierung des Kontrollsystems

Integration der Qualitätskontrolle

Prozessbegleitende Überwachung

Einführung von robusten Überwachungssystemen:

- Prozessparameter in Echtzeit

- Überprüfung des Teilegewichts

- Überprüfung der Maßhaltigkeit

- Überwachung des Temperaturprofils

Überlegungen zur Materialauswahl

Bei PTSMAKE wählen wir die Nylonsorten sorgfältig nach folgenden Kriterien aus:

- Fließeigenschaften

- Anforderungen an die Kühlung

- Mechanische Eigenschaften

- Verarbeitungsfenster

Tabelle zur Leistungsoptimierung

| Parameter | Auswirkungen auf die Zykluszeit | Berücksichtigung der Qualität |

|---|---|---|

| Schmelztemperatur | Hoch | Kritisch |

| Einspritzgeschwindigkeit | Mittel | Wichtig |

| Abkühlungszeit | Sehr hoch | Wesentlich |

| Packungsdruck | Mittel | Bedeutend |

Integration der Automatisierung

Roboter-Implementierung

Automatisierte Systeme verbessern die Effizienz durch:

- Optimierung der Teileentnahme

- Angussentnahme

- Fähigkeit zum Stapelgießen

- Schnelle Formwechsel

Planung der Produktion

Zu den wirksamen Planungsstrategien gehören:

- Optimale Losgrößenbestimmung

- Effizienter Werkzeugwechsel

- Verwaltung des Materialflusses

- Zuweisung von Ressourcen

Ergebnisse und Nutzen

Durch die Umsetzung dieser Strategien bei PTSMAKE haben wir Folgendes erreicht:

- 15-25% Reduzierung der Zykluszeiten

- Verbesserte Teilekonsistenz

- Reduzierte Ausschussraten

- Verbesserte Produktionseffizienz

Der Schlüssel zum Erfolg liegt in einem systematischen Optimierungsansatz, der alle Aspekte des Formgebungsprozesses berücksichtigt. Ich habe festgestellt, dass die Kombination dieser Strategien mit einer angemessenen Überwachung und Anpassung zu nachhaltigen Verbesserungen bei der Reduzierung der Zykluszeit unter Beibehaltung der Teilequalität führt.

Denken Sie daran, dass die Reduzierung der Zykluszeit ein fortlaufender Prozess ist, der eine kontinuierliche Überwachung und Anpassung erfordert. Die regelmäßige Bewertung von Prozessparametern und die ständige Anpassung an neue Technologien gewährleisten eine nachhaltige Effizienz beim Spritzgießen von Nylon in hohen Stückzahlen.

Welche Nachbearbeitungstechniken verbessern Nylon-Spritzgussteile?

Ich erlebe oft, dass Hersteller mit Nylon-Spritzgussteilen zu kämpfen haben, die nicht ganz ihren endgültigen Anforderungen entsprechen. Die Oberflächenbeschaffenheit kann uneinheitlich sein, oder die Maßgenauigkeit ist nicht ganz richtig. Diese Probleme können zu Ausschuss und kostspieligen Produktionsverzögerungen führen.

Nachbearbeitungsverfahren können Nylon-Spritzgussteile durch Verbesserung der Oberflächenbeschaffenheit, der mechanischen Eigenschaften und der Maßgenauigkeit erheblich verbessern. Die richtige Nachbearbeitungsmethode hängt von den spezifischen Anwendungsanforderungen ab und kann Wärmebehandlung, chemische Behandlung oder mechanische Nachbearbeitung umfassen.

Verständnis der Anforderungen an die Nachbearbeitung

Wenn es um Spritzgussteile aus Nylon geht, ist die Nachbearbeitung nicht nur ein optionaler Schritt - sie ist oft entscheidend, um die gewünschten Spezifikationen des Endprodukts zu erreichen. Die Auswahl der geeigneten Nachbearbeitungstechniken hängt von mehreren Faktoren ab:

Schlüsselfaktoren, die die Auswahl der Nachbearbeitungsmethode beeinflussen

- Teilegeometrie und Komplexität

- Erforderliche Oberflächengüte

- Endverwendungsumgebung

- Kostenzwänge

- Produktionsvolumen

- Anforderungen an die Qualität

Diese Faktoren bestimmen mit, welche Glühen9 Verfahren oder eine Kombination von Verfahren die besten Ergebnisse liefert.

Thermische Nachbearbeitungsmethoden

Wärmebehandlung

Die Wärmebehandlung ist eine der gängigsten Nachbearbeitungsmethoden für Nylonteile. Bei PTSMAKE haben wir spezielle Wärmebehandlungsprotokolle entwickelt, die helfen:

- Innere Spannungen abbauen

- Verbesserung der Dimensionsstabilität

- Verbessern Sie die mechanischen Eigenschaften

- Erhöhung der Kristallinität

- Verzug vermindern

Die Temperatur und die Dauer der Wärmebehandlung müssen sorgfältig kontrolliert werden, um eine Verschlechterung der Materialeigenschaften zu vermeiden.

Parameter der Temperaturregelung

| Temperaturbereich (°C) | Dauer (Stunden) | Primäre Vorteile |

|---|---|---|

| 80-100 | 2-4 | Stressabbau |

| 100-120 | 4-6 | Stabilität der Abmessungen |

| 120-140 | 6-8 | Verbesserte Kristallinität |

Chemische Nachbearbeitungstechniken

Chemische Nachbehandlungen können die Oberflächeneigenschaften von Nylonteilen erheblich verbessern. Zu diesen Methoden gehören:

Oberflächenbehandlung

Chemisches Ätzen

- Entfernt Oberflächenmängel

- Erzeugt spezifische Texturen

- Verbessert die Hafteigenschaften

Chemisches Polieren

- Erzielt Hochglanzoberfläche

- Reduziert die Oberflächenrauhigkeit

- Verbessert die Ästhetik

Mechanische Veredelungsmethoden

Abrasive Veredelung

Es können verschiedene Schleiftechniken eingesetzt werden:

Taumelnd

- Geeignet für die Verarbeitung von Schüttgut

- Kostengünstig für große Mengen

- Entfernt scharfe Kanten und Grate

Gleitschleifen

- Sorgt für eine gleichmäßige Oberflächenbeschaffenheit

- Ideal für komplexe Geometrien

- Kann mehrere Teile gleichzeitig bearbeiten

Feinmechanische Bearbeitung

Einige Anwendungen erfordern sekundäre Bearbeitungsvorgänge:

CNC-Bearbeitung

- Erzielt enge Toleranzen

- Erzeugt spezifische Merkmale

- Verbessert die Maßhaltigkeit

Flachschleifen

- Verbessert die Ebenheit

- Verbessert die Oberflächenqualität

- Kontrolle der kritischen Dimensionen

Überlegungen zur Qualitätskontrolle

Prüfung und Validierung

Die Nachbearbeitung erfordert eine gründliche Qualitätskontrolle:

Prüfung der Abmessungen

- Überprüfung mit Koordinatenmessgeräten (CMM)

- 3D-Scannen für komplexe Geometrien

- Sichtprüfung auf Oberflächenfehler

Materialprüfung

- Härteprüfung

- Prüfung der Stoßfestigkeit

- Validierung der Zugfestigkeit

Kosten-Nutzen-Analyse

Wirtschaftliche Überlegungen

| Post-Processing-Verfahren | Relative Kosten | Prozess Zeit | Qualität Auswirkungen |

|---|---|---|---|

| Wärmebehandlung | Mittel | Lang | Hoch |

| Chemische Verarbeitung | Hoch | Mittel | Sehr hoch |

| Mechanische Endbearbeitung | Niedrig | Kurz | Mittel |

Branchenspezifische Anwendungen

Verschiedene Branchen erfordern spezifische Nachbearbeitungsansätze:

Autoindustrie

- Erhöhte Verschleißfestigkeit

- Verbesserte chemische Beständigkeit

- Präzise Kontrolle der Dimensionen

Medizinische Geräte

- Kompatibilität der Sterilisation

- Biokompatibilität

- Glätte der Oberfläche

Unterhaltungselektronik

- Ästhetische Ausführung

- Stoßfestigkeit

- Stabilität der Abmessungen

Umweltbezogene Überlegungen

Zu den nachhaltigen Nachbearbeitungspraktiken gehören:

Wassereinsparung

- Geschlossene Kühlkreisläufe

- Wasserrecycling in Reinigungsprozessen

- Minimaler Einsatz von Chemikalien

Energie-Effizienz

- Optimierte Wärmebehandlungszyklen

- Energieeffiziente Geräte

- Prozess-Konsolidierung

Zukünftige Trends

Die Zukunft der Nachbearbeitung ist in vollem Gange:

Automatisierung

- Robotersysteme für die Endbearbeitung

- Automatisierte Qualitätskontrolle

- Integrierte Prozessüberwachung

Fortschrittliche Technologien

- Plasma-Behandlung

- Laser-Oberflächenmodifikation

- Intelligente Prozesssteuerungssysteme

Strategien zur Umsetzung

Für eine erfolgreiche Umsetzung der Nachbearbeitung:

Prozessplanung

- Definition von Qualitätsanforderungen

- Geeignete Methoden auswählen

- Festlegung von Kontrollparametern

Integration der Produktion

- Optimieren Sie den Arbeitsablauf

- Handhabung minimieren

- Verkürzung der Zykluszeiten

Wir bei PTSMAKE wissen, dass eine ordnungsgemäße Nachbearbeitung entscheidend für eine optimale Leistung der Teile ist. Unser umfassender Ansatz stellt sicher, dass jedes Spritzgussteil aus Nylon durch sorgfältig ausgewählte und ausgeführte Nachbearbeitungstechniken die Kundenspezifikationen erfüllt oder übertrifft.

Wie wählt man das richtige Nylonmaterial für das Spritzgießen von medizinischen Geräten aus?

Die Auswahl des richtigen Nylonmaterials für das Spritzgießen von Medizinprodukten kann überwältigend sein. Angesichts der zahlreichen verfügbaren Qualitäten und der strengen behördlichen Anforderungen haben viele Hersteller Schwierigkeiten, die Materialeigenschaften, die Einhaltung von Normen und die Kosteneffizienz miteinander in Einklang zu bringen. Die falsche Wahl kann zu Produktfehlern, behördlichen Problemen und kostspieligen Rückrufaktionen führen.

Der Schlüssel zur Auswahl des richtigen Nylons für das Spritzgießen von Medizinprodukten liegt in der Bewertung von fünf kritischen Faktoren: Biokompatibilität, mechanische Eigenschaften, Sterilisationsanforderungen, Einhaltung von Vorschriften und Verarbeitungseigenschaften. Jeder Faktor muss mit Ihren spezifischen Anwendungsanforderungen übereinstimmen.

Verständnis der Eigenschaften von medizinischem Nylon

Nylons in medizinischer Qualität haben einzigartige Eigenschaften, die sie für Anwendungen im Gesundheitswesen geeignet machen. Die Polymerisationsverfahren10 während der Herstellung stellt sicher, dass diese Materialien die strengen medizinischen Standards erfüllen. Bei PTSMAKE arbeiten wir mit verschiedenen medizinischen Nylonsorten, darunter PA6, PA66 und PA12, die jeweils unterschiedliche Vorteile für bestimmte Anwendungen bieten.

Wichtige zu berücksichtigende Eigenschaften

Chemische Beständigkeit

- Resistenz gegen Körperflüssigkeiten

- Kompatibilität mit Reinigungsmitteln

- Beständigkeit gegen Sterilisationschemikalien

Mechanische Leistung

- Zugfestigkeit

- Stoßfestigkeit

- Ermüdungsfestigkeit

- Abriebfestigkeit

Thermische Eigenschaften

- Wärmeablenkungstemperatur

- Schmelzpunkt

- Thermische Stabilität bei der Verarbeitung

Einhaltung von Vorschriften und Normen

Bei der Auswahl von Nylon-Materialien für medizinische Geräte ist die Einhaltung der gesetzlichen Normen nicht verhandelbar. Aufgrund meiner Erfahrung bei PTSMAKE empfehle ich, sich darauf zu konzentrieren:

| Regulierungsbehörde | Standard | Anforderungen |

|---|---|---|

| FDA | USP Klasse VI | Biokompatibilitätstests |

| ISO | 10993 | Biologische Bewertung |

| EU-MDR | 2017/745 | Europäische Konformität |

| ASTM | F748 | Angaben zum Material |

Kompatibilität der Sterilisationsmethode

Verschiedene Sterilisationsmethoden können die Eigenschaften von Nylon unterschiedlich beeinflussen. Hier ist eine umfassende Analyse:

Dampfsterilisation (Autoklave)

- Temperaturbereich: 121-134°C

- Geeignet für die meisten medizinischen Nylons

- Kann feuchtigkeitsbeständige Sorten erfordern

Ethylenoxid (EtO)

- Niedertemperatur-Verfahren

- Minimale materielle Auswirkungen

- Erfordert eine angemessene Belüftungszeit

Gammastrahlung

- Kann die Materialeigenschaften beeinflussen

- Besondere Noten erforderlich

- Langfristige Stabilitätsüberlegungen

Anwendungsspezifische Überlegungen

Einweg- vs. wiederverwendbare Produkte

- Einmalige Verwendung: Fokus auf Kosteneffizienz und erste Eigenschaften

- Wiederverwendbar: Schwerpunkt auf Haltbarkeit und wiederholter Sterilisationsbeständigkeit

Umweltexposition

- Temperaturschwankungen

- Chemische Belastung

- Beständigkeit gegen UV-Strahlung

- Feuchtigkeitsempfindlichkeit

Kosten-Leistungs-Verhältnis

Das optimale Gleichgewicht zwischen Kosten und Leistung zu finden, ist entscheidend. Bedenken Sie:

| Faktor | Auswirkungen auf die Kosten | Leistung Nutzen |

|---|---|---|

| Auswahl der Klasse | Höher für medizinische Noten | Erhöhte Zuverlässigkeit |

| Anforderungen an die Verarbeitung | Variiert mit der Komplexität | Bessere Qualität der Teile |

| Anforderungen an das Volumen | Nimmt mit der Größe ab | Konsistente Eigenschaften |

| Anforderungen an die Zertifizierung | Zusätzliche Testkosten | Marktzugang |

Verarbeitungsrichtlinien

Eine ordnungsgemäße Verarbeitung ist für die erfolgreiche Herstellung von Medizinprodukten unerlässlich:

Materialhandhabung

- Kontrolle der Luftfeuchtigkeit

- Verhütung von Verunreinigungen

- Losverfolgung

- Lagerungsbedingungen

Verarbeitungsparameter

- Temperaturkontrolle

- Druckeinstellungen

- Abkühlungsrate

- Optimierung der Zykluszeit

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE führen wir strenge Maßnahmen zur Qualitätskontrolle durch:

- Prüfung von Rohstoffen

- Prozessbegleitende Kontrollen

- Validierung des Endprodukts

- Anforderungen an die Dokumentation

Prozess der Materialauswahl

Befolgen Sie diese Schritte für eine optimale Materialauswahl:

- Definition der Anwendungsanforderungen

- Identifizieren Sie kritische Eigenschaften

- Überprüfung der rechtlichen Anforderungen

- Bewertung des Sterilisationsbedarfs

- Verarbeitungsmöglichkeiten berücksichtigen

- Bewertung der Kostenauswirkungen

- Überprüfung der Fähigkeiten des Lieferanten

Künftige Überlegungen

Die Medizinprodukteindustrie entwickelt sich weiter, und bei der Auswahl der Materialien muss dies berücksichtigt werden:

- Anforderungen an die Nachhaltigkeit

- Aufkommende Vorschriften

- Neue Sterilisationsmethoden

- Fortschrittliche Verarbeitungstechnologien

Wenn Sie diese Richtlinien befolgen und mit erfahrenen Partnern wie PTSMAKE zusammenarbeiten, können Sie den optimalen Nylonwerkstoff für Ihre medizintechnische Anwendung auswählen. Unser Expertenteam kann Ihnen dabei helfen, diese Komplexität zu bewältigen und den Erfolg Ihres Projekts vom Prototyp bis zur Produktion sicherzustellen.

Erfahren Sie mehr über molekulare Anordnungen zur Verbesserung der Materialleistung und zur Optimierung von Herstellungsprozessen. ↩

Erfahren Sie mehr über die Kristallisation, um die mechanischen Eigenschaften von Nylon 12 und die Qualität Ihrer Produkte zu verbessern. ↩

Erfahren Sie mehr über das einzigartige Polymerisationsverfahren, das die Eigenschaften von Gussnylon für eine bessere Leistung verbessert. ↩

Die Zugfestigkeit bezieht sich auf die maximale Spannung, die ein Material beim Dehnen oder Ziehen aushalten kann, bevor es bricht. ↩

Wenn man versteht, warum Nylon Feuchtigkeit absorbiert, kann man Herstellungsverfahren optimieren und die Produktqualität verbessern. ↩

Erfahren Sie, wie wichtig thermische Gradienten für eine optimale Materialverarbeitung beim Spritzgießen sind. ↩

Erfahren Sie, wie die Kristallisation die Eigenschaften von Nylon für bessere Automobilanwendungen beeinflusst. ↩

Erfahren Sie mehr über die Kristallisationstemperatur zur Verbesserung der Zykluszeit und des Qualitätsmanagements von Teilen. ↩

Erfahren Sie mehr über das Glühen, um die Leistung und Verarbeitbarkeit Ihrer Nylonteile effektiv zu verbessern. ↩

Erfahren Sie mehr über den Herstellungsprozess, der die Einhaltung der Vorschriften und die Qualität von medizinischem Nylon gewährleistet. ↩