Fällt es Ihnen schwer, das richtige Material für Ihr nächstes Bearbeitungsprojekt auszuwählen? Viele Ingenieure stehen vor diesem Dilemma, insbesondere wenn es um Nylon geht. Die falsche Materialwahl kann zu Zeitverschwendung, höheren Kosten und schlechterer Teilequalität führen.

Nylon ist ein hervorragender Werkstoff für die spanabhebende Bearbeitung, der sich durch gute Bearbeitbarkeit, hohe Verschleißfestigkeit und hervorragende mechanische Eigenschaften auszeichnet. Es ist ideal für die Herstellung von Teilen, die eine lange Lebensdauer und geringe Reibung erfordern, wie z. B. Zahnräder, Lager und Buchsen.

Ich habe bei Bearbeitungsprojekten mit zahlreichen Materialien gearbeitet, und Nylon hat sich stets bewährt. Lassen Sie mich meine Erkenntnisse über die spezifischen Vorteile und Grenzen von Nylon bei der Bearbeitung mit Ihnen teilen. Wir werden untersuchen, warum es die perfekte Wahl für Ihr nächstes Projekt sein könnte.

Welches ist das beste Nylon für die maschinelle Bearbeitung?

Die Suche nach dem richtigen Nylonmaterial für die Bearbeitung kann bei der Vielzahl der verfügbaren Optionen überwältigend sein. Ingenieure und Hersteller müssen bei der Auswahl von Nylonsorten oft ein Gleichgewicht zwischen Kosten, Leistung und Bearbeitbarkeit finden. Eine falsche Wahl kann zu fehlerhaften Teilen, Materialverschwendung und kostspieligen Produktionsverzögerungen führen.

Das beste Nylon für die Bearbeitung ist in der Regel Nylon 6/6, gefolgt von Guss-Nylon 6. Diese Werkstoffe bieten eine ausgezeichnete Dimensionsstabilität, gute Verschleißfestigkeit und eine hervorragende Bearbeitbarkeit. Sie halten enge Toleranzen ein und liefern bei verschiedenen Bearbeitungsvorgängen gleichbleibende Ergebnisse.

Verständnis der Nylon-Sorten für die maschinelle Bearbeitung

Wenn es um die Bearbeitung von Nylon geht, ist es wichtig, die verschiedenen Sorten zu kennen. Die Kristallinität1 des Nylons spielt eine wichtige Rolle bei der Bestimmung seiner Bearbeitungseigenschaften. Bei PTSMAKE arbeiten wir in der Regel mit verschiedenen Nylonsorten, die jeweils einzigartige Eigenschaften und Vorteile bieten.

Die gängigsten Nylonsorten für die maschinelle Bearbeitung

Nylon 6/6

- Höchste mechanische Festigkeit

- Ausgezeichnete Verschleißfestigkeit

- Hervorragende Dimensionsstabilität

- Gute chemische Beständigkeit

- Ideal für Präzisionsteile

Gegossenes Nylon 6

- Bessere Verschleißfestigkeit als extrudierte Versionen

- Gute Bearbeitungseigenschaften

- Kostengünstige Option

- Geeignet für große Bauteile

Nylon 6

- Gute Schlagfestigkeit

- Mäßige Kosten

- Weithin verfügbar

- Vielseitige Anwendungen

Vergleichende Analyse von Nylon-Typen

Die verschiedenen Nylontypen bieten unterschiedliche Vorteile für die Bearbeitung. Hier ist ein detaillierter Vergleich:

| Eigentum | Nylon 6/6 | Gegossenes Nylon 6 | Nylon 6 |

|---|---|---|---|

| Zugfestigkeit | Ausgezeichnet | Sehr gut | Gut |

| Hitzebeständigkeit | Hoch | Mäßig | Mäßig |

| Abnutzungswiderstand | Überlegene | Ausgezeichnet | Gut |

| Kosten | Höher | Mäßig | Unter |

| Bearbeitbarkeit | Ausgezeichnet | Sehr gut | Gut |

Faktoren, die die Leistung bei der Nylonbearbeitung beeinflussen

Materialeigenschaften

Der Erfolg der Nylonbearbeitung hängt stark von den Materialeigenschaften ab:

- Feuchtigkeitsaufnahme

- Temperaturbeständigkeit

- Stabilität der Abmessungen

- Abnutzungseigenschaften

Bearbeitungsparameter

Geeignete Bearbeitungsparameter sind für optimale Ergebnisse unerlässlich:

- Schnittgeschwindigkeit: 500-1000 Fuß pro Minute

- Vorschubgeschwindigkeit: 0,005-0,015 Zoll pro Umdrehung

- Schnitttiefe: 0,020-0,125 Zoll

- Werkzeuggeometrie: Scharfe Schneiden mit positiven Spanwinkeln

Branchenspezifische Anwendungen

Automobilkomponenten

- Buchsen

- Lager

- Zahnräder

- Gleitende Komponenten

Industrielle Ausrüstung

- Verschleißplatten

- Führungsschienen

- Walzen

- Kettenführungen

Medizinische Geräte

- Chirurgische Instrumente

- Laborausstattung

- Diagnostische Geräte

- Komponenten für medizinische Geräte

Bewährte Praktiken für die Bearbeitung von Nylon

Temperaturkontrolle

- Aufrechterhaltung einer konstanten Werkstatttemperatur

- Verwenden Sie geeignete Kühlmethoden

- Material vor der Bearbeitung stabilisieren lassen

Auswahl der Werkzeuge

- Verwenden Sie scharfe, gut geschliffene Werkzeuge

- Geeignete Schneidegeometrien auswählen

- Erwägen Sie spezielle Werkzeuge für komplexe Merkmale

Materialhandhabung

- In einer feuchtigkeitskontrollierten Umgebung lagern

- Materialzertifizierung prüfen

- Ordnungsgemäße Kennzeichnung und Nachverfolgung verschiedener Noten

Kostenüberlegungen

Die Kosten für die Bearbeitung von Nylon hängen von mehreren Faktoren ab:

- Auswahl der Materialsorte

- Teilkomplexität

- Produktionsvolumen

- Anforderungen an die Toleranz

- Spezifikationen der Oberflächenbehandlung

Wir von PTSMAKE helfen unseren Kunden bei der Optimierung ihrer Materialauswahl, die sowohl auf technischen Anforderungen als auch auf Budgetbeschränkungen basiert. Unsere Erfahrung zeigt, dass die Investition in höherwertige Nylons trotz höherer Anfangskosten oft zu einem besseren langfristigen Wert führt.

Maßnahmen zur Qualitätskontrolle

Zur Gewährleistung einer gleichbleibenden Qualität der bearbeiteten Nylonteile:

- Prüfung der Dimensionen

- Überprüfung der Oberflächengüte

- Prüfung der Materialeigenschaften

- Konditionierung der Umwelt

- Dokumentation und Rückverfolgbarkeit

Auswirkungen auf die Umwelt

Nachhaltige Produktionsverfahren werden immer wichtiger:

- Möglichkeiten des Materialrecyclings

- Energieeffizienz bei der Bearbeitung

- Strategien zur Abfallverringerung

- Einhaltung der Umweltvorschriften

Tipps für die erfolgreiche Bearbeitung von Nylon

Überlegungen zur Vorbearbeitung

- Überprüfung der Materialspezifikationen

- Feuchtigkeitsgehalt prüfen

- Überprüfung der Designanforderungen

Während der Bearbeitung

- Überwachung der Schneidtemperaturen

- Aufrechterhaltung einer ordnungsgemäßen Späneabsaugung

- Maßhaltigkeit prüfen

Nachbearbeitung

- Ermöglicht Stressabbau

- Überprüfung der endgültigen Abmessungen

- Ordnungsgemäße Reinigung und Verpackung

Gemeinsame Herausforderungen und Lösungen

Herausforderung 1: Stabilität der Dimensionen

Lösung: Verwenden Sie eine angemessene Materialaufbereitung und Temperaturkontrolle

Herausforderung 2: Werkzeugverschleiß

Lösung: Auswahl geeigneter Schneidwerkzeuge und Optimierung der Bearbeitungsparameter

Herausforderung 3: Oberflächenbehandlung

Lösung: Implementierung geeigneter Kühl- und Schneidstrategien

Ist Nylon 6 maschinell bearbeitbar?

Die Bearbeitung von Nylon 6 kann für viele Hersteller ein schwieriges Unterfangen sein. Die einzigartigen Eigenschaften des Materials, einschließlich seiner Neigung, Feuchtigkeit zu absorbieren und sich unter Hitze zu verformen, führen oft zu uneinheitlichen Ergebnissen und verschwendeten Ressourcen.

Ja, Nylon 6 ist bearbeitbar, aber es erfordert spezielle Schnittparameter und eine angemessene Materialbehandlung. Mit den richtigen Bearbeitungstechniken, der richtigen Temperaturregelung und der richtigen Werkzeugauswahl können Sie bei Nylon 6-Teilen hervorragende Oberflächengüten und enge Toleranzen erzielen.

Verstehen der Bearbeitungseigenschaften von Nylon 6

Das Bearbeitungsverhalten von Nylon 6 wird stark durch seine hygroskopisch2 Natur. Ich habe festgestellt, dass dieses Material die sorgfältige Berücksichtigung mehrerer Schlüsselfaktoren erfordert, um optimale Ergebnisse zu erzielen. Die geringe Wärmeleitfähigkeit des Materials bedeutet, dass die Wärmeentwicklung während der Bearbeitung ein großes Problem darstellen kann.

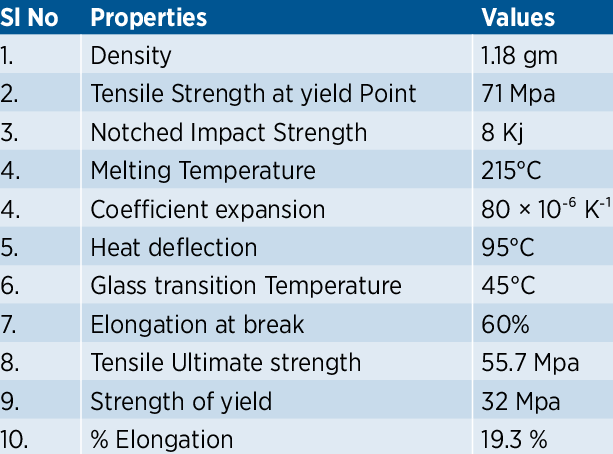

Materialeigenschaften, die die Bearbeitbarkeit beeinflussen

Der Erfolg der Bearbeitung von Nylon 6 hängt weitgehend von der Kenntnis seiner einzigartigen Eigenschaften ab:

- Zugfestigkeit: 70-85 MPa

- Schmelzpunkt: 220°C

- Wärmeableitungstemperatur: 75°C

- Wasseraufnahmefähigkeit: 2.7%

Diese Eigenschaften haben einen direkten Einfluss darauf, wie wir bei der Bearbeitung vorgehen.

Optimale Schnittparameter

Auf der Grundlage meiner Erfahrungen bei PTSMAKE habe ich spezielle Schnittparameter entwickelt, die durchweg hochwertige Ergebnisse liefern:

| Operation | Schnittgeschwindigkeit (m/min) | Vorschubgeschwindigkeit (mm/Umdrehung) | Schnitttiefe (mm) |

|---|---|---|---|

| Wenden | 300-500 | 0.1-0.3 | 0.5-2.0 |

| Fräsen | 200-400 | 0.1-0.25 | 1.0-3.0 |

| Bohren | 150-250 | 0.1-0.2 | - |

Richtlinien für die Werkzeugauswahl

Die Wahl der richtigen Schneidwerkzeuge ist entscheidend für eine erfolgreiche Bearbeitung von Nylon 6:

Werkzeug Material

- Hochgeschwindigkeitsstahl (HSS)

- Hartmetallbestückte Werkzeuge

- PKD-Werkzeuge für die Großserienfertigung

Geometrische Anforderungen

- Scharfe Schnittkanten

- Hohe positive Spanwinkel

- Polierte Werkzeugoberflächen

Strategien zur Temperaturkontrolle

Bei der Bearbeitung von Nylon 6 ist das Wärmemanagement entscheidend. Ich empfehle die Anwendung dieser Strategien:

Kühlmittelverbrauch

- Kühlmittel auf Wasserbasis funktionieren gut

- Aufrechterhaltung eines gleichmäßigen Kühlmittelflusses

- Wenn möglich, Flutkühlung verwenden

Einstellung der Schnittgeschwindigkeit

- Beginnen Sie mit niedrigeren Geschwindigkeiten

- Schrittweise Erhöhung auf der Grundlage der Ergebnisse

- Temperatur der Teile überwachen

Häufige Herausforderungen bei der Bearbeitung

Durch meine Arbeit bei PTSMAKE habe ich mehrere Herausforderungen und deren Lösungen erkannt:

Dimensionsstabilität

- Konditionierung des Materials vor der Bearbeitung

- Lagerung in kontrollierter Umgebung

- Materialentspannung zulassen

Probleme mit der Oberflächenbeschaffenheit

- Scharfe Werkzeuge verwenden

- Richtige Schnittgeschwindigkeiten beibehalten

- Angemessene Kühlung einführen

Maßnahmen zur Qualitätskontrolle

Zur Gewährleistung einer gleichbleibenden Qualität der bearbeiteten Nylon 6-Teile:

Inspektion vor der Bearbeitung

- Überprüfung der Materialzertifizierung

- Kontrolle des Feuchtegehalts

- Überprüfung der Dimensionen

In-Process-Kontrollen

- Überwachung der Temperatur

- Überprüfung des Werkzeugverschleißes

- Kontrolle der Abmessungen

Nachbearbeitungsprüfung

- Geometrische Toleranzen

- Messung der Oberflächengüte

- Endkontrolle der Abmessungen

Best Practices für verschiedene Anwendungen

Unterschiedliche Anwendungen erfordern spezifische Ansätze:

| Art der Anwendung | Empfohlener Ansatz | Besondere Überlegungen |

|---|---|---|

| Präzisionsteile | Langsamere Geschwindigkeiten, mehrere Durchgänge | Temperaturkontrolle entscheidend |

| Hohe Lautstärke | Optimierte Parameter, automatisierte Prozesse | Überwachung der Werkzeugstandzeit |

| Prototypen | Konservative Parameter, sorgfältige Validierung | Zusätzliche Materialzulage |

Fortgeschrittene Bearbeitungstechniken

Für komplexe Nylon 6-Teile sollten Sie diese fortgeschrittenen Techniken in Betracht ziehen:

Mehrachsen-Bearbeitung

- Reduziert die Einrichtungszeit

- Verbessert die Genauigkeit

- Bessere Oberflächenqualität

Hochgeschwindigkeits-Bearbeitung

- Erfordert angemessene Kühlung

- Erfordert eine starre Maschineneinrichtung

- Vorteile der Werkzeugwegoptimierung

Spezialisierte Vorrichtungen

- Kundenspezifische Spannmittel

- Minimaler Spanndruck

- Gleichmäßige Verteilung der Unterstützung

Bei PTSMAKE haben wir erfolgreich Tausende von Nylon 6-Teilen für verschiedene Branchen bearbeitet. Unsere Erfahrung hat gezeigt, dass Nylon 6 zwar einzigartige Herausforderungen mit sich bringt, dass aber die richtige Planung und Ausführung zu hervorragenden bearbeiteten Komponenten führen kann. Der Schlüssel dazu ist die Beibehaltung konsistenter Prozesse und die Implementierung geeigneter Kontrollen während des gesamten Bearbeitungsvorgangs.

Denken Sie daran, dass eine erfolgreiche Bearbeitung von Nylon 6 einen umfassenden Ansatz erfordert, der die Materialeigenschaften, die Schnittparameter, die Temperaturkontrolle und die Qualitätsprüfung berücksichtigt. Wenn Sie diese Richtlinien befolgen und angemessene Kontrollen durchführen, können Sie bei Ihren Nylon 6-Bearbeitungsprojekten zuverlässige und hochwertige Ergebnisse erzielen.

Wie groß ist die Bearbeitungstoleranz von Nylon?

Die richtigen Toleranzen für die Nylonbearbeitung zu finden, kann eine echte Herausforderung sein. Ich habe erlebt, dass viele Ingenieure mit Teilen zu kämpfen haben, die nicht richtig passen oder die Qualitätsprüfungen nicht bestehen, was zu kostspieligen Nacharbeiten und Projektverzögerungen führt.

Die Bearbeitungstoleranz von Nylon liegt bei Standardanwendungen in der Regel zwischen ±0,002 und ±0,005 Zoll (0,05 bis 0,13 mm), während engere Toleranzen von ±0,001 Zoll (0,025 mm) mit geeigneten Bearbeitungstechniken und Umgebungskontrollen erreicht werden können.

Verstehen der Materialeigenschaften von Nylon

Bei der Bearbeitung von Nylon ist es wichtig, seine einzigartigen Materialeigenschaften zu kennen. Nylon verhält sich hygroskopisch, d. h. es nimmt Feuchtigkeit aus der Umgebung auf. Diese Eigenschaft wirkt sich erheblich auf die erreichbaren Toleranzen aus.

Thermische Überlegungen

Der Wärmeausdehnungskoeffizient von Nylon ist höher als der von Metallen, was die Dimensionsstabilität bei der Bearbeitung beeinträchtigt. Die Temperaturkontrolle in der Fertigungsumgebung ist für die Einhaltung enger Toleranzen unerlässlich.

Auswirkungen der Feuchtigkeit

Die Absorption von Feuchtigkeit kann bei Nylonteilen zu Maßänderungen von bis zu 3% führen. Bei PTSMAKE lagern wir unsere Nylonmaterialien in kontrollierten Umgebungen und berücksichtigen die Auswirkungen von Feuchtigkeit bei unseren Toleranzberechnungen.

Standardtoleranzrichtlinien für bearbeitetes Nylon

Hier finden Sie eine detaillierte Aufschlüsselung der typischen Bearbeitungstoleranzen für Nylonteile:

| Abmessungsbereich (Zoll) | Standardtoleranz (±Zoll) | Präzisionstoleranz (±Zoll) |

|---|---|---|

| Bis zu 1 | 0.005 | 0.002 |

| 1 bis 2 | 0.007 | 0.003 |

| 2 bis 4 | 0.010 | 0.004 |

| 4 bis 6 | 0.015 | 0.006 |

Faktoren, die die Bearbeitungstoleranz von Nylon beeinflussen

Schnittparameter

- Schnittgeschwindigkeit

- Vorschubgeschwindigkeit

- Geometrie der Werkzeuge

- Schnitttiefe

Diese Parameter müssen für die spezifischen Eigenschaften von Nylon optimiert werden. Ein zu aggressives Schneiden kann zu Hitzestau und Instabilität der Abmessungen führen.

Umweltkontrollen

Die Kontrolle von Temperatur und Luftfeuchtigkeit ist entscheidend für die Einhaltung konstanter Toleranzen. In unserem Werk werden strenge Umweltkontrollen durchgeführt, um die Maßhaltigkeit zu gewährleisten.

Bewährte Praktiken zur Erzielung enger Toleranzen

Auswahl des Materials

Verschiedene Nylonsorten bieten unterschiedliche Maßhaltigkeit. Zum Beispiel:

- Nylon 6/6 bietet eine bessere Formbeständigkeit als Standard-Nylon 6

- Glasgefüllte Nylons bieten erhöhte Steifigkeit und geringere Feuchtigkeitsaufnahme

Strategie für die Bearbeitung

- Verwenden Sie scharfe Schneidwerkzeuge, um die Wärmeentwicklung zu minimieren.

- Umsetzung geeigneter Kühlstrategien

- Ermöglichen Sie die Stabilisierung des Materials vor der endgültigen Bearbeitung

- Spannungsabbau zwischen Schrupp- und Schlichtbearbeitungen berücksichtigen

Erweiterte Methoden der Toleranzkontrolle

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE setzen wir das um:

- Regelmäßige Kalibrierung der Bearbeitungsmaschinen

- Umweltüberwachungssysteme

- In-Prozess-Messverfahren

- Statistische Prozesskontrolle (SPC)

Spezialisierte Werkzeuge

Wir verwenden:

- Kundenspezifisch geschliffene Schneidwerkzeuge

- Fortschrittliche Lösungen für die Werkstückspannung

- Hochpräzise Messgeräte

Branchenspezifische Anforderungen

Verschiedene Branchen haben unterschiedliche Toleranzanforderungen:

| Industrie | Typische Toleranzanforderungen | Gemeinsame Anwendungen |

|---|---|---|

| Luft- und Raumfahrt | ±0,001 bis ±0,002 Zoll | Buchsen, Lager |

| Automobilindustrie | ±0,003 bis ±0,005 Zoll | Verschleißteile |

| Medizinische | ±0,001 bis ±0,003 Zoll | Chirurgische Instrumente |

| Industriell | ±0,005 bis ±0,010 Zoll | Allgemeine Komponenten |

Kostenüberlegungen

Um engere Toleranzen zu erreichen, ist es oft erforderlich:

- Präzisere Ausrüstung

- Zusätzliche Einrichtungszeit

- Langsamere Bearbeitungsgeschwindigkeiten

- Häufigere Qualitätskontrollen

Design-Empfehlungen

Zur Optimierung der Bearbeitungstoleranz:

- Geben Sie die größte zulässige Toleranz an

- Berücksichtigung der Teilegeometrie und ihrer Auswirkungen auf die Bearbeitung

- Berücksichtigung der Materialeigenschaften in der Entwurfsphase

- Ordnungsgemäße Bemaßung und Tolerierung (GD&T) einbeziehen

Überprüfung der Qualität

Unser Qualitätskontrollverfahren umfasst:

- Erste Artikelprüfung

- Regelmäßige Kontrollen während des Verfahrens

- Endgültige Überprüfung der Abmessungen

- Materialzertifizierung, falls erforderlich

Wir bei PTSMAKE wissen, wie wichtig die Einhaltung präziser Toleranzen bei der Bearbeitung von Nylon ist. Durch sorgfältige Materialhandhabung, korrekte Bearbeitungstechniken und strenge Qualitätskontrollen erreichen wir stets die erforderlichen Toleranzen für die Anwendungen unserer Kunden.

Sollten Sie bei der Bearbeitung von Nylon Kühlmittel verwenden?

Die Bearbeitung von Nylon ohne angemessene Kühlung kann zu frustrierenden Ergebnissen führen. Ich habe schon viele Projekte scheitern sehen, bei denen ein Hitzestau das Material verformt hat, was zu Maßungenauigkeiten und Problemen bei der Oberflächengüte geführt hat. Dadurch wird nicht nur wertvolles Material verschwendet, sondern es kommt auch zu kostspieligen Produktionsverzögerungen.

In den meisten Fällen wird die Verwendung eines Kühlmittels bei der Bearbeitung von Nylon dringend empfohlen. Das Kühlmittel trägt zur Erhaltung der Dimensionsstabilität bei, verhindert Materialverformungen und verlängert die Lebensdauer der Werkzeuge. Die Art des Kühlmittels und die Kühlmethode sollten jedoch sorgfältig auf der Grundlage Ihrer spezifischen Anwendung und der Nylonsorte ausgewählt werden.

Verstehen der Wärmeentwicklung bei der Nylon-Bearbeitung

Bei der Bearbeitung von Nylon ist die Wärmeentwicklung ein kritischer Faktor, der die Qualität des Endprodukts beeinflusst. Die Website Wärmeleitfähigkeit3 von Nylon ist im Vergleich zu Metallen relativ gering, was bedeutet, dass sich die Wärme eher staut, als dass sie schnell abgeführt wird. Bei PTSMAKE haben wir spezielle Protokolle für das Wärmemanagement bei der Bearbeitung von Nylon entwickelt.

Faktoren, die die Wärmeerzeugung beeinflussen

- Schnittgeschwindigkeit

- Vorschubgeschwindigkeit

- Geometrie der Werkzeuge

- Schnitttiefe

- Materialqualität

Richtlinien für die Auswahl des Kühlmittels

Die Wahl des richtigen Kühlmittels ist entscheidend für eine erfolgreiche Nylonbearbeitung. Hier finden Sie einen umfassenden Vergleich der verschiedenen Kühloptionen:

| Kühlmittel Typ | Vorteile | Benachteiligungen | Bester Anwendungsfall |

|---|---|---|---|

| Auf Wasserbasis | Kostengünstig, gute Kühlung | Kann Absorption verursachen | Bearbeitung für allgemeine Zwecke |

| Auf Ölbasis | Ausgezeichnete Schmierung, weniger Absorption | Höhere Kosten, Aufräumarbeiten erforderlich | Hochpräzise Teile |

| Pressluft | Sauber, keine Verunreinigung | Begrenzte Kühlkapazität | Leichte Schneidearbeiten |

Optimierung der Kühlungsstrategien

Direkte Überflutungskühlung

Diese Methode sorgt für eine gleichmäßige Kühlung und Späneabsaugung. Ich empfehle die Flutkühlung für:

- Schwere Schrupparbeiten

- Tiefes Taschenfräsen

- Hochgeschwindigkeitsbearbeitung

Nebel-Kühlsystem

Die Nebelkühlung bietet ein ausgewogenes Verhältnis zwischen Kühleffizienz und Materialschutz:

- Reduziert Hitzestau

- Minimiert die Materialaufnahme

- Sorgt für ausreichende Schmierung

Besondere Überlegungen für verschiedene Nylonqualitäten

Verschiedene Nylonsorten erfordern spezifische Kühlverfahren:

Nylon 6

- Mäßige Kühlung erforderlich

- Kühlmittel auf Wasserbasis funktionieren gut

- Überwachung der Schneidtemperatur

Nylon 66

- Höhere Hitzebeständigkeit

- Kann höhere Schnittgeschwindigkeiten vertragen

- Richtiges Kühlen ist immer noch von Vorteil

Glasgefülltes Nylon

- Stärker abrasive Natur

- Erfordert verbesserte Kühlung

- Werkzeugverschleiß ist ein größeres Problem

Bewährte Praktiken für die Anwendung von Kühlmitteln

Um optimale Ergebnisse bei der Bearbeitung von Nylon mit Kühlmittel zu erzielen:

- Aufrechterhaltung der richtigen Kühlmittelkonzentration

- Verwenden Sie sauberes, gut gewartetes Kühlmittel

- Ausreichenden Kühlmittelfluss sicherstellen

- Düsen richtig positionieren

- Kühlmitteltemperatur überwachen

Auswirkungen auf die Oberflächenbeschaffenheit

Die korrekte Verwendung von Kühlmitteln hat einen erheblichen Einfluss auf die Qualität der Oberfläche:

Vorteile einer korrekten Kühlmittelanwendung

- Glattere Oberfläche

- Bessere Maßhaltigkeit

- Reduzierte Werkzeugspuren

- Gleichbleibende Teilequalität

Häufige Probleme durch unsachgemäße Kühlung

- Oberflächenverbrennung

- Maßabweichungen

- Schlechter Abtransport der Späne

- Verkürzte Lebensdauer der Werkzeuge

Umwelt- und Sicherheitsaspekte

Beim Einsatz von Kühlmittelsystemen:

- Wählen Sie umweltfreundliche Optionen

- Befolgen Sie ordnungsgemäße Entsorgungsverfahren

- Geeignete persönliche Schutzausrüstung verwenden

- Für eine gute Belüftung am Arbeitsplatz sorgen

- Regelmäßige Wartung des Systems

Verbesserungen der Produktionseffizienz

Nach meiner Erfahrung bei PTSMAKE hat die richtige Verwendung von Kühlmittel zu erheblichen Verbesserungen geführt:

- 30% Erhöhung der Werkzeugstandzeit

- 25% Verkürzung der Zykluszeit

- 40% Verbesserung der Oberflächengüte

- 50% Verringerung der Rückweisungsrate von Teilen

Kostenanalyse

Berücksichtigen Sie diese Faktoren bei der Bewertung von Kühlmittelsystemen:

| Kostenfaktor | Auswirkungen | Betrachtung |

|---|---|---|

| Erstinvestition | Mittel | Einrichtung der Ausrüstung |

| Betriebskosten | Niedrig bis mittel | Austausch des Kühlmittels |

| Wartung | Niedrig | Regelmäßige Reinigung |

| Vorteile der Produktion | Hoch | Verbesserte Qualität |

Fehlersuche bei allgemeinen Problemen

Wenn bei der Bearbeitung von Nylon Probleme auftreten:

- Kühlmittelkonzentration prüfen

- Durchflussmenge des Kühlmittels prüfen

- Zustand des Werkzeugs prüfen

- Schnittparameter überwachen

- Bewertung der Spanbildung

Die Umsetzung dieser Strategien hat dazu beigetragen, dass wir bei PTSMAKE eine gleichbleibende Qualität bei der Nylonbearbeitung gewährleisten können, insbesondere für unsere Kunden aus der Luft- und Raumfahrt und der Medizintechnik, die hochpräzise Komponenten benötigen.

Was sind die Vor- und Nachteile von Nylon 6?

Ingenieure und Hersteller kämpfen oft mit der Auswahl des richtigen Materials für ihre Projekte. Wenn es um Nylon 6 geht, wird die Entscheidung aufgrund seiner einzigartigen Eigenschaften, die bei verschiedenen Anwendungen sowohl vorteilhaft als auch schwierig sein können, noch komplexer.

Nylon 6 ist ein synthetisches Polymer, das für seine hervorragende mechanische Festigkeit, Verschleißfestigkeit und chemische Stabilität bekannt ist. Es bietet zwar erhebliche Vorteile in Bezug auf Haltbarkeit und Kosteneffizienz, weist aber auch gewisse Einschränkungen auf, die bei spezifischen Anwendungen sorgfältig zu berücksichtigen sind.

Mechanische Eigenschaften und Leistung

Stärke und Langlebigkeit

Eine der bemerkenswertesten Eigenschaften von Nylon 6 ist seine außergewöhnliche Zugfestigkeit4. Ich habe mit zahlreichen Kunden von PTSMAKE zusammengearbeitet, die dieses Material speziell für Anwendungen wählen, die eine hohe mechanische Festigkeit erfordern. Das Material weist folgende Eigenschaften auf:

- Hervorragende Stoßfestigkeit

- Hervorragende Ermüdungsfestigkeit

- Ausgezeichnete Verschleißfestigkeit

- Gute Biegefestigkeit

Temperatur Leistung

Aufgrund seiner thermischen Eigenschaften ist Nylon 6 für verschiedene Betriebsbedingungen geeignet:

| Temperatur-Eigenschaft | Bereich (°C) | Leistungsmerkmale |

|---|---|---|

| Betriebstemperatur | -40 bis 185 | Behält seine Stabilität über einen weiten Bereich bei |

| Schmelzpunkt | 220 | Gutes Verarbeitungsfenster |

| Wärmeableitung | 75-85 | Geeignet für mäßige Hitzeeinwirkung |

Chemische und ökologische Merkmale

Chemische Beständigkeit

Bei PTSMAKE verarbeiten wir aufgrund seiner beeindruckenden chemischen Eigenschaften regelmäßig Nylon 6 für Kunden in verschiedenen Branchen:

- Ausgezeichnete Beständigkeit gegen Öle und Fette

- Gute Beständigkeit gegen schwache Säuren

- Hohe Beständigkeit gegen Kohlenwasserstoffe

- Begrenzte Beständigkeit gegen starke Säuren

Umweltbezogene Überlegungen

Die Interaktion des Materials mit Umweltfaktoren bringt sowohl Vorteile als auch Herausforderungen mit sich:

| Umweltfaktor | Vorteil | Nachteil |

|---|---|---|

| Feuchtigkeitsabsorption | Natürliche Schmierung | Änderungen der Dimensionen |

| UV-Belastung | Gute Anfangsbeständigkeit | Kann sich mit der Zeit abbauen |

| Recycling | Wiederverwertbares Material | Energieintensiver Prozess |

Herstellung und Verarbeitung

Bearbeitungseigenschaften

Aufgrund unserer umfangreichen Erfahrungen bei PTSMAKE weist Nylon 6 eine ausgezeichnete Bearbeitbarkeit auf:

- Behält die Dimensionsstabilität während der Bearbeitung bei

- Ermöglicht enge Toleranzen

- Erfordert spezifische Schnittparameter

- Vorteile durch richtige Kühlung während der Verarbeitung

Überlegungen zur Formgebung

Die Formeigenschaften des Materials bieten mehrere Vorteile:

- Gute Fließeigenschaften

- Ausgezeichnete Formfüllung

- Minimale Schrumpfung

- Konsistente Oberflächenbeschaffenheit

Kosten und wirtschaftliche Faktoren

Erstinvestition

Zu den wirtschaftlichen Aspekten von Nylon 6 gehören:

| Kostenfaktor | Auswirkungen | Betrachtung |

|---|---|---|

| Rohmaterial | Mäßig | Kostengünstig im Vergleich zu Hochleistungspolymeren |

| Verarbeitung | Gering bis mäßig | Effiziente Fertigung möglich |

| Werkzeugbau | Standard | Keine Spezialwerkzeuge erforderlich |

Langfristiger Wert

Die Langlebigkeit des Materials führt häufig zu:

- Geringere Wartungskosten

- Verlängerte Nutzungsdauer

- Geringere Austauschhäufigkeit

- Bessere Kapitalrendite

Anwendungsspezifische Überlegungen

Ideale Anwendungen

Unsere Erfahrung bei der Herstellung von PTSMAKE hat gezeigt, dass sich Nylon 6 besonders gut eignet:

- Mechanische Komponenten

- Lagerflächen

- Getriebesysteme

- Verschleißplatten

- Industrielle Verbindungselemente

Eingeschränkte Tauglichkeit

Das Material ist möglicherweise nicht ideal für:

- Hochtemperaturanwendungen

- Stark saure Umgebungen

- Anhaltende UV-Exposition

- Anwendungen, die Maßgenauigkeit bei unterschiedlichen Feuchtigkeitsbedingungen erfordern

Anforderungen an Wartung und Pflege

Um die Vorteile von Nylon 6 zu maximieren, ist eine angemessene Pflege unerlässlich:

- Regelmäßige Inspektion auf Verschleiß

- Überwachung des Feuchtegehalts

- Geeignete Reinigungsverfahren

- Richtige Lagerbedingungen

Der Erfolg von Nylon 6-Anwendungen hängt weitgehend davon ab, dass man sowohl seine Fähigkeiten als auch seine Grenzen kennt. Als Hersteller habe ich gesehen, wie die richtige Materialauswahl und Verarbeitung das Projektergebnis erheblich beeinflussen kann. Bei PTSMAKE stellen wir sicher, dass unsere Kunden eine detaillierte Anleitung zur Materialauswahl erhalten, die ihre spezifischen Anwendungsanforderungen und Betriebsbedingungen berücksichtigt.

Wenn Sie Nylon 6 für Ihr Projekt in Betracht ziehen, müssen Sie all diese Faktoren anhand Ihrer spezifischen Anforderungen bewerten. Unser Team bei PTSMAKE kann Ihnen dabei helfen, herauszufinden, ob Nylon 6 die optimale Wahl für Ihre Anwendung ist, wobei alle oben genannten Vor- und Nachteile berücksichtigt werden.

Wie verhindert man das Verziehen bei der Nylonbearbeitung?

Die Verformung von Nylon während der Bearbeitung ist eine ständige Herausforderung, die selbst die präzisesten Teile ruinieren kann. Viele Hersteller haben mit Problemen bei der Maßgenauigkeit und Oberflächenqualität zu kämpfen, wenn sich ihre Nylonwerkstücke unerwartet verziehen, was zu kostspieligen Nacharbeiten und Projektverzögerungen führt.

Der Schlüssel zur Vermeidung von Verzug bei der Nylonbearbeitung liegt in der Kontrolle der Materialspannung, der Einhaltung der richtigen Schnittparameter und der Anwendung strategischer Bearbeitungstechniken. Wenn Sie diese Faktoren verstehen und beherrschen, können Sie Verzugsprobleme erheblich reduzieren oder beseitigen.

Verstehen der Materialeigenschaften von Nylon

Bevor wir uns mit Präventionsmethoden befassen, ist es wichtig zu verstehen, warum sich Nylon verziehen kann. Nylon weist folgende Eigenschaften auf hygroskopisch5 Verhalten, was bedeutet, dass es leicht Feuchtigkeit aus der Umgebung aufnimmt. Diese Eigenschaft in Verbindung mit seiner thermischen Empfindlichkeit macht seine Bearbeitung zu einer besonderen Herausforderung.

Kritische Materialeigenschaften

- Feuchtigkeitsabsorptionsrate

- Wärmeausdehnungskoeffizient

- Innere Spannungsverteilung

- Kristalline Struktur

Vorbereitung auf die Zerspanung

Konditionierung von Material

Eine ordnungsgemäße Materialaufbereitung ist für eine erfolgreiche Nylonbearbeitung unerlässlich. Bei PTSMAKE haben wir einen umfassenden Vorbereitungsprozess entwickelt:

- Kontrolle der Lagerung

- Temperatur-Akklimatisierung

- Überprüfung des Feuchtegehalts

- Verfahren zum Stressabbau

Leitlinien für die Aktienauswahl

| Material Klasse | Empfohlener Verwendungszweck | Verwerfungstendenz |

|---|---|---|

| Nylon 6 | Allgemeiner Zweck | Mäßig |

| Nylon 6/6 | Hohe Festigkeit | Hoch |

| Gegossenes Nylon | Große Komponenten | Niedrig |

Optimierung der Bearbeitungsparameter

Schnittgeschwindigkeit und Vorschubgeschwindigkeit

In unserem Werk haben wir festgestellt, dass optimale Schnittparameter entscheidend für die Vermeidung von Verzug sind:

- Mäßige Schnittgeschwindigkeiten

- Kontrollierte Vorschubgeschwindigkeiten

- Progressive Schnitttiefe

- Ausgeglichene Spänebelastung

Temperatur-Management

Die Temperaturkontrolle ist während des Bearbeitungsprozesses entscheidend:

- Richtige Auswahl des Kühlmittels

- Strategische Anwendung von Kühlmitteln

- Überwachung der Temperatur

- Kontrollierte Schnittzonen

Werkzeugauswahl und Strategie

Empfohlene Schneidwerkzeuge

| Werkzeug-Typ | Anmeldung | Vorteile |

|---|---|---|

| Hartmetall-Schaftfräser | Allgemeines Schneiden | Geringere Wärmeentwicklung |

| PCD-Werkzeuge | Hochgeschwindigkeits-Finishing | Hervorragende Oberflächenqualität |

| Diamantbeschichtet | Präzise Details | Verlängerte Lebensdauer der Werkzeuge |

Überlegungen zur Schnittgeometrie

Die richtige Schneidegeometrie hilft, die Belastung zu minimieren:

- Scharfe Schnittkanten

- Positive Spanwinkel

- Geeignete Schrägungswinkel

- Richtige Entlastungswinkel

Techniken der Arbeitshaltung

Grundsätze für das Design von Vorrichtungen

Eine ordnungsgemäße Befestigung ist zur Vermeidung von Verformungen unerlässlich:

- Gleichmäßige Druckverteilung

- Minimale Spannkraft

- Stützpunktoptimierung

- Spannungsfreie Montage

Strategien zur Unterstützung

Wir setzen verschiedene Unterstützungsmethoden ein:

- Kundenspezifisches Design von Vorrichtungen

- Verteilte Klemmstellen

- Vakuum-Werkzeugspannung

- Aufopferungsvolle Rückwandplatten

Überlegungen zur Nachbearbeitung

Methoden zum Stressabbau

Nach der Bearbeitung ist der richtige Spannungsabbau entscheidend:

- Kontrollierte Kühlung

- Schrittweises Lösen der Klemmung

- Konditionierung der Umwelt

- Ruhezeiten

Maßnahmen zur Qualitätskontrolle

Wir führen eine umfassende Qualitätskontrolle durch:

- Überprüfung der Dimensionen

- Verzugskontrolle

- Überwachung der Umwelt

- Dokumentation der Protokolle

Fortgeschrittene Techniken

Programmierungs-Strategien

Unser CNC-Programmieransatz umfasst:

- Ausgewogener Materialabtrag

- Strategische Werkzeugwege

- Integration von Ruhepausen

- Adaptive Vorschubsteuerung

Umweltkontrolle

Die Aufrechterhaltung optimaler Bedingungen ist entscheidend:

- Temperaturstabilität

- Kontrolle der Luftfeuchtigkeit

- Luftfiltration

- Speicherprotokolle

Bei PTSMAKE haben wir diese Techniken durch jahrelange Erfahrung in der Präzisionsbearbeitung verfeinert. Wir wissen, dass eine erfolgreiche Nylonbearbeitung einen ganzheitlichen Ansatz erfordert, der Materialeigenschaften, Bearbeitungsparameter und Umweltfaktoren berücksichtigt. Durch die Umsetzung dieser Strategien erzielen wir für unsere Kunden aus verschiedenen Branchen - von der Luft- und Raumfahrt bis hin zu medizinischen Geräten - stets hochwertige Ergebnisse.

Denken Sie daran, dass es bei der Nylonbearbeitung nicht nur darum geht, eine Reihe von Regeln zu befolgen, sondern auch darum, das Verhalten des Materials zu verstehen und Ihre Vorgehensweise entsprechend anzupassen. Durch sorgfältige Planung und Ausführung können Sie mit diesem anspruchsvollen, aber vielseitigen Material hervorragende Ergebnisse erzielen.

Was sind die optimalen Geschwindigkeiten und Vorschübe für die Bearbeitung von Nylon?

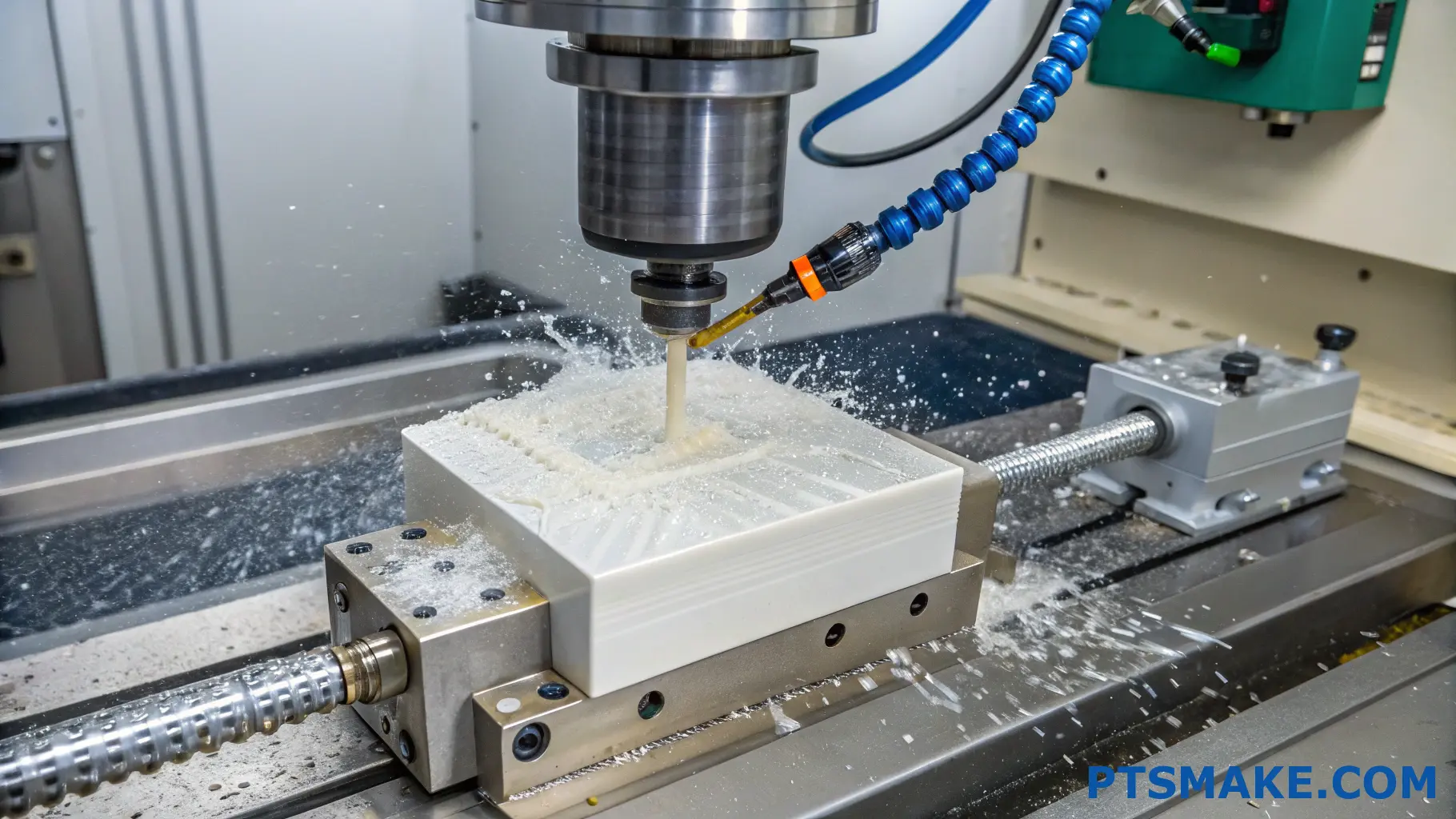

Die Einstellung der falschen Geschwindigkeiten und Vorschübe für die Nylonbearbeitung kann zu Materialschmelzen, schlechter Oberflächenqualität und Maßungenauigkeiten führen. Viele Zerspaner haben mit diesen Problemen zu kämpfen, was oft zu Materialverschwendung und erhöhten Produktionskosten führt.

Die optimalen Geschwindigkeiten und Vorschübe für die Bearbeitung von Nylon sind in der Regel höhere Schnittgeschwindigkeiten (500-1000 SFM) und niedrigere Vorschübe (0,004-0,012 IPR) im Vergleich zu Metallen. Diese Parameter verhindern eine Wärmeentwicklung und gewährleisten gleichzeitig eine gute Oberflächengüte und Maßhaltigkeit.

Verstehen der Grundlagen von Geschwindigkeit und Vorschub

Bei der Bearbeitung von Nylon ist es wichtig, das Verhältnis zwischen Schnittgeschwindigkeit und Vorschubgeschwindigkeit zu verstehen. Die Schnittparameter6 müssen sorgfältig aufeinander abgestimmt werden, um optimale Ergebnisse zu erzielen. Bei PTSMAKE haben wir diese Parameter durch umfangreiche Tests und reale Anwendungen verfeinert.

Empfohlene Schnittgeschwindigkeiten

Die Schnittgeschwindigkeit für Nylon hängt von der jeweiligen Sorte und Anwendung ab:

| Nylon Typ | Schnittgeschwindigkeit (SFM) | Anmeldung |

|---|---|---|

| Nylon 6 | 500-800 | Allgemeiner Zweck |

| Nylon 6/6 | 600-900 | Hochfeste Teile |

| Gegossenes Nylon | 700-1000 | Verschleißteile |

Überlegungen zur Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit spielt eine entscheidende Rolle, wenn es darum geht, die gewünschte Oberflächengüte zu erzielen und Materialverformungen zu vermeiden. Ich habe herausgefunden, dass dies am besten funktioniert:

| Art der Operation | Vorschubgeschwindigkeit (IPR) | Oberflächengüte (Ra) |

|---|---|---|

| Aufrauen | 0.008-0.012 | 125-250 |

| Semi-Finishing | 0.005-0.008 | 63-125 |

| Fertigstellung | 0.004-0.006 | 32-63 |

Richtlinien für die Schnitttiefe

Die Kontrolle der Schnitttiefe ist für die Steuerung der Wärmeentwicklung und die Aufrechterhaltung der Werkstückstabilität von entscheidender Bedeutung:

| Operation | Schnitttiefe (Zoll) | Kommentare |

|---|---|---|

| Aufrauen | 0.100-0.250 | Höherer Materialabtrag |

| Fertigstellung | 0.020-0.050 | Bessere Oberflächenqualität |

Strategien für das Temperaturmanagement

Bei der Bearbeitung von Nylon ist das Wärmemanagement entscheidend. Ich empfehle diese Ansätze:

- Kühlung mit Druckluft verwenden

- Regelmäßige Pausenzyklen einführen

- Überwachung der Werkzeugtemperatur

- Scharfe Schneidwerkzeuge beibehalten

Werkzeugauswahl und Geometrie

Die richtige Werkzeuggeometrie hat einen entscheidenden Einfluss auf den Bearbeitungserfolg:

- Verwenden Sie Werkzeuge mit positiven Spanwinkeln (10-15 Grad).

- Polierte Schneiden auswählen

- Erwägen Sie Hartmetallwerkzeuge für längere Strecken

- Implementierung einer geeigneten Spanbrechergeometrie

Materialspezifische Überlegungen

Verschiedene Nylonsorten erfordern spezifische Anpassungen:

Gefüllte Nylon-Sorten

Bei der Bearbeitung von gefüllten Nylons:

- Erhöhung der Schnittgeschwindigkeit um 10-15%

- Reduzieren Sie die Vorschubgeschwindigkeit um 20%

- Verwendung robusterer Werkzeuggeometrien

- Berücksichtigung von erhöhtem Werkzeugverschleiß

Auswirkungen des Feuchtigkeitsgehalts

Der Feuchtigkeitsgehalt von Nylon beeinflusst die Bearbeitungsparameter:

- Höhere Feuchtigkeit: Reduzieren Sie die Geschwindigkeit um 15%

- Geringere Feuchtigkeit: Erhöhung der Vorschubgeschwindigkeit um 10%

- Überwachung der Spanbildung

- Kühlstrategien entsprechend anpassen

Maßnahmen zur Qualitätskontrolle

Um konsistente Ergebnisse zu gewährleisten:

- Regelmäßige Maßkontrolle

- Überwachung der Oberflächengüte

- Überprüfung des Werkzeugverschleißes

- Überwachung der Temperatur

- Analyse der Spanbildung

Allgemeine Tipps zur Fehlerbehebung

Gemeinsame Probleme wirksam angehen:

Probleme mit der Oberflächengüte

- Schlechtes Finish: Vorschubgeschwindigkeit reduzieren

- Schmelzen: Niedrigere Schnittgeschwindigkeit

- Rattern: Werkzeugsteifigkeit einstellen

- Abmessungsprobleme: Kühlsystem prüfen

Optimierung der Werkzeugstandzeit

Maximieren Sie die Lebensdauer der Werkzeuge durch:

- Richtige Wahl der Geschwindigkeit

- Regelmäßige Wartung der Werkzeuge

- Angemessene Verwendung von Kühlschmierstoffen

- Korrekte Auswahl der Werkzeuggeometrie

Überlegungen zur Produktionseffizienz

Optimieren Sie die Produktionseffizienz durch:

- Stapelverarbeitung ähnlicher Teile

- Implementierung geeigneter Zeitpläne für den Werkzeugwechsel

- Anwendung optimaler Spannmethoden

- Aufrechterhaltung konsistenter materieller Bedingungen

Bei PTSMAKE haben wir diese Richtlinien in allen unseren Nylonbearbeitungsprozessen umgesetzt, was zu einer gleichbleibenden Qualität und reduzierten Produktionskosten führt. Unsere Erfahrung zeigt, dass die Einhaltung dieser Parameter zu folgenden Ergebnissen führt:

- 30% Reduzierung der Ausschussraten

- 25% Verbesserung der Oberflächengüte

- 40% Erhöhung der Werkzeugstandzeit

- 20% schnellere Produktionszeiten

Fortgeschrittene Optimierungstechniken

Verfeinern Sie Ihren Prozess mit:

- Überwachung von Schwingungen

- Temperaturerfassung in Echtzeit

- Adaptive Vorschubsteuerung

- Vorausschauende Wartungsplanung

Der Erfolg der Nylonbearbeitung hängt letztendlich von der sorgfältigen Beachtung dieser Parameter und der konsequenten Überwachung des Bearbeitungsprozesses ab. Wenn Sie diese Richtlinien befolgen und geeignete Anpassungen auf der Grundlage spezifischer Anwendungen vornehmen, können Sie optimale Ergebnisse bei der Nylonbearbeitung erzielen.

Benötigt Nylon Nachbearbeitungsprozesse wie das Glühen?

Bei der Bearbeitung von Nylonteilen sehen sich viele Ingenieure mit unerwarteten Maßänderungen und Verformungsproblemen nach dem Bearbeitungsprozess konfrontiert. Diese Probleme führen häufig zu Ausschuss, Projektverzögerungen und erhöhten Kosten. Die während der Bearbeitung auftretenden Spannungen können erhebliche Probleme verursachen, wenn sie nicht richtig behandelt werden.

Ja, Nylon muss in der Regel nach der Bearbeitung behandelt werden, z. B. geglüht. Dieses Verfahren trägt dazu bei, die während der Bearbeitung entstandenen inneren Spannungen abzubauen, die Maßhaltigkeit zu gewährleisten und mögliche Verformungen der fertigen Teile zu verhindern.

Eigenspannungen bei der Nylonbearbeitung verstehen

Bei der Bearbeitung von Nylon ist das Material verschiedenen mechanischen und thermischen Beanspruchungen ausgesetzt. Der Schneidevorgang erzeugt eine lokale Erwärmung und verursacht die Kristallisation7 der Polymerketten. Bei PTSMAKE haben wir festgestellt, dass diese inneren Spannungen, wenn sie nicht richtig gehandhabt werden, zu einer Verformung führen können:

Häufige stressbedingte Probleme

- Instabilität der Dimensionen

- Verziehen

- Rissbildung an der Oberfläche

- Reduzierte mechanische Eigenschaften

- Inkonsistente Leistung

Die Bedeutung des Glühens

Das Glühen ist eine wichtige Nachbearbeitungsbehandlung, die zur Stabilisierung von Nylonteilen beiträgt. Der Prozess beinhaltet:

- Kontrollierte Erwärmung des Teils

- Aufrechterhaltung einer bestimmten Temperatur

- Allmähliche Abkühlung

Temperaturrichtlinien für das Glühen von Nylon

| Nylon Typ | Glühtemperatur (°C) | Haltezeit (Stunden) | Abkühlungsrate (°C/Stunde) |

|---|---|---|---|

| Nylon 6 | 150-160 | 2-4 | 15-20 |

| Nylon 66 | 160-170 | 3-5 | 10-15 |

| Nylon 12 | 130-140 | 2-3 | 20-25 |

Vorteile von Nachbearbeitungsprozessen

Erhöhte Stabilität

Nachbearbeitungen bieten mehrere Vorteile:

- Verbesserte Maßhaltigkeit

- Bessere langfristige Leistung

- Verbesserte Materialeigenschaften

- Geringeres Risiko von Teileausfällen

Qualitätssicherungsmaßnahmen

Bei PTSMAKE wenden wir strenge Qualitätskontrollverfahren an:

- Konditionierung des Materials vor der Zerspanung

- Kontrollierte Bearbeitungsparameter

- Behandlungen nach der Zerspanung

- Überprüfung der Dimensionen

- Qualitätsdokumentation

Alternative Nachbearbeitungsmethoden

Die häufigste Behandlung ist das Glühen, aber es gibt auch andere Möglichkeiten:

Methoden zum Stressabbau

- Thermisches Zyklieren

- Chemische Behandlung

- Mechanische Konditionierung

- Vibrierende Stressabbau

Bewährte Praktiken für die Bearbeitung von Nylon

Um die Notwendigkeit umfangreicher Nachbearbeitungen zu minimieren:

Während der Bearbeitung

- Geeignete Schnittgeschwindigkeiten verwenden

- Scharfe Schneidwerkzeuge beibehalten

- Richtige Kühlung einführen

- Kontrolle der Spanbildung

Überlegungen zur Materialauswahl

| Berücksichtigung des Faktors | Auswirkungen auf die Nachbehandlung |

|---|---|

| Material Klasse | Hoch |

| Teil-Geometrie | Mittel |

| Anwendung Last | Hoch |

| Umwelt | Mittel |

Branchenspezifische Anforderungen

Verschiedene Branchen haben unterschiedliche Anforderungen an die Nachbearbeitung:

Luft- und Raumfahrtanwendungen

- Strenge Maßhaltigkeit

- Zertifizierte Prozesse

- Anforderungen an die Dokumentation

- Regelmäßige Prüfung

Herstellung medizinischer Geräte

- Biokompatibilität

- Kompatibilität der Sterilisation

- Rückverfolgbarkeit von Materialien

- Einhaltung von Vorschriften

Kosten-Nutzen-Analyse

Bei der Erwägung von Nachbearbeitungsmaßnahmen:

Kosten-Faktoren

- Investitionen in Ausrüstung

- Bearbeitungszeit

- Energieverbrauch

- Arbeitsanforderungen

- Qualitätskontrolle

Rentabilität der Investition

- Reduzierte Ausschussrate

- Verbesserte Zuverlässigkeit der Teile

- Geringere Garantieansprüche

- Erhöhte Kundenzufriedenheit

Umweltbezogene Überlegungen

Nachhaltige Praktiken bei der Nachbearbeitung von Werkstücken:

Energie-Effizienz

- Optimierte Heizzyklen

- Stapelverarbeitung

- Systeme zur Wärmerückgewinnung

- Einsatz moderner Ausrüstung

Abfallreduzierung

- Optimierung der Materialien

- Effizienz des Prozesses

- Recycling-Programme

- Einhaltung der Umweltvorschriften

Zukünftige Trends in der Nylonbearbeitung

Die Branche entwickelt sich weiter:

Technologische Fortschritte

- Intelligente Glühsysteme

- Überwachung in Echtzeit

- Automatisierte Qualitätskontrolle

- Digitale Prozessdokumentation

Aufstrebende Lösungen

- Fortschrittliche Kühltechniken

- Hybride Verarbeitungsmethoden

- Neue Materialformulierungen

- Verbesserte Bearbeitungsstrategien

Bei PTSMAKE haben wir diese Nachbehandlungen in unsere Standardarbeitsverfahren integriert, um eine gleichbleibende Qualität aller bearbeiteten Nylonteile zu gewährleisten. Unsere Erfahrung zeigt, dass eine ordnungsgemäße Nachbearbeitung nicht nur ein optionaler Schritt ist, sondern eine entscheidende Voraussetzung für die Erzielung einer optimalen Leistung von Nylonteilen.

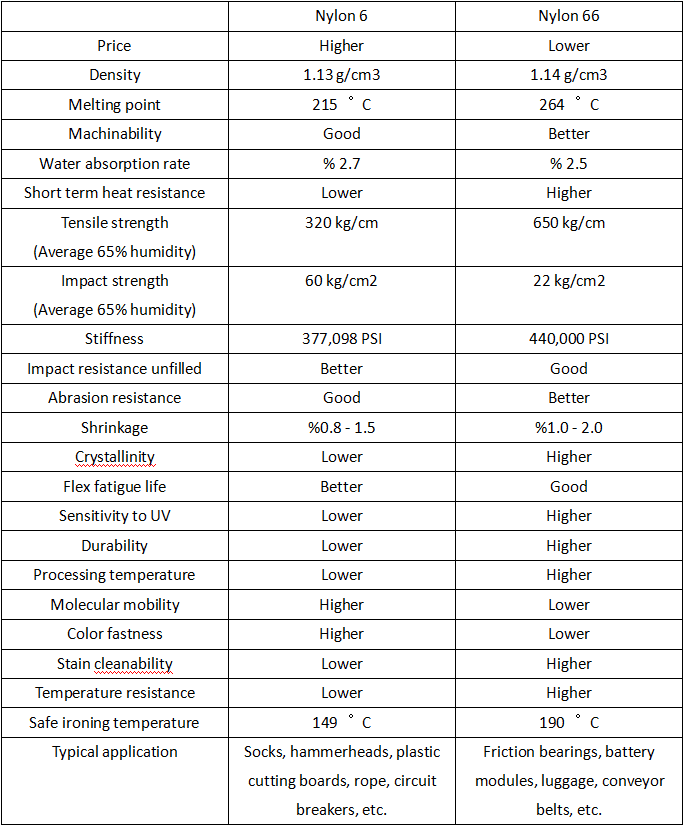

Wie verhält sich Nylon 66 im Vergleich zu Nylon 6 bei der CNC-Bearbeitung?

Ingenieure stehen bei der Wahl zwischen Nylon 6 und Nylon 66 für CNC-Bearbeitungsprojekte oft vor einem Rätsel. Die ähnlichen Namen und Eigenschaften können es schwierig machen, zu bestimmen, welches Material die optimale Leistung für bestimmte Anwendungen bietet.

Nylon 66 bietet im Allgemeinen bessere mechanische Eigenschaften und eine höhere Wärmebeständigkeit als Nylon 6 bei CNC-Bearbeitungsanwendungen. Nylon 6 bietet jedoch eine bessere Schlagfestigkeit und ist kostengünstiger, so dass die Wahl von den spezifischen Projektanforderungen abhängt.

Die chemische Struktur verstehen

Der grundlegende Unterschied zwischen diesen Materialien liegt in ihrer chemischen Zusammensetzung. Beide sind zwar Polyamide8Sie haben unterschiedliche molekulare Strukturen, die sich auf ihre Bearbeitungseigenschaften und ihre endgültigen Eigenschaften auswirken.

Molekulare Struktur von Nylon 6

- Einzelne Monomerart (Caprolactam)

- Kürzere Polymerketten

- Gleichmäßigere Anordnung der Moleküle

Nylon 66 Molekulare Struktur

- Zwei verschiedene Monomere (Hexamethylendiamin und Adipinsäure)

- Längere Polymerketten

- Komplexere Molekularstruktur

Vergleich der mechanischen Eigenschaften

Die mechanischen Eigenschaften beider Werkstoffe haben einen erheblichen Einfluss auf das Bearbeitungsverhalten und die Endanwendungsleistung.

| Eigentum | Nylon 6 | Nylon 66 |

|---|---|---|

| Zugfestigkeit | 70-85 MPa | 80-90 MPa |

| Biegemodus | 2,7 GPa | 3,0 GPa |

| Schlagfestigkeit | Höher | Unter |

| Wärmeumlenkung Temperatur | 180°C | 195°C |

| Wasserabsorption | 9.5% | 8.5% |

Merkmale der CNC-Bearbeitung

Werkzeugverschleiß und Schnittparameter

Nach meiner Erfahrung bei PTSMAKE erfordert Nylon 66 aufgrund seiner höheren Härte in der Regel etwas andere Schneidparameter. Ich empfehle:

- Niedrigere Schnittgeschwindigkeiten für Nylon 66

- Erhöhter Kühlmittelfluss zur Steuerung der Wärmeentwicklung

- Scharfe Schneidwerkzeuge zur Vermeidung von Materialverformungen

Überlegungen zur Oberflächenbeschaffenheit

Die Molekularstruktur beeinflusst die erreichbare Oberflächengüte:

- Nylon 6: Im Allgemeinen leichter zu erreichen, glatte Oberflächen

- Nylon 66: Für vergleichbare Ergebnisse sind möglicherweise zusätzliche Bearbeitungsschritte erforderlich.

Kosten- und Verfügbarkeitsanalyse

Bei der Materialauswahl spielen die Kosten eine entscheidende Rolle:

Materialkosten

- Nylon 6: Im Allgemeinen 15-20% weniger teuer

- Nylon 66: Höhere Kosten aufgrund des komplexeren Herstellungsprozesses

Bearbeitungskosten

Ich habe festgestellt, dass die Bearbeitungskosten variieren können:

- Nylon 6: Geringerer Werkzeugverschleiß, höhere Bearbeitungsgeschwindigkeiten

- Nylon 66: Höherer Werkzeugverschleiß, potenziell längere Bearbeitungszeiten

Anwendungsspezifische Überlegungen

Automobilanwendungen

- Nylon 66: Bevorzugt für Komponenten unter der Motorhaube aufgrund der besseren Hitzebeständigkeit

- Nylon 6: Geeignet für Innenteile, bei denen es auf Schlagfestigkeit ankommt

Industrielle Ausrüstung

- Nylon 66: Hervorragend geeignet für Zahnräder und Lager, die eine hohe Verschleißfestigkeit erfordern

- Nylon 6: Besser für stoßfeste Gehäuse und Schutzabdeckungen

Umweltfaktoren

Beide Materialien reagieren unterschiedlich auf Umweltbedingungen:

Feuchtigkeitsabsorption

- Nylon 6: Höhere Feuchtigkeitsaufnahmefähigkeit

- Nylon 66: Bessere Dimensionsstabilität unter feuchten Bedingungen

Temperatur Leistung

Die Temperaturbeständigkeit beeinflusst die Eignung für die Anwendung:

- Nylon 6: Gut bis zu 180°C

- Nylon 66: Behält seine Eigenschaften bis zu 195°C bei

Überlegungen zur Qualitätskontrolle

Bei PTSMAKE führen wir für jedes Material spezifische Qualitätskontrollmaßnahmen durch:

Dimensionsstabilität

- Regelmäßige Überwachung des Feuchtigkeitsgehalts

- Temperaturgeregelte Lagerung

- Präzise Maßkontrolle während der Bearbeitung

Inspektion der Oberflächenqualität

- Protokolle der Sichtprüfung

- Messungen der Oberflächenrauhigkeit

- Überprüfung der Maßhaltigkeit

Leitlinien für die Materialauswahl

Bei der Entscheidung zwischen Nylon 6 und Nylon 66 sollten Sie folgende Faktoren berücksichtigen:

Wählen Sie Nylon 6, wenn:

- Kosten sind ein Hauptanliegen

- Hohe Schlagfestigkeit ist erforderlich

- Geringere Temperaturbeständigkeit ist akzeptabel

- Leichtere Bearbeitbarkeit wird bevorzugt

Wählen Sie Nylon 66, wenn:

- Höhere mechanische Festigkeit ist erforderlich

- Bessere Hitzebeständigkeit ist erforderlich

- Chemische Beständigkeit ist entscheidend

- Langfristige Formbeständigkeit ist unerlässlich

Bewährte Praktiken für die maschinelle Bearbeitung

Für optimale Ergebnisse mit beiden Materialien:

Vorbereitung auf die Zerspanung

- Richtige Materialaufbereitung

- Temperaturgeregelte Lagerung

- Überprüfung des Feuchtegehalts

Bearbeitungsparameter

- Geeignete Schnittgeschwindigkeiten und Vorschübe

- Richtige Werkzeugauswahl

- Angemessene Kühlstrategien

Aufgrund meiner Erfahrung bei PTSMAKE habe ich festgestellt, dass eine erfolgreiche CNC-Bearbeitung von Nylon 6 und Nylon 66 die Kenntnis dieser Unterschiede und die Anwendung geeigneter Bearbeitungsstrategien erfordert. Die Wahl zwischen diesen Werkstoffen sollte auf einer sorgfältigen Bewertung Ihrer spezifischen Anwendungsanforderungen beruhen, wobei Faktoren wie mechanische Eigenschaften, Umgebungsbedingungen und Kostenbeschränkungen zu berücksichtigen sind.

Welche Branchen verwenden am häufigsten bearbeitete Nylonkomponenten?

Die Suche nach dem richtigen Material für die Herstellung von Teilen kann eine Herausforderung sein. Viele Branchen kämpfen mit der Auswahl von Materialien, die sowohl Haltbarkeit als auch Kosteneffizienz bieten und gleichzeitig bestimmte Leistungsanforderungen erfüllen. Die falsche Wahl kann zum Ausfall von Teilen, zu erhöhten Wartungskosten und zu Produktionsverzögerungen führen.

Maschinell bearbeitete Nylonteile werden in vielen Branchen eingesetzt, vor allem in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Lebensmittelverarbeitung. Diese Branchen schätzen Nylon aufgrund seiner hervorragenden mechanischen Eigenschaften, seiner chemischen Beständigkeit und seiner Kosteneffizienz im Vergleich zu Alternativen aus Metall.

Anwendungen in der Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie ist aufgrund ihres außergewöhnlichen Verhältnisses zwischen Festigkeit und Gewicht in hohem Maße auf maschinell bearbeitete Nylonteile angewiesen. Bei meiner Arbeit mit Kunden aus der Luft- und Raumfahrtindustrie bei PTSMAKE habe ich festgestellt, dass diese Teile in verschiedenen Anwendungen von entscheidender Bedeutung sind:

Kritische Komponenten für die Luft- und Raumfahrt

- Lagerkäfige

- Kabelführungen

- Abstandshalter und Buchsen

- Komponenten der Innenkabine

Die tribologische Eigenschaften9 des maschinell bearbeiteten Nylons machen es besonders geeignet für Anwendungen in der Luft- und Raumfahrt, bei denen der Kontakt zwischen Metall und Metall minimiert werden muss.

Automobilherstellung Verwendungszwecke

Die Automobilindustrie ist einer der größten Märkte für bearbeitete Nylonteile. Diese Teile sind sowohl in der Fahrzeugproduktion als auch auf dem Ersatzteilmarkt unverzichtbar:

Gemeinsame Automobilanwendungen

| Anmeldung | Vorteile von Nylon | Allgemeine Verwendung |

|---|---|---|

| Getriebesysteme | Geringe Reibung, selbstschmierend | Zahnradgetriebe, Antriebszahnräder |

| Lager | Verschleißfestigkeit, Lärmminderung | Radlager, Motorkomponenten |

| Buchsen | Schwingungsdämpfung, Langlebigkeit | Aufhängungssysteme, Lenkungsteile |

| Klammern | Leicht, kosteneffektiv | Innenmontage, Außenverkleidung |

Umsetzung in der Medizinprodukteindustrie

Hersteller medizinischer Geräte entscheiden sich aus mehreren Gründen häufig für maschinell bearbeitete Nylonteile:

Wichtige medizinische Anwendungen

- Chirurgische Instrumente

- Komponenten von Diagnosegeräten

- Teile für Laborgeräte

- Gehäuse für medizinische Geräte

Für diese Anwendungen werden Materialien benötigt, die Sterilisationsprozessen standhalten und ihre Formstabilität beibehalten können, was Nylon in hohem Maße bietet.

Ausrüstung für die Lebensmittelverarbeitung

Die lebensmittelverarbeitende Industrie ist aufgrund ihrer lebensmitteltauglichen Eigenschaften stark auf maschinell bearbeitete Nylonteile angewiesen:

Wesentliche Anwendungen in der Lebensmittelverarbeitung

| Bauteil-Typ | Die wichtigsten Vorteile | Typische Verwendungszwecke |

|---|---|---|

| Förderer-Teile | FDA-Konformität, Abriebfestigkeit | Walzen, Führungsschienen |

| Verarbeitungsgeräte | Chemische Beständigkeit, leichte Reinigung | Rührstäbchen, Schaber |

| Lösungen für die Lagerung | Schlagzähigkeit, Feuchtigkeitsresistenz | Behälterkomponenten, Abgabesysteme |

Industrielle Maschinen und Anlagen

In Fertigungs- und Industrieanlagen werden häufig maschinell bearbeitete Nylonteile verwendet:

Industrielle Anwendungen

- Fördersysteme

- Ausrüstung für den Materialtransport

- Verpackungsmaschinen

- Komponenten der Montagelinie

Elektronik und Kommunikation

In der Elektronikindustrie werden maschinell bearbeitete Nylonteile in verschiedenen Anwendungen eingesetzt:

Elektronische Anwendungen

- Komponenten der Isolierung

- Kabelmanagement-Systeme

- Komponenten des Gehäuses

- Schutzabdeckungen

Bei PTSMAKE haben wir spezielle Bearbeitungsprozesse für die Herstellung präziser Nylonkomponenten entwickelt, die den hohen Anforderungen dieser Branchen entsprechen. Unser Know-how umfasst:

- Hochpräzise CNC-Bearbeitung für komplexe Geometrien

- Qualitätskontrollmaßnahmen zur Sicherstellung einer gleichmäßigen Teileproduktion

- Anleitung zur Materialauswahl auf der Grundlage spezifischer Anwendungsanforderungen

- Kostengünstige Lösungen sowohl für Prototypen als auch für Produktionsläufe

Anwendungen in der Schiffsindustrie

Die Schifffahrtsindustrie ist ein weiterer wichtiger Abnehmer von bearbeiteten Nylonteilen:

Marine Verwendungszwecke

- Lagermaterialien für Propellerwellen

- Komponenten für Deckshardware

- Gehäuse für Navigationsgeräte

- Systeme zur Kabelführung

Die ausgezeichnete Korrosionsbeständigkeit und Langlebigkeit von Nylon in Meeresumgebungen machen es zu einer idealen Wahl für diese Anwendungen.

Aufkommende Anwendungen in neuen Industrien

Im Zuge des technologischen Fortschritts entstehen immer neue Anwendungen für bearbeitete Nylonteile:

Wachsende Märkte

- Erneuerbare Energiesysteme

- Robotik und Automatisierung

- Komponenten für den 3D-Druck

- Komponenten intelligenter Geräte

Die Vielseitigkeit der Nylonbearbeitung ermöglicht eine schnelle Anpassung an neue Branchenanforderungen und innovative Anwendungen. Durch unsere Arbeit bei PTSMAKE haben wir eine steigende Nachfrage in diesen aufstrebenden Sektoren festgestellt, insbesondere in:

- Kundenspezifisches Prototyping für neue Technologien

- Kleinserienproduktion für spezielle Anwendungen

- Komplexes Komponentendesign für innovative Systeme

- Integration mit anderen Materialien und Systemen

Erfahren Sie mehr über den Einfluss der Kristallinität auf die Bearbeitungseigenschaften von Nylon, um optimale Ergebnisse zu erzielen. ↩

Verstehen Sie, wie die Feuchtigkeitsaufnahme die Bearbeitung von Nylon 6 beeinflusst, um bessere Ergebnisse zu erzielen. ↩

Erfahren Sie, wie die Wärmeleitfähigkeit die Bearbeitungsleistung beeinflusst und die Produktqualität verbessert. ↩

Die Kenntnis der Zugfestigkeit hilft bei der Auswahl von Materialien, die für tragende Anwendungen geeignet sind. ↩

Erfahren Sie mehr über hygroskopische Eigenschaften zur Verbesserung der Bearbeitungsstabilität und -qualität. ↩

Erfahren Sie, wie Sie die Schnittparameter für optimale Ergebnisse bei der Nylonbearbeitung abgleichen können. ↩

Erfahren Sie, wie sich die Kristallisation auf die Eigenschaften von Nylon auswirkt und eine bessere Dimensionsstabilität gewährleistet. ↩

Erfahren Sie mehr über die Eigenschaften, Anwendungen und Bearbeitungsstrategien von Polyamiden, um Ihre Projekte zu verbessern. ↩

Erfahren Sie, wie tribologische Eigenschaften die Leistung und Langlebigkeit von maschinell bearbeiteten Nylonteilen verbessern. ↩