Eine gebrochene Pumpenwelle kann Ihren gesamten Betrieb ohne Vorwarnung zum Stillstand bringen. Ich habe schon unzählige Produktionslinien wegen dieses scheinbar kleinen Bauteilausfalls stillstehen sehen, was zu Verlusten von Tausenden von Dollar und verpassten Terminen führte.

Eine Pumpenwelle bricht in der Regel aufgrund von Ausrichtungsfehlern, übermäßigen Vibrationen, Materialermüdung oder Überlastungen. Diese Probleme entwickeln sich oft schleichend und können durch regelmäßige Wartung, ordnungsgemäße Installation und Überwachung der Betriebsbedingungen verhindert werden.

Ich weiß, wie frustrierend Pumpenwellenausfälle sein können - es geht dabei nicht nur um den Austausch eines Teils, sondern auch um verlorene Produktionszeit und mögliche Schäden an anderen Komponenten. Ich möchte Ihnen meine Erkenntnisse über die spezifischen Ursachen mitteilen und Ihnen zeigen, wie Sie diese frühzeitig erkennen können, um katastrophale Ausfälle zu verhindern.

Warum ist die Pumpenwelle gebrochen?

Haben Sie schon einmal einen plötzlichen Pumpenausfall aufgrund einer gebrochenen Welle erlebt? Dabei geht es nicht nur um den unmittelbaren Ausfall, sondern auch um die Produktionsverzögerungen, die unerwarteten Kosten und den Stress bei der Suche nach schnellen Lösungen. Wenn eine Pumpenwelle bricht, können ganze Produktionslinien zum Stillstand kommen, was sich auf Ihren gesamten Betrieb auswirkt.

Eine Pumpenwelle bricht in der Regel aufgrund von Ausrichtungsfehlern, übermäßigen Vibrationen, Materialermüdung oder unsachgemäßer Wartung. Das Verständnis dieser Ursachen ist entscheidend für die Vermeidung künftiger Ausfälle und die Gewährleistung eines zuverlässigen Pumpenbetriebs in industriellen Umgebungen.

Häufige Ursachen für das Versagen der Pumpenwelle

Materialermüdung und Spannung

Materialermüdung ist oft die Hauptursache für Wellenausfälle. Wenn eine Pumpe unter zyklische Belastung1wird das Material der Welle allmählich schwächer. Ich habe zahlreiche Fälle analysiert, in denen scheinbar geringe Spannungskonzentrationen zu katastrophalen Ausfällen führten. Zu den wichtigsten Faktoren, die zur Materialermüdung beitragen, gehören:

- Sich wiederholende Belastungszyklen

- Umweltbedingungen

- Schwankungen der Betriebstemperatur

- Chemische Belastung

Probleme mit Ausrichtungsfehlern

Die Fehlausrichtung von Wellen ist nach wie vor eine der häufigsten Ausfallursachen. Nach meiner Erfahrung bei PTSMAKE ist eine korrekte Ausrichtung entscheidend für die langfristige Zuverlässigkeit. Hier ist, was wir typischerweise beobachten:

| Versatz Typ | Häufige Symptome | Mögliche Konsequenzen |

|---|---|---|

| Eckig | Übermäßige Vibration | Vorzeitiger Lagerverschleiß |

| Parallel | Ungewöhnliches Geräusch | Versagen der Dichtung |

| Kombiniert | Hohe Temperatur | Bruch der Welle |

Unsachgemäße Installation und Wartung

Schlechte Einbaupraktiken führen häufig zu einem vorzeitigen Ausfall der Welle. Die folgenden Aspekte müssen sorgfältig beachtet werden:

- Vorbereitung des Fundaments

- Ausrichten der Kupplung

- Einbau des Lagers

- Schmierungssysteme

Auswirkungen der Betriebsbedingungen

Geschwindigkeits- und Lastschwankungen

Die Betriebsbedingungen beeinflussen die Lebensdauer der Welle erheblich. Wir müssen berücksichtigen:

- Start- und Stoppfrequenzen

- Lastschwankungen

- Betriebsdrehzahlbereiche

- Auswirkungen der Notabschaltung

Umweltfaktoren

Die Umweltbedingungen spielen eine entscheidende Rolle für die Langlebigkeit von Wellen:

| Umweltfaktor | Auswirkungen auf die Welle | Präventionsmaßnahmen |

|---|---|---|

| Luftfeuchtigkeit | Korrosion | Schützende Beschichtungen |

| Temperatur | Thermische Belastung | Richtige Belüftung |

| Chemische Belastung | Materialverschlechterung | Auswahl des Materials |

| Staub/Partikel | Tragen Sie | Versiegelte Systeme |

Überlegungen zur Gestaltung

Auswahl des Materials

Die richtige Materialauswahl ist entscheidend für die Zuverlässigkeit einer Welle. Bei PTSMAKE bewerten wir sorgfältig:

- Anforderungen an die Materialstärke

- Anforderungen an die Korrosionsbeständigkeit

- Kosten-Wirksamkeit

- Verfügbarkeit von Materialien

Dimensionale Faktoren

Zu den wichtigsten Überlegungen zu den Dimensionen gehören:

- Durchmesser der Welle

- Verhältnis Länge/Durchmesser

- Berechnungen der kritischen Geschwindigkeit

- Faktoren der Spannungskonzentration

Vorbeugende Maßnahmen

Protokolle für regelmäßige Inspektionen

Die Einführung regelmäßiger Inspektionsprotokolle hilft, potenzielle Probleme zu erkennen, bevor es zu einem Ausfall kommt:

- Visuelle Inspektionen

- Schwingungsanalyse

- Überwachung der Temperatur

- Ölanalyse

Bewährte Praktiken bei der Wartung

| Wartung Aufgabe | Frequenz | Zweck |

|---|---|---|

| Ausrichtungsprüfung | Monatlich | Fehlausrichtung verhindern |

| Inspektion des Lagers | Vierteljährlich | Verschleiß erkennen |

| Schmierung | Wöchentlich | Reibung vermindern |

| Überwachung von Schwingungen | Kontinuierlich | Frühwarnung |

Moderne Überwachungslösungen

Moderne Überwachungstechnologien helfen, Wellenausfälle zu vermeiden:

- Schwingungsüberwachung in Echtzeit

- Temperatursensoren

- Digitale Ausrichtungswerkzeuge

- Systeme zur vorausschauenden Wartung

Im Laufe der Jahre habe ich gesehen, wie eine ordnungsgemäße Wartung und Überwachung die Lebensdauer von Pumpenwellen erheblich verlängern kann. Bei PTSMAKE betonen wir die Bedeutung von vorbeugender Wartung und ordnungsgemäßen Installationsverfahren. Unser Ingenieurteam führt regelmäßig Fehleranalysen durch, um unseren Kunden zu helfen, ähnliche Probleme in ihrem Betrieb zu vermeiden.

Denken Sie daran, dass eine gebrochene Pumpenwelle oft nur ein Symptom für ein zugrunde liegendes Problem ist. Wenn Sie diese Ursachen verstehen und geeignete Präventivmaßnahmen ergreifen, können Sie das Risiko von Wellenausfällen in Ihren Pumpensystemen erheblich verringern.

Was ist ein Laufrad und eine Welle?

Haben Sie sich jemals gefragt, warum Ihre Pumpe plötzlich nicht mehr funktioniert oder eine schlechte Leistung erbringt? Viele Pumpenausfälle sind darauf zurückzuführen, dass die Menschen die kritischen Komponenten im Inneren nicht verstehen. Dies kann zu kostspieligen Reparaturen und unerwarteten Ausfallzeiten führen, die hätten vermieden werden können.

Das Laufrad ist eine rotierende Vorrichtung, die den Druck und den Durchfluss der Flüssigkeit erhöht, während die Welle die zentrale Stange ist, die die Kraft vom Motor auf das Laufrad überträgt und dessen Drehung und den Betrieb der Pumpe ermöglicht.

Die Rolle des Laufrads verstehen

Das Laufrad ist das Herzstück eines jeden Pumpensystems. Wenn ich bei PTSMAKE mit Kunden arbeite, erkläre ich oft, dass Laufräder mit bestimmten Schaufelmustern konstruiert werden, die die notwendige Flüssigkeitsbewegung erzeugen. Die Zentrifugalkraft2 der durch die rotierenden Laufradschaufeln erzeugt wird, drückt die Flüssigkeit nach außen und erzeugt so den zum Pumpen erforderlichen Druck.

Arten von Laufrädern

Verschiedene Anwendungen erfordern unterschiedliche Laufradkonstruktionen. Hier sind die wichtigsten Typen:

| Laufrad Typ | Am besten geeignet für | Wesentliche Merkmale |

|---|---|---|

| Geschlossen | Saubere Flüssigkeiten | Höherer Wirkungsgrad, geschlossene Schaufeln |

| Halboffen | Viskose Flüssigkeiten | Teilweise freiliegende Schaufeln, gut für den Transport von Feststoffen |

| Öffnen Sie | Schlämme und Feststoffe | Vollständig freiliegende Schaufeln, geringere Verstopfungsgefahr |

| Vortex | Faserige Materialien | Vertieftes Design, minimaler Kontakt mit Flüssigkeit |

Materialüberlegungen für Laufräder

Die Wahl des Laufradmaterials hat erhebliche Auswirkungen auf Leistung und Langlebigkeit. Bei PTSMAKE empfehlen wir Materialien, die auf spezifische Anwendungen abgestimmt sind:

- Rostfreier Stahl: Hervorragend geeignet für korrosive Umgebungen

- Bronze: Gut für Seewasseranwendungen

- Gusseisen: Geeignet für allgemeine Zwecke

- Kunststoff-Verbundwerkstoffe: Kostengünstig für nicht-korrosive Anwendungen

Die kritische Rolle der Welle

Die Welle ist ebenso wichtig wie das Laufrad. Sie ist verantwortlich für:

- Kraftübertragung vom Motor zum Laufrad

- Aufrechterhaltung der korrekten Ausrichtung

- Aufnahme von Radial- und Axiallasten

- Sicherstellung einer reibungslosen Rotation

Überlegungen zur Schachtkonstruktion

Auswahl des Materials

- Hochwertiger rostfreier Stahl für Korrosionsbeständigkeit

- Verchromter Stahl für Verschleißfestigkeit

- Kohlenstoffstahl für allgemeine Anwendungen

Dimensionale Faktoren

- Verhältnis Länge/Durchmesser

- Berechnungen der kritischen Geschwindigkeit

- Begrenzte Ablenkung

Häufige Wellenprobleme und Lösungen

Probleme mit Vibrationen

- Richtiges Auswuchten

- Ausrichtungskontrollen

- Regelmäßige Wartung

Prävention von Abnutzung

- Schutz des Ärmels

- Richtige Schmierung

- Material-Upgrades

Die Verbindung zwischen Laufrad und Welle

Die Verbindung zwischen diesen Komponenten ist entscheidend für eine optimale Pumpenleistung. Zu den wichtigsten Aspekten gehören:

Montagemethoden

- Verschlüsselte Verbindungen

- Keilwellen

- Baugruppen mit Gewinde

Balance Anforderungen

- Statisches Auswuchten

- Dynamisches Auswuchten

- Toleranzen bei der Montage

Bewährte Praktiken bei der Wartung

Um langfristige Zuverlässigkeit zu gewährleisten:

Zeitplan für regelmäßige Inspektionen

- Wöchentliche Sichtkontrollen

- Monatliche Leistungsüberwachung

- Vierteljährliche umfassende Inspektion

Leistungsüberwachung

- Verfolgung der Durchflussmenge

- Druckmessungen

- Schwingungsanalyse

Designüberlegungen für verschiedene Anwendungen

Beim Entwurf von Laufrad- und Wellenbaugruppen müssen mehrere Faktoren berücksichtigt werden:

Betriebsumgebung

- Temperaturbereiche

- Chemische Belastung

- Druckanforderungen

Leistungsanforderungen

- Bedarf an Durchflussmenge

- Kopfdruck

- Effizienz-Ziele

Einschränkungen bei der Installation

- Platzmangel

- Erreichbarkeit

- Anforderungen an die Wartung

Bei PTSMAKE haben wir uns auf die Herstellung von Präzisionskomponenten für Pumpensysteme spezialisiert. Unsere Erfahrung hat gezeigt, dass die richtige Materialauswahl und präzise Fertigungstoleranzen für eine optimale Leistung entscheidend sind. Wir setzen fortschrittliche CNC-Bearbeitungstechniken ein, um sicherzustellen, dass jede Komponente die genauen Spezifikationen erfüllt.

Auswirkungen auf den Wirkungsgrad der Pumpe

Das Verhältnis zwischen Laufrad- und Wellendesign wirkt sich direkt auf die Effizienz der Pumpe aus:

Energieverbrauch

- Richtig dimensionierte Komponenten reduzieren den Stromverbrauch

- Optimale Abstände minimieren Verluste

- Das Gleichgewicht beeinflusst die Motorlast

Betriebskosten

- Erstinvestition vs. Lebenszeitkosten

- Anforderungen an die Wartung

- Überlegungen zur Energieeffizienz

Durch die richtige Konstruktion und Fertigung arbeiten diese Komponenten zusammen, um ein effizientes Pumpsystem zu schaffen. Bei PTSMAKE konzentrieren wir uns auf die Präzisionsfertigung, um sicherzustellen, dass jede Komponente die höchsten Qualitäts- und Leistungsstandards erfüllt.

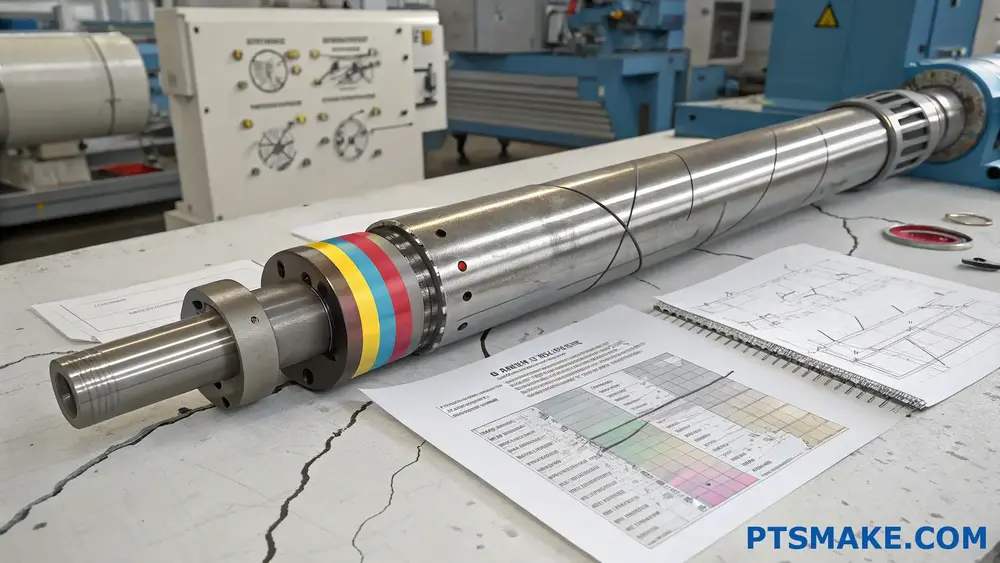

Wie misst man eine Pumpenwelle?

Die genaue Messung einer Pumpenwelle kann eine Herausforderung sein, vor allem, wenn Präzision für den ordnungsgemäßen Pumpenbetrieb entscheidend ist. Ich habe gesehen, wie viele Ingenieure mit falschen Messungen zu kämpfen hatten, was zu kostspieligem Austausch und Ausfallzeiten führte.

Um eine Pumpenwelle genau zu messen, benötigen Sie Präzisionsmessgeräte wie Mikrometer und Messuhren. Konzentrieren Sie sich auf die wichtigsten Abmessungen wie Durchmesser, Länge, Rundlauf und Geradheit, während Sie die richtigen Messverfahren anwenden und die Daten systematisch aufzeichnen.

Unverzichtbare Werkzeuge für die Pumpenwellenmessung

Bevor wir uns mit den Messtechniken befassen, sollten wir uns die notwendigen Instrumente ansehen:

Primäre Messinstrumente

- Außenmikrometer (Satz 0-6 Zoll)

- Digitaler Messschieber (0-12 Zoll)

- Messuhren mit Magnetfuß

- V-Blöcke für die Abstützung

- Oberfläche Platte

- Rundheitsmesser

Unterstützende Ausrüstung

- Reinigung von Materialien

- Kalibrierungsstandards

- Geräte zur Temperaturkontrolle

- Dokumentation Formulare

Kritische Messparameter

Bei der Messung einer Pumpenwelle sind einige wichtige Maße zu beachten:

Durchmesser-Messungen

Der Schaftdurchmesser ist entscheidend für die richtige Passform und Funktion. Hier erfahren Sie, wie Sie ihn messen:

- Reinigen Sie die Oberfläche der Welle gründlich

- Kalibrierte Mikrometer verwenden

- Messungen an mehreren Punkten vornehmen

- Aufzeichnung der Messwerte bei 0°, 45°, 90° und 135°

| Messung Position | Toleranzbereich (mm) | Typische Lesepunkte |

|---|---|---|

| Lagerzapfen | ±0.013 | 4 Positionen pro Zeitschrift |

| Siegelbereich | ±0.025 | Mindestens 3 Positionen |

| Passung der Kupplung | ±0.013 | Mindestens 4 Positionen |

Messungen der Länge

Genaue Längenmessungen gewährleisten die richtige Positionierung der Welle:

- Verwenden Sie einen digitalen Messschieber für die Gesamtlänge

- Messen einzelner Abschnittslängen

- Schulterabstände prüfen

- Überprüfen der Keilnutpositionen

Fortgeschrittene Messtechniken

Rundlaufmessung

Die korrekte Messung des Rundlaufs ist für die Leistung der Welle entscheidend:

- Welle zwischen Spitzen montieren

- Messuhr einrichten

- Die Welle langsam drehen

- Aufzeichnung der Messwerte alle 45°

| Rundlauf Typ | Maximal zulässiger Wert (mm) | Messpunkte |

|---|---|---|

| Insgesamt | 0.05 | Jede 45°-Drehung |

| Lagerbereich | 0.025 | Mindestens vier Positionen |

| Siegelbereich | 0.038 | Mindestens drei Positionen |

Überprüfung der Geradheit

Bei PTSMAKE haben wir einen systematischen Ansatz zur Überprüfung der Geradheit von Wellen entwickelt:

- Welle auf V-Blöcke setzen

- Messuhr einrichten

- Messung in bestimmten Intervallen

- Dokument Abweichung

Überlegungen zur Qualitätskontrolle

Auswirkungen der Temperatur

Temperaturschwankungen können die Messgenauigkeit beeinträchtigen:

- Aufrechterhaltung einer konstanten Raumtemperatur

- Welle auf Raumtemperatur kommen lassen

- Bei Bedarf Temperaturkompensation verwenden

- Umweltbedingungen dokumentieren

Anforderungen an die Dokumentation

Eine ordnungsgemäße Dokumentation gewährleistet die Rückverfolgbarkeit der Messungen:

- Alle Messungen aufzeichnen

- Umweltbedingungen beachten

- Kalibrierungsdaten einbeziehen

- Digitale Aufzeichnungen pflegen

Fehlersuche bei allgemeinen Problemen

Fehler bei der Messung

Zu den häufigen Quellen von Messfehlern gehören:

- Probleme mit der Werkzeugkalibrierung

- Umweltfaktoren

- Operator-Technik

- Probleme mit der Oberflächenbeschaffenheit

Abhilfemaßnahmen

Um genaue Messungen zu gewährleisten:

- Regelmäßige Werkzeugkalibrierung

- Ordnungsgemäße Bedienerschulung

- Umweltkontrolle

- Normen für die Oberflächenvorbereitung

Bewährte Praktiken und Industriestandards

Nach meiner Erfahrung bei der Arbeit mit Präzisionsbauteilen gewährleistet die Einhaltung dieser Praktiken zuverlässige Messungen:

- Kalibrierte Werkzeuge verwenden

- Standardisierte Verfahren befolgen

- Eine saubere Umgebung erhalten

- Dokumentieren Sie alle Messwerte

- Prüfen Sie kritische Abmessungen zweimal

Referenz für Industrienormen

| Standard | Anmeldung | Zentrale Anforderungen |

|---|---|---|

| ISO 1101 | Geometrische Tolerierung | Form- und Lagetoleranzen |

| ASME B89.1.5 | Messunsicherheit | Berechnungsmethoden |

| API 610 | Anforderungen an die Pumpe | Wellentoleranzen |

Zukünftige Trends in der Wellenmessung

Die Branche entwickelt sich mit neuen Technologien weiter:

- 3D-Scansysteme

- Automatisierte Messung

- Integration des digitalen Zwillings

- Überwachung in Echtzeit

Bei PTSMAKE aktualisieren wir ständig unsere Messkapazitäten, um diesen Trends voraus zu sein und sicherzustellen, dass unsere Kunden Präzisionsfertigungsdienstleistungen von höchster Qualität erhalten.

Was ist die Ursache für das Versagen von Wellen?

Jeden Tag verlassen sich zahllose Industriebetriebe bei kritischen Prozessen auf Pumpenschächte. Wenn diese Wellen unerwartet ausfallen, führt dies zu kostspieligen Ausfallzeiten, Produktionsausfällen und potenziellen Sicherheitsrisiken. Ich habe gesehen, wie Fertigungsbetriebe nach plötzlichen Wellenausfällen krampfhaft versuchen, sich zu erholen, oft ohne die wahre Ursache zu kennen.

Die Ursache von Wellenausfällen liegt in der Regel in einer Kombination von Faktoren wie Fehlausrichtung, übermäßigen Vibrationen, Materialermüdung und unsachgemäßer Wartung. Das Verständnis dieser Faktoren ist entscheidend für die Vermeidung zukünftiger Ausfälle und die Gewährleistung einer optimalen Anlagenleistung.

Verstehen von Materialermüdung und Spannung

Materialermüdung ist eine der Hauptursachen für das Versagen von Wellen. Wenn eine Welle unterliegt zyklische Belastung3Wenn das Material ermüdet, ist es wiederholten Belastungen ausgesetzt, die zu mikroskopischen Rissen führen können. Bei PTSMAKE haben wir umfassende Prüfprotokolle entwickelt, um frühe Anzeichen von Materialermüdung zu erkennen.

Belastungsarten, die sich auf die Lebensdauer einer Welle auswirken

- Torsionsspannung

- Biegespannung

- Axiale Spannung

- Kombinierter Stress

Jede Art von Belastung trägt auf unterschiedliche Weise zu potenziellen Ausfallarten bei. Hier ist eine detaillierte Aufschlüsselung:

| Stress-Typ | Hauptursache | Auswirkungen auf die Welle | Methoden der Prävention |

|---|---|---|---|

| Torsion | Kraftübertragung | Verformung durch Verdrehen | Richtige Dimensionierung und Materialauswahl |

| Biegen | Fehlausrichtung | Rissbildung an der Oberfläche | Regelmäßige Ausrichtungskontrollen |

| Axial | Axialkräfte | Längenänderungen | Einbau von Axiallagern |

| Kombiniert | Mehrere Quellen | Komplexe Ausfallmuster | Umfassende Entwurfsprüfung |

Schieflage: Ein stiller Zerstörer

In meiner umfangreichen Erfahrung bei PTSMAKE habe ich festgestellt, dass Ausrichtungsfehler oft übersehen werden, bis es zu spät ist. Es gibt drei Hauptarten von Ausrichtungsfehlern:

Winkelverschiebung

- Erzeugt eine ungleichmäßige Spannungsverteilung

- Verursacht vorzeitigen Lagerausfall

- Führt zu übermäßiger Vibration

Parallele Fehlausrichtung

- Führt zu erhöhten radialen Belastungen

- Beschleunigt den Verschleiß der Dichtungen

- Erzeugt übermäßige Hitze

Kombination Ausrichtungsfehler

- Am häufigsten in der Praxis anzutreffen

- Zusammengesetzte Stressfaktoren

- Erfordert präzise Korrekturmethoden

Umweltfaktoren und Betriebsbedingungen

Die Umwelt spielt eine entscheidende Rolle für die Langlebigkeit von Wellen. Zu den wichtigsten Überlegungen gehören:

Auswirkungen der Temperatur

- Thermische Ausdehnung und Kontraktion

- Änderungen der Materialeigenschaften

- Wirksamkeit der Schmierung

Chemische Exposition

- Korrosionsrisiken

- Materialverschlechterung

- Kompatibilitätsprobleme bei Dichtungen

Strategien für Wartung und Prävention

Bei PTSMAKE legen wir großen Wert auf eine vorbeugende Wartung. Unser Ansatz umfasst:

Protokoll für regelmäßige Inspektionen

- Sichtprüfung auf Oberflächenschäden

- Schwingungsanalyse

- Überprüfung der Ausrichtung

- Überwachung des Lagerzustands

Richtige Installationspraktiken

| Schritt der Installation | Wichtige Überlegungen | Häufige Fehler |

|---|---|---|

| Ausrichtung | Präzisionswerkzeuge verwenden | Beschleunigung des Prozesses |

| Montage | Drehmomentvorgaben beachten | Unsachgemäßer Einbau |

| Bilanz | Dynamisches Gleichgewicht prüfen | Kleine Ungleichgewichte ignorieren |

| Schmierung | Richtigen Typ verwenden | Falsche Menge |

Konstruktionsüberlegungen zur Zuverlässigkeit von Wellen

Dank unserer Fertigungsexpertise bei PTSMAKE haben wir kritische Designelemente identifiziert:

Auswahl des Materials

- Betriebsumgebung berücksichtigen

- Berücksichtigung der Lastanforderungen

- Berücksichtigung der Kostenwirksamkeit

Dimensionale Optimierung

- Verringerung der Stresskonzentration

- Richtige Durchmesserverhältnisse

- Angemessene Abstände

Oberflächenbehandlung

- Geeignete Veredelungsmethoden

- Anforderungen an die Härtung

- Auswahl der Beschichtung

Fehlersuche und Analyse

Wenn eine Welle versagt, ist eine systematische Analyse entscheidend:

Schritte der Untersuchung

- Fehlerbedingungen dokumentieren

- Betriebsdaten sammeln

- Untersuchung von Fehlermustern

- Analysieren von Materialeigenschaften

Häufige Versagensmuster

| Muster Typ | Merkmale | Wahrscheinliche Ursachen |

|---|---|---|

| Ermüdung | Strandspuren | Zyklische Belastung |

| Torsion | 45-Grad-Risse | Überlastung |

| Korrosion | Lochfraß | Chemischer Angriff |

| Tragen Sie | Oberfläche ritzen | Schlechte Schmierung |

Dieses umfassende Verständnis der Ursachen von Wellenausfällen hilft bei der Umsetzung wirksamer Präventionsstrategien. Wir von PTSMAKE haben zahlreichen Kunden erfolgreich dabei geholfen, ihre Wellendesigns und Wartungsverfahren zu optimieren, die Ausfallraten deutlich zu senken und die Betriebssicherheit zu verbessern.

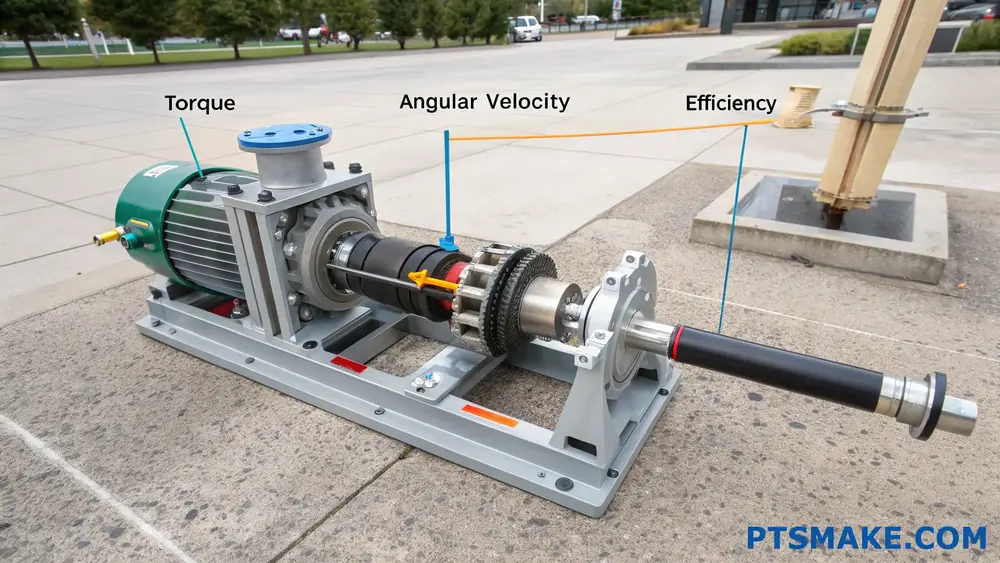

Wie berechnet man die Wellenarbeit einer Pumpe?

Bei der Verwaltung von Pumpensystemen haben viele Ingenieure Probleme mit der genauen Berechnung der Wellenarbeit. Die Komplexität der Variablen und die Möglichkeit von Berechnungsfehlern können zu einem ineffizienten Pumpenbetrieb und erhöhten Energiekosten führen.

Die Wellenarbeit in Pumpen stellt die mechanische Energie dar, die vom Pumpenmotor über die Welle auf die Flüssigkeit übertragen wird. Sie wird durch Multiplikation des Drehmoments mit der Winkelgeschwindigkeit berechnet, wobei Faktoren wie Wirkungsgradverluste und Flüssigkeitseigenschaften berücksichtigt werden.

Verstehen der Komponenten der Schachtarbeit

Grundprinzipien

Die Grundlage für die Berechnung der Pumpenwellenarbeit liegt im Verständnis der Energieübertragung im System. Ich erkläre meinen Kunden oft, dass es bei der Wellenarbeit nicht nur um die eingesetzte Leistung geht, sondern auch darum, wie effektiv diese Leistung in eine Flüssigkeitsbewegung umgewandelt wird. Der mechanische Wirkungsgrad spielt bei diesem Energieübertragungsprozess eine entscheidende Rolle.

Wesentliche Variablen

Bei der Berechnung der Wellenarbeit müssen mehrere wichtige Variablen berücksichtigt werden:

| Variabel | Symbol | Einheit |

|---|---|---|

| Drehmoment | τ | N⋅m |

| Winkelgeschwindigkeit | ω | rad/s |

| Leistungsaufnahme | Stift | Watts |

| Wirkungsgrad | η | % |

Berechnungsmethoden

Standard-Formel-Methode

Die Grundformel für die Wellenarbeit (Ws) lautet:

Ws = τ × ωWo:

- τ ist das auf die Welle wirkende Drehmoment

- ω ist die Winkelgeschwindigkeit der Welle

Überlegungen zur Effizienz

Aufgrund meiner Erfahrung in der Pumpenherstellung bei PTSMAKE habe ich festgestellt, dass bei realen Anwendungen Effizienzverluste berücksichtigt werden müssen. Die tatsächlich benötigte Wellenarbeit ist oft höher als die theoretischen Berechnungen vermuten lassen:

- Mechanische Verluste

- Flüssigkeitsreibung

- Interne Leckage

- Lagerverluste

Erweiterte Berechnungstechniken

Leistungsabhängige Berechnung

Ein anderer Ansatz, den ich häufig verwende, ist die Berechnung von Schachtarbeiten durch Machtverhältnisse:

| Parameter | Formel | Beschreibung |

|---|---|---|

| Eingangsleistung | Stift = V × I × PF | Elektrische Eingangsleistung |

| Leistung der Welle | Ps = Pin × ηm | Übertragene mechanische Leistung |

| Hydraulische Leistung | Ph = Ps × ηh | An die Flüssigkeit abgegebene Leistung |

Integration der Durchflussrate

Bei Systemen mit variablem Durchfluss müssen wir dies berücksichtigen:

- Schwankungen der Durchflussmenge

- Änderungen des Systemdrucks

- Eigenschaften von Flüssigkeiten

- Betriebsbedingungen

Praktische Anwendungen

Nachdem ich mit zahlreichen Pumpeninstallationen gearbeitet habe, empfehle ich, diese Schritte zu befolgen:

- Bestimmen Sie die erforderliche Durchflussmenge und Förderhöhe

- Berechnung des theoretischen Energiebedarfs

- Berücksichtigung der anlagenspezifischen Wirkungsgradverluste

- Anwendung von Sicherheitsmargen für operative Flexibilität

Überlegungen aus der Praxis

Bei PTSMAKE haben wir umfassende Prüfverfahren entwickelt, um genaue Berechnungen der Wellenarbeit zu gewährleisten. Zu den wichtigsten Faktoren gehören:

- Auswirkungen der Betriebstemperatur

- Viskositätsänderungen der Flüssigkeit

- Änderungen des Systemwiderstands

- Bedingungen für die Inbetriebnahme

Fehlersuche bei allgemeinen Problemen

Berechnungsfehler

Häufige Fehler sind zu vermeiden:

- Ignorieren von Effizienzfaktoren

- Verwendung falscher Einheiten

- Nichtberücksichtigung von Systemkurven

- Übersehen von fließenden Eigenschaftsänderungen

Optimierung der Leistung

Um die Berechnungen der Wellenarbeit zu optimieren:

- Regelmäßige Kalibrierung der Messgeräte

- Überwachung von Trends in der Systemeffizienz

- Aktualisierung der Berechnungen anhand der tatsächlichen Leistungsdaten

- Umsetzung von Strategien zur vorausschauenden Wartung

Auswirkungen auf den Systementwurf

Das Verständnis für die Berechnung der Schachtarbeit wirkt sich aus:

- Auswahl des Motors

- Größe der Welle

- Spezifikationen des Lagers

- Anforderungen an die Kupplung

Dieses Wissen hilft bei der Entwicklung effizienter und zuverlässiger Pumpensysteme. Bei PTSMAKE nutzen wir dieses Wissen, um Präzisionskomponenten herzustellen, die die Leistung und Zuverlässigkeit von Pumpen optimieren.

Künftige Überlegungen

Der Bereich der Pumpenwellenberechnung entwickelt sich ständig weiter:

- Erweiterte Modellierungssoftware

- Überwachungssysteme in Echtzeit

- Automatisierte Berechnungswerkzeuge

- IoT-Integrationsmöglichkeiten

Diese Entwicklungen machen die Berechnungen genauer und zugänglicher, wenngleich ein grundlegendes Verständnis für die ordnungsgemäße Umsetzung und Fehlerbehebung weiterhin entscheidend ist.

Was ist die Hauptfunktion der Pumpenwelle?

Haben Sie schon einmal einen plötzlichen Pumpenausfall erlebt, der Ihren gesamten Betrieb zum Stillstand gebracht hat? Die Folgen können schwerwiegend sein - Produktionsverzögerungen, teure Reparaturen und frustrierte Teams. Viele dieser Probleme lassen sich auf eine kritische Komponente zurückführen, die häufig übersehen wird: die Pumpenwelle.

Die Pumpenwelle ist das zentrale Bauteil, das die Rotationskraft vom Motor auf das Laufrad überträgt und die Umwandlung von mechanischer in hydraulische Energie ermöglicht. Dieses wichtige Element sorgt für die korrekte Ausrichtung und trägt die dynamischen Lasten innerhalb des Pumpensystems.

Verständnis der Hauptfunktionen einer Pumpenwelle

Kraftübertragung

Die Hauptfunktion einer Pumpenwelle ist die Kraftübertragung. Wenn ich bei PTSMAKE Pumpenwellen konstruiere, stelle ich sicher, dass sie die Torsionsspannung4 die während des Betriebs auftreten. Die Welle muss die Kraft vom Antriebsmotor effizient auf das Pumpenlaufrad übertragen und gleichzeitig die strukturelle Integrität wahren.

Unterstützung der Last

Eine Pumpenwelle muss verschiedene Lasten tragen, unter anderem:

- Radiale Belastungen durch Laufradkräfte

- Axiale Belastungen durch Systemdruck

- Gewicht der rotierenden Komponenten

- Dynamische Kräfte während des Betriebs

Kritische Designüberlegungen

Auswahl des Materials

Die Wahl des Wellenmaterials hat einen erheblichen Einfluss auf die Leistung. Bei PTSMAKE wählen wir die Materialien sorgfältig auf der Grundlage der spezifischen Anwendungsanforderungen aus:

| Material Typ | Vorteile | Beste Anwendungen |

|---|---|---|

| Rostfreier Stahl | Korrosionsbeständig, hohe Festigkeit | Chemische Verarbeitung, Lebensmittelqualität |

| Kohlenstoffstahl | Kostengünstig, gute Festigkeit | Allgemeine industrielle Nutzung |

| Legierter Stahl | Überragende Festigkeit, verschleißfest | Schwerlastanwendungen |

| Duplex-Stahl | Kombinierte Festigkeit und Korrosionsbeständigkeit | Meeresumgebungen |

Maßgenauigkeit

Die korrekte Dimensionierung der Welle ist entscheidend für:

- Minimierung der Durchbiegung

- Verringerung von Vibrationen

- Sicherstellung des richtigen Lagersitzes

- Aufrechterhaltung der Siegelintegrität

Performance-Faktoren

Anforderungen an die Geschwindigkeit

Die Welle muss die Betriebsdrehzahlen unter Beibehaltung der Geschwindigkeit bewältigen:

- Drehendes Gleichgewicht

- Kritische Geschwindigkeitsmargen

- Vibrationskontrolle

- Sanfte Leistungsabgabe

Umweltbezogene Überlegungen

Zu den Umweltfaktoren, die die Leistung der Welle beeinflussen, gehören:

- Betriebstemperatur

- Chemische Belastung

- Feuchtigkeitsgehalt

- Partikuläre Präsenz

Auswirkungen des Herstellungsprozesses

Feinmechanische Bearbeitung

Bei PTSMAKE gewährleistet unser Know-how in der CNC-Bearbeitung:

- Genaue Maßtoleranzen

- Hervorragende Oberflächenqualität

- Richtige Materialeigenschaften

- Gleichbleibende Qualität

Qualitätskontrolle

Unser Qualitätssicherungsprozess umfasst:

- Zertifizierung von Materialien

- Prüfung der Dimensionen

- Überprüfung der Oberflächengüte

- Ausrichtungsprüfung

- Dynamisches Auswuchten

Überlegungen zur Wartung

Regelmäßige Inspektion

Zur ordnungsgemäßen Wartung der Welle gehört die Überprüfung auf:

- Abnutzungsmuster

- Ausrichtungsprobleme

- Beschädigung der Oberfläche

- Zustand des Lagers

- Leistung der Dichtung

Vorbeugende Maßnahmen

Um die Lebensdauer der Welle zu verlängern, sollten Sie Folgendes beachten:

- Regelmäßige Schmierung

- Ausrichtungskontrollen

- Überwachung von Schwingungen

- Überwachung der Temperatur

- Lastmanagement

Systemintegration

Auswahl der Kupplung

Die richtige Kupplung garantiert:

- Ordnungsgemäße Kraftübertragung

- Ausgleich von Fluchtungsfehlern

- Schwingungsdämpfung

- Einfache Wartung

Konfiguration des Lagers

Die richtige Auswahl der Lager hat Auswirkungen:

- Lastverteilung

- Ausrichtung der Welle

- Betriebstemperatur

- Zuverlässigkeit des Systems

Optimierung der Leistung

Effizienz-Faktoren

Schlüsselelemente, die den Wirkungsgrad der Welle beeinflussen:

- Materialeigenschaften

- Oberflächengüte

- Präzision bei der Ausrichtung

- Qualität des Gleichgewichts

- Optimierung des Designs

Verbesserung der Verlässlichkeit

Um die Zuverlässigkeit zu maximieren, sollten Sie sich darauf konzentrieren:

- Richtige Dimensionierung

- Auswahl des Materials

- Qualität der Fertigung

- Installationsverfahren

- Wartungsprotokolle

Wir von PTSMAKE wissen, dass eine gut konstruierte und ordnungsgemäß hergestellte Pumpenwelle für die Zuverlässigkeit des Systems entscheidend ist. Dank unserer Erfahrung in der Präzisionsfertigung können wir Wellen herstellen, die auch die anspruchsvollsten Spezifikationen erfüllen. Wir setzen fortschrittliche CNC-Bearbeitungstechniken und strenge Qualitätskontrollmaßnahmen ein, um sicherzustellen, dass jede Welle optimale Leistung erbringt.

Der Erfolg eines Pumpensystems hängt weitgehend von der Qualität der Pumpenwelle ab. Durch sorgfältige Beachtung von Konstruktion, Materialauswahl, Fertigungspräzision und ordnungsgemäßer Wartung kann eine Pumpenwelle über Jahre hinweg zuverlässig arbeiten. Unabhängig davon, ob Sie kundenspezifische Wellenlösungen oder Standard-Ersatzteile benötigen, hilft das Verständnis dieser grundlegenden Aspekte, einen erfolgreichen Pumpenbetrieb zu gewährleisten.

Welche Materialien eignen sich am besten für Pumpenwellen in hochbelasteten Anwendungen?

Die Wahl des falschen Materials für Pumpenwellen in hochbelasteten Anwendungen kann zu katastrophalen Ausfällen führen. Ich habe gesehen, wie Pumpen während kritischer Betriebsabläufe ausfielen und teure Ausfallzeiten und Sicherheitsrisiken verursachten. Diese Ausfälle sind oft auf Materialermüdung, Korrosion oder die Unfähigkeit, extreme Lasten zu bewältigen, zurückzuführen.

Die besten Werkstoffe für Pumpenwellen in hochbelasteten Anwendungen sind in der Regel Edelstahlsorten wie 316 und 17-4 PH, rostfreie Duplexstähle und hochfeste legierte Stähle. Diese Werkstoffe bieten hervorragende Kombinationen aus Festigkeit, Korrosionsbeständigkeit und Ermüdungseigenschaften.

Verständnis der Materialanforderungen für Pumpenschäfte

Bei der Konstruktion von Pumpenwellen für anspruchsvolle Anwendungen ist die Auswahl des Materials entscheidend. Das gewählte Material muss bestimmte Eigenschaften aufweisen, um eine zuverlässige Leistung unter verschiedenen Betriebsbedingungen zu gewährleisten. Bei PTSMAKE bearbeiten wir regelmäßig Pumpenwellen aus verschiedenen Materialien auf der Grundlage ihrer Streckgrenze5 und Anwendungsanforderungen.

Wichtige zu berücksichtigende Materialeigenschaften

- Zugfestigkeit

- Ermüdungswiderstand

- Korrosionsbeständigkeit

- Abnutzungswiderstand

- Thermische Stabilität

Gängige Werkstoffe für hochbelastete Pumpenschäfte

Rostfreie Stahlsorten

Rostfreier Stahl ist aufgrund seiner hervorragenden Eigenschaften nach wie vor die beliebteste Wahl für Pumpenwellen. Im Folgenden finden Sie eine detaillierte Aufschlüsselung der am häufigsten verwendeten Sorten:

| Klasse | Zugfestigkeit (MPa) | Korrosionsbeständigkeit | Kostenfaktor |

|---|---|---|---|

| 316L | 485 | Ausgezeichnet | Mäßig |

| 17-4 PH | 1070 | Sehr gut | Hoch |

| 904L | 490 | Überlegene | Sehr hoch |

Duplex-Edelstähle

Diese Werkstoffe bieten eine höhere Festigkeit und Korrosionsbeständigkeit als herkömmliche rostfreie Stähle. Zu den gängigen Sorten gehören:

| Klasse | Wichtigste Vorteile | Typische Anwendungen |

|---|---|---|

| 2205 | Hohe Festigkeit, gute Chloridbeständigkeit | Chemische Verarbeitung |

| 2507 | Hervorragende Korrosionsbeständigkeit | Offshore-Pumpen |

| S32760 | Ausgezeichnete Lochfraßbeständigkeit | Anwendungen in der Schifffahrt |

Besondere Überlegungen für verschiedene Anwendungen

Chemische Verarbeitungsindustrie

Bei der chemischen Verarbeitung kommt es vor allem auf die Korrosionsbeständigkeit an. Wir empfehlen oft:

- Super-Duplex-Edelstahl

- Hastelloy C-276

- Inconel 625

Anwendungen zur Wasseraufbereitung

Bei Pumpen für die Wasseraufbereitung ist Folgendes zu beachten:

- 316L-Edelstahl

- Duplex 2205

- Kohlenstoffstahl mit Schutzbeschichtung

Materialauswahl auf der Grundlage der Betriebsbedingungen

Überlegungen zur Temperatur

Die Betriebstemperatur hat erheblichen Einfluss auf die Materialauswahl:

| Temperaturbereich | Empfohlene Materialien |

|---|---|

| Unter 0°C | Niedrigwarmfeste legierte Stähle |

| 0-200°C | Standard-Edelstähle |

| Über 200°C | Hochtemperatur-Legierungen |

Druckanforderungen

Hochdruckanwendungen erfordern Materialien mit hervorragenden mechanischen Eigenschaften:

- Hochfeste legierte Stähle

- Ausscheidungsgehärtete nichtrostende Stähle

- Nickel-Basis-Legierungen

Überlegungen zur Herstellung

Wir bei PTSMAKE wissen, dass die Materialauswahl auch Auswirkungen auf die Herstellungsprozesse hat. Zu den wichtigsten Faktoren gehören:

- Bearbeitbarkeit

- Anforderungen an die Wärmebehandlung

- Möglichkeiten der Oberflächenbearbeitung

- Kosteneffizienz

Herausforderungen bei der Bearbeitung

Verschiedene Werkstoffe stellen unterschiedliche Anforderungen an die Bearbeitung:

| Material | Schwierigkeit der Bearbeitung | Besondere Anforderungen |

|---|---|---|

| 316L | Mäßig | Scharfe Werkzeuge, richtige Kühlung |

| 17-4 PH | Hoch | Spezielle Werkzeuge, präzise Parameter |

| Duplex | Sehr hoch | Verbesserte Kühlung, stabiler Aufbau |

Kosten-Nutzen-Analyse

Berücksichtigen Sie bei der Auswahl der Materialien:

- Ursprüngliche Materialkosten

- Herstellungskosten

- Erwartete Nutzungsdauer

- Anforderungen an die Wartung

- Häufigkeit der Ersetzung

Qualitätskontrolle und Prüfung

Um die Zuverlässigkeit der Pumpenwelle zu gewährleisten, setzen wir sie ein:

- Überprüfung der Materialzertifizierung

- Zerstörungsfreie Prüfung

- Prüfung der Dimensionen

- Messung der Oberflächengüte

- Härteprüfung

Zukünftige Trends bei Pumpenwellenmaterialien

Die Industrie ist auf dem Weg dorthin:

- Fortschrittliche Verbundwerkstoffe

- Neuartige Oberflächenbehandlungen

- Hybride Materiallösungen

- Intelligente Materialien mit Überwachungsfunktionen

Bei PTSMAKE sind wir diesen Trends immer einen Schritt voraus, indem wir unsere Fertigungskapazitäten und unsere Materialkenntnisse ständig aktualisieren.

Überlegungen zur Wartung

Die richtige Materialauswahl wirkt sich auf die Wartungsanforderungen aus:

- Inspektionsintervalle

- Schmierungsbedarf

- Reparaturmöglichkeiten

- Ersetzungsstrategien

Das Verständnis dieser Faktoren hilft, die Gesamtbetriebskosten zu optimieren und gleichzeitig einen zuverlässigen Betrieb zu gewährleisten.

Wie lässt sich ein vorzeitiger Verschleiß bei CNC-gefertigten Pumpenwellen verhindern?

Jeden Tag habe ich mit Kunden zu tun, die mit vorzeitigem Verschleiß ihrer Pumpenwellen zu kämpfen haben, was zu unerwarteten Geräteausfällen und kostspieligen Ausfallzeiten führt. Die Frustration über die häufigen Austausch- und Wartungsarbeiten beeinträchtigt nicht nur die Produktivität, sondern erhöht auch die Betriebskosten erheblich.

Um vorzeitigen Verschleiß bei CNC-gefertigten Pumpenwellen zu vermeiden, sollten Sie sich auf die Materialauswahl, die Oberflächenbearbeitung, die richtige Ausrichtung und die Schmiersysteme konzentrieren. Diese Schlüsselfaktoren können in Verbindung mit regelmäßiger Wartung und Überwachung die Lebensdauer der Welle erheblich verlängern.

Materialauswahl und -behandlung

Die Grundlage einer langlebigen Pumpenwelle beginnt mit der richtigen Materialauswahl. Bei PTSMAKE habe ich festgestellt, dass die Wahl des richtigen Materials die Langlebigkeit der Welle erheblich beeinflusst. Das Material muss der Kaltverfestigung standhalten und gleichzeitig seine strukturelle Integrität bewahren.

Gängige Materialien für Pumpenschäfte

| Material | Vorteile | Beste Anwendungen |

|---|---|---|

| Edelstahl 316 | Korrosionsbeständig, gute Festigkeit | Pumpen für die chemische Verarbeitung |

| 17-4 PH Stahl | Hohe Festigkeit, gute Härte | Hochdruckanwendungen |

| Duplex-Stahl | Hervorragende Korrosionsbeständigkeit | Meeresumgebungen |

| Kohlenstoffstahl | Kostengünstig, leicht bearbeitbar | Pumpen für allgemeine Zwecke |

Techniken der Oberflächenveredelung

Die Qualität der Oberflächenbeschaffenheit wirkt sich direkt auf die Leistung der Welle aus. Durch präzise CNC-Bearbeitungsprozesse erreichen wir optimale Oberflächeneigenschaften:

Kritische Oberflächenparameter

- Rauhigkeitswerte (Ra) unter 0,4 μm

- Korrekte Toleranz der Zylindrizität

- Kontrollierte Rundheitsspezifikationen

- Optimierung der Oberflächenstruktur

Überlegungen zur Ausrichtung und Installation

Selbst die bestgefertigte Welle kann vorzeitig versagen, wenn sie nicht richtig ausgerichtet ist. Zu den wichtigsten Faktoren gehören:

Richtige Ausrichtungsmethoden

- Laser-Ausrichtsysteme

- Messungen mit Messuhren

- Digitale Wellenausrichtungswerkzeuge

- Regelmäßige Ausrichtungskontrollen

Schmierungssystem Design

Eine wirksame Schmierung ist entscheidend für die Vermeidung von Verschleiß. Beachten Sie diese Aspekte:

Optimierungsstrategien für die Schmierung

| Strategie | Zweck | Umsetzung |

|---|---|---|

| Ölanalyse | Verschleißmuster überwachen | Regelmäßiger Prüfplan |

| Filmdicke | Trennung beibehalten | Richtige Ölauswahl |

| Durchflussmenge | Abdeckung sicherstellen | Optimierung des Systementwurfs |

| Temperaturkontrolle | Viskosität beibehalten | Integration des Kühlsystems |

Maßnahmen zum Schutz der Umwelt

Umweltfaktoren haben einen erheblichen Einfluss auf die Langlebigkeit von Wellen:

Schutz-Strategien

- Abgedichtete Lagerungen

- Umweltschilder

- Schützende Beschichtungen

- Regelmäßige Reinigungsprotokolle

Qualitätskontrolle während der Herstellung

Bei PTSMAKE führen wir strenge Maßnahmen zur Qualitätskontrolle durch:

Wichtige Inspektionspunkte

- Maßhaltigkeit

- Zertifizierung von Materialien

- Überprüfung der Oberflächengüte

- Härteprüfung

- Kontrollen der Konzentrationsfähigkeit

Wartungsprotokolle

Die Einführung angemessener Wartungsroutinen ist unerlässlich:

Komponenten des Wartungsplans

| Zeitrahmen | Aktionspunkte | Zweck |

|---|---|---|

| Täglich | Visuelle Kontrolle | Offensichtliche Probleme erkennen |

| Wöchentlich | Überwachung von Schwingungen | Frühzeitiges Erkennen von Problemen |

| Monatlich | Ausrichtungsprüfung | Ordnungsgemäße Einrichtung beibehalten |

| Vierteljährlich | Vollständige Inspektion | Umfassende Bewertung |

Lastmanagement

Die Kenntnis und das Management von Betriebslasten verlängert die Lebensdauer von Wellen:

Maßnahmen zur Lastkontrolle

- Betrieb innerhalb der Entwurfsparameter

- Überwachung des Systemdrucks

- Kontrolle der Inbetriebnahmeverfahren

- Management thermischer Lasten

Optimierung des Designs

Eine sachgemäße Konstruktion verhindert vorzeitigen Verschleiß:

Kritische Designelemente

- Optimierung des Wellendurchmessers

- Verringerung der Stresskonzentration

- Berechnung der Lagerabstände

- Materialübergangszonen

Fortgeschrittene Überwachungssysteme

Moderne Überwachung hilft, Ausfälle zu vermeiden:

Überwachungstechnologien

- Schwingungsanalyse

- Überwachung der Temperatur

- Analyse von Ölpartikeln

- Leistungstrend

Strategie zur Umsetzung

Um diese Präventivmaßnahmen erfolgreich umzusetzen:

- Dokumentieren Sie die Ausgangssituation

- Ausbildung von Wartungspersonal

- Erstellung von Überwachungsprotokollen

- Reaktionsverfahren erstellen

- Überprüfung und Aktualisierung der Praktiken

Durch die Umsetzung dieser umfassenden Strategien haben wir zahlreichen Kunden geholfen, die Lebensdauer ihrer Pumpenwellen deutlich zu verlängern. Der Schlüssel dazu ist ein systematischer Ansatz zur Vorbeugung, anstatt reaktiv auf Ausfälle zu reagieren. Bei PTSMAKE haben wir diese Verfahren durch jahrelange Erfahrung in der CNC-Bearbeitung von Pumpenwellen für verschiedene Branchen verfeinert, um eine optimale Leistung und Langlebigkeit der Anlagen unserer Kunden zu gewährleisten.

Welche Konstruktionsmerkmale verbessern die Haltbarkeit von Pumpenwellen für den industriellen Einsatz?

Pumpenwellenausfälle können zu katastrophalen Ausfällen in Industriebetrieben führen, die lange Ausfallzeiten und erhebliche finanzielle Verluste verursachen. Ich habe zahlreiche Fälle erlebt, in denen Unternehmen mit vorzeitigem Wellenverschleiß, Ausrichtungsproblemen und unerwarteten Ausfällen zu kämpfen hatten, die bei richtiger Konstruktion hätten verhindert werden können.

Zu den wichtigsten Konstruktionsmerkmalen, die die Langlebigkeit von Pumpenwellen verbessern, gehören eine optimierte Materialauswahl, die richtige Dimensionierung des Wellendurchmessers, eine angemessene Lagerung, effektive Dichtungssysteme und präzise Ausrichtungsspezifikationen. Diese Elemente wirken zusammen, um die Langlebigkeit der Welle und die Gesamtleistung der Pumpe zu verbessern.

Überlegungen zur Materialauswahl

Die Materialauswahl spielt eine entscheidende Rolle für die Haltbarkeit der Pumpenwelle. Bei PTSMAKE prüfen wir sorgfältig verschiedene Materialien auf der Grundlage der spezifischen Anwendungsanforderungen. Zu den gängigsten Materialien gehören:

Optionen aus hochwertigem Edelstahl

- Rostfreier Stahl 316: Ausgezeichnete Korrosionsbeständigkeit

- 17-4 PH: Überragende Festigkeit und Härte

- Duplex-Stahl: Kombinierte Festigkeit und Korrosionsbeständigkeit

Die Wahl des Materials hat einen erheblichen Einfluss auf die Streckgrenze und die Gesamtleistung der Welle.

Geometrische Gestaltungselemente

Optimierung des Wellendurchmessers

Der Durchmesser der Pumpenwelle muss sorgfältig berechnet werden, um sie zu handhaben:

- Torsionsspannung

- Biegemomente

- Kritische Geschwindigkeitsanforderungen

- Verformungsgrenzen

| Größe der Welle (mm) | Tragfähigkeit (kN) | Drehzahlbereich (RPM) |

|---|---|---|

| 20-30 | 5-15 | 1000-3000 |

| 31-50 | 16-40 | 800-2500 |

| 51-75 | 41-80 | 600-2000 |

Stress-Konzentrations-Management

- Durchführung von schrittweisen Durchmesserübergängen

- Verwendung des optimalen Verrundungsradius

- Minimierung der Auswirkungen von Keilnuten

- Richtiges Rillendesign für Dichtungen

Konstruktion des Lagersystems

Das Lagersystem ist für die Lagerung und Ausrichtung der Welle von grundlegender Bedeutung. Zu den wichtigsten Überlegungen gehören:

Kriterien für die Auswahl von Lagern

- Anforderungen an die Belastung

- Geschwindigkeitsbegrenzungen

- Überlegungen zur Temperatur

- Schmierungsbedarf

Abstand der Lager

Ein richtiger Lagerabstand hilft:

- Durchbiegung der Welle minimieren

- Vibrationen reduzieren

- Optimieren Sie die Lastverteilung

- Verbesserung der allgemeinen Stabilität

Integration der Dichtungssysteme

Konstruktion der Gleitringdichtung

Moderne Gleitringdichtungen erfordern:

- Präzise Obermaterialien

- Optimale Federbelastung

- Ordnungsgemäße Spüleinrichtungen

- Umweltkontrollen

Überlegungen zur Wellenhülse

Schutzhüllen sollten so gestaltet sein, dass sie:

- Anforderungen an die Härte

- Spezifikationen der Oberflächenbehandlung

- Richtige Spieltoleranzen

- Materialverträglichkeit

Dynamisches Gleichgewicht Anforderungen

Zum Erreichen des richtigen dynamischen Gleichgewichts gehört:

Auswahl der Waagenklasse

| Balance Grad | Art der Anwendung | Max RPM |

|---|---|---|

| G1.0 | Präzisionspumpen | >3000 |

| G2.5 | Standard Industrie | 1500-3000 |

| G6.3 | Allgemeiner Zweck | <1500 |

Maßnahmen zur Vibrationskontrolle

- Implementierung der Vibrationsüberwachung

- Regelmäßige Wartungspläne

- Verfahren zur Ausrichtungsprüfung

- Methoden der Gleichgewichtskorrektur

Überlegungen zur Herstellung

Bei PTSMAKE sorgen wir für eine optimale Wellenfertigung:

Anforderungen an die Oberflächenbeschaffenheit

- Richtige Schleiftechniken

- Kontrolle der Oberflächenrauhigkeit

- Verfahren der Wärmebehandlung

- Methoden der Qualitätskontrolle

Abmessungstoleranzen

Zu den kritischen Toleranzen gehören:

- Spezifikationen zur Konzentrizität

- Anforderungen an die Rundheit

- Geradheitsgrenzen

- Auslaufkontrollen

Merkmale zum Schutz der Umwelt

Korrosionsschutz

- Anwendung von Schutzbeschichtungen

- Materialauswahl für bestimmte Umgebungen

- Kathodischer Schutz bei Bedarf

- Regelmäßige Wartungsverfahren

Temperatur-Management

- Integration des Kühlsystems

- Konstruktion zur Wärmeableitung

- Überwachung der Temperatur

- Wärmeausdehnung Unterkunft

Überlegungen zur Wartung

Um eine lange Lebensdauer zu gewährleisten, sollten die Konstruktionsmerkmale dies erleichtern:

Einfacher Zugang

- Abnehmbare Kupplungsschutzvorrichtungen

- Zugängliche Schmierstellen

- Vereinfachte Montage/Demontage

- Eindeutige Wartungsmarkierung

Monitoring-Fähigkeiten

- Befestigungspunkte für Schwingungssensoren

- Temperaturmessstellen

- Bestimmungen zur Drucküberwachung

- Merkmale der Ausrichtungsprüfung

Durch diese umfassenden Konstruktionsüberlegungen können Pumpenwellen eine optimale Haltbarkeit und Leistung in industriellen Anwendungen erreichen. Diese Merkmale verlängern nicht nur die Lebensdauer, sondern senken auch die Wartungskosten und verbessern die Zuverlässigkeit des Gesamtsystems. Bei PTSMAKE integrieren wir diese Konstruktionselemente in unsere Fertigungsprozesse, um die höchste Qualität und Langlebigkeit unserer Pumpenkomponenten zu gewährleisten.

Erfahren Sie, wie sich zyklische Belastungen auf Materialermüdung und Wellenausfälle auswirken, um die Zuverlässigkeit zu verbessern. ↩

Das Verständnis der Zentrifugalkraft hilft bei der Optimierung der Pumpenkonstruktion für bessere Leistung und Effizienz. ↩

Erfahren Sie mehr über zyklische Belastung, um Materialermüdung zu verhindern und die Zuverlässigkeit von Wellen zu verbessern. ↩

Erfahren Sie, wie Sie Torsionsbelastungen bewältigen können, um den Wirkungsgrad und die Lebensdauer von Pumpen zu verbessern. ↩

Erfahren Sie mehr über die Streckgrenze, um Materialien auszuwählen, die Zuverlässigkeit und Leistung in hochbelasteten Anwendungen gewährleisten. ↩