Wenn es um Investitionen in Metallteile geht, haben viele Hersteller Probleme mit der Materialauswahl. Ich habe unzählige Projekte erlebt, die durch die Wahl des falschen Materials zum Scheitern gebracht wurden, was zu kostspieligen Reparaturen, Produktausfällen und enttäuschten Kunden führte.

Gegossenes Aluminium bietet gute Qualität für viele Anwendungen und verbindet leichte Eigenschaften mit angemessener Festigkeit und Korrosionsbeständigkeit. Auch wenn es nicht an die Festigkeit von Stahl heranreicht, ist es aufgrund seiner hervorragenden Gießbarkeit, Kosteneffizienz und Vielseitigkeit eine zuverlässige Wahl für verschiedene Fertigungsanforderungen.

Ich verstehe, dass Sie sich über spezifische Anwendungen und Grenzen von Aluminiumguss wundern. Ich möchte Ihnen meine Erfahrungen mit verschiedenen Aluminiumgusssorten und deren Leistung in realen Anwendungen mitteilen. Ich habe vielen Kunden geholfen, fundierte Entscheidungen über die Verwendung von Aluminiumguss in ihren Projekten zu treffen, und ich kann Sie über die wichtigsten Vorteile und möglichen Nachteile informieren.

Was ist der Unterschied zwischen Aluminium und Gussaluminium?

Haben Sie schon einmal in einem Baumarkt gestanden und über Aluminiummaterialien für Ihr Projekt gegrübelt? Die Verwechslung von Aluminium und Aluminiumguss kommt häufiger vor, als Sie vielleicht denken, vor allem wenn es um Haltbarkeit und Kosten geht. Diese Entscheidung kann über Erfolg oder Misserfolg Ihres Projekts entscheiden.

Der Hauptunterschied zwischen Aluminium und Aluminiumguss liegt in den Herstellungsverfahren. Während Aluminium geschmiedet oder aus massivem Metall geformt wird, wird Aluminiumguss durch Gießen von geschmolzenem Aluminium in Formen hergestellt, um bestimmte Formen zu erhalten. Dieser grundlegende Unterschied wirkt sich auf ihre Festigkeit, Anwendungen und Kosten aus.

Das Verständnis des Herstellungsprozesses

Produktion von Reinaluminium

Reines Aluminium beginnt seine Reise vom Bauxiterz durch die Hall-Héroult-Verfahren1. Bei PTSMAKE arbeiten wir in der Regel mit verschiedenen Aluminiumsorten, die bereits veredelt und verarbeitet wurden. Das Rohaluminium durchläuft mehrere Verarbeitungsstufen, bevor es seine endgültige Form erhält:

- Bergbau und Gewinnung

- Verfeinerung

- Elektrolyse

- Formung zu Blöcken oder Knüppeln

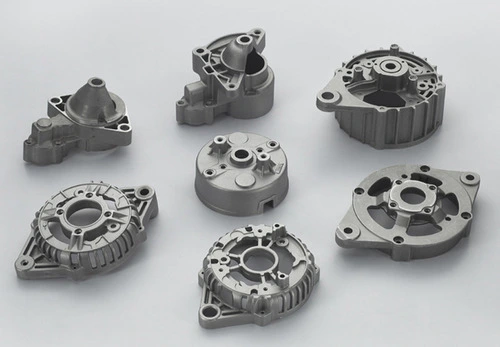

Aluminiumguss Formation

Bei der Herstellung von Aluminiumguss werden Aluminiumlegierungen geschmolzen und in Formen gegossen. Durch meine Erfahrung bei PTSMAKE habe ich drei primäre Gießverfahren beobachtet:

- Druckgießen

- Sandgießen

- Kokillengießen

Vergleich der Materialeigenschaften

In der folgenden Tabelle sind die wichtigsten Unterschiede zwischen Aluminium und Aluminiumguss aufgeführt:

| Eigentum | Reines Aluminium | Aluminiumguss |

|---|---|---|

| Stärke | Höhere Zugfestigkeit | Geringere Zugfestigkeit |

| Gewicht | Etwas schwerer | Etwas heller |

| Korrosionsbeständigkeit | Ausgezeichnet | Gut bis Ausgezeichnet |

| Kosten | Im Allgemeinen höher | In der Regel wirtschaftlicher |

| Oberflächenbehandlung | Glatt, konsistent | Kann Gussspuren aufweisen |

Anwendungen und Einsatzmöglichkeiten

Reines Aluminium Anwendungen

- Komponenten für die Luft- und Raumfahrt

- Elektronik-Gehäuse

- Lebensmittelverpackungen

- Baumaterialien

- Transportausrüstung

Anwendungen aus Aluminiumguss

- Motorblöcke

- Getriebegehäuse

- Architektonische Komponenten

- Möbel

- Dekorative Gegenstände

Kostenüberlegungen

Der Kostenunterschied zwischen Aluminium und Aluminiumguss kann erheblich sein. Mehrere Faktoren beeinflussen den Endpreis:

Produktionsvolumen

- Kleine Mengen: Reines Aluminium ist in der Regel kostengünstiger

- Große Mengen: Aluminiumguss ist in der Regel wirtschaftlicher

Anforderungen an die Verarbeitung

Reines Aluminium ist oft erforderlich:

- Mehrere Bearbeitungsvorgänge

- Mehr Materialabfall

- Höhere Arbeitskosten

Zu den Vorteilen von Aluminiumguss gehören:

- Netznahe Produktion

- Reduzierte Bearbeitung

- Weniger Materialabfall

Langlebigkeit und Wartung

Wenn es um die Haltbarkeit geht, haben beide Materialien ihre Stärken:

Reines Aluminium

- Bessere Ermüdungsfestigkeit

- Höhere Schlagzähigkeit

- Einheitlichere Materialeigenschaften

- Hervorragende mechanische Festigkeit

Aluminiumguss

- Gute Verschleißfestigkeit

- Ausgezeichnete Wärmeleitfähigkeit

- Bessere Schwingungsdämpfung

- Fähigkeit zu komplexen Formen

Auswirkungen auf die Umwelt

Beide Materialien bieten Vorteile für die Nachhaltigkeit:

Wiederverwertbarkeit

- Beide sind 100% recycelbar

- Minimaler Qualitätsverlust beim Recycling

- Geringerer Energieverbrauch im Vergleich zur ursprünglichen Produktion

Energie-Effizienz

- Aluminiumguss erfordert weniger Energie für komplexe Formen

- Die Verarbeitung von reinem Aluminium kann mehr Energie für die Herstellung erfordern

Kriterien für die Auswahl

Bei der Wahl zwischen Aluminium und Aluminiumguss sind folgende Faktoren zu beachten:

Anforderungen an die Bewerbung

- Tragfähiger Bedarf

- Umweltexposition

- Temperaturbedingungen

- Ästhetische Anforderungen

Produktionsvolumina

- Prototypische Mengen

- Größe der Produktionsserie

- Künftiger Skalierungsbedarf

Haushaltszwänge

- Kosten für die Erstausstattung mit Werkzeugen

- Pro-Stück-Kosten

- Langfristige Wartungskosten

Bei PTSMAKE führen wir unsere Kunden durch diesen Auswahlprozess, indem wir ihre spezifischen Anforderungen analysieren und das am besten geeignete Material und Herstellungsverfahren empfehlen. Dank unserer Erfahrung in der CNC-Bearbeitung und im Gussverfahren können wir umfassende Lösungen anbieten, die Kosten, Leistung und Produktionseffizienz optimieren.

Was sind die Vor- und Nachteile von Aluminiumguss?

Waren Sie schon einmal hin- und hergerissen zwischen verschiedenen Fertigungsmaterialien für Ihr Projekt? Die Entscheidung zwischen Aluminiumguss und anderen Metallen kann besonders schwierig sein, vor allem wenn man Faktoren wie Kosten, Haltbarkeit und Leistung berücksichtigt.

Aluminiumguss bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht und Korrosionsbeständigkeit und ist gleichzeitig kostengünstig. Es kann jedoch bei Hochtemperaturanwendungen Einschränkungen aufweisen und anfällig für Porositätsprobleme sein. Die Wahl hängt von den spezifischen Projektanforderungen und Betriebsbedingungen ab.

Verständnis der Eigenschaften von Aluminiumguss

Aluminiumguss erfreut sich aufgrund seiner einzigartigen Kombination von Eigenschaften zunehmender Beliebtheit in verschiedenen Branchen. Das Material durchläuft eine Erstarrungsprozess2 während des Gießens, was seine endgültigen Eigenschaften erheblich beeinflusst. Bei PTSMAKE haben wir Aluminiumguss in zahlreichen Projekten erfolgreich eingesetzt, insbesondere bei Komponenten für die Automobil- und Luftfahrtindustrie.

Physikalische Eigenschaften

- Dichte: 2,7 g/cm³

- Schmelzpunkt: 660°C (1220°F)

- Wärmeleitfähigkeit: Hoch

- Elektrische Leitfähigkeit: Ausgezeichnet

Die wichtigsten Vorteile von Aluminiumguss

1. Gewichtsreduzierung

Bauteile aus Aluminiumguss wiegen in der Regel etwa ein Drittel so viel wie vergleichbare Stahlteile. Dieser Gewichtsvorteil macht es besonders wertvoll in:

- Automobilanwendungen

- Komponenten für die Luft- und Raumfahrt

- Tragbare Geräte

- Energieeffiziente Maschinen

2. Kosten-Wirksamkeit

Zu den wirtschaftlichen Vorteilen von Aluminiumguss gehören:

| Kostenfaktor | Nutzen Sie |

|---|---|

| Materialkosten | Niedriger als viele Metalle |

| Verarbeitungskosten | Geringerer Energiebedarf |

| Wartungskosten | Geringfügig aufgrund der Korrosionsbeständigkeit |

| Recycling-Wert | Hoher Schrottwert |

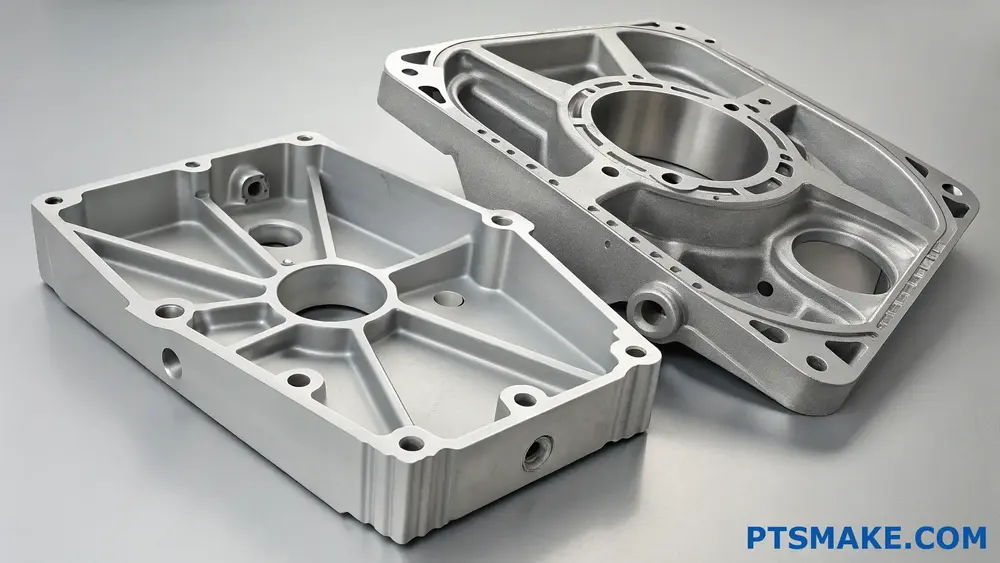

3. Vielseitigkeit im Design

Aluminiumguss bietet eine außergewöhnliche Designflexibilität, die es ermöglicht:

- Komplexe Geometrien

- Dünne Wände

- Integrierte Funktionen

- Glatte Oberflächenausführungen

Nennenswerte Nachteile

1. Mechanische Beschränkungen

Obwohl Aluminiumguss im Verhältnis zu seinem Gewicht sehr stabil ist, unterliegt er einigen mechanischen Beschränkungen:

- Geringere absolute Festigkeit im Vergleich zu Stahl

- Geringere Leistung bei hohen Temperaturen

- Potenzielle Probleme mit der Porosität

- Begrenzte Ermüdungsfestigkeit

2. Herausforderungen in der Produktion

Überlegungen zur Herstellung umfassen:

| Herausforderung | Auswirkungen |

|---|---|

| Schrumpfung | Erfordert eine sorgfältige Formgestaltung |

| Gas Porosität | Kann die Integrität von Teilen beeinträchtigen |

| Oberflächenbehandlung | Möglicherweise sind sekundäre Operationen erforderlich |

| Werkzeugverschleiß | Höher als einige Materialien |

3. Umweltfaktoren

Umweltaspekte bei der Arbeit mit Aluminiumguss:

- Energieintensive Erstproduktion

- Potenzial für Oxidation

- Anforderungen an die Oberflächenbehandlung

- Komplexität des Recyclingprozesses

Branchenspezifische Anwendungen

Autoindustrie

Aluminiumguss zeichnet sich aus durch:

- Motorblöcke

- Getriebegehäuse

- Radkomponenten

- Strukturelle Elemente

Luft- und Raumfahrtanwendungen

Übliche Verwendungszwecke sind:

- Luftfahrzeugzubehör

- Innere Komponenten

- Nicht-strukturelle Elemente

- Gehäuse für Geräte

Bewährte Praktiken für die Auswahl von Gussaluminium

Um die Vorteile von Aluminiumguss zu maximieren:

- Durchführung einer gründlichen Materialanalyse

- Betriebsbedingungen berücksichtigen

- Evaluierung der Designanforderungen

- Bewertung der Kostenauswirkungen

- Überprüfung des Wartungsbedarfs

Überlegungen zur Qualitätskontrolle

Bei PTSMAKE legen wir großen Wert auf diese Maßnahmen zur Qualitätskontrolle:

- Umfassende Materialprüfung

- Fortgeschrittene Inspektionstechniken

- Strenge Prozesskontrollen

- Regelmäßige Qualitätsaudits

Zukünftige Trends

Die Aluminiumgussindustrie entwickelt sich weiter:

- Fortschrittliche Legierungsentwicklung

- Verbesserte Gießtechniken

- Verbesserte Oberflächenbehandlungen

- Innovative Gestaltungsansätze

Die Zukunft des Aluminiumgusses sieht vielversprechend aus, da die Forschung auf diesem Gebiet fortgesetzt wird:

- Neue Legierungszusammensetzungen

- Fortgeschrittene Verarbeitungsmethoden

- Verbesserte Oberflächenbehandlungen

- Verbesserte Designfunktionen

Wie haltbar ist Aluminiumguss in industriellen Anwendungen?

Haben Sie sich jemals gefragt, ob Ihre Aluminiumgusskomponenten den anspruchsvollen Bedingungen Ihrer industriellen Anwendung standhalten können? Die ständige Belastung durch raue Umgebungen, schwere Lasten und Temperaturschwankungen kann jeden Ingenieur dazu bringen, seine Materialwahl zu überdenken.

Aluminiumguss bietet eine bemerkenswerte Haltbarkeit in industriellen Anwendungen und hält bei ordnungsgemäßer Wartung in der Regel 15-20 Jahre. Seine ausgezeichnete Korrosionsbeständigkeit, sein hohes Verhältnis von Festigkeit zu Gewicht und seine Fähigkeit, Temperaturen bis zu 400°F standzuhalten, machen es ideal für den langfristigen industriellen Einsatz.

Die Kerneigenschaften von Aluminiumguss verstehen

Die Langlebigkeit von Aluminiumguss beruht auf mehreren Schlüsseleigenschaften, die es für industrielle Anwendungen besonders geeignet machen. Das Material unterliegt Ausscheidungshärtung3 während des Gießens, was seine Festigkeit und Verschleißfestigkeit deutlich erhöht.

Mechanische Eigenschaften

Aluminiumguss verfügt über beeindruckende mechanische Eigenschaften, die zu seiner Langlebigkeit beitragen:

| Eigentum | Typischer Bereich | Industrielle Auswirkungen |

|---|---|---|

| Zugfestigkeit | 27.000-45.000 PSI | Hervorragende Tragfähigkeit |

| Streckgrenze | 11.000-35.000 PSI | Widersteht dauerhafter Verformung |

| Dehnung | 2-8% | Gute Duktilität für die Spannungsverteilung |

| Härte | 75-150 Brinell | Verschleißfestigkeit in anspruchsvollen Umgebungen |

Faktoren der Umweltresistenz

Die Langlebigkeit von Aluminiumguss in der Industrie ist größtenteils auf seine natürliche Beständigkeit gegenüber verschiedenen Umweltfaktoren zurückzuführen. Bei PTSMAKE haben wir erfolgreich Lösungen aus Aluminiumguss in zahlreichen anspruchsvollen Umgebungen implementiert.

Korrosionsbeständigkeit

Gegossenes Aluminium bildet eine schützende Oxidschicht, die eine weitere Oxidation verhindert und es sehr widerstandsfähig macht:

- Atmosphärische Korrosion

- Chemische Belastung

- Meeresumgebungen

- Industrielle Schadstoffe

Temperatur Leistung

Das Material behält seine strukturelle Integrität über einen weiten Temperaturbereich bei:

- Tieftemperaturanwendungen bis zu -320°F

- Hohe Temperaturstabilität bis zu 400°F

- Ausgezeichnete Wärmeleitfähigkeit

- Geringe thermische Ausdehnung

Branchenspezifische Anwendungen und Langlebigkeit

Verschiedene Industriezweige nutzen die Haltbarkeit von Aluminiumguss auf unterschiedliche Weise:

Autoindustrie

- Komponenten des Motors

- Getriebegehäuse

- Strukturelle Komponenten

- Radkomponenten

Luft- und Raumfahrtanwendungen

- Luftfahrzeugzubehör

- Innere Komponenten

- Nicht-strukturelle Elemente

- Ausrüstung für die Bodenunterstützung

Fertigungsanlagen

- Schutzvorrichtungen für Maschinen

- Werkzeug-Gehäuse

- Bedienfelder

- Strukturelle Rahmen

Faktoren, die die Langlebigkeit beeinflussen

Mehrere Schlüsselfaktoren beeinflussen die Haltbarkeit von Aluminiumgussbauteilen:

Überlegungen zur Gestaltung

- Richtige Wandstärke

- Geeignete Entnahmewinkel

- Strategische Platzierung von Rippen und Zwickeln

- Fließende Übergänge zwischen den Abschnitten

Umweltfaktoren

- Exposition gegenüber Chemikalien

- Temperaturwechsel

- UV-Strahlung

- Mechanische Belastung

Anforderungen an die Wartung

Zur Maximierung der Haltbarkeit von Aluminiumgusskomponenten:

Regelmäßige Inspektion

- Visuelle Prüfung auf Oberflächenfehler

- Kontrolle der Belastungspunkte

- Überwachung auf Korrosion

- Bewertung von Verschleißmustern

Vorbeugende Maßnahmen

- Regelmäßige Reinigung

- Ordnungsgemäße Schmierung, wo erforderlich

- Schutz vor aggressiven Chemikalien

- Unwesentliche Probleme umgehend angehen

Kosten-Nutzen-Analyse

Wenn es um die Haltbarkeit von Aluminiumguss geht:

| Faktor | Nutzen Sie | Langfristige Auswirkungen |

|---|---|---|

| Anfängliche Kosten | Höher als einige Alternativen | Niedrigere Gesamtbetriebskosten |

| Wartung | Minimale Anforderungen | Geringere Betriebskosten |

| Ersatz | Weniger häufig | Geringere langfristige Investitionen |

| Leistung | Konsistent über die Zeit | Verbesserte Zuverlässigkeit |

Tipps zur Leistungsoptimierung

Nach unserer Erfahrung bei PTSMAKE verbessern diese Praktiken die Haltbarkeit von Aluminiumguss:

- Geeignete Legierungsauswahl für die Anwendung festlegen

- Durchführung geeigneter Oberflächenbehandlungen

- Sicherstellung der korrekten Installationsverfahren

- Regelmäßige Inspektionstermine einhalten

- Geeignete Reinigungsmethoden und -materialien verwenden

Künftige Trends und Entwicklungen

Die Haltbarkeit von Aluminiumguss wird immer besser:

- Fortschrittliche Legierungsentwicklung

- Verbesserte Gießtechniken

- Verbesserte Oberflächenbehandlungen

- Bessere Werkzeuge zur Designoptimierung

- Effektivere Methoden der Qualitätskontrolle

Diese kontinuierlichen Entwicklungen machen Aluminiumguss zu einer immer attraktiveren Option für anspruchsvolle industrielle Anwendungen, da er eine verbesserte Leistung und Langlebigkeit bietet und gleichzeitig seine Hauptvorteile wie Leichtbau und hervorragende Korrosionsbeständigkeit beibehält.

Kann Aluminiumguss leicht reißen?

Haben Sie schon einmal Haarrisse in Ihren Aluminiumgussteilen entdeckt, gerade als Sie dachten, alles sei perfekt? Es ist frustrierend, wenn diese Defekte unerwartet auftreten und möglicherweise die Integrität Ihres gesamten Projekts gefährden und Sie wieder zum Anfang zwingen.

Bei ordnungsgemäßer Herstellung und Handhabung reißt Aluminiumguss nicht leicht. Zwar kann es unter bestimmten Bedingungen wie thermischer Belastung, unsachgemäßer Kühlung oder übermäßiger Beanspruchung zu Rissen kommen, doch lassen sich diese Probleme durch korrekte Gießverfahren und ordnungsgemäße Handhabung des Materials vermeiden.

Verständnis der Rissbildung in Aluminiumguss

Die Anfälligkeit von Aluminiumguss für Risse hängt von mehreren entscheidenden Faktoren ab. Die Bildung von Rissen hängt häufig mit der metallurgische Struktur4 während des Gießprozesses. Als Experte für Aluminiumguss habe ich die folgenden Schlüsselaspekte identifiziert, die die Rissbildung beeinflussen:

Thermische Stressfaktoren

- Schnelle Temperaturänderungen

- Ungleichmäßige Abkühlungsraten

- Innere Spannungen bauen sich auf

- Verfahren der Wärmebehandlung

Materialzusammensetzung Auswirkungen

Verschiedene Aluminiumlegierungen weisen unterschiedliche Rissbeständigkeitseigenschaften auf. Im Folgenden finden Sie eine Übersicht über gängige Gusslegierungen und ihre Rissbeständigkeit:

| Legierung Serie | Risswiderstand | Gemeinsame Anwendungen |

|---|---|---|

| A356 | Ausgezeichnet | Automobilteile |

| A380 | Sehr gut | Elektronik-Gehäuse |

| 319 | Gut | Komponenten des Motors |

| 713 | Mäßig | Luftfahrzeugteile |

Präventionsstrategien und bewährte Praktiken

Bei PTSMAKE setzen wir mehrere bewährte Methoden ein, um das Risiko der Rissbildung bei Aluminiumgusskomponenten zu minimieren:

Überlegungen zur Gestaltung

- Gleichmäßige Wandstärke

- Richtige Entnahmewinkel

- Strategische Platzierung der Rippen

- Fließende Übergänge zwischen den Abschnitten

Maßnahmen zur Prozesskontrolle

Der Gießprozess selbst erfordert große Aufmerksamkeit, um Rissbildung zu vermeiden:

Temperatur-Management

- Kontrollierte Abkühlungsraten

- Richtiges Vorheizen

- Überwachte Abkühlung nach dem Gießen

Formenbau

- Angemessene Entlüftung

- Richtiges Anschnittsystem

- Optimiertes Kufenlayout

Verfahren zur Qualitätskontrolle

Robuste Qualitätskontrollmaßnahmen tragen dazu bei, rissfreie Gussteile zu gewährleisten:

- Visuelle Inspektion

- Farbeindringprüfung

- Röntgenanalyse

- Ultraschallprüfung

Faktoren, die die Rissbeständigkeit beeinflussen

Die Rissfestigkeit von Aluminiumguss wird durch mehrere Faktoren beeinflusst:

Umweltbedingungen

- Betriebstemperatur

- Exposition gegenüber ätzenden Stoffen

- Luftfeuchtigkeit

- Mechanische Belastung

Anforderungen an den Dienst

- Belastungsbedingungen

- Häufigkeit des Radfahrens

- Anforderungen an die Stoßfestigkeit

- Überlegungen zur Müdigkeit

Branchenspezifische Lösungen

Verschiedene Branchen erfordern unterschiedliche Ansätze zur Vermeidung von Rissen im Aluminiumguss:

Autoindustrie

- Verbesserte Kühlungssteuerung

- Spezialisierte Legierungsauswahl

- Spannungsarmglühende Wärmebehandlung

- Regelmäßige Qualitätskontrollen

Luft- und Raumfahrtanwendungen

- Hochwertige Materialien

- Erweiterte Prüfprotokolle

- Strenge Qualitätsstandards

- Spezialisierte Wärmebehandlung

Unterhaltungselektronik

- Dünnwandige Gießtechniken

- Präzise Temperaturkontrolle

- Optimierte Kühlstrategien

- Regelmäßige Prozessüberwachung

Wartung und langfristige Prävention

Zur Erhaltung der Integrität von Aluminiumgusskomponenten:

Zeitplan für regelmäßige Inspektionen

- Visuelle Kontrollen

- Zerstörungsfreie Prüfung

- Leistungsüberwachung

- Bewertung der Stresspunkte

Umweltkontrolle

- Temperaturregelung

- Management der Luftfeuchtigkeit

- Korrosionsschutz

- Richtige Lagerbedingungen

Fehlersuche bei allgemeinen Problemen

Wenn Risse auftreten, hilft eine systematische Analyse, zukünftige Probleme zu vermeiden:

Analyse der Grundursache

- Bewertung des Prozesses

- Materialprüfung

- Überprüfung des Designs

- Umweltverträglichkeitsprüfung

Abhilfemaßnahmen

- Prozessanpassungen

- Designänderungen

- Wesentliche Änderungen

- Aktualisierungen der Qualitätskontrolle

Künftige Entwicklungen

Der Bereich des Aluminiumgusses entwickelt sich mit neuen Technologien ständig weiter:

Erweiterte Simulationswerkzeuge

- Flussanalyse

- Modellierung der Erstarrung

- Vorhersage von Stress

- Optimierungssoftware

Innovative Materialien

- Entwicklung neuer Legierungen

- Verbesserte Eigenschaften

- Verbesserte Verarbeitbarkeit

- Bessere Rissfestigkeit

Welche Faktoren beeinflussen die Lebensdauer von Aluminiumgusskomponenten?

Haben Sie schon einmal in Aluminiumgusskomponenten investiert, um dann festzustellen, dass sie vorzeitig ausfallen? Es ist frustrierend, wenn sich diese vermeintlich langlebigen Teile schneller als erwartet verschlechtern, vor allem, wenn sie für die Effizienz Ihrer Produktionslinie und Ihren Gewinn entscheidend sind.

Die Lebensdauer von Aluminiumgussbauteilen wird von zahlreichen Faktoren beeinflusst, darunter Umweltbedingungen, Stressbelastung, Materialqualität, Gussverfahren, Oberflächenbehandlung und Wartungspraktiken. Das Verständnis dieser Faktoren ist entscheidend für die Maximierung der Langlebigkeit und Leistung von Komponenten.

Auswirkungen der Umwelt auf die Haltbarkeit von Komponenten

Temperaturschwankungen

Temperaturschwankungen können Aluminiumgussteile erheblich beeinträchtigen durch thermische Ermüdung5. Bei PTSMAKE haben wir spezielle Testverfahren implementiert, um sicherzustellen, dass unsere Komponenten verschiedenen Temperaturbereichen standhalten können. Der Schlüssel dazu ist das Verständnis dafür, wie verschiedene Aluminiumlegierungen auf thermische Belastung reagieren:

| Temperaturbereich | Auswirkungen auf die Komponenten | Empfohlene Legierungsserien |

|---|---|---|

| -40°C bis 0°C | Erhöhte Sprödigkeit | 356, A356 |

| 0°C bis 150°C | Optimale Leistung | 319, 380 |

| 150°C bis 200°C | Reduzierung der Stärke | 242, 535 |

Chemische Exposition

In unterschiedlichen Umgebungen ist Aluminiumguss verschiedenen Chemikalien ausgesetzt, die die Korrosion beschleunigen können:

- Industrielle Atmosphären mit hohem Schwefelgehalt

- Küstengebiete mit Salzsprühnebelbelastung

- Gebiete mit hoher Luftfeuchtigkeit

- Orte, an denen saurer Regen auftritt

Mechanische Belastungsfaktoren

Lastverteilung

Die Art und Weise, wie die Belastung auf ein Bauteil verteilt wird, wirkt sich erheblich auf dessen Lebensdauer aus. Zu den richtigen Konstruktionsüberlegungen gehören:

- Gleichmäßige Lastverteilung

- Minimierung der Spannungskonzentration

- Angemessene Wandstärke

- Strategische Platzierung der Bewehrung

Auswirkungen von Vibrationen

Dauernde Vibrationen können zu:

- Strukturelle Ermüdung

- Lösen von Bauteilen

- Oberflächenverschleiß

- Innere Spannungen bauen sich auf

Überlegungen zur Fertigungsqualität

Auswahl des Materials

Die Wahl der Aluminiumlegierung wirkt sich direkt auf die Haltbarkeit der Komponenten aus:

| Legierung Typ | Primäre Vorteile | Typische Anwendungen |

|---|---|---|

| A356 | Hohe Festigkeit | Strukturelle Teile |

| 319 | Gute Bearbeitbarkeit | Komponenten des Motors |

| 380 | Druckdicht | Komplexe Gehäuse |

Kontrolle des Gießprozesses

Die Qualitätskontrolle während des Gießens ist für eine lange Lebensdauer unerlässlich:

- Richtiges Temperaturmanagement im Werkzeug

- Kontrollierte Abkühlungsraten

- Minimierte Porosität

- Optimale Kornstrukturbildung

Oberflächenbehandlung und -schutz

Schützende Beschichtungen

Verschiedene Oberflächenbehandlungen können die Langlebigkeit der Bauteile erhöhen:

- Eloxierung für erhöhte Verschleißfestigkeit

- Pulverbeschichtung für chemischen Schutz

- Chromatierung für Korrosionsbeständigkeit

- Klare Beschichtung zur ästhetischen Erhaltung

Oberflächenveredelung

Die Qualität der Oberflächenbehandlung wirkt sich aus:

- Abriebfestigkeit

- Korrosionsanfälligkeit

- Ermüdungsfestigkeit

- Allgemeines Erscheinungsbild

Wartung und Nutzungspraktiken

Regelmäßige Inspektion

Die Einführung von Routinekontrollprotokollen hilft bei der Identifizierung:

- Frühe Anzeichen von Verschleiß

- Entwicklung der Korrosion

- Strukturelle Veränderungen

- Verschlechterung der Leistung

Richtige Reinigung

Saubere Oberflächen sind für die Langlebigkeit von entscheidender Bedeutung:

- Ätzende Stoffe sofort entfernen

- Geeignete Reinigungsmittel verwenden

- Vermeiden Sie scheuernde Reinigungsmethoden

- Sorgfältiges Trocknen nach der Reinigung

Betriebsbedingungen

Einhaltung der vorgegebenen Betriebsparameter:

- Einhaltung der vorgesehenen Belastungsgrenzen

- Aufrechterhaltung angemessener Betriebstemperaturen

- Schmierungspläne einhalten

- Vermeiden Sie übermäßige Stoßbelastungen

Bei PTSMAKE haben wir umfassende Prüfverfahren entwickelt, um diese Faktoren während der Produktion zu bewerten. Unsere Qualitätskontrollverfahren stellen sicher, dass jedes Aluminiumgussbauteil die Industriestandards für Haltbarkeit und Leistung erfüllt oder übertrifft. Wir arbeiten eng mit unseren Kunden zusammen, um ihre spezifischen Anwendungsanforderungen zu verstehen und die am besten geeigneten Legierungs- und Behandlungskombinationen zu empfehlen.

Der Schlüssel zur Maximierung der Lebensdauer von Aluminiumgusskomponenten liegt in der Berücksichtigung dieser Faktoren während der Entwurfs-, Herstellungs- und Wartungsphase. Durch die sorgfältige Berücksichtigung der Umweltbedingungen, die richtige Materialauswahl und angemessene Wartungspraktiken können Unternehmen die Lebensdauer ihrer Aluminiumgusskomponenten erheblich verlängern und gleichzeitig ein optimales Leistungsniveau beibehalten.

Ist gegossenes Aluminium besser als normales Aluminium?

Haben Sie schon einmal vor zwei Aluminiumteilen gestanden und sich den Kopf darüber zerbrochen, welches Herstellungsverfahren Sie wählen sollen? Bei der Entscheidung zwischen gegossenem und normalem (geschmiedetem) Aluminium geht es nicht nur um die Kosten, sondern auch darum, dass Ihr Produkt genau so funktioniert, wie Sie es sich vorgestellt haben, doch viele Ingenieure bleiben an diesem Scheideweg hängen.

Gegossenes Aluminium und normales Aluminium haben jeweils ihre eigenen Vorteile. Gegossenes Aluminium eignet sich hervorragend für komplexe Geometrien und ist oft kostengünstiger für große Produktionsserien, während normales (geschmiedetes) Aluminium in der Regel eine höhere Festigkeit und eine bessere Oberflächengüte für einfachere Formen bietet.

Verstehen der grundlegenden Unterschiede

Gegossenes und geknetetes Aluminium unterscheiden sich in erster Linie durch ihre Herstellungsverfahren und die daraus resultierenden Mikrogefüge. Gegossenes Aluminium wird geschmolzen und in Formen gegossen, während geknetetes Aluminium mechanisch durch Verfahren wie Walzen, Schmieden oder Strangpressen bearbeitet wird. Die Website Dendritenstruktur6 Das während des Gießens geformte Aluminium hat einzigartige Eigenschaften, die es von Knetaluminium unterscheiden.

Vergleich der Materialeigenschaften

Die Materialeigenschaften von gegossenem und geknetetem Aluminium unterscheiden sich erheblich:

| Eigentum | Aluminiumguss | Normales (geschmiedetes) Aluminium |

|---|---|---|

| Zugfestigkeit | Niedriger (15-30 ksi) | Höher (30-70 ksi) |

| Duktilität | Unter | Höher |

| Porosität | Höher | Unter |

| Komplexität der Form | Ausgezeichnet | Begrenzt |

| Kosteneffizienz | Besser für komplexe Teile | Besser für einfache Formen |

Vorteile von Aluminiumguss

Fähigkeit zu komplexer Geometrie

Aluminiumguss eignet sich hervorragend für die Herstellung komplizierter Formen. Bei PTSMAKE stellen wir regelmäßig komplexe Komponenten her, deren Bearbeitung aus Knetaluminium unmöglich oder unerschwinglich wäre. Das Gussverfahren ermöglicht interne Durchgänge, unterschiedliche Wandstärken und organische Formen, die spezifischen funktionalen Anforderungen dienen.

Kosten-Wirksamkeit bei hohem Volumen

Bei großen Produktionsserien bietet das Gießen in der Regel erhebliche Kostenvorteile:

- Weniger Materialabfall

- Reduzierte Bearbeitungsanforderungen

- Schnellere Produktionszyklen

- Niedrigere Arbeitskosten pro Einheit

Vorteile von normalem (geschmiedetem) Aluminium

Hervorragende mechanische Eigenschaften

Geschmiedetes Aluminium weist in der Regel folgende Merkmale auf:

- Höheres Verhältnis von Festigkeit zu Gewicht

- Bessere Ermüdungsfestigkeit

- Besser vorhersehbare Leistung unter Stress

- Größere Widerstandsfähigkeit gegen Stöße

Ausgezeichnete Oberflächengüte

Der mechanische Bearbeitungsprozess von geschmiedetem Aluminium führt zu:

- Glattere Oberfläche

- Bessere Maßhaltigkeit

- Geringerer Bedarf an Sekundäreingriffen

- Höhere ästhetische Qualität

Die richtige Wahl treffen

Anwendungsspezifische Überlegungen

Die Wahl zwischen gegossenem und normalem Aluminium sollte nach folgenden Kriterien getroffen werden:

Produktionsvolumen

- Geringes Volumen: Erwägen Sie geschmiedetes Aluminium

- Großes Volumen: Aluminiumguss oft wirtschaftlicher

Entwurfskomplexität

- Einfache Formen: Geschmiedetes Aluminium

- Komplexe Geometrien: Aluminiumguss

Leistungsanforderungen

- Hohe Festigkeit erforderlich: Geschmiedetes Aluminium

- Mäßige Festigkeit akzeptabel: Aluminiumguss

Kostenzwänge

- Budget für die Erstausstattung mit Werkzeugen

- Kostenziele pro Einheit

- Anforderungen an die Sekundärverarbeitung

Branchenspezifische Anwendungen

Verschiedene Branchen bevorzugen unterschiedliche Formen:

Autoindustrie

- Aluminiumguss: Motorblöcke, Getriebegehäuse

- Schmiedeeisen: Karosserieteile, Strukturteile

Sektor Luft- und Raumfahrt

- Aluminiumguss: Komplexe Halterungskonstruktionen, Pumpengehäuse

- Knetaluminium: Strukturelle Teile, Flügelkomponenten

Unterhaltungselektronik

- Aluminiumguss: Gerätegehäuse, Kühlkörper

- Geschmiedetes Aluminium: Einfache Gehäuse, Rahmen

Überlegungen zur Qualitätskontrolle

Bei der Bearbeitung von Aluminiumguss muss besonders darauf geachtet werden:

- Grad der Porosität

- Variationen der Wandstärke

- Interne Mängel

- Anforderungen an die Oberflächenbeschaffenheit

Regelmäßiges Aluminium erfordert Konzentration auf:

- Richtung der Körnung

- Auswirkungen der Arbeitshärtung

- Konsistenz der Oberflächenbehandlung

Faktoren der Kostenanalyse

Mehrere Elemente beeinflussen die Gesamtkosten:

| Kostenfaktor | Aluminiumguss | Normales Aluminium |

|---|---|---|

| Erstausstattung mit Werkzeugen | Höher | Unter |

| Pro-Einheit-Kosten | Niedriger bei hohem Volumen | Niedriger bei geringem Volumen |

| Sekundäre Operationen | Oft erforderlich | Minimal |

| Materialabfälle | Minimal | Kann erheblich sein |

Auswirkungen auf die Umwelt

Beide Materialien bieten Vorteile beim Recycling, haben aber unterschiedliche Umweltauswirkungen:

Aluminiumguss

- Verwendet oft recycelte Inhalte

- Weniger Energie in der Produktion

- Minimaler Materialabfall

Normales Aluminium

- Höherer Einsatz von Neuware

- Energieintensivere Verarbeitung

- Mehr Materialabfall bei der Herstellung

Wie verhält sich Aluminiumguss bei hohen Temperaturen?

Haben Sie schon einmal beobachtet, wie Ihre Aluminiumgussteile bei steigenden Temperaturen allmählich ihre Festigkeit verlieren? Die Ungewissheit darüber, wie sich diese Bauteile in Hochtemperaturumgebungen verhalten werden, kann jeden Ingenieur nachts wach halten, vor allem wenn es um Sicherheit und Zuverlässigkeit geht.

Die Leistung von Aluminiumguss bei hohen Temperaturen hängt von seiner spezifischen Legierungszusammensetzung und Wärmebehandlung ab. Im Allgemeinen behält es seine strukturelle Integrität bis zu 177 °C (350 °F) bei, obwohl die Festigkeit mit steigender Temperatur abnimmt. Jenseits dieses Punktes beginnen sich die mechanischen Eigenschaften erheblich zu verschlechtern.

Verständnis der Temperatureinflüsse auf Aluminiumguss

Bei PTSMAKE arbeiten wir regelmäßig mit verschiedenen Aluminiumgusslegierungen, deren Verhalten bei hohen Temperaturen für viele Anwendungen entscheidend ist. Die Leistung von Aluminiumguss bei hohen Temperaturen wird von mehreren Schlüsselfaktoren beeinflusst:

Mechanische Eigenschaftsänderungen

Gegossenes Aluminium unterliegt mehreren Veränderungen, wenn es hohen Temperaturen ausgesetzt wird:

- Reduzierung der Zugfestigkeit

- Verringerung der Streckgrenze

- Änderungen der Härte

- Variationen der Dimensionsstabilität

Die Auswirkungen hängen von der jeweiligen Legierung und der Expositionsdauer ab. Hier ist eine typische Aufschlüsselung der Leistung:

| Temperaturbereich (°F) | Beibehaltung der Stärke | Bemerkenswerte Effekte |

|---|---|---|

| 0-200 | 95-100% | Minimale Auswirkungen |

| 200-350 | 85-95% | Leichte Aufweichung |

| 350-500 | 70-85% | Mäßiger Kraftverlust |

| Über 500 | Unterhalb von 70% | Erhebliche Verschlechterung |

Schwellenwerte für kritische Temperaturen

Bei der Arbeit mit Aluminiumguss ist es wichtig, die Rekristallisationstemperatur7 wesentlich ist. Dieses Phänomen tritt bei etwa 50% des Schmelzpunkts des Materials auf und kann dessen Eigenschaften erheblich beeinflussen.

Permanente Veränderungen vs. temporäre Effekte

Die Dauer der Temperatureinwirkung spielt eine entscheidende Rolle:

Kurzfristige Exposition:

- Vorübergehende Kraftminderung

- Reversible Dimensionsänderungen

- Minimale mikrostrukturelle Veränderungen

Langfristige Exposition:

- Dauerhafter Kraftverlust

- Unumkehrbare strukturelle Veränderungen

- Potenzielles Bauteilversagen

Legierungsspezifische Überlegungen

Verschiedene Aluminiumgusslegierungen weisen eine unterschiedliche Hitzebeständigkeit auf:

A356 Legierung Leistung

- Ausgezeichnete Gießeigenschaften

- Gute Festigkeitserhaltung bis zu 300°F

- Beliebt bei Anwendungen im Automobilbereich

319 Legierungsmerkmale

- Hervorragende mechanische Eigenschaften

- Bessere Hochtemperaturstabilität

- Häufig in Motorkomponenten verwendet

Konstruktionsstrategien für Hochtemperaturanwendungen

Zur Optimierung der Leistung von Aluminiumguss in Hochtemperaturumgebungen:

Auswahl der Materialien:

- Geeignete Legierungssorten wählen

- Berücksichtigen Sie die Anforderungen an die Temperaturzyklen

- Bewertung der Kostenwirksamkeit

Änderungen am Design:

- Wärmeausdehnungszuschläge einbeziehen

- Hinzufügen von Kühlfunktionen, wo dies möglich ist

- Optimieren Sie die Wandstärke

Optionen für die Oberflächenbehandlung:

- Wärmedämmschichten

- Oxidationsschutz

- Abriebfeste Behandlungen

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE setzen wir strenge Prüfprotokolle ein:

Vorproduktionsprüfung:

- Überprüfung der Materialzusammensetzung

- Validierung der Wärmebehandlung

- Bewertung der Leistung des Prototyps

Überwachung der Produktion:

- Temperaturkontrolle beim Gießen

- Optimierung der Abkühlungsrate

- Überprüfung der Maßhaltigkeit

Postproduktionsanalyse:

- Prüfung mechanischer Eigenschaften

- Untersuchung des Mikrogefüges

- Validierung der Leistung

Industrieanwendungen und Erfolgsgeschichten

Die Hochtemperaturfähigkeit von Aluminiumguss macht es für verschiedene Anwendungen geeignet:

Automobilindustrie:

- Motorblöcke

- Zylinderköpfe

- Getriebegehäuse

Luft- und Raumfahrtsektor:

- Komponenten des Motors

- Strukturelle Elemente

- Innenausstattung

Industrielle Ausrüstung:

- Wärmetauscher

- Pumpengehäuse

- Kompressorteile

Vorbeugende Maßnahmen und Wartung

Um eine optimale Leistung zu gewährleisten:

Regelmäßige Inspektionen:

- Visuelle Prüfung

- Maßkontrollen

- Leistungsprüfung

Umweltkontrollen:

- Überwachung der Temperatur

- Verfolgung der Belichtungszeit

- Wartung des Kühlsystems

Dokumentation:

- Aufzeichnungen zur Betriebstemperatur

- Geschichte der Wartung

- Leistungsdaten

Was ist besser: Gusseisen oder Aluminiumguss?

Haben Sie schon einmal in Ihrer Werkstatt mit zwei verschiedenen Gussmustern in der Hand gestanden und sich gefragt, welches Material die perfekte Wahl für Ihr Projekt wäre? Bei der Entscheidung zwischen Gusseisen und Aluminiumguss geht es nicht nur um Gewicht oder Kosten - es geht darum, die richtige Balance zwischen den Eigenschaften zu finden, die für Ihr Projekt entscheidend sein können.

Gusseisen und Aluminiumguss haben jeweils ihre eigenen Vorteile. Gusseisen zeichnet sich durch seine Festigkeit, Verschleißfestigkeit und Hitzebeständigkeit aus, während Aluminiumguss eine bessere Gewichtsreduzierung, Korrosionsbeständigkeit und Kosteneffizienz bietet. Welche Wahl die bessere ist, hängt ganz von Ihren spezifischen Anwendungsanforderungen ab.

Verstehen von Materialeigenschaften

Mechanische Eigenschaften

Gusseisen und Aluminiumguss weisen unterschiedliche mechanische Eigenschaften auf, die ihre Anwendungen erheblich beeinflussen. Gusseisen bietet in der Regel eine höhere Zugfestigkeit und eine bessere Verschleißfestigkeit, während Aluminium ein hervorragendes Verhältnis zwischen Festigkeit und Gewicht aufweist.

| Eigentum | Gusseisen | Aluminiumguss |

|---|---|---|

| Zugfestigkeit | 150-400 MPa | 130-280 MPa |

| Dichte | 7,2 g/cm³ | 2,7 g/cm³ |

| Härte (Brinell) | 150-300 HB | 55-150 HB |

Thermische Eigenschaften

Die thermischen Eigenschaften dieser Materialien spielen eine entscheidende Rolle für ihre Leistung. Durch meine Erfahrung bei PTSMAKE habe ich festgestellt, dass die Wärmeleitfähigkeit besonders die Wärmeabfuhrrate8 in verschiedenen Anwendungen.

| Eigentum | Gusseisen | Aluminiumguss |

|---|---|---|

| Wärmeleitfähigkeit | 50 W/mK | 150-180 W/mK |

| Schmelzpunkt | 1150-1200°C | 660°C |

| Thermische Ausdehnung | 10,8 µm/m-K | 23,6 µm/m-K |

Kostenüberlegungen

Materialkosten

Aluminiumguss kostet in der Regel mehr pro Pfund als Gusseisen, aber sein geringeres Gewicht bedeutet oft, dass insgesamt weniger Material benötigt wird. Das habe ich bei der Arbeit mit verschiedenen Kunden gelernt:

- Die Rohstoffpreise schwanken mit den Marktbedingungen

- Mengenanforderungen beeinflussen die Endpreise

- Die Verarbeitungskosten variieren je nach Material

- Sekundäre Vorgänge beeinflussen die Gesamtkosten

Kosten für die Herstellung

Der Herstellungsprozess für jedes Material ist mit unterschiedlichen Kosten verbunden:

Anforderungen an die Werkzeuge

- Gusseisen erfordert robustere Werkzeuge

- Werkzeuge aus Aluminium haben in der Regel eine längere Lebensdauer

- Temperaturüberlegungen beeinflussen die Werkzeugkonstruktion

Bearbeitungszeit

- Aluminium gießt schneller aufgrund des niedrigeren Schmelzpunkts

- Eisen erfordert ein sorgfältigeres Kühlverfahren

- Die Nachbearbeitungsanforderungen unterscheiden sich erheblich

Anwendungsspezifische Überlegungen

Automobilanwendungen

In der Automobilindustrie dienen beide Materialien bestimmten Zwecken:

Gusseisen:

- Motorblöcke (Hochleistungsmotoren)

- Komponenten der Bremse

- Zylinderköpfe

- Getriebegehäuse

Aluminiumguss:

- Moderne Motorblöcke

- Radkomponenten

- Strukturelle Komponenten der Karosserie

- Wärmetauscher

Industrielle Ausrüstung

Bei industriellen Anwendungen hängt die Wahl oft von den Betriebsbedingungen ab:

Gusseisen Vorteile:

- Bessere Schwingungsdämpfung

- Höhere Verschleißfestigkeit

- Hervorragende thermische Stabilität

- Niedrigere Kosten für große Komponenten

Aluminiumguss Vorteile:

- Geringeres Gewicht der Ausrüstung

- Bessere Korrosionsbeständigkeit

- Leichtere Wartung

- Mehr Flexibilität bei der Gestaltung

Überlegungen zur Gestaltung

Oberflächenbehandlung

Gusseisen bietet in der Regel:

- Bessere Oberflächenqualität im Gusszustand

- Leichtere Bearbeitungsmöglichkeiten

- Gleichmäßigere Oberflächenqualität

Während Aluminium bietet:

- Glattere Endbearbeitung möglich

- Bessere ästhetische Möglichkeiten

- Mehr Beschichtungsmöglichkeiten

Wanddicke

Die konstruktiven Einschränkungen sind unterschiedlich:

- Gusseisen ermöglicht in manchen Fällen dünnere Wände

- Aluminium erfordert eine sorgfältige Berücksichtigung der Abkühlungsraten

- Beide Materialien benötigen eine geeignete Anschnitt- und Steigleitung

Bei PTSMAKE haben wir erfolgreich sowohl Gusseisen- als auch Aluminiumkomponenten für verschiedene Branchen hergestellt. Unsere Erfahrung zeigt, dass keines der beiden Materialien universell überlegen ist - es kommt darauf an, die Materialeigenschaften auf Ihre spezifischen Anforderungen abzustimmen.

Auswirkungen auf die Umwelt

Wiederverwertbarkeit

Beide Materialien lassen sich hervorragend recyceln:

- Aluminium hat einen höheren Schrottwert

- Eisenrecycling ist gut etabliert

- Beide reduzieren die Umweltbelastung

- Energieeinsparungen durch Recycling

Energieverbrauch

Der Energiebedarf in der Produktion ist unterschiedlich:

- Aluminium erfordert mehr Anfangsenergie

- Die Eisenverarbeitung ist energieeffizienter

- Lebenszyklus-Energieverbrauch variiert je nach Anwendung

- Transport-Energiekosten begünstigen Aluminium

Anforderungen an die Wartung

Gusseisen erfordert in der Regel:

- Regelmäßiger Rostschutz

- Weniger häufiger Austausch

- Einfache Wartungsverfahren

- Grundlegende Oberflächenbehandlung

Aluminiumbedarf:

- Minimaler Korrosionsschutz

- Sorgfältigere Handhabung

- Besondere Reinigungsverfahren

- Spezifische Beschichtungssysteme

Beide Materialien können bei ordnungsgemäßer Wartung und Verwendung in geeigneten Anwendungen eine ausgezeichnete Lebensdauer aufweisen. Entscheidend ist, dass Sie Ihre spezifischen Anforderungen kennen und entsprechend auswählen.

Was sind die kosteneffizienten Alternativen zu Aluminiumguss?

Sind Sie bei der Arbeit mit Aluminiumgusskomponenten jemals mit Budgetbeschränkungen konfrontiert worden? Die steigenden Kosten für Aluminiumgussverfahren und Rohmaterialien können die Projektbudgets belasten, so dass Ingenieure und Hersteller nach praktikablen Alternativen suchen, die weder Qualität noch Leistung beeinträchtigen.

Es gibt mehrere kosteneffiziente Alternativen zum Aluminiumguss, darunter spritzgegossene Kunststoffe, Zinkdruckguss und die Stahlherstellung. Diese Optionen können die Produktionskosten um 30-50% senken und gleichzeitig ähnliche mechanische Eigenschaften und Leistungsmerkmale für viele Anwendungen bieten.

Verständnis der Kriterien für die Materialauswahl

Wenn man Alternativen zu Aluminiumguss in Betracht zieht, ist es wichtig, mehrere Schlüsselfaktoren zu bewerten. Der Auswahlprozess umfasst die Analyse der mechanischen Eigenschaften, der Produktionskosten und der Anwendungsanforderungen. Während meiner Arbeit bei PTSMAKE habe ich zahlreichen Kunden geholfen, von Aluminiumguss auf kostengünstigere Lösungen umzusteigen und dabei die Produktleistung beizubehalten oder sogar zu verbessern.

Analyse der Leistungsanforderungen

Bevor Sie sich für ein alternatives Material entscheiden, sollten Sie diese kritischen Faktoren berücksichtigen:

- Verhältnis Stärke/Gewicht

- Temperaturbeständigkeit

- Chemische Beständigkeit

- Stabilität der Abmessungen

- Anforderungen an die Oberflächenbeschaffenheit

- Umweltbedingungen

Kosteneffiziente Materialalternativen

1. Technische Kunststoffe

Technische Kunststoffe bieten im Vergleich zu Aluminiumguss hervorragende Kosteneinsparungen. Materialien wie Glasgefülltes Polyamid9 bieten eine vergleichbare Festigkeit zu einem Bruchteil der Kosten. Diese Materialien sind besonders geeignet für:

- Elektronische Gehäuse

- Komponenten für die Automobilindustrie

- Konsumgüter

- Gehäuse für Industrieanlagen

Der Kostenvorteil wird noch deutlicher, wenn es um die Produktion hoher Stückzahlen geht. Hier ist eine vergleichende Analyse:

| Material Typ | Kosten pro Einheit (USD) | Werkzeugkosten | Produktionsgeschwindigkeit |

|---|---|---|---|

| Aluminiumguss | 8-12 | Mittel | Mäßig |

| Technische Kunststoffe | 3-5 | Niedrig | Schnell |

| Glasgefülltes PA | 4-6 | Niedrig | Schnell |

2. Zinkdruckguss

Zinkdruckguss ist eine weitere praktikable Alternative und bietet:

- Niedrigere Materialkosten

- Schnellere Produktionszyklen

- Ausgezeichnete Oberflächengüte

- Gute Maßhaltigkeit

3. Stahlbau

Bei Anwendungen, die eine hohe Festigkeit erfordern, kann die Herstellung von Stahl kostengünstiger sein als Aluminiumguss:

- Blechbearbeitung

- Geschweißte Baugruppen

- Gestanzte Komponenten

- Strukturelle Elemente

Überlegungen zum Herstellungsprozess

Spritzgießen vs. Gießen

Bei PTSMAKE haben wir erfolgreich das Spritzgießen als Alternative zum Aluminiumguss eingeführt und dabei Folgendes erreicht:

- Verkürzte Zykluszeiten

- Niedrigere Kosten pro Teil

- Verbesserte Konsistenz

- Minimale Nachbearbeitungsanforderungen

Optimierungsstrategien für das Design

Maximierung der Kosteneinsparungen:

- Einbeziehung der Grundsätze der fertigungsgerechten Konstruktion

- Optimieren Sie die Wandstärke

- Unnötige Funktionen eliminieren

- Montageanforderungen berücksichtigen

Branchenspezifische Anwendungen

Automobilkomponenten

Viele Automobilteile, die traditionell aus Aluminiumguss hergestellt werden, können durch diese ersetzt werden:

- Zusammengesetzte Materialien

- Technische Kunststoffe

- Hybride Lösungen

Unterhaltungselektronik

Die Elektronikindustrie hat viele Komponenten erfolgreich von Aluminium auf Alternativen umgestellt:

- Komponenten des Gehäuses

- Interne Strukturelemente

- Komponenten für das Wärmemanagement

- Halterungen

Kostenanalyse und ROI

Vergleich der Erstinvestitionen

| Herstellungsverfahren | Werkzeugkosten | Einrichtungszeit | Jährliche Wartung |

|---|---|---|---|

| Aluminium-Guss | $50,000+ | 4-6 Wochen | $5,000 |

| Spritzgießen | $15,000-30,000 | 2-3 Wochen | $2,000 |

| Zinkdruckguss | $30,000-40,000 | 3-4 Wochen | $3,500 |

Langfristige Kostenvorteile

Die Kostenvorteile alternativer Materialien werden deutlicher, wenn man sie in Betracht zieht:

- Niedrigere Materialkosten

- Geringerer Energieverbrauch

- Schnellere Produktionszyklen

- Geringerer Arbeitsaufwand

- Minimale Nachbearbeitungskosten

Überlegungen zur Qualitätssicherung

Sicherstellung der erfolgreichen Einführung alternativer Materialien:

- Gründliche Materialtests durchführen

- Einführung solider Qualitätskontrollverfahren

- Produktionsprozesse überwachen

- Führen Sie eine detaillierte Dokumentation

- Regelmäßige Audits durchführen

Auswirkungen auf die Umwelt

Alternative Materialien bieten oft ökologische Vorteile:

- Geringerer Energieverbrauch

- Geringerer Kohlenstoff-Fußabdruck

- Verbesserte Wiederverwertbarkeit

- Geringeres Abfallaufkommen

Den Übergang schaffen

Beim Wechsel von Aluminiumguss zu alternativen Materialien:

- Beginnen Sie mit Pilotprojekten

- Entwürfe gründlich validieren

- Ausbildung des Produktionspersonals

- Festlegung klarer Qualitätsmaßstäbe

- Leistung genau überwachen

Zukünftige Trends

Die Branche entwickelt sich ständig weiter:

- Neue Materialentwicklungen

- Verbesserte Verarbeitungstechnologien

- Erweiterte Entwurfswerkzeuge

- Verbesserte Recyclingmöglichkeiten

Klicken Sie hier, um mehr über diesen wichtigen Prozess der Aluminiumherstellung und seine industriellen Anwendungen zu erfahren. ↩

Klicken Sie hier, um mehr über Metallverfestigungstechniken und deren Auswirkungen auf die Qualität des Endprodukts zu erfahren. ↩

Klicken Sie hier, um mehr über fortschrittliche metallurgische Prozesse zu erfahren, die die Festigkeit von Materialien erhöhen. ↩

Klicken Sie hier, um mehr über metallurgische Strukturen und ihre Auswirkungen auf die Gussqualität zu erfahren. ↩

Klicken Sie hier, um mehr über die Analyse thermischer Ermüdung und Strategien zur Verhinderung von Ermüdung beim Aluminiumguss zu erfahren. ↩

Klicken Sie hier, um mehr über Dendritenstrukturen und ihre Auswirkungen auf die Eigenschaften von Aluminium zu erfahren. ↩

Klicken Sie hier, um zu erfahren, wie sich die Materialeigenschaften bei Hitzeeinwirkung verändern. ↩

Klicken Sie hier, um mehr über Wärmemanagement bei Gussanwendungen zu erfahren. ↩

Klicken Sie hier, um mehr über glasgefüllte Materialien und ihre Anwendungen in der modernen Fertigung zu erfahren. ↩