Ist Ihnen schon einmal aufgefallen, wie schnell manche Metallteile stumpf werden, Kratzer bekommen oder korrodieren? In der verarbeitenden Industrie erlebe ich oft, dass Kunden frustriert sind, wenn ihre schönen Aluminiumteile schon nach wenigen Monaten der Nutzung ihren Glanz verlieren oder sich verschlechtern.

Beim Eloxieren wird durch einen elektrochemischen Prozess eine dauerhafte, korrosionsbeständige Oxidschicht auf Metalloberflächen erzeugt. Diese Behandlung erhöht die Haltbarkeit, das Aussehen und die Verschleißfestigkeit des Metalls und ermöglicht eine individuelle Farbgebung und verbesserte Oberflächeneigenschaften.

Als Fertigungsexperte habe ich vielen Kunden geholfen, ihre Produkte durch Eloxieren zu verbessern. Ich möchte Ihnen die wichtigsten Vorteile und Anwendungen dieser vielseitigen Oberflächenbehandlung vorstellen, die gewöhnliche Metallteile in außergewöhnliche Komponenten verwandeln kann, die länger halten und besser funktionieren.

Was ist der Zweck der Eloxierung?

Haben Sie sich jemals gefragt, warum manche Aluminiumprodukte ihr makelloses Aussehen behalten, während andere schnell verrotten? Oder warum bestimmte Metalloberflächen immun gegen Kratzer und Korrosion zu sein scheinen, während ähnliche Produkte vor sich hin rosten? Diese Probleme können zu kostspieligen Ersatzbeschaffungen und einer beeinträchtigten Produktqualität führen.

Eloxieren ist ein elektrochemisches Verfahren, bei dem eine dauerhafte, korrosionsbeständige Oxidschicht auf Metalloberflächen, vor allem auf Aluminium, erzeugt wird. Diese Schutzschicht erhöht nicht nur die Haltbarkeit des Metalls, sondern ermöglicht auch das Hinzufügen von Farbe und eine verbesserte Ästhetik.

Die Grundlagen der Eloxierung verstehen

Bei der Eloxierung wird die Metalloberfläche in eine extrem haltbare Schicht umgewandelt. anodische Oxidschicht1. Bei meiner Arbeit mit verschiedenen Oberflächenbehandlungsverfahren bei PTSMAKE habe ich die Erfahrung gemacht, dass dieses elektrochemische Verfahren eine Schicht erzeugt, die ein integraler Bestandteil des Metalls wird und nicht nur eine Oberflächenbeschichtung ist.

Die Wissenschaft hinter dem Prozess

Der Eloxierungsprozess verläuft in folgenden Schritten:

Vorbereitung der Oberfläche

- Reinigung und Entfettung

- Chemisches Ätzen

- Aufhellung (optional)

Eloxalbad

- Eintauchen in Elektrolytlösung

- Anwendung von elektrischem Strom

- Bildung einer Oxidschicht

Versiegeln

- Heißwasser oder chemische Versiegelung

- Porenverschluss

- Verbesserter Schutz

Vorteile der Eloxierung

Verbesserte Langlebigkeit

Die anodisierte Oberfläche bietet:

| Nutzen Sie | Beschreibung |

|---|---|

| Korrosionsbeständigkeit | Verhindert Oxidation und Rostbildung |

| Abnutzungswiderstand | Erhöht die Oberflächenhärte |

| Wetterschutz | Schutz vor Umwelteinflüssen |

| Chemische Beständigkeit | Widersteht Reaktionen mit den meisten Substanzen |

Ästhetische Vorteile

Die Eloxierung bietet verschiedene ästhetische Vorteile:

- Möglichkeiten der Farbintegration

- Einheitliche Oberfläche bei allen Produkten

- Lichtechte Oberfläche

- Erhaltung des natürlichen metallischen Aussehens

Industrielle Anwendungen

Luft- und Raumfahrt und Automotive

In der Luft- und Raumfahrt sowie im Automobilsektor sind eloxierte Bauteile von entscheidender Bedeutung:

- Komponenten des Motors

- Äußere Verkleidungsteile

- Strukturelle Elemente

- Innere dekorative Teile

Bei PTSMAKE haben wir erfolgreich Eloxierungsverfahren für verschiedene Kunden aus der Automobilindustrie implementiert, die sicherstellen, dass ihre Komponenten strenge Industrienormen erfüllen und gleichzeitig ästhetisch ansprechend sind.

Unterhaltungselektronik

Die Elektronikindustrie verlässt sich in hohem Maße auf die Eloxierung:

- Smartphone-Gehäuse

- Laptop-Gehäuse

- Tablet-Rahmen

- Gehäuse für tragbare Geräte

Architektur und Bauwesen

Eloxiertes Aluminium wird in großem Umfang verwendet:

- Gebäudefassaden

- Fensterrahmen

- Türsysteme

- Dekorative Platten

Umweltbezogene Überlegungen

Nachhaltigkeit Vorteile

Die Eloxierung bietet mehrere Umweltvorteile:

- Ungiftiges Verfahren

- Recycelbare Materialien

- Langlebige Oberfläche, die weniger Ersatz benötigt

- Minimale Abfallproduktion

Energie-Effizienz

Das Verfahren trägt zur Energieeffizienz bei durch:

| Aspekt | Nutzen Sie |

|---|---|

| Wärme-Reflexion | Reduziert die Kühlkosten |

| Thermische Barriere | Verbessert die Isolierung |

| Dauerhaftigkeit | Minimiert die Austauschhäufigkeit |

| Geringe Wartung | Reduziert den Verbrauch von Reinigungsmitteln |

Maßnahmen zur Qualitätskontrolle

Um gleichbleibende Eloxierergebnisse zu gewährleisten, müssen mehrere Faktoren überwacht werden:

Prozess-Parameter

- Temperaturkontrolle

- Stromdichte

- Konzentration der Lösung

- Behandlungszeit

Testmethoden

- Messung der Beschichtungsdicke

- Überprüfung der Siegelqualität

- Prüfung der Korrosionsbeständigkeit

- Überprüfung der Farbkonsistenz

Kostenüberlegungen

Die anfänglichen Kosten für die Eloxierung mögen zwar höher erscheinen als die alternativer Oberflächenbehandlungen, aber die langfristigen Vorteile rechtfertigen die Investition oft:

- Reduzierte Wartungsanforderungen

- Verlängerte Produktlebensdauer

- Geringere Austauschhäufigkeit

- Verbesserter Produktwert

Wir von PTSMAKE helfen unseren Kunden, diese Faktoren zu bewerten, um fundierte Entscheidungen über ihren Oberflächenbehandlungsbedarf zu treffen und ein optimales Gleichgewicht zwischen Kosten und Leistung zu gewährleisten.

Was bedeutet die Farbe von eloxiertem Aluminium?

Haben Sie sich schon einmal für eloxierte Aluminiumteile entschieden, nur um von den verschiedenen Farben verwirrt zu werden? Viele Ingenieure sind bei der Auswahl der richtigen Eloxalfarbe verwirrt, weil sie nicht wissen, ob die Farbe die Leistung des Teils beeinflusst oder ob sie rein ästhetisch ist.

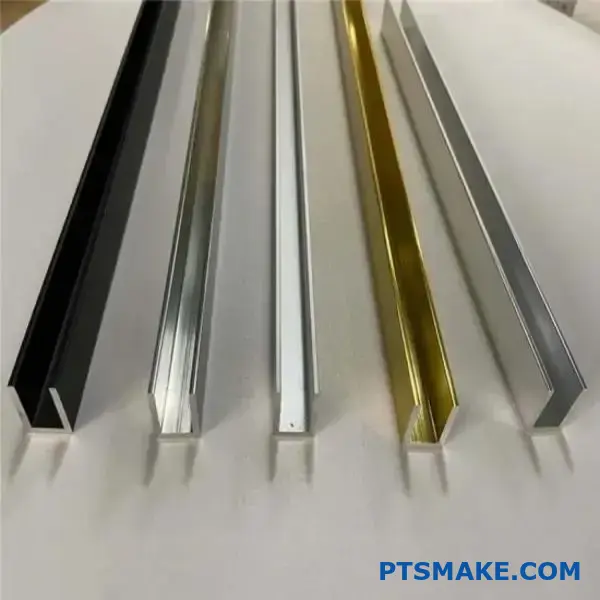

Die Farben von eloxiertem Aluminium dienen nicht nur der Dekoration, sondern geben auch die Schichtdicke und den Schutzgrad an. Beim Eloxieren des Typs II entstehen in der Regel Farben wie Gold, Blau und Rot, während der Typ III (Harteloxal) in der Regel dunklere Grau- oder Schwarztöne ergibt und eine höhere Verschleißfestigkeit bietet.

Verständnis der Anodisierungsfarbenbildung

Der Farbgebungsprozess beim Eloxieren ist faszinierend und komplex. Dabei bildet sich eine poröse Oxidschicht, die eingefärbt oder in ihrem natürlichen Zustand belassen werden kann. Die elektrophoretisches Verfahren2 schafft mikroskopisch kleine Poren, die Farbstoffe aufnehmen oder zum Schutz versiegelt werden können.

Natürliche vs. gefärbte Eloxalfarben

Das natürliche Eloxieren führt zu subtilen Abweichungen:

- Klar/Natürlich: Leicht durchscheinendes Aussehen

- Hellgrau: Häufig in architektonischen Anwendungen

- Champagner: Beliebt in der Unterhaltungselektronik

Die gefärbte Eloxierung bietet umfangreiche Farboptionen:

| Farbe | Typische Anwendungen | Bewertung der Dauerhaftigkeit |

|---|---|---|

| Schwarz | Militärische Ausrüstung | Ausgezeichnet |

| Blau | Konsumgüter | Gut |

| Rot | Sportgeräte | Gut |

| Gold | Luxusartikel | Sehr gut |

Farbe als Dickenindikator

Die Dicke der Eloxalschicht steht in direktem Zusammenhang mit ihrer Farbe und ihrem Schutzniveau:

Typ II Eloxalfarben

- Helle Farben (0,0004" - 0,0007"): Dekorative Anwendungen

- Mittlere Farben (0,0007" - 0,001"): Allgemeiner Verwendungszweck

- Dunkle Farben (0,001" und mehr): Erhöhter Schutz

Typ III Hartanodisierung Farben

- Grau bis Schwarz (0,002" - 0,004"): Maximale Verschleißfestigkeit

- Dark Bronze: Industrielle Anwendungen

- Olivgrünes Grau: Militärische Spezifikationen

Branchenspezifische Farbstandards

Verschiedene Branchen haben spezifische Farbanforderungen festgelegt:

Anforderungen an die Luft- und Raumfahrt

- Klare Eloxierung: Interne Komponenten

- Schwarz eloxiert: Äußere Oberflächen

- Farbkodierung: Systemidentifikation

Militärische Spezifikationen

- Typ III Hart anodisiert: Olive drab

- Chemikalienbeständige Beschichtung (CARC): Spezifische Farbbereiche

- Farbanpassung an den Federal Standard 595

Faktoren für die Farbstabilität

Mehrere Faktoren beeinflussen die Stabilität von Eloxalfarben:

Umwelteinflüsse

- UV-Belastung: Kann Verblassen verursachen

- Chemische Belastung: Kann die Farbe verändern

- Temperaturschwankungen: Einfluss auf die Farbkonsistenz

Prozess-Variablen

- Kontrolle der Spannung

- Zeit im Bad

- Farbstoffkonzentration

- Versiegelungsmethoden

Bei PTSMAKE habe ich strenge Qualitätskontrollmaßnahmen eingeführt, um die Farbkonsistenz bei allen Produktionschargen zu gewährleisten. Unsere fortschrittliche Eloxalanlage kontrolliert diese Variablen genau:

Maßnahmen zur Qualitätskontrolle

| Parameter | Kontrollmethode | Toleranz |

|---|---|---|

| Spannung | Digitale Überwachung | ±0.5V |

| Zeit | Automatisierte Zeitmessung | ±30 Sekunden |

| Temperatur | Digitale Steuerung | ±2°F |

| pH-Wert | Kontinuierliche Prüfung | ±0.2 |

Richtlinien für die Farbauswahl

Bei der Auswahl der Eloxalfarben ist Folgendes zu beachten:

Funktionale Anforderungen

- Anforderungen an die Abriebfestigkeit

- Umweltexposition

- Chemische Beständigkeit

- Wärmeableitung

Ästhetische Überlegungen

- Konsistenz der Marke

- Integration von Design

- Lichtreflexion

- Farbliche Anpassung

Auswirkungen auf die Kosten

- Komplexität der Prozesse

- Anforderungen an das Material

- Produktionsvolumen

- Qualitätsstandards

Prüfung und Verifizierung

Die Farbkonsistenz erfordert strenge Tests:

Physikalische Tests

- Dicke der Beschichtung

- Farbmessung

- Abriebfestigkeit

- Prüfung der Auswirkungen

Qualitätssicherung

- Spektralphotometer-Analyse

- Salzsprühnebeltest

- Witterungsbeständigkeit

- Prüfung der Adhäsion

Durch unsere Erfahrung bei PTSMAKE haben wir festgestellt, dass eine erfolgreiche Farbanodisierung ein tiefes Verständnis sowohl des technischen Prozesses als auch der ästhetischen Anforderungen erfordert. Wir führen detaillierte Prozesskontrollen und Qualitätsprüfungen durch, um einheitliche Ergebnisse bei allen Projekten zu gewährleisten.

Kann man Aluminium wieder anodisieren?

Haben Sie schon einmal bemerkt, dass Ihre eloxierten Aluminiumteile ihren Glanz verlieren oder Anzeichen von Verschleiß aufweisen? Es ist frustrierend, wenn diese teuren Komponenten stumpf oder zerkratzt aussehen, vor allem bei hochwertigen Produkten, bei denen die Ästhetik ebenso wichtig ist wie die Funktionalität.

Ja, Aluminium kann wieder eloxiert werden, aber dazu muss die bestehende Eloxalschicht zunächst vollständig abgetragen werden. Der Erfolg hängt vom Zustand des Teils, der Qualität der früheren Eloxierung und der ordnungsgemäßen Oberflächenvorbereitung vor der erneuten Eloxierung ab.

Verständnis des Re-Anodisierungsprozesses

Der Prozess der Wiederanodisierung ist nicht so einfach wie das Auftragen einer neuen Beschichtung. Es umfasst mehrere kritische Schritte, die sorgfältige Detailarbeit erfordern. Bei PTSMAKE haben wir einen systematischen Ansatz entwickelt, um optimale Ergebnisse zu erzielen.

Schritt 1: Erstbewertung

Bevor wir mit dem Re-Eloxieren beginnen, müssen wir eine Bewertung vornehmen:

- Zustand der Oberfläche

- Vorherige Eloxalstärke

- Vorhandensein von Schäden oder Korrosion

- Zusammensetzung des Originalmaterials

Schritt 2: Entlacken der Originalbeschichtung

Die vorhandene Eloxalschicht muss vollständig mit einem chemische Abbeizlösung3. Dieser Prozess erfordert:

| Parameter für das Abisolieren | Typischer Bereich | Kritische Überlegungen |

|---|---|---|

| Temperatur | 20-30°C | Muss Konsistenz wahren |

| Zeit | 30-60 Minuten | Abhängig von der Schichtdicke |

| Lösung pH-Wert | 8.5-9.5 | Regelmäßige Überwachung erforderlich |

Gemeinsame Herausforderungen beim Re-Eloxieren

Oberflächenmängel

Eine erneute Eloxierung kann zugrundeliegende Oberflächenfehler offenbaren, die zuvor verborgen waren. Wir beheben dies durch:

- Mechanisches Polieren

- Chemisches Ätzen

- Techniken der Oberflächenvorbereitung

Überlegungen zum Materialverlust

Bei jedem erneuten Eloxiervorgang wird eine kleine Menge des Grundmaterials entfernt. Der typische Materialverlust umfasst:

- 0,0254 mm beim Abisolieren

- 0,0127mm bei neuer Eloxierung

- Zusätzlicher Verlust durch Oberflächenvorbereitung

Maßnahmen zur Qualitätskontrolle

Um eine erfolgreiche Re-Eloxierung zu gewährleisten, setzen wir ein:

Dickenprüfung

- Verwendung von Wirbelstrommessungen

- Zerstörende Prüfung an Probestücken

- Regelmäßige Kalibrierungsprüfungen

Adhäsionsprüfung

- Kreuzschraffur-Test

- Bewertung der Stoßfestigkeit

- Salzsprühnebeltest

Industrieanwendungen

Die Wiederanodisierung wird in verschiedenen Branchen eingesetzt:

Komponenten für die Luft- und Raumfahrt

- Steuerflächen

- Innenverkleidungsteile

- Strukturelle Komponenten

Autoteile

- Radkomponenten

- Zubehör für den Motor

- Dekorative Verzierungen

Unterhaltungselektronik

Bei PTSMAKE führen wir häufig Re-Eloxierungsprojekte für:

- Smartphone-Gehäuse

- Laptop-Gehäuse

- Tablet-Rahmen

Kosten-Nutzen-Analyse

Berücksichtigen Sie diese Faktoren, wenn Sie sich für eine erneute Eloxierung entscheiden:

| Faktor | Vorteile | Beschränkungen |

|---|---|---|

| Kosten | 40-60% weniger als Ersatz | Variiert mit der Komplexität |

| Zeit | Schneller als neue Produktion | Erfordert eine sorgfältige Zeitplanung |

| Qualität | Kann den Originalspezifikationen entsprechen | Kann versteckte Mängel aufdecken |

Auswirkungen auf die Umwelt

Das Re-Eloxieren bietet mehrere Umweltvorteile:

- Reduziert Abfallmaterial

- Senkung des Energieverbrauchs

- Minimiert den Einsatz von Rohstoffen

- Unterstützt nachhaltige Produktion

Bewährte Praktiken für die Pflege eloxierter Oberflächen

Zur Verlängerung der Lebensdauer von eloxierten Oberflächen:

- Regelmäßige Reinigung mit pH-neutralen Lösungen

- Vermeiden Sie scharfe Chemikalien oder Schleifmittel

- Schutz vor extremen Umweltbedingungen

- Schäden umgehend beheben

Wann sollte man eine Re-Eloxierung in Betracht ziehen?

Die besten Kandidaten für die Wiederanodisierung sind:

- Teile mit kosmetischen Schäden

- Komponenten mit abgenutzten Oberflächen

- Artikel, die Farbänderungen erfordern

- Produkte mit geringer Oberflächenkorrosion

Technische Daten

Für optimale Wiederanodisierungsergebnisse halten wir:

| Parameter | Spezifikation | Toleranz |

|---|---|---|

| Temperatur im Bad | 20±1°C | ±1°C |

| Aktuelle Dichte | 1,5 A/dm² | ±0,2 A/dm² |

| Dicke der Beschichtung | 20 Mikrometer | ±2 Mikrometer |

Kann man Aluminiumguss eloxieren?

Haben Sie sich schon einmal mit der Oberflächenbehandlung Ihrer Aluminiumgussteile herumgeschlagen, um dann enttäuschende Ergebnisse zu erzielen? Der unterschiedliche Siliziumgehalt und die Porosität von Aluminiumguss können das Erreichen einer gleichmäßigen, attraktiven Eloxaloberfläche zu einer unlösbaren Aufgabe machen.

Ja, Aluminiumguss kann eloxiert werden, aber die Ergebnisse sind weniger vorhersehbar und ästhetisch ansprechend als bei geschmiedetem Aluminium. Der Erfolg hängt weitgehend von der Gussmethode, dem Siliziumgehalt und dem Porositätsgrad der jeweiligen Aluminiumgusslegierung ab.

Die Herausforderungen der Eloxierung von Aluminiumguss verstehen

Das Eloxieren von Aluminiumguss stellt einzigartige Herausforderungen dar, die sorgfältig bedacht werden müssen. Zu den wichtigsten Faktoren, die die Eloxalqualität beeinflussen, gehören:

Auswirkungen des Siliziumgehalts

Aluminiumguss enthält in der Regel einen höheren Siliziumgehalt als Aluminiumknetlegierungen. Wenn der Siliziumgehalt 7% übersteigt, ist die eutektische Phase4 Die Bildung von Siliziumpartikeln während des Gießens kann das Eloxalergebnis erheblich beeinträchtigen. Siliziumpartikel bleiben während des Eloxierens unberührt, wodurch potenzielle Schwachstellen in der Schutzschicht entstehen.

Überlegungen zur Porosität

Aluminiumguss enthält von Natur aus mikroskopisch kleine Poren und Hohlräume, die den Eloxierprozess beeinträchtigen können:

| Porositätsgrad | Auswirkungen auf die Eloxierung | Empfohlene Lösung |

|---|---|---|

| Niedrig (0-2%) | Geringe Auswirkung, guter Abschluss möglich | Standard-Eloxalverfahren |

| Mittel (2-5%) | Mäßige Auswirkungen, erfordert möglicherweise eine besondere Vorbereitung | Geänderte Vorbehandlung erforderlich |

| Hoch (>5%) | Erhebliche Auswirkungen, schlechte Verarbeitung wahrscheinlich | Alternative Oberflächenbehandlungen in Betracht ziehen |

Vorbehandlungsanforderungen

Die richtige Oberflächenvorbereitung ist entscheidend für eine erfolgreiche Eloxierung von Aluminiumguss:

Chemische Reinigung

- Entfettung zur Entfernung von Ölen und Verunreinigungen

- Alkalisches Ätzen zur Schaffung einer einheitlichen Oberfläche

- Entmischen zur Entfernung von Oxidation und Rückständen

Mechanische Vorbereitung

- Leichtes Schleifen oder Strahlen kann erforderlich sein

- Oberflächenmängel müssen vor dem Eloxieren beseitigt werden.

- Sorgfältige Handhabung zur Vermeidung von Kontaminationen

Optimierung der Eloxalparameter

Das Standard-Eloxalverfahren muss für Aluminiumguss modifiziert werden:

Temperaturkontrolle

Eine genaue Temperaturkontrolle während des Eloxierens ist unerlässlich:

| Prozessphase | Optimaler Temperaturbereich | Kritische Überlegungen |

|---|---|---|

| Vor-Behandlung | 20-25°C | Beeinträchtigt die Reinigungswirkung |

| Eloxieren | 18-22°C | Beeinflusst die Beschichtungsqualität |

| Versiegeln | 90-95°C | Bestimmt die Haltbarkeit |

Anpassungen der Stromdichte

Niedrigere Stromdichten führen oft zu besseren Ergebnissen bei Aluminiumguss:

- Beginnen Sie mit 1,0-1,5 A/dm²

- Spannungsanstieg sorgfältig überwachen

- Anpassung je nach Legierungszusammensetzung

Maßnahmen zur Qualitätskontrolle

Die Einführung solider Qualitätskontrollverfahren gewährleistet konsistente Ergebnisse:

Testmethoden

- Messungen der Beschichtungsdicke

- Überprüfung der Siegelqualität

- Prüfung der Korrosionsbeständigkeit

Häufige Defekte und Lösungen

| Defekt Typ | Mögliche Ursachen | Vorbeugende Maßnahmen |

|---|---|---|

| Fleckiges Finish | Hoher Siliziumgehalt | Vorbehandlung modifizieren |

| Schlechte Adhäsion | Kontamination der Oberfläche | Verbesserte Reinigung |

| Ungleichmäßige Farbe | Schwankungen der Porosität | Angepasste Prozessparameter |

Alternative Oberflächenbehandlungen

Wenn die Eloxierergebnisse nicht zufriedenstellend sind, sollten Sie diese Alternativen in Betracht ziehen:

Pulverbeschichtung

- Hervorragende Abdeckung von Oberflächenfehlern

- Große Auswahl an Farboptionen

- Gute Haltbarkeit

Chemische Umwandlungsbeschichtung

- Einfacher Prozess als Eloxieren

- Unempfindlicher gegenüber Oberflächenschwankungen

- Geeignet für die meisten Gusslegierungen

Bei PTSMAKE haben wir spezielle Verfahren für die Behandlung von Aluminiumgusskomponenten entwickelt. Unsere Erfahrung hat gezeigt, dass erfolgreiches Eloxieren von Aluminiumguss erfordert:

- Gründliche Materialanalyse

- Maßgeschneiderte Vorbehandlungsverfahren

- Sorgfältig kontrollierte Prozessparameter

- Umfassende Qualitätsprüfung

Der Schlüssel zum Erreichen akzeptabler Ergebnisse liegt darin, die spezifischen Eigenschaften Ihrer Aluminiumgusskomponenten zu verstehen und den Eloxierprozess entsprechend anzupassen. Auch wenn das Verfahren schwieriger ist als das Eloxieren von Knetaluminium, lassen sich mit der richtigen Vorbereitung und Kontrolle für viele Anwendungen zufriedenstellende Ergebnisse erzielen.

Wie wirkt sich das Eloxieren auf die Festigkeit von Aluminiumlegierungen aus?

Haben Sie sich jemals gefragt, ob das Eloxieren Ihrer Aluminiumteile deren strukturelle Integrität beeinträchtigen könnte? Das ist eine häufige Sorge, die viele Ingenieure nachts wach hält, vor allem wenn es sich um kritische Bauteile handelt, deren Festigkeit nicht beeinträchtigt werden darf.

Das Eloxieren hat in der Regel nur minimale Auswirkungen auf die Festigkeit von Aluminiumlegierungen. Während das Verfahren die Ermüdungsfestigkeit um 10-15% geringfügig verringern kann, bleibt die Zugfestigkeit des Grundmaterials im Allgemeinen erhalten oder wird sogar durch eine verbesserte Oberflächenhärte und Korrosionsbeständigkeit verbessert.

Die Beziehung zwischen Anodisierung und Festigkeit verstehen

Der Einfluss des Eloxierens auf die Festigkeit von Aluminiumlegierungen ist komplex und vielschichtig. Bei PTSMAKE bearbeiten wir regelmäßig eloxierte Aluminiumkomponenten für verschiedene Branchen, und ich habe festgestellt, dass die Beziehung zwischen Eloxierung und Festigkeit von mehreren Schlüsselfaktoren abhängt.

Bildung einer Oberflächenschicht

Das Eloxalverfahren erzeugt eine schützende Oxidschicht durch elektrochemische Umwandlung5 der Aluminiumoberfläche. Diese Schicht ist in der Regel zwischen 5 und 30 Mikrometer dick, je nach Art des verwendeten Eloxalverfahrens. Die Bildung dieser Schicht wirkt sich auf verschiedene Aspekte der Festigkeitseigenschaften des Materials aus:

| Ebene Typ | Dickenbereich | Primäre Vorteile | Auswirkungen auf die Stärke |

|---|---|---|---|

| Typ I | 2-7 Mikrometer | Grundlegender Schutz | Minimale Auswirkungen |

| Typ II | 5-18 Mikrometer | Dekorative Ausführung | Leichte Reduzierung |

| Typ III | 13-50 Mikrometer | Maximale Härte | Mäßige Reduzierung |

Mechanische Eigenschaftsänderungen

Das Eloxalverfahren beeinflusst verschiedene mechanische Eigenschaften von Aluminiumlegierungen:

Zugfestigkeit

- Im Allgemeinen gleichbleibend oder leicht verbessert

- Die Oberflächenhärte nimmt deutlich zu

- Kernmaterialeigenschaften bleiben weitgehend unverändert

Ermüdungsfestigkeit

- Kann sich um 10-15% verringern

- Die Auswirkungen variieren mit der Schichtdicke

- Stärker ausgeprägt in dünnen Schnitten

Abnutzungswiderstand

- Erheblich verbessert

- Die Oberfläche wird widerstandsfähiger

- Bessere Widerstandsfähigkeit gegen Abrieb

Optimierung der Eloxalparameter für die Festigkeit

Um optimale Festigkeitseigenschaften zu erhalten und gleichzeitig die gewünschten Oberflächeneigenschaften zu erzielen, müssen mehrere Faktoren sorgfältig berücksichtigt werden:

Temperaturkontrolle

Die Temperatur des Eloxalbades hat einen erheblichen Einfluss auf die endgültigen Festigkeitseigenschaften:

- Optimaler Bereich: 18-22°C

- Höhere Temperaturen können die Beschichtung schwächen

- Niedrigere Temperaturen können zu einer unvollständigen Umwandlung führen.

Management der Stromdichte

Die richtige Steuerung der Stromdichte ist entscheidend für die Erhaltung der Festigkeit:

| Stromdichte (A/dm²) | Wirkung auf die Beschichtung | Auswirkungen auf die Stärke |

|---|---|---|

| 1.0-1.5 | Weiche Beschichtung | Minimale Reduzierung |

| 1.5-2.0 | Standard-Beschichtung | Ausgewogene Eigenschaften |

| 2.0-3.0 | Harte Beschichtung | Maximale Haltbarkeit |

Branchenspezifische Überlegungen

Verschiedene Branchen erfordern unterschiedliche Ansätze, um die Anforderungen an Eloxierung und Festigkeit in Einklang zu bringen:

Luft- und Raumfahrtanwendungen

Bei Bauteilen für die Luft- und Raumfahrt, wo die Festigkeit entscheidend ist:

- Strenge Kontrolle der Schichtdicke

- Regelmäßige Prüfung der mechanischen Eigenschaften

- Spezialisierte Versiegelungsverfahren

- Dokumentation aller Parameter

Automobilkomponenten

Bei Automobilteilen konzentrieren wir uns auf:

- Optimierte Schichtdicke

- Ausgewogene Verschleißfestigkeit

- Kostengünstige Lösungen

- Konsistenz bei hohen Stückzahlen

Medizinische Geräte

Medizinische Anwendungen erfordern:

- Biokompatibilität

- Präzise Kontrolle der Dimensionen

- Verbesserte Oberflächeneigenschaften

- Strenge Qualitätskontrolle

Praktische Lösungen für die Erhaltung der Stärke

Basierend auf unserer Erfahrung bei PTSMAKE, sind hier die wichtigsten Strategien, um die Festigkeit während des Eloxierens zu erhalten:

Optimierung der Vorbehandlung

- Richtige Reinigungsverfahren

- Kontrolliertes Ätzen

- Minimaler Materialabtrag

- Qualität der Oberflächenvorbereitung

Prozesskontrolle

- Kontinuierliche Überwachung

- Regelmäßige Badanalysen

- Aufrechterhaltung der Temperatur

- Einstellung der Stromdichte

Überlegungen zur Nachbehandlung

- Richtige Versiegelungsmethoden

- Qualitätskontrolle

- Prüfung der Festigkeit

- Überprüfung der Oberflächengüte

Qualitätssicherungsmaßnahmen

Um gleichbleibende Festigkeitseigenschaften zu gewährleisten:

| Prüfverfahren | Gemessener Parameter | Frequenz |

|---|---|---|

| Zugfestigkeitsprüfung | Ultimative Stärke | Pro Charge |

| Härteprüfung | Härte der Oberfläche | Täglich |

| Dicke der Beschichtung | Gleichmäßigkeit der Schichten | Pro Teil |

| Salzspray | Korrosionsbeständigkeit | Wöchentlich |

Künftige Entwicklungen

Der Bereich der Aluminium-Eloxierung entwickelt sich ständig weiter:

- Neue Elektrolyt-Zusammensetzungen

- Fortgeschrittene Prozesskontrollsysteme

- Verbesserte Versiegelungsmethoden

- Verbesserte Beschichtungseigenschaften

Dieses umfassende Verständnis der Auswirkungen des Eloxierens auf die Festigkeit von Aluminiumlegierungen ermöglicht es uns, optimale Lösungen für die spezifischen Anforderungen unserer Kunden zu liefern, die sowohl den Oberflächenschutz als auch die strukturelle Integrität gewährleisten.

Was sind die Kostenvorteile des Eloxierens in der Fertigung?

Haben Sie sich schon einmal gefragt, warum manche Hersteller zögern, Eloxalverfahren einzuführen, obwohl sie klare Vorteile bieten? Die Anfangsinvestition und die Komplexität des Prozesses lassen die Unternehmen oft daran zweifeln, ob die Kosten wirklich gerechtfertigt sind, was zu verpassten Möglichkeiten für langfristige Einsparungen führen kann.

Das Eloxieren bietet erhebliche Kostenvorteile in der Fertigung durch eine längere Produktlebensdauer, geringere Wartungsanforderungen und eine verbesserte Haltbarkeit. Die Anfangsinvestition kann zwar höher sein als bei herkömmlichen Beschichtungsmethoden, aber die langfristigen Einsparungen überwiegen in der Regel die Anfangskosten.

Den wirtschaftlichen Wert des Eloxierens verstehen

Die Kostenvorteile des Eloxierens gehen weit über den einfachen Oberflächenschutz hinaus. Als Präsident von PTSMAKE habe ich die wirtschaftlichen Auswirkungen des Eloxierens in verschiedenen Fertigungsszenarien analysiert. Das Verfahren umfasst die Erzeugung einer schützenden Oxidschicht durch elektrochemische Passivierung6was zahlreiche Kostenvorteile mit sich bringt.

Direkte Kosteneinsparungen

Reduzierte Wartungskosten

- Geringere Reinigungskosten durch schmutzabweisende Oberflächen

- Minimaler Bedarf an Neuanstrichen oder Oberflächenreparaturen

- Geringere Häufigkeit des Teileaustauschs

Verlängerte Produktlebensdauer

Herkömmliche Oberflächenbehandlungen müssen oft regelmäßig erneuert werden, aber eloxierte Oberflächen behalten ihre Eigenschaften über Jahre hinweg. Diese Langlebigkeit führt mit der Zeit zu erheblichen Kosteneinsparungen.

Operative Kostenvorteile

Die folgende Tabelle zeigt den Vergleich der Wartungskosten zwischen eloxierten und nicht eloxierten Komponenten:

| Aspekt der Wartung | Eloxierte Teile | Nicht-eloxierte Teile |

|---|---|---|

| Jährliche Reinigung | 1-2 Mal | 4-6 Mal |

| Oberflächenveredelung | Alle 8-10 Jahre | Alle 2-3 Jahre |

| Ersetzungsrate | 10-15 Jahre | 3-5 Jahre |

| Arbeitskosten | Minimal | Mäßig bis hoch |

Verbesserungen der Produktionseffizienz

Rationalisierter Herstellungsprozess

Bei PTSMAKE haben wir festgestellt, dass das Eloxieren im Vergleich zu alternativen Veredelungsmethoden die Gesamtproduktionsschritte reduzieren kann. Der Prozess ist:

- Hochgradig automatisiert

- Konsequent wiederholbar

- Qualitätskontrolliert durch präzise Parameter

Vorteile der Energieeinsparung

Eloxierte Produkte benötigen in ihrem Lebenszyklus oft weniger Energie:

- Reduzierter Energiebedarf für die Reinigung

- Geringerer Bedarf an Ersatzproduktion

- Minimaler Energieverbrauch für die laufende Wartung

Einsparungen bei den Umweltkosten

Einhaltung von Vorschriften

Das Eloxieren hilft den Herstellern, Umweltvorschriften einzuhalten, ohne dass kostspielige Alternativen erforderlich sind:

- Geringere Abfallentsorgungskosten

- Geringere Ausgaben für die Einhaltung von Umweltvorschriften

- Minimale Anforderungen an die Handhabung von Gefahrstoffen

Vorteile einer nachhaltigen Produktion

Die langfristigen Umweltvorteile führen zu Kosteneinsparungen:

- Geringerer Kohlenstoff-Fußabdruck

- Geringerer Rohstoffverbrauch

- Niedrigere Kosten für die Abfallwirtschaft

Branchenspezifische Kostenvorteile

Verschiedene Sektoren profitieren von einzigartigen Kostenvorteilen durch Eloxieren:

Luft- und Raumfahrtanwendungen

- Verbesserte Korrosionsbeständigkeit reduziert die Austauschhäufigkeit

- Leichter Schutz spart Kraftstoffkosten

- Verlängerte Lebensdauer der Komponenten verkürzt die Wartungsintervalle

Automobilherstellung

- Verbesserte Verschleißfestigkeit vermindert Garantieansprüche

- Geringere Reibung spart Betriebskosten

- Dekorative Haltbarkeit erhält den Fahrzeugwert

Unterhaltungselektronik

- Bessere Wärmeableitung verlängert die Lebensdauer des Geräts

- Verbesserte Kratzfestigkeit reduziert Rückläufer

- Verbesserte Ästhetik erhöht den Marktwert

Qualitätsbedingte Kostenvorteile

Reduzierte Fehlerquoten

Die Eloxierung sorgt für gleichbleibende Qualität und reduziert:

- Ausschuss bei der Herstellung

- Kundenrückgaben

- Gewährleistungsansprüche

Verbesserter Produktwert

Die verbesserte Qualität rechtfertigt einen höheren Preis:

- Höherer wahrgenommener Wert

- Erhöhte Kundenzufriedenheit

- Starker Ruf der Marke

Langfristige finanzielle Auswirkungen

ROI-Analyse

Nach unserer Erfahrung bei PTSMAKE zeigt das Eloxieren in der Regel einen positiven ROI innerhalb eines Jahres:

- 12-18 Monate für Produkte mit hohen Stückzahlen

- 18-24 Monate für spezielle Anwendungen

- 2-3 Jahre für architektonische Anwendungen

Vergleich der Lebenszykluskosten

Beim Vergleich der gesamten Lebenszykluskosten:

- Eloxierte Produkte weisen 30-40% niedrigere Gesamtbetriebskosten auf

- Einsparungen bei der Wartung gleichen die Anfangsinvestition aus

- Die Wiederbeschaffungskosten werden erheblich reduziert

Wettbewerbsfähigkeit des Marktes

Vorteile der Preisstrategie

Eloxieren ermöglicht:

- Erstklassige Produktpositionierung

- Höhere Gewinnspannen

- Differenzierung im Wettbewerb

Auswirkungen auf die Kundenzufriedenheit

Verbesserte Produktleistung führt zu:

- Geringere Kundenbeschwerden

- Gesteigerte Wiederholungsgeschäfte

- Stärkere Markentreue

Die Kostenvorteile des Eloxierens in der Fertigung sind bei ganzheitlicher Betrachtung erheblich. Die Anfangsinvestition mag zwar höher erscheinen, aber die langfristigen finanziellen Vorteile machen es zu einer klugen Entscheidung für Hersteller, die auf Qualität und Nachhaltigkeit setzen.

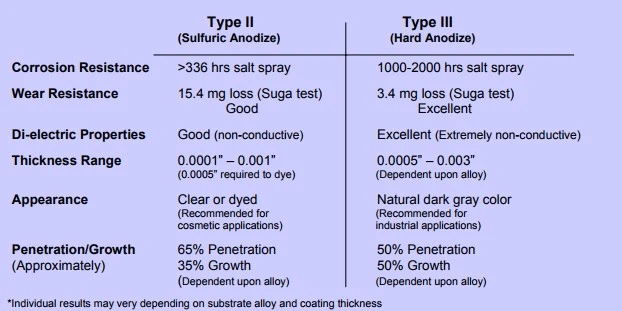

Was ist der Unterschied zwischen Typ II und Typ III Eloxierung?

Haben Sie schon einmal vor der Wahl zwischen Typ II und Typ III Eloxierung für Ihre Aluminiumteile gestanden? Die Verwirrung ist groß - eine falsche Entscheidung könnte zu einem vorzeitigen Ausfall der Teile oder zu unnötigen Kosten in Ihrem Fertigungsprozess führen.

Der Hauptunterschied liegt in der Schichtdicke und der Anwendung. Typ II erzeugt eine dünnere Schicht (0,0004" bis 0,001"), die für den Innenbereich geeignet ist, während Typ III eine dickere Beschichtung (0,001" bis 0,004") erzeugt, die ideal für raue Umgebungen und Anwendungen mit hohem Verschleiß ist.

Die Grundlagen der Anodisierung Typ II und Typ III verstehen

Typ-II- und Typ-III-Eloxieren sind zwei verschiedene Verfahren, die schützende Oxidschichten auf Aluminiumoberflächen erzeugen. Obwohl beide Verfahren ähnlichen Grundprinzipien folgen, unterscheiden sich ihre Eigenschaften und Anwendungen erheblich. Bei PTSMAKE arbeiten wir regelmäßig mit beiden Verfahren, um verschiedene Kundenanforderungen zu erfüllen.

Das Verfahren umfasst das Eintauchen von Aluminiumteilen in ein elektrolytische Lösung7 wo elektrischer Strom durchfließt und eine Oxidschicht bildet. Die wichtigsten Unterschiede ergeben sich aus den Verarbeitungsparametern und den daraus resultierenden Eigenschaften.

Vergleich der Beschichtungsdicke

Die Schichtdicke ist einer der wichtigsten Unterschiede zwischen diesen beiden Typen:

| Eloxierung Typ | Bereich der Beschichtungsdicke | Gemeinsame Anwendungen |

|---|---|---|

| Typ II | 0.0004" - 0.001" | Verwendung in Innenräumen, dekorative Oberflächen |

| Typ III | 0.001" - 0.004" | Außeneinsatz, hohe Verschleißfestigkeit |

Merkmale und Eigenschaften

Typ II Eloxieren

- Mäßige Verschleißfestigkeit

- Hervorragend geeignet zum Färben und für dekorative Zwecke

- Kostengünstige Lösung

- Geeignet für Innenanwendungen

- Behält engere Maßtoleranzen bei

- Beliebt in der Unterhaltungselektronik und bei Bauelementen

Typ III Eloxieren

- Hervorragende Verschleißfestigkeit

- Verbesserter Korrosionsschutz

- Höhere Härtewerte

- Ideal für den Außenbereich und raue Umgebungen

- Geringfügig mehr Wachstum in den Dimensionen

- Häufig in der Luft- und Raumfahrt und bei militärischen Anwendungen

Performance-Faktoren

Vergleich der Härte

Typ III-Eloxal erreicht in der Regel Härtewerte zwischen 65-70 auf der Rockwell-C-Skala, während Typ II in der Regel zwischen 40-45 liegt. Dieser erhebliche Unterschied in der Härte wirkt sich direkt auf die Verschleißfestigkeit und Haltbarkeit aus.

Umweltresistenz

Beide Arten bieten ein unterschiedliches Maß an Umweltschutz:

| Faktor | Typ II | Typ III |

|---|---|---|

| UV-Beständigkeit | Mäßig | Ausgezeichnet |

| Salzsprühnebelbeständigkeit | 250-500 Stunden | 1000+ Stunden |

| Chemische Beständigkeit | Gut | Ausgezeichnet |

| Temperaturbeständigkeit | Bis zu 150°F | Bis zu 200°F |

Kostenüberlegungen

Der Kostenunterschied zwischen Typ II- und Typ III-Eloxierung kann erheblich sein:

- Typ II ist im Allgemeinen 20-30% billiger

- Die Bearbeitungszeit für Typ II ist kürzer

- Der Energieverbrauch ist bei Typ II geringer

- Typ III erfordert eine anspruchsvollere Ausrüstung

- Die Anforderungen an die Materialvorbereitung sind für Typ III strenger

Die richtige Wahl treffen

Die Wahl zwischen Typ II und Typ III Eloxierung sollte auf der Grundlage von:

Anforderungen an die Bewerbung

- Umweltexposition

- Anforderungen an die Abriebfestigkeit

- Erwartete Nutzungsdauer

- Ästhetische Anforderungen

- Budgetzwänge

Industrie-Normen

Verschiedene Branchen haben spezifische Anforderungen:

| Industrie | Typische Auswahl | Grund |

|---|---|---|

| Luft- und Raumfahrt | Typ III | Maximale Haltbarkeit erforderlich |

| Unterhaltungselektronik | Typ II | Kostengünstiger, angemessener Schutz |

| Outdoor-Ausrüstung | Typ III | Witterungsbeständigkeit erforderlich |

| Innenbefestigungen | Typ II | Priorität der dekorativen Ausführung |

Technische Überlegungen

Vorbereitung der Oberfläche

Eine ordnungsgemäße Oberflächenvorbereitung ist für beide Typen von entscheidender Bedeutung, aber Typ III stellt strengere Anforderungen:

- Sauberkeit der Oberfläche

- Abwesenheit von Schadstoffen

- Richtige Auswahl der Legierung

- Anforderungen an die Oberflächenbeschaffenheit

Verarbeitungsparameter

Die Verarbeitungsparameter variieren erheblich:

| Parameter | Typ II | Typ III |

|---|---|---|

| Temperatur | 70°F | 32°F |

| Aktuelle Dichte | 10-20 ASF | 25-50 ASF |

| Bearbeitungszeit | 30-60 Minuten | 60-120 Minuten |

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE führen wir für beide Prozesse strenge Qualitätskontrollen durch:

- Dickenprüfung

- Überprüfung der Siegelqualität

- Prüfung der Abriebfestigkeit

- Prüfung der Korrosionsbeständigkeit

- Überprüfung der Farbkonsistenz (bei gefärbten Ausrüstungen)

Die Wahl zwischen Typ II und Typ III hängt letztlich von Ihren spezifischen Anwendungsanforderungen ab. Während Typ II eine kostengünstige Lösung für weniger anspruchsvolle Anwendungen darstellt, bietet Typ III einen hervorragenden Schutz für raue Umgebungen und Situationen mit hohem Verschleiß.

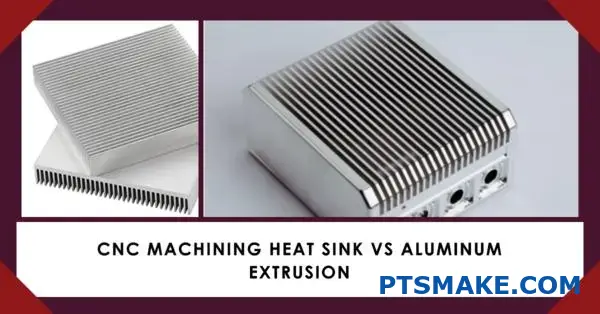

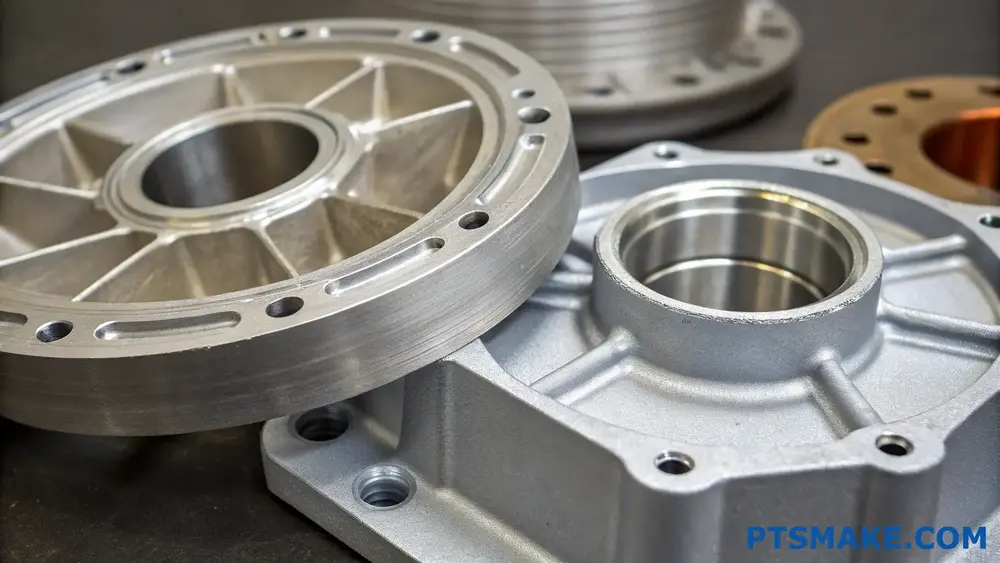

Kann Eloxieren die Haltbarkeit von CNC-bearbeiteten Teilen verbessern?

Hatten Sie schon einmal das frustrierende Problem, dass Ihre CNC-gefrästen Aluminiumteile korrodieren oder sich zu schnell abnutzen? Das ist eine häufige Herausforderung, die zu kostspieligem Ersatz und Produktionsverzögerungen führen kann, was den Erfolg und das Budget Ihres Projekts gefährden kann.

Ja, das Eloxieren verbessert die Haltbarkeit von CNC-gefrästen Teilen erheblich, indem es eine schützende Oxidschicht erzeugt, die die Korrosionsbeständigkeit, die Verschleißfestigkeit und die Oberflächenhärte erhöht und gleichzeitig ästhetische Vorteile durch verschiedene Farboptionen bietet.

Die Wissenschaft hinter dem Eloxieren verstehen

Das Eloxieren verwandelt die Oberfläche von Aluminium durch eine elektrochemisches Verfahren8 die eine dauerhafte, korrosionsbeständige Oxidschicht erzeugt. Bei PTSMAKE haben wir unsere Eloxalverfahren verfeinert, um einen optimalen Schutz für die Teile unserer Kunden zu gewährleisten. Dieser Prozess umfasst mehrere wichtige Schritte:

Der dreistufige Eloxierprozess

Vorbereitung der Oberfläche

- Reinigung und Entfettung

- Chemisches Ätzen

- Aufhellung (falls erforderlich)

Eloxalbad

- Eintauchen in Elektrolytlösung

- Anwendung von elektrischem Strom

- Bildung einer Oxidschicht

Versiegeln

- Heißwasser oder chemische Versiegelung

- Porenverschluss

- Endgültiger Schutz

Vorteile des Eloxierens von CNC-bearbeiteten Teilen

Verbesserter Korrosionsschutz

Die Eloxalschicht wirkt als Barriere gegen Umwelteinflüsse:

| Schutzart | Nutzen Sie |

|---|---|

| Chemische Beständigkeit | Verhindert Schäden durch Säuren und Laugen |

| Witterungsbeständigkeit | Schützt vor Außeneinwirkung |

| Schutz vor Salznebel | Ideal für Marineanwendungen |

Verbesserte Abriebfestigkeit

Die harte Oxidschicht erhöht die Haltbarkeit der Oberfläche erheblich:

| Eigentum | Vor dem Eloxieren | Nach dem Eloxieren |

|---|---|---|

| Oberflächenhärte | 65-95 Brinell | 250-400 Brinell |

| Abnutzungswiderstand | Mäßig | Hoch |

| Kratzfestigkeit | Niedrig | Ausgezeichnet |

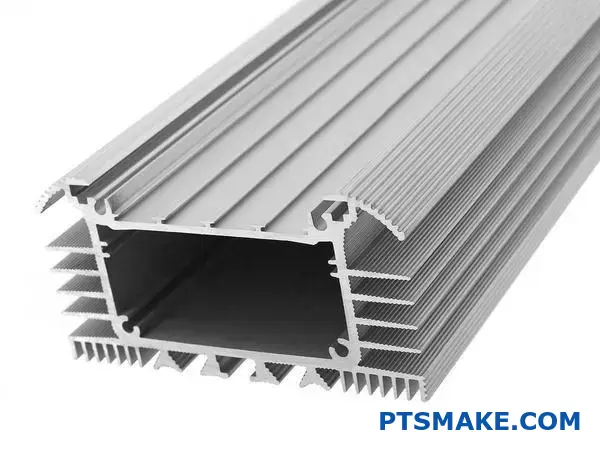

Arten von Eloxaloberflächen

Typ I Eloxieren

- Chromsäure-Verfahren

- Dünne Beschichtung (0,00002-0,0001 Zoll)

- Hervorragend geeignet für Teile mit engen Toleranzen

Typ II Eloxieren

- Verfahren mit Schwefelsäure

- Mittlere Beschichtung (0,0002-0,001 Zoll)

- Am häufigsten für allgemeine Anwendungen

Typ III Eloxierung (Harteloxierung)

- Modifiziertes Schwefelsäureverfahren

- dicke Beschichtung (0,001-0,004 Zoll)

- Höchste Verschleißfestigkeit

Überlegungen zum Eloxieren von CNC-Teilen

Überlegungen zur Gestaltung

- Schichtdicke berücksichtigen

- Teilegeometrie berücksichtigen

- Plan für elektrische Kontaktstellen

- Berücksichtigung von Maßänderungen

Auswirkungen der Materialauswahl

Verschiedene Aluminiumlegierungen reagieren unterschiedlich auf das Eloxieren:

| Legierung Serie | Eloxieren Antwort | Beste Anwendungen |

|---|---|---|

| 6061 | Ausgezeichnet | Allgemeiner Zweck |

| 7075 | Sehr gut | Luft- und Raumfahrt |

| 2024 | Messe | Erfordert besondere Pflege |

Qualitätskontrolle beim Eloxieren

Bei PTSMAKE führen wir strenge Qualitätskontrollen durch:

Vorbehandlungsinspektion

- Sauberkeit der Oberfläche

- Überprüfung des Materials

- Kontrolle der Abmessungen

Prozessüberwachung

- Temperaturkontrolle

- Stromdichte

- Bearbeitungszeit

- Konzentration der Lösung

Tests nach der Behandlung

- Dicke der Beschichtung

- Qualität des Siegels

- Erscheinungsbild

- Korrosionsbeständigkeit

Kosten-Nutzen-Analyse

Das Eloxieren erhöht zwar die anfänglichen Kosten, erweist sich aber auf lange Sicht oft als wirtschaftlich:

| Faktor | Ohne Eloxierung | Mit Eloxierung |

|---|---|---|

| Anfängliche Kosten | Unter | Höher |

| Wartungskosten | Höher | Unter |

| Häufigkeit der Ersetzung | Häufiger | Weniger häufig |

| Lebenszeit-Wert | Unter | Höher |

Branchenspezifische Anwendungen

Verschiedene Branchen profitieren auf einzigartige Weise vom Eloxieren:

Luft- und Raumfahrt

- Leichter Korrosionsschutz

- Hohe Verschleißfestigkeit

- Elektrische Isolationseigenschaften

Medizinische Geräte

- Biokompatibilität

- Einfache Sterilisation

- Sauberes Erscheinungsbild

Unterhaltungselektronik

- Ästhetischer Reiz

- Kratzfestigkeit

- Wärmeableitung

Umweltauswirkungen und Nachhaltigkeit

Moderne Eloxalverfahren konzentrieren sich auf die Verantwortung für die Umwelt:

- Geringerer Wasserverbrauch

- Recycling von Chemikalien

- Energieeffiziente Prozesse

- Minimale Abfallerzeugung

Klicken Sie hier, um mehr über die chemische Zusammensetzung und die Bildung von anodischen Oxidschichten zu erfahren. ↩

Klicken Sie hier, um mehr über die Wissenschaft der Eloxalfarbenbildung und der Prozesssteuerung zu erfahren. ↩

Klicken Sie hier, um mehr über fortschrittliche chemische Abbeiztechniken und Lösungen für optimale Ergebnisse zu erfahren. ↩

Klicken Sie hier, um mehr darüber zu erfahren, wie sich die Phasenbildung auf die Oberflächenbehandlung von Metallen auswirkt. ↩

Klicken Sie hier, um mehr über die Wissenschaft hinter der elektrochemischen Umwandlung in Eloxalverfahren zu erfahren. ↩

Klicken Sie hier, um mehr über diesen wichtigen Prozess zu erfahren, der die Effizienz Ihrer Produktion steigern kann. ↩

Klicken Sie hier, um mehr über den elektrochemischen Prozess zu erfahren und Ihre Eloxierergebnisse zu optimieren. ↩

Klicken Sie hier, um mehr über diesen wichtigen Prozess zu erfahren, der die Lebensdauer Ihrer Teile erheblich verlängern kann. ↩