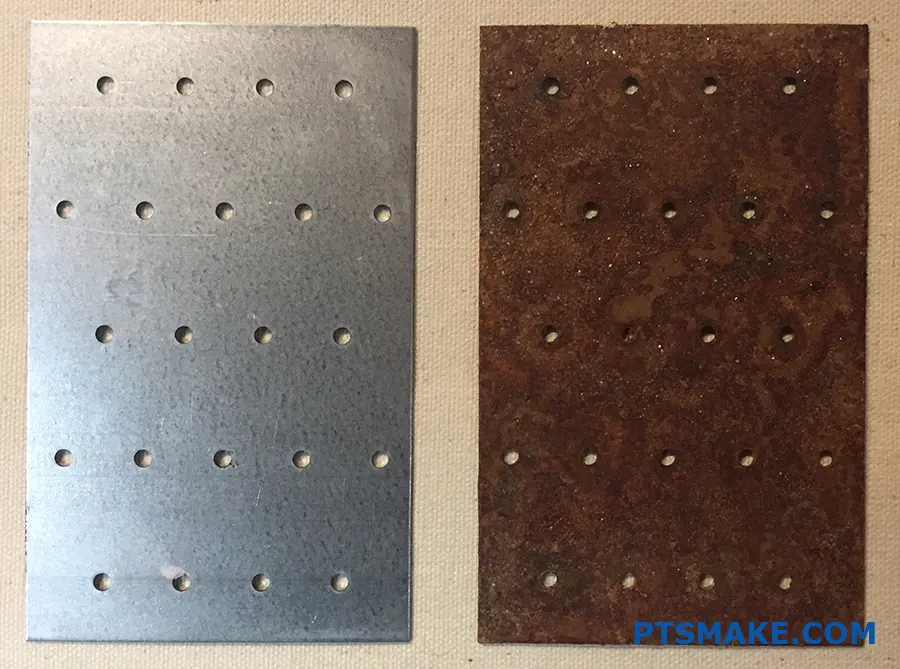

Haben Sie schon einmal verzinkte Metallteile gekauft, um Monate später Rostflecken zu entdecken? Es ist frustrierend, wenn Sie in ein Material investieren, von dem Sie dachten, es sei rostfrei, aber dennoch Korrosionsprobleme haben. Dies kann zu kostspieligen Ersatzbeschaffungen und möglichen Projektverzögerungen führen.

Verzinktes Metall ist zwar sehr widerstandsfähig gegen Rost, aber nicht völlig rostfrei. Der Zinküberzug bildet eine Schutzbarriere, die die Korrosion erheblich verlangsamt, aber Faktoren wie Kratzer, Umwelteinflüsse und chemischer Kontakt können schließlich zu Rostbildung führen.

Als Fertigungsexperte habe ich gesehen, wie sich die Verzinkung auf Metallteile in verschiedenen Anwendungen auswirkt. Die Wirksamkeit der galvanischen Beschichtung hängt von mehreren Schlüsselfaktoren ab. Ich möchte Ihnen einige Einblicke geben, wie die Verzinkung funktioniert, welche Grenzen sie hat und was Sie in Bezug auf die Rostbeständigkeit für Ihre Projekte erwarten können.

Was bedeutet es, wenn etwas verzinkt ist?

Haben Sie sich jemals gefragt, warum manche Metallprodukte scheinbar immun gegen Rost sind, während andere schnell verrotten? Der Unterschied liegt oft in einem entscheidenden Schutzprozess, den viele übersehen, so dass ihre Metallteile anfällig für Korrosion und vorzeitigen Ausfall sind.

Die Verzinkung ist ein Schutzbeschichtungsverfahren, bei dem Metall, in der Regel Stahl oder Eisen, mit einer Zinkschicht überzogen wird, um Rost und Korrosion zu verhindern. Durch diese Behandlung wird eine Opferbarriere geschaffen, die das Grundmetall schützt und seine Lebensdauer und Haltbarkeit erheblich verlängert.

Das Galvanisierungsverfahren verstehen

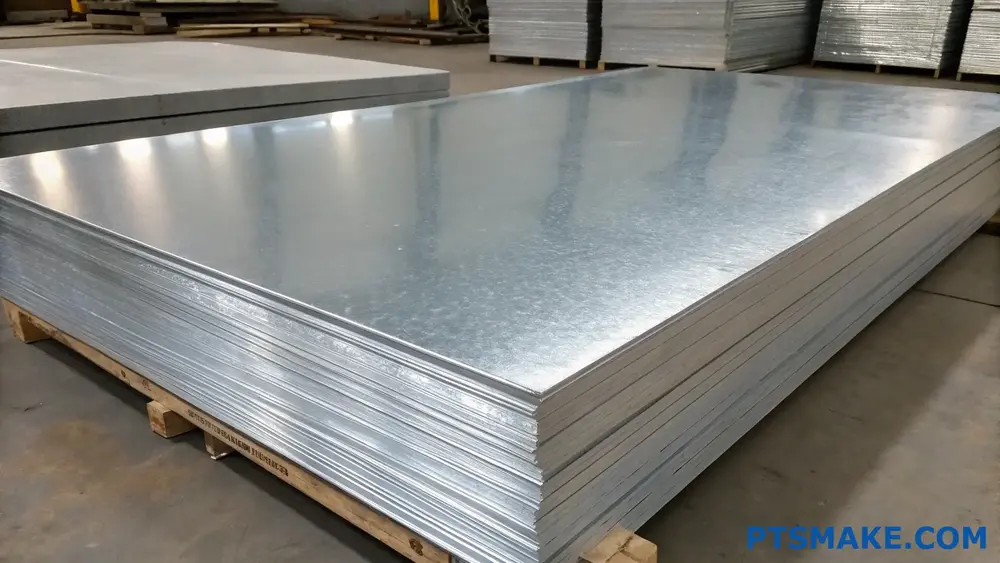

Der Verzinkungsprozess umfasst mehrere entscheidende Schritte, die gewöhnliches Metall in ein korrosionsbeständiges Material verwandeln. Bei PTSMAKE arbeiten wir regelmäßig mit verzinkten Materialien für unsere Präzisionsfertigungsprojekte. Die gängigste Methode ist die Feuerverzinkung, bei der sauberes Metall in geschmolzenes Zink bei ca. 450°C (842°F) getaucht wird.

Die Wissenschaft hinter der Galvanisierung

Während des Prozesses wird eine Reihe von metallurgische Reaktionen1 zwischen dem Stahl und dem Zink auftreten und mehrere unterschiedliche Schichten bilden:

- Gamma-Schicht: Die innerste Schicht

- Delta-Schicht: Die Zwischenschicht

- Zeta-Schicht: Die äußere kristalline Schicht

- Eta-Schicht: Die Oberflächenschicht aus reinem Zink

Vorteile der Galvanisierung

Dauerhaftigkeit und Langlebigkeit

Verzinkte Produkte sind außergewöhnlich langlebig und halten oft 50 Jahre und länger ohne Wartung. Diese Langlebigkeit macht sie besonders wertvoll in:

| Anmeldung | Erwartete Lebenserwartung | Wartung erforderlich |

|---|---|---|

| Ländliche Gebiete | 70+ Jahre | Minimal |

| Städtische Gebiete | 50+ Jahre | Regelmäßige Inspektion |

| Küstenregionen | 25+ Jahre | Jährliche Kontrolle |

Kosten-Wirksamkeit

Auch wenn die Anschaffungskosten höher sind als bei unbehandelten Metallen, bieten verzinkte Materialien langfristig erhebliche Einsparungen:

- Geringere Wartungskosten

- Verlängerte Nutzungsdauer

- Geringere Austauschhäufigkeit

- Minimale Inspektionsanforderungen

Branchenübergreifende Anwendungen

Bauwesen und Infrastruktur

Im Bauwesen ist verzinkter Stahl unerlässlich für:

- Strukturelle Stützbalken

- Bedachungsmaterialien

- Komponenten der Brücke

- Leitplanken

- Unterirdische Rohrleitungssysteme

Herstellung und Produktion

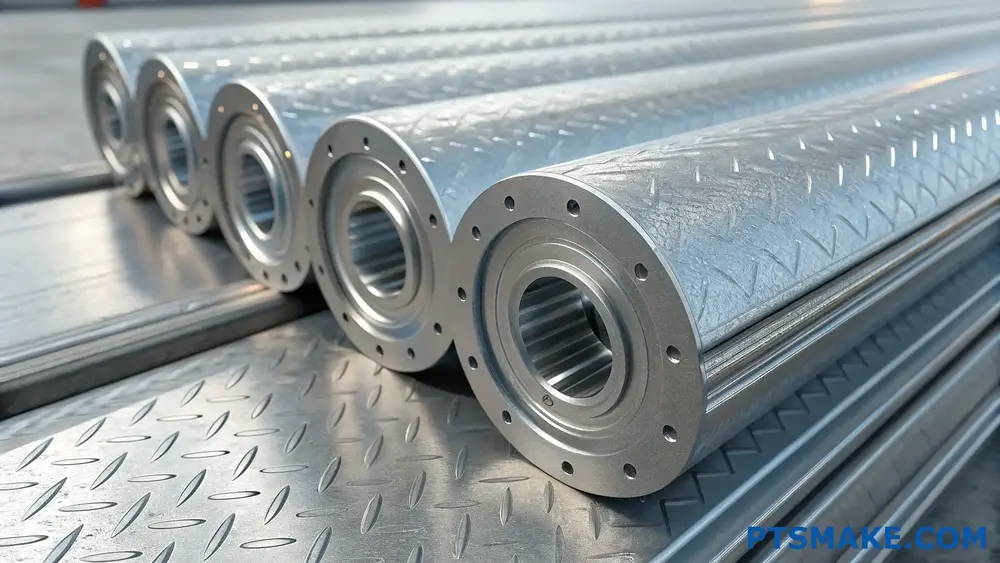

Bei PTSMAKE haben wir verzinkte Komponenten in verschiedenen Präzisionsfertigungsprojekten eingesetzt, insbesondere dort, wo Korrosionsbeständigkeit entscheidend ist. Zu den üblichen Anwendungen gehören:

- Teile für industrielle Maschinen

- Komponenten für die Automobilindustrie

- Schiffsausrüstung

- Landwirtschaftliche Maschinen

- Elektrische Schaltschränke für den Außenbereich

Umweltauswirkungen und Nachhaltigkeit

Die Galvanisierung trägt in mehrfacher Hinsicht zur ökologischen Nachhaltigkeit bei:

- Zink ist 100% ohne Qualitätsverlust recycelbar

- Geringerer Bedarf an Ersatzteilen bedeutet weniger Abfall

- Geringerer Wartungsaufwand reduziert den Einsatz von Chemikalien

- Verlängerte Produktlebensdauer senkt den Ressourcenverbrauch

Qualitätskontrolle bei der Verzinkung

Testmethoden

Um einen optimalen Schutz zu gewährleisten, werden galvanische Überzüge strengen Tests unterzogen:

| Test Typ | Zweck | Frequenz |

|---|---|---|

| Dickenprüfung | Beschichtungstiefe messen | Jede Charge |

| Adhäsionsprüfung | Überprüfung der Beschichtungshaftung | Beispielhafte Basis |

| Visuelle Inspektion | Oberflächenqualität prüfen | 100% Prüfung |

| Salzsprühnebeltest | Korrosionsbeständigkeit | Regelmäßige Validierung |

Allgemeine Probleme und Lösungen

Einige Herausforderungen bei der Galvanisierung sind:

- Verformung während des Schmelztauchprozesses

- Ungleichmäßige Schichtdicke

- Unvollkommenheiten der Oberfläche

- Wasserstoffversprödung

Bewährte Praktiken für die Instandhaltung verzinkter Produkte

Um die Lebensdauer von verzinkten Materialien zu maximieren:

Regelmäßige Inspektion

- Prüfung auf Oberflächenschäden

- Überwachung auf Anzeichen von Verschleiß

- Dokumentieren Sie alle Änderungen

Richtige Lagerung

- Von säurehaltigen Substanzen fernhalten

- Für ausreichende Belüftung sorgen

- Längere Feuchtigkeitseinwirkung vermeiden

Richtlinien zur Handhabung

- Geeignete Werkzeuge verwenden

- Vermeiden Sie Kratzer auf der Oberfläche

- Regelmäßig mit milden Lösungen reinigen

Zukünftige Trends in der Galvanotechnik

Die Branche entwickelt sich ständig weiter:

Fortschrittliche Beschichtungstechnologien

- Nanoverstärkte Zinkschichten

- Intelligente Schutzschichten

- Umweltfreundliche Prozesse

Automatisierte Qualitätskontrolle

- KI-gestützte Inspektionssysteme

- Überwachung in Echtzeit

- Vorausschauende Wartung

Bedeutet verzinkt auch wasserdicht?

Haben Sie schon einmal in verzinkte Materialien für Ihr Projekt investiert, in der Annahme, sie seien absolut wasserdicht, um dann festzustellen, dass sich später Rost bildet? Dieser weit verbreitete Irrglaube hat bei vielen zu unerwarteten Korrosionsproblemen und kostspieligen Ersatzbeschaffungen geführt.

Nein, verzinkt ist nicht gleichbedeutend mit wasserdicht. Zwar bietet die Verzinkung durch die schützende Zinkschicht einen erheblichen Schutz vor Wasser, aber sie ist nicht völlig wasserdicht. Die Zinkschicht bietet eine Opferbarriere, die die Korrosion verlangsamt, aber unter bestimmten Bedingungen schließlich abgenutzt werden kann.

Das Galvanisierungsverfahren verstehen

Bei der Verzinkung wird Stahl oder Eisen mit einer Schutzschicht aus Zink überzogen. Während der Herstellung wird das unedle Metall Feuerverzinkung2Dadurch entsteht eine metallurgische Verbindung zwischen dem Zink und dem Stahl. Bei diesem Verfahren entstehen mehrere Schichten aus einer Zink-Eisen-Legierung, die einen hervorragenden Schutz gegen Wasser und andere korrosive Elemente bieten.

Arten von Galvanisierungsverfahren

Feuerverzinkung

- Häufigste Methode

- Bietet die dickste Beschichtung

- Bietet den längsten Schutz

- Bestens geeignet für Außenanwendungen

Galvanische Verzinkung

- Verdünnte Beschichtung

- Präzisere Kontrolle

- Ideal für Kleinteile

- Besser für Innenräume geeignet

Faktoren, die den galvanischen Schutz beeinflussen

Mehrere Faktoren beeinflussen, wie gut verzinkte Materialien Wasser widerstehen:

Umweltbedingungen

| Zustand | Ebene der Auswirkungen | Schutz Dauer |

|---|---|---|

| Marine | Hoch | 10-15 Jahre |

| Industriell | Mittel-Hoch | 15-20 Jahre |

| Ländlich | Niedrig | 20-25 Jahre |

| Innenbereich | Sehr niedrig | 25+ Jahre |

Dicke der Beschichtung

Die Wirksamkeit der Wasserbeständigkeit steht in direktem Zusammenhang mit der Schichtdicke. Bei PTSMAKE haben wir festgestellt, dass die richtige Beschichtungsdicke entscheidend ist, um eine optimale Leistung bei verschiedenen Anwendungen zu gewährleisten.

Häufige Missverständnisse über verzinkte Materialien

Mythos 1: Vollständige Wasserabdichtung

Viele glauben, dass verzinkte Materialien völlig wasserdicht sind. Tatsächlich sind sie aber wasserbeständig. Die Zinkschicht opfert sich langsam auf, um das Grundmetall zu schützen, aber dieser Schutz ist nicht dauerhaft.

Mythos 2: Wartungsfrei

Verzinkte Materialien sind zwar weniger wartungsintensiv als Rohstahl, müssen aber dennoch regelmäßig überprüft und gepflegt werden, insbesondere in rauen Umgebungen.

Bewährte Praktiken für den Gewässerschutz

Um die Wasserbeständigkeit von verzinkten Materialien zu maximieren:

Richtige Designüberlegungen

- Vermeiden Sie Wasserfallen

- Angemessene Entwässerung sicherstellen

- Richtige Belüftung aufrechterhalten

- Umweltexposition berücksichtigen

Installationsrichtlinien

- Kompatible Materialien verwenden

- Vermeiden Sie den Kontakt mit ungleichen Metallen

- Schutz vor mechanischer Beschädigung

- Einführung geeigneter Entwässerungssysteme

Industrieanwendungen und Lösungen

Verschiedene Industriezweige erfordern ein unterschiedliches Maß an Gewässerschutz:

Bauindustrie

- Komponenten aus Baustahl

- Bedachungsmaterialien

- Hardware und Verbindungselemente

- Verstärkung des Fundaments

Verarbeitendes Gewerbe

Bei PTSMAKE sind wir auf die Präzisionsfertigung von verzinkten Bauteilen spezialisiert. Unsere Erfahrung zeigt, dass die richtige Materialauswahl und Verarbeitung entscheidend für eine optimale Wasserbeständigkeit sind.

Marine Anwendungen

Die Meeresumwelt erfordert ein Höchstmaß an Schutz:

- Erhöhte Schichtdicke

- Zusätzliche Schutzmaßnahmen

- Regelmäßige Wartungspläne

- Spezialisierte Beschichtungssysteme

Prüfung und Qualitätssicherung

Um eine zuverlässige Wasserbeständigkeit zu gewährleisten:

| Test Typ | Zweck | Frequenz |

|---|---|---|

| Salzspray | Korrosionsbeständigkeit | Jede Charge |

| Dicke der Beschichtung | Qualitätskontrolle | 100% Prüfung |

| Adhäsionsprüfung | Festigkeit der Bindung | Beispielhafte Basis |

| Aufprallprüfung | Prüfung der Dauerhaftigkeit | Beispielhafte Basis |

Wartung und langfristiger Schutz

Zur Aufrechterhaltung der Wasserfestigkeit:

Regelmäßige Inspektionen

- Prüfung auf Beschädigung der Beschichtung

- Überwachung auf Rostbildung

- Bewertung der Umweltexposition

- Veränderungen im Laufe der Zeit dokumentieren

Vorbeugende Maßnahmen

- Oberflächen regelmäßig reinigen

- Beschädigte Stellen umgehend reparieren

- Zusätzliche Schutzschichten auftragen

- Umweltbedingungen überwachen

Künftige Entwicklungen

Die Branche entwickelt sich ständig weiter:

- Fortschrittliche Beschichtungstechnologien

- Verbesserte Anwendungsmethoden

- Verbesserte Prüfverfahren

- Nachhaltige Lösungen

Unser Team bei PTSMAKE hält sich über diese Entwicklungen auf dem Laufenden, um unseren Kunden modernste Lösungen für ihren Wasserschutzbedarf zu bieten.

Was ist der Nachteil von verzinktem Stahl?

Haben Sie schon einmal verzinkte Stahlbauteile installiert, um dann festzustellen, dass sich innerhalb weniger Monate unansehnlicher Weißrost bildet? Oder haben Sie beobachtet, wie sich Ihr sorgfältig geplantes Projekt schneller als erwartet verschlechtert hat, so dass Sie sich fragen, ob Sie die richtige Materialwahl getroffen haben?

Verzinkter Stahl hat mehrere Nachteile, darunter höhere Anfangskosten, Unregelmäßigkeiten in der Oberflächenbeschaffenheit und mögliche Wasserstoffversprödung. Die Beschichtung kann auch bei der Handhabung beschädigt werden, und beim Schweißen von verzinktem Stahl werden giftige Dämpfe freigesetzt, die besondere Sicherheitsmaßnahmen erfordern.

Die Auswirkungen auf die Kosten verstehen

Der Kostenfaktor von verzinktem Stahl überrascht oft viele Projektleiter. Während die langfristigen Vorteile die Investition rechtfertigen können, sind die Vorlaufkosten erheblich.

Erstinvestition im Vergleich zu traditionellem Stahl

| Kostenfaktor | Verzinkter Stahl | Traditioneller Stahl |

|---|---|---|

| Materialkosten | 1,5-2x höher | Grundpreis |

| Bearbeitungsgebühr | Zusätzlich 20-30% | Standard |

| Installationskosten | Höher aufgrund des Gewichts | Unter |

Herausforderungen bei der Oberflächenqualität

Der Galvanisierungsprozess kann zu verschiedenen Oberflächenfehlern führen. Während der Herstellung verteilt sich der geschmolzene Zinküberzug möglicherweise nicht gleichmäßig, wodurch das entsteht, was wir als Verzinkungsspangle3. Dies wirkt sich nicht nur auf die Ästhetik, sondern auch auf die Leistung des Materials aus.

Häufige Probleme mit der Oberfläche:

- Raue Flecken

- Ungleichmäßige Schichtdicke

- Tropfspuren

- Farbvariationen

Umwelt- und Gesundheitsaspekte

Die Arbeit mit verzinktem Stahl birgt eine Reihe von Umwelt- und Gesundheitsrisiken, die sorgfältig bedacht werden müssen.

Erzeugung giftiger Dämpfe

Beim Schweißen oder Schneiden von verzinktem Stahl werden Zinkoxiddämpfe freigesetzt. Bei PTSMAKE haben wir strenge Sicherheitsprotokolle für den Umgang mit solchen Materialien eingeführt, darunter:

- Vorgeschriebene Belüftungssysteme

- Persönliche Schutzausrüstung

- Regelmäßige Überwachung der Luftqualität

Herausforderungen bei der Entsorgung

Die Zinkbeschichtung erschwert den Recyclingprozess. Er ist zwar immer noch recycelbar, erfordert aber spezielle Handhabungs- und Verarbeitungsmethoden.

Mechanische Beschränkungen

Der Verzinkungsprozess kann die mechanischen Eigenschaften von Stahl auf verschiedene Weise beeinflussen:

Reduktion der Stärke

Die Feuerverzinkung kann die Festigkeit von hochfesten Stählen um bis zu 15% verringern. Dies ist besonders bei tragenden Anwendungen von entscheidender Bedeutung.

Wasserstoffversprödung

Durch den Verzinkungsprozess kann Wasserstoff in die Stahlstruktur eindringen, was zu:

- Reduzierte Duktilität

- Erhöhte Sprödigkeit

- Mögliche Rissbildung

Anwendungsbeschränkungen

Nicht alle Umgebungen sind für die Verwendung von verzinktem Stahl geeignet:

Chemische Inkompatibilität

| Umwelt | Auswirkungen auf verzinkten Stahl |

|---|---|

| Saure Lösungen | Schnelle Verschlechterung der Beschichtung |

| Alkalische Bedingungen | Beschleunigte Korrosion |

| Salzwasser | Verkürzte Lebensdauer des Schutzes |

Temperaturbegrenzungen

Verzinkte Beschichtungen funktionieren schlecht in:

- Umgebungen mit hohen Temperaturen (über 200°C)

- Bedingungen für den Gefrier-Auftau-Zyklus

- Gebiete mit extremen Temperaturschwankungen

Ästhetische Überlegungen

Das Aussehen von verzinktem Stahl entspricht möglicherweise nicht allen Designanforderungen:

Visuelle Herausforderungen

- Stumpfes graues Aussehen

- Uneinheitliche Oberflächentextur

- Begrenzte Farboptionen

- Sichtbare Beschichtungsmängel

Anforderungen an die Wartung

Obwohl verzinkter Stahl oft als wartungsfrei angepriesen wird, erfordern bestimmte Bedingungen regelmäßige Aufmerksamkeit:

Inspektionspunkte

- Überwachung der Beschichtungsdicke

- Bewertung der Schäden

- Ausbesserungsarbeiten

- Kontrollen der Integrität der Verbindungen

Verarbeitungsschwierigkeiten

Die Herstellung von verzinktem Stahl stellt besondere Anforderungen:

Komplikationen beim Schweißen

- Erforderliche Spezialtechniken

- Reduzierte Schweißnahtfestigkeit

- Entstehung giftiger Dämpfe

- Zusätzliche Sicherheitsmaßnahmen

Formgebungsbeschränkungen

Die Beschichtung kann:

- Abplatzen beim Biegen

- Riss unter Belastung

- Unebene Oberflächen schaffen

- Beeinflussung der Maßhaltigkeit

Bei PTSMAKE haben wir spezielle Techniken entwickelt, um diese Herausforderungen zu meistern und sicherzustellen, dass unsere Kunden hochwertige verzinkte Stahlkomponenten erhalten, die ihre Spezifikationen erfüllen und gleichzeitig diese inhärenten Nachteile minimieren.

Durch eine sorgfältige Materialauswahl, ordnungsgemäße Handhabungsverfahren und fortschrittliche Verarbeitungstechniken lassen sich viele dieser Nachteile wirksam umgehen. Es ist jedoch von entscheidender Bedeutung, diese Faktoren bereits in der anfänglichen Projektplanungsphase zu berücksichtigen, um die bestmögliche Materialauswahl für Ihre spezifische Anwendung zu gewährleisten.

Wie kann ich die Lebensdauer von verzinktem Stahl in Salzwasser verlängern?

Haben Sie schon einmal in verzinkte Stahlteile für ein Schiffsprojekt investiert, nur um dann festzustellen, dass diese schneller als erwartet abgenutzt sind? Der ständige Kampf zwischen Salzwasser und Metallschutz kann frustrierend sein, vor allem, wenn der Zeitplan und das Budget des Projekts auf dem Spiel stehen.

Verzinkter Stahl in Salzwasser hält bei ordnungsgemäßer Wartung in der Regel 10-15 Jahre. Die Lebensdauer hängt jedoch stark von Faktoren wie Salzgehalt des Wassers, Temperatur, Dicke der Beschichtung und Umweltbedingungen ab. Regelmäßige Inspektionen und Wartungen können diese Lebensdauer verlängern.

Verstehen der Wartungsanforderungen

Der Schlüssel zur Maximierung der Lebensdauer von verzinktem Stahl in Salzwasserumgebungen liegt in der Umsetzung geeigneter Wartungsverfahren. Bei PTSMAKE haben wir umfassende Wartungsprotokolle entwickelt, die unseren Kunden helfen, ihre Investitionen zu schützen. Hier ist, worauf Sie achten müssen:

Zeitplan für regelmäßige Inspektionen

Die Einhaltung eines einheitlichen Inspektionsplans ist von entscheidender Bedeutung. Ich empfehle:

- Wöchentliche Sichtkontrollen auf Anzeichen von Korrosion

- Monatliche detaillierte Inspektionen von besonders gefährdeten Bereichen

- Vierteljährliche umfassende Bewertungen der Integrität der Beschichtung

- Jährliche fachliche Beurteilungen

Reinigungsprotokolle

Richtiges Reinigen hilft zu verhindern kathodische Auflösung4 und verlängert die Lebensdauer von verzinkten Bauteilen:

- Salzablagerungen wöchentlich mit Süßwasser entfernen

- Reinigen Sie die Oberflächen monatlich mit pH-neutralen Reinigern

- Vermeiden Sie scheuernde Reinigungswerkzeuge, die die Beschichtung beschädigen könnten.

- Dokumentieren Sie die Reinigungsverfahren für Konsistenz

Faktoren für Umweltauswirkungen

Unterschiedliche Umweltbedingungen beeinflussen die Haltbarkeit von verzinktem Stahl:

| Umweltfaktor | Ebene der Auswirkungen | Strategie zur Risikominderung |

|---|---|---|

| Wassertemperatur | Hoch | Temperaturschwankungen überwachen |

| Salzgehalt | Kritisch | Regelmäßige Süßwasserspülung |

| UV-Belastung | Mäßig | Zusätzliche UV-beständige Beschichtung |

| Wasserdurchflussmenge | Bedeutend | Strategische Positionierung |

Methoden zur Verbesserung des Schutzes

Um die Lebensdauer von verzinktem Stahl in Salzwasser zu verlängern, sollten Sie diese Schutzmethoden in Betracht ziehen:

Zusätzliche Beschichtungssysteme

- Dichtstoffe auf Epoxidbasis

- Polyurethan-Decklacke

- Antifouling-Behandlungen

- Opferanoden

Überlegungen zur Gestaltung

Die Entwurfsphase ist entscheidend für die Langlebigkeit:

- Vermeiden Sie scharfe Kanten und Ecken

- Geeignete Entwässerungssysteme einbeziehen

- Isolierung von unterschiedlichen Metallen einbeziehen

- Design für einfachen Zugang zur Wartung

Leistungsüberwachung

Die Einführung eines robusten Überwachungssystems hilft bei der Verfolgung der Verschlechterung:

Wichtige Leistungsindikatoren

- Messungen der Beschichtungsdicke

- pH-Wert der Oberfläche

- Überwachung der Korrosionsrate

- Verfolgung der Sehverschlechterung

Anforderungen an die Dokumentation

Führen Sie detaillierte Aufzeichnungen über:

- Ursprüngliche Installationsbedingungen

- Ergebnisse der regelmäßigen Inspektionen

- Wartungstätigkeiten

- Daten zur Umweltexposition

Kosteneffiziente Lösungen

Bei PTSMAKE helfen wir unseren Kunden, Schutz und Budget in Einklang zu bringen:

Optimierung der Investitionen

- Geeignete Schichtdicke wählen

- Optimale Wartungsintervalle wählen

- Planen Sie strategische Ersatzbeschaffungen

- Lebenszykluskosten berücksichtigen

Ressourcenzuteilung

Konzentration der Ressourcen auf:

- Hochrisikobereiche

- Kritische Komponenten

- Vorbeugende Wartung

- Ausbildung des Personals

Technologie-Integration

Moderne Technologie verbessert die Schutzstrategien:

Überwachungssysteme

- IoT-Sensoren für Echtzeitdaten

- Automatisierte Inspektionszeitpläne

- Digitale Dokumentation

- Algorithmen zur vorausschauenden Wartung

Analyse-Tools

- Rechner für die Korrosionsrate

- Umweltverträglichkeitsprüfungen

- Modelle zur Lebenszyklusvorhersage

- Software zur Kosten-Nutzen-Analyse

Einhaltung von Industriestandards

Die Einhaltung von Industriestandards gewährleistet optimale Leistung:

Regulatorische Anforderungen

- Internationale ASTM-Normen

- ISO-Zertifizierungen

- Örtliche Seeverkehrsvorschriften

- Einhaltung der Umweltvorschriften

Qualitätskontrolle

- Protokolle für Materialprüfungen

- Überprüfung der Installation

- Validierung von Wartungsverfahren

- Normen für die Leistungsüberwachung

Dieser umfassende Ansatz für die Wartung von verzinktem Stahl in Salzwasserumgebungen trägt dazu bei, eine maximale Lebensdauer und optimale Leistung zu gewährleisten. Wenn Sie diese Richtlinien befolgen und mit erfahrenen Herstellern wie PTSMAKE zusammenarbeiten, können Sie die Lebensdauer Ihrer verzinkten Stahlkomponenten erheblich verlängern und gleichzeitig deren strukturelle Integrität und Funktionalität erhalten.

Kann verzinkter Stahl für zusätzlichen Schutz lackiert oder pulverbeschichtet werden?

Haben Sie schon einmal festgestellt, dass Ihr verzinkter Stahl mit der Zeit seine schützende Zinkschicht verliert? Es ist frustrierend, wenn diese wichtige Barriere gegen Korrosion zu versagen beginnt, besonders in Außenbereichen oder rauen Umgebungen, wo maximaler Schutz unerlässlich ist.

Ja, verzinkter Stahl kann zum besseren Schutz sowohl lackiert als auch pulverbeschichtet werden. Während die Verzinkung eine ausgezeichnete Korrosionsbeständigkeit bietet, wird durch das Hinzufügen einer Farb- oder Pulverbeschichtung ein doppeltes Schutzsystem geschaffen, das die Lebensdauer des Materials erheblich verlängert und sein Aussehen verbessert.

Verständnis der Anforderungen an die Oberflächenvorbereitung

Der Erfolg einer Beschichtung auf verzinktem Stahl hängt weitgehend von der richtigen Oberflächenvorbereitung ab. Bei PTSMAKE verfolgen wir einen systematischen Ansatz, um eine optimale Haftung zu gewährleisten:

Methoden der Oberflächenreinigung

- Reinigung mit Lösungsmitteln: Entfernt Öle und organische Verunreinigungen

- Alkalische Reinigung: Beseitigt hartnäckigen Schmutz und Fett

- Wasserwäsche: Entfernt wasserlösliche Verunreinigungen

- Chemisches Ätzen5: Erzeugt Mikrorauigkeit für bessere Beschichtungshaftung

Prozess der Profilerstellung

Das Oberflächenprofil muss sorgfältig bearbeitet werden, um eine gute Haftung der Beschichtung zu erreichen. Hier ist unsere empfohlene Vorgehensweise:

- Leichtes Abrasiv-Strahlen

- Chemische Umwandlungsbeschichtung

- Verwitterung (wenn es die Zeit erlaubt)

- Mechanische Aufrauhung

Lackieroptionen für verzinkten Stahl

Bei der Lackierung von verzinktem Stahl ist die Auswahl des richtigen Beschichtungssystems entscheidend. Ausgehend von meiner Erfahrung mit verschiedenen industriellen Anwendungen sind hier die effektivsten Optionen aufgeführt:

Empfohlene Farbsysteme

| Farbe Typ | Vorteile | Beste Anwendungen |

|---|---|---|

| Epoxidharz | Ausgezeichnete Haftung, chemische Beständigkeit | Industrielle Ausrüstung |

| Polyurethan | UV-Beständigkeit, Farbbeständigkeit | Strukturen im Freien |

| Acryl | Kostengünstige, einfache Anwendung | Leichte Beanspruchung in Innenräumen |

| Vinyl | Flexibilität, Stoßfestigkeit | Meeresumgebungen |

Anwendungsmethoden

Die Applikationstechnik hat einen erheblichen Einfluss auf die Leistung der Beschichtung:

Sprühanwendung

- HVLP (Hochvolumen-Niederdruck)

- Airless-Spray

- Konventionelles Luftspray

Anwendung mit Pinsel und Rolle

- Geeignet für kleine Flächen

- Ausbesserungsarbeiten

- Instandhaltungsbeschichtung

Pulverbeschichtungsverfahren für verzinkten Stahl

Die Pulverbeschichtung bietet deutliche Vorteile gegenüber herkömmlichen Flüssiglacken. Bei PTSMAKE haben wir unser Pulverbeschichtungsverfahren verfeinert, um maximale Haltbarkeit zu gewährleisten:

Vorbehandlungsschritte

- Entfettung

- Phosphatieren

- Chromat-Konvertierung

- Ausspülen und Trocknen

Techniken der Puderanwendung

Der Prozess des Pulverauftrags erfordert eine präzise Kontrolle:

| Parameter | Empfohlener Bereich | Kritische Faktoren |

|---|---|---|

| Temperatur | 350-400°F | Dicke des Materials |

| Aushärtungszeit | 10-15 Minuten | Dicke der Beschichtung |

| Filmdicke | 2-3 Millimeter | Abdeckung der Ränder |

| Spannung | 40-90 kV | Geometrie der Teile |

Überlegungen zur Leistung

Bei der Wahl zwischen Lackierung und Pulverbeschichtung von verzinktem Stahl sind diese Faktoren zu berücksichtigen:

Umweltfaktoren

- UV-Belastung

- Temperaturschwankungen

- Chemische Exposition

- Luftfeuchtigkeit

Kostenanalyse

| Faktor | Farbbeschichtung | Pulverbeschichtung |

|---|---|---|

| Anfängliche Kosten | Unter | Höher |

| Anwendungsgeschwindigkeit | Schneller | Mäßig |

| Dauerhaftigkeit | Gut | Ausgezeichnet |

| Wartung | Regelmäßig | Minimal |

Maßnahmen zur Qualitätskontrolle

Um den Erfolg der Beschichtung zu gewährleisten, sollten Sie diese Schritte zur Qualitätskontrolle durchführen:

- Messung des Oberflächenprofils

- Überwachung des Umweltzustands

- Überprüfung der Beschichtungsdicke

- Adhäsionsprüfung

- Visuelle Inspektion

Anforderungen an die Wartung

Für optimale Leistung von beschichtetem verzinktem Stahl:

Zeitplan für regelmäßige Inspektionen

- Monatliche Sichtkontrollen

- Vierteljährliche eingehende Prüfungen

- Jährliche Leistungsprüfung

Wartungsverfahren

- Oberflächen regelmäßig reinigen

- Beschädigte Stellen umgehend reparieren

- Dokumentieren Sie alle Wartungsaktivitäten

- Überwachung der Beschichtungsleistung

Wenn Sie diese umfassenden Richtlinien befolgen, können Sie erfolgreich zusätzliche Schutzbeschichtungen auf verzinktem Stahl aufbringen und so seine Lebensdauer erheblich verlängern und sein Aussehen verbessern. Wir von PTSMAKE haben diese Verfahren bei zahlreichen Projekten angewandt und dabei durchweg hervorragende Ergebnisse in Bezug auf Ästhetik und langfristigen Schutz erzielt.

Was sind die Alternativen zu verzinktem Stahl für die Korrosionsbeständigkeit?

Hatten Sie schon einmal Probleme mit verzinkten Stahlteilen, die aufgrund von Korrosion vorzeitig ausfallen? Die Frustration, dass trotz Verzinkung Rost auftritt, in Verbindung mit steigenden Materialkosten, lässt viele Ingenieure nach besseren Alternativen suchen.

Es gibt mehrere effektive Alternativen zu verzinktem Stahl, darunter Edelstahl, Aluminiumlegierungen, pulverbeschichtete Metalle, Zink-Nickel-Legierungen und technische Kunststoffe. Jede Option bietet einzigartige Vorteile in Bezug auf die Korrosionsbeständigkeit und kann bei bestimmten Anwendungen eine bessere Kosteneffizienz und Leistung bieten.

Moderne korrosionsbeständige Werkstoffe verstehen

Lösungen aus rostfreiem Stahl

Rostfreier Stahl ist eine erstklassige Alternative zu verzinktem Stahl. Bei PTSMAKE empfehlen wir häufig die Sorten 304 und 316 wegen ihrer außergewöhnlichen Korrosionsbeständigkeit. Der Schlüssel liegt in ihrem Chromgehalt, der eine selbstheilende Schicht bildet. Passivierungsschicht6 an der Oberfläche.

Hier finden Sie eine vergleichende Analyse der gängigen Edelstahlsorten:

| Klasse | Chromgehalt | Korrosionsbeständigkeit | Beste Anwendungen |

|---|---|---|---|

| 304 | 18-20% | Gut | Innenausstattung, Lebensmittelverarbeitung |

| 316 | 16-18% | Ausgezeichnet | Meeresumwelt, chemische Verarbeitung |

| 430 | 16-18% | Mäßig | Autoteile, Dekorationsartikel |

Aluminiumlegierungen als Leichtbau-Alternativen

Aluminiumlegierungen bieten überzeugende Vorteile gegenüber verzinktem Stahl, insbesondere bei gewichtssensiblen Anwendungen. Die Legierungen der Serien 5000 und 6000 bieten durch ihre natürliche Oxidschichtbildung eine hervorragende Korrosionsbeständigkeit.

Die wichtigsten Vorteile sind:

- Natürliche Korrosionsbeständigkeit ohne zusätzliche Beschichtung

- Erheblich geringeres Gewicht (ca. 1/3 von Stahl)

- Ausgezeichnete Wärmeleitfähigkeit

- Kostengünstig für die Großserienproduktion

Fortgeschrittene Oberflächenbehandlungen

Technologie der Pulverbeschichtung

Moderne Pulverbeschichtungstechnologien haben den Metallschutz revolutioniert. Der Prozess umfasst:

- Oberflächenvorbereitung durch Sandstrahlen

- Elektrostatischer Pulverauftrag

- Heißhärtung für eine dauerhafte Oberfläche

Zink-Nickel-Legierungsbeschichtungen

Diese fortschrittlichen Beschichtungen bieten im Vergleich zur herkömmlichen Verzinkung einen hervorragenden Schutz:

- 5-8 mal korrosionsbeständiger

- Bessere Hafteigenschaften

- Gleichmäßige Schichtdicke

- Verbessertes ästhetisches Erscheinungsbild

Revolution der technischen Kunststoffe

Hochleistungs-Polymere

Der Fortschritt bei technischen Kunststoffen hat brauchbare Alternativen zu verzinktem Stahl geschaffen. Materialien wie:

- PEEK (Polyetheretherketon)

- PPS (Polyphenylensulfid)

- PVDF (Polyvinylidenfluorid)

Diese Materialien bieten eine inhärente Korrosionsbeständigkeit, ohne dass zusätzliche Behandlungen erforderlich sind.

Kosten-Nutzen-Analyse

Beim Vergleich von Alternativen zu verzinktem Stahl sollten Sie diese Faktoren berücksichtigen:

| Material | Anfängliche Kosten | Wartungskosten | Lebenserwartung | Auswirkungen auf die Umwelt |

|---|---|---|---|---|

| Rostfreier Stahl | Hoch | Niedrig | 25+ Jahre | Mittel |

| Aluminium | Mittel | Niedrig | 20+ Jahre | Niedrig |

| Technische Kunststoffe | Mittel-Hoch | Minimal | 15-20 Jahre | Variabel |

| Pulverbeschichteter Stahl | Mittel | Mittel | 15-20 Jahre | Niedrig |

Branchenspezifische Lösungen

Marine Anwendungen

In der Schifffahrt, wo die Korrosionsbeständigkeit von entscheidender Bedeutung ist, haben sich Duplex-Edelstähle und bestimmte Aluminiumlegierungen als besonders leistungsfähig erwiesen. Bei PTSMAKE bearbeiten wir diese Materialien regelmäßig für Hersteller von Schiffsausrüstung.

Chemische Verarbeitungsindustrie

Bei Anwendungen in der chemischen Verarbeitung fällt die Wahl oft auf eine der beiden Varianten:

- Rostfreier Super-Duplex-Stahl

- Titan-Legierungen

- Hochleistungspolymere

Jedes Material bietet je nach chemischer Umgebung spezifische Vorteile.

Architektonische Anwendungen

Bei architektonischen Projekten müssen Ästhetik und Langlebigkeit in Einklang gebracht werden. Beliebte Optionen sind:

- Eloxiertes Aluminium

- Pulverbeschichteter Stahl

- Architektonisch hochwertiger rostfreier Stahl

Zukünftige Trends und Innovationen

Aufkommende Technologien

Es werden ständig neue Technologien zur Oberflächenbehandlung entwickelt:

- Nano-Keramik-Beschichtungen

- Schutzschichten auf Graphenbasis

- Intelligente selbstheilende Materialien

Überlegungen zur Nachhaltigkeit

Moderne Alternativen zu verzinktem Stahl bieten oft bessere Umweltprofile:

- Geringere Schadstoffemissionen bei der Herstellung

- Bessere Rezyklierbarkeit

- Geringerer Energieverbrauch in der Produktion

- Verlängerte Lebensdauer, die die Austauschhäufigkeit verringert

Durch eine sorgfältige Materialauswahl und die Kenntnis der spezifischen Anwendungsanforderungen können wir oft bessere Alternativen zu verzinktem Stahl finden. Der Schlüssel liegt in der Abwägung von Leistungsanforderungen, Kostenbeschränkungen und Umweltaspekten, um optimale Ergebnisse zu erzielen.

Welche Wartung ist für verzinkte Metallkomponenten erforderlich?

Haben Sie schon einmal festgestellt, dass sich auf Ihren verzinkten Teilen Weißrost bildet, oder frustriert beobachtet, wie Ihre verzinkten Komponenten allmählich ihre Schutzschicht verlieren? Diese Probleme können sich erheblich auf die Leistung und Langlebigkeit der Teile auswirken und möglicherweise zu kostspieligen Ersatzbeschaffungen und Produktionsverzögerungen führen.

Verzinkte Metallteile erfordern eine minimale, aber gezielte Wartung, einschließlich regelmäßiger Reinigung mit milder Seife und Wasser, jährlicher Inspektion auf Schäden an der Beschichtung, Ausbesserung kleiner beschädigter Stellen und ordnungsgemäßer Lagerung unter trockenen Bedingungen, um vorzeitige Korrosion zu verhindern und die Lebensdauer zu verlängern.

Das Verhalten verzinkter Beschichtungen verstehen

Die Wirksamkeit von galvanischen Überzügen hängt weitgehend davon ab, wie sie mit ihrer Umgebung interagieren. Wenn sie der Atmosphäre ausgesetzt sind, bilden verzinkte Überzüge eine schützende Patina7 Schicht, die das unedle Metall abschirmt. Bei PTSMAKE haben wir festgestellt, dass eine ordnungsgemäße Wartung diesen Schutz erheblich verlängert.

Faktoren, die die Beschichtungsleistung beeinflussen

Verschiedene Umwelteinflüsse können die Haltbarkeit von verzinkten Beschichtungen beeinflussen:

- Atmosphärische Bedingungen (Feuchtigkeit, Temperatur)

- Chemische Belastung

- Physische Schäden

- UV-Strahlung

- Industrielle Schadstoffe

Wesentliche Wartungsverfahren

Regelmäßiges Reinigungsprotokoll

Die regelmäßige Reinigung ist für die Pflege von verzinkten Bauteilen entscheidend. Ich empfehle, diese Schritte zu befolgen:

- Verwenden Sie milde Seife und warmes Wasser

- Vermeiden Sie scheuernde Reinigungswerkzeuge

- Gründlich mit sauberem Wasser ausspülen

- Lassen Sie die Komponenten vollständig trocknen

- Dokumentieren Sie die Reinigungstermine für Wartungsprotokolle

Leitlinien für Inspektionen

Regelmäßige Inspektionen helfen, potenzielle Probleme zu erkennen, bevor sie sich zu ernsthaften Problemen entwickeln:

| Inspektionsbereich | Frequenz | Wichtige Kontrollpunkte |

|---|---|---|

| Oberflächenbeschichtung | Vierteljährlich | Kratzer, Absplitterungen |

| Gemeinsame Bereiche | Monatlich | Rostbildung |

| Hochbelastete Punkte | Zweimonatlich | Verschleiß der Beschichtung |

| Geschweißte Abschnitte | Vierteljährlich | Integrität der Beschichtung |

Vorbeugende Instandhaltungsstrategien

Empfehlungen zur Lagerung

Die richtige Lagerung spielt eine wichtige Rolle bei der Erhaltung verzinkter Bauteile:

- In trockenen, gut belüfteten Räumen lagern

- Vermeiden Sie direkten Bodenkontakt

- Angemessene Luftzirkulation aufrechterhalten

- Schutz vor chemischer Belastung

- Geeignete Stapelungsmethoden verwenden

Nachbesserungsverfahren

Wenn ein kleinerer Schaden auftritt, ist sofortige Hilfe erforderlich:

- Reinigen Sie die beschädigte Stelle gründlich

- Auftragen von zinkhaltiger Farbe oder Kaltverzinkungsmasse

- Angemessene Aushärtungszeit einplanen

- Dokumentieren Sie Reparaturen für die Zukunft

Umweltbezogene Überlegungen

Management der Klimaauswirkungen

Unterschiedliche Umgebungen erfordern unterschiedliche Wartungskonzepte:

Küstengebiete

- Häufigere Inspektionen

- Zusätzliche Schutzschichten

- Verbesserter Reinigungsplan

Industrielle Zonen

- Überwachung der chemischen Beständigkeit

- Umweltverträglichkeitsprüfung

- Spezialisierte Reinigungsprodukte

Ländliche Standorte

- Standardwartung ausreichend

- Regelmäßige Staubentfernung

- Grundschutz ausreichend

Fortgeschrittene Wartungstechniken

Professionelle Bewertungsrichtlinien

Für eine optimale Wartung sollten Sie diese professionellen Bewertungskriterien berücksichtigen:

| Bewertung Typ | Zweck | Frequenz |

|---|---|---|

| Dickenprüfung | Messung der Abnutzung der Beschichtung | Jährlich |

| Adhäsionsprüfung | Haftfestigkeit der Beschichtung | Halbjährlich |

| Chemische Analyse | Kontrolle der Kontamination | Nach Bedarf |

| Visuelle Inspektion | Zustand der Oberfläche | Monatlich |

Methoden der Wiederherstellung

Wenn eine erhebliche Verschlechterung eintritt:

- Vorbereitung der Oberfläche

- Erneuerung der Beschichtung

- Verbesserung des Schutzes

- Leistungsprüfung

Branchenspezifische Wartung

Verschiedene Branchen erfordern spezielle Wartungskonzepte:

Autoindustrie

- Regelmäßige Unterbodenreinigung

- Verfahren zur Reparatur von Kollisionen

- Saisonaler Schutz

Baugewerbe

- Management der Wetterexposition

- Pflege der tragenden Teile

- Schutz der Gelenke

Fertigungsanlagen

- Kontrolle der Betriebsumgebung

- Überwachung von Verschleißpunkten

- Vorbeugender Beschichtungsauftrag

Kosteneffiziente Wartungsplanung

Die Umsetzung eines strukturierten Wartungsplans trägt zur Kostenoptimierung bei:

Zeitplan für regelmäßige Inspektionen

- Reduziert unerwartete Ausfälle

- Verhindert größere Reparaturen

- Verlängert die Nutzungsdauer

Dokumentationssystem

- Verfolgt die Wartungshistorie

- Identifiziert Problemmuster

- Leitfaden für künftige Verbesserungen

Ressourcenzuteilung

- Ausbildung des Personals

- Bedarf an Ausrüstung

- Anforderungen an das Material

Bei PTSMAKE haben wir diese Wartungsprotokolle in unsere Produktionsprozesse implementiert, um sicherzustellen, dass unsere verzinkten Komponenten ihre schützenden Eigenschaften während ihrer gesamten Lebensdauer beibehalten. Unsere Erfahrung zeigt, dass eine proaktive Wartung die langfristigen Kosten erheblich senkt und die Zuverlässigkeit der Komponenten verbessert.

Wie unterscheidet sich die Feuerverzinkung von der elektrolytischen Verzinkung?

Haben Sie sich jemals mit der Entscheidung zwischen Feuerverzinkung und galvanischer Verzinkung für Ihre Metallteile herumgeschlagen? Die Verwirrung um diese beiden Verfahren kann zu kostspieligen Fehlern führen, die möglicherweise die Haltbarkeit und Leistung Ihres Produkts beeinträchtigen.

Feuerverzinkung und galvanische Verzinkung sind zwei unterschiedliche Beschichtungsverfahren. Bei der Feuerverzinkung wird Metall bei 850°F in geschmolzenes Zink getaucht, während bei der galvanischen Verzinkung elektrischer Strom verwendet wird, um Zink bei Raumtemperatur auf Metalloberflächen abzuscheiden, was zu unterschiedlichen Schichtdicken und Anwendungen führt.

Verstehen der grundlegenden Unterschiede

Prozesstemperatur und Methoden

Bei der Feuerverzinkung wird Zink in großen Kesseln auf ca. 450°C (850°F) erhitzt. Die Metallteile werden nach gründlicher Reinigung und Oberflächenvorbereitung in dieses geschmolzene Zinkbad getaucht. Im Gegensatz dazu arbeitet die galvanische Verzinkung bei Raumtemperatur, wo Zinkionen in einer kontrollierten Umgebung elektrisch auf die Metalloberfläche aufgebracht werden.

Beschichtungsdicke und -verteilung

Die Dicke der Beschichtung variiert zwischen diesen beiden Verfahren erheblich. Bei der Feuerverzinkung werden in der Regel dickere Beschichtungen erzeugt, die von 3,0 bis 5,0 mils (75-125 Mikrometer) reichen. Bei PTSMAKE haben wir festgestellt, dass galvanisch verzinkte Beschichtungen in der Regel dünner sind, typischerweise 0,2 bis 1,0 mils (5-25 Mikrometer).

Vergleichende Analyse der beiden Prozesse

| Charakteristisch | Feuerverzinkung | Galvanische Verzinkung |

|---|---|---|

| Prozess-Temperatur | 850°F (450°C) | Raumtemperatur |

| Dicke der Beschichtung | 3,0-5,0 Milz | 0,2-1,0 Millimeter |

| Oberflächenbehandlung | Etwas rauher | Glatt und gleichmäßig |

| Kosten pro Einheit | Höhere Anfangskosten | Niedrigere Anfangskosten |

| Produktionsgeschwindigkeit | Langsamer | Schneller |

Anwendungen und industrielle Nutzung

Feuerverzinkung Beste Verwendungsmöglichkeiten

Dieses Verfahren eignet sich hervorragend für Anwendungen im Freien und in rauen Umgebungen. Die dicke Beschichtung bietet einen hervorragenden Schutz gegen Korrosion und ist daher ideal für:

- Komponenten aus Baustahl

- Leitplanken für Autobahnen

- Lichtmasten

- Landwirtschaftliche Geräte

- Meeresumgebungen

Galvanische Verzinkung Vorteile

Die metallurgische Bindung8 die bei der galvanischen Verzinkung entsteht, eignet sich hervorragend für:

- Karosserieteile für Kraftfahrzeuge

- Befestigungselemente

- Blecherzeugnisse

- Elektronik-Gehäuse

- Anwendungen in Innenräumen

Kostenerwägungen und wirtschaftliche Auswirkungen

Erstinvestition

Die Feuerverzinkung erfordert größere Anlagen und mehr Energie, was zu höheren Anschaffungskosten führt. Die benötigte Ausrüstung umfasst:

- Große Zinkkessel

- Leistungsstarke Heizsysteme

- Umfassende Belüftung

- Ausrüstung für den Materialtransport

Galvanische Verzinkungsanlagen sind erforderlich:

- Beschichtungsbehälter

- Elektrische Gleichrichter

- Filtersysteme

- Chemische Kontrollen

Langfristige Wertanalyse

Trotz höherer Anfangskosten bietet die Feuerverzinkung oft einen besseren langfristigen Nutzen:

- Verlängerte Nutzungsdauer

- Geringerer Wartungsbedarf

- Bessere Haltbarkeit unter rauen Bedingungen

- Verringerte Austauschhäufigkeit

Umwelt- und Sicherheitsaspekte

Auswirkungen auf die Umwelt

Beide Verfahren sind umweltrelevant:

Feuerverzinkung:

- Höherer Energieverbrauch

- Herstellung von Zinkasche

- Recycelbare Materialien

- Weniger chemische Abfälle

Galvanische Verzinkung:

- Geringerer Energieverbrauch

- Management chemischer Abfälle

- Anforderungen an die Wasseraufbereitung

- Bedarf an kontinuierlicher Überwachung

Sicherheitsprotokolle

Bei PTSMAKE werden für beide Verfahren strenge Sicherheitsmaßnahmen getroffen:

Sicherheitsanforderungen für das Schmelztauchen:

- Hitzeschutzausrüstung

- Belüftungssysteme

- Spritzwasserschutz

- Verfahren für Notfälle

Elektrolytische Verzinkung: Sicherheitsanforderungen:

- Protokolle über den Umgang mit Chemikalien

- Elektrische Sicherheitsmaßnahmen

- Richtige Belüftung

- Persönliche Schutzausrüstung

Qualitätskontrolle und Prüfung

Inspektionsmethoden

Die Qualitätskontrolle ist je nach Verfahren unterschiedlich:

Schmelztauchprüfung:

- Messung der Beschichtungsdicke

- Visuelle Kontrolle

- Prüfung der Adhäsion

- Kontrolle der Gleichmäßigkeit der Oberfläche

Prüfung der galvanischen Verzinkung:

- Gleichmäßigkeit der Schichtdicke

- Aussehen der Oberfläche

- Prüfung der Adhäsion

- Prüfung der Korrosionsbeständigkeit

Leistungsstandards

Beide Verfahren müssen bestimmte Industrienormen erfüllen:

- ASTM A123 für Feuerverzinkung

- ASTM B633 für die galvanische Verzinkung

- ISO 1461 für Anforderungen an die Schmelztauchbeschichtung

- ISO 2081 für galvanisch verzinkte Beschichtungen

Wartung und Langlebigkeit

Anforderungen an die Wartung

Feuerverzinkte Beschichtungen erfordern in der Regel nur minimale Wartung:

- Dickere Schutzschicht

- Metallurgische Bindung

- Selbstheilende Eigenschaften

- Natürliche Patinabildung

Galvanisch verzinkte Oberflächen können erforderlich sein:

- Regelmäßige Inspektion

- Ausbesserungslack

- Schützende Farbe

- Regelmäßige Reinigung

Lebenserwartung

Die Lebensdauer ist sehr unterschiedlich:

- Feuerverzinkung: 50+ Jahre in vielen Umgebungen

- Galvanisch verzinkt: 10-20 Jahre je nach Bedingungen

Klicken Sie hier, um mehr über den chemischen Bindungsprozess im Metallschutz zu erfahren. ↩

Klicken Sie hier, um mehr über den Feuerverzinkungsprozess und die Industrienormen zu erfahren. ↩

Klicken Sie hier, um mehr über die Merkmale der Oberflächenbeschaffenheit und deren Auswirkungen auf die Produktleistung zu erfahren. ↩

Klicken Sie hier, um mehr über diesen elektrochemischen Prozess zu erfahren und darüber, wie Sie ihn wirksam verhindern können. ↩

Klicken Sie hier, um mehr über chemische Ätztechniken zu erfahren, die die Haftung der Beschichtung maximieren. ↩

Klicken Sie hier, um mehr über die Wissenschaft hinter der Passivschichtbildung und ihre Vorteile zu erfahren. ↩

Klicken Sie hier, um mehr darüber zu erfahren, wie die Patinabildung verzinkte Oberflächen schützt und die Lebensdauer von Bauteilen verlängert. ↩

Klicken Sie hier, um zu erfahren, wie die metallurgische Bindung die Haltbarkeit der Beschichtung und den Korrosionsschutz verbessert. ↩