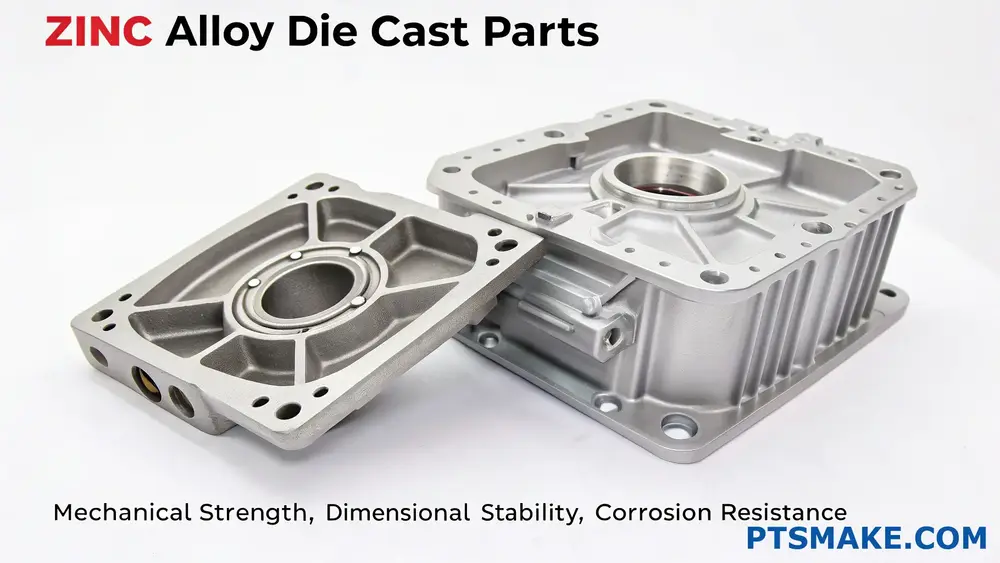

Versuchen Sie herauszufinden, ob Zinkdruckguss für Ihre Anwendung stabil genug ist? Viele Ingenieure unterschätzen die Festigkeit von Zink, was zu kostspieligen Fehlern bei der Materialauswahl und Projektverzögerungen führt, wenn Bauteile während der Prüfung versagen.

Zinkdruckguss ist mit einer Zugfestigkeit von 30.000 bis 41.000 psi und einer Streckgrenze von 22.000 bis 32.000 psi bemerkenswert stark. Es bietet eine ausgezeichnete Schlagfestigkeit bei gleichzeitig guter Dimensionsstabilität und Haltbarkeit.

Bei PTSMAKE habe ich mit zahllosen Kunden zusammengearbeitet, die aufgrund von Festigkeitsbedenken zunächst gezögert haben, Zinkdruckguss zu verwenden. Was viele überrascht, ist die Tatsache, dass Zinklegierungen wie Zamak 3 und 5 beeindruckende mechanische Eigenschaften aufweisen und gleichzeitig eine hervorragende Gießbarkeit und Kosteneffizienz bieten. Ich möchte Ihnen die tatsächlichen Festigkeitseigenschaften von Zinkdruckguss erläutern und Ihnen zeigen, warum es für Ihr nächstes Projekt ideal sein könnte.

Welche Materialien werden für Zinkdruckguss verwendet?

Haben Sie schon einmal einen Türknauf, ein Spielzeugauto oder ein Gehäuse für ein elektronisches Gerät in die Hand genommen und sich gefragt, aus welchem Material das perfekte Gleichgewicht von Details und Haltbarkeit besteht? Viele Produkte, die wir täglich benutzen, enthalten Komponenten aus Zinkdruckguss, aber es kann verwirrend sein, zu wissen, aus welchem Material diese Teile tatsächlich bestehen, wenn Sie Ihr nächstes Projekt planen.

Beim Zinkdruckguss werden in erster Linie Zinklegierungen verwendet, wobei ZA-3, ZA-8, ZAMAK 3 und ZAMAK 5 die gängigsten Werkstoffe sind. Diese Legierungen kombinieren Zink mit Aluminium, Magnesium und Kupfer in bestimmten Anteilen, um unterschiedliche mechanische Eigenschaften für verschiedene Anwendungen zu erzielen.

Die Grundlage der Zinkdruckgusslegierungen

Der Zinkdruckguss basiert im Wesentlichen auf Zinkbasislegierungen und nicht auf reinem Zink. Reines Zink hat aufgrund seiner relativ weichen Beschaffenheit und seiner Tendenz, sich unter Belastung langsam zu verformen, nur begrenzte praktische Anwendungsmöglichkeiten in der Fertigung. Aus diesem Grund hat die Industrie mehrere standardisierte Zinklegierungen entwickelt, die zu den Arbeitspferden der Druckgusswelt geworden sind.

Bei meiner Arbeit mit Herstellern aus verschiedenen Branchen habe ich festgestellt, dass sich die meisten Zinkdruckgussverfahren auf zwei Hauptlegierungsfamilien konzentrieren: ZAMAK-Legierungen und ZA-Legierungen. Beide haben spezifische Zusammensetzungen und Vorteile, die sie für unterschiedliche Anwendungen geeignet machen.

ZAMAK-Legierungen: Die Arbeitspferde des Zinkdruckgusses

ZAMAK (manchmal auch Zamac genannt) ist ein Akronym, das sich aus den deutschen Bezeichnungen für die Metalle in seiner Zusammensetzung ableitet: Zink, Aluminium, Magnesium und Kupfer (Kupfer). Diese Legierungen bilden das Rückgrat der Zinkdruckgussindustrie.

Zu den am häufigsten verwendeten ZAMAK-Legierungen gehören:

ZAMAK 3 (Zinklegierung 3)

ZAMAK 3 enthält etwa 4% Aluminium, 0,035% Magnesium und ein Minimum an Kupfer. Das macht es zur reinsten der üblichen Zinklegierungen und verleiht ihm eine ausgezeichnete Dimensionsstabilität. Ich habe gesehen, dass ZAMAK 3 ausgiebig für verwendet wird:

- Komponenten für die Automobilindustrie

- Elektronik-Gehäuse

- Sanitärarmaturen

- Hardware-Artikel

Was ZAMAK 3 besonders wertvoll macht, ist seine hervorragende Gießbarkeit1 kombiniert mit guten mechanischen Eigenschaften. Wenn Kunden ein ausgewogenes Verhältnis zwischen Kosteneffizienz und Zuverlässigkeit benötigen, ist ZAMAK 3 oft meine erste Empfehlung.

ZAMAK 5 (Zinklegierung 5)

ZAMAK 5 ist im Wesentlichen ZAMAK 3 mit einem Zusatz von etwa 1% Kupfer. Diese kleine Änderung in der Zusammensetzung verbessert die Zugfestigkeit und Härte erheblich. Mit ZAMAK 5 hergestellte Komponenten bieten in der Regel:

- 10-20% höhere Zugfestigkeit als ZAMAK 3

- Bessere Leistung unter Druck

- Verbesserte Verschleißfestigkeit

- Verbesserte Polier- und Beschichtungsmöglichkeiten

Diese Eigenschaften machen ZAMAK 5 ideal für Anwendungen, die eine höhere Festigkeit oder eine bessere Oberflächenbeschaffenheit erfordern, wie z. B. Automobilteile und dekorative Beschläge.

ZA-Legierungen: Zink-Optionen mit höherer Leistung

ZA-Legierungen (Zink-Aluminium-Legierungen) enthalten einen wesentlich höheren Aluminiumgehalt als ZAMAK-Legierungen, der in der Regel zwischen 8 und 27% liegt. Der höhere Aluminiumgehalt verändert die Materialeigenschaften erheblich:

ZA-8

Mit 8-8,8% Aluminium und 1-1,5% Kupfer, bietet ZA-8:

- Höhere Festigkeit als ZAMAK-Legierungen

- Bessere Verschleißfestigkeit

- Hervorragende Lagerfähigkeit

- Gute Kriechstromfestigkeit

ZA-12

Der ZA-12 enthält 10,5-11,5% Aluminium und 0,5-1,25% Kupfer:

- Überlegene Festigkeit im Vergleich zu ZAMAK-Legierungen

- Ausgezeichnete Lagereigenschaften

- Gute Widerstandsfähigkeit gegen Verschleiß

ZA-27

Mit dem höchsten Aluminiumgehalt (25-28%) unter den gängigen Zinkdruckgusslegierungen bietet ZA-27:

- Das höchste Verhältnis von Festigkeit zu Gewicht unter den Zinklegierungen

- Außergewöhnliche Verschleißfestigkeit

- Hervorragende mechanische Eigenschaften

Überlegungen zur Materialauswahl

Wenn ich den Kunden von PTSMAKE bei der Auswahl der geeigneten Zinklegierung für ihre Projekte helfe, berücksichtige ich mehrere Faktoren:

| Legierung | Stärke | Kosten | Gießbarkeit | Gemeinsame Anwendungen |

|---|---|---|---|---|

| ZAMAK 3 | Mäßig | $ | Ausgezeichnet | Allgemeine Eisenwaren, Kfz-Teile |

| ZAMAK 5 | Gut | $$ | Gut | Automobilindustrie, Sanitärarmaturen |

| ZA-8 | Besser | $$ | Gut | Industrielle Komponenten, Lager |

| ZA-12 | Sehr gut | $$$ | Mäßig | Zahnräder, Buchsen, Lager |

| ZA-27 | Ausgezeichnet | $$$$ | Herausfordernd | Hochbeanspruchte Komponenten |

Geringfügige Elemente und Zusatzstoffe

Neben den primären Legierungsbestandteilen enthalten Zinkdruckgusswerkstoffe oft Spurenelemente, die die endgültigen Eigenschaften erheblich beeinflussen können:

- Magnesium: In geringen Mengen zugesetzt (0,01-0,06%), um interkristalline Korrosion zu verringern

- Blei: Manchmal in rezyklierten Legierungen vorhanden, aber im Allgemeinen unerwünscht, da es die mechanischen Eigenschaften beeinträchtigen kann.

- Eisen: Normalerweise unter 0,075% gehalten, da höhere Werte zu Sprödigkeit führen können.

- Kadmium: Aus Gründen des Umweltschutzes in der Regel auf 0,004% begrenzt

- Zinn: Häufig unter 0,002% gehalten, um interkristalline Korrosion zu verhindern

Bei PTSMAKE überwachen wir diese Spurenelemente sorgfältig, um eine gleichbleibende Qualität unserer Zinkdruckgusskomponenten zu gewährleisten.

Neue Materialien aus Zinklegierungen

Die Zinkdruckgussindustrie entwickelt sich ständig weiter und stellt neue Legierungszusammensetzungen her, um spezifische Leistungsanforderungen zu erfüllen:

- ACuZink: Eine Familie geschützter Legierungen mit erhöhtem Kupfergehalt für verbesserte Festigkeit

- Ökozink: Umweltfreundliche Formulierungen, die toxische Elemente auf ein Minimum reduzieren

- EZAC: Verbesserte Zink-Aluminium-Kupfer-Legierungen für dünnwandige Anwendungen

Diese neueren Werkstoffe bieten vielversprechende Möglichkeiten für spezielle Anwendungen, bei denen herkömmliche Legierungen möglicherweise nicht ausreichen.

Die wichtigsten Vorteile von Zinklegierungen gegenüber reinem Zink beim Druckguss

Haben Sie sich jemals gefragt, warum Hersteller selten reines Zink für Druckgussprojekte verwenden? Vielleicht sind Sie auf Sprödigkeitsprobleme oder Dimensionsschwankungen bei Teilen gestoßen und haben sich gefragt, ob es eine bessere Alternative gibt?

Zinklegierungen werden beim Druckguss gegenüber reinem Zink bevorzugt, da sie bessere mechanische Eigenschaften, eine höhere Korrosionsbeständigkeit, eine bessere Dimensionsstabilität und ein besseres Fließverhalten beim Gießen bieten. Diese Legierungen behalten die Kostenvorteile von Zink bei und beseitigen gleichzeitig viele seiner inhärenten Schwächen.

Verständnis der Zusammensetzung und Eigenschaften von Zinklegierungen

In den Jahren, in denen ich mich bei PTSMAKE mit Metallguss beschäftigt habe, habe ich festgestellt, dass die Kenntnis der Zusammensetzung von Zinklegierungen entscheidend ist, um fundierte Fertigungsentscheidungen zu treffen. Zinklegierungen, die im Druckguss verwendet werden, enthalten in der Regel Zink als Basismetall mit sorgfältig kontrollierten Mengen an Aluminium, Kupfer, Magnesium und gelegentlich anderen Elementen.

Die im Druckguss am häufigsten verwendeten Zinklegierungen sind die Zamak-Reihe (insbesondere Zamak 3, 5 und 7) und die ZA-Reihe (ZA-8, ZA-12 und ZA-27). Jede dieser Legierungen hat eine spezifische chemische Zusammensetzung, um bestimmte Eigenschaften zu verbessern.

Gängige Zinklegierungszusammensetzungen

| Legierung Typ | Zink (%) | Aluminium (%) | Kupfer (%) | Magnesium (%) | Andere Elemente (%) |

|---|---|---|---|---|---|

| Zamak 3 | 95.5 | 4.0 | 0.25 | 0.03 | 0.22 |

| Zamak 5 | 94.2 | 4.0 | 1.0 | 0.03 | 0.77 |

| ZA-8 | 91.2 | 8.0 | 1.0 | 0.02 | 0.78 |

| ZA-12 | 87.5 | 11.0 | 0.5-1.25 | 0.02 | 0.28-1.03 |

| ZA-27 | 71.5 | 27.0 | 2.0 | 0.02 | 0.48 |

Diese Legierungselemente verbessern deutlich die metallurgische Struktur2 von Zink, wodurch ein relativ schwaches reines Metall in ein vielseitiges technisches Material verwandelt wird, das sich für eine breite Palette von Anwendungen eignet.

Mechanische Vorteile von Zinklegierungen gegenüber reinem Zink

Reines Zink hat mehrere Einschränkungen, die es für die meisten Druckgussanwendungen ungeeignet machen. Die relativ geringe Zugfestigkeit, die geringe Härte und die Neigung zum Kriechen unter Last sind erhebliche Nachteile. Durch die Zugabe von Legierungselementen können wir Werkstoffe mit erheblich verbesserten mechanischen Eigenschaften herstellen.

Festigkeit und Härte

Zinklegierungen weisen die 2-3fache Zugfestigkeit von reinem Zink auf. Während beispielsweise reines Zink normalerweise eine Zugfestigkeit von etwa 20 MPa aufweist, bietet Zamak 3 eine Zugfestigkeit von 283 MPa, und hochaluminiumhaltige Legierungen wie ZA-27 können bis zu 425 MPa erreichen. Dank dieser erheblichen Verbesserung können Teile aus Zinklegierungen höheren Belastungen und Beanspruchungen standhalten.

Der Zusatz von Aluminium erhöht insbesondere die Härte, wobei Kupfer diese Eigenschaft noch weiter verbessert. Diese erhöhte Härte führt zu einer besseren Verschleißfestigkeit bei Anwendungen, bei denen die Teile Reibung oder Stößen ausgesetzt sind.

Dimensionsstabilität

Eines der größten Probleme mit reinem Zink ist seine Instabilität bei den Abmessungen. Bei der Zusammenarbeit mit Kunden von PTSMAKE weise ich häufig darauf hin, dass reines Zink aufgrund seiner Tendenz, sich mit der Zeit zu verformen, für Präzisionsbauteile unzuverlässig ist. Zinklegierungen beheben dieses Problem durch:

- Reduzierte Korngröße durch Legierungselemente, die die Materialbewegung einschränken

- Verbesserte strukturelle Steifigkeit, die Verformungen widersteht

- Verbesserte Beständigkeit gegen interkristalline Korrosion, die zu Dimensionsänderungen führen kann

Diese Verbesserungen sind besonders wichtig für Teile, die enge Toleranzen erfordern oder die in Präzisionsbaugruppen verwendet werden.

Korrosionsbeständigkeit und Oberflächeneigenschaften

In industriellen Anwendungen bestimmt die Korrosionsbeständigkeit häufig die Lebensdauer eines Bauteils. Zinklegierungen bieten durch mehrere Mechanismen einen deutlich besseren Korrosionsschutz als reines Zink:

- Bildung von stabilen Oxidschichten, die das darunter liegende Metall schützen

- Geringere Anfälligkeit für interkristalline Korrosion

- Bessere Beständigkeit gegen atmosphärische und chemische Einflüsse

Darüber hinaus lassen sich Zinklegierungen leicht beschichten, lackieren oder anderweitig oberflächenbehandeln, um ihre Korrosionsbeständigkeit und ästhetischen Eigenschaften weiter zu verbessern. Diese Vielseitigkeit macht sie sowohl für funktionelle als auch für dekorative Anwendungen geeignet.

Verarbeitungsvorteile beim Druckgießen

Aus der Sicht der Herstellung bieten Zinklegierungen mehrere praktische Vorteile gegenüber reinem Zink im Druckgussverfahren:

Fließverhalten und Gießbarkeit

Zinklegierungen haben hervorragende Fließeigenschaften, die es ihnen ermöglichen, komplizierte Formdetails mit Präzision zu füllen. Durch den Zusatz von Aluminium wird der Schmelzpunkt gesenkt und gleichzeitig die Fließfähigkeit verbessert, was die Herstellung dünnwandiger Abschnitte und komplexer Geometrien ermöglicht, die bei reinem Zink eine Herausforderung darstellen würden.

Thermische Eigenschaften

Die kontrollierten Wärmeausdehnungskoeffizienten von Zinklegierungen (im Vergleich zum unvorhersehbaren Verhalten von reinem Zink) ermöglichen eine bessere Kontrolle der Abmessungen während der Abkühlphase. Dies führt zu besser vorhersehbaren Schrumpfungsraten und weniger Defekten in den fertigen Teilen.

Langlebigkeit der Werkzeuge

Druckgusswerkzeuge aus Zinklegierungen halten in der Regel länger als solche aus reinem Zink. Die verbesserten Fließeigenschaften verringern den erosiven Verschleiß der Formoberflächen, während die niedrigeren Gießtemperaturen (im Vergleich zu Aluminium- oder Magnesiumlegierungen) die thermische Ermüdung der Werkzeuge minimieren.

Kosteneffizienz von Zinklegierungen in der Fertigung

Schließlich dürfen auch die wirtschaftlichen Vorteile der Verwendung von Zinklegierungen anstelle von reinem Zink nicht außer Acht gelassen werden. Reines Zink mag zwar geringfügig niedrigere Rohstoffkosten haben, aber die Gesamtwirtschaftlichkeit der Herstellung spricht aus folgenden Gründen für Legierungen:

- Geringere Ausschussraten und höhere Produktqualität

- Schnellere Produktionszyklen durch verbesserte Fließeigenschaften

- Niedrigere Nachbearbeitungskosten durch bessere Oberflächenqualität im Gusszustand

- Verlängerte Produktlebensdauer reduziert Garantie- und Ersatzkosten

Wir bei PTSMAKE haben immer wieder festgestellt, dass sich der geringe Aufpreis, der für hochwertige Zinklegierungen gezahlt wird, durch eine verbesserte Fertigungseffizienz und eine höhere Produktleistung schnell amortisiert.

Ist Druckguss das Gleiche wie Zinkguss?

Waren Sie schon einmal verwirrt, als Sie nach Fertigungsmöglichkeiten für Ihr nächstes Projekt suchten? Haben Sie schon einmal auf technische Datenblätter gestarrt und sich gefragt, ob Druckguss und Zinkguss unterschiedliche Verfahren sind oder nur ein Branchenjargon für dasselbe? Diese terminologische Verwirrung kann zu kostspieligen Fehlern bei der Herstellung führen.

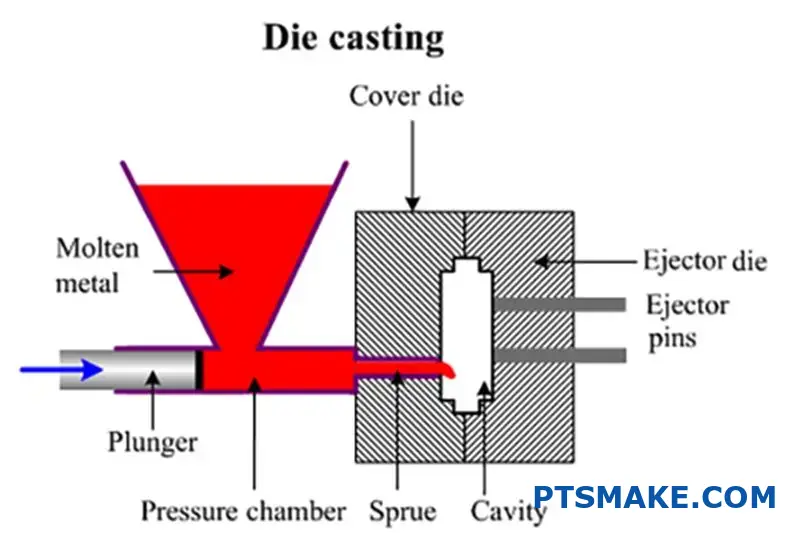

Nein, Druckguss und Zinkguss sind nicht dasselbe. Druckguss ist ein Herstellungsverfahren, bei dem verschiedene Metalle wie Zink, Aluminium, Magnesium und Kupferlegierungen verwendet werden können. Zinkguss bezieht sich speziell auf Druckguss, bei dem Zink als Metallmaterial verwendet wird.

Die Beziehung zwischen Druckguss und Zinkguss verstehen

Die Begriffe Druckguss und Zinkguss werden in der verarbeitenden Industrie oft verwechselt. Zur Klarstellung: Druckguss ist das übergreifende Herstellungsverfahren, während Zinkguss (genauer gesagt Zinkdruckguss) eine spezifische Anwendung dieses Verfahrens unter Verwendung von Zinklegierungen ist.

In meiner Erfahrung in der Fertigung habe ich festgestellt, dass das Verständnis dieses Unterschieds für Ingenieure und Produktdesigner bei der Auswahl der richtigen Fertigungsmethode für ihre Teile entscheidend ist.

Beim Druckguss wird geschmolzenes Metall unter hohem Druck in wiederverwendbare Stahlformen, die sogenannten Kokillen, gepresst. Bei diesem Verfahren können verschiedene Metalle verwendet werden, wobei Zink nur eine Möglichkeit darstellt. Andere gängige Druckgussmetalle sind Aluminium-, Magnesium- und Kupferlegierungen.

Hauptunterschiede bei Druckgusswerkstoffen

Die Wahl des Metalls für den Druckguss hat erhebliche Auswirkungen auf die Eigenschaften und Anwendungen des Endprodukts. Im Folgenden wird der Vergleich zwischen Zink und anderen gängigen Druckgusswerkstoffen dargestellt:

| Metall | Schmelzpunkt (°C) | Dichte (g/cm³) | Wichtige Eigenschaften | Gemeinsame Anwendungen |

|---|---|---|---|---|

| Zink | 380-390 | 6.6-7.2 | Hohe Dimensionsstabilität, hervorragende Oberflächengüte, gute Korrosionsbeständigkeit | Automobilteile, Elektronikgehäuse, Spielzeug |

| Aluminium | 660 | 2.7 | Geringes Gewicht, gutes Verhältnis von Festigkeit zu Gewicht, korrosionsbeständig | Automobilkomponenten, Teile für die Luft- und Raumfahrt |

| Magnesium | 650 | 1.7 | Leichtestes Konstruktionsmetall, gute EMI-Abschirmung | Dünnwandige Gehäuse, tragbare Elektronik |

| Kupferlegierungen | 900-1000 | 8.3-8.9 | Ausgezeichnete elektrische Leitfähigkeit, hohe Wärmeleitfähigkeit | Elektrische Komponenten, Hardware für die Schifffahrt |

Zinkdruckguss: Das spezialisierte Verfahren

Zinkdruckguss ist aus mehreren Gründen zu einer der beliebtesten Formen des Druckgusses geworden. Die eutektische Eigenschaften3 von Zinklegierungen machen sie ideal für das Druckgussverfahren und bieten Herstellern und Konstrukteuren einzigartige Vorteile.

Vorteile des Zinkdruckgusses

Geringerer Energiebedarf: Zink hat im Vergleich zu anderen Druckgussmetallen einen relativ niedrigen Schmelzpunkt (380-390°C), was zu einem geringeren Energieverbrauch bei der Herstellung führt.

Längere Lebensdauer der Matrize: Aufgrund der niedrigeren Verarbeitungstemperaturen sind die für den Zinkguss verwendeten Stahlformen weniger thermischen Belastungen ausgesetzt. Bei PTSMAKE haben wir festgestellt, dass die für den Zinkguss verwendeten Formen in der Regel 5-10 Mal länger halten als die für den Aluminiumguss verwendeten.

Ausgezeichnete Maßgenauigkeit: Zinklegierungen haben eine hervorragende Fließfähigkeit im geschmolzenen Zustand, so dass sie selbst komplexe Formhohlräume präzise ausfüllen können.

Hervorragende Oberflächengüte: Zinkdruckgussteile haben im Allgemeinen glattere Oberflächen direkt aus der Form und erfordern oft nur eine minimale Nachbearbeitung.

Flexibilität bei der Gestaltung: Die hervorragenden Fließeigenschaften von Zinklegierungen ermöglichen die Herstellung von Bauteilen mit dünnen Wänden (bis zu 0,5 mm dünn) und komplexen Geometrien.

Gängige Zinklegierungen für den Druckguss

Nicht alle Zinklegierungen sind gleich. Zu den häufigsten Zinklegierungen, die im Druckguss verwendet werden, gehören:

Zamak 3 (ASTM AG40A): Die am häufigsten verwendete Zinkdruckgusslegierung, die ein gutes Gleichgewicht zwischen physikalischen Eigenschaften, Gießbarkeit und Kosteneffizienz bietet.

Zamak 5 (ASTM AC41A): Ähnlich wie Zamak 3, jedoch mit höherer Zugfestigkeit und Härte.

ZA-8, ZA-12 und ZA-27: Zinklegierungen mit höherem Aluminiumgehalt, die eine höhere Festigkeit und Härte aufweisen, aber etwas schwieriger zu gießen sind.

Anwendungen, bei denen sich Zinkdruckguss auszeichnet

Durch meine Arbeit bei PTSMAKE habe ich gesehen, wie sich Zinkdruckguss in verschiedenen Anwendungen auszeichnet:

- Komponenten für die Automobilindustrie: Innenverkleidungsteile, Türgriffe, Schlossgehäuse

- Elektronikgehäuse: Rahmen, Gehäuseteile, Kühlkörper

- Konsumgüter: Geräteteile, Eisenwaren, Spielzeug und Dekorationsartikel

- Industrielle Hardware: Werkzeuge, Vorrichtungen und mechanische Komponenten

Die richtige Wahl zwischen Druckgussoptionen treffen

Bei der Entscheidung über das geeignete Druckgussverfahren für Ihr Projekt sollten Sie diese Faktoren berücksichtigen:

Produktionsvolumen: Zinkdruckguss bietet Kostenvorteile für mittlere bis hohe Stückzahlen.

Teilkomplexität: Wenn Ihr Entwurf komplizierte Details oder dünne Wände aufweist, sind die hervorragenden Fließeigenschaften von Zink die ideale Wahl.

Anforderungen an die Oberflächenbeschaffenheit: Wenn die ästhetische Qualität im Vordergrund steht, benötigen Zinkgussstücke in der Regel weniger Nachbearbeitung.

Überlegungen zum Verhältnis von Stärke und Gewicht: Zink ist zwar schwerer als Aluminium, bietet aber für seine Gewichtsklasse eine hervorragende Festigkeit und Haltbarkeit.

Kostensensibilität: Die niedrigeren Verarbeitungstemperaturen und die längere Lebensdauer der Gussform beim Zinkguss führen häufig zu Kosteneinsparungen, insbesondere bei bestimmten Stückzahlen.

Viele unserer Kunden bei PTSMAKE ziehen zunächst mehrere Fertigungsverfahren in Betracht, aber für Bauteile, die eine hohe Präzision und Oberflächenqualität bei moderaten Festigkeitsanforderungen erfordern, erweist sich der Zinkdruckguss häufig als optimale Lösung.

Wie erreicht man enge Toleranzen beim Zinkdruckguss?

Haben Sie schon einmal Zinkdruckgussteile erhalten, die nicht richtig in Ihre Baugruppe passten, oder mussten Sie teure Komponenten aufgrund von Toleranzproblemen verschrotten? Vielleicht haben Sie sich auch schon mit der Frustration von Komponenten herumgeschlagen, die perfekt aussehen, aber bei der Qualitätskontrolle durchfallen, weil sie nur um Bruchteile eines Millimeters abweichen?

Das Erreichen enger Toleranzen beim Zinkdruckguss erfordert die sorgfältige Beachtung mehrerer Faktoren, darunter die Konstruktion der Form, die Prozesssteuerung und die Materialauswahl. In der Regel können mit Zinkdruckguss Toleranzen von ±0,1 mm bis ±0,05 mm für Abmessungen unter 25 mm erreicht werden, wobei durch Nachbearbeitungen und fortschrittliche Prozesssteuerung noch engere Toleranzen möglich sind.

Verständnis der Toleranzfaktoren beim Zinkdruckguss

Toleranzen im Zinkdruckguss sind nicht einfach willkürliche Zahlen, die wir Zeichnungen zuweisen. Sie sind das Ergebnis des Zusammenspiels mehrerer Fertigungsvariablen. Bei meiner Arbeit mit Präzisionskomponenten habe ich festgestellt, dass das Verständnis dieser Faktoren für eine effiziente Produktionsplanung entscheidend ist.

Zu den wichtigsten Variablen, die die Toleranzen beim Zinkdruckguss beeinflussen, gehören:

Überlegungen zur Materialschrumpfung

Zinklegierungen weisen im Vergleich zu anderen Druckgusswerkstoffen wie Aluminium oder Magnesium eine geringere Schrumpfung auf. Dies ist einer der wichtigsten Vorteile von Zink für Präzisionsanwendungen. Die Website Schwindungsrate4 für die meisten Zinklegierungen liegt typischerweise zwischen 0,4% und 0,7%, verglichen mit 0,5% bis 1,2% für Aluminiumlegierungen.

Diese vorhersehbare und minimale Schrumpfung ermöglicht es:

- Einheitlichere Abmessungen der Teile

- Geringere Maßabweichungen zwischen Produktionsläufen

- Bessere Fähigkeit, enge Toleranzen konstant einzuhalten

Auswirkungen der Wanddicke auf die Toleranzen

Die Wandstärke hat einen direkten Einfluss auf die erreichbaren Toleranzen im Zinkdruckguss. Als allgemeine Regel gilt:

| Wanddicke | Typische erreichbare Toleranz |

|---|---|

| 0,5 mm - 1,5 mm | ±0,075mm - ±0,1mm |

| 1,5 mm - 3,0 mm | ±0,1mm - ±0,15mm |

| 3,0 mm - 6,0 mm | ±0,15mm - ±0,2mm |

| >6,0 mm | ±0,2mm - ±0,3mm |

Dünnere Wände kühlen schneller ab, sind aber bei unsachgemäßer Planung und Ausführung anfälliger für Fehler. Die Abstimmung der Wandstärke mit den strukturellen Anforderungen ist ein entscheidender Aspekt beim Erreichen enger Toleranzen.

Anforderungen an den Tiefgangswinkel

Entformungsschrägen sind notwendig, um das Auswerfen der Teile aus der Form zu erleichtern. Sie wirken sich jedoch direkt auf die Maßtoleranzen aus, insbesondere bei hohen Teilen. Bei PTSMAKE empfehlen wir normalerweise:

- Mindestverzug von 0,5° bis 1° für Zinkdruckguss

- Erhöhte Entnahmewinkel (2° bis 3°) für tiefere Merkmale

- Sorgfältig ausgewogene Entformungswinkel für Oberflächen, die enge Toleranzen erfordern

Eine gut durchdachte Strategie für den Entformungswinkel stellt sicher, dass die Teile konsistent gefertigt werden können und gleichzeitig die kritischen Abmessungen innerhalb der Spezifikation bleiben.

Praktische Toleranzgrenzen in der Produktion

Theoretische Toleranzen mögen auf dem Papier vielversprechend aussehen, aber die praktische Produktionsrealität diktiert oft, was dauerhaft erreichbar ist. Auf der Grundlage meiner Erfahrung mit zahlreichen Zinkdruckgussprojekten habe ich die folgenden Angaben als realistisch erachtet:

Handelsübliche Toleranzen

Für handelsübliche Zinkdruckgussanwendungen:

| Dimension Bereich | Kommerzielle Standardtoleranz |

|---|---|

| bis zu 25 mm | ±0,1mm |

| 25mm bis 50mm | ±0,15mm |

| 50mm bis 150mm | ±0,2mm |

| 150mm bis 300mm | ±0,3mm |

Diese Toleranzen entsprechen dem, was die meisten Hersteller ohne signifikante Kostensteigerungen oder spezielle Verfahren erreichen können.

Präzisionstoleranzen für kritische Anwendungen

Für Anwendungen, die eine höhere Präzision erfordern:

| Dimension Bereich | Präzisionstoleranz-Fähigkeit |

|---|---|

| bis zu 25 mm | ±0,05 mm |

| 25mm bis 50mm | ±0,075 mm |

| 50mm bis 150mm | ±0,1mm |

| 150mm bis 300mm | ±0,15mm |

Um diese engeren Toleranzen zu erreichen, ist es in der Regel erforderlich:

- Anspruchsvollere Werkzeuge

- Zusätzliche Prozesskontrollen

- Mögliche Nebengeschäfte

- Häufigere Wartung von Werkzeugen

Überlegungen zur Toleranzabstufung

Bei der Konstruktion von Baugruppen mit mehreren Zinkdruckgusskomponenten ist die Toleranzüberlagerung ein entscheidender Faktor. Ich empfehle immer, bei komplexen Baugruppen eine Analyse der Toleranzüberlagerung durchzuführen, um die richtige Passform und Funktion sicherzustellen.

Die kumulative Wirkung mehrerer Toleranzen kann dazu führen, dass Baugruppen nicht wie beabsichtigt funktionieren, selbst wenn einzelne Komponenten die vorgegebenen Toleranzen einhalten. Wir von PTSMAKE helfen unseren Kunden dabei, diese Wechselwirkungen frühzeitig im Entwicklungsprozess zu analysieren, um spätere kostspielige Korrekturen zu vermeiden.

Strategien zur Verbesserung der Toleranzfähigkeiten

Wenn Standardtoleranzen für Ihre Anwendung nicht ausreichen, können verschiedene Strategien helfen, engere Spezifikationen zu erreichen:

Fortgeschrittenes Werkzeugdesign und Konstruktion

Die Form ist vielleicht das wichtigste Element, das die Toleranzen beeinflusst. Die Investition in hochwertige Werkzeuge mit:

- Konstruktion aus hochwertigem Werkzeugstahl

- Präzise CNC-Bearbeitung von Hohlraumdetails

- Optimiertes Layout der Kühlkanäle

- Sorgfältige Gestaltung von Tor und Laufschiene

Diese Elemente verbessern die Toleranzmöglichkeiten und die Konsistenz erheblich. Premium-Werkzeuge stellen zwar eine höhere Anfangsinvestition dar, doch die langfristigen Vorteile in Bezug auf die Teilequalität und die geringeren Ausschussraten rechtfertigen die Kosten oft.

Sekundäre Operationen für kritische Dimensionen

Bei den anspruchsvollsten Anwendungen können durch sekundäre Operationen Toleranzen erreicht werden, die über das hinausgehen, was mit Druckguss allein möglich ist:

- CNC-Bearbeitung von kritischen Oberflächen

- Schleifen und Honen

- Präzisionsbohren und Reiben

- Überprüfung mit Koordinatenmessgeräten (CMM)

Bei PTSMAKE setzen wir häufig hybride Fertigungsverfahren ein, bei denen wir Teile mit großzügigen Toleranzen in unkritischen Bereichen gießen und dann selektive Bearbeitungsvorgänge an kritischen Merkmalen durchführen.

Einführung der statistischen Prozesskontrolle

Die Einführung von robusten statistischen Prozesskontrollsystemen (SPC) ermöglicht es:

- Frühzeitige Erkennung von Prozessabweichungen

- Gleichbleibende Teilequalität

- Dokumentation der Prozessfähigkeit

- Möglichkeiten zur kontinuierlichen Verbesserung

Durch die Überwachung von wichtigen Prozessparametern und Teileabmessungen können wir engere Toleranzen über längere Produktionsläufe einhalten.

Welche Oberflächenbehandlungen sind für Zinkdruckgussteile erhältlich?

Haben Sie jemals Zinkdruckgussteile erhalten, die nicht Ihren ästhetischen Vorstellungen entsprachen? Oder hatten Sie Schwierigkeiten, die richtige Oberfläche zu wählen, die ein ausgewogenes Verhältnis zwischen Aussehen, Schutz und Kosten bietet? Die falsche Oberflächenbeschaffenheit kann selbst die am präzisesten entworfenen Komponenten untergraben.

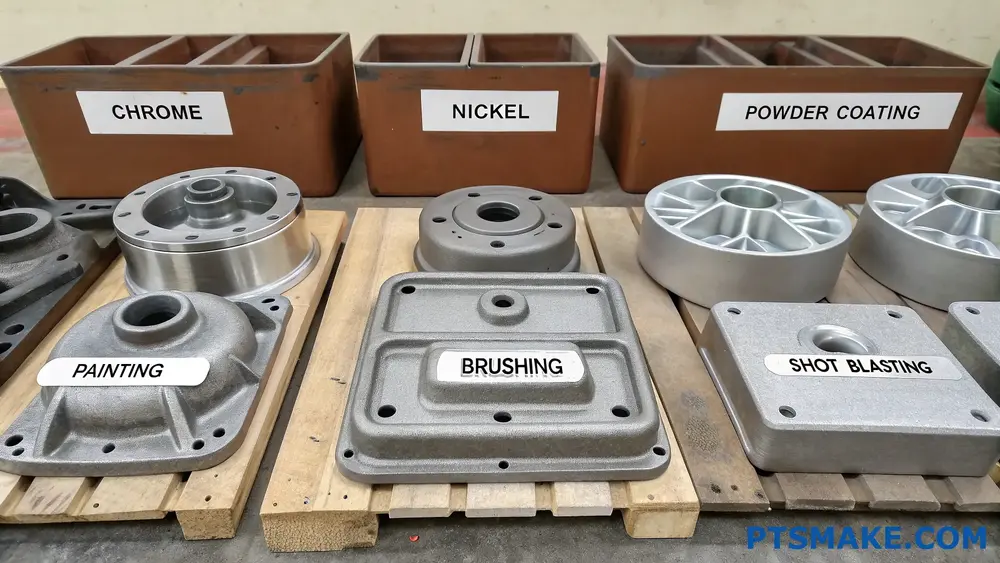

Zinkdruckgussteile können mit zahlreichen Oberflächenbehandlungen versehen werden, darunter Verchromen, Vernickeln, Vergolden, Pulverbeschichten, Lackieren, Eloxieren, Polieren, Bürsten, Strukturieren und Trowalisieren. Jede Oberfläche bietet einzigartige Vorteile in Bezug auf Aussehen, Korrosionsbeständigkeit, Verschleißschutz und Kostenüberlegungen.

Gängige Oberflächenbehandlungen für Zinkdruckgussteile

Bei meiner Arbeit mit Kunden aus verschiedenen Branchen habe ich aus erster Hand erfahren, wie die richtige Oberflächenveredelung ein einfaches Zinkdruckgussteil in ein Bauteil verwandeln kann, das nicht nur außergewöhnlich leistungsfähig ist, sondern auch die Attraktivität des gesamten Produkts steigert. Ich zeige Ihnen die effektivsten Veredelungsmöglichkeiten.

Galvanische Beschichtungen

Beim Galvanisieren wird durch ein elektrochemisches Verfahren eine dünne Metallschicht auf Zinkdruckgussteilen erzeugt. Diese Veredelung ist äußerst beliebt, weil sie Ästhetik mit funktionalen Vorteilen verbindet.

Verchromen

Die Verchromung sorgt für die spiegelnde, reflektierende Oberfläche, die viele Verbraucher mit hochwertigen Metallprodukten verbinden. Neben seinem attraktiven Aussehen bietet Chrom:

- Hervorragende Korrosionsbeständigkeit

- Ausgezeichnete Verschleißfestigkeit

- Geringere Reibung

- Hohe Härte (ca. 70 HRC)

Viele Fahrzeugteile wie Embleme und Zierleisten werden verchromt. Es ist jedoch erwähnenswert, dass die traditionellen sechswertigen Chromverfahren zunehmenden Umweltbeschränkungen unterliegen, was zum Aufkommen von dreiwertigen Chromalternativen führt, die umweltfreundlicher sind.

Vernickeln

Die Vernickelung sorgt für ein glänzendes, silbernes Aussehen, ähnlich wie Chrom, aber mit einem etwas wärmeren Ton. Die Vorteile umfassen:

- Sehr guter Korrosionsschutz

- Ausgezeichnete Verschleißfestigkeit

- Kann glänzend oder satiniert sein

- Häufig als Grundierung für die Verchromung verwendet

Bei PTSMAKE vernickeln wir häufig Bauteile, die sowohl ästhetisch ansprechend als auch haltbar sein müssen, wie Badezimmerarmaturen und Gehäuse von Unterhaltungselektronik.

Verzinkung

Es mag zwar überflüssig erscheinen, ein Zinkdruckgussstück zu verzinken, aber das Verzinkung5 Verfahren erzeugt eine Opferschutzschicht, die vor dem Grundmaterial korrodiert. Die wichtigsten Vorteile sind:

- Kostengünstiger Korrosionsschutz

- Erhältlich in klarer, gelber, schwarzer oder olivgrüner Ausführung

- Im Allgemeinen dünner als andere Beschichtungsoptionen

Organische Veredelungen

Organische Veredelungen bieten Alternativen zu Metallbeschichtungen mit ihren eigenen einzigartigen Vorteilen.

Pulverbeschichtung

Bei der Pulverbeschichtung wird trockenes Pulver elektrostatisch auf die Oberfläche des Teils aufgetragen und anschließend unter Hitze ausgehärtet. Das Verfahren erzeugt eine dauerhafte, gleichmäßige Oberfläche mit diesen Vorteilen:

- Breites Farbspektrum mit konsistenten Ergebnissen

- Ausgezeichnete Haltbarkeit und Stoßfestigkeit

- Gute chemische Beständigkeit

- Umweltfreundlich (keine Lösungsmittel)

- Dicke, gleichmäßige Beschichtung (normalerweise 2-4 mils)

Viele Teile von Außenanlagen und Möbelkomponenten profitieren von der Kombination aus Haltbarkeit und ästhetischer Flexibilität der Pulverbeschichtung.

Nass-Malerei

Die traditionelle Malerei bietet eine enorme Flexibilität im Erscheinungsbild:

- Unbegrenzte Farboptionen mit verschiedenen Glanzgraden

- Kann Spezialeffekte (metallisch, strukturiert usw.) einbeziehen

- Relativ niedrige Kosten für kleine Produktionsmengen

- Möglichkeit der Nachbesserung vor Ort

Allerdings bieten lackierte Oberflächen in der Regel nicht die gleiche Haltbarkeit wie eine Beschichtung oder Pulverbeschichtung.

Mechanische Verarbeitungen

Mechanische Veredelungen verändern die Oberfläche durch physikalische Prozesse und nicht durch zusätzliche Beschichtungen.

Polieren

Durch Polieren wird eine helle, reflektierende Oberfläche geschaffen, indem kleinere Unvollkommenheiten entfernt werden:

- Betont das natürliche Aussehen der Zinklegierung

- Kann Oberflächen für die nachfolgende Beschichtung vorbereiten

- Verschiedene Ebenen verfügbar (von Satin bis Spiegel)

- Verbessert die insgesamt wahrgenommene Qualität

Bürsten/Lackieren

Durch dieses Verfahren entstehen feine, gleichmäßige, gerichtete Linien auf der Oberfläche:

- Verleiht ein unverwechselbares industrielles Aussehen

- Hilft, kleinere Oberflächenmängel zu verbergen

- Häufig für architektonische Hardware verwendet

- Kann zum Schutz mit Klarlack kombiniert werden

Schrotstrahlen/Strahlen

Beim Kugelstrahlen wird eine strukturierte, matte Oberfläche erzeugt, indem das Teil mit kleinen Partikeln beschossen wird:

- Verbessert die Lackhaftung

- Schafft ein einheitliches Erscheinungsbild

- Kann die Oberflächenhärte erhöhen

- Beseitigt kleinere Gussfehler

Vergleich der Oberflächenbehandlungsoptionen

| Ausführung Typ | Korrosionsbeständigkeit | Abnutzungswiderstand | Erscheinungsbild | Relative Kosten | Gemeinsame Anwendungen |

|---|---|---|---|---|---|

| Verchromen | Ausgezeichnet | Ausgezeichnet | Hell, reflektierend | Hoch | Dekorative Verkleidung, Badezimmerarmaturen |

| Vernickeln | Sehr gut | Sehr gut | Silber glänzend oder satiniert | Mittel-Hoch | Elektronik-Gehäuse, Hardware |

| Pulverbeschichtung | Gut | Gut | Matt bis glänzend, viele Farben | Mittel | Outdoor-Ausrüstung, Möbel |

| Nass-Malerei | Messe | Schlecht-Fair | Unbegrenzte Optionen | Niedrig bis mittel | Dekorationsartikel, verschleißarme Teile |

| Polieren | Schlecht (ohne Versiegelung) | Schlecht | Hell, reflektierend | Niedrig bis mittel | Dekorationsartikel, Vorbereitung der Plattierung |

| Gebürstet/Texturiert | Schlecht (ohne Versiegelung) | Schlecht | Industriell, architektonisch | Mittel | Hardware, architektonische Elemente |

Auswahl der richtigen Oberflächenbeschaffenheit

Wenn ich meine Kunden bei der Auswahl der Oberfläche berate, berücksichtige ich mehrere Schlüsselfaktoren:

Umwelt: Wird das Teil Außenbedingungen, Chemikalien oder UV-Licht ausgesetzt sein? Bauteile, die rauen Umgebungen ausgesetzt sind, benötigen einen robusteren Schutz wie Verchromung oder hochwertige Pulverbeschichtung.

Anforderungen an die Abnutzung: Teile, die häufigem Gebrauch oder Abrieb ausgesetzt sind, benötigen dauerhafte Oberflächen wie Hartverchromung oder Vernickelung.

Ästhetische Bedürfnisse: Ist das Teil für den Endverbraucher sichtbar? Dekorative Teile profitieren oft von einer Verchromung oder individuellen Farboptionen.

Kostenzwänge: Aus Kostengründen können Optionen wie die Pulverbeschichtung dem Mehrschichtverfahren vorgezogen werden.

Regulatorische Anforderungen: In Branchen wie der Lebensmittelindustrie, der Medizintechnik oder bei Produkten für Kinder können besondere Anforderungen an die Oberfläche gestellt werden, um die Sicherheit zu gewährleisten.

Bei PTSMAKE arbeiten wir eng mit unseren Kunden zusammen, um diese Faktoren auszubalancieren. Manchmal empfehlen wir kombinierte Ansätze, wie z. B. mechanische Endbearbeitung gefolgt von Klarlack, um optimale Ergebnisse zu erzielen.

Wie ist der Zinkdruckguss im Vergleich zum Aluminium- oder Magnesiumdruckguss?

Haben Sie schon einmal versucht, sich zwischen Zink, Aluminium oder Magnesium für Ihr Druckgussprojekt zu entscheiden? Die überwältigenden technischen Spezifikationen, widersprüchlichen Empfehlungen und Budgetbeschränkungen können diese Wahl frustrierend komplex machen.

Zinkdruckguss bietet eine größere Detailgenauigkeit und niedrigere Verarbeitungstemperaturen als Aluminium oder Magnesium, während Aluminium ein besseres Verhältnis zwischen Festigkeit und Gewicht bietet und Magnesium das geringste Gewicht aufweist. Jedes Metall hat eindeutige Vorteile in Bezug auf Kosten, mechanische Eigenschaften und Produktionsanforderungen, die sie für unterschiedliche Anwendungen geeignet machen.

Die wichtigsten Leistungsunterschiede zwischen Zink, Aluminium und Magnesium

Bei der Auswahl des optimalen Metalls für Ihr Druckgussprojekt ist es wichtig, die grundlegenden Unterschiede zwischen Zink, Aluminium und Magnesium zu verstehen. In meiner Arbeit mit verschiedenen Kunden bei PTSMAKE habe ich festgestellt, dass jedes Metall einzigartige Vorteile bietet, die sich erheblich auf die Leistung und die Produktionskosten Ihres Produkts auswirken können.

Überlegungen zu Dichte und Gewicht

Der Gewichtsunterschied zwischen diesen drei Metallen ist beträchtlich und bestimmt häufig die Materialauswahl:

| Metall | Dichte (g/cm³) | Relatives Gewicht | Gemeinsame Anwendungen |

|---|---|---|---|

| Zink | 6.6 | Schwerste | Türbeschläge, Automobilkomponenten |

| Aluminium | 2.7 | Mittel | Motorkomponenten, Elektronikgehäuse |

| Magnesium | 1.8 | Leichteste | Laptoptaschen, Kamerarahmen |

Die außergewöhnliche Leichtigkeit von Magnesium macht es ideal für Anwendungen, bei denen eine Gewichtsreduzierung entscheidend ist. Aluminium bietet ein gutes Gleichgewicht, während die höhere Dichte von Zink ein solides, hochwertiges Gefühl vermittelt, das bei Verbraucherprodukten oft gewünscht wird.

Vergleich der mechanischen Eigenschaften

Die strukturellen Eigenschaften der einzelnen Metalle sind sehr unterschiedlich:

| Eigentum | Zink | Aluminium | Magnesium |

|---|---|---|---|

| Zugfestigkeit (MPa) | 280-330 | 290-330 | 220-280 |

| Streckgrenze (MPa) | 210-280 | 160-240 | 160-190 |

| Dehnung (%) | 10-15 | 3-5 | 3-15 |

| Schlagzähigkeit | Ausgezeichnet | Gut | Messe |

Zinklegierungen wie Zamak6 bieten in der Regel eine bessere Dimensionsstabilität und behalten ihre mechanischen Eigenschaften bei Raumtemperatur besser bei als die anderen Optionen. Aluminium bietet eine ausgezeichnete Festigkeit im Verhältnis zu seinem Gewicht, während Magnesium, obwohl es am leichtesten ist, immer noch respektable Festigkeitseigenschaften bietet.

Anforderungen an die Verarbeitungstemperatur

Der Schmelzpunkt jedes Metalls wirkt sich direkt auf den Energieverbrauch und die Langlebigkeit der Werkzeuge aus:

| Metall | Schmelzpunkt (°C) | Druckgussteil Temperatur (°C) | Auswirkungen auf den Werkzeugbau |

|---|---|---|---|

| Zink | 380-390 | 400-420 | Minimaler Verschleiß, längere Lebensdauer der Werkzeuge |

| Aluminium | 580-660 | 650-710 | Mäßiger Verschleiß, regelmäßige Wartung |

| Magnesium | 650 | 680-720 | Beschleunigter Verschleiß, häufiger Austausch |

In unserer Produktionsstätte habe ich festgestellt, dass die niedrigere Verarbeitungstemperatur von Zink erhebliche Vorteile mit sich bringt: längere Werkzeuglebensdauer, weniger Energieverbrauch und schnellere Zykluszeiten. Dies führt oft zu niedrigeren Gesamtproduktionskosten trotz der höheren Materialkosten von Zink pro Pfund.

Oberflächengüte und Detailgenauigkeit

Erreichbare Detailstufe

Die Fähigkeit, feine Details zu erfassen, ist sehr unterschiedlich:

| Metall | Mindestwanddicke (mm) | Detail Auflösung | Qualität der Oberflächenbehandlung |

|---|---|---|---|

| Zink | 0.4 | Ausgezeichnet | Überlegene |

| Aluminium | 0.9 | Gut | Gut |

| Magnesium | 1.3 | Messe | Gut mit Behandlung |

Zink eignet sich hervorragend zur Herstellung komplizierter Designs mit glatten Oberflächen, die nur eine minimale Nachbearbeitung erfordern. Für Produkte mit komplexen Geometrien und feinen Details empfehle ich meinen Kunden oft Zink, insbesondere für sichtbare Komponenten, bei denen es auf Ästhetik ankommt.

Korrosionsbeständigkeitsprofile

Auch die Umweltverträglichkeit ist ein wichtiger Aspekt:

| Metall | Natürliche Korrosionsbeständigkeit | Gemeinsame Endbearbeitungen | Anwendungen |

|---|---|---|---|

| Zink | Gut | Verchromung, Lackierung | Hardware für den Außenbereich, Schiffskomponenten |

| Aluminium | Ausgezeichnet | Eloxieren, Pulverbeschichtung | Automobilindustrie, Luft- und Raumfahrt |

| Magnesium | Schlecht | Konversionsbeschichtung, Eloxieren | Innenraum-Elektronik, geschützte Komponenten |

Während Aluminium von Natur aus eine schützende Oxidschicht bildet, benötigen Zink und vor allem Magnesium für eine optimale Korrosionsbeständigkeit in der Regel eine Oberflächenbehandlung. Bei PTSMAKE haben wir für jedes Metall spezielle Veredelungsverfahren entwickelt, um ihre Haltbarkeit in anspruchsvollen Umgebungen zu verbessern.

Kostenerwägungen und Produktionseffizienz

Die Gesamtkostengleichung geht über die Rohstoffpreise hinaus:

| Faktor | Zink | Aluminium | Magnesium |

|---|---|---|---|

| Materialkosten | Höher | Mittel | Höchste |

| Verarbeitungskosten | Unter | Mittel | Höher |

| Zykluszeit | Schnellste | Mittel | Langsamste |

| Lebensdauer von Werkzeugen | Längste | Mittel | Kürzeste |

Bei der Bewertung der Gesamtproduktionskosten erweist sich Zink trotz seiner höheren Materialkosten bei mittleren bis hohen Stückzahlen oft als wirtschaftlicher. Die deutlich schnelleren Zykluszeiten und die geringere Wartung der Werkzeuge gleichen den Aufpreis für das Rohmaterial aus.

Für kleinere Bauteile, die in großen Mengen hergestellt werden, erweist sich Zinkdruckguss häufig als die kostengünstigste Lösung. Für größere Teile, bei denen das Gewicht entscheidend ist, bietet Aluminium in der Regel das beste Verhältnis zwischen Kosten und Leistung, während Magnesium für Anwendungen reserviert ist, bei denen ein minimales Gewicht seinen höheren Preis rechtfertigt.

Bei meiner Beratungstätigkeit lege ich stets Wert darauf, dass nicht nur die reinen Materialkosten pro Pfund betrachtet werden, sondern der gesamte Produktionszyklus, einschließlich sekundärer Verfahren, Endbearbeitungsanforderungen und langfristiger Leistungserwartungen. Jedes Metall hat seinen Sweet Spot in Bezug auf Anwendungen, und die Auswahl des richtigen Metalls erfordert eine sorgfältige Analyse Ihrer spezifischen Anforderungen.

Welche Faktoren beeinflussen die Produktionsvorlaufzeit für Zinkdruckguss?

Haben Sie schon einmal sehnsüchtig auf Ihr Zinkdruckgussprojekt gewartet, um sich dann zu fragen, warum es länger dauert als erwartet? Die Frustration über verzögerte Zeitpläne kann Produkteinführungen zum Scheitern bringen und Probleme in Ihrer gesamten Lieferkette verursachen.

Die Produktionsvorlaufzeit für Zinkdruckguss wird von mehreren Schlüsselfaktoren beeinflusst, darunter die Komplexität der Konstruktion, das Auftragsvolumen, die Anforderungen an die Werkzeuge, sekundäre Vorgänge, die Verfügbarkeit von Materialien und die Fertigungskapazität. Wenn Sie diese Elemente verstehen, können Sie Ihren Produktionsplan besser planen und realistische Erwartungen festlegen.

Entwurfskomplexität und ihre Auswirkungen auf die Durchlaufzeit

Die Komplexität Ihres Zinkdruckgussentwurfs beeinflusst die Produktionsvorlaufzeit erheblich. Einfache Konstruktionen mit einfachen Geometrien und minimalen Merkmalen können schneller hergestellt werden als komplexe Teile mit komplizierten Details, dünnen Wänden oder engen Toleranzen.

Bei meiner Arbeit mit Kunden bei PTSMAKE habe ich festgestellt, dass Entwürfe, die komplexe unterläuft7 oder mehrere Gleitkerne in der Matrize können die Vorlaufzeit um mehrere Tage oder sogar Wochen verlängern. Dies liegt daran, dass diese Merkmale anspruchsvollere Werkzeugkonstruktionen erfordern und oft zusätzliche Einrichtungszeit während der Produktion benötigen.

Komplexe Entwürfe erfordern in der Regel auch eine umfangreichere Entwurfsprüfung und technische Analyse, bevor die Produktion beginnen kann. Diese Vorproduktionsphase stellt die Herstellbarkeit sicher, verlängert aber den Gesamtzeitplan.

Designelemente, die die Vorlaufzeiten verlängern:

- Wandstärkenschwankungen, die eine spezielle Durchflusskontrolle erfordern

- Mehrere Oberflächenausführungen oder -strukturen auf einem einzigen Teil

- Enge Abmessungstoleranzen (±0,05 mm oder weniger)

- Komplexe Trennebenen, die eine präzise Ausrichtung der Werkzeuge erfordern

Überlegungen zum Auftragsvolumen

Die Menge der von Ihnen benötigten Teile spielt eine entscheidende Rolle bei der Bestimmung der Vorlaufzeit. Im Gegensatz zu dem, was manche erwarten, können sich sowohl sehr kleine als auch sehr große Aufträge auf Ihren Zeitplan auswirken:

Kleinserienproduktion

Bei kleinen Chargen (in der Regel unter 500 Stück) macht die Rüstzeit oft einen erheblichen Teil der gesamten Produktionszeit aus. Die Werkzeuge müssen immer noch vorbereitet, montiert und getestet werden, unabhängig davon, wie viele Teile Sie produzieren.

Produktion großer Mengen

Bei Großaufträgen (Zehntausende von Teilen) sinkt zwar die Produktionszeit pro Stück, aber die Gesamtproduktion dauert länger. Außerdem werden die Qualitätskontrollverfahren umfangreicher, um die Konsistenz der gesamten Charge zu gewährleisten.

Im Folgenden finden Sie eine praktische Aufschlüsselung, wie sich das Volumen in der Regel auf die Vorlaufzeiten auswirkt:

| Menge bestellen | Typische Vorlaufzeit Bauteil | Anmerkungen |

|---|---|---|

| 100-500 Einheiten | 1-2 Wochen Produktion | Rüstzeit dominiert die Gesamtzeit |

| 501-5.000 Einheiten | 2-3 Wochen Produktion | Besserer Wirkungsgrad |

| 5.001-20.000 Einheiten | 3-5 Wochen Produktion | Kann mehrere Produktionsläufe erfordern |

| 20.000+ Einheiten | 5+ Wochen Produktion | Kann in Stapeln geplant werden |

Anforderungen und Entwicklung von Werkzeugen

Der vielleicht wichtigste Faktor, der die Vorlaufzeit beeinflusst, ist die Entwicklung der Werkzeuge. Bei neuen Zinkdruckgussprojekten dauert die Erstellung der Druckgusswerkzeuge in der Regel 4-6 Wochen, bei komplexen Konstruktionen manchmal auch länger.

Die Phase der Werkzeugherstellung umfasst:

- Werkzeugkonstruktion auf der Grundlage Ihrer Teilespezifikationen

- CNC-Bearbeitung der Werkzeugkomponenten

- Wärmebehandlung des Werkzeugstahls

- Montage der Werkzeugkomponenten

- Probeläufe und Anpassungen

Wenn Sie ein völlig neues Design entwerfen, kann dieser Prozess nicht verkürzt werden, ohne die Qualität zu beeinträchtigen. Bei Nachbestellungen mit vorhandenen Werkzeugen entfällt diese Phase jedoch, was die Vorlaufzeit erheblich verkürzt.

Sekundärprozesse und Veredelung

Viele Zinkdruckgussteile erfordern nach dem ersten Guss eine zusätzliche Bearbeitung:

- Entgraten und Beschneiden

- Oberflächenbearbeitung (Polieren, Texturierung usw.)

- Bearbeitung von kritischen Abmessungen

- Verchromung oder Beschichtung (Chrom, Pulverbeschichtung usw.)

- Montage mit anderen Komponenten

Jeder zusätzliche Vorgang verlängert den Produktionszeitplan. Bei PTSMAKE haben wir unseren Arbeitsablauf so optimiert, dass einige dieser Prozesse nach Möglichkeit gleichzeitig ablaufen, aber bestimmte Veredelungen wie das Verchromen haben vorgeschriebene Aushärtungszeiten, die nicht beschleunigt werden können.

Materialverfügbarkeit und Faktoren der Lieferkette

Die Verfügbarkeit von Zinklegierungen kann sich auf die Vorlaufzeiten auswirken, insbesondere wenn Speziallegierungen verwendet werden. Gängige Zinklegierungen wie Zamak 3 und Zamak 5 sind in der Regel leicht verfügbar, aber weniger gängige Legierungen können längere Beschaffungszeiten erfordern.

Auch andere für die Produktion benötigte Materialien können sich auf den Zeitplan auswirken:

- Spezielle Werkzeugstähle für die Matrizen

- Spezifische Beschichtungsmaterialien

- Kundenspezifische Verpackungsmaterialien

Ich rate meinen Kunden immer, wenn möglich Standardmaterialien zu verwenden, um mögliche Verzögerungen in der Lieferkette zu minimieren.

Produktionskapazität und Terminplanung

Die aktuelle Kapazität Ihres Herstellers wirkt sich direkt auf die Vorlaufzeit aus. In Spitzenzeiten, z. B. vor großen Feiertagen oder Messen, ist die Nachfrage bei den meisten Druckgussherstellern höher und die Warteschlangen länger.

Zu den Faktoren, die sich auf die Zeitplanung auswirken, gehören:

- Verfügbarkeit der Maschine

- Arbeitsressourcen

- Gleichzeitige Projekte

- Wartungspläne

- Prioritäten der Produktion

Der Aufbau einer guten Beziehung zu Ihrem Hersteller und die frühzeitige Mitteilung Ihrer Projektanforderungen tragen dazu bei, dass Ihr Projekt im Produktionsplan eine angemessene Priorität erhält.

Wie lässt sich eine gleichbleibende Qualität in der Großserienproduktion von Zinkdruckguss sicherstellen?

Haben Sie schon einmal eine Charge von Zinkdruckgussteilen erhalten, um dann festzustellen, dass die Qualität des gesamten Produktionslaufs nicht einheitlich ist? Fällt es Ihnen schwer, verlässliche Standards aufrechtzuerhalten, wenn Sie Ihre Druckgussproduktion ausweiten? Es ist frustrierend, wenn das, was bei kleinen Chargen perfekt funktioniert hat, bei höheren Stückzahlen nicht mehr funktioniert.

Die Gewährleistung einer gleichbleibenden Qualität beim Zinkdruckguss in hohen Stückzahlen erfordert die Einführung eines umfassenden Qualitätsmanagementsystems, das die Standardisierung der Prozesse, die regelmäßige Wartung der Anlagen, eine strenge Materialkontrolle, fortschrittliche Überwachungstechnologien und gut geschultes Personal umfasst. Diese Elemente bilden eine solide Grundlage für zuverlässige, wiederholbare Produktionsergebnisse.

Die Herausforderung der Qualitätsskalierung beim Zinkdruckguss

Beim Übergang von der Klein- zur Großserienproduktion wird es exponentiell schwieriger, eine gleichbleibende Qualität zu gewährleisten. Bei PTSMAKE habe ich beobachtet, dass erfolgreiche Zinkdruckgussbetriebe, die hohe Stückzahlen produzieren, nicht einfach nur ihre bestehenden Prozesse erweitern, sondern ihren Ansatz für das Qualitätsmanagement grundlegend ändern.

Zinkdruckguss ist besonders empfindlich gegenüber Schwankungen der Prozessparameter. Selbst geringfügige Schwankungen bei Temperatur, Druck oder Zykluszeit können zu erheblichen Qualitätsabweichungen bei den einzelnen Produktionsläufen führen. Diese Empfindlichkeit nimmt mit dem Produktionsvolumen zu, was eine gleichbleibende Qualität zu einem beweglichen Ziel macht.

Einführung der statistischen Prozesskontrolle (SPC)

Eine der wirksamsten Strategien zur Sicherstellung einer gleichbleibenden Qualität in der Großserienproduktion ist die Umsetzung Statistische Prozesskontrolle8. Im Gegensatz zur stichprobenartigen Überprüfung beinhaltet SPC eine kontinuierliche Überwachung der Prozessvariablen anhand von vorgegebenen Kontrollgrenzen.

Zu den wichtigsten SPC-Kennzahlen für Zinkdruckgussverfahren gehören:

- Temperaturschwankungen im Werkzeug

- Konsistenz des Einspritzdrucks

- Stabilität der Zykluszeit

- Einheitlichkeit der Materialzusammensetzung

- Trends bei der Maßhaltigkeit

Einrichten von Kontrolltabellen

Regelkarten bieten eine visuelle Darstellung der Prozessstabilität. Für den Zinkdruckguss empfehle ich, sowohl Variablen- als auch Attributkarten zu implementieren:

| Diagrammtyp | Anmeldung | Vorteile |

|---|---|---|

| X-Bar & R-Diagramme | Überwachung von Maßabweichungen | Frühzeitige Erkennung von Trends, bevor die Spezifikationen verletzt werden |

| p-Diagramme | Verfolgung der prozentualen Fehlerquote | Identifiziert systemische Qualitätsprobleme |

| c-charts | Zählen der Fehler pro Einheit | Hilft, spezifische Problembereiche zu isolieren |

Bei richtiger Implementierung helfen diese Diagramme den Bedienern zu erkennen, wann ein Prozess abdriftet, bevor Fehler auftreten, und ermöglichen so präventive Anpassungen.

Optimierung der Parameter von Druckgießmaschinen

Maschinenparameter haben einen erheblichen Einfluss auf die Qualitätskonstanz in der Großserienproduktion. Der Schlüssel liegt darin, die optimalen Einstellungen zu finden und sie dann über längere Produktionsläufe hinweg präzise beizubehalten.

Kritische Maschinenparameter

- Einspritzgeschwindigkeitsprofile: Verschiedene Zonen der Kavität können unterschiedliche Einspritzgeschwindigkeiten für eine optimale Füllung erfordern

- Haltedruck: Muss kalibriert werden, um Defekte wie Porosität zu vermeiden und gleichzeitig die Dimensionsstabilität zu erhalten

- Steuerung der Werkzeugtemperatur: Eine gleichmäßige Temperaturverteilung über die Form ist für eine gleichmäßige Erstarrung unerlässlich

Bei PTSMAKE haben wir Parametermatrizen für verschiedene Zinklegierungen und Teilegeometrien entwickelt, die als Ausgangspunkte für die Optimierung dienen. Diese Matrizen berücksichtigen die Bauteildicke, die Komplexität und die Anforderungen an die Oberflächengüte.

Verfahren zur Qualitätskontrolle von Materialien

Gleichbleibende Eingangsmaterialien sind die Voraussetzung für eine gleichbleibende Qualität der Produktion. Für den Zinkdruckguss bedeutet dies, dass strenge Kontrollen durchgeführt werden müssen:

Überprüfung der Legierungszusammensetzung

Eingehende Zinklegierungen sollten überprüft werden auf:

- Präzise Zusammensetzung innerhalb bestimmter Bereiche

- Konsistente Schmelzeigenschaften

- Abwesenheit von Schadstoffen

- Richtige Kornstruktur

Wir führen bei jeder Charge einer Zinklegierung eine spektrografische Analyse durch, um die genaue Zusammensetzung sicherzustellen, bevor sie in unsere Produktion gelangt.

Management von recyceltem Material

Bei der Verwendung von Recycling-Materialien (Läufer und Angüsse) sollten strenge Protokolle eingehalten werden:

| Aspekt des recycelten Materials | Kontrollmaßnahme |

|---|---|

| Maximaler Recyclinganteil | In der Regel 20-30% je nach Qualitätsanforderungen |

| Aufteilung nach Legierungstyp | Verhinderung von Kreuzkontaminationen zwischen verschiedenen Zinkformulierungen |

| Entfernung von Verunreinigungen | Filtration und Kontrolle vor dem Umschmelzen |

| Verfahren zum Mischen | Systematisches Mischen mit Neuware |

Fortschrittliche Überwachungstechnologien

Die moderne Technologie bietet leistungsstarke Werkzeuge für die Aufrechterhaltung der Qualitätskonsistenz in hochvolumigen Produktionsumgebungen.

Wärmebildsysteme

Wärmebildkameras können die Temperaturverteilung im Werkzeug in Echtzeit überwachen und die Bediener auf Hotspots oder Kühlungsprobleme aufmerksam machen, bevor diese zu Qualitätsproblemen führen. Diese Systeme können mit automatischen Prozessanpassungsfunktionen integriert werden.

Inline-Qualitätsüberprüfung

Automatisierte Inspektionssysteme mit maschinellem Sehen können:

- Oberflächenfehler erkennen

- Überprüfen kritischer Abmessungen

- Identifizieren Sie überflüssige oder unvollständige Füllungen

- Sortieren von Teilen anhand von Qualitätsparametern

Diese Systeme liefern sofortiges Feedback und ermöglichen schnelle Prozesskorrekturen, bevor große Mengen fehlerhafter Teile produziert werden.

Personalschulung und Standardisierung

Auch mit fortschrittlichen Technologien bleibt das menschliche Element entscheidend. Schulungsprogramme für Bediener sollten sich auf Folgendes konzentrieren:

- Interpretation der Prozessparameter

- Qualitätsstandardisierung im Schichtbetrieb

- Fehlersuche bei häufigen Zinkdruckgussfehlern

- Dokumentation und Berichtsverfahren

Bei PTSMAKE haben wir standardisierte Arbeitsanweisungen mit visuellen Leitfäden implementiert, die akzeptable Qualitätsstandards und häufige Fehler klar gegenüberstellen und den Bedienern helfen, konsistente Qualitätsurteile zu treffen.

Vorbeugende Wartungsprogramme

Die Zuverlässigkeit der Anlagen wirkt sich direkt auf die Qualitätskonstanz aus. Umfassende vorbeugende Wartungspläne sollten Folgendes beinhalten:

- Regelmäßige Inspektion und Reinigung der Matrize

- Wartung des hydraulischen Systems

- Kalibrierung des Einspritzsystems

- Überprüfung des Temperaturkontrollsystems

- Wartung des Schmiersystems

Durch die Dokumentation aller Wartungsaktivitäten wird ein historischer Datensatz erstellt, der mit Qualitätsdaten korreliert werden kann, um Muster und potenzielle Verbesserungsbereiche zu identifizieren.

Ist Zinkdruckguss rezyklierbar?

Haben Sie schon einmal auf alte Zinkdruckgussteile gestarrt und sich gefragt, ob Sie sie in den Müll oder in die Recyclingtonne werfen sollen? Die Verwirrung ist echt - während wir uns zunehmend der Wiederverwertung von Aluminium und Stahl bewusst sind, lassen uns Zinkteile oft den Kopf über ihre Umweltauswirkungen zerbrechen.

Ja, Zinkdruckguss ist in hohem Maße recycelbar. Zink kann unbegrenzt recycelt werden, ohne seine physikalischen oder chemischen Eigenschaften zu verlieren, was es zu einem nachhaltigen Metall macht. Das Recyclingverfahren für Zinkdruckgussteile ist energieeffizient und verbraucht nur etwa 5% der Energie, die für die primäre Zinkproduktion benötigt wird.

Die Wiederverwertbarkeit von Zinkdruckguss

Zinkdruckguss ist seit Jahrzehnten ein Eckpfeiler der Fertigung, und seine Wiederverwertbarkeit ist eine seiner herausragenden Eigenschaften. Nach meiner Erfahrung bei der Arbeit mit verschiedenen Metallen bei PTSMAKE zeichnet sich Zink durch sein Potenzial für die Kreislaufwirtschaft aus. Das Metall kann immer wieder eingeschmolzen und neu gegossen werden, ohne dass sich die Qualität verschlechtert - eine Eigenschaft, die es in der heutigen, auf Nachhaltigkeit ausgerichteten Fertigungslandschaft besonders wertvoll macht.

Wenn wir die Recyclingeigenschaften von Zink untersuchen, stellen wir fest, dass etwa 80% des für das Recycling verfügbaren Zinks tatsächlich zurückgewonnen und wiederverwendet werden. Diese beeindruckende Quote ist auf den relativ niedrigen Schmelzpunkt von Zink (787°F oder 419°C) zurückzuführen, der den Recyclingprozess im Vergleich zu vielen anderen Metallen weniger energieintensiv macht.

Die ökologischen Vorteile des Recyclings von Zinkdruckgussteilen

Das Recycling von Zinkdruckgussbauteilen bietet mehrere bedeutende Umweltvorteile:

- Energieeinsparung: Das Recycling von Zink erfordert nur etwa 5% der Energie, die für die primäre Zinkproduktion aus Erz benötigt wird.

- Reduzierte CO2-Emissionen: Der geringere Energiebedarf führt direkt zu einer Verringerung der Kohlenstoffemissionen.

- Bewahrung der natürlichen Ressourcen: Jede Tonne recyceltes Zink bedeutet weniger Abbau von neuem Zinkerz.

- Reduzierung der Deponie: Die Vermeidung von Zinkbestandteilen auf Mülldeponien verhindert eine mögliche Verunreinigung von Boden und Wasser.

Bei PTSMAKE legen wir großen Wert auf nachhaltige Fertigungsverfahren, und die Empfehlung von recycelbaren Materialien wie Zinkdruckguss für unsere Kunden passt perfekt zu dieser Verpflichtung.

Das Zinkdruckguss-Recyclingverfahren

Der Weg des recycelten Zinks ist faszinierend und umfasst mehrere wichtige Etappen:

1. Sammlung und Sortierung

Der Prozess beginnt mit der Sammlung von zinkhaltigen Produkten und Komponenten. Dazu können gehören:

- Automobilteile (Türgriffe, Vergaser)

- Elektronik-Gehäuse

- Sanitärarmaturen

- Spielzeug und Hardwarekomponenten

Die gesammelten Materialien werden sortiert, um Zinkdruckgussteile von anderen Metallen und Materialien zu trennen. Moderne Recyclinganlagen verwenden fortschrittliche Techniken wie Wirbelstromabscheidung9 und dichtebasierte Sortierung, um hohe Reinheitsgrade zu erreichen.

2. Verarbeitung und Schmelzen

Nach der Sortierung sind die Zinkbestandteile:

- Gereinigt, um Beschichtungen, Öle und Verunreinigungen zu entfernen

- Geschreddert oder in kleinere Stücke zerkleinert

- Geschmolzen in Öfen bei Temperaturen über dem Schmelzpunkt von Zink

- Raffiniert, um Verunreinigungen zu entfernen

3. Qualitätsprüfung und Herstellung neuer Produkte

Das recycelte Zink wird auf Reinheit und Qualität geprüft, bevor es zu Blöcken geformt oder direkt für neue Druckgussteile verwendet wird. Das daraus resultierende Material hat die gleichen Eigenschaften wie neues Zink und eignet sich daher perfekt für hochpräzise Anwendungen.

Vergleich: Wiederverwertbarkeit von Zinkdruckguss im Vergleich zu anderen Metallen

Vergleicht man Zink mit anderen gängigen Druckgussmetallen, so ist sein Recyclingprofil überzeugend:

| Metall | Wiederverwertbarkeitsrate | Energieeinsparungen vs. Jungfernzeugung | Schmelzpunkt | Recycling-Komplexität |

|---|---|---|---|---|

| Zink | ~80% | 95% | 787°F (419°C) | Niedrig |

| Aluminium | ~75% | 95% | 1.221°F (660°C) | Niedrig |

| Magnesium | ~50% | 97% | 1.202°F (650°C) | Mittel |

| Kupfer | ~60% | 85% | 1.984°F (1.085°C) | Mittel |

| Blei | ~95% | 60% | 621°F (327°C) | Mittel-Hoch |

Dieser Vergleich verdeutlicht die hervorragende Position von Zink sowohl in Bezug auf die Wiederverwertbarkeit als auch auf die Effizienz des Recyclingprozesses.

Herausforderungen beim Zinkdruckguss-Recycling

Trotz seiner hervorragenden Recyclingfähigkeit steht das Recycling von Zinkdruckguss vor einigen Herausforderungen:

Oberflächenbehandlungen und Legierungen

Viele Zinkdruckgussteile erhalten Oberflächenbehandlungen wie Verchromen, Lackieren oder Pulverbeschichten. Diese Behandlungen können den Recyclingprozess erschweren und erfordern möglicherweise zusätzliche Schritte zur Entfernung vor dem Einschmelzen.

Ebenso erfordern Zinklegierungen mit unterschiedlichen Anteilen an Aluminium, Kupfer oder Magnesium eine sorgfältige Handhabung, um die richtige Zusammensetzung beim Recycling beizubehalten.

Probleme bei der Sammlung und Identifizierung

Im Gegensatz zu verbrauchernahen Wertstoffen wie Aluminiumdosen sind Zinkdruckgussteile oft in komplexe Produkte eingebettet, was die Sammlung erschwert. Außerdem kann die Identifizierung von Zinkkomponenten für den Durchschnittsverbraucher oder sogar für einige Recyclinganlagen ohne spezielle Ausrüstung schwierig sein.

Wie Sie Ihre Zinkdruckgussteile ordnungsgemäß recyceln

Wenn Sie Bauteile aus Zinkdruckguss zu recyceln haben, finden Sie hier einige praktische Hinweise:

- Kontakt zu örtlichen Metallverwertern: Viele Schrotthändler nehmen Zinkdruckgussteile an.

- Getrennt von anderen Metallen: Wenn möglich, trennen Sie Zinkkomponenten von anderen Materialien.

- Entfernen Sie nichtmetallische Anbauteile: Entfernen Sie Kunststoff-, Gummi- oder andere Nicht-Metallteile.

- Erwägen Sie professionelle Recyclingdienste: Für Unternehmen mit großen Mengen an Zinkabfällen bieten spezialisierte Recyclingdienste möglicherweise den besten Wert.

Bei PTSMAKE beraten wir unsere Kunden häufig zu Überlegungen über das Ende des Lebenszyklus der von uns hergestellten Teile, einschließlich Recycling-Optionen, die sowohl den ökologischen als auch den wirtschaftlichen Nutzen maximieren.

Zukünftige Trends im Zinkdruckguss-Recycling

Die Zukunft des Zinkrecyclings sieht vielversprechend aus, denn es zeichnen sich mehrere Trends ab:

- Automatisierte Sortierverfahren: Fortschrittliche KI und maschinelle Lernsysteme verbessern die Identifizierung und Sortierung verschiedener Metalle.

- Design für Wiederverwertbarkeit: Immer mehr Produkte werden im Hinblick auf ein mögliches Recycling entwickelt, was die Demontage und die Rückgewinnung von Materialien erleichtert.

- Geschlossener Fertigungskreislauf: Einige Industriezweige gehen zu Systemen über, bei denen sie ihre eigenen Metallabfälle zurückgewinnen und wiederverwenden.

- Verbessertes Legierungsmanagement: Bessere Techniken zur Erhaltung der Legierungsintegrität beim Recycling.

Im Zuge der Weiterentwicklung dieser Technologien ist zu erwarten, dass die ohnehin schon beeindruckende Recyclingquote von Zink noch weiter ansteigen wird.

Erfahren Sie mehr über Gießbarkeitsmetriken zur Verbesserung Ihrer Teilekonstruktion. ↩

Erfahren Sie, wie sich metallurgische Eigenschaften auf die Qualität und Lebensdauer Ihrer Produkte auswirken. ↩

Ein Begriff, der Legierungen mit dem niedrigstmöglichen Schmelzpunkt beschreibt - für weitere Informationen bitte anklicken. ↩

Erfahren Sie, wie sich die Materialschrumpfung auf Ihr Teiledesign und Ihre Qualität auswirkt. ↩

Verfahren zum Aufbringen einer schützenden Zinkschicht zum Schutz vor Korrosion. ↩

Erfahren Sie mehr über diese spezielle Zinklegierung für optimale Druckgussleistung. ↩

Klicken Sie hier, um zu erfahren, wie man mit der richtigen Konstruktion Probleme mit Hinterschneidungen beim Druckguss vermeidet. ↩

Klicken Sie hier, um fortgeschrittene SPC-Implementierungsstrategien für den Druckguss zu erfahren. ↩

Erfahren Sie mehr über diese fortschrittliche Metalltrenntechnik für effizientere Recyclingprozesse. ↩