Suchen Sie nach einem Fertigungsverfahren, das mit extremen Temperaturen zurechtkommt? Standardkunststoffe schmelzen oder zersetzen sich bei großer Hitze, was zu Produktausfällen im ungünstigsten Moment führt. Ihre Komponenten müssen rauen Umgebungen standhalten, aber herkömmliche Materialien reichen einfach nicht aus.

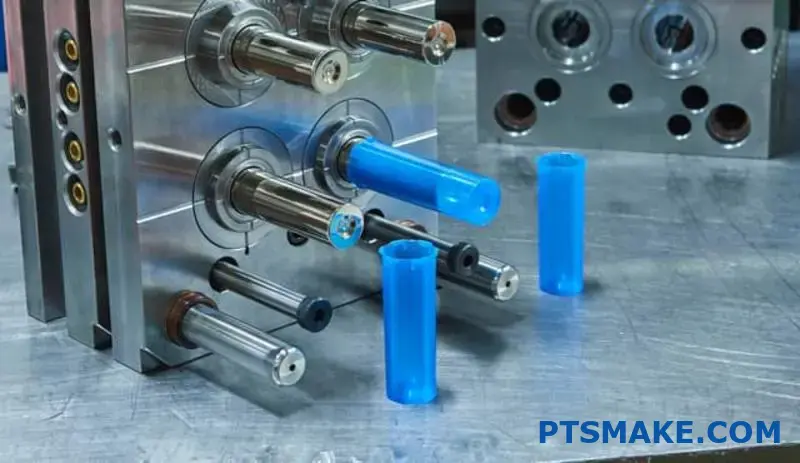

Das Hochtemperatur-Spritzgießen ist ein spezielles Verfahren, bei dem technische Thermoplaste verwendet werden, die Temperaturen von über 150°C (300°F) standhalten und dabei ihre strukturelle Integrität und Leistung beibehalten. Diese Materialien bieten außergewöhnliche Hitzebeständigkeit, chemische Stabilität und mechanische Festigkeit für anspruchsvolle Anwendungen.

Lassen Sie mich Ihnen erklären, was dieses Verfahren so wertvoll für anspruchsvolle Anwendungen macht. In meinen Jahren bei PTSMAKE habe ich mit Kunden zusammengearbeitet, die vor großen Herausforderungen standen, weil Standardkunststoffe ihre Wärmeanforderungen nicht erfüllen konnten. Hochtemperaturwerkstoffe eröffneten ihnen neue Möglichkeiten - und sie könnten das auch für Ihr Projekt tun. Lassen Sie uns herausfinden, was diese speziellen Materialien leisten können und warum sie so wichtig sind.

Die Wissenschaft hinter der Temperatur und der Beständigkeit von Thermoplasten

Haben Sie schon einmal ein Kunststoffteil aus einem heißen Auto geholt und festgestellt, dass es sich verzogen hat oder spröde ist? Oder ist Ihnen aufgefallen, dass manche Kunststoffprodukte unerwartet versagen, wenn sie bestimmten Umgebungen ausgesetzt werden? Das Temperaturmanagement ist oft das fehlende Glied zwischen mittelmäßiger und außergewöhnlicher Leistung von Kunststoffteilen.

Das Hochtemperatur-Spritzgießen verbessert die Haltbarkeit der Teile, indem es die molekulare Orientierung verbessert, innere Spannungen reduziert, einheitlichere kristalline Strukturen schafft und eine bessere Verbindung mit Verstärkungsmaterialien ermöglicht. Mit diesem Verfahren werden Teile mit hervorragenden mechanischen Eigenschaften, thermischer Beständigkeit und chemischer Stabilität hergestellt.

Wie sich die Temperatur auf die Polymerstruktur auswirkt

Wenn wir über die Haltbarkeit von Spritzgussteilen sprechen, müssen wir verstehen, was auf molekularer Ebene während der Verarbeitung passiert. Die Temperatur ist eine der wichtigsten Variablen, die die endgültigen Eigenschaften von thermoplastischen Teilen beeinflussen.

Molekulare Kettenausrichtung

Beim Hochtemperatur-Spritzgießen werden die Polymerketten beweglicher und flexibler. Diese erhöhte Beweglichkeit ermöglicht es den Ketten, sich während des Einspritzens effektiver in Fließrichtung auszurichten. Wenn dies richtig kontrolliert wird, führt dies zu:

- Erhöhte Zugfestigkeit entlang der Fließrichtung

- Verbesserte Stoßfestigkeit

- Bessere allgemeine mechanische Eigenschaften

Ich habe festgestellt, dass Teile, die bei höheren Temperaturen geformt werden, in der Regel eine 15-30% höhere Zugfestigkeit aufweisen als solche, die bei herkömmlichen Temperaturen hergestellt werden. Dies ist besonders deutlich bei technischen Materialien wie rheologisch komplexe Polymere1 wie PEEK, PPS und Flüssigkristallpolymere.

Entwicklung der Kristallinität

Bei teilkristallinen Polymeren hat die Verarbeitungstemperatur einen entscheidenden Einfluss auf die Entwicklung der kristallinen Struktur. Höhere Verarbeitungstemperaturen bieten:

- Mehr Zeit für die Kristallbildung

- Größere, perfekt geformte kristalline Bereiche

- Gleichmäßigere Kristallverteilung im gesamten Teil

Diese verbesserte Kristallinität führt direkt zu besseren Haltbarkeitskennzahlen. Nach meiner Erfahrung mit Hochleistungsanwendungen weisen Teile mit optimalen kristallinen Strukturen eine deutlich bessere Beständigkeit gegen Kriechen, Ermüdung und Spannungsrisse auf.

Verringerung der inneren Spannungen durch Hochtemperaturverarbeitung

Einer der wichtigsten Vorteile des Hochtemperaturspritzgießens ist die Verringerung der Eigenspannungen im fertigen Teil.

Warum Eigenspannungen wichtig sind

Eigenspannungen sind innere Kräfte, die nach dem Gießen und Abkühlen in einem Teil verbleiben. Diese Spannungen:

- Sie wirken als Spannungskonzentratoren, die Risse auslösen können.

- Verringerung der mechanischen Gesamtleistung

- Kann im Laufe der Zeit zu einer Instabilität der Dimensionen führen

- Machen Teile anfälliger für chemische Angriffe

Die Rolle der Temperatur bei der Stressreduzierung

Bei der Verarbeitung bei höheren Temperaturen:

- Die Polymerschmelze fließt leichter und erfordert weniger Einspritzdruck

- Die Abkühlgeschwindigkeit kann besser kontrolliert werden, was eine gleichmäßigere Verfestigung ermöglicht.

- Die Moleküle haben mehr Zeit, sich zu entspannen, bevor sie in ihrer Position einfrieren

Ich habe Teile getestet, die bei Standardtemperaturen und bei erhöhten Temperaturen hergestellt wurden, und der Unterschied bei spannungsbedingten Ausfällen ist bemerkenswert. In einer Automobilanwendung zeigten hochtemperaturgeformte Teile eine um 40% längere Ermüdungslebensdauer bei zyklischer Belastung.

Verbesserte Materialkompatibilität und Verstärkung

Die Verarbeitung bei hohen Temperaturen ermöglicht auch eine bessere Interaktion zwischen dem Basispolymer und den verschiedenen Additiven oder Verstärkungsstoffen.

Vorteile der Faserverstärkung

Bei faserverstärkten Verbundwerkstoffen sind höhere Verarbeitungstemperaturen möglich:

| Nutzen Sie | Mechanismus | Dauerhaftigkeit Auswirkungen |

|---|---|---|

| Verbesserte Faser-Matrix-Haftung | Bessere Benetzung der Fasern durch geschmolzenes Polymer | Verbesserte Lastübertragung und geringeres Ausreißen der Fasern |

| Reduzierter Faserbruch | Geringere Viskosität, die weniger Scherkraft erfordert | Erhaltene Faserlänge für optimale Verstärkung |

| Gleichmäßigere Faserverteilung | Bessere Fließeigenschaften | Beseitigung von Schwachstellen im Bauteil |

Kompatibilität mit Hochleistungsadditiven

Viele haltbarkeitsverbessernde Zusatzstoffe erfordern höhere Verarbeitungstemperaturen, um richtig zu funktionieren. Dazu gehören:

- Antioxidantien, die vor thermischer Zersetzung schützen

- UV-Stabilisatoren für Außenanwendungen

- Schlagzähmodifikatoren, die die Zähigkeit verbessern

- Flammschutzmittel für sicherheitskritische Anwendungen

Praktische Anwendungsbeispiele

In meiner Arbeit mit Kunden aus verschiedenen Branchen habe ich aus erster Hand erfahren, wie das Hochtemperatur-Spritzgießen die Leistung von Teilen verändert:

Kraftfahrzeugkomponenten unter der Motorhaube

Für Teile, die hohen Temperaturen und aggressiven Flüssigkeiten standhalten müssen, wie z. B. Kühlmittelbehälter oder Luftansaugkrümmer, hat sich das Hochtemperatur-Spritzgießen als unerlässlich erwiesen. Diese Teile werden in der Regel:

- Verlängerte Lebensdauer (3-5fache Verbesserung)

- Bessere Formbeständigkeit bei Temperaturwechseln

- Verbesserte Beständigkeit gegen Kühl- und Schmiermittel auf Glykolbasis

Anwendungen für medizinische Geräte

Für sterilisierbare medizinische Komponenten bietet das Hochtemperaturspritzgießen:

- Erhöhte Widerstandsfähigkeit gegenüber Autoklavbedingungen (121°C Dampf)

- Bessere chemische Beständigkeit gegen Desinfektionsmittel

- Verbesserte Maßgenauigkeit für kritische Funktionsmerkmale

Wir bei PTSMAKE haben uns seit über 15 Jahren auf die Herstellung dieser anspruchsvollen Komponenten spezialisiert und erreichen durch die präzise Temperaturkontrolle während des Spritzgießprozesses stets außergewöhnliche Haltbarkeitswerte.

Ausgleich zwischen Haltbarkeit und Herstellbarkeit

Höhere Temperaturen verbessern zwar im Allgemeinen die Haltbarkeit, müssen aber sorgfältig mit den Verarbeitungsaspekten abgewogen werden:

- Bedenken hinsichtlich des Abbaus von Material

- Verlängerte Zykluszeiten

- Erhöhter Energieverbrauch

- Höherer Werkzeugverschleiß

- Komplexere Kühlungsanforderungen

Dieses Gleichgewicht erfordert umfassende Erfahrung und ausgefeilte Prozesssteuerungsmöglichkeiten. Das ist der Grund, warum Partner mit fundiertem Fachwissen im Hochtemperaturguss, wie unser Team bei PTSMAKE, einen so bedeutenden Unterschied bei den Leistungsergebnissen von Teilen machen können.

Wie wird die Präzision von Hochtemperatur-Spritzgussteilen sichergestellt?

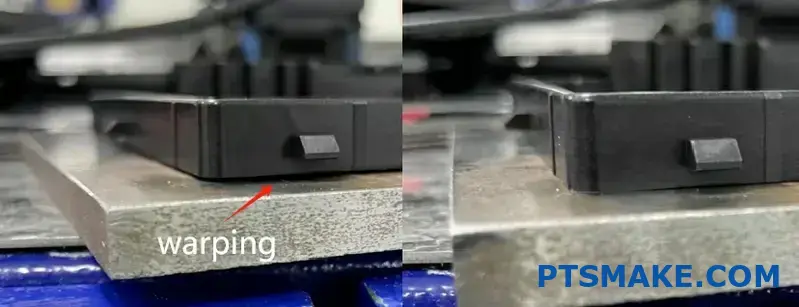

Hatten Sie schon einmal mit Maßabweichungen oder Verzug bei Ihren Hochtemperatur-Spritzgussteilen zu kämpfen? Ertappen Sie sich immer wieder dabei, dass Sie Teile zurückweisen, die trotz der Verwendung "hochwertiger" Materialien nicht Ihren Spezifikationen entsprechen? Die Herausforderungen beim Erreichen von Präzision bei hohen Temperaturen können besonders frustrierend sein.

Um die Präzision von Spritzgussteilen für hohe Temperaturen zu gewährleisten, sind eine sorgfältige Materialauswahl, ein optimiertes Werkzeugdesign, die richtige Maschineneinstellung und spezielle Verarbeitungstechniken erforderlich. Durch die Kontrolle von Temperaturprofilen, die Steuerung von Abkühlungsraten und die Implementierung geeigneter Qualitätskontrollmaßnahmen können Hersteller durchgängig präzise Komponenten herstellen, die extremen thermischen Bedingungen standhalten.

Verständnis des Materialverhaltens bei erhöhten Temperaturen

Die Arbeit mit Hochtemperaturpolymeren stellt besondere Herausforderungen an das Präzisionsblankpressen. Im Gegensatz zu Standardkunststoffen weisen Hochtemperaturmaterialien wie PEEK, PPS, PEI (Ultem) und LCP bei der Verarbeitung unterschiedliche Fließeigenschaften und Dimensionsänderungen auf.

Bei der Auswahl von Materialien für Hochtemperaturanwendungen müssen wir nicht nur die Hitzebeständigkeit berücksichtigen, sondern auch das Verhalten des Materials während des gesamten Formgebungszyklus. Die Website Glasübergangstemperatur2 des Polymers hat einen großen Einfluss darauf, wie es fließt, verpackt und schließlich in der Form erstarrt.

Bei PTSMAKE habe ich festgestellt, dass die richtige Abstimmung der Materialeigenschaften auf die Anwendungsanforderungen die Grundlage des Präzisionsblankpressens ist. So bieten beispielsweise teilkristalline Polymere wie PEEK eine hervorragende Dimensionsstabilität, erfordern aber eine präzise Steuerung der Kühlung, um die Kristallisationsraten zu kontrollieren, während amorphe Materialien wie PEI eine bessere Detailwiedergabe, aber andere Schrumpfungsmuster bieten.

Richtlinien zur Materialauswahl für Hochtemperatur-Präzisionsteile

Bei der Auswahl des optimalen Materials müssen mehrere kritische Faktoren gegeneinander abgewogen werden:

| Materialeigenschaft | Auswirkungen auf die Präzision | Überlegungen |

|---|---|---|

| Thermische Ausdehnung | Beeinträchtigung der Dimensionsstabilität | Niedrigere Koeffizienten ermöglichen eine bessere Kontrolle der Abmessungen |

| Fließeigenschaften | Bestimmt die Fähigkeit, dünne Schnitte zu füllen | Materialien mit höherem Schmelzfluss können die Präzision bei komplexen Geometrien verbessern |

| Schrumpfungsrate | Wirkt sich direkt auf die endgültigen Abmessungen aus | Besser vorhersehbare, gleichmäßige Schrumpfung verbessert die Präzision |

| Feuchtigkeitsempfindlichkeit | Kann Probleme mit den Abmessungen verursachen | Korrekte Trocknungsprotokolle für hygroskopische Materialien unerlässlich |

| Füllstoff Inhalt | Verringert Schrumpfung und Verformung | Glas- oder Kohlenstofffüllstoffe verbessern die Dimensionsstabilität |

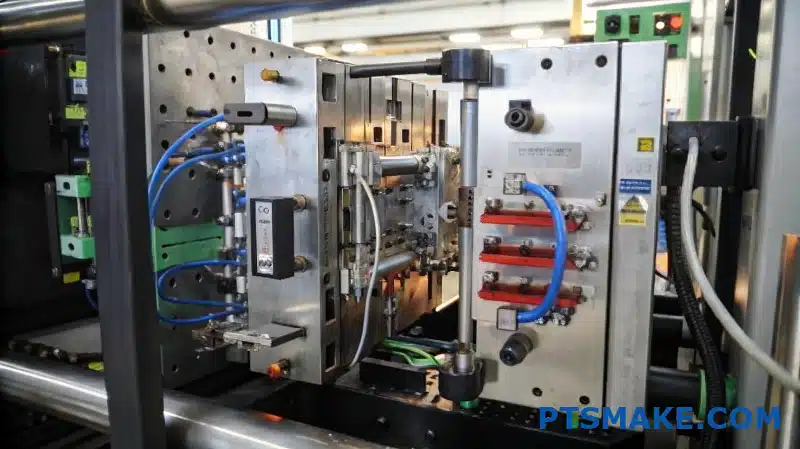

Optimierung der Werkzeugkonstruktion für Hochtemperaturpräzision

Die Konstruktion von Formen spielt eine entscheidende Rolle bei der Erzielung von Präzision bei hohen Temperaturen. Herkömmliche Konstruktionsprinzipien für Formen müssen an die besonderen Herausforderungen angepasst werden, die Hochtemperaturpolymere mit sich bringen.

Kritische Elemente der Formgestaltung

Standort und Dimensionierung des Gates: Bei Hochtemperaturmaterialien müssen die Anschnitte sorgfältig positioniert werden, um ein ausgewogenes Füllmuster zu gewährleisten. Unterdimensionierte Anschnitte können zu einer übermäßigen Schererwärmung führen, die die Materialeigenschaften verschlechtert, während überdimensionierte Anschnitte zu Dimensionsproblemen beim Abkühlen führen können.

Laufwagen-Systeme: Ausbalancierte Kanalsysteme sind für Mehrkavitätenwerkzeuge unerlässlich, um eine gleichmäßige Befüllung und Verpackung zu gewährleisten. Bei Hochtemperaturmaterialien können ordnungsgemäß isolierte Heißkanalsysteme konstante Schmelzetemperaturen aufrechterhalten.

Design des Kühlkanals: Konforme Kühlkanäle, die der Teilegeometrie folgen, ermöglichen eine gleichmäßige Wärmeabfuhr und verhindern Verzug durch ungleichmäßige Kühlung. Bei PTSMAKE setzen wir fortschrittliche Simulationswerkzeuge ein, um das Kühllayout vor der Herstellung der Form zu optimieren.

Entlüftung: Eine angemessene Entlüftung ist besonders bei Hochtemperaturpolymeren wichtig, da eingeschlossene Gase sowohl kosmetische als auch dimensionale Mängel verursachen können. Präzisionsgeschliffene Entlüftungsöffnungen (in der Regel 0,025-0,038 mm tief) ermöglichen das Entweichen von Gasen ohne Materialabplatzungen.

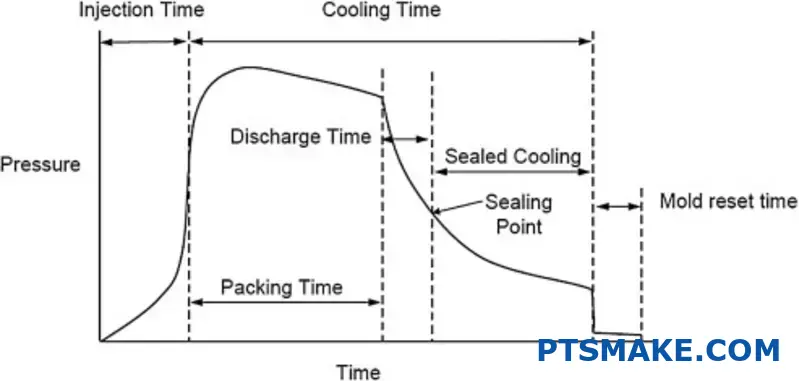

Verarbeitungsparameter für die Präzisionskontrolle

Selbst bei idealer Materialauswahl und perfektem Werkzeugdesign bestimmen letztlich die Verarbeitungsparameter die Präzision der Teile. Das Hochtemperatur-Spritzgießen erfordert spezielle Ansätze für die vier kritischen Phasen des Spritzgießens.

Temperatur-Management

Die Temperaturkontrolle ist vielleicht der kritischste Faktor beim Hochtemperaturgießen. Dies beinhaltet:

- Temperaturprofilierung im Fass: Schaffung des optimalen Temperaturgradienten von der Einzugszone zur Düse

- Kontrolle der Formtemperatur: Aufrechterhaltung konstanter Oberflächentemperaturen an der Form, oft unter Verwendung von ölbasierten Temperiergeräten

- Materialtrocknung: Gründlicher Feuchtigkeitsentzug vor der Verarbeitung (oft bei Temperaturen über 120°C für mehr als 4 Stunden)

Strategien zur Druckkontrolle

Das Druckmanagement wirkt sich direkt auf die Abmessungen der Teile und die Eigenspannung aus:

- Einspritzdruck: Sorgfältig kontrolliert, um den Hohlraum zu füllen, ohne übermäßige innere Spannungen zu erzeugen

- Haltedruck: Optimiert für den Ausgleich von Materialschwund ohne Überpackung

- Gegendruck: Sicherstellung einer guten Homogenisierung der Schmelze ohne Verlängerung der Zykluszeiten

Qualitätskontrolle für Hochtemperatur-Präzisionsteile

Um Präzision zu erreichen, müssen robuste Qualitätskontrollprotokolle eingeführt werden, die speziell für Hochtemperaturkomponenten entwickelt wurden:

- Prozessbegleitende Überwachung: Einsatz von Werkzeuginnendrucksensoren und Werkzeugtemperaturmonitoren zur Erkennung von Schwankungen in Echtzeit

- Statistische Prozesskontrolle: Verfolgung kritischer Abmessungen und Prozessparameter, um Trends zu erkennen, bevor Spezifikationsgrenzen überschritten werden

- Umweltprüfungen: Teile werden simulierten Einsatzbedingungen ausgesetzt, um die Dimensionsstabilität bei Temperaturschwankungen zu überprüfen

- Fortgeschrittene Messtechniken: Einsatz von berührungslosen Messsystemen für noch heiße Teile, um Dimensionsänderungen während der Abkühlung zu verstehen

Mit diesen umfassenden Ansätzen für die Materialauswahl, die Werkzeugkonstruktion, die Verarbeitung und die Qualitätskontrolle wird es möglich, bei Hochtemperatur-Spritzgussteilen durchgängig Präzision zu erreichen. Bei PTSMAKE haben wir diese Techniken durch jahrelange Erfahrung verfeinert und helfen unseren Kunden, die einzigartigen Herausforderungen des Hochtemperatur-Präzisionsspritzgusses zu meistern.

Welche Branchen profitieren am meisten vom Hochtemperatur-Spritzgießen?

Haben Sie sich jemals gefragt, warum manche Produkte extremer Hitze standhalten können, während andere schmelzen? Oder haben Sie schon einmal nach Lösungen für die Herstellung von Bauteilen gesucht, die unter extremen Bedingungen funktionieren müssen? Die Herausforderung, Teile zu entwickeln, die auch bei hohen Temperaturen stabil bleiben, wirkt sich auf unzählige technische Projekte in verschiedenen Sektoren aus.

Das Hochtemperatur-Spritzgießen kommt Industrien zugute, die hitzebeständige Komponenten benötigen, darunter die Automobil-, Luft- und Raumfahrtindustrie, die Medizintechnik, die Elektronik und der Industrieanlagenbau. Diese Branchen verlassen sich auf dieses spezielle Verfahren, um Teile herzustellen, die auch unter extremen thermischen Bedingungen ihre strukturelle Integrität und Leistung beibehalten.

Anwendungen in der Automobilindustrie

Die Automobilindustrie ist einer der Hauptnutznießer der Hochtemperatur-Spritzgießtechnologie. Moderne Fahrzeuge arbeiten mit Motoren und Systemen, die viel Wärme erzeugen, so dass Bauteile erforderlich sind, die diesen anspruchsvollen Bedingungen ohne Beeinträchtigung standhalten können.

Komponenten unter der Motorhaube sind ein kritischer Anwendungsbereich. Teile wie Ansaugkrümmer, Motorabdeckungen, Kühlmittelbehälter und Komponenten des Kraftstoffsystems müssen ihre Formstabilität und mechanischen Eigenschaften bei Temperaturen von über 200 °C beibehalten. Der Einsatz von technische Thermoplaste3 wie PEEK, PPS und PEI durch das Hochtemperatur-Spritzgießen haben es den Automobilherstellern ermöglicht, Metallkomponenten zu ersetzen und dabei das Gewicht zu reduzieren, während die notwendige Hitzebeständigkeit erhalten bleibt.

Elektrofahrzeuge stellen neue Herausforderungen und Möglichkeiten für Hochtemperaturformteile dar. Batteriegehäuse, Isolationskomponenten und Ladesystemelemente erfordern Materialien, die hohen Temperaturen standhalten und gleichzeitig elektrische Isolationseigenschaften bieten. Bei PTSMAKE haben wir eine steigende Nachfrage nach diesen speziellen Komponenten festgestellt, da der Markt für Elektrofahrzeuge expandiert.

Leistungsvorteile in Automobilanwendungen

| Bauteil-Typ | Temperaturbeständigkeit | Wichtigste Vorteile |

|---|---|---|

| Komponenten des Motors | Bis zu 280°C | Gewichtsreduzierung, Korrosionsbeständigkeit, komplexe Geometrien |

| Elektrische Steckverbinder | 150-200°C | Elektrische Isolierung, Schwerentflammbarkeit, Formbeständigkeit |

| Getriebeteile | 180-240°C | Chemische Beständigkeit, reduziertes NVH (Lärm, Vibration, Härte) |

| EV-Batteriekomponenten | 120-180°C | Wärmemanagement, elektrische Isolierung, strukturelle Integrität |

Luft- und Raumfahrt- und Verteidigungsindustrie

In der Luft- und Raumfahrt werden Bauteile benötigt, die auch unter extremen Bedingungen zuverlässig funktionieren. Das Hochtemperatur-Spritzgießen ermöglicht die Herstellung von leichten und dennoch haltbaren Teilen, die den strengen Anforderungen von Luft- und Raumfahrtanwendungen standhalten.

Innenraumkomponenten wie Sitzschnallen, Ablagetische und Teile von Belüftungssystemen profitieren von Hochtemperaturformverfahren. Diese Teile müssen nicht nur den normalen Betriebstemperaturen standhalten, sondern auch strengen Anforderungen an die Entflammbarkeit genügen. Materialien wie PEEK und PEI bieten einen ausgezeichneten Flammschutz und behalten ihre strukturellen Eigenschaften bei hohen Temperaturen bei.

Triebwerkskomponenten und -gondeln sind ein weiterer wichtiger Anwendungsbereich. Die Fähigkeit, komplexe Geometrien mit präzisen Toleranzen zu erzeugen, macht das Hochtemperatur-Spritzgießen ideal für die Herstellung von Bauteilen, die in der Nähe von Düsentriebwerken eingesetzt werden müssen, wo extreme Temperaturen herrschen können.

Kritische Luft- und Raumfahrtanwendungen

Militär- und Verteidigungsanwendungen stellen mit die anspruchsvollsten Anforderungen an die Hochtemperaturbeständigkeit. Von Radargehäusen bis hin zu Raketenkomponenten arbeiten diese Anwendungen oft in Umgebungen, in denen ein Ausfall keine Option ist. Die Präzision und Beständigkeit, die das Hochtemperaturspritzgießen bietet, machen es zum bevorzugten Herstellungsverfahren für viele kritische Verteidigungskomponenten.

Herstellung medizinischer Geräte

Die medizinische Industrie setzt zunehmend auf Hochtemperatur-Spritzguss für Geräte, die Sterilisationsprozessen standhalten müssen. Die Sterilisation im Autoklaven erfolgt in der Regel bei Temperaturen zwischen 121 und 134 °C und unter Druck - Bedingungen, die viele Standardkunststoffe verformen oder beschädigen würden.

Chirurgische Instrumente, von Griffen bis hin zu Spezialwerkzeugen, profitieren von Materialien wie PPSU, PSU und PEEK, die im Hochtemperaturgussverfahren verarbeitet werden. Diese Materialien behalten ihre Eigenschaften über Hunderte von Sterilisationszyklen hinweg bei und gewährleisten langfristige Zuverlässigkeit und Leistung.

Implantierbare medizinische Geräte stellen vielleicht die anspruchsvollste Anwendung dar. Die Materialien müssen biokompatibel sein und gleichzeitig über Jahre oder sogar Jahrzehnte hinweg der Körpertemperatur und potenziell feindlichen biologischen Umgebungen standhalten. Technische Hochtemperatur-Thermoplaste bieten die notwendige Kombination aus Biokompatibilität, Festigkeit und Langzeitstabilität.

Elektronik- und Halbleiterindustrie

Die Elektronikindustrie steht bei Komponenten, die während des Betriebs erhebliche Hitze erzeugen, vor besonderen Herausforderungen. Steckverbinder, Gehäuse und Isolationskomponenten müssen trotz hoher Temperaturen ihre elektrischen und mechanischen Eigenschaften beibehalten.

Bauteile für die Oberflächenmontage (SMT) werden im Reflow-Lötverfahren bei Temperaturen von in der Regel über 220 °C gelötet. Hochtemperatur-Spritzgussteile bleiben durch diesen Prozess formstabil und gewährleisten zuverlässige elektrische Verbindungen.

Tabelle der elektronischen Anwendungen

| Anmeldung | Anforderungen an die Temperatur | Wichtige Materialeigenschaften |

|---|---|---|

| IC-Fassungen | 260-280°C (Löten) | Formbeständigkeit, elektrische Isolierung |

| LED-Gehäuse | 120-180°C (Betrieb) | Optische Klarheit, Wärmemanagement |

| Leistungselektronik | 150-200°C | Elektrische Isolierung, Wärmeableitung |

| Verarbeitung von Halbleitern | Bis zu 300°C | Chemische Beständigkeit, ultrahohe Reinheit |

Herstellung von Industrieausrüstung

Industrieanlagen werden häufig in Umgebungen betrieben, in denen Hitze, Chemikalien und mechanische Belastungen zu extrem schwierigen Bedingungen führen. Komponenten für Pumpen, Ventile und Verarbeitungsanlagen profitieren erheblich vom Hochtemperaturspritzguss.

Geräte in der Prozessindustrie, die mit erhitzten Flüssigkeiten oder Gasen umgehen, benötigen Komponenten, die ihre Dichtungseigenschaften und ihre Dimensionsstabilität bei hohen Temperaturen beibehalten. Aus Materialien wie PEEK, PPS und Fluorpolymeren, die im Hochtemperaturgussverfahren verarbeitet werden, entstehen Teile, die in diesen anspruchsvollen Anwendungen zuverlässig funktionieren.

Aus meiner Erfahrung in der Zusammenarbeit mit Industriekunden bei PTSMAKE weiß ich, dass die Möglichkeit, mehrere Komponenten in einem einzigen Formteil zusammenzufassen, oft erhebliche Vorteile bietet, die über die reine Temperaturbeständigkeit hinausgehen, wie z. B. höhere Zuverlässigkeit und geringere Montagekosten.

Öl-, Gas- und chemische Verarbeitung

Es gibt wohl keinen Industriezweig, der höhere Anforderungen an Werkstoffe stellt als die Öl-, Gas- und Chemieindustrie. Die Bauteile müssen nicht nur hohen Temperaturen standhalten, sondern auch aggressiven Chemikalien und hohem Druck ausgesetzt sein.

Bohrlochkomponenten für die Öl- und Gasförderung arbeiten in Umgebungen, in denen die Temperaturen 200°C überschreiten können, während sie Rohöl, Erdgas und verschiedenen Bohrflüssigkeiten ausgesetzt sind. Beim Hochtemperatur-Spritzgießen entstehen Teile mit der erforderlichen Kombination aus Temperaturbeständigkeit, chemischer Verträglichkeit und mechanischer Festigkeit.

Was sind die kosteneffektiven Lösungen für Projekte im Bereich Hochtemperaturguss?

Waren Sie schon einmal mit Budgetbeschränkungen konfrontiert, während Sie versucht haben, die Qualität bei Hochtemperaturformungsprojekten zu erhalten? Müssen Sie ständig zwischen Materialleistung und Kosten abwägen, ohne dabei kritische Eigenschaften zu opfern? Dieser Spagat kann zu einem großen Problem werden, wenn Fristen drohen und die Budgets knapper werden.

Zu den kosteneffizienten Lösungen für Hochtemperatur-Formprojekte gehören die Optimierung der Werkzeugkonstruktion, die Auswahl geeigneter Materialalternativen, die Implementierung effizienter Kühlsysteme, die Erwägung von Mehrkavitätenwerkzeugen und die Zusammenarbeit mit erfahrenen Herstellern. Diese Strategien reduzieren die Zykluszeiten, minimieren den Materialabfall und senken die Gesamtproduktionskosten bei gleichbleibender Qualität.

Strategische Materialauswahl zur Kostenoptimierung

Bei der Durchführung von Hochtemperatur-Formprojekten stellt die Materialauswahl einen der wichtigsten Kostenfaktoren dar. Hochtemperaturbeständige Premium-Polymere haben oft einen hohen Preis, aber es gibt strategische Ansätze zur Optimierung dieser Kosten.

Wertbestimmte Materialalternativen

Nicht jede Hochtemperaturanwendung erfordert die absolut leistungsstärksten Materialien. Bei meiner Arbeit mit Kunden aus verschiedenen Branchen habe ich festgestellt, dass viele Ingenieure zunächst Materialien mit übermäßiger Temperaturbeständigkeit spezifizieren, obwohl kostengünstigere Alternativen ausreichen würden. Während PEEK beispielsweise eine außergewöhnliche Temperaturbeständigkeit von bis zu 250 °C (480 °F) bietet, können modifiziertes PPS oder bestimmte Hochtemperaturnylons viele Anwendungen zu 30-40% niedrigeren Materialkosten bewältigen.

Der Schlüssel liegt in der Durchführung einer angemessenen Anwendungsanalyse. Wenn Sie die tatsächliche Temperaturbelastung, die Dauer und die mechanischen Anforderungen genau bestimmen, können Sie oft wirtschaftlichere Materialien auswählen, die alle Leistungskriterien erfüllen, ohne für unnötige Eigenschaften zu bezahlen.

Materialmischung und Verstärkungsoptionen

Ein weiterer kosteneffizienter Ansatz ist die Verwendung von Basispolymeren mit gezielten Verstärkungen oder Additiven. Anstatt auf ein völlig anderes, teureres Polymer umzusteigen, kann beispielsweise die Zugabe von Glasfasern zu einem technischen Standardkunststoff die Hitzebeständigkeit bei minimalen Zusatzkosten deutlich erhöhen.

Die thermische Verformungstemperatur4 kann durch strategische Materialmodifikationen erheblich gesteigert werden, was im Vergleich zur Umstellung auf hochwertige Hochtemperaturpolymere erhebliche Kosteneinsparungen ermöglicht.

Optimierung der Werkzeugkonstruktion für eine wirtschaftliche Produktion

Die Form selbst stellt eine weitere wichtige Möglichkeit zur Kostenoptimierung beim Hochtemperaturgießen dar.

Design für Wärmemanagement

Ein effizientes Wärmemanagement innerhalb der Form wirkt sich direkt auf Zykluszeiten, Qualität und Kosten aus. Die strategische Platzierung von Kühlkanälen, die Verwendung von konformen Kühlungsdesigns und richtig dimensionierte Anschnitte und Angüsse können die Zykluszeiten für Hochtemperaturmaterialien, die in der Regel längere Kühlzeiten erfordern, drastisch reduzieren.

Bei PTSMAKE setzen wir in unseren Hochtemperaturwerkzeugen spezielle Wärmemanagementfunktionen ein, die bei mehreren Projekten die Zykluszeiten im Vergleich zu herkömmlichen Kühlmethoden um bis zu 25% reduziert haben.

Überlegungen zu Mehrfachkavitäten und Familienschimmel

Bei entsprechendem Produktionsvolumen bieten Mehrkavitätenwerkzeuge erhebliche Kostenvorteile pro Teil:

| Form Typ | Erstinvestition | Kostenreduzierung pro Teil | Am besten für |

|---|---|---|---|

| Einzelne Kavität | $ | Basislinie | Prototypen, geringe Stückzahlen |

| 2-4 Hohlraum | $$ | 30-40% | Mittlere Volumen |

| 8+ Hohlraum | $$$ | 50-70% | Große Mengen |

| Familie Schimmel | $$ | 25-35% | Verwandte Teile, ausgeglichene Bände |

Mehrkavitätenwerkzeuge erfordern zwar höhere Anfangsinvestitionen, aber die amortisierten Werkzeugkosten pro Teil sinken erheblich, was sie besonders wertvoll für Hochtemperaturmaterialien macht, bei denen die Materialkosten bereits hoch sind.

Prozessoptimierung für Kosteneffizienz

Der Formgebungsprozess selbst bietet zahlreiche Möglichkeiten zur Kostensenkung ohne Qualitätseinbußen.

Strategien zur Reduzierung der Zykluszeit

Hochtemperaturwerkstoffe erfordern in der Regel längere Verarbeitungszeiten, doch kann dies durch verschiedene Strategien gemildert werden:

- Optimierte Vorwärmstufen zur Reduzierung der Gesamtzykluszeit

- Effiziente Entlüftung zur Minimierung von Lufteinschlüssen und Verkürzung der Zykluszeiten

- Maßgeschneiderte Einspritzprofile speziell für Hochtemperaturmaterialien

- Automatisierte Entnahmesysteme zur Reduzierung von Arbeitskosten und Zykluszeiten

Bei einem kürzlich durchgeführten Automobilprojekt bei PTSMAKE konnte durch die Umsetzung dieser Strategien die Zykluszeit um 18% reduziert werden, wobei alle kritischen Qualitätsparameter für ein Hochtemperatur-PPS-Bauteil beibehalten wurden.

Techniken zur Schrottreduzierung

Hochtemperaturpolymere sind teuer, was die Reduzierung von Ausschuss besonders wertvoll macht. Eine fortschrittliche Prozessüberwachung mit Sensoren im Werkzeug kann Prozessabweichungen erkennen und korrigieren, bevor sie zu Ausschuss führen. Die Implementierung der statistischen Prozesskontrolle hilft dabei, die optimalen Verarbeitungsparameter konstant zu halten.

Strategien für Lieferantenpartnerschaften

Die Zusammenarbeit mit dem richtigen Fertigungspartner kann die Projektkosten erheblich beeinflussen.

Wert der spezialisierten Erfahrung

Hersteller mit spezifischem Fachwissen im Hochtemperaturguss bieten einen Mehrwert, der über die grundlegenden Produktionsmöglichkeiten hinausgeht. Ihre Erfahrung führt in der Regel zu kürzeren Rüstzeiten, weniger Produktionsproblemen und einer höheren Ausbringungsrate beim ersten Durchgang - all das wirkt sich direkt auf die Projektkosten aus.

Gesamtkostenbetrachtung vs. Stückpreis

Betrachten Sie bei der Bewertung von Fertigungspartnern das Gesamtkostenbild, anstatt sich nur auf Stückpreisangebote zu konzentrieren. Ein etwas höherer Stückpreis bei einem erfahrenen Spezialisten für Hochtemperaturguss führt oft zu niedrigeren Gesamtkosten des Projekts, weil:

- Reduzierte Entwicklungsiterationen

- Kürzere Markteinführungszeit

- Niedrigere Ausschussraten

- Weniger Qualitätsprobleme, die Nacharbeit erfordern

- Gleichmäßigere Qualität der Teile

Nach mehr als 15 Jahren in der Präzisionsfertigung habe ich immer wieder erlebt, dass Projekte mit dem niedrigsten Kostenvoranschlag aufgrund dieser versteckten Kosten letztendlich mehr kosten.

Langfristige Kostenoptimierungsansätze

Über den unmittelbaren Projektbedarf hinaus können verschiedene Strategien die Kosten über den gesamten Produktlebenszyklus hinweg senken.

Modulares und anpassungsfähiges Tooling-Design

Die Investition in modulare Werkzeugkonstruktionen mit austauschbaren Einsätzen ermöglicht Konstruktionsänderungen, ohne dass völlig neue Werkzeuge erforderlich sind. Dieser Ansatz bietet Flexibilität für Produktiterationen und hält gleichzeitig die langfristigen Werkzeugkosten im Zaum.

Vorteile der Materialstandardisierung

Wenn es möglich ist, kann die Standardisierung von Materialien für mehrere Hochtemperaturanwendungen eine Hebelwirkung auf den Einkauf haben und die Lagerkosten senken. Selbst wenn verschiedene Produkte unterschiedliche Temperaturanforderungen haben, kann die Suche nach Möglichkeiten zur Konsolidierung der Materialauswahl zu erheblichen Einsparungen durch Mengeneinkauf führen.

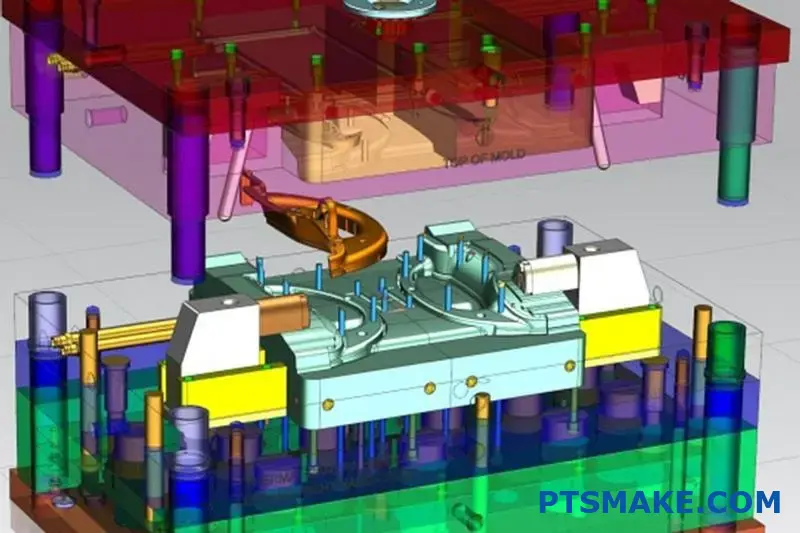

Welche Überlegungen zur Werkzeugkonstruktion sind für Hochtemperaturanwendungen von entscheidender Bedeutung?

Haben Sie schon einmal beobachtet, wie sich ein Kunststoffteil verformt, reißt oder ganz versagt, wenn es unter hohen Temperaturen eingesetzt wird? Oder hatten Sie mit Formen zu kämpfen, die sich bereits nach wenigen Produktionszyklen mit Hochtemperaturmaterialien verziehen? Diese frustrierenden Szenarien können Projekte zum Scheitern bringen und Kundenbeziehungen beschädigen.

Bei der Konstruktion von Formen für Hochtemperaturanwendungen sind die Auswahl des Materials (sowohl Werkzeugstahl als auch Kunststoff), die Konstruktion eines geeigneten Kühlsystems, eine fortschrittliche Entlüftung, die Auswahl präziser Anschnitte und geeignete Oberflächenbehandlungen von entscheidender Bedeutung. Diese Elemente gewährleisten die Langlebigkeit der Form und eine gleichbleibende Teilequalität.

Materialauswahl für Hochtemperatur-Werkzeuge

Die Auswahl des richtigen Materials für Hochtemperaturformen ist vielleicht die grundlegendste Entscheidung, die Sie treffen müssen. In meiner Erfahrung mit zahlreichen Kunden, die ich bei PTSMAKE durch diesen Prozess geführt habe, habe ich festgestellt, dass sowohl der Formenstahl als auch das Kunststoffmaterial sorgfältig geprüft werden müssen.

Auswahl des Werkzeugstahls

Für Hochtemperaturanwendungen sind nicht alle Werkzeugstähle gleich gut geeignet. Hochwertige Sorten wie H13, P20 und S7 bieten eine hervorragende Beständigkeit gegen thermische Ermüdung, ein häufiges Problem, wenn Formen wiederholt extremen Temperaturschwankungen ausgesetzt sind.

H13-Werkzeugstahl bleibt meine erste Empfehlung für die meisten Hochtemperaturanwendungen aufgrund seiner hervorragenden thermische Ermüdungsbeständigkeit5 und Warmhärteeigenschaften. Bei Werkstoffen, die Verarbeitungstemperaturen von über 300°C (572°F) erfordern, verwenden wir in der Regel H13, gehärtet auf 48-52 HRC, um vorzeitigen Verschleiß und Verformung zu verhindern.

Für extrem anspruchsvolle Anwendungen können Spezialstähle mit höheren Anteilen an Wolfram, Molybdän und Vanadium eine bessere Leistung erbringen, obwohl sie mit höheren Bearbeitungskosten verbunden sind.

Überlegungen zum Kunststoffmaterial

Das Kunststoffmaterial selbst hat einen erheblichen Einfluss auf die Entscheidungen über die Formgestaltung. Technische Hochtemperatur-Thermoplaste wie PEEK, PPS, PEI (Ultem) und LCP (Flüssigkristallpolymer) erfordern spezielle Konstruktionsansätze für Formen. Diese Materialien haben in der Regel folgende Eigenschaften:

- Höhere Verarbeitungstemperaturen (oft 320-420°C)

- Höhere Schrumpfungsraten

- Erhöhte Empfindlichkeit gegenüber Kühlungsschwankungen

- Aggressivere Fließeigenschaften

Die Arbeit mit diesen Materialien erfordert präzise Anschnitte, Angusssysteme und Kühlkanäle, um Defekte wie Verzug, Einfallstellen und Grate zu vermeiden.

Fortschrittliches Kühlsystemdesign

Die Effektivität des Kühlsystems gewinnt bei Hochtemperaturanwendungen exponentiell an Bedeutung. Eine gleichmäßige Kühlung trägt dazu bei, die Maßstabilität zu erhalten und die Zykluszeiten zu minimieren.

Konforme Kühlkanäle

Herkömmliche, gerade gebohrte Kühlkanäle erweisen sich für komplexe Hochtemperaturteile oft als unzureichend. Bei PTSMAKE haben wir zunehmend konforme Kühltechnologien eingeführt, die der Teilegeometrie genauer folgen. Diese fortschrittlichen Designs können:

- Verkürzung der Zykluszeiten um 20-40%

- Verbesserung der Teilequalität durch Minimierung des Verzugs

- Verlängern Sie die Lebensdauer der Form durch Reduzierung der thermischen Belastung

Obwohl die konforme Kühlung anfangs teurer ist, bietet sie oft einen erheblichen ROI durch verbesserte Produktivität und Qualität, vor allem bei hohen Stückzahlen.

Hochtemperatur-Kühlmedien

Die Standard-Wasserkühlung kann für Anwendungen mit sehr hohen Temperaturen unzureichend sein. Zu den in Betracht kommenden alternativen Kühlmedien gehören:

| Kühlmittel | Temperaturbereich | Vorteile | Beschränkungen |

|---|---|---|---|

| Unter Druck stehendes Wasser | Bis zu 180°C | Kostengünstig, hervorragende Wärmeübertragung | Erfordert Druckkontrollsysteme |

| Kühlmittel auf Ölbasis | Bis zu 350°C | Hohe Temperaturstabilität | Geringere Wärmeübertragungseffizienz, höhere Kosten |

| Geschmolzenes Salz | 150-550°C | Außergewöhnliche Leistung bei hohen Temperaturen | Spezialisierte Ausrüstung erforderlich, Korrosionsprobleme |

Für extreme Anwendungen können Kaskadenkühlsysteme, die verschiedene Kühlzonen kombinieren, ein optimales Wärmemanagement bieten.

Überlegungen zur Entlüftung

Eine angemessene Entlüftung ist bei Hochtemperaturanwendungen von entscheidender Bedeutung, da sich Gase bei höheren Temperaturen stärker ausdehnen und zu Verbrennungen, unvollständiger Befüllung oder sogar gefährlichem Druckaufbau führen können.

Für Hochtemperaturkunststoffe empfehle ich in der Regel Entlüftungstiefen von 0,025-0,038 mm, mit breiteren Entlüftungskanälen als bei herkömmlichen Kunststoffen. Die strategische Platzierung der Entlüftung an den letzten Punkten der Füllung, insbesondere in dünnwandigen Abschnitten, hilft, Gaseinschlüsse zu vermeiden.

Bei Materialien wie PPS oder PEEK, die bei der Verarbeitung korrosive Gase freisetzen, können spezielle Entlüftungsmaterialien oder Beschichtungen erforderlich sein, um vorzeitigen Verschleiß zu verhindern.

Anguss- und Läufersysteme

Das Design des Anschnitt- und Angusssystems wird bei Hochtemperaturwerkstoffen, die enge Verarbeitungsfenster haben, noch kritischer.

Auswahl des Gate-Typs

Für Hochtemperaturanwendungen empfehle ich normalerweise:

- Tunneltore für kleine bis mittlere Teile, die eine automatische Entformung erfordern

- Kantenanschläge für größere Teile, die maximale Dimensionsstabilität erfordern

- Heißkanalsysteme für die Großserienproduktion zur Vermeidung von Mahlgutproblemen

Die Anschnittgröße muss sorgfältig kalibriert werden - ist sie zu klein, kann das Material vorzeitig abfrieren; ist sie zu groß, kann es zu übermäßigen Anschnittresten oder schwierigem Beschnitt kommen.

Überlegungen zum Läuferdesign

Hochtemperaturmaterialien profitieren davon:

- Vollrunde Kufen mit polierten Oberflächen

- Angemessen dimensionierte Kaltschächte zum Auffangen des ersten in die Form eintretenden Materials

- Ausbalancierte Kanalsysteme für ein gleichmäßiges Füllmuster

Diese Konstruktionselemente tragen dazu bei, dass die Materialtemperatur während des gesamten Abfüllvorgangs konstant bleibt.

Oberflächenbehandlungen und Beschichtungen

Hochtemperaturanwendungen profitieren oft von speziellen Oberflächenbehandlungen, die die Lebensdauer der Formen verlängern und die Qualität der Teile verbessern.

Behandlungen wie das Nitrieren können die Oberflächenhärte erhöhen, während die Kernzähigkeit erhalten bleibt, so dass die Form thermischen Wechselbeanspruchungen besser standhält. Hochentwickelte PVD-Beschichtungen (Physical Vapor Deposition) wie Titannitrid (TiN) oder Chromnitrid (CrN) können das:

- Verbesserung der Verschleißfestigkeit

- Verringern Sie das Anhaften von Material

- Verbessern der Entformungseigenschaften

- Verbesserung der Korrosionsbeständigkeit

Bei PTSMAKE haben wir durch die strategische Anwendung dieser Oberflächenbehandlungen bei Hochtemperaturanwendungen eine Verlängerung der Lebensdauer von 30-50% Formen festgestellt.

6. Fortgeschrittene Techniken und zukünftige Trends in der Verzugsprävention?

Haben Sie schon einmal wochenlang mit der Feinabstimmung Ihrer Hochtemperatur-Spritzgießparameter verbracht, nur um dann immer noch mit anhaltenden Verformungsproblemen zu kämpfen? Oder haben Sie in hochwertige Materialien und hochmoderne Anlagen investiert, können aber trotzdem nicht die von Ihren Kunden geforderte Dimensionsstabilität erreichen?

Um die Verzugsvermeidung beim Hochtemperaturspritzgießen wirklich zu meistern, müssen Sie über die grundlegenden Strategien hinaus auf fortschrittliche Techniken und neue Technologien setzen. Zu diesen innovativen Ansätzen gehören die simulationsgestützte Optimierung, Fortschritte bei der konformen Kühlung, Werkzeuglösungen aus Verbundwerkstoffen und die KI-gestützte Prozesssteuerung - alle arbeiten zusammen, um thermische Spannungen zu minimieren und die Dimensionsstabilität zu erhalten.

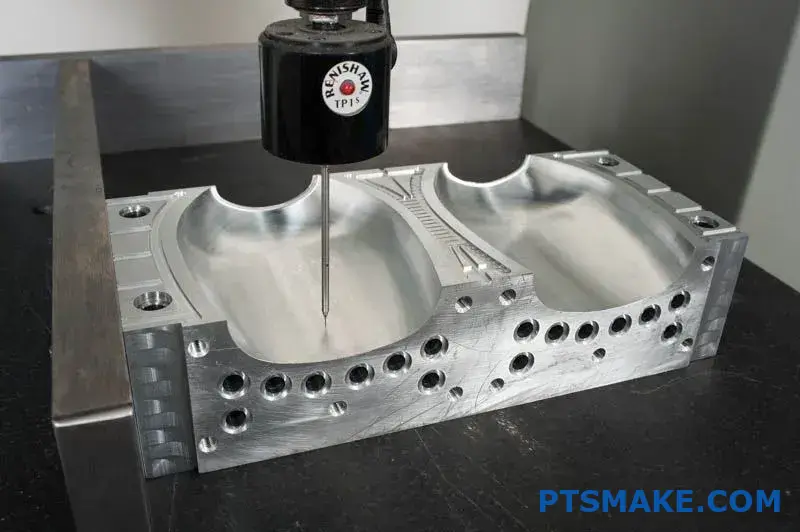

6.1 Simulationsgestützte Optimierungsansätze

6.1.1 Erweiterte CAE-Analyse zur Verzugsvorhersage

Die computergestützte Technik hat den Umgang mit Verzug beim Hochtemperatur-Spritzgießen revolutioniert. Moderne Simulationssoftware kann nun Verzug mit bemerkenswerter Genauigkeit vorhersagen, indem sie realistische Modelle des Materialverhaltens, der Prozessbedingungen und der thermischen Dynamik einbezieht.

Wenn ich bei PTSMAKE simulationsgestützte Ansätze implementiere, folgen wir in der Regel einem systematischen Arbeitsablauf:

- Erstellen detaillierter 3D-Modelle von Teil und Form

- Genaue Definition von Materialeigenschaften (einschließlich Kristallisationskinetik)

- Einrichten realistischer Prozessbedingungen und -beschränkungen

- Durchführung umfassender Verzugssimulationen

- Analyse von Abkühlungsmustern und Eigenspannungen

- Optimierung des Entwurfs anhand der Simulationsergebnisse

Der Hauptvorteil besteht darin, dass mögliche Verzugsprobleme erkannt werden, bevor der Stahl geschnitten wird. Bei Hochtemperaturanwendungen legen wir besonderes Augenmerk auf anisotrope Schrumpfung6 Muster, die bei grundlegenden Simulationen oft übersehen werden, aber die endgültige Teilegeometrie erheblich beeinflussen können.

6.1.2 Virtuelle Versuchsplanung (DOE)

Die virtuelle DOE ist ein leistungsfähiger Ansatz, der es ermöglicht, mehrere Variablen gleichzeitig zu testen, ohne physische Ressourcen zu verbrauchen. Mit dieser Technik können wir beurteilen, wie verschiedene Faktoren zusammenwirken und den Verzug beeinflussen.

Bei einem kürzlich durchgeführten Luft- und Raumfahrtprojekt mit PEEK-Bauteilen haben wir die virtuelle DOE zur Optimierung eingesetzt:

- Standorte und Abmessungen der Tore

- Design des Laufsystems

- Konfigurationen für die Kühlung

- Prozessparameter-Kombinationen

Mit diesem Ansatz konnten wir nicht-intuitive Parameterkombinationen ermitteln, die den Verzug weitaus effizienter minimierten als herkömmliche Versuch-und-Irrtum-Methoden. Die Simulation sagte eine Verringerung des Verzugs um 37% voraus, und bei der Umsetzung erreichten wir eine tatsächliche Verbesserung um 32% - ein Beweis für die Leistungsfähigkeit dieser Technik.

6.2 Fortschrittliche Kühlungslösungen

6.2.1 Innovationen im Bereich konforme Kühlung

Die konforme Kühlung ist einer der bedeutendsten Fortschritte bei der Bekämpfung des Verzugs beim Hochtemperatur-Spritzgießen. Im Gegensatz zu herkömmlichen Kühlkanälen, die geraden Bohrpfaden folgen, spiegeln konforme Kühlkanäle die Teilegeometrie wider und sorgen für eine gleichmäßige Kühlung.

Die Vorteile für Hochtemperaturanwendungen sind besonders ausgeprägt:

- Reduzierung der Zykluszeiten um bis zu 40%

- Gleichmäßigere Abkühlungsmuster

- Minimierung von Hot Spots, die zu Verzug führen

- Bessere Qualität der Oberflächenbehandlung

Bei PTSMAKE haben wir Lösungen für die konforme Kühlung sowohl mit vakuumgelöteten Formeinsätzen als auch mit dem direkten Metall-Lasersintern (DMLS) für komplexe Geometrien implementiert. Die Anfangsinvestitionen sind zwar höher, aber die langfristigen Vorteile in Bezug auf die Teilequalität und die reduzierten Zykluszeiten bieten eine außergewöhnliche Rendite für hochwertige Komponenten.

6.2.2 Aufstrebende Kühlungstechnologien

Neben der herkömmlichen konformen Kühlung sind mehrere neue Technologien sehr vielversprechend:

Kühlsysteme mit Mikrokanälen: Diese ultrakleinen Kanäle (oft mit einem Durchmesser von weniger als 1 mm) ermöglichen die Kühlung in bisher unzugänglichen Bereichen und bieten eine äußerst präzise Temperaturkontrolle in kritischen Bereichen.

Einsätze mit variabler Leitfähigkeit: Strategische Platzierung von Materialien mit hoher Wärmeleitfähigkeit in bestimmten Formbereichen, um die Wärmeabfuhr zu steuern.

Phasenwechsel-Kühlung: Nutzung von Materialien, die durch Phasenumwandlung Wärme absorbieren und in kritischen Erstarrungsphasen eine verbesserte Kühlkapazität bieten.

Diese Technologien sind besonders wertvoll beim Spritzgießen von technischen Hochtemperaturpolymeren wie PEEK, PEI oder PPS, bei denen das Wärmemanagement entscheidend ist, um Verzug zu vermeiden.

6.3 Intelligente Prozesssteuerungssysteme

6.3.1 Adaptive Verarbeitung mit maschinellem Lernen

Die Integration von künstlicher Intelligenz in die Steuerung des Spritzgießprozesses stellt einen bedeutenden Fortschritt bei der Vermeidung von Verzug dar. Moderne Systeme können jetzt:

- Überwachung mehrerer Prozessparameter in Echtzeit

- Erkennen von Abweichungen, die zu Verzug führen können

- Automatische Anpassungen zur Aufrechterhaltung optimaler Bedingungen

- Aus jedem Produktionszyklus lernen, um sich kontinuierlich zu verbessern

In unserem Werk haben wir adaptive Verarbeitungssysteme eingeführt, die den Verpackungsdruck, die Kühlzeit und die Schmelztemperatur auf der Grundlage von Echtzeitdaten anpassen. Dieser Ansatz hat sich besonders bei langen Produktionsläufen komplexer Hochtemperaturteile bewährt, bei denen Prozessabweichungen traditionell zu Qualitätsschwankungen führen würden.

6.3.2 In-Mold Sensing Technologien

Hochentwickelte Sensoren, die in die Form eingebettet sind, bieten einen beispiellosen Einblick in das Geschehen während des Formungszyklus:

| Sensor-Typ | Was es misst | Nutzen für die Verzugsprävention |

|---|---|---|

| Drucksensoren | Werkzeuginnendruckprofile | Gewährleistet eine konsistente Verpackung über alle Zyklen hinweg |

| Temperatursensoren | Form- und Schmelztemperatur | Identifiziert Kühlungsanomalien, die zu ungleichmäßiger Schrumpfung führen |

| Dehnungsmessstreifen | Durchbiegung der Form | Erkennt potenzielle Probleme mit ungleichmäßiger Druckverteilung |

| Ultraschall-Sensoren | Erstarrungsgeschwindigkeit des Materials | Optimiert die Kühlzeit auf der Grundlage der tatsächlichen Erstarrung |

Durch die Integration dieser Sensoren in Prozesssteuerungssysteme können wir Regelungsansätze entwickeln, die die Verzugsschwankungen selbst bei schwierigen Hochtemperaturanwendungen drastisch reduzieren.

6.4 Materialinnovationen zur Verzugsreduzierung

Die Landschaft der Hochtemperaturpolymere entwickelt sich ständig weiter, mit neuen Formulierungen, die speziell für die Bewältigung von Verzugsproblemen entwickelt wurden:

6.4.1 Steuerung der Faserausrichtung

Neue Entwicklungen bei faserverstärkten Polymeren konzentrieren sich auf die Steuerung der Faserorientierung während des Fließens, um die unterschiedliche Schrumpfung zu minimieren. Dies beinhaltet:

- Hybride Fasersysteme, die verschiedene Fasertypen kombinieren

- Optimierte Faserlängenverteilungen

- Oberflächenbehandlungen zur Verbesserung der Faser-Matrix-Bindung

- Spezielle Additive, die die Faserorientierung während des Füllens beeinflussen

Ich habe bemerkenswerte Verbesserungen beim Einsatz dieser Materialien in dünnwandigen, strukturellen Anwendungen beobachtet, bei denen ein Verzug zuvor unvermeidlich schien.

6.4.2 Durch Kristallisation modifizierte Polymere

Bei teilkristallinen Hochtemperaturpolymeren ist die Kontrolle der Kristallisationskinetik entscheidend für die Beherrschung des Verzugs. Zu den jüngsten Innovationen gehören:

- Keimbildner, die eine gleichmäßige Kristallisation fördern

- Modifikatoren für das Kristallwachstum, die die Sphärolithgröße kontrollieren

- Polymermischungen mit komplementären Kristallisationseigenschaften

- Phasenwechseladditive, die während der Kristallisation Wärme absorbieren

Diese speziellen Formulierungen können die Prozessempfindlichkeit erheblich reduzieren und die Dimensionsstabilität verbessern, selbst wenn die Verarbeitungsbedingungen nicht perfekt kontrolliert werden.

6.5 Zukünftige Richtungen in der Verzugsprävention

Mit Blick auf die Zukunft versprechen mehrere sich abzeichnende Trends, die Art und Weise, wie wir Verzug beim Hochtemperatur-Spritzgießen verhindern, weiter zu revolutionieren:

Digitale Zwillingstechnologie: Erstellung virtueller Darstellungen des Prozesses und der Form, die in Echtzeit aktualisiert werden und eine vorausschauende Wartung und Prozessoptimierung ermöglichen.

Generative Entwurfsalgorithmen: KI-gestützte Konstruktionssysteme, die automatisch optimierte Teile- und Werkzeugkonstruktionen mit inhärenter Verzugsfestigkeit erzeugen können.

Hybride Fertigungsansätze: Kombination des Spritzgießens mit der additiven Fertigung oder anderen Verfahren, um Geometrien und Leistungsmerkmale zu erreichen, die bisher nicht möglich waren.

Biologisch inspirierte Kühlkonzepte: Kühlkanalgeometrien, die natürlichen Strukturen wie Blattadern oder Blutgefäßen nachempfunden sind und eine optimierte Wärmeübertragungseffizienz bieten.

Bei PTSMAKE erforschen wir diese Technologien aktiv, um bei der Präzisionshochtemperaturformung für unsere anspruchsvollsten Anwendungen an der Spitze zu bleiben.

Wie lassen sich die Zykluszeiten beim Hochtemperatur-Spritzgießen reduzieren?

Hatten Sie schon einmal mit langsamen Produktionszyklen in Hochtemperatur-Formbetrieben zu kämpfen? Diese frustrierenden Engpässe, die Ihre Ressourcen aufbrauchen, Ihre Lieferungen verzögern und sich letztendlich auf Ihr Endergebnis auswirken? Das ist eine Herausforderung, die einen Produktionsplan zum Scheitern bringen kann.

Um die Zykluszeiten beim Hochtemperatur-Spritzgießen zu verkürzen, müssen die Kühlstrategien, die Materialauswahl, die Prozessparameter und die Wartung der Anlagen optimiert werden. Durch die Implementierung von Techniken wie konforme Kühlkanäle, optimierte Anschnittpositionen und eine fortschrittliche Werkzeugtemperaturregelung können Hersteller die Zykluszeiten bei gleichbleibender Teilequalität erheblich verkürzen.

Optimierungsstrategien für die Kühlung verstehen

Die Kühlzeit macht in der Regel über 60% der Gesamtzykluszeit beim Hochtemperaturspritzgießen aus. Bei der Arbeit mit Hochtemperaturmaterialien wie PEEK, PPS oder LCP wird die Kühlung sogar noch wichtiger. Ich habe die Erfahrung gemacht, dass eine strategische Optimierung der Kühlung die Zykluszeiten drastisch reduzieren kann.

Konforme Kühlkanäle

Herkömmliche, gerade gebohrte Kühlkanäle schaffen oft ungleichmäßige Kühlbedingungen. Konforme Kühlkanäle, die der Kontur des Teils folgen, sorgen für eine gleichmäßigere Wärmeabfuhr. Nach meiner Erfahrung bei PTSMAKE hat die Umstellung auf konforme Kühlung bei komplexen Hochtemperaturteilen die Kühlzeiten um 20-30% reduziert.

Der Hauptvorteil ist die gleichmäßige Temperaturverteilung auf der Oberfläche des Teils. Dies beschleunigt nicht nur die Abkühlung, sondern verbessert auch die Qualität der Teile, da Verzug und innere Spannungen reduziert werden. Während die anfänglichen Werkzeugkosten höher sind, rechtfertigt die langfristige Reduzierung der Zykluszeit die Investition für Großserienproduktionen.

Strategische Torstandorte

Die Position der Anschnitte hat einen erheblichen Einfluss auf die Füllmuster und die Kühleffizienz. Bei Hochtemperaturmaterialien empfehle ich, Anschnitte in dickeren Abschnitten zu platzieren, wo die Wärmespeicherung am höchsten ist. Dieser Ansatz ermöglicht eine effizientere Kühlung und hilft, Folgendes zu vermeiden unterschiedliche Abkühlungsraten7 die zu Verformungen führen können.

Bei komplexen Geometrien können mehrere Anschnitte notwendig sein, doch ist eine sorgfältige Analyse erforderlich, um Schweißnähte in kritischen Bereichen zu vermeiden. Bei PTSMAKE setzen wir in der Regel eine Strömungssimulationssoftware ein, um die Anschnittpositionen zu optimieren, bevor wir den Stahl schneiden, was sowohl Zeit als auch Ressourcen während der Produktion spart.

Materialauswahl und Vorbereitung

Die Wahl des Materials hat einen großen Einfluss auf die Zykluszeiten bei Hochtemperaturanwendungen. Einige wichtige Aspekte sind:

High-Flow-Varianten

Viele Hochtemperaturpolymere bieten fließfähige Varianten, die die erforderlichen thermischen Eigenschaften beibehalten und gleichzeitig niedrigere Einspritztemperaturen und -drücke erfordern. Diese Formulierungen können die Zykluszeiten verkürzen, da sie eine schnellere Einspritzung und kürzere Abkühlzeiten ermöglichen.

Richtige Materialtrocknung

Eine unzureichende Trocknung von hygroskopischen Hochtemperaturpolymeren führt zu einer erhöhten Viskosität, die höhere Verarbeitungstemperaturen und längere Zykluszeiten erfordert. Ich stelle immer sicher, dass Materialien wie PEEK und PEI gemäß den Herstellerangaben getrocknet werden - in der Regel 3-4 Stunden bei 150 °C oder höher.

Ein Vergleich gängiger Hochtemperaturpolymere und ihre Auswirkungen auf die Zykluszeiten:

| Material | Verarbeitungstemperatur | Relative Zykluszeit | Fließeigenschaften |

|---|---|---|---|

| Standard PEEK | 360-400°C | Länger | Mäßige Strömung |

| PEEK mit hohem Durchfluss | 340-380°C | 15-20% kürzer | Verbesserter Fluss |

| PPS | 310-330°C | Mäßig | Guter Fluss |

| PPS mit hohem Durchfluss | 290-320°C | 10-15% kürzer | Ausgezeichnete Strömung |

| LCP | 330-350°C | Kürzere | Sehr hoher Durchfluss |

Erweiterte Prozessparameter-Optimierung

Die Feinabstimmung der Prozessparameter ist entscheidend für die Minimierung der Zykluszeiten ohne Beeinträchtigung der Teilequalität.

Dynamische Verpackungsprofile

Ich habe festgestellt, dass die Implementierung mehrstufiger Packprofile die Gesamtzykluszeit erheblich reduzieren kann. Indem wir mit einem höheren Packdruck beginnen und diesen beim Einfrieren des Anschnitts schrittweise reduzieren, können wir die Packphase optimieren, ohne den Gesamtzyklus zu verlängern.

Bei PTSMAKE führen wir routinemäßig Dichtungsstudien durch, um den exakten Zeitpunkt zu bestimmen, an dem kein Druck mehr auf das Teil übertragen wird, so dass wir die Packungsphase auf das Notwendige beschränken können.

Kontrolle der Formtemperatur

Bei Hochtemperaturmaterialien ist die Aufrechterhaltung der richtigen Werkzeugtemperatur entscheidend. Die Verwendung von Druckwassersystemen, die bei 120-140°C arbeiten, oder von Systemen auf Ölbasis für noch höhere Temperaturen hilft, schnellere Zyklen zu erreichen:

- Verringerung der Viskosität beim Abfüllen

- Ermöglicht eine konsistentere Verpackung

- Ermöglicht kontrolliertes, schnelles Abkühlen

Die Investition in fortschrittliche Temperiergeräte macht sich durch kürzere Zykluszeiten und eine verbesserte Teilekonsistenz bezahlt.

Überlegungen zu Ausrüstung und Wartung

Selbst bei optimalen Prozessparametern können veraltete oder schlecht gewartete Anlagen die Bemühungen um eine Reduzierung der Zykluszeit sabotieren.

Hochleistungs-Spritzeinheiten

Moderne Maschinen mit höheren Einspritzgeschwindigkeiten und präziser Steuerung ermöglichen eine schnellere Abfüllung bei gleichbleibender Qualität. Für Hochtemperaturanwendungen empfehle ich Maschinen mit:

- Spezialisierte Hochtemperatur-Zylinder und Schnecken

- Erhöhte Heizleistung

- Präzise Temperaturkontrollsysteme

- Höhere Einspritzgeschwindigkeiten und -drücke

Zeitplan für die vorbeugende Wartung

Regelmäßige Wartung verhindert unerwartete Ausfallzeiten und gewährleistet eine optimale Maschinenleistung. Bei PTSMAKE führen wir umfassende Wartungspläne ein:

- Wöchentliche Kontrolle der Heizelemente

- Monatliche Kalibrierung der Temperatursensoren

- Vierteljährliche Inspektion der Hydrauliksysteme

- Halbjährliche Demontage und Reinigung von Schnecken und Zylindern

Dieser proaktive Ansatz hat sich bewährt, um konstante Zykluszeiten aufrechtzuerhalten und gleichzeitig katastrophale Ausfälle zu verhindern, die die Produktionspläne zum Entgleisen bringen könnten.

Integration von Automatisierung und Robotik

Der Einsatz von Robotern für die Entnahme von Teilen und für Vorgänge nach dem Spritzgießen kann die Gesamtzykluszeiten erheblich verkürzen. Moderne Sechs-Achs-Roboter können Teile entnehmen und sekundäre Operationen durchführen, während sich das Werkzeug auf den nächsten Zyklus vorbereitet.

Die Integration von End-of-Arm-Werkzeugen, die speziell für Hochtemperaturteile entwickelt wurden, gewährleistet eine sichere Handhabung ohne Beschädigung oder Verformung, was die Ausschussrate weiter reduziert und die Gesamteffizienz verbessert.

Welche Qualitätskontrollstandards gelten für Hochtemperaturformteile?

Haben Sie schon einmal Hochtemperaturformteile erhalten, die sich verzogen haben, beschädigt wurden oder während des Gebrauchs ausgefallen sind? Oder unzählige Stunden mit der Behebung von Qualitätsproblemen verbracht, die mit den richtigen Standards hätten verhindert werden können? Wenn Präzision und Zuverlässigkeit nicht verhandelbar sind, wird die Qualitätskontrolle zu Ihrem Lebenselixier.

Zu den Qualitätskontrollnormen für Hochtemperaturformteile gehören in erster Linie ASTM D3641 für thermische Stabilität, ISO 9001 für Qualitätsmanagementsysteme und branchenspezifische Anforderungen wie UL 746A für elektrische Anwendungen. Diese Normen stellen sicher, dass die Komponenten ihre Dimensionsstabilität, Materialintegrität und funktionelle Leistung bei hohen Temperaturen beibehalten.

Die kritische Natur der Qualitätskontrolle für Hochtemperaturkomponenten

Hochtemperaturformteile stellen im Vergleich zu Standardkunststoffteilen besondere Herausforderungen dar. In Betriebsumgebungen mit Temperaturen von oft mehr als 150 °C müssen diese Spezialteile ihre strukturelle Integrität, Dimensionsstabilität und Leistungsmerkmale unter extremen Bedingungen beibehalten. Nach der Zusammenarbeit mit zahlreichen Kunden aus der Luft- und Raumfahrt sowie der Automobilindustrie habe ich festgestellt, dass es bei einer ordnungsgemäßen Qualitätskontrolle nicht nur um die Einhaltung von Spezifikationen geht, sondern auch um die Gewährleistung von Sicherheit, Zuverlässigkeit und Langlebigkeit in anspruchsvollen Anwendungen.

Bei Hochtemperaturkomponenten steht einfach mehr auf dem Spiel. Ein geringfügiges Qualitätsproblem, das bei einem Verbraucherprodukt vielleicht noch tolerierbar ist, kann bei einer Hochtemperaturkomponente für einen Automotor oder einer Anwendung in der Luft- und Raumfahrt zu einem katastrophalen Ausfall führen. Aus diesem Grund sind robuste Qualitätskontrollstandards nicht optional - sie sind unerlässlich.

Industrienormen und Zertifizierungen

ASTM-Normen

Die American Society for Testing and Materials (ASTM) bietet mehrere wichtige Normen, die speziell für Hochtemperaturformteile gelten:

- ASTM D3641: Standard Practice for Injection Molding Test Probes of Thermoplastic Molding and Extrusion Materials

- ASTM D648: Standardprüfverfahren für die Durchbiegungstemperatur von Kunststoffen unter Biegebelastung

- ASTM D1525: Standardprüfverfahren für die Vicat-Erweichungstemperatur von Kunststoffen

Diese Normen enthalten spezifische Prüfverfahren zur Überprüfung der Materialeigenschaften unter Hitzebelastung. Bei PTSMAKE setzen wir diese Protokolle regelmäßig zur Validierung der Wärmeformbeständigkeitstemperatur8 und thermische Stabilität der von uns hergestellten Komponenten.

ISO-Normen

Die Internationale Organisation für Normung (ISO) bietet Rahmenwerke, die besonders relevant sind:

| ISO-Norm | Anwendung auf Hochtemperaturkomponenten |

|---|---|

| ISO 9001 | Anforderungen an das Qualitätsmanagementsystem |

| ISO 17025 | Kompetenz der Prüf- und Kalibrierlaboratorien |

| ISO 1043-1 | Symbole und abgekürzte Begriffe für Kunststoffe |

Die Zertifizierung nach ISO 9001 gewährleistet, dass der Hersteller einheitliche Qualitätsverfahren anwendet. Dies ist besonders wichtig für Hochtemperaturkomponenten, bei denen die Prozesskontrolle für die Materialleistung entscheidend ist.

Branchenspezifische Normen

Verschiedene Branchen haben spezielle Anforderungen an Hochtemperaturkomponenten:

- Automobilindustrie: IATF 16949, die auf ISO 9001 aufbaut und automobilspezifische Anforderungen enthält

- Luft- und Raumfahrt: AS9100 für Qualitätsmanagementsysteme

- Elektrisch/Elektronisch: UL 746A für polymere Materialien, die in elektrischen Geräten verwendet werden

Material-Validierungstests

Thermische Analyseverfahren

Die Qualitätskontrolle beginnt mit einer ordnungsgemäßen Materialvalidierung. Hochtemperaturanwendungen erfordern spezielle Prüfverfahren:

- Differential-Scanning-Kalorimetrie (DSC): Misst Wärmefluss-Eigenschaften und Glasübergangstemperaturen

- Thermogravimetrische Analyse (TGA): Bewertung von Materialstabilität und Zersetzungstemperaturen

- Dynamisch-mechanische Analyse (DMA): Bewertung der mechanischen Eigenschaften in verschiedenen Temperaturbereichen

Überprüfung der mechanischen Eigenschaften

Nach der thermischen Prüfung müssen die Materialien einer mechanischen Prüfung unterzogen werden, um sicherzustellen, dass sie ihre strukturelle Integrität behalten:

- Zugfestigkeit bei erhöhter Temperatur

- Schlagfestigkeit nach thermischer Alterung

- Kriechwiderstand bei anhaltender Belastung

- Ermüdungsleistung bei Temperaturzyklen

Ich habe Fälle erlebt, in denen Materialien die anfängliche Qualifikation bestanden, aber nach längerer thermischer Alterung versagten. Dies unterstreicht die Bedeutung umfassender Tests, die die realen Bedingungen simulieren.

Parameter zur Prozesssteuerung

Kritische Variablen für das Spritzgießen

Bei Hochtemperaturmaterialien wie PEEK, PPS oder PEI ist die Prozesskontrolle sogar noch wichtiger:

- Steuerung der Schmelztemperatur (in der Regel 30-50°C höher als bei Standardkunststoffen)

- Regulierung der Schimmelpilztemperatur (erfordert oft ölbeheizte Systeme)

- Optimierung von Einspritzgeschwindigkeit und -druck

- Einstellung von Nachdruck und Abkühlzeit

Statistische Prozesskontrolle (SPC)

Die Implementierung von SPC für das Hochtemperaturgießen beinhaltet:

| Prozess Parameter | Typische Überwachungsmethode | Bestimmung der Kontrollgrenze |

|---|---|---|

| Schmelztemperatur | Infrarotsensoren, Thermoelemente | ±5°C vom festgelegten Optimum |

| Zykluszeit | Automatisierte Aufzeichnung | ±2% vom Ausgangswert |

| Teil Gewicht | Regelmäßige Probenahme | ±0,5% vom Zielgewicht |

| Dimensionsstabilität | Bildverarbeitungssysteme, CMM | Toleranzen gemäß Bauplan |

Methoden der In-Prozess- und Endkontrolle

Zerstörungsfreie Prüfung

Häufig sind fortgeschrittene Inspektionstechniken erforderlich:

- Wärmebildtechnik zur Ermittlung potenzieller Spannungskonzentrationen

- Ultraschallprüfung zum Aufspüren innerer Hohlräume

- Röntgeninspektion für komplexe, hochpräzise Bauteile

Zerstörende Prüfung Probenahme

Zwar möchte niemand fertige Produkte zerstören, doch bieten Probenahmepläne, die zerstörende Prüfungen vorsehen, eine wichtige Qualitätssicherung:

- Querschnittsanalyse zur Überprüfung des Materialflusses und der Qualität der Schweißnaht

- Thermische Alterung mit anschließender mechanischer Prüfung

- Umweltbelastungstests mit Temperaturwechsel

Ich erinnere mich an ein Projekt, bei dem ein Kunde mysteriöse Ausfälle bei Hochtemperaturkomponenten erlebte. Durch eine Querschnittsanalyse entdeckten wir einen unzureichenden Materialfluss in kritischen Bereichen - ein Problem, das bei der Oberflächeninspektion nicht sichtbar war, aber durch zerstörende Prüfungen aufgedeckt wurde.

Anforderungen an Dokumentation und Rückverfolgbarkeit

Eine vollständige Dokumentation ist für Hochtemperaturkomponenten unerlässlich, einschließlich:

- Materialzertifizierung und Rückverfolgbarkeit von Chargen

- Prozessparametersätze für jeden Produktionslauf

- Inspektionsergebnisse mit klaren Bestanden/Nichtbestanden-Kriterien

- Berichte über Nichtkonformitäten und Abhilfemaßnahmen

Bei PTSMAKE verfügen wir über digitale Dokumentationssysteme, die es uns ermöglichen, jedes Bauteil bis zur genauen Materialcharge und den verwendeten Verarbeitungsparametern zurückzuverfolgen - eine wichtige Voraussetzung für die Fehlersuche und die Einhaltung gesetzlicher Vorschriften.

Klicken Sie hier, um mehr über die rheologische Optimierung zur Verbesserung der Haltbarkeit von Teilen zu erfahren. ↩

Erfahren Sie mehr über diese kritische Polymereigenschaft, um Ihre Teilekonstruktionen zu verbessern. ↩

Erfahren Sie mehr über diese fortschrittlichen Materialien und wie sie Ihre Herausforderungen im Bereich der hohen Temperaturen lösen können. ↩

Erfahren Sie mehr über kritische Materialeigenschaften für eine optimale Materialauswahl. ↩

Erfahren Sie mehr über die Vermeidung von thermischer Ermüdung in Hochtemperaturwerkzeugen, um die Lebensdauer der Werkzeuge zu verlängern. ↩

Erfahren Sie, wie sich dieser Schlüsselfaktor auf Schwindungsmuster und Teilequalität beim Hochtemperaturgießen auswirkt. ↩

Klicken Sie hier, um mehr über Techniken zur gleichmäßigen Kühlung von Hochtemperaturpolymeren zu erfahren. ↩

Klicken Sie hier, um mehr über Wärmeformbeständigkeitsprüfungen für Hochleistungspolymere zu erfahren. ↩