Die Wahl des falschen Materials für Ihren Ansaugkrümmer kann zu Problemen bei der Motorleistung, beim Wärmemanagement und bei der Kraftstoffeffizienz führen. Viele Ingenieure tun sich mit dieser Entscheidung schwer, denn das Material wirkt sich direkt darauf aus, wie die Luft in den Motor strömt, was sich auf alles auswirkt - von der Leistung bis zum Kraftstoffverbrauch.

Für Ansaugrohre ist Aluminium aufgrund seiner hervorragenden Wärmeableitung, seines geringen Gewichts, seiner guten Haltbarkeit und seiner Kosteneffizienz im Allgemeinen die beste Materialwahl. Verbundwerkstoffe werden wegen ihrer Gewichtsreduzierung und Wärmedämmung immer beliebter, während Stahl gewählt wird, wenn die Haltbarkeit im Vordergrund steht.

In meinen Jahren bei PTSMAKE habe ich mit vielen Automobilherstellern an Ansaugkrümmerprojekten gearbeitet. Die Materialauswahl hängt immer von den spezifischen Leistungsanforderungen und den Budgetvorgaben ab. Ich möchte Ihnen die wichtigsten verfügbaren Optionen vorstellen, ihre Vor- und Nachteile erläutern und aufzeigen, welches Material für Ihre spezielle Anwendung am besten geeignet sein könnte. Außerdem werde ich Ihnen einige Einblicke in neue Materialien geben, die das Spiel verändern.

Was leistet ein maßgeschneiderter Ansaugkrümmer?

Haben Sie sich schon einmal gefragt, warum manche Motoren so aggressiv klingen, während andere nur vor sich hin schnurren? Oder warum dieses modifizierte Auto auf der Autobahn einfach an Ihnen vorbeiflog, obwohl es Ihrem ähnlich sieht? Der Unterschied könnte unter der Motorhaube verborgen sein, in einem Bauteil, das viele übersehen: dem Ansaugkrümmer.

Ein maßgeschneiderter Ansaugkrümmer verbessert die Motorleistung, indem er den Luftstrom zu den Zylindern optimiert. Er kann die Leistung erhöhen, das Drehmoment steigern und die Drosselklappenreaktion im Vergleich zu Serienkrümmern verbessern. Die konstruktiven Änderungen an maßgeschneiderten Krümmern ermöglichen eine effizientere Luftverteilung und eine bessere Kraftstoffmischung.

Der grundsätzliche Zweck eines Ansaugkrümmers

Ein Ansaugkrümmer ist im Grunde das Atmungssystem Ihres Motors. Er verteilt die Luft (oder bei manchen Systemen ein Luft-Kraftstoff-Gemisch) an die einzelnen Zylinder. Der Krümmer verbindet die Drosselklappe oder den Vergaser mit den einzelnen Ansaugöffnungen im Zylinderkopf. Dieses scheinbar einfache Bauteil spielt eine entscheidende Rolle bei der Bestimmung, wie effizient Ihr Motor atmet.

Bei meiner Arbeit bei PTSMAKE habe ich aus erster Hand erfahren, wie die Konstruktion dieser Komponente über die Motorleistung entscheiden kann. Die Serienkrümmer, die mit den meisten Fahrzeugen geliefert werden, sind auf ein Gleichgewicht von Leistung, Kraftstoffverbrauch, Geräuschpegel und Herstellungskosten ausgelegt. Es handelt sich um Einheitslösungen, die zwar angemessen funktionieren, aber selten in einem bestimmten Bereich überragend sind.

Wie sich kundenspezifische Ansaugkrümmer von serienmäßigen Optionen unterscheiden

Maßgeschneiderte Ansaugkrümmer werden mit dem Ziel entwickelt, die Leistung zu steigern. Hier ist, was sie auszeichnet:

Optimierung des Designs

Serienmäßige Krümmer sind oft kompromissbehaftet, um in enge Motorräume zu passen oder um die Produktionskosten zu senken. Kundenspezifische Krümmer können mit idealen Kanallängen, Durchmessern und Plenumvolumina speziell für die Anforderungen Ihres Motors entwickelt werden.

Die Plenum-Volumen1 - die zentrale Kammer, in die die Luft zuerst eintritt, bevor sie auf die Kanäle verteilt wird - kann bei kundenspezifischen Krümmern deutlich größer sein. Dies ermöglicht ein größeres Luftreservoir, wodurch der Druckabfall bei hohen Drehzahlen verringert wird.

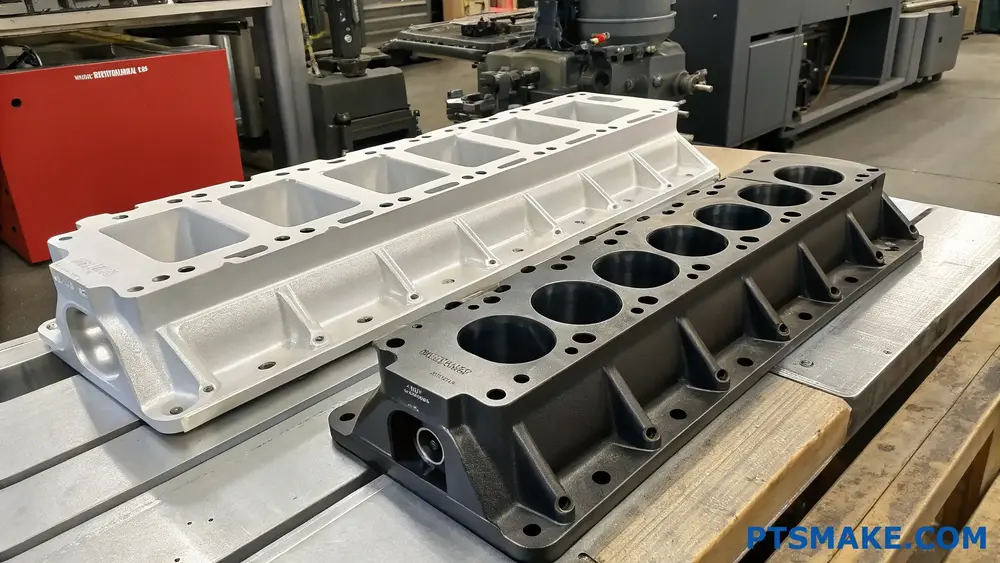

Materielle Differenzen

Während Serienkrümmer aus Kostengründen in der Regel aus Kunststoff oder Aluminiumguss hergestellt werden, kommen bei kundenspezifischen Versionen Materialien wie:

| Material | Vorteile | Am besten für |

|---|---|---|

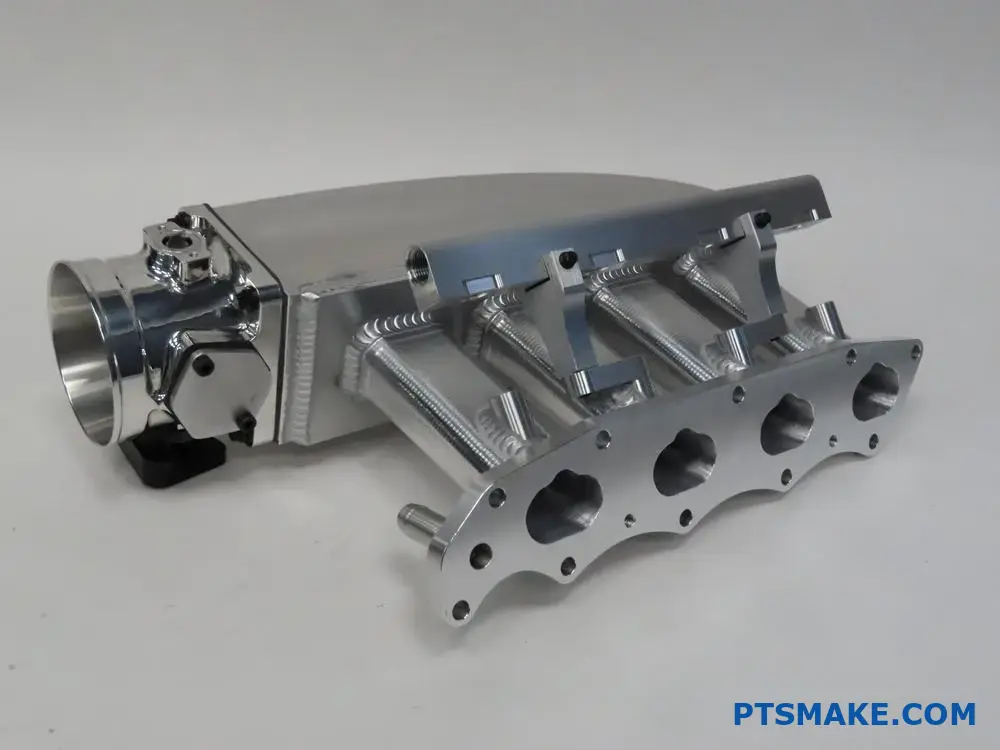

| Billet-Aluminium | Überragende Festigkeit, hervorragende Wärmeableitung | Leistungsstarke Anwendungen |

| Kohlefaser | Leichtes Gewicht, gute Wärmedämmung | Rennsport-Anwendungen |

| Bleche | Kostengünstige Anpassung, gut für Prototyping | Sonderanfertigungen mit knappen Budgets |

Die Wahl des Materials beeinflusst nicht nur die Haltbarkeit, sondern auch die thermischen Eigenschaften. Kältere Luft ist dichter und enthält mehr Sauerstoff, was zu einer stärkeren Verbrennung führt.

Läufer-Konfiguration

Die Kanäle (einzelne Rohre, die zu jedem Zylinder führen) in maßgeschneiderten Krümmern sind für bestimmte Leistungsbereiche ausgelegt:

- Längere Läufer: Verbessertes Drehmoment im unteren Drehzahlbereich, ideal für Straßenfahrten

- Kürzere Läufer: Mehr Leistung bei hohen Drehzahlen, perfekt für den Rennsport

- Systeme mit variabler Länge: Bieten Sie das Beste aus beiden Welten

Einige fortschrittliche, kundenspezifische Konstruktionen enthalten Geschwindigkeitsstapel an den Kanaleingängen, um die Luftstromübergänge zu glätten, Turbulenzen zu verringern und die Effizienz der Zylinderfüllung zu verbessern.

Leistungsvorteile von maßgeschneiderten Ansaugkrümmern

Mehr Pferdestärken und Drehmoment

Meiner Erfahrung nach, die ich bei der Arbeit mit Leistungssportlern gemacht habe, kann ein gut konzipierter, maßgeschneiderter Ansaugkrümmer je nach Motor und anderen Modifikationen eine Leistungssteigerung von 10-30 PS bewirken. Dies ist auf den verbesserten volumetrischen Wirkungsgrad zurückzuführen - im Wesentlichen darauf, wie effektiv jeder Zylinder mit Luft gefüllt werden kann.

Die Drehmomentkurve kann auch durch das Krümmerdesign manipuliert werden. Durch die Änderung der Kanallängen und des Plenumvolumens kann die Leistungsentfaltung auf bestimmte Anwendungen zugeschnitten werden, ob es sich nun um eine niedrige Leistung für das Schleppen oder eine hohe Leistung für die Rennstrecke handelt.

Drosselklappenreaktion

Viele Fahrer bemerken sofort nach dem Einbau eines maßgeschneiderten Krümmers eine verbesserte Gasannahme. Dies liegt an den verringerten Einschränkungen im Luftstrom und den optimierten Kanälen, die die Luft direkter zu den Zylindern leiten.

Klangliche Merkmale

Obwohl es sich nicht um eine Leistungskennzahl im engeren Sinne handelt, ist die Veränderung des Ansauggeräuschs bei einem maßgeschneiderten Krümmer oft dramatisch. Das größere Plenumvolumen und die glatteren Kanäle erzeugen ein tieferes, aggressiveres Ansauggeräusch, das viele Enthusiasten schätzen. Es ist das, was vielen Hochleistungsmotoren ihr unverwechselbares Knurren verleiht.

Wer braucht einen maßgeschneiderten Ansaugkrümmer?

Nicht jedes Fahrzeug wird von einem maßgeschneiderten Ansaugkrümmer wesentlich profitieren. Basierend auf Projekten, die ich beaufsichtigt habe, machen diese Modifikationen am meisten Sinn für:

- Wettbewerbsfahrzeuge, bei denen es auf jede Pferdestärke ankommt

- Geänderte Motoren, die nicht mehr über die serienmäßige Luftstromkapazität verfügen

- Spezialanfertigungen, bei denen das Serienkrümmerdesign andere Modifikationen einschränkt

- Motoren mit Zwangsansaugung (Turbolader oder Supercharger), die eine optimierte Luftstromverteilung benötigen

Für Alltagsfahrer mit ansonsten serienmäßigen Motoren rechtfertigt das Kosten-Nutzen-Verhältnis oft nicht den Aufwand. Für diejenigen, die leistungsorientierte Fahrzeuge bauen, ist ein maßgeschneiderter Ansaugkrümmer jedoch oft eine der wirkungsvollsten Leistungsmodifikationen für Saugmotoren, die es gibt.

Vorteile von Kunststoff-Ansaugrohren

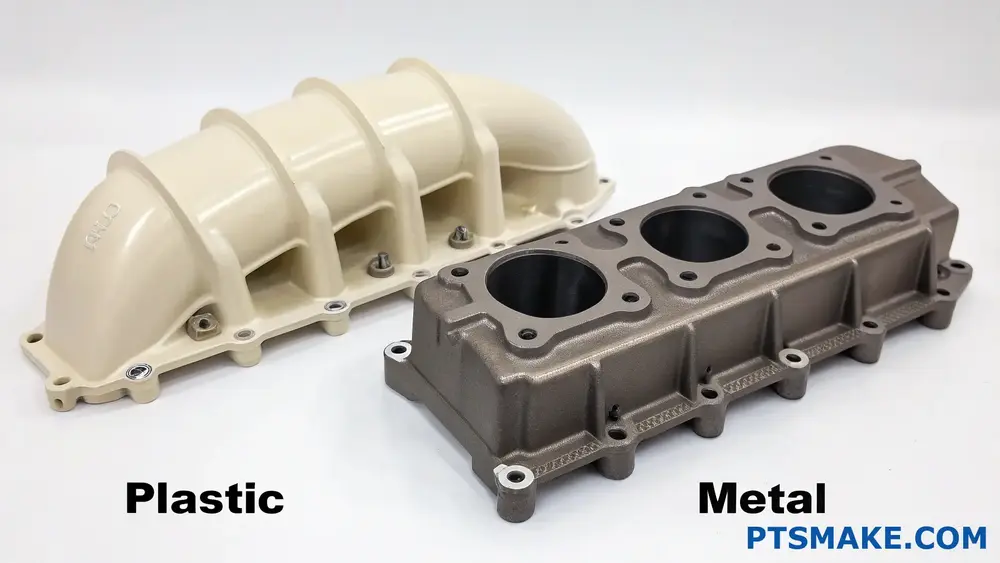

Haben Sie sich schon einmal gefragt, warum in modernen Fahrzeugen zunehmend Ansaugkrümmer aus Kunststoff anstelle der traditionellen Metallkrümmer verwendet werden? Dieser Wandel hat die Motorkonstruktion dramatisch verändert, doch viele fragen sich immer noch, ob Kunststoff die bewährten Metallkomponenten wirklich übertreffen kann.

Ansaugkrümmer aus Kunststoff bieten gegenüber Metallversionen mehrere Vorteile, darunter Gewichtsreduzierung, bessere Kraftstoffeffizienz, verbesserte Luftstromeigenschaften, niedrigere Produktionskosten und Korrosionsbeständigkeit. Allerdings können sie in Bezug auf Hitzebeständigkeit und Haltbarkeit unter extremen Bedingungen nicht mit Metallkrümmern mithalten.

Gewichtsreduzierung - ein Spielveränderer

Der größte Vorteil von Kunststoff-Saugrohren ist ihre bemerkenswerte Gewichtsreduzierung. Je nach Komplexität der Konstruktion wiegen Kunststoffkrümmer in der Regel 30-50% weniger als ihre Gegenstücke aus Metall. Dieser Gewichtsunterschied mag bei Betrachtung eines einzelnen Bauteils gering erscheinen, trägt aber erheblich zur Gesamtstrategie der Gewichtsreduzierung eines Fahrzeugs bei.

Bei meinen Projekten bei PTSMAKE habe ich gesehen, wie die Reduzierung des Gewichts eines Ansaugkrümmers um nur ein paar Pfund eine Kaskade von Vorteilen für das gesamte Fahrzeugdesign mit sich bringen kann. Ingenieure können eine bessere Gewichtsverteilung, eine höhere Kraftstoffeffizienz und eine verbesserte Leistung erreichen, ohne die strukturelle Integrität zu beeinträchtigen.

Auswirkungen von Gewichtseinsparungen in der realen Welt

Um dies in die richtige Perspektive zu rücken, betrachten Sie diese Gewichtsvergleiche:

| Material | Durchschnittliches Gewicht | Prozentuale Abweichung |

|---|---|---|

| Aluminium-Krümmer | 15-20 Pfund (6,8-9,1 kg) | Basislinie |

| Kunststoff-Krümmer | 5-10 Pfund (2,3-4,5 kg) | 50-60% Feuerzeug |

Diese Gewichtsreduzierung wirkt sich direkt auf die Fahrzeugleistung und die Effizienzkriterien aus, die für Verbraucher und Regulierungsbehörden von Bedeutung sind.

Eigenschaften der Wärmedämmung

Ansaugkrümmer aus Kunststoff bieten im Vergleich zu Metallversionen eine bessere Wärmedämmung. Durch diese Isolierung bleibt die einströmende Luft kühler, was für die Motorleistung entscheidend ist. Kühlere Luft ist dichter und enthält mehr Sauerstoffmoleküle pro Volumen, was eine effizientere Verbrennung ermöglicht.

Wenn ich mit Automobilingenieuren zusammenarbeite, heben sie diesen thermischen Vorteil oft als einen der wichtigsten Vorteile hervor. Die Wärmedämmkoeffizient2 von hochwertigen technischen Kunststoffen kann 500-1000 mal höher sein als bei Aluminium, was zu 10-15°C kühleren Ansauglufttemperaturen im Brennraum führt.

Vorteile bei den Produktionskosten

Aus Sicht der Herstellung bieten Kunststoffverteiler erhebliche Kostenvorteile:

- Niedrigere Materialkosten - Obwohl es sich bei technischen Kunststoffen um anspruchsvolle Werkstoffe handelt, sind sie in der Regel kostengünstiger als Aluminium oder andere Metalle, wenn man die gesamte Produktionsgleichung betrachtet.

- Vereinfachter Produktionsprozess - Das Spritzgießen ermöglicht die Herstellung komplexer Formen in einem einzigen Prozess, wodurch mehrere Montageschritte entfallen.

- Geringere Anforderungen an die Nachbearbeitung - Kunststoffteile benötigen in der Regel nur eine minimale Nachbearbeitung im Vergleich zu gegossenen Metallteilen.

Bei PTSMAKE ermöglichen unsere Kunststoffspritzgussfähigkeiten die Herstellung komplexer Verteilerkonstruktionen in einem einzigen Arbeitsgang, was die Produktionszeit und die Montagekosten für unsere Kunden drastisch reduziert.

Flexibilität bei der Gestaltung

Die Designfreiheit, die Kunststoffverteiler bieten, ist vielleicht ihr am meisten unterschätzter Vorteil. Mit der Spritzgusstechnik können Konstrukteure komplexe Geometrien entwerfen, die mit Metallguss oder Fertigung extrem schwierig oder unerschwinglich wären.

Diese Flexibilität ermöglicht:

- Glattere interne Strömungskanäle

- Optimierte Läuferdesigns

- Integrierte Funktionen und Befestigungspunkte

- Variable Wandstärken für Stärke, wo sie benötigt wird

Ich habe mit Konstruktionsteams zusammengearbeitet, die ihre Ansaugkrümmer-Konzepte völlig neu überdacht haben, nachdem sie von den Zwängen der Metallfertigung befreit waren. Die Möglichkeit, organische, strömungsoptimierte Innenkanäle zu schaffen, hat zu Leistungsverbesserungen geführt, die mit herkömmlichen Metallkonstruktionen einfach nicht möglich waren.

Lärm- und Vibrationsdämpfung

Ein weiterer wesentlicher Vorteil von Kunststoffverteilern ist ihre natürliche Fähigkeit, Lärm und Vibrationen zu dämpfen. Die Materialeigenschaften von technischen Kunststoffen absorbieren Schwingungen, anstatt sie zu übertragen, im Gegensatz zu Metallen, die in Resonanz treten und diese Störungen verstärken können.

Dieser Dämpfungseffekt trägt dazu bei:

- Leiserer Motorbetrieb

- Geräuschreduzierung im Fahrgastraum

- Geringere Belastung der Verbindungskomponenten

- Verbesserte NVH-Eigenschaften (Noise, Vibration, Harshness)

Unsere Kunden aus der Automobilindustrie berichten häufig, dass sie mit Hilfe von Kunststoffverteilern die immer strengeren Geräuschvorschriften einhalten können, ohne zusätzliche Dämpfungssysteme anbringen zu müssen.

Korrosionsbeständigkeit

Im Gegensatz zu Krümmern aus Metall, die im Laufe der Zeit aufgrund von Hitze, Feuchtigkeit und verschiedenen Chemikalien in der Motorumgebung korrodieren können, sind Krümmer aus Kunststoff praktisch korrosionsbeständig. Diese Beständigkeit gewährleistet eine gleichbleibende Leistung über die gesamte Lebensdauer des Bauteils und macht Schutzbeschichtungen oder -behandlungen überflüssig.

Bei Fahrzeugen, die in Küstenregionen oder Gebieten mit Streusalz betrieben werden, kann diese Korrosionsbeständigkeit die Lebensdauer des Ansaugsystems im Vergleich zu Alternativen aus Metall erheblich verlängern.

Was sind die Vorteile von Kunststoff-Ansaugkrümmern?

Haben Sie sich jemals gefragt, warum so viele moderne Fahrzeuge Ansaugkrümmer aus Kunststoff statt aus Metall verwenden? Eine Frage, die viele Automobilenthusiasten und Ingenieure gleichermaßen beschäftigt. Der Wechsel von traditionellem Metall zu Kunststoff scheint in einer Hochtemperatur-Motorumgebung kontraintuitiv zu sein, doch die Hersteller setzen diesen Trend fort.

Kunststoff-Saugrohre bieten erhebliche Vorteile, darunter Gewichtsreduzierung (bis zu 60% leichter als Aluminium), Kosteneffizienz, verbesserte Kraftstoffeinsparung, bessere Wärmedämmung, Designflexibilität und gleichmäßigere Luftstromeigenschaften. Diese Vorteile haben sie zur bevorzugten Wahl für moderne Fahrzeughersteller gemacht.

Gewichtsreduzierung: Ein Wendepunkt in der Effizienz

Bei der Konstruktion von Kraftfahrzeugen ist das Gewicht immer ein entscheidender Faktor. Saugrohre aus Kunststoff bieten im Vergleich zu ihren Gegenstücken aus Metall bemerkenswerte Gewichtseinsparungen. In der Regel wiegt ein Kunststoffkrümmer 40-60% weniger als eine entsprechende Aluminiumkonstruktion und bis zu 80% weniger als Gusseisenversionen.

Diese Gewichtsreduzierung trägt in mehrfacher Hinsicht direkt zur Gesamtleistung des Fahrzeugs bei:

Verbesserte Kraftstoffeffizienz: Jede 100 Pfund (45 kg), die von einem Fahrzeug entfernt werden, können den Kraftstoffverbrauch um etwa 1-2% verbessern. Multipliziert man dies mit Millionen von Fahrzeugen, ergibt sich eine erhebliche Kraftstoffeinsparung.

Verbesserte Leistung: Leichtere Fahrzeuge beschleunigen schneller und lassen sich besser handhaben. Selbst kleine Gewichtsreduzierungen bei Motorkomponenten können spürbare Auswirkungen auf die gesamte Fahrdynamik haben.

Reduzierte Emissionen: Leichtere Fahrzeuge benötigen weniger Energie, um sich fortzubewegen, was zu geringeren Emissionen führt - ein zunehmend wichtiger Faktor im heutigen regulatorischen Umfeld.

Nach meiner Erfahrung in der Zusammenarbeit mit den Herstellern rechtfertigt allein dieser Gewichtsvorteil oft die Umstellung auf Kunststoffkrümmer bei neuen Fahrzeugkonstruktionen.

Thermomanagement Vorteile

Ein scheinbar widersprüchlicher Vorteil von Ansaugrohren aus Kunststoff sind ihre Wärmemanagement-Eigenschaften. Obwohl sie in Hochtemperaturumgebungen eingesetzt werden, bieten Kunststoffe einzigartige Vorteile:

Wärmedämmung

Kunststoffmaterialien, insbesondere technische Polymere wie Polyamid3haben von Natur aus eine geringere Wärmeleitfähigkeit als Metalle. Daraus ergeben sich mehrere Vorteile:

Kühler Lufteinlass: Die Isolationseigenschaften tragen dazu bei, die Temperatur der einströmenden Luft niedriger zu halten, was zu einer dichteren Luftladung und einer potenziell höheren Leistungsabgabe führt.

Reduzierte Wärmeübertragung: Weniger Wärmeübertragung von heißen Motorkomponenten auf die Ansaugluft, wodurch eine leistungsmindernde Erwärmung der Ansaugluft verhindert wird.

Beständigere Leistung: Die Temperaturstabilität führt zu einem besser vorhersehbaren Verhalten des Motors bei unterschiedlichen Betriebsbedingungen.

Materialvergleich für Wärmeleitfähigkeit

| Material | Wärmeleitfähigkeit (W/m-K) | Relative Dämmeigenschaft |

|---|---|---|

| Gusseisen | 50-80 | Sehr Schlecht |

| Aluminium | 120-235 | Schlecht |

| Nylon 6/6 mit 30% Glasfaser | 0.30 | Ausgezeichnet |

| Nylon 6/6 mit 33% Glasfaser | 0.36 | Ausgezeichnet |

Dieser drastische Unterschied in der Wärmeleitfähigkeit führt zu erheblichen Leistungsvorteilen bei realen Anwendungen.

Kosteneffizienz in der gesamten Wertschöpfungskette

Die wirtschaftlichen Vorteile von Kunststoff-Saugrohren gehen über die reinen Materialkosten hinaus:

Produzierende Volkswirtschaften

- Geringere Produktionsenergie: Das Kunststoffspritzgießen erfordert in der Regel weniger Energie als das Gießen oder Bearbeiten von Metall.

- Reduzierte Verarbeitungsschritte: Krümmer aus Metall müssen oft zusätzlich bearbeitet, oberflächenbehandelt und vor Korrosion geschützt werden.

- Integrationsfähigkeiten: In Kunststoffverteilern können Komponenten wie Sensoren, Wasserkanäle und Montagehalterungen direkt beim Gießen integriert werden, wodurch Montageschritte entfallen.

Vorteile bei den Lebenszykluskosten

Unter dem Gesichtspunkt der Gesamtkosten erweisen sich Kunststoffkrümmer über die gesamte Lebensdauer eines Fahrzeugs oft als wirtschaftlicher. Auch wenn die Rohstoffkosten manchmal höher sind als die Kosten für Grundmetalle, sind die Kosten für das fertige Bauteil unter Berücksichtigung aller Faktoren in der Regel günstiger für Kunststoff.

Bei Projekten, die ich bei PTSMAKE betreut habe, haben wir immer wieder festgestellt, dass richtig konstruierte Kunststoffkomponenten unter Berücksichtigung aller Produktions- und Leistungsaspekte einen besseren Gesamtwert bieten.

Entwurfsflexibilität und Komplexität

Der vielleicht überzeugendste Vorteil von Kunststoff-Saugrohren ist die Designfreiheit, die sie bieten:

Komplexe Geometrien

Moderne Ansaugkrümmerdesigns erfordern komplexe Strömungswege, um die Motoratmung zu optimieren. Kunststoffspritzgusstechnologien ermöglichen:

- geschwungene, organische Formen, die in Metall nur sehr schwer zu realisieren sind

- Variable Wandstärken zur Optimierung der Festigkeit, wo sie benötigt wird

- Ausgeklügelte interne Strukturen für das Flussmanagement

- Nahtlose Integration von Befestigungspunkten und Zubehörteilen

Schnelle Iteration und Anpassung

Bei der Arbeit mit Kunden aus der Automobilindustrie habe ich festgestellt, dass Kunststoffverteiler eine schnellere Iteration des Designs während der Entwicklung ermöglichen. Die Werkzeugänderungen für Kunststoffkomponenten sind im Allgemeinen weniger kostspielig und zeitaufwändig als Änderungen an Metallgussformen, was eine bessere Verfeinerung des Designs innerhalb der Projektzeiträume ermöglicht.

Leistungsvorteile

Abgesehen von den strukturellen und fertigungstechnischen Vorteilen können Ansaugrohre aus Kunststoff erhebliche Leistungssteigerungen bewirken:

Fließeigenschaften

Die innere Oberfläche von Kunststoffkrümmern ist von Natur aus glatter als die von Metallguss, wodurch weniger Turbulenzen und Reibung für die einströmende Luft entstehen. Darüber hinaus können komplexere Laufraddesigns erstellt werden, um:

- Luftstrom zwischen den Zylindern ausgleichen

- Erzeugen von Resonanzabstimmungseffekten zur Erhöhung des Drehmoments

- Optimierung der Geschwindigkeitsprofile für eine bessere Zylinderfüllung

Geräusch- und Schwingungsdämpfung

Kunststoffe dämpfen Vibrationen von Natur aus besser als Metalle und tragen so zu einem besseren Schutz bei:

- Reduzierte Übertragung von Motorgeräuschen

- Weniger vibrationsbedingte Bauteilbelastung

- Verbesserte NVH-Eigenschaften (Noise, Vibration, Harshness)

- Höherer Fahrerkomfort und verbesserte Qualitätswahrnehmung

Durch konsequente Tests bei PTSMAKE haben wir dokumentiert, dass richtig konstruierte Kunststoffkomponenten im Vergleich zu Metallalternativen eine überlegene Schwingungsdämpfung bieten können, so dass zusätzliche schalldämpfende Materialien oft überflüssig werden.

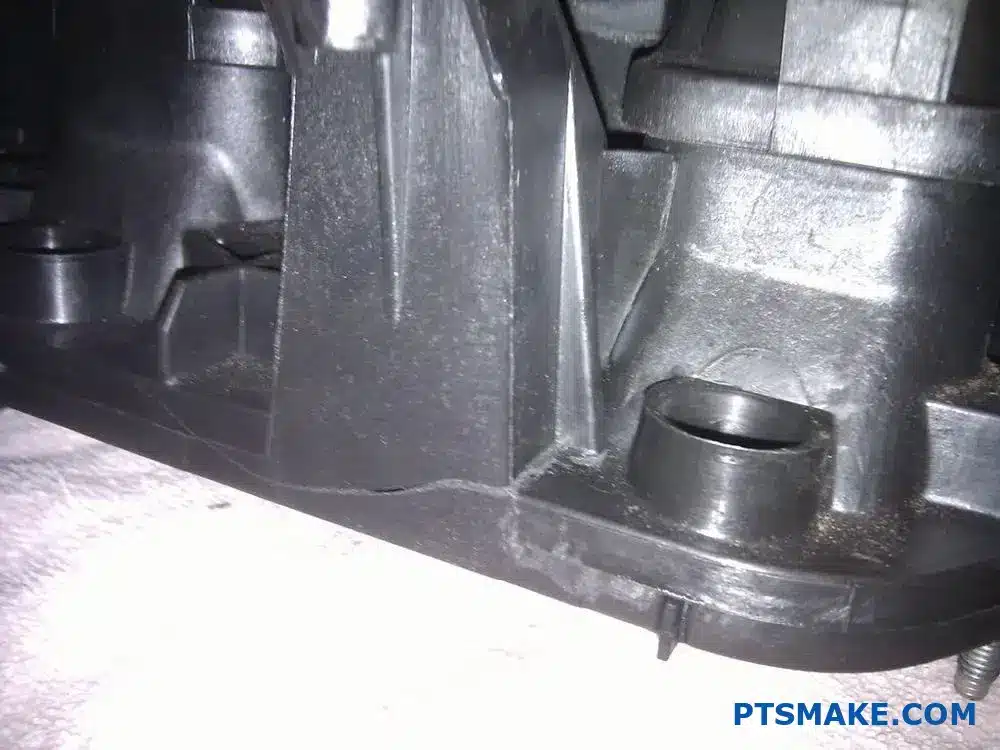

Können Ansaugkrümmer aus Kunststoff reißen?

Haben Sie schon einmal dieses charakteristische Knacken unter Ihrer Motorhaube gehört, gefolgt von einem unruhigen Leerlauf oder einem plötzlichen Leistungsabfall? Das ist ein Moment, der jedem Fahrzeugbesitzer das Herz stocken lässt. Könnte es sein, dass Ihr Ansaugkrümmer aus Kunststoff zum denkbar ungünstigsten Zeitpunkt den Geist aufgibt?

Ja, Ansaugkrümmer aus Kunststoff können aufgrund von Hitzeeinwirkung, Herstellungsfehlern, unsachgemäßem Einbau oder Alterung reißen. Diese Risse treten typischerweise an Belastungspunkten wie Befestigungsbereichen oder in der Nähe von Wärmequellen auf und führen zu Leistungsproblemen wie Unterdrucklecks, unruhigem Leerlauf und Motorkontrollleuchten.

Häufige Stellen für Risse im Kunststoff-Ansaugkrümmer

Nach der Untersuchung von Hunderten beschädigter Ansaugrohre habe ich mehrere Schwachstellen identifiziert, an denen sich am häufigsten Risse bilden:

Befestigungspunkte und Befestigungsbereiche

Die Bereiche um Bolzen und Befestigungspunkte sind während der Installation und des Betriebs erheblichen mechanischen Belastungen ausgesetzt. Diese Punkte werden zu natürlichen Schwachstellen, an denen sich Risse bilden können, insbesondere wenn:

- Die Schrauben wurden bei der Installation zu fest angezogen

- Der Verteiler war einem ungleichmäßigen Druck ausgesetzt

- Temperaturschwankungen verursachten Ausdehnung und Schrumpfung

Läuferkreuzungen

Die Kreuzungen, an denen die Kufen auf das Plenum treffen, sind besonders anfällig für Spannungskonzentrationen. Nach meiner Erfahrung bei PTSMAKE haben wir festgestellt, dass sich an diesen Übergängen oft Stressverstärker4 - Punkte, an denen sich die mechanische Kraft vervielfacht, was bei Temperaturwechseln zur Rissbildung führt.

Drosselklappenstutzen

Dieser Bereich mit hoher Hitzeentwicklung ist sowohl thermischen als auch mechanischen Belastungen ausgesetzt. Der Übergang zwischen dem Kunststoffkrümmer und dem Drosselklappengehäuse aus Metall schafft ein perfektes Szenario für die Entstehung von Rissen, insbesondere bei älteren Fahrzeugen, bei denen der Kunststoff spröde geworden ist.

Wie kommt es zu Rissen in Ansaugkrümmern aus Kunststoff?

Das Verständnis der Ursachen hilft, ein vorzeitiges Versagen zu verhindern:

Thermisches Zyklieren

Der Motorraum ist extremen Temperaturschwankungen ausgesetzt - von unter dem Gefrierpunkt bis zu über 93°C (200°F). Dieses wiederholte Aufheizen und Abkühlen führt dazu, dass sich der Kunststoff ausdehnt und zusammenzieht. Mit der Zeit führt dies zu Materialermüdung und schließlich zu Rissen.

Materialverschlechterung

Nicht alle Kunststoffe sind gleich. Minderwertige Kunststoffe, die in einigen Aftermarket-Krümmern verwendet werden, nutzen sich schneller ab. Ich habe beobachtet, dass Krümmer aus hochwertigen Nylon 6/6 mit Glasfaserverstärkung halten durchweg länger als ihre billigeren Gegenstücke.

Herstellungsfehler

Selbst kleine Fehler im Formgebungsverfahren können zu Schwachstellen führen:

| Defekt Typ | Beschreibung | Auswirkungen auf die Dauerhaftigkeit |

|---|---|---|

| Luftblasen | Lufteinschlüsse beim Spritzgießen | Schafft interne Schwachstellen |

| Schweißnähte | Wo sich Kunststoffströme beim Formen treffen | Verminderte strukturelle Integrität |

| Sinkende Markierungen | Vertiefungen durch ungleichmäßige Abkühlung | Dünneres Material an diesen Stellen |

| Ungleiche Wanddicke | Inkonsistente Materialverteilung | Bereiche mit Spannungskonzentration |

Unsachgemäßer Einbau

Das Überdrehen von Befestigungselementen ist eine der Hauptursachen für vorzeitige Rissbildung. Ich habe gesehen, wie Techniker brandneue Krümmer einfach durch Nichtbeachtung der Drehmomentvorgaben rissen. Verwenden Sie immer einen Drehmomentschlüssel und befolgen Sie die im Reparaturhandbuch angegebene Reihenfolge.

Warnzeichen für einen gerissenen Ansaugkrümmer

Die frühzeitige Erkennung von Problemen kann Sie vor teuren Motorschäden bewahren:

- Motorkontrollleuchte - Oft der erste Indikator, insbesondere Codes im Zusammenhang mit Unterdrucklecks oder mageren Bedingungen

- Rauer Leerlauf - Nicht dosierte Luft, die durch Risse eindringt, verursacht unregelmäßigen Leerlauf

- Schlechte Leistung - Geringere Leistung und Reaktionsfähigkeit

- Ungewöhnliche Klänge - Zischende oder pfeifende Geräusche, insbesondere bei Beschleunigung

- Nicht bestandene Emissionstests - Unverbrannter Kraftstoff oder falsches Luft-Kraftstoff-Verhältnis

- Sichtbare Kühlmittellecks - Für Verteiler mit integrierten Kühlmittelkanälen

Prävention und Lösungen

Basierend auf meiner Erfahrung als Ingenieurin sind hier praktische Schritte zur Vorbeugung und Behebung von Rissen in Verteilern aufgeführt:

Vorbeugende Maßnahmen

- Beachten Sie bei der Installation die korrekten Drehmomentangaben

- Vor einer starken Beschleunigung eine angemessene Aufwärmzeit einplanen

- Regelmäßige Sichtkontrollen des Verteilers durchführen

- Erwägen Sie die Umrüstung auf verstärkte Aftermarket-Konstruktionen für bekannte Problemfahrzeuge

Reparatur-Optionen

Bei kleineren Rissen kann spezielles Epoxidharz, das für Hochtemperaturanwendungen entwickelt wurde, eine vorübergehende Lösung bieten. Dies sollte jedoch als kurzfristige Lösung bis zum ordnungsgemäßen Austausch betrachtet werden.

Überlegungen zur Ersetzung

Beim Austausch eines gerissenen Verteilers sollten Sie diese Optionen in Betracht ziehen:

- OEM-Ersatz: Sorgt für die richtige Passform, kann aber die ursprünglichen Konstruktionsmängel nachbilden

- Aufgerüsteter Nachrüstungsmarkt: Häufig werden verbesserte Materialien und Designmerkmale verwendet

- Kundenspezifische Ansaugkrümmer: Bei Hochleistungsanwendungen können kundenspezifische Krümmer von Präzisionsherstellern sowohl Haltbarkeit als auch Leistung optimieren

Wir von PTSMAKE haben zahlreichen Kunden bei der Entwicklung kundenspezifischer Ansaugkrümmer mit verbesserten Haltbarkeitsmerkmalen geholfen, darunter optimierte Wandstärken, verstärkte Befestigungspunkte und eine überlegene Materialauswahl.

Materialauswahl für langlebige Kunststoffverteiler

Die Wahl des Polymers hat einen erheblichen Einfluss auf die Haltbarkeit:

- Nylon 6/6 mit 30-35% Glasfaser: Ausgezeichnete Hitzebeständigkeit und Dimensionsstabilität

- PPA (Polyphthalamid): Hervorragende Chemikalien- und Hitzebeständigkeit

- PPS (Polyphenylensulfid): Außergewöhnliche thermische Stabilität und chemische Beständigkeit

- PEEK (Polyetheretherketon): Premium-Option mit hervorragender Temperaturbeständigkeit

Bei der Wahl des richtigen Materials müssen Kostenerwägungen und Leistungsanforderungen in einem ausgewogenen Verhältnis stehen, insbesondere bei der Konstruktion kundenspezifischer Saugrohre für bestimmte Anwendungen.

Wie viel PS bringt ein guter Ansaugkrümmer?

Haben Sie schon einmal das Gaspedal Ihres Autos durchgedrückt und das Gefühl gehabt, dass es noch besser reagieren könnte? Oder haben Sie sich gefragt, warum Ihr Motor trotz aller anderen Upgrades, die Sie vorgenommen haben, nicht so richtig in Schwung zu kommen scheint? Die Antwort könnte in Ihrem Ansaugkrümmer versteckt sein - eine entscheidende Komponente, die viele Enthusiasten übersehen.

Ein guter Aftermarket-Ansaugkrümmer steigert die Leistung Ihres Motors in der Regel um 15-35 PS. Die genauen Leistungssteigerungen hängen von Ihrem Motortyp, der Qualität des Krümmers und davon ab, wie gut er zu Ihrem speziellen Setup passt. Maßgeschneiderte Ansaugkrümmer können bei richtiger Konstruktion manchmal sogar noch mehr Leistung bringen.

Einlasskrümmer-PS-Gewinne verstehen

Wenn es um die Steigerung der Motorleistung geht, sind Ansaugrohre oft unterschätzte Helden. Ich habe im Laufe der Jahre zahllose Krümmer getestet und festgestellt, dass ihre Auswirkungen auf die Leistung je nach mehreren Faktoren sehr unterschiedlich sind.

Der primäre Mechanismus für Leistungssteigerungen hängt davon ab, wie effizient die Luft in Ihre Zylinder strömt. Werksseitige Ansaugkrümmer sind kompromissbehaftet - sie müssen unter verschiedenen Fahrbedingungen einigermaßen gut funktionieren und gleichzeitig die Abgasnormen erfüllen und die Kosten niedrig halten. Aftermarket-Krümmer sind speziell auf die Leistung ausgerichtet und optimieren das Luftzufuhrsystem für maximale Leistung.

Realistische PS-Erwartungen nach Motortyp

Verschiedene Motoren reagieren unterschiedlich auf Ansaugkrümmer-Nachrüstungen:

| Motor Typ | Typische HP-Verstärkung | Optimale Verteilerkonstruktion |

|---|---|---|

| 4-Zylinder | 10-20 PS | Kurze Laufradkonstruktionen mit abgestimmtem Plenumvolumen |

| V6 | 15-25 PS | Mittlere Laufradlänge mit ausgewogener Strömungsverteilung |

| V8 | 20-35 PS | Längere Kufen für Drehmoment, kürzere für Spitzenleistung |

| Erzwungene Induktion | 25-40+ HP | Größeres Plenumvolumen mit verstärkter Konstruktion |

Diese Zahlen sind nicht nur theoretisch. Ich habe gesehen, wie ein gut abgestimmter Ansaugkrümmer einem V8-Motor mit natürlicher Ansaugung bei Prüfstandstests in unserem Werk 32 PS hinzugefügt hat. Der Schlüssel dazu war die Auswahl eines Designs, das die vorhandenen Atmungseigenschaften des Motors ergänzt.

Faktoren, die einen Einfluss auf die vielfältigen Leistungssteigerungen haben

Der tatsächliche Leistungszuwachs hängt von mehreren Variablen ab:

Design und Länge der Kufen: Längere Laufräder verbessern in der Regel das Drehmoment im unteren Drehzahlbereich, während kürzere Laufräder die Leistung im oberen Drehzahlbereich erhöhen. Die ideale Länge hängt von Ihren Leistungszielen und dem Betriebsbereich des Motors ab.

Plenum Volumen: Die Größe der Luftkammer hat erheblichen Einfluss auf die Atmung Ihres Motors. Ein größeres Plenum kommt oft Anwendungen mit höheren Drehzahlen zugute, während ein kleineres Plenum die Gasannahme verbessern kann.

Wahl des Materials: Aluminiumkrümmer leiten die Wärme besser ab als Kunststoffkrümmer, was zu einer gleichmäßigeren Leistung bei langen Fahrten mit hoher Belastung führen kann.

Port-Anpassung: Entscheidend ist, wie gut die Anschlüsse des Krümmers mit dem Zylinderkopf übereinstimmen. Volumetrischer Wirkungsgrad5 erhöht sich drastisch, wenn die Anschlüsse richtig aufeinander abgestimmt sind und der Durchfluss optimiert wird.

Die Analyse des Kosten-Leistungs-Verhältnisses

Wenn ich Kunden zu Leistungssteigerungen berate, betone ich immer den Wert. Ansaugkrümmer bieten im Vergleich zu anderen Modifikationen oft eine hervorragende Investitionsrendite.

Ein qualitativ hochwertiger Ansaugkrümmer auf dem Nachrüstmarkt kostet in der Regel zwischen $400-$1.200, je nach Material, Designkomplexität und Markenreputation. Wenn Sie den potenziellen Gewinn von 15-35 PS in Betracht ziehen, sind Sie auf der Suche nach etwa $25-40 pro PS - deutlich besser als viele andere Motoränderungen.

Maßgefertigte Krümmer sind zwar teurer (in der Regel $1.500-$3.000), können aber auf Ihr spezielles Setup zugeschnitten werden und so möglicherweise noch mehr Leistung bringen. Für ernsthafte Leistungsenthusiasten kann diese Anpassung durchaus Sinn machen, insbesondere wenn sie mit anderen Motormodifikationen kombiniert wird.

Vergleich von Ansaugkrümmern mit anderen Leistungsverbesserungen

Um die Verbesserungen am Ansaugkrümmer ins rechte Licht zu rücken:

| Änderung | Typische Kosten | Durchschnittlicher HP-Gewinn | Kosten pro HP |

|---|---|---|---|

| Ansaugkrümmer | $400-$1,200 | 15-35 PS | $25-40/HP |

| Leistung Auspuff | $500-$1,500 | 5-20 PS | $75-100/HP |

| ECU-Abstimmung | $300-$700 | 10-25 HP | $30-70/HP |

| Nockenwellen | $800-$2,000 | 20-50 PS | $40-80/HP |

| Turbo-Upgrade | $2,000-$5,000 | 50-150 PS | $33-50/HP |

Wie Sie sehen können, bieten Ansaugrohre im Vergleich zu anderen gängigen leistungssteigernden Modifikationen einen überzeugenden Wert. Außerdem erfordern sie in der Regel weniger Arbeitsaufwand bei der Installation als Nockenwellen oder Turbosysteme, was ihr Wertversprechen noch steigert.

Auswirkungen auf die Leistung in der realen Welt jenseits der Dyno-Zahlen

PS-Zahlen sind zwar wichtig, aber das tatsächliche Fahrgefühl ist noch wichtiger. Ein gut gestalteter Ansaugkrümmer kann das Fahrgefühl Ihres Fahrzeugs auf eine Weise verändern, die über die PS-Zahlen hinausgeht:

- Verbesserte Drosselklappenreaktion: Viele Fahrer bemerken eine unmittelbarere Leistungsentfaltung, insbesondere im mittleren Drehzahlbereich

- Breiteres Leistungsband: Gute Krümmer können den effektiven Leistungsbereich erweitern und das Auto besser fahrbar machen.

- Verbessertes Motorengeräusch: Die veränderte Ansaugresonanz führt oft zu einem aggressiveren Motorgeräusch beim Beschleunigen.

- Bessere Kraftstoffzerstäubung: Einige Konstruktionen verbessern das Luft-Kraftstoff-Gemisch, was sowohl die Leistung als auch die Effizienz steigern kann.

Wir von PTSMAKE haben bei der Entwicklung kundenspezifischer Ansauglösungen für verschiedene Leistungsanwendungen mitgewirkt, und das Feedback unterstreicht immer wieder diese realen Verbesserungen, die die Prüfstandszahlen nicht vollständig erfassen.

Welche Rolle spielen kundenspezifische Kühler und Plenum für die Motorleistung?

Haben Sie schon einmal das Gaspedal durchgedrückt, um dann enttäuscht zu sein, dass Ihr Motor nicht richtig anspricht? Oder haben Sie Tausende von Euro für Leistungssteigerungen ausgegeben, können aber immer noch nicht die perfekte Leistungskurve erreichen? Die Frustration über das ungenutzte Leistungspotenzial liegt oft in den Kanälen und dem Plenum Ihres Ansaugkrümmers verborgen.

Maßgeschneiderte Kanäle und Plenums beeinflussen die Motorleistung erheblich, indem sie die Dynamik des Luftstroms steuern, die Resonanzabstimmung optimieren und die Luftverteilung zu den Zylindern steuern. Richtig konstruierte Kufen erzeugen Druckwellen, die die Zylinderfüllung verbessern, während ausgereifte Plenums für eine ausgewogene Luftzufuhr in allen Zylindern sorgen, was die Gesamtleistung des Motors erheblich steigert.

Die Wissenschaft hinter Laufradlänge und -durchmesser

Bei der Entwicklung kundenspezifischer Ansaugrohre ist es wichtig zu verstehen, wie die Geometrie der Kanäle den Luftstrom beeinflusst. Ich habe festgestellt, dass die Länge und der Durchmesser der Kanäle ein empfindliches Gleichgewicht schaffen, das über die Motorleistung entscheiden kann.

Länge der Laufräder: Tuning für das Drehzahlverhalten

Die Länge der Laufräder wirkt sich direkt darauf aus, in welchem Drehzahlbereich Ihr Motor sein maximales Drehmoment entwickelt. Diese Beziehung ergibt sich aus Druckwellendynamik6 die im Ansaugtrakt auftreten. Wenn sich das Einlassventil schließt, wandert eine Unterdruckwelle den Kanal hinauf. Wenn diese Welle das Plenum erreicht, wird sie als Überdruckwelle zurückgeworfen.

Längere Kanäle erzeugen ein stärkeres Drehmoment im unteren Drehzahlbereich, weil die Druckwellen zum perfekten Zeitpunkt für den Betrieb bei niedrigeren Drehzahlen zurückkehren. Wenn ich Krümmer für Lastwagen oder schwere Maschinen entwerfe, empfehle ich in der Regel längere Laufräder. Umgekehrt begünstigen kürzere Kanäle die Leistung bei hohen Drehzahlen und sind daher ideal für Rennsportanwendungen, bei denen es auf Spitzenleistung bei hohen Drehzahlen ankommt.

Läuferdurchmesser: Gleichgewicht zwischen Geschwindigkeit und Volumen

Der Laufraddurchmesser ist ein weiterer wichtiger Abstimmungsparameter. Kleinere Durchmesser erhöhen die Luftgeschwindigkeit, was die Zylinderfüllung bei niedrigeren Drehzahlen verbessert, da die kinetische Energie des Luftstroms höher bleibt. Bei höheren Motordrehzahlen können sie jedoch restriktiv wirken.

Größere Durchmesser ermöglichen ein größeres Luftstromvolumen, können aber die Geschwindigkeit verringern. Bei PTSMAKE setzen wir bei der Herstellung von Leistungskrümmern häufig ein verjüngtes Kanaldesign ein, das am Plenum schmaler beginnt und sich zum Zylinderkopf hin verbreitert. Dieses progressive Design trägt dazu bei, die Geschwindigkeit beizubehalten und gleichzeitig den höheren Anforderungen an den Luftstrom gerecht zu werden.

Überlegungen zum Plenum-Design

Das Plenum dient als zentrale Luftverteilungskammer in Ihrem Ansaugkrümmer. Seine Konstruktion hat einen erheblichen Einfluss darauf, wie gleichmäßig die Luft jeden Zylinder erreicht.

Volumen- und Formeffekte

Ein richtig dimensionierter Plenum wirkt wie ein Puffer, der unter verschiedenen Bedingungen eine ausreichende Luftzufuhr zu allen Zylindern gewährleistet. Durch das Testen zahlreicher Konstruktionen habe ich gelernt, dass das Plenumvolumen in der Regel 50-80% des Hubraums Ihres Motors betragen muss, um eine optimale Leistung über einen breiten Drehzahlbereich zu erzielen.

Die Form des Plenums ist ebenso wichtig wie seine Größe. Ich empfehle Designs, die Turbulenzen und Richtungsänderungen minimieren. Bei V-Motoren hilft ein zentrales Plenum mit symmetrischen Kanaleingängen, eine ausgewogene Luftverteilung zu gewährleisten. Bei Reihenmotoren ist ein Längsdesign oft am besten geeignet.

Gleiche vs. abgestimmte Länge der Läufer vom Plenum

Es gibt zwei Hauptphilosophien bei der Konfiguration von Laufschienen:

| Konfiguration | Vorteile | Beste Anwendungen |

|---|---|---|

| Gleiche Länge | Ausgewogene Leistungsentfaltung, gleichmäßige Drehmomentkurve | Straßenleistung, Langstreckenrennen |

| Abgestimmte Länge | Optimiert für bestimmte Drehzahlziele, Potenzial für höhere Spitzenleistung | Spezialisierte Rennen, Drag-Anwendungen |

Gleich lange Kanäle sorgen dafür, dass jeder Zylinder ähnliche Luftstromeigenschaften erhält, was eine ausgewogene Verbrennung in allen Zylindern fördert. Bei Konstruktionen mit abgestimmter Länge wird eine gewisse Ausgewogenheit geopfert, um bestimmte Leistungsziele zu erreichen.

Auswirkungen der Materialauswahl

Das für Ihren Ansaugkrümmer verwendete Material beeinflusst sowohl die Leistung als auch die Haltbarkeit. Verschiedene Materialien bieten unterschiedliche Vorteile:

Thermische Eigenschaften und Motorleistung

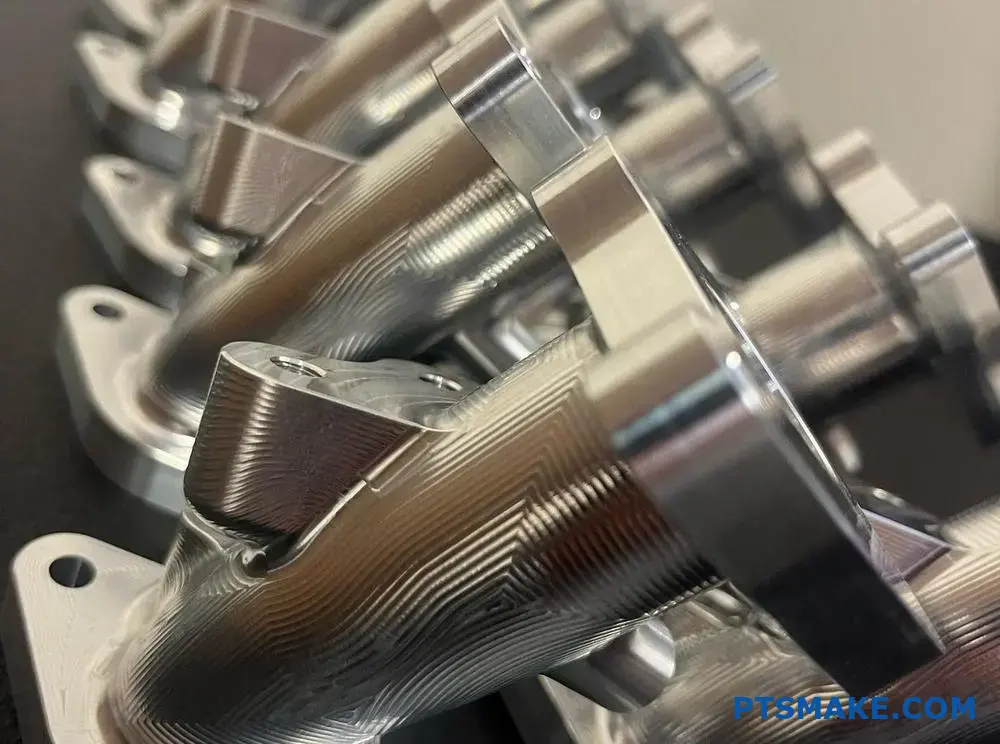

Aluminium ist nach wie vor der Industriestandard, da es ein ausgezeichnetes Verhältnis zwischen Gewicht, Wärmeleitfähigkeit und Kosten aufweist. Bei PTSMAKE nutzen wir die CNC-Präzisionsbearbeitung, um Aluminium-Krümmer mit komplexen Innengeometrien herzustellen, die mit herkömmlichen Gussverfahren unmöglich wären.

Verbundwerkstoffe werden aufgrund ihrer hervorragenden Wärmedämmeigenschaften immer beliebter. Eine kühlere Ansaugluft ist dichter und enthält mehr Sauerstoffmoleküle pro Volumen. Bei Tests habe ich festgestellt, dass richtig konstruierte Verbundkrümmer die Ansaugtemperaturen im Vergleich zu Aluminium um 5-15°F senken, was zu messbaren Leistungssteigerungen führt.

Langlebigkeit und Fertigungsaspekte

Bei Anwendungen mit hoher Förderleistung ist die Materialstärke von entscheidender Bedeutung. Unser Fertigungsverfahren ermöglicht verstärkte Konstruktionen in Bereichen mit hoher Belastung, insbesondere an den Befestigungspunkten und an den Übergängen zwischen Plenum und Läufer, wo die Druckschwankungen am größten sind.

Auch die Oberflächenbeschaffenheit der Kufen wirkt sich auf die Leistung aus. In jahrelangen Tests habe ich festgestellt, dass mäßig glatte Oberflächen mit kontrollierten Texturmustern die Luftstromeigenschaften im Vergleich zu hochglanzpolierten Passagen tatsächlich verbessern können, was einigen Ingenieuren kontraintuitiv erscheinen mag.

Auswirkungen auf die Leistung in der realen Welt

Die theoretischen Vorteile von maßgeschneiderten Ansaugkanälen und Plenumdesigns führen zu messbaren Leistungssteigerungen. Bei meiner Arbeit mit Rennteams habe ich gesehen, dass richtig optimierte Ansaugkrümmer ihre Wirkung entfalten:

- 5-10% erhöht das Spitzendrehmoment

- 3-8% Verbesserungen bei den Pferdestärken

- Verbesserte Gasannahme

- Gleichmäßigeres Luft-Kraftstoff-Verhältnis von Zylinder zu Zylinder

Bei Straßenanwendungen ist die spürbarste Verbesserung in der Regel das Drehmoment im mittleren Drehzahlbereich, das die Fahrbarkeit und die Alltagsleistung verbessert. Bei Rennsportanwendungen kann die Möglichkeit, die Leistungsabgabe präzise auf bestimmte Drehzahlbereiche auszurichten, einen Wettbewerbsvorteil auf bestimmten Strecken oder unter bestimmten Fahrbedingungen bieten.

Was leistet ein besserer Ansaugkrümmer?

Haben Sie schon einmal auf das Gaspedal getreten, nur um zu spüren, dass Ihr Motor zögert oder keine Leistung hat? Oder haben Sie sich gefragt, warum Ihr Auto nicht so gut funktioniert wie das Modell, das Sie Probe gefahren haben? Diese frustrierenden Momente lassen sich oft auf eine entscheidende Komponente zurückführen, die viele übersehen: den Ansaugkrümmer.

Ein besserer Ansaugkrümmer verbessert die Motorleistung, indem er die Verteilung des Luftstroms auf alle Zylinder optimiert, die Leistung erhöht, das Drehmoment steigert und die Kraftstoffeffizienz verbessert. Hochwertige Krümmer reduzieren Turbulenzen, minimieren Druckverluste und sorgen für eine gleichmäßige Verteilung des Luft-Kraftstoff-Gemischs im gesamten Drehzahlbereich des Motors.

Wie die Konstruktion des Einlasskrümmers die Motorleistung beeinflusst

Der Ansaugkrümmer ist weit mehr als nur eine Reihe von Rohren, die Ihren Luftfilter mit dem Motor verbinden. Es ist ein ausgeklügeltes System, das einen erheblichen Einfluss darauf hat, wie Ihr Motor atmet und Leistung bringt. Bei meiner Arbeit mit Hochleistungsfahrzeugen habe ich festgestellt, dass das Design des Ansaugkrümmers einer der einflussreichsten Faktoren für die Optimierung der Motorleistung ist.

Die Hauptaufgabe eines Ansaugkrümmers besteht darin, das Luft-Kraftstoff-Gemisch gleichmäßig auf die einzelnen Zylinder zu verteilen. Die Art und Weise, wie diese Verteilung erfolgt, wirkt sich jedoch auf alles aus, von der Leistungsabgabe bis zum Kraftstoffverbrauch. Ein gut gestalteter Krümmer schafft ein Laminarströmung7 der Luft statt einer turbulenten Bewegung, was dazu beiträgt, den Druck in allen Zylindern konstant zu halten.

Vergleicht man die Serienkrümmer mit den Leistungsvarianten, werden die Unterschiede deutlich:

| Merkmal | Serienmäßige Krümmer | Leistungskrümmer |

|---|---|---|

| Länge des Läufers | Typischerweise für die Verpackung beeinträchtigt | Optimiert für den Ziel-Drehzahlbereich |

| Laufrad-Durchmesser | Uniform | Abgestimmt auf bestimmte Zylinder |

| Innere Oberfläche | Oft grober Guss | Glatte, polierte Oberflächen |

| Plenum Volumen | Begrenzt durch den Raum | Entwickelt für den Luftstrombedarf |

| Material | Normalerweise Kunststoff oder Gusseisen | Aluminium, Kohlefaser, Verbundwerkstoff |

Die Wissenschaft hinter Verbesserungen am Ansaugkrümmer

Laufradgeometrie und -abstimmung

Die "Runners" (die Rohre, die das Plenum mit den Ansaugöffnungen der einzelnen Zylinder verbinden) spielen eine entscheidende Rolle für die Motorleistung. Ihre Länge und ihr Durchmesser erzeugen Resonanzeffekte, die das Drehmoment in bestimmten Drehzahlbereichen erheblich steigern können.

Kürzere Kanäle begünstigen im Allgemeinen die Leistung bei hohen Drehzahlen, während längere Kanäle das Drehmoment im unteren Drehzahlbereich verbessern. Aus diesem Grund verfügen einige fortschrittliche Ansaugkrümmer über längenvariable Kanäle, die je nach Motordrehzahl angepasst werden können.

Der Durchmesser dieser Kanäle ist ebenfalls von enormer Bedeutung. Sind sie zu schmal, wird der Luftstrom bei hohen Drehzahlen behindert; sind sie zu breit, geht die für ein gutes Ansprechverhalten im unteren Drehzahlbereich erforderliche Geschwindigkeit verloren. Maßgeschneiderte Ansaugkrümmer können mit den perfekten Kanaldimensionen für Ihren spezifischen Motor und Ihre Leistungsziele entworfen werden.

Überlegungen zum Plenum-Design

Die Plenumkammer (das zentrale Volumen, in das die Luft eintritt, bevor sie auf die Kanäle verteilt wird) erfordert eine sorgfältige Konstruktion. Sein Volumen und seine Form bestimmen, wie effektiv die Luft verteilt werden kann, insbesondere bei schnellen Drosselklappenwechseln.

Ein größeres Plenum unterstützt im Allgemeinen eine höhere Leistung bei höheren Drehzahlen, da es ein größeres Luftreservoir bietet. Ein übergroßes Plenum kann jedoch die Luftgeschwindigkeit verringern und die Gasannahme beeinträchtigen. Die ideale Plenumgröße hält diese Faktoren je nach Hubraum und Verwendungszweck im Gleichgewicht.

Auswahl der Materialien und ihre Auswirkungen

Das in der Verteilerkonstruktion verwendete Material beeinflusst die Leistung in mehrfacher Hinsicht:

Thermische Eigenschaften

Krümmer aus Gusseisen speichern die Wärme, wodurch die einströmende Luft vorgewärmt werden kann. Dies hilft zwar beim Kaltstart, verringert aber die Luftdichte und das Leistungspotenzial. Aluminium-Krümmer leiten die Wärme besser ab und halten die einströmende Luft kühler und dichter. Aus diesem Grund sieht man an Leistungskrümmern oft Hitzeschilder oder thermische Barrieren.

Bei Hochleistungsanwendungen bieten Krümmer aus Verbundwerkstoff oder Kohlefaser eine noch bessere Wärmedämmung und sorgen für möglichst niedrige Ansaugtemperaturen.

Überlegungen zum Gewicht

Leichtere Materialien verbessern nicht nur das Gesamtgewicht des Fahrzeugs, sondern wirken sich auch auf die Gasannahme aus. Die Verringerung der hin- und hergehenden und rotierenden Masse in einem Motorsystem führt zu einer reaktionsschnelleren Leistungsabgabe. Aluminium wiegt in der Regel etwa ein Drittel so viel wie Gusseisen, während Verbundwerkstoffe sogar noch leichter sein können.

Echte Vorteile von nachgerüsteten Ansaugkrümmern

Bei meinen Tests mit Kundenfahrzeugen haben richtig konstruierte Aftermarket-Ansaugrohre durchweg überzeugt:

- Leistungssteigerung von 5-15 PS, je nach Motortyp und anderen Modifikationen

- Verbesserte Gasannahme über den gesamten Drehzahlbereich

- Gleichmäßigere Leistungsabgabe, insbesondere bei Mehrzylindermotoren

- Verbesserter Kraftstoffverbrauch unter normalen Fahrbedingungen

- Bessere Klangqualität (die Obertöne des Einlasses werden oft aggressiver)

Für den täglichen Fahrer bedeuten diese Verbesserungen mehr Sicherheit beim Zusammenführen auf der Autobahn, bessere Überholmöglichkeiten und oft eine leichte Verbesserung des Kraftstoffverbrauchs bei gleichmäßiger Fahrt.

Bei leistungsstarken Fahrzeugen wird ein maßgeschneiderter Ansaugkrümmer fast unverzichtbar, wenn andere Modifikationen wie Nockenwellen, Auspuffanlagen oder Zwangsansaugung eingebaut werden. Wenn Sie die Ansaugcharakteristik nicht auf diese anderen Komponenten abstimmen, können Sie erhebliche Leistungseinbußen in Kauf nehmen.

Wie wählt man das richtige Herstellungsverfahren für kundenspezifische Ansaugrohre?

Haben Sie sich schon einmal zwischen mehreren Fertigungsoptionen für Ihr individuelles Ansaugkrümmerprojekt entscheiden müssen? Haben Sie schon einmal beobachtet, wie sich die Kosten in die Höhe schraubten oder sich die Zeitspanne verlängerte, weil Sie die falsche Produktionsmethode gewählt haben? Die falsche Wahl kann den Unterschied zwischen einer siegreichen Leistung und einem teuren Briefbeschwerer in Ihrem Regal ausmachen.

Bei der Auswahl des richtigen Herstellungsverfahrens für kundenspezifische Ansaugrohre müssen Faktoren wie Produktionsvolumen, Materialanforderungen, Budgetbeschränkungen und Leistungsanforderungen abgewogen werden. Jedes Verfahren - vom Gießen über die CNC-Bearbeitung bis hin zum 3D-Druck - bietet unterschiedliche Vorteile für verschiedene Anwendungen, sodass diese Entscheidung für den Erfolg Ihres Projekts entscheidend ist.

Evaluierung Ihres Bedarfs an Produktionsvolumen

Bei der Auswahl eines Herstellungsverfahrens für kundenspezifische Ansaugrohre ist das Produktionsvolumen oft meine erste Überlegung. Der richtige Ansatz hängt stark davon ab, ob Sie einen einmaligen Prototyp bauen oder eine Produktionsserie von Tausenden planen.

Überlegungen zur Produktion kleiner Mengen

Für Prototypen oder Kleinserien (typischerweise unter 10-50 Stück) sind flexible Fertigungsverfahren wirtschaftlich sinnvoller. Nach meiner Erfahrung bei PTSMAKE sind hier die CNC-Bearbeitung und der 3D-Druck am besten geeignet:

- CNC-Bearbeitung: Hervorragende Präzision ohne teure Werkzeuginvestitionen, ideal für Kleinserien von Hochleistungs-Krümmern

- 3D-Druck: Ermöglicht eine schnelle Bearbeitung komplexer interner Geometrien, die mit herkömmlichen Methoden unmöglich wären

Fertigungsoptionen für hohe Stückzahlen

Wenn die Produktionsmengen 100 und mehr Einheiten überschreiten, ändert sich die Wirtschaftlichkeit dramatisch. Anfängliche Investitionen in Werkzeuge werden durch die Kosteneinsparungen pro Einheit gerechtfertigt:

- Gießverfahren: Druckguss und Feinguss werden bei höheren Stückzahlen wirtschaftlich rentabel

- Spritzgießen: Bei Verteilern aus Verbundwerkstoffen oder Polymeren bietet dies eine außergewöhnliche Konsistenz im Maßstab

Überlegungen zur Materialauswahl

Die Materialauswahl hat direkten Einfluss darauf, welches Herstellungsverfahren optimale Ergebnisse für Ihren individuellen Ansaugkrümmer liefert.

Metalle und ihre kompatiblen Prozesse

Aluminium ist nach wie vor das vorherrschende Material für Hochleistungssaugrohre, da es eine hervorragende Wärmeableitung und ein geringes Gewicht aufweist. Verschiedene Aluminiumlegierungen werden mit spezifischen Fertigungstechniken kombiniert:

| Material | Optimaler Herstellungsprozess | Die wichtigsten Vorteile | Beschränkungen |

|---|---|---|---|

| Aluminium 6061 | CNC-Bearbeitung | Ausgezeichnete Bearbeitbarkeit, gute Festigkeit | Höhere Kosten pro Einheit |

| Aluminium A356 | Druckgießen | Hervorragend geeignet für die Großserienproduktion | Erhebliche Investitionen in den Werkzeugbau |

| Aluminium 7075 | CNC-Bearbeitung | Hervorragendes Verhältnis von Stärke zu Gewicht | Höhere Materialkosten |

| Magnesium-Legierungen | Druckgießen | Leichteste Metallvariante, bessere Vibrationsdämpfung | Stärker spezialisierte Verarbeitung |

Optionen aus Verbundwerkstoffen und Polymeren

Für bestimmte Anwendungen bieten Verbundwerkstoffe überzeugende Alternativen:

- Kohlenstofffaser-Verbundwerkstoffe: Normalerweise durch Handauflegen oder Formpressen hergestellt

- Hochtemperatur-Polymere: Kann im Spritzgussverfahren hergestellt werden, wenn die Temperaturanforderungen dies zulassen.

Komplexität vs. Herstellbarkeitsanalyse

Die geometrische Komplexität8 Ihres Ansaugkrümmerdesigns schränkt Ihre Fertigungsmöglichkeiten erheblich ein. Komplexe interne Kanalformen, variable Wandstärken und komplizierte Strömungsoptimierungsmerkmale wirken sich alle auf die Herstellbarkeit aus.

Bewertung der Entwurfskomplexität

Ich habe festgestellt, dass die folgenden Komplexitätsfaktoren die Prozessauswahl direkt beeinflussen:

- Interne Passagen: Komplexe gekrümmte Innengeometrien können bestimmte Gießverfahren ausschließen

- Wandstärkenvariationen: Bei Verfahren wie dem Druckguss sind die Wandstärkenübergänge begrenzt

- Anforderungen an die Oberflächenbeschaffenheit: CNC bietet in der Regel eine bessere Oberflächenqualität als Gussverfahren

- Hinterschneidungen und interne Merkmale: Kann mehrteilige Formen oder alternative Ansätze erfordern

Matrix der Fertigungsprozess-Fähigkeiten

Nach der Auswertung hunderter kundenspezifischer Ansaugkrümmerprojekte habe ich diese Fähigkeitsmatrix als Leitfaden für die Prozessauswahl entwickelt:

| Komplexität der Merkmale | CNC-Bearbeitung | Druckgießen | 3D-Druck | Feinguss |

|---|---|---|---|---|

| Komplexe interne Läufer | Begrenzt | Gut | Ausgezeichnet | Gut |

| Dünnwandige Abschnitte | Begrenzt | Ausgezeichnet | Gut | Gut |

| Präzisionstoleranz | Ausgezeichnet | Gut | Mäßig | Gut |

| Oberflächenbehandlung | Ausgezeichnet | Gut | Schlecht-Mäßig | Gut |

| Entwurf Iterationsgeschwindigkeit | Mäßig | Schlecht | Ausgezeichnet | Schlecht |

Abwägen von Leistungs- und Kostenerwägungen

Letztlich geht es darum, ein optimales Gleichgewicht zwischen Leistung, Kosten und Zeitvorgaben zu finden. Bei PTSMAKE empfehlen wir für bestimmte Projekte oft einen hybriden Ansatz.

Aufschlüsselung der Kostenstruktur nach Verfahren

Die Kenntnis der Kostenstruktur der einzelnen Herstellungsprozesse hilft, fundierte Entscheidungen zu treffen:

- CNC-Bearbeitung: Höhere Kosten pro Einheit, aber minimale Einrichtungskosten

- Druckgießen: Hohe Anfangsinvestitionen für Werkzeuge, aber niedrige Stückkosten bei hohen Stückzahlen

- 3D-Druck: Moderate Stückkosten bei minimaler Einrichtung, aber langsamere Produktionsraten

- Feinguss: Moderate Werkzeugkosten mit guter Wirtschaftlichkeit pro Stück bei mittleren Stückzahlen

Für spezielle Anwendungen, bei denen es auf absolute Leistung ankommt, bleibt die CNC-Bearbeitung trotz höherer Stückkosten oft der Goldstandard. Die Präzision und die Materialoptionen, die durch die Präzisionsbearbeitung verfügbar sind, können in bestimmten Hochleistungsszenarien von anderen Verfahren einfach nicht erreicht werden.

Zeitplan und Faktoren für die Produktionsplanung

Auf dem heutigen wettbewerbsorientierten Markt ist die Zeit bis zur Produktion oft wichtiger als Kosten und Leistung. Jedes Herstellungsverfahren bietet unterschiedliche Erwartungen an die Vorlaufzeit:

- CNC-Bearbeitung: 1-3 Wochen typische Vorlaufzeit

- Druckgießen8-12 Wochen für Werkzeugbau plus Produktionszeit

- 3D-Druck: Tage bis Wochen, je nach Komplexität und Anforderungen an die Verarbeitung

- Feinguss: 4-8 Wochen typische Vorlaufzeit

Bei der Bewertung Ihrer Fertigungsoptionen sollten Sie nicht nur das unmittelbare Projekt, sondern auch Ihre langfristige Produktionsstrategie berücksichtigen. Der richtige Fertigungspartner sollte Sie bei diesen komplexen Entscheidungen unterstützen, indem er Ihnen Erkenntnisse auf der Grundlage Ihrer spezifischen Anforderungen liefert, anstatt eine Einheitslösung zu propagieren.

Welche Toleranzen sind mit CNC-gefertigten Ansaugkrümmern erreichbar?

Hatten Sie schon einmal mit Ansaugkrümmern zu kämpfen, die einfach nicht die erwartete Leistung erbringen? Haben Sie in maßgeschneiderte Krümmer investiert, nur um festzustellen, dass winzige Toleranzprobleme zu massiven Leistungslücken führen? Der Unterschied zwischen Spitzenleistung und Mittelmaß liegt oft in Bruchteilen von Millimetern bei kritischen Motorkomponenten.

Bei CNC-gefrästen Ansaugkrümmern liegen die erreichbaren Toleranzen je nach Material, Designkomplexität und Bearbeitungsstrategie typischerweise zwischen ±0,025 mm und ±0,1 mm (0,001" bis 0,004"). Diese Präzision gewährleistet eine optimale Verteilung des Luftstroms, eine konstante Motorleistung und eine ordnungsgemäße Abdichtung gegen Leckagen.

Verständnis der Toleranzanforderungen für Ansaugkrümmer

Bei der Konstruktion kundenspezifischer Ansaugrohre hängen die Toleranzanforderungen von mehreren Faktoren ab. Zu den kritischsten Bereichen gehören die Montageflächen, die Anschlüsse der Kanäle, die Verbindungsstellen im Plenum und die Sensoranschlüsse. Jeder Bereich erfordert spezifische Toleranzen, um die ordnungsgemäße Funktion zu gewährleisten.

Für Montageflächen, die mit dem Zylinderkopf verbunden sind, empfehle ich normalerweise Toleranzen von ±0,05 mm (±0,002"). Diese Präzision gewährleistet eine ordnungsgemäße Abdichtung und verhindert Luftlecks, die die Motorleistung beeinträchtigen könnten. Die Ebenheitstoleranz für diese Flächen sollte innerhalb von 0,025 mm pro 100 mm Länge gehalten werden, um Verzugsprobleme zu vermeiden.

Die Abmessungen der Laufräder erfordern Toleranzen von ±0,1 mm (±0,004") für Durchmesser und Länge. Auch wenn dies im Vergleich zu anderen Motorkomponenten locker erscheint, ermöglichen diese Toleranzen dennoch gleichmäßige Luftstromeigenschaften über die Zylinder hinweg. Die innere Oberflächengüte sollte bei Ra 1,6-3,2 μm gehalten werden, um Reibungsverluste zu verringern und die Strömung zu optimieren.

Materialspezifische Toleranzbetrachtungen

Verschiedene Materialien reagieren bei der Bearbeitung unterschiedlich, was sich auf die erreichbaren Toleranzen auswirkt:

| Material | Typische erreichbare Toleranz | Anmerkungen |

|---|---|---|

| Aluminium | ±0,025mm bis ±0,05mm | Ausgezeichnete Bearbeitbarkeit, stabil bei der Verarbeitung |

| Stahl | ±0,05 mm bis ±0,1 mm | Höhere Zerspankräfte, Möglichkeit der Werkzeugauslenkung |

| Polymer/Verbundstoff | ±0,1mm bis ±0,2mm | Bedenken hinsichtlich thermischer Ausdehnung und Werkzeugverschleiß |

Aluminiumlegierungen wie 6061-T6 oder 7075 sind aufgrund ihrer hervorragenden Bearbeitbarkeit und Maßhaltigkeit meine bevorzugte Wahl für kundenspezifische Ansaugrohre. Wenn wir bei PTSMAKE mit diesen Materialien arbeiten, erreichen wir bei kritischen Merkmalen ohne spezielle Techniken durchweg Toleranzen von ±0,025 mm.

Kritische Merkmale, die engere Toleranzen erfordern

Versiegeln von Oberflächen

Die anspruchsvollsten Toleranzanforderungen gelten für die Dichtungsflächen. Für eine ordnungsgemäße Verpressung der Dichtung benötigen diese Oberflächen Ebenheitstoleranzen von 0,025 mm über ihre gesamte Fläche. Jede darüber hinausgehende Abweichung kann zu Leckagen führen, insbesondere unter Hochdruckbedingungen.

Die Oberflächengüte der Dichtungsflächen ist ebenso wichtig. Ich empfehle Ra 0,8-1,6 μm, um einen ordnungsgemäßen Sitz und Druck der Dichtung zu gewährleisten. Das Erreichen dieser Oberflächengüte erfordert eine sorgfältige Auswahl der Schneidwerkzeuge und der Bearbeitungsparameter.

Drosselklappenstutzen-Montage-Schnittstellen

Drosselklappenverbindungen sind ein weiterer kritischer Bereich, in dem es auf Präzision ankommt. Diese Schnittstellen erfordern in der Regel:

- Durchmessertoleranzen von ±0,025 mm (±0,001")

- Rechtwinkligkeit zur Verteilerbasis von 0,05 mm

- Echte Positionstoleranz von 0,1 mm

Diese engen Toleranzen gewährleisten eine korrekte Ausrichtung des Drosselkörpers und verhindern eine ungleichmäßige Verteilung des Luftstroms oder Unterdrucklecks, die die Leerlaufqualität und das Ansprechverhalten beeinträchtigen könnten.

Fortschrittliche CNC-Techniken für höhere Präzision

Um die engsten Toleranzen bei kundenspezifischen Ansaugrohren zu erreichen, kommen mehrere spezielle CNC-Techniken zum Einsatz:

Temperaturgesteuerte Bearbeitungsumgebung

Ein oft übersehener Faktor ist die thermische Stabilität. Metall dehnt sich bei Temperaturschwankungen aus und zieht sich zusammen, was die Maßgenauigkeit beeinträchtigen kann. In unserer CNC-Anlage sorgen wir für eine temperaturkontrollierte Umgebung (21±1°C) für die hochpräzise Bearbeitung von Verteilern.

Mehrachsige Simultanbearbeitung

Die Fünf-Achsen-Simultanbearbeitung ermöglicht die Herstellung komplexer Innengeometrien bei minimaler Aufrüstung. Dieser Ansatz reduziert aufgelaufener Fehler9 aus mehreren Aufspannungen und ermöglicht eine bessere Oberflächengüte bei komplexen gekrümmten Laufflächen.

Prozessbegleitende Messung und adaptive Bearbeitung

Bei den anspruchsvollsten Anwendungen können In-Prozess-Messsysteme die Abmessungen während der Bearbeitung überprüfen. Werden Abweichungen festgestellt, passt sich das CNC-Programm automatisch an, um diese zu kompensieren. So wird sichergestellt, dass die Endtoleranzen unabhängig von Werkzeugverschleiß oder thermischen Einflüssen eingehalten werden.

Reale Herausforderungen bei der Toleranz

Trotz der Fortschritte in der CNC-Technologie stellen bestimmte Merkmale des Ansaugkrümmers immer noch eine Herausforderung für die Toleranz dar:

- Tiefe interne Kufen - Mit zunehmender Tiefe wird die Durchbiegung des Werkzeugs immer bedeutender

- Komplexe Plenumformen - Zusammengesetzte Kurven erfordern mehrachsige Ansätze zur Einhaltung einheitlicher Toleranzen

- Dünnwandige Abschnitte - Vibrationen bei der Bearbeitung können Toleranzabweichungen verursachen

- Anschlüsse mit Gewinde - Einhaltung der Gewindesteigungsdurchmessertoleranzen für Sensoranschlüsse

Bei der Entwicklung von kundenspezifischen Verteilern empfehle ich immer, die Geometrien so weit wie möglich zu vereinfachen, ohne die Leistung zu beeinträchtigen. Dieser Ansatz ermöglicht konsistentere Fertigungstoleranzen und eine bessere langfristige Zuverlässigkeit.

Toleranz Stack-Up Überlegungen

Ein oft übersehener Aspekt bei der Konstruktion von Verteilern ist die Toleranzüberlagerung. Wenn mehrere Merkmale zusammenwirken, werden ihre individuellen Toleranzen kombiniert, was zu Passungsproblemen führen kann. Bei einem Verteiler mit acht Befestigungslöchern kann es zum Beispiel zu erheblichen Positionsfehlern an den Extremen kommen, wenn die Toleranzen nicht ordnungsgemäß kontrolliert werden.

Bei PTSMAKE nutzen wir die Grundsätze der geometrischen Bemaßung und Tolerierung (GD&T), um diese Stapel effektiv zu verwalten. Durch die Anwendung echter Positionstoleranzen, die sich auf wichtige Bezugspunkte beziehen, stellen wir die korrekte Ausrichtung auch bei mehreren Merkmalen sicher.

Balanceakt zwischen Kosten und Präzision

Es gibt immer einen Kompromiss zwischen den Herstellungskosten und der erreichbaren Toleranz. Mit der CNC-Bearbeitung können zwar theoretisch Toleranzen unter ±0,01 mm erreicht werden, aber die Kosten steigen exponentiell, wenn die Toleranzen enger werden:

| Toleranzbereich | Relative Kosten | Eignung der Anwendung |

|---|---|---|

| ±0,1mm | Grundkosten | Unkritische Merkmale, allgemeine Abmessungen |

| ±0,05 mm | 1,5-2x Basis | Standard-Dichtflächen, Montageschnittstellen |

| ±0,025 mm | 2-3x Basis | Kritische Dichtflächen, passgenaue Bereiche |

| ±0,01 mm | 4-5x Basis | Selten für Ansaugrohre erforderlich |

Für die meisten kundenspezifischen Ansaugkrümmeranwendungen bietet eine Zielvorgabe von ±0,05 mm für kritische Merkmale das optimale Gleichgewicht zwischen Leistung und Herstellungskosten. Dieser Wert gewährleistet die ordnungsgemäße Funktion und hält die Projekte wirtschaftlich tragfähig.

Wie wirkt sich die Materialauswahl auf die Kosten der Produktion von Ansaugkrümmern aus?

Haben Sie sich jemals gefragt, warum zwei scheinbar ähnliche Ansaugkrümmer drastische Preisunterschiede aufweisen können? Wurden Sie schon einmal von unerwarteten Kosten überrascht, als Sie das Material für Ihr Krümmerprojekt wechselten? Der Unterschied liegt oft nicht nur im Material selbst, sondern in der Art und Weise, wie sich diese Wahl auf den gesamten Produktionsprozess auswirkt.

Die Materialauswahl ist der wichtigste Faktor bei den Kosten für kundenspezifische Saugrohre. Unterschiedliche Materialien erfordern spezifische Werkzeuge, Bearbeitungstechniken und Nachbearbeitungen. Während Aluminium mit $300-600 ein kosteneffizientes Gleichgewicht bietet, verlangt Kohlefaser aufgrund komplexer Fertigungsprozesse $800-1.500, und Speziallegierungen können aufgrund ihrer schwierigen Bearbeitbarkeit $1.000 übersteigen.

Die wichtigsten Materialien und ihre Auswirkungen auf die Kosten

Bei der Entwicklung kundenspezifischer Ansaugrohre beeinflusst die Wahl des Materials sowohl die Leistungsmerkmale als auch die Produktionskosten grundlegend. Aufgrund meiner Erfahrung in der Zusammenarbeit mit verschiedenen Kunden aus der Automobil- und Leistungsbranche habe ich mehrere kritische Kostenfaktoren in Verbindung mit verschiedenen Materialien beobachtet.

Aluminium-Legierungen: Der kosteneffiziente Standard

Aluminiumlegierungen (insbesondere 6061 und 6063) stellen aus vielen guten Gründen den Industriestandard dar. Diese Materialien bieten ein hervorragendes Gleichgewicht zwischen Leistung, Herstellbarkeit und Kosteneffizienz.

Aus Sicht der Produktion bietet Aluminium mehrere Kostenvorteile:

- Relativ leicht zu bearbeiten im Vergleich zu härteren Metallen

- Hervorragende Wärmeleitfähigkeit, die ein Verziehen während der Bearbeitung verhindert

- Gute Oberflächengüte ohne aufwändige Nachbearbeitung

- Leicht erhältlich in verschiedenen Formen und Abmessungen

Der typische Kostenbereich für kundenspezifische Aluminium-Saugrohre liegt je nach Komplexität zwischen $300-600. Diese Erschwinglichkeit macht Aluminium zur ersten Wahl für die meisten Serienfahrzeuge und viele Aftermarket-Anwendungen.

Verbundwerkstoffe: Höhere Kosten für Gewichtsreduzierung

Kohlefasern und andere Verbundwerkstoffe erfreuen sich zunehmender Beliebtheit, insbesondere bei Hochleistungsanwendungen, bei denen eine Gewichtsreduzierung von größter Bedeutung ist. Dieser Leistungsvorteil ist jedoch mit erheblichen Kosten verbunden:

- Komplexe Fertigungsprozesse mit manuellem Legen

- Teure Rohstoffe (Kohlefaser kann 5-10 mal mehr kosten als Aluminium)

- Spezielle Anforderungen an Werkzeuge und Ausrüstung

- Längere Produktionszyklen mit zusätzlicher Aushärtungszeit

Der daraus resultierende Preis für Kohlefaser-Saugrohre liegt in der Regel zwischen $800 und 1.500, was einen erheblichen Aufschlag gegenüber Aluminium-Alternativen darstellt.

Spezialmetalle: Premium-Preise für besondere Eigenschaften

Materialien wie Titan, rostfreier Stahl und Speziallegierungen nehmen ein Premiumsegment des Marktes ein. Dies wirkt sich auch auf die Kosten aus:

- Schwierige Bearbeitbarkeit, die spezielle Werkzeuge erfordert

- Höhere Rohstoffkosten

- Erhöhte Bearbeitungszeit aufgrund der Materialhärte

- Zusätzliches Wärmemanagement bei der Herstellung

- Häufigerer Austausch von Werkzeugen

Diese Faktoren treiben die Kosten für spezielle Ansaugrohre aus Metall selbst bei relativ einfachen Konstruktionen auf über $1.000. Die metallurgische Eigenschaften10 dieser Materialien rechtfertigen oft die Kosten für bestimmte hochbeanspruchte Anwendungen.

Produktionsprozessvariationen nach Material

Der Herstellungsansatz variiert je nach Materialauswahl erheblich, was sich direkt auf die endgültige Kostenstruktur auswirkt.

Methoden der Aluminiumproduktion

| Methode | Auswirkungen auf die Kosten | Typische Anwendungen |

|---|---|---|

| CNC-Bearbeitung | Mäßig ($300-500) | Prototypen, kleine Produktionsserien |

| Guss & Maschine | Niedriger für Lautstärke ($200-400) | Serienfahrzeuge, Aftermarket |

| Strangpressen und Schweißen | Am niedrigsten ($150-300) | Einfache Geometrie der Verteiler |

Bei PTSMAKE haben wir unsere CNC-Bearbeitung für Aluminium optimiert, so dass wir wettbewerbsfähige Preise anbieten und gleichzeitig enge Toleranzen beibehalten können, die eine korrekte Luftstromcharakteristik gewährleisten.

Ansätze zur Herstellung von Verbundwerkstoffen

Verbundwerkstoffe erfordern ganz andere Produktionsmethoden:

- Handauflegen - Am teuersten, wird für einmalige Prototypen verwendet

- Vakuum-Infusion - Kosten im mittleren Bereich, bessere Konsistenz

- Kunstharz-Transferformverfahren - Geringere Kosten pro Stück, aber hohe Anfangsinvestitionen in die Werkzeuge

Jede Methode weist unterschiedliche Kostenstrukturen auf. Allein die Werkzeugkosten für Verbundwerkstoff-Krümmer übersteigen in der Regel die gesamten Produktionskosten eines Aluminium-Pendants.

Überlegungen zur Produktion von Spezialmetallen

Bei der Verarbeitung von Titan- oder hochfesten Stahllegierungen erfordert der Produktionsprozess spezielle Ansätze:

- Langsamere Schnittgeschwindigkeiten zur Vermeidung von Kaltverfestigung

- Häufigere Werkzeugwechsel (Erhöhung der Maschinenstillstandszeiten)

- Zusätzliche Anforderungen an die Kühlung

- Komplexere Vorrichtungen zur Verwaltung von Materialbewegungen

Diese Faktoren können die Bearbeitungszeit im Vergleich zu Aluminium verdoppeln oder verdreifachen, mit entsprechenden Auswirkungen auf die Kosten.

Kostensparende Strategien durch Materialauswahl

Eine sachkundige Materialauswahl kann helfen, die Kosten zu kontrollieren, ohne die Leistung zu beeinträchtigen:

- Hybridisierung von Materialien - Verwendung hochwertiger Materialien nur dort, wo es notwendig ist

- Volumen-Optimierung - Design für materialspezifische Fertigungsbeschränkungen

- Alternativen zur Oberflächenbehandlung - Verwendung von Beschichtungen zur Verbesserung der Eigenschaften von Basismaterialien

Eine kostengünstige Lösung, die ich meinen Kunden empfehle, ist z. B. die Verwendung von Aluminium für den Hauptkörper und Titan für kritische Hochtemperaturverbindungen.

Versteckte Kosten bei der Materialauswahl

Abgesehen von den offensichtlichen Material- und Bearbeitungskosten verursachen bestimmte Materialien zusätzliche Kosten, die möglicherweise nicht sofort ersichtlich sind:

Nachbearbeitungsanforderungen

- Aluminium erfordert in der Regel eine einfache Eloxierung ($30-60)

- Verbundwerkstoffe benötigen eine klare Beschichtung und häufig eine kosmetische Nachbearbeitung ($100-200)

- Sondermetalle benötigen möglicherweise eine Wärmebehandlung oder spezielle Beschichtungen ($150-300)

Kosten für Prüfung und Validierung

Verschiedene Materialien erfordern unterschiedliche Validierungsprotokolle. Während Aluminiumteile in der Regel mit Standardmethoden druckgeprüft werden können, sind für Verbundwerkstoffteile oft umfangreichere Tests erforderlich, um die strukturelle Integrität und die Dichtungsleistung zu überprüfen.

In meinen mehr als 15 Jahren in der Branche habe ich gelernt, dass der wahre Kostenunterschied zwischen den Materialien nicht nur in der Stückliste liegt, sondern in diesen erweiterten Produktionsanforderungen, die sich erheblich auf das Endergebnis auswirken.

Erfahren Sie, wie das Plenumdesign das Leistungsband und die Gesamtleistung Ihres Motors beeinflusst. ↩

Erfahren Sie mehr über diese wichtige Eigenschaft zur Maximierung von Motorleistung und Effizienz. ↩

Erfahren Sie, wie dieses Material die moderne Motorenkonstruktion revolutioniert und für mehr Leistung sorgt. ↩

Erfahren Sie, wie sich diese kritischen Belastungspunkte auf die Haltbarkeit und Leistung des Verteilers auswirken. ↩

Klicken Sie hier, um zu erfahren, wie sich der Wirkungsgrad auf die tatsächliche Leistung Ihres Motors auswirkt. ↩

Klicken Sie hier, um zu erfahren, wie Druckwellen die Leistung Ihres Motors verbessern können. ↩

Lernen Sie dieses fluiddynamische Konzept kennen, um die Motorleistung besser zu verstehen. ↩

Klicken Sie hier, um einen ausführlichen Leitfaden zur Analyse komplexer Verteilergeometrien für eine optimale Fertigung zu erhalten. ↩

Erfahren Sie, wie sich die Fehlerhäufung auf die Präzision und die Kosten Ihres Projekts auswirkt. ↩

Erfahren Sie mehr über spezielle Metalleigenschaften, die die Leistung von Verteilern verbessern und gleichzeitig die Kosten senken können. ↩