Fällt es Ihnen schwer, das richtige Material für Ihre Präzisionskomponenten zu finden? Viele Ingenieure verschwenden Zeit und Geld mit Materialien, die schnell korrodieren oder anspruchsvollen Anwendungen nicht gewachsen sind. Ich habe schon Projekte scheitern sehen, weil Teams das falsche Metall für kritische Teile ausgewählt haben.

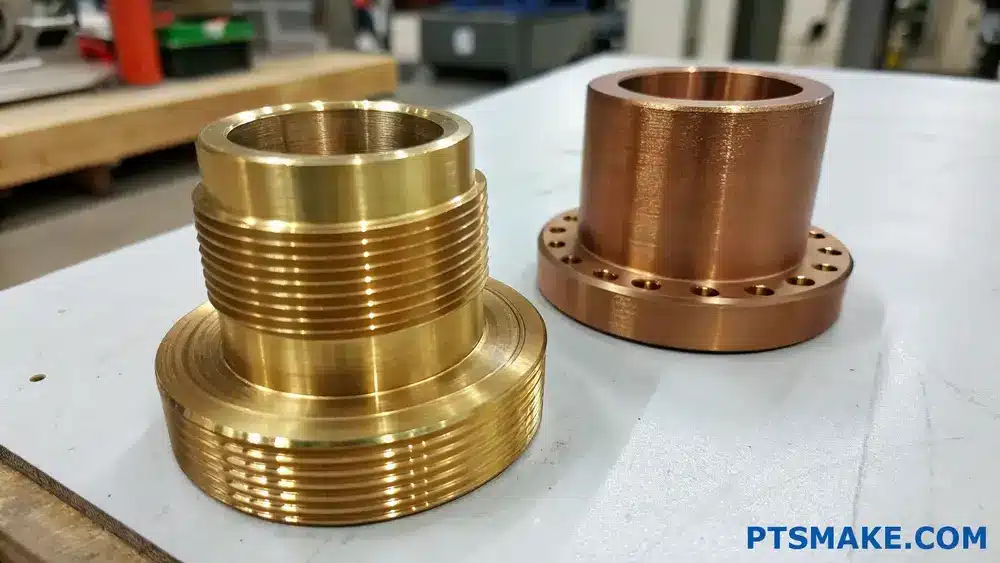

Unter Bronzebearbeitung versteht man das Schneiden und Formen von Bronzelegierungen mit CNC-Maschinen und anderen Werkzeugen, um präzise Teile und Komponenten herzustellen. Dabei wird Rohbronze durch verschiedene Arbeitsgänge wie Fräsen, Drehen, Bohren und Schleifen in Fertigprodukte umgewandelt.

Wir von PTSMAKE haben mit zahllosen Kunden zusammengearbeitet, die Bronze als Lösung für ihre technischen Herausforderungen zunächst übersehen hatten. Bronze bietet außergewöhnliche Korrosionsbeständigkeit, hervorragende Lagereigenschaften und ein beeindruckendes Verhältnis von Festigkeit zu Gewicht. Wenn Sie auf der Suche nach einem vielseitigen Metall sind, das auch in schwierigen Umgebungen zuverlässig funktioniert, lesen Sie weiter, um zu erfahren, warum die Bronzebearbeitung die perfekte Lösung für Ihr nächstes Projekt sein könnte.

Ist Messing oder Bronze besser für die maschinelle Bearbeitung geeignet?

Standen Sie schon einmal vor den Materialoptionen und waren hin- und hergerissen zwischen Messing und Bronze für Ihr nächstes Bearbeitungsprojekt? Dieser Moment der Ungewissheit, in dem Sie sich fragen, welches Material Ihnen bessere Ergebnisse, niedrigere Kosten und weniger Kopfschmerzen bei der Fertigung bescheren wird, kann lähmend sein.

Messing eignet sich im Allgemeinen besser für die Bearbeitung als Bronze, da es sich besser bearbeiten lässt, preiswerter ist und eine ausgezeichnete Oberfläche aufweist. Bronze bietet jedoch eine bessere Korrosionsbeständigkeit, Festigkeit und Verschleißfestigkeit und ist daher ideal für spezielle Anwendungen, obwohl es schwieriger zu bearbeiten ist.

Die Zusammensetzung von Messing und Bronze verstehen

Bevor man sich mit der Frage beschäftigt, welches Material besser für die Bearbeitung geeignet ist, muss man wissen, was Messing und Bronze eigentlich sind. Beide sind Kupferlegierungen, aber ihre Zusammensetzung macht den Unterschied in der Bearbeitungsleistung aus.

Messing Komposition

Messing ist in erster Linie eine Legierung aus Kupfer und Zink. Der Zinkgehalt liegt in der Regel zwischen 5% und 45% und verleiht Messing seine charakteristische goldene Farbe. Es gibt verschiedene Arten von Messing, die auf unterschiedlichen Zinkanteilen und anderen zugesetzten Elementen basieren:

- Alpha-Messing: Enthält bis zu 37% Zink, hervorragend geeignet für die Kaltbearbeitung

- Alpha-Beta-Messing: Enthält 37-45% Zink, gut geeignet für Heißarbeiten

- Freischneiden von Messing: Enthält Blei (1-3%) zur Verbesserung der Bearbeitbarkeit

Das am häufigsten bearbeitete Messing ist C360 (Automatenmessing), das etwa 61,5% Kupfer, 35,5% Zink und 3% Blei enthält. Der Bleianteil verbessert die Bearbeitbarkeit erheblich, da er als Spanbrecher wirkt.

Bronze Komposition

Bronze ist traditionell eine Kupfer-Zinn-Legierung, obwohl moderne Bronzen oft andere Elemente wie Aluminium, Silizium oder Phosphor enthalten. Einige gängige Bronzearten sind:

- Zinnbronze: Enthält 10-12% Zinn

- Aluminium-Bronze: Enthält 5-12% Aluminium

- Silizium-Bronze: Enthält 3-4% Silizium

- Phosphor Bronze: Enthält 0,5-1% Phosphor und 5-10% Zinn

Durch den Zusatz von Zinn wird das Material härter und verschleißfester als Messing, was sich jedoch auch auf die Bearbeitbarkeit auswirkt.

Vergleich der Bearbeitbarkeit

Beim Vergleich von Messing und Bronze für die Bearbeitung spielen mehrere Faktoren eine Rolle:

Schnittgeschwindigkeit und Werkzeugstandzeit

Nach meiner Erfahrung, die ich bei der Arbeit mit beiden Materialien bei PTSMAKE gemacht habe, ermöglicht Messing durchweg höhere Schnittgeschwindigkeiten. Wir können unsere CNC-Maschinen 20-30% schneller laufen lassen, wenn wir Messing im Vergleich zu Bronze bearbeiten. Dies ist in erster Linie auf die geringere Härte von Messing und den positiven Effekt des Bleigehalts in Automatenmessing zurückzuführen.

Auch die Werkzeugstandzeit ist bei der Bearbeitung von Messing deutlich besser. Bei einem kürzlich durchgeführten Produktionslauf von 5.000 Teilen haben wir festgestellt, dass die Werkzeuge bei Bronzeteilen dreimal häufiger ausgetauscht werden mussten als bei ähnlichen Messingteilen.

Chip-Formation

Einer der auffälligsten Unterschiede bei der Bearbeitung dieser Werkstoffe ist die Spanbildung:

| Material | Chip-Typ | Chip-Kontrolle | Oberflächenbehandlung |

|---|---|---|---|

| Messing | Kurz, spröde | Ausgezeichnet | Ausgezeichnet |

| Bronze | Lang, strähnig | Schlecht bis mäßig | Gut bis ausgezeichnet |

Messing erzeugt kurze, spröde Späne, die leicht brechen und schnell aus dem Schnittbereich entfernt werden können. Bronze, insbesondere Zinnbronze, neigt dazu, längere, festere Späne zu bilden, die sich um das Werkzeug oder das Werkstück wickeln können und häufigeres Eingreifen des Bedieners erfordern.

Oberflächenbehandlung

Mit beiden Werkstoffen lassen sich hervorragende Oberflächen erzielen, aber Messing erfordert in der Regel weniger Aufwand, um eine glatte Oberfläche zu erzeugen. Bronze kann eine schöne Oberfläche entwickeln, erfordert aber oft zusätzliche Schritte oder eine sorgfältigere Auswahl der Parameter.

Kostenüberlegungen

Die Kosten sind immer ein entscheidender Faktor bei der Materialauswahl. Hier ein Vergleich zwischen Messing und Bronze:

Materialkosten

Messing ist im Allgemeinen 15-40% billiger als Bronze, je nach der spezifischen Legierung. Dieser Kostenunterschied kann bei großen Produktionsserien erheblich sein. Bei einem kürzlich durchgeführten Projekt, das 200 Präzisionsteile umfasste, konnte unser Kunde durch die Wahl von Messing gegenüber Bronze allein bei den Materialkosten etwa $3.500 einsparen.

Bearbeitungskosten

Die Gesamtkosten für die Bearbeitung umfassen nicht nur das Material, sondern auch:

- Bearbeitungszeit (die bei Messing wegen der höheren Schnittgeschwindigkeiten geringer ist)

- Werkzeugverbrauch (geringer bei Messing)

- Arbeitskosten (geringer bei Messing, da weniger Bedienereingriffe)

Unter Berücksichtigung all dieser Faktoren kann die Bearbeitung von Messing für viele Anwendungen wirtschaftlicher sein als die von Bronze. 20-35%

Anwendungsspezifische Überlegungen

Obwohl Messing im Allgemeinen leichter zu bearbeiten ist, bleibt Bronze für bestimmte Anwendungen die bessere Wahl, da es unter bestimmten Bedingungen bessere Eigenschaften aufweist.

Festigkeit und Verschleißbeständigkeit

Bronze, insbesondere Aluminiumbronze, bietet hervorragende Zugfestigkeit1 und Verschleißfestigkeit im Vergleich zu Messing. Dies macht Bronze zu einem bevorzugten Werkstoff für Komponenten, die hohen mechanischen Belastungen oder abrasiven Umgebungen ausgesetzt sind, wie z. B. Lager, Buchsen und Schiffspropeller.

Korrosionsbeständigkeit

Bronze ist in der Regel korrosionsbeständiger als Messing, insbesondere in Meeresumgebungen. Zwar enthalten beide Kupfer, aber das Aluminium oder Silizium in Bronze bietet einen besseren Schutz gegen Salzwasserkorrosion als das Zink in Messing.

Elektrische und thermische Eigenschaften

Messing hat eine bessere elektrische Leitfähigkeit als die meisten Bronzen und wird daher bevorzugt für elektrische Bauteile verwendet. Einige Bronzelegierungen bieten jedoch eine bessere Wärmeleitfähigkeit, was für wärmeableitende Anwendungen entscheidend sein kann.

Die richtige Wahl treffen

Auf der Grundlage meiner Erfahrung möchte ich Ihnen einen vereinfachten Entscheidungsrahmen vorstellen:

Wählen Sie Messing, wenn:

- Bearbeitbarkeit und Kosten sind die Hauptanliegen

- Hohe Produktionsmengen sind erforderlich

- Die Anwendung ist keiner extremen Korrosion oder Abnutzung ausgesetzt

Wählen Sie Bronze, wenn:

- Verschleißfestigkeit ist entscheidend

- Korrosionsbeständigkeit (insbesondere in Meeresumgebungen) ist erforderlich

- Das Bauteil muss hohen mechanischen Belastungen standhalten

- Die höheren Bearbeitungskosten sind durch die Leistungsanforderungen gerechtfertigt

Lässt sich Bronze gut bearbeiten?

Haben Sie sich jemals gefragt, ob Bronze das richtige Material für Ihr Bearbeitungsprojekt ist? Vielleicht haben Sie Erfahrungen mit anderen Metallen gemacht und suchen nach einem Material, das Sie nicht mit schlechten Oberflächengüten oder übermäßigem Werkzeugverschleiß frustrieren wird?

Ja, Bronze lässt sich im Allgemeinen hervorragend bearbeiten. Die meisten Bronzelegierungen schneiden sauber, erzeugen überschaubare Späne und ermöglichen eine gute Oberflächengüte ohne übermäßigen Werkzeugverschleiß. Die Zerspanbarkeit variiert jedoch erheblich zwischen den verschiedenen Bronzelegierungen, wobei bleihaltige Bronzen eine bessere Zerspanbarkeit bieten, während Aluminiumbronzen eine größere Herausforderung darstellen.

Verständnis der Faktoren für die Bearbeitbarkeit von Bronze

Bronze ist eines der ältesten technischen Metalle, das bereits seit Tausenden von Jahren verwendet wird, aber auch in der modernen Fertigung noch immer von Bedeutung ist. Nach meiner Erfahrung bei PTSMAKE ist Bronze nach wie vor eine beliebte Wahl für viele Präzisionsteile. Aber was macht Bronze entweder einfach oder schwierig zu bearbeiten?

Legierungszusammensetzung und ihre Auswirkungen

Die Zusammensetzung von Bronze wirkt sich erheblich auf ihre Bearbeitbarkeit aus. Bronze ist in erster Linie eine Kupfer-Zinn-Legierung, aber es werden verschiedene Elemente hinzugefügt, um bestimmte Eigenschaften zu verbessern. Diese Zusätze haben einen direkten Einfluss darauf, wie das Material auf Schneidwerkzeuge reagiert.

Bleihaltige Bronzen (wie C83600) gehören zu den am besten bearbeitbaren Bronzelegierungen. Das Blei wirkt während der Bearbeitung als natürliches Schmiermittel und verringert die Reibung zwischen Werkzeug und Werkstück. Dies führt zu glatteren Schnitten, besserem Spanbruch und längerer Lebensdauer des Werkzeugs. Im Gegensatz dazu bieten Aluminiumbronzen zwar eine ausgezeichnete Festigkeit und Korrosionsbeständigkeit, sind aber aufgrund ihrer Härte und Verfestigung schwieriger zu bearbeiten.

Härte und Duktilität Gleichgewicht

Die ausgewogene Kombination aus Härte und Zähigkeit von Bronze trägt zu ihrer allgemein guten Bearbeitbarkeit bei. Sie ist hart genug, um die Dimensionsstabilität während der Bearbeitung zu erhalten, aber duktil genug, um eine übermäßige Sprödigkeit zu vermeiden, die zu Rissen oder Abplatzungen führen könnte.

Bei der Auswahl einer Bronzelegierung für ein Bearbeitungsprojekt betrachte ich immer den Brinell-Härtewert als Indikator für die Bearbeitbarkeit. In der Regel bieten Bronzelegierungen mit einer Brinell-Härte zwischen 60 und 90 die beste Zerspanbarkeit, wobei die mechanischen Eigenschaften für die meisten Anwendungen ausreichend sind.

Vergleich verschiedener Bronzelegierungen hinsichtlich ihrer Bearbeitbarkeit

Verschiedene Bronzelegierungen weisen unterschiedliche Grade der Bearbeitbarkeit auf. Die Kenntnis dieser Unterschiede hilft bei der Auswahl der richtigen Legierung für bestimmte Bearbeitungsanforderungen.

Zinnbronzen (Phosphorbronze)

Zinnbronzen, einschließlich Phosphorbronzen (C51000, C52100), bieten eine angemessene Zerspanbarkeit mit Härtegraden um 75-85 Brinell. Ihre Zerspanungseigenschaften umfassen:

- Mäßige Schnittkräfte erforderlich

- Gute Oberflächenqualität möglich

- Mittlere Spanbildung

- Mäßiger Werkzeugverschleiß

Diese Legierungen bilden kontinuierliche Späne, die manchmal nur mit Hilfe von Spanbrechern oder geeigneten Schneidparametern effektiv bearbeitet werden können.

Verbleite Bronzen

Bleibronzen (C83600, C93200) weisen unter den Bronzelegierungen die beste Bearbeitbarkeit auf. Das Vorhandensein von Blei (manchmal bis zu 10%) verbessert die Bearbeitungseigenschaften drastisch:

- Geringere Schnittkräfte

- Ausgezeichneter Spanbruch

- Reduzierte Aufbauschneiden an Schneidwerkzeugen

- Verlängerte Lebensdauer der Werkzeuge

- Hervorragende Oberflächenbeschaffenheit

Die frei zerspanbare Eigenschaften2 von bleihaltigen Bronzen sind ideal für komplizierte Teile, die präzise Toleranzen erfordern. Umwelt- und Gesundheitsbedenken in Bezug auf Blei haben jedoch zu Einschränkungen bei einigen Anwendungen geführt.

Aluminium-Bronzen

Aluminiumbronzen (C95400, C95500) stellen aufgrund ihrer höheren Festigkeit und der Tendenz zur Kaltverfestigung größere Anforderungen an die Bearbeitung. Zu ihren Bearbeitungseigenschaften gehören:

- Höhere Schnittkräfte erforderlich

- Potenzial für Kaltverfestigung während der Bearbeitung

- Abrasiver Verschleiß an Schneidwerkzeugen

- Schwierigere Kontrolle der Späne

Trotz dieser Herausforderungen können Aluminiumbronzen mit den richtigen Werkzeugen und Schnittparametern effektiv bearbeitet werden, um qualitativ hochwertige Komponenten herzustellen.

Optimierung der Bronzebearbeitungsparameter

Ausgehend von meiner Erfahrung mit zahlreichen Bronzebearbeitungsprojekten habe ich festgestellt, dass die Optimierung der Bearbeitungsparameter die Ergebnisse bei der Bearbeitung von Bronze erheblich verbessert.

Empfehlungen für Schnittgeschwindigkeit und Vorschub

Die nachstehende Tabelle enthält allgemeine Empfehlungen für die Bearbeitung verschiedener Bronzelegierungen:

| Bronze Typ | Schnittgeschwindigkeit (SFM) | Vorschubgeschwindigkeit (in/rev) | Schnitttiefe (in) |

|---|---|---|---|

| Verbleite Bronze | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Zinn-Bronze | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Aluminium Bronze | 150-350 | 0.003-0.012 | 0.030-0.150 |

Diese Parameter dienen als Ausgangspunkt und müssen gegebenenfalls an die spezifischen Bearbeitungsbedingungen, Werkzeuge und Ausrüstungsmöglichkeiten angepasst werden.

Werkzeugauswahl für die Bronzebearbeitung

Für optimale Ergebnisse bei der Bearbeitung von Bronze empfehle ich:

- Hartmetallwerkzeuge für allgemeine Bearbeitungsvorgänge

- Werkzeuge aus Schnellarbeitsstahl (HSS) für spezielle Anwendungen

- Werkzeuge mit positiven Spanwinkeln (5° bis 15°)

- Angemessene Entlastungswinkel (5° bis 10°)

- Polierte Werkzeugflächen zur Reduzierung der Aufbauschneidenbildung

Bei PTSMAKE haben wir festgestellt, dass die Verwendung geeigneter Kühlmittelsysteme auch die Bearbeitungsleistung von Bronze erheblich verbessert. Wasserlösliche Öle bieten eine hervorragende Kühlung und Schmierung für die meisten Bronzebearbeitungsvorgänge.

Gemeinsame Herausforderungen und Lösungen bei der Bronzebearbeitung

Auch wenn Bronze im Allgemeinen gut zerspanbar ist, können bestimmte Herausforderungen auftreten. Das Verständnis dieser Herausforderungen und ihrer Lösungen gewährleistet erfolgreiche Bearbeitungsergebnisse.

Probleme mit der Oberflächenbeschaffenheit

Bronze kann manchmal eine schlechte Oberflächenbeschaffenheit entwickeln, die auf Folgendes zurückzuführen ist:

- Aufgebaute Kante an Schneidwerkzeugen

- Ungeeignete Schnittgeschwindigkeiten

- Stumpfe Werkzeuge

- Unzureichende Kühlmittelzufuhr

Zur Erzielung hervorragender Oberflächengüten bei Bronzeteilen wende ich diese Strategien an:

- Scharfe Schnittkanten beibehalten

- Verwenden Sie einen geeigneten Kühlmittelfluss, der auf die Schneidzone gerichtet ist.

- Höhere Schnittgeschwindigkeiten mit moderaten Vorschüben anwenden

- Bei kritischen Anforderungen an die Oberflächengüte sind Polierarbeiten zu erwägen.

Überlegungen zum Werkzeugverschleiß

Der Werkzeugverschleiß bei der Bearbeitung von Bronze variiert je nach Legierungstyp. Aluminiumbronzen verursachen einen höheren Abrieb, während bleihaltige Bronzen die Werkzeuge weniger stark beanspruchen. So maximieren Sie die Werkzeugstandzeit bei der Bearbeitung von Bronze:

- Auswahl geeigneter Werkzeugmaterialien auf der Grundlage der spezifischen Bronzelegierung

- Angemessene Kühlung und Schmierung

- Regelmäßige Überwachung des Werkzeugzustands

- Verwendung optimierter Schnittparameter, die ein Gleichgewicht zwischen Produktivität und Werkzeugstandzeit herstellen

Die Umsetzung dieser Strategien hat es uns bei PTSMAKE ermöglicht, hervorragende Ergebnisse bei der Bearbeitung verschiedener Bronzelegierungen zu erzielen und hochpräzise Komponenten mit optimaler Effizienz zu liefern.

Was ist die beste Bronze für die spanende Bearbeitung?

Hatten Sie schon einmal Probleme bei der Auswahl der richtigen Bronzelegierung für Ihr Bearbeitungsprojekt? Es ist frustrierend, wenn Sie in ein Material investiert haben, um dann festzustellen, dass es sich nicht gut bearbeiten lässt, was zu Werkzeugverschleiß, schlechter Oberflächengüte oder sogar zu Ausschuss führt. Die Auswahl zwischen Dutzenden von Bronzetypen kann überwältigend sein.

Die beste Bronze für die Bearbeitung ist in der Regel C36000 (Automatenmessing) aufgrund seiner hervorragenden Bearbeitbarkeit von 100%. Für Anwendungen, die echte Bronze erfordern, bietet C54400 (Phosphorbronze) eine hervorragende Zerspanbarkeit bei gleichzeitig guter Festigkeit, Verschleißfestigkeit und Korrosionseigenschaften, die für industrielle Anwendungen erforderlich sind.

Schlüsselfaktoren, die die Bearbeitbarkeit von Bronze bestimmen

Bei der Bewertung von Bronze für Bearbeitungsanwendungen bestimmen mehrere kritische Eigenschaften, wie gut das Material funktionieren wird. Nachdem ich bei PTSMAKE mit unzähligen Bronzelegierungen gearbeitet habe, habe ich festgestellt, dass das Verständnis dieser Faktoren den Ingenieuren hilft, bessere Materialentscheidungen zu treffen.

Chemische Zusammensetzung und ihre Auswirkungen

Die chemische Zusammensetzung von Bronze wirkt sich erheblich auf ihre Bearbeitbarkeit aus. Traditionelle Bronze ist in erster Linie eine Kupfer-Zinn-Legierung, aber moderne Varianten enthalten verschiedene Elemente, die die Bearbeitungseigenschaften drastisch verändern:

- Blei (Pb): Wirkt als Spanbrecher und Schmiermittel und verbessert die Bearbeitbarkeit erheblich

- Zink (Zn): Erhöht die Fließfähigkeit und reduziert die Reibung beim Schneiden

- Phosphor (P): Verbessert die Festigkeit, kann aber dazu führen, dass das Material schwieriger zu bearbeiten ist.

- Silizium (Si): Erhöht Härte und Verschleißfestigkeit, erfordert aber angepasste Schnittparameter

Verbleite Bronzen wie C93200 (SAE 660) lassen sich besonders gut bearbeiten, da die Bleipartikel Diskontinuitäten in der Metallmatrix erzeugen, wodurch sich die Späne bei der Bearbeitung leicht lösen.

Kompromisse zwischen Härte und Bearbeitbarkeit

Es gibt immer ein Gleichgewicht zwischen Härte und leichter Bearbeitbarkeit. Dieses Verhältnis folgt einem allgemeinen Muster:

| Bronze Typ | Brinell-Härte | Relative Bearbeitbarkeit | Beste Anwendungen |

|---|---|---|---|

| Verbleite Bronze | 60-80 BHN | Ausgezeichnet (80-100%) | Lager, Buchsen, Niederdruckkomponenten |

| Phosphor-Bronze | 80-120 BHN | Gut (60-70%) | Zahnräder, Federn, elektrische Komponenten |

| Aluminium Bronze | 110-180 BHN | Messe (40-50%) | Hardware für die Schifffahrt, Verschleißplatten, Pumpenkomponenten |

| Silizium-Bronze | 90-140 BHN | Schlecht bis mittelmäßig (30-45%) | Architektonische Anwendungen, korrosive Umgebungen |

Die Einstufung der Bearbeitbarkeit3 wird häufig als Prozentsatz angegeben, wobei Automatenmessing (C36000) als Referenzstandard für 100% verwendet wird.

Die 5 besten Bronzelegierungen für die spanende Bearbeitung

Nach meiner Erfahrung mit der Überwachung von Bronzebearbeitungsprojekten bei PTSMAKE liefern diese fünf Bronzelegierungen durchweg die besten Ergebnisse:

1. C93200 (SAE 660) Lager Bronze

Dies ist vielleicht die am häufigsten bearbeitete Bronzelegierung, da sie eine hervorragende Kombination von Eigenschaften aufweist:

- 7% Bleigehalt sorgt für hervorragende Spanbildung

- Mäßige Härte (80 BHN) ermöglicht einen schnellen Materialabtrag

- Hervorragende Lagereigenschaften für das fertige Teil

- Bewertung der Bearbeitbarkeit: 80%

Es ist meine erste Empfehlung, wenn ein Kunde maschinell bearbeitete Bronzeteile benötigt, die moderaten Belastungen und Gleitkontakten ausgesetzt sind.

2. C54400 Phosphorbronze

Wenn eine höhere Festigkeit erforderlich ist, ohne dass die Bearbeitbarkeit zu stark beeinträchtigt wird:

- Enthält geringe Mengen an Phosphor, die die Festigkeit verbessern

- Gute Bearbeitbarkeit mit geeigneten Werkzeugen

- Hervorragende Federeigenschaften und Ermüdungsfestigkeit

- Bewertung der Bearbeitbarkeit: 65%

3. C95400 Aluminium-Bronze

Für Anwendungen, die hohe Festigkeit und ausgezeichnete Korrosionsbeständigkeit erfordern:

- Enthält 10-11% Aluminium für erhöhte Härte

- Erfordert langsamere Schnittgeschwindigkeiten, erzeugt aber ausgezeichnete Oberflächen

- Hervorragende Verschleißfestigkeit des Fertigteils

- Bewertung der Bearbeitbarkeit: 50%

4. C90300 Zinnbronze

Eine echte Bronze mit hervorragender Formbeständigkeit:

- Enthält 8% Zinn, minimal Blei

- Gute Bearbeitbarkeit, wenn die richtigen Vorschübe und Geschwindigkeiten verwendet werden

- Hervorragend geeignet für druckdichte Anwendungen

- Bewertung der Bearbeitbarkeit: 60%

5. C64200 Siliziumbronze

Wenn Korrosionsbeständigkeit von größter Bedeutung ist:

- Enthält 3%-Silikon für verbesserte Festigkeit und Korrosionsbeständigkeit

- Schwieriger zu bearbeiten, aber hervorragende Oberflächengüte

- Hervorragende Leistung in Meeresumgebungen

- Bewertung der Bearbeitbarkeit: 40%

Optimierung der Bearbeitungsparameter für Bronze

Der Schlüssel zur erfolgreichen Bronzebearbeitung liegt in der Wahl der richtigen Schnittparameter. Bei PTSMAKE haben wir diese Ansätze durch jahrelange Erfahrung verfeinert:

Empfehlungen für Schnittgeschwindigkeit und Vorschub

| Bronze Typ | Schnittgeschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) | Schnitttiefe (Zoll) |

|---|---|---|---|

| Verbleite Bronze | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Phosphor-Bronze | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Aluminium Bronze | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Silizium-Bronze | 150-300 | 0.002-0.008 | 0.020-0.150 |

Diese Parameter dienen als Ausgangspunkte; ich empfehle immer eine Anpassung an die jeweiligen Maschinen und Werkzeuge.

Kühlmittelauswahl und Werkzeuggeometrie

Für optimale Ergebnisse bei der Bronzebearbeitung:

Kühlmittel: Geschwefelte Schneidflüssigkeiten auf Mineralölbasis eignen sich hervorragend für Bronze. Wasserlösliche Kühlmittel mit einer Konzentration von 8-10% sind ebenfalls wirksam.

Werkzeug-Geometrie:

- HSS-Werkzeuge: Verwenden Sie für die meisten Bronzen einen Spanwinkel von 5-10 Grad.

- Hartmetallwerkzeuge: Positive Spanwinkel (5-8 Grad) funktionieren am besten.

- Radius der Werkzeugschneide: Größere Radien (0,030-0,060") verbessern die Oberflächengüte

Chip-Kontrolle: Bronze neigt dazu, lange, fadenförmige Späne zu erzeugen. Werkzeuge mit Spanbrechern, die speziell für Nichteisenwerkstoffe entwickelt wurden, liefern die besten Ergebnisse.

Bei der Bearbeitung von Silizium- oder Aluminiumbronze habe ich festgestellt, dass eine Verringerung der Drehzahl um 20-30% im Vergleich zu bleihaltiger Bronze und die Verwendung von Werkzeugen mit höheren positiven Spanwinkeln sowohl die Standzeit der Werkzeuge als auch die Oberflächengüte deutlich verbessert.

Was hält länger: Messing oder Bronze?

Haben Sie schon einmal in Metallteile investiert, um dann festzustellen, dass sie sich schneller als erwartet abnutzen? Oder sind Sie vielleicht hin- und hergerissen zwischen Messing und Bronze für ein Projekt, bei dem Langlebigkeit entscheidend ist? Die Frustration über die Wahl der falschen Legierung kann zu kostspieligem Ersatz und Projektverzögerungen führen, mit denen niemand rechnen möchte.

Bronze ist in der Regel länger haltbar als Messing, da es eine höhere Korrosionsbeständigkeit aufweist, insbesondere in Meeresumgebungen. Während Messing eine bessere Formbarkeit und niedrigere Kosten bietet, ist Bronze aufgrund seiner Langlebigkeit, Witterungsbeständigkeit und seines höheren Kupfergehalts die bessere Wahl für langfristige Anwendungen, die rauen Bedingungen ausgesetzt sind.

Faktoren, die die Langlebigkeit beeinflussen

Beim Vergleich von Messing und Bronze müssen wir mehrere Schlüsselfaktoren berücksichtigen, die ihre Lebensdauer beeinflussen. Bei beiden handelt es sich um Kupferlegierungen, aber ihre Zusammensetzung führt zu erheblichen Unterschieden in Bezug auf ihre Widerstandsfähigkeit gegenüber Zeit und Umweltbedingungen.

Korrosionsbeständigkeit

Bronze ist in puncto Korrosionsbeständigkeit klar im Vorteil. Der hohe Kupfergehalt in Verbindung mit Zinn (anstelle von Zink, das in Messing enthalten ist) macht das Material von Natur aus widerstandsfähiger gegen verschiedene Formen der Zersetzung. Besonders deutlich wird dies bei Anwendungen im Meer, wo Salzwasser weniger widerstandsfähige Metalle schnell angreifen kann.

Meiner Erfahrung nach, die ich bei meiner Arbeit mit Herstellern in Küstenregionen gemacht habe, überdauern Bronzeteile Alternativen aus Messing durchweg länger, wenn sie dem Salznebel ausgesetzt sind. Die natürliche Patina, die sich auf Bronze bildet, dient als Schutzschicht, die weitere Korrosion verhindert und die Lebensdauer des Bauteils verlängert.

Umweltfaktoren

Die Umweltbedingungen spielen eine entscheidende Rolle bei der Entscheidung, welches Metall länger hält:

| Umwelt | Leistung von Messing | Leistung in Bronze |

|---|---|---|

| Meer/Salzwasser | Schlecht bis mäßig | Ausgezeichnet |

| Süßwasser | Gut | Sehr gut |

| Im Freien (Urban) | Mäßig | Gut |

| Innenbereich | Ausgezeichnet | Ausgezeichnet |

| Industrie (Chemie) | Schlecht | Mäßig |

Temperaturschwankungen und Luftfeuchtigkeit wirken sich ebenfalls auf die Langlebigkeit aus. Bronze behält seine strukturelle Integrität bei extremen Temperaturen besser bei, während bei Messing stärkere Maßänderungen auftreten können, die Präzisionskomponenten im Laufe der Zeit beeinträchtigen können.

Abnutzungswiderstand

Wenn es um mechanischen Verschleiß geht, zeigt Bronze in der Regel eine überlegene Leistung. Aus diesem Grund werden Lager, Buchsen und Zahnräder aus Bronze häufig in Anwendungen eingesetzt, bei denen die Reibung konstant ist. Die Eigenschaften des Materials tribologische Eigenschaften4 machen ihn ideal für diese stark beanspruchten Bereiche.

Auch wenn Messing weicher ist, gibt es Anwendungen, bei denen seine Verschleißeigenschaften von Vorteil sind - insbesondere in Verbindung mit härteren Metallen, bei denen ein gewisses Maß an Nachgiebigkeit" wünschenswert ist, um den Verschleiß teurerer Komponenten zu verringern.

Unterschiede in der Zusammensetzung, die sich auf die Langlebigkeit auswirken

Der grundlegende Unterschied zwischen diesen Legierungen liegt in ihrer Zusammensetzung:

- Messing: Hauptsächlich Kupfer und Zink (normalerweise 60-70% Kupfer, 30-40% Zink)

- Bronze: Hauptsächlich Kupfer und Zinn (typischerweise 88-95% Kupfer, 5-12% Zinn)

Diese Unterschiede in der Zusammensetzung wirken sich in mehrfacher Hinsicht direkt auf die Langlebigkeit aus:

Entzinkung in Messing

Eine der größten Schwachstellen von Messing ist die Entzinkung - ein Prozess, bei dem Zink aus der Legierung ausgelaugt wird, wenn sie bestimmten Bedingungen ausgesetzt wird, insbesondere sauren oder chloridhaltigen Umgebungen. Dies hinterlässt eine poröse, geschwächte Struktur, die anfällig für Ausfälle ist.

Bei PTSMAKE habe ich zahlreiche Fälle gesehen, in denen Messingkomponenten in industriellen Anwendungen aufgrund dieses spezifischen Zersetzungsmechanismus vorzeitig ausgefallen sind. Die daraus resultierende Porosität beeinträchtigt nicht nur die strukturelle Integrität, sondern kann auch zu Leckagen in Flüssigkeitssystemen führen - ein besonders problematischer Ausfallmodus bei Hydraulikkomponenten.

Legierungselemente und ihre Auswirkungen

Zusätzliche Elemente in beiden Legierungen können ihre Haltbarkeit erheblich verändern:

- Blei in Messing verbessert die Bearbeitbarkeit, kann aber die Korrosionsbeständigkeit verringern

- Aluminium in Bronze ergibt Aluminiumbronze, die eine außergewöhnliche Festigkeit und Verschleißbeständigkeit aufweist

- Silizium in Bronze verbessert die Fließfähigkeit bei Gussanwendungen und gewährleistet gleichzeitig eine gute Korrosionsbeständigkeit

Real-World-Anwendungen und Lebensdauer

In meiner mehr als 15-jährigen Erfahrung in der Präzisionsfertigung habe ich klare Muster beobachtet, wie diese Metalle in verschiedenen Anwendungen funktionieren:

Marine Anwendungen

Bei Schiffskomponenten ist Bronze der klare Sieger. In der Schiffsbaukunst wird Bronze seit Jahrhunderten wegen ihrer außergewöhnlichen Korrosionsbeständigkeit gegenüber Seewasser eingesetzt. Propeller, Ruderbeschläge und Unterwasserbeschläge aus Bronze können Jahrzehnte überdauern, während ihre Gegenstücke aus Messing möglicherweise schon nach wenigen Jahren ersetzt werden müssen.

Architektonische Elemente

Bei architektonischen Anwendungen, die der Witterung ausgesetzt sind, behält Bronze in der Regel seine Integrität für mehr als 50 Jahre bei minimaler Wartung. Die unverwechselbare Patina, die sich je nach Umweltbedingungen von braun bis grün entwickelt, schützt nicht nur das Metall, sondern wird oft auch als ästhetisch wertvoll angesehen.

Architektonische Elemente aus Messing sind zwar anfangs glänzender, müssen aber häufiger gewartet werden, um eine Beschädigung zu verhindern, insbesondere in Küsten- oder Industriegebieten.

Mechanische Komponenten

Bei mechanischen Teilen, die Reibung und Verschleiß ausgesetzt sind, führt die überlegene Härte und Verschleißfestigkeit von Bronze zu einer längeren Lebensdauer. Aus diesem Grund ist Bronze nach wie vor der bevorzugte Werkstoff für Lager, Buchsen und Zahnräder in kritischen Anwendungen, bei denen ein Ausfall kostspielig oder gefährlich wäre.

Wenn wir bei der Konstruktion auf Langlebigkeit achten, empfehlen wir bei PTSMAKE häufig Bronze für Komponenten, die einer erheblichen mechanischen Belastung in Kombination mit Umwelteinflüssen ausgesetzt sind. Die zusätzlichen Materialkosten werden in der Regel durch die verlängerte Lebensdauer und den geringeren Wartungsbedarf ausgeglichen.

Was sind die häufigsten Herausforderungen bei der Bearbeitung von Bronze?

Haben Sie schon einmal versucht, Bronzeteile zu bearbeiten, und dabei nur ein minderwertiges Ergebnis erzielt? Oder hatten Sie vielleicht schon einmal mit unerwartetem Werkzeugverschleiß zu kämpfen, der Ihren Produktionszeitplan zum Erliegen brachte? Die Bearbeitung von Bronze scheint einfach zu sein, birgt aber oft Komplexitäten, die selbst erfahrene Zerspaner frustrieren können.

Bei der Bearbeitung von Bronze gibt es eine Reihe von Problemen, wie z. B. Werkzeugverschleiß, unterschiedliche Materialhärten, Probleme bei der Spankontrolle, Wärmemanagement und Oberflächengüte. Das Verständnis dieser Herausforderungen ist für die Erzielung präziser Ergebnisse und die Verlängerung der Werkzeuglebensdauer bei der Bearbeitung von Bronzelegierungen von entscheidender Bedeutung.

Verstehen von Materialhärtevariationen

Eine der größten Herausforderungen bei der Bearbeitung von Bronze ist der Umgang mit den unterschiedlichen Härtegraden des Materials. Bronzelegierungen enthalten unterschiedliche Anteile an Kupfer und anderen Elementen wie Zinn, Aluminium, Silizium oder Phosphor. Jede Zusammensetzung führt zu unterschiedlichen Härtegraden.

Zinnbronzen (mit 10-12% Zinn) sind zum Beispiel deutlich härter als Aluminiumbronzen. Wenn Ihr Lieferant Material mit leicht abweichender Zusammensetzung als angegeben liefert, werden Ihre sorgfältig berechneten Schneidparameter plötzlich unwirksam.

Bei PTSMAKE haben wir strenge Materialprüfungsprotokolle eingeführt, um dieser Herausforderung zu begegnen. Bevor wir mit einem Bronzebearbeitungsprojekt beginnen, überprüfen wir die genaue Zusammensetzung und Härte des Materials. Dieser zusätzliche Schritt hat uns unzählige Stunden an Fehlersuche und Nacharbeit erspart.

Materialhärteprüfverfahren für Bronze

Es gibt mehrere Methoden, um die genaue Härte von Bronzewerkstoffen zu bestimmen:

- Brinell-Härteprüfung - Ideal für Gussteile aus Bronze

- Rockwell-Härteprüfung - Besser für Schmiedebronze mit einheitlicher Struktur

- Tragbare Härteprüfung - Nützlich für große Werkstücke aus Bronze

Die Anwendung dieser Prüfmethoden liefert die Daten, die für eine angemessene Anpassung der Bearbeitungsparameter erforderlich sind.

Schneller Werkzeugverschleiß und Degradation

Der Werkzeugverschleiß ist eine weitere große Herausforderung bei der Bronzebearbeitung. Die abrasive Natur von Bronze, insbesondere bei Legierungen mit Silizium oder Aluminium, kann zu vorzeitiger Werkzeugverschleiß5 und Misserfolg.

Bei der Bearbeitung von Phosphorbronze habe ich beobachtet, dass die Schneidwerkzeuge bis zu 40% schneller stumpf werden als beim Schneiden von Baustahl. Dieser beschleunigte Verschleiß erhöht nicht nur die Werkzeugkosten, sondern beeinträchtigt auch die Maßhaltigkeit, da sich die Werkzeuggeometrie ändert.

Um dieses Problem zu bekämpfen:

- Verwenden Sie Hartmetallwerkzeuge mit geeigneten Beschichtungen (TiAlN oder Diamantbeschichtungen eignen sich gut)

- Einführung häufigerer Werkzeuginspektionszyklen

- Erwägen Sie Keramik- oder CBN-Schneidwerkzeuge für Großserienproduktionen

Die richtige Auswahl des Werkzeugmaterials auf der Grundlage der spezifischen Bronzelegierung kann die Standzeit im Vergleich zu Standard-HSS-Werkzeugen um das 2-3fache erhöhen.

Probleme mit der Chipkontrolle

Das Management der Spanbildung und -abfuhr stellt bei der Bearbeitung von Bronze eine besondere Herausforderung dar. Im Gegensatz zu anderen Werkstoffen, die saubere, vorhersehbare Späne bilden, können bei Bronze lange, strähnige Späne entstehen, die sich um das Werkzeug oder Werkstück wickeln.

Diese problematischen Chips können:

- Kratzer auf fertigen Oberflächen

- Beeinträchtigung des Kühlmittelflusses

- Sicherheitsrisiken für das Personal schaffen

- führt zu uneinheitlichen Schnittbedingungen

Ich habe festgestellt, dass sich die Spankontrolle durch die richtige Geometrie des Spanbrechers und die Anpassung der Vorschubgeschwindigkeit erheblich verbessern lässt. Eine Erhöhung des Vorschubs um 15-20% bei gleichbleibender Schnittgeschwindigkeit verwandelt beispielsweise problematische strähnige Späne oft in besser handhabbare kommaförmige Späne.

Herausforderungen im Wärmemanagement

Die Wärmeleitfähigkeit von Bronze ist von Legierung zu Legierung sehr unterschiedlich, was zu Problemen beim Wärmemanagement während der Bearbeitung führt. Diese Tabelle veranschaulicht die Unterschiede in der Wärmeleitfähigkeit:

| Bronze-Legierung Typ | Wärmeleitfähigkeit (W/m-K) | Relativer Schwierigkeitsgrad der Bearbeitung |

|---|---|---|

| Kupferbasis | 26-50 | Mäßig |

| Aluminium Bronze | 30-83 | Hoch |

| Phosphor-Bronze | 22-50 | Mäßig bis hoch |

| Silizium-Bronze | 35-45 | Sehr hoch |

Die relativ hohe Wärmeleitfähigkeit von Bronze im Vergleich zu Stahl bedeutet, dass die Wärme schnell über das gesamte Werkstück abgeleitet wird. Dies hilft zwar, örtliche Überhitzung zu vermeiden, kann aber zu Problemen mit der Maßgenauigkeit führen, da sich das gesamte Werkstück während der Bearbeitung ausdehnt.

Für Präzisionsteile aus Bronze setze ich temperaturkontrollierte Umgebungen ein und lasse die Werkstücke vor der Endbearbeitung ein thermisches Gleichgewicht erreichen.

Schwierigkeiten bei der Oberflächenbearbeitung

Das Erzielen gleichmäßiger Oberflächengüten bei Bronzebauteilen kann eine besondere Herausforderung darstellen. Die Weichheit von Bronze im Vergleich zu Stahl bedeutet, dass sie eher schmieren als sauber schneiden kann, was zu Oberflächenfehlern führt.

Die Lösung liegt darin:

- Verwendung von scharfen Werkzeugen mit positiven Spanwinkeln

- Durchführung von Schlichtdurchgängen mit geringen Schnitttiefen

- Auswahl geeigneter Schneidflüssigkeiten (geschwefelte Öle eignen sich oft am besten)

- Aufrechterhaltung konstanter Vorschubgeschwindigkeiten während des gesamten Vorgangs

Für die Bearbeitung von Bronzezierteilen bei PTSMAKE haben wir spezielle Polierverfahren entwickelt, die auf CNC-Bearbeitungen folgen, um bei Bedarf spiegelglatte Oberflächen zu erzielen.

Galvanische Korrosion - Überlegungen

Obwohl es sich nicht unbedingt um eine maschinelle Bearbeitung handelt, ist es von entscheidender Bedeutung, dass bearbeitete Bronzeteile in ihrer endgültigen Anwendung keine galvanische Korrosion erfahren. Wenn Bronze in Gegenwart eines Elektrolyts mit ungleichen Metallen in Berührung kommt, kann es zu beschleunigter Korrosion kommen.

Dieses potenzielle Problem muss bei der Konstruktion und Bearbeitung berücksichtigt werden:

- Planung für geeignete Schutzbeschichtungen

- Planung der Isolierung zwischen unterschiedlichen Metallen

- Sicherstellung einer ordnungsgemäßen Reinigung nach der Bearbeitung zur Entfernung leitfähiger Rückstände

Empfehlungen für die Behandlung nach der Bearbeitung

Um die Leistung von bearbeiteten Bronzeteilen zu maximieren, sollten Sie diese Nachbearbeitungsschritte berücksichtigen:

- Wärmebehandlung zum Stressabbau

- Oberflächenpassivierung zur Verbesserung der Korrosionsbeständigkeit

- Anbringen von Schutzschichten, wo dies angebracht ist

- Ordnungsgemäße Reinigung zur Entfernung aller Bearbeitungsrückstände

Wenn man diese Herausforderungen systematisch angeht, wird die Bronzebearbeitung viel leichter zu bewältigen sein. Nach mehr als 15 Jahren in der Branche habe ich festgestellt, dass die richtige Planung und Materialkenntnis der Schlüssel zu erfolgreichen Bronzebearbeitungsprojekten sind.

Wie wirkt sich die Bronzebearbeitung auf die Werkstücktoleranzen aus?

Haben Sie schon einmal Bronzebauteile erhalten, die einfach nicht richtig zusammenpassen wollten? Oder haben Sie ein Präzisionsbauteil aus Bronze entworfen, um dann festzustellen, dass das bearbeitete Endprodukt nicht Ihren Spezifikationen entspricht? Die Frustration beim Umgang mit Teilen, die außerhalb der zulässigen Toleranzbereiche liegen, kann Projekte zum Scheitern bringen und die Kosten drastisch erhöhen.

Die Bearbeitung von Bronze wirkt sich vor allem durch die Wärmeausdehnungseigenschaften des Materials, den Werkzeugverschleiß und die Neigung zum Zurückfedern während der Zerspanung auf die Bauteiltoleranzen aus. Geeignete Bearbeitungstechniken, die Auswahl der Werkzeuge und Prozesskontrollen sind entscheidend für die Einhaltung enger Toleranzen bei Bronzebauteilen.

Materialeigenschaften und ihr Einfluss auf Toleranzen

Bronzelegierungen weisen einzigartige physikalische Eigenschaften auf, die sich direkt auf die Bearbeitungstoleranzen auswirken. Bei der Arbeit mit Bronze habe ich festgestellt, dass das Verständnis dieser grundlegenden Materialeigenschaften für das Erreichen präziser Abmessungen entscheidend ist.

Überlegungen zur thermischen Ausdehnung

Bronze hat einen relativ hohen Wärmeausdehnungskoeffizienten im Vergleich zu anderen gängigen Bearbeitungsmaterialien. Während der Bearbeitung erzeugt die Reibung zwischen Schneidwerkzeugen und Werkstück Wärme, wodurch sich die Bronze ausdehnt. Diese thermische Ausdehnung kann die Maßhaltigkeit erheblich beeinträchtigen, insbesondere bei Präzisionsanwendungen.

Nach meiner Erfahrung bei PTSMAKE ist die Temperaturkontrolle während der Bearbeitung entscheidend für die Einhaltung enger Toleranzen. Für Bauteile, die Toleranzen von weniger als ±0,001" erfordern, setzen wir in unserer CNC-Bearbeitungsanlage strenge Temperaturkontrollprotokolle ein. Dies beinhaltet:

- Aufrechterhaltung einer konstanten Umgebungstemperatur im Bearbeitungsbereich

- Verwendung von Kühlmittelsystemen zur Minimierung des Hitzestaus

- Erreichen des thermischen Gleichgewichts der Teile vor den endgültigen Messungen

Materialhärte und Werkzeugverschleiß

Bronzelegierungen weisen erhebliche Härteunterschiede auf, die sich direkt auf die Bearbeitungstoleranzen auswirken. Weichere Bronzen wie Zinnbronze neigen zu Aufbauschneiden an Schneidwerkzeugen, während härtere Sorten wie Aluminiumbronze den Werkzeugverschleiß beschleunigen können.

Ich habe festgestellt, dass der Werkzeugverschleiß einer der Hauptfaktoren ist, der die Toleranzkonstanz bei langen Produktionsläufen beeinträchtigt. Wenn sich die Werkzeuge abnutzen, verschieben sich die Abmessungen allmählich, was dazu führen kann, dass die Teile außerhalb der Spezifikation liegen. Bei kritischen Bronzeteilen wenden wir die folgenden Verfahren an:

- Regelmäßige Inspektion und Austausch von Werkzeugen

- Überprüfung der Abmessungen während des Prozesses

- Werkzeugbahnkompensation auf Basis von Verschleißmustern

Bearbeitungstechniken für optimale Toleranzen

Die Wahl der Bearbeitungstechnik hat einen erheblichen Einfluss auf die erreichbaren Toleranzen bei Bronzebauteilen. Unterschiedliche Verfahren bieten unterschiedliche Niveaus an Präzision und Konsistenz.

CNC-Fräsen vs. Drehen für Bronze

Wenn es auf Präzision ankommt, ist die Wahl zwischen Fräs- und Drehbearbeitungen entscheidend. Die folgende Tabelle gibt einen Überblick über die typischen Toleranzen für Bronzebearbeitungsmethoden:

| Bearbeitungsverfahren | Typischer Toleranzbereich | Am besten für |

|---|---|---|

| CNC-Fräsen | ±0,002" bis ±0,0005" | Komplexe Geometrien, ebene Flächen |

| CNC-Drehen | ±0,001" bis ±0,0003" | Zylindrische Merkmale, Außengewinde |

| Schleifen | ±0,0005" bis ±0,0001" | Hochpräzise Oberflächen, Veredelung |

| EDM | ±0,0005" bis ±0,0002" | Aufwändige Merkmale, harte Bronzelegierungen |

Bei Bauteilen, die extrem enge Toleranzen erfordern, setzen wir häufig eine Kombination dieser Verfahren ein. Bei der anfänglichen Grobbearbeitung wird der größte Teil des Materials entfernt, gefolgt von der Feinbearbeitung, mit der eine höhere Präzision erreicht werden kann.

Schnittparameter und ihre Auswirkungen

Schnittgeschwindigkeit, Vorschub und Schnitttiefe haben einen direkten Einfluss auf die Bearbeitungstoleranzen von Bronzeteilen. Meiner Erfahrung nach ist die Optimierung dieser Parameter entscheidend für gleichbleibende Ergebnisse. Für die meisten Bronze-Legierungen empfehle ich:

- Höhere Schnittgeschwindigkeiten als bei Stahl (in der Regel 1,5-2 mal schneller)

- Mäßige Vorschubgeschwindigkeiten zur Vermeidung Kaltverfestigung6 und Werkzeugdurchbiegung

- Geringe Schnitttiefe für Schlichtdurchgänge zur Minimierung der Wärmeentwicklung

Häufige Toleranzherausforderungen bei der Bearbeitung von Bronze

Trotz sorgfältiger Planung gibt es bei der Bearbeitung von Bronze einige Herausforderungen, die das Erreichen von Toleranzen beeinträchtigen können. Sich dieser Probleme bewusst zu sein, hilft, ihre Auswirkungen zu mildern.

Innere Spannungen und Verformungen

Guss- und Kneterzeugnisse aus Bronze enthalten oft innere Spannungen, die bei der Bearbeitung zu Verformungen führen können. Wenn das Material abgetragen wird, werden diese Spannungen freigesetzt, was dazu führen kann, dass sich das Teil verzieht oder verdreht.

Um diesem Effekt entgegenzuwirken, setzen wir mehrere Strategien ein:

- Spannungsarmglühen vor der Präzisionsbearbeitung

- Schruppbearbeitungen, die das Material gleichmäßig von allen Seiten abtragen

- Progressive Bearbeitungsansätze, die einen zwischenzeitlichen Spannungsausgleich ermöglichen

Überlegungen zur Oberflächenbeschaffenheit

Der Zusammenhang zwischen Oberflächengüte und Maßtoleranzen ist bei Bronzeteilen besonders wichtig. Raue Oberflächen beeinträchtigen nicht nur die funktionelle Leistung der Teile, sondern können auch präzise Messungen erschweren.

Für kritische Anwendungen empfehlen wir die folgenden Richtlinien für die Oberflächengüte von Bronzebauteilen:

- Allgemeine mechanische Komponenten: 32-63 μin Ra

- Lagerflächen: 16-32 μin Ra

- Dichtungsflächen: 8-16 μin Ra

- Montage optischer Komponenten: 4-8 μin Ra

Um diese Oberflächengüte zu erreichen, sind oft spezielle Werkzeuge und sorgfältig kontrollierte Bearbeitungsparameter erforderlich, aber das Ergebnis ist eine deutlich verbesserte Maßkontrolle.

Fortschrittliche Strategien für die Bearbeitung von Bronze mit engen Toleranzen

Für Anwendungen, die engste Toleranzen erfordern, können Standardbearbeitungsmethoden unzureichend sein. In diesen Fällen werden spezielle Techniken erforderlich.

Temperaturkompensierte Bearbeitung

Für ultrapräzise Bronzeteile setzen wir temperaturkompensierte Bearbeitungsstrategien ein. Dieser Ansatz beinhaltet:

- Echtzeit-Überwachung von Material- und Umgebungstemperaturen

- Vorausschauende Modellierung von Wärmeausdehnungseffekten

- Automatische Anpassung der Werkzeugwege auf Basis der thermischen Bedingungen

Mit diesen Techniken können wir bei bestimmten Bronzeteilen Toleranzen von bis zu ±0,0001" erreichen, selbst unter weniger idealen Umweltbedingungen.

Sekundäre Operationen für mehr Präzision

Wenn die geforderten Toleranzen durch maschinelle Bearbeitung allein nicht erreicht werden können, sind Nachbearbeitungen erforderlich. Bei Bronzeteilen gehören zu den üblichen Nachbearbeitungen:

- Schleifen (Flach-, Rund- oder spitzenlos)

- Läppen für extrem flache Oberflächen

- Honen für präzise Innendurchmesser

- Handanpassung für kritische Gegenstücke

Diese sekundären Bearbeitungen verursachen zwar zusätzliche Kosten, können aber unerlässlich sein, um die anspruchsvollsten Toleranzanforderungen in der Luft- und Raumfahrt, in der Medizin und bei wissenschaftlichen Instrumenten zu erfüllen.

Welche Oberflächengüten können mit der Bronzebearbeitung erreicht werden?

Haben Sie jemals ein Bronzeteil erhalten, das nicht die richtige Oberflächengüte für Ihre Anwendung hatte? Oder hatten Sie Schwierigkeiten, Ihrem Bearbeitungspartner genau mitzuteilen, welche Oberfläche Sie benötigen? Der Unterschied zwischen einer perfekten und einer mittelmäßigen Oberfläche kann über Erfolg oder Misserfolg Ihrer Bronzeteile entscheiden.

Bei der Bronzebearbeitung können Oberflächengüten von spiegelglatten 0,1 μm Ra bis zu rauen 6,3 μm Ra erreicht werden. Die erreichbare Oberfläche hängt von der Bronzelegierung, der Bearbeitungsmethode, den Schnittparametern und den Nachbearbeitungstechniken wie Polieren, Perlstrahlen oder Eloxieren ab.

Grundlagen der Oberflächenbehandlung von Bronze

Die Arbeit mit Bronze erfordert ein Verständnis der einzigartigen Eigenschaften dieser vielseitigen Legierung. Die Oberflächengüte bei der Bronzebearbeitung bezieht sich auf die Textur und das Aussehen der Oberfläche des fertig bearbeiteten Teils. Wenn wir von Oberflächengüte sprechen, verwenden wir in der Regel den Ra-Wert (Roughness Average), der die durchschnittliche Abweichung des Oberflächenprofils in Mikrometern (μm) misst.

Je niedriger der Ra-Wert ist, desto glatter ist die Oberfläche. Nach meiner Erfahrung bei PTSMAKE können Bronzebauteile in der Regel Oberflächengüten zwischen 0,1 μm Ra (extrem glatt) und etwa 6,3 μm Ra (relativ rau) erreichen, was von mehreren Faktoren abhängt.

Faktoren, die die Oberflächengüte von Bronze beeinflussen

Mehrere Schlüsselfaktoren beeinflussen die erreichbare Oberflächenqualität von Bronzeteilen:

Bronze-Legierung Typ: Verschiedene Bronzelegierungen lassen sich unterschiedlich bearbeiten. Zinnbronzen ergeben in der Regel bessere Oberflächen als Aluminiumbronzen, da sie eine geringere Härte aufweisen.

Bearbeitungsverfahren: Die Art der Bearbeitung hat einen erheblichen Einfluss auf die Oberflächengüte.

Auswahl der Werkzeuge: Die richtige Geometrie des Schneidwerkzeugs und der richtige Werkstoff können die Oberflächengüte drastisch verbessern.

Schnittparameter: Geschwindigkeit, Vorschub und Schnitttiefe beeinflussen das Ergebnis.

Steifigkeit der Maschine: Steifere CNC-Maschinen erzeugen gleichmäßigere, glattere Oberflächen.

Lassen Sie mich aufschlüsseln, wie sich die einzelnen Bearbeitungsmethoden auf die Oberflächengüte von Bronze auswirken.

Oberflächengüte nach Bearbeitungsverfahren

CNC-Fräsen

CNC-Fräsen ist eines der gängigsten Verfahren zur Bearbeitung von Bronzeteilen. Die durch Fräsen erreichbare Oberflächengüte hängt von mehreren Faktoren ab:

| Fräsen Parameter | Oberflächengüte Auswirkungen |

|---|---|

| Werkzeug-Typ | Kugelkopffräser erzeugen glattere Oberflächen als Flachkopffräser |

| Step-over Abstand | Kleinere Abstände (5-10% des Werkzeugdurchmessers) ergeben feinere Oberflächen |

| Schnittgeschwindigkeit | Höhere Spindeldrehzahlen erzeugen im Allgemeinen glattere Oberflächen |

| Vorschubgeschwindigkeit | Geringere Vorschubgeschwindigkeiten führen in der Regel zu einer besseren Oberflächengüte |

Mit den richtigen Parametern können beim CNC-Fräsen von Bronze Oberflächengüten im Bereich von 0,8-3,2 μm Ra erzielt werden. Für besonders glatte Oberflächen unter 0,8 μm Ra ist in der Regel eine Nachbearbeitung erforderlich.

CNC-Drehen

Beim Drehen von Bronzeteilen lassen sich hervorragende Oberflächen erzielen, die oft besser sind als beim Fräsen:

| Drehende Parameter | Oberflächengüte Auswirkungen |

|---|---|

| Einsatz Typ | Diamant- oder CBN-Wendeschneidplatten erzeugen die feinsten Oberflächen |

| Radius einfügen | Ein größerer Nasenradius führt im Allgemeinen zu glatteren Oberflächen |

| Schnittgeschwindigkeit | Höhere Geschwindigkeiten verbessern die Oberflächengüte, können aber zu Kaltverfestigung führen. |

| Vorschubgeschwindigkeit | Kritischer Faktor - langsamere Vorschübe ergeben bessere Oberflächen |

Mit optimierten Parametern lassen sich beim CNC-Drehen von Bronze Oberflächengüten von bis zu 0,4 μm Ra direkt auf der Maschine erzielen. Die Kalibrierung der Drehmaschine7 Verfahren ist für die Erhaltung gleichmäßiger Oberflächengüten bei Bronzedrehteilen unerlässlich.

Schleifen und Abrasivverfahren

Für anspruchsvolle Anwendungen, die extrem feine Oberflächengüten erfordern, werden häufig Schleifverfahren eingesetzt:

| Schleifen Parameter | Oberflächengüte Auswirkungen |

|---|---|

| Rad-Typ | Feinere Körner erzeugen glattere Oberflächen |

| Radgeschwindigkeit | Höhere Geschwindigkeiten führen im Allgemeinen zu besseren Ergebnissen |

| Kühlmittelfluss | Richtige Kühlung verhindert thermische Schäden an der Oberfläche |

| Häufigkeit des Abrichtens | Regelmäßig abgerichtete Räder erhalten die Oberflächenqualität |

Beim Oberflächenschleifen von Bronze können bei ordnungsgemäßer Ausführung glatte Oberflächen mit einem Ra von 0,1-0,4 μm erzielt werden.

Nachbearbeitungstechniken für Bronze

Um feinste Oberflächengüten bei Bronzeteilen zu erzielen, können verschiedene Nachbearbeitungstechniken eingesetzt werden:

Poliermethoden

Durch Polieren kann eine bearbeitete Bronzeoberfläche in eine spiegelglatte Oberfläche verwandelt werden:

- Mechanisches Polieren: Durch den Einsatz immer feinerer Schleifmittel sind Oberflächen unter 0,1 μm Ra möglich.

- Gleitschleifen: Die Teile werden in eine vibrierende Trommel mit unterschiedlich groben Körpern gelegt.

- Trommelwirbel: Hervorragend geeignet zum Entgraten und zum Erzielen gleichmäßiger, satinierter Oberflächen.

Oberflächenbehandlungen

Neben der mechanischen Bearbeitung gibt es mehrere Möglichkeiten, Bronzeoberflächen zu verbessern:

- Perlstrahlen: Erzeugt eine gleichmäßige matte Oberfläche zwischen 1,6-3,2 μm Ra.

- Chemische Reinigung: Entfernt Oxide und Verunreinigungen vor der Endbearbeitung.

- Patinierung: Kontrollierte Oxidation zu dekorativen oder schützenden Zwecken.

Beschichtungsoptionen

Für spezielle Anwendungen können Bronzeteile zusätzliche Beschichtungen erhalten:

- Klare Beschichtungen: Bewahrt das Aussehen und verhindert Oxidation.

- Galvanik: Mit Metallen wie Nickel für verbesserte Eigenschaften.

- PVD-Beschichtungen: Für extreme Verschleißfestigkeit unter Beibehaltung der Maßhaltigkeit.

Branchenspezifische Anforderungen an die Oberflächenbeschaffenheit

Verschiedene Branchen haben spezifische Anforderungen an die Oberflächenbeschaffenheit von Bronzebauteilen:

- Marine Anwendungen: Häufig werden 0,8-1,6 μm Ra für Propeller und Unterwasserkomponenten gefordert, um Biofouling zu reduzieren.

- Lageranwendungen: Für eine optimale Schmierfilmentwicklung sind in der Regel 0,2-0,4 μm Ra erforderlich.

- Dekorative Verwendung: Aus ästhetischen Gründen können Hochglanzoberflächen unter 0,1 μm Ra erforderlich sein.

- Elektrische Steckverbinder: In der Regel sind 0,4-0,8 μm Ra für optimale Leitfähigkeit und Kontaktwiderstand erforderlich.

Bei PTSMAKE haben wir für jeden Industriezweig spezielle Verfahren entwickelt, um gleichbleibende Ergebnisse bei der Oberflächenbearbeitung von Bronzekomponenten zu gewährleisten.

Wie wählt man die richtige Bronzelegierung für die CNC-Bearbeitung?

Haben Sie sich schon einmal dabei ertappt, wie Sie auf eine lange Liste von Bronzelegierungen starrten und von der Auswahl völlig überwältigt waren? Oder haben Sie sich für die scheinbar perfekte Bronze für Ihr Projekt entschieden, nur um dann festzustellen, dass sie nicht die erwartete Leistung erbringt?

Bei der Wahl der richtigen Bronzelegierung für die CNC-Bearbeitung müssen verschiedene Faktoren wie mechanische Eigenschaften, Bearbeitbarkeit, Korrosionsbeständigkeit und Kosten abgewogen werden. Die ideale Auswahl hängt von Ihren spezifischen Anwendungsanforderungen, Umweltbedingungen und Budgetbeschränkungen ab, wobei Kompromisse zwischen Festigkeit, Verschleißfestigkeit und Leitfähigkeit zu berücksichtigen sind.

Verständnis der Klassifizierung von Bronzelegierungen

Bronzelegierungen sind eine der vielseitigsten Werkstofffamilien, die für die CNC-Bearbeitung zur Verfügung stehen. Als jemand, der unzählige Materialauswahlen für Präzisionskomponenten geleitet hat, habe ich festgestellt, dass das Verständnis des grundlegenden Klassifizierungssystems wesentlich ist, bevor man eine Wahl trifft.

Bronze ist in erster Linie eine Kupfer-Zinn-Legierung, aber moderne Bronzesorten enthalten zusätzliche Elemente, die ihre Eigenschaften erheblich verändern. Zu den gängigsten Klassifizierungen gehören:

Zinn-Bronzen

Diese traditionellen Bronze-Legierungen enthalten 5-25% Zinn, der Rest ist Kupfer. Aufgrund ihrer ausgezeichneten Korrosionsbeständigkeit sind sie ideal für Anwendungen in der Schifffahrt. Meiner Erfahrung nach funktionieren aus Zinnbronze gefertigte Bauteile in Salzwasserumgebungen, in denen andere Metalle schnell verderben würden, außergewöhnlich gut.

Aluminium-Bronzen

Diese Bronzen enthalten 4-11% Aluminium und manchmal geringe Mengen an Eisen und Nickel und bieten eine hervorragende Festigkeit und außergewöhnliche Korrosionsbeständigkeit. Sie eignen sich besonders für Bauteile, die hohen mechanischen Belastungen ausgesetzt sind und in korrosiven Umgebungen eingesetzt werden.

Silizium-Bronzen

Mit einem Siliziumgehalt von 2-4% bieten diese Legierungen eine hervorragende Formbarkeit und Korrosionsbeständigkeit. Sie werden häufig in architektonischen Anwendungen eingesetzt und sind für ihre attraktive goldene Oberfläche bekannt, die mit der Zeit eine unverwechselbare Patina entwickelt.

Phosphor-Bronzen

Diese enthalten 0,5-11% Zinn und 0,01-0,35% Phosphor und bieten hervorragende Federeigenschaften und Ermüdungsfestigkeit. Ich habe gesehen, dass Phosphorbronze in elektrischen Anwendungen, die eine gute Leitfähigkeit in Kombination mit mechanischer Haltbarkeit erfordern, bemerkenswert gut funktioniert.

Verbleite Bronzen

Wenn Bearbeitungseffizienz8 kritisch wird, bieten bleihaltige Bronzen mit 1-10% Blei hervorragende Ergebnisse. Das Blei wirkt während der Bearbeitung als Spanbrecher, verringert den Werkzeugverschleiß und verbessert die Oberflächengüte.

Wichtige zu berücksichtigende Eigenschaften für die CNC-Bearbeitung

Bei der Auswahl einer Bronzelegierung für die CNC-Bearbeitung bestimmen mehrere Schlüsseleigenschaften sowohl die Herstellbarkeit als auch die Leistung bei der Endanwendung:

Bewertung der Bearbeitbarkeit

Bronzelegierungen unterscheiden sich erheblich in ihrer Bearbeitbarkeit, was sich unmittelbar auf Produktionskosten und Qualität auswirkt:

| Bronze Typ | Bewertung der Bearbeitbarkeit (%) | Chip-Formation | Lebensdauer der Werkzeuge |

|---|---|---|---|

| Verbleite Bronze (C93200) | 80-90 | Ausgezeichnet | Sehr gut |

| Phosphorbronze (C51000) | 40-50 | Gut | Mäßig |

| Aluminium-Bronze (C95400) | 30-40 | Messe | Messe |

| Siliziumbronze (C65500) | 50-60 | Gut | Gut |

Mechanische Eigenschaften

Die Kenntnis der mechanischen Anforderungen Ihrer Anwendung ist entscheidend für die richtige Auswahl:

| Eigentum | Hochfeste Bronzen | Standard-Bronzen | Bronzen mit niedriger Festigkeit |

|---|---|---|---|

| Zugfestigkeit (MPa) | 550-850 | 350-550 | 220-350 |

| Streckgrenze (MPa) | 250-450 | 150-250 | 90-150 |

| Dehnung (%) | 10-20 | 20-30 | 30-45 |

| Härte (Brinell) | 150-220 | 80-150 | 60-80 |

Korrosionsbeständigkeit

Die ausgezeichnete Korrosionsbeständigkeit von Bronze ist oft ein entscheidender Faktor bei der Auswahl:

| Umwelt | Empfohlene Bronzetypen |

|---|---|

| Salzwasser | Zinnbronze, Aluminiumbronze |

| Industrielle Chemikalien | Siliziumbronze, Phosphorbronze |

| Atmosphärische Exposition | Siliziumbronze, Zinnbronze |

| Süßwasser | Die meisten Bronzetypen |

Anwendungsspezifische Empfehlungen

Auf der Grundlage meiner Erfahrungen bei PTSMAKE mit der Präzisionsbearbeitung von Bronze habe ich einige anwendungsspezifische Richtlinien entwickelt:

Lager- und Verschleißanwendungen

Für Komponenten, die Reibung und Verschleiß ausgesetzt sind, empfehle ich normalerweise:

- C93200 (Lagerbronze) für Allzwecklager

- C95400 Aluminiumbronze für hochbelastete Lager

- C90300 Zinnbronze für mittlere Belastungen mit ausgezeichneter Haltbarkeit

Die selbstschmierenden Eigenschaften bestimmter Bronzelegierungen machen sie anderen Metallen bei Anwendungen, die schwierig zu warten sind, überlegen.

Schiffskomponenten

In Salzwasserumgebungen ist die Korrosionsbeständigkeit von entscheidender Bedeutung:

- C92200 (Navy M) Bronze für Propeller und Unterwasserarmaturen

- C95500 Nickel-Aluminium-Bronze für kritische Schiffskomponenten

- C65500 Siliziumbronze für Befestigungselemente und nicht-strukturelle Schiffsteile

Elektrische Anwendungen

Wenn neben den mechanischen Eigenschaften auch die elektrische Leitfähigkeit erforderlich ist:

- C51000 Phosphorbronze für elektrische Kontakte und Federn

- C65500 Siliziumbronze für elektrische Steckverbinder mit hohen Anforderungen an die Festigkeit

- C94700 für Anwendungen, die sowohl elektrische Leitfähigkeit als auch Lagereigenschaften erfordern

Kosten-Nutzen-Erwägungen

Wenn ich mit Kunden bei PTSMAKE arbeite, betone ich immer, dass die Materialkosten gegen die Lebenszykluskosten abgewogen werden sollten. Einige Bronzelegierungen mögen zwar anfangs 20-30% mehr kosten, aber sie bieten oft mehr:

- Verlängerte Lebensdauer der Komponenten (manchmal 2-3 Mal länger)

- Reduzierte Wartungsanforderungen

- Geringere Systemausfallzeiten

- Verbesserte Sicherheitsmargen

Die Verwendung von C95400-Aluminiumbronze anstelle des Standardmessings C83600 kann beispielsweise die Materialkosten erhöhen, aber die höhere Festigkeit und Korrosionsbeständigkeit führen in der Regel zu deutlich niedrigeren Gesamtbetriebskosten für kritische Komponenten.

Anpassungen des Bearbeitungsprozesses

Verschiedene Bronzelegierungen erfordern spezifische Bearbeitungsmethoden:

Einstellung der Schnittgeschwindigkeit

- Verbleite Bronzen: Kann mit höheren Geschwindigkeiten bearbeitet werden (bis zu 400 sfm)

- Aluminium-Bronzen: Erfordern moderate Geschwindigkeiten (150-250 sfm)

- Zinnbronzen: Am besten bei mäßiger Geschwindigkeit bearbeiten (200-300 sfm)

Auswahl der Werkzeuge

- Verbleite Bronzen: Standard-HSS-Werkzeuge funktionieren gut

- Aluminium-Bronzen: Hartmetallwerkzeuge empfohlen

- Silizium-Bronzen: Scharfe Werkzeuge mit positiven Spanwinkeln

Bei PTSMAKE haben wir festgestellt, dass die Abstimmung der richtigen Schneidparameter auf die einzelnen Bronzetypen entscheidend für das Erreichen enger Toleranzen und hervorragender Oberflächengüten ist.

Erfahren Sie, wie sich die Materialstärke auf den Erfolg und die Langlebigkeit Ihres Bearbeitungsprojekts auswirkt. ↩

Erfahren Sie, wie sich diese Eigenschaften auf die Effizienz und Qualität der Bearbeitung auswirken. ↩

Diese technische Bewertung hilft beim Vergleich der Bearbeitungseffizienz verschiedener Metalle. ↩

Erfahren Sie mehr über das Reibungsverhalten zwischen Oberflächen und wie es sich auf die Langlebigkeit von Komponenten auswirkt. ↩

Erfahren Sie mehr über die Mechanismen des Werkzeugverschleißes und wie man ihn bei der Bronzebearbeitung verhindern kann. ↩

Erfahren Sie, wie sich dieses metallurgische Phänomen auf Ihre Teilequalität und Bearbeitungsstrategie auswirkt. ↩

Erfahren Sie mehr über die präzisen Kalibrierungsmethoden für hochwertige Bronzeoberflächen. ↩

Klicken Sie hier, um fortgeschrittene Bearbeitungstechniken für Bronzelegierungen zu erlernen. ↩