Die Wahl des richtigen Kunststoffmaterials für Ihr Bearbeitungsprojekt kann überwältigend sein. Woher wissen Sie bei der Vielzahl der verfügbaren Optionen, welches Material Ihren spezifischen Anforderungen entspricht, ohne Ihr Budget zu sprengen? Viele Ingenieure tun sich mit dieser Entscheidung schwer und riskieren Projektverzögerungen und Leistungsprobleme, wenn sie das falsche Material auswählen.

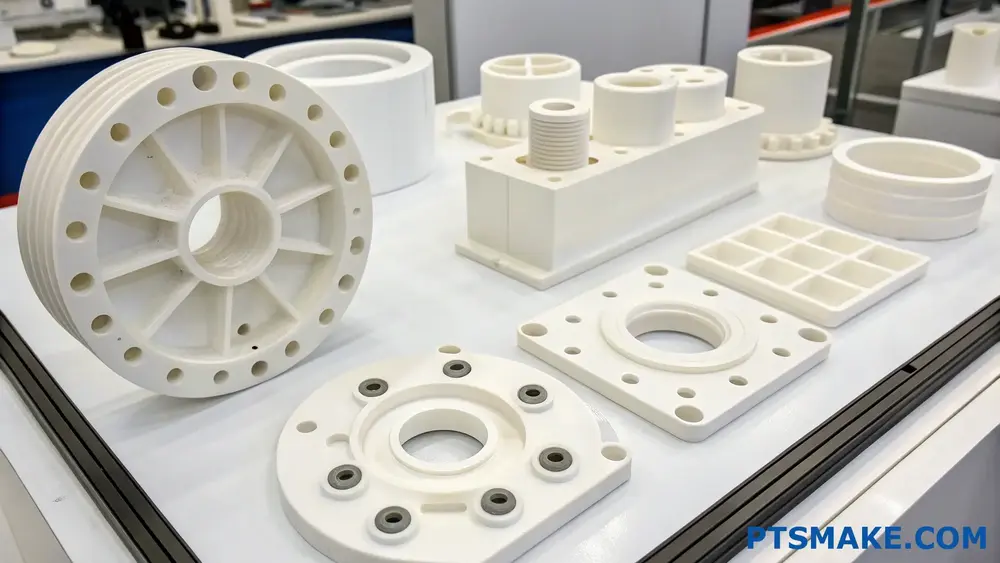

POM (Polyoxymethylen) eignet sich aufgrund seiner hohen Dimensionsstabilität, geringen Reibung und hervorragenden Bearbeitbarkeit hervorragend für die spanende Bearbeitung. Es schneidet sauber mit minimaler Gratbildung, hält enge Toleranzen ein und erzeugt präzise Teile mit guter Oberflächengüte, was es ideal für mechanische Komponenten macht, die Genauigkeit erfordern.

In meiner Zeit bei PTSMAKE habe ich erlebt, wie POM bei unseren Kunden zu einem beliebten Material für präzisionsbearbeitete Komponenten wurde. Seine Kombination aus mechanischen Eigenschaften und Bearbeitungseigenschaften macht es für verschiedene Anwendungen geeignet. Wenn Sie POM für Ihr nächstes Bearbeitungsprojekt in Erwägung ziehen, lesen Sie weiter, um seine Vorteile, Grenzen und idealen Anwendungen zu erfahren und zu entscheiden, ob es die richtige Wahl für Ihre speziellen Anforderungen ist.

Was ist POM im Maschinenbau?

Haben Sie sich schon einmal mit der Auswahl des richtigen Werkstoffs für mechanische Bauteile auseinandergesetzt, die eine hervorragende Dimensionsstabilität und geringe Reibung aufweisen müssen? Oder waren Sie verwirrt von der Vielzahl der verfügbaren Polymeroptionen für Präzisionsteile? Diese Herausforderungen können dazu führen, dass sich technische Entscheidungen überwältigend anfühlen.

POM (Polyoxymethylen) ist im Maschinenbau ein thermoplastisches Hochleistungspolymer, das für seine außergewöhnliche Festigkeit, Steifigkeit und Maßhaltigkeit bekannt ist. Es wird häufig für die Herstellung von Präzisionskomponenten wie Zahnrädern, Lagern und mechanischen Teilen verwendet, die eine geringe Reibung und hohe Verschleißfestigkeit in verschiedenen industriellen Anwendungen erfordern.

Verständnis der POM-Materialeigenschaften

POM, das auch als Acetal, Polyacetal oder unter den Handelsnamen Delrin® (DuPont) und Celcon® (Celanese) bekannt ist, hat sich zu einem der vielseitigsten technischen Kunststoffe in der modernen Fertigung entwickelt. Bei meiner Arbeit mit Kunden aus verschiedenen Branchen habe ich festgestellt, dass die einzigartige Kombination von Eigenschaften von POM es für mechanische Anwendungen besonders wertvoll macht.

Die Molekularstruktur von POM besteht aus sich wiederholenden -CH₂O-Gruppen, wodurch ein hochkristallines Polymer mit hervorragenden mechanischen Eigenschaften entsteht. Diese Kristallinität verleiht POM ausgezeichnete:

- Zugfestigkeit (normalerweise 60-70 MPa)

- Ermüdungsfestigkeit

- Stabilität der Abmessungen

- Geringe Feuchtigkeitsaufnahme (0,2-0,3%)

- Chemische Beständigkeit gegen viele Lösungsmittel

- Niedriger Reibungskoeffizient (0,15-0,35)

Ein Aspekt, der POM von anderen technischen Kunststoffen unterscheidet, ist seine außergewöhnliche Kristallinität1 - typischerweise um 75-85%, was zu seinen hervorragenden mechanischen Eigenschaften auch bei erhöhten Temperaturen beiträgt.

POM-Sorten und Variationen

Es gibt zwei Haupttypen von POM, die in technischen Anwendungen verwendet werden:

- Homopolymer POM (oft als Delrin® verkauft): Bietet höhere mechanische Festigkeit, Härte und Hitzebeständigkeit

- Copolymer POM: Bessere thermische Stabilität und chemische Beständigkeit

Beide Arten können mit verschiedenen Zusatzstoffen modifiziert werden, um bestimmte Eigenschaften zu verbessern:

| POM Typ | Zentrale Stärke | Gemeinsame Anwendungen |

|---|---|---|

| Standard POM | Allround-Leistung | Zahnräder, Buchsen, Präzisionsteile |

| Glasfaserverstärkt | Erhöhte Steifigkeit | Strukturelle Komponenten |

| PTFE-gefüllt | Geringere Reibung | Gleitende Anwendungen, Lager |

| UV-stabilisiert | Witterungsbeständigkeit | Anwendungen im Freien |

| Antistatisch/leitfähig | ESD-Schutz | Elektronische Komponenten |

POM-Bearbeitung: Vorteile und Überlegungen

In meinen mehr als 15 Jahren bei PTSMAKE habe ich ausgiebig mit POM-Bearbeitungsprojekten gearbeitet. Dieses Material lässt sich im Vergleich zu vielen anderen Kunststoffen außergewöhnlich gut bearbeiten, was es zu einem Favoriten für CNC-Bearbeitungen macht. Die Steifigkeit von POM ermöglicht eine präzise Bearbeitung mit engen Toleranzen (in unserer Werkstatt üblicherweise ±0,05 mm oder besser).

Zu den wichtigsten Vorteilen der Bearbeitung von POM gehören:

Hervorragende Oberflächengüte

POM weist bei ordnungsgemäßer Bearbeitung von Natur aus eine glatte Oberfläche auf. Diese Eigenschaft ist besonders wertvoll für bewegliche Teile, bei denen die Reibungsreduzierung entscheidend ist. Ich habe festgestellt, dass mit den richtigen Schnittparametern Oberflächenrauhigkeitswerte von Ra 0,4-0,8 μm ohne Nachbearbeitung leicht erreichbar sind.

Dimensionsstabilität

Im Gegensatz zu vielen anderen Kunststoffen, die sich nach der Bearbeitung stark verformen oder schrumpfen können, bleibt POM außergewöhnlich formstabil. Diese Eigenschaft macht es ideal für Präzisionsteile mit engen Toleranzen. Bei PTSMAKE bearbeiten wir regelmäßig POM-Teile mit Toleranzen von bis zu ±0,02 mm für kritische Abmessungen.

Technische Überlegungen bei der Bearbeitung von POM

Obwohl POM im Allgemeinen gut zu bearbeiten ist, gibt es einige wichtige technische Überlegungen:

Wärmemanagement: Trotz seiner guten thermischen Eigenschaften kann POM bei Hochgeschwindigkeitsbearbeitungen Wärme entwickeln. Eine ordnungsgemäße Kühlung und die Vermeidung überhöhter Schnittgeschwindigkeiten tragen dazu bei, Materialverformungen zu vermeiden.

Auswahl der Werkzeuge: Scharfe Hartmetallwerkzeuge mit positiven Spanwinkeln liefern in der Regel die besten Ergebnisse.

Entspannung von Stress: Wie bei vielen kristallinen Polymeren kann es bei maschinell bearbeiteten POM-Teilen zu geringfügigen Maßänderungen kommen, wenn die inneren Spannungen nachlassen. Kritische Präzisionsbauteile können von spannungsabbauenden Verfahren profitieren.

Überlegungen zum Einspannen: Die relativ hohe Steifigkeit von POM ermöglicht ein gutes Halten der Werkstücke, doch sollte ein zu hoher Spanndruck vermieden werden, um Verformungen zu vermeiden.

Gemeinsame Anwendungen von POM in der Technik

Die einzigartige Kombination von Eigenschaften macht POM ideal für zahlreiche Anwendungen im Maschinenbau:

Mechanische Präzisionskomponenten

POM eignet sich hervorragend für Anwendungen, die präzise bewegliche Teile erfordern:

- Zahnräder und Zahnradbaugruppen

- Nocken und Rollen

- Lager und Buchsen

- Ventilkomponenten

- Uhrenmechanismen

Automobilanwendungen

Die Automobilindustrie verwendet POM in großem Umfang für:

- Komponenten des Kraftstoffsystems

- Türschloss-Systeme

- Fensterheber

- Komponenten der Innenverkleidung

- Bauteile unter der Motorhaube, die Maßhaltigkeit erfordern

Konsumgüter und elektronische Produkte

POM ist häufig zu finden in:

- Reißverschlüsse und Verschlüsse

- Elektronik-Gehäuse

- Musikinstrumente

- Brillengestelle

- Komponenten von Küchengeräten

Bei meiner Arbeit bei PTSMAKE habe ich aus erster Hand erfahren, wie POM-Komponenten in anspruchsvollen Anwendungen außergewöhnliche Leistungen erbringen. Ob es sich um Präzisionsgetriebe für die Robotik oder kritische Komponenten für medizinische Geräte handelt, ordnungsgemäß bearbeitetes POM liefert stets die Leistung, die Ingenieure benötigen.

Was sind die Vor- und Nachteile von POM-Material?

Haben Sie sich schon einmal zwischen verschiedenen Materialien für Ihr technisches Projekt entschieden und sich gefragt, ob POM das Richtige für Sie ist? Vielleicht haben Sie von der glatten Oberfläche und der Langlebigkeit gehört, aber auch von den Einschränkungen, denen es in bestimmten Umgebungen ausgesetzt ist?

POM (Polyoxymethylen) bietet Vorteile wie hervorragende mechanische Eigenschaften, hohe Dimensionsstabilität, geringe Reibung und chemische Beständigkeit. Zu seinen Nachteilen gehören jedoch eine begrenzte UV-Beständigkeit, schwierige Klebeeigenschaften, Anfälligkeit für starke Säuren und höhere Kosten im Vergleich zu Basiskunststoffen wie PP oder PE.

Die wichtigsten Vorteile von POM verstehen

Hervorragende mechanische Eigenschaften

POM zeichnet sich innerhalb der Kunststofffamilie durch seine bemerkenswerten mechanischen Eigenschaften aus. Mit einer Zugfestigkeit von 60-70 MPa übertrifft es viele andere technische Kunststoffe. Diese Festigkeit in Verbindung mit seiner Steifigkeit und Widerstandsfähigkeit gegenüber wiederholten Stößen macht POM zum idealen Werkstoff für feinmechanische Komponenten.

Meiner Erfahrung nach, die ich bei der Arbeit mit Kunden in der Automobilindustrie gemacht habe, erbringen POM-Teile durchweg hervorragende Leistungen bei mechanischen Anwendungen, bei denen andere Kunststoffe unter Belastung schnell versagen würden. Dank der natürlichen Elastizität des Materials bleiben die mechanischen Eigenschaften auch nach Tausenden von Einsatzzyklen erhalten.

Außergewöhnliche Dimensionsstabilität

Eine der wertvollsten Eigenschaften von POM ist seine Formbeständigkeit. Mit einer sehr geringen Wasserabsorptionsrate (in der Regel weniger als 0,2%) behält POM seine präzisen Abmessungen auch in feuchten Umgebungen bei. Diese Eigenschaft ist entscheidend für technische Anwendungen, bei denen enge Toleranzen erforderlich sind.

Wenn wir POM bei PTSMAKE bearbeiten, können wir Toleranzen von bis zu ±0,02 mm erreichen, die über die gesamte Lebensdauer des Bauteils stabil bleiben. Dank dieser Stabilität eignet sich POM perfekt für Präzisionszahnräder, Lager und andere mechanische Komponenten, bei denen gleichbleibende Abmessungen entscheidend sind.

Niedriger Reibungskoeffizient

Der von Natur aus niedrige Reibungskoeffizient von POM (typischerweise 0,2-0,3) verleiht ihm selbstschmierende Eigenschaften, die nur von wenigen anderen Kunststoffen erreicht werden können. Diese Eigenschaft in Verbindung mit der guten Verschleißfestigkeit macht es ideal für bewegliche Teile, die nur minimale Reibung erfordern.

Das Material ist tribologische Eigenschaften2 machen es perfekt für Anwendungen wie Zahnräder, Buchsen und Gleitmechanismen, bei denen Alternativen aus Metall zusätzliche Schmierung erfordern würden.

Chemische Beständigkeit

POM weist eine ausgezeichnete Beständigkeit gegen viele Chemikalien auf, darunter:

| Chemischer Typ | Widerstandsniveau | Anmerkungen |

|---|---|---|

| Kohlenwasserstoffe | Ausgezeichnet | Geeignet für Komponenten des Kraftstoffsystems |

| Alkohole | Gut bis Ausgezeichnet | Minimale Schwellung |

| Schwache Säuren | Gut | Oberfläche bleibt intakt |

| Reinigungsmittel | Ausgezeichnet | Ideal für Bauteile, die Reinigungsmitteln ausgesetzt sind |

| Wasser | Ausgezeichnet | Sehr geringe Wasseraufnahme |

Aufgrund dieses chemischen Beständigkeitsprofils eignet sich POM für Anwendungen in rauen Umgebungen, in denen der Kontakt mit verschiedenen Substanzen unvermeidlich ist.

Die Grenzen von POM verstehen

Schlechte UV-Beständigkeit

Trotz seiner vielen Stärken weist POM eine erhebliche Schwäche auf, wenn es ultraviolettem Licht ausgesetzt wird. Wenn POM ständig dem Sonnenlicht ausgesetzt ist, zersetzt es sich, was zu Rissen in der Oberfläche und zu einer erheblichen Verschlechterung der mechanischen Eigenschaften führt.

Bei Außenanwendungen empfehle ich immer, entweder einen UV-stabilisierten POM-Typ zu wählen (der nur begrenzte Verbesserungen bietet) oder alternative Materialien in Betracht zu ziehen. Für Bauteile, die im Freien verwendet werden müssen, ist der Schutz der POM-Teile durch Abdeckungen oder Beschichtungen unerlässlich.

Schwierige Bindungseigenschaften

Die chemische Beständigkeit von POM ist zwar in vielerlei Hinsicht vorteilhaft, macht die Verklebung mit herkömmlichen Klebstoffen jedoch schwierig. Die niedrige Oberflächenenergie des Materials führt zu Schwierigkeiten bei der Erzielung starker Verbindungen ohne spezielle Oberflächenbehandlungen.

Wenn Kunden bei PTSMAKE Baugruppen mit POM-Teilen anfordern, die geklebt werden müssen, empfehlen wir in der Regel mechanische Befestigungsmethoden oder spezielle Klebetechniken, die Oberflächenbehandlungen beinhalten.

Begrenzter Temperaturbereich

Während POM in gemäßigten Temperaturbereichen gut funktioniert, hat es bei beiden Temperaturextremen seine Grenzen:

| Temperaturbereich | Leistung |

|---|---|

| Unter -40°C | Wird spröde |

| -40°C bis 90°C | Optimaler Leistungsbereich |

| 90°C bis 110°C | Reduzierte mechanische Eigenschaften |

| Über 110°C | Beginnt sich zu verformen, nicht empfohlen |

Bei Anwendungen, die Temperaturschwankungen oder Temperaturen über 90 °C ausgesetzt sind, ist eine sorgfältige Materialauswahl entscheidend. In einigen Fällen empfehlen wir glasgefüllte POM-Typen, die eine bessere Temperaturbeständigkeit bieten.

Kostenüberlegungen

POM ist wesentlich teurer als herkömmliche Kunststoffe wie Polypropylen oder Polyethylen. Dieser Kostenunterschied kann in der Großserienproduktion erheblich sein.

Bei der Bewertung der Gesamtbetriebskosten rechtfertigen die Haltbarkeit und die Leistungsmerkmale von POM jedoch häufig die höheren Materialkosten durch eine längere Lebensdauer und geringere Wartungsanforderungen.

Anwendungsspezifische Überlegungen

Bei der Entscheidung, ob POM für Ihre Anwendung geeignet ist, müssen Sie Ihre spezifischen Anforderungen mit den Eigenschaften von POM abwägen. Für feinmechanische Komponenten, bei denen Maßhaltigkeit, geringe Reibung und gute mechanische Eigenschaften im Vordergrund stehen, ist POM trotz seiner Einschränkungen oft eine hervorragende Lösung.

In Branchen wie der Automobilindustrie, der Unterhaltungselektronik und den Präzisionsinstrumenten hat sich POM zu einem bevorzugten Material für Komponenten wie Zahnräder, Lager und Befestigungselemente entwickelt. Für Anwendungen im Freien oder für Teile, die extremen Temperaturen oder starken Chemikalien ausgesetzt sind, können jedoch Alternativen besser geeignet sein.

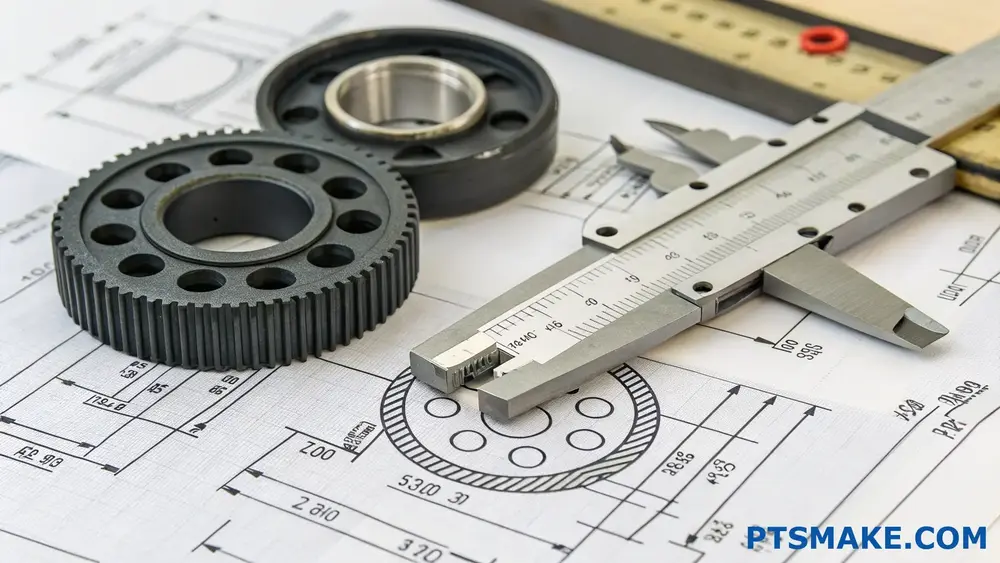

Wie groß ist die Toleranz bei der POM-Bearbeitung?

Haben Sie schon einmal POM-Bauteile erhalten, die einfach nicht in Ihre Baugruppe passen wollten? Oder haben Sie vielleicht schon Stunden mit der Fehlersuche verbracht, warum Ihre Präzisionskomponenten bei Tests versagen? Die Frustration beim Umgang mit POM-Teilen, die nicht den Spezifikationen entsprechen, kann Projekte zum Scheitern bringen und kostspielige Verzögerungen verursachen, wenn die Toleranzen nicht ordnungsgemäß eingehalten werden.

Die Toleranzen bei der POM-Bearbeitung liegen in der Regel zwischen ±0,05 mm und ±0,005 mm, je nach Komplexität und Anforderungen. Bei der Standardbearbeitung werden ±0,05 mm erreicht, während bei der Präzisionsbearbeitung ±0,01 mm und bei hochpräzisen Bearbeitungen unter kontrollierten Bedingungen ±0,005 mm erreicht werden können.

Faktoren, die die POM-Bearbeitungstoleranz beeinflussen

POM (Polyoxymethylen), auch bekannt als Acetal, hat sich zu einem bevorzugten technischen Kunststoff für viele Präzisionskomponenten entwickelt. Bei PTSMAKE haben wir Tausende von POM-Teilen bearbeitet, und ich habe festgestellt, dass mehrere Faktoren die erreichbaren Toleranzen erheblich beeinflussen.

Materialeigenschaften

Die inhärenten Eigenschaften von POM wirken sich direkt auf die Bearbeitungstoleranzen aus. Das Material weist eine ausgezeichnete Dimensionsstabilität auf, hat aber auch einige Eigenschaften, die von den Bearbeitern berücksichtigt werden müssen:

Thermische Ausdehnung: POM hat einen relativ hohen Wärmeausdehnungskoeffizienten (ca. 110 × 10^-6 K^-1), d. h. die Teile können sich bei Temperaturänderungen erheblich ausdehnen oder zusammenziehen. Bei der Bearbeitung kann die entstehende Wärme zu Maßänderungen führen, die die Toleranzen beeinträchtigen.

Feuchtigkeitsabsorption: POM nimmt zwar weniger Feuchtigkeit auf als Nylon, hat aber dennoch gewisse hygroskopische Eigenschaften. Änderungen der Luftfeuchtigkeit können die Abmessungen um bis zu 0,2% beeinflussen, was zu berücksichtigen ist, wenn enge Toleranzen erforderlich sind.

Material Klasse: Verschiedene POM-Qualitäten (Homopolymer vs. Copolymer) weisen unterschiedliche Bearbeitungseigenschaften auf. Homopolymeres POM bietet in der Regel eine bessere Dimensionsstabilität und kann engere Toleranzen erreichen als copolymere Versionen.

Bearbeitungsparameter

Der Bearbeitungsprozess selbst bringt mehrere Variablen mit sich, die sich auf die Toleranzmöglichkeiten auswirken:

Schnittgeschwindigkeit und Vorschubgeschwindigkeit: Höhere Schnittgeschwindigkeiten erzeugen mehr Wärme, was zu thermischer Ausdehnung während der Bearbeitung führen kann. Ich habe festgestellt, dass die Optimierung der Schnittgeschwindigkeit zwischen 500-800 ft/min und die Verwendung geeigneter Vorschubgeschwindigkeiten hilft, enge Toleranzen einzuhalten.

Auswahl der Werkzeuge: Scharfe Hartmetallwerkzeuge mit positiven Spanwinkeln eignen sich am besten für POM. Stumpfe Werkzeuge erzeugen übermäßige Hitze und können Materialverformungen verursachen, die die Toleranzen beeinträchtigen.

Methoden zur Befestigung: Ungeeignete Spannvorrichtungen können zu einer Verformung der Teile während der Bearbeitung führen. Bei PTSMAKE verwenden wir spezielle Spannvorrichtungen, die der Flexibilität von POM Rechnung tragen, insbesondere bei dünnwandigen Teilen.

Ausrüstung Präzision

Die Genauigkeit der CNC-Maschine selbst bildet die Grundlage für die erreichbaren Toleranzen:

Maschinengenauigkeit: Hochpräzise CNC-Maschinen können mit einer Genauigkeit von ±0,002 mm positionieren, aber das bedeutet nicht automatisch die gleiche Toleranz für die fertigen Teile.

Status der Kalibrierung: Regelmäßige Maschinenkalibrierung ist unerlässlich. Selbst hochwertige Geräte können mit der Zeit aus der Spezifikation fallen.

Umweltkontrolle: Temperaturschwankungen in der Bearbeitungsumgebung können sich sowohl auf die Maschine als auch auf das Material auswirken. Unser temperaturgesteuerter Produktionsbereich sorgt für gleichbleibende Bedingungen, die auch den anspruchsvollsten Toleranzanforderungen gerecht werden.

Erreichbare Toleranzen für die POM-Bearbeitung

Auf der Grundlage meiner Erfahrung mit Hunderten von POM-Projekten habe ich diese Referenztabelle der erreichbaren Toleranzen zusammengestellt:

| Klassifizierung der Toleranzen | Typischer Toleranzbereich | Anwendungsbeispiele | Zusätzliche Überlegungen |

|---|---|---|---|

| Standard | ±0,05 mm bis ±0,02 mm | Allgemeine Komponenten, unkritische Abmessungen | Am wirtschaftlichsten, für die meisten Anwendungen geeignet |

| Präzision | ±0,02 mm bis ±0,01 mm | Zahnräder, Lager, Präzisionsmechanismen | Erfordert eine sorgfältige Einrichtung der Bearbeitung und Auswahl der Werkzeuge |

| Hohe Präzision | ±0,01 mm bis ±0,005 mm | Medizinische Geräte, Präzisionsinstrumente | Erfordert eine temperaturkontrollierte Umgebung und spezielle Ausrüstung |

| Ultrapräzision | Weniger als ±0,005 mm | Optische Komponenten, Kalibrierungsausrüstung | Äußerst schwierig bei POM, erfordert möglicherweise eine Stabilisierung nach der Bearbeitung |

Konstruktionsüberlegungen für optimale Toleranzen

Um die besten Ergebnisse bei der Bearbeitung von POM-Teilen mit engen Toleranzen zu erzielen, sollten Sie diese Konstruktionsrichtlinien beachten:

Wanddicke und Ausstattungsproportionen

POM-Teile mit dünnen Wänden oder hohen Seitenverhältnissen können sich während der Bearbeitung verbiegen, was die Einhaltung enger Toleranzen erschwert. Ich empfehle:

- Mindestwandstärke von 1,5 mm für die meisten Anwendungen

- Vermeidung von Seitenverhältnissen (Länge zu Dicke) von mehr als 10:1, wenn enge Toleranzen erforderlich sind

- Hinzufügen von Rippen oder Stützelementen für dünne Abschnitte, die Präzision erfordern

Toleranz Stapelung

Bei der Konstruktion von Baugruppen mit mehreren POM-Komponenten ist zu berücksichtigen, wie sich die Toleranzen in der Baugruppe akkumulieren. Stapeln von Toleranzen3 können schnell zu Passformproblemen führen, wenn sie nicht richtig analysiert werden. Ich empfehle oft:

- Geometrische Dimensionierung und Tolerierung (GD&T) zur Kontrolle kritischer Schnittstellen

- Umsetzung größerer Freiräume in unkritischen Bereichen

- Konstruktion für selektive Montage, bei der extrem enge Passungen erforderlich sind

Überlegungen zur Nachbearbeitung

POM-Teile stabilisieren sich oft noch nach der Bearbeitung, was die endgültigen Abmessungen beeinflussen kann:

- Stressabbau: Komplexe POM-Teile profitieren von einer Stabilisierungszeit von 24-48 Stunden vor der Endkontrolle

- Konditionierung der Umwelt: Um die engsten Toleranzen zu gewährleisten, sollten die Teile vor der endgültigen Prüfung an die vorgesehene Betriebsumgebung gewöhnt werden.

- Effekte der Beschichtung: Jegliche Oberflächenbehandlungen oder Beschichtungen fügen Material hinzu und können die Toleranzen beeinträchtigen.

Kostenauswirkungen von engen Toleranzen

Es ist wichtig zu verstehen, dass sich Toleranzanforderungen direkt auf die Bearbeitungskosten auswirken. Nach meinen Beobachtungen:

- Toleranzen von ±0,05 mm verursachen normalerweise keine zusätzlichen Kosten.

- Toleranzen von ±0,02 mm können die Kosten um 15-30% erhöhen.

- Toleranzen von ±0,01 mm können die Kosten um 40-60% erhöhen.

- Toleranzen unter ±0,005 mm können die Kosten verdoppeln oder verdreifachen, da spezielle Ausrüstungen benötigt werden, die Rüstzeiten länger sind und die Ausschussrate höher ist.

Bei PTSMAKE arbeiten wir eng mit unseren Kunden zusammen, um herauszufinden, welche Abmessungen wirklich enge Toleranzen erfordern, und optimieren die Konstruktionen so, dass die Funktionalität erhalten bleibt und gleichzeitig die Kosten kontrolliert werden.

Anwendungen von POM-Material in verschiedenen Branchen?

Hatten Sie schon einmal Schwierigkeiten, einen Werkstoff zu finden, der außergewöhnliche Haltbarkeit mit präziser Bearbeitbarkeit für Ihre technischen Projekte verbindet? Oder haben Sie schon einmal erlebt, dass Teile vorzeitig ausfielen, weil Sie Materialien ausgewählt hatten, die den Anforderungen Ihrer spezifischen Anwendung nicht gewachsen waren?

POM (Polyoxymethylen) wird aufgrund seiner außergewöhnlichen mechanischen Eigenschaften, darunter hohe Festigkeit, Steifigkeit, Dimensionsstabilität und geringe Reibung, in zahlreichen Branchen eingesetzt. Es wird häufig in Automobilkomponenten, Unterhaltungselektronik, medizinischen Geräten, Sanitärsystemen und feinmechanischen Teilen verwendet, bei denen Zuverlässigkeit und Langlebigkeit entscheidend sind.

POM-Anwendungen in der Automobilindustrie

In meiner langjährigen Arbeit mit Automobilherstellern habe ich gesehen, dass POM in dieser Branche immer wichtiger wird. Seine Kombination aus Festigkeit und geringer Reibung macht es ideal für zahlreiche Fahrzeugkomponenten.

Komponenten des Kraftstoffsystems

Die chemische Beständigkeit und die Dimensionsstabilität von POM machen es zu einem idealen Werkstoff für Anwendungen im Kraftstoffsystem. Komponenten wie Kraftstoffpumpenteile, Filtergehäuse und Ventilkörper profitieren von der Beständigkeit von POM gegenüber Kraftstoff und seiner Fähigkeit, selbst nach längerer Einwirkung von Kohlenwasserstoffen präzise Abmessungen beizubehalten.

Innere Mechanismen

Die reibungsarmen Eigenschaften von POM machen es zu einem ausgezeichneten Material für Bauteile im Automobilinnenraum wie z.B.:

- Komponenten für Fensterheber

- Mechanismen zur Sitzverstellung

- Zahnradbaugruppen in Kombiinstrumenten

- Türschließsysteme

Diese Anwendungen nutzen die selbstschmierenden Eigenschaften von POM, die den Bedarf an zusätzlicher Schmierung verringern und gleichzeitig einen reibungslosen Betrieb während der gesamten Lebensdauer des Fahrzeugs gewährleisten.

Unter-der-Haube-Anwendungen

Aufgrund seiner Hitzebeständigkeit (typischerweise bis zu 100 °C bei Dauereinsatz) wird POM in verschiedenen Bauteilen unter der Motorhaube eingesetzt, bei denen eine moderate Temperaturbeständigkeit erforderlich ist, z. B. in

- Komponenten des Kühlsystems

- Luftmanagement-Systeme

- Riemenspanner

Wir von PTSMAKE haben zahlreiche POM-Komponenten für Kunden aus der Automobilindustrie geliefert, die besonders die Fähigkeit des Materials schätzen, in diesen anspruchsvollen Umgebungen zuverlässig zu funktionieren.

Elektronik und Konsumgüter

Die elektrischen Isolationseigenschaften und die Dimensionsstabilität von POM machen es für die Elektronikfertigung sehr wertvoll.

Gehäuse für elektronische Geräte

Die Steifigkeit und die hervorragende Oberflächengüte von POM machen es ideal für Gehäuse elektronischer Geräte und Strukturbauteile. Die Fähigkeit des Materials, präzise geformt oder bearbeitet zu werden, ermöglicht enge Toleranzen bei Anwendungen wie z. B.:

- Laptop-Komponenten

- Interne Rahmen für Smartphones

- Kamera-Mechanismen

- Gehäuse für elektronische Steckverbinder

Anwendungen für Verbraucherprodukte

Die tribologische Eigenschaften4 von POM eignen sich hervorragend für Anwendungen, die bewegliche Teile mit minimalem Verschleiß erfordern:

- Zippper Komponenten

- Uhrenmechanismen

- Hochwertige Stiftmechanismen

- Zahnräder und Lager für Küchengeräte

Bei diesen Anwendungen sorgt die Kombination aus Festigkeit, Steifigkeit und niedrigem Reibungskoeffizienten von POM für einen zuverlässigen Betrieb über Tausende von Nutzungszyklen hinweg.

Medizinische und Laborgeräte

Die Biokompatibilität von POM in medizinischer Qualität (es erfüllt die Anforderungen für bestimmte medizinische Anwendungen) macht es für verschiedene Anwendungen im Gesundheitswesen geeignet.

Chirurgische Instrumente

POM in medizinischer Qualität wird häufig verwendet:

- Griffe für chirurgische Instrumente

- Medizinische Einwegprodukte

- Komponenten der Laborausrüstung

- Teile für zahnärztliche Instrumente

Diese Anwendungen profitieren von der Sterilisierbarkeit von POM mit den üblichen Methoden, wobei zu beachten ist, dass POM nicht für das Dampfautoklavieren bei hohen Temperaturen geeignet ist.

Systeme zur Verabreichung von Medikamenten

Dank seiner Präzision und Zuverlässigkeit eignet sich POM für Bauteile in:

- Mechanismen des Insulinpens

- Inhalatoren

- Medikamentenspender

- Komponenten der Infusionsleitung

Industrielle Anwendungen

Einige der anspruchsvollsten Anwendungen für POM sind in der Industrie zu finden, wo seine mechanischen Eigenschaften besonders zur Geltung kommen.

Lager- und Verschleißanwendungen

Die selbstschmierenden Eigenschaften und die Verschleißfestigkeit von POM machen es zu einem idealen Werkstoff:

| Anmeldung | Die wichtigsten POM-Vorteile |

|---|---|

| Lager | Geringe Reibung, gute Verschleißfestigkeit |

| Zahnräder | Formbeständigkeit, Festigkeit |

| Walzen | Reibungsloser Betrieb, Stoßfestigkeit |

| Buchsen | Selbstschmierend, lange Lebensdauer |

Sanitärinstallation und Flüssigkeitshandhabung

Die Wasserbeständigkeit und die geringe Feuchtigkeitsaufnahme von POM machen es zu einem ausgezeichneten Material für Sanitäranwendungen:

- Ventilkörper

- Komponenten der Pumpe

- Rohrleitungsarmaturen

- Komponenten des Wasserzählers

Diese Bauteile profitieren von der Formbeständigkeit von POM auch nach längerer Wassereinwirkung sowie von seiner Hydrolysebeständigkeit.

Fördersysteme

In Fertigungsbetrieben werden POM-Komponenten häufig verwendet:

- Komponenten von Förderbändern

- Führungsschienen

- Streifen abnutzen

- Walzen und Lager

Bei PTSMAKE haben wir zahlreiche kundenspezifische POM-Teile für Fördersysteme hergestellt, die sich im Dauerbetrieb als außergewöhnlich langlebig erwiesen haben.

Spezialisierte technische Anwendungen

Neben den üblichen Anwendungen findet POM aufgrund seiner einzigartigen Eigenschaftskombination auch in hochspezialisierten technischen Bereichen Verwendung.

Komponenten für die Luft- und Raumfahrt

In der Luft- und Raumfahrt werden die Zuverlässigkeit und Präzision von POM geschätzt:

- Innere Komponenten

- Mechanismen von Gepäckbehältern

- Teile für die Sitzverstellung

- Nicht-strukturelle Komponenten

Sport- und Freizeitgeräte

POM ist aufgrund seiner Schlagfestigkeit und Langlebigkeit geeignet für:

- Skibindungen

- Komponenten für Fahrräder

- Mechanismen für Angelhaspeln

- Teile für Fitnessgeräte

Bei meiner Arbeit mit Sportgeräteherstellern hat sich die Fähigkeit von POM, wiederholten Stößen standzuhalten und gleichzeitig die Formstabilität zu wahren, als besonders wertvoll erwiesen.

Die Vielseitigkeit von POM erweitert ständig seinen Anwendungsbereich, da Ingenieure neue Wege entdecken, um seine einzigartigen Eigenschaften zu nutzen. Bei PTSMAKE haben wir mit Unternehmen aus all diesen Branchen zusammengearbeitet, um kundenspezifische POM-Komponenten zu entwickeln, die spezifische Anwendungsanforderungen sowohl durch Spritzguss als auch durch CNC-Präzisionsbearbeitung erfüllen.

Ist POM-Kunststoff teuer?

Waren Sie schon einmal schockiert über den Preis von POM-Kunststoff für Ihr Projekt? Oder haben Sie sich schon einmal gefragt, ob es eine kostengünstigere Alternative gibt, bei der die Qualität nicht leidet? Die Materialkosten können ein echtes Problem darstellen, vor allem, wenn man versucht, Budgetbeschränkungen mit Leistungsanforderungen in Einklang zu bringen.

POM-Kunststoff ist im Vergleich zu Standardkunststoffen wie PE oder PP mäßig teuer und kostet normalerweise $2,50-$5,00 pro Pfund. Seine außergewöhnlichen mechanischen Eigenschaften, seine Dimensionsstabilität und seine langfristige Haltbarkeit rechtfertigen jedoch häufig die höhere Anfangsinvestition durch geringere Wartungs- und Ersatzteilkosten.

Faktoren, die den Preis von POM-Kunststoff beeinflussen

Bei der Bewertung der Kosten von POM-Kunststoff ist es wichtig zu verstehen, dass mehrere Variablen seine Preisstruktur beeinflussen. Im Gegensatz zu einfacheren Kunststoffen spiegeln die Kosten von POM seine überlegenen technischen Eigenschaften wider.

Rohmaterialkosten

Die in der POM-Produktion verwendeten Basispolymere erfordern spezielle Herstellungsverfahren und Qualitätskontrollmaßnahmen. Die Kosten für Acetalharz schwanken je nach:

- Erdölpreise (da POM aus Erdöl gewonnen wird)

- Globale Bedingungen der Lieferkette

- Produktionskapazität der wichtigsten Hersteller

Copolymer-Versionen kosten in der Regel 10-15% mehr als homopolymeres POM, da für die Einarbeitung des zweiten Monomers zusätzliche Herstellungsschritte erforderlich sind.

Überlegungen zu Qualität und Güte

Nicht alle POM-Sorten sind gleich. Hochwertige Sorten mit verbesserten Eigenschaften erzielen höhere Preise:

| POM-Sorte | Relative Kosten | Wesentliche Merkmale |

|---|---|---|

| Standard Klasse | Basislinie | Grundlegende mechanische Eigenschaften |

| Medizinischer Grad | +30-50% | FDA-zugelassen, biokompatibel |

| Glasgefüllt | +15-25% | Erhöhte Steifigkeit, Formstabilität |

| PTFE-modifiziert | +20-35% | Verbesserte Verschleißfestigkeit, geringere Reibung |

| UV-stabilisiert | +10-20% | Haltbarkeit im Freien, Farbstabilität |

Bei PTSMAKE habe ich beobachtet, dass sich viele Kunden zunächst nur auf die Materialkosten konzentrieren, aber die richtige Wahl der Sorte kann die Gesamtprojektkosten durch eine verbesserte Leistung erheblich beeinflussen.

Volumen Wirtschaft

Wie bei den meisten Werkstoffen gibt es auch bei POM Größenvorteile:

- Kleine Mengen (unter 100 lbs): $4.00-$7.00 pro Pfund

- Mittlere Mengen (100-1000 lbs): $3.00-$5.00 pro Pfund

- Große Mengen (1000+ lbs): $2.50-$4.00 pro Pfund

Diese volumetrische Preisbildung5 schafft erhebliche Kostenvorteile für größere Produktionsserien, was wir regelmäßig für unsere Kunden nutzen, die sich zu geplanten Produktionsmengen verpflichten.

Kostenvergleich mit alternativen Materialien

Um die Kosteneffizienz von POM richtig zu bewerten, sollten wir es mit anderen häufig verwendeten technischen Kunststoffen vergleichen:

| Material | Durchschnittliche Kosten ($/lb) | Stärke-Kosten-Verhältnis | Typische Anwendungen |

|---|---|---|---|

| POM (Acetal) | $2.50-$5.00 | Hoch | Zahnräder, Lager, Präzisionsteile |

| Nylon (PA6) | $2.00-$4.00 | Mittel-Hoch | Strukturelle Komponenten, Verschleißanwendungen |

| ABS | $1.50-$3.00 | Mittel | Konsumgüter, Gehäuse |

| Polycarbonat | $2.75-$5.50 | Mittel-Hoch | Transparente Anwendungen, Schlagfestigkeit |

| PEEK | $15.00-$25.00 | Sehr hoch | Hochtemperaturanwendungen, Luft- und Raumfahrt |

Obwohl POM preislich im Mittelfeld der technischen Kunststoffe angesiedelt ist, bietet es ein außergewöhnliches Preis-Leistungs-Verhältnis, wenn man die einzigartige Ausgewogenheit seiner Eigenschaften berücksichtigt. Bei Präzisionsteilen, die enge Toleranzen erfordern, ist POM aufgrund seiner Dimensionsstabilität oft wirtschaftlicher als preiswertere Alternativen, die sich verziehen können oder komplexere Konstruktionsanpassungen erfordern.

Wertbeitrag von POM in Bearbeitungsanwendungen

Wenn es um die Bearbeitung von POM geht, weist das Material mehrere Kostenvorteile auf:

Ausgezeichnete Bearbeitbarkeit

Die natürliche Schmierfähigkeit und Stabilität von POM machen es sehr gut zerspanbar, was sich in der Praxis niederschlägt:

- Schnellere Schnittgeschwindigkeiten (20-30% schneller als viele Kunststoffe)

- Verlängerte Lebensdauer der Werkzeuge

- Geringere Bearbeitungskosten

- Geringere Ausschussraten durch hervorragende Dimensionsstabilität

Nach meiner Erfahrung bei PTSMAKE sind für POM-Teile oft weniger Nachbearbeitungen und weniger komplexe Vorrichtungen erforderlich als für andere Werkstoffe, was zu Arbeitseinsparungen führt, die die höheren Materialkosten ausgleichen.

Überlegungen zu den Lebenszykluskosten

Abgesehen von den anfänglichen Materialkosten bietet POM oft bessere Gesamtbetriebskosten:

- Verlängerte Lebensdauer (insbesondere bei Verschleißanwendungen)

- Reduzierte Wartungsanforderungen

- Konsistente Leistung im Laufe der Zeit

- Geringere Garantie- und Ersatzteilkosten

So kann ein POM-Zahnrad beispielsweise 30% mehr an Rohstoffen kosten als eine Alternative aus Nylon, dafür aber doppelt so lange in Anwendungen mit hohen Zyklen halten, was letztlich zu erheblichen Kosteneinsparungen führt.

Mit POM kosteneffiziente Entscheidungen treffen

Um den Wert der Arbeit mit POM zu maximieren, sollten Sie diese Strategien berücksichtigen:

- Richtig dimensionierte Materialauswahl: Wählen Sie die geeignete Sorte für Ihre Anwendung, ohne sich zu sehr zu verausgaben

- Optimierung der Konstruktion für Materialeigenschaften: Nutzung der Stärken von POM zur Reduzierung des Materialverbrauchs

- Volumenplanung: Konsolidieren Sie Aufträge, wo immer möglich, um von Mengenpreisen zu profitieren.

- Hybride Ansätze: Verwenden Sie POM nur für kritische Komponenten, deren Eigenschaften die Kosten rechtfertigen.

Wir von PTSMAKE helfen unseren Kunden häufig bei der Optimierung ihres Materialauswahlprozesses, indem wir detaillierte Leistungs-Kosten-Analysen auf der Grundlage spezifischer Anwendungsanforderungen durchführen.

Was ist der Unterschied zwischen Delrin und POM?

Haben Sie schon einmal Delrin für ein Projekt spezifiziert, aber stattdessen Angebote für "POM" erhalten? Oder haben Sie vielleicht Materialdatenblätter verglichen und waren verwirrt darüber, ob es sich um völlig unterschiedliche Materialien oder im Wesentlichen um dasselbe handelt?

Delrin und POM beziehen sich eigentlich auf dasselbe Grundmaterial. Delrin ist der Markenname von DuPont für Polyoxymethylen (POM), auch bekannt als Acetal. Der Hauptunterschied liegt in den Herstellungsmethoden - Delrin ist homopolymeres POM, während sich generisches POM oft auf Copolymer-Versionen mit leicht unterschiedlichen Eigenschaften bezieht.

Verständnis der Beziehung zwischen Delrin und POM

Wenn Ingenieure und Designer Werkstoffe für Präzisionsteile spezifizieren, kann die Terminologie manchmal für Verwirrung sorgen. Bei meiner Arbeit mit Kunden bei PTSMAKE habe ich festgestellt, dass das Verständnis der Beziehung zwischen Delrin und POM für fundierte Materialentscheidungen unerlässlich ist.

POM (Polyoxymethylen) ist der technische Name für eine Familie von technischen Thermoplasten. Es wird häufig auch Acetal genannt. Delrin hingegen ist ein spezieller Markenname von DuPont (jetzt DowDuPont) für ihre Version von POM. Ähnlich wie Kleenex ein Markenname für Kosmetiktücher ist oder wie Xerox zum Synonym für Fotokopierer wurde.

Der Unterschied geht jedoch über bloße Namenskonventionen hinaus. Delrin bezieht sich speziell auf homopolymeres POM, das eine lineare Kettenstruktur aus Formaldehyd aufweist. Generisches POM auf dem Markt bezieht sich oft auf Copolymer-Versionen, die andere Monomere in der Kette enthalten, um bestimmte Eigenschaften zu verbessern.

Homopolymer vs. Copolymer: Die chemische Unterscheidung

Der grundlegende Unterschied zwischen Delrin und herkömmlichem POM liegt in ihrer Molekularstruktur:

Homopolymer POM (Delrin)

Homopolymeres POM besteht aus sich wiederholenden -CH₂O- Einheiten in einer linearen Kette. Diese Struktur bietet:

- Höhere mechanische Festigkeit

- Verbesserte Ermüdungsfestigkeit

- Bessere Formbeständigkeit

- Höherer Schmelzpunkt (ca. 175°C)

- Höhere Kristallinität

Copolymer POM

Bei copolymerem POM werden kleine Mengen anderer Monomere (in der Regel Ethylenoxid) in die Polymerkette eingearbeitet, wodurch sie entstehen:

- Bessere thermische Stabilität

- Verbesserte chemische Beständigkeit

- Weniger Formaldehydemissionen bei der Verarbeitung

- Etwas niedrigerer Schmelzpunkt (ca. 162-170°C)

- Geringfügig weniger Kristallinität

In dieser Tabelle sind die wichtigsten Unterschiede zusammengefasst:

| Eigentum | Homopolymer POM (Delrin) | Copolymer POM |

|---|---|---|

| Chemische Struktur | Lineare -CH₂O-Ketten | Enthält andere Monomere |

| Zugfestigkeit | Höher | Etwas niedriger |

| Thermische Stabilität | Unter | Höher |

| Formaldehyd-Emissionen | Höher | Unter |

| Chemische Beständigkeit | Gut | Besser |

| Schmelzpunkt | ~175°C | ~162-170°C |

Leistungsmerkmale in Bearbeitungsanwendungen

Wenn es darum geht Bearbeitbarkeit6sind beide Materialien außerordentlich leistungsfähig. Bei PTSMAKE bearbeiten wir routinemäßig sowohl Delrin als auch andere POM-Varianten mit hervorragenden Ergebnissen. Das Material schneidet sauber, hält enge Toleranzen ein und produziert Teile mit ausgezeichneter Oberflächengüte.

Einige wichtige Bearbeitungsmerkmale sind:

- Geringe Reibung und selbstschmierende Eigenschaften machen es ideal für bewegliche Teile

- Hervorragende Dimensionsstabilität bedeutet weniger Verzug während und nach der Bearbeitung

- Gute Verschleißfestigkeit bei Gleitanwendungen

- Geringe Feuchtigkeitsaufnahme trägt zur Aufrechterhaltung der Maßhaltigkeit in unterschiedlichen Umgebungen bei

- Hervorragende Ermüdungsfestigkeit für Anwendungen mit zyklischer Belastung

Industrieanwendungen und Richtlinien für die Materialauswahl

Sowohl Delrin als auch andere POM-Varianten sind in vielen Branchen weit verbreitet, eignen sich aber aufgrund ihrer geringfügigen Unterschiede jeweils besser für bestimmte Anwendungen:

Ideale Anwendungen für Delrin (Homopolymer POM)

- Hochpräzisionszahnräder und -lager, bei denen die Maßhaltigkeit entscheidend ist

- Tragende Bauteile, die eine hohe Festigkeit und Steifigkeit erfordern

- Teile, die wiederholten Stößen oder zyklischen Belastungen ausgesetzt sind

- Anwendungen, die eine ausgezeichnete Ermüdungsbeständigkeit erfordern

- Komponenten, die eine hervorragende Bearbeitbarkeit erfordern

Ideale Anwendungen für Copolymer POM

- Teile, die Temperaturschwankungen ausgesetzt sind

- Komponenten, die einen längeren Kontakt mit Chemikalien erfordern

- Anwendungen, bei denen die Verarbeitungsstabilität entscheidend ist

- Teile, die heißwasserbeständig sein müssen

- Anwendungen, bei denen die Minimierung der Formaldehyd-Emissionen wichtig ist

Kostenerwägungen und Verfügbarkeit

Bei der Festlegung von Materialien für Ihre Projekte sind Kosten und Verfügbarkeit praktische Erwägungen, die nicht außer Acht gelassen werden dürfen. Im Allgemeinen kostet Delrin (als Markenprodukt) einen kleinen Aufpreis im Vergleich zu generischen POM-Materialien. Dieser Kostenunterschied wird jedoch häufig durch die gleichbleibende Qualität und die Leistungsmerkmale gerechtfertigt.

Meiner Erfahrung nach haben wir bei PTSMAKE beide Materialien auf Lager, um unterschiedlichen Projektanforderungen gerecht zu werden. Für Projekte, bei denen die Kosten im Vordergrund stehen, bietet copolymeres POM oft ein ausgezeichnetes Gleichgewicht von Leistung und Wert. Für Anwendungen, die höchste mechanische Eigenschaften erfordern, bleibt Delrin die bevorzugte Wahl.

Die richtige Wahl für Ihr Projekt treffen

Bei der Entscheidung zwischen Delrin und anderen POM-Varianten sollten Sie diese Faktoren berücksichtigen:

- Mechanische Anforderungen (Festigkeit, Steifigkeit, Ermüdungsfestigkeit)

- Umweltbedingungen (Temperaturbereich, chemische Belastung)

- Herstellungsprozess (Bearbeitungsparameter, mögliche Formaldehydemissionen)

- Kostenbeschränkungen und Überlegungen zum Produktlebenszyklus

- Branchenspezifische Zertifizierungen oder Anforderungen

Wenn Sie diese Nuancen verstehen, können Sie eine fundierte Entscheidung treffen, die Leistungsanforderungen mit praktischen Erwägungen wie Kosten und Verfügbarkeit in Einklang bringt.

Kann POM mit dem Laser geschnitten werden?

Haben Sie sich schon einmal mitten in einem Projekt gefragt, ob POM (Polyoxymethylen) mit dem Laser geschnitten werden kann? Vielleicht haben Sie sich mit der Bearbeitung dieses gängigen technischen Kunststoffs schwer getan und das Laserschneiden als Alternative in Betracht gezogen, nur um widersprüchliche Informationen über die Machbarkeit oder Sicherheit zu hören?

Ja, POM kann mit dem Laser geschnitten werden, allerdings mit erheblichen Einschränkungen und Sicherheitsbedenken. Beim Laserschneiden von POM wird Formaldehydgas freigesetzt, das sowohl giftig als auch gefährlich ist. Obwohl es technisch möglich ist, wenn die Belüftung und die Sicherheitsmaßnahmen stimmen, vermeiden die meisten Fachleute das Laserschneiden von POM und entscheiden sich stattdessen für die CNC-Bearbeitung, um bessere Ergebnisse und mehr Sicherheit zu erzielen.

Verständnis der Kompatibilität von POM und Laserschneiden

POM, auch bekannt als Acetal, Delrin® (Marke von DuPont) oder Polyacetal, ist ein technischer Hochleistungsthermoplast, der häufig für Präzisionsteile verwendet wird. Bei PTSMAKE verarbeiten wir regelmäßig POM für unsere Kunden aus der Automobil- und Unterhaltungselektronikbranche. Dieses Material wird wegen seiner hervorragenden Dimensionsstabilität, seines niedrigen Reibungskoeffizienten und seiner guten Verschleißfestigkeit geschätzt.

Beim Laserschneiden von POM gibt es jedoch ein ernstes Problem, das gelöst werden muss. Wenn POM beim Laserschneiden hohen Temperaturen ausgesetzt wird, zersetzt es sich thermisch und setzt dabei Formaldehyd7 Gas. Das ist nicht nur unangenehm, sondern stellt auch ein ernsthaftes Gesundheitsrisiko dar und kann mit der Zeit Ihre Laserschneidausrüstung beschädigen.

Sicherheitsaspekte beim Laserschneiden von POM

Emission giftiger Gase

Der Hauptgrund, warum die meisten Verarbeiter das Laserschneiden von POM vermeiden, ist die Freisetzung von Formaldehyd. Dieses farblose, stechend riechende Gas kann die Ursache sein:

- Reizung der Atemwege

- Augenreizung

- Mögliche langfristige gesundheitliche Auswirkungen bei wiederholter Exposition

- Kopfschmerzen und andere Symptome schon bei niedrigen Konzentrationen

Einige Laserschneidanlagen haben versucht, dieses Problem mit industrietauglichen Belüftungssystemen zu lösen, aber das Risiko ist nach wie vor groß.

Schadenspotenzial der Maschine

Neben gesundheitlichen Bedenken können die freigesetzten Gase auch:

- Korrodieren von Metallteilen in Laserschneidern

- Beschädigung optischer Elemente

- Verkürzung der Lebensdauer der Maschine

- Wartungsprobleme verursachen, die möglicherweise nicht von der Garantie abgedeckt werden

Alternative Herstellungsmethoden für POM

Angesichts dieser Herausforderungen empfehlen wir bei PTSMAKE in der Regel alternative Ansätze für die Herstellung von POM:

CNC-Bearbeitung

Die CNC-Bearbeitung ist das am besten geeignete Verfahren für POM-Teile und bietet mehrere Vorteile:

- Ausgezeichnete Maßgenauigkeit (Toleranzen bis zu ±0,025 mm)

- Hervorragende Oberflächenqualität

- Keine schädlichen Gasemissionen

- Fähigkeit zur Erstellung komplexer Geometrien

- Kostengünstig sowohl für Prototypen als auch für Produktionsläufe

POM lässt sich hervorragend bearbeiten, mit guter Spanbildung und minimaler Gratbildung, wenn die richtigen Schnittparameter verwendet werden.

Vergleich der Verarbeitungsmethoden für POM

| Herstellungsverfahren | Sicherheit | Qualität der Oberfläche | Maßgenauigkeit | Kosten-Wirksamkeit | Geschwindigkeit |

|---|---|---|---|---|---|

| CNC-Bearbeitung | Hoch | Ausgezeichnet | Sehr hoch | Hoch | Mittel |

| Laserschneiden | Schlecht | Angemessen bis mangelhaft | Mittel | Niedrig | Schnell |

| Spritzgießen | Hoch | Ausgezeichnet | Hoch | Niedrig für Prototypen, hoch für Serien | Langsame Einrichtung, schnelle Produktion |

| Wasserstrahlschneiden | Hoch | Gut | Mittel | Mittel | Mittel |

Wann das Laserschneiden von POM in Frage kommt

Trotz dieser Herausforderungen gibt es seltene Situationen, in denen das Laserschneiden von POM noch in Betracht gezogen werden kann:

Besondere Umstände

- Extrem dünne POM-Platten (unter 1 mm), bei denen die Belichtungszeit minimal ist

- Projekte, bei denen der Schnittbereich sehr klein ist

- Anlagen mit speziellen industriellen Belüftungssystemen, die eigens für die Formaldehydabscheidung konzipiert sind

- Experimentelle oder einmalige Projekte, bei denen der Nutzen die Risiken überwiegt

Erforderliche Sicherheitsmaßnahmen

Wenn Sie POM unbedingt mit dem Laser schneiden müssen, sind diese Vorsichtsmaßnahmen unerlässlich:

- Verwendung von industriellen Belüftungssystemen mit formaldehydspezifischen Filtern

- Sicherstellen, dass die Bediener einen geeigneten Atemschutz tragen

- Schneidezeit auf ein absolutes Minimum beschränken

- Regelmäßige Luftqualitätsprüfungen durchführen

- Erwägen Sie, den gesamten Schneidbereich mit Unterdruck zu umschließen.

Bewährte Praktiken der Industrie

Aus meiner Erfahrung mit technischen Kunststoffen bei PTSMAKE ist der Branchenkonsens klar: Laserschneiden von POM ist nach Möglichkeit zu vermeiden. Die meisten professionellen Werkstätten und Verarbeiter lehnen das Laserschneiden von POM aufgrund von Sicherheits- und Ausrüstungsbedenken ab.

Am besten ist es, wenn Sie Ihre Teile mit Blick auf das Herstellungsverfahren entwerfen. Wenn Sie Bauteile aus POM herstellen, sollten Sie sie für die CNC-Bearbeitung oder das Spritzgießen und nicht für das Laserschneiden konzipieren. Dies führt in vielen Fällen ohnehin zu besseren Teilen, da sich POM aufgrund seiner hervorragenden Bearbeitbarkeit perfekt für Präzisionsbearbeitungsverfahren eignet.

Abschließende Überlegungen zur POM-Verarbeitung

Wenn Sie bei einem Projekt mit POM arbeiten, sollten Sie sich schon früh im Entwurfsprozess mit Fertigungsexperten beraten. Wir von PTSMAKE helfen unseren Kunden oft dabei, ihre Entwürfe für das am besten geeignete Herstellungsverfahren zu optimieren, was ihnen Zeit, Geld und potenzielle Sicherheitsprobleme erspart.

Denken Sie daran, dass bei der Materialauswahl immer der gesamte Herstellungsprozess berücksichtigt werden sollte. POM ist ein hervorragender technischer Kunststoff, aber er ist für die Laserbearbeitung einfach nicht gut geeignet. Wenn Sie seine Stärken (Bearbeitung und Formgebung) nutzen, anstatt es in weniger kompatible Verfahren zu zwingen, werden Sie immer bessere Ergebnisse erzielen.

Wie verhindert man das Verziehen bei der POM-Bearbeitung?

Haben Sie schon einmal Tage damit verbracht, das Design eines POM-Teils zu perfektionieren, nur um dann verzogene Komponenten zu erhalten, die nicht in Ihre Baugruppe passen? Oder haben Sie frustriert zugesehen, wie präzise Abmessungen nach der Bearbeitung aus der Toleranz gerieten? Verformungen bei der POM-Bearbeitung beeinträchtigen nicht nur die Funktionalität - sie können ganze Projekte zum Scheitern bringen.

Um Verformungen bei der POM-Bearbeitung zu vermeiden, sollten Sie auf einen gleichmäßigen Materialabtrag achten, eine geeignete Aufspannung verwenden, die Schnittparameter kontrollieren und für eine angemessene Spannungsentlastung sorgen. Diese Techniken minimieren den Aufbau innerer Spannungen, die ein Verziehen von POM während und nach den Bearbeitungsvorgängen verursachen.

Verstehen der Verformungsneigung von POM

POM (Polyoxymethylen), auch bekannt als Acetal oder Delrin®, ist ein kristalliner Thermoplast mit ausgezeichneter Dimensionsstabilität und Bearbeitbarkeit. Allerdings neigt es aufgrund mehrerer inhärenter Eigenschaften zu Verformungen, die wir verstehen müssen, bevor wir uns mit Präventionsmethoden befassen.

POM hat einen hohen Kristallinität8 Rate im Vergleich zu vielen anderen Thermoplasten. Bei der Bearbeitung von POM richten sich die Polymerketten als Reaktion auf die mechanischen Kräfte neu aus, wodurch innere Spannungen entstehen. Diese Spannungen können, wenn sie nicht richtig gehandhabt werden, zu Maßänderungen führen, nachdem das Teil aus den Spannvorrichtungen entnommen wurde.

Bei meiner Arbeit mit Präzisionsteilen bei PTSMAKE habe ich die Erfahrung gemacht, dass sich der Verzug von POM in der Regel auf drei Arten manifestiert:

- Unmittelbare Verzerrung beim Lösen aus den Halterungen

- Allmähliche Verformung über mehrere Stunden oder Tage

- Maßänderungen als Reaktion auf Temperaturschwankungen

Dieses Verzugsverhalten ist besonders problematisch bei hochpräzisen Anwendungen, bei denen es auf Toleranzen ankommt. Ich möchte Ihnen praktische Vorbeugungstechniken vorstellen, die sich in Hunderten von POM-Bearbeitungsprojekten bewährt haben.

Ausgewogene Materialabtragstechniken

Symmetrischer Bearbeitungsansatz

Eine der wirksamsten Methoden zur Vermeidung von Verformungen ist ein gleichmäßiger Materialabtrag. Bei der Bearbeitung von POM sollte das Material gleichmäßig von allen Seiten und nicht nur von einer Seite abgetragen werden.

Zum Beispiel bei der Bearbeitung eines rechteckigen POM-Blocks:

- Zuerst schruppen Sie alle sechs Flächen mit gleichem Aufmaß

- Führen Sie dann die Endbearbeitung in einer Reihenfolge durch, die das Gleichgewicht aufrechterhält.

- Abwechselnd zwischen gegenüberliegenden Flächen, um innere Spannungen auszugleichen

Auf diese Weise werden die inneren Spannungen gleichmäßig über das gesamte Teil verteilt, was die Tendenz zum Verziehen verringert.

Step-Down-Bearbeitungsstrategie

Bei dicken POM-Bauteilen empfehle ich ein stufenweises Vorgehen:

- Entfernen Sie das Material in mehreren dünnen Durchgängen anstelle weniger tiefer Schnitte

- Kurze Pausen zwischen aufeinanderfolgenden tiefen Schnitten an der gleichen Stelle einlegen

- Konstante Schnitttiefen über das gesamte Teil hinweg beibehalten

Mit dieser Methode geben Sie dem Material Zeit, die Spannungen zwischen den Schnitten teilweise abzubauen, was zu stabileren Endmaßen führt.

Optimierte Vorrichtungsmethoden

Gleichmäßiger Anpressdruck

Die Art und Weise, wie Sie POM-Werkstücke halten, hat einen erheblichen Einfluss auf den Verzug. Wenden Sie diese bewährten Verfahren für die Befestigung an:

- Gleichmäßiger, moderater Spanndruck auf das Werkstück ausüben

- Vermeiden Sie ein zu festes Anziehen der Klemmen, da dies zu Spannungen führt.

- Verwenden Sie verteilte Klemmstellen statt konzentriertem Druck

- Erwägen Sie Vakuumvorrichtungen für dünne Platten, um die Haltekraft gleichmäßig zu verteilen.

Bei PTSMAKE verwenden wir häufig kundenspezifische Vorrichtungen mit mehreren Niederdruckkontaktpunkten für komplexe POM-Teile, wodurch Verzugsprobleme erheblich reduziert werden konnten.

Spannungsfreie Aufspannung

Ziehen Sie diese speziellen Spanntechniken für anspruchsvolle POM-Teile in Betracht:

| Aufspannmethode | Am besten für | Verzugsprävention Nutzen |

|---|---|---|

| Individuelle Nest-Befestigungen | Komplexe Geometrien | Stützt das Material über die gesamte Fläche |

| Weiche Kiefer | Präzisionskomponenten | Passt sich der Form des Teils ohne konzentrierte Spannung an |

| Doppelseitiges Klebeband | Dünne Schnitte | Eliminiert den Spanndruck vollständig |

| Aufopferungsvolle Stützen | Delikate Merkmale | Behält die Steifigkeit bis zur endgültigen Bearbeitung bei |

Die richtige Aufspannstrategie sollte sowohl auf die Teilegeometrie als auch auf die erforderlichen Toleranzen abgestimmt sein.

Optimierung der Schnittparameter

Temperatur-Management

Die Wärmeentwicklung während der Bearbeitung ist eine der Hauptursachen für das Verziehen von POM. Kontrollieren Sie die Temperatur mit diesen Ansätzen:

- Verwenden Sie scharfe Schneidwerkzeuge, um Reibung und Wärmeentwicklung zu verringern.

- Geeignete Schnittgeschwindigkeiten anwenden (typischerweise 500-1000 sfm für POM)

- Angemessene Kühlung während der Bearbeitungsvorgänge

- Lassen Sie die Teile zwischen den Arbeitsgängen die Umgebungstemperatur erreichen.

Für besonders präzisionskritische Bauteile bearbeiten wir POM manchmal in einer temperaturkontrollierten Umgebung, um die Auswirkungen der Wärmeausdehnung zu minimieren.

Vorschub- und Geschwindigkeitsauswahl

Mit den richtigen Schnittparametern lässt sich der Verzug erheblich reduzieren. Hier sehen Sie, was bei POM am besten funktioniert:

- Höhere Schnittgeschwindigkeiten bei leichteren Schnitten

- Vorschubgeschwindigkeiten von 0,005"-0,010" pro Zahn für Schlichtbearbeitungen

- Mäßige bis hohe Spindeldrehzahlen (3000-10000 RPM je nach Werkzeugdurchmesser)

- Gleichlauffräsen anstelle von konventionellem Fräsen, wenn möglich

Diese Parameter minimieren die Wärmeentwicklung und sorgen gleichzeitig für einen möglichst sauberen Schnitt, der die inneren Spannungen reduziert.

Stressabbau nach der Bearbeitung

Kontrollierte Abkühlungszyklen

Nach der Bearbeitung profitiert POM von einer kontrollierten Abkühlung, um die inneren Spannungen abzubauen:

- Lassen Sie die Teile langsam bei Raumtemperatur abkühlen.

- Für kritische Komponenten ist ein stufenweises Kühlverfahren zu erwägen.

- Vermeiden Sie schnelle Temperaturschwankungen, die zusätzlichen Stress auslösen können.

In einigen Fällen haben wir bei PTSMAKE spezielle Kühlprotokolle für ultrapräzise POM-Komponenten entwickelt, die zwischen den Bearbeitungsschritten Ruhezeiten vorsehen.

Alterungsprozess für kritische Komponenten

Für die anspruchsvollsten Anwendungen sollte ein Alterungsprozess durchgeführt werden:

- Schruppen Sie das Teil und lassen Sie 0,2-0,5 mm Aufmaß übrig.

- Lassen Sie das Teil 24-48 Stunden lang stabilisieren.

- Fertigbearbeitungen durchführen

- Durchführung einer abschließenden Qualitätskontrolle nach einer zusätzlichen Stabilisierungsphase

Dieser Ansatz hat uns geholfen, bei komplexen POM-Bauteilen Toleranzen von bis zu ±0,02 mm zu erreichen, indem wir die natürliche Tendenz des Materials, das Gleichgewicht zu suchen, berücksichtigt haben.

Überlegungen zur Materialauswahl

Nicht alle POM-Sorten verhalten sich auf die gleiche Weise. Für Anwendungen, bei denen die Dimensionsstabilität von entscheidender Bedeutung ist, sollten Sie dies in Betracht ziehen:

- Homopolymeres POM (wie Delrin®) für bessere Bearbeitbarkeit

- Copolymer POM für verbesserte Dimensionsstabilität

- POM mit geringerem Kristallinitätsgrad für geringere Verformung

- Vorgeglühtes POM-Material für kritische Anwendungen

Die Zusammenarbeit mit Ihrem Materiallieferanten bei der Auswahl der richtigen POM-Sorte für Ihre spezielle Anwendung kann Verformungsprobleme verhindern, bevor die Bearbeitung überhaupt beginnt.

Welche Oberflächenbehandlungen sind für POM-Teile verfügbar?

Haben Sie schon einmal POM-Bauteile erhalten, die nicht die richtige Oberflächenbeschaffenheit aufwiesen? Vielleicht sahen die Bauteile von den Abmessungen her perfekt aus, fühlten sich aber falsch an, oder sie ließen sich aufgrund von übermäßiger Reibung nicht richtig mit den Gegenstücken zusammenfügen? Die Oberflächenbeschaffenheit kann über Erfolg oder Misserfolg Ihres POM-Projekts entscheiden.

Bearbeitete POM-Teile können verschiedene Oberflächenbehandlungen erhalten, z. B. wie bearbeitet (Ra 1,6-3,2μm), poliert (Ra 0,2-0,8μm), perlgestrahlt und spezielle Behandlungen wie UV-Schutzbeschichtungen. Die optimale Oberfläche hängt von den funktionalen Anforderungen, den ästhetischen Bedürfnissen und den Budgetvorgaben Ihrer Anwendung ab.

Unbearbeitete Oberfläche für POM-Teile

Die Oberfläche im unbearbeiteten Zustand ist die wirtschaftlichste Option für POM-Bauteile. Nach der CNC-Bearbeitung weist POM von Natur aus eine halbwegs glatte Oberfläche mit sichtbaren Werkzeugspuren auf. Diese Werkzeugwege führen in der Regel zu einer Oberflächenrauheit zwischen Ra 1,6μm und 3,2μm, je nach den verwendeten Schnittparametern.

Für viele industrielle Anwendungen ist diese Standardoberfläche vollkommen akzeptabel. Ich habe festgestellt, dass unbearbeitete POM-Teile bei Anwendungen, bei denen es nicht auf das Aussehen, sondern auf die Funktionalität ankommt, gut funktionieren. Der natürlich niedrige Reibungskoeffizient von POM kompensiert oft die etwas rauere Oberfläche.

Wann Sie sich für eine bearbeitete Oberfläche entscheiden sollten:

- Kostensensible Projekte

- Interne Komponenten, die für den Endnutzer nicht sichtbar sind

- Prototyping-Phasen, in denen die Ästhetik zweitrangig ist

- Anwendungen mit minimalem Gleitkontakt

Ein Vorteil der unbearbeiteten Oberfläche besteht darin, dass die dem Material innewohnenden Eigenschaften erhalten bleiben, ohne dass eine zusätzliche Bearbeitung erfolgt, die die Maßgenauigkeit oder die Materialeigenschaften beeinträchtigen könnte.

Polierte Oberflächenausführungen

Wenn glattere Oberflächen erforderlich sind, kann das Polieren von POM-Bauteilen Oberflächenrauhigkeitswerte zwischen Ra 0,2μm und 0,8μm erzielen. Das Polieren kann je nach Komplexität der Teilegeometrie manuell oder mit speziellen Geräten durchgeführt werden.

POM lässt sich gut polieren, obwohl seine relativ weiche Beschaffenheit eine vorsichtige Handhabung erfordert, um Maßänderungen zu vermeiden. Die Website tribologische Eigenschaften9 der polierten POM-Oberflächen sind ideal für bewegliche Teile, bei denen Reibung und Verschleiß minimal sind.

Polierverfahren für POM:

- Mechanisches Polieren mit immer feiner werdenden Schleifmitteln

- Polieren mit Dampf (unter Verwendung spezieller Lösungsmittel)

- Taumelpolieren für kleinere Teile

- Gleitschleifen für komplexe Geometrien

Eine hochglänzende Oberfläche verbessert nicht nur das Aussehen des Teils, sondern erhöht auch die Funktionalität bei Gleitanwendungen und reduziert die Partikelbildung in sauberen Umgebungen.

Perlstrahlen für mattes Finish

Perlenstrahlen bietet ein gleichmäßiges, mattes Aussehen, das kleinere Oberflächenfehler verbergen kann und gleichzeitig eine angenehme Haptik bietet. Bei diesem Verfahren werden feine Glasperlen unter kontrolliertem Druck auf die POM-Oberfläche geschleudert.

Die resultierende Oberfläche hat ein nicht reflektierendes Aussehen mit einer gleichmäßigen Textur. Beim Perlstrahlen von POM wird in der Regel eine Oberflächenrauheit von Ra 1,6-3,2μm erzielt, allerdings mit einem gleichmäßigeren Muster als bei unbearbeiteten Oberflächen.

Vorteile von perlgestrahlten POM-Oberflächen:

- Verbesserte Griffigkeit und Handhabung

- Kaschierung kleinerer Oberflächenmängel

- Reduzierte Lichtreflexion

- Optisch ansprechendes, mattes Aussehen

Bei PTSMAKE haben wir festgestellt, dass das Perlstrahlen besonders effektiv für POM-Teile ist, die in Konsumgütern verwendet werden, bei denen sowohl Ästhetik als auch Funktionalität eine Rolle spielen.

Spezialisierte Oberflächenbehandlungen

Neben den Standardoberflächen können POM-Teile mit speziellen Oberflächenbehandlungen versehen werden, um die Leistungsmerkmale zu verbessern:

UV-Schutzbeschichtungen

Es ist bekannt, dass sich POM bei längerer UV-Bestrahlung zersetzt. Für Außenanwendungen können wir dünne UV-beständige Beschichtungen auftragen, die die Lebensdauer der Komponenten verlängern, ohne die Abmessungen wesentlich zu verändern.

Lasermarkierung

Wenn eine Teilekennzeichnung erforderlich ist, bietet die Lasermarkierung eine dauerhafte Lösung für POM-Komponenten. Diese Technik erzeugt einen Kontrast, indem sie die Oberflächenfarbe leicht verändert, ohne die strukturelle Integrität zu beeinträchtigen.

Oberflächenstrukturierung

Für spezifische funktionale Anforderungen können POM-Oberflächen kontrolliert strukturiert werden. Dies kann Folgendes umfassen:

- Mikrotexturen für kontrollierte Reibung

- Rändelung für bessere Griffigkeit

- Dekorative Muster für die Markenidentität

Auswahl der richtigen Oberflächenbeschaffenheit

Bei der Wahl der optimalen Oberflächenbeschaffenheit für Ihre POM-Bauteile müssen mehrere Faktoren berücksichtigt werden:

| Oberflächenbehandlung | Typische Rauhigkeit (Ra) | Beste Anwendungen | Relative Kosten |

|---|---|---|---|

| Unbearbeitet | 1,6-3,2μm | Allgemeiner Zweck, interne Komponenten | $ |

| Poliert | 0,2-0,8μm | Gleitende Schnittstellen, sichtbare Teile | $$ |

| Perlgestrahlt | 1,6-3,2μm | Konsumgüter, ergonomische Teile | $$ |

| Spezialisierte Behandlungen | Variiert | Anwendungsspezifische Anforderungen | $$$ |

Der Auswahlprozess sollte damit beginnen, die funktionalen Anforderungen an Ihr Bauteil zu ermitteln. Handelt es sich um eine Lagerfläche, die minimale Reibung benötigt? Muss es genau mit einem anderen Bauteil zusammenpassen? Wird es für den Endbenutzer sichtbar sein?

Branchenspezifische Überlegungen

Verschiedene Branchen haben unterschiedliche Anforderungen an die Oberflächenbeschaffenheit von POM:

Medizinische Industrie

Bei medizinischen Anwendungen wirkt sich die Oberflächenbeschaffenheit direkt auf die Reinigungsfähigkeit und Biokompatibilität aus. Hochglanzpolierte POM-Oberflächen minimieren die Anhaftung von Bakterien und erleichtern Sterilisationsprozesse.

Ausrüstung für die Lebensmittelverarbeitung

Bei Anwendungen mit Lebensmittelkontakt beeinflusst die Oberflächenbeschaffenheit sowohl die Reinigungsfähigkeit als auch den Produktfluss. Glattere Oberflächen verringern das Potenzial für Materialanhaftungen und Verunreinigungen.

Automobilanwendungen

POM-Teile für den Einsatz in der Automobilindustrie erfordern oft spezielle Oberflächenbehandlungen, um die Geräusch-, Vibrations- und Harshness-Eigenschaften (NVH) zu kontrollieren. Die richtige Oberfläche kann die Leistung und die wahrgenommene Qualität dieser Komponenten erheblich beeinflussen.

Prüfung und Verifizierung

Welches Oberflächenfinish Sie auch immer wählen, eine ordnungsgemäße Überprüfung ist unerlässlich. Die Oberflächenrauhigkeit kann mit Profilometern gemessen werden, und für eine einheitliche Qualitätskontrolle sollten visuelle Standards festgelegt werden.

Bei PTSMAKE dokumentieren wir die Spezifikationen für die Oberflächenbeschaffenheit eindeutig und stellen Prüfberichte zur Verfügung, um sicherzustellen, dass Ihre bearbeiteten POM-Teile alle Anforderungen durchgängig erfüllen.

Wie wirkt sich die POM-Bearbeitung auf die Produktionsvorlaufzeiten aus?

Hatten Sie schon einmal mit Produktionsverzögerungen zu kämpfen, die Ihren gesamten Projektzeitplan durcheinander gebracht haben? Sind Sie gefangen zwischen der Auswahl hochwertiger Materialien und der Einhaltung knapper Fristen und fragen sich, ob es eine Lösung gibt, bei der Sie keine Kompromisse eingehen müssen?

Die Bearbeitung von POM verkürzt die Produktionsvorlaufzeiten erheblich, da es sich hervorragend bearbeiten lässt, maßhaltig ist und schnell verarbeitet werden kann. Bei korrekter Bearbeitung erfordern POM-Teile (Polyoxymethylen) nur eine minimale Nachbearbeitung und können schneller als viele andere Werkstoffe hergestellt werden, was eine kürzere Markteinführungszeit für kritische Komponenten ermöglicht.

Die Auswirkungen von POM auf die Fertigungseffizienz verstehen

Bei der Bewertung von Werkstoffen im Hinblick auf ihre Produktionseffizienz erweist sich POM (Polyoxymethylen) für viele Projekte, bei denen es auf kurze Durchlaufzeiten ankommt, als ein entscheidender Vorteil. Die einzigartigen Eigenschaften des Materials führen direkt zu verbesserten Produktionszyklen im Vergleich zu vielen anderen technischen Kunststoffen.

Die hohe Kristallinität von POM verleiht ihm hervorragende Bearbeitungseigenschaften - es schneidet sauber, hält enge Toleranzen ein und verursacht weniger Werkzeugverschleiß als viele andere technische Kunststoffe. Nach meiner Erfahrung bei der Arbeit mit Präzisionskomponenten führt dies zu schnelleren Bearbeitungszyklen mit weniger Werkzeugwechseln und -einstellungen.

Materialeigenschaften, die die Produktion beschleunigen

Zu den spezifischen Eigenschaften von POM, die zu einer schnelleren Produktion beitragen, gehören:

- Hervorragende Formbeständigkeit: Nach der Bearbeitung behalten POM-Teile ihre Abmessungen bei, ohne sich wesentlich zu verziehen oder zu schrumpfen, wodurch sich die Notwendigkeit mehrerer Fertigungsschritte verringert.

- Niedriger Reibungskoeffizient: Benötigt weniger Schnittkraft während der Bearbeitung und ermöglicht schnellere Vorschubgeschwindigkeiten.

- Ausgezeichnete Spanbildung: Erzeugt saubere, vorhersehbare Späne, die sich leicht aus der Schneidzone entfernen lassen, wodurch ein Verstopfen des Werkzeugs verhindert und die Stillstandszeiten der Maschine reduziert werden.

- Hohes Steifigkeits-Gewichts-Verhältnis: Ermöglicht sicheres Spannen der Werkstücke bei minimaler Rüstzeit.

Diese Eigenschaften ergeben zusammen ein Effizienz des Bearbeitungszyklus10 das in bestimmten Anwendungen deutlich besser ist als viele Alternativen wie Nylon oder PEEK.

Vergleich der Vorlaufzeiten: POM vs. alternative Materialien

Um ein klareres Bild davon zu erhalten, wie sich POM auf die Produktionspläne auswirkt, habe ich diese vergleichende Analyse auf der Grundlage typischer Fertigungsszenarien zusammengestellt:

| Material | Typische Bearbeitungszeit (relativ) | Nachbearbeitungsanforderungen | Durchschnittliche Verkürzung der Durchlaufzeit |

|---|---|---|---|

| POM | 1,0 (Grundlinie) | Minimal | - |

| Nylon | 1.3-1.5 | Mäßig (Feuchtigkeitsmanagement) | 20-30% länger als POM |

| PEEK | 1.8-2.0 | Minimal | 40-50% länger als POM |

| Aluminium | 0.8-1.2 | Häufig erforderliche Oberflächenbehandlungen | 10-25% variiert je nach Komplexität |

| Delrin® (POM-H) | 0.9-1.0 | Minimal | 5-10% schneller als Standard-POM |

Dieser Vergleich zeigt, warum sich viele unserer Kunden bei PTSMAKE für POM entscheiden, wenn es um zeitkritische Projekte geht, die sowohl Präzision als auch eine schnelle Durchlaufzeit erfordern.

Optimierung der POM-Bearbeitung für schnellere Lieferung

Nachdem ich mit Tausenden von POM-Komponenten gearbeitet habe, habe ich mehrere Strategien identifiziert, mit denen sich die Vorlaufzeiten weiter verkürzen lassen:

1. Erweiterte Überlegungen zum Werkzeugbau

Die Verwendung von diamantgeschliffenen Hartmetallwerkzeugen, die speziell für die Acetalbearbeitung entwickelt wurden, kann die Schnittgeschwindigkeiten um 15-20% erhöhen und gleichzeitig eine hervorragende Oberflächengüte gewährleisten. Ich habe festgestellt, dass sich optimierte Werkzeuge durch kürzere Zykluszeiten und längere Standzeiten bezahlt machen.

2. Wärmemanagement während der Bearbeitung

Trotz der hervorragenden thermischen Eigenschaften von POM ist die Kontrolle der Wärmeentwicklung bei der Hochgeschwindigkeitsbearbeitung entscheidend für die Einhaltung enger Toleranzen und die Vermeidung von Materialverschlechterung. Der richtige Einsatz von Kühlmittel reduziert die Notwendigkeit von Pausen zwischen den Arbeitsgängen und verhindert Maßabweichungen, die eine Nachbearbeitung erforderlich machen würden.

3. Rationalisierte Programmiertechniken

Bei der Programmierung von CNC-Bearbeitungen für POM können wir häufig einige der konservativen Schnittparameter eliminieren, die bei schwierigeren Werkstoffen erforderlich sein könnten. Allein diese Optimierung kann die Bearbeitungszyklen im Vergleich zu allgemeinen Kunststoffbearbeitungsprogrammen um 10-15% reduzieren.

Fallstudie aus der Praxis: Produktionsbeschleunigung mit POM

Bei einem kürzlich durchgeführten Projekt bei PTSMAKE wurden wir mit der Herstellung von 500 Präzisionsventilkomponenten innerhalb von zwei Wochen beauftragt. Der ursprüngliche Entwurf sah glasgefülltes Nylon vor, aber nach einer Beratung mit dem Kunden über seine Leistungsanforderungen empfahlen wir den Wechsel zu POM.

Die Ergebnisse waren signifikant:

- Verkürzung der Gesamtproduktionszeit um 4 Tage (28%)

- Rückgang der Ausschussrate von schätzungsweise 7% auf unter 2%

- Nachbearbeitungsschritte entfallen aufgrund der hervorragenden Oberflächengüte von POM im bearbeiteten Zustand

- Der Kunde konnte früher als ursprünglich geplant mit der Montage und den Tests beginnen.

Dieser Fall zeigt, wie die Materialauswahl, insbesondere die Wahl von POM für geeignete Anwendungen, die Produktionszeitpläne drastisch verkürzen kann, ohne die Qualität zu beeinträchtigen.

Die wirtschaftlichen Auswirkungen der verkürzten Vorlaufzeiten

Die finanziellen Auswirkungen einer schnelleren Produktion gehen weit über die unmittelbaren Herstellungskosten hinaus. Wenn Komponenten früher eintreffen:

- Beschleunigung der Entwicklungszyklen, um Produkte schneller auf den Markt zu bringen

- Verringerung der Kosten für die Vorratshaltung

- Der Cashflow verbessert sich, da die Projekte schneller abgeschlossen und in Rechnung gestellt werden können.

- Engineering-Ressourcen werden schneller für andere Projekte freigesetzt

Für viele unserer Kunden überwiegen diese sekundären Vorteile oft die direkten Material- und Bearbeitungskosten und machen die POM-Bearbeitung zu einer wirtschaftlich vorteilhaften Wahl für zeitkritische Projekte.

Erfahren Sie mehr darüber, wie sich die Kristallinität auf das Design und die Leistung Ihrer Teile auswirkt. ↩

Erfahren Sie mehr über die Verschleißeigenschaften in beweglichen mechanischen Systemen. ↩

Lernen Sie, wie Sie Montagefehler durch richtiges Toleranzmanagement vermeiden können. ↩

Erfahren Sie, wie sich diese Eigenschaften auf die Verschleißfestigkeit und die Langlebigkeit der Teile auswirken. ↩

Erfahren Sie, wie sich Volumenpreise auf Ihre Projektkosten und mögliche Einsparungen auswirken. ↩

Klicken Sie hier für detaillierte Bearbeitungsrichtlinien für optimale POM-Ergebnisse. ↩

Ein giftiges Gas, das beim Erhitzen von POM freigesetzt wird und das Laserschneiden gefährlich macht. ↩

Erfahren Sie mehr über diese wichtige Polymereigenschaft, die die Bearbeitungsqualität beeinflusst. ↩

Erfahren Sie, wie sich Oberflächeneigenschaften auf Reibung und Verschleißverhalten auswirken. ↩

Lernen Sie Optimierungstechniken kennen, mit denen Sie Ihre Fertigungszyklen um bis zu 30% reduzieren können. ↩