Haben Sie bei der Bearbeitung von Nylonteilen mit Präzisionsproblemen zu kämpfen? Viele Ingenieure haben Probleme mit der Maßgenauigkeit, wenn sie mit diesem Material arbeiten. Die unvorhersehbare Ausdehnung und Kontraktion von Nylon kann zu Ausschuss und Produktionsverzögerungen führen.

Bei ordnungsgemäßer Bearbeitung kann Nylon im Allgemeinen Toleranzen von ±0,005 Zoll (0,127 mm) für die meisten Abmessungen erreichen. Mit speziellen Techniken und kontrollierten Umgebungen sind engere Toleranzen von ±0,002 Zoll (0,0508 mm) für kritische Merkmale möglich.

Die Arbeit mit Nylon erfordert die Kenntnis seiner einzigartigen Eigenschaften. Als hygroskopisches Material nimmt Nylon Feuchtigkeit aus der Luft auf, was seine Abmessungen beeinflusst. Auch Temperaturschwankungen während der Bearbeitung können zu einer Ausdehnung führen. Ich habe bei PTSMAKE spezielle Strategien entwickelt, um diese Herausforderungen zu meistern und gleichzeitig enge Toleranzen einzuhalten. Lassen Sie mich Ihnen mitteilen, wie Sie konsistente, hochpräzise Nylonteile herstellen können.

Ist Nylon gut für die Bearbeitung geeignet?

Haben Sie sich schon einmal mit der Auswahl des richtigen Kunststoffs für Ihr Projekt schwer getan? Vielleicht haben Sie schon einmal beobachtet, wie ein Teil bei der Bearbeitung versagt hat oder wie schlecht die Leistung in der Praxis war? Die Wahl des falschen Materials kann sowohl Zeit als auch Ressourcen verschwenden.

Ja, Nylon eignet sich aufgrund seines guten Verhältnisses von Festigkeit zu Gewicht, seiner guten Verschleißfestigkeit und seiner Bearbeitbarkeit hervorragend für die spanende Bearbeitung. Mit den richtigen Werkzeugen und Parametern lassen sich glatte Oberflächen erzeugen. Allerdings erfordert seine thermische Empfindlichkeit eine sorgfältige Bearbeitung, um Schmelzen oder Verformung zu vermeiden.

Verständnis von Nylon als technisches Material

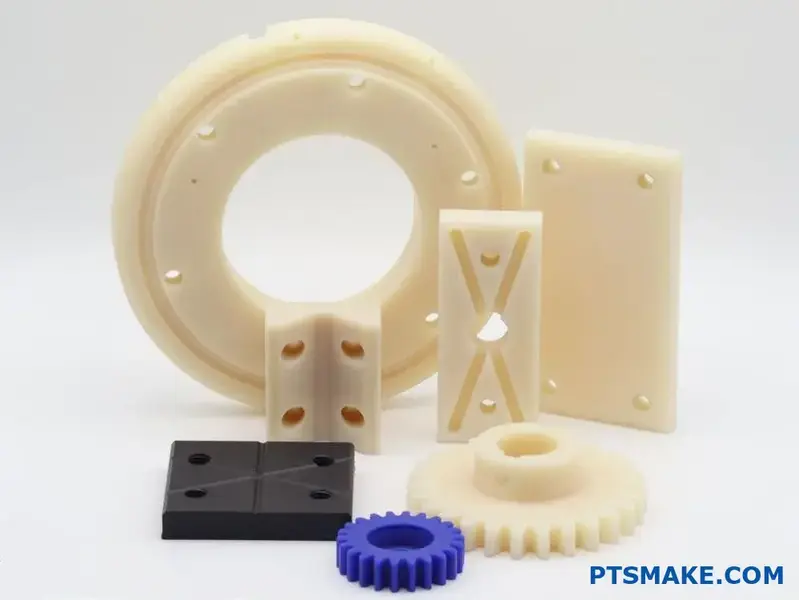

Nylon gehört zur Familie der thermoplastischen Polyamide und hat sich in der Präzisionsfertigung zu einem festen Bestandteil entwickelt. Seine einzigartige Kombination mechanischer Eigenschaften macht es für maschinell bearbeitete Komponenten in verschiedenen Branchen besonders attraktiv. Während meiner Zeit bei PTSMAKE habe ich mit vielen verschiedenen Nylonsorten gearbeitet, die jeweils spezifische Vorteile bieten.

Zu den gebräuchlichsten Bearbeitungsqualitäten gehören:

- Nylon 6

- Nylon 6/6

- Guss-Nylon (MC-Nylon)

- Glasgefülltes Nylon

- Ölgefülltes Nylon

Jeder Typ hat spezifische Eigenschaften, die ihn für unterschiedliche Anwendungen geeignet machen. Gusspolyamid (MC-Nylon) zum Beispiel bietet im Vergleich zu extrudierten Varianten eine bessere Dimensionsstabilität und Bearbeitbarkeit.

Wichtige Eigenschaften, die Nylon für die maschinelle Bearbeitung geeignet machen

Die Beliebtheit von Nylon bei der Bearbeitung ist auf mehrere vorteilhafte Eigenschaften zurückzuführen:

Mechanische Festigkeit und Langlebigkeit

Mit einer Zugfestigkeit von 70-85 MPa (je nach Sorte) bietet Nylon eine hervorragende mechanische Leistung. Seine Schlagzähigkeit übertrifft die vieler anderer technischer Kunststoffe und macht es ideal für Teile, die Stößen oder Vibrationen ausgesetzt sind.

Abnutzungswiderstand

Nylon weist eine hervorragende Verschleißfestigkeit und niedrige Reibungskoeffizienten auf. Dies macht es perfekt für Lager, Zahnräder und andere Komponenten mit beweglichen Schnittstellen. Die selbstschmierenden Eigenschaften bestimmter Nylonsorten verstärken diesen Vorteil noch.

Chemische Beständigkeit

Im Gegensatz zu Metallen, die korrodieren, ist Nylon gegen viele Chemikalien, Öle und Kraftstoffe beständig. Diese Eigenschaft macht es zu einem wertvollen Material für die Automobilindustrie, die chemische Verarbeitung und die Lebensmittelverarbeitung, wo es häufig mit aggressiven Substanzen in Berührung kommt.

Bearbeitungseigenschaften von Nylon

Wenn es um die eigentliche Bearbeitung geht, bietet Nylon sowohl Vorteile als auch Herausforderungen:

Schnittleistung

Nylon lässt sich mit scharfen Werkzeugen relativ leicht bearbeiten. Es erzeugt saubere Schnitte mit minimaler Gratbildung, wenn die richtigen Geschwindigkeiten und Vorschübe eingehalten werden. Allerdings ist seine viskoelastisches Verhalten1 erfordert Aufmerksamkeit, um Materialverformungen während der Bearbeitung zu vermeiden.

Hitze-Empfindlichkeit

Eine der größten Herausforderungen bei der Bearbeitung von Nylon ist das Wärmemanagement. Mit einem relativ niedrigen Schmelzpunkt (ca. 220°C für Nylon 6/6) kann übermäßige Hitze bei der Bearbeitung zu Problemen führen:

- Material Schmelzen

- Verzerrung der Abmessungen

- Werkzeugbelastung (Anhaften von Material an den Schneiden)

Bei unseren CNC-Bearbeitungen bei PTSMAKE verwenden wir in der Regel Kühlmittel oder Druckluft, um die Wärmeentwicklung bei der Bearbeitung von Nylonteilen zu kontrollieren.

Überlegungen zur Dimensionsstabilität

Nylon nimmt Feuchtigkeit aus der Atmosphäre auf, was sich auf die Abmessungen auswirken kann. Für Präzisionsteile verwenden wir oft:

- Konditionierung des Materials vor der Bearbeitung

- Berücksichtigung von Maßänderungen im Entwurf

- Stabilisierte Sorten mit reduzierter Feuchtigkeitsaufnahme verwenden

Die folgende Tabelle vergleicht die Bearbeitungseigenschaften von Nylon mit denen anderer gängiger technischer Kunststoffe:

| Eigentum | Nylon | Acetal (POM) | PEEK | UHMW-PE |

|---|---|---|---|---|

| Leichte Bearbeitbarkeit | Gut | Ausgezeichnet | Gut | Messe |

| Hitze-Empfindlichkeit | Mäßig | Niedrig | Hoch | Niedrig |

| Dimensionsstabilität | Messe | Ausgezeichnet | Ausgezeichnet | Schlecht |

| Oberflächenbehandlung | Gut | Ausgezeichnet | Gut | Messe |

| Werkzeugverschleiß | Niedrig | Niedrig | Mäßig | Mäßig |

Bewährte Praktiken für die Bearbeitung von Nylon

Auf der Grundlage meiner Erfahrung mit Hunderten von Nylonbearbeitungsprojekten empfehle ich diese Verfahren:

Auswahl der Werkzeuge

- Verwenden Sie scharfe, polierte Schneidwerkzeuge

- Positive Neigungswinkel funktionieren am besten (10-20 Grad)

- Werkzeuge aus Schnellstahl (HSS) funktionieren gut, aber Hartmetall bietet eine längere Lebensdauer für Produktionsläufe

Schnittparameter

- Höhere Schnittgeschwindigkeiten als bei Metallen (500-1000 SFM)

- Moderate Vorschubgeschwindigkeiten zur Vermeidung von Wärmestau

- Geringe Schnitttiefe, insbesondere bei Schlichtbearbeitungen

Methoden der Aufspannung

Die Flexibilität von Nylon kann das sichere Halten von Werkstücken schwierig machen. Wir verwenden in der Regel:

- Mehrere Kontaktpunkte zur Verteilung der Spannkräfte

- Kundenspezifische Vorrichtungen für komplexe Teile

- Vakuumtische für Dünnschliffe

Ansätze zur Kühlung

- Flutkühlmittel für die meisten Operationen

- Luftkühlung für einfache Schnitte

- Nebelkühlsysteme für komplexe Geometrien

Dank dieser Praktiken erreichen wir bei Nylonteilen durchweg Toleranzen von ±0,05 mm, was den meisten Anforderungen der Feinmechanik entspricht.

Wie dünn kann man Nylon bearbeiten?

Hatten Sie schon einmal Probleme mit der Bearbeitung von Nylon mit extrem dünnen Abmessungen? Die Frustration, wenn sich Teile verziehen, Werkzeuge klappern oder unerwartetes Materialversagen auftritt, kann Ihr gesamtes Projekt zum Scheitern bringen. Dies ist eine häufige Herausforderung, deren Bewältigung spezielles Fachwissen erfordert.

Nylon kann in den meisten kommerziellen Anwendungen auf eine Mindestdicke von 0,02 Zoll (0,5 mm) bearbeitet werden. Mit spezieller Ausrüstung und geeigneten Techniken können erfahrene Maschinenbauer jedoch Dicken von nur 0,25 mm (0,01 Zoll) erreichen und dabei die strukturelle Integrität beibehalten.

Faktoren, die die Mindestdicke bei der Nylonbearbeitung beeinflussen

Bei der Bearbeitung von dünnwandigem Nylon bestimmen mehrere Schlüsselfaktoren, wie dünn Sie praktisch werden können. Nach der Arbeit mit unzähligen Nylonkomponenten bei PTSMAKE habe ich die kritischen Elemente identifiziert, die die minimal erreichbare Dicke beeinflussen.

Auswahl der Materialsorte

Nicht alle Nylonsorten verhalten sich gleich, wenn sie auf dünne Abmessungen bearbeitet werden. Die spezifische Art des Nylons hat einen erheblichen Einfluss darauf, wie dünn Sie es zuverlässig bearbeiten können:

| Nylon Typ | Praktische Mindestdicke | Beste Anwendungen |

|---|---|---|

| Nylon 6 | 0,03" (0,76mm) | Allgemeine mechanische Komponenten |

| Nylon 6/6 | 0,025" (0,64mm) | Höhere Festigkeitsanforderungen |

| Nylon 6/12 | 0,02" (0,5 mm) | Feuchtigkeitsempfindliche Anwendungen |

| Gegossenes Nylon | 0,015" (0,38mm) | Präzisionskomponenten |

| Glasgefülltes Nylon | 0,04" (1mm) | Hochfeste Strukturteile |

Glasgefüllte Nylonsorten bieten zwar hervorragende Festigkeitseigenschaften, können aber in der Regel nicht so dünn bearbeitet werden wie ungefüllte Sorten, da die Verstärkungsfasern komplexere Bearbeitungsbedingungen schaffen und das Risiko von Delamination2.

Bearbeitungsstrategie für ultradünne Wände

Bei der Herstellung von Nylonteilen mit einer Wandstärke von weniger als 0,03 Zoll ist die Bearbeitungsstrategie entscheidend:

- Step-down-Ansatz: Anstatt das gesamte Material auf einmal zu entfernen, sollte die Dicke in mehreren Durchgängen schrittweise reduziert werden.

- Geeignete Werkzeuge: Verwenden Sie scharfe, richtig dimensionierte Schneidwerkzeuge, die speziell für Kunststoffe entwickelt wurden.

- Steuerung von Geschwindigkeit und Vorschub: Reduzieren Sie die Schnittgeschwindigkeit und passen Sie die Vorschubgeschwindigkeit an, um die Wärmeentwicklung zu minimieren.

- Überlegungen zur Werkstückspannung: Sorgen Sie für eine ausreichende Unterstützung des gesamten Werkstücks, um eine Durchbiegung zu verhindern.

Techniken des Temperaturmanagements

Die Temperaturkontrolle ist vielleicht der kritischste Aspekt bei der Bearbeitung dünner Nylonabschnitte. Im Gegensatz zu Metallen hat Nylon einen relativ niedrigen Schmelzpunkt und einen hohen Wärmeausdehnungskoeffizienten.

Strategien zur Eindämmung der Hitze

Zur Vermeidung von Verformungen oder Schmelzen bei der Bearbeitung dünner Nylonabschnitte:

- Kühlsysteme: Gezielte Luft- oder Flüssigkeitskühlung während der Schneidvorgänge

- Verweilzeiten: Lassen Sie das Material zwischen den Bearbeitungsgängen abkühlen

- Auswahl der Schneidwerkzeuge: Verwenden Sie Werkzeuge mit geeigneten Geometrien, um die Reibung zu verringern

- Optimierung der Geschwindigkeit: Beibehaltung von Schnittgeschwindigkeiten mit minimaler Wärmeentwicklung

Bei PTSMAKE haben wir eine spezielle Vorrichtung entwickelt, die eine gleichmäßige Temperaturverteilung über dünne Nylonwerkstücke gewährleistet, wodurch wir in Produktionsumgebungen konstant Dicken von 0,38 mm (0,015") erreichen können.

Konstruktionsüberlegungen für dünnwandige Nylonteile

Bei der Konstruktion von Teilen, die dünne Nylonabschnitte enthalten, sollten Sie diese praktischen Richtlinien beachten:

Strukturelle Stützelemente

Für Wände, die sich der Mindestdicke nähern:

- Möglichst stützende Rippen einbeziehen

- Entwerfen Sie allmähliche Dickenübergänge und keine abrupten Änderungen

- Berücksichtigen Sie die Ausrichtung der Molekülketten in Bezug auf die Spannungsrichtungen

- Vermeiden Sie scharfe Ecken, die Spannungskonzentrationspunkte erzeugen.

Anwendungsspezifische Toleranzen

Die erreichbaren Toleranzen für dünne Nylonprofile variieren je nach Anwendung:

| Art der Anwendung | Typische erreichbare Toleranz | Empfohlene Mindestdicke |

|---|---|---|

| Nicht-kritische Komponenten | ±0,005" (0,13mm) | 0,03" (0,76mm) |

| Feinmechanische Teile | ±0,002" (0,05mm) | 0,025" (0,64mm) |

| Hochpräzise Instrumente | ±0,001" (0,025mm) | 0,02" (0,5 mm) |

| Spezielle Anwendungen | ±0,0005" (0,013mm) | 0,015" (0,38mm) |

Überlegungen zur Nachbearbeitung

Nach der Bearbeitung von Nylon zu dünnen Abmessungen ist die richtige Handhabung entscheidend:

- Stressabbau: Lassen Sie die Teile vor der Endkontrolle in einer kontrollierten Umgebung ruhen.

- Feuchtigkeitsmanagement: Beachten Sie, dass dünne Nylonteile schneller Feuchtigkeit aufnehmen.

- Lagerungsbedingungen: Angemessene Temperatur und Luftfeuchtigkeit während der Lagerung aufrechterhalten

- Methodik der Inspektion: Verwenden Sie berührungslose Messtechniken, um die Verformung dünner Schnitte zu vermeiden

Nach meiner Erfahrung bei PTSMAKE hat die Einführung einer 24-stündigen Stabilisierungsphase nach der Bearbeitung von dünnen Nylonteilen die Dimensionsstabilität deutlich verbessert und die Ausschussrate reduziert.

Praktische Grenzen vs. Theoretische Möglichkeiten

Ich habe zwar gesehen, dass Nylonbauteile mit 0,25 mm (0,01") Wandstärke in kontrollierten Umgebungen erfolgreich hergestellt werden, doch stellt dies für die meisten Anwendungen die praktische Grenze dar. Obwohl dünnere Abschnitte theoretisch möglich sind, bieten sie in der Regel keine ausreichende strukturelle Integrität für den praktischen Einsatz.

Bei außergewöhnlich dünnen Nylonanforderungen unter 0,01" liefern alternative Herstellungsmethoden wie Folienextrusion oder spezielle Formgebungsverfahren oft bessere Ergebnisse als die direkte Bearbeitung.

Was sind die besten Werkzeugkonfigurationen für die Bearbeitung von Nylon?

Haben Sie schon einmal damit zu kämpfen gehabt, dass geschmolzene Nylonspäne Ihre Schneidwerkzeuge verstopfen oder dass sich Ihre präzise bearbeiteten Teile vor Ihren Augen verformen? Die einzigartigen Eigenschaften von Nylon machen es sowohl zu einem vielseitigen technischen Kunststoff als auch zu einem schwierigen Material für die korrekte Bearbeitung.

Für eine optimale Nylonbearbeitung sollten Sie hohe Schnittgeschwindigkeiten (500-1000 SFM), moderate Vorschübe (0,005-0,015 IPR) und scharfe HSS- oder Hartmetallwerkzeuge mit positiven Spanwinkeln verwenden. Halten Sie die Schnitttemperaturen mit Kühlmittel niedrig und achten Sie auf die Spanabfuhr, um Materialschmelzen und Verformungen zu vermeiden.

Auswahl von Schneidwerkzeugen für die Bearbeitung von Nylon

Die Auswahl der richtigen Schneidwerkzeuge hat einen großen Einfluss auf die Ergebnisse der Nylonbearbeitung. Nach meiner Erfahrung bei der Arbeit mit verschiedenen technischen Kunststoffen bei PTSMAKE spielen Werkzeugmaterial, Geometrie und Zustand eine entscheidende Rolle.

Werkstoffe

Für die Bearbeitung von Nylon sind vor allem zwei Werkzeugmaterialien geeignet:

Hochgeschwindigkeitsstahl (HSS): Hervorragend geeignet für die meisten Nylonbearbeitungsanwendungen, insbesondere wenn scharfe Kanten benötigt werden. HSS-Werkzeuge sind kostengünstig und lassen sich leicht nachschärfen.

Hartmetall-Werkzeuge: Besser für Großserien, bei denen die Langlebigkeit der Werkzeuge wichtig ist. Obwohl sie anfangs teurer sind, behalten Hartmetallwerkzeuge bei der Bearbeitung von abrasiven glasgefüllten Nylonvarianten länger ihre Schneide.

Ich habe festgestellt, dass PKD-Werkzeuge (polykristalline Diamanten) zwar teuer sind, aber bei der Bearbeitung von glasgefüllten Nylonsorten, die in der Regel einen schnellen Werkzeugverschleiß verursachen, eine hervorragende Oberflächengüte und Werkzeugstandzeit bieten.

Überlegungen zur Werkzeuggeometrie

Die richtige Werkzeuggeometrie kann bei der Bearbeitung von Nylon den entscheidenden Unterschied ausmachen:

- Harkenwinkel: Verwenden Sie Werkzeuge mit positivem Spanwinkel (15-20°), um einen sauberen Schnitt zu ermöglichen, anstatt das Material zu drücken oder zu reißen.

- Relief-Winkel: Behalten Sie höhere Entlastungswinkel (10-15°) bei als bei Metallen

- Schnittkanten: Extrem scharfe Schneidkanten sind unerlässlich - jede Stumpfheit erzeugt übermäßige Hitze

Für optimale Ergebnisse empfehle ich Werkzeuge mit polierten Spannuten, um die Spanabfuhr zu verbessern, da Nylonspäne an den Werkzeugoberflächen haften bleiben können und zu Wärmestau3 während der Bearbeitung.

Optimierung der Geschwindigkeitsparameter für Nylon

Die Geschwindigkeitsparameter müssen bei der Bearbeitung von Nylon sorgfältig abgewogen werden, um thermische Schäden zu vermeiden und gleichzeitig die Produktivität zu erhalten.

Empfehlungen für die Schnittgeschwindigkeit

Im Vergleich zu Metallen reagiert Nylon in der Regel gut auf höhere Schnittgeschwindigkeiten, aber es gibt wichtige Einschränkungen:

| Nylon Typ | Schnittgeschwindigkeit (SFM) | Schnittgeschwindigkeit (m/min) | Anmerkungen |

|---|---|---|---|

| Ungefülltes Nylon | 500-1000 | 150-300 | Höhere Geschwindigkeiten bei guter Kühlung möglich |

| Glasgefülltes Nylon | 300-600 | 90-180 | Geschwindigkeit mit zunehmendem Glasgehalt verringern |

| Nylon mit Zusatzstoffen | 400-800 | 120-240 | Anpassung auf der Grundlage spezifischer Zusatzstoffe |

In den Jahren, in denen ich bei PTSMAKE Bearbeitungsprozesse entwickelt habe, habe ich gelernt, dass die besten Ergebnisse erzielt werden, wenn man am unteren Ende dieser Bereiche beginnt und die Geschwindigkeit schrittweise erhöht, während man die Wärmeentwicklung überwacht.

Berechnungen der Spindeldrehzahl

Die Umrechnung von Schnittgeschwindigkeit in Spindeldrehzahl ist mit dieser Formel ganz einfach:

RPM = (SFM × 12) ÷ (π × Werkzeugdurchmesser in Zoll)Für metrische Berechnungen:

RPM = (Schnittgeschwindigkeit in m/min × 1000) ÷ (π × Werkzeugdurchmesser in mm)Optimierung der Vorschubgeschwindigkeit für Nylon

Vorschubgeschwindigkeiten beeinflussen die Oberflächengüte und Spanbildung bei der Bearbeitung von Nylon erheblich.

Empfohlene Fütterungsraten

| Operation | Vorschubgeschwindigkeit (IPR) | Vorschubgeschwindigkeit (mm/Umdrehung) | Kommentare |

|---|---|---|---|

| Aufrauen | 0.010-0.015 | 0.25-0.38 | Höhere Vorschübe verringern den Wärmestau |

| Fertigstellung | 0.003-0.008 | 0.08-0.20 | Geringere Vorschübe für bessere Oberflächengüte |

| Bohren | 0.005-0.012 | 0.13-0.30 | Vorschub für tiefere Löcher erhöhen |

Bei der Bearbeitung von glasgefülltem Nylon mit PTSMAKE reduziere ich diese Vorschübe in der Regel um 15-25%, um die abrasive Natur der Glasfasern zu kompensieren.

Überlegungen zur Chip-Belastung

Die Aufrechterhaltung einer angemessenen Spankapazität ist für die erfolgreiche Bearbeitung von Nylon entscheidend. Eine zu geringe Spankraft führt zu Reibung statt zu schneiden und erzeugt übermäßige Hitze. Eine zu hohe Spanlast kann zu einer Verformung oder sogar zum Bruch des Materials führen.

Bei Fräsarbeiten strebe ich eine Spanbelastung zwischen 0,003-0,008 Zoll pro Zahn (0,08-0,20 mm pro Zahn) an, je nach der spezifischen Nylonsorte und den Schnittbedingungen.

Kühlstrategien für die Nylon-Bearbeitung

Eine effektive Kühlung ist aufgrund des niedrigen Schmelzpunkts des Materials vielleicht der kritischste Aspekt einer erfolgreichen Nylonbearbeitung.

Kühlmittel-Optionen

- Pressluft: Oftmals ausreichend für ungefülltes Nylon bei moderaten Geschwindigkeiten

- Nebel-Kühlung: Ausgewogene Kühlung ohne übermäßige Feuchtigkeitsaufnahme

- Kühlmittel fluten: Am besten geeignet für Hochgeschwindigkeitsarbeiten, erfordert aber eine gute Trocknung danach

Bei PTSMAKE haben wir festgestellt, dass wasserlösliche Kühlmittel mit Rostschutzmitteln für die meisten Nylonbearbeitungsanwendungen gut geeignet sind. Für kritische Abmessungen oder medizinische Anwendungen verwenden wir häufig Kühlmittel auf Ölbasis, um mögliche Probleme mit der Feuchtigkeitsaufnahme zu minimieren.

Denken Sie daran, dass Nylon Feuchtigkeit aus Kühlmitteln auf Wasserbasis absorbieren kann, was die Abmessungen beeinträchtigen kann. Bei Präzisionsteilen kann eine ordnungsgemäße Trocknung nach der Bearbeitung erforderlich sein.

Welches ist die beste Nylonsorte für die maschinelle Bearbeitung?

Haben Sie sich schon einmal die Mühe gemacht, die richtige Nylonsorte für Ihr Bearbeitungsprojekt auszuwählen, nur um am Ende verzogene Teile oder schlechte Oberflächengüten zu erhalten? Die Frustration über verschwendetes Material und Zeit kann überwältigend sein, besonders wenn die Fristen knapp und die Budgets begrenzt sind.

Die beste Nylonsorte für die Bearbeitung ist im Allgemeinen Nylon 6/6, insbesondere in gegossener Form. Es bietet eine hervorragende Bearbeitbarkeit, Dimensionsstabilität und Verschleißfestigkeit bei gleichzeitig guten Festigkeitseigenschaften. Für spezielle Anwendungen können modifizierte Sorten wie Nylon 6/6 mit MoS2 oder ölgefüllte Sorten vorzuziehen sein.

Verständnis der Nylonsorten für maschinelle Anwendungen

Bei der Auswahl des richtigen Nylons für Bearbeitungsprozesse ist es entscheidend, die Unterschiede zwischen den verschiedenen Sorten zu kennen. Bei meiner Arbeit mit Kunden aus verschiedenen Branchen habe ich festgestellt, dass die richtige Materialauswahl sowohl die Herstellbarkeit als auch die Leistung des Endprodukts direkt beeinflusst.

Gegossenes vs. extrudiertes Nylon: Kritische Unterschiede

Gegossenes Nylon bietet in der Regel eine bessere Bearbeitbarkeit als extrudierte Varianten. Durch das Gießverfahren entsteht eine homogenere innere Struktur mit weniger inneren Spannungen, was zu einer besseren Dimensionsstabilität während und nach der Bearbeitung führt. Wenn wir Gusspolyamid bei PTSMAKE bearbeiten, erzielen wir im Allgemeinen engere Toleranzen und bessere Oberflächengüten.

Extrudiertes Nylon ist zwar wirtschaftlicher, kann aber bei der Bearbeitung zu Problemen führen. Der Extrusionsprozess erzeugt Richtungseigenschaften und innere Spannungen, die zu folgenden Problemen führen können anisotropes Verhalten4 während der Schneidvorgänge. Dies kann zu unerwarteten Verformungen führen, insbesondere bei komplexen Geometrien oder beim Abtragen großer Mengen an Material.

Die wichtigsten Nylonarten für Bearbeitungsanwendungen

Mehrere Nylonsorten eignen sich hervorragend für die maschinelle Bearbeitung:

Nylon 6/6: Der Goldstandard

Nylon 6/6 ist nach wie vor der am häufigsten verwendete Werkstoff für Bearbeitungsanwendungen. Seine Kombination aus Festigkeit, Steifigkeit und Verschleißfestigkeit macht es vielseitig für verschiedene Komponenten einsetzbar. Die gegossene Version von Nylon 6/6 lässt sich besonders gut bearbeiten und zeichnet sich durch hervorragende Spanbildung und minimalen Werkzeugverschleiß aus.

Nylon 6: Gute Bearbeitbarkeit mit niedrigerem Schmelzpunkt

Nylon 6 bietet etwas andere Eigenschaften als 6/6, mit einem niedrigeren Schmelzpunkt und einer guten Schlagfestigkeit. Es lässt sich zwar gut verarbeiten, aber seine geringere Hitzebeständigkeit kann bei Hochgeschwindigkeitsanwendungen zu Problemen führen, wenn es zu einem erheblichen Hitzestau kommt.

Modifizierte Nylon-Sorten

Für spezielle Bearbeitungsanwendungen bieten modifizierte Nylons verbesserte Eigenschaften:

| Nylon Typ | Wichtige Attribute | Beste Anwendungen |

|---|---|---|

| Ölgefülltes Nylon | Verbesserte Schmierfähigkeit, geringere Reibung | Lager, Verschleißflächen, Zahnräder |

| MoS2-gefülltes Nylon | Erhöhte Verschleißfestigkeit, geringe Reibung | Komponenten mit hohem Verschleiß, gleitende Teile |

| Glasgefülltes Nylon | Höhere Steifigkeit, Formstabilität | Strukturelle Komponenten, hochbelastete Anwendungen |

| Hitzestabilisiertes Nylon | Bessere Temperaturbeständigkeit | Komponenten, die erhöhten Temperaturen ausgesetzt sind |

Überlegungen zur maschinellen Bearbeitung für verschiedene Nylonqualitäten

Werkzeugauswahl und Schnittparameter

Bei der Bearbeitung von Nylon empfehle ich die Verwendung scharfer, polierter Schneidwerkzeuge mit positivem Spanwinkel. HSS- und Hartmetallwerkzeuge funktionieren gut, aber der Schlüssel ist die Aufrechterhaltung der Schärfe, um ein Schmelzen und Schleifen des Materials zu verhindern.

Die Schnittparameter variieren je nach Sorte:

- Standard-Nylon: Mäßige Geschwindigkeiten (300-800 SFM) mit höheren Vorschubgeschwindigkeiten

- Glasgefülltes Nylon: Reduzierte Geschwindigkeiten (250-500 SFM) mit geeigneter Kühlung zur Verlängerung der Werkzeuglebensdauer

- Ölgefülltes Nylon: Kann aufgrund der selbstschmierenden Eigenschaften oft mit höheren Geschwindigkeiten betrieben werden

Herausforderungen im Wärmemanagement

Das Wärmemanagement ist vielleicht der kritischste Faktor bei der erfolgreichen Bearbeitung von Nylon. Der relativ niedrige Schmelzpunkt von Nylon (insbesondere Nylon 6) bedeutet, dass ein Hitzestau schnell zu Dimensionsproblemen oder Oberflächenfehlern führen kann.

Für Präzisionskomponenten empfehle ich oft:

- Verwendung von Kühlmitteln, wenn möglich (Kühlmittel auf Ölbasis eignen sich gut)

- Programmierung von Pausen zur Wärmeableitung bei tiefen Taschenbohrungen

- Leichtere Endbearbeitungsgänge zur Minimierung der thermischen Auswirkungen

- Ausreichende Abkühlzeit zwischen den Arbeitsgängen

Überlegungen zur Dimensionsstabilität

Die hygroskopische Eigenschaft von Nylon (Neigung zur Feuchtigkeitsaufnahme) beeinträchtigt sowohl die Bearbeitungsergebnisse als auch die langfristige Dimensionsstabilität. Bei PTSMAKE lagern wir unser Nylonmaterial in kontrollierten Umgebungen und empfehlen oft:

- Vorkonditionierung des Materials vor der Präzisionsbearbeitung

- Konstruktion von Teilen mit entsprechenden Toleranzen, die die feuchtigkeitsbedingte Ausdehnung berücksichtigen

- Verwendung stabilerer Sorten (wie gegossenes Nylon 6/6) für Anwendungen mit höchster Präzision

- Berücksichtigung des Glühens nach der Bearbeitung für kritische Abmessungen

Branchenspezifische Notenempfehlungen

Verschiedene Branchen haben unterschiedliche Anforderungen an bearbeitete Nylonteile:

Automobil und Transport

Für Kfz-Anwendungen empfehle ich in der Regel:

- Glasgefülltes Nylon 6/6 für Strukturteile, die Steifigkeit erfordern

- Ölgefüllte Sorten für Lagerflächen und Reibungselemente

- Hitzestabilisierte Sorten für Anwendungen unter der Motorhaube

Medizinische und Lebensmittelverarbeitung

Für medizinische Anwendungen, bei denen die Einhaltung der FDA-Vorschriften unerlässlich ist:

- Natürliches (unmodifiziertes) Nylon 6/6 wird häufig bevorzugt.

- Spezialnylons in medizinischer Qualität mit entsprechenden Zertifizierungen

- Vermeidung von Zusatzstoffen, die die Biokompatibilität beeinträchtigen könnten

Industrielle Ausrüstung und Maschinen

In schweren industriellen Anwendungen:

- MoS2-gefülltes Nylon für Gleitelemente und Führungen

- Glasfaserverstärkte Werkstoffe für beanspruchte Bauelemente

- Gusspolyamid für große Präzisionsbauteile, bei denen Maßhaltigkeit entscheidend ist

Durch die Auswahl der geeigneten Nylonsorte und die entsprechende Anpassung der Bearbeitungsstrategien können die Hersteller in einem breiten Spektrum von Anwendungen hervorragende Ergebnisse erzielen. Die beste Sorte hängt letztlich von den spezifischen Anforderungen Ihrer Anwendung ab, einschließlich der mechanischen Eigenschaften, der Betriebsumgebung und der Präzisionsanforderungen.

Sollten Sie bei der Bearbeitung von Nylon Kühlmittel verwenden?

Haben Sie schon einmal beobachtet, wie sich Ihre sorgfältig entworfenen Nylonteile während der Bearbeitung vor Ihren Augen verziehen? Oder hatten Sie Probleme mit klebrigen Spänen, die Ihre Werkzeuge verstopften und die Oberflächenbeschaffenheit ruinierten? Viele Ingenieure sind bei der Arbeit mit Nylon mit diesen frustrierenden Problemen konfrontiert und fragen sich oft, ob Kühlmittel die Lösung oder der Feind ist.

Bei der Bearbeitung von Nylon sollte bei den meisten Anwendungen generell auf Kühlmittel verzichtet werden. Aufgrund des niedrigen Schmelzpunkts und der hygroskopischen Eigenschaften von Nylon ist die Trockenbearbeitung in den meisten Fällen vorzuziehen. Bestimmte Hochgeschwindigkeits- oder Präzisionsbearbeitungen können jedoch von einem minimalen, kontrollierten Kühlmittelauftrag profitieren.

Die thermische Empfindlichkeit von Nylon bei der Bearbeitung verstehen

Nylon stellt bei der Bearbeitung vor allem wegen seiner thermischen Eigenschaften eine besondere Herausforderung dar. Mit einem relativ niedrigen Schmelzpunkt, der je nach Typ zwischen 160°C und 260°C liegt, kann Nylon durch die beim Schneiden entstehende Hitze schnell erweichen oder sogar schmelzen. Diese thermische Empfindlichkeit ist ein Balanceakt, der sorgfältige Überlegungen erfordert.

Bei meiner Arbeit mit verschiedenen technischen Kunststoffen bei PTSMAKE habe ich die Erfahrung gemacht, dass Nylon Wärmeleitfähigkeit5 ist deutlich niedriger als bei Metallen - typischerweise etwa 0,25 W/m-K im Vergleich zu 205 W/m-K bei Aluminium. Diese schlechte Wärmeableitung bedeutet, dass sich die bei der Bearbeitung erzeugte Wärme eher in der Schneidzone konzentriert, als dass sie über das gesamte Werkstück abgeleitet wird.

Wärmeerzeugung: Das zweischneidige Schwert

Die Reibung zwischen Schneidwerkzeugen und Nylon erzeugt Wärme, die sowohl nützlich als auch problematisch sein kann:

- Wohltuende Wärme: Eine mäßige Hitzeeinwirkung macht das Material etwas weicher und ermöglicht sauberere Schnitte mit weniger Kraftaufwand

- Problematische Hitze: Übermäßige Hitze führt zu Schmelzen, Gummierung, Maßungenauigkeit und schlechter Oberflächenqualität

Diese Dualität macht Entscheidungen über das Kühlmittel besonders wichtig, wenn man mit Nylonmaterialien arbeitet.

Das Argument gegen Kühlmittel für die Nylonbearbeitung

Es gibt mehrere zwingende Gründe, warum viele erfahrene Zerspanungsmechaniker die Verwendung von Kühlmittel bei der Arbeit mit Nylon vermeiden:

1. Bedenken hinsichtlich der Feuchtigkeitsabsorption

Nylon ist stark hygroskopisch, d. h. es absorbiert leicht Feuchtigkeit aus seiner Umgebung. Bei Kontakt mit Kühlmitteln auf Wasserbasis können Nylonteile:

- Absorption von Feuchtigkeit während der Bearbeitung

- Erleben Sie dimensionale Veränderungen

- Innere Spannungen entwickeln

- Sie weisen reduzierte mechanische Eigenschaften auf

Ich habe zahlreiche Teile gesehen, die direkt nach der Bearbeitung den Spezifikationen entsprachen, aber 24 Stunden später aufgrund von Feuchtigkeitsaufnahme außerhalb der Toleranz lagen.

2. Risiko eines thermischen Schocks

Der Temperaturunterschied, der durch das Auftragen von kühler Flüssigkeit auf eine erhitzte Schneidzone entsteht, kann die Ursache sein:

- Ungleichmäßige thermische Ausdehnung/Kontraktion

- Eigenspannungen im Material

- Mögliche Rissbildung im Dünnschliff

- Maßliche Ungenauigkeiten

Wann Kühlmittel nützlich sein kann

Trotz der allgemeinen Empfehlung, kein Kühlmittel zu verwenden, kann dessen kontrollierte Verwendung in bestimmten Situationen gerechtfertigt sein:

Hochgeschwindigkeits-Bearbeitungsvorgänge

Bei Bearbeitungen mit Schnittgeschwindigkeiten von mehr als 500 SFM (surface feet per minute) kann die Wärmeentwicklung durch Trockenbearbeitung allein nicht mehr beherrschbar sein. In diesen Fällen kann ein Kühlmittelsystem mit minimalem Nebel angemessen sein:

| Kühlmittel Typ | Vorteile | Benachteiligungen |

|---|---|---|

| Luftstoss | Keine Feuchtigkeitskontamination, entfernt Späne effektiv | Begrenzte Kühlkapazität |

| Ölnebel | Bessere Schmierung, minimale Feuchtigkeitsbelastung | Herausforderungen bei der Sanierung, Umweltbelange |

| Kühlmittel auf Alkoholbasis | Schnelle Verdunstung, gute Kühlung | Bedenken hinsichtlich der Entflammbarkeit, Kosten |

Präzisionsarbeiten an großen Teilen

Bei der Bearbeitung großer Nylonteile mit engen Toleranzen kann eine kontrollierte Kühlmittelzufuhr erforderlich sein, um die Maßhaltigkeit zu gewährleisten. In diesen Situationen empfehle ich:

- Verwendung der erforderlichen Mindestmenge an Kühlmittel

- Einsatz von Druckluft zum Entfernen von Spänen, wenn möglich

- Berücksichtigung spezieller Kühlmethoden wie kryogener Kühlung für kritische Anwendungen

Praktische Strategien für die kühlmittelfreie Bearbeitung

Wenn wir bei PTSMAKE mit Nylon arbeiten, wenden wir in der Regel diese Strategien an, anstatt Kühlmittel zu verwenden:

Optimierte Schnittparameter

| Parameter | Empfehlung für Nylon |

|---|---|

| Schnittgeschwindigkeit | 300-500 SFM (langsamer als Metalle) |

| Vorschubgeschwindigkeit | Höher als Metalle (0,005-0,015 ipr) |

| Schnitttiefe | Mäßig bis schwer (vermeiden Sie leichte Schnitte, die reiben) |

| Werkzeug-Geometrie | Scharfe Werkzeuge mit großen Spanwinkeln (15-30°) |

Wirksames Chip-Management

Ohne Kühlmittel, das die Späne wegspült, ist eine ordnungsgemäße Spanabfuhr von entscheidender Bedeutung:

- Verwenden Sie Werkzeuge mit polierten Spannuten, die speziell für Kunststoffe entwickelt wurden.

- Häufige Tieflochbohrungen für tiefe Löcher durchführen

- Erwägen Sie Vakuumsysteme für die Späneentsorgung in geschlossenen Bearbeitungszentren

- Planen Sie regelmäßige Unterbrechungen des Werkzeugwegs ein, um die Kühlung bei längeren Arbeitsgängen zu ermöglichen.

Methoden der Temperaturkontrolle

Anstelle von Kühlmittel sollten Sie diese alternativen Kühlmethoden in Betracht ziehen:

- Programmierte Verweilzeiten zwischen den Vorgängen

- Mehrere leichte Schlichtdurchgänge anstelle eines schweren Durchgangs

- Auf die Schneidzone gerichtete Druckluftkühlung

- Periodische Maschinenpausen für natürliche Abkühlung bei komplexen Teilen

Treffen Sie die richtige Entscheidung für Ihr Projekt

Die Entscheidung für ein Kühlmittel hängt letztlich von der Abwägung mehrerer anwendungsspezifischer Faktoren ab. Bei PTSMAKE bewerten wir jedes Projekt individuell und berücksichtigen dabei Folgendes:

- Die zu bearbeitende Nylonsorte (glasgefüllte Varianten haben unterschiedliche Eigenschaften)

- Die Komplexität und die Toleranzen des Teils

- Anforderungen an das Produktionsvolumen

- Anforderungen an die Nachbearbeitung (werden die Teile geglüht oder anders behandelt?)

Bei den meisten Standardbearbeitungen von Nylon zeigt unsere Erfahrung, dass die Trockenbearbeitung mit optimierten Parametern im Vergleich zu kühlmittelbasierten Verfahren bessere Ergebnisse liefert.

Wie vermeidet man Verformungen bei der Bearbeitung von Nylon?

Haben Sie schon einmal Stunden damit verbracht, ein Nylonteil akribisch zu entwerfen, um dann festzustellen, dass es sich nach der Bearbeitung verzieht und unförmig ist? Oder haben Sie frustriert zugesehen, wie sich Ihre genau gemessenen Maße irgendwie nicht auf das Endprodukt übertragen ließen? Die Neigung von Nylon, Feuchtigkeit zu absorbieren und dramatisch auf Temperaturschwankungen zu reagieren, kann eine eigentlich unkomplizierte Bearbeitung in Kopfschmerzen verwandeln.

Um Verformungen bei der Nylonbearbeitung zu vermeiden, müssen Sie vier kritische Faktoren kontrollieren: die richtige Materialauswahl, eine konsequente Temperaturkontrolle, geeignete Bearbeitungsparameter und ein strategisches Teiledesign. Diese Elemente wirken zusammen, um innere Spannungen zu minimieren, die zu Verformungen und Instabilität der Abmessungen führen.

Verstehen, warum sich Nylonteile verformen

Die inhärenten Eigenschaften von Nylon machen es sowohl wertvoll als auch schwierig in der Bearbeitung. Dieser vielseitige technische Kunststoff bietet eine hervorragende Verschleißfestigkeit und mechanische Eigenschaften, aber genau diese Eigenschaften können bei der Bearbeitung zu Verformungsproblemen führen.

Materialeigenschaften, die sich auf die Verformung auswirken

Nylon ist berüchtigt für seine hygroskopische Eigenschaft6 - Das bedeutet, dass es leicht Feuchtigkeit aus der Umgebung aufnimmt. Diese Eigenschaft ist zwar für einige Anwendungen von Vorteil, stellt aber bei der Bearbeitung eine große Herausforderung dar. Wenn Nylon Wasser aufnimmt, kann es sich um bis zu 2-3% ausdehnen, was zu einer Instabilität der Abmessungen führt.

Außerdem hat Nylon im Vergleich zu Metallen einen relativ hohen Wärmeausdehnungskoeffizienten. Bei der Bearbeitung entsteht durch die Reibung zwischen Schneidwerkzeugen und Material Wärme, die eine örtliche Ausdehnung verursacht. Wenn das Teil ungleichmäßig abkühlt, entstehen innere Spannungen, die zu Verzug und Verformung führen.

Häufige Arten der Verformung

Bei meiner Arbeit bei PTSMAKE habe ich mehrere wiederkehrende Verformungsmuster bei der Bearbeitung von Nylon beobachtet:

- Verziehen - Das Teil biegt oder verdreht sich von seiner vorgesehenen Form

- Schrumpfung - Die Abmessungen des Teils verringern sich nach der Bearbeitung

- Anschwellen - Das Teil dehnt sich aufgrund von Feuchtigkeitsaufnahme aus

- Aufhellung durch Stress - Lokale Verfärbungen treten in Bereichen mit hoher Belastung auf.

Vorbereitungstechniken für die Bearbeitung

Eine ordnungsgemäße Vorbereitung ist für eine erfolgreiche Nylonbearbeitung unerlässlich. Ich empfehle immer diese Praktiken, um das Verformungsrisiko zu minimieren.

Konditionierung von Material

Bevor ich mit dem Schneiden beginne, stelle ich sicher, dass das Nylonmaterial richtig konditioniert ist. Dies beinhaltet:

- Lagerung von Nylon in klimatisierter Umgebung (20-25°C, 40-60% relative Luftfeuchtigkeit)

- Vortrocknen des Materials in speziellen Öfen (80-85°C für 8-12 Stunden)

- Ermöglichen, dass das Material ein thermisches Gleichgewicht mit der Bearbeitungsumgebung erreicht

Überlegungen zur Aktienauswahl

Bei der Auswahl von Nylonmaterial für die Bearbeitung sind diese Faktoren zu berücksichtigen:

| Nylon Typ | Feuchtigkeitsempfindlichkeit | Dimensionsstabilität | Beste Anwendungen |

|---|---|---|---|

| Nylon 6 | Hoch | Mäßig | Teile für allgemeine Zwecke |

| Nylon 6/6 | Mäßig | Gut | Strukturelle Komponenten |

| Nylon MDS | Niedrig | Ausgezeichnet | Präzisionskomponenten |

| Gegossenes Nylon | Mäßig | Sehr gut | Große mechanische Teile |

Für kritische Bauteile, die enge Toleranzen erfordern, empfehle ich in der Regel vorstabilisierte Typen wie Nylon MDS (Moisture Dimensionally Stable), die eine hervorragende Dimensionskontrolle bieten.

Optimierte Bearbeitungsparameter

Der Bearbeitungsprozess selbst hat einen erheblichen Einfluss auf die Verformung des Nylons. Eine sorgfältige Kontrolle der Schnittparameter ist daher unerlässlich.

Schnittgeschwindigkeit und Vorschubgeschwindigkeit

Ich habe festgestellt, dass diese Schnittparameter für die Bearbeitung von Nylon am besten geeignet sind:

- Schnittgeschwindigkeiten: 500-1000 ft/min (niedriger bei glasgefüllten Sorten)

- Vorschubgeschwindigkeiten: 0,005-0,015 Zoll pro Umdrehung

- Schnitttiefe: Mehrere leichte Durchgänge anstelle weniger schwerer Durchgänge

Diese Parameter tragen dazu bei, die Wärmeentwicklung zu minimieren, die der Hauptfeind der Maßhaltigkeit bei der Nylonbearbeitung ist.

Werkzeugauswahl und Kühlungsstrategien

Die Wahl des Werkzeugs hat einen großen Einfluss auf die Wärmeentwicklung:

- Material der Werkzeuge: Werkzeuge aus Hartmetall oder Schnellarbeitsstahl mit polierten Oberflächen

- Geometrie der Werkzeuge: Scharfe Schneiden mit positiven Spanwinkeln (15-20°)

- Kühlmittel: Flutkühlung mit wasserlöslichen Flüssigkeiten ist vorzuziehen

Bei PTSMAKE haben wir spezielle Kühlstrategien für die Bearbeitung von Nylon entwickelt, wobei wir häufig eine gezielte Luftkühlung einsetzen, wenn flüssige Kühlmittel nicht möglich sind. Dies trägt zur Aufrechterhaltung gleichmäßiger Temperaturen im gesamten Werkstück bei.

Strategien für die Teilekonstruktion zur Minimierung der Verformung

Selbst bei perfekten Bearbeitungstechniken werden sich schlecht konstruierte Teile verformen. Ich berücksichtige immer diese Konstruktionsprinzipien:

Überlegungen zur Wandstärke und Geometrie

- Möglichst gleichmäßige Wandstärke beibehalten

- Vermeiden Sie scharfe Ecken (verwenden Sie einen Radius von mindestens 0,5 mm)

- Konstruktion für symmetrische Spannungsverteilung

- Verrippung oder andere Verstärkung für dünne Wände einbeziehen

Techniken zum Stressabbau

Für komplexe Teile empfehle ich:

- Grobbearbeitung mit Übermaß von 0,5-1mm

- Natürliche Stressabbauzeit (24-48 Stunden)

- Endbearbeitung nach vorgegebenen Maßen

- Letzte Stabilisierungsphase vor der Inspektion

Behandlungen nach der Zerspanung

Nach der Bearbeitung kann eine sachgemäße Handhabung und Behandlung späte Verformungen verhindern.

Wärmestabilisierung

Die Hitzestabilisierung umfasst:

- Langsames Erhitzen der Teile bis knapp unter die Glasübergangstemperatur

- Warmhalten für 1-4 Stunden (je nach Dicke)

- Langsames Abkühlen mit kontrollierter Geschwindigkeit

Dadurch werden die inneren Spannungen abgebaut und die endgültigen Abmessungen "eingefroren".

Bewährte Praktiken für Lagerung und Handhabung

Zur Erhaltung der Maßhaltigkeit nach der Bearbeitung:

- Lagerung in versiegelten Behältern mit Trockenmittelpaketen

- Gleichbleibende Umweltbedingungen aufrechterhalten

- Mit sauberen Handschuhen anfassen, um die Übertragung von Öl oder Feuchtigkeit zu verhindern

- Verpackung in feuchtigkeitsundurchlässigen Materialien für den Versand

Bei PTSMAKE wenden wir spezielle Qualitätskontrollverfahren für Nylonteile an, einschließlich der Überprüfung der Abmessungen nach einer Stabilisierungsphase, um eine langfristige Stabilität zu gewährleisten.

Was sind die wichtigsten Tipps zur Werkzeugauswahl für die Nylonbearbeitung?

Haben Sie schon einmal mit der Bearbeitung von Nylon begonnen, nur um zu sehen, wie Ihre Teile vor Ihren Augen schmelzen? Oder sich mit Werkzeugen herumgeschlagen, die ständig mit Material verstopfen, so dass Sie gezwungen waren, die Produktion wiederholt anzuhalten? Die Frustration, die durch die Auswahl der falschen Werkzeuge für die Nylonbearbeitung entsteht, kann einfache Projekte in kostspielige Alpträume verwandeln.

Bei der Auswahl der richtigen Werkzeuge für die Nylonbearbeitung müssen bestimmte Schneidgeometrien, Beschichtungsarten und Werkzeugmaterialien berücksichtigt werden. Zu den optimalen Werkzeugen gehören Hartmetallfräser mit polierten Spannuten, scharfen Schneidkanten mit positiven Spanwinkeln und ausreichendem Spanraum, um ein Schmelzen zu verhindern und die Maßhaltigkeit zu gewährleisten.

Verstehen der Werkzeuggeometrie für Nylon

Bei der Bearbeitung von Nylon macht die richtige Werkzeuggeometrie den Unterschied zwischen perfekten Teilen und Ausschussmaterial aus. Ich habe festgestellt, dass Werkzeuge mit positiven Spanwinkeln in der Regel am besten funktionieren, weil sie das Material sauber durchschneiden und nicht dagegen drücken, was zu Verformungen führen kann.

Hohe Helix-Winkel für bessere Spanabfuhr

Bei Nylonmaterialien bieten Werkzeuge mit hohem Spiralwinkel (35-45 Grad) eine hervorragende Spanabfuhr. Dies ist entscheidend, da der niedrige Schmelzpunkt von Nylon das Wärmemanagement zu einer Priorität macht. Bessere Spanabfuhr bedeutet weniger Wärmestau und weniger Fälle des gefürchteten "Verschweißens" des Materials mit dem Schneidwerkzeug.

Ich empfehle für die meisten Nylonanwendungen die Verwendung von Schaftfräsern mit zwei Schneiden. Mehr Spannuten können die Oberflächengüte verbessern, aber sie verringern den Spanraum und erhöhen die Hitze - etwas, das Nylon einfach nicht verträgt.

Polierte Rillen verhindern das Anhaften von Material

Ein oft übersehener Aspekt bei der Werkzeugauswahl ist die Oberflächengüte. Werkzeuge mit polierten Spannuten verringern die Reibung zwischen dem Werkzeug und den Nylonspänen erheblich und verhindern die Fresserchen7 das auftritt, wenn Nylon zu schmelzen beginnt und am Werkzeug klebt.

Bei PTSMAKE haben wir polierte Werkzeuge für unsere Nylonbearbeitung standardisiert, wodurch sich die Lebensdauer unserer Werkzeuge und die Qualität der Teile drastisch verbessert hat, insbesondere bei Präzisionskomponenten, die in der Medizin- und Automobilindustrie eingesetzt werden.

Materialüberlegungen für Schneidwerkzeuge

Die Wahl des Werkzeugmaterials hat einen erheblichen Einfluss auf die Bearbeitungsleistung von Nylon.

Hartmetall vs. HSS-Werkzeuge

Während Werkzeuge aus Schnellarbeitsstahl (HSS) erschwinglicher sind, bieten Werkzeuge aus Hartmetall mehrere Vorteile für die Bearbeitung von Nylon:

| Werkzeug Material | Vorteile | Benachteiligungen | Beste Anwendungen |

|---|---|---|---|

| Hartmetall | Längere Lebensdauer der Werkzeuge, bessere Hitzebeständigkeit, schärfere Schneide | Höhere Anschaffungskosten, spröder | Produktionsläufe, Präzisionsteile |

| HSS | Geringere Kosten, weniger spröde, leicht nachzuschärfen | Kürzere Standzeit, schnellerer Kantenverschleiß | Prototyping, Aufträge mit geringen Stückzahlen |

Für die meisten Nylonbearbeitungsanwendungen empfehle ich Hartmetallwerkzeuge trotz ihrer höheren Anschaffungskosten. Ihre Fähigkeit, eine scharfe Schneide beizubehalten und der Wärmeentwicklung zu widerstehen, führt zu einer besseren Teilequalität und niedrigeren Gesamtkosten, wenn man die geringeren Ausfallzeiten und Ausschussraten berücksichtigt.

Werkzeugbeschichtungen für Nylonanwendungen

Spezielle Beschichtungen können die Leistung der Werkzeuge weiter verbessern:

- Diamantähnlicher Kohlenstoff (DLC) Beschichtungen reduzieren Reibung und Wärmeentwicklung

- TiN (Titannitrid) bietet gute Verschleißfestigkeit bei gleichzeitiger Beibehaltung der scharfen Kanten

- Unbeschichtete polierte Werkzeuge manchmal besser abschneiden als beschichtete Optionen für Nylon

Ich habe festgestellt, dass Beschichtungen zwar Vorteile bieten, aber ein gut poliertes unbeschichtetes Hartmetallwerkzeug oft die besten Ergebnisse für Nylon liefert. Die geringen Schnittkräfte, die für Nylon erforderlich sind, bedeuten, dass der Kantenverschleiß weniger ein Problem ist als das Wärmemanagement und die Spanabfuhr.

Spezifische Werkzeugempfehlungen für jede Operation

Verschiedene Bearbeitungsvorgänge erfordern spezifische Werkzeugkonfigurationen für optimale Ergebnisse bei Nylon.

Schaftfräser zum Profilieren und Taschenfräsen

Für allgemeine Profilierungs- und Taschenfräsarbeiten in Nylon:

- Zweischneidige Hartmetallfräser mit hohen Spiralwinkeln (40°+)

- Polierte Rillen zur Vermeidung von Materialanhaftungen

- Scharfe Schneidkanten mit 10-15° Spanwinkeln

- Ausreichender Spanraum für den Abtransport des Materials

Bohrer für die Herstellung von Löchern

Beim Bohren von Nylon:

- Verwenden Sie Bohrer mit polierten Spannuten

- Wählen Sie Spitzenwinkel zwischen 90-118° (weniger aggressiv als bei Metallen)

- Erwägen Sie den Einsatz von Tieflochbohrzyklen für tiefere Löcher

- Bohrgrößen 0,1-0,2 mm größer als das endgültige Lochmaß, um den Materialrückprall zu berücksichtigen

Besondere Überlegungen für glasgefülltes Nylon

Glasgefülltes Nylon stellt aufgrund seiner abrasiven Eigenschaften eine zusätzliche Herausforderung dar:

- Werkzeug Material: Vollhartmetall ist unerlässlich, da HSS-Werkzeuge extrem schnell verschleißen

- Kantengeometrie: Leicht stumpfe Kanten (geschliffen) sind widerstandsfähiger gegen Absplitterungen als rasiermesserscharfe Kanten

- Beschichtung: Diamant- oder diamantähnliche Beschichtungen verlängern die Lebensdauer der Werkzeuge erheblich

- Reduzierte Geschwindigkeiten: 15-25% läuft langsamer als mit ungefülltem Nylon

Ich habe die Erfahrung gemacht, dass sich die Standzeit von Werkzeugen mit Diamantbeschichtung bei Komponenten aus glasgefülltem Nylon bei PTSMAKE drastisch verbessert hat. Sie sind zwar anfangs teurer, aber die verlängerte Lebensdauer und die geringeren Ausfallzeiten sorgen für eine erhebliche Rendite, insbesondere bei Produktionsläufen.

Optimierung der Werkzeugauswahl für verschiedene Nylonqualitäten

Verschiedene Nylonsorten haben einzigartige Bearbeitungseigenschaften, die die Werkzeugauswahl beeinflussen:

Nylon 6 vs. Nylon 6/6

Nylon 6/6 ist im Allgemeinen steifer und hitzebeständiger als Nylon 6 und erlaubt etwas aggressivere Schnittparameter. Für Nylon 6, empfehle ich:

- Konservativere Geschwindigkeiten

- Werkzeuge mit größerem Spanwinkel

- Verbesserte Kühlmethoden

Gegossenes vs. extrudiertes Nylon

Gegossenes Nylon lässt sich aufgrund seiner gleichmäßigeren inneren Struktur in der Regel besser verarbeiten als extrudierte Typen. Für extrudiertes Nylon sollten Sie Folgendes beachten:

- Verwendung schärferer Werkzeuge mit größerem Spanwinkel

- Niedrigere Vorschubgeschwindigkeiten zur Reduzierung der Schnittkräfte

- Aggressivere Kühlstrategien

Wenn Sie diese Unterschiede zwischen den verschiedenen Nylonsorten kennen, können Sie intelligentere Werkzeuge auswählen, die bessere Ergebnisse liefern und gleichzeitig die Lebensdauer der Werkzeuge verlängern.

Werkzeugauswahlstrategie für komplexe Nylonteile

Bei der Bearbeitung komplexer Nylonteile mit mehreren Merkmalen kann ein strategischer Ansatz bei der Werkzeugauswahl die Effizienz erheblich verbessern:

- Werkzeugwechsel minimieren durch die Auswahl vielseitiger Werkzeuge, die mehrere Operationen ausführen können

- Schrupp-/Schlichtwerkzeugpaare berücksichtigen speziell für Nylon entwickelt

- Verwenden Sie Werkzeuge mit dem größtmöglichen Durchmesser für bessere Wärmeableitung

- Anforderungen an die Oberflächengüte ausgleichen mit Produktionseffizienz

Bei PTSMAKE beinhaltet unser Ansatz für komplexe Nylonteile eine sorgfältige Planung der Werkzeugsequenzen, oft unter Verwendung spezieller Kombinationswerkzeuge, die die Zykluszeiten reduzieren und gleichzeitig die präzisen Toleranzen einhalten, die unsere Kunden aus der Luft- und Raumfahrt und der Medizintechnik benötigen.

Wie wirkt sich Feuchtigkeit auf die Ergebnisse der Nylonbearbeitung aus?

Hatten Sie schon einmal mit Nylonteilen zu kämpfen, die sich nach der Bearbeitung plötzlich verziehen oder ihre Abmessungen ändern? Haben Sie schon Stunden damit verbracht, die Toleranzen zu perfektionieren, nur um Tage später festzustellen, dass Ihre Teile nicht mehr wie geplant passen? Dieses frustrierende Phänomen liegt möglicherweise nicht an Ihrem Bearbeitungsprozess, sondern an der Feuchtigkeit, die am Werk ist.

Feuchtigkeit beeinträchtigt die Bearbeitungsergebnisse von Nylon erheblich, da sie zu Dimensionsinstabilität, Verformung und Leistungsänderungen führt. Nylon absorbiert Wasser aus der Umgebung (bis zu 8-10% nach Gewicht), wodurch sich seine Größe, mechanischen Eigenschaften und Bearbeitbarkeit verändern. Ein angemessenes Feuchtigkeitsmanagement ist für die Erzielung konsistenter, qualitativ hochwertiger maschinell bearbeiteter Nylonteile unerlässlich.

Das Verständnis der hygroskopischen Natur von Nylon

Nylon wird als hygroskopisches Material eingestuft, was bedeutet, dass es leicht Feuchtigkeit aus seiner Umgebung aufnimmt. Diese Eigenschaft unterscheidet es von vielen anderen technischen Kunststoffen und stellt bei der Bearbeitung eine besondere Herausforderung dar. Bei meiner Arbeit mit Präzisionskomponenten bei PTSMAKE habe ich festgestellt, dass Nylon je nach Typ zwischen 1,5% und 10% Feuchtigkeit nach Gewicht aufnehmen kann.

Der Absorptionsmechanismus findet auf molekularer Ebene statt, wo Wassermoleküle Wasserstoffbrücken mit den Amidgruppen in den Polymerketten des Nylons bilden. Diese Wechselwirkung führt dazu, dass sich die Polymerketten weiter auseinander bewegen, was zu einer Quellung des Materials führt. Die besondere Herausforderung besteht darin, dass die Absorption nicht nur ein Oberflächenphänomen ist, sondern im gesamten Material auftritt, wenn auch in unterschiedlicher Geschwindigkeit.

Feuchtigkeitsabsorptionsraten nach Nylonart

Die verschiedenen Nylonvarianten sind unterschiedlich feuchtigkeitsempfindlich:

| Nylon Typ | Maximale Feuchtigkeitsabsorption | Zeit bis zum Erreichen des Gleichgewichts |

|---|---|---|

| Nylon 6 | 9-10% | 2-3 Tage |

| Nylon 6/6 | 8-8.5% | 3-4 Tage |

| Nylon 11 | 1.9-2.0% | 5-7 Tage |

| Nylon 12 | 1.5-1.8% | 6-8 Tage |

Der Einfluss von Feuchtigkeit auf die Abmessungen von bearbeiteten Teilen

Wenn Feuchtigkeit in Nylon eindringt, bleibt sie dort nicht nur passiv, sondern verändert die Abmessungen des Materials grundlegend. Dies stellt eine große Herausforderung für die Präzisionsbearbeitung dar. Ein Teil, das nach genauen Spezifikationen bearbeitet wurde, kann seine Größe ändern, wenn es Feuchtigkeit aufnimmt oder abgibt, was es möglicherweise für die vorgesehene Anwendung unbrauchbar macht.

In typischen Innenräumen (50% relative Luftfeuchtigkeit) kann sich Nylon in allen Dimensionen um 0,2-0,3% ausdehnen. Dies mag zwar unbedeutend erscheinen, aber bei Präzisionsbauteilen mit engen Toleranzen von ±0,001 Zoll (0,0254 mm) kann eine solche Ausdehnung dazu führen, dass Teile aus der Spezifikation fallen. Die Ausdehnung ist auch nicht immer gleichmäßig, was bei komplexen Geometrien zu Verzug und Verzerrungen führen kann.

Änderungen der mechanischen Eigenschaften

Abgesehen von Dimensionsänderungen beeinflusst Feuchtigkeit die mechanische Leistung von Nylon in einer Weise, die sich direkt auf die Bearbeitung auswirkt:

- Geringere Steifigkeit: Wasser wirkt wie ein Weichmacher8 in Nylon, wodurch dessen Elastizitätsmodul bei Sättigung um bis zu 30% sinkt

- Geringere Zugfestigkeit: Feuchtigkeit kann die Zugfestigkeit um 15-25% verringern.

- Erhöhte Flexibilität: Nasses Nylon zeigt eine größere Dehnung vor dem Bruch

- Änderungen des Wärmewiderstands: Die Wärmeableitungstemperatur sinkt deutlich

Herausforderungen bei der Bearbeitung von feuchtigkeitsbeladenem Nylon

Das Schneiden von nassem Nylon stellt besondere Anforderungen an die Bearbeitung, die sich von der Arbeit mit trockenem Material unterscheiden. Wenn der Feuchtigkeitsgehalt hoch ist, habe ich mehrere allgemeine Probleme beobachtet:

Werkzeugverschleiß und Schnittleistung

Mit Feuchtigkeit beladenes Nylon ist weicher und gummiartiger, was zu einer Verschmutzung führen kann:

- Aufgebaute Kantenformung: Material haftet an den Schnittkanten und beeinträchtigt die Oberflächengüte

- Schlechte Chip-Evakuierung: Feuchtes Material erzeugt festere Späne, die sich um die Werkzeuge wickeln können

- Inkonsistente Schnittkräfte: Da sich die Eigenschaften des Materials mit dem Feuchtigkeitsgehalt ändern, werden die Schnittkräfte weniger vorhersehbar.

- Fragen zum Wärmemanagement: Feuchtigkeit beeinträchtigt die Wärmeleitfähigkeit des Materials

Probleme bei der Endbearbeitung und Oberflächenqualität

Die Oberflächenbeschaffenheit von maschinell bearbeiteten Nylonteilen reagiert besonders empfindlich auf den Feuchtigkeitsgehalt:

- Verschmieren: Nasses Nylon schmiert eher, als dass es sauber schneidet

- Schlechte Formbeständigkeit: Teile können ihre Abmessungen ändern, wenn sie sich an die Umgebungsbedingungen anpassen

- Variationen der Oberflächenrauhigkeit: Der Feuchtigkeitsgehalt beeinflusst die erreichbare Oberflächengüte

- Nachbearbeitungsschwindung: Wenn Teile austrocknen, können sie ungleichmäßig schrumpfen.

Feuchtigkeitsmanagement-Strategien für optimale Ergebnisse

Auf der Grundlage meiner Arbeit mit Kunden aus der Medizin-, Automobil- und Luft- und Raumfahrtindustrie habe ich mehrere praktische Ansätze für den Umgang mit Feuchtigkeit bei der Nylonbearbeitung entwickelt:

Konditionierung vor der Zerspanung

- Kontrollierte Trocknung: Bei kritischen Bauteilen schafft das Trocknen von Nylon bei 80°C (175°F) für 12-24 Stunden vor der Bearbeitung eine bekannte Feuchtigkeitsgrundlage.

- Umweltkontrolle: Die Aufrechterhaltung einer konstanten Luftfeuchtigkeit im Geschäft (idealerweise 40-50% RH) reduziert unvorhersehbare Feuchtigkeitsschwankungen

- Lagerung von Material: Die Lagerung von Nylonmaterial in versiegelten Behältern mit Trocknungsmitteln verhindert die Feuchtigkeitsaufnahme vor der Bearbeitung

Anpassungen der Bearbeitungsparameter

Die Anpassung der Bearbeitungsparameter an den Feuchtigkeitsgehalt des Materials verbessert die Ergebnisse:

- Reduzierung der Schnittgeschwindigkeit: Die Reduzierung der Geschwindigkeiten um 10-15% für nasses Nylon hilft, Gummierung und Wärmestau zu vermeiden.

- Auswahl der Werkzeuggeometrie: Schärfere Schneidkanten und höhere Spanwinkel verbessern die Schneidwirkung in feuchtem Material

- Strategie zur Kühlung: Trockenschnitt oder Minimalschmierung funktioniert oft besser als Flutkühlmittel

Praktische Anwendungen und Erfolgsgeschichten

Bei PTSMAKE haben wir kürzlich einem Hersteller von medizinischen Geräten geholfen, Probleme mit der Passgenauigkeit einer Baugruppe aus Nylon zu beheben. Durch die Implementierung eines kontrollierten Trocknungsprotokolls vor der Bearbeitung und die Anpassung der Bearbeitungsparameter erreichten wir konsistente Teileabmessungen mit einer Toleranz von ±0,0005" - selbst nachdem die Teile mehrere Monate lang im Einsatz waren.

Für einen anderen Kunden aus der Luft- und Raumfahrtindustrie entwickelten wir ein kundenspezifisches Verfahren zur Stabilisierung unter Umgebungsbedingungen, bei dem die Teile leicht überdimensioniert bearbeitet wurden und dann vor der endgültigen Präzisionsbearbeitung in einer kontrollierten Umgebung ausbalanciert werden konnten. Dieser Ansatz kompensierte die unvermeidlichen feuchtigkeitsbedingten Maßänderungen und lieferte Bauteile, die ihre kritischen Maße während ihrer gesamten Lebensdauer beibehielten.

Kann die Nylonbearbeitung eine Präzision wie in der Luft- und Raumfahrt erreichen?

Haben Sie sich jemals gefragt, ob Ihre Nylonbauteile die anspruchsvollen Standards der Luft- und Raumfahrt erfüllen könnten? Die Kluft zwischen der typischen Nylonbearbeitung und den Anforderungen der Luft- und Raumfahrt scheint oft unüberwindbar zu sein. Das führt dazu, dass Ingenieure mit Teilen frustriert sind, die kritische Spezifikationen nicht erfüllen, wenn Leben und Missionen auf dem Spiel stehen.

Ja, durch fortschrittliche CNC-Technologien, spezielle Werkzeuge und strenge Qualitätskontrollprotokolle kann bei der Nylonbearbeitung eine Präzision erreicht werden, die der Luft- und Raumfahrt entspricht. Dank moderner Präzisionsfertigungstechniken können Nylonteile Toleranzen von bis zu ±0,001 Zoll einhalten und erfüllen damit die strengen Anforderungen der Luft- und Raumfahrt.

Der Schnittpunkt zwischen den Eigenschaften von Nylon und den Anforderungen der Luft- und Raumfahrt

Nylon wird in der Luft- und Raumfahrt aufgrund seiner einzigartigen Kombination von Eigenschaften immer beliebter. Bei ordnungsgemäßer Bearbeitung bietet dieses vielseitige Polymer ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht, selbstschmierende Eigenschaften und Beständigkeit gegen Verschleiß und Vibrationen - alles kritische Faktoren in der Luft- und Raumfahrt.

Die Herausforderung besteht darin, die Lücke zwischen den natürlichen Eigenschaften von Nylon und den anspruchsvollen Spezifikationen der Luft- und Raumfahrt zu schließen. Durch meine Arbeit bei PTSMAKE habe ich festgestellt, dass das Verständnis dieser Schnittmenge für eine erfolgreiche Präzisionsbearbeitung entscheidend ist.

Kritische Toleranzen in der Luft- und Raumfahrt für Nylonkomponenten

Die Toleranzen in der Luft- und Raumfahrt erfordern in der Regel eine Präzision von ±0,001 bis ±0,0005 Zoll. Bei Nylonbauteilen erfordert das Erreichen dieser Toleranzen eine besondere Berücksichtigung der Materialeigenschaften Wärmeausdehnungskoeffizient9 - etwa 3-4 mal höher als bei Aluminium. Das bedeutet, dass eine Temperaturkontrolle während der Bearbeitung nicht verhandelbar ist.

Betrachten Sie diese typischen Toleranzanforderungen der Luft- und Raumfahrt für verschiedene Anwendungen:

| Anmeldung | Typische Toleranz | Oberflächenbehandlung | Besondere Anforderungen |

|---|---|---|---|

| Buchsen/Lager | ±0.0005" | 16-32 μin | Rundlaufgenauigkeit innerhalb von 0,001" |

| Abstandshalter | ±0.001" | 32-63 μin | Ebenheit innerhalb von 0,0005" |

| Zahnräder | ±0.0007" | 16-32 μin | Genauigkeit des Zahnprofils ±0,0003" |

| Strukturelle Komponenten | ±0.002" | 32-63 μin | Rechtwinkligkeit innerhalb von 0,001" |

Fortschrittliche Bearbeitungstechniken für Nylon in Luft- und Raumfahrtqualität

Um mit Nylon Präzision in der Luft- und Raumfahrt zu erreichen, sind spezielle Ansätze erforderlich, die den einzigartigen Eigenschaften des Materials Rechnung tragen.

Temperaturgesteuerte Bearbeitungsumgebung

Einer der wichtigsten Faktoren bei der Präzisionsbearbeitung von Nylon ist die Temperaturkontrolle. Wir halten unsere CNC-Bearbeitungszentren auf konstanten Temperaturen (in der Regel 68-72°F), um Maßänderungen während der Zerspanungsvorgänge zu vermeiden. Diese Beständigkeit ist für die Einhaltung der Toleranzen in der Luft- und Raumfahrt unerlässlich.

Temperaturschwankungen von nur 5°F können bei größeren Nylonteilen Maßänderungen von bis zu 0,002" verursachen - genug, um bei Luft- und Raumfahrtinspektionen durchzufallen. Durch die Kontrolle der Umgebungs- und Schneidtemperaturen erreichen wir durchweg Toleranzen von ±0,001" oder besser.

Spezialisierte Werkzeuge und Schnittparameter

Herkömmliche Schneidewerkzeuge, die für Metalle entwickelt wurden, führen bei Nylon oft zu übermäßiger Hitzeentwicklung und schlechter Oberflächenbeschaffenheit. Wir verwenden spezielle Werkzeuge mit:

- Scharfe, polierte Schneidkanten

- Höhere Entlastungswinkel (15-20° im Vergleich zu 7-10° bei Metallen)

- Diamant- oder Spezialbeschichtungen für geringere Reibung

Auch die Schnittparameter müssen für eine Präzision wie in der Luft- und Raumfahrt angepasst werden:

- Höhere Schnittgeschwindigkeiten (300-500 SFM)

- Moderate Vorschubgeschwindigkeiten zur Vermeidung von Schmelzen

- Leichte Schlichtdurchgänge (oft 0,005" oder weniger)

- Druckluftkühlung anstelle von flüssigen Kühlmitteln, die eine Instabilität der Abmessungen verursachen können

Qualitätssicherung für Nylonkomponenten für die Luft- und Raumfahrt

Die Einhaltung von Standards in der Luft- und Raumfahrt erfordert mehr als nur eine präzise Bearbeitung - sie erfordert umfassende Qualitätssicherungsprotokolle.

Metrologie in klimatisierten Umgebungen

Alle kritischen Messungen an Nylonkomponenten für die Luft- und Raumfahrt sollten in klimatisierten Messlabors durchgeführt werden. Bei PTSMAKE halten wir unsere Prüfumgebung bei 20°C (68°F) mit Feuchtigkeitskontrolle, um Messschwankungen aufgrund von Materialausdehnung zu vermeiden.

Bei den kritischsten Abmessungen führen wir vor der Endprüfung eine 24-stündige Stabilisierungsphase durch, damit sich das Nylon vollständig an die Prüfumgebung gewöhnen kann. Allein durch diesen Schritt haben sich unsere Erstprüfungsraten bei Luft- und Raumfahrtkomponenten um über 30% verbessert.

Spezialisierte Zertifizierungen für die Luft- und Raumfahrt

Um wirklich eine für die Luft- und Raumfahrt geeignete Präzision zu erreichen, müssen die Hersteller bestimmte Branchenzertifizierungen einhalten:

- AS9100D-Zertifizierung (luftfahrtspezifisches Qualitätsmanagement)

- NADCAP-Zulassung für spezielle Verfahren

- Dokumentation der Rückverfolgbarkeit von Materialien

- Berichte über die Inspektion des ersten Artikels (FAIRs)

Diese Zertifizierungen gewährleisten nicht nur die Präzision der einzelnen Komponenten, sondern auch die Konsistenz der Produktionschargen - eine wesentliche Voraussetzung für Anwendungen in der Luft- und Raumfahrt, bei denen die Austauschbarkeit der Komponenten entscheidend ist.

Fallstudie: Nylon-Lagerkomponenten für Flugzeugsteuerungssysteme

Vor kurzem haben wir bei PTSMAKE Nylon-Lagerteile für Flugzeugsteuerungssysteme mit Toleranzen von ±0,0005" bei kritischen Abmessungen hergestellt. Diese Komponenten mussten unter wechselnden Temperatur- und Feuchtigkeitsbedingungen präzise bleiben und gleichzeitig selbstschmierend sein.

Durch den Einsatz spezieller Vorrichtungen, einer klimatisierten Umgebung und fortschrittlicher CNC-Programmiertechniken erreichten wir bei diesen Komponenten eine Ausbeute von 99,8% im ersten Durchlauf. Die Schlüssel zum Erfolg waren unter anderem:

- Maßgeschneiderte Werkstückspannung zur Minimierung von Verzug

- Fünf-Achsen-Bearbeitung für Präzision in einer Aufspannung

- In-Prozess-Lasermessung

- Statistische Prozesskontrolle zur Wahrung der Konsistenz

Dieses Projekt hat gezeigt, dass mit dem richtigen Ansatz bei der Bearbeitung von Nylon tatsächlich eine für die Luft- und Raumfahrt geeignete Präzision erreicht und beibehalten werden kann, selbst bei flugkritischen Komponenten.

Das Wissen um diese Eigenschaft hilft, Bearbeitungsfehler und Materialverschwendung zu vermeiden. ↩

Erfahren Sie mehr über die Auswirkungen der Faserausrichtung bei verstärkten Nylons und bewährte Verfahren. ↩

Erfahren Sie, warum ein angemessenes Wärmemanagement wichtig ist, um die Verformung von Nylonteilen während der Bearbeitung zu verhindern. ↩

Die Materialeigenschaften variieren je nach Richtung - dies ist für die Bearbeitung von entscheidender Bedeutung. ↩

Erfahren Sie, wie thermische Eigenschaften die Materialauswahl für optimale Bearbeitungsergebnisse beeinflussen. ↩

Erfahren Sie mehr über die Auswirkungen der Feuchtigkeitsaufnahme auf die Präzision der Nylonbearbeitung. ↩

Erfahren Sie mehr über diesen Mechanismus des adhäsiven Verschleißes und wie man ihn bei der Nylonbearbeitung verhindern kann. ↩

Ein Stoff, der die Plastizität oder Fließfähigkeit erhöht, wenn er Materialien zugesetzt wird. ↩

Erfahren Sie, wie sich die Wärmeausdehnung auf die Präzision von Nylonteilen für die Luft- und Raumfahrt auswirkt. ↩