Sie ziehen Polycarbonat für Ihr nächstes Projekt in Betracht, sind sich aber nicht sicher, ob es sich maschinell bearbeiten lässt? Viele Konstruktionsteams kämpfen mit dieser Frage bei der Auswahl von Materialien. Ich habe gesehen, wie Projekte verzögert und Budgets verschwendet wurden, wenn Teams Materialien auswählten, ohne deren Bearbeitbarkeit zu kennen.

Ja, Polycarbonat ist sehr gut bearbeitbar. Es kann mit handelsüblichen Metallbearbeitungsmaschinen gebohrt, gefräst, gedreht und mit Gewinden versehen werden, wobei es eine ausgezeichnete Dimensionsstabilität aufweist und seine optische Klarheit während des Bearbeitungsprozesses beibehält.

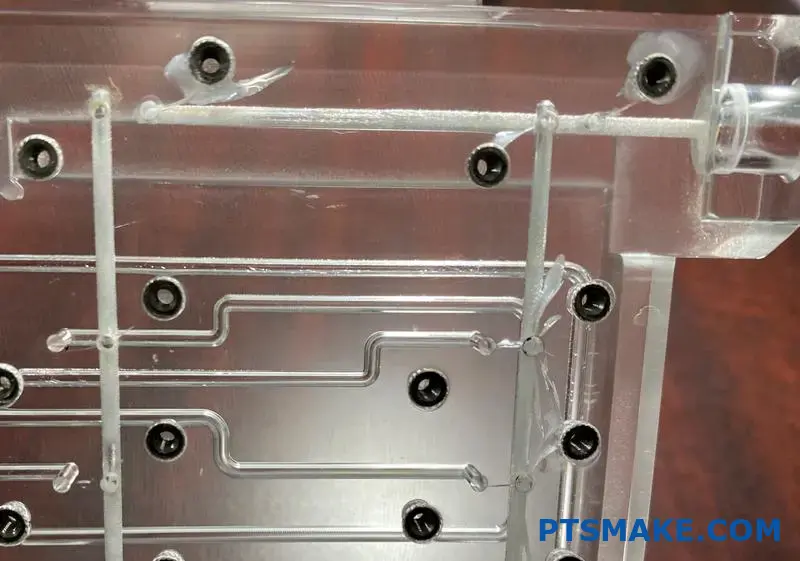

Bei PTSMAKE bearbeiten wir täglich Bauteile aus Polycarbonat für verschiedene Branchen. Dieser vielseitige Thermoplast bietet eine Vielzahl von Eigenschaften, die ihn ideal für Präzisionsteile machen. Wenn Sie Polycarbonat für Ihr Projekt in Erwägung ziehen, lesen Sie weiter, um mehr über seine Bearbeitungseigenschaften, bewährte Verfahren und Anwendungsmöglichkeiten zu erfahren, die für Ihre spezifischen Anforderungen von Vorteil sein könnten.

Ist Polycarbonat leicht zu bearbeiten?

Haben Sie sich schon einmal mit der Bearbeitung von Polycarbonat herumgeschlagen, nur um am Ende geschmolzene Kanten, Spannungsrisse oder Teile zu haben, die einfach nicht den Spezifikationen entsprechen? Die Frustration über verschwendete Materialien und Zeit kann überwältigend sein, vor allem, wenn Fristen drohen und Kunden warten.

Polycarbonat ist mit den richtigen Techniken und Werkzeugen relativ einfach zu bearbeiten. Seine Zähigkeit und Wärmeempfindlichkeit stellen zwar eine Herausforderung dar, aber mit der richtigen Kühlung, scharfen Werkzeugen, mäßigen Geschwindigkeiten und kontrollierten Vorschubgeschwindigkeiten lassen sich hervorragende Ergebnisse erzielen. Im Vergleich zu anderen Kunststoffen erfordert es eine vorsichtigere Handhabung, bietet aber eine bessere Haltbarkeit und optische Klarheit.

Polycarbonat als technischer Werkstoff verstehen

Polycarbonat (PC) zeichnet sich unter den technischen Kunststoffen durch seine außergewöhnliche Kombination von Eigenschaften aus. Als jemand, der während meiner Zeit bei PTSMAKE mit unzähligen Materialien gearbeitet hat, weiß ich die einzigartige Stellung von PC in der Welt der Fertigung zu schätzen. Es bietet eine bemerkenswerte Schlagfestigkeit - 250 Mal stärker als Glas und 30 Mal stärker als Acryl. Das macht es ideal für Anwendungen, die sowohl Transparenz als auch Haltbarkeit erfordern.

Das Material behält seine Eigenschaften über einen weiten Temperaturbereich (-40°F bis 280°F) bei und eignet sich daher für verschiedene Umgebungen. Seine natürliche Transparenz in Verbindung mit einer hervorragenden Lichtdurchlässigkeit (88-91%) macht es perfekt für optische Anwendungen. Die gleichen Eigenschaften, die Polycarbonat so wertvoll machen, stellen jedoch auch besondere Herausforderungen bei der Bearbeitung dar.

Physikalische Eigenschaften, die die Bearbeitbarkeit beeinflussen

Polycarbonat viskoelastisches Verhalten1 wirkt sich direkt darauf aus, wie es auf Bearbeitungsvorgänge reagiert. Dieses Material hat eine relativ niedrige Glasübergangstemperatur (ca. 147°C/297°F), was bedeutet, dass es während der Bearbeitung leicht erweichen kann, wenn sich Wärme aufbaut. Hier erfahren Sie, wie sich seine wichtigsten Eigenschaften auf die Bearbeitung auswirken:

| Eigentum | Wert | Auswirkungen auf die Bearbeitung |

|---|---|---|

| Zugfestigkeit | 55-75 MPa | Erfordert eine angemessene Werkzeugsteifigkeit |

| Wärmeleitfähigkeit | 0,19-0,22 W/m-K | Schlechte Wärmeableitung erfordert Kühlung |

| Wärmeausdehnungskoeffizient | 65-70 × 10^-6/°C | Herausforderungen im Bereich der Dimensionsstabilität |

| Glasübergangstemperatur | 147°C | Gefahr der Verformung durch Hitze |

| Härte (Rockwell) | M70-M75 | Mäßiger Werkzeugverschleiß |

Diese Eigenschaften führen zu einer Dichotomie: Polycarbonat ist gleichzeitig zäh genug, um Schnittkräften zu widerstehen, und empfindlich genug für thermische Schäden, so dass eine sorgfältige Prozesskontrolle erforderlich ist.

Vergleich der PC-Bearbeitung mit anderen Kunststoffen

Polycarbonat liegt im Vergleich zu anderen technischen Kunststoffen im mittleren Bereich der Bearbeitbarkeit. Auf der Grundlage meiner Erfahrung mit verschiedenen Projekten zur Kunststoffbearbeitung kann ich hier einen Vergleich anstellen:

Leichter zu bearbeiten als ein PC

- Acetal (Delrin): Lässt sich mit hervorragender Dimensionsstabilität leicht bearbeiten

- HDPE: Sehr fehlerverzeihend mit geringer Reibung und leichter Spanabfuhr

- ABS: Gute Bearbeitbarkeit bei geringerer Wärmeempfindlichkeit

Ähnliche Bearbeitbarkeit wie bei PC

- Nylon: Erfordert ähnliche Überlegungen zur Kühlung

- PMMA (Acrylglas): Ähnliche Anforderungen an das Werkzeug, aber spröder

Schwieriger zu bearbeiten als der PC

- PEEK: Erfordert höhere Schnittkräfte und spezielle Werkzeuge

- PEI (Ultem): Höhere Verarbeitungstemperaturen und Werkzeugverschleiß

- PTFE (Teflon): Schwierig, da es sich unter Druck verformt

Wesentliche Techniken für eine erfolgreiche PC-Bearbeitung

Im Laufe meiner mehr als 15-jährigen Tätigkeit in der Präzisionsfertigung habe ich spezielle Verfahren für die Arbeit mit Polycarbonat entwickelt. Diese Techniken verbessern die Ergebnisse erheblich:

Strategien zur Kühlung

Die wichtigste Regel bei der Bearbeitung von Polycarbonat ist eine effektive Kühlung. Druckluftkühlung eignet sich gut für leichte Schnitte, während Nebelkühlung mit wasserlöslichen Kühlmitteln für tiefere Bearbeitungen vorzuziehen ist. Eine Flutkühlung sollte vermieden werden, da sie aufgrund von Temperaturschocks zu Spannungsrissen führen kann.

Werkzeugauswahl und -vorbereitung

Scharfe Schneidkanten sind unerlässlich. Ich empfehle Hartmetallwerkzeuge mit polierten Schneidflächen und Freiflächenwinkeln von 15-20 Grad. Zum Bohren eignen sich spezielle kunststoffschneidende Bohrer mit steileren Spitzenwinkeln (90-118°), die ein Einklemmen und Ausbrechen verhindern.

Überlegungen zu Geschwindigkeit und Vorschub

Um optimale Ergebnisse mit Polycarbonat zu erzielen, befolge ich die folgenden Richtlinien:

- Schnittgeschwindigkeiten: 500-1000 ft/min (niedriger als bei weicheren Kunststoffen)

- Vorschubgeschwindigkeiten: Mäßig bis hoch, um Wärmestau zu vermeiden

- Schnitttiefe: Mehrere leichte Schnitte anstelle eines einzelnen tiefen Schnitts

- Drehzahl beim Bohren: 300-1500 RPM je nach Lochdurchmesser

Diese Parameter tragen dazu bei, das Gleichgewicht zwischen effizientem Materialabtrag und der Vermeidung von hitzebedingten Problemen wie Schmelzen oder Stress zu wahren.

Gemeinsame Herausforderungen und Lösungen

Trotz geeigneter Techniken bleiben bestimmte Herausforderungen bei der Bearbeitung von Polycarbonat bestehen:

Kantenschmelzen: Tritt häufig beim Routing oder bei Hochgeschwindigkeitsvorgängen auf. Lösung: Scharfe Werkzeuge, richtige Kühlung und höhere Vorschubgeschwindigkeiten im Verhältnis zur Geschwindigkeit.

Spannungsrissbildung: Erscheint Stunden oder Tage nach der Bearbeitung. Lösung: Glühen Sie die Teile vor der Endbearbeitung und verwenden Sie eine geeignete Werkzeuggeometrie.

Chipping: Besonders häufig an Ein- und Ausstiegsstellen beim Bohren. Lösung: Verwendung von Trägermaterialien und speziellen Bohrergeometrien.

Instabilität der Dimensionen: Teile können sich nach der Bearbeitung verziehen. Lösung: Lassen Sie zwischen Schrupp- und Schlichtbearbeitungen einen Spannungsabbau zu.

Bei PTSMAKE haben wir spezielle Vorrichtungen und Verarbeitungsprotokolle entwickelt, um diese Herausforderungen zu meistern und eine gleichbleibende Qualität selbst für die anspruchsvollsten Polycarbonatkomponenten zu gewährleisten.

Was ist der Vorteil von Polycarbonat?

Haben Sie jemals versucht, ein Material zu finden, das außergewöhnliche Haltbarkeit mit optischer Klarheit verbindet? Oder haben Sie nach einem Material gesucht, das extremen Stößen und Temperaturen standhält, ohne das Budget zu sprengen? Die Frustration bei der Auswahl des perfekten Materials für kritische Anwendungen kann überwältigend sein.

Polycarbonat bietet herausragende Vorteile wie außergewöhnliche Schlagfestigkeit (250-mal stärker als Glas), optische Klarheit (89% Lichtdurchlässigkeit), Temperaturstabilität (-40°F bis 280°F), leichte Eigenschaften, Designflexibilität und Kosteneffizienz für verschiedene industrielle Anwendungen.

Bemerkenswerte Stoßfestigkeit

Die beeindruckendste Eigenschaft von Polycarbonat ist seine außergewöhnliche Stoßfestigkeit. Dieser technische Thermoplast kann Kräften standhalten, die andere Materialien wie Glas oder Acryl zerbrechen oder sprengen würden. Mit einer Schlagzähigkeit, die etwa 250-mal höher ist als die von Glas und 30-mal höher als die von Acryl, ist Polycarbonat eine hervorragende Wahl für Anwendungen, die eine lange Lebensdauer erfordern.

Meiner Erfahrung nach, die ich bei der Zusammenarbeit mit Herstellern aus verschiedenen Branchen gewonnen habe, ist Polycarbonat aufgrund dieser Eigenschaft ideal für Sicherheitsausrüstungen, Maschinenverkleidungen und Schutzwände. Bei PTSMAKE haben wir Polycarbonat in zahlreichen Projekten eingesetzt, bei denen es auf Schlagfestigkeit ankam, z. B. bei Schutzgehäusen für Industriemaschinen und Komponenten für Automobilanwendungen.

Praktische Anwendungen der Stoßfestigkeit

- Schutzschilder: Wird in der Industrie verwendet, um Arbeiter vor umherfliegenden Trümmern zu schützen

- Kugelsichere Fenster: Einsatz in Sicherheitsfahrzeugen und Gebäuden

- Sportliche Ausrüstung: Verwendet in Hockey-Gesichtsschilden und Schutzausrüstung

- Maschinenwächter: Verhindert Verletzungen und ermöglicht gleichzeitig die Sicht auf die Bedienelemente

Optische Klarheit und Lichtdurchlässigkeit

Ein weiterer wesentlicher Vorteil von Polycarbonat ist seine beeindruckende optische Klarheit. Mit einer Lichtdurchlässigkeit von etwa 89% bietet Polycarbonat eine glasähnliche Transparenz. Aufgrund dieser Eigenschaft eignet es sich für Anwendungen, bei denen die Sichtbarkeit entscheidend ist und gleichzeitig die Festigkeitsanforderungen erfüllt werden müssen.

Die Fähigkeit des Materials, Licht ohne nennenswerte Verzerrung zu übertragen, macht es zu einem hervorragenden Material für dioptrische Anwendungen2 wie z. B. Linsen, Lichtdiffusoren und transparente Abdeckungen. Bei der Bearbeitung von Polycarbonatteilen bei PTSMAKE wird besonders darauf geachtet, dass diese optische Klarheit durch geeignete Werkzeug- und Endbearbeitungsverfahren erhalten bleibt.

Temperaturstabilität

Polycarbonat weist eine außergewöhnliche thermische Stabilität über einen großen Temperaturbereich auf. Es kann Temperaturen von ca. -40°F (-40°C) bis 280°F (138°C) ohne wesentliche Verschlechterung der mechanischen Eigenschaften standhalten. Dadurch eignet es sich für Anwendungen, die unterschiedlichen oder extremen Temperaturen ausgesetzt sind.

Vergleich der Temperaturleistung

| Material | Untere Temperaturgrenze | Obere Temperaturgrenze | Wärmeumlenkung Temperatur |

|---|---|---|---|

| Polycarbonat | -40°F (-40°C) | 280°F (138°C) | 132°C (270°F) |

| Acryl | -4°F (-20°C) | 180°F (82°C) | 190°F (88°C) |

| ABS | -4°F (-20°C) | 176°F (80°C) | 190°F (88°C) |

| Glas | Äußerst gering | 800°F+ (427°C+) | K.A. |

Diese Temperaturstabilität ist besonders wertvoll bei Automobilkomponenten, Elektronikgehäusen und Außengehäusen. Ich habe gesehen, dass Polycarbonat in schwierigen Umgebungen, in denen Temperaturschwankungen andere Materialien zum Versagen bringen würden, außergewöhnlich gut funktioniert.

Leichte Eigenschaften

Polycarbonat bietet im Vergleich zu herkömmlichen Materialien wie Glas erhebliche Gewichtsvorteile. Mit einer Dichte von etwa 1,2 g/cm³ ist es weniger als halb so schwer wie Glas, das normalerweise eine Dichte von etwa 2,5 g/cm³ hat. Diese Gewichtsreduzierung ist entscheidend für:

- Senkung der Transportkosten

- Verbesserung der Kraftstoffeffizienz in der Automobilindustrie

- Vereinfachung der Installationsprozesse

- Sinkende Anforderungen an die strukturelle Belastung

Diese leichten Eigenschaften machen Polycarbonat besonders attraktiv für Transportanwendungen, tragbare Geräte und große Bauteile, bei denen das Gewicht eine Rolle spielt.

Flexibilität bei der Gestaltung

Einer der praktischsten Vorteile von Polycarbonat ist seine bemerkenswerte Designflexibilität. Das Material kann sein:

- Leichte Bearbeitung mit geeigneten Werkzeugen und Kühlung

- Thermoverformt zu komplexen Formen

- Spritzgegossen mit hoher Präzision

- Gebogen und geformt bei Raumtemperatur (in Form von Platten)

- Verklebt mit verschiedenen Klebstoffen oder Schweißtechniken

Bei PTSMAKE nutzen wir diese Eigenschaften, um Ingenieuren bei der Herstellung komplexer Teile zu helfen, die mit anderen Materialien nur schwer oder gar nicht zu fertigen wären. Die Fähigkeit des Materials, präzise bearbeitet zu werden, ermöglicht enge Toleranzen und komplizierte Merkmale, die anspruchsvolle Spezifikationen erfüllen.

Kosten-Wirksamkeit

Obwohl Polycarbonat anfangs höhere Materialkosten als einige Alternativen hat, ist es aufgrund seiner Gesamtwirtschaftlichkeit oft die wirtschaftlichere Wahl:

- Verlängerte Lebensdauer durch Langlebigkeit

- Verringerte Austauschhäufigkeit

- Geringere Installationskosten aufgrund des geringeren Gewichts

- Vereinfachte Herstellung von komplexen Teilen

- Potenzial für Teilekonsolidierung

In Produktionsumgebungen führen diese Faktoren oft zu niedrigeren Gesamtbetriebskosten im Vergleich zu scheinbar billigeren Alternativen, die einen häufigen Austausch oder eine komplexere Fertigung erfordern.

UV-Beständigkeit (mit geeigneten Additiven)

Standard-Polycarbonat ist anfällig für UV-Zersetzung, was mit der Zeit zu Vergilbung und Sprödigkeit führen kann. Mit geeigneten UV-beständigen Zusätzen oder Beschichtungen kann Polycarbonat jedoch seine Eigenschaften beibehalten, wenn es dem Sonnenlicht ausgesetzt ist. Viele Polycarbonatprodukte werden heute mit koextrudierten UV-Schutzschichten geliefert, die die Lebensdauer im Freien erheblich verlängern.

Bester klarer Kunststoff für die maschinelle Bearbeitung?

Haben Sie sich schon einmal mit der Wahl des richtigen klaren Kunststoffs für Ihr Präzisionsbearbeitungsprojekt schwer getan? Die Frustration bei der Auswahl eines Materials, das alle Kriterien - optische Klarheit, Dimensionsstabilität und Bearbeitbarkeit - erfüllt, kann bei Dutzenden von Optionen mit verwirrenden technischen Spezifikationen überwältigend sein.

Für Bearbeitungsanwendungen, die optische Klarheit erfordern, ist Polycarbonat (PC) aufgrund seiner außergewöhnlichen Kombination von Transparenz, Schlagfestigkeit und Bearbeitungseigenschaften der beste klare Kunststoff. Für Präzisionsanwendungen bietet Acryl (PMMA) eine hervorragende optische Klarheit, während PETG eine kostengünstige Alternative für weniger anspruchsvolle Projekte darstellt.

Vergleich der besten transparenten Kunststoffe für die maschinelle Bearbeitung

Bei der Auswahl klarer Kunststoffe für die Bearbeitung ist es entscheidend, die spezifischen Eigenschaften und Leistungsmerkmale der einzelnen Materialien zu kennen. Nach der Arbeit mit Hunderten von verschiedenen Fertigungsprojekten habe ich festgestellt, dass das "beste" Material immer von Ihren spezifischen Anwendungsanforderungen abhängt.

Polycarbonat (PC): Der vielseitige Leistungsträger

Polycarbonat hat sich seine Position als meine bevorzugte Empfehlung für die meisten klaren Kunststoffbearbeitungsanwendungen verdient. Mit seiner beeindruckenden Lichtdurchlässigkeit von 89% und seiner außergewöhnlichen Schlagzähigkeit (250-mal so hoch wie die von Glas) bietet es eine unübertroffene Haltbarkeit bei gleichzeitig hervorragenden optischen Eigenschaften.

Aus Sicht der Bearbeitung bietet PC mehrere Vorteile:

- Behält die Dimensionsstabilität bei komplexen Bearbeitungsvorgängen bei

- Reagiert gut auf konventionelle und CNC-Bearbeitungstechniken

- Kann ohne Spezialwerkzeug gebohrt, gefräst und mit Gewinde versehen werden

- Verträgt mäßige Hitzeentwicklung während der Bearbeitung ohne Verformung

PC ist jedoch nicht ohne Einschränkungen. Es ist anfälliger für chemische Angriffe als einige Alternativen, und bestimmte Schneidflüssigkeiten können Risse oder Mikrorisse verursachen. Bei PTSMAKE haben wir festgestellt, dass die Verwendung spezieller Kühlmittelformulierungen und die Einhaltung optimaler Schnittgeschwindigkeiten diese Probleme verhindern.

Acrylglas (PMMA): Der optische Champion

Wenn optische Klarheit absolute Priorität hat, übertrifft Acryl (PMMA) häufig andere Optionen. Mit einer Lichtdurchlässigkeit von 92% und hervorragender UV-Beständigkeit bietet es eine außergewöhnliche Klarheit und Farbstabilität über lange Zeit.

Zu den Merkmalen der Acrylbearbeitung gehören:

- Hervorragende Oberflächengüte direkt aus der Bearbeitung

- Gute Maßhaltigkeit für Präzisionsbauteile

- Hervorragende Gewindequalität beim Gewindeschneiden

- Geringe Feuchtigkeitsaufnahme für gleichbleibende Eigenschaften

Die größten Herausforderungen bei der Bearbeitung von Acrylglas liegen in seiner spröden Beschaffenheit im Vergleich zu PC. Es erfordert vorsichtige Vorschubgeschwindigkeiten und scharfe Werkzeuge, um Ausbrüche oder Risse zu vermeiden. Ich habe festgestellt, dass die Verwendung spezieller Schaftfräser für die Acrylbearbeitung mit polierten Spannuten diese Risiken deutlich verringert.

PETG: Die kosteneffiziente Alternative

Für Projekte, bei denen das Budget knapper ist, aber dennoch eine gute Lichtdurchlässigkeit erforderlich ist, bietet PETG (Polyethylenterephthalatglykol) einen praktischen Mittelweg. Mit einer Lichtdurchlässigkeit von etwa 86% und einer guten Schlagfestigkeit eignet es sich für viele Anwendungen.

Zu den Vorteilen der PETG-Bearbeitung gehören:

- Geringere Materialkosten als PC oder Premium-Acrylglas

- Gute Bearbeitbarkeit mit Standardwerkzeugen

- Chemische Beständigkeit besser als bei Acryl

- Niedrigerer Schmelzpunkt, der eine sorgfältige Kontrolle der Geschwindigkeit erfordert

Vergleich der wichtigsten Eigenschaften

Im Folgenden finden Sie eine vergleichende Analyse der gängigsten klaren Kunststoffe, die in der Zerspanungstechnik eingesetzt werden:

| Material | Lichtübertragung | Schlagfestigkeit | Chemische Beständigkeit | Schwierigkeit der Bearbeitung | Relative Kosten |

|---|---|---|---|---|---|

| Polycarbonat (PC) | 89% | Ausgezeichnet | Mäßig | Mittel | Hoch |

| Acryl (PMMA) | 92% | Messe | Gut (außer Lösungsmittel) | Mittel-Hoch | Mittel |

| PETG | 86% | Gut | Gut | Niedrig bis mittel | Niedrig |

| COC/COP | 92% | Messe | Ausgezeichnet | Hoch | Sehr hoch |

| Ultem (PEI) | 85% (bernsteinfarbig) | Sehr gut | Ausgezeichnet | Hoch | Sehr hoch |

Spezialisierte Anwendungen und Materialauswahl

Medizinische und lebensmitteltechnische Anforderungen

Für Anwendungen, die Biokompatibilität3 in medizinischen Geräten oder im Bereich der Lebensmittelsicherheit wird die Materialauswahl noch kritischer. Polycarbonat in medizinischer Qualität und bestimmte Acrylsorten sind FDA-konform und können Sterilisationsprozessen standhalten.

Bei PTSMAKE verfügen wir über separate Bearbeitungsstationen für medizinische Kunststoffe, um Kreuzkontaminationen zu vermeiden und sicherzustellen, dass die Produkte die strengen gesetzlichen Anforderungen erfüllen.

Optische Instrumente und Linsen

Für optische Komponenten, die außergewöhnliche Klarheit und Präzision erfordern, bieten Acrylglas in optischer Qualität oder Spezialmaterialien wie Cyclic Olefin Copolymer (COC) eine hervorragende Leistung. Diese Materialien können mit extrem engen Toleranzen bearbeitet werden und behalten dabei hervorragende optische Eigenschaften.

Der Bearbeitungsansatz unterscheidet sich bei optischen Anwendungen erheblich:

- Langsamere Schnittgeschwindigkeiten mit hochpolierten Werkzeugen

- Mehrere Schlichtdurchgänge mit progressiv feineren Schnitten

- Spezifische Werkzeuggeometrien zur Minimierung der Belastung des Materials

- Optionales Flammenpolieren zur Erzielung von Oberflächen in optischer Qualität

Elektronische Gehäuse und Displays

Für elektronische Gehäuse und Displays empfehle ich in der Regel Polycarbonat aufgrund seiner Kombination aus Klarheit, Schlagfestigkeit und flammhemmenden Eigenschaften (bei Verwendung von FR-Qualitäten). Seine guten elektrischen Isolationseigenschaften machen es ideal für diese Anwendungen.

Bearbeitungstechniken für klare Kunststoffe

Unabhängig von der Materialwahl lassen sich mit bestimmten Bearbeitungstechniken bei klaren Kunststoffen durchweg bessere Ergebnisse erzielen:

- Scharfe Werkzeuge verwenden: Stumpfe Werkzeuge erzeugen übermäßige Hitze und können Schmelzen oder Risse verursachen.

- Geeignete Geschwindigkeiten und Vorschübe beibehalten: Im Allgemeinen langsamer als Metalle, aber schnell genug, um ein Schmelzen zu verhindern

- Angemessene Kühlung anwenden: Luftkühlung für leichte Arbeiten, Nebelkühlung für aggressivere Schnitte

- Wärmeausdehnung berücksichtigen: Ermöglicht Materialbewegungen während der Bearbeitung

- Dünne Abschnitte unterstützen: Verhinderung von Vibrationen und Rütteln, die zu Rissen führen können

Abschließende Überlegungen zur Materialauswahl

Ich empfehle, bei der endgültigen Materialauswahl diese Faktoren abzuwägen:

- Anforderungen an die Bewerbung: Welchen Grad an Klarheit, Stoßfestigkeit und chemischer Belastung wird das Teil erfahren?

- Budgetzwänge: Ist die erstklassige Leistung von PC oder speziellen Materialien für Ihre Anwendung gerechtfertigt?

- Produktionsvolumen: Wird das Material nur für Prototypen bearbeitet, oder ist es für die laufende Produktion bestimmt?

- Sekundäre Operationen: Muss das Teil geklebt, poliert oder anderweitig nachbearbeitet werden?

Meine Erfahrung in der Zusammenarbeit mit Kunden aus verschiedenen Branchen zeigt, dass eine klare Definition dieser Anforderungen im Vorfeld viel Zeit und Kosten im Herstellungsprozess spart.

Bearbeitung von Acrylglas im Vergleich zu Polycarbonat?

Hatten Sie schon einmal die Qual der Wahl zwischen Acryl und Polycarbonat für Ihr Bearbeitungsprojekt? Haben Sie schon einmal beobachtet, wie Ihre perfekt entworfenen Teile während der Bearbeitung zerbrachen oder bei der Verwendung versagten, weil Sie das falsche Kunststoffmaterial gewählt hatten? Die Verwirrung zwischen diesen ähnlich aussehenden Materialien kann zu kostspieligen Fehlern und Projektverzögerungen führen.

Bei der Bearbeitung von Acryl im Vergleich zu Polycarbonat ist Acryl einfacher zu bearbeiten und bietet eine bessere optische Klarheit, ist aber spröder, während Polycarbonat eine höhere Schlagfestigkeit und Haltbarkeit bietet, aber eine sorgfältige Bearbeitung erfordert, um ein Schmelzen zu verhindern. Ihre Wahl hängt davon ab, ob Sie Ästhetik und Bearbeitbarkeit (Acryl) oder Stärke und Haltbarkeit (Polycarbonat) bevorzugen.

Hauptunterschiede bei den Bearbeitungseigenschaften

Nach intensiver Arbeit mit beiden Werkstoffen in kundenspezifischen Fertigungsprojekten habe ich ein tiefes Verständnis dafür entwickelt, wie sich beide Werkstoffe während des Bearbeitungsprozesses verhalten. Die grundlegenden Unterschiede in ihrer Molekularstruktur wirken sich direkt darauf aus, wie sie auf Schneidwerkzeuge und Hitze reagieren.

Merkmale des Schneidens

Acryl (PMMA) lässt sich hervorragend bearbeiten - es lässt sich mit minimalem Aufwand sauber schneiden, wobei scharfe Kanten und eine hervorragende Oberflächengüte entstehen. Das Material lässt sich ähnlich wie ein Hartkäse schneiden, mit Spänen, die sich sauber ablösen. Dadurch ist Acryl ideal für komplizierte Designs, bei denen es auf präzise Details ankommt.

Polycarbonat (PC) hingegen stellt eine größere Herausforderung dar. Seine unglaubliche Zähigkeit bedeutet, dass die Schneidwerkzeuge härter arbeiten müssen und mehr Reibung und Hitze erzeugen. Das Material hat die Tendenz verkleben4 während der Bearbeitung, was bei nicht richtig eingestellten Bearbeitungsparametern zu Werkzeugbindungen und schlechten Oberflächengüten führen kann.

Hitze-Empfindlichkeit

Bei der Bearbeitung dieser Materialien ist das Temperaturmanagement entscheidend:

Acryl: Hat eine höhere Hitzebeständigkeit während der Bearbeitung mit einer Glasübergangstemperatur von ca. 105°C (221°F). Es ist weniger anfällig für Verformungen durch Reibungshitze, aber anfälliger für Risse bei stumpfen Werkzeugen oder zu aggressiven Vorschubgeschwindigkeiten.

Polycarbonat: Mit einer niedrigeren Glasübergangstemperatur (ca. 147°C/297°F) ist Polycarbonat anfälliger für hitzebedingte Probleme. Es kann bei der Bearbeitung schnell erweichen und schmelzen, wenn die Schnittgeschwindigkeiten zu hoch sind oder die Kühlung unzureichend ist.

Werkzeugauswahl und -einstellungen

Nach meiner Erfahrung bei PTSMAKE hat die richtige Werkzeugauswahl einen großen Einfluss auf die Ergebnisse:

| Parameter | Acryl | Polycarbonat |

|---|---|---|

| Empfohlene Schnittgeschwindigkeit | 500-1000 m/min | 300-500 m/min |

| Werkzeug Material | HSS oder Hartmetall | Scharfes Hartmetall bevorzugt |

| Kühlmittelverbrauch | Optional, Luftkühlung oft ausreichend | Dringend empfohlen |

| Vorschubgeschwindigkeit | Kann relativ aggressiv sein | Muss moderat sein, um Schmelzen zu verhindern |

| Werkzeug-Geometrie | Standardgeometrie funktioniert gut | Scharfe Werkzeuge mit positiven Spanwinkeln |

Materialverhalten bei verschiedenen Bearbeitungen

Überlegungen zum Fräsen

Ich habe festgestellt, dass man beim Fräsen von Acrylglas mit den richtigen Geschwindigkeiten und Vorschüben nahezu optische Oberflächen direkt mit dem Fräser erzielen kann. Einschneidige Fräser eignen sich oft am besten, da sie die Späne effizient abführen und einen Wärmestau verhindern.

Beim Fräsen von Polycarbonat ist Kühlmittel unerlässlich. Bei PTSMAKE haben wir mit Druckluftkühlung in Kombination mit niedrigeren Spindeldrehzahlen hervorragende Ergebnisse erzielt. Dies verhindert das charakteristische Schmelzen, das bei der Bearbeitung von PC-Komponenten auftreten kann.

Herausforderungen beim Bohren

Die Bohrungen verdeutlichen die gegensätzlichen Eigenschaften dieser Materialien:

Acryl neigt dazu, an den Austrittsstellen des Bohrers abzusplittern und zu reißen. Ich empfehle die Verwendung spezieller Kunststoffbohrer mit veränderten Spitzenwinkeln (60-90°) und reduzierten Geschwindigkeiten bei der Annäherung an die Austrittsstelle.

Die Flexibilität von Polycarbonat macht es beim Bohren nachsichtiger, aber seine Neigung, den Bohrer zu greifen, kann Probleme verursachen. Spitzbohren mit häufiger Spanabfuhr verhindert Wärmestau und erzeugt sauberere Löcher.

Kantenbearbeitung

Bei der Nachbearbeitung zeigt sich ein weiterer wesentlicher Unterschied:

Acrylkanten können flammpoliert werden, um eine glasähnliche Klarheit zu erreichen, was bei Polycarbonat nicht möglich ist. Für PC-Teile ist ein mechanisches Polieren erforderlich, was mehr Arbeit und Bearbeitungszeit erfordert.

Anwendungsspezifische Überlegungen

Optische Anwendungen

Für optische Komponenten, bei denen es auf Klarheit ankommt, hat Acryl deutliche Vorteile. Es lässt 92% des sichtbaren Lichts durch (im Vergleich zu 88% bei Polycarbonat) und behält seine außergewöhnliche Klarheit über lange Zeit bei. Daher wird es bevorzugt für Vitrinen, architektonische Elemente und optische Linsen verwendet.

Polycarbonat ist zwar immer noch transparent, hat aber einen leichten Gelbstich, der in dickeren Abschnitten stärker ausgeprägt ist. Dies schränkt seine Verwendung in hochwertigen optischen Anwendungen trotz seiner überlegenen Stoßfestigkeit ein.

Strukturelle Komponenten

Bei der Konstruktion von tragenden oder stark stoßbeanspruchten Bauteilen ist Polycarbonat aufgrund seiner außergewöhnlichen Zähigkeit (250-mal zäher als Glas und 30-mal zäher als Acryl) die erste Wahl. Ich habe gesehen, dass Polycarbonatteile Stößen standhalten, die Acryl sofort zerbrechen würden.

Umweltfaktoren

Berücksichtigen Sie die Betriebsumgebung Ihrer Anwendung:

- Außenanwendungen: Polycarbonat verträgt Temperaturschwankungen besser, erfordert aber eine UV-Stabilisierung, um ein Vergilben zu verhindern.

- Chemische Belastung: Acryl widersteht vielen Chemikalien, die Polycarbonat angreifen

- Stark beanspruchte Umgebungen: Die überragende Ermüdungsbeständigkeit von Polycarbonat macht es besser für Teile, die einer ständigen Belastung ausgesetzt sind

Analyse der Kosteneffizienz

In meiner mehr als 15-jährigen Erfahrung habe ich festgestellt, dass die Materialauswahl einen erheblichen Einfluss auf die Gesamtprojektkosten hat, der über die reinen Rohstoffpreise hinausgeht. Polycarbonat kostet in der Regel 20-30% mehr als Acryl, aber so einfach ist die Rechnung nicht.

Die leichte Bearbeitbarkeit von Acryl bedeutet schnellere Produktionszeiten und geringeren Werkzeugverschleiß, was den geringeren Materialkostenvorteil bei komplexen Teilen möglicherweise wieder wettmacht. Die Widerstandsfähigkeit von Polycarbonat könnte hingegen eine längere Lebensdauer ermöglichen, so dass es für bestimmte Anwendungen trotz höherer Anschaffungskosten wirtschaftlicher ist.

Bearbeitung von Polycarbonat Geschwindigkeiten und Vorschübe?

Haben Sie schon einmal beobachtet, wie Ihr Polycarbonat-Werkstück während der Bearbeitung vor Ihren Augen schmilzt? Oder haben Sie sich mit der Frustration abgeplatzter Kanten und schlechter Oberflächenqualität auseinandergesetzt, obwohl Sie die richtigen Einstellungen gewählt hatten? Diese Probleme können ein einfaches Projekt schnell in einen kostspieligen Albtraum verwandeln.

Bei der Bearbeitung von Polycarbonat liegen die optimalen Drehzahlen und Vorschübe typischerweise zwischen 500 und 1000 U/min mit Vorschubgeschwindigkeiten von 0,005 bis 0,015 Zoll pro Umdrehung. Die Verwendung von scharfen Hartmetallwerkzeugen, die Aufrechterhaltung einer angemessenen Kühlung und die Verwendung von moderaten Schnitttiefen helfen, Schmelzen und Ausbrüche zu vermeiden und gleichzeitig hochwertige Ergebnisse zu gewährleisten.

Verständnis des Verhältnisses von Geschwindigkeit und Vorschub bei Polycarbonat

Die erfolgreiche Bearbeitung von Polycarbonat erfordert die Abwägung mehrerer kritischer Faktoren. Im Gegensatz zu Metallen hat PC einen relativ niedrigen Schmelzpunkt (ca. 155 °C) und verhält sich unter den Zerspanungskräften anders. Nach meiner Erfahrung bei PTSMAKE ist die richtige Kombination aus Geschwindigkeit und Vorschub entscheidend für hochwertige Ergebnisse.

Das Verhältnis zwischen Schnittgeschwindigkeit und Vorschub schafft das, was ich den "PC Sweet Spot" nenne. Zu schnell und die Reibung erzeugt übermäßige Hitze, die das Material zum Schmelzen bringt. Ist die Geschwindigkeit zu niedrig, reibt das Werkzeug eher, als dass es schneidet, was zu ähnlichen Hitzeproblemen führt. Diese thermoplastisches Verhalten5 macht PC besonders empfindlich gegenüber Bearbeitungsparametern.

Empfohlene Geschwindigkeitsbereiche für verschiedene PC-Klassen

Nicht jedes Polycarbonat ist gleich. Die Sorte und die Dicke wirken sich erheblich auf die Bearbeitungsparameter aus. Im Folgenden finden Sie eine Aufschlüsselung der empfohlenen Schnittgeschwindigkeiten auf der Grundlage meiner Arbeit mit verschiedenen PC-Sorten:

| PC-Klasse | Dicke (mm) | Schnittgeschwindigkeit (SFM) | Drehzahlbereich (1/2" Werkzeug) |

|---|---|---|---|

| Standard-PC | 1-5 | 300-500 | 800-1200 |

| Optischer PC | 1-5 | 250-400 | 600-1000 |

| Flammhemmendes PC | 1-5 | 350-550 | 900-1300 |

| Standard-PC | 6-12 | 250-450 | 700-1100 |

| Optischer PC | 6-12 | 200-350 | 500-900 |

| Flammhemmendes PC | 6-12 | 300-500 | 800-1200 |

Überlegungen zur Vorschubgeschwindigkeit bei der CNC-Bearbeitung von Polycarbonat

Die Vorschubgeschwindigkeit - also die Geschwindigkeit, mit der sich das Werkzeug durch das Material bewegt - ist genauso wichtig wie die Spindeldrehzahl. Ich habe festgestellt, dass die besten Ergebnisse erzielt werden, wenn man mit konservativen Vorschubgeschwindigkeiten beginnt und diese schrittweise erhöht.

Für die meisten Bearbeitungen von Polycarbonat empfehle ich:

Vorschubgeschwindigkeiten beim Fräsen

| Art der Operation | Werkzeug-Durchmesser (mm) | Vorschubgeschwindigkeit (mm/min) | Spanbelastung (mm/Zahn) |

|---|---|---|---|

| Aufrauen | 6 | 600-900 | 0.05-0.08 |

| Aufrauen | 12 | 900-1200 | 0.08-0.12 |

| Fertigstellung | 6 | 400-700 | 0.03-0.06 |

| Fertigstellung | 12 | 600-900 | 0.05-0.09 |

Vorschubgeschwindigkeiten beim Bohren

| Bohrerdurchmesser (mm) | Vorschubgeschwindigkeit (mm/min) | Empfohlene Drehzahl |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

Eine Sache, die ich bei zahlreichen PC-Bearbeitungsprojekten gelernt habe, ist, dass langsamere Vorschubgeschwindigkeiten im Allgemeinen eine bessere Oberflächengüte ergeben, aber zu langsame Vorschubgeschwindigkeiten können zur Materialerwärmung führen. Bei PTSMAKE beginnen wir oft am unteren Ende dieser Bereiche und passen sie je nach Ergebnis nach oben an.

Auswirkungen der Werkzeugauswahl auf Geschwindigkeiten und Vorschübe

Werkzeugmaterial, -geometrie und -zustand haben einen großen Einfluss auf die geeigneten Drehzahlen und Vorschübe. Für die Bearbeitung von Polycarbonat empfehle ich dringend:

- Werkzeug Material: Hartmetallwerkzeuge sind bei der PC-Bearbeitung in der Regel besser als HSS-Werkzeuge, da sie eine bessere Wärmeableitung und Kantenfestigkeit aufweisen.

- Schnittkanten: Scharfe Schneiden mit positiven Spanwinkeln (10-15°) reduzieren die Schnittkräfte

- Flöte zählen: Weniger Spannuten (2-3) für bessere Spanabfuhr bei tieferen Schnitten

- Werkzeug-Beschichtungen: Unbeschichtete Werkzeuge werden in der Regel für PC bevorzugt, da sie weniger Wärme erzeugen

Wenn Sie einen hochwertigen Hartmetallfräser verwenden, der speziell für Kunststoffe entwickelt wurde, können Sie oft ohne Probleme mit den höheren empfohlenen Drehzahlen arbeiten.

Kühlungsstrategien für optimale Ergebnisse

Die richtige Kühlung ist vielleicht der wichtigste Faktor für eine erfolgreiche Polycarbonatbearbeitung. Übermäßige Hitze ruiniert nicht nur Ihr Werkstück, sondern kann auch innere Spannungen erzeugen, die zu späteren Bauteilausfällen führen.

Wirksame Kühlungsmethoden

- Pressluft: Saubere, trockene Luft, die auf den Schnittbereich gerichtet ist, eignet sich gut für dünne PC-Abschnitte.

- Nebel-Kühlung: Die Nebelkühlung auf Wasserbasis liefert hervorragende Ergebnisse ohne chemische Verunreinigung

- Kühlmittel fluten: Wird für schwere Arbeiten verwendet, aber stellen Sie sicher, dass Ihr Kühlmittel mit PC kompatibel ist.

- Peck Bohren: Bei tieferen Löchern sollten Sie die Bohrzyklen für das Tieflochbohren verwenden, um einen Wärmestau zu vermeiden.

- Programmierte Pausen: Programmieren Sie bei längeren Einsätzen kurze Pausen, um die Wärmeabfuhr zu ermöglichen.

Ich habe festgestellt, dass eine Kombination aus Druckluft und gelegentlichen Pausen für die meisten PC-Bearbeitungsanwendungen am besten geeignet ist, insbesondere für Präzisionskomponenten.

Anzeichen dafür, dass Ihre Geschwindigkeiten und Zuführungen angepasst werden müssen

Wenn Sie erkennen, wann Ihre Bearbeitungsparameter angepasst werden müssen, können Sie Material und Zeit sparen. Achten Sie auf diese verräterischen Anzeichen:

- Geschmolzene Kanten: Sofortiger Hinweis auf zu hohe Geschwindigkeit oder unzureichende Kühlung

- Chipping: Deutet oft auf zu aggressive Vorschubgeschwindigkeiten oder stumpfe Werkzeuge hin

- Unscharfe Oberflächenbeschaffenheit: Kann darauf hindeuten, dass die Vorschubgeschwindigkeit zu niedrig oder das Werkzeug stumpf ist

- Laden von Werkzeugen: Materialansammlungen an den Schneidkanten deuten auf eine unsachgemäße Spanabfuhr hin

- Quietschendes Geräusch: Hohe Geräusche beim Schneiden bedeuten meist eine zu hohe Geschwindigkeit

Wenn diese Probleme auftreten, reduziere ich in der Regel zuerst die Geschwindigkeit und passe dann gegebenenfalls den Vorschub an. Kleine, schrittweise Anpassungen machen oft einen großen Unterschied in der Qualität des Ergebnisses aus.

Wie lassen sich Spannungsrisse bei der PC-Bearbeitung vermeiden?

Haben Sie schon einmal Stunden damit verbracht, ein Polycarbonatteil akribisch zu bearbeiten, nur um Tage später Haarrisse zu entdecken? Oder haben Sie frustriert zugesehen, wie Ihre perfekt konstruierten PC-Komponenten während der Montage mysteriöse Risse entwickelten? Diese Spannungsrisse können vielversprechende Projekte in kostspielige Fehlschläge verwandeln.

Die Vermeidung von Spannungsrissen bei der PC-Bearbeitung erfordert kontrollierte Schnittparameter, die richtige Werkzeugauswahl und eine angemessene Kühlung. Vermeiden Sie eine übermäßige Wärmeentwicklung, indem Sie scharfe Werkzeuge, moderate Geschwindigkeiten und gleichmäßige Vorschübe verwenden. Lassen Sie vor und nach der Bearbeitung einen angemessenen Spannungsabbau zu und sorgen Sie für eine allmähliche Abkühlung, um innere Spannungen zu vermeiden.

Die Natur von Spannungsrissen im PC verstehen

Spannungsrisse in Polycarbonatbauteilen treten nicht immer sofort nach der Bearbeitung auf. Sie können sich Stunden, Tage oder sogar Wochen später entwickeln, was ihre Diagnose und Vermeidung besonders schwierig macht. Diese Risse entstehen, wenn die inneren Spannungen im Material die Grenzen seiner strukturellen Integrität überschreiten.

Polycarbonat ist ein amorpher Thermoplast, der für seine hervorragende Schlagfestigkeit und optische Klarheit bekannt ist. Diese Vielseitigkeit ist jedoch mit einer gewissen Empfindlichkeit gegenüber den Bearbeitungsbedingungen verbunden. Während der CNC-Bearbeitung können unsachgemäße Techniken folgende Faktoren einführen oder verstärken innere Spannungsmuster6 im Material, die sich später als sichtbare Risse zeigen.

Bei meiner Arbeit mit Präzisions-PC-Komponenten habe ich festgestellt, dass diese Risse in der Regel vorhersehbaren Mustern folgen. Sie entstehen oft an scharfen Ecken, Löchern oder an Stellen, an denen sich die Materialstärke abrupt ändert. Wenn wir diese Muster verstehen, können wir wirksame Präventionsstrategien entwickeln.

Häufige Ursachen für Spannungsrisse

Mehrere Faktoren tragen zur Spannungsrissbildung bei der PC-Bearbeitung bei:

- Wärmeerzeugung: Übermäßige Hitze durch Hochgeschwindigkeitsbearbeitung kann thermische Spannungsgradienten erzeugen

- Unsachgemäße Werkzeugbestückung: Stumpfe Werkzeuge erzeugen eher Reibung und Hitze als saubere Schnitte

- Aggressive Schnittparameter: Wenn zu viel Material auf einmal abgetragen wird, entstehen mechanische Spannungen

- Unzureichende Kühlung: Unzureichende oder ungleichmäßige Kühlung führt zu ungleichmäßiger Wärmeausdehnung

- Unsachgemäßes Einspannen: Eine zu hohe Spannkraft führt zu mechanischen Spannungen, bevor der Schnitt beginnt

Kritische Präventionsstrategien

Optimierung der Schnittparameter

Der Schlüssel zu einer stressfreien PC-Bearbeitung liegt in der Wahl der richtigen Schnittparameter. Bei PTSMAKE haben wir diese Parameter durch umfangreiche Tests verfeinert:

| Parameter | Empfohlener Bereich | Auswirkungen auf Stress |

|---|---|---|

| Schnittgeschwindigkeit | 200-400 SFM | Höhere Geschwindigkeiten erhöhen die Wärmeentwicklung |

| Vorschubgeschwindigkeit | 0,001-0,005 Zoll/Zahn | Zu langsam führt zu Reibung, zu schnell zu Rissen |

| Schnitttiefe | <0,125" pro Durchgang | Tiefere Schnitte erzeugen mehr innere Spannung |

| Werkzeug-Harken-Winkel | 0-5° positiv | Verbessert den Abtransport der Späne und reduziert die Hitze |

Besonders wichtig ist die Aufrechterhaltung einer gleichmäßigen Vorschubgeschwindigkeit. Ein Zögern oder Verweilen an einer Stelle kann zu einem lokalen Wärmestau führen, der Spannungskonzentrationen erzeugt, die zu Rissen führen. Ich empfehle, wann immer möglich, glatte, kontinuierliche Werkzeugwege zu programmieren.

Auswahl des richtigen Werkzeugs

Die Wahl des Werkzeugs hat einen erheblichen Einfluss auf die Spannungsbildung. Einschneidige Fräser, die speziell für Kunststoffe entwickelt wurden, eignen sich hervorragend für die PC-Bearbeitung. Diese Werkzeuge bieten:

- Verbesserte Späneabsaugung

- Geringere Reibung und Wärmeentwicklung

- Sauberer Schnitt mit weniger Materialverformung

Ich rate dringend davon ab, bei der PC-Bearbeitung Werkzeuge zu verwenden, die für Metalle konzipiert sind. Sie können zwar das Material schneiden, haben aber in der Regel eine Geometrie, die übermäßige Reibung und Hitze erzeugt, was zu Spannungsaufbau führt.

Umsetzung wirksamer Kühlungsstrategien

Die richtige Kühlung ist vielleicht der wichtigste Aspekt bei der Vermeidung von Spannungsrissen. Für optimale Ergebnisse:

- Kühlung mit Druckluft verwenden auf die Schnittzone gerichtet

- Vermeiden Sie überschwemmte Kühlmittel die einen thermischen Schock verursachen können

- Implementierung von Nebelkühlsystemen mit verträglichen Schmiermitteln

- Allmähliche Abkühlung zulassen nach Abschluss der Bearbeitung

Eine Technik, die sich als besonders effektiv erwiesen hat, ist die Programmierung regelmäßiger "Abkühlungsdurchgänge" während komplexer Operationen. Diese leichten Endbearbeitungsdurchgänge erzeugen nur minimale Wärme und lassen die vorherigen Schnitte leicht abkühlen.

Überlegungen vor und nach der Bearbeitung

Vorbereitung des Materials

Stressvermeidung beginnt schon vor dem ersten Schnitt. Beachten Sie diese Schritte vor der Bearbeitung:

- PC-Rohmaterial ausglühen vor der Bearbeitung, um vorhandene Spannungen abzubauen

- Material akklimatisieren lassen auf Ladentemperatur bringen (mindestens 24 Stunden)

- Prüfen Sie auf vorhandene Spannungsmuster Verwendung von polarisiertem Licht, wenn möglich

- Wählen Sie die entsprechende Klasse von PC für Ihre Anwendung

Nachbearbeitende Behandlung

Nach der Bearbeitung ist eine sachgemäße Handhabung unerlässlich:

- Allmähliche Abkühlung zulassen in einer temperaturgeregelten Umgebung

- Spannungsarmglühen durchführen für kritische Komponenten (Erhitzen bis knapp unter die Glasübergangstemperatur, dann langsames Abkühlen)

- Vermeiden Sie die Exposition gegenüber Chemikalien während der Kühlperiode

- Minimierung der mechanischen Belastung bei der Entnahme und Handhabung von Teilen

Umweltfaktoren

Die Bearbeitungsumgebung selbst spielt eine Rolle bei der Bildung von Spannungsrissen. Sorgen Sie für eine konstante Umgebungstemperatur und Luftfeuchtigkeit in Ihrem Bearbeitungsbereich. Temperaturschwankungen während des Bearbeitungsprozesses können zu thermischen Spannungen führen, die zur Rissbildung beitragen.

Bei PTSMAKE halten wir unsere Bearbeitungseinrichtungen bei kontrollierten Temperatur- und Feuchtigkeitsniveaus, um konsistente Ergebnisse bei der Arbeit mit empfindlichen Materialien wie Polycarbonat zu gewährleisten.

Maßnahmen zur Qualitätskontrolle

Durch die Einführung geeigneter Inspektionsprotokolle können potenzielle Spannungsprobleme erkannt werden, bevor sie sich zu Rissen entwickeln:

- Visuelle Kontrolle unter heller, gerichteter Beleuchtung

- Prüfung mit polarisiertem Licht um innere Stressmuster aufzudecken

- Haltedauer von 24-48 Stunden vor der Endkontrolle oder Montage

- Kontrollierte Testbedingungen die Endnutzungsumgebungen nachbilden

Diese Maßnahmen haben uns geholfen, stressbedingte Ausfälle bei kritischen PC-Komponenten, die wir herstellen, deutlich zu reduzieren.

Welche Möglichkeiten der Oberflächenbearbeitung gibt es bei der PC-Bearbeitung?

Hatten Sie schon einmal Probleme, die perfekte Oberfläche für Ihre PC-Bearbeitungsprojekte zu finden? Haben Sie sich schon einmal gefragt, welche Oberflächenbehandlung für Ihre Polycarbonat-Komponenten am besten geeignet ist, und sind dann von widersprüchlichen Ratschlägen und Fachchinesisch überwältigt worden?

Zu den Optionen für die Oberflächenveredelung bei der PC-Bearbeitung gehören Sandstrahlen, Perlstrahlen, Polieren, Lackieren, Eloxieren, Strukturieren, Pulverbeschichten und chemische Behandlungen. Jede Technik bietet einzigartige ästhetische und funktionale Eigenschaften, die Polycarbonatteile je nach den spezifischen Anwendungsanforderungen verbessern können.

Verständnis der Oberflächenbearbeitungsoptionen für die PC-Bearbeitung

Bei der CNC-Bearbeitung von Polycarbonat (PC) kann die von Ihnen gewählte Oberflächenbeschaffenheit sowohl das Aussehen als auch die Funktionalität Ihres Endprodukts erheblich beeinflussen. PC ist ein vielseitiger Thermoplast, der für seine außergewöhnliche Klarheit, Schlagzähigkeit und thermische Stabilität bekannt ist, was ihn in allen Branchen von der Automobilindustrie bis hin zu medizinischen Geräten beliebt macht. Sein wahres Potenzial entfaltet sich jedoch oft erst durch die richtige Oberflächenbeschichtung.

Optionen für die mechanische Oberflächenbearbeitung

Sandstrahlen

Sandstrahlen erzeugt eine gleichmäßige matte Oberfläche auf PC-Teilen, indem feine Sandpartikel mit hohem Druck auf die Oberfläche geschleudert werden. Diese Technik ist effektiv:

- Entfernt Bearbeitungsspuren und Oberflächenmängel

- Erzeugt eine gleichmäßige, nicht reflektierende Oberfläche

- Verbessert die Lackhaftung für die nachfolgende Lackierung

- Bietet Lichtstreueigenschaften für optische Anwendungen

Bei PTSMAKE habe ich festgestellt, dass das Sandstrahlen besonders bei Armaturenbrettkomponenten und Gehäusen medizinischer Geräte, bei denen die Reduzierung von Blendeffekten entscheidend ist, von großem Nutzen ist.

Perlstrahlen

Ähnlich wie beim Sandstrahlen, aber unter Verwendung von runden Glasperlen anstelle von Sand, wird durch das Perlstrahlen eine glattere, feinere matte Oberfläche erzielt. Das runde Strahlmittel erzeugt:

- Ein seidiges, gleichmäßiges Aussehen

- Geringere Oberflächenrauhigkeit im Vergleich zum Sandstrahlen

- Weniger aggressiver Materialabtrag

- Hervorragende Substratvorbereitung für Beschichtungen

Diese Oberfläche ist ideal für Gehäuse der Unterhaltungselektronik, bei denen es auf eine hochwertige Anmutung ankommt.

Polieren

Das Polieren von PC-Teilen reicht vom einfachen Schwabbeln bis hin zu spiegelglatten Oberflächen durch progressive Schleifstufen. Die Website Polierverlauf7 beinhaltet typischerweise:

- Grobes Abschleifen von Bearbeitungsspuren

- Glätten mit mittlerer Körnung

- Polieren mit feiner Körnung

- Abschließendes Schwabbeln mit Compounds

Die Ergebnisse reichen von seidenmatten bis zu hochglänzenden Oberflächen, wobei letztere die natürliche optische Klarheit von PC zur Geltung bringen.

Chemische Beschichtungen und Beschichtungen

Malerei

Die Lackierung von PC-Komponenten bietet praktisch unbegrenzte Farboptionen und kann:

- UV-Schutz für Außenanwendungen

- Besondere ästhetische Anforderungen

- Zusätzliche Schutzschicht

- Individuelle Branding-Möglichkeiten

Moderne, für Polycarbonat konzipierte Anstrichsysteme haften außergewöhnlich gut, wenn sie nach entsprechender Oberflächenvorbereitung ordnungsgemäß aufgetragen werden.

Eloxal-ähnliche Behandlungen

Während echte Eloxierung nur auf Metallen wie Aluminium funktioniert, gibt es ähnliche Effektbehandlungen für PC, die das können:

- Metallische Erscheinungen erzeugen

- Verbesserung der Härte

- Verbessern Sie die Kratzfestigkeit

- Dekorative Oberflächen bereitstellen

Bei diesen Behandlungen werden spezielle Beschichtungen verwendet, die das Aussehen von Eloxal nachahmen und gleichzeitig mit der Polymerstruktur von PC arbeiten.

Texturierung

Die Oberflächentexturierung kann entweder durch den Bearbeitungsprozess oder durch Nachbearbeitung erfolgen:

| Texturierungsmethode | Merkmale | Gemeinsame Anwendungen |

|---|---|---|

| EDM-Texturierung | Präzise, wiederholbare Muster | Medizinische Geräte, Griffflächen |

| Chemische Texturierung | Gleichmäßige Mikrotextur | Optische Diffusion, entspiegelte Oberflächen |

| Laser-Texturierung | Hohe Präzision, komplexe Muster | Branding, funktionale Merkmale |

| Manuelle Texturierung | Kunstvolle, einzigartige Oberflächen | Individuelle Projekte, dekorative Elemente |

Spezialisierte PC-Veredelungen

Pulverbeschichtung

Obwohl sie traditionell mit Metallen in Verbindung gebracht werden, können spezielle Pulverbeschichtungsformulierungen für PC diese bieten:

- Außergewöhnliche Haltbarkeit

- Chemische Beständigkeit

- Strukturierte Oberflächen

- Vorteile für die Umwelt (keine VOCs)

Dieser Prozess erfordert eine sorgfältige Temperaturkontrolle, da PC eine geringere Hitzebeständigkeit als Metalle aufweist.

Polieren mit Dampf

Bei diesem chemischen Verfahren wird PC Lösemitteldämpfen ausgesetzt, die die Oberfläche kurzzeitig aufweichen, so dass durch die Oberflächenspannung eine glatte, glänzende Oberfläche entsteht. Die Vorteile umfassen:

- Optisch klare Oberflächen

- Beseitigung von feinen Bearbeitungsspuren

- Verbesserte Transparenz der Teile

- Verbesserte ästhetische Qualität

Ich habe bemerkenswerte Ergebnisse mit dem Dampfpolieren bei medizinischen Komponenten und Displayabdeckungen gesehen, bei denen optische Klarheit von größter Bedeutung ist.

Antireflexionsbeschichtungen

Für optische Anwendungen können spezielle Antireflexbeschichtungen auf bearbeitete PC-Teile aufgebracht werden:

- Blendwirkung reduzieren

- Verbesserung der Lichtdurchlässigkeit

- Verbessern Sie die Lesbarkeit der Anzeige

- Minimierung von Interferenzmustern

Diese mehrschichtigen Beschichtungen sind besonders wertvoll für Instrumententafeln und medizinische Diagnosegeräte.

Auswahl der richtigen Oberflächenbeschaffenheit

Die Wahl der geeigneten Oberflächenbehandlung für Ihre PC-gefertigten Teile hängt von mehreren Faktoren ab:

- Funktionelle Anforderungen (optische Klarheit, Griffigkeit, Verschleißfestigkeit)

- Ästhetische Überlegungen

- Bedingungen der Umweltexposition

- Kostenzwänge

- Produktionsvolumen

Bei PTSMAKE arbeiten wir eng mit unseren Kunden zusammen, um den optimalen Veredelungsansatz auf der Grundlage ihrer spezifischen Anwendungsanforderungen zu bestimmen. Dank unserer mehr als 15-jährigen Erfahrung in der PC-Bearbeitung haben wir Fachwissen in der Anwendung dieser verschiedenen Veredelungen entwickelt, um sowohl Form als auch Funktion zu erreichen.

Wie kann man die Maßgenauigkeit bei der PC-Bearbeitung sicherstellen?

Haben Sie schon einmal PC-gefertigte Teile erhalten, die einfach nicht wie geplant zusammenpassen? Oder stundenlang mit der Fehlersuche bei der Montage verbracht, um dann festzustellen, dass wichtige Abmessungen nur um Bruchteile eines Millimeters abweichen? Maßungenauigkeiten können ein vielversprechendes Projekt in einen frustrierenden und kostspieligen Rückschlag verwandeln.

Die Gewährleistung der Maßgenauigkeit bei der PC-Bearbeitung erfordert einen umfassenden Ansatz, der die richtige Materialauswahl, fortschrittliche Werkzeugstrategien, Temperaturkontrolle und sorgfältige Prüfprotokolle umfasst. Durch die Umsetzung dieser Praktiken im gesamten Produktionsprozess können Hersteller selbst bei den anspruchsvollen Eigenschaften von PC durchgängig Toleranzen von bis zu ±0,05 mm erreichen.

Verstehen der PC-Materialeigenschaften und ihrer Auswirkungen auf die Maßgenauigkeit

Polycarbonat (PC) zeichnet sich unter den technischen Kunststoffen durch seine außergewöhnliche Kombination von Festigkeit, Transparenz und Wärmebeständigkeit aus. Diese vorteilhaften Eigenschaften sind jedoch mit besonderen Herausforderungen bei der Bearbeitung verbunden, die sich direkt auf die Maßgenauigkeit auswirken. Meiner Erfahrung nach, die ich bei der Arbeit mit verschiedenen Kunststoffen gesammelt habe, stellt PC aufgrund seiner folgenden Eigenschaften einige besondere Anforderungen viskoelastisches Verhalten8 während der Bearbeitung.

PC hat einen relativ hohen Wärmeausdehnungskoeffizienten (ca. 65-70 × 10^-6/°C), was es anfällig für Maßänderungen bei Temperaturschwankungen macht. Dies wird besonders kritisch, wenn komplexe Teile mit engen Toleranzen bearbeitet werden. Das Material weist außerdem eine Spannungsrelaxation nach der Bearbeitung auf, die noch Stunden oder sogar Tage nach der Produktion zu Maßveränderungen führen kann.

Wichtige Materialeigenschaften, die die Maßgenauigkeit bei der PC-Bearbeitung beeinflussen

Bei der Planung der Maßhaltigkeit mit PC berücksichtige ich immer diese kritischen Materialeigenschaften:

- Thermische Empfindlichkeit: PC dehnt sich bei Temperaturschwankungen erheblich aus und zieht sich zusammen

- Feuchtigkeitsabsorption: Kann bis zu 0,35% Feuchtigkeit aufnehmen, was sich auf die Abmessungen auswirkt

- Innerer Stress: Höhere Eigenspannung im Vergleich zu vielen anderen Kunststoffen

- Härte/Steifigkeit: Mittlere bis hohe Steifigkeit, die je nach Sorte und Zusatzstoffen variieren kann

Diese Eigenschaften wirken sich direkt auf die Bearbeitungsstrategien, die Wahl der Werkzeuge und die Qualitätskontrollprotokolle aus. So haben wir bei PTSMAKE beispielsweise spezielle Schnittparameter entwickelt, die der thermischen Empfindlichkeit von PC Rechnung tragen und eine minimale Wärmeentwicklung während der Bearbeitung gewährleisten.

Optimierte CNC-Programmierung für Präzisions-PC-Komponenten

Präzise CNC-Programmierung ist die Grundlage für Maßhaltigkeit. Bei der PC-Bearbeitung sind die Standardverfahren aufgrund der einzigartigen Eigenschaften des Materials oft unzureichend. Ich habe festgestellt, dass die Optimierung der folgenden Parameter einen wesentlichen Unterschied ausmacht:

Überlegungen zu Vorschub und Schnittgeschwindigkeit

Das Gleichgewicht zwischen Vorschub und Schnittgeschwindigkeit ist für die PC-Bearbeitung entscheidend. Zu aggressives Schneiden erzeugt übermäßige Hitze, was zu thermischer Ausdehnung während der Bearbeitung und unvorhersehbarer Schrumpfung danach führt. Als Referenz finden Sie hier eine Tabelle mit empfohlenen Parametern, die auf unseren Erfahrungen beruhen:

| Art der Operation | Schnittgeschwindigkeit (m/min) | Vorschubgeschwindigkeit (mm/Umdrehung) | Schnitttiefe (mm) |

|---|---|---|---|

| Aufrauen | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Semi-Finishing | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Fertigstellung | 250-300 | 0.01-0.05 | 0.1-0.5 |

Diese Werte dienen als Ausgangspunkte und müssen je nach PC-Sorte und Maschinenleistung angepasst werden. Der Schlüssel liegt in der Aufrechterhaltung einer gleichmäßigen Wärmeentwicklung während des gesamten Bearbeitungsprozesses.

Werkzeugbahnstrategien für komplexe PC-Teile

Die Planung von Werkzeugwegen hat einen erheblichen Einfluss auf die Maßhaltigkeit, insbesondere bei komplexen Geometrien. Ich empfehle:

- Steigfräsen gegenüber konventionellem Fräsen, wenn möglich

- Kontinuierlicher Einsatz von Werkzeugen zur Aufrechterhaltung konstanter Schnittkräfte

- Kleinere Schrittweiten (15-20% des Werkzeugdurchmessers) für die letzten Durchgänge

- Mehrere Nachbearbeitungsgänge mit abnehmender Schnitttiefe

Diese Strategien tragen dazu bei, den Aufbau von Eigenspannungen zu minimieren und gleichmäßigere Materialabtragsraten zu erzielen, was für die Aufrechterhaltung der Maßhaltigkeit von PC-Komponenten unerlässlich ist.

Erweiterte Werkzeugauswahl für die PC-Bearbeitung

Die Auswahl der richtigen Schneidwerkzeuge beeinflusst die erreichbaren Toleranzen erheblich. Nach jahrelangem Experimentieren habe ich mehrere kritische Faktoren identifiziert:

Überlegungen zur Werkzeuggeometrie

Bei der PC-Bearbeitung habe ich festgestellt, dass diese Werkzeugeigenschaften überragende Ergebnisse bei den Abmessungen liefern:

- Winkel der Harke: Positive Neigungswinkel zwischen 5° und 15°

- Relief-Winkel: 10° bis 15° zur Verringerung der Reibung

- Helix-Winkel: Höhere Spiralwinkel (35°-45°) für bessere Spanabfuhr

- Vorbereitung der Kante: Scharfe, aber leicht geschliffene Kanten (Radius 0,01-0,02 mm)

Die Verwendung von Werkzeugen mit diesen Spezifikationen hilft, Materialverformungen zu vermeiden, die zu Maßungenauigkeiten führen.

Werkstoffe und Beschichtungen für Schneidwerkzeuge

Der Schneidewerkstoff selbst spielt eine entscheidende Rolle bei der Einhaltung der Maßgenauigkeit:

- Hartmetall-Werkzeuge bieten das ideale Gleichgewicht zwischen Schärfe und Haltbarkeit für die meisten PC-Anwendungen

- Diamantbeschichtete Werkzeuge eignen sich hervorragend für die Großserienproduktion und bieten eine längere Lebensdauer der Werkzeuge

- PCD (Polykristalliner Diamant) Werkzeuge für höchste Präzisionsanforderungen

Bei PTSMAKE unterhalten wir eine umfangreiche Werkzeugbibliothek, die speziell für verschiedene PC-Sorten und Bauteilgeometrien optimiert ist, so dass wir für jede Anwendung das ideale Werkzeug auswählen können.

Temperaturkontrolle bei der PC-Bearbeitung

Das Temperaturmanagement ist vielleicht der kritischste Aspekt bei der Gewährleistung der Maßgenauigkeit in der PC-Bearbeitung. Die Wärmeentwicklung während der Zerspanung kann zu lokalen Ausdehnungen führen, die beim Abkühlen des Teils Maßfehler verursachen.

Auswahl der Kühlmittel und Anwendungsmethoden

Für eine optimale Temperaturkontrolle bei der PC-Bearbeitung empfehle ich diese Ansätze:

- Kühlung mit Druckluft: Effektiv für die meisten Operationen ohne Kontaminationsprobleme

- Nebelkühlsysteme: Für aggressivere Schneidvorgänge

- Kühlmittel fluten: Nur mit wasserlöslichen, PC-kompatiblen Kühlmitteln, wenn maximale Kühlung erforderlich ist

Die Kühlmethode muss während des gesamten Bearbeitungszyklus gleichbleibend sein, um thermische Gradienten über das Werkstück zu vermeiden.

Überlegungen zur Ladenumgebung

Die Bearbeitungsumgebung selbst hat einen erheblichen Einfluss auf die Ergebnisse der Abmessung:

- Stabilität der Ladentemperatur: Idealerweise innerhalb von ±2°C gehalten

- Akklimatisierung des Materials: Lagern Sie das PC-Material vor der Bearbeitung 24-48 Stunden lang in der Produktionsumgebung.

- Stabilisierung nach der Bearbeitung: Die Teile müssen vor der Endkontrolle ein thermisches Gleichgewicht erreichen

Bei PTSMAKE sorgen unsere klimatisierten Bearbeitungseinrichtungen für gleichbleibende Temperatur- und Feuchtigkeitsniveaus, wodurch eine der Hauptquellen für Maßabweichungen bei PC-Komponenten beseitigt wird.

Inspektionsmethoden für PC-bearbeitete Teile

Robuste Prüfprotokolle sind für die Überprüfung der Maßhaltigkeit von PC-gefertigten Teilen unerlässlich. Ich empfehle die Anwendung eines mehrstufigen Ansatzes:

In-Prozess-Verifizierungstechniken

Das Erkennen von Maßproblemen während der Bearbeitung spart Zeit und reduziert den Ausschuss:

- Regelmäßige Überprüfung der Werkzeugkorrektur zum Ausgleich von Werkzeugverschleiß

- Sondierung in der Maschine für kritische Merkmale

- Prüfung des ersten Artikels bevor mit der Produktion begonnen wird

Messtechnologien für die Nachbearbeitung

Für die endgültige Überprüfung liefern diese Technologien die zuverlässigsten Ergebnisse:

- CMM (Koordinatenmessmaschine) Messung mit geeignetem Sondendruck für PC

- Optische Messsysteme für die berührungslose Überprüfung

- Bildverarbeitungssysteme für kleine Merkmale und kritische Abmessungen

Bei der Dokumentation der Prüfergebnisse ist es wichtig, die Umgebungsbedingungen zum Zeitpunkt der Messung zu beachten, da die PC-Abmessungen je nach Temperatur variieren.

Welche Nachbearbeitungstechniken verbessern die PC-gefertigten Teile?

Haben Sie schon einmal PC-gefertigte Teile erhalten, die von den Abmessungen her perfekt aussahen, aber raue Oberflächen oder sichtbare Werkzeugspuren aufwiesen oder einfach nicht das professionelle Finish hatten, das Sie erwartet hatten? Es ist frustrierend, wenn Präzisionskomponenten zwar den technischen Spezifikationen entsprechen, aber nicht die ästhetische Qualität oder funktionale Leistung aufweisen, die Sie für Ihr Endprodukt benötigen.

Nachbearbeitungstechniken sind unerlässlich, um PC-gefertigte Teile durch Verbesserung der Oberflächengüte, der Maßgenauigkeit, der mechanischen Eigenschaften und des Aussehens aufzuwerten. Methoden wie Entgraten, Polieren, Wärmebehandlung und Beschichtungsanwendungen verwandeln roh bearbeitete Komponenten in leistungsstarke, marktreife Teile, die sowohl funktionale als auch ästhetische Anforderungen erfüllen.

Die Bedeutung der Nachbearbeitung von PC-Teilen verstehen

Polycarbonat (PC) ist ein außergewöhnlicher technischer Kunststoff, der eine hervorragende Schlagfestigkeit, optische Klarheit und thermische Stabilität bietet. Bei der maschinellen Bearbeitung von PC-Teilen sind jedoch oft zusätzliche Nachbearbeitungsschritte erforderlich, um ihr volles Potenzial zu erreichen. In meiner Erfahrung mit der Präzisionsfertigung habe ich festgestellt, dass die richtige Nachbearbeitung sowohl die funktionalen Eigenschaften als auch die Ästhetik von maschinell bearbeiteten PC-Komponenten erheblich verbessern kann.

Die Rohdaten von CNC-Maschinen sind zwar maßhaltig, weisen aber häufig Werkzeugspuren, Grate und Oberflächenunregelmäßigkeiten auf, die die Leistungsfähigkeit der Teile beeinträchtigen können. Die Nachbearbeitung überbrückt diese Lücke zwischen der Bearbeitung und der Einsatzreife. Teile, die ordnungsgemäß nachbearbeitet werden, sehen nicht nur professioneller aus, sondern erbringen auch bessere Leistungen in ihren vorgesehenen Anwendungen.

Häufige Herausforderungen bei frisch bearbeiteten PC-Teilen

PC-Material stellt bei der Bearbeitung besondere Herausforderungen, die oft eine Nachbearbeitung erforderlich machen:

- Oberflächenmängel: PC neigt zur Bildung von Mikrokratzern und Werkzeugspuren, die die optische Klarheit beeinträchtigen können

- Stress-Markierungen: Innere Spannungen können zu sichtbarer Aufhellung oder Rissbildung führen

- Grate und Blitzlicht: Scharfe Kanten, die beim Schneiden entstehen

- Maßliche Unstimmigkeiten: Leichte Verformungen oder Probleme mit der Wärmeausdehnung

- Fehlender ästhetischer Anreiz: Unfertiges Aussehen, ungeeignet für Verbraucherprodukte

Besonders problematisch sind diese Fragen in Branchen, in denen Aussehen und Leistung gleichermaßen wichtig sind, wie z. B. bei medizinischen Geräten, Unterhaltungselektronik und Automobilkomponenten.

Wesentliche Nachbearbeitungstechniken für PC-gefertigte Teile

Mechanische Veredelungsmethoden

Entgraten und Kantenbearbeitung

Das Entgraten ist in der Regel der erste Nachbearbeitungsschritt für PC-Teile. Mit diesem Verfahren werden die bei der Bearbeitung entstandenen scharfen Kanten und Grate entfernt. Wir verwenden bei PTSMAKE mehrere Methoden:

- Manuelles Entgraten mit Spezialwerkzeugen

- Trommelentgraten mit abrasiven Medien

- Thermisches Entgraten für komplexe innere Merkmale

- Gleitschleifen9 mit Keramik- oder Kunststoffmedien

Die Kantenbearbeitung geht über die einfache Entfernung von Graten hinaus und schafft kontrollierte Radien oder Fasen, die sowohl die Sicherheit als auch die Haltbarkeit verbessern. Bei PC-Teilen, die in der Medizintechnik eingesetzt werden, verhindert eine ordnungsgemäße Kantenbearbeitung die Partikelbildung und verbessert die Sterilisationseffizienz.

Polieren und Oberflächenveredelung

Das Polieren verändert die Oberflächenqualität von PC-gefertigten Teilen und ist entscheidend für Anwendungen, die optische Klarheit oder Ästhetik erfordern:

| Polierverfahren | Am besten geeignet für | Erreichte Oberflächengüte |

|---|---|---|

| Mechanisches Polieren | Allgemeine Oberflächenverbesserung | Ra 0,2-0,8 μm |

| Diamantpolieren | Optische Komponenten | Ra <0,1 μm |

| Polieren mit Dampf | Komplexe Geometrien | Spiegelnde Oberfläche |

| Flammpolieren | Dicke Abschnitte | Glasiertes Aussehen |

Bei transparenten PC-Komponenten lassen sich durch progressives Polieren mit immer feineren Schleifmitteln Oberflächen in nahezu optischer Qualität erzielen. Bei meinen Projekten mit Instrumentenlinsen kombinieren wir häufig mechanische und Dampfpoliertechniken, um optimale Ergebnisse zu erzielen.

Chemische Behandlungen

Chemische Behandlungen bieten einzigartige Veredelungsmöglichkeiten für PC-Teile, die mit mechanischen Methoden allein nicht erreicht werden können:

Lösungsmittel Glättung

Bei dieser Technik wird die äußere Schicht des PC-Materials durch kontrollierte Einwirkung kompatibler Lösungsmittel leicht geschmolzen, so dass durch die Oberflächenspannung eine glatte Oberfläche entsteht. Zu den wichtigsten Aspekten gehören:

- Auswahl des Lösungsmittels (in der Regel Methylenchlorid oder Lösungen auf Acetonbasis)

- Belichtungszeit (normalerweise in Sekunden gemessen)

- Anforderungen an die Belüftung

- Einhaltung der Umweltvorschriften

Polieren mit Dampf

Beim Dampfpolieren wird das Glätten mit Lösungsmitteln zu einem kontrollierteren Prozess:

- Teile werden in einer Kammer aufgehängt

- Lösemitteldampf zirkuliert bei kontrollierter Temperatur

- Die Oberfläche schmilzt mikroskopisch und bildet sich glatter zurück

- Prozess wird mit Frischluftzirkulation beendet

Diese Technik eignet sich besonders gut für komplexe PC-Teile mit inneren Merkmalen, die durch mechanisches Polieren nicht erreicht werden können.

Thermische Behandlungen

Glühen

Durch das Glühen werden innere Spannungen in PC-Teilen abgebaut, die durch Bearbeitungsvorgänge entstehen:

- Langsames Erhitzen bis knapp unter die Glasübergangstemperatur (ca. 150°C)

- Halten für einen bestimmten Zeitraum (typischerweise 1-4 Stunden, je nach Dicke des Teils)

- Sehr langsame Abkühlung (oft 10-20°C pro Stunde)

Dieses Verfahren verbessert die Dimensionsstabilität erheblich und verringert das Risiko von Spannungsrissen in PC-Bauteilen, was besonders für Präzisionsteile mit engen Toleranzen wichtig ist.

Beschichtungsanwendungen

Die letzte Kategorie der Nachbearbeitung umfasst das Aufbringen von Schutz- oder Funktionsschichten:

Schützende Beschichtungen

Verschiedene Beschichtungsoptionen verbessern die Leistung von PC-Teilen:

- UV-beständige Beschichtungen zur Vermeidung von Vergilbung

- Kratzfeste harte Beschichtungen

- Anti-Beschlag-Behandlungen

- Antistatische Beschichtungen für elektronische Anwendungen

Dekorative Veredelungen

Neben dem Schutz können Beschichtungen auch das Aussehen verbessern:

- Metallische Beschichtungen (Vakuummetallisierung)

- Abtönen von Farben

- Soft-Touch-Beschichtungen

- Texturierung für bessere Griffigkeit oder optische Attraktivität

Bei PTSMAKE haben wir für unsere Kunden aus der Medizin- und Elektronikbranche spezielle Beschichtungsprotokolle entwickelt, die Ästhetik mit funktionalen Vorteilen wie Chemikalienbeständigkeit und Biokompatibilität verbinden.

Auswahl der richtigen Nachbearbeitungssequenz

Der effektivste Ansatz umfasst oft mehrere Nachbearbeitungstechniken, die in der richtigen Reihenfolge angewendet werden. Wenn ich Kunden berate, berücksichtige ich das:

- Anforderungen der Endanwendung (mechanisch, optisch, ästhetisch)

- Umwelteinflüsse (UV, Chemikalien, Temperaturschwankungen)

- Anforderungen an die Einhaltung von Vorschriften (Medizin, Lebensmittelkontakt usw.)

- Kostenzwänge und Produktionsvolumen

Ein typischer Ablauf für ein transparentes High-End-PC-Bauteil könnte zum Beispiel so aussehen:

- Entgraten → Glühen → Progressives mechanisches Polieren → Dampfpolieren → Hartbeschichtung

Qualitätskontrolle für nachbearbeitete PC-Teile

Die Wirksamkeit der Nachbearbeitung muss durch geeignete Tests überprüft werden:

- Messungen der Oberflächenrauhigkeit (Profilometrie)

- Optische Prüfung für transparente Komponenten

- Überprüfung der Abmessungen (Schrumpfung oder Verformung nach dem Prozess)

- Belastungstests (insbesondere nach dem Glühen)

- Beschleunigte Alterungstests für beschichtete Teile

Die Dokumentation dieser Qualitätskennzahlen gewährleistet die Konsistenz der Produktionschargen und liefert wertvolle Daten für die kontinuierliche Prozessverbesserung.

Wie wählt man Schneidwerkzeuge für PC-Bearbeitungsprojekte aus?

Hatten Sie schon einmal Probleme mit der Auswahl der richtigen Schneidwerkzeuge für Ihr PC-Bearbeitungsprojekt? Haben Sie bei der Bearbeitung von Polycarbonat schlechte Oberflächengüten, vorzeitigen Werkzeugverschleiß oder abgebrochene Bits erlebt? Diese Frustrationen können Sie Zeit, Geld und Projektverzögerungen kosten.

Bei der Auswahl der richtigen Schneidwerkzeuge für die PC-Bearbeitung müssen die Materialeigenschaften mit den Schneidparametern in Einklang gebracht werden. Die idealen Werkzeuge haben scharfe Schneiden, geeignete Beschichtungen und eine speziell für Kunststoffe entwickelte Geometrie. Die Verwendung geeigneter Vorschubgeschwindigkeiten, Drehzahlen und Kühlmittelstrategien maximiert die Standzeit der Werkzeuge und gewährleistet hochwertige Ergebnisse.

Verstehen der PC-Materialeigenschaften für die Werkzeugauswahl

Bei der Auswahl von Schneidwerkzeugen für die Bearbeitung von Polycarbonat (PC) ist es wichtig, die einzigartigen Eigenschaften des Materials zu kennen. PC ist ein thermoplastisches Polymer mit ausgezeichneter Schlagfestigkeit, optischer Klarheit und Dimensionsstabilität. Allerdings stellt es bei der Bearbeitung besondere Herausforderungen.

PC hat einen relativ niedrigen Schmelzpunkt (ca. 155°C) und kann leicht verformen10 durch die beim Schneiden entstehende Wärme. Daher ist das Wärmemanagement bei der Werkzeugauswahl von entscheidender Bedeutung. Außerdem kann PC bei der Bearbeitung klebrig sein, was zu einer Aufbauschneide an den Schneidwerkzeugen führt, was die Oberflächengüte und die Maßgenauigkeit beeinträchtigt.

Nach meiner Erfahrung in der Zusammenarbeit mit vielen Kunden von PTSMAKE liefern Werkzeuge, die speziell für die Kunststoffbearbeitung entwickelt wurden, die besten Ergebnisse. Diese Werkzeuge unterscheiden sich in mehreren wichtigen Punkten von den für Metalle verwendeten Werkzeugen:

Kritische Faktoren für die Auswahl von PC-Schneidwerkzeugen

Überlegungen zum Werkzeugmaterial

Das Werkzeugmaterial hat einen erheblichen Einfluss auf die Bearbeitungsleistung von Polycarbonat. Hier sind die gängigsten Optionen:

Hochgeschwindigkeitsstahl (HSS): Geeignet für einfache PC-Bearbeitung bei niedrigen Geschwindigkeiten. Diese Werkzeuge sind kostengünstig, verschleißen aber schneller als Hartmetalloptionen.

Vollhartmetall: Meine bevorzugte Wahl für die meisten PC-Bearbeitungen. Diese Werkzeuge bieten eine hervorragende Verschleißfestigkeit und können die scharfen Schneiden länger halten.

Diamantbeschichtete Werkzeuge: Ideal für Hochproduktionsumgebungen, in denen eine längere Lebensdauer der Werkzeuge die höheren Anschaffungskosten rechtfertigt. Diese Werkzeuge zeichnen sich durch eine hohe Maßhaltigkeit bei langen Produktionsläufen aus.

Für komplexe PC-Bauteile mit engen Toleranzen empfehle ich in der Regel Vollhartmetallwerkzeuge mit speziellen Beschichtungen, die Reibung und Wärmeentwicklung reduzieren.

Modernste Geometrien

Die Schneidengeometrie spielt eine entscheidende Rolle bei der erfolgreichen PC-Bearbeitung:

| Merkmal Geometrie | Empfehlung für PC | Nutzen Sie |

|---|---|---|

| Winkel der Harke | Positiv (10° bis 20°) | Reduziert Schnittkräfte und Wärmeentwicklung |

| Relief-Winkel | 10° bis 15° | Verhindert Reibung und Wärmestau |

| Helix-Winkel | Hoch (30° bis 45°) | Verbessert den Abtransport von Spänen |

| Kantenschärfe | Sehr scharf | Minimiert Verformung und Schmelzen |

Eine scharfe Schneide ist für die PC-Bearbeitung besonders wichtig. Im Gegensatz zu Metallen, bei denen ein leichter Kantenradius von Vorteil sein kann, erfordert Polycarbonat extrem scharfe Werkzeuge, um das Material sauber abzuscheren, anstatt es zu drücken und zu deformieren.

Optionen für die Flötenkonfiguration

Die Anzahl der Spannuten an Ihrem Schneidwerkzeug wirkt sich auf die Spanabfuhr und die Schnittleistung aus:

Einzelne Flöte: Bietet eine hervorragende Spanabfuhr, aber eine geringere Schnittleistung. Am besten geeignet für tiefe Taschenbohrungen.

Zwei Flöten: Meine bevorzugte Empfehlung für die meisten PC-Bearbeitungen. Bietet eine ausgewogene Spanabfuhr und Schneideffizienz.

Drei+ Flöten: Nur für Schlichtschnitte bei hohen Geschwindigkeiten und geringen Schnitttiefen verwenden. Der begrenzte Spanraum kann bei aggressiven Schnitten einen Wärmestau verursachen.

Spezialisierte Schneidwerkzeuge für die PC-Bearbeitung

Schaftfräser für Kunststoffe

Bei der Bearbeitung von PC-Komponenten liefern spezielle Kunststofffräser hervorragende Ergebnisse. Diese Werkzeuge verfügen in der Regel über:

- Polierte Rillen zur Reduzierung von Reibung und Hitze

- Spezielle Spanwinkel, die eine saubere Scherwirkung erzeugen

- Verbesserte Spänerinnen für effiziente Materialabfuhr

Ich habe festgestellt, dass sich O-Schneidenfräser besonders gut für die PC-Bearbeitung eignen. Ihr Design schafft größere Spanräume und verringert so die Gefahr von Spänestau und anschließender Wärmeentwicklung.

Auswahl des Bohrers

Für Bohrarbeiten in PC sollten Sie diese speziellen Optionen in Betracht ziehen:

Brad-Point-Bohrer: Die Zentrierspitze verhindert ein Verrutschen, während die Vorschneider das Material sauber schneiden, bevor die Hauptschneiden eingreifen.

Kunststoffspezifische Spiralbohrer: Diese zeichnen sich durch modifizierte Spitzengeometrien (oft 60° statt der üblichen 118°) und polierte Spannuten aus.

Schritt-Bohrer: Hervorragend geeignet für die Herstellung von Löchern mit Senkungen in einem einzigen Arbeitsgang, wodurch das Risiko von Rissen verringert wird.

Spezialisierte Router-Bits

Für die Endbearbeitung von Kanten und dekorativen Profilen sollten Sie Kompressionsfräser verwenden. Diese Spezialwerkzeuge schneiden auf der Ober- und Unterseite in entgegengesetzter Richtung und verhindern so Abplatzungen und Delaminationen auf beiden Oberflächen.

Werkzeugbeschichtungen und Oberflächenbehandlungen

Die richtige Beschichtung kann die Leistung und Langlebigkeit der Werkzeuge bei der PC-Bearbeitung erheblich verbessern:

Unbeschichtete Werkzeuge: Akzeptabel für die Produktion von Kleinserien, bei denen die Werkzeugkosten eine wichtige Rolle spielen.

TiN (Titannitrid): Bietet eine moderate Verbesserung der Verschleißfestigkeit und Wärmeableitung.

DLC (Diamantähnlicher Kohlenstoff): Verringert die Reibung erheblich, verhindert Aufbauschneiden und verlängert die Lebensdauer der Werkzeuge erheblich. Dies ist meine Empfehlung für die PC-Produktion in mittleren bis hohen Stückzahlen.

PTFE und ähnliche Antihaftbeschichtungen: Diese Spezialbeschichtungen verringern die Reibung und verhindern das Verschweißen von Spänen, was besonders bei der PC-Bearbeitung von Vorteil ist.

Optimierung der Schnittparameter

Selbst die besten Zerspanungswerkzeuge versagen, wenn sie mit ungeeigneten Parametern betrieben werden. Für die PC-Bearbeitung empfehle ich:

Schnittgeschwindigkeit: Verwenden Sie mäßige bis hohe Geschwindigkeiten (150-250 m/min), um die Produktivität zu erhalten und übermäßige Hitze zu vermeiden.

Vorschubgeschwindigkeit: Höhere Vorschubgeschwindigkeiten als bei Metallen helfen, Verweilen und Schmelzen zu vermeiden. Eine Spanmenge von 0,05-0,15 mm pro Zahn funktioniert in der Regel gut.

Schnitttiefe: Mehrere flache Schnitte sind einem einzigen tiefen Schnitt vorzuziehen, da sie weniger Hitze erzeugen.

Kühlmittel-Strategie: Druckluftkühlung ist oft ausreichend und verhindert Probleme mit chemischen Wechselwirkungen, die bei flüssigen Kühlmitteln auftreten können.

Durch die sorgfältige Auswahl der richtigen Schneidwerkzeuge und die Optimierung Ihrer Bearbeitungsparameter erzielen Sie bei der Bearbeitung von Polycarbonatkomponenten hervorragende Ergebnisse. Bei PTSMAKE haben wir diese Verfahren im Laufe der Jahre der Präzisions-PC-Bearbeitung für kritische Anwendungen in verschiedenen Branchen verfeinert.

Erfahren Sie mehr über diese Eigenschaft, um bessere Ergebnisse bei Ihren PC-Bearbeitungsprojekten zu erzielen. ↩

Klicken Sie hier, um ausführliche Informationen über die Lichtbeugungseigenschaften in optischen Anwendungen zu erhalten. ↩

Erfahren Sie mehr über diese Materialeigenschaft, die für die Sicherheit von Medizinprodukten entscheidend ist. ↩

Lernen Sie fortschrittliche Bearbeitungstechniken zur Vermeidung von Materialverschleimung. ↩

Das Wissen um diese Eigenschaft hilft, Materialversagen bei der Bearbeitung zu vermeiden. ↩

Klicken Sie hier, um Techniken zur Spannungsanalyse für die Kunststoffbearbeitung zu erlernen. ↩

Erfahren Sie mehr über fortschrittliche Poliertechniken für optisch hochwertige Oberflächen von PC-Teilen. ↩

Erfahren Sie, wie das Materialverhalten Bearbeitungsstrategien und Präzisionsergebnisse beeinflusst. ↩

Klicken Sie hier für einen ausführlichen Leitfaden über Gleitschleiftechniken für Polycarbonat. ↩

Wärmebedingte Materialveränderung mit Auswirkungen auf Abmessungen und Eigenschaften. ↩