Die Eigenschaften von Titan verstehen

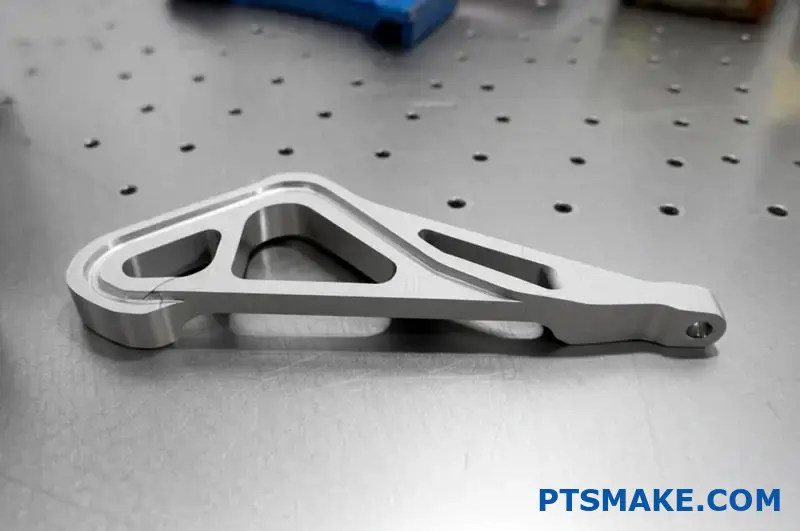

Haben Sie sich jemals gefragt, warum sich Ingenieure der Luft- und Raumfahrtindustrie für ein Metall begeistern, das bekanntermaßen schwer zu bearbeiten ist? Titan ist vielleicht der unbesungene Held der modernen Fertigung und versteckt sich im Verborgenen - von Flugzeugtriebwerken bis hin zu Ihren hochwertigen Golfschlägern.

Titan ist ein Wunderwerk der Technik, das außergewöhnliche Festigkeit mit bemerkenswert geringem Gewicht verbindet. Seine einzigartige atomare Struktur macht es zu einem Material, das konventionelle Bearbeitungsmethoden herausfordert und gleichzeitig Leistungsvorteile bietet, die nur wenige andere Metalle bieten können.

Die grundlegende Natur des Titans

Bei der Bearbeitung von Titan ist es wichtig, die wichtigsten Eigenschaften dieses außergewöhnlichen Metalls zu kennen. Titan gehört als Element 22 des Periodensystems zu den Übergangsmetallen, unterscheidet sich aber durch sein Verhalten von den meisten technischen Werkstoffen. Das Metall existiert in zwei primären kristallinen Formen: Alpha-Titan (hexagonal dicht gepackt) und Beta-Titan (kubisch raumzentriert). Diese kristalline Struktur hat einen direkten Einfluss darauf, wie sich das Material beim Schneiden verhält.

Bei meiner Arbeit mit Kunden aus der Luft- und Raumfahrtindustrie bei PTSMAKE habe ich festgestellt, dass die atomare Struktur von Titan eine einzigartige Kombination von Eigenschaften schafft, die sowohl für Ingenieure interessant als auch für Zerspaner eine Herausforderung darstellt. Das Metall bildet fast augenblicklich eine dichte Oxidschicht, wenn es Sauerstoff ausgesetzt wird, was zu einer außergewöhnlichen Korrosionsbeständigkeit führt, aber auch Komplikationen bei der Bearbeitung verursacht.

Stärke-Gewicht-Verhältnis: Der entscheidende Vorteil

Die bekannteste Eigenschaft von Titan ist zweifellos sein beeindruckendes Verhältnis von Festigkeit zu Gewicht. Diese Eigenschaft macht es besonders wertvoll in gewichtssensiblen Anwendungen, bei denen die Leistung nicht beeinträchtigt werden darf.

Um dies ins rechte Licht zu rücken, sollte man sich vor Augen führen, wie Titan im Vergleich zu anderen gängigen technischen Metallen abschneidet:

| Eigentum | Titan | Stahl | Aluminium |

|---|---|---|---|

| Dichte (g/cm³) | 4.5 | 7.8 | 2.7 |

| Zugfestigkeit (MPa) | 900-1200 | 500-850 | 200-600 |

| Verhältnis Stärke/Gewicht | Sehr hoch | Mäßig | Hoch |

| Korrosionsbeständigkeit | Ausgezeichnet | Schlecht bis gut | Gut |

Dieses außergewöhnliche Verhältnis von Festigkeit zu Gewicht erklärt, warum Titan in der Luft- und Raumfahrt unentbehrlich geworden ist, wo es auf jedes Gramm ankommt. Die gleiche Festigkeit stellt jedoch eine große Herausforderung bei der Bearbeitung dar und erfordert spezielle Werkzeuge und Techniken.

Thermische Eigenschaften und Herausforderungen bei der Bearbeitung

Eine der problematischsten Eigenschaften von Titan im Hinblick auf die Bearbeitung ist seine bemerkenswert niedrige Wärmeleitfähigkeit. Mit etwa einem Siebtel der Wärmeleitfähigkeit von Aluminium speichert Titan die Wärme an der Schnittfläche, anstatt sie über das Werkstück abzuleiten.

Dieses thermische Verhalten schafft einen perfekten Sturm an Herausforderungen bei der Bearbeitung:

- Wärmekonzentration an der Schneidkante beschleunigt den Werkzeugverschleiß

- Die Schnitttemperaturen können an der Schnittstelle zwischen Werkzeug und Werkstück 1000°C überschreiten.

- Thermische Ausdehnung während der Bearbeitung beeinträchtigt die Maßhaltigkeit

- Das Risiko der Kaltverfestigung steigt mit der Wärmeentwicklung drastisch an.

Bei der Präzisionsbearbeitung von Titan bei PTSMAKE setzen wir spezielle Kühlstrategien und Schnittparameter ein, um diese thermischen Probleme effektiv zu bewältigen. Ohne ein angemessenes Wärmemanagement kann sich die Werkzeugstandzeit im Vergleich zur Bearbeitung herkömmlicher Metalle um bis zu 80% verringern.

Chemische Reaktivität: Ein zweischneidiges Schwert

Die chemischen Eigenschaften von Titan sind ein weiteres faszinierendes Paradoxon. Das Material bildet schnell eine passive Oxidschicht (TiO₂), wenn es Sauerstoff ausgesetzt wird, was zu einer hervorragenden Korrosionsbeständigkeit führt, die es ideal für medizinische Implantate und chemische Verarbeitungsgeräte macht. Die gleiche Reaktivität wird jedoch bei der Bearbeitung problematisch.

Das Metall weist das auf, was Metallurgen als chemische Affinität1 mit vielen Werkzeugwerkstoffen, insbesondere bei höheren Temperaturen. Das bedeutet, dass Titan sich buchstäblich mit den Werkstoffen der Schneidwerkzeuge verbinden will, was zu:

- Aufgebaute Kantenbildung an Schneidwerkzeugen

- Erhöhte Reibung an der Schnittfläche

- Materialhaftung an Werkzeugoberflächen

- Vorzeitiger Werkzeugausfall durch chemische Diffusion

Dieses chemische Verhalten erklärt, warum für die Titanbearbeitung oft speziell beschichtete Werkzeuge und reichlich Kühlflüssigkeit erforderlich sind. Durch meine jahrelange Erfahrung in der Titanbearbeitung habe ich festgestellt, dass selbst kurze Unterbrechungen des Kühlmittelflusses innerhalb von Sekunden zu einem katastrophalen Werkzeugversagen führen können.

Tendenz zur Arbeitsverhärtung

Die letzte Eigenschaft, die sich erheblich auf die Bearbeitung von Titan auswirkt, ist seine starke Neigung zur Kaltverfestigung. Wenn Titan während der Zerspanung verformt wird, verändert sich seine kristalline Struktur, wodurch sich die Härte und die Widerstandsfähigkeit gegen weitere Verformungen deutlich erhöhen.

Dieses Verhalten der Arbeitshärtung manifestiert sich auf verschiedene Weise:

- Durch die Oberflächenhärtung entsteht eine immer schwieriger zu schneidende Schicht

- Unterbrochene Schnitte bei unterschiedlicher Materialhärte

- Vibration oder Rattern beschleunigt die Kaltverfestigung dramatisch

- Eintritts- und Austrittsstellen von Werkzeugen erfahren eine stärkere Härtung

Bei PTSMAKE haben wir spezielle Zerspanungsstrategien entwickelt, die eine gleichmäßige Spanbildung gewährleisten und die Auswirkungen der Kaltverfestigung minimieren. Dazu gehören optimierte Vorschubraten, spezielle Werkzeuggeometrien und eine strenge Vibrationskontrolle während des gesamten Bearbeitungsprozesses.

Die praktischen Auswirkungen auf die Bearbeitung

Diese grundlegenden Eigenschaften - Festigkeit, thermisches Verhalten, chemische Reaktivität und Kaltverfestigung - machen Titan zu einem einzigartigen Werkstoff für die Bearbeitung. Das Verständnis dieser Eigenschaften ist nicht nur akademischer Natur, sondern wirkt sich direkt auf praktische Entscheidungen über Schnittgeschwindigkeiten, Werkzeugauswahl, Kühlmittelanwendung und Bearbeitungsstrategien aus.

Mit dem richtigen Verständnis und der richtigen Technik kann Titan effektiv und wirtschaftlich bearbeitet werden. Der Schlüssel liegt darin, seine Einzigartigkeit zu respektieren, anstatt es wie herkömmliche Metalle zu behandeln. Durch spezialisierte Ansätze, die die inhärenten Eigenschaften von Titan nutzen, können Hersteller das enorme Potenzial dieses außergewöhnlichen Metalls erschließen.

Auswahl des richtigen Werkzeugs

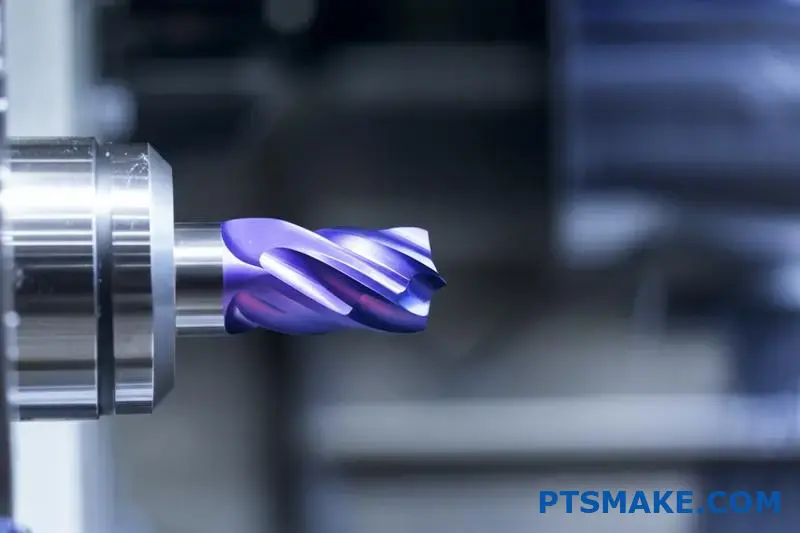

Haben Sie sich schon einmal gefragt, warum manche Teile aus Titan makellos sind, während andere kläglich scheitern? Das Geheimnis liegt nicht nur in der Maschine, sondern auch in der Schneide, die auf das Metall trifft. Ich zeige Ihnen, wie die Wahl des richtigen Werkzeugs Titan von einschüchternd in inspirierend verwandelt.

Die Auswahl der richtigen Schneidwerkzeuge für die Titanbearbeitung ist die wichtigste Entscheidung, die sich auf Qualität, Kosten und Effizienz auswirkt. Das richtige Werkzeug kombiniert fortschrittliche Beschichtungstechnologie mit einer optimierten Geometrie, um den einzigartigen Herausforderungen von Titan gerecht zu werden und außergewöhnliche Ergebnisse zu erzielen.

Hartmetall-Schneidwerkzeuge: Die Grundlage der Titanbearbeitung

Bei der Bearbeitung von Titan muss der Ausgangspunkt für die Auswahl des Werkzeugs das Substratmaterial sein. Nach meiner Erfahrung in der Zusammenarbeit mit Kunden aus der Luft- und Raumfahrt und der Medizintechnik hat sich Wolframkarbid gegenüber anderen Werkzeugmaterialien für Titananwendungen durchweg als überlegen erwiesen. Was Karbid besonders effektiv macht, ist seine einzigartige Kombination aus Härte und Zähigkeit - Eigenschaften, die den schwierigen Eigenschaften von Titan direkt entgegenwirken.

Die ideale Hartmetallsorte für die Titanbearbeitung enthält in der Regel:

- 6-10% Kobalt für erhöhte Bruchsicherheit

- Submikron-Wolframkarbid-Kornstruktur für Kantenfestigkeit

- Ausgewogenes Verhältnis von Härte und Zähigkeit, optimiert für unterbrochene Schnitte

Bei PTSMAKE haben wir festgestellt, dass Hartmetallwerkzeuge mit Korngrößen zwischen 0,5 und 0,8 Mikron die beste Leistung bei verschiedenen Titanlegierungen erbringen. Feinere Kornstrukturen bieten eine bessere Kantenhaltung, können sich aber für schwere Schrupparbeiten als zu spröde erweisen.

Fortschrittliche Beschichtungen: Die thermische Barriere

Während Hartmetall die Grundlage bildet, verwandelt die moderne Beschichtungstechnologie ein gewöhnliches Werkzeug in eines, das den extremen Bearbeitungsbedingungen von Titan standhalten kann. Drei Beschichtungen schneiden bei den hohen Temperaturen und der Reaktivität von Titan durchweg besser ab als andere:

| Art der Beschichtung | Temperaturbeständigkeit | Härte (HV) | Beste Anwendungen | Schwäche |

|---|---|---|---|---|

| AlTiN | Bis zu 900°C | 3300-3500 | Hochgeschwindigkeitsbearbeitung, Trockenschnitt | Eine etwas dickere Beschichtung verringert die Kantenschärfe |

| TiAlN | Bis zu 800°C | 3000-3200 | Universelle Titanbearbeitung | Weniger wirksam bei extremen Temperaturen |

| TiCN | Bis zu 750°C | 3200-3500 | Endbearbeitungen, niedrigere Geschwindigkeiten | Nicht ideal für Hochtemperaturanwendungen |

Diese Spezialbeschichtungen lösen mehrere kritische Probleme bei der Titanbearbeitung:

- Sie bilden eine thermische Barriere, die das Hartmetallsubstrat vor extremer Hitze schützt.

- Sie reduzieren chemische Affinität2 zwischen Titan und Schneidwerkstoffen

- Sie verringern die Reibung an der Schnittfläche und reduzieren die Wärmeentwicklung.

- Sie sorgen für eine höhere Härte an der Schneide und verlängern die Standzeit der Werkzeuge.

Bei der Auswahl beschichteter Werkzeuge für Titanbearbeitungsprojekte ist die Schichtdicke ein wichtiger Faktor. Dickere Beschichtungen bieten zwar einen höheren Schutz, können aber die Schneide abstumpfen - ein besonderes Problem bei der Kaltverfestigung von Titan. Die optimale Schichtdicke liegt in der Regel zwischen 2 und 4 Mikrometern, wobei Schutz und Schärfe der Schneide in einem ausgewogenen Verhältnis stehen.

Optimale Werkzeuggeometrie für Titan

Neben den Überlegungen zu Material und Beschichtung spielt die Werkzeuggeometrie eine entscheidende Rolle bei der erfolgreichen Titanbearbeitung. Die richtige Geometrie berücksichtigt die geringe Wärmeleitfähigkeit, die hohe Festigkeit und die Tendenz zur Kaltverfestigung von Titan.

Optimierung des Harkenwinkels

Der Spanwinkel - der Winkel zwischen der Werkzeugstirnfläche und einer senkrecht zur bearbeiteten Oberfläche verlaufenden Linie - hat einen erheblichen Einfluss auf die Schnittkräfte und die Wärmeentwicklung. Bei der Titanbearbeitung bieten positive Spanwinkel zwischen 5° und 15° mehrere Vorteile:

- Reduzierte Schnittkräfte und Leistungsanforderungen

- Verbesserter Abtransport der Späne aus der Schneidzone

- Geringere Kaltverfestigung durch sauberere Scherwirkung

- Geringere Wärmeentwicklung an der Schnittstelle Werkzeug/Werkstück

Ein zu positiver Spanwinkel kann jedoch die Schneide schwächen. Dies führt zu einem heiklen Balanceakt zwischen Schneideffizienz und Werkzeuglebensdauer. Bei PTSMAKE empfehlen wir in der Regel höhere positive Spanwinkel für Schlichtbearbeitungen (10-15°) und moderatere Winkel für das Schruppen (5-10°), um die Kantenfestigkeit zu erhalten.

Überlegungen zum Entlastungswinkel

Der Freiwinkel verhindert ein Reiben zwischen der Werkzeugflanke und der neu bearbeiteten Oberfläche. Bei der Bearbeitung von Titan ist der richtige Freiwinkel aufgrund der Elastizität und des Rückfederungsverhaltens des Materials entscheidend. Optimale Freiwinkel liegen in der Regel zwischen:

- Primäres Relief: 10-14 Grad

- Sekundäres Relief: 15-20 Grad

Diese relativ hohen Freiflächenwinkel verringern die Reibung und Wärmeentwicklung entlang der Flankenfläche, aber ein zu großer Freiraum beeinträchtigt die Kantenfestigkeit. Um das richtige Gleichgewicht zu finden, müssen Sie die spezifische Titanlegierung, die Schnittparameter und die Frage, ob Sie Schrupp- oder Schlichtbearbeitungen durchführen, berücksichtigen.

Vorbereitung auf den neuesten Stand

Die mikroskopische Schneide selbst verdient bei der Bearbeitung von Titan besondere Aufmerksamkeit. Während die konventionelle Weisheit eine möglichst scharfe Kante vorschlägt, profitiert die Titanbearbeitung oft von kontrollierten Kantenpräparationstechniken:

- Honen: Ein kleiner Radius (0,01-0,03mm) kann die Schneidkante verstärken

- Anfasen: Eine winzige Abflachung in bestimmten Winkeln verstärkt die Schnittkante

- Wasserfall-Honen: Variable Kantenbearbeitung sorgt für ausgewogene Leistung

Diese Mikromodifikationen an der Schneide bieten eine höhere Haltbarkeit, ohne die Schnittkräfte wesentlich zu erhöhen. Für hochpräzise Titanbauteile spezifizieren wir bei PTSMAKE oft Werkzeuge mit anwendungsspezifischen Schneidenpräparationen, die den besonderen Anforderungen des jeweiligen Projekts entsprechen.

Spezialisierte Werkzeugkonstruktionen für Titan

Standardschneidwerkzeuge von der Stange liefern in Titan nur selten optimale Leistung. Speziell entwickelte Werkzeuge, die titanspezifische Merkmale aufweisen, liefern deutlich bessere Ergebnisse:

- Variable Spiralwinkel, die Oberwellen und Vibrationen reduzieren

- Ungleicher Spannutenabstand zur Aufteilung der Schnittkräfte

- Tiefere Spannuten mit polierten Oberflächen für effiziente Spanabfuhr

- Verstärkte Kerne, die die Werkzeugdurchbiegung minimieren

Diese speziellen Konstruktionselemente sind direkt auf die besonderen Herausforderungen der Titanbearbeitung ausgerichtet. Obwohl solche Werkzeuge in der Regel einen höheren Preis haben, rechtfertigen die Leistungsverbesserungen - längere Standzeiten, bessere Oberflächenqualität und höhere Schnittgeschwindigkeiten - die Investition oft um ein Vielfaches.

Bei der Auswahl des richtigen Werkzeugs für die Titanbearbeitung geht es nicht nur darum, die teuerste Option zu wählen. Man muss verstehen, wie Material, Beschichtung, Geometrie und Konstruktionselemente zusammenwirken, um die inhärenten Herausforderungen von Titan zu meistern. Mit der richtigen Werkzeuglösung können selbst die anspruchsvollsten Titankomponenten effizient, genau und wirtschaftlich bearbeitet werden.

Optimale Schnittparameter

Hatten Sie schon einmal das Gefühl, sich beim Einrichten der Titanbearbeitung auf einem Minenfeld zu bewegen? Der goldene Mittelweg zwischen Produktivität und Werkzeugstandzeit scheint schwer zu finden. Was aber, wenn die perfekte Balance nur ein paar Parametereinstellungen entfernt ist?

Die Beherrschung der Schnittparameter für die Titanbearbeitung erfordert das Verständnis für das empfindliche Gleichgewicht zwischen Drehzahl, Vorschub und Schnitttiefe. Die richtige Kombination verhindert Kaltverfestigung, steuert die Wärme und verlängert die Werkzeugstandzeit bei gleichbleibender Produktivität erheblich.

Die Wissenschaft hinter Geschwindigkeiten und Vorschüben für Titan

Die einzigartigen Eigenschaften von Titan erfordern ein grundlegendes Überdenken der traditionellen Bearbeitungsparameter. Während die konventionelle Weisheit für viele Metalle vorschlägt, die Geschwindigkeit zu erhöhen und den Vorschub zu verringern, um eine bessere Oberflächengüte zu erzielen, gelten für Titan ganz andere Regeln. Die geringe Wärmeleitfähigkeit des Werkstoffs in Verbindung mit seiner Tendenz zur Kaltverfestigung schafft eine Situation, in der Standardparameter schnell zu einer Katastrophe führen können.

Bei der Bearbeitung von Titan wird Hitze zu Ihrem Hauptfeind. Im Gegensatz zu Aluminium oder Stahl, die die Wärme von der Schneidzone wegleiten, speichert Titan die Wärme an der Schnittstelle zwischen Werkzeug und Werkstück. Diese konzentrierte Wärme beschleunigt den Werkzeugverschleiß und kann eine Kaskade von Problemen auslösen, darunter Kaltverfestigung, Aufbauschneiden und vorzeitiger Werkzeugausfall.

Schnittgeschwindigkeit: Die kritische Variable

Der wichtigste Parameter bei der Bearbeitung von Titan ist die Schnittgeschwindigkeit (surface feet per minute oder SFM). Eine zu hohe Geschwindigkeit erzeugt Wärme, die aufgrund der schlechten Wärmeleitfähigkeit von Titan nicht abgeführt werden kann. Basierend auf jahrelanger Erfahrung in der Titanbearbeitung bei PTSMAKE habe ich festgestellt, dass die optimalen Schnittgeschwindigkeitsbereiche in der Regel zwischen:

| Titan-Legierung | Art der Operation | Empfohlene Schnittgeschwindigkeit (SFM) | Kühlmittelbedarf |

|---|---|---|---|

| Kommerziell rein | Aufrauen | 200-250 | Hochwasser |

| Kommerziell rein | Fertigstellung | 250-300 | Hochwasser |

| Ti-6Al-4V | Aufrauen | 150-200 | Hochdruck |

| Ti-6Al-4V | Fertigstellung | 200-250 | Hochdruck |

| Ti-5Al-5Mo-5V-3Cr | Aufrauen | 100-150 | Hochdruck |

| Ti-5Al-5Mo-5V-3Cr | Fertigstellung | 150-200 | Hochdruck |

Diese Drehzahlen mögen im Vergleich zu denen für Aluminium oder sogar Stahl konservativ erscheinen, aber sie stellen das optimale Gleichgewicht zwischen Produktivität und Werkzeugstandzeit für Titanlegierungen dar. Bei PTSMAKE haben wir festgestellt, dass eine Überschreitung dieser Bereiche, selbst um 10-15%, die Werkzeugstandzeit um 30-50% oder mehr reduzieren kann.

Vorschubgeschwindigkeit: Konventionelle Regeln brechen

Während die Schnittgeschwindigkeit für Titan reduziert werden muss, folgen die Vorschübe einem kontraintuitiven Muster. Im Gegensatz zu vielen Werkstoffen, bei denen geringere Vorschübe die Oberflächengüte verbessern, profitiert Titan tatsächlich von aggressiveren Vorschüben. Dieser Ansatz verhindert, dass die Schneide in einer Position verharrt, was zu übermäßiger Hitze und Kaltverfestigung führen würde.

Optimale Vorschubgeschwindigkeiten für Titan liegen in der Regel zwischen 0,004-0,008 Zoll pro Zahn (IPT) für Schaftfräser, wobei kleinere Durchmesser das untere Ende dieses Bereichs erfordern. Beim Drehen werden mit Vorschubgeschwindigkeiten zwischen 0,005-0,015 Zoll pro Umdrehung (IPR) in der Regel die besten Ergebnisse erzielt.

Die Wissenschaft, die hinter diesem Ansatz steht, bezieht sich auf Spanausdünnung3 - das Phänomen, dass die tatsächliche Spandicke aufgrund des Eingriffswinkels des Werkzeugs von der programmierten Vorschubgeschwindigkeit abweicht. Bei Titan wird durch die Aufrechterhaltung einer angemessenen Spandicke verhindert, dass das Werkzeug reibt, anstatt zu schneiden, was zu übermäßiger Hitzeentwicklung ohne effizienten Materialabtrag führen würde.

Strategien für die Schnitttiefe und -breite

Neben der Geschwindigkeit und dem Vorschub haben auch die Schnitttiefe und -breite einen erheblichen Einfluss auf den Erfolg der Titanbearbeitung. Diese Parameter beeinflussen den Werkzeugeingriff, die Schnittkräfte und die Wärmeverteilung im gesamten Schnitt.

Schnitttiefe: Tief gehen, nicht breit

Beim Schruppen von Titan sind tiefere Schnitte oft besser als breitere Schnitte. Eine Schnitttiefe zwischen dem 1-2-fachen des Werkzeugdurchmessers mit einer reduzierten Schnittbreite (30-40% des Durchmessers) führt in der Regel zu besseren Ergebnissen als flachere, breitere Schnitte. Dieser Ansatz:

- Leitet die Schnittkräfte axial und nicht radial, wodurch die Durchbiegung reduziert wird

- Dringt das Werkzeug in dickeres Material ein, weg von zuvor gehärteten Oberflächen

- Nutzt die gesamte Wellenlänge und verteilt die Wärme über einen größeren Teil der Schneide

- Reduziert die Anzahl der erforderlichen Durchgänge und minimiert wiederholte Heizzyklen

Bei Schlichtbearbeitungen gewährleisten geringere Tiefen (0,010-0,030") in Kombination mit geeigneten Vorschubgeschwindigkeiten die Maßgenauigkeit, während gleichzeitig eine ausreichende Spandicke beibehalten wird, um Reibung zu vermeiden.

Radiales Engagement: Wärmestau bewältigen

Die Schnittbreite bzw. der radiale Eingriff spielt eine entscheidende Rolle für das Wärmemanagement bei der Titanbearbeitung. Herkömmliche hocheffiziente Frässtrategien, die einen leichten radialen Eingriff mit höheren Geschwindigkeiten verwenden, lassen sich aufgrund der schlechten thermischen Eigenschaften von Titan nicht gut umsetzen.

Für eine optimale Titanbearbeitung sollten Sie diese radialen Eingriffsstrategien berücksichtigen:

- Schruppen: 30-40% des Werkzeugdurchmessers zum Ausgleich von Materialabtrag und Wärmeentwicklung

- Semi-Finishing: 25-35% zur Aufrechterhaltung der Produktivität bei gleichzeitiger Reduzierung der thermischen Belastung

- Endbearbeitung: 10-20% für Wandmerkmale zur Minimierung von Durchbiegung und Kaltverfestigung

Bei PTSMAKE haben wir spezielle Werkzeugwege entwickelt, die während des gesamten Schnitts einen gleichmäßigen radialen Eingriff gewährleisten und so plötzliche Belastungsanstiege verhindern, die bei der Titanbearbeitung zu katastrophalen Werkzeugausfällen führen können.

Die dynamische Beziehung zwischen Parametern

Die wahre Kunst bei der Titanbearbeitung besteht darin zu verstehen, wie diese Parameter zusammenwirken. Anstatt Geschwindigkeit, Vorschub und Tiefe als isolierte Variablen zu betrachten, müssen für eine erfolgreiche Titanbearbeitung ihre kombinierten Auswirkungen auf den Schneidprozess berücksichtigt werden.

Der Effekt der Spanausdünnung

Bei der Bearbeitung mit weniger als 50% radialem Eingriff verringert sich die effektive Spandicke aufgrund der gekrümmten Werkzeugbahn. Das bedeutet, dass Ihr programmierter Vorschub möglicherweise nicht die beabsichtigte Spanmenge erzeugt. Bei Titan kann dies zu gefährlichen Situationen führen, in denen das Werkzeug reibt, anstatt zu schneiden.

Um die Spanausdünnung bei der Titanbearbeitung zu kompensieren, müssen die Vorschubgeschwindigkeiten oft auf der Grundlage des Prozentsatzes des radialen Eingriffs angepasst werden:

| Radialer Eingriff (% des Durchmessers) | Anpassungsfaktor für die Vorschubgeschwindigkeit |

|---|---|

| 50% | 1,0 (keine Anpassung erforderlich) |

| 30% | 1,3 (Erhöhung der Einspeisung um 30%) |

| 20% | 1,6 (Erhöhung der Einspeisung um 60%) |

| 10% | 2.3 (Erhöhung der Einspeisung um 130%) |

Diese Einstellungen stellen sicher, dass die tatsächliche Spandicke trotz Änderungen des radialen Eingriffs konstant bleibt, und verhindern den Wärmestau, der entsteht, wenn die Werkzeuge verweilen oder am Werkstück reiben.

Verhinderung von Verweildauer und Arbeitsverhärtung

Einer der wichtigsten Aspekte bei der Auswahl von Titanparametern ist die Vermeidung von Bedingungen, die eine Verweilzeit verursachen. Verweilzeit tritt auf, wenn die Schneidkante in Kontakt mit dem Material bleibt, ohne es effektiv zu entfernen, wodurch Wärme erzeugt und eine Kaltverfestigung ausgelöst wird.

Verweilen verhindern:

- Konstante Vorschubgeschwindigkeiten während des gesamten Schnittes beibehalten

- Programmieren Sie Werkzeugein- und -ausgänge mit bogenförmigen oder rampenförmigen Bewegungen

- Vermeiden Sie plötzliche Richtungsänderungen, die den Materialabtrag kurzzeitig stoppen.

- Gleichlauffräsen anstelle von konventionellem Fräsen, wann immer möglich

- Sicherstellen, dass Kühlmitteldruck und -menge während der Bearbeitung konstant bleiben

Bei PTSMAKE haben wir festgestellt, dass die Aufrechterhaltung einer gleichmäßigen Spandicke vielleicht der wichtigste Faktor für eine erfolgreiche Titanbearbeitung ist. Wenn die Spandicke dramatisch schwankt, führt die Kaltverfestigung schnell zu einem sich selbst verstärkenden Kreislauf aus steigenden Schnittkräften und Wärmeentwicklung.

Praktische Anwendung in Produktionsumgebungen

Die Umsetzung dieser Parameter in die reale Produktion erfordert die Beachtung der Maschinenfähigkeiten und der Stabilität. Selbst die perfekte Kombination aus Geschwindigkeit und Vorschub kann versagen, wenn die Werkzeugmaschine, das Werkstück oder die Werkzeugaufnahme Vibrationen oder Durchbiegungen verursacht.

In Produktionsumgebungen müssen die Parameter für eine erfolgreiche Titanbearbeitung berücksichtigt werden:

- Steifigkeit und Dämpfungseigenschaften der Maschine

- Rundlauf- und Spannsicherheit der Werkzeughalter

- Stabilität der Werkstückbefestigung

- Kühlmitteldruck und -menge

- Programmkonsistenz und Beschleunigungs-/Verlangsamungsprofile

Wenn diese praktischen Überlegungen neben den grundlegenden Schneidparametern berücksichtigt werden, können die Hersteller selbst bei den schwierigen Eigenschaften von Titan konsistente, vorhersehbare Ergebnisse erzielen.

Um die optimalen Schneidparameter für Titan zu finden, muss man über die Werte aus dem Kochbuch hinausgehen und das einzigartige Verhalten des Werkstoffs unter den Bearbeitungsbedingungen verstehen. Mit richtig gewählten Drehzahlen, Vorschüben und Schnitttiefen verwandelt sich Titan von einem Alptraum der Fertigung in ein handhabbares Material, das auch bei den anspruchsvollsten Anwendungen außergewöhnliche Leistungen erbringt.

Kühlmittel-Strategien für das Wärmemanagement

Haben Sie sich schon einmal gefragt, warum manche Teile aus Titan makellos sind, während andere sich verziehen und versagen? Das Geheimnis liegt nicht im Schneidwerkzeug selbst, sondern in dem, was man nicht sehen kann - der unsichtbare Kampf gegen die Hitze, der jede Millisekunde an der Schneidkante stattfindet.

Eine wirksame Kühlmittelanwendung ist der unbesungene Held des Erfolgs bei der Titanbearbeitung. Wenn sie richtig eingesetzt wird, verhindert eine strategische Kühlung nicht nur thermische Schäden, sondern verändert den gesamten Zerspanungsprozess, indem sie die Werkzeugstandzeit um bis zu 300% verlängert und gleichzeitig einen schnelleren Materialabtrag ermöglicht.

Die entscheidende Rolle der Kühlung bei der Bearbeitung von Titan

Bei der Bearbeitung von Titan ist das Wärmemanagement nicht nur wichtig - es ist absolut unerlässlich. Die Wärmeleitfähigkeit von Titan beträgt ca. 7 W/m-K, was etwa 1/15 der Wärmeleitfähigkeit von Aluminium und 1/4 der Wärmeleitfähigkeit von Stahl entspricht. Diese schlechte Wärmeleitfähigkeit bedeutet, dass die während des Zerspanungsprozesses erzeugte Wärme an der Schnittstelle zwischen Werkzeug und Werkstück konzentriert bleibt, anstatt durch das Material abgeleitet zu werden.

Ohne geeignete Kühlstrategien führt diese konzentrierte Hitze zu einer Kaskade von Problemen:

- Beschleunigter Werkzeugverschleiß durch thermische Erweichung der Schneiden

- Chemische Reaktionen zwischen Titan und Werkzeugmaterialien bei erhöhten Temperaturen

- Wärmeausdehnung mit Auswirkungen auf die Maßhaltigkeit

- Kaltverfestigung durch übermäßigen Wärmestau

- Schlechte Oberflächengüte durch Aufbauschneidenbildung

In den Jahren, in denen ich bei PTSMAKE mit Kunden aus der Luft- und Raumfahrt und der Medizintechnik zusammenarbeite, habe ich unzählige Projekte gesehen, die allein aufgrund ihres Kühlungsansatzes erfolgreich waren oder scheiterten. Der Unterschied zwischen angemessener und ausgezeichneter Kühlung kann den Unterschied zwischen 10 Teilen pro Werkzeug und 50+ Teilen pro Werkzeug bedeuten.

Verstehen der Wärmeentwicklung beim Schneiden von Titan

Um wirksame Kühlstrategien zu entwickeln, müssen wir zunächst genau verstehen, wo und wie die Wärme bei der Titanbearbeitung entsteht. Beim Zerspanungsprozess gibt es drei Hauptwärmequellen:

- Primäre Verformungszone (Scherfläche, auf der sich der Span bildet)

- Sekundäre Verformungszone (wo der Span über die Werkzeugfläche gleitet)

- Tertiäre Verformungszone (wo die Werkzeugflanke an der neu bearbeiteten Oberfläche reibt)

Aufgrund der hohen Scherfestigkeit und der geringen Wärmeleitfähigkeit von Titan konzentriert sich etwa 80% der bei der Bearbeitung entstehenden Wärme in diesen Zonen. Bemerkenswerterweise können die Schnitttemperaturen bei typischen Titanfräsvorgängen 800 °C übersteigen, wobei die Temperaturspitzen bei kurzzeitigen Unterbrechungen der Kühlung noch höhere Werte erreichen.

Hochdruck-Kühlmittelzufuhrsysteme

Eine der effektivsten Kühlstrategien für die Titanbearbeitung ist die Hochdruck-Kühlmittelzufuhr. Bei diesem Ansatz werden spezielle Pumpen und Düsen eingesetzt, um den Kühlmittelstrom gezielt auf kritische Schnittflächen zu richten.

Drucküberlegungen für eine wirksame Kühlung

Der Druck, mit dem das Kühlmittel zugeführt wird, hat einen großen Einfluss auf seine Wirksamkeit bei der Titanbearbeitung:

| Kühlmitteldruck | Anmeldung | Vorteile | Beschränkungen |

|---|---|---|---|

| Standard (20-300 PSI) | Leichte Bearbeitung von Titan | Vertrauter Aufbau, Standardausrüstung | Begrenzter Spanbruch, mäßige Kühlung |

| Mittel (300-800 PSI) | Allgemeine Titanbearbeitung | Verbesserte Spankontrolle, bessere Kühlung | Erfordert spezielle Ausrüstung |

| Hoch (800-1500 PSI) | Aggressive Titanentfernung | Hervorragender Späneabtransport, maximale Kühlung | Höhere Kosten, Herausforderungen bei der Kostendämpfung |

| Ultra-hoch (1500+ PSI) | Fortgeschrittene Luft- und Raumfahrtanwendungen | Durchbrechen der Dampfsperre, außergewöhnliche Kühlung | Spezialisierte Ausrüstung, Nebelmanagement |

Bei PTSMAKE haben wir festgestellt, dass Drücke zwischen 800 und 1200 PSI das optimale Gleichgewicht für die meisten Titanbearbeitungen bieten. Dieser Bereich ist ausreichend, um das Material zu durchdringen. Dampfsperre4 die sich an der Schnittstelle zum Schneiden bilden können, während sie in typischen Produktionsumgebungen überschaubar bleiben.

Düsendesign und Positionierung

Die Wirksamkeit von Hochdruck-Kühlmitteln hängt nicht nur vom Druck ab, sondern auch von der präzisen Gestaltung und Positionierung der Düsen. Zu den wichtigsten Überlegungen gehören:

- Durchmesser der Düse: Normalerweise 0,5-1,0 mm für Hochdruckanwendungen

- Anzahl der Düsen: Mehrere gezielte Strahlen sind oft besser als ein einzelner Strahl

- Zielpunkt: Direkt auf die Schnittstelle Schneide/Werkstück, nicht nur auf den allgemeinen Bereich

- Abstand: So nah wie möglich, ohne die Chip-Evakuierung zu behindern

- Winkel: 15-30° zur Schnittrichtung für optimales Eindringen

Ziel ist es, eine laminare Strömung direkt in der Schneidzone zu erzeugen, anstatt eine turbulente Strömung, die möglicherweise nicht effektiv eindringt. Kundenspezifische Düsenanordnungen, die gleichzeitig auf die Spanfläche und die Flankenfläche abzielen, liefern oft die besten Ergebnisse.

Through-Tool-Kühlmitteltechnologie

Die vielleicht effektivste Kühlstrategie für die Titanbearbeitung ist die Kühlmittelzufuhr durch das Werkzeug. Bei diesem Ansatz wird das Hochdruck-Kühlmittel durch interne Kanäle im Schneidwerkzeug geleitet und genau dort zugeführt, wo es am meisten benötigt wird - direkt an den Schneidkanten.

Vorteile der Kühlung durch das Werkzeug

Die Kühlung durch das Werkzeug bietet bei der Titanbearbeitung mehrere deutliche Vorteile:

- Liefert das Kühlmittel genau an die Schnittfläche, was mit externen Düsen unmöglich zu erreichen ist

- Bietet eine gleichmäßige Kühlung unabhängig von der Schnitttiefe oder der Werkstückgeometrie

- Kombiniert Kühlung mit Späneabsaugung und verhindert das Nachschneiden von Spänen

- Behält die Kühleffektivität auch bei der Bearbeitung tiefer Taschen bei

- Verringert den thermischen Schock, der bei ungleichmäßiger Kühlung auftreten kann

Bei unseren Titanbauteilen für die Luft- und Raumfahrt bei PTSMAKE hat die Einführung der Werkzeugdurchlaufkühlung die Zykluszeiten durchweg um 30-40% reduziert und gleichzeitig die Werkzeuglebensdauer um ähnliche Werte verlängert. Die anfängliche Investition in durchgängig kühlbare Werkzeuge und Maschinenmodifikationen amortisiert sich bei hochvolumigen Titanprojekten in der Regel innerhalb weniger Wochen.

Überlegungen zur Implementierung

Die erfolgreiche Umsetzung der Kühlung durch das Werkzeug erfordert die Beachtung mehrerer Schlüsselfaktoren:

Anpassung des Kühlmitteldrucks: Die internen Durchgänge in den Schneidwerkzeugen erzeugen einen Gegendruck, der berücksichtigt werden muss. Im Allgemeinen muss die Maschine 20-30% einen höheren Druck als den gewünschten Druck an der Schneide liefern.

Anforderungen an die Filtration: Die Kühlung durch das Werkzeug erfordert eine ausgezeichnete Filterung (typischerweise 10 Mikrometer oder besser), um ein Verstopfen der kleinen internen Kanäle zu verhindern.

Auswahl der Werkzeuge: Nicht alle Werkzeuge sind für eine Kühlmittelzufuhr durch das Werkzeug ausgelegt. Diejenigen, die dafür ausgelegt sind, müssen über entsprechend dimensionierte innere Kanäle verfügen, die proportional zum Schneiddurchmesser sind.

Kühlmittel-Formulierung: Hochdruckanwendungen mit durchgehenden Werkzeugen profitieren in der Regel von robusteren Kühlmittelformulierungen mit verbesserter Schmierfähigkeit und Anti-Schaum-Eigenschaften.

Bei PTSMAKE haben wir ein umfassendes Programm zur Implementierung von Werkzeugen entwickelt, das diese Aspekte berücksichtigt und eine reibungslose Einführung dieser Technologie auch für Hersteller gewährleistet, die noch nicht mit Hochdruck-Kühlmittelanwendungen vertraut sind.

Kryogenische Kühltechniken

Für besonders anspruchsvolle Titanbearbeitungsanwendungen bietet die kryogene Kühlung außergewöhnliche Wärmemanagementmöglichkeiten. Bei diesem Ansatz wird flüssiger Stickstoff (LN2) oder Kohlendioxid (CO2) verwendet, um die Temperaturen an der Schnittfläche drastisch zu senken.

Flüssiger Stickstoff vs. Kohlendioxid

Beide kryogenen Medien bieten erhebliche Vorteile, jedoch mit unterschiedlichen Eigenschaften:

| Eigentum | Flüssiger Stickstoff (LN2) | Kohlendioxid (CO2) |

|---|---|---|

| Temperatur | -196°C | -78°C |

| Herausforderung Lieferung | Hoch (erfordert spezielle Ausrüstung) | Moderat (kann modifizierte Standardsysteme verwenden) |

| Kühlleistung | Extrem hoch | Sehr hoch |

| Kompatibilität der Materialien | Ausgezeichnet mit Titan | Ausgezeichnet mit Titan |

| Durchführung Kosten | Höher | Mäßig |

| Umweltbezogene Überlegungen | Inert, ungiftig | Trägt zu Treibhausgasen bei |

Während Flüssigstickstoff eine dramatischere Kühlung bietet, ist Kohlendioxid für viele Produktionsumgebungen oft die praktischere Lösung. Bei PTSMAKE haben wir beide Ansätze je nach den spezifischen Kundenanforderungen und der vorhandenen Infrastruktur erfolgreich umgesetzt.

Anwendungsmethoden

Kryogene Kühlmittel können auf verschiedene Weise zugeführt werden:

- Externe Strahlführung: Gezielte kryogene Ströme ähnlich wie bei konventionellen Kühlmitteln

- Lieferung durch das Werkzeug: Modifizierte Werkzeuge, die kryogene Medien durch das Werkzeug leiten

- Hybride Systeme: Die Kombination von kryogener Kühlung und Minimalmengenschmierung (MMS)

Am effektivsten ist eine Kombination aus kryogener Kühlung und konventioneller Minimalschmierung, die sowohl die Temperatursenkung der Kryotechnik als auch die Vorteile der Schmierung durch herkömmliche Kühlmittel bietet.

Minimalmengenschmierung (MMS) bei der Titanbearbeitung

Während bei der Titanbearbeitung großvolumige Kühlschmierstoffverfahren dominieren, stellt die Minimalmengenschmierung (MMS) eine zunehmend praktikable Alternative für bestimmte Anwendungen dar. Bei diesem Ansatz werden sehr geringe Mengen an Schmiermittel (in der Regel 5-80 ml/Stunde) als Aerosol mit Druckluft zugeführt.

Wenn MMS für Titan funktioniert

MMS kann bei der Titanbearbeitung unter bestimmten Bedingungen wirksam sein:

- Endbearbeitungen mit niedriger Geschwindigkeit, bei denen die Wärmeentwicklung weniger extrem ist

- Anwendungen mit geringer Schnitttiefe und geringem Materialabtrag

- In Kombination mit kryogener Kühlung in Hybridsystemen

- Wenn Umwelt- oder Sanierungserwägungen die Anforderungen an die maximale Produktivität überwiegen

Der Schlüssel zu einer erfolgreichen MMS-Implementierung für Titan liegt in der Auswahl geeigneter Schmiermittel, die speziell für die einzigartigen Eigenschaften von Titan formuliert sind. Diese Formulierungen enthalten in der Regel Extremdruck-Additive und Grenzschmiermittel, die bei hohen Temperaturen Schutzschichten bilden.

Kühlmittelformulierung für die Bearbeitung von Titan

Neben der Art der Zuführung hat auch die chemische Zusammensetzung des Kühlmittels selbst erhebliche Auswirkungen auf die Leistung der Titanbearbeitung. Nicht alle Kühlmittel sind bei den einzigartigen Eigenschaften von Titan gleichermaßen wirksam.

Optimale Kühlmittelformulierungen für die Titanbearbeitung weisen in der Regel folgende Merkmale auf:

- Höherer Ölgehalt (8-12% für halbsynthetische Emulsionen)

- Hochdruckadditive (EP), die bei hohen Temperaturen stabil bleiben

- Antischweiß-Komponenten, die verhindern, dass sich Titan mit den Werkzeugoberflächen verbindet

- Korrosionsschutzmittel, die sowohl Maschinenkomponenten als auch Fertigteile schützen

- Biostabile Formulierungen, die unter Hochdruckbedingungen nicht abgebaut werden

Bei PTSMAKE arbeiten wir eng mit Kühlmittellieferanten zusammen, um Rezepturen zu entwickeln und zu testen, die speziell für die Bearbeitung von Titan optimiert sind. Dieser kooperative Ansatz hat zu Kühlmittelsystemen geführt, die Standardformulierungen in Tests zur Werkzeuglebensdauer um 40-50% übertreffen.

Praktische Umsetzungsstrategien

Die Umsetzung theoretischer Kühlungsansätze in praktische Lösungen für den Betrieb erfordert die Beachtung mehrerer wichtiger Implementierungsfaktoren:

Wartung des Kühlmittels: Regelmäßige Tests und Wartung der Kühlmittelkonzentration, des pH-Werts und des Verschmutzungsgrads sind für eine konstante Leistung unerlässlich.

Durchflussmenge: Hoher Druck muss mit einem angemessenen Volumen kombiniert werden. Bei der Titanbearbeitung werden mit Durchflussmengen von 8-15 Litern pro Minute und Düse oft optimale Ergebnisse erzielt.

Temperaturkontrolle: Die Aufrechterhaltung einer konstanten Kühlmitteltemperatur (normalerweise 68-75°F) verhindert thermische Schwankungen, die die Maßgenauigkeit beeinträchtigen können.

Containment-Systeme: Hochdruck-Kühlmittel erfordern eine wirksame Eindämmung, um Gefahren am Arbeitsplatz zu vermeiden und sicherzustellen, dass das Kühlmittel seinen Bestimmungsort erreicht.

Filtrierung: Titanspäne können extrem abrasiv sein; eine wirksame Filterung (typischerweise 20 Mikrometer oder besser) verhindert die Rückführung schädlicher Partikel.

Durch die Berücksichtigung dieser praktischen Erwägungen neben den technischen Aspekten der Kühlmittelzufuhr können Hersteller robuste Kühlstrategien entwickeln, die bei der Titanbearbeitung konstant hervorragende Ergebnisse liefern.

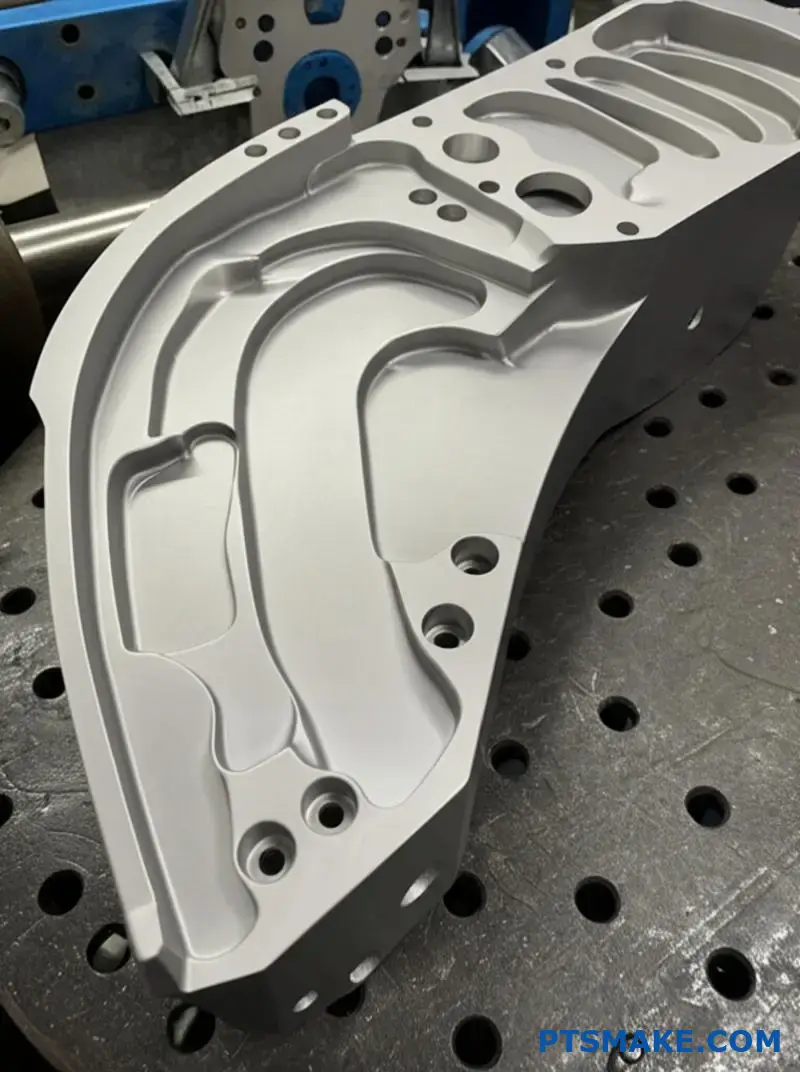

Fortgeschrittene Techniken für Bearbeitungsbahnen

Haben Sie schon einmal davon geträumt, bei der Titanbearbeitung an Ihre Grenzen zu stoßen? Mit herkömmlichen Zerspanungsstrategien lässt sich die Arbeit vielleicht erledigen, aber sie lassen wertvolle Werkzeugstandzeiten und Produktivität auf der Strecke. Das Geheimnis liegt darin, wie Ihr Werkzeug mit dem anspruchsvollen Titanwerkstück umgeht.

Fortschrittliche Werkzeugbahnstrategien revolutionieren die Titanbearbeitung, indem sie das Zusammenspiel von Schneidwerkzeugen und Material grundlegend verändern. Techniken wie das trochoidale Fräsen und das adaptive Freiräumen sorgen für einen gleichmäßigen Werkzeugeingriff und reduzieren die thermischen und mechanischen Stöße, die Werkzeuge normalerweise zerstören, drastisch.

Verständnis der Steuerung des Werkzeugeinsatzes

Bei der Bearbeitung von Titan ist die Konsistenz des Werkzeugeingriffs wohl wichtiger als Geschwindigkeit oder Vorschub. Herkömmliche Werkzeugwege führen oft zu Situationen, in denen der Werkzeugeingriff während des Schnitts stark schwankt, was zu schwankenden Schnittkräften, Wärmeentwicklung und vorzeitigem Werkzeugversagen führt.

Das Konzept der Werkzeugeingriffskontrolle konzentriert sich auf die Aufrechterhaltung einer konstanten Spankraft während des gesamten Bearbeitungsprozesses. Dieser Ansatz ändert grundlegend die Art und Weise, wie das Werkzeug mit dem Material interagiert, und führt zu:

- Gleichmäßigere Schnittkräfte

- Gleichmäßige Wärmeverteilung im gesamten Werkzeug

- Geringere Vibrationen und Rattergeräusche

- Deutlich verlängerte Lebensdauer der Werkzeuge

- Möglichkeit, höhere Schnittparameter zu verwenden

Bei PTSMAKE habe ich bei zahlreichen Titanprojekten in der Luft- und Raumfahrt Strategien zur Kontrolle des Werkzeugeingriffs implementiert. Diese fortschrittlichen Techniken liefern durchweg 40-70% längere Werkzeugstandzeiten im Vergleich zu konventionellen Ansätzen, und das bei gleichbleibenden oder höheren Abtragsraten.

Trochoidales Fräsen: Die kreisförmige Revolution

Das Trochoidalfräsen ist einer der bedeutendsten Fortschritte in der Titanbearbeitungstechnik. Anstelle von konventionellen linearen Schnittbewegungen werden beim trochoidalen Fräsen eine Reihe von zirkulären Schnittbewegungen mit Vorwärtsbewegung kombiniert.

Der trochoidale Ansatz bietet mehrere entscheidende Vorteile für die Bearbeitung von Titan:

| Nutzen Sie | Beschreibung | Auswirkungen auf die Bearbeitung von Titan |

|---|---|---|

| Reduziertes radiales Engagement | Das Werkzeug greift zu jedem Zeitpunkt in einen kleineren Teil seines Durchmessers ein | Verhindert Wärmekonzentration und Kaltverfestigung |

| Konstante Spanlast | Sorgt für eine gleichmäßige Spandicke während des gesamten Schnittes | Eliminiert Stoßbelastungen und verlängert die Lebensdauer der Werkzeuge |

| Verbesserte Späne-Evakuierung | Erzeugt kleinere, besser handhabbare Späne | Verhindert das Nachschneiden von Spänen und die damit verbundene Wärmeentwicklung |

| Verbesserter Zugang zum Kühlmittel | Offener Schnittweg ermöglicht besseres Eindringen des Kühlmittels | Bewältigt effektiv die schlechte Wärmeleitfähigkeit von Titan |

| Reduzierte Seitenkräfte | Die Schnittkräfte werden gleichmäßiger verteilt | Minimiert die Werkzeugdurchbiegung und verbessert die Genauigkeit |

Die Mathematik hinter dem trochoidalen Fräsen besteht darin, eine kreisförmige Werkzeugbewegung mit einem Durchmesser zu erzeugen, der kleiner ist als der Durchmesser des Werkzeugs selbst, während es gleichzeitig vorwärts bewegt wird. Dadurch entsteht ein "kreisförmiger Schlitz"-Effekt, der auch beim Öffnen breiter Taschen oder Kanäle für eine gleichmäßige Spanbelastung sorgt.

Um optimale Ergebnisse bei der Titanbearbeitung zu erzielen, programmieren wir normalerweise trochoidale Bahnen mit:

- Kreisdurchmesser: 40-60% des Werkzeugdurchmessers

- Vorwärtsschritt: 10-15% des Werkzeugdurchmessers

- Axiale Tiefe: Bis zu 1× Werkzeugdurchmesser (abhängig von der Maschinensteifigkeit)

Diese Parameter schaffen ideale Schnittbedingungen für Titan und ermöglichen deutlich höhere Schnittgeschwindigkeiten und Vorschübe als bei herkömmlichen Verfahren.

Adaptive Räumung: Intelligenter Materialabtrag

Das adaptive Abräumen ist ein weiteres revolutionäres Verfahren zur Bearbeitung von Bahnen, das sich besonders gut für Titan eignet. Dieser computerberechnete Ansatz passt die Werkzeugbahn kontinuierlich an, um einen gleichmäßigen Werkzeugeingriff während des gesamten Schneidprozesses zu gewährleisten.

Im Gegensatz zu herkömmlichen Schruppstrategien, die unabhängig von der Teilegeometrie feste Zustellwerte verwenden, ändert das adaptive Räumen den Werkzeugweg dynamisch auf der Grundlage der aktuellen Eingriffsbedingungen. Der Algorithmus berechnet den optimalen Weg unter Berücksichtigung:

- Aktuelle Materialbedingungen und Restbestände

- Gewünschter Prozentsatz für den Einsatz der Werkzeuge

- Maschinenfähigkeiten und Werkzeugparameter

- Annäherungs- und Ausstiegsstrategien

Für die Titanbearbeitung bei PTSMAKE programmieren wir in der Regel das adaptive Clearing mit:

- Zielgerichteter Eingriff: 30-45% des Werkzeugdurchmessers

- Stufenhöhe: 40-60% des Werkzeugdurchmessers

- Mindestschneidradius: 25% des Werkzeugdurchmessers

- Toleranz beim Glätten: 0,001-0,002 Zoll

Das Ergebnis ist ein Werkzeugweg, der auf intelligente Weise durch das Material navigiert und unabhängig von der Komplexität der Teilegeometrie gleichbleibende Schnittbedingungen aufrechterhält. Dieser Ansatz verhindert den plötzlichen Anstieg des Eingriffs, der bei Titan normalerweise zu katastrophalen Werkzeugausfällen führt.

Einstiegs- und Ausstiegsstrategien

Die vielleicht empfindlichsten Momente bei der Titanbearbeitung sind der Eintritt und der Austritt des Werkzeugs aus dem Material. Diese Übergänge schaffen momentane Bedingungen, in denen sich Schnittkräfte, Spanbildung und Wärmeentwicklung dramatisch verändern - was oft zu einem vorzeitigen Werkzeugversagen führt.

Bogenförmige Eintrittsbewegungen

Der herkömmliche lineare Eintritt in Titan führt zu einem plötzlichen Aufprall, der die Schneide sofort abbrechen kann. Stattdessen bietet die Programmierung von bogenförmigen Eintrittsbewegungen mehrere entscheidende Vorteile:

Schrittweises Engagement: Das Werkzeug greift nach und nach in das Material ein und baut die Späne nicht sofort, sondern schrittweise auf.

Verteilte Aufschlagskräfte: Der gekrümmte Eintritt verteilt den anfänglichen Schlag auf einen größeren Teil der Schneide, anstatt ihn auf einen einzigen Punkt zu konzentrieren.

Reduzierte anfängliche Wärmespitze: Die stufenweise Einschaltung verhindert den Temperaturanstieg, der bei direkter linearer Einführung auftritt.

Minimierte Arbeitsverhärtung: Ein sanfter Eintritt verringert die Tendenz des Materials, sich während des ersten Eingriffs zu verfestigen.

Um optimale Ergebnisse zu erzielen, sollten die Eintrittsbögen einen Radius von mindestens dem 2-3-fachen des Werkzeugdurchmessers haben, wobei der Bogen nach Möglichkeit außerhalb des Materials beginnt.

Optimierte Ausstiegsstrategien

Ebenso wichtig wie die Eintrittsstrategien sind kontrollierte Austrittsverfahren. Wenn ein Werkzeug aus Titan austritt, können die plötzlich reduzierte Spanlast und die Schnittkräfte dazu führen, dass sich das Werkzeug "eingräbt" oder Grate am Werkstück entstehen.

Zu den wirksamen Ausstiegsstrategien gehören:

Ausrollbare Ausgänge: Programmierung eines allmählichen Bogens, der das Werkzeug aus dem Material herausrollt, anstatt abrupt zu enden.

Reduzierte Vorschubgeschwindigkeit Ausgänge: Automatische Reduzierung des Vorschubs um 20-30% in den letzten Momenten des Materialeingriffs.

Klettern Fräsen Ausgänge: Sicherstellen, dass das Werkzeug im Gleichlauf ausfährt, was natürlich die Ausfahrkräfte reduziert.

Ausnutzung des Steigungswinkels: Verwendung von Werkzeugen mit geeigneten Anstellwinkeln, die dazu beitragen, dass die Schnittkräfte beim Austritt konstant bleiben.

Bei PTSMAKE haben wir festgestellt, dass allein durch optimierte Ein- und Ausfahrstrategien die Werkzeugstandzeit bei der Bearbeitung von Titan um 30-50% verlängert werden kann, ohne dass andere Schnittparameter geändert werden.

Techniken zur Optimierung von Ecken

Ecken stellen bei der Titanbearbeitung aufgrund der plötzlichen Richtungsänderung von 90 Grad (oder einem anderen Winkel) eine besondere Herausforderung dar. Diese Bereiche erleben:

- Erhöhtes materielles Engagement

- Verweilen des Werkzeugs bei Richtungsänderungen

- Schlechte Spanabfuhr in den Innenecken

- Höhere Schnittkräfte und Vibrationen

Fortgeschrittene Bearbeitungspfadtechniken bewältigen diese Herausforderungen durch spezielle Eckenstrategien:

Morphed Spirale Ecken

Anstatt sich den Kurven mit traditionellen linearen Bewegungen zu nähern, verwandeln die gemorphten Spiralpfade scharfe Richtungsänderungen in sanfte, kontinuierliche Schnittbewegungen. Dieser Ansatz:

- Eliminiert das Verweilen bei Richtungsänderungen

- Konstanter Werkzeugeinsatz in der gesamten Ecke

- Reduziert Vibrationen und Rattern erheblich

- Verhindert die Kaltverfestigung, die typischerweise in Titanecken auftritt

Bei der Programmierung von gemorphten Spiralecken wird in der Regel ein minimaler Eckenradius von 30-50% des Werkzeugdurchmessers festgelegt, so dass die CAM-Software automatisch optimierte Eckenpfade erzeugen kann.

Dynamische Vorschubanpassung

Ein weiterer effektiver Ansatz ist die dynamische Anpassung der Vorschubgeschwindigkeit in den Ecken, um die veränderten Schnittbedingungen zu kompensieren. Moderne CAM-Systeme können die Vorschubgeschwindigkeit während der Eckenbearbeitung automatisch um 20-40% reduzieren und dann allmählich wieder auf den vollen Vorschub hochfahren, wenn das Werkzeug den Eckenbereich verlässt.

Diese Technik ist besonders wertvoll bei der Bearbeitung von Titan Luft- und Raumfahrtkomponenten5 bei komplexen Geometrien mit zahlreichen Ecken und Richtungsänderungen. Die Vorschuboptimierung sorgt für konstante Schnittkräfte über den gesamten Werkzeugweg.

Optimierung der Restmaterialbearbeitung

Die Restmaterialbearbeitung - das Entfernen von Material, das von größeren Werkzeugen zurückbleibt - stellt bei Titan eine besondere Herausforderung dar. Das verbleibende Material bildet oft dünne Wände oder Abschnitte, die anfällig für Vibrationen, Durchbiegung und Kaltverfestigung sind.

Zu den fortschrittlichen Restbearbeitungsstrategien für Titan gehören:

3D-Restpostenanalyse: Mit Hilfe präziser 3D-Berechnungen wird genau ermittelt, wo noch Material verbleibt, so dass das Werkzeug nicht unerwartet auf Schnitte über die gesamte Breite stößt.

Konstantes Engagement Restpfade: Programmierung spezieller Bahnen, die auch bei unregelmäßig geformtem Restmaterial einen gleichmäßigen Eingriff gewährleisten.

Morphed Pocket Clearing: Mithilfe von Morphing-Algorithmen werden glatte, kontinuierliche Pfade erstellt, die das verbleibende Material effizient beseitigen und gleichzeitig plötzliche Richtungsänderungen vermeiden.

Verbesserung der Bleistiftspuren: Anwendung spezieller Algorithmen, die Bereiche identifizieren und effizient bearbeiten, in denen frühere Werkzeuge Material in Ecken oder an Wänden hinterlassen haben.

Diese Techniken sorgen dafür, dass bei der Restmaterialbearbeitung, bei der häufig kleinere, empfindlichere Werkzeuge zum Einsatz kommen, trotz unregelmäßiger Materialbedingungen optimale Schnittbedingungen herrschen.

Überlegungen zur Implementierung

Die erfolgreiche Umsetzung fortschrittlicher Bearbeitungsmethoden für Titan erfordert die Beachtung mehrerer kritischer Faktoren:

CAM-System-Funktionen: Moderne CAM-Software mit spezifischer Unterstützung für trochoidales Fräsen, adaptives Ausräumen und Werkzeugeingriffskontrolle ist unerlässlich.

Postprozessor-Konfiguration: Der Postprozessor muss diese erweiterten Werkzeugwege richtig interpretieren und ausgeben, ohne die komplexen Bewegungen zu vereinfachen oder zu linearisieren.

Einschränkungen der Maschinensteuerung: Einige ältere CNC-Steuerungen können mit der hohen Punktdichte fortschrittlicher Werkzeugwege nicht zurechtkommen und erfordern eine vorausschauende Optimierung.

Auswahl der Werkzeuge: Richtig ausgewählte Schneidwerkzeuge mit Geometrien, die speziell für konstante Eingriffsstrategien entwickelt wurden, liefern die besten Ergebnisse.

Überwachung und Optimierung: Die Überwachung von Vibrationen und Leistung ermöglicht eine Echtzeit-Validierung der Effektivität der Werkzeugwege.

Wenn diese Überlegungen berücksichtigt werden, können Hersteller erfolgreich fortschrittliche Bearbeitungsverfahren einsetzen, die Titan von einem schwierigen Material in ein vorhersehbares, effizient bearbeitetes Bauteil verwandeln.

Durch meine Arbeit mit Herstellern aus der Luft- und Raumfahrt und der Medizintechnik bei PTSMAKE habe ich aus erster Hand erfahren, wie diese fortschrittlichen Werkzeugwegstrategien bei der Titanbearbeitung durchweg hervorragende Ergebnisse liefern. Die Kombination aus gleichmäßigem Werkzeugeingriff, optimierten Ein- und Ausfahrstrategien und spezieller Eckenbearbeitung schafft einen umfassenden Ansatz, der die Werkzeugstandzeit maximiert und gleichzeitig die Produktivität beibehält oder sogar erhöht.

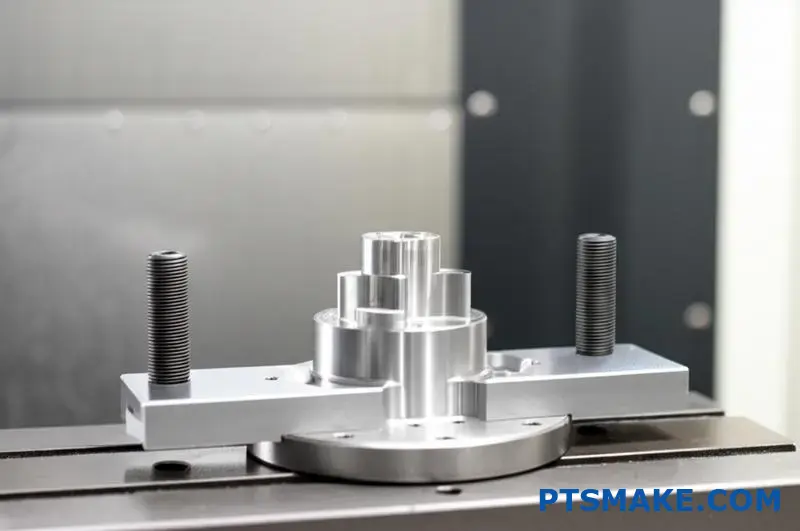

Werkstückspannung und Stabilitätsüberlegungen

Kennen Sie die Frustration, dass Sie perfekte Geschwindigkeiten und Vorschübe haben, aber trotzdem Ratterer bei Titanteilen auftreten? Das Geheimnis liegt nicht in Ihren Zerspanungsparametern - es ist der unsichtbare Kampf gegen die Vibrationen, der zwischen Ihrem Werkstück und Ihrer Maschine stattfindet. Ich zeige Ihnen, wie die richtige Aufspannung die Titanbearbeitung von einem Albtraum in ein Meisterwerk verwandelt.

Eine effektive Werkstückspannung ist die Grundlage für eine erfolgreiche Titanbearbeitung, wird jedoch oft übersehen, bis Probleme auftreten. Die einzigartige Flexibilität und Vibrationsneigung von Titan erfordert spezielle Spannstrategien, die die Steifigkeit maximieren und gleichzeitig Verformungen während des gesamten Bearbeitungsprozesses verhindern.

Verständnis der einzigartigen Herausforderungen bei der Bearbeitung von Titan

Bei der Bearbeitung von Titan wird die Spannstrategie exponentiell kritischer als bei herkömmlichen Werkstoffen. Die einzigartigen physikalischen Eigenschaften von Titan führen zu besonderen Herausforderungen, die durch spezielle Aufspannkonzepte gelöst werden müssen. Während die meisten Zerspaner die Härte und Hitzebeständigkeit von Titan kennen, sind sich nur wenige seiner Elastizität und Schwingungseigenschaften bewusst, die sich direkt auf die Anforderungen an die Werkstückspannung auswirken.

Titan hat einen relativ niedrigen Elastizitätsmodul (etwa halb so groß wie der von Stahl), was bedeutet, dass es sich bei denselben Schnittkräften leichter durchbiegt. Diese inhärente Flexibilität führt in Verbindung mit den hohen Zerspanungskräften, die für die Bearbeitung dieses zähen Materials erforderlich sind, zu Vibrationen und Rütteln. Ohne eine geeignete Aufspannung kann sich das Werkstück während des Schneidens unmerklich bewegen, wodurch ein sich selbst verstärkender Schwingungszyklus entsteht, der die Oberflächengüte beeinträchtigt und die Schneidwerkzeuge zerstört.

Der Vibrationskaskadeneffekt

In meiner Erfahrung bei PTSMAKE habe ich beobachtet, wie selbst kleine Unzulänglichkeiten in der Werkstückspannung bei der Titanbearbeitung den so genannten "Vibrationskaskadeneffekt" auslösen können:

- Minimale Anfangsbewegung des Werkstücks

- Die Durchbiegung des Werkzeugs steigt als Reaktion

- Die Schnittkräfte werden unregelmäßig

- Schwingungsamplitude wächst

- Die Oberflächenqualität verschlechtert sich

- Kaltverfestigung beschleunigt

- Die Lebensdauer der Werkzeuge sinkt

- Die Maßgenauigkeit ist nicht mehr zu halten.

Diese Kaskade kann mit Bewegungen beginnen, die so klein sind, dass sie mit bloßem Auge nicht zu erkennen sind, sich aber schnell zu katastrophalen Ergebnissen auswachsen. Das Ziel einer effektiven Werkstückspannung aus Titan ist es, diese Kaskade von vornherein zu verhindern.

Maximierung der Steifigkeit durch mehrere Kontaktpunkte

Das Grundprinzip der Werkstückspannung von Titan ist die Maximierung der Steifigkeit durch richtig verteilte Spannkräfte und Unterstützung. Im Gegensatz zu weicheren Werkstoffen, bei denen einige wenige Spannpunkte ausreichen können, profitiert Titan von mehreren, strategisch platzierten Stütz- und Spannstellen.

Optimale Spannverteilung

Bei der Konstruktion von Spannvorrichtungen für Titanbauteile folge ich diesen Verteilungsprinzipien:

| Werkstück Charakteristik | Empfohlener Ansatz zum Einspannen | Vorteile |

|---|---|---|

| Dünnwandige Teile | Verteilter Druck über maximale Fläche | Verhindert Verzerrungen und erhält die Steifigkeit |

| Solide Blöcke | Strategisches Klemmen in der Nähe von Schneidzonen | Minimiert Vibrationen an der Quelle |

| Komplexe Geometrien | Passgenaue Befestigungen mit konformem Träger | Eliminiert freitragende Bereiche, die anfällig für Vibrationen sind |

| Große Komponenten | Kombination von Primär- und Sekundärspannung | Bietet redundante Unterstützung gegen multidirektionale Kräfte |

Der Schlüssel liegt in der Schaffung einer ausgewogenen Spannvorrichtung, die Bewegungen in alle möglichen Richtungen einschränkt, ohne das Werkstück zu verformen. Bei PTSMAKE setzen wir häufig Finite-Elemente-Analysen (FEA) ein, um potenzielle Schwingungsknotenpunkte in komplexen Titankomponenten zu identifizieren, und entwickeln dann Spannlösungen, die speziell auf diese Bereiche ausgerichtet sind.

Minimierung von Auskragungseffekten

Einer der häufigsten Fehler bei der Bearbeitung von Titan besteht darin, dass zu viel freies Material über die Spannpunkte hinausragt. Diese Auskragungen werden während der Bearbeitung zu natürlichen Schwingungsverstärkern. Um dies zu bekämpfen:

- Positionieren Sie die Klammern so nah wie möglich an den Schneidbereichen

- Verwendung zusätzlicher Halterungen für erweiterte Funktionen

- Ziehen Sie die Bearbeitung von mehreren Aufspannungen in Betracht, anstatt lange Strecken zu überwinden.

- Zwischenabstützungspunkte auch in Bereichen einrichten, die nicht direkt bearbeitet werden

Durch die Minimierung von Auskragungen wird die Fähigkeit des Werkstücks, sich während der Bearbeitung zu verbiegen und zu vibrieren, drastisch reduziert.

Spezialisierte Vorrichtungslösungen für Titan

Die anspruchsvollen Anforderungen bei der Titanbearbeitung erfordern oft mehr als herkömmliche Spannmittel. Spezielle Vorrichtungslösungen, die speziell für die einzigartigen Eigenschaften von Titan entwickelt wurden, liefern deutlich bessere Ergebnisse.

Überlegungen zur Vakuum-Werkzeugaufnahme

Vakuumsysteme können für das Halten von dünnen Titanblechkomponenten effektiv sein, erfordern aber besondere Überlegungen:

- Höhere Vakuumwerte: Die Steifigkeit des Titans erfordert einen Vakuumdruck von mindestens 24-27 inHg für eine ausreichende Haltekraft

- Erhöhte Dichte der Vakuumanschlüsse: Mehr Anschlüsse pro Quadratzoll als bei Aluminium

- Aufgerauhte Rückseiten: Schaffung einer kontrollierten Textur auf den Oberflächen der Vorrichtungen zur Erhöhung des Reibungskoeffizienten

- Zusätzliche mechanische Anschläge: Hinzufügen von physischen Barrieren, um seitliche Bewegungen zu verhindern

- Analyse der Vakuumverteilung: Sicherstellung eines gleichmäßigen Vakuumdrucks über das gesamte Bauteil

Bei richtiger Anwendung kann die Vakuumspannung ideal für dünne Titanbauteile sein, bei denen eine mechanische Einspannung zu Verformungen führen könnte.

Vorteile der hydraulischen Spannvorrichtung

Hydraulische Spannsysteme bieten bei der Titanbearbeitung mehrere wesentliche Vorteile:

- Präzise, wiederholbare Spanndruckkontrolle

- Gleichmäßige Verteilung der Kräfte auf das Werkstück

- Schnellwechselfähigkeit für Produktionsumgebungen

- Erreichen schwieriger Bereiche durch Verteilersysteme

- Kompensation der Wärmeausdehnung bei der Bearbeitung

Der gleichmäßige, kontrollierte Druck, der von hydraulischen Systemen bereitgestellt wird, trägt dazu bei, den Werkstückverzug zu vermeiden, der bei manuellen Spannmethoden auftreten kann, bei denen jeder Spanner mit unterschiedlichen Drehmomenten angezogen werden kann.

Designprinzipien für kundenspezifische Vorrichtungen

Für komplexe Titanbauteile sind kundenspezifische Spannvorrichtungen oft die ideale Lösung. Bei der Konstruktion kundenspezifischer Spannvorrichtungen für Titanprojekte befolgen wir bei PTSMAKE diese Grundprinzipien:

Auswahl des Materials

Das Material der Halterung selbst spielt eine entscheidende Rolle bei der Schwingungsdämpfung:

- Armaturen aus Gusseisen: Sie bieten eine hervorragende Schwingungsdämpfung, können aber schwer und zeitaufwendig zu modifizieren sein.

- Aluminiumbefestigungen mit Stahleinlagen: Bietet eine gute Dämpfung an den Kontaktpunkten und ist gleichzeitig sehr leicht

- Polymerverbund-Dämpfungsschichten: Kann an strategischen Punkten eingebaut werden, um Vibrationen zu absorbieren

- Viskoelastische Materialien6: Laminierte Vorrichtungen, die Schwingungsenergie in Wärme umwandeln

Durch die Anpassung des Materials der Spannvorrichtung an die spezifischen Schwingungseigenschaften des Titanbauteils können die Bearbeitungsergebnisse erheblich verbessert werden.

Mehrere Lokalisierungsszenarien

Anstatt Vorrichtungen für einen einzigen Bearbeitungsansatz zu entwerfen, entwickeln wir Lösungen, die mehrere Einrichtungsmöglichkeiten zulassen:

- Primäre Bezugsflächen mit sekundären und tertiären Optionen

- Modulare Vorrichtungen, die für verschiedene Arbeiten neu konfiguriert werden können

- Eingebaute Zukunftssicherheit für Designrevisionen oder Modelländerungen

- Berücksichtigung von horizontalen und vertikalen Bearbeitungsausrichtungen

Diese Flexibilität stellt sicher, dass die Spannlösung auch bei Änderungen im Produktlebenszyklus und bei der Entwicklung von Bearbeitungsstrategien praktikabel bleibt.

Überlegungen zu Werkzeughalter und Maschine

Bei der Werkstückspannung geht es nicht nur um die Art und Weise, wie das Teil eingespannt wird, sondern um die gesamte Kette der Verbindungen von der Maschinenstruktur über den Werkzeughalter bis zur Schneide.

Kürzestmögliche Werkzeugüberstände

Eine der wirksamsten Stabilitätsmaßnahmen für die Titanbearbeitung ist die Minimierung des Werkzeugüberhangs. Die Physik ist einfach: Die Schwingungsamplitude steigt exponentiell mit der Länge der Werkzeugverlängerung.

Für die Bearbeitung von Titan:

- Begrenzen Sie die Werkzeugverlängerung auf das für den Freiraum erforderliche absolute Minimum.

- Verwenden Sie den größtmöglichen Schaftdurchmesser für die Operation

- Erwägen Sie Winkelköpfe oder Spezialwerkzeuge, um Merkmale zu erreichen, ohne die Werkzeuge zu verlängern.

- Berechnen und überprüfen Sie die Werkzeugsteifigkeit, bevor Sie kritische Operationen durchführen

Bei unseren Arbeiten in der Titan-Luft- und Raumfahrtindustrie haben wir Standzeitverbesserungen von 200-300% festgestellt, indem wir einfach die Auskragungen um 25-30% reduziert haben, ohne andere Parameter zu ändern.

Auswahl der Werkzeughalter

Der Werkzeughalter ist ein weiteres wichtiges Glied in der Stabilitätskette:

| Werkzeughalter Typ | Vibrationskontrolle | Auslauf | Einstellung Geschwindigkeit | Kosten |

|---|---|---|---|---|

| Hydraulisch | Ausgezeichnet | Sehr niedrig | Schnell | Hoch |

| Schrumpfsitz | Sehr gut | Niedrigste | Mäßig | Hoch |

| Fräsbohrfutter | Gut | Niedrig | Schnell | Mäßig |

| Spannzangenfutter | Messe | Mäßig | Schnell | Niedrig |

| Weldon-Flach | Schlecht | Hoch | Langsam | Niedrig |

Bei der Titanbearbeitung zahlt sich die Investition in hochwertige Werkzeughaltersysteme durch geringere Vibrationen, eine bessere Oberflächengüte und eine drastisch verlängerte Werkzeugstandzeit deutlich aus.

Auswahl und Einrichtung der Maschine

Die Maschine selbst bildet die Grundlage für Ihr Stabilitätssystem. Bei der Auswahl von Maschinen für die Titanbearbeitung sollten Sie Prioritäten setzen:

- Steifheit vor Geschwindigkeit: Maschinen mit schwereren Gussteilen und robusterer Konstruktion

- Konstruktion der Spindel: Höheres Drehmoment in den für Titan typischen niedrigeren Drehzahlbereichen

- Dämpfungseigenschaften: Einige Maschinen sind mit speziellen Dämpfungssystemen ausgestattet

- Rückkopplungssysteme: Maschinen mit reaktionsschnellen Rückkopplungsschleifen passen sich besser an die Schnittkräfte von Titan an

- Thermische Stabilität: Maschinen mit besserem Wärmemanagement erhalten die Genauigkeit bei langen Titanbearbeitungen

Bei PTSMAKE widmen wir uns speziellen Maschinen für die Bearbeitung von Titan und optimieren sie speziell für diese anspruchsvollen Anwendungen, anstatt zu versuchen, Universalmaschinen für die Bearbeitung von Titan einzusetzen.

Prozessbegleitende Überwachung und adaptive Steuerung

Moderne Spannkonzepte gehen über das physische Spannen hinaus und umfassen auch prozessbegleitende Überwachungs- und adaptive Steuerungssysteme:

- Schwingungssensoren: Direkte Montage auf Vorrichtungen zur Erkennung problematischer Frequenzen

- Kraftüberwachung: Misst Schnittkräfte in Echtzeit, um potenzielle Probleme zu erkennen

- Akustische Überwachung: Lauscht auf die charakteristischen Geräusche des beginnenden Geplauders

- Adaptive Kontrollsysteme: Automatische Anpassung der Parameter zur Wahrung der Stabilität

Diese fortschrittlichen Systeme schaffen eine geschlossene Umgebung, in der sich der Bearbeitungsprozess kontinuierlich auf der Grundlage der tatsächlichen Bedingungen und nicht der vorgegebenen Parameter optimiert.

Praktische Umsetzungsstrategien

Die Umsetzung dieser Grundsätze in praktische Lösungen für den Betrieb erfordert einen methodischen Ansatz:

- Beginnen Sie mit der Analyse: Verstehen der spezifischen Schwingungsneigung jedes Titanbauteils

- Ganzheitlich gestalten: Betrachtung des gesamten Systems vom Maschinenbett bis zur Schneide

- Inkrementell testen: Validierung der Effektivität der Spannmittel vor der vollen Produktion

- Kontinuierlich überwachen: Implementierung von Systemen zur Erkennung von Stabilitätsproblemen, bevor sie Schaden anrichten

- Iterativ verfeinern: Nutzen Sie die Daten aus jedem Produktionslauf, um zukünftige Spannverfahren zu verbessern

Dieser systematische Ansatz verwandelt die Titanbearbeitung von einer unvorhersehbaren Herausforderung in einen kontrollierten, zuverlässigen Prozess.

Indem sie die einzigartige Flexibilität und Schwingungsneigung von Titan durch umfassende Aufspannstrategien berücksichtigen, können Hersteller die für eine erfolgreiche Titanbearbeitung erforderliche Stabilität erreichen. Die Investition in die richtige Aufspannung - die oft zugunsten von Schneidwerkzeugen oder Parametern übersehen wird - bringt bei der Bearbeitung dieses anspruchsvollen, aber lohnenden Werkstoffs häufig den größten Nutzen in Bezug auf Qualität, Konsistenz und Gesamtwirtschaftlichkeit der Bearbeitung.

Herausforderungen beim Gewindeschneiden und Bohren

Haben Sie sich jemals gefragt, warum ein einfaches Loch in Titan Werkzeuge zerbrechen kann, die problemlos durch Stahl schneiden? Das Geheimnis liegt in der perfekten Kombination der Eigenschaften von Titan, die gewöhnliche Bohr- und Gewindeschneidarbeiten selbst für die erfahrensten Zerspaner zu einer außergewöhnlichen Herausforderung machen.

Das Gewindeschneiden und die Herstellung von Löchern in Titan erfordern spezielle Ansätze, die sich von konventionellen Weisheiten abheben. Die Tendenz des Materials zur Kaltverfestigung, die schlechte Wärmeleitfähigkeit und die chemische Reaktivität stellen einzigartige Herausforderungen dar, die speziell entwickelte Werkzeuge und Techniken erfordern, um sie konsequent zu meistern.

Die fundamentale Herausforderung bei der Herstellung von Löchern in Titan

Das Bohren von Löchern in Titan mag einfach erscheinen, ist es aber bei weitem nicht. Die physikalischen und thermischen Eigenschaften des Materials schaffen einen perfekten Sturm von Herausforderungen, der gewöhnliche Bohrer innerhalb von Sekunden zerstören kann. Bei PTSMAKE haben wir in jahrelanger Arbeit mit Titan in der Luft- und Raumfahrt gelernt, dass man für eine erfolgreiche Bohrung genau wissen muss, was dieses Material so problematisch macht.

Wenn ein Bohrer mit dem Schneiden von Titan beginnt, kommen sofort drei kritische Eigenschaften ins Spiel: die Tendenz des Materials zur Kaltverfestigung, seine schlechte Wärmeleitfähigkeit und seine chemische Reaktivität mit Schneidwerkstoffen. Im Gegensatz zu nachgiebigeren Metallen härtet Titan aufgrund seiner hexagonalen Kristallstruktur schnell aus, wenn es Zerspanungskräften ausgesetzt wird, wodurch jeder weitere Schnitt schwieriger wird als der vorherige.

Die Schwierigkeiten beim Bohren von Titan aufschlüsseln

Zu den besonderen Herausforderungen beim Bohren von Titan gehören:

Schnelle Arbeitshärtung: Wenn der Bohrer schneidet, verhärtet sich das Titan unmittelbar unter und um die Schneidzone herum, wodurch sich der Widerstand mit jeder Umdrehung erhöht.

Wärmekonzentration: Die Wärmeleitfähigkeit von Titan beträgt etwa 1/7 derjenigen von Aluminium und 1/4 derjenigen von Stahl. Das bedeutet, dass die Wärme an der Schneidkante konzentriert bleibt und nicht durch das Werkstück abgeleitet wird.

Probleme bei der Chip-Evakuierung: Titanspäne sind in der Regel dünn und strähnig, lassen sich nur schwer brechen und neigen dazu, sich in den Nuten festzusetzen.

Chemische Affinität: Bei hohen Temperaturen verbindet sich Titan leicht mit den Werkstoffen der Schneidwerkzeuge, was zu einer Aufbauschneide und beschleunigtem Werkzeugverschleiß führt.

Elastische Rückfederung: Die Elastizität des Titans bewirkt, dass es nach dem Passieren der Schneide zurückfedert und Reibung an den Rändern des Bohrers erzeugt.

Diese Faktoren führen zu einer Bohrumgebung, die weitaus aggressiver ist als bei den meisten anderen Metallen. Ohne geeignete Techniken und Werkzeuge können Bohrer bereits nach wenigen Löchern katastrophal versagen.

Spezielle Bohrerdesigns für Titan

Erfolgreiches Bohren in Titan erfordert speziell entwickelte Bohrer, die den besonderen Anforderungen des Materials gerecht werden:

| Merkmal | Zweck | Nutzen in Titanium |

|---|---|---|

| Höhere Spitzenwinkel (130-140°) | Reduziert die Länge der Meißelkante | Verringert die Schubkraft und die Wärmeentwicklung |

| Split Points oder Bahnausdünnung | Verbessert die Zentrierung und reduziert die Schubkraft | Verhindert Wandern und Verfestigung |

| Variable Flötengeometrien | Zerlegt Chips in überschaubare Segmente | Verbessert die Evakuierung und verhindert Packungen |

| Polierte Flöten | Verringert die Reibung bei der Späneabsaugung | Geringere Wärmeentwicklung und weniger Energieverbrauch |

| Kühlmittel-Durchlaufkonstruktion | Leitet das Kühlmittel direkt an die Schneide | Beherrscht die Wärme an der kritischsten Stelle |

| Spezialisierte Beschichtungen (TiAlN, AlTiN) | Schafft eine thermische Barriere und verringert die Reibung | Verlängerte Werkzeugstandzeit bei hohen Temperaturen |

Diese speziellen Merkmale verwandeln ein gewöhnliches Schneidwerkzeug in ein Werkzeug, das den anspruchsvollen Eigenschaften von Titan standhält. Bei PTSMAKE haben wir festgestellt, dass die Verwendung titanspezifischer Bohrer die Qualität der Bohrungen und die Lebensdauer der Werkzeuge um 200-300% im Vergleich zu Allzweckwerkzeugen verbessern kann, selbst wenn alle anderen Parameter unverändert bleiben.

Kritische Bohrparameter für Titan

Selbst mit den richtigen Werkzeugen sind die richtigen Schnittparameter für das erfolgreiche Bohren von Titan unerlässlich. Die herkömmliche Weisheit "Vorschub schnell, Geschwindigkeit langsam" gewinnt bei den einzigartigen Eigenschaften von Titan besondere Bedeutung.

Überlegungen zur Geschwindigkeit

Die Bohrgeschwindigkeiten für Titan müssen im Vergleich zu denen für Aluminium oder Stahl drastisch reduziert werden. Typische Empfehlungen sind:

- Kommerzielles Reintitan: 20-40 SFM

- Ti-6Al-4V (Grad 5): 10-30 SFM

- Beta-Titan-Legierungen: 5-20 SFM

Diese konservativen Geschwindigkeiten mögen zwar produktivitätseinschränkend erscheinen, sind aber für die Beherrschung der Wärmeentwicklung an der Schnittfläche unerlässlich. Ein Überschreiten dieser Empfehlungen führt häufig zu einem katastrophalen Werkzeugversagen innerhalb von Sekunden, da die schlechte Wärmeleitfähigkeit von Titan zu einem schnellen Hitzestau führt, der die Werkzeugbeschichtungen zerstört und die Schneidkanten aufweicht.

Optimierung der Vorschubgeschwindigkeit

Während die Drehzahlen reduziert werden müssen, sollten die Vorschübe beim Bohren von Titan relativ aggressiv bleiben, um eine gute Spanbildung zu gewährleisten. Die empfohlenen Vorschubgeschwindigkeiten liegen in der Regel zwischen 0,003-0,007 Zoll pro Umdrehung (IPR), je nach Lochdurchmesser und Tiefe.

Der Grund für höhere Vorschübe ist einfach: Wenn der Bohrer auf dem Titan verweilt, führt dies zu einer Kaltverfestigung ohne effektives Schneiden, wodurch ein sich selbst verstärkender Zyklus mit steigender Härte und Temperatur entsteht. Durch die Beibehaltung eines aggressiven Vorschubs greift der Bohrer kontinuierlich in frisches Material ein, bevor eine signifikante Kaltverfestigung auftreten kann.

Peck-Bohrstrategien für Titan

Das Anbohren - das kurzzeitige Zurückziehen des Bohrers, um die Späne zu entfernen und das Kühlmittel in die Schneidzone zu leiten - ist besonders wichtig, wenn tiefere Löcher in Titan gebohrt werden sollen. Titan erfordert jedoch spezielle Pecking-Ansätze:

Minimierte Verweilzeit

Herkömmliche Bearbeitungszyklen, bei denen am Ende jedes Bearbeitungsvorgangs eine Pause eingelegt wird, können bei Titan katastrophale Folgen haben, da diese kurze Verweilzeit den Beginn der Kaltverfestigung ermöglicht. Moderne titanspezifische Bearbeitungszyklen eliminieren diese Verweilzeit und ziehen das Werkzeug sofort nach Erreichen der Zieltiefe zurück.

Progressives Picken

Für ein optimales Titanbohren werden mit progressiven Hackstrategien oft die besten Ergebnisse erzielt:

- Erste Bohrung: 1× Bohrdurchmesser in der Tiefe

- Nachfolgende Bohrungen: 0,5× Bohrerdurchmesser

- Endspitzen in Bodennähe: 0,25× Bohrerdurchmesser

Dieser schrittweise Ansatz gewährleistet eine ordnungsgemäße Spanabfuhr und minimiert gleichzeitig die Gesamtzykluszeit und verhindert die Kaltverfestigung, die bei übermäßigem Picken auftritt.

Integration von Hochdruck-Kühlmitteln

Für maximale Effektivität sollte das Tieflochbohren mit einer Hochdruck-Kühlmittelzufuhr durch das Werkzeug kombiniert werden. Durch den Bohrer geleitete Drücke von 800-1200 PSI bieten mehrere entscheidende Vorteile:

- Effektive Kühlung an der Schneidekante

- Hydraulische Spanbrecherhilfe

- Kraftvoller Abtransport des Chips aus dem Loch

- Verhinderung von Spänestau in Nuten

Die Kombination aus der richtigen Hackstrategie und dem Hochdruck-Kühlmittel verwandelt das Titanbohren von einer risikoreichen Operation in einen zuverlässigen, wiederholbaren Prozess.

Herausforderungen beim Gewindeschneiden in Titanium

Wenn das Bohren von Titan schon schwierig ist, stellt das Gewindeschneiden eine noch größere Herausforderung dar. Die Kombination aus der hohen Festigkeit von Titan, der Kaltverfestigung und der Neigung zum Aufreiben schafft einen perfekten Sturm, der Gewindebohrer und Gewindefräser in Sekunden zerstören kann.

Warum das herkömmliche Gewindeschneiden in Titan versagt

Herkömmliche Gewindeschneidverfahren scheitern bei Titan häufig an verschiedenen Faktoren:

- Chip-Verpackung: Fadenförmige Späne aus Titan setzen sich in den Rillen fest und verursachen einen Gewindebohrerfresser

- Werkzeug Druck: Der hohe Druck, der zum Formen von Gewinden erforderlich ist, führt zum Binden des Gewindebohrers.

- Arbeitsverhärtung: Jeder Zahn, der eingreift, härtet das Material weiter

- Wärmestau: Begrenzte Kühlung erreicht die eingerasteten Gewinde

- Galling: Die Neigung von Titan, an Werkzeugoberflächen zu verkrusten und zu haften

Diese Faktoren führen zu einer Situation, in der herkömmliche Anzapfungsansätze unannehmbar hohe Fehlerquoten aufweisen, insbesondere in Produktionsumgebungen, in denen Konsistenz unerlässlich ist.

Gewindefräsen vs. Gewindeschneiden

Für die meisten Titananwendungen bietet das Gewindefräsen erhebliche Vorteile gegenüber dem Gewindeschneiden:

| Faktor | Gewindefräsen | Anzapfen |

|---|---|---|

| Chip-Formation | Kleine, handliche Chips | Lange, strähnige Späne |

| Werkzeug Druck | Verteilter, niedrigerer Druck | Konzentriert, hoher Druck |

| Kühlung Zugang | Ausgezeichneter Zugang zum Kühlmittel | Begrenztes Eindringen von Kühlmittel |

| Werkzeug-Extraktion | Einfache Entfernung bei Problemen | Führt oft zu gebrochenem Wasserhahnabzug |

| Qualität der Gewinde | Äußerst konsistent | Variabel je nach Wasserhahnzustand |

| Flexibilität bei der Gewindegröße | Ein Werkzeug für mehrere Größen | Ein Gewindebohrer pro Größe |

Die zirkuläre Interpolationsbewegung beim Gewindefräsen führt zu einem Schneidvorgang, der grundsätzlich besser mit den Eigenschaften von Titan vereinbar ist. Das Werkzeug greift zu jedem Zeitpunkt in einen kleineren Teil des Gewindes ein, wodurch Druck, Hitze und Kaltverfestigung reduziert werden und gleichzeitig ein besserer Zugang zum Kühlmittel möglich ist.

Bei PTSMAKE haben wir fast vollständig auf das Gewindefräsen für Titankomponenten umgestellt, wodurch die Zahl der gewindebedingten Ausfälle im Vergleich zu herkömmlichen Gewindeschneidverfahren um über 90% gesenkt werden konnte.

Spezialisierte Gewindetechniken für Titan

Obwohl das Gewindefräsen im Allgemeinen bevorzugt wird, gibt es Anwendungen, die ein Gewindeschneiden erfordern. In diesen Fällen können spezielle Verfahren die Erfolgsquote verbessern:

Übergroße Bohrlöcher

Eine der effektivsten Strategien für ein erfolgreiches Titan-Gewindebohren ist die Verwendung leicht überdimensionierter Bohrungen. Während beim Standardgewindeschneiden üblicherweise eine Bohrung verwendet wird, die 75-77% des Hauptdurchmessers beträgt, profitiert Titan oft von einer 78-82%-Größe.

Diese leichte Vergrößerung:

- Verringert Reibung und Wärmeentwicklung

- Verringert den Fadenanteil (behält aber die erforderliche Festigkeit bei)

- Geringere Drehmomentanforderungen an den Wasserhahn

- Verbessert den Zugang des Kühlmittels zu den Schneidkanten