Grundlagen der Konstruktion von Kunststoffpalettenformen

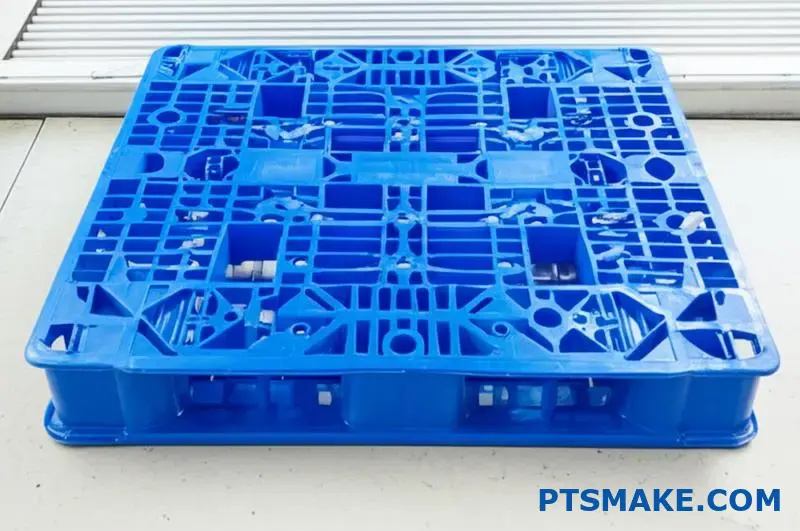

Haben Sie sich jemals gefragt, warum manche Kunststoffpaletten jahrelang halten, während andere schon bei minimalem Druck brechen? Das Geheimnis liegt nicht im Kunststoff selbst, sondern in einem unsichtbaren technischen Wunderwerk: der Form, die ihn formt.

Die Entwicklung effektiver Kunststoffpalettenformen erfordert die Beherrschung eines empfindlichen Gleichgewichts zwischen wissenschaftlichen Prinzipien und praktischer Technik. Von der Analyse der Lastverteilung bis zur Optimierung des Materialflusses wirkt sich jede Konstruktionsentscheidung direkt auf die Leistung, Haltbarkeit und Fertigungseffizienz der Palette aus.

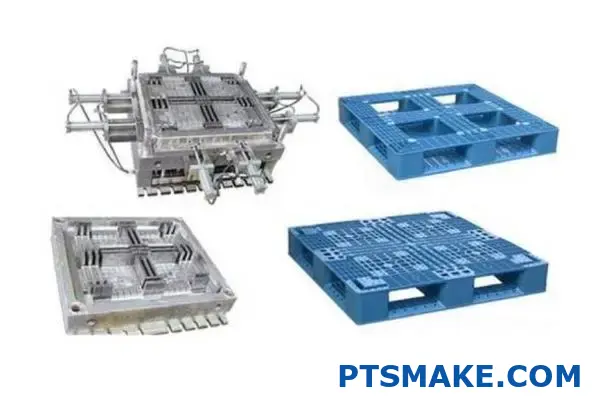

Verstehen der Kernelemente der Palettenformkonstruktion

Wenn wir uns mit der Konstruktion von Kunststoffpalettenformen befassen, müssen wir zunächst erkennen, dass diese scheinbar einfachen Produkte in Wirklichkeit komplexe technische Projekte sind. Bei PTSMAKE habe ich gelernt, dass ein erfolgreicher Formenbau immer mit einem gründlichen Verständnis der Endanwendungsanforderungen beginnt. Dazu gehören Gewichtskapazität, Stapelfestigkeit, Umweltbedingungen und Handhabungsmethoden.

Die Schmelzflussindex1 des gewählten Kunststoffs hat einen erheblichen Einfluss darauf, wie wir die Formgestaltung angehen. Unterschiedliche Polymere verhalten sich beim Einspritzen unterschiedlich und erfordern spezifische Anschnittplatzierungen und Wandstärkenberechnungen.

Tragfähigkeitsanalyse: Die Grundlage für langlebige Paletten

Ein wichtiger Aspekt bei der Konstruktion von Palettenformen ist eine umfassende Belastungsanalyse. Wir müssen berücksichtigen:

- Statische Belastbarkeit - Das maximale Gewicht, das die Palette im Stillstand tragen kann

- Dynamische Belastbarkeit - Gewichtskapazität während der Bewegung (in der Regel 75-80% der statischen Kapazität)

- Tragfähigkeit der Regale - Stützkraft, wenn die Palette nur an den Rändern abgestützt wird

Der Formenentwurf muss diese Anforderungen durch strategische Verrippungsmuster, Materialverteilung und strukturelle Unterstützungsmerkmale einbeziehen.

Optimierung der Spannungsverteilung

Die richtige Spannungsverteilung wird erreicht durch:

- Gleichmäßige Wandstärke zur Vermeidung von Verzug und Einfallstellen

- Strategische Rippenplatzierung für maximale Festigkeit bei minimalem Materialeinsatz

- Abgerundete Ecken zur Vermeidung von Spannungskonzentrationen

- Ausgewogene Materialflusswege zur Gewährleistung einer gleichmäßigen Dichte

Überlegungen zum Gießprozess

Bei der Entwicklung von Kunststoffpalettenformen muss der gesamte Herstellungsprozess berücksichtigt werden. Dies beinhaltet:

| Design-Merkmal | Auswirkung auf die Produktion | Design-Lösung |

|---|---|---|

| Tiefziehen | Kann Materialausdünnung verursachen | Einbindung progressiver Entnahmewinkel |

| Dicke Abschnitte | Potenzial für Einfallstellen | Entwurf von Hohlkörpern und Optionen für die Gasdruckunterstützung |

| Komplexe Geometrien | Schwieriger Materialfluss | Strategische Gatterplatzierung und Flussanalyse |

| Anforderungen an die Kühlung | Auswirkungen auf die Zykluszeit | Optimiertes Layout der Kühlkanäle |

Auswirkungen der Materialauswahl auf die Formgestaltung

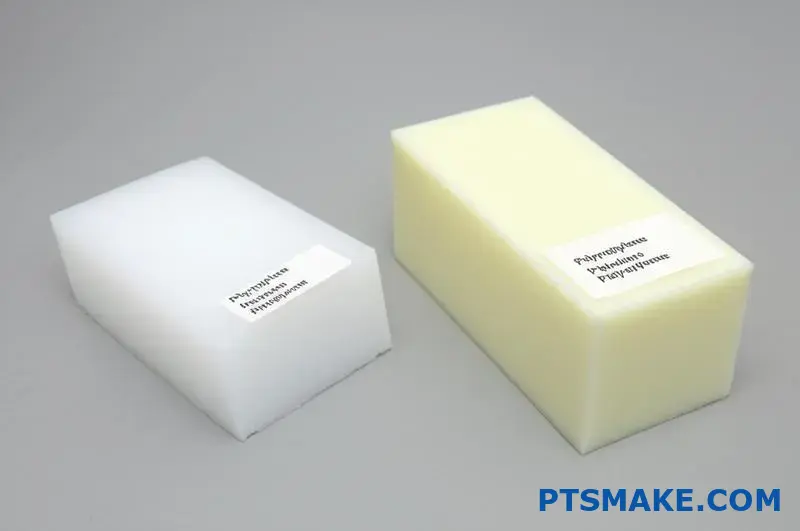

Die Wahl des Kunststoffmaterials hat direkten Einfluss auf die Anforderungen an die Formgestaltung. Bei PTSMAKE arbeiten wir normalerweise mit:

- Hochdichtes Polyethylen (HDPE) - Erfordert aufgrund der hohen Schrumpfungsrate Formen mit ausgezeichneter Entlüftung

- Polypropylen (PP) - Erfordert präzise Temperaturkontrollzonen in der Form

- Recycelte Kunststoffe - erfordern oft eine robustere Konstruktion der Formen, um Unstimmigkeiten zu bewältigen

Jedes Material weist unterschiedliche Fließeigenschaften, Schwindungsraten und Abkühlungseigenschaften auf, die bei der Konstruktion der Form berücksichtigt werden müssen.

Vorbeugung gegen häufige Defekte durch Design

Ein effektiver Entwurf von Palettenformen antizipiert und verhindert häufige Herstellungsfehler:

- Verziehen - Kontrolliert durch ausgewogene Kühlung und gleichmäßige Wandstärke

- Kurze Schüsse - Durch die richtige Lage und Größe der Tore

- Schweißlinien - Minimierung durch strategische Gestaltung der Fließwege

- Einfallstellen - Verhindert durch geeignete Konstruktion und Kühlung der Tragstruktur

Industrienormen und Konformität

Die Konstruktion von Palettenformen muss sicherstellen, dass das Endprodukt den einschlägigen Industrienormen entspricht:

- ISO 8611 für Palettenprüfprotokolle

- Regionale Tragfähigkeitsanforderungen

- Einhaltung der Vorschriften zur Materialsicherheit für bestimmte Branchen (Lebensmittel, Pharmazeutika usw.)

Das Design der Form hat einen direkten Einfluss auf die Fähigkeit der Palette, diese Normen zu erfüllen, so dass Überlegungen zur Einhaltung der Normen bereits in den frühesten Entwurfsphasen wichtig sind.

Balanceakt der Kosteneffizienz

Das perfekte Gleichgewicht zwischen Haltbarkeit und Produktionskosten zu finden, ist vielleicht der schwierigste Aspekt bei der Konstruktion von Palettenformen. Durch sorgfältige Materialverteilung, strategische Verstärkung und innovative Kühllösungen können wir Formen erstellen, die Paletten produzieren, die den Leistungsanforderungen entsprechen und gleichzeitig wettbewerbsfähige Preise bieten.

Unser Ansatz bei PTSMAKE umfasst simulationsgestützte Design-Iterationen, die den optimalen Gleichgewichtspunkt für die spezifischen Bedürfnisse jedes Kunden ermitteln, so dass wir Kunststoffpalettenformen entwickeln können, die einen außergewöhnlichen Wert bieten.

Gatterdesign und CAE-Analyse für optimalen Durchfluss

Haben Sie schon einmal auf eine makellose Kunststoffpalette gestarrt und sich gefragt, wie es möglich ist, etwas so Großes ohne sichtbare Fließspuren oder Schwachstellen herzustellen? Das Geheimnis liegt in der unsichtbaren Architektur der Angüsse und Angusskanäle, die den geschmolzenen Kunststoff in die Form führen.

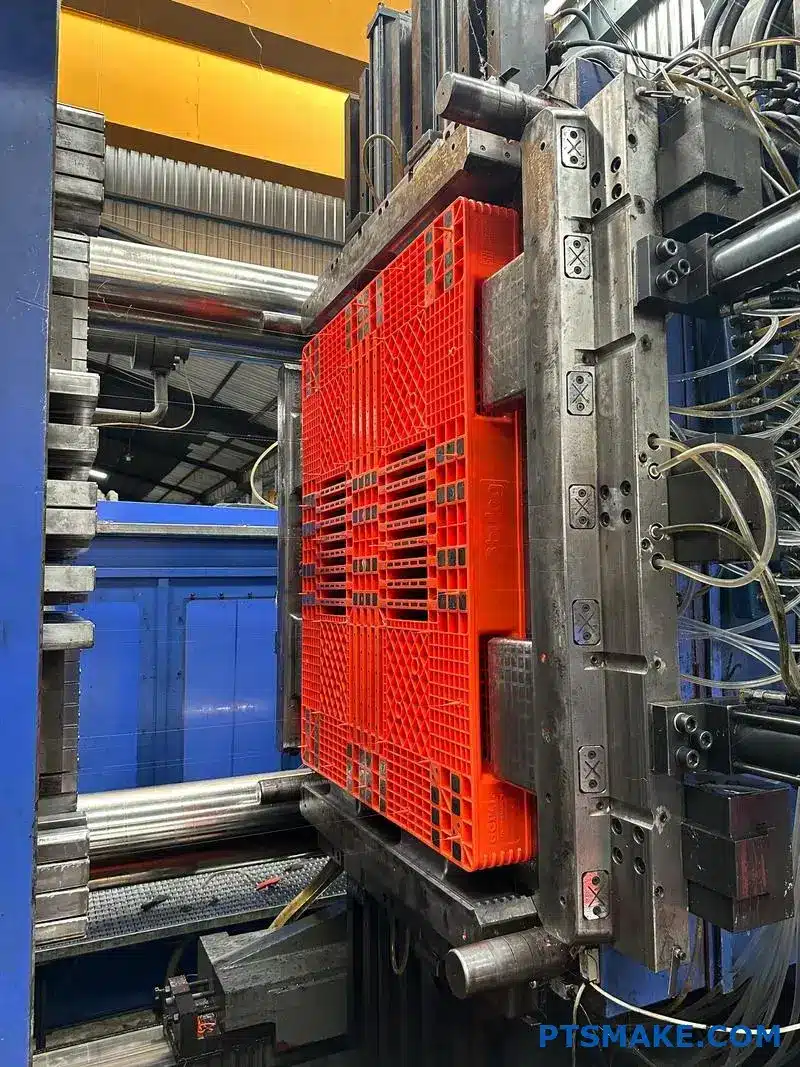

Die Mehrpunkt-Anschnittkonstruktion ist der unbesungene Held der Kunststoffpaletten-Großproduktion. Sie funktioniert wie ein sorgfältig orchestriertes Bewässerungssystem, das sicherstellt, dass jede Ecke Ihrer Palette die perfekte Materialmenge bei idealer Temperatur und idealem Druck erhält.

Die entscheidende Rolle von Multi-Point-Gate-Systemen

Wenn es um große Kunststoffpalettenformen geht, reichen herkömmliche Einzelgatterkonstruktionen einfach nicht aus. Die schiere Größe der Paletten (typischerweise 40×48 Zoll oder größer) stellt den Materialfluss vor erhebliche Herausforderungen. Bei PTSMAKE haben wir festgestellt, dass Mehrpunkt-Anschnittsysteme für die erfolgreiche Konstruktion von Palettenformen absolut unerlässlich sind.

Multi-Point-Gates bieten mehrere entscheidende Vorteile:

- Ausgewogener Materialfluss über den gesamten Formhohlraum

- Reduzierte Druckanforderungen im Vergleich zu Single-Gate-Designs

- Gleichmäßigere Kühlung was zu einer gleichmäßigeren Schrumpfung führt

- Geringeres Risiko von Verzug im Endprodukt

- Minimierte Fließlänge für jeden Materialpfad

Die strategische Positionierung der Anschnitte ist vielleicht die wichtigste Designentscheidung im gesamten Werkzeugentwicklungsprozess. Zu wenige Anschnitte führen zu unvollständigen Füllungen, zu viele zu übermäßigen Bindenähten und erhöhten Produktionskosten.

Gate-Platzierungsstrategie für optimalen Fluss

Bei der Anschnittplatzierung geht es nicht nur darum, die Form vollständig zu füllen, sondern auch um die Kontrolle wie sie füllt. Bei Kunststoffpaletten folgen wir im Allgemeinen diesen Grundsätzen:

- Die Tore sollten an Stellen mit maximaler Dicke angebracht werden.

- Möglichst gleiche Fließabstände von jedem Tor einhalten

- Positionieren Sie Anschnitte, um den Materialfluss auf Bereiche mit komplexer Geometrie zu lenken.

- Vermeiden Sie die Platzierung von Toren in gut sichtbaren oder strukturellen Bereichen, in denen Überreste von Toren die Leistung beeinträchtigen könnten.

- Betrachten Sie die Strömungsrichtung2 Auswirkungen auf die Materialeigenschaften in kritischen Strukturbereichen

Ich habe festgestellt, dass die meisten Kunststoffpaletten von 4-8 Anschnittpunkten profitieren, je nach Größe und Komplexität. Die genaue Anzahl und Position muss durch sorgfältige Analyse und Simulation bestimmt werden.

Einsatz von CAE-Software zur Optimierung der Strömung

Die computergestützte Simulation (CAE) hat den Formenbau revolutioniert, insbesondere bei komplexen Produkten wie Kunststoffpaletten. Bei PTSMAKE setzen wir fortschrittliche Strömungssimulationssoftware ein, um mögliche Probleme vorherzusagen und zu vermeiden, bevor wir Stahl schneiden.

Vorteile der Fließsimulation bei der Konstruktion von Palettenwerkzeugen

Unsere CAE-Analyse liefert entscheidende Erkenntnisse, die durch Erfahrung allein nicht zu ermitteln wären:

| Analyse Typ | Was sie enthüllt | Warum es wichtig ist |

|---|---|---|

| Analyse der Befüllungszeit | Wie schnell und gleichmäßig sich die Form füllt | Verhindert kurze Schüsse und überhitztes Material |

| Druckverteilung | Bereiche mit hohem und niedrigem Druck während der Befüllung | Identifiziert potenzielle strukturelle Schwachstellen und Grate |

| Temperatur-Mapping | Materialtemperatur im gesamten Fließweg | Verhindert Degradation und gewährleistet ordnungsgemäße Verschmelzung |

| Luftabscheider-Vorhersage | Wo sich Lufteinschlüsse bilden können | Verhindert Brandflecken und unvollständige Füllungen |

| Positionen der Schweißnaht | Wo Materialflussfronten aufeinandertreffen | Zeigt potenzielle strukturelle Schwachstellen auf |

Diese Simulationen ermöglichen es uns, verschiedene Gatterkonfigurationen virtuell zu testen, was im Vergleich zu herkömmlichen Trial-and-Error-Ansätzen viel Zeit und Ressourcen spart.

Fehlervermeidung durch Simulation

Schweißnähte sind ein besonderes Problem bei Konstruktionen mit mehreren Anschnitten, da sie potenzielle Schwachstellen im fertigen Produkt darstellen. Unsere CAE-Analyse ermöglicht es uns,:

- Vorhersage der genauen Lage aller Schweißnähte

- Optimieren Sie die Platzierung der Anschnitte, um Schweißnähte von stark beanspruchten Bereichen fernzuhalten

- Anpassung der Verarbeitungsparameter zur Verbesserung der Schweißnahtfestigkeit

- Implementierung von Konstruktionsmerkmalen, die Schwächen der Schweißnaht kompensieren

Bei einem kürzlich durchgeführten Palettendesign zeigte unsere Simulation beispielsweise, dass die ursprüngliche 6-Gatter-Konfiguration eine Schweißnaht direkt durch einen kritischen Gabelstaplereingangspunkt erzeugen würde. Durch die Umstellung auf ein 8-Gatter-System mit geänderter Positionierung konnten wir die Schweißnaht in einen verstärkten Bereich verlagern und so die Tragfähigkeit um etwa 15% erhöhen.

Heißkanalsysteme für große Palettenformen

Während Kaltkanalsysteme einfacher sind, profitieren große Kunststoffpaletten-Werkzeuge fast immer von der Heißkanaltechnik. Integrierte Heißkanalsysteme bieten mehrere entscheidende Vorteile:

Vorteile von Heißkanalsystemen in der Palettenproduktion

- Materialeffizienz: Eliminiert den Kufenausschuss, der bei großen Paletten erheblich sein kann

- Reduzierung der Zykluszeit: Kein Kühlen und Auswerfen der Läufer erforderlich

- Konsistente Verarbeitung: Hält die Materialtemperatur während des gesamten Füllzyklus aufrecht

- Reduzierte Druckanforderungen: Niedrigere Einspritzdrücke durch gleichbleibende Materialtemperatur

- Präzise Kontrolle: Möglichkeit, den Durchfluss zwischen mehreren Toren durch individuelle Temperaturregelungszonen auszugleichen

Die anfänglichen Investitionen in die Heißkanaltechnik werden durch die Materialeinsparungen und die Produktionseffizienz schnell ausgeglichen, insbesondere bei der Palettenproduktion mit hohen Stückzahlen.

Ausgleich des Materialflusses durch Verteilerkonstruktion

Die Konstruktion des Heißkanalverteilers ist entscheidend für einen gleichmäßigen Durchfluss durch alle Anschnitte. Bei PTSMAKE entwerfen wir kundenspezifische Verteilersysteme, die Folgendes berücksichtigen:

- Symmetrische Fließwege, wenn möglich

- Ausgeglichene Druckverluste über verschiedene Fließweglängen

- Optimierte Schmelzekanaldurchmesser zur Aufrechterhaltung konstanter Materialeigenschaften

- Strategische thermische Isolierung zur Vermeidung von Wärmeübertragung auf kühlende Palettenabschnitte

Unser Ansatz für die Konstruktion von Verteilern konzentriert sich nicht nur auf das Füllen der Form, sondern auch auf die Aufrechterhaltung gleichmäßiger Materialeigenschaften in der gesamten Palette. Dies führt zu einer gleichmäßigeren Schrumpfung, geringerem Verzug und letztlich zu einem haltbareren Produkt.

Die Kombination aus Mehrpunktanschnittdesign, umfassender CAE-Analyse und integrierten Heißkanalsystemen ermöglicht es uns, Kunststoffpalettenformen zu entwickeln, die gleichbleibend hochwertige Teile mit minimalen Fehlern und maximaler Effizienz produzieren. Bei richtiger Anwendung können diese Technologien die Zykluszeiten erheblich reduzieren und gleichzeitig die Gesamtleistung der Paletten verbessern.

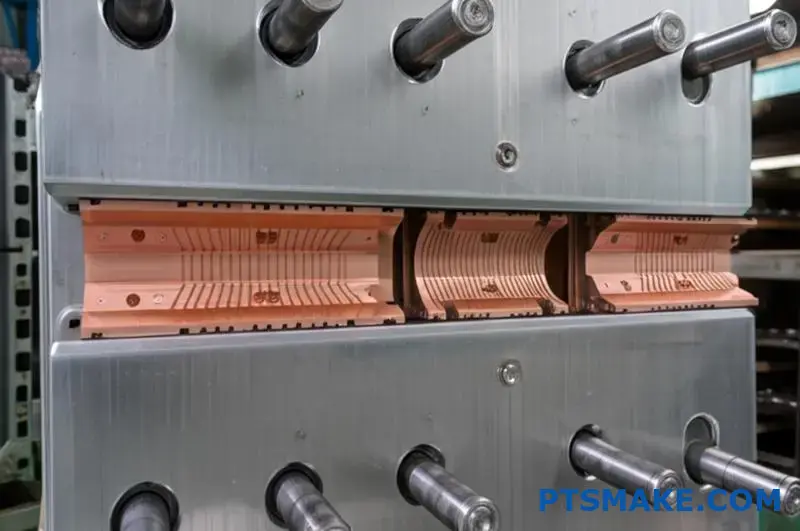

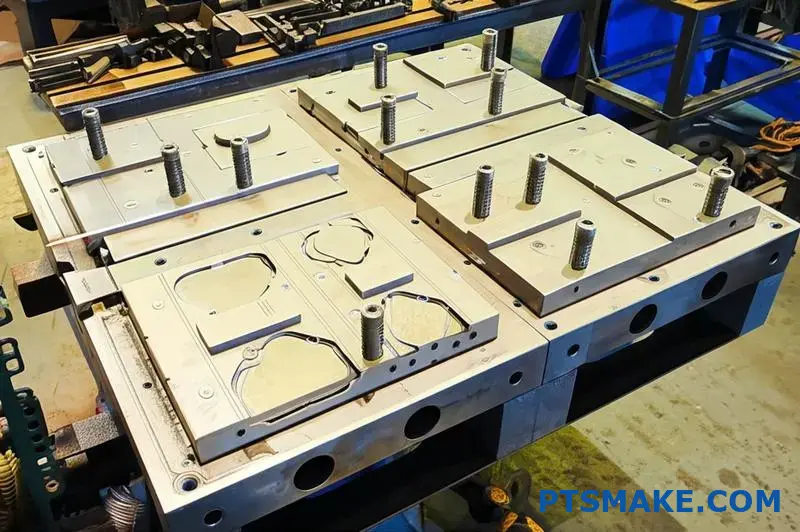

Formeinsatztechnik & Kühlsysteme

Haben Sie sich jemals gefragt, warum eine Kunststoffpalettenform trotz extremer Temperaturschwankungen so präzise arbeitet? Das Geheimnis liegt im technischen Wunderwerk der Einsätze und Kühlsysteme, die harmonisch zusammenarbeiten, um immer wieder einwandfreie Produkte herzustellen.

Die Konstruktion der Formeinsätze und die Kühlsysteme bilden die entscheidende Grundlage für die Leistung der Kunststoffpalettenform. Diese Komponenten gewährleisten die Dimensionsstabilität, verhindern Verformungen bei Temperaturschwankungen und bestimmen letztlich sowohl die Qualität als auch die Produktionseffizienz Ihrer Paletten.

Die kritische Rolle von Präzisionseinsätzen in Palettenwerkzeugen

Der Erfolg einer Kunststoffpalettenform hängt weitgehend von der Präzision und Haltbarkeit der Einsätze ab. Bei PTSMAKE habe ich aus erster Hand erfahren, wie richtig konstruierte Einsätze die Lebensdauer der Form drastisch verlängern und gleichzeitig die Produktkonsistenz erhalten können.

Formeinsätze sind spezielle Komponenten, die wichtige Merkmale der Palettenkonstruktion bilden. Bei Kunststoffpaletten sind dies in der Regel:

- Eckausbildungen, die wiederholten Stößen standhalten müssen

- Tragende Rippenstrukturen, die für Festigkeit sorgen

- Einfahrstellen für Gabeln und Palettenhubwagen

- Stapelfunktionen, die eine sichere Verschachtelung gewährleisten

Die Herausforderung bei Einsätzen in beweglichen und festen Teilen der Form besteht darin, eine Verschiebung während der Wärmezyklen zu verhindern. Wenn sich eine Form während des Einspritzens erhitzt und danach abkühlt, entstehen durch thermische Ausdehnung und Kontraktion Kräfte, die die Einsätze allmählich verschieben können.

Materialauswahl für Langlebigkeit der Einsätze

Die Wahl des Einsatzmaterials hat erhebliche Auswirkungen auf Leistung und Langlebigkeit. Für Kunststoffpalettenformen empfehlen wir in der Regel:

| Material einfügen | Wichtige Eigenschaften | Beste Anwendungen |

|---|---|---|

| P20 Werkzeugstahl | Gute Zähigkeit, mittlere Verschleißfestigkeit | Allgemeine Palettenmerkmale |

| H13 Werkzeugstahl | Ausgezeichnete Warmhärte, gute Verschleißfestigkeit | Stark beanspruchte Bereiche, Ecken |

| S7 Werkzeugstahl | Hervorragende Stoßfestigkeit | Bereiche, die mechanischen Stößen ausgesetzt sind |

| Beryllium-Kupfer | Hervorragende Wärmeleitfähigkeit | Bereiche, die eine schnelle Abkühlung erfordern |

Jedes Material bietet spezifische Vorteile, muss aber auf die besonderen Anforderungen der Einsatzstelle abgestimmt werden. In stark beanspruchten Bereichen, wie z. B. am Gabeleintrittspunkt, verwenden wir häufig gehärtete H13-Stahleinsätze, um die Langlebigkeit zu maximieren.

Sicherung der Einsätze gegen thermische Bewegung

Um ein Verrutschen während der Wärmezyklen zu verhindern, werden bei der Konstruktion der Einsätze mehrere Strategien angewandt:

Mechanische Verankerungssysteme

Die zuverlässigste Methode zur Sicherung der Einsätze ist die mechanische Verankerung:

- Schwalbenschwanz-Designs - Diese bilden eine ineinandergreifende Verbindung, die Bewegungen in den wichtigsten Richtungen physisch verhindert.

- Schultersperren - Abgestufte Merkmale, die seitlichen Bewegungen widerstehen

- Haltestifte - Zusätzliche Befestigungselemente, die den Einsatz aus mehreren Richtungen sichern

Präzise Beschlagstoleranzen

Die Presspassung3 zwischen den Einsätzen und dem Formboden spielt eine entscheidende Rolle bei der Vermeidung von Bewegungen. Wir halten in der Regel Toleranzen von ±0,005 mm für die Platzierung der Einsätze ein, um einen sicheren Sitz zu gewährleisten und gleichzeitig eine thermische Ausdehnung zu ermöglichen.

Strategische Materialkombinationen

Durch den gezielten Einsatz von Materialien mit komplementären Wärmeausdehnungskoeffizienten können wir Einlegesysteme schaffen, die ihre Position während des gesamten Heiz- und Kühlzyklus beibehalten.

Fortschrittliche Kühlvorrichtungen für Dimensionsstabilität

Selbst bei perfekt befestigten Einsätzen führt eine ungleichmäßige Kühlung zu anderen Problemen. Heiße Stellen führen zu unterschiedlicher Schrumpfung, Verzug und verlängerten Zykluszeiten. Bei Kunststoffpalettenwerkzeugen ist die Konstruktion des Kühlsystems eine besondere Herausforderung, weil:

- Große Oberflächen, die eine gleichmäßige Kühlung erfordern

- Unterschiedliche Wandstärken in der gesamten Konstruktion

- Tiefe Rippen und Strukturelemente, die die Wärme einschließen

- Der Bedarf an schnellen Zykluszeiten in der Produktion

Ausgeglichene Kühlkreislaufgestaltung

Wirksame Kühlvorrichtungen für Palettenformen:

- Unabhängige Kühlzonen - Verschiedene Bereiche der Form erfordern unterschiedliche Kühlintensitäten

- Konforme Kühlkanäle - Diese folgen den Konturen der Palettengeometrie

- Förderung der turbulenten Strömung - Spezielle Kanaldesigns, die die Wärmeübertragung verbessern

- Ausgeglichener Wasserfluss - Gleichmäßige Kühlung in allen Kreisläufen

Bei PTSMAKE nutzt unsere thermische Analyse die numerische Strömungsmechanik, um die Kühlleistung zu simulieren, bevor der Bau der Form beginnt. Auf diese Weise können wir potenzielle Hotspots identifizieren und beseitigen.

Herausforderungen bei der Kühlung in gerippten Strukturen

Kunststoffpaletten sind für ihre strukturelle Integrität auf interne Verrippung angewiesen, aber diese Rippen stellen eine große Herausforderung für die Kühlung dar. Die tiefen Abschnitte speichern die Wärme, während die dünnen Wände schnell abkühlen, was zu einer ungleichmäßigen Schrumpfung führt.

Um dieses Problem zu lösen, führen wir ein:

- Kaskadierte Kühlkreisläufe - Höhere Kühlleistung für dicke Abschnitte

- Thermische Stifte - Spezialisierte Kühlelemente, die tief in die Rippenabschnitte reichen

- Zeitliche Differenzierung der Kühlung - Stufenweise Kühlung, die eine gleichmäßige Temperaturverteilung gewährleistet

Thermomanagement zur Optimierung des Materialflusses

Neben der Dimensionsstabilität wirkt sich die Kühlung direkt auf den Materialfluss aus. Strategische Kühlung hilft:

- Kontrolle der Erstarrungsreihenfolge zur Vermeidung von Hohlräumen

- Verwalten der Materialviskosität während der Abfüllung

- Verringerung der inneren Spannungen im fertigen Produkt

- Sicherstellung der vollständigen Verpackung aller Merkmale

Vorbeugende Technik gegen häufige Fehlermodi

Bei der Entwicklung von Einlege- und Kühlsystemen für Kunststoffpalettenformen gehen wir proaktiv auf häufige Fehlermöglichkeiten ein:

Prävention thermischer Ermüdung

Wiederholte Erwärmungs- und Abkühlungszyklen führen schließlich zu einer thermischen Ermüdung der Formteile. Um dies abzumildern:

- Spannungsfreie Montage der Einsätze - Entwürfe, die die thermische Ausdehnung berücksichtigen

- Stufenweise Heiz-/Kühlzyklen - Wenn möglich, Vermeidung von extremen Wärmeschocks

- Wärmedämmschichten - Schutzschichten, die die Wärmeübertragung auf empfindliche Komponenten reduzieren

Strategien für die Verschleißbeständigkeit

Die Massenproduktion von Paletten bedeutet Tausende von Einspritzzyklen, die zu einem erheblichen Verschleiß der Einsatzoberflächen führen. Unser Ansatz umfasst:

- Oberflächenbehandlungen - Nitrieren und andere Härteverfahren

- PVD-Beschichtungen - Physikalische Gasphasenabscheidung von verschleißfesten Schichten

- Auswechselbare Verschleißeinsätze - Konstruktion, die einen einfachen Austausch von Komponenten mit hohem Verschleiß ermöglicht

Durch die Kombination von Präzisionseinsätzen und optimierten Kühlsystemen können wir Kunststoffpalettenformen herstellen, die während der gesamten Produktion maßhaltig bleiben. Diese Integration gewährleistet einen gleichmäßigen Materialfluss, eliminiert heiße Stellen und liefert eine gleichbleibende Teilequalität bei optimierten Zykluszeiten.

Die sorgfältige Abstimmung zwischen der Konstruktion der Einsätze und den Kühlsystemen entscheidet letztlich nicht nur über die Qualität der fertigen Palette, sondern auch über die Produktionseffizienz und die Gesamtlebensdauer der Form. Bei PTSMAKE hat sich dieser ganzheitliche Ansatz im Formenbau als wesentlich für die Herstellung langlebiger, leistungsstarker Kunststoffpalettenformen erwiesen.

Anforderungen an das Auswerfersystem für Palettengießformen

Hatten Sie schon einmal mit Kunststoffpaletten zu kämpfen, die unansehnliche Auswerferspuren aufweisen oder, schlimmer noch, während der Produktion reißen? Der versteckte Schuldige ist oft ein unsachgemäß konstruiertes Auswerfersystem - der unbesungene Held einer erfolgreichen Palettenformung.

Ein ausgereiftes Auswerfersystem ist entscheidend für die Leistung von Kunststoffpalettenformen. Es erfordert eine präzise Platzierung der Stifte, eine ausgewogene Kraftverteilung und eine robuste strukturelle Unterstützung. Richtig konstruiert, gewährleistet es eine reibungslose Entnahme, ohne die strukturelle Integrität oder die ästhetische Qualität der Palette zu beeinträchtigen.

Strategische Platzierung des Auswerferstifts für eine optimale Freigabe

Bei der Konstruktion von Auswerfersystemen für Kunststoffpalettenformen ist die Platzierung der Stifte absolut entscheidend. Die große Oberfläche und die komplexe Geometrie von Paletten schaffen einzigartige Herausforderungen, die durchdachte technische Lösungen erfordern.

Im Gegensatz zu kleineren Kunststoffteilen, für die nur einige wenige Auswerferstifte erforderlich sind, benötigen Kunststoffpaletten in der Regel Dutzende von strategisch positionierten Stiften, um eine gleichmäßige Kraftverteilung beim Auswerfen zu gewährleisten. Bei PTSMAKE haben wir festgestellt, dass die richtige Platzierung der Stifte einigen wichtigen Prinzipien folgt:

- Gleichmäßige Kraftverteilung über die gesamte Palettenoberfläche

- Strategische Positionierung an Punkten maximaler struktureller Steifigkeit

- Vermeidung von dünnwandigen Abschnitten die sich unter dem Auswurfdruck verformen könnten

- Platzierung in natürlichen Winkeln um den Widerstand bei der Freisetzung zu minimieren

Jede Stiftposition muss sorgfältig auf der Grundlage der spezifischen Konstruktionsmerkmale der Palette, einschließlich der Rippenstrukturen, der tragenden Bereiche und der Befestigungspunkte, ausgewählt werden.

Berechnung der erforderlichen Ausstoßkraft

Die Bestimmung der geeigneten Ausstoßkraft beginnt mit dem Verständnis der Faktoren, die beim Entfernen der Teile einen Widerstand erzeugen:

| Faktor | Auswirkung auf den Auswurf | Strategie zur Risikominderung |

|---|---|---|

| Fläche | Größere Kontaktfläche erhöht den Widerstand | Entwurfswinkel und Textur optimieren |

| Schrumpfung des Materials | Höhere Schrumpfung schafft festeren Halt | Materialauswahl und Kühlsystem anpassen |

| Oberflächenbeschaffenheit | Strukturierte Oberflächen erhöhen die Reibung | Gleichgewicht zwischen Texturanforderungen und Freigabebedarf |

| Entwurfswinkel | Unzureichender Tiefgang erhöht den Widerstand | Mindestens 1,5° Tiefgang an allen vertikalen Flächen realisieren |

| Unterschneidet | Mechanische Verriegelung erstellen | Verwenden Sie, wenn möglich, Nebenhandlungen oder Opfermerkmale |

Für große Palettenformen kalkulieren wir in der Regel eine Mindestauswurfkraft von 2-3 Tonnen pro Quadratmeter projizierter Fläche, je nach den spezifischen Materialeigenschaften und Konstruktionsmerkmalen.

Vorbeugung von Defekten im Zusammenhang mit Stiften

Schlecht konstruierte Auswerfersysteme verursachen oft sichtbare Mängel an der fertigen Palette. Zu den häufigsten Problemen gehören:

- Druckmarken - Sichtbare Vertiefungen an den Stellen, an denen die Auswerferstifte das Teil berühren

- Aufhellung durch Stress - Örtliche Verfärbung durch übermäßigen Auswurfdruck

- Knacken - Strukturelles Versagen durch ungleichmäßige Auswurfkräfte

- Kleben - Unvollständige Freigabe verursacht Produktionsverzögerungen und Schäden

Um diese Probleme zu vermeiden, haben wir mehrere spezielle Designmerkmale implementiert:

Fortgeschrittene Stiftkopfdesigns

Herkömmliche Auswerferstifte mit flachem Kopf hinterlassen oft sichtbare Spuren auf Kunststoffpaletten. Stattdessen verwenden wir:

- Individuell profilierte Köpfe die der Oberflächenkontur der Palette entsprechen

- Köpfe mit größerem Durchmesser die die Kraft auf eine größere Fläche verteilen

- Polierte Stiftflächen die Reibung und Markierung minimieren

- Mehrstufige Auswurfstifte die eine progressive Freisetzung ermöglichen

Anforderungen an die strukturelle Unterstützung von Schleudersystemen

Das Auswerfersystem für Kunststoffpalettenformen muss robust abgestützt sein, um Tausende von Produktionszyklen ohne Ausfall zu überstehen. Zu den wichtigsten strukturellen Komponenten gehören:

Konstruktion der Auswerferplatte

Die Auswerferplattenbaugruppe muss so konstruiert sein, dass sie:

- Verteilen Sie die Kraft gleichmäßig über alle Pins

- Ausrichtung beibehalten während des gesamten Auswurfs

- Ablenkung widerstehen unter Last

- Sanfte, kontrollierte Bewegungen ermöglichen während des Betriebs

Bei großen Palettenwerkzeugen verwenden wir in der Regel zwei Auswerferplatten mit zusätzlichen Stützsäulen, um ein Verbiegen der Platte zu verhindern und eine gleichmäßige Bewegung der Stifte zu gewährleisten. Die primäre Auswerferplatte nimmt die Stifte auf, während die sekundäre Platte eine strukturelle Unterstützung bietet und mit den Ausstoßzylindern verbunden ist.

Führungssystem Präzision

Für einen störungsfreien Betrieb ist eine präzise Führung des Auswurfsystems unerlässlich. Unsere Konstruktionen umfassen:

- Gehärtete und geschliffene Führungssäulen zur Gewährleistung einer reibungslosen Bewegung

- Präzision Buchsen4 mit minimalem Spiel zur Vermeidung von Fluchtungsfehlern

- Selbstschmierende Komponenten zur Verringerung von Verschleiß und Wartungsbedarf

- Anti-Rotations-Merkmale die ein Verdrehen beim Auswerfen verhindern

Diese Präzisionsführung stellt sicher, dass alle Auswerferstifte korrekt mit den entsprechenden Löchern ausgerichtet sind, was ein Verklemmen und vorzeitigen Verschleiß verhindert.

Qualitätsanforderungen für Auswerferstifte und Zubehör

Die einzelnen Komponenten des Auswurfsystems müssen strenge Qualitätsstandards erfüllen, um eine zuverlässige Leistung zu gewährleisten:

Materialspezifikationen für Auswerferkomponenten

Wir wählen die Materialien auf der Grundlage der spezifischen betrieblichen Anforderungen aus:

| Komponente | Empfohlenes Material | Wichtige Eigenschaften |

|---|---|---|

| Auswerferstifte | H13 Werkzeugstahl (HRC 48-52) | Hervorragende Verschleißfestigkeit, Formstabilität |

| Rückholstifte | W1 Werkzeugstahl (HRC 58-62) | Hervorragende Schlagfestigkeit, gute Verschleißeigenschaften |

| Auswerferplatten | P20 Vorgehärteter Stahl | Gute Bearbeitbarkeit, ausreichende Festigkeit, Stabilität |

| Leitfaden Säulen | M2 Schnellarbeitsstahl (HRC 60-63) | Außergewöhnliche Härte, Verschleißfestigkeit, Steifigkeit |

Bei Anwendungen mit korrosiven Materialien oder großen Produktionsserien können wir zusätzliche Behandlungen wie Gasnitrierung oder PVD-Beschichtungen vorsehen, um die Haltbarkeit zu erhöhen.

Anforderungen an Oberflächengüte und Toleranzen

Hochwertige Auswurfkomponenten erfordern präzise Fertigungstoleranzen:

- Auswerferstifte erfordern eine h7-Toleranz beim Durchmesser (normalerweise ±0,008 mm)

- Stiftlöcher in Hohlraumplatten sollten die H7-Toleranz aufweisen (typischerweise ±0,010 mm).

- Die Oberflächengüte der Auswerferstifte sollte Ra 0,2 μm oder besser sein.

- Die Rechtwinkligkeit der Stifte muss innerhalb von 0,01 mm auf 100 mm Länge liegen.

Diese engen Toleranzen gewährleisten einen reibungslosen Betrieb und verhindern vorzeitigen Verschleiß oder Bindung während der Produktion.

Erweiterte Auswurffunktionen für komplexe Palettenkonstruktionen

Moderne Kunststoffpaletten weisen oft komplexe Merkmale auf, die spezielle Ausstoßlösungen erfordern:

Zweistufige Auswurfsysteme

Bei Paletten mit unterschiedlichen Wandstärken oder Tiefziehern setzen wir häufig einen zweistufigen Auswurf ein:

- Primärer Auswurf - Entnahme der Hauptpalettenstruktur aus dem Formhohlraum

- Sekundärer Auswurf - Zielt auf bestimmte Merkmale ab, die zusätzliche Kraft oder Bewegung erfordern

Dieses stufenweise Vorgehen verhindert Verformungen, da zuerst die stärkeren Abschnitte und danach die empfindlicheren Teile freigegeben werden.

Pneumatische Unterstützungssysteme

In besonders schwierigen Bereichen bietet die pneumatische Unterstützung zusätzliche Vorteile:

- Ausstoßen von Luftblasen - Strategisch positionierte Luftkanäle, die das Vakuum brechen und die Freisetzung einleiten

- Sequenzierte Pneumatik-Zylinder - Präzise getaktete Hilfskraft für den Auswurf

- Kontrollierte Entlüftung - Verhindert die Bildung von Vakuum in Tiefziehbereichen

Diese pneumatischen Systeme arbeiten mit dem mechanischen Auswurf zusammen, um eine vollständige und kontrollierte Freigabe der Teile zu gewährleisten.

Wartungserwägungen bei der Konstruktion von Ausstoßsystemen

Ein gut durchdachtes Auswurfsystem muss auch den langfristigen Wartungsanforderungen Rechnung tragen:

- Einfacher Zugang zu Auswerferstiften und Rückholmechanismen

- Standardisierte Komponenten wo möglich, um den Austausch zu vereinfachen

- Funktionen zur Überwachung der Abnutzung die anzeigen, wann eine Wartung erforderlich ist

- Schmierungssysteme die eine gleichbleibende Leistung gewährleisten

Bei PTSMAKE sind die Wartungsintervalle unserer Auswerfersysteme für Palettenformen auf die allgemeinen Wartungspläne für Formen abgestimmt, so dass die Produktionsausfälle minimiert werden.

Durch die Umsetzung dieser umfassenden Anforderungen an das Auswerfersystem stellen wir sicher, dass unsere Kunststoffpalettenformen konsistente, hochwertige Teile mit minimalen Produktionsproblemen liefern. Die sorgfältige Integration von strategischer Stiftplatzierung, robuster struktureller Unterstützung und hochwertigen Komponenten führt zu Auswerfersystemen, die während der gesamten Lebensdauer der Form zuverlässig funktionieren.

Strategische Stahlauswahl für Palettenschalungen

In der wettbewerbsintensiven Welt der Kunststoffpalettenherstellung hängt der Unterschied zwischen Gewinn und Verlust oft von einer entscheidenden Entscheidung ab - dem Stahl, den Sie für Ihre Form wählen. Dieses scheinbar kleine Detail kann sich dramatisch auf Ihre Produktionseffizienz und die Langlebigkeit Ihrer Produkte auswirken.

Die Auswahl des Stahls für Kunststoffpalettenformen ist ein sorgfältiger Balanceakt zwischen Haltbarkeit, Leistung und Kosteneffizienz. Die Wahl des richtigen Stahls bestimmt nicht nur die Lebensdauer Ihrer Form, sondern beeinflusst auch die Zykluszeiten, den Wartungsbedarf und letztlich die Wirtschaftlichkeit Ihrer Produktion.

Das kritische Gleichgewicht von Härte und Zähigkeit

Bei der Auswahl von Stahl für Kunststoffpalettenformen habe ich gelernt, dass das richtige Gleichgewicht zwischen Härte und Zähigkeit absolut entscheidend ist. Dies ist nicht nur eine theoretische Überlegung - es wirkt sich direkt auf Ihre tägliche Produktion und langfristige Rentabilität aus.

Härte sorgt für Verschleißfestigkeit und hilft Ihrer Form, kritische Abmessungen über Tausende von Produktionszyklen hinweg beizubehalten. Allerdings geht eine übermäßige Härte oft auf Kosten der Zähigkeit, was zu vorzeitigen Rissen oder Abplatzungen führen kann. Bei Palettenformen, die während des Betriebs oft erheblichen mechanischen Belastungen ausgesetzt sind, ist dieses Gleichgewicht besonders kritisch.

Verstehen der Stahleigenschaften für Formenanwendungen

Der ideale Stahl für Palettenformen muss mehrere wichtige Eigenschaften aufweisen:

- Abnutzungswiderstand - Fähigkeit, dem Abrieb von glasgefüllten Polymeren standzuhalten

- Korrosionsbeständigkeit - Schutz gegen Rost und chemische Angriffe

- Bearbeitbarkeit - Einfache Herstellung komplexer geometrischer Merkmale

- Polierbarkeit - Fähigkeit zum Erreichen der gewünschten Oberflächengüte

- Wärmeleitfähigkeit - Effiziente Wärmeübertragung für optimales Radfahren

- Dimensionsstabilität - Minimaler Verzug bei der Wärmebehandlung

- Zähigkeit - Widerstandsfähigkeit gegen Rissbildung unter mechanischer Belastung

Jede Stahlsorte bietet eine andere Kombination dieser Eigenschaften, so dass es bei der Auswahl darauf ankommt, was für Ihre spezielle Anwendung am wichtigsten ist.

Beliebte Stahlsorten für Palettenschalungen

Aus meiner Erfahrung in der Zusammenarbeit mit zahlreichen Kunststoffpalettenherstellern haben sich mehrere Stahlsorten als Industriestandard herauskristallisiert, die jeweils unterschiedliche Vorteile für bestimmte Anwendungen aufweisen.

P20 Vorgehärteter Stahl: Das vielseitige Arbeitspferd

P20 (auch bekannt als 1.2311 oder 3Cr2Mo) ist nach wie vor der am häufigsten verwendete Stahl für Kunststoffpalettenformen, und das aus gutem Grund. Dieser Chrom-Moly-Werkzeugstahl bietet:

- Vorgehärteter Zustand (28-32 HRC), der keine zusätzliche Wärmebehandlung erfordert

- Gute Bearbeitbarkeit und Schweißbarkeit

- Ausreichende Verschleißfestigkeit für die meisten Thermoplaste

- Ausgezeichnete Polierbarkeit für oberflächenkritische Anwendungen

- Angemessene Korrosionsbeständigkeit

- Gute Formbeständigkeit

Für Standardpalettenanwendungen, bei denen kein extremer Verschleiß zu erwarten ist, bietet P20 ein ausgezeichnetes Gleichgewicht zwischen Leistung und Kosteneffizienz. Seine vorgehärtete Beschaffenheit reduziert die Vorlaufzeit erheblich und eliminiert das Risiko von Verformungen während der Wärmebehandlung.

H13 Warmarbeitsstahl: Der Dauerhaftigkeits-Champion

Bei der Herstellung von Paletten aus abrasiven Materialien wie glasgefüllten Polymeren oder bei extrem hohen Produktionsmengen bietet H13 (1.2344) eine hervorragende Leistung:

- Ausgezeichnete Warmhärte (kann auf 48-52 HRC gehärtet werden)

- Überlegene Verschleißfestigkeit im Vergleich zu P20

- Bessere Beständigkeit gegen thermische Ermüdung

- Gute Zähigkeit, um Stoßbelastungen zu widerstehen

- Ausgezeichnete thermische Rissbeständigkeit

H13 erfordert eine zusätzliche Wärmebehandlung, was sowohl die Kosten als auch die Vorlaufzeit erhöht. Diese Investition zahlt sich jedoch durch eine verlängerte Lebensdauer der Form und geringere Wartungskosten für die Großserienproduktion aus.

718 Modifizierter Formstahl: Die Premium-Alternative

Für Hersteller, die ein optimales Gleichgewicht zwischen der Benutzerfreundlichkeit von P20 und der Haltbarkeit von H13 suchen, bietet der modifizierte Stahl 718 (1.2738) überzeugende Vorteile:

- Vorgehärtet auf 35-40 HRC mit Durchhärtungsmöglichkeit

- Verbesserte Verschleißfestigkeit im Vergleich zu Standard-P20

- Besser Reaktion beim Nitrieren5 zur Oberflächenveredelung

- Ausgezeichnete Polierbarkeit für ästhetische Anwendungen

- Verbesserte Gleichmäßigkeit der Härte über die gesamte Dicke

- Verbesserte Schweißbarkeit für Reparaturen und Änderungen

Obwohl er etwa 20-30% teurer ist als der Standardstahl P20, bietet der modifizierte Stahl 718 oft einen besseren Gesamtwert durch eine längere Lebensdauer und geringere Wartungsanforderungen.

Optionen aus Edelstahl: Korrosionsschutz Vorrangig

Bei der Herstellung von Paletten für Lebensmittel, Pharmazeutika oder Außenanwendungen, bei denen Korrosionsbeständigkeit von größter Bedeutung ist, werden rostfreie Optionen erforderlich:

| Stahlsorte | Härte (HRC) | Korrosionsbeständigkeit | Relative Kosten | Beste Anwendungen |

|---|---|---|---|---|

| 420 Rostfrei | 48-52 | Gut | Mittel-Hoch | Lebensmittelgeeignete Paletten |

| 440C Rostfrei | 56-58 | Mäßig | Hoch | Korrosive Umgebungen mit hohem Verschleiß |

| S136 (AISI 420) | 48-52 | Ausgezeichnet | Sehr hoch | Medizinische/pharmazeutische Paletten |

Diese rostfreien Optionen haben einen erheblichen Preisaufschlag, sind aber unverzichtbar, wenn es um die Einhaltung von Vorschriften oder extreme Umweltbedingungen geht.

Strategische Materialzuweisung zur Kostenoptimierung

Ein ausgeklügeltes Konzept für den Bau von Palettenformen beinhaltet eine strategische Materialzuweisung, d. h. die Verwendung unterschiedlicher Stähle für verschiedene Formenkomponenten je nach deren spezifischen Anforderungen.

Hybride Konstruktionsansätze

Anstatt die gesamte Form aus einer einzigen Stahlsorte zu bauen, sollten Sie diese Hybridlösungen in Betracht ziehen:

Kern/Hohlraum-Differenzierung - Verwendung von haltbarerem Stahl für den Hohlraum (der in der Regel stärker abgenutzt wird) und kostengünstigem Stahl für den Kern

Einlagengestützte Strategie - Herstellung des Hauptformkörpers aus P20 und Verwendung von H13-Einsätzen für stark beanspruchte Bereiche wie:

- Torstandorte mit Materialflusserosion

- Dünne Rippen, die mechanischer Belastung ausgesetzt sind

- Eckmerkmale, die anfällig für Stoßschäden sind

- Gleitende Bauteile mit Metall-Metall-Kontakt

Optimierung der Oberflächenbehandlung - Gezielte Oberflächenbehandlung von Standardstählen:

- Nitrieren für verbesserte Oberflächenhärte

- PVD-Beschichtungen für weniger Reibung und Verschleiß

- Verchromung als Korrosionsschutz

Dieser strategische Ansatz kann die Gesamtmaterialkosten um 15-25% senken und gleichzeitig die Leistung in kritischen Bereichen beibehalten oder sogar verbessern.

Komponenten aus Kupferlegierungen für das Wärmemanagement

Während Stahl die strukturelle Grundlage von Palettenformen bildet, verbessert der strategische Einsatz von Kupferlegierungen die thermische Leistung erheblich. Berylliumkupfer (BeCu) bietet eine etwa fünfmal höhere Wärmeleitfähigkeit als Werkzeugstahl und ist damit ideal für:

- Kerne in dicken Abschnitten - Ableitung von Wärme aus Bereichen, die zu Einfallstellen neigen

- Bereiche, die eine schnelle Abkühlung erfordern - Verkürzung der Zykluszeit in kritischen Abschnitten

- In der Thermoanalyse identifizierte heiße Stellen - Ausgewogene Gesamtkühlung

Trotz der höheren Materialkosten bietet BeCu oft einen überzeugenden ROI durch die Reduzierung der Zykluszeit und Qualitätsverbesserungen bei anspruchsvollen Palettendesigns.

Auswirkungen der Stahlauswahl auf die Verarbeitung

Die Wahl Ihres Stahls wirkt sich direkt auf verschiedene Aspekte der Herstellung und Wartung von Formen aus:

Überlegungen zur Bearbeitung

Härtere Stähle erfordern im Allgemeinen:

- Reduzierte Schnittgeschwindigkeiten

- Häufigere Werkzeugwechsel

- Spezialisierte Schneidestrategien

- Längere Bearbeitungszeit

Diese Faktoren erhöhen die anfänglichen Kosten für die Gussform, können aber durch eine verbesserte Langlebigkeit ausgeglichen werden.

Anforderungen an die Wärmebehandlung

Nicht vorgehärtete Stähle erfordern eine sorgfältige Planung der Wärmebehandlung:

- Richtige Spannungsentlastung vor der Endbearbeitung

- Kontrollierte Erwärmung und Abkühlung zur Minimierung von Verzerrungen

- Mehrere Temperierzyklen für optimale Leistung

- Zusätzliche Bearbeitungszugabe zum Ausgleich von Maßänderungen

Bei der Auswahl von durchgehärteten Stählen sollten Sie eine zusätzliche Vorlaufzeit von 2-3 Wochen für die ordnungsgemäße Wärmebehandlung einplanen.

Wartung und Instandhaltung

Verschiedene Stähle sind unterschiedlich gut zu reparieren:

- P20 bietet hervorragende Schweißbarkeit für Reparaturen

- H13 erfordert Vorwärmen und spezielle Schweißverfahren

- Rostfreie Sorten erfordern oft spezielle Elektroden

Berücksichtigen Sie bei der Auswahl der Werkstoffe für die Formen Ihre Wartungsmöglichkeiten, vor allem bei der Produktion hoher Stückzahlen, wo Ausfallzeiten kostspielig sind.

Durch eine sorgfältige Bewertung der spezifischen Anforderungen Ihrer Kunststoffpalettenanwendung, des Produktionsvolumens und der Lebensdauerkosten können Sie den optimalen Stahl auswählen, der Leistung und Wirtschaftlichkeit in Einklang bringt. Denken Sie daran, dass der billigste Stahl auf lange Sicht selten der wirtschaftlichste ist - der wahre Maßstab sind die Kosten pro Teil über die gesamte Lebensdauer der Form.

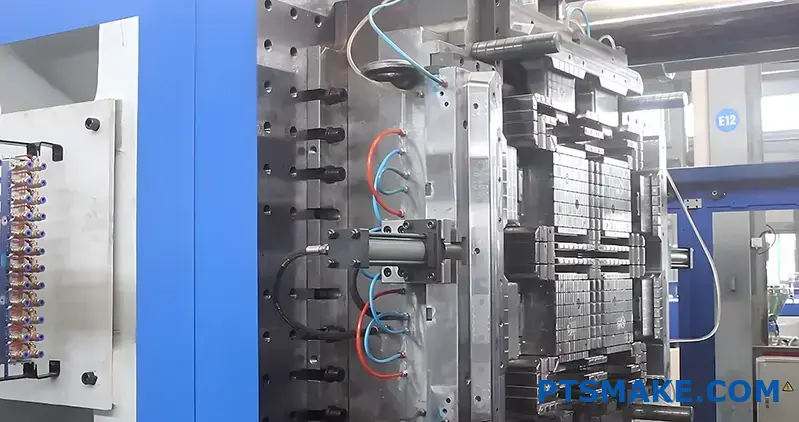

Fertigungsanlagen und Verarbeitungstechnologien

Haben Sie sich schon einmal gefragt, woher die Präzision kommt, die hinter diesen makellos konstruierten Kunststoffpaletten steckt? Die Magie liegt hinter den Werkstoren, wo Spezialmaschinen rohe Entwürfe in langlebige industrielle Arbeitstiere verwandeln.

Die Herstellung hochwertiger Kunststoffpalettenformen erfordert ein ausgeklügeltes Ökosystem aus hochmodernen Geräten und raffinierten Verarbeitungstechnologien. Von Präzisionsbearbeitungszentren bis hin zu fortschrittlichen Inspektionssystemen spielt jedes Gerät eine entscheidende Rolle bei der Herstellung von Formen, die über Millionen von Zyklen hinweg einwandfrei funktionieren.

Der wesentliche Maschinenpark für die Herstellung von Präzisionspalettenformen

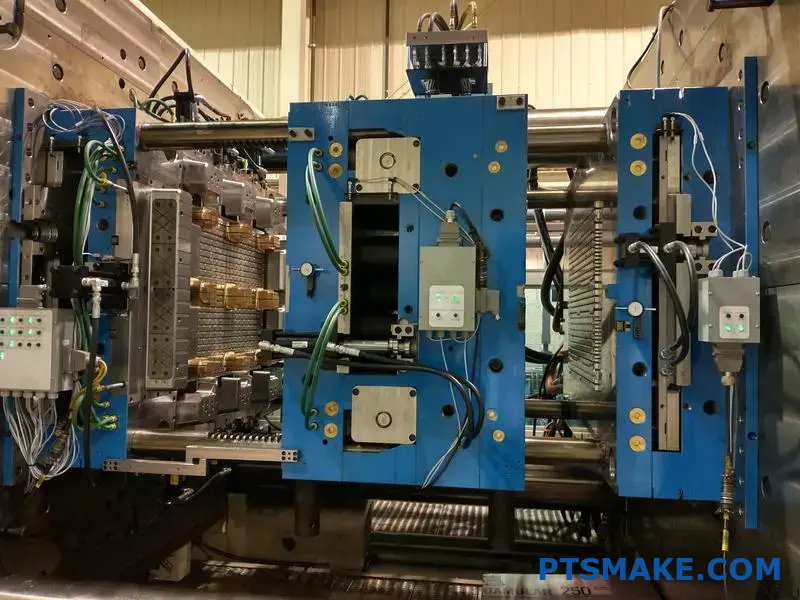

Die Herstellung von Kunststoffpalettenformen, die konsistente, qualitativ hochwertige Produkte liefern, erfordert spezielle Fertigungsanlagen, die sich durch außergewöhnliche Präzision und Zuverlässigkeit auszeichnen. Bei PTSMAKE verfügen wir in unserer Produktionshalle über einen umfassenden Maschinenpark, der speziell für die Herstellung von Formen entwickelt wurde.

Hochpräzise CNC-Bearbeitungszentren

Das Herzstück unseres Fertigungsprozesses für Palettenformen sind moderne CNC-Bearbeitungszentren. Diese hochentwickelten Systeme führen die kritischen Zerspanungsvorgänge durch, die die rohen Stahlblöcke in Präzisionsformteile verwandeln.

Für große Palettenformen setzen wir 5-Achsen-Bearbeitungszentren mit den folgenden Spezifikationen ein:

| Maschinentyp | Schlüsselkompetenzen | Beste Anwendungen |

|---|---|---|

| 5-Achsen-CNC-Fräsen | Komplexe 3D-Oberflächen, Hinterschneidungen | Hohlraum- und Kernbearbeitung |

| Hochgeschwindigkeits-CNC | Feine Details, hervorragende Oberflächengüte | Veredelungsarbeiten |

| Hochleistungs- CNC | Große Werkstücke, Arbeiten mit tiefen Hohlräumen | Bearbeitung von Grundplatten und großen Bauteilen |

Diese Maschinen bieten eine Positioniergenauigkeit von ±0,005 mm, die für die Herstellung perfekter Passflächen zwischen den Formkomponenten unerlässlich ist. Bei Kunststoffpalettenformen mit komplexen Rippenstrukturen und strukturierten Oberflächen gewährleistet diese Präzision einen ordnungsgemäßen Materialfluss und eine gute Formgebung der Teile.

Die neuesten Hochgeschwindigkeits-Bearbeitungszentren bieten auch außergewöhnliche Oberflächengüten direkt nach der Bearbeitung, wodurch die Notwendigkeit des manuellen Polierens verringert und eine gleichmäßigere Kühlleistung der fertigen Formoberflächen gewährleistet wird.

Spezialisierte EDM-Ausrüstung für komplexe Merkmale

Die Funkenerosion (EDM) spielt eine entscheidende Rolle bei der Herstellung von Merkmalen, die mit konventioneller Bearbeitung nicht möglich wären. Für Kunststoffpalettenformen setzen wir sowohl Draht- als auch Senkerodiersysteme ein:

- Drahterodieren - Erzeugt präzise Schneidpfade für komplexe Wendeplattenformen und Auswerferstiftlöcher

- Sinker EDM - Formt strukturierte Oberflächen und tiefe Hohlräume mit scharfen Ecken

Mit unseren Erodiermaschinen können wir eine Oberflächengüte von bis zu Ra 0,1 μm erzielen, was für die Herstellung von Texturmustern, die sowohl das Aussehen der Palette als auch die Ablösung beim Formen verbessern, unerlässlich ist.

Präzisions-Schleifausrüstung

Flachschleif- und Rundschleifmaschinen sorgen für perfekte Ebenheit und Maßhaltigkeit der zu bearbeitenden Flächen. Diese Maschinen liefern:

- Oberflächenebenheit innerhalb von 0,01 mm über 1000 mm Länge

- Parallelität innerhalb von 0,005 mm

- Oberflächengüte von Ra 0,4 μm oder besser

Bei Kunststoffpalettenformen, bei denen eine ordnungsgemäße Abdichtung zwischen den Formhälften zur Vermeidung von Gratbildung unerlässlich ist, schafft das Präzisionsschleifen perfekte Passflächen, die während der gesamten Lebensdauer der Form Maßhaltigkeit gewährleisten.

Moderne Wärmebehandlungsanlagen

Die Wärmebehandlung spielt eine entscheidende Rolle bei der Bestimmung der Leistung und Langlebigkeit von Kunststoffpalettenwerkzeugen. Unsere Möglichkeiten der Wärmebehandlung umfassen:

- Vakuum-Wärmebehandlung - Minimiert Verzug und verhindert Oberflächenoxidation

- Öfen mit kontrollierter Atmosphäre - Gewährleistet eine gleichmäßige Aushärtung bei großen Bauteilen

- Kryogenische Verarbeitung - Verbessert die Verschleißfestigkeit von Hochproduktionswerkzeugen

- Stressabbau-Verfahren - Verhindert Verzug bei der Bearbeitung und im Betrieb

Bei der Herstellung von Kunststoffpaletten in hohen Stückzahlen bieten ordnungsgemäß wärmebehandelte Formen eine erheblich längere Lebensdauer, die oft Millionen von Zyklen umfasst, bevor eine Wartung erforderlich wird.

Fortgeschrittene Metrologiesysteme für die Qualitätssicherung

Die Qualitätskontrolle ist bei der Herstellung von Kunststoffpalettenformen von größter Bedeutung. Unsere Inspektionssysteme stellen sicher, dass jede Abmessung den strengen Spezifikationen entspricht, bevor die Montage beginnt.

Koordinatenmessmaschinen (CMM)

Unsere KMG-Systeme bieten eine umfassende Prüfung komplexer 3D-Geometrien und messen:

- Maßgenauigkeit bis zu ±0,003 mm

- Formtoleranzen einschließlich Ebenheit, Rundheit und Zylindrizität

- Positionelle Beziehungen zwischen kritischen Merkmalen

Bei Kunststoffpalettenformen mit Dutzenden von Auswerferstiften, Kühlkanälen und Passflächen gewährleistet diese Präzision die korrekte Ausrichtung und Funktion aller Komponenten.

Optische Messsysteme

Für Oberflächentexturen und feine Details bietet das optische Scannen:

- Berührungslose Messung von empfindlichen Merkmalen

- Schnelles Scannen von komplexen Geometrien

- Vergleich mit CAD-Modellen mit farbkodierten Abweichungskarten

Diese Technologie ist besonders wertvoll für strukturierte Oberflächen auf Kunststoffpaletten und gewährleistet ein einheitliches Erscheinungsbild über mehrere Formen hinweg, wenn die Produktionsskalierung mehrere Werkzeuge erfordert.

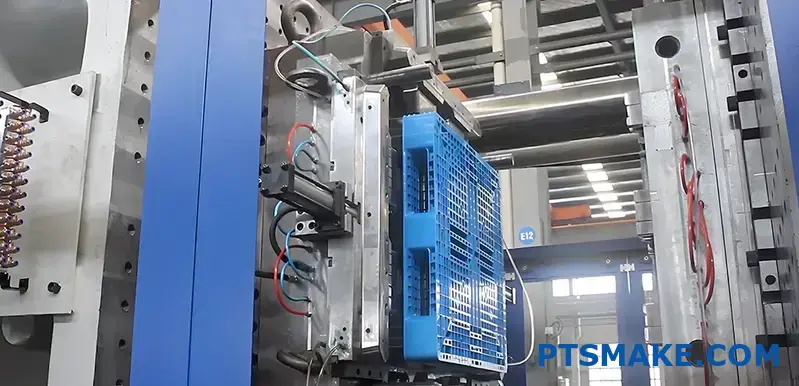

Digitale Gießereisysteme für die Prozesskontrolle

Die moderne Produktion von Kunststoffpaletten beruht auf hochentwickelten Spritzgussverfahren Formmaschinen6 mit fortschrittlichen Kontrollsystemen. Diese digitalen Systeme bieten:

Präzise Parametersteuerung

Die heutigen Spritzgießsysteme bieten eine noch nie dagewesene Kontrolle über:

- Einspritzdruckprofile - Programmierbar in mehreren Stufen für optimale Befüllung

- Temperaturzonierung - Unabhängige Kontrolle der verschiedenen Formbereiche

- Kraftverteilung der Klemme - Sicherstellung einer einwandfreien Abdichtung trotz großer Formgrößen

- Optimierung der Abkühlzeit - Abwägen zwischen Zykluszeit und Teilequalität

Bei großen Kunststoffpaletten verhindern diese Kontrollen häufige Defekte wie Verformungen, Einfallstellen und unvollständige Befüllung, die ansonsten die Leistung beeinträchtigen würden.

Integrierte Überwachungssysteme

Die Echtzeitüberwachung gewährleistet eine gleichbleibende Qualität während der gesamten Produktion:

- Werkzeuginnendrucksensoren, die Füllungsanomalien erkennen

- Temperaturüberwachung in der gesamten Form

- Überprüfung der Klemmkraft zur Vermeidung von Graten

- Zykluszeitanalyse zur kontinuierlichen Optimierung

Diese Überwachungssysteme ermöglichen es den Bedienern, potenzielle Probleme zu erkennen, bevor sie zu fehlerhaften Teilen führen, so dass eine gleichbleibende Qualität während der gesamten Produktion gewährleistet ist.

Adaptive Verarbeitungstechnologie

Die neuesten Formsysteme enthalten Algorithmen des maschinellen Lernens, die:

- Erkennen Sie Prozessabweichungen, bevor sie die Teilequalität beeinträchtigen

- Automatische Anpassung der Parameter zum Ausgleich von Materialschwankungen

- Optimierung der Zykluszeiten auf der Grundlage historischer Leistungsdaten

- Wartungsbedarf vorhersagen, bevor Ausfälle auftreten

Bei der Produktion von Kunststoffpaletten, bei der die Konsistenz für die Stapelbarkeit und Tragfähigkeit von entscheidender Bedeutung ist, gewährleisten diese adaptiven Systeme eine einheitliche Qualität über Millionen von Teilen hinweg.

Menschliches Fachwissen: Der kritische Faktor

Trotz aller fortschrittlichen Ausrüstung ist das wertvollste Gut bei der Herstellung von Kunststoffpalettenformen nach wie vor qualifiziertes Personal. Zu unserem Team bei PTSMAKE gehören:

Werkzeugmachermeister

Unsere Werkzeugmacher verfügen über jahrzehntelange Erfahrung:

- Tiefes Verständnis des Materialverhaltens bei der Bearbeitung

- Perfekte Passungen zwischen den Komponenten möglich

- Fachkenntnisse in Handarbeit und Polieren

- Fähigkeiten zur Fehlersuche bei komplexen Problemen mit Formen

Ihr handwerkliches Können stellt sicher, dass jede Kunststoffpalettenform nicht nur den Spezifikationen entspricht, sondern auch optimale Leistung in der Produktion bietet.

Prozessingenieure

Unsere Verfahrensingenieure überbrücken die Lücke zwischen Konstruktion und Produktion durch:

- Optimierung von Bearbeitungsstrategien für Effizienz und Qualität

- Entwicklung von Spezialvorrichtungen für komplexe Bauteile

- Schaffung standardisierter Verfahren für einheitliche Ergebnisse

- Umsetzung von Initiativen zur kontinuierlichen Verbesserung

Ihr Fachwissen schlägt sich in Formen nieder, die nicht nur anfangs gut funktionieren, sondern diese Leistung auch während ihrer gesamten Lebensdauer beibehalten.

Fachleute für Qualitätskontrolle

Engagierte Mitarbeiter in der Qualitätskontrolle stellen sicher, dass jedes Bauteil unseren hohen Ansprüchen genügt:

- Umfassende Prüfung aller kritischen Abmessungen

- Dokumentation aller Messungen zur Rückverfolgbarkeit

- Überprüfung der Endmontage vor der Prüfung

- Leistungsvalidierung unter Produktionsbedingungen

Ihre sorgfältige Aufmerksamkeit für Details verhindert kostspielige Probleme während der Produktion und stellt sicher, dass die Kunststoffpalettenformen vom ersten Schuss an eine gleichbleibende Leistung erbringen.

Durch die Kombination von hochmoderner Ausrüstung und erfahrenem Personal stellt PTSMAKE Kunststoffpalettenformen her, die außergewöhnliche Leistung, Langlebigkeit und Wertigkeit bieten. Unsere umfassenden Fertigungskapazitäten stellen sicher, dass jede Formkomponente die höchsten Präzisions- und Qualitätsstandards erfüllt. Das Ergebnis sind Kunststoffpaletten, die die Erwartungen unserer Kunden stets übertreffen.

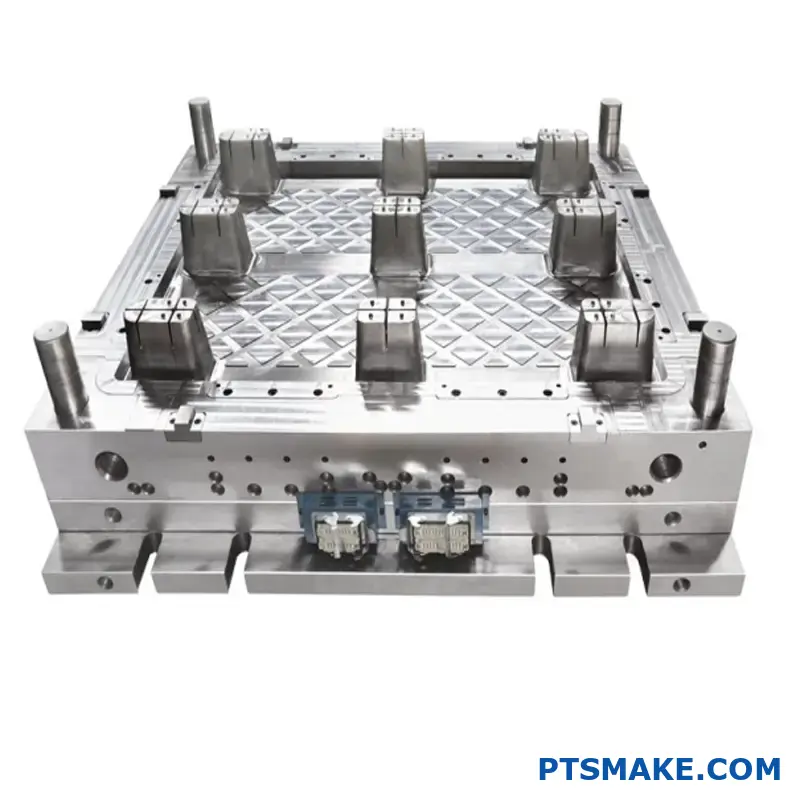

Blockproduktionsverfahren für große Palettenformen

Haben Sie sich schon einmal gefragt, wie diese riesigen Kunststoffpaletten, auf denen tonnenweise Waren transportiert werden, mit solcher Präzision hergestellt werden? Das Geheimnis liegt nicht in der Herstellung einer riesigen Form, sondern in einer ausgeklügelten Produktionstechnik, die das scheinbar Unmögliche in überschaubare Teile zerlegt.

Das Blockspleißverfahren ist ein revolutionärer Ansatz für die Herstellung großer Palettenformen, bei dem komplexe Strukturen in kleinere, handhabbare Teile aufgeteilt werden, die gleichzeitig produziert werden können. Diese Methode verkürzt die Produktionszyklen drastisch und ermöglicht gleichzeitig eine präzise Fertigung, die mit herkömmlichen einteiligen Verfahren schwierig oder unmöglich wäre.

Die Grundlagen der Blockspleißproduktion

Bei der Herstellung großer Kunststoffpalettenformen stößt die herkömmliche einteilige Fertigung oft an ihre Grenzen. Die schiere Größe der Palettenformen (in der Regel 1200×1000 mm oder größer) stellt eine Herausforderung für die Bearbeitung, Wärmebehandlung und Qualitätskontrolle dar. Das Blockspleißverfahren bietet eine elegante Lösung, indem es diese massiven Formen in handhabbare Abschnitte zerlegt.

Das Konzept ist überraschend einfach und dennoch leistungsstark: Statt eine riesige Form zu erstellen, teilen wir sie in mehrere Blöcke auf, die unabhängig voneinander hergestellt und dann präzise zusammengesetzt werden können. Dieser Ansatz verwandelt ein unhandliches, zeitaufwändiges Projekt in parallele Arbeitsabläufe, die individuell optimiert werden können.

Bei PTSMAKE habe ich diese Methode für zahlreiche Kunden implementiert und dabei durchweg eine Verkürzung der Durchlaufzeit um 30-40% im Vergleich zu herkömmlichen Ansätzen erreicht. Die Vorteile gehen über die reine Geschwindigkeit hinaus - diese Methode ermöglicht eine überragende Präzision und Qualitätskontrolle während des gesamten Produktionsprozesses.

Strategische Planung der Blockteilung

Der Erfolg des Blockspleißens beginnt mit einer intelligenten Aufteilung der Form in geeignete Abschnitte. In dieser Planungsphase werden mehrere kritische Faktoren berücksichtigt:

- Strukturelle Integrität - Die Unterteilung der Blöcke muss die strukturelle Gesamtstärke erhalten

- Funktionale Grenzen - Unterteilung entlang natürlicher Funktionsgrenzen der Palettenkonstruktion

- Zugänglichkeit der Fertigung - Erstellung von Blöcken, die mit den vorhandenen Maschinen effektiv bearbeitet werden können

- Montage Präzision - Planung für die hochpräzise Verbindung von Blöcken bei der Montage

- Thermisches Management - Sicherstellen, dass Kühlkanäle über Blockgrenzen hinweg ordnungsgemäß integriert werden können

Die Trennungsplanung beginnt in der Regel mit einer 3D-Modellanalyse, bei der logische Trennungspunkte identifiziert werden, die die Interferenz mit kritischen Merkmalen wie Kühlkanälen, Auswerferstiftpositionen und Strukturelementen minimieren.

Vorteile der Parallelverarbeitung

Der größte Vorteil des Blockspleißens ist die Möglichkeit, mehrere Komponenten gleichzeitig zu verarbeiten. Dieser parallele Arbeitsablauf bietet zahlreiche Vorteile:

| Vorteil | Traditionelle Methode | Blockspleißverfahren |

|---|---|---|

| Auslastung der Maschine | Einzelne große Maschine erforderlich | Mehrere kleinere Maschinen können gleichzeitig verwendet werden |

| Bearbeitungszeit | Sequentielle Arbeitsgänge an einem großen Stück | Parallele Operationen auf mehreren Blöcken |

| Wärmebehandlung | Schwierig bei großen Teilen mit der Gefahr des Verziehens | Gleichmäßiger und kontrollierter für kleinere Blöcke |

| Qualitätskontrolle | Schwierig bei großen Abmessungen | Präzise Prüfung für jeden Block möglich |

| Risikomanagement | Ein Fehler betrifft die gesamte Form | Probleme, die auf einzelne Blöcke beschränkt sind |

Durch diesen parallelen Ansatz wird der kritische Pfad in den Projektzeitplänen drastisch reduziert. Während beispielsweise ein Block einer Wärmebehandlung unterzogen wird, kann sich ein anderer in der Bearbeitungsphase befinden und ein dritter in der Endbearbeitung.

Präzisionsfügetechniken für die Blockmontage

Die Effizienz der Blockverbindungsproduktion hängt von der präzisen Verbindung der einzelnen Komponenten ab. Mehrere fortschrittliche Techniken gewährleisten eine nahtlose Integration:

Hochpräzise mechanische Verriegelung

Die moderne Blockverklebung beruht auf ausgeklügelten Verriegelungsmechanismen:

- Schwalbenschwanz-Verbindungen - Bieten mechanische Festigkeit über die Verbindungsflächen hinweg

- Verschlüsselungssysteme - Gewährleistung einer perfekten Ausrichtung zwischen benachbarten Blöcken

- Abgestufte Schnittstellen - Schaffung selbstausrichtender Oberflächen, die eine Fehlausrichtung verhindern

Diese mechanischen Verbindungen bilden zusammen mit den Befestigungssystemen eine einheitliche Struktur, die so funktioniert, als wäre sie aus einem einzigen Stück gefertigt.

Präzisionsbefestigungssysteme

Neben den ineinander greifenden Geometrien sichern spezielle Befestigungssysteme die Blöcke:

- Hochfeste Stahlbolzen - Bereitstellung von Klemmkraft zur Aufrechterhaltung der Position während der Temperaturzyklen

- Konische Stifte - Genaue Positionierung zwischen benachbarten Blöcken sicherstellen

- Spreizdübel - Kompensieren Sie die Wärmeausdehnung während des Betriebs

Die Konstruktion des Befestigungssystems muss den Temperaturschwankungen Rechnung tragen, denen die Form während der Produktion ausgesetzt ist, damit die Verbindungen trotz wiederholter Erwärmung und Abkühlung dicht bleiben.

Überlegungen zur Oberflächenbearbeitung

Die Verbindungsflächen zwischen den Blöcken erfordern eine außergewöhnliche Oberflächengüte:

- Erstellen Sie lecksichere Dichtungen, die das Eindringen von Kunststoff verhindern

- Bietet eine maximale Kontaktfläche für die Wärmeübertragung

- Gewährleistung der strukturellen Steifigkeit der gesamten Baugruppe

Wir bearbeiten diese Oberflächen in der Regel auf Ra 0,4μm oder besser, oft mit zusätzlichem Läppen von Hand, um perfekte Passflächen zu erzielen.

Thermomanagement über Blockgrenzen hinweg

Einer der schwierigsten Aspekte beim Verbinden von Blöcken ist die Aufrechterhaltung einer effektiven Kühlung über Blockgrenzen hinweg. Kunststoffpaletten müssen gleichmäßig gekühlt werden, um Verformungen zu vermeiden und eine gleichmäßige Schrumpfung zu gewährleisten.

Cross-Block-Kühlkanal-Design

Um eine effektive Kühlung aufrechtzuerhalten, setzen wir mehrere spezielle Techniken ein:

- O-ringgedichtete Verbindungen - Kühlkanäle können die Blockgrenzen ohne Leckage überschreiten

- Modulare Kühlverteiler - Verteilen Sie das Kühlmittel gleichmäßig über alle Blöcke

- Thermische Grenzflächenmaterialien - Verbesserte Wärmeübertragung zwischen den Blockoberflächen

- Redundante Kühlungspfade - Bietet Ersatzkühlung, wenn ein Kanal eingeschränkt wird

Bei der Auslegung des Kühlsystems müssen sowohl die thermischen Anforderungen des Palettendesigns als auch die durch die Blockeinteilung bedingten physikalischen Beschränkungen berücksichtigt werden.

Validierung der thermischen Simulation

Bevor die Fertigung beginnt, führen wir eine umfassende thermische Simulation der gesamten Baugruppe durch:

- Finite-Elemente-Analyse bestätigt gleichmäßige Kühlung über die gesamte Form

- Strömungssimulation prüft ausgewogene Kühlmittelverteilung in allen Kanälen

- Thermische Zyklusanalyse prognostiziert Ausdehnung und Kontraktion an den Blockschnittstellen

Diese Simulationen ermöglichen es uns, das Design zu verfeinern, bevor wir den Stahl zuschneiden, um sicherzustellen, dass die fertige Form trotz ihrer modularen Bauweise eine gleichmäßige Kühlung bietet.

Praktische Vorteile in der Fertigung

Die Blockspleißproduktion bietet mehrere praktische Vorteile, die über eine kürzere Durchlaufzeit hinausgehen:

Verbesserte Wartung und Reparierbarkeit

Wenn eine herkömmliche einteilige Form beschädigt wird oder sich abnutzt, kann die Reparatur äußerst komplex und zeitaufwändig sein. Mit der Blockbauweise:

- Einzelne Blöcke können ausgebaut und repariert werden, ohne dass die gesamte Form demontiert werden muss.

- Beschädigte Teile können ersetzt werden, anstatt die gesamte Form zu reparieren.

- Spezialisierte Oberflächen können unabhängig voneinander aktualisiert oder verändert werden

Dieser modulare Ansatz reduziert Ausfallzeiten und Reparaturkosten während der gesamten Lebensdauer des Werkzeugs erheblich.

Erleichterung von Design-Änderungen

Die Anforderungen des Marktes an Kunststoffpaletten entwickeln sich im Laufe der Zeit, und die Konstruktionen müssen häufig geändert werden. Die Blockbauweise ermöglicht:

- Gezielte Aktualisierungen bestimmter Palettenmerkmale durch Ersetzen nur der relevanten Blöcke

- A/B-Tests von Designvariationen durch Vertauschen alternativer Blöcke

- Schrittweise Aufrüstung von Werkzeugkomponenten ohne vollständigen Austausch

Diese Flexibilität verlängert die Nutzungsdauer der Werkzeuginvestition und ermöglicht den Herstellern eine effizientere Anpassung an die sich ändernden Marktanforderungen.

Transport und Logistik Vorteile

Große einteilige Gussformen stellen eine große logistische Herausforderung dar:

- Kann die Gewichtsgrenzen für Standard-Handlingsgeräte überschreiten

- spezielle Transportvereinbarungen erforderlich sind

- Sicherheitsprobleme bei Installation und Transport

Die Blockbauweise löst diese Probleme, indem sie es ermöglicht, die Form in überschaubaren Abschnitten zu transportieren und vor Ort zusammenzusetzen, was die Logistik vereinfacht und die damit verbundenen Kosten reduziert.

Die Produktionsmethode des Blockspleißens stellt einen bedeutenden Fortschritt in der Herstellung großer Palettenformen dar. Durch die Aufteilung komplexer Formen in überschaubare Teile ermöglicht dieser Ansatz eine schnellere Produktion, höhere Präzision und größere Flexibilität während des gesamten Lebenszyklus der Form. Für Hersteller, die ihre Produktionskapazitäten für Kunststoffpaletten optimieren wollen, bietet diese Methode überzeugende Vorteile sowohl bei der anfänglichen Herstellung als auch im langfristigen Betrieb.

Vorteile des modernen Kunststoffpalettenbaus

Haben Sie sich schon einmal gefragt, warum führende Logistikunternehmen weltweit schnell von Holz- auf Kunststoffpaletten umsteigen? Bei der Umstellung geht es nicht nur darum, Trends zu folgen, sondern auch um bemerkenswerte technologische Fortschritte bei der Formgebung von Kunststoffpaletten, die für die gesamte Lieferkette entscheidende Vorteile bieten.

Der moderne Kunststoffpalettenbau kombiniert fortschrittliche Technik, nachhaltige Materialien und Präzisionsfertigung, um Produkte zu schaffen, die herkömmliche Alternativen in praktisch jeder Hinsicht übertreffen. Von den Auswirkungen auf die Umwelt bis hin zur betrieblichen Effizienz revolutionieren diese Innovationen die Art und Weise, wie Waren durch die globalen Lieferketten transportiert werden.

Die ökologische Revolution in der Kunststoffpalettenproduktion

Der Irrglaube, dass Kunststoffpaletten umweltschädlich sind, könnte nicht weiter von der heutigen Realität entfernt sein. Die moderne Kunststoffpalettenherstellung hat sich durch mehrere wichtige Innovationen zu einer der nachhaltigsten Optionen im Bereich der Materialhandhabung entwickelt.

Geschlossene Kreislaufsysteme

Einer der wichtigsten Vorteile des modernen Kunststoffpalettengusses ist die Einführung von Kreislaufsystemen. Im Gegensatz zu Holzpaletten, die irgendwann splittern und zu Abfall werden, können Kunststoffpaletten wiederverwendet werden:

- Vollständig recycelt am Ende des Lebenszyklus

- Wiederaufbereitung zu neuen Paletten mit minimalem Qualitätsverlust

- Unbegrenzt von Deponien ferngehalten

- Nachverfolgung während des gesamten Lebenszyklus durch eingebettete RFID-Technologie

Wir von PTSMAKE haben Kunden bei der Einführung von Systemen geholfen, bei denen beschädigte Paletten gesammelt, zerkleinert und direkt in die neue Produktion integriert werden - so entsteht eine echte Kreislaufwirtschaft für den Materialumschlag.

Innovative Verwendung von Post-Consumer-Kunststoffen

Die modernen Palettenformtechnologien haben sich in ihrer Fähigkeit, PCR-Materialien (Post-Consumer-Recycling) zu verwenden, erheblich weiterentwickelt:

| Material Typ | Recycelte Inhalte können recycelt werden | Anwendungen |

|---|---|---|

| HDPE | Bis zu 100% recycelter Inhalt | Paletten für allgemeine Zwecke |

| PP | 30-70% recycelter Inhalt | Chemikalienbeständige Anwendungen |

| Gemischte Kunststoffe | 80-100% recycelter Inhalt | Economy-Paletten |

Auf diese Weise wird das, was sonst als Kunststoffabfall anfallen würde, in wertvolle, funktionale Produkte mit mehrjähriger Lebensdauer verwandelt. Der Vorteil für die Umwelt liegt auf der Hand: Jede recycelte Kunststoffpalette kann verhindern, dass etwa 3 bis 4 kg Kunststoff auf Mülldeponien oder in die Ozeane gelangen.

Geringerer Kohlenstoff-Fußabdruck durch Design-Optimierung

Dank fortschrittlicher Formgebungstechniken können wir Kunststoffpaletten herstellen, die:

- Wiegen 30-40% weniger als vergleichbare Holzpaletten

- Weniger Lastwagen für den Transport benötigen

- Senkung des Kraftstoffverbrauchs bei der Verteilung

- Minimierung der Kohlenstoffemissionen während ihres gesamten Lebenszyklus

Mit Hilfe von Finite-Elemente-Analysen und struktureller Optimierung schafft die moderne Formgebungstechnologie Paletten, die die Festigkeit maximieren und gleichzeitig den Materialverbrauch minimieren - ein Gewinn für die Wirtschaft und die Umwelt.

Anpassungsmöglichkeiten für spezialisierte Anwendungen

Im Gegensatz zu Holzpaletten mit begrenzter Designflexibilität bietet der moderne Kunststoffpalettenguss beispiellose Anpassungsmöglichkeiten, die den spezifischen Herausforderungen der Branche gerecht werden.

Branchenspezifische Konstruktionsmerkmale

Die moderne Formgebungstechnologie ermöglicht die Aufnahme spezieller, auf bestimmte Branchen zugeschnittener Merkmale:

Pharmazeutische und medizinische Anwendungen

Für den Pharmatransport können wir Paletten mit:

- Vollständig versiegelte Oberflächen, die eine Kontamination verhindern

- Integrierte RFID-Verfolgung zur Einhaltung gesetzlicher Vorschriften

- Integration von Temperaturüberwachungen

- Kompatibilität der Sterilisation

Anforderungen an die Lebensmittelverarbeitung

Lebensmitteltaugliche Paletten profitieren von:

- Antimikrobielle Zusatzstoffe, die das Bakterienwachstum hemmen

- Glatte, nicht poröse Oberflächen, die das Eindringen von Lebensmitteln verhindern

- Hochdruck-Abwaschbarkeit

- Metalldetektierbarkeit für Lebensmittelsicherheitsprotokolle

Elektronik und empfindliche Komponenten

Für empfindliche Elektronik bietet die Kunststoffpalettenformung:

- Statisch ableitende Eigenschaften zum Schutz empfindlicher Komponenten

- Präzise Maßhaltigkeit für automatisierte Handhabung

- Glatte Oberflächen, die keine Partikel oder Staub aufwirbeln

- Flammhemmende Zusatzstoffe für die Einhaltung der Sicherheitsvorschriften

Modulare Baumöglichkeiten

Moderne Formtechniken ermöglichen modulare Palettenkonstruktionen, die bisher nicht möglich waren:

- Ineinander greifende Komponenten, die in verschiedenen Konfigurationen zusammengesetzt werden können

- Vor Ort austauschbare Teile für eine längere Nutzungsdauer

- Kompatibilität zwischen verschiedenen Palettentypen innerhalb eines Systems

- Anpassbare Abmessungen über die Standardgrößen hinaus

Diese Modularität bietet Logistikmanagern eine noch nie dagewesene Flexibilität bei der Anpassung ihrer Materialflusssysteme an sich ändernde Anforderungen, ohne dass die gesamte Flotte ausgetauscht werden muss.

Farbcodierung und Branding-Möglichkeiten

Moderne Kunststoffpaletten können mit einer integrierten Farbgebung und einem Branding versehen werden:

- Farbcodierung für Bestandsverwaltung und Routenplanung

- Eingebettete Logos und Texte, die nicht abgenutzt werden können

- Gut sichtbare Sicherheitsfarben für spezifische Anwendungen

- Maßgeschneiderte Ästhetik für Einzelhandels- oder Display-Anwendungen

Diese Funktionen verbessern die betriebliche Effizienz und die Markentransparenz in der gesamten Lieferkette.

Hygienische Vorteile durch porenfreie Konstruktion

Die porenfreie Beschaffenheit von Kunststoffpaletten, die durch moderne Formverfahren hergestellt werden, bietet erhebliche Vorteile bei hygienekritischen Anwendungen.

Beseitigung von bakteriellen Rückzugsräumen

Im Gegensatz zu Holzpaletten, die Flüssigkeiten absorbieren und Bakterien in Rissen und Maserungen beherbergen, sind Kunststoffpaletten:

- Vollständig resistent gegen Feuchtigkeitsaufnahme

- keine Spalten für das Wachstum von Bakterien bieten

- Erhaltung der Sauberkeit durch wiederholten Gebrauch

- Verhinderung von Kreuzkontaminationen zwischen Ladungen

Dadurch sind sie ideal für Anwendungen in der Lebensmittel-, Pharma- und Gesundheitsbranche, bei denen Hygiene an erster Stelle steht.

Verbesserte Reinigungs- und Desinfektionsoptionen

Der moderne Kunststoffpalettenguss ermöglicht Konstruktionen, die mit fortschrittlichen Reinigungsverfahren kompatibel sind:

- Hochtemperatur-Dampfreinigung (bis zu 121°C)

- Chemische Desinfektion ohne Materialverschlechterung

- Kompatibilität mit automatisierten Waschsystemen

- Druckreinigung ohne Beschädigung der strukturellen Integrität

Diese Reinigungsmöglichkeiten sorgen dafür, dass Kunststoffpaletten während ihrer gesamten Lebensdauer hygienisch einwandfrei bleiben, was bei Alternativen aus Holz nicht möglich ist.

Erhebliche Kostenvorteile gegenüber herkömmlichen Materialien

Der vielleicht überzeugendste Vorteil des modernen Kunststoffpalettengusses sind die beträchtlichen Kosteneinsparungen, die er über mehrere Dimensionen hinweg ermöglicht.

Verlängerte Nutzungsdauer

Während Holzpaletten in der Regel 15 bis 30 Fahrten überstehen, bevor sie repariert oder ersetzt werden müssen, sind Kunststoffpaletten in der Regel länger haltbar:

- 100+ Auslösungen in geschlossenen Kreisläufen

- 5-10 Jahre Nutzungsdauer unter normalen Bedingungen

- Gleichbleibende Leistung während ihrer gesamten Lebensdauer

- Vorhersehbarer Wartungsbedarf

Durch diese verlängerte Lebensdauer werden die Gesamtbetriebskosten drastisch gesenkt, auch wenn der Anschaffungspreis höher ist als bei Alternativen aus Holz.

Reduzierte Handhabungsschäden und Produktverluste

Die Präzisionstechnik, die mit dem modernen Kunststoffpalettenguss möglich ist, schafft Produkte, die:

- Beibehaltung der Formstabilität während ihrer gesamten Lebensdauer

- Beseitigung von Nagelvorsprüngen, die Waren beschädigen

- Gleichmäßige Lastverteilung zum Schutz der Produkte

- Verhinderung von Splittern und Verunreinigung der Ware

Durch die Reduzierung der Produktbeschädigungsrate um bis zu 40% bieten Kunststoffpaletten erhebliche Einsparungen, die bei herkömmlichen ROI-Berechnungen oft nicht berücksichtigt werden.

Beseitigung der Kosten für die regulatorische Behandlung

Internationale Versandvorschriften wie ISPM-15 verlangen, dass Holzpaletten einer Wärmebehandlung oder Begasung unterzogen werden, um die Übertragung von Schädlingen zu verhindern. Kunststoffpaletten:

- von diesen pflanzenschutzrechtlichen Vorschriften ausgenommen sind

- Beseitigung von Behandlungskosten

- Vermeiden Sie Versandverzögerungen aufgrund von Inspektionen

- Verhindern einer chemischen Kontamination durch Begasung

Für Unternehmen, die im globalen Handel tätig sind, können allein diese Vorteile den Übergang zu Kunststoffpaletten rechtfertigen.

Die moderne Kunststoffpalettengusstechnologie hat das, was einst ein einfaches Materialtransportmittel war, in eine hochentwickelte Logistiklösung verwandelt, die überzeugende Vorteile in Bezug auf Umweltverträglichkeit, individuelle Anpassung, Hygiene und Kosteneffizienz bietet. Da die Lieferketten weiterhin im Hinblick auf Effizienz und Nachhaltigkeit optimiert werden, wird sich die Einführung dieser fortschrittlichen Formgebungstechnologien beschleunigen und die Kluft zwischen Kunststoff- und traditionellen Holzpaletten weiter vergrößern.

Erfahren Sie, wie sich diese kritische Materialeigenschaft auf Ihre Palettenkonstruktion und -leistung auswirkt. ↩

Erfahren Sie, wie sich Polymerketten während des Einspritzens ausrichten und die strukturelle Integrität Ihrer fertigen Palette beeinflussen. ↩

Erfahren Sie mehr über dieses wichtige technische Prinzip, das die Stabilität von Bauteilen bei Temperaturwechseln gewährleistet. ↩

Erfahren Sie, wie sich die richtige Auswahl der Buchsen auf die langfristige Leistung des Ausstoßsystems und die Wartungsanforderungen auswirkt. ↩

Entdecken Sie, wie dieser Oberflächenhärtungsprozess die Lebensdauer Ihrer Formen verlängern und gleichzeitig die Kernzähigkeit erhalten kann. ↩

Erfahren Sie mehr über die neuesten Fortschritte in der Spritzgießmaschinentechnologie und wie sie die Produktion von Kunststoffpaletten verbessern. ↩