Ist UHMWPE maschinell bearbeitbar?

Haben Sie schon einmal versucht, UHMWPE zu bearbeiten, und dabei festgestellt, dass Ihre Werkzeuge verkleben oder sich das Material unter Druck verformt? Ich habe schon viele Ingenieure mit diesem einzigartigen Kunststoff kämpfen sehen. Seine außergewöhnlichen Eigenschaften machen ihn wertvoll, stellen aber auch eine große Herausforderung bei der Bearbeitung dar, die zu Projektverzögerungen und Qualitätsproblemen führen kann.

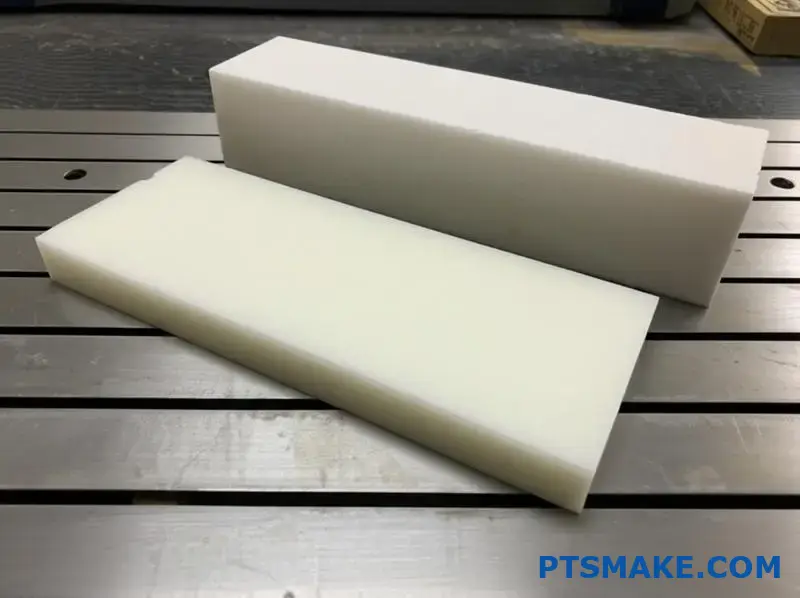

Ja, UHMWPE (ultrahochmolekulares Polyethylen) kann bearbeitet werden, erfordert aber spezielle Techniken. Der niedrige Reibungskoeffizient und das hohe Molekulargewicht erfordern scharfe Werkzeuge, langsamere Geschwindigkeiten, eine angemessene Kühlung und spezielle Vorrichtungen, um präzise Ergebnisse zu erzielen.

Ich habe bei PTSMAKE bei vielen Projekten mit UHMWPE gearbeitet, und ich kann Ihnen sagen, dass es sich lohnt, die Anforderungen an die Bearbeitung zu beherrschen. Dieses Material bietet eine unglaubliche Verschleißfestigkeit und Schlagzähigkeit, die nur wenige andere Kunststoffe erreichen können. Wenn Sie UHMWPE für Ihr nächstes Projekt in Betracht ziehen, sollten Sie die spezifischen Herausforderungen und Lösungen für die effektive Bearbeitung dieses vielseitigen Materials kennen.

Was sind die Nachteile und Vorteile von UHMWPE?

Haben Sie sich schon einmal gefragt, warum manche Materialien für eine bestimmte Anwendung perfekt, für eine andere aber problematisch erscheinen? UHMWPE stellt genau dieses Paradoxon dar - es bietet außergewöhnliche Eigenschaften, die Ingenieure begeistern und gleichzeitig Herausforderungen schaffen, die Fertigungsteams in den Wahnsinn treiben können.

UHMWPE (Polyethylen mit ultrahohem Molekulargewicht) verbindet eine bemerkenswerte Verschleißfestigkeit, Schlagzähigkeit und chemische Stabilität mit geringen Reibungseigenschaften. Es lässt sich jedoch nur schwer bearbeiten, ist wenig hitzebeständig, anfällig für UV-Zersetzung und hat schwierige Klebeeigenschaften, die bestimmte Anwendungen einschränken.

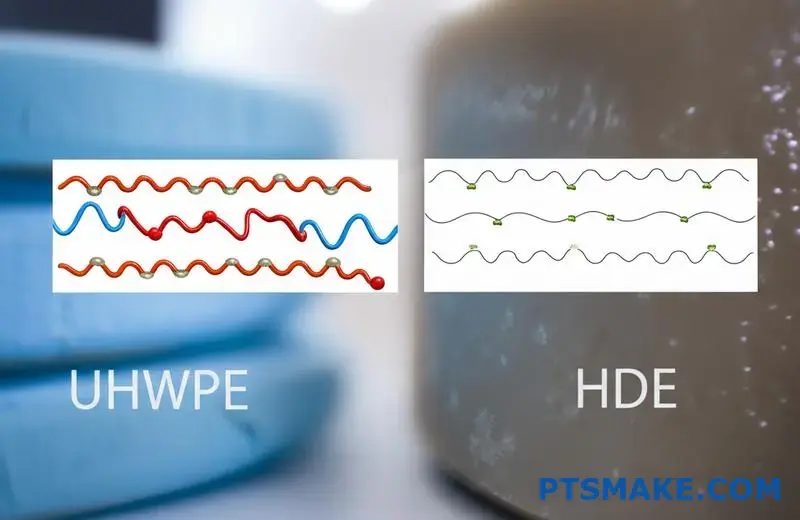

Die grundlegenden Eigenschaften von UHMWPE verstehen

UHMWPE zeichnet sich unter den technischen Kunststoffen durch seine einzigartige Molekularstruktur aus. Mit Molekülketten, die 10- bis 100-mal länger sein können als bei Standard-Polyethylen, erreicht dieses Material außergewöhnliche mechanische Eigenschaften. Das außerordentlich hohe Molekulargewicht (in der Regel 3,5-7,5 Millionen g/mol) schafft ein Material mit ineinandergreifenden Ketten, die eine hervorragende Verschleißfestigkeit und Zähigkeit bieten.

In meinen mehr als 15 Jahren bei PTSMAKE habe ich aus erster Hand erfahren, wie dieses Material viele Metalle und andere Kunststoffe bei Anwendungen mit hohem Verschleiß übertrifft. Die Molekularstruktur verleiht UHMWPE seine charakteristische Kombination aus:

- Äußerst niedriger Reibungskoeffizient (ähnlich wie PTFE)

- Hervorragende Abriebfestigkeit

- Hohe Schlagzähigkeit, auch bei kryogenen Temperaturen

- Chemische Beständigkeit gegen die meisten Säuren, Basen und Lösungsmittel

- Selbstschmierende Eigenschaften

- Ausgezeichnete Ermüdungsfestigkeit

Die wichtigsten Vorteile von UHMWPE

Hervorragende Verschleißfestigkeit und Langlebigkeit

UHMWPE bietet außergewöhnliche Verschleißeigenschaften, die es ideal für Bauteile machen, die ständiger Reibung ausgesetzt sind. Diese tribologische Leistung1 bedeutet Langlebigkeit bei Anwendungen wie:

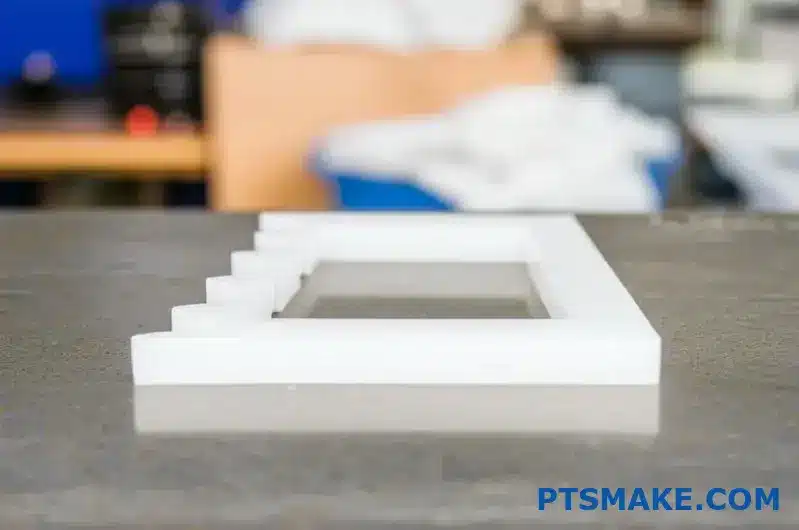

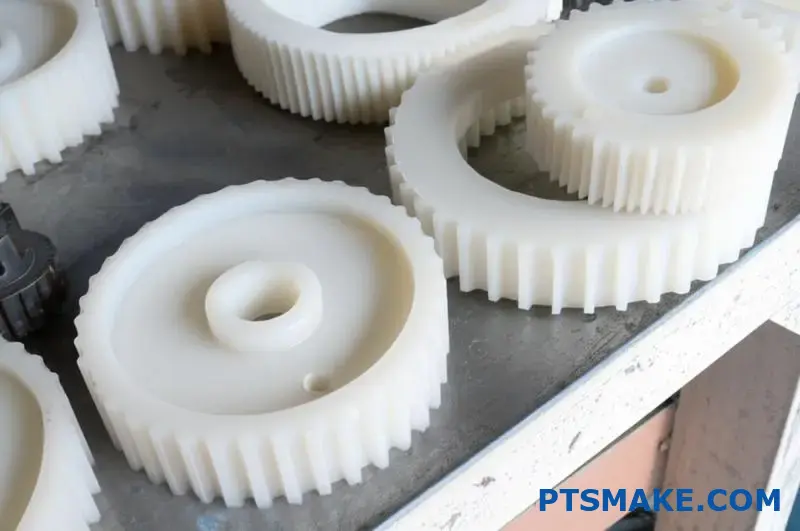

- Förderanlagenkomponenten und Rutschenauskleidungen

- Zahnräder und Ritzel

- Verschleißstreifen und Führungen

- Komponenten der Bergbauausrüstung

Bei der Bearbeitung von UHMWPE-Teilen für verschleißintensive Umgebungen erreichen wir im Vergleich zu herkömmlichen Materialien wie Nylon oder Acetal eine 3-5 mal längere Lebensdauer.

Chemische Beständigkeit

Ein weiterer wichtiger Vorteil ist die bemerkenswerte chemische Stabilität von UHMWPE. Es widersteht:

- Säuren und Basen

- Organische Lösungsmittel

- Alkohole und Ketone

- Luftfeuchtigkeit und Wasser

Dadurch eignet es sich hervorragend für chemische Verarbeitungsanlagen, Lagertanks und Laborkomponenten, in denen andere Materialien schnell zerfallen würden.

Außergewöhnliche Schlagfestigkeit

Die Fähigkeit von UHMWPE, Stoßenergie zu absorbieren, ohne zu reißen oder zu brechen, unterscheidet es von den meisten technischen Kunststoffen. Ich habe gesehen, dass UHMWPE-Bauteile Stößen standhalten, die andere Materialien zerbrechen würden, insbesondere in Umgebungen mit niedrigen Temperaturen, wo viele Kunststoffe spröde werden.

Nachteile von UHMWPE

Herausforderungen bei der Herstellung

Trotz seiner beeindruckenden Eigenschaften weist UHMWPE erhebliche Verarbeitungsprobleme auf:

| Herstellungsverfahren | Herausforderungen mit UHMWPE |

|---|---|

| CNC-Bearbeitung | Schwer sauber zu bearbeiten, neigt zum Verkleben von Werkzeugen, schlechte Maßhaltigkeit |

| Spritzgießen | Nahezu unmöglich aufgrund der extrem hohen Schmelzviskosität |

| Extrusion | Erfordert spezielle Ausrüstung und Fachwissen |

| Formpressen | Primäre Verarbeitungsmethode, aber langsam und auf einfache Formen beschränkt |

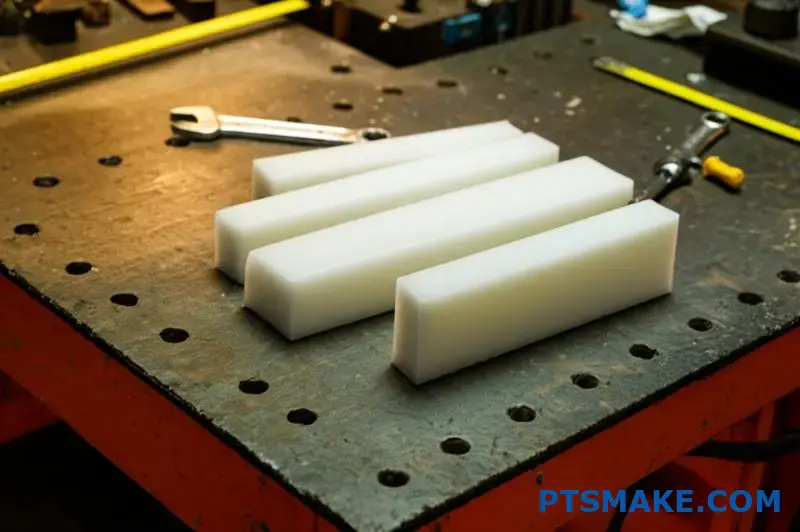

Bei PTSMAKE haben wir spezielle Bearbeitungsprotokolle für UHMWPE entwickelt, um diese Herausforderungen zu meistern, aber sie erfordern Präzisionsgeräte und erfahrene Bediener.

Begrenzter Temperaturbereich

Während UHMWPE bei niedrigen Temperaturen außergewöhnlich gut funktioniert, leidet es unter Hitzeeinwirkung:

- Beginnt bei 80°C (176°F) weich zu werden

- Formverzerrung tritt bei relativ niedrigen Temperaturen auf

- Kann nicht in Hochtemperaturanwendungen eingesetzt werden

Diese Temperaturbeschränkung schränkt den Einsatz in vielen Industrieumgebungen ein, in denen Hitze häufig vorkommt.

Schlechte UV-Beständigkeit

UHMWPE zersetzt sich, wenn es ultraviolettem Licht ausgesetzt wird, so dass es ohne Zusätze oder Schutzbeschichtungen nicht für Außenanwendungen geeignet ist. Das Material kann spröde werden und nach längerer UV-Belichtung feine Oberflächenrisse entwickeln.

Schwierigkeiten beim Kleben und Fügen

Die gleichen Eigenschaften, die UHMWPE chemisch beständig machen, führen auch dazu, dass es extrem schwer zu verkleben ist:

- Konventionelle Klebstoffe haften nicht gut

- Kann nicht wie andere Kunststoffe durch Lösungsmittel geschweißt werden

- Erfordert spezielle Oberflächenbehandlungen für eine wirksame Verklebung

- Die mechanische Befestigung ist oft die einzige zuverlässige Verbindungsmethode.

Kostenüberlegungen

UHMWPE ist zwar nicht der teuerste technische Kunststoff, hat aber im Vergleich zu Standardkunststoffen einen höheren Preis. Dieser Kostenunterschied ist gerechtfertigt, wenn die Leistungsvorteile des Materials mit den Anforderungen der Anwendung übereinstimmen, kann aber bei Projekten, bei denen seine einzigartigen Eigenschaften nicht wesentlich sind, unerschwinglich sein.

Abwägung von Vor- und Nachteilen

Die Wahl von UHMWPE erfordert eine sorgfältige Abwägung der Stärken und Grenzen des Materials. Nach meiner Erfahrung bei PTSMAKE nutzen die erfolgreichsten Anwendungen die Verschleißfestigkeit, die Schlagzähigkeit und die chemische Stabilität von UHMWPE, während die Herausforderungen bei der Verarbeitung durch geeignete Konstruktions- und Fertigungstechniken gemildert werden.

Für viele Kunden rechtfertigen die längere Lebensdauer und die geringeren Wartungskosten letztlich die höhere Anfangsinvestition in UHMWPE-Komponenten. Bei Anwendungen, die Hitzebeständigkeit, UV-Stabilität oder komplexe Verbindungsmethoden erfordern, können jedoch alternative Materialien oder Verbundlösungen von Vorteil sein.

Wie flexibel ist UHMW?

Haben Sie sich schon einmal gefragt, ob sich der zähe UHMW-Kunststoff für Ihre Anwendung biegen ließe, ohne zu brechen? Viele Ingenieure stehen vor diesem Dilemma, wenn sie Materialien für Teile auswählen, die sowohl haltbar als auch flexibel sein müssen. Dabei gehen sie oft einen Kompromiss zwischen den beiden Qualitäten ein und haben am Ende Komponenten, die vorzeitig ausfallen.

UHMW (Ultrahochmolekulares Polyethylen) bietet mäßige Flexibilität mit hervorragenden Memory-Eigenschaften. UHMW ist zwar nicht so flexibel wie Gummi oder Elastomere, kann sich aber unter Belastung biegen und in seine ursprüngliche Form zurückkehren. Damit ist es ideal für Anwendungen, die sowohl Stoßfestigkeit als auch ein gewisses Maß an Biegung ohne dauerhafte Verformung erfordern.

Verständnis der UHMW-Flexibilitätseigenschaften

UHMW-Polyethylen nimmt eine einzigartige Stellung im Spektrum der technischen Kunststoffe ein. Seine langkettige Molekularstruktur verleiht ihm eine Kombination aus Steifigkeit und Flexibilität, die nur wenige Werkstoffe bieten können. Diese Ausgewogenheit macht es besonders wertvoll für Anwendungen, bei denen ein gewisses Maß an Flexibilität erforderlich ist, aber völlige Elastizität die funktionalen Anforderungen beeinträchtigen würde.

Die Flexibilität von UHMW ergibt sich aus seiner teilkristallinen Struktur. Anders als vollkristalline Polymere, die eher spröde sind, oder vollständig amorphe Polymere, die zu weich sein können, weist UHMW Bereiche mit sowohl geordneten (kristallinen) als auch ungeordneten (amorphen) Molekülanordnungen auf. Diese Struktureigenschaft ermöglicht es dem Material, sich unter Last zu biegen und gleichzeitig die allgemeine Formstabilität zu erhalten.

Messung der UHMW-Flexibilität

Wenn wir in der Technik von Flexibilität sprechen, beziehen wir uns oft auf bestimmte mechanische Eigenschaften, die gemessen und verglichen werden können. Für UHMW gehören zu diesen Schlüsseleigenschaften:

| Eigentum | Typischer Wertebereich | Vergleich mit anderen Materialien |

|---|---|---|

| Biegemodus | 0,7-1,5 GPa | Niedriger als Nylon (2-3 GPa), viel niedriger als Aluminium (69 GPa) |

| Dehnung beim Bruch | 200-350% | Höher als Acetal (25-75%), niedriger als TPEs (300-700%) |

| Flex Leben | Ausgezeichnet (10⁶+ Zyklen) | Überlegen gegenüber den meisten starren Kunststoffen, unterlegen gegenüber Elastomeren |

| Flexibilität bei kalten Temperaturen | Behält seine Flexibilität bis -40°F | Besser als die meisten Kunststoffe, die bei niedrigen Temperaturen spröde werden |

In meinen Jahren bei PTSMAKE habe ich festgestellt, dass diese numerischen Werte nur einen Teil der Geschichte erzählen. Die reale Flexibilität von UHMW zeigt sich am deutlichsten bei der Konstruktion von Teilen, die Stöße absorbieren, leichte Fluchtungsfehler ausgleichen oder schwingungsdämpfende Eigenschaften aufweisen müssen.

UHMW-Flexibilität in verschiedenen Formfaktoren

Die Flexibilität von UHMW ist je nach Dicke und Formfaktor sehr unterschiedlich. Dies ist ein entscheidender Faktor bei der Konstruktion von Teilen, die besondere Flexibilitätseigenschaften erfordern.

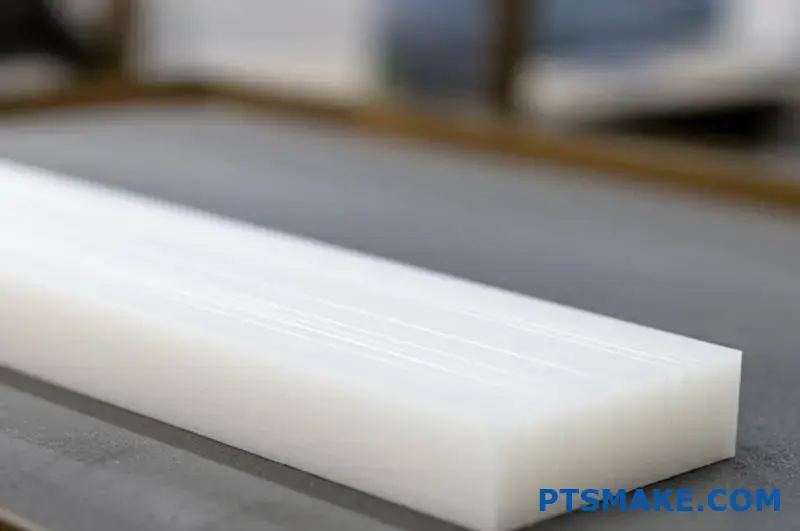

Korrelation zwischen Blechdicke und Biegsamkeit

UHMW-Platten weisen ein vorhersehbares Verhältnis zwischen Dicke und Flexibilität auf:

- Dünne Platten (1/16" bis 1/8"): Hochflexibel, kann von Hand gebogen werden

- Mittlere Platten (1/4" bis 1/2"): Mäßige Flexibilität, biegt sich unter erheblicher Kraft

- Dicke Platten (3/4" und mehr): Minimale Flexibilität, hauptsächlich starr

Stäbe und Rohre aus UHMW

UHMW in Stab- oder Rohrform weist einzigartige Flexibilitätseigenschaften auf. Massive Stäbe sind bei kürzeren Längen relativ starr, können sich aber bei größeren Spannweiten deutlich biegen. Rohrförmiges UHMW, das wir gelegentlich für spezielle Anwendungen herstellen, bietet im Vergleich zu Vollprofilen mit ähnlichem Außendurchmesser eine höhere Flexibilität.

Diese Eigenschaft macht UHMW-Rohre besonders wertvoll für Anwendungen, bei denen sowohl Verschleißfestigkeit als auch die Fähigkeit, Kurven und Biegungen zu bewältigen, erforderlich sind, wie z. B. bei Materialtransportsystemen mit gekrümmten Wegen.

Auswirkungen der Temperatur auf die UHMW-Flexibilität

Einer der bemerkenswertesten Aspekte der Flexibilität von UHMW ist die Tatsache, dass es seine Leistungsfähigkeit über einen großen Temperaturbereich beibehält. Im Gegensatz zu vielen Kunststoffen, die in kalten Umgebungen spröde werden, behält UHMW seine Flexibilität auch bei extrem niedrigen Temperaturen bei.

Leistung bei kaltem Wetter

Bei Temperaturen von bis zu -40°F (-40°C) behält UHMW den größten Teil seiner Flexibilität bei Raumtemperatur bei. Diese Kryogenische Belastbarkeit2 macht es zu einer ausgezeichneten Wahl für Geräte im Außenbereich, Kühllageranwendungen und polare Umgebungen, in denen andere Materialien gefährlich spröde werden würden.

Ich habe mit mehreren Kunden in der Lebensmittelindustrie zusammengearbeitet, die UHMW speziell für Gefrierbandkomponenten gewählt haben, weil es seine Schlagfestigkeit und Flexibilität unter diesen rauen Bedingungen beibehält.

Auswirkungen von Hitze auf die Beweglichkeit

Während sich UHMW in kalten Umgebungen auszeichnet, ändern sich seine Flexibilitätseigenschaften bei steigenden Temperaturen:

- Unter 27°C (80°F): Optimale Flexibilität mit ausgezeichnetem Gedächtnis

- 80-120°F (27-49°C): Erhöhte Flexibilität, leicht reduzierte Speicherfähigkeit

- Über 49°C (120°F): Erheblich erhöhte Flexibilität, reduzierte strukturelle Integrität

- Annäherung an 180°F (82°C): Beginnt sich dauerhaft zu verformen, Flexibilität ist keine relevante Eigenschaft mehr

Anwendungsspezifische Flexibilitätsüberlegungen

Das geeignete Maß an Flexibilität für UHMW hängt ganz von den Anforderungen der Anwendung ab. Wir von PTSMAKE helfen unseren Kunden bei der Beurteilung, ob die Flexibilitätseigenschaften von UHMW ihren spezifischen Anforderungen entsprechen.

Ideale Anwendungen für die Flexibilität von UHMW

Die moderate Flexibilität von UHMW macht es besonders gut geeignet für:

- Komponenten zur Stoßdämpfung (Stoßfänger, Schutzvorrichtungen, Verschleißpolster)

- Materialhandhabungsoberflächen, die ein leichtes Nachgeben erfordern (Rutschen, Auskleidungen)

- Teile, die Lücken überbrücken, die gelegentlich belastet werden

- Komponenten, die thermische Ausdehnung/Kontraktion ausgleichen müssen

- Anwendungen, bei denen die Schwingungsdämpfung von Vorteil ist

Wenn die UHMW-Flexibilität nicht ausreicht

Für Anwendungen, die extreme Flexibilität oder Elastizität erfordern, ist UHMW möglicherweise nicht die optimale Wahl:

- Hochflexible Dichtungen (in der Regel besser Elastomere)

- Anwendungen, die wiederholtes extremes Biegen erfordern (>90°-Winkel)

- Komponenten, die sich stark dehnen müssen (Elastomere bevorzugt)

- Teile, die eine progressive Beständigkeit erfordern (besser Gummimischungen)

Verbesserung oder Kontrolle der UHMW-Flexibilität

Durch sorgfältige Konstruktion und Materialauswahl können wir die Flexibilitätseigenschaften von UHMW-Komponenten so beeinflussen, dass sie den Anwendungsanforderungen besser entsprechen.

UHMW ist in verschiedenen Formulierungen erhältlich, die veränderte Flexibilitätseigenschaften aufweisen:

- Standard-UHMW: Grundlegende Flexibilität

- UHMW mit Zusatzstoffen (Silikon usw.): Geringfügig erhöhte Flexibilität

- Vernetztes UHMW: Geringere Flexibilität, erhöhte Hitzebeständigkeit

- Faserverstärktes UHMW: Deutlich reduzierte Flexibilität, erhöhte Steifigkeit

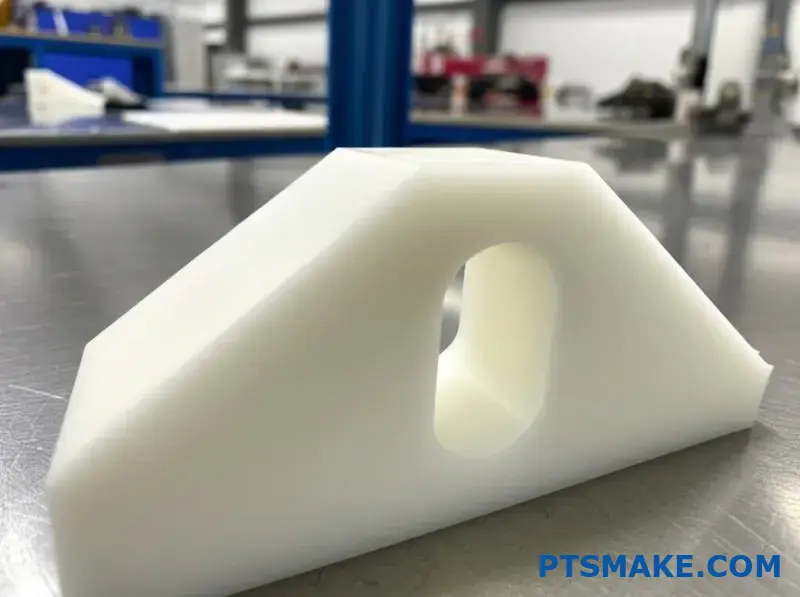

Außerdem können Konstruktionsmerkmale eingebaut werden, um kontrollierte Flexibilität in ansonsten starren UHMW-Strukturen zu schaffen. Dazu gehören ausgedünnte Abschnitte, lebende Scharniere, Akkordeonmuster und strategische Hohlräume, die vorhersehbare Biegemuster ermöglichen, während die strukturelle Integrität insgesamt erhalten bleibt.

Ist UHMW besser bearbeitbar als HDPE?

Hatten Sie schon einmal die Qual der Wahl zwischen UHMW und HDPE für Ihre Bearbeitungsprojekte? Viele Ingenieure stehen vor diesem Dilemma, wenn sie die Materialeigenschaften gegen die Machbarkeit abwägen. Sie fragen sich oft, ob sich der höhere Preis von UHMW in einer besseren Bearbeitbarkeit niederschlägt oder ob sie sich das Leben nur unnötig kompliziert machen.

Beim Vergleich der Bearbeitbarkeit ist Standard-HDPE im Allgemeinen leichter zu bearbeiten als UHMW-Polyethylen. HDPE erzeugt sauberere Schnitte, bessere Oberflächen und hält engere Toleranzen bei geringerem Werkzeugverschleiß ein. UHMW bietet jedoch eine bessere Leistung des Endprodukts bei Verschleißanwendungen, obwohl es schwieriger zu bearbeiten ist.

Vergleich der Molekularstrukturen von UHMW und HDPE

Der grundlegende Unterschied zwischen UHMW und HDPE beginnt auf molekularer Ebene, was sich direkt auf die Bearbeitbarkeit auswirkt. UHMW (Ultrahochmolekulares Polyethylen) hat extrem lange Polymerketten mit einem Molekulargewicht von typischerweise 3,5-7,5 Millionen g/mol, während Standard-HDPE (Polyethylen hoher Dichte) kürzere Ketten mit einem Molekulargewicht von etwa 0,05-0,25 Millionen g/mol aufweist.

Diese molekularen Unterschiede führen zu unterschiedlichen Materialeigenschaften, die sich auf die Bearbeitung auswirken:

Auswirkungen der Molekülkettenlänge auf die maschinelle Bearbeitung

Die außergewöhnlich langen Molekülketten von UHMW verleihen ihm eine hervorragende Verschleißfestigkeit und Schlagzähigkeit, stellen jedoch eine Herausforderung bei der Bearbeitung dar. Die langen, verschlungenen Ketten verhalten sich beim Schneiden wie eine verhedderte Angelschnur, was eine saubere Trennung erschwert.

Im Gegensatz dazu ermöglichen die kürzeren Molekülketten von HDPE ein saubereres Schneiden. Das Material trennt sich vorhersehbarer unter dem Schneidewerkzeug, was zu weniger Verharzungen und glatteren Oberflächen führt.

Werkzeugeingriff und Spanformung

Merkmale der HDPE-Bearbeitung

Bei der Bearbeitung von HDPE bilden sich Späne und lösen sich leichter vom Werkstück. Diese Eigenschaft führt zu:

- Geringere Wärmeentwicklung beim Schneiden

- Weniger Werkzeugbelastung und -verschmutzung

- Besser vorhersehbare Materialabtragsraten

- Bessere Oberflächenqualität direkt an der Maschine

Nach meiner Erfahrung bei PTSMAKE ermöglicht HDPE im Vergleich zu UHMW im Allgemeinen schnellere Schnittgeschwindigkeiten und höhere Vorschübe, was es für die Produktion von Großserien wirtschaftlicher macht.

Herausforderungen bei der UHMW-Bearbeitung

UHMW stellt bei der Bearbeitung mehrere besondere Herausforderungen dar:

- Neigung zum Verkleben von Schneidwerkzeugen

- Höhere Reibung und Wärmeentwicklung

- Rückstoß des Materials gegen die Schnittkanten

- Größere Schwierigkeiten bei der Einhaltung enger Toleranzen

- Stärkerer Werkzeugverschleiß

Diese Probleme rühren von der bemerkenswert hohen Abriebfestigkeit und den selbstschmierenden Eigenschaften von UHMW her - genau diese Eigenschaften, die es für Endanwendungen so wertvoll machen, sind bei der Herstellung oft problematisch.

Toleranzkontrolle Vergleich

Die Einhaltung der Maßgenauigkeit ist einer der wichtigsten Unterschiede bei der Bearbeitung dieser Materialien.

| Aspekt | HDPE | UHMW |

|---|---|---|

| Dimensionsstabilität | Gut | Angemessen bis mangelhaft |

| Enge Toleranzen sind möglich | ±0,003" relativ leicht | ±0,005" herausfordernd |

| Verwerfungstendenz | Niedrig | Mäßig |

| Wärmeempfindlichkeit bei der Bearbeitung | Unter | Höher |

| Maßänderung nach der Bearbeitung | Minimal | Stärker ausgeprägt |

HDPE weist im Allgemeinen eine bessere Dimensionsstabilität während und nach der Bearbeitung auf. UHMW hat eine größere Tendenz, sich nach der Bearbeitung zu "entspannen", da sich die inneren Spannungen umverteilen, was manchmal zu leichten Maßänderungen Stunden oder sogar Tage nach Abschluss der Bearbeitung führt.

Fähigkeiten bei der Oberflächenbearbeitung

Die erreichbare Oberflächenqualität ist ein weiterer wichtiger Aspekt bei der Wahl zwischen diesen Werkstoffen für bearbeitete Teile.

HDPE Oberflächenbehandlung

HDPE ergibt in der Regel eine bessere Oberflächengüte bei Standardbearbeitungsmethoden:

- Glattere Oberflächen beim Schneiden

- Weniger "Unschärfe" entlang der Kanten

- Bessere Gewindedefinition

- Einheitlicheres Erscheinungsbild

- Weniger Sehfehler

Die meisten konventionellen Bearbeitungstechniken funktionieren gut mit HDPE und führen zu vorhersehbaren und ästhetisch ansprechenden Ergebnissen mit minimalen Nachbearbeitungen.

UHMW Oberflächenbehandlung

UHMW erfordert oft zusätzliche Überlegungen, um eine vergleichbare Oberflächenqualität zu erreichen:

- Kann entlang der Schnittkanten "strähnig" sein

- Erfordert schärfere Werkzeuge zur Minimierung der Oberflächenrauhigkeit

- Benötigt oft langsamere Schnittgeschwindigkeiten für eine bessere Oberfläche

- Erfordert manchmal sekundäre Veredelungsvorgänge

- Kann durch die Hitze während der Bearbeitung Oberflächenfehler entwickeln

Bei PTSMAKE haben wir spezielle Techniken für die Bearbeitung von UHMW entwickelt, um diese Probleme zu überwinden, einschließlich kryogener Kühlverfahren für besonders anspruchsvolle Anwendungen.

Auswahl des Werkzeugs und Berücksichtigung des Verschleißes

Die Wahl der Schneidwerkzeuge hat einen erheblichen Einfluss auf den Erfolg bei der Bearbeitung der beiden Werkstoffe, aber die Unterschiede sind sehr groß.

Werkzeuganforderungen für HDPE

HDPE verzeiht relativ wenig Fehler bei der Werkzeugauswahl:

- Standard-HSS-Werkzeuge erbringen eine angemessene Leistung

- Konventionelle Geometrien funktionieren gut

- Normale Span- und Freiwinkel sind wirksam

- Die Standzeit der Werkzeuge ist im Allgemeinen gut

- Weniger Spezialwerkzeuge erforderlich

Werkzeuganforderungen für UHMW

UHMW erfordert spezifischere Überlegungen zur Werkzeugherstellung:

- Extrem scharfe Schnittkanten erforderlich

- Höhere Spanwinkel vorteilhaft

- Polierte Werkzeugoberflächen reduzieren die Reibung

- PCD-Werkzeuge (polykristalliner Diamant) sind manchmal für Produktionsläufe erforderlich

- Häufigeres Auswechseln oder Nachschärfen der Werkzeuge erforderlich

Die abrasive Natur von UHMW, trotz seines scheinbar weichen Charakters, beschleunigt den Werkzeugverschleiß im Vergleich zu HDPE erheblich. Dies erhöht die Bearbeitungskosten für UHMW-Bauteile über die reinen Materialkosten hinaus.

Vergleich der Bearbeitungsparameter

Die optimalen Bearbeitungsparameter unterscheiden sich erheblich zwischen diesen Materialien, wobei HDPE im Allgemeinen aggressivere Schnittbedingungen zulässt.

| Parameter | HDPE | UHMW |

|---|---|---|

| Schnittgeschwindigkeit | Schneller (500-1000 SFM) | Langsamer (300-700 SFM) |

| Vorschubgeschwindigkeit | Höher | Unter |

| Schnitttiefe | Aggressiveres Vorgehen möglich | Eher konservativ empfohlen |

| Anforderungen an die Kühlung | Minimal | Mehr kritisch |

| Werkzeug Engagement | Kann höher sein | Sollte begrenzt werden |

Diese Unterschiede wirken sich direkt auf die Produktionseffizienz aus. In unserem Betrieb können wir HDPE-Komponenten in der Regel 20-30% schneller bearbeiten als entsprechende UHMW-Teile, was sich erheblich auf die Produktionskosten auswirkt.

Wärmemanagement während der Bearbeitung

Das Wärmemanagement ist ein entscheidender Unterschied bei der Bearbeitung dieser Materialien.

Wärmeableitung in HDPE

HDPE leitet Wärme besser als UHMW und hat einen etwas höheren Schmelzpunkt, wodurch es bei der Bearbeitung nachsichtiger ist:

- Weniger anfällig für lokales Schmelzen

- Bessere Wärmeableitung aus der Schneidzone

- Geringerer Reibungskoeffizient beim Schneiden

- Geringere Neigung, bei Erwärmung an den Werkzeugen zu haften

- Mehr Toleranz für aggressive Bearbeitungsparameter

Hitze-Herausforderungen mit UHMW

Die schlechte Wärmeleitfähigkeit von UHMW stellt eine große Herausforderung dar:

- Die Wärme konzentriert sich an der Schnittfläche

- Material kann sich leicht an Schneidwerkzeugen festsetzen

- Thermische Verformung ist wahrscheinlicher

- Erfordert konservativere Schnittansätze

- Erfordert oft zusätzliche Kühlstrategien

Die thermischen Herausforderungen bei der Bearbeitung von UHMW erfordern häufig ein geringeres Abtragsvolumen und längere Zykluszeiten, was sich wiederum auf die wirtschaftlichen Aspekte der Bearbeitung dieses Materials auswirkt.

Kosten-Nutzen-Analyse für Bearbeitungsanwendungen

Bei der Entscheidung zwischen diesen Werkstoffen müssen neben der reinen Bearbeitbarkeit mehrere Faktoren berücksichtigt werden:

- Rohstoffkosten (UHMW ist in der Regel 2-3 Mal teurer als HDPE)

- Bearbeitungszeit (20-30% länger für UHMW)

- Werkzeugverbrauch (höher bei UHMW)

- Anforderungen der Endanwendung (Verschleißfestigkeit, Schlagfestigkeit usw.)

- Produktionsvolumen und Zeitplan

Für Anwendungen, bei denen die überlegenen Leistungsmerkmale von UHMW nicht entscheidend sind, ist HDPE oft die wirtschaftlichere Wahl, da es eine bessere Bearbeitbarkeit bei geringeren Materialkosten bietet. Bei Anwendungen, bei denen Verschleißfestigkeit, Schlagzähigkeit oder chemische Beständigkeit im Vordergrund stehen, können sich die Herausforderungen der Bearbeitung von UHMW trotz der höheren Verarbeitungskosten lohnen.

Optimierung von Bearbeitungsansätzen für beide Materialien

Ausgehend von meiner Erfahrung bei PTSMAKE habe ich mehrere Strategien zur Verbesserung der Ergebnisse bei der Bearbeitung beider Materialien gefunden:

Für HDPE:

- Verwenden Sie scharfe, ordnungsgemäß ausgelegte Kunststoffschneidewerkzeuge

- Mäßige Geschwindigkeiten und Vorschübe beibehalten

- Angemessene Spanabfuhr sicherstellen

- Unterstützung dünnwandiger Profile während der Bearbeitung

- Ermöglicht eine leichte Rückfederung des Materials bei Präzisionsanwendungen

Für UHMW:

- Verwenden Sie extrem scharfe Schneidwerkzeuge mit polierten Oberflächen

- Verwendung kühlerer Schnittgeschwindigkeiten und konservativer Vorschubraten

- Bietet reichlich Kühlung, insbesondere bei tiefen Schnitten

- Konstruktion von Vorrichtungen zur Minimierung der Werkstückdurchbiegung

- Zusätzliches Material für die letzten Arbeitsgänge einplanen

Beide Werkstoffe profitieren von geeigneten Spannstrategien, die die Spannverformung minimieren und gleichzeitig eine angemessene Unterstützung während des gesamten Zerspanungsvorgangs bieten.

Was ist der Unterschied zwischen der Bearbeitung von UHMW und HDPE?

Haben Sie sich jemals gefragt, warum zwei ähnlich aussehende Polyethylene völlig unterschiedliche Bearbeitungsmethoden erfordern? Viele Ingenieure behandeln UHMW und HDPE in ihren CNC-Programmen fälschlicherweise als austauschbar, nur um dann festzustellen, dass die Teile ruiniert, die Werkzeuge beschädigt und die Termine nicht eingehalten werden, wenn die Maschinen in Betrieb gehen.

Der Hauptunterschied zwischen der Bearbeitung von UHMW und HDPE liegt in ihrer Molekularstruktur. HDPE lässt sich vorhersehbarer mit besserer Oberflächengüte und Dimensionsstabilität bearbeiten, während die extrem langen Polymerketten von UHMW Materialverschleimung und Werkzeugbelastung verursachen und langsamere Geschwindigkeiten mit schärferen Werkzeugen erfordern, um vergleichbare Ergebnisse zu erzielen.

Grundlegende Materialunterschiede, die die Bearbeitbarkeit beeinflussen

Beim Vergleich von UHMW (Polyethylen mit ultrahohem Molekulargewicht) und HDPE (Polyethylen hoher Dichte) handelt es sich im Wesentlichen um Verwandte der Polyethylenfamilie mit völlig unterschiedlichen Eigenschaften. Diese Unterschiede ergeben sich in erster Linie aus ihrer Molekularstruktur und wirken sich direkt darauf aus, wie sie auf Bearbeitungsvorgänge reagieren.

Vergleich der Molekulargewichte

Der wichtigste Unterschied zwischen diesen Materialien ist ihr Molekulargewicht:

| Material | Molekulargewicht (g/mol) | Länge der Kette | Kristallinität |

|---|---|---|---|

| HDPE | 200,000-500,000 | Mäßig | 70-80% |

| UHMW | 3,000,000-6,000,000 | Extrem lang | 45-55% |

Dieser erhebliche Unterschied im Molekulargewicht stellt besondere Anforderungen an die Bearbeitung. Dank der moderaten Kettenlänge von HDPE lässt sich das Material sauber schneiden, wobei die Späne während der Bearbeitung vorhersehbar abbrechen. Im Gegensatz dazu verheddern sich die extrem langen Molekülketten von UHMW, was dazu führt, dass sich das Material nicht sauber schneiden lässt und stattdessen "verschmiert" oder sich verformt, wenn es mit Standardtechniken bearbeitet wird.

Thermisches Verhalten bei der Zerspanung

Das Temperaturmanagement ist ein weiterer entscheidender Unterschied bei der Bearbeitung dieser Materialien:

- HDPE: Dank der besseren Wärmeleitfähigkeit kann die Wärme während der Bearbeitung besser abgeleitet werden, was das Risiko von lokalen Schmelzvorgängen oder Verformungen verringert.

- UHMW: Eine schlechte Wärmeleitfähigkeit führt dazu, dass sich die Wärme an der Schnittfläche konzentriert, was zu Materialverschleimung, Werkzeuganhaftung und Maßungenauigkeiten führen kann.

Bei PTSMAKE haben wir spezielle Kühltechniken für die UHMW-Bearbeitung entwickelt, die helfen, diese thermischen Herausforderungen zu meistern, insbesondere bei Präzisionskomponenten mit engen Toleranzen.

Werkzeugeingriff und Schnittdynamik

Unterschiede bei der Spanbildung

Die Art und Weise, wie jedes Material während der Bearbeitung Späne bildet, sagt viel über seine Bearbeitbarkeit aus:

- HDPE-Späne-Bildung: Bildet diskrete Späne, die sich sauber vom Werkstück lösen und einen effizienten Materialabtrag bei minimaler Wärmeentwicklung ermöglichen.

- UHMW-Späne-Bildung: Neigt zur Bildung kontinuierlicher, strangförmiger Späne, die sich um Werkzeuge wickeln können, was zu Unterbrechungen und möglichen Schäden an Werkzeug und Werkstück führt.

In unseren Bearbeitungszentren haben wir spezielle Spänemanagementsysteme installiert, die speziell für die anspruchsvollen Spaneigenschaften von UHMW geeignet sind.

Schnittkräfte und Werkzeugdruck

Auch bei der Schnittfestigkeit gibt es erhebliche Unterschiede zwischen diesen Materialien:

- HDPE: Erfordert mäßige Schnittkräfte, reagiert vorhersehbar auf den Werkzeugdruck.

- UHMW: Weist einen höheren Widerstand gegen das Schneiden auf, drückt manchmal aufgrund seiner Elastizität und Zähigkeit gegen die Schneide zurück".

Oberflächenbeschaffenheit und Qualitätsaspekte

Einer der auffälligsten Unterschiede bei der Bearbeitung dieser Materialien ist die Qualität der Oberflächengüte, die mit Standardtechniken erreicht werden kann.

Fähigkeiten bei der Oberflächenbearbeitung

| Aspekt | HDPE | UHMW |

|---|---|---|

| Unbearbeitetes Finish | Glatt, konsistent | Oft rau, kann Werkzeugspuren aufweisen |

| Qualität der Kanten | Sauber, klar definiert | Kann unscharf sein oder hängende Strähnen haben |

| Gleichmäßigkeit der Oberfläche | Hochgradig einheitlich | Kann Abweichungen in der Textur aufweisen |

| Polierbarkeit | Gut | Begrenzt |

HDPE weist im Allgemeinen bereits auf der Maschine eine hervorragende Oberflächenbeschaffenheit auf, während UHMW oft zusätzliche Nachbearbeitungsschritte erfordert, um vergleichbare Ergebnisse zu erzielen. Dieser Unterschied wirkt sich sowohl auf die Ästhetik als auch auf die funktionalen Eigenschaften der fertigen Bauteile aus.

Maßhaltigkeit während und nach der Bearbeitung

Ein weiterer entscheidender Unterschied besteht darin, wie gut diese Materialien ihre Abmessungen beibehalten:

- HDPE: Gute Dimensionsstabilität während der Bearbeitung, mit minimaler Bewegung nach der Bearbeitung.

- UHMW: Neigt dazu, sich nach der Bearbeitung zu "entspannen", da sich die inneren Spannungen umverteilen, was manchmal Stunden oder sogar Tage nach der Bearbeitung zu leichten Maßänderungen führt.

Diese Eigenschaft von UHMW muss bei der Konstruktion und der Planung der Bearbeitung besonders berücksichtigt werden, so dass häufig Maßverschiebungen nach der Bearbeitung in Kauf genommen werden müssen.

Werkzeugauswahl und -optimierung

Die Wahl der Schneidwerkzeuge hat einen großen Einfluss auf den Erfolg bei der Bearbeitung der beiden Werkstoffe, aber die Anforderungen sind sehr unterschiedlich.

Schneidwerkzeug-Geometrie

Für optimale Ergebnisse mit jedem Material:

- HDPE: Standardgeometrien für das Schneiden von Kunststoffen funktionieren gut, mit moderaten Spanwinkeln und konventionellen Abständen.

- UHMW: Profitiert von speziellen Werkzeuggeometrien mit höheren Spanwinkeln, polierten Schneidflächen und extrem scharfen Schneidkanten.

Werkzeugverschleißmuster

Auch der Verschleiß der Werkzeuge beim Schneiden dieser Materialien ist unterschiedlich:

- HDPE: Verursacht mäßigen, vorhersehbaren Werkzeugverschleiß, hauptsächlich durch Abrieb.

- UHMW: Beschleunigt den Werkzeugverschleiß durch eine Kombination von Abrieb- und Adhäsionsmechanismen, was oft zu ungleichmäßigen Verschleißmustern führt, die die Teilequalität beeinträchtigen können.

Bei PTSMAKE haben wir festgestellt, dass die Investition in hochwertige Werkzeuge für die UHMW-Bearbeitung eine bessere Gesamtwirtschaftlichkeit bietet als die Verwendung von Standardwerkzeugen, die häufig ausgetauscht oder nachgeschliffen werden müssen.

Optimierung der Bearbeitungsparameter

Die optimalen Bearbeitungsparameter variieren erheblich zwischen diesen Materialien, wobei HDPE im Allgemeinen aggressivere Schnittbedingungen zulässt.

Empfehlungen für Geschwindigkeit und Vorschub

| Parameter | HDPE | UHMW |

|---|---|---|

| Schnittgeschwindigkeit | 500-1000 SFM | 300-600 SFM |

| Vorschubgeschwindigkeit | 0,005-0,020 Zoll/Zahn | 0,003-0,012 Zoll/Zahn |

| Schnitttiefe | Kann aggressiv sein | Sollte konservativ sein |

| Steifigkeit des Werkzeugs | Bedeutung des Standards | Kritische Bedeutung |

Diese Unterschiede wirken sich direkt auf die Produktionseffizienz und die Kosten aus. In unseren Bearbeitungsprozessen können HDPE-Komponenten in der Regel 25-35% schneller fertiggestellt werden als entsprechende UHMW-Teile.

Besondere Überlegungen für komplexe Geometrien

Bei der Bearbeitung komplizierter Merkmale werden die Unterschiede zwischen diesen Materialien noch deutlicher:

Dünne Wände und empfindliche Merkmale

- HDPE: Bessere Stabilität bei der Bearbeitung von dünnen Wänden, wodurch dünnere Abschnitte möglich sind.

- UHMW: Erfordert aufgrund seiner Flexibilität und Bearbeitungseigenschaften größere Mindestwandstärken.

Gewindeherstellung

Das Schneiden von Fäden stellt eine besondere Herausforderung dar:

- HDPE: Bildet saubere, gut definierte Gewinde mit Standard-Gewindeschneidwerkzeugen und -techniken.

- UHMW: Die Gewindequalität wird oft durch das Material beeinträchtigt Elastizität3und erfordern spezielle Ansätze, um akzeptable Ergebnisse zu erzielen.

Tieflochbohren

Beim Anlegen tiefer Löcher:

- HDPE: Ermöglicht Standardbohrtechniken mit guter Spanabfuhr.

- UHMW: Erfordert spezielle "Peck"-Bohrzyklen und eine verbesserte Kühlung, um Späneansammlungen und Lochverformungen zu vermeiden.

Kosten-Wirksamkeits-Analyse

Bei der Entscheidung zwischen diesen Werkstoffen für bearbeitete Bauteile müssen neben der reinen Zerspanbarkeit mehrere Faktoren berücksichtigt werden:

- Materialkosten: UHMW kostet in der Regel 2-3 Mal mehr als HDPE pro Volumen.

- Bearbeitungszeit: Die Bearbeitung von UHMW-Bauteilen dauert im Durchschnitt 25-35% länger.

- Werkzeugverbrauch: Die Werkzeugkosten für die UHMW-Bearbeitung sind aufgrund des erhöhten Verschleißes und der speziellen Anforderungen deutlich höher.

- Ausschußquote: Die schwierige Natur der UHMW-Bearbeitung führt oft zu höheren Ausschussraten, insbesondere bei komplexen Teilen.

Diese höheren Produktionskosten müssen jedoch gegen die überlegenen Leistungsmerkmale von UHMW bei anspruchsvollen Anwendungen abgewogen werden. Bei Bauteilen, die starkem Verschleiß, Stößen oder Abrieb ausgesetzt sind, rechtfertigt die längere Lebensdauer von UHMW oft die zusätzlichen Herausforderungen und Kosten bei der Bearbeitung.

Praktische Empfehlungen auf der Grundlage von Anwendungsanforderungen

Auf der Grundlage meiner umfangreichen Erfahrungen bei PTSMAKE mit beiden Materialien gebe ich hier meine Empfehlungen für die Materialauswahl auf der Grundlage der Anwendungsanforderungen:

Wählen Sie HDPE, wenn:

- Maßgenauigkeit ist entscheidend

- Komplexe Geometrien mit feinen Details sind erforderlich

- Produktionskosten sind ein Hauptanliegen

- Mäßige Verschleißfestigkeit ist ausreichend

- Effizienz bei der Produktion großer Mengen ist wichtig

Wählen Sie UHMW, wenn:

- Extreme Verschleißfestigkeit ist erforderlich

- Schlagfestigkeit ist entscheidend

- Chemische Beständigkeit ist unerlässlich

- Niedrige Reibungseigenschaften sind erforderlich

- Längere Lebensdauer der Komponenten rechtfertigt höhere Produktionskosten

Das Verständnis dieser grundlegenden Unterschiede zwischen der UHMW- und der HDPE-Bearbeitung kann den Ingenieuren helfen, eine sachkundige Materialauswahl zu treffen, die ein Gleichgewicht zwischen Herstellbarkeit, Kosten und Leistungsanforderungen für ihre spezifischen Anwendungen herstellt.

Kann man UHMWPE mit dem Laser schneiden?

Standen Sie jemals vor der Herausforderung, UHMWPE für ein Projekt zu schneiden, und haben Sie sich gefragt, ob das Laserschneiden eine saubere, präzise Lösung bieten könnte? Viele Ingenieure und Konstrukteure haben mit den einzigartigen Eigenschaften dieses Materials zu kämpfen und sind oft frustriert, wenn herkömmliche Schneidmethoden unbefriedigende Ergebnisse liefern oder wenn das Experimentieren mit der Lasertechnologie enttäuschende Ergebnisse liefert.

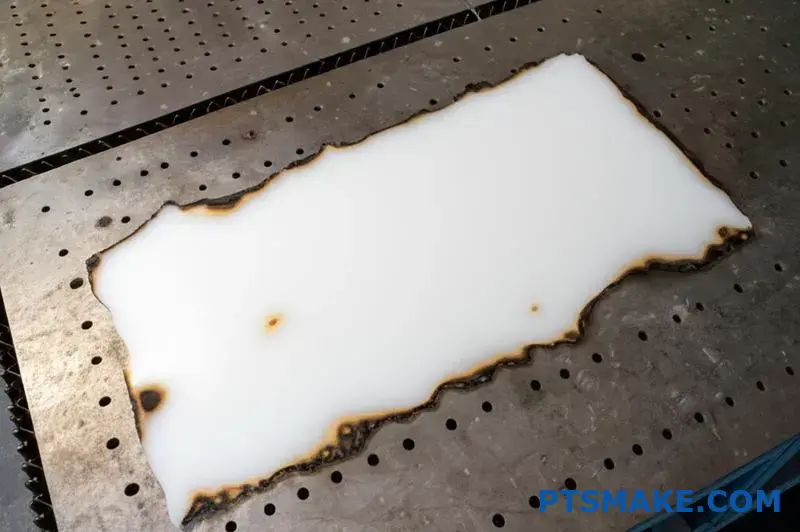

Nein, herkömmliche CO2- und Faserlaser können UHMWPE (ultrahochmolekulares Polyethylen) nicht effektiv schneiden. Das hohe Reflexionsvermögen, der niedrige Schmelzpunkt und die thermischen Eigenschaften des Materials führen dazu, dass es eher schmilzt als verdampft, was zu verkohlten Kanten, schlechter Schnittqualität und möglichen Schäden an der Ausrüstung führt. Stattdessen werden mechanische Schneidverfahren dringend empfohlen.

Die Herausforderungen beim Laserschneiden von UHMWPE

Bei der Herstellung von UHMWPE-Bauteilen ist das Laserschneiden mit erheblichen Herausforderungen verbunden, die es für dieses spezielle Material generell unpraktisch machen. Um zu verstehen, warum das so ist, muss man sich sowohl die Materialeigenschaften von UHMWPE als auch die Physik des Laserschneidens ansehen.

Warum UHMWPE dem Laserschneiden widersteht

UHMWPE hat mehrere inhärente Eigenschaften, die es für das Laserschneiden besonders problematisch machen:

Hohe Reflektivität: UHMWPE reflektiert einen beträchtlichen Teil der Laserenergie, anstatt sie zu absorbieren, insbesondere bei Verwendung von CO2-Lasern. Diese Reflexion verringert die Schneideffizienz und kann möglicherweise die Laserausrüstung beschädigen, indem der Strahl in die Optik zurückgelenkt wird.

Niedriger Schmelzpunkt: UHMWPE beginnt bei etwa 80 °C zu erweichen und schmilzt bei etwa 135-138 °C, was im Vergleich zu anderen technischen Kunststoffen relativ niedrig ist. Dieser niedrige Schmelzpunkt bedeutet, dass das Material beim Laserschneiden eher schmilzt als sauber zu verdampfen.

Thermisches Verhalten: Beim Erhitzen durchläuft UHMWPE keinen sauberen Phasenübergang von fest zu gasförmig (Sublimation), der ein sauberes Laserschneiden ermöglichen würde. Stattdessen geht es in einen geschmolzenen Zustand über, der zu einer schlechten Kantenqualität führt.

Hohe thermische Ausdehnung: Das Material dehnt sich bei Erwärmung stark aus, was zu einer Instabilität der Abmessungen beim Schneiden führt und die Präzision erschwert.

Was passiert, wenn Sie versuchen, mit dem Laser zu schneiden?

Beim Laserschneiden von UHMWPE kommt es in der Regel zu mehreren unerwünschten Ergebnissen:

| Ausgabe | Ursache | Ergebnis |

|---|---|---|

| Schmelzen/Charren | Niedriger Schmelzpunkt | Raue, verfärbte Kanten mit schlechter Maßhaltigkeit |

| Unvollständiges Schneiden | Strahlenreflexion | Unfähigkeit, durch dickere Abschnitte zu dringen |

| Verziehen | Thermische Ausdehnung | Maßliche Verformung des Werkstücks |

| Materielle Rekombination | Rückfluss von geschmolzenem Material | Schnittlinien, die sich hinter dem Balken wieder verschließen |

| Rauch/Dämpfe | Thermische Zersetzung | Potenziell gefährliche Emissionen, die eine Belüftung erfordern |

Nach meiner Erfahrung bei PTSMAKE haben wir zahlreiche Fälle erlebt, in denen Kunden versucht haben, UHMWPE mit dem Laser zu schneiden, bevor sie sich an uns gewandt haben. Das Ergebnis waren immer unbefriedigende Teile mit schlechter Kantenqualität, ungenauen Abmessungen und manchmal mit hitzebeeinflussten Zonen, die die Eigenschaften des Materials beeinträchtigten.

Alternative Schneidverfahren für UHMWPE

Da das Laserschneiden für UHMWPE im Allgemeinen nicht geeignet ist, bieten mehrere alternative Schneidverfahren wesentlich bessere Ergebnisse:

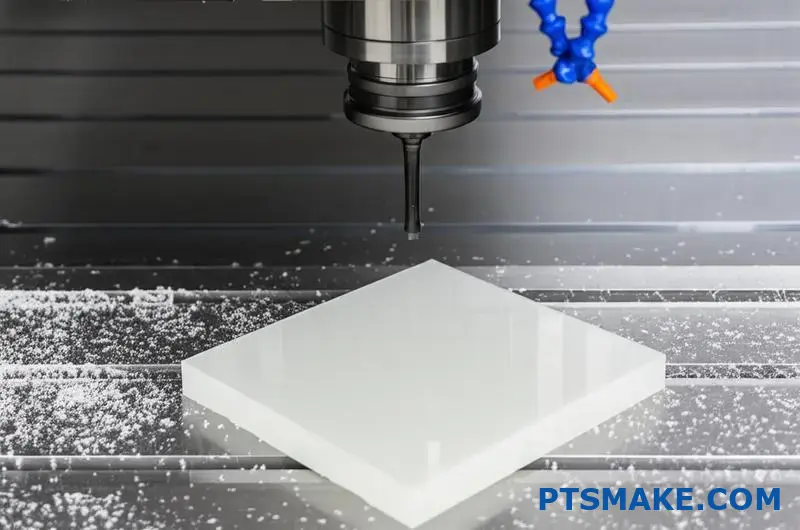

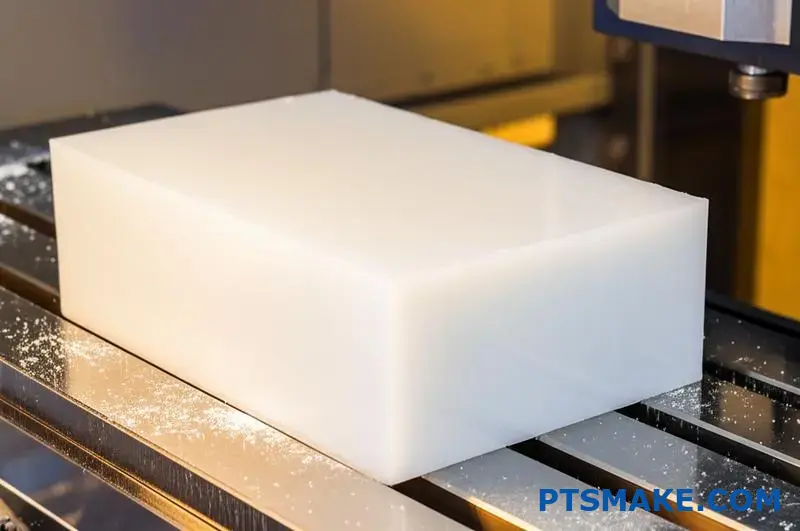

CNC-Bearbeitung

Die CNC-Bearbeitung ist der Goldstandard für die Herstellung von Präzisionsbauteilen aus UHMWPE. Obwohl das Material aufgrund seiner Zähigkeit und Elastizität schwierig zu bearbeiten sein kann, lassen sich mit den richtigen Techniken hervorragende Ergebnisse erzielen:

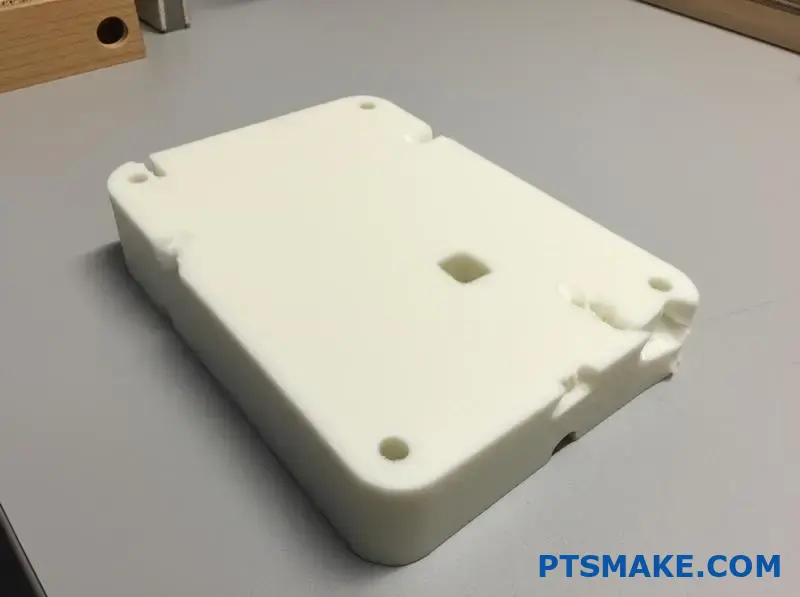

- Vorteile: Präzise Abmessungen, hervorragende Kantenqualität, Fähigkeit, komplexe Geometrien zu erstellen

- Überlegungen: Erfordert scharfe Schneidwerkzeuge, richtige Kühlung und angemessene Vorschubgeschwindigkeiten

Bei PTSMAKE haben wir spezielle CNC-Protokolle für UHMWPE entwickelt, die die Materialverformung und Werkzeugverschleimung minimieren und gleichzeitig enge Toleranzen einhalten.

Wasserstrahlschneiden

Das Wasserstrahlschneiden bietet eine überzeugende Alternative für UHMWPE-Folien und -Platten:

- Vorteile: Keine Wärmeeinflusszone, saubere Kanten, Möglichkeit zum Schneiden von dicken Profilen

- Überlegungen: Geringere Präzision als CNC für komplexe Merkmale, Möglichkeit einer leichten Kantenverjüngung

Der Kaltschnittcharakter der Wasserstrahltechnologie verhindert die thermischen Probleme, die das Laserschneiden problematisch machen, und eignet sich daher besonders für gerade Schnitte oder einfache Geometrien in UHMWPE.

Schneiden mit der Bandsäge

Für gerade Schnitte und grobe Dimensionierung können industrielle Bandsägen effektiv sein:

- Vorteile: Schnell, wirtschaftlich, minimaler Materialabfall

- Überlegungen: Begrenzt auf gerade Schnitte, erfordert Nachbearbeitung für präzise Kanten

Stanzen

Für die Großserienproduktion von dünnen UHMWPE-Platten:

- Vorteile: Schnelle Produktionsraten, konstante Teileabmessungen

- Überlegungen: Hohe anfängliche Werkzeugkosten, beschränkt auf einfachere Geometrien

Optimierung des mechanischen Schneidens von UHMWPE

Auch wenn das Laserschneiden nicht praktikabel ist, können wir mit mechanischen Schneidverfahren hervorragende Ergebnisse erzielen, wenn wir diese bewährten Verfahren befolgen:

Werkzeugauswahl für UHMWPE

Die richtigen Schneidewerkzeuge machen bei der Arbeit mit UHMWPE einen großen Unterschied:

- Für CNC-Fräsen: Verwenden Sie scharfe, polierte Schneidewerkzeuge mit hohen Spanwinkeln

- Zum Sägen: Wählen Sie feinzahnige Blätter mit aggressiven Spanwinkeln

- Für Bohrungen: Scharfe Bohrer mit geeigneter Spitzengeometrie zur Vermeidung von Materialverschiebungen

Kühlung und Schmierung

Richtiges Kühlen ist beim Schneiden von UHMWPE unerlässlich:

- Hochwasser-Kühlung: Verhindert Wärmestau, der zu Dimensionsproblemen führen könnte

- Pressluft: Kann für leichtere Schneidearbeiten ausreichend sein

- Vermeiden von Überhitzung: Entscheidend für die Erhaltung der Materialeigenschaften und der Dimensionsstabilität

Überlegungen zur Befestigung

Die Flexibilität von UHMWPE erfordert eine angemessene Unterstützung des Werkstücks:

- Starre Stütze: Verhindert die Durchbiegung des Materials beim Schneiden

- Vakuum-Tische: Effektives Halten von Plattenmaterial ohne Verformung

- Kundenspezifische Befestigungen: Kann bei komplexen Geometrien erforderlich sein

Wann Laser noch in Betracht gezogen werden können

Während herkömmliche CO2- und Faserlaser im Allgemeinen ungeeignet sind, gibt es einige spezielle Szenarien, in denen die Lasertechnologie für UHMWPE dennoch in Betracht gezogen werden kann:

UV-Laser für die Oberflächenbeschriftung

Ultraviolettlaser können manchmal zur Oberflächenmarkierung ohne Schneiden verwendet werden:

- Vorteile: Kann dauerhafte Markierungen erzeugen, ohne tief einzudringen

- Überlegungen: Beschränkt auf Oberflächeneffekte, nicht zum Schneiden geeignet

Experimentelle Lasertechnologien

Die Forschung an speziellen Lasersystemen wird fortgesetzt:

- Femtosekundenlaser: Ultrakurzpulslaser könnten theoretisch einige Probleme von UHMWPE lösen

- Kundenspezifische Wellenlängen: Laser, die für die Absorptionseigenschaften von UHMWPE optimiert sind

- Praktische Beschränkungen: Solche Systeme sind nach wie vor extrem teuer und für die meisten Anwendungen unpraktisch

Kosten-Nutzen-Analyse von Schneidverfahren

Bei der Bewertung von Optionen für die Herstellung von UHMWPE-Bauteilen sollten Sie diese Faktoren berücksichtigen:

| Schnittmethode | Kosten für die Ersteinrichtung | Kosten pro Teil | Qualität der Kanten | Maßgenauigkeit | Durchsatz |

|---|---|---|---|---|---|

| CNC-Bearbeitung | Mittel-Hoch | Mittel | Ausgezeichnet | Ausgezeichnet | Mittel |

| Wasserstrahl | Mittel | Mittel-Hoch | Sehr gut | Gut | Mittel-Hoch |

| Bandsäge | Niedrig | Niedrig | Schlecht-Fair | Messe | Hoch |

| Stanzen | Sehr hoch | Sehr niedrig | Gut | Gut | Sehr hoch |

Welches Verfahren am besten geeignet ist, hängt von Ihren spezifischen Anwendungsanforderungen, dem Produktionsvolumen und den Qualitätsanforderungen ab. Für Präzisionskomponenten, bei denen die Materialeigenschaften erhalten bleiben müssen, bietet die CNC-Bearbeitung trotz ihres mittleren Kostenprofils in der Regel den besten Gesamtwert.

Praktische Anwendungen und Überlegungen

In meinen Jahren bei PTSMAKE habe ich gesehen, dass UHMWPE in zahlreichen Anwendungen eingesetzt wird, bei denen seine einzigartigen Eigenschaften von entscheidender Bedeutung sind:

- Verschleißteile: Buchsen, Lager, Verschleißpolster

- Ausrüstung für die Lebensmittelverarbeitung: Schneidebretter, Führungsschienen

- Medizinische Geräte: Implantierbare Komponenten

- Industrielle Auskleidungen: Rutschenauskleidungen, Trichterauskleidungen

Für diese Anwendungen ist die Aufrechterhaltung der Materialintegrität während der Herstellung entscheidend. Die beim Laserschneiden entstehende Hitze würde genau die Eigenschaften beeinträchtigen, die UHMWPE überhaupt erst wertvoll machen, wie z. B. seine Verschleißfestigkeit und molekularer Zusammenhalt4.

Während das Laserschneiden aufgrund seiner Geschwindigkeit und Präzision bei anderen Werkstoffen attraktiv erscheinen mag, liefern die oben beschriebenen mechanischen Schneidverfahren bei UHMWPE-Bauteilen durchweg bessere Ergebnisse, wobei die außergewöhnlichen Leistungsmerkmale des Materials erhalten bleiben und gleichzeitig die erforderliche Maßgenauigkeit erreicht wird.

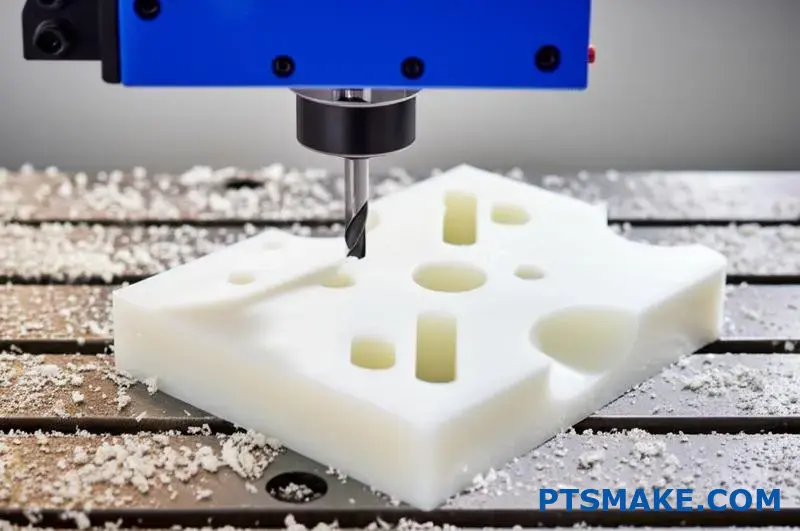

Was sind die besten Praktiken für die CNC-Bearbeitung von UHMWPE?

Haben Sie bei der Bearbeitung von UHMWPE mit klebrigen Werkzeugen, schlechten Oberflächengüten oder Maßungenauigkeiten zu kämpfen? Viele Hersteller haben mit diesem einzigartigen Material zu kämpfen und müssen zusehen, wie Schneidwerkzeuge mit geschmolzenem Kunststoff beschichtet werden, während die Maßtoleranzen weiter außer Reichweite geraten.

Eine erfolgreiche CNC-Bearbeitung von UHMWPE erfordert scharfe Schneidwerkzeuge mit positivem Spanwinkel, langsamere Spindeldrehzahlen zur Vermeidung von Wärmestau, eine angemessene Kühlung, eine starre Aufspannung und geeignete Vorschubgeschwindigkeiten. Diese Praktiken minimieren die Materialverschleimung, erhalten die Dimensionsstabilität und erzeugen saubere Schnitte in diesem anspruchsvollen, aber wertvollen technischen Kunststoff.

Die besonderen Herausforderungen bei der Bearbeitung von UHMWPE verstehen

Ultrahochmolekulares Polyethylen (UHMWPE) stellt aufgrund seiner Molekularstruktur und seiner physikalischen Eigenschaften besondere Herausforderungen bei der CNC-Bearbeitung dar. Mit seinen extrem langen Polymerketten (typischerweise 3,5-7,5 Millionen g/mol) bietet UHMWPE eine außergewöhnliche Verschleißfestigkeit und Schlagzähigkeit, verursacht aber erhebliche Schwierigkeiten bei der Bearbeitung.

Materialeigenschaften, die die Bearbeitbarkeit beeinflussen

Um UHMWPE effektiv bearbeiten zu können, muss man wissen, wie sich seine einzigartigen Eigenschaften auf den Schneidprozess auswirken:

Hohes Molekulargewicht: Die extrem langen Molekülketten widersetzen sich einem sauberen Schnitt und neigen eher zum Verschmieren als zur Spanbildung.

Niedrige Wärmeleitfähigkeit: UHMWPE leitet die Wärme schlecht ab, was zu einem Temperaturanstieg an der Schnittfläche führt.

Niedriger Schmelzpunkt: Das Material beginnt bei etwa 80°C (176°F) zu erweichen und schmilzt bei etwa 130-136°C (266-277°F).

Hohe Abrasionsbeständigkeit: Diese Eigenschaft ist zwar für die Endanwendung von Vorteil, beschleunigt aber den Werkzeugverschleiß bei der Bearbeitung.

Viskoelastisches Verhalten: UHMWPE weist unter Belastung sowohl viskose als auch elastische Eigenschaften auf, was zu Problemen bei den Abmessungen führt.

Diese Eigenschaften führen zu einem Material, das sich herkömmlichen Bearbeitungsmethoden widersetzt. Bei PTSMAKE haben wir spezielle Techniken entwickelt, um diese Herausforderungen zu meistern und hochpräzise UHMWPE-Komponenten herzustellen.

Optimierung von Schneidwerkzeugen für UHMWPE

Die Auswahl geeigneter Schneidwerkzeuge ist vielleicht der wichtigste Faktor für eine erfolgreiche UHMWPE-Bearbeitung.

Auswahl des Werkzeugmaterials

Meine Erfahrung hat gezeigt, dass diese Werkzeugmaterialien am besten mit UHMWPE funktionieren:

| Werkzeug Material | Leistung | Beste Anwendungen |

|---|---|---|

| Hartmetall | Gute Allround-Leistung | Allgemeines Fräsen und Drehen |

| PCD (Polykristalliner Diamant) | Ausgezeichneter Kantenschutz, erstklassige Wahl | Serienfertigung, Präzisionsbearbeitung |

| Hochgeschwindigkeitsstahl (HSS) | Akzeptabel für begrenzte Nutzung | Prototyparbeiten, einfache Operationen |

Während Standard-Hartmetallwerkzeuge für einfache Bearbeitungen ausreichen, habe ich festgestellt, dass hochwertige Hartmetall- oder PKD-Werkzeuge für Produktionsarbeiten deutlich bessere Ergebnisse liefern. Die anfängliche Investition in hochwertigere Werkzeuge zahlt sich durch eine längere Lebensdauer und eine bessere Oberflächengüte aus.

Kritische Merkmale der Werkzeuggeometrie

Die Werkzeuggeometrie beeinflusst den Erfolg der UHMWPE-Bearbeitung erheblich:

- Winkel der Harke: Hohe positive Spanwinkel (10-20°) reduzieren Schnittkräfte und Wärmeentwicklung

- Relief-Winkel: Großzügige Entlastungswinkel (10-15°) verhindern Reibung und Materialanhäufung

- Schnittkante: Extrem scharfe Schneidkanten minimieren Materialverschiebungen und Verformungen

- Oberflächenbehandlung: Polierte Werkzeugoberflächen reduzieren die Reibung und verhindern das Anhaften von Material

Bei PTSMAKE verwenden wir häufig Spezialwerkzeuge mit Geometrien, die speziell für Thermoplaste entwickelt wurden. Diese Werkzeuge verfügen über hochglanzpolierte Oberflächen und extrem scharfe Schneidkanten, die das Verschmieren des Materials minimieren und sauberere Schnitte ermöglichen.

Optimale Bearbeitungsparameter

Für eine erfolgreiche Bearbeitung von UHMWPE sind die richtigen Schnittparameter entscheidend.

Empfehlungen für Geschwindigkeit und Vorschub

Die Neigung von UHMWPE, sich während der Bearbeitung zu erwärmen, macht konservative Schnittparameter erforderlich:

| Operation | Geschwindigkeitsempfehlung | Futtermittel-Empfehlung |

|---|---|---|

| Fräsen | 300-700 SFM (Oberflächenfuß pro Minute) | 0,003-0,010 Zoll pro Zahn |

| Wenden | 300-600 SFM | 0,004-0,012 Zoll pro Umdrehung |

| Bohren | 200-400 SFM | 0,005-0,015 Zoll pro Umdrehung |

Diese Parameter sollten auf der Grundlage der Maschinensteifigkeit, des Werkzeugzustands und der spezifischen Teileanforderungen angepasst werden. Ich habe festgestellt, dass langsamere Schnittgeschwindigkeiten im Allgemeinen bessere Ergebnisse bei UHMWPE erzielen, auch wenn sich dadurch die Zykluszeit erhöht.

Überlegungen zur Schnitttiefe

Bei der Bearbeitung von UHMWPE hat die Schnitttiefe einen erheblichen Einfluss auf die Wärmeentwicklung und die Werkstückqualität:

- Schrupparbeiten: Mäßige Schnitttiefen (0,050-0,100") mit geeigneten Vorschubgeschwindigkeiten

- Veredelungsarbeiten: Geringe Schnitttiefen (0,010-0,030") mit höheren Vorschubgeschwindigkeiten im Verhältnis zur Tiefe

- Vollschlitz: Wenn möglich vermeiden; wenn nötig, Geschwindigkeit um 30-40% reduzieren

Das wichtigste Prinzip ist das Gleichgewicht zwischen Materialabtragungsrate und Wärmeentwicklung. Wird zu viel Material auf einmal abgetragen, entsteht übermäßige Hitze, während zu leichte Schnitte eher zu Reibung als zu sauberem Schnitt führen können.

Wirksame Kühlungsstrategien

Die richtige Kühlung ist bei der Bearbeitung von UHMWPE aufgrund der schlechten Wärmeleitfähigkeit und des niedrigen Schmelzpunkts von entscheidender Bedeutung.

Vergleich der Kühlungsmethoden

| Methode der Kühlung | Effektivität | Beste Anwendungen |

|---|---|---|

| Kühlmittel fluten | Sehr gut | Allgemeine Bearbeitung, tiefe Taschen |

| Pressluft | Gut | Leichte Schnitte, dünne Abschnitte |

| Kryogenische Kühlung | Ausgezeichnet | Präzisionskomponenten, schwierige Merkmale |

| Nebel-Kühlung | Messe | Einfache Profilierungsarbeiten, leichte Arbeiten |

Nach meiner Erfahrung bei PTSMAKE liefert das Flutkühlmittel bei den meisten UHMWPE-Anwendungen die beständigsten Ergebnisse. Der kontinuierliche Fluss führt die Wärme effektiv ab und hilft, die Späne aus der Schneidzone zu spülen.

Bei besonders schwierigen Anwendungen setzen wir manchmal kryogene Kühltechniken mit flüssigem Stickstoff oder CO₂ ein. Dieser Ansatz reduziert die thermischen Probleme drastisch, erfordert aber spezielle Ausrüstung und Sicherheitsprotokolle.

Bewährte Praktiken für Werkstückspannung und Vorrichtungen

Bei der Bearbeitung von UHMWPE ist aufgrund seiner Flexibilität und seiner Neigung, sich unter Druck zu verformen, eine geeignete Werkstückspannung unerlässlich.

Effektive Strategien zur Werkstückspannung

- Vakuum-Tische: Ideal für Plattenmaterial; sorgt für eine gleichmäßige, verteilte Haltekraft

- Kundenspezifische Befestigungen: Konstruktion von Vorrichtungen mit großen Kontaktflächen zur Verteilung der Spannkräfte

- Niedriger Anpressdruck: Verwenden Sie gerade genug Kraft, um das Werkstück ohne Verformung zu sichern.

- Unterstützungsmaterial: Vollständige Abstützung unter dünnen Profilen, um Durchbiegung zu verhindern

- Uniforme Unterstützung: Gleichmäßige Auflage über das gesamte Werkstück

Bei der Konstruktion von Vorrichtungen für die Bearbeitung von UHMWPE ist zu beachten, dass das Material einen viel geringeren Elastizitätsmodul als Metalle hat. Vorrichtungen, die für Aluminium oder Stahl gut geeignet sind, können bei UHMWPE eine erhebliche Durchbiegung des Werkstücks verursachen.

Chip-Evakuierung und Management

Bei der Bearbeitung von UHMWPE ist eine effektive Spanabfuhr besonders wichtig.

Herausforderungen bei der Chip-Herstellung

Im Gegensatz zu Metallen, die diskrete Späne bilden, entstehen bei UHMWPE oft lange, strangförmige Späne, die sich um Werkzeuge wickeln oder in die Schneidbahn zurückfallen können. Diese Späne können:

- Nachschneiden und Beschädigung der Werkstückoberfläche

- Wickeln um die Spindel oder das Werkzeug

- Beeinträchtigung der Kühlmittelzufuhr

- Verursachen einen Hitzestau, wenn sie nicht entfernt werden

Um diese Herausforderungen zu bewältigen, sollten Sie diese Strategien anwenden:

- Verwenden Sie Hochdruck-Kühlmittel, das auf die Schneidzone gerichtet ist.

- Programmieren Sie regelmäßige Werkzeugrückzüge zum Brechen von Spänen

- Berücksichtigen Sie spanbrechende Werkzeuggeometrien, wenn verfügbar

- Luftstöße in Verbindung mit Kühlmittel einbauen

Bei PTSMAKE haben wir spezielle Späneabsaugsysteme auf unseren CNC-Maschinen installiert, die Polymerbearbeitung5 um eine gleichmäßige Spanabfuhr zu gewährleisten und Qualitätsprobleme zu vermeiden, die mit dem Umwickeln oder Nachschneiden von Spänen verbunden sind.

Abmessungsüberlegungen und Tolerierung

Die viskoelastischen Eigenschaften von UHMWPE stellen besondere Anforderungen an die Einhaltung enger Toleranzen.

Materialverhalten, das sich auf die Abmessungen auswirkt

Bei der Bearbeitung von UHMWPE beeinflussen mehrere Faktoren die Maßhaltigkeit:

- Thermische Ausdehnung: UHMWPE hat einen hohen Wärmeausdehnungskoeffizienten

- Memory-Effekt: Das Material neigt dazu, sich an seine ursprüngliche Form zu "erinnern".

- Stress-Entspannung: Innere Spannungen können nach der Bearbeitung Maßänderungen verursachen

- Feuchtigkeitsabsorption: Sie sind zwar minimal, können aber bei präzisen Anwendungen die Abmessungen beeinflussen.

Praktische Leitlinien für die Toleranz

Nach meiner Erfahrung bei PTSMAKE sind dies praktische Toleranzwerte für UHMWPE:

| Merkmal Typ | Praktische Toleranz | Herausfordernd, aber möglich |

|---|---|---|

| Äußere Abmessungen | ±0.005" | ±0.002" |

| Bohrungsdurchmesser | ±0.003" | ±0.001" |

| Positionstoleranz | ±0.007" | ±0.003" |

| Oberflächenbehandlung | 125 μin Ra | 32 μin Ra |

Um die engeren Toleranzen in der Spalte "schwierig, aber möglich" zu erreichen, können spezielle Techniken, hochwertige Werkzeuge und möglicherweise sekundäre Arbeitsgänge erforderlich sein.

Optimierung der Oberflächengüte

Die Erzielung hervorragender Oberflächengüten bei UHMWPE erfordert spezielle Techniken.

Strategien zur Verbesserung der Oberflächenqualität

- Auswahl der Werkzeuge: Verwenden Sie extrem scharfe, polierte Schneidwerkzeuge

- Hohe Oberflächengeschwindigkeiten: Nur bei Schlichtdurchgängen können etwas höhere Geschwindigkeiten die Oberflächengüte verbessern.

- Leichte Fertigstellungspassagen: Nehmen Sie sehr leichte Schnitte (0,005-0,010") für die endgültigen Abmessungen

- Werkzeugweg-Strategie: Beim Gleichlauffräsen werden im Allgemeinen bessere Oberflächen erzielt als beim konventionellen Fräsen

- Steifigkeit: Minimieren Sie die Werkzeugverlängerung und gewährleisten Sie eine starre Werkstückspannung

Für Anwendungen, die eine außergewöhnliche Oberflächengüte erfordern, sollten Sie diese zusätzlichen Schritte in Betracht ziehen:

- Lassen Sie die bearbeiteten Teile vor der Endbearbeitung 24 Stunden lang "ruhen".

- Verwenden Sie diamantgeschliffene Schneidwerkzeuge für die Endbearbeitung

- Erwägen Sie sekundäre Poliervorgänge für kritische Oberflächen

Überlegungen zur Nachbearbeitung

Nach der Bearbeitung von UHMWPE-Bauteilen müssen mehrere Aspekte berücksichtigt werden, um eine optimale Qualität der Teile zu gewährleisten.

Stressabbau und Stabilisierung

UHMWPE-Teile können sich nach der Bearbeitung noch geringfügig in ihren Abmessungen verändern, da sich innere Spannungen ausgleichen. Für Präzisionsanwendungen ist dies zu berücksichtigen:

- Bearbeitung auf endbearbeitungsnahe Maße

- Stabilisierung der Teile für 24-48 Stunden zulassen

- Durchführung der letzten leichten Feinschnitte nach der Stabilisierung

Reinigung und Inspektion

Die geringe Oberflächenenergie von UHMWPE kann die Reinigung erschweren:

- Isopropylalkohol oder spezielle Kunststoffreiniger verwenden

- Vermeiden Sie scharfe Lösungsmittel, die Spannungsrisse verursachen können.

- Auf eingebettete Späne oder Ablagerungen untersuchen

- Prüfen Sie auf hitzebeeinflusste Zonen (normalerweise als glänzende Bereiche sichtbar)

Optionen für die Oberflächenbehandlung

Für bestimmte Anwendungen können Oberflächenbehandlungen die Leistung verbessern:

- Plasma-Behandlung: Verbessert die Haftung beim Verkleben oder Beschichten

- Corona-Entladung: Erhöht die Oberflächenenergie für bessere Benetzbarkeit

- Mechanische Texturierung: Erzeugt kontrollierte Oberflächenmuster für bestimmte Funktionen

Branchenspezifische Anwendungen und Überlegungen

Verschiedene Branchen stellen besondere Anforderungen an UHMWPE-Bauteile, die sich auf die Bearbeitungsmethoden auswirken.

Medizinische Industrie

Bei medizinischen Anwendungen sind zusätzliche Überlegungen anzustellen:

- Zertifizierung von Materialien: Verwendung von UHMWPE in medizinischer Qualität mit entsprechender Dokumentation

- Oberflächenbehandlung: Äußerst glatte Oberflächen für implantierbare Komponenten

- Sauberkeit: Bearbeitung in sauberen Umgebungen zur Vermeidung von Kontamination

- Dokumentation: Vollständige Rückverfolgbarkeit während des gesamten Herstellungsprozesses

Bei PTSMAKE verfügen wir über separate Geräte und Werkzeuge für medizinische Materialien, um eine Kreuzkontamination zu verhindern und die Einhaltung der gesetzlichen Vorschriften zu gewährleisten.

Industrielle und mechanische Anwendungen

Für Verschleißteile und mechanische Anwendungen:

- Dimensionsstabilität: Kritisch für Lagerflächen und bewegliche Teile

- Oberflächenbehandlung: Optimiert für spezifische Reibungsanforderungen

- Qualität der Kanten: Scharfe, saubere Kanten für Ziehklingen- und Führungsanwendungen

- Gleichmäßigkeit der Dicke: Unverzichtbar für gleichmäßige Trageeigenschaften

Diese Anwendungen profitieren häufig von der außergewöhnlichen Verschleißfestigkeit und dem niedrigen Reibungskoeffizienten von UHMWPE, so dass sich die zusätzlichen Bearbeitungsanforderungen lohnen.

Ausrüstung für die Lebensmittelverarbeitung

Für Anwendungen mit Lebensmittelkontakt:

- Oberflächenbeschaffenheit: Nicht poröse Oberflächen zur Verhinderung von Bakterienwachstum

- Kantenabrundung: Beseitigung scharfer Ecken, in denen sich Schadstoffe ansammeln könnten

- Materielle Reinheit: Nur FDA-konforme Sorten ohne Zusatzstoffe verwenden

- Inspektion: 100% Sichtprüfung auf eingebettetes Fremdmaterial

Durch die sorgfältige Anwendung dieser bewährten Verfahren kann die CNC-Bearbeitung anspruchsvolles UHMWPE-Material in Hochleistungskomponenten verwandeln, die seine außergewöhnlichen Eigenschaften nutzen und gleichzeitig präzise Abmessungen und eine hervorragende Oberflächenqualität aufweisen.

Wie kann man Verformungen bei der Bearbeitung von UHMWPE verhindern?

Haben Sie schon einmal beobachtet, wie sich Ihr sorgfältig entworfenes UHMWPE-Teil während der Bearbeitung vor Ihren Augen verzieht? Viele Ingenieure stehen vor dieser frustrierenden Herausforderung, wenn sie mit diesem außergewöhnlichen Material arbeiten. Sie stellen fest, dass konventionelle Bearbeitungsmethoden zu verzogenen Teilen führen, die trotz scheinbar korrekter Verfahren die Qualitätsprüfungen nicht bestehen.

Um Verformungen bei der UHMWPE-Bearbeitung zu vermeiden, sollten Sie scharfe Schneidwerkzeuge mit positiven Spanwinkeln verwenden, niedrige Schnitttemperaturen einhalten, eine angemessene Werkstückspannung ohne übermäßigen Spanndruck einsetzen, die richtigen Bearbeitungsparameter mit moderaten Vorschüben und Drehzahlen verwenden und zwischen den Arbeitsgängen Entspannungsverfahren einsetzen, um die Maßhaltigkeit zu gewährleisten.

Verstehen, warum sich UHMWPE bei der Bearbeitung verformt

UHMWPE (Ultrahochmolekulares Polyethylen) stellt aufgrund seiner spezifischen Materialeigenschaften besondere Herausforderungen bei der Bearbeitung dar. Dieser bemerkenswerte technische Kunststoff bietet eine außergewöhnliche Verschleißfestigkeit, Schlagzähigkeit und chemische Stabilität, aber genau diese Eigenschaften machen ihn anfällig für Verformungen während der Bearbeitung.

Materialeigenschaften, die zur Verformung beitragen

Die molekulare Struktur von UHMWPE beeinflusst das Bearbeitungsverhalten erheblich:

- Lange Polymerketten: Die extrem langen Molekülketten von UHMWPE (3,5-7,5 Millionen g/mol) machen das Material widerstandsfähig gegen sauberes Schneiden und neigen dazu, sich unter dem Druck der Werkzeuge zu verbiegen.

- Viskoelastische Eigenschaften: Das Material reagiert sowohl viskos als auch elastisch auf Belastungen, was zu unvorhersehbaren Verformungen während und nach der Bearbeitung führen kann.

- Geringe Hitzebeständigkeit: Mit einem relativ niedrigen Erweichungspunkt von ca. 80°C (176°F) kann sich UHMWPE leicht verformen, wenn sich bei der Bearbeitung Wärme aufbaut.

- Thermische Ausdehnung: UHMWPE hat einen hohen Wärmeausdehnungskoeffizienten (ca. 1,1 × 10^-4 in/in/°F), was zu erheblichen Dimensionsänderungen bei Temperaturschwankungen führt.

- Memory-Effekt: Das Material hat die Tendenz, sich an seine ursprüngliche Form zu "erinnern", was dazu führen kann, dass bearbeitete Teile nach dem Wegfall der Bearbeitungskräfte teilweise in ihre vorherige Form zurückkehren.

Arten der Verformung bei der UHMWPE-Bearbeitung

Aus meiner Erfahrung bei PTSMAKE habe ich mehrere gängige Verformungsmuster bei der Bearbeitung von UHMWPE beobachtet:

| Art der Verformung | Ursache | Visuelles Erscheinungsbild |

|---|---|---|

| Thermische Verwerfung | Wärmestau bei der Bearbeitung | Wellige oder konkave/konvexe Verzerrung |

| Klemmen Verformung | Übermäßiger Spanntuchdruck | Komprimierte Bereiche, die sich nach dem Loslassen ausdehnen |

| Rückfederung | Elastische Reaktion auf Schnittkräfte | Abmessungen größer als programmiert |

| Eigenspannungsverzerrung | Innere Spannungen durch Herstellung oder Bearbeitung | Allmählicher Verzug Stunden oder Tage nach der Bearbeitung |

| Dünne Wanddurchbiegung | Unzureichende Abstützung der flexiblen Abschnitte | Welligkeit oder Rattermarken an dünnen Wänden |

Das Verständnis dieser Deformationsmechanismen ist der erste Schritt zur Entwicklung wirksamer Präventionsstrategien.

Wesentliche Überlegungen zum Schneidwerkzeug

Die Wahl der Schneidwerkzeuge hat einen großen Einfluss auf den Erfolg der UHMWPE-Bearbeitung und die Vermeidung von Verformungen.

Optimale Werkzeuggeometrien

Für die deformationsfreie Bearbeitung von UHMWPE ist die Werkzeuggeometrie entscheidend:

- Winkel der Harke: Verwenden Sie hohe positive Spanwinkel (15-20°), um das Material zu durchtrennen, anstatt es zu schieben

- Relief-Winkel: Führen Sie großzügige Entlastungswinkel (10-15°) ein, um Reibung und Wärmeentwicklung zu minimieren.

- Kantenschärfe: Beibehaltung extrem scharfer Schnittkanten zur Reduzierung der Schnittkräfte und der Materialverformung

- Werkzeug Oberfläche: Polierte Werkzeugoberflächen reduzieren die Reibung und verhindern das Anhaften von Material

Bei PTSMAKE werden die für die UHMWPE-Bearbeitung verwendeten Werkzeuge regelmäßig ausgetauscht oder nachgeschliffen, um eine optimale Kantenqualität während der gesamten Produktionsläufe zu gewährleisten.

Auswahl des Werkzeugmaterials

Das richtige Werkzeugmaterial kann das Deformationsrisiko erheblich verringern:

- Hartmetall: Gute Allround-Leistung mit ausreichender Schärfe und Verschleißfestigkeit

- PCD (Polykristalliner Diamant): Hervorragende Kantenfestigkeit und außergewöhnliche Oberflächengüte

- CVD-beschichtete Werkzeuge: Niedrige Reibungskoeffizienten, die die Wärmeentwicklung reduzieren

- Spezialisierte Kunststoff-Schneideinsätze: Speziell für die Polymerbearbeitung mit optimierten Geometrien entwickelt

Strategien für das Wärmemanagement

Hitze ist der Feind bei der Bearbeitung von UHMWPE. Ein wirksames Wärmemanagement ist unerlässlich, um Verformungen zu vermeiden.

Vergleich der Kühlungsmethoden

| Methode der Kühlung | Effektivität | Schwierigkeit bei der Umsetzung | Beste Anwendungen |

|---|---|---|---|

| Kühlmittel fluten | Hoch | Niedrig | Allgemeine Bearbeitung, schwerer Materialabtrag |

| Pressluft | Mittel | Niedrig | Leichtes Schneiden, Endbearbeitung |

| Kryogenische Kühlung | Sehr hoch | Hoch | Präzisionskomponenten, anspruchsvolle Geometrien |

| Nebel-Kühlung | Mittel | Mittel | Mittlere Beanspruchung mit mäßiger Wärmeentwicklung |

| Gekühlte Luft | Hoch | Mittel | Präzisionsfinish ohne Flüssigkeitsverschmutzung |

Optimierung der Schnittparameter für die Wärmereduzierung

Die Bearbeitungsparameter müssen sorgfältig kontrolliert werden, um die Wärmeentwicklung zu minimieren:

- Schnittgeschwindigkeit: Verwenden Sie langsamere Spindeldrehzahlen (typischerweise 300-600 SFM), um Reibung und Wärme zu reduzieren.

- Vorschubgeschwindigkeit: Mäßige bis hohe Vorschubgeschwindigkeiten im Verhältnis zur Geschwindigkeit, damit die Späne die Wärme abführen

- Schnitttiefe: Führen Sie Schnitte in angemessener Größe durch (0,020-0,100"), um die Effizienz des Materialabtrags und die Wärmeentwicklung auszugleichen.

- Step-Over: Verwenden Sie für die Schlichtdurchgänge vorsichtige Schrittweiten (30-40% des Werkzeugdurchmessers), um die Wärmeentwicklung zu reduzieren.

- Werkzeugweg-Strategie: Verwenden Sie hocheffiziente Werkzeugwege, die einen konstanten Werkzeugeingriff gewährleisten

Ich habe festgestellt, dass kontinuierliches Schneiden ohne Unterbrechung die thermische Stabilität des Werkstücks fördert. Häufiges Anhalten und Starten kann Temperaturschwankungen verursachen, die zu uneinheitlichen Abmessungen führen.

Fortgeschrittene Spanntechniken

Die richtige Aufspannung ist vielleicht der kritischste Faktor bei der Vermeidung von UHMWPE-Verformungen während der Bearbeitung.

Ausgewogene Spannansätze

Der Schlüssel zu einer effektiven UHMWPE-Werkzeugspannung liegt darin, das Material fest genug zu fixieren, um Bewegungen zu verhindern und gleichzeitig einen übermäßigen Druck zu vermeiden, der zu Verformungen führt:

- Verteilter Druck: Verwendung größerer Kontaktflächen anstelle von Punktkontakten zur Verteilung der Klemmkräfte

- Konsistente Unterstützung: Gewährleistung einer gleichmäßigen Auflage auf dem gesamten Werkstück, insbesondere unter den zu bearbeitenden Bereichen

- Minimale Spannkraft: Nur so viel Druck ausüben, dass das Werkstück ohne sichtbare Kompression fixiert wird.

- Sequentielles Klemmen: Ziehen Sie die Vorrichtungen schrittweise an, um die Belastung gleichmäßig zu verteilen.

Spezialisierte Vorrichtungslösungen

Bei anspruchsvollen UHMWPE-Bauteilen sollten Sie diese speziellen Verfahren in Betracht ziehen:

- Vakuum-Tische: Gleichmäßige, verteilte Haltekraft, ideal für Plattenmaterial ohne lokale Druckpunkte

- Kundenspezifische Nestingvorrichtungen: Erstellen Sie eine konforme Auflage, die der Teilegeometrie entspricht

- Belastungsarme Schraubstöcke: Verwenden Sie Schraubstöcke mit großen Spannflächen und kontrolliertem Spanndruck

- Doppelseitige Bearbeitung: Anwendung von Techniken, die das Wiedereinspannen minimieren, um die kumulative Belastung zu verringern

- Materialien zur Unterstützung von Opfern: Hinzufügen von temporären Elementen oder Stützstrukturen, die bei den endgültigen Arbeiten entfernt werden

Bei PTSMAKE entwerfen wir häufig kundenspezifische Spannlösungen speziell für UHMWPE-Komponenten mit komplexen Geometrien oder engen Toleranzanforderungen.

Optimierte Bearbeitungsstrategien

Strategische Bearbeitungsansätze können das Deformationsrisiko drastisch reduzieren.

Sequentieller Materialabtrag

Die Reihenfolge und die Vorgehensweise beim Materialabtrag können die Stabilität des fertigen Teils erheblich beeinflussen:

- Ausgeglichener Materialabtrag: Material gleichmäßig von den gegenüberliegenden Seiten entfernen, um das Gleichgewicht zu halten

- Verlauf von Schruppen bis Schlichten: Beenden Sie alle groben Bearbeitungen, bevor Sie mit der Endbearbeitung beginnen.

- Stressausgleichs-Pausen: Erlauben Sie den Teilen, sich zwischen wichtigen Bearbeitungsvorgängen zu stabilisieren.

- Mehrere helle Finishing-Durchgänge: Führen Sie mehrere leichte Arbeitsgänge durch, anstatt eines schweren Arbeitsgangs.

Kritische Überlegungen zur Bearbeitungsreihenfolge

Ich habe diesen allgemeinen Bearbeitungsablauf für komplexe UHMWPE-Teile entwickelt:

- Anfängliches Facing/Squaring: Referenzflächen mit leichten Schnitten einrichten

- Grobzerspanung: Entfernen Sie das Schüttgut und lassen Sie 0,020-0,040" Materialzugabe übrig.

- Zwischenstabilisierung: Lassen Sie das Teil ruhen (2-24 Stunden für komplexe Bauteile)

- Semi-Finishing: Bearbeitung bis auf 0,005-0,010" der Endmaße

- Endgültige Stabilisierung: Innere Spannungen ausgleichen lassen (normalerweise 12-24 Stunden)

- Fertigbearbeitung: Vollständige Endabmessungen mit leichten Schnitten

- Feature Fertigstellung: Kleine Funktionen und Details zuletzt hinzufügen

Dieser methodische Ansatz trägt der Tendenz des Materials Rechnung, während der Bearbeitung innere Spannungen freizusetzen.

Konstruktionsüberlegungen zur Minimierung der Verformung

Die Vermeidung der Verformung von UHMWPE beginnt bereits in der Entwurfsphase.

Teil Gestaltungsrichtlinien

Bei der Konstruktion von Teilen, die aus UHMWPE bearbeitet werden sollen, sind die folgenden Richtlinien zu beachten:

- Gleichmäßige Wanddicke: Gleichbleibende Wandstärken für eine gleichmäßige Kühlung und Spannungsverteilung

- Großzügige Radien: Größere Eckradien zur Verringerung der Spannungskonzentration einbauen

- Schrittweise Übergänge: Entwerfen Sie allmähliche Dickenübergänge und keine abrupten Veränderungen

- Symmetrische Merkmale: Möglichst ausgewogene, symmetrische Entwürfe erstellen

- Verstärkungsstrukturen: Fügen Sie gegebenenfalls Rippen oder stützende Elemente für dünne Wände hinzu.

- Zulagen für die Bearbeitung: Konstruktion mit ausreichendem Bearbeitungsmaterial, um einen Spannungsabbau zwischen den Arbeitsgängen zu ermöglichen

Materialauswahl Verfeinerungen

Nicht alle UHMWPE-Typen lassen sich in gleicher Weise bearbeiten:

- Unverarbeitet vs. Wiederaufgearbeitet: Unbehandeltes UHMWPE bietet in der Regel besser vorhersehbare Bearbeitungseigenschaften

- Kompressionsgeformt vs. Ram-Extrudiert: Formgepresstes Material hat oft eine gleichmäßigere innere Spannungsverteilung

- Additiv-verstärkte Sorten: Einige Sorten mit Zusatzstoffen können eine verbesserte Dimensionsstabilität bieten

- Vernetzte Sorten: Erwägen Sie teilvernetztes UHMWPE für eine geringere Verformungsneigung bei bestimmten Anwendungen

Nachbearbeitungstechniken für Dimensionsstabilität

Auch nach Abschluss der Bearbeitung können verschiedene Techniken dazu beitragen, die langfristige Maßhaltigkeit zu gewährleisten.

Ansätze zum Stressabbau

Für Bauteile mit hohen Anforderungen an die Abmessungen:

- Thermisches Zyklieren: Kontrollierte Erwärmung unter die kritische Temperatur des Materials, gefolgt von langsamer Abkühlung

- Natürliche Alterung: Stabilisierung der bearbeiteten Teile bei Raumtemperatur für 24-72 Stunden vor der Endkontrolle

- Kontrollierte Lagerung: Aufrechterhaltung einer konstanten Temperatur und Luftfeuchtigkeit während der Stabilisierungsphase

Inspektions- und Überprüfungsstrategien

Bestätigung der Maßhaltigkeit:

- Sequentielle Messungen: Messen Sie sofort nach der Bearbeitung, dann nach 24, 48 und 72 Stunden.

- Ökologische Konsistenz: Sicherstellen, dass die Inspektionsbedingungen der Endanwendungsumgebung entsprechen

- Funktionelle Messung: Verwenden Sie anwendungsspezifische Vorrichtungen, um die Leistungsdimensionen zu überprüfen, anstatt nur absolute Messungen durchzuführen.

Durch die Umsetzung dieser umfassenden Strategien ist es uns gelungen, komplexe UHMWPE-Komponenten mit außergewöhnlicher Dimensionsstabilität bei PTSMAKE zu produzieren. Dieses Material stellt zwar besondere Anforderungen an die Bearbeitung, doch aufgrund seiner herausragenden Leistungsmerkmale lohnt sich die Beherrschung dieser Techniken für Anwendungen, die eine hohe Verschleißfestigkeit und Schlagzähigkeit erfordern.

Welche Oberflächengüte kann mit der UHMWPE-Bearbeitung erreicht werden?

Haben Sie schon einmal ein UHMWPE-Teil mit einer inakzeptabel rauen Oberfläche erhalten, die Ihre gesamte Baugruppe beeinträchtigt hat? Das ist eine häufige Frustration bei der Arbeit mit diesem außergewöhnlichen Material - die Abwägung zwischen seinen hervorragenden Verschleißeigenschaften und der Herausforderung, die glatte, präzise Oberfläche zu erreichen, die Ihre Anwendung erfordert.

Bei der Bearbeitung von UHMWPE können mit Standardtechniken Oberflächengüten von 125-250 μin Ra erzielt werden, während optimierte Verfahren mit scharfen Werkzeugen, angemessener Kühlung und geeigneten Schnittparametern 32-63 μin Ra erreichen können. Mit fortgeschrittenen Techniken, die eine kryogene Kühlung und Diamantwerkzeuge beinhalten, lassen sich für spezielle Anwendungen sogar noch feinere Oberflächen von 16-25 μin Ra erzielen.

Verständnis der Faktoren für die Oberflächengüte bei der UHMWPE-Bearbeitung

Bei der Bearbeitung von UHMWPE (ultrahochmolekulares Polyethylen) beeinflussen zahlreiche Faktoren die erzielbare Oberflächengüte. Die einzigartigen Eigenschaften des Materials - einschließlich der extrem langen Molekülketten, des viskoelastischen Verhaltens und der thermischen Eigenschaften - stellen besondere Herausforderungen dar, die es zu bewältigen gilt, um optimale Ergebnisse zu erzielen.

Die Materialeigenschaften von UHMWPE und ihre Auswirkungen auf die Oberflächenbeschaffenheit

Die molekulare Struktur von UHMWPE wirkt sich direkt darauf aus, wie es auf Bearbeitungsvorgänge reagiert: