## Was ist ein besserer Kühlkörper: Kupfer oder Aluminium?

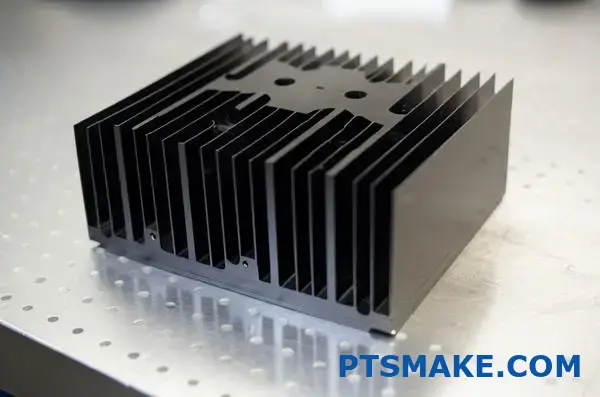

Die Wahl zwischen Kupfer- und Aluminiumkühlkörpern kann verwirrend sein. Viele Ingenieure haben bei der Entwicklung von Wärmemanagementsystemen mit dieser Entscheidung zu kämpfen. Ohne das richtige Kühlkörpermaterial können Ihre Geräte überhitzen, was die Leistung verringert oder zu einem vorzeitigen Ausfall führt - ein kostspieliger Fehler in der Produktentwicklung.

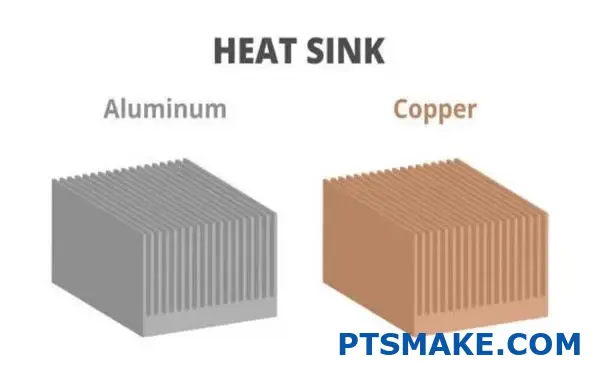

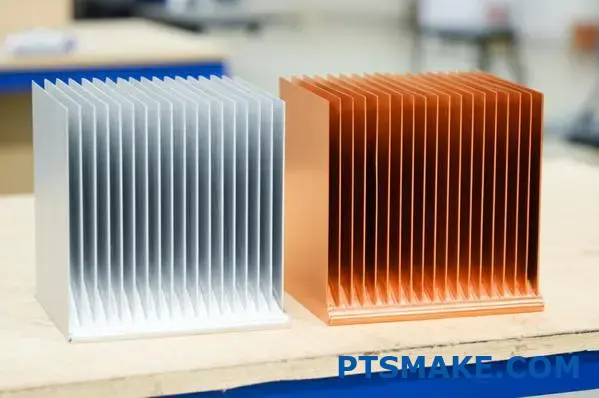

Kupfer ist das bessere Kühlkörpermaterial mit einer Wärmeleitfähigkeit von 400 W/mK im Vergleich zu 237 W/mK bei Aluminium. Aluminium ist jedoch leichter, billiger und einfacher herzustellen, weshalb es trotz seiner geringeren thermischen Effizienz für viele Anwendungen die bevorzugte Wahl ist.

Das von Ihnen gewählte Kühlkörpermaterial kann über die Leistung Ihres Produkts entscheiden. Ich habe Hunderten von Kunden bei PTSMAKE geholfen, diese Entscheidung auf der Grundlage ihrer spezifischen Anforderungen zu treffen. Während Kupfer eine überragende Wärmeleitfähigkeit aufweist, bietet Aluminium Kosteneffizienz und Gewichtsvorteile. Ich möchte Ihnen die wichtigsten Unterschiede erläutern, damit Sie die richtige Wahl für Ihr nächstes Projekt treffen können.

Eignet sich Aluminium als Kühlkörper?

Haben Sie jemals ein Gerät angefasst, das sich aufgrund von Überhitzung unerwartet abgeschaltet hat? Oder haben Sie vielleicht beobachtet, wie sich der Lüfter Ihres Laptops während intensiver Aufgaben hektisch dreht? Das Wärmemanagement ist in der Elektronik von entscheidender Bedeutung, und die Wahl des richtigen Kühlkörpermaterials kann den Unterschied zwischen einem zuverlässigen Produkt und einem, das vorzeitig ausfällt, ausmachen.

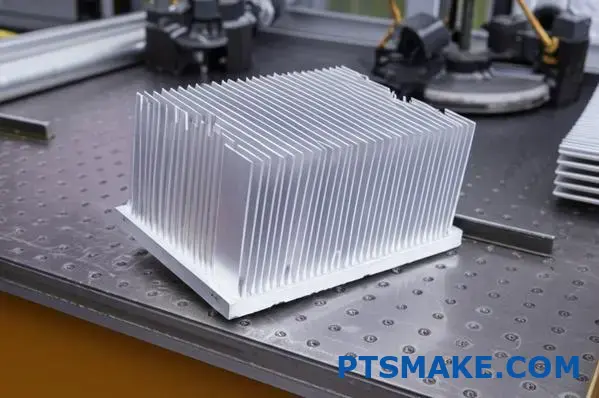

Aluminium ist für die meisten Anwendungen ein hervorragender Kühlkörper. Mit einer Wärmeleitfähigkeit von 237 W/mK leitet es die Wärme effizient ab und bietet gleichzeitig Vorteile bei Gewicht, Kosten und Herstellbarkeit. Obwohl es nicht so wärmeleitfähig ist wie Kupfer, bieten Aluminiumkühlkörper für viele Wärmemanagementlösungen ein optimales Gleichgewicht zwischen Leistung und Zweckmäßigkeit.

Warum Wärmemanagement wichtig ist

Ein wirksames Wärmemanagement ist für die Leistung und Langlebigkeit elektronischer Geräte von grundlegender Bedeutung. Da die Komponenten immer leistungsfähiger und kompakter werden, wird die Herausforderung der Wärmeableitung immer komplexer. In meiner Laufbahn als Ingenieur habe ich unzählige Produktausfälle erlebt, die auf unzureichende Wärmeableitungssysteme zurückzuführen waren.

Kühlkörper leiten die Wärme von kritischen Bauteilen ab und geben sie dann durch Konvektion an die Umgebungsluft ab. Die Effizienz dieses Prozesses hängt weitgehend von dem verwendeten Material ab, wobei die Wärmeleitfähigkeit eine Schlüsseleigenschaft ist.

Die thermischen Eigenschaften von Aluminium

Aluminium besitzt eine Wärmeleitfähigkeit von etwa 237 W/mK (Watt pro Meter-Kelvin). Das ist zwar weniger als die beeindruckenden 400 W/mK von Kupfer, aber Aluminium gehört damit immer noch zu den wärmeleitfähigeren Metallen im Handel. Dank dieser Eigenschaft können Aluminiumkühlkörper effektiv Wärme von elektronischen Komponenten ableiten.

Was viele Ingenieure nicht wissen, ist, dass die Wärmeleitfähigkeit nicht der einzige Faktor ist, der die Leistung von Kühlkörpern bestimmt. Auch die spezifische Wärmekapazität spielt eine entscheidende Rolle, und Aluminium ist in dieser Hinsicht mit einem Wert von etwa 0,91 J/g-K im Vergleich zu 0,39 J/g-K bei Kupfer hervorragend. Das bedeutet, dass Aluminium mehr Wärmeenergie pro Masseneinheit aufnehmen kann, bevor seine Temperatur ansteigt.

Der Dichtevorteil

Einer der wichtigsten Vorteile von Aluminium ist seine geringe Dichte, die etwa ein Drittel des Gewichts von Kupfer beträgt. Bei der Entwicklung von Produkten, bei denen das Gewicht ein kritischer Faktor ist, ist diese Eigenschaft von unschätzbarem Wert.

| Eigentum | Aluminium | Kupfer |

|---|---|---|

| Wärmeleitfähigkeit (W/mK) | 237 | 400 |

| Dichte (g/cm³) | 2.7 | 8.96 |

| Spezifische Wärme (J/g-K) | 0.91 | 0.39 |

| Relative Kosten | Unter | Höher |

| Bearbeitbarkeit | Ausgezeichnet | Gut |

Bei Anwendungen in der Luft- und Raumfahrt oder in der tragbaren Elektronik, wo es auf jedes Gramm ankommt, bieten Aluminiumkühlkörper eine ausreichende thermische Leistung, ohne übermäßiges Gewicht zu verursachen. Wir von PTSMAKE haben zahlreichen Kunden geholfen, ihre Designs zu optimieren, indem wir von Kupfer- auf Aluminiumkühlkörper umgestiegen sind, was zu leichteren Produkten geführt hat, ohne das Wärmemanagement zu beeinträchtigen.

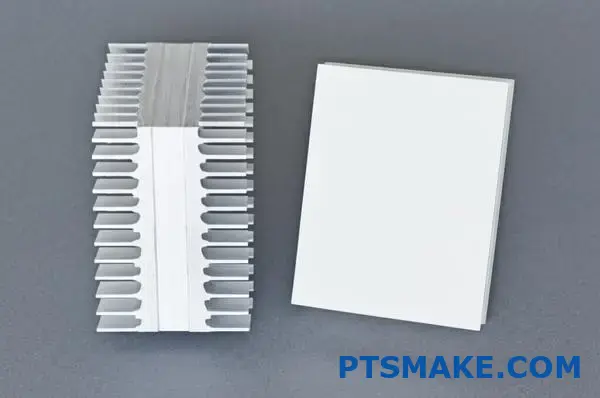

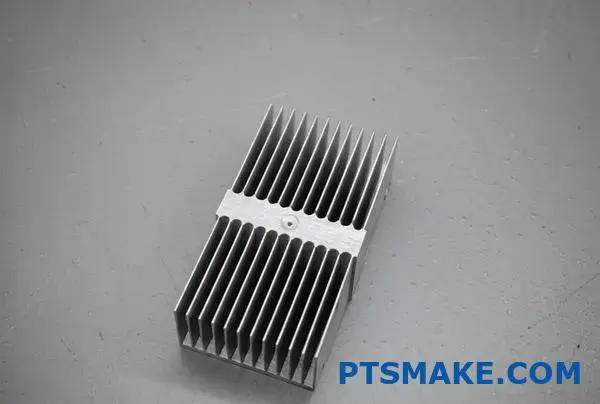

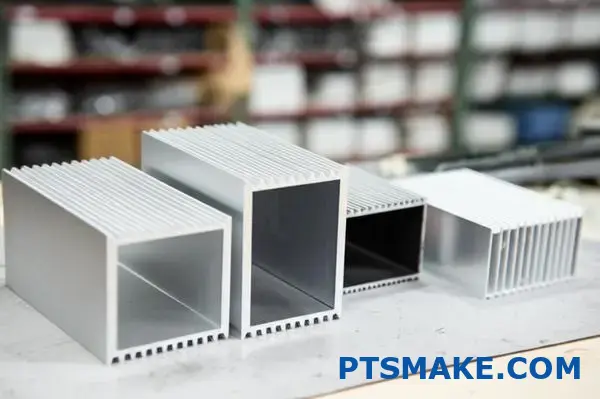

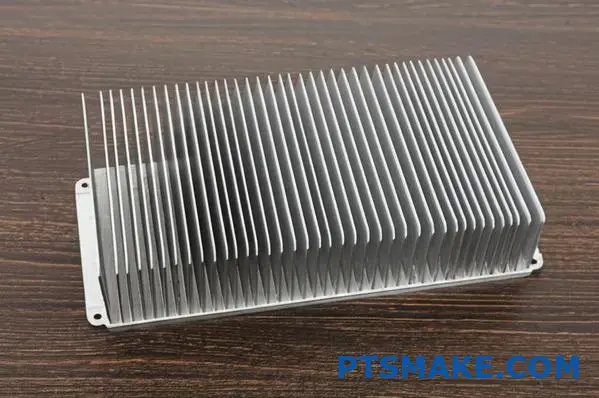

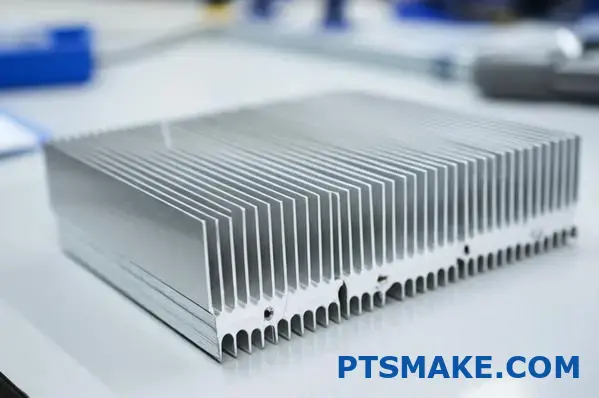

Überlegungen zur Herstellung

Aluminium eignet sich aufgrund seiner Bearbeitbarkeit hervorragend für die Herstellung von Kühlkörpern. Es lässt sich leicht stranggepresst1 zu komplexen Rippendesigns, die die Oberfläche maximieren - ein entscheidender Faktor für eine effiziente Wärmeableitung. Das Material eignet sich auch hervorragend für verschiedene Oberflächenbehandlungen, die seine Leistung weiter verbessern können.

Die Fertigungsflexibilität von Aluminium ermöglicht:

- Komplexe Rippengeometrien, die die Oberfläche vergrößern

- Integrierte Montagefunktionen

- Kostengünstige Massenproduktion

- Ausgezeichnete Korrosionsbeständigkeit bei entsprechender Behandlung

In meiner mehr als 15-jährigen Erfahrung in der Fertigung habe ich festgestellt, dass Aluminiumkühlkörper mit engeren Toleranzen und komplexeren Merkmalen als ihre Gegenstücke aus Kupfer hergestellt werden können, oft zu einem Bruchteil der Kosten.

Kosteneffizienz

Der wirtschaftliche Aspekt darf bei der Bewertung von Kühlkörpermaterialien nicht außer Acht gelassen werden. Aluminium kostet in der Regel 50-70% weniger als Kupfer, was es zu einer budgetfreundlichen Option für die Großserienproduktion macht. Dieser Kostenvorteil führt in Verbindung mit der leichteren Bearbeitbarkeit zu deutlich niedrigeren Gesamtfertigungskosten.

Anwendungen in der realen Welt

Kühlkörper aus Aluminium dominieren in mehreren Schlüsselindustrien:

- Unterhaltungselektronik (Laptops, Spielkonsolen, Fernsehgeräte)

- LED-Beleuchtungssysteme

- Stromversorgungen und Konverter

- Telekommunikationsgeräte

- Kfz-Elektronik

Für diese Anwendungen bietet Aluminium das optimale Gleichgewicht zwischen thermischer Leistung, Gewicht und Kosten. Nur in den thermisch anspruchsvollsten Szenarien, wie z. B. bei Hochleistungscomputern oder spezialisierten Industrieanlagen, wird Kupfer erforderlich.

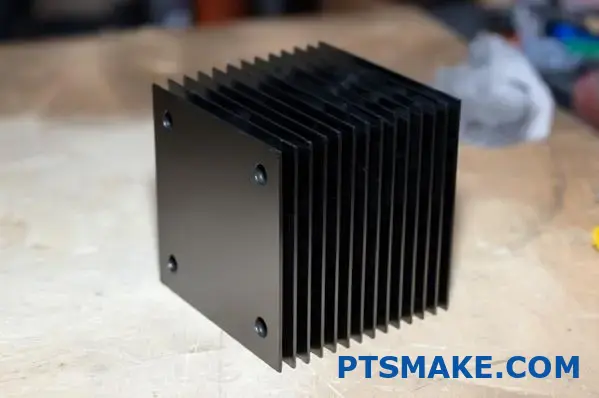

Verbesserung der Leistung von Aluminium

Trotz seiner geringeren Wärmeleitfähigkeit im Vergleich zu Kupfer können Aluminiumkühlkörper durch die Verwendung von Aluminium optimiert werden:

- Eloxalbehandlungen zur Verbesserung des Emissionsvermögens der Oberfläche

- Vergrößerte Oberfläche durch Optimierung der Lamellen

- Integration von Zwangsluftkühlung

- Verwendung von Wärmeleitmaterialien zur Verbesserung der Kontaktleitfähigkeit

- Heatpipe-Integration für extreme Kühlanforderungen

Bei PTSMAKE empfehlen wir oft Aluminiumkühlkörper mit optimierten Designs gegenüber einfachen Kupferoptionen, da sie für die meisten Anwendungen ein besseres Leistungs-Kosten-Verhältnis bieten.

Welches Material ist das beste für einen Kühlkörper?

Haben Sie sich schon einmal gefragt, warum sich Ihr elektronisches Gerät bei intensiver Nutzung heiß anfühlt? Oder warum manche Computer trotz ähnlicher Komponenten kühler laufen als andere? Das Geheimnis liegt oft im Material des Kühlkörpers - eine wichtige Entscheidung, die darüber entscheiden kann, ob Ihr Produkt auf dem Markt erfolgreich ist oder nicht.

Das beste Kühlkörpermaterial hängt von Ihren spezifischen Anwendungsanforderungen ab. Kupfer bietet eine überragende Wärmeleitfähigkeit (400 W/mK), aber Aluminium bietet ein hervorragendes Gleichgewicht zwischen Wärmeleistung (237 W/mK), Gewichtseinsparung, Kosteneffizienz und Fertigungsflexibilität, was es zur bevorzugten Wahl für die meisten kommerziellen Anwendungen macht.

Die Wissenschaft hinter den Kühlkörpermaterialien

Bei der Auswahl des idealen Kühlkörpermaterials müssen die Ingenieure mehrere Eigenschaften berücksichtigen, die über die reine Wärmeleitfähigkeit hinausgehen. Das perfekte Material muss die Wärme effizient von den kritischen Komponenten ableiten und gleichzeitig praktischen Einschränkungen wie Gewicht, Kosten und Herstellbarkeit gerecht werden.

Wärmeleitfähigkeit: Die Grundlage der Leistung von Kühlkörpern

Die Wärmeleitfähigkeit misst die Fähigkeit eines Materials, Wärme zu leiten. Diese Eigenschaft ist zwar von grundlegender Bedeutung, aber sie ist nur der Ausgangspunkt für die Bewertung. Unter den gebräuchlichen Metallen führt Silber mit etwa 429 W/mK, gefolgt von Kupfer mit 400 W/mK und Aluminium mit 237 W/mK.

| Material | Wärmeleitfähigkeit (W/mK) | Dichte (g/cm³) | Relative Kosten | Bearbeitbarkeit |

|---|---|---|---|---|

| Silber | 429 | 10.5 | Sehr hoch | Gut |

| Kupfer | 400 | 8.96 | Hoch | Gut |

| Aluminium | 237 | 2.7 | Niedrig | Ausgezeichnet |

| Diamant | 2000+ | 3.5 | Prohibitiv | Schlecht |

| Graphit | 100-500 | 2.2 | Mäßig | Messe |

Ich habe festgestellt, dass sich viele Ingenieure allein auf die Wärmeleitfähigkeit fixieren, ohne das gesamte thermische System zu berücksichtigen. Bei PTSMAKE gehen wir bei der Entwicklung von Kühlkörpern ganzheitlich vor und untersuchen, wie sich die Materialauswahl auf die gesamte Wärmemanagementstrategie auswirkt.

Überlegungen zum Gewicht: Die Dichte ist entscheidend

Die Dichte von Kühlkörpermaterialien wirkt sich erheblich auf das Gesamtgewicht des Produkts aus. Die Dichte von Aluminium (2,7 g/cm³) beträgt etwa ein Drittel der Dichte von Kupfer (8,96 g/cm³), was es für gewichtssensible Anwendungen wie Komponenten für die Luft- und Raumfahrt, tragbare Elektronik und Drohnentechnologie deutlich überlegen macht.

Dieser Gewichtsvorteil kann nicht hoch genug eingeschätzt werden. Bei der Entwicklung eines Laptop-Kühlsystems beispielsweise ermöglicht ein Aluminiumkühlkörper eine größere Kühloberfläche bei gleichem Gewicht. Dies führt oft zu einer besseren Gesamtkühlung trotz der geringeren Wärmeleitfähigkeit von Aluminium.

Kosten-Wirksamkeit: Die wirtschaftliche Realität

Der wirtschaftliche Aspekt der Materialauswahl ist für die wirtschaftliche Lebensfähigkeit entscheidend. Kupfer ist in der Regel 3-4 Mal teurer als Aluminium, was bei der Herstellung in großem Maßstab zu einem erheblichen Kostenunterschied führt. Dieser Preisunterschied vergrößert sich noch, wenn man die Herstellungskosten berücksichtigt.

Ich habe viele Kunden bei diesem Entscheidungsprozess begleitet, und die Kostenanalyse zeigt oft, dass Aluminium bei den meisten Anwendungen die beste Leistung pro Dollar bietet. Nur in speziellen Szenarien mit extremen thermischen Anforderungen rechtfertigen die zusätzlichen Kosten für Kupfer die marginale Leistungsverbesserung.

Aufstrebende Materialien in der Kühlkörpertechnologie

Lösungen auf Kohlenstoffbasis

Materialien auf Kohlenstoffbasis wie Graphit und Diamant stellen die Spitze des Wärmemanagements dar. Kühlkörper aus synthetischem Diamant bieten eine erstaunliche Wärmeleitfähigkeit von über 2000 W/mK - fünfmal besser als Kupfer. Aufgrund der hohen Kosten und der Schwierigkeiten bei der Herstellung sind sie derzeit jedoch nur für spezielle Anwendungen wie die Kühlung von Halbleitern in der Forschung geeignet.

Graphitverbundwerkstoffe stellen eine praktischere Alternative dar. Mit einer gerichteten Wärmeleitfähigkeit zwischen 100-500 W/mK können diese Materialien so konstruiert werden, dass sie die Wärme in bestimmte Richtungen leiten. Ihr geringes Gewicht (Dichte ca. 2,2 g/cm³) macht sie besonders wertvoll für Anwendungen in der Luft- und Raumfahrt.

Komposit-Kühlkörper: Das Beste aus beiden Welten

Hybride Lösungen bieten oft eine bessere Leistung, indem sie Materialien strategisch kombinieren. Aluminium-Graphit-Verbundwerkstoffe bieten zum Beispiel eine verbesserte Wärmeleitfähigkeit, während die Gewichts- und Kostenvorteile von Aluminium erhalten bleiben.

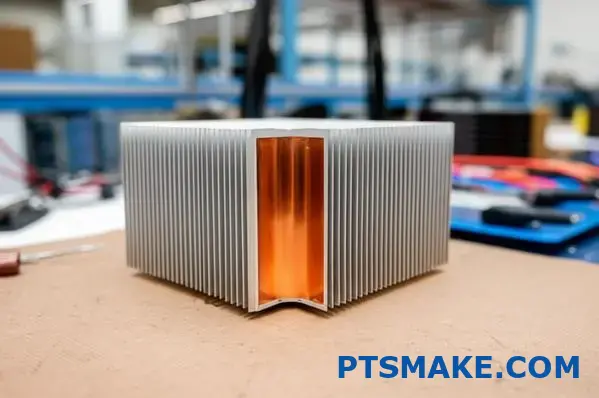

Ein innovativer Ansatz, den wir bei PTSMAKE umgesetzt haben, sind kupferbeschichtete Aluminiumkühlkörper. Bei diesem Design wird Kupfer direkt unter der Wärmequelle platziert, um eine maximale Leitfähigkeit zu erreichen, während für die erweiterten Oberflächen Aluminium verwendet wird, wodurch sowohl Leistung als auch Gewicht optimiert werden.

Anwendungsspezifische Überlegungen

Unterhaltungselektronik

Für Laptops, Smartphones und andere Verbrauchergeräte ist Aluminium aufgrund seiner hervorragenden Eigenschaften nach wie vor das dominierende Material. Die Gewichtsersparnis ist entscheidend für die Tragbarkeit, während die thermische Leistung in Verbindung mit einem geeigneten Kühlkörper für die meisten Consumer-Prozessoren ausreichend ist.

Hochleistungs-Computing

In Gaming-PCs, Servern und fortschrittlichen Computeranwendungen werden häufig Kupferkühlkörper oder Kupfer-Aluminium-Hybride eingesetzt. Die höheren Wärmelasten in diesen Systemen rechtfertigen die hohen Kosten für Kupfer. Für extreme Leistungen empfehlen wir manchmal Dampfkammerlösungen oder Kupferkühlkörper mit integrierten Wärmerohren, um die Leistung zu maximieren. Wärmeabfuhr2 Effizienz.

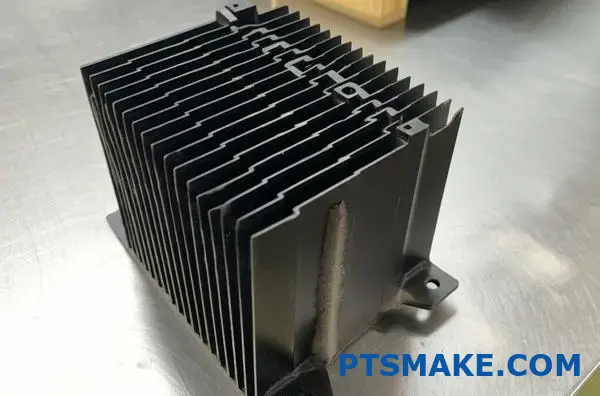

Industrielle Anwendungen

Industrieanlagen werden häufig in schwierigen Umgebungen mit anhaltend hohen Temperaturen betrieben. In diesen Fällen ist die Haltbarkeit des Materials ebenso wichtig wie die thermischen Eigenschaften. Die ausgezeichnete Korrosionsbeständigkeit von Aluminium verschafft ihm in vielen industriellen Anwendungen einen Vorteil, obwohl Kupferlegierungen mit zusätzlichem Korrosionsschutz manchmal für extreme Bedingungen erforderlich sind.

Luft- und Raumfahrt und Militär

In der Luft- und Raumfahrt und bei militärischen Anwendungen ist das Verhältnis von Gewicht zu Leistung von größter Bedeutung. In diesem Bereich dominieren in der Regel moderne Aluminiumlegierungen und Verbundwerkstoffe mit speziellen Beschichtungen zur Verbesserung der Oberflächenemission und der Strahlungswärmeübertragung in Vakuum- oder Fast-Vakuum-Umgebungen.

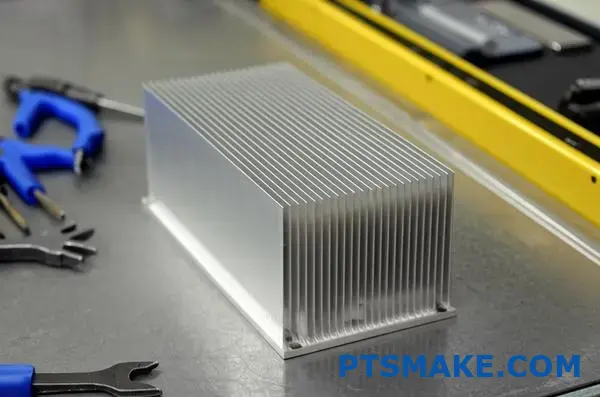

Überlegungen zur Herstellung

Die Einfachheit der Herstellung wirkt sich erheblich auf die Leistung und die Kosten von Kühlkörpern aus. Die hervorragende Bearbeitbarkeit von Aluminium ermöglicht komplexe Rippenstrukturen, die die Oberfläche maximieren - und trotz der höheren Leitfähigkeit von Kupfer oft eine bessere Kühlung bieten als einfachere Kupferkonstruktionen.

Bei PTSMAKE haben wir uns auf die CNC-Präzisionsbearbeitung spezialisiert, mit der optimierte Rippengeometrien sowohl in Aluminium als auch in Kupfer hergestellt werden können. Ich habe jedoch immer wieder festgestellt, dass die Fertigungsvorteile von Aluminium kompliziertere Designs ermöglichen, die die geringere Wärmeleitfähigkeit durch eine größere Oberfläche ausgleichen.

Was ist besser, ein Keramik- oder Aluminiumkühlkörper?

Haben Sie schon einmal festgestellt, dass Ihr elektronisches Gerät bei intensiven Aufgaben überhitzt, oder sich gefragt, warum manche Geräte kühl bleiben, während andere unangenehm heiß werden? Das in diesen Geräten verwendete Kühlkörpermaterial kann den entscheidenden Unterschied zwischen zuverlässiger Leistung und frustrierenden Abschaltungen ausmachen - aber die Wahl zwischen Keramik- und Aluminiumoptionen ist nicht immer leicht zu treffen.

Sowohl Keramik- als auch Aluminiumkühlkörper haben ihren Platz im Wärmemanagement. Aluminiumkühlkörper bieten eine höhere Wärmeleitfähigkeit (237 W/mK), eine einfachere Herstellung und Kosteneffizienz, während Keramikkühlkörper eine elektrische Isolierung, Korrosionsbeständigkeit und eine bessere Leistung bei speziellen Anwendungen bieten, bei denen die elektrische Isolierung entscheidend ist.

Die grundlegenden Unterschiede zwischen Kühlkörpern aus Keramik und Aluminium

Bei der Entwicklung von Wärmemanagementsystemen ist es wichtig, die wesentlichen Unterschiede zwischen Keramik- und Aluminiumkühlkörpern zu kennen, um die richtige Wahl zu treffen. Diese Materialien haben unterschiedliche Eigenschaften, die sie für bestimmte Anwendungen geeignet machen.

Vergleich der Wärmeleitfähigkeit

Die Wärmeleitfähigkeit ist vielleicht die wichtigste Eigenschaft eines jeden Kühlkörpermaterials. Sie misst, wie effizient ein Material Wärme von der Quelle wegleiten kann.

| Material | Wärmeleitfähigkeit (W/mK) | Relative Kosten | Elektrische Eigenschaften | Gewicht |

|---|---|---|---|---|

| Aluminium | 237 | Gering-Mäßig | Leitfähig | Leicht (2,7 g/cm³) |

| Aluminiumnitrid (Keramik) | 170-200 | Hoch | Isolierung | Mäßig (3,26 g/cm³) |

| Beryllia (Keramik) | 250-300 | Sehr hoch | Isolierung | Leicht (3,01 g/cm³) |

| Aluminiumoxid (Keramik) | 20-30 | Mäßig | Isolierung | Mäßig (3,95 g/cm³) |

Die Wärmeleitfähigkeit von Aluminium von 237 W/mK macht es zu einem hervorragenden Wärmeleiter. Im Vergleich dazu weisen keramische Werkstoffe sehr unterschiedliche Wärmeleitfähigkeiten auf. Aluminiumnitridkeramik kann 170-200 W/mK erreichen, Berylliumkeramik 250-300 W/mK (und übertrifft damit sogar Aluminium), während Aluminiumoxidkeramik in der Regel zwischen 20-30 W/mK liegt.

Meiner Erfahrung nach, die ich bei der Arbeit mit verschiedenen Kühllösungen gemacht habe, wird dieser Unterschied bei Hochleistungsanwendungen besonders deutlich. Als wir bei PTSMAKE Kühlsysteme für die Leistungselektronik entwarfen, lieferte Aluminium durchweg eine bessere thermische Leistung als Standard-Aluminiumoxidkeramik, obwohl spezielle Keramikoptionen wie Beryllia diese Leistung erreichen oder sogar übertreffen konnten.

Elektrische Isolationseigenschaften

Ein großer Vorteil von Keramikkühlkörpern gegenüber Aluminium ist ihre natürliche elektrische Isolierung. Keramik ist ein hervorragender elektrischer Isolator mit einer typischen Durchschlagsfestigkeit von 10-20 kV/mm.

Diese Eigenschaft macht keramische Kühlkörper zu einem unschätzbaren Wert bei Anwendungen, bei denen die elektrische Isolierung von entscheidender Bedeutung ist. Bei der Arbeit mit Hochspannungskomponenten besteht beispielsweise das Risiko eines elektrischen Kurzschlusses durch einen Aluminiumkühlkörper, der zusätzliche Isolierschichten erfordert, die einen thermischen Widerstand verursachen. Bei keramischen Kühlkörpern entfällt dieses Problem vollständig.

Überlegungen zu Gewicht und Dichte

Die geringe Dichte von Aluminium (ca. 2,7 g/cm³) verschafft ihm einen erheblichen Gewichtsvorteil gegenüber den meisten Keramiken. Dies macht Aluminiumkühlkörper besonders geeignet für gewichtssensible Anwendungen wie tragbare Elektronik, Drohnen und Komponenten für die Luft- und Raumfahrt.

Keramische Materialien haben im Allgemeinen eine höhere Dichte, die je nach Keramik zwischen 3,0 und 4,0 g/cm³ liegt. Dieser Unterschied mag gering erscheinen, aber er summiert sich bei Anwendungen, bei denen mehrere Kühlkörper verwendet werden oder bei denen das Gewicht ein kritischer Designfaktor ist.

Fertigungskomplexität und Kostenfaktoren

Der Herstellungsprozess von Aluminium- und Keramikkühlkörpern unterscheidet sich erheblich, was sich sowohl auf die Kosten als auch auf die Designflexibilität auswirkt.

Herstellung von Aluminium-Kühlkörpern

Kühlkörper aus Aluminium können mit verschiedenen Methoden hergestellt werden:

- Extrusion - Kostengünstig für die Herstellung komplexer Rippenstrukturen

- Druckguss - Hervorragend geeignet für die Großserienproduktion

- CNC-Bearbeitung - Bietet Präzision für komplexe Konstruktionen

- Stanzen - Einfach, wirtschaftlich für einfache Kühlkörperformen

Bei PTSMAKE haben wir unsere CNC-Bearbeitungsprozesse für Aluminiumkühlkörper optimiert, so dass wir komplizierte Rippenmuster erstellen können, die die Oberfläche maximieren und gleichzeitig enge Toleranzen einhalten. Diese Fertigungsflexibilität ist ein entscheidender Vorteil von Aluminium.

Herstellung von keramischen Kühlkörpern

Keramische Kühlkörper erfordern in der Regel komplexere Herstellungsverfahren:

- Pulveraufbereitung und Pressen

- Sintern bei hohen Temperaturen

- Präzisionsschleifen und Endbearbeitung

- Erfordert oft spezielle Ausrüstung

Diese Verfahren machen die Herstellung von keramischen Kühlkörpern erheblich teurer, insbesondere bei kundenspezifischen Designs. Die Herstellungsbeschränkungen schränken auch die Komplexität der Rippenstrukturen und Oberflächenmerkmale ein, die kostengünstig erreicht werden können.

Kostenvergleich

Der Kostenunterschied zwischen Aluminium- und Keramikkühlkörpern kann erheblich sein:

- Kühlkörper aus Aluminium sind in der Regel die wirtschaftlichste Option.

- Standard-Keramikkühlkörper (Aluminiumoxid) kosten etwa 2-3 Mal mehr als Aluminium

- Hochleistungskeramiken (Beryllium, Aluminiumnitrid) können 5-10 mal mehr kosten als Aluminium

Dieser Kostenunterschied wird vor allem in der Großserienproduktion bedeutsam, wo sich die Materialauswahl dramatisch auf das Gesamtprojektbudget auswirkt.

Anwendungsspezifische Vorteile

Wenn Aluminiumkühlkörper überragend sind

Kühlkörper aus Aluminium schneiden in der Regel besser ab:

- Unterhaltungselektronik (Laptops, Spielkonsolen, Fernsehgeräte)

- Anwendungen, bei denen das Gewicht entscheidend ist

- Kostenempfindliche Produkte

- Entwürfe, die komplexe Rippenstrukturen erfordern

- Szenarien, in denen die Wärmeleitfähigkeit das Hauptanliegen ist

Die Vielseitigkeit von Aluminium macht es zur ersten Wahl für etwa 80% der Kühlkörperprojekte, die wir bei PTSMAKE bearbeiten. Seine Kombination aus thermischer Leistung, Gewicht und Kostenvorteilen macht es für die meisten Mainstream-Anwendungen geeignet.

Wann keramische Kühlkörper zu bevorzugen sind

Keramische Kühlkörper bieten klare Vorteile in:

- Hochspannungselektronik, die eine elektrische Isolierung erfordert

- Korrosive Umgebungen, in denen sich Aluminium zersetzen würde

- RF- und Mikrowellenanwendungen, die geringe Signalstörungen erfordern

- Medizinprodukte, bei denen es auf Biokompatibilität ankommt

- Systeme, die bei extrem hohen Temperaturen arbeiten (>400°C)

Ich habe festgestellt, dass keramische Kühlkörper besonders wertvoll für Spezialelektronik wie Netzteile und Hochspannungsverstärker sind, wo die elektrischen Isolationseigenschaften die zusätzlichen Kosten rechtfertigen.

Überlegungen zur thermischen Schnittstelle

Die Schnittstelle zwischen der Wärmequelle und dem Kühlkörper wirkt sich erheblich auf die Gesamtkühlleistung aus. Hier zeigen sich einige interessante Unterschiede zwischen Aluminium und Keramik.

Aluminiumkühlkörper benötigen in der Regel ein thermisches Schnittstellenmaterial (TIM) - in der Regel eine Paste, ein Pad oder einen Klebstoff - um die Wärmeleitfähigkeit an der Kontaktstelle zu maximieren. Die Wärmebeständigkeit3 an dieser Schnittstelle kann die Kühleffizienz insgesamt verringern.

Keramische Kühlkörper, insbesondere solche aus Aluminiumnitrid, können manchmal direkt mit bestimmten elektronischen Bauteilen verbunden werden, so dass keine zusätzlichen thermischen Schnittstellenmaterialien erforderlich sind. Diese direkte Verbindung kann die Effizienz der Wärmeübertragung in speziellen Anwendungen potenziell verbessern.

Umweltaspekte und Nachhaltigkeit

Hinsichtlich der Umweltauswirkungen und der Nachhaltigkeit:

- Aluminium ist in hohem Maße recycelbar (bis zu 95% Energieeinsparungen im Vergleich zur Primärproduktion)

- Keramische Werkstoffe sind in der Regel energieaufwendiger in der Herstellung

- Die Aluminiumproduktion hat zunächst einen größeren ökologischen Fußabdruck

- Keramik ist in der Regel widerstandsfähiger und korrosionsbeständiger, was zu einer längeren Lebensdauer führen kann.

Für Unternehmen, die Wert auf eine nachhaltige Produktion legen, stellt die Recycelbarkeit von Aluminium einen bedeutenden Vorteil dar, auch wenn die energieintensive Erstproduktion diesen Vorteil etwas aufwiegt.

Die richtige Wahl für Ihre Anwendung

Die Wahl zwischen Keramik- und Aluminiumkühlkörpern erfordert eine sorgfältige Abwägung Ihrer spezifischen Anforderungen:

- Bevorzugen Sie Aluminium für allgemeine Kühlanwendungen, bei denen Kosten und Gewicht eine Rolle spielen

- Wählen Sie Keramik, wenn die elektrische Isolierung kritisch ist oder bei speziellen Anwendungen

- Erwägen Sie Hybridlösungen (keramikbeschichtetes Aluminium) für eine ausgewogene Leistung

- Bewerten Sie das gesamte thermische System, nicht nur das Material des Kühlkörpers.

- Berücksichtigung von Umweltbedingungen, einschließlich extremer Temperaturen und Korrosionsrisiken

Wir von PTSMAKE helfen unseren Kunden bei diesen Entscheidungen, indem wir ihre spezifischen Anforderungen an das Wärmemanagement analysieren und das am besten geeignete Material auf der Grundlage einer umfassenden Bewertung von Leistung, Kosten und praktischen Erwägungen empfehlen.

Was ist das beste Material für LED-Kühlkörper?

Haben Sie sich jemals gefragt, warum manche LED-Leuchten schnell ausbrennen, während andere jahrelang halten? Oder warum sich manche LED-Leuchten unangenehm heiß anfühlen, während andere kühl bleiben? Das Geheimnis liegt oft im Material des Kühlkörpers - eine entscheidende Komponente, die über die Leistung und Lebensdauer Ihres LED-Beleuchtungssystems entscheiden kann.

Aluminium ist im Allgemeinen das beste Material für LED-Kühlkörper, da es ein optimales Gleichgewicht zwischen Wärmeleitfähigkeit (237 W/mK), geringem Gewicht, ausgezeichneter Herstellbarkeit und Kosteneffizienz bietet. Kupfer bietet zwar eine bessere Wärmeleitfähigkeit (400 W/mK), aber die praktischen Vorteile von Aluminium machen es zur bevorzugten Wahl für die meisten kommerziellen LED-Anwendungen.

Wärmemanagement in LED-Systemen verstehen

Der Umgang mit Wärme ist entscheidend für die Leistung und Langlebigkeit von LEDs. Im Gegensatz zu herkömmlicher Beleuchtung strahlen LEDs Wärme nicht in Form von Infrarotstrahlung ab, sondern erzeugen Wärme, die von der Verbindungsstelle weggeleitet werden muss. Ein effektives Wärmemanagement wirkt sich direkt aus:

- LED-Lebensdauer (möglicherweise von 50.000 bis 100.000+ Stunden)

- Lichtleistung und Effizienz

- Farbstabilität und Konsistenz

- Zuverlässigkeit des Gesamtsystems

Das Herzstück eines jeden LED-Wärmemanagementsystems ist der Kühlkörper, der die Wärme vom LED-Übergang wegleitet und an die Umgebung abgibt. Die Materialauswahl für diese Komponente ist keine Entscheidung, die man auf die leichte Schulter nehmen sollte.

Wichtige Eigenschaften von LED-Kühlkörpermaterialien

Bei der Bewertung von Kühlkörpermaterialien für LED-Anwendungen kommen mehrere Eigenschaften ins Spiel:

| Eigentum | Bedeutung | Auswirkungen auf die Leistung |

|---|---|---|

| Wärmeleitfähigkeit | Hoch | Bestimmt, wie schnell sich die Wärme von der LED wegbewegt |

| Dichte/Gewicht | Mittel | Beeinflusst die Installationsmöglichkeiten und die strukturellen Anforderungen |

| Kosten | Mittel-Hoch | Beeinflusst die gesamte Produktökonomie |

| Herstellbarkeit | Hoch | Bestimmt, welche Geometrien und Merkmale möglich sind |

| Korrosionsbeständigkeit | Mittel | Auswirkungen auf die Langlebigkeit in verschiedenen Umgebungen |

Aluminium: Der Industriestandard

Aluminiumlegierungen (insbesondere 6063-T5 und 1050) haben sich aus gutem Grund zum dominierenden Material für LED-Kühlkörper entwickelt. Mit einer Wärmeleitfähigkeit von ca. 237 W/mK bietet Aluminium hervorragende Wärmeableitungsfähigkeiten und bietet gleichzeitig erhebliche Vorteile in anderen Bereichen.

Der Gewichtsvorteil

Mit 2,7 g/cm³ ist Aluminium etwa ein Drittel so schwer wie Kupfer (8,96 g/cm³). Diese Eigenschaft macht Aluminiumkühlkörper besonders wertvoll in:

- Deckenbefestigungen, bei denen das Gewicht die Installationsanforderungen beeinflusst

- Stromschienensysteme, die mehrere Beleuchtungskörper tragen müssen

- Tragbare oder tragbare LED-Geräte

- Architektonische Beleuchtung, bei der möglicherweise Kühlkörper aufgehängt werden müssen

In den Jahren, in denen ich Wärmelösungen für LED-Hersteller entwickelt habe, habe ich festgestellt, dass der Gewichtsfaktor oft entscheidend ist, wenn es darum geht, das Gewicht für kommerzielle Einsätze zu erhöhen. Ein Kunde hat für sein Beleuchtungsprojekt im Einzelhandel einmal von Kupfer- auf Aluminiumkühlkörper umgestellt, wodurch das Gesamtgewicht der Leuchte um 58% reduziert und die Installationskosten erheblich gesenkt werden konnten.

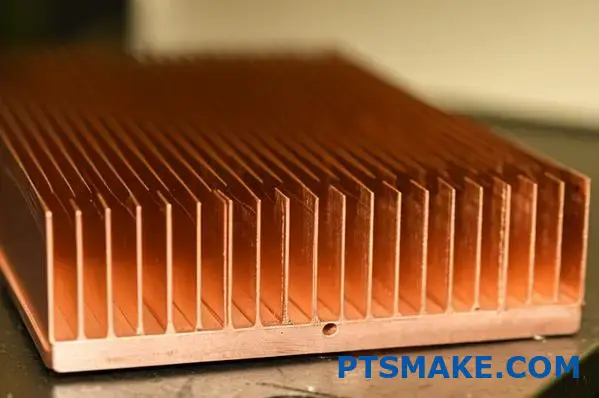

Kupfer: Überlegene thermische Leistung

Mit einer Wärmeleitfähigkeit von ca. 400 W/mK übertrifft Kupfer die reine Wärmeübertragungsfähigkeit von Aluminium um fast 70%. Dies macht Kupfer theoretisch überlegen für Hochleistungs-LED-Anwendungen, bei denen das Wärmemanagement besonders schwierig ist.

Kupfer ist jedoch mit erheblichen Nachteilen verbunden:

- Viel höhere Materialkosten (in der Regel 3-4 mal teurer als Aluminium)

- Höheres Gewicht (etwa 3-mal schwerer als Aluminium)

- Schwieriger in komplexe Formen zu extrudieren

- Neigt dazu, mit der Zeit zu oxidieren, was eine Oberflächenbehandlung erfordert

Nischenanwendungen für Kupfer

Trotz dieser Einschränkungen finden Kupferkühlkörper ihren Platz in speziellen LED-Anwendungen:

- Ultra-High-Power-LED-Systeme, bei denen die thermische Leistung absolut entscheidend ist

- Kompakte Konstruktionen, bei denen die Größe des Kühlkörpers durch Platzmangel begrenzt ist

- Hochwertige Architekturbeleuchtung, bei der die Kosten weniger im Vordergrund stehen

- Anwendungen, bei denen die natürliche Patina von Kupfer aus ästhetischen Gründen erwünscht ist

Verbundwerkstoffe und neu entstehende Materialien

Auf dem Markt für LED-Kühlkörper gibt es Innovationen durch Verbundwerkstoffe, die darauf abzielen, die besten Eigenschaften verschiedener Materialien zu kombinieren:

Kupfer-Aluminium-Verbundwerkstoffe

Diese Hybridlösungen bestehen in der Regel aus einem Kupferkern (für hervorragende Wärmeleitfähigkeit an der LED-Kontaktstelle) und Aluminiumlamellen (zur Gewichts- und Kostenreduzierung). Das Herstellungsverfahren umfasst in der Regel Reibschweißen oder Hartlöten, um die verschiedenen Metalle zu verbinden.

Dieser Ansatz schafft eine Lösung, die das Beste aus beiden Welten bietet: Kupfer leitet die Wärme effizient von der LED-Verbindung ab, während Aluminium die für die Konvektionskühlung erforderliche große Oberfläche bei einem angemessenen Gewicht und Kosten bietet.

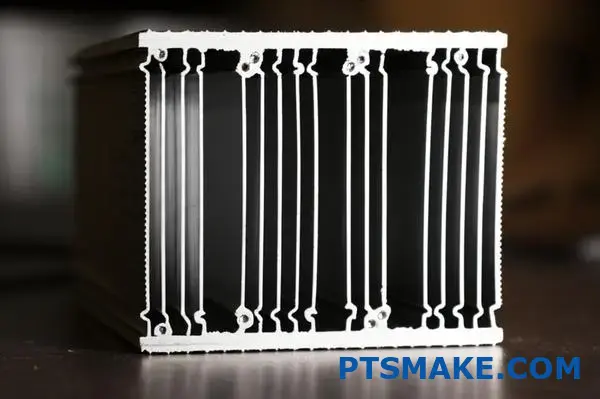

Thermisch leitfähige Kunststoffe

Jüngste Fortschritte haben spezielle Polymere mit Wärmeleitfähigkeiten zwischen 10-30 W/mK hervorgebracht. Diese Materialien sind zwar deutlich niedriger als Metalle, bieten aber dennoch:

- Extrem leichtes Gewicht

- Komplexe formbare Geometrien

- Elektrische Isolationseigenschaften

- Potenzielle Kostenvorteile in der Großserienproduktion

Bei PTSMAKE haben wir mit mehreren LED-Herstellern zusammengearbeitet, um Prototypen von Kunststoffkühlkörpern für Anwendungen mit geringer bis mittlerer Leistung zu entwickeln. Diese Materialien sind zwar nicht für Hochleistungs-LEDs geeignet, eignen sich aber hervorragend für die Verbraucherbeleuchtung, wo eine moderate Wärmeableitung ausreichend ist.

Überlegungen zur Herstellung

Das beste Kühlkörpermaterial ist nur so gut wie Ihre Fähigkeit, es effektiv herzustellen. Hier kann Aluminium bei LED-Anwendungen wirklich glänzen.

Exzellentes Strangpressen

Die Strangpressbarkeit von Aluminium ermöglicht die Herstellung komplexer Rippenstrukturen, die die Oberfläche maximieren - ein entscheidender Faktor für die Konvektionskühlung. Das Strangpressverfahren ermöglicht:

- Enge Lamellenabstände (bis zu 1,5 mm zwischen den Lamellen)

- Variable Rippenhöhen und -dicken

- Integrierte Montagefunktionen

- Konsistente Querschnitte über große Längen

Dank dieser Fertigungsflexibilität übertreffen Aluminiumkühlkörper oft die theoretischen Erwartungen. Durch die Optimierung der Oberfläche und des Rippendesigns kann ein Aluminiumkühlkörper manchmal mehr Wärme ableiten als ein einfacheres Kupferdesign, obwohl Kupfer eine bessere Leitfähigkeit aufweist.

CNC-Bearbeitungsfähigkeiten

Für kundenspezifische oder komplexe LED-Kühlkörperdesigns bietet die CNC-Bearbeitung eine enorme Flexibilität. Bei PTSMAKE haben wir uns auf präzisionsgefertigte Aluminiumkühlkörper spezialisiert, die Folgendes beinhalten können:

- Kundenspezifische Befestigungsschnittstellen

- Integrierte Kabelkanäle

- Variable Lamellenmuster, optimiert für spezifische Luftstrombedingungen

- Hybride Konstruktionen, die Strangpressen und maschinelle Bearbeitung kombinieren

Die hervorragende Bearbeitbarkeit von Aluminium macht es ideal für diese Anwendungen und ermöglicht enge Toleranzen und komplexe Geometrien, die bei Kupfer schwierig oder unerschwinglich wären.

Kostenerwägungen in realen Anwendungen

Bei der kommerziellen LED-Beleuchtung geht die Kostengleichung über die Rohstoffpreise hinaus. Bei der Bewertung des wirtschaftlichen Gesamtbildes:

- Materialkosten (Aluminium bietet normalerweise 65-75% Einsparungen gegenüber Kupfer)

- Herstellungskosten (Aluminium ist im Allgemeinen kostengünstiger zu verarbeiten)

- Transportkosten (das geringere Gewicht von Aluminium reduziert die Frachtkosten)

- Installationskosten (leichtere Beleuchtungskörper erfordern weniger robuste Befestigungselemente)

Diese Faktoren zusammengenommen machen Aluminium zur wirtschaftlich sinnvollen Wahl für die meisten LED-Anwendungen. Der Unterschied in der thermischen Leistung rechtfertigt selten den erheblichen Kostenaufschlag von Kupfer, außer in den anspruchsvollsten Szenarien.

Die richtige Auswahl für Ihre LED-Anwendung

Basierend auf meiner Erfahrung in der Zusammenarbeit mit zahlreichen LED-Herstellern habe ich hier einen praktischen Entscheidungsrahmen für die Auswahl von Kühlkörpermaterialien zusammengestellt:

- Für allgemeine gewerbliche Beleuchtung: Aluminium (6063-T5-Legierung)

- Für kostenbewusste Verbraucherprodukte: Aluminium (Serie 1050)

- Für Anwendungen mit hoher Leistungsdichte: Kupfer oder Kupfer-Aluminium-Verbundwerkstoffe

- Für ultraleichte Anforderungen: Thermisch verbesserte Polymere (nur Low-Power-LEDs)

- Für Außen-/Meeresumgebungen: Eloxiertes Aluminium oder Phasenwechselmaterialien4 für extreme Bedingungen

Die Realität ist, dass für etwa 90% der LED-Anwendungen richtig konstruierte Aluminiumkühlkörper die optimale Balance zwischen thermischer Leistung, Gewicht, Herstellbarkeit und Kosteneffizienz bieten.

Welche Aluminiumsorte wird für Kühlkörper verwendet?

Haben Sie schon einmal mit überhitzter Elektronik zu kämpfen gehabt oder sich gefragt, warum manche Geräte kühl laufen, während andere zu schmelzen scheinen? Die Aluminiumsorte in Ihrem Kühlkörper kann den Unterschied zwischen zuverlässiger Leistung und vorzeitigem Ausfall ausmachen - aber woher wissen Sie bei der Vielzahl der verfügbaren Legierungen, welche die richtige für Ihre Wärmemanagementanforderungen ist?

Die am häufigsten für Kühlkörper verwendeten Aluminiumsorten sind 6061-T6 und 6063-T5 mit einer Wärmeleitfähigkeit von 167 W/mK bzw. 209 W/mK. Während 1050A eine bessere Wärmeleitfähigkeit (229 W/mK) aufweist, bieten die Legierungen der 6000er-Reihe eine bessere mechanische Festigkeit und Strangpressbarkeit, was für die meisten Anwendungen ein optimales Gleichgewicht zwischen thermischer Effizienz und Fertigungsflexibilität darstellt.

Verständnis der Bezeichnungen von Aluminiumlegierungen für Kühlkörper

Bei der Auswahl von Aluminium für Kühlkörper ist es wichtig, das Legierungsbezeichnungssystem zu verstehen. Die erste Ziffer gibt das primäre Legierungselement an, während die nachfolgenden Zahlen genauere Informationen über die Zusammensetzung liefern.

Die Serie 1000: Maximale Wärmeleitfähigkeit

Die 1000er-Serie steht für nahezu reines Aluminium (Reinheit 99%+), wobei Legierungen wie 1050A und 1070 eine beliebte Wahl für Kühlkörper sind, bei denen die thermische Leistung im Vordergrund steht.

| Legierung | Wärmeleitfähigkeit (W/mK) | Relative Kosten | Stärken | Beschränkungen |

|---|---|---|---|---|

| 1050A | 229-235 | Mäßig | Ausgezeichnete Wärmeleitfähigkeit, gute Korrosionsbeständigkeit | Geringere mechanische Festigkeit, weniger geeignet für komplexe Strangpressprofile |

| 1070 | 225-229 | Mäßig-hoch | Sehr hohe Wärmeleitfähigkeit | Schlechte Bearbeitbarkeit, begrenzte strukturelle Anwendungen |

| 6061-T6 | 167-173 | Gering-Mäßig | Ausgezeichnete Bearbeitbarkeit, gute Festigkeit | Geringere Wärmeleitfähigkeit als die Serie 1000 |

| 6063-T5 | 209-218 | Niedrig | Hervorragende Extrudierbarkeit, gute thermische Leistung | Mäßige Festigkeit im Vergleich zu 6061 |

Die Serie 1000 eignet sich hervorragend für Anwendungen, bei denen die Wärmeleitfähigkeit absolute Priorität hat und die mechanischen Anforderungen minimal sind. Ihre weichere Beschaffenheit macht sie jedoch weniger ideal für komplexe Rippenstrukturen oder Anwendungen, die eine hohe mechanische Festigkeit erfordern.

Die Serie 6000: Der vielseitige Standard

Die Legierungen der 6000er Serie, insbesondere 6061-T6 und 6063-T5, haben sich zum Industriestandard für Kühlkörperanwendungen entwickelt. Diese Aluminium-Magnesium-Silizium-Legierungen bieten eine hervorragende Ausgewogenheit der Eigenschaften:

6061-T6: Mit einer Wärmeleitfähigkeit von etwa 167 W/mK bietet diese Legierung eine ausgezeichnete Bearbeitbarkeit, gute Korrosionsbeständigkeit und hervorragende mechanische Eigenschaften. Die Bezeichnung T6-Zustand zeigt an, dass das Material lösungsgeglüht und künstlich gealtert wurde, um die Festigkeit zu maximieren.

6063-T5: Diese Legierung bietet eine höhere Wärmeleitfähigkeit (209 W/mK) als 6061 und wurde speziell für Strangpressverfahren entwickelt. Der T5-Zustand zeigt an, dass sie nach dem Strangpressen künstlich gealtert wurde. Diese Kombination macht sie ideal für Kühlkörper mit komplexen Rippengeometrien, die die Oberfläche maximieren.

In meinen mehr als 15 Jahren bei PTSMAKE habe ich festgestellt, dass 6063-T5 der ideale Werkstoff für die meisten kommerziellen Kühlkörperanwendungen ist. Dank seiner hervorragenden Strangpressbarkeit können wir komplizierte Rippenstrukturen mit dünnen Wänden und engen Abständen herstellen und so die Oberfläche für eine bessere Konvektionskühlung erheblich vergrößern.

Überlegungen zur thermischen Leistung

Bei der Bewertung von Aluminiumsorten für Kühlkörperanwendungen ist die Wärmeleitfähigkeit sicherlich wichtig, aber sie ist nicht die ganze Geschichte. Die thermische Gesamtleistung hängt von mehreren Faktoren ab:

Wärmeleitfähigkeit vs. Oberfläche

Es ist ein weit verbreiteter Irrglaube, dass die höchste Wärmeleitfähigkeit immer gleichbedeutend mit der besten Kühlkörperleistung ist. In Wirklichkeit überwiegt die Möglichkeit, komplexe Geometrien mit mehr Oberfläche zu schaffen, oft die Vorteile einer geringfügig höheren Leitfähigkeit.

Nehmen Sie dieses praktische Beispiel: Ein Kühlkörper aus 6063-T5-Aluminium kann durch komplexe Rippenstrukturen in der Regel 30-40% mehr Oberfläche aufweisen als ein einfacheres Design aus 1050A-Aluminium. Diese zusätzliche Oberfläche gleicht die etwa 10% geringere Wärmeleitfähigkeit oft mehr als aus.

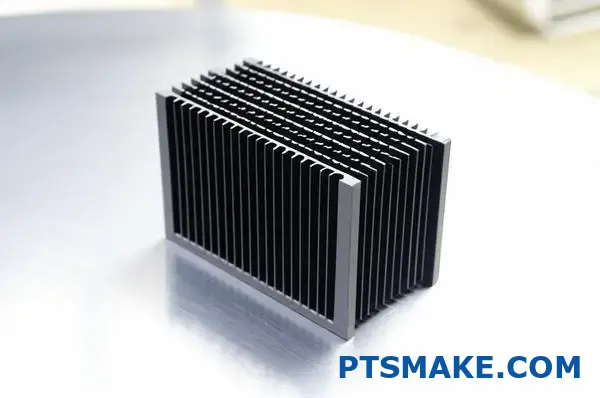

Oberflächenbehandlungen und ihre Auswirkungen

Die Oberflächenbehandlung von Aluminiumkühlkörpern kann die thermische Leistung erheblich beeinflussen:

Eloxieren: Während die Eloxierung in erster Linie dem Korrosionsschutz und der Ästhetik dient, verringert sie die Wärmeleitfähigkeit geringfügig (in der Regel 1-3%), kann aber die Emissivität um bis zu 80% erhöhen und damit die Strahlungswärmeübertragung verbessern.

Schwarz eloxiert: Besonders vorteilhaft für strahlungsintensive Kühlszenarien, da es den Emissionsgrad auf 0,8-0,9 erhöht, verglichen mit 0,03-0,05 für blankes Aluminium.

Chromatierte Konversionsbeschichtungen: Minimale Auswirkungen auf die thermische Leistung bei gleichzeitig gutem Korrosionsschutz.

Bei PTSMAKE empfehlen wir häufig schwarz eloxiertes 6063-T5 für Anwendungen, bei denen sowohl die konduktive als auch die strahlende Wärmeübertragung wichtig ist, da die Vorteile der Emissivität in der Regel die leichte Verringerung der Wärmeleitfähigkeit überwiegen.

Überlegungen zur Herstellung

Die Herstellbarkeit verschiedener Aluminiumsorten hat erhebliche Auswirkungen auf das Design und die Leistung von Kühlkörpern:

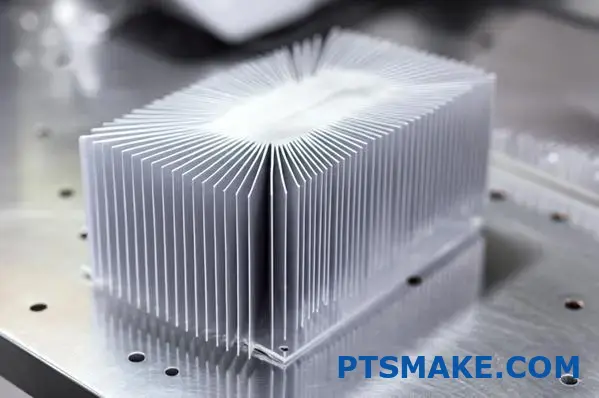

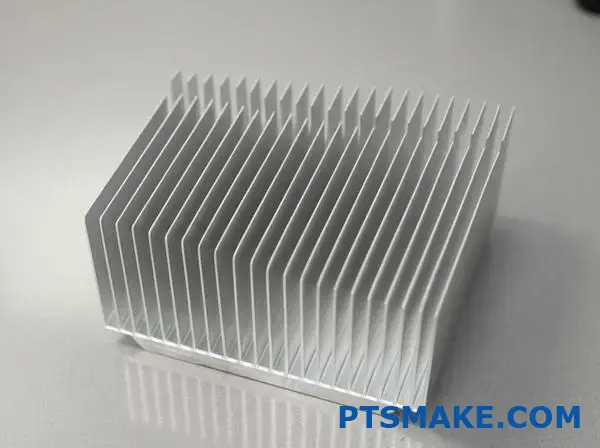

Extrusionsfähigkeiten

Die Legierung 6063 wurde speziell für das Strangpressverfahren entwickelt und bietet eine außergewöhnliche Verformbarkeit. Dies ermöglicht:

- Lamellenstärken von nur 0,8 mm

- Seitenverhältnisse (Höhe/Dicke) von mehr als 20:1

- Komplexe Querschnitte, die die Oberfläche maximieren

- Enge Toleranzen bei kritischen Abmessungen

Bearbeitungseigenschaften

Für Kühlkörper, die eine Nachbearbeitung nach der Extrusion erfordern oder die vollständig durch CNC-Verfahren hergestellt werden:

- 6061-T6 bietet eine hervorragende Bearbeitbarkeit mit ausgezeichneter Spanbildung und Oberflächengüte

- 1050A neigt dazu, während der Bearbeitung "gummiartig" zu sein, was eine präzise Bearbeitung erschwert.

- 6063-T5 bietet eine gute Bearbeitbarkeit, wenn auch nicht ganz so gut wie 6061-T6

Druckguss-Optionen

Für die Großserienproduktion mit komplexen dreidimensionalen Merkmalen bieten sich Aluminiumdruckgusslegierungen wie A380 (AlSi8Cu3) an:

- Möglichkeit, komplexe 3D-Geometrien zu erstellen, die mit der Extrusion nicht möglich sind

- Gute Wärmeleitfähigkeit (ca. 96-130 W/mK)

- Kostengünstige Großserienproduktion

- Mäßige bis gute Korrosionsbeständigkeit

Anwendungsspezifische Auswahlhilfe

Verschiedene Anwendungen haben einzigartige Anforderungen, die die Wahl der optimalen Aluminiumsorte beeinflussen:

Unterhaltungselektronik

Für Laptops, Spielkonsolen und ähnliche Geräte bietet 6063-T5 in der Regel die beste Kombination von Eigenschaften:

- Gute Wärmeleitfähigkeit

- Ausgezeichnete Extrudierbarkeit zur Maximierung der Oberfläche

- Leichte Konstruktion

- Kostengünstige Herstellung

Leistungselektronik

Für Hochleistungsanwendungen wie Motorantriebe, Stromversorgungen und erneuerbare Energiesysteme:

- 6061-T6 bietet die für größere Kühlkörper erforderliche mechanische Festigkeit

- 1050A kann an kritischen Kontaktstellen verwendet werden, wo maximale Wärmeleitfähigkeit erforderlich ist.

- Hybride Ansätze, die mehrere Legierungen kombinieren, können wirksam sein

LED-Beleuchtung

Bei LED-Anwendungen gibt es besondere Überlegungen:

- 6063-T5 ist ideal für passive Kühlung, da es sich hervorragend extrudieren lässt, um radiale Rippenmuster zu erzeugen.

- 1050A könnte für den zentralen Kontaktbereich verwendet werden, um die Wärmeübertragung von der LED-Quelle zu maximieren.

- Eloxierte Oberflächen (insbesondere schwarz) verbessern die Strahlungskühlung in geschlossenen Vorrichtungen

Luft- und Raumfahrt und Militär

Für diese anspruchsvollen Anwendungen:

- 6061-T6 bietet die für die Vibrationsbeständigkeit erforderliche mechanische Integrität

- Spezielle hochfeste Legierungen wie 7075-T6 können verwendet werden, wenn die strukturellen Anforderungen besonders hoch sind.

- Oberflächenbehandlungen müssen sorgfältig ausgewählt werden, um spezifische Umweltanforderungen zu erfüllen

Kosten-Nutzen-Analyse

Bei der Bewertung von Aluminiumsorten für Kühlkörper gehen die Kostenüberlegungen über die Rohstoffpreise hinaus:

Materialkosten: Legierungen der Serie 1000 kosten in der Regel 10-15% mehr als Legierungen der Serie 6000.

Herstellungskosten: Die leichtere Extrudierbarkeit von 6063 kann bei komplexen Konstruktionen die Herstellungskosten um 20-30% im Vergleich zu 1050A senken.

Kompromisse bei der Leistung: Die theoretische 15-20% bessere Wärmeleitfähigkeit von 1050A führt aufgrund von Konstruktionseinschränkungen nur selten zu einer entsprechenden Verbesserung der Kühlung in der Praxis.

Überlegungen zum Volumen: Für die Großserienproduktion ist 6063-T5 aufgrund seiner Fertigungsvorteile in der Regel wirtschaftlicher, obwohl es eine etwas geringere thermische Leistung aufweist.

Aufkommende Trends und zukünftige Entwicklungen

Die Kühlkörperindustrie entwickelt sich mit mehreren bemerkenswerten Trends weiter:

Mikrolegiertes Aluminium: Neue Aluminiumlegierungen, die speziell für Wärmemanagementanwendungen entwickelt wurden, bieten verbesserte Kombinationen von Wärmeleitfähigkeit und mechanischen Eigenschaften.

Verbundwerkstoffe: Aluminium-Graphit-Verbundwerkstoffe und Metallmatrix-Verbundwerkstoffe (MMC) werden für spezielle Anwendungen immer beliebter. Sie bieten eine gerichtete Wärmeleitfähigkeit, die für bestimmte Wärmestrompfade optimiert werden kann.

Fortschrittliche Fertigung: Verfahren wie das selektive Laserschmelzen (SLM) ermöglichen bisher unmögliche Kühlkörpergeometrien und könnten die Auswahl der Aluminiumsorte verändern.

Integration der Verdampfungskammer: Kühlkörper mit integrierten Dampfkammern werden immer häufiger eingesetzt, wobei die gewählte Aluminiumsorte mit den Eigenschaften der Dampfkammer kompatibel sein muss. Kondensationszyklus5 Anforderungen.

Nach meiner Erfahrung bei PTSMAKE sehen wir immer häufiger, dass Konstrukteure über eine einfache Materialauswahl hinausgehen und sich stattdessen auf das gesamte thermische Systemdesign konzentrieren. Die beste Aluminiumsorte ist letztendlich diejenige, die die optimale Kombination aus thermischer Leistung, Herstellbarkeit und Kosten für Ihre spezifische Anwendung ermöglicht.

Wie wirkt sich die Oberflächenbehandlung auf die Leistung von Aluminiumkühlkörpern aus?

Ist Ihnen schon einmal aufgefallen, dass ein und dasselbe elektronische Gerät in einem Fall heiß und in einem anderen Fall kühler laufen kann? Oder haben Sie sich gefragt, warum die Hersteller die Oberflächen von Kühlkörpern unterschiedlich behandeln? Das Geheimnis könnte in der Oberflächenbehandlung liegen - ein kritischer, aber oft übersehener Aspekt, der die Leistung Ihres Aluminiumkühlkörpers erheblich beeinflussen kann.

Die Oberflächenveredelung wirkt sich erheblich auf die Leistung von Aluminiumkühlkörpern aus, da sie das Wärmeabstrahlvermögen, den Kontaktwiderstand und die Luftstromdynamik verändert. Eloxierte Oberflächen erhöhen den Emissionsgrad um das 5-8-fache im Vergleich zu blankem Aluminium, wodurch die Strahlungswärmeübertragung verbessert wird. Während blankes Aluminium eine etwas bessere Wärmeleitfähigkeit aufweist, bieten Behandlungen wie schwarze Eloxierung, Pulverbeschichtung und Chromatierung jeweils einzigartige Leistungsvorteile für bestimmte Anwendungen.

Die Wissenschaft hinter Oberflächenveredelung und Wärmeleistung

Die Oberflächenveredelung verändert nicht nur das Aussehen eines Kühlkörpers, sondern auch die Art und Weise, wie die Wärme vom Aluminium auf die Umgebung übertragen wird, grundlegend. Um diese Auswirkungen zu verstehen, müssen die drei wichtigsten Wärmeübertragungsmechanismen untersucht werden: Leitung, Konvektion und Strahlung.

Auswirkungen auf den Wärmehaushalt

Eine der wichtigsten Auswirkungen der Oberflächenbearbeitung auf die Leistung von Kühlkörpern ist die Veränderung des Emissionsgrades der Aluminiumoberfläche. Der Emissionsgrad gibt an, wie effektiv eine Oberfläche Wärmestrahlung abgibt, verglichen mit einem perfekten schwarzen Körper.

| Oberflächenbehandlung | Typische Emissivität | Relative Verbesserung gegenüber blankem Aluminium |

|---|---|---|

| Blankes/poliertes Aluminium | 0.04-0.06 | Basislinie |

| Klar eloxiert | 0.15-0.25 | 3-5× Verbesserung |

| Schwarz eloxiert | 0.80-0.90 | 15-20× Verbesserung |

| Schwarze Pulverbeschichtung | 0.90-0.95 | 18-22× Verbesserung |

| Chemische Umwandlung | 0.10-0.15 | 2-3× Verbesserung |

Dieser drastische Anstieg des Emissionsgrads bei bestimmten Oberflächenbehandlungen kann die Strahlungswärmeübertragung erheblich verbessern, insbesondere in Umgebungen mit natürlicher Konvektion oder bei Anwendungen mit begrenztem Platzangebot, wo der Luftstrom eingeschränkt ist.

In meiner Erfahrung bei der Entwicklung von Kühllösungen für Hochleistungselektronik habe ich festgestellt, dass schwarz eloxierte Kühlkörper in identischen Umgebungen mit begrenztem Luftstrom 5-8 °C kühler sein können als blankes Aluminium. Dieser Temperaturunterschied kann sich direkt in einer längeren Lebensdauer der Komponenten und einer höheren Zuverlässigkeit niederschlagen.

Auswirkung auf den thermischen Kontaktwiderstand

Die Oberflächenbearbeitung wirkt sich auch auf die entscheidende Schnittstelle zwischen dem wärmeerzeugenden Bauteil und dem Kühlkörper aus. Diese Schnittstelle, die häufig mit Wärmeleitmaterialien (TIMs) behandelt wird, reagiert sehr empfindlich auf die Oberflächeneigenschaften:

Oberflächenrauhigkeit: Unterschiedliche Oberflächenbeschaffenheiten führen zu unterschiedlichen Graden mikroskopischer Rauheit, die sich darauf auswirken, wie gut sich Materialien für thermische Schnittstellen an die Oberfläche anpassen.

Oberflächenhärte: Eloxierte Oberflächen sind wesentlich härter als blankes Aluminium, was sich auf die Druckverteilung und das Kontaktmuster auswirken kann.

Oberflächenchemie: Einige Oberflächenbehandlungen verändern die chemischen Eigenschaften der Oberfläche, was die langfristige Kompatibilität mit bestimmten Wärmeleitmaterialien beeinträchtigen kann.

Bei PTSMAKE haben wir festgestellt, dass blanke oder bearbeitete Aluminiumoberflächen oft die beste Leistung der Wärmeschnittstelle bieten, da sie einen maximalen Oberflächenkontakt ermöglichen, wenn geeignete Wärmeschnittstellenmaterialien verwendet werden. Dieser Vorteil ist jedoch in der Regel geringfügig im Vergleich zu den Vorteilen eines erhöhten Emissionsgrades für die Gesamtleistung des Systems.

Einfluss auf die Luftstromdynamik

Oberflächenbehandlungen verändern die Oberflächenrauhigkeit sowohl auf der Makro- als auch auf der Mikroebene und beeinflussen so die Luftströmung auf dem Kühlkörper:

Effekte der Grenzschicht: Glattere Oberflächen (wie poliertes Aluminium) halten den laminaren Luftstrom länger aufrecht, während rauere Oberflächen einen früheren Übergang zu turbulenten Strömungen begünstigen können.

Oberfläche Reibung: Rauere Oberflächen erhöhen die Reibung, was bei Systemen mit erzwungener Konvektion zu einer Verringerung des Luftstroms führen kann, bei natürlicher Konvektion aber manchmal die Wärmeübertragung verbessert.

Flossenrand-Effekte: Oberflächenbehandlungen können die effektive Dicke und das Kantenprofil von Lamellen subtil verändern, was besonders bei Lamellenanordnungen mit hoher Dichte wichtig ist.

Vergleich verschiedener Optionen der Oberflächenveredelung

Blanke Aluminium

Unbehandeltes Aluminium bietet die höchste Wärmeleitfähigkeit an der Oberfläche, leidet aber unter einem extrem niedrigen Emissionsgrad. Außerdem ist es anfällig für galvanische Korrosion6 bei Kontakt mit ungleichen Metallen und entwickelt mit der Zeit eine natürliche Oxidschicht, die unbeständig sein kann.

Am besten für: Maximale konduktive Wärmeübertragung in Umgebungen mit Zwangsbelüftung, in denen die Strahlung minimal ist.

Eloxierte Oberflächen

Durch das Eloxieren wird eine kontrollierte, gleichmäßige Oxidschicht erzeugt, die für eine hohe Lebensdauer sorgt:

- Klar eloxiert: Mäßige Verbesserung des Emissionsgrades unter Beibehaltung des metallischen Aussehens.

- Schwarz eloxiert: Dramatische Verbesserung des Emissionsgrades (15-20x gegenüber blankem Aluminium).

- Farbige Eloxierung: Verschiedene Verbesserungen des Emissionsgrads je nach Farbe und Verfahren.

Die Eloxalschicht selbst hat eine geringere Wärmeleitfähigkeit als Aluminium (typischerweise 1-2 W/mK im Vergleich zu 237 W/mK bei Aluminium), aber bei Standarddicken von 5-25 Mikrometern ist die Auswirkung auf die thermische Gesamtleistung im Vergleich zu den Vorteilen bei der Emissivität minimal.

Am besten für: Allgemeine Anwendungen, insbesondere dort, wo die Strahlungswärmeübertragung wichtig ist oder das Aussehen eine Rolle spielt.

Pulverbeschichtete Oberflächen

Die Pulverbeschichtung bietet einen ausgezeichneten Emissionsgrad (0,90-0,95 für Schwarz), fügt aber eine dickere Schicht (in der Regel 50-100 Mikrometer) hinzu, die einen höheren Wärmewiderstand als die Eloxierung mit sich bringt. Allerdings bietet sie einen besseren Korrosionsschutz und ästhetische Optionen.

Am besten für: Anwendungen im Freien oder in Umgebungen mit chemischer Belastung, wo Korrosionsbeständigkeit entscheidend ist.

Chemische Umwandlungsbeschichtungen

Behandlungen wie die Chromatierung erzeugen dünne Schutzschichten mit mäßiger Verbesserung des Emissionsvermögens. Diese Beschichtungen bieten eine gute elektrische Leitfähigkeit (im Gegensatz zum Eloxieren, das isolierend wirkt) und minimale Maßänderungen.

Am besten für: Anwendungen, die eine elektrische Leitfähigkeit der Kühlkörperoberfläche erfordern oder bei denen enge Abmessungstoleranzen eingehalten werden müssen.

Anwendungsspezifische Überlegungen

LED-Beleuchtung

Bei LED-Anwendungen spielt die Oberflächenbearbeitung eine entscheidende Rolle:

Schwarzes Eloxieren ist oft optimal für passive Kühlungsdesigns, da der hohe Emissionsgrad den begrenzten Luftstrom in geschlossenen Vorrichtungen ausgleicht.

Die farblose Eloxierung bietet einen guten Ausgleich, wenn aus ästhetischen Gründen das metallische Aussehen des Kühlkörpers erhalten bleiben muss.

Bei LED-Leuchten für den Außenbereich kann die Pulverbeschichtung trotz ihrer etwas geringeren thermischen Leistung bevorzugt werden, da sie eine bessere Witterungsbeständigkeit bietet.

Kühlung von Computern und Elektronik

In Computeranwendungen:

Schwarzes Eloxieren wird für passiv gekühlte Komponenten wie Motherboard-Kühlkörper und CPU-Kühlkörper mit geringer Leistung bevorzugt.

Klar eloxiertes oder blankes Aluminium kann in aktiv gekühlten Systemen verwendet werden, bei denen die Bedeutung der Strahlungswärmeübertragung durch forcierte Luft vermindert wird.

Bei Hochleistungscomputern können kundenspezifische Oberflächenbehandlungen maschinell bearbeitete Kontaktflächen (für eine optimale Komponentenschnittstelle) mit eloxierten Außenflächen kombinieren.

Leistungselektronik

Für Hochleistungsanwendungen wie Wechselrichter, Motorantriebe und Stromversorgungen:

Die schwarze Eloxierung bietet in der Regel die beste Gesamtleistung, insbesondere bei natürlicher Konvektionskühlung.

An kritischen Kontaktpunkten kann das blanke Aluminium beibehalten werden, während der Rest des Kühlkörpers eloxiert wird.

Bei Hochtemperaturanwendungen (>90°C) wird der Strahlungsvorteil von Oberflächen mit hohem Emissionsgrad noch deutlicher.

Herstellung und Kostenüberlegungen

Die Oberflächenveredelung verursacht zusätzliche Kosten und Bearbeitungszeiten bei der Herstellung von Kühlkörpern und erfordert eine sorgfältige Kosten-Nutzen-Analyse:

Blanke Aluminium: Geringste Kosten, kann aber Entgratungs- und Reinigungsprozesse nach der Bearbeitung erfordern.

Eloxieren: Erhöht die Grundkosten um etwa 15-25%, verbessert aber Leistung und Aussehen erheblich.

Pulverbeschichtung: Erhöht in der Regel die Kosten um 20-35%, bietet aber die haltbarste Oberfläche für raue Umgebungen.

Chemische Umwandlung: Moderate Kostensteigerung (10-15%) bei bescheidenen Leistungsvorteilen.

Bei PTSMAKE empfehlen wir häufig die schwarze Eloxierung als die kostengünstigste Oberflächenbehandlung zur Optimierung der thermischen Leistung. Der leichte Kostenanstieg wird in der Regel durch die erhebliche Leistungsverbesserung gerechtfertigt, insbesondere bei Anwendungen mit natürlicher Konvektion.

Optimierung des Designs von Kühlkörpern für die Oberflächenbearbeitung

Um die Vorteile der Oberflächenbehandlung zu maximieren, sollte bei der Konstruktion von Kühlkörpern die vorgesehene Oberflächenbehandlung berücksichtigt werden:

Lamellendichte und -abstände: Hochemissive Oberflächen wie die schwarze Eloxierung ermöglichen eine etwas höhere Lamellendichte bei passiven Kühlungsdesigns.

Kontakt Oberflächendesign: Erwägen Sie die Beibehaltung von blankem Aluminium oder das Aufbringen einer dünneren Eloxierung an kritischen Komponentenschnittstellen.

Randeffekte: Berücksichtigen Sie bei der Konstruktion von Merkmalen mit engen Toleranzen die Maßänderungen durch Oberflächenbehandlungen.

Auswahl des Materials für die thermische Schnittstelle: Wählen Sie TIMs, die mit der gewählten Oberflächenbeschaffenheit kompatibel sind, um langfristige Zuverlässigkeit zu gewährleisten.

Bei komplexen Herausforderungen im Wärmemanagement empfehle ich einen ganzheitlichen Ansatz, der nicht nur das Material und die Geometrie des Kühlkörpers, sondern auch die Oberflächenbehandlung als integralen Bestandteil der thermischen Designstrategie berücksichtigt.

Was sind die kosteneffizienten Vorteile von Aluminiumkühlkörpern?

Haben Sie bei der Auswahl von Kühllösungen schon einmal einen Kompromiss zwischen Leistungsanforderungen und Budgetbeschränkungen gefunden? Oder haben Sie sich gefragt, warum Aluminiumkühlkörper trotz der besseren thermischen Eigenschaften von Kupfer auf dem Markt dominieren? Bei der Entscheidung geht es nicht nur um die Leistung, sondern auch darum, den optimalen Punkt zu finden, an dem die Kühlleistung auf die wirtschaftliche Realität trifft.

Aluminiumkühlkörper bieten eine außergewöhnliche Kosteneffizienz durch ihre niedrigeren Materialkosten (50-70% weniger als Kupfer), hervorragende Herstellbarkeit, geringeres Gewicht, Korrosionsbeständigkeit und vielseitige Designoptionen. Die Wärmeleitfähigkeit von Kupfer kann zwar nicht erreicht werden, aber die praktischen Vorteile von Aluminium machen es zur wirtschaftlich sinnvollen Wahl für die meisten Wärmemanagementanwendungen und bieten ein optimales Gleichgewicht von Leistung und Wert.

Die wirtschaftlichen Faktoren von Kühlkörpermaterialien verstehen

Bei der Bewertung von Kühlkörpermaterialien unter dem Gesichtspunkt der Kosteneffizienz müssen mehrere Faktoren berücksichtigt werden, die über den reinen Anschaffungspreis hinausgehen. Dazu gehören Materialkosten, Fertigungskomplexität, Gewichtsüberlegungen und Lebenszykluskosten.

Vergleich der Materialkosten

Der fundamentale Kostenvorteil von Aluminium beginnt bereits beim Rohstoff. Vergleichen wir die wichtigsten Kühlkörpermaterialien nach Kosten und Leistung:

| Material | Wärmeleitfähigkeit (W/mK) | Relative Materialkosten | Dichte (g/cm³) | Herstellbarkeit |

|---|---|---|---|---|

| Aluminium | 237 | Niedrig (Basisreferenz) | 2.7 | Ausgezeichnet |

| Kupfer | 400 | Hoch (3-4× Aluminium) | 8.96 | Gut |

| Aluminiumnitrid | 170-200 | Sehr hoch (8-10× Aluminium) | 3.26 | Begrenzt |

| Materialien auf Kohlenstoffbasis | 100-500 | Extrem hoch (10-20× Aluminium) | 1.5-2.2 | Komplexe |

Dieser Kostenunterschied verschafft Aluminiumkühlkörpern einen erheblichen Wettbewerbsvorteil, insbesondere auf preissensiblen Märkten und bei Anwendungen mit hohen Stückzahlen. Allein die Einsparungen bei den Rohstoffen können die Gesamtproduktkosten erheblich senken.

Vorteile bei den Herstellungskosten

Die hervorragende Verarbeitbarkeit von Aluminium führt über mehrere Kanäle direkt zu Einsparungen bei den Herstellungskosten:

Effizienz der Extrusion: Aluminium kann bei hohen Geschwindigkeiten zu komplexen Profilen stranggepresst werden, wodurch in einem einzigen Arbeitsgang komplizierte Rippenstrukturen entstehen. Dieses Verfahren ist wesentlich kostengünstiger als die maschinelle Bearbeitung der gleichen Geometrie.

Bearbeitungsgeschwindigkeit: Wenn eine CNC-Bearbeitung erforderlich ist, kann Aluminium 3-5 mal schneller bearbeitet werden als Kupfer, bei geringerem Werkzeugverschleiß und längerer Maschinenlaufzeit.

Veredelungsoptionen: Aluminium eignet sich für kostengünstige Oberflächenbehandlungen wie das Eloxieren, das sowohl ästhetische als auch funktionale Vorteile bietet, ohne übermäßig teuer zu sein.

Bei PTSMAKE haben wir festgestellt, dass die Herstellung von komplexen Aluminiumkühlkörpern in der Regel 40-60% weniger kostet als entsprechende Kupferkonstruktionen. Dieser Fertigungsvorteil trägt zu den Materialkosteneinsparungen bei und macht Aluminium zur klaren wirtschaftlichen Wahl für die meisten Anwendungen.

Gewichtsbezogener wirtschaftlicher Nutzen

Der Gewichtsunterschied zwischen Aluminium- und Kupferkühlkörpern (Aluminium wiegt etwa ein Drittel von Kupfer) bringt mehrere wirtschaftliche Vorteile mit sich:

Kosten für den Versand: Geringeres Gewicht führt direkt zu geringeren Versandkosten, was bei den heutigen steigenden Frachtkosten besonders wichtig ist.

Kosten für die Installation: Leichtere Komponenten erfordern weniger robustes Montagematerial und weniger Arbeit bei der Installation.

Anforderungen an die strukturelle Unterstützung: Produkte, bei denen Aluminiumkühlkörper verwendet werden, benötigen oft weniger interne strukturelle Verstärkungen, was die Gesamtmaterialkosten senkt.

Ein Elektronikhersteller, mit dem wir zusammengearbeitet haben, konnte durch die Umstellung seiner Serverprodukte von Kupfer- auf Aluminiumkühlkörper die Versandkosten um 12% und die Montagezeit um 15% senken, was zu erheblichen Einsparungen bei seinem gesamten Produktionsvolumen führte.

Designflexibilität und Kostenoptimierung

Die Vielseitigkeit der Aluminiumherstellung ermöglicht kostenoptimierte thermische Designs, die trotz der geringeren Wärmeleitfähigkeit von Aluminium einfachere Kupferlösungen übertreffen können:

Verbesserte Oberflächenökonomie

Die Möglichkeit, mit Aluminium komplexere Rippenstrukturen zu schaffen, erlaubt es den Konstrukteuren, die geringere Wärmeleitfähigkeit durch eine größere Oberfläche auszugleichen. Dies führt oft zu einer besseren Leistung in der Praxis als bei einem einfacheren Kupferkühlkörper zu einem Bruchteil der Kosten.

Ein Kühlkörper aus stranggepresstem Aluminium mit optimierter Lamellendichte könnte beispielsweise diese Eigenschaften aufweisen:

- 40-50% mehr Oberfläche als eine vergleichbare Kupferausführung

- Bessere thermische Gesamtleistung trotz des Materialnachteils

- 60-70% Kosteneinsparungen im Vergleich zur Kupfervariante

Integrationsfähigkeiten

Bei Aluminiumkühlkörpern können Befestigungselemente, Kabelmanagement und andere funktionale Elemente oft direkt in den Extrusions- oder Gussprozess integriert werden. Diese Integration macht separate Teile und Montageschritte überflüssig und senkt die Gesamtproduktkosten.

Überlegungen zu den Lebenszykluskosten

Die wirtschaftlichen Vorteile von Aluminium erstrecken sich über den gesamten Produktlebenszyklus:

Korrosionsbeständigkeit: Aluminium bildet von Natur aus eine schützende Oxidschicht, die in vielen Umgebungen weniger Wartung und Austausch erfordert als unbehandeltes Kupfer, das anlaufen und sich zersetzen kann.

Wiederverwertbarkeit: Die Recyclingfähigkeit von Aluminium (im Vergleich zur Primärproduktion wird nur 5% der Energie für das Recycling benötigt) schafft einen Mehrwert am Ende des Lebenszyklus und unterstützt Nachhaltigkeitsinitiativen, die wirtschaftlich immer wichtiger werden.

Flexibilität bei der Änderung: Die einfache Bearbeitung von Aluminium ermöglicht kosteneffiziente Änderungen oder Anpassungen nach der Erstproduktion und bietet eine Flexibilität, die bei anderen Materialien teuer wäre.

Anwendungsspezifische Kosteneffizienz

Unterhaltungselektronik

In der Unterhaltungselektronik - wo die Gewinnspannen knapp und die Stückzahlen hoch sind - bieten Aluminiumkühlkörper das ideale Gleichgewicht zwischen Leistung und Kosten. Die Kombination aus Materialeinsparungen, Fertigungseffizienz und Gewichtsreduzierung kann die Produktmargen im Vergleich zu Kupferalternativen um 3-5% verbessern.

LED-Beleuchtung

Die LED-Beleuchtungsindustrie hat sich aufgrund ihrer Kosteneffizienz fast ausschließlich für Aluminiumkühlkörper entschieden. Eine typische LED-Leuchte könnte erforderlich sein:

- Große Oberfläche für passive Kühlung

- Komplexe Geometrien zur Anpassung an räumliche Beschränkungen

- Leichtes Design für einfache Installation

Aluminium erfüllt alle diese Anforderungen zu einem Preis, der die LED-Beleuchtung auf dem Markt wettbewerbsfähig hält.

Automobilanwendungen

Im Wärmemanagement von Kraftfahrzeugen werden die Kostenvorteile von Aluminium noch deutlicher, weil:

- Hohe Produktionsmengen verstärken die Einsparungen bei den Materialkosten

- Gewichtsreduzierung als Beitrag zur Kraftstoffeffizienz

- Hervorragende schwingungsdämpfende Eigenschaften, die Langzeitausfälle reduzieren

Analyse der Kosteneffizienz in der realen Welt

Um die umfassenden Kostenvorteile von Aluminium zu veranschaulichen, betrachten Sie diesen Vergleich für einen typischen mittelgroßen Kühlkörper, der in der Leistungselektronik verwendet wird:

Materialkosten:

- Aluminium: Basisreferenz

- Kupfer: 300-400% höher

Herstellungskosten:

- Strangpressen von Aluminium: Basis-Referenz

- Kupferbearbeitung: 150-200% höher

Transportkosten pro Einheit:

- Aluminium: Basisreferenz

- Kupfer: 200-300% höher aufgrund des Gewichts

Installations-/Montagekosten:

- Aluminium: Basisreferenz

- Kupfer: 20-30% höher aufgrund von Handhabungsanforderungen

Die wirtschaftlichen Gesamtauswirkungen zeigen, dass Kupferkühlkörper unter Berücksichtigung aller Faktoren in der Regel 2,5 bis 3,5 Mal teurer sind als Aluminiumalternativen. Dieser Kostenunterschied rechtfertigt selten den Vorteil der Wärmeleitfähigkeit von Kupfer, außer bei den thermisch anspruchsvollsten Anwendungen.

Zukünftige Trends im kosteneffizienten Wärmemanagement

Die Kosteneffizienzvorteile von Aluminium werden durch neue Entwicklungen weiter ausgebaut:

Fortschrittliche Legierungen: Es werden neue Aluminiumlegierungen mit verbesserten thermischen Eigenschaften bei gleichzeitigen Kostenvorteilen entwickelt.

Hybride Lösungen: Kostenoptimierte Designs, die Aluminium mit strategischen Kupferkomponenten nur dort verwenden, wo es absolut notwendig ist, stellen die Zukunft des kosteneffizienten Wärmemanagements dar.

Additive Fertigung: Da der 3D-Druck von Aluminium immer kostengünstiger wird, werden neue Geometrien, die bisher nicht wirtschaftlich hergestellt werden konnten, die thermische Leistung von Aluminium im Verhältnis zu seinen Kosten weiter verbessern.

Die wirtschaftlichen Vorteile von Aluminiumkühlkörpern werden mit der Ausreifung dieser Technologien wahrscheinlich eher zu- als abnehmen, was die Position von Aluminium als kosteneffizientestes Material für das Wärmemanagement bei den meisten Anwendungen weiter festigt.

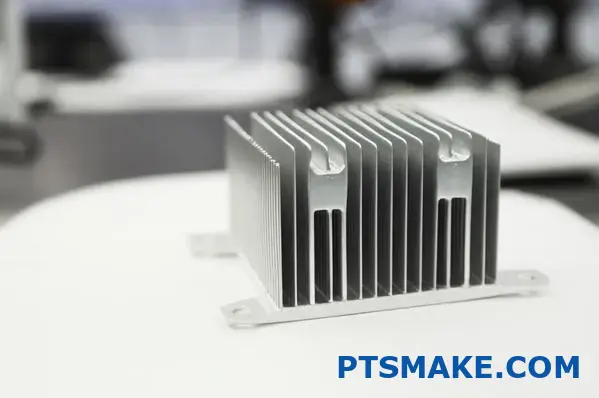

Wie wählt man den richtigen Aluminiumkühlkörper für industrielle Anwendungen?

Haben Sie schon einmal beobachtet, wie ein kritisches industrielles System aufgrund von Überhitzung unerwartet abgeschaltet wurde? Oder hatten Sie schon einmal damit zu kämpfen, dass elektronische Komponenten trotz Ihrer besten technischen Bemühungen vorzeitig ausfielen? Die Auswahl des richtigen Kühlkörpers ist nicht nur eine technische Entscheidung - sie kann darüber entscheiden, ob Ihre Industrieanlagen in anspruchsvollen Umgebungen gedeihen oder ausfallen.

Der richtige Aluminiumkühlkörper für industrielle Anwendungen sollte Ihren spezifischen thermischen Anforderungen, Umgebungsbedingungen und Platzbeschränkungen entsprechen. Wählen Sie die Legierung 6061-T6 für strukturelle Festigkeit, 6063-T5 für komplexe Strangpressprofile oder 1050A für maximale Wärmeleitfähigkeit. Ziehen Sie eloxierte Oberflächen für korrosive Umgebungen in Betracht, und optimieren Sie das Lamellendesign auf der Grundlage des verfügbaren Luftstroms. Der ideale Kühlkörper bringt die thermische Leistung mit praktischen Einschränkungen in Einklang.

Schlüsselfaktoren bei der Auswahl von industriellen Kühlkörpern

Die Auswahl des richtigen Aluminiumkühlkörpers für industrielle Anwendungen erfordert einen systematischen Ansatz, der mehrere Faktoren berücksichtigt, die über die einfache Wärmeleitfähigkeit hinausgehen. Industrielle Umgebungen stellen besondere Herausforderungen dar, wie z. B. extreme Temperaturen, Vibrationen, Verunreinigungen und häufig Anforderungen an den Dauerbetrieb.

Thermische Lastanalyse: Beginnend mit den Grundlagen

Die Grundlage für die Auswahl eines Kühlkörpers ist das Verständnis der Anforderungen an die Wärmeableitung. Dies beinhaltet:

- Charakterisierung der Wärmequelle: Bestimmen Sie präzise die Wärmeabgabe Ihrer Komponenten unter maximaler Belastung.

- Berechnung des Wärmebudgets: Bestimmen Sie den maximal zulässigen Temperaturanstieg für Ihre Bauteile.

- Bewertung der Umgebungsbedingungen: Berücksichtigen Sie die gesamte Bandbreite der Umgebungstemperaturen, denen Ihre Geräte ausgesetzt sind.

| Wärmelastbereich | Empfohlener Kühlkörpertyp | Optimales Flossendesign |

|---|---|---|

| Niedrig (<50W) | Passiv, gestanzt oder extrudiert | Weit auseinanderliegende, dickere Flossen |

| Mittel (50-200W) | Extrudiert mit optimierter Lamellendichte | Mittlere Abstände, ausgewogene Dicke |

| Hoch (200-500W) | Stranggepresst mit integrierten Rohren oder Flüssigkeitskühlung | Sehr dichte, dünne Lamellen mit Zwangsluft |

| Sehr hoch (>500W) | Flüssigkeitsgekühlte Systeme oder Dampfkammern | Sonderanfertigungen jenseits der Standard-Luftkühlung |

Ich habe festgestellt, dass viele Ingenieure ihre thermischen Anforderungen unterschätzen, weil sie nur typische Betriebsbedingungen und nicht den schlimmsten Fall berücksichtigen. Bei PTSMAKE empfehlen wir, zu den berechneten thermischen Belastungen eine 30%-Sicherheitsspanne hinzuzufügen, um unerwartete Betriebsschwankungen und die Verschlechterung der Komponenten im Laufe der Zeit zu berücksichtigen.

Luftstrombetrachtungen in industriellen Umgebungen

In industriellen Umgebungen herrschen sehr unterschiedliche Luftströmungsbedingungen, die die Leistung von Kühlkörpern erheblich beeinflussen:

Natürliche Konvektionsumgebungen: In versiegelten Gehäusen oder an gefährlichen Orten, an denen keine Lüfter verwendet werden können, muss der Kühlkörper nur mit einem natürlichen Luftstrom effizient arbeiten.

Zonen mit eingeschränktem Luftstrom: Viele Industrieschränke haben aufgrund von Staubfiltern, engen Abständen oder komplexen internen Strukturen einen begrenzten Luftstrom.

Systeme mit Zwangsbelüftung: Wenn Lüfter oder Gebläse zur Verfügung stehen, sollte die Konstruktion des Kühlkörpers für die spezifische Luftstromrichtung und -menge optimiert werden.

Für Anwendungen mit natürlicher Konvektion empfehle ich weit auseinander liegende Rippen mit größerer Höhe, um die Luftbewegung durch den Kühlkörper zu maximieren. Im Gegensatz dazu können bei Anwendungen mit Zwangsbelüftung dicht gepackte Rippen verwendet werden, die in Szenarien mit natürlicher Konvektion unwirksam wären.

Umwelttechnische Herausforderungen im industriellen Umfeld

In industriellen Umgebungen herrschen in der Regel härtere Bedingungen als bei gewerblichen oder privaten Anwendungen:

Chemische Exposition: In der Industrie ist man häufig Ölen, Lösungsmitteln, Reinigungsmitteln und Prozesschemikalien ausgesetzt.

Partikuläre Kontamination: Staub, Metallpartikel, Fasern und andere Verunreinigungen können sich zwischen den Lamellen ansammeln und die Kühlleistung verringern.

Vibration und mechanische Belastung: Industrieanlagen sind häufig starken Vibrationen ausgesetzt, die bei unsachgemäß konstruierten Kühlkörpern zu Ermüdungsschäden führen können.

Thermisches Zyklieren: Viele industrielle Prozesse beinhalten Heiz- und Kühlzyklen, die die thermische Schnittstelle zwischen Komponenten und Kühlkörpern belasten.

Für diese schwierigen Umgebungen empfehle ich in der Regel eloxierte Aluminiumkühlkörper. Die Eloxalschicht bietet eine hervorragende chemische Beständigkeit und verbessert gleichzeitig die Emissivität, was die Wärmeübertragung durch Strahlung verbessert. Für extrem korrosive Umgebungen bietet die schwarze Eloxierung die beste Kombination aus Schutz und thermischer Leistung.

Die Auswahl der optimalen Aluminiumlegierung

Die Wahl der Aluminiumlegierung beeinflusst sowohl die thermische Leistung als auch die mechanischen Eigenschaften Ihres Kühlkörpers erheblich:

6061-T6: Das Arbeitspferd unter den Legierungen

6061-T6 bietet hervorragende mechanische Eigenschaften bei guter Wärmeleitfähigkeit (167 W/mK). Seine Vorteile umfassen:

- Überlegene Festigkeit und Steifigkeit für größere Kühlkörper

- Ausgezeichnete Korrosionsbeständigkeit

- Gute Bearbeitbarkeit für komplexe Merkmale

- Hohe Belastbarkeit und Vibrationsbeständigkeit

Diese Legierung ist ideal für industrielle Anwendungen, die neben der thermischen Leistung auch strukturelle Integrität erfordern, wie z. B. Motorantriebe, Stromversorgungen und Steuersysteme, die Vibrationen oder mechanischen Belastungen ausgesetzt sind.

6063-T5: Der Strangpressspezialist

Mit einer höheren Wärmeleitfähigkeit (209 W/mK) und ausgezeichneter Strangpressbarkeit ermöglicht 6063-T5:

- Komplexe Rippengeometrien mit dünnen Wänden und engen Abständen

- Mehr Oberfläche pro Volumeneinheit

- Leichtere Strukturen

- Kostengünstige Fertigung für mittlere bis hohe Stückzahlen

Ich empfehle 6063-T5 häufig für Anwendungen, bei denen es auf eine möglichst große Oberfläche ankommt, wie z. B. bei abgedichteten Gehäusen, die auf natürliche Konvektion angewiesen sind, oder bei Industrieanlagen, bei denen der Platz knapp ist.

1050A: Maximale thermische Leistung

Für Anwendungen, bei denen die Wärmeleitfähigkeit absolute Priorität hat, bietet 1050A Aluminium (229-235 W/mK):

- Nahezu reine Aluminiumzusammensetzung (99,5%)

- Maximale Wärmeleitfähigkeit unter den gängigen Aluminiumlegierungen

- Gute Korrosionsbeständigkeit

- Geringere mechanische Festigkeit als Legierungen der 6000er Serie

Diese Legierung ist besonders wertvoll für Anwendungen mit hoher Leistungsdichte, bei denen die Wärme schnell von empfindlichen Bauteilen abgeleitet werden muss, obwohl ihre geringere Festigkeit konstruktive Anpassungen erforderlich machen kann.

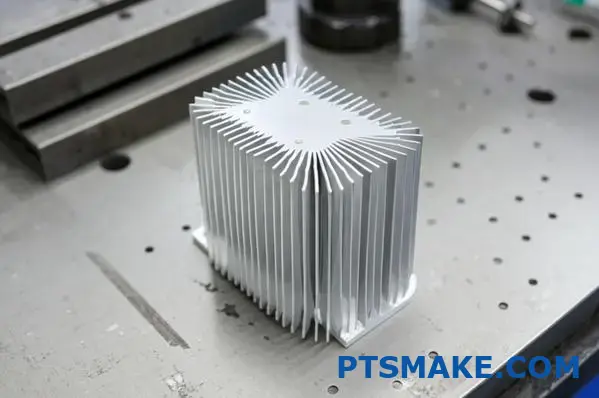

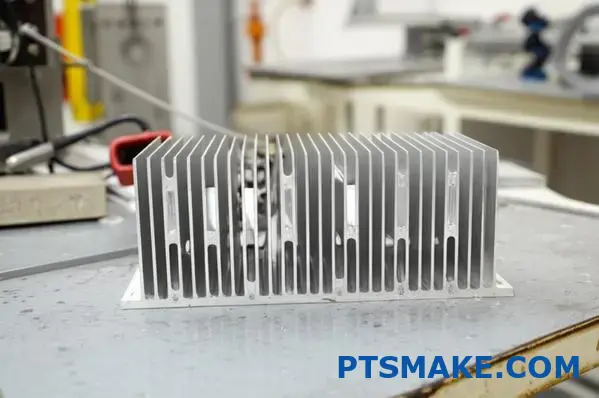

Optimierung der Geometrie von Kühlkörpern für industrielle Anwendungen

Die physische Konstruktion eines industriellen Kühlkörpers muss ein Gleichgewicht zwischen thermischer Leistung und praktischen Einschränkungen herstellen:

Überlegungen zur Dicke des Bodens

Der Kühlkörpersockel dient als primärer Wärmespreizer und muss sorgfältig optimiert werden:

- Zu dünn: Erzeugt heiße Stellen und ungleichmäßige Wärmeverteilung

- Zu dick: Erhöht unnötiges Gewicht und Materialkosten

- Optimale Reichweite: Normalerweise 4-10 mm, je nach Größe und Verteilung der Wärmequelle

Für konzentrierte Wärmequellen wie Hochleistungs-IGBTs oder Industrieprozessoren empfehle ich einen etwas dickeren Sockel (6-10 mm), um eine ausreichende Wärmeverteilung zu gewährleisten, bevor die Rippen erreicht werden.

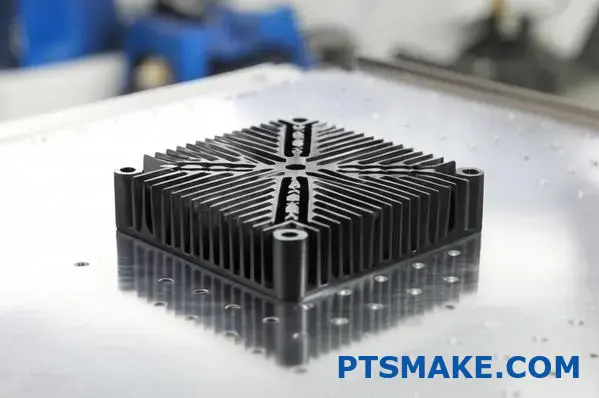

Optimierung des Flossendesigns

Die Lamellengeometrie hat einen erheblichen Einfluss auf die Kühlleistung und muss an die spezifischen Anwendungsbedingungen angepasst werden:

Flossenhöhe: Höhere Rippen bieten eine größere Oberfläche, werden aber ab einer bestimmten Höhe aufgrund des Wärmewiderstands entlang der Rippe weniger effektiv.

Flossendicke: Dünnere Rippen ermöglichen eine höhere Rippendichte, können aber zu einem geringeren Wirkungsgrad und strukturellen Problemen führen.

Lamellenabstand: Der optimale Abstand hängt von den Luftströmungsbedingungen ab - breiter bei natürlicher Konvektion, enger bei forcierter Luft.

Flossenform: Gerade Lamellen eignen sich gut für unidirektionale Luftströme, während Stiftlamellen in Umgebungen mit multidirektionalen oder turbulenten Luftströmen besonders gut funktionieren.

Für industrielle Schaltschränke mit minimalem Luftstrom habe ich festgestellt, dass Lamellenabstände von 8-10 mm das beste Gleichgewicht zwischen Oberfläche und natürlicher Konvektionsleistung bieten. Im Gegensatz dazu maximieren Abstände von 2-3 mm bei Anwendungen mit speziellen Lüftern die Oberfläche, ohne den Luftstrom einzuschränken.

Überlegungen zu Montage und Schnittstellen

Die thermische Schnittstelle zwischen Kühlkörper und Bauteil ist oft das schwächste Glied im thermischen Pfad:

Ebenheit und Oberflächengüte: Kühlkörper in Industriequalität sollten eine Ebenheitstoleranz von ≤0,001" pro Zoll aufweisen, um einen guten Wärmekontakt zu gewährleisten.

Montage Druck: Ein unzureichender Druck führt zu Luftspalten, die die Wärmeübertragungseffizienz drastisch verringern.

Thermische Grenzflächenmaterialien: Der richtige TIM für industrielle Anwendungen sollte Vibrationen, Temperaturschwankungen und Alterung ohne Beeinträchtigung standhalten.

Anbringungsmethoden: Berücksichtigen Sie bei der Wahl zwischen Schraubbefestigungen, Klammern oder Klebebefestigung die Wartungsfreundlichkeit, die Vibrationsfestigkeit und die Wärmeausdehnung.

Oberflächenbehandlungen für verbesserte industrielle Leistung

Rohe Aluminiumkühlkörper bieten in der Industrie selten optimale Leistung. Oberflächenbehandlungen bieten erhebliche Vorteile:

Eloxalvorteile über die Ästhetik hinaus

Durch das Eloxieren wird eine harte, elektrisch isolierende Oxidschicht erzeugt, die für eine hohe Lebensdauer sorgt:

Korrosionsbeständigkeit: Kritisch für feuchte, chemisch aktive oder industrielle Umgebungen im Freien.

Verbesserte Emissivität: Die schwarze Eloxierung erhöht den Emissionsgrad von 0,05 (blankes Aluminium) auf 0,85-0,90, was die Strahlungswärmeübertragung erheblich verbessert.

Oberflächenhärte: Eloxierte Oberflächen sind kratz- und abriebfest, was die thermische Leistung im Laufe der Zeit beeinträchtigen könnte.

Elektrische Isolierung: In der industriellen Leistungselektronik können die isolierenden Eigenschaften des Eloxierens unerwünschte elektrische Pfade verhindern.