Die Suche nach dem richtigen Material für Ihre Präzisionsteile kann eine Herausforderung sein. Wenn Sie Acryl in Erwägung ziehen, fragen Sie sich vielleicht, ob es für die CNC-Bearbeitung geeignet ist oder ob Sie während des Prozesses mit Verformungen, Schmelzen oder Rissen rechnen müssen.

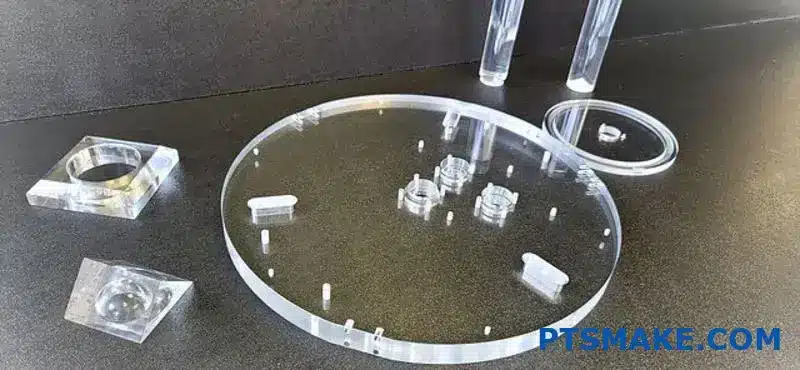

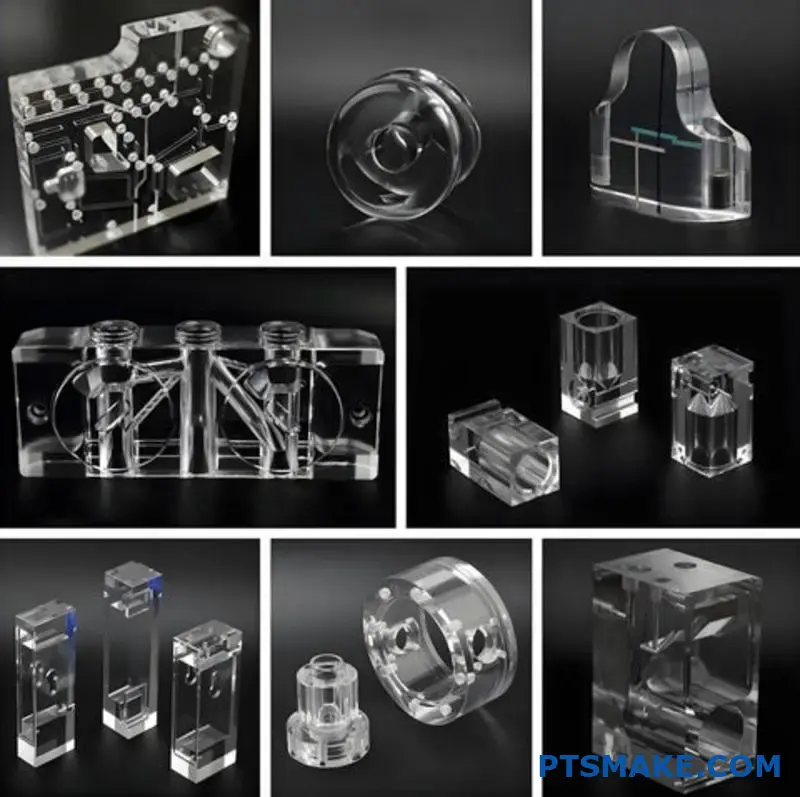

Ja, Acryl kann durchaus CNC-bearbeitet werden. Aufgrund seiner hervorragenden Bearbeitbarkeit, optischen Klarheit und Dimensionsstabilität ist es einer der beliebtesten Kunststoffe für die CNC-Bearbeitung und damit ideal für Prototypen und Produktionsteile.

Bei PTSMAKE haben wir Tausende von Acrylteilen für Kunden aus verschiedenen Branchen bearbeitet. Wenn Sie Acryl für Ihr nächstes Projekt in Betracht ziehen, lesen Sie weiter und erfahren Sie mehr über die Vorteile, Grenzen und besten Verfahren für die CNC-Bearbeitung dieses vielseitigen Materials. Ich gebe Ihnen praktische Einblicke aus meiner Erfahrung, damit Sie feststellen können, ob Acryl die richtige Wahl für Ihre spezielle Anwendung ist.

Was ist das beste Acryl für CNC?

Haben Sie sich schon einmal die Mühe gemacht, das richtige Acrylglas für Ihr CNC-Projekt auszuwählen, nur um am Ende mit rissigen Kanten oder geschmolzenen Oberflächen dazustehen? Es ist frustrierend, wenn Ihr sorgfältig geplantes Projekt aufgrund einer schlechten Materialauswahl scheitert, vor allem, wenn die Fristen knapp und die Budgets begrenzt sind.

Das beste Acrylglas für die CNC-Bearbeitung sind gegossene Acrylglasplatten, insbesondere im Dickenbereich von 6-12 mm (0,236-0,472 Zoll). Gegossenes Acryl bietet im Vergleich zu extrudierten Varianten eine bessere Bearbeitbarkeit, optische Klarheit und Stressresistenz, was zu saubereren Schnitten, besserer Kantenqualität und weniger Bearbeitungsfehlern führt.

Verständnis von Acryltypen für CNC-Anwendungen

Wenn es um die CNC-Bearbeitung von Acrylglas geht, sind nicht alle Materialien gleich. Durch meine Erfahrung bei PTSMAKE habe ich herausgefunden, dass der Herstellungsprozess von Acryl seine CNC-Bearbeitbarkeit erheblich beeinflusst.

Gegossenes vs. extrudiertes Acrylglas: Der grundsätzliche Unterschied

Gegossenes Acryl wird hergestellt, indem man flüssiges Methylmethacrylat zwischen Glasplatten gießt und es polymerisieren lässt. Bei diesem Verfahren entsteht ein Material mit außergewöhnlicher molekularer Gleichmäßigkeit und minimaler innerer Spannung. Bei der Herstellung von extrudiertem Acryl wird erhitztes Acrylharz durch Düsen gepresst, wodurch Platten entstehen, die schnell abkühlen.

Dieser Unterschied in der Herstellung führt zu mehreren wichtigen Unterschieden in der Bearbeitung:

| Eigentum | Gegossenes Acryl | Extrudiertes Acrylglas |

|---|---|---|

| Innerer Stress | Niedrig | Hoch |

| Hitzebeständigkeit | Besser (180-200°F) | Niedriger (160-180°F) |

| Chip-Formation | Saubere Späne | Neigung zum Schmelzen |

| Qualität der Kanten | Ausgezeichnet | Gut bis mittelmäßig |

| Kosten | Höher | Unter |

| Dicke Konsistenz | ±10% Abweichung | ±5%-Abweichung |

Optimale Dickenüberlegungen

Ich habe festgestellt, dass die Dicke von Acrylglas eine entscheidende Rolle für eine erfolgreiche CNC-Bearbeitung spielt. Zu dünne Platten (unter 3 mm) vibrieren oft während der Bearbeitung und verursachen Rattermarken. Bei übermäßig dicken Platten (über 25 mm) kann es zu hitzebedingte Stressrelaxation1 während der Schneidearbeiten.

Der optimale Bereich für die meisten CNC-Präzisions-Acrylglasprojekte liegt zwischen 6-12 mm (0,236-0,472 Zoll). Dieser Bereich bietet:

- Ausreichende Steifigkeit, um den Bearbeitungskräften zu widerstehen

- Gute Wärmeableitungseigenschaften

- Sparsamer Materialeinsatz

- Vielseitigkeit für die meisten Anwendungen

Faktoren für Farbe und Transparenz

Während klares Acryl sehr beliebt ist, stellen farbige und undurchsichtige Varianten besondere Anforderungen an die Bearbeitung:

Klares Acryl

Klares gegossenes Acryl bietet 92% Lichtdurchlässigkeit und lässt Bearbeitungsmängel sofort erkennen. Dies macht es ideal für Ausstellungsstücke, erfordert aber eine sorgfältige Auswahl der Werkzeuge und Endbearbeitungsprozesse.

Farbiges und undurchsichtiges Acryl

Pigmentierte Acrylate enthalten oft Zusatzstoffe, die die Bearbeitbarkeit beeinträchtigen können. Ich empfehle normalerweise:

- Helle/pastellige Farben für Projekte, die feine Details erfordern

- Dunklere Farben, wenn die Kantenbearbeitung im Vordergrund steht

- Undurchsichtiges Acrylglas, wenn die Oberflächenbeschaffenheit wichtiger ist als die Klarheit der Kanten

Markenspezifische Empfehlungen

Nach der Bearbeitung unzähliger Acrylprojekte habe ich Vorlieben für bestimmte Marken entwickelt:

- Plexiglas® MC von Röhm - Hochwertiges gegossenes Acryl mit außergewöhnlichen Bearbeitungseigenschaften

- Lucite® L - Hervorragend geeignet für Präzisionsteile mit engen Toleranzen

- Acrylite® FF - Gutes Verhältnis von Bearbeitbarkeit und Kosten

- Optix® von Plaskolite - Kostengünstige Wahl für weniger anspruchsvolle Anwendungen

Bei PTSMAKE verwenden wir in erster Linie hochwertiges gegossenes Acryl für unsere Präzisionsbauteile, insbesondere wenn optische Klarheit und Maßhaltigkeit entscheidende Anforderungen sind.

Besondere Überlegungen für komplexe Projekte

Bei mehrachsigen CNC-Bearbeitungen oder komplexen Geometrien wird die Materialauswahl noch kritischer. Bei der Arbeit mit komplizierten Konstruktionen empfehle ich:

Für ausgefeilte Details

- Zellgegossene Acrylplatten mit spannungsarmen Eigenschaften

- Materialstärke mindestens 2,5× größer als das tiefste Merkmal

- Vorwärmen des Materials auf 75-85°F vor der Bearbeitung, um die Sprödigkeit zu verringern

Für großformatige Projekte

- Dickere gegossene Acrylplatten (12-25 mm)

- Kontinuierliche Kühlmittelzufuhr

- Progressiver Ansatz der Schnitttiefe

Optimierung der Werkzeuge auf der Grundlage des Acryltyps

Der richtige Kunststoff in Verbindung mit dem passenden Werkzeug sorgt für optimale Ergebnisse:

| Acryl Typ | Empfohlene Werkzeuggeometrie | Anpassung der Vorschubgeschwindigkeit |

|---|---|---|

| Gegossenes Acryl | Einschneidige Aufwärtsspirale, O-Welle | Standard bis +10% |

| Extrudiertes Acrylglas | Doppellippige Kompression, polierte Kanten | -15% nach Standard |

| Modifiziertes Schlagzäh-Acryl | Kompressionsspirale, diamantgeschliffen | -20% bis -10% |

| UV-beständiges Acryl | Einfache O-Nut, Werkzeuge mit kontrollierter Hitze | -10% nach Standard |

Der spezifische Acryltyp sollte Ihre CNC-Parameter bestimmen, von Geschwindigkeiten und Vorschüben bis hin zu Werkzeugwegen und Endbearbeitungsstrategien.

Wie schneidet man sauberes Acryl?

Haben Sie schon einmal versucht, Acryl zu schneiden, und dabei eine gezackte Kante oder Risse in Ihrem Material erhalten? Es ist frustrierend, wenn ein einfacher Schnitt eine ganze Platte aus teurem Acryl ruiniert, besonders wenn Sie an einem zeitkritischen Projekt oder Prototyp arbeiten.

Zum sauberen Schneiden von Acrylglas verwenden Sie spezielle Werkzeuge wie Laserschneider, CNC-Router, Tischsägen mit feinzahnigen Sägeblättern oder Ritz- und Schnappmethoden. Der Schlüssel liegt in der Einhaltung der richtigen Geschwindigkeit, der Anwendung von Kühltechniken und der Sicherung des Materials, um ein Schmelzen oder Reißen zu verhindern. Jede Methode bietet unterschiedliche Präzisionsstufen und Kantenqualitäten.

Die Wahl der richtigen Schneidemethode für Acrylglas

Wenn es darum geht, Acryl sauber zu schneiden, ist die Wahl der richtigen Methode entscheidend für professionelle Ergebnisse. Bei meiner Arbeit bei PTSMAKE habe ich festgestellt, dass verschiedene Projekte je nach Dicke, Komplexität und gewünschter Oberflächenqualität unterschiedliche Vorgehensweisen erfordern.

Laserschneiden: Präzision mit Wärmekontrolle

Das Laserschneiden bietet außergewöhnliche Präzision für Acrylplatten. Bei dieser Methode wird ein fokussierter Strahl verwendet, um das Material zu durchschmelzen und saubere Kanten ohne physischen Kontakt zu erzeugen. Für komplizierte Designs oder detaillierte Schnitte ist das Laserschneiden oft meine erste Empfehlung.

Der Schlüssel zum erfolgreichen Laserschneiden liegt in der richtigen Strahlkalibrierung2. Wenn ich mit Acryl mit einer Dicke von 1/8" bis 1/2" arbeite, stelle ich die Laserleistung in der Regel auf 50-75% mit moderaten Geschwindigkeitseinstellungen ein. Dies verhindert die übermäßige Hitze, die die gefürchtete "flammenpolierte" Kante verursacht, bei der das Acryl schmilzt und wieder erstarrt.

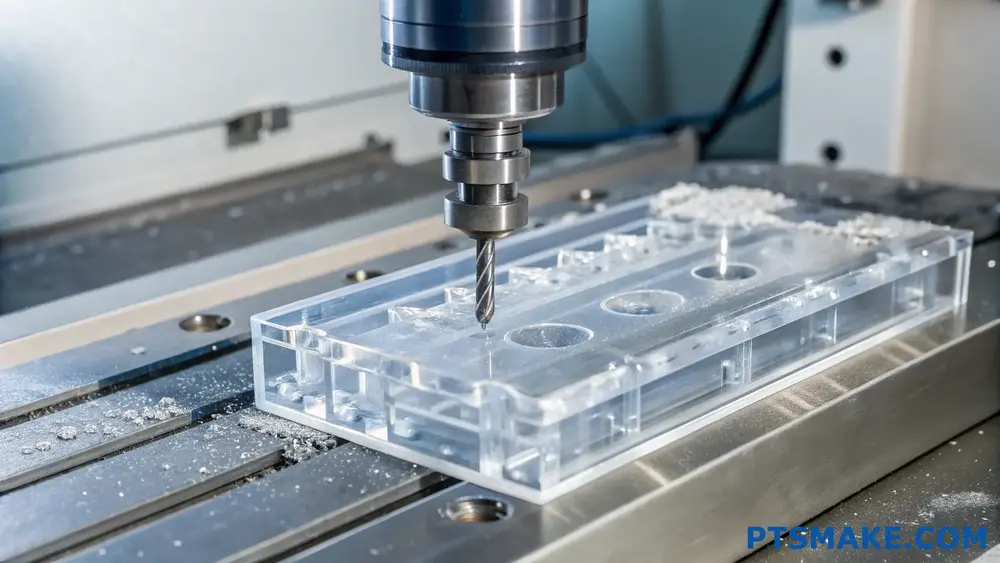

CNC-Fräsen: Vielseitigkeit für verschiedene Dicken

Bei dickeren Acrylplatten oder wenn Laserschneiden nicht möglich ist, liefert das CNC-Fräsen hervorragende Ergebnisse. Bei PTSMAKE verwenden wir spezielle Acrylschneidwerkzeuge mit zwei Spannuten und einer leichten Aufwärtsspirale, um die Späne beim Schneiden effizient zu entfernen.

Um saubere Schnitte mit CNC-Fräsen zu erzielen:

- Verwenden Sie hohe Drehzahlen (18.000+) mit relativ langsamen Vorschubgeschwindigkeiten

- Sicherstellen, dass die Späne mit Luft- oder Vakuumsystemen ordnungsgemäß abgesaugt werden

- Befestigen Sie das Material ordnungsgemäß, um Vibrationen zu vermeiden.

- Erwägen Sie die Verwendung von opferfähigem Trägermaterial

Schneiden mit der Tischsäge: Kostengünstig, aber mit Vorsicht zu genießen

Tischsägen sind für viele Werkstätten eine leichter zugängliche Option. Bei der Verwendung einer Tischsäge für Acryl:

- Installieren Sie eine speziell für Kunststoffe entwickelte Klinge (80+ Zähne, hartmetallbestückt)

- Stellen Sie die Klinge so ein, dass sie nur 1/8" über die Acryloberfläche hinausragt.

- Klebeband entlang der Schnittlinie auf beiden Seiten anbringen, um ein Absplittern zu verhindern

- Fördern Sie das Material langsam und gleichmäßig

Die Herausforderung bei Tischsägen ist die Kontrolle der Reibungswärme. Ich empfehle, beim Schneiden dickerer Acrylteile gelegentlich eine Pause einzulegen, um das Blatt abkühlen zu lassen.

Techniken für die Kantenbearbeitung nach dem Schneiden

Selbst die saubersten Schnitte erfordern oft eine gewisse Nachbearbeitung. Hier finden Sie effektive Methoden, um perfekt glatte Acrylkanten zu erzielen:

Flammpolieren: Schnell, aber mit viel Übung

Beim Flammpolieren wird eine Wasserstoff- oder Butanflamme verwendet, um die Oberfläche einer Schnittkante schnell zu schmelzen, was zu einer glasartigen Klarheit führt. Ich empfehle, zunächst an Reststücken zu üben, da diese Technik eine ruhige Hand und gleichmäßige Bewegungen erfordert, um ein Überschmelzen zu vermeiden.

Progressives Schleifen: Geduldig, aber verlässlich

Um kontrollierte Ergebnisse zu erzielen, funktioniert das progressive Schleifen konsequent:

| Körnungsgrad | Zweck | Anmerkungen |

|---|---|---|

| 220-320 | Sägespuren entfernen | Verwendung mit Wasser als Schmiermittel |

| 400-600 | Feine Kratzer entfernen | Nur leichter Druck |

| 800-1200 | Vorbereiten zum Polieren | Sehr leichte Berührung |

| 1500+ | Endgültige Glättung | Fast kein Druck |

Schleifen Sie anschließend mit Polierpaste auf einem weichen Tuch oder einer Schwabbelscheibe, um spiegelglatte Ergebnisse zu erzielen.

Chemisches Polieren: Für komplizierte Formen

Bei schwer zugänglichen Stellen oder komplexen Formen können chemische Poliermittel wie Methylenchlorid die Klarheit wiederherstellen. Allerdings muss bei der Verwendung dieser Chemikalien unbedingt auf eine angemessene Belüftung und Schutzausrüstung geachtet werden.

Kritische Faktoren für sauberes Schneiden von Acrylglas

Durch meine Erfahrung bei PTSMAKE, wo ich mit verschiedenen Fertigungsprozessen arbeite, habe ich mehrere Faktoren identifiziert, die sich durchweg auf die Schnittqualität auswirken:

Temperatur-Management

Acryl ist beim Schneiden empfindlich gegenüber Hitze. Zu viel Hitze verursacht Schmelzen, Blasen oder sogar Materialverfärbungen. Ich empfehle:

- Verwendung von Wasserkühlung, wenn möglich beim mechanischen Schneiden

- Angemessene Abkühlzeit zwischen den Schnitten

- Vermeidung von übermäßiger Reibung durch scharfe Werkzeuge

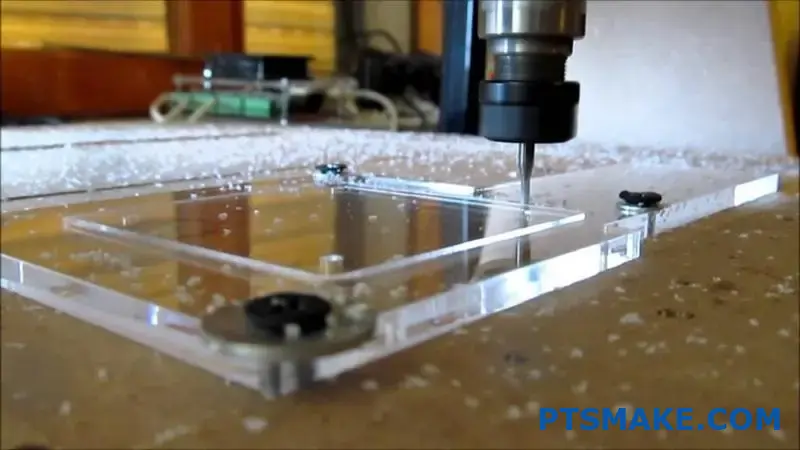

Ordnungsgemäße Sicherung des Materials

Vibrationen sind der Feind von sauberen Schnitten. Schon kleine Bewegungen beim Schneiden können zu Ausbrüchen oder Rissen führen. Für beste Ergebnisse:

- Verwenden Sie spezielle Acryl-Niederhalteklammern mit Gummi- oder Filzpolsterung

- Gleichmäßigen Druck auf das Blatt ausüben

- Sorgen Sie für eine ausreichende Abstützung in der Nähe des Schnittbereichs.

- Vakuumtische für dünne Platten in Betracht ziehen

Überlegungen zur Schutzfolie

Die meisten Acrylplatten werden mit einer Schutzfolie geliefert. Obwohl es verlockend ist, diese vor dem Schneiden zu entfernen, empfehle ich im Allgemeinen, sie anzubringen, um Kratzer zu vermeiden und einen gewissen Hitzeschutz während des Schneidevorgangs zu gewährleisten.

Testen Sie speziell beim Laserschneiden, ob Ihre spezielle Folie problematische Dämpfe oder Rückstände erzeugt, bevor Sie mit dem gesamten Projekt fortfahren.

Wenn Sie diese Techniken und Überlegungen anwenden, erzielen Sie Acrylschnitte in professioneller Qualität, die nur minimale Nachbearbeitung erfordern. Ganz gleich, ob Sie Display-Ständer, Beschilderungen oder Präzisionskomponenten herstellen, saubere Schnitte sind sowohl für die Ästhetik als auch für die strukturelle Integrität unerlässlich.

Wie schneidet man Acryl, ohne dass es reißt?

Kennen Sie den Moment, in dem Ihre Acrylglasplatte beim Schneiden reißt? Nach all der Planung und Investition ist es mehr als frustrierend, wenn Ihr Projekt innerhalb von Sekunden ruiniert ist. Warum wird Acryl - ein so vielseitiges und schönes Material - beim Schneiden so launisch?

Um Acrylglas ohne Risse zu schneiden, müssen Sie scharfe Werkzeuge verwenden, die Schnittgeschwindigkeit kontrollieren, Kühlmethoden anwenden, das Material richtig sichern und mehrere flache Schnitte anstelle eines tiefen Schnitts durchführen. Die richtige Technik variiert je nach Werkzeug: Verwenden Sie für Sägen feinzahnige Klingen; passen Sie bei Lasern die Leistungseinstellungen an; wählen Sie bei CNC-Fräsen geeignete Vorschübe und Geschwindigkeiten.

Auswahl der richtigen Werkzeuge für das Schneiden von Acrylglas

Wenn es darum geht, Acryl ohne Risse zu schneiden, ist die Wahl der richtigen Werkzeuge die halbe Miete. Bei meiner Arbeit mit unzähligen kundenspezifischen Acrylteilen bei PTSMAKE habe ich festgestellt, dass jede Schneidmethode einzigartige Vorteile bietet.

Handwerkzeuge für Acryl

Für einfachere Projekte oder kleinere Teile können Handwerkzeuge effektiv sein:

- Ritzen und Brechen: Wenn Sie ein Ritzwerkzeug aus Kunststoff mit einem Metalllineal verwenden, können Sie saubere Brüche entlang gerader Linien erzeugen. Führen Sie mehrere leichte Durchgänge durch, anstatt in einem Durchgang fest zu drücken.

- Handsägen: Wenn Sie eine Handsäge verwenden, wählen Sie eine mit feinen Zähnen (mindestens 10-12 Zähne pro Zoll). Kappsägen oder Bügelsägen mit feinen Blättern eignen sich gut für Kurvenschnitte.

- Gebrauchsmesser: Nur für dünne Acrylplatten (unter 3 mm) geeignet. Erfordert mehrere Lichtdurchgänge mit einem Lineal.

Elektrowerkzeuge zum Schneiden von Acrylglas

Für größere oder komplexere Projekte bieten Elektrowerkzeuge Effizienz und Präzision:

- Kreissägen: Verwenden Sie speziell für Acryl entwickelte Klingen mit 60-80 Zähnen. Die Klinge sollte nur leicht (etwa 1/4 Zoll) über das Material hinausragen.

- Stichsäge: Wählen Sie feinzahnige Klingen, die für Kunststoff gekennzeichnet sind. Mit mittlerer Geschwindigkeit arbeiten, um ein Schmelzen zu vermeiden.

- Bandsägemaschinen: Ideal für gebogene Schnitte. Verwenden Sie Blätter mit 10-14 Zähnen pro Zoll.

- Tischsägen: Hervorragende gerade Schnitte mit der richtigen Klinge (60+ Zähne, hartmetallbestückt).

Professionelle Schnittmethoden

Für Ergebnisse auf professionellem Niveau:

- Laserschneiden: Ermöglicht präzise, saubere Kanten, erfordert aber eine spezielle Ausrüstung. Wir verwenden CO2-Laser bei PTSMAKE für komplizierte Acryl-Designs.

- CNC-Fräsen: Bietet hervorragende Präzision für komplexe Formen. Das Recht Vorschubgeschwindigkeit3 und Schnitttiefe sind entscheidend.

- Wasserstrahlschneiden: Eliminiert hitzebedingte Probleme vollständig und sorgt für saubere Schnitte ohne thermische Belastung.

Kritische Techniken zur Verhinderung von Rissbildung

In meiner langjährigen Tätigkeit in der Präzisionsfertigung habe ich mehrere Techniken kennen gelernt, die das Risiko von Rissen erheblich verringern:

Temperaturkontrolle

Acryl ist empfindlich gegenüber Temperaturschwankungen. Immer:

- Lassen Sie die Acrylglasplatten vor dem Schneiden Raumtemperatur annehmen.

- Vermeiden Sie das Schneiden in extrem kalten Umgebungen

- Verwenden Sie Kühlmethoden (Druckluft oder Nebelkühlung) für das Schneiden mit Elektrowerkzeugen

- Bei mehreren Durchgängen ausreichend Zeit zum Abkühlen zwischen den Schnitten einplanen

Richtiges Abstützen und Einspannen

Die Art und Weise, wie Sie Acryl während des Schneidens stützen, hat einen großen Einfluss auf das Ergebnis:

- Stützen Sie immer die gesamte Platte, um ein Durchbiegen zu verhindern.

- Verwenden Sie einen gleichmäßigen, verteilten Spanndruck

- Opferbretter unter den Schneidbereich legen

- Bei Kreissägen oder Tischsägen sind die Stützen in der Nähe der Schnittlinie zu positionieren.

Schnittgeschwindigkeit und Druck

Die richtige Geschwindigkeit macht einen gewaltigen Unterschied:

- Zu langsam: Gefahr des Schmelzens und Wiederverschweißens

- Zu schnell: Erhöhte Vibration und mögliche Rissbildung

- Mittlere, gleichmäßige Geschwindigkeit: Optimale Ergebnisse

- Gleichmäßiger Druck: Vermeiden Sie ruckartige Bewegungen, die Stresspunkte erzeugen

Werkzeugspezifische Techniken für rissfreies Schneiden

Jedes Instrument erfordert spezifische Ansätze, um die besten Ergebnisse zu erzielen:

Effektiver Einsatz von Sägen

| Säge Typ | Empfohlene Klinge | Optimale Geschwindigkeit | Besondere Überlegungen |

|---|---|---|---|

| Rundschreiben | 60-80 Zähne aus Hartmetall | Mittel-langsam | Lassen Sie das Messer vor dem Schneiden die volle Geschwindigkeit erreichen. |

| Tabelle | 60+ Zähne, die nicht geknackt werden | Mittel | Verwendung von Druckstöcken und spielfreien Einsätzen |

| Stichsäge | Fein gezahnte Kunststoffklinge | Mittel-langsam | Stützmaterial nahe der Schnittlinie |

| Band | 10-14 TPI | Mittel | Material langsam und gleichmäßig führen |

Parameter für das Laserschneiden

Beim Laserschneiden von Acrylglas entstehen bei korrekter Ausführung außergewöhnlich saubere Kanten:

- Leistungseinstellungen: Geringere Leistung bei dünnen Blechen, schrittweise Erhöhung bei dickeren Materialien

- Geschwindigkeitseinstellungen: Hoch genug, um ein Schmelzen zu verhindern, aber langsam genug für einen vollständigen Schnitt

- Fokus Abstand: Halten Sie den Brennpunkt genau auf der Materialoberfläche

- Belüftung: Sorgen Sie immer für eine angemessene Belüftung, um die Acryldämpfe zu entfernen.

CNC-Fräsrichtlinien

Bei PTSMAKE verwenden wir CNC-Fräsen für viele kundenspezifische Acrylprojekte:

- Bit-Auswahl: Speziell für Acryl entwickelte ein- oder zweischneidige Fräser

- RPM-Einstellungen: Höhere Geschwindigkeiten (18.000+ RPM) mit langsameren Vorschubgeschwindigkeiten

- Tiefe pro Durchgang: Niemals mehr als 1/3 des Bohrerdurchmessers in einem Arbeitsgang

- Chip-Evakuierung: Verwenden Sie Druckluft, um Späne während des Schneidens zu entfernen.

Techniken für die Nachbearbeitung nach dem Schneiden

Nach dem erfolgreichen Schneiden Ihres Acryls ohne Risse verbessert die richtige Nachbearbeitung das Endergebnis:

- Kantenpolieren: Verwenden Sie immer feineres Schleifpapier (Körnung 220 bis 600), gefolgt von Polierpaste.

- Flammpolieren: Schnelles Führen eines Wasserstoffbrenners über die Kante (erfordert Übung)

- Stressabbau: Für Präzisionsteile ist ein Glühen in einem Ofen bei kontrollierten Temperaturen zu erwägen.

- Reinigung: Verwenden Sie Mikrofasertücher mit antistatischen Reinigern, um Rückstände ohne Kratzer zu entfernen.

Mit diesen Techniken und der richtigen Pflege können Sie problemlos Acrylglas für Projekte schneiden, die von einfachen Displays bis hin zu komplexen Komponenten reichen, die die optische Klarheit und Haltbarkeit erfordern, die nur Acrylglas bietet.

Welche CNC-Parameter optimieren die Ergebnisse bei der Bearbeitung von Acrylglas?

Haben Sie schon einmal ein Acryl-CNC-Projekt fertiggestellt, um dann festzustellen, dass trübe Ränder, geschmolzene Stellen oder Risse Ihre Arbeit ruiniert haben? Es ist frustrierend, wenn das perfekte Design durch eine schlechte Ausführung beeinträchtigt wird, besonders wenn Sie Zeit und Material in das Projekt investiert haben.

Zu den wichtigsten Parametern, die die Ergebnisse der CNC-Acrylbearbeitung optimieren, gehören die Spindeldrehzahl (8.000-18.000 U/min), der Vorschub (0,001-0,004 Zoll pro Zahn), die Schnitttiefe (flach für die Schlichtbearbeitung), die Auswahl der Werkzeuge (ein- oder zweischneidige Bits) und die richtigen Kühltechniken. Die Ausgewogenheit dieser Faktoren verhindert Schmelzen, Rissbildung und trübe Oberflächen.

Überlegungen zur Spindeldrehzahl für Acrylglas

Bei der Bearbeitung von Acrylglas ist die Wahl der richtigen Spindeldrehzahl entscheidend. Im Gegensatz zu Metallen, die von langsameren Drehzahlen profitieren, erfordert Acryl höhere Drehzahlen, um saubere Schnitte ohne Schmelzen zu erzielen.

Optimale Drehzahlbereiche für verschiedene Acrylprojekte

Für die meisten Anwendungen der Acrylbearbeitung empfehle ich Spindeldrehzahlen zwischen 8.000 und 18.000 U/min. Dieser Bereich sollte jedoch je nach Ihren spezifischen Projektanforderungen angepasst werden:

- Aufwändige Detailarbeit: 16.000-18.000 RPM mit kleineren Werkzeugen

- Allgemeines Schneiden und Taschenfräsen: 10.000-15.000 U/MIN

- Dickere Acrylglasplatten (>12mm): 8.000-12.000 U/MIN

Das Prinzip hinter diesen Empfehlungen ist einfach: Höhere Geschwindigkeiten führen zu saubereren Schnitten, da sie weniger Reibungswärme pro Umdrehung erzeugen, aber sie müssen mit angemessenen Vorschubgeschwindigkeiten ausgeglichen werden. Nach meiner Erfahrung bei PTSMAKE steigt bei zu niedrigen Drehzahlen die Reibung und kann dazu führen, dass das Acryl schmilzt, anstatt sauber zu schneiden.

Vorschubgeschwindigkeit: Den optimalen Punkt finden

Die Vorschubgeschwindigkeit hat einen erheblichen Einfluss auf die Oberflächengüte und die Langlebigkeit der Werkzeuge bei der Bearbeitung von Acrylglas. Eine zu langsame Vorschubgeschwindigkeit führt zu einem Wärmestau, der zum Schmelzen führt, während eine zu schnelle Vorschubgeschwindigkeit Abplatzungen oder Risse verursachen kann.

Empfohlene Fütterungsraten nach Anwendung

| Art der Anwendung | Vorschubgeschwindigkeit (Zoll pro Zahn) | Anmerkungen |

|---|---|---|

| Schruppschnitte | 0.003-0.004 | Höherer Materialabtrag, geringere Oberflächenqualität |

| Allgemeiner Zweck | 0.002-0.003 | Ausgewogener Ansatz für die meisten Projekte |

| Fertigstellung der Pässe | 0.001-0.002 | Langsamer für bessere Oberflächenqualität |

| Detaillierte Gravur | 0,001 oder weniger | Minimiert den Druck des Werkzeugs auf empfindliche Merkmale |

Bei der Bearbeitung von Acrylglas habe ich festgestellt, dass die Spanbelastung (Vorschub pro Zahn) je nach Anwendung zwischen 0,001-0,004 Zoll liegen sollte. Dadurch wird sichergestellt, dass das Material geschnitten und nicht geschmolzen oder gesplittert wird.

Strategien für die Schnitttiefe

Die Übersprungtiefe4 erfordert eine sorgfältige Überlegung bei der Acrylbearbeitung. Anders als bei Metallen, wo aggressive Schnitte effizient sein können, profitiert Acryl von konservativeren Ansätzen.

Effektives Tiefenmanagement

- Aufrauen: Maximal 1/2 des Werkzeugdurchmessers, vorzugsweise weniger

- Semi-Finishing: 1/4 bis 1/3 des Werkzeugdurchmessers

- Fertigstellung: 1/8 des Werkzeugdurchmessers oder weniger für hervorragende Oberflächenqualität

Bei Durchschnitten von Acrylglasplatten empfehle ich mehrere flache Durchgänge, anstatt zu versuchen, in einem Arbeitsgang durchzuschneiden. Diese Vorgehensweise reduziert den Hitzestau und verhindert eine Belastung des Materials, die zu Rissen oder Schmelzen führen kann.

Werkzeugauswahl für die Bearbeitung von Acrylglas

Die Wahl der richtigen Schneidwerkzeuge hat einen großen Einfluss auf die Qualität der Ergebnisse bei der Acrylbearbeitung. In den Jahren, in denen ich bei PTSMAKE tätig bin, habe ich mehrere Werkzeugeigenschaften identifiziert, die zu hervorragenden Ergebnissen führen.

Einschneidige vs. zweischneidige Schaftfräser

Einschneidige Schaftfräser sind in der Regel besser als mehrschneidige Optionen für Acryl. Der größere Spanraum ermöglicht:

- Besserer Abtransport der Späne

- Reduzierte Wärmeentwicklung

- Geringeres Risiko des Nachschneidens von Spänen (was zum Schmelzen führt)

Bei sehr dünnem Acrylglas (unter 3 mm) können jedoch doppelschneidige Bits mit polierten Spannuten hervorragende Ergebnisse liefern, wenn sie mit geeigneten Geschwindigkeiten und Vorschüben kombiniert werden.

Werkzeugbeschichtungen und Materialien

Für die Acrylbearbeitung empfehle ich:

- Werkzeuge aus Vollhartmetall für lange Lebensdauer

- Polierte Rillen zur Reduzierung der Reibung

- Aufwärtsgerichtete Spiralbohrer für effektive Spanabfuhr

- O-Nut oder spezielle Acryl-Bits für kritische Oberflächenanforderungen

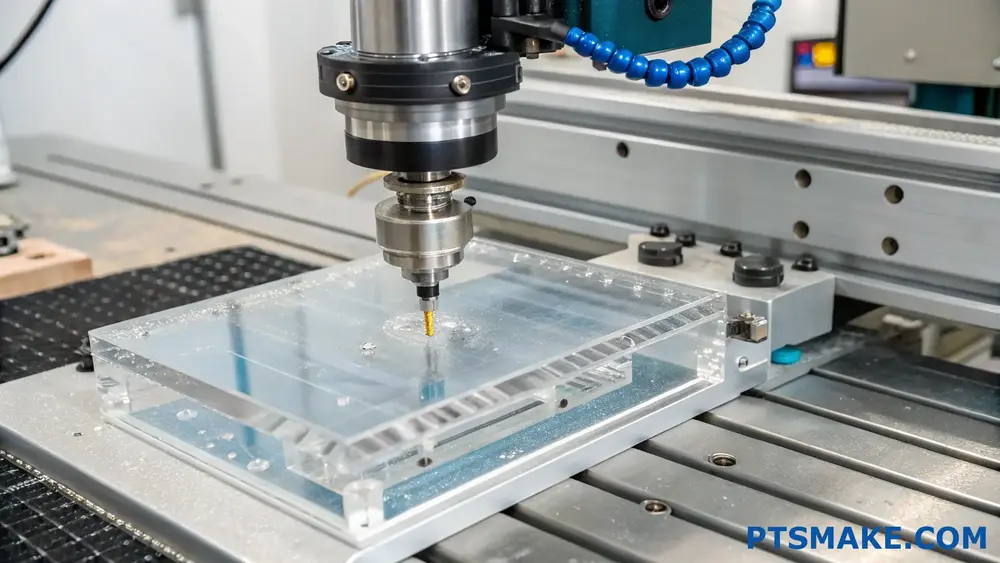

Kühltechniken für perfekte Oberflächen

Die richtige Kühlung ist vielleicht der am meisten übersehene Aspekt der Acrylbearbeitung. Ohne angemessene Kühlung können selbst perfekt kalibrierte Geschwindigkeiten und Vorschübe zu enttäuschenden Ergebnissen führen.

Wirksame Kühlungsmethoden

- Pressluft: Gezielte Luftdüsen, die Späne abtransportieren und für eine moderate Kühlung sorgen

- Nebel-Kühlung: Feiner Wassernebel, der eine effektive Kühlung bietet, ohne das Material zu verschmutzen

- Spezialisierte Acryl-Kühlmittel: Lösungen auf Erdölbasis, die das Acryl nicht beschädigen oder belasten

Bei PTSMAKE haben wir mit dem Einsatz von Druckluftkühlung mit einer sekundären Luftleitung, die speziell auf den Schneidbereich ausgerichtet ist, hervorragende Ergebnisse erzielt. Diese Einrichtung verhindert das Schmelzen, ohne dass Feuchtigkeit eindringt, die die Dimensionsstabilität beeinträchtigen könnte.

Werkzeugbahnprogrammierung für Acrylglas

Die Art und Weise, wie Werkzeugwege programmiert werden, kann die Qualität der Acrylbearbeitung erheblich beeinflussen. Mehrere Strategien haben sich als wirksam erwiesen:

- Steigfräsen: Bevorzugt für die meisten Acrylarbeiten, um die Spanbelastung am Werkzeugausgang zu reduzieren

- Kontinuierliche Bewegung: Vermeiden von Starts und Stopps innerhalb des Materials, wenn möglich

- Eckbehandlungen: Leichte Bögen anstelle von scharfen Ecken zur Verringerung der Belastung

- Rampen-Einträge: Allmählich in das Material eindringen, statt sich hineinzustürzen

Wenn ich CNC-Programme für Acrylteile entwerfe, achte ich immer darauf, dass der Werkzeugeingriff sorgfältig gesteuert wird. Dies verhindert übermäßige Kräfte, die zu Rissen oder Abplatzungen führen können, insbesondere in der Nähe von Kanten oder dünnen Abschnitten.

Wie sieht die CNC-Bearbeitung von Acrylglas im Vergleich zu anderen Kunststoffen aus?

Hatten Sie schon einmal die Qual der Wahl zwischen Acryl und anderen Kunststoffen für Ihr CNC-Bearbeitungsprojekt? Die überwältigenden Optionen, widersprüchlichen Materialeigenschaften und Budgetbeschränkungen können selbst erfahrene Ingenieure an ihren Entscheidungen zweifeln lassen.

Die CNC-Bearbeitung von Acryl bietet im Vergleich zu anderen Kunststoffen außergewöhnliche optische Klarheit, Witterungsbeständigkeit und Formstabilität. Während Materialien wie Polycarbonat eine bessere Schlagfestigkeit und ABS eine größere Flexibilität bieten, zeichnet sich Acryl durch seine ästhetischen Eigenschaften und seine Bearbeitbarkeit aus, was es ideal für visuelle Anwendungen macht.

Vergleich der Materialeigenschaften

Beim Vergleich von Acryl mit anderen häufig bearbeiteten Kunststoffen ist es wichtig, die grundlegenden Materialeigenschaften zu kennen. Acryl, wissenschaftlich bekannt als Polymethylmethacrylat (PMMA), bietet eine einzigartige Kombination von Eigenschaften, die es von Alternativen wie Polycarbonat, Nylon, ABS und POM (Delrin) unterscheidet.

Optische Eigenschaften

Der markanteste Vorteil von Acrylglas ist seine außergewöhnliche optische Klarheit. Mit einer Lichtdurchlässigkeit von bis zu 92% ist es wesentlich klarer als Polycarbonat mit 88%. Diese Lichttransmissionsgrad5 macht Acryl ideal für Vitrinen, Beschilderungen und Beleuchtungsanwendungen. Nach meiner Erfahrung bei PTSMAKE bevorzugen Kunden, die hochklare Teile benötigen, fast immer Acryl, wenn die optischen Eigenschaften im Vordergrund stehen.

Im Gegensatz dazu sind Materialien wie ABS und Nylon von Natur aus undurchsichtig, können aber leichter eingefärbt werden. POM (Delrin) ist in der Regel nur in opakem Weiß oder Schwarz erhältlich, was seine Verwendung in visuellen Anwendungen einschränkt.

Mechanische Eigenschaften

Obwohl Acrylglas eine gute Steifigkeit und Oberflächenhärte aufweist, ist es spröder als viele andere Kunststoffe. Hier finden Sie die wichtigsten mechanischen Eigenschaften im Vergleich:

| Material | Zugfestigkeit (MPa) | Schlagzähigkeit | Hitzebeständigkeit (°C) | UV-Beständigkeit |

|---|---|---|---|---|

| Acryl (PMMA) | 70-75 | Mäßig | 85-105 | Ausgezeichnet |

| Polycarbonat | 55-75 | Ausgezeichnet | 115-130 | Gut |

| Nylon | 70-85 | Sehr gut | 80-180 | Schlecht |

| ABS | 40-50 | Gut | 85-100 | Schlecht |

| POM (Delrin) | 65-70 | Gut | 90-110 | Mäßig |

Polycarbonat bietet eine deutlich höhere Schlagfestigkeit - etwa 250-mal so hoch wie Acryl - und eignet sich daher hervorragend für Anwendungen, die eine lange Lebensdauer unter Belastung erfordern. Nylon bietet eine hervorragende Verschleißfestigkeit und natürliche Schmierfähigkeit, während POM eine außergewöhnliche Dimensionsstabilität und geringe Feuchtigkeitsaufnahme aufweist.

Faktoren für die Bearbeitbarkeit

Schneiden und Fräsen Verhalten

Bei meiner Arbeit als Leiter von CNC-Projekten habe ich festgestellt, dass Acryl eines der verzeihendsten Materialien bei der Bearbeitung ist. Es lässt sich mit den richtigen Werkzeugen und Geschwindigkeitseinstellungen sauber schneiden und ermöglicht eine hervorragende Oberflächengüte ohne umfangreiche Nachbearbeitung.

Bei der Bearbeitung von Acryl verwenden wir in der Regel:

- Höhere Schnittgeschwindigkeiten als bei den meisten anderen Kunststoffen

- Scharfe, polierte Schneidwerkzeuge zur Vermeidung von Schmelzen

- Leichte Kühlmethoden zur Vermeidung thermischer Rissbildung

Polycarbonat sieht zwar ähnlich aus, erfordert aber eine sorgfältigere Bearbeitung, um Schmelzen und Spannungsspuren zu vermeiden. Es neigt dazu, lange, fadenförmige Späne zu produzieren, die den Bearbeitungsprozess beeinträchtigen können. Nylon ist berüchtigt für seine Neigung, Feuchtigkeit zu absorbieren, was die Maßhaltigkeit bei der Bearbeitung beeinträchtigen kann, wenn es nicht vorher ordnungsgemäß getrocknet wird.

Finishing-Fähigkeiten

Acryl eignet sich hervorragend für Veredelungsarbeiten. Es kann sein:

- Flammenpoliert für kristallklare Kanten

- Lösungsmittelverklebung für starke, fast unsichtbare Verbindungen

- Leichtes Polieren zur Wiederherstellung der Klarheit nach leichten Kratzern

POM und Nylon eignen sich zwar hervorragend für funktionelle Teile, lassen sich aber nicht mit den meisten Endbearbeitungstechniken bearbeiten, die für Acryl geeignet sind. ABS kann mit Aceton dampfgeglättet werden, aber der Prozess ist gefährlicher und lässt sich nur schwer präzise steuern.

Kostenüberlegungen

Bei der Kostengleichung für die Kunststoffbearbeitung geht es nicht nur um die Rohstoffpreise. Im Rahmen unserer Lieferantenbeziehungen bei PTSMAKE habe ich festgestellt, dass Acryl typischerweise im mittleren Preissegment der gängigen technischen Kunststoffe liegt:

- Standard-Acrylplatte: $4-7 pro Quadratfuß (¼" dick)

- Polycarbonat: 30-50% teurer als Acryl

- ABS: Kosten ähnlich wie bei Acryl

- Nylon: 20-40% teurer als Acryl

- POM (Delrin): 40-60% teurer als Acryl

Die Materialkosten sind jedoch nur ein Faktor. Die Gesamtkosten eines CNC-gefrästen Teils umfassen die Bearbeitungszeit, den Werkzeugverschleiß und die Anforderungen an die Endbearbeitung. Die leichte Bearbeitbarkeit von Acryl bedeutet oft kürzere Produktionszeiten und geringeren Werkzeugverschleiß, was die Materialkosten im Vergleich zu schwieriger zu bearbeitenden Optionen ausgleichen kann.

Anwendungsspezifische Vergleiche

Wenn ich meine Kunden bei der Materialauswahl berate, berücksichtige ich ihre spezifischen Anwendungsanforderungen:

Anwendungen im Freien

Bei der Verwendung im Freien übertrifft Acryl aufgrund seiner hervorragenden UV-Beständigkeit ABS und Standardnylon. Es vergilbt nicht und baut sich nicht so schnell ab, wenn es dem Sonnenlicht ausgesetzt ist. UV-stabilisiertes Polycarbonat kann jedoch vorzuziehen sein, wenn neben der Witterungsbeständigkeit auch die Schlagfestigkeit entscheidend ist.

Hochpräzise Komponenten

Bei mechanischen Bauteilen mit engen Toleranzen ist POM (Delrin) aufgrund seiner besseren Dimensionsstabilität und geringeren Feuchtigkeitsaufnahme oft besser als Acryl. Acryl kann bei Temperatur- und Feuchtigkeitsschwankungen leichte Maßänderungen erfahren, die jedoch im Vergleich zu Nylon minimal sind.

Visuelle Anzeigeelemente

Für Displays im Einzelhandel, Museumsausstellungen und architektonische Elemente ist Acryl normalerweise die erste Wahl. Seine Kombination aus optischer Klarheit, Kratzfestigkeit und einfacher Verarbeitung macht es ideal für diese Anwendungen.

Was sind die Kostenfaktoren bei Projekten zur CNC-Bearbeitung von Acrylglas?

Haben Sie schon einmal ein Angebot für die CNC-Bearbeitung von Acrylglas erhalten, das Sie verblüfft hat? Oder haben Sie sich gefragt, warum ähnlich aussehende Teile ganz unterschiedliche Preisschilder haben können? Die Verwirrung um die Preisgestaltung kann dazu führen, dass Sie sich bei der Budgetplanung für Acrylglasprojekte wie in einem Labyrinth ohne Karte fühlen.

Die Kosten für die CNC-Bearbeitung von Acrylglas werden von mehreren Faktoren bestimmt, darunter Materialqualität und -dicke, Komplexität des Designs, Toleranzanforderungen, Spezifikationen für die Oberflächenbearbeitung, Auftragsmenge und Vorlaufzeit. Jedes Element trägt in unterschiedlicher Weise zum Endpreis bei, so dass die Kostenschätzung eine Gleichung mit mehreren Variablen ist.

Auswirkungen der Materialauswahl auf die Preisgestaltung

Die Art und Qualität des von Ihnen gewählten Acryls hat einen erheblichen Einfluss auf die Kosten Ihres Projekts. Nicht alle Acrylsorten sind gleich, und diese Vielfalt wirkt sich direkt auf Ihr Budget aus.

Überlegungen zur Acrylsorte

Bei der CNC-Bearbeitung von Acrylglas ist die Materialqualität ein entscheidender Faktor für die Kosten. Gegossenes Acryl kostet in der Regel mehr als extrudiertes Acryl, bietet aber eine bessere Bearbeitbarkeit und optische Klarheit. Für High-End-Anwendungen, die eine außergewöhnliche Transparenz oder UV-Beständigkeit erfordern, benötigen Sie möglicherweise spezielle Qualitäten wie optisches Acryl, das zu einem höheren Preis angeboten wird.

Bei der Auswahl von Materialien für Ihr Projekt sollten Sie sowohl die unmittelbaren Kosten als auch die langfristige Leistung berücksichtigen. Ich habe mit Kunden zusammengearbeitet, die sich zunächst für minderwertige Materialien entschieden haben, um Geld zu sparen, um dann später aufgrund von vorzeitigem Versagen von Teilen oder schlechten ästhetischen Ergebnissen mit höheren Kosten konfrontiert zu werden.

Anforderungen an Dicke und Volumen

Die Materialstärke wirkt sich in zweierlei Hinsicht direkt auf die Kosten aus: auf die Kosten für das Rohmaterial und die Bearbeitungszeit. Dickeres Acrylglas erfordert mehr Material (was die Grundkosten erhöht) und in der Regel längere Schneidzeiten, insbesondere bei komplexen Geometrien.

Bei PTSMAKE haben wir unsere Materialbeschaffungsprozesse optimiert, um bessere Preise für Standarddicken (3 mm, 5 mm, 6 mm, 8 mm, 10 mm) anbieten zu können, während Sonderdicken aufgrund geringerer Verfügbarkeit und besonderer Bestellanforderungen zusätzliche Kosten verursachen können.

Faktoren der Entwurfskomplexität

Die Komplexität Ihrer Konstruktion hat einen erheblichen Einfluss auf die Bearbeitungszeit und -kosten. Komplexe Geometrien erfordern anspruchsvollere Werkzeugwege, mehrere Aufspannungen und oft spezielle Werkzeuge.

Bewertung der geometrischen Komplexität

Zu den Merkmalen, die die Bearbeitungskosten erhöhen, gehören:

| Merkmal Typ | Auswirkungen auf die Kosten | Grund |

|---|---|---|

| Enge innere Ecken | Mittel bis Hoch | Erfordert kleinere Werkzeuge und langsamere Vorschubgeschwindigkeiten |

| Tiefe Taschen | Hoch | Mehrere Durchgänge, Werkzeugverschleiß, höheres Risiko |

| Dünne Wände | Mittel bis Hoch | Gefahr der Rissbildung, vorsichtiges Vorgehen erforderlich |

| Merkmale mit Gewinde | Hoch | Zusätzliche Arbeitsgänge und mögliche Materialbelastungen |

| Unterschneidet | Sehr hoch | Erfordert spezielle Vorrichtungen oder mehrere Aufstellungen |

Bei der Konstruktion von Teilen für die CNC-Bearbeitung von Acrylglas empfehle ich zu analysieren, welche Merkmale wirklich notwendig sind. Manchmal können kleine Designänderungen die Kosten erheblich senken, ohne die Funktionalität zu beeinträchtigen.

Toleranzanforderungen

Die Anforderungen an die Präzision wirken sich drastisch auf die Preisgestaltung aus. Während die Standardtoleranzen für die Acrylbearbeitung in der Regel bei ±0,1 mm liegen, erfordern engere Toleranzen langsamere Schnittgeschwindigkeiten, eine sorgfältigere Handhabung und zusätzliche Qualitätskontrollschritte.

Zum Vergleich: Ein Teil mit allgemeinen Toleranzen kann 30-40% weniger kosten als das gleiche Teil mit Präzisionstoleranzen von ±0,05 mm oder enger. Bevor Sie enge Toleranzen festlegen, sollten Sie sich fragen, ob diese für die Funktionalität Ihrer Anwendung wirklich notwendig sind.

Oberflächenbehandlung und Nachbearbeitung

Die gewünschte Oberflächenqualität Ihrer Acrylteile kann sich durch den zusätzlichen Arbeitsaufwand und die Bearbeitungszeit erheblich auf die Gesamtkosten des Projekts auswirken.

Optionen für die Oberflächenausführung

Zu den üblichen Anforderungen an die Oberflächenbeschaffenheit von Acryl gehören:

- Wie bearbeitet (Werkzeugspuren sichtbar)

- Geschliffen/matte Oberfläche

- Polierte/hochglänzende Oberfläche

- Flammpolieren für Kanten

Jede Stufe der Endbearbeitung erhöht die Grundbearbeitungskosten, wobei das Hochglanzpolieren den Preis je nach Komplexität des Teils oft um 20-40% erhöht. Für eine kosteneffiziente Produktion sollten Sie überlegen, welche Oberflächen tatsächlich eine hochwertige Endbearbeitung benötigen - oft müssen nur die sichtbaren Flächen poliert werden, während verdeckte Flächen unbearbeitet bleiben können.

Sekundäre Operationen Preisgestaltung

Über die Grundveredelung hinaus erhöhen sekundäre Arbeitsgänge die Kosten weiter:

| Operation | Relativer Kostenanstieg | Anmerkungen |

|---|---|---|

| Bohren | Niedrig | Standardmerkmal |

| Anzapfen | Niedrig bis mittel | Es gelten materielle Beschränkungen |

| Biegen/Thermoforming | Mittel bis Hoch | Erfordert zusätzliche Ausrüstung |

| Chemisches Polieren | Mittel | Am besten für komplexe Geometrien |

| Glühen6 | Mittel | Reduziert innere Spannungen |

| Verklebung/Montage | Hoch | Arbeitsintensiv |

Produktionsvolumen und Größenvorteile

Die Auftragsmenge wirkt sich durch mehrere Mechanismen erheblich auf die Stückkosten bei CNC-Bearbeitungsprojekten für Acrylglas aus.

Preisstrukturen für Volumen

Die Einrichtungskosten für die CNC-Bearbeitung (Programmierung, Aufspannung, Qualitätskontrolle) sind unabhängig von der Stückzahl weitgehend fix. Bei größeren Aufträgen werden diese Kosten auf mehr Teile verteilt. Meiner Erfahrung nach ist der Kostenunterschied zwischen der Herstellung von einem Teil und zehn Teilen selten proportional - die Stückkosten könnten um 30-50% sinken, wenn man zehn statt einem Teil bestellt.

Diese Preiskurve setzt sich fort, flacht aber mit zunehmendem Volumen ab. Der Preisrückgang von 100 auf 200 Stück wird weniger dramatisch sein als von 10 auf 20 Stück. Bei bestimmten Stückzahlen (in der Regel 500 und mehr) kann das Spritzgießen wirtschaftlicher sein als die CNC-Bearbeitung, wenn Ihr Design dies zulässt.

Mindestbestellanforderungen

Einige Anbieter verlangen Mindestbestellwerte und keine Mindestmengen. Wir bei PTSMAKE wissen, dass für die Herstellung von Prototypen oft kleine Mengen erforderlich sind. Daher können wir auch Bestellungen von Einzelstücken annehmen, obwohl die Stückkosten natürlich höher sind.

Vorlaufzeit und Eilzuschläge

Zeitbeschränkungen können die Kosten für die Acrylbearbeitung erheblich beeinflussen. Während die Standardvorlaufzeiten in der Regel 10-15 Arbeitstage betragen, kann diese Zeitspanne durch beschleunigte Dienstleistungen gegen zusätzliche Kosten verkürzt werden.

Eine typische Gebührenstruktur für Eilaufträge könnte wie folgt aussehen:

| Zeitrahmen | Typische Prämie |

|---|---|

| Standard (10-15 Tage) | Grundpreis |

| Schnelle Umsetzung (5-10 Tage) | +15-25% |

| Eilauftrag (3-5 Tage) | +30-50% |

| Super Eile (1-2 Tage) | +75-100% oder mehr |

Ich empfehle, Projekte nach Möglichkeit mit realistischen Zeitvorgaben zu planen. Eilaufträge sind nicht nur teurer, sondern können sich manchmal auch auf die Qualität auswirken, da die normalen Qualitätskontrollverfahren möglicherweise verkürzt werden. Wenn es sich jedoch nicht vermeiden lässt, sollten Sie sich mit Ihrem Hersteller klar über Ihre absolute Frist verständigen, um einen genauen Preis zu erhalten.

7. Fortgeschrittene Fehlersuche bei Problemen mit der Acrylbearbeitung?

Hatten Sie schon einmal mit Acrylteilen zu kämpfen, die nach der Bearbeitung verzogen, geschmolzen oder völlig zerstört sind? Haben Sie frustriert beobachtet, wie sich Ihr Präzisionsdesign aufgrund von hitzebedingten Problemen während der Fertigung in ein verzogenes Chaos verwandelt?

Um ein Schmelzen oder eine Verformung während der Acrylbearbeitung zu verhindern, müssen Sie die richtigen Schnittgeschwindigkeiten und Vorschübe einhalten, scharfe Werkzeuge verwenden, wirksame Kühlmethoden einsetzen und geeignete Aufspanntechniken anwenden. Die Temperaturkontrolle während des gesamten Prozesses ist wichtig, um die Dimensionsstabilität und die optischen Eigenschaften des Materials zu erhalten.

Häufige Verformungsprobleme bei der Bearbeitung von Acrylglas

Acryl (PMMA) ist ein vielseitiges und beliebtes Material, aber aufgrund seiner thermoplastischen Beschaffenheit ist es besonders anfällig für hitzebedingte Probleme bei der Bearbeitung. Bei meiner Arbeit mit Hunderten von Acryl-Projekten bei PTSMAKE habe ich mehrere wiederkehrende Probleme festgestellt, auf die Hersteller stoßen.

Wärmebedingtes Verziehen

Das häufigste Problem ist die Verformung, die durch ungleichmäßige Erwärmung während der Bearbeitung verursacht wird. Acrylglas hat eine schlechte Wärmeleitfähigkeit, was bedeutet, dass sich die Wärme an den Schnittpunkten staut, anstatt über das gesamte Material abgeleitet zu werden. Wenn sich ein Bereich deutlich stärker erwärmt als die umliegenden Bereiche, kommt es zu einer unterschiedlichen Ausdehnung, die zu inneren Spannungen und schließlich zu Verformungen führt.

Die kritische Temperatur, die überwacht werden muss, ist die Temperatur von Acryl Glasübergangstemperatur7 (etwa 105°C oder 221°F). Sobald sich das Material diesem Schwellenwert nähert, beginnt es zu erweichen und wird deutlich anfälliger für Verformungen.

Kantenschmelzen und Entgraten

Ein weiteres häufiges Problem tritt auf, wenn die Reibung zwischen Schneidewerkzeug und Acrylglas übermäßige Hitze erzeugt, was zu lokalem Schmelzen an den Kanten führt. Dies äußert sich als "Gummierung", bei der das Material am Werkzeug haftet, oder als unerwünschte Grate, die sowohl die Ästhetik als auch die Maßhaltigkeit beeinträchtigen.

Stress Whitening und Crazing

Unsachgemäße Bearbeitungstechniken können zu mikroskopisch kleinen Spannungsrissen führen, die als weißliche Bereiche oder kleine Risse in transparentem Acrylglas erscheinen. Dieses Phänomen, das als Crazing bezeichnet wird, beeinträchtigt nicht nur das Aussehen, sondern schwächt auch die strukturelle Integrität des Teils.

Vorbeugende Strategien zur Temperaturkontrolle

Die Aufrechterhaltung optimaler Temperaturbedingungen bei der Acrylbearbeitung erfordert ein vielschichtiges Konzept:

Optimierte Schnittparameter

Das Verhältnis zwischen Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Werkzeuggeometrie beeinflusst die Wärmeentwicklung erheblich:

| Parameter | Empfehlung | Auswirkung auf die Temperatur |

|---|---|---|

| Schnittgeschwindigkeit | 3.000-10.000 RPM (abhängig von der Materialstärke) | Höhere Geschwindigkeiten erzeugen mehr Wärme |

| Vorschubgeschwindigkeit | 0,1-0,5 mm/Umdrehung (bei dickerem Material höher) | Zu langsam verursacht Reibungserwärmung |

| Schnitttiefe | Mehrere leichte Schnitte im Vergleich zu einem einzigen tiefen Schnitt | Flache Schnitte reduzieren den Wärmestau |

| Werkzeug-Geometrie | Scharfe Werkzeuge mit positiven Spanwinkeln | Reduziert Schnittkräfte und Reibung |

Es ist von entscheidender Bedeutung, dass diese Parameter innerhalb der optimalen Bereiche gehalten werden. Ich habe zum Beispiel kürzlich mit einem Kunden zusammengearbeitet, bei dem die Kanten von Präzisions-Acrylkomponenten immer wieder geschmolzen sind. Durch die Reduzierung der Spindeldrehzahl um 15% und die Erhöhung der Vorschubgeschwindigkeit um 20% konnten wir das Problem vollständig beseitigen und gleichzeitig die Produktionseffizienz aufrechterhalten.

Wirksame Kühltechniken

Die Anwendung geeigneter Kühlmethoden ist für das Temperaturmanagement unerlässlich:

Kühlung mit Druckluft: Die Zuführung von sauberer, trockener Druckluft zur Schneidzone hilft, die Wärme abzuführen, ohne Verunreinigungen einzubringen.

Nebel-Kühlung: Bei anspruchsvolleren Anwendungen kann ein feiner Nebel aus wasserlöslichem Kühlmittel die Schnitttemperaturen drastisch senken.

Auswahl des Kühlmittels: Wenn Sie flüssige Kühlmittel verwenden, wählen Sie solche, die mit Acryl kompatibel sind. Einige Kühlmittel auf Petroleumbasis können Risse oder Spannungsrisse verursachen.

Periodisches Pausieren: Bei komplexen oder langwierigen Vorgängen ermöglicht das Programmieren von Pausen das Abführen der angesammelten Wärme.

Materialbefestigung und Unterstützung

Die richtige Aufspannung der Werkstücke beeinflusst die Temperaturverteilung und die Spannungsentwicklung erheblich:

Gleichmäßiger Anpressdruck

Verteilen Sie die Spannkraft gleichmäßig, um örtlich begrenzte Spannungspunkte zu vermeiden. Übermäßiger Druck an bestimmten Stellen führt zu Spannungskonzentrationen, die in Verbindung mit der Bearbeitungshitze oft zu Verzug oder Rissen führen.

Angemessenes Unterstützungsmaterial

Bei dünnen Acrylplatten (unter 6 mm) hilft die Verwendung von Opferplatten bei der Wärmeableitung und bietet eine gleichmäßige Unterstützung. Dies verhindert Vibrationen, die zusätzliche Wärme erzeugen und ungleichmäßiges Schneiden verursachen können.

Wärmeausdehnungstoleranz

Im Gegensatz zu Werkstücken aus Metall kann sich Acryl bei der Bearbeitung erheblich ausdehnen. Entwerfen Sie Spannvorrichtungen mit geringem Spiel, um diese Ausdehnung aufzufangen, ohne innere Spannungen zu erzeugen.

Werkzeugauswahl und Wartung

Die für die Acrylbearbeitung verwendeten Werkzeuge haben einen erheblichen Einfluss auf die Wärmeentwicklung:

Scharfe Schnittkanten: Stumpfe Werkzeuge erzeugen durch erhöhte Reibung wesentlich mehr Wärme. Ich empfehle, Werkzeuge für die Acrylbearbeitung häufiger zu ersetzen oder nachzuschärfen als für die Metallbearbeitung.

Acryl-spezifische Werkzeuge: Spezielle Oberfräser und Schaftfräser für Acrylglas weisen Geometrien auf, die die Spanabfuhr optimieren und die Reibung minimieren.

Werkzeug Material: Hartmetallwerkzeuge sind im Allgemeinen besser als Schnellstahl für Acrylanwendungen, da sie hitzebeständiger sind und die Kanten besser halten.

Schneiden von Geometrien: Werkzeuge mit höheren Spanwinkeln und polierten Spannuten reduzieren die Schnittkräfte und die Wärmeentwicklung.

Bei PTSMAKE haben wir einen umfassenden Ansatz für die Acrylbearbeitung entwickelt, der alle diese Faktoren berücksichtigt. Durch die sorgfältige Abstimmung von Schnittparametern, Kühlmethoden, geeigneten Vorrichtungen und geeigneten Werkzeugen erzielen wir durchweg hochwertige Acrylkomponenten mit minimalen thermischen Problemen.

Denken Sie daran, dass es immer effizienter ist, Verformungen zu vermeiden, als sie nachträglich zu korrigieren. Mit der richtigen Planung und Technik kann die Acrylbearbeitung außergewöhnliche Ergebnisse mit der Dimensionsstabilität und optischen Klarheit liefern, für die dieses vielseitige Material bekannt ist.

Welche Nachbearbeitungstechniken verbessern CNC-gefertigte Acrylteile?

Haben Sie schon einmal ein CNC-gefrästes Acrylteil erhalten, das zwar vielversprechend aussah, dem aber das professionelle Finish fehlte? Oder hatten Sie mit sichtbaren Werkzeugspuren und rauen Kanten zu kämpfen, die den Gesamteindruck Ihres Produkts beeinträchtigten? Diese Herausforderungen bei der Endbearbeitung können besonders frustrierend sein, wenn Sie mit einem visuell so wichtigen Material wie Acryl arbeiten.

Zu den Nachbearbeitungstechniken für CNC-gefräste Acrylteile gehören Flammpolieren, Dampfpolieren, mechanisches Schwabbeln, Glühen zum Spannungsabbau und Diamantkantenpolieren. Diese Verfahren verbessern die Klarheit, Festigkeit und ästhetische Qualität, indem sie Werkzeugspuren entfernen und glasähnliche Oberflächen schaffen, ohne die Maßgenauigkeit zu beeinträchtigen.

Die Anforderungen an die Nachbearbeitung von Acrylglas verstehen

Bei der Arbeit mit Acrylglas in der CNC-Bearbeitung kann die Bedeutung der Nachbearbeitung gar nicht hoch genug eingeschätzt werden. Roh bearbeitetes Acryl weist in der Regel Werkzeugspuren, Mikrokratzer und Spannungspunkte auf, die sowohl die Ästhetik als auch die Funktionalität beeinträchtigen. Im Laufe meiner Jahre bei PTSMAKE habe ich festgestellt, dass die richtige Nachbearbeitung ein gutes Acrylteil in ein außergewöhnliches verwandelt.

Acrylglas (PMMA) hat einzigartige Eigenschaften, die es zu einem beliebten Material für Anwendungen machen, die optische Klarheit und Attraktivität erfordern. Diese Eigenschaften machen es jedoch auch besonders empfindlich gegenüber Bearbeitungsprozessen. Das Material kann beim Schneiden leicht innere Spannungen entwickeln, die möglicherweise zu Rissbildung8 oder sogar zu einem vorzeitigen Versagen führen, wenn sie nicht ordnungsgemäß nachbearbeitet werden.

Flammpolieren: Glasähnliche Klarheit schaffen

Das Flammpolieren gilt als eine der effektivsten Techniken, um kristallklare Kanten an Acrylteilen zu erzielen. Bei diesem Verfahren wird eine Wasserstoff-Sauerstoff-Flamme vorsichtig über die maschinell bearbeiteten Kanten geführt, wodurch die Oberfläche kurzzeitig schmilzt und sich in einem glatten, glänzenden Finish wieder verfestigt.

Zu den Vorteilen des Flammpolierens gehören:

- Außergewöhnliche Klarheit und Transparenz der Kanten

- Kein Materialabtrag (Beibehaltung der Maßhaltigkeit)

- Schnelle Bearbeitungszeit für einfache Geometrien

Das Flammpolieren erfordert jedoch ein hohes Maß an Geschicklichkeit und hat seine Grenzen:

- Gefahr des Verziehens oder Verwerfens bei unsachgemäßer Technik

- Schwierigkeiten beim Zugriff auf komplexe interne Merkmale

- Mögliche Blasenbildung an der Oberfläche bei Überhitzung

Um optimale Ergebnisse zu erzielen, sollte die Flamme mit gleichmäßigem Abstand und gleichmäßiger Geschwindigkeit aufgetragen werden. Bei PTSMAKE haben wir spezielle Vorrichtungen entwickelt, um eine gleichmäßige Anwendung bei verschiedenen Teilegeometrien zu gewährleisten.

Dampfpolieren: Gleichmäßige Oberflächenbehandlung

Das Dampfpolieren ist eine hervorragende Möglichkeit, die gesamte Oberfläche von Acrylteilen gleichzeitig zu behandeln. Bei diesem Verfahren wird eine kontrollierte chemische Dampfumgebung verwendet, um die Oberflächenschicht leicht aufzulösen, so dass sie fließen und sich in einem glatten, polierten Zustand neu bilden kann.

Prozessparameter für effektives Polieren mit Dampf

| Parameter | Optimale Reichweite | Auswirkungen der Abweichung |

|---|---|---|

| Belichtungszeit | 30-90 Sekunden | Unter: Unvollständiges Polieren Ende: Verlust von Details, Dimensionsänderungen |

| Dampftemperatur | 70-85°C | Unter: Unvollständige Reaktion vorbei: Übermäßige Erweichung, Verformung |

| Teil-Orientierung | Suspendiert, minimaler Kontakt | Schlechte Ausrichtung führt zu ungleichmäßigem Polieren oder Kontaktspuren |

| Belüftungszeit | 24-48 Stunden | Eine unzureichende Zeitspanne kann Lösungsmittelrückstände hinterlassen, die zu Rissbildung führen können. |

Das Dampfpolieren eignet sich hervorragend für die Behandlung komplexer Geometrien mit mehreren Flächen gleichzeitig. Es erfordert jedoch geeignete Belüftungssysteme und einen sorgfältigen Umgang mit den Lösungsmitteln.

Mechanisches Schwabbeln und Polieren

Für eine kontrolliertere Endbearbeitung bietet das mechanische Polieren mit immer feineren Schleifmitteln präzise Ergebnisse. Dies beinhaltet in der Regel:

- Erstes Schleifen mit Schleifpapier der Körnung 400-600 (Entfernen von Bearbeitungsspuren)

- Nachschleifen mit Körnung 800-1200 (Verfeinerung der Oberfläche)

- Polieren mit Polierpaste (Erreichen von Hochglanz)

- Endbehandlung mit spezieller Acrylpolitur (Maximierung der Klarheit)

Dieser Ansatz ermöglicht die gezielte Behandlung bestimmter Bereiche, während andere unberührt bleiben. Für Display-Komponenten oder medizinische Geräte, die besondere Oberflächeneigenschaften erfordern, empfehle ich diese Methode oft, obwohl sie sehr arbeitsintensiv ist.

Glühen: Stressabbau für Langlebigkeit

Das Ausglühen ist ein oft übersehener, aber wichtiger Nachbearbeitungsschritt für Präzisions-Acrylteile. Bei der CNC-Bearbeitung entstehen beim Materialabtrag innere Spannungen. Diese Spannungen können im Laufe der Zeit zu vorzeitigem Versagen oder Maßänderungen führen.

Der Glühvorgang umfasst:

- Langsames Erhitzen des Acryls auf 80-85°C

- Beibehaltung dieser Temperatur für 1 Stunde pro 3 mm Dicke

- allmähliche Abkühlung mit kontrollierter Geschwindigkeit (in der Regel nicht mehr als 10 °C pro Stunde)

Durch dieses Verfahren werden innere Spannungen abgebaut, ohne dass die Maßhaltigkeit oder Klarheit beeinträchtigt wird. Bei kritischen Komponenten wie kundenspezifischen medizinischen Sichtfenstern oder Präzisionsanzeigeelementen halte ich das Glühen für unerlässlich und nicht für optional.

Diamantkantenpolieren

Für die absolut hochwertigste Kantenbearbeitung ist das Diamantkantenpolieren die erste Wahl. Bei dieser Technik werden spezielle, in Diamanten eingebettete Werkzeuge verwendet, um perfekt glatte Kanten mit außergewöhnlicher Klarheit zu erzeugen.

Der Prozess verläuft in der Regel in mehreren Phasen:

- Grobschnitt mit groben Diamantwerkzeugen

- Zwischenpolitur mit mittleren Diamantsorten

- Endpolitur mit feiner Diamantpaste

Das Ergebnis ist eine wasserklare Kante, die keine weitere Behandlung erfordert. Das Polieren von Diamantkanten ist zwar teurer als andere Verfahren, bietet aber eine unübertroffene Qualität für Vitrinenstücke und optische Anwendungen.

Kombinierte Techniken für optimale Ergebnisse

Meiner Erfahrung nach ist es oft am effektivsten, mehrere Techniken zu kombinieren. Zum Beispiel bei PTSMAKE, wir häufig:

- Bearbeitung des Werkstücks mit optimierten Schnittparametern

- Glühen zum Abbau der inneren Spannungen

- Mechanisches Polieren für ebene Oberflächen verwenden

- Flammpolitur für Kanten anwenden

- Fertigstellung mit spezieller Acrylpolitur

Dieser umfassende Ansatz gewährleistet sowohl strukturelle Integrität als auch optische Perfektion. Die genaue Kombination hängt von der Teilegeometrie, den funktionalen Anforderungen und dem Budget ab.

Wie kann man bei der CNC-Bearbeitung von Acrylglas enge Toleranzen gewährleisten?

Kennen Sie das Gefühl der Frustration, wenn Ihre CNC-gefrästen Acrylteile nicht ganz so zusammenpassen wie geplant? Oder Komponenten erhalten haben, die perfekt aussahen, aber bei der Montage versagt haben, weil sie nur um ein paar Tausendstel eines Zolls daneben lagen? Das Erreichen enger Toleranzen bei der Acrylbearbeitung kann wahnsinnig schwierig sein.

Die Gewährleistung enger Toleranzen bei der CNC-Bearbeitung von Acrylglas erfordert die Kontrolle der Materialstabilität, die Optimierung von Schnittparametern, die Anwendung geeigneter Aufnahmetechniken und die Einhaltung strenger Qualitätskontrollverfahren. Die Kombination dieser Strategien minimiert Maßabweichungen und gewährleistet eine gleichbleibende Teilequalität.

Verstehen des Materialverhaltens bei engen Toleranzen

Acrylglas (PMMA) stellt eine besondere Herausforderung dar, wenn es darum geht, enge Toleranzen bei der CNC-Bearbeitung einzuhalten. Ich habe festgestellt, dass das Verständnis des Verhaltens dieses Materials bei der Bearbeitung von grundlegender Bedeutung ist, um präzise Ergebnisse zu erzielen. Acryl hat eine relativ niedrige Glasübergangstemperatur von ca. 105°C (221°F), was es anfällig für thermische Ausdehnung während der Bearbeitung macht. Diese thermische Empfindlichkeit kann zu Maßabweichungen führen, wenn sie nicht richtig behandelt wird.

Im Gegensatz zu Metallen kann Acryl auch folgende Eigenschaften aufweisen hygroskopische Eigenschaften9Die Platten nehmen Feuchtigkeit aus der Umgebung auf, was sich auf ihre Abmessungen auswirkt. Vor Beginn der Bearbeitung empfehle ich immer, Acrylglasplatten mindestens 24-48 Stunden lang in der gleichen Umgebung zu konditionieren, in der die Bearbeitung stattfinden wird. Dieser einfache Schritt ermöglicht es dem Material, ein Gleichgewicht mit den Umgebungsbedingungen zu erreichen, wodurch Maßänderungen während und nach der Bearbeitung minimiert werden.

Auch die Auswahl des Materials spielt eine entscheidende Rolle bei der Einhaltung enger Toleranzen. Gegossenes Acryl bietet in der Regel eine bessere Dimensionsstabilität als extrudierte Varianten, allerdings zu höheren Kosten. Für Projekte, die engste Toleranzen erfordern, empfehle ich im Allgemeinen die Verwendung von gegossenen Acrylglasplatten namhafter Hersteller mit konsistenten Qualitätskontrollverfahren.

Optimierung der Schnittparameter

Werkzeugauswahl und Schnittgeschwindigkeiten

Die Auswahl der Werkzeuge hat einen großen Einfluss auf die Toleranzmöglichkeiten bei der CNC-Acrylbearbeitung. Um enge Toleranzen zu erreichen, empfehle ich:

- Ein- oder zweischneidige Schaftfräser speziell für Acrylglas

- Werkzeuge mit polierten Schneidkanten, die die Reibung verringern

- Diamantbeschichtete Werkzeuge für kritische Abmessungsmerkmale

Die optimalen Schnittparameter hängen von der jeweiligen Bearbeitung ab, aber im Allgemeinen habe ich diese Richtlinien für Arbeiten mit engen Toleranzen als effektiv empfunden:

| Parameter | Schrupparbeiten | Veredelungsarbeiten |

|---|---|---|

| Spindeldrehzahl | 10.000-15.000 U/MIN | 16.000-24.000 U/MIN |

| Vorschubgeschwindigkeit | 60-100 Zoll/min | 40-60 Zoll/min |

| Step-Over | 50% des Werkzeugdurchmessers | 10-15% des Werkzeugdurchmessers |

| Schnitttiefe | Bis zu 0,125" | 0.010"-0.030" |

Die Beibehaltung konstanter Schnittgeschwindigkeiten und Vorschübe während des gesamten Bearbeitungsprozesses hilft, lokale Erwärmungen zu vermeiden, die das Material verformen können. Bei PTSMAKE haben wir spezifische Schnittparameter-Bibliotheken für verschiedene Acrylglas-Sorten entwickelt, die uns helfen, Toleranzen von bis zu ±0,001" (0,025 mm) bei kritischen Merkmalen einzuhalten.

Kühlmittel-Strategien

Die Temperaturkontrolle ist für die Einhaltung enger Toleranzen bei Acrylglas unerlässlich. Viele herkömmliche Kühlmittel können jedoch zu Rissen oder Sprüngen in Acryl führen. Ich habe diese Ansätze als am effektivsten empfunden:

- Druckluftkühlung an der Schnittfläche

- Minimalmengenschmierung (MMS) mit acrylatverträglichen Schmiermitteln

- Für Arbeiten mit extrem engen Toleranzen, temperaturgesteuerte Bearbeitungsumgebungen

Die Vermeidung von Temperaturschocks ist von entscheidender Bedeutung - führen Sie niemals plötzlich kalte Luft oder Schmiermittel in einen heißen Schneidbereich ein. Eine allmähliche Abkühlung verhindert, dass im Acrylteil innere Spannungen entstehen.

Spannvorrichtungen und Spanntechniken

Die richtige Werkstückspannung ist vielleicht der am meisten übersehene Aspekt bei der Acrylbearbeitung mit engen Toleranzen. Die relativ weiche Beschaffenheit von Acryl bedeutet, dass es sich unter übermäßigem Spanndruck leicht verformen kann, um dann nach der Bearbeitung wieder zurückzuspringen, was zu Teilen führt, die außerhalb der Toleranzen liegen.

Vakuum-Spannvorrichtung

Für flache Acrylteile bieten Vakuumtische eine gleichmäßige Haltekraft ohne Verformung. Ich empfehle die Verwendung:

- MDF-Abfallplatten mit Vakuumkanälen als Opfergabe

- Richtige Vakuumverteilung über das gesamte Werkstück

- Vakuumdrücke zwischen 18-22 inHg (minimale Verformung bei gleichzeitigem Halt)

Kundenspezifische Befestigungen

Bei komplexen Geometrien verhindern kundenspezifische Spannvorrichtungen, die das Werkstück an mehreren Punkten abstützen, eine Durchbiegung während der Bearbeitung. Bei PTSMAKE entwickeln wir oft spezielle Spannvorrichtungen für hochpräzise Acrylkomponenten, wobei die Auflagepunkte für optimale Steifigkeit nicht mehr als 2 bis 3 Zoll voneinander entfernt sind.

Prozesse der Qualitätskontrolle

Das Erreichen enger Toleranzen ist nicht nur eine Frage des Bearbeitungsprozesses - es erfordert auch umfassende Prüfprotokolle. Für kritische Acrylkomponenten setzen wir diese ein:

- In-Prozess-Messung mit in die CNC-Maschine integrierten Messtastern

- Klimatisierte Inspektionsbereiche, die den Bedingungen der Produktionsumgebung entsprechen

- Koordinatenmessgeräte (KMG) für komplexe Geometrien

- Optische Komparatoren für die Profilprüfung

Ich habe festgestellt, dass die Schaffung einer Rückkopplungsschleife zwischen Inspektion und Bearbeitung unerlässlich ist. Wenn eine Maßabweichung festgestellt wird, können sofortige Anpassungen der Schnittparameter oder der Werkzeugbestückung verhindern, dass sich Toleranzprobleme auf einen gesamten Produktionslauf auswirken.

Fortschrittliche Strategien für engste Toleranzen

Wenn Projekte extrem enge Toleranzen erfordern (±0,0005" oder besser), reichen Standardverfahren möglicherweise nicht aus. In diesen Fällen empfehle ich:

- Entspannungsverfahren - vorsichtiges Erhitzen von Acrylteilen bis knapp unter ihre Glasübergangstemperatur und anschließendes langsames Abkühlen, um innere Spannungen abzubauen

- Bearbeitung mit Materialzugabe und anschließender Stabilisierung des Teils vor den endgültigen Präzisionsschnitten

- Mehrstufige Bearbeitungsprozesse mit Zwischenkontrollen

- Temperaturabbildung des Bearbeitungsbereichs zur Kompensation der Wärmeausdehnung

Jeder dieser Ansätze erhöht den Zeit- und Kostenaufwand für den Fertigungsprozess, wird aber notwendig, wenn absolute Maßgenauigkeit erforderlich ist.

Welche Möglichkeiten der Oberflächenbearbeitung gibt es für CNC-gefrästes Acryl?

Haben Sie jemals ein Acrylteil erhalten, das trübe aussah, obwohl es eigentlich kristallklar sein sollte? Oder hatten Sie mit unansehnlichen Werkzeugspuren zu kämpfen, die das Aussehen Ihrer transparenten Komponenten ruinierten? Diese Probleme bei der Endbearbeitung können ein ansonsten perfektes Design in ein enttäuschendes Ergebnis verwandeln.

CNC-bearbeitetes Acrylglas bietet mehrere Möglichkeiten der Oberflächenbearbeitung, darunter Flammenpolieren, Dampfpolieren, mechanisches Polieren, Diamantschneiden und Strahlen. Jede Technik bietet unterschiedliche Grade an Klarheit, Textur und Ästhetik, mit unterschiedlichen Kosten und Bearbeitungsanforderungen, um das gewünschte endgültige Aussehen zu erreichen.

Verständnis der Optionen für die Oberflächenbehandlung von Acrylglas

Bei der CNC-Bearbeitung von Acrylglas ist die Oberflächengüte oft genauso wichtig wie die Maßgenauigkeit. Im Gegensatz zu Metallen hat Acryl einzigartige Eigenschaften, die spezielle Endbearbeitungstechniken ermöglichen, die das Material von einem industriellen Aussehen in ein vorzeigbares Produkt verwandeln können. Bei PTSMAKE haben wir Fachwissen in verschiedenen Methoden der Acryl-Endbearbeitung entwickelt, um verschiedene Projektanforderungen zu erfüllen.

Flammpolieren: Die schnelle Wärmebehandlung

Flammpolieren ist eine der am häufigsten angewandten Techniken für die Kantenbearbeitung von Acrylglas. Bei diesem Verfahren wird ein Wasserstoff-Sauerstoff-Brenner oder eine andere kontrollierte Flamme über die Acrylkante geführt, wodurch die Oberfläche leicht schmilzt und mit einer glasartigen Oberfläche wieder erstarrt.

Zu den Vorteilen des Flammpolierens gehören:

- Schnelle Bearbeitungszeit

- Kosteneffizienz für gerade Kanten

- Hervorragende Wiederherstellung der Klarheit

Es gibt jedoch einige Einschränkungen zu beachten:

- Gefahr des Verziehens bei dünnen Abschnitten

- Schwierigkeit mit komplexen Geometrien

- Vergilbungsgefahr bei Überhitzung

Bei Präzisionsbauteilen steuern wir die Flammeneinwirkung sorgfältig, um diese Probleme zu vermeiden. Das Verfahren erfordert erfahrene Techniker, die gleichbleibende Ergebnisse erzielen können.

Vapor Polishing: Chemisches Glätten

Beim Dampfpolieren wird das Acrylglas folgenden Bedingungen ausgesetzt Methylenchlorid10 oder andere Lösungsmittel in Dampfform. Die Chemikalie weicht die Oberfläche vorübergehend auf, so dass die Oberflächenspannung beim Verdampfen eine glatte Oberfläche erzeugt.

Diese Methode bietet mehrere Vorteile:

- Gleichmäßiges Finish bei komplexen Geometrien

- Keine mechanische Belastung der Teile

- Kann mehrere Teile gleichzeitig bearbeiten

Das Verfahren eignet sich besonders gut für komplizierte Teile, bei denen ein mechanisches Polieren schwierig wäre. Allerdings sind eine angemessene Belüftung und Sicherheitsprotokolle bei der Arbeit mit diesen Chemikalien unerlässlich.

Mechanisches Polieren: Traditionelles Schwabbeln

Beim mechanischen Polieren werden immer feinere Schleifmittel verwendet, um Werkzeugspuren zu entfernen, und dann Poliermittel, um die Klarheit wiederherzustellen. Dieser mehrstufige Prozess läuft in der Regel in dieser Reihenfolge ab:

| Bühne | Körnung/Material | Zweck |

|---|---|---|

| 1 | Schleifpapier der Körnung 320-400 | Werkzeugspuren entfernen |

| 2 | Schleifpapier mit 600-800er Körnung | Oberfläche verfeinern |

| 3 | Schleifpapier mit 1000-1500er Körnung | Vorbereiten zum Polieren |

| 4 | Schwabbelmasse | Wiederherstellung der optischen Klarheit |

Der Vorteil des mechanischen Polierens ist der Grad der Kontrolle, den es bietet. Je nachdem, an welcher Stelle des Prozesses man aufhört, kann man alles erreichen, von einem matten Finish bis hin zu spiegelglatten Oberflächen. Bei kritischen optischen Komponenten fahren wir manchmal mit speziellen Poliermitteln fort, um optische Klarheit zu erreichen.

Diamantschneiden: Hochwertiges klares Finish

Für die höchste Klarheit von Acrylteilen ist das Diamantschneiden die beste Option. Bei dieser Technik werden speziell vorbereitete Diamantwerkzeuge mit extrem scharfen Schneidkanten verwendet, um Oberflächen zu erzeugen, die nur minimal oder gar nicht zusätzlich poliert werden müssen.

Die wichtigsten Vorteile sind:

- Nahezu optisch einwandfreie Oberfläche direkt aus der Bearbeitung

- Reduzierte Nachbearbeitungsanforderungen

- Hervorragende Kantenqualität und Klarheit

Bei PTSMAKE verwenden wir das Diamantschleifen für hochwertige Displayteile und optische Komponenten, bei denen perfekte Klarheit nicht verhandelbar ist. Das Verfahren erfordert spezielle Werkzeuge und Präzisionsmaschinen, was es zwar teurer macht, sich aber für hochwertige Anwendungen lohnt.

Media Blasting: Kontrollierte Textur

Manchmal ist eine klare Oberfläche nicht erwünscht. Medienstrahlen bietet eine kontrollierte Texturierung von Acryloberflächen mit verschiedenen Medientypen:

- Glasperlen für ein feines, satiniertes Finish

- Aluminiumoxid für aggressivere Texturierung

- Kunststoffmedien für sanfte Matteffekte

Diese Technik ist besonders nützlich für:

- Reduzierung der Blendung von Display-Komponenten

- Erzeugung von Diffusionseffekten für Beleuchtungsanwendungen

- Verbergen von Fingerabdrücken auf behandelten Teilen

Wir haben das Strahlen erfolgreich auf Schalttafeln und architektonischen Elementen eingesetzt, wo eine nicht reflektierende Oberfläche das Benutzererlebnis verbessert.

Auswahl der richtigen Oberfläche für Ihre Anwendung

Die beste Veredelungstechnik hängt von mehreren Faktoren ab:

Optische Anforderungen: Wenn perfekte Klarheit erforderlich ist, wird ein Diamantschliff oder ein mechanisches Polieren bis zur höchsten Stufe empfohlen.

Komplexität der Geometrie: Bei komplizierten Teilen mit inneren Merkmalen kann Dampfpolieren erforderlich sein, da mit mechanischen Methoden nicht alle Oberflächen erreicht werden können.

Budgetzwänge: Das Flammpolieren bietet gute Ergebnisse für einfache Anwendungen zu geringeren Kosten.

Produktionsvolumen: Für die Massenproduktion ist die Einrichtung eines effizienten Endbearbeitungs-Workflows von entscheidender Bedeutung.

Nach meiner Erfahrung führt die Kombination von Techniken oft zu den besten Ergebnissen. Wenn ich zum Beispiel Diamantschneiden für kritische optische Oberflächen verwende und gleichzeitig Strahlen für die zu bearbeitenden Bereiche einsetze, entstehen funktionale, attraktive Komponenten, die sowohl technischen als auch ästhetischen Anforderungen gerecht werden.

Häufige Herausforderungen bei der Acrylveredelung

Bei der Arbeit mit Acryllacken treten häufig mehrere Herausforderungen auf:

Rissbildung: Mikroskopische Risse, die entstehen, wenn Acrylglas Lösungsmitteln oder Stress ausgesetzt wird. Richtiges Ausglühen nach der Bearbeitung hilft, dieses Risiko zu verringern.

Orangenschaleneffekt: Eine ungleichmäßige Oberflächenstruktur, die bei unsachgemäßem Dampfpolieren auftreten kann. Die Kontrolle von Temperatur und Belichtungszeit ist entscheidend.

Hitzeschäden: Flammpolieren oder aggressives mechanisches Polieren kann zu einer lokalen Erhitzung führen, die das Material beschädigt.

Inkonsistente Ergebnisse: Das Erzielen gleichmäßiger Oberflächen bei komplexen Geometrien erfordert eine sorgfältige Prozesskontrolle.

Bei PTSMAKE haben wir spezielle Protokolle entwickelt, um diese Herausforderungen zu meistern und eine gleichbleibende Qualität auch bei den anspruchsvollsten Acrylanwendungen zu gewährleisten.

Erfahren Sie in unserem vollständigen Leitfaden, wie Sie Schäden durch thermische Spannungen bei Ihren Acryl-CNC-Projekten vermeiden können. ↩

Klicken Sie hier, um die optimalen Lasereinstellungen für verschiedene Acrylstärken zu erfahren. ↩

Lernen Sie die optimale Schnittgeschwindigkeit für verschiedene Acrylstärken kennen. ↩

Lernen Sie fortschrittliche Optimierungstechniken für perfekte Ergebnisse bei der Acrylbearbeitung. ↩

Das Verständnis der Lichtdurchlässigkeit hilft bei der Auswahl optimaler Materialien für optische Anwendungen. ↩

Erlernen Sie stressfreie Acrylproduktionstechniken zur Verbesserung der Teilequalität. ↩

Erfahren Sie, warum die Temperaturkontrolle für erfolgreiche Acrylprojekte unerlässlich ist. ↩

Erfahren Sie mehr über dieses Phänomen der mikroskopischen Rissbildung an der Oberfläche und über Methoden zur Vorbeugung. ↩

Erfahren Sie, wie sich die Feuchtigkeitsaufnahme auf die Präzision Ihrer Acrylteile auswirkt. ↩

Erfahren Sie mehr über die sichere Anwendung von Lösemitteln für perfekte Ergebnisse beim Acrylfinish. ↩