Fällt es Ihnen schwer, die richtige Aluminiumlegierung für Ihre kritischen Anwendungen in der Luft- und Raumfahrt oder im Verteidigungsbereich auszuwählen? Viele Ingenieure stehen vor dieser Herausforderung und riskieren ein Scheitern des Projekts, wenn sie Materialien auswählen, die den hohen Belastungen nicht standhalten oder die genauen Leistungsanforderungen nicht erfüllen können.

Aluminium 7075 ist eine hochfeste Zinkbasislegierung, die für ihr außergewöhnliches Verhältnis von Festigkeit zu Gewicht, ihre hervorragende Ermüdungsbeständigkeit und ihre gute Bearbeitbarkeit bekannt ist. Es wird vor allem in der Luft- und Raumfahrt, im Verteidigungsbereich und bei Anwendungen mit hoher Beanspruchung eingesetzt und bietet dort, wo Standard-Aluminiumlegierungen versagen würden, eine hervorragende Leistung.

In meinen Jahren bei PTSMAKE habe ich mit vielen Kunden zusammengearbeitet, die zunächst Aluminium 7075 für ihre kritischen Anwendungen übersehen hatten. Diese leistungsstarke Legierung bietet eine vergleichbare Festigkeit wie viele Stähle, wiegt aber nur ein Drittel des Gewichts. Wenn Sie Komponenten entwerfen, die unter extremen Bedingungen bei minimalem Gewicht funktionieren müssen, werden die folgenden Informationen Ihnen helfen zu verstehen, warum 7075 die perfekte Lösung für Ihr nächstes Projekt sein könnte.

Ist 7075-Aluminium stärker als 6061?

Haben Sie sich schon einmal dabei ertappt, wie Sie auf Materialspezifikationen starrten, hin- und hergerissen zwischen 7075 und 6061 Aluminium für Ihr wichtiges Projekt? Der frustrierende Moment, in dem Sie das perfekte Gleichgewicht zwischen Festigkeit, Gewicht und Kosten brauchen, aber die technischen Datenblätter scheinen in einem verwirrenden Durcheinander zu verschwimmen?

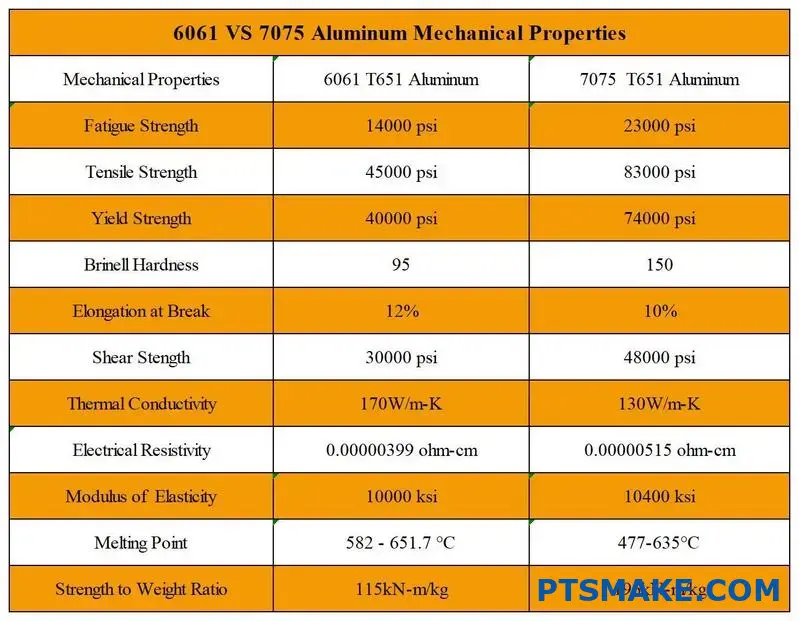

Ja, 7075-Aluminium ist deutlich stärker als 6061. 7075 bietet eine fast doppelt so hohe Zugfestigkeit (83.000 psi gegenüber 45.000 psi) und eine überragende Streckgrenze, was es ideal für hochbeanspruchte Anwendungen in der Luft- und Raumfahrt und im Verteidigungsbereich macht, während 6061 eine bessere Korrosionsbeständigkeit und Schweißbarkeit bei geringeren Kosten bietet.

Verständnis der Bezeichnungen von Aluminiumlegierungen

Bevor wir uns mit dem Festigkeitsvergleich befassen, ist es wichtig zu verstehen, was diese Zahlen eigentlich bedeuten. Das 4-stellige Bezeichnungssystem für Aluminiumlegierungen wurde von der Aluminum Association entwickelt, um verschiedene Aluminiumzusammensetzungen und ihre Eigenschaften zu klassifizieren.

Die erste Ziffer gibt das Hauptlegierungselement an. Sowohl 6061 als auch 7075 sind Knetlegierungen, wobei "6" bedeutet, dass Magnesium und Silizium die Hauptlegierungselemente sind, während "7" auf Zink als Hauptzusatz hinweist. Die zweite Ziffer bezeichnet Änderungen an der ursprünglichen Legierung oder Verunreinigungsgrenzen, während die letzten beiden Ziffern die spezifische Legierung innerhalb der Serie bezeichnen.

Vergleich der mechanischen Eigenschaften

Beim Vergleich von Festigkeitsmerkmalen sind mehrere Schlüsselkennzahlen zu bewerten:

Zugfestigkeit

7075 Aluminium übertrifft 6061 in der Zugfestigkeit deutlich, insbesondere im T6-Zustand:

| Eigentum | 7075-T6 | 6061-T6 | Unterschied |

|---|---|---|---|

| Zugfestigkeit (Ultimate Tensile Strength) | 83.000 psi (572 MPa) | 45.000 psi (310 MPa) | ~84% stärker |

| Streckgrenze | 73.000 psi (503 MPa) | 40.000 psi (276 MPa) | ~83% stärker |

| Dehnung beim Bruch | 11% | 12% | Ähnliche Duktilität |

Nach meiner Erfahrung bei der Arbeit mit Luft- und Raumfahrtkomponenten bei PTSMAKE macht diese überragende Zugfestigkeit 7075 zur bevorzugten Wahl für strukturell kritische Anwendungen, bei denen ein Versagen keine Option ist.

Vergleich der Härte

Die Härte korreliert stark mit der Verschleißfestigkeit und der Bearbeitbarkeit:

| Legierung | Brinell-Härte | Rockwell B |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

Dieser beträchtliche Härteunterschied erklärt, warum 7075 häufig für Bauteile spezifiziert wird, die hohen Verschleißbedingungen ausgesetzt sind.

Ermüdungswiderstand

Bei Bauteilen, die zyklischen Belastungen ausgesetzt sind, wird die Dauerfestigkeit entscheidend. 7075-T6 bietet eine Ermüdungsfestigkeit von ca. 159 MPa (23.000 psi) bei 5×10^8 Zyklen, im Vergleich zu 6061-T6 mit 14.000 psi (96 MPa). Diese Dauerhaftigkeitsgrenze1 Dieser Vorteil macht 7075 besonders wertvoll für Anwendungen wie Flugzeugstrukturteile und Hochleistungsfahrzeugteile.

Chemische Zusammensetzung und ihr Einfluss auf die Festigkeit

Die chemische Zusammensetzung beeinflusst direkt die Leistungsmerkmale:

| Element | 7075 (%) | 6061 (%) | Auswirkungen auf die Eigenschaften |

|---|---|---|---|

| Zink | 5.1-6.1 | 0,25 max | Primäres Verstärkungselement in 7075 |

| Magnesium | 2.1-2.9 | 0.8-1.2 | Trägt zur Festigkeit und Korrosionsbeständigkeit bei |

| Kupfer | 1.2-2.0 | 0.15-0.4 | Erhöht die Festigkeit, verringert aber die Korrosionsbeständigkeit |

| Silizium | 0,4 max | 0.4-0.8 | Hauptlegierungselement mit Mg in 6061 |

Der höhere Zinkgehalt in 7075 führt zu einem höheren Ausscheidungshärtungspotenzial, während der Kupferzusatz die Festigkeit auf Kosten einer gewissen Korrosionsbeständigkeit weiter erhöht.

Anwendungserwägungen über die Stärke hinaus

Obwohl 7075-Aluminium eindeutig stärker ist, ist die Stärke nicht der einzige Faktor, der bei der Materialauswahl eine Rolle spielt:

Bearbeitbarkeit

Trotz seiner höheren Härte lässt sich 7075-Aluminium außergewöhnlich gut bearbeiten. Bei PTSMAKE haben wir festgestellt, dass 7075 mit den richtigen Schnittparametern oft effizienter bearbeitet werden kann als 6061, weil es sauberere Späne produziert und aggressive Materialabtragsraten ermöglicht. Allerdings ist der Werkzeugverschleiß bei 7075 in der Regel höher.

Schweißeignung

6061 hat einen deutlichen Vorteil bei der Schweißbarkeit. Es lässt sich mit herkömmlichen Verfahren wie WIG und MIG problemlos schweißen. Im Gegensatz dazu gilt 7075 als eine der schwieriger zu schweißenden Aluminiumlegierungen aufgrund seines hohen Zinkgehalts, der zur Anfälligkeit für Heißrissbildung beiträgt.

Korrosionsbeständigkeit

6061 bietet im Allgemeinen eine bessere Korrosionsbeständigkeit, insbesondere in Meeresumgebungen. 7075, insbesondere mit seinem höheren Kupfergehalt, erfordert in korrosiven Umgebungen einen zusätzlichen Schutz durch Eloxierung oder Konversionsbeschichtung.

Kostenüberlegungen

Der Preisunterschied zwischen diesen Legierungen kann erheblich sein, wobei 7075 in der Regel einen Aufschlag von 30-50% gegenüber 6061 erfordert. Dieser Kostenunterschied macht 6061 wirtschaftlicher für Anwendungen, bei denen seine moderate Festigkeit ausreichend ist.

Die richtige Wahl für Ihre Anwendung

Die Entscheidung zwischen diesen Legierungen sollte anwendungsorientiert sein:

- Wählen Sie 7075, wenn: Maximale Festigkeit und Ermüdungsbeständigkeit von größter Bedeutung sind, das Gewicht entscheidend ist und die höheren Kosten durch die Leistungsanforderungen gerechtfertigt sind.

- Wählen Sie 6061, wenn: Mäßige Festigkeit ausreicht, Schweißbarkeit erforderlich ist, Korrosionsbeständigkeit wichtig ist oder das Budget stark eingeschränkt ist.

In der Präzisionsfertigung gibt es selten eine Einheitslösung. Durch eine sorgfältige Materialauswahl auf der Grundlage spezifischer Anwendungsanforderungen können wir sowohl Leistung als auch Kosteneffizienz optimieren.

Wofür wird 7075-Aluminium verwendet?

Haben Sie sich schon einmal gefragt, warum bestimmte Bauteile in der Luft- und Raumfahrt auch bei extremer Belastung nicht versagen? Oder warum Hochleistungs-Mountainbikes so viel einstecken können, ohne zu brechen? Das scheinbar magische Material, das hinter diesen technischen Wunderwerken steckt, bleibt oft unbemerkt, ist aber für unzählige Anwendungen entscheidend, bei denen ein Versagen keine Option ist.

7075-Aluminium wird hauptsächlich in der Luft- und Raumfahrt, im Militär, im Transportwesen und bei Sportgeräten eingesetzt, wo ein hohes Verhältnis von Festigkeit zu Gewicht entscheidend ist. Diese Aluminiumlegierung bietet außergewöhnliche mechanische Eigenschaften, einschließlich einer überlegenen Festigkeit, die mit der vieler Stähle vergleichbar ist, wobei die leichten Eigenschaften von Aluminium erhalten bleiben.

Wichtigste Anwendungen von 7075-Aluminium

Anwendungen in der Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie war die eigentliche Geburtsstätte des Aluminiums 7075. Diese Legierung wurde in den 1940er Jahren entwickelt und entwickelte sich schnell zum bevorzugten Material für Flugzeugbauteile. Wenn Sie etwas bauen wollen, das sowohl leicht als auch unglaublich stabil sein muss, ist 7075-Aluminium oft die perfekte Lösung.

In modernen Flugzeugen findet man diese hochfeste Legierung in:

- Rumpfspanten und Schottwände

- Flügelholme und Stringer

- Fahrwerkskomponenten

- Strukturelle Stützen

Was 7075 für Anwendungen in der Luft- und Raumfahrt besonders wertvoll macht, ist seine hervorragende Ermüdungsbeständigkeit. Flugzeugkomponenten sind während ihrer Lebensdauer unzähligen Belastungszyklen ausgesetzt, und diese Legierung bewahrt ihre strukturelle Integrität durch diese wiederholten Belastungszyklen besser als viele alternative Materialien.

Militär- und Verteidigungsanwendungen

Der militärische Sektor nutzt die einzigartigen Eigenschaften von Aluminium 7075 für verschiedene Anwendungen, bei denen die Leistung nicht beeinträchtigt werden darf. Während meiner Arbeit mit Verteidigungsunternehmen bei PTSMAKE habe ich aus erster Hand erfahren, wie wichtig diese Legierung ist:

- Komponenten für die Panzerung

- Militärische Flugzeugstrukturen

- Raketenbestandteile

- Taktische Ausrüstung

Die Kombination aus hoher Zugfestigkeit und guter ballistische Beständigkeit2 macht Aluminium 7075 besonders wertvoll für Schutzanwendungen. Es wird zwar in der Regel nicht als primäres Panzerungsmaterial verwendet, dient aber als hervorragende strukturelle Unterstützung in Verbundpanzersystemen.

Transportindustrie Verwendungen

Neben der Luft- und Raumfahrt wird 7075-Aluminium auch in der Transportindustrie eingesetzt, wo eine Gewichtsreduzierung ohne Kompromisse bei der Festigkeit unerlässlich ist:

| Transport Anwendung | Vorteile von 7075-Aluminium |

|---|---|

| Hochwertige Autoteile | Verbesserte Kraftstoffeffizienz, verbesserte Beschleunigung |

| Komponenten für Rennwagen | Hervorragendes Verhältnis zwischen Stärke und Gewicht, bessere Handhabung |

| Mountainbike-Rahmen | Langlebigkeit mit Leichtbauweise |

| Schiffskomponenten | Korrosionsbeständigkeit mit Anlassen |

Die Automobilindustrie, insbesondere im Rennsport und bei Hochleistungsfahrzeugen, verwendet 7075-Komponenten, um Gewicht zu sparen, ohne die strukturelle Integrität zu beeinträchtigen. Obwohl es in der Regel teurer ist als andere Aluminiumlegierungen, rechtfertigen die Leistungsvorteile bei speziellen Anwendungen oft die Kosten.

Sportgeräte Anwendungen

Die Sportartikelbranche hat 7075-Aluminium für erstklassige Ausrüstungen gewählt, bei denen es auf Leistung ankommt:

- Bergsteigerausrüstung (Karabiner, Eispickel)

- Hochwertige Komponenten für das Bogenschießen

- Baseball- und Softballschläger

- Hochwertige Angelrollen und Komponenten

Die Kombination aus Festigkeit, Gewicht und Haltbarkeit macht 7075-Aluminium für diese Anwendungen ideal. Bei PTSMAKE haben wir Präzisionskomponenten für Sportartikelhersteller hergestellt, die von ihren Materialien nichts weniger als perfekte Leistung verlangen.

Überlegungen zur Herstellung von 7075-Aluminium

Herausforderungen bei der Bearbeitung

7075 bietet zwar außergewöhnliche mechanische Eigenschaften, stellt aber bei der Bearbeitung eine besondere Herausforderung dar. Gerade die Härte, die es so wertvoll macht, erschwert auch die Bearbeitung im Vergleich zu weicheren Aluminiumlegierungen.

Nach meiner Erfahrung bei PTSMAKE erfordert die erfolgreiche Bearbeitung von 7075 Aluminium:

- Richtige Werkzeugauswahl (Hartmetallwerkzeuge sind oft am besten geeignet)

- Geeignete Schnittgeschwindigkeiten und Vorschübe

- Wirksame Kühlstrategien zur Beherrschung des Wärmestaus

- Spezialisierte Vorrichtungen zur Minimierung von Werkstückbewegungen

Die Neigung des Materials zur Kaltverfestigung bedeutet, dass die Bearbeitungsstrategien sorgfältig geplant werden müssen, um zusätzliche Schwierigkeiten während des Herstellungsprozesses zu vermeiden.

Überlegungen zur Wärmebehandlung

Einer der wichtigsten Aspekte bei der Arbeit mit 7075-Aluminium ist die richtige Wärmebehandlung. Der gängigste Härtegrad ist T6, der ein optimales Gleichgewicht zwischen Festigkeit und Formstabilität bietet.

Der typische Wärmebehandlungsprozess umfasst:

- Lösungsglühen (Erhitzen auf ca. 900°F)

- Abschrecken (schnelles Abkühlen)

- Künstliche Alterung (kontrollierte Wiedererwärmung)

Dieses Verfahren verändert die Materialeigenschaften drastisch und erhöht die Zugfestigkeit von etwa 33.000 psi im geglühten Zustand auf über 83.000 psi im T6-Zustand. Das Verfahren muss jedoch genau kontrolliert werden, um Maßänderungen zu vermeiden, die sich auf die Toleranzen des Endprodukts auswirken könnten.

Vergleich zwischen Aluminium 7075 und Stahl: Welche Eigenschaften sind besser?

Haben Sie jemals versucht, sich zwischen Aluminium 7075 und Stahl für Ihr Projekt zu entscheiden? Es ist ein echter Kampf - die Abwägung zwischen Gewichts- und Festigkeitsanforderungen bei gleichzeitiger Einhaltung des Budgets kann sich wie ein unmögliches Puzzle anfühlen, vor allem, wenn Fristen drohen.

7075-Aluminium ist zwar nicht generell stärker als Stahl, bietet aber ein besseres Verhältnis von Festigkeit zu Gewicht. Ein Stück 7075-Aluminium wiegt etwa ein Drittel des Gewichts von Stahl bei vergleichbarer Festigkeit in bestimmten Anwendungen, was es ideal für die Luft- und Raumfahrt und Hochleistungsanwendungen macht, bei denen Gewicht eine Rolle spielt.

Aufschlüsselung der Eigenschaften: 7075-Aluminium vs. Stahl

Beim Vergleich von Materialien wie 7075 Aluminium und Stahl müssen wir mehrere Eigenschaften berücksichtigen, die über die reinen Festigkeitswerte hinausgehen. Nachdem ich bei verschiedenen Präzisionsfertigungsprojekten ausgiebig mit beiden Materialien gearbeitet habe, habe ich gelernt, dass der Kontext von enormer Bedeutung ist.

Vergleich der Zugfestigkeit

Die Zugfestigkeit von 7075-T6-Aluminium (die gängigste Legierung) liegt normalerweise zwischen 74.000 und 78.000 psi (510-540 MPa). Dies ist beeindruckend für eine Aluminiumlegierung, aber viele Stähle übertreffen dies:

| Material | Zugfestigkeit (psi) | Zugfestigkeit (MPa) |

|---|---|---|

| 7075-T6-Aluminium | 74,000-78,000 | 510-540 |

| Baustahl (A36) | 58,000-80,000 | 400-550 |

| 4140 Stahl (wärmebehandelt) | 150,000-165,000 | 1,035-1,140 |

| Rostfreier Stahl 304 | 85,000 | 585 |

Wie Sie sehen können, übertrifft 7075-Aluminium zwar einige unlegierte Stähle, aber viele Stahllegierungen haben eine deutlich höhere Zugfestigkeit. Die Zugfestigkeit allein ist jedoch nicht aussagekräftig.

Stärke-Gewicht-Verhältnis: Der kritische Faktor

Aluminium 7075 glänzt durch sein außergewöhnliches Verhältnis von Festigkeit zu Gewicht. Mit einer Dichte von nur etwa 2,81 g/cm³ im Vergleich zu 7,85 g/cm³ bei Stahl bietet Aluminium 7075 eine bemerkenswerte Festigkeit bei nur einem Drittel des Gewichts.

Für spezifische Stärke3 Berechnungen:

- 7075-T6-Aluminium: ~196 kN-m/kg

- Stahl (variiert je nach Art): ~154 kN-m/kg für hochfeste Stähle

Diese Eigenschaft macht 7075-Aluminium zum Material der Wahl bei PTSMAKE, wenn es um die Herstellung von Komponenten für die Luft- und Raumfahrt, Sportgeräte oder andere Anwendungen geht, bei denen eine Gewichtsreduzierung entscheidend ist, ohne die strukturelle Integrität zu beeinträchtigen.

Streckgrenze und Härte

Die Streckgrenze gibt an, wann ein Material beginnt, sich dauerhaft zu verformen. 7075-T6-Aluminium hat eine Streckgrenze von ca. 503 MPa (73.000 psi), die mit der vieler Stähle vergleichbar ist, aber unter der von hochfesten Stahllegierungen liegt.

Die Härte von 7075-T6 Aluminium beträgt in der Regel 150 Brinell, während:

- Baustahl: 120 Brinell

- Wärmebehandelter Stahl: 280-600 Brinell (je nach Legierung und Behandlung)

Unterschiede in der Umweltleistung

Korrosionsbeständigkeit

Stahl benötigt normalerweise zusätzliche Behandlungen oder Beschichtungen, um korrosionsbeständig zu sein, während Aluminium von Natur aus eine Oxidschicht bildet, die einen gewissen Schutz bietet. Allerdings ist 7075-Aluminium aufgrund seines hohen Kupfergehalts tatsächlich korrosionsanfälliger als viele andere Aluminiumlegierungen.

Nach meiner Erfahrung in der Fertigung bei PTSMAKE empfehlen wir häufig die Eloxierung von 7075-Aluminiumkomponenten oder andere Schutzbeschichtungen, wenn sie rauen Umgebungen ausgesetzt sind. Für Stahlteile sind in der Regel eine Verzinkung oder spezielle Beschichtungen erforderlich.

Temperatur Leistung

Stahl behält im Allgemeinen seine strukturellen Eigenschaften bei extremen Temperaturen besser bei:

| Material | Leistung bei niedrigen Temperaturen | Leistung bei hohen Temperaturen |

|---|---|---|

| 7075 Aluminium | Ausgezeichnet bis zu kryogenen Temperaturen | Verliert über 93°C (200°F) an Festigkeit |

| Stahl (typisch) | Gut bei niedrigen Temperaturen | Behält seine Festigkeit bis zu 538°C (1000°F) bei |

Dieser Temperaturunterschied wird bei Anwendungen mit hohen Betriebstemperaturen kritisch, wo Stahl trotz seines Gewichtsnachteils oft die bevorzugte Wahl bleibt.

Überlegungen zu Kosten und Bearbeitbarkeit

7075-Aluminium ist im Allgemeinen teurer als herkömmliche Stähle, lässt sich aber hervorragend bearbeiten. Bei PTSMAKE haben wir festgestellt, dass die höheren Materialkosten von 7075 oft durch die Vorteile ausgeglichen werden:

- Reduzierte Bearbeitungszeit und Werkzeugverschleiß

- Geringere Transportkosten aufgrund des geringeren Gewichts

- Geringerer Energieverbrauch bei mobilen Anwendungen

- Keine Lackierung erforderlich (eine Eloxierung wird jedoch empfohlen)

Die Wahl des Materials hängt letztlich von Ihren spezifischen Anwendungsanforderungen ab. Für Anwendungen in der Luft- und Raumfahrt, in der Hochleistungsautomobilbranche oder bei Sportartikeln, bei denen es auf das Gewicht ankommt, erweist sich 7075-Aluminium oft als überlegen, obwohl es nicht die absolut höchsten Festigkeitswerte von Stahl aufweist.

Was sind die Vor- und Nachteile von 7075-Aluminium?

Waren Sie schon einmal hin- und hergerissen bei der Wahl des Materials für ein wichtiges Projekt? Der Moment, in dem Sie außergewöhnliche Festigkeit benötigen, sich aber Sorgen über die Kosten oder die Korrosionsbeständigkeit machen? Die richtige Materialauswahl kann den Unterschied zwischen Projekterfolg und kostspieligem Misserfolg ausmachen.

7075-Aluminium bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht und eine ausgezeichnete Ermüdungsbeständigkeit, ist aber im Vergleich zu anderen Aluminiumlegierungen mit höheren Kosten und einer geringeren Schweißbarkeit verbunden. Seine außergewöhnliche Härte macht es ideal für Anwendungen in der Luft- und Raumfahrt, während Korrosionsprobleme durch eine geeignete Behandlung behoben werden können.

Vorteile von 7075-Aluminium

Hervorragendes Verhältnis von Stärke zu Gewicht

Wenn man Aluminiumlegierungen vergleicht, steht 7075 an der Spitze der Pyramide der Festigkeit. Mit einer Zugfestigkeit, die mit der vieler Stähle vergleichbar ist, bietet es diese Leistung bei nur einem Drittel des Gewichts. Dieses außergewöhnliche Verhältnis von Festigkeit zu Gewicht macht es unschätzbar wertvoll für Anwendungen, bei denen eine Gewichtsreduzierung entscheidend ist, die Festigkeit aber nicht beeinträchtigt werden darf.

Bei meiner Arbeit mit Kunden aus der Luft- und Raumfahrt bei PTSMAKE habe ich aus erster Hand erfahren, wie sich diese Materialeigenschaft in Treibstoffeinsparungen und einer höheren Nutzlast niederschlägt. Das Material erreicht dies durch seine Zusammensetzung auf Zinkbasis, die eine einzigartige Ausscheidungshärtung4 Mechanismus, der die Mikrostruktur des Aluminiums stärkt.

Ausgezeichnete Ermüdungsbeständigkeit

Eine weitere herausragende Eigenschaft von 7075-Aluminium ist seine bemerkenswerte Ermüdungsbeständigkeit. Bauteile, die wiederholten Be- und Entlastungszyklen ausgesetzt sind, versagen in der Regel viel früher, als ihre statischen Belastungswerte vermuten lassen würden. 7075 behält jedoch unter diesen Bedingungen seine Integrität in beeindruckender Weise bei.

Diese Eigenschaft ist besonders wertvoll bei Anwendungen mit Vibrationen oder zyklischer Belastung, wie z. B:

- Luftfahrzeug-Strukturkomponenten

- Hochleistungsteile für die Automobilindustrie

- Sportgeräte (Fahrradrahmen, Kletterzubehör)

- Militärische Ausrüstung

Hohe Bearbeitbarkeit

Trotz seiner Härte lässt sich 7075-Aluminium bei Anwendung geeigneter Techniken recht gut bearbeiten. Daher eignet es sich für die Herstellung komplizierter Komponenten mit engen Toleranzen. Bei PTSMAKE bearbeiten wir regelmäßig CNC-gesteuerte 7075-Bauteile, die eine Präzision von ±0,005 mm erfordern.

Das Material lässt sich mit geeigneten Werkzeugen sauber schneiden und eignet sich sowohl für traditionelle als auch für moderne Bearbeitungsmethoden. Diese Bearbeitbarkeit in Verbindung mit seinen Festigkeitseigenschaften macht es ideal für komplexe Präzisionskomponenten.

Nachteile von 7075-Aluminium

Kostenüberlegungen

Ein erheblicher Nachteil von 7075-Aluminium sind seine höheren Kosten im Vergleich zu den gängigeren Aluminiumlegierungen. Für den Preisaufschlag gibt es mehrere Gründe:

- Komplexeres Legierungsverfahren

- Höhere Nachfrage in spezialisierten Branchen

- Strengere Anforderungen an die Qualitätskontrolle

In dieser Tabelle werden die ungefähren relativen Kosten der gängigen Aluminiumlegierungen verglichen:

| Aluminium-Legierung | Relativer Kostenindex |

|---|---|

| 1100 (rein) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

Dieser Kostenunterschied kann zwar bei großen Produktionsserien beträchtlich sein, wird aber oft durch die Leistungsvorteile bei kritischen Anwendungen gerechtfertigt.

Eingeschränkte Schweißbarkeit

Die vielleicht wichtigste technische Einschränkung von Aluminium 7075 ist seine schlechte Schweißbarkeit. Der hohe Zinkgehalt, der ihm eine außergewöhnliche Festigkeit verleiht, macht es auch sehr anfällig für Rissbildung beim Schweißen und Festigkeitsminderung in Wärmeeinflusszonen.

Diese Einschränkung bedeutet, dass 7075-Bauteile in der Regel alternative Verbindungsmethoden erfordern:

- Mechanische Befestigung (Bolzen, Nieten)

- Verkleben

- Spezialisierte Verfahren wie Rührreibschweißen

In einigen Fertigungsszenarien diktiert diese Einschränkung Konstruktionsänderungen oder erzwingt die Verwendung alternativer Materialien, wenn geschweißte Baugruppen erforderlich sind.

Anfälligkeit für Korrosion

Während alle Aluminiumlegierungen eine natürliche Oxidschicht bilden, die einen grundlegenden Korrosionsschutz bietet, ist 7075 anfälliger für bestimmte Arten von Korrosion als andere Aluminiumlegierungen, insbesondere:

- Spannungsrisskorrosion

- Peeling-Korrosion

- Galvanische Korrosion bei Kontakt mit bestimmten Metallen

Diese Anfälligkeit kann durch geeignete Oberflächenbehandlungen wie Eloxieren, Eloxieren oder Auftragen von Schutzbeschichtungen gemildert werden. Bei PTSMAKE empfehlen wir in der Regel die Eloxierung von 7075-Komponenten, die rauen Umgebungen ausgesetzt sind, um sie zu schützen und gleichzeitig die Maßhaltigkeit zu erhalten.

Anwendungsspezifische Überlegungen

Die Eignung von 7075-Aluminium hängt letztlich von Ihren spezifischen Anwendungsanforderungen ab. Ich halte es für hilfreich, die folgenden Faktoren zu berücksichtigen, wenn es darum geht, zu beurteilen, ob 7075 die richtige Wahl ist:

Ideale Anwendungen für 7075-Aluminium

Das Material eignet sich hervorragend für Szenarien, die Folgendes erfordern:

- Maximale Stärke bei minimalem Gewicht

- Gute Ermüdungsfestigkeit

- Ausgezeichnete Bearbeitbarkeit für komplexe Geometrien

- Keine Schweißanforderungen

Zu den üblichen Anwendungen gehören:

- Luftfahrzeug-Strukturkomponenten

- Ausrüstung für die Verteidigung

- Hochwertige Sportartikel

- Präzisionsmaschinenteile

Wann man sich für Alternativen entscheidet

Ziehen Sie andere Legierungen in Betracht, wenn Ihre Anwendung dies erfordert:

- Umfangreiche Schweißanforderungen (6061 oder 5052 in Betracht ziehen)

- Schwere korrosive Umgebungen ohne Oberflächenschutz

- Budgetbeschränkungen für große Produktionsserien

- Bedarf an hoher elektrischer Leitfähigkeit (1100 oder 6101 in Betracht ziehen)

Wenn Sie diese Faktoren sorgfältig mit Ihren spezifischen Anforderungen abgleichen, können Sie eine fundierte Entscheidung darüber treffen, ob 7075 Aluminium das richtige Material für Ihr Projekt ist.

Was ist die stärkste Aluminiumsorte?

Haben Sie schon einmal an einem Projekt gearbeitet, das extreme Festigkeit von Aluminium erforderte, und waren dann von den unzähligen Legierungsoptionen überwältigt? Haben Sie sich schon einmal gefragt, ob Sie die richtige Legierung verwenden, wenn strukturelle Integrität und Sicherheit nicht verhandelbar sind?

Die stärkste im Handel erhältliche Aluminiumsorte ist 7075-T6. Diese hochfeste Aluminiumlegierung enthält Zink als primäres Legierungselement und bietet eine Zugfestigkeit von bis zu 572 MPa (83.000 psi), was sie ideal für die Luft- und Raumfahrt, das Militär und Anwendungen mit hoher Beanspruchung macht.

Die überragenden Festigkeitseigenschaften von 7075-Aluminium

Wenn es um Hochleistungsaluminiumlegierungen geht, steht 7075 in Bezug auf die Festigkeit stets an der Spitze. Als jemand, der ausgiebig mit verschiedenen Metallen für die Präzisionsfertigung gearbeitet hat, habe ich gesehen, dass 7075 Aluminium die meisten anderen Aluminiumsorten in anspruchsvollen Anwendungen übertrifft.

Die außergewöhnliche Festigkeit von 7075-Aluminium beruht auf seiner einzigartigen Zusammensetzung. Es enthält etwa 5,1-6,1% Zink, 2,1-2,9% Magnesium, 1,2-2,0% Kupfer und kleinere Mengen an Chrom, Mangan und Titan. Diese zinkhaltige Formel schafft eine Legierung, die wärmebehandelt werden kann, um hervorragende mechanische Eigenschaften zu erzielen.

Die Bezeichnung T6-Härtung (7075-T6) steht für ein spezielles Wärmebehandlungsverfahren, das die Festigkeit der Legierung maximiert. Dieses Verfahren umfasst eine Lösungsglühung, gefolgt von einer künstlichen Alterung. Das Ergebnis ist eine Aluminiumlegierung mit einer Zugfestigkeit, die mit der vieler Stähle vergleichbar ist, aber nur ein Drittel des Gewichts beträgt.

Mechanische Eigenschaften, die 7075 auszeichnen

Die beeindruckenden mechanischen Eigenschaften von Aluminium 7075-T6 heben es von anderen Güten ab:

| Eigentum | 7075-T6 Wert | Vergleich mit 6061-T6 |

|---|---|---|

| Zugfestigkeit | 83.000 psi (572 MPa) | ~1,8x stärker |

| Streckgrenze | 73.000 psi (503 MPa) | ~2x stärker |

| Härte (Brinell) | 150 HB | ~1,9x härter |

| Ermüdungsfestigkeit | 159 MPa (23.000 psi) | ~1,6x besser |

Diese Zahlen sprechen eine deutliche Sprache: 7075-T6 bietet eine fast doppelt so hohe Festigkeit wie die weit verbreitete 6061-T6-Legierung, während der Vorteil des geringen Gewichts von Aluminium gegenüber Stahl erhalten bleibt.

Anwendungen, die die höchste Festigkeit von Aluminium erfordern

Luft- und Raumfahrt und Verteidigung Verwendungen

Die Luft- und Raumfahrtindustrie war die ursprüngliche treibende Kraft hinter der Entwicklung von 7075 in den 1940er Jahren. Heute ist diese Legierung weiterhin entscheidend für:

- Luftfahrzeug-Strukturkomponenten

- Militärische Ausrüstung und Panzerung

- Raketenbestandteile

- Rumpfspanten und Schottwände

Bei PTSMAKE habe ich zahlreiche Luft- und Raumfahrtprojekte gesehen, bei denen Aluminium 7075 für Komponenten verwendet wird, bei denen ein Versagen keine Option ist. Das hervorragende Verhältnis von Festigkeit zu Gewicht macht diese Legierung zu einem unschätzbaren Wert für die Reduzierung des Flugzeuggewichts bei gleichzeitiger Aufrechterhaltung der strukturellen Integrität.

Sportgeräte, die maximale Leistung erfordern

Die außergewöhnlichen Eigenschaften von Aluminium 7075 haben es zu einem beliebten Material für Hochleistungssportgeräte gemacht:

- Mountainbike-Rahmen und -Komponenten

- Bergsteigerausrüstung (Karabiner, Eispickel)

- Professionelle Tragegurte für das Bogenschießen

- Hochwertige Lacrosse-Schläger

Hersteller von Sportgeräten schätzen die Fähigkeit von 7075, starken Kräften standzuhalten und dabei leicht zu bleiben, was den Sportlern einen Wettbewerbsvorteil verschafft.

Grenzen von 7075-Aluminium trotz seiner Stärke

7075 bietet zwar eine unübertroffene Festigkeit, ist aber nicht für jede Anwendung geeignet. Die Kenntnis seiner Grenzen ist für die richtige Materialauswahl entscheidend:

Herausforderungen bei der Korrosionsbeständigkeit

Ein wesentlicher Nachteil von 7075 ist seine relativ schlechte Korrosionsbeständigkeit im Vergleich zu anderen Aluminiumlegierungen, insbesondere zu den Serien 5000 und 6000. Der hohe Kupfergehalt macht es anfällig für Spannungsrisskorrosion5 und Abblätterungskorrosion, insbesondere in Meeresumgebungen.

Nach meiner Erfahrung in der Präzisionsbearbeitung empfehlen wir oft zusätzliche Schutzbehandlungen für 7075-Komponenten, die korrosiven Umgebungen ausgesetzt sind:

- Eloxieren (Typ II oder Typ III)

- Alodine-Chromatierung als Konversionsbeschichtung

- Grundierung und Anstrichsysteme

- Regelmäßige Wartungs- und Inspektionsprotokolle

Überlegungen zur Herstellung und Schweißbarkeit

Eine weitere Einschränkung ist die schwierige Verarbeitung. Die gleichen Eigenschaften, die 7075 seine Festigkeit verleihen, machen es auch zu einem Werkstoff:

- Schwieriger zu bearbeiten (erfordert spezielle Werkzeuge)

- Schwierig zu schweißen mit konventionellen Methoden

- Neigt bei der Wärmebehandlung eher zum Verziehen

- Im Allgemeinen teurer als andere Aluminiumsorten

Bei komplexen Geometrien, die geschweißt werden müssen, schlagen wir oft alternative Legierungen wie 6061 oder Verbundwerkstoffkonstruktionen vor, um diese Einschränkungen zu vermeiden.

Vergleich von 7075 mit anderen hochfesten Aluminiumlegierungen

Obwohl 7075 im Allgemeinen als die stärkste Aluminiumlegierung gilt, gibt es noch einige andere Hochleistungsoptionen, die in Betracht gezogen werden sollten:

| Legierung | Zugfestigkeit | Die wichtigsten Vorteile | Gemeinsame Anwendungen |

|---|---|---|---|

| 7075-T6 | 83.000 psi | Höchste Stärke | Luft- und Raumfahrt, Militär |

| 2024-T3 | 65.000 psi | Bessere Ermüdungsfestigkeit | Strukturen von Luftfahrzeugen |

| 7068-T6511 | 97.000 psi | Höchste Spezialitätenstärke | Wettkampfschießen |

| 6061-T6 | 45.000 psi | Bessere Korrosionsbeständigkeit | Allgemeiner Zweck |

| 5083-H321 | 46.000 psi | Hervorragende Korrosionsbeständigkeit auf See | Schiffbau, Marine |

Die Legierung 7068 verdient besondere Erwähnung als eine spezielle Variante, die die Festigkeit von 7075 in bestimmten Formen übertreffen kann, obwohl sie weniger weit verbreitet und wesentlich teurer ist, was sie für die meisten kommerziellen Anwendungen unpraktisch macht.

Sicherheitsaspekte und Risikomanagement beim Schweißen von 7075-Aluminium?

Haben Sie schon einmal versucht, Aluminium 7075 zu schweißen, um dann mit gerissenen Schweißnähten und einem frustrierten Seufzer dazustehen? Oder haben Sie sich gefragt, warum Ihr Werkstattleiter das Schweißen dieser speziellen Legierung trotz ihrer Beliebtheit in der Luft- und Raumfahrt strikt untersagt?

Das Schweißen von 7075-Aluminium birgt erhebliche Sicherheitsrisiken, wie z. B. die Entstehung giftiger Dämpfe, Brandgefahr aufgrund des niedrigen Schmelzpunkts und potenzielle Strukturschäden. Richtige Belüftung, spezielle PSA, Feuerlöschsysteme und eine umfassende Schulung des Bedienpersonals sind wesentliche Risikomanagementstrategien, um diese Gefahren zu mindern.

Identifizierung der wichtigsten Sicherheitsgefahren beim Schweißen von 7075-Aluminium

Wenn es um das Schweißen von Aluminium 7075 geht, gehen die Sicherheitsbedenken weit über die technischen Schwierigkeiten hinaus. Bei meiner Arbeit mit Kunden aus der Luft- und Raumfahrt und dem Verteidigungsbereich bei PTSMAKE habe ich mehrere kritische Gefahren festgestellt, die vor jedem Schweißversuch beachtet werden müssen.

Erzeugung giftiger Dämpfe

7075 Aluminium enthält Zink (5.1-6.1%), Magnesium (2.1-2.9%) und Kupfer (1.2-2.0%), die bei Schweißtemperaturen verdampfen. Diese Dämpfe können zu einem Zustand führen, der als Metalldampffieber6 - eine grippeähnliche Erkrankung, die auftritt, wenn Schweißer diese Metalloxiddämpfe einatmen. Die Symptome treten typischerweise 4-12 Stunden nach der Exposition auf und umfassen:

- Fieber und Schüttelfrost

- Metallischer Geschmack im Mund

- Müdigkeit und Muskelschmerzen

- Übelkeit und Kopfschmerzen

Auch wenn dies in der Regel nur vorübergehend der Fall ist, kann eine wiederholte Exposition zu langfristigen Atemproblemen und einer erhöhten Anfälligkeit für Lungeninfektionen führen.

Brand- und Explosionsgefahren

Der relativ niedrige Schmelzpunkt von Aluminium (im Vergleich zu Stahl) birgt erhebliche Brandrisiken. Außerdem ist Aluminiumstaub leicht brennbar. Bei Schweißarbeiten schaffen diese Faktoren gefährliche Bedingungen:

- Geschmolzenes Aluminium kann brennbare Materialien in der Ferne entzünden

- Aluminiumpartikel können mit Luft explosive Gemische bilden

- Wasserkontakt mit geschmolzenem Aluminium kann heftige Dampfexplosionen verursachen

Risiken für die strukturelle Integrität

Aus sicherheitstechnischer Sicht ist die Wahrscheinlichkeit eines strukturellen Versagens nach dem Schweißen vielleicht am bedenklichsten. Die wärmebeeinflusste Zone wird deutlich schwächer als das Grundmaterial, wodurch potenzielle Bruchstellen entstehen, die möglicherweise nicht sofort sichtbar sind. Dies stellt bei tragenden Anwendungen ein ernsthaftes Sicherheitsrisiko dar.

Unverzichtbare Sicherheitsausrüstung für die Handhabung von 7075-Aluminium

Wenn wir bei PTSMAKE mit 7075-Aluminium arbeiten, wenden wir umfassende Sicherheitsprotokolle an, obwohl wir dieses Material hauptsächlich bearbeiten und nicht schweißen. Für diejenigen, die schweißen müssen, sind diese Sicherheitsmaßnahmen nicht verhandelbar:

Atemschutzsysteme

Standard-Schweißmasken sind für das Schweißen von Aluminium 7075 nicht ausreichend. Die erforderliche Ausrüstung umfasst:

- Gebläse-Atemschutzmaske (PAPR) mit geeigneten Metalldunstfiltern

- Externe Luftzufuhrsysteme für geschlossene Räume

- Geräte zur Überwachung der Luft am Arbeitsplatz zur Überprüfung der sicheren Expositionswerte

Spezielle PSA-Anforderungen

Neben dem Atemschutz ist eine spezielle persönliche Schutzausrüstung unerlässlich:

- Feuerfeste Kleidung, die die gesamte Haut bedeckt

- Spezielle Aluminium-Schweißhandschuhe (in der Regel isolierender als Standard-Schweißhandschuhe)

- Gesichtsschutzschilde mit spezifischen Werten für das Schweißen von Aluminium

- Hitzebeständige Schürzen und Ärmel

Sicherheitssysteme für Gebäude

Der Arbeitsbereich selbst erfordert erhebliche sicherheitstechnische Veränderungen:

| Sicherheitssystem | Zweck | Anforderung an die Wartung |

|---|---|---|

| Verbesserte Belüftung | Entfernt giftige Dämpfe | Monatlicher Filterwechsel, vierteljährliche Systeminspektion |

| Brandbekämpfung | Enthält potenzielle Aluminiumbrände | Jährliche Überprüfung, spezielle Feuerlöscher der Klasse D |

| Eigene Schweißbereiche | Isoliert Schweißvorgänge | Tägliche Säuberung, regelmäßige Oberflächenkontrolle |

| Notfall-Augenspülung/Dusche | Behandelt die chemische Belastung | Wöchentliche Prüfung, monatliche Vollinspektion |

Umsetzung von Risikomanagement-Strategien

Da ich seit über 15 Jahren Präzisionsteile an Luft- und Raumfahrtunternehmen liefere, habe ich gesehen, wie angemessene Risikomanagementstrategien den Unterschied zwischen sicheren Abläufen und Katastrophen am Arbeitsplatz ausmachen.

Umfassende Bedienerschulung

Alle Mitarbeiter, die versuchen, 7075 Aluminium zu schweißen, müssen eine spezielle Ausbildung erhalten, die über die Standardschweißzertifizierung hinausgeht, einschließlich:

- Stoffspezifische Gefahrenerkennung

- Verfahren für Notfallmaßnahmen

- Protokolle zur Gesundheitsüberwachung

- Ordnungsgemäße Wartung der Ausrüstung

Technische Kontrollen und Arbeitsraumgestaltung

Die Gestaltung des Arbeitsplatzes spielt eine entscheidende Rolle bei der Risikominimierung:

- Ablufttische, die die Dämpfe aus dem Atembereich der Bediener ableiten

- Thermische Isolationsbarrieren zur Verringerung des Risikos der Brandausbreitung

- Ausgewiesene heiße Arbeitsbereiche mit nicht brennbaren Oberflächen

- Notabschaltungssysteme, die von mehreren Standorten aus zugänglich sind

Medizinische Überwachungsprogramme

Aufgrund der Gesundheitsrisiken, die mit dem Schweißen von 7075-Aluminium verbunden sind, ist die Einführung eines medizinischen Überwachungsprogramms ratsam:

- Baseline-Lungenfunktionstest für Schweißer

- Regelmäßige Blutuntersuchung auf Metallanreicherung

- Hörtests (Aluminiumschweißen kann übermäßigen Lärm erzeugen)

- Jährliche umfassende Gesundheitsbewertungen

Dokumentation und Einhaltung der Vorschriften

Eine ordnungsgemäße Dokumentation ist sowohl für die Sicherheit als auch für die Einhaltung der gesetzlichen Vorschriften unerlässlich:

- Detaillierte Sicherheitsverfahren speziell für Aluminium 7075

- Protokolle zur Meldung und Untersuchung von Vorfällen

- Regelmäßige Sicherheitsaudits und Verfolgung von Abhilfemaßnahmen

- Zugänglichkeit von Sicherheitsdatenblättern (MSDS) und Schulungen

Alternative Ansätze zur Verringerung von Sicherheitsrisiken

Bei PTSMAKE empfehlen wir Kunden, die 7075-Aluminiumkomponenten verbinden müssen, häufig alternative Verbindungsmethoden. Diese Alternativen verringern die Sicherheitsrisiken erheblich und gewährleisten gleichzeitig die erforderliche strukturelle Integrität:

- Mechanische Befestigung (Bolzen, Nieten, Schrauben)

- Kleben mit für die Luft- und Raumfahrt geeigneten Epoxidharzen

- Rührreibschweißen (das unterhalb des Schmelzpunktes arbeitet)

- Konstruktionsänderungen, die das Verbinden von wärmebehandelten Abschnitten überflüssig machen

Durch die Umsetzung dieser Strategien können Hersteller ihre Designziele oft erreichen, ohne die erheblichen Sicherheitsrisiken einzugehen, die mit dem herkömmlichen Schweißen von 7075-Aluminium verbunden sind.

Wie wirkt sich die Wärmebehandlung auf die Eigenschaften von Aluminium 7075 aus?

Hatten Sie schon einmal mit Aluminiumteilen zu kämpfen, die trotz der Verwendung hochwertiger Legierungen nicht die erwartete Leistung erbrachten? Haben Sie sich schon einmal gefragt, warum ein und dasselbe Material in verschiedenen Anwendungen dramatisch unterschiedliche Eigenschaften aufweisen kann? Der Unterschied liegt oft nicht in der Legierung selbst, sondern in der Art der Wärmebehandlung - ein entscheidender Faktor, den viele Ingenieure übersehen, bis es zu Leistungsproblemen kommt.

Die Wärmebehandlung verändert die Eigenschaften von Aluminium 7075 grundlegend, indem sie seine Mikrostruktur verändert. Durch kontrollierte Erwärmungs- und Abkühlungsprozesse wie Lösungsglühen, Abschrecken und Altern kann diese Legierung eine bis zu dreifach höhere Festigkeit, eine verbesserte Korrosionsbeständigkeit und eine bessere Bearbeitbarkeit erreichen, während sie etwas Duktilität und Zähigkeit einbüßt.

Verständnis der Auswirkungen der Wärmebehandlung auf Aluminium 7075

Die Wärmebehandlung ist ein entscheidender Faktor für Aluminium 7075, weshalb es in der Luft- und Raumfahrt und bei hochbeanspruchten Anwendungen so häufig eingesetzt wird. Als jemand, der unzählige Präzisionsbearbeitungsprojekte überwacht hat, habe ich aus erster Hand erfahren, wie das richtige Wärmebehandlungsprotokoll den Unterschied zwischen Erfolg und Misserfolg eines Teils ausmachen kann.

Der grundlegende Zweck der Wärmebehandlung von Aluminium 7075 besteht darin, seine mechanischen Eigenschaften für bestimmte Anwendungen zu optimieren. Indem wir die Mikrostruktur der Legierung durch kontrollierte Temperaturänderungen manipulieren, können wir ihre Festigkeit, Härte und andere Eigenschaften verbessern, um anspruchsvolle Anforderungen zu erfüllen.

Die wichtigsten Wärmebehandlungsverfahren für Aluminium 7075

Die Wärmebehandlung von Aluminium 7075 umfasst in der Regel mehrere unterschiedliche Verfahren:

- Lösung Wärmebehandlung: Erhitzen der Legierung auf ca. 900°F (480°C), um die Legierungselemente in eine feste Lösung aufzulösen

- Abschrecken: Schnelles Abkühlen des Materials, in der Regel in Wasser, um eine übersättigte feste Lösung zu erzeugen

- Alterung: Ermöglichung der Bildung von Ausscheidungen im Mikrogefüge, entweder auf natürliche Weise bei Raumtemperatur oder künstlich bei erhöhten Temperaturen

Jeder dieser Schritte trägt zu den endgültigen Eigenschaften des Werkstoffs bei. Zu den gebräuchlichsten Härtegraden für 7075-Aluminium gehören T6, T73 und T76, die jeweils ein unterschiedliches Gleichgewicht der Eigenschaften bieten.

Veränderungen der mechanischen Eigenschaften durch Wärmebehandlung

Die Wärmebehandlung verändert die mechanischen Eigenschaften von Aluminium 7075 drastisch. Die folgende Tabelle zeigt typische Eigenschaftsänderungen zwischen geglühtem (O-Temperierung) und gealtertem (T6-Temperierung) Zustand:

| Eigentum | 7075-O (geglüht) | 7075-T6 (Hochwertig gealtert) | Faktor ändern |

|---|---|---|---|

| Zugfestigkeit | 22 ksi (152 MPa) | 83 ksi (572 MPa) | 3,8-fache Steigerung |

| Streckgrenze | 14 ksi (97 MPa) | 73 ksi (503 MPa) | 5,2fache Steigerung |

| Dehnung | 16% | 11% | 31% Abnahme |

| Härte (Brinell) | 60 | 150 | 2,5fache Steigerung |

Diese Veränderung der Eigenschaften erfolgt aufgrund von Ausscheidungshärtung7Dabei bilden sich nanoskalige Partikel in der Aluminiummatrix, die die Versetzungsbewegung effektiv blockieren und die Legierung stärken.

Auswirkungen auf spezifische Materialeigenschaften

Festigkeit und Härte

Der dramatischste Effekt der Wärmebehandlung von Aluminium 7075 ist die Erhöhung der Festigkeit und Härte. Durch eine geeignete Wärmebehandlung kann die Zugfestigkeit von etwa 22 ksi im geglühten Zustand auf über 83 ksi im T6-Zustand steigen. Diese Verstärkung hat jedoch ihren Preis - das Material verliert dabei in der Regel etwas an Duktilität.

Bei PTSMAKE haben wir festgestellt, dass eine sorgfältige Kontrolle des Alterungsprozesses entscheidend ist, um gleichbleibende Festigkeitseigenschaften zu erzielen. Selbst kleine Abweichungen bei der Alterungstemperatur oder -zeit können zu erheblichen Eigenschaftsunterschieden führen.

Korrosionsbeständigkeit

Die Wärmebehandlung hat erhebliche Auswirkungen auf die Korrosionsbeständigkeit, insbesondere auf die Anfälligkeit für Spannungsrisskorrosion (SCC). Während der T6-Zustand maximale Festigkeit bietet, kann er anfälliger für Spannungsrisskorrosion sein als speziell entwickelte Zustände wie T73, die für eine verbesserte Korrosionsbeständigkeit etwas Festigkeit einbüßen.

Dimensionsstabilität

Ein weiterer wichtiger Aspekt ist die Maßhaltigkeit. Die Wärmebehandlung kann zu Eigenspannungen und leichten Maßänderungen führen. Bei hochpräzisen Teilen muss dies im Fertigungsprozess berücksichtigt werden. Bei unseren CNC-Präzisionsbearbeitungen planen wir diese Maßänderungen oft ein, wenn wir mit wärmebehandeltem 7075 arbeiten.

Ermüdungseigenschaften

Auch die Wärmebehandlung beeinflusst die Ermüdungsleistung. Der Härtegrad T6 bietet in der Regel eine gute Ermüdungsbeständigkeit, aber T73 und andere überalterte Härtegrade können bei zyklischer Belastung eine bessere Beständigkeit gegen Risswachstum bieten, was für Bauteile in der Luft- und Raumfahrt entscheidend ist.

Praktische Anwendungen der verschiedenen Wärmebehandlungen

Je nach den spezifischen Anforderungen der Anwendung werden unterschiedliche Wärmebehandlungen gewählt:

- T6 Temperament: Wird dort eingesetzt, wo es auf maximale Festigkeit ankommt, z. B. bei Strukturbauteilen für die Luft- und Raumfahrt.

- T73 Temperament: Ausgewählt für Anwendungen, die eine bessere Spannungskorrosionsbeständigkeit erfordern, wenn auch mit 10-15% geringerer Festigkeit als T6

- T76 Temperament: Bietet einen Kompromiss zwischen T6-Festigkeit und T73-Korrosionsbeständigkeit

Ich habe schon unzählige Anwendungen gesehen, bei denen die Wahl des richtigen Härtegrads entscheidend für die Leistung des Teils war. Bei der Bearbeitung kritischer Komponenten für die Luft- und Raumfahrt mit PTSMAKE empfehlen wir trotz der geringeren Festigkeit oft T73 anstelle von T6, weil die bessere Korrosionsbeständigkeit eine höhere langfristige Zuverlässigkeit im Betrieb bietet.

Optimierung der Wärmebehandlung für spezifische Anwendungen

Der Wärmebehandlungsprozess kann so gestaltet werden, dass bestimmte Eigenschaften für bestimmte Anwendungen optimiert werden. So kann beispielsweise durch Änderungen der Alterungszeit und -temperatur das Gleichgewicht zwischen Festigkeit und Zähigkeit fein abgestimmt werden. Dies ist besonders wichtig für Bauteile, die komplexen Belastungsszenarien ausgesetzt sind.

Bei der Zusammenarbeit mit Kunden aus der Luft- und Raumfahrt oder dem Verteidigungssektor arbeiten wir oft mit Werkstoffingenieuren zusammen, um maßgeschneiderte Wärmebehandlungsprotokolle zu entwickeln, die genau das Eigenschaftsprofil erzielen, das für die jeweilige Anwendung erforderlich ist.

Was sind die Herausforderungen bei der Bearbeitung von Aluminium 7075?

Haben Sie schon einmal Stunden damit verbracht, Ihre Bearbeitungsparameter für Aluminium 7075 einzustellen, nur um am Ende Teile mit schlechter Oberflächengüte oder Maßproblemen zu erhalten? Oder haben Sie beobachtet, wie Ihre teuren Schneidwerkzeuge bei der Bearbeitung dieser hochfesten Legierung vorzeitig verschleißen?

Aluminium 7075 stellt aufgrund seiner hohen Festigkeit, Härte und thermischen Eigenschaften besondere Anforderungen an die Bearbeitung. Zu den häufigen Schwierigkeiten gehören schneller Werkzeugverschleiß, Probleme mit der Spankontrolle, Bildung von Aufbauschneiden, Probleme mit dem Wärmemanagement, Probleme mit der Maßhaltigkeit, Gratbildung und Probleme mit der Oberflächengüte. Geeignete Werkzeuge, Schnittparameter und Bearbeitungsstrategien sind von entscheidender Bedeutung.

Die Natur von Aluminium 7075 verstehen

Bevor wir uns mit den spezifischen Herausforderungen bei der Bearbeitung befassen, ist es wichtig zu verstehen, was Aluminium 7075 so einzigartig macht. Diese Legierung auf Zinkbasis enthält etwa 5,6% Zink, 2,5% Magnesium, 1,6% Kupfer und geringe Mengen an Chrom. Diese Elemente ergeben zusammen eine Legierung mit einem außergewöhnlichen Verhältnis von Festigkeit zu Gewicht, aber sie tragen auch zu den Schwierigkeiten bei der Bearbeitung bei.

Die hohe Festigkeit von 7075 (insbesondere im T6-Zustand) führt zu Schnittkräften, die deutlich höher sein können als bei anderen Aluminiumlegierungen. Obwohl 7075 nicht so anspruchsvoll ist wie Titan oder gehärteter Stahl, gehört es aufgrund seiner mechanischen Eigenschaften zu den schwieriger zu bearbeitenden Aluminiumlegierungen.

Herausforderungen bei der Primärbearbeitung von Aluminium 7075

1. Schneller Werkzeugverschleiß

Eines der häufigsten Probleme bei der Bearbeitung von Aluminium 7075 ist der beschleunigte Werkzeugverschleiß. Die Härte dieser Legierung (ca. 150 Brinell im T6-Zustand) kann die Schneidkanten schnell abstumpfen lassen, insbesondere bei Verwendung ungeeigneter Werkzeugmaterialien oder -geometrien.

Bei PTSMAKE haben wir festgestellt, dass Hartmetallwerkzeuge mit speziellen Beschichtungen die Lebensdauer der Werkzeuge bei der Bearbeitung dieser Legierung erheblich verlängern. Diamantbeschichtete Werkzeuge sind zwar anfangs teurer, erweisen sich aber bei großen Produktionsserien aufgrund ihrer längeren Lebensdauer und der geringeren Ausfallzeiten beim Werkzeugwechsel oft als kosteneffizient.

2. Chipkontrolle und Evakuierung

Aluminium 7075 neigt dazu, lange, fadenförmige Späne zu produzieren, die sich um das Werkzeug oder Werkstück wickeln können. Diese Späne stellen nicht nur ein Sicherheitsrisiko dar, sondern können auch zu:

- Nachschneiden von Spänen, die die bearbeitete Oberfläche beschädigen

- Werkzeugbruch, wenn Späne die Nuten verstopfen

- Erhöhte Hitze in der Schneidzone

- Produktionsverzögerungen durch manuelle Späneentsorgung

Die richtige Geometrie des Spanbrechers und ein ausreichender Kühlmitteldruck sind entscheidend für die Bewältigung dieser Herausforderung.

3. Aufgebaute Kante (BUE) Formation

Aufgebaute Kante8 Bildung ist bei Aluminium 7075 besonders problematisch. Während der Bearbeitung können Hitze und Druck dazu führen, dass das Werkstückmaterial an der Schneide des Schneidwerkzeugs haftet, wodurch eine aufbauende Schicht entsteht, die die Werkzeuggeometrie verändert. Dieses Phänomen führt zu:

- Schlechte Oberflächenbeschaffenheit mit Rissen oder Verschmierungen

- Maßliche Ungenauigkeiten

- Beschleunigter Werkzeugverschleiß

- Inkonsistente Bearbeitungsergebnisse

4. Wärmemanagement

Obwohl Aluminium im Allgemeinen eine gute Wärmeleitfähigkeit aufweist, erzeugen die hohen Schnittkräfte bei der Bearbeitung von 7075 eine erhebliche Wärme. Diese Wärme muss effektiv gehandhabt werden, um:

- Verhindern Sie die thermische Ausdehnung des Werkstücks und die daraus resultierenden Probleme mit den Maßen

- Vermeiden Sie vorzeitigen Werkzeugverschleiß

- Beibehaltung der Materialeigenschaften des fertigen Teils

- Verhinderung der Kaltverfestigung der bearbeiteten Oberfläche

Sekundäre Herausforderungen und technische Erwägungen

Bedenken hinsichtlich der Dimensionsstabilität

In der folgenden Tabelle sind die besonderen Herausforderungen an die Maßhaltigkeit bei der Bearbeitung von Aluminium 7075 aufgeführt:

| Herausforderung | Ursache | Lösung |

|---|---|---|

| Dünnwandige Verzerrung | Eigenspannungen, Schnittkräfte | Fortschreitende Bearbeitung, ordnungsgemäße Aufspannungen |

| Thermische Ausdehnung | Wärmeentwicklung beim Schneiden | Effektive Kühlung, angemessene Vorschubgeschwindigkeiten |

| Verzug nach der Zerspanung | Eigenspannungsabbau | Spannungsarmglühen vor der Endbearbeitung |

| Verformung des Gewindes | Elastische Eigenschaften des Materials | Spezialisierte Gewindeschneidetechniken, richtige Schmierung |

Probleme mit der Oberflächenbeschaffenheit

Das Erzielen gleichmäßiger, hochwertiger Oberflächen auf Aluminium 7075 kann eine Herausforderung sein. Die Eigenschaften des Materials können zu verschiedenen Oberflächenfehlern führen:

- Rattermarken: Diese vibrationsbedingten Muster treten vor allem bei der Verwendung von Werkzeugen mit großer Reichweite oder unzureichender Steifigkeit des Werkstücks auf.

- Verschmieren: Die Duktilität des Materials kann dazu führen, dass die Oberfläche eher verschmiert als sauber geschnitten wird.

- Futtermarken: Ungeeignete Vorschubgeschwindigkeiten können sichtbare Werkzeugbahnen hinterlassen, die schwer zu entfernen sind.

- Oberflächenhärtung: Übermäßige Hitze oder stumpfe Werkzeuge können die Oberfläche verfestigen, was nachfolgende Bearbeitungen erschwert.

In der Luft- und Raumfahrt sowie bei Hochleistungsanwendungen sind diese Oberflächenprobleme nicht nur kosmetischer Natur, sondern können sich auf die Ermüdungslebensdauer, die Korrosionsbeständigkeit und die Leistung der Komponenten auswirken.

Grat-Bildung

Gratbildung ist eine weitere große Herausforderung bei Aluminium 7075. Diese unerwünschten Materialüberstände bilden sich entlang von Kanten und können:

- Sicherheitsrisiken bei der Handhabung schaffen

- Beeinträchtigung von Montageprozessen

- Erfordert kostspielige sekundäre Entgratungsvorgänge

- Verringerung der Teilequalität und der Maßhaltigkeit

Nach meiner Erfahrung bei PTSMAKE hat sich die Implementierung von Entgratungsstrategien direkt in den CNC-Bearbeitungsprozess als effizienter erwiesen als separate Entgratungsvorgänge für die meisten 7075-Komponenten.

Praktische Umsetzung von Lösungen

Der Schlüssel zur erfolgreichen Bearbeitung von Aluminium 7075 liegt darin, diese Herausforderungen mit maßgeschneiderten Strategien zu bewältigen. Die richtige Werkzeugauswahl, optimierte Schnittparameter, der Einsatz geeigneter Kühlmittel und eine geeignete Aufspannung sind allesamt entscheidende Elemente einer effektiven Bearbeitungsstrategie für diese Hochleistungslegierung.

Wenn Hersteller diese Herausforderungen verstehen und sich darauf vorbereiten, können sie Aluminium 7075-Komponenten effizient mit der Präzision und Qualität bearbeiten, die für die Luft- und Raumfahrt, die Verteidigung und andere anspruchsvolle Anwendungen erforderlich sind.

Kann Aluminium 7075 für Korrosionsbeständigkeit eloxiert werden?

Haben Sie schon einmal in hochfeste 7075-Aluminiumteile investiert, nur um dann zu sehen, wie sie in rauen Umgebungen vorzeitig Schaden nehmen? Oder haben Sie sich gefragt, warum manche Aluminiumteile der Korrosion wunderbar widerstehen, während Ihre 7075-Teile trotz aller Bemühungen anfälliger zu sein scheinen?

Ja, Aluminium 7075 kann zur Verbesserung der Korrosionsbeständigkeit eloxiert werden, allerdings mit wichtigen Einschränkungen. Durch das Eloxieren entsteht zwar eine schützende Oxidschicht, die die Korrosionsbeständigkeit erheblich verbessert, aber der hohe Zinkgehalt von 7075 macht es schwieriger, es effektiv zu eloxieren als andere Aluminiumlegierungen, was spezielle Verfahren und eine sorgfältige Qualitätskontrolle erfordert.

Eloxieren für Aluminium 7075 verstehen

Aluminium 7075 ist aufgrund seines außergewöhnlichen Verhältnisses von Festigkeit zu Gewicht in der Luft- und Raumfahrt, im Verteidigungsbereich und bei Hochleistungsanwendungen sehr beliebt. Seine hervorragenden mechanischen Eigenschaften gehen jedoch mit einer Korrosionsanfälligkeit einher, die vor allem in anspruchsvollen Umgebungen geschützt werden muss.

Beim Eloxieren wird die Aluminiumoberfläche durch einen elektrochemischen Prozess in eine dauerhafte, korrosionsbeständige Oxidschicht verwandelt. Das klingt zwar einfach, aber Aluminium 7075 stellt aufgrund seiner Legierungselemente - insbesondere seines hohen Zinkgehalts (5,1-6,1%) - beim Eloxieren besondere Herausforderungen dar.

Die Chemie hinter der 7075-Eloxierung

Beim Eloxieren von 7075 wandeln wir die Aluminiumoberfläche im Wesentlichen in Aluminiumoxid (Al₂O₃) um. Dieser elektrochemische Prozess findet in einem sauren Elektrolytbad statt, in dem das Aluminium als Anode in einem Stromkreis fungiert. Die entstehende Oxidschicht ist mit dem unedlen Metall verbunden und nicht nur eine aufgesetzte Schicht.

Der hohe Zinkgehalt in 7075 wirkt sich in mehrfacher Hinsicht auf die Eloxierung aus:

- Es entstehen potenzielle Unregelmäßigkeiten in der Oxidschicht

- Sie kann dazu führen mikrostrukturelle Heterogenität9 in der anodischen Schicht

- Dies führt oft zu einer weniger einheitlichen Farbe nach dem Eloxieren.

- Sie kann die maximal erreichbare Dicke im Vergleich zu anderen Legierungen verringern.

Eloxalarten für 7075-Aluminium

Aus meiner Erfahrung in der Zusammenarbeit mit zahlreichen Kunden aus der Luft- und Raumfahrt- sowie der Verteidigungsindustrie weiß ich, dass die Wahl der richtigen Eloxalart das Ergebnis des Korrosionsschutzes für 7075 erheblich beeinflusst.

Typ I Eloxieren (Chromsäure)

Beim Eloxieren des Typs I wird eine dünne (0,00005" bis 0,0001") Oxidschicht erzeugt:

- Ausgezeichnete Ermüdungsfestigkeit

- Guter Korrosionsschutz

- Minimale Veränderung der Abmessungen

- Hervorragende Rissfestigkeit

Daher eignet sich der Typ I besonders für Flugzeugteile, bei denen die Ermüdungseigenschaften nicht beeinträchtigt werden dürfen.

Typ II Eloxieren (Schwefelsäure)

Typ II erzeugt einen Film mittlerer Dicke (0,0001" bis 0,001") und bietet:

- Gute Korrosionsbeständigkeit

- Bessere Verschleißfestigkeit als Typ I

- Fähigkeit, Farbstoffe zu akzeptieren

- Kostengünstige Verarbeitung

Typ III (Hart) Eloxierung

Typ III ergibt die dickste Oxidschicht (0,001" bis 0,004") mit:

- Hervorragende Verschleißfestigkeit

- Verbesserter Korrosionsschutz

- Ausgezeichnete Härte

- Stärkerer Dimensionswechsel

Hier ist ein Vergleich der verschiedenen Eloxalarten für 7075:

| Eloxierung Typ | Oxidschichtdicke | Korrosionsbeständigkeit | Abnutzungswiderstand | Ermüdungsfestigkeit Auswirkungen | Beste Anwendungen |

|---|---|---|---|---|---|

| Typ I (chromhaltig) | 0.00005" - 0.0001" | Gut | Niedrig | Minimal | Luftfahrzeugkomponenten, ermüdungskritische Teile |

| Typ II (Schwefelsäure) | 0.0001" - 0.001" | Besser | Mäßig | Mäßig | Allzweckanwendungen, dekorative Anwendungen |

| Typ III (hart) | 0.001" - 0.004" | Am besten | Ausgezeichnet | Bedeutend | Abgenutzte Oberflächen, raue Umgebungen |

Eloxalherausforderungen speziell für 7075

Bei PTSMAKE haben wir beim Eloxieren von 7075-Komponenten für unsere Kunden mehrere Herausforderungen gemeistert. Zu den häufigsten Problemen gehören:

1. Anforderungen an die Oberflächenvorbereitung

7075 erfordert eine sorgfältige Oberflächenvorbereitung. Verunreinigungen, Bearbeitungsspuren oder Kratzer werden nach dem Eloxieren noch deutlicher. Dies erfordert:

- Mehrstufige Reinigungsverfahren

- Richtiges Entfetten

- Kontrollierte Ätzparameter

- Sorgfältige Handhabung zwischen den Prozessen

2. Überlegungen zur Wärmebehandlung

Der Härtegrad von 7075 hat einen erheblichen Einfluss auf die Eloxierergebnisse. Teile im Zustand T6 oder T651 lassen sich im Allgemeinen gut eloxieren, während andere Zustände weniger konsistente Ergebnisse liefern können. Beim Eloxieren von 7075 müssen wir Folgendes berücksichtigen:

- Die spezifische Temperaturbedingung

- Mögliche Wasserstoffversprödung

- Auswirkungen der Eloxaltemperatur auf die mechanischen Eigenschaften

- Wärmebehandlungen nach dem Eloxieren, falls erforderlich

3. Versiegelungsmethoden für verbesserten Schutz

Der Versiegelungsprozess nach dem Eloxieren ist entscheidend für die Maximierung der Korrosionsbeständigkeit. Für 7075, empfehle ich:

- Heißwasserabdichtung für allgemeine Anwendungen

- Nickel-Acetat-Versiegelung für verbesserten Schutz

- Natriumdichromat-Versiegelung für maximale Korrosionsbeständigkeit

- Dichtungen auf PTFE-Basis für Anwendungen, die Schmierfähigkeit erfordern

Praxisgerechte Leistung von eloxiertem 7075

Nach meiner Erfahrung bei der Herstellung von Präzisionsbauteilen ist eloxiertes 7075 in vielen Umgebungen außerordentlich gut geeignet, hat aber auch seine Grenzen. Hier ist, was ich beobachtet habe:

- Salzsprühnebeltest: Ordnungsgemäß eloxiertes und versiegeltes 7075 hält in der Regel mehr als 336 Stunden Salzsprühnebeltests nach ASTM B117 stand, obwohl dies weniger ist als bei einigen anderen Aluminiumlegierungen.

- Umgebungen an der Küste: Bei längerer Exposition an der Küste sind oft zusätzliche Schutzschichten erforderlich.

- Industrielle Atmosphären: Eloxiertes 7075 hält sich im Allgemeinen gut, muss aber regelmäßig überprüft werden.

- Leistung vor Ort: Eine regelmäßige Wartung verlängert die Lebensdauer des Schutzes erheblich.

Bewährte Praktiken für die Eloxierung von 7075

Um eine optimale Korrosionsbeständigkeit beim Eloxieren von Aluminium 7075 zu erreichen:

- Design mit Eloxierung im Hinterkopf: Vermeiden Sie scharfe Ecken, Sackgassen und unzugängliche Stellen.

- Bestimmen Sie das richtige Verfahren: Passen Sie die Eloxalart an die Anforderungen der Anwendung an.

- Kontrolle der Legierungsvariabilität: Verwenden Sie nach Möglichkeit einheitliche Materialquellen.

- Zusätzlichen Schutz in Betracht ziehen: Versiegelungen oder Decklacke für extreme Umgebungen auftragen.

- Erstellung geeigneter Prüfprotokolle: Überprüfen Sie den Schutz durch geeignete Testmethoden.

Wie wählt man zwischen Aluminium 7075 und Titanlegierungen?

Haben Sie schon einmal auf Materialspezifikationen gestarrt und sich zwischen Aluminium 7075 und Titanlegierungen für Ihr kritisches Projekt entschieden? Die falsche Wahl kann zu Budgetverschwendung, Leistungsproblemen oder sogar zum Ausfall von Komponenten führen, wenn es am wichtigsten ist.

Die Wahl zwischen Aluminium 7075 und Titanlegierungen hängt von Ihren spezifischen Anwendungsanforderungen ab. Aluminium 7075 bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht bei geringeren Kosten, während Titanlegierungen eine höhere Festigkeit, Korrosionsbeständigkeit und Temperaturbeständigkeit zu einem höheren Preis bieten.

Verstehen von Materialeigenschaften

Vergleich der Stärken

Bei der Wahl zwischen Aluminium 7075 und Titanlegierungen sind die Festigkeitseigenschaften oft der Ausgangspunkt. Aluminium 7075 ist eine der stärksten verfügbaren Aluminiumlegierungen mit einer Zugfestigkeit von 70-83 ksi (483-572 MPa) bei ordnungsgemäßer Wärmebehandlung. Es ist deutlich stärker als viele andere Aluminiumlegierungen, weshalb es in der Luft- und Raumfahrt so beliebt ist.

Titanlegierungen, insbesondere Ti-6Al-4V (Grade 5), bieten Zugfestigkeiten von 120-170 ksi (830-1172 MPa) und sind damit wesentlich stärker als Aluminium 7075. Dank dieser außergewöhnlichen Festigkeit können Titankomponenten höheren Belastungen in kritischen Anwendungen standhalten, bei denen ein Versagen nicht in Frage kommt.

Gewicht und Dichte

Einer der wichtigsten Unterschiede zwischen diesen Werkstoffen ist ihre Dichte. Aluminium 7075 hat eine Dichte von etwa 2,81 g/cm³, während Titanlegierungen in der Regel zwischen 4,43 und 4,85 g/cm³ liegen. Das bedeutet, dass Titan bei gleichem Volumen etwa 60% schwerer ist als Aluminium 7075.

Wenn man jedoch die spezifische Stärke10 - das Verhältnis von Festigkeit zu Gewicht - beide Werkstoffe erbringen außergewöhnlich gute Leistungen. Die geringere Dichte von Aluminium 7075 macht es oft zu einem bevorzugten Werkstoff für Anwendungen, bei denen Gewichtseinsparungen von entscheidender Bedeutung sind, wie z. B. bei Flugzeugstrukturen und Hochleistungskomponenten in der Automobilindustrie.

Korrosionsbeständigkeit

Nach meiner Erfahrung bei der Arbeit mit Präzisionskomponenten bei PTSMAKE kann die Korrosionsbeständigkeit über Erfolg oder Misserfolg eines Projekts entscheiden. Titanlegierungen bilden von Natur aus eine stabile, schützende Oxidschicht, die in den meisten Umgebungen, einschließlich Salzwasser und vielen aggressiven Chemikalien, eine außergewöhnliche Korrosionsbeständigkeit bietet.

Aluminium 7075 ist zwar stabil, aber anfälliger für Korrosion, insbesondere für Spannungsrisskorrosion und Abblätterungskorrosion in bestimmten Umgebungen. Es erfordert in der Regel zusätzliche Oberflächenbehandlungen wie Eloxieren oder Eloxieren, um seine Korrosionsbeständigkeit zu verbessern.

Kostenüberlegungen

Der Preisunterschied zwischen diesen Materialien ist beträchtlich und oft ein entscheidender Faktor:

| Material | Relative Kosten | Bearbeitungskosten | Verfügbarkeit |

|---|---|---|---|

| Aluminium 7075 | $ | Unter | Ausgezeichnet |

| Titan-Legierungen | $$$$ | Höher | Gut |

Titanlegierungen kosten in der Regel pro Gewichtseinheit 5-10 mal mehr als Aluminium 7075. Die hohen Kosten ergeben sich aus den komplexen Gewinnungsprozessen und dem Energieaufwand für die Raffination von Titanerz. Außerdem ist Titan schwieriger zu bearbeiten und erfordert spezielle Werkzeuge, niedrigere Schnittgeschwindigkeiten und häufigere Werkzeugwechsel, was die Produktionskosten weiter erhöht.

Bei PTSMAKE haben wir die Erfahrung gemacht, dass eine sorgfältige Abwägung der Kosten gegenüber den Leistungsanforderungen den Kunden hilft, überhöhte Ausgaben zu vermeiden, wenn Aluminium 7075 für ihre Anwendung ausreichen würde.

Temperatur Leistung

Hochtemperaturanwendungen

Titanlegierungen behalten ihre mechanischen Eigenschaften bei viel höheren Temperaturen als Aluminium 7075. Während Aluminium 7075 ab einer Temperatur von 93°C (200°F) deutlich an Festigkeit verliert, können viele Titanlegierungen bis zu 538°C (1000°F) effektiv eingesetzt werden.

Diese Temperaturbeständigkeit macht Titan zur ersten Wahl für Bauteile, die hohen Temperaturen ausgesetzt sind, wie z. B. Teile von Flugzeugtriebwerken, Abgaskomponenten und Hochleistungsanwendungen in der Automobilindustrie.

Leistung bei niedrigen Temperaturen

Beide Werkstoffe zeigen bei niedrigen Temperaturen gute Leistungen. Im Gegensatz zu einigen Metallen, die spröde werden, behalten Aluminium 7075 und Titanlegierungen auch bei kryogenen Temperaturen eine gute Duktilität und Zähigkeit. Dies macht beide Werkstoffe zu brauchbaren Optionen für Anwendungen in der Luft- und Raumfahrt und für Geräte, die in extremer Kälte betrieben werden.

Anwendungsspezifische Auswahlkriterien

Luft- und Raumfahrtanwendungen

In der Luft- und Raumfahrt ist das Verhältnis von Festigkeit zu Gewicht von größter Bedeutung. Aluminium 7075 ist seit jeher das Rückgrat von Flugzeugstrukturen, insbesondere bei Rumpfrahmen, Flügeln und Strukturkomponenten. Seine Kombination aus hoher Festigkeit, relativ geringen Kosten und hervorragender Bearbeitbarkeit macht es ideal für viele Anwendungen in der Luft- und Raumfahrt.

Titanlegierungen sind kritischen Bauteilen vorbehalten, bei denen ihre einzigartigen Eigenschaften den Kostenaufschlag rechtfertigen:

- Motorteile, die hohen Temperaturen ausgesetzt sind

- Fahrwerkskomponenten, die außergewöhnliche Festigkeit erfordern

- Strukturelle Elemente in stark beanspruchten Bereichen

Medizinische Anwendungen

Für medizinische Implantate und chirurgische Instrumente ist Titan aufgrund seiner Biokompatibilität, Korrosionsbeständigkeit und nichtmagnetischen Eigenschaften unersetzlich. Aluminium, einschließlich 7075, ist aufgrund von Bedenken hinsichtlich der Biokompatibilität im Allgemeinen nicht für implantierbare Geräte geeignet.

Sportliche Ausrüstung

Beide Materialien werden in Hochleistungssportgeräten eingesetzt. Aluminium 7075 wird häufig für Fahrradrahmen, Baseballschläger und Zeltstangen verwendet, wo seine Festigkeit und sein geringes Gewicht Leistungsvorteile zu einem vernünftigen Preis bieten.

Titanlegierungen finden sich in hochwertigen Sportgeräten wie Golf- und Tennisschlägern sowie in hochwertigen Fahrradkomponenten, deren Leistung den höheren Preis rechtfertigt.

Überlegungen zur Herstellung

Durch unsere Erfahrung in der Fertigung bei PTSMAKE habe ich festgestellt, dass die Materialauswahl die Fertigungsprozesse erheblich beeinflusst:

Unterschiede in der Bearbeitung

Aluminium 7075 lässt sich außergewöhnlich gut bearbeiten und ermöglicht komplexe Geometrien und dünne Wände bei relativ hohen Schnittgeschwindigkeiten. Dies führt zu niedrigeren Produktionskosten und kürzeren Vorlaufzeiten.

Titanlegierungen stellen hohe Anforderungen an die Bearbeitung:

- Erfordern langsamere Schnittgeschwindigkeiten (typischerweise 1/5 bis 1/10 von Aluminium)

- Erzeugen hoher Schneidtemperaturen

- Verursachen schnellen Werkzeugverschleiß

- Erfordern spezielle Schneidwerkzeuge und Kühlmittel

Diese Faktoren können die Bearbeitungskosten für dasselbe Bauteil im Vergleich zu Aluminium um das 3-5fache erhöhen.

Erfahren Sie, wie sich die verschiedenen Aluminiumlegierungen auf die Langlebigkeit und Leistung Ihres Teils bei wiederholter Belastung auswirken. ↩

Erfahren Sie, wie diese Eigenschaft die Materialauswahl für kritische Verteidigungsanwendungen beeinflusst. ↩

Erfahren Sie, wie diese Eigenschaft Ihre Entscheidungen bei der Materialauswahl beeinflusst. ↩

Klicken Sie hier, um mehr darüber zu erfahren, wie dieses Verfahren die Festigkeitseigenschaften von 7075 verbessert. ↩

Klicken Sie hier, um zu erfahren, wie Sie kostspielige Materialfehler bei Ihren Projekten vermeiden können. ↩

Informieren Sie sich über Präventionsmethoden und die Behandlung dieser Berufskrankheit. ↩

Erfahren Sie, wie dieser Verstärkungsmechanismus die Leistung Ihrer Teile beeinflusst. ↩

Klicken Sie hier, um fortschrittliche Techniken zur Vermeidung von BUE bei der Bearbeitung von Aluminiumlegierungen kennenzulernen. ↩

Erfahren Sie mehr über dieses komplexe metallurgische Konzept, um Ihre Teilekonstruktionen zu verbessern. ↩

Erfahren Sie mehr über das Verhältnis von Materialstärke zu Gewicht und Optimierungstechniken für Ihre Projekte. ↩