Haben Sie schon einmal versucht, ein perfekt gerades Loch in Metall zu bohren, und dann festgestellt, dass es leicht außermittig oder nicht perfekt rund ist? In der Präzisionsfertigung können selbst winzige Ungenauigkeiten dazu führen, dass ganze Baugruppen ausfallen, was kostspielige Nacharbeiten oder verschrottete Teile zur Folge hat.

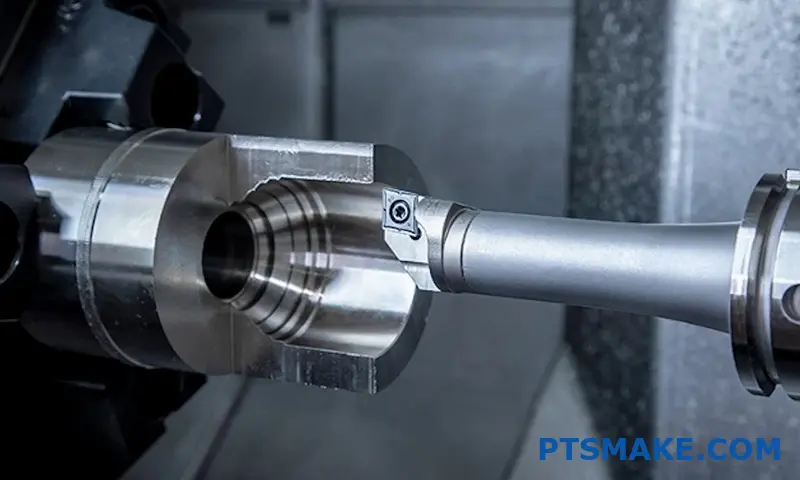

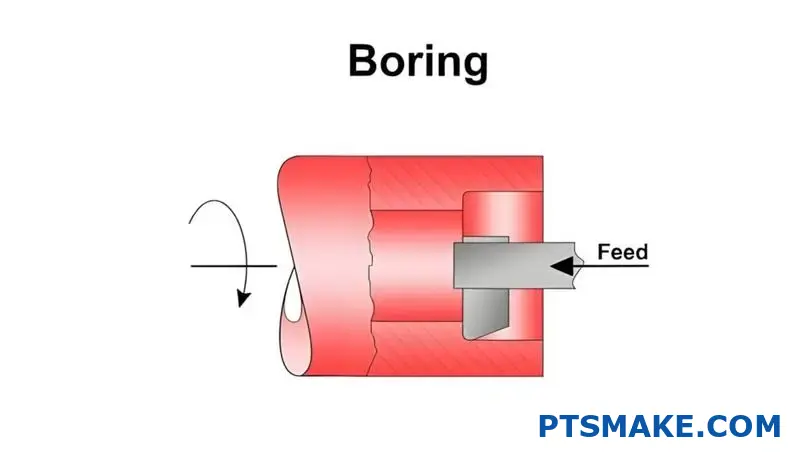

Das Bohren ist ein Präzisionsverfahren in der Metallbearbeitung, bei dem vorhandene Bohrungen vergrößert und nachbearbeitet werden, um eine größere Genauigkeit in Bezug auf Durchmesser, Rundheit und Ausrichtung zu erreichen, als dies beim Bohren allein möglich ist. Sie ist für Teile, die hohe Präzision erfordern, in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte unerlässlich.

Als jemand, der tagtäglich mit Präzisionsbearbeitung zu tun hat, kann ich Ihnen sagen, dass das Ausbohren zu den kritischen Vorgängen gehört, die oft unbemerkt bleiben, bis etwas schief geht. Auch wenn es wie ein einfaches Verfahren zur Herstellung von Löchern aussieht, kann richtiges Ausbohren den Unterschied zwischen perfekt passenden Komponenten und solchen, die bei der Montage versagen, ausmachen. Ich möchte Ihnen erläutern, warum dieser Prozess so wichtig ist und wie er in der modernen Fertigung funktioniert.

Was ist der Prozess der Bohrungsbearbeitung?

Hatten Sie schon einmal Probleme damit, präzise Innendurchmesser in Ihren bearbeiteten Teilen zu erzielen? Oder waren Sie frustriert, wenn die Löcher in den Komponenten nicht perfekt ausgerichtet waren? Diese häufigen Probleme können zu ernsthaften Problemen bei der nachgelagerten Montage führen und sogar ganze Projekte zum Scheitern bringen.

Das Aufbohren ist ein Präzisionszerspanungsverfahren, bei dem vorhandene Löcher mit Hilfe von Einpunktschneidwerkzeugen nach genauen Vorgaben vergrößert und veredelt werden. Im Gegensatz zum Bohren, bei dem Löcher entstehen, werden sie beim Aufbohren durch Abtragen von Material von den Innenflächen verfeinert, um eine höhere Maßgenauigkeit, Oberflächengüte und Konzentrizität zu erreichen.

Grundlagen der Bohrungsbearbeitung verstehen

Bohren ist ein wichtiges Metallbearbeitungsverfahren, das ich bei unzähligen Projekten gesehen habe, bei denen präzise innere Merkmale erforderlich waren. Obwohl es auf den ersten Blick dem Bohren ähnelt, sind die Unterschiede erheblich. Beim Bohren werden die ersten Löcher gebohrt, während beim Ausbohren die bestehenden Löcher verbessert werden.

Nach meiner Erfahrung in der Zusammenarbeit mit den Kunden von PTSMAKE folgen Bohrvorgänge in der Regel auf Bohr-, Reib- oder Stanzvorgänge. Zu den Hauptzwecken des Bohrens gehören:

- Verbesserung der Maßhaltigkeit von Löchern

- Verbesserung der Oberflächengüte

- Korrektur von Problemen bei der Lochausrichtung

- Präzise konzentrische Merkmale erzeugen

- Vergrößerung von Löchern über die Standardbohrgrößen hinaus

Beim Bohren wird ein Schneidwerkzeug eingesetzt, das sich dreht und entlang einer Achse bewegt, um Material von einer zylindrischen Innenfläche zu entfernen. Was das Bohren besonders wertvoll macht, ist seine Fähigkeit, außerordentlich präzise innere Merkmale zu erzeugen, die mit Bohren allein unmöglich zu erreichen wären.

Arten von Bohrungen

Ausgehend von meiner Erfahrung in der Fertigung lassen sich Bohrvorgänge in verschiedene Typen einteilen:

Leitungsbohren

Beim Reihenbohren werden fluchtende Löcher in mehreren Oberflächen oder Komponenten hergestellt. Dieser Vorgang ist bei Motorblöcken, Getriebegehäusen und anderen Baugruppen, bei denen eine perfekte Ausrichtung für die ordnungsgemäße Funktion unerlässlich ist, von entscheidender Bedeutung.

Rückenbohren

Beim Hinterbohren werden schwer zugängliche Flächen von der Rückseite eines Werkstücks aus bearbeitet. Diese Technik ist von unschätzbarem Wert, wenn die Vorderseite eines Teils nicht leicht zugänglich ist oder wenn Senkungen und Planflächen auf der Rückseite von Bauteilen erstellt werden.

Präzisionsbohren

Wenn die Toleranzen extrem eng sein müssen (oft innerhalb von ±0,0005 Zoll oder weniger), ist das Präzisionsbohren die Technik der Wahl. Bei diesem speziellen Verfahren werden Feineinstellungen und schwingungsdämpfende Werkzeuge eingesetzt, um eine außergewöhnliche Genauigkeit zu erreichen.

Bohrwerkzeuge und Ausrüstung

Die beim Bohren verwendeten Werkzeuge sind je nach Anwendungsfall sehr unterschiedlich:

Bohrköpfe

Bohrköpfe sind einstellbare Werkzeuge, die eine präzise Kontrolle des Durchmessers ermöglichen. Sie verfügen in der Regel über Mikrometer-Einstellungen, die so eingestellt werden können, dass bei jedem Durchgang eine bestimmte Menge an Material entfernt wird.

Bohrstangen

Diese langen, schlanken Werkzeuge nehmen Schneidplatten auf und ragen in die Bohrungen des Werkstücks. Sie sind in verschiedenen Konfigurationen erhältlich:

- Standard-Bohrstangen: Einsatz für allgemeine Anwendungen

- Schwingungsdämpfende Bohrstangen: Enthält Dämpfungsmechanismen für tiefere Löcher

- Mikro-Bohrstangen: Entwickelt für Löcher mit sehr kleinem Durchmesser

Bohrmaschinen

Es gibt verschiedene Arten von Geräten, mit denen Bohrungen durchgeführt werden können:

| Maschinentyp | Primäre Anwendungen | Wesentliche Merkmale |

|---|---|---|

| Horizontal-Bohrwerke | Große Werkstücke, komplexe Merkmale | Bewegliche Spindel, Drehtisch |

| Vertikal-Bohrwerke | Löcher mit großem Durchmesser und geringer Tiefe | Drehtisch, feste Werkzeuge |

| Lehrenbohrer | Ultrapräzise Arbeit | Koordinatenbasierte Positionierung |

| CNC-Bearbeitungszentren | Flexibles, automatisiertes Bohren | Programmierbare Werkzeugwege |

Der Boring-Prozess Schritt für Schritt

Bei PTSMAKE laufen unsere Bohrprozesse in der Regel in dieser Reihenfolge ab:

Vorbereitung des Werkstücks: Das Teil wird fest gesichert, um Bewegungen während der Bearbeitung zu verhindern.

Anfängliche Erstellung von Löchern: Ein Loch wird gebohrt, gestanzt oder gegossen, um den Zugang für das Bohrwerkzeug zu schaffen.

Werkzeug einrichten: Die Bohrstange oder der Bohrkopf wird montiert und auf den richtigen Anfangsdurchmesser eingestellt.

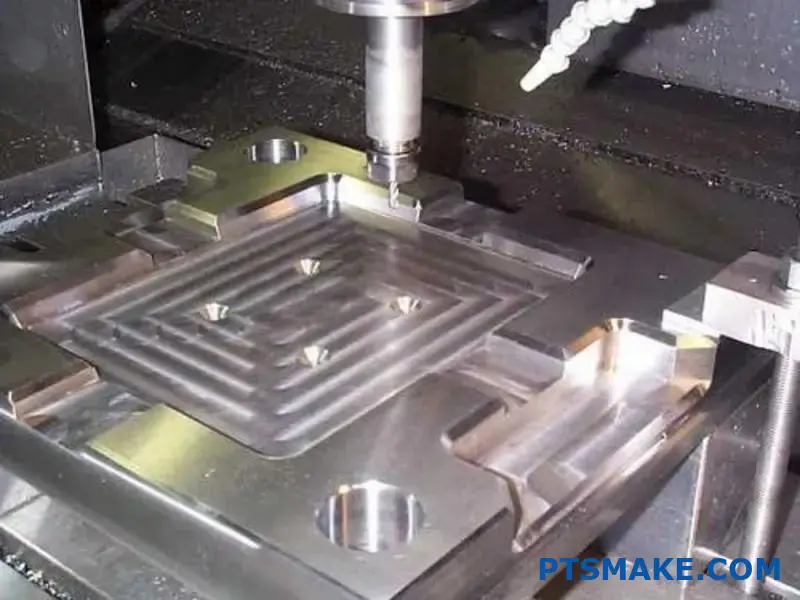

Boring Operation: Das Werkzeug rotiert und dringt in das Werkstück ein, wobei das Material kontrolliert abgetragen wird.

Messung: Das Loch wird gemessen, um die Maßhaltigkeit zu überprüfen.

Letzte Durchgänge: Um die endgültigen Spezifikationen zu erreichen, können zusätzliche leichte Schnitte vorgenommen werden.

Oberflächenveredelung: Manchmal folgen dem Bohren sekundäre Bearbeitungen wie Honen oder Läppen, um die Oberflächenqualität zu verbessern.

Der Schlüssel zum erfolgreichen Bohren ist die Aufrechterhaltung der Steifigkeit des gesamten Systems. Jede Ablenkung1 in den Werkzeugen kann zu Maßungenauigkeiten, schlechter Oberflächengüte oder sogar zu einem katastrophalen Werkzeugversagen führen.

Vorteile und Beschränkungen des Bohrens

In meiner langjährigen Tätigkeit in der Präzisionsfertigung habe ich diese Hauptvorteile des Bohrens festgestellt:

- Außergewöhnliche Maßgenauigkeit und Geometriekontrolle

- Hervorragende Qualität der Oberflächenbehandlung

- Möglichkeit, spezielle interne Merkmale zu erstellen

- Korrektur von Lochverschiebungen

- Herstellung von Merkmalen jenseits der Standardwerkzeuggrößen

Langweilig hat aber auch einige Grenzen:

- Im Allgemeinen langsamer als Bohren für die Erstellung des ersten Lochs

- Erfordert Spezialwerkzeuge und geschultes Personal

- Kann bei sehr tiefen Löchern aufgrund der Werkzeugdurchbiegung eine Herausforderung darstellen

- Höhere Kosten im Vergleich zu einigen alternativen Verfahren

Moderne Innovationen in der Bohrtechnik

Die heutige Bohrtechnologie hat sich erheblich weiterentwickelt. Moderne CNC-Bohrverfahren integrieren fortschrittliche Funktionen wie:

- Echtzeit-Messungen und Feedback-Systeme

- Schwingungsüberwachung und aktive Dämpfung

- Automatisierte Werkzeugkompensation bei Verschleiß

- Synchronisierte Mehrachsenbewegungen für komplexe Geometrien

Wir bei PTSMAKE haben in diese Spitzentechnologien investiert, um die anspruchsvollsten Anwendungen unserer Kunden mit gleichbleibender Präzision zu bearbeiten.

Was ist der Vorteil einer Bohrmaschine?

Hatten Sie schon einmal Probleme, präzise Löcher in Metallteile zu bringen? Oder waren Sie frustriert, wenn die Abmessungen bei mehreren Teilen nicht einheitlich sind? Viele Ingenieure sind täglich mit diesen Herausforderungen konfrontiert und greifen oft auf weniger effiziente Methoden zurück, die die Qualität beeinträchtigen.

Ein Bohrwerk bietet erhebliche Vorteile, darunter erhöhte Präzision, Vielseitigkeit und Effizienz. Im Gegensatz zum Bohren kann das Aufbohren bestehende Löcher mit außergewöhnlicher Genauigkeit vergrößern und fertigstellen, enge Toleranzen einhalten, die Werkzeugdurchbiegung reduzieren und perfekt zylindrische Löcher selbst in harten Materialien erzeugen.

Verständnis von Bohrmaschinen

Bohren ist ein Bearbeitungsverfahren, mit dem Löcher mit hoher Präzision vergrößert und veredelt werden. Im Gegensatz zum Bohren, bei dem die ersten Löcher erzeugt werden, werden beim Ausbohren vorhandene Löcher nach genauen Spezifikationen verfeinert. Nachdem ich mehr als 15 Jahre lang mit verschiedenen Bearbeitungsprozessen gearbeitet habe, habe ich festgestellt, dass Bohrmaschinen für die Präzisionsfertigung unverzichtbar sind.

Arten von Bohrmaschinen

Es gibt verschiedene Arten von Bohrmaschinen, die jeweils für bestimmte Anwendungen konzipiert sind:

Horizontal-Bohrmaschinen: Sie sind vielseitig und werden häufig für große Werkstücke verwendet. Bei PTSMAKE verwenden wir horizontale Bohrwerke für komplexe Teile, die mehrere Arbeitsgänge ohne Neupositionierung erfordern.

Vertikal-Bohrmaschinen: Ideal für große, runde Werkstücke. Man kann sie sich als Vertikaldrehmaschinen vorstellen, bei denen sich das Werkstück um eine vertikale Achse dreht.

Lehrenbohrwerke: Wenn extreme Präzision gefragt ist, sind Lehrenbohrwerke die Lösung der Wahl. Sie können Toleranzen von bis zu ±0,0001 Zoll erreichen.

CNC-Bohrmaschinen: Moderne CNC-Bohrmaschinen kombinieren Präzision mit Automatisierung und ermöglichen komplexe Bohrungen mit minimalem menschlichem Eingriff.

Die wichtigsten Vorteile von Bohrmaschinen

Unerreichte Präzision

Der Hauptvorteil von Bohrwerken liegt in ihrer Fähigkeit, außergewöhnliche Präzision zu erreichen. Bei der Arbeit mit kritischen Komponenten wie Motorzylindern oder Teilen für die Luft- und Raumfahrt können selbst kleine Abweichungen erhebliche Probleme verursachen.

Bohrmaschinen können die Konzentrizität2 zwischen verschiedenen Bohrungsabschnitten, was mit anderen Bearbeitungsmethoden fast unmöglich ist. Bei einem kürzlich durchgeführten Luft- und Raumfahrtprojekt bei PTSMAKE haben wir bei mehreren Bohrungen Toleranzen von ±0,0005 Zoll eingehalten - ein Präzisionsniveau, das sich direkt auf die Leistung und Sicherheit des Endprodukts auswirkt.

Hervorragende Oberflächengüte

Beim Bohren werden in der Regel hervorragende Oberflächengüten erzielt, so dass zusätzliche Nachbearbeitungsschritte oft überflüssig sind. Die kontrollierte Schneidwirkung von Bohrwerkzeugen führt im Vergleich zum Bohren zu glatteren Oberflächen.

Die Qualität der Oberflächengüte wird in Ra-Werten (Rauheitsmittelwert) gemessen, und beim Bohren können wesentlich niedrigere Ra-Werte erzielt werden als beim Bohren:

| Bearbeitungsverfahren | Typischer Ra-Wert (μin) | Qualität der Oberfläche |

|---|---|---|

| Standard-Bohrungen | 63-125 | Messe |

| Präzisionsbohren | 16-32 | Sehr gut |

| Feinbohren | 4-16 | Ausgezeichnet |

Diese hervorragende Oberfläche ist besonders wichtig für Anwendungen, bei denen Flüssigkeitsdurchfluss, Abdichtung oder Lagersitz kritisch sind.

Vielseitigkeit im Einsatz

Moderne Bohrmaschinen, insbesondere CNC-Modelle, bieten eine bemerkenswerte Vielseitigkeit. Sie können mehrere Operationen durchführen, darunter:

- Gerade langweilig

- Kegelförmiges Bohren

- Gegenüber

- Nuten

- Einfädeln

- Schritt langweilig

Dank dieser Vielseitigkeit müssen die Werkstücke nicht mehr zwischen verschiedenen Maschinen hin- und hergeschoben werden, was die Rüstzeit und mögliche Ausrichtungsfehler minimiert. Bei PTSMAKE haben wir diese Funktionen integriert, um die Produktionszeit bei komplexen Teilen um bis zu 40% zu reduzieren.

Kosteneffizienz bei Produktionsläufen

Die Erstinvestition in ein hochwertiges Bohrwerk ist zwar beträchtlich, aber die langfristigen Vorteile überwiegen oft die Kosten, insbesondere bei Produktionsläufen. Hier ist der Grund dafür:

- Reduzierte Schrottpreise: Die Präzision der Bohrwerke reduziert den Ausschuss erheblich.

- Schnellere Produktion: Kombinieren Sie mehrere Vorgänge in einer einzigen Einstellung.

- Konsistenz: Einhalten enger Toleranzen bei großen Produktionsserien.

- Weniger manuelle Eingriffe: Senkung der Arbeitskosten durch Automatisierung.

Einer unserer Kunden aus der Automobilindustrie konnte durch die Umstellung von konventionellen Methoden auf CNC-Bohrungen die Gesamtproduktionskosten um 27% senken und gleichzeitig die Qualitätskennzahlen verbessern.

Praktische Anwendungen

Bohrmaschinen zeichnen sich in verschiedenen Branchen aus:

- Automobilindustrie: Motorblöcke, Zylinderköpfe, Getriebeteile

- Luft- und Raumfahrt: Turbinengehäuse, Fahrwerkskomponenten, Strukturelemente

- Energie: Ventilgehäuse, Pumpengehäuse, Turbinenkomponenten

- Allgemeine Fertigung: Präzisionsgehäuse, Formsockel, Vorrichtungskomponenten

Der größte Nutzen ergibt sich beim Umgang mit hochwertigen Materialien, bei denen Fehler kostspielig sind. Ich erinnere mich an ein Projekt für ein Titanbauteil, bei dem jedes Rohteil über $1.200 kostete. Durch den Einsatz unserer Präzisionsbohrtechnik konnten wir die Ausschussrate auf Null reduzieren und so Zehntausende an potenziellen Materialverlusten einsparen.

Zu berücksichtigende Beschränkungen

Trotz ihrer Vorteile sind Bohrmaschinen nicht immer die beste Wahl:

- Hohe Anfangsinvestitionskosten

- Erfordert qualifiziertes Personal für die Einrichtung und Programmierung

- Nicht wirtschaftlich für sehr kleine Produktionsserien oder einfache Löcher

- Nehmen im Vergleich zu einfacheren Bohrgeräten viel Platz in Anspruch

Für kleinere Betriebe oder solche mit begrenzten Präzisionsanforderungen ist die Investition möglicherweise schwer zu rechtfertigen. Die Zusammenarbeit mit einem Fertigungspartner wie PTSMAKE, der bereits über diese Fähigkeiten verfügt, kann jedoch den Zugang zu dieser Technologie ohne Kapitalinvestitionen ermöglichen.

Fräsen vs. Bohren: Wie werden diese Verfahren in der modernen Fertigung verglichen?

Haben Sie schon einmal einer CNC-Maschine bei der Arbeit zugesehen und sich gefragt, welcher Arbeitsgang genau durchgeführt wird? Oder haben Sie vielleicht ein Angebot für Ihre Teile erhalten, in dem sowohl Fräs- als auch Bohrvorgänge erwähnt wurden und Sie nicht wussten, warum Sie beides brauchen und worin der Unterschied besteht?

Fräsen und Ausbohren sind unterschiedliche Bearbeitungsverfahren mit unterschiedlichen Zwecken und Fähigkeiten. Beim Fräsen werden rotierende Mehrspitzen-Schneidwerkzeuge verwendet, um Material von der Werkstückoberfläche zu entfernen, während beim Bohren Einspitzen-Werkzeuge eingesetzt werden, um vorhandene Löcher mit hoher Präzision und verbesserter Konzentrizität zu vergrößern und fertigzustellen.

Hauptunterschiede zwischen Fräsen und Bohren

Bei der Betrachtung von Fräs- und Bohrverfahren werden mehrere grundlegende Unterschiede deutlich. Diese Unterschiede wirken sich auf alles aus, von der Werkzeugauswahl bis hin zu den Anwendungen, bei denen jedes Verfahren seine Stärken hat.

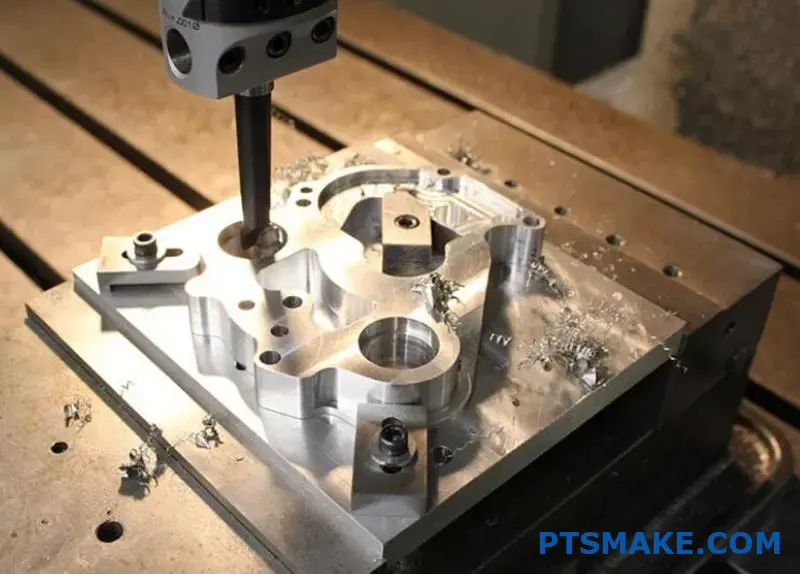

Werkzeugkonfiguration und -bewegung

Beim Fräsen werden mehrschneidige Werkzeuge eingesetzt, die sich um ihre eigene Achse drehen. Während sich das Werkzeug dreht, tragen seine mehreren Schneiden Material vom Werkstück ab. Der Schneidvorgang beim Fräsen kann in verschiedene Richtungen erfolgen, was einen vielseitigen Materialabtrag ermöglicht.

Beim Aufbohren hingegen wird ein einschneidiges Werkzeug verwendet. Dieses Werkzeug ragt aus einer Bohrstange heraus und entfernt Material von der Innenfläche eines vorhandenen Lochs. Die Bohrstange dreht sich um ihre Achse, während die Schneidspitze in das Material des Werkstücks eingreift.

Primäre Anwendungen und Fähigkeiten

Das Fräsen eignet sich hervorragend für die Herstellung komplexer äußerer Merkmale und Konturen. Bei PTSMAKE nutzen wir das Fräsen für:

- Ebenerdige Oberflächen schaffen

- Schlitze und Nuten schneiden

- Bearbeitung von komplexen 3D-Konturen

- Herstellung von Außengewinden

- Erzeugung von Zahnrädern und Verzahnungen

Das Bohren ist auf lochbezogene Operationen spezialisiert, vor allem wenn es auf Präzision ankommt. Wir setzen Bohren ein, wenn:

- Vergrößerung vorhandener Löcher auf präzise Durchmesser

- Verbesserung der Konzentrizität von Bohrungen

- Erstellen von Stufenlöchern mit mehreren Durchmessern

- Hervorragende Oberflächengüte im Inneren von Löchern

- Herstellung präziser Beziehungen zwischen den Löchern

Überlegungen zu Genauigkeit und Oberflächengüte

Vergleicht man die Genauigkeit zwischen diesen Verfahren, so bietet das Bohren im Allgemeinen eine höhere Präzision bei den Lochabmessungen. Dies liegt daran, dass das Einpunktschneidewerkzeug präziser gesteuert und in sehr kleinen Schritten eingestellt werden kann.

Die Auslauf3 in Fräswerkzeugen kann manchmal die Endgenauigkeit einschränken, insbesondere bei längeren Werkzeugen oder bei der Bearbeitung tiefer Merkmale. Beim Bohren mit seiner einfacheren Schneidwirkung können oft engere Toleranzen für den Lochdurchmesser erreicht werden.

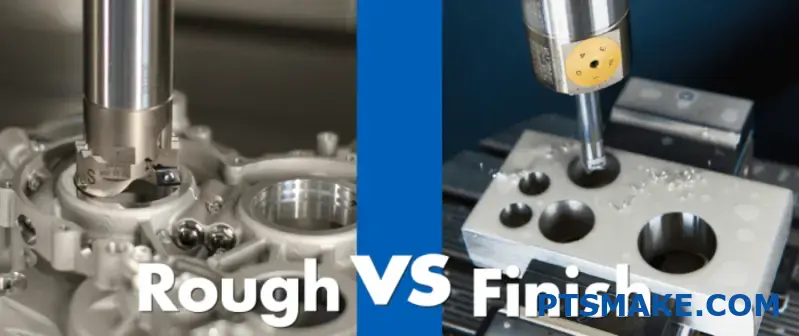

Effizienz des Materialabtrags

Fräsen bietet in der Regel höhere Materialabtragsraten als Bohren. Die Mehrfachschneidkanten der Fräswerkzeuge ermöglichen aggressivere Schnittparameter. Dies macht das Fräsen zur bevorzugten Wahl für die Entfernung von Schüttgut.

Beim Bohren geht es mehr um Präzision als um Geschwindigkeit. Es wird häufig als Endbearbeitung eingesetzt, nachdem das Grundloch durch Bohren oder Vorbohren hergestellt wurde. Die folgende Tabelle fasst diese Effizienzunterschiede zusammen:

| Prozess | Materialabtragsrate | Typische Anwendungen | Werkzeugverschleiß |

|---|---|---|---|

| Fräsen | Hoch | Schruppen, allgemeine Bearbeitung | Mäßig bis hoch |

| Bohren | Gering bis mäßig | Endbearbeitung, Präzisionslöcher | Gering bis mäßig |

Wann sollte man sich für Fräsen und wann für Bohren entscheiden?

Die Entscheidung zwischen Fräsen und Bohren hängt von mehreren Faktoren ab, darunter die Anforderungen an das Teil und die Fertigungszwänge.

Merkmalstyp Anforderungen

Der offensichtlichste Entscheidungsfaktor ist die Art der benötigten Funktion:

- Wählen Sie das Fräsen für Außenmerkmale, Taschen und komplexe Konturen

- Wählen Sie das Bohren für präzise Innenbohrungen, insbesondere wenn Konzentrizität und Oberflächengüte entscheidend sind.

Nach meiner Erfahrung bei PTSMAKE verwenden wir oft beide Verfahren für ein und dasselbe Teil. Wir fräsen beispielsweise ein Außenprofil und bohren dann präzise Befestigungslöcher, die enge Positionstoleranzen einhalten müssen.

Spezifikationen für Toleranzen und Oberflächengüte

Wenn technische Zeichnungen besonders enge Toleranzen für Bohrungsdurchmesser vorgeben (oft unter ±0,001"), ist Bohren in der Regel die bessere Wahl. Der kontrollierte Ein-Punkt-Schneidvorgang ermöglicht eine sehr präzise Kontrolle des Durchmessers.

Bei Anforderungen an die Oberflächengüte kann das Bohren innerhalb von Bohrungen hervorragende Ergebnisse erzielen. Die Oberflächengüte beim Fräsen kann je nach Werkzeug, Parametern und Maschinensteifigkeit stärker variieren.

Überlegungen zu Kosten und Produktionsvolumen

Auch Kostenfaktoren beeinflussen diese Entscheidung:

- Das Fräsen ist im Allgemeinen effizienter für die Entfernung von Schüttgut

- Bohrwerkzeuge können spezieller und damit teurer sein

- Das Produktionsvolumen beeinflusst die Rüstkosten im Vergleich zu den Kosten pro Teil

Für die Großserienproduktion bei PTSMAKE investieren wir oft in spezielle Bohrwerkzeuge, die enge Toleranzen über Tausende von Teilen einhalten können. Bei geringeren Stückzahlen können wir Frässtrategien anpassen, um die Werkzeugkosten zu minimieren.

Kombinieren Sie Fräsen und Bohren für ein optimales Ergebnis

Die effektivsten Fertigungsstrategien kombinieren oft beide Prozesse strategisch:

- Verwenden Sie das Fräsen für den anfänglichen Materialabtrag und die Erstellung grundlegender Merkmale

- Folgen Sie mit Bohrungen für Löcher, die hohe Präzision erfordern

- Berücksichtigen Sie bei der Planung von Bearbeitungsvorgängen die gesamte Prozesskette

Dieser kombinierte Ansatz nutzt die Stärken der einzelnen Verfahren und minimiert gleichzeitig deren Einschränkungen. Diese Strategie hat sich als besonders effektiv erwiesen, wenn komplexe Komponenten mit externen Merkmalen und Präzisionsbohrungen hergestellt werden.

Was ist der Unterschied zwischen Bohren und Feinbohren?

Waren Sie schon einmal verwirrt, als Ihr Maschinenbauer von Aufbohren und Feinbohren sprach? Oder haben Sie sich vielleicht gefragt, warum ein vermeintlich "gebohrtes" Loch nicht Ihren Präzisionsanforderungen entspricht? Die feinen Unterschiede zwischen diesen ähnlich klingenden Verfahren können zu kostspieligen Missverständnissen und Projektverzögerungen führen.

Aufbohren und Feinbohren sind beides Verfahren zur Vergrößerung von Bohrungen, aber Feinbohren bietet eine höhere Genauigkeit und Oberflächengüte. Beim Standardbohren werden in der Regel Toleranzen von ±0,05 mm erreicht, während beim Feinbohren ±0,01 mm oder besser mit deutlich glatteren Oberflächen erreicht werden können, was es ideal für hochpräzise Anwendungen macht.

Verstehen der grundlegenden Bohrvorgänge

Bohren ist ein Bearbeitungsverfahren, mit dem ein vorhandenes Loch auf einen bestimmten Durchmesser und eine bestimmte Oberfläche vergrößert wird. Im Gegensatz zum Bohren, bei dem Löcher aus dem vollen Material herausgearbeitet werden, werden beim Aufbohren bereits vorhandene Löcher verfeinert. Bei PTSMAKE wenden wir das Aufbohren täglich bei Komponenten an, die einen präzisen Innendurchmesser erfordern.

Das grundlegende Bohrverfahren besteht aus einem einschneidigen Werkzeug, das sich parallel zur Drehachse des Werkstücks bewegt. Die Schneide trägt Material von der Innenfläche des Lochs ab und vergrößert es allmählich auf die gewünschten Abmessungen. Dieses Verfahren ist besonders wertvoll bei unregelmäßigen oder außermittigen Bohrungen, die korrigiert werden müssen.

Bei Standard-Bohrbearbeitungen werden in der Regel Toleranzen im Bereich von ±0,05 mm bis ±0,02 mm erreicht, je nach den Möglichkeiten der Maschine und der Einrichtung. Die Oberflächengüte liegt im Allgemeinen zwischen 1,6 und 3,2 Mikrometern Ra (Rauheitsmittelwert).

Feinbohren: Präzision auf die nächste Stufe heben

Feinbohren ist eine spezielle Weiterentwicklung des Standardbohrverfahrens. Wenn Kunden an uns herantreten mit strenge Genauigkeitsanforderungen4 für kritische Komponenten wird das Feinbohren zu unserer bevorzugten Lösung.

Beim Feinbohren werden spezielle Werkzeuge und besser kontrollierte Schnittparameter eingesetzt, um eine höhere Präzision zu erreichen. Die beim Feinbohren verwendeten Schneidwerkzeuge weisen in der Regel feinere Schneidkanten auf, oft mit speziellen Geometrien zur Minimierung von Vibrationen und Maximierung der Maßhaltigkeit.

Zu den wichtigsten Unterschieden zwischen Standard- und Feinbohrungen gehören:

Genauigkeit und Toleranzfähigkeiten

Beim Feinbohren können so enge Toleranzen wie ±0,005 mm bis ±0,01 mm erreicht werden, was etwa 2-10 Mal genauer ist als beim Standardbohren. Dieses Genauigkeitsniveau ist entscheidend für Komponenten wie Hydraulikventilgehäuse, Motorzylinder und Präzisionslager, bei denen selbst Mikroabweichungen die Leistung beeinträchtigen können.

Qualität der Oberflächenbehandlung

Während das Standardbohren für viele Anwendungen akzeptable Oberflächengüten liefert, können mit dem Feinbohren Oberflächengüten von 0,4 bis 0,8 Mikrometer Ra erreicht werden. Diese außergewöhnliche Glätte reduziert die Reibung in beweglichen Teilen und verbessert die Dichtungseigenschaften von Hydraulikkomponenten.

Anforderungen an Ausrüstung und Werkzeuge

| Aspekt | Standard-Bohrung | Feinbohren |

|---|---|---|

| Steifigkeit der Maschine | Mäßig | Sehr hoch |

| Werkstoffe | HSS, Hartmetall | Premium-Hartmetall, Cermet, PCD |

| Anforderungen an das Kühlmittel | Standard | Präzise Temperaturkontrolle |

| Schnittgeschwindigkeit | Standard | Niedriger, kontrollierter |

| Vorschubgeschwindigkeit | Standard | Feiner, präziser |

Faktoren der Prozesssteuerung

Das Feinbohren erfordert eine strengere Kontrolle der Bearbeitungsparameter. Die Temperaturstabilität ist von entscheidender Bedeutung, da selbst geringe thermische Ausdehnungen die endgültigen Abmessungen beeinflussen können. Bei PTSMAKE umfassen unsere Feinbohrbearbeitungen:

- Thermische Stabilisierung der Werkstücke vor der Operation

- Häufigere Inspektionen und Einstellungen der Werkzeuge

- Verbesserte Systeme zur Überwachung und Dämpfung von Schwingungen

- Mehrere leichte Schlichtungsdurchgänge anstelle eines schwereren Schnitts

Praktische Anwendungen: Wann man sich für Feinbohren entscheidet

Auf der Grundlage meiner Erfahrungen in verschiedenen Branchen gibt es Situationen, in denen sich das Feinbohren als die optimale Wahl erweist:

Kritische Komponenten für die Verbindung

Bauteile, die mit minimalem Spiel zusammenpassen müssen, wie z. B. Präzisionsventilbaugruppen oder Lagergehäuse, profitieren erheblich vom Feinbohren. Die verbesserte Maßgenauigkeit sorgt für gleichbleibende Leistung und eine längere Lebensdauer.

Leistungsstarke Anwendungen

In der Luft- und Raumfahrt, im Automobilrennsport und in der Medizintechnik werden häufig fein gebohrte Komponenten benötigt, um eine optimale Leistung zu erzielen. Die hervorragende Oberflächenbeschaffenheit reduziert Reibung und Verschleiß und erhöht die Effizienz.

Kosten-Nutzen-Erwägungen

Das Feinbohren ist zwar aufgrund längerer Bearbeitungszeiten und spezieller Werkzeuge mit höheren Bearbeitungskosten verbunden, bietet aber oft einen erheblichen Mehrwert:

- Geringere Montagezeit und weniger Probleme

- Verlängerte Lebensdauer der Komponenten

- Verbesserte Produktleistung

- Geringere Garantieansprüche und Ausfälle

Kombination von Technologie und traditionellen Techniken

Die moderne Fertigung hat innovative Ansätze für das Feinbohren eingeführt. CNC-Maschinen (Computer Numerical Control) verfügen heute über adaptive Steuerungssysteme, die die Bohrparameter in Echtzeit auf der Grundlage von Rückmeldungen aus Überwachungssystemen anpassen können.

Bei PTSMAKE haben wir diese Technologien mit traditioneller Handwerkskunst verbunden. Unsere Maschinenbauer kombinieren jahrzehntelange praktische Erfahrung mit fortschrittlichen Messsystemen, um eine wiederholbare Präzision zu erreichen, die die Erwartungen unserer Kunden erfüllt oder übertrifft.

Bei besonders anspruchsvollen Anwendungen verwenden wir manchmal hybride Ansätze, bei denen das Standardbohren für den anfänglichen Materialabtrag verwendet wird, gefolgt vom Feinbohren für die endgültigen Abmessungen und die Oberflächengüte. Dieses Gleichgewicht aus Effizienz und Präzision hilft uns, hochwertige Komponenten zu liefern und gleichzeitig wettbewerbsfähige Preise zu erzielen.

Wie lässt sich die Ovalität beim Bohren verringern?

Haben Sie sich schon einmal mit Teilen herumgeschlagen, die einfach nicht passen, weil sie nicht perfekt rund, sondern leicht oval sind? Haben Sie schon Stunden mit der Fehlersuche bei Bohrvorgängen verbracht, nur um festzustellen, dass Ihre Toleranzanforderungen mit jedem Durchgang weiter sinken? Ovalität kann ein ständiges Problem sein, das die Präzision und Funktionalität beeinträchtigt.

Die Reduzierung der Ovalität beim Bohren erfordert einen systematischen Ansatz: Stabilisierung des Werkstücks, Verwendung geeigneter Werkzeuge mit geeigneter Geometrie, Einhaltung optimaler Schnittparameter, Berücksichtigung von Werkzeugbahnstrategien und regelmäßige Überwachung. Jeder Faktor muss sorgfältig kontrolliert werden, um eine zylindrische Genauigkeit zu erreichen.

Die Ursachen der Ovalität verstehen

Ovalität, auch Unrundheit genannt, ist ein häufiger geometrischer Fehler beim Bohren, bei dem der Querschnitt einer Bohrung von einem perfekten Kreis abweicht. Bevor Lösungen implementiert werden, ist es wichtig zu verstehen, was dieses Problem überhaupt verursacht.

Mechanische Ursachen

Zu den häufigsten mechanischen Faktoren, die zur Ovalität beitragen, gehören:

- Unzureichende Steifigkeit des Werkstücks - Wenn sich das Werkstück während der Bearbeitung biegt

- Werkzeugauslenkung - Schnittkräfte, die eine Biegung der Bohrstange verursachen

- Vibration der Maschine - Sowohl von der Maschine selbst als auch vom Schneidprozess

- Unausgewogene Haltevorrichtungen - Ungleichmäßiger Druck auf das Werkstück

Ich habe schon unzählige Bohrungen scheitern sehen, weil die Grundlagen der mechanischen Stabilität nicht richtig berücksichtigt wurden. Bei PTSMAKE beginnen wir die Fehlersuche bei Ovalitätsproblemen immer mit der Untersuchung des mechanischen Aufbaus, bevor wir andere Faktoren berücksichtigen.

Prozess-Parameter

Selbst bei perfekter mechanischer Einstellung können ungeeignete Schnittparameter zu Ovalität führen:

| Parameter | Wirkung auf die Ovalität | Empfohlener Ansatz |

|---|---|---|

| Schnittgeschwindigkeit | Hohe Geschwindigkeiten können die Vibration erhöhen | Reduzieren Sie die Geschwindigkeit für längere Bohrstangen |

| Vorschubgeschwindigkeit | Überhöhte Vorschübe verursachen Durchbiegung | Verwenden Sie konservative Vorschübe, vor allem beim Schlichten |

| Schnitttiefe | Große Schnitte erzeugen höhere Kräfte | Mehrere leichte Schnitte für die endgültige Größenbestimmung |

| Kühlmittel Anwendung | Inkonsistente Kühlung verursacht thermische Verformung | Sicherstellung eines gleichmäßigen, ausreichenden Kühlmittelflusses |

Überlegungen zum Werkzeugbau

Die Bohrstange selbst spielt eine entscheidende Rolle bei der Kontrolle der Ovalität. Die L/D-Verhältnis5 (Länge/Durchmesser) ist besonders wichtig - mit zunehmendem Verhältnis nimmt die Steifigkeit exponentiell ab. Meiner Erfahrung nach hilft es, dieses Verhältnis mit Standardwerkzeugen unter 6:1 zu halten, um eine akzeptable Rundheit zu erhalten.

Praktische Lösungen zur Minimierung der Ovalität

Ausgehend von meiner Arbeit mit Präzisionsbauteilen sind hier die wirksamsten Ansätze zur Reduzierung der Ovalität aufgeführt:

1. Optimieren der Spannmittelstrategie

Richtiges Spannen von Werkstücken ist der erste Schutz gegen Ovalität:

- 3-Backen-Futter mit weichen Backen verwenden für maßgefertigte Kontaktflächen

- Gleichmäßiger Spanndruck um Verzerrungen zu vermeiden

- Thermische Effekte berücksichtigen - die Teile vor dem endgültigen Bohren ein thermisches Gleichgewicht erreichen lassen

- Kontaktfläche maximieren zwischen Werkstück und Haltevorrichtung

Bei besonders anspruchsvollen dünnwandigen Bauteilen sollten Sie den Einsatz von Spreizdornen oder speziellen Vorrichtungen in Betracht ziehen, die das Teil gleichmäßig abstützen.

2. Geeignete Bohrwerkzeuge auswählen

Die Wahl des Werkzeugs hat einen großen Einfluss auf die Erzielung runder Bohrungen:

- Schwingungsdämpfende Bohrstangen mit internen Dämpfungsmechanismen

- Bohrstangen mit Hartmetallschaft bietet die 3-fache Steifigkeit von Stahl bei gleichem L/D-Verhältnis

- Ausgewuchtete Werkzeugbaugruppen zur Minimierung von harmonischen Schwingungen

- Einsätze mit positiver Geometrie zur Reduzierung der Schnittkräfte

Bei der Bearbeitung von Bohrungen mit größerem Durchmesser können modulare Bohrsysteme mit mehreren Schneidkanten dazu beitragen, die Schnittkräfte gleichmäßiger zu verteilen.

3. Strategische Bearbeitungsansätze umsetzen

Die Bearbeitungsstrategie selbst kann die Tendenz zur Ovalität kompensieren:

- Roughing und Finishing Pässe - zuerst den Großteil des Materials entfernen, dann leichte Feinschnitte vornehmen

- Klettern vs. konventionelles Schneiden - beide Ansätze testen, da die Ergebnisse je nach Anwendung variieren können

- Spiralförmige Interpolation für kleinere Löcher, falls erforderlich

- Mehrere Frühjahrsdurchgänge bei gleichem Durchmesser zum "Polieren" der Bohrung

4. Einsatz fortschrittlicher Überwachungstechniken

Die Echtzeitüberwachung kann dazu beitragen, Ovalitätsprobleme zu erkennen, bevor sie zu Problemen werden:

- In-Prozess-Messung wenn möglich

- Systeme zur Schwingungsüberwachung die Betreiber auf Bedingungen aufmerksam zu machen, die zu Ovalität führen können

- Regelmäßige Inspektionsintervalle während der Produktionsläufe

- Statistische Prozesskontrolle um Trends zu erkennen, bevor sie zu Ausschuss führen

Fallstudie: Lösung der Ovalität bei hydraulischen Präzisionskomponenten

Bei PTSMAKE sahen wir uns kürzlich mit einem schwierigen Ovalitätsproblem bei Hydraulikventilkörpern konfrontiert, die Rundheitstoleranzen von 0,005 mm erfordern. Die anfängliche Produktion zeigte uneinheitliche Ergebnisse mit einer Ovalität von bis zu 0,02 mm. Nach einer systematischen Analyse haben wir diese Lösungen umgesetzt:

- Ersetzen von Standard-Bohrstangen durch vibrationsdämpfende Alternativen mit Hartmetallschaft

- Das Design der Halterung wurde geändert, um eine bessere Unterstützung im Bereich der Bohrung zu gewährleisten.

- Angepasste Schnittparameter, um mehrere Federdurchgänge am Enddurchmesser zu ermöglichen

- Einführung von prozessbegleitenden Luftmessungen zur Überwachung der Ergebnisse

Das Ergebnis war eine gleichbleibende Rundheit innerhalb von 0,003 mm, die die Kundenanforderungen übertraf und die Passgenauigkeit und Funktion der Baugruppe verbesserte.

Wie wählt man das richtige Bohrwerkzeug für bestimmte Materialien?

Haben Sie sich schon einmal dabei ertappt, wie Sie auf eine Auswahl von Ausbohrwerkzeugen starrten und nicht wussten, mit welchem Sie das perfekte Ergebnis für Ihr spezielles Material erzielen würden? Oder schlimmer noch, haben Sie die Frustration eines ruinierten Werkstücks erlebt, weil Ihr Bohrwerkzeug mit den Materialeigenschaften nicht zurechtkam?

Die Wahl des richtigen Bohrwerkzeugs für bestimmte Werkstoffe erfordert die Abstimmung des Werkzeugmaterials, der Geometrie und der Beschichtung auf die Härte, die Zusammensetzung und die erforderliche Oberflächengüte des Werkstücks. Für weichere Materialien wie Aluminium sollten Sie scharfe, polierte HSS-Werkzeuge verwenden; für gehärtete Stähle sollten Sie Hartmetallwerkzeuge mit speziellen Beschichtungen wählen, um optimale Leistung und Langlebigkeit zu gewährleisten.

Verstehen von Materialeigenschaften und deren Einfluss auf die Auswahl von Bohrwerkzeugen

Bei der Auswahl eines Bohrwerkzeugs kommt es in erster Linie auf den Werkstoff an, mit dem Sie arbeiten. Verschiedene Materialien haben einzigartige Eigenschaften, die sich direkt darauf auswirken, wie sie auf Bearbeitungsprozesse reagieren. Die Härte, Duktilität, Wärmeleitfähigkeit und metallurgische Struktur6 Ihres Werkstückmaterials bestimmen, welches Bohrwerkzeug optimale Ergebnisse liefert.

In meiner Erfahrung bei PTSMAKE habe ich festgestellt, dass es bei der Anpassung des Werkzeugs an das Material nicht nur darum geht, die Arbeit zu erledigen, sondern auch darum, sie effizient und mit der höchstmöglichen Qualität zu erledigen. Lassen Sie uns untersuchen, wie verschiedene Materialeigenschaften die Auswahl von Bohrwerkzeugen beeinflussen:

Materialhärte und Werkzeugmaterialkompatibilität

Die Härte des Werkstückmaterials bestimmt das Material des Bohrwerkzeugs, das Sie verwenden sollten:

| Materialhärte des Werkstücks | Empfohlenes Werkzeugmaterial | Vorteile |

|---|---|---|

| Weich (Aluminium, Messing) | Hochgeschwindigkeitsstahl (HSS) | Wirtschaftliche, scharfe Schneidkanten |

| Mittel (Kohlenstoffstahl) | Kobalt-angereichertes HSS, Hartmetall | Bessere Verschleißfestigkeit, höhere Schnittgeschwindigkeiten |

| Hart (gehärteter Stahl, Inconel) | Hartmetall, Keramik, CBN | Hervorragende Härte und Hitzebeständigkeit |

| Sehr hart (gehärteter Werkzeugstahl) | PCBN, PCD | Extreme Verschleißfestigkeit, lange Standzeiten |

Bei der Bearbeitung weicherer Materialien wie Aluminium habe ich festgestellt, dass HSS-Werkzeuge mit polierten Spannuten eine hervorragende Spanabfuhr und Oberflächengüte bieten. Bei härteren Werkstoffen haben sich Hartmetallwerkzeuge mit entsprechenden Beschichtungen als unverzichtbar erwiesen.

Thermische Eigenschaften und Überlegungen zur Kühlung

Materialien mit schlechter Wärmeleitfähigkeit, wie Edelstahl und Titan, neigen dazu, die Wärme in der Schneidzone zu speichern. Dies kann dazu führen:

- Beschleunigter Werkzeugverschleiß

- Thermische Ausdehnung des Werkstücks

- Aufgebaute Kantenbildung

- Schlechte Oberflächenqualität

Für diese Materialien empfehle ich Bohrwerkzeuge mit:

- Innere Kühlmittelzufuhrsysteme

- Spezialisierte Beschichtungen (TiAlN, AlTiN), die thermische Barrieren bilden

- Geometrie für geringere Wärmeentwicklung ausgelegt

Wenn wir bei PTSMAKE Titanbauteile bearbeiten, wählen wir immer Werkzeuge mit diesen Merkmalen, um eine gleichbleibende Qualität zu gewährleisten.

Bohrwerkzeuggeometrie für bestimmte Materialien

Die Schneidengeometrie eines Ausdrehwerkzeugs hat einen erheblichen Einfluss auf die Leistung bei verschiedenen Werkstoffen. Hier erfahren Sie, wie Sie die Geometrien von Aufbohrwerkzeugen auf bestimmte Materialien abstimmen:

Auswahl des Rechenwinkels

Der Spanwinkel des Werkzeugs sollte entsprechend der Duktilität des Materials gewählt werden:

- Hoher positiver Spanwinkel (15-20°): Ideal für weiche, dehnbare Materialien wie Aluminium und Kupfer. Reduziert die Schnittkräfte und die Wärmeentwicklung.

- Mäßiger Schwung (5-15°): Gut geeignet für Werkstoffe mittlerer Härte wie Kohlenstoffstähle und Gusseisen.

- Neutrales bis negatives Gefälle (0 bis -5°): Am besten geeignet für gehärtete Werkstoffe, da sie die Schneidkantenstärke auf Kosten höherer Schnittkräfte erhöhen.

Überlegungen zur Kantenvorbereitung

Die Schneidenvorbereitung Ihres Bohrwerkzeugs ist entscheidend für eine optimale Leistung:

- Scharfe Kanten: Unerlässlich für weiche, gummiartige Materialien, um die Bildung von Aufbauschneiden zu verhindern

- Leichtes Honen (T-land): Bietet Stabilität für Materialien mittlerer Härte

- Abgeschrägte Kanten: Verstärkt die Schneidkante für unterbrochene Schnitte in harten Materialien

Ich habe festgestellt, dass bei Präzisionsbohrungen in Aluminium mit PTSMAKE ein einschneidiges Bohrwerkzeug mit einer scharfen Kante und polierter Oberfläche die beste Oberflächengüte erzielt, während bei gehärteten Stählen ein mehrschneidiges Werkzeug mit abgeschrägten Kanten eine bessere Stabilität und Lebensdauer des Werkzeugs gewährleistet.

Beschichtungstechnologien für verbesserte Leistung

Moderne Beschichtungstechnologien haben die Leistung von Bohrwerkzeugen für unterschiedliche Materialien revolutioniert:

| Art der Beschichtung | Am besten für Materialien | Wichtigste Vorteile |

|---|---|---|

| TiN (Titannitrid) | Allgemeine Zwecke, Stähle | Verbesserte Härte, geringere Reibung |

| TiCN (Titanium Carbonitride) | Kohlenstoffstähle, Gusseisen | Bessere Verschleißfestigkeit als TiN |

| TiAlN/AlTiN | Hochtemperaturlegierungen, gehärtete Stähle | Hervorragende Hitzebeständigkeit, Oxidationsschutz |

| Diamant (PCD) | Nichteisenmetalle, Verbundwerkstoffe | Außergewöhnliche Verschleißfestigkeit, Wärmeleitfähigkeit |

| nACo® | Gehärtete Stähle, schwierige Legierungen | Nano-Komposit-Struktur, extreme Härte |

In unseren Präzisionsbearbeitungsbetrieben habe ich gesehen, dass die Wahl der Beschichtung einen dramatischen Unterschied in der Standzeit des Werkzeugs und der Qualität des Werkstücks ausmacht, insbesondere beim Bohren tiefer Löcher in schwierigen Materialien.

Anwendungsspezifische Empfehlungen

Auf der Grundlage meiner Erfahrungen mit verschiedenen Materialien gebe ich hier einige spezifische Empfehlungen:

Aluminium und Nichteisenlegierungen

- Verwenden Sie PKD- oder polierte Hartmetallwerkzeuge

- Hohe positive Spanwinkel (15-20°)

- Höhere Schnittgeschwindigkeiten (300-1000 m/min)

- Leichtes Honen der Schneidkanten

Kohlenstoffstähle und legierte Stähle

- TiAlN-beschichtete Hartmetallwerkzeuge

- Moderate Neigungswinkel (5-10°)

- Mittlere Schnittgeschwindigkeiten (100-300 m/min)

- Berücksichtigung der Spanbrechergeometrie für die Spankontrolle

Rostfreie Stähle

- AlTiN-beschichtete Hartmetallwerkzeuge

- Positive Spanwinkel (5-15°)

- Niedrigere Schnittgeschwindigkeiten (60-150 m/min)

- Werkzeuge mit erhöhter Kantenfestigkeit

Gehärtete Materialien (>45 HRC)

- CBN- oder Keramik-Werkzeuge

- Negative Spanwinkel (0 bis -5°)

- Geeignete Schnittgeschwindigkeiten je nach Werkzeugmaterial

- Starrer Aufbau mit minimalem Überhang

Die Wahl des richtigen Bohrwerkzeugs kann den Unterschied zwischen einem mühsamen Arbeitsgang und einem reibungslosen, effizienten Prozess ausmachen, der außergewöhnliche Ergebnisse liefert. Bei PTSMAKE testen und bewerten wir kontinuierlich Bohrwerkzeuge für verschiedene Materialien, um sicherzustellen, dass wir die optimale Kombination für jede Anwendung verwenden.

Was sind häufige Fehler bei Bohrarbeiten und wie kann man sie vermeiden?

Haben Sie schon einmal eine Bohrung beendet und dann Oberflächenunregelmäßigkeiten, Maßungenauigkeiten oder Werkzeugmarken entdeckt, die Ihr gesamtes Werkstück ruinieren? Diese frustrierenden Defekte verschwenden nicht nur wertvolles Material, sondern führen auch zu Projektverzögerungen und erhöhten Produktionskosten.

Beim Bohren treten häufig Defekte wie Ratterer, konische Löcher, schlechte Oberflächengüte und Fluchtungsfehler auf. Diese Probleme sind in der Regel auf eine unsachgemäße Werkzeugauswahl, eine unzureichende Einrichtung, ungeeignete Schnittparameter oder Maschinenbeschränkungen zurückzuführen. Zur Vorbeugung sind eine korrekte Werkzeugauswahl, eine stabile Werkstückspannung, optimale Schnittparameter und eine regelmäßige Wartung der Ausrüstung erforderlich.

Häufige Defekte bei Bohrvorgängen

Trotz ihrer präzisionsorientierten Natur treten beim Bohren häufig mehrere Fehler auf, die die Qualität des fertigen Bauteils beeinträchtigen können. Nachdem ich bei PTSMAKE mit zahllosen Kunden aus der Fertigungsindustrie zusammengearbeitet habe, habe ich mehrere wiederkehrende Probleme identifiziert, die bei Bohrvorgängen auftreten.

1. Probleme mit der Oberflächenbeschaffenheit

Eine schlechte Oberflächengüte gehört zu den häufigsten Mängeln bei Bohrarbeiten. Dies äußert sich in Form von Kratzern, Vorschubspuren oder einer insgesamt rauen Struktur, die nicht den Spezifikationen entspricht. Zu den Hauptursachen gehören:

- Stumpfe Schneidkanten, die das Material nicht sauber abschneiden können

- Ungeeignete Vorschubgeschwindigkeiten erzeugen sichtbare Vorschubspuren

- Unzureichender Kühlschmierstoffauftrag führt zu Aufbauschneidenbildung

- Übertragung von Vibrationen und Rütteln auf die Werkstückoberfläche

Bei Präzisionsanwendungen, insbesondere bei Bauteilen in der Medizin oder der Luft- und Raumfahrt, können die Anforderungen an die Oberflächengüte extrem hoch sein. Bei der Arbeit mit Werkstoffen wie Edelstahl oder Titan wird das Erreichen der gewünschten Oberflächenqualität noch schwieriger.

2. Maßliche Ungenauigkeiten

Beim Bohren treten häufig Probleme mit der Maßgenauigkeit auf, wie z. B.:

- Übergroße oder untergroße Löcher

- Zylindrizität7 Fehler, bei denen das Loch nicht perfekt rund ist

- Konische Löcher anstelle von geraden zylindrischen Bohrungen

- Glockenförmige oder tonnenförmige Fehler

Diese Probleme sind in der Regel auf die Durchbiegung des Werkzeugs, die thermische Ausdehnung während der Bearbeitung, eine unzureichende Steifigkeit der Einrichtung oder eine falsche Werkzeuggeometrie zurückzuführen. Bei PTSMAKE haben wir strenge Messprotokolle eingeführt, um diese Probleme frühzeitig im Produktionsprozess zu erkennen.

3. Ratter- und Vibrationsmarkierungen

Rattermarken sind wellenförmige Muster auf der gebohrten Oberfläche, die durch Vibrationen während des Schneidvorgangs entstehen. Diese Vibrationen erzeugen einen instabilen Schnittzustand, der deutliche Spuren auf dem Werkstück hinterlässt. Häufige Ursachen sind:

| Ursache | Beschreibung | Prävention Methode |

|---|---|---|

| Übermäßiger Werkzeugüberhang | Lange Bohrstangen neigen dazu, mehr zu vibrieren | Möglichst kurze Bohrstange verwenden |

| Unzureichende Steifigkeit des Werkzeughalters | Lose Verbindungen verstärken Vibrationen | Sorgen Sie für eine sichere Klemmung und ziehen Sie spezielle Anti-Vibrationshalter in Betracht. |

| Ungeeignete Schnittparameter | Hohe Geschwindigkeiten mit leichten Schnitten führen oft zu Ratterern | Einstellen des Verhältnisses von Geschwindigkeit und Vorschub für stabileres Schneiden |

| Zustand der Maschine | Verschlissene Lager oder lose Komponenten | Regelmäßige Wartung der Maschine |

Wenn tiefe Löcher gebohrt werden oder mit langen Bohrstangen gearbeitet wird, ist die Beherrschung dieser Vibrationen besonders wichtig. Ich habe festgestellt, dass schwingungsdämpfende Bohrstangen mit internen Dämpfungsmechanismen bei diesen anspruchsvollen Anwendungen einen erheblichen Unterschied machen können.

4. Fehler bei der Positionierung

Die genaue Positionierung von Bohrungen ist von entscheidender Bedeutung, insbesondere bei komplexen Bauteilen, bei denen mehrere Merkmale aufeinander abgestimmt werden müssen. Zu den häufigen Positionsfehlern gehören:

- Fehlausrichtung in Bezug auf andere Merkmale

- Rundlauffehler in Bohrungen mit mehreren Durchmessern

- Probleme mit der Rechtwinkligkeit, wenn die Bohrung nicht rechtwinklig zur Bezugsfläche ist

Diese Fehler sind in der Regel auf eine unsachgemäße Einrichtung, ungenaue Spannvorrichtungen oder Probleme bei der Maschinenausrichtung zurückzuführen. Bei Hochpräzisionsarbeiten können selbst kleine Temperaturschwankungen in der Werkstattumgebung zu Positionsfehlern führen.

Präventionsstrategien für Bohrungsdefekte

Nachdem wir die häufigsten Fehler identifiziert haben, wollen wir nun bewährte Strategien zu ihrer Vermeidung untersuchen. Diese Ansätze haben in verschiedenen Branchen, für die wir bei PTSMAKE tätig sind, durchweg hervorragende Ergebnisse geliefert.

Richtige Werkzeugauswahl und -einstellung

Die Grundlage für fehlerfreies Bohren beginnt mit geeigneten Werkzeugen:

- Wählen Sie das richtige Bohrstangenmaterial und -design für Ihre Anwendung

- Berücksichtigen Sie das Verhältnis zwischen Länge und Durchmesser (minimieren Sie den Überhang, wenn möglich)

- Verwenden Sie vibrationsdämpfende Werkzeuge für schwierige Aufbauten

- Sicherstellen der richtigen Wendeplattengeometrie und -sorte für das Werkstückmaterial

Für kritische Bohrungen empfehle ich Hartmetallbohrstangen für kürzere Arbeiten und Verbundwerkstoff- oder gedämpfte Stahlstangen für tiefere Bohrungen. Die zusätzlichen Kosten für hochwertige Werkzeuge machen sich durch weniger Fehler und Nacharbeit schnell bezahlt.

Optimierte Schnittparameter

Die Feinabstimmung der Schnittparameter ist für die Fehlervermeidung unerlässlich:

- Beginnen Sie mit konservativen Geschwindigkeiten und Vorschüben und optimieren Sie dann

- Erwägen Sie das Steigbohren gegenüber dem konventionellen Bohren für verschiedene Materialien

- Einstellen der Schnitttiefe je nach Materialeigenschaften und Einrichtungssteifigkeit

- Konsequente und angemessene Anwendung von Schneidstoffen

Ziel ist es, den Sweet Spot zu finden, bei dem die Materialabtragsrate maximiert wird, ohne dass es zu Defekten kommt. Dies erfordert oft Erfahrung und manchmal Probeläufe an unkritischen Merkmalen.

Verbesserte Strategien zur Werkstückspannung

Die starre Werkstückaufnahme minimiert Vibrationen und gewährleistet die Positionsgenauigkeit:

- Verwenden Sie die für den Arbeitsvorgang am besten geeignete Spannmethode.

- Sicherstellung der richtigen Unterstützung für dünnwandige Werkstücke

- Beseitigung von gestapelten Vorrichtungen, die Flexibilität bringen können

- Berücksichtigung thermischer Effekte bei Präzisionsanwendungen

Bei PTSMAKE haben wir spezielle Vorrichtungslösungen für Bohrvorgänge entwickelt, die die Steifigkeit erhalten und gleichzeitig ein effizientes Be- und Entladen von Teilen in Produktionsumgebungen ermöglichen.

Erweiterte Überwachung und Messung

Durch die Einführung einer prozessbegleitenden Überwachung können Fehler erkannt werden, bevor sie zu kostspieligen Problemen werden:

- Verwenden Sie Akustik- oder Vibrationssensoren, um das Auftreten von Ratterern zu erkennen.

- Implementierung von In-Prozess-Messungen wo möglich

- Einführung einer statistischen Prozesskontrolle für kritische Bohrvorgänge

- Durchführung regelmäßiger Fähigkeitsstudien zum Verständnis der Prozessgrenzen

Diese Ansätze ermöglichen Anpassungen in Echtzeit, bevor Fehler auftreten, was die Ausschussrate erheblich reduziert und die Gesamtqualität verbessert.

Wie wirkt sich die Bohrungsbearbeitung auf die Produktionskosten für kundenspezifische Teile aus?

Haben Sie schon einmal einen Kostenvoranschlag für maßgefertigte Teile mit Bohrungen erhalten und sich gefragt, warum der Preis höher war als erwartet? Oder haben Sie sich bei der Planung von Produktionsbudgets gefragt, wie sich verschiedene Bearbeitungsvorgänge auf Ihr Endergebnis auswirken?

Die Bohrungsbearbeitung wirkt sich durch mehrere Faktoren wie Rüstzeit, Werkzeugkosten, Präzisionsanforderungen und Maschinenstundensätze erheblich auf die Produktionskosten für kundenspezifische Teile aus. Obwohl das Bohren zunächst teurer erscheint als die Grundbearbeitung, kann es die Gesamtkosten senken, indem es die Qualität der Teile verbessert, Nachbearbeitungen minimiert und die Langlebigkeit der Teile verlängert.

Verständnis der Bohrungsbearbeitung und ihrer Kostenstruktur

Bohren ist ein Präzisionsbearbeitungsverfahren, mit dem vorhandene Löcher nach genauen Vorgaben vergrößert werden können. Im Gegensatz zum Bohren, bei dem neue Löcher entstehen, werden beim Ausbohren bestehende Löcher verfeinert und verbessert. Meiner Erfahrung nach, die ich bei der Arbeit mit Tausenden von kundenspezifischen Teilen bei PTSMAKE gemacht habe, machen Bohrungen oft einen beträchtlichen Teil der Bearbeitungskosten aus, aber viele Ingenieure und Beschaffungsfachleute verstehen nicht ganz, warum.

Die Kostenstruktur des Bohrbetriebs besteht aus mehreren Schlüsselkomponenten:

Investitionen in Ausrüstung und Stundensätze

Für das Präzisionsbohren sind Spezialmaschinen erforderlich, die höhere Stundensätze als Standard-Bearbeitungszentren verlangen. Die Maschinen, die zum Hochpräzisionsbohren geeignet sind, kosten oft mehr:

| Maschinentyp | Ungefähre Kosten | Typischer Stundensatz |

|---|---|---|

| Standard-CNC-Fräse | $75,000-150,000 | $45-75/Stunde |

| Präzisions-Bohrmaschine | $150,000-500,000 | $85-150/Stunde |

| Lehrenbohrer-Ausrüstung | $300,000-800,000 | $120-200/Stunde |

Diese höheren Stundensätze wirken sich direkt auf Ihre Teilekosten aus, insbesondere bei Bohrungen mit engen Toleranzen, für die unter Umständen die teuersten Geräte benötigt werden.

Werkzeugkosten und Überlegungen

Die Bohrwerkzeuge selbst können einen erheblichen Kostenfaktor darstellen. Hochpräzise Bohrköpfe, Wendeplatten und Bohrstangen8 erfordern erhebliche Investitionen:

- Ein-Punkt-Bohrwerkzeuge: $100-500 pro Stück

- Einstellbare Bohrköpfe: $500-3.000 Stück

- Präzisions-Wendeplatten-Systeme: $200-800 plus $20-50 pro Wendeplatte

Was viele Kunden nicht wissen, ist, dass spezialisierte Bohrarbeiten oft kundenspezifische Werkzeuge erfordern, die nicht über mehrere Aufträge amortisiert werden können, was bedeutet, dass Ihr spezifisches Projekt die vollen Werkzeugkosten trägt.

Einrichtungszeit und technisches Fachwissen

Die Rüstzeit für Bohrbearbeitungen übersteigt in der Regel die von Standardbearbeitungen. Bei PTSMAKE haben wir festgestellt, dass das Einrichten von Bohrungen 1,5 bis 3 Mal länger dauern kann als bei Standard-Fräs- oder Drehbearbeitungen, weil:

- Präzise Ausrichtungsanforderungen

- Werkzeuglängen-Offsetmessungen

- Verfahren zur Überprüfung des Rundlaufs

- Testschnitte und Überprüfung

Diese zusätzliche Rüstzeit schlägt sich direkt in höheren Kosten nieder, da die Maschinen- und Bedienerzeit bereits vor dem ersten Span einkalkuliert werden muss.

Möglichkeiten zur Kosteneinsparung beim Bohren

Trotz der höheren Anfangskosten können Bohrvorgänge bei ordnungsgemäßer Durchführung zu einer Senkung der Gesamtproduktionskosten beitragen:

Toleranzverbesserungen und Ausschussreduzierung

Beim Präzisionsbohren können Toleranzen von bis zu ±0,0005" (0,0127 mm) erreicht werden, was die Ausschussrate bei kritischen Bauteilen erheblich reduziert. In unserer Produktionsstätte hat die Einführung des Präzisionsbohrens anstelle des Bohrens und Reibens die Ausschussrate bei komplexen Hydraulikkomponenten um 15-25% reduziert.

Eliminierung von Sekundärvorgängen

Durch das Erzielen präziser Abmessungen und hervorragender Oberflächengüten in einer einzigen Aufspannung kann das Bohren kostspielige Nachbearbeitungen vermeiden:

| Operation | Typische Kosten | Kann Langeweile beseitigt werden? |

|---|---|---|

| Honen | $25-75 pro Teil | Häufig ja |

| Schleifen | $35-100 pro Teil | Häufig |

| Handveredelung | $20-60 pro Stunde | Normalerweise |

| Zusätzliche Setups | $50-200 pro Einrichtung | Fast immer |

Bei einem Produktionslauf von 1.000 Teilen bedeutet die Eliminierung von nur einem sekundären Arbeitsgang im Wert von $30 pro Teil eine Einsparung von $30.000 - was die höheren Bohrkosten oft mehr als ausgleicht.

Strategien zur Verlängerung der Lebensdauer von Werkzeugen

Ich habe bei PTSMAKE mehrere Strategien eingeführt, um die Lebensdauer der Bohrwerkzeuge zu verlängern und die Kosten zu senken:

- Verwendung von modularen Bohrsystemen, die einen schnellen Wechsel der Wendeschneidplatten ermöglichen, anstatt ein komplettes Werkzeug auszutauschen

- Implementierung geeigneter Schneidparameter auf der Grundlage werkstoffspezifischer Daten anstelle allgemeiner Empfehlungen

- Verwendung geeigneter Kühlmittelzufuhrmethoden zur Verlängerung der Werkzeuglebensdauer um 30-50%

- Entwicklung von Werkzeugwegstrategien, die den Verschleiß gleichmäßig über die Schneiden verteilen

Diese Ansätze haben durchweg zu einer 25-40% Reduzierung der Werkzeugkosten für unsere Bohrarbeiten geführt.

Gleichgewicht zwischen Präzision und Kosten in der Produktionsplanung

Bei der Planung einer Produktion, die Bohrarbeiten beinhaltet, empfehle ich, diese Ansätze zur Kostenoptimierung zu berücksichtigen:

- Prüfen Sie, ob alle gebohrten Merkmale wirklich eine hohe Präzision erfordern, da eine Lockerung unkritischer Toleranzen die Kosten erheblich senken kann.

- Erwägen Sie die Konstruktion von Teilen, um die Anzahl der erforderlichen Bohrvorgänge zu minimieren.

- Gruppierung ähnlicher Bohrvorgänge über mehrere Teile hinweg zur Reduzierung der Rüstkosten

- Analysieren Sie, ob alternative Verfahren wie das Aufbohren für einige Anwendungen ausreichen könnten.

- Feststellen, ob moderne CNC-Fräsmaschinen mit hochpräzisen Funktionen Bohrungen angemessen ausführen können, ohne dass spezielle Bohrgeräte erforderlich sind

Durch eine sorgfältige Analyse dieser Faktoren für jeden Produktionslauf können Sie die Kosten für Bohrungen oft um 15-30% senken, ohne die Qualität der Teile zu beeinträchtigen.

Die langfristige Kostengleichung des Präzisionsbohrens

Auch wenn die unmittelbaren Kosten für Bohrungen höher erscheinen, überwiegt der langfristige Nutzen oft diese Ausgaben:

- Präzisionsgebohrte Komponenten haben in der Regel eine 20-40% längere Lebensdauer

- Die Montagezeit kann um 15-25% reduziert werden, wenn die Komponenten präzise gebohrte Merkmale aufweisen.

- Garantieansprüche und Feldausfälle gehen mit richtig gebohrten Komponenten deutlich zurück

Bei einer Anwendung in der Automobilindustrie, die wir mit PTSMAKE bearbeiteten, führte die Erhöhung der Bohrgenauigkeit zu zusätzlichen Produktionskosten von $12 pro Teil, reduzierte aber die Garantieansprüche um über $45 pro ausgelieferter Einheit, was eine erhebliche Nettoeinsparung für unseren Kunden darstellte.

Was sind die besten Praktiken zur Aufrechterhaltung der Genauigkeit von Bohrmaschinen?

Hatten Sie schon einmal damit zu kämpfen, dass Ihre Bohrmaschinen trotz aller Bemühungen beim Einrichten Teile produzieren, die nicht den Spezifikationen entsprechen? Haben Sie sich mit der Frustration konfrontiert gesehen, dass Sie Ihre Bohrmaschinen immer wieder neu kalibrieren müssen und dabei zusehen müssen, wie die Produktionspläne aus dem Ruder laufen, während die Präzision weiter abnimmt?

Die Aufrechterhaltung der Genauigkeit von Bohrmaschinen erfordert eine konsequente Kalibrierung, ein ordnungsgemäßes Wärmemanagement, eine regelmäßige Inspektion der Verschleißteile, die Kontrolle von Vibrationen und die Umsetzung robuster Pläne für die vorbeugende Wartung. Diese Praktiken gewährleisten Maßhaltigkeit und verlängern die Lebensdauer der Ausrüstung bei gleichbleibender Produktionsqualität.

Verständnis der kritischen Faktoren, die die Genauigkeit von Bohrmaschinen beeinflussen

Wenn es um Präzisionsfertigung geht, sind Bohrwerke für die Herstellung präziser Innenmerkmale unerlässlich. In meiner langjährigen Zusammenarbeit mit Kunden aus der Fertigungsindustrie habe ich festgestellt, dass es bei der Aufrechterhaltung der Genauigkeit von Bohrwerken nicht nur um gelegentliche Wartung geht, sondern um das Verständnis der miteinander verbundenen Faktoren, die die Leistung beeinflussen.

Die Genauigkeit von Bohrvorgängen hängt vom Zusammenspiel mehrerer Variablen ab. Temperaturschwankungen, mechanische Abnutzung, Vibrationen und sogar die Arbeitsweise des Bedieners spielen eine entscheidende Rolle. Bei PTSMAKE haben wir Systeme entwickelt, die jeden dieser Faktoren methodisch angehen, anstatt Symptome zu behandeln, sobald sie auftreten.

Thermisches Stabilitätsmanagement

Temperaturschwankungen gehören zu den größten Herausforderungen für die Bohrgenauigkeit. Metall dehnt sich bei Temperaturschwankungen aus und zieht sich zusammen, was sich sowohl auf die Maschinenstruktur als auch auf das Werkstück auswirkt.

Zur Aufrechterhaltung der thermischen Stabilität:

- Vor Präzisionsarbeiten ausreichend Zeit zum Aufwärmen einplanen

- Überwachung der Umgebungstemperatur im Bearbeitungsbereich

- Installation von Wärmeausgleichssystemen an kritischen Maschinen

- Verwenden Sie temperaturgeregelte Kühlmittelsysteme

- Planen Sie Präzisionsarbeiten in Zeiten mit stabiler Hallentemperatur

Selbst eine Temperaturänderung von 1 °C kann bei großen Bohrungen Maßabweichungen von mehreren Mikrometern verursachen. Aus diesem Grund haben wir bei PTSMAKE in klimatisierte Produktionsbereiche für unsere präzisesten Bohrarbeiten investiert.

Überwachung und Austausch von Komponentenverschleiß

Rundlauf der Spindel9 und Lagerverschleiß beeinträchtigen die Bohrgenauigkeit erheblich. Die Einrichtung eines Überwachungssystems hilft, Probleme zu erkennen, bevor sie die Produktionsqualität beeinträchtigen.

Zu den wichtigsten zu überwachenden Komponenten gehören:

- Spindellager

- Führungsschienen und Rutschen

- Kugelgewindetriebe und Antriebssysteme

- Werkzeughalter und Bohrstangen

- Mechanismen zum Einspannen

Ich empfehle die Einführung eines Systems zur Verfolgung von Verschleißteilen, das den Ersatzbedarf auf der Grundlage der Betriebsstunden vorhersagt, anstatt auf einen Ausfall zu warten. Dieser Ansatz hat unsere ungeplanten Ausfallzeiten um fast 35% in unseren Präzisionsbohrwerken reduziert.

Bewährte Praktiken bei Kalibrierung und Messung

Eine regelmäßige Kalibrierung ist unerlässlich, muss aber korrekt durchgeführt werden, um effektiv zu sein. Hier ist, was am besten funktioniert:

Zeitplan und Methoden der Kalibrierung

Die Aufrechterhaltung einer präzisen Kalibrierung erfordert sowohl routinemäßige als auch zustandsorientierte Ansätze:

| Kalibrierung Typ | Frequenz | Erforderliche Werkzeuge | Anmerkungen |

|---|---|---|---|

| Geometrische Exaktheit | Monatlich | Präzisionsnivelliere, Messuhren | Prüfung auf Rechtwinkligkeit, Parallelität |

| Positionelle Genauigkeit | Vierteljährlich | Laser-Interferometer | Überprüfen der X-, Y- und Z-Positionierung |

| Überprüfung der thermischen Drift | Wöchentlich | Temperatursensoren, Testschnitte | Messung unter verschiedenen Bedingungen |

| Spindel-Analyse | Halbjährlich | Dynamische Auswuchtgeräte | Test bei verschiedenen Geschwindigkeiten |

Bei Maschinen, die Bauteile mit engen Toleranzen bearbeiten, sollte die Häufigkeit erhöht werden. Bei PTSMAKE führen wir häufiger Kalibrierungsprüfungen 30% an Bohrmaschinen für Bauteile der Luft- und Raumfahrt durch als an solchen für allgemeine industrielle Anwendungen.

Messsysteme und Feedback

Moderne Bohrmaschinen profitieren in hohem Maße von integrierten Messsystemen:

- In-Process-Tastung zur Überprüfung der Abmessungen während der Bearbeitung

- Post-Prozess-Messung mit sofortiger Rückmeldung an das Kontrollsystem

- Statistische Prozesskontrolle, um Drift zu erkennen, bevor die Toleranzgrenzen überschritten werden

- Digitale Zwillinge, die die tatsächliche Leistung mit den erwarteten Ergebnissen vergleichen

Durch die Einführung von Rückführsystemen mit geschlossenem Regelkreis konnten wir bei Tiefbohrarbeiten durchgängig Toleranzen von ±0,005 mm erreichen.

Schwingungsdämpfung und strukturelle Integrität

Vibrationen werden oft übersehen, können aber die Bohrgenauigkeit erheblich beeinträchtigen. Effektives Vibrationsmanagement umfasst:

- Einsatz von schwingungsdämpfenden Bohrstangen bei Tiefbohrungen

- Sicherstellung einer ordnungsgemäßen Fundamentisolierung für Präzisionsbohrmaschinen

- Regelmäßige Überprüfung der Maschinenbefestigung und Nivellierung

- Optimierung der Schnittparameter zur Minimierung von Ratterern

- Verwendung ausgewuchteter Werkzeugsätze

Bei PTSMAKE haben wir festgestellt, dass die Schwingungsanalyse potenzielle Probleme erkennen kann, Wochen bevor sie in den fertigen Teilen sichtbar werden. Dieser vorausschauende Ansatz ist zu einem zentralen Bestandteil unserer Wartungsstrategie geworden.

Planung der vorbeugenden Wartung

Ein strukturiertes Programm zur vorbeugenden Wartung ist für eine dauerhafte Genauigkeit unerlässlich:

Tägliche Operator-Checks

Schulung des Bedienpersonals zur Durchführung täglicher Schnellkontrollen:

- Kühlmittelstand und -zustand

- Schmierungssysteme

- Sichtprüfung von Spänen und Werkzeugzustand

- Grundlegende Überprüfung der Genauigkeit mit einfachen Testschnitten

Umfassende Wartungsintervalle

Entwickeln Sie einen abgestuften Wartungsplan:

- Wöchentlich: Überprüfung des Schmiersystems, Kontrolle der Scheibenwischer, Kühlmittelfilterung

- Monatlich: Überprüfung der geometrischen Genauigkeit, Kontrolle des Umkehrspiels

- Vierteljährlich: Vollständige Überprüfung der Ausrichtung, Überprüfung der elektrischen Anlage

- Jährlich: Vollständige Überholung kritischer Komponenten, Aktualisierung des Kontrollsystems

Die Anwendung dieses strukturierten Ansatzes bei PTSMAKE hat die Lebensdauer unserer Bohrmaschinen um ca. 30% verlängert, wobei die ursprünglichen Genauigkeitsspezifikationen beibehalten wurden.

Datengesteuertes Genauigkeitsmanagement

Die moderne Fertigung erfordert die Nutzung von Daten, um Präzision zu gewährleisten:

- Implementierung von Maschinenüberwachungssystemen, die Leistungskennzahlen verfolgen

- Analysieren Sie Trends in den Genauigkeitsdaten, um den Wartungsbedarf vorherzusagen.

- Dokumentation aller Kalibrierungsergebnisse in einer zentralen Datenbank

- Verwenden Sie statistische Analysen, um Muster in der Genauigkeitsdrift zu erkennen.

- Korrelieren Sie Umweltfaktoren mit Leistungsänderungen

Durch diesen datengesteuerten Ansatz wird die Instandhaltung von einer reaktiven zu einer vorausschauenden Instandhaltung, die sicherstellt, dass langweilige Arbeiten stets innerhalb der Spezifikationen bleiben.

Wie kann man die Bohrparameter für unterschiedliche Materialhärten optimieren?

Hatten Sie schon einmal mit unerwarteten Rattermarken oder schlechter Oberflächengüte nach einem Bohrvorgang zu kämpfen? Oder haben Sie schon einmal teure Werkzeuge zerbrochen, weil die Bohrparameter für ein Werkstück aus gehärtetem Stahl nicht richtig gewählt waren? Die Materialhärte kann über den Erfolg oder Misserfolg Ihres Bearbeitungsprozesses entscheiden - im wahrsten Sinne des Wortes.

Die Optimierung von Bohrparametern für unterschiedliche Materialhärten beinhaltet die Anpassung von Schnittgeschwindigkeit, Vorschub, Schnitttiefe und Werkzeugauswahl auf der Grundlage der Werkstückhärte. Weichere Materialien erlauben schnellere Geschwindigkeiten und Vorschübe, während härtere Materialien langsamere Parameter, starre Aufspannungen und haltbarere Schneidwerkzeuge erfordern.

Verstehen der Beziehung zwischen Materialhärte und Bohrparametern

Die Materialhärte hat einen erheblichen Einfluss auf die Art und Weise, wie wir an Bohrvorgänge herangehen. Die Härte - in der Regel in Rockwell-, Brinell- oder Vickers-Skalen gemessen - gibt die Verformungsbeständigkeit eines Werkstoffs an und beeinflusst direkt die bei der Bearbeitung erforderlichen Schnittkräfte.

Aus meiner Erfahrung bei PTSMAKE habe ich gelernt, dass die Behandlung aller Materialien mit denselben Bohrparametern zu kostspieligen Fehlern führt. Ein Parametersatz, der bei Aluminium hervorragend funktioniert, wird bei gehärtetem Werkzeugstahl wahrscheinlich katastrophal versagen. Diese Beziehung ist auch nicht linear; mit zunehmender Härte folgen die erforderlichen Parameteranpassungen nicht einem einfachen proportionalen Muster.

Wichtige Bohrparameter, die von der Materialhärte beeinflusst werden

Bei der Anpassung von Bohrbearbeitungen an unterschiedliche Materialhärten müssen wir vier Hauptparameter berücksichtigen:

- Schnittgeschwindigkeit (Vc): Die Geschwindigkeit, mit der sich die Schneide gegen das Werkstück bewegt

- Vorschubgeschwindigkeit (f): Weg, den das Werkzeug pro Umdrehung zurücklegt

- Schnitttiefe (ap): Wie tief das Werkzeug in das Material eindringt

- Auswahl der Werkzeuge: Einschließlich Geometrie, Beschichtung und Material

Diese Parameter erfordern eine sorgfältige Kalibrierung10 je nachdem, ob Sie weiches Aluminium oder gehärteten Stahl bohren.

Optimierungsparameter für weiche Materialien (< 200 HB)

Weiche Materialien wie Aluminium, Messing und unlegierter Stahl erlauben aggressivere Bohrparameter. Ich gehe folgendermaßen an diese Materialien heran:

Überlegungen zu Geschwindigkeit und Vorschub

Für weichere Materialien verwende ich normalerweise:

- Höhere Schnittgeschwindigkeiten (300-1000 m/min für Aluminium)

- Erhöhte Vorschubgeschwindigkeiten (0,1-0,3 mm/Umdrehung)

- Größere Schnitttiefen (bis zu 5 mm in einigen Fällen)

Dieser Ansatz maximiert die Materialabtragsraten und gewährleistet gleichzeitig eine akzeptable Werkzeugstandzeit und Oberflächengüte.

Werkzeugauswahl für weiche Materialien

Beim Bohren weicher Materialien empfehle ich:

| Werkzeug Material | Beschichtung | Vorbereitung der Kante | Anmeldung |

|---|---|---|---|

| HSS | Unbeschichtet/TiN | Scharf | Allgemeine Zwecke, Aluminium |

| Hartmetall | TiAlN | Leichtes Schärfen | Stahl, höhere Produktion |

| PCD | Ungestrichen | Scharf | Nichteisenmetalle, hohes Volumen |

Der Schlüssel liegt in der Verwendung scharfer Schneidkanten mit positiven Spanwinkeln, um die Schnittkräfte und die Wärmeentwicklung zu verringern. Im Gegensatz zu härteren Werkstoffen ist die Spanabfuhr besonders wichtig, da die Späne in der Regel lang und strähnig sind.

Parameter-Optimierung für mittelharte Materialien (200-400 HB)

Mittelharte Werkstoffe stellen den Übergangsbereich dar, in dem die Auswahl der Parameter zunehmend kritisch wird. Materialien wie vorgehärtete Formstähle und legierte Stähle fallen in diese Kategorie.

Geschwindigkeit und Vorschubeinstellungen

Ich finde, dass dieses Gleichgewicht bei diesen Materialien gut funktioniert:

- Mäßige Schnittgeschwindigkeiten (100-250 m/min)

- Mittlere Vorschubgeschwindigkeiten (0,05-0,15 mm/Umdrehung)

- Reduzierte Schnitttiefen (0,5-2 mm)

Hier geht es darum, ein Gleichgewicht zwischen Produktivität und Werkzeugverschleiß herzustellen. Bei meinen Projekten habe ich festgestellt, dass eine zu hohe Geschwindigkeit oder ein zu hoher Vorschub in diesem Härtebereich zu einem schnellen Verschleiß der Werkzeuge führt.

Werkzeugüberlegungen für mittelharte Materialien

Meine Strategie bei der Werkzeugauswahl ändert sich erheblich:

| Werkzeug Material | Beschichtung | Vorbereitung der Kante | Anmeldung |

|---|---|---|---|

| Hartmetall | AlTiN/TiCN | Mittlerer Abziehstein | Allgemeiner Zweck |

| Cermet | TiN | Leichtes Schärfen | Fertigstellung der Pässe |

| CBN | Ungestrichen | Mittlerer Abziehstein | Gehärtete Abschnitte |

Die Kantenvorbereitung wird mit zunehmender Materialhärte immer wichtiger. Eine richtig geschliffene Kante ist bei diesen Materialien besser gegen Ausbrüche geschützt als eine scharfe Kante.

Strategien für das Bohren von harten Materialien (> 400 HB)

Gehärtete Stähle, Werkzeugstähle und gehärtete Superlegierungen stellen die größten Herausforderungen dar. Bei PTSMAKE bearbeiten wir diese Werkstoffe häufig für Anwendungen in der Luft- und Raumfahrt und im Automobilbau.

Konservative Parameterauswahl

Bei harten Materialien halte ich mich strikt daran:

- Niedrige Schnittgeschwindigkeiten (30-100 m/min)

- Reduzierte Vorschubgeschwindigkeiten (0,02-0,07 mm/Umdrehung)

- Minimale Schnitttiefen (0,1-0,5 mm)

- Erhöhte Steifigkeit des gesamten Aufbaus

Die Werkzeugstandzeit wird zum begrenzenden Faktor, so dass sich die Bevorzugung stabiler, konservativer Parameter in Bezug auf Konsistenz und Gesamtbearbeitungskosten auszahlt.

Spezielle Anforderungen an die Werkzeuge

Das Bohren von harten Materialien erfordert spezielle Werkzeuge:

| Werkzeug Material | Beschichtung | Vorbereitung der Kante | Anmeldung |

|---|---|---|---|

| Hartmetall | AlTiCrN mehrschichtig | Starke Schärfe | Aufrauen |

| CBN | Spezialisiert | Abgeschrägte Kante | Semi-Finishing |

| Keramik | SiAlON | T-land | Hochgeschwindigkeits-Finishing |

Die Geometrie der Wendeschneidplatten weist in der Regel negative Spanwinkel auf, um die Festigkeit zu erhöhen, und die Werkzeughalter müssen eine maximale Steifigkeit aufweisen, um Vibrationen und Durchbiegung zu minimieren.

Praktische Anwendung: Berechnung der Bohrparameter

Bei der Festlegung von Parametern für verschiedene Materialhärtegrade verwende ich diese praktische Formel:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Wo:

- Vc = Angepasste Schnittgeschwindigkeit

- Vc₀ = Basisschnittgeschwindigkeit für Referenzmaterial

- Hₘₐₓ = Referenzhärte

- Hₐ = tatsächliche Materialhärte

- n = materialspezifischer Exponent (typischerweise 0,3-0,7)

Diese Formel ist ein wissenschaftlicher Ausgangspunkt, aber ich nehme immer wieder Anpassungen in der Praxis vor, die auf dem tatsächlichen Bearbeitungsverhalten basieren.

Überwachungs- und Anpassungsstrategien

Erfolgreiche Bohrarbeiten bei unterschiedlichen Härtegraden erfordern eine ständige Überwachung und Anpassung. Ich suche nach:

- Spanbildung und Farbe

- Werkzeugverschleißmuster

- Qualität der Oberflächenbehandlung

- Akustische Rückmeldung des Schneidevorgangs

Diese Indikatoren zeigen oft an, ob eine Feinabstimmung der Parameter erforderlich ist, bevor es zu einem katastrophalen Ausfall kommt. Blaue Späne weisen beispielsweise auf übermäßige Hitze hin, was eine sofortige Reduzierung der Schnittgeschwindigkeit nahelegt.

Fallstudie: Adaptives Bohren für Materialien mit variabler Härte

Bei einem kürzlich bei PTSMAKE durchgeführten Projekt hatten wir es mit einem schwierigen Bauteil zu tun, bei dem einsatzgehärtete Abschnitte (58-62 HRC) einen weicheren Kern (25-30 HRC) umgeben. Anstatt mit einem einzigen Parametersatz Kompromisse einzugehen, entwickelten wir einen Ansatz mit variablen Parametern, bei dem die Geschwindigkeit und der Vorschub je nach dem zu bearbeitenden Bereich angepasst wurden. Das Ergebnis war eine 43% schnellere Zykluszeit bei verbesserter Werkzeugstandzeit im Vergleich zu herkömmlichen Ansätzen.

Erfahren Sie, wie sich die Werkzeugdurchbiegung auf die Präzision auswirkt und wie Sie sie bei Ihren Projekten minimieren können. ↩

Erfahren Sie, wie dieser kritische Bohrmaschinenparameter hochwertige Teile gewährleistet. ↩

Erfahren Sie, wie Sie durch ein angemessenes Rundlaufmanagement die Qualität Ihrer Teile verbessern und die Kosten senken können. ↩

Klicken Sie hier, um mehr über Toleranzspezifikationen für Ihre kritischen Komponenten zu erfahren. ↩

Klicken Sie hier für eine ausführliche Erläuterung des Längen-Durchmesser-Verhältnisses bei Bohranwendungen. ↩

Lernen Sie die Materialstrukturen kennen, die die Bearbeitungsleistung beeinflussen. ↩

Klicken Sie hier, um mehr über Zylindrizitätsmessverfahren für Präzisionsbohrungen zu erfahren. ↩

Erfahren Sie mehr über spezielle Bohrgeräte, die Ihre Bearbeitungskosten mit 30% senken können. ↩

Klicken Sie hier, um mehr über fortschrittliche Spindelmessverfahren für kritische Bohrvorgänge zu erfahren. ↩

Echtzeitanpassung der Maschinenparameter auf der Grundlage von Materialeigenschaften und Schnittbedingungen. ↩