Haben Sie schon einmal versucht, das perfekte Metall für Ihre Präzisionskomponenten zu finden? Viele Ingenieure verschwenden wertvolle Zeit und Ressourcen mit dem Testen von Werkstoffen, die letztendlich nicht die richtige Balance zwischen Bearbeitbarkeit, Haltbarkeit und Kosteneffizienz bieten. Die Suche nach einer idealen Metalllösung kann frustrierend und teuer sein.

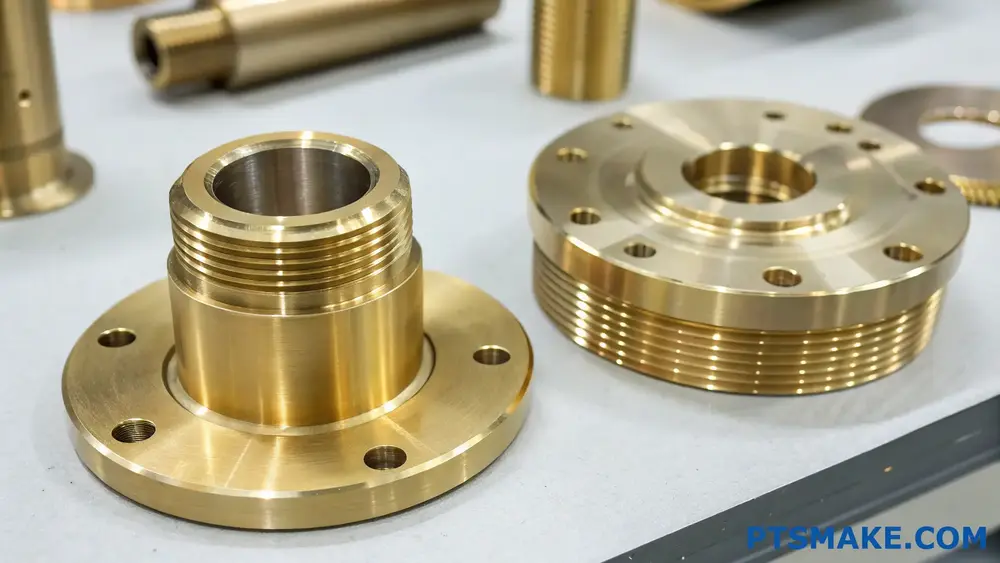

Bei der Messingbearbeitung handelt es sich um ein Herstellungsverfahren, bei dem Messinglegierungen mit Hilfe von CNC-Maschinen oder traditionellen Methoden zu präzisen Komponenten geformt werden. Bei dieser Technik werden die hervorragende Bearbeitbarkeit, Korrosionsbeständigkeit und Ästhetik von Messing genutzt, um Teile für Sanitär-, Elektro-, Dekorations- und Industrieanwendungen herzustellen.

Während meiner Zeit bei PTSMAKE habe ich mit unzähligen Materialien gearbeitet, und Messing ist nach wie vor eines meiner Lieblingsmaterialien für die Präzisionsbearbeitung. Dank seiner einzigartigen Kombination von Eigenschaften eignet es sich für eine Vielzahl von Anwendungen, von dekorativen Vorrichtungen bis hin zu kritischen Industriekomponenten. Wenn Sie Messing für Ihr nächstes Projekt in Betracht ziehen, können Sie mit dem Verständnis seiner Eigenschaften und Bearbeitungsmerkmale außergewöhnliche Ergebnisse erzielen. Lassen Sie uns erkunden, was die Bearbeitung von Messing so besonders macht.

Wie hoch ist die Zerspanbarkeit von Messing?

Haben Sie sich schon einmal mit der Auswahl des richtigen Materials für Ihr Bearbeitungsprojekt schwer getan? Das perfekte Gleichgewicht zwischen Kosten, Leistung und einfacher Fertigung zu finden, kann unglaublich frustrierend sein. Die Stunden, die Sie mit der Suche nach verschiedenen Metallen verbringen, nur um am Ende Teile zu erhalten, die entweder zu viel kosten oder nicht Ihren Qualitätsstandards entsprechen.

Die Zerspanbarkeit von Messing liegt in der Regel zwischen 80 und 100, wobei einige Legierungen bis zu 300 auf der Zerspanbarkeitsskala erreichen, während 100 der Basiswert für Automatenstahl ist. Diese hervorragende Bewertung macht Messing zu einem der maschinenfreundlichsten Metalle, die für Fertigungsprozesse zur Verfügung stehen.

Verstehen der Messing-Bearbeitbarkeitswerte

Das System zur Einstufung der Bearbeitbarkeit bietet den Herstellern eine standardisierte Methode, um zu vergleichen, wie leicht verschiedene Materialien bearbeitet werden können. Für Messing ist diese Bewertung im Vergleich zu anderen häufig verwendeten Metallen besonders beeindruckend. Das System verwendet B1112-Stahl (Automatenstahl) als Basiswert mit einer Bewertung von 100. Leichter zu bearbeitende Werkstoffe erhalten eine höhere Bewertung als 100, während schwierige Werkstoffe eine niedrigere Bewertung erhalten.

Messinglegierungen erreichen auf dieser Skala in der Regel Werte zwischen 80 und 100, wobei einige Automatenmessinglegierungen sogar Werte von 300 erreichen. Diese außergewöhnliche Bewertung ist der Grund, warum viele von uns in der verarbeitenden Industrie Messing als eines der maschinenfreundlichsten Metalle auf dem Markt betrachten.

Faktoren, die die Bearbeitbarkeit von Messing beeinflussen

Mehrere Faktoren tragen zur hervorragenden Bearbeitbarkeit von Messing bei:

Zinkgehalt: Im Allgemeinen gilt: Je höher der Zinkgehalt in Messing, desto besser ist seine Bearbeitbarkeit. Aus diesem Grund lassen sich Legierungen wie C360 (Automatenmessing) mit einem Zinkgehalt von etwa 35% so gut bearbeiten.

Hauptinhalt: Traditionell wird Blei dem Messing zugesetzt, um die Bearbeitbarkeit zu verbessern. Blei wirkt als Spanbrecher1 während der Bearbeitung und verhindert lange, strähnige Späne, die sich in Werkzeugmaschinen verfangen können.

Zusammensetzung der Legierung: Verschiedene Messinglegierungen haben unterschiedliche Zusammensetzungen, die ihre Bearbeitbarkeit beeinflussen:

| Messing-Legierung | Bewertung der Bearbeitbarkeit | Wesentliche Merkmale |

|---|---|---|

| C360 (Freischneiden) | 100-300 | Enthält Blei, hervorragende Spanbildung |

| C260 (Patronenmessing) | 80-90 | 70% Kupfer, 30% Zink, gut für allgemeine Zwecke geeignet |

| C330 (Rotmessing) | 70-80 | Höherer Kupfergehalt, etwas schwieriger zu bearbeiten |

| C385 (Architektonische Bronze) | 90-100 | Gute Balance zwischen Bearbeitbarkeit und Festigkeit |

- Mikrostruktur: Die kristalline Struktur von Messing wirkt sich darauf aus, wie es auf Schneidwerkzeuge reagiert. Die Alpha-Beta-Phasen-Messing-Legierungen lassen sich im Allgemeinen besser bearbeiten als einphasige Legierungen.

Vergleich der Bearbeitbarkeit von Messing mit anderen Metallen

Bei der Auswahl von Materialien für Bearbeitungsprojekte ist es wichtig zu wissen, wie Messing im Vergleich zu anderen Werkstoffen abschneidet. In meinen mehr als 15 Jahren bei PTSMAKE habe ich mit praktisch jedem bearbeitbaren Metall gearbeitet, und Messing sticht aufgrund seiner Verarbeitungseigenschaften immer wieder hervor.

Vergleichstabelle der Bearbeitbarkeit

| Metall | Bewertung der relativen Bearbeitbarkeit | Werkzeugverschleiß | Qualität der Oberflächenbehandlung |

|---|---|---|---|

| Messing (C360) | 100-300 | Niedrig | Ausgezeichnet |

| Aluminium 6061 | 150-180 | Niedrig | Sehr gut |

| Freischneidender Stahl | 100 (Basislinie) | Mäßig | Gut |

| Rostfreier Stahl 304 | 45-50 | Hoch | Mäßig |

| Titan-Legierungen | 15-20 | Sehr hoch | Messe |

Dieser Vergleich verdeutlicht, warum Messing häufig für komplizierte Bauteile oder Großserien bevorzugt wird. Seine Kombination aus guter Bearbeitbarkeit und guten mechanischen Eigenschaften macht es ideal für viele Anwendungen.

Praktische Anwendungen der Bearbeitbarkeit von Messing

Die hervorragende Bearbeitbarkeit von Messing bringt mehrere praktische Vorteile bei der Herstellung mit sich:

Reduzierte Produktionskosten

Die hervorragende Bearbeitbarkeit von Messing wirkt sich direkt auf Ihr Endergebnis aus. Bei der Bearbeitung von Messing bei PTSMAKE, sehen wir in der Regel:

- 30-40% höhere Schnittgeschwindigkeiten im Vergleich zu Stahl

- Verlängerte Werkzeugstandzeit (oft 2-3 mal länger als beim Schneiden von Edelstahl)

- Geringerer Bedarf an Kühlmitteln bei vielen Tätigkeiten

- Weniger Ausschussteile aufgrund besserer Dimensionsstabilität

Diese Faktoren zusammengenommen machen die Herstellung von Messingbauteilen kosteneffizienter, insbesondere bei mittleren und hohen Stückzahlen.

Ideale Anwendungen für die Bearbeitung von Messing

Aufgrund seiner ausgezeichneten Bearbeitbarkeit ist Messing besonders gut geeignet für:

- Komponenten mit komplexen Geometrien: Die einfache Bearbeitung ermöglicht auch komplizierte Details

- Präzisionsteile: Gute Dimensionsstabilität und hervorragende Oberflächengüte

- Großserienproduktion: Weniger Werkzeugverschleiß bedeutet konstantere Leistung

- Sanitärarmaturen: Korrosionsbeständigkeit kombiniert mit einfacher Bearbeitung

- Elektrische Komponenten: Gute Leitfähigkeit bei hervorragender Formbarkeit

Nach meiner Erfahrung bei PTSMAKE ist Messing besonders wertvoll für Kunden in der Sanitär-, Elektronik- und dekorativen Eisenwarenindustrie, wo diese Eigenschaften perfekt auf die Produktanforderungen abgestimmt sind.

Maximierung der Bearbeitbarkeit von Messing in der Fertigung

Um die hervorragende Bearbeitbarkeit von Messing optimal zu nutzen, empfehle ich die folgenden Best Practices:

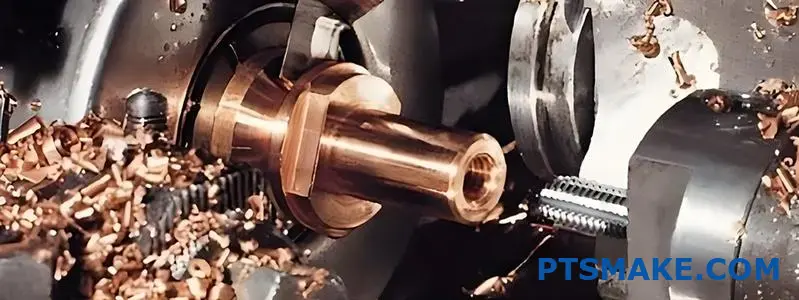

- Optimieren der Schnittparameter: Verwenden Sie höhere Schnittgeschwindigkeiten als bei Stahl (in der Regel 2-3 mal schneller)

- Geeignete Werkzeuge auswählen: Scharfe Werkzeuge mit positiven Spanwinkeln funktionieren am besten

- Trockenbearbeitung in Betracht ziehen: Viele Messinglegierungen können ohne Kühlmittel bearbeitet werden

- Plan für das Chipmanagement: Trotz guter Spanbildung müssen Systeme vorhanden sein, die das bei höheren Schnittgeschwindigkeiten anfallende Spanvolumen bewältigen können.

Bei der Umsetzung dieser Strategien auf unseren CNC-Systemen bei PTSMAKE erzielen wir durchweg hervorragende Ergebnisse bei Messingteilen, wobei Qualität und Produktionseffizienz im Einklang stehen.

Vergleich der Zerspanungsleistung: Messing vs. Bronze

Haben Sie schon einmal auf Materialspezifikationen gestarrt und sich gefragt, ob Sie Messing oder Bronze für Ihre Präzisionsteile wählen sollen? Dieser Moment der Unentschlossenheit kann kostspielig sein, vor allem, wenn Fristen drohen und Ihre Wahl Auswirkungen auf die Bearbeitbarkeit, die Lebensdauer der Werkzeuge und die Qualität des Endprodukts haben könnte.

Beim Vergleich der Zerspanungsleistung ist Messing bei den meisten Zerspanungsvorgängen aufgrund seiner besseren Bearbeitbarkeit, seines geringeren Werkzeugverschleißes und seiner hervorragenden Spanbildung im Allgemeinen besser als Bronze. Bronze kann jedoch vorzuziehen sein, wenn höhere Festigkeit, Korrosionsbeständigkeit oder spezifische Anwendungsanforderungen die Bedenken hinsichtlich der Bearbeitbarkeit überwiegen.

Schlüsselfaktoren, die die Bearbeitungsleistung beeinflussen

Bei der Bewertung von Messing und Bronze für Bearbeitungsvorgänge habe ich festgestellt, dass mehrere kritische Faktoren dafür ausschlaggebend sind, welcher Werkstoff bei bestimmten Anwendungen besser abschneidet. Beide Werkstoffe haben unterschiedliche Eigenschaften, die ihr Verhalten bei Zerspanungsvorgängen beeinflussen.

Spanbildung und Kontrolle

Die Spanbildung ist einer der aussagekräftigsten Indikatoren für die Bearbeitbarkeit. Nach meiner Erfahrung bei der Arbeit mit verschiedenen Legierungen bei PTSMAKE entstehen bei Messing in der Regel kurze, gebrochene Späne, die sich leicht aus der Schneidzone entfernen lassen. Diese Eigenschaft ist besonders deutlich in frei schneidenden Messinglegierungen wie C360, die Blei enthalten.

Bronze, insbesondere Zinnbronze, neigt zur Bildung längerer, festerer Späne, die sich um das Werkzeug oder Werkstück wickeln können. Dies erfordert ein häufiges Eingreifen des Bedieners und kann zu Problemen bei der Oberflächengüte führen. Die Website Spänemorphologie2 variiert erheblich zwischen den verschiedenen Bronzelegierungen, wobei Aluminiumbronzen im Allgemeinen bessere Späne erzeugen als Phosphorbronzen.

Werkzeugverschleiß und Schnittkräfte

Die Standzeit von Werkzeugen ist ein wichtiger Kostenfaktor bei allen Bearbeitungsvorgängen. Ich habe folgende Beobachtungen zum Werkzeugverschleiß gemacht:

| Material | Werkzeugverschleißrate | Schnittkräfte | Empfohlene Schnittgeschwindigkeit |

|---|---|---|---|

| Messing | Niedrig bis mittel | Niedrig | 300-600 SFM |

| Bronze | Mittel bis Hoch | Mittel bis Hoch | 200-400 SFM |

Messinglegierungen, insbesondere solche mit Bleianteil, bieten eine hervorragende Schmierfähigkeit an der Schnittstelle zwischen Werkzeug und Werkstück, wodurch Reibung und Wärmeentwicklung reduziert werden. Dies führt zu einer längeren Standzeit des Werkzeugs und der Möglichkeit, mit höheren Schnittgeschwindigkeiten zu arbeiten.

Bronze mit ihrer höheren Härte und Festigkeit erzeugt größere Schnittkräfte und mehr Wärme bei der Bearbeitung. Dies beschleunigt den Werkzeugverschleiß, insbesondere bei der Bearbeitung von Phosphorbronze oder Siliziumbronzelegierungen. Ich habe gesehen, dass Schneidwerkzeuge bei der Bearbeitung von Messing 30-50% länger halten als bei Bronze unter ähnlichen Bedingungen.

Fähigkeiten bei der Oberflächenbearbeitung

Die Oberflächenbeschaffenheit ist ein weiterer Bereich, in dem sich diese Materialien erheblich voneinander unterscheiden:

Vergleich der Oberflächengüte

Die erzielbare Oberflächengüte von Messingteilen ist in der Regel besser als die von Bronze. Messing lässt sich mit einem glatten Schnitt bearbeiten, was selbst bei höheren Schnittgeschwindigkeiten zu hervorragenden Oberflächengüten führt. Bei PTSMAKE erreichen wir regelmäßig spiegelglatte Oberflächen auf Messingteilen mit minimalen Nachbearbeitungen.

Bronze, insbesondere Siliziumbronze und Aluminiumbronze, kann eine größere Herausforderung darstellen. Die höhere Härte des Werkstoffs und die Tendenz zur Kaltverfestigung während der Bearbeitung können zu einer Aufbauschneidenbildung an den Schneidwerkzeugen führen, was die Oberflächengüte beeinträchtigt. Um eine vergleichbare Oberflächenqualität bei Bronzeteilen zu erreichen, müssen wir oft:

- Reduzieren Sie die Schnittgeschwindigkeit

- Verwendung starrerer Werkzeugeinrichtungen

- Spezielle Werkzeuggeometrien auswählen

- Einsatz aggressiverer Kühlmittelstrategien

Dimensionsstabilität und -genauigkeit

Wenn enge Toleranzen erforderlich sind, ist die Maßhaltigkeit von entscheidender Bedeutung. Messing bietet eine hervorragende Dimensionsstabilität bei der Bearbeitung aufgrund von:

- Geringere Bearbeitungskräfte verursachen weniger Durchbiegung

- Minimale thermische Ausdehnung beim Schneiden

- Geringere Neigung zur Kaltverfestigung

Bei Bauteilen aus Bronze kann es zu stärkeren Maßabweichungen kommen, insbesondere bei komplexen Teilen mit dünnen Wänden oder Merkmalen. Die höheren Zerspanungskräfte können zu einer Verformung des Werkstücks führen, und der größere Wärmeausdehnungskoeffizient des Werkstoffs führt zu größeren Maßänderungen, wenn sich das Teil während der Bearbeitung erwärmt.

Kostenüberlegungen bei der Materialauswahl

Während die Bearbeitungsleistung entscheidend ist, beeinflussen Kostenfaktoren die Entscheidung über die Materialauswahl erheblich:

Material- und Bearbeitungskosten

Bei großen Produktionsserien müssen die Gesamtkosten in die Gleichung einbezogen werden:

| Kostenfaktor | Messing | Bronze |

|---|---|---|

| Kosten für Rohmaterial | Mittel bis Hoch | Hoch bis sehr hoch |

| Bearbeitungszeit | Unter | Höher |

| Werkzeugverbrauch | Unter | Höher |

| Ausschußquote | Unter | Höher |

Obwohl die Grundmaterialkosten von Messing höher sind als die einiger Alternativen wie Aluminium, führt seine hervorragende Bearbeitbarkeit oft zu niedrigeren Gesamtkosten für das Teil, wenn alle Faktoren berücksichtigt werden. Bronze, insbesondere Speziallegierungen wie Aluminiumbronze oder Siliziumbronze, hat einen höheren Preis und erfordert in der Regel mehr Bearbeitungszeit, was zu höheren Gesamtproduktionskosten führt.

Anwendungsspezifische Überlegungen

Trotz der Bearbeitungsvorteile von Messing gibt es bestimmte Anwendungen, bei denen Bronze trotz der Schwierigkeiten bei der Bearbeitung die bevorzugte Wahl bleibt:

Wenn die Bronzebearbeitung Sinn macht

Bronze eignet sich hervorragend für Anwendungen, die Folgendes erfordern:

- Außergewöhnliche Verschleißfestigkeit (Lagerflächen)

- Hervorragende Korrosionsbeständigkeit in Meeresumgebungen

- Höhere Betriebstemperaturen

- Höhere mechanische Festigkeit

In diesen Fällen überwiegen die Leistungsvorteile die Schwierigkeiten bei der Bearbeitung. Bei Schiffspropellerkomponenten, die wir bei PTSMAKE herstellen, wird beispielsweise Manganbronze trotz der schwierigen Bearbeitung spezifiziert, da ihre Beständigkeit gegen Salzwasserkorrosion von größter Bedeutung ist.

Faktoren, die die Oberflächenbeschaffenheit von Messing beeinflussen

Haben Sie schon einmal Stunden damit verbracht, ein schönes Messingteil zu bearbeiten, nur um am Ende eine enttäuschende Oberflächenqualität zu erhalten? Oder hatten Sie Schwierigkeiten, die spiegelglatte Oberfläche zu erreichen, die Messing in Ihrem Endprodukt wirklich hervorhebt?

Die Erzielung einer guten Oberflächengüte bei Messing hängt von mehreren kritischen Faktoren ab, darunter Schnittgeschwindigkeit, Vorschubgeschwindigkeit, Werkzeugauswahl und Nachbearbeitungstechniken. Wenn diese Elemente richtig gesteuert werden, können Sie glatte, glänzende Messingoberflächen erzielen, die nur minimale Nachbearbeitungen erfordern.

Werkzeugauswahl und Material

Die Wahl der richtigen Werkzeuge ist vielleicht der wichtigste Faktor, der die Oberflächengüte von Messing beeinflusst. Nach meiner Erfahrung bei PTSMAKE habe ich festgestellt, dass das Werkzeugmaterial, die Geometrie und der Zustand eine entscheidende Rolle bei der Erzielung einer perfekten Messingoberfläche spielen.

Werkzeugmaterialien für die Bearbeitung von Messing

Bei der Messingbearbeitung sind nicht alle Schneidwerkzeuge gleich. Das ideale Werkzeugmaterial hängt von Ihrer spezifischen Anwendung ab:

| Werkzeug Material | Vorteile für Messing | Beste Anwendungen |

|---|---|---|

| Hochgeschwindigkeitsstahl (HSS) | Gute Kantenfestigkeit, kostengünstig | Kleinserienproduktion, manuelle Tätigkeiten |

| Hartmetall | Hervorragende Härte, längere Lebensdauer der Werkzeuge | Großserienfertigung, CNC-Bearbeitung |

| Diamantbeschichtet | Hervorragendes Finish, verlängerte Lebensdauer der Werkzeuge | Hochpräzise Komponenten, dekorative Teile |

In der Regel empfehle ich Hartmetallwerkzeuge für die meisten Messingbearbeitungen, da sie ein ausgezeichnetes Gleichgewicht zwischen Leistung und Kosten bieten. Die extreme Härte von Hartmetall verhindert die Aufbauschneide3 Bildung, die bei der Messingbearbeitung mit weicheren Werkzeugen häufig auftritt.

Überlegungen zur Werkzeuggeometrie

Die Geometrie Ihrer Schneidwerkzeuge hat einen erheblichen Einfluss auf die Qualität der Oberflächengüte:

- Winkel der Harke: Für Messing eignen sich positive Spanwinkel zwischen 0-15° am besten.

- Relief-Winkel: 10-15° bietet optimalen Spielraum

- Radius der Nase: Größere Radien (0,4-0,8 mm) ergeben im Allgemeinen glattere Oberflächen.

Für eine besonders glatte Oberfläche verwende ich oft Werkzeuge mit polierten Schneidkanten. Dieses scheinbar unbedeutende Detail macht einen bemerkenswerten Unterschied, da es die Reibung verringert und das Anhaften von Material am Werkzeug verhindert.

Schnittparameter

Die Kontrolle der Schnittparameter ist für die Erzielung einer hervorragenden Messingoberfläche von entscheidender Bedeutung. Lassen Sie uns die wichtigsten Variablen untersuchen:

Schnittgeschwindigkeit

Messing ermöglicht im Vergleich zu vielen anderen Metallen wesentlich höhere Schnittgeschwindigkeiten. Ich empfehle generell:

- Zum Schruppen: 300-600 SFM (surface feet per minute)

- Für die Endbearbeitung: 600-1.000 SFM

Diese höheren Geschwindigkeiten kommen der Oberflächengüte zugute, da sie die Schnittkräfte und die Wärmeentwicklung verringern. Bei PTSMAKE erhöhen wir die Geschwindigkeiten unserer fortschrittlichen CNC-Anlagen manchmal sogar noch weiter, wenn wir außergewöhnliche Anforderungen an die Oberflächengüte stellen.

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit wirkt sich direkt auf die Oberflächenbeschaffenheit aus und sollte je nach gewünschtem Ergebnis angepasst werden:

- Für raue Oberflächen: 0,005-0,010 Zoll pro Umdrehung

- Für mittlere Oberflächengüten: 0,002-0,004 Zoll pro Umdrehung

- Für feine Oberflächen: 0,0005-0,001 Zoll pro Umdrehung

Denken Sie daran, dass zu hohe Vorschubgeschwindigkeiten ausgeprägtere Vorschubspuren erzeugen, während extrem langsame Vorschübe zu Werkstückverhärtung und Werkzeugabrieb führen können.

Schnitttiefe

Die Schnitttiefe wirkt sich nicht nur auf die Abtragsleistung, sondern auch auf die Oberflächengüte aus:

- Zum Schruppen: 0,040-0,120 Zoll

- Für Semi-Finishing: 0,010-0,030 Zoll

- Für die Endbearbeitung: 0,002-0,010 Zoll

Leichte Schlichtdurchgänge sind besonders effektiv für Messing, da sie die Schnittkräfte und die Wärmeentwicklung minimieren, die die Oberflächenqualität beeinträchtigen können.

Strategien für Kühlmittel und Schmierung

Die richtige Kühlung und Schmierung sind oft übersehene, aber äußerst wichtige Faktoren für die Erzielung hervorragender Messingoberflächen. Der richtige Ansatz hängt von Ihrem spezifischen Bearbeitungsvorgang ab:

- Fräsarbeiten: Wasserlösliche Kühlmittel in der Konzentration 6-8%

- Wendemanöver: Leichtes Mineralöl oder spezielle Messingschneidflüssigkeit

- Bohrarbeiten: Schneideöle mit höherer Viskosität für die Spanabfuhr

Bei hochpräzisen Messingteilen habe ich festgestellt, dass Nebelkühlsysteme außergewöhnliche Ergebnisse liefern, da sie für eine angemessene Kühlung sorgen, ohne dass es zu thermischen Schocks kommt, die die Maßhaltigkeit beeinträchtigen können.

Nachbearbeitungstechniken

Selbst bei optimierten Bearbeitungsparametern ist oft eine Nachbearbeitung erforderlich, um eine makellose Messingoberfläche zu erzielen:

- Polieren: Verwendung immer feinerer Schleifmittel (beginnend mit 400er Körnung, endend mit 2000+ Körnung)

- Schwabbeln: Mit speziellen Messingverbindungen für Hochglanzoberflächen

- Taumelnd: Effektiv für kleine Teile mit einem für das gewünschte Finish ausgewählten Medium

- Chemische Behandlungen: Einschließlich Eintauchen in saure Lösungen für ein einheitliches Aussehen

Bei PTSMAKE haben wir spezielle Nachbearbeitungsabläufe für Messingteile entwickelt, die präzise Maßtoleranzen einhalten und gleichzeitig eine außergewöhnliche ästhetische Qualität bieten.

Durch eine sorgfältige Kontrolle dieser Faktoren während des gesamten Bearbeitungsprozesses können Sie bei Messingteilen durchgängig eine hervorragende Oberflächengüte erzielen. Der Schlüssel liegt darin, zu verstehen, wie diese Variablen zusammenwirken, und fundierte Anpassungen auf der Grundlage Ihrer spezifischen Anforderungen vorzunehmen.

Überlegungen zur Endbearbeitung von Messing-Bohrprojekten?

Haben Sie schon einmal in Messing gebohrt und dabei festgestellt, dass die Oberfläche mit Kratzern und Graten übersät ist? Oder haben Sie sich mit Bohrern herumgeschlagen, die sich verhaken und reißen, anstatt sauber zu schneiden? Diese Probleme bei der Endbearbeitung können ein potenziell schönes Messingprojekt in ein frustrierendes Chaos verwandeln, das stundenlange zusätzliche Arbeit erfordert.

Die beste Methode für die Endbearbeitung von Messingbohrungen besteht darin, mit niedriger Geschwindigkeit zu arbeiten, richtig zu kühlen, das Material zu unterlegen, die Werkzeuge zu entgraten und die Poliermittel zu verwenden. Diese Techniken verhindern häufige Probleme wie Grate, Kratzer und Hitzeschäden und sorgen für professionelle Ergebnisse bei minimaler Nachbearbeitung der Bohrungen.

Allgemeine Probleme bei der Endbearbeitung von Messing verstehen

Beim Bohren von Messing können verschiedene Nachbearbeitungsprobleme auftreten, die sich auf die Qualität Ihrer Arbeit auswirken. Ich habe festgestellt, dass das frühzeitige Erkennen dieser Probleme viel Zeit und Frustration sparen kann.

Oberflächengrate und Verformung

Messing ist im Vergleich zu anderen Metallen relativ weich und daher anfällig für Gratbildung. Diese Metallüberstände um Bohrlöcher sehen nicht nur unprofessionell aus, sondern können auch die Montage und Funktion von Bauteilen beeinträchtigen. Die Oberflächenverformung tritt auf, wenn der Bohrer das Material verlässt und das Metall nach außen drückt, anstatt es sauber zu schneiden.

Ich empfehle die Verwendung von Unterlegmaterial (z. B. Holzreste), das unter das Messingwerkstück gelegt wird, wenn der Bohrer austritt. Diese einfache Technik bietet eine Stütze, die verhindert, dass sich das Material nach außen wölbt, und reduziert die Austrittsgrate erheblich.

Hitzebedingte Verfärbung

Messing kann sich leicht verfärben, wenn es beim Bohren überhitzt wird, wodurch unschöne dunkle oder bläuliche Flecken um die Bohrlöcher entstehen. Diese thermochrome Reaktion4 tritt auf, wenn die Reibung zwischen Bohrer und Metall übermäßige Hitze erzeugt.

Um dies zu verhindern, sorge ich während des Bohrvorgangs immer für eine angemessene Kühlung. Die Verwendung einer speziell für Messing geeigneten Schneidflüssigkeit oder sogar einer einfachen Mischung aus Wasser und Spülmittel kann die Wärme effektiv ableiten. Durch regelmäßiges Zurückziehen des Bohrers während des Bohrens kann die Wärme ebenfalls entweichen und ein Wärmestau verhindert werden.

Oberflächenkratzer und Riefen

Eine unsachgemäße Auswahl des Bohrers oder eine unsachgemäße Technik können sichtbare Kratzer und Riefen um das Bohrloch herum hinterlassen. Diese Unvollkommenheiten sind besonders auf polierten Messingoberflächen zu sehen.

Wenn wir bei PTSMAKE dekorative Messingteile bearbeiten, verwenden wir extrem scharfe Bohrer und arbeiten mit der entsprechenden Geschwindigkeit. Ein überstürztes Bohren mit hoher Geschwindigkeit führt fast immer zu einer Beschädigung der Oberfläche, die eine zusätzliche Nachbearbeitung erfordert.

Unverzichtbare Finishing-Techniken für professionelle Ergebnisse

Vorbohren Oberflächenvorbereitung

Der Zustand des Messings vor dem Bohren hat einen erheblichen Einfluss auf die Endbearbeitung. Ich empfehle immer:

- Gründliche Reinigung der Oberfläche von Öl, Schmutz und Oxidation

- Präzise Markierung der Bohrpunkte mit einem Körner, um ein Verrutschen des Bohrers zu verhindern

- Auftragen einer dünnen Schicht Schneidflüssigkeit vor Beginn

Diese Vorbereitung schafft ideale Bedingungen für sauberes Bohren und minimiert die Nachbearbeitung.

Kontrollierte Bohrgeschwindigkeit und Druck

Für eine optimale Messingbearbeitung sind Bohrgeschwindigkeit und Druckkontrolle entscheidend:

| Material Dicke | Empfohlene Geschwindigkeit | Drucktechnik |

|---|---|---|

| Dünnes Messing (<1mm) | 1.000-1.500 U/MIN | Sehr leicht, konsistent |

| Mittel (1-3mm) | 750-1.000 UMDREHUNGEN PRO MINUTE | Mäßiger, gleichmäßiger Druck |

| Dickes Messing (>3mm) | 500-750 UMDREHUNGEN PRO MINUTE | Fest, aber kontrolliert |

Ich habe die Erfahrung gemacht, dass viele Handwerker Messing zu schnell bohren. Anders als bei anderen Metallen führen langsamere Geschwindigkeiten bei Messing tatsächlich zu besseren Ergebnissen. Das Material schneidet sauberer und mit weniger Wärmeentwicklung, wenn man den Prozess nicht überstürzt.

Entgratungstechniken nach dem Bohren

Nach dem Bohren sorgen geeignete Entgrattechniken für ein professionelles Finish:

- Senkwerkzeug - erzeugt eine saubere, leicht abgeschrägte Kante

- Entgratungswerkzeug - entfernt kleine Grate, ohne die Oberfläche zu beschädigen

- Schleifpapier mit feiner Körnung (320er Körnung oder höher) - glättet sanft alle verbleibenden Unebenheiten

- Messingbürste - stellt die Oberflächenstruktur ohne Kratzer wieder her

Diese Techniken sind besonders wichtig für sichtbare Komponenten oder Teile, die genau zu anderen passen müssen.

Erweiterte Veredelung für dekoratives Messing

Bei Projekten, bei denen das Erscheinungsbild von größter Bedeutung ist, können zusätzliche Nachbearbeitungsschritte Ihre Arbeit aufwerten:

Poliermethoden

Nach erfolgreichem Bohren und Entgraten verleiht das Polieren dem Messing wieder seinen vollen Glanz:

- Progressives Polieren - Beginnen Sie mit mittleren Körnungen und arbeiten Sie sich zu feineren Körnungen vor

- Schwabbelscheibe - Erzeugt hochglänzende Oberflächen, wenn sie mit den entsprechenden Verbindungen verwendet wird

- Handpolieren - Bietet präzise Kontrolle für detaillierte Bereiche um Bohrlöcher

Bei PTSMAKE haben wir unsere Messingpoliertechniken im Laufe der Jahre bei der Herstellung von Präzisionskomponenten für Kunden in Branchen, in denen sowohl die Funktion als auch das Aussehen wichtig sind, verfeinert.

Schutzausrüstungen

Zur Erhaltung der Schönheit von frisch bearbeitetem Messing:

- Klarlackspray - Schafft eine unsichtbare Schutzbarriere

- Mikrokristallines Wachs - Bietet Schutz mit einem natürlicheren Aussehen

- Metallspezifische Dichtstoffe - Bieten industriellen Schutz für funktionelle Komponenten

Diese Schutzmaßnahmen verhindern das Anlaufen und bewahren Ihre sorgfältige Verarbeitung über Jahre hinweg.

Fehlersuche bei häufigen Veredelungsproblemen

Auch bei richtiger Technik können Probleme bei der Verarbeitung auftreten. Hier finden Sie Lösungen für häufige Probleme:

- Bei hartnäckigen Graten: Versuchen Sie einen anderen Bohrerwinkel oder verwenden Sie einen speziellen Entgratungsbohrer.

- Bei Verfärbung: Geschwindigkeit weiter reduzieren und Kühlmittelzufuhr erhöhen

- Für ungleichmäßige Löcher: Verwenden Sie Bohrmaschinenführungen oder Lehren, um eine perfekte Ausrichtung zu gewährleisten.

Diese Anpassungen können problematische Ergebnisse mit minimalem Mehraufwand in ein professionelles Finish verwandeln.

Qualitätskontrolle bei der Bearbeitung von Messing: Sicherstellung von Präzision und Exzellenz?

Haben Sie jemals eine Charge von Messingteilen mit uneinheitlicher Qualität oder Abmessungen erhalten? Oder hatten Sie vielleicht Probleme mit der Einhaltung präziser Toleranzen über mehrere Produktionsläufe hinweg? Herausforderungen bei der Qualitätskontrolle können ein eigentlich unkompliziertes Messingbearbeitungsprojekt in eine frustrierende und kostspielige Erfahrung verwandeln.

Die Qualitätskontrolle bei der Messingbearbeitung erfordert systematische Prüfprotokolle, fortschrittliche Messinstrumente und eine lückenlose Dokumentation. Durch die Einführung einer statistischen Prozesskontrolle, die regelmäßige Kalibrierung der Geräte und die richtige Schulung der Bediener können die Hersteller die Maßgenauigkeit, die Oberflächenqualität und die Funktionsfähigkeit der Messingkomponenten sicherstellen.

Die Grundlage der Qualitätskontrolle in der Messingbearbeitung

Die Qualitätskontrolle ist nicht nur ein letzter Kontrollpunkt, sondern ein umfassendes System, das sich über den gesamten Bearbeitungsprozess erstreckt. Nach meiner Erfahrung bei PTSMAKE war die Einrichtung eines robusten Qualitätskontrollsystems entscheidend für die Sicherstellung einer konsistenten Produktion von Messingkomponenten.

Wichtige Qualitätsparameter für Komponenten aus Messing

Bei der Bearbeitung von Messingteilen müssen mehrere Qualitätsparameter sorgfältig überwacht werden:

Maßgenauigkeit: Teile aus Messing erfordern oft enge Toleranzen, insbesondere bei Präzisionsanwendungen wie Hydraulikkomponenten oder Musikinstrumenten.

Oberflächenbehandlung: Die Oberflächenqualität beeinflusst nicht nur die Ästhetik, sondern auch funktionale Aspekte wie Reibung, Verschleißfestigkeit und Korrosionsverhalten.

Materielle Integrität: Sicherstellen, dass die Messingteile ihre mechanischen Eigenschaften ohne Mängel wie Risse, Porosität oder Materialschichtung5.

Geometrische Toleranzen: Merkmale wie Ebenheit, Rundheit, Rechtwinkligkeit und Konzentrizität müssen überprüft werden, um eine ordnungsgemäße Montage und Funktion zu gewährleisten.

Umsetzung wirksamer Inspektionsmethoden

Techniken der prozessbegleitenden Inspektion

Die prozessbegleitende Prüfung hilft, Probleme zu erkennen, bevor sie sich ausbreiten. Wir haben festgestellt, dass die Anwendung dieser Techniken die Ausschussrate erheblich reduziert:

| Art der Inspektion | Anmeldung | Vorteile |

|---|---|---|

| Visuelle Inspektion | Erkennen von Oberflächenfehlern, Problemen mit der Oberfläche | Schnell, erfordert minimale Ausrüstung |

| Überprüfung der Dimensionen | Überprüfung der kritischen Maße während der Bearbeitung | Verhindert kumulative Fehler |

| Statistische Prozesskontrolle | Überwachung von Prozessvariablen | Identifiziert Trends, bevor es zu Toleranzverletzungen kommt |

| Überwachung des Werkzeugverschleißes | Verfolgung des Zustands des Schneidwerkzeugs | Verhindert die Verschlechterung der Qualität im Laufe der Zeit |

Protokolle der Endkontrolle

Die Endkontrolle dient als letzte Verteidigungslinie, um zu verhindern, dass Qualitätsprobleme zum Kunden gelangen:

Koordinatenmessmaschinen (CMM): Für komplexe Messingteile bieten KMGs eine umfassende Maßprüfung mit hoher Genauigkeit.

Prüfung der Oberflächenrauhigkeit: Der Einsatz von Profilometern zur Quantifizierung der Oberflächenparameter gewährleistet eine gleichbleibende Qualität.

Härteprüfung: Die Überprüfung des Härteprofils bestätigt die korrekten Materialeigenschaften, was besonders bei beanspruchten Bauteilen wichtig ist.

Funktionelle Prüfung: Manchmal reicht die Maßhaltigkeit nicht aus - die Simulation der tatsächlichen Nutzungsbedingungen zeigt Leistungsprobleme auf, die bei anderen Tests möglicherweise übersehen werden.

Häufige Qualitätsprobleme und ihre Lösungen

Maßliche Inkonsistenz

Maßabweichungen sind häufig auf thermische Effekte während der Bearbeitung zurückzuführen. Messing dehnt sich bei Erwärmung aus, was zu Maßabweichungen führen kann. Um dies zu vermeiden:

- Angemessene Abkühlzeiten zwischen den Arbeitsgängen einplanen

- Implementierung von temperaturkontrollierten Umgebungen für kritische Messungen

- Verwendung von Kühlschmierstoffen zur Steuerung der Wärmeentwicklung

- Erwägen Sie eine Schruppbearbeitung und eine anschließende Schlichtbearbeitung nach dem Spannungsabbau.

Probleme mit der Oberflächengüte

Eine schlechte Oberflächenbeschaffenheit von Messingteilen kann die Folge sein:

Ungeeignete Schnittparameter: Zu hohe Vorschübe oder zu niedrige Schnittgeschwindigkeiten können eine schlechte Oberflächenqualität verursachen.

Probleme bei der Werkzeugauswahl: Verwendung abgenutzter Werkzeuge oder falscher Geometrien für die einzigartigen Eigenschaften von Messing.

Probleme mit der Chipkontrolle: Die Neigung von Messing, lange, fadenförmige Späne zu produzieren, kann zu Oberflächenkratzern führen.

Die Lösung besteht darin, die Schnittparameter speziell für Messing zu optimieren, geeignete Spanbrecher zu verwenden und geeignete Werkzeugbeschichtungen auszuwählen.

Dokumentation und Rückverfolgbarkeit

Die Qualitätskontrolle ist ohne eine angemessene Dokumentation nicht vollständig. Bei PTSMAKE führen wir detaillierte Aufzeichnungen, einschließlich:

- Materielle Zertifikate

- Prozessparameter

- Ergebnisse der Inspektion

- Informationen für den Betreiber

- Status der Maschinenkalibrierung

Diese Rückverfolgbarkeit ermöglicht es uns, die Ursache von Qualitätsproblemen schnell zu ermitteln und Korrekturmaßnahmen zu ergreifen.

Digitale Qualitätsmanagementsysteme

Die moderne Qualitätskontrolle nutzt digitale Werkzeuge für mehr Effizienz:

- Digitale Messdatenerfassung: Vermeidung von manuellen Erfassungsfehlern

- Software für die statistische Analyse: Erkennen von Trends und potenziellen Problemen

- Maschinenüberwachungssysteme: Verfolgung von Leistungskennzahlen in Echtzeit

- Digitale Arbeitsanweisungen: Sicherstellung einheitlicher Verfahren

Ausbildung für herausragende Qualität

Das menschliche Element bleibt bei der Qualitätskontrolle entscheidend. Regelmäßige Schulung des Bedienpersonals in:

- Werkstoffspezifische Bearbeitungstechniken

- Richtige Verwendung von Messgeräten

- Verständnis von technischen Zeichnungen und Toleranzen

- Grundsätze der statistischen Prozesskontrolle

Diese Investition in das Humankapital macht sich durch geringere Ausschussraten und weniger Kundenbeschwerden bezahlt.

Kontinuierliche Verbesserung der Qualitätskontrolle

Die Qualitätskontrolle bei der Messingbearbeitung ist nicht statisch, sondern entwickelt sich ständig weiter:

- Regelmäßige Überprüfung der Qualitätsmetriken

- Analyse der Ursachen von Mängeln

- Feedback-Schleifen von Kunden

- Benchmarking mit Industriestandards

Indem sie Qualität als eine fortlaufende Reise und nicht als ein Ziel betrachten, können die Hersteller ihre Messingbearbeitungsfähigkeiten kontinuierlich verfeinern.

Welches ist das beste Messing für die maschinelle Bearbeitung?

Haben Sie sich schon einmal mit der Auswahl des richtigen Messings für Ihr Bearbeitungsprojekt schwer getan? Die Frustration über Teile, die nicht den Spezifikationen entsprechen, über Maschinen, die vorzeitig verschleißen, oder über Oberflächen, die einfach nicht wie erwartet glänzen, kann dazu führen, dass Projekte, die eigentlich einfach sein sollten, zu kostspieligen Kopfschmerzen werden.

Das beste Messing für die Bearbeitung ist in der Regel Automatenmessing wie C360 (mit einem Bleianteil von etwa 3%), das sich hervorragend bearbeiten lässt, eine gute Festigkeit und eine hervorragende Oberflächengüte aufweist. Als bleifreie Alternativen bieten Siliziummessing (C87850) oder wismuthaltige Legierungen eine vergleichbare Leistung und erfüllen gleichzeitig die Umweltvorschriften.

Verständnis von Messinglegierungen für die maschinelle Bearbeitung

Messing ist einer der beliebtesten Werkstoffe in der verarbeitenden Industrie, insbesondere für bearbeitete Teile. Als Kupfer-Zink-Legierung bietet Messing eine einzigartige Kombination von Eigenschaften, die es für viele Anwendungen ideal machen. Allerdings schneiden nicht alle Messinglegierungen bei der Bearbeitung gleich gut ab.

Bei meiner Arbeit mit verschiedenen Werkstoffen bei PTSMAKE habe ich festgestellt, dass die Auswahl der optimalen Messinglegierung die Produktionseffizienz, die Werkzeugstandzeit und die Qualität der Teile erheblich beeinflussen kann. Der Schlüssel liegt darin, zu verstehen, wie verschiedene Messingzusammensetzungen die Bearbeitbarkeit beeinflussen.

Gängige Messingtypen für die maschinelle Bearbeitung

Es gibt verschiedene Messinglegierungen, die üblicherweise in der spanabhebenden Bearbeitung eingesetzt werden und jeweils unterschiedliche Eigenschaften aufweisen:

Freischneiden von Messing (C360)

C360 Messing enthält etwa 61,5% Kupfer, 35,5% Zink und 3% Blei. Diese Legierung ist der Goldstandard für die Bearbeitung aufgrund seiner hervorragenden Spanbildungseigenschaften. Das Blei in dieser Legierung wirkt als Spanbrecher und verhindert lange, fadenförmige Späne, die Maschinen blockieren können.

Die Zugabe von Blei dient außerdem als natürliches Schmiermittel bei der Zerspanung und verringert die Reibung zwischen Werkzeug und Werkstück. Dies führt zu:

- Hervorragende Oberflächenbeschaffenheit

- Verlängerte Lebensdauer der Werkzeuge

- Schnellere Schnittgeschwindigkeiten

- Reduzierte Stillstandszeiten der Maschine

Marine-Messing (C46400)

Mit etwa 60% Kupfer, 39% Zink und 1% Zinn bietet Marine-Messing eine hervorragende Korrosionsbeständigkeit, insbesondere in Meeresumgebungen. Es ist zwar nicht so schnittfreudig wie C360, lässt sich aber dennoch recht gut bearbeiten und bietet eine bessere Festigkeit und Haltbarkeit.

Architektonisches Messing (C38500)

Diese Legierung enthält ca. 57% Kupfer, 40% Zink und 3% Blei und verbindet gute Bearbeitbarkeit mit Ästhetik. Sie wird häufig für dekorative Anwendungen verwendet, bei denen das Aussehen wichtig ist.

Bleifreie Alternativen

Umweltvorschriften haben die Verwendung von Blei in der Fertigung zunehmend eingeschränkt. Dies hat die Entwicklung von bleifreien Messinglegierungen vorangetrieben, die dennoch eine gute Bearbeitbarkeit bieten. Einige vielversprechende Optionen sind:

Silizium-Messing (C87850)

Diese Legierung verwendet Silizium und andere Elemente, um Blei zu ersetzen und gleichzeitig gute Bearbeitungseigenschaften zu erhalten. Obwohl sie nicht ganz an die Zerspanbarkeit von verbleitem Messing herankommt, kommen moderne Silizium-Messing-Legierungen ihr bemerkenswert nahe.

Wismuthaltiges Messing

Bismut hat ähnliche physikalische Eigenschaften wie Blei, ist aber nicht so umweltschädlich. Legierungen wie EnviroBrass (C89520) verwenden Bismut, um Folgendes zu erreichen Spanbildung6 Eigenschaften vergleichbar mit verbleitem Messing.

Vergleichende Analyse von Messinglegierungen

Bei der Auswahl von Messing für die Bearbeitung sollten mehrere Faktoren berücksichtigt werden, die über die reine Bearbeitbarkeit hinausgehen:

| Messing-Legierung | Bewertung der Bearbeitbarkeit (1-100) | Korrosionsbeständigkeit | Festigkeit (MPa) | Hauptinhalt | Einhaltung der Umweltvorschriften |

|---|---|---|---|---|---|

| C360 (Freischneiden) | 90-100 | Gut | 310-380 | ~3% | Begrenzt |

| C46400 (Marine) | 70-80 | Ausgezeichnet | 380-450 | <0,1% | Gut |

| C38500 (Architektonisch) | 85-95 | Gut | 330-400 | ~3% | Begrenzt |

| C87850 (Silizium-Messing) | 80-85 | Sehr gut | 380-450 | 0% | Ausgezeichnet |

| C89520 (Wismut-Messing) | 85-90 | Gut | 320-380 | 0% | Ausgezeichnet |

Faktoren, die die Bearbeitbarkeit von Messing beeinflussen

In meiner Erfahrung bei PTSMAKE habe ich mehrere Faktoren beobachtet, die beeinflussen, wie gut eine Messinglegierung bearbeitet werden kann:

Zinkgehalt

Im Allgemeinen verbessert ein höherer Zinkgehalt (bis etwa 40%) die Bearbeitbarkeit. Jenseits dieses Punktes wird die Legierung zu spröde für eine effektive Bearbeitung.

Legierungselemente

- Blei: Drastische Verbesserung der Bearbeitbarkeit, aber gesetzliche Einschränkungen

- Bismut: Guter Ersatz für Blei mit ähnlichen Vorteilen bei der Bearbeitbarkeit

- Silizium: Verbessert die Festigkeit unter Beibehaltung einer angemessenen Bearbeitbarkeit

- Zinn: Verbessert die Korrosionsbeständigkeit, kann aber die Bearbeitbarkeit leicht verringern

Härte und Duktilität

Das optimale Messing für die Bearbeitung ist ein Gleichgewicht zwischen Härte und Duktilität. Ist das Material zu weich, verklebt es die Schneidwerkzeuge; ist es zu hart, nimmt der Werkzeugverschleiß exponentiell zu.

Schnittparameter

Selbst die beste Messinglegierung bringt keine gute Leistung, wenn die falschen Schnittparameter verwendet werden. Zu den zu berücksichtigenden Faktoren gehören:

- Schnittgeschwindigkeit

- Vorschubgeschwindigkeit

- Geometrie der Werkzeuge

- Art des Kühlmittels und Abgabeverfahren

Branchenspezifische Messingauswahl

Verschiedene Branchen haben unterschiedliche Anforderungen an Messingteile:

Sanitäranlagen und Ventile

Entzinkungsbeständigkeit und die Einhaltung von Trinkwassernormen sind entscheidend. Legierungen wie C36000 (Automatenmessing) oder bleifreie Alternativen wie C69300 sind eine gängige Wahl.

Elektronik

Für elektronische Bauteile sind hohe Leitfähigkeit und Korrosionsbeständigkeit unerlässlich. Legierungen mit höherem Kupfergehalt wie C26000 (70% Kupfer) werden häufig bevorzugt.

Automobilindustrie

In der Automobilindustrie wird Messing benötigt, das Vibrationen standhält und eine gute Verschleißfestigkeit aufweist. C36000 war in der Vergangenheit sehr beliebt, obwohl zunehmend bleifreie Alternativen verwendet werden, um die Umweltvorschriften zu erfüllen.

Wie optimiert man die Schnittgeschwindigkeiten und Vorschübe bei der Messingbearbeitung?

Hatten Sie schon einmal Probleme, bei Ihren Messingbearbeitungsprojekten eine perfekte Oberfläche zu erzielen? Haben Sie trotz der Einhaltung von Standardbearbeitungsparametern übermäßigen Werkzeugverschleiß oder schlechte Oberflächenqualität festgestellt? Diese Frustrationen können dazu führen, dass ein eigentlich unkomplizierter Prozess zu einem zeitraubenden Kopfzerbrechen wird.

Die Optimierung der Schnittgeschwindigkeiten und Vorschübe für die Messingbearbeitung erfordert einen Ausgleich zwischen den Materialeigenschaften und der Werkzeugauswahl. Beginnen Sie bei Automatenmessinglegierungen wie C360 mit Schnittgeschwindigkeiten von 400-600 SFM und Vorschüben von 0,004-0,007 IPR und passen Sie diese dann an Ihre spezifische Anwendung, den Werkzeugzustand und die Maschinenfähigkeiten an.

Verständnis der Parameter für die Bearbeitung von Messing

Messing gilt im Allgemeinen als eines der am besten bearbeitbaren Metalle, aber das bedeutet nicht, dass Sie einfach die Standardgeschwindigkeiten und -vorschübe verwenden und optimale Ergebnisse erwarten können. Bei meiner Arbeit mit verschiedenen Messingkomponenten bei PTSMAKE habe ich die Erfahrung gemacht, dass die richtige Auswahl der Parameter sowohl die Effizienz als auch die Qualität der Teile drastisch verbessern kann.

Der Schlüssel zu einer erfolgreichen Messingbearbeitung liegt darin, zu verstehen, wie die verschiedenen Legierungen auf Zerspanungsvorgänge reagieren. Messing ist eine Kupfer-Zink-Legierung, wobei es Varianten gibt, die unterschiedliche Anteile dieser Metalle zusammen mit anderen Elementen wie Blei, Aluminium oder Silizium enthalten. Diese Zusammensetzungen wirken sich direkt darauf aus, wie Sie bei der Bearbeitung vorgehen sollten.

Freischneiden vs. verbleites Messing

Freischneidendes Messing (wie C360) enthält Blei, das als Spanbrecher7 während der Bearbeitungsvorgänge. Dies ermöglicht höhere Schnittgeschwindigkeiten im Vergleich zu bleifreien Varianten. Bei der Bearbeitung von verbleitem Messing empfehle ich in der Regel:

- Schnittgeschwindigkeiten: 400-600 SFM (Surface Feet per Minute)

- Vorschubgeschwindigkeiten: 0,004-0,007 IPR (Inches Per Revolution)

Bei bleifreien oder bleiarmen Messinglegierungen (die aufgrund von Umweltvorschriften immer häufiger verwendet werden) sollten die Parameter angepasst werden:

- Schnittgeschwindigkeiten: 300-450 SFM

- Vorschubgeschwindigkeiten: 0,003-0,005 IPR

Überlegungen zur Schnittgeschwindigkeit für verschiedene Messinglegierungen

Unterschiedliche Messinglegierungen erfordern einen spezifischen Ansatz für die Schnittgeschwindigkeit. Hier ist eine umfassende Aufschlüsselung basierend auf meiner Erfahrung mit verschiedenen Messingarten:

| Messing-Legierung | Zusammensetzung | Empfohlene Schnittgeschwindigkeit (SFM) | Anmerkungen |

|---|---|---|---|

| C260 (Patronenmessing) | 70% Cu, 30% Zn | 300-450 | Höherer Zinkgehalt erfordert moderate Geschwindigkeiten |

| C360 (Automatenmessing) | 61.5% Cu, 35.5% Zn, 3% Pb | 400-600 | Hervorragende Bearbeitbarkeit aufgrund des Bleigehalts |

| C385 (Architektonische Bronze) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | Aluminiumgehalt erhöht leicht die Härte |

| C464 (Marine-Messing) | 60% Cu, 39% Zn, 1% Sn | 250-350 | Zähere Legierung erfordert geringere Geschwindigkeiten |

| C510 (Phosphorbronze) | 95% Cu, 5% Sn, Spur P | 200-300 | Erheblich schwieriger, erfordert geringere Geschwindigkeiten |

Bei der Auswahl der Schnittgeschwindigkeiten sind die Steifigkeit der Maschine und die Stabilität der Einrichtung ebenso wichtige Faktoren. Bei PTSMAKE haben wir festgestellt, dass die besten Ergebnisse erzielt werden, wenn man am unteren Ende dieser Bereiche beginnt und sie schrittweise erhöht, bis die optimale Leistung erreicht ist.

Techniken zur Optimierung der Vorschubgeschwindigkeit

Die Wahl der Vorschubgeschwindigkeit ist entscheidend für die Oberflächenqualität und die Lebensdauer des Werkzeugs. Zu aggressive Vorschübe können zu Werkzeugbrüchen führen, während zu konservative Einstellungen die Produktivität beeinträchtigen. Für die Messingbearbeitung empfehle ich diese Richtlinien:

Schrupparbeiten

Für Schruppschnitte, bei denen der Materialabtrag im Vordergrund steht:

- Verwenden Sie 0,005-0,010 IPR für Drehbearbeitungen

- Für das Fräsen sind Spanbelastungen von 0,003-0,006 Zoll pro Zahn gut geeignet.

- Die Schnitttiefe kann aggressiver sein, typischerweise 0,050-0,150 Zoll

Veredelungsarbeiten

Wenn die Oberflächengüte entscheidend ist:

- Reduzieren Sie die Vorschubgeschwindigkeit auf 0,002-0,004 IPR beim Drehen

- Beim Fräsen, Spänebelastung von 0,001-0,003 Zoll pro Zahn

- Leichte Schnitttiefe, typischerweise 0,010-0,030 Zoll

Eine wichtige Technik, die wir bei PTSMAKE anwenden, ist die adaptive Vorschubsteuerung, bei der wir die Vorschubraten auf der Grundlage der Schnittkräfte anpassen. Dieser Ansatz hat uns geholfen, den Werkzeugbruch bei der Messingbearbeitung um 37% zu reduzieren.

Auswirkungen der Werkzeugauswahl auf Geschwindigkeiten und Vorschübe

Das richtige Schneidewerkzeug kann einen erheblichen Unterschied bei den Bearbeitungsparametern von Messing ausmachen. Ich habe festgestellt, dass diese Werkzeugeigenschaften am besten funktionieren:

Materialien für Schneidwerkzeuge

- Hochgeschwindigkeitsstahl (HSS): Wirtschaftliche Wahl für die meisten Messingarbeiten, kann bei 70-80% der oben aufgeführten Geschwindigkeiten laufen

- Hartmetall: Ideal für Produktionsumgebungen, kann den vollen Geschwindigkeitsbereich ausnutzen

- Beschichtete Werkzeuge: Im Allgemeinen unnötig für Messing, aber TiN-Beschichtungen können die Lebensdauer von Werkzeugen bei hohen Stückzahlen erhöhen

Werkzeuggeometrien für Messing

- Hohe positive Spanwinkel (15-20°) reduzieren die Schnittkräfte

- Größere Entlastungswinkel (10-15°) verhindern Reibung

- Bei bleifreiem Messing helfen kleinere Spanbrecher, die Spanbildung zu kontrollieren.

Ein kritischer Faktor, der oft übersehen wird, ist die Schärfe der Werkzeuge. Stumpfe Werkzeuge erzeugen übermäßige Hitze und Kraft, unabhängig von den Einstellungen für Geschwindigkeit und Vorschub. Bei PTSMAKE setzen wir ein strenges Werkzeugmanagementsystem ein, um optimale Schnittbedingungen zu gewährleisten.

Kühlmittelstrategien für optimale Leistung

Messing lässt sich zwar in der Regel gut trocken bearbeiten, aber die richtige Anwendung von Kühlmittel kann die Lebensdauer des Werkzeugs verlängern und die Oberflächengüte verbessern. Für Hochgeschwindigkeitsarbeiten empfehle ich:

- Flut-Kühlmittel: Wasserlösliche Lösungen mit einer Konzentration von 8-10%

- Nebelkühlung: Besonders effektiv beim Hochgeschwindigkeitsfräsen

- Komprimierte Luft: Oft ausreichend für leichte Schnitte an Automatenmessing

Bei der Bearbeitung ohne Kühlmittel (häufig bei kleinen Messingteilen) sollten Sie den Luftstrom um die Schneidzone erhöhen und die Drehzahl um 15-20% verringern, um die erhöhte Hitze zu kompensieren.

Durch sorgfältiges Abwägen dieser Faktoren - Legierungstyp, Schnittgeschwindigkeit, Vorschubgeschwindigkeit, Werkzeugauswahl und Kühlungsstrategie - können Sie bei der Messingbearbeitung optimale Ergebnisse erzielen. Der Schlüssel liegt darin, mit bewährten Parametern zu beginnen und diese methodisch an Ihre spezifischen Produktionsanforderungen anzupassen.

Was sind die Kostenüberlegungen für großvolumige Messingbearbeitungsprojekte?

Haben Sie sich schon einmal gefragt, warum einige Messingbearbeitungsprojekte das Budget sprengen, während andere unter den Schätzungen bleiben? Fällt es Ihnen schwer, den Beteiligten Kostenüberschreitungen zu erklären, oder sind Sie ständig von versteckten Kosten in der Großserienproduktion überrascht?

Die Kosten für großvolumige Messingbearbeitungsprojekte werden von der Materialauswahl, der Komplexität der Bearbeitung, dem Produktionsvolumen, den sekundären Arbeitsgängen und den Lieferantenbeziehungen beeinflusst. Durch die Optimierung dieser Faktoren können die Kosten bei gleichbleibender Qualität gesenkt werden. Strategische Planung während der Entwurfsphase bietet die größte Chance zur Kostenkontrolle.

Materialauswahl und Spezifikationen

Bei der Planung großvolumiger Messingbearbeitungsprojekte wirkt sich die Materialauswahl erheblich auf Ihr Endergebnis aus. Nicht alle Messinglegierungen sind gleich, und die Kostenunterschiede können erheblich sein.

Gängige Messinglegierungen und ihre Kostenauswirkungen

Die von Ihnen gewählte Messinglegierung wirkt sich direkt auf die Kostenstruktur Ihres Projekts aus. Jede Legierung bietet unterschiedliche Eigenschaften und Preispunkte:

| Messing-Legierung | Relative Kosten | Wichtige Eigenschaften | Beste Anwendungen |

|---|---|---|---|

| C260 (Patronenmessing) | Mittel | Ausgezeichnete Verformbarkeit, gute Festigkeit | Elektronische Komponenten, Hardware |

| C360 (Automatenmessing) | Mittel-Hoch | Hervorragende Bearbeitbarkeit, gute Festigkeit | Hochvolumige Präzisionsteile |

| C385 (Architektonische Bronze) | Hoch | Hervorragende Korrosionsbeständigkeit, ästhetisches Erscheinungsbild | Dekorative Anwendungen |

| C230 (Rotmessing) | Hoch | Hohe Korrosionsbeständigkeit, attraktive Farbe | Sanitäranlagen, Schiffskomponenten |

| C280 (Muntz Metall) | Mittel | Gute Festigkeit, moderate Kosten | Marineanwendungen, Verbindungselemente |

Die Materialkosten machen in der Regel 30-50% der gesamten Projektkosten bei der Messingbearbeitung in großen Stückzahlen aus. Bei PTSMAKE habe ich festgestellt, dass die Auswahl der richtigen Legierung in der Konstruktionsphase die Materialkosten um bis zu 15% senken kann, ohne die Leistung des Teils zu beeinträchtigen.

Toleranzanforderungen und Kostenkorrelation

Engere Toleranzen erhöhen unweigerlich die Bearbeitungszeit und die Kosten. Bei der Produktion von Großserien kann die Erkenntnis, wo präzise Toleranzen wirklich notwendig sind, zu erheblichen Einsparungen führen:

- Standardtoleranzen (±0,005") verursachen im Allgemeinen nur minimale Kosten.

- Mittlere Toleranzen (±0,001") können die Bearbeitungskosten um 15-25% erhöhen.

- Präzisionstoleranzen (±0,0005" oder enger) können die Kosten um 40-60%

Ich empfehle meinen Kunden, enge Toleranzen nur bei kritischen Merkmalen anzuwenden und ansonsten Standardtoleranzen zu verwenden. Dies Ansatz der selektiven Toleranz8 hat vielen unserer Kunden geholfen, die Bearbeitungskosten bei Großserienprojekten um 20-30% zu senken.

Produktionsvolumen und Größenvorteile

Die Kenntnis der Auswirkungen des Volumens auf die Stückkosten ist entscheidend für die genaue Budgetierung von Messingbearbeitungsprojekten mit hohen Stückzahlen.

Mengenschwellen und Stückkostenreduzierung

Das Verhältnis zwischen Produktionsvolumen und Stückkosten folgt einem vorhersehbaren Muster, allerdings mit wichtigen Nuancen:

- Die anfänglichen Einrichtungskosten werden über alle Teile amortisiert

- Der Werkzeugverschleiß nimmt mit der Menge zu und erfordert möglicherweise einen Austausch.

- Materialeinkäufe profitieren von Mengenrabatten

- Verbesserte Arbeitseffizienz bei längeren Produktionsläufen

Bei PTSMAKE beobachten wir diese Kostensenkungen in der Regel an bestimmten Mengenbruchstellen:

| Produktionsvolumen | Ungefähre Kostenreduzierung (im Vergleich zum Prototyp) |

|---|---|

| 1-10 Einheiten | Baseline (höchste Kosten pro Einheit) |

| 11-100 Einheiten | 15-25% Reduzierung |

| 101-1.000 Einheiten | 30-45% Reduzierung |

| 1.001-10.000 Einheiten | 45-60% Reduzierung |

| 10.000+ Einheiten | 60-75% Reduzierung |

Diese Prozentsätze variieren je nach Komplexität der Teile und spezifischen Anforderungen, aber das Muster gilt für die meisten Messingbearbeitungsprojekte.

Ausgleich zwischen Bestandskosten und Produktionseffizienz

Die Produktion hoher Stückzahlen bringt Herausforderungen für die Bestandsverwaltung mit sich. Größere Produktionsläufe bedeuten im Allgemeinen niedrigere Stückkosten, aber höhere Lagerhaltungskosten. Um das optimale Gleichgewicht zu finden, müssen Sie Folgendes berücksichtigen:

- Kosten der Lagerung

- Auswirkungen auf den Cashflow

- Genauigkeit der Nachfrageprognose

- Risiko von Designänderungen oder Veralterung

Ich empfehle Ihnen, Ihre wirtschaftliche Auftragsmenge (EOQ) zu berechnen, um den goldenen Mittelweg zwischen Produktionseffizienz und Bestandskosten zu finden. Viele unserer Kunden bei PTSMAKE haben festgestellt, dass die Aufteilung großer Aufträge in strategische Produktionsläufe ihre Gesamtbetriebskosten optimieren kann.

Optimierung von Fertigungsprozessen

Die Art und Weise, wie Ihre Messingteile hergestellt werden, wirkt sich erheblich auf die Gesamtprojektkosten aus, insbesondere bei höheren Stückzahlen.

CNC-Programmierung und Maschinenauswahl

Bei der Bearbeitung von Messing in hohen Stückzahlen macht sich die Investition in eine optimierte CNC-Programmierung bezahlt. Moderne CAM-Software kann die effizientesten Werkzeugwege ermitteln und die Zykluszeiten im Vergleich zu Standardverfahren um 15-30% reduzieren.

Auch die Auswahl der Maschine spielt eine entscheidende Rolle:

- Einspindelige Maschinen: Niedrigere Stundensätze, aber längere Produktionszeiten

- Mehrspindelmaschinen: Höhere Stundensätze, aber drastisch reduzierte Zykluszeiten

- Schweizer Maschinen: Hervorragend geeignet für komplexe Kleinteile mit engen Toleranzen

Bei PTSMAKE haben wir in fortschrittliche Mehrspindelanlagen speziell für die Großserienproduktion von Messing investiert, mit denen wir im Vergleich zu herkömmlichen Bearbeitungszentren 40-60% schnellere Produktionszeiten erzielen können.

Sekundäre Operationen und Veredelungsanforderungen

Zusätzliche Arbeitsgänge, die über die Grundbearbeitung hinausgehen, können Ihr Projektbudget erheblich beeinflussen:

- Entgraten: Unverzichtbar für die meisten Messingteile, 5-15% zusätzlich zu den Grundkosten

- Oberflächenveredelung: Polieren, Beschichten oder Eloxieren können 10-30%

- Wärmebehandlung: Selten für Messing benötigt, kann aber 15-25% hinzufügen, wenn erforderlich

- Qualitätsprüfung: Von 5% für die Grundprüfung bis 20% für die umfassende Prüfung

Wenn wir mit unseren Kunden an Projekten mit hohen Stückzahlen arbeiten, empfehle ich, sorgfältig zu prüfen, welche Nachbearbeitungsschritte wirklich notwendig sind. Oft lassen sich durch geringfügige Konstruktionsänderungen kostspielige Nachbearbeitungsschritte einsparen, ohne die Funktionalität des Teils zu beeinträchtigen.

Lieferantenauswahl und Beziehungsmanagement

Die Wahl des Fertigungspartners hat tiefgreifende Auswirkungen auf die Projektkosten, insbesondere bei der laufenden Großserienproduktion.

Vergleich zwischen inländischen und Offshore-Produktionskosten

Bei der Entscheidung zwischen inländischer und Offshore-Fertigung spielen zahlreiche Kostenfaktoren eine Rolle:

| Kostenfaktor | Inländische Fertigung | Offshore-Fertigung |

|---|---|---|

| Arbeitstarife | Höher | Unter |

| Materialkosten | Vergleichbar | Oft niedriger |

| Qualitätskontrolle | Direkte Beaufsichtigung | Erfordert zusätzliche Verwaltung |

| Versand | Niedriger, schneller | Höhere und längere Vorlaufzeiten |

| Kommunikation | Einfacher, in Echtzeit | Kann eine Herausforderung sein |

| IP-Schutz | Stärkerer rechtlicher Rahmen | Potenzielle Risiken |

| Gesamtkostenvorteil | Für kleine bis mittlere Stückzahlen, komplexe Teile | Für hohe Stückzahlen, einfachere Teile |

Bei PTSMAKE bieten wir transparente Kostenaufstellungen, um unseren Kunden eine fundierte Entscheidung zu ermöglichen. Während unsere Produktionsstätten in China Kostenvorteile bieten, halten wir strenge Qualitätsstandards ein, die denen inländischer Anbieter entsprechen.

Langfristige Vorteile der Partnerschaft

Der Aufbau strategischer Lieferantenbeziehungen für die Bearbeitung von Messing in großen Stückzahlen bietet erhebliche Kostenvorteile:

- Prozessverfeinerung im Laufe der Zeit

- Einkauf von Schüttgut

- Geringere Qualitätsprobleme

- Rationalisierte Kommunikation

- Gemeinsame Effizienzsteigerung

Ich habe erlebt, dass Kunden ihre Gesamtprojektkosten bis zum dritten Produktionslauf durch kontinuierliche Verbesserungsinitiativen mit unserem Ingenieursteam um 15-25% senken konnten. Diese Beziehungen sorgen auch für Stabilität in der Preisgestaltung und Kapazitätszuweisung bei Marktschwankungen.

Wie kann man die Maßgenauigkeit von Messingteilen sicherstellen?

Haben Sie schon einmal Messingteile erhalten, die einfach nicht wie erwartet passten? Oder haben Sie schon einmal beobachtet, wie eine Präzisionsbaugruppe an Komponenten scheiterte, die nur um ein paar Tausendstel Zoll von der Spezifikation abwichen? Maßliche Ungenauigkeiten bei Messingteilen können ein vielversprechendes Projekt in eine frustrierende und kostspielige Erfahrung verwandeln.

Die Gewährleistung der Maßgenauigkeit von Messingteilen erfordert einen umfassenden Ansatz, der die richtige Materialauswahl, die optimale Werkzeugauswahl, kontrollierte Bearbeitungsparameter, regelmäßige Inspektionen und Temperaturmanagement während des gesamten Prozesses umfasst. Mit diesen Verfahren können die Hersteller durchgängig Toleranzen von ±0,005 mm erreichen.

Maßliche Herausforderungen bei der Bearbeitung von Messing verstehen

Messing wird in der Präzisionsfertigung aufgrund seiner hervorragenden Bearbeitbarkeit, Korrosionsbeständigkeit und seines attraktiven Aussehens weithin bevorzugt. Das Erreichen einer gleichbleibenden Maßgenauigkeit bei Messing stellt jedoch eine besondere Herausforderung dar. Bei meiner Arbeit mit zahllosen Messingkomponenten habe ich mehrere kritische Faktoren identifiziert, die das Ergebnis der Maßhaltigkeit beeinflussen.

Materialeigenschaften, die die Dimensionsstabilität beeinflussen

Die Zusammensetzung der Kupfer-Zink-Legierung von Messing führt zu spezifischen Bearbeitungseigenschaften, die sich direkt auf die Maßhaltigkeit auswirken. Verschiedene Messinglegierungen weisen unterschiedliche Grade von Wärmeausdehnungskoeffizienten9 während der Bearbeitung, die zu Maßänderungen führen können, wenn sie nicht richtig berücksichtigt werden.

In der Präzisionsbearbeitung werden häufig Messinglegierungen verwendet:

| Messing-Legierung | Zusammensetzung | Merkmale, die die Maßgenauigkeit beeinflussen |

|---|---|---|

| C360 (Freischneiden) | 61.5% Cu, 3% Pb, 35.5% Zn | Ausgezeichnete Bearbeitbarkeit, mäßige thermische Stabilität |

| C272 (Gelbmessing) | 65% Cu, 35% Zn | Gute Maßhaltigkeit, erfordert sorgfältige Schnittparameter |

| C385 (Architektonische Bronze) | 60% Cu, 39% Zn, 1% Sn | Hervorragende Korrosionsbeständigkeit, mäßige Wärmeausdehnung |

Kritische Bearbeitungsparameter für Präzision

Schnittgeschwindigkeit, Vorschub und Schnitttiefe beeinflussen die Maßhaltigkeit bei der Messingbearbeitung erheblich. Bei der Bearbeitung von Messing bei PTSMAKE verwenden wir in der Regel höhere Schnittgeschwindigkeiten als bei Stahl, aber dies erfordert ein sorgfältiges Gleichgewicht. Zu hohe Geschwindigkeiten können Wärme erzeugen, die die Abmessungen verfälscht, während zu niedrige Geschwindigkeiten zu Werkzeugrattern und Oberflächenfehlern führen können.

Auswahl und Zustand der Werkzeuge

Die Werkzeuggeometrie spielt eine entscheidende Rolle beim Erreichen der Maßgenauigkeit. Speziell für Messing empfehle ich:

- Positiver Spanwinkel zwischen 0-15° für reibungslosen Späneabtransport

- Scharfe Schnittkanten zur Minimierung der Materialverformung

- HSS- oder Hartmetallwerkzeuge mit speziellen Beschichtungen für Messinganwendungen

- Regelmäßige Überwachung des Werkzeugzustands zur Vermeidung von Maßabweichungen

Umsetzung von Strategien zur Präzisionskontrolle

Temperaturmanagement während der Bearbeitung

Temperaturschwankungen sind einer der am meisten unterschätzten Faktoren, die die Maßhaltigkeit beeinflussen. Um dies zu bekämpfen:

- Anwendung geeigneter Kühlmittelstrategien (Flutkühlung eignet sich gut für Messing)

- Lassen Sie das Material vor der Bearbeitung an die Temperatur in der Werkstatt gewöhnen.

- Berücksichtigen Sie die thermische Stabilisierung zwischen den Operationen bei Ultrapräzisionsanforderungen

- Überwachung von Schwankungen der Umgebungstemperatur während mehrtägiger Produktionsläufe

Spannvorrichtungen und Spanntechniken

Die Art und Weise, wie Messingwerkstücke gehalten werden, wirkt sich direkt auf die Maßergebnisse aus. Das habe ich festgestellt:

- Die Verwendung spezieller Spannvorrichtungen, die das Werkstück gleichmäßig unterstützen, verhindert Verformungen.

- Gleichmäßiger Spanndruck vermeidet Werkstückverformung

- Die Anwendung der 3-2-1-Ortungsprinzipien gewährleistet eine wiederholbare Positionierung

- Berücksichtigung weicher Backen für empfindliche Messingteile schont die Oberflächengüte

Überlegungen zur CNC-Programmierung für Messing

Bei der Programmierung für die Messingbearbeitung verbessern mehrere spezifische Ansätze die Maßhaltigkeit:

- Werkzeugbahnstrategien, die einen konstanten Schneideingriff gewährleisten

- Angemessene Prozentsätze für die Schrittweite (typischerweise 30-50% für die Messingverarbeitung)

- Gleichlauffräsen für die meisten Bearbeitungen zur Reduzierung der Werkzeugdurchbiegung

- Kompensation des Werkzeugverschleißes durch regelmäßige Korrekturen

Qualitätskontrolle und Verifizierungsmethoden

Häufigkeit und Technologie der Inspektionen

Die Maßprüfung muss während des gesamten Bearbeitungsprozesses integriert werden, nicht nur bei der Fertigstellung. Bei PTSMAKE setzen wir einen mehrstufigen Prüfansatz um:

- Erstmusterprüfung mit umfassender Maßkontrolle

- In-Process-Kontrollen an kritischen Betriebsübergängen

- Statistische Prozesskontrolle für die laufende Produktion

- Endgültige Überprüfung mit geeichten Messgeräten

Für Messingteile mit engen Toleranzen setzen wir CMM-Technologie (Coordinate Measuring Machine) ein, die eine Messgenauigkeit im Mikrometerbereich ermöglicht.

Umweltkontrollen für Messgenauigkeit

Selbst eine perfekte Bearbeitung kann durch ungeeignete Messbedingungen untergraben werden. Kritische Überlegungen umfassen:

- Temperaturgeregelte Prüfumgebungen (typischerweise 20°C/68°F)

- Regelmäßige Kalibrierung der Messgeräte

- Standardisierte Messverfahren zur Eliminierung von Bedienerschwankungen

- Berücksichtigung der Stabilisierung der Materialtemperatur vor der Messung

Fehlerbehebung bei allgemeinen Problemen mit den Abmessungen

Wenn bei Messingteilen Maßabweichungen auftreten, lassen sich durch eine systematische Analyse die Grundursachen ermitteln. Zu den häufigsten Problemen, auf die ich gestoßen bin, gehören:

- Werkzeugdurchbiegung während der Bearbeitung, insbesondere bei Werkzeugen mit großer Reichweite

- Unvollständige Spanabfuhr verursacht Hitzestau

- Inkonsistente Materialeigenschaften zwischen den Chargen

- Befestigungen, die zu Spannungen und anschließenden Verformungen führen

Durch die Umsetzung der oben beschriebenen Strategien können Hersteller durchgängig eine außergewöhnliche Maßgenauigkeit bei aus Messing gefertigten Bauteilen erzielen und selbst die anspruchsvollsten Toleranzanforderungen für Präzisionsanwendungen erfüllen.

Was sind die besten Praktiken für die Instandhaltung von Messingbearbeitungswerkzeugen?

Haben Sie jemals Ihre Messingbearbeitungswerkzeuge herausgeholt, nur um festzustellen, dass sie stumpf, korrodiert oder schlecht funktionieren? Haben Sie mit ungleichmäßigen Schnitten und häufigem Werkzeugwechsel zu kämpfen, die sowohl Ihre Zeit als auch Ihr Budget belasten? Diese Frustrationen können eine Präzisionsarbeit in teure Kopfschmerzen verwandeln.

Die ordnungsgemäße Wartung von Messingbearbeitungswerkzeugen erfordert regelmäßige Reinigung, korrekte Schmierung, ordnungsgemäße Lagerung in trockener Umgebung, routinemäßige Inspektion auf Verschleiß und die Einhaltung der vom Hersteller angegebenen Schnittparameter. Die Umsetzung dieser Praktiken verlängert die Lebensdauer der Werkzeuge, verbessert die Bearbeitungspräzision und reduziert die Gesamtproduktionskosten.

Verständnis der Messingeigenschaften und ihrer Auswirkungen auf die Werkzeugherstellung

Messing ist eine Legierung, die hauptsächlich aus Kupfer und Zink besteht. Dadurch ist es weicher als viele andere Metalle, kann aber dennoch einen erheblichen Werkzeugverschleiß verursachen. Bei der Bearbeitung von Messing stehen die Werkzeuge aufgrund der Eigenschaften des Materials vor besonderen Herausforderungen. Messing lässt sich hervorragend bearbeiten, neigt aber zur Bildung von Aufbauschneide10 an Schneidwerkzeugen bei längerem Betrieb.

Meine Erfahrung bei PTSMAKE hat gezeigt, dass die Wärmeleitfähigkeit von Messing eine entscheidende Rolle für den Werkzeugverschleiß spielt. Im Gegensatz zu Aluminium leitet Messing die Wärme nicht so effizient ab, was zu einem beschleunigten Werkzeugverschleiß führen kann, wenn keine angemessene Kühlung gewährleistet ist. Der Zinkgehalt in Messing (in der Regel 5-40%) hat einen erheblichen Einfluss auf die Leistung und den Verschleiß Ihrer Werkzeuge im Laufe der Zeit.

Grundlegende Reinigungsprotokolle für Messingbearbeitungswerkzeuge

Eine regelmäßige Reinigung ist für die Pflege von Messingbearbeitungswerkzeugen unverzichtbar. Nach jedem Gebrauch empfehle ich, diese Reinigungssequenz zu befolgen:

- Lose Späne mit Druckluft entfernen

- Werkzeuge mit einem sauberen, fusselfreien Tuch abwischen

- Verwenden Sie geeignete Lösungsmittel, um hartnäckige Messingablagerungen zu entfernen.

- Werkzeuge vor der Lagerung oder dem nächsten Gebrauch gründlich trocknen

Bei hartnäckigen Messingrückständen hat sich die Ultraschallreinigung als besonders effektiv erwiesen. Bei PTSMAKE verwenden wir Ultraschallreiniger mit speziellen Lösungen, die Messingpartikel entfernen, ohne die Oberfläche oder Geometrie des Werkzeugs zu beschädigen.

Optimale Strategien für die Schmierung

Eine ordnungsgemäße Schmierung verlängert die Lebensdauer der Werkzeuge bei der Bearbeitung von Messing erheblich. Im Gegensatz zu Eisenwerkstoffen profitiert Messing oft von einer Minimalschmierung oder sogar von einer Trockenbearbeitung in einigen Anwendungen.

Empfohlene Schmiermittel nach Bearbeitungsvorgang

| Art der Operation | Empfohlenes Schmiermittel | Methode der Anwendung | Anmerkungen |

|---|---|---|---|

| Bohren | Leichtes Mineralöl | Anwendung von Nebel | Sparsam auftragen, um Spänebildung zu vermeiden |

| Fräsen | Synthetische Schneidflüssigkeit | Flutkühlung | Erhält die Temperaturstabilität aufrecht |

| Wenden | Leichtes Öl oder trocken | Minimalmengenschmierung | Verhindert das Verschweißen der Späne mit dem Werkzeug |

| Anzapfen | Schneidöl auf Schwefelbasis | Direkte Anwendung | Verbessert das Gewindefinish |

Bei der Verwendung von Schmiermitteln ist Konsistenz der Schlüssel. Ich habe beobachtet, dass unregelmäßige Schmiermuster einen ungleichmäßigen Werkzeugverschleiß verursachen, was zu vorzeitigem Ausfall und uneinheitlichen Bearbeitungsergebnissen führt.

Bewährte Lagerungspraktiken zur Vermeidung von Korrosion

Eine ordnungsgemäße Lagerung hat erhebliche Auswirkungen auf die Langlebigkeit der Werkzeuge. Messing Bearbeitungswerkzeuge sollten in gelagert werden:

- Klimatisierte Umgebungen mit einer Luftfeuchtigkeit unter 60%

- Werkzeugschränke mit Dampfphasen-Korrosionsschutzmitteln

- Individuelle Schutzhüllen oder Etuis

- Organisierte Systeme, die verhindern, dass sich die Werkzeuge gegenseitig berühren

Bei PTSMAKE lagern wir Präzisionswerkzeuge in speziellen Schränken mit Silikagel-Paketen, die Feuchtigkeit absorbieren. Dieser einfache Zusatz hat die Lebensdauer der Werkzeuge spürbar verlängert, insbesondere bei Hartmetallwerkzeugen, die in Messinganwendungen eingesetzt werden.

Regelmäßige Inspektion und Überholung

Die Einführung einer systematischen Prüfroutine verhindert unerwartete Werkzeugausfälle. Ich empfehle die Inspektion von Messingbearbeitungswerkzeugen:

- Vor der ersten Benutzung des Tages

- Nach der Fertigstellung großer Produktionsserien

- Beim Wechsel zwischen Messinglegierungen

- Jedes Mal, wenn sich die Schnittleistung ändert

Wichtige Inspektionspunkte

- Unversehrtheit der Schneidkanten (auf Ausbrüche oder Stumpfheit prüfen)

- Zustand der Beschichtung (achten Sie auf Abblättern oder Abnutzung)

- Werkzeuggeometrie (überprüfen Sie, ob sich die Winkel nicht geändert haben)

- Rundlauf (gleichmäßige Rotation sicherstellen)

Bei der Wiederaufbereitung sollten Sie überlegen, ob ein internes Nachschärfen für Ihren Betrieb sinnvoll ist. Unsachgemäßes Nachschärfen ist zwar praktisch, kann aber die Werkzeuggeometrie verändern und die Leistung verschlechtern. Bei PTSMAKE haben wir festgestellt, dass professionelle Aufbereitungsdienste oft eine bessere Konsistenz für kritische Werkzeuge liefern.

Optimierung der Schnittparameter

Die richtigen Schnittparameter wirken sich bei der Bearbeitung von Messing drastisch auf die Werkzeugstandzeit aus. Ich habe diese Parameter auf der Grundlage umfangreicher Tests zusammengestellt:

- Schnittgeschwindigkeit: 300-500 SFM für HSS-Werkzeuge; 500-1000 SFM für Hartmetall

- Vorschubgeschwindigkeiten: Im Allgemeinen höher als die für Stahl verwendeten

- Schnitttiefe: Mäßige bis schwere Schnitte sind oft besser als leichte Schnitte

- Werkzeuggeometrie: 0-5° Spanwinkel eignen sich am besten für die meisten Messinglegierungen

Die Anpassung dieser Parameter auf der Grundlage bestimmter Messinglegierungen (z. B. Gelbmessing gegenüber Marine-Messing) kann die Leistung und Langlebigkeit der Werkzeuge weiter optimieren.

Einführung eines Tool-Management-Systems

Ein systematischer Ansatz für die Werkzeugverwaltung zahlt sich in einer längeren Lebensdauer der Werkzeuge aus. Ein effektives System sollte verfolgen:

- Historie der Werkzeugnutzung

- Zeitplan für die Überholung

- Leistungsmetriken nach Anwendung

- Kostenanalyse für Ersatz vs. Überholung

Digitale Werkzeugverwaltungssysteme haben die Art und Weise revolutioniert, wie wir bei PTSMAKE Werkzeuge verfolgen. Mit Barcode-Scanning und Nutzungsüberwachung können wir vorhersagen, wann Werkzeuge gewartet werden müssen, bevor die Leistung nachlässt, und so Zeit und Materialkosten sparen.

Schulung von Bedienern für die richtige Handhabung von Werkzeugen

Der Faktor Mensch bleibt bei der Werkzeugwartung entscheidend. Stellen Sie sicher, dass die Bediener verstehen:

- Richtige Montagetechniken für Werkzeuge

- Anzeichen von Werkzeugverschleiß speziell bei der Messingbearbeitung

- Sachgemäße Handhabung zur Vermeidung von Schäden

- Wann sollten Sie Probleme mit der Leistung des Tools melden?

Meiner Erfahrung nach bringen Investitionen in die Schulung der Bediener mit die höchsten Erträge, wenn es darum geht, die Lebensdauer der Werkzeuge zu verlängern und die Bearbeitungspräzision zu erhalten.

Eine Funktion, die dazu beiträgt, Metallspäne während des Schneidens in handliche Stücke zu zerlegen. ↩

Erfahren Sie, wie sich die Eigenschaften der Späne auf die Bearbeitungseffizienz und die Werkzeugauswahl auswirken. ↩

Klicken Sie hier, um wichtige Informationen darüber zu erhalten, wie der Zustand der Werkzeugkanten die Messingbearbeitung beeinflusst. ↩

Erfahren Sie mehr über die Auswirkungen von Hitze auf die kristallinen Strukturen von Metallen und verhindern Sie Probleme mit der Verfärbung von Messing. ↩

Das Verständnis von Materialstrukturänderungen ist entscheidend für die Vermeidung von Bauteilversagen. ↩

Lernen Sie spezifische Techniken zur Verbesserung der Spankontrolle bei Präzisionsbearbeitungsanwendungen. ↩

Lernen Sie die Mechanik der Spanbildung kennen, um die Messingbearbeitung zu meistern. ↩

Lernen Sie von Branchenexperten kostensparende Techniken für die Präzisionsfertigung ↩

Klicken Sie hier, um mehr über diese entscheidende Eigenschaft zu erfahren, die die Ergebnisse der Präzisionsbearbeitung beeinflusst. ↩

Erfahren Sie, wie sich dieses Phänomen auf Ihre Bearbeitungsqualität und Werkzeugstandzeit auswirkt. ↩