Viele Ingenieure tun sich schwer mit der Entscheidung, Teile aus Polycarbonat CNC-bearbeiten zu lassen. Die Neigung des Materials, sich während der Bearbeitung zu verformen, zu schmelzen und zu brechen, führt oft zu kostspieligen Fehlern und Projektverzögerungen. Ich habe schon vielversprechende Projekte scheitern sehen, nur weil das Material schlecht gehandhabt wurde.

Ja, Polycarbonat (PC) kann CNC-gefräst werden, aber es erfordert spezifische Schnittparameter und geeignete Kühltechniken. Der Schlüssel liegt in der Beibehaltung niedriger Schnittgeschwindigkeiten, der Verwendung scharfer Werkzeuge und einer angemessenen Kühlung, um Materialverformungen zu vermeiden und präzise Ergebnisse zu gewährleisten.

Ich verstehe, dass Sie aufgrund der besonderen Herausforderungen bei der CNC-Bearbeitung von Polycarbonat vielleicht zögern. Lassen Sie mich Ihnen unsere bewährten Techniken für eine erfolgreiche PC-Bearbeitung vorstellen. Wir werden die wesentlichen Schnittparameter, die Werkzeugauswahl und die Kühlmethoden untersuchen, die den Unterschied zwischen Erfolg und Misserfolg eines Projekts ausmachen.

Was bedeutet Polycarbonat (PC)?

Hat Sie der Begriff "PC" in Fertigungsspezifikationen schon einmal verwirrt? Viele Ingenieure und Konstrukteure tun sich schwer damit, polymere Werkstoffe zu verstehen, insbesondere wenn Abkürzungen wie PC in technischen Dokumenten auftauchen. Diese Verwirrung kann zu kostspieligen Fehlern bei der Materialauswahl und zu Projektverzögerungen führen.

Polycarbonat (PC) ist ein vielseitiges thermoplastisches Polymer, das sich durch eine hervorragende Haltbarkeit, optische Klarheit und Schlagfestigkeit auszeichnet. Aufgrund seiner hervorragenden mechanischen Eigenschaften wird es häufig in technischen Anwendungen eingesetzt, von Automobilteilen bis hin zu medizinischen Geräten.

Die Chemie hinter dem PC verstehen

Der Name "Polycarbonat" leitet sich von seiner chemischen Struktur ab, die Carbonatgruppen (-O-(C=O)-O-) in seinem Rückgrat enthält. Wenn diese Moleküle [polymerisiert] werden1Sie bilden lange Ketten, die PC seine einzigartigen Eigenschaften verleihen. Ich habe mit verschiedenen Polymermaterialien gearbeitet, und PC zeichnet sich immer wieder durch seine molekulare Stabilität aus.

Wichtige Eigenschaften von Polycarbonat

Mechanische Eigenschaften

PC bietet eine beeindruckende Kombination von physikalischen Eigenschaften, die es ideal für anspruchsvolle Anwendungen machen:

- Schlagzähigkeit: 250 Mal stärker als Glas

- Zugfestigkeit: 55-75 MPa

- Temperatur der Wärmeableitung: 140°C

- Lichtdurchlässigkeit: Bis zu 90%

Chemische Beständigkeit

Nach meiner Erfahrung bei PTSMAKE habe ich festgestellt, dass PC eine ausgezeichnete Widerstandsfähigkeit aufweist:

| Chemischer Typ | Widerstandsniveau |

|---|---|

| Säuren (Mild) | Gut |

| Alkohole | Ausgezeichnet |

| Öle | Gut |

| UV-Strahlung | Messe |

Gemeinsame Anwendungen von PC

Unterhaltungselektronik

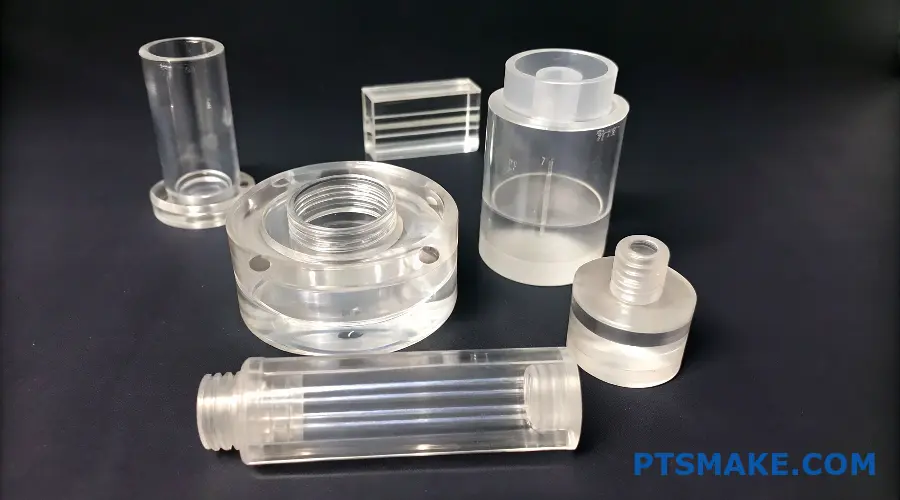

PC wird aufgrund seiner elektrischen Isolationseigenschaften und seiner Langlebigkeit häufig in elektronischen Geräten verwendet. Bei PTSMAKE fertigen wir häufig PC-Komponenten für:

- Smartphone-Taschen

- Laptop-Gehäuse

- Bildschirme anzeigen

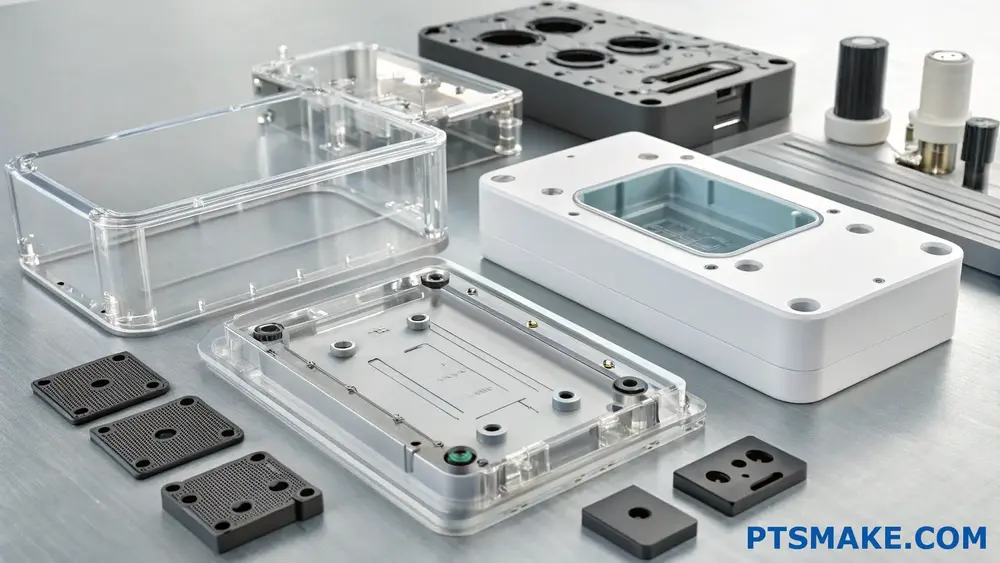

- Elektronische Gehäuse

Autoindustrie

Die Automobilbranche schätzt PC wegen seiner Schlagfestigkeit und thermischen Stabilität:

- Scheinwerfergläser

- Innere Komponenten

- Instrumentale Tafeln

- Schutzschilde

Medizinische Geräte

Die Biokompatibilität von PC macht es perfekt für medizinische Anwendungen:

- Chirurgische Instrumente

- Gehäuse für medizinische Geräte

- Laborausstattung

- Sterilisierbare Behälter

Überlegungen zur Herstellung

Verarbeitungsmethoden

PC kann durch verschiedene Herstellungsverfahren verarbeitet werden:

| Methode | Vorteile | Gemeinsame Anwendungen |

|---|---|---|

| Spritzgießen | Großes Volumen, komplexe Formen | Elektronik-Gehäuse |

| CNC-Bearbeitung | Präzision, geringes Volumen | Prototypen, kundenspezifische Teile |

| Tiefziehen | Große Paneele, kostengünstig | Beschilderung, Displays |

Gestaltungsrichtlinien

Bei der Konstruktion von PC-Teilen sind diese entscheidenden Faktoren zu berücksichtigen:

- Gleichmäßigkeit der Wandstärke

- Richtige Entnahmewinkel

- Angemessene Radien an den Ecken

- Vermeidung von Stresskonzentration

Materialsorten und Auswahl

Für spezifische Anwendungen sind verschiedene PC-Qualitäten erhältlich:

Optische Qualität

- Verwendet für Linsen und transparente Komponenten

- Merkmale 90% Lichtdurchlässigkeit

- Erfordert eine sorgfältige Verarbeitung, um die Klarheit zu erhalten

Flammhemmende Qualität

- Erfüllt die Normen UL94 V-0

- Ideal für elektrische Anwendungen

- Enthält spezielle Additive für die Feuerbeständigkeit

Medizinischer Grad

- FDA-zugelassen

- Sterilisationsfähig

- Verbesserte Reinheitsstandards

Aspekte der Nachhaltigkeit

PC bietet mehrere Umweltvorteile:

- Wiederverwertbares Material

- Lange Lebensdauer

- Energieeffiziente Verarbeitung

- Geringeres Transportgewicht

Bei PTSMAKE legen wir großen Wert auf nachhaltige Herstellungsverfahren und bieten Recycling-Lösungen für PC-Komponenten an.

Kostenüberlegungen

Die Gesamtkosten für PC-Teile hängen von mehreren Faktoren ab:

| Faktor | Auswirkungen auf die Kosten |

|---|---|

| Material Klasse | Mittel bis Hoch |

| Produktionsvolumen | Hoch |

| Verfahren | Mittel |

| Teil Komplexität | Hoch |

Technische Unterstützung und Qualitätssicherung

Als Hersteller bietet PTSMAKE umfassende Unterstützung:

- Anleitung zur Materialauswahl

- Optimierung des Designs

- Verfahren zur Qualitätskontrolle

- Verbesserungen der Produktionseffizienz

Durch meine jahrelange Erfahrung in der Polymerverarbeitung habe ich gelernt, dass die erfolgreiche Herstellung von PC-Teilen Liebe zum Detail und entsprechendes technisches Wissen erfordert. Wir stellen sicher, dass jedes Projekt die spezifischen Anforderungen erfüllt und gleichzeitig kosteneffizient ist.

Was ist der beste Kunststoff für die CNC-Bearbeitung?

Die Wahl des richtigen Kunststoffs für die CNC-Bearbeitung kann angesichts der Dutzenden von verfügbaren Materialien überwältigend sein. Viele Ingenieure und Konstrukteure haben Mühe, Materialeigenschaften, Bearbeitbarkeit und Kosteneffizienz in Einklang zu bringen, was oft zu kostspieligen Fehlern oder suboptimaler Leistung führt.

Welcher Kunststoff sich am besten für die CNC-Bearbeitung eignet, hängt von Ihren spezifischen Anwendungsanforderungen ab. Im Allgemeinen zeichnet sich Polycarbonat (PC) durch seine hervorragende Kombination aus mechanischer Festigkeit, Dimensionsstabilität und Bearbeitbarkeit aus und ist damit ideal für viele feinmechanische Anwendungen.

Verstehen von Materialeigenschaften für die CNC-Bearbeitung

Bei der Auswahl von Kunststoffen für die CNC-Bearbeitung müssen wir mehrere Schlüsseleigenschaften berücksichtigen. Bei PTSMAKE habe ich festgestellt, dass die Kenntnis dieser grundlegenden Eigenschaften hilft, fundierte Entscheidungen zu treffen:

Mechanische Eigenschaften

- Zugfestigkeit

- Schlagzähigkeit

- Biegemodus

- Abnutzungswiderstand

Diese Eigenschaften bestimmen, wie sich das Material unter verschiedenen Bedingungen verhält. Ein Material mit hoher Schlagzähigkeit eignet sich zum Beispiel für Schutzabdeckungen oder Gehäuse.

Die besten Kunststoffmaterialien für die CNC-Bearbeitung

Sehen wir uns die am häufigsten verwendeten Kunststoffe in der CNC-Bearbeitung und ihre typischen Anwendungen an:

| Material | Die wichtigsten Vorteile | Gemeinsame Anwendungen | Kostenniveau |

|---|---|---|---|

| Polycarbonat (PC) | Hohe Schlagfestigkeit, optische Klarheit | Elektronikgehäuse, medizinische Geräte | Mittel-Hoch |

| Delrin (POM) | Geringe Reibung, Formstabilität | Zahnräder, Lager, Buchsen | Mittel |

| PEEK | Hohe Temperaturbeständigkeit, chemische Beständigkeit | Komponenten für die Luft- und Raumfahrt, medizinische Implantate | Hoch |

| ABS | Kostengünstig, gut bearbeitbar | Prototypen, Verbraucherprodukte | Niedrig |

| Nylon | Verschleißfestigkeit, selbstschmierend | Bewegliche Teile, mechanische Komponenten | Mittel |

Kritische Faktoren bei der Materialauswahl

Temperaturbeständigkeit

Die [Glasübergangstemperatur]2 des Materials spielt eine entscheidende Rolle bei der Bestimmung seiner Leistung unter verschiedenen Betriebsbedingungen. Bei PTSMAKE berücksichtigen wir diesen Faktor sorgfältig, wenn wir unseren Kunden Materialien empfehlen.

Chemische Verträglichkeit

Verschiedene Kunststoffe reagieren unterschiedlich auf Chemikalien. Beachten Sie diese Aspekte:

- Beständigkeit gegen Öle und Fette

- Kompatibilität mit Reinigungsmitteln

- Exposition gegenüber UV-Strahlung

- Widerstandsfähigkeit gegenüber Umweltfaktoren

Kostenüberlegungen

Die Gesamtkosten umfassen mehr als nur die Materialpreise:

- Kosten für Rohmaterial

- Bearbeitungszeit und Komplexität

- Werkzeugverschleiß und -austausch

- Anforderungen an das Produktionsvolumen

Faktoren für die Bearbeitbarkeit

Nach meiner Erfahrung bei PTSMAKE erfordert die erfolgreiche CNC-Bearbeitung von Kunststoffen Aufmerksamkeit:

- Optimierung der Schnittgeschwindigkeit

- Werkzeugauswahl und Geometrie

- Anforderungen an die Kühlung

- Spänebildung und Evakuierung

Branchenspezifische Anforderungen

Unterschiedliche Branchen stellen besondere Anforderungen an Kunststoffmaterialien:

Medizinische Industrie

- Biokompatibilität

- Fähigkeit zur Sterilisation

- FDA-Konformität

- Anforderungen an die Rückverfolgbarkeit

Luft- und Raumfahrtanwendungen

- Feuerhemmend

- Geringe Rauchentwicklung

- Hohes Verhältnis von Festigkeit zu Gewicht

- Temperaturstabilität

Automobilsektor

- Stoßfestigkeit

- Witterungsbeständigkeit

- Chemische Verträglichkeit

- Kosten-Wirksamkeit

Leitlinien für die Materialauswahl

Um die richtige Wahl zu treffen, sollten Sie die folgenden Schritte beachten:

Definieren Sie die Anwendungsanforderungen

- Betriebstemperaturbereich

- Belastungsbedingungen

- Umweltexposition

- Regulatorische Anforderungen

Bewertung der Materialeigenschaften

- Mechanische Spezifikationen

- Chemische Beständigkeit

- Thermische Eigenschaften

- Kostenzwänge

Fertigungseinschränkungen berücksichtigen

- Mindestwandstärke

- Maximale Teilegröße

- Anforderungen an die Oberflächenbeschaffenheit

- Toleranzangaben

Bei PTSMAKE haben wir ein umfassendes Verfahren zur Materialauswahl entwickelt, das unseren Kunden hilft, fundierte Entscheidungen zu treffen. Wir berücksichtigen nicht nur die technischen Anforderungen, sondern auch praktische Aspekte wie Kosteneffizienz und Produktionseffizienz.

Optimierung der Materialleistung

Um optimale Ergebnisse bei der CNC-Bearbeitung von Kunststoffen zu erzielen:

Optimierung des Designs

- Angemessene Wandstärken einbeziehen

- Design für den richtigen Werkzeugzugang

- Enthält Funktionen zum Stressabbau

- Wärmeausdehnung berücksichtigen

Verarbeitungsparameter

- Geeignete Schnittgeschwindigkeiten verwenden

- Optimale Fütterungsraten beibehalten

- Umsetzung geeigneter Kühlstrategien

- Geeignete Werkzeuge auswählen

Maßnahmen zur Qualitätskontrolle

- Überprüfung der Dimensionen

- Zertifizierung von Materialien

- Prüfung der Oberflächenbeschaffenheit

- Funktionsprüfung

In unserem Werk in PTSMAKE halten wir strenge Qualitätskontrollprotokolle ein, um eine gleichbleibende Materialleistung bei allen Projekten zu gewährleisten.

Was sind die Herstellungsmethoden für Polycarbonat (PC)?

Die Herstellung von Polycarbonatteilen kann aufgrund der einzigartigen Eigenschaften des Materials eine Herausforderung darstellen. Viele Ingenieure tun sich schwer mit der Wahl der richtigen Fertigungsmethode, was zu Qualitätsproblemen, höheren Kosten und Produktionsverzögerungen führt.

Es gibt drei wichtige Herstellungsverfahren für Polycarbonat: Spritzguss, Extrusion und CNC-Bearbeitung. Jedes Verfahren hat seine spezifischen Anwendungen und Vorteile, so dass die Wahl entscheidend für den Produktionserfolg ist.

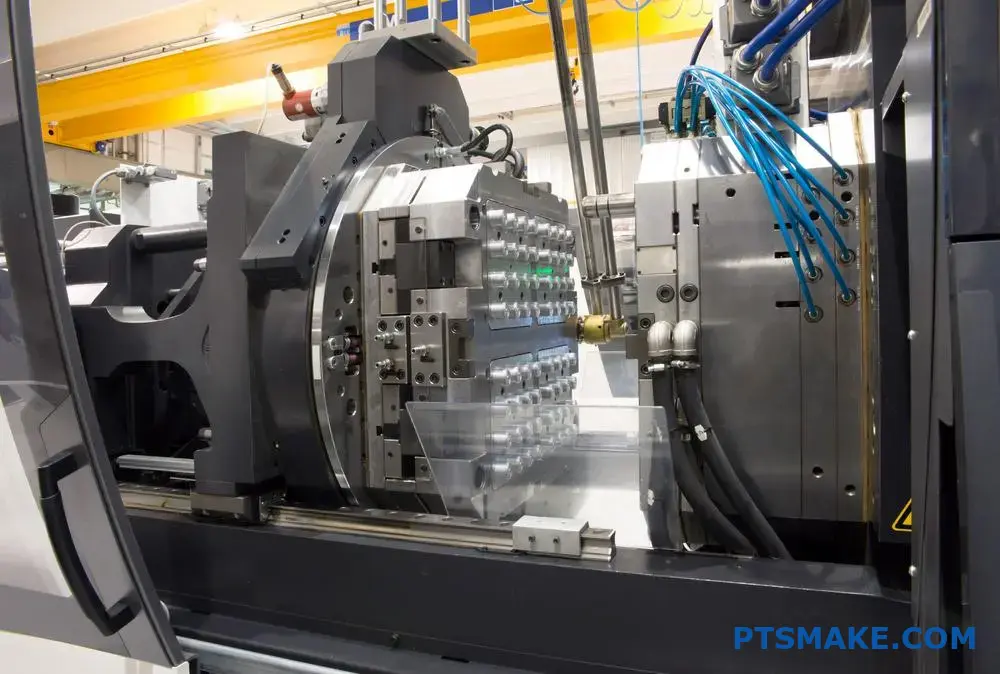

Spritzgießen: Das vielseitigste Verfahren

Prozess-Übersicht

Das Spritzgießen ist ein hocheffizientes Herstellungsverfahren für Polycarbonatteile. Bei diesem Verfahren wird PC-Granulat bei Temperaturen zwischen 280°C und 320°C geschmolzen und das geschmolzene Material unter hohem Druck in einen Formhohlraum gespritzt. Das [rheologische Verhalten]3 von PC während dieses Prozesses erfordert eine genaue Kontrolle der Verarbeitungsparameter.

Die wichtigsten Vorteile

- Hohe Produktionseffizienz

- Ausgezeichnete Oberflächengüte

- Fähigkeit zu komplexer Geometrie

- Kostengünstig für große Mengen

- Gleichbleibende Teilequalität

Kritische Verarbeitungsparameter

| Parameter | Empfohlener Bereich | Auswirkungen auf die Qualität |

|---|---|---|

| Schmelztemperatur | 280-320°C | Beeinflusst Fließen und Kristallinität |

| Temperatur der Form | 80-120°C | Beeinflusst die Oberflächenqualität |

| Einspritzdruck | 70-120 MPa | Bestimmt das Füllmuster |

| Abkühlungszeit | 3-8 Sekunden | Beeinträchtigung der Dimensionsstabilität |

Extrusion: Ideal für kontinuierliche Profile

Prozessmerkmale

Die Extrusion eignet sich besonders für die Herstellung kontinuierlicher PC-Profile wie Platten, Rohre und Stangen. Bei PTSMAKE haben wir unsere Extrusionsanlagen so optimiert, dass die Materialeigenschaften während des gesamten Prozesses konstant bleiben.

Anwendungen

- PC-Platten für Verglasungen

- Optische Lichtleiter

- Schutzrohre

- Kabelisolierung

Anforderungen an die Temperaturkontrolle

| Zone | Temperaturbereich | Zweck |

|---|---|---|

| Futtermittelbereich | 230-250°C | Materialerweichung |

| Kompressionszone | 260-280°C | Schmelzen und Mischen |

| Dosierzone | 270-290°C | Homogenisierung |

| Die Zone | 280-300°C | Endgültige Formgebung |

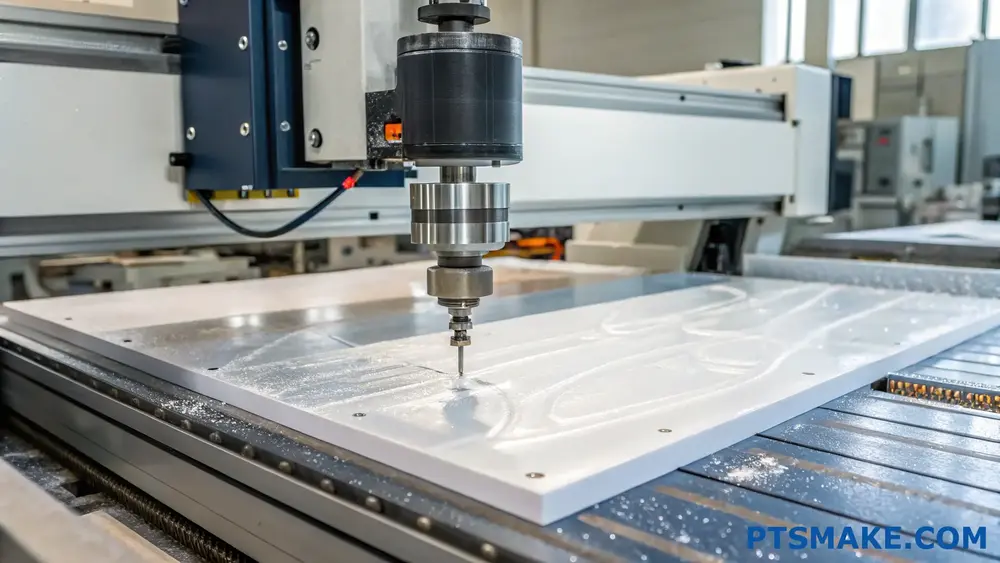

CNC-Bearbeitung: Präzision für komplizierte Teile

Prozessvorteile

Die CNC-Bearbeitung bietet unübertroffene Präzision für PC-Teile. Mit unseren modernen 5-Achsen-CNC-Maschinen können wir Toleranzen von bis zu ±0,025 mm erreichen. Diese Methode ist besonders wertvoll für Prototypen und Kleinserien.

Überlegungen zur Bearbeitung

- Verwenden Sie scharfe, polierte Schneidwerkzeuge

- Mäßige Schnittgeschwindigkeiten beibehalten

- Anwendung geeigneter Kühltechniken

- Spannungsabbau vor der Endbearbeitung berücksichtigen

Empfohlene Schnittparameter

| Operation | Geschwindigkeit (m/min) | Vorschubgeschwindigkeit (mm/Umdrehung) | Schnitttiefe (mm) |

|---|---|---|---|

| Aufrauen | 150-200 | 0.2-0.3 | 2-4 |

| Fertigstellung | 200-250 | 0.1-0.2 | 0.5-1 |

| Bohren | 100-150 | 0.1-0.15 | - |

Vorbereitung und Handhabung des Materials

Anforderungen an die Trocknung

Eine ordnungsgemäße Trocknung ist für alle PC-Herstellungsverfahren entscheidend. Ich weise unsere Kunden immer darauf hin, dass PC vor der Verarbeitung 4-6 Stunden lang bei 120 °C getrocknet werden muss, um Qualitätsprobleme zu vermeiden.

Richtlinien für die Lagerung

- In verschlossenen Behältern aufbewahren

- Halten Sie die relative Luftfeuchtigkeit unter 50%

- Bei Raumtemperatur aufbewahren

- Vermeiden Sie direkte Sonneneinstrahlung

Maßnahmen zur Qualitätskontrolle

Testmethoden

- Prüfung der Dimensionen

- Prüfung der Stoßfestigkeit

- Bewertung der optischen Klarheit

- Analyse der Belastungsmuster

Um eine gleichbleibende Qualität zu gewährleisten, setzen wir in jeder Phase der Produktion strenge Prüfprotokolle ein. Unser Qualitätskontrollsystem hat uns die Zertifizierung nach ISO 9001:2015 und das Vertrauen führender Unternehmen aus verschiedenen Branchen eingebracht.

Umweltbezogene Überlegungen

Praktiken der Nachhaltigkeit

Bei PTSMAKE haben wir mehrere nachhaltige Praktiken in unsere PC-Herstellungsprozesse integriert:

- Geschlossene Kühlkreisläufe

- Programme zur stofflichen Verwertung

- Energieeffiziente Geräte

- Initiativen zur Abfallverringerung

Unser Engagement für den Umweltschutz hat nicht nur unseren ökologischen Fußabdruck verringert, sondern auch unseren Kunden geholfen, ihre Nachhaltigkeitsziele zu erreichen.

Durch die sorgfältige Auswahl der Fertigungsmethoden und die strikte Einhaltung der Verarbeitungsparameter erzielen wir durchweg qualitativ hochwertige PC-Teile, die die Kundenspezifikationen erfüllen oder übertreffen. Der Schlüssel liegt darin, die Stärken und Grenzen jeder Methode zu verstehen und dann die am besten geeignete Methode auf der Grundlage der spezifischen Projektanforderungen zu wählen.

Was sind die Vor- und Nachteile der Polycarbonat(PC)-Bearbeitung?

Fällt es Ihnen schwer zu entscheiden, ob die PC-Bearbeitung die richtige Wahl für Ihr Projekt ist? Viele Ingenieure und Produktdesigner sind überfordert, wenn sie die Vor- und Nachteile der PC-Bearbeitung abwägen müssen, vor allem, wenn es auf Präzision und Haltbarkeit ankommt.

Die Bearbeitung von Polycarbonat (PC) bietet einzigartige Vorteile wie hervorragende Schlagfestigkeit und optische Klarheit, birgt aber auch Herausforderungen wie Wärmeempfindlichkeit und Werkzeugverschleiß. Das Verständnis dieser Faktoren ist entscheidend, um fundierte Fertigungsentscheidungen zu treffen.

Vorteile der PC-Bearbeitung

Hervorragende Stoßfestigkeit

Die außergewöhnliche Schlagfestigkeit von PC macht es ideal für anspruchsvolle Anwendungen. Das Material ist Molekularstruktur4 bietet eine hervorragende Haltbarkeit und ist 250 Mal stärker als Glas. Bei PTSMAKE bearbeiten wir regelmäßig PC-Teile für Schutzausrüstungen und hochbeanspruchte Anwendungen.

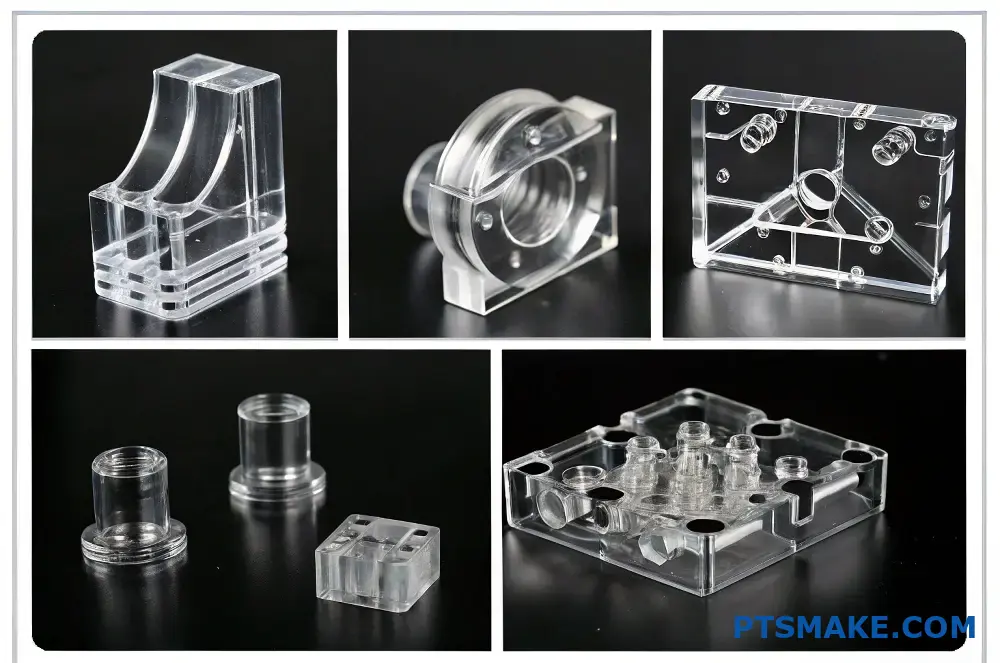

Optische Klarheit

Eine der wertvollsten Eigenschaften von PC ist seine hervorragende optische Transparenz, die bis zu 89% Lichtdurchlässigkeit erreicht. Dies macht es perfekt für:

- Transparente Prototypen

- Optische Komponenten

- Fenster anzeigen

- Schutzabdeckungen

Dimensionsstabilität

PC behält seine Form und Abmessungen über einen großen Temperaturbereich (-40°C bis 120°C) bei. Diese Stabilität ist gewährleistet:

- Konsistente Leistung der Teile

- Zuverlässige Montagepassung

- Reduzierte Verzugsprobleme

Nachteile der PC-Bearbeitung

Wärmeempfindlichkeit bei der Bearbeitung

Bei der Bearbeitung von PC ist die Temperaturkontrolle entscheidend. Das Material kann:

- Erweichen bei relativ niedrigen Temperaturen

- Bei Überhitzung entstehen Spannungsspuren

- Erfordern spezifische Schnittparameter

Um diesen Herausforderungen zu begegnen, setzen wir in unserem Werk spezielle Kühltechniken und optimierte Schnittgeschwindigkeiten ein.

Überlegungen zum Werkzeugverschleiß

PC kann abrasiv auf Schneidwerkzeuge wirken, was zu:

| Ausgabe | Auswirkungen | Lösung |

|---|---|---|

| Schneller Werkzeugverschleiß | Höhere Kosten | Regelmäßiger Austausch von Werkzeugen |

| Verschlechterung der Oberflächenqualität | Fragen der Qualität | Optimierte Schnittparameter |

| Probleme mit der Kantenqualität | Maßhaltigkeit | Spezialisierte Werkzeuge |

Auswirkungen auf die Kosten

Die Bearbeitung von PC kann teurer sein als die von anderen Kunststoffen, weil:

- Höhere Materialkosten

- Spezielle Anforderungen an die Werkzeuge

- Längere Bearbeitungszeiten

- Anforderungen an das Kühlsystem

Erweiterte Überlegungen

Optionen für die Oberflächenbehandlung

Nachbearbeitungsprozesse können PC-Teile verbessern:

- Flammpolieren für optische Klarheit

- Anti-Kratz-Beschichtungen

- UV-Schutzschichten

- Behandlungen zur chemischen Beständigkeit

Auswahl der Materialsorte

Die Wahl der richtigen PC-Sorte ist entscheidend:

| Klasse Typ | Am besten für | Wesentliche Merkmale |

|---|---|---|

| Optische Qualität | Objektive, Displays | Höchste Klarheit |

| Medizinischer Grad | Geräte für das Gesundheitswesen | FDA-konform |

| Industrielle Qualität | Strukturelle Teile | Verbesserte Haltbarkeit |

| UV-stabilisiert | Anwendungen im Freien | Witterungsbeständigkeit |

Design-Optimierung für die PC-Bearbeitung

Um die besten Ergebnisse zu erzielen, sollten Sie diese Aspekte berücksichtigen:

Wanddicke

- Minimum: 1,5 mm für strukturelle Stabilität

- Maximal: 12 mm, um innere Spannungen zu vermeiden

- Optimal: 3-6 mm für die meisten Anwendungen

Eckradien

- Intern: Mindestens 1mm

- Außen: Mindestens 0,5 mm

- Größere Radien verbessern die Festigkeit

Abstand zwischen den Merkmalen

- Mindestens 0,8 mm zwischen den Merkmalen

- Zugang zum Werkzeug ermöglichen

- Anforderungen an die Halterung berücksichtigen

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE führen wir eine strenge Qualitätskontrolle durch:

- Maßprüfung mit CMM

- Prüfung der optischen Klarheit

- Prüfung der Stoßfestigkeit

- Analyse der Belastungsmuster

Anwendungsspezifische Überlegungen

Verschiedene Branchen erfordern spezifische Ansätze:

Medizinische Industrie

- Biokompatibilitätstests

- Kompatibilität der Sterilisation

- Anforderungen an die Dokumentation

Automobilsektor

- Prüfung der Stoßfestigkeit

- Temperaturwechsel

- Überprüfung der UV-Stabilität

Elektronikindustrie

- EMI-Abschirmungsoptionen

- Verhinderung statischer Entladung

- Überprüfung der Montage

Best Practices für die PC-Bearbeitung

Um optimale Ergebnisse zu erzielen:

Auswahl der Werkzeuge

- Verwenden Sie scharfe, polierte Schneidwerkzeuge

- Beibehaltung der richtigen Werkzeuggeometrie

- Regelmäßige Überprüfung der Werkzeuge

Schnittparameter

- Niedrigere Geschwindigkeiten als Metall

- Konstante Vorschubgeschwindigkeiten

- Angemessene Schnitttiefe

Strategie zur Kühlung

- Kompatible Kühlmittel verwenden

- Konstante Temperatur aufrechterhalten

- Vermeiden Sie einen thermischen Schock

Durch sorgfältige Berücksichtigung dieser Faktoren können wir die Vorteile der PC-Bearbeitung maximieren und gleichzeitig ihre Nachteile minimieren. Der Schlüssel dazu ist das Verständnis Ihrer spezifischen Anwendungsanforderungen und die Umsetzung geeigneter Fertigungsstrategien.

Was sind die Schlüsselparameter für eine erfolgreiche CNC-Bearbeitung von Polycarbonat (PC)?

Viele Hersteller haben mit der CNC-Bearbeitung von Polycarbonat zu kämpfen und stoßen häufig auf Probleme wie Schmelzen, Absplittern und schlechte Oberflächengüte. Diese Probleme können zu kostspieligem Materialabfall, Produktionsverzögerungen und zurückgewiesenen Teilen führen, die nicht den Spezifikationen entsprechen.

Eine erfolgreiche PC-CNC-Bearbeitung erfordert eine sorgfältige Kontrolle der Schnittparameter, einschließlich Spindeldrehzahl (800-1000 U/min), Vorschubgeschwindigkeit (0,1-0,2 mm/U) und Schnitttiefe (0,2-0,5 mm). Auch die richtige Kühlung und Werkzeugauswahl sind für optimale Ergebnisse unerlässlich.

Kritische Schnittparameter

Spindeldrehzahl

Die [Wärmeleitfähigkeit]5 von PC macht es besonders empfindlich gegenüber Wärmeentwicklung während der Bearbeitung. Ich empfehle für die meisten Anwendungen Spindeldrehzahlen zwischen 800 und 1000 U/min. Höhere Drehzahlen können zu Materialerweichung und Verformung führen, während niedrigere Drehzahlen raue Oberflächen zur Folge haben können.

Steuerung der Vorschubgeschwindigkeit

Nach meiner Erfahrung bei der Arbeit mit verschiedenen PC-Sorten liegen die optimalen Vorschubgeschwindigkeiten in der Regel zwischen 0,1-0,2 mm/Umdrehung. Hier ist eine detaillierte Aufschlüsselung:

| Material Dicke (mm) | Vorschubgeschwindigkeit (mm/Umdrehung) | Empfohlene Anwendung |

|---|---|---|

| 1-3 | 0.10-0.15 | Präzisionskomponenten |

| 3-6 | 0.15-0.18 | Allgemeiner Zweck |

| 6+ | 0.18-0.20 | Hochbelastbare Teile |

Werkzeugauswahl und -verwaltung

Schneidwerkzeug-Geometrie

Für die PC-Bearbeitung habe ich festgestellt, dass Werkzeuge mit den folgenden Spezifikationen am besten funktionieren:

- Entlastungswinkel: 5-7 Grad

- Neigungswinkel: 0-5 Grad

- Spiralwinkel: 30-35 Grad

Auswahl des Werkzeugmaterials

Verschiedene Werkzeugmaterialien bieten unterschiedliche Vorteile:

| Werkzeug Material | Vorteile | Am besten geeignet für |

|---|---|---|

| Hartmetall | Hohe Standzeit, hervorragende Oberflächengüte | Hochvolumige Produktion |

| HSS | Kostengünstig, gut für Prototypen | Läufe mit geringem Volumen |

| Diamantbeschichtet | Hervorragende Oberflächenqualität | Hochwertige Komponenten |

Strategien zur Kühlung

Auswahl des Kühlmittels

Bei PTSMAKE verwenden wir hauptsächlich wasserlösliche Kühlmittel mit spezifischen Eigenschaften:

- Die Konzentration: 5-8%

- pH-Wert: 7,5-8,5

- Durchflussmenge: 2-3 L/min

Luftkühlungstechniken

Wenn flüssige Kühlmittel nicht geeignet sind, kann die Kühlung mit Druckluft effektiv sein:

- Druck: 6-8 bar

- Abstand der Düsen: 50-75mm

- Mehrere Düsenpositionen für komplexe Geometrien

Optimierung der Oberflächengüte

Schrupparbeiten

Für den ersten Materialabtrag:

- Schnitttiefe: 0,5-1,0 mm

- Schrittweite: 40-50% des Werkzeugdurchmessers

- Höhere Vorschubgeschwindigkeiten akzeptabel

Veredelungsarbeiten

Zur Erzielung einer hervorragenden Oberflächenqualität:

- Schnitttiefe: 0,1-0,2 mm

- Schrittweite: 10-15% des Werkzeugdurchmessers

- Reduzierte Vorschubgeschwindigkeiten

Maßnahmen zur Qualitätskontrolle

Maßgenauigkeit

Das Einhalten enger Toleranzen erfordert:

- Regelmäßige Überwachung des Werkzeugverschleißes

- Temperaturkontrollierte Umgebung (20-22°C)

- Richtiges Aufspannen des Werkstücks

Allgemeine Qualitätsprobleme und Lösungen

| Ausgabe | Ursache | Lösung |

|---|---|---|

| Chipping | Zu hohe Vorschubgeschwindigkeit | Reduzieren Sie den Vorschub um 20% |

| Schmelzen | Hohe Spindeldrehzahl | Niedrigere Geschwindigkeit, mehr Kühlung |

| Schlechtes Finish | Stumpfe Werkzeuge | Werkzeuge austauschen oder nachschärfen |

Überlegungen zur Materialhandhabung

Anforderungen an die Lagerung

Die richtige Lagerung von PCs hat einen erheblichen Einfluss auf den Bearbeitungserfolg:

- Temperatur: 18-24°C

- Luftfeuchtigkeit: 40-60%

- Geschützt vor UV-Strahlung

Vorbearbeitung Vorbereitung

Schritte, die ich immer empfehle:

- Material 24 Stunden lang akklimatisieren

- Untersuchung auf vorhandene Schäden

- Oberfläche von Verunreinigungen befreien

Optimierung der Kosten

Materialverwendung

Effiziente Strategien zur Materialverwendung:

- Verschachtelte Teil-Layouts

- Angemessene Bestandsgrößen

- Verwertung von Schrott

Produktionseffizienz

Wege zur Maximierung des Durchsatzes:

- Optimierte Werkzeugwege

- Minimaler Werkzeugwechsel

- Effiziente Lösungen für die Werkstückspannung

Durch die Umsetzung dieser Parameter bei PTSMAKE haben wir bei der PC-Bearbeitung in verschiedenen Anwendungsbereichen beständige Erfolge erzielt. Der Schlüssel liegt in der Aufrechterhaltung eines Gleichgewichts zwischen Geschwindigkeit, Genauigkeit und Oberflächenqualität bei gleichzeitiger Vermeidung thermischer Schäden am Material.

Wie schneidet Polycarbonat (PC) im Vergleich zu anderen Kunststoffen bei der CNC-Bearbeitung ab?

Vielen Ingenieuren und Konstrukteuren fällt es schwer, das richtige Kunststoffmaterial für ihre CNC-Bearbeitungsprojekte auszuwählen. Bei den zahlreichen verfügbaren Optionen kann die Auswahl zwischen Polycarbonat und anderen Kunststoffen überwältigend sein, insbesondere wenn Faktoren wie Bearbeitbarkeit, Kosten und Leistungsanforderungen berücksichtigt werden.

Polycarbonat (PC) zeichnet sich bei der CNC-Bearbeitung durch seine außergewöhnliche Kombination von Festigkeit, Transparenz und Wärmebeständigkeit aus. Im Vergleich zu anderen Kunststoffen bietet PC eine überragende Schlagzähigkeit und Dimensionsstabilität, was es ideal für anspruchsvolle Anwendungen macht.

Vergleich der Materialeigenschaften

Beim Vergleich von PC mit anderen üblicherweise bearbeiteten Kunststoffen müssen mehrere Schlüsseleigenschaften berücksichtigt werden. Durch meine Erfahrung bei PTSMAKE habe ich festgestellt, dass das Verständnis dieser Unterschiede entscheidend für erfolgreiche Projektergebnisse ist.

Mechanische Eigenschaften

Die [Kristallinität]6 der verschiedenen Kunststoffe wirkt sich erheblich auf ihre Bearbeitungseigenschaften aus. Hier sehen Sie, wie PC im Vergleich zu anderen gängigen technischen Kunststoffen abschneidet:

| Eigentum | PC | ABS | POM | PEEK |

|---|---|---|---|---|

| Zugfestigkeit (MPa) | 65-75 | 40-50 | 62-70 | 90-100 |

| Schlagzähigkeit (J/m) | 600-850 | 200-400 | 80-160 | 170-200 |

| Wärmeverformung (°C) | 140 | 98 | 110 | 160 |

Bearbeitungseigenschaften

In meiner täglichen Arbeit bei PTSMAKE habe ich deutliche Unterschiede in der Reaktion der verschiedenen Kunststoffe auf die Bearbeitung festgestellt:

Schnittgeschwindigkeit und Vorschubgeschwindigkeit

PC erfordert spezifische Bearbeitungsparameter für optimale Ergebnisse:

- Niedrigere Schnittgeschwindigkeiten als bei weicheren Kunststoffen

- Moderate Vorschubgeschwindigkeiten zur Vermeidung von Schmelzen

- Scharfe Schneidwerkzeuge zur Minimierung der Wärmeentwicklung

Werkzeugverschleiß und Oberflächengüte

Verschiedene Kunststoffe wirken sich unterschiedlich auf das Werkzeug aus:

| Material | Werkzeugverschleißrate | Qualität der Oberflächenbehandlung | Chip-Formation |

|---|---|---|---|

| PC | Mäßig | Ausgezeichnet | Kontinuierlich |

| ABS | Niedrig | Gut | Diskontinuierlich |

| PMMA | Hoch | Ausgezeichnet | Spröde |

| POM | Niedrig | Sehr gut | Kontinuierlich |

Kostenüberlegungen

Zu den wirtschaftlichen Aspekten der PC-Bearbeitung im Vergleich zu anderen Kunststoffen gehören:

Materialkosten

- PC: $8-12 pro kg

- ABS: $4-6 pro kg

- PMMA: $5-8 pro kg

- POM: $6-9 pro kg

Bearbeitungskosten

Bei PTSMAKE haben wir unsere Prozesse optimiert, um die Kosten effektiv zu verwalten:

Maschinenzeit

- PC erfordert moderate Schnittgeschwindigkeiten

- Zusätzliche Kühlzeit kann erforderlich sein

- Rüstzeit ähnlich wie bei anderen Kunststoffen

Werkzeugverbrauch

- Mäßiger Werkzeugverschleiß

- Spezialwerkzeuge sind selten erforderlich

- Regelmäßige Wartungspläne

Anwendungsspezifische Vorteile

PC bietet einzigartige Vorteile bei verschiedenen Anwendungen:

Optische Anwendungen

- Hervorragende Lichtdurchlässigkeit

- Ausgezeichnete Klarheit

- UV-Beständigkeit

- Stoßfestigkeit

Strukturelle Komponenten

- Hohes Verhältnis von Festigkeit zu Gewicht

- Gute Formbeständigkeit

- Ausgezeichnete Hitzebeständigkeit

- Hervorragende Stoßfestigkeit

Umweltbezogene Überlegungen

Die moderne Produktion muss die Auswirkungen auf die Umwelt berücksichtigen:

Wiederverwertbarkeit

- PC ist 100% recycelbar

- Kann mehrfach wiederaufbereitet werden

- Geringerer Energieverbrauch im Vergleich zu neuem Material

Praktiken der Nachhaltigkeit

Bei PTSMAKE setzen wir das um:

- Effizienter Materialeinsatz

- Programme zur Abfallreduzierung

- Recycling-Initiativen

Branchenspezifische Leistung

Verschiedene Branchen erfordern spezifische Materialeigenschaften:

Luft- und Raumfahrt

- Hohe Festigkeitsanforderungen

- Temperaturbeständigkeit

- Leichte Lösungen

- Präzise Toleranzen

Medizinische

- Biokompatibilität

- Fähigkeit zur Sterilisation

- Chemische Beständigkeit

- Stabilität der Abmessungen

Unterhaltungselektronik

- Stoßfestigkeit

- Ästhetischer Reiz

- Stabilität der Abmessungen

- Hitzebeständigkeit

Praktische Empfehlungen

Aus meiner Erfahrung heraus sind hier die wichtigsten Überlegungen aufgeführt:

Wann sollten Sie sich für einen PC entscheiden?

- Hohe Schlagfestigkeit erforderlich

- Optische Klarheit erforderlich

- Betriebstemperaturen über 100°C

- Anwendungen im Freien

Wann sollten Alternativen in Betracht gezogen werden?

- Kostensensible Projekte

- Anwendungen mit geringer mechanischer Belastung

- Umgebungen mit chemischer Belastung

- Hohe Anforderungen an die Präzisionstoleranz

Durch unsere Arbeit bei PTSMAKE haben wir erfolgreich Tausende von PC-Komponenten für verschiedene Branchen bearbeitet. Die Vielseitigkeit und die Leistungsmerkmale des Materials machen es zu einer ausgezeichneten Wahl für viele Anwendungen, auch wenn eine sorgfältige Prüfung der spezifischen Projektanforderungen unerlässlich ist.

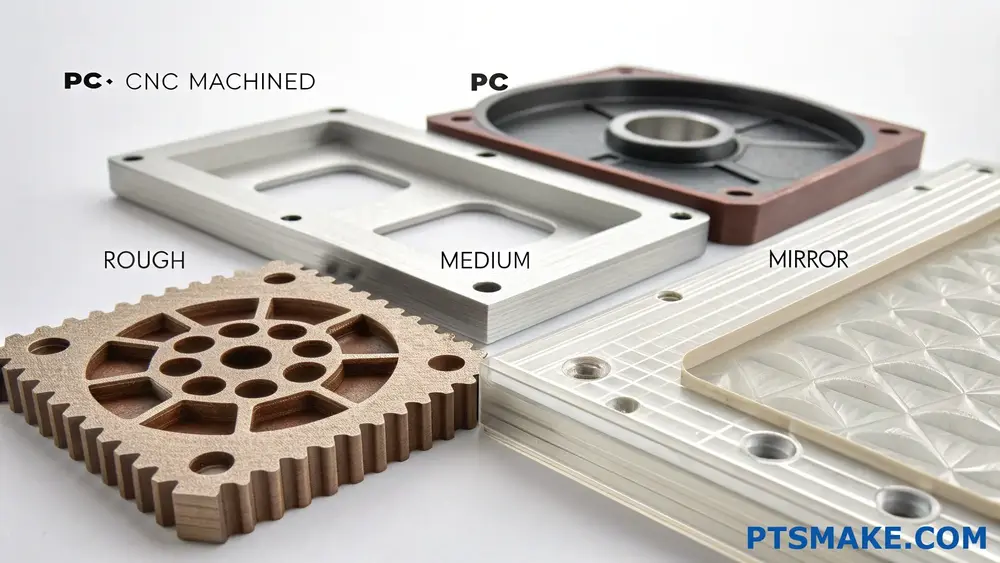

Welche Oberflächengüten können mit der CNC-Bearbeitung von Polycarbonat (PC) erzielt werden?

Die perfekte Oberflächenbeschaffenheit von CNC-gefertigten Teilen aus Polycarbonat zu erreichen, kann eine Herausforderung sein. Viele Hersteller kämpfen damit, eine gleichbleibende Oberflächenqualität zu erreichen, insbesondere bei diesem transparenten und kratzempfindlichen Material. Der falsche Ansatz kann zu sichtbaren Werkzeugspuren, Trübungen oder ungleichmäßigen Strukturen führen.

Bei der CNC-Bearbeitung von Polycarbonat können verschiedene Oberflächengüten erzielt werden, von rau (Ra 3,2) bis spiegelglatt (Ra 0,2). Die spezifische Oberfläche hängt von den Bearbeitungsparametern, der Auswahl der Werkzeuge und den Nachbearbeitungstechniken ab, die auf die PC-Teile angewendet werden.

Messungen der Oberflächenrauheit verstehen

Die Oberflächenrauhigkeit wird mit dem [arithmetischen Mittelwert der Rauhigkeit] gemessen.7 Wert (Ra), der die mikroskopischen Oberflächenabweichungen quantifiziert. Bei der CNC-Bearbeitung von PCs arbeiten wir in der Regel mit Ra-Werten zwischen 0,2 und 3,2 Mikrometern. Bei PTSMAKE haben wir spezifische Bearbeitungsprotokolle für jede Stufe der Oberflächengüte entwickelt.

Standard-Optionen für Oberflächen

Im Folgenden finden Sie die gängigsten Oberflächenbearbeitungen, die wir mit der PC-CNC-Bearbeitung erzielen können:

| Ausführung Typ | Ra Wert (μm) | Typische Anwendungen | Visuelles Erscheinungsbild |

|---|---|---|---|

| Raue | 3.2 | Industrielle Komponenten | Matte, sichtbare Werkzeugspuren |

| Mittel | 1.6 | Teile für allgemeine Zwecke | Halbglatt, leichte Spuren |

| Fein | 0.8 | Konsumgüter | Glatt, minimale Abdrücke |

| Ultrafeine | 0.4 | Optische Komponenten | Sehr glatt, keine sichtbaren Spuren |

| Spiegel | 0.2 | Teile anzeigen | Hochglänzend, reflektierend |

Bearbeitungsparameter für verschiedene Endbearbeitungen

Schnittgeschwindigkeit und Vorschubgeschwindigkeit

Der Zusammenhang zwischen den Schnittparametern und der Oberflächengüte ist entscheidend:

- Hohe Schnittgeschwindigkeiten (500-1000 m/min) mit niedrigen Vorschüben erzeugen glattere Oberflächen

- Niedrigere Geschwindigkeiten (200-400 m/min) sind besser für grobe Schnitte

- Die Vorschubgeschwindigkeiten liegen typischerweise zwischen 0,1 und 0,5 mm/U, je nach gewünschter Oberfläche.

Auswahl der Werkzeuge

Die Wahl des Werkzeugs hat einen erheblichen Einfluss auf die Oberflächenqualität:

- Diamantbeschichtete Werkzeuge sorgen für feinste Oberflächen

- Hartmetallwerkzeuge eignen sich gut für mittlere Bearbeitungen

- HSS-Werkzeuge sind für grobe Schnitte geeignet

Nachbearbeitungstechniken

Mechanisches Polieren

Mechanisches Polieren kann die Oberflächengüte verbessern:

- Schleifpapier mit progressiver Körnung (Körnung 220-2000)

- Schwabbelmassen

- Polierscheiben

Chemische Behandlung

Einige chemische Behandlungen können das Aussehen der Oberfläche verbessern:

- Polieren mit Dampf

- Chemisches Glätten

- Anti-Kratz-Beschichtungen

Umweltbezogene Überlegungen

Die Temperaturkontrolle während der Bearbeitung ist entscheidend:

- Optimale Bearbeitungstemperatur: 20-25°C

- Richtige Kühlung hilft zu verhindern:

- Materialverformung

- Oberflächenfehler

- Werkzeugverschleiß

Branchenspezifische Anforderungen

Verschiedene Industriezweige erfordern unterschiedliche Oberflächenbehandlungen:

Medizinische Industrie

- Ultra-glatte Oberflächen (Ra 0,2-0,4)

- Biokompatible Oberflächenbehandlung

- Sterilisationsgeeignete Ausrüstungen

Automobilanwendungen

- Mittlere Oberfläche (Ra 0,8-1,6)

- Witterungsbeständige Beschichtungen

- UV-stabile Oberflächenbehandlungen

Unterhaltungselektronik

- Hochglanzoberflächen (Ra 0,2-0,4)

- Kratzfeste Beschichtungen

- Ästhetische Konsistenz

Maßnahmen zur Qualitätskontrolle

Zur Sicherstellung einer gleichmäßigen Oberflächenbeschaffenheit:

- Regelmäßige Überwachung des Werkzeugverschleißes

- Prüfung der Oberflächenrauhigkeit

- Visuelle Kontrolle

- Überprüfung der Dimensionen

Gemeinsame Herausforderungen und Lösungen

Oberflächenmängel

Häufige Probleme und ihre Lösungen:

| Defekt Typ | Ursache | Lösung |

|---|---|---|

| Rattermarken | Vibration der Werkzeuge | Geschwindigkeit/Vorschubraten anpassen |

| Brandflecken | Übermäßige Hitze | Verbesserung der Kühlung |

| Werkzeugmarken | Abgenutzte Werkzeuge | Werkzeuge austauschen/schärfen |

| Eintrübung | Chemische Reaktion | Kühlmittelgemisch einstellen |

Materialspezifische Überlegungen

PC erfordert besondere Aufmerksamkeit:

- Richtige Freiwinkel für Werkzeuge

- Geeignete Auswahl der Schneidflüssigkeit

- Überwachung der Temperatur

- Verfahren zum Stressabbau

Auswirkungen auf die Kosten

Die Qualität der Oberflächenbehandlung beeinflusst die Kosten:

- Grundausführung: Standardpreis

- Mittlere Ausführung: 20-30% Kostensteigerung

- Hochglanz: 50-100% Kostensteigerung

Jüngste Entwicklungen

Neue Technologien zur Verbesserung der Oberflächenqualität:

- Fortschrittliche CNC-Steuerungen

- Verbesserte Schneidwerkzeuge

- Bessere Kühlsysteme

- Automatisierte Poliersysteme

Bei PTSMAKE investieren wir kontinuierlich in diese Technologien, um unseren Kunden bessere Oberflächengüten für ihre PC-Teile zu bieten. Unsere Erfahrung zeigt, dass das Erreichen der richtigen Oberflächengüte ein Gleichgewicht zwischen den richtigen Bearbeitungsparametern, der Werkzeugauswahl und den Nachbearbeitungstechniken ist.

Ich empfehle, mit einem klaren Verständnis Ihrer Anwendungsanforderungen zu beginnen und dann rückwärts zu arbeiten, um die kosteneffektivste Oberflächenbehandlung zu bestimmen, die Ihren Anforderungen entspricht. Dieser Ansatz hat vielen unserer Kunden geholfen, ihre Fertigungsprozesse für PC-Teile zu optimieren und gleichzeitig die Qualitätsstandards einzuhalten.

Welche Branchen verwenden üblicherweise CNC-gefertigte Teile aus Polycarbonat (PC)?

Die Suche nach dem richtigen Material für Präzisionsteile kann eine Herausforderung sein. Vielen Ingenieuren und Produktdesignern fällt es schwer zu erkennen, welche Branchen am meisten von CNC-gefrästen Komponenten aus Polycarbonat profitieren, was zu verpassten Chancen und suboptimalen Materialentscheidungen führt.

CNC-gefertigte Teile aus Polycarbonat (PC) werden aufgrund ihrer außergewöhnlichen Festigkeit, optischen Klarheit und thermischen Beständigkeit häufig in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie, der Elektronik und der Konsumgüterindustrie eingesetzt. Diese Branchen verlassen sich auf PC-Teile für kritische Anwendungen, die sowohl Haltbarkeit als auch Präzision erfordern.

Anwendungen in der Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie werden Werkstoffe benötigt, die extremen Bedingungen standhalten und gleichzeitig ihre strukturelle Integrität bewahren. Ich habe festgestellt, dass CNC-gefertigte PC-Teile in diesem Sektor aus mehreren Gründen hervorragend sind:

Komponenten für die Innenausstattung von Flugzeugen

- Komponenten für Kabinenfenster

- Abdeckungen für das Armaturenbrett

- Beleuchtungskörper

- Staufachteile

Die [thermoplastischen Eigenschaften]8 von PC machen es ideal für diese Anwendungen, da es über weite Temperaturbereiche hinweg stabil bleibt, die typischerweise bei Flügen auftreten.

Herstellung medizinischer Geräte

Im medizinischen Bereich haben PC-CNC-gefertigte Teile zunehmend an Bedeutung gewonnen:

Kritische medizinische Ausrüstung

- Griffe für chirurgische Instrumente

- Gehäuse für Diagnostikgeräte

- Komponenten für medizinische Bildgebungsgeräte

- Teile für Laborgeräte

Für diese Anwendungen werden Materialien benötigt, die Sterilisationsprozessen standhalten und gleichzeitig formstabil bleiben.

Umsetzung in der Automobilindustrie

Der Automobilsektor nutzt PC-CNC-gefertigte Teile für:

Fahrzeugkomponenten

- Scheinwerfer-Baugruppen

- Innenverkleidungsteile

- Sensor-Gehäuse

- Komponenten des Dashboards

| Anmeldung | Wichtigste Vorteile | Häufige Verwendungszwecke |

|---|---|---|

| Äußere Teile | UV-Beständigkeit, Schlagzähigkeit | Beleuchtungsabdeckungen, Spiegelgehäuse |

| Innere Komponenten | Hitzebeständigkeit, Langlebigkeit | Dashboard-Elemente, Bedienfelder |

| Teile unter der Motorhaube | Chemische Beständigkeit, Temperaturbeständigkeit | Sensorgehäuse, Flüssigkeitsbehälter |

Anwendungen in der Elektronikindustrie

Die Elektronikindustrie profitiert besonders von PC-CNC-gefertigten Teilen:

Komponenten elektronischer Geräte

- Schutzgehäuse

- Abdeckungen anzeigen

- Bauteil-Träger

- Anschlusskörper

Bei PTSMAKE stellen wir diese Bauteile regelmäßig mit engen Toleranzen und komplexen Geometrien her.

Konsumgüterherstellung

In Konsumgütern werden häufig CNC-gefertigte PC-Teile verwendet:

Gemeinsame Anwendungen

- Hochwertige Haushaltsgerätekomponenten

- Teile für Sportgeräte

- Sicherheitsausrüstung

- Optische Geräte

| Produktkategorie | Verwendete PC-Eigenschaften | Anwendungsbeispiele |

|---|---|---|

| Sicherheitsausrüstung | Schlagfestigkeit, Klarheit | Schutzbrillen, Gesichtsschutzschilder |

| Sportartikel | Langlebigkeit, geringes Gewicht | Schutzausrüstung, Gerätegehäuse |

| Haushaltsgeräte | Hitzebeständigkeit, Festigkeit | Bedienfelder, Display-Abdeckungen |

Sektor Industrieausrüstung

Der Industriesektor ist in hohem Maße auf CNC-gefertigte PC-Teile angewiesen:

Industrielle Anwendungen

- Schutzvorrichtungen für Maschinen

- Bedienfeldabdeckungen

- Inspektionsfenster

- Sicherheitsbarrieren

Diese Komponenten müssen rauen Industrieumgebungen standhalten und gleichzeitig ihre Sichtbarkeit und Stärke bewahren.

Wissenschaftliche Forschungsausrüstung

Forschungseinrichtungen benötigen oft spezielle PC-CNC-gefertigte Teile:

Laborausrüstung

- Fenster der Prüfkammer

- Gehäuse für analytische Instrumente

- Beobachtungshäfen

- Probenbehälter

Ich habe eine steigende Nachfrage nach diesen Komponenten festgestellt, da Forschungseinrichtungen ihre Ausrüstung aufrüsten.

Robotik und Automatisierung

In der Robotikindustrie werden häufig PC-CNC-gefertigte Teile verwendet:

Robotik-Komponenten

- Schutzabdeckungen

- Sensor-Gehäuse

- Komponenten des visuellen Systems

- Steuerung der Schnittstellenpanels

| Bauteil-Typ | Kritische Eigenschaften | Anwendungsbeispiele |

|---|---|---|

| Abdeckungen | Schlagfestigkeit, Transparenz | Roboterarmabdeckungen, Displayabdeckungen |

| Gehäuse | Formbeständigkeit, Langlebigkeit | Sensorgehäuse, Schaltkästen |

| Interface-Komponenten | Klarheit, Wetterbeständigkeit | HMI-Tafeln, Visualisierungsfenster |

Anwendungen im Energiesektor

Im Energiesektor werden PC-CNC-gefertigte Teile auf verschiedene Weise eingesetzt:

Energie-Anwendungen

- Komponenten für Solarmodule

- Teile für Windkraftanlagen

- Gehäuse für Steuersysteme

- Inspektionsfenster

Für diese Anwendungen werden Materialien benötigt, die der Witterung standhalten und gleichzeitig ihre optische Klarheit und strukturelle Integrität bewahren.

Wir bei PTSMAKE kennen diese unterschiedlichen Anforderungen der Branche und liefern präzise PC-CNC-gefertigte Teile, die den spezifischen Industrienormen entsprechen. Unsere fortschrittlichen Fertigungskapazitäten stellen sicher, dass jedes Bauteil genau die Spezifikationen erfüllt, die für die vorgesehene Anwendung erforderlich sind, sei es für die Luft- und Raumfahrt, die Medizintechnik oder eine andere anspruchsvolle Branche.

Wie lassen sich die Kosten bei CNC-Bearbeitungsprojekten für Polycarbonat (PC) minimieren?

In der wettbewerbsorientierten Welt der CNC-Bearbeitung kann das Kostenmanagement für Polycarbonat-Projekte eine große Herausforderung darstellen. Viele Hersteller kämpfen mit dem Gleichgewicht zwischen Qualitätsanforderungen und Budgetbeschränkungen und sehen sich oft mit unnötigen Ausgaben aufgrund von unsachgemäßer Planung und Materialverschwendung konfrontiert.

Um die Kosten bei CNC-Bearbeitungsprojekten für Polycarbonat zu minimieren, sollten Sie sich auf die Optimierung der Konstruktionsmerkmale, die Auswahl geeigneter Werkzeuge und die Umsetzung effizienter Bearbeitungsstrategien konzentrieren. Diese Ansätze können den Materialabfall reduzieren, die Bearbeitungszeit verkürzen und die Gesamtproduktionskosten senken, während die Qualitätsstandards beibehalten werden.

Optimierungsstrategien für das Design

Vereinfachen der Teilegeometrie

Eine der effektivsten Möglichkeiten zur Kostensenkung ist eine durchdachte Konstruktionsoptimierung. Ich habe festgestellt, dass komplexe Geometrien oft zu längeren Bearbeitungszeiten und erhöhtem Werkzeugverschleiß führen. Durch die Einbeziehung dieser Designüberlegungen:

- Vermeiden Sie unnötig tiefe Taschen

- Standard-Eckradien verwenden

- Beibehaltung einer gleichmäßigen Wandstärke

- Hinterschneidungen nach Möglichkeit beseitigen

Das [Design for Manufacturability]9 Ansatz kann die Bearbeitungszeit und die Komplexität erheblich reduzieren.

Materialauswahl und -verwendung

Die richtige Materialauswahl spielt eine entscheidende Rolle bei der Kostensenkung:

| Material Klasse | Kostenniveau | Empfohlene Anwendungen |

|---|---|---|

| Standard-PC | Niedrig | Teile für allgemeine Zwecke |

| Optisch hochwertiger PC | Mittel | Transparente Komponenten |

| UV-stabilisiertes PC | Hoch | Anwendungen im Freien |

Optimierung von Werkzeugen

Auswahl der Werkzeuge

Die Wahl der richtigen Zerspanungswerkzeuge ist für eine kostengünstige PC-Bearbeitung unerlässlich:

- Werkzeuge aus Schnellarbeitsstahl (HSS) für einfache Arbeiten

- Hartmetallwerkzeuge für komplexe Merkmale

- Diamantbeschichtete Werkzeuge für die Großserienproduktion

Schnittparameter

| Parameter | Empfohlener Bereich | Auswirkungen auf die Kosten |

|---|---|---|

| Schnittgeschwindigkeit | 300-500 m/min | Mäßig |

| Vorschubgeschwindigkeit | 0,1-0,3 mm/Umdrehung | Hoch |

| Schnitttiefe | 0,5-2,0 mm | Bedeutend |

Optimierung von Produktionsprozessen

Stapelverarbeitung

Bei PTSMAKE haben wir mehrere Strategien zur Optimierung der Stapelverarbeitung eingeführt:

- Ähnliche Teile zusammenfassen

- Verwendung von Multi-Fixture-Setups

- Optimieren von Werkzeugwegen für mehrere Teile

- Ähnliche Vorgänge nacheinander einplanen

Integration der Qualitätskontrolle

Die frühzeitige Durchführung von Qualitätskontrollmaßnahmen kann kostspielige Fehler verhindern:

- Prozessbegleitende Kontrolle

- Erste Artikelprüfung

- Regelmäßige Überwachung des Werkzeugverschleißes

- Temperaturkontrolle während der Bearbeitung

Effizienz des Maschinenbetriebs

Reduzierung der Rüstzeit

Um die Einrichtungszeit und die damit verbundenen Kosten zu minimieren:

- Verwendung standardisierter Spannsysteme

- Werkzeuge und Vorrichtungen offline vorbereiten

- Implementierung von Schnellwechselwerkzeugen

- Aufrechterhaltung eines organisierten Arbeitsbereichs

Optimierung der Programmierung

Eine effiziente CNC-Programmierung kann die Kosten erheblich senken:

- Optimieren von Schneidpfaden

- Werkzeugwechsel minimieren

- Geeignete Vorschübe und Geschwindigkeiten verwenden

- Geeignete Kühlstrategien einbeziehen

Materialhandhabung und -lagerung

Inventarverwaltung

Eine ordnungsgemäße Bestandsverwaltung trägt dazu bei, Abfall und Transportkosten zu reduzieren:

- Just-in-Time-Bestellung

- Richtige Lagerbedingungen

- Systeme zur Materialverfolgung

- Optimierung der Bestände

Schrott-Reduzierung

Umsetzung wirksamer Strategien zur Reduzierung von Ausschuss:

- Teile effizient verschachteln

- Wiederverwendung größerer Abfallstücke

- Ordnungsgemäße Lagerung des Materials

- Regelmäßige Wartung der Maschine

Kostenüberwachung und -kontrolle

Projektverfolgung

Einführung von robusten Rückverfolgungssystemen:

| Kostenfaktor | Tracking-Methode | Häufigkeit der Überprüfung |

|---|---|---|

| Verwendung des Materials | Digitales Inventar | Wöchentlich |

| Maschinenzeit | Automatisierte Protokollierung | Täglich |

| Werkzeugverschleiß | Visuelle Kontrolle | Pro Charge |

| Fragen der Qualität | Verfolgung von Mängeln | Echtzeit |

Kontinuierliche Verbesserung

Regelmäßige Bewertung und Verbesserung der Prozesse:

- Regelmäßige Prozessaudits

- Schulungsprogramme für Mitarbeiter

- Technologie-Updates

- Umsetzung der Rückmeldung

Beziehungen zu den Lieferanten

Bei PTSMAKE pflegen wir enge Beziehungen zu unseren Lieferanten, um kostengünstige Lösungen zu gewährleisten:

- Vereinbarungen über Mengenpreise

- Qualitätssicherungsprogramme

- Just-in-time-Lieferung

- Technische Unterstützungsdienste

Umweltbezogene Überlegungen

Die Einführung umweltbewusster Praktiken kann zu Kosteneinsparungen führen:

- Kühlmittel-Recycling-Systeme

- Energieeffiziente Geräte

- Programme zur Abfallreduzierung

- Nachhaltiger Materialtransport

Diese umfassenden Strategien können, wenn sie richtig umgesetzt werden, die Kosten bei PC-CNC-Bearbeitungsprojekten erheblich senken und gleichzeitig hohe Qualitätsstandards aufrechterhalten. Indem sie sich auf diese Bereiche konzentrieren, können Hersteller eine bessere Kostenkontrolle und eine höhere betriebliche Effizienz erreichen.

Welche Designüberlegungen sind für die CNC-Bearbeitung von Polycarbonat (PC) entscheidend?

Die Konstruktion von Teilen für die CNC-Bearbeitung von Polycarbonat führt oft zu unerwarteten Herausforderungen. Viele Ingenieure und Konstrukteure haben mit Verformungen, Werkzeugmarken und Maßungenauigkeiten zu kämpfen, was zu Projektverzögerungen und erhöhten Kosten führt, die bei richtiger Konstruktion hätten vermieden werden können.

Erfolg bei der CNC-Bearbeitung von Polycarbonat erfordert eine sorgfältige Beachtung der Materialeigenschaften, Konstruktionsmerkmale und Bearbeitungsparameter. Zu den wichtigsten Überlegungen gehören Wandstärken, Eckendesigns, Lochspezifikationen und Anforderungen an die Oberflächengüte, um eine optimale Teilequalität und Herstellbarkeit zu gewährleisten.

Materialeigenschaften Auswirkungen auf das Design

Das Verständnis der einzigartigen Eigenschaften von PC ist für eine erfolgreiche Bearbeitung unerlässlich. Das Material zeigt ein [viskoelastisches Verhalten]10 während der Bearbeitung, was sich auf die Art und Weise auswirkt, wie wir an die Designmerkmale herangehen. Bei PTSMAKE haben wir spezifische Richtlinien entwickelt, die auf den Eigenschaften von PC basieren:

Thermische Überlegungen

- Wärmeableitungstemperatur: 132°C (270°F)

- Wärmeausdehnungskoeffizient: 70,2 × 10^-6 in/in/°F

- Anforderungen an die Kühlung während der Bearbeitung

Mechanische Eigenschaften

- Zugfestigkeit: 9.500 psi

- Biegemodul: 345.000 psi

- Stoßfestigkeit: 12-16 ft-lb/in

Wanddicke und strukturelle Integrität

Die richtige Wandstärke ist entscheidend, um die strukturelle Integrität zu erhalten und gleichzeitig ein Verziehen zu verhindern. Hier ist eine detaillierte Aufschlüsselung:

| Merkmal Typ | Mindestdicke | Empfohlene Schichtdicke | Maximale Schichtdicke |

|---|---|---|---|

| Vertikale Mauern | 0,040" (1mm) | 0,080" (2mm) | 0,500" (12,7mm) |

| Unterstützende Rippen | 0,060" (1,5 mm) | 0,100" (2,5 mm) | 0,250" (6,35mm) |

| Basisabschnitte | 0,080" (2mm) | 0,120" (3mm) | 0,750" (19mm) |

Spezifikationen für Ecken und Kanten

Die richtige Gestaltung der Ecken verhindert Spannungskonzentrationen und gewährleistet die Bearbeitbarkeit:

Externe Ecken

- Mindestradius: 0,020" (0,5 mm)

- Optimaler Radius: 0,040" (1mm)

- Vermeiden Sie scharfe Ecken, um Materialbelastungen zu vermeiden.

Innenecken

- Mindestradius: 0,040" (1mm)

- Empfohlener Radius: 0,080" (2mm)

- Entlastungsmerkmale für den Zugang zu Werkzeugen enthalten

Spezifikationen für Bohrungen und Gewinde

Beachten Sie beim Entwurf von Löchern in PC-Teilen die folgenden Richtlinien:

Durchgehende Löcher

- Mindestdurchmesser: 0,020" (0,5 mm)

- Maximales Verhältnis Tiefe/Durchmesser: 4:1

- Optimale Lochabstände: 2x Durchmesser

Merkmale mit Gewinde

- Minimale Gewindegröße: M3 oder #4-40

- Maximale Gewindetiefe: 2,5x Durchmesser

- Verwenden Sie Gewindeeinsätze für hochbelastete Anwendungen

Anforderungen an die Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit wirkt sich sowohl auf die Ästhetik als auch auf die Funktionalität aus:

Erreichbare Ziele

| Ausführung Typ | Ra Wert (μin) | Anmeldung |

|---|---|---|

| Spiegel | 4-8 | Optische Komponenten |

| Fein | 16-32 | Sichtbare Oberflächen |

| Standard | 32-63 | Unkritische Oberflächen |

| Raue | 63-125 | Verborgene Oberflächen |

Überlegungen zur Toleranz

Die Einhaltung von engen Toleranzen erfordert besondere Aufmerksamkeit:

Standard-Toleranzen

- Allgemeine Abmessungen: ±0,005" (0,127mm)

- Kritische Merkmale: ±0,002" (0,051mm)

- Lage der Bohrungen: ±0,003" (0,076mm)

Auswirkungen der Temperatur

- Berücksichtigung der Wärmeausdehnung

- Betriebsumgebung berücksichtigen

- Plan für die Materialstabilisierung

Design für Herstellbarkeit (DFM)

Ich weise unsere Kunden bei PTSMAKE immer wieder auf diese wichtigen DFM-Prinzipien hin:

Zugang zum Werkzeug

- Planen Sie für Standardwerkzeuglängen

- Anflugwinkel berücksichtigen

- Angemessenen Freiraum für Werkzeugwege lassen

Werkstückträger

- Geeignete Spannflächen gestalten

- Bezugsflächen einbeziehen

- Planen Sie bei Bedarf mehrere Aufstellungen ein

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität der Teile zu gewährleisten:

Inspektionspunkte

- Kritische Dimensionen

- Anforderungen an die Oberflächenbeschaffenheit

- Geometrische Toleranzen

Dokumentation

- Detaillierte technische Zeichnungen

- Spezifische Hinweise auf kritische Merkmale

- Anforderungen an eine klare Oberfläche

Strategien zur Kostenoptimierung

Optimierung der Entwürfe im Hinblick auf Kosteneffizienz bei gleichbleibender Qualität:

Vereinfachung des Designs

- Komplexe Merkmale minimieren

- Reduzieren Sie Änderungen bei der Einrichtung

- Standardisierung der Merkmalsgrößen

Materialverwendung

- Optimierung der Teileausrichtung

- Materialabfall minimieren

- Bestandsgrößen berücksichtigen

Bei PTSMAKE bieten wir umfassende Designunterstützung, um sicherzustellen, dass Ihre PC-Teile sowohl für die Leistung als auch für die Herstellbarkeit optimiert sind. Unser Ingenieurteam arbeitet eng mit den Kunden zusammen, um die Entwürfe zu verfeinern, bevor die Produktion beginnt. Das spart Zeit und Ressourcen und sorgt für hervorragende Ergebnisse.

Erfahren Sie, wie die Polymerisation die Materialeigenschaften beeinflusst und die Leistung von Polycarbonat verbessert. ↩

Erfahren Sie, wie wichtig die Auswahl von Materialien für eine optimale Leistung unter verschiedenen Bedingungen ist. ↩

Das Verständnis dieses Verhaltens hilft bei der Optimierung der Verarbeitungsparameter zur Verbesserung der Produktionseffizienz. ↩

Erfahren Sie mehr über die einzigartigen Eigenschaften von Polycarbonat, die es ideal für verschiedene Anwendungen machen. ↩

Die Kenntnis der Wärmeleitfähigkeit trägt dazu bei, die Effizienz der Bearbeitung zu verbessern und Materialverschlechterung zu verhindern. ↩

Erfahren Sie mehr über den Einfluss der Kristallinität auf die Bearbeitungseigenschaften für optimierte Projektergebnisse. ↩

Erfahren Sie mehr über die Messung der Oberflächenrauheit zur Verbesserung der Bearbeitungsqualität. ↩

Erfahren Sie mehr über die Vielseitigkeit und die Vorteile der Eigenschaften von Thermoplasten bei CNC-Bearbeitungsanwendungen. ↩

Erfahren Sie, wie DFM die Produktionseffizienz steigern und die Kosten effektiv senken kann. ↩

Verstehen, wie sich die Materialeigenschaften auf die Bearbeitung auswirken, um die Qualität der Teile zu verbessern. ↩