Als Experte für Titananodisierung bei PTSMAKE habe ich festgestellt, dass viele Ingenieure mit Entscheidungen über die Oberflächenbehandlung von Titankomponenten kämpfen. Die falsche Wahl kann zu vorzeitigem Verschleiß, Korrosionsproblemen und sogar zum Ausfall von Teilen führen - Probleme, die ganze Projekte zum Scheitern bringen und wertvolle Ressourcen verschwenden können.

Ja, Titanlegierungen können anodisiert werden. Bei diesem Verfahren wird eine schützende Oxidschicht auf der Oberfläche erzeugt, die die Korrosionsbeständigkeit erhöht und je nach angelegter Spannung verschiedene Farboptionen zulässt. Die Eloxalschicht verbessert auch die Verschleißfestigkeit und die Ästhetik.

Ich möchte Ihnen einige Insider-Informationen über das Eloxieren von Titan geben, die Ihnen die meisten Hersteller nicht verraten. Bei PTSMAKE haben wir spezielle Techniken entwickelt, die bei verschiedenen Titanlegierungen gleichbleibende Ergebnisse gewährleisten. Ich möchte Ihnen die wichtigsten Faktoren erläutern, die den Eloxierprozess beeinflussen und wie sie sich auf die Leistung Ihrer Teile auswirken.

Wie stark ist Titan im Vergleich zu Stahl?

Bei der Auswahl von Materialien für kritische Anwendungen treffe ich häufig auf Ingenieure, die mit dem Dilemma zwischen Titan und Stahl kämpfen. Dabei geht es nicht nur um die Festigkeit, sondern auch um das Gleichgewicht zwischen Gewicht, Kosten und Haltbarkeit. Viele meiner Kunden haben durch die Wahl des falschen Materials kostspielige Fehler gemacht, die zu Projektverzögerungen und Budgetüberschreitungen führten.

Titan und Stahl bieten beide eine beeindruckende Festigkeit, aber Titan bietet ein besseres Verhältnis zwischen Festigkeit und Gewicht. Während Stahl in absoluten Zahlen stärker ist, ist Titan 45% bei vergleichbarer Festigkeit leichter und eignet sich daher ideal für Anwendungen in der Luft- und Raumfahrt sowie in der Medizin, bei denen eine Gewichtsreduzierung entscheidend ist.

Verstehen von Materialeigenschaften

Als Fertigungsexperte habe ich gelernt, dass ein Vergleich zwischen Titan und Stahl nicht einfach ist. Schauen wir uns ihre wichtigsten Eigenschaften an, um ihre Stärken und Grenzen zu verstehen.

Überlegungen zu Dichte und Gewicht

Der auffälligste Unterschied zwischen Titan und Stahl liegt in der Dichte. Titan hat eine Dichte von 4,5 g/cm³, während Stahl normalerweise zwischen 7,75 und 8,05 g/cm³ liegt. Dieser Unterschied schafft interessante Möglichkeiten, wenn wir die spezifische Stärke1 der einzelnen Materialien.

Metriken für den Stärkevergleich

Beim Vergleich dieser Metalle müssen wir verschiedene Festigkeitsparameter untersuchen:

| Eigentum | Titan | Stahl (allgemein) | Stahl (hochfest) |

|---|---|---|---|

| Zugfestigkeit (MPa) | 350-1200 | 400-800 | 800-2000 |

| Streckgrenze (MPa) | 250-1000 | 250-500 | 600-1800 |

| Elastizitätsmodul (GPa) | 110-120 | 190-210 | 190-210 |

Anwendungen und industrielle Nutzung

Luft- und Raumfahrtindustrie

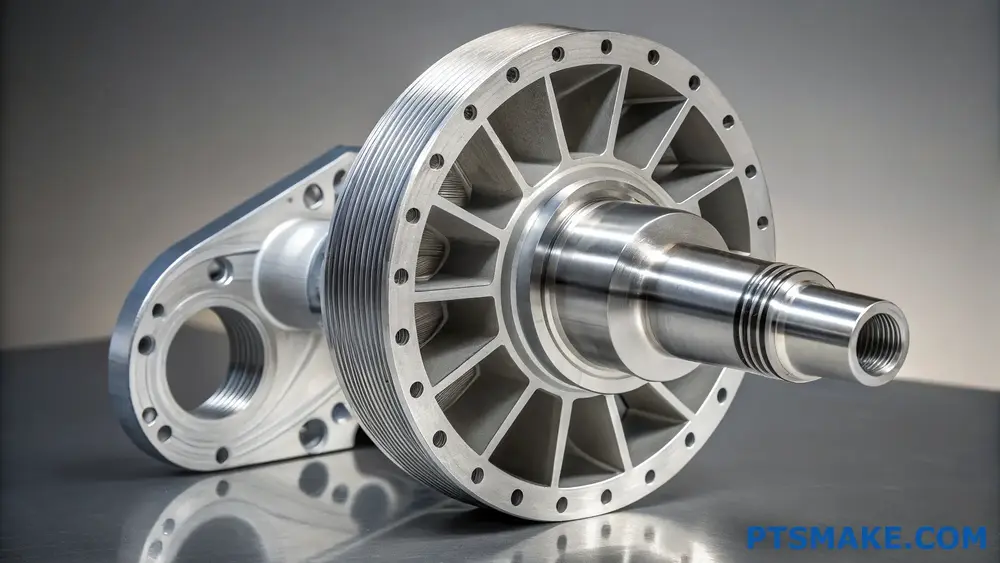

Nach meiner Erfahrung bei PTSMAKE ist Titan in der Luft- und Raumfahrt immer beliebter geworden. Sein hohes Verhältnis von Festigkeit zu Gewicht macht es zum idealen Werkstoff für Flugzeugteile, bei denen eine Gewichtsreduzierung entscheidend ist. Wir bearbeiten regelmäßig Titanbauteile für Kunden aus der Luft- und Raumfahrt, insbesondere Strukturbauteile und Triebwerksteile.

Medizinische Anwendungen

Die Biokompatibilität von Titan macht es für medizinische Implantate von unschätzbarem Wert. Stahl ist zwar stabil, bietet aber nicht das gleiche Maß an biologischer Verträglichkeit. Bei PTSMAKE haben wir spezielle Verfahren für die Herstellung präziser medizinischer Komponenten aus Titan entwickelt.

Umweltfaktoren

Korrosionsbeständigkeit

Titan bildet eine schützende Oxidschicht, die für außergewöhnliche Korrosionsbeständigkeit sorgt. Diese selbstheilende Eigenschaft verschafft ihm einen erheblichen Vorteil gegenüber den meisten Stählen, insbesondere in Meeresumgebungen.

Temperatur Leistung

Beide Materialien verhalten sich bei extremen Temperaturen unterschiedlich:

| Temperaturbereich | Leistung aus Titan | Leistung aus Stahl |

|---|---|---|

| Unter 0°C | Erhält die Stärke | Wird spröde |

| Raumtemperatur | Optimale Leistung | Optimale Leistung |

| Über 500°C | Bedenken hinsichtlich der Oxidation | Verschlechterung der Festigkeit |

Kostenüberlegungen

Materialkosten

Titan ist zwar im Allgemeinen teurer als Stahl, aber die Gesamtbetriebskosten sprechen oft eine andere Sprache:

- Rohmaterialkosten: Titan ist 5-10 mal teurer

- Verarbeitungskosten: Höher für Titan aufgrund spezieller Ausrüstung

- Wartungskosten: Geringer bei Titan aufgrund der besseren Korrosionsbeständigkeit

- Lebenslanger Wert: Bei Titan oft besser wegen der Haltbarkeit

Herausforderungen bei der Herstellung

Bei PTSMAKE haben wir verschiedene Herausforderungen bei der Arbeit mit beiden Materialien gemeistert:

Titan:

- Erfordert spezielle Schneidwerkzeuge

- Langsamere Bearbeitungsgeschwindigkeiten

- Komplexere Kühlungsanforderungen

- Höhere Werkzeugverschleißraten

Stahl:

- Unkompliziertere Bearbeitungsprozesse

- Bessere Werkzeugstandzeit

- Niedrigere Verarbeitungskosten

- Größere Verfügbarkeit von Verarbeitungsgeräten

Praktische Auswahlkriterien

Bei der Beratung der Kunden berücksichtige ich mehrere Faktoren:

Anforderungen an die Bewerbung

- Erforderliche Tragfähigkeit

- Gewichtsbeschränkungen

- Umweltexposition

- Betriebstemperaturbereich

- Kostenzwänge

Industrie-Normen

Verschiedene Branchen haben spezifische Anforderungen:

| Industrie | Bevorzugtes Material | Hauptgrund |

|---|---|---|

| Luft- und Raumfahrt | Titan | Gewichtseinsparung |

| Bauwesen | Stahl | Kosten-Wirksamkeit |

| Medizinische | Titan | Biokompatibilität |

| Automobilindustrie | Beide | Anwendungsspezifisch |

Zukünftige Trends

Die Fertigungslandschaft entwickelt sich weiter. Bei PTSMAKE sehen wir eine steigende Nachfrage nach:

- Hybride Materiallösungen

- Fortschrittliche Oberflächenbehandlungen

- Neuartige Legierungszusammensetzungen

- Verbesserte Herstellungsverfahren

Diese Entwicklung drängt sowohl Titan als auch Stahl in neue Anwendungsbereiche, wobei jedes Material seinen optimalen Anwendungsfall auf der Grundlage spezifischer Anforderungen und nicht allgemeiner Vergleiche findet.

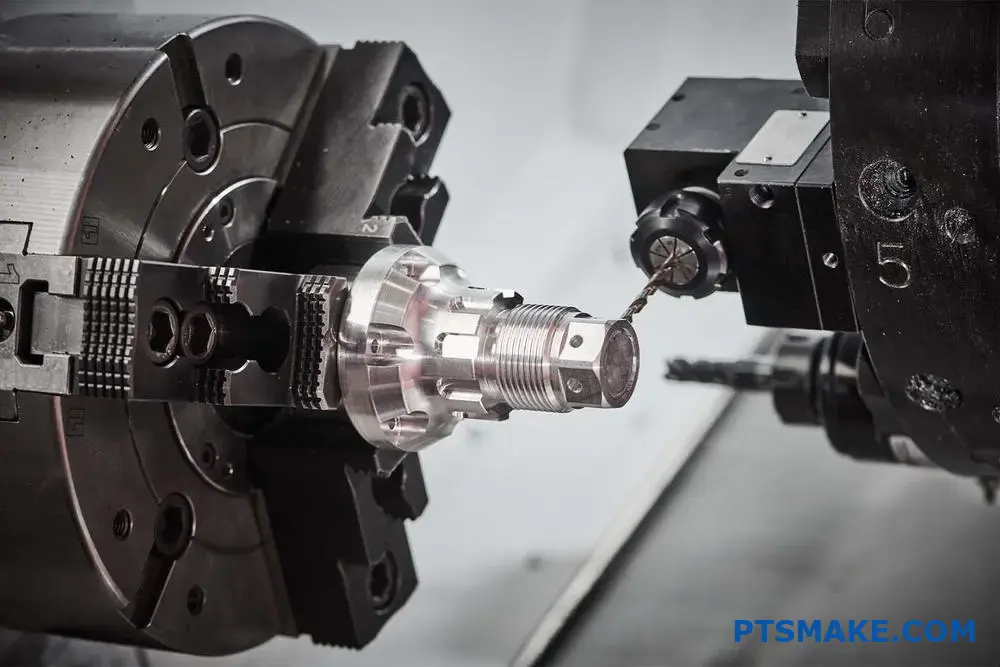

Wirkt sich die Festigkeit von Titan auf die Bearbeitungskosten aus?

Die Bearbeitung von Titan kann für viele Hersteller eine große Herausforderung darstellen. Wenn Kunden mit Titanprojekten zu mir kommen, äußern sie oft Bedenken wegen der hohen Kosten und langen Produktionszeiten. Die außergewöhnliche Festigkeit des Werkstoffs ist zwar für die Endanwendung von Vorteil, schafft jedoch erhebliche Hindernisse bei der Bearbeitung.

Ja, die Festigkeit von Titan wirkt sich direkt auf die Bearbeitungskosten aus. Seine hohe Zugfestigkeit und Härte erfordern spezielle Schneidwerkzeuge, langsamere Bearbeitungsgeschwindigkeiten und einen häufigeren Austausch der Werkzeuge. Diese Faktoren erhöhen die Bearbeitungskosten in der Regel um das 3-5-fache im Vergleich zur Standardbearbeitung von Stahl.

Verstehen der Materialeigenschaften von Titan

Merkmale der Stärke

Die bemerkenswerte Festigkeit von Titan beruht auf seiner einzigartigen atomaren Struktur und kristallines Gitter2. Ich habe festgestellt, dass Titanlegierungen, die häufig in der Fertigung verwendet werden, wie z. B. Ti-6Al-4V, ein außergewöhnliches Verhältnis zwischen Festigkeit und Gewicht aufweisen. Dieses Material weist auf:

- Höchstzugkraft: 900-1200 MPa

- Streckgrenze: 830-1100 MPa

- Härte: 33-36 HRC

Hitzebeständigkeit Stoßfestigkeit

Die Fähigkeit des Werkstoffs, seine Festigkeit auch bei hohen Temperaturen beizubehalten, stellt besondere Anforderungen an die Bearbeitung. Während der Zerspanung können die Temperaturen 1000°C überschreiten, wobei Titan seine mechanischen Eigenschaften beibehält, was zu:

- Erhöhter Werkzeugverschleiß

- Reduzierte Schnittgeschwindigkeiten

- Höherer Stromverbrauch

Kostenfaktoren bei der Bearbeitung von Titan

Werkzeugverschleiß und Ersatz

Nach meiner Erfahrung bei PTSMAKE ist der Werkzeugverschleiß einer der wichtigsten Kostenfaktoren. Hier ist eine vergleichende Analyse der Werkzeugstandzeit:

| Material | Durchschnittliche Standzeit (Stunden) | Häufigkeit des Werkzeugwechsels | Relative Werkzeugkosten |

|---|---|---|---|

| Baustahl | 4-6 | Niedrig | 1x |

| Rostfreier Stahl | 2-4 | Mittel | 2x |

| Titan | 0.5-2 | Hoch | 4x |

Überlegungen zur Produktionszeit

Die Bearbeitungsgeschwindigkeit für Titan muss im Vergleich zu anderen Werkstoffen deutlich reduziert werden:

| Art der Operation | Geschwindigkeitsreduzierung gegenüber Stahl | Auswirkungen auf die Produktionszeit |

|---|---|---|

| Wenden | 60-70% langsamer | 2,5-3x länger |

| Fräsen | 70-80% langsamer | 3-4x länger |

| Bohren | 75-85% langsamer | 4-5x länger |

Optimierung der Kosten für die Bearbeitung von Titan

Fortgeschrittene Schneidestrategien

Bei PTSMAKE haben wir mehrere Strategien zur Optimierung der Titanbearbeitung eingeführt:

Hochdruck-Kühlmittelsysteme

- Verbessert die Wärmeableitung

- Verlängert die Lebensdauer der Werkzeuge um 40%

- Reduziert die Schnittkräfte

Spezialisierte Schneidwerkzeuge

- Hartmetallwerkzeuge mit spezifischen Geometrien

- Fortschrittliche Beschichtungstechnologien

- Optimierte Spanwinkel

Optimierung der Prozessparameter

Der Schlüssel zu einer kosteneffizienten Titanbearbeitung liegt darin, die richtige Balance der Schnittparameter zu finden:

| Parameter | Empfohlener Bereich | Auswirkungen auf die Kosten |

|---|---|---|

| Schnittgeschwindigkeit | 30-60 m/min | Hoch |

| Vorschubgeschwindigkeit | 0,1-0,3 mm/Umdrehung | Mittel |

| Schnitttiefe | 0,5-2,5 mm | Mittel |

Wirtschaftliche Überlegungen

Analyse der Kostenaufschlüsselung

Das Verständnis der Kostenstruktur hilft dabei, fundierte Entscheidungen zu treffen:

Direkte Kosten

- Ausgaben für Schneidwerkzeuge: 25-30%

- Betriebsdauer der Maschine: 35-40%

- Kühlmittel und Verbrauchsmaterial: 10-15%

Indirekte Kosten

- Einrichtung und Programmierung: 10-15%

- Qualitätskontrolle: 5-10%

- Wartung der Maschine: 5-8%

Langfristiges Kostenmanagement

Aufrechterhaltung einer wettbewerbsfähigen Preisgestaltung bei gleichzeitiger Gewährleistung der Qualität:

Investitionen in Technologie

- Moderne CNC-Maschinen mit stabiler Konstruktion

- Erweiterte Werkzeugüberwachungssysteme

- Automatisierte Werkzeugwechselsysteme

Prozess-Optimierung

- Regelmäßige Überwachung des Werkzeugverschleißes

- Optimierte Schnittparameter

- Effizientes Workflow-Management

Maßnahmen zur Qualitätskontrolle

- Prozessbegleitende Kontrolle

- Statistische Prozesskontrolle

- Fortgeschrittene Messtechniken

Das Verhältnis zwischen der Festigkeit von Titan und den Bearbeitungskosten ist komplex, aber mit dem richtigen Ansatz beherrschbar. Bei PTSMAKE haben wir effiziente Prozesse entwickelt, die Kostenerwägungen mit Qualitätsanforderungen in Einklang bringen. Durch das Verständnis dieser Faktoren und die Umsetzung geeigneter Strategien können wir unseren Kunden helfen, ihre Ziele bei der Titanbearbeitung zu erreichen und gleichzeitig die Kosten im Rahmen zu halten.

Wie wirkt sich die Ermüdungsfestigkeit von Titan auf industrielle Anwendungen aus?

Hersteller haben oft Probleme mit der Materialauswahl für kritische Komponenten, die wiederholten Belastungszyklen ausgesetzt sind. Der ständige Kampf gegen Metallermüdung führt zu vorzeitigen Ausfällen, unerwarteten Wartungskosten und potenziellen Sicherheitsrisiken bei industriellen Anwendungen.

Die außergewöhnliche Ermüdungsfestigkeit von Titan macht es zum idealen Werkstoff für hochbeanspruchte industrielle Anwendungen und bietet bis zu 50% höhere Belastungsgrenzen als Stahl. Diese überlegene Widerstandsfähigkeit gegenüber zyklischer Belastung ermöglicht eine längere Lebensdauer der Komponenten und eine höhere Zuverlässigkeit in kritischen Industriesystemen.

Verständnis der Ermüdungseigenschaften von Titan

Bei PTSMAKE arbeiten wir regelmäßig mit Titan in kritischen Anwendungen, bei denen die Ermüdungsfestigkeit von größter Bedeutung ist. Die Eigenschaften des Materials zyklisches Spannungs-Dehnungs-Verhalten3 unterscheidet es sich von herkömmlichen Metallen. Hier erfahren Sie, was die Ermüdungseigenschaften von Titan so einzigartig macht:

Mikrostrukturelle Vorteile

Die hexagonale, dicht gepackte Kristallstruktur des Titans bietet einen inhärenten Widerstand gegen Versetzungsbewegungen, was zu einer hohen Lebensdauer führt:

- Erhöhter Widerstand gegen Rissbildung

- Langsamere Rissausbreitungsraten

- Bessere Leistung unter variablen Belastungsbedingungen

Vergleichende Ermüdungsleistung

Hier sehen Sie, wie Titan im Vergleich zu anderen gängigen Industriemetallen abschneidet:

| Material | Verhältnis der Dauerfestigkeit* | Typische Zyklen bis zum Versagen** |

|---|---|---|

| Titan Grad 5 | 0.8 | >10^7 |

| Rostfreier Stahl 316 | 0.4 | 10^6 |

| Aluminium 7075 | 0.3 | 10^5 |

| Kohlenstoffstahl 1045 | 0.5 | 10^6 |

*Dauerfestigkeitsverhältnis = Dauerfestigkeitsgrenze/Zugfestigkeit

**unter Standardprüfbedingungen bei 50% der Streckgrenze

Industrielle Anwendungen, die die Ermüdungsfestigkeit von Titan nutzen

Komponenten für die Luft- und Raumfahrt

Nach meiner Erfahrung in der Zusammenarbeit mit Kunden aus der Luft- und Raumfahrt sind die Ermüdungseigenschaften von Titan entscheidend für den Erfolg:

- Fahrwerkskomponenten

- Motorhalterungen

- Strukturelle Zellelemente

- Turbinenschaufeln und Verdichterscheiben

Medizinische Implantate

Die biomedizinische Industrie verlässt sich in hohem Maße auf die Ermüdungsbeständigkeit des Titans:

- Gelenkersatz

- Zahnimplantate

- Knochenplatten und Schrauben

- Geräte zur Wirbelsäulenfusion

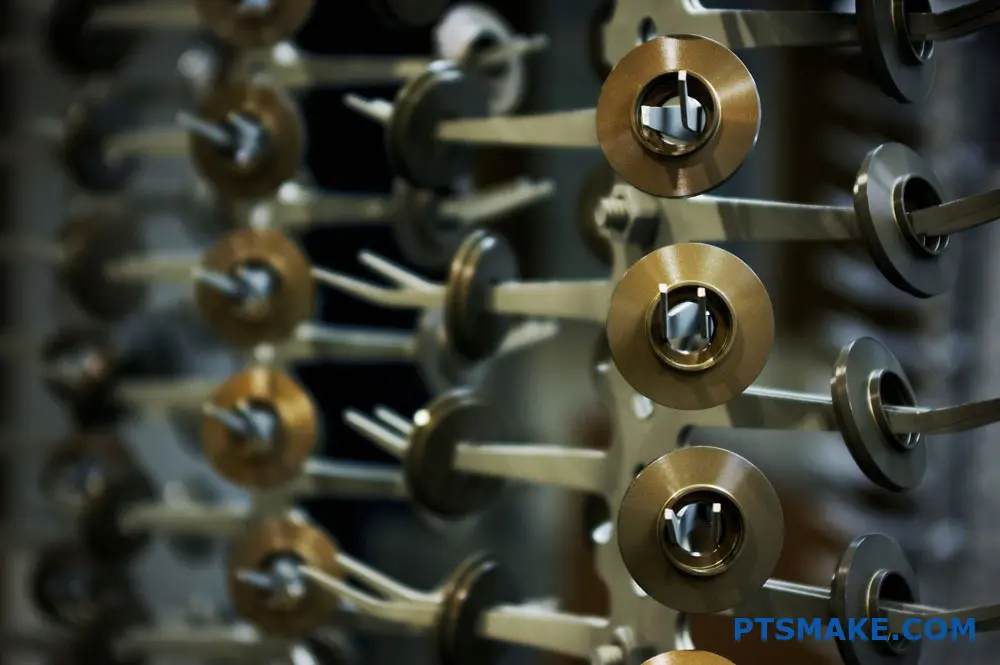

Ausrüstung für die chemische Verarbeitung

Unsere Kunden im Bereich der chemischen Verarbeitung schätzen Titan für:

- Komponenten der Pumpe

- Ventilkörper

- Rohre für Wärmetauscher

- Einbauten im Reaktionsgefäß

Konstruktionsüberlegungen für ermüdungskritische Anwendungen

Auswirkungen der Oberflächenbehandlung

Die Oberflächenbeschaffenheit beeinflusst die Ermüdungsleistung erheblich:

- Kugelstrahlen erhöht die Ermüdungsfestigkeit um 15-20%

- Die Oberflächenrauhigkeit muss auf Ra < 0,8μm kontrolliert werden.

- Schutzbeschichtungen können zusätzliche Ermüdungsfestigkeit bieten

Einfluss der Temperatur

Die Ermüdungseigenschaften von Titan variieren mit der Temperatur:

- Optimaler Leistungsbereich: -50°C bis 350°C

- Reduzierte Dauerfestigkeit über 450°C

- Ausgezeichnete Stabilität bei niedrigen Temperaturen

Optimierung von Lademustern

Um die Ermüdungslebensdauer zu maximieren, sollten Sie dies berücksichtigen:

- Reduzierung der Spannungskonzentration durch Design

- Optimierung der Lastverteilung

- Richtiges Verbindungsdesign und Auswahl der Befestigungsmittel

Wirtschaftliche Auswirkungen der Verwendung von Titan

Kosten-Nutzen-Analyse

Obwohl die anfänglichen Materialkosten höher sind, erweist sich Titan langfristig oft als wirtschaftlicher:

- Reduzierte Wartungshäufigkeit

- Niedrigere Austauschraten

- Geringere Kosten für Ausfallzeiten

- Verlängerte Nutzungsdauer

Überlegungen zum Lebenszyklus

Unsere Erfahrung in der Herstellung zeigt, dass Titanbauteile in der Regel gute Eigenschaften aufweisen:

- 2-3 mal längere Lebensdauer als Alternativen aus Stahl

- 40% Reduzierung der Wartungskosten

- 25% Verringerung der Gesamtbetriebskosten über den Lebenszyklus der Komponenten

Qualitätskontrolle und Prüfverfahren

Um eine optimale Ermüdungsleistung zu gewährleisten, implementieren wir:

Zerstörungsfreie Prüfung

- Ultraschallprüfung

- Radiografische Prüfung

- Farbeindringprüfung

- Magnetische Partikelprüfung

Mechanische Prüfprotokolle

Zu den Standardprüfverfahren gehören:

- Ermüdungsversuche am rotierenden Balken

- Axiale Ermüdungstests

- Dehnungsgesteuerte Ermüdungsprüfung

- Bewertung der Bruchzähigkeit

Künftige Trends und Entwicklungen

Die Industrie ist auf dem Weg dorthin:

- Fortschrittliche Methoden der Oberflächenbehandlung

- Hybride Materiallösungen

- Verbesserte Vorhersagemodelle

- Automatisierte Überwachungssysteme

Warum ist Titan in Luft- und Raumfahrtkomponenten stärker als Aluminium?

Bei der Auswahl von Werkstoffen für Luft- und Raumfahrtkomponenten stehen Ingenieure oft vor der schwierigen Entscheidung zwischen Titan und Aluminium. Die falsche Wahl kann zum Versagen von Bauteilen, zur Beeinträchtigung der Sicherheit und zu kostspieligen Ersatzbeschaffungen führen. Die Luft- und Raumfahrtindustrie kann sich solche Risiken nicht leisten, insbesondere wenn Menschenleben auf dem Spiel stehen.

Titan erweist sich in Bauteilen für die Luft- und Raumfahrt als stärker als Aluminium, da es ein besseres Verhältnis von Festigkeit zu Gewicht, eine höhere Ermüdungsfestigkeit und eine höhere Temperaturtoleranz aufweist. Seine einzigartige Kristallstruktur und seine Legierungseigenschaften schaffen ein Material, das Aluminium in anspruchsvollen Luft- und Raumfahrtanwendungen übertrifft.

Die grundlegenden Unterschiede in der Stärke

Kristallstruktur und atomare Bindungen

Der Unterschied in der Festigkeit zwischen Titan und Aluminium beginnt auf atomarer Ebene. Titans sechseckige, dicht gepackte Struktur4 schafft stärkere interatomare Bindungen, was zu besseren mechanischen Eigenschaften führt. Ich habe festgestellt, dass dieser grundlegende Unterschied die Leistung in kritischen Anwendungen der Luft- und Raumfahrt erheblich beeinflusst.

Vergleich von Dichte und Festigkeit

Das Verständnis des Verhältnisses zwischen Festigkeit und Gewicht erklärt, warum Titan oft besser abschneidet als Aluminium:

| Eigentum | Titan | Aluminium |

|---|---|---|

| Dichte (g/cm³) | 4.5 | 2.7 |

| Zugfestigkeit (MPa) | 900-1200 | 400-600 |

| Streckgrenze (MPa) | 830-1100 | 250-500 |

| Temperaturbeständigkeit (°C) | 600 | 300 |

Leistung in Luft- und Raumfahrtanwendungen

Ermüdungswiderstand

Bei PTSMAKE haben wir die überlegene Ermüdungsbeständigkeit von Titan immer wieder in der Praxis erlebt. Während Aluminium nach 10⁵ Zyklen Ermüdungserscheinungen zeigen kann, behalten Titanbauteile ihre Integrität oft über 10⁷ Zyklen hinaus. Dies macht Titan ideal für hochbelastete Anwendungen wie Fahrwerke und Triebwerkskomponenten.

Korrosionsbeständigkeit

Titan bildet eine natürliche Oxidschicht, die eine außergewöhnliche Korrosionsbeständigkeit bietet. Im Gegensatz dazu erfordert Aluminium zusätzliche Behandlungen und Beschichtungen, um einen ähnlichen Schutz zu erreichen. Diese selbstschützende Eigenschaft macht Titan besonders wertvoll für Anwendungen in der Luft- und Raumfahrt.

Temperatur Leistung

Stabilität bei hohen Temperaturen

Einer der wichtigsten Vorteile von Titan ist seine Fähigkeit, seine Festigkeit bei hohen Temperaturen zu erhalten. Während Aluminium bei etwa 300 °C seine strukturelle Integrität verliert, bleibt Titan bis zu 600 °C stabil. Das macht es zu einem wichtigen Werkstoff für Triebwerkskomponenten und Hochgeschwindigkeitsflugzeugstrukturen.

Thermische Ausdehnung

Der geringere Wärmeausdehnungskoeffizient von Titan sorgt für eine bessere Formstabilität:

| Material | Wärmeausdehnungskoeffizient (µm/m-°C) |

|---|---|

| Titan | 8.6 |

| Aluminium | 23.1 |

Überlegungen zu Kosten und Herstellung

Materialverarbeitung

Trotz der überragenden Festigkeit von Titan stellt seine Verarbeitung eine besondere Herausforderung dar. Das Material erfordert spezielle Ausrüstung und Fachwissen für die Bearbeitung und Umformung. Bei PTSMAKE haben wir in fortschrittliche CNC-Maschinen investiert, die speziell für die Bearbeitung von Titan entwickelt wurden.

Wirtschaftliche Faktoren

Titan ist zwar anfangs teurer, aber seine längere Lebensdauer rechtfertigt oft die Investition:

| Faktor | Titan | Aluminium |

|---|---|---|

| Kosten für Rohmaterial | Höher | Unter |

| Verarbeitungskosten | Höher | Unter |

| Wartungskosten | Unter | Höher |

| Nutzungsdauer | Länger | Kürzere |

Anwendungsspezifische Vorteile

Strukturelle Komponenten

Bei Strukturbauteilen für die Luft- und Raumfahrt ermöglicht die höhere Festigkeit von Titan dünnere Wandabschnitte, was die höhere Dichte ausgleichen kann. Dies ist besonders wertvoll bei Bauteilen wie Flügelbefestigungen und Rumpfspanten.

Komponenten des Motors

Für Triebwerksanwendungen ist Titan aufgrund seiner Kombination aus hoher Festigkeit und Temperaturbeständigkeit unersetzlich. Bauteile wie Verdichterschaufeln und Turbinengehäuse profitieren von den einzigartigen Eigenschaften des Titans.

Optimierung des Gewichts

Obwohl Titan schwerer als Aluminium ist, führt seine höhere Festigkeit oft zu leichteren Endkomponenten, da weniger Material benötigt wird. Diese Gewichtsoptimierung ist entscheidend für die Treibstoffeffizienz und die Leistung des Flugzeugs.

Künftige Entwicklungen

Fortschrittliche Legierungen

Durch die Entwicklung neuer Titanlegierungen werden die Vorteile von Titan gegenüber Aluminium weiter ausgebaut. Diese Innovationen konzentrieren sich auf die Verbesserung spezifischer Eigenschaften unter Beibehaltung der Hauptstärken von Titan.

Fertigungstechnologien

Aufstrebende Technologien wie die additive Fertigung machen die Titanverarbeitung effizienter und kostengünstiger. Bei PTSMAKE erforschen wir aktiv diese neuen Fertigungsmethoden, um die Produktion von Titankomponenten zu optimieren.

Wie wirkt sich die Wärmebehandlung auf die Zugfestigkeit von Titan aus?

Für Hersteller und Ingenieure ist es wichtig, die Auswirkungen der Wärmebehandlung auf die Festigkeit von Titan zu verstehen. Ich habe miterlebt, wie viele Projekte aufgrund unsachgemäßer Wärmebehandlungsverfahren scheiterten, was zu beeinträchtigten Materialeigenschaften und kostspieligen Nacharbeiten führte. Die Folgen eines Fehlers können verheerend sein, insbesondere bei kritischen Anwendungen wie Komponenten für die Luft- und Raumfahrt.

Die Wärmebehandlung beeinflusst die endgültige Zugfestigkeit von Titan erheblich, indem sie seine Mikrostruktur verändert. Durch kontrollierte Erhitzungs- und Abkühlungsprozesse kann die Wärmebehandlung die Zugfestigkeit von Titan um bis zu 50% erhöhen, wodurch es stärker und besser für anspruchsvolle Anwendungen geeignet wird, während seine leichten Eigenschaften erhalten bleiben.

Die Grundlagen der Wärmebehandlung von Titan verstehen

Wärmebehandlung ist mehr als nur das Erhitzen und Abkühlen von Metall. Bei der Arbeit mit Titan haben wir bei PTSMAKE spezielle Verfahren entwickelt, um die mechanischen Eigenschaften des Metalls zu verbessern. Der Prozess umfasst eine präzise Kontrolle der Ausscheidungshärtung5 Phasen, was sich direkt auf die Festigkeit des Materials auswirkt.

Temperaturkontrolle und ihre Auswirkungen

Der Temperaturbereich während der Wärmebehandlung spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften von Titan. Im Folgenden finden Sie eine Aufschlüsselung der typischen Temperaturbereiche und ihrer Auswirkungen:

| Temperaturbereich (°C) | Wirkung auf Titan | Stärke Auswirkungen |

|---|---|---|

| 480-650 | Stressabbau | Minimaler Anstieg |

| 700-850 | Lösung Behandlung | Mäßiger Anstieg |

| 900-1000 | Beta-Annealing | Erheblicher Anstieg |

Kritische Phasen des Wärmebehandlungsprozesses

Lösung Behandlungsstufe

In dieser Phase wird Titan auf Temperaturen knapp unter seinem Beta-Transuspunkt erhitzt. Bei diesem Prozess werden Sekundärphasen in die primäre Alphaphase aufgelöst, wodurch eine einheitlichere Struktur entsteht. Die Abkühlungsgeschwindigkeit von dieser Temperatur hat einen erheblichen Einfluss auf die endgültigen Festigkeitseigenschaften.

Alterungsprozess und seine Auswirkungen

Der Alterungsprozess folgt in der Regel auf die Lösungsbehandlung. In dieser Phase entwickelt Titan durch die kontrollierte Bildung von feinen Ausscheidungen seine maximale Festigkeit. Wir haben festgestellt, dass Alterungstemperaturen zwischen 480 und 550 °C für die meisten Anwendungen optimale Ergebnisse liefern.

Faktoren, die die endgültige Zugfestigkeit beeinflussen

Zeit-Temperatur-Beziehung

Die Dauer der Wärmebehandlung ist ebenso entscheidend wie die Temperatur selbst. Das zeigt unsere Erfahrung:

- Kurze Behandlungszeiten erlauben möglicherweise keine vollständige Phasenumwandlung

- Eine längere Behandlung kann zu Kornwachstum und geringerer Festigkeit führen.

- Der optimale Zeitpunkt hängt von der jeweiligen Titanlegierung ab.

Überlegungen zur Abkühlungsrate

Die Abkühlungsmethode hat einen erheblichen Einfluss auf die Endfestigkeit:

| Methode der Kühlung | Stärke Auswirkungen | Typische Anwendungen |

|---|---|---|

| Wasserabschreckung | Höchste Stärke | Teile für die Luft- und Raumfahrt |

| Luftkühlung | Mäßige Stärke | Allgemeine industrielle Nutzung |

| Kühlung des Ofens | Geringere Stärke | Teile, die Duktilität erfordern |

Industrielle Anwendungen und Festigkeitsanforderungen

Verschiedene Industriezweige erfordern unterschiedliche Werte für die Zugfestigkeit:

Anforderungen der Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt, für die wir häufig Bauteile liefern, muss Titan häufig eine Zugfestigkeit von über 1000 MPa erreichen. Dies erfordert präzise Wärmebehandlungsprotokolle und strenge Qualitätskontrollen.

Anwendungen für medizinische Geräte

Bei medizinischen Implantaten und Geräten liegt der Schwerpunkt auf dem Erreichen einer gleichmäßigen Festigkeit bei gleichzeitiger Biokompatibilität. Unsere Wärmebehandlungsverfahren zielen in der Regel auf Zugfestigkeiten zwischen 800 und 900 MPa für diese Anwendungen ab.

Qualitätskontrolle und Prüfverfahren

Um einheitliche Ergebnisse zu gewährleisten, setzen wir verschiedene Testmethoden ein:

Verfahren zur Zugfestigkeitsprüfung

Durch regelmäßige Zugprüfungen wird sichergestellt, dass wärmebehandeltes Titan die Festigkeitsanforderungen erfüllt. Zu den wichtigsten Parametern, die wir überwachen, gehören:

- Höchste Zugfestigkeit

- Streckgrenze

- Prozentsatz der Dehnung

- Verkleinerung der Fläche

Analyse der Mikrostruktur

Regelmäßige metallographische Untersuchungen helfen uns, dies zu überprüfen:

- Korngröße und Kornverteilung

- Zusammensetzung der Phasen

- Vorhandensein von unerwünschten Ausfällungen

- Gleichmäßigkeit des gesamten Mikrogefüges

Optimierungsstrategien für maximale Stärke

Auf der Grundlage unserer Erfahrung in der Herstellung können mehrere Strategien zur Optimierung der endgültigen Zugfestigkeit von Titan beitragen:

Steuerung der Prozessparameter

- Präzise Temperaturüberwachung mit kalibrierten Thermoelementen

- Kontrollierte Atmosphäre zur Vermeidung von Kontamination

- Dokumentierte Heiz- und Kühlraten

- Regelmäßige Kalibrierung der Ausrüstung

Materialspezifische Überlegungen

Verschiedene Titanlegierungen reagieren unterschiedlich auf die Wärmebehandlung. Zum Beispiel:

- Ti-6Al-4V erreicht seine optimale Festigkeit normalerweise bei 900-950°C.

- Beta-Titanlegierungen erfordern oft komplexere mehrstufige Behandlungen

- Reintitan erfordert eine sorgfältigere Temperaturkontrolle, um Kornwachstum zu verhindern

Durch die sorgfältige Kontrolle dieser Parameter und Prozesse können wir die gewünschte Zugfestigkeit von Titankomponenten erreichen und sicherstellen, dass sie die Kundenspezifikationen erfüllen oder übertreffen und gleichzeitig andere wichtige Eigenschaften beibehalten.

Rechtfertigt das Verhältnis von Stärke zu Gewicht von Titan seine Kosten?

Fertigungsteams tun sich oft schwer mit der Materialauswahl, vor allem, wenn es um Titan geht. Die hohen Kosten lassen viele an seinem Wert zweifeln, doch seine außergewöhnlichen Eigenschaften machen es schwer, es abzulehnen. Dieses Dilemma führt zu Unsicherheit bei der Entscheidungsfindung und möglichen Projektverzögerungen.

Das Verhältnis zwischen Festigkeit und Gewicht von Titan rechtfertigt häufig seine Kosten bei Anwendungen, bei denen Leistung und Gewichtseinsparung entscheidend sind, wie z. B. in der Luft- und Raumfahrt und bei medizinischen Geräten. Für allgemeine Fertigungszwecke können jedoch alternative Werkstoffe je nach den spezifischen Anforderungen ein besseres Preis-Leistungs-Verhältnis bieten.

Das wahre Wertversprechen von Titanium verstehen

Bei der Bewertung der Kosteneffizienz von Titan müssen wir über den Rohstoffpreis hinausblicken. Bei PTSMAKE habe ich festgestellt, dass der erfolgreiche Einsatz von Titan in Fertigungsprojekten eine umfassende Analyse mehrerer Faktoren erfordert.

Wichtige Leistungsmetriken

Die Festigkeit von Titan ist bemerkenswert, insbesondere wenn man bedenkt, dass es spezifische Stärke6 im Vergleich zu anderen Metallen. Hier sehen Sie, wie Titan im Vergleich zu gängigen Alternativen abschneidet:

| Material | Zugfestigkeit (MPa) | Dichte (g/cm³) | Verhältnis Stärke/Gewicht |

|---|---|---|---|

| Titan Grad 5 | 895 | 4.43 | 202 |

| Rostfreier Stahl 316 | 515 | 8.00 | 64 |

| Aluminium 7075 | 572 | 2.81 | 204 |

Kostenanalyse über den Anschaffungspreis hinaus

Bei der Bewertung der tatsächlichen Kosten von Titan sollte berücksichtigt werden:

Langlebigkeit im Lebenszyklus

- Korrosionsbeständigkeit reduziert die Wartungskosten

- Verlängerte Lebensdauer im Vergleich zu Alternativen

- Geringere Austauschhäufigkeit

Auswirkungen der Gewichtseinsparung

- Geringerer Kraftstoffverbrauch im Verkehr

- Niedrigere Transportkosten

- Leichtere Handhabung bei der Installation

Anforderungen an die Verarbeitung

- Besondere Anforderungen an die Werkzeuge

- Langsamere Bearbeitungsgeschwindigkeiten

- Verbesserte Bedienerschulung

Branchenspezifische Anwendungen und Vorteile

Luft- und Raumfahrtanwendungen

In der Luft- und Raumfahrt, wo sich das Gewicht direkt auf die Treibstoffeffizienz auswirkt, beweist Titan seinen Wert. Ein typisches Verkehrsflugzeug, das Bauteile aus Titan verwendet, kann Treibstoff sparen:

- 3-5% im Kraftstoffverbrauch

- Verkürzte Wartungsintervalle

- Erhöhte Nutzlastkapazität

Herstellung medizinischer Geräte

Für medizinische Anwendungen bietet Titan unter anderem folgende Vorteile:

- Biokompatibilität

- Langfristige Stabilität

- Ausgezeichnete Osseointegrationseigenschaften

Strategien zur Kostenoptimierung

Optimierung der Materialauswahl

Dank unserer Erfahrung bei PTSMAKE haben wir wirksame Strategien zur Optimierung des Titaneinsatzes entwickelt:

Hybride Designansätze

- Verwendung von Titan nur in kritischen Bereichen

- Kombination mit kostengünstigeren Materialien, wenn möglich

- Strategische Platzierung für maximalen Nutzen

Effizienz der Verarbeitung

- Optimierte Schnittparameter

- Richtige Werkzeugauswahl

- Fortschrittliche Kühltechniken

Bewertung alternativer Lösungen

Manchmal sind Alternativen zu Titan besser geeignet:

| Art der Anwendung | Alternatives Material | Kosteneinsparungen | Auswirkungen auf die Leistung |

|---|---|---|---|

| Nicht-kritische Komponenten | Hochfestes Aluminium | 40-60% | Minimal |

| Statische Anwendungen | Moderne Stahllegierungen | 50-70% | Leichte Reduzierung |

| Konsumgüter | Zusammengesetzte Materialien | 30-50% | Anwendungsabhängig |

Die Entscheidung treffen

Um festzustellen, ob sich die Investition in Titan lohnt, sollten Sie Folgendes bedenken:

Anforderungen an die Bewerbung

- Belastungsbedingungen

- Umweltfaktoren

- Erwartungen an die Nutzungsdauer

Wirtschaftliche Faktoren

- Erstinvestition

- Instandhaltungskosten

- Operative Einsparungen

Leistungskriterien

- Gewichtsbeschränkungen

- Anforderungen an die Stärke

- Anforderungen an die Korrosionsbeständigkeit

Künftige Überlegungen

Die Titanszene entwickelt sich weiter:

Innovationen in der Fertigung

- Fortgeschrittene Umformtechniken

- Verbesserte Bearbeitungsmethoden

- Neue Legierungsentwicklungen

Markttrends

- Zunehmende Verfügbarkeit

- Preisstabilisierung

- Wachsende Anwendungen

Bei PTSMAKE haben wir in verschiedenen Projekten erfolgreich Titanlösungen eingesetzt, bei denen die Vorteile die Kosten deutlich überwogen. Unsere Erfahrung zeigt, dass eine ordnungsgemäße Analyse und anwendungsspezifische Bewertung entscheidend sind, um die richtige Wahl zu treffen.

Wie stark ist Titan Grade 5 im Vergleich zu handelsüblichen Reintitanqualitäten?

Bei der Auswahl von Titangüten für kritische Anwendungen müssen Ingenieure oft einen Kompromiss zwischen Festigkeitsanforderungen und Kostenüberlegungen finden. Ich habe miterlebt, wie viele Projekte aufgrund der falschen Auswahl der Sorte zurückgeworfen wurden, was zu Bauteilausfällen oder Budgetüberschreitungen führte.

Titan Grad 5 (Ti-6Al-4V) weist im Vergleich zu handelsüblichen Reintitan-Güten eine deutlich höhere Festigkeit auf und bietet eine Zugfestigkeit von bis zu 170.000 PSI gegenüber 35.000 PSI bei Grad 1. Diese überragende Festigkeit macht es ideal für die Luft- und Raumfahrt, die Medizin und Hochleistungsanwendungen.

Verständnis der Klassifizierung von Titangüteklassen

Titansorten werden aufgrund ihrer Zusammensetzung und Eigenschaften in verschiedene Kategorien eingeteilt. Bei PTSMAKE arbeiten wir täglich mit verschiedenen Sorten und helfen unseren Kunden bei der Auswahl der am besten geeigneten Option für ihre spezifischen Anwendungen. Zu den Hauptkategorien gehören:

Handelsübliche Reintitan-Sorten (CP)

- Klasse 1: Höchste Reinheit, ausgezeichnete Formbarkeit

- Sorte 2: Häufigste CP-Sorte, ausgewogene Eigenschaften

- Klasse 3: Höhere Festigkeit als Klasse 2

- Klasse 4: Höchste Festigkeit unter den CP-Klassen

Alpha-Beta-Legierungen

Titan Grad 5 gehört zu dieser Kategorie und weist sowohl Alpha- als auch Beta-Phasenstrukturen auf. Die Mikrostruktur7 Diese Kombination führt zu außergewöhnlichen mechanischen Eigenschaften.

Vergleichende Stärkenanalyse

Lassen Sie mich die wichtigsten Festigkeitsparameter zwischen Güteklasse 5 und CP-Güteklassen auf der Grundlage unserer Fertigungserfahrung aufschlüsseln:

| Eigentum | Klasse 5 | Klasse 1 | Klasse 2 | Klasse 3 | Klasse 4 |

|---|---|---|---|---|---|

| Zugfestigkeit (PSI) | 170,000 | 35,000 | 50,000 | 65,000 | 80,000 |

| Streckgrenze (PSI) | 160,000 | 25,000 | 40,000 | 55,000 | 70,000 |

| Dehnung (%) | 10 | 24 | 20 | 18 | 15 |

Faktoren, die zur überragenden Stärke von Grade 5 beitragen

Legierungselemente

Die Zugabe von 6%-Aluminium und 4%-Vanadium in Titan Grad 5 bringt mehrere Vorteile mit sich:

- Aluminium erhöht die Festigkeit und reduziert das Gewicht

- Vanadium verbessert die Reaktion auf Wärmebehandlung

- Kombinierte Effekte verbessern die mechanischen Eigenschaften insgesamt

Fähigkeiten in der Wärmebehandlung

Titan Grad 5 reagiert im Gegensatz zu den CP-Güten außergewöhnlich gut auf die Wärmebehandlung. Bei PTSMAKE haben wir unsere Wärmebehandlungsprozesse optimiert, um dies zu erreichen:

- Verbessertes Verhältnis von Stärke zu Gewicht

- Erhöhte Ermüdungsfestigkeit

- Bessere Formbeständigkeit

Anwendungsspezifische Stärken Vorteile

Komponenten für die Luft- und Raumfahrt

In der Luft- und Raumfahrt ermöglicht die überlegene Festigkeit von Grade 5:

- Leichtere Strukturkomponenten

- Höhere Stressresistenz

- Bessere Ermüdungseigenschaften bei zyklischer Belastung

Medizinische Implantate

Die Biokompatibilität in Verbindung mit der hohen Festigkeit macht Grade 5 zum idealen Werkstoff:

- Tragende Implantate

- Chirurgische Instrumente

- Zahnmedizinische Anwendungen

Industrielle Anwendungen

Für industrielle Anwendungen bietet die Klasse 5:

- Bessere Verschleißfestigkeit

- Höhere Temperaturbeständigkeit

- Verbesserte Korrosionsbeständigkeit unter Belastung

Kosten-Stärke-Überlegungen

Titan Grad 5 ist zwar teurer als CP-Grade, aber seine höhere Festigkeit führt oft zu besseren Ergebnissen:

- Geringerer Materialverbrauch durch dünnere Profile

- Niedrigere Wartungskosten

- Verlängerte Lebensdauer der Komponenten

Ausgehend von unseren Fertigungsdaten bei PTSMAKE weisen die aus Güteklasse 5 hergestellten Bauteile in der Regel folgende Eigenschaften auf

- 30% Reduzierung des Materialvolumens

- 40% längere Nutzungsdauer

- 25% niedrigere Gesamtlebenszykluskosten

Herausforderungen und Lösungen in der Fertigung

Die Arbeit mit Titan Grad 5 erfordert besondere Fachkenntnisse:

- Höhere Schnittkräfte bei der Bearbeitung

- Häufigere Werkzeugwechsel

- Besondere Anforderungen an die Kühlung

Unsere Erfahrung bei PTSMAKE hat zur Entwicklung optimierter Herstellungsprozesse geführt:

- Fortgeschrittene Schneidestrategien

- Spezialisierte Werkzeugauswahl

- Präzise Temperaturkontrolle

Überlegungen zur Qualitätskontrolle

Die Sicherstellung gleichbleibender Festigkeitseigenschaften erfordert:

- Regelmäßige Materialprüfung

- Strenge Prozesskontrollen

- Fortgeschrittene Inspektionsmethoden

Wir führen eine strenge Qualitätskontrolle durch:

- Interne Materialprüfung

- Erweiterte NDT-Fähigkeiten

- Umfassende Dokumentation

Beeinträchtigt das Schweißen die strukturelle Integrität und Festigkeit von Titan?

Ich habe erlebt, wie viele Ingenieure mit den Problemen beim Schweißen von Titan zu kämpfen hatten. Die Angst, die Eigenschaften dieses hochwertigen Materials beim Schweißen zu beeinträchtigen, kann lähmend sein, vor allem, wenn man an kritischen Komponenten für die Luft- und Raumfahrt oder für medizinische Anwendungen arbeitet. Es steht unglaublich viel auf dem Spiel, und jeder Fehler könnte zu katastrophalen Ausfällen führen.

Ja, das Schweißen beeinträchtigt die strukturelle Integrität und Festigkeit von Titan, aber die Auswirkungen sind je nach Schweißverfahren und -bedingungen unterschiedlich. Bei ordnungsgemäßer Ausführung können Titanschweißnähte bis zu 95% der Festigkeit des Grundmaterials beibehalten, obwohl die Wärmeeinflusszone einige Eigenschaftsänderungen erfahren kann.

Das Verhalten von Titan beim Schweißen verstehen

Bei PTSMAKE arbeiten wir in unseren Präzisionsfertigungsprozessen häufig mit Titan. Das Verhalten des Materials beim Schweißen wird durch seine einzigartige metallurgische Phasenumwandlung8. Wenn Titan Schweißtemperaturen ausgesetzt ist, erfährt es mehrere entscheidende Veränderungen:

Temperatureinflüsse auf die Titaneigenschaften

Durch die Hitze beim Schweißen bilden sich verschiedene Zonen:

- Schmelzzone (FZ): Wo das Metall schmilzt und erstarrt

- Wärmeeinflusszone (WEZ): Bereich, der an die Schweißnaht angrenzt

- Unedles Metall: Unbeeinflusstes Originalmaterial

Kritische Faktoren, die die Schweißnahtqualität beeinflussen

Atmosphärischer Schutz

Die hohe Reaktivität von Titan mit Sauerstoff erfordert eine strenge atmosphärische Kontrolle. Wir halten diese Bedingungen ein:

| Schutzmethode | Zweck | Effektivität |

|---|---|---|

| Inertgas-Abschirmung | Verhindert Oxidation | Sehr hoch |

| Vakuumkammer | Eliminiert die Kontamination | Ausgezeichnet |

| Schleppende Abschirmung | Schützt die Kühlschweißung | Gut |

Kontrolle der Schweißparameter

Der Erfolg des Titanschweißens hängt in hohem Maße von einer präzisen Kontrolle der Parameter ab:

- Schweißstrom und Schweißspannung

- Reisegeschwindigkeit

- Durchflussmenge des Schutzgases

- Qualität der Fugenvorbereitung

Auswirkungen auf die mechanischen Eigenschaften

Stärke Variationen

Bei umfangreichen Tests in unserem Werk haben wir diese typischen Festigkeitsveränderungen festgestellt:

| Eigentum | Unedles Metall | Geschweißte Verbindung | Prozentsatz Beibehaltung |

|---|---|---|---|

| Zugfestigkeit | 100% | 90-95% | Hoch |

| Streckgrenze | 100% | 85-90% | Gut |

| Ermüdungsfestigkeit | 100% | 80-85% | Mäßig |

Mikrostrukturelle Veränderungen

Der Schweißprozess beeinflusst das Gefüge von Titan auf verschiedene Weise:

- Änderung der Korngröße

- Änderungen der Phasenverteilung

- Bildung neuer kristallographischer Strukturen

Bewährte Praktiken zur Aufrechterhaltung der Stärke

Vorbereitung auf das Schweißen

Die richtige Vorbereitung ist entscheidend für die Erhaltung der strukturellen Integrität:

- Reinigung der Oberfläche

- Optimierung des gemeinsamen Designs

- Berücksichtigung der Materialstärke

- Werkzeugauswahl und -validierung

Maßnahmen zur Prozesskontrolle

In unserer Produktionsstätte führen wir strenge Kontrollen durch:

- Überwachungssysteme in Echtzeit

- Protokolle zur Temperaturkontrolle

- Überprüfung der Reinheit des Schutzgases

- Überwachung durch qualifiziertes Personal

Behandlungsmöglichkeiten nach dem Schweißen

Wärmebehandlung

Eine Wärmebehandlung nach dem Schweißen kann zur Wiederherstellung der Eigenschaften beitragen:

- Stressabbau

- Verfeinerung des Korns

- Homogenisierung der Eigenschaften

- Optimierung der Stärke

Überprüfung der Qualität

Wir setzen mehrere Prüfmethoden ein:

| Methode | Zweck | Aufdeckungsfähigkeit |

|---|---|---|

| Röntgenstrahlen | Interne Mängel | Hoch |

| Ultraschall | Unterirdische Schwachstellen | Ausgezeichnet |

| Visuell | Qualität der Oberfläche | Gut |

Branchenspezifische Überlegungen

Verschiedene Sektoren haben unterschiedliche Anforderungen:

Luft- und Raumfahrtanwendungen

- Strenge Zertifizierungsanforderungen

- Hohe Leistungsanforderungen

- Null-Fehler-Toleranz

- Regelmäßige Inspektionsprotokolle

Medizinische Implantate

- Wartung der Biokompatibilität

- Anforderungen an die Oberflächenbeschaffenheit

- Überlegungen zur Sterilität

- Langfristiger Bedarf an Haltbarkeit

Künftige Entwicklungen

Der Bereich des Titanschweißens entwickelt sich ständig weiter:

- Fortgeschrittene Automatisierungssysteme

- Neue Abschirmungstechniken

- Verbesserte Überwachungsmöglichkeiten

- Verbesserte Behandlungen nach dem Schweißen

Strategien zur Risikominderung

Um optimale Ergebnisse zu erzielen:

- Umfassende Verfahrensqualifikation

- Regelmäßige Kalibrierung der Ausrüstung

- Umweltkontrollsysteme

- Schulungsprogramme für Bediener

Der Schlüssel zum erfolgreichen Titanschweißen liegt im Verständnis und in der Kontrolle dieser verschiedenen Faktoren. Bei PTSMAKE haben wir robuste Verfahren entwickelt, die gleichbleibend hochwertige Ergebnisse beim Titanschweißen gewährleisten, die außergewöhnlichen Eigenschaften des Materials erhalten und gleichzeitig die anspruchsvollsten Industriespezifikationen erfüllen.

Klicken Sie hier, um zu erfahren, wie die spezifische Festigkeit die Materialauswahl bei technischen Anwendungen beeinflusst. ↩

Klicken Sie hier, um mehr über die einzigartige Kristallstruktur von Titan und ihre Auswirkungen auf die Bearbeitungseigenschaften zu erfahren. ↩

Klicken Sie hier, um mehr über das Spannungs-Dehnungsverhalten und seine entscheidende Rolle bei der Materialauswahl zu erfahren. ↩

Klicken Sie hier, um mehr über Kristallstrukturen und ihre Auswirkungen auf die Materialfestigkeit zu erfahren. ↩

Klicken Sie hier, um mehr über die Ausscheidungshärtung und ihre entscheidende Rolle bei der Verfestigung von Metallen zu erfahren. ↩

Klicken Sie hier, um mehr darüber zu erfahren, wie sich die Materialfestigkeit auf die Konstruktionsentscheidungen und die Kosten auswirkt. ↩

Klicken Sie hier, um mehr über die einzigartige kristalline Struktur von Titan und ihre Auswirkungen auf die Materialeigenschaften zu erfahren. ↩

Klicken Sie hier, um mehr über Phasenumwandlungen beim Titanschweißen und ihre praktischen Auswirkungen zu erfahren. ↩