Kämpfen Sie damit, zu verstehen, was kundenspezifische CNC-Bearbeitung wirklich ist? Viele Ingenieure und Beschaffungsmanager werden durch den Fachjargon und die komplexen Prozesse verwirrt, was oft zu falschen Spezifikationen und kostspieligen Fertigungsfehlern führt.

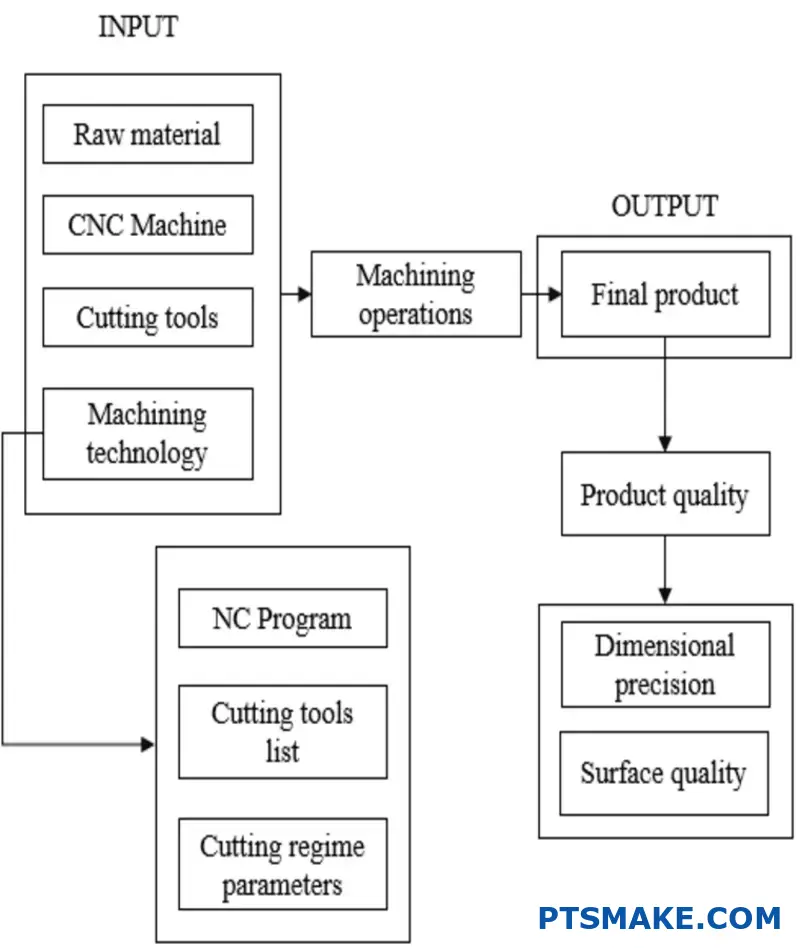

Bei der CNC-Bearbeitung handelt es sich um ein digitales Fertigungsverfahren, bei dem computergesteuerte Maschinen Material aus einem massiven Block abtragen, um Präzisionsteile nach Ihren individuellen Vorgaben herzustellen. Das Verfahren bietet hohe Genauigkeit, Vielseitigkeit und Wiederholbarkeit für die Herstellung komplexer Komponenten in zahlreichen Branchen.

Bei PTSMAKE habe ich mit Hunderten von Kunden zusammengearbeitet, die sich anfangs von der CNC-Bearbeitung eingeschüchtert fühlten. Aber sobald Sie die Grundlagen verstehen, wird sie zu einem leistungsstarken Werkzeug in Ihrem Fertigungsarsenal. In diesem Leitfaden erfahren Sie alles, was Sie über die kundenspezifische CNC-Bearbeitung wissen müssen, von den grundlegenden Prozessen bis hin zur Materialauswahl und den Designüberlegungen, die Ihnen Zeit und Geld sparen können.

Welche Materialien können bearbeitet werden?

Haben Sie sich schon einmal gefragt, aus welchen Materialien Ihr Entwurf tatsächlich bearbeitet werden könnte? Oder sind Sie am Zeichenbrett hängen geblieben, weil Sie nicht sicher waren, ob Ihr brillantes Konzept überhaupt mit herkömmlichen Bearbeitungsmethoden hergestellt werden kann? Das ist eine häufige Hürde, die selbst die vielversprechendsten Projekte zum Scheitern bringen kann.

Bei der CNC-Bearbeitung kann eine Vielzahl von Materialien verarbeitet werden, darunter Metalle (Aluminium, Stahl, Titan), Kunststoffe (ABS, Nylon, Acryl) und sogar Verbundwerkstoffe. Die Materialauswahl hängt von den Anwendungsanforderungen Ihres Teils ab, einschließlich mechanischer Eigenschaften, Umweltbedingungen und Budgetbeschränkungen.

Die Faktoren der Bearbeitbarkeit verstehen

Um festzustellen, ob ein Material bearbeitet werden kann, müssen wir mehrere kritische Faktoren bewerten. Nachdem ich bei PTSMAKE mit Tausenden von kundenspezifischen Teilen gearbeitet habe, habe ich festgestellt, dass die Bearbeitbarkeit nicht einfach eine Ja-oder-Nein-Frage ist - sie existiert auf einem Spektrum, das von mehreren Eigenschaften beeinflusst wird.

Härte und Festigkeit

Die Materialhärte wirkt sich direkt auf die Bearbeitbarkeit aus. Härtere Materialien wie Wolframkarbid oder gehärteter Stahl erfordern:

- Langsamere Schnittgeschwindigkeiten

- Robustere Schneidwerkzeuge

- Höhere Maschinenleistung

- Spezialisiertere Ausrüstung

Das bedeutet nicht, dass diese Werkstoffe nicht bearbeitet werden können, sondern nur, dass sie entsprechende Anpassungen des Bearbeitungsprozesses erfordern. Bei der Bearbeitung von gehärtetem Stahl mit einer Härte von über 50 HRC (Härtegrad Rockwell C) verwenden wir in der Regel Werkzeuge aus Keramik oder kubischem Bornitrid (CBN) anstelle von Standard-Hartmetallwerkzeugen.

Thermische Eigenschaften

Es ist entscheidend, wie ein Material bei der Bearbeitung auf Wärme reagiert. Materialien mit:

- Hohe Wärmeleitfähigkeit (wie Aluminium) leiten die Wärme schnell ab und ermöglichen eine schnellere Bearbeitung

- Geringe Wärmeleitfähigkeit (wie Titan) konzentrieren die Hitze in der Schneidzone, was langsamere Geschwindigkeiten und mehr Kühlung erfordert.

Auch die Wärmeausdehnung muss berücksichtigt werden. Materialien, die sich bei Erwärmung stark ausdehnen, können bei der Bearbeitung eine Dimensionsinstabilität entwickeln, was zu Toleranzproblemen führt.

Gängige zerspanbare Materialien

Metalle

Metalle stellen die größte Kategorie der bearbeitbaren Materialien dar. Hier ein Vergleich der gängigen Metalle:

| Metall | Bearbeitbarkeit | Typische Anwendungen | Besondere Überlegungen |

|---|---|---|---|

| Aluminium | Ausgezeichnet | Luft- und Raumfahrt, Automobilindustrie, Elektronikgehäuse | Hohe Schnittgeschwindigkeiten möglich, hervorragende Oberflächengüte |

| Baustahl | Gut | Strukturelle Komponenten, Einrichtungsgegenstände | Mäßige Schnittgeschwindigkeiten, erfordert Kühlung |

| Rostfreier Stahl | Mittel bis schwer | Medizin, Lebensmittelverarbeitung, Schiffsanwendungen | Tendenz zur Kaltverfestigung, langsamere Schnittgeschwindigkeiten |

| Titan | Schwierig | Luft- und Raumfahrt, medizinische Implantate | Geringe Wärmeleitfähigkeit, spezielle Werkzeuge erforderlich |

| Messing | Ausgezeichnet | Elektrische Komponenten, dekorative Hardware | Hohe Schnittgeschwindigkeiten, minimaler Werkzeugverschleiß |

Bei PTSMAKE haben wir für jeden Metalltyp spezifische Parameter entwickelt, um sowohl die Effizienz als auch die Oberflächenqualität zu optimieren. Mit unseren Aluminiumbearbeitungsverfahren können wir beispielsweise Oberflächengüten von bis zu 0,8 μm Ra ohne zusätzliche Nachbearbeitungsschritte erzielen.

Kunststoffe

Technische Kunststoffe lassen sich hervorragend bearbeiten, wobei einige Besonderheiten zu beachten sind:

| Kunststoff | Bearbeitbarkeit | Typische Anwendungen | Besondere Überlegungen |

|---|---|---|---|

| ABS | Ausgezeichnet | Prototypen, Verbraucherprodukte | Niedriger Schmelzpunkt erfordert Kühlung |

| Delrin (POM) | Ausgezeichnet | Zahnräder, Lager, Präzisionsteile | Ausgezeichnete Dimensionsstabilität |

| Nylon | Gut | Verschleißteile, elektrische Isolatoren | Absorbiert Feuchtigkeit, muss eventuell getrocknet werden |

| PEEK | Gut | Hochtemperaturanwendungen | Teuer, erfordert scharfe Werkzeuge |

| Acryl | Gut | Displays, optische Komponenten | Spröde, kann bei unsachgemäßer Befestigung reißen |

Bei der Bearbeitung von Kunststoffen ist das Wärmemanagement von entscheidender Bedeutung. Viele Kunststoffmaterialien haben Glasübergangstemperaturen1 die bei der Bearbeitung leicht erreicht werden und zu Verformungen oder Schmelzen führen können. Unser Ansatz umfasst spezielle Werkzeuge mit polierten Schneiden und sorgfältig kontrollierten Schnittparametern.

Verbundwerkstoffe und Spezialmaterialien

In der modernen Fertigung werden zunehmend Verbund- und Spezialwerkstoffe eingesetzt:

- Kohlenstofffaser-Verbundwerkstoffe: Schwierig zu bearbeiten aufgrund der Abrasivität und der Neigung zur Delaminierung

- Keramische Materialien: Äußerst hart, aber spröde, erfordert oft Diamantwerkzeuge

- Holz und Holzverbundstoffe: Variable Bearbeitbarkeit je nach Kornstruktur und Dichte

- Graphit: Gut bearbeitbar, erzeugt aber leitfähigen Staub, der eine besondere Absperrung erfordert

Überlegungen zur Materialauswahl für die CNC-Bearbeitung

Bei der Auswahl der Materialien für Ihre CNC-gefertigten Teile sollten Sie diese Faktoren berücksichtigen:

- Funktionale Anforderungen: Welche mechanischen Eigenschaften benötigt Ihr Teil?

- Umweltbedingungen: Wird das Teil Chemikalien, UV-Strahlung oder hohen Temperaturen ausgesetzt sein?

- Anforderungen an die Oberflächenbeschaffenheit: Einige Materialien erzielen von Natur aus bessere Ergebnisse als andere

- Kostenzwänge: Die Materialkosten können drastisch variieren (Titan kann 10-mal mehr kosten als Aluminium)

- Produktionsvolumen: Einige Materialien lassen sich schneller bearbeiten, was die Kosten für höhere Stückzahlen senkt

Mein Team bei PTSMAKE berät Kunden regelmäßig bei der Materialauswahl, um sowohl die Leistung als auch die Kosten zu optimieren. So haben wir beispielsweise kürzlich einem Hersteller von medizinischen Geräten geholfen, von maschinell bearbeitetem Edelstahl auf eine speziell behandelte Aluminiumlegierung umzusteigen, wodurch das Gewicht der Teile um 60% reduziert werden konnte, während die erforderliche Korrosionsbeständigkeit erhalten blieb.

Materialien, die die traditionelle Bearbeitung herausfordern

Viele Materialien können bearbeitet werden, aber einige stellen eine große Herausforderung dar:

- Super-Legierungen (wie Inconel): Extreme Hitzebeständigkeit erschwert das Schneiden

- Ultraharte Materialien (wie Wolframkarbid): Erfordert spezielle Diamantwerkzeuge

- Extrem weiche Materialien (wie Gummi): Kann sich bei der Bearbeitung verformen

- Hochreaktive Metalle (wie Magnesium): Erfordern besondere Sicherheitsmaßnahmen aufgrund von Brandrisiken

Diese anspruchsvollen Materialien profitieren oft von alternativen Fertigungsmethoden wie EDM (Electrical Discharge Machining), additiver Fertigung oder speziellen Varianten der konventionellen Bearbeitung.

Wie gewährleistet die kundenspezifische CNC-Bearbeitung Präzision und Genauigkeit?

Haben Sie schon einmal bearbeitete Teile erhalten, die einfach nicht wie erwartet passen? Oder mit Komponenten zu kämpfen gehabt, die bei der Montage versagen, weil sie nur um ein Tausendstel eines Zolls abweichen? Die Frustration über uneinheitliche Qualität kann Projekte zum Scheitern bringen und den guten Ruf in kürzester Zeit beschädigen.

Die kundenspezifische CNC-Bearbeitung gewährleistet Präzision und Genauigkeit durch eine Kombination aus hochentwickelter Technologie, sorgfältiger Programmierung und strengen Qualitätskontrollverfahren. Moderne CNC-Systeme können Toleranzen von bis zu ±0,0001 Zoll (2,5 Mikrometer) erreichen, was sie für Branchen, in denen Genauigkeit nicht verhandelbar ist, unverzichtbar macht.

Die Technologie hinter der Präzisions-CNC-Bearbeitung

Wenn es darum geht, außergewöhnliche Genauigkeit bei maßgefertigten Teilen zu erreichen, bildet der Maschinenpark selbst die Grundlage. Moderne CNC-Maschinen sind technische Wunderwerke, die speziell für die Aufrechterhaltung der Konsistenz bei Tausenden von Arbeitsgängen entwickelt wurden.

Mehrachsige Funktionen und ihre Auswirkungen auf die Präzision

Die Anzahl der Achsen einer CNC-Maschine wirkt sich direkt auf ihre Präzisionsfähigkeiten aus. Während früher 3-Achsen-Maschinen der Standard waren, ermöglichen die modernen 5-Achsen- und sogar 7-Achsen-Maschinen heute komplexe Geometrien, ohne dass das Werkstück neu positioniert werden muss.

Nach meiner Erfahrung in der Zusammenarbeit mit Kunden aus der Luft- und Raumfahrtindustrie bei PTSMAKE hat der Wechsel von der 3-Achsen- zur 5-Achsen-Bearbeitung die geometrischen Fehler bei komplexen Komponenten um fast 40% reduziert. Das liegt daran, dass jedes Mal, wenn man ein Werkstück neu positioniert, potenzielle Ausrichtungsfehler entstehen. Mit der 5-Achsen-Technologie kann das Werkzeug das Material aus praktisch jedem Winkel anfahren und dabei eine einzige Aufspannung beibehalten.

Mechanische Stabilität und Schwingungsdämpfung

Selbst die ausgeklügeltste Programmierung ist nutzlos, wenn die Maschine selbst nicht physikalisch stabil ist. Hochpräzise CNC-Maschinen zeichnen sich aus:

- Sockel aus Gusseisen oder Polymerbeton zur Dämpfung von Vibrationen

- Linearführungen mit mikroskopischer Präzision

- Temperaturkontrollierte Umgebungen zur Vermeidung von Wärmeausdehnung

- Rückkopplungssysteme mit linearer Skala2 die ständig die Positionierung überprüfen

Bei PTSMAKE haben wir in Maschinen mit thermischen Kompensationssystemen investiert, die sich automatisch an geringfügige Temperaturschwankungen in der Produktionsumgebung anpassen und die Toleranzen auch im 24-Stunden-Betrieb einhalten.

Exzellente Programmierung: Das menschliche Element

Maschinen bieten zwar die Möglichkeit, aber letztlich ist es das menschliche Fachwissen, das die maximale Präzision aus der CNC-Technologie herausholt.

CAM-Strategie-Optimierung

Der Weg, den das Schneidwerkzeug nimmt (Werkzeugweg), beeinflusst sowohl die Genauigkeit als auch die Oberflächengüte erheblich. Erfahrene Programmierer entwickeln Strategien, die:

- Minimierung der Werkzeugdurchbiegung beim Schneiden

- Berücksichtigung von materialspezifischen Verhaltensweisen

- Optimieren der Schnittparameter für jedes Feature

- Angemessene Überschreitungsabstände für die Oberflächenqualität einführen

Wir verwenden häufig spezielle Endbearbeitungsgänge, bei denen das Material in Schritten von nur 0,001 Zoll entfernt wird, um die Maßgenauigkeit zu gewährleisten und gleichzeitig Oberflächengüten im Mikrozollbereich zu erzielen.

Werkzeugauswahl und -verwaltung

Die Auswahl von Werkzeugen ist weitaus komplexer als die Wahl des richtigen Durchmessers. Die Präzisionsbearbeitung erfordert die Berücksichtigung von:

| Werkzeug-Faktor | Auswirkungen auf die Präzision | Bewährte Praktiken |

|---|---|---|

| Steifigkeit | Verhindert Durchbiegung beim Schneiden | Möglichst kurze Werkzeuglänge verwenden |

| Material | Beeinflusst die Verschleißrate und die Kantenhaltung | Anpassung des Werkzeugmaterials an das Werkstück (Hartmetall für gehärtete Metalle usw.) |

| Geometrie | Beeinflusst Oberflächengüte und Maßgenauigkeit | Auswahl spezieller Geometrien für bestimmte Merkmale |

| Zustand | Abgenutzte Werkzeuge erzeugen Maßabweichungen | Implementierung von Systemen zur Überwachung des Werkzeugverschleißes |

Richtige Werkzeugverwaltungssysteme verfolgen die Lebensdauer der Werkzeuge und sagen den Verschleiß voraus, bevor er die Qualität der Teile beeinträchtigt. Bei PTSMAKE überprüfen unsere automatischen Werkzeugmesssysteme die Abmessungen vor jeder kritischen Operation.

Integration der Qualitätskontrolle

Beim Erreichen von Präzision geht es nicht nur um die Bearbeitung, sondern auch um die Überprüfung und kontinuierliche Verbesserung.

In-Prozess-Messsysteme

Moderne hochpräzise CNC-Bearbeitungen integrieren die Messung direkt in den Bearbeitungsprozess:

- Messtaster, die die Positionierung der Teile vor Beginn des Schneidens überprüfen

- Laser-Werkzeugvermessungssysteme, die auf Werkzeugverschleiß oder -bruch prüfen

- Optische Systeme, die kritische Merkmale messen, ohne das Teil auszubauen

Diese Technologien schaffen Rückkopplungsschleifen, die Anpassungen in Echtzeit ermöglichen und Fehler verhindern, bevor sie auftreten, anstatt sie erst nach Abschluss der Bearbeitung zu erkennen.

Nachbearbeitungsprüfung

Die endgültige Bestimmung der Genauigkeit erfolgt durch hochentwickelte Messtechnik:

- Koordinatenmessmaschinen (CMMs) mit einer Genauigkeit von ±0,0001 Zoll

- Optische Komparatoren für die Profilprüfung

- Laserscanning für komplexe Geometrien

- Oberflächenrauhigkeitsprüfgeräte für die Validierung der Oberflächengüte

Bei der Herstellung medizinischer Komponenten erstellen wir oft umfassende Messberichte, die Dutzende von kritischen Abmessungen an jedem Teil nachverfolgen und eine vollständige Rückverfolgbarkeit und Validierung gewährleisten.

Materialüberlegungen für maximale Präzision

Das zu bearbeitende Material hat einen erheblichen Einfluss auf die erreichbare Präzision. Das Verständnis der materialspezifischen Verhaltensweisen ist unerlässlich:

- Wärmeausdehnungsraten, die die Abmessungen während der Bearbeitung beeinflussen können

- Härteveränderungen, die die Schnittparameter beeinflussen

- Innere Spannungen, die nach dem Abtragen des Materials zu Verformungen führen können

- Kornstruktur, die die Qualität der Oberfläche beeinträchtigen kann

Für einen unserer Kunden aus der Automobilbranche haben wir ein spezielles Verfahren für schwer zu bearbeitende Nickellegierungen entwickelt, das kontrollierte Abkühlungsphasen zwischen den einzelnen Arbeitsschritten vorsieht, um Toleranzen einzuhalten, die mit konventionellen Methoden unmöglich wären.

Materialauswahl und Qualität: Die richtige Wahl für Ihr Budget?

Haben Sie schon einmal ein CNC-Bearbeitungsprojekt genehmigt, nur um dann von unerwarteten Materialkosten überrascht zu werden? Oder hatten Sie Schwierigkeiten, den Beteiligten zu erklären, warum hochwertige Materialien trotz ihres höheren Preises die Investition wert sind? Das Gleichgewicht zwischen Kosten und Qualität ist vielleicht die schwierigste Entscheidung in der Auftragsfertigung.

Die Materialauswahl ist wohl der wichtigste Kostenfaktor bei CNC-Bearbeitungsprojekten und macht oft 40-60% der Gesamtkosten aus. Die Wahl zwischen Aluminium, Stahl, Titan oder technischen Kunststoffen wirkt sich nicht nur auf die Leistung Ihres Teils aus, sondern bestimmt auch grundlegend das Budget Ihres Projekts.

Wie die Materialart die Preisstruktur bestimmt

Die Materialauswahl bildet die Grundlage für Ihr Budget für die CNC-Bearbeitung. Nach mehr als 15 Jahren in der Präzisionsfertigung habe ich festgestellt, dass die Kenntnis der Materialpreise den Kunden hilft, fundierte Entscheidungen zu treffen.

Kostenhierarchie der Metallwerkstoffe

Die Kostenunterschiede zwischen den einzelnen Metallwerkstoffen können dramatisch sein. Aluminium ist aufgrund seiner hervorragenden Bearbeitbarkeit und seiner relativ niedrigen Kosten oft die erste Wahl für viele Projekte. Edelstahl kostet in der Regel 1,5 bis 3 Mal mehr als Aluminium, während Titan 5 bis 10 Mal teurer sein kann.

Im Folgenden finden Sie einen vergleichenden Überblick über gängige Metallwerkstoffe und ihre relativen Kostenauswirkungen:

| Material | Relative Kosten | Bearbeitbarkeit | Gemeinsame Anwendungen |

|---|---|---|---|

| Aluminium | $ | Ausgezeichnet | Prototypen, Elektronik-Gehäuse, Vorrichtungen |

| Messing | $$ | Sehr gut | Elektrische Komponenten, dekorative Teile |

| Kohlenstoffstahl | $$ | Gut | Strukturelle Komponenten, Werkzeugbau |

| Rostfreier Stahl | $$$ | Mäßig | Medizinische Geräte, lebensmitteltaugliche Geräte |

| Titan | $$$$$ | Schlecht | Komponenten für die Luft- und Raumfahrt, medizinische Implantate |

Bei PTSMAKE haben wir Projekte gesehen, bei denen der einfache Wechsel von Titan zu Aluminium (sofern die Spezifikationen dies zulassen) die Materialkosten um mehr als 80% reduziert hat. Dies muss jedoch gegen die Leistungsanforderungen abgewogen werden.

Technische Kunststoffe: Kosten vs. Leistung

Technische Kunststoffe bieten auch eine breite Palette von Kostenoptionen:

| Material | Relative Kosten | Merkmale | Typische Anwendungen |

|---|---|---|---|

| ABS | $ | Gute Schlagfestigkeit | Konsumgüter, Prototypen |

| Acetal (Delrin) | $$ | Geringe Reibung, gute Stabilität | Zahnräder, Buchsen, Präzisionsteile |

| PEEK | $$$$$ | Hohe Temperaturbeständigkeit | Luft- und Raumfahrt, Medizin, Halbleiter |

| Ultem | $$$$ | Hitzebeständig, flammhemmend | Elektrische Isolatoren, Luft- und Raumfahrt |

Die Thermoformbarkeit3 dieser Materialien wirkt sich auch auf die Bearbeitungsmethoden und folglich auf die Kosten aus. Die hervorragenden mechanischen Eigenschaften von PEEK gehen beispielsweise mit höheren Materialkosten und einer schwierigeren Bearbeitbarkeit einher.

Materialqualität: Die verborgene Kostenvariable

Die Materialqualität hat einen erheblichen Einfluss auf Kosten und Leistung. Aluminium in Flugzeugqualität (6061-T6) ist beispielsweise teurer als Standardqualitäten, bietet aber eine höhere Festigkeit und Konsistenz. Zertifizierungen für die Medizin oder die Luft- und Raumfahrt sorgen für zusätzliche Kosten.

Berücksichtigen Sie bei der Berechnung Ihres Budgets für die CNC-Bearbeitung nicht nur das Ausgangsmaterial, sondern auch dessen spezifische Qualität. Wir von PTSMAKE haben mit Kunden zusammengearbeitet, die ursprünglich Materialien in Luft- und Raumfahrtqualität für Verbraucherprodukte spezifizierten, was die Kosten unnötig um 30-40% in die Höhe trieb.

Materialverfügbarkeit und Marktschwankungen

Die Dynamik der Lieferkette ist eine weitere Kostenvariable. Einige Überlegungen umfassen:

- Marktvolatilität: Die Metallpreise können auf den globalen Märkten stark schwanken

- Mindestbestellmengen: Spezielle Materialien erfordern oft größere Anschaffungen

- Vorlaufzeiten: Seltene Materialien können einen Aufpreis für eine beschleunigte Beschaffung erfordern

- Regionale Verfügbarkeit: Einige Materialien haben in bestimmten Regionen höhere Kosten

In den letzten Jahren haben wir erlebt, dass die Titanpreise innerhalb eines einzigen Quartals um bis zu 25% schwankten, was sich direkt auf die Projektkosten auswirkte. Eine Strategie, die ich oft empfehle, ist der Abschluss von Preisschutzvereinbarungen für langfristige Projekte, bei denen volatile Materialien verwendet werden.

Materialverschwendung und effiziente Nutzung

Die Art und Weise, wie das Material in Ihrem CNC-Projekt verwendet wird, wirkt sich erheblich auf die Gesamtkosten aus. Berücksichtigen Sie diese Faktoren:

Ausgangsmaterial Abmessungen

Die kundenspezifische CNC-Bearbeitung beginnt in der Regel mit Standardformaten (Stangen, Platten, Bleche). Wenn die Abmessungen Ihres Teils nicht mit den verfügbaren Lagergrößen übereinstimmen, steigt der Materialabfall erheblich.

Wenn beispielsweise für ein Teil ein Durchmesser von 7" erforderlich ist, das in 6" oder 8" erhältlich ist, kann dies bedeuten, dass man sich für das größere Material entscheidet und den Ausschuss um 30% oder mehr erhöht. Bei PTSMAKE helfen wir unseren Kunden, unkritische Abmessungen besser an die Standardlagergrößen anzupassen, wodurch sich die Materialkosten manchmal um 15-20% verringern.

Materialabtragsrate

Die Materialabtragsrate wirkt sich direkt auf die Bearbeitungszeit und den Werkzeugverschleiß aus. Teile, bei denen 90% des Ausgangsmaterials entfernt werden müssen, kosten deutlich mehr Bearbeitungszeit als solche, bei denen nur 40% entfernt werden müssen.

Die wahre Kostengleichung: Jenseits des Materialpreises

Bei der Bewertung von Materialien sollten Sie diese zusätzlichen Kostenfaktoren berücksichtigen:

- Bearbeitungszeit: Härtere Materialien erfordern langsamere Schnittgeschwindigkeiten und häufigere Werkzeugwechsel

- Werkzeugverschleiß: Materialien wie Titan erhöhen den Verbrauch von Schneidwerkzeugen drastisch

- Anforderungen an die Oberflächenbeschaffenheit: Einige Materialien erfordern eine zusätzliche Bearbeitung, um die gewünschten Ergebnisse zu erzielen.

- Sekundäre Operationen: Die Anforderungen an die Wärmebehandlung oder Oberflächenbehandlung variieren je nach Material

Nach meiner Erfahrung bei PTSMAKE geht die Auswirkung der Materialauswahl auf die Gesamtkosten weit über den Preis des Rohmaterials hinaus. Ein Material, das doppelt so viel kostet, aber dreimal so schnell bearbeitet werden kann, kann die Gesamtkosten Ihres Projekts tatsächlich senken.

Faktoren, die sich auf die Zeitachse bei der kundenspezifischen CNC-Bearbeitung auswirken?

Haben Sie sich schon einmal in einer Situation befunden, in der Sie dringend Präzisionsteile benötigen, aber nicht wissen, wie lange der Fertigungsprozess dauern könnte? Oder wurden Sie schon einmal von unerwarteten Verzögerungen überrascht, die den gesamten Zeitplan Ihres Projekts aus dem Takt gebracht haben?

Ein typischer CNC-Bearbeitungsprozess dauert in der Regel zwischen 2-8 Wochen von der Bestellung bis zur Lieferung. Die Zeitspanne kann jedoch je nach Komplexität des Teils, Materialauswahl, Endbearbeitungsanforderungen, Bestellmenge und Herstellerkapazitäten erheblich variieren.

Komplexität der Teile: Eine wichtige Determinante der Zeitachse

Bei der Beurteilung, wie lange Ihr CNC-Bearbeitungsprojekt dauern wird, ist die Komplexität der Teile der vielleicht einflussreichste Faktor. In meiner Erfahrung mit Tausenden von Projekten bei PTSMAKE habe ich festgestellt, dass die Komplexität fast jede Phase des Fertigungsprozesses beeinflusst.

Einfache vs. Komplexe Geometrien

Der Unterschied zwischen einfachen und komplexen Teilen kann die Produktionszeit um Tage oder sogar Wochen verlängern:

| Grad der Komplexität | Typische Merkmale | Programmierung Zeit | Bearbeitungszeit | Beispiel Teile |

|---|---|---|---|---|

| Einfach | Einfache Formen, wenige Merkmale, einfache Ausrichtung | 1-2 Stunden | Minuten bis Stunden | Halterungen, Platten, einfache Gehäuse |

| Mäßig | Mehrere Merkmale, 2-3 Ausrichtungen | 3-8 Stunden | Stunden | Elektronikgehäuse, Verteilerschränke |

| Komplexe | Komplizierte Details, 4+ Ausrichtungen, dünne Wände | 1-3 Tage | Stunden bis Tage | Komponenten für die Luft- und Raumfahrt, medizinische Implantate |

| Hochkomplex | Frei geformte Oberflächen, enge Toleranzen (<0,001") | 3-7 Tage | Tage | Werkzeugbau, Turbinenkomponenten |

Eine einfache Halterung kann unsere CNC-Abteilung in nur 2-3 Tagen durchlaufen, während ein komplexer Hydraulikverteiler mit internen Kanälen und engen Toleranzen 2-3 Wochen in der Produktion bleiben kann.

Auswirkungen der Materialauswahl auf die Zeitachse

Das von Ihnen gewählte Material kann den Zeitplan Ihres Projekts in mehrfacher Hinsicht erheblich beeinflussen:

Unterschiede in der Bearbeitbarkeit

Die Werkstoffe lassen sich sehr unterschiedlich gut bearbeiten, was sich unmittelbar auf die Produktionszeit auswirkt:

- Aluminium: Im Allgemeinen schnell zu bearbeiten (100% Basisgeschwindigkeit)

- Unlegierter Stahl: Erfordert langsamere Schnittgeschwindigkeiten (60-70% der Aluminiumgeschwindigkeit)

- Rostfreier Stahl: Noch langsamere Bearbeitung (40-50% der Aluminiumgeschwindigkeit)

- Titan: Sehr langsame Bearbeitung (15-30% der Aluminiumgeschwindigkeit)

Bei der Bearbeitung von Titanbauteilen für die Luft- und Raumfahrt habe ich gesehen, dass die Schnittgeschwindigkeiten auf nur 20% dessen reduziert wurden, was wir für Aluminium verwenden, wodurch sich die Bearbeitungszeit um das Fünffache verlängert.

Verfügbarkeit von Material

Bei einigen Materialien kommt es zu Verzögerungen bei der Beschaffung:

- Gängige Materialien (6061 Aluminium, 1018 Stahl): Normalerweise auf Lager

- Speziallegierungen (Inconel, Hastelloy): Kann 1-4 Wochen zur Beschaffung benötigen

- Materialien für Medizin und Luft- und Raumfahrt: Erfordern oft Zertifikate und längere Beschaffungszeiten

Endbearbeitungsanforderungen und sekundäre Operationen

Nachbearbeitungsschritte können Ihr Projekt erheblich verzögern:

| Veredelungsprozess | Typische zusätzliche Zeit | Anmerkungen |

|---|---|---|

| Perlstrahlen | 1-2 Tage | Relativ schnelles Verfahren |

| Eloxieren | 3-7 Tage | Typ III Hartanodisierung dauert länger |

| Beschichtung (Chrom, Nickel) | 5-10 Tage | Einschließlich Stapelverarbeitungszeit |

| Wärmebehandlung | 2-7 Tage | Abhängig von Prozess und Materialstärke |

| Passivierung | 3-5 Tage | Für Teile aus rostfreiem Stahl |

Bei der Planung von Zeitplänen konzentrieren sich viele Kunden auf die Bearbeitungszeit und übersehen diese sekundären Vorgänge. Bei PTSMAKE haben wir festgestellt, dass die Endbearbeitungsprozesse oft 30-40% des gesamten Projektzeitplans für Teile ausmachen, die erhebliche Oberflächenbehandlung4.

Überlegungen zur Bestellmenge

Das Verhältnis zwischen Menge und Zeitplan ist nicht immer linear:

- Prototypen (1-5 Stück): Werden oft schneller fertiggestellt, da sie vorrangig terminiert werden

- Kleine Produktionsserien (6-50 Stück): Kann 2-4x länger dauern als Prototypen

- Mittlere Auflagen (51-500 Stück): Erfordern in der Regel eine spezielle Produktionsplanung

- Große Auflagen (500+ Stück): Können auf mehrere Maschinen oder Schichten verteilt werden

Bei größeren Aufträgen fällt die Rüstzeit weniger ins Gewicht, wenn sie sich über die gesamte Charge amortisiert. Eine Rüstzeit von 4 Stunden ist vernachlässigbar, wenn sie sich auf 1.000 Teile verteilt, wird aber zu einem wichtigen Faktor bei einem Auftrag mit 5 Teilen.

Herstellerfähigkeiten und -kapazitäten

Die Zusammenarbeit mit verschiedenen Herstellern kann zu dramatisch unterschiedlichen Zeitplänen führen:

- Kleine Geschäfte: Bieten möglicherweise eine schnellere Durchlaufzeit für einfache Teile, aber eine langsamere für komplexe Teile

- Große Produktionspartner: Haben oft mehrere Maschinen und Schichten, können aber längere Warteschlangen haben

- Spezialisierte Hersteller: Diejenigen, die sich auf bestimmte Branchen oder Prozesse konzentrieren, können Effizienzvorteile bieten

Bei PTSMAKE verfügen wir über eine breite Palette von CNC-Maschinen, die speziell für die Bewältigung unterschiedlicher Komplexitätsgrade mit optimaler Effizienz ausgelegt sind. Unsere 5-Achsen-Hochgeschwindigkeitsmaschinen können die Produktionszeit für komplexe Teile im Vergleich zu herkömmlichen 3-Achsen-Bearbeitungsmethoden um bis zu 60% reduzieren.

Denken Sie daran, dass jedes kundenspezifische CNC-Bearbeitungsprojekt einzigartig ist und seine eigenen spezifischen Anforderungen und Herausforderungen mit sich bringt. Diese Zeitrahmen bieten zwar eine allgemeine Orientierung, aber eine direkte Rücksprache mit Ihrem Fertigungspartner zu Beginn Ihres Projekts hilft dabei, realistische Erwartungen festzulegen.

Die Zukunft der kundenspezifischen CNC-Bearbeitung: Aufkommende Trends und Anwendungen?

Haben Sie sich jemals gefragt, wie die CNC-Bearbeitung die Industrie in den kommenden Jahren verändern wird? Vielleicht sind Sie neugierig darauf, welche neuen Technologien die Fertigungsmöglichkeiten neu gestalten werden oder welche Branchen am meisten von den kommenden Innovationen profitieren werden.

Die Zukunft der kundenspezifischen CNC-Bearbeitung wird durch Automatisierung, KI-Integration, hybride Fertigungssysteme und nachhaltige Praktiken bestimmt werden. Diese Fortschritte werden insbesondere der Luft- und Raumfahrt, der Medizintechnik, den erneuerbaren Energien und der Unterhaltungselektronik zugutekommen, da sie komplexere Geometrien, höhere Präzision und kürzere Produktionszeiten ermöglichen.

Die Entwicklung der CNC-Technologien

AI-gestützte Bearbeitungssysteme

Die CNC-Bearbeitung entwickelt sich rasch zu intelligenten Fertigungssystemen, die künstliche Intelligenz und maschinelles Lernen nutzen. Diese Systeme können Bearbeitungsmuster analysieren, Werkzeugverschleiß vorhersagen und Schnittparameter in Echtzeit optimieren. Nach meiner Erfahrung in der Zusammenarbeit mit Kunden aus verschiedenen Branchen haben KI-integrierte CNC-Systeme gezeigt, dass sie die Bearbeitungszeit um 15-30% reduzieren und gleichzeitig die Oberflächenqualität verbessern können.

Die vielversprechendste Entwicklung, die ich gesehen habe, ist vorausschauende Instandhaltung5 Algorithmen, die potenzielle Maschinenausfälle erkennen können, bevor sie auftreten. Diese Technologie ist besonders wertvoll für Hersteller von Luft- und Raumfahrt und medizinischen Geräten, wo Ausfallzeiten Tausende von Dollar pro Stunde kosten können.

Lights-Out-Fertigung und Vollautomatisierung

Das Konzept der Lights-Out-Fertigung - eine vollautomatische Produktion, die keine menschliche Anwesenheit erfordert - wird zunehmend realisierbar. Bei PTSMAKE haben wir halbautomatische Systeme implementiert, die über längere Zeiträume unbeaufsichtigt laufen können, was unsere Produktionskapazitäten für hochvolumige Teile deutlich erhöht hat.

Roboter-Belade-/Entladesysteme, automatische Werkzeugwechsler und hochentwickelte Überwachungssysteme machen die 24/7-Produktion zur Realität, was besonders vorteilhaft ist für:

- Automobilzulieferer, die eine konstante Produktion in hohen Stückzahlen benötigen

- Hersteller von Unterhaltungselektronik mit engen Produktionsplänen

- Medizintechnikunternehmen, die eine sterile Produktionsumgebung aufrechterhalten müssen

Hybride Fertigungstechnologien

Die Grenze zwischen additiver und subtraktiver Fertigung verschwimmt mit hybriden Systemen, die 3D-Druck und CNC-Bearbeitung in einer einzigen Anlage kombinieren. Diese Systeme können Material auftragen und es dann sofort nach den endgültigen Spezifikationen bearbeiten, was einzigartige Vorteile für komplexe Komponenten bietet.

Branchenspezifische zukünftige Anwendungen

Fortschritte in der Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie kann von den CNC-Möglichkeiten der nächsten Generation enorm profitieren. Künftige Flugzeugkonstruktionen werden immer komplexere Leichtbaustrukturen erfordern, die nur durch fortschrittliche Bearbeitungstechniken wirtschaftlich hergestellt werden können.

Zu den neuen Anwendungen gehören:

- Mehrachsige Bearbeitung von monolithischen Strukturen als Ersatz für mehrteilige Baugruppen

- Ultrahochpräzise Komponenten für elektrische Flugzeugantriebe

- Komplexe interne Kühlkanäle für Triebwerke der nächsten Generation

Entwicklung medizinischer Geräte

Die Medizinindustrie entwickelt sich immer mehr zu personalisierten Lösungen, und die CNC-Bearbeitung der Zukunft wird diesen Wandel ermöglichen. Patientenspezifische Implantate, die auf der Grundlage von CT- oder MRT-Scans erstellt werden, werden zum Standard werden und erfordern hochentwickelte 5-Achsen-Bearbeitungszentren, die in der Lage sind, biologische Daten in bearbeitete Komponenten zu übersetzen.

Ich habe bereits frühe Versionen dieser Technologie in Aktion gesehen, wobei einige orthopädische Unternehmen maßgeschneiderte, CNC-gefräste Implantate verwenden, die auf die Anatomie der einzelnen Patienten zugeschnitten sind.

Infrastruktur für erneuerbare Energien

Der Sektor der erneuerbaren Energien wird mit der Ausreifung der Technologien immer anspruchsvollere Komponenten benötigen:

| Komponente | Zukünftige CNC-Anwendung | Auswirkungen auf die Industrie |

|---|---|---|

| Komponenten von Windturbinen | Größere, präzisere Getriebesysteme | Erhöhte Energieeffizienz |

| Solar-Nachführsysteme | Komplexe, leichte Trägerstrukturen | Verbesserte Haltbarkeit und Leistung |

| Wellenenergie-Wandler | Korrosionsbeständige Präzisionskomponenten | Erhöhte Zuverlässigkeit in Meeresumgebungen |

Fortschrittliche Elektronikfertigung

Da die Unterhaltungselektronik immer kleiner wird und gleichzeitig immer mehr Funktionen bietet, wird die CNC-Mikrobearbeitung zunehmend an Bedeutung gewinnen. Zukünftige Anwendungen umfassen:

- Mikrofluidische Kanäle für fortschrittliche Kühlsysteme in Hochleistungsrechnern

- Ultrapräzise Gehäuse für Augmented-Reality- und Virtual-Reality-Geräte

- Miniaturisierte Komponenten für Wearable Technology und medizinische Überwachungsgeräte

Nachhaltige Zerspanungspraktiken

Ökologische Zerspanungstechniken

Bei der CNC-Bearbeitung der Zukunft wird mehr Wert auf Nachhaltigkeit gelegt werden. Bei PTSMAKE investieren wir bereits in Technologien, die die Umweltbelastung reduzieren:

- Minimalmengenschmiersysteme (MMS), die den Kühlmittelverbrauch drastisch reduzieren

- Energieeffiziente Maschinen mit regenerativen Antrieben und optimiertem Energiemanagement

- Verbesserte Materialausnutzung durch fortschrittliche CAM-Software und Schachtelalgorithmen

Anwendungen der Kreislaufwirtschaft

Das Konzept der Konstruktion von Produkten für eine eventuelle Wiederaufarbeitung wird an Bedeutung gewinnen. Dieser Ansatz erfordert eine präzise CNC-Bearbeitung, um verschlissene Komponenten in einen neuwertigen Zustand zu versetzen, was neue Möglichkeiten eröffnet:

- Wiederaufbau von schwerem Gerät

- Wiederaufbereitung von Fahrzeuggetrieben

- Restaurierung von industriellen Pumpen und Ventilen

Herausforderungen und Chancen für Hersteller

Entwicklung der Qualifikationsanforderungen

Mit der Weiterentwicklung der CNC-Technologien werden sich auch die für ihre Bedienung erforderlichen Fähigkeiten drastisch verändern. Künftige CNC-Bediener müssen:

- Programmierkenntnisse für mehrere Maschinentypen

- Kenntnisse in der Datenanalyse zur Interpretation der Leistungskennzahlen von Maschinen

- Verständnis der Werkstoffkunde und fortgeschrittener Schneidstrategien

Dieser Wandel stellt für die Hersteller sowohl Herausforderungen als auch Chancen dar. Bei PTSMAKE haben wir kontinuierliche Schulungsprogramme eingeführt, um sicherzustellen, dass unser Team mit den technologischen Entwicklungen Schritt hält.

Überlegungen zu Investitionen

Unternehmen, die von künftigen CNC-Entwicklungen profitieren wollen, sollten strategische Investitionen in Betracht ziehen:

- Flexible Fertigungssysteme, die sich an wechselnde Anforderungen anpassen können

- Digitale Infrastruktur zur Unterstützung der datengesteuerten Fertigung

- Fortschrittliche Simulations- und Überprüfungssysteme zur Reduzierung von Einrichtungszeit und Fehlern

- Nachhaltige Technologien, die den immer strengeren Umweltvorschriften entsprechen

Die Fertigungslandschaft verändert sich rasant, aber mit strategischer Planung und Investitionen in neue Technologien können sich Unternehmen so positionieren, dass sie in der Zukunft der CNC-Bearbeitung erfolgreich sind.

Wie implementiert man eine Qualitätskontrolle in CNC-Bearbeitungsprojekten?

Haben Sie schon einmal CNC-Teile erhalten, die nicht Ihren Spezifikationen entsprachen und Sie wertvolle Zeit und Ressourcen gekostet haben? Oder hatten Sie mit einer uneinheitlichen Qualität in den verschiedenen Produktionslosen zu kämpfen, die Sie frustriert zurückließ und die Wahl Ihres Lieferanten in Frage stellte?

Die Qualitätskontrolle in der CNC-Bearbeitung ist ein systematischer Prozess, der sicherstellt, dass die gefertigten Teile durchweg den Konstruktionsspezifikationen und Industriestandards entsprechen. Eine wirksame Qualitätskontrolle umfasst Inspektionstechniken, statistische Analysen und klar definierte Abnahmekriterien während des gesamten Produktionszyklus.

Die Grundlage von Qualitätskontrollsystemen

Qualitätskontrolle ist nicht nur ein nachträglicher Gedanke im CNC-Bearbeitungsprozess - sie ist ein umfassendes System, das von der Projektplanung bis zur endgültigen Lieferung integriert werden sollte. In meiner Arbeit mit Hunderten von Kunden habe ich die Erfahrung gemacht, dass das Verständnis dieser Grundlagen den Unterschied bei den Projektergebnissen ausmacht.

Dokumentation und Spezifikationen

Das Rückgrat eines jeden Qualitätskontrollsystems beginnt mit einer klaren Dokumentation. Stellen Sie vor Produktionsbeginn sicher, dass Ihr Lieferant über:

- Detaillierte technische Zeichnungen mit GD&T (Geometrische Dimensionierung und Tolerierung)

- Materialspezifikationen und Zertifizierungen

- Anforderungen an die Oberflächenbeschaffenheit

- Beschriftung von Sondermerkmalen und kritischen Abmessungen

Ich sage meinen Kunden immer, dass Unklarheit der Feind der Qualität ist. Je genauer Ihre Spezifikationen sind, desto einfacher ist es für Ihren Lieferanten, genau das zu liefern, was Sie brauchen. Bei PTSMAKE überprüfen wir alle Unterlagen mit den Kunden vor der Produktion, um sicherzustellen, dass die Erwartungen vollständig übereinstimmen.

Planung von Inspektionen

Ein robuster Inspektionsplan legt fest, was gemessen wird, wie es gemessen wird und wann im Produktionsprozess die Messungen stattfinden. Dies sollte beinhalten:

- Häufigkeit der Inspektionen (erstes Erzeugnis, während des Prozesses, abschließend)

- Probenahmeverfahren und -umfang

- Zu verwendende Messinstrumente und -geräte

- Bestanden/Nicht bestanden-Kriterien für jeden Prüfpunkt

Der richtige Inspektionsplan schafft ein Gleichgewicht zwischen Gründlichkeit und Effizienz. Ich habe schon erlebt, dass Unternehmen Ressourcen verschwendet haben, indem sie unkritische Merkmale übermäßig inspiziert haben, während sie wichtige Qualitätsprüfungen bei funktionalen Aspekten ausgelassen haben.

Fortgeschrittene Qualitätskontrollmethoden in der CNC-Bearbeitung

Statistische Prozesskontrolle (SPC)

Statistische Prozesskontrolle6 geht über eine einfache Pass/Fail-Inspektion hinaus, indem Muster und Trends im Fertigungsprozess analysiert werden. Durch das Sammeln und Analysieren von Daten hilft SPC, potenzielle Probleme zu erkennen, bevor sie zu tatsächlichen Fehlern werden.

Zu den wichtigsten Komponenten der SPC gehören:

- Regelkarten zur Überwachung der Prozessstabilität

- Fähigkeitsstudien zur Überprüfung des Prozesspotenzials

- Erstellen Sie Diagramme, um Trends im Laufe der Zeit zu erkennen.

- Ursachenanalyse bei Abweichungen

Wenn SPC richtig umgesetzt wird, verringert es die Variabilität und verbessert die Konsistenz der Produktionsläufe. Dies ist besonders wichtig für Aufträge mit hohen Stückzahlen oder kritischen Komponenten.

Automatisierte Inspektionstechnologien

Die moderne Qualitätskontrolle umfasst häufig fortschrittliche Messtechniken:

| Technologie | Beste Anwendungsfälle | Vorteile | Beschränkungen |

|---|---|---|---|

| Koordinatenmessmaschinen (CMM) | Komplexe Geometrien, enge Toleranzen | Hochpräzise, umfassende Datenerfassung | Zeitaufwendig, erfordert Programmierung |

| Optische Scanner | Oberflächeninspektion, Überprüfung der Form | Schnelle, berührungslose Messung | Kann interne Merkmale vermissen |

| Bildverarbeitungssysteme | Kleine Funktionen, hohe Prüfvolumen | Automatisierte, konsistente Ergebnisse | Beschränkt auf sichtbare Merkmale |

| Laser Tracker | Große Teile, Überprüfung der Montage | Hervorragend für große Genauigkeit | Teuer, erfordert Sichtverbindung |

Bei PTSMAKE haben wir in eine Kombination dieser Technologien investiert, um eine umfassende Qualitätssicherung für jedes Projekt zu gewährleisten, unabhängig von seiner Komplexität und seinem Umfang.

Einführung von Qualitätskontrollen in der gesamten Produktion

Prüfung des ersten Artikels (FAI)

Die Erstmusterprüfung ist ein kritischer Meilenstein in jedem CNC-Bearbeitungsprojekt. Diese umfassende Bewertung des ersten produzierten Teils verifiziert, dass:

- Alle Abmessungen entsprechen den Spezifikationen

- Materialeigenschaften entsprechen den Anforderungen

- Oberflächenausführungen wie angegeben

- Der Herstellungsprozess ist leistungsfähig und stabil

Eine gründliche FAI dient sowohl der Überprüfung als auch als Grundlage für die zukünftige Produktion. Meiner Erfahrung nach verhindert die Investition von Zeit in eine detaillierte Erstmusterprüfung kostspielige Fehler in der laufenden Produktion.

Qualitätskontrolle während des Prozesses

Qualität sollte nicht erst am Ende kontrolliert werden, sondern muss in den gesamten Herstellungsprozess eingebaut werden. Wirksame prozessbegleitende Kontrollen umfassen:

- Regelmäßige Bedienerkontrollen während der Bearbeitung

- Statistische Stichproben in bestimmten Abständen

- Überwachung der Prozessparameter (Geschwindigkeiten, Vorschübe, Temperaturen)

- Messungen des Werkzeugverschleißes und Zeitpläne für den Austausch

Durch diese laufenden Kontrollen werden Abweichungen erkannt, bevor sie sich auf eine große Anzahl von Teilen auswirken. Die besten CNC-Lieferanten führen detaillierte Aufzeichnungen über die Prozesskontrolle, die eine Rückverfolgbarkeit für jede Produktionscharge ermöglichen.

Protokolle der Endkontrolle

Die abschließende Qualitätsprüfung vor dem Versand der Teile sollte Folgendes umfassen:

- Maßliche Überprüfung kritischer Merkmale

- Visuelle Inspektion auf Defekte, Schäden oder Oberflächenprobleme

- Funktionstests, falls zutreffend

- Vollständige Dokumentation der Ergebnisse

Ein Lieferant mit robusten Qualitätssystemen liefert mit jeder Lieferung detaillierte Inspektionsberichte, so dass Sie sich darauf verlassen können, was Sie erhalten.

Bewertung der Qualitätskontrollfähigkeiten eines Lieferanten

Bei der Auswahl eines Partners für die kundenspezifische CNC-Bearbeitung sollten Sie dessen Qualitätssysteme gründlich prüfen:

- Über welche Qualitätszertifizierungen verfügen sie (ISO 9001, AS9100 usw.)?

- Welche Messgeräte werden verwendet, und wie oft werden sie kalibriert?

- Können sie Musterinspektionsberichte von ähnlichen Projekten vorlegen?

- Welche Ausbildung erhalten die Qualitätstechniker?

- Wie gehen sie mit Nichtkonformität und Korrekturmaßnahmen um?

Bei PTSMAKE sind wir nach ISO 9001 zertifiziert und haben Qualitätssysteme entwickelt, die über die Branchenstandards hinausgehen. Bei unserem Qualitätsansatz geht es nicht nur um die Vermeidung von Mängeln, sondern um die kontinuierliche Verbesserung aller Produktionsaspekte.

Welche Optionen gibt es für die Oberflächenbearbeitung von CNC-gefrästen Teilen?

Haben Sie schon einmal ein CNC-gefrästes Teil erhalten, das von den Abmessungen her perfekt aussah, dessen Oberflächenbeschaffenheit aber völlig daneben lag? Oder haben Sie Stunden damit verbracht, einem Zulieferer genau zu erklären, welche Oberflächenstruktur Sie benötigen, um dann von den Ergebnissen enttäuscht zu sein?

Die Oberflächenbearbeitung von CNC-gefrästen Teilen umfasst Verfahren, die das Aussehen, die Haltbarkeit und die Funktionalität nach der Bearbeitung verbessern. Zu den Optionen gehören mechanische Behandlungen wie Polieren und Sandstrahlen, chemische Verfahren wie Eloxieren und Beschichten sowie Beschichtungsmethoden wie Lackieren und Pulverbeschichten, die jeweils einzigartige ästhetische und leistungsbezogene Vorteile bieten.

Verstehen der Bedeutung der Oberflächenveredelung

Die Oberflächenbearbeitung wird oft als letzter Schritt bei der CNC-Bearbeitung angesehen, aber ich bin der Meinung, dass sie von Anfang an Teil Ihrer Designüberlegungen sein sollte. Eine gut gewählte Oberflächenbearbeitung erhöht nicht nur die optische Attraktivität Ihres Teils, sondern kann auch seine funktionale Leistung erheblich verbessern.

Meine Erfahrung in der Zusammenarbeit mit Kunden aus verschiedenen Branchen zeigt, dass die Wahl der Oberflächenbeschaffenheit sich auf alles auswirkt, von der Langlebigkeit der Teile bis hin zur Passgenauigkeit und der Wahrnehmung durch den Kunden. So kann beispielsweise ein medizinisches Gerät eine bestimmte Oberflächenrauheit erfordern, um eine ordnungsgemäße Sterilisation zu gewährleisten, während eine Automobilkomponente Korrosionsbeständigkeit benötigt, um rauen Umgebungen standzuhalten.

Mechanische Oberflächenbearbeitungsmethoden

Perlstrahlen

Beim Perlstrahlen werden winzige Glasperlen mit Druckluft gegen die Oberfläche des Werkstücks geschleudert. Dadurch entsteht eine gleichmäßige, matte Oberfläche, die Werkzeugspuren und kleine Unebenheiten effektiv verdeckt. Ich empfehle das Perlstrahlen häufig für Teile, die ein gleichmäßiges Erscheinungsbild ohne die Reflektivität polierter Oberflächen benötigen.

Polieren

Beim Polieren werden glatte, reflektierende Oberflächen durch schrittweises Abtragen von Material mit immer feineren Schleifmitteln erzeugt. Das Verfahren kann vom einfachen Polieren bis zur Hochglanzpolitur reichen, bei der die Oberflächen eine Reflexionsklarheit erreichen, die der eines echten Spiegels ähnelt.

Bei PTSMAKE unterteilen wir das Polieren in mehrere Stufen:

| Poliergrad | Ra Wert (μm) | Typische Anwendungen |

|---|---|---|

| Standard-Polnisch | 0.8-1.6 | Allgemeine Komponenten, nicht sichtbare Teile |

| Feinpolitur | 0.2-0.8 | Konsumgüter, sichtbare Teile |

| Hochglanzpolitur | <0.2 | Optische Komponenten, Luxusprodukte, Gussformen |

Bürsten

Beim Bürsten wird mit Schleifscheiben oder -bändern ein gerichtetes Muster aus feinen Linien erzeugt. Diese Oberfläche bietet eine unverwechselbare Ästhetik, die häufig bei Unterhaltungselektronik und Küchengeräten zu sehen ist. Abgesehen von der Optik kann die gerichtete Textur bei bestimmten Anwendungen sogar den Fluss von Flüssigkeiten oder Luft lenken.

Gleitschleifen

Bei dieser Technik der Massenbearbeitung werden die Teile in einen vibrierenden Behälter mit Schleifmitteln und Verbindungen gelegt. Während der Behälter vibriert, fließt das Medium um die Teile und glättet Kanten und Oberflächen. Ich finde diese Methode besonders effizient für die gleichzeitige Bearbeitung mehrerer kleiner Teile.

Optionen für die chemische Oberflächenveredelung

Eloxieren

Eloxieren ist ein elektrochemisches Verfahren7 speziell für Aluminiumteile, das eine kontrollierte Oxidschicht auf der Oberfläche erzeugt. Diese Schicht verbessert die Korrosionsbeständigkeit, die Verschleißfestigkeit und ermöglicht die Einfärbung in einer breiten Palette von Optionen.

Es gibt drei Haupttypen:

- Typ I (chromhaltig): Bietet eine dünne Beschichtung mit ausgezeichneter Korrosionsbeständigkeit

- Typ II (Standard): Bietet guten Schutz und wird häufig für dekorative Anwendungen verwendet

- Typ III (hart): Erzeugt eine sehr dicke, harte Oberfläche, die die Verschleißfestigkeit erheblich verbessert

Chemischer Film (Passivierung)

Durch die Passivierung wird freies Eisen von der Oberfläche von Edelstahlteilen entfernt, wodurch deren natürliche Korrosionsbeständigkeit erhöht wird. Dieser chemische Prozess ist im Wesentlichen unsichtbar, aber von entscheidender Bedeutung für Teile, die Feuchtigkeit oder korrosiven Umgebungen ausgesetzt sind.

Galvanik

Beim Galvanisieren wird mit Hilfe von elektrischem Strom eine dünne Metallschicht auf die Oberfläche des Teils aufgebracht. Zu den gängigen Beschichtungsmaterialien gehören:

- Nickel: Für Härte und Korrosionsbeständigkeit

- Chrom: Für Härte, Verschleißfestigkeit und dekorative Wirkung

- Zink: Hervorragender Korrosionsschutz (wird häufig für Stahlteile verwendet)

- Gold: Für elektrische Leitfähigkeit und Oxidationsbeständigkeit

Oberflächen auf Beschichtungsbasis

Pulverbeschichtung

Bei der Pulverbeschichtung wird ein trockenes Pulver auf die Oberfläche des Teils aufgetragen, das dann unter Hitze gehärtet wird, um eine dauerhafte Oberfläche zu bilden. Ich empfehle die Pulverbeschichtung häufig, wenn Kunden außergewöhnliche Haltbarkeit, chemische Beständigkeit und Farboptionen benötigen. Die dicke Beschichtung hilft auch, kleinere Oberflächenfehler zu verbergen.

Lackierung und Klarlackierung

Lackierungen bieten unbegrenzte Farbmöglichkeiten und verschiedene Texturoptionen. Bei CNC-gefrästen Teilen verwenden wir in der Regel Spritzlackierungen, um eine gleichmäßige Abdeckung zu erreichen. Klarlacke können UV-Schutz und zusätzliche Verschleißfestigkeit bieten, während das natürliche Aussehen des Materials erhalten bleibt.

Auswahl der richtigen Oberflächenbeschaffenheit

Wenn ich meinen Kunden bei der Auswahl der geeigneten Oberflächenbehandlung helfe, berücksichtige ich mehrere Faktoren:

Materialverträglichkeit: Nicht alle Veredelungen eignen sich für alle Materialien. Eloxieren zum Beispiel funktioniert nur bei Aluminium, während sich bestimmte Beschichtungen besser mit bestimmten Metallen verbinden.

Funktionale Anforderungen: Wird das Teil rauen Umgebungsbedingungen ausgesetzt sein? Benötigt es elektrische Leitfähigkeit oder Isolierung? Ist die Verschleißfestigkeit entscheidend?

Ästhetische Überlegungen: Ist das Teil im Endprodukt sichtbar? Muss es zu anderen Komponenten passen?

Kosten und Vorlaufzeit: Komplexere Veredelungen erhöhen natürlich die Kosten und die Bearbeitungszeit für Ihr Projekt.

Umweltfaktoren: Einige Veredelungsverfahren haben Auswirkungen auf die Umwelt, was Ihre Wahl beeinflussen könnte, wenn Nachhaltigkeit eine Priorität ist.

Ich habe die Erfahrung gemacht, dass die Bereitstellung von Referenzmustern für Hersteller wie uns bei PTSMAKE die Kommunikation über gewünschte Oberflächen deutlich verbessern kann. Fotos können hilfreich sein, aber nichts geht über ein physisches Muster, wenn es darum geht, die genauen Erwartungen an Textur und Aussehen zu vermitteln.

Kann die CNC-Bearbeitung komplexe Geometrien und enge Toleranzen bewältigen?

Haben Sie sich schon einmal dabei ertappt, wie Sie auf ein kompliziertes Teiledesign gestarrt und sich gefragt haben, ob es überhaupt herstellbar ist? Oder haben Sie vielleicht Teile erhalten, die überhaupt nicht nach Ihren Spezifikationen aussahen, mit Merkmalen, die eigentlich präzise sein sollten, aber am Ende peinlich danebenlagen?

Ja, die kundenspezifische CNC-Bearbeitung kann durchaus komplexe Geometrien und enge Toleranzen verarbeiten. Mit fortschrittlichen 5-Achsen-Maschinen, Spezialwerkzeugen und präziser Programmierung können moderne CNC-Systeme Teile mit Toleranzen von bis zu ±0,0005 Zoll und Geometrien herstellen, die noch vor wenigen Jahren unmöglich waren.

Die Entwicklung der CNC-Fähigkeiten

Als ich in die Fertigungsindustrie einstieg, galten komplexe Teile mit engen Toleranzen oft als "No-Go"-Gebiet für Standard-CNC-Bearbeitungen. Heute hat sich die Landschaft dramatisch verändert. Moderne CNC-Bearbeitungszentren haben sich weiterentwickelt, um immer anspruchsvollere Geometrien zu bearbeiten und dabei eine Präzision beizubehalten, die früher als unmöglich galt.

Der Fortschritt in der CNC-Technologie hat sich nicht über Nacht vollzogen. Es war eine schrittweise Entwicklung, die durch die Anforderungen der Industrie und technologische Durchbrüche vorangetrieben wurde. Die heutigen mehrachsigen CNC-Maschinen können sich Werkstücken aus praktisch jedem Winkel nähern und so komplexe Konturen, Hinterschneidungen und Merkmale erzeugen, die früher nur mit anderen Fertigungsmethoden möglich waren.

Mehrachsen-Bearbeitung: Der Spielveränderer

Bei der herkömmlichen 3-Achsen-Bearbeitung ist die Bewegung auf die X-, Y- und Z-Richtung beschränkt. Diese Beschränkung ist zwar für einfachere Teile effektiv, wird aber bei komplexen Geometrien deutlich. Die Einführung der 4-Achs- und 5-Achs-Bearbeitung hat die Möglichkeiten revolutioniert:

- 4-Achsen-Bearbeitung fügt eine Drehung um eine Achse hinzu, die typischerweise eine Drehung des Werkstücks ermöglicht

- 5-Achsen-Bearbeitung verfügt über zwei Rotationsachsen, die es dem Schneidwerkzeug ermöglichen, sich dem Werkstück aus praktisch jeder Richtung zu nähern

Bei PTSMAKE bearbeiten unsere 5-Achsen-Maschinen routinemäßig Teile mit komplizierten Kurven, Hinterschneidungen und Merkmalen, die bei der herkömmlichen 3-Achsen-Bearbeitung unmöglich wären. Diese Fähigkeit hat Konstrukteuren Türen geöffnet, die bisher aufgrund von Fertigungseinschränkungen Kompromisse bei ihren Visionen eingehen mussten.

Toleranzfähigkeiten in der modernen CNC-Bearbeitung

Wenn Kunden nach Toleranzen fragen, finde ich es hilfreich, ein praktisches Verständnis für das Erreichbare zu vermitteln:

| Klassifizierung der Toleranzen | Typischer Bereich | Typische Anwendungen |

|---|---|---|

| Standard-Toleranz | ±0,005" (0,127mm) | Allgemeine Komponenten, unkritische Merkmale |

| Präzisionstoleranz | ±0,001" (0,0254mm) | Mechanische Komponenten, Gegenstücke |

| Hohe Präzision | ±0,0005" (0,0127mm) | Komponenten für die Luft- und Raumfahrt, medizinische Geräte |

| Ultrapräzise | ±0,0001" (0,00254mm) | Optische Komponenten, Spezialinstrumente |

Diese Fähigkeiten sind nicht nur theoretisch. Bei unseren jüngsten Projekten haben wir durchgängig hohe Präzisionstoleranzen bei komplexen Luft- und Raumfahrtkomponenten mit komplizierten inneren Merkmalen und bei Teilen für medizinische Geräte erreicht, die eine perfekte Oberflächengüte bei gleichzeitiger Maßhaltigkeit erfordern.

Faktoren, die sich auf Präzision und Komplexität auswirken

Moderne CNC-Maschinen sind zwar zu bemerkenswerter Präzision fähig, doch beeinflussen mehrere Faktoren, ob enge Toleranzen bei komplexen Geometrien durchgängig erreicht werden können:

Materielle Erwägungen

Verschiedene Werkstoffe reagieren unterschiedlich auf Bearbeitungsprozesse. Aluminium zum Beispiel ist relativ stabil und lässt sich leicht mit engen Toleranzen bearbeiten. Im Gegensatz dazu können bestimmte Kunststoffe während der Bearbeitung eine thermische Ausdehnung erfahren, wodurch die Einhaltung enger Toleranzen schwieriger wird.

Das Material ist anisotrope Eigenschaften8 spielen ebenfalls eine wichtige Rolle beim Erreichen gleichmäßiger Toleranzen in verschiedenen Richtungen. Einige Werkstoffe weisen je nach Schnittrichtung unterschiedliche Eigenschaften auf, die spezielle Schneidstrategien erfordern.

Lösungen für Werkzeuge und Spannvorrichtungen

Anspruchsvolle Geometrien erfordern oft spezielle Werkzeuge. Werkzeuge mit größerer Reichweite können zum Beispiel tiefe Taschen erreichen, führen aber möglicherweise zu Vibrationen, die die Präzision beeinträchtigen. Der Schlüssel liegt darin, die Anforderungen an die Reichweite mit den Anforderungen an die Steifigkeit in Einklang zu bringen.

Mit zunehmender Komplexität wird die Aufspannung - also die Art und Weise, wie das Teil während der Bearbeitung gehalten wird - immer wichtiger. Maßgeschneiderte Spannvorrichtungen, die das Werkstück sicher halten und gleichzeitig den Zugang zu allen erforderlichen Oberflächen ermöglichen, sind bei komplexen Teilen oft unerlässlich. Bei PTSMAKE entwickeln wir für jedes komplexe Projekt maßgeschneiderte Vorrichtungslösungen, die während des gesamten Bearbeitungsprozesses Stabilität gewährleisten.

Programmierung und Bearbeitungsstrategie

Der Programmieransatz beeinflusst sowohl die Durchführbarkeit als auch die Präzision erheblich. Moderne CAM-Software (Computer-Aided Manufacturing) bietet ausgeklügelte Werkzeugwegstrategien, die einen konstanten Werkzeugeingriff gewährleisten, die Werkzeugdurchbiegung verringern und die Oberflächengüte verbessern.

Bei besonders komplexen Geometrien setzen wir häufig progressive Bearbeitungsstrategien ein:

- Schruppdurchgänge zur Entfernung von Schüttgut

- Semi-Finishing zur Festlegung der allgemeinen Form

- Endbearbeitungsgänge mit kleineren Werkzeugen und leichteren Schnitten für mehr Präzision

- Verifizierung durch Abtastung auf der Maschine zwischen den Arbeitsgängen

Reale Anwendungen und Einschränkungen

Trotz dieser beeindruckenden Fähigkeiten ist es wichtig zu verstehen, wo die CNC-Bearbeitung ihre Stärken hat und wo andere Verfahren besser geeignet sind:

Ideale Anwendungen für komplexe CNC-Bearbeitung

- Komponenten für die Luft- und Raumfahrt mit komplexen internen Durchgängen und engen Toleranzanforderungen

- Medizinische Geräte die sowohl komplizierte Merkmale als auch Biokompatibilität erfordern

- Optische Halterungen die komplexe Formen mit äußerster Präzision ausgleichen müssen

- Robotik-Komponenten mit organischen Formen und präzisen Passformanforderungen

Wann sollten alternative Verfahren in Betracht gezogen werden?

Selbst mit fortschrittlichen CNC-Fähigkeiten sind bestimmte Geometrien möglicherweise besser für andere Verfahren geeignet:

- Extrem kleine innere Merkmale können besser durch EDM (Electrical Discharge Machining) erreicht werden.

- Teile, die einheitliche innere Gitterstrukturen erfordern, könnten von der additiven Fertigung profitieren

- Die Großserienproduktion komplexer Kunststoffteile kann durch Spritzgießen wirtschaftlicher sein

Der Schlüssel liegt darin, die Stärken und Grenzen der einzelnen Fertigungsverfahren zu kennen. Oft empfehle ich hybride Ansätze, bei denen die Präzision der CNC-Bearbeitung für kritische Merkmale genutzt wird, während andere Verfahren für Aspekte eingesetzt werden, für die sie besser geeignet sind.

Qualitätssicherung für komplexe Teile

Die Herstellung komplexer Teile mit engen Toleranzen ist nur die halbe Miete - die Überprüfung ist ebenso wichtig. Die moderne Messtechnik hat sich parallel zu den Bearbeitungsmöglichkeiten entwickelt:

- CMM (Koordinatenmessmaschinen) eine präzise Überprüfung der Maßhaltigkeit ermöglichen

- Optische Abtastung erstellt detaillierte 3D-Modelle zum Vergleich mit den Originalentwürfen

- In-Prozess-Sondierung ermöglicht die Überprüfung während der Bearbeitung und nicht erst im Nachhinein

Mit diesen Technologien können wir dokumentieren, dass die Teile den Spezifikationen entsprechen, und wertvolle Rückmeldungen zur Prozessverbesserung geben.

Welche Maßnahmen zur Qualitätskontrolle werden bei der kundenspezifischen CNC-Bearbeitung eingesetzt?

Haben Sie schon einmal eine Charge von CNC-gefertigten Teilen erhalten und festgestellt, dass sie nicht Ihren Spezifikationen entsprachen? Oder haben Sie sich Sorgen um die Konsistenz der Teile über mehrere Produktionsläufe hinweg gemacht? Probleme bei der Qualitätskontrolle können Projekte schnell zum Scheitern bringen, Ressourcen verschwenden und Ihren Ruf bei Kunden schädigen.

Die Qualitätskontrolle bei der kundenspezifischen CNC-Bearbeitung umfasst systematische Prüfverfahren, fortschrittliche Messtechnologien und die Einhaltung internationaler Normen. Diese Maßnahmen stellen sicher, dass die bearbeiteten Teile während des gesamten Fertigungsprozesses die Maßtoleranzen, die Anforderungen an die Oberflächengüte und die funktionalen Spezifikationen erfüllen.

Die Bedeutung von Qualitätskontrollsystemen in der CNC-Bearbeitung

Die Qualitätskontrolle ist nicht nur ein nachträglicher Gedanke bei der kundenspezifischen CNC-Bearbeitung - sie ist ein integraler Bestandteil des gesamten Fertigungsprozesses. Bei PTSMAKE haben wir umfassende Qualitätskontrollsysteme entwickelt, die jeden Schritt von der Rohmaterialkontrolle bis zur Überprüfung des Endprodukts überwachen.

Eine wirksame Qualitätskontrolle bei der CNC-Bearbeitung erfordert einen vielschichtigen Ansatz. Die besten Hersteller setzen das um, was ich die "drei Säulen" der Qualitätskontrolle bei der Bearbeitung nenne:

- Qualitätssicherung im Vorfeld der Produktion

- Prozessbegleitende Überwachung und Kontrolle

- Kontrolle und Prüfung nach der Produktion

Jede Ebene dient als Kontrollpunkt, um potenzielle Probleme zu erkennen, bevor sie zu kostspieligen Problemen werden. Meiner Erfahrung nach liefern Hersteller, die in allen drei Bereichen hervorragende Arbeit leisten, durchweg hervorragende Teile.

Maßnahmen zur Qualitätskontrolle vor der Produktion

Materialinspektion und -überprüfung

Bevor wir mit dem Schneiden beginnen, prüfen wir die eingehenden Materialien gründlich. Dazu gehören die Überprüfung von Materialzertifikaten, die Verifizierung der chemischen Zusammensetzung und die Prüfung der physikalischen Eigenschaften, falls erforderlich. Für kritische Anwendungen verwenden wir spektroskopische Analyse9 um die Materialzusammensetzung auf molekularer Ebene zu bestätigen.

Auch die Rückverfolgbarkeit der Materialien ist von entscheidender Bedeutung. Wir führen Aufzeichnungen, die die Rohstoffe mit ihren Quellen und den entsprechenden Prüfdaten verknüpfen, um eine vollständige Transparenz während des gesamten Herstellungsprozesses zu gewährleisten.

Überprüfung der Programmierung

CNC-Programmierfehler können zu erheblichen Qualitätsproblemen führen. Um dies zu verhindern, führen wir mehrere Prüfschritte durch:

- CAD/CAM-Simulation zur Erkennung möglicher Kollisionen und Werkzeugwegprobleme

- Trockenläufe ohne Material zur Überprüfung der Maschinenbewegungen

- Erste Artikelprüfung vor Beginn der vollen Produktion

Diese Schritte helfen dabei, Programmierfehler zu erkennen und zu korrigieren, bevor sie sich auf den eigentlichen Produktionslauf auswirken.

Techniken der prozessbegleitenden Qualitätskontrolle

Echtzeit-Überwachungssysteme

Moderne CNC-Maschinen sind mit Sensoren ausgestattet, die verschiedene Parameter während der Bearbeitung überwachen:

| Überwachter Parameter | Zweck | Nutzen Sie |

|---|---|---|

| Schnittkräfte | Erkennen Sie Werkzeugverschleiß und mögliche Brüche | Verhindert Defekte und reduziert Ausfallzeiten |

| Vibration | Erkennen von instabilen Schnittbedingungen | Verbessert Oberflächengüte und Maßgenauigkeit |

| Temperatur | Überwachung der thermischen Auswirkungen auf das Werkstück | Hält enge Toleranzen ein |

| Stromverbrauch | Verfolgen Sie den allgemeinen Zustand der Maschine | Sorgt für gleichbleibende Leistung |

Dank der Echtzeitüberwachung können die Bediener sofort Anpassungen vornehmen, wenn die Parameter außerhalb der zulässigen Bereiche liegen.

Statistische Prozesskontrolle (SPC)

SPC umfasst die Erfassung von Daten während der Produktion, um Trends und Abweichungen zu erkennen. Durch die Verfolgung wichtiger Messungen im Laufe der Zeit können wir erkennen, wann ein Prozess instabil wird, bevor er Teile produziert, die nicht den Spezifikationen entsprechen.

Bei PTSMAKE verwenden wir SPC-Diagramme, um kritische Dimensionen über Produktionsläufe hinweg zu verfolgen. Dieser datengestützte Ansatz trägt dazu bei, die Konsistenz aufrechtzuerhalten und ermöglicht es uns, unsere Prozesse kontinuierlich zu verbessern.

Qualitätsprüfungsmethoden nach der Produktion

Technologien für die dimensionale Prüfung

Nach der Bearbeitung werden die Teile mit verschiedenen Technologien einer gründlichen Maßkontrolle unterzogen:

- Koordinatenmessgeräte (CMMs) für hochpräzise 3D-Messungen

- Optische Komparatoren für die Profilprüfung

- Laserscanner für komplexe Geometrien

- Bildverarbeitungssysteme zur Erkennung von Oberflächenfehlern

Für die Großserienproduktion setzen wir häufig automatische Prüfsysteme ein, die schnell mehrere Dimensionen überprüfen können, ohne die Genauigkeit zu beeinträchtigen.

Überprüfung der Oberflächengüte

Die Anforderungen an die Oberflächengüte sind je nach Anwendung sehr unterschiedlich. Wir verwenden mehrere Methoden zur Überprüfung der Oberflächenqualität:

- Profilometer zur Messung der Oberflächenrauhigkeit (Ra-, Rz-Werte)

- Visueller Vergleich mit Normen zur Oberflächengüte

- Tastvergleich zur taktilen Überprüfung

Die geeignete Methode hängt von den spezifischen Anforderungen und der kritischen Beschaffenheit der Oberfläche ab.

Funktionelle Prüfung

Manchmal reicht die Maßhaltigkeit nicht aus - die Teile müssen auch richtig funktionieren. Die Funktionsprüfung kann Folgendes umfassen:

- Montageprüfung mit Gegenstücken

- Belastungstests für Strukturteile

- Dichtheitsprüfung für versiegelte Komponenten

- Elektrische Leitfähigkeitsprüfung für leitfähige Komponenten

Bei PTSMAKE entwickeln wir kundenspezifische Prüfprotokolle, die auf den Anforderungen der Endanwendung jedes Teils basieren.

Qualitätsstandards und Zertifizierungen

Die Qualitätskontrolle bei der CNC-Bearbeitung wird häufig durch Industrienormen und Zertifizierungen geregelt. Zu den gängigsten gehören:

- ISO 9001:2015 für allgemeine Qualitätsmanagementsysteme

- AS9100 für Anwendungen in der Luft- und Raumfahrt

- ISO 13485 für Komponenten von Medizinprodukten

- IATF 16949 für Automobilteile

Diese Normen bieten einen Rahmen für die Einführung umfassender Qualitätskontrollsysteme. Sie verlangen dokumentierte Verfahren, regelmäßige Audits und kontinuierliche Verbesserungsprozesse.

Dokumentation und Rückverfolgbarkeit

Eine lückenlose Dokumentation ist für eine effektive Qualitätskontrolle unerlässlich. Für jeden Produktionslauf führen wir Aufzeichnungen über:

- Zertifizierungen von Materialien

- Prozessparameter

- Ergebnisse der Inspektion

- Etwaige Abweichungen und Abhilfemaßnahmen

- Qualifikationen des Betreibers

Durch diese Dokumentation wird eine vollständige Historie jedes Teils erstellt, die es uns ermöglicht, Probleme bis zu ihrem Ursprung zurückzuverfolgen und Verbesserungen für künftige Produktionsläufe zu implementieren.

Wie unterstützt die kundenspezifische CNC-Bearbeitung das Prototyping und die Produktion?

Haben Sie sich schon einmal zwischen einem brillanten Designkonzept und seiner physischen Umsetzung festgefahren? Oder haben Sie vielleicht beobachtet, wie ein vielversprechender Prototyp nicht reibungslos in die Produktion übergehen konnte, was zu kostspieligen Verzögerungen und Umgestaltungen führte? Diese frustrierende Kluft zwischen Vision und Ausführung plagt selbst die talentiertesten Ingenieurteams.

Die kundenspezifische CNC-Bearbeitung ist die entscheidende Brücke zwischen Prototyping und Produktion, denn sie bietet Präzision, Materialvielfalt und skalierbare Fertigungsmöglichkeiten. Sie ermöglicht es Ingenieuren, Entwürfe mit produktionsidentischen Materialien schnell zu iterieren, Form und Funktion zu validieren und nahtlos in die Serienfertigung überzugehen, ohne größere Umrüstungen oder Prozessänderungen.

Das nahtlose Kontinuum: Vom Prototyp zur Produktion

In der heutigen wettbewerbsorientierten Fertigungslandschaft entscheidet die Fähigkeit, effizient vom Konzept zum Endprodukt zu gelangen, über den Markterfolg. Die kundenspezifische CNC-Bearbeitung schafft ein nahtloses Kontinuum zwischen diesen entscheidenden Phasen. Im Gegensatz zu anderen Fertigungsverfahren, die für die Prototypenherstellung und die Produktion völlig unterschiedliche Einrichtungen erfordern können, sorgt die CNC-Bearbeitung für Konsistenz während des gesamten Entwicklungszyklus.

Bei der Entwicklung eines neuen Bauteils müssen die Ingenieure nicht nur die Form, sondern auch die funktionalen Eigenschaften überprüfen. Mit der kundenspezifischen CNC-Bearbeitung kann ich Prototypen aus genau den Materialien herstellen, die für die Produktion vorgesehen sind. Diese Materialkontinuität ist von unschätzbarem Wert - sie bedeutet, dass die bei Tests beobachteten thermischen, mechanischen und chemischen Eigenschaften die Leistung des Endprodukts genau widerspiegeln.

Materialvielfalt beim Prototyping

Einer der größten Vorteile der kundenspezifischen CNC-Bearbeitung für die Produktentwicklung ist die bemerkenswerte Materialvielfalt, die sie bietet. Von Aluminium und Edelstahl bis hin zu technischen Kunststoffen wie PEEK oder Delrin kann mit demselben CNC-Verfahren praktisch jedes Material bearbeitet werden. zerspanbares Material10 für die Prüfung verschiedener Attribute benötigt:

| Material Typ | Vorteile des Prototyping | Produktion Übersetzung |

|---|---|---|

| Aluminium | Schnelle Bearbeitung, gutes Verhältnis von Festigkeit und Gewicht | Direktes Produktionsmaterial oder Validierung für Gussteile |

| Rostfreier Stahl | Korrosionsbeständigkeitsprüfung, hochbeanspruchte Anwendungen | Produktionsidentische Materialeigenschaften |

| Technische Kunststoffe | Chemische Beständigkeit, elektrische Eigenschaften, Gewichtsreduzierung | Direkte Validierung von Produktionsmaterial |

| Exotische Legierungen | Spezielle Eigenschaftsprüfungen (Hitzebeständigkeit usw.) | Proof of Concept für spezialisierte Anwendungen |

Diese Vielseitigkeit ermöglicht es den Entwicklungsteams, mit Materialoptionen zu experimentieren, ohne die Fertigungsmethoden zu ändern, wodurch die Variablen beim Übergang zur Produktion drastisch reduziert werden.

Iterative Entwurfsverfeinerung

Der Weg vom Prototyp zur Produktion verläuft selten geradlinig. Die kundenspezifische CNC-Bearbeitung eignet sich hervorragend zur Unterstützung iterativer Designverbesserungen durch schnelle Durchlaufzeiten. Wenn ich bei PTSMAKE mit Kunden zusammenarbeite, produzieren wir oft mehrere Design-Iterationen in schneller Folge, wobei jede Version die vorherige verfeinert.

Dieser iterative Ansatz wird durch die digitale Natur der CNC-Bearbeitung ermöglicht. Sobald das CAD-Modell aktualisiert ist, kann das entsprechende CNC-Programm schnell angepasst werden. Im Gegensatz zu Methoden, die bei jeder Konstruktionsänderung neue Werkzeuge erfordern, ermöglicht die CNC-Bearbeitung eine wirtschaftliche Weiterentwicklung der Konstruktionen ohne nennenswerte Zeitverluste.

Vorteile des produktionsidentischen Prototyping

Der Goldstandard im Prototyping ist die Herstellung von Komponenten, die in Form und Funktion perfekt mit den Produktionsteilen übereinstimmen. Die benutzerdefinierte CNC-Bearbeitung ermöglicht das, was ich als "produktionsidentisches Prototyping" bezeichne - die Fähigkeit, Testteile zu erstellen, die praktisch nicht von denen zu unterscheiden sind, die schließlich in Serie produziert werden.

Validierung von Maßgenauigkeit und Toleranzen

Ein entscheidender Aspekt beim Übergang vom Prototyp zur Produktion ist die Bestätigung, dass die engen Toleranzen konsequent eingehalten werden können. Die CNC-Bearbeitung zeichnet sich hier durch typische Toleranzen von ±0,001" (0,025 mm) oder besser für Präzisionskomponenten aus. Dies ermöglicht den Ingenieuren,:

- Bestätigen Sie Passform und Funktion mit den entsprechenden Komponenten

- Abstände für bewegliche Baugruppen validieren

- Prüfung von Presssitzen und Montageverfahren

- Überprüfung der optischen oder ästhetischen Anforderungen

Wenn die Toleranzen mit demselben Verfahren validiert werden, das für die Produktion vorgesehen ist, ist das Risiko unerwarteter Probleme bei der Vergrößerung minimal.

Konsistenz der Oberflächenbeschaffenheit

Neben der Maßgenauigkeit können die Anforderungen an die Oberflächenbeschaffenheit über die Funktionalität und das Aussehen eines Produkts entscheiden. Die kundenspezifische CNC-Bearbeitung bietet konsistente Oberflächengüten, die genau spezifiziert und in der Produktion reproduziert werden können:

- Unbearbeitete Oberflächen für Funktionsflächen

- Perlgestrahlte oder getrommelte Oberflächen für ein besseres Aussehen

- Polierte Oberflächen für optische Komponenten oder Gussformen

- Spezialisierte Oberflächenbehandlungen für besondere Reibungs- oder Dichtungsanforderungen

Diese Oberflächen können während des Prototypings standardisiert und dokumentiert werden, um sicherzustellen, dass die Produktionsteile identisch funktionieren.

Skalierbarkeit: Der Produktionsvorteil

Der vielleicht wichtigste Vorteil der kundenspezifischen CNC-Bearbeitung auf dem Weg vom Prototyp zur Produktion ist ihre inhärente Skalierbarkeit. Dieselben CNC-Programme, die während des Prototypenbaus entwickelt wurden, können mit minimalen Änderungen direkt auf Produktionsmaschinen übertragen werden.

Vom Einzelteil zur Produktionsmenge

Beim Übergang vom Prototyp zur Produktion steigen die Volumenanforderungen in der Regel drastisch an. Die CNC-Bearbeitung skaliert effektiv durch mehrere Ansätze:

- Mehrachsige Bearbeitung zur Reduzierung der Rüstzeiten und Erhöhung des Durchsatzes

- Optimierung des Vorrichtungsdesigns für schnelles Laden/Entladen von Teilen

- Werkzeugwegoptimierung für reduzierte Zykluszeiten

- Mehrere Maschinenkonfigurationen mit identischen Programmen

- Lights-out-Fertigung für 24/7-Produktionsfähigkeit

Bei PTSMAKE habe ich diese Strategien umgesetzt, um die Produktion von einzelnen Prototypen auf Tausende von Teilen pro Monat zu skalieren und dabei eine gleichbleibende Qualität und Spezifikationen zu gewährleisten.

Kostenoptimierung in der Übergangsphase

Der finanzielle Aspekt des Übergangs vom Prototyp zur Produktion darf nicht übersehen werden. Die kundenspezifische CNC-Bearbeitung bietet bei diesem Übergang einzigartige Kostenvorteile:

- Keine Investitionen in neue Werkzeuge erforderlich (im Gegensatz zum Spritzguss oder Druckguss)

- Prozessoptimierungen anstelle von Prozessänderungen

- Flexibilität bei der Lagerhaltung ohne Mindestbestellmengen

- Möglichkeit, Konstruktionsverbesserungen vorzunehmen, ohne teure Werkzeuge zu verschrotten

- Option für Just-in-Time-Fertigung zur Reduzierung der Lagerhaltungskosten

Diese Flexibilität macht die CNC-Bearbeitung besonders wertvoll für Produkte mit unsicheren Nachfrageprognosen oder solche, die häufige Iterationen auch während der Produktion erfordern.

Praktische Anwendungen und Erfolgsgeschichten

Die oben beschriebenen Prinzipien sind nicht nur theoretisch. Ich war Zeuge zahlreicher erfolgreicher Übergänge von Prototypen zur Produktion unter Verwendung von CNC-Bearbeitung in verschiedenen Branchen:

- Luft- und Raumfahrtkomponenten auf dem Weg vom Flugtest-Prototypen zum zugelassenen Produktionsteil

- Gehäuse für medizinische Geräte beim Übergang von der klinischen Erprobung zur vollständigen kommerziellen Produktion

- Komponenten der Unterhaltungselektronik - vom ersten Konzept bis zur Massenproduktion

- Der Kfz-Ersatzteilmarkt entwickelt sich von einer Spezialität zu einem Mainstream-Angebot

In jedem Fall bildeten die Beständigkeit und Zuverlässigkeit der CNC-Bearbeitungsprozesse die Grundlage für eine erfolgreiche Skalierung.

Die kundenspezifische CNC-Bearbeitung bietet während des gesamten Lebenszyklus der Produktentwicklung einen außergewöhnlichen Wert und schafft einen reibungslosen Weg vom ersten Konzept über die Prototypenherstellung bis hin zur vollständigen Produktion. Die Vielseitigkeit der Materialien, die Präzision und die inhärente Skalierbarkeit machen sie zum idealen Fertigungsansatz für Unternehmen, die das Risiko minimieren und die Effizienz bei der Markteinführung neuer Produkte maximieren möchten.

Erfahren Sie mehr über die Schwellenwerte für Materialeigenschaften, die sich auf die Durchführbarkeit und Qualität der Herstellung auswirken. ↩

Klicken Sie hier, um mehr über fortschrittliche Positionierungstechnologie in der Präzisionsbearbeitung zu erfahren. ↩

Erfahren Sie, welche Materialien ein optimales Kosten-Nutzen-Verhältnis für Ihre spezifische Anwendung bieten. ↩

Erfahren Sie mehr über fortschrittliche Oberflächenbehandlungen und deren Auswirkungen auf die Leistung von Teilen. ↩

Klicken Sie hier, um fortschrittliche Wartungstechniken zu erlernen, die kostspielige Maschinenstillstände verhindern. ↩

Lernen Sie bewährte Techniken zur Beseitigung von Fertigungsfehlern und zur Verbesserung der Teilequalität kennen. ↩

Erfahren Sie mehr über diese fortschrittliche Aluminiumbehandlungstechnik und ihre Vorteile. ↩

Erfahren Sie, wie sich die Materialeigenschaften auf die Bearbeitungspräzision und die Leistung der Teile auswirken. ↩

Erfahren Sie, wie eine fortschrittliche Materialanalyse sicherstellt, dass Ihre Teile die genauen Spezifikationen erfüllen. ↩

Klicken Sie hier, um die spezifischen Eigenschaften zu verstehen, die bestimmen, ob ein Material effektiv bearbeitet werden kann. ↩