Haben Sie sich jemals gefragt, warum manche Metallteile schnell korrodieren, während andere Jahrzehnte lang halten? In meinen mehr als 15 Jahren bei PTSMAKE habe ich erlebt, wie die Wahl des richtigen Metalls über Erfolg oder Misserfolg eines Projekts entscheiden kann.

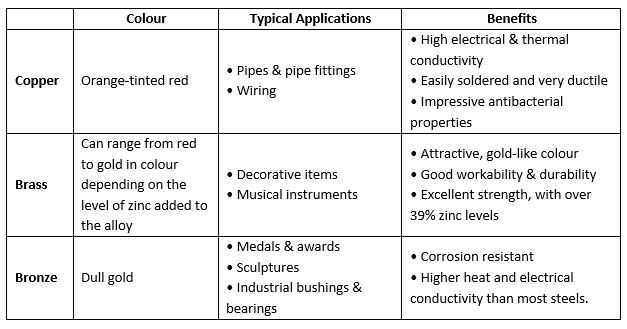

Messing, Bronze und Kupfer sind alle Metalle auf Kupferbasis, dienen aber unterschiedlichen Zwecken. Messing ist eine Legierung aus Kupfer und Zink, Bronze kombiniert Kupfer mit Zinn, während Kupfer ein reines Element ist. Jedes dieser Metalle hat einzigartige Eigenschaften, die sich auf ihre Festigkeit, Korrosionsbeständigkeit und Kosten auswirken.

Ich habe mit zahllosen Kunden zusammengearbeitet, die anfangs Schwierigkeiten mit der Auswahl des richtigen kupferbasierten Metalls für ihre Projekte hatten. Nachdem ich sowohl erfolgreiche Implementierungen als auch kostspielige Fehler gesehen habe, kann ich Ihnen sagen, dass das Verständnis dieser Unterschiede für jedes Fertigungsprojekt entscheidend ist. Ich möchte Ihnen mitteilen, was ich über die Wahl zwischen Messing, Bronze und Kupfer für verschiedene Anwendungen gelernt habe.

Was ist Kupfer?

Haben Sie sich jemals gefragt, warum Kupfer in unserem täglichen Leben überall zu finden ist? Von der Verkabelung in Ihrem Haus bis hin zu den Schaltkreisen in Ihrem Smartphone hat dieses bemerkenswerte Metall die menschliche Zivilisation seit über 10.000 Jahren geprägt, und seine Bedeutung nimmt weiter zu.

Kupfer ist ein natürlich vorkommendes metallisches Element mit der Ordnungszahl 29, das sich durch seine außergewöhnliche elektrische Leitfähigkeit, seine thermischen Eigenschaften und seine Vielseitigkeit auszeichnet. Es ist in der Elektronik, im Bauwesen und in der Fertigung unentbehrlich, was es zu einem der wichtigsten Industriemetalle macht.

Die grundlegenden Eigenschaften des Kupfers

Nach meiner Erfahrung in der Präzisionsfertigung sind die einzigartigen Eigenschaften von Kupfer in vielen Anwendungen unersetzlich. Hier sind die wichtigsten Merkmale, die Kupfer zu etwas Besonderem machen:

- Elektrische Leitfähigkeit: Unter den reinen Metallen nur von Silber übertroffen

- Wärmeleitfähigkeit: Hervorragende Wärmeübertragungseigenschaften

- Korrosionsbeständigkeit: Bildet eine schützende Patinaschicht

- Dehnbarkeit: Leicht in Drähte zu ziehen, ohne zu brechen

- Verformbarkeit: Kann gehämmert oder zu dünnen Platten gewalzt werden

Chemische Zusammensetzung und Struktur

Reines Kupfer existiert in seiner elementaren Form mit dem chemischen Symbol Cu. In unseren Fertigungsprozessen arbeiten wir häufig mit verschiedenen Kupferlegierungen, die bestimmte Eigenschaften verbessern:

| Legierung Typ | Hauptkomponenten | Wichtige Eigenschaften | Gemeinsame Anwendungen |

|---|---|---|---|

| Messing | Kupfer + Zink | Hohe Festigkeit, gute Bearbeitbarkeit | Klempnerarbeiten, Musikinstrumente |

| Bronze | Kupfer + Zinn | Korrosionsbeständigkeit, Härte | Schiffsausrüstung, Skulpturen |

| Beryllium-Kupfer | Kupfer + Beryllium | Hohe Festigkeit, nicht funkend | Sicherheitswerkzeuge, Federn |

Industrielle Anwendungen

Die Vielseitigkeit von Kupfer macht es in verschiedenen Branchen unverzichtbar:

Elektronikindustrie

Die hervorragende elektrische Leitfähigkeit von Kupfer macht es zur ersten Wahl für:

- Leiterplatten

- Elektrische Verkabelung

- Stromverteilung

- Telekommunikationsinfrastruktur

Baugewerbe

Seine Langlebigkeit und Ästhetik haben dazu geführt, dass es in vielen Bereichen eingesetzt wird:

- Sanitäranlagen

- Bedachungsmaterialien

- Architektonische Elemente

- HVAC-Systeme

Anwendungen in der Fertigung

Wir verwenden Kupfer regelmäßig in unseren Präzisionsfertigungsprozessen für:

- Wärmetauscher

- Industrielle Maschinen

- Elektrische Motoren

- Stromerzeugungsanlagen

Verfügbarkeit und Beschaffung

Kupfer ist in der Erdkruste relativ reichlich vorhanden und kommt in verschiedenen Formen vor:

- Porphyr-Lagerstätten

- Sedimentäre Ablagerungen

- Vulkanisch-assoziierte Lagerstätten

Die globale Kupferlieferkette umfasst:

- Bergbauarbeiten

- Konzentrationsprozesse

- Schmelzen und Raffinieren

- Vertrieb an Hersteller

Nachhaltigkeit und Recycling

Eine der wertvollsten Eigenschaften von Kupfer ist seine Recycelbarkeit. In unserer Produktionsstätte verwenden wir vorrangig recyceltes Kupfer, wann immer dies möglich ist, denn:

- Es behält 100% seiner ursprünglichen Eigenschaften nach dem Recycling

- Senkung des Energieverbrauchs um 85% im Vergleich zur Primärproduktion

- Verringert die Umweltbelastung

- Hilft bei der Aufrechterhaltung der Materialverfügbarkeit

Historische Bedeutung

Der Einfluss des Kupfers auf die menschliche Zivilisation kann nicht hoch genug eingeschätzt werden:

- Entwicklung der Bronzezeit (3300 v. Chr.)

- Frühe Werkzeuge und Waffen

- Währung und Handel

- Architektonische Innovationen

Markttrends und Zukunftsaussichten

Der Kupfermarkt entwickelt sich weiter mit:

- Wachsende Nachfrage aus dem Bereich der erneuerbaren Energien

- Revolution der Elektrofahrzeuge

- Entwicklung einer intelligenten Stadtinfrastruktur

- Aufstrebende Technologien in der Elektronik

Der weltweite Übergang zu grüner Energie ist besonders wichtig, da Kupfer dabei eine entscheidende Rolle spielt:

- Solarstromanlagen

- Windkraftanlagen

- Lösungen für die Energiespeicherung

- Ladeinfrastruktur für Elektrofahrzeuge

Als Fertigungsexperte habe ich die zunehmende Bedeutung von Kupfer für Präzisionskomponenten und Hochleistungsanwendungen beobachtet. Die Kombination aus Leitfähigkeit, Langlebigkeit und Recyclingfähigkeit des Metalls macht es zu einem Eckpfeiler der nachhaltigen industriellen Entwicklung.

Wir setzen Kupfer und seine Legierungen häufig in unseren Präzisionsfertigungsverfahren ein, insbesondere bei Bauteilen, die ein hervorragendes Wärmemanagement oder eine hohe elektrische Leitfähigkeit erfordern. Die Verarbeitbarkeit und Zuverlässigkeit des Metalls machen es zu einer idealen Wahl sowohl für die Herstellung von Prototypen als auch für die Massenproduktion.

Die Nachfrage nach Kupfer wächst weiter, angetrieben durch technologischen Fortschritt und Initiativen zur nachhaltigen Entwicklung. Seine Rolle bei der Ermöglichung sauberer Energietechnologien und effizienter elektrischer Systeme macht es zu einem entscheidenden Werkstoff für die Zukunft der Fertigung und der industriellen Innovation.

Was ist Messing?

Als Fertigungsexperte war ich schon immer fasziniert davon, wie aus einer einfachen Kombination von Kupfer und Zink etwas so Vielseitiges wie Messing entstehen kann. Der satte goldene Farbton und die bemerkenswerten Eigenschaften machen es zu einem Material, das Ingenieure und Handwerker gleichermaßen fasziniert.

Messing ist eine Metalllegierung, die hauptsächlich aus Kupfer und Zink besteht und normalerweise 60-70% Kupfer und 30-40% Zink enthält. Seine einzigartigen Eigenschaften, wie Korrosionsbeständigkeit, hervorragende Bearbeitbarkeit und attraktives Aussehen, machen es ideal für verschiedene Anwendungen, von industriellen Komponenten bis hin zu dekorativen Gegenständen.

Die Zusammensetzung von Messing verstehen

Die Eigenschaften von Messing hängen direkt von seiner Zusammensetzung ab. Durch meine Erfahrung in der Präzisionsfertigung habe ich beobachtet, wie geringfügige Abweichungen im Zinkgehalt die Eigenschaften des Materials erheblich verändern können. Im Folgenden finden Sie eine detaillierte Aufschlüsselung der gängigen Messingzusammensetzungen und ihrer Eigenschaften:

| Messing Typ | Kupfer % | Zink % | Wichtige Eigenschaften |

|---|---|---|---|

| Rotmessing | 85 | 15 | Hohe Korrosionsbeständigkeit, ausgezeichnete Gussqualität |

| Gelbes Messing | 65 | 35 | Gute Festigkeit, ausgezeichnete Bearbeitbarkeit |

| Marine-Messing | 60 | 39 | Hervorragende Festigkeit, hohe Beständigkeit gegen Salzwasser |

| Weißes Messing | 40 | 60 | Hohe Härte, begrenzte Duktilität |

Mechanische Eigenschaften

Die mechanischen Eigenschaften von Messing machen es zu einer hervorragenden Wahl für die Präzisionsfertigung. Das Material weist folgende Eigenschaften auf:

- Hohe Zugfestigkeit (zwischen 250 und 400 MPa)

- Gute Duktilität für Umformvorgänge

- Ausgezeichnete Zerspanbarkeit (100% auf der Zerspanbarkeitsskala)

- Hervorragende Verschleißfestigkeit

- Niedriger Reibungskoeffizient

Farbe und ästhetische Merkmale

Eines der markantesten Merkmale von Messing ist sein Aussehen. Die Farbvariationen hängen vom Zinkgehalt ab:

- 5-20% Zink: Rötlicher Farbton

- 20-36% Zink: Gelb bis goldfarben

- Oberhalb von 36% Zink: Zunehmend hellere Farbtöne

Korrosionsbeständige Eigenschaften

Messing weist eine bemerkenswerte Korrosionsbeständigkeit auf, insbesondere in:

- Atmosphärische Bedingungen

- Süßwasserumgebungen

- Alkalische Lösungen

- Anwendungen in der Schifffahrt

Es ist jedoch wichtig zu wissen, dass es in bestimmten Umgebungen zu Entzinkung kommen kann, wovor ich meine Kunden immer warne, wenn ich die Materialauswahl bespreche.

Gemeinsame Anwendungen

Nach meiner Erfahrung in der Fertigung bei PTSMAKE findet Messing in verschiedenen Branchen breite Verwendung:

Musikinstrumente

- Blechblasinstrumente (Trompeten, Posaunen)

- Komponenten des Instruments

- Elemente der Tonproduktion

Klempnerarbeiten und Architektur

- Rohrleitungsarmaturen

- Ventile

- Dekorative Einbauten

- Türbeschläge

Industrielle Anwendungen

- Elektrische Komponenten

- Lager

- Zahnräder

- Wärmetauscher

Überlegungen zur Herstellung

Bei der Arbeit mit Messing sind mehrere Faktoren zu berücksichtigen:

Bearbeitungsparameter

- Optimale Schnittgeschwindigkeiten: 100-300 m/min

- Scharfe Schneidwerkzeuge empfohlen

- Moderate Vorschubgeschwindigkeiten für beste Oberflächengüte

Temperaturkontrolle

- Regelmäßige Kühlung während der Bearbeitung

- Temperaturüberwachung für Maßhaltigkeit

- Überlegungen zur Wärmebehandlung

Oberflächenveredelung

- Ausgezeichnete Polierfähigkeit

- Verschiedene Finishing-Optionen verfügbar

- Natürliche Anlaufbeständigkeit

Kosten und Verfügbarkeit

Die Kosteneffizienz von Messing macht es für viele Anwendungen besonders attraktiv:

- Niedrigere Materialkosten im Vergleich zu anderen Speziallegierungen

- Breite Verfügbarkeit in verschiedenen Formen

- Wiederverwertbares Material

- Gutes Preis-Leistungs-Verhältnis angesichts seiner Eigenschaften

Auswirkungen auf die Umwelt

Messing bietet mehrere Umweltvorteile:

- 100% wiederverwertbares Material

- Geringerer Energiebedarf für die Verarbeitung

- Lange Lebensdauer

- Minimale Umweltbelastung während der Nutzung

Jüngste Entwicklungen

Die Messingindustrie entwickelt sich ständig weiter:

- Entwicklung von bleifreien Zusammensetzungen

- Verbesserte antimikrobielle Eigenschaften

- Verbesserte Formulierungen zur Verschleißfestigkeit

- Fortschrittliche Methoden der Oberflächenbehandlung

Während meiner Tätigkeit in der Präzisionsfertigung habe ich gesehen, dass Messing seine Position als wichtiger technischer Werkstoff beibehält. Seine Kombination von Eigenschaften - mechanische Festigkeit, Korrosionsbeständigkeit und Ästhetik - macht es weiterhin zu einer hervorragenden Wahl für verschiedene Anwendungen. Der Schlüssel dazu ist das Verständnis seiner Zusammensetzung und Eigenschaften, um sein volles Potenzial in spezifischen Anwendungen auszuschöpfen.

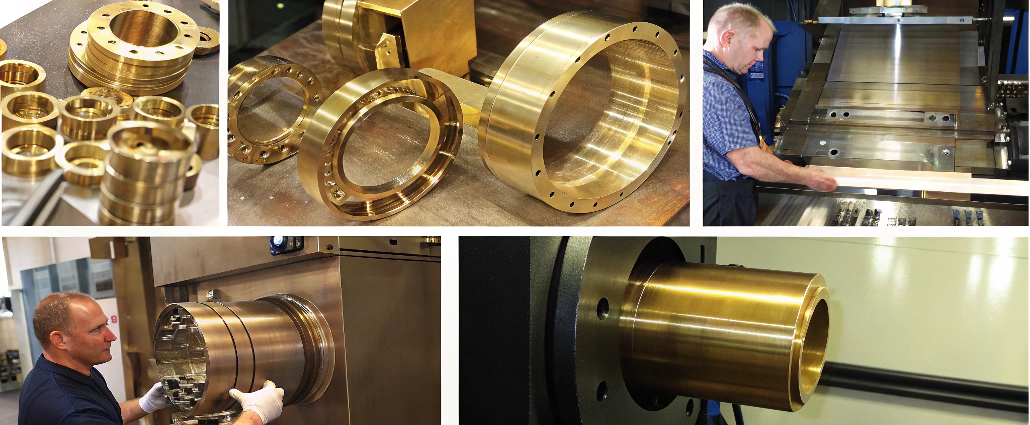

Was ist Bronze?

Haben Sie sich jemals gefragt, warum alte Zivilisationen Bronze für ihre wertvollsten Artefakte wählten? Als Fertigungsexperte habe ich gesehen, wie sich diese bemerkenswerte Legierung von historischen Schätzen zu modernen industriellen Anwendungen entwickelt hat, und ihre Vielseitigkeit erstaunt mich immer wieder aufs Neue.

Bronze ist eine vielseitige Metalllegierung, die in erster Linie aus Kupfer und Zinn besteht, mit möglichen Zusätzen von Aluminium, Phosphor oder anderen Elementen. Diese Kombination ergibt ein Material, das für seine außergewöhnliche Festigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit bekannt ist.

Die Zusammensetzung, die Bronze zu etwas Besonderem macht

Nach meiner Erfahrung mit verschiedenen Metallen zeichnet sich Bronze durch seine einzigartige Zusammensetzung aus. Die typische Bronzelegierung enthält:

| Komponente | Prozentualer Bereich | Primäre Vorteile |

|---|---|---|

| Kupfer | 88-95% | Unedles Metall, bietet Verformbarkeit |

| Zinn | 5-12% | Erhöht die Härte und Festigkeit |

| Aluminium | 0-8% | Verbessert die Korrosionsbeständigkeit |

| Phosphor | 0-1% | Erhöht die Verschleißfestigkeit |

Wichtige Eigenschaften, die die Exzellenz von Bronze ausmachen

Die bemerkenswerten Eigenschaften von Bronze machen sie zu einer außergewöhnlichen Wahl für verschiedene Anwendungen. Durch die Kombination von Kupfer und Zinn entstehen Eigenschaften, die die der einzelnen Metalle übertreffen:

Stärke und Langlebigkeit

- Höhere Zugfestigkeit als reines Kupfer

- Ausgezeichnete Beständigkeit gegen Ermüdung

- Hervorragende Tragfähigkeit

Korrosionsbeständigkeit

- Bildet eine schützende Patinaschicht

- Widersteht Salzwasser-Korrosion

- Behält die strukturelle Integrität in rauen Umgebungen bei

Abnutzungswiderstand

- Niedriger Reibungskoeffizient

- Selbstschmierende Eigenschaften

- Ausgezeichnete Oberflächenhärte

Branchenübergreifende Anwendungen

Die Vielseitigkeit von Bronze macht sie in vielen Bereichen unersetzlich:

Marine Anwendungen

Die außergewöhnliche Beständigkeit von Bronze gegen Salzwasserkorrosion macht sie ideal für:

- Propeller

- Unterwasser-Armaturen

- Hardware für die Schifffahrt

- Ventilkomponenten

Industrielle Verwendungszwecke

Die Verschleißfestigkeit und Festigkeit des Materials machen es zu einem idealen Werkstoff:

- Lager und Buchsen

- Getriebekomponenten

- Industrielle Ventile

- Teile für Schwermaschinen

Künstlerische und architektonische Anwendungen

Die Ästhetik und die Dauerhaftigkeit von Bronze tragen zu ihrer Verwendung bei:

- Skulpturen

- Dekorative Elemente

- Architektonische Hardware

- Bau eines Denkmals

Arten von Bronze-Legierungen

Verschiedene Anwendungen erfordern spezifische Bronzezusammensetzungen:

Phosphor-Bronze

Diese Variante enthält Phosphor und ist besonders nützlich für:

- Bewerbungen im Frühjahr

- Elektrische Komponenten

- Musikinstrumente

- Präzisionsteile

Aluminium Bronze

Durch die Zugabe von Aluminium entsteht eine Legierung, die sich durch hervorragende Eigenschaften auszeichnet:

- Meeresumgebungen

- Stark beanspruchte Anwendungen

- Chemische Verarbeitungsanlagen

- Komponenten für die Luft- und Raumfahrt

Silizium-Bronze

Dieser Typ bietet:

- Verbesserte Schweißbarkeit

- Hervorragende Korrosionsbeständigkeit

- Verbesserte Stärke

- Bessere Duktilität

Überlegungen zur Herstellung

Bei der Arbeit mit Bronze sind mehrere Faktoren zu beachten:

Temperaturkontrolle

- Angemessene Heiz- und Kühlraten

- Spezifische Gießtemperaturen

- Anforderungen an die Wärmebehandlung

Bearbeitungsparameter

- Auswahl der Werkzeuge

- Schnittgeschwindigkeiten

- Vorschubgeschwindigkeiten

- Anforderungen an die Kühlung

Oberflächenveredelung

- Poliertechniken

- Methoden der Patinierung

- Optionen für die Schutzbeschichtung

Wartung und Pflege

Um die Langlebigkeit der Bronzekomponenten zu gewährleisten:

Regelmäßige Reinigung

- Oberflächenverunreinigungen entfernen

- Unerwünschte Patinierung verhindern

- Aussehen beibehalten

Schützende Maßnahmen

- Geeignete Beschichtungen auftragen

- Umweltbedingungen überwachen

- Verhinderung galvanischer Korrosion

Zeitplan für die Inspektion

- Prüfung auf Verschleißmuster

- Korrosion überwachen

- Bewertung der strukturellen Integrität

Die anhaltende Beliebtheit von Bronze sowohl in historischen als auch in modernen Anwendungen zeugt von ihren außergewöhnlichen Eigenschaften. Ihre Kombination aus Festigkeit, Korrosionsbeständigkeit und Vielseitigkeit macht sie nach wie vor zu einer bevorzugten Wahl in der Fertigung. Der Schlüssel zu einer erfolgreichen Anwendung von Bronze liegt in der Kenntnis ihrer Eigenschaften und der Auswahl der richtigen Zusammensetzung für spezifische Anforderungen.

Wie unterscheiden sich ihre chemischen Zusammensetzungen?

Als Hersteller habe ich festgestellt, dass das Verständnis von Metallzusammensetzungen wie das Lösen eines Puzzles ist. Jedes Element, das Kupfer hinzugefügt wird, schafft einzigartige Eigenschaften, die Messing und Bronze zu unterschiedlichen Legierungen mit eigenen Persönlichkeiten und Anwendungen machen.

Der Hauptunterschied liegt in der Zusammensetzung: Reines Kupfer enthält 99,9% Cu, Messing kombiniert Kupfer mit Zink (60-85% Cu, 15-40% Zn), und Bronze mischt typischerweise Kupfer mit Zinn (88% Cu, 12% Sn), was zu deutlich unterschiedlichen Eigenschaften führt.

Reines Kupfer: Das Fundament

Reines Kupfer dient als Grundmetall sowohl für Messing als auch für Bronze. Nach meiner Erfahrung in der Fertigung bietet reines Kupfer:

- Bewertung der elektrischen Leitfähigkeit von 100% IACS

- Wärmeleitfähigkeit von 401 W/(m-K)

- Ausgezeichnete Verformbarkeit und Duktilität

- Rötlich-orange Farbe

- Natürliche antimikrobielle Eigenschaften

Messing: Die Kupfer-Zink-Allianz

Durch die Zugabe von Zink zu Kupfer entsteht Messing, dessen Eigenschaften sich drastisch verändern. Der Zinkgehalt reicht in der Regel von 15% bis 40%, wodurch unterschiedliche Qualitäten entstehen:

| Messing Typ | Kupfer % | Zink % | Wichtige Eigenschaften |

|---|---|---|---|

| Rotmessing | 85 | 15 | Hohe Korrosionsbeständigkeit |

| Gelbes Messing | 70 | 30 | Gute Bearbeitbarkeit |

| Marine-Messing | 60 | 39.2 | Erhöhte Stärke |

Der Zinkgehalt wirkt sich aus:

- Farbe (mehr Zink führt zu einem gelberen Aussehen)

- Bearbeitbarkeit (verbessert mit höherem Zinkgehalt)

- Festigkeit (steigt mit dem Zink bis zu etwa 35%)

- Kosten (im Allgemeinen niedriger als bei Bronze)

Bronze: Die Kupfer-Zinn-Kombination

Bronze, hauptsächlich eine Legierung aus Kupfer und Zinn, weist je nach Zinngehalt unterschiedliche Eigenschaften auf. Traditionelle Bronze enthält:

- 88% Kupfer

- 12% Zinn

- Zusätzliche Elemente für bestimmte Eigenschaften

Zu den modernen Bronzevarianten gehören:

| Bronze Typ | Zusammensetzung | Primäre Verwendung |

|---|---|---|

| Phosphor-Bronze | Cu + Sn + P | Federn, Lager |

| Silizium-Bronze | Cu + Si | Hardware für die Schifffahrt |

| Aluminium Bronze | Cu + Al | Industrielle Anwendungen |

Auswirkungen auf die physikalischen Eigenschaften

Die chemische Zusammensetzung hat direkten Einfluss auf die wichtigsten Eigenschaften:

1. Festigkeit und Härte

- Reines Kupfer: 50-70 MPa Streckgrenze

- Messing: 170-310 MPa Streckgrenze

- Bronze: 200-350 MPa Streckgrenze

2. Leitfähigkeit

Vergleich der Temperaturleitfähigkeit:

- Kupfer: 401 W/(m-K)

- Messing: 109 W/(m-K)

- Bronze: 50 W/(m-K)

3. Korrosionsbeständigkeit

Jedes Material weist unterschiedliche Korrosionsbeständigkeitsmuster auf:

- Reines Kupfer bildet eine schützende Patina

- Der Zinkgehalt von Messing kann in bestimmten Umgebungen zu Entzinkung führen

- Bronze weist in der Regel eine ausgezeichnete Korrosionsbeständigkeit auf, insbesondere bei Anwendungen im Meer.

Überlegungen zur modernen Fertigung

Bei unseren CNC-Bearbeitungen haben wir festgestellt, dass diese Zusammensetzungen Auswirkungen haben:

Bearbeitungsparameter

- Schnittgeschwindigkeiten

- Werkzeugverschleißraten

- Qualität der Oberflächenbehandlung

Kosten-Faktoren

- Preise von Rohstoffen

- Anforderungen an die Verarbeitung

- Lebenserwartung der Werkzeuge

Qualitätskontrolle

- Stabilität der Abmessungen

- Optionen für die Oberflächenbehandlung

- Reaktionen auf die Wärmebehandlung

Diese Unterschiede in der Zusammensetzung haben erhebliche Auswirkungen auf die Herstellungsentscheidungen und die Verwendung der Endprodukte. Das Verständnis dieser Unterschiede hilft bei:

- Auswahl des richtigen Materials für bestimmte Anwendungen

- Optimierung der Fertigungsprozesse

- Kundenanforderungen effektiv erfüllen

- Sicherstellung einer kosteneffizienten Produktion

Durch eine sorgfältige Materialauswahl und das Verständnis dieser Unterschiede in der Zusammensetzung können wir die Bedürfnisse unserer Kunden besser erfüllen und gleichzeitig die hohen Qualitätsstandards in den Herstellungsprozessen beibehalten. Der Schlüssel liegt darin, die richtige Zusammensetzung auf die Anforderungen der Anwendung abzustimmen und dabei sowohl die Leistung als auch wirtschaftliche Faktoren zu berücksichtigen.

Was sind ihre mechanischen Eigenschaften?

Als Experte für Präzisionsfertigung habe ich festgestellt, dass viele Ingenieure bei ihren Projekten vor der Wahl zwischen Kupfer, Messing und Bronze stehen. Diese Metalle haben einen ähnlichen Ursprung, bieten aber unterschiedliche mechanische Eigenschaften, die über den Erfolg Ihrer Anwendung entscheiden können.

Kupfer, Messing und Bronze verfügen jeweils über einzigartige mechanische Eigenschaften, die ihre industriellen Anwendungen bestimmen. Während Kupfer sich durch elektrische Leitfähigkeit und Verformbarkeit auszeichnet, bietet Messing eine hervorragende Bearbeitbarkeit und Korrosionsbeständigkeit. Bronze zeichnet sich durch seine hohe Festigkeit und Verschleißbeständigkeit aus.

Verstehen der Merkmale der Stärke

Die Festigkeit dieser Materialien variiert erheblich, was sich auf ihre Anwendungen auswirkt. Kupfer weist in seiner reinen Form eine Zugfestigkeit von 200-250 MPa auf. Messing weist in der Regel eine höhere Festigkeit auf und erreicht je nach Zinkgehalt 300-500 MPa. Bronze weist die höchste Festigkeit unter den drei Werkstoffen auf, wobei einige Legierungen 700-900 MPa erreichen.

| Material | Zugfestigkeit (MPa) | Streckgrenze (MPa) | Anwendungen |

|---|---|---|---|

| Kupfer | 200-250 | 70-120 | Elektrische Verkabelung, Wärmetauscher |

| Messing | 300-500 | 150-300 | Ventile, Lager, dekorative Beschläge |

| Bronze | 700-900 | 350-550 | Schiffskomponenten, Schwerlastlager |

Härte und Abriebfestigkeit

Nach meiner Erfahrung bei der Arbeit mit diesen Werkstoffen spielt die Härte eine entscheidende Rolle für die Langlebigkeit der Bauteile. Bronze weist in der Regel die höchsten Härtewerte auf, die zwischen 60 und 95 auf der Rockwell-B-Skala liegen. Messing folgt mit 40-85 HRB, während reines Kupfer etwa 35-45 HRB aufweist.

Duktilität und Verformbarkeit

Die Duktilität dieser Werkstoffe beeinflusst die Herstellungsverfahren erheblich:

- Kupfer: Äußerst dehnbar, mit Dehnungswerten von 40-50%

- Messing: Gute Duktilität, typischerweise 30-40% Dehnung

- Bronze: Eher begrenzte Duktilität, normalerweise 15-25% Dehnung

Elastizität und Erholung

Ich habe festgestellt, dass die elastischen Eigenschaften die Leistung der Bauteile stark beeinflussen:

| Eigentum | Kupfer | Messing | Bronze |

|---|---|---|---|

| Elastizitätsmodul (GPa) | 110-120 | 100-110 | 95-120 |

| Elastische Erholung | Mäßig | Gut | Ausgezeichnet |

Auswirkungen auf industrielle Anwendungen

Diese mechanischen Eigenschaften haben direkten Einfluss auf industrielle Anwendungen:

Bauindustrie

- Kupfer: Hauptsächlich in Sanitär- und Elektroinstallationen verwendet

- Messing: Bevorzugt für dekorative Beschläge und Türbeschläge

- Bronze: Für Strukturbauteile, die eine hohe Festigkeit erfordern

Luft- und Raumfahrtanwendungen

In der Luft- und Raumfahrtindustrie werden diese Materialien unterschiedlich genutzt:

- Kupfer: Wärmetauscher und elektrische Systeme

- Messing: Kleine Präzisionskomponenten und elektrische Anschlüsse

- Bronze: Fahrwerkskomponenten und hochbelastete Lager

Meerestechnik

Die Meeresumwelt erfordert besondere Eigenschaften:

- Kupfer: Antifouling-Anwendungen und einfache Rohrleitungen

- Messing: Propeller und Unterwasserarmaturen

- Bronze: Schwerlastpropeller und Unterwassermaschinen

Überlegungen zur Verarbeitung

Bei der Bearbeitung dieser Materialien:

- Kupfer erfordert scharfe Werkzeuge und höhere Schnittgeschwindigkeiten

- Messing lässt sich mit Standardwerkzeugen hervorragend bearbeiten

- Bronze kann aufgrund ihrer Härte spezielle Werkzeuge erfordern.

Auch die Qualität der Oberflächenbehandlung ist unterschiedlich:

- Kupfer: Kann 0,4-0,8 μm Ra erreichen

- Messing: Typischerweise 0,2-0,4 μm Ra

- Bronze: Normalerweise 0,4-1,0 μm Ra

Auswirkungen der Temperatur

Der Arbeitstemperaturbereich beeinflusst die Erhaltung der Eigenschaften:

- Kupfer behält seine Festigkeit bis zu 200°C bei

- Messing ist bis zu 250°C gut geeignet

- Bronze kann bei Temperaturen von bis zu 300°C arbeiten

Kosten-Leistungs-Analyse

Wenn ich diese Materialien in Betracht ziehe, bewerte ich immer das Preis-Leistungs-Verhältnis:

| Material | Relative Kosten | Leistungsbewertung | Lebenserwartung |

|---|---|---|---|

| Kupfer | Mittel | Gut | Ausgezeichnet |

| Messing | Niedrig | Sehr gut | Gut |

| Bronze | Hoch | Ausgezeichnet | Überlegene |

Das Wissen um diese mechanischen Eigenschaften hilft Ingenieuren, fundierte Entscheidungen für bestimmte Anwendungen zu treffen. Die Wahl zwischen Kupfer, Messing und Bronze hängt oft vom Gleichgewicht zwischen den erforderlichen Leistungsmerkmalen und den wirtschaftlichen Zwängen ab. Bei Präzisionsbauteilen empfehle ich in der Regel Messing für allgemeine Anwendungen, Bronze für stark beanspruchte Umgebungen und Kupfer, wenn die elektrische Leitfähigkeit im Vordergrund steht.

Welches Metall ist korrosionsbeständiger?

Wenn es um die Korrosion von Metallen geht, habe ich viele Kunden erlebt, die mit der Wahl des richtigen Materials für ihre Projekte zu kämpfen hatten. Der Kampf zwischen Messing, Bronze und Kupfer in Bezug auf die Korrosionsbeständigkeit war in unserer Produktionsstätte immer ein heißes Thema.

Bronze weist im Allgemeinen die höchste Korrosionsbeständigkeit unter diesen drei Metallen auf, gefolgt von Messing und Kupfer. Der tatsächliche Grad der Beständigkeit hängt jedoch stark von den spezifischen Umweltbedingungen und der jeweiligen Legierungszusammensetzung ab.

Die Grundlagen der Korrosion verstehen

Korrosion ist im Wesentlichen eine chemische Reaktion zwischen einem Metall und seiner Umgebung. Bei meiner Arbeit mit verschiedenen Metallen habe ich festgestellt, dass verschiedene Umweltfaktoren die Korrosionsrate erheblich beeinflussen können. In der Regel geschieht Folgendes:

Umweltfaktoren, die die Korrosion beeinflussen

- Temperaturschwankungen

- Luftfeuchtigkeit

- Chemische Belastung

- Salzkonzentration

- pH-Werte

- Schadstoffe in der Atmosphäre

Vergleichende Analyse der Korrosionsbeständigkeit

Schauen wir uns an, wie die einzelnen Metalle abschneiden:

| Metall | Korrosionsbeständigkeitsstufe | Beste Umwelt | Schlechteste Umwelt |

|---|---|---|---|

| Bronze | Hoch | Meer/Salzwasser | Starke Säuren |

| Messing | Mittel-Hoch | Innen/Trocken | Ammoniak/Chloride |

| Kupfer | Mittel | Stadt/Land | Industrie/Marine |

Bronze: Der Korrosionsmeister

Die überragende Korrosionsbeständigkeit von Bronze beruht auf ihrem Zinngehalt. Das Zinn bildet eine schützende Oxidschicht, die das Metall vor weiterem Verfall bewahrt. Ich habe festgestellt, dass Bronze in der Schifffahrt aufgrund seiner hervorragenden Korrosionsbeständigkeit gegenüber Salzwasser besonders beliebt ist.

Gemeinsame Bronzeanwendungen:

- Hardware für die Schifffahrt

- Skulpturen im Freien

- Industrielle Lager

- Architektonische Elemente

Messing: Der ausgewogene Darsteller

Messing bietet ein gutes Gleichgewicht zwischen Korrosionsbeständigkeit und Kosteneffizienz. Sein Zinkgehalt bietet einen angemessenen Schutz gegen atmosphärische Korrosion, wenn auch nicht so robust wie Bronze. Nach meiner Erfahrung in der Fertigung benötigen Messingteile in der Regel weniger Wartung als Teile aus reinem Kupfer.

Faktoren, die die Korrosion von Messing beeinflussen:

- Zinkgehalt in Prozent

- Qualität der Oberflächenbehandlung

- Höhe der Umweltexposition

- Häufigkeit der Wartung

Kupfer: Natürlicher Schutz durch Patina

Während Kupfer anfangs die geringste Korrosionsbeständigkeit unter den drei Werkstoffen aufweist, entwickelt es mit der Zeit eine einzigartige Schutzpatina. Diese natürliche grüne Beschichtung hilft tatsächlich, weitere Korrosion zu verhindern. Ich habe diese Veränderung bei zahlreichen Außenanwendungen beobachtet.

Schutzbehandlungen und Beschichtungen

Um die Korrosionsbeständigkeit zu erhöhen, empfehlen wir häufig verschiedene Schutzbehandlungen:

| Art der Behandlung | Vorteile | Lebenserwartung |

|---|---|---|

| Klare Beschichtung | Verhindert das Anlaufen | 2-5 Jahre |

| Chromat-Konvertierung | Verbesserter Schutz | 5-10 Jahre |

| Beschichtung auf Ölbasis | Kostengünstig | 1-2 Jahre |

Praktische Auswahlrichtlinien

Wenn ich Kunden bei der Wahl zwischen diesen Metallen helfe, berücksichtige ich mehrere Faktoren:

Umweltexposition

- Innen- vs. Außeneinsatz

- Risiken der chemischen Belastung

- Temperaturschwankungen

- Luftfeuchtigkeit

Anforderungen an die Bewerbung

- Tragfähiger Bedarf

- Ästhetische Überlegungen

- Zugänglichkeit zur Wartung

- Budgetzwänge

Langfristige Wartung

- Häufigkeit der Reinigung

- Wiederaufbringen von Schutzschichten

- Inspektionsintervalle

- Kosten für die Wiederbeschaffung

Branchenspezifische Überlegungen

Verschiedene Branchen haben unterschiedliche Anforderungen an die Korrosionsbeständigkeit:

Schiffsindustrie

- Bronze wird für Unterwasserkomponenten bevorzugt

- Regelmäßige Wartungsintervalle sind entscheidend

- Salzsprühnebelbeständigkeit ist unerlässlich

Architektonische Anwendungen

- Ästhetische Patinaentwicklung ist oft erwünscht

- Wetterexpositionsmuster sind wichtig

- Langfristige Haltbarkeit ist entscheidend

Industrielle Einstellungen

- Unterschiedliche Anforderungen an die chemische Beständigkeit

- Temperaturschwankungen sind üblich

- Kosteneffizienz ist wichtig

Analyse von Kosten und Leistung

Das Verständnis der langfristigen Kostenauswirkungen ist von entscheidender Bedeutung:

| Metall | Anfängliche Kosten | Wartungskosten | Lebenszeit-Wert |

|---|---|---|---|

| Bronze | Hoch | Niedrig | Ausgezeichnet |

| Messing | Mittel | Mittel | Gut |

| Kupfer | Niedrig | Hoch | Messe |

Die richtige Wahl treffen

Die beste Wahl hängt von Ihren spezifischen Bedürfnissen ab. Beachten Sie diese wichtigen Punkte:

Bewertung der Umwelt

- Evaluierung der Expositionsbedingungen

- Chemische Präsenz berücksichtigen

- Temperaturschwankungen bewerten

Leistungsanforderungen

- Bestimmen Sie den Kraftbedarf

- Ästhetische Anforderungen berücksichtigen

- Bewertung der Wartungsmöglichkeiten

Haushaltszwänge

- Berechnung der Erstinvestition

- Wartungskosten einkalkulieren

- Häufigkeit des Austauschs berücksichtigen

Denken Sie daran, dass Bronze zwar insgesamt die beste Korrosionsbeständigkeit bietet, aber nicht immer die praktischste Wahl für jede Anwendung ist. Der Schlüssel liegt darin, das richtige Gleichgewicht zwischen Korrosionsbeständigkeit, Kosten und praktischen Erwägungen für Ihren speziellen Anwendungsfall zu finden.

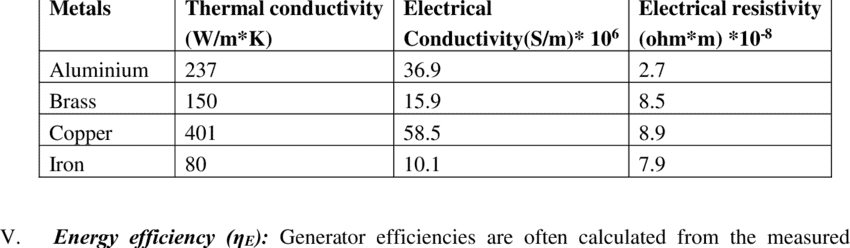

Was sind die elektrischen und thermischen Leitfähigkeiten?

Haben Sie sich jemals gefragt, warum Kupferdrähte in unseren elektrischen Systemen dominieren, während Messing und Bronze in verschiedenen Anwendungen zum Einsatz kommen? Als Fertigungsexperte habe ich festgestellt, dass diese Frage häufig auftaucht, wenn Kunden Materialien für ihre Projekte auswählen.

Die elektrische und thermische Leitfähigkeit misst die Fähigkeit eines Materials, Strom und Wärme zu leiten. Kupfer ist führend bei der Leitfähigkeit, während Messing und Bronze ausgewogene Eigenschaften aufweisen und Leitfähigkeit mit mechanischer Festigkeit verbinden.

Die elektrische Leitfähigkeit verstehen

Die elektrische Leitfähigkeit ist bei vielen Anwendungen, mit denen ich bei PTSMAKE arbeite, entscheidend. Die grundlegenden Unterschiede zwischen Kupfer, Messing und Bronze werden deutlich, wenn wir ihre elektrischen Leitfähigkeitswerte untersuchen:

| Material | Elektrische Leitfähigkeit (% IACS) | Wichtige Anwendungen |

|---|---|---|

| Kupfer | 100% | Elektrische Verdrahtung, PCB-Leiterbahnen |

| Messing | 28% | Elektrische Anschlüsse, Steckverbinder |

| Bronze | 15% | Schalterkomponenten, Lager |

Die hervorragende elektrische Leitfähigkeit von Kupfer macht es zur bevorzugten Wahl für elektrische Anwendungen. Dank seiner reinen Atomstruktur können sich die Elektronen frei bewegen, was zu einem minimalen Widerstand führt. Diese Eigenschaft ist der Grund, warum wir Kunden, die leistungsstarke elektrische Komponenten benötigen, stets Kupfer empfehlen.

Eigenschaften der Wärmeleitfähigkeit

In Bezug auf die Wärmeleitfähigkeit zeigen diese Materialien ähnliche Muster:

| Material | Wärmeleitfähigkeit (W/m-K) | Allgemeine Wärmeübertragungsanwendungen |

|---|---|---|

| Kupfer | 401 | Wärmetauscher, Kühlsysteme |

| Messing | 109 | Heizkörperkerne, Sanitärarmaturen |

| Bronze | 50 | Motorkomponenten, Lager |

Der Vorteil von Kupfer

In der Präzisionsfertigung werden die Vorteile von Kupfer durch mehrere Schlüsselfaktoren deutlich:

- Reine atomare Struktur

- Niedriger elektrischer Widerstand

- Ausgezeichnete Wärmeableitung

- Einfache Herstellungsverfahren

Aufgrund dieser Eigenschaften eignet sich Kupfer ideal für elektrische Anwendungen, bei denen Energieeffizienz entscheidend ist. Bei der Herstellung elektrischer Komponenten empfehlen wir oft Kupfer trotz seiner höheren Kosten, da die Leistungsvorteile die Investition rechtfertigen.

Messing: Die vielseitige Alternative

Messing, eine Legierung aus Kupfer und Zink, bietet einzigartige Vorteile:

- Mäßige Leitfähigkeit

- Hervorragende Bearbeitbarkeit

- Ausgezeichnete Korrosionsbeständigkeit

- Kostengünstige Lösung

Bei vielen Projekten habe ich festgestellt, dass Messing das perfekte Mittelmaß ist. Dank seiner ausgewogenen Eigenschaften eignet es sich für Anwendungen, die sowohl Leitfähigkeit als auch mechanische Festigkeit erfordern, wie z. B. elektrische Anschlüsse und Wärmetauscherkomponenten.

Bronze: Stärke trifft auf Leitfähigkeit

Bronze bringt für bestimmte Anwendungen eine Reihe von Vorteilen mit sich:

- Hohe Verschleißfestigkeit

- Gute Wärmeleitfähigkeit

- Ausgezeichnete mechanische Eigenschaften

- Hervorragende Lagereigenschaften

Während meiner Erfahrung in der Fertigung hat sich Bronze als unschätzbar wertvoll für Anwendungen erwiesen, bei denen Haltbarkeit ebenso wichtig ist wie Leitfähigkeit. Sie ist besonders effektiv in Umgebungen mit hoher Belastung, in denen reines Kupfer versagen könnte.

Anwendungsspezifische Auswahlkriterien

Wenn ich Kunden bei der Wahl zwischen diesen Materialien helfe, berücksichtige ich mehrere Faktoren:

- Erforderliche Leitfähigkeitswerte

- Anforderungen an die mechanische Belastung

- Umweltbedingungen

- Kostenzwänge

- Herstellungsverfahren

Jedes Material füllt eine bestimmte Nische in der Fertigungswelt aus. Während Kupfer beispielsweise für rein elektrische Anwendungen hervorragend geeignet ist, könnte Messing die bessere Wahl für Bauteile sein, die sowohl Leitfähigkeit als auch mechanische Festigkeit erfordern.

Überlegungen zur Leistung in der realen Welt

Die praktische Anwendung dieser Materialien erfordert ein Verständnis ihrer Leistung unter realen Bedingungen:

| Betrachtung | Kupfer | Messing | Bronze |

|---|---|---|---|

| Kosteneffizienz | Mittel | Hoch | Mittel |

| Dauerhaftigkeit | Gut | Ausgezeichnet | Überlegene |

| Wartung | Niedrig | Niedrig | Mittel |

| Leichte Verarbeitung | Ausgezeichnet | Gut | Gut |

Umweltauswirkungen und Nachhaltigkeit

In der heutigen Produktionslandschaft spielen Umweltaspekte eine entscheidende Rolle:

Wiederverwertbarkeit

- Kupfer: Nahezu 100% recycelbar

- Messing: Hochgradig recycelbar

- Bronze: Ausgezeichnetes Recyclingpotenzial

Energie-Effizienz

- Höhere Leitfähigkeit = geringere Energieverluste

- Besseres Wärmemanagement = geringerer Kühlungsbedarf

- Längere Lebensdauer = geringere Austauschhäufigkeit

Das Wissen um die Eigenschaften dieser Materialien hilft bei der Entwicklung nachhaltigerer Fertigungslösungen, was für uns bei PTSMAKE von großer Bedeutung ist. Dieses Wissen ermöglicht es uns, die Materialauswahl sowohl im Hinblick auf die Leistung als auch auf die Umweltverträglichkeit zu optimieren.

Die Wahl zwischen Kupfer, Messing und Bronze hängt letztlich von den spezifischen Anforderungen der jeweiligen Anwendung ab. Während Kupfer nach wie vor der König der Leitfähigkeit ist, bieten Messing und Bronze wertvolle Alternativen, wenn zusätzliche Eigenschaften erforderlich sind. Dieses Verständnis ermöglicht es uns, optimale Lösungen für die unterschiedlichen Bedürfnisse unserer Kunden zu finden.

Wo werden diese Metalle verwendet?

Jeden Tag erlebe ich, wie sich Hersteller schwer tun, das richtige Metall für ihre Anwendungen auszuwählen. Der Auswahlprozess kann überwältigend sein, vor allem, wenn es um Kupfer, Messing und Bronze geht - drei Metalle, die sich auf den ersten Blick ähneln, aber sehr unterschiedliche Zwecke erfüllen.

Kupfer, Messing und Bronze haben jeweils einzigartige Anwendungen in verschiedenen Branchen. Kupfer eignet sich hervorragend für Elektro- und Dachanwendungen, Messing ist ideal für Musikinstrumente und Sanitärarmaturen, während sich Bronze aufgrund seiner besonderen Materialeigenschaften als unschätzbar wertvoll für Schiffsausrüstung und künstlerische Skulpturen erweist.

Kupferanwendungen

Die außergewöhnliche elektrische Leitfähigkeit von Kupfer macht es in vielen Anwendungen unersetzlich. In unserer Produktionsstätte verarbeiten wir regelmäßig Kupfer für verschiedene Zwecke:

Elektrische Anwendungen

- Stromverteilungskabel

- Komponenten auf der Leiterplatte

- Elektromagnetische Spulen

- Wicklungen von Transformatoren

Bauwesen

- Bedachungsmaterialien

- Dachrinnen und Fallrohre

- Architektonische Verkleidungen

- HVAC-Systeme

Anwendungen aus Messing

Die Kombination von Kupfer und Zink in Messing führt zu einzigartigen Eigenschaften, die es perfekt für bestimmte Anwendungen machen:

Musikinstrumente

- Blasinstrumente

- Glockenbestandteile

- Ventilsysteme

- Stimmzüge

Sanitärsysteme

- Wasserhähne und Ventile

- Rohrleitungsarmaturen

- Wasserzähler

- Komponenten der Pumpe

| Eigentum | Messing | Anwendung Nutzen |

|---|---|---|

| Korrosionsbeständigkeit | Hoch | Ideal für Wasserkontakt |

| Akustische Eigenschaften | Ausgezeichnet | Perfekt für Musikinstrumente |

| Bearbeitbarkeit | Sehr gut | Einfache Herstellung |

| Antimikrobiell | Ja | Geeignet für Badezimmerarmaturen |

Bronze-Anwendungen

Bronze, eine Legierung, die hauptsächlich aus Kupfer und Zinn besteht, erfüllt einzigartige Zwecke:

Schiffsausrüstung

- Propeller

- Unterwasser-Armaturen

- Schiffshardware

- Komponenten des Lagers

Kunst und Architektur

- Skulpturen

- Dekorative Elemente

- Merkmale des Denkmals

- Historische Restaurierungen

Materialeigenschaften und Anwendungseignung

Die spezifischen Eigenschaften der einzelnen Metalle bestimmen ihre ideale Anwendung:

Eigenschaften von Kupfer:

- Hohe elektrische Leitfähigkeit

- Ausgezeichnete Wärmeleitfähigkeit

- Gute Korrosionsbeständigkeit

- Hohe Duktilität

Eigenschaften von Messing:

- Hervorragende akustische Eigenschaften

- Gute Bearbeitbarkeit

- Ausgezeichnete Verschleißfestigkeit

- Anti-Funken-Eigenschaften

Bronze-Eigenschaften:

- Hohe Festigkeit

- Niedriger Reibungskoeffizient

- Ausgezeichnete Korrosionsbeständigkeit

- Gute Verschleißfestigkeit

Branchenspezifische Überlegungen

Bei der Arbeit mit verschiedenen Branchen berücksichtigen wir verschiedene Faktoren:

Luft- und Raumfahrtindustrie

- Anforderungen an die Materialzertifizierung

- Überlegungen zum Gewicht

- Temperaturbeständigkeit

- Kosteneffizienz

Medizinische Industrie

- Biokompatibilität

- Fähigkeit zur Sterilisation

- Anforderungen an die Oberflächenbeschaffenheit

- Einhaltung von Vorschriften

Bauindustrie

- Witterungsbeständigkeit

- Installationsmethoden

- Anforderungen an die Wartung

- Ästhetische Überlegungen

Kosten-Nutzen-Analyse

Bei der Auswahl dieser Metalle werden häufig die Kosten sorgfältig abgewogen:

| Metall Typ | Anfängliche Kosten | Wartungskosten | Lebenserwartung |

|---|---|---|---|

| Kupfer | Hoch | Niedrig | Sehr lang |

| Messing | Mittel | Mittel | Lang |

| Bronze | Hoch | Niedrig | Sehr lang |

Auswirkungen auf die Umwelt

Nachhaltigkeit ist zu einem entscheidenden Faktor bei der Auswahl von Metallen geworden:

Wiederverwertbarkeit

- Alle drei Metalle sind 100% recycelbar

- Minimaler Qualitätsverlust beim Recycling

- Geringere Umweltbelastung

- Geringerer Energieverbrauch im Vergleich zur Neuproduktion

Energie-Effizienz

- Die Leitfähigkeit des Kupfers verringert den Energieverlust

- Die Haltbarkeit von Messing gewährleistet eine lange Lebensdauer

- Die Korrosionsbeständigkeit von Bronze minimiert den Ersatzbedarf

Zukünftige Trends

Die Anwendungen dieser Metalle entwickeln sich ständig weiter:

Aufkommende Technologien

- Integration intelligenter Gebäude

- Erneuerbare Energiesysteme

- Fortschrittliche Herstellungsverfahren

- IoT-Gerätekomponenten

Nachhaltige Entwicklung

- Zertifizierungen für grünes Bauen

- Energieeffiziente Lösungen

- Umweltfreundliche Herstellung

- Recycling-Initiativen

Die Wahl von Kupfer, Messing oder Bronze hängt von verschiedenen Faktoren ab, darunter die spezifischen Anwendungsanforderungen, Umweltbedingungen, Kostenüberlegungen und die Einhaltung von Vorschriften. Das Verständnis dieser Faktoren trägt dazu bei, die optimale Materialauswahl für jede Anwendung zu gewährleisten. Durch die sorgfältige Berücksichtigung dieser Elemente können Hersteller fundierte Entscheidungen treffen, die zu erfolgreichen und effizienten Anwendungen dieser vielseitigen Metalle führen.

Wie unterscheiden sie sich in ihrer Bearbeitbarkeit und Verarbeitbarkeit?

Auf meiner Reise durch die Präzisionsfertigung habe ich festgestellt, dass die Wahl zwischen Messing, Bronze und Kupfer nicht nur von ihren Eigenschaften abhängt, sondern auch davon, wie leicht wir sie bearbeiten können. Jedes Metall bringt einzigartige Herausforderungen und Vorteile für den Bearbeitungstisch mit sich.

Messing ist aufgrund seiner geringen Reibung die am besten zu bearbeitende Option, während Bronze eine höhere Verschleißfestigkeit bietet, aber mehr Aufwand bei der Bearbeitung erfordert. Kupfer stellt trotz seiner hervorragenden Duktilität besondere Anforderungen an die Bearbeitung.

Messing: Der Freund des Machinisten

Wenn es um die Bearbeitbarkeit geht, ist Messing in unserer Werkstatt oft die erste Wahl. Sein niedriger Reibungskoeffizient macht es unglaublich freundlich zu den Zerspanungswerkzeugen, was zu:

- Sanftere Spanbildung

- Geringere Werkzeugverschleißraten

- Hervorragende Oberflächenqualität ohne zusätzliche Bearbeitung

- Höhere Schnittgeschwindigkeiten möglich

Bei Messing erreichen wir in der Regel 50% höhere Schnittgeschwindigkeiten als bei anderen Kupferlegierungen. Dies schlägt sich direkt in kürzeren Produktionszeiten und niedrigeren Kosten für unsere Kunden nieder.

Bronze: Der harte Konkurrent

Bronze weist bei der Bearbeitung eine Reihe von unterschiedlichen Eigenschaften auf:

- Höherer Werkzeugverschleiß durch erhöhte Härte

- Erfordert langsamere Schnittgeschwindigkeiten

- Erzeugt eine bessere Garnqualität

- Hervorragende Verschleißfestigkeit der Fertigteile

In der folgenden Tabelle werden typische Bearbeitungsparameter verglichen:

| Parameter | Messing | Bronze | Kupfer |

|---|---|---|---|

| Schnittgeschwindigkeit (m/min) | 150-300 | 90-150 | 60-120 |

| Lebensdauer der Werkzeuge | Ausgezeichnet | Gut | Messe |

| Oberflächenbehandlung | Ausgezeichnet | Sehr gut | Gut |

| Chip-Kontrolle | Einfach | Mäßig | Schwierig |

Kupfer: Der Meister der Formgebung

Die außergewöhnliche Duktilität von Kupfer macht es ideal für Umformvorgänge:

- Ausgezeichnete Drahtziehfähigkeit

- Hervorragende Kaltverformungseigenschaften

- Herausforderungen bei der Bearbeitung aufgrund der hohen Duktilität

- Neigung zur Erzeugung langer, fadenförmiger Späne

Überlegungen zum Schweißen

Jedes Metall weist unterschiedliche Schweißeigenschaften auf:

| Metall | Schweißeignung | Besondere Überlegungen |

|---|---|---|

| Messing | Gut | Erfordert Flussmittel, Kontrolle der Zinkverdampfung |

| Bronze | Sehr gut | Vorwärmen oft notwendig |

| Kupfer | Ausgezeichnet | Hohe Wärmeleitfähigkeit erfordert höheren Wärmeeintrag |

Auswirkungen auf Fertigungsprozesse

Die Unterschiede in der Verarbeitbarkeit haben erhebliche Auswirkungen auf die Herstellungsentscheidungen:

Auswahl der Werkzeuge:

- Messing: Standard-HSS-Werkzeuge funktionieren gut

- Bronze: Hartmetallwerkzeuge empfohlen

- Kupfer: Spezielle Geometriewerkzeuge für die Spankontrolle erforderlich

Anforderungen an die Kühlung:

- Messing: Minimale Kühlung erforderlich

- Bronze: Mäßige Kühlung erforderlich

- Kupfer: Intensive Kühlung erforderlich

Produktionsplanung:

Die Unterschiede in der Bearbeitbarkeit wirken sich direkt aus:- Produktionszeitpläne

- Anforderungen an den Werkzeugbestand

- Rüstzeiten der Maschine

- Gesamte Herstellungskosten

Auswirkungen auf die Kosten

Die Kenntnis dieser Unterschiede hilft bei der Kostenabschätzung:

| Aspekt | Messing | Bronze | Kupfer |

|---|---|---|---|

| Bearbeitungskosten | Niedrig | Mittel | Hoch |

| Werkzeugverschleißkosten | Niedrig | Mittel-Hoch | Mittel |

| Produktionsgeschwindigkeit | Schnell | Mittel | Langsam |

| Gesamteffizienz | Hoch | Mittel | Niedrig |

Überlegungen zur Qualität

Die Verarbeitbarkeit des Materials beeinflusst die Qualität des Endprodukts:

Oberfläche:

- Messing erreicht in der Regel leicht Ra 0,8μm

- Bronze erfordert mehr Aufwand für ein ähnliches Ergebnis

- Kupfer erfordert oft zusätzliche Bearbeitungsschritte

Maßgenauigkeit:

- Messing hält enge Toleranzen gut ein

- Bronze bewahrt eine gute Stabilität

- Kupfer kann eine Kompensation der Werkzeugdurchbiegung erfordern

Nachbearbeitungsanforderungen:

- Messing muss oft nur minimal nachbearbeitet werden

- Bronze kann eine Wärmebehandlung erfordern

- Kupfer muss häufig entgratet werden

Diese Unterschiede in der Be- und Verarbeitbarkeit sind entscheidende Faktoren in unserer Fertigungsstrategie. Wir berücksichtigen diese Eigenschaften sorgfältig, wenn wir unsere Kunden bei der Materialauswahl und den Herstellungsverfahren beraten. Die richtige Wahl hängt von den spezifischen Anwendungsanforderungen, dem Produktionsvolumen und den Kostenbeschränkungen ab.

Durch sorgfältige Materialauswahl und Prozessoptimierung können wir die Fertigungseffizienz maximieren und gleichzeitig die Qualitätsanforderungen erfüllen. Dieses Verständnis hilft uns, unseren Kunden einen besseren Wert zu bieten und gleichzeitig die hohen Qualitätsstandards in unserer Präzisionsfertigung aufrechtzuerhalten.

Welches Material ist kosteneffizienter?

Als Fertigungsexperte habe ich festgestellt, dass viele Kunden bei ihren Projekten vor der Wahl zwischen Kupfer, Messing und Bronze stehen. Bei der Entscheidung geht es nicht nur um den anfänglichen Preis - es ist eine komplexe Gleichung, die Materialeigenschaften, Verarbeitungskosten und langfristigen Wert umfasst.

Beim Vergleich des Kosten-Nutzen-Verhältnisses bietet Messing für die meisten Anwendungen den besten Wert. Es kombiniert niedrigere Rohstoffkosten mit guter Bearbeitbarkeit und Haltbarkeit, wodurch es wirtschaftlicher ist als reines Kupfer und gleichzeitig eine bessere Korrosionsbeständigkeit als Bronze bietet.

Analyse der Rohstoffpreise

Der Grundpreis für diese Materialien schwankt je nach Marktbedingungen und Zusammensetzung. Hier finden Sie eine detaillierte Aufschlüsselung der aktuellen Marktpreise:

| Material | Durchschnittspreis ($/lb) | Preisstabilität | Marktverfügbarkeit |

|---|---|---|---|

| Kupfer | 3.50 - 4.00 | Mäßig | Hoch |

| Messing | 2.75 - 3.25 | Hoch | Sehr hoch |

| Bronze | 3.25 - 3.75 | Mäßig | Hoch |

Verarbeitungsschwierigkeiten und Herstellungskosten

Die Bearbeitbarkeit dieser Materialien wirkt sich erheblich auf die Gesamtproduktionskosten aus:

- Kupfer ist relativ weich und kann schwierig präzise zu bearbeiten sein, was oft spezielle Werkzeuge und langsamere Schnittgeschwindigkeiten erfordert.

- Messing lässt sich hervorragend bearbeiten, was die Produktionszeit und den Werkzeugverschleiß reduziert.

- Bronze ist je nach Zusammensetzung unterschiedlich gut bearbeitbar, erfordert aber im Allgemeinen leistungsfähigere Maschinen.

Langlebigkeit und Wartungsaspekte

Bei der Bewertung der langfristigen Kostenwirksamkeit müssen wir den Wartungsbedarf und die Lebensdauer berücksichtigen:

Kupfer:

- Ausgezeichnete Korrosionsbeständigkeit

- Entwickelt eine schützende Patina

- Minimale Wartung erforderlich

- 50+ Jahre Lebensdauer in den meisten Anwendungen

Messing:

- Gute Korrosionsbeständigkeit

- Regelmäßige Reinigung erforderlich

- Gelegentliche Entzinkung in rauen Umgebungen

- 30-40 Jahre durchschnittliche Lebenserwartung

Bronze:

- Hervorragende Verschleißfestigkeit

- Hervorragend geeignet für maritime Anwendungen

- Regelmäßige Inspektion erforderlich

- 40-50 Jahre typische Lebensdauer

Auswirkungen auf die Industrienachfrage

Die Marktnachfrage beeinflusst die Materialkosten erheblich:

- Die Kupferpreise werden stark von der Nachfrage der Bau- und Elektronikindustrie beeinflusst

- Die Kosten für Messing bleiben aufgrund der vielfältigen industriellen Anwendungen relativ stabil

- Die Preise für Bronze schwanken je nach Legierungszusammensetzung und speziellen Anforderungen der Industrie.

Legierungselemente und Preisschwankungen

Die Kosten der Legierungselemente spielen eine entscheidende Rolle:

| Legierung Typ | Hauptkomponenten | Auswirkungen auf den Preis | Auswirkungen der Anwendung |

|---|---|---|---|

| Messing | Kupfer + Zink | Unter | Vielseitig |

| Bronze | Kupfer + Zinn | Höher | Spezialisiert |

| Rotmessing | Cu-Zn-Sn | Mäßig | Ausgewogene |

Anwendungsspezifische Kostenanalyse

Unterschiedliche Anwendungen erfordern unterschiedliche Überlegungen:

Sanitärsysteme:

- Messing ist aufgrund der guten Korrosionsbeständigkeit und der niedrigeren Anschaffungskosten am kostengünstigsten.

- Kupfer bietet die längste Lebensdauer, allerdings bei höheren Anfangsinvestitionen

- Bronze wird selten verwendet, es sei denn, es bestehen besondere Anforderungen

Anwendungen in der Schifffahrt:

- Bronze bietet trotz höherer Anschaffungskosten den besten Wert

- Messing muss in Salzwasser häufiger ausgetauscht werden

- Kupfer ist für große Bauteile zu kostspielig

Industrielle Ausrüstung:

- Messing bietet ein optimales Verhältnis zwischen Kosten und Leistung

- Bronze wird trotz der Kosten für verschleißintensive Komponenten bevorzugt

- Kupfer wird hauptsächlich in elektrischen Anwendungen verwendet

Strategien zur Kostenoptimierung

Maximierung der Kostenwirksamkeit:

Überlegungen zum Volumen:

- Größere Aufträge senken in der Regel die Kosten pro Einheit

- Die Materialverfügbarkeit beeinflusst die Preise für Massengüter

- Lagerkosten müssen bei Großeinkäufen berücksichtigt werden

Optimierung der Verarbeitung:

- Auswahl der Materialien auf der Grundlage der verfügbaren Fertigungsmöglichkeiten

- Erwägen Sie Konstruktionsänderungen, um die Bearbeitungszeit zu reduzieren.

- Bewertung der Anforderungen an die Endbearbeitung und der damit verbundenen Kosten

Langfristige Planung:

- Wartungskosten einkalkulieren

- Häufigkeit des Austauschs berücksichtigen

- Berücksichtigung der Installationskosten

Umweltfaktoren

Auch Umweltaspekte wirken sich auf die Gesamtkosten aus:

- Alle drei Materialien sind recycelbar, was die langfristigen Umweltauswirkungen verringert.

- Recyclingprogramme können die anfänglichen Materialkosten ausgleichen

- Der Energieverbrauch bei der Verarbeitung ist sehr unterschiedlich

- Umweltvorschriften können die künftige Preisgestaltung beeinflussen

Die Kosteneffizienz von Kupfer, Messing und Bronze hängt von den spezifischen Anwendungsanforderungen, den Verarbeitungsmöglichkeiten und den langfristigen Leistungsanforderungen ab. Während Messing oft den besten Gesamtwert bietet, hat jedes Material seine optimalen Anwendungsfälle, in denen es die kostengünstigste Wahl ist. Das Verständnis dieser Faktoren hilft dabei, fundierte Entscheidungen zu treffen, die ein ausgewogenes Verhältnis zwischen anfänglichen Kosten und langfristigem Wert schaffen.

Wie kann man die einzelnen Metalle identifizieren?

Haben Sie schon einmal Metallteile erhalten, die nicht Ihren Spezifikationen entsprachen? Ich bin bei der Beschaffung von Materialien für die Präzisionsfertigung schon oft auf diese Herausforderung gestoßen. Die Fähigkeit, Metalle richtig zu identifizieren, ist entscheidend für die Qualitätskontrolle und die Produktleistung.

Die Identifizierung von Metallen umfasst die Untersuchung von Farbe, Gewicht und magnetischen Eigenschaften sowie die Durchführung einfacher Tests. Kupfer, Messing und Bronze können wir anhand ihrer einzigartigen rötlichen, gelben und bräunlichen Farben, ihres unterschiedlichen Gewichts und ihrer Reaktionen auf chemische Tests unterscheiden.

Visuelle Identifizierungsmethoden

Der erste Schritt bei der Metallidentifizierung ist die Sichtprüfung. Jedes Metall hat unterschiedliche Merkmale:

- Kupfer: Leuchtend rötliche Farbe, kann bei Oxidation grüne Patina aufweisen

- Messing: Gelbes bis goldenes Aussehen

- Bronze: rötlich-braune bis dunkelbraune Färbung

Diese Farben können je nach der spezifischen Legierungszusammensetzung und Oberflächenbehandlung leicht variieren. Ich empfehle immer, Proben unter guten Lichtverhältnissen zu untersuchen, um die Farbe genau zu beurteilen.

Vergleich der physikalischen Eigenschaften

Gewicht und Dichte liefern zuverlässige Anhaltspunkte zur Identifizierung. Hier ist ein detaillierter Vergleich:

| Metall | Dichte (g/cm³) | Relatives Gewicht | Härte (Brinell) |

|---|---|---|---|

| Kupfer | 8.96 | Schwerste | 35-100 |

| Messing | 8.4-8.7 | Mittel | 70-150 |

| Bronze | 7.4-8.9 | Variiert | 60-320 |

Prüfung der magnetischen Reaktion

Die magnetische Prüfung ist eine einfache, aber wirksame Methode:

- Kupfer: Nicht-magnetisch

- Messing: Nicht-magnetisch

- Bronze: Schwach magnetisch (abhängig vom Eisengehalt)

Ich empfehle, einen starken Neodym-Magneten zum Testen zu verwenden, da schwächere Magnete leichte magnetische Eigenschaften möglicherweise nicht erkennen.

Chemische Prüfverfahren

Wenn visuelle und physische Tests nicht schlüssig sind, werden chemische Tests erforderlich:

Salpetersäure-Test

- Kupfer: Bildet blau-grüne Lösung

- Messing: Erzeugt eine grünlich-braune Reaktion

- Bronze: Erzeugt eine dunkelgrüne Farbe

Ammoniak-Test

- Kupfer: Entwickelt eine tiefblaue Farbe

- Messing: Zeigt eine hellblaue Reaktion

- Bronze: Erzeugt eine blass blau-grüne Farbe

Sicherheitshinweis: Führen Sie chemische Tests immer in einem gut belüfteten Bereich mit geeigneter Schutzausrüstung durch.

Technik der Schallprüfung

Eine oft übersehene Methode ist die Schallprüfung:

- Kupfer: Erzeugt beim Anschlagen ein dumpfes Geräusch

- Messing: Erzeugt einen klaren, klingenden Klang

- Bronze: Erzeugt einen tiefen, resonanten Ton

Diese Methode erfordert etwas Erfahrung, kann aber erstaunlich genau sein.

Analyse der Oberflächentextur

Oberflächenmerkmale können zusätzliche Anhaltspunkte zur Identifizierung liefern:

- Kupfer: Weich, leicht zerkratzbar

- Messing: Glatter, widerstandsfähiger gegen Kratzer

- Bronze: In der Regel härter, am kratzfestesten

Oxidationsmuster

Die Beobachtung, wie diese Metalle mit der Zeit oxidieren, hilft bei der Identifizierung:

- Kupfer: Bildet grüne Patina

- Messing: Entwickelt stumpfes bräunliches Anlaufen

- Bronze: Erzeugt eine dunklere braune bis schwarze Patina

Häufige Herausforderungen bei der Identifizierung

Mehrere Faktoren können die Identifizierung von Metallen erschweren:

Oberflächenbehandlungen

- Beschichtungen können die wahren Metalleigenschaften verschleiern

- Farbe oder Beschichtungen können die natürliche Farbe verdecken

- Oberflächenbearbeitung kann das Erscheinungsbild verändern

Legierungsvariationen

- Unterschiedliche Zusammensetzungen beeinflussen die Eigenschaften

- Moderne Legierungen können Eigenschaften kombinieren

- Wärmebehandlung kann Eigenschaften verändern

Auswirkungen auf die Umwelt

- Oxidation kann das Aussehen verändern

- Verunreinigungen können die Testergebnisse beeinflussen

- Temperaturschwankungen beeinflussen die Eigenschaften

Industrielle Anwendungen

Das Verständnis für die Identifizierung von Metallen ist entscheidend für:

Qualitätskontrolle

- Überprüfung der eingehenden Materialien

- Sicherstellung des korrekten Materialeinsatzes

- Beibehaltung der Produktspezifikationen

Herstellungsprozess

- Auswahl der geeigneten Werkzeuge

- Einstellung der richtigen Bearbeitungsparameter

- Bestimmung der Anforderungen an die Wärmebehandlung

Kostenmanagement

- Verhinderung von Materialverwechslungen

- Abfallvermeidung

- Optimierung des Materialeinsatzes

Nach meiner Erfahrung in der Präzisionsfertigung verhindert die genaue Metallidentifizierung kostspielige Fehler und gewährleistet die Produktqualität. Wenn diese Methoden zusammen angewendet werden, bieten sie eine zuverlässige Materialprüfung für Fertigungsprozesse.

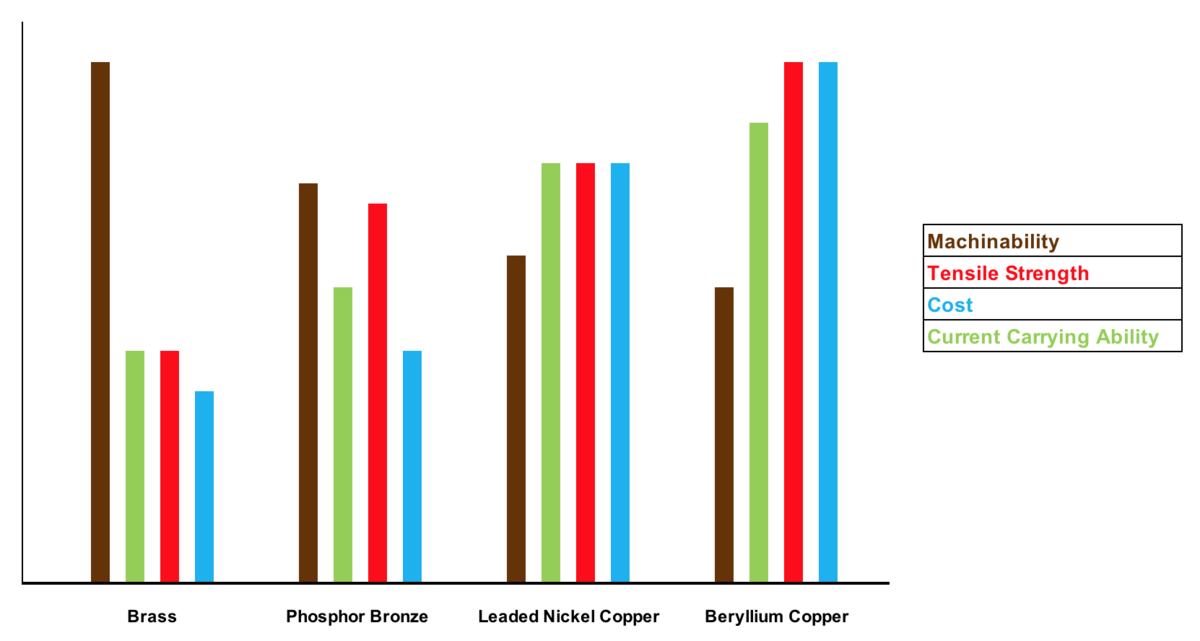

Welches Metall ist für technische Anwendungen besser geeignet?

Als Fertigungsexperte habe ich festgestellt, dass die Entscheidung zwischen Kupfer, Messing und Bronze selbst erfahrenen Ingenieuren oft schwer fällt. Jedes Metall verfügt über einzigartige Eigenschaften, die über den Erfolg Ihres Projekts entscheiden können.

Welches Metall sich am besten für technische Anwendungen eignet, hängt von den spezifischen Anforderungen ab. Kupfer eignet sich hervorragend für elektrische und thermische Anwendungen, Messing bietet eine ausgezeichnete Bearbeitbarkeit und Korrosionsbeständigkeit, während Bronze eine hervorragende Verschleißfestigkeit und Tragfähigkeit aufweist.

Verstehen der Basiseigenschaften

Da ich in der Präzisionsfertigung mit verschiedenen Metallen gearbeitet habe, kann ich Ihnen sagen, dass die Kenntnis ihrer grundlegenden Eigenschaften entscheidend ist. Im Folgenden finden Sie einen detaillierten Vergleich dieser drei Metalle:

| Eigentum | Kupfer | Messing | Bronze |

|---|---|---|---|

| Zugfestigkeit (MPa) | 210-400 | 250-550 | 280-900 |

| Wärmeleitfähigkeit (W/m-K) | 386 | 109-159 | 26-50 |

| Elektrische Leitfähigkeit (% IACS) | 100 | 28 | 15 |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet | Sehr gut |

| Bearbeitbarkeit | Messe | Ausgezeichnet | Gut |

Temperatur-Leistungsmerkmale

Ein entscheidender Faktor bei der Auswahl dieser Metalle ist ihr Verhalten unter verschiedenen Temperaturbedingungen:

- Kupfer behält seine hervorragende Leitfähigkeit auch bei hohen Temperaturen bei

- Messing zeigt stabile mechanische Eigenschaften bis zu 200°C

- Bronze behält seine Festigkeit bei höheren Temperaturen im Vergleich zu Messing

Ich habe zahlreiche Fälle erlebt, in denen Temperaturüberlegungen den Unterschied zwischen Erfolg und Misserfolg eines Projekts ausmachten.

Anwendungen basierend auf den Bedürfnissen der Industrie

Unterschiedliche Branchen erfordern spezifische Metalleigenschaften:

Elektroindustrie

Kupfer dominiert diesen Sektor aufgrund seiner hervorragenden elektrischen Leitfähigkeit. Wir bearbeiten regelmäßig Kupferkomponenten für Stromverteilungssysteme und elektrische Geräte. Seine natürliche Leitfähigkeit macht es unersetzlich in:

- Kraftübertragung

- Leiterplatten

- Elektrische Anschlüsse

Marine Anwendungen

Messing bewährt sich hervorragend in maritimen Umgebungen. Seine Korrosionsbeständigkeit und antimikrobiellen Eigenschaften machen es ideal für:

- Ventilkomponenten

- Pumpengehäuse

- Hardware für die Schifffahrt

- Propellerwellen

Schwermaschinenbau

Bronze übertrifft die Leistung von Schwerlastanwendungen ständig. Ihre Verschleißfestigkeit und ihr niedriger Reibungskoeffizient machen sie perfekt für:

- Lager

- Buchsen

- Getriebekomponenten

- Hochbelastbare Gleitelemente

Kosten-Wirksamkeits-Analyse

Bei der Materialauswahl spielen die Kosten eine entscheidende Rolle:

Kosten für Rohmaterial:

- Kupfer: Höchste Grundkosten

- Messing: Mäßige Kosten

- Bronze: Variabel je nach Zusammensetzung

Bearbeitungskosten:

- Kupfer: Moderate Bearbeitungskosten

- Messing: Geringere Bearbeitungskosten aufgrund der hervorragenden Bearbeitbarkeit

- Bronze: Höhere Bearbeitungskosten aufgrund der Härte

Lebenszykluskosten:

- Kupfer: Geringerer Wartungsaufwand

- Messing: Mäßiger Wartungsbedarf

- Bronze: Längere Lebensdauer bei Verschleißanwendungen

Überlegungen zur Gestaltung

Nach meiner Erfahrung in der Präzisionsfertigung beeinflussen mehrere Konstruktionsfaktoren die Metallauswahl:

Strukturelle Anforderungen

- Tragfähigkeit

- Ermüdungsfestigkeit

- Stoßfestigkeit

Umweltfaktoren

- Exposition gegenüber Chemikalien

- Wetterbedingungen

- Betriebstemperaturbereich

Herstellungsprozess

- Komplexität der Bearbeitung

- Anforderungen an die Oberflächenbeschaffenheit

- Toleranzangaben

Wartung und Langlebigkeit

Jedes Metall erfordert unterschiedliche Wartungskonzepte:

Kupfer:

- Entwickelt eine schützende Patina

- Erfordert minimale Wartung

- Ausgezeichnete Langlebigkeit unter angemessenen Bedingungen

Messing:

- Regelmäßige Reinigung zur Erhaltung des Aussehens

- Regelmäßige Kontrolle auf Entzinkung

- Gute allgemeine Lebenserwartung

Bronze:

- Äußerst langlebig

- Widerstandsfähig gegen Verschleiß

- Ausgezeichnete langfristige Leistung

Der Erfolg einer jeden technischen Anwendung hängt in hohem Maße von der richtigen Materialauswahl ab. Durch die sorgfältige Berücksichtigung dieser Faktoren und die Kenntnis der Stärken und Grenzen der einzelnen Metalle können Ingenieure fundierte Entscheidungen treffen, die eine optimale Leistung und Langlebigkeit ihrer Komponenten gewährleisten.

In der verarbeitenden Industrie empfehlen wir häufig die Durchführung von Tests in kleinem Maßstab oder die Herstellung von Prototypen vor der eigentlichen Produktion. Auf diese Weise lässt sich die Eignung des Materials für bestimmte Anwendungen prüfen und kostspielige Fehler in der Großserie vermeiden.

Was sind die Umweltauswirkungen dieser Metalle?

Jeden Tag erlebe ich bei PTSMAKE die steigende Nachfrage nach nachhaltiger Metallherstellung. Die Umweltauswirkungen von Kupfer, Messing und Bronze sind zu einem kritischen Thema für die Zukunft unserer Branche und unseres Planeten geworden.

Diese Metalle stellen sowohl Herausforderungen als auch Chancen für die ökologische Nachhaltigkeit dar. Während ihr Abbau und ihre Herstellung Ökosysteme schädigen können, machen ihre hohe Recyclingfähigkeit und Haltbarkeit sie zu wertvollen Materialien für eine Kreislaufwirtschaft.

Folgenabschätzung für den Bergbau

Die Gewinnung dieser Metalle, insbesondere von Kupfer, stellt die Umwelt vor erhebliche Herausforderungen. Bei meiner Arbeit mit verschiedenen Lieferanten habe ich mehrere wichtige Auswirkungen beobachtet:

- Verunreinigung des Oberflächenwassers

- Erschöpfung des Grundwassers

- Bodenerosion und Bodendegradation

- Luftverschmutzung durch Bergbauarbeiten

- Lebensraumzerstörung in Bergbaugebieten

Produktion Ökologischer Fußabdruck

Der Herstellungsprozess dieser Metalle ist mit einem hohen Energieverbrauch und Emissionen verbunden. Hier ist eine Aufschlüsselung der Umweltkosten:

| Prozessphase | Auswirkungen auf die Umwelt | Strategien zur Schadensbegrenzung |

|---|---|---|

| Schmelzen | Hoher Energieverbrauch, CO2-Emissionen | Energieeffiziente Öfen, erneuerbare Energie |

| Verfeinerung | Chemische Abfälle, Wasserverschmutzung | Moderne Filtersysteme, Wasserrecycling |

| Legieren | Luftemissionen, Ressourcenverbrauch | Präzise Mischungssteuerung, Abfallreduzierung |

| Fertigstellung | Chemische Belastung, Abfallerzeugung | Umweltfreundliche Veredelungsmethoden, ordnungsgemäße Entsorgung |

Vorteile der Wiederverwertbarkeit

Diese Metalle glänzen durch ihr Recyclingpotenzial. Bei PTSMAKE bevorzugen wir, wann immer möglich, recycelte Materialien, weil:

- Kupfer kann unbegrenzt recycelt werden, ohne seine Eigenschaften zu verlieren

- Recycling von Messing verbraucht 90% weniger Energie als die Primärproduktion

- Recycling von Bronze verringert die Abhängigkeit vom Bergbau

- Recycling schont die natürlichen Ressourcen

- Geringerer Kohlenstoff-Fußabdruck im Vergleich zur Produktion von Neuware

Lebenszyklus-Analyse

Die Umweltauswirkungen sind während des gesamten Lebenszyklus des Metalls unterschiedlich:

Rohmaterial Stufe

- Auswirkungen des Bergbaus auf die Landschaft

- Energieverbrauch bei der Gewinnung

- Wasserverbrauch und -verschmutzung

Herstellungsphase

- Energiebedarf für die Verarbeitung

- Emissionen aus Produktionsanlagen

- Abfallerzeugung und -bewirtschaftung

Phase verwenden

- Minimale Auswirkungen auf die Umwelt

- Lange Lebensdauer reduziert den Ersatzbedarf

- Korrosionsbeständigkeit reduziert den Wartungsaufwand

Ende des Lebens

- Hohe Verwertungsquoten durch Recycling

- Geringere Auswirkungen auf die Deponie

- Energieeinsparungen beim Recycling

Nachhaltige Praktiken in der Metallherstellung

In unseren Betrieben führen wir verschiedene Maßnahmen zur Verringerung der Umweltbelastung durch:

Energie-Effizienz

- Einsatz hocheffizienter Geräte

- Einführung von Wärmerückgewinnungssystemen

- Optimierung von Produktionsplänen

Wasserwirtschaft

- Geschlossene Wasserkreislaufsysteme

- Wasseraufbereitung und Wiederverwendung

- Minimale Entlastungsmaßnahmen

Abfallreduzierung

- Programme zum Recycling von Altmetall

- Effizientes Schneiden und Bearbeiten

- Ordnungsgemäße Sortierung und Absonderung

Zukünftige Trends und Innovationen

Die Branche entwickelt sich mit neuen Technologien weiter:

Saubere Produktionsmethoden

- Fortschrittliche Filtersysteme

- Anwendungen der grünen Chemie

- Intelligente Fertigungsprozesse

Recycling-Technologien

- Verbesserte Sortierverfahren

- Verbesserte Verwertungsmethoden

- Fortschrittliche Verarbeitungsgeräte

Nachhaltiger Bergbau

- Geringerer ökologischer Fußabdruck

- Rehabilitationsprogramme

- Methoden zur Wassereinsparung

Wirtschaftliche Implikationen

Umweltaspekte beeinflussen Kosten und Nutzen:

Investitionsanforderungen

- Ausrüstung für den Umweltschutz

- Recycling-Infrastruktur

- Ausbildung und Zertifizierung

Kosteneinsparungen

- Geringere Rohstoffkosten

- Geringerer Energieverbrauch

- Geringere Abfallentsorgungsgebühren

Marktvorteile

- Wachsende Nachfrage nach nachhaltigen Produkten

- Premiumpreise für umweltfreundliche Optionen

- Verbessertes Markenimage

Globale Standards und Konformität

Die Umweltvorschriften entwickeln sich ständig weiter:

Internationale Normen

- ISO 14001 Umweltmanagement

- Anforderungen an eine verantwortungsvolle Beschaffung

- Vorschriften zur Emissionskontrolle

Bewährte Praktiken der Industrie

- Lebenszyklusanalyse

- Überwachung der Umweltauswirkungen

- Berichterstattung zur Nachhaltigkeit

Künftige Anforderungen

- Strengere Umweltkontrollen

- Erhöhte Transparenz

- Erweiterte Herstellerverantwortung

Durch ordnungsgemäße Verwaltung und Recycling können diese Metalle Teil einer nachhaltigen Zukunft sein. Der Schlüssel liegt im Gleichgewicht zwischen wirtschaftlichen Erfordernissen und ökologischer Verantwortung - etwas, um das wir uns bei PTSMAKE täglich bemühen.

Wie schneiden diese Metalle bei ästhetischen Anwendungen ab?

Wenn ich durch Luxushotels oder historische Gebäude gehe, bin ich immer wieder fasziniert vom warmen Glanz der Kupferakzente, den satten Goldtönen der Messingarmaturen und der zeitlosen Anziehungskraft von Bronzeskulpturen. Diese Metalle schaffen unvergessliche visuelle Erlebnisse.

Kupfer, Messing und Bronze bieten jeweils einzigartige ästhetische Qualitäten für unterschiedliche Designanwendungen. Kupfer entwickelt eine unverwechselbare grüne Patina, Messing behält seinen goldenen Glanz, und Bronze bietet einen tiefen, satten Ton, der anmutig altert. Ihre Vielseitigkeit macht sie zur idealen Wahl für architektonische und dekorative Zwecke.

Farbmerkmale und visuelle Attraktivität

Die natürlichen Farben dieser Metalle erzeugen unterschiedliche ästhetische Eindrücke. Kupfer hat zunächst einen lachsrosa Farbton, der sich mit der Zeit entwickelt. Messing hat ein warmes, goldenes Aussehen, das Architekten oft für Inneneinrichtungen wählen. Bronze bietet einen tieferen, bräunlich-goldenen Farbton, der besonders bei skulpturalen Arbeiten auffällt.

Ich habe festgestellt, dass die Farbauswahl oft von den umgebenden Designelementen abhängt. Kupfer passt zum Beispiel wunderbar zu Räumen, die von der Natur inspiriert sind, während Messing sowohl zu traditionellen als auch zu modernen Interieurs passt.

Entwicklung der Patina und Alterungsprozess

Einer der faszinierendsten Aspekte dieser Metalle ist, wie sie altern. Hier finden Sie eine detaillierte Aufschlüsselung ihrer Patinabildung:

| Metall | Initiale Farbe | Patina Farbe | Bildung Zeit | Umweltfaktoren |

|---|---|---|---|---|

| Kupfer | Lachsrosa | Blaugrün | 5-7 Jahre | Feuchtigkeit, Luftexposition |

| Messing | Goldgelb | Dunkelbraun | 2-3 Jahre | Luftfeuchtigkeit, Berührung |

| Bronze | Bräunliches Gold | Schwarz-Braun | 3-5 Jahre | Klimatische Bedingungen |

Anwendungsspezifische Überlegungen

Architektonische Anwendungen

In der Architektur dienen diese Metalle sowohl funktionalen als auch dekorativen Zwecken. Dacheindeckungen und Dachrinnen aus Kupfer schützen nicht nur Gebäude, sondern schaffen auch beeindruckende optische Elemente. Details aus Messing an Türen und Fenstern verleihen Raffinesse, während architektonische Elemente aus Bronze für Langlebigkeit und zeitlose Schönheit sorgen.

Elemente der Innenarchitektur

Für Innenräume bringt jedes Metall einzigartige Eigenschaften mit:

- Kupfer: Perfekt für Statement-Stücke und Akzentwände

- Messing: Ideal für Armaturen, Beschläge und Beleuchtung

- Bronze: Hervorragend geeignet für Strukturelemente und dekorative Details

Anforderungen an die Wartung

Der Wartungsbedarf ist bei diesen Metallen sehr unterschiedlich:

Wartung von Kupfer

- Regelmäßige Reinigung mit milder Seife und Wasser

- Vermeiden Sie scharfe Chemikalien, die die Patinabildung beeinträchtigen könnten.

- Optionale Schutzbeschichtungen für Innenanwendungen

Messing Pflege

- Wöchentliches Abstauben und monatliches Polieren

- Schutz vor übermäßiger Feuchtigkeit

- Verwendung von speziellen Messingreinigern für optimale Ergebnisse

Bronze Unterhalt

- Schonende Reinigung mit geeigneten Lösungen

- Regelmäßiges Wachsen für Stücke im Freien

- Schutz vor säurehaltigen Substanzen

Kosten- und Wertüberlegungen

Die Investitionen in diese Materialien sind unterschiedlich hoch:

- Kupfer ist in der Regel am teuersten, bietet aber einen langfristigen Wert

- Messing bietet eine mittelmäßige Option mit ausgezeichneter Haltbarkeit

- Bronze ist zwar anfangs teuer, behält aber mit der Zeit sein Aussehen und seinen Wert

Integrationsstrategien entwerfen

Wenn Sie diese Metalle in Ihre Entwürfe einbeziehen, empfehle ich:

- Berücksichtigen Sie das allgemeine Farbschema

- Berücksichtigung von Lichteffekten

- Plan für die Patinaentwicklung

- Gleichgewicht mit anderen Materialien

- Berücksichtigung der Zugänglichkeit für die Wartung

Umweltauswirkungen und Nachhaltigkeit

Diese Metalle bieten hervorragende Nachhaltigkeitsvorteile:

- Hohe Wiederverwertbarkeit

- Lange Lebensdauer

- Minimale Wartungsanforderungen

- Verringerte Austauschhäufigkeit

- Natürlicher Alterungsprozess ohne chemische Behandlungen

Leistung in verschiedenen Umgebungen

Die Leistung variiert je nach Standort:

Anwendungen in Innenräumen:

- Kontrollierte Umgebung ermöglicht eine vorhersehbare Alterung

- Weniger Wartung erforderlich

- Einheitlicheres Erscheinungsbild

Anwendungen im Freien:

- Natürliche Patinaentwicklung

- Überlegungen zur Witterungsbeständigkeit

- Regelmäßiger Wartungsbedarf

Moderne Anwendungen und Trends

Aktuelle Designtrends zeigen eine zunehmende Verwendung von:

- Gemischte Metalloberflächen

- Strukturierte Oberflächen

- Zeitgenössische Interpretationen klassischer Designs

- Nachhaltige architektonische Elemente

- Von der Industrie inspirierte Ästhetik

Ich habe eine wachsende Wertschätzung für den natürlichen Alterungsprozess dieser Metalle festgestellt, insbesondere in der zeitgenössischen Architektur und im Design. Die Designer nehmen das sich verändernde Erscheinungsbild als Teil ihrer kreativen Vision an, anstatt zu versuchen, die ursprüngliche Oberfläche zu erhalten.