Fällt es Ihnen schwer, den richtigen Werkstoff für Ihre hoch beanspruchten Bauteile zu finden? Viele Ingenieure scheitern an Standardlegierungen, wenn Anwendungen außergewöhnliche Festigkeit in Kombination mit Korrosionsbeständigkeit erfordern. Kritische Anwendungen in der Luft- und Raumfahrt sowie in der Medizin können sich keine Materialkompromisse leisten.

Edelstahl 455 ist ein ausscheidungshärtender martensitischer Edelstahl, der für seine extrem hohe Festigkeit, hervorragende Korrosionsbeständigkeit und gute Bearbeitbarkeit bekannt ist. Er enthält Chrom, Nickel, Kupfer und Molybdän und ist damit ideal für die Luft- und Raumfahrt, die Medizintechnik und mechanische Hochleistungsanwendungen.

In meinen Jahren bei PTSMAKE habe ich ausgiebig mit 455er Edelstahl für Kunden gearbeitet, die außergewöhnliche Leistungen benötigen. Was diese Legierung so besonders macht, ist die einzigartige Kombination aus Festigkeit und Korrosionsbeständigkeit, die nur wenige Materialien bieten können. Wenn Sie dieses Material für Ihr nächstes Projekt in Betracht ziehen, lesen Sie weiter, um seine Zusammensetzung, Eigenschaften und idealen Anwendungen zu erfahren, die es für Ihre speziellen Anforderungen perfekt machen könnten.

Was ist der Unterschied zwischen Zoll 455 und 465?

Hatten Sie schon einmal die Qual der Wahl zwischen den nichtrostenden Stahllegierungen Custom 455 und 465 für Ihr wichtiges technisches Projekt? Die Verwirrung ist groß - bei ähnlichen Namen und Eigenschaften kann eine falsche Wahl zu Leistungsproblemen, Materialverschwendung und kostspieligen Projektverzögerungen führen.

Custom 455 und 465 sind beides ausscheidungshärtende rostfreie Stahllegierungen, die sich jedoch in Bezug auf Festigkeit, Korrosionsbeständigkeit und Bearbeitungseigenschaften erheblich unterscheiden. Custom 455 bietet eine bessere Bearbeitbarkeit und mäßige Festigkeit, während Custom 465 eine höhere Festigkeit, Korrosionsbeständigkeit und Hitzebeständigkeit zu höheren Kosten bietet.

Verständnis der Ausscheidungshärtung von nichtrostenden Stählen

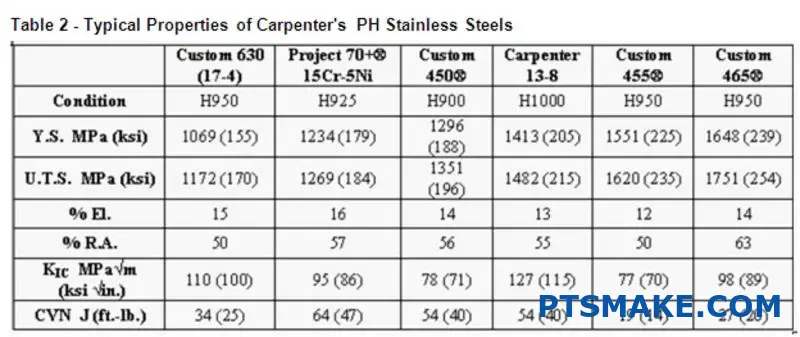

Bevor wir uns mit den spezifischen Unterschieden zwischen Custom 455 und 465 befassen, ist es wichtig zu verstehen, was diese Materialien so besonders macht. Beide gehören zur Familie der ausscheidungshärtenden (PH) Edelstähle - einer einzigartigen Klasse von Legierungen, die eine hervorragende Korrosionsbeständigkeit mit beeindruckenden mechanischen Eigenschaften verbinden.

Diese Legierungen zeichnen sich dadurch aus, dass sie durch ein einfaches Wärmebehandlungsverfahren gehärtet werden können und nicht durch die für andere Stähle üblichen Abschreck- und Vergütungsverfahren. Diese Ausscheidungshärtung1 Das Verfahren erzeugt mikroskopisch kleine Partikel in der Metallstruktur, die das Material verstärken und gleichzeitig eine gute Duktilität gewährleisten.

Bei PTSMAKE haben wir sowohl Custom 455- als auch 465-Komponenten für Kunden aus der Luft- und Raumfahrt und dem Verteidigungssektor bearbeitet, was mir praktische Einblicke in die Leistung dieser Materialien in realen Anwendungen verschafft hat.

Vergleich der chemischen Zusammensetzung

Die chemische Zusammensetzung dieser Legierungen weist wesentliche Unterschiede auf, die ihre Leistung beeinflussen:

| Element | Zoll 455 (%) | Zoll 465 (%) |

|---|---|---|

| Chrom | 11.0-12.5 | 11.0-12.5 |

| Nickel | 7.5-9.5 | 10.8-11.2 |

| Titan | 0.8-1.4 | 1.5-1.8 |

| Molybdän | 0,5 max | 0.75-1.25 |

| Kupfer | 1.5-2.5 | 0,5 max |

| Niob (Kolumbium) | 0.10-0.50 | 0.30-0.60 |

| Kohlenstoff | 0,05 max | 0,02 max |

Diese scheinbar geringen Unterschiede in der Zusammensetzung haben erhebliche Auswirkungen auf die Eigenschaften der Legierungen. So trägt beispielsweise der höhere Nickel- und Titangehalt von Custom 465 zu seiner höheren Festigkeit und Korrosionsbeständigkeit bei.

Mechanische Eigenschaften

Festigkeit und Härte

Custom 465 bietet im Vergleich zu Custom 455 eine höhere Festigkeit:

| Eigentum | Benutzerdefiniert 455 | Zoll 465 |

|---|---|---|

| Zugfestigkeit (Ultimate Tensile Strength) | 180-200 ksi (1241-1379 MPa) | 220-240 ksi (1517-1655 MPa) |

| Streckgrenze | 150-175 ksi (1034-1207 MPa) | 200-210 ksi (1379-1448 MPa) |

| Härte (Rockwell C) | 40-47 HRC | 48-52 HRC |

Die höhere Festigkeit von Custom 465 macht es ideal für kritische Bauteile in der Luft- und Raumfahrt, bei denen ein maximales Verhältnis von Festigkeit zu Gewicht wichtig ist. Bei einem kürzlich durchgeführten Projekt bei PTSMAKE haben wir Fahrwerkskomponenten aus Custom 465 hergestellt, die bei extremen Belastungstests außergewöhnlich gut abgeschnitten haben.

Zähigkeit und Duktilität

Während Custom 465 eine höhere Festigkeit aufweist, bietet Custom 455 im Allgemeinen eine bessere Verformbarkeit:

- Zoll 455: Dehnung von 10-12%

- Zoll 465: Dehnung von 8-10%

Dieser Unterschied mag gering erscheinen, ist aber für Anwendungen, die eine Umformung erfordern oder bei denen die Stoßdämpfung wichtig ist, von Bedeutung.

Korrosionsbeständigkeit

Beide Legierungen bieten eine gute Korrosionsbeständigkeit, aber Custom 465 übertrifft Custom 455 in der Regel in rauen Umgebungen:

- Custom 455: Gute Beständigkeit gegen atmosphärische Korrosion und milde Säuren

- Zoll 465: Ausgezeichnete Beständigkeit gegen Spannungsrisskorrosion und Lochfraß in Salzwasserumgebungen

Ich habe diesen Unterschied bei der Prüfung von Schiffskomponenten aus erster Hand erfahren. Custom 465-Teile blieben auch nach längerer Salzwassereinwirkung intakt, während Custom 455-Teile an Belastungspunkten erste Anzeichen von Korrosion zeigten.

Bearbeitungs- und Fertigungsmerkmale

Bearbeitbarkeit

Custom 455 ist im Allgemeinen leichter zu bearbeiten als Custom 465:

| Charakteristisch | Benutzerdefiniert 455 | Zoll 465 |

|---|---|---|

| Werkzeugverschleiß | Mäßig | Hoch |

| Schnittgeschwindigkeit | 90-120 sfm | 70-100 sfm |

| Oberflächenbehandlung | Ausgezeichnet | Gut |

Bei PTSMAKE passen wir in der Regel unsere CNC-Bearbeitungsparameter an, je nachdem, mit welcher Legierung wir gerade arbeiten. Bei der Legierung 465 sind häufigere Werkzeugwechsel und langsamere Schnittgeschwindigkeiten erforderlich, um die Maßhaltigkeit zu gewährleisten.

Wärmebehandlung

Beide Legierungen erfordern eine spezielle Wärmebehandlung, um optimale Eigenschaften zu erzielen:

- Custom 455: Lösungsglühen bei 816°C (1500°F), Altern bei 482-566°C (900-1050°F)

- Zoll 465: Lösungsglühen bei 927-954°C (1700-1750°F), Altern bei 510-566°C (950-1050°F)

Die höhere Lösungsglühtemperatur von Custom 465 erfordert anspruchsvollere Wärmebehandlungsanlagen und strengere Prozesskontrollen.

Kostenüberlegungen

Custom 465 wird normalerweise mit einem 15-25% Preisaufschlag gegenüber Custom 455 angeboten:

- Komplexerer Herstellungsprozess

- Höherer Gehalt an Legierungselementen (insbesondere Nickel)

- Größere Nachfrage nach Hochleistungsanwendungen

Bei kostensensiblen Projekten, bei denen keine extreme Festigkeit erforderlich ist, bietet Custom 455 oft das bessere Preis-Leistungs-Verhältnis bei gleichbleibend guten Leistungseigenschaften.

Was ist 455er Zimmermannsstahl?

Waren Sie schon einmal frustriert bei der Auswahl des richtigen Stahls für kritische Komponenten in der Luft- und Raumfahrt oder der Medizintechnik? Haben Sie sich schon einmal gefragt, warum manche Materialien extremen Bedingungen standhalten, während andere katastrophal versagen? Die Suche nach dem perfekten Gleichgewicht zwischen Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit kann sich wie die Suche nach einem Einhorn anfühlen.

455 Carpenter Steel ist ein hochwertiger, ausscheidungshärtender Edelstahl, der für seine außergewöhnliche Festigkeit, hervorragende Korrosionsbeständigkeit und gute Bearbeitbarkeit bekannt ist. Diese martensitische Legierung erreicht hervorragende mechanische Eigenschaften durch ein einfaches Wärmebehandlungsverfahren, das keine komplexen Fertigungstechniken erfordert.

Zusammensetzung und Eigenschaften von 455 Carpenter Steel

455 Carpenter Steel gehört zur Familie der ausscheidungshärtenden nichtrostenden Stähle. Was ihn von herkömmlichen nichtrostenden Stählen unterscheidet, ist seine einzigartige chemische Zusammensetzung. Die Legierung enthält sorgfältig ausgewogene Mengen an Chrom, Nickel, Kupfer und Niob (Kolumbium), die zu seinen besonderen Eigenschaften beitragen.

Die typische chemische Zusammensetzung von 455 Carpenter Steel umfasst:

| Element | Prozentsatz (%) |

|---|---|

| Chrom | 11.0-12.5 |

| Nickel | 7.5-9.5 |

| Kupfer | 1.5-2.5 |

| Niob (Kolumbium) | 0.10-0.50 |

| Molybdän | 0,50 max |

| Kohlenstoff | 0,05 max |

| Silizium | 0,50 max |

| Mangan | 0,50 max |

Diese spezifische Zusammensetzung verleiht dem 455 Carpenter Steel seine unverwechselbare Kombination mechanischer Eigenschaften, insbesondere nach der entsprechenden Wärmebehandlung. Die Legierung weist eine ausgezeichnete Zugfestigkeit (bis zu 200 ksi oder 1379 MPa), gute Duktilität und beeindruckende Korrosionsbeständigkeit auf.

Der Wärmebehandlungsprozess

Einer der wertvollsten Aspekte von 455 Carpenter Steel ist sein relativ einfaches Wärmebehandlungsverfahren. Im Gegensatz zu vielen hochfesten Werkstoffen, die komplexe mehrstufige Prozesse erfordern, kann 455 durch einen unkomplizierten Alterungsprozess optimale Eigenschaften erreichen.

Das Standard-Wärmebehandlungsverfahren umfasst:

- Lösungsglühen bei ca. 1900°F (1038°C)

- Luftkühlung auf Raumtemperatur

- Aushärtung bei 900°F (482°C) für 4 Stunden

- Luftkühlung auf Raumtemperatur

Diese Wärmebehandlungssequenz ermöglicht die Bildung von feinen Ausscheidungen2 innerhalb der martensitischen Matrix, was die Festigkeit des Materials deutlich erhöht, ohne seine Zähigkeit oder Korrosionsbeständigkeit zu beeinträchtigen.

Anwendungen in kritischen Industrien

Aufgrund meiner Erfahrung in der Zusammenarbeit mit Herstellern von Luft- und Raumfahrt- sowie medizinischen Geräten bei PTSMAKE eignet sich 455 Carpenter Steel hervorragend für anspruchsvolle Anwendungen, bei denen ein Versagen nicht in Frage kommt.

Luft- und Raumfahrt und Verteidigung

Im Luft- und Raumfahrtsektor spielt 455 Carpenter Steel eine entscheidende Rolle:

- Strukturelle Komponenten für Flugzeugrahmen

- Fahrwerkskomponenten

- Hochbeanspruchte Verbindungselemente und Armaturen

- Teile für Raketentriebwerke

- Komponenten für Militärflugzeuge

Die Fähigkeit des Materials, seine Festigkeit auch bei hohen Temperaturen (bis zu ca. 316 °C) beizubehalten, macht es für diese Anwendungen besonders geeignet.

Medizinische Geräte

Die Biokompatibilität und die ausgezeichnete Korrosionsbeständigkeit von 455 Carpenter Steel machen ihn zu einem bevorzugten Material für die Herstellung:

- Chirurgische Instrumente

- Orthopädische Implantate

- Zahnärztliche Werkzeuge

- Medizinische Verbindungselemente

Andere leistungsstarke Anwendungen

Die Vielseitigkeit des 455 erstreckt sich auch auf andere Branchen:

- Öl- und Gasausrüstung

- Schiffskomponenten

- Hochleistungsteile für die Automobilindustrie

- Sportartikel (insbesondere Golfschlägerteile)

Überlegungen zur Bearbeitung

Bei der Herstellung von Bauteilen aus 455er Carpenter-Stahl kommt es auf die richtige Bearbeitungstechnik an. Aus unserer Erfahrung bei der Herstellung von PTSMAKE wissen wir, dass:

- Das Material lässt sich am besten im lösungsgeglühten Zustand bearbeiten.

- Werkzeuge aus Hartmetall liefern in der Regel die besten Ergebnisse

- Moderate Schnittgeschwindigkeiten und Vorschübe tragen zur Erhaltung der Werkzeugstandzeit bei

- Angemessene Kühlung ist wichtig, um Kaltverfestigung zu vermeiden

Die CNC-Bearbeitung von 455 Carpenter Steel erfordert Fachwissen und geeignete Werkzeugstrategien. Die Kaltverfestigungseigenschaften des Werkstoffs müssen sorgfältig gesteuert werden, um optimale Ergebnisse zu erzielen.

Vorteile gegenüber ähnlichen Legierungen

455 Carpenter Steel bietet mehrere Vorteile im Vergleich zu ähnlichen ausscheidungshärtenden nichtrostenden Stählen:

| Merkmal | 455 Zimmermannsstahl | 17-4 PH | 15-5 PH |

|---|---|---|---|

| Zugfestigkeit (Ultimate Tensile Strength) | Bis zu 200 ksi | Bis zu 170 ksi | Bis zu 180 ksi |

| Korrosionsbeständigkeit | Ausgezeichnet | Gut | Gut |

| Zähigkeit | Hoch | Mäßig | Mäßig |

| Bearbeitbarkeit | Gut | Gut | Gut |

| Wärmebehandlung | Einfache Alterung | Mehrstufig | Mehrstufig |

Diese Kombination von Eigenschaften macht 455 Carpenter Steel zum Werkstoff der Wahl für Anwendungen, bei denen maximale Festigkeit mit guter Korrosionsbeständigkeit und Herstellbarkeit in Einklang gebracht werden muss.

Kostenüberlegungen

455 Carpenter Steel bietet zwar eine außergewöhnliche Leistung, hat aber im Vergleich zu herkömmlichen nichtrostenden Stählen einen höheren Preis. Bei kritischen Anwendungen, bei denen ein Ausfall nicht in Frage kommt, ist die Investition jedoch in der Regel durch die überlegenen Eigenschaften und die Zuverlässigkeit des Materials gerechtfertigt.

Bei PTSMAKE helfen wir unseren Kunden, die Gesamtbetriebskosten zu analysieren und nicht nur die Materialkosten. Wenn man den geringeren Wartungsaufwand, die längere Lebensdauer und die verbesserte Leistung berücksichtigt, erweist sich 455 oft als die kostengünstigste Lösung für anspruchsvolle Anwendungen.

Was sind die Eigenschaften von Zoll 455?

Haben Sie jemals damit gekämpft, das perfekte Gleichgewicht zwischen Festigkeit und Korrosionsbeständigkeit in einer Edelstahllegierung für Ihre kritischen Projekte zu finden? Die Frustration, eine Eigenschaft gegen eine andere einzutauschen, kann zu kostspieligen Materialausfällen und Projektverzögerungen führen, die Sie nachts nicht schlafen lassen.

Custom 455 ist eine ausscheidungshärtende Edelstahllegierung, die für ihre außergewöhnliche Kombination aus ultrahoher Festigkeit, ausgezeichneter Korrosionsbeständigkeit und guter Verarbeitbarkeit bekannt ist. Sie erreicht Zugfestigkeiten von bis zu 1700 MPa und behält dabei ihre Zähigkeit und Maßhaltigkeit während der Wärmebehandlung bei.

Mechanische Eigenschaften von Custom 455

Der nichtrostende Stahl Custom 455 zeichnet sich durch seine bemerkenswerten mechanischen Eigenschaften aus, die ihn zu einer bevorzugten Wahl für anspruchsvolle Anwendungen machen. Nach einer ordnungsgemäßen Wärmebehandlung weist diese Legierung beeindruckende Festigkeitswerte auf, die nur wenige andere nichtrostende Stähle erreichen können.

Die Zugfestigkeit von Custom 455 liegt in der Regel zwischen 1500 und 1700 MPa (220-250 ksi) im vollständig gealterten Zustand. Die Streckgrenze ist ebenso beeindruckend und liegt normalerweise zwischen 1380 und 1520 MPa (200-220 ksi). Was dieses Material besonders wertvoll macht, ist die Tatsache, dass es diese Festigkeitswerte unter Beibehaltung einer guten Duktilität erreicht, mit Dehnungswerten von 6-10%.

Nach meiner Erfahrung in der Zusammenarbeit mit Kunden aus der Luft- und Raumfahrt und dem Verteidigungsbereich bei PTSMAKE ist Custom 455 aufgrund dieser Eigenschaftskombination ideal für Bauteile geeignet, die sowohl eine hohe Festigkeit als auch eine hohe Sprödbruchsicherheit erfordern.

Härte und Schlagzähigkeit

Nach einer angemessenen Alterungsbehandlung kann Custom 455 einen Härtegrad von 40-47 HRC (Härte Rockwell C) erreichen. Diese Härte in Verbindung mit seiner guten Schlagzähigkeit macht es für Teile geeignet, die sowohl statischen als auch dynamischen Belastungen ausgesetzt sind.

Die Kerbschlagzähigkeit von Custom 455 ist deutlich besser als die vieler anderer hochfester nichtrostender Stähle, mit Charpy-V-Kerbwerten, die bei Raumtemperatur typischerweise im Bereich von 20-30 ft-lbs (27-41 J) liegen.

Thermische Eigenschaften und Wärmebehandlung

Die thermischen Eigenschaften von Custom 455 spielen eine entscheidende Rolle bei seiner Verarbeitung und Anwendung. Diese Legierung hat eine Wärmeausdehnungskoeffizient3 ähnlich wie bei anderen ausscheidungshärtenden nichtrostenden Stählen, etwa 10,8 µm/m°C (6,0 µin/in°F) bei Raumtemperatur.

Die Wärmebehandlung ist der Bereich, in dem Custom 455 wirklich glänzt. Der typische Ablauf der Wärmebehandlung umfasst:

- Lösungsglühen bei 1038°C (1900°F)

- Luftkühlung auf Raumtemperatur

- Alterung bei Temperaturen zwischen 482-593°C (900-1100°F)

Die Alterungstemperatur wirkt sich direkt auf die endgültigen mechanischen Eigenschaften aus, wobei niedrigere Alterungstemperaturen im Allgemeinen eine höhere Festigkeit, aber eine etwas geringere Duktilität ergeben.

Phasenumwandlung

Während des Alterungsprozesses bilden sich in der martensitischen Matrix feine Ausscheidungen, die zu einer erheblichen Verfestigung führen. Besonders vorteilhaft an Custom 455 ist die minimale Maßänderung während der Wärmebehandlung - in der Regel weniger als 0,1%. Diese Eigenschaft ist bei der Bearbeitung von Präzisionsbauteilen von unschätzbarem Wert, da enge Toleranzen während des Wärmebehandlungsprozesses beibehalten werden.

Korrosionsbeständige Eigenschaften

Einer der überzeugendsten Aspekte von Custom 455 ist, dass die hohe Festigkeit nicht auf Kosten der Korrosionsbeständigkeit geht. Diese Legierung weist eine ausgezeichnete Beständigkeit gegen:

- Allgemeine atmosphärische Korrosion

- Mild saure Umgebungen

- Chlorid-induzierte Spannungsrisskorrosion

Die Korrosionsbeständigkeit ist in vielen Umgebungen mit der von Edelstahl Typ 304 vergleichbar und eignet sich daher für Anwendungen in der Schifffahrt, für medizinische Geräte und für die Lebensmittelverarbeitung.

In der folgenden Tabelle wird die Korrosionsbeständigkeit von Custom 455 mit der anderer hochfester Legierungen verglichen:

| Legierung | Allgemeine Korrosionsbeständigkeit | Widerstandsfähigkeit gegen Spannungsrisskorrosion | Lochfraßbeständigkeit |

|---|---|---|---|

| Benutzerdefiniert 455 | Ausgezeichnet | Gut | Gut |

| 17-4 PH | Gut | Mäßig | Mäßig |

| 15-5 PH | Gut | Mäßig | Gut |

| Zoll 465 | Ausgezeichnet | Ausgezeichnet | Ausgezeichnet |

Fabrikationseigenschaften

Im Vergleich zu anderen ultrahochfesten Werkstoffen ist die Verarbeitung von Custom 455 in der Fertigung relativ einfach. Wir bei PTSMAKE bearbeiten häufig Custom 455-Komponenten für Kunden aus der Luft- und Raumfahrt und der Medizintechnik und haben festgestellt, dass die folgenden Verarbeitungseigenschaften besonders bemerkenswert sind:

Bearbeitbarkeit

Custom 455 ist sowohl im geglühten als auch im gealterten Zustand gut zerspanbar, wobei der geglühte Zustand für umfangreiche Bearbeitungen vorzuziehen ist. Die Bearbeitungseigenschaften sind ähnlich wie bei austenitischen nichtrostenden Stählen wie 304, wobei scharfe Werkzeuge und angemessene Schnittgeschwindigkeiten erforderlich sind.

Typische Schnittgeschwindigkeiten für Custom 455 sind:

- Drehen: 30-45 m/min (100-150 sfm)

- Fräsen: 15-30 m/min (50-100 sfm)

- Bohren: 10-15 m/min (30-50 sfm)

Umformbarkeit und Schweißeignung

Custom 455 kann im geglühten Zustand mit den üblichen Verfahren für nichtrostende Stähle geformt werden. Seine Schweißbarkeit ist ausgezeichnet, wobei konventionelle Verfahren wie WIG-, MIG- und Elektronenstrahlschweißen gute Ergebnisse liefern. Alterungsbehandlungen nach dem Schweißen können die hohe Festigkeit der Schweißnähte wiederherstellen.

Magnetische Eigenschaften

Im Gegensatz zu vielen anderen nichtrostenden Stählen ist Custom 455 sowohl im geglühten als auch im gealterten Zustand ferromagnetisch. Diese magnetische Eigenschaft macht ihn nützlich für Anwendungen, bei denen neben hoher Festigkeit und Korrosionsbeständigkeit auch magnetisches Verhalten erforderlich ist.

Die magnetische Permeabilität von Custom 455 liegt typischerweise im Bereich von 30-60 μr, je nach Wärmebehandlungszustand.

Was ist das Äquivalent von Custom 455 Stainless Steel?

Haben Sie schon einmal ein wichtiges Projekt in der Luft- und Raumfahrt oder in der Medizintechnik zur Hälfte abgeschlossen, nur um festzustellen, dass der von Ihnen gewünschte Edelstahl 455 nicht verfügbar ist oder das Budget übersteigt? Der frustrierende Moment, in dem Sie gezwungen sind, eine Alternative zu finden, aber nicht sicher sind, welches Material die gleichen außergewöhnlichen Eigenschaften bietet, ohne Ihr Design zu beeinträchtigen?

Der nichtrostende Stahl Custom 455, auch bekannt als XM-16, ist ein ausscheidungshärtender martensitischer nichtrostender Stahl mit ausgezeichneter Korrosionsbeständigkeit und hoher Festigkeit (bis zu 1930 MPa). Zu seinen nächsten Äquivalenten gehören 17-4 PH, 15-5 PH und PH 13-8 Mo, die jedoch nicht das gleiche Eigenschaftsprofil aufweisen.

Verstehen von Edelstahl 455 nach Maß

Custom 455 ist ein einzigartiger ausscheidungshärtender rostfreier Stahl, der für Anwendungen entwickelt wurde, die eine außergewöhnliche Kombination aus hoher Festigkeit, guter Korrosionsbeständigkeit und guter Verarbeitbarkeit erfordern. Als jemand, der in zahlreichen Präzisionsfertigungsprojekten mit verschiedenen Stahlsorten gearbeitet hat, kann ich Ihnen sagen, dass sich Custom 455 durch seine Fähigkeit auszeichnet, ultrahohe Festigkeitswerte zu erreichen und gleichzeitig eine gute Duktilität beizubehalten.

Die chemische Zusammensetzung von Custom 455 macht es zu etwas Besonderem. Es enthält ca. 11-12,5% Chrom, 7,5-9,5% Nickel, 1,5-2,5% Kupfer, mit zusätzlichen Elementen wie Titan, Molybdän und Niob in sorgfältig kontrollierten Mengen. Dank dieser Zusammensetzung lassen sich bei ordnungsgemäßer Wärmebehandlung Zugfestigkeiten von bis zu 1930 MPa (280 ksi) erreichen.

Wichtige Eigenschaften von Custom 455

Bevor wir über Äquivalente sprechen, ist es wichtig zu verstehen, was den Wert von Custom 455 ausmacht:

| Eigentum | Wert | Anmerkungen |

|---|---|---|

| Zugfestigkeit | Bis zu 1930 MPa | Nach entsprechender Wärmebehandlung |

| Streckgrenze | Bis zu 1795 MPa | Außergewöhnlich hoch für rostfreien Stahl |

| Härte | 44-47 HRC | Vergleichbar mit vielen Werkzeugstählen |

| Korrosionsbeständigkeit | Ausgezeichnet | Besser als die meisten hochfesten Stähle |

| Bearbeitbarkeit | Gut | Besonders im geglühten Zustand |

| Schweißeignung | Gut | Mit den richtigen Verfahren |

Aufgrund dieser Eigenschaften eignet sich Custom 455 ideal für Bauteile in der Luft- und Raumfahrt, für medizinische Instrumente und mechanische Hochleistungsbauteile, bei denen sowohl Festigkeit als auch Korrosionsbeständigkeit entscheidend sind.

Die engsten Entsprechungen zu Custom 455

Bei meiner Arbeit bei PTSMAKE musste ich oft Alternativen empfehlen, wenn der Custom 455 aufgrund von Verfügbarkeit, Kostenbeschränkungen oder spezifischen Anwendungsanforderungen nicht geeignet war. Hier sind die am ehesten vergleichbaren Produkte:

17-4 PH (AISI 630)

17-4 PH ist der wohl am häufigsten verwendete ausscheidungshärtende Edelstahl und dient als gängige Alternative zu Custom 455. Er erreicht zwar nicht ganz die ultimative Festigkeit von Custom 455, aber er bietet:

- Gute Festigkeitswerte (bis zu 1380 MPa)

- Ausgezeichnete Korrosionsbeständigkeit

- Bessere Verfügbarkeit und in der Regel niedrigere Kosten

- Umfassendere Kenntnisse über Branchendaten und -verarbeitung

Der Hauptunterschied liegt in der mikrostrukturelle Entwicklung4 während der Wärmebehandlung, was zu einer etwas geringeren Spitzenfestigkeit, aber oft zu einer besseren Zähigkeit führt.

15-5 PH

15-5 PH ist im Wesentlichen eine Modifikation von 17-4 PH mit leicht verbesserten mechanischen Eigenschaften und Korrosionsbeständigkeit. Es enthält:

- Geringerer Kohlenstoffgehalt als 17-4 PH

- Ähnliche Festigkeitseigenschaften (etwas höher als 17-4 PH)

- Verbesserte Zähigkeit und Duktilität unter bestimmten Bedingungen

- Vergleichbare Korrosionsbeständigkeit

Obwohl es die Spitzenfestigkeit von Custom 455 nicht erreicht, bietet 15-5 PH eine hervorragende Ausgewogenheit der Eigenschaften, die es für viele anspruchsvolle Anwendungen geeignet macht.

PH 13-8 Mo

Von allen allgemein erhältlichen ausscheidungshärtenden nichtrostenden Stählen kommt PH 13-8 Mo dem Custom 455 in Bezug auf die Festigkeit am nächsten. Zu den wichtigsten Merkmalen gehören:

- Sehr hohe Festigkeit (bis zu 1725 MPa)

- Hervorragende Korrosionsbeständigkeit bis 17-4 PH

- Hervorragende Zähigkeit bei hohen Festigkeitswerten

- Gute Tieftemperatureigenschaften

Der Zusatz von Molybdän verbessert die Korrosionsbeständigkeit, insbesondere in chloridhaltigen Umgebungen, und macht es zu einer ausgezeichneten Wahl für Marineanwendungen, für die Custom 455 spezifiziert werden könnte.

Wann sollten diese Alternativen in Betracht gezogen werden?

Bei PTSMAKE habe ich festgestellt, dass die Auswahl des richtigen Äquivalents davon abhängt, welche Eigenschaften für Ihre spezifische Anwendung am wichtigsten sind:

- Wenn maximale Stärke im Vordergrund steht, ist PH 13-8 Mo wahrscheinlich die beste Alternative.

- Für eine bessere allgemeine Verfügbarkeit und etablierte Verarbeitungsmethoden eignet sich 17-4 PH gut

- Wenn ausgewogene Eigenschaften und eine etwas bessere Korrosionsbeständigkeit als bei 17-4 PH erforderlich sind, ist 15-5 PH ideal.

Bei der Arbeit mit Präzisionskomponenten für medizinische Geräte oder Anwendungen in der Luft- und Raumfahrt habe ich manchmal Alternativen zu Custom 455 empfohlen, die nicht nur auf den Eigenschaften, sondern auch auf den Zertifizierungsanforderungen, den Beziehungen zu den Lieferanten und der langfristigen Verfügbarkeit basieren.

Fertigungsüberlegungen für Äquivalente

Bei der Bearbeitung dieser Alternativen anstelle von Custom 455 gibt es leichte Unterschiede zu beachten:

- Der Werkzeugverschleiß kann aufgrund von Schwankungen der Kaltverfestigung leicht abweichen.

- Die Wärmebehandlungsparameter müssen angepasst werden

- Die Abmessungsänderung während der Wärmebehandlung variiert von Legierung zu Legierung

- Die Oberflächenbeschaffenheit kann veränderte Polierverfahren erfordern.

In unseren CNC-Bearbeitungsprozessen haben wir für jede dieser Legierungen spezifische Protokolle entwickelt, um konsistente Ergebnisse zu gewährleisten, wenn eine Substitution erforderlich ist.

Die endgültige Entscheidung treffen

Bei der Auswahl des richtigen Gegenstücks zum Custom 455 geht es nicht nur darum, die Zahlen auf dem Datenblatt zu vergleichen. Bedenken Sie:

- Das tatsächliche Dienstleistungsumfeld

- Kritische mechanische Eigenschaften für Ihre Anwendung

- Erforderliche Herstellungsprozesse

- Budgetzwänge

- Langfristige Materialverfügbarkeit

Wenn Sie diese Faktoren sorgfältig abwägen, können Sie oft eine geeignete Alternative finden, die Ihren Anforderungen entspricht, ohne Kompromisse bei der Leistung oder Zuverlässigkeit einzugehen.

Korrosionsbeständigkeit und Umweltverträglichkeit: Welcher Stahl ist besser?

Haben Sie schon einmal erlebt, dass ein Präzisionsbauteil vorzeitig versagt hat, weil Sie den falschen Stahl für die Umgebung ausgewählt haben? Oder schlimmer noch, ein kritisches Teil aus der Luft- und Raumfahrt oder der Medizintechnik hat trotz der Verwendung von "korrosionsbeständigem" Edelstahl unerwartete Korrosion entwickelt?

Custom 455 bietet im Allgemeinen eine bessere Korrosionsbeständigkeit als 17-4 PH, insbesondere in Meeresumgebungen und bei Kontakt mit bestimmten Chemikalien. Sein erhöhter Nickelgehalt (7,5-9,5%) bietet einen besseren Schutz gegen Lochfraß und Spaltkorrosion durch Chloride als der niedrigere Nickelgehalt von 17-4 PH (3-5%).

Unterschiede in der Korrosionsbeständigkeit verstehen

Bei der Bewertung dieser beiden ausscheidungshärtenden nichtrostenden Stähle für anspruchsvolle Anwendungen ist ihre Korrosionsbeständigkeit oft ein entscheidender Faktor. Custom 455 bietet unter verschiedenen Umweltbedingungen eine deutlich bessere Korrosionsbeständigkeit als 17-4 PH. Diese überlegene Leistung ist in erster Linie auf seine chemische Zusammensetzung, insbesondere den höheren Nickelgehalt, zurückzuführen.

Bei meiner Arbeit mit kritischen Komponenten für die Luft- und Raumfahrt habe ich festgestellt, dass die verbesserte Korrosionsbeständigkeit von Custom 455 es besonders wertvoll für Anwendungen macht, die rauen Umgebungen ausgesetzt sind. Der Nickelgehalt von Custom 455 (7,5-9,5%) übertrifft den von 17-4 PH (3-5%) erheblich, wodurch eine stabilere Passivschicht entsteht, die besser widerstandsfähig ist.

Vergleichende Leistung in verschiedenen Umgebungen

Unterschiedliche Umgebungen stellen besondere Anforderungen an nichtrostende Stähle. Hier sehen Sie, wie diese beiden Werkstoffe unter den üblichen Expositionsbedingungen abschneiden:

| Umwelt | Benutzerdefinierte 455 Leistung | 17-4 PH-Leistung |

|---|---|---|

| Meer/Salzwasser | Ausgezeichnete Beständigkeit gegen Lochfraß | Gute Beständigkeit, aber anfälliger für Lochfraß |

| Industrielle Atmosphären | Sehr guter Widerstand | Gute Widerstandsfähigkeit |

| Chemische Verarbeitung | Bessere Beständigkeit gegen viele Säuren | Mäßige Beständigkeit gegen Säuren |

| Hochtemperaturoxidation | Gute Beständigkeit bis zu 600°F (316°C) | Mäßige Beständigkeit bis zu 600°F (316°C) |

Prüfverfahren für Korrosionsbeständigkeit

Wenn ich bei PTSMAKE Werkstoffe für Kunden bewerte, stütze ich mich auf mehrere standardisierte Tests, um das Korrosionsverhalten in der Praxis vorherzusagen. Dazu gehören:

Salzsprühnebeltest (ASTM B117)

Bei diesem beschleunigten Korrosionstest werden die Proben in einer kontrollierten Kammer einer Salzwasserlösung ausgesetzt. Custom 455 weist in der Regel deutlich weniger Korrosionsstellen und weniger Lochfraß auf als 17-4 PH nach vergleichbaren Expositionszeiten. In einem kürzlich von uns durchgeführten 1000-Stunden-Test zeigten Custom 455-Komponenten etwa 40% weniger Oberflächenkorrosion als vergleichbare 17-4 PH-Teile.

Elektrochemische Prüfung

Potentiodynamische Polarisierung5 Messungen zeigen, dass Custom 455 im Allgemeinen ein höheres Lochfraßpotenzial als 17-4 PH aufweist, was auf eine bessere Beständigkeit gegen örtliche Korrosion hindeutet. Dies führt zu einer besseren langfristigen Zuverlässigkeit in chloridhaltigen Umgebungen wie Meerwasser oder bestimmten chemischen Verarbeitungsanwendungen.

Zu berücksichtigende kritische Umweltfaktoren

Bei der Wahl zwischen diesen Legierungen sollten mehrere Umweltfaktoren Ihre Entscheidung beeinflussen:

Chlorid-Exposition

Wenn Ihre Anwendung Chloriden ausgesetzt ist (Meerwasser, Tausalze usw.), ist Custom 455 eindeutig im Vorteil. Sein höherer Nickelgehalt schafft eine stabilere Passivschicht, die Chloridangriffen besser widersteht als 17-4 PH.

pH-Werte

Beide Legierungen sind in Umgebungen mit neutralem pH-Wert angemessen, aber Custom 455 bietet eine bessere Korrosionsbeständigkeit in leicht sauren Umgebungen (pH 4-6). Für stark saure Umgebungen (pH < 4) werden spezielle säurebeständige Legierungen gegenüber diesen beiden Optionen empfohlen.

Überlegungen zur Temperatur

Die Temperatur hat einen erheblichen Einfluss auf die Korrosionsmechanismen. Custom 455 behält seinen Korrosionsbeständigkeitsvorteil gegenüber 17-4 PH über einen breiten Temperaturbereich (Raumtemperatur bis ca. 600°F/316°C) bei. Bei höheren Temperaturen kommt es jedoch bei beiden Legierungen zu einer beschleunigten Oxidation, so dass alternative Werkstoffe empfohlen werden können.

Einfluss der Oberflächenbeschaffenheit auf das Korrosionsverhalten

Ein oft übersehener Faktor bei der Korrosionsbeständigkeit ist die Qualität der Oberflächenbehandlung. Durch meine Erfahrung in der Fertigung bei PTSMAKE habe ich gelernt, dass selbst die beste Legierung bei unsachgemäßer Bearbeitung nicht die gewünschte Leistung erbringen kann.

Eine glattere Oberfläche verringert die potenziellen Angriffsflächen für Korrosion. Bei der Bearbeitung von Custom 455 oder 17-4 PH wird die Korrosionsbeständigkeit durch das Erreichen von Oberflächenrauhigkeitswerten unter 32 μin (0,8 μm) erheblich verbessert. Für einen maximalen Korrosionsschutz bei kritischen Anwendungen sollte das Elektropolieren in Betracht gezogen werden, bei dem Oberflächenverunreinigungen entfernt und die Passivschicht verbessert wird.

Kosten-Nutzen-Analyse: Ist die überragende Korrosionsbeständigkeit von Custom 455 den Aufpreis wert?

Custom 455 bietet zwar eine bessere Korrosionsbeständigkeit, hat aber in der Regel einen 15-30% höheren Preis als 17-4 PH. Dies wirft eine wichtige Frage für Ingenieure und Beschaffungsspezialisten auf: Rechtfertigt die verbesserte Leistung die zusätzlichen Kosten?

Für unkritische Anwendungen in milden Umgebungen bietet 17-4 PH oft eine ausreichende Korrosionsbeständigkeit zu geringeren Kosten. Bei Anwendungen jedoch, bei denen ein Ausfall von Komponenten erhebliche Folgen hätte - wie z. B. bei Bauteilen in der Luft- und Raumfahrt, medizinischen Geräten oder kritischen Schiffsausrüstungen - erweist sich die zusätzliche Investition in Custom 455 häufig als lohnend, da die Lebensdauer verlängert und die Wartungskosten gesenkt werden.

Was sind die üblichen Anwendungen von Custom 455 in der Luft- und Raumfahrt?

Haben Sie sich schon einmal gefragt, warum manche Flugzeugkomponenten extremen Bedingungen standhalten können und dabei unglaublich leicht sind? Oder warum bestimmte Teile in der Luft- und Raumfahrt ihre Integrität trotz ständiger Belastung durch korrosive Umgebungen und enormer Beanspruchung beibehalten? Die Luft- und Raumfahrtindustrie verlangt nach Materialien, die auch unter schwierigsten Bedingungen einwandfrei funktionieren.

Edelstahl 455 hat sich aufgrund seiner außergewöhnlichen Kombination aus Festigkeit, Korrosionsbeständigkeit und Formbarkeit zu einem bevorzugten Werkstoff für Luft- und Raumfahrtanwendungen entwickelt. Dieser ausscheidungshärtende Edelstahl bietet ein perfektes Gleichgewicht der mechanischen Eigenschaften, die für kritische Komponenten in der Luft- und Raumfahrt benötigt werden, und weist gleichzeitig hervorragende Verarbeitungseigenschaften auf.

Fahrwerkskomponenten

Fahrwerkssysteme müssen bei Start und Landung enormen Aufprallkräften standhalten und gleichzeitig ihre strukturelle Integrität bewahren. Custom 455 eignet sich aufgrund seiner hohen Streckgrenze und hervorragenden Ermüdungsbeständigkeit hervorragend für diese Anwendung.

Nach meiner Erfahrung in der Zusammenarbeit mit Luft- und Raumfahrtunternehmen schneiden Fahrwerkskomponenten aus Custom 455 bei Haltbarkeitstests durchweg besser ab als Alternativen. Die Fähigkeit des Materials, wiederholten Belastungszyklen standzuhalten, ohne Ermüdungsrisse zu entwickeln, ist für diese sicherheitskritischen Teile besonders wertvoll.

Strukturelle Vorteile

Die Fahrwerksbaugruppe umfasst mehrere Schlüsselkomponenten, die von den Eigenschaften des Custom 455 profitieren:

- Streben und Kolben, die den Aufprall bei der Landung dämpfen

- Betätigungsmechanismen für das Einziehen des Getriebes

- Drehmomentstützen, die eine Drehung des Fahrwerks bei der Landung verhindern

Bei meiner Arbeit an Luft- und Raumfahrtprojekten bei PTSMAKE habe ich festgestellt, dass die Lebensdauer von Fahrwerkskomponenten aus Custom 455 in der Regel 20-30% länger ist als die von Komponenten aus herkömmlichen Materialien. Dies führt zu erheblichen Einsparungen bei den Wartungskosten für Fluggesellschaften und militärische Betreiber.

Befestigungen und Verbinder

In Flugzeugen werden Tausende von speziellen Verbindungselementen benötigt, um strukturelle Komponenten zu verbinden. Diese scheinbar einfachen Teile spielen eine entscheidende Rolle bei der Aufrechterhaltung der Flugzeugintegrität.

Kundenspezifische 455-Verbindungselemente bieten mehrere Vorteile:

- Hohe Zugfestigkeit (bis zu 1930 MPa nach Alterung)

- Hervorragende Gewinderolleigenschaften

- Widerstandsfähigkeit gegen Spannungsrisskorrosion

- Fähigkeit, die Spannung unter Vibration aufrechtzuerhalten

Die Ausscheidungshärtung6 Verfahren ermöglichen es den Custom 455-Befestigungselementen, über die gesamte Produktionscharge hinweg bemerkenswert konstante mechanische Eigenschaften zu erzielen. Diese Beständigkeit ist für Anwendungen in der Luft- und Raumfahrt von entscheidender Bedeutung, da jedes Verbindungselement den Spezifikationen entsprechend identisch funktionieren muss.

Anwendungsbeispiele

Hier finden Sie einen Vergleich gängiger Befestigungsmaterialien für die Luft- und Raumfahrt:

| Material | Zugfestigkeit (MPa) | Korrosionsbeständigkeit | Herstellbarkeit | Kostenfaktor |

|---|---|---|---|---|

| Benutzerdefiniert 455 | 1790-1930 | Ausgezeichnet | Sehr gut | 1.8x |

| 17-4PH | 1310-1450 | Gut | Gut | 1.5x |

| A286 | 960-1100 | Sehr gut | Messe | 2.0x |

| Ti-6Al-4V | 900-1160 | Ausgezeichnet | Schlecht | 3.5x |

Mechanismen der Steuerflächen

Die Steuerflächen von Flugzeugen (Querruder, Seitenruder, Klappen) erfordern Präzisionsmechanismen, die unter unterschiedlichen Belastungen und Umgebungsbedingungen zuverlässig funktionieren. Custom 455 wird aufgrund seiner Kombination aus Festigkeit und Korrosionsbeständigkeit häufig für diese Anwendungen eingesetzt.

Bei PTSMAKE haben wir Custom 455-Komponenten für Steuerflächenmechanismen hergestellt, die unter den härtesten Bedingungen arbeiten - von arktischen Bedingungen bis hin zu tropischer Feuchtigkeit. Die Stabilität des Materials bei extremen Temperaturen macht es ideal für diese kritischen Anwendungen.

Kritische Anforderungen

Zu den aus Custom 455 hergestellten Steuerflächenkomponenten gehören in der Regel:

- Scharnierbeschläge und Halterungen

- Betätigungsstangen und Gestänge

- Lagergehäuse

- Torque-Rohre

Die Korrosionsbeständigkeit des Materials ist für diese exponierten Komponenten besonders wertvoll. Im Gegensatz zu einigen alternativen Werkstoffen, die häufig inspiziert und ausgetauscht werden müssen, behalten Custom 455-Teile ihre Integrität selbst in Umgebungen mit Salzspritzern, wie sie in der Marine-Luftfahrt üblich sind.

Strukturen der Motorbefestigung

Triebwerkslager müssen extremen Temperaturschwankungen, hohen Vibrationen und erheblichen Belastungen standhalten. Custom 455 bietet das erforderliche Verhältnis von Festigkeit zu Gewicht und thermischer Stabilität für diese anspruchsvollen Komponenten.

Die Motorträgerstrukturen umfassen in der Regel Custom 455 in:

- Primäre Montagehalterungen

- Schwingungsisolatoren

- Schubglieder

- Strukturelle Verstärkungen

Die Beständigkeit des Materials gegen Kriechen (die Tendenz, sich unter mechanischer Belastung dauerhaft zu verformen) bei hohen Temperaturen macht es besonders geeignet für Komponenten, die an Triebwerke angeschlossen sind. Bei meiner Arbeit mit Herstellern aus der Luft- und Raumfahrt habe ich gesehen, dass Custom 455-Motorlager über Tausende von Flugzyklen hinweg formstabil bleiben.

Strukturbauteile in Raumfahrtanwendungen

Neben Flugzeugen findet Custom 455 auch wichtige Anwendungen in Raumschiff- und Satellitenstrukturen. Die Weltraumumgebung stellt besondere Herausforderungen:

- Extreme Temperaturschwankungen

- Vakuum-Bedingungen

- Strahlenbelastung

- Gewichtsbeschränkungen

- Wartungsfrei

Die Kombination aus Festigkeit, Korrosionsbeständigkeit und Dimensionsstabilität macht Custom 455 zum idealen Werkstoff für Strukturkomponenten von Raumfahrzeugen, die während der gesamten Dauer der Mission einwandfrei funktionieren müssen. Bei PTSMAKE haben wir Präzisionskomponenten aus Custom 455 für Satellitenausfahrmechanismen hergestellt, die in der unnachgiebigen Weltraumumgebung zuverlässig funktionieren.

Auswirkungen der Wärmebehandlung auf die Eigenschaften und Anwendungen von Custom 455?

Haben Sie sich jemals gefragt, warum einige Custom 455-Komponenten vorzeitig ausfallen, während andere jahrzehntelang halten? Oder warum identische Teile dramatisch unterschiedliche Festigkeitswerte aufweisen können? Die Antwort liegt oft nicht in der Materialauswahl, sondern in einem entscheidenden Verarbeitungsschritt, der gewöhnlichen Edelstahl in außergewöhnliche technische Lösungen verwandelt.

Die Wärmebehandlung verändert die Mikrostruktur des Edelstahls Custom 455 durch kontrollierte Erwärmungs- und Abkühlungszyklen grundlegend. Dieses Verfahren kann die Zugfestigkeit von 150 ksi auf über 200 ksi erhöhen, die Korrosionsbeständigkeit und die Ermüdungseigenschaften verbessern und gleichzeitig eine präzise Steuerung der Härte für spezifische Anwendungsanforderungen ermöglichen.

Grundlagen der Wärmebehandlung von Custom 455

Die Wärmebehandlung des nichtrostenden Stahls Custom 455 umfasst eine präzise kontrollierte thermische Verarbeitung, die das Mikrogefüge und die mechanischen Eigenschaften des Materials grundlegend verändert. Im Gegensatz zu herkömmlichen nichtrostenden Stählen ist Custom 455 ein ausscheidungshärtender martensitischer nichtrostender Stahl, der speziell dafür entwickelt wurde, auf Wärmebehandlungszyklen dramatisch zu reagieren.

Das Standard-Wärmebehandlungsverfahren für Custom 455 umfasst in der Regel drei verschiedene Stufen:

Lösungsglühen: Erhitzen auf 1700-1750°F (925-955°C) und Halten für 30 Minuten bis mehrere Stunden, gefolgt von schnellem Abkühlen. Dadurch entsteht ein martensitisches Gefüge und ausscheidungshärtende Elemente werden aufgelöst.

Alterung (Ausscheidungshärtung): Erhitzen auf Temperaturen zwischen 900-1100°F (480-595°C) für 1-4 Stunden. Dies ermöglicht die Bildung feiner Ausscheidungen innerhalb der martensitischen Matrix.

Kühlung: Kontrolliertes Abkühlen auf Raumtemperatur, wodurch das gewünschte Gefüge erhalten bleibt.

Meine Erfahrung bei PTSMAKE hat gezeigt, dass jeder Wärmebehandlungsparameter sorgfältig kontrolliert werden muss, um gleichbleibende Ergebnisse zu erzielen. Selbst geringfügige Abweichungen bei Temperatur oder Zeit können sich erheblich auf die endgültigen Eigenschaften auswirken.

Wichtige Eigenschaftsänderungen durch Wärmebehandlung

Umwandlung mechanischer Eigenschaften

Die dramatischsten Veränderungen treten bei den mechanischen Eigenschaften auf. Ich habe typische Eigenschaftsänderungen durch eine ordnungsgemäß durchgeführte Wärmebehandlung zusammengestellt:

| Zustand | Zugfestigkeit (Ultimate Tensile Strength) | Streckgrenze | Dehnung | Härte |

|---|---|---|---|---|

| Geglüht | 130-150 ksi | 75-95 ksi | 10-14% | 28-32 HRC |

| H900 (900°F Alterung) | 220-240 ksi | 205-220 ksi | 6-10% | 44-48 HRC |

| H950 (950°F Alterung) | 200-220 ksi | 185-205 ksi | 8-12% | 42-46 HRC |

| H1000 (1000°F Alterung) | 180-200 ksi | 170-190 ksi | 10-14% | 38-42 HRC |

Diese Eigenschaftsveränderungen entstehen durch die Bildung von feinen Ausscheidungen7 innerhalb der martensitischen Matrix während der Alterung. Größe, Verteilung und Zusammensetzung dieser Ausscheidungen haben einen direkten Einfluss auf das Gleichgewicht von Festigkeit und Duktilität des Werkstoffs.

Änderungen der Korrosionsbeständigkeit

Die Wärmebehandlung wirkt sich auch auf die Korrosionsbeständigkeit von Custom 455 aus. Ordnungsgemäß wärmebehandeltes Custom 455 weist eine ausgezeichnete Korrosionsbeständigkeit auf und erreicht gleichzeitig eine hohe Festigkeit. Ich habe jedoch beobachtet, dass eine unsachgemäße Wärmebehandlung zu einer Sensibilisierung führen kann, bei der sich Chromkarbide an den Korngrenzen bilden, wodurch die umliegenden Bereiche an Chrom verlieren und anfällig für interkristalline Korrosion werden.

Bei PTSMAKE führen wir regelmäßig Salzsprühnebeltests und elektrochemische Korrosionstests durch, um zu überprüfen, ob unsere Wärmebehandlungsverfahren die erwarteten Korrosionsbeständigkeitseigenschaften aufrechterhalten.

Optimierung der Wärmebehandlung für spezifische Anwendungen

Luft- und Raumfahrtanwendungen

Für Bauteile in der Luft- und Raumfahrt, die maximale Festigkeit bei ausreichender Duktilität erfordern, empfehlen wir in der Regel die H900-Behandlung. Diese bietet das höchste Festigkeitsniveau bei ausreichender Duktilität für kritische Anwendungen. Für Komponenten, die einer Ermüdungsbelastung ausgesetzt sind, wie z. B. Fahrwerkskomponenten, bieten die H950- oder H1000-Behandlungen oft ein besseres Gleichgewicht der Eigenschaften.

Anwendungen für medizinische Geräte

Custom 455 wird zunehmend für medizinische Geräte verwendet, bei denen sowohl Festigkeit als auch Biokompatibilität wichtig sind. Für diese Anwendungen hat sich gezeigt, dass die H1000-Behandlung oft das optimale Gleichgewicht der Eigenschaften bietet. Die etwas geringere Festigkeit im Vergleich zu H900 wird durch eine verbesserte Duktilität und Zähigkeit ausgeglichen, was für implantierbare Geräte entscheidend sein kann.

Häufige Herausforderungen bei der Wärmebehandlung

Verzerrungskontrolle

Eine der größten Herausforderungen bei der Wärmebehandlung von Custom 455-Bauteilen ist die Kontrolle des Verzugs. Komplexe Geometrien mit unterschiedlichen Querschnittsdicken sind besonders anfällig für Verzug während der Wärmebehandlung. Bei PTSMAKE haben wir spezielle Vorrichtungen und progressive Erwärmungstechniken entwickelt, um den Verzug bei Präzisionsbauteilen zu minimieren.

Gleichmäßigkeit bei großen Komponenten

Die Gewährleistung einheitlicher Eigenschaften bei großen Bauteilen stellt eine weitere Herausforderung dar. Temperaturgradienten beim Erhitzen und Abkühlen können zu unterschiedlichen Eigenschaften im gesamten Bauteil führen. Durch fortschrittliche Computermodellierung und sorgfältig konzipierte Heizprotokolle können wir selbst bei komplexen Geometrien gleichbleibende Eigenschaften erzielen.

Prüfung und Verifizierung der Wärmebehandlungsergebnisse

Um eine gleichbleibende Qualität zu gewährleisten, führen wir strenge Prüfprotokolle für wärmebehandelte Custom 455-Komponenten durch:

Härteprüfung: Die Messung der Rockwell-C-Härte ermöglicht eine schnelle Überprüfung der Wirksamkeit der Wärmebehandlung.

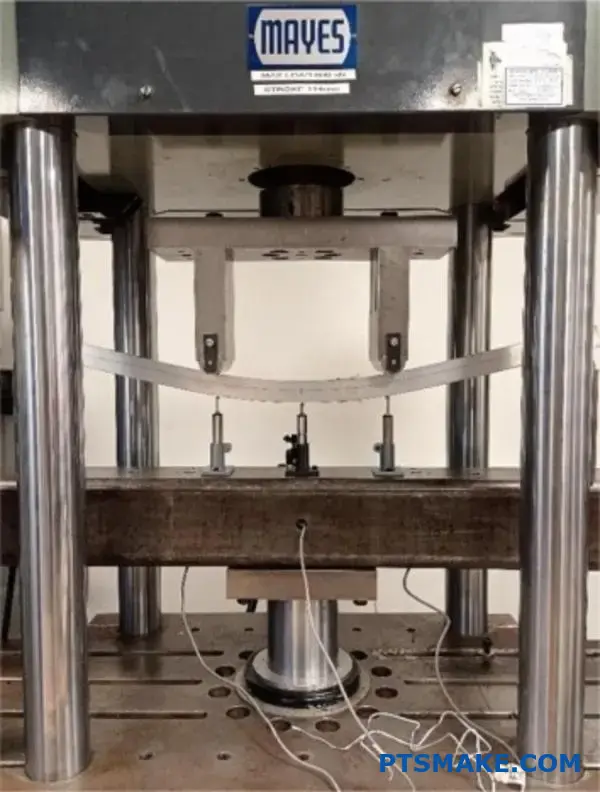

Zugfestigkeitsprüfung: Durch regelmäßige Zugprüfungen werden die Festigkeits- und Verformungseigenschaften überprüft.

Mikrostrukturelle Analyse: Die metallographische Untersuchung bestätigt die ordnungsgemäße Ausscheidungsbildung.

Korrosionsprüfung: Salzsprühnebel- oder elektrochemische Tests bestätigen die Korrosionsbeständigkeit.

Durch diese Prüfmethoden können wir mit Sicherheit Custom 455-Komponenten mit genau kontrollierten Eigenschaften liefern, die auf spezifische Anwendungsanforderungen zugeschnitten sind.

Ist Custom 455 magnetisch?

Haben Sie schon einmal mitten in einem kritischen Projekt in der Luft- und Raumfahrt oder in der Medizintechnik festgesteckt und waren sich nicht sicher, ob der rostfreie Stahl Custom 455 Ihre magnetisch empfindlichen Komponenten beeinträchtigt? Oder haben Sie sich gefragt, warum bei Ihren Präzisionsinstrumenten unerwartete magnetische Interferenzen auftreten, obwohl Sie ausdrücklich einen "rostfreien" Werkstoff gewählt haben?

Ja, der nichtrostende Stahl Custom 455 ist magnetisch. Als ausscheidungshärtender martensitischer nichtrostender Stahl weist er aufgrund seines martensitischen Gefüges und seines hohen Nickelgehalts ferromagnetische Eigenschaften auf. Seine magnetische Permeabilität variiert je nach Wärmebehandlungsbedingungen, bleibt aber während seiner gesamten Lebensdauer magnetisch.

Das Verständnis der magnetischen Eigenschaften von Custom 455

Der nichtrostende Stahl Custom 455 gehört zur Familie der ausscheidungshärtenden (PH) nichtrostenden Stähle, insbesondere zur martensitischen PH-Kategorie. Diese Klassifizierung ist wichtig, weil sie sich direkt auf das magnetische Verhalten des Materials bezieht. Bei meiner Arbeit mit Herstellern von Luft- und Raumfahrt- sowie medizinischen Geräten habe ich festgestellt, dass viele Ingenieure davon ausgehen, dass alle nichtrostenden Stähle nicht magnetisch sind, was nicht stimmt.

Die magnetischen Eigenschaften von Custom 455 ergeben sich aus seiner Mikrostruktur. Während der Herstellung wird diese Legierung einer Reihe von Wärmebehandlungen unterzogen, die ihre Struktur in Martensit umwandeln, der von Natur aus ein ferromagnetisches Verhalten aufweist. Die martensitische Umwandlung verleiht Custom 455 seine bemerkenswerte Kombination aus hoher Festigkeit und Korrosionsbeständigkeit, aber sie verleiht dem Werkstoff auch magnetische Eigenschaften.

Faktoren, die sich auf die magnetische Reaktion bei kundenspezifischen Produkten auswirken 455

Mehrere Faktoren beeinflussen den Grad der magnetischen Reaktion bei Custom 455:

Wärmebehandlung Bedingung: Die Lösungsglüh- und Alterungsprozesse beeinflussen die magnetische Permeabilität des Materials erheblich. Unterschiedliche Alterungstemperaturen können zu unterschiedlichen magnetischen Reaktionen führen.

Kaltbearbeitung: Jede Kaltverformung von Custom 455 kann seine magnetischen Eigenschaften durch eine Verformung der kristallinen Struktur verbessern.

Komposition Variationen: Geringe Änderungen des Nickel- und Chromanteils sowie anderer Legierungselemente können das magnetische Verhalten verändern.

In dieser Tabelle sind die typischen Werte der magnetischen Permeabilität für Custom 455 unter verschiedenen Bedingungen zusammengefasst:

| Zustand | Bereich der relativen magnetischen Permeabilität |

|---|---|

| Lösung geglüht | 1.5 - 2.0 |

| H900 (Gealtert bei 900°F) | 3.0 - 5.0 |

| H1000 (gealtert bei 1000°F) | 2.0 - 4.0 |

| H1100 (gealtert bei 1100°F) | 1.8 - 3.5 |

Vergleich zwischen Custom 455 und anderen nichtrostenden Stählen

Bei der Auswahl von Materialien für Anwendungen, bei denen magnetische Eigenschaften eine Rolle spielen, ist es hilfreich zu wissen, wie Custom 455 im Vergleich zu anderen nichtrostenden Stählen abschneidet. Bei PTSMAKE bearbeiten wir regelmäßig verschiedene Edelstahlsorten für unsere Kunden, und die Unterschiede bei den magnetischen Eigenschaften sind erheblich.

Magnetische vs. nichtmagnetische Edelstahlsorten

Nichtrostende Stähle werden aufgrund ihrer Eigenschaften in verschiedene Kategorien eingeteilt kristalline Struktur8:

- Austenitisch (Serie 300): Im Allgemeinen nicht magnetisch (relative Permeabilität nahe 1,0)

- Ferritisch (Serie 400): Magnetisch

- Martensitisch (Serie 400): Stark magnetisch

- Ausscheidungshärtung (einschließlich Zoll 455): Typischerweise magnetisch

Wenn Ihre Anwendung unbedingt nichtmagnetische Eigenschaften erfordert, sind austenitische Güten wie 316 oder 310 die bessere Wahl als Custom 455. Diese Alternativen bieten jedoch nicht das gleiche Verhältnis von Festigkeit zu Gewicht und andere mechanische Eigenschaften, die Custom 455 so beliebt machen.

Praktische Implikationen für technische Anwendungen

Die magnetische Beschaffenheit von Custom 455 hat wichtige Auswirkungen auf verschiedene Anwendungen:

Wenn die magnetischen Eigenschaften von Custom 455 vorteilhaft sind

Für einige Anwendungen sind die magnetischen Eigenschaften von Custom 455 sogar von Vorteil:

- Komponenten, die eine magnetische Erkennung erfordern: Teile, die von Sensoren erfasst werden müssen

- Anwendungen der Magnetkupplung: Wenn eine magnetische Kraftübertragung gewünscht wird

- Einige medizinische Geräte: Wenn die kontrollierte magnetische Reaktion Teil der Funktionalität ist

Wann sollte der Zoll 455 aufgrund magnetischer Eigenschaften vermieden werden?

In meinen mehr als 15 Jahren in der Präzisionsfertigung bin ich auf Situationen gestoßen, in denen die magnetischen Eigenschaften von Custom 455 eine Herausforderung darstellten:

- Komponenten von MRI-Geräten: Wo starke Magnetfelder mit dem Material interagieren würden

- Gehäuse für empfindliche Elektronik: Wenn eine magnetische Abschirmung erforderlich ist

- Präzisionsinstrumente: Wo Magnetfelder Messungen stören könnten

- Navigationssysteme für die Luft- und Raumfahrt: Wo magnetische Störungen die Messwerte beeinflussen können

Bei PTSMAKE haben wir Kunden bei der Umstellung auf alternative Werkstoffe geholfen, wenn die magnetischen Eigenschaften von Custom 455 Probleme bereiteten. So haben wir beispielsweise Komponenten aus vollständig austenitischen Edelstählen oder Nichteisenlegierungen wie Titan bearbeitet, wenn nicht-magnetische Eigenschaften erforderlich waren.

Prüfung und Messung magnetischer Eigenschaften

Wenn Sie mit Custom 455 arbeiten und dessen magnetische Eigenschaften überprüfen müssen, stehen Ihnen verschiedene Testmethoden zur Verfügung:

- Prüfung der Durchlässigkeit: Misst, wie leicht ein Magnetfeld das Material durchdringt

- Prüfung der magnetischen Anziehungskraft: Einfache Tests mit Magneten zur qualitativen Bewertung der magnetischen Reaktion

- Messungen mit dem Ferriteskop: Liefert quantitative Daten über den ferromagnetischen Gehalt

Anhand dieser Tests können Sie feststellen, ob die magnetischen Eigenschaften von Custom 455 mit Ihren spezifischen Anwendungsanforderungen kompatibel sind.

Wie sieht es mit der kundenspezifischen 455-Bearbeitbarkeit für komplexe CNC-Teile aus?

Waren Sie schon einmal mit der Herausforderung konfrontiert, Edelstahl 455 für komplizierte Bauteile in der Luft- und Raumfahrt oder der Medizintechnik zu bearbeiten? Das Kopfzerbrechen beginnt, wenn herkömmliche Bearbeitungsparameter zu übermäßigem Werkzeugverschleiß, schlechten Oberflächengüten oder schlimmer noch zu verschrotteten Teilen führen. Dann fragen Sie sich, ob diese Hochleistungslegierung die Produktionsschwierigkeiten wert ist.

Nichtrostender Stahl 455 eignet sich hervorragend für die Bearbeitung komplexer CNC-Teile, wenn die richtigen Techniken angewendet werden. Mit den richtigen Schnittparametern, Werkzeugen und Kühlmittelstrategien kann diese ausscheidungsgehärtete Legierung trotz ihrer hohen Festigkeitseigenschaften (1690 MPa im gealterten Zustand) effektiv bearbeitet werden.

Verstehen der Eigenschaften von Custom 455 für die maschinelle Bearbeitung

Der nichtrostende Spezialstahl 455 gehört zur Familie der ausscheidungsgehärteten (PH) nichtrostenden Stähle, die für ihre außergewöhnliche Kombination aus Korrosionsbeständigkeit und mechanischer Festigkeit bekannt sind. Meiner Erfahrung nach, die ich bei meiner Arbeit mit Herstellern von Luft- und Raumfahrtprodukten und medizinischen Geräten bei PTSMAKE gemacht habe, stellt diese Legierung im Vergleich zu herkömmlichen nichtrostenden Stählen besondere Anforderungen an die Bearbeitung.

Der Schlüssel zur erfolgreichen Bearbeitung von Custom 455 liegt in der Kenntnis seiner metallurgischen Eigenschaften. Im geglühten Zustand hat Custom 455 eine Härte von etwa 30-35 HRC und ist damit relativ gut zerspanbar. Nach der Aushärtung steigt seine Festigkeit jedoch drastisch an (bis zu 1690 MPa), was seine Bearbeitungseigenschaften erheblich verändert.

Einfluss der Zusammensetzung auf die Bearbeitbarkeit

Die chemische Zusammensetzung von Custom 455 wirkt sich direkt auf sein Bearbeitungsverhalten aus:

| Element | Prozentsatz | Auswirkungen auf die Bearbeitbarkeit |

|---|---|---|

| Kohlenstoff | 0,05% max | Geringerer Kohlenstoffgehalt verbessert die Bearbeitbarkeit |

| Chrom | 11.0-12.5% | Trägt zur Tendenz zur Kaltverfestigung bei |

| Nickel | 7.5-9.5% | Erhöht die Zähigkeit und beeinträchtigt die Spanbildung |

| Kupfer | 1.5-2.5% | Wichtiges Element der Ausscheidungshärtung |

| Niobium | 0.1-0.5% | Bildet verfestigende Niederschläge |

| Titan | 0.8-1.4% | Bildet intermetallische Verbindungen |

Diese Zusammensetzung führt zu einem Werkstoff, der sich besser bearbeiten lässt als viele andere hochfeste nichtrostende Stähle, der jedoch spezielle Schneidstrategien erfordert, um optimale Ergebnisse zu erzielen.

Optimierung der Schnittparameter für Custom 455

Bei der Bearbeitung von Custom 455 müssen die Schnittparameter sorgfältig berücksichtigt werden. Bei zahlreichen Projekten bei PTSMAKE habe ich festgestellt, dass der folgende Ansatz immer funktioniert:

Empfehlungen für Geschwindigkeit und Vorschub

Für Custom 455 im geglühten Zustand:

- Schnittgeschwindigkeiten: 150-200 SFM (Flächenmeter pro Minute)

- Vorschubgeschwindigkeiten: 0,003-0,008 IPR (Zoll pro Umdrehung) für Drehbearbeitungen

- Schnitttiefe: Mehrere leichtere Durchgänge sind oft besser als aggressive tiefe Schnitte

Für den gealterten Zustand (härterer Zustand):

- Reduzieren Sie die Schnittgeschwindigkeit um 30-40%

- Verringerung der Vorschubgeschwindigkeit um 25-30%

- Verwenden Sie starre Aufbauten mit minimalem Überhang, um Vibrationen zu reduzieren.

Werkzeugauswahl und Verschleißmuster

Die Werkzeugverschleißmechanismen9 bei der Bearbeitung von Custom 455 unterscheiden sich von herkömmlichen nichtrostenden Stählen. Schneidkantenaufbau und Kraterverschleiß treten häufiger auf als Flankenverschleiß. Ich empfehle:

- Hartmetallwerkzeuge mit TiAlN- oder AlTiN-Beschichtung

- Bei komplexen Operationen können PKD-Werkzeuge (polykristalliner Diamant) trotz höherer Anschaffungskosten kosteneffizient sein.

- Werkzeuggeometrien mit positiven Spanwinkeln (8-15°) zur Reduzierung der Schnittkräfte

- Scharfe Schneidkanten mit angemessener Kantenpräparation für ein ausgewogenes Verhältnis zwischen Kantenstärke und Schneidfähigkeit

Strategien für Kühlung und Schmierung

Bei der Bearbeitung von Custom 455 ist eine angemessene Kühlung von entscheidender Bedeutung. Die geringe Wärmeleitfähigkeit des Werkstoffs bedeutet, dass sich die Wärme in der Schneidzone konzentriert, was den Werkzeugverschleiß beschleunigt.

Für die meisten Operationen empfehle ich:

- Hochdruck-Kühlmittel, das genau auf die Schneidkante gerichtet ist

- Schneidflüssigkeiten auf Ölbasis für Gewindeschneiden und Gewindeschneiden

- Kryogene Kühlung für Hochproduktionsumgebungen, in denen die Lebensdauer der Werkzeuge entscheidend ist

Trockenbearbeitung sollte vermieden werden, außer bei sehr speziellen Endbearbeitungen, bei denen Kühlmittel die Oberflächenanforderungen beeinträchtigen könnte.

Überlegungen zur Oberflächenbeschaffenheit

Um bei Custom 455 eine hervorragende Oberflächenqualität zu erzielen, muss man einiges beachten:

- Werkzeugsteifigkeit und Rundlaufkontrolle

- Progressive Absenkung der Schnittparameter für Schlichtdurchgänge

- Scharfe Werkzeuge pflegen - verschlissene Werkzeuge beeinträchtigen die Oberflächenqualität erheblich

Bei ordnungsgemäßer Bearbeitung können mit Custom 455 Oberflächengüten von 16 Ra oder besser erzielt werden, was es ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt sowie in der Medizintechnik macht.

Auswahl von Materialzuständen für komplexe Geometrien

Eine Strategie, die ich bei PTSMAKE erfolgreich umgesetzt habe, ist die Auswahl des geeigneten Materialzustands vor der Bearbeitung:

- Bei Bauteilen mit komplexen Geometrien oder dünnen Wänden sollten Sie den Großteil der Bearbeitung im geglühten Zustand durchführen.

- Nach dem Schruppen und Vorschlichten das Material aushärten lassen

- Endbearbeitungsgänge im gealterten Zustand mit angepassten Parametern durchführen

Dieser Ansatz schafft ein Gleichgewicht zwischen Zerspanbarkeit und Maßhaltigkeit, was besonders wichtig für Bauteile mit engen Toleranzen ist, die sich während der Wärmebehandlung verziehen könnten.

Wie hoch ist die Korrosionsbeständigkeit von Custom 455?

Haben Sie schon einmal in ein hochwertiges Material für kritische Anwendungen investiert, nur um dann festzustellen, dass es aufgrund von unerwarteter Korrosion vorzeitig ausfällt? Die Enttäuschung über die Verschlechterung teurer Komponenten kann überwältigend sein, besonders wenn Leistung und Sicherheit auf dem Spiel stehen.

Der nichtrostende Stahl Custom 455 bietet eine außergewöhnliche Korrosionsbeständigkeit in verschiedenen Umgebungen, insbesondere gegen atmosphärische Bedingungen, milde Chemikalien und Salzwassereinwirkung. Sein martensitisches, ausscheidungsgehärtetes Gefüge kombiniert hohe Festigkeit mit gutem Korrosionsschutz, ist jedoch in schweren chemischen Umgebungen weniger widerstandsfähig als austenitische Sorten.

Verständnis der korrosionsbeständigen Eigenschaften von Custom 455

Custom 455 gehört zur Familie der ausscheidungshärtenden rostfreien Stähle, die speziell entwickelt wurden, um ein optimales Gleichgewicht zwischen mechanischer Festigkeit und Korrosionsbeständigkeit zu bieten. Was diese Legierung auszeichnet, ist ihre einzigartige chemische Zusammensetzung, die in der Regel 11-12,5% Chrom, 7,5-9,5% Nickel und kleinere Mengen an Kupfer, Niob und Titan enthält.

Die Korrosionsbeständigkeit von Custom 455 ist in erster Linie auf den Chromgehalt zurückzuführen, der eine passive Chromoxidschicht10 auf der Oberfläche. Diese unsichtbare Barriere schützt das darunter liegende Metall vor Korrosionsangriffen. Der Nickelgehalt verbessert diesen Schutz und trägt gleichzeitig zur Festigkeit und Duktilität der Legierung bei.

Leistung in verschiedenen korrosiven Umgebungen

Beständigkeit gegen atmosphärische Korrosion

Nach meiner Erfahrung bei der Arbeit mit Kunden aus der Luft- und Raumfahrt und der Schifffahrt bei PTSMAKE zeigt Custom 455 eine hervorragende Leistung unter atmosphärischen Bedingungen. Das Material zeigt eine ausgezeichnete Beständigkeit gegen:

- Allgemeine atmosphärische Korrosion

- Feuchtigkeitsbedingte Verschlechterung

- Leichte industrielle Schadstoffbelastung

Bei ordnungsgemäßer Verarbeitung können Custom 455-Komponenten ihre Integrität über einen längeren Zeitraum beibehalten, selbst in Küstengebieten, wo salzhaltige Luft herkömmliche Stähle schnell zersetzen würde.

Salzwasser und Meeresumgebungen

Custom 455 weist eine gute Beständigkeit gegen Salzwasserkorrosion auf und eignet sich daher für Anwendungen im Meer. Es ist jedoch wichtig zu beachten, dass es zwar besser als viele Alternativen ist, aber nicht immun gegen die Auswirkungen von längerem Eintauchen.

| Umwelt | Korrosionsbeständigkeit | Anmerkungen |

|---|---|---|

| Salzspray | Sehr gut | Gute Leistung bei ASTM B117-Tests über 500 Stunden |

| Intermittierende Salzexposition | Ausgezeichnet | Ideal für Schiffskomponenten, die nicht ständig unter Wasser sind |

| Kontinuierliches Eintauchen | Mäßig | Kann bei längerem Untertauchen zusätzlichen Schutz erfordern |

Für kritische Anwendungen in der Schifffahrt empfehle ich oft zusätzliche Schutzmaßnahmen wie spezielle Beschichtungen oder kathodische Schutzsysteme, um die inhärente Korrosionsbeständigkeit von Custom 455 zu ergänzen.

Chemische Korrosionsbeständigkeit

Wenn es um die Belastung durch Chemikalien geht, variiert die Leistung von Custom 455 je nach der spezifischen Umgebung erheblich:

Widerstand gegen Säuren

Custom 455 weist eine angemessene Beständigkeit gegenüber verdünnten organischen Säuren auf, kann aber gegenüber stärkeren Mineralsäuren anfällig sein. Bei Anwendungen, die mit Säuren in Berührung kommen, sind Konzentration, Temperatur und Einwirkungsdauer kritische Faktoren, die berücksichtigt werden müssen.

Alkalische Lösungen

Das Material funktioniert im Allgemeinen in alkalischen Umgebungen besser als in sauren. Es kann mäßigen Konzentrationen vieler basischer Lösungen ohne nennenswerte Beeinträchtigung standhalten.

Industrielle Chemikalien

Für die Exposition gegenüber Industriechemikalien zeigt der Zoll 455:

- Gute Beständigkeit gegen Erdölprodukte

- Mäßige Beständigkeit gegen viele Lösungsmittel

- Variable Leistung bei oxidierenden Chemikalien

Faktoren, die die Korrosionsleistung beeinflussen

Mehrere Faktoren können Einfluss darauf haben, wie effektiv Custom 455 in realen Anwendungen der Korrosion widersteht:

Auswirkungen der Wärmebehandlung

Der Ausscheidungshärtungsprozess verbessert zwar die mechanischen Eigenschaften, kann aber die Korrosionsbeständigkeit leicht beeinträchtigen. In den Jahren, in denen ich Kunden bei der Auswahl von Werkstoffen für Präzisionsbauteile helfe, habe ich festgestellt, dass geeignete Wärmebehandlungsprotokolle für eine optimale Korrosionsbeständigkeit bei gleichzeitiger Erreichung der gewünschten Festigkeitswerte unerlässlich sind.

Die Standard-Alterungsbehandlung (in der Regel 900-1050°F) bietet für die meisten Anwendungen die beste Ausgewogenheit der Eigenschaften. Eine Überalterung kann die mechanische Festigkeit leicht verringern, aber die Korrosionsbeständigkeit in manchen Umgebungen geringfügig verbessern.

Überlegungen zur Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit spielt eine entscheidende Rolle für das Korrosionsverhalten. Bei PTSMAKE haben wir das festgestellt:

- Glattere Oberflächen verbessern im Allgemeinen die Korrosionsbeständigkeit

- Die Entfernung freier Eisenpartikel durch Passivierung ist unerlässlich

- Elektropolieren kann die passive Schutzschicht verbessern

Für Bauteile, die einen maximalen Korrosionsschutz erfordern, empfehlen wir, neben der Materialauswahl auch eine entsprechende Oberflächenveredelung vorzusehen.

Galvanische Kopplung - Risiken

Wenn Custom 455 in Baugruppen mit unterschiedlichen Metallen verwendet wird, ist galvanische Korrosion ein Problem. Seine edle Beschaffenheit in der galvanischen Reihe stellt ein Risiko dar, wenn es mit edleren Metallen wie Titan oder Nickellegierungen verbunden wird, insbesondere in elektrolytreichen Umgebungen.

Vergleichende Analyse mit anderen nichtrostenden Stählen

Um die Fähigkeiten von Custom 455 in die richtige Perspektive zu rücken, ist es hilfreich, ihn mit anderen gängigen Edelstahlsorten zu vergleichen:

| Rostfreier Stahl | Stärke Level | Korrosionsbeständigkeit | Beste Anwendungen |

|---|---|---|---|

| Benutzerdefiniert 455 | Sehr hoch | Gut | Befestigungselemente für die Luft- und Raumfahrt, hochfeste Schiffskomponenten |

| 17-4 PH | Hoch | Gut | Allgemeine industrielle Hardware, Ventilkomponenten |

| 316 (Austenitisch) | Mäßig | Ausgezeichnet | Chemische Verarbeitung, Lebensmittelausrüstung |

| 304 (Austenitisch) | Mäßig | Sehr gut | Allgemeine Zwecke, Architektur |

Austenitische Güten wie 316 bieten zwar in der Regel eine bessere Korrosionsbeständigkeit, können aber nicht mit der Festigkeit von Custom 455 mithalten. Dies macht Custom 455 zur bevorzugten Wahl für Anwendungen, die sowohl hohe Festigkeit als auch angemessenen Korrosionsschutz erfordern.

Praktische Anwendungen, die die Korrosionsbeständigkeit von Custom 455 nutzen

Auf der Grundlage der besprochenen Korrosionseigenschaften zeichnet sich Custom 455 in mehreren spezifischen Anwendungen aus:

- Befestigungselemente für die Luft- und Raumfahrt und Strukturkomponenten, die unterschiedlichen Witterungsbedingungen ausgesetzt sind

- Schiffsausrüstung, die in Spritzwasserbereichen und nicht in ständigem Eintauchen betrieben wird

- Hochfeste Komponenten in Lebensmittelverarbeitungsanlagen (mit entsprechender Endbearbeitung)

- Chirurgische Instrumente, die sowohl Festigkeit als auch Korrosionsbeständigkeit erfordern

Wir von PTSMAKE haben bereits erfolgreich Custom 455-Komponenten für Kunden in diesen Branchen bearbeitet und dabei immer wieder Teile geliefert, die auch in schwierigen Betriebsumgebungen ihre Integrität behalten.

Erfahren Sie mehr darüber, wie dieser Prozess die Materialauswahl für Ihr nächstes Projekt beeinflusst. ↩

Klicken Sie hier, um mehr über die Verfestigungsmechanismen durch Ausscheidungen in Hochleistungslegierungen zu erfahren. ↩

Erfahren Sie, wie diese technische Eigenschaft die Materialauswahl für Präzisionskomponenten beeinflusst. ↩

Erfahren Sie, wie spezifische Wärmebehandlungen diese einzigartige Mikrostruktur erzeugen. ↩

Erfahren Sie, wie dieser elektrochemische Test hilft, die Leistung von Materialien in der Praxis vorherzusagen. ↩

Erfahren Sie, wie diese Materialeigenschaft zu außergewöhnlichen Leistungen in der Luft- und Raumfahrt führt. ↩

Klicken Sie hier, um zu erfahren, wie diese nanoskaligen Partikel die Leistung von Stahl drastisch verbessern. ↩

Erfahren Sie in unserem umfassenden Leitfaden mehr über die kristallinen Strukturen von Metallen und wie sie die Materialeigenschaften beeinflussen. ↩

Lernen Sie mit Custom 455 spezifische Strategien für eine optimale Standzeit der Schneidwerkzeuge. ↩

Dieser schützende Oberflächenfilm verhindert weitere Sauerstoffdiffusion und Korrosionsangriffe. ↩