China HDPE-Spritzgießen Fabrik Direkt Dienstleistungen

GERINGE STÜCKZAHL 100 STÜCK

50% Kosteneinsparungen gegenüber US/EU

Schnelle Bearbeitung & weltweiter Versand

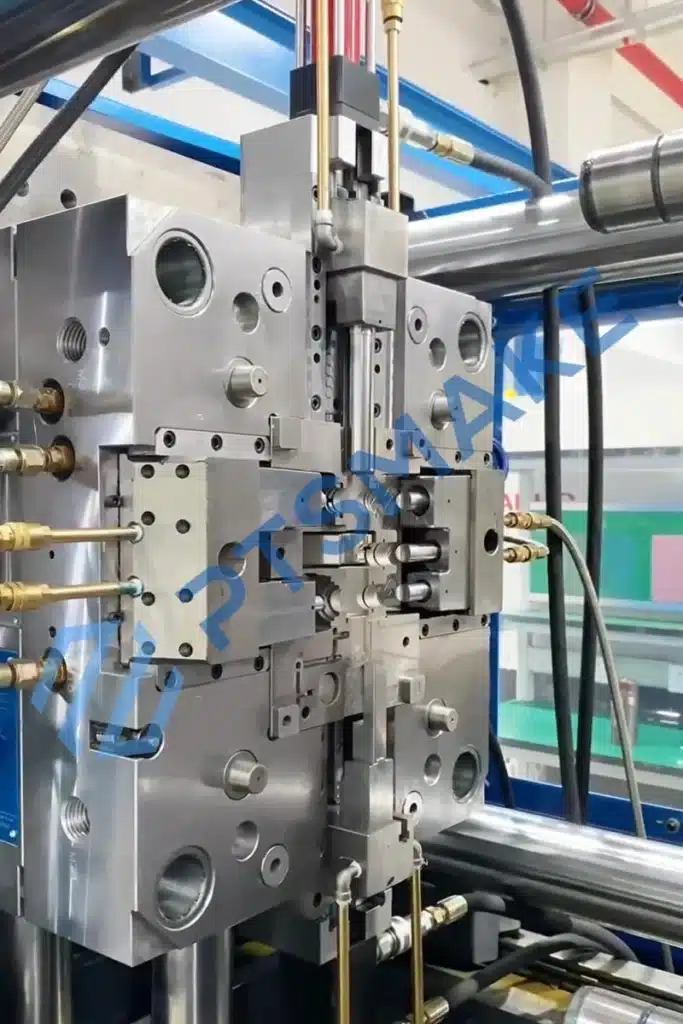

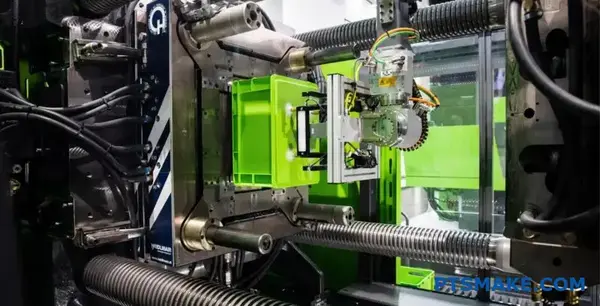

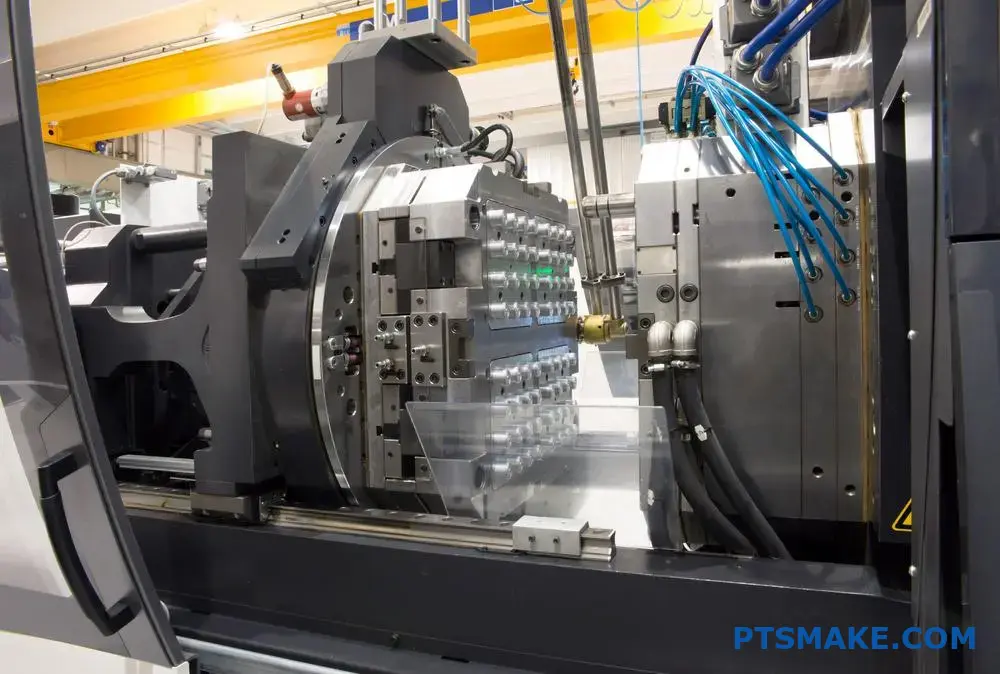

Maschinen im Bereich von 30 Tonnen bis 1.600 Tonnen

Was unsere Kunden sagen

Unsere Kunden sind weltweit ansässig, und ihr Feedback spricht für sich selbst. Wenn Sie unseren Ruf bei Kunden in Ihrer Region überprüfen möchten, zögern Sie nicht, uns zu kontaktieren - wir bringen Sie gerne mit ihnen in Kontakt und teilen Ihnen relevante Fallstudien mit.

Die 8 wichtigsten Industrien, die HDPE-Spritzgießen verwenden

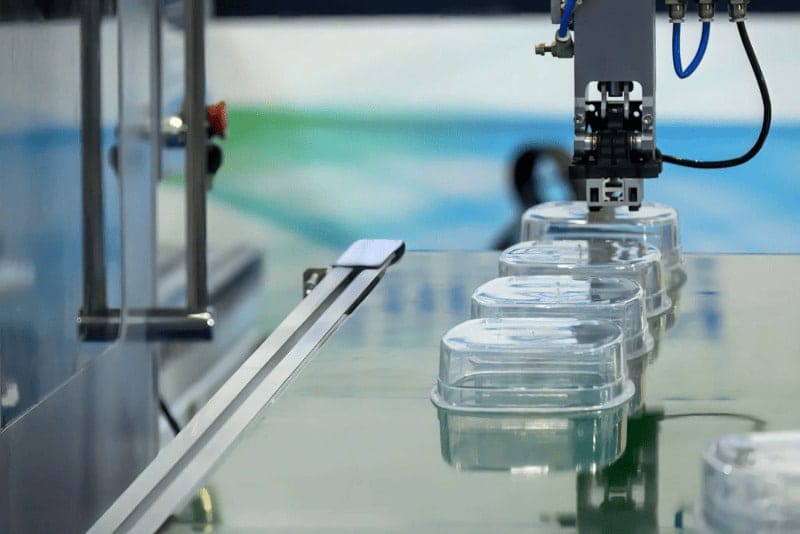

Verpackungsindustrie

Automobilindustrie

Medizinische

Bauwesen

Konsumgüter

Landwirtschaft

Industriell

Sportlich

Warum PTSMAKE für HDPE-Spritzgießen wählen?

ISO 9001-zertifiziert mit einer Genauigkeit von <0,01 mm und einer Bestehensquote von 99,8% bei der ersten Inspektion über alle Fertigungsprozesse hinweg.

Durch den Einsatz fortschrittlicher Maschinen gewährleisten wir Maßgenauigkeit und optimieren die Konstruktionen, wodurch die Produktionskosten um bis zu 30% gesenkt werden.

Mehr als 22 Jahre spezialisierte Erfahrung mit einem Ingenieurteam von mehr als 30 Fachleuten, die komplexe Projekte in 8 wichtigen Branchen abwickeln.

Der strategische Standort in China senkt die Kosten um 30-40% bei gleichzeitiger Beibehaltung der globalen Qualitätsstandards und bietet mengenabhängige Rabatte.

Qualitätskontrolle beim HDPE-Spritzgießen

Strenge Materialprüfung beginnt unser Qualitätskontrollverfahren. Wir testen jede Charge HDPE auf die richtige Dichte (0,941-0,960 g/cm³) und Zugfestigkeit (20-37 MPa), um Verformungen zu vermeiden und eine gleichbleibende Qualität der Teile zu gewährleisten.

Genauigkeit der Temperatur ist entscheidend für die Vermeidung von Defekten. Unsere Systeme halten Schmelztemperaturen zwischen 246-280 °C und Formtemperaturen von 45-65 °C mit einer Toleranz von ±5 °C ein, um Schrumpfungsprobleme zu vermeiden, die bei HDPE bis zu 4% erreichen können.

Mehrstufige Inspektionen Probleme frühzeitig erkennen. Wir führen 100% Sichtkontrollen durch, prüfen die Abmessungen von 10% der Produktion mit Präzisionsmessschiebern (±0,02 mm Genauigkeit) und verwenden fortschrittliche Systeme zur Erkennung von Verzug, um den hohen Wärmeausdehnungskoeffizienten von HDPE (143 μm/°C) zu berücksichtigen.

In-Prozess- und Endkontrollen: Qualitätskontrollen finden während der gesamten Produktion statt. Wir führen die Erstmusterprüfung (First Article Inspection, FAI), stündliche Maßkontrollen während des Prozesses mit Messschiebern und Lehren sowie eine 100%-Sichtprüfung der fertigen Teile durch. Durch CMM-Messungen werden kritische Abmessungen anhand Ihrer Zeichnungen überprüft.

Umfassende Dokumentation gewährleistet die Rückverfolgbarkeit. Jede Charge erhält eine eindeutige ID mit vollständigen Verarbeitungsparametern, Inspektionsergebnissen und Materialzertifizierung, wodurch Bedenken hinsichtlich Inkonsistenzen bei verschiedenen Produktionsläufen ausgeräumt werden.

- Mit mehr als 20 Jahren Erfahrung und ISO 9001-zertifizierten Arbeitsabläufen liefert PTSMAKE qualitativ hochwertige Lösungen für das Umspritzen und Einlegen, denen Sie vertrauen können. Unser 24/7-Support-Team löst Probleme 3x schneller als der Branchendurchschnitt.

"Die Haltbarkeit und die Verarbeitung der Gehäuse für unser neues Endgerät sind fantastisch. PTSMAKE hat unsere Designanforderungen verstanden und genau das geliefert, was wir uns vorgestellt haben. Wir können ihren Service sehr empfehlen.

Antoine, Produktdesigner, Frankreich"

Häufigste Materialien für das HDPE-Spritzgießen

Allgemeines HDPE

Hochschlagfestes HDPE

HDPE in Lebensmittelqualität

Hohe Steifigkeit HDPE

UV-beständiges HDPE

Chemikalienbeständiges HDPE

Medizinisches HDPE

Hoher Durchfluss HDPE

Typische Vorlaufzeiten für das ABS-Spritzgießen verstehen

- Die allgemeinen Vorlaufzeiten für HDPE-Spritzgießprojekte können sehr unterschiedlich sein. Die Herstellung der ersten Spritzgussform nimmt oft die meiste Zeit in Anspruch, in der Regel zwischen 4 und 8 Wochen, bei sehr komplexen Entwürfen manchmal auch länger.

- Die Komplexität Ihres HDPE-Teiledesigns wirkt sich direkt auf die Herstellungszeit der Form aus. Einfache Geometrien ermöglichen eine schnellere Formherstellung. Komplizierte Details oder enge Toleranzen erfordern eine genauere Bearbeitung, was diese Phase verlängert.

- Sobald Ihre kundenspezifische Spritzgussform fertig und genehmigt ist, beginnt die eigentliche Produktion der HDPE-Teile. Die Vorlaufzeit hängt hier stark von der Auftragsmenge ab. Kleine Prototypenserien können Tage dauern, während die Produktion von Großserien mehrere Wochen in Anspruch nimmt.

- Auch die Materialverfügbarkeit für bestimmte HDPE-Sorten kann den Zeitplan beeinflussen. Während HDPE weit verbreitet ist, können spezielle Sorten längere Beschaffungszeiten haben. PTSMAKE bemüht sich um eine effiziente Materialbeschaffung für Ihr Projekt.

- Schließlich erhöhen die erforderlichen Qualitätskontrollen und alle Nachbearbeitungsschritte wie Montage oder spezielle Endbearbeitung die Gesamtvorlaufzeit. PTSMAKE bietet klare Zeitpläne, die alle Phasen von der ersten Entwurfsprüfung bis zum endgültigen Versand berücksichtigen.

- Als Ihr Partner seit 2002 konzentriert sich PTSMAKE auf eine transparente Kommunikation bezüglich der Vorlaufzeiten für alle unsere Präzisionsspritzguss-Dienstleistungen, um sicherzustellen, dass Sie vom Prototyp bis zur vollständigen Produktion effektiv planen können.

8 wesentliche Schritte für das ABS-Spritzgießen

1. Auswahl des Materials

2. Formgestaltung

3. Materialvorbereitung

4. Einstellung der Maschine

5. Injektionsverfahren

6. Abkühlungsphase

7. Teilauswurf

8. Qualitätsinspektion

Fordern Sie noch heute ein individuelles Angebot an

Holen Sie noch heute einen genauen Kostenvoranschlag für Ihr Projekt ein. Wir helfen Ihnen dabei, Ihre genauen Spezifikationen zu erfüllen.

Kosteneffiziente Lösungen für das HDPE-Spritzgießen

1. Optimierung der Teilekonstruktion (DFM)

2. Komplexe Funktionen vereinfachen

3. Für einheitliche Wände sorgen

4. Geben Sie realistische Toleranzen an

5. Korrekten Entwurf einbeziehen

6. Hinterschneidungen minimieren

7. Verwendung von Mehrkavitätenwerkzeugen

8. Familienformen berücksichtigen

9. Partner für Fertigungskompetenz

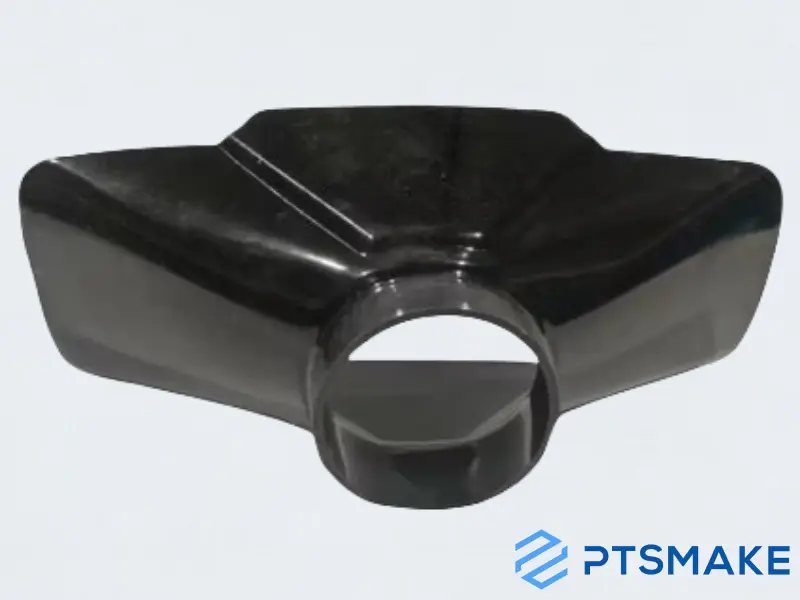

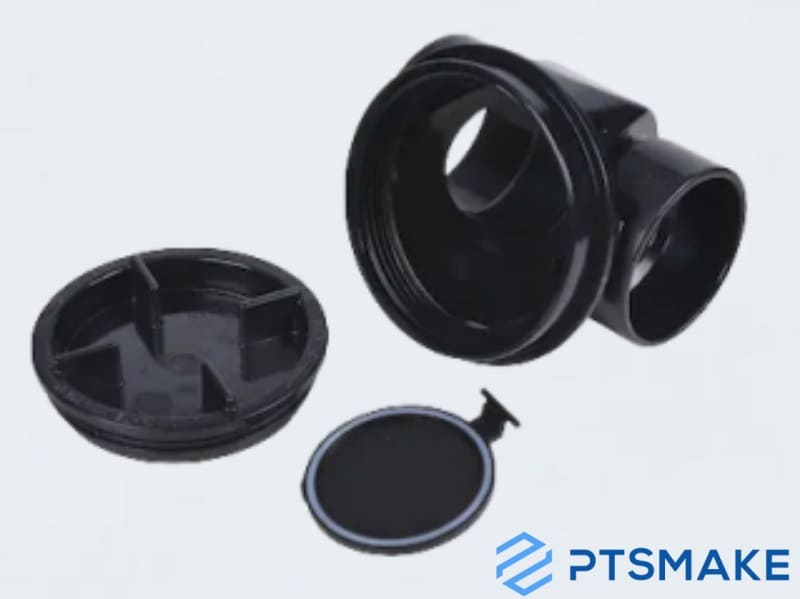

Anpassungsoptionen für HDPE-Spritzgießen

Materialanpassung

Farbanpassung

Anpassung der Oberflächenbeschaffenheit

Keine Geometrie-Grenzen

Volumen-Flexibilität

Integration einfügen

HDPE-Spritzgießen Erfolgsgeschichten

Schwerlast-Lagerlösungen in den USA

Kunden-Typ: Hersteller von Schwerlastlagerlösungen

Auftraggeber Land: Vereinigte Staaten

Das Problem des Kunden: Dieses große US-Unternehmen benötigte jedes Jahr Millionen von sehr haltbaren, stapelbaren HDPE-Kisten für die Industrie und den Einzelhandel. Der bisherige Lieferant schaffte es nicht, die Wandstärke der Kisten gleichmäßig zu halten. Dies führte dazu, dass sich die Kisten beim Beladen verzogen und sich nicht stabil stapeln ließen, was zu Problemen in den Lagern und in den Regalen des Einzelhandels führte. Auch die Farbkonsistenz war von Charge zu Charge schlecht. Darüber hinaus beeinträchtigten die häufigen Lieferverzögerungen des Lieferanten die Verpflichtungen gegenüber den Einzelhandelspartnern. Das Unternehmen benötigte einen zuverlässigen *HDPE-Spritzgussspezialisten*, der in der Lage war, hohe Stückzahlen in hoher Qualität zu produzieren.

Unsere Lösung: PTSMAKE ist diese Herausforderung bei hohen Stückzahlen strategisch angegangen. Wir entwarfen und bauten robuste *Kunststoff-Spritzgießwerkzeuge* mit mehreren Kavitäten, die speziell für kurze Zykluszeiten und eine perfekt gleichmäßige Schmelzeverteilung optimiert wurden. Wir integrierten ein Heißkanalsystem in das Werkzeugdesign, um die Fließkontrolle zu verbessern, den Materialabfall zu reduzieren und die Zykluszeiten weiter zu verkürzen. Um das Problem der Wanddicke zu lösen, haben wir eine automatische In-Prozess-Überwachung mit Sensoren während des Spritzgießens eingeführt. Um die Farbkonsistenz zu gewährleisten, haben wir strenge Qualitätskontrollen für das eingehende HDPE-Material und das Farbmasterbatch sowie eine präzise Steuerung der Prozessparameter während des *Spritzgießens* eingeführt. Unser Produktionsplanungsteam arbeitete eng mit der Prognose des Kunden zusammen, um eine reibungslose, pünktliche Lieferung zu gewährleisten.

Das Ergebnis: PTSMAKE lieferte durchgängig HDPE-Kisten, die alle Spezifikationen hinsichtlich Festigkeit, Abmessungen und Stapelbarkeit erfüllten. Die Farbe war bei allen Chargen einheitlich. Unsere Produktionseffizienz ermöglichte es uns, die anspruchsvollen Mengenanforderungen zu erfüllen und gleichzeitig die Kostenziele des Kunden einzuhalten. Dank der zuverlässigen Lieferkette gab es keine Probleme mehr mit Lieferengpässen im Einzelhandel. Der Kunde lobte insbesondere die proaktive Kommunikation, die Qualitätsorientierung und die nahtlose Abwicklung der *Großserienproduktion* durch PTSMAKE, wodurch sich sein Beschaffungsteam auf andere strategische Aufgaben konzentrieren konnte.

Kontaktieren Sie den Experten für HDPE-Spritzgießen noch heute!

Wir freuen uns auf die Gelegenheit, mit Ihnen zusammenzuarbeiten und zum Erfolg Ihres Projekts beizutragen.