Hochtemperatur-Spritzgießerei

GERINGE STÜCKZAHL 100 STÜCK

Präzisionsblankpressen komplexer Teile

Schnelle Bearbeitung & weltweiter Versand

Maschinen im Bereich von 30 Tonnen bis 1.600 Tonnen

Was unsere Kunden sagen

Unsere Kunden sind weltweit ansässig, und ihr Feedback spricht für sich selbst. Wenn Sie unseren Ruf bei Kunden in Ihrer Region überprüfen möchten, zögern Sie nicht, uns zu kontaktieren - wir bringen Sie gerne mit ihnen in Kontakt und teilen Ihnen relevante Fallstudien mit.

8 Schlüsselindustrien, die auf Hochtemperatur-Spritzgießlösungen angewiesen sind

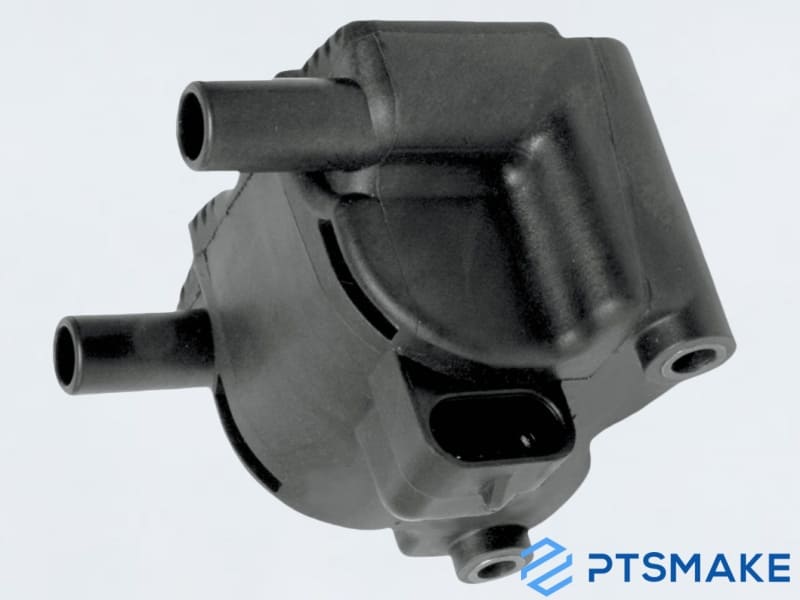

Automobilindustrie

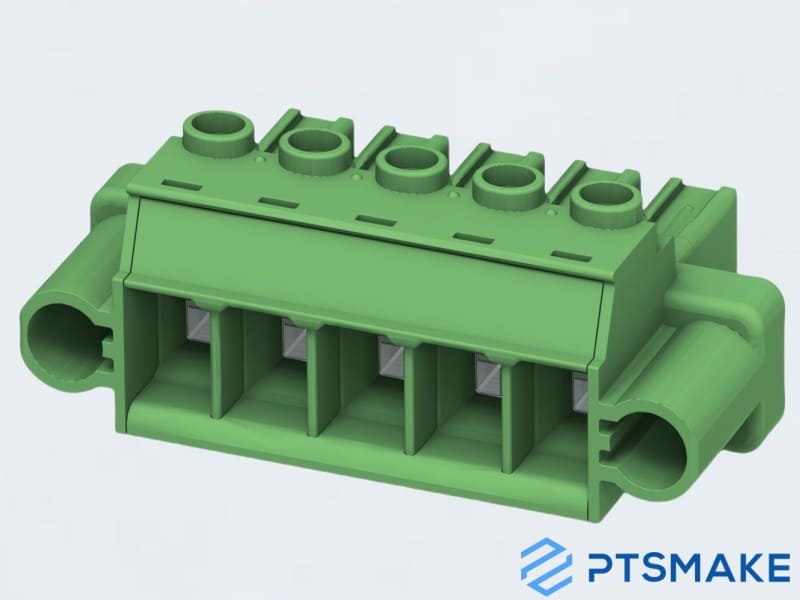

Elektronik

Haushaltsgerät

Luft- und Raumfahrt

Industrielle Maschinen

Medizinische Geräte

Beleuchtungsindustrie

Energie und Leistung

Warum PTSMAKE für das Hochtemperatur-Spritzgießen wählen?

Wir verarbeiten mehr als 50 Hochtemperaturmaterialien (PTFE, PEEK, PPS, PPSU, PPO, PI, PVDF, PEI, PAI, PBI, LCP) mit einer Genauigkeit von ±0,01 mm

Durch den Einsatz fortschrittlicher Maschinen gewährleisten wir Maßgenauigkeit und optimieren die Konstruktionen, wodurch die Produktionskosten um bis zu 30% gesenkt werden.

Unsere mehr als 50 hochmodernen Spritzgießmaschinen ermöglichen 15-tägige Prototypenzyklen und 30% schnellere Produktionszeiträume.

Unsere 3-stufigen Qualitätskontrollen sorgen für eine Fehlerquote von unter 0,2% bei vollständiger Rückverfolgbarkeit aller Formteile.

Wie wir bei PTSMAKE höchste Qualität beim Hochtemperatur-Spritzgießen sicherstellen

- Das Hochtemperatur-Spritzgießen erfordert eine strenge Qualitätskontrolle, um die anspruchsvollen Industriestandards zu erfüllen. Bei PTSMAKE verwenden wir ein 5-stufiges Qualitätsmanagementsystem, um Präzision und Zuverlässigkeit für jedes Teil zu garantieren. Schauen wir uns an, wie wir das machen.

- Stufe 1: Materialauswahl und Vorversuche

Wir beginnen mit der Prüfung von Polymermaterialien bei 300°F-500°F gemäß ASTM D638. Unsere Ingenieure überprüfen die Hitzebeständigkeit, die Schrumpfungsraten und die chemische Stabilität, bevor sie die Materialien freigeben. Auf diese Weise werden Verformungen und Beeinträchtigungen während des Hochtemperaturgusses verhindert.

- Stufe 2: Präzisionsformenbau

Unser Team entwirft Formen mit einer Genauigkeit von ±0,005 mm mit Siemens NX-Software. Wir simulieren Wärmeverteilungsmuster, um heiße Stellen zu identifizieren und Kühlkanäle zu optimieren. 98% unserer Formen bestehen dank dieses digitalen Validierungsprozesses die Erstmusterprüfung (FAI).

- Stufe 3: Produktionsüberwachung in Echtzeit

Während des Gießens überwachen Sensoren die Zylindertemperatur (bis zu 450°F), den Einspritzdruck (1.500-2.500 psi) und die Zykluszeiten. Jede Abweichung löst automatisch einen Alarm aus. Unsere Bediener führen stündliche Kontrollen mit kalibrierten Werkzeugen durch, um eine gleichbleibende Produktion über alle Chargen hinweg zu gewährleisten.

- Stufe 4: Post-Prozess-Verifizierung

Wir testen 100% von Teilen für:

- Maßhaltigkeit (CMM-Messungen)

- Oberflächenfehler (optische 3D-Scanner)

- Mechanische Festigkeit (ISO 527 Zugversuche)

Kritische Komponenten werden zusätzlichen Wärmealterungstests bei 250°F für 48+ Stunden unterzogen.

- Stufe 5: Kontinuierliche Verbesserung

Jedes Projekt wird in unserem cloudbasierten QMS dokumentiert. Wir analysieren Daten wie Fehlerquoten (durchgängig <0,3%) und Kundenfeedback, um Prozesse zu verfeinern. Dieses System hat Kunden wie Huawei dabei geholfen, die Anzahl der Teileausfälle in Hochtemperatur-Roboteranwendungen um 67% zu reduzieren.

- Mit mehr als 20 Jahren Erfahrung und ISO 9001-zertifizierten Arbeitsabläufen liefert PTSMAKE Hochtemperatur-Spritzgießlösungen, denen Sie vertrauen können. Unser 24/7-Support-Team löst Probleme 3x schneller als der Branchendurchschnitt.

"PTSMAKE lieferte hitzebeständige Nylonzahnräder für unser Luft- und Raumfahrtprojekt. Ihr Formgebungsverfahren erfüllte die MIL-Anforderungen. Keinerlei Verformungsprobleme, selbst bei 130°C Dauereinsatz. Wir sparten 3 Wochen im Vergleich zu früheren Lieferanten.

Ryan Carter, Produktionsleiter, USA"

Top-Materialien für das Hochtemperatur-Spritzgießen

PTFE

PEEK

PPS

PPO

PI

PEI

PBI

LCP

Typische Vorlaufzeiten für das Hochtemperatur-Spritzgießen

Gleichgewicht zwischen Geschwindigkeit und Präzision in der Fertigung

- Bei Hochtemperatur-Spritzgießprojekten kommt es aufgrund der materialspezifischen Herausforderungen häufig zu längeren Vorlaufzeiten. Bei PTSMAKE haben wir die durchschnittlichen Vorlaufzeiten auf 2-3 Wochen für kundenspezifische Formen und 7-10 Tage für Produktionschargen reduziert. Unsere mehr als 20-jährige Erfahrung in der Präzisionsfertigung trägt dazu bei, Prozesse ohne Qualitätseinbußen zu rationalisieren.

- Zu den wichtigsten Faktoren, die sich auf die Vorlaufzeiten auswirken, gehören die Anforderungen an die Aushärtung des Materials (z. B. PEEK, PEI), die Komplexität der Teile und das Auftragsvolumen. Bei dringendem Bedarf bietet unser Team beschleunigte Dienstleistungen an, die die Fristen um 30-40% verkürzen. Bei über 85% der Projekte werden die ursprünglichen Fristen dank unseres speziellen Projektmanagementsystems eingehalten oder sogar unterschritten.

- Wir haben eine Reaktionszeit von 48-72 Stunden für Angebote und Design-Feedback. Kunden wie HUA WEI und BMW verlassen sich auf unsere ISO-zertifizierten Einrichtungen in Shenzhen und Dongguan, wo 90% der Werkzeuge im eigenen Haus hergestellt werden. Echtzeit-Updates über unser Kundenportal gewährleisten Transparenz in jeder Phase.

Hochtemperatur-Spritzgießen: 8-stufiger Herstellungsprozess

1. Auswahl des Materials

2. Formgestaltung

3. Einstellung der Maschine

4. Materialtrocknung

5. Spritzgießen

6. Abkühlungsprozess

7. Teilauswurf

8. Qualitätsinspektion

Fordern Sie noch heute ein individuelles Angebot an

Holen Sie noch heute einen genauen Kostenvoranschlag für Ihr Projekt ein. Wir helfen Ihnen dabei, Ihre genauen Spezifikationen zu erfüllen.

Kosteneffiziente Lösungen für das Hochtemperatur-Spritzgießen

1. Material-Optimierung

2. Effizienz der Formgestaltung

3. Reduzierung der Zykluszeit

4. Automatisierung

5. Großeinkauf

6. Vereinfachung des Designs

7. Sekundärprozess-Eliminierung

Anpassungsoptionen für das Hochtemperatur-Spritzgießen

Materialanpassung für Hochtemperaturbeständigkeit

Flexibilität bei der Werkzeug- und Formenkonstruktion

Oberflächenbehandlung und Nachbearbeitungsoptionen

Rapid Prototyping bis zur vollen Produktionsskalierung

Erfolgsgeschichten: Lösungen für das Hochtemperatur-Spritzgießen

Hersteller medizinischer Geräte in Deutschland

PTSMAKE gestaltete die Form mit konformen Kühlkanälen neu und wechselte zu einem hitzestabilisierten PEEK-Material. Dadurch wurde die Zykluszeit um 18% reduziert und eine Dimensionsstabilität von ±0,05 mm über mehr als 500 Sterilisationszyklen hinweg erreicht.

Die Lösung half dem Kunden, eine wichtige WHO-Zertifizierung zu erhalten und in neue Märkte zu expandieren.

Europäische Gesellschaft für Industrierobotik

PTSMAKE implementierte einen hybriden Ansatz, der CNC-gefräste Formeinsätze mit einer hochpräzisen Temperaturregelung während des Spritzgießens kombiniert. Die daraus resultierenden Zahnräder wiesen 98% weniger Verschleiß auf als die Benchmarks der Branche, so dass der Kunde die Wartungsintervalle verlängern und ein Vorzeigeprojekt für die Fabrikautomatisierung gewinnen konnte.

Kontaktieren Sie den Experten für Hochtemperatur-Spritzgießen noch heute!

Wir freuen uns auf die Gelegenheit, mit Ihnen zusammenzuarbeiten und zum Erfolg Ihres Projekts beizutragen.