Haben Sie sich schon einmal gefragt, warum manche Maschinen mit scheinbar geringem Kraftaufwand unglaublich schwere Lasten heben können? Viele Fachleute in der Fertigung haben Schwierigkeiten, die Mechanik hinter hydraulischen Systemen zu verstehen, was zu ineffizienten Abläufen und potenziellen Sicherheitsrisiken führt.

Ein Hydraulikkolben funktioniert, indem er den Druck einer Flüssigkeit zur Erzeugung von Kraft nutzt. Wenn eine Flüssigkeit in einen Zylinder gepumpt wird, drückt sie gegen den Kolbenkopf und wandelt den hydraulischen Druck in mechanische Kraft um. Dieser einfache, aber leistungsstarke Mechanismus ermöglicht schweres Heben und präzise Steuerung in verschiedenen Anwendungen.

Ich habe in unserer Produktionsstätte bei PTSMAKE mit unzähligen Hydrauliksystemen gearbeitet und bin immer wieder erstaunt über ihre Effizienz. Ganz gleich, ob Sie Maschinen konstruieren oder Anlagen warten, das Verständnis für Hydraulikkolben ist entscheidend. Ich möchte Ihnen einige wichtige Erkenntnisse über diese faszinierenden Komponenten vermitteln und Ihnen zeigen, wie sie Ihre Fertigungsprozesse verändern können.

Was ist ein Kolben in einem hydraulischen System?

Haben Sie sich schon einmal gefragt, warum manche Hydraulikanlagen plötzlich an Leistung verlieren oder unerwartet ausfallen? Viele Ingenieure stehen vor dieser Herausforderung, wenn ihre Hydrauliksysteme nicht die gewünschte Leistung erbringen, was oft auf ein Missverständnis bei einer entscheidenden Komponente zurückzuführen ist - dem Kolben.

Ein Hydraulikkolben ist ein zylindrisches Bauteil, das sich in einer Kammer bewegt, um Flüssigkeitsdruck in mechanische Kraft umzuwandeln. Er ist das Herzstück von Hydrauliksystemen und arbeitet mit Flüssigkeitsdruck, um lineare Bewegungen für verschiedene industrielle Anwendungen zu erzeugen.

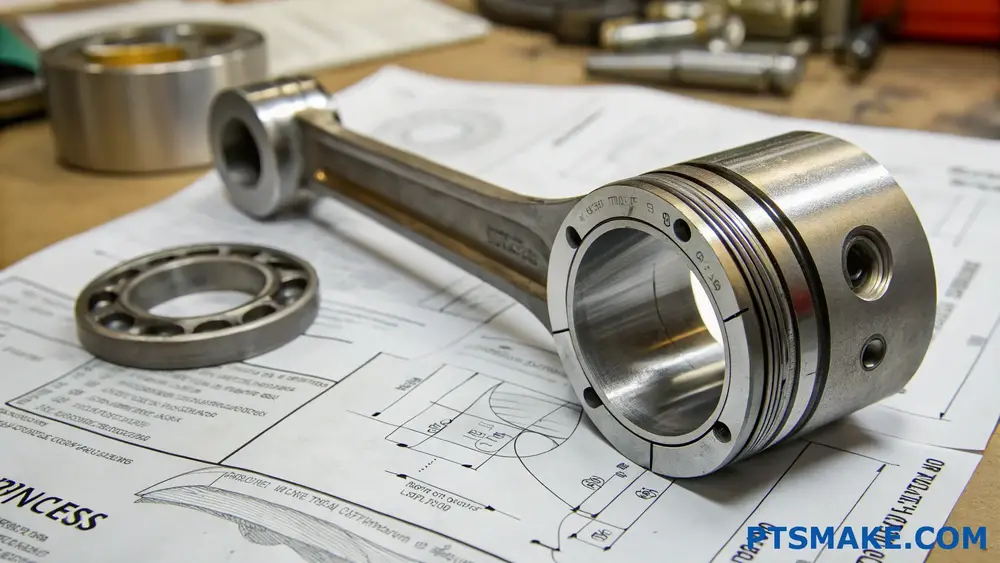

Grundstruktur und Komponenten

Die Grundstruktur eines Hydraulikkolbens umfasst mehrere Schlüsselkomponenten, die nahtlos zusammenarbeiten. Schauen wir uns diese wesentlichen Teile einmal genauer an:

Kernkomponenten

- Kolbenkopf: Der zylindrische Hauptkörper

- Kolbenstange: Verbindet mit externen Mechanismen

- Dichtungen: Verhindert das Austreten von Flüssigkeit

- Zylinder: Enthält die Kolbenbaugruppe

Die hin- und hergehende Bewegung1 dieser Komponenten bildet die Grundlage für die hydraulische Kraftübertragung.

Arbeitsprinzip

Die Funktionsweise eines Hydraulikkolbens beruht auf dem Pascal'schen Gesetz, das besagt, dass der auf eine begrenzte Flüssigkeit ausgeübte Druck in alle Richtungen gleichmäßig übertragen wird. In der Praxis bedeutet dies:

Druck Anwendung

- Flüssigkeit tritt in den Zylinder ein

- Druck baut sich gegen die Kolbenfläche auf

- Kraft erzeugt mechanische Bewegung

- Übertragung von Bewegungen auf verbundene Mechanismen

Arten von Hydraulikkolben

Verschiedene Anwendungen erfordern unterschiedliche Kolbentypen. Hier ist eine umfassende Aufschlüsselung:

| Typ | Primäre Verwendung | Vorteile | Beschränkungen |

|---|---|---|---|

| Einfachwirkend | Einfacher Aufzugbetrieb | Kostengünstig, einfaches Design | Begrenzt auf eine Kraft in eine Richtung |

| Doppeltwirkend | Komplexe Maschinen | Bi-direktionale Kraft, mehr Kontrolle | Höherer Wartungsbedarf |

| Teleskopisch | Mobile Ausrüstung | Erweiterte Reichweite, kompakte Lagerung | Komplexe Anforderungen an die Abdichtung |

| Stößel | Hochdruckanwendungen | Hervorragende Druckverarbeitung | Begrenzte Hublänge |

Auswahl des Materials

Die Wahl der Materialien hat einen erheblichen Einfluss auf die Leistung des Kolbens:

Allgemeine Materialien

- Stahllegierungen: Für hochfeste Anwendungen

- Bronze: Verwendung in Verschleißflächen

- Zusammengesetzte Materialien: Für spezielle Anwendungen

- Keramisch: Für extreme Bedingungen

Nach meiner Erfahrung bei PTSMAKE haben wir spezielle CNC-Bearbeitungsprozesse für die Herstellung hochpräziser Hydraulikkolben entwickelt, die eine optimale Materialauswahl für jede Anwendung gewährleisten.

Performance-Faktoren

Mehrere Schlüsselfaktoren beeinflussen die Leistung von Hydraulikkolben:

Kritische Parameter

Betriebsdruck

- Arbeitsdruckbereich

- Druckspitzen

- Systemanforderungen

Überlegungen zur Temperatur

- Umgebungsbedingungen

- Temperatur der Flüssigkeit

- Thermische Ausdehnung des Materials

Anforderungen an die Geschwindigkeit

- Verlängerungssatz

- Rückzugsgeschwindigkeit

- Zykluszeitbedarf

Wartung und Pflege

Eine ordnungsgemäße Wartung gewährleistet eine optimale Kolbenleistung:

Regelmäßige Inspektionspunkte

- Zustand der Dichtung

- Oberflächenverschleiß

- Ausrichtung

- Sauberkeit der Flüssigkeiten

Allgemeine Probleme und Lösungen

| Problem | Mögliche Ursache | Lösung |

|---|---|---|

| Durchsickern | Verschlissene Dichtungen | Dichtungen austauschen |

| Langsamer Betrieb | Kontaminierte Flüssigkeit | System reinigen, Flüssigkeit ersetzen |

| Inkonsistente Bewegung | Luft im System | Luft aus den Leitungen ablassen |

| Übermäßiger Lärm | Fehlausrichtung | Komponenten neu ausrichten |

Anwendungsbeispiele

Hydraulikkolben werden in verschiedenen Branchen eingesetzt:

Industrielle Anwendungen

- Fertigungsanlagen

- Baumaschinen

- Landwirtschaftliche Geräte

- Materialtransportsysteme

Bei PTSMAKE haben wir diese Lösungen in zahlreichen Präzisionsfertigungsprojekten eingesetzt, insbesondere bei unseren CNC-Bearbeitungsdienstleistungen für Hydraulikkomponenten.

Überlegungen zur Gestaltung

Bei der Konstruktion hydraulischer Kolbensysteme sind mehrere Faktoren zu beachten:

Wichtige Gestaltungselemente

Lastanforderungen

- Statische Lasten

- Dynamische Kräfte

- Sicherheitsfaktoren

Umweltbedingungen

- Betriebsumgebung

- Temperaturbereiche

- Exposition gegenüber den Elementen

Systemintegration

- Platzbeschränkungen

- Leistungsanforderungen

- Kontrollsysteme

Zukünftige Trends

Die Hydraulikkolbenindustrie entwickelt sich ständig weiter:

Aufkommende Technologien

- Intelligente Sensoren für die Zustandsüberwachung

- Moderne Materialien für mehr Effizienz

- Integrierte Kontrollsysteme

- Umweltfreundliche Flüssigkeitsoptionen

Unser Ingenieurteam bei PTSMAKE bleibt mit diesen Entwicklungen auf dem Laufenden und integriert neue Technologien in unsere Fertigungsprozesse, um innovative Lösungen zu liefern.

Wo werden Hydraulikkolben eingesetzt?

Haben Sie schon einmal beobachtet, wie schwere Baumaschinen mühelos große Lasten heben, und sich gefragt, wie das möglich ist? Oder ist Ihnen aufgefallen, wie geschmeidig das Bremspedal Ihres Autos auf die kleinste Berührung reagiert? Hinter diesen alltäglichen Wundern verbirgt sich ein mächtiges Geheimnis, das viele für selbstverständlich halten.

Hydraulikkolben werden in zahlreichen Anwendungen eingesetzt, von Baumaschinen und Kraftfahrzeugsystemen bis hin zu Fertigungsmaschinen und Luft- und Raumfahrttechnik. Sie wandeln Flüssigkeitsdruck in mechanische Kraft um und ermöglichen eine leistungsstarke lineare Bewegungssteuerung in Geräten, die eine hohe Kraftübertragung erfordern.

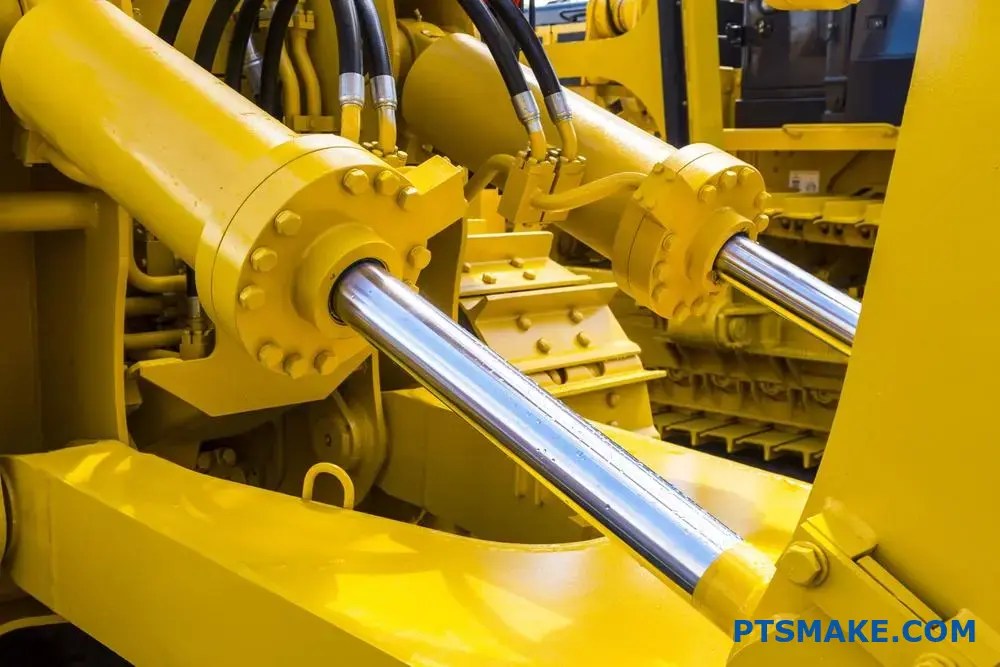

Allgemeine Anwendungen in der Schwerindustrie

Schwermaschinen sind in ihrem Kerngeschäft stark auf Hydraulikkolben angewiesen. Bei meiner Arbeit mit Bauunternehmen habe ich mehrere wichtige Anwendungen beobachtet:

Baumaschinen

- Bagger: Die Bewegungen von Ausleger, Arm und Schaufel

- Planierraupen: Mechanismen zum Heben und Kippen der Schaufel

- Kräne: Auslegerstabilisierung und Auslegerverlängerung

Landwirtschaftliche Maschinen

- Traktoren: Dreipunkt-Anhängesysteme

- Erntemaschinen: Höhenverstellung der Haspel

- Ballenpressen: Verdichtungsmechanismen

Automobilanwendungen

In der Automobilindustrie werden Hydraulikkolben in verschiedenen Systemen eingesetzt:

Bremssysteme

Die Hauptzylinder2 arbeitet mit hydraulischen Kolben, um die Kraft Ihres Fußes in eine erhebliche Bremsleistung zu verwandeln. Moderne Fahrzeuge nutzen diese Technologie in:

- Anti-Blockier-Bremssysteme (ABS)

- Notbremsassistent

- Systeme zur Stabilitätskontrolle

Federungssysteme

Bei aktiven Federungssystemen werden hydraulische Kolben eingesetzt:

- Fahrhöhe einstellen

- Kontrolle der Dämpfungsraten

- Verbessern Sie die Fahrzeugstabilität

Industrielle Fertigung

In Produktionsanlagen spielen Hydraulikkolben eine entscheidende Rolle:

Produktionsmittel

| Gerätetyp | Kolben Anwendung |

|---|---|

| Spritzgießmaschinen | Materialkompression |

| Presse Maschinen | Anwendung erzwingen |

| Montagelinien | Positionierung der Komponenten |

| Materialhandhabung | Heben von Lasten |

Bei PTSMAKE integrieren wir regelmäßig hydraulische Systeme in unsere Präzisionsfertigungsprozesse, insbesondere in unsere Spritzgießverfahren, bei denen eine präzise Kraftkontrolle unerlässlich ist.

Sicherheitssysteme

Industrielle Sicherheitsausrüstungen sind häufig auf Hydraulikkolben angewiesen:

- Notausgänge

- Sicherheitsbarrieren

- Schutzvorrichtungen für Maschinen

- Druckentlastungssysteme

Luft- und Raumfahrtanwendungen

In der Luft- und Raumfahrtindustrie werden Hydraulikkolben eingesetzt:

Luftfahrzeug-Systeme

- Ausfahren des Fahrwerks

- Flugkontrollflächen

- Bedienung der Frachttüren

- Schubumkehrer

Bodenunterstützungsausrüstung

- Aufzüge für die Flugzeugwartung

- Frachtladesysteme

- Schleppfahrzeuge für Flugzeuge

Marine Anwendungen

In Schiffen und Schiffsausrüstungen werden Hydraulikkolben eingesetzt:

Schiffsbetrieb

- Lenkungssysteme

- Stabilisatorflossen

- Ausrüstung für den Güterumschlag

- Decksmaschinen

Hafenausrüstung

- Container-Kräne

- Schiff-zu-Land-Transfersysteme

- Arbeiten im Trockendock

Gebäude und Infrastruktur

In modernen Gebäuden und Infrastrukturen werden Hydraulikkolben eingesetzt:

Vertikaler Transport

- Aufzugssysteme

- Plattformlifte

- Fahrzeug-Parksysteme

Bauingenieurwesen

- Brückenmechanismen

- Tore verriegeln

- Hochwassersperren

Medizinische Ausrüstung

Der Gesundheitssektor ist auf Hydraulikkolben angewiesen:

Ausrüstung für die Patientenversorgung

- Operationstische

- Zahnärztliche Stühle

- Patientenlifter

- Medizinische Bildgebungsgeräte

Diese breite Palette von Anwendungen zeigt die Vielseitigkeit und Bedeutung von Hydraulikkolben in der modernen Technologie. Bei PTSMAKE haben wir hydraulische Systeme in verschiedene kundenspezifische Fertigungslösungen integriert, insbesondere in unsere Präzisionsbearbeitungsprozesse, bei denen eine genaue Kraftkontrolle entscheidend ist.

Die Zuverlässigkeit und Leistung von Hydraulikkolben machen sie unverzichtbar für Anwendungen, die eine präzise Kraftkontrolle und einen reibungslosen Betrieb erfordern. Das Verständnis dieser Anwendungen hilft Ingenieuren und Konstrukteuren, fundierte Entscheidungen über die Einbeziehung von Hydrauliksystemen in ihre Projekte zu treffen.

Was macht eine hydraulische Kolbenpumpe?

Haben Sie sich jemals gefragt, warum manche Hydrauliksysteme einwandfrei funktionieren, während andere mit ungleichmäßigem Druck und häufigen Ausfällen zu kämpfen haben? Der Unterschied liegt oft in einer entscheidenden Komponente, die viele Betreiber übersehen, bis Probleme auftreten.

Eine hydraulische Kolbenpumpe wandelt mechanische Kraft in hydraulische Energie um, indem sie mit Hilfe von hin- und hergehenden Kolben Strömung und Druck erzeugt. Sie saugt während des Ansaughubs Flüssigkeit in eine Kammer und drückt sie während des Ausstoßhubs unter Druck heraus, was sie für verschiedene industrielle Anwendungen unerlässlich macht.

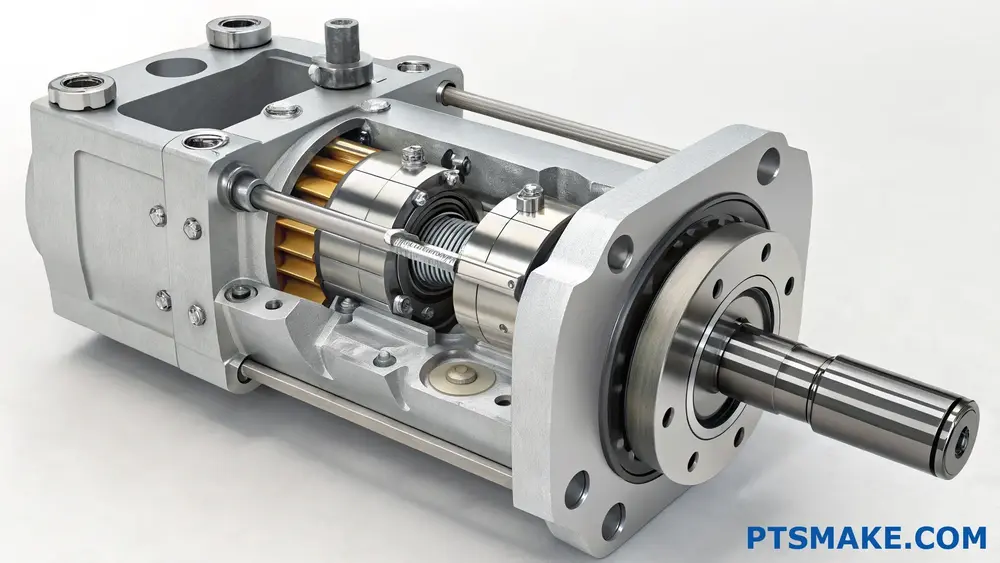

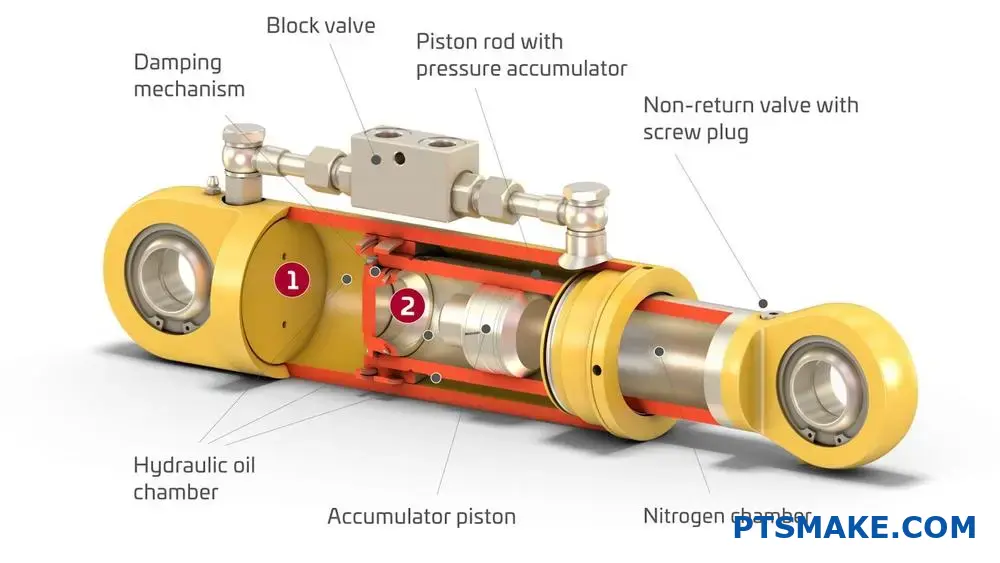

Verstehen der Kernkomponenten

Die Wirksamkeit einer hydraulischen Kolbenpumpe hängt in hohem Maße von ihren Hauptkomponenten ab. Jedes Teil spielt eine bestimmte Rolle für den Betrieb der Pumpe:

Zylinderblock

- beherbergt die Kolben

- Bietet strukturelle Unterstützung

- Enthält Flüssigkeitskanäle

- Hält präzise Toleranzen ein

Kolben und Schuhe

Die Kolben sind die Arbeitspferde der Pumpe, während die Schuhe den Kontakt mit der Taumelscheibe aufrechterhalten. Bei PTSMAKE haben wir unser Herstellungsverfahren verfeinert, um eine optimale Oberflächenbeschaffenheit für diese kritischen Komponenten zu erreichen.

Taumelscheibe

Diese schräge Platte bestimmt das Hubvolumen der Pumpe. Die Taumelscheibenwinkel3 wirkt sich auf die Durchflussmenge und den Ausgangsdruck aus.

Funktionsprinzipien

Ansaughub

In dieser Phase zieht sich der Kolben zurück, wodurch ein Unterdruck entsteht, der Flüssigkeit in den Zylinder saugt. Der Prozess beinhaltet:

- Entnahme des Kolbens

- Erzeugung von Druckunterschieden

- Flüssigkeitszufuhr durch Rückschlagventile

- Kammerfüllung

Entlassungshub

Der Kolben bewegt sich vorwärts, wodurch die Flüssigkeit unter Druck gesetzt und ausgestoßen wird. Dadurch wird die für den Betrieb des Systems erforderliche Hydraulikleistung erzeugt.

Arten von Hydraulikkolbenpumpen

| Typ | Vorteile | Gemeinsame Anwendungen |

|---|---|---|

| Axial | Hohe Effizienz, kompaktes Design | Mobile Geräte, Industriemaschinen |

| Radial | Hohe Druckfähigkeit | Schwermaschinen, Pressensysteme |

| Gebogene Achse | Ausgezeichnete Haltbarkeit | Baumaschinen, Schiffssysteme |

Leistungsmerkmale

Druckstufen

Moderne hydraulische Kolbenpumpen arbeiten in der Regel innerhalb dieser Bereiche:

- Niederdruck: 0-2000 psi

- Mittlerer Druck: 2000-5000 psi

- Hoher Druck: 5000+ psi

Effizienz-Faktoren

Der Wirkungsgrad einer Pumpe wird durch mehrere Faktoren beeinflusst:

- Betriebstemperatur

- Viskosität der Flüssigkeit

- Systemdruck

- Instandhaltungspraktiken

- Qualität der Komponenten

Branchenübergreifende Anwendungen

Die Vielseitigkeit der hydraulischen Kolbenpumpen macht sie in verschiedenen Bereichen unverzichtbar:

Herstellung

In Produktionsanlagen treiben diese Pumpen an:

- CNC-Maschinen

- Hydraulische Pressen

- Ausrüstung für den Materialtransport

- Fließband-Systeme

Bauwesen

Baumaschinen sind in hohem Maße auf hydraulische Kolbenpumpen angewiesen:

- Bagger

- Planierraupen

- Kräne

- Betonpumpen

Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie benötigt spezielle Hydrauliksysteme für:

- Betrieb des Fahrwerks

- Flugkontrollflächen

- Mechanismen der Frachttüren

- Prüfgeräte

Überlegungen zur Wartung

Um eine optimale Leistung zu gewährleisten, sollte sich die regelmäßige Wartung auf folgende Punkte konzentrieren:

Tägliche Checks

- Überwachung des Flüssigkeitsstands

- Beobachtung der Temperatur

- Ungewöhnliche Geräuscherkennung

- Leckage-Inspektion

Planmäßige Wartung

- Flüssigkeitsanalyse

- Austausch des Filters

- Inspektion von Bauteilen

- Leistungsprüfung

Fehlersuche bei allgemeinen Problemen

Wenn Probleme auftreten, ist eine systematische Diagnose unerlässlich:

Niederdruck

- Flüssigkeitsstände prüfen

- Inspektion auf Lecks

- Überdruckventil-Einstellungen bewerten

- Prüfen Sie den Verschleiß der Pumpe

Übermäßiger Lärm

- Luft im System

- Kavitation

- Mechanischer Verschleiß

- Fehlausrichtung

Überhitzung

- Unzureichende Kühlung

- Abbau von Flüssigkeiten

- Überlastung des Systems

- Durchflussbeschränkungen

Durch meine Erfahrung bei PTSMAKE habe ich gelernt, dass die richtige Auswahl und Wartung von Komponenten für die Zuverlässigkeit des Systems entscheidend ist. Unsere Präzisionsfertigung stellt sicher, dass die Ersatzteile die OEM-Spezifikationen erfüllen oder übertreffen.

Wie steuert man einen Hydraulikkolben?

Hatten Sie schon einmal mit uneinheitlichen Hydraulikkolbenbewegungen in Ihren Maschinen zu kämpfen? Es ist frustrierend, wenn Ihre Ausrüstung unerwartet ruckelt oder nicht präzise gesteuert werden kann, was zu Produktionsverzögerungen und Qualitätsproblemen führen kann.

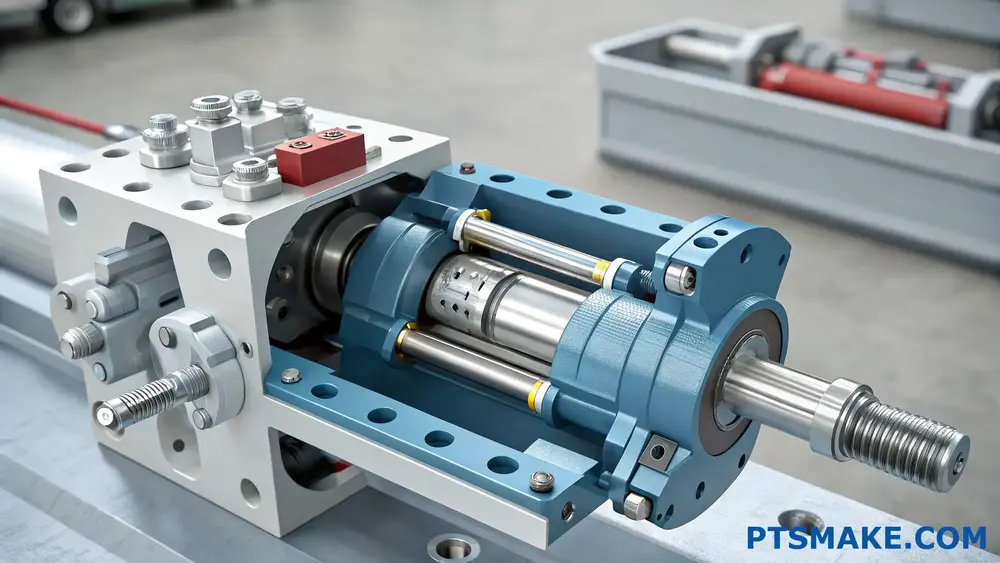

Die Steuerung eines Hydraulikkolbens erfordert die richtige Auswahl der Ventile, Druckregelung und Durchflussregelung. Zu den wichtigsten Komponenten gehören Wegeventile, Druckbegrenzungsventile und Durchflussregelventile, die mit Rückmeldesystemen zusammenarbeiten, um eine genaue Bewegung und Positionierung zu gewährleisten.

Verstehen der grundlegenden Steuerungskomponenten

Die Grundlage der hydraulischen Kolbensteuerung besteht aus mehreren wesentlichen Komponenten, die zusammenarbeiten. Jede spielt eine entscheidende Rolle bei der präzisen Bewegungs- und Positionssteuerung.

Richtungsabhängige Steuerventile

Wegeventile sind die Hauptkomponenten, die die Bewegungsrichtung des Kolbens bestimmen. Diese Ventile steuern den Durchflussweg der Hydraulikflüssigkeit und ermöglichen so:

- Verlängerung des Kolbens

- Einfahren des Kolbens

- Neutrale Position halten

Druckkontrollsysteme

Die Druckkontrolle ist für einen sicheren und effizienten Betrieb unerlässlich. Das System umfasst:

- Druckbegrenzungsventile zum Schutz des Systems

- Druckreduzierventile für spezifische Kreislaufanforderungen

- Sequenzventile für Betriebszeiten

Erweiterte Kontrollmethoden

Moderne hydraulische Systeme verwenden hochentwickelte Steuerungsmethoden, um eine präzise Positionierung und Bewegungssteuerung zu erreichen. Diese Methoden verbessern die Leistung und Zuverlässigkeit des Systems.

Proportionale Steuerung

Elektrohydraulische Proportionalsteuerung4 Systeme bieten eine variable Kontrolle über:

| Steuerung Parameter | Nutzen Sie | Anmeldung |

|---|---|---|

| Geschwindigkeit | Sanfte Beschleunigung/Abbremsung | Produktionsmaschinen |

| Kraft | Präzise Druckregelung | Pressearbeit |

| Position | Genaue Endpunktkontrolle | Automatisierte Systeme |

Geschlossene Regelkreise

Diese Systeme bieten Echtzeit-Feedback für:

- Überwachung der Position

- Druckregelung

- Einstellung der Geschwindigkeit

Systemintegration und -optimierung

Bei PTSMAKE haben wir zahlreiche hydraulische Steuerungssysteme in unseren Fertigungsprozessen implementiert. Im Folgenden erfahren Sie, was wir über optimale Systemintegration gelernt haben:

Auswahl der Komponenten

Die Auswahl der richtigen Komponenten ist entscheidend:

- Ventildimensionierung basierend auf Durchflussanforderungen

- Sensorauswahl für Rückmeldegenauigkeit

- Controller-Spezifikation für Systemanforderungen

Leistungsüberwachung

Eine regelmäßige Überwachung gewährleistet eine optimale Kontrolle:

- Druckmesswerte

- Überwachung der Temperatur

- Überprüfung des Durchflusses

- Überprüfung der Positionsgenauigkeit

Fehlersuche bei allgemeinen Steuerungsproblemen

Das Verständnis für häufige Probleme trägt zur Aufrechterhaltung der Systemzuverlässigkeit bei:

Druckbedingte Probleme

- Unzureichender Druck verursacht langsame Bewegung

- Übermäßiger Druck führt zu Systemschäden

- Druckschwankungen, die die Regelgenauigkeit beeinträchtigen

Probleme mit der Flusskontrolle

- Unregelmäßige Bewegung aufgrund von Luft im System

- Strömungsbeschränkungen verursachen ruckartige Bewegungen

- Verzögerungen beim Ansprechen der Ventile

Wartung für optimale Kontrolle

Eine ordnungsgemäße Wartung gewährleistet eine konstante Kontrollleistung:

Regelmäßige Inspektionen

- Auf Flüssigkeitslecks prüfen

- Dichtungen und Anschlüsse prüfen

- Flüssigkeitszustand überwachen

- Überprüfen der Sensorkalibrierung

Zeitplan für die vorbeugende Wartung

| Wartung Aufgabe | Frequenz | Auswirkungen |

|---|---|---|

| Flüssigkeitsanalyse | Vierteljährlich | Langlebigkeit des Systems |

| Austausch des Filters | Halbjährlich | Konsistenz der Leistung |

| Inspektion des Siegels | Monatlich | Verhinderung von Lecks |

| Überprüfung der Kalibrierung | Halbjährlich | Kontrolle der Genauigkeit |

Sicherheitserwägungen

Bei der hydraulischen Kolbensteuerung steht die Sicherheit an erster Stelle:

Systemschutz

- Druckbegrenzungsventile einbauen

- Erforderlichenfalls Akkusysteme verwenden

- Implementierung von Not-Aus-Systemen

- Systemtemperatur überwachen

Sicherheit des Bedieners

- Angemessene Ausbildung

- Schutzvorrichtungen installieren

- Geeignete persönliche Schutzausrüstung verwenden

- Befolgen Sie die Lockout/Tagout-Verfahren

Zukünftige Trends in der hydraulischen Steuerung

Die Branche entwickelt sich mit neuen Technologien weiter:

Digitale Integration

- Intelligente Sensoren für die Echtzeitüberwachung

- IoT-Konnektivität für die Fernsteuerung

- Fähigkeiten zur vorausschauenden Wartung

- Datenanalyse zur Leistungsoptimierung

Energie-Effizienz

- Antriebe mit variabler Geschwindigkeit

- Systeme zur Energierückgewinnung

- Intelligente Steuerungsalgorithmen

- Hybride Systeme

Umweltbezogene Überlegungen

Moderne hydraulische Steuersysteme müssen Umweltaspekte berücksichtigen:

Umweltverträgliche Lösungen

- Biologisch abbaubare Hydraulikflüssigkeiten

- Energieeffiziente Steuerungsstrategien

- Systeme zur Verhinderung von Lecks

- Methoden zur Abfallverringerung

Dieser umfassende Ansatz zur Steuerung von Hydraulikkolben gewährleistet einen zuverlässigen, effizienten und sicheren Betrieb und erfüllt gleichzeitig die Anforderungen der modernen Fertigung.

Wie ersetzt man hydraulische Kolbendichtungen?

Hatten Sie schon einmal mit einem Hydrauliksystem zu tun, das plötzlich den Druck verliert oder überall unschöne Öllecks hinterlässt? Die Frustration, die der Umgang mit defekten Kolbendichtungen mit sich bringt, kann Ihren gesamten Betrieb zu einem kostspieligen Stillstand bringen, vor allem, wenn Sie sich mitten in einem wichtigen Projekt befinden.

Der Austausch von Hydraulikkolbendichtungen erfordert ein systematisches Vorgehen: Reinigen Sie den Arbeitsbereich, bauen Sie den Kolben aus, ziehen Sie die alten Dichtungen vorsichtig heraus, reinigen Sie alle Komponenten, bauen Sie die neuen Dichtungen mit der richtigen Schmierung ein und bauen Sie sie gemäß den Herstellerangaben wieder zusammen. Dieses Verfahren gewährleistet eine optimale Dichtungsleistung und Systemzuverlässigkeit.

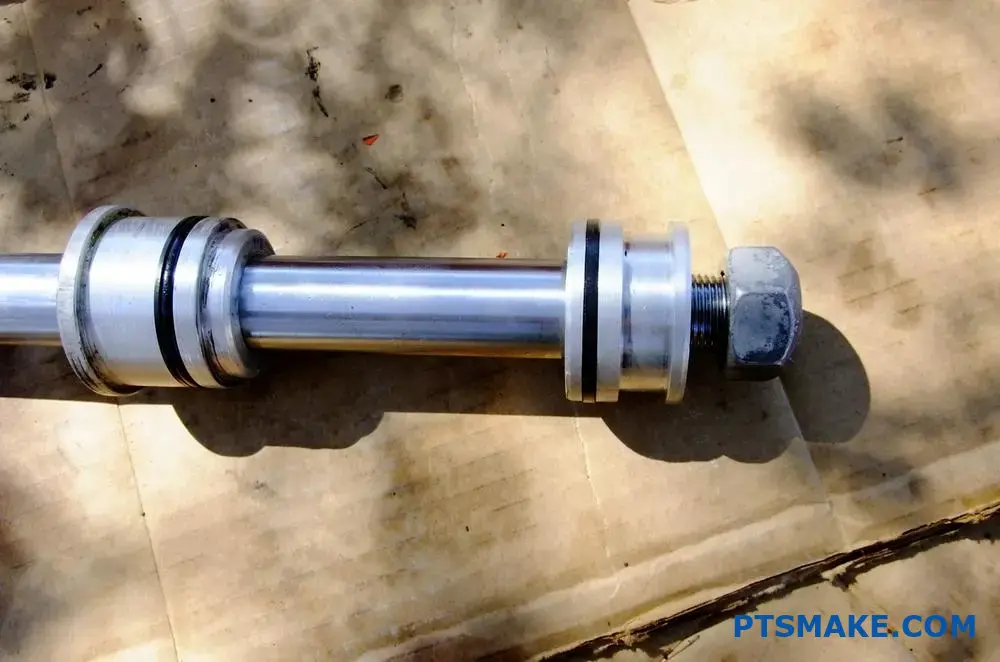

Verständnis der Dichtungstypen und ihrer Funktionen

Verschiedene Hydrauliksysteme erfordern je nach ihren Betriebsbedingungen bestimmte Dichtungstypen. Zu den gängigsten Dichtungen gehören:

Primäre Dichtungen

- U-Dichtungen

- O-Ringe

- Stufensiegel

- Chevron-Dichtungen5

Puffer-Dichtungen

Diese bieten zusätzlichen Schutz und verbessern die Gesamtleistung des Abdichtungssystems. Gängige Typen sind:

| Siegel Typ | Primäre Verwendung | Betriebsdruck |

|---|---|---|

| Wischer-Dichtungen | Kontamination verhindern | Niedriger Druck |

| Backup-Ringe | Unterstützung von Primärdichtungen | Hoher Druck |

| Führungsringe | Kolbenausrichtung beibehalten | Mittlerer Druck |

Schritte zur Vorbereitung

Arbeitsbereich einrichten

- Reinigen und organisieren Sie Ihren Arbeitsbereich

- Sammeln Sie die notwendigen Werkzeuge:

- Werkzeuge für die Dichtungsmontage

- Reinigungsmittel

- Kalibrierter Drehmomentschlüssel

- Handbuch des Herstellers

Sicherheitsmaßnahmen

- Den gesamten Systemdruck ablassen

- Sperren von Stromquellen

- Geeignete PSA verwenden

- Komponentenpositionen dokumentieren

Umzugsprozess

System-Entwässerung

- Hydraulikflüssigkeit in geeignete Behälter ablassen

- Markieren Sie alle Verbindungspunkte

- Zugehörige Rohrleitungen entfernen

Kolben-Extraktion

- Zylinderkopf entfernen

- Die Kolbenstange vorsichtig herausziehen

- Ausrichtung des Dokumentensiegels

- Markieren Sie alle zeitlichen Beziehungen

Reinigung und Inspektion

Reinigung von Bauteilen

- Geeignete Lösungsmittel verwenden

- Alle Metalloberflächen reinigen

- Entfernen Sie alle Verunreinigungen

- Achten Sie besonders auf die Dichtungsnuten

Oberflächeninspektion

- Prüfen Sie die Punktevergabe

- Verschleißmuster messen

- Verchromung prüfen

- Überprüfen der Rillenabmessungen

Installationsverfahren

Vorbereitung einer neuen Dichtung

- Überprüfen Sie die korrekten Dichtungsspezifikationen

- Dichtungen richtig schmieren

- Kompatibilität der Dichtungsmaterialien prüfen

- Ermöglichen Sie eine angemessene Ausdehnung

Installationstechniken

Bei PTSMAKE haben wir spezielle Techniken für den Einbau von Dichtungen entwickelt, die Schäden minimieren und eine korrekte Montage gewährleisten:

- Geeignete Installationswerkzeuge verwenden

- Korrekte Ausrichtung beibehalten

- Beachten Sie die Drehmomentangaben des Herstellers

- Überprüfung der freien Beweglichkeit nach dem Einbau

Prüfung und Validierung

Erste Tests

- Trockenlauftests durchführen

- Prüfung auf Bindung

- Überprüfen Sie den reibungslosen Betrieb

- Überwachung der ersten Druckprüfungen

Leistungsüberprüfung

| Test Parameter | Zulässiger Bereich | Warnschilder |

|---|---|---|

| Betriebsdruck | Systemspezifisch | Druckverluste |

| Zykluszeit | ±5% der Spezifikation | Unregelmäßige Bewegung |

| Durchsickern | Keine sichtbaren Lecks | Jedes Sickern |

| Temperatur | Innerhalb des spezifizierten Bereichs | Übermäßige Hitze |

Empfehlungen zur Wartung

Verlängert die Lebensdauer der Dichtungen und sorgt für optimale Leistung:

- Regelmäßige Inspektionstermine

- Richtige Wartung der Flüssigkeiten

- Überwachung der Temperatur

- Kontrolle der Kontamination

- Überwachung des Drucks

Fehlersuche bei allgemeinen Problemen

Vorzeitiges Versagen der Dichtung

- Falsche Installation

- Verunreinigung

- Fehlausrichtung

- Temperatur-Extreme

Performance-Probleme

- Druckverlust

- Unregelmäßige Bewegung

- Übermäßiger Lärm

- Temperaturspitzen

Bewährte Praktiken für langfristige Verlässlichkeit

Dokumentation

- Wartungsaufzeichnungen

- Ersetzungstermine

- Leistungsdaten

- Ergebnisse der Inspektion

Ausbildung

- Richtige Installationstechniken

- Verfahren zur Fehlersuche

- Sicherheitsprotokolle

- Verfahren für Notfälle

Qualitätskontrolle

- Regelmäßige Systemaudits

- Inspektion von Bauteilen

- Leistungsüberwachung

- Flüssigkeitsanalyse

Unsere Erfahrung bei PTSMAKE hat gezeigt, dass es bei einem ordnungsgemäßen Dichtungsaustausch nicht nur auf den technischen Prozess ankommt, sondern auch auf das Verständnis des gesamten Systems und des Zusammenspiels der einzelnen Komponenten. Wenn Sie diese umfassenden Richtlinien befolgen, können Sie eine zuverlässige Leistung des Hydrauliksystems sicherstellen und Ausfallzeiten minimieren.

Wie funktioniert eine hydraulische Presse mit zwei Kolben?

Haben Sie sich schon einmal gefragt, warum manche Hydraulikpressen leistungsstärker zu sein scheinen als andere? Der Unterschied liegt oft in der Kolbenkonfiguration. Wenn Ingenieure bei Einkolbensystemen an Grenzen stoßen, kann die Lösung einfacher sein, als Sie denken.

Eine hydraulische Presse mit zwei Kolben arbeitet nach dem Pascal'schen Gesetz, bei dem die auf einen Kolben ausgeübte Kraft durch die Flüssigkeit übertragen wird, um eine mehrfache Kraft auf den zweiten Kolben zu erzeugen. Dieser Aufbau ermöglicht eine größere Kraftausgabe bei gleichzeitiger Kontrolle und Präzision in industriellen Anwendungen.

Verständnis des Doppelkolben-Mechanismus

Das hydraulische Doppelkolbenpressensystem stellt einen bedeutenden Fortschritt in der Fluidtechnik dar. Bei PTSMAKE setzen wir diesen Mechanismus regelmäßig in unseren Präzisionsfertigungsprozessen ein. Das System besteht aus zwei Hauptkolben: einem Eingangskolben (oder Primärkolben) und einem Ausgangskolben (oder Sekundärkolben), die durch ein Hydraulikflüssigkeitssystem verbunden sind.

Hauptkomponenten eines Zweikolbensystems

- Primärkolben (Eingang)

- Sekundärkolben (Ausgang)

- Hydraulische Flüssigkeitskammer

- Dichtungen und Dichtungsringe

- Steuerventile

Die Wirksamkeit des Systems hängt stark von der Qualität dieser Komponenten ab. Aus diesem Grund halten wir bei PTSMAKE strenge Qualitätskontrollstandards für alle unsere Hydrauliksystemteile ein.

Prinzip der Kraftmultiplikation

Die Kraft-Multiplikations-Verhältnis6 in einem Zweikolbensystem hängt von der Beziehung zwischen den Kolbenflächen ab. Hier ist eine einfache Aufschlüsselung der mathematischen Beziehung:

| Eingangsbereich des Kolbens (A₁) | Abtriebskolbenfläche (A₂) | Kraftmultiplikation |

|---|---|---|

| 1 cm² | 10 cm² | 10x |

| 2 cm² | 20 cm² | 10x |

| 5 cm² | 100 cm² | 20x |

Praktische Anwendungen

Nach meiner Erfahrung mit verschiedenen Fertigungsverfahren zeichnen sich hydraulische Zweikolbenpressen besonders aus:

- Metallumformung

- Montage von Präzisionsteilen

- Materialprüfung

- Formpressen

Vorteile der Doppelkolbenkonfiguration

Das Zweikolbensystem bietet mehrere Vorteile gegenüber Einkolbensystemen:

Verbesserte Kraftkontrolle

- Präzise Druckregelung

- Bessere Kraftverteilung

- Verbesserte Betriebsstabilität

Gesteigerte Effizienz

- Höhere Kraftleistung bei geringerem Aufwand

- Geringerer Energieverbrauch

- Kompaktere Bauweise

Überlegungen zur Gestaltung

Bei der Konstruktion eines hydraulischen Zweikolbenpressensystems müssen mehrere Faktoren sorgfältig beachtet werden:

Auswahl des Materials

Die Wahl der Werkstoffe für Kolben und Zylinder hat erhebliche Auswirkungen auf die Leistung:

Werkstoffe des Zylinders:

- Hochwertiger Stahl für Langlebigkeit

- Verchromte Oberflächen für Verschleißfestigkeit

- Speziell behandelte Materialien für den Korrosionsschutz

Dichtungsmaterialien:

- Hochleistungspolymere

- Temperaturbeständige Verbindungen

- Verschleißfeste Elastomere

Anforderungen an die Wartung

Regelmäßige Wartung gewährleistet optimale Leistung:

Tägliche Checks:

- Überwachung des Flüssigkeitsstands

- Inspektion des Siegels

- Überprüfung des Druckmessers

Regelmäßige Wartung:

- Austausch von Flüssigkeiten

- Austausch der Dichtung

- Überprüfung der Ausrichtung

Sicherheitserwägungen

Bei der Bedienung von hydraulischen Zweikolbenpressen steht die Sicherheit an erster Stelle:

Druckentlastungssysteme

- Notfall-Druckablassventile

- Automatisierte Abschaltmechanismen

- Drucküberwachungssysteme

Schutz des Bedieners

Physische Wachen:

- Barrieresysteme

- Lichtvorhänge

- Not-Aus-Tasten

Betriebsverfahren:

- Klare Sicherheitsprotokolle

- Regelmäßige Schulungsprogramme

- Anforderungen an die Dokumentation

Häufige Probleme bei der Fehlerbehebung

Das Verständnis für häufige Probleme hilft, die Effizienz des Systems zu erhalten:

Druckverlust:

- Verschlechterung der Dichtung

- Austritt von Flüssigkeit

- Fehlfunktion des Ventils

Ungleichmäßige Kraftverteilung:

- Probleme mit Ausrichtungsfehlern

- Verschlissene Komponenten

- Kontaminierte Flüssigkeit

Kontrollprobleme:

- Ventilverschleiß

- Fehler im elektronischen System

- Fehler bei der Sensorkalibrierung

Künftige Entwicklungen

Die Technologie entwickelt sich ständig weiter:

Intelligente Systemintegration:

- Überwachung in Echtzeit

- Vorausschauende Wartung

- Automatisierte Anpassungen

Werkstoff-Innovationen:

- Fortschrittliche Dichtungsmaterialien

- Verbesserte Flüssigkeitsformulierungen

- Verbesserte Oberflächenbehandlungen

Wie wählt man das richtige Material für Hydraulikkolben?

Waren Sie schon einmal mit dem frustrierenden Problem eines vorzeitigen Ausfalls eines Hydraulikkolbens konfrontiert? Das ist ein häufiges Problem, das zu kostspieligen Ausfallzeiten und Reparaturen führen kann. Schlimmer noch, die Wahl des falschen Materials kann zu katastrophalen Systemausfällen führen, wenn Sie es am wenigsten erwarten.

Die Auswahl des richtigen Werkstoffs für Hydraulikkolben erfordert eine sorgfältige Abwägung von Faktoren wie Betriebsdruck, Temperatur, Flüssigkeitsverträglichkeit und Verschleißfestigkeit. Der ideale Werkstoff sollte ein ausgewogenes Verhältnis zwischen mechanischen Eigenschaften, Korrosionsbeständigkeit und Kosteneffizienz aufweisen und gleichzeitig die spezifischen Anwendungsanforderungen erfüllen.

Verständnis der Materialeigenschaften von Hydraulikkolben

Mechanische Eigenschaften

Die mechanischen Eigenschaften von Materialien spielen eine entscheidende Rolle für die Leistung von Hydraulikkolben. Bei PTSMAKE konzentrieren wir uns auf mehrere Schlüsseleigenschaften:

- Zugfestigkeit: Bestimmt die Fähigkeit des Materials, Druck zu widerstehen

- Härte: Beeinflusst die Verschleißfestigkeit und Haltbarkeit

- Ermüdungsbeständigkeit: Kritisch für Anwendungen mit zyklischer Belastung

- Schlagfestigkeit: Wichtig für die Stoßdämpfung

Merkmale der Oberfläche

Die Oberflächenbeschaffenheit und die Beschichtungsoptionen beeinflussen die Leistung des Kolbens erheblich. Das Material sollte seine tribologisch7 Eigenschaften während seiner gesamten Lebensdauer. Das ist es, was wir berücksichtigen:

- Oberflächenrauhigkeit

- Kompatibilität der Beschichtung

- Abnutzungswiderstand

- Reibungskoeffizient

Gängige Materialien und ihre Anwendungen

Verchromter Kohlenstoffstahl

Dieses Material bietet eine hervorragende Verschleißfestigkeit und einen hervorragenden Korrosionsschutz. Unsere Erfahrung zeigt, dass es besonders geeignet ist für:

| Art der Anwendung | Betriebsdruck (MPa) | Temperaturbereich (°C) |

|---|---|---|

| Allgemeiner Zweck | Bis zu 35 | -20 bis 200 |

| Hohe Beanspruchung | 35-70 | -20 bis 180 |

| Extreme Beanspruchung | Über 70 | -40 bis 150 |

Rostfreier Stahl

Rostfreier Stahl bietet eine hervorragende Korrosionsbeständigkeit und ist ideal für:

- Ausrüstung für die Lebensmittelverarbeitung

- Anwendungen in der Schifffahrt

- Chemische Verarbeitung

- Medizinische Ausrüstung

Bronze-Legierungen

Bronzewerkstoffe bieten einzigartige Vorteile:

- Ausgezeichnete selbstschmierende Eigenschaften

- Gute Wärmeleitfähigkeit

- Hervorragende Verschleißfestigkeit

- Kompatibel mit verschiedenen Hydraulikflüssigkeiten

Umweltbezogene Überlegungen

Auswirkungen der Temperatur

Die Temperatur hat einen erheblichen Einfluss auf die Materialauswahl:

- Hohe Temperaturen können die Materialfestigkeit beeinträchtigen

- Thermische Ausdehnung muss berücksichtigt werden

- Materialstabilität in verschiedenen Temperaturbereichen

- Eigenschaften der Wärmeableitung

Chemische Verträglichkeit

Unterschiedliche Hydraulikflüssigkeiten erfordern spezifische Materialüberlegungen:

| Flüssigkeitstyp | Empfohlene Materialien | Besondere Überlegungen |

|---|---|---|

| Mineralöl | Verchromter Stahl | Standard-Anwendung |

| Synthetisch | Rostfreier Stahl | Chemische Beständigkeit |

| Auf Wasserbasis | Bronze-Legierungen | Korrosionsschutz |

Kosten-Nutzen-Analyse

Erstinvestition vs. Lebenszeitwert

Berücksichtigen Sie bei der Auswahl der Materialien:

- Materialkosten pro Einheit

- Komplexität der Fertigung

- Erwartete Nutzungsdauer

- Anforderungen an die Wartung

Optimierung der Leistung

Um den ROI zu maximieren:

- Anpassung der Materialeigenschaften an die Anwendungsanforderungen

- Betriebsbedingungen berücksichtigen

- Wartungskosten einkalkulieren

- Häufigkeit des Austauschs evaluieren

Überlegungen zur Gestaltung

Lastanforderungen

Bei der Auswahl der Materialien ist Folgendes zu berücksichtigen:

- Statische Lasten

- Dynamische Belastungen

- Stoßbelastungen

- Ermüdungszyklen

Größen- und Gewichtsbeschränkungen

Bedenken Sie:

- Platzmangel

- Gewichtsbeschränkungen

- Leistungsanforderungen

- Effizienz-Ziele

Prüfung und Validierung

Verfahren zur Materialprüfung

Bei PTSMAKE führen wir strenge Tests durch:

- Härteprüfung

- Bewertung der Abriebfestigkeit

- Korrosionsprüfung

- Ermüdungsprüfung

Maßnahmen zur Qualitätskontrolle

Unser Qualitätskontrollverfahren umfasst:

- Zertifizierung von Materialien

- Prüfung der Dimensionen

- Überprüfung der Oberflächengüte

- Leistungsprüfung

Zukünftige Trends

Fortschrittliche Materialien

Zu den neuen Optionen gehören:

- Zusammengesetzte Materialien

- Keramische Beschichtungen

- Nanotechnisch hergestellte Oberflächen

- Intelligente Materialien

Überlegungen zur Nachhaltigkeit

Bei der Auswahl moderner Materialien ist zu beachten:

- Auswirkungen auf die Umwelt

- Wiederverwertbarkeit

- Energie-Effizienz

- Kohlenstoff-Fußabdruck

Welche Faktoren beeinflussen die Lebensdauer von Hydraulikkolben?

Haben Sie schon einmal unerwartete Ausfälle von Hydrauliksystemen erlebt, die Ihre gesamte Produktionslinie zum Stillstand brachten? Die Frustration beim Umgang mit vorzeitigem Kolbenverschleiß kann überwältigend sein, insbesondere wenn diese Ausfälle zu kostspieligen Ausfallzeiten und Reparaturen führen.

Die Lebensdauer eines Hydraulikkolbens wird in erster Linie von den Betriebsbedingungen, der Materialqualität, den Wartungspraktiken und der Systemkonstruktion beeinflusst. Zu den wichtigsten Faktoren gehören die Betriebstemperatur, die Verunreinigung der Flüssigkeit, die Druckzyklen, der Zustand der Dichtungen und die richtigen Installationsmethoden.

Auswirkungen auf die Betriebsumgebung

Überlegungen zur Temperatur

Die Betriebstemperatur spielt eine entscheidende Rolle für die Langlebigkeit von Hydraulikkolben. Wenn Systeme bei Temperaturen laufen, die die Konstruktionsspezifikationen überschreiten, wird die Viskosität8 der Hydraulikflüssigkeit ändert sich drastisch, was sich auf die Schmierung und das Verschleißverhalten auswirkt. Ich empfehle, die Temperatur zwischen 43°C und 60°C (110°F bis 140°F) zu halten, um optimale Leistung zu erzielen.

Druckzyklen

Wiederholte Druckzyklen können zu Materialermüdung führen. Aus meiner Erfahrung mit verschiedenen industriellen Anwendungen weiß ich, dass Systeme, die häufigen Hochdruckzyklen ausgesetzt sind, robustere Wartungspläne erfordern. Hier ist eine Aufschlüsselung der Auswirkungen von Druck auf die Lebensdauer:

| Druckbereich (PSI) | Erwartete Auswirkungen auf die Lebenserwartung | Empfohlene Inspektionshäufigkeit |

|---|---|---|

| 0-1000 | Minimale Abnutzung | Vierteljährlich |

| 1000-3000 | Mäßige Abnutzung | Monatlich |

| 3000+ | Beschleunigter Verschleiß | Zweiwöchentlich |

Materialqualität und -auswahl

Materialzusammensetzung des Kolbens

Die Wahl des Kolbenmaterials beeinflusst die Haltbarkeit erheblich. Bei PTSMAKE haben wir festgestellt, dass verchromte Stahlkolben in hochbelasteten Anwendungen eine bessere Leistung erbringen. Verschiedene Materialien bieten unterschiedliche Vorteile:

- Verchromter Stahl: Ausgezeichnete Verschleißfestigkeit

- Rostfreier Stahl: Hervorragende Korrosionsbeständigkeit

- Kohlenstoffstahl: Kostengünstig für Standardanwendungen

- Keramisch beschichtet: Erhöhte Oberflächenhärte

Siegel Qualität

Hochwertige Dichtungen sind für die Langlebigkeit des Kolbens unerlässlich. Eine schlechte Wahl der Dichtung kann dazu führen:

- Interne Leckage

- Erhöhte Reibung

- Beschleunigter Verschleiß

- Ineffizienz des Systems

Praktiken der Instandhaltung

Protokolle für regelmäßige Inspektionen

Die Einführung systematischer Inspektionsroutinen hilft, potenzielle Probleme zu erkennen, bevor sie kritisch werden. Zu den wichtigsten Inspektionspunkten gehören:

- Oberflächenverschleißmuster

- Zustand der Dichtung

- Überprüfung der Ausrichtung

- Geradheit der Stange

- Integrität der Halterung

Flüssigkeitsmanagement

Der richtige Umgang mit Flüssigkeiten ist entscheidend für eine längere Lebensdauer der Kolben. Dies beinhaltet:

- Regelmäßige Flüssigkeitsanalyse

- Überwachung der Kontamination

- Ordnungsgemäße Filtrierung

- Rechtzeitiger Flüssigkeitsaustausch

Überlegungen zur Systemgestaltung

Lastverteilung

Die richtige Lastverteilung verhindert ungleichmäßigen Verschleiß. Berücksichtigen Sie diese Faktoren:

- Ausrichttoleranz

- Verhinderung seitlicher Belastung

- Design montieren

- Integrität der Stützstruktur

Geschwindigkeit und Hublänge

Betriebsgeschwindigkeit und Hublänge beeinflussen das Verschleißbild:

| Geschwindigkeitsbereich | Auswirkungen auf die Komponenten | Überlegungen zur Gestaltung |

|---|---|---|

| Niedrige Geschwindigkeit | Minimale Abnutzung | Standarddichtungen ausreichend |

| Mittlere Geschwindigkeit | Normaler Verschleiß | Erhöhte Schmierung erforderlich |

| Hohe Geschwindigkeit | Beschleunigter Verschleiß | Spezielle Dichtungskonstruktionen erforderlich |

Bewährte Praktiken bei der Installation

Ausrichtungsanforderungen

Die korrekte Ausrichtung während der Installation ist entscheidend. Die wichtigsten Punkte sind:

- Verwendung von Ausrichtungswerkzeugen

- Drehmoment-Spezifikationen

- Vorbereitung der Montagefläche

- Protokolle über die Sauberkeit

Einbruchsverfahren

Die richtige Einlaufprozedur kann die Lebensdauer der Kolben erheblich verlängern:

- Allmählicher Druckanstieg

- Geschwindigkeitsrampen

- Überwachung der Temperatur

- Validierung der Leistung

Umweltfaktoren

Staub und Verschmutzung

Die Umweltbedingungen haben einen erheblichen Einfluss auf die Lebensdauer der Kolben:

- Geeignete Filtersysteme verwenden

- Regelmäßige Reinigungspläne

- Ordnungsgemäße Abdichtung der Systemkomponenten

- Maßnahmen zum Schutz der Umwelt

Temperaturschwankungen

Der Umgang mit Temperaturschwankungen ist unerlässlich:

- Anforderungen an die Isolierung

- Auslegung des Kühlsystems

- Temperaturüberwachungssysteme

- Überlegungen zur Materialausdehnung

Moderne Überwachungslösungen

Vorausschauende Wartung

Der Einsatz moderner Überwachungslösungen hilft, Ausfälle zu vermeiden:

- Drucksensoren

- Überwachung der Temperatur

- Indikatoren für Abnutzung

- Systeme zur Leistungsverfolgung

Bei PTSMAKE haben wir diese Faktoren in unsere Fertigungsprozesse integriert, um sicherzustellen, dass unsere Hydraulikkomponenten den höchsten Qualitätsstandards entsprechen. Unser Ingenieurteam berücksichtigt jeden dieser Aspekte sorgfältig bei der Entwicklung und Herstellung kundenspezifischer Hydrauliklösungen für unsere Kunden.

Wie behebt man Probleme mit Hydraulikkolbenleckagen?

Kennen Sie die frustrierende Situation, dass die Leistung Ihres Hydrauliksystems plötzlich nachlässt und Sie feststellen müssen, dass sich um den Kolben herum Flüssigkeit ansammelt? Dieses häufige, aber kostspielige Problem kann die Produktion zum Stillstand bringen und eine Gefahr für die Umwelt darstellen, so dass Sie nach schnellen Lösungen suchen müssen.

Leckagen an Hydraulikkolben sind in der Regel auf verschlissene Dichtungen, beschädigte Zylinderwände oder unsachgemäßen Einbau zurückzuführen. Die Lösung umfasst eine systematische Fehlersuche, einschließlich Sichtprüfung, Druckprüfung und Komponentenanalyse, um die Grundursache effektiv zu ermitteln und zu beheben.

Häufige Ursachen für Hydraulikkolbenleckagen verstehen

Der erste Schritt zur Behebung von Hydraulikkolbenleckagen besteht darin, die möglichen Ursachen zu verstehen. Beim Umgang mit Kavitation9 Probleme in hydraulischen Systemen zu lösen, müssen wir mehrere Schlüsselfaktoren untersuchen:

Siegel-bezogene Probleme

- Verschlissene oder beschädigte Dichtungen

- Falsche Auswahl des Dichtungsmaterials

- Unsachgemäßer Einbau der Dichtung

- Temperaturbedingte Verschlechterung der Dichtung

Mechanische Probleme

- Rillen in der Zylinderwand

- Beschädigung der Kolbenstangenoberfläche

- Probleme mit Ausrichtungsfehlern

- Übermäßiger Verschleiß von Komponenten

Systematischer Ansatz zur Fehlersuche

Bei PTSMAKE haben wir eine umfassende Methodik zur Fehlersuche bei Hydraulikkolbenleckagen entwickelt:

Schritt 1: Visuelle Inspektion

- Auf sichtbare Flüssigkeitslecks prüfen

- Zustand der Dichtung prüfen

- Zylinderwände inspizieren

- Oberfläche der Kolbenstange beurteilen

Schritt 2: Systemanalyse

Bevor Sie tiefer eintauchen, sollten Sie diese Betriebsparameter berücksichtigen:

| Parameter | Normaler Bereich | Warnschilder |

|---|---|---|

| Betriebsdruck | 2000-3000 PSI | Plötzlicher Rückgang oder Schwankungen |

| Temperatur der Flüssigkeit | 120-140°F | Übermäßiger Wärmestau |

| Flüssigkeitsstand | Volle Punktzahl | Ungeklärter Verlust |

| Zykluszeit | Systemspezifisch | Verlängerte Dauer |

Schritt 3: Komponentenprüfung

Druckprüfung

- Statische Druckprüfungen durchführen

- Dynamische Zyklustests durchführen

- Druckmesswerte überwachen

- Alle Abweichungen aufzeichnen

Protokoll der Siegelinspektion

- Dichtungen vorsichtig entfernen

- Prüfung auf Verformung

- Verschleißmuster messen

- Überprüfung der Materialverträglichkeit

Vorbeugende Instandhaltungsstrategien

Regelmäßiger Wartungsplan

| Wartung Aufgabe | Frequenz | Kritische Checks |

|---|---|---|

| Siegel-Inspektion | Monatlich | Abnutzungsmuster, Elastizität |

| Flüssigkeitsanalyse | Vierteljährlich | Verschmutzungsgrad, Viskosität |

| Ausrichtungsprüfung | Halbjährlich | Geradheit der Stange, Montage |

| Systemspülung | Jährlich | Komplette Systemreinigung |

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE führen wir strenge Qualitätskontrollen für Hydraulikkomponenten durch:

- Überprüfung des Materials

- Kontrolle der Maßhaltigkeit

- Prüfung der Oberflächenbeschaffenheit

- Leistungsprüfung

Fortgeschrittene diagnostische Methoden

Einsatz moderner Technologie

- Wärmebildtechnik zur Lecksuche

- Ultraschallprüfgeräte

- Digitale Drucküberwachung

- Werkzeuge zur Schwingungsanalyse

Datengestützte Entscheidungsfindung

Moderne Hydrauliksysteme profitieren von der Datenanalyse:

| Datenpunkt | Analyse-Methode | Aktion Schwellenwert |

|---|---|---|

| Druckabfall | Trendanalyse | >5% Abweichung |

| Temperaturanstieg | Überwachung in Echtzeit | >10°F Anstieg |

| Flüssige Klarheit | Partikelzahl | >ISO 4406-Norm |

| Zyklus-Effizienz | Leistungsverfolgung | <95% nominal |

Umweltbezogene Überlegungen

Flüssigkeitsmanagement

- Ordnungsgemäße Entsorgungsverfahren

- Einschließungssysteme

- Umweltfreundliche Flüssigkeiten

- Protokolle für die Reaktion auf Verschüttungen

Sicherheitsprotokolle

Bei der Fehlersuche in Hydrauliksystemen:

- Systemdruck ablassen

- Geeignete PSA verwenden

- Befolgen Sie die Lockout/Tagout-Verfahren

- Dokumentieren Sie alle Befunde

Kosteneffiziente Lösungen

Sofortige Maßnahmen

- Vorübergehende Reparaturen von Dichtungen

- Druckeinstellungen

- Änderungen der Betriebsparameter

- Notfalleinschluss

Langfristige Investitionen

Ziehen Sie diese nachhaltigen Lösungen in Betracht:

| Investition | Nutzen Sie | ROI-Zeitleiste |

|---|---|---|

| Verbesserte Dichtungen | Reduzierte Leckage | 6-12 Monate |

| Überwachungssysteme | Frühzeitige Erkennung | 12-18 Monate |

| Ausbildungsprogramme | Bessere Wartung | 3-6 Monate |

| Qualitätskomponenten | Verlängerte Lebensdauer | 18-24 Monate |

System-Optimierung

Leistungsverbesserung

- Richtige Auswahl der Flüssigkeit

- Optimale Betriebstemperaturen

- Korrekte Druckeinstellungen

- Regelmäßiger Systemausgleich

Verbesserungen der Effizienz

- Druckverluste minimieren

- Reduzierung der Wärmeentwicklung

- Optimierung der Zykluszeiten

- Verbessern Sie die Kontrollsysteme

Klicken Sie hier, um mehr über Bewegungsarten in Hydrauliksystemen zu erfahren und Ihre Konstruktion zu optimieren. ↩

Klicken Sie hier, um mehr über Konstruktionsprinzipien und Optimierungstechniken für Hauptzylinder zu erfahren. ↩

Klicken Sie hier, um mehr über die Konstruktion von Taumelscheiben und ihre Auswirkungen auf die Pumpenleistung zu erfahren. ↩

Klicken Sie hier, um fortschrittliche Techniken zur präzisen Steuerung und Optimierung von Hydrauliksystemen zu erlernen. ↩

Klicken Sie hier, um mehr über spezielle Dichtungskonstruktionen und ihre einzigartigen Anwendungen in Hydrauliksystemen zu erfahren. ↩

Klicken Sie hier, um mehr über Kraftmultiplikationsberechnungen und praktische Anwendungen in Hydrauliksystemen zu erfahren. ↩

Klicken Sie hier, um mehr über die Wissenschaft der Oberflächeninteraktion in hydraulischen Systemen zu erfahren. ↩

Klicken Sie hier, um mehr über die entscheidende Rolle der Viskosität von Flüssigkeiten für die Leistung von Hydrauliksystemen zu erfahren. ↩

Klicken Sie hier, um mehr über die zerstörerischen Auswirkungen von Kavitation in Hydrauliksystemen und Methoden zur Vermeidung von Kavitation zu erfahren. ↩