Das Erreichen von Präzision bei der Bearbeitung von rostfreiem Stahl 316L kann frustrierend sein. Ich habe gesehen, dass viele Hersteller mit Werkzeugverschleiß, schlechter Oberflächenqualität und Maßungenauigkeiten zu kämpfen haben. Diese Probleme verschwenden nicht nur wertvolle Materialien, sondern führen auch zu kostspieligen Produktionsverzögerungen und Ausschuss.

Um bei der Bearbeitung von rostfreiem Stahl 316L Präzision zu erreichen, sollten Sie scharfe Hartmetallwerkzeuge verwenden, eine angemessene Schnittgeschwindigkeit (100-150 SFM) einhalten und für eine stabile Werkstückbefestigung sorgen. Tragen Sie reichlich Kühlmittel auf, führen Sie leichte Schnitte durch und überwachen Sie den Werkzeugverschleiß regelmäßig, um enge Toleranzen einzuhalten.

Ich möchte Ihnen einen detaillierteren Einblick in die Bearbeitung von rostfreiem Stahl 316L geben. Die Strategien, die ich oben beschrieben habe, sind nur die Grundlagen. Im Folgenden erläutere ich spezifische Schnittparameter, Kriterien für die Werkzeugauswahl und fortgeschrittene Techniken, die Ihnen helfen werden, mit diesem anspruchsvollen Material außergewöhnliche Ergebnisse zu erzielen.

Was ist rostfreier Stahl 316L?

Kennen Sie das Problem, dass Metallteile in kritischen Anwendungen korrodieren oder ausfallen? Die Verwendung der falschen Edelstahlsorte kann schwerwiegende Folgen haben - von kostspieligen Geräteausfällen bis hin zu potenziellen Sicherheitsrisiken. Viele Ingenieure und Hersteller haben Mühe, einen Werkstoff zu finden, der sowohl außergewöhnliche Korrosionsbeständigkeit1 und zuverlässige Stärke.

Edelstahl 316L ist eine kohlenstoffarme Variante des Standard-Edelstahls 316, die weniger als 0,03% Kohlenstoff enthält. Er bietet eine überragende Korrosionsbeständigkeit, hervorragende Schweißbarkeit und hohe Festigkeit und ist damit ideal für anspruchsvolle Umgebungen, in denen Standard-Edelstähle versagen könnten.

Chemische Zusammensetzung und Struktur

Die einzigartigen Eigenschaften von rostfreiem Stahl 316L sind auf seine sorgfältig ausgewogene chemische Zusammensetzung zurückzuführen. Im Folgenden finden Sie eine detaillierte Aufschlüsselung seiner elementaren Zusammensetzung:

| Element | Prozentualer Bereich |

|---|---|

| Kohlenstoff | ≤0,03% |

| Chrom | 16-18% |

| Nickel | 10-14% |

| Molybdän | 2-3% |

| Mangan | ≤2% |

| Silizium | ≤0,75% |

| Phosphor | ≤0,045% |

| Schwefel | ≤0,03% |

| Eisen | Bilanz |

Wichtige Eigenschaften und Merkmale

Bei PTSMAKE arbeiten wir regelmäßig mit rostfreiem Stahl 316L, da dieser außergewöhnliche Eigenschaften besitzt:

Korrosionsbeständigkeit

- Hervorragende Beständigkeit gegen Lochfraß und Spaltkorrosion

- Ausgezeichnete Leistung in chloridhaltigen Umgebungen

- Hervorragende Beständigkeit gegen chemische Angriffe im Vergleich zu 304er-Sorten

Mechanische Eigenschaften

- Streckgrenze: 170-310 MPa

- Zugfestigkeit: 485-680 MPa

- Dehnung: >40%

- Härte: Bis zu 95 HRB

Vorteile gegenüber anderen Sorten

Nach meiner Erfahrung in der Fertigung bietet 316L mehrere deutliche Vorteile:

Verbesserte Schweißbarkeit

- Geringerer Kohlenstoffgehalt verhindert Karbidausscheidungen

- Erhält die Korrosionsbeständigkeit in geschweißten Bereichen

- Reduziert das Risiko der interkristallinen Korrosion

Temperatur Leistung

- Ausgezeichnete Festigkeit bei erhöhten Temperaturen

- Behält seine Eigenschaften von kryogenen Temperaturen bis 800°C bei

- Bessere Zunderbeständigkeit als 304er-Sorten

Industrieanwendungen

Medizinische Geräte

Die Biokompatibilität von 316L macht es entscheidend für:

- Chirurgische Instrumente

- Implantierbare Geräte

- Laborausstattung

- Pharmazeutische Verarbeitungsgeräte

Komponenten für die Luft- und Raumfahrt

Wir bearbeiten häufig 316L-Teile für Anwendungen in der Luft- und Raumfahrt, darunter:

- Komponenten des Kraftstoffsystems

- Armaturen für Hydraulikleitungen

- Befestigungen und Halterungen

- Teile des Umweltkontrollsystems

Chemische Verarbeitung

Die Korrosionsbeständigkeit des Materials ist wertvoll für:

- Lagertanks

- Prozess-Verrohrung

- Wärmetauscher

- Druckbehälter

Überlegungen zur Herstellung

Bei der Verarbeitung von rostfreiem Stahl 316L sind mehrere Faktoren zu beachten:

Bearbeitungsparameter

- Niedrigere Schnittgeschwindigkeiten im Vergleich zu Kohlenstoffstahl

- Scharfe Werkzeuge erforderlich, um Kaltverfestigung zu verhindern

- Angemessene Kühlung zur Erhaltung der Maßhaltigkeit

Oberflächenveredelung

- Verschiedene Finishing-Optionen verfügbar

- Elektropolieren erhöht die Korrosionsbeständigkeit

- Richtige Reinigung für optimale Leistung unerlässlich

Kosten-Nutzen-Analyse

316L ist zwar in der Regel teurer als die Standardqualitäten, aber seine Vorteile rechtfertigen oft die Investition:

Langfristige Vorteile

- Reduzierte Wartungsanforderungen

- Verlängerte Nutzungsdauer

- Geringere Austauschhäufigkeit

- Geringere Ausfallzeiten

Überlegungen zur Erstinvestition

- Materialkostenaufschlag gegenüber 304er Sorten

- Höhere Bearbeitungskosten aufgrund von Werkzeugverschleiß

- Zusätzliche Nachbearbeitungsanforderungen

Leitlinien für die Materialauswahl

Um festzustellen, ob 316L für Ihre Anwendung geeignet ist, sollten Sie Folgendes beachten:

Umweltfaktoren

- Exposition gegenüber ätzenden Chemikalien

- Betriebstemperaturbereich

- Vorhandensein von Chloriden

- Anforderungen an die Hygiene

Mechanische Anforderungen

- Tragfähigkeit

- Ermüdungsfestigkeit

- Stoßfestigkeit

- Abriebfestigkeit

Einhaltung von Vorschriften

- FDA-Anforderungen

- ASME-Codes

- Branchenspezifische Normen

- Umweltvorschriften

In unserer Produktionsstätte haben wir festgestellt, dass 316L-Edelstahl ein außergewöhnliches Material für anspruchsvolle Anwendungen ist. Seine Kombination aus Korrosionsbeständigkeit, Festigkeit und Schweißbarkeit macht ihn zu einer zuverlässigen Wahl für wichtige Komponenten in verschiedenen Branchen. Die Anschaffungskosten sind zwar höher als bei anderen Stahlsorten, aber die langfristigen Vorteile machen ihn oft zur kostengünstigsten Lösung für anspruchsvolle Umgebungen.

Warum ist die Bearbeitung von rostfreiem Stahl 316L eine Herausforderung?

Jede Woche erhalte ich Anfragen von Kunden, die mit der Bearbeitung von 316L-Edelstahl zu kämpfen haben. Ihre Frustrationen sind berechtigt - die Werkzeuge verschleißen vorzeitig, die Teile werden verformt und die Produktionskosten steigen in die Höhe. Noch besorgniserregender ist, dass diese Probleme oft zu verpassten Terminen und zurückgewiesenen Teilen führen, was einen Dominoeffekt von Produktionsverzögerungen zur Folge hat.

Die Bearbeitung von rostfreiem Stahl 316L ist vor allem wegen seiner hohen Kaltverfestigung, seiner geringen Wärmeleitfähigkeit und seiner außergewöhnlichen Zähigkeit eine Herausforderung. Diese Eigenschaften führen zu schnellem Werkzeugverschleiß, übermäßiger Wärmeentwicklung beim Schneiden und schwieriger Spanbildung, was ihn zu einem der anspruchsvollsten Werkstoffe für die präzise Bearbeitung macht.

Das Phänomen der Arbeitsverhärtung

Die Kaltverfestigung ist vielleicht die größte Herausforderung bei der Bearbeitung von rostfreiem Stahl 316L. Wenn wir dieses Material schneiden, wird es an der Schnittzone härter und bildet eine zähe Schicht, die einer weiteren Bearbeitung widersteht. Dieses Phänomen führt zu:

- Erhöhte Schnittkräfte

- Beschleunigter Werkzeugverschleiß

- Probleme mit der Oberflächenqualität

- Probleme mit der Maßhaltigkeit2

Herausforderungen im Wärmemanagement

Die niedrige Wärmeleitfähigkeit von 316L-Edelstahl führt zu verschiedenen Komplikationen bei der Bearbeitung:

| Hitzebedingte Probleme | Auswirkungen auf die Bearbeitung | Mögliche Konsequenzen |

|---|---|---|

| Wärmekonzentration | Die Schneide wird thermisch übermäßig belastet | Vorzeitiger Werkzeugausfall |

| Schlechte Wärmeableitung | Wärmestau im Werkstück | Maßliche Ungenauigkeiten |

| Thermische Ausdehnung | Material dehnt sich während der Bearbeitung aus | Fragen der Toleranzkontrolle |

| Aufgebaute Kantenformung | Material schweißt an Schneidwerkzeug | Schlechte Oberflächenqualität |

Schwierigkeiten bei der Chipkontrolle

Einer der frustrierendsten Aspekte bei der Bearbeitung von rostfreiem Stahl 316L ist das Spänemanagement. Die hohe Duktilität des Materials führt zu:

Lange, strähnige Chips

Diese Chips können:

- Umwickeln Sie das Werkzeug und das Werkstück

- Verursachen Kratzer auf der Oberfläche

- Sicherheitsrisiken für das Personal schaffen

- Unterbrechung automatischer Bearbeitungsvorgänge

Inkonsistentes Brechen von Chips

Aufgrund der Zähigkeit des Materials ist es schwierig, einen gleichmäßigen Spanbruch zu erzielen, was dazu führt:

- Geringere Prozesssicherheit

- Verstärktes Eingreifen des Bedieners

- Höheres Risiko von Werkzeugschäden

- Beeinträchtigte Oberflächenqualität

Verwaltung der Werkzeugstandzeiten

Die Kombination aus Kaltverfestigung und Wärmeentwicklung wirkt sich erheblich auf die Standzeit der Werkzeuge aus:

Häufige Werkzeugverschleißmuster

Flankenverschleiß

- Tritt aufgrund der abrasiven Natur schnell auf

- Beeinflusst die Maßhaltigkeit

- Erfordert häufige Werkzeugwechsel

Krater Abnutzung

- Formen an der Spanfläche des Werkzeugs

- Schwächt die Schneidkante

- Kann zu katastrophalem Werkzeugversagen führen

Aufgebaute Kante

- Ändert die Werkzeuggeometrie

- Beeinflusst die Oberflächenbeschaffenheit

- Erzeugt instabile Schnittbedingungen

Probleme mit der Oberflächenqualität

Das Erreichen und Beibehalten einer guten Oberflächenqualität ist eine besondere Herausforderung:

Beitragende Faktoren

- Bildung einer kaltverfestigten Schicht

- Aufgebaute Randablagerungen

- Wärmebeeinflusste Zonen

- Werkzeugverschleißmuster

- Störung des Spanflusses

Diese Faktoren führen häufig zu:

- Variationen der Oberflächenrauhigkeit

- Futtermarken

- Materialverschmierung

- Mikro-Gratbildung

Schnittparameter-Empfindlichkeit

Edelstahl 316L reagiert sehr empfindlich auf die Schnittparameter:

| Parameter | Auswirkungen | Herausforderung Optimierung |

|---|---|---|

| Schnittgeschwindigkeit | Wärmeentwicklung vs. Produktivität | Das optimale Gleichgewicht finden |

| Vorschubgeschwindigkeit | Spanbildung vs. Werkzeugstandzeit | Aufrechterhaltung eines gleichmäßigen Spanbruchs |

| Schnitttiefe | Materialabtrag vs. Schnittkräfte | Verwaltung der Arbeitshärtung |

| Werkzeug-Geometrie | Spankontrolle vs. Werkzeugstärke | Auswahl der geeigneten Werkzeugkonstruktion |

Wirtschaftliche Auswirkungen

Die Herausforderungen bei der Bearbeitung von rostfreiem Stahl 316L haben erhebliche wirtschaftliche Auswirkungen:

Höhere Werkzeugkosten

- Häufigere Werkzeugwechsel

- Hochwertige Werkzeugsorten erforderlich

- Besondere Anforderungen an die Beschichtung

Geringere Produktivität

- Niedrigere Schnittgeschwindigkeiten

- Häufigere Maschinenstopps

- Verlängerte Zykluszeiten

Qualitätsbezogene Ausgaben

- Höhere Kontrollanforderungen

- Erhöhte Ausschussraten

- Nacharbeitskosten

Zusätzliche Prozessanforderungen

- Besonderer Kühlmittelbedarf

- Verbesserte Überwachungssysteme

- Mehr Aufmerksamkeit des Bedieners

Diese Herausforderungen machen die Bearbeitung von rostfreiem Stahl 316L zu einem komplexen Vorgang, der eine sorgfältige Planung, die richtige Werkzeugauswahl und optimierte Schnittparameter erfordert. Der Erfolg hängt vom Verständnis und der Bewältigung jeder dieser Herausforderungen ab, wobei ein Gleichgewicht zwischen Produktivität, Qualität und Kosteneffizienz gewahrt werden muss.

Welches sind die besten Bearbeitungstechniken für rostfreien Stahl 316L?

Die Bearbeitung von rostfreiem Stahl 316L kann für viele Hersteller eine echte Herausforderung darstellen. Die hohe Duktilität und die Kaltverfestigung des Materials führen oft zu übermäßigem Werkzeugverschleiß, schlechter Oberflächengüte und erhöhten Produktionskosten. Ich habe gesehen, dass viele Kunden mit diesen Problemen zu kämpfen haben, vor allem, wenn ihnen der richtige Bearbeitungsansatz fehlt.

Nach meiner Erfahrung bei PTSMAKE sind die besten Bearbeitungstechniken für rostfreien Stahl 316L eine Kombination aus richtiger Werkzeugauswahl, optimierten Schnittparametern und spezifischen Bearbeitungsstrategien. Dazu gehören die Verwendung von Hartmetallwerkzeugen, die Beibehaltung moderater Schnittgeschwindigkeiten und der Einsatz geeigneter Kühlmethoden, um optimale Ergebnisse zu erzielen.

Optimierung der CNC-Fräsparameter

Das CNC-Fräsen von rostfreiem Stahl 316L erfordert eine sorgfältige Beachtung der Schnittparameter. Ich empfehle die Verwendung dieser spezifischen Einstellungen für optimale Ergebnisse:

| Parameter | Empfohlener Bereich | Anmerkungen |

|---|---|---|

| Schnittgeschwindigkeit | 100-150 m/min | Höhere Geschwindigkeiten für die Endbearbeitung |

| Vorschubgeschwindigkeit | 0,1-0,2 mm/Zahn | Reduzieren für besseres Finish |

| Schnitttiefe | 0,5-2,0 mm | Abhängig von der Art des Vorgangs |

| Werkzeug Engagement | 30-40% des Werkzeugdurchmessers | Verhindert Überlastung der Werkzeuge |

Der Schlüssel zum erfolgreichen Fräsen liegt in der gleichmäßigen Spanbildung. Ich sorge immer für eine ordnungsgemäße Spanabfuhr durch geeignete Kühlmittelanwendung und Schneidstrategien. Bei komplexen Geometrien ziehe ich das Gleichlauffräsen dem konventionellen Fräsen vor, um die Kaltverfestigung zu reduzieren.

Effektive Wendemanöver

Beim Drehen von rostfreiem Stahl 316L ist die Wahl des Werkzeugs entscheidend. Hier ist mein bewährter Ansatz:

| Art der Operation | Werkzeug Material | Art der Beschichtung |

|---|---|---|

| Aufrauen | Hartmetall | PVD TiAlN |

| Fertigstellung | Keramik | CVD Al2O3 |

| Einfädeln | Hartmetall | TiN |

Ich habe festgestellt, dass die Beibehaltung eines positiven Spanwinkels (8-12 Grad) hilft, die Schnittkräfte zu reduzieren und die Oberflächengüte zu verbessern. Die folgenden Parameter funktionieren gut:

| Drehende Parameter | Aufrauen | Fertigstellung |

|---|---|---|

| Schnittgeschwindigkeit | 80-120 m/min | 120-150 m/min |

| Vorschubgeschwindigkeit | 0,2-0,3 mm/Umdrehung | 0,05-0,15 mm/Umdrehung |

| Schnitttiefe | 1,5-3,0 mm | 0,2-0,5 mm |

Bohrtechniken

Das Bohren von 316L erfordert besondere Aufmerksamkeit, um Kaltverfestigung zu vermeiden und die Genauigkeit der Bohrung zu gewährleisten:

| Aspekt | Empfehlung | Zweck |

|---|---|---|

| Bohrer Typ | Hartmetallbestückt | Bessere Verschleißfestigkeit |

| Punkt-Winkel | 130-135° | Verbesserter Spanbruch |

| Helix-Winkel | 30-35° | Effizienter Abtransport der Späne |

Um erfolgreich zu bohren, befolge ich immer diese Richtlinien:

- Beginnen Sie mit Vorbohrungen für Tiefen, die größer als der 3-fache Durchmesser sind.

- Verwenden Sie Tieflochbohrzyklen für tiefe Löcher

- Konsistente Vorschubgeschwindigkeiten beibehalten

- Hochdruck-Kühlmittel verwenden, wenn möglich

Strategien für Kühlung und Schmierung

Bei der Bearbeitung von rostfreiem Stahl 316L ist eine angemessene Kühlung unerlässlich. Ich empfehle:

| Methode der Kühlung | Anmeldung | Vorteile |

|---|---|---|

| Kühlmittel fluten | Allgemeine Bearbeitung | Temperaturkontrolle |

| Kühlung durch das Werkzeug | Tiefe Löcher/Taschen | Besserer Abtransport der Späne |

| Nebel-Kühlung | Leichte Schnitte | Reduzierter Temperaturschock |

Verwaltung der Werkzeugstandzeiten

Um die Werkzeugstandzeit bei der Bearbeitung von 316L-Edelstahl zu maximieren, konzentriere ich mich auf Folgendes:

- Regelmäßige Überwachung des Werkzeugverschleißes

- Implementierung der richtigen Werkzeugwege

- Beibehaltung konstanter Schnittparameter

- Verwendung geeigneter Werkzeugbeschichtungen

Das ist meine Strategie für das Management des Werkzeuglebens:

| Werkzeug-Typ | Erwartete Lebensdauer | Abnutzungsindikatoren |

|---|---|---|

| Schaftfräser | 120-150 Minuten | Flankenverschleiß >0,3mm |

| Dreheinsätze | 15-20 Minuten | Kraterverschleiß |

| Bohreinsätze | 100-120 Löcher | Abnutzung der Ecken |

Mit diesen Techniken habe ich bei der Bearbeitung von rostfreiem Stahl 316L stets optimale Ergebnisse erzielt. Der Schlüssel liegt in der Aufrechterhaltung eines Gleichgewichts zwischen Produktivität und Werkzeugstandzeit bei gleichzeitiger Gewährleistung einer den Spezifikationen entsprechenden Teilequalität. Denken Sie daran, dass diese Parameter je nach den spezifischen Maschinenkapazitäten und den Anforderungen an das Teil möglicherweise angepasst werden müssen.

Um die Bearbeitungsprozesse für Edelstahl 316L zu optimieren, ist es wichtig, diese Parameter zu überwachen und auf der Grundlage der tatsächlichen Leistung anzupassen. Ich überprüfe regelmäßig die Oberflächengüte, den Werkzeugverschleiß und die Bearbeitungskräfte, um diese Einstellungen für bestimmte Anwendungen fein abzustimmen.

Welche Schneidwerkzeuge eignen sich am besten für rostfreien Stahl 316L?

Die Auswahl von Schneidwerkzeugen für rostfreien Stahl 316L kann vielen Herstellern Kopfzerbrechen bereiten. Ich habe erlebt, dass viele Kunden bei der Bearbeitung dieses zähen Materials mit schnellem Werkzeugverschleiß, schlechter Oberflächengüte und uneinheitlichen Ergebnissen zu kämpfen haben. Die falsche Werkzeugwahl verschwendet nicht nur Geld, sondern führt auch zu Produktionsverzögerungen und Qualitätsproblemen.

Für rostfreien Stahl 316L bieten Hartmetallwerkzeuge mit speziellen Beschichtungen wie TiAlN oder AlCrN die beste Leistung. Diese Werkzeuge sollten positive Spanwinkel und scharfe Schneidkanten haben, um die Kaltverfestigung zu verringern. Für Hochgeschwindigkeits-Fertigbearbeitungen werden keramische Werkzeuge empfohlen.

Auswahl des Werkzeugmaterials

Bei der Bearbeitung von rostfreiem Stahl 316L ist die Wahl des Werkzeugmaterials entscheidend. Ich empfehle, für die meisten Anwendungen beschichtete Hartmetallwerkzeuge zu verwenden. Hier erfahren Sie, warum verschiedene Werkzeugmaterialien unterschiedlich funktionieren:

- Hartmetall-Werkzeuge: Diese bieten das beste Gleichgewicht von Härte und Zähigkeit. Für 316L empfehle ich insbesondere Hartmetallsorten mit Submikron-Korn.

- Keramische Werkzeuge: Ideal für Hochgeschwindigkeits-Fertigbearbeitungen, aber aufgrund ihrer Sprödigkeit weniger geeignet für Schrupparbeiten.

- Hochgeschwindigkeitsstahl (HSS): Aufgrund des schnellen Verschleißes bei der Bearbeitung von 316L im Allgemeinen nicht empfohlen.

Beschichtungstechnologien

Die richtige Beschichtung kann die Werkzeugstandzeit bei der Bearbeitung von rostfreiem Stahl 316L erheblich verlängern. Hier sind die effektivsten Optionen:

| Art der Beschichtung | Vorteile | Beste Anwendungen |

|---|---|---|

| TiAlN | Hohe Hitzebeständigkeit, ausgezeichneter Verschleißschutz | Bearbeitung für allgemeine Zwecke |

| AlCrN | Hervorragende Oxidationsbeständigkeit, hohe Härte | Hochgeschwindigkeitsoperationen |

| TiCN | Gute Zähigkeit, reduzierte Reibung | Schneiden mit mittlerer Geschwindigkeit |

| nACo® | Erhöhte Härte, Hitzebeständigkeit | Veredelungsarbeiten |

Optimale Werkzeuggeometrien

Die Werkzeuggeometrie spielt eine entscheidende Rolle bei der erfolgreichen Bearbeitung von 316L. Nach meiner Erfahrung bei PTSMAKE sind diese geometrischen Merkmale entscheidend:

Winkel der Harke

- Positive Spanwinkel3 (8-12 Grad) reduzieren die Schnittkräfte

- Hilft, Kaltverfestigung zu verhindern

- Verbessert den Abtransport von Spänen

Relief-Winkel

- Primärer Entlastungswinkel: 6-8 Grad

- Sekundärer Entlastungswinkel: 12-15 Grad

- Verhindert Reibung und Wärmeentwicklung

Vorbereitung der Kante

- Scharfe Schneidkanten für besseres Eindringen

- Leichtes Honen (Radius 0,001-0,002 Zoll) zur Vermeidung von Kantenausbrüchen

- Ausgewogene Kantenstärke und Schärfe

Optimierung der Schnittparameter

Um die Standzeit der Werkzeuge und die Qualität der Oberflächen zu maximieren, eignen sich diese Schnittparameter am besten für 316L:

Geschwindigkeit und Vorschubgeschwindigkeit

- Schnittgeschwindigkeit: 100-150 sfm für allgemeine Bearbeitungen

- Vorschubgeschwindigkeit: 0,004-0,008 ipr für Schlichten

- Schnitttiefe: 0,020-0,080 Zoll zum Schruppen

Kühlmittel-Strategie

- Hochdruck-Kühlmittel (1000+ PSI) empfohlen

- Kühlung durch das Werkzeug bevorzugt

- Reichlicher Kühlmittelfluss zur Vermeidung von Kaltverfestigung

Verwaltung der Werkzeugstandzeiten

Bei der Bearbeitung von 316L ist ein effektives Standzeitmanagement unerlässlich:

Überwachung der Abnutzung

- Regelmäßige Überprüfung der Schnittkanten

- Stromverbrauch überwachen

- Qualität der Oberflächenbehandlung prüfen

Kriterien für den Werkzeugwechsel

- Flankenverschleiß: Maximal 0,012 Zoll

- Kraterverschleiß: Vor dem Durchbruch der Beschichtung

- Verschlechterung der Oberflächenqualität

Fortgeschrittene Bearbeitungsstrategien

Um optimale Ergebnisse mit 316L zu erzielen, empfehle ich diese fortgeschrittenen Strategien:

Trochoidales Fräsen

- Reduziert den Werkzeugeinsatz

- Sorgt für konstante Schnittkräfte

- Verlängert die Lebensdauer der Werkzeuge erheblich

Hochgeschwindigkeits-Bearbeitung

- Verwendung von Keramikwerkzeugen

- Lichtschnitte bei hohen Geschwindigkeiten

- Verbesserte Oberflächengüte

Adaptive Vorschubsteuerung

- Passt die Vorschubgeschwindigkeit an die Last an

- Verhindert Überlastung der Werkzeuge

- Optimiert die Abtragsleistung

Wenn Sie diese Richtlinien befolgen und die richtigen Schneidwerkzeuge auswählen, können Sie bei der Bearbeitung von rostfreiem Stahl 316L hervorragende Ergebnisse erzielen. Der Schlüssel liegt in der Ausgewogenheit von Werkzeugstandzeit, Produktivität und Oberflächengüteanforderungen. Denken Sie daran, dass die anfänglichen Werkzeugkosten nicht das primäre Auswahlkriterium sein sollten - betrachten Sie die Gesamtkosten pro Teil, einschließlich Standzeit und Produktivitätsfaktoren.

Was sind die besten Strategien für Kühlmittel und Schmierung?

Die Bearbeitung von rostfreiem Stahl 316L ohne angemessene Kühlung und Schmierung ist wie der Versuch, mit einem heißen Messer durch Metall zu schneiden. Die übermäßige Wärmeentwicklung beschleunigt nicht nur den Werkzeugverschleiß, sondern führt auch zu schlechter Oberflächenqualität und Maßungenauigkeiten. Wenn die Werkzeuge überhitzen, steigen die Produktionskosten aufgrund von häufigem Austausch und Ausschuss in die Höhe.

Die effektivste Kühlmittelstrategie für die Bearbeitung von 316L-Edelstahl ist eine Kombination aus Flutkühlung und Hochdruckzufuhr durch das Werkzeug unter Verwendung von ölbasierten Kühlschmierstoffen mit einer Konzentration von 6-8%. Dieser Ansatz reduziert die Wärmeentwicklung erheblich, verhindert Kaltverfestigung und verlängert die Werkzeugstandzeit um bis zu 40%.

Verständnis der Kühlmitteltypen und ihrer Anwendungen

Bei der Bearbeitung von rostfreiem Stahl 316L ist die Wahl des richtigen Kühlmittels entscheidend. Ich habe einen umfassenden Vergleich der verschiedenen Kühlmitteltypen auf der Grundlage ihrer Wirksamkeit entwickelt:

| Kühlmittel Typ | Vorteile | Benachteiligungen | Beste Anwendungen |

|---|---|---|---|

| Halbsynthetisch | Gute Kühlung, moderate Kosten | Weniger Schmierung als reine Öle | Bearbeitung für allgemeine Zwecke |

| Synthetisch | Hervorragende Kühlung, sauberer Betrieb | Begrenzte Schmierung | Hochgeschwindigkeitsoperationen |

| Lösliches Öl | Hervorragende Schmierung, gute Kühlung | Kann Flecken verursachen | Schweres Schneiden |

| Straight Oil | Maximale Schmierung | Schlechte Wärmeableitung | Langsame, schwere Schnitte |

Optimale Kühlmittelzufuhrmethoden

Die Art und Weise, wie wir das Kühlmittel in die Schneidzone leiten, beeinflusst die Bearbeitungsleistung erheblich. Hochdruck-Kühlmittelzufuhrsysteme haben sich als besonders effektiv für rostfreien Stahl 316L erwiesen. Hier ist der Grund dafür:

- Durchdringt die beim Schneiden gebildete Dampfsperre

- Bricht Späne effektiv, um das Nisten von Vögeln zu verhindern

- Sorgt für gleichmäßige Kühlung an der Schnittstelle zwischen Werkzeug und Werkstück

- Sorgt für stabile Schneidtemperaturen

Für optimale Ergebnisse empfehle ich:

- Druckeinstellungen zwischen 800-1000 PSI für die meisten Anwendungen

- Mehrfache Düsenpositionierung für vollständige Abdeckung

- Regelmäßige Wartung der Kühlmittelzufuhrsysteme

- Geeignete Filterung zur Entfernung von Metallpartikeln

Verwaltung und Überwachung von Konzentrationen

Die Aufrechterhaltung der richtigen Kühlmittelkonzentration ist entscheidend für eine gleichbleibende Leistung. Die empfohlenen Schritte umfassen:

- Regelmäßige Konzentrationstests (mindestens zweimal pro Woche)

- Aufrechterhaltung der Konzentration von 6-8% für die meisten Anwendungen

- Verwendung von Refraktometern für genaue Messungen

- Dokumentieren und Verfolgen der Konzentrationswerte

Verhinderung von Kaltverfestigung durch korrekte Schmierung

Arbeitsverhärtung4 ist eine häufige Herausforderung bei der Bearbeitung von rostfreiem Stahl 316L. Wirksame Schmierungsstrategien helfen, dieses Problem zu vermeiden:

- Verringerung der Reibung an der Schnittfläche

- Aufrechterhaltung konstanter Schneidtemperaturen

- Verhinderung der Bildung von Aufbauschneiden

- Ermöglichung einer stabilen Spanbildung

Techniken zur Verbesserung der Oberflächenqualität

Um eine hervorragende Oberflächengüte bei Edelstahl 316L zu erzielen, empfehle ich die Anwendung dieser Strategien:

Temperaturkontrolle

- Aufrechterhaltung eines gleichmäßigen Kühlmittelflusses

- Kühlmitteltemperatur überwachen

- Einsatz von Kühlgeräten, wenn nötig, um die optimale Temperatur zu halten

Druck-Optimierung

- Kühlmitteldruck je nach Betriebsart einstellen

- Verwenden Sie Hochdruck für tiefe Löcher und schwierige Merkmale

- Implementierung einer gepulsten Kühlmittelzufuhr für bestimmte Anwendungen

Anforderungen an die Filtration

- Mindestens 20-Mikron-Filterung verwenden

- Magnetabscheider einsetzen

- Regelmäßige Reinigung und Wartung des Systems

Umwelt- und Gesundheitsaspekte

Wir müssen uns nicht nur auf die Leistung konzentrieren, sondern auch die Auswirkungen auf die Umwelt und die Sicherheit der Arbeitnehmer berücksichtigen:

Sicherheitsmaßnahmen

- Angemessene Belüftungssysteme

- Regelmäßige Prüfung des Kühlmittels auf Bakterien

- geeignete PSA für das Bedienungspersonal

- Spritzschutzvorrichtungen und Abdeckungen

Auswirkungen auf die Umwelt

- Recycelbare Kühlmitteloptionen

- Ordnungsgemäße Entsorgungsverfahren

- Strategien zur Minimierung der Abfallerzeugung

Kosteneffiziente Implementierung

Maximierung der Rentabilität von Investitionen in Kühl- und Schmiersysteme:

Erstmalige Einrichtung

- Investition in hochwertige Kühlmittelzufuhrsysteme

- Installation geeigneter Filteranlagen

- Schulung des Bedienpersonals zur ordnungsgemäßen Nutzung und Wartung

Laufende Verwaltung

- Regelmäßige Wartung des Systems

- Kühlmittel-Recyclingprogramme

- Dokumentation von Verbrauch und Leistung

Leistungsüberwachung

- Verfolgen Sie Verbesserungen der Werkzeugstandzeit

- Überwachung der Oberflächengüte

- Dokumentieren Sie die Reduzierung der Ausschussraten

Durch die sorgfältige Umsetzung dieser Strategien können Sie Ihre Bearbeitungsvorgänge für rostfreien Stahl 316L erheblich verbessern. Der Schlüssel dazu ist die Beibehaltung eines konsistenten Kühl- und Schmierungskonzepts bei regelmäßiger Überwachung und Anpassung der Parameter auf der Grundlage der Leistungsdaten.

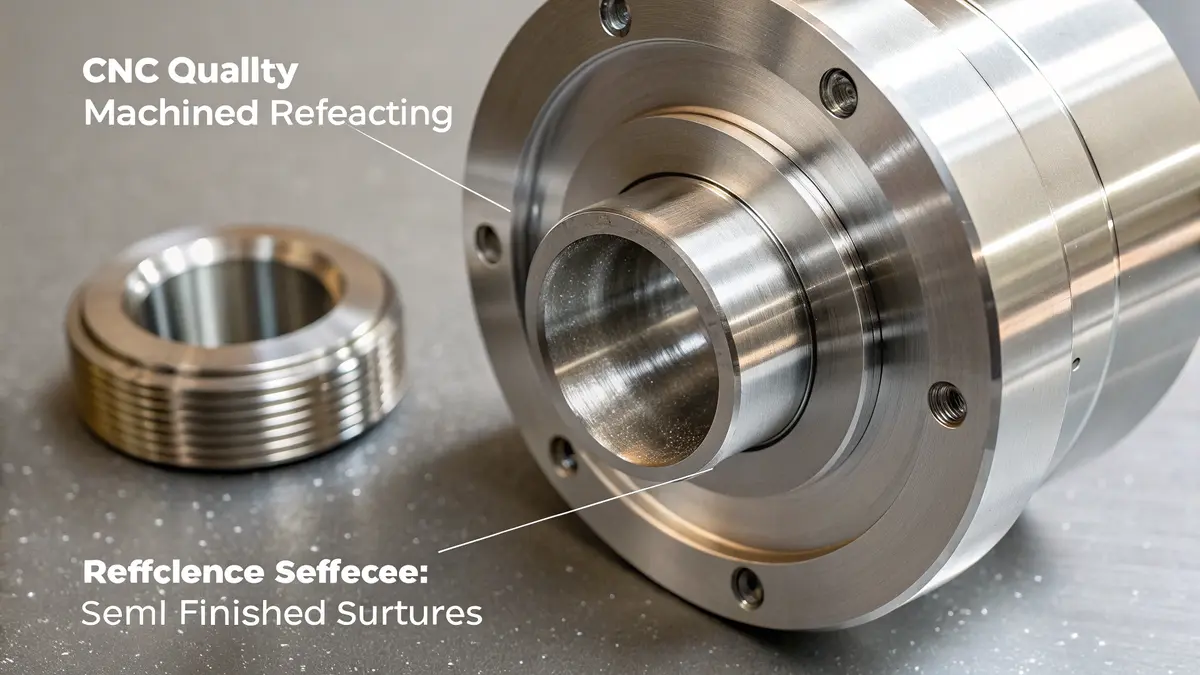

Wie können Präzision und Oberflächengüte erhalten werden?

Beibehaltung einer gleichbleibenden Präzision und Oberflächengüte in CNC-Bearbeitung5 kann eine große Herausforderung sein. Ich habe erlebt, dass viele Hersteller mit der Maßgenauigkeit und der Oberflächenqualität zu kämpfen haben, vor allem wenn sie mit anspruchsvollen Materialien wie Edelstahl 316L arbeiten. Diese Probleme führen oft zu kostspieligen Nacharbeiten, Projektverzögerungen und frustrierten Kunden.

Um Präzision und Oberflächengüte bei der CNC-Bearbeitung aufrechtzuerhalten, müssen optimale Schnittparameter implementiert, geeignete Werkzeugstrategien verwendet und strenge Qualitätskontrollmaßnahmen eingehalten werden. Zu den Schlüsselfaktoren gehören die richtige Werkzeugauswahl, die Optimierung der Schnittgeschwindigkeit und die regelmäßige Maschinenkalibrierung, um gleichbleibende Ergebnisse zu gewährleisten.

Werkzeugauswahl und -verwaltung

Die Grundlage für eine hervorragende Oberflächengüte beginnt mit der richtigen Werkzeugauswahl. Ich empfehle, die folgenden Grundprinzipien zu befolgen:

- Wählen Sie Werkzeuge mit geeigneter Beschichtungstechnologie

- Scharfe Schnittkanten beibehalten

- Verwenden Sie starre Werkzeughalter, um Vibrationen zu minimieren.

- Regelmäßige Überwachung des Werkzeugverschleißes einführen

Hier finden Sie eine detaillierte Aufschlüsselung der empfohlenen Werkzeugparameter für rostfreien Stahl 316L:

| Werkzeug-Typ | Beschichtung | Empfohlene Geschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) |

|---|---|---|---|

| Hartmetall-Schaftfräser | AlTiN | 250-300 | 0.002-0.004 |

| Keramischer Einsatz | Si3N4 | 400-500 | 0.004-0.006 |

| CBN-Werkzeug | CBN | 500-600 | 0.003-0.005 |

Optimierung der Schnittparameter

Die richtigen Schnittparameter sind entscheidend für die Einhaltung von Präzision und Oberflächengüte:

Schnittgeschwindigkeit

- Beginnen Sie mit konservativen Geschwindigkeiten

- Allmähliche Erhöhung unter Überwachung der Oberflächenqualität

- Anhand von Werkzeugverschleißmustern einstellen

Vorschubgeschwindigkeit

- Anpassung an Materialeigenschaften

- Werkzeuggeometrie berücksichtigen

- Anpassung an unterschiedliche Bearbeitungen (Schruppen vs. Schlichten)

Schnitttiefe

- Geeignete Tiefe für die Materialhärte verwenden

- Konsistentes Engagement beibehalten

- Gleichgewicht zwischen Abtragsleistung und Oberflächengüteanforderungen

Wartung und Kalibrierung von Maschinen

Eine regelmäßige Wartung der Maschine ist für gleichbleibende Ergebnisse unerlässlich:

Tägliche Checks

- Kühlmittelstand und -konzentration

- Verfahren zum Aufwärmen der Maschine

- Überprüfung des Werkzeugzustands

Wöchentliche Wartung

- Wegschmierung

- Messung des Achsenspiels

- Überprüfung des Spindelrundlaufs

Monatliche Kalibrierung

- Überprüfung der geometrischen Genauigkeit

- Einstellung des thermischen Ausgleichs

- Überprüfung der Achsenausrichtung

Fortgeschrittene Veredelungstechniken

Zur Erzielung einer hervorragenden Oberflächengüte:

Hochgeschwindigkeits-Bearbeitung (HSM)

- Trochoidale Werkzeugwege implementieren

- Spezielle CAM-Strategien verwenden

- Konstante Spänebelastung beibehalten

Fertigstellung der Pässe

- Leichte Schnitttiefe

- Höhere Spindeldrehzahlen

- Reduzierte Vorschubgeschwindigkeiten

Maßnahmen zur Qualitätskontrolle

Ich habe diese Qualitätskontrollverfahren eingeführt:

In-Prozess-Inspektion

- Regelmäßige Maßkontrollen

- Messungen der Oberflächenrauhigkeit

- Überwachung des Werkzeugverschleißes

Umweltkontrolle

- Überwachung der Temperatur

- Vibrationskontrolle

- Staub- und Kontaminationsvermeidung

Dokumentation

- Aufzeichnung der Prozessparameter

- Verfolgung von Qualitätsmetriken

- Dokumentation der Nichtkonformität

Fehlersuche bei allgemeinen Problemen

Auf der Grundlage meiner Erfahrung finden Sie hier Lösungen für häufige Probleme mit der Präzision und der Oberflächengüte:

Oberflächenrauhigkeit

- Kontrolle auf Werkzeugverschleiß

- Überprüfung der Schnittparameter

- Sicherstellen, dass das Kühlmittel richtig angewendet wird

Maßgenauigkeit

- Thermische Effekte überwachen

- Steifigkeit der Halterung prüfen

- Überprüfung der Programmgenauigkeit

Lebensdauer der Werkzeuge

- Optimieren Sie die Schnittparameter

- Implementierung geeigneter Werkzeugwege

- Geeignete Kühlstrategien anwenden

Durch die Umsetzung dieser Strategien können Sie eine gleichbleibende Präzision und Oberflächengüte bei Ihren CNC-Bearbeitungsvorgängen gewährleisten. Der Schlüssel dazu ist die Einführung eines systematischen Ansatzes zur Prozesskontrolle und dessen konsequente Einhaltung. Denken Sie daran, dass es bei der Bearbeitung nicht darum geht, eine einzige Regel zu befolgen, sondern alle Variablen zu verstehen und zu kontrollieren, die das Endergebnis beeinflussen.

Welche Strategien verringern den Werkzeugverschleiß und verlängern die Lebensdauer der Werkzeuge?

Die Bearbeitung von rostfreiem Stahl 316L ist wie ein Drahtseilakt - eine falsche Bewegung und Ihre Schneidwerkzeuge können vorzeitig versagen. Ich habe gesehen, wie viele Hersteller mit übermäßigem Werkzeugverschleiß zu kämpfen hatten, was zu erhöhten Kosten und Produktionsverzögerungen führte. Die schwierige Beschaffenheit dieses Werkstoffs in Verbindung mit unsachgemäßen Bearbeitungsstrategien führt zu einem perfekten Sturm für die Zerstörung von Werkzeugen.

Um den Werkzeugverschleiß zu reduzieren und die Werkzeugstandzeit bei der Bearbeitung von 316L-Edelstahl zu verlängern, sollten Sie optimierte Schnittparameter verwenden, geeignete Werkzeugbeschichtungen einsetzen und effiziente Werkzeugwegstrategien anwenden. Diese Ansätze können in Kombination mit geeigneten Kühltechniken die Langlebigkeit der Werkzeuge und die Effizienz der Bearbeitung deutlich erhöhen.

Verständnis der Werkzeugverschleißmechanismen

Der Werkzeugverschleiß bei der Bearbeitung von rostfreiem Stahl 316L wird durch mehrere Mechanismen verursacht. Die hohe Kaltverfestigungstendenz und die niedrige Wärmeleitfähigkeit von 316L schaffen schwierige Schnittbedingungen. Ich habe diese primären Verschleißarten identifiziert:

- Abrasiver Verschleiß: Durch harte Partikel im Werkstück

- Klebstoffverschleiß: Materialablagerungen an den Schneidkanten

- Diffusionsverschleiß: Chemische Reaktion bei hohen Temperaturen

- Oxidationsbedingter Verschleiß: Oberflächenverschleiß durch Hitzeeinwirkung

Optimierte Schnittparameter

Die Auswahl der richtigen Schnittparameter ist entscheidend für die Verlängerung der Standzeit. Auf der Grundlage unserer umfangreichen Tests bei PTSMAKE habe ich diesen Parameterleitfaden entwickelt:

| Parameter | Empfohlener Bereich | Auswirkungen auf die Lebensdauer der Werkzeuge |

|---|---|---|

| Schnittgeschwindigkeit | 100-150 m/min | Niedrigere Drehzahlen reduzieren die Wärmeentwicklung |

| Vorschubgeschwindigkeit | 0,1-0,2 mm/Umdrehung | Mäßige Vorschübe verhindern übermäßige Kraft |

| Schnitttiefe | 0,5-2,0 mm | Flache Schnitte reduzieren die Werkzeugbelastung |

| Werkzeug Engagement | 30-40% | Richtiges Einrasten verhindert Überlastung |

Erweiterte Strategien für Werkzeugwege

Die Implementierung intelligenter Werkzeugwegstrategien wirkt sich erheblich auf die Werkzeugstandzeit aus. Hier sind die effektivsten Ansätze:

Trochoidales Fräsen

- Konstanter Einsatz der Werkzeuge

- Reduziert Schnittkräfte und Wärmeentwicklung

- Ermöglicht höhere Vorschubgeschwindigkeiten bei geringerer Werkzeugbelastung

Dynamisches Fräsen

- Optimiert die Werkzeugbelastung während des gesamten Schnitts

- Eliminiert scharfe Richtungsänderungen

- Sorgt für eine bessere Späneabfuhr

Auswahl der Werkzeugbeschichtung

Die richtige Beschichtung kann die Lebensdauer von Werkzeugen drastisch verlängern. Dies sind die effektivsten Optionen für 316L:

TiAlN-Beschichtungen

- Hohe Temperaturbeständigkeit

- Ausgezeichneter Verschleißschutz

- Hervorragende Oxidationsbeständigkeit

AlCrN-Beschichtungen

- Erhöhte Härte

- Bessere thermische Stabilität

- Verbesserte Späneabsaugung

Kühlung und Schmierungstechniken

Eine angemessene Kühlung ist für die Verlängerung der Lebensdauer des Werkzeugs unerlässlich. Ich empfehle:

Kühlmittel unter hohem Druck

- Verbessert den Spanbruch

- Reduziert die Schneidtemperatur

- Erhöht die Lebensdauer der Werkzeuge um 40-60%

Kryogenische Kühlung

- Erhält die Härte der Werkzeuge

- Verhindert thermische Erweichung

- Reduziert den chemischen Verschleiß

Optimierung durch Überwachung

Die Überwachung des Werkzeugverschleißes hilft bei der Optimierung von Bearbeitungsstrategien:

Überwachung in Echtzeit

- Spurschneidkräfte

- Stromverbrauch überwachen

- Erkennen des Werkzeugverschleißfortschritts

Vorausschauende Wartung

- Planen Sie Werkzeugänderungen

- Verhindern von katastrophalem Versagen

- Optimieren Sie die Werkzeugnutzung

Überlegungen zur Werkzeughalterung

Die richtige Einstellung des Werkzeughalters hat einen erheblichen Einfluss auf die Lebensdauer des Werkzeugs:

Anforderungen an die Steifigkeit

- Wenn möglich, kürzere Werkzeuglängen verwenden

- Sicherstellen, dass der Werkzeughalter richtig ausgewuchtet ist

- Rundlauf minimieren

Thermisches Management

- Wählen Sie Halter mit guter Wärmeableitung

- Erwägen Sie Schrumpfhalter für Präzision

- Richtige Montagetechniken anwenden

Leitlinien zur Prozessintegration

Für eine erfolgreiche Umsetzung sollten Sie diese Leitlinien befolgen:

Erstmalige Einrichtung

- Überprüfen des Zustands der Werkzeugmaschine

- Spindelausrichtung prüfen

- Sicherstellen einer ordnungsgemäßen Werkstückbefestigung

Prozess-Validierung

- Beginnen Sie mit konservativen Parametern

- Erste Ergebnisse überwachen

- Leistungsabhängige Anpassung

Wirtschaftliche Überlegungen

Bei der Optimierung der Werkzeugstandzeit müssen mehrere Faktoren berücksichtigt werden:

Kostenanalyse

- Kosten für den Ersatz von Werkzeugen

- Maschinenstillstand

- Effizienz der Produktion

Leistungsmetriken

- Teile pro Werkzeug

- Qualität der Oberflächenbehandlung

- Maßhaltigkeit

Diese Strategien können bei richtiger Anwendung die Werkzeugstandzeit bei der Bearbeitung von rostfreiem Stahl 316L um 200-300% verlängern. Der Schlüssel ist ein ausgewogener Ansatz, der alle Faktoren berücksichtigt, die den Werkzeugverschleiß beeinflussen. Die regelmäßige Überwachung und Anpassung dieser Parameter gewährleistet optimale Ergebnisse und eine gleichbleibende Leistung.

Wie verbessert die CNC-Technologie die Effizienz der Bearbeitung?

Die Herstellung von Teilen aus rostfreiem 316L-Stahl war aufgrund seiner hohen Korrosionsbeständigkeit und Haltbarkeit schon immer eine Herausforderung. Herkömmliche Bearbeitungsmethoden führen oft zu übermäßigem Werkzeugverschleiß, langen Produktionszeiten und uneinheitlicher Qualität. Diese Probleme werden besonders frustrierend, wenn es um komplexe Geometrien oder Aufträge mit hohen Stückzahlen geht.

Die CNC-Technologie revolutioniert die Bearbeitungseffizienz durch automatisierte Prozesse, präzise Steuerungssysteme und optimierte Schnittparameter. Moderne CNC-Maschinen integrieren Hochgeschwindigkeitsbearbeitung, adaptive Steuerung und automatische Werkzeugwechsel, um die Zykluszeiten zu reduzieren und gleichzeitig eine außergewöhnliche Genauigkeit zu gewährleisten.

Fähigkeiten zur Hochgeschwindigkeitsbearbeitung

Die Hochgeschwindigkeitsbearbeitung (HSM) hat die Art und Weise, wie wir mit 316L-Edelstahl arbeiten, verändert. Bei PTSMAKE haben wir eine HSM-Technologie eingeführt, die mit Spindeldrehzahlen von bis zu 20.000 U/min arbeitet. Dieser Fortschritt ermöglicht es:

- Schnellerer Materialabtrag

- Geringere Wärmeentwicklung in der Schneidzone

- Bessere Qualität der Oberflächenbehandlung

- Verlängerte Lebensdauer der Werkzeuge

Die Kombination aus hohen Spindeldrehzahlen und optimierten Schnittparametern führt zu einer Reduzierung der Bearbeitungszeit um bis zu 40% im Vergleich zu konventionellen Methoden.

Integration adaptiver Kontrollsysteme

Moderne CNC-Maschinen arbeiten mit hochentwickelten adaptiven Steuerungssystemen, die die Bearbeitungsparameter kontinuierlich überwachen und anpassen. Diese Systeme bieten:

| Parameter | Funktion | Nutzen Sie |

|---|---|---|

| Vorschubgeschwindigkeit | Passt sich automatisch an die Schneidlast an | Verhindert Werkzeugbrüche |

| Schnittgeschwindigkeit | Optimiert auf Basis der Materialhärte | Maximiert die Lebensdauer der Werkzeuge |

| Schnitttiefe | Variiert je nach Oberflächenbeschaffenheit | Gewährleistet gleichbleibende Qualität |

| Werkzeugverschleiß | Überwacht den Werkzeugzustand in Echtzeit | Reduziert Ausschussraten |

Automatisierte Werkzeugwechselmechanismen

Die Integration von automatischen Werkzeugwechselsystemen reduziert die Nebenzeiten erheblich. Unsere fortschrittlichen Werkzeugmagazine können bis zu 60 Werkzeuge aufnehmen und ermöglichen:

- Schneller Werkzeugwechsel (unter 3 Sekunden)

- Reduzierte Einrichtungszeit

- Minimaler Bedienereingriff

- Kontinuierliche Bearbeitungsvorgänge

Intelligente Programmierung und Optimierung

Moderne CNC-Systeme verfügen über intelligente Programmierfunktionen, die die Effizienz steigern:

CAM-Integration

- Automatisierte Erzeugung von Werkzeugwegen

- Kollisionserkennung und -vermeidung

- Optimale Auswahl der Schneidestrategie

Prozess-Simulation

- Überprüfung der virtuellen Bearbeitung

- Schätzung der Zykluszeit

- Fehlervermeidung vor dem eigentlichen Schneiden

Überwachung und Analyse in Echtzeit

Moderne CNC-Technologie bietet umfassende Überwachungsmöglichkeiten:

- Verfolgung der Maschinenleistung

- Metriken zur Qualitätskontrolle

- Daten zur Produktionseffizienz

- Vorausschauende Wartungswarnungen

Dieser datengestützte Ansatz ermöglicht es uns, Engpässe zu erkennen und Prozesse kontinuierlich zu optimieren.

Verbesserungen der Energieeffizienz

Moderne CNC-Systeme sind mit energiesparenden Funktionen ausgestattet:

- Intelligente Energieverwaltung

- Optimierte Achsbewegungen

- Regenerative Bremssysteme

- Standby-Modus während Leerlaufzeiten

Diese Funktionen senken den Energieverbrauch um bis zu 30% im Vergleich zu älteren Maschinen.

Integration der Qualitätskontrolle

Integrierte Qualitätskontrollfunktionen gewährleisten eine gleichbleibende Teilequalität:

- Messung während des Prozesses

- Automatischer Werkzeugversatzausgleich

- Statistische Prozesskontrolle

- Überprüfung der Dimensionen

Netzwerkkonnektivität und Industrie 4.0

Moderne CNC-Maschinen sind mit Fabriknetzwerken verbunden und ermöglichen dies:

| Merkmal | Fähigkeit | Auswirkungen |

|---|---|---|

| Fernüberwachung | Statusaktualisierungen in Echtzeit | Verbesserte Aufsicht |

| Datenerhebung | Prozessoptimierung | Verbesserte Effizienz |

| Vorbeugende Wartung | Geplanter Dienst | Reduzierte Ausfallzeiten |

| Planung der Produktion | Zuweisung von Ressourcen | Bessere Nutzung |

Diese technologischen Fortschritte haben die Art und Weise, wie wir Edelstahl 316L bearbeiten, revolutioniert. Durch die Integration von Hochgeschwindigkeitsbearbeitung, adaptiven Steuerungssystemen und automatisierten Werkzeugwechselmechanismen haben wir erhebliche Produktivitätssteigerungen erzielt und gleichzeitig außergewöhnliche Qualitätsstandards aufrechterhalten. Die Kombination dieser Technologien ermöglicht es uns, Präzisionsteile schneller und effizienter als je zuvor zu liefern und so die hohen Anforderungen der modernen Fertigung zu erfüllen.

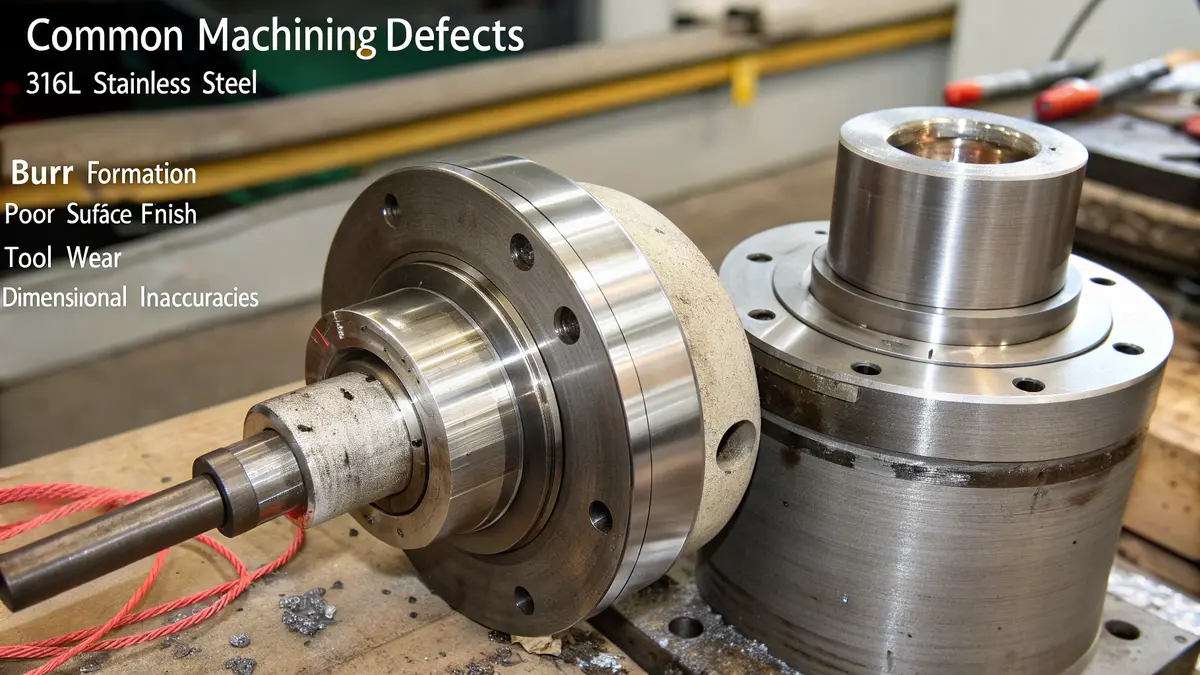

Welche häufigen Bearbeitungsfehler treten bei rostfreiem Stahl 316L auf?

Die Bearbeitung von rostfreiem 316L-Stahl kann den Herstellern echte Kopfschmerzen bereiten. Ich habe schon viele Projekte durch unerwartete Fehler, die während des Bearbeitungsprozesses auftauchen, zum Scheitern gebracht. Diese Probleme verschwenden nicht nur wertvolle Zeit und Ressourcen, sondern können auch zu kostspieligen Nacharbeiten oder sogar zu verschrotteten Teilen führen.

Zu den häufigsten Bearbeitungsfehlern bei rostfreiem Stahl 316L gehören Grate, schlechte Oberflächengüte, Werkzeugbrüche und Maßungenauigkeiten. Diese Probleme sind in der Regel auf falsche Schnittparameter, Werkzeugverschleiß oder ungeeignete Bearbeitungsstrategien zurückzuführen. Mit der richtigen Planung und Ausführung lassen sich diese Fehler jedoch wirksam verhindern.

Probleme mit der Oberflächenbeschaffenheit

Eine der häufigsten Herausforderungen, auf die wir bei PTSMAKE stoßen, ist das Erreichen der gewünschten Oberflächengüte bei Komponenten aus 316L-Edelstahl6. Probleme mit der Oberflächenbeschaffenheit können auf verschiedene Weise auftreten:

| Defekt der Oberfläche | Gemeinsame Sache | Prävention Methode |

|---|---|---|

| Aufgebaute Kante | Niedrige Schnittgeschwindigkeit | Schnittgeschwindigkeit erhöhen und geeignetes Kühlmittel verwenden |

| Schnattermarken | Vibration der Werkzeuge | Starre Werkzeughalter verwenden und Schnittparameter optimieren |

| Futtermittelmarkierungen | Zu hohe Vorschubgeschwindigkeit | Vorschubgeschwindigkeit anpassen und Schlichtdurchgänge verwenden |

| Verschmieren | Materialhaftung | Geeignete Schneidflüssigkeit und Beschichtung auftragen |

Grat-Bildung

Grate sind ein ständiges Problem bei der Bearbeitung von rostfreiem Stahl 316L. Sie bilden sich, wenn Material herausgedrückt wird, anstatt sauber geschnitten zu werden. Ich habe festgestellt, dass die Gratbildung besonders problematisch ist bei:

- Ausgänge des Lochs

- Schnittpunkte von Kanten

- Slot-Endungen

- Bohren von Durchgangslöchern

Um die Gratbildung zu minimieren, setzen wir diese Strategien ein:

- Verwenden Sie scharfe, beschichtete Schneidwerkzeuge

- Optimieren Sie Schnittgeschwindigkeiten und Vorschübe

- Angemessene Ein- und Ausstiegswinkel

- Implementierung spezialisierter Entgratungsprozesse

Werkzeugverschleiß und -bruch

Die Kaltverfestigungseigenschaften von rostfreiem Stahl 316L machen den Werkzeugverschleiß zu einem wichtigen Thema. Im Folgenden erfahren Sie, was wir über die Verwaltung der Werkzeuglebensdauer gelernt haben:

| Werkzeugausgabe | Auswirkungen | Lösung |

|---|---|---|

| Flankenverschleiß | Schlechte Oberflächenqualität | Regelmäßige Überprüfung und Austausch von Werkzeugen |

| Krater Abnutzung | Verkürzte Lebensdauer der Werkzeuge | Geeignete Beschichtung und Kühlung verwenden |

| Chipping | Fehler in den Abmessungen | Schnittparameter einstellen |

| Katastrophisches Versagen | Stillstand der Produktion | Implementierung der Verwaltung der Werkzeugstandzeiten |

Probleme mit der Maßgenauigkeit

Die Einhaltung enger Toleranzen bei rostfreiem Stahl 316L erfordert große Sorgfalt:

Thermische Effekte

- Materialausdehnung während der Bearbeitung

- Temperaturbedingte Verformung

- Effizienz des Kühlsystems

Stabilität der Maschine

- Vibrationskontrolle

- Kalibrierung der Maschine

- Steifigkeit der Halterung

Werkzeug Durchbiegung

- Auswahl der Werkzeughalter

- Optimierung der Schnitttiefe

- Einstellung der Vorschubgeschwindigkeit

Hitzebedingte Probleme

Die niedrige Wärmeleitfähigkeit von rostfreiem Stahl 316L bringt einige Herausforderungen mit sich:

| Wärmeproblem | Wirkung | Strategie zur Risikominderung |

|---|---|---|

| Thermische Ausdehnung | Fehler in den Abmessungen | Angemessene Kühlung verwenden |

| Arbeitsverhärtung | Werkzeugverschleiß | Konsistentes Schneiden beibehalten |

| Aufgebaute Kante | Schlechte Oberflächenqualität | Optimieren Sie die Schnittparameter |

| Thermische Belastung | Interne Mängel | Die richtige Kühlmittelstrategie anwenden |

Work Hardening Management

Die Kaltverfestigung ist bei rostfreiem Stahl 316L eine besondere Herausforderung. Wir haben spezielle Strategien entwickelt, um dieses Problem zu lösen:

Strategie zum Schneiden

- Konstante Spanlast beibehalten

- Vermeiden Sie leichte Schnitte

- Wenn möglich, Gleichlauffräsen verwenden

Auswahl der Werkzeuge

- Hochpositive Spanwinkel

- Scharfe Schnittkanten

- Angemessene Auswahl der Beschichtung

Prozess-Parameter

- Optimale Schnittgeschwindigkeit

- Angemessene Vorschubgeschwindigkeiten

- Angemessene Schnitttiefe

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität bei der Bearbeitung von 316L-Edelstahl zu gewährleisten, setzen wir diese ein:

Prozessbegleitende Überwachung

- Werkzeugverschleißmessung in Echtzeit

- Überwachung der Schnittkraft

- Überwachung der Temperatur

Post-Process-Inspektion

- Überprüfung der Dimensionen

- Messung der Oberflächenrauhigkeit

- Analyse der Materialstruktur

Dokumentation und Nachverfolgung

- Aufzeichnung der Prozessparameter

- Verfolgung der Werkzeugstandzeit

- Überwachung der Qualitätsmetriken

Der Schlüssel zu einer erfolgreichen Bearbeitung von 316L-Edelstahl liegt im Verständnis dieser Fehler und in der Umsetzung geeigneter Präventivmaßnahmen. Bei PTSMAKE haben wir umfassende Strategien entwickelt, um jede dieser Herausforderungen zu meistern und unseren Kunden konsistente, qualitativ hochwertige Ergebnisse zu garantieren.

Durch eine sorgfältige Auswahl der Parameter, eine angemessene Werkzeugverwaltung und eine strenge Qualitätskontrolle können wir diese häufigen Bearbeitungsfehler effektiv minimieren oder beseitigen. Dieser Ansatz hat uns geholfen, unseren Ruf als Lieferant von präzisionsbearbeiteten 316L-Edelstahlkomponenten zu erhalten, die die Spezifikationen unserer Kunden erfüllen oder übertreffen.

Wie können die Herstellungskosten optimiert werden?

Die effiziente Bearbeitung von rostfreiem Stahl 316L stellt für die Hersteller heute eine große Herausforderung dar. Die steigenden Rohstoffkosten und die zunehmende Forderung der Kunden nach kürzeren Durchlaufzeiten üben einen immensen Druck auf die Produktionsmargen aus. Viele Unternehmen kämpfen damit, ihre Rentabilität aufrechtzuerhalten und gleichzeitig die hochpräzisen Komponenten zu liefern, die ihre Kunden erwarten.

Um die Herstellungskosten für die Bearbeitung von 316L-Edelstahl zu optimieren, sollten Sie sich auf drei Schlüsselbereiche konzentrieren: intelligente Materialnutzung, effiziente Prozessparameter und strategisches Werkzeugmanagement. Wenn diese Faktoren richtig ausbalanciert sind, können die Kosten um 15-30% gesenkt und gleichzeitig die Qualitätsstandards beibehalten werden.

Strategien zur Materialoptimierung

Der erste Schritt zur Kostensenkung beginnt bei der Materialverwaltung. Ich habe bei PTSMAKE mehrere wirksame Strategien eingeführt, die den Materialabfall erheblich reduzieren:

- Verschachtelung mehrerer Teile in einem einzigen Werkstück

- Verwendung von Restmaterialien für kleinere Bauteile

- Implementierung fortschrittlicher CAM-Software für optimale Materialausnutzung

- Regelmäßige Überwachung und Verwaltung des Materialbestands

Unsere Daten zeigen, dass diese Praktiken den Materialabfall um bis zu 25% reduzieren können, was sich direkt auf das Endergebnis auswirkt.

Optimierung der Prozessparameter

Die richtige Kombination von Schneidparametern spielt eine entscheidende Rolle für die Kosteneffizienz. Hier finden Sie eine detaillierte Aufstellung der optimalen Parameter für rostfreien Stahl 316L:

| Parameter | Empfohlener Bereich | Auswirkungen auf die Kosten |

|---|---|---|

| Schnittgeschwindigkeit | 100-150 m/min | Mittel |

| Vorschubgeschwindigkeit | 0,1-0,3 mm/Umdrehung | Hoch |

| Schnitttiefe | 0,5-2,5 mm | Mittel |

| Lebensdauer der Werkzeuge | 45-60 min | Sehr hoch |

Werkzeugverwaltung und Kostenkontrolle

Die Werkzeugverwaltung macht einen erheblichen Teil der Herstellungskosten aus. Ich empfehle, sich darauf zu konzentrieren:

Optimierung der Werkzeugstandzeit

- Richtige Auswahl der Schnittparameter

- Regelmäßige Überwachung des Werkzeugzustands

- Implementierung von Systemen zur Vorhersage des Werkzeugverschleißes

Verwaltung des Werkzeugbestands

- Just-in-time Werkzeugbestellung

- Standardisierung von Werkzeugen im gesamten Betrieb

- Regelmäßige Analyse der Werkzeugleistung

Effizienz der Produktionsplanung

Eine effiziente Produktionsplanung kann die Herstellungskosten erheblich senken. Zu den wichtigsten Überlegungen gehören:

Optimierung der Chargengröße

- Berechnung der wirtschaftlichen Chargenmengen

- Abwägung von Rüstkosten und Bestandskosten

- Berücksichtigung der Nachfragemuster der Kunden

Reduzierung der Rüstzeit

- Standardisierung von Einrichtungsverfahren

- Verwendung von Schnellwechselsystemen für Werkzeuge

- Einführung der 5S-Arbeitsplatzorganisation

Integration der Qualitätskontrolle

Bei der Senkung der Kosten steht die Aufrechterhaltung der Qualität im Vordergrund. Wir erreichen dies durch:

In-Process-Qualitätskontrollen

- Strategische Messpunkte

- Automatisierte Inspektionssysteme

- Prozessüberwachung in Echtzeit

Vorbeugende Wartung

- Regelmäßige Maschinenkalibrierung

- Vorausschauende Wartungsplanung

- Systeme zur Leistungsüberwachung

Überlegungen zu technologischen Investitionen

Intelligente Technologieinvestitionen können zu langfristigen Kosteneinsparungen führen:

Erweiterte CAM-Software

- Bessere Werkzeugwegoptimierung

- Reduzierte Programmierzeit

- Verbesserte Materialausnutzung

Maschinenüberwachungssysteme

- Leistungsverfolgung in Echtzeit

- Analyse der Ausfallzeiten

- Optimierung des Energieverbrauchs

Kostenverfolgung und -analyse

Die Einführung robuster Kostenverfolgungssysteme hilft dabei, verbesserungswürdige Bereiche zu ermitteln:

Direkte Kosten

- Materialverbrauch

- Arbeitsstunden

- Werkzeugverbrauch

- Energienutzung

Indirekte Kosten

- Einrichtungszeit

- Wartung der Maschinen

- Qualitätskontrolle

- Programmierzeit

Umweltbezogene Kostenüberlegungen

Nachhaltige Herstellungsverfahren führen oft zu Kosteneinsparungen:

Kühlmittel-Management

- Geeignete Filtersysteme

- Kühlmittel-Recyclingprogramme

- Regelmäßige Überwachung der Konzentration

Energie-Effizienz

- Terminierung der Produktion außerhalb der Spitzenzeiten

- Energieeffiziente Beleuchtung

- Energiemanagement der Maschine

Durch sorgfältige Beachtung dieser Aspekte können die Hersteller erhebliche Kostensenkungen bei gleichbleibend hoher Qualität erzielen. Der Schlüssel liegt darin, diese Strategien systematisch umzusetzen und ihre Wirksamkeit kontinuierlich zu überwachen. Eine regelmäßige Überprüfung und Anpassung dieser Praktiken gewährleistet eine nachhaltige Kostenoptimierung bei der Bearbeitung von 316L-Edelstahl.

Klicken Sie hier, um mehr über die Korrosionsbeständigkeit von rostfreiem Stahl 316L zu erfahren und sicherzustellen, dass er für Ihre Anwendung geeignet ist. ↩

Verstehen Sie die Probleme der Maßgenauigkeit und die Lösungen, die mit der Bearbeitung von Edelstahl 316L verbunden sind. ↩

Erfahren Sie, wie positive Spanwinkel zur Optimierung des Zerspanungsprozesses, zur Verringerung der Werkstückverhärtung und zur Verbesserung der Spanabfuhr beitragen können. ↩

Erfahren Sie, wie Sie Probleme mit der Aufhärtung bei der Bearbeitung von rostfreiem Stahl durch effektive Schmierung vermeiden können. ↩

Die Herausforderungen und allgemeinen Probleme bei der CNC-Bearbeitung zu verstehen. ↩

Klicken Sie hier, um detaillierte Informationen über die Oberflächenbehandlung von Bauteilen aus rostfreiem Stahl 316L und die entsprechenden Lösungen zu erhalten. ↩