Nach mehr als 15 Jahren in der Präzisionsfertigung habe ich unzählige Ausfälle von Hydraulikzylindern gesehen, die auf schlecht konstruierte Zylinderköpfe zurückzuführen sind. Das ist ein kostspieliger Fehler, der ganze Produktionslinien zum Stillstand bringen kann.

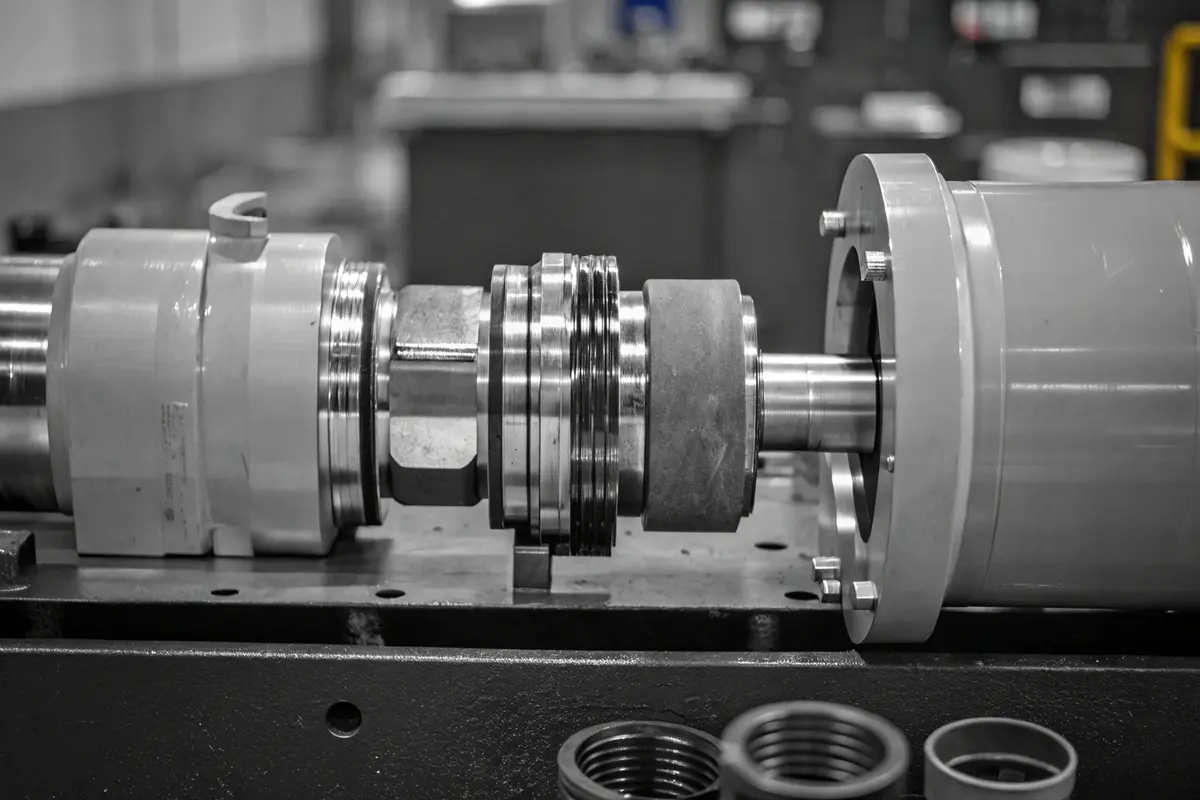

Ein Hydraulikzylinderkopf ist eine wichtige Komponente, die den Zylinder abdichtet, die Kolbenstange führt und den Systemdruck aufrechterhält. Er benötigt präzise Bearbeitungstoleranzen und die richtige Materialauswahl, um eine zuverlässige Leistung zu gewährleisten und den Austritt von Hydraulikflüssigkeit zu verhindern.

Ich möchte meine Erfahrungen mit Ihnen teilen, denn die Wahl des richtigen Zylinderkopfes ist entscheidend für den Erfolg Ihres Systems. Bei meiner Arbeit bei PTSMAKE habe ich Hunderten von Kunden geholfen, ihre Hydrauliksysteme mit präzise bearbeiteten Zylinderköpfen zu optimieren. Lassen Sie mich Ihnen erklären, worauf es bei der Konstruktion und Fertigung von Zylinderköpfen wirklich ankommt.

Was sind hydraulische Zylinderköpfe?

In meiner Produktionsstätte erlebe ich jeden Tag, welch entscheidende Rolle Hydraulikzylinderköpfe in modernen Maschinen spielen. Diese Komponenten sind die unbesungenen Helden, die dafür sorgen, dass Hydrauliksysteme reibungslos funktionieren - von Baumaschinen bis hin zu Präzisionswerkzeugen.

Ein Hydraulikzylinderkopf ist ein wichtiges Bauteil, das die Kolbenstange abdichtet und führt und gleichzeitig den Flüssigkeitsstrom in Hydrauliksystemen lenkt. Er dient sowohl als Endkappe als auch als Kontrollpunkt und wandelt den hydraulischen Druck durch präzise konstruierte Kanäle und Dichtungsmechanismen in mechanische Kraft um.

Kernfunktionen und Designmerkmale

Die Konstruktion von Hydraulikzylinderköpfen ist weitaus komplexer, als man auf den ersten Blick vermuten würde. Aus meiner Erfahrung in der Zusammenarbeit mit verschiedenen Herstellern habe ich mehrere kritische Funktionen identifiziert, die diese Komponenten erfüllen müssen:

- Integration der Dichtungssysteme

- Stabführung

- Fluid Flow Management

- Druckeindämmung

- Wärmeableitung

Materialauswahl und Leistung

Bei der Herstellung von Hydraulikzylinderköpfen ist die Wahl des Materials entscheidend. Im Folgenden finden Sie eine Übersicht über gängige Materialien und ihre Anwendungen:

| Material Typ | Anwendungen | Wichtigste Vorteile |

|---|---|---|

| Gusseisen | Schwerlast-Zylinder | Hohe Verschleißfestigkeit, gute thermische Stabilität |

| Stahl-Legierungen | Hochdrucksysteme | Überragende Festigkeit, ausgezeichnete Haltbarkeit |

| Aluminium | Mobile Anwendungen | Geringes Gewicht, gute Wärmeableitung |

| Bronze | Führungsbuchsen | Geringe Reibung, selbstschmierende Eigenschaften |

Herstellungsverfahren

Das Herstellungsverfahren für Hydraulikzylinderköpfe erfordert präzise Bearbeitungstechniken. Zu den gängigsten Methoden gehören:

- CNC-Bearbeitung: Gewährleistet präzise Maßhaltigkeit

- Bohren: Erzeugt glatte Innenflächen

- Gewindeschneiden: Ermöglicht sichere Befestigung

- Oberflächenveredelung: Verbessert die Dichtungsfähigkeit

Designüberlegungen für verschiedene Anwendungen

Die Konstruktion von Hydraulik-Zylinderköpfen variiert erheblich je nach dem:

Betriebsdruck

- Niederdruck (bis zu 2000 psi)

- Mittlerer Druck (2000-5000 psi)

- Hoher Druck (über 5000 psi)

Umweltbedingungen

- Temperatur-Extreme

- Exposition gegenüber ätzenden Elementen

- Vorhandensein von Staub und Schutt

Anforderungen an die Wartung

- Zugänglichkeit für den Dichtungswechsel

- Wartungsfreundlichkeit der Führungsbuchsen

- Inspektionsstellen

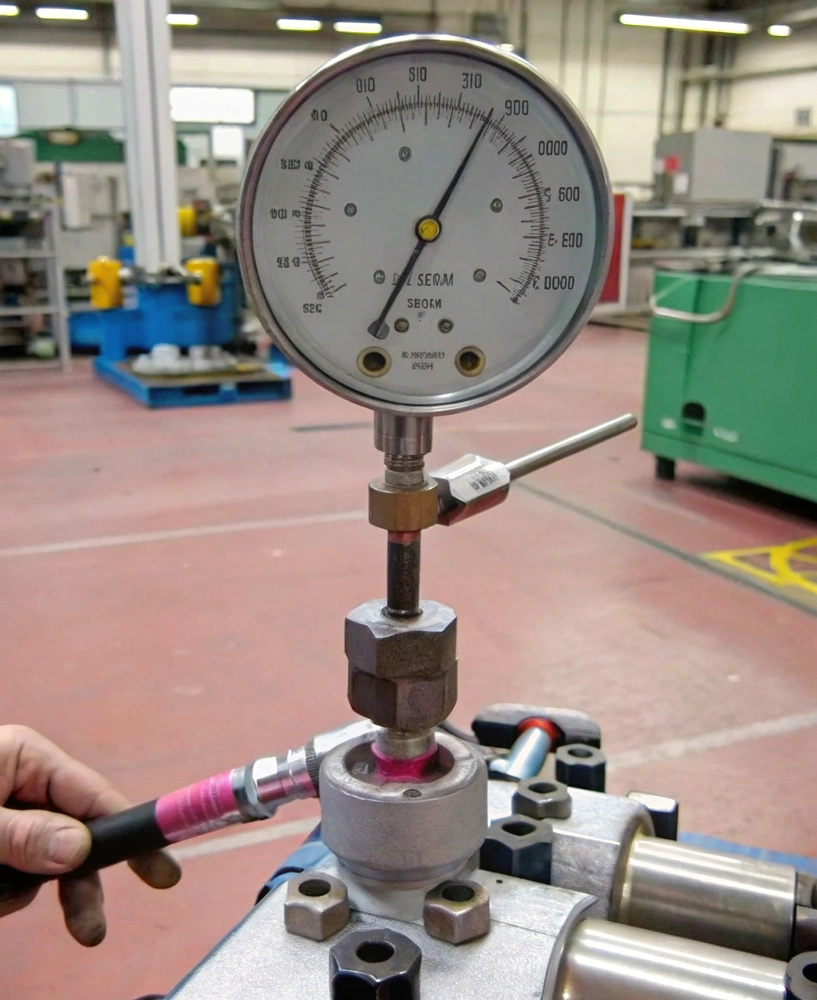

Qualitätskontrolle und Prüfung

Um die Zuverlässigkeit zu gewährleisten, werden die Hydraulikzylinderköpfe strengen Tests unterzogen:

- Prüfung der Abmessungen

- Materialhärteprüfung

- Druckprüfung

- Überprüfung der Oberflächengüte

- Siegel-Integrationstests

Integration mit hydraulischen Systemen

Die Effektivität eines hydraulischen Zylinderkopfs hängt stark von seiner Integration mit anderen Systemkomponenten ab:

Kompatibilität der Kolbenstangen

- Anforderungen an die Oberflächenbeschaffenheit

- Angaben zur Härte

- Toleranzen bei den Abmessungen

Auswahl der Dichtung

- Statische Dichtungen

- Dynamische Siegel

- Wischerdichtungen

- Führungsringe

Überlegungen zur Montage

- Flanschmontage

- Befestigung mit Gewinde

- Zugstangenbefestigung

Optimierung der Leistung

Zur Maximierung der Leistung von Hydraulikzylinderköpfen:

Strömungsanalyse

- Optimierung der Hafengröße

- Gestaltung der Fließwege

- Minimierung des Druckabfalls

Thermisches Management

- Merkmale der Wärmeableitung

- Thermische Eigenschaften des Materials

- Überlegungen zur Kühlung

Abnutzungswiderstand

- Optionen für die Oberflächenbehandlung

- Auswahl der Beschichtung

- Verfahren zur Materialhärtung

Allgemeine Probleme und Lösungen

Durch meine Erfahrung in der Fertigung bin ich auf mehrere allgemeine Herausforderungen gestoßen:

Versagen der Dichtung

- Lösung: Richtige Materialauswahl und Installationsverfahren

- Regelmäßige Wartungspläne

- Schutz der Umwelt

Ausrichtungsprobleme

- Die Lösung: Präzise Bearbeitungstoleranzen

- Korrekte Installationsverfahren

- Regelmäßige Inspektionsprotokolle

Druckbegrenzungen

- Lösung: Angemessene Bemessungssicherheitsfaktoren

- Überlegungen zur Materialfestigkeit

- Geeignete Druckentlastungssysteme

Der Erfolg eines jeden Hydrauliksystems hängt weitgehend von der Qualität und der ordnungsgemäßen Funktion seiner Zylinderköpfe ab. Das Verständnis der Komplexität dieser Komponenten trägt dazu bei, eine optimale Leistung und Langlebigkeit in verschiedenen Anwendungen zu gewährleisten, von mobilen Geräten bis hin zu Industriemaschinen.

Von der Auswahl der Werkstoffe bis hin zu den Fertigungsverfahren - jeder Aspekt der Konstruktion und Fertigung von Hydraulikzylinderköpfen erfordert sorgfältige Überlegungen und Fachwissen. Dieser umfassende Ansatz gewährleistet einen zuverlässigen Betrieb und eine lange Lebensdauer in anspruchsvollen Anwendungen.

Was sind die wichtigsten Bestandteile von Hydraulikzylinderköpfen?

Haben Sie sich jemals gefragt, warum manche Hydraulikzylinder jahrelang halten, während andere vorzeitig ausfallen? Das Geheimnis liegt in der Qualität und Konstruktion der Zylinderköpfe. Als Präzisionshersteller habe ich gesehen, wie diese scheinbar einfachen Komponenten über den Erfolg oder Misserfolg ganzer Hydrauliksysteme entscheiden können.

Ein Hydraulikzylinderkopf besteht aus fünf wichtigen Komponenten: Dichtungen, Sicherungsringe, Anschlüsse, Fittings und Führungsbuchsen. Jede Komponente spielt eine wichtige Rolle bei der Aufrechterhaltung des Drucks, der Vermeidung von Leckagen und der Gewährleistung eines reibungslosen Betriebs des Hydrauliksystems.

Dichtungssysteme

Das Dichtungssystem ist vielleicht der wichtigste Aspekt eines jeden Hydraulikzylinderkopfes. Wir verwenden drei Haupttypen von Dichtungen:

Primäre Stangendichtungen

- Verhindert externe Leckagen

- Gewöhnlich aus Polyurethan- oder PTFE-Verbindungen hergestellt

- Muss hohen Druck- und Temperaturschwankungen standhalten

Wischer-Dichtungen

- Hält Verunreinigungen fern

- Schützt die internen Komponenten

- Normalerweise aus NBR oder Polyurethan hergestellt

Puffer-Dichtungen

- Bewältigt Druckspitzen

- Verlängert die Lebensdauer der Primärdichtung

- Hergestellt aus speziellen Elastomeren

Sicherungsring Konfiguration

Sicherungsringe dienen als mechanische Verbindungselemente zur Sicherung von Bauteilen im Zylinderkopf. Das macht sie so wichtig:

| Ring Typ | Primäre Funktion | Wahl des Materials |

|---|---|---|

| Extern | Beibehaltung der Komponenten | Federstahl |

| Intern | Sicherung der Rillen | Kohlenstoffstahl |

| Welle | Schwingungsdämpfung | Rostfreier Stahl |

Entwurf und Konfiguration von Anschlüssen

Anschlüsse sind kritische Pfade für die Bewegung von Hydraulikflüssigkeit. Die Konstruktion muss berücksichtigen:

Fließeigenschaften

- Optimierung der Portgröße

- Kontrolle der Durchflussrichtung

- Minimierung des Druckabfalls

Optionen zum Einfädeln

- SAE-Standard-Anschlüsse

- BSPP-Konfigurationen

- NPT-Alternativen

Führungsbuchsen

Führungsbuchsen sorgen für die notwendige Unterstützung und Ausrichtung:

Auswahl des Materials

- Bronze für allgemeine Anwendungen

- Verbundwerkstoffe für Hochlastszenarien

- Stahlverstärkte Varianten für extreme Bedingungen

Oberflächenbehandlung

- Präzisionsgeschliffene Oberflächen

- Spezifische Anforderungen an die Rauheit

- Abriebfeste Beschichtungen

Montage und Anschlussarmaturen

Das Anschlusssystem muss sorgfältig geprüft werden:

Standard-Beschläge

- JIC-Verschraubungen

- SAE-Flanschverbindungen

- ORFS (O-Ring Face Seal)

Kundenspezifische Lösungen

- Anwendungsspezifische Designs

- Tragfähigkeit

- Anforderungen an den Einbau

Materielle Erwägungen

Die Wahl des Materials hat großen Einfluss auf die Leistung:

Kopf Körper

- Sphäroguss für Standardanwendungen

- Stahllegierungen für Hochdrucksysteme

- Aluminium für gewichtssensible Anwendungen

Oberflächenbehandlungen

- Hartverchromung

- Nickel-Beschichtung

- Optionen für die Wärmebehandlung

Maßnahmen zur Qualitätskontrolle

Um eine optimale Leistung zu gewährleisten, führen wir eine strenge Qualitätskontrolle durch:

Maßgenauigkeit

- Präzise Messungen

- Überprüfung der Toleranzen

- Prüfung der Oberflächenbeschaffenheit

Leistungsprüfung

- Druckprüfung

- Lecksuche

- Zyklische Prüfung

Installation und Wartung

Eine ordnungsgemäße Installation und Wartung ist entscheidend:

Installationsrichtlinien

- Drehmoment-Spezifikationen

- Anforderungen an die Ausrichtung

- Reihenfolge der Montage

Zeitplan für die Wartung

- Regelmäßige Inspektionsintervalle

- Kriterien für den Austausch von Dichtungen

- Anforderungen an die Schmierung

Die Komplexität von Hydraulik-Zylinderköpfen erfordert eine sorgfältige Detailarbeit bei Konstruktion und Fertigung. Jede Komponente muss perfekt harmonieren, um einen zuverlässigen Betrieb zu gewährleisten. Durch sorgfältige Materialauswahl, präzise Fertigungsverfahren und strenge Qualitätskontrollen können wir Zylinderköpfe herstellen, die außergewöhnliche Leistung und Langlebigkeit bieten.

Nach meiner Erfahrung als Hersteller sind die erfolgreichsten Hydrauliksysteme diejenigen, bei denen jede Komponente sorgfältig ausgewählt und präzise für das Zusammenspiel gefertigt wurde. Diese Liebe zum Detail bei der Auswahl und Integration der Komponenten unterscheidet leistungsstarke Hydrauliksysteme von solchen, die häufig gewartet oder ausgetauscht werden müssen.

Wie werden hydraulische Zylinderköpfe hergestellt?

Haben Sie sich jemals gefragt, was die Herstellung von Hydraulikzylinderköpfen so wichtig und gleichzeitig so komplex macht? Als jemand, der täglich mit der Präzisionsfertigung zu tun hat, habe ich die faszinierende Entwicklung der Produktionsverfahren von traditionellen Methoden zu modernsten Technologien miterlebt.

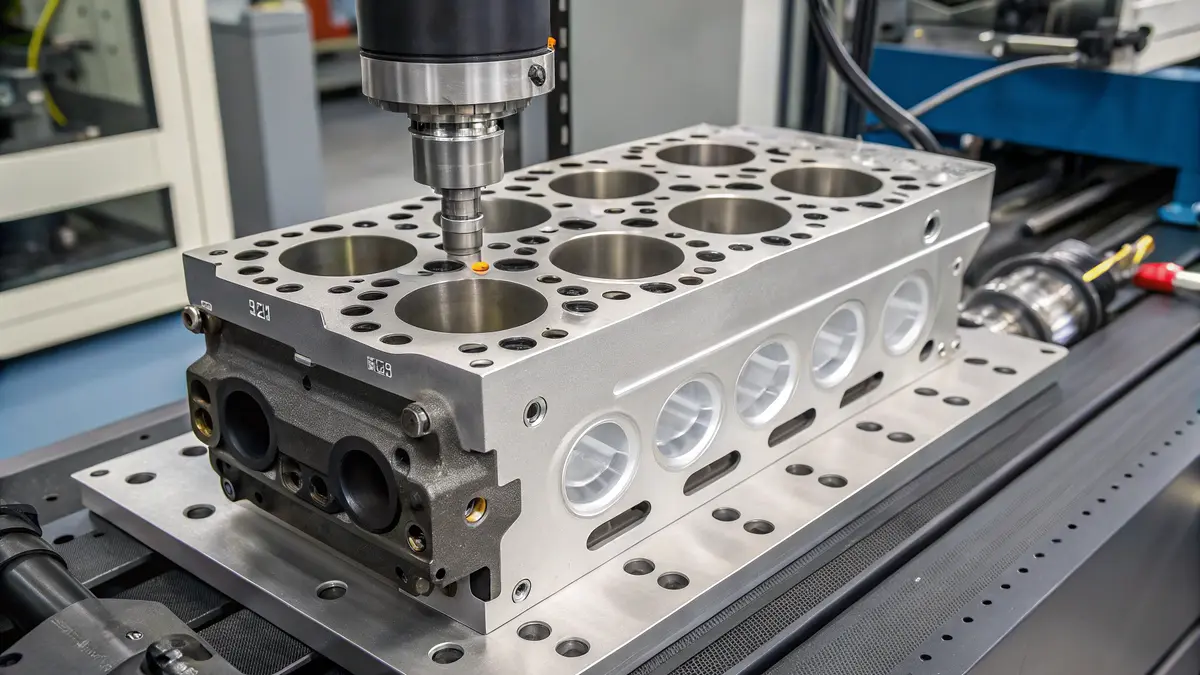

Die Herstellung von Hydraulikzylinderköpfen erfordert eine präzise CNC-Bearbeitung, eine sorgfältige Materialauswahl und eine strenge Qualitätskontrolle. Der Prozess kombiniert fortschrittliche Fertigungstechniken mit strengen Toleranzen, um optimale Leistung und Zuverlässigkeit in hydraulischen Systemen zu gewährleisten.

Grundlagen der Materialauswahl

Die Wahl des Materials hat einen erheblichen Einfluss auf die Leistung und Haltbarkeit von Hydraulikzylinderköpfen. Aus meiner Erfahrung in der Zusammenarbeit mit verschiedenen Herstellern habe ich festgestellt, dass die Materialauswahl von mehreren Schlüsselfaktoren abhängt:

| Material Typ | Vorteile | Gemeinsame Anwendungen |

|---|---|---|

| Kohlenstoffstahl | Hohe Festigkeit, kostengünstig | Standard-Drucksysteme |

| Rostfreier Stahl | Korrosionsbeständig, langlebig | Marine und chemische Verarbeitung |

| Aluminium | Geringes Gewicht, gute Wärmeableitung | Mobile hydraulische Systeme |

| Sphäroguss | Ausgezeichnete Verschleißfestigkeit, Stoßdämpfung | Schwere Maschinen |

Präzisions-CNC-Bearbeitungsprozess

Der Herstellungsprozess beginnt mit der CNC-Bearbeitung, die eine außergewöhnliche Genauigkeit und Wiederholbarkeit gewährleistet. Die wichtigsten Schritte sind:

Vorbereitung der Oberfläche

- Erstes Plandrehen und Quadrieren des Rohmaterials

- Festlegung von Referenzflächen

- Überprüfung der Materialspezifikationen

Kerngeschäft

- Aufbohren des Hauptzylinderhohlraums

- Threading für Hafenverbindungen

- Schaffung von Montageflächen

- Bearbeitung von Dichtungsnuten

Sekundäre Merkmale

- Bohren und Anbohren von Häfen

- Bearbeitung von Reliefnuten

- Oberflächenbearbeitung

Maßnahmen zur Qualitätskontrolle

Wir führen während des gesamten Herstellungsprozesses eine umfassende Qualitätskontrolle durch:

Prüfung der Abmessungen

- CMM (Koordinatenmessmaschine) Überprüfung

- Prüfung der Oberflächenrauhigkeit

- Prüfungen der geometrischen Dimensionierung und Tolerierung (GD&T)

Materialprüfung

- Härteprüfung

- Analyse der chemischen Zusammensetzung

- Überprüfung der strukturellen Integrität

Innovation in der Fertigungstechnik

Die jüngsten technologischen Fortschritte haben die Herstellung von Hydraulikzylinderköpfen revolutioniert:

Fortgeschrittene CNC-Programmierung

- 5-Achsen-Simultanbearbeitung

- Adaptive Werkzeugwegoptimierung

- Werkzeugüberwachung in Echtzeit

Integration der Automatisierung

- Robotischer Materialtransport

- Automatisierte Inspektionssysteme

- Intelligente Fertigungsprotokolle

Strategien zur Kostenoptimierung

Aufrechterhaltung einer wettbewerbsfähigen Preisgestaltung bei gleichzeitiger Gewährleistung der Qualität:

Prozess-Optimierung

- Minimierung der Rüstzeiten

- Optimierung der Werkzeugstandzeit

- Reduzierung des Materialabfalls

Planung der Produktion

- Optimierung der Chargengröße

- Just-in-time-Fertigung

- Effiziente Ressourcenzuweisung

Toleranzmanagement

Die Einhaltung enger Toleranzen ist bei Hydraulikzylinderköpfen von entscheidender Bedeutung:

| Merkmal | Typische Toleranz | Kritischer Faktor |

|---|---|---|

| Bohrungsdurchmesser | ±0,025 mm | Wirksamkeit des Siegels |

| Oberflächenbehandlung | Ra 0,4-0,8 | Abriebfestigkeit |

| Rechtwinkligkeit | 0,01 mm | Ausrichtung der Montage |

| Qualität der Gewinde | 6g/6H | Druckintegrität |

Herausforderungen und Lösungen in der Fertigung

Zu den häufigen Herausforderungen, denen wir begegnen, gehören:

Materialbezogene Fragen

- Verformung durch Wärmebehandlung

- Materielle Unstimmigkeit

- Anforderungen an den Stressabbau

Technische Lösungen

- Fortschrittliche Befestigungsmethoden

- Prozessbegleitende Kontrolle

- Thermische Kompensationsanlagen

Umweltbezogene Überlegungen

Die moderne Fertigung muss sich mit Umweltfragen befassen:

Nachhaltige Praktiken

- Kühlmittel-Recycling

- Energieeffiziente Maschinen

- Programme zur Abfallreduzierung

Materialrückgewinnung

- Recycling von Metallspänen

- Filtration von Schneidflüssigkeit

- Wiederverwendung von Verpackungen

Diese umfassenden Fertigungsverfahren stellen sicher, dass die Hydraulikzylinderköpfe den hohen Anforderungen moderner Hydrauliksysteme entsprechen. Durch kontinuierliche Verbesserungen und die Einführung neuer Technologien sorgen wir für hohe Qualität bei gleichzeitiger Optimierung von Kosten und Effizienz.

Dank unserer Konzentration auf Präzision, Qualitätskontrolle und innovative Fertigungstechniken sind wir in der Lage, Hydraulikzylinderköpfe zu produzieren, die die Industriestandards erfüllen oder sogar übertreffen. Die Kombination aus richtiger Materialauswahl, fortschrittlichen Bearbeitungsprozessen und strenger Qualitätskontrolle gewährleistet zuverlässige Leistung bei anspruchsvollen Anwendungen.

Das Verständnis dieser Herstellungsverfahren ist für jeden, der sich mit der Konstruktion oder Wartung von Hydrauliksystemen befasst, von entscheidender Bedeutung. Sie helfen dabei, fundierte Entscheidungen über Spezifikationen, Wartungsanforderungen und erwartete Leistungsparameter zu treffen.

Was sind die häufigsten Anwendungen für hydraulische Zylinderköpfe?

Haben Sie sich jemals gefragt, warum Hydraulikzylinderköpfe in der modernen Industrie überall zu finden sind? Von riesigen Baukränen bis hin zu Präzisionsgeräten für die Luft- und Raumfahrt sind diese Komponenten die unbesungenen Helden, die unsere industrielle Welt antreiben.

Hydraulikzylinderköpfe sind wichtige Komponenten, die in zahlreichen Branchen wie dem Baugewerbe, der Automobilindustrie, der Luft- und Raumfahrt, der Landwirtschaft und dem Schwermaschinenbau eingesetzt werden. Sie sorgen für die notwendige Kraftübertragung und -steuerung in verschiedenen Hydrauliksystemen und ermöglichen präzise Bewegungen und Leistungsanwendungen.

Anwendungen in der Bauindustrie

Die Baubranche ist in hohem Maße auf Hydraulikzylinderköpfe für verschiedene Geräte angewiesen. Bei Baggern ermöglichen diese Komponenten eine präzise Steuerung der Ausleger-, Arm- und Löffelbewegungen. Bei meiner Arbeit mit vielen Baumaschinenherstellern habe ich festgestellt, wie wichtig die richtige Konstruktion der Zylinderköpfe ist:

- Steuersysteme für Baggerarme

- Hebevorrichtungen für Mobilkrane

- Betonpumpenfahrzeuge

- Ausrüstung für Fundamentbohrungen

- Ausrüstung für Abbrucharbeiten

Die anspruchsvollen Arbeiten im Baugewerbe erfordern Zylinderköpfe, die hohen Druckzyklen und rauen Umgebungsbedingungen standhalten können.

Automobilherstellung und -service

In der Automobilindustrie spielen hydraulische Zylinderköpfe sowohl bei der Herstellung als auch bei der Wartung eine wichtige Rolle:

| Anwendungsbereich | Spezifische Anwendungsfälle |

|---|---|

| Montagelinien | Bewegungen des Roboterarms, Pressenbetrieb |

| Fahrzeug-Hebebühnen | Zwei-Säulen- und Vier-Säulen-Hebebühnen |

| Prüfgeräte | Bremsenprüfsysteme, Fahrwerksprüfung |

| Herstellung von Pressen | Blechbearbeitung, Montage von Bauteilen |

| Lackiererei-Systeme | Automatisierte Bewegung von Lackieranlagen |

Luft- und Raumfahrtanwendungen

Die Luft- und Raumfahrtindustrie verlangt von Hydraulikzylinderköpfen höchste Präzision und Zuverlässigkeit. Diese Komponenten werden eingesetzt in:

- Fahrwerkssysteme für Flugzeuge

- Aktuatoren der Flugsteuerungsflächen

- Mechanismen der Frachttüren

- Ausrüstung für die Bodenunterstützung

- Prüf- und Wartungsgeräte

Die Spezifikationen für Luft- und Raumfahrtanwendungen sind besonders streng und erfordern spezielle Materialien und Fertigungsverfahren, die wir bei PTSMAKE regelmäßig anwenden.

Landwirtschaftliche Geräte

Die moderne Landwirtschaft ist in hohem Maße auf hydraulische Systeme angewiesen. Zu den wichtigsten Anwendungen gehören:

- Steuerungssysteme für Traktorgeräte

- Erntemaschinen

- Steuerung von Bewässerungssystemen

- Ausrüstung für den Getreideumschlag

- Ausrüstungen für die Viehhaltung

Für diese Anwendungen werden häufig Zylinderköpfe benötigt, die in staubigen, korrosiven Umgebungen zuverlässig arbeiten und gleichzeitig eine präzise Steuerung ermöglichen.

Anwendungen für Schwermaschinen

Der Schwermaschinensektor ist einer der größten Märkte für Hydraulikzylinderköpfe:

| Maschinentyp | Anwendungsbeispiele |

|---|---|

| Bergbau-Ausrüstung | Steinbrecher, Förderanlagen |

| Materialhandhabung | Gabelstapler, Containerumschlaggeräte |

| Stahlwerke | Ausrüstung für Walzwerke, Ofentüren |

| Papierfabriken | Rollenhandhabungssysteme, Pressenpartien |

| Schiffsausrüstung | Decksmaschinen, Steuersysteme |

Spezialisierte industrielle Anwendungen

Neben den großen Industriezweigen finden Hydraulikzylinderköpfe auch in Spezialanwendungen Verwendung:

Kunststoff-Spritzgießen

- Werkzeugspannsysteme

- Materialeinspritzeinheiten

- Zentrale Zugmechanismen

Metallverarbeitung

- Abkantpressen

- Schermaschinen

- Walzwerke

Energiesektor

- Steuerung des Pitch einer Windkraftanlage

- Dammtore für Wasserkraftwerke

- Öl- und Gasbohrgeräte

Branchenübergreifende Designüberlegungen

Bei meiner Arbeit mit verschiedenen Branchen habe ich festgestellt, dass jede Anwendung spezifische Designüberlegungen erfordert:

Druckanforderungen

- Konstruktion: Hohe Druckfestigkeit

- Luft- und Raumfahrt: Präzise Druckkontrolle

- Landwirtschaft: Mäßiger, aber konstanter Druck

Umweltfaktoren

- Marine: Korrosionsbeständigkeit

- Bergbau: Schutz vor Staub und Schutt

- Lebensmittelverarbeitung: Hygienestandards

Betriebliche Parameter

- Temperaturbereiche

- Häufigkeit der Zyklen

- Erwartungen an die Nutzungsdauer

Optimierung der Leistung

Um eine optimale Leistung über verschiedene Anwendungen hinweg zu gewährleisten, konzentrieren wir uns auf Folgendes:

Auswahl des Materials

- Hochfeste Legierungen für Schwerlastanwendungen

- Korrosionsbeständige Materialien für exponierte Umgebungen

- Leichte Materialien für mobile Geräte

Oberflächenbehandlungen

- Hartverchromung

- Nitrieren

- Spezialisierte Beschichtungen

Qualitätskontrolle

- Maßhaltigkeit

- Anforderungen an die Oberflächenbeschaffenheit

- Leistungsprüfung

Dieses umfassende Verständnis der verschiedenen Anwendungen hilft uns, Zylinderköpfe zu liefern, die den spezifischen Anforderungen der Industrie entsprechen und gleichzeitig die höchsten Standards in Bezug auf Qualität und Zuverlässigkeit einhalten.

Welche Herausforderungen gibt es bei hydraulischen Zylinderköpfen?

Jeden Tag erlebe ich in meiner Produktionsstätte, wie Hydraulikzylinderköpfe mit hohem Druck und anspruchsvollen Betriebsbedingungen zu kämpfen haben. Diese kritischen Komponenten sind mit Herausforderungen konfrontiert, die über den Erfolg oder Misserfolg ganzer Hydrauliksysteme entscheiden können.

Hydraulikzylinderköpfe sind mit fünf Hauptproblemen konfrontiert: Verschleiß durch Dauerbetrieb, Flüssigkeitsaustritt durch Dichtungen, Materialverformung unter extremem Druck, Ermüdung durch zyklische Belastung und Korrosion durch raue Umgebungsbedingungen. Diese Probleme wirken sich direkt auf die Effizienz und Zuverlässigkeit des Systems aus.

Verschleiß und Abnutzung: Der stille Leistungskiller

Nach meiner Erfahrung bei der Arbeit mit Präzisionshydraulikkomponenten sind Verschleiß und Abnutzung die größte Herausforderung. Durch den ständigen Metallkontakt zwischen dem Zylinderkopf und den beweglichen Teilen entstehen Reibungspunkte, die sich nach und nach abnutzen. Dieses Problem betrifft vor allem:

- Innere Bohrungsflächen

- Dichtungsnuten

- Führungsbuchsen

- Befestigungspunkte

Die Verschleißmuster beschleunigen sich oft, wenn verunreinigte Hydraulikflüssigkeit in das System gelangt und wie flüssiges Schleifpapier auf Präzisionsoberflächen wirkt.

Leckage-Probleme und ihre Auswirkungen

Eine der frustrierendsten Herausforderungen, mit denen ich regelmäßig konfrontiert werde, ist das Auslaufen von Flüssigkeiten. Dieses Problem ist in der Regel auf folgende Ursachen zurückzuführen:

| Leck Quelle | Häufige Ursachen | Auswirkungen auf das System |

|---|---|---|

| Statische Dichtungen | Installationsschäden, Alterung | Allmählicher Druckverlust |

| Dynamische Dichtungen | Abnutzung, falsche Größenbestimmung | Unmittelbarer Leistungsabfall |

| Port-Verbindungen | Lose Beschläge, Vibration | Externer Flüssigkeitsverlust |

| Material Fugen | Temperaturwechsel | Interner Bypass |

Verformung unter hohem Druck

Der ständige Kampf gegen hohe Druckbelastungen birgt mehrere Verformungsrisiken:

Elastische Verformung

- Vorübergehende Formveränderungen während des Betriebs

- Erholung bei Druckentlastung

- Potenzielle Ausrichtungsprobleme

Plastische Verformung

- Dauerhafte strukturelle Veränderungen

- Beeinträchtigte Dichtungsflächen

- Erforderlicher Austausch von Bauteilen

Überlegungen zur Materialermüdung

Materialermüdung stellt eine besonders komplexe Herausforderung dar, die sich im Laufe der Zeit entwickelt. Zu den wichtigsten Faktoren gehören:

Auswirkungen zyklischer Belastung

- Mikroskopische Rissbildung

- Progressive Entwicklung der Schwäche

- Risiken eines plötzlichen Ausfalls

Umweltfaktoren

- Temperaturschwankungen

- Chemische Belastung

- Anwesenheit von Feuchtigkeit

Korrosion und Umweltzerstörung

Das Vorhandensein von Feuchtigkeit und aggressiven Flüssigkeiten kann dazu führen:

- Lochfraß an der Oberfläche

- Schwächung des Materials

- Verschlechterung der Dichtung

- Verkürzte Lebensdauer der Komponenten

Auswirkungen auf die Leistung hydraulischer Systeme

Diese Herausforderungen führen zu einem Kaskadeneffekt im gesamten Hydrauliksystem:

Effizienzverluste

- Reduzierter Betriebsdruck

- Erhöhter Energieverbrauch

- Geringere Ausgangskraft

Probleme mit der Zuverlässigkeit

- Unvorhersehbarer Betrieb

- Erhöhte Ausfallzeiten

- Höhere Wartungskosten

Innovative Lösungen und Präventivmaßnahmen

Um diese Herausforderungen zu bewältigen, setzen wir mehrere Strategien ein:

Auswahl des Materials

- Hochfeste Legierungen für Druckbeständigkeit

- Korrosionsbeständige Beschichtungen

- Optimierte Oberflächenbehandlungen

Design-Verbesserungen

- Verbesserte Dichtungssysteme

- Verstärkte Belastungspunkte

- Verbesserte Strömungsmuster

Praktiken der Instandhaltung

- Regelmäßige Inspektionstermine

- Vorbeugender Austausch von Dichtungen

- Programme zur Flüssigkeitsanalyse

Überwachung und Früherkennung

Ich habe festgestellt, dass die Implementierung robuster Überwachungssysteme hilft, Probleme zu erkennen, bevor sie kritisch werden:

Drucküberwachung

- Kontinuierliche Druckverfolgung

- Systeme zur Leckerkennung

- Analyse der Leistungstrends

Visuelle Inspektionen

- Regelmäßige Siegelkontrollen

- Bewertung des Oberflächenzustands

- Überprüfung der Ausrichtung

Vorausschauende Wartung

- Programme zur Ölanalyse

- Überwachung von Schwingungen

- Temperaturüberwachung

Das Verständnis dieser Herausforderungen hat uns geholfen, bessere Herstellungsverfahren und Wartungsprotokolle zu entwickeln. Indem wir jedes Problem systematisch angehen, können wir die Lebensdauer der Komponenten verlängern und eine optimale Systemleistung aufrechterhalten. Der Schlüssel liegt in der Kombination von richtiger Konstruktion, Materialauswahl und Wartungspraktiken, um widerstandsfähige Hydraulikzylinderköpfe zu schaffen, die anspruchsvollen Betriebsbedingungen standhalten.

Wie wählt man den richtigen Hydraulikzylinderkopf?

Die Auswahl des richtigen Hydraulik-Zylinderkopfs kann sich angesichts der unzähligen Optionen auf dem Markt überwältigend anfühlen. Als jemand, der zahlreichen Kunden bei der Optimierung ihrer Hydrauliksysteme geholfen hat, weiß ich, wie wichtig es ist, die richtige Wahl zu treffen.

Der Schlüssel zur Auswahl des richtigen Hydraulikzylinderkopfes liegt in der Bewertung von fünf kritischen Faktoren: Systemkompatibilität, Materialauswahl, Druckanforderungen, Umweltbedingungen und langfristige Zuverlässigkeit. Ein gut abgestimmter Zylinderkopf gewährleistet optimale Leistung und verlängert die Lebensdauer des Systems.

Analyse der Systemkompatibilität

Der erste Schritt bei der Auswahl eines Hydraulikzylinderkopfes besteht darin, die vollständige Kompatibilität mit Ihrem bestehenden System sicherzustellen. Ihr Zylinderkopf muss mit den spezifischen Abmessungen und Befestigungskonfigurationen Ihres Hydraulikzylinders übereinstimmen. Hier finden Sie eine umfassende Checkliste zur Kompatibilität:

| Komponente | Faktoren der Kompatibilität |

|---|---|

| Bohrung Größe | Muss genau mit der Zylinderbohrung übereinstimmen |

| Anschluss-Konfiguration | Ausrichtung von Gewindetyp und -größe |

| Einbaumuster | Anforderungen an Schraubenmuster und Abstände |

| Siegel-Design | Kompatibel mit Systemflüssigkeit und Druck |

Überlegungen zur Materialauswahl

Die Materialauswahl spielt eine entscheidende Rolle für die Leistung des Zylinderkopfs. Verschiedene Anwendungen erfordern spezifische Materialeigenschaften:

Gusseisen-Köpfe

- Ausgezeichnete Verschleißfestigkeit

- Gute thermische Stabilität

- Kostengünstig für Standardanwendungen

- Geeignet für die meisten industriellen Umgebungen

Stahllegierte Köpfe

- Hervorragendes Verhältnis von Stärke zu Gewicht

- Erhöhte Druckkapazität

- Bessere Korrosionsbeständigkeit

- Ideal für Hochleistungsanwendungen

Aluminium-Köpfe

- Leichte Konstruktion

- Ausgezeichnete Wärmeableitung

- Korrosionsbeständig

- Perfekt für mobile Anwendungen

Anforderungen an die Druckstufe

Es ist wichtig, die Druckanforderungen Ihres Systems zu kennen. Ich empfehle, diese Richtlinien zu befolgen:

| Betriebsdruck (PSI) | Empfohlener Kopftyp |

|---|---|

| 0-1500 | Standard-Zollköpfe |

| 1500-3000 | Köpfe für mittlere Beanspruchung |

| 3000-5000 | Hochbelastbare Köpfe |

| 5000+ | Ultra-schwere Köpfe |

Umweltbezogene Überlegungen

Die Betriebsumgebung hat einen erheblichen Einfluss auf die Wahl des Zylinderkopfes:

Temperaturbereich

- Standard-Köpfe: -20°F bis 180°F

- Hochtemperatur-Köpfe: Bis zu 400°F

- Tieftemperatur-Köpfe: Bis zu -40°F

Expositionsbedingungen

- Innen- vs. Außeneinsatz

- Chemische Belastung

- Vorhandensein von Staub und Schutt

- Feuchtigkeitsgehalt

Kosten-Wirksamkeits-Analyse

Bei der Bewertung der Kostenwirksamkeit sind diese Faktoren zu berücksichtigen:

Erstinvestition

- Materialkosten

- Komplexität der Fertigung

- Qualitätszertifikate

Langfristiger Wert

- Anforderungen an die Wartung

- Erwartete Nutzungsdauer

- Verfügbarkeit von Ersatzteilen

- Garantieleistungen

Zusammenarbeit mit zuverlässigen Lieferanten

Die Wahl des richtigen Lieferanten ist ebenso wichtig wie die Wahl des richtigen Zylinderkopfs. Suchen Sie nach Lieferanten, die:

Technische Unterstützung anbieten

- Unterstützung bei der Gestaltung

- Anwendungstechnik

- Anleitung zur Leistungsoptimierung

Qualitätsstandards beibehalten

- ISO-Zertifizierungen

- Verfahren zur Qualitätskontrolle

- Rückverfolgbarkeit von Materialien

- Testmöglichkeiten

Dokumentation vorlegen

- Technische Daten

- Prüfberichte

- Installationsanleitungen

- Wartungshandbücher

Optimierung der Leistung

Zur Maximierung der Zylinderkopfleistung:

Regelmäßige Inspektionspunkte

- Zustand der Dichtung

- Oberflächenverschleiß

- Ausrichtungsgenauigkeit

- Integrität des Hafens

Zeitplan für die Wartung

- Regelmäßiger Austausch der Dichtungen

- Reinigung der Oberfläche

- Überprüfung des Drehmoments

- Flüssigkeitsanalyse

Zukunftssichere Auswahl

Berücksichtigen Sie diese Aspekte für einen langfristigen Erfolg:

Skalierbarkeit

- Künftige System-Upgrades

- Der Druck steigt

- Änderungen der Durchflussmenge

Anpassungsfähigkeit

- Alternative Flüssigkeitsverträglichkeit

- Flexibilität im Temperaturbereich

- Einstellbarkeit des Druckbereichs

Der Auswahlprozess erfordert die sorgfältige Berücksichtigung mehrerer Faktoren. Indem Sie sich auf die Systemanforderungen, Materialeigenschaften, Umgebungsbedingungen und die Zuverlässigkeit der Lieferanten konzentrieren, können Sie eine fundierte Entscheidung treffen, die eine optimale Leistung und Langlebigkeit Ihres Hydrauliksystems gewährleistet.

Denken Sie daran, dass die Zeit, die Sie in die richtige Auswahl investieren, oft kostspielige Probleme im Nachhinein verhindert. Arbeiten Sie eng mit seriösen Lieferanten zusammen, die Ihnen detaillierte technische Unterstützung und Dokumentation bieten können. Dieser Ansatz wird Ihnen helfen, das bestmögliche Ergebnis für Ihre spezifischen Anwendungsanforderungen zu erzielen.

Was sind die Tipps zur Wartung und Fehlersuche?

Hatten Sie schon einmal mit unerwarteten Ausfällen von Hydraulikzylinderköpfen zu tun, die Ihre gesamte Produktionslinie zum Stillstand brachten? Solche Situationen verursachen nicht nur erhebliche Ausfallzeiten, sondern führen auch zu erheblichen finanziellen Verlusten, die bei ordnungsgemäßer Wartung hätten vermieden werden können.

Eine wirksame Wartung von Hydraulikzylinderköpfen erfordert einen systematischen Ansatz, der regelmäßige Inspektionen, ordnungsgemäße Reinigungsverfahren und eine rechtzeitige Fehlersuche umfasst. Die Umsetzung dieser Praktiken kann die Lebensdauer der Komponenten erheblich verlängern und kostspielige Ausfälle verhindern.

Protokolle für regelmäßige Inspektionen

Regelmäßige Inspektionen bilden den Eckpfeiler einer effektiven Wartung von Hydraulikzylinderköpfen. Ich habe eine umfassende Inspektionscheckliste entwickelt, die unsere Kunden bei PTSMAKE verwenden, um eine optimale Leistung zu erhalten:

| Inspektionsstelle | Frequenz | Was zu beachten ist |

|---|---|---|

| Oberflächenverschleiß | Wöchentlich | Kratzer, Riefen, ungleichmäßige Verschleißmuster |

| Siegel Zustand | Zweiwöchentlich | Anzeichen von Verfall, Verhärtung oder Undichtigkeit |

| Befestigungsbolzen | Monatlich | Richtiges Drehmoment, Anzeichen von Lockerungen |

| Ausrichtung | Monatlich | Korrekte Positionierung, keine Fehlausrichtung |

| Hafengewinde | Vierteljährlich | Verschleiß, Beschädigung oder Verschmutzung des Gewindes |

Verfahren zur Reinigung und Wartung

Eine ordnungsgemäße Reinigung ist für die Wartung von Hydraulikzylinderköpfen entscheidend. Der Reinigungsprozess sollte systematisch und gründlich erfolgen:

- Entfernen Sie Oberflächenverschmutzungen mit zugelassenen Reinigungslösungen

- Alle Durchgänge und Anschlüsse auf Verunreinigungen untersuchen

- Dichtflächen mit fusselfreien Materialien reinigen

- Verwenden Sie Druckluft, um die Komponenten gründlich zu trocknen.

- Vor dem Wiederzusammenbau geeignete Schmiermittel auftragen

Identifizierung gemeinsamer Probleme

Die frühzeitige Erkennung von Problemen kann katastrophale Ausfälle verhindern. Hier sind die wichtigsten Punkte, auf die Sie achten sollten:

Versagen von Dichtungen

- Übermäßige Leckage an den Dichtungen

- Ungewöhnliche Geräusche während des Betriebs

- Inkonsistente Zylinderbewegung

- Temperaturschwankungen im System

Oberflächenverwerfung

- Ungleichmäßige Verschleißmuster

- Schwierigkeiten bei der Aufrechterhaltung des Drucks

- Unregelmäßiger Zylinderbetrieb

- Übermäßige Wärmeentwicklung

Zeitplan für die vorbeugende Wartung

Ich empfehle, diesen Plan zur vorbeugenden Wartung umzusetzen:

| Wartung Aufgabe | Intervall | Prioritätsstufe |

|---|---|---|

| Visuelle Inspektion | Täglich | Hoch |

| Siegelkontrolle | Wöchentlich | Hoch |

| Überprüfung des Drehmoments | Monatlich | Mittel |

| Vollständige Demontageprüfung | Vierteljährlich | Mittel |

| Ersetzen von Bauteilen | Jährlich/Bedarfsorientiert | Variabel |

Leitfaden zur Fehlerbehebung

Wenn Probleme auftreten, gehen Sie bei der Fehlersuche systematisch vor:

Dokument Symptome

- Aufzeichnung spezifischer operativer Probleme

- Achten Sie auf ungewöhnliche Geräusche oder Vibrationen

- Dokumentieren Sie Druckmesswerte und -schwankungen

- Temperaturänderungen verfolgen

Analysieren Sie die Betriebsbedingungen

- Überprüfung der Systemdruckanforderungen

- Betriebstemperaturbereiche prüfen

- Überprüfen Sie die Sauberkeit der Flüssigkeiten

- Prüfen Sie die Parameter des Arbeitszyklus

Lösungen umsetzen

- Ersetzen Sie verschlissene Komponenten

- Systemeinstellungen anpassen

- Aktualisierung der Wartungsverfahren

- Dokumentieren Sie Korrekturmaßnahmen

Bewährte Praktiken für eine längere Nutzungsdauer

Um die Lebensdauer von Hydraulikzylinderköpfen zu maximieren:

Richtige Flüssigkeitsbedingungen aufrechterhalten

- Empfohlene Hydraulikflüssigkeit verwenden

- Überwachung der Sauberkeit von Flüssigkeiten

- Flüssigkeitswechsel nach Plan

- Prüfen Sie regelmäßig die Flüssigkeitstemperatur

Sicherstellen der ordnungsgemäßen Installation

- Drehmomentangaben beachten

- Überprüfung der Ausrichtung bei der Montage

- Geeignete Werkzeuge verwenden

- Installationsverfahren dokumentieren

Betriebsparameter überwachen

- Systemdrücke verfolgen

- Betriebstemperaturen aufzeichnen

- Zykluszeiten überwachen

- Leistungsmetriken dokumentieren

Protokoll für Notfallmaßnahmen

Wenn es zu Ausfällen kommt, ist ein Notfallplan von entscheidender Bedeutung:

Sofortige Maßnahmen

- Sichere Abschaltung von Geräten

- Bewertung des Schadensumfangs

- Fehlerbedingungen dokumentieren

- Kontakt zum Wartungsteam

Schritte zur Wiederherstellung

- Sammeln der notwendigen Werkzeuge und Teile

- Ordnungsgemäße Reparaturverfahren befolgen

- System gründlich testen

- Aktualisierung der Wartungsaufzeichnungen

Der Schlüssel zu einer erfolgreichen Wartung von Hydraulikzylinderköpfen liegt in der Konsequenz und der Liebe zum Detail. Wenn Sie diese Richtlinien befolgen und detaillierte Aufzeichnungen führen, können Sie Ausfallzeiten erheblich reduzieren und die Lebensdauer der Komponenten verlängern. Denken Sie daran, dass eine proaktive Wartung immer kostengünstiger ist als reaktive Reparaturen.

Dieser umfassende Ansatz für Wartung und Fehlerbehebung hat unseren Kunden bei PTSMAKE geholfen, eine hervorragende Zuverlässigkeit und Leistung ihrer Hydrauliksysteme zu erreichen. Die Investition in ordnungsgemäße Wartungspraktiken zahlt sich durch geringere Ausfallzeiten und eine längere Lebensdauer der Komponenten aus.

Was sind die technologischen Fortschritte bei hydraulischen Zylinderköpfen?

Als Fertigungsexperte habe ich einen revolutionären Wandel in der Hydraulikzylinderkopf-Technologie miterlebt. Die Integration intelligenter Sensoren, fortschrittlicher Materialien und innovativer Konstruktionsansätze hat unser Denken über Hydrauliksysteme völlig verändert.

Moderne Hydraulikzylinderköpfe kombinieren modernste Werkstoffe mit intelligenten Überwachungssystemen, was zu einer verbesserten Leistung und Zuverlässigkeit führt. Zu diesen Fortschritten gehören integrierte Sensoren, verschleißfeste Beschichtungen und optimierte Konstruktionsgeometrien, die die Betriebseffizienz erheblich verbessern.

Revolution der fortgeschrittenen Materialien

Die Entwicklung der für Hydraulikzylinderköpfe verwendeten Materialien ist bemerkenswert. Traditioneller Stahl und Gusseisen werden durch moderne Verbundwerkstoffe und exotische Legierungen ersetzt. Diese neuen Materialien bieten:

- Erhöhte Verschleißfestigkeit

- Verbesserte thermische Stabilität

- Geringeres Gewicht ohne Beeinträchtigung der Festigkeit

- Bessere Korrosionsbeständigkeit

Eine der wichtigsten Entwicklungen ist die Verwendung keramikbeschichteter Bauteile. Diese Beschichtungen bieten eine außergewöhnliche Verschleißfestigkeit und können die Lebensdauer von Zylinderköpfen um bis zu 300% verlängern.

Intelligente Technologie-Integration

Die Integration intelligenter Technologien hat Hydraulikzylinderköpfe von einfachen mechanischen Komponenten in intelligente Systeme verwandelt. Moderne Zylinderköpfe verfügen jetzt über:

| Technologie-Merkmal | Vorteile | Anwendungen |

|---|---|---|

| Drucksensoren | Überwachung des Systemdrucks in Echtzeit | Industrielle Maschinen |

| Temperatur-Monitore | Vermeidung von Überhitzung | Schweres Gerät |

| Positionssensoren | Präzise Bewegungskontrolle | Robotik-Systeme |

| Abnutzungsindikatoren | Vorausschauende Wartung | Fertigungsanlagen |

Design-Optimierung durch CFD

Die numerische Strömungsmechanik (Computational Fluid Dynamics, CFD) hat den Konstruktionsprozess von Hydraulikzylinderköpfen revolutioniert. Mit fortschrittlicher Simulationssoftware können wir:

- Analysieren Sie Strömungsmuster

- Optimierung der Kanalgeometrie

- Druckverluste reduzieren

- Energieverluste minimieren

Diese Simulationen haben zu Konstruktionen geführt, die 25% effizienter sind als herkömmliche Modelle.

Innovationen in der Oberflächenbehandlung

Moderne Oberflächenbehandlungsverfahren haben die Haltbarkeit von Zylinderköpfen erheblich verbessert:

- Plasma-Nitrierung

- Diamantähnliche Kohlenstoffbeschichtungen (DLC)

- Laser-Oberflächenhärtung

- Nanostrukturierte Beschichtungen

Diese Behandlungen können die Oberflächenhärte um bis zu 70% erhöhen und den Reibungskoeffizienten um 40% verringern.

Nachhaltige Herstellungsprozesse

Umweltaspekte haben zu Innovationen bei den Herstellungsverfahren geführt:

- Near-Net-Shape-Fertigung

- Additive Fertigungsmöglichkeiten

- Umweltfreundliche Oberflächenbehandlungen

- Energieeffiziente Produktionsmethoden

Diese Verfahren reduzieren den Materialabfall um bis zu 50% im Vergleich zu herkömmlichen Herstellungsverfahren.

Systeme zur Leistungsüberwachung

Moderne Zylinderköpfe sind mit ausgeklügelten Überwachungssystemen ausgestattet:

| Überwachungsfunktion | Funktion | Nutzen Sie |

|---|---|---|

| Digitale Zwillinge | Modellierung virtueller Systeme | Vorausschauende Wartung |

| IoT-Integration | Fernüberwachung | Optimierung in Echtzeit |

| Datenanalyse | Leistungsverfolgung | Verbesserung der Effizienz |

| Zustandsüberwachung | Frühwarnsystem | Reduzierte Ausfallzeiten |

Wartungsfreundliche Designs

Bei neuen Konstruktionen liegt der Schwerpunkt auf Wartungsfreundlichkeit und Servicefreundlichkeit:

- Modularer Aufbau

- Schnell lösbare Verbindungen

- Selbst-diagnostizierende Systeme

- Leicht zugängliche Servicestellen

Diese Merkmale können die Wartungszeit im Vergleich zu herkömmlichen Konstruktionen um bis zu 60% reduzieren.

Optimierung der Materialauswahl

Die Auswahl der Materialien ist anspruchsvoller geworden:

| Material Typ | Anmeldung | Vorteil |

|---|---|---|

| Hochfeste Legierungen | Hochdrucksysteme | Überlegene Haltbarkeit |

| Verbundwerkstoffe | Gewichtskritische Anwendungen | Reduzierte Masse |

| Hybride Materialien | Besondere Anwendungen | Benutzerdefinierte Eigenschaften |

| Intelligente Materialien | Adaptive Systeme | Selbsteinstellende Fähigkeiten |

Zukünftige Trends

Für die Zukunft sind mehrere neue Technologien vielversprechend:

- Selbstheilende Materialien

- Nanotechnisch hergestellte Oberflächen

- Bio-inspirierte Designprinzipien

- KI-gesteuerte Optimierung

Diese Innovationen könnten die Lebensdauer von Hydraulikzylinderköpfen verdoppeln und gleichzeitig den Wartungsaufwand um 75% verringern.

Verbesserungen der Energieeffizienz

Moderne Designs konzentrieren sich auf Energieeffizienz durch:

- Optimierte Fließwege

- Geringere innere Reibung

- Besseres Wärmemanagement

- Fortschrittliche Dichtungssysteme

Diese Verbesserungen haben bei typischen Anwendungen zu Energieeinsparungen von bis zu 30% geführt.

Die technologischen Fortschritte bei Hydraulik-Zylinderköpfen stellen einen bedeutenden Sprung in der Konstruktion und Leistung von Hydrauliksystemen dar. Durch die Kombination von intelligenter Technologie, fortschrittlichen Materialien und innovativen Konstruktionsansätzen bieten moderne Hydraulikzylinderköpfe ein noch nie dagewesenes Maß an Effizienz, Haltbarkeit und Funktionalität. Diese Verbesserungen treiben die Entwicklung von Hydrauliksystemen in verschiedenen Branchen voran, von der Fertigung bis zum Schwermaschinenbau.

Warum ist die Qualitätssicherung bei hydraulischen Zylinderköpfen so wichtig?

Jeden Tag fallen Tausende von Hydrauliksystemen wegen minderwertiger Zylinderköpfe aus. Diese Ausfälle kosten die Unternehmen nicht nur Millionen an Reparaturkosten, sondern können auch zu katastrophalen Unfällen führen. Es steht einfach zu viel auf dem Spiel, um die Qualitätssicherung zu ignorieren.

Die Qualitätssicherung bei Hydraulikzylinderköpfen ist von entscheidender Bedeutung, da sie die Betriebssicherheit gewährleistet, die Lebensdauer der Ausrüstung verlängert und die Effizienz des Systems aufrechterhält. Ordnungsgemäße Qualitätssicherungsprozesse verhindern kostspielige Ausfälle, reduzieren den Wartungsbedarf und garantieren eine gleichbleibende Leistung in anspruchsvollen industriellen Anwendungen.

Die Grundlage der Systemzuverlässigkeit

Nach meiner Erfahrung bei PTSMAKE beginnt die Zuverlässigkeit von Hydrauliksystemen mit dem Zylinderkopf. Er beherbergt wichtige Dichtungen, führt die Kolbenstange und sorgt für die richtige Druckverteilung. Ein gut gefertigter Zylinderkopf sorgt für einen reibungslosen Betrieb und verhindert katastrophale Ausfälle, die sowohl den Geräten als auch den Bedienern schaden könnten.

Wichtige Qualitätsmetriken, die wir überwachen

In unserer Einrichtung konzentrieren wir uns auf mehrere kritische Messungen:

| Metrisch | Zulässiger Bereich | Auswirkungen auf die Leistung |

|---|---|---|

| Oberflächenrauhigkeit | 0,4-0,8 Ra | Beeinträchtigt die Lebensdauer der Dichtung und die Reibung |

| Abmessungstoleranz | ±0,02 mm | Sorgt für korrekten Einbau und Ausrichtung |

| Material Härte | 28-32 HRC | Bestimmt die Verschleißfestigkeit |

| Konzentrationsfähigkeit | 0,01 mm max. | Verhindert vorzeitigen Dichtungsverschleiß |

Erweiterte Prüfverfahren

Unser Qualitätssicherungsprozess umfasst mehrere Testphasen:

Überprüfung der Materialien

- Analyse der chemischen Zusammensetzung

- Härteprüfung

- Untersuchung des Mikrogefüges

Prüfung der Abmessungen

- 3D-Koordinatenmessung

- Laserabtastung

- Überprüfung der Gewindelehre

Leistungsprüfung

- Druckzyklusprüfungen

- Lecksuche

- Überprüfung der Tragfähigkeit

Einhaltung von Industriestandards

Wir halten uns strikt an die internationalen Standards:

- ISO 9001:2015 für Qualitätsmanagement

- SAE J1074 für Hydraulikzylinder-Spezifikationen

- DIN 24333 für Einbaumaße

- API-Normen für Öl- und Gasanwendungen

Kritische Sicherheitsüberlegungen

Sicherheit ist das A und O in Hydrauliksystemen. Qualitätszylinderköpfe verhindern:

- Plötzlicher Druckverlust

- Austritt von Flüssigkeit

- Fehlausrichtung von Bauteilen

- Vorzeitiges Versagen der Dichtung

- Instabilität des Systems

Wirtschaftliche Auswirkungen der Qualitätssicherung

Investitionen in die Qualitätssicherung bringen erhebliche Erträge:

- Geringere Wartungskosten

- Verlängerte Lebensdauer des Systems

- Minimierte Ausfallzeiten

- Weniger Garantieansprüche

- Verbesserte betriebliche Effizienz

Innovation bei den Prüfmethoden

Die moderne Qualitätssicherung hat sich mit der Technologie weiterentwickelt. Wir verwenden jetzt:

- Ultraschallprüfung auf innere Fehler

- Digitale Druckabbildung

- Leistungsüberwachung in Echtzeit

- Automatisierte Inspektionssysteme

- Datenanalytik für Trendanalysen

Umwelt- und Nachhaltigkeitsaspekte

Die Qualitätssicherung trägt auch zum Umweltschutz bei:

- Geringerer Abfall durch ausgeschiedene Teile

- Geringerer Energieverbrauch durch effizienten Betrieb

- Minimierter Flüssigkeitsaustritt und Verunreinigung

- Verlängerter Produktlebenszyklus

- Überlegungen zur Wiederverwertbarkeit bei der Materialauswahl

Dokumentation und Rückverfolgbarkeit

Jeder von uns gefertigte Zylinderkopf wird mit:

- Materielle Zertifikate

- Berichte über Maßkontrollen

- Dokumentation zur Prüfung

- Rückverfolgbarkeit der Chargen

- Qualitätszertifikate

Zukünftige Trends in der Qualitätssicherung

Die Industrie ist auf dem Weg dorthin:

- KI-gestützte Inspektionssysteme

- Überwachungsfunktionen in Echtzeit

- Prädiktive Qualitätsanalytik

- Technologie des digitalen Zwillings

- Blockchain-basierte Rückverfolgbarkeit

Bei der Qualitätssicherung von Hydraulikzylinderköpfen geht es nicht nur um die Einhaltung von Spezifikationen, sondern auch um die Gewährleistung von Sicherheit, Zuverlässigkeit und Effizienz über den gesamten Lebenszyklus des Systems. Unser umfassender Ansatz kombiniert traditionelle Prüfmethoden mit moderner Technologie, um Komponenten zu liefern, die Industriestandards und Kundenerwartungen übertreffen.

Die Investition in die Qualitätssicherung mag zunächst beträchtlich erscheinen, aber die langfristigen Vorteile überwiegen die Kosten bei weitem. Wenn man die möglichen Folgen von Fehlern bedenkt - von kostspieligen Ausfallzeiten bis hin zu Sicherheitsrisiken - wird klar, warum eine strenge Qualitätskontrolle bei der Herstellung von Hydraulikzylinderköpfen nicht nur wichtig, sondern unerlässlich ist.

Wie arbeitet man mit zuverlässigen Produktionspartnern zusammen?

Die Suche nach zuverlässigen Fertigungspartnern kann sich wie die Suche nach einer Nadel im Heuhaufen anfühlen. Viele Unternehmen kämpfen mit uneinheitlicher Qualität, verpassten Terminen und schlechter Kommunikation, was zu kostspieligen Verzögerungen und beeinträchtigter Produktintegrität führt.

Der Schlüssel zu erfolgreichen Produktionspartnerschaften liegt in der Auswahl von Lieferanten, die gleichbleibende Qualität bieten, Termine zuverlässig einhalten, klare Kommunikationskanäle unterhalten und Flexibilität bei der Anpassung bieten. Diese Kerneigenschaften bilden die Grundlage für eine dauerhafte und profitable Geschäftsbeziehung.

Kerneigenschaften von zuverlässigen Produktionspartnern

Bei der Evaluierung potenzieller Produktionspartner konzentriere ich mich auf diese wesentlichen Merkmale:

| Merkmal | Beschreibung | Auswirkungen auf die Wirtschaft |

|---|---|---|

| Qualität und Konsistenz | Behält stabile Produktionsstandards bei | Verringert Mängel und Rücksendungen |

| Pünktliche Lieferung | hält vereinbarte Fristen konsequent ein | Verbessert die Effizienz der Lieferkette |

| Kommunikationsfähigkeiten | Reagiert prompt und klar | Verhindert Missverständnisse |

| Technisches Leistungsvermögen | verfügt über fortschrittliche Ausrüstung und Fachwissen | Sicherstellung der Produktspezifikationen |

| Anpassungsfähigkeit | Passt sich an spezifische Anforderungen an | Ermöglicht Produktinnovation |

Rationalisierung des Beschaffungsprozesses

Ein gut strukturierter Beschaffungsprozess spart Zeit und Ressourcen. Hier ist mein empfohlener Ansatz:

Erstes Screening

- Prüfen Sie die Zeugnisse und Zertifizierungen der Lieferanten

- Fertigungsmöglichkeiten prüfen

- Bewertung der finanziellen Stabilität

- Bewertung der geografischen Lage und der Logistik

Bewertung der Qualität

- Musterprodukte anfordern

- Überprüfung der Qualitätskontrollverfahren

- Überprüfung der Testmöglichkeiten

- Überprüfung der Einhaltung von Industriestandards

Kommunikationsprotokoll

- Einrichtung von Hauptkontaktstellen

- Definieren Sie die Erwartungen an die Reaktionszeit

- Regelmäßige Überprüfungssitzungen einrichten

- Systeme zur Fortschrittskontrolle einführen

Langfristige Beziehungen aufbauen

Starke Partnerschaften entstehen nicht über Nacht. Diese Strategien tragen dazu bei, dauerhafte Beziehungen aufzubauen:

Klare Erwartungshaltung

- Alle Anforderungen gründlich dokumentieren

- Setzen Sie realistische Zeitvorgaben

- Explizite Definition von Qualitätsstandards

- Einigung auf Preisstrukturen

Regelmäßige Leistungsüberprüfungen

- Qualitätsmetriken überwachen

- Lieferleistung verfolgen

- Bewertung der Wirksamkeit der Kommunikation

- Diskussion von Verbesserungsmöglichkeiten

Gemeinsame Wachstumsplanung

- Teilen Sie zukünftige Geschäftsprognosen

- Erörterung des Bedarfs an Kapazitätserweiterungen

- Planen Sie für technologische Upgrades

- Sondierung neuer Marktchancen

Risikomanagement-Strategien

Der Schutz Ihrer Lieferkette erfordert ein proaktives Risikomanagement:

Diversifizierung

- Pflege von Backup-Lieferanten

- Aufträge strategisch aufteilen

- Geografische Verteilung berücksichtigen

- Abwägen von Kosten und Risiko

Qualitätssicherung

- Durchführung regelmäßiger Audits

- Durchführung unangekündigter Inspektionen

- Fehlerquoten überwachen

- Kundenfeedback verfolgen

Vertragsschutz

- Qualitätsgarantien einbeziehen

- Definieren Sie Strafklauseln

- Rechte an geistigem Eigentum angeben

- Skizzierung von Streitbeilegungsverfahren

Technologie-Integration

Moderne Produktionspartnerschaften profitieren von der digitalen Integration:

Kommunikationsplattformen

- Verwendung von Projektmanagement-Software

- Implementierung von Echtzeit-Verfolgungssystemen

- Sicherer Austausch von Designdateien

- Virtuelle Meetings ermöglichen

Systeme zur Qualitätskontrolle

- Einsatz von automatisierten Inspektionswerkzeugen

- Statistische Prozesskontrolle anwenden

- Einführung von Rückverfolgbarkeitssystemen

- Qualitätsdaten digital weitergeben

Finanzielle Erwägungen

Eine kluge Finanzplanung stärkt Partnerschaften:

Zahlungsbedingungen

- Strukturierung fairer Zahlungsfristen

- Mengenrabatte in Betracht ziehen

- Planen Sie für Materialkostenschwankungen

- Anreize für frühzeitige Zahlungen einbeziehen

Kostenmanagement

- Verfolgen Sie die Gesamtbetriebskosten

- Preisentwicklung beobachten

- Bewertung von Mehrwertdiensten

- Erwägen Sie langfristige Verträge

Gemeinsam nach vorne gehen

Die erfolgreichsten Produktionspartnerschaften entwickeln sich durch:

Kontinuierliche Verbesserung

- Regelmäßige Prozessüberprüfungen

- Gemeinsame Innovationsprojekte

- Gemeinsame Effizienzziele

- Fortlaufende Schulungsprogramme

Marktanpassung

- Beobachtung von Branchentrends

- Planen Sie für Marktveränderungen

- Informationen zum Aktienmarkt

- Strategien gemeinsam anpassen

Diese umfassenden Leitlinien spiegeln meine Erfahrung beim Aufbau erfolgreicher Produktionspartnerschaften wider. Jedes Element trägt zum Aufbau von Beziehungen bei, die für beide Seiten einen Mehrwert schaffen, die Qualität erhalten und das Wachstum fördern. Denken Sie daran, dass erfolgreiche Partnerschaften Engagement, klare Kommunikation und gegenseitiges Vertrauen erfordern. Wenn Sie diese Grundsätze befolgen, können Unternehmen starke, dauerhafte Beziehungen zu ihren Fertigungspartnern aufbauen.