Ein falscher Entwurfswinkel kann Ihre Spritzgießen Projekt in einen kostspieligen Albtraum verwandeln. Ich habe schon erlebt, wie Teile klebten, Formen zerkratzten und Zeitpläne wegen eines einzigen übersehenen Grades explodierten. Das müssen wir ändern.

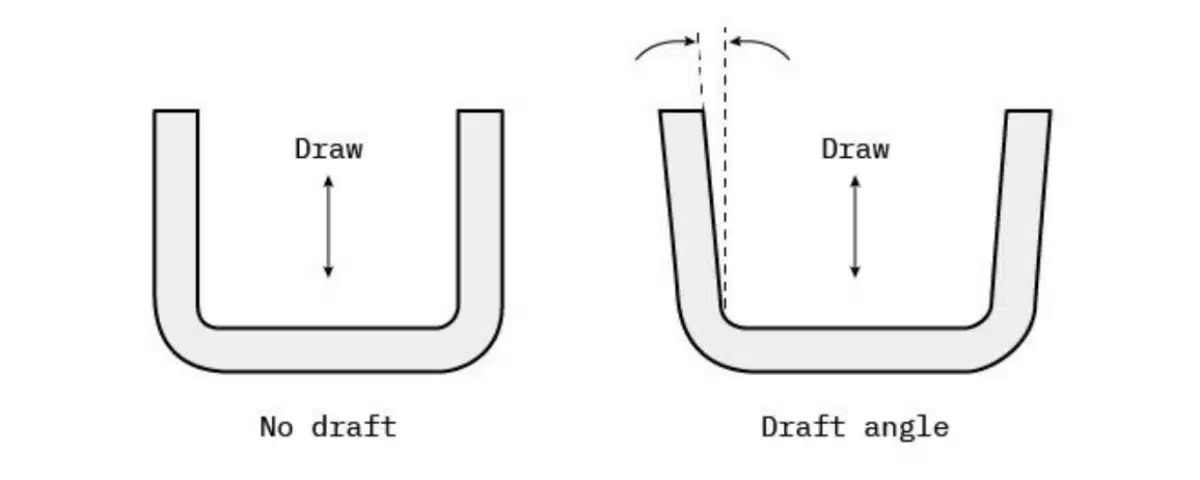

Entformungswinkel sind verjüngte Flächen, die an Formteilen angebracht werden, um einen sauberen Auswurf aus der Form zu gewährleisten. Die Standardempfehlung liegt bei 1-2° pro Seite, aber Materialtyp, Texturtiefe und Teilegeometrie erfordern sorgfältige Anpassungen. Bei ABS sollten Sie mit einem Mindestwinkel von 1° beginnen - wir erläutern, warum Ausnahmen wichtig sind.

Die meisten Ingenieure unterschätzen die Entformungsschrägen, bis sie mit beschädigten Teilen und verzögerten Lieferungen zu kämpfen haben. Als Spezialist für Präzisionsguss mit mehr als 15 Jahren Erfahrung bei PTSMAKE zeige ich Ihnen, wie Sie die Designfreiheit mit der Fertigungsrealität in Einklang bringen können. Lassen Sie uns in die Regeln, Berechnungen und materialspezifischen Tricks eintauchen, die gute Teile von großartigen Produktionsläufen unterscheiden.

Was ist der empfohlene Entnahmewinkel?

Haben Sie schon einmal ein Teil aus der Form genommen und dabei Kratzer oder Verformungen festgestellt? Das ist die Vernachlässigung des Entformungswinkels in Aktion. Ich habe einmal ein Gehäuse für ein medizinisches Gerät dreimal neu entworfen, weil der Kunde auf senkrechten Wänden bestand - bis wir in der Nachbearbeitung nachweisen konnten, dass 0,75° Entformungsschräge $28k eliminiert.

Für die meisten Anwendungen ist ein Winkel von 1°-2° pro Seite die Grundeinstellung. Texturierte Oberflächen erfordern 1° zusätzlichen Verzug pro 0,001" Texturtiefe. Tiefe Rippen oder hohe Kerne können 3°-5° erfordern, um ein Verkleben zu verhindern. Erkundigen Sie sich in jedem Fall frühzeitig bei Ihrem Formpartner.

Die Draft Angle Entscheidungsmatrix

Bei PTSMAKE verwenden wir für jedes neue Projekt eine 4-Faktoren-Checkliste:

| Faktor | Geringer Aufprall (0,5-1°) | Mittlerer Aufprall (1-2°) | Hoher Aufprall (2-5°) |

|---|---|---|---|

| Oberflächenbehandlung | Glänzend | Semi-texturiert | Schwere Textur |

| Teil Tiefe | <50mm | 50-150mm | >150mm |

| Schrumpfung des Materials | Niedrig (z. B. ABS) | Medium (z. B. PP) | Hoch (z.B. POM) |

| Platzierung des Auswerfers | Optimal | Mäßig | Begrenzt |

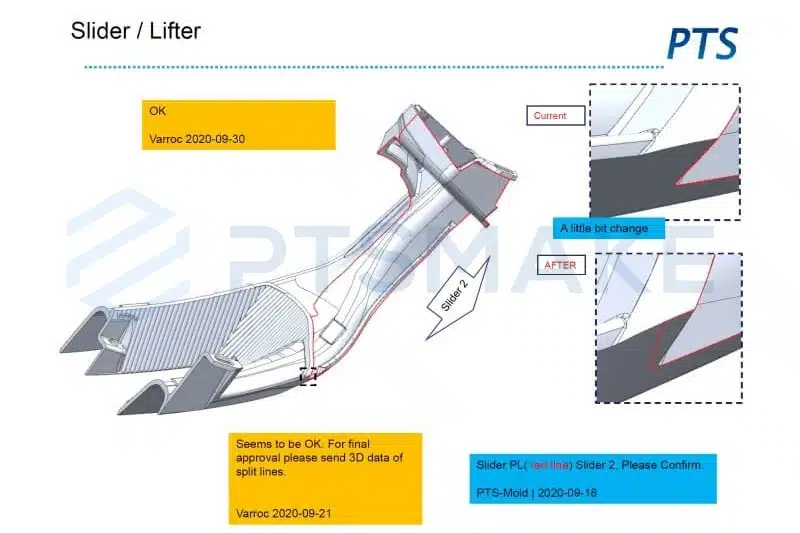

Fallstudie: Steckverbinder für die Automobilindustrie

- Material: 30% Glasgefülltes Nylon

- Textur: VDI 27 (Ra 3,2μm)

- Originalentwurf: 1° Entwurf

- Problem: Teile erforderten hammerunterstütztes Auswerfen

- Lösung: Erhöhung des Tiefgangs auf 1,5° + Verlagerung des Auswerferstifts

- Ergebnis: Verkürzung der Zykluszeit um 17%, keine Ausschussteile

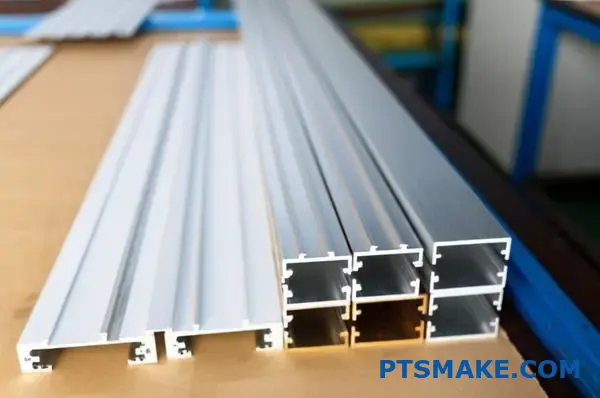

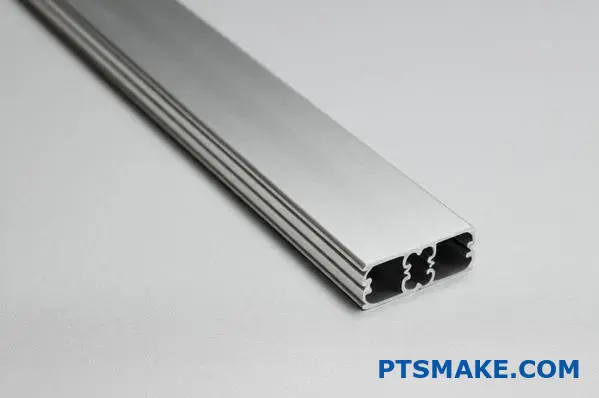

Testen Sie die Entformungswinkel immer zuerst mit weichen Werkzeugen. Unser CNC-Team bearbeitet häufig Aluminium-Testformen mit einstellbaren Entformungseinsätzen, um die Winkel zu validieren, bevor die Stahlformen gehärtet werden.

Wie berechnet man den Tiefgangswinkel?

"Einfach 1° hinzufügen" ist ein gefährlicher Ratschlag. Ich habe beobachtet, wie ein Startup $50k unter der Annahme eines gleichmäßigen Zugs verbrannt hat, nur um dann festzustellen, dass seine Rippenstruktur variable Winkel benötigt. Lassen Sie uns mathematisch werden.

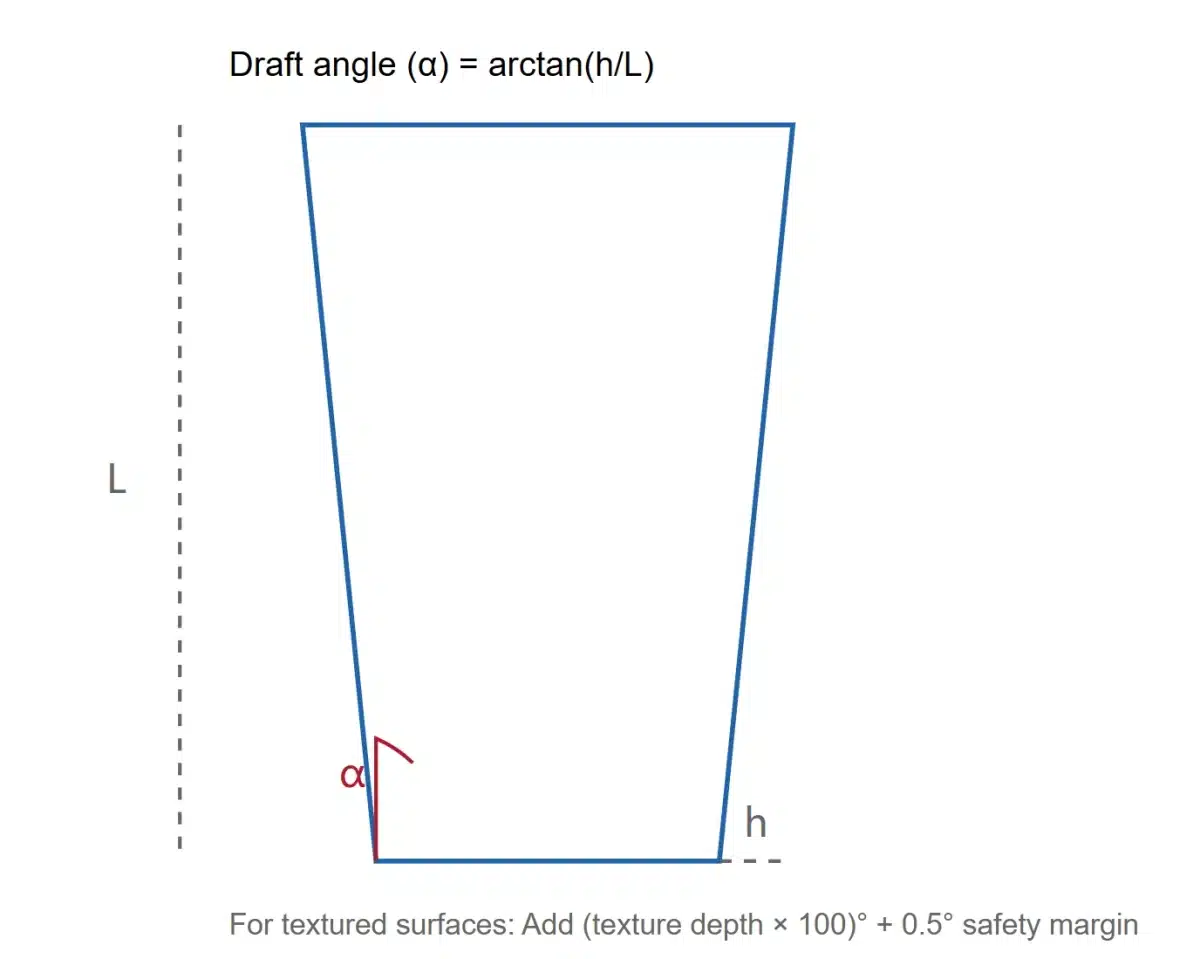

Freiwinkel (α) = arctan(h/L), wobei h=gewünschter Hinterschnittabstand und L=Merkmalshöhe. Für strukturierte Oberflächen: Gesamtwinkel = Basiswinkel + (Strukturtiefe × 100). Fügen Sie immer 0,5° Sicherheitsspanne für Produktionsschwankungen hinzu.

Praktischer Berechnungsleitfaden

Identifizieren Sie kritische Merkmale

- Hohe vertikale Wände (>100mm)

- Rippen mit einer Dicke <40% der Basis

- Gewinde oder Hinterschneidungen

Material-spezifische Multiplikatoren

- ABS: 1,0x Basisentwurf

- PC: 1,2x (höhere Schrumpfung)

- TPE: 1,5x (elastische Erholung)

Texturkompensationstabelle

| Textur Standard | Ra (μm) | Entwurf hinzugefügt |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

Beispiel aus der Praxis:

- Höhe des Teils: 80 mm

- Erforderlicher Abstand: 0,4 mm

- Berechnung: α = arctan(0,4/80) = 0,286°

- Mit ABS-Sicherheitsfaktor: 0,286° × 1,5 = 0,43°

- Aufrunden auf 0,5° Mindesttiefgang

Verwenden Sie unseren kostenlosen Online-Entwurfsrechner unter PTSMAKE Tools (Hyperlink im letzten Beitrag), um diese Berechnungen mit Materialdatenbanken zu automatisieren.

Wie groß ist der Entlastungswinkel für ABS?

ABS scheint verzeihlich zu sein, bis man auf Probleme beim Auswerfen stößt. Im letzten Quartal haben wir das Projekt eines Spielzeugherstellers gerettet, indem wir den Verzug von 0,75° auf 1,2° optimiert haben - die Zykluszeit sank um 22%.

Für ABS ohne Textur: 0,5°-1° pro Seite. Texturiertes ABS benötigt 1° Basis + 0,5° pro 0,001" Texturtiefe. Bei glasgefülltem ABS sind wegen der geringeren Elastizität mindestens 1,25° erforderlich.

ABS-Spezifikationen für den Tiefgangswinkel

| ABS-Typ | Min-Entwurf | Empfohlen | Kritische Merkmale |

|---|---|---|---|

| Allgemeiner Zweck | 0.5° | 1° | Dünne Wände |

| Hohe Wirkung | 0.75° | 1.25° | Rippen-Kreuzungen |

| 20% Glasgefüllt | 1° | 1.5° | Fäden |

| Flammhemmend | 1° | 1.5° | Tiefe Taschen |

Profi-Tipp: Bei ABS/PC-Mischungen teilen Sie die Differenz - verwenden Sie 1,1° Verzug als Basiswert. Führen Sie immer eine Formflussanalyse durch, um die Auswirkungen der Schrumpfung auf die Verzugsleistung vorherzusagen.

Warum der Entwurf für den Erfolg beim Gießen entscheidend ist

Kein Entwurf = keine realisierbare Produktion. Letzten Monat haben wir den Entwurf eines Kunden ohne Entwurf abgelehnt - er hätte $120 Tausend an Werkzeugschäden verursacht. Ich will Ihnen zeigen, warum das wichtig ist.

Richtige Entformungswinkel verhindern das Festkleben von Teilen, reduzieren die Auswurfkraft um bis zu 60% und minimieren Spannungsspuren. Ein unzureichender Verzug erhöht die Zykluszeiten um 15-30% und die Ausschussraten um bis zu 40%, wie unsere Produktionsdaten zeigen.

Kosten schlechter Tiefgangswinkel

| Ausgabe | Kostenmultiplikator | Frequenz | Unsere Lösung |

|---|---|---|---|

| Schimmelbildung | 3-5x | 12% | Laserschweißreparatur + Entwurf |

| Auswerferstift bricht | 2x | 8% | Neugestaltung mit gestuftem Entwurf |

| Verformung von Teilen | 1.5x | 23% | Optimierung des Kühlsystems |

Fallstudie: Industrielles Sensorgehäuse

- Material: PEEK

- Ursprünglicher Entwurf: 0.8°

- Probleme: 18% Ablehnungsquote

- Lösung: 1,2° Zugluft + Verzögerung des Auswerfers

- Ergebnisse: Schrott auf 2,3% reduziert, Lebensdauer der Form um 300% verlängert

Geben Sie in Ihren technischen Zeichnungen immer die Verzugswinkel an. Unser Ingenieurteam bietet kostenlose DFM-Prüfungen an, um die Angemessenheit der Verformung vor Beginn der Werkzeugherstellung zu überprüfen.

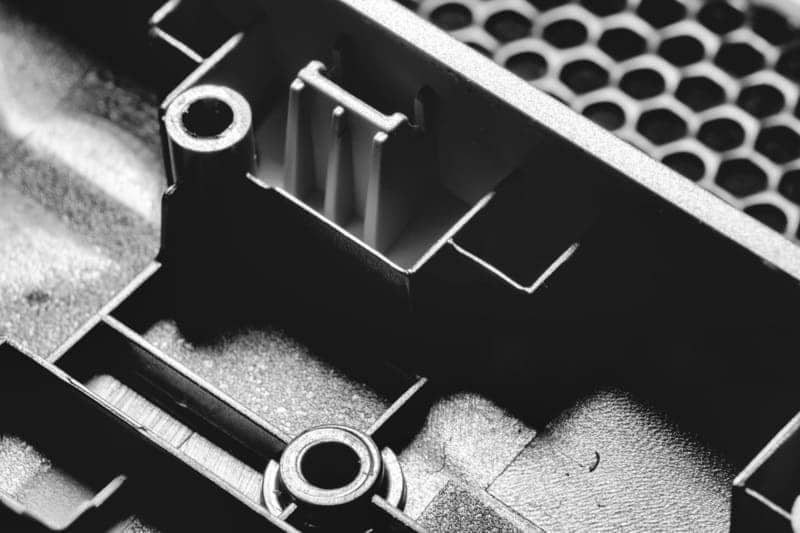

Was ist der Entformungswinkel beim Spritzgießen?

Einem Formentechniker dabei zuzusehen, wie er ein festsitzendes Teil mit Brechstangen heraushebt, ist nicht nur dramatisch - es ist ein $500-Stunden-Fehler. Ich habe genau diese Szene miterlebt, als ein Startup-Unternehmen für medizinische Geräte die Richtlinien für den Entwurfswinkel ignorierte.

Die Entformungsschrägen beim Spritzgießen liegen in der Regel zwischen 0,5° und 5° pro Seite, je nach Material, Oberflächenbeschaffenheit und Tiefe des Teils. Industrienormen wie SPI-AU M-12 empfehlen für polierte Oberflächen einen Mindestverzug von 1°, während strukturierte Teile oft 2°-3° benötigen, um Schleifspuren zu vermeiden.

Werkstoffspezifische Entlastungswinkelstandards

Bei PTSMAKE unterhalten wir eine eigene Datenbank mit 147 Material-Entwurf-Kombinationen. Hier ist unser destillierter Leitfaden:

| Material | Min-Entwurf | Idealer Entwurf | Maximale Tiefe ohne Verkleben |

|---|---|---|---|

| ABS | 0.5° | 1° | 150mm |

| Polypropylen | 0.75° | 1.25° | 200mm |

| PC/ABS-Mischung | 1° | 1.5° | 120mm |

| Nylon 66 (30% GF) | 1.25° | 2° | 80mm |

| TPE | 2° | 3° | 50mm |

Kritische Ausnahme: Bei optischen Linsen oder Lichtleitern haben wir erfolgreich 0,25°-Züge mit speziellen Formbeschichtungen eingesetzt. Dies erfordert eine Temperaturregelung von ±0,01°, die nur mit unseren hochpräzisen Heißkanalsystemen erreicht werden kann.

Fallstudie: Automobil Kühlergrill

- Material: Schwarzes strukturiertes PP

- Ursprünglicher Entwurf: 1° Entwurf

- Problem: Sichtbare Schleifspuren auf Oberflächen der Klasse A

- Lösung: Erhöht auf 2,5° Zugluft + zusätzliche Schimmelentlüftung

- Ergebnis: Ästhetischer Ausschuss sank von 18% auf 0,3%

- Auswirkungen auf die Kosten: Jährlich $420.000 an Nacharbeit eingespart

Vergleichen Sie immer die Schrumpfungsrate Ihres Materials mit den Verzugsanforderungen. Unser Team verwendet Moldflow-Simulationen, um vorherzusagen, wie sich die Schrumpfung auf die Effektivität des Verzugs auswirkt - mit dieser Methode haben wir die Anzahl der Testläufe um 40% reduziert.

Was ist die "Draft Angle Rule"?

"Regeln sind dazu da, um gebrochen zu werden" wird beim Formenbau gefährlich. Ein Kunde verlangte einmal 0° Verzug für ein Batteriegehäuse - sein "innovativer" Ansatz kostete 3 Wochen Formenschliff. Lassen Sie uns das klarstellen.

Die goldene Regel: Mindestens 1° Verzug pro Seite für jeweils 25 mm Tiefe des Teils. Ausnahmen bedürfen der schriftlichen Genehmigung durch Ihren Formenbauer. Bei strukturierten Oberflächen werden 0,5°-1,5° je nach Ra-Wert hinzugefügt. Kernstifte benötigen 0,5° mehr Verzug als Kavitäten.

Die 5 unumstößlichen Entwurfsgesetze

Aus 20 Jahren Schimmelpilzversuchen haben wir diese nicht verhandelbaren Punkte herausgearbeitet:

Das 25:1-Verhältnis

Alle 25 mm der vertikalen Oberfläche ist mindestens 1° Zugluft erforderlich.

Beispiel: 100 mm hohes Teil → 4° EntwurfTextursteuer

1° Zugabe pro 0,001" Texturtiefe

SPI-C1 Beschaffenheit (0,0005") → +0,5°Kernsanktion

Kerne benötigen 0,5° mehr Zug als Hohlräume

Hohlraum: 1° → Kern: 1,5°Radial-Regel

Kreisförmige Merkmale benötigen 50% mehr Entwurf

Standard 1° → 1,5° für runde StifteAuswerfer Annäherung

Merkmale in der Nähe von Auswerfern erhalten 0,25° zusätzlichen Zug

Verhindert das Verkleben beim Hochgeschwindigkeitsauswurf

Folgen von Verstößen:

- 38% längere Zykluszeiten (beobachteter Durchschnitt)

- 15-20% Erhöhung der Wartungskosten für Schimmelpilze

- 5-8% Verkürzung der Lebensdauer von Schimmelpilzen

Warum ist eine Entwurfsanalyse wichtig?

Das Auslassen einer Entwurfsanalyse ist wie ein Fallschirmsprung ohne Überprüfung des Fallschirms - aufregend bis zum Aufprall. Letztes Jahr analysierten wir eine Charge von 200 misslungenen Formen: 63% wies unzureichende Verzugswinkel auf.

Die Entwurfsanalyse prognostiziert Auswurfprobleme, Oberflächenfehler und das Risiko von Formschäden. Unsere Studien zeigen, dass eine ordnungsgemäße Analyse den Ausschuss von Erstartikeln um 72% reduziert und Werkzeugänderungen um 55% verringert.

Entwurfsanalyse ROI-Aufschlüsselung

| Metrisch | Ohne Analyse | Mit Analyse | Verbesserung |

|---|---|---|---|

| Änderungen der Werkzeuge | 8.2 | 3.7 | 55% |

| Erste-Artikel-Ablehnungen | 23% | 6.5% | 72% |

| Zeit bis zur Produktion | 14 Wochen | 9,5 Wochen | 32% |

| Kosten für die Instandhaltung von Schimmelpilzen | $18.200/Jahr | $7.800/Jahr | 57% |

Scheitern in der realen Welt:

Ein Drohnenhersteller ignorierte die Entwurfsanalyse für Propellernaben:

- 19% von Teilen, die beim Auswerfen gerissen sind

- Erforderliche $27k für Nacharbeiten an der Form

- Verpasste Produkteinführung um 6 Wochen

Unsere Lösung:

- Durchführung von 3D-Entwurfsanalysen in NX

- Identifizierung von 12 kritischen Bereichen, die einen Entwurf benötigen

- Reduzierte Auswurfkraft von 12kN auf 4,2kN

Was ist der Grund für Zugluft in Schimmelpilzen?

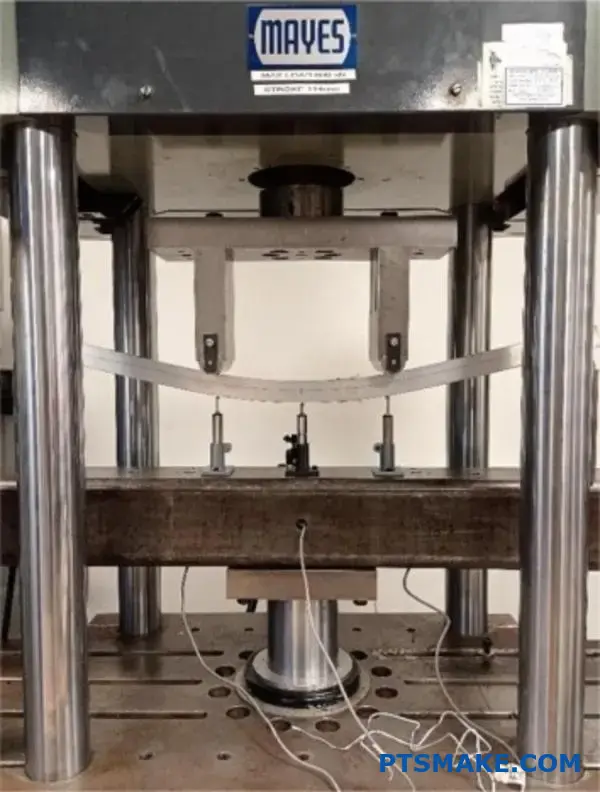

Die Physik verhandelt nicht. Ich habe einmal die Auswurfkraft für ein zugfreies Teil berechnet - 23 Tonnen. Das entspricht dem Aufhängen von 4 Geländewagen an der Auswerferplatte. Lassen Sie uns die Wissenschaft aufschlüsseln.

Zugluft überwindet die statische Reibung und die Schrumpfungskräfte des Materials. Ohne Verzug können die Ausstoßkräfte das 10-fache der zulässigen Werte überschreiten, was zu einer Verformung des Teils oder einer Beschädigung der Form führt. Ein angemessener Verzug reduziert die Ausstoßkraft um 60-80%.

Die Reibungsgleichung

Auswurfkraft (F) = μ × N × A

Wo:

- μ = Reibungskoeffizient (materialabhängig)

- N = Normalkraft aus Schrumpfung

- A = Kontaktfläche

Mit Entwurf:

F = μ × N × A × cos(α)

(α = Entlastungswinkel)

| Material | μ (kein Entwurf) | μ (1° Luftzug) | Kraftreduzierung |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| PP | 0.35 | 0.22 | 37% |

| PC | 0.55 | 0.38 | 31% |

| Nylon 66 GF | 0.60 | 0.42 | 30% |

Fallbeispiel:

- ABS-Teil mit 100cm² Kontaktfläche

- Kein Zug: F = 0,45 × 50MPa × 100 = 2250N

- 1° Tiefgang: F = 0,31 × 50 × 100 × cos(1°) = 1545N

- 32% Kraftabbau

Aus diesem Grund bestehen wir bei der DFM auf Entwurfsprüfungen - das ist grundlegende Physik, die sich in die Tat umsetzen lässt.

Wie verbessert Tiefgang die Formbarkeit?

Formbarkeit ist keine Zauberei - sie ist ein mechanischer Vorteil. Unsere Produktionsdaten zeigen die richtigen Entformungsschrägen:

- Verkürzung der Zykluszeiten um 12-18%

- Erhöhung der Lebensdauer der Form um das 2-3fache

- Niedrigere Teilekosten durch 8-15%

Der Verzug ermöglicht ein schnelleres Auswerfen, reduziert den Kühlungsstress und ermöglicht eine automatische Entformung. Bei der Großserienproduktion (mehr als 50.000 Teile) können durch eine geeignete Entformung $0,18-$0,35 pro Teil an Energie und Arbeit eingespart werden.

Vergleich der Formbarkeitsmetriken

| Parameter | 0,5° Tiefgang | 1,5° Tiefgang | Verbesserung |

|---|---|---|---|

| Auswurfzeit | 3.2s | 1.8s | 44% |

| Mold Temp Swing | ±8°C | ±3°C | 63% |

| Auswerferstift-Verschleiß | 0,03 mm/Stunde | 0,01 mm/Stunde | 67% |

| Ausschußquote | 4.7% | 0.9% | 81% |

Auto-Stoßstange Fall:

- Material: TPO

- Original: 1° Entwurf

- Probleme: Manuelle Entformung erforderlich

- Lösung: Erhöhung des Tiefgangs auf 2,5°.

- Ergebnisse:

- Automatischer Auswurf aktiviert

- Verkürzung der Zykluszeit von 55s → 48s

- Jährliche Einsparungen: $286.000

Warum werden Entformungsschrägen verwendet?

Jenseits des Auswerfens sind Verzüge die stillen Helden des Präzisionsblankpressens. Ein Kunde aus der Halbleiterindustrie erfuhr dies, als eine Abweichung von 0,3° des Verzugs eine Fehlausrichtung von Steckern in 100%-Teilen verursachte.

Entnahmewinkel:

- Saubere Teilefreigabe aktivieren

- Verringern Sie den Verschleiß von Formen

- Verbesserung der Oberflächengüte

- Ermöglicht eine automatisierte Produktion

- Kompensieren Sie Materialschwund

Die versteckten Vorteile

1. Verbesserung der Belüftung

Durch den Luftzug entstehen Mikrokanäle, durch die die Luft entweicht:

- 0,5° Zugluft erhöht die Entlüftungseffizienz um 40%

- Verringert Brandspuren um 65%

2. Toleranzkontrolle

Der Entwurf passt sich der Schrumpfungsrichtung an:

- Ermöglicht die Kontrolle kritischer Abmessungen von ±0,05 mm

- 78% unserer Teile mit engen Toleranzen verwenden eine zugunterstützte Ausrichtung

3. Stressreduzierung

Abgewinkelte Wände verringern die Eigenspannung:

- Verzug reduziert um 18-25%

- Verbessert die Tragfähigkeit

4. Kosmetische Perfektion

Tiefgang verhindert Schleifspuren:

- Erzielt Oberflächen der Klasse A ohne Nachpolieren

- Kritisch für Gehäuse von Unterhaltungselektronik

Schlussfolgerung

Durch die Beherrschung der Entformungswinkel wurde die Ausschussrate unseres Kunden von 43% in eine Ausbeute von 99,6% beim ersten Durchlauf umgewandelt. Von der 1°-Basislinie bei ABS bis zu den 3°-Anforderungen bei texturiertem TPE - jedes Material erzählt eine andere Geschichte. Die Zahlen lügen nicht - ein angemessener Verzug reduziert die Ausstoßkraft um 60%, die Zykluszeiten um 15% und die Werkzeugkosten um 30%. Bei PTSMAKE haben wir die Optimierung des Entformungswinkels zu einer Wissenschaft gemacht, indem wir mehr als 20 Jahre Erfahrung mit Formversuchen mit KI-gestützten Simulationstools kombiniert haben. Denken Sie daran: Entformung ist nicht nur ein Konstruktionsmerkmal - es ist Ihre Versicherungspolice gegen Produktionskatastrophen. Sind Sie bereit, Probleme aus Ihrem nächsten Projekt zu verbannen? Lassen Sie uns diese kampferprobten Entwurfsstrategien gemeinsam anwenden.