Bei der Auswahl von Aluminiumwerkstoffen erlebe ich oft, dass Ingenieure mit der Entscheidung zwischen Guss- und Normalaluminium kämpfen. Viele haben mit der falschen Entscheidung Zeit und Geld verschwendet, was zu gescheiterten Projekten und kostspieligen Nacharbeiten geführt hat.

Gegossenes Aluminium und normales (geschmiedetes) Aluminium haben jeweils ihre eigenen Vorteile. Gegossenes Aluminium bietet bessere komplexe Formen und ist kostengünstiger für die Großserienproduktion, während normales Aluminium eine höhere Festigkeit und bessere Bearbeitbarkeit für Präzisionsteile bietet.

Ich weiß, dass Sie sich wahrscheinlich über die spezifischen Anwendungen und detaillierten Vergleiche dieser Materialien wundern. Lassen Sie mich meine direkten Erfahrungen aus der Herstellung von Tausenden von Aluminiumteilen bei PTSMAKE weitergeben. Wir werden die wichtigsten Unterschiede untersuchen, die Ihnen helfen werden, die richtige Wahl für Ihr Projekt zu treffen.

Was sind die Nachteile und Vorteile von Aluminiumguss?

Haben Sie sich schon einmal gefragt, warum manche Hersteller Aluminiumguss wählen, während andere ihn meiden? Bei der Auswahl von Werkstoffen für Ihr nächstes Projekt kann diese Entscheidung den Unterschied zwischen Erfolg und kostspieligen Rückschlägen ausmachen, vor allem wenn es um komplexe Teilekonstruktionen oder große Produktionsserien geht.

Aluminiumguss bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht, eine gute Korrosionsbeständigkeit und eine kostengünstige Produktion für komplexe Formen. Es hat jedoch auch Einschränkungen wie eine geringere Zugfestigkeit im Vergleich zu Knetaluminium, potenzielle Porosität und Größenbeschränkungen im Gießprozess.

Verständnis der Eigenschaften von Aluminiumguss

Aluminiumguss ist aufgrund seiner vielseitigen Eigenschaften in verschiedenen Branchen immer beliebter geworden. Dank seiner Eigenschaften eignet sich das Material für zahlreiche Anwendungen, von Automobilkomponenten bis hin zu Teilen für die Luft- und Raumfahrt. Bei PTSMAKE haben wir in verschiedenen Projekten erfolgreich Lösungen aus Aluminiumguss umgesetzt, insbesondere wenn Kunden leichte und dennoch langlebige Komponenten benötigen.

Physikalische Eigenschaften

Bei der Untersuchung von Aluminiumguss fallen mehrere wichtige physikalische Eigenschaften auf:

| Eigentum | Typischer Bereich | Vorteile |

|---|---|---|

| Dichte | 2,6-2,9 g/cm³ | Leichte Konstruktion |

| Schmelzpunkt | 660-720°C | Gute thermische Eigenschaften |

| Wärmeleitfähigkeit | 150-180 W/m-K | Ausgezeichnete Wärmeableitung |

| Elektrische Leitfähigkeit | 16-20 MS/m | Geeignet für elektrische Anwendungen |

Vorteile von Aluminiumguss

1. Flexibilität bei der Gestaltung

Aluminiumguss ermöglicht komplexe Geometrien, die mit anderen Herstellungsverfahren nur schwer oder gar nicht zu realisieren wären. Die Metallerstarrungsmuster1 während des Gießens ermöglicht die Herstellung komplizierter Innenkanäle und unterschiedlicher Wandstärken.

2. Kosteneffiziente Produktion

Bei mittleren bis hohen Stückzahlen bietet der Aluminiumguss erhebliche Kostenvorteile:

- Niedrigere Werkzeugkosten im Vergleich zu anderen Fertigungsmethoden

- Geringerer Materialabfall

- Schnellere Produktionszyklen

- Minimale sekundäre Operationen erforderlich

3. Gewichtsreduzierung

Nach meiner Erfahrung in der Zusammenarbeit mit Kunden aus der Automobilindustrie und der Luft- und Raumfahrt bieten die leichten Eigenschaften von Aluminiumguss oft entscheidende Vorteile:

- 66% Leichter als Stahl

- Erhält die strukturelle Integrität

- Verbessert die Kraftstoffeffizienz von Fahrzeugen

- Reduziert die Gesamtbelastung des Systems

Nachteile von Aluminiumguss

1. Mechanische Beschränkungen

Das Gießverfahren kann gewisse mechanische Einschränkungen mit sich bringen:

| Begrenzung | Auswirkungen | Strategie zur Risikominderung |

|---|---|---|

| Porosität | Reduzierte Stärke | Fortgeschrittene Gießtechniken |

| Oberflächengüte | Kann Nachbearbeitung erfordern | Richtiges Design der Form |

| Interne Mängel | Uneinheitliche Qualität | Strenge Prozesskontrolle |

2. Größenbeschränkungen

Begrenzte Gussgrößen können sich auf Großprojekte auswirken:

- Die maximale praktische Größe hängt vom Gießverfahren ab

- Große Gussteile erfordern möglicherweise eine spezielle Ausrüstung

- Risiko von Mängeln steigt mit der Größe

3. Variationen der Materialeigenschaften

Aluminiumguss kann unterschiedliche Eigenschaften aufweisen:

- Unterschiedliche Abkühlungsraten beeinflussen die Festigkeit

- Potenziell uneinheitliche mechanische Eigenschaften

- Kann zusätzliche Wärmebehandlung erfordern

Anwendungen und industrielle Nutzung

Gegossenes Aluminium findet in verschiedenen Sektoren breite Anwendung:

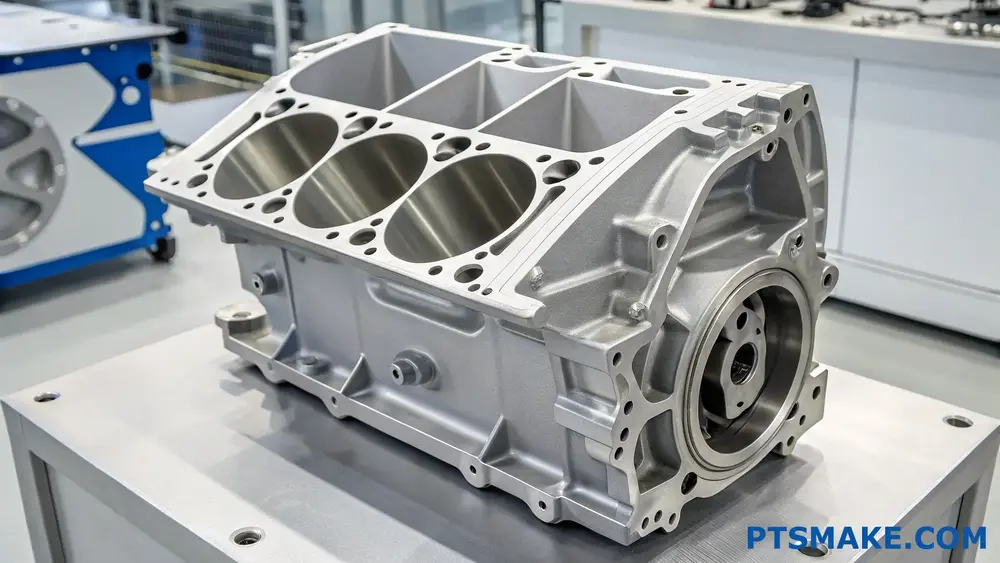

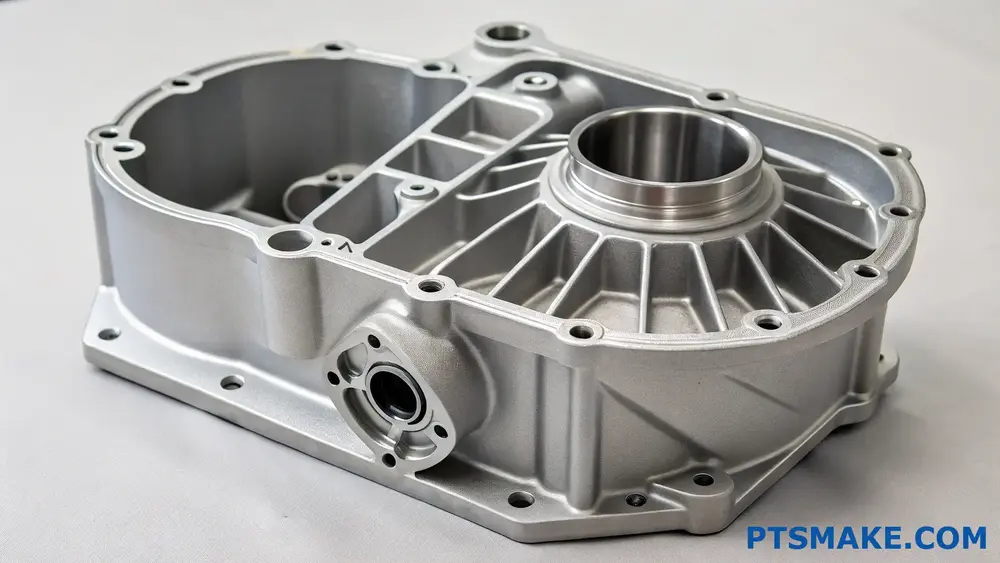

Autoindustrie

- Motorblöcke

- Getriebegehäuse

- Radkomponenten

- Strukturelle Rahmen

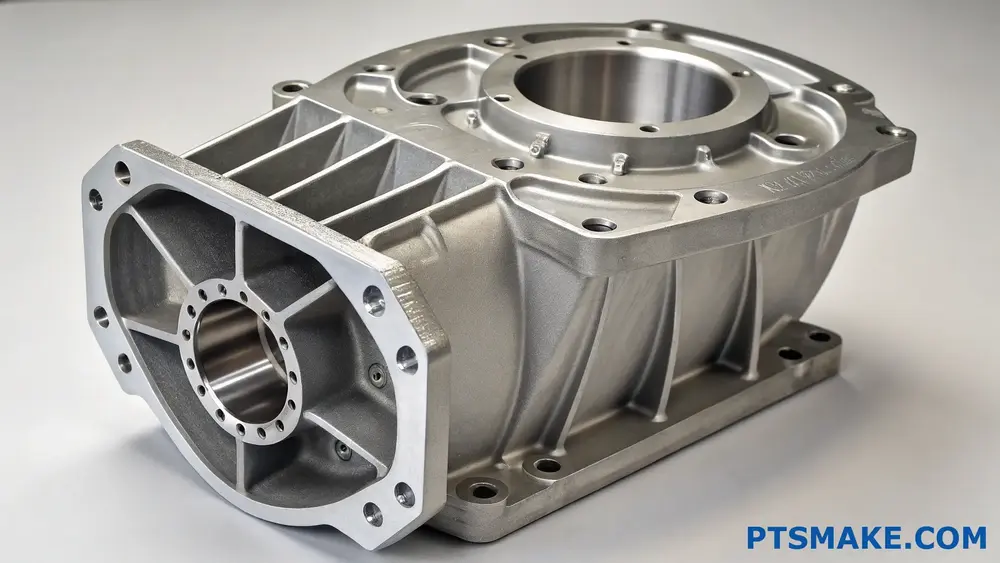

Luft- und Raumfahrtanwendungen

- Komponenten des Motors

- Strukturelle Elemente

- Wohneinheiten

- Kontrollsysteme

Konsumgüter

- Elektronik-Gehäuse

- Möbelkomponenten

- Dekorative Elemente

- Sportliche Ausrüstung

Bewährte Praktiken für die Auswahl von Gussaluminium

Um die Vorteile von Aluminiumguss zu maximieren, sollten Sie diese Faktoren berücksichtigen:

Optimierung des Designs

- Ordnungsgemäße Entnahmewinkel einbeziehen

- Beibehaltung einer gleichmäßigen Wandstärke

- Berücksichtigung von Schrumpfungszuschlägen

- Geeignete Radien und Verrundungen einbeziehen

Prozess Auswahl

- Geeignete Gießmethode wählen

- Produktionsvolumen berücksichtigen

- Bewertung der Anforderungen an die Oberflächengüte

- Berücksichtigung der erforderlichen Maßtoleranzen

Qualitätskontrolle

- Implementierung ordnungsgemäßer Prüfverfahren

- Prozessparameter überwachen

- Beibehaltung konsistenter Materialeigenschaften

- Überprüfen kritischer Abmessungen

Bei PTSMAKE haben wir umfassende Qualitätskontrollverfahren entwickelt, um sicherzustellen, dass unsere Aluminiumgusskomponenten den strengsten Industriestandards entsprechen. Unser Ingenieurteam arbeitet eng mit den Kunden zusammen, um die optimalen Gussverfahren und Konstruktionsparameter für ihre spezifischen Anwendungen auszuwählen.

Welche Art von Aluminium wird beim Gießen verwendet?

Haben Sie sich schon einmal mit der Wahl der richtigen Aluminiumlegierung für Ihr Gussprojekt schwer getan? Die überwältigende Anzahl von Optionen und ihre unterschiedlichen Eigenschaften können dazu führen, dass sich diese Entscheidung wie eine Navigation durch ein Labyrinth anfühlt, was möglicherweise zu kostspieligen Fehlern und Projektverzögerungen führt.

Die am häufigsten verwendeten Aluminiumlegierungen für den Guss sind A356/A357 (hohe Festigkeit), 319 (gute Bearbeitbarkeit) und 713 (ausgezeichnete Fließfähigkeit). Jeder Typ bietet je nach Gießverfahren, Komplexität der Teile und Anforderungen an die Endanwendung spezifische Vorteile.

Aluminium-Gusslegierungen verstehen

Serie A356/A357: Der Industriestandard

A356 und A357 sind hochwertige Gusslegierungen, die in der Luft- und Raumfahrt sowie in der Automobilindustrie dominieren. Ihre hervorragende Dendritenkohärenz2 während der Erstarrung macht sie ideal für komplexe Geometrien. Bei PTSMAKE verwenden wir diese Legierungen häufig für Strukturkomponenten, die ein hohes Festigkeits-Gewichts-Verhältnis erfordern.

Die Zusammensetzung enthält in der Regel:

| Element | A356 (%) | A357 (%) |

|---|---|---|

| Silizium | 6.5-7.5 | 6.5-7.5 |

| Magnesium | 0.25-0.45 | 0.45-0.7 |

| Eisen | 0,2 max | 0,2 max |

| Titan | 0,2 max | 0,2 max |

319 Legierung: Die vielseitige Wahl

Die Aluminiumlegierung 319 bietet eine hervorragende Bearbeitbarkeit und eine gute Druckfestigkeit. Dank ihrer ausgewogenen Eigenschaften eignet sie sich für verschiedene Anwendungen, von Motorblöcken bis zu Getriebegehäusen. Nach meiner Erfahrung in der Zusammenarbeit mit Kunden aus der Automobilindustrie liefert 319 sowohl bei dünnen als auch bei dicken Profilen gleichbleibende Ergebnisse.

Die wichtigsten Merkmale sind:

- Ausgezeichnete Fließfähigkeit

- Gute Beständigkeit gegen Heißrissbildung

- Hervorragende Bearbeitbarkeit

- Mäßige Festigkeitseigenschaften

Legierung 713: Der Druckguss-Champion

Die Legierung 713 eignet sich aufgrund ihrer außergewöhnlichen Fließfähigkeit und Formfüllungseigenschaften hervorragend für Druckgussanwendungen. Beim Gießen von dünnwandigen Bauteilen liefert diese Legierung durchgängig eine hervorragende Oberflächengüte und Maßhaltigkeit.

Faktoren, die die Legierungsauswahl beeinflussen

Anforderungen an die Bewerbung

Die Endanwendung hat großen Einfluss auf die Wahl der Legierung:

| Art der Anwendung | Empfohlene Legierung | Wichtigste Eigenschaft |

|---|---|---|

| Strukturelle Teile | A356/A357 | Hohe Festigkeit |

| Komponenten des Motors | 319 | Hitzebeständigkeit |

| Dünnwandige Teile | 713 | Flüssigkeit |

Kompatibilität der Gießverfahren

Verschiedene Gießverfahren erfordern spezifische Legierungseigenschaften:

Sandgießen

- Erfordert gute Fließfähigkeit

- Niedrigere Abkühlungsraten

- A356 funktioniert außergewöhnlich gut

Druckgießen

- Benötigt hervorragende Fließeigenschaften

- Schnelle Erstarrung

- 713 ist oft die bevorzugte Wahl

Kokillengießen

- Mäßige Abkühlungsraten

- Anforderungen an eine gute Oberflächengüte

- 319 bietet ausgewogene Eigenschaften

Möglichkeiten der Wärmebehandlung

Die Möglichkeit, das Gussteil wärmezubehandeln, kann die Auswahl der Legierung erheblich beeinflussen:

| Wärmebehandlung | Geeignete Legierungen | Verbesserung der Stärke |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Kostenerwägungen und Verfügbarkeit

Bei der Auswahl einer Aluminiumgusslegierung sollten Sie diese wirtschaftlichen Faktoren berücksichtigen:

Kosten für Rohmaterial

- A356/A357: Premium-Preise

- 319: Kosten im mittleren Bereich

- 713: Wirtschaftliche Option

Bearbeitungskosten

- Anforderungen an die Wärmebehandlung

- Komplexität der Bearbeitung

- Ablehnungsquoten

Auswirkungen auf das Produktionsvolumen

Verschiedene Legierungen können bei unterschiedlichen Produktionsmengen kostengünstiger sein:

| Produktionsvolumen | Empfohlene Legierung | Kosteneffizienz |

|---|---|---|

| Geringes Volumen | A356 | Mittel |

| Mittleres Volumen | 319 | Hoch |

| Hohe Lautstärke | 713 | Sehr hoch |

Qualitätskontrolle und Prüfung

Um eine gleichbleibende Gussqualität zu gewährleisten, sollten Sie diese Prüfverfahren anwenden:

Chemische Analyse

- Regelmäßige Überprüfung der Zusammensetzung

- Überwachung von Spurenelementen

- Kontrolle des Verunreinigungsgrads

Mechanische Prüfung

- Zugfestigkeit

- Streckgrenze

- Messungen der Dehnung

Zerstörungsfreie Prüfung

- Röntgeninspektion

- Farbeindringprüfung

- Prüfung mit Ultraschall

Umweltauswirkungen und Nachhaltigkeit

Moderne Gießereibetriebe müssen Umweltfaktoren berücksichtigen:

Wiederverwertbarkeit

- Alle diese Legierungen sind 100% recycelbar

- Minimaler Materialverlust bei der Wiederaufbereitung

- Geringerer Kohlenstoff-Fußabdruck im Vergleich zur Produktion neuer Materialien

Energie-Effizienz

- Verschiedene Legierungen erfordern unterschiedliche Verarbeitungstemperaturen

- Energieverbrauch für die Wärmebehandlung variiert

- Schmelzpunktunterschiede beeinflussen den Energieverbrauch

Bei PTSMAKE legen wir großen Wert auf nachhaltige Fertigungsverfahren und halten gleichzeitig die hohen Qualitätsstandards unserer Aluminiumgussverfahren ein. Unser Fachwissen im Aluminiumguss hat zahlreichen Kunden geholfen, ihre Materialauswahl im Hinblick auf Leistung und Nachhaltigkeit zu optimieren.

Wie verhält sich der Aluminium-Metallguss im Vergleich zur CNC-Bearbeitung komplexer Teile?

Standen Sie schon einmal vor dem Dilemma, zwischen Aluminiumguss und CNC-Bearbeitung für Ihre komplexen Teile wählen zu müssen? Die Entscheidung wird noch schwieriger, wenn Faktoren wie Kosten, Vorlaufzeit und Qualitätsanforderungen berücksichtigt werden - vor allem, wenn der Erfolg Ihres Projekts auf dem Spiel steht.

Sowohl der Aluminiumguss als auch die CNC-Bearbeitung bieten deutliche Vorteile bei der Herstellung komplexer Teile. Der Guss eignet sich hervorragend für die Herstellung großer Mengen geometrisch komplexer Teile zu geringeren Kosten, während die CNC-Bearbeitung eine höhere Präzision, eine bessere Oberflächengüte und eine größere Designflexibilität bei geringeren Mengen bietet.

Überlegungen zur Komplexität der Konstruktion

Geometrische Freiheit vs. Präzision

Wenn es um komplexe Teile geht, bietet Aluminiumguss hervorragende geometrische Freiheit3 für komplizierte innere Merkmale und komplexe Formen. Bei PTSMAKE habe ich jedoch festgestellt, dass die CNC-Bearbeitung engere Toleranzen und eine bessere Kontrolle über kritische Abmessungen bietet. Während zum Beispiel beim Gießen Toleranzen von ±0,005 Zoll erreicht werden können, werden bei der CNC-Bearbeitung regelmäßig Toleranzen von ±0,0005 Zoll erreicht.

Oberflächengüte und Qualität

Der Vergleich der Oberflächengüte zwischen diesen Verfahren zeigt deutliche Unterschiede:

| Prozess | Typische Oberflächengüte (Ra) | Post-Processing-Anforderungen |

|---|---|---|

| Druckgießen | 125-300 Mikrozoll | Erfordert oft sekundäre Operationen |

| CNC-Bearbeitung | 16-125 Mikrozoll | Gering bis gar nicht |

| Sandgießen | 250-900 Mikrozoll | Aufwendige Nachbearbeitung erforderlich |

Produktionsvolumen und Kostenanalyse

Erstinvestition

Druckguss erfordert erhebliche Vorlaufkosten für Werkzeuge und Formen, während die CNC-Bearbeitung nur minimale Anfangsinvestitionen erfordert. Hier ist eine typische Kostenaufstellung:

| Herstellungsverfahren | Bereich der Werkzeugkosten | Break-Even-Punkt (Teile) |

|---|---|---|

| Druckgießen | $10.000 - $100.000 | 3,000 - 5,000 |

| CNC-Bearbeitung | $0 - $1,000 | 1 - 500 |

Materialverwendung

Das Gießen hat in der Regel eine bessere Materialausnutzung als die CNC-Bearbeitung. Meiner Erfahrung nach kann das Gießen bei PTSMAKE eine Materialeffizienz von bis zu 90% erreichen, während die CNC-Bearbeitung bei komplexen Teilen vielleicht nur 30-40% des Rohmaterials nutzt.

Vorlaufzeit und Produktionsgeschwindigkeit

Vergleich der Produktionsraten

Für die Großserienproduktion bietet das Gießen im Allgemeinen schnellere Zykluszeiten:

| Prozess | Einrichtungszeit | Zykluszeit pro Teil |

|---|---|---|

| Druckgießen | 2-4 Wochen | 30-60 Sekunden |

| CNC-Bearbeitung | 1-3 Tage | 10-60 Minuten |

Materialeigenschaften und Leistung

Mechanische Eigenschaften

Der Herstellungsprozess beeinflusst die Eigenschaften des Endprodukts erheblich:

Aluminiumgussteile haben oft:

- Geringere Zugfestigkeit

- Einheitlichere interne Struktur

- Bessere Beständigkeit gegen Temperaturwechsel

- Höhere Porosität

CNC-gefertigte Teile weisen in der Regel folgende Merkmale auf:

- Höhere Festigkeit und Härte

- Bessere Ermüdungsfestigkeit

- Besser vorhersehbare Materialeigenschaften

- Geringere innere Belastung

Überlegungen zur Qualitätskontrolle

Bei der Herstellung komplexer Teile ist die Qualitätskontrolle von entscheidender Bedeutung. Die CNC-Bearbeitung bietet:

- Dimensionsprüfung in Echtzeit

- Konsistente Wiederholbarkeit von Teil zu Teil

- Geringere Fehlerquoten

- Bessere Dokumentation und Rückverfolgbarkeit

Gussverfahren erfordern:

- Umfassendere Maßnahmen zur Qualitätskontrolle

- Röntgen- oder CT-Untersuchung auf innere Defekte

- Höhere Abtastraten

- Anspruchsvollere Kontrollprotokolle

Tipps zur Optimierung des Designs

Um die Vorteile jedes Prozesses zu maximieren, sollten Sie diese Gestaltungsrichtlinien beachten:

Für das Casting:

- Ausführung mit einheitlicher Wandstärke

- Einbeziehen der richtigen Entlastungswinkel (normalerweise 1-3 Grad)

- Vermeiden Sie scharfe Ecken und abrupte Übergänge

- Plan für Trennlinien und Anschnittstellen

Für die CNC-Bearbeitung:

- Minimieren Sie tiefe Taschen und komplexe innere Merkmale

- Berücksichtigen Sie den Zugang zu den Werkzeugen und die Anforderungen an die Vorrichtungen

- Ausführung für Standard-Schneidwerkzeuggrößen

- Für ausreichende Spannflächen sorgen

Kosteneffiziente Entscheidungsfindung

Die Entscheidung zwischen Gießen und CNC-Bearbeitung hängt oft davon ab:

Anforderungen an das Produktionsvolumen

- Geringe Stückzahlen (1-1000 Stück): CNC-Bearbeitung

- Hohe Stückzahlen (1000+ Einheiten): Gießen

Toleranzanforderungen

- Ultrapräzise (±0,001" oder besser): CNC-Bearbeitung

- Standardpräzision (±0,005" oder mehr): Guss

Anforderungen an die Oberflächengüte

- Ästhetisches Finish erforderlich: CNC-Bearbeitung

- Funktionelles Finish akzeptabel: Guss

Haushaltszwänge

- Begrenzte Vorabinvestitionen: CNC-Bearbeitung

- Langfristige Kostenoptimierung: Gießen

Bei PTSMAKE helfen wir unseren Kunden bei diesen Entscheidungen, indem wir detaillierte Analysen und Empfehlungen auf der Grundlage ihrer spezifischen Anforderungen bereitstellen. Unser Fachwissen in beiden Verfahren gewährleistet optimale Fertigungslösungen für komplexe Aluminiumteile.

Welche Möglichkeiten der Oberflächenveredelung gibt es für Aluminiumkomponenten aus Metallguss?

Haben Sie schon einmal Aluminiumgussteile erhalten, die von den Abmessungen her perfekt aussahen, aber nicht das gewünschte Aussehen der Oberfläche hatten? Es ist frustrierend, wenn Bauteile alle technischen Spezifikationen erfüllen, aber den ästhetischen Anforderungen nicht genügen, was den gesamten Zeitplan Ihres Projekts verzögern kann.

Die Oberflächenveredelung von Aluminiumgussteilen umfasst verschiedene Methoden, darunter mechanische, chemische und elektrochemische Verfahren. Jede Technik bietet einzigartige Vorteile, von der Verbesserung der Ästhetik bis hin zur Verbesserung der funktionalen Eigenschaften wie Korrosionsbeständigkeit und Verschleißschutz.

Mechanische Veredelungsmethoden

Kugelstrahlen und Sandstrahlen

Kugel- und Sandstrahlen sind vielseitige Finishing-Methoden, bei denen Strahlmittel unter hohem Druck auf die Oberfläche geschleudert werden. Mit diesen Techniken lassen sich Oberflächenmängel wirksam beseitigen und gleichmäßige Strukturen erzeugen. Bei PTSMAKE haben wir festgestellt, dass Kugelstrahlen besonders gut für größere Aluminiumgussteile geeignet ist, während Sandstrahlen eine bessere Kontrolle für komplizierte Komponenten bietet.

Polieren und Schwabbeln

Beim Polieren wird durch progressiven Abrieb eine glatte, reflektierende Oberfläche erzeugt. Der Prozess umfasst in der Regel mehrere Stufen:

| Bühne | Körnung Größe | Zweck |

|---|---|---|

| Raue | 80-120 | Entfernen größerer Unvollkommenheiten |

| Mittel | 240-400 | Glatte Oberflächenvorbereitung |

| Fein | 800-1200 | Ersten Glanz erzeugen |

| Finale | 1500+ | Spiegelglanz erzielen |

Chemische Veredelungsverfahren

Chemisches Ätzen

Beim chemischen Ätzen werden spezielle Lösungen verwendet, um eine dünne Materialschicht abzutragen, wodurch einzigartige Oberflächenstrukturen entstehen. Dieses Verfahren eignet sich besonders gut zur Erzielung gleichmäßiger Oberflächen auf komplexen Geometrien, die mit mechanischen Methoden nur schwer erreicht werden können.

Eloxieren

Eloxierung4 ist eines der beliebtesten Veredelungsverfahren für Aluminiumgussstücke. Bei diesem Verfahren entsteht eine dauerhafte, korrosionsbeständige Oxidschicht, die in verschiedenen Farben eingefärbt werden kann.

Die drei Hauptarten des Eloxierens sind:

Typ I (Chromsäure)

- Dünne Beschichtung (0,00002-0,0001 Zoll)

- Ausgezeichnete Korrosionsbeständigkeit

- Häufig in der Luft- und Raumfahrt verwendet

Typ II (Schwefelsäure)

- Mittlere Beschichtung (0,0001-0,001 Zoll)

- Gute Verschleißfestigkeit

- Standard für allgemeine industrielle Verwendung

Typ III (Hartanodisierung)

- dicke Beschichtung (0,001-0,004 Zoll)

- Hervorragende Verschleißfestigkeit

- Ideal für stark beanspruchte Anwendungen

Elektrochemische Prozesse

Elektropolieren

Beim Elektropolieren wird das Material durch einen elektrochemischen Prozess abgetragen, wodurch eine hochglänzende Oberfläche entsteht. Diese Technik ist besonders wertvoll für:

- Verringerung der Oberflächenrauhigkeit

- Verbesserung der Korrosionsbeständigkeit

- Verbesserung der Reinigungsfähigkeit

- Schaffung einer hellen, dekorativen Oberfläche

Spezialisierte Beschichtungen

Pulverbeschichtung

Die Pulverbeschichtung bietet eine ausgezeichnete Haltbarkeit und eine breite Palette von Farboptionen. Der Prozess umfasst:

| Schritt | Beschreibung | Zweck |

|---|---|---|

| Vorbereitung | Reinigung und Vorbehandlung von Oberflächen | Sicherstellung der Haftung der Beschichtung |

| Anmeldung | Elektrostatisches Sprühen von Pulver | Gleichmäßige Abdeckung |

| Aushärtung | Wärmebehandlung | Endbearbeitung erstellen |

Konversionsbeschichtungen

Chemische Konversionsbeschichtungen bilden Schutzschichten, die die Qualität verbessern:

- Lackhaftung

- Korrosionsbeständigkeit

- Elektrische Isolierung

- Härte der Oberfläche

Auswahl der richtigen Oberfläche

Bei der Wahl der Oberflächenbeschaffenheit von Aluminiumgussteilen ist Folgendes zu beachten:

Umweltexposition

- Innen- vs. Außeneinsatz

- Chemische Belastung

- UV-Belastung

Funktionale Anforderungen

- Anforderungen an die Abriebfestigkeit

- Korrosionsschutz

- Thermische Überlegungen

- Elektrische Leitfähigkeit

Ästhetische Anforderungen

- Farbvorlieben

- Anforderungen an die Textur

- Glanzgrad

- Visuelle Kohärenz

Kostenüberlegungen

- Produktionsvolumen

- Bearbeitungszeit

- Materialkosten

- Anforderungen an die Ausrüstung

Unser Team bei PTSMAKE hilft den Kunden bei der Auswahl dieser Optionen, indem es ihre spezifischen Anwendungsanforderungen berücksichtigt. Wir bewerten Faktoren wie Teilegeometrie, Produktionsvolumen und Leistungsspezifikationen, um die am besten geeignete Endbearbeitungsmethode zu empfehlen.

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität der Oberflächenbearbeitung zu gewährleisten, setzen wir diese ein:

- Regelmäßige Prozessüberwachung

- Messungen der Oberflächenrauhigkeit

- Prüfung der Beschichtungsdicke

- Prüfung der Adhäsion

- Protokolle der Sichtprüfung

- Dokumentation aller Veredelungsparameter

Wie kann man die Maßgenauigkeit von Aluminiumguss für industrielle Anwendungen sicherstellen?

Haben Sie schon einmal Aluminiumgussteile erhalten, die einfach nicht Ihren Spezifikationen entsprachen? Die Frustration beim Umgang mit Maßungenauigkeiten kann überwältigend sein, vor allem, wenn es sich bei diesen Teilen um kritische Komponenten für Ihre industriellen Anwendungen handelt. Enge Fristen und Qualitätsanforderungen stehen auf dem Spiel.

Der Schlüssel zur Sicherstellung der Maßgenauigkeit beim Aluminiumguss liegt in der Implementierung eines umfassenden Qualitätskontrollsystems, das eine geeignete Formkonstruktion, präzise Temperaturkontrolle und fortschrittliche Messverfahren kombiniert. Dieser systematische Ansatz trägt dazu bei, dass die Abmessungen der Teile während des gesamten Produktionsprozesses konstant bleiben.

Verständnis der Faktoren für die Maßkontrolle

Überlegungen zur Formgestaltung

Die Grundlage für die Maßhaltigkeit beginnt mit der richtigen Formgestaltung. Bei PTSMAKE konzentrieren wir uns auf mehrere kritische Aspekte:

- Ordnungsgemäße Anschnitt- und Auslaufsysteme

- Angemessene Platzierung der Entlüftung

- Strategische Lage der Trennungslinie

- Optimiertes Kühlkanaldesign

Der Erfolg des Aluminiumgusses hängt stark davon ab, wie gut die Schwindungsrate5 wird bereits in der Entwurfsphase berücksichtigt. Wir berechnen sorgfältig Schrumpfungszuschläge auf der Grundlage der spezifischen Aluminiumlegierung, die verwendet wird.

Temperatur-Management

Die Temperaturkontrolle spielt eine entscheidende Rolle bei der Aufrechterhaltung der Maßhaltigkeit:

| Temperatur Phase | Optimaler Bereich (°C) | Auswirkungen auf die Dimensionen |

|---|---|---|

| Gießen | 660-750 | Beeinflusst Fluss und Füllung |

| Schimmelpilz | 200-300 | Kontrolliert die Erstarrungsgeschwindigkeit |

| Kühlung | 25-100 | Beeinflusst die endgültigen Abmessungen |

Maßnahmen zur Qualitätskontrolle

Überprüfung vor dem Guss

Bevor wir mit der Produktion beginnen, führen wir mehrere Überprüfungsschritte durch:

- Inspektion der Musterausrüstung

- Messungen des Formhohlraums

- Überprüfung der Kernkästen

- Prüfung von Sandanlagen

In-Process-Kontrollen

Während des Gießvorgangs überwachen wir:

- Metallzusammensetzung durch spektrografische Analyse

- Ausgießtemperatur mit digitalen Thermoelementen

- Abkühlungsrate mit Wärmebildtechnik

- Werkzeugausrichtung und Schließdruck

Fortgeschrittene Messtechniken

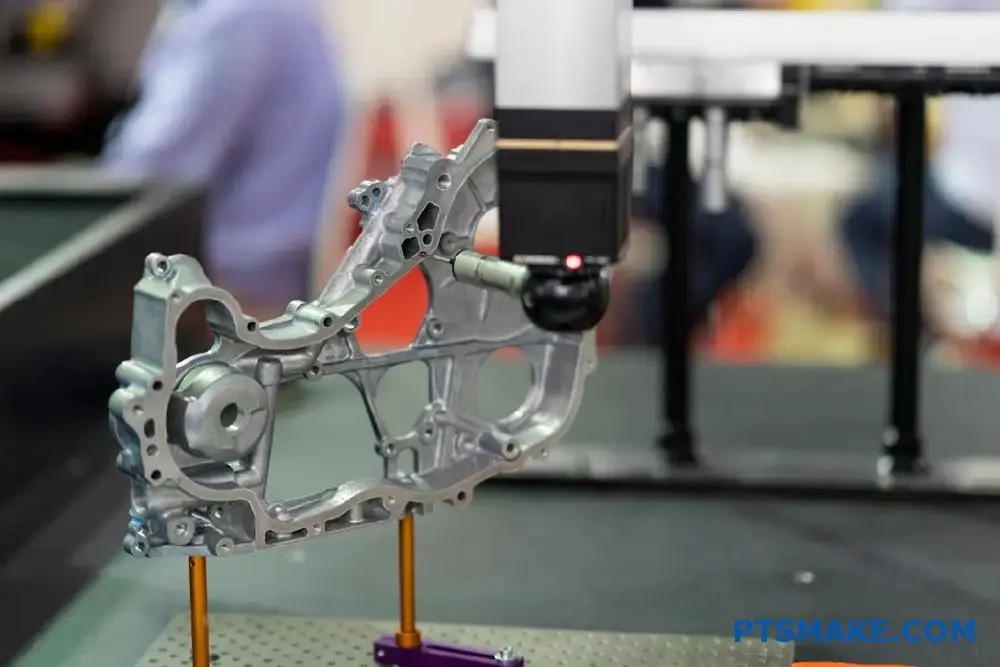

Integration von Koordinatenmessmaschinen (CMM)

Wir setzen modernste CMM-Technologie ein, um:

- Automatische Maßprüfung durchführen

- Detaillierte Messberichte generieren

- Verfolgen Sie Trends bei den Abmessungen

- Identifizierung potenzieller Prozessabweichungen

3D-Scanning-Anwendungen

Die moderne 3D-Scantechnologie ermöglicht es uns,:

- Vollständige Teilegeometriekarten erstellen

- Vergleich von realen Teilen mit CAD-Modellen

- Oberflächenbeschaffenheit dokumentieren

- Archivierung digitaler Teiledaten

Prozess-Optimierung

Statistische Prozesskontrolle

Wir setzen SPC-Methoden ein, um:

- Überwachen Sie wichtige Abmessungsmerkmale

- Festlegung von Kontrollgrenzen

- Prozessvariationen identifizieren

- Proaktiv Korrekturmaßnahmen ergreifen

Protokolle zur kontinuierlichen Verbesserung

Unser Verbesserungssystem umfasst:

- Regelmäßige Prozessaudits

- Team-Feedback-Sitzungen

- Integration von Kundeneingaben

- Technologie-Updates

Materielle Erwägungen

Auswahl der Legierung Auswirkungen

Verschiedene Aluminiumlegierungen weisen unterschiedliche Eigenschaften auf:

| Legierung Serie | Typische Schrumpfung (%) | Dimensionsstabilität |

|---|---|---|

| 356 | 1.3 | Ausgezeichnet |

| 319 | 1.4 | Sehr gut |

| A380 | 1.2 | Gut |

Auswirkungen der Wärmebehandlung

Die Wärmebehandlung nach dem Gießen kann sich auf die Abmessungen auswirken:

- Wärmebehandlung der Lösung

- Abschreckende Verfahren

- Alterungsprozesse

- Methoden zum Stressabbau

Dokumentation und Rückverfolgbarkeit

Aufbewahrung von Aufzeichnungen

Wir führen detaillierte Aufzeichnungen über:

- Zertifizierungen von Materialien

- Prozessparameter

- Ergebnisse der Inspektion

- Berichte über Nichtkonformität

Rückverfolgbarkeitssysteme

Unser Rückverfolgbarkeitsprotokoll umfasst:

- Eindeutige Teileidentifikation

- Chargenverfolgung

- Verfahrensdokumentation

- Qualitätszertifikate

Durch die Umsetzung dieser umfassenden Kontrollen und den Einsatz fortschrittlicher Technologie erreichen wir bei PTSMAKE durchgängig enge Maßtoleranzen beim Aluminiumguss. Dieser systematische Ansatz stellt sicher, dass unsere Kunden aus der Industrie Teile erhalten, die genau ihren Spezifikationen entsprechen, wodurch Montageprobleme reduziert und die Produktqualität insgesamt verbessert werden.

Welche Maßnahmen zur Qualitätskontrolle sind für die Aluminiumproduktion im Metallguss entscheidend?

Haben Sie schon einmal Aluminiumgussteile erhalten, die nicht den Spezifikationen entsprachen, was zu kostspieligen Projektverzögerungen und Nacharbeiten führte? Die Herausforderungen bei der Aufrechterhaltung einer gleichbleibenden Qualität im Aluminiumguss können überwältigend sein, insbesondere wenn es um komplexe Geometrien und enge Toleranzen geht.

Die Qualitätskontrolle bei der Herstellung von Metallgussaluminium erfordert einen umfassenden Ansatz, der sich auf Materialprüfungen, Prozessüberwachung und Endkontrolle konzentriert. Zu den wichtigsten Maßnahmen gehören die Analyse der chemischen Zusammensetzung, die Temperaturkontrolle, die Formprüfung und die Überprüfung der Abmessungen, um eine gleichbleibende Produktqualität zu gewährleisten.

Materialprüfung und Verifizierung

Analyse der Rohmaterialien

Die Qualität des Rohmaterials wirkt sich direkt auf die Qualität des Gussteils aus. Bei PTSMAKE setzen wir strenge Prüfprotokolle für eingehende Materialien ein:

| Test Typ | Zweck | Frequenz |

|---|---|---|

| Chemische Analyse | Überprüfen der Aluminiumzusammensetzung | Jede Charge |

| Dichtheitsprüfung | Sicherstellung der Materialkonsistenz | Täglich |

| Kontaminationskontrolle | Verunreinigungen erkennen | Pro Sendung |

Kontrollen der Materiallagerung

Eine ordnungsgemäße Lagerung verhindert Verunreinigungen und bewahrt die Integrität des Materials. Unser Werk unterhält strenge Umweltkontrollen für die Lagerung von Aluminiumlegierungen und -werkzeugen hygroskopisch6 Lagerungsbedingungen, um die Aufnahme von Feuchtigkeit zu verhindern.

Maßnahmen zur Prozesskontrolle

Überwachung der Temperatur

Die Temperaturkontrolle ist entscheidend für einen erfolgreichen Aluminiumguss. Wir verwenden:

- Digitale Thermoelemente für die Echtzeitüberwachung

- Automatisierte Temperaturerfassungssysteme

- Regelmäßige Kalibrierung von Temperaturmessgeräten

- Dokumentation der Temperaturprofile für jeden Produktionslauf

Überprüfung der Formqualität

Die Integrität der Form beeinflusst die Qualität des Gussteils erheblich:

- Regelmäßige Inspektion der Schimmelpilzoberflächen

- Maßprüfung vor jedem Produktionslauf

- Dokumentation der Wartungshistorie von Schimmelpilzen

- Messung und Kontrolle der Schichtdicke

Überwachung der Produktion

In-Prozess-Inspektion

Die kontinuierliche Überwachung während der Produktion hilft, Probleme frühzeitig zu erkennen:

- Visuelle Kontrolle des Fließens von geschmolzenem Metall

- Echtzeit-Überwachung der Gießparameter

- Regelmäßige Stichproben für Qualitätskontrollen

- Dokumentation von Prozessabweichungen

Umweltkontrollen

Umweltfaktoren, die die Gussqualität beeinflussen, müssen überwacht werden:

- Luftfeuchtigkeit in den Produktionsbereichen

- Kontrolle der Umgebungstemperatur

- Überwachung der Luftqualität

- Messung von Staubpartikeln

Endkontrolle des Produkts

Überprüfung der Dimensionen

Präzise Messungen gewährleisten die Einhaltung der Spezifikationen:

- CMM-Inspektion (Koordinatenmessmaschine)

- 3D-Scannen für komplexe Geometrien

- Kalibrierung und Wartung von Messgeräten

- Einführung der statistischen Prozesskontrolle

Bewertung der Oberflächenqualität

Die Qualität der Oberflächenbeschaffenheit beeinflusst sowohl das Aussehen als auch die Funktionalität:

- Sichtprüfung unter kontrollierter Beleuchtung

- Messung der Oberflächenrauhigkeit

- Prüfung der Porosität

- Dokumentation von Oberflächenfehlern

Dokumentation und Rückverfolgbarkeit

Qualitätsaufzeichnungen

Das Führen umfassender Aufzeichnungen gewährleistet die Rückverfolgbarkeit:

- Materielle Zertifikate

- Prozessparameter

- Ergebnisse der Inspektion

- Berichte über Nichtkonformität

- Dokumentation der Abhilfemaßnahmen

Statistische Analyse

Die Datenanalyse hilft, Trends und Verbesserungsmöglichkeiten zu erkennen:

- Studien zur Prozessfähigkeit

- Verfolgung der Fehlerquote

- Analyse der Grundursache

- Initiativen zur kontinuierlichen Verbesserung

Erweiterte Prüfmethoden

Zerstörungsfreie Prüfung

Verschiedene Methoden sichern die interne Qualität:

- Röntgenprüfung auf innere Mängel

- Ultraschallprüfung für Materialintegrität

- Magnetpulverprüfung, wo anwendbar

- Farbeindringprüfung für Oberflächenfehler

Mechanische Prüfung

Die Überprüfung der physikalischen Eigenschaften gewährleistet die Leistung:

- Prüfung der Zugfestigkeit

- Härteprüfung

- Prüfung der Stoßfestigkeit

- Ermüdungsprüfung bei Bedarf

Integration des Qualitätssystems

Der Erfolg von Qualitätskontrollmaßnahmen hängt von der Systemintegration ab:

- Schulungsprogramme für Mitarbeiter

- Standardarbeitsanweisungen

- Zertifizierung des Qualitätsmanagementsystems

- Regelmäßige Audits und Überprüfungen

- Qualitätsmanagement für Lieferanten

- Integration von Kundenfeedback

Durch unser umfassendes Qualitätskontrollsystem bei PTSMAKE können wir eine gleichbleibende Qualität in der Aluminiumgussproduktion gewährleisten. Unser Ansatz kombiniert traditionelle Inspektionsmethoden mit fortschrittlichen Prüftechnologien und stellt sicher, dass jedes Gussteil die Kundenspezifikationen erfüllt oder übertrifft.

Ich habe festgestellt, dass die systematische Umsetzung dieser Maßnahmen dazu beigetragen hat, dass wir eine bemerkenswert niedrige Fehlerquote in unseren Aluminiumgießereien erreicht haben. Indem wir uns auf die Vorbeugung statt auf die Entdeckung konzentrieren, haben wir ein robustes Qualitätskontrollsystem geschaffen, das beständig zuverlässige Ergebnisse liefert.

Wie lässt sich die Kosteneffizienz bei großvolumigen Aluminiumgussprojekten optimieren?

Waren Sie bei Ihren Aluminiumgussprojekten schon einmal mit explodierenden Kosten konfrontiert, die außer Kontrolle zu geraten schienen? Viele Hersteller kämpfen mit dem Gleichgewicht zwischen Qualität und Kosteneffizienz, insbesondere bei hohen Produktionsanforderungen, die wenig Raum für Fehler oder Verschwendung lassen.

Um die Kosteneffizienz bei großvolumigen Aluminiumgussprojekten zu optimieren, sollten Sie sich auf eine strategische Materialauswahl konzentrieren, die Prinzipien der schlanken Fertigung umsetzen, eine fortschrittliche Prozessüberwachung einsetzen und in vorbeugende Wartung investieren. Mit diesen Ansätzen kann die Verschwendung erheblich reduziert und gleichzeitig der Qualitätsstandard beibehalten werden.

Verständnis der Kostentreiber beim Aluminiumgießen

Bevor man sich mit Optimierungsstrategien beschäftigt, ist es wichtig, die wichtigsten Kostentreiber im Aluminiumguss zu identifizieren. Zu den wichtigsten Faktoren, die die Produktionskosten beeinflussen, gehören:

Materialkosten

- Rohaluminium und Legierungselemente

- Schmelz- und Haltekosten

- metallurgische Behandlung7 Ausgaben

- Recycling und Schrottverarbeitung

Faktoren der Produktionseffizienz

| Faktor | Auswirkungen auf die Kosten | Optimierungspotenzial |

|---|---|---|

| Zykluszeit | Direkte Korrelation mit der Leistung | Hoch |

| Energieverbrauch | 20-30% der Betriebskosten | Mittel |

| Arbeitsanforderungen | 15-25% der Gesamtkosten | Mittel |

| Nutzung der Ausrüstung | Beeinflusst die Gemeinkostenverteilung | Hoch |

Einführung einer intelligenten Materialverwaltung

Bei PTSMAKE haben wir mehrere effektive Strategien zur Optimierung der Materialkosten entwickelt:

Strategische Beschaffung

- Aufbau langfristiger Lieferantenbeziehungen

- Implementierung von Großeinkaufsprogrammen

- Beobachtung der Markttrends für optimales Timing

- Qualität beibehalten und gleichzeitig bessere Preise aushandeln

Effizienter Materialumschlag

| Praxis | Nutzen Sie | Komplexität der Implementierung |

|---|---|---|

| Automatisierte Fütterungssysteme | Weniger Abfall | Mittel |

| Bestandsverfolgung in Echtzeit | Bessere Kontrolle der Bestände | Niedrig |

| Organisierte Aufbewahrungssysteme | Vermindertes Schadensrisiko | Niedrig |

| Richtige Materialrotation | Geringere Veralterung | Niedrig |

Techniken zur Prozessoptimierung

Fortgeschrittene Überwachungssysteme

- Installation von Echtzeit-Überwachungsgeräten

- Verfolgung der wichtigsten Leistungsindikatoren

- Implementierung einer vorausschauenden Wartung

- Prozessparameter dokumentieren

Integration der Qualitätskontrolle

| Kontrollmethode | Qualität Auswirkungen | Kostenreduzierung |

|---|---|---|

| In-line-Prüfung | Unmittelbares Feedback | Hoch |

| Statistische Prozesskontrolle | Reduzierte Abweichungen | Mittel |

| Automatisierte Kontrolle | Schnellere Erkennung | Hoch |

| Digitale Dokumentation | Bessere Rückverfolgbarkeit | Mittel |

Verbesserungen der Energieeffizienz

Schmelzvorgänge

- Optimieren Sie die Beladung des Ofens

- Einsatz von Wärmerückgewinnungssystemen

- Planen Sie die Produktion für verkehrsschwache Zeiten

- Ordnungsgemäße Isolierung aufrechterhalten

Temperatur-Management

| Bereich | Energieeinsparungspotenzial | Erforderliche Investitionen |

|---|---|---|

| Wirkungsgrad des Ofens | 15-25% | Hoch |

| Wärmerückgewinnung | 10-20% | Mittel |

| Aufwertung der Isolierung | 5-15% | Niedrig |

| Prozessoptimierung | 10-20% | Mittel |

Strategien zur Optimierung der Arbeit

Ausbildung und Entwicklung

- Regelmäßige Programme zur Verbesserung der Fähigkeiten

- Cross-Training für Flexibilität

- Dokumentation der besten Praktiken

- Systeme zur Leistungsüberwachung

Workflow-Erweiterung

| Initiative | Auswirkungen auf die Produktivität | Umsetzung Zeit |

|---|---|---|

| Standardarbeitsanweisungen | Hoch | Mittel |

| Visuelle Verwaltungssysteme | Mittel | Niedrig |

| Problemlösung im Team | Hoch | Mittel |

| Kultur der kontinuierlichen Verbesserung | Hoch | Langfristig |

Wartung und Aufrüstung der Ausrüstung

Vorbeugende Wartung

- Geplante Inspektionen

- Regelmäßige Kalibrierung

- Planung des Ersatzes von Komponenten

- Leistungsverfolgung

Technologie-Integration

| Technologie | ROI-Zeitleiste | Effizienzgewinn |

|---|---|---|

| Automatisierungssysteme | 2-3 Jahre | 20-30% |

| Digitale Kontrollen | 1-2 Jahre | 15-25% |

| Überwachungsgeräte | 1 Jahr | 10-20% |

| Datenanalytik | 6 Monate | 5-15% |

Optimierung der Lieferkette

Inventarverwaltung

- Just-in-time-Liefersysteme

- Optimierung des Sicherheitsbestandes

- Leistungskennzahlen für Lieferanten

- Digitale Tracking-Lösungen

Verbesserung der Logistik

| Strategie | Kostenreduzierung | Aufwand für die Umsetzung |

|---|---|---|

| Optimierung der Route | 10-15% | Mittel |

| Verbesserung der Verpackung | 5-10% | Niedrig |

| Konsolidierung der Last | 8-12% | Mittel |

| Auswahl des Trägers | 5-8% | Niedrig |

Was sind die wichtigsten Überlegungen für Aluminiumguss in Automobilanwendungen?

Haben Sie sich jemals gefragt, warum manche Automobilteile vorzeitig ausfallen, während andere jahrelang halten? In der Automobilindustrie kann die Wahl des falschen Aluminiumgussverfahrens oder das Übersehen kritischer Parameter zu katastrophalen Bauteilausfällen führen, die die Sicherheit und Leistung des Fahrzeugs beeinträchtigen.

Aluminiumguss in der Automobilindustrie erfordert die sorgfältige Berücksichtigung verschiedener Schlüsselfaktoren wie Legierungsauswahl, Designoptimierung, Prozesskontrolle und Qualitätsprüfung. Der richtige Ansatz stellt sicher, dass die Teile die strengen Automobilstandards erfüllen und gleichzeitig kostengünstig und effizient produziert werden können.

Materialauswahl und -eigenschaften

Zusammensetzung der Legierung

Die Auswahl der richtigen Aluminiumlegierung ist für Gussanwendungen im Automobilbereich entscheidend. Bei PTSMAKE arbeiten wir hauptsächlich mit den Legierungen A356 und A380 aufgrund ihrer hervorragenden Dendritenarm-Abstand8 und mechanische Eigenschaften. Diese Legierungen bieten:

- Hervorragendes Verhältnis von Stärke zu Gewicht

- Ausgezeichnete Korrosionsbeständigkeit

- Gute Wärmeleitfähigkeit

- Verbesserte Gießbarkeit

Überlegungen zur Wärmebehandlung

Die Wärmebehandlung hat einen erheblichen Einfluss auf die endgültigen Eigenschaften von Aluminiumgussbauteilen:

| Art der Wärmebehandlung | Vorteile | Gemeinsame Anwendungen |

|---|---|---|

| T6 | Maximale Festigkeit und Härte | Motorblöcke, Zylinderköpfe |

| T4 | Gute Duktilität, mäßige Festigkeit | Karosserieteile, Strukturteile |

| T7 | Bessere Formbeständigkeit | Getriebegehäuse |

Optimierung des Designs

Wanddickenkontrolle

Die richtige Wandstärke ist entscheidend für:

- Verhinderung der Porositätsbildung

- Sicherstellung einer gleichmäßigen Erstarrung

- Reduzierung des Materialabfalls

- Optimierung der Gewichtsreduzierung

Ich empfehle, die Wandstärke für die meisten Automobilkomponenten zwischen 3 und 8 mm zu halten, mit Abweichungen je nach den spezifischen Anforderungen der Anwendung.

Entladungswinkel und Scheitellinien

Zu den entscheidenden Gestaltungselementen gehören:

- Mindestschräglage von 2° für Außenflächen

- 3° oder mehr für Innenflächen

- Strategische Platzierung der Trennlinien zur Minimierung von Graten

- Berücksichtigung der Anforderungen an den Auswurf

Parameter zur Prozesssteuerung

Management der Werkzeugtemperatur

Die Aufrechterhaltung einer optimalen Kokillentemperatur ist entscheidend für die Qualität der Gussteile:

| Temperaturbereich (°C) | Auswirkungen | Anwendungen |

|---|---|---|

| 200-250 | Bessere Oberflächenqualität | Dekorative Teile |

| 250-300 | Geringere Porosität | Strukturelle Komponenten |

| 300-350 | Verbesserte mechanische Eigenschaften | Hochbeanspruchte Komponenten |

Druckkontrolle

Die korrekte Druckkontrolle während des Gießens wirkt sich aus:

- Muster ausfüllen

- Erstarrungsraten

- Qualität der Oberfläche

- Interne Defektbildung

Qualitätssicherungsmethoden

Zerstörungsfreie Prüfung

Die Anwendung verschiedener Prüfverfahren sichert die Qualität der Teile:

- Röntgenprüfung auf innere Mängel

- Farbeindringprüfung für Oberflächenrisse

- Ultraschallprüfung für Materialintegrität

- Überprüfung der Dimensionen mit CMM

Prozessüberwachung

Kontinuierliche Überwachung der wichtigsten Parameter:

- Metalltemperatur

- Temperatur der Matrize

- Einspritzdruck

- Zykluszeit

- Abkühlungsrate

Strategien zur Kostenoptimierung

Überlegungen zum Werkzeugbau

Ein effektives Werkzeugdesign wirkt sich auf die Gesamtkosten aus:

- Mehrkavitätenwerkzeuge für die Großserienproduktion

- Modulares Werkzeugdesign für Flexibilität

- Angemessene Belüftung und Kühlkanäle

- Materialauswahl für Langlebigkeit der Werkzeuge

Produktionseffizienz

Optimierung der Produktionsparameter:

- Minimierung der Zykluszeit

- Reduzierung der Ausschussraten

- Implementierung der automatisierten Abwicklung

- Beibehaltung der Pläne für die vorbeugende Wartung

Umweltbezogene Überlegungen

Praktiken der Nachhaltigkeit

Der moderne Automobilguss muss sich mit Umweltfragen befassen:

- Verwendung von recyceltem Aluminium

- Implementierung von Kühlsystemen mit geschlossenem Kreislauf

- Senkung des Energieverbrauchs

- Minimierung der Abfallerzeugung

Emissionskontrolle

Management der Umweltauswirkungen durch:

- Angemessene Belüftungssysteme

- Ausrüstung für die Staubabsaugung

- Abwärmenutzung

- Wasseraufbereitungssysteme

Zukünftige Trends

Fortschrittliche Fertigungstechnologien

Aufstrebende Technologien, die die Zukunft gestalten:

- Computersimulation zur Prozessoptimierung

- Überwachungssysteme in Echtzeit

- Künstliche Intelligenz für die Qualitätskontrolle

- Automatisierte Prozessanpassung

Werkstoff-Innovationen

Entwicklungen im Aluminiumguss:

- Neue Legierungszusammensetzungen

- Verstärkung mit Nanopartikeln

- Hybride Werkstoffe

- Bio-inspirierte Designs

Wie wirkt sich die Wärmebehandlung auf die Leistung von Aluminiumgussteilen aus?

Haben Sie jemals Aluminiumgussteile erhalten, die nicht Ihren Festigkeitsanforderungen entsprachen? Oder hatten Sie schon einmal mit Bauteilen zu tun, die trotz Einhaltung der Abmessungsvorgaben vorzeitig ausfielen? Diese Probleme können zu erheblichen Projektverzögerungen und unerwarteten Kosten führen.

Die Wärmebehandlung ist ein entscheidender Prozess, der die mechanischen Eigenschaften von Aluminiumgussteilen durch Veränderung ihrer Mikrostruktur verbessert. Durch kontrollierte Erwärmungs- und Abkühlungszyklen können Festigkeit, Härte und Haltbarkeit deutlich verbessert und gleichzeitig die inneren Spannungen in den Bauteilen reduziert werden.

Verstehen der Grundlagen der Wärmebehandlung

Die Wärmebehandlung von Aluminiumguss umfasst mehrere wichtige Prozesse, die die Eigenschaften des Materials verändern. Der Prozess beginnt mit einer sorgfältigen Temperaturkontrolle und Zeitsteuerung, um optimale Ergebnisse zu erzielen. Während dieses Prozesses werden die Ausscheidungshärtung9 findet auf mikroskopischer Ebene statt und verändert die Eigenschaften des Metalls grundlegend.

Arten der Wärmebehandlung für Aluminiumguss

Es gibt mehrere gängige Wärmebehandlungsverfahren für Aluminiumgussteile:

Lösung Wärmebehandlung

- Erhitzt die Legierung bis nahe an den Schmelzpunkt

- Löst lösliche Elemente in Lösung auf

- Schafft eine homogene Struktur

Abschrecken

- Schnelle Abkühlung

- Verhindert unerwünschten Niederschlag

- Erhält die übersättigte Lösung aufrecht

Alterung

- Natürliche Alterung bei Raumtemperatur

- Künstliche Alterung bei erhöhter Temperatur

- Steuert den Niederschlag für die gewünschten Eigenschaften

Auswirkungen auf die mechanischen Eigenschaften

Die Auswirkungen der Wärmebehandlung auf Aluminiumgussteile sind erheblich und messbar:

| Eigentum | Vor der Behandlung | Nach der Behandlung | Verbesserung |

|---|---|---|---|

| Zugfestigkeit | 180-220 MPa | 250-320 MPa | Bis zu 45% |

| Streckgrenze | 90-120 MPa | 165-220 MPa | Bis zu 83% |

| Dehnung | 2-3% | 5-8% | Bis zu 167% |

| Härte | 70-80 HB | 95-115 HB | Bis zu 44% |

Optimierung der Behandlungsparameter

Bei PTSMAKE haben wir präzise Kontrollmethoden für die Wärmebehandlungsparameter entwickelt:

Temperaturkontrolle

- Präzise Überwachungssysteme

- Gleichmäßige Wärmeverteilung

- Vermeidung von Überhitzung

Zeitmanagement

- Optimierte Heizdauer

- Kontrollierte Abkühlungsraten

- Genaue Alterungszeiträume

Umweltfaktoren

- Kontrolle der Luftfeuchtigkeit

- Atmosphärische Bedingungen

- Verhütung von Verunreinigungen

Qualitätskontrolle und Prüfung

Um konsistente Ergebnisse zu gewährleisten, sind strenge Tests und Überwachung erforderlich:

Gängige Prüfmethoden

Mechanische Prüfung

- Zugfestigkeitsprüfung

- Härteprüfung

- Prüfung der Auswirkungen

Strukturelle Analyse

- Mikroskopische Untersuchung

- Röntgenanalyse

- Messungen der Dichte

Anwendungen und Überlegungen in der Industrie

Verschiedene Branchen erfordern spezifische Wärmebehandlungsverfahren:

Automobilanwendungen

- Komponenten des Motors

- Teile der Aufhängung

- Getriebegehäuse

Anforderungen an die Luft- und Raumfahrt

- Strukturelle Komponenten

- Steuerflächen

- Fahrwerksteile

Fehlersuche bei allgemeinen Problemen

Gemeinsame Herausforderungen und ihre Lösungen:

Verzerrung

- Richtiges Einspannen während der Behandlung

- Kontrollierte Abkühlungsraten

- Verfahren zum Stressabbau

Inkonsistente Eigenschaften

- Regelmäßige Kalibrierung der Geräte

- Standardisierte Verfahren

- Ausführliche Dokumentation

Kosten-Nutzen-Analyse

Verständnis der wirtschaftlichen Auswirkungen der Wärmebehandlung:

| Faktor | Ohne Behandlung | Mit Behandlung |

|---|---|---|

| Anfängliche Kosten | Unter | Höher |

| Lebenszykluskosten | Höher | Unter |

| Leistung | Standard | Erweitert |

| Gewährleistungsansprüche | Häufiger | Verringert |

Bewährte Praktiken für optimale Ergebnisse

Um die besten Ergebnisse bei der Wärmebehandlung von Aluminiumgussteilen zu erzielen:

Überlegungen zur Gestaltung

- Gleichmäßige Wandstärke

- Richtige Entnahmewinkel

- Verringerung der Stresskonzentration

Prozesskontrollen

- Überwachung der Temperatur

- Zeitmanagement

- Überprüfung der Qualität

Dokumentation

- Prozessparameter

- Testergebnisse

- Aufzeichnungen zur Rückverfolgbarkeit

Umweltauswirkungen und Nachhaltigkeit

Moderne Wärmebehandlungsverfahren konzentrieren sich auf:

Energie-Effizienz

- Optimierte Heizzyklen

- Systeme zur Wärmerückgewinnung

- Auswahl moderner Geräte

Abfallreduzierung

- Prozessoptimierung

- Stoffliche Verwertung

- Emissionskontrolle

Welche Zertifizierungen sollten Zulieferer für Aluminiumguss in Luft- und Raumfahrtqualität haben?

Standen Sie schon einmal vor der Herausforderung, den richtigen Lieferanten für Aluminiumgussprojekte in der Luft- und Raumfahrt auszuwählen? Es steht unglaublich viel auf dem Spiel - ein kleines Versehen bei den Zertifizierungsanforderungen kann zu katastrophalen Ausfällen von Flugzeugkomponenten führen, die möglicherweise Menschenleben und Schäden in Millionenhöhe gefährden.

Für Zulieferer von Aluminiumgussteilen für die Luft- und Raumfahrtindustrie sind Zertifizierungen wie AS9100D, NADCAP für spezielle Verfahren, ISO 9001:2015 und spezifische OEM-Zulassungen unerlässlich. Diese Zertifizierungen gewährleisten Qualitätsmanagementsysteme, Prozesskontrollen und die Einhaltung der strengen Normen der Luft- und Raumfahrtindustrie.

Verständnis der AS9100D-Zertifizierung

AS9100D ist der Goldstandard für Qualitätsmanagementsysteme in der Luft- und Raumfahrt. Bei PTSMAKE haben wir diese Zertifizierung eingeführt, um sicherzustellen, dass unsere metallurgische Prozesse10 den höchsten Industriestandards entsprechen. Diese Zertifizierung umfasst folgende Punkte:

Die wichtigsten Anforderungen von AS9100D

- Protokolle zum Risikomanagement

- Konfigurationsmanagement

- Überlegungen zur Produktsicherheit

- Prävention von gefälschten Teilen

- Kontrolle der Lieferkette

Vorteile für Hersteller in der Luft- und Raumfahrt

- Verbesserte Qualitätskonsistenz

- Verbesserte Dokumentationssysteme

- Bessere Rückverfolgbarkeit

- Geringere operationelle Risiken

- Gesteigertes Vertrauen der Kunden

NADCAP-Akkreditierungsanforderungen

Die NADCAP-Zertifizierung (National Aerospace and Defense Contractors Accreditation Program) ist für spezielle Prozesse in der Luft- und Raumfahrtproduktion von entscheidender Bedeutung. Dies beinhaltet:

| Prozess-Kategorie | Besondere Anforderungen | Validierungsmethode |

|---|---|---|

| Wärmebehandlung | Gleichmäßigkeit der Temperatur | Pyrometrische Prüfung |

| Chemische Verarbeitung | Prozesskontrolle | Chemische Analyse |

| Zerstörungsfreie Prüfung | Kalibrierung der Ausrüstung | Validierung der Leistung |

| Materialprüfung | Mechanische Eigenschaften | Labor-Zertifizierung |

ISO 9001:2015 Stiftung

AS9100D baut zwar auf ISO 9001:2015 auf, aber diese Basiszertifizierung ist ein Beweis dafür:

Grundsätze des Qualitätsmanagements

- Kundenorientierung

- Engagement als Führungskraft

- Prozess-Ansatz

- Evidenzbasierte Entscheidungsfindung

Anforderungen an die Dokumentation

- Qualitätshandbuch

- Prozessabläufe

- Arbeitsanweisungen

- Qualitätsaufzeichnungen

OEM-spezifische Zulassungen

Verschiedene Hersteller der Luft- und Raumfahrtindustrie haben unterschiedliche Anforderungen:

Boeing-Anforderungen

- D1-4426 Zulassung

- Besondere Prozesszertifizierung

- Spezifikationen für die Materialhandhabung

- Anforderungen an das Qualitätssystem

Airbus-Normen

- AIMS-Spezifikationen

- Prozessqualifizierung

- Zertifizierung von Materialien

- Anforderungen an die Prüfung

Umwelt- und Sicherheitszertifizierungen

ISO 14001:2015

Die Zertifizierung des Umweltmanagements gewährleistet:

- Abfallvermeidung

- Optimierung der Ressourcen

- Einhaltung der Umweltvorschriften

- Nachhaltige Praktiken

OHSAS 18001/ISO 45001

Die Zertifizierung des Sicherheitsmanagements umfasst:

- Protokolle für die Sicherheit der Arbeitnehmer

- Risikobewertung

- Bereitschaft für den Notfall

- Überwachung der Gesundheit

Materialspezifische Zertifizierungen

Für Aluminiumguss sind unter anderem folgende Zertifizierungen erforderlich:

Überprüfung der chemischen Zusammensetzung

- Spektrografische Analyse

- Prüfung von Wärmelosen

- Rückverfolgbarkeit von Materialien

- Dokumentation der Zusammensetzung

Prüfung mechanischer Eigenschaften

- Zugfestigkeit

- Streckgrenze

- Dehnung

- Härteprüfung

Zertifizierungen der Qualitätskontrolle

Die Lieferanten müssen dies einhalten:

| Art der Zertifizierung | Schwerpunktbereich | Verlängerungszeitraum |

|---|---|---|

| PMI-Prüfung | Überprüfung des Materials | Jährlich |

| NDT Stufe III | Qualifikation für die Inspektion | 3 Jahre |

| CQI-9 | Bewertung der Wärmebehandlung | Jährlich |

| CQI-11 | Bewertung des Beschichtungssystems | Jährlich |

Digitale Sicherheitszertifizierungen

Die moderne Luft- und Raumfahrtproduktion erfordert:

Cybersicherheitsstandards

- Einhaltung von ISO 27001

- Annahme des NIST-Rahmens

- Datenschutzprotokolle

- Zugangskontrollsysteme

Digitale Prozesskontrolle

- Integration von Industrie 4.0

- Fähigkeiten des digitalen Zwillings

- Überwachung in Echtzeit

- Zertifizierung für Datenanalytik

Anforderungen zur kontinuierlichen Verbesserung

Die Aufrechterhaltung der Zertifizierung beinhaltet:

- Regelmäßige Audits

- Prozessüberwachung

- Leistungsmetriken

- Abhilfemaßnahmen

- Vorbeugende Maßnahmen

Klicken Sie hier, um mehr über Metallverfestigungsmuster zu erfahren und darüber, wie sie die Qualität Ihrer Teile beeinflussen. ↩

Klicken Sie hier, um mehr über die Kristallbildung während der Metallerstarrung und ihre Auswirkungen auf die Gussqualität zu erfahren. ↩

Klicken Sie hier, um mehr darüber zu erfahren, wie sich die geometrische Freiheit auf Ihr Teiledesign und Ihre Herstellungskosten auswirkt. ↩

Klicken Sie hier, um mehr über Eloxierverfahren zu erfahren und darüber, wie sie Ihre Aluminiumkomponenten verbessern können. ↩

Klicken Sie hier, um mehr über die Berechnung von Schrumpfungsraten für optimale Maßgenauigkeit beim Aluminiumguss zu erfahren. ↩

Klicken Sie hier, um mehr über die Feuchtigkeitskontrolle bei der Lagerung von Aluminiumguss zu erfahren. ↩

Klicken Sie hier, um mehr über fortschrittliche Metallbehandlungstechniken zu erfahren, die die Produktionskosten erheblich senken können. ↩

Klicken Sie hier, um mehr über die entscheidende Rolle der Dendritenabstände für die Festigkeit und Haltbarkeit von Gussstücken zu erfahren. ↩

Klicken Sie hier, um mehr über die Wissenschaft hinter der Ausscheidungshärtung und ihre Vorteile zu erfahren. ↩

Klicken Sie hier, um fortschrittliche metallurgische Techniken für Aluminiumguss in Luft- und Raumfahrtqualität kennenzulernen. ↩