Haben Sie schon einmal versucht, Metall mit Glas oder Keramik zu verbinden? Herkömmliche Metalle dehnen sich bei Erwärmung unterschiedlich stark aus, was zu Rissen und Fehlern führt. Dies führt bei Ingenieuren zu Frustration über gebrochene Komponenten, fehlgeschlagene Dichtungen und verschwendete Zeit und Geld bei Projekten, die eine präzise Materialanpassung erfordern.

Bei der Kovar-Bearbeitung wird Kovar - eine spezielle Eisen-Nickel-Kobalt-Legierung, die so konzipiert ist, dass sie der Wärmeausdehnungsrate von Glas und Keramik entspricht - mithilfe von CNC-Fräsen, Drehen und anderen Präzisionstechniken geschnitten, geformt und bearbeitet, um elektronische Komponenten und Glas-Metall-Dichtungen herzustellen.

Bei PTSMAKE habe ich mit Kovar für verschiedene elektronische Anwendungen gearbeitet. Diese einzigartige Legierung löst kritische Probleme in Branchen, in denen Metall zuverlässig mit Glas- oder Keramikmaterialien verbunden werden muss. Wenn Sie Kovar für Ihr Projekt in Betracht ziehen, hilft Ihnen das Verständnis seiner Bearbeitungseigenschaften und Anwendungen dabei, zu entscheiden, ob es die richtige Wahl für Ihre speziellen Anforderungen ist.

Welchem Material ist Kovar gleichwertig?

Haben Sie jemals versucht, eine Alternative zu Kovar für Ihr kritisches technisches Projekt zu finden? Die Frustration, ein Material mit bestimmten Wärmeausdehnungseigenschaften zu benötigen, aber nicht zu wissen, was sonst noch funktionieren könnte, kann Projekte verzögern und die Kosten erhöhen. Wenn Fristen drohen, wird diese Ungewissheit noch stressiger.

Kovar entspricht der Legierung ASTM F15, NILO K, und ist Alloy 42 und Invar 36 ähnlich. Diese Nickel-Eisen-Kobalt-Legierungen haben die gleichen Eigenschaften wie Kovar: niedrige thermische Ausdehnung und Kompatibilität mit Glasabdichtungen, allerdings mit leichten Unterschieden in der Zusammensetzung, die sich auf die spezifischen Leistungsmerkmale auswirken.

Das Verständnis von Kovar und seiner Zusammensetzung

Kovar ist eine Legierung mit kontrollierter Ausdehnung, die hauptsächlich aus Eisen (ca. 54%), Nickel (29%) und Kobalt (17%) besteht, mit Spuren von Mangan, Silizium und Kohlenstoff. Diese spezielle Zusammensetzung verleiht Kovar seine wertvollste Eigenschaft - einen niedrigen Wärmeausdehnungskoeffizienten (WAK), der dem von bestimmten Gläsern und Keramiken sehr nahe kommt.

Nach meiner Erfahrung bei der Arbeit mit Präzisionskomponenten bei PTSMAKE zeichnet sich Kovar durch seine Fähigkeit aus, zuverlässige hermetische Dichtungen mit Glas- und Keramikmaterialien zu bilden. Das macht es unschätzbar wertvoll für Anwendungen, bei denen die Aufrechterhaltung einer perfekten Abdichtung über Temperaturschwankungen hinweg entscheidend ist.

Vergleich der chemischen Zusammensetzung

Bei der Suche nach Kovar-Äquivalenten ist es wichtig, die Ähnlichkeiten und Unterschiede in der Zusammensetzung zu kennen:

| Material | Ni (%) | Co (%) | Fe (%) | Andere Elemente | Standard-Bezeichnung |

|---|---|---|---|---|---|

| Kovar | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | Ähnlich wie Kovar | Britischer Standard |

| Legierung 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Invar 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Primäre Kovar-Äquivalente

ASTM F15-Legierung

ASTM F15 ist im Wesentlichen die standardisierte Bezeichnung für Kovar. Wenn Kunden nach einem "Äquivalent" zu Kovar fragen, beziehen sie sich oft auf ein Material, das die ASTM F15-Spezifikation erfüllt. In unseren CNC-Bearbeitungsprozessen behandeln wir ASTM F15 und Kovar für die meisten Anwendungen als austauschbar.

NILO K

NILO K ist das britische Äquivalent zu Kovar mit nahezu identischer Zusammensetzung und Eigenschaften. Der Hauptunterschied liegt in der Namensgebung und nicht in den Leistungsmerkmalen. Bei der Beschaffung von Materialien für internationale Projekte verhindert die Kenntnis dieser Namensunterschiede unnötige Verwirrung.

Ähnliche Alternativen zu Kovar

Legierung 42 (42% Nickeleisen)

Die Legierung 42 ist eine der ähnlichsten Alternativen zu Kovar, enthält jedoch einen höheren Nickelanteil (42%) und nicht den Kobaltgehalt von Kovar. Dieser Unterschied in der Zusammensetzung führt zu:

- Leicht unterschiedliche Wärmeausdehnungseigenschaften

- Gute glasversiegelnde Eigenschaften, jedoch nicht identisch mit Kovar

- Häufig geringere Kosten, da kein Kobalt enthalten ist

Wenn Wärmeausdehnungskoeffizient1 Wenn die Übereinstimmung nicht absolut kritisch ist, kann Alloy 42 in vielen Anwendungen ein kostengünstiger Ersatz sein.

Invar 36

Invar 36 enthält 36% Nickel, der Rest ist hauptsächlich Eisen. Sein Wärmeausdehnungskoeffizient ist zwar extrem niedrig (in bestimmten Temperaturbereichen sogar niedriger als der von Kovar), aber ihm fehlt Kobalt, was seine Glasdichtungseigenschaften beeinträchtigt.

Bei Präzisionsbearbeitungsanwendungen, bei denen eine Glas-Metall-Dichtung nicht erforderlich ist, aber die Dimensionsstabilität über Temperaturbereiche hinweg von größter Bedeutung ist, übertrifft Invar 36 manchmal Kovar.

Anwendungsbezogene Auswahlkriterien

Welches Kovar-Äquivalent am besten geeignet ist, hängt ganz von Ihren spezifischen Anwendungsanforderungen ab:

- Für hermetische Glas-Metall-Dichtungen: Echtes Kovar oder ASTM F15 ist oft unersetzlich.

- Für Dimensionsstabilität: Invar 36 könnte vorzuziehen sein

- Für kostenbewusste Anwendungen: Die Legierung 42 bietet einen vernünftigen Kompromiss

- Für die Einhaltung internationaler Normen: Die Kenntnis regionaler Entsprechungen wie NILO K ist unerlässlich

Bei PTSMAKE haben wir Komponenten aus all diesen Materialien bearbeitet, und ich habe festgestellt, dass manchmal die spezifischen Anforderungen der Anwendung an die Temperaturzyklen vorgeben, welches Material optimal funktioniert.

Überlegungen zur maschinellen Bearbeitung von Kovar und seinen Äquivalenten

Bei der CNC-Bearbeitung von Kovar oder gleichwertigen Werkstoffen gibt es mehrere Faktoren, die die Qualität des Endprodukts beeinflussen:

- Diese Legierungen härten schnell aus und erfordern scharfe Werkzeuge und angemessene Schnittgeschwindigkeiten.

- Ihre gummiartige Beschaffenheit kann bei der Bearbeitung feiner Details Probleme verursachen.

- Um optimale Eigenschaften zu erzielen, kann eine Wärmebehandlung erforderlich sein.

- Anforderungen an die Oberflächengüte diktieren oft die Bearbeitungsstrategie

Für Präzisionskomponenten verwendet PTSMAKE spezielle Werkzeuge und optimierte Schnittparameter, die speziell für diese anspruchsvollen Materialien entwickelt wurden.

Vergleich der wichtigsten Eigenschaften

Das Verständnis der geringen Eigenschaftsunterschiede hilft bei der Auswahl des am besten geeigneten Materials:

| Eigentum | Kovar | Legierung 42 | Invar 36 |

|---|---|---|---|

| CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Glasversiegelung | Ausgezeichnet | Gut | Begrenzt |

| Magnetische Eigenschaften | Ferromagnetisch | Ferromagnetisch | Ferromagnetisch |

| Relative Kosten | Höher | Mittel | Mittel |

| Bearbeitbarkeit | Mäßig | Mäßig | Mäßig |

Was ist der Unterschied zwischen Kovar und Invar?

Haben Sie schon einmal bei einem kritischen technischen Projekt auf die Materialspezifikationen gestarrt und sich nicht sicher gewesen, ob Sie Kovar oder Invar wählen sollten? Die feinen Unterschiede zwischen diesen beiden Legierungen können über Erfolg oder Misserfolg einer Konstruktion entscheiden, doch für viele Ingenieure ist es eine Herausforderung zu wissen, wann sie welches Material verwenden sollten.

Kovar und Invar sind beides Nickel-Eisen-Legierungen, die für eine kontrollierte thermische Ausdehnung ausgelegt sind, aber sie dienen unterschiedlichen Zwecken. Kovar eignet sich hervorragend für Glas-Metall-Dichtungen, da seine Wärmeausdehnung mit der von Glas übereinstimmt, während Invar eine überragende Dimensionsstabilität bei einer Ausdehnung von nahezu Null bietet, was es ideal für Präzisionsinstrumente macht.

Die wichtigsten Unterschiede in der Zusammensetzung von Kovar und Invar

Beim Vergleich von Kovar und Invar gibt die Kenntnis ihrer chemischen Zusammensetzung entscheidende Hinweise auf ihre Leistungsmerkmale. Bei beiden handelt es sich um Nickel-Eisen-Legierungen, aber ihre genaue Zusammensetzung führt zu unterschiedlichen Eigenschaften, die sie für bestimmte Anwendungen geeignet machen.

Kovar (auch bekannt als NILO K) besteht in der Regel aus 29% Nickel, 17% Kobalt und 54% Eisen sowie aus Spurenelementen. Dieses spezifische Verhältnis verleiht Kovar seine charakteristische Eigenschaft - einen Wärmeausdehnungskoeffizienten, der bestimmten Glas- und Keramiksorten sehr ähnlich ist. Meiner Erfahrung nach, die ich bei der Arbeit mit Herstellern elektronischer Komponenten gemacht habe, ist Kovar aufgrund dieser Zusammensetzung besonders wertvoll für Anwendungen, die hermetische Dichtungen erfordern.

Invar hingegen enthält etwa 36% Nickel und 64% Eisen. Der deutlich höhere Nickelgehalt verleiht Invar seine bemerkenswerte Formstabilität. Durch diese Zusammensetzung entsteht eine Legierung mit einem Wärmeausdehnungsanomalie2 die bei Temperaturschwankungen innerhalb eines bestimmten Bereichs zu einer Ausdehnung von nahezu Null führt.

Vergleich der Wärmeausdehnungseigenschaften

Der Hauptunterschied zwischen diesen beiden Legierungen liegt in ihrem Wärmeausdehnungsverhalten:

| Eigentum | Kovar | Invar |

|---|---|---|

| Wärmeausdehnungskoeffizient | 5,5 × 10^-6/°C (20-400°C) | 1,3 × 10^-6/°C (20-100°C) |

| Temperaturbereich für kontrollierte Expansion | 20-400°C | 20-100°C |

| Primäre Anwendung Vorteil | Angepasste Erweiterung mit Glas | Ultra-stabile Abmessungen |

Der Wärmeausdehnungskoeffizient von Kovar ist speziell auf Borosilikatgläser und bestimmte Keramikmaterialien abgestimmt. Dies macht es ideal für die Herstellung zuverlässiger Glas-Metall-Dichtungen in elektronischen Gehäusen, Vakuumröhren und Leistungsröhren.

Dank seines bemerkenswert niedrigen Ausdehnungskoeffizienten (etwa 1/10 desjenigen von Stahl) behält Invar auch bei erheblichen Temperaturschwankungen nahezu konstante Abmessungen bei. Für Präzisionsmessgeräte, optische Systeme und wissenschaftliche Instrumente ist diese Eigenschaft von unschätzbarem Wert.

Mechanische und physikalische Eigenschaften

Abgesehen von der Wärmeausdehnung unterscheiden sich diese Legierungen in mehreren anderen wichtigen Aspekten:

Überlegungen zur Bearbeitbarkeit und Herstellung

In den Jahren, in denen ich bei PTSMAKE CNC-Bearbeitungsprojekte beaufsichtigt habe, habe ich festgestellt, dass Kovar und Invar bei der Herstellung unterschiedliche Herausforderungen darstellen. Kovar neigt dazu, sich während der Bearbeitung schnell zu verfestigen, was häufige Werkzeugwechsel und kontrollierte Schnittgeschwindigkeiten erfordert. Bei der Bearbeitung von Kovar verwenden wir in der Regel scharfe Hartmetallwerkzeuge und halten moderate Schnittgeschwindigkeiten ein, um übermäßigen Werkzeugverschleiß zu vermeiden.

Invar kann noch schwieriger zu bearbeiten sein. Seine Tendenz zur Kaltverfestigung ist beträchtlich, und es ist deutlich härter als Kovar. In unseren Werken haben wir spezielle CNC-Bearbeitungsparameter für Invar-Bauteile entwickelt, um die Maßhaltigkeit zu gewährleisten und gleichzeitig eine angemessene Werkzeugstandzeit zu erhalten.

Elektrische und magnetische Eigenschaften

| Eigentum | Kovar | Invar |

|---|---|---|

| Elektrischer spezifischer Widerstand | 49 μΩ-cm | 82 μΩ-cm |

| Magnetische Permeabilität | Ferromagnetisch | Ferromagnetisch |

| Curie-Temperatur | ~435°C | ~230°C |

Der geringere elektrische Widerstand von Kovar macht es etwas leitfähiger als Invar, obwohl beide im Vergleich zu Kupfer oder Aluminium relativ schlechte Leiter sind. Beide Materialien sind ferromagnetisch, aber Kovar behält seine magnetischen Eigenschaften bei höheren Temperaturen aufgrund seines höheren Curie-Punktes.

Anwendungsspezifische Vorteile

Die einzigartigen Eigenschaften jeder Legierung machen sie für unterschiedliche Anwendungen geeignet:

Kovar's Hauptanwendungen

- Elektronische Verpackungen, die Glas-Metall-Dichtungen erfordern

- Mikroelektronik-Gehäuse und -Steckverbinder

- Komponenten der Leistungsröhre

- Gehäuse für integrierte Schaltungen

- Halbleiter-Leadframes

Die Fähigkeit von Kovar, zuverlässige Dichtungen aus Glas herzustellen, macht es in der Elektronik von unschätzbarem Wert, wenn hermetische Verpackungen erforderlich sind. Wir haben zahlreiche Kovar-Komponenten für Kunden aus der Luft- und Raumfahrtindustrie hergestellt, die absolute Zuverlässigkeit für ihre versiegelten elektronischen Systeme benötigen.

Primäre Anwendungen von Invar

- Präzisionsmessgeräte

- Lasersysteme und optische Bänke

- Schattenmasken in CRT-Farbbildschirmen

- Uhrenpendel mit Temperaturkompensation

- Wissenschaftliche Instrumente, die Maßhaltigkeit erfordern

Die außergewöhnliche Dimensionsstabilität von Invar macht es zu einem unverzichtbaren Werkstoff für Anwendungen, bei denen selbst mikroskopisch kleine Dimensionsänderungen erhebliche Probleme verursachen könnten. Ein besonders interessantes Projekt, an dem wir bei PTSMAKE gearbeitet haben, betraf Invar-Komponenten für ein satellitengestütztes optisches System, bei dem thermische Schwankungen im Weltraum andere Materialien ungeeignet gemacht hätten.

Überlegungen zu Kosten und Verfügbarkeit

Ein oft übersehener Faktor bei der Wahl zwischen diesen Legierungen ist der wirtschaftliche Aspekt:

Kovar ist im Allgemeinen teurer als Invar, da es Kobalt enthält, ein relativ kostspieliges Element. Außerdem trägt der komplexe Herstellungsprozess, der erforderlich ist, um die genauen Wärmeausdehnungseigenschaften zu gewährleisten, zu den Kosten bei.

Invar ist zwar immer noch teurer als herkömmliche Stähle, aber beim Vergleich der Rohstoffkosten in der Regel günstiger als Kovar. Allerdings können die Herausforderungen bei der Bearbeitung diesen Vorteil bei den Preisen für fertige Komponenten manchmal wieder aufheben.

Bei beiden Werkstoffen handelt es sich um Speziallegierungen, für die es nur eine begrenzte Anzahl von Lieferanten gibt, so dass Verfügbarkeit und Lieferzeiten bei der Projektplanung eine wichtige Rolle spielen. Bei PTSMAKE unterhalten wir Beziehungen zu zuverlässigen Lieferanten beider Materialien, um eine gleichbleibende Qualität und rechtzeitige Lieferung für die Projekte unserer Kunden zu gewährleisten.

Wofür wird Kovar verwendet?

Haben Sie sich schon einmal gefragt, warum manche elektronischen Bauteile trotz extremer Temperaturschwankungen funktionsfähig bleiben? Oder warum bestimmte Glas-Metall-Dichtungen in der Luft- und Raumfahrt unter Belastung nicht brechen? Die Suche nach Materialien, die auch unter schwierigen Bedingungen ihre Integrität bewahren, ist ein echter Kampf - und kostspielig, wenn man es falsch macht.

Kovar wird hauptsächlich für Glas-Metall-Dichtungen in elektronischen Bauteilen verwendet, da seine Wärmeausdehnungseigenschaften denen von Glas entsprechen. Es wird für kritische Anwendungen in der Luft- und Raumfahrt, der Telekommunikation, der Medizintechnik und der Halbleiterindustrie verwendet, wo hermetische Abdichtung und thermische Stabilität für die Zuverlässigkeit der Komponenten unerlässlich sind.

Wichtige Anwendungen von Kovar in der modernen Industrie

Die einzigartige Kombination von Eigenschaften von Kovar macht es in verschiedenen High-Tech-Branchen unverzichtbar. Durch die Zusammenarbeit mit zahlreichen Kunden bei PTSMAKE habe ich aus erster Hand erfahren, wie diese Speziallegierung kritische technische Herausforderungen löst, die nur wenige andere Materialien bewältigen können.

Elektronik und Halbleiteranwendungen

In der Elektronikindustrie spielt Kovar eine entscheidende Rolle bei der Herstellung von Komponenten, die hermetisch abgedichtet werden müssen. Die Fähigkeit des Materials, eine zuverlässige Abdichtung mit Glas aufrechtzuerhalten, macht es perfekt für:

- Transistor-Gehäuse

- Leistungshalbleiter-Gehäuse

- Vakuumröhren-Komponenten

- Mikroelektronische Gehäuserahmen

Eine der häufigsten Anwendungen, die ich sehe, ist die Herstellung von hermetische Durchführungen3 für Elektronikgehäuse. Diese Komponenten ermöglichen es, elektrische Verbindungen durch eine versiegelte Barriere zu führen und gleichzeitig eine vollständige Isolierung von der äußeren Umgebung aufrechtzuerhalten.

Luft- und Raumfahrt- und Verteidigungsanwendungen

In der Luft- und Raumfahrt werden Werkstoffe benötigt, die auch unter extremen Bedingungen zuverlässig funktionieren. Kovar erfüllt diese Anforderungen durch:

- Sensorgehäuse für Flugzeuge in großer Höhe

- Satellitenkomponenten

- Teile des Leitsystems

- Steckverbinder für die Raumfahrtelektronik

Bei PTSMAKE haben wir Kovar-Komponenten für Kunden aus der Luft- und Raumfahrtindustrie bearbeitet, die Teile benötigen, die den thermischen Zyklen zwischen der extremen Kälte des Weltraums und der während des Betriebs erzeugten Hitze standhalten können.

Telekommunikationsindustrie Verwendungen

Die moderne Telekommunikationsinfrastruktur stützt sich in hohem Maße auf Kovar:

- Gehäuse für Mikrowellengeräte

- RF-Anschlüsse

- Hohlleiterkomponenten

- Durchführungseinrichtungen für optische Fasern

Aufgrund seiner elektromagnetischen Eigenschaften eignet sich das Material auch für Anwendungen, bei denen die Signalintegrität von größter Bedeutung ist.

Anwendungen für medizinische Geräte

Im medizinischen Bereich findet Kovar Anwendung in:

- Gehäuse für implantierbare Geräte

- Medizinische Bildgebungsgeräte

- Diagnostische Instrumente

- Hermetisch versiegelte medizinische Elektronik

Vergleich von Kovar mit alternativen Materialien

Bei der Bewertung von Materialoptionen müssen Ingenieure oft die Vorteile von Kovar gegenüber Alternativen abwägen. Hier sehen Sie, wie es im Vergleich zu anderen gängigen Materialien abschneidet:

| Material | Wärmeausdehnungskoeffizient | Bearbeitbarkeit | Kostenfaktor | Beste Anwendungen |

|---|---|---|---|---|

| Kovar | Sehr niedrig (5,5 × 10-⁶/°C) | Mäßig | Hoch | Glas-Metall-Dichtungen, Elektronikgehäuse |

| Invar | Sehr niedrig (1,2 × 10-⁶/°C) | Schwierig | Sehr hoch | Präzisionsinstrumente, Messgeräte |

| Rostfreier Stahl | Mäßig (16-18 × 10-⁶/°C) | Gut | Mäßig | Allgemeine, weniger kritische Dichtungen |

| Titan | Mäßig (8,6 × 10-⁶/°C) | Schwierig | Hoch | Leichte Anwendungen, korrosive Umgebungen |

| Aluminium | Hoch (23 × 10-⁶/°C) | Ausgezeichnet | Niedrig | Nicht-hermetische Anwendungen, gewichtsempfindliche Konstruktionen |

Überlegungen zur maschinellen Bearbeitung von Kovar-Komponenten

Nach meiner Erfahrung bei PTSMAKE stellt die Bearbeitung von Kovar eine besondere Herausforderung dar. Das Material härtet während der Zerspanung schnell aus, was spezielle Bearbeitungsstrategien erfordert:

- Auswahl der Werkzeuge: Hartmetallwerkzeuge mit positiven Spanwinkeln schneiden am besten ab

- Schnittgeschwindigkeit: Niedrigere Geschwindigkeiten (30-50% der für Edelstahl verwendeten)

- Kühlung: Ausreichende Kühlung ist wichtig, um Kaltverfestigung zu vermeiden

- Werkzeugverschleiß: Häufigere Werkzeugwechsel im Vergleich zu anderen Materialien

Für Kunden, die Präzisionsbauteile aus Kovar benötigen, empfehlen wir in der Regel eher die CNC-Bearbeitung als konventionelle Methoden, da sie die für diese Anwendungen erforderlichen engen Toleranzen ermöglicht.

Künftige Trends bei Kovar-Anwendungen

Da sich die Technologie weiterentwickelt, sehe ich neue Trends bei der Nutzung von Kovar:

- Miniaturisierung: Da elektronische Geräte immer kleiner werden, wird die Präzision von Kovar-Dichtungen immer wichtiger

- Fortschrittliche Verpackung: Neue Halbleiter-Verpackungstechnologien finden innovative Anwendungen für die Eigenschaften von Kovar

- Wasserstoffanwendungen: Potenzieller Einsatz in Wasserstoffspeicher- und -transportsystemen aufgrund der ausgezeichneten Hermetizität

- Additive Fertigung: Erforschung von 3D-Drucktechniken für komplexe Kovar-Geometrien

Das Material gibt es zwar schon seit Jahrzehnten, aber seine einzigartigen Eigenschaften sorgen dafür, dass es auch in Zukunft für modernste Anwendungen relevant sein wird.

Arbeitet Kovar Harden?

Haben Sie schon einmal Kovar bearbeitet und festgestellt, dass es sich mit zunehmendem Fortschritt immer schwerer schneiden lässt? Oder haben Sie vielleicht Komponenten entworfen, die aufgrund von Änderungen der Materialeigenschaften während der Herstellung unerwartet versagt haben? Dieses frustrierende Phänomen hat schon viele Präzisionsprojekte zum Scheitern gebracht, wenn man es am wenigsten erwartet hatte.

Ja, Kovar verfestigt sich während der Bearbeitung erheblich. Diese Nickel-Eisen-Kobalt-Legierung kann eine Härtesteigerung von bis zu 50% erfahren, wenn sie mechanisch verformt wird. Dies erfordert spezielle Schneidetechniken, eine geeignete Werkzeugauswahl und sorgfältig kontrollierte Bearbeitungsparameter, um präzise Ergebnisse zu erzielen.

Verstehen der Arbeitsverfestigung in Kovar

Kaltverfestigung, auch Kaltverformung genannt, tritt auf, wenn ein Metall eine plastische Verformung erfährt, die eine Veränderung seines Gefüges bewirkt. Bei Kovar ist dieser Prozess aufgrund seiner einzigartigen Zusammensetzung aus etwa 29% Nickel, 17% Kobalt und 53% Eisen sowie Spurenelementen besonders ausgeprägt. Wenn Kovar bei der Bearbeitung mechanischen Kräften ausgesetzt wird, verformt sich seine kristalline Struktur und es entstehen Versetzungen, die eine weitere Bewegung innerhalb der Kornstruktur des Metalls verhindern.

Bei meiner Arbeit mit Kunden aus der Luft- und Raumfahrt und der Elektronikbranche bei PTSMAKE habe ich festgestellt, dass die Tendenz von Kovar zur Kaltverfestigung sowohl Herausforderungen als auch Chancen mit sich bringt. Das Material beginnt mit einer moderaten Härte von etwa 80-90 HRB (Rockwell B-Skala) im geglühten Zustand, kann aber bei der Bearbeitung schnell auf 25-30 HRC (Rockwell C-Skala) ansteigen.

Faktoren, die die Kaltverfestigungsrate in Kovar beeinflussen

Wie schnell und wie stark Kovar aushärtet, hängt von mehreren Variablen ab:

- Geschwindigkeit der Verformung: Höhere Schnittgeschwindigkeiten beschleunigen in der Regel die Kaltverfestigung

- Temperatur: Erhöhte Temperaturen können die Auswirkungen der Kaltverfestigung verringern

- Vorherige Bearbeitung: Material, das zuvor kaltverformt wurde, kann ein anderes Aushärtungsverhalten aufweisen.

- Zusammensetzung der Legierung: Geringfügige Abweichungen in der Kovar-Zusammensetzung können die Kaltverfestigungseigenschaften beeinflussen

Bei der Bearbeitung von Kovar-Komponenten für Präzisionsanwendungen müssen wir diese Faktoren sorgfältig berücksichtigen. Bei einem hermetischen Dichtungsgehäuse für Halbleitergeräte müssen beispielsweise enge Toleranzen eingehalten und gleichzeitig eine übermäßige Materialhärtung vermieden werden, die zu Rissen oder Dimensionsproblemen führen könnte.

Messung der Arbeitsverhärtung in Kovar

Um die Kaltverfestigung in Kovar zu quantifizieren, können verschiedene Prüfverfahren eingesetzt werden:

Härteprüfung im Vergleich

| Prüfverfahren | Vor der Bearbeitung | Nach 30% Verformung | Prozentualer Anstieg |

|---|---|---|---|

| Rockwell B | 85-90 HRB | Nicht zutreffend* | K.A. |

| Rockwell C | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

*Die Rockwell-B-Skala eignet sich nicht für die Messung härterer Materialien nach erheblicher Kaltverfestigung.

Anhand von Zugversuchen können wir auch feststellen, dass die Streckgrenze von Kovar typischerweise von etwa 345 MPa im geglühten Zustand auf über 690 MPa nach einer starken Kaltverformung steigt. Diese signifikante Veränderung verdeutlicht, warum Bearbeitungsstrategien Folgendes berücksichtigen müssen Kaltverfestigungserscheinungen4 mit fortschreitendem Schnitt.

Praktische Auswirkungen auf die Kovar-Bearbeitung

Auf der Grundlage meiner Erfahrungen mit der Präzisionsbearbeitung bei PTSMAKE habe ich mehrere Strategien entwickelt, um der Tendenz zur Kaltverfestigung von Kovar entgegenzuwirken:

Werkzeugauswahl und Schnittparameter

Bei der Bearbeitung von Kovar ist die Auswahl der Werkzeuge entscheidend. Hartmetallwerkzeuge mit positiven Spanwinkeln schneiden in der Regel besser ab als Schnellarbeitsstahlwerkzeuge. Für optimale Ergebnisse empfehle ich:

- Verwendung von scharfen Hartmetall-Schneidwerkzeugen mit geeigneten Beschichtungen (TiAlN eignet sich besonders gut)

- Beibehaltung moderater Schnittgeschwindigkeiten (30-60 m/min)

- Großzügiger Kühlmittelfluss zur Steuerung der Wärme

- Konsistente, mäßig tiefe Schnitte anstelle von leichten, oberflächlichen Schnitten

Der letzte Punkt ist besonders wichtig - leichte Schnitte können die Kaltverfestigung verstärken, indem die Oberfläche wiederholt bearbeitet wird, ohne dass genügend Material abgetragen wird.

Überlegungen zur Bearbeitungsreihenfolge

Die Reihenfolge der Operationen ist besonders wichtig, wenn Sie mit Kovar arbeiten. Ich empfehle normalerweise:

- Schruppbearbeitung im geglühten Zustand

- Spannungsarmglühen bei 595-705°C, wenn ein erheblicher Materialabtrag stattgefunden hat

- Fertigbearbeitung mit geeigneten Werkzeugen und Parametern

- Endgültige Überprüfung der Abmessungen unter Berücksichtigung der möglichen Rückfederung

Bei komplexen Bauteilen, wie z. B. Präzisionsgehäusen für weltraumtaugliche Elektronik, die wir bei PTSMAKE herstellen, führen wir manchmal Zwischenschritte zum Spannungsabbau ein, um die Dimensionsstabilität während des gesamten Fertigungsprozesses zu erhalten.

Work Hardening zu Ihrem Vorteil nutzen

Die Kaltverfestigung stellt zwar eine Herausforderung dar, kann aber bei bestimmten Anwendungen auch von Vorteil sein. Die durch die Bearbeitung erhöhte Oberflächenhärte kann zu einer Verbesserung führen:

- Abriebfestigkeit

- Ermüdungsfestigkeit

- Haltbarkeit der Oberfläche

Bei Bauteilen wie Ventilsitzen oder Lageroberflächen kann eine kontrollierte Kaltverfestigung gezielt zur Leistungssteigerung eingesetzt werden. Dies erfordert eine präzise Steuerung der Bearbeitungsparameter und ein gründliches Verständnis des Werkstoffverhaltens.

Indem wir die Kaltverfestigungstendenzen von Kovar verstehen und richtig handhaben, können wir das, was zunächst wie eine Fertigungsherausforderung erscheinen mag, in einen Wettbewerbsvorteil für spezielle Anwendungen verwandeln, die sowohl eine Anpassung an die Wärmeausdehnung als auch verbesserte Oberflächeneigenschaften erfordern.

Wie stark ist Kovar?

Haben Sie schon einmal ein Material für Ihr Projekt ausgewählt, nur um später festzustellen, dass es den Betriebsbedingungen nicht standhalten kann? Oder hatten Sie Schwierigkeiten, das perfekte Gleichgewicht zwischen Wärmeausdehnungseigenschaften und mechanischer Festigkeit für Ihre Glas-Metall-Dichtungen zu finden? Die falsche Materialwahl kann zu katastrophalen Ausfällen führen, wenn man es am wenigsten erwartet.

Die endgültige Zugfestigkeit von Kovar liegt zwischen 70.000 und 80.000 psi (483-552 MPa), die Streckgrenze bei etwa 45.000-55.000 psi (310-379 MPa). Diese mittlere Festigkeit in Verbindung mit außergewöhnlichen Wärmeausdehnungseigenschaften macht es ideal für Glas-Metall-Dichtungen in elektronischen Gehäusen und hermetischen Anwendungen.

Verständnis der mechanischen Festigkeitseigenschaften von Kovar

Kovar (auch bekannt als ASTM F15-Legierung) ist eine Eisen-Nickel-Kobalt-Legierung, die speziell für Anwendungen entwickelt wurde, bei denen ein abgestimmtes Wärmeausdehnungsverhalten mit bestimmten Gläsern und Keramiken erforderlich ist. Kovar wird zwar in erster Linie wegen seiner einzigartigen thermischen Eigenschaften ausgewählt, aber seine mechanischen Festigkeitseigenschaften sind für viele Anwendungen ebenso wichtig.

Bei der Bewertung der Festigkeit von Kovar müssen wir mehrere wichtige mechanische Eigenschaften untersuchen:

Zugfestigkeit und Streckgrenze

Kovar weist im Vergleich zu anderen Speziallegierungen mäßige bis gute Festigkeitseigenschaften auf. Hier ist eine Aufschlüsselung der wichtigsten Festigkeitsparameter:

| Eigentum | Typischer Wert (Imperial) | Typischer Wert (metrisch) |

|---|---|---|

| Zugfestigkeit (Ultimate Tensile Strength) | 70.000-80.000 psi | 483-552 MPa |

| Streckgrenze | 45.000-55.000 psi | 310-379 MPa |

| Dehnung | 30-40% | 30-40% |

| Härte | 80-85 Rockwell B | 150-170 Brinell |

Die Streckgrenze gibt die Spannung an, bei der Kovar beginnt, sich plastisch zu verformen. Dies ist besonders wichtig bei Anwendungen, bei denen die Formstabilität entscheidend ist, wie z. B. bei präzisen elektronischen Verpackungen oder hermetischen Dichtungen.

Härte und Abriebfestigkeit

Die Härte von Kovar liegt im mittleren Bereich, mit einer typischen Rockwell-B-Härte von 80-85 (entspricht etwa 150-170 Brinell). Dadurch ist es einigermaßen verformungsbeständig und dennoch maschinell bearbeitbar. Bei PTSMAKE haben wir festgestellt, dass Kovar eine angemessene Verschleißfestigkeit für die meisten elektronischen Anwendungen bietet, obwohl es normalerweise nicht für Komponenten gewählt wird, bei denen Abriebfestigkeit die Hauptanforderung ist.

Auswirkungen der Temperatur auf die Festigkeit

Eine der wertvollsten Eigenschaften von Kovar ist die Beibehaltung seiner Festigkeitseigenschaften über einen großen Temperaturbereich. Das Material behält seine nützliche Festigkeit bis zu einer Temperatur von ca. 400°C (752°F) und eignet sich daher für elektronische Bauteile, die während des Betriebs höheren Temperaturen ausgesetzt sind.

| Temperatur | Beibehaltung der relativen Stärke |

|---|---|

| Raumtemperatur | 100% |

| 200°C (392°F) | ~90% |

| 400°C (752°F) | ~75% |

| 600°C (1112°F) | ~50% |

Vergleich von Kovar mit ähnlichen Legierungen

Um das Festigkeitsprofil von Kovar besser zu verstehen, ist es hilfreich, es mit ähnlichen Legierungen zu vergleichen, die in verwandten Anwendungen eingesetzt werden:

Kovar vs. Invar

Invar (Fe-36Ni) hat die gleiche geringe Wärmeausdehnung wie Kovar, unterscheidet sich jedoch im Festigkeitsprofil:

| Eigentum | Kovar | Invar |

|---|---|---|

| Zugfestigkeit (Ultimate Tensile Strength) | 483-552 MPa | 450-500 MPa |

| Streckgrenze | 310-379 MPa | 280-350 MPa |

| Primärer Vorteil | Bessere Dichtungseigenschaften von Glas | Geringere Wärmeausdehnung |

Kovar vs. Edelstahl (304)

Nichtrostender Stahl bietet zwar eine höhere Festigkeit, verfügt aber nicht über die besonderen thermischen Eigenschaften von Kovar:

| Eigentum | Kovar | Rostfreier Stahl (304) |

|---|---|---|

| Zugfestigkeit (Ultimate Tensile Strength) | 483-552 MPa | 505-750 MPa |

| Streckgrenze | 310-379 MPa | 215-505 MPa |

| CTE (20-100°C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

Aus meiner Erfahrung bei der Arbeit mit verschiedenen Legierungen bei PTSMAKE habe ich festgestellt, dass nichtrostender Stahl zwar stärker sein mag, Kovar aber bei Anwendungen, die dies erfordern, unersetzlich ist. kontrollierte thermische Ausdehnung5 mit Komponenten aus Glas oder Keramik.

Praktische Anwendungen auf der Grundlage der Kovarschen Stärke

Dank seiner ausgewogenen Festigkeitseigenschaften eignet sich Kovar für bestimmte Anwendungsarten:

Elektronische Verpackungen und hermetische Verschlüsse

Die moderate Festigkeit von Kovar in Verbindung mit seinen Wärmeausdehnungseigenschaften macht es ideal für hermetische Gehäuse in der Mikroelektronik. Das Material bietet eine ausreichende Festigkeit, um die Integrität des Gehäuses aufrechtzuerhalten und gleichzeitig sicherzustellen, dass zuverlässige Glas-Metall-Dichtungen während der Temperaturwechsel intakt bleiben.

Anwendungen in der Halbleiterindustrie

In der Halbleiterfertigung müssen Kovar-Komponenten präzise Abmessungen einhalten und gleichzeitig mäßigen mechanischen Belastungen standhalten. Die Streckgrenze reicht aus, um Verformungen bei diesen Präzisionsanwendungen zu verhindern, bei denen selbst mikroskopisch kleine Veränderungen die Leistung der Geräte beeinträchtigen können.

Luft- und Raumfahrt und Verteidigungselektronik

In der Luft- und Raumfahrt ist Kovar aufgrund seiner Fähigkeit, seine Festigkeit über verschiedene Temperaturbereiche hinweg beizubehalten und gleichzeitig zuverlässig hermetisch abzudichten, ein wertvolles Material für unternehmenskritische Komponenten. Die Festigkeitseigenschaften des Materials tragen dazu bei, dass diese Komponenten die in der Luft- und Raumfahrt auftretenden Vibrationen und Stöße überstehen.

Überlegungen zur maschinellen Bearbeitung auf der Grundlage von Festigkeitseigenschaften

Bei der Bearbeitung von Kovar mit PTSMAKE berücksichtigen wir mehrere festigkeitsbezogene Faktoren:

- Tendenz zur Kaltverfestigung - Kovar härtet während der Bearbeitung mäßig aus

- Werkzeugverschleiß - Aufgrund der mittleren Härte von Kovar werden Hartmetallwerkzeuge empfohlen.

- Schnittgeschwindigkeiten - Mäßige Geschwindigkeiten sind optimal, um eine übermäßige Kaltverfestigung zu vermeiden.

- Auswirkungen der Wärmebehandlung - Nach der Bearbeitung kann ein Spannungsarmglühen erforderlich sein.

Bei elektronischen Präzisionsbauteilen wenden wir in der Regel eine Bearbeitungsstrategie an, die die inneren Spannungen während des Zerspanungsprozesses minimiert und sicherstellt, dass die endgültigen Teile auch bei den anschließenden Temperaturwechseln maßhaltig bleiben.

Was sind die größten Herausforderungen bei der Kovar-Bearbeitung?

Haben Sie schon einmal versucht, Kovar zu bearbeiten, und sind dabei auf unvorhersehbare Ergebnisse gestoßen? Diese speziellen Projekte, die Glas-Metall-Dichtungen erfordern, bei denen nichts anderes funktioniert, aber das Material bei jedem Schritt gegen Sie ankämpft? Die Frustration, die der Umgang mit Werkzeugverschleiß, Maßänderungen und Problemen mit der Oberflächengüte mit sich bringt, kann selbst erfahrene Zerspaner an ihren Fähigkeiten zweifeln lassen.

Die Bearbeitung von Kovar stellt aufgrund seiner Kaltverfestigungseigenschaften, seiner Wärmeempfindlichkeit und seiner zähen Zusammensetzung eine besondere Herausforderung dar. Zu den Hauptschwierigkeiten gehören der schnelle Werkzeugverschleiß, die Einhaltung enger Toleranzen, die Kontrolle der Wärmeentwicklung, die Erzielung angemessener Oberflächengüten und die Beherrschung der Tendenz des Materials zur Kaltverfestigung während der Bearbeitungsvorgänge.

Verstehen von Materialeigenschaften, die die Bearbeitung erschweren

Kovar, eine Nickel-Kobalt-Eisen-Legierung, ist aufgrund seiner einzigartigen Wärmeausdehnungseigenschaften in der Elektronik und der Luft- und Raumfahrt unentbehrlich geworden. Wenn ich mit Kunden zusammenarbeite, die Glas-Metall- oder Keramik-Metall-Dichtungen benötigen, ist Kovar oft die einzige brauchbare Option. Seine Materialeigenschaften stellen jedoch eine große Herausforderung für die Bearbeitung dar.

Die Zusammensetzung von Kovar (typischerweise 29% Nickel, 17% Kobalt und 54% Eisen) sorgt für ein Material mit ausgezeichneten elektrischen Eigenschaften, trägt aber auch zu seinen Problemen bei der Bearbeitbarkeit bei. Sein Kaltverfestigungstendenz6 bedeutet, dass beim Schneiden des Materials die verbleibende Oberfläche immer härter wird. Dies führt zu einem zunehmenden Problem, bei dem jeder Arbeitsgang die nachfolgenden Arbeitsgänge erschwert.

Überlegungen zur thermischen Empfindlichkeit

Der Wärmeausdehnungskoeffizient von Kovar (5,5 × 10^-6/°C) ist eine seiner wertvollsten Eigenschaften, führt aber auch zu Komplikationen bei der Bearbeitung. Während der Bearbeitung können Temperaturschwankungen Maßänderungen verursachen, die das Erreichen enger Toleranzen erschweren. Ich habe festgestellt, dass selbst geringe Schwankungen der Schneidtemperatur zu messbaren Unterschieden in den endgültigen Abmessungen des Teils führen können.

Die Temperaturkontrolle ist besonders wichtig bei der Bearbeitung von Kovar-Komponenten für elektronische Anwendungen, bei denen die Maßhaltigkeit von größter Bedeutung ist. Einige Spezifikationen, mit denen ich gearbeitet habe, erfordern Toleranzen von bis zu ±0,0005 Zoll (0,0127 mm), was das Wärmemanagement während des gesamten Bearbeitungsprozesses unerlässlich macht.

Herausforderungen bei Werkzeugverschleiß und -auswahl

Der Werkzeugverschleiß ist eine der größten Herausforderungen bei der Bearbeitung von Kovar. Die abrasive Beschaffenheit des Materials führt dazu, dass sich die Schneidwerkzeuge schnell abnutzen, was sowohl die Produktivität als auch die Qualität der Teile beeinträchtigt. Nach meiner Erfahrung bei PTSMAKE ist die Werkzeugstandzeit bei der Bearbeitung von Kovar 40-60% kürzer als bei der Bearbeitung ähnlicher nichtrostender Stähle.

Optimale Werkstoffe für Schneidwerkzeuge

Die Wahl des richtigen Werkzeugmaterials hat einen großen Einfluss auf den Erfolg der Bearbeitung. Hier finden Sie einen Vergleich gängiger Werkzeugmaterialien für die Kovar-Bearbeitung:

| Werkzeug Material | Vorteile | Benachteiligungen | Beste Anwendungen |

|---|---|---|---|

| Hartmetall | Gute Verschleißfestigkeit, angemessene Kosten | Spröde, kann bei Unterbrechungen splittern | Allgemeine Kovar-Bearbeitung, höhere Geschwindigkeiten |

| Keramik | Ausgezeichnete Hitzebeständigkeit, hohe Härte | Teuer, spröde | Hochgeschwindigkeitsbearbeitung |

| CBN/PCD | Hervorragende Verschleißfestigkeit, lange Lebensdauer der Werkzeuge | Sehr teuer, begrenzte Geometrien | Großserienproduktion, spezifische Geometrien |

| HSS | Zähigkeit, Stoßfestigkeit | Schnelle Abnutzung mit Kovar | Nur für einfache Operationen, geringe Produktion |

Bei der Bearbeitung von Präzisionskomponenten empfehle ich in der Regel Hartmetallwerkzeuge mit speziellen Beschichtungen wie TiAlN oder AlCrN. Diese Beschichtungen verlängern die Lebensdauer der Werkzeuge und ermöglichen stabilere Bearbeitungsparameter, was besonders wichtig für die engen Toleranzen ist, die viele Kovar-Anwendungen erfordern.

Anforderungen und Herausforderungen bei der Oberflächenbearbeitung

Die Erzielung gleichmäßiger Oberflächengüten bei Kovar-Bauteilen stellt eine weitere große Herausforderung dar. Die Kaltverfestigungseigenschaften des Werkstoffs können bei der Bearbeitung zu einer Aufbauschneidenbildung führen, die unvorhersehbare Probleme mit der Oberflächenqualität verursacht.

Für Anwendungen, die glatte Oberflächen erfordern (wie hermetische Dichtungen), empfehle ich:

- Verwendung scharfer, beschichteter Schneidwerkzeuge

- Einführung einer starren Werkstückaufnahme zur Minimierung von Vibrationen

- Verwendung geeigneter Schneidflüssigkeiten, die speziell für Nickellegierungen formuliert sind

- Leichte Schlichtdurchgänge mit optimierten Geschwindigkeits-/Vorschubkombinationen

Um Ra-Werte unter 0,8 μm zu erreichen, sind oft zusätzliche Nachbearbeitungsschritte wie Schleifen oder Polieren erforderlich, was den Fertigungsprozess noch komplexer macht.

Maßhaltigkeit und Toleranzkontrolle

Die Aufrechterhaltung der Maßhaltigkeit bei der Kovar-Bearbeitung erfordert spezielle Ansätze. Da das Material sowohl auf mechanische als auch auf thermische Belastungen reagiert, sind herkömmliche Bearbeitungsmethoden oft nicht ausreichend, wenn enge Toleranzen erforderlich sind.

Strategien zur Verbesserung der Maßgenauigkeit

In zahlreichen Projekten habe ich diese Ansätze zur Verbesserung der Dimensionskontrolle entwickelt:

- Wärmebehandlungen zum Spannungsabbau zwischen Schrupp- und Schlichtbearbeitungen einbauen

- Ausgewogene Bearbeitungsreihenfolge zur gleichmäßigen Verteilung der inneren Spannungen

- Verwenden Sie einen gleichmäßigen Spreizdruck, um Verformungen zu vermeiden.

- Ermöglicht die thermische Stabilisierung von Teilen zwischen kritischen Vorgängen

- Erwägen Sie eine kryogene Behandlung für komplexe Geometrien, die höchste Stabilität erfordern

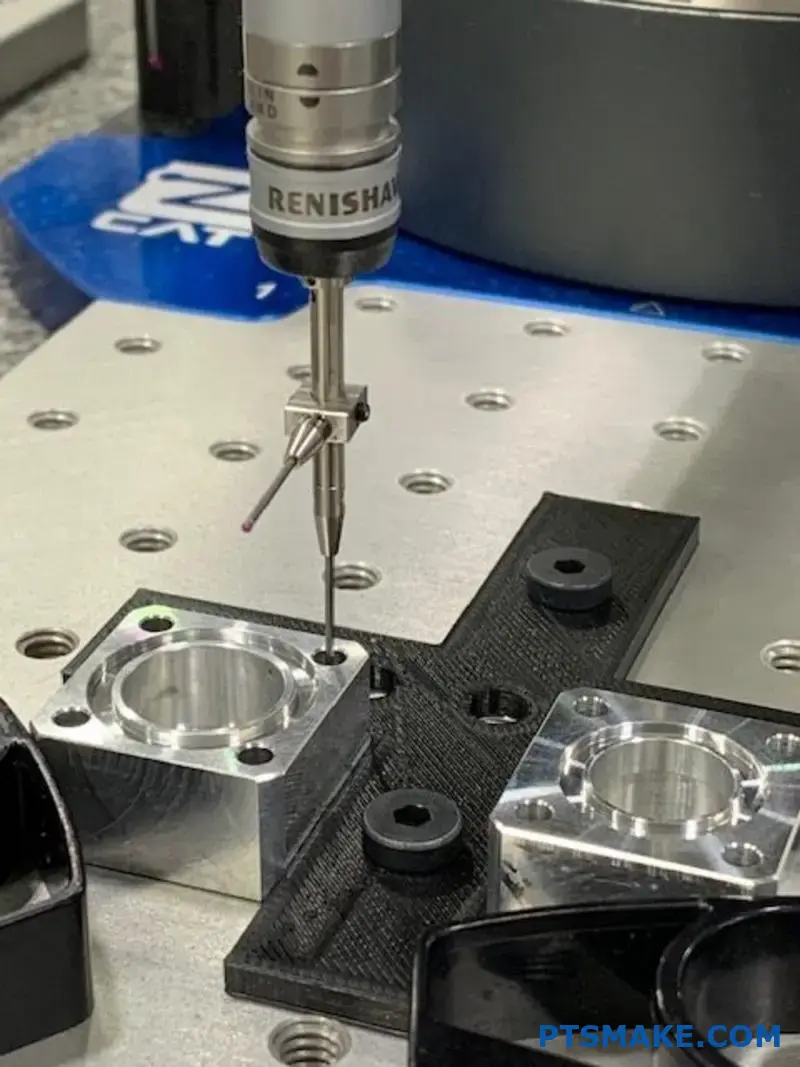

Für Kunden aus der Medizintechnik und der Luft- und Raumfahrt, die besonders hohe Anforderungen stellen, implementieren wir manchmal prozessbegleitende Messsysteme, die Maßänderungen während der Bearbeitung überwachen und Anpassungen in Echtzeit ermöglichen.

Wirtschaftliche Erwägungen bei der Kovar-Bearbeitung

Die technischen Herausforderungen bei der Bearbeitung von Kovar wirken sich unmittelbar auf die wirtschaftlichen Aspekte aus. Die Kombination aus langsameren Schnittgeschwindigkeiten, erhöhtem Werkzeugverbrauch und dem Bedarf an Spezialausrüstungen wirkt sich erheblich auf die Produktionskosten aus.

Wenn ich Angebote für Kovar-Projekte erstelle, kalkuliere ich in der Regel 1,5 bis 2,5 Mal so hohe Bearbeitungskosten wie für vergleichbare Bauteile aus Edelstahl. Dieser Kostenunterschied ergibt sich aus:

- Geringere Schnittgeschwindigkeiten (in der Regel 30-50% langsamer als bei rostfreiem Stahl)

- Erhöhter Werkzeugverbrauch und damit verbundene Umrüstzeiten

- Zusätzliche Anforderungen an die prozessbegleitende Qualitätskontrolle

- Spezialisierte Kühlmittelsysteme und Filtrationsanforderungen

- Höhere Wahrscheinlichkeit von Nacharbeit aufgrund von Problemen mit den Abmessungen oder der Oberflächenbeschaffenheit

Trotz dieser Herausforderungen bleibt Kovar für viele Spezialanwendungen unersetzlich, so dass wirtschaftliche Bearbeitungsstrategien nicht mehr optional, sondern unerlässlich sind.

Wie trifft man eine Entscheidung nach der Lieferantenbewertung für die Kovar-Bearbeitung?

Haben Sie sich schon einmal dabei ertappt, dass Sie in den Daten zur Lieferantenbewertung ertrinken und nicht wissen, wie Sie die verschiedenen Faktoren bei der Auswahl eines Kovar-Bearbeitungspartners abwägen sollen? Fällt es Ihnen schwer, eine endgültige Entscheidung zu treffen, selbst wenn Sie alle Informationen gesammelt haben, und zweifeln Sie daran, ob Sie die richtigen Kriterien in den Vordergrund stellen?

Um nach der Lieferantenbewertung eine Entscheidung zu treffen, müssen Sie technische Fähigkeiten, preisliche Wettbewerbsfähigkeit, Qualitätszertifizierungen und das Beziehungspotenzial abwägen. Am besten verwenden Sie ein gewichtetes Punktesystem, das Ihre spezifischen Projektprioritäten widerspiegelt, und validieren dann Ihre Top-Auswahl mit Musteraufträgen, bevor Sie sich zu einer langfristigen Partnerschaft verpflichten.

Implementierung eines strukturierten Entscheidungsfindungsprozesses

Nachdem Sie eine umfassende Lieferantenbewertung für Ihren Bedarf an Kovar-Bearbeitungsmaschinen durchgeführt haben, stehen Sie nun vor der entscheidenden Aufgabe, die endgültige Entscheidung zu treffen. In diesem Schritt werden alle Ihre Recherchen in umsetzbare Geschäftsbeziehungen umgewandelt. Nachdem ich viele Unternehmen persönlich durch diesen Prozess begleitet habe, habe ich festgestellt, dass die Umsetzung eines strukturierten Ansatzes die beständigsten Ergebnisse liefert.

Erstellen einer gewichteten Bewertungsmatrix

Der erste Schritt bei der Entscheidungsfindung besteht darin, alle Bewertungsdaten in einer gewichteten Bewertungsmatrix zusammenzustellen. Auf diese Weise wird sichergestellt, dass die für Ihren spezifischen Antrag wichtigsten Faktoren angemessen berücksichtigt werden.

Hier ist ein Beispiel für eine Bewertungsmatrix, die ich oft empfehle:

| Kriterien für die Bewertung | Gewicht (%) | Lieferant A | Lieferant B | Lieferant C |

|---|---|---|---|---|

| Technisches Leistungsvermögen | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| Qualitätssystem | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Kosten | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Vorlaufzeit | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Kommunikation | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Finanzielle Stabilität | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Gesamtpunktzahl | 100 | 8.30 | 8.15 | 7.55 |

Die Zahlen in Klammern stellen die gewichtete Punktzahl dar (Kriterienpunktzahl × Gewichtungsprozentsatz). Dieser Ansatz verhindert eine emotionale oder voreingenommene Entscheidungsfindung, da der Prozess objektiv und datengesteuert bleibt.

Analysieren Sie das Risiko-Ertrags-Profil

Analysieren Sie über die Bewertung hinaus das Risiko-Chancen-Profil der einzelnen Lieferanten. Dieser Schritt ist besonders wichtig für die Kovar-Bearbeitung, bei der die Materialeigenschaften während des gesamten Fertigungsprozesses erhalten bleiben müssen.

Beachten Sie diese Risikofaktoren:

- Geografisches Risiko (Unterbrechung der Lieferkette)

- Bedenken hinsichtlich der Finanzstabilität

- Kapazitätsbeschränkungen

- Maßnahmen zum Schutz des geistigen Eigentums

- Metallurgische Verträglichkeit7 mit Ihren spezifischen Anforderungen an Kovar-Legierungen

Bei PTSMAKE verfügen wir über robuste metallurgische Testkapazitäten, um sicherzustellen, dass die kritischen Eigenschaften von Kovar während der Bearbeitung erhalten bleiben, was einen der Hauptrisikofaktoren bei der Auswahl des Lieferanten erheblich reduziert.

Bestätigen Sie Ihre Entscheidung mit Musteraufträgen

Bevor Sie eine endgültige Entscheidung treffen, empfehle ich Ihnen dringend, bei den zwei oder drei besten Kandidaten Probeaufträge zu erteilen. Dieser Praxistest offenbart oft Aspekte der Lieferantenbeziehung, die auf dem Papier nicht erkennbar sind.

Was bei Musteraufträgen zu beachten ist

Bei der Bestellung von Kovar-Bearbeitungsmustern sollten Sie besonders auf diese Bereiche achten:

- Maßhaltigkeit - Die Wärmeausdehnungseigenschaften von Kovar machen die Präzisionsbearbeitung zu einer Herausforderung

- Qualität der Oberflächenbehandlung - Besonders wichtig für Bauteile, die eine hermetische Abdichtung erfordern

- Überprüfung der Materialzertifizierung - Bestätigen Sie, dass die Zusammensetzung des Kovars den Spezifikationen entspricht.

- Antwort auf technische Fragen - Prüfung ihrer technischen Kenntnisse und ihrer Kommunikation

- Termintreue bei der Lieferung - Auch bei kleinen Aufträgen ist Pünktlichkeit wichtig

Ich habe zahlreiche Kunden erlebt, die während der Phase der Musterbestellung wichtige Erkenntnisse gewonnen haben, die ihre Lieferanteneinstufung völlig verändert haben. Ein Kunde aus der Luft- und Raumfahrtbranche stellte beispielsweise fest, dass ein Lieferant aus dem Mittelfeld tatsächlich die besten Kovar-Komponenten lieferte, weil er über spezielle Erfahrungen mit Glas-Metall-Dichtungsanwendungen verfügte.

Langfristiges Partnerschaftspotenzial berücksichtigen

Während der unmittelbare Bedarf für viele Lieferantenentscheidungen ausschlaggebend ist, führt die Bewertung des langfristigen Partnerschaftspotenzials im Laufe der Zeit oft zu besseren Ergebnissen. Dies ist besonders wichtig für die Kovar-Bearbeitung, bei der sich mit der Zeit Spezialwissen ansammelt.

Zu berücksichtigende Partnerschaftsindikatoren

Achten Sie auf diese Eigenschaften, die auf ein starkes Partnerschaftspotenzial hinweisen:

- Bereitschaft, in beziehungsspezifische Vermögenswerte oder Schulungen zu investieren

- Transparente Kommunikation über Möglichkeiten und Grenzen

- Proaktiver Problemlösungsansatz anstelle reaktiver Antworten

- Kompatible Unternehmenskulturen und Werte

- Nachweise für Initiativen zur kontinuierlichen Verbesserung

Bei PTSMAKE haben wir viele unserer Kovar-Bearbeitungspartnerschaften seit über einem Jahrzehnt aufrechterhalten, weil wir uns darauf konzentrieren, ein echter Fertigungspartner zu sein und nicht nur ein Lieferant.

Treffen Sie die endgültige Entscheidung

Wenn Sie alle Daten gesammelt und analysiert haben, ist es an der Zeit, Ihre endgültige Entscheidung zu treffen. Ich empfehle, diese Schritte zu befolgen:

- Überprüfen Sie die Ergebnisse Ihrer gewichteten Bewertungsmatrix

- Erkenntnisse aus Musteraufträgen einbeziehen

- Potentielle Faktoren der Partnerschaft berücksichtigen

- Konsultation der wichtigsten Interessengruppen für endgültigen Input

- Dokumentieren Sie die Gründe für Ihre Entscheidung für die Zukunft

Bei der endgültigen Auswahl sollten objektive Daten mit den Prioritäten und der Risikotoleranz Ihres Unternehmens in Einklang gebracht werden. Denken Sie daran, dass der günstigste Anbieter nicht immer der beste ist, wenn es um die Gesamtbetriebskosten geht, insbesondere bei kritischen Kovar-Komponenten.

Verhandlung der Bedingungen mit Ihrem ausgewählten Lieferanten

Sobald Sie Ihren Lieferanten für die Kovar-Bearbeitung ausgewählt haben, sollten Sie sich darauf konzentrieren, Bedingungen auszuhandeln, die beide Parteien schützen und klare Erwartungen festlegen.

Zu den wichtigsten Bereichen, die Sie bei Ihren Verhandlungen ansprechen sollten, gehören:

- Preisstrukturen und Mengenrabatte

- Qualitätsannahmekriterien für die Kovar-Bearbeitung

- Erwartungen an die Vorlaufzeit und Bestimmungen für Eilaufträge

- Schutz des geistigen Eigentums

- Regelmäßige Leistungsbeurteilungspläne

- Eskalationsverfahren für Qualitäts- oder Lieferprobleme

Die Festlegung dieser Bedingungen im Vorfeld verhindert Missverständnisse und schafft die Grundlage für eine erfolgreiche Partnerschaft. Wir bei PTSMAKE bevorzugen transparente Verhandlungen, die zu fairen Bedingungen für beide Parteien führen, statt einseitiger Vereinbarungen, die später oft zu Problemen führen.

Welche Oberflächenbehandlungen sind mit der Kovar-Bearbeitung kompatibel?

Haben Sie jemals Kovar-Teile erhalten, die perfekt aussahen, aber bei der Anwendung aufgrund einer unsachgemäßen Oberflächenbehandlung versagten? Oder haben Sie wertvolle Zeit und Ressourcen für Nacharbeiten aufgewendet, weil die Oberflächenbehandlung nicht mit Ihren Kovar-Komponenten kompatibel war? Diese Entscheidungen über die Oberflächenbehandlung können über den Erfolg Ihrer Präzisionsprojekte entscheiden.

Die Bearbeitung von Kovar ist mit verschiedenen Oberflächenveredelungen kompatibel, darunter galvanische Beschichtungen (Gold, Silber, Nickel), chemisches Vernickeln, Eloxieren, Passivierung und physikalische Gasphasenbeschichtung. Die optimale Oberfläche hängt von den spezifischen Anforderungen Ihrer Anwendung an Korrosionsbeständigkeit, Lötbarkeit oder elektrische Leitfähigkeit ab.

Verständnis der Kompatibilität von Kovar-Oberflächenbehandlungen

Die Verarbeitung von Kovar erfordert aufgrund seiner einzigartigen Zusammensetzung eine sorgfältige Prüfung der Oberflächenbehandlung. Als Eisen-Nickel-Kobalt-Legierung weist Kovar hervorragende Wärmeausdehnungseigenschaften auf, kann aber besondere Anforderungen an die Oberflächenbeschaffenheit stellen, damit sie richtig haftet und die Leistungsmerkmale verbessert.

Meine Erfahrung bei PTSMAKE hat gezeigt, dass bei der Auswahl der geeigneten Oberflächenbeschichtung für Kovar-Bauteile mehrere Faktoren berücksichtigt werden müssen: die Anwendungsumgebung, die erforderlichen elektrischen Eigenschaften, die Anforderungen an die Dichtigkeit und ästhetische Überlegungen. Lassen Sie uns die gängigsten und effektivsten Oberflächenbehandlungen, die mit der Kovar-Bearbeitung kompatibel sind, untersuchen.

Galvanisierungsoptionen für Kovar

Die Galvanisierung ist nach wie vor eine der vielseitigsten Oberflächenbehandlungen für Kovar-Bauteile. Bei diesem Verfahren wird mit Hilfe von elektrischem Strom eine dünne Metallschicht auf das Kovar-Substrat aufgebracht.

Vergoldung

Die Vergoldung bietet eine hervorragende Korrosionsbeständigkeit und elektrische Leitfähigkeit. Für Kovar-Teile, die in der Luft- und Raumfahrt und in der Elektronik verwendet werden, empfehle ich in der Regel eine Vergoldungsstärke von 50-100 Mikrozoll. Dies bietet idealen Schutz bei gleichzeitiger Beibehaltung der Maßgenauigkeit. Diese Beschichtung ist besonders vorteilhaft für Bauteile, die galvanische Verträglichkeit8 mit anderen vergoldeten Teilen in Baugruppen.

Vernickeln

Die galvanische Vernickelung erzeugt eine harte, verschleißfeste Oberfläche auf Kovar-Bauteilen. Die typische Dicke liegt zwischen 100 und 300 Mikrozoll und bietet einen guten Korrosionsschutz bei gleichzeitiger Maßhaltigkeit. Ich habe festgestellt, dass die Vernickelung besonders nützlich für Kovar-Komponenten ist, die sowohl Korrosionsbeständigkeit als auch mäßigen Verschleißschutz erfordern.

Versilberung

Die Versilberung sorgt für hervorragende elektrische Leitfähigkeit und Lötbarkeit. Für HF-/Mikrowellenanwendungen bietet versilbertes Kovar eine hervorragende Leistung. Es ist jedoch zu beachten, dass Silber anfällig für Anlaufen ist und in bestimmten Umgebungen zusätzliche Schutzmaßnahmen erforderlich sein können.

Chemische Vernickelung

Beim stromlosen Vernickeln wird eine gleichmäßige Schicht aus einer Nickel-Phosphor-Legierung abgeschieden, ohne dass elektrischer Strom verwendet wird. Dieses Verfahren erzeugt selbst auf komplexen Geometrien eine außergewöhnlich gleichmäßige Beschichtung - ein wesentlicher Vorteil bei der Arbeit mit komplizierten Kovar-Bauteilen.

Die Beschichtungsdicke reicht in der Regel von 100-500 Mikrozoll, wobei verschiedene Phosphorgehalte möglich sind:

| Phosphorgehalt | Merkmale | Empfohlene Anwendungen |

|---|---|---|

| Niedrig (2-5%) | Magnetisch, härteste Ablagerung | Anwendungen zur Verschleißfestigkeit |

| Mittel (6-9%) | Halbmagnetisch, gute Korrosionsbeständigkeit | Schutz für allgemeine Zwecke |

| Hoch (10-13%) | Nicht-magnetisch, beste Korrosionsbeständigkeit | Komponenten für raue Umgebungen |

Wenn ich bei PTSMAKE Komponenten für medizinische Geräte bearbeite, wähle ich oft hochphosphorhaltiges chemisches Nickel für Kovar-Teile, die sowohl präzise Abmessungen als auch hervorragende Korrosionsbeständigkeit erfordern.

Passivierungsbehandlungen

Durch die Passivierung wird auf Kovar-Oberflächen eine dünne Oxidschicht erzeugt, die die Korrosionsbeständigkeit erhöht, ohne dass die Dicke messbar zunimmt. Durch diesen chemischen Prozess wird freies Eisen von der Oberfläche entfernt und die Bildung einer schützenden Oxidschicht gefördert.

Zwei gängige Passivierungsverfahren für Kovar sind:

- Passivierung mit Zitronensäure - eine umweltfreundlichere Option

- Salpetersäurepassivierung - Traditionelle Methode mit hervorragenden Ergebnissen

Die Passivierung eignet sich gut als eigenständige Behandlung für milde Umgebungen oder als Vorbereitungsschritt vor dem Auftragen anderer Oberflächenbehandlungen.

Physikalische Gasphasenabscheidung (PVD) Beschichtungen

Für spezielle Anwendungen, die extreme Härte oder einzigartige Eigenschaften erfordern, bieten PVD-Beschichtungen eine hervorragende Haftung auf Kovar-Substraten. Diese Dünnfilmbeschichtungen (typischerweise 1-5 Mikrometer) bieten:

- Außergewöhnliche Härte (bis zu 2500 HV)

- Niedrige Reibungskoeffizienten

- Hohe Temperaturbeständigkeit

- Ausgezeichneter Verschleißschutz

Zu den gängigen PVD-Beschichtungen, die mit Kovar kompatibel sind, gehören Titannitrid (TiN), Chromnitrid (CrN) und diamantähnlicher Kohlenstoff (DLC).

Auswahl der richtigen Oberflächenbeschaffenheit für Ihre Anwendung

Wenn ich Kunden bei der Auswahl der optimalen Oberflächenbehandlung für ihre Kovar-Bauteile helfe, berücksichtige ich diese Schlüsselfaktoren:

- Umweltexposition: Ist das Teil Feuchtigkeit, Chemikalien oder extremen Temperaturen ausgesetzt?

- Elektrische Anforderungen: Ist Leitfähigkeit oder Isolierung erforderlich?

- Mechanische Überlegungen: Wird das Bauteil Verschleiß oder Reibung erfahren?

- Anforderungen an die Montage: Wird das Teil gelötet, geschweißt oder geklebt?

- Kostenzwänge: Wie hoch ist das Budget für sekundäre Maßnahmen?

Bei Anwendungen in der Luft- und Raumfahrt, bei denen es vor allem auf Zuverlässigkeit ankommt, empfehle ich für kritische Kovar-Bauteile in der Regel die Vergoldung gegenüber der Vernickelung. Bei elektronischen Großserienanwendungen, bei denen neben den Leistungsanforderungen auch die Kosten eine Rolle spielen, bietet chemisch Nickel oft das beste Gleichgewicht.

Vergleich der Oberflächengüte bei der Kovar-Bearbeitung

Um Ihnen die Entscheidungsfindung zu erleichtern, finden Sie hier einen vergleichenden Überblick über die mit Kovar kompatiblen Oberflächenbehandlungen:

| Oberflächenbehandlung | Korrosionsbeständigkeit | Abnutzungswiderstand | Elektrische Leitfähigkeit | Relative Kosten | Typische Anwendungen |

|---|---|---|---|---|---|

| Vergoldung | Ausgezeichnet | Schlecht | Ausgezeichnet | Hoch | Elektronik, RF-Steckverbinder |

| Vernickeln | Gut | Gut | Messe | Mäßig | Schutz für allgemeine Zwecke |

| Versilberung | Gut | Schlecht | Ausgezeichnet | Mäßig-hoch | RF/Mikrowellen-Komponenten |

| Chemisch Nickel | Sehr gut | Sehr gut | Messe | Mäßig | Präzisionskomponenten, medizinische Geräte |

| Passivierung | Messe | Schlecht | Schlecht | Niedrig | Vorbehandlung, milde Umgebungen |

| PVD-Beschichtungen | Ausgezeichnet | Ausgezeichnet | Variiert | Hoch | Spezialisierte Anwendungen |

Prüfung der Kompatibilität der Oberflächenbeschaffenheit

Bei PTSMAKE empfehle ich immer, die Oberflächenbeschaffenheit von Kovar-Musterbauteilen zu testen, bevor die Produktion beginnt. Dieser Ansatz hat schon viele Projekte vor kostspieligen Fehlern bewahrt. Ein umfassendes Prüfprogramm beinhaltet in der Regel:

- Haftfestigkeitsprüfung (ASTM D3359)

- Prüfung der Korrosionsbeständigkeit (ASTM B117)

- Prüfung der Lötbarkeit (falls zutreffend)

- Umweltbelastungstests

- Überprüfung der elektrischen Eigenschaften (falls erforderlich)

Diese Tests stellen sicher, dass die gewählte Oberflächenbeschichtung nicht nur richtig auf dem Kovar-Substrat haftet, sondern auch die für Ihre Anwendung erforderlichen Leistungsmerkmale aufweist.

Wie wirkt sich die Kovar-Bearbeitung auf die Durchlaufzeiten in der Produktion aus?

Haben Sie schon einmal sehnsüchtig auf wichtige Komponenten gewartet, nur um immer wieder mit Verzögerungen konfrontiert zu werden? Oder haben Sie sich mit Zulieferern herumgeschlagen, die schnelle Durchlaufzeiten für Kovar-Teile versprechen, aber immer wieder Fristen versäumen? Diese weit verbreitete Frustration kann Projektzeitpläne zum Entgleisen bringen und zu kaskadenartigen Problemen in Ihrem gesamten Produktionszyklus führen.

Die Bearbeitung von Kovar wirkt sich aufgrund seiner schwierigen Materialeigenschaften erheblich auf die Produktionsvorlaufzeiten aus. Obwohl die Bearbeitung aufgrund seiner Härte, seines hohen Nickelgehalts und seiner Kaltverfestigungseigenschaften schwierig ist, können spezialisierte Techniken und die richtige Ausrüstung die Durchlaufzeiten im Vergleich zu herkömmlichen Verfahren um 30-50% reduzieren. Der richtige Fertigungspartner ist entscheidend für die Optimierung dieser Fristen.

Kovar's einzigartige Bearbeitungsherausforderungen verstehen

Die Zusammensetzung von Kovar (29% Nickel, 17% Kobalt und 53% Eisen) stellt besondere Anforderungen an die Bearbeitung, die sich direkt auf die Produktionszeiten auswirken. Seine einzigartige Glas-Metall-Dichtungseigenschaften9 machen es für viele Hightech-Anwendungen unentbehrlich, aber dieselben Eigenschaften erschweren auch die Herstellung.

Bei der Arbeit mit Kovar habe ich festgestellt, dass Standardbearbeitungsmethoden oft zu übermäßigem Werkzeugverschleiß, schlechter Oberflächengüte und Maßabweichungen führen - all dies verlängert die Vorlaufzeiten erheblich. Die hohe Zugfestigkeit des Materials (ca. 50.000 psi) und die niedrige Wärmeleitfähigkeit sind der perfekte Grund für Verzögerungen bei der Herstellung.

Auswirkungen der Materialvorbereitung auf die Durchlaufzeiten

Die anfängliche Vorbereitung von Kovar hat erhebliche Auswirkungen auf die gesamte Projektdauer. Im Gegensatz zu herkömmlichen Metallen muss Kovar vor Beginn der Bearbeitung speziell aufbereitet werden:

| Vorbereitungsphase | Standard-Vorlaufzeit | Optimierte Vorlaufzeit | Einflussfaktoren |

|---|---|---|---|

| Materialbeschaffung | 2-4 Wochen | 1-2 Wochen | Lieferantenbeziehungen, Verfügbarkeit von Lagerbeständen |

| Stressabbau | 3-5 Tage | 1-2 Tage | Wärmebehandlungsanlagen, Verfahrenskenntnisse |

| Erstes Schneiden | 2-3 Tage | 1 Tag | Schneidetechnik, Verfügbarkeit von Vorrichtungen |

Bei PTSMAKE haben wir spezielle Materialbeschaffungskanäle entwickelt, die die typische Vorlaufzeit von 2-4 Wochen für die Beschaffung von Kovar in den meisten Fällen auf nur 1-2 Wochen reduzieren. Diese anfängliche Zeitersparnis wirkt sich auf den gesamten Produktionsprozess aus.

CNC-Bearbeitungsparameter und ihre Auswirkungen auf den Zeitplan

Die spezifischen Bearbeitungsparameter, die für Kovar verwendet werden, wirken sich direkt auf die Produktionszeitpläne aus. Aus meiner Erfahrung mit der Verwaltung komplexer Kovar-Projekte weiß ich, dass diese kritischen Einstellungen die Vorlaufzeiten erheblich beeinflussen:

Überlegungen zur Schnittgeschwindigkeit

Kovar erfordert im Vergleich zu vielen anderen Metallen langsamere Schnittgeschwindigkeiten - in der Regel 30-60% langsamer als Edelstahl. Dies verlängert natürlich die Bearbeitungszeit, aber die Verwendung ungeeigneter Geschwindigkeiten führt zu noch längeren Verzögerungen, weil:

- Übermäßiger Werkzeugverschleiß, der einen häufigen Austausch erfordert

- Kaltverfestigung, die sowohl Werkzeuge als auch Werkstücke beschädigt

- Probleme mit der Oberflächenqualität, die zusätzliche Nachbearbeitungsschritte erfordern

Die Verwendung geeigneter Schnittgeschwindigkeiten mit hochwertigen Hartmetallwerkzeugen kann die Gesamtbearbeitungszeit im Vergleich zur Verwendung von Standardparametern um bis zu 35% reduzieren. Dieser Ansatz mag kontraintuitiv erscheinen (langsamer ist schneller?), aber der geringere Bedarf an Nacharbeit und Werkzeugwechsel führt zu erheblichen Zeiteinsparungen.

Strategien für das Wärmemanagement

Die thermischen Eigenschaften von Kovar stellen besondere Herausforderungen dar, die sich auf die Projektfristen auswirken. Ohne angemessenes Wärmemanagement während der Bearbeitung können sich Komponenten verziehen, was zu Ausschussraten von bis zu 15-20% führt. Jedes zurückgewiesene Teil verlängert die Gesamtvorlaufzeit drastisch.

Zu den wirksamen Wärmemanagement-Strategien gehören:

- Spezialisierte Kühlmittelformulierungen für Nickellegierungen

- Intermittierende Bearbeitungsmethoden, die einen Wärmestau verhindern

- Mehrstufige Bearbeitungsprozesse mit Kühlpausen

Durch die Einführung eines umfassenden Wärmemanagements konnten wir die Ausschussrate bei komplexen Kovar-Bauteilen auf unter 3% senken und damit die Gesamtdurchlaufzeiten erheblich verkürzen.

Veredelungsvorgänge und Auswirkungen der Qualitätskontrolle

Die Anforderungen an die Endbearbeitung von Kovar-Teilen haben erhebliche Auswirkungen auf den Zeitplan. Viele Hochpräzisionsanwendungen erfordern spezielle Oberflächenbehandlungen, die den Produktionsplan komplizierter machen:

| Endbearbeitung | Typischer Zeitplan | Qualität Auswirkungen | Strategie zur Reduzierung der Vorlaufzeit |

|---|---|---|---|

| Präzisionsschleifen | 2-5 Tage | Kritisch für Ebenheit | Wenn möglich, mit der Hauptbearbeitung kombinieren |

| Oberflächenpassivierung | 1-2 Tage | Verhindert Oxidation | Stapelverarbeitung mehrerer Teile |

| Abschließende Inspektion | 1-3 Tage | Gewährleistet Spezifikationen | Automatisierte Inspektionssysteme |

Der effektivste Ansatz, den ich zur Verkürzung der Durchlaufzeiten umgesetzt habe, ist die parallele Bearbeitung, wann immer dies möglich ist. Indem wir bestimmte Endbearbeitungen durchführen, während die nächste Charge von Teilen mit der Bearbeitung beginnt, haben wir die Gesamtzeiten bei komplexen Kovar-Projekten um bis zu 40% verkürzt.

Kompetenz der Lieferanten und ihre entscheidende Rolle

Der vielleicht wichtigste Faktor, der sich auf die Durchlaufzeiten der Kovar-Bearbeitung auswirkt, ist die Erfahrung des Lieferanten. Die Zusammenarbeit mit einem Partner, der Erfahrung mit dieser speziellen Legierung hat, kann die Produktionszeiten drastisch verkürzen.

Dank unserer mehr als 15-jährigen Spezialisierung auf anspruchsvolle Werkstoffe wie Kovar konnte PTSMAKE eigene Bearbeitungsprotokolle entwickeln, die in Bezug auf die Vorlaufzeiten die Industriestandards regelmäßig übertreffen. Bei der Bewertung potenzieller Fertigungspartner für Kovar-Projekte sollten Sie Folgendes beachten:

- Nachgewiesene Erfahrung mit Kovar speziell (nicht nur mit Metallen allgemein)

- Investitionen in spezielle Werkzeuge und Vorrichtungen für Nickellegierungen

- Qualitätskontrollverfahren, die auf die einzigartigen Merkmale von Kovar zugeschnitten sind

- Fähigkeit zur schnellen Beschaffung von Material über etablierte Lieferkanäle

Der richtige Partner kann die Gesamtdurchlaufzeiten oft um 30-50% verkürzen, verglichen mit der Zusammenarbeit mit einem allgemeinen Maschinenbaubetrieb ohne spezifisches Kovar-Fachwissen.

Optimierung des Designs für die Herstellung von Kovar

Ein Bereich, der bei der Betrachtung der Vorlaufzeiten häufig übersehen wird, ist die Optimierung des Designs speziell für die Eigenschaften von Kovar. Ich habe unzählige Projekte gesehen, bei denen Konstruktionsänderungen die Produktionszeiten drastisch hätten verkürzen können:

- Minimierung von dünnen Wänden und verzugsanfälligen Elementen

- Entwicklung spezifischer Werkzeugwege, die die Bearbeitungseigenschaften von Kovar nutzen

- Einschließlich Spannungsentlastungsmerkmalen, die die Formstabilität erhalten

- Festlegung geeigneter Toleranzen, die die einzigartigen Eigenschaften von Kovar berücksichtigen

Durch eine enge Zusammenarbeit mit den Fertigungsingenieuren zu Beginn des Entwurfsprozesses können Möglichkeiten zur Verringerung der Bearbeitungskomplexität bei gleichzeitiger Beibehaltung der funktionalen Anforderungen ermittelt werden, wodurch sich die Gesamtvorlaufzeiten oft um 20-30% verringern.

Welche Qualitätskontrollmaßnahmen gewährleisten eine zuverlässige Kovar-Bearbeitung?

Haben Sie schon einmal Kovar-Komponenten erhalten, die bei der Montage unerwartet ausgefallen sind? Oder hatten Sie Probleme mit uneinheitlicher Maßgenauigkeit bei verschiedenen Chargen? Diese Qualitätsprobleme verzögern nicht nur Ihr Projekt - sie können es völlig zum Scheitern bringen, insbesondere wenn Sie mit einem speziellen Material wie Kovar arbeiten.

Die Qualitätskontrolle bei der Kovar-Bearbeitung erfordert einen umfassenden Ansatz, der Materialüberprüfung, präzise Messprotokolle, Umweltkontrollen und spezielle Prüfverfahren kombiniert. Wirksame Qualitätskontrollsysteme überwachen den gesamten Prozess vom Materialeingang bis zur Endkontrolle und stellen sicher, dass die Komponenten die genauen Spezifikationen erfüllen und die kritischen Eigenschaften beibehalten, die Kovar so wertvoll machen.

Die kritische Natur der Kovar-Qualitätskontrolle verstehen

Die Qualitätskontrolle bei der Bearbeitung von Kovar erfordert aufgrund der speziellen Anwendungen des Materials in der Elektronik, der Luft- und Raumfahrt und in medizinischen Geräten eine außergewöhnliche Aufmerksamkeit für Details. Als Glas-Metall-Dichtungslegierung mit sorgfältig kontrollierten Wärmeausdehnungseigenschaften10Schon geringe Abweichungen können die Funktionalität beeinträchtigen.

Bei PTSMAKE habe ich umfassende Qualitätskontrollprotokolle eingeführt, die speziell für Kovar-Komponenten entwickelt wurden. Diese Maßnahmen stellen sicher, dass jedes Teil nicht nur die Maßspezifikationen erfüllt, sondern auch die wesentlichen Materialeigenschaften beibehält, die Kovar für seine vorgesehenen Anwendungen so wertvoll machen.

Materialüberprüfung und Rückverfolgbarkeit

Überprüfung des Analysezertifikats

Jede Charge von Kovar-Material, die in unser Werk gelangt, wird einer strengen Prüfung anhand des Analysezertifikats (CoA) unterzogen. Dieses Dokument enthält wichtige Informationen über:

- Prozentuale chemische Zusammensetzung (Nickel, Kobalt, Eisen)

- Mechanische Eigenschaften

- Losnummer und Herstellungsinformationen

- Einhaltung von Industriestandards

Wir gewährleisten eine lückenlose Rückverfolgbarkeit der Materialien vom Rohmaterial bis zum fertigen Bauteil, so dass wir jedes potenzielle Problem bis zu seiner Quelle zurückverfolgen können.

XRF-Tests zur Materialbestätigung

Die Röntgenfluoreszenz (XRF)-Prüfung bietet eine zusätzliche Überprüfungsebene. Diese zerstörungsfreie Methode bestätigt, dass die Materialzusammensetzung mit den Angaben in der CoA und den Konstruktionsanforderungen übereinstimmt.

Protokolle für die Maßkontrolle

Inspektion mit Koordinatenmessgeräten (CMM)

Für hochpräzise Kovar-Komponenten setzen wir eine CMM-Prüfung mit temperaturkontrollierter Umgebung ein, um genaue Messungen zu gewährleisten. Unser Protokoll umfasst:

- Erstmusterprüfung für neue Produkte

- In-Prozess-Verifizierung in kritischen Fertigungsstufen

- Endgültige Überprüfung der Abmessungen vor dem Versand

Einführung der statistischen Prozesskontrolle

Die statistische Prozesskontrolle (SPC) hilft uns, die Konsistenz über alle Produktionsläufe hinweg zu erhalten:

| SPC-Parameter | Anwendung in der Kovar-Bearbeitung | Nutzen Sie |

|---|---|---|

| Cp/Cpk-Analyse | Misst die Prozessfähigkeit | Gewährleistet die konsequente Einhaltung der Toleranz |

| X-Balken und R-Diagramme | Überwacht Prozessschwankungen | Identifiziert Trends, bevor sie Probleme verursachen |

| Erste Artikelprüfung | Bestätigt die Ersteinrichtung | Verhindert chargenweite Fehler |

| Probenahmepläne | Bestimmt die Häufigkeit der Inspektionen | Gleichgewicht zwischen Qualitätssicherung und Effizienz |

Oberflächengüte- und Sauberkeitskontrollen

Die Qualität der Oberflächenbeschaffenheit wirkt sich direkt auf die Fähigkeit von Kovar aus, hermetische Dichtungen zu bilden und sich mit anderen Materialien zu verbinden. Unsere Qualitätsmaßnahmen umfassen:

Prüfung der Oberflächenrauhigkeit

Wir messen die Oberflächenrauheit mit kalibrierten Profilometern, um sicherzustellen, dass die Bauteile die vorgegebenen Ra-Werte einhalten. Dies ist besonders wichtig für Bauteile, die anschließend beschichtet oder mit Glas versiegelt werden sollen.

Protokolle zur Verhinderung von Kontamination

Kovar ist anfällig für Verunreinigungen, die seine Eigenschaften beeinträchtigen können. Unsere saubere Produktionsumgebung umfasst:

- Eigene Bearbeitungsbereiche für Kovar

- Spezialisierte Reinigungsprotokolle mit geeigneten Lösungsmitteln

- Partikelfreie Verpackung für fertige Komponenten

- Regelmäßige Überwachung der Umweltbedingungen

Spezialisierte Tests für Kovar-Eigenschaften

Prüfung der magnetischen Permeabilität

Für Anwendungen, die besondere magnetische Eigenschaften erfordern, führen wir Permeabilitätstests durch, um zu überprüfen, ob sich das Material nach der Bearbeitung wie erwartet verhält.

Oxidations- und Plattierungshaftungstests

Wenn Kovar-Bauteile beschichtet werden müssen (in der Regel mit Gold oder Nickel), führen wir Adhäsionstests durch, um eine ordnungsgemäße Haftung und Unversehrtheit der Beschichtung zu gewährleisten und so Probleme bei späteren Montagevorgängen zu vermeiden.

Endgültige Qualitätssicherungsverfahren

Dichtheitsprüfung für versiegelte Komponenten

Für Kovar-Komponenten, die für hermetische Dichtungsanwendungen konzipiert sind, führen wir Helium-Lecktests durch, um die Dichtungsintegrität bis hin zu extrem niedrigen Leckraten (oft gemessen in 10^-9 std cc/sec) zu überprüfen.

Validierung des thermischen Zyklus

Wenn es für kritische Anwendungen erforderlich ist, können wir thermische Zyklustests durchführen, um zu überprüfen, ob das Kovar-Bauteil seine Integrität bei Temperaturschwankungen beibehält und ob sein Wärmeausdehnungskoeffizient wie erwartet funktioniert.

Dokumentation und Zertifizierung

Jedes Kovar-Bearbeitungsprojekt wird von einer umfassenden Dokumentation begleitet, die u. a. Folgendes enthält:

- Zertifizierungen von Materialien

- Berichte über Maßkontrollen

- Daten zur Prozesssteuerung

- Testergebnisse für spezielle Anforderungen

- Informationen zur Rückverfolgbarkeit der Lose

Dieses Dokumentationspaket bietet die Gewissheit, dass die Komponenten alle spezifizierten Anforderungen erfüllen, und hilft bei der Fehlersuche, wenn Probleme auftreten.

Praktische Anwendung von Qualitätskontrollen

Bei einem kürzlich durchgeführten Luft- und Raumfahrtprojekt bei PTSMAKE haben wir diese strengen Qualitätskontrollmaßnahmen für Kovar-Gehäuse eingeführt, die in Satellitenkommunikationssystemen verwendet werden. Mit den verbesserten Prüfprotokollen konnten wir eine Ausbeute von 99,8% im ersten Durchgang erreichen, verglichen mit dem Branchendurchschnitt von etwa 95% für ähnliche Komponenten. Dieses Qualitätssicherungsniveau ist besonders wichtig für Komponenten, die nach ihrem Einsatz nicht einfach ersetzt werden können.

Durch die Umsetzung dieser umfassenden Qualitätskontrollmaßnahmen sind wir in der Lage, Kovar-Komponenten zu liefern, die durchweg die anspruchsvollen Spezifikationen unserer Kunden erfüllen, selbst bei den kritischsten Anwendungen in der Luft- und Raumfahrt, im Verteidigungsbereich und bei medizinischen Geräten.

Erfahren Sie mehr über diese wichtige Eigenschaft zur Vermeidung von Komponentenausfällen in extremen Umgebungen. ↩

Erfahren Sie, wie diese Eigenschaft Ihre feinmechanischen Projekte verändern kann. ↩

Erfahren Sie mehr über diese wichtigen elektronischen Komponenten und ihre Herstellung. ↩

Klicken Sie hier, um fortgeschrittene Techniken zur Steuerung der Kaltverfestigung bei der Präzisionsbearbeitung zu erlernen. ↩

Klicken Sie hier, um zu erfahren, wie die kontrollierte Wärmeausdehnung die Materialauswahl für kritische Komponenten beeinflusst. ↩

Klicken Sie hier für eine detaillierte Erklärung der Auswirkungen der Kaltverfestigung auf die Werkzeugauswahl. ↩

Das Verständnis dieses Konzepts gewährleistet eine optimale Materialleistung in Ihren Endkomponenten. ↩

Wenn Sie dieses Konzept verstehen, können Sie unerwartete Materialwechselwirkungen bei Ihren Projekten vermeiden. ↩

Erfahren Sie, wie sich diese Eigenschaften auf die Zeitvorgaben für Ihre spezifische Anwendung auswirken. ↩

Erfahren Sie, warum die kontrollierte Wärmeausdehnung Kovar für kritische Anwendungen unentbehrlich macht. ↩