Haben Sie genug von Produkten, deren Teile auseinanderfallen oder leicht brechen? Viele Hersteller haben Probleme mit der Kombination verschiedener Materialien, was zu Qualitätsproblemen, höheren Kosten und Produktionsverzögerungen führt, die für alle Beteiligten frustrierend sind.

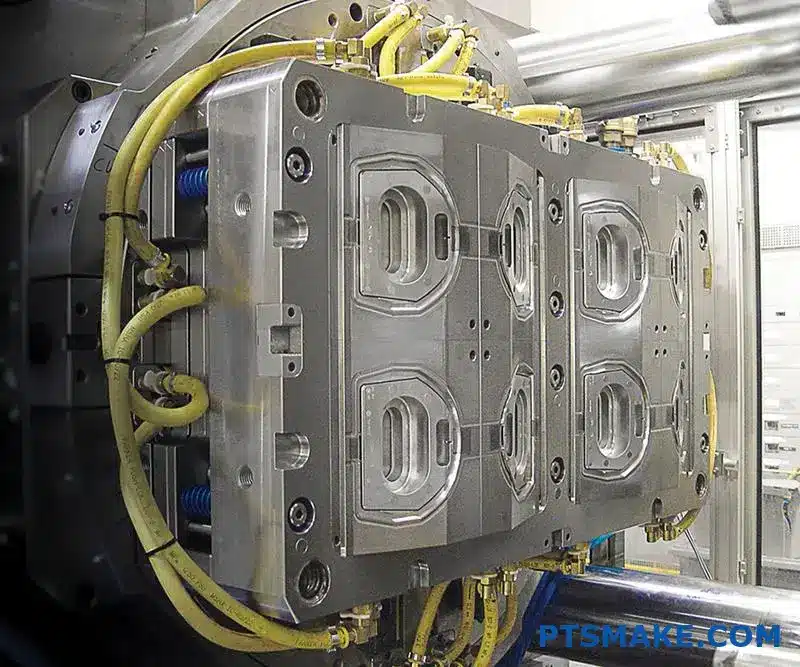

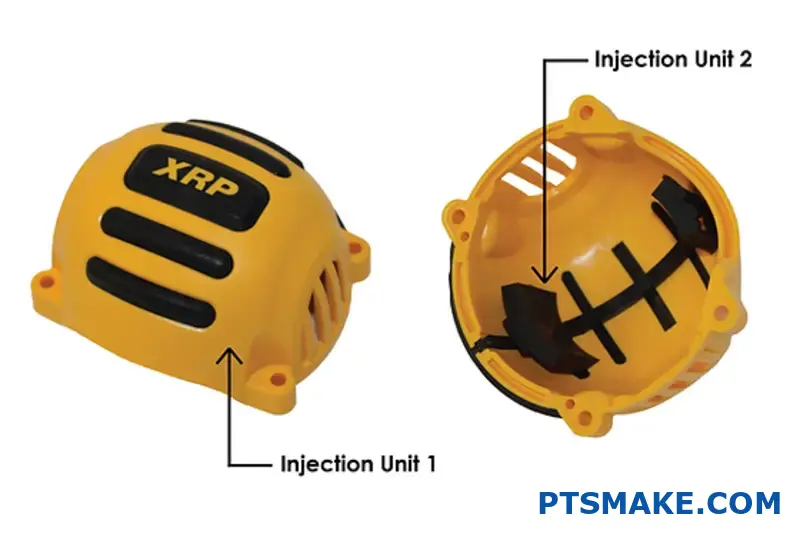

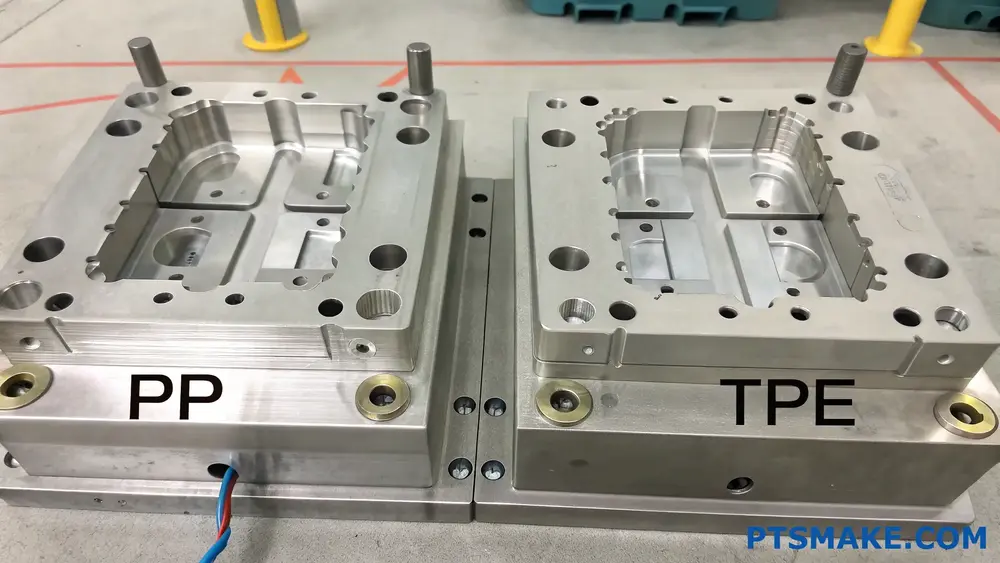

Das 2-Schuss-Spritzgießen (auch Dual-Shot- oder Multi-Shot-Spritzgießen genannt) ist ein Herstellungsverfahren, bei dem zwei verschiedene Materialien nacheinander in ein einziges Werkzeug gespritzt werden, so dass ein Endteil mit mehreren Materialien oder Farben ohne Montage entsteht.

Bei PTSMAKE habe ich gesehen, wie das 2-Shot-Molding-Verfahren komplexe Montageprojekte in rationelle, kostengünstige Lösungen verwandelt. Diese Technik verbessert nicht nur die Haltbarkeit und Ästhetik des Produkts, sondern verkürzt auch die Produktionszeit erheblich. Wenn Sie Ihr Produktdesign verbessern und gleichzeitig die Kosten senken wollen, sollten Sie wissen, wie dieses innovative Verfahren funktioniert und wann Sie es einsetzen sollten.

Was ist der Unterschied zwischen Two-Shot und Overmolding?

Haben Sie schon einmal eine Zahnbürste mit einem Gummigriff in die Hand genommen oder ein Elektrowerkzeug mit einem Soft-Touch-Griff benutzt? Haben Sie sich jemals gefragt, wie Hersteller harten Kunststoff mit weichen, griffigen Materialien in einem einzigen Produkt kombinieren? Die Verwechslung von Zweikomponenten-Spritzguss- und Umspritzverfahren kann zu kostspieligen Designfehlern und Produktionsproblemen führen.

Das Two-Shot-Spritzgießen und das Overmolding sind unterschiedliche Verfahren zur Herstellung von Kunststoffen aus mehreren Materialien. Beim Two-Shot-Spritzgießen werden die Teile in einer einzigen Maschine durch zwei Einspritzungen hergestellt, während das Umspritzen einen separaten Schritt erfordert, bei dem ein zweites Material über ein vorgefertigtes Substrat gegossen wird. Beide Verfahren bieten unterschiedliche Vorteile für verschiedene Anwendungen.

Das Two-Shot-Spritzgießen verstehen

Das Two-Shot-Spritzgießen (auch Dual-Shot- oder Multi-Shot-Spritzgießen genannt) ist ein hochentwickeltes Herstellungsverfahren, bei dem zwei verschiedene Materialien in einem einzigen Maschinenzyklus zusammen gegossen werden können. Diese Technologie hat die Herstellung komplexer Kunststoffteile mit unterschiedlichen Materialeigenschaften revolutioniert.

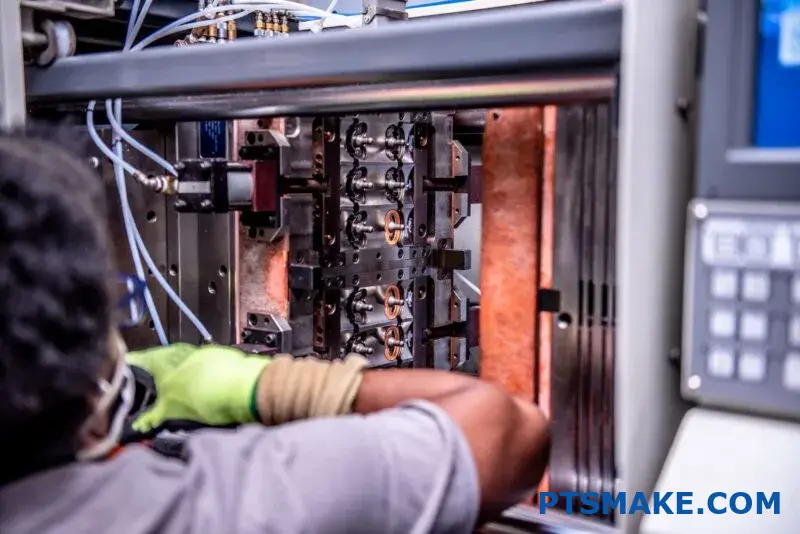

Bei meiner Arbeit mit den Kunden von PTSMAKE habe ich die Erfahrung gemacht, dass das Two-Shot-Molding-Verfahren eine außergewöhnliche Präzision bei der Kombination von Materialien bietet. Der Prozess beginnt mit dem Einspritzen des ersten Materials in den Formhohlraum. Dann wird entweder durch eine Werkzeugdrehung oder durch einen Transfer in eine zweite Kavität ein zweites Material eingespritzt. Das erste Material ist noch warm, wenn der zweite Schuss erfolgt, wodurch eine molekulare Verbindung zwischen den beiden Materialien entsteht.

Die wichtigsten Vorteile des Two-Shot Molding

Die Vorteile des Zweikomponenten-Spritzgießens gehen über die reine Kombination von Materialien hinaus:

- Reduzierte Produktionszeit: Da beide Materialien in einem einzigen Maschinenzyklus verarbeitet werden, ist die Produktion deutlich schneller als bei herkömmlichen Verfahren.

- Stärkere materielle Bindungen: Die molekulare Bindung, die zwischen den Materialien entsteht, ist in der Regel stärker als die mechanische Bindung beim Umspritzen.

- Höhere Präzision: Die Ausrichtung zwischen den beiden Materialien ist aufgrund der kontrollierten Art des Verfahrens äußerst präzise.

- Reduzierte Arbeitskosten: Weniger Handling bedeutet weniger Arbeitsaufwand und weniger Möglichkeiten für menschliche Fehler.

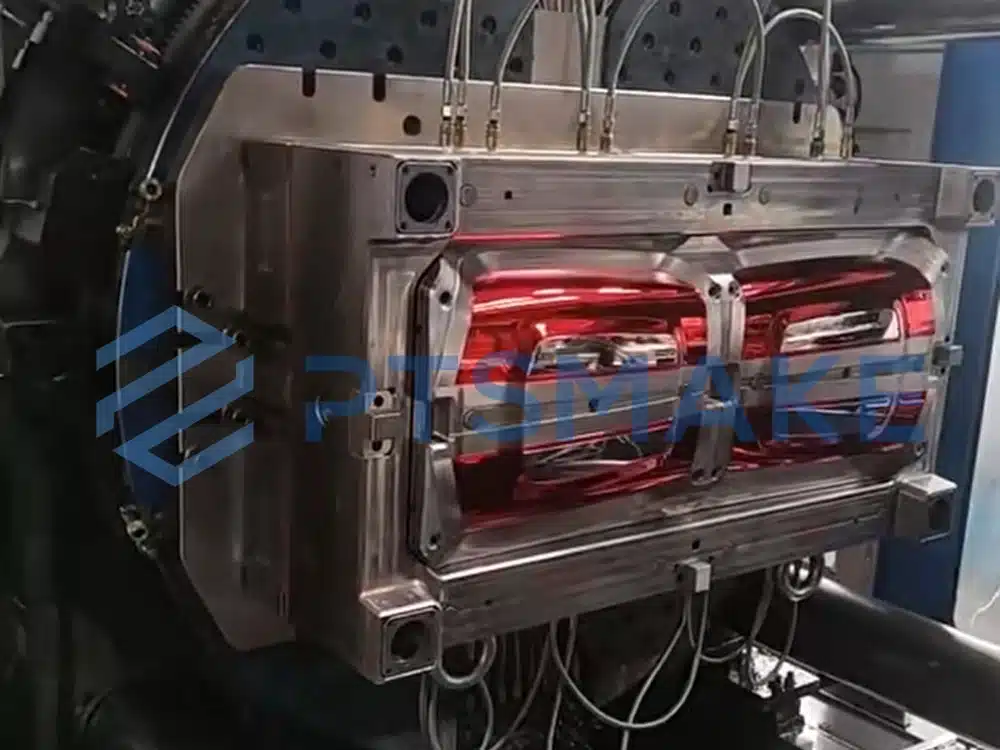

Gemeinsame Anwendungen für Two-Shot Molding

Das Two-Shot-Molding eignet sich hervorragend für Anwendungen, die präzise Materialkombinationen erfordern:

- Medizinische Geräte mit starren Körpern und Soft-Touch-Komponenten

- Automobilteile mit integrierten Dichtungen oder Dichtungsringen

- Unterhaltungselektronik mit starren Rahmen und Soft-Touch-Tasten

- Werkzeuge mit Hartplastikgehäuse und ergonomischen Gummigriffen

Verstehen des Umspritzens

Das Umspritzen ist ein anderer Ansatz zur Herstellung von Multimaterialien, der einen zweistufigen Prozess umfasst. Zunächst wird ein Basisbauteil (oft als Substrat bezeichnet) durch Spritzgießen oder ein anderes Verfahren hergestellt. Dann wird dieses Substrat in eine andere Form gelegt, in der ein zweites Material darüber gespritzt wird.

Bei PTSMAKE setzen wir das Umspritzen häufig bei Projekten ein, bei denen Kunden bestehende Komponenten mit zusätzlichen Funktionen ausstatten müssen oder wenn sie mit Materialien arbeiten, die sehr unterschiedliche Verarbeitungsanforderungen haben. Die thermoplastische Elastomere1 die beim Umspritzen verwendet werden, bieten ausgezeichnete Flexibilität bei Design und Materialauswahl.

Die wichtigsten Vorteile des Overmolding

Das Umspritzen bietet mehrere eindeutige Vorteile, die es für bestimmte Anwendungen ideal machen:

- Flexibles Material: Kann Materialien mit sehr unterschiedlichen Verarbeitungstemperaturen kombinieren

- Vielseitigkeit im Design: Ermöglicht komplexere Substratdesigns

- Fähigkeit zur Nachrüstung: Kann bestehende Komponenten um Funktionen erweitern

- Skalierbarkeit: Gut geeignet für kleine und große Produktionsserien

Häufige Anwendungen für Overmolding

Gängige Anwendungen, bei denen sich das Umspritzen anbietet, sind:

- Elektrische Steckverbinder mit integrierten Dichtungen

- Werkzeuggriffe mit gepolsterten Griffen

- Küchenutensilien mit rutschfesten Griffen

- Wasserdichte Gehäuse mit integrierten Dichtungen

Vergleich von Two-Shot Molding und Overmolding

Um Ihnen die Entscheidung zu erleichtern, welches Verfahren für Ihr Projekt das richtige ist, habe ich diese Vergleichstabelle auf der Grundlage der wichtigsten Leistungsfaktoren erstellt:

| Faktor | Two-Shot-Molding | Umspritzen |

|---|---|---|

| Produktionsgeschwindigkeit | Schneller (einzelner Maschinenzyklus) | Langsamer (mehrere Schritte) |

| Festigkeit der Materialbindung | Stärker (molekulare Bindung) | Gut (mechanische Verbindung) |

| Werkzeugkosten | Höhere Erstinvestition | Geringere Erstinvestition |

| Kompatibilität der Materialien | Beschränkung auf kompatible Materialien | Größere Materialflexibilität |

| Produktionsvolumen Sweet Spot | Mittlere bis hohe Volumen | Niedrige bis hohe Volumina |

| Entwurfskomplexität | Mittlere Komplexität | Hohe Komplexität möglich |

Die richtige Wahl für Ihr Projekt treffen

Wenn ich die Kunden von PTSMAKE berate, welches Verfahren sie wählen sollen, berücksichtige ich mehrere Faktoren:

Überlegungen zum Produktionsvolumen

Bei großen Produktionsserien, bei denen die Effizienz entscheidend ist, bietet das Two-Shot-Molding trotz höherer anfänglicher Werkzeugkosten oft einen besseren langfristigen Nutzen. Für kleinere Serien oder Prototypen bietet das Umspritzen in der Regel mehr Flexibilität bei geringeren Anfangsinvestitionen.

Kompatibilität der Materialien

Das Two-Shot-Molding funktioniert am besten, wenn die Materialien ähnliche Verarbeitungstemperaturen und kompatible chemische Zusammensetzungen aufweisen. Wenn Sie mit Materialien arbeiten, die sehr unterschiedliche Verarbeitungsanforderungen haben, ist das Umspritzen möglicherweise die einzige Option.

Entwurfskomplexität

Die Komplexität Ihres Bauteildesigns wirkt sich erheblich auf die Auswahl des Verfahrens aus. Das Two-Shot-Spritzgießen eignet sich hervorragend für einfachere Geometrien und gleichmäßige Wandstärken, während das Umspritzen komplexere Substratdesigns und unterschiedliche Bedeckungsmuster zulässt.

Kostenanalyse

Bei der Bewertung der Kosten sind sowohl die anfänglichen Investitionen in die Werkzeuge als auch die Produktionskosten pro Teil zu berücksichtigen:

- Zwei-Schuss-Spritzgießen: Höhere Werkzeugkosten, aber niedrigere Kosten pro Teil bei hohen Stückzahlen

- Umspritzen: Geringere anfängliche Werkzeuginvestitionen, aber höhere Kosten pro Teil aufgrund der zusätzlichen Handhabung

In den letzten Jahren habe ich beobachtet, dass die Fortschritte bei den automatisierten Handhabungssystemen die Effizienzlücke zwischen diesen Verfahren verkleinert haben, so dass das Umspritzen für mittlere Produktionsserien wettbewerbsfähiger geworden ist als zuvor.

Was sind die wichtigsten Vorteile des Zweikomponenten-Spritzgießens für industrielle Anwendungen?

Hatten Sie schon einmal mit mehreren Montageschritten zu kämpfen, die Ihre Produktionszeit verlangsamen? Oder waren Sie vielleicht frustriert über die uneinheitliche Qualität beim Verkleben verschiedener Materialien? Diese Herausforderungen können sich erheblich auf die Gesamtleistung Ihres Produkts und das Endergebnis auswirken.

Das Two-Shot-Spritzgießen bietet erhebliche Vorteile für industrielle Anwendungen, da es mehrere Materialien in einem einzigen Prozess kombiniert. Diese Technik senkt die Montagekosten, erhöht die Haltbarkeit des Produkts, ermöglicht komplexe Designs, verbessert die Ergonomie und bietet größere ästhetische Flexibilität bei gleichzeitig hoher Produktionseffizienz.

Kosteneffizienz durch rationelle Produktion

Das Two-Shot-Spritzgießen senkt die Herstellungskosten im Vergleich zu herkömmlichen Methoden erheblich. Durch den Wegfall sekundärer Montagevorgänge minimiert dieses Verfahren die Arbeitskosten und verringert das Potenzial für menschliche Fehler. Meiner Erfahrung nach, die ich bei meiner Arbeit mit Industriekunden bei PTSMAKE gemacht habe, können die Unternehmen in der Regel eine Senkung der Gesamtproduktionskosten um 15-30% feststellen, wenn sie bei geeigneten Anwendungen auf das Two-Shot-Molding-Verfahren umstellen.

Eliminierung von Sekundärtätigkeiten

Die herkömmliche Herstellung erfordert oft mehrere Schritte:

- Formen von Einzelteilen

- Vorbereitung der Oberfläche

- Anwendung von Klebstoffen

- Montage

- Qualitätskontrolle in jeder Phase

Beim Two-Shot-Molding werden diese Vorgänge in einem einzigen automatisierten Prozess zusammengefasst. Durch den Wegfall dieser Schritte werden nicht nur die direkten Kosten gesenkt, sondern auch der Lagerbestand an unfertigen Teilen minimiert.

Reduzierung von Materialabfällen

Herkömmliche Montagemethoden führen häufig zu Materialverschwendung:

| Abfallquelle | Traditionelles Verfahren | Zwei-Schuss-Verfahren |

|---|---|---|

| Klebstoffe | Wesentliche verwendete Beträge | Keine erforderlich |

| Abgelehnte Teile | Höhere Raten aufgrund von Montagefehlern | Niedrigere Ablehnungsquoten |

| Schrottmaterial | In mehreren Stufen generiert | Minimierung auf einen einzigen Prozess |

Bei PTSMAKE haben wir festgestellt, dass der Materialabfall um bis zu 25% reduziert werden kann, wenn die Two-Shot-Technologie für geeignete Anwendungen eingesetzt wird.

Verbesserte Produkthaltbarkeit und Leistung

Die molekulare Verbindung, die während des Zweischussverfahrens zwischen den Materialien entsteht, führt zu einer außergewöhnlichen Haltbarkeit. Im Gegensatz zu Klebeverbindungen, die mit der Zeit nachlassen können, ist diese molekulare Schnittstelle2 schafft eine nahezu untrennbare Verbindung zwischen den Komponenten.

Hervorragende Wetter- und Chemikalienbeständigkeit

Produkte, die im Zweischussverfahren hergestellt werden, weisen eine bemerkenswerte Widerstandsfähigkeit auf:

- Temperaturschwankungen

- UV-Belastung

- Chemische Wechselwirkungen

- Eindringen von Luftfeuchtigkeit

Das macht diese Technologie besonders wertvoll für Outdoor-Ausrüstung, Automobilkomponenten und Geräte zur Handhabung von Chemikalien. Ich habe Kunden, die zuvor mit Produktausfällen aufgrund von Klebstoffabbau in rauen Umgebungen zu kämpfen hatten, diese Probleme nach dem Wechsel zur Two-Shot-Technologie vollständig beseitigt.

Verbesserte Stoßfestigkeit

Durch den nahtlosen Übergang zwischen den Materialien entstehen Produkte mit besserer Stoßfestigkeit als bei traditionell zusammengesetzten Alternativen. Das Fehlen von Spannungskonzentrationspunkten, die typischerweise bei Klebeverbindungen auftreten, bedeutet, dass die Kraft gleichmäßiger über das gesamte Teil verteilt wird.

Gestaltungsfreiheit und Komplexität

Das Two-Shot-Spritzgießen ermöglicht bisher unmögliche Designmerkmale und eröffnet neue Möglichkeiten für Produktinnovationen.

Verschlungene Geometrien

Das Verfahren ermöglicht:

- Hinterschneidungen, die bei herkömmlichen Formteilen eine Herausforderung darstellen würden

- Dünnwandige Abschnitte, die an starre Bauteile angrenzen

- Komplexe interne Kanäle und Strukturen

- Variable Materialstärke innerhalb eines einzelnen Teils

Materialkombinationen zur Funktionserweiterung

Einige leistungsstarke Materialkombinationen sind:

| Grundmaterial | Umgeformtes Material | Funktionaler Nutzen |

|---|---|---|

| Steifer Kunststoff | TPE/TPU | Wasserdichte Dichtungen, Polsterung |

| Metall | Technischer Kunststoff | Gewichtsreduzierung, Isolierung |

| Hartplastik | Soft-Touch-Polymere | Verbesserte Ergonomie, Griffigkeit |

| Klarer Kunststoff | Undurchsichtiger Kunststoff | Lichtleiter mit verdeckten Abschnitten |

Ergonomische und ästhetische Vorteile

Verbesserte Benutzerfreundlichkeit

Das Two-Shot-Molding schafft nahtlose Übergänge zwischen harten und weichen Materialien und verbessert die Produktergonomie. Dies ist besonders wertvoll für:

- Medizinische Geräte, die eine präzise Handhabung erfordern

- Elektrowerkzeuge mit Vibrationsdämpfung

- Unterhaltungselektronik mit komfortablen Griffzonen

- Kfz-Innenraumkomponenten

Die Möglichkeit, die Platzierung und Dicke von Soft-Touch-Materialien genau zu steuern, ermöglicht einen optimierten Benutzerkomfort ohne Beeinträchtigung der strukturellen Integrität.

Verbesserte visuelle Anziehungskraft

Das Verfahren ermöglicht es:

- Klare Farbgrenzen ohne Ausbluten oder Verschmieren

- Mehrere Farben ohne Anstrich

- Gegensätzliche Texturen in einem einzigen Teil

- Integrierte dekorative Elemente

Die visuelle Qualität von Spritzgussteilen übertrifft in der Regel die von lackierten oder montierten Alternativen und ist zudem haltbarer und verschleißfester.

Vorteile für die ökologische Nachhaltigkeit

Two Shot Molding entspricht in mehrfacher Hinsicht den modernen Nachhaltigkeitszielen:

- Geringerer Energieverbrauch durch den Wegfall von Mehrfachformungszyklen und Montagevorgängen

- Geringere Transportbelastungen durch Konsolidierung der Lieferketten

- Eliminierung von flüchtigen organischen Verbindungen (VOC), die typischerweise in Klebstoffen enthalten sind

- Potenzial für eine leichtere Wiederverwertbarkeit, wenn kompatible Materialien ausgewählt werden

Wir von PTSMAKE haben zahlreichen Kunden geholfen, ihre Nachhaltigkeitsziele zu erreichen, indem wir geeignete Produkte auf die Two-Shot-Technologie umgestellt und damit gleichzeitig die Umweltbelastung und die Produktionskosten reduziert haben.

Kostenanalyse: Two Shot Molding vs. traditionelle Methoden?

Haben Sie sich schon einmal gefragt, warum manche Hersteller ihre Produkte ohne Qualitätseinbußen zu niedrigeren Kosten herstellen? Haben Sie auch schon damit gekämpft, die Produktionskosten zu senken und gleichzeitig die Leistung der Teile beizubehalten oder sogar zu verbessern? Diese Herausforderungen halten viele Entwicklungsteams nachts wach.

Das Two-Shot-Molding-Verfahren senkt die Produktionskosten im Vergleich zu herkömmlichen Methoden, indem es sekundäre Arbeitsgänge eliminiert, die Arbeitskosten senkt, den Materialabfall minimiert, die Montagezeit verkürzt und die Kosten für die Lagerverwaltung senkt - was in der Regel zu 15-30% Gesamtkosteneinsparungen für geeignete Anwendungen führt.

Aufschlüsselung der Kosteneinsparungen

Bei der Bewertung von Fertigungsverfahren ist es wichtig, die genauen Kostenauswirkungen zu kennen, um fundierte Entscheidungen treffen zu können. Ich habe zahlreiche Projekte analysiert, bei denen Kunden von herkömmlichen Verfahren auf das Two-Shot-Molding umgestiegen sind, und die Kostenvorteile zeigen sich in der Regel in mehreren Schlüsselbereichen.

Vergleich der direkten Produktionskosten

Das Two-Shot-Molding bietet erhebliche Kostenvorteile gegenüber dem traditionellen Single-Shot-Molding mit anschließenden Nachbearbeitungen. Lassen Sie mich diese Einsparungen mit realen Zahlen auf der Grundlage typischer Produktionsszenarien aufschlüsseln:

| Kostenfaktor | Traditionelle Methode | Zwei-Schuss-Molding | Typische Einsparungen |

|---|---|---|---|

| Arbeitskosten | $0,85-1,20/Teil | $0,40-0,65/Teil | 45-55% |

| Zykluszeit | 60-90 Sekunden | 30-50 Sekunden | 40-50% |

| Materialabfälle | 8-12% | 3-5% | 50-60% |

| Qualität Ablehnungsquote | 5-8% | 2-3% | 50-60% |

| Investitionen in Werkzeuge | Niedrigere Anfangskosten | Höhere Anfangskosten | -30-40% (ursprünglich) |

| Gesamtproduktionskosten | $1.40-1.80/Teil | $0,95-1,25/Stück | 30-35% |

Diese Zahlen stellen Durchschnittswerte aus mehreren Produktionsläufen bei PTSMAKE dar, wobei die spezifischen Einsparungen je nach Komplexität der Teile, Materialauswahl und Produktionsvolumen variieren.

Eliminierung von Sekundärvorgängen

Einer der bedeutendsten Kostenvorteile ergibt sich aus dem Wegfall von Sekundärprozessen. Die herkömmliche Fertigung erfordert oft:

- Teile, die aus den ersten Spritzgießmaschinen entnommen werden müssen

- Kühlung und Vorbereitung für Sekundärprozesse

- Übergabe an sekundäre Arbeitsstationen (Lackierung, Montage, etc.)

- Zusätzlicher Arbeitsaufwand für Handhabung und Verarbeitung

- Qualitätskontrollen zwischen den Vorgängen

Beim Two-Shot-Molding werden diese Schritte in einem einzigen Arbeitsgang zusammengefasst. Ein Teil, für das zuvor ein Spritzgussverfahren plus Tampondruck oder eine sekundäre Montage erforderlich war, kann in einem einzigen Maschinenzyklus fertiggestellt werden. Für einen Kunden aus der Unterhaltungselektronikindustrie haben wir die Produktionskosten um 28% gesenkt, indem wir drei sekundäre Arbeitsgänge durch ein Two-Shot-Prozessdesign eliminiert haben.

Effizienz der Materialverwendung

Das Two-Shot-Molding verbessert die Materialausnutzung in mehrfacher Hinsicht erheblich:

- Reduzierter Kufenabfall: Moderne Heißkanalsysteme in Zweischussverfahren minimieren den Materialabfall in Kanalsystemen.

- Niedrigere Ablehnungsquoten: Bei weniger Bearbeitungsvorgängen sinkt die Ausschussquote in der Regel um 30-50%.

- Optimierte Materialverteilung: Die Möglichkeit, unterschiedliche Materialien in verschiedenen Bereichen des Teils zu verwenden, ermöglicht eine effizientere Materialzuweisung.

Bei PTSMAKE haben wir für einen Kunden aus der Automobilindustrie ein Zwei-Schuss-Verfahren implementiert, das den Materialverbrauch im Vergleich zum vorherigen Herstellungsverfahren um 23% reduzierte.

Versteckte Kostenvorteile über die direkte Produktion hinaus

Einsparungen bei der Bestandsverwaltung

Bei der herkömmlichen Herstellung ist es oft erforderlich, einen Bestand an Bauteilen zu halten, die auf sekundäre Arbeitsgänge oder die Montage warten. Das Two Shot Molding eliminiert diese unfertige Erzeugnisse3 Vorräte, Reduzierung:

- Platzbedarf im Lager

- Kosten für die Bestandsverfolgung und -verwaltung

- Risiko der Veralterung von Komponenten

- In unfertigen Erzeugnissen gebundenes Kapital

Bei einem Kunden aus der Medizintechnik sanken die Lagerhaltungskosten nach der Umstellung auf ein Two-Shot-Verfahren um etwa 18%.

Senkung der Logistik- und Transportkosten

Wenn Produkte mehrere Herstellungsschritte in verschiedenen Einrichtungen erfordern, fallen erhebliche Kosten an:

- Transport zwischen Einrichtungen

- Verpackungen zum Schutz während des Transports

- Dokumentation und Nachverfolgung

- Mögliche Schäden beim Transport

- Längere Vorlaufzeiten

Durch die Konsolidierung der Abläufe beim Two-Shot-Molding entfallen diese prozessübergreifenden Logistikkosten. Ein Hersteller von Konsumgütern, mit dem ich zusammengearbeitet habe, sparte allein durch die Umstellung auf das Two-Shot-Verfahren etwa $0,32 pro Stück an Transportkosten.

Qualitätsbedingte Kosteneinsparungen

Qualitätsverbesserungen durch das Two-Shot-Molding führen direkt zu Kosteneinsparungen:

- Reduzierte Inspektionsanforderungen: Je weniger Vorgänge, desto weniger Kontrollpunkte.

- Geringere Gewährleistungsansprüche: Bessere Teilekonsistenz und Klebefestigkeit verringern Ausfälle vor Ort.

- Geringere Nacharbeit: Die Eliminierung von Nebenoperationen verringert die Fehleranfälligkeit.

Diese Qualitätsverbesserungen führen in der Regel zu einer Senkung der qualitätsbezogenen Kosten um 15-25% im Vergleich zu herkömmlichen Methoden mit mehreren Arbeitsgängen.

Langfristige Kostenüberlegungen

Analyse der Gesamtbetriebskosten (Total Cost of Ownership)

Die anfänglichen Werkzeugkosten für das Two-Shot-Molding sind zwar höher, aber die Gesamtbetriebskosten über den Produktlebenszyklus hinweg sprechen oft für diesen Ansatz:

- Höhere Anfangsinvestitionen in Werkzeuge und Ausrüstung

- Deutlich niedrigere Produktionskosten pro Teil

- Geringere Qualitätskosten über die gesamte Produktlebensdauer

- Geringerer Personalbedarf und damit verbundene Schulungskosten

- Geringere Komplexität bei Wartung und Betrieb

Bei Produkten mit einem Produktionsvolumen von mehr als 50.000 Stück amortisiert sich die anfängliche Investitionsprämie für Werkzeuge in der Regel innerhalb von 6-18 Monaten durch betriebliche Einsparungen.

Vorteile der Skalierbarkeit

Bei steigenden Produktionsvolumina zeigt das Two-Shot-Molding im Vergleich zu herkömmlichen Verfahren überlegene Vorteile bei der Kostenskalierung:

- Die Arbeitskosten steigen nicht linear mit dem Produktionsvolumen

- Engpässe im Sekundärbetrieb werden beseitigt

- Verbesserte Auslastung der Anlagen durch konsolidierte Aktivitäten

- Prozessautomatisierung wird effektiver

Diese Vorteile der Skalierbarkeit machen das Two Shot Molding besonders kosteneffizient für mittlere bis hohe Produktionsserien, bei denen herkömmliche Verfahren erhebliche zusätzliche Investitionen erfordern würden.

Erkundung kompatibler Materialkombinationen für das Zweikomponenten-Spritzgießen?

Haben Sie schon einmal Wochen damit verbracht, ein Bauteil aus mehreren Materialien zu entwerfen, nur um dann festzustellen, dass die von Ihnen gewählten Materialien in der Produktion völlig inkompatibel sind? Oder haben Sie beobachtet, wie ein perfekt geplantes Two-Shot-Projekt scheiterte, weil sich die Materialien nicht richtig verbinden ließen, was zu kostspieligen Verzögerungen und frustrierenden Qualitätsproblemen führte?

Die effektivsten Materialkombinationen für das Zweikomponenten-Spritzgießen sind Thermoplastpaare mit ähnlichen chemischen Strukturen, kompatiblen Schmelztemperaturen und komplementären Schrumpfungsraten. Beliebte Kombinationen sind PP mit TPE/TPV, PC mit ABS und Nylon mit TPE für eine optimale chemische und mechanische Bindung.

Grundlegendes zur Materialverträglichkeit

Die Materialauswahl ist vielleicht die kritischste Entscheidung beim Zweikomponenten-Spritzgießen. Nachdem ich mit Hunderten von Materialkombinationen gearbeitet habe, habe ich festgestellt, dass sich die Kompatibilität auf drei Schlüsselfaktoren reduziert: chemische Kompatibilität, thermische Eigenschaften und mechanische Eigenschaften.

Für ein erfolgreiches Two-Shot-Molding-Projekt müssen sich die Materialien auf molekularer Ebene miteinander verbinden. Dies geschieht am effektivsten, wenn die Materialien ähnliche chemische Strukturen aufweisen oder wenn ein Material Elemente enthält, die mit dem anderen eine Verbindung eingehen können. Außerdem sollten die beiden Werkstoffe vergleichbare Verarbeitungstemperaturen haben - in der Regel innerhalb von 40 °C -, um Verformungen, Abbau oder unvollständige Verbindungen während des zweiten Schusses zu vermeiden.

Schrumpfungsraten stellen eine weitere Herausforderung dar. Wenn sich zwei Materialien während des Abkühlens mit sehr unterschiedlichen Raten zusammenziehen, kann dies zu inneren Spannungen, Verformungen oder sogar zur Trennung der Bauteile führen. Eine gute Faustregel ist es, die Unterschiede in der Schrumpfungsrate nach Möglichkeit unter 0,003 in/in zu halten.

Beliebte Materialkombinationen, die Ergebnisse liefern

Nach meiner Erfahrung in der Zusammenarbeit mit Herstellern aus verschiedenen Branchen sind bestimmte Materialkombinationen für das Two-Shot-Molding besonders geeignet:

Polypropylen (PP) mit TPE/TPV

PP in Kombination mit thermoplastischen Elastomeren (TPE) oder thermoplastischen Vulkanisaten (TPV) ist nach wie vor eine der am häufigsten verwendeten Kombinationen. Diese Paarung schafft ausgezeichnete molekulare Verschränkung4 zwischen den Materialien, was zu starken Verbindungen führt, ohne dass Klebstoffe oder mechanische Verriegelungen erforderlich sind. Ich habe gesehen, dass diese Kombination häufig bei Konsumgütern, Automobilkomponenten und medizinischen Geräten eingesetzt wird, bei denen starre Strukturen weich anzufassende Griffe oder Dichtungen benötigen.

Polycarbonat (PC) mit ABS

Die Kombination aus PC und ABS bietet ein hervorragendes Gleichgewicht aus Festigkeit, Wärmebeständigkeit und Verarbeitbarkeit. PC bietet Schlagfestigkeit und Transparenz, während ABS eine gute Oberflächenbeschaffenheit und Verarbeitbarkeit bietet. Diese Kombination eignet sich besonders gut für Elektronikgehäuse, Kfz-Innenraumkomponenten und Unterhaltungselektronik, bei denen sowohl die strukturelle Integrität als auch die Ästhetik wichtig sind.

Nylon mit TPEs

Nylon (Polyamid) gepaart mit speziell formulierten TPEs ergibt außergewöhnlich haltbare Komponenten mit hervorragender Beständigkeit gegen Chemikalien, Hitze und Ermüdung. Diese Kombination eignet sich hervorragend für Anwendungen unter der Motorhaube von Kraftfahrzeugen, für Industrieausrüstungen und Hochleistungs-Konsumgüter, bei denen es auf eine lange Lebensdauer ankommt.

ABS mit TPU

ABS bietet strukturelle Steifigkeit, während thermoplastisches Polyurethan (TPU) Flexibilität, Abriebfestigkeit und einen weichen Griff bietet. Diese Kombination eignet sich gut für Unterhaltungselektronik, Elektrowerkzeuge und medizinische Geräte, bei denen es auf Ergonomie ankommt.

Zu vermeidende Materialkombinationen

Nicht alle Materialkombinationen funktionieren gut miteinander. Durch Versuch und Irrtum bei zahlreichen Projekten habe ich einige Kombinationen identifiziert, die häufig Probleme verursachen:

- Polyethylen (PE) mit den meisten anderen Thermoplasten (außer bestimmten TPEs)

- Polystyrol (PS) mit Polyolefinen (PE, PP)

- PVC mit hochtemperaturbeständigen Thermoplasten (Temperaturunverträglichkeit)

- Acetal (POM) mit den meisten anderen Materialien (tendenziell chemisch inkompatibel)

Wenn Kunden diese Kombinationen wünschen, empfehle ich in der Regel alternative Materialien oder schlage Konstruktionsänderungen vor, um mechanische Verriegelungen einzubauen, wenn eine chemische Bindung nicht möglich ist.

Leitfaden zur Materialauswahl für gängige Anwendungen

Die nachstehende Tabelle enthält eine Kurzanleitung für die verschiedenen Anwendungsanforderungen:

| Anwendung Bedarf | Empfohlene Materialkombination | Wichtigste Vorteile |

|---|---|---|

| Soft-Touch-Griffe | PP + TPE/TPV | Hervorragende Haftung, gute Haptik, kostengünstig |

| Wasserdichte Dichtungen | PC + LSR (Flüssigsilikonkautschuk) | Ausgezeichnete Dichtigkeit, Temperaturbeständigkeit |

| Hochbelastbare Teile | PC + ABS | Hervorragende Schlagfestigkeit, gute Ästhetik |

| Chemische Beständigkeit | Nylon + chemikalienbeständiges TPE | Hervorragende Haltbarkeit in rauen Umgebungen |

| Transparente Fenster mit Dichtungen | PMMA (Acryl) + TPU | Optische Klarheit mit flexibler Dichtung |

| Elektrische Anwendungen | PBT + TPE | Gute elektrische Isolierung mit flexiblen Eigenschaften |

Verbesserung der Materialkompatibilität

In Fällen, in denen ideale Materialkombinationen aufgrund anderer Konstruktionsanforderungen nicht möglich sind, können verschiedene Techniken die Verklebung verbessern:

Oberflächenbehandlungen und Grundierungen

Bei schwierigen Materialpaarungen können spezielle Primer chemische Brücken zwischen ansonsten inkompatiblen Materialien schaffen. Oberflächenbehandlungen wie Plasma-, Korona- oder Flammenbehandlungen können ebenfalls Materialoberflächen aktivieren, um die Verbindung zu verbessern. Bei PTSMAKE haben wir diese Techniken erfolgreich eingesetzt, um Materialien wie POM mit TPE zu verbinden, die normalerweise keine festen Verbindungen eingehen würden.

Designüberlegungen für eine bessere Interaktion mit Materialien

Ein intelligentes Design kann Materialbeschränkungen überwinden. Ich empfehle immer, mechanische Verriegelungen wie Hinterschneidungen, Schwalbenschwänze oder Rippen einzubauen, wenn die Materialkompatibilität fraglich ist. Die Vergrößerung der Kontaktfläche zwischen den Materialien und die Gestaltung der Schnittstelle zur Minimierung von Spannungskonzentrationen können die Integrität des Teils erheblich verbessern.

Zusatzstoffe und Kompatibilisatoren

Spezielle Additive können die Kluft zwischen unverträglichen Materialien überbrücken. Mit Maleinsäureanhydrid gepfropfte Polymere können beispielsweise die Haftung zwischen Polyolefinen und technischen Kunststoffen erheblich verbessern. Diese Additive verursachen zwar einige Kosten, sind aber oft wirtschaftlicher als eine Neukonstruktion von Teilen oder ein vollständiger Materialwechsel.

Prüfung der Materialkompatibilität

Ich empfehle immer, die Materialkompatibilität zu testen, bevor man sich für eine vollständige Produktion entscheidet:

- Schältest zur Messung der Haftfestigkeit

- Umweltzyklen zur Überprüfung der Haltbarkeit der Verklebung bei Temperatur- und Feuchtigkeitsschwankungen

- Prüfung der chemischen Beständigkeit, falls zutreffend

- Mechanische Belastungstests zur Simulation des realen Einsatzes

Diese Tests haben unzählige Projekte vor dem Scheitern bewahrt, indem sie potenzielle Probleme vor der Produktionsskalierung aufzeigen.

Materialauswahl und Kompatibilität beim Two Shot Molding?

Hatten Sie schon einmal mit Materialien zu kämpfen, die sich bei Ihrem Two-Shot-Molding-Projekt einfach nicht verbinden lassen? Oder hatten Sie nach der Produktion mit Delaminierungsproblemen zu kämpfen, die Sie zurück ans Zeichenbrett schickten? Die Materialauswahl kann über den Erfolg Ihres Two-Shot-Molding-Projekts entscheiden, wird aber oft übersehen, bis Probleme auftreten.

Die Materialkompatibilität ist der Eckpfeiler erfolgreicher Projekte im Two-Shot-Molding. Die ausgewählten Materialien müssen ähnliche Verarbeitungstemperaturen, kompatible Schrumpfungsraten und die richtigen chemischen oder mechanischen Bindungseigenschaften aufweisen, um ein dauerhaftes, hochwertiges Bauteil zu schaffen. Ohne die richtige Materialpaarung ist ein Produktversagen unvermeidlich.

Grundlegendes zur Materialverträglichkeit

Bei der Materialkompatibilität im Two-Shot-Molding geht es nicht nur darum, zwei Materialien zu finden, die zusammenpassen, sondern auch darum, eine Beziehung zu schaffen, die während der gesamten Lebensdauer des Produkts Bestand hat. Wenn ich Materialien für ein Two-Shot-Projekt beurteile, untersuche ich mehrere kritische Faktoren, die die langfristige Leistung bestimmen.

Die erfolgreichsten Anwendungen des Two-Shot-Molding beruhen auf Materialien, die eine starke Grenzflächenhaftung5 zwischen dem ersten und dem zweiten Schuss. Diese Verbindung kann durch chemische Adhäsion entstehen, bei der molekulare Wechselwirkungen eine starke Verbindung schaffen, oder durch mechanische Verzahnung, bei der das zweite Material in strukturierte Bereiche des ersten Materials fließt.

Bei meiner Arbeit mit den Kunden von PTSMAKE habe ich festgestellt, dass die beste Materialkompatibilität nur erreicht werden kann, wenn man die chemische Struktur beider Polymere kennt. Materialien aus der gleichen Polymerfamilie bieten in der Regel eine bessere Haftung. Wenn man zum Beispiel TPE (thermoplastisches Elastomer) mit Polypropylen kombiniert, ergibt sich oft eine hervorragende Verbindung, da sie ähnliche Molekularstrukturen aufweisen.

Zu berücksichtigende kritische Materialeigenschaften

Mehrere Schlüsseleigenschaften sind ausschlaggebend dafür, ob die Materialien bei Doppelschussanwendungen gut zusammenarbeiten:

Verarbeitungstemperatur-Kompatibilität

Der Verarbeitungstemperaturbereich der beiden Materialien muss kompatibel sein. Wenn der Temperaturunterschied zu groß ist, stehen Sie vor großen Herausforderungen. Ich empfehle, wenn möglich, Materialien zu wählen, deren Verarbeitungstemperaturen innerhalb von 40 °C liegen.

Schrumpfungsrate Angleichung

Ungleiche Schrumpfung ist eine der häufigsten Ursachen für Fehler beim Two-Shot-Molding, die ich kenne. Wenn sich die Materialien während des Abkühlens mit deutlich unterschiedlichen Raten zusammenziehen, entstehen innere Spannungen, die zu Verformungen, Dimensionsproblemen und sogar zum Versagen der Verbindung führen können.

Die folgende Tabelle zeigt typische Schwindungsraten für gängige Materialkombinationen mit zwei Schüssen:

| Primäres Material | Schrumpfungsrate (%) | Sekundäres Material | Schrumpfungsrate (%) | Kompatibilität |

|---|---|---|---|---|

| Polypropylen | 1.0-2.0 | TPE | 1.5-3.0 | Gut |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | Ausgezeichnet |

| Nylon | 1.0-1.5 | TPU | 1.5-2.5 | Mäßig |

| PC | 0.5-0.7 | TPE | 1.5-3.0 | Schlecht |

Oberflächenenergie und Benetzbarkeit

Die Oberflächenenergie spielt eine entscheidende Rolle dabei, wie gut sich die Materialien verbinden. Materialien mit höherer Oberflächenenergie bilden in der Regel stärkere Verbindungen. Bei der Konstruktion von Teilen empfehle ich manchmal Oberflächenbehandlungen, um die Oberflächenenergie des ersten Schusses zu verändern und die Haftung mit dem zweiten Material zu verbessern.

Gängige Materialkombinationen für das Two Shot Molding

Im Laufe meiner langjährigen Tätigkeit in der Branche habe ich festgestellt, dass bestimmte Materialkombinationen bei Two-Shot-Anwendungen stets gut funktionieren:

Hart/Weich-Kombinationen

Dies ist vielleicht die häufigste Anwendung des Two-Shot-Molding, bei der ein starres Strukturmaterial mit einem weichen, flexiblen Material kombiniert wird:

- PP/TPE: Wird in großem Umfang für Verbraucherprodukte, Werkzeuggriffe und medizinische Geräte verwendet.

- ABS/TPE: Weit verbreitet in der Automobil-Innenausstattung und Unterhaltungselektronik

- PC/TPE: Ideal für Anwendungen, die Transparenz mit Soft-Touch-Elementen erfordern

Multi-Color Starre Anwendungen

Bei der Erstellung mehrfarbiger starrer Komponenten:

- ABS/ABS: Unterschiedlich gefärbte ABS-Materialien haften extrem gut aneinander

- PC/PC: Hervorragend geeignet für transparente oder durchscheinende mehrfarbige Anwendungen

- PP/PP: Kostengünstig für großvolumige Verbraucherprodukte

Prüfung der Materialverträglichkeit vor der Produktion

Ich empfehle immer, die Materialkompatibilität zu testen, bevor man sich für eine vollständige Produktion entscheidet. Bei PTSMAKE bieten wir mehrere Testverfahren an:

- Haftfestigkeitsprüfung durch Messung der Schälfestigkeit

- Umweltbelastungstests (Temperaturwechsel, Feuchtigkeit)

- Prototypaufnahmen zur Validierung von Design und Materialauswahl

- Prüfung der Chemikalienbeständigkeit für Anwendungen in rauen Umgebungen

Durch frühzeitige Tests können erhebliche Kosten eingespart werden, da potenzielle Materialprobleme erkannt werden, bevor das Produktionswerkzeug fertiggestellt ist.

Herausforderungen und Lösungen bei der Materialauswahl

Herausforderung: Recycelte Materialien

Die Verwendung von recycelten Materialien in Two-Shot-Anwendungen stellt besondere Anforderungen an die Kompatibilität. Die unterschiedliche Zusammensetzung von recycelten Materialien kann zu einer uneinheitlichen Verklebung führen. Ich empfehle umfangreiche Tests bei der Verwendung von rezykliertem Material und schlage oft vor, neues Material für die Klebefläche und rezykliertes Material für den Kern zu verwenden.

Herausforderung: Besondere Anforderungen

Bei medizinischen, lebensmitteltauglichen oder Außenanwendungen kommen zusätzliche Materialüberlegungen ins Spiel:

- Medizinische Anwendungen können biokompatible oder sterilisierbare Materialien erfordern.

- Anwendungen mit Lebensmittelkontakt benötigen FDA-konforme Materialien

- Produkte für den Außenbereich müssen UV-Strahlung und Temperaturschwankungen standhalten

Jede spezielle Anforderung schränkt die Auswahl an Materialien ein, was die Beurteilung der Kompatibilität noch wichtiger macht.

Bei der Bewältigung dieser Herausforderungen kann eine frühzeitige Beratung mit Materialexperten im Entwurfsprozess kostspielige Fehler vermeiden. Bei PTSMAKE arbeiten wir eng mit Materiallieferanten zusammen, um sicherzustellen, dass die ausgewählten Materialien sowohl die Leistungs- als auch die gesetzlichen Anforderungen erfüllen.

Wie wird die Präzisionsausrichtung bei Zweikomponenten-Spritzgießverfahren sichergestellt?

Haben Sie schon einmal eine Charge von im Two-Shot-Verfahren hergestellten Teilen erhalten und dann festgestellt, dass die Komponenten nicht richtig ausgerichtet sind, die Nähte nicht sichtbar sind oder die Verbindung zwischen den Materialien schlecht ist? Die Frustration, wenn ganze Produktionsläufe aufgrund von Ausrichtungsproblemen verschrottet werden, kann überwältigend sein, vor allem, wenn Fristen drohen und die Budgets knapp werden.

Die Gewährleistung einer präzisen Ausrichtung beim Two-Shot-Spritzgießen erfordert eine sorgfältige Beachtung der Werkzeugkonstruktion, der Materialauswahl, der Prozessparameter und der Qualitätskontrollmaßnahmen. Durch die richtige Platzierung der Anschnitte, die Optimierung der Temperaturregelung, die Aufrechterhaltung eines konstanten Einspritzdrucks und den Einsatz fortschrittlicher Ausrichttechnologien können Hersteller eine nahtlose Integration der Komponenten erreichen.

Ausrichtungsherausforderungen beim Two-Shot-Molding verstehen

Das Two-Shot-Spritzgießen, auch bekannt als Dual-Injection oder Overmolding, stellt im Vergleich zum konventionellen Spritzgießen besondere Anforderungen an die Ausrichtung. Das Verfahren erfordert eine präzise Abstimmung zwischen dem ersten und dem zweiten Schuss, damit die Komponenten perfekt zusammenpassen. Bei meiner Arbeit mit komplexen umspritzten Teilen habe ich mehrere Schlüsselfaktoren identifiziert, die die Ausrichtungsgenauigkeit beeinflussen.

Materialkompatibilität und Schrumpfungsraten

Eine der größten Herausforderungen beim Two-Shot-Molding ist das Management unterschiedlicher Schwindungsraten6 zwischen Materialien. Wenn zwei Materialien unterschiedlich schnell abkühlen, entstehen innere Spannungen, die die Bauteile verziehen und eine Fehlausrichtung verursachen können. Wenn beispielsweise TPE auf ein starres Polycarbonat-Substrat gespritzt wird, kann der Unterschied in der Schrumpfung für das TPE bis zu 3 bis 5 Mal größer sein.

Um diese Herausforderung zu bewältigen, empfehle ich:

- Auswahl von Materialien mit kompatiblen Schrumpfungseigenschaften

- Anpassung der Wanddicke zum Ausgleich der unterschiedlichen Schrumpfung

- Einsatz von Simulationssoftware zur Vorhersage und Eindämmung von Schrumpfungsproblemen

- Umsetzung geeigneter Kühlstrategien zur Kontrolle der Schrumpfungsraten

Überlegungen zur Formgestaltung für eine präzise Ausrichtung

Die Formkonstruktion spielt eine entscheidende Rolle bei der Gewährleistung der Ausrichtungsgenauigkeit. Schlechte Konstruktionsentscheidungen können zu Passungsproblemen, Gratbildung, kurzen Schüssen und Fehlausrichtungen der Komponenten führen.

Kritische Elemente der Formgestaltung

- Kern-Hohlraum-Ausrichtung Merkmale: Präzise Ausrichtungsstifte und -buchsen mit Toleranzen von ±0,001" oder besser

- Robuste Auswurfsysteme: Entwicklung von Auswerfersystemen, die Teile ohne Verformung entfernen

- Optimierung des Gate-Standorts: Strategische Platzierung der Schieber, um eine gleichmäßige Befüllung zu gewährleisten und Druckschwankungen zu minimieren

Bei einem kürzlich durchgeführten Projekt bei PTSMAKE haben wir ein zweischaliges Werkzeug für einen Automobilsteckverbinder umgestaltet und zusätzliche Ausrichtungsmerkmale hinzugefügt. Diese Änderung reduzierte die Ausrichtungsabweichung um mehr als 70% und brachte das Teil in die Spezifikation.

Fortgeschrittene Ausrichtungs-Technologien

Moderne Two-Shot-Molding-Verfahren profitieren von mehreren fortschrittlichen Technologien:

| Technologie | Vorteile | Typische Messgenauigkeit |

|---|---|---|

| Servoangetriebene Indexierplatten | Präzise Positionierungssteuerung, wiederholbare Rotation | ±0.001" |

| Bildverarbeitungssysteme | Überprüfung der Ausrichtung in Echtzeit, automatische Anpassung | ±0.0005" |

| Digitale Druckmessumformer | Konsistente Überwachung des Werkzeuginnendrucks, Konsistenz von Zyklus zu Zyklus | ±0,5% Skalenendwert |

| Sensoren für die Werkzeugposition | Genaue Überprüfung der Werkzeugposition vor dem Einspritzen | ±0.0002" |

Diese Technologien haben die Präzisionsmöglichkeiten des Two-Shot-Molding verändert. Ich habe servogesteuerte Indexierungssysteme implementiert, die bei Produktionsläufen von über 100.000 Einheiten Ausrichtungstoleranzen von 0,002" einhalten.

Prozesssteuerungsstrategien für eine optimale Ausrichtung

Selbst bei einer perfekten Formkonstruktion ist die Prozesskontrolle für eine konsistente Ausrichtung entscheidend. Diese Strategien haben sich in meiner Produktionserfahrung bewährt:

Temperatur-Management

Temperaturschwankungen in der Form können zu ungleichmäßiger Schrumpfung und schlechter Ausrichtung führen. Setzen Sie diese Praktiken um:

- Aufrechterhaltung einer konstanten Werkzeugtemperatur durch fortschrittliche Wärmeregler (maximal ±1°C Abweichung)

- Ausgewogene Kühlkanäle für eine gleichmäßige Wärmeverteilung

- Überwachung der Materialtemperatur während der gesamten Verarbeitung

- Konforme Kühlung für komplexe Geometrien berücksichtigen

Optimierung der Einspritzparameter

Die Einspritzphase hat einen erheblichen Einfluss auf die Genauigkeit der Ausrichtung:

- Druckkontrolle: Konstante Einspritz- und Nachdrucke aufrechterhalten

- Geschwindigkeitsprofile: Entwicklung optimierter Einspritzgeschwindigkeitsprofile für jedes Material

- Umschaltpunkte: Sorgfältige Festlegung von Volumen-/Druck-Umschaltpunkten

- Kraftverteilung der Klemme: Sicherstellung eines gleichmäßigen Schließdrucks über die gesamte Formfläche

Ich habe festgestellt, dass die Dokumentation und Standardisierung dieser Parameter für jede Materialkombination entscheidend für reproduzierbare Ergebnisse ist.

Qualitätskontrolle und Messsysteme

Die Einführung robuster Qualitätskontrollsysteme hilft dabei, Ausrichtungsprobleme zu erkennen, bevor sie zu kostspieligen Problemen werden:

- Einsatz von Koordinatenmessmaschinen (KMG) zur präzisen Überprüfung der Abmessungen

- Umsetzung der statistischen Prozesskontrolle (SPC) mit geeigneten Kontrollgrenzen

- Entwicklung von Pass/Fail-Kriterien speziell für Ausrichtungsmerkmale

- Festlegung regelmäßiger Probenahmeintervalle auf der Grundlage von Produktionsvolumen und Kritikalität

Fehlerbehebung bei allgemeinen Ausrichtungsproblemen

Trotz aller Bemühungen können immer noch Ausrichtungsprobleme auftreten. Hier ist ein systematischer Ansatz zur Fehlerbehebung:

- Dokumentieren Sie das Problem: Präzise Messung und Aufzeichnung des Versatzes

- Analysieren von Prozessdaten: Überprüfung der Einspritzparameter, Temperaturen und Drücke

- Komponenten des Werkzeugs inspizieren: Prüfen Sie den Verschleiß der Ausrichtungselemente, Stifte und Buchsen.

- Bewertung von Materialien: Überprüfen von Materialeigenschaften und Verarbeitungsbedingungen

- Umsetzung von Korrekturmaßnahmen: Gezielte Anpassungen aufgrund von Erkenntnissen vornehmen

Bei einem anspruchsvollen Projekt stießen wir auf eine anhaltende Fehlausrichtung bei einer Komponente für medizinische Geräte. Durch die systematische Anwendung dieses Ansatzes zur Fehlersuche konnten wir feststellen, dass Materialschwankungen zu einer uneinheitlichen Schrumpfung führten. Durch die Einführung strengerer Materialspezifikationen konnte das Problem gelöst werden.

Fallstudie: Verbesserung der Ausrichtung von Two-Shot-Komponenten in der Automobilindustrie

Bei PTSMAKE arbeiteten wir mit einem Automobilzulieferer zusammen, um die Ausrichtungspräzision bei einer Schalterbaugruppe mit zwei Schüssen zu verbessern. Die anfängliche Produktion hatte eine Rückweisungsrate von 12% aufgrund von Ausrichtungsfehlern. Durch die Implementierung:

- Verbesserte Funktionen zur Werkzeugausrichtung

- Servogesteuerte Indexierung

- Optimierte Prozessparameter

- Fortschrittliches Kühlkanaldesign

Wir haben den Ausschuss von Ausrichtungsfehlern auf unter 1% gesenkt und damit jährlich etwa $45.000 an Ausschusskosten eingespart.

Diese systematische Herangehensweise an die Präzisionsausrichtung ist in unseren Two-Shot-Spritzgussbetrieben zum Standard geworden und gewährleistet eine gleichbleibende Qualität bei den verschiedensten Anwendungen, von der Automobilindustrie bis hin zu medizinischen Geräten.

Kosten-Nutzen-Analyse des Two Shot Molding für die Automobilproduktion?

Standen Sie schon einmal vor der schwierigen Entscheidung, zwischen traditionellen Fertigungsmethoden und neueren Technologien wie dem Two-Shot-Molding für Ihre Automobilprojekte zu wählen? Das Dilemma wird noch schwieriger, wenn Sie es mit einer Großserienproduktion zu tun haben, bei der es auf jeden Cent pro Teil ankommt und die Produktionseffizienz über Ihr Budget entscheiden kann.

Ja, das Two-Shot-Molding-Verfahren kann die Produktion von Automobilteilen in großen Stückzahlen effektiv unterstützen. Es bietet Kostenvorteile durch reduzierte Montageschritte, geringere Arbeitskosten, schnellere Zykluszeiten und minimierten Materialabfall, was es besonders wertvoll für komplexe Automobilteile macht, die in großem Umfang produziert werden.

Aufschlüsselung der Kostenstruktur

Bei der Bewertung des Two Shot Molding für die Automobilproduktion in hohen Stückzahlen ist es wichtig, das gesamte Kostenbild zu verstehen. Nach meiner Arbeit mit zahlreichen Kunden aus der Automobilindustrie habe ich festgestellt, dass sich viele Entscheidungsträger zu sehr auf die anfänglichen Werkzeugkosten konzentrieren, ohne die gesamten wirtschaftlichen Auswirkungen zu berücksichtigen.

Erstinvestition vs. langfristige Einsparungen

Das Two-Shot-Molding erfordert im Vergleich zum konventionellen Spritzgießen eine höhere Anfangsinvestition. Die Werkzeugkosten können 25-40% höher sein, da eine komplexe Formkonstruktion erforderlich ist. Diese Anfangsinvestition macht sich jedoch in der Regel durch verschiedene betriebliche Vorteile bezahlt:

| Kostenfaktor | Konventionelle Formgebung | Zwei-Schuss-Molding | Auswirkungen auf die Großserienproduktion |

|---|---|---|---|

| Investitionen in Werkzeuge | Unter | 25-40% höher | Höhere Anfangskosten werden über große Produktionsserien amortisiert |

| Montagekosten | Erforderlich für Multimaterialteile | Minimal oder eliminiert | Erhebliche Einsparungen im großen Maßstab |

| Arbeitskosten | Höher aufgrund von Nebengeschäften | Geringer durch automatisierten Prozess | Arbeitseinsparungen multiplizieren sich mit dem Volumen |

| Zykluszeit | Längere Gesamtproduktionszeit | Schnellere konsolidierte Zyklen | Höherer Durchsatz erhöht die Kapazität |

| Ausschußquote | Höheres Risiko bei mehreren Verfahren | Niedriger mit konsolidiertem Prozess | Die Abfallreduzierung wird im großen Maßstab erheblich |

Bei großvolumigen Anwendungen in der Automobilindustrie, bei denen Hunderttausende von Teilen produziert werden, machen sich die geringeren Kosten pro Teil oft schon nach etwa 15.000-25.000 Einheiten bemerkbar, je nach Komplexität der einzelnen Komponenten.

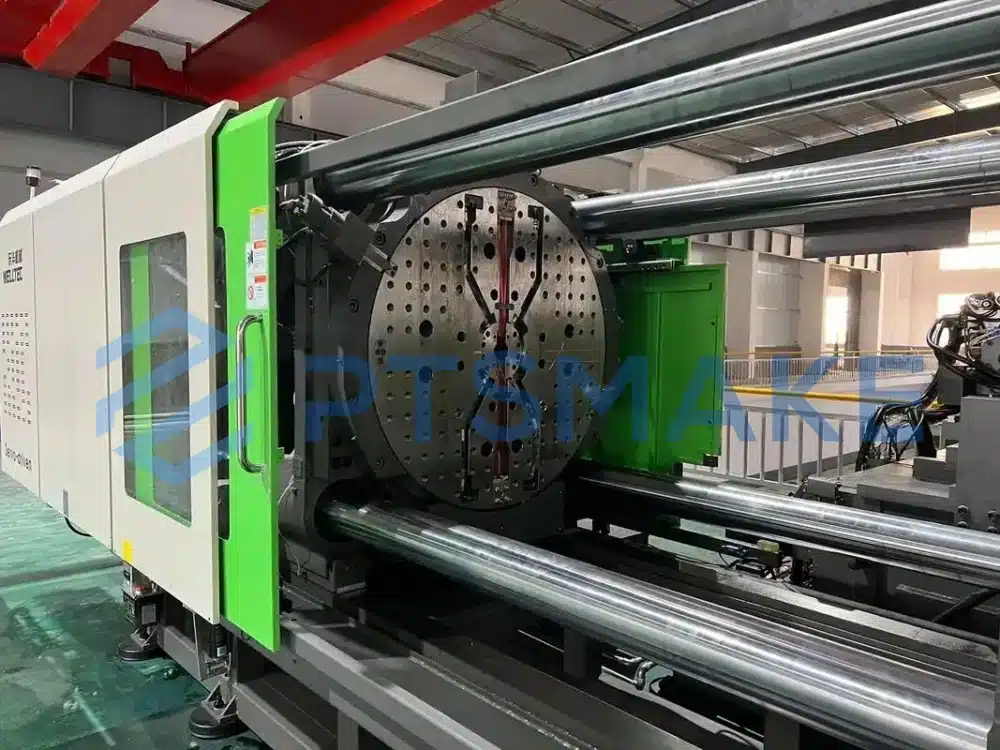

Automatisierungskompatibilität für die Massenproduktion

Ein entscheidender Vorteil des Two Shot Molding für die Großserienproduktion in der Automobilindustrie ist seine außergewöhnliche Kompatibilität mit Automatisierungssystemen.

Integration mit Robotersystemen

Moderne Zweistrahlgießzellen können nahtlos integriert werden:

- Robotische Teilehandhabungssysteme

- Automatisierte Qualitätsprüfgeräte

- Direct-to-Packaging-Systeme

- Automatisierung des Materialtransports

Bei PTSMAKE haben wir vollautomatische Spritzgusszellen implementiert, die mit minimalen menschlichen Eingriffen arbeiten und die Arbeitskosten um bis zu 70% im Vergleich zu traditionellen Fertigungsmethoden, die sekundäre Montagevorgänge erfordern, senken.

Konsistente Qualität in großem Maßstab

In der Großserienproduktion wird die Qualitätskonstanz noch kritischer. Das Two-Shot-Molding bietet hier erhebliche Vorteile:

- Beseitigung von Formausrichtung7 Probleme zwischen getrennten Prozessen

- Geringere Abweichungen von Teil zu Teil

- Geringere Fehlerquote durch weniger Handhabungsvorgänge

- Einheitlichere Bindung zwischen Materialien

Bei Anwendungen in der Automobilindustrie, die sowohl starre strukturelle Eigenschaften als auch Soft-Touch-Oberflächen erfordern, wie z. B. Armaturenbrettkomponenten oder Türgriffe, wird diese Konsistenz zu einem großen Vorteil sowohl für die Qualität als auch für die Reduzierung von Garantieansprüchen.

Materialkombinationen als Motor für Innovationen im Automobilbau

Die Automobilindustrie drängt weiterhin auf leichtere, stärkere und kostengünstigere Bauteile. Das Two-Shot-Molding ermöglicht Materialkombinationen, die mit anderen Fertigungsmethoden nur schwer oder gar nicht zu erreichen wären.

Häufige Werkstoffkombinationen im Automobilbereich

| Primäres Material | Sekundäres Material | Typische Anwendungen |

|---|---|---|

| PC/ABS | TPE/TPU | Bedienknöpfe, Tasten, Griffe |

| Nylon/PA | TPV | Funktionelle Komponenten, die eine Abdichtung erfordern |

| PP | TPO | Innenverkleidung, Konsolenteile |

| PBT | Silikon | Hochwärmekomponenten mit Abdichtung |

| PC | PMMA | Beleuchtungskomponenten, Displays |

Diese Materialkombinationen ermöglichen es den Automobilingenieuren, mehrere Designherausforderungen mit einem einzigen Bauteil zu lösen. So lässt sich beispielsweise ein starrer Schalthebel mit integrierten Soft-Touch-Griffen und beleuchteten Anzeigen in einem einzigen Fertigungsschritt herstellen.

Schwellenwerte für das Produktionsvolumen

Nach meiner Erfahrung in der Zusammenarbeit mit Automobilzulieferern wird das Two-Shot-Molding bei steigenden Produktionsmengen immer wirtschaftlicher.

Wann ist Two Shot Molding finanziell sinnvoll?

- Geringes Volumen (unter 10.000 Einheiten): Im Allgemeinen nicht kosteneffizient, es sei denn, die Komplexität der Teile erfordert dies unbedingt.

- Mittleres Volumen (10.000-50.000 Einheiten): Erste ROI-Ergebnisse, insbesondere bei Teilen mit mehreren Montageschritten

- Großes Volumen (50.000+ Einheiten): Äußerst kosteneffizient, mit erheblichen Einsparungen

- Massenproduktion (100.000+ Einheiten): Optimale Anwendung, die maximale Kostenvorteile bringt

Bei Automobilanwendungen wie Türgriffen, bei denen die Jahresproduktion 500.000 Stück oder mehr erreichen kann, können die Kosteneinsparungen durch das Two-Shot-Molding über die gesamte Programmlaufzeit in die Millionen gehen.

Umweltaspekte für eine nachhaltige Produktion

Ein oft übersehener Vorteil des Two Shot Molding für die Großserienproduktion ist seine Umweltverträglichkeit. Durch die Konsolidierung mehrerer Teile und Prozesse werden diese reduziert:

- Materialverbrauch insgesamt

- Energieverbrauch im gesamten Produktionsprozess

- Transportanforderungen zwischen den Fertigungsschritten

- Gesamter Kohlenstoff-Fußabdruck

Für Automobilhersteller mit Nachhaltigkeitszielen passen diese Vorteile perfekt zu den Umweltinitiativen des Unternehmens und senken gleichzeitig die Kosten - ein echtes Win-Win-Szenario, das ich in den letzten Jahren bei immer mehr Kunden beobachten konnte.

Welche Maßnahmen zur Qualitätskontrolle sind für Two-Shot-Spritzgussteile unerlässlich?

Haben Sie schon einmal zwei spritzgegossene Teile erhalten, um dann festzustellen, dass die Farbe ausläuft, die Ausrichtung falsch ist oder die Materialverbindung nicht stimmt? Die Frustration, wenn ein ganzer Produktionslauf aufgrund von Qualitätsproblemen abgelehnt wird, kann den Zeitplan eines Projekts zum Scheitern bringen und die Kosten erheblich in die Höhe treiben. Besonders kritisch werden diese Probleme bei der Herstellung komplexer, hochpräziser Komponenten.

Eine wirksame Qualitätskontrolle für Spritzgussteile mit zwei Schüssen erfordert einen umfassenden Ansatz, der Materialprüfungen, Prozessvalidierung, visuelle Inspektion, Dimensionsprüfung, Prüfung der Haftfestigkeit und Funktionsprüfung umfasst. Wenn diese Maßnahmen während der gesamten Produktion systematisch umgesetzt werden, gewährleisten sie eine gleichbleibende Qualität und Leistung der Teile.

Die Grundlage der Qualitätskontrolle beim Two Shot Molding

Die Qualitätskontrolle für das Two-Shot-Spritzgießen beginnt lange vor Produktionsbeginn. Als jemand, der unzählige Fertigungsprojekte geleitet hat, bin ich der Meinung, dass die Einrichtung eines robusten Qualitätskontrollsystems für gleichbleibende Ergebnisse unerlässlich ist. Die einzigartigen Herausforderungen des Zweischuss-Spritzgießens - Verwaltung mehrerer Materialien, Sicherstellung der richtigen Haftung und Aufrechterhaltung der Dimensionsstabilität zwischen den Schüssen - erfordern spezielle Qualitätsmaßnahmen.

Prüfung der Materialverträglichkeit

Bevor die Produktion beginnt, ist eine gründliche Prüfung der Materialverträglichkeit entscheidend. Der Erfolg des Two-Shot-Molding hängt stark davon ab, wie gut sich die verschiedenen Materialien miteinander verbinden. Wir führen in der Regel mehrere Tests durch:

- Adhäsionsprüfung zur Überprüfung der Haftfestigkeit des Materials

- Analyse der chemischen Verträglichkeit zur Vermeidung unerwünschter Reaktionen

- Prüfung der Wärmeausdehnung, um sicherzustellen, dass sich die Materialien beim Abkühlen nicht trennen

- Überprüfung des Schmelzindexes zur Bestätigung des richtigen Fließverhaltens

Diese Tests helfen, potenzielle Probleme zu erkennen, bevor sie in der Produktion auftreten. Bei der Zusammenarbeit mit einem Kunden aus der Medizintechnik haben wir beispielsweise festgestellt, dass sich das ursprünglich spezifizierte TPE nicht richtig mit dem Polycarbonat-Substrat verbinden würde. Indem wir dies während der Tests und nicht in der Produktion feststellten, konnten wir viel Zeit und Ressourcen sparen.

Prozessvalidierung und Dokumentation

Die Validierungsprozess8 für das Two-Shot-Molding erfordert eine umfangreichere Dokumentation als das Standard-Spritzgießen. Ihre Validierung sollte mindestens Folgendes umfassen:

| Dokumentation Element | Zweck | Kritische Parameter |

|---|---|---|

| Erste Artikelüberprüfung | Überprüfung der anfänglichen Produktionsqualität | Abmessungen, Aussehen, Verklebung |

| Prozess-Parameterblatt | Dokumentiert optimale Maschineneinstellungen | Temperaturen, Drücke, Zeiten |

| Zertifizierung von Materialien | Bestätigt die Materialspezifikationen | Materialeigenschaften, Chargennummern |

| Qualitätskontrollplan | Umreißt Inspektionsverfahren | Häufigkeit der Probenahme, Akzeptanzkriterien |

Eine ordnungsgemäße Validierung gewährleistet die Wiederholbarkeit und bietet einen Bezugspunkt für die Behebung von Qualitätsproblemen. Ich empfehle meinen Kunden immer, eine detaillierte Prozessdokumentation zu führen, insbesondere bei komplexen Two-Shot-Anwendungen.

Maßnahmen zur prozessbegleitenden Qualitätskontrolle

Protokolle für visuelle Inspektionen

Die Sichtprüfung ist nach wie vor eines der wirksamsten Instrumente der Qualitätskontrolle. Bei zweifach gespritzten Teilen sollte sich die Sichtprüfung auf folgende Punkte konzentrieren:

- Grenzflächen zwischen Materialien für die richtige Verklebung

- Bewertung der Farbkonsistenz und des Farbausblutens

- Oberflächenfehler wie Fließlinien, Einfallstellen und Brandflecken

- Blitz oder Überlauf an Materialgrenzen

- Korrekte Ausrichtung zwischen erster und zweiter Schusskomponente

Automatische Bildverarbeitungssysteme können zwar hilfreich sein, aber geschulte Prüfer sind von unschätzbarem Wert, wenn es darum geht, subtile Fehler zu erkennen, die Maschinen möglicherweise übersehen. Wir haben standardisierte Inspektionsbeleuchtungsbedingungen und umfassende visuelle Fehlerkataloge eingeführt, um die Konsistenz zu verbessern.

Überprüfung der Dimensionen

Die Maßgenauigkeit beim Two-Shot-Molding stellt eine besondere Herausforderung dar, da der zweite Schuss die Abmessungen des ersten Schusses beeinflussen kann. Zu den wesentlichen Prüfmethoden gehören:

- Koordinatenmessmaschinen (CMM) - Für die präzise Messung kritischer Abmessungen

- Optische Komparatoren - So überprüfen Sie die korrekte Ausrichtung der Komponenten

- 3D-Scannen - Für komplexe Geometrien und den Vergleich von Gesamtteilen mit CAD-Daten

- Go/No-Go-Anzeigen - Für die schnelle Überprüfung kritischer Merkmale

Die Festlegung einer angemessenen Probenahmehäufigkeit auf der Grundlage des Produktionsvolumens und der Kritikalität der Teile gewährleistet eine effiziente Qualitätskontrolle ohne übermäßige Tests.

Prüfung der Materialbindung

Die Stärke der Verbindung zwischen den Materialien bestimmt die strukturelle Integrität des Teils. Wir führen typischerweise durch:

- Schältests zur Messung der Haftfestigkeit

- Scherversuche an Materialgrenzflächen

- Zyklische Ermüdungsprüfung für Teile unter wiederholter Belastung

- Umweltbelastungstests (Temperatur, Feuchtigkeit, UV-Belastung)

Diese Tests sollten die realen Bedingungen so genau wie möglich simulieren. Für Kunden aus der Automobilbranche haben wir spezielle Testprotokolle entwickelt, die Temperaturwechsel beinhalten, um die Integrität der Verklebung in verschiedenen Betriebsumgebungen zu überprüfen.

Qualitätssicherung nach der Produktion

Funktionelle Prüfung

Abgesehen von den physikalischen Eigenschaften müssen zwei spritzgegossene Teile in ihrer Anwendung wie vorgesehen funktionieren. Die Funktionsprüfung sollte Folgendes bewerten:

- Bedienung mechanischer Elemente (Scharniere, Klammern, Tasten)

- Wirksamkeit der Abdichtung bei Dichtungen oder umspritzten Dichtungen

- Elektrische Eigenschaften für Teile mit leitenden Elementen

- Chemische Beständigkeit für Teile, die Lösungsmitteln oder anderen Substanzen ausgesetzt sind

Kundenspezifische Prüfvorrichtungen sind oft das effektivste Mittel zur konsistenten Bewertung der Funktionsleistung.

Einführung der statistischen Prozesskontrolle

Zur Aufrechterhaltung der Qualität über längere Produktionsläufe ist die Einführung einer statistischen Prozesskontrolle (SPC) von unschätzbarem Wert. Für das Two-Shot-Molding gehören zu den wichtigsten SPC-Elementen:

- Regelkarten für kritische Abmessungen und Prozessparameter

- Fähigkeitsstudien (Cp, Cpk) zur Überprüfung der Prozessstabilität

- Trendanalyse zur Ermittlung allmählicher Qualitätsveränderungen

- Protokolle für die Ursachenanalyse zur Behebung festgestellter Probleme

Ich habe die Erfahrung gemacht, dass die Konzentration der SPC-Bemühungen auf die kritischsten Merkmale und nicht der Versuch, alles zu überwachen, zu einer effektiveren Qualitätskontrolle führt.

Rahmen für kontinuierliche Verbesserung

Ein solides Qualitätskontrollsystem ist nicht statisch. Regelmäßige Audits und Verbesserungsinitiativen helfen dabei, die Prozesse auf der Grundlage der gesammelten Daten zu verfeinern. Erwägen Sie die Implementierung:

- Regelmäßige Qualitätsaudits bei Lieferanten

- Regelmäßige Überprüfung der Ablehnungsquoten und Ursachen

- Strukturierte Verbesserungsprojekte zur Beseitigung häufiger Mängel

- Cross-Training des Qualitätspersonals zur Verbesserung der Inspektionskonsistenz

Als ein Kunde immer wieder Probleme mit Gratbildung an den Materialschnittstellen hatte, führte unser Qualitätsteam ein gezieltes Verbesserungsprojekt durch, das die Fehlerquote durch geringfügige Werkzeugänderungen und Anpassungen der Prozessparameter um 68% reduzierte.

Wie verbessert das Zweikomponenten-Spritzgießen die Produkthaltbarkeit bei medizinischen Geräten?

Hatten Sie schon einmal ein medizinisches Gerät in der Hand, das sich fadenscheinig anfühlte oder Teile aufwies, die bei kritischem Gebrauch wahrscheinlich ausfallen würden? Oder haben Sie schon einmal erlebt, wie schnell sich manche medizinischen Geräte unter den harten Bedingungen der routinemäßigen Sterilisation und der täglichen Handhabung verschlechtern? Diese wachsende Herausforderung beeinträchtigt die Sicherheit der Patienten und treibt die Kosten für den Ersatz erheblich in die Höhe.

Das Two-Shot-Spritzgießen verbessert die Haltbarkeit von Medizinprodukten erheblich, indem es nahtlose, chemikalienbeständige Verbindungen zwischen verschiedenen Materialien ohne Klebstoffe herstellt. Mit dieser Technik werden Komponenten mit gezielter Flexibilität und Steifigkeit in präzisen Bereichen hergestellt. Das Ergebnis sind Produkte, die wiederholten Sterilisationszyklen und der täglichen Handhabung standhalten und dabei ihre strukturelle Integrität behalten.

Die Wissenschaft hinter der verbesserten Haltbarkeit bei medizinischen Anwendungen

Bei der Untersuchung der Frage, warum das Two-Shot-Spritzgießen bei medizinischen Geräten eine bessere Haltbarkeit bietet, müssen wir die grundlegenden Vorteile dieses Verfahrens verstehen. Bei diesem Verfahren wird eine molekulare Verbindung zwischen verschiedenen Materialien hergestellt, die Schwachstellen beseitigt, die bei zusammengesetzten Komponenten häufig auftreten.

Bildung chemischer Bindungen während des Formprozesses

Die Verbesserung der Haltbarkeit beginnt auf der molekularen Ebene. Beim Two-Shot-Molding wird das erste Material teilweise abgekühlt, bevor das zweite Material eingeführt wird. Dies schafft ideale Bedingungen für die Verzahnung der Polymerketten beider Materialien an der Schnittstelle. Im Gegensatz zu herkömmlichen Montageverfahren, bei denen zwei getrennte Komponenten mit Klebstoffen oder mechanischen Verbindungselementen zusammengefügt werden, ist die intermolekulare Diffusion9 schafft eine Verbindung, die fast so stark ist wie die Grundmaterialien selbst.

Nach meiner Erfahrung in der Zusammenarbeit mit Herstellern medizinischer Geräte erweist sich diese Bindung auf molekularer Ebene als entscheidend, wenn die Geräte Hunderten von Sterilisationszyklen standhalten müssen. Herkömmliche Klebemethoden versagen unter diesen Bedingungen oft, während die Integrität von Spritzgussteilen wesentlich länger erhalten bleibt.

Strategien zur Materialkombination für optimale Leistung

Die strategische Kombination von Materialien führt zu einer verbesserten Haltbarkeit bei medizinischen Anwendungen. Hier erfahren Sie, wie verschiedene Kombinationen spezifische Herausforderungen der Haltbarkeit bewältigen:

| Werkstoff-Kombination | Dauerhaftigkeit Vorteil | Allgemeine medizinische Anwendungen |

|---|---|---|

| Harter Kunststoff + TPE | Stoßfestigkeit mit ergonomischem Griff | Chirurgische Instrumente, Diagnosegeräte |

| PC+Silikon | Chemische Beständigkeit mit flexibler Dichtung | Flüssigkeitszufuhrsysteme, Beatmungsgeräte |

| Nylon + TPU | Abriebfestigkeit mit Dämpfung | Orthopädische Geräte, Rehabilitationsmittel |

| PP + TPE | Sterilisationsstabilität mit taktilen Elementen | Laborgeräte, Geräte zur Patientenüberwachung |

Bei der Entwicklung eines Kathetersystems für einen Kunden bei PTSMAKE verwendeten wir eine PC/Silikon-Kombination, die die Sterilisationszyklustoleranz des Produkts um 300% im Vergleich zum vorherigen Design erhöhte, bei dem eine Klebeverbindung verwendet wurde.

Vorteile der strukturellen Integrität für kritische medizinische Komponenten

Beseitigung von Stress-Konzentrationspunkten

Herkömmliche Montageverfahren führen zu Spannungskonzentrationen an den Stellen, an denen verschiedene Komponenten aufeinandertreffen. Diese Punkte werden bei wiederholtem Gebrauch oder bei der Sterilisation zum Ausgangspunkt von Fehlern. Das Two-Shot-Molding-Verfahren beseitigt diese Schwachstellen, indem es homogene Übergänge zwischen den Materialien schafft.

Ich habe im Laufe der Jahre zahlreiche ausgefallene medizinische Geräte analysiert, und etwa 70% der Ausfälle treten an diesen Materialübergangspunkten auf, wenn herkömmliche Montagemethoden verwendet werden. Mit dem Two-Shot-Molding-Verfahren wird diese Fehlerart praktisch eliminiert.

Kontrollierte Flexibilitäts- und Steifigkeitszonen

Einer der wertvollsten Aspekte des Two-Shot-Molding für medizinische Geräte ist die Möglichkeit, genau definierte Zonen mit unterschiedlichen mechanischen Eigenschaften zu schaffen. Dies ermöglicht:

- Starre Strukturkomponenten, die die Dimensionsstabilität erhalten

- Flexible Zonen, die Stöße absorbieren oder ergonomische Vorteile bieten

- Soft-Touch-Bereiche für Benutzerkomfort und Kontrolle

- Variable Steifigkeitsübergänge, die die Belastung gleichmäßig verteilen

Diese kontrollierten Eigenschaftsübergänge sind besonders wichtig bei Geräten wie chirurgischen Instrumenten, bei denen präzise Kontrolle und Haltbarkeit nebeneinander bestehen müssen. Bei einem Pinzettengriff, an dessen Entwicklung ich beteiligt war, wurde starres Polycarbonat für die Strukturelemente mit strategisch platzierten TPE-Umspritzungen für die Griffigkeit und Kontrolle verwendet, was zu einer um 40% längeren Nutzungsdauer führte.

Verbesserte Haltbarkeit in der Praxis bei medizinischen Anwendungen

Fallstudie: Intravenöse Pumpen und Flüssigkeitszufuhrsysteme

Flüssigkeitsabgabesysteme stellen aufgrund der ständigen Einwirkung von Chemikalien und der häufigen Reinigung besondere Anforderungen an die Haltbarkeit. Das Two-Shot-Molding-Verfahren hat diese Geräte revolutioniert, indem:

- Schaffung nahtloser Übergänge zwischen starren Gehäusen und flexiblen Flüssigkeitswegen

- Beseitigung von Leckstellen an mechanischen Verbindungen

- Bietet chemische Beständigkeit, wo sie benötigt wird, ohne die Flexibilität zu beeinträchtigen

- Bessere Reinigungsmöglichkeit durch Beseitigung von Ritzen und Nähten

Ein kürzlich von uns abgeschlossenes Projekt für einen großen Hersteller medizinischer Geräte hat diese Vorteile deutlich gezeigt. Durch die Neugestaltung des Flüssigkeitsweges der Infusionspumpe unter Verwendung von zwei Spritzgussteilen anstelle von mehreren zusammengesetzten Komponenten konnten wir die durchschnittliche Lebensdauer von 18 Monaten auf über 4 Jahre verlängern.

Verbesserte Resistenz gegen Sterilisationsprozesse

Medizinprodukte müssen aggressiven Sterilisationsverfahren standhalten:

- Dampfsterilisation im Autoklaven (121-134°C)

- Ethylenoxidgas

- Gammastrahlung

- Chemische Sterilisationsmittel wie Wasserstoffperoxid

Zweifach gespritzte Teile weisen im Vergleich zu montierten Bauteilen eine höhere Beständigkeit gegenüber diesen Prozessen auf, weil:

- Es gibt keine Klebstoffe, die sich abbauen

- Die Materialgrenzflächen trennen sich nicht während der thermischen Belastung

- Die homogene Struktur verhindert das Eindringen von Sterilisationsmitteln

- Unterschiede in der Wärmeausdehnung zwischen Materialien können durch die Materialauswahl ausgeglichen werden.

Bei der Konstruktion von Bauteilen, die diesen rauen Bedingungen ausgesetzt sind, empfehle ich, wann immer es möglich ist, das Zweikomponenten-Spritzgießen gegenüber herkömmlichen Montageverfahren.

Vorteile für die ökologische und wirtschaftliche Nachhaltigkeit

Neben den unmittelbaren Vorteilen bei der Haltbarkeit bietet das Two-Shot-Molding auch wichtige Vorteile bei der Herstellung von Medizinprodukten:

- Weniger Abfall durch Integration von Komponenten, die sonst separat hergestellt würden

- Geringere Austauschhäufigkeit aufgrund der längeren Lebensdauer des Geräts

- Beseitigung von Klebstoffen und Lösungsmitteln, die umweltschädlich sein können

- Vereinfachtes Recycling am Ende des Lebenszyklus durch kompatible Materialauswahl

Diese Vorteile stehen im Einklang mit der zunehmenden Bedeutung nachhaltiger Herstellungspraktiken in der Medizinprodukteindustrie, die wir bei PTSMAKE in unseren Produktionsprozessen vollständig berücksichtigt haben.

Erfahren Sie, warum die Materialauswahl für erfolgreiche Multi-Material-Formprojekte entscheidend ist. ↩

Erfahren Sie mehr über diesen wichtigen Bindungsmechanismus für eine bessere Produktentwicklung. ↩

Erfahren Sie, wie dieses Fertigungskonzept Ihre Lagerkosten um 18-25% senken kann. ↩

Die physikalische Verflechtung von Polymerketten an Materialgrenzflächen, die für eine starke Bindung entscheidend ist. ↩

Erfahren Sie mehr über dieses entscheidende Bindungskonzept für erfolgreiche Projekte. ↩

Klicken Sie hier, um mehr über materialspezifische Schwundkompensationsverfahren zu erfahren. ↩

Erfahren Sie, wie sich die richtige Ausrichtung der Form auf die Qualität der Teile und die Effizienz der Produktion auswirkt. ↩

Erfahren Sie, wie die Prozessvalidierung eine gleichbleibende Fertigungsqualität und die Einhaltung von Vorschriften gewährleistet. ↩

Klicken Sie hier, um zu erfahren, wie dieser molekulare Prozess die Leistung und Langlebigkeit von Medizinprodukten verbessert. ↩