In den mehr als 15 Jahren, die ich bei PTSMAKE tätig bin, habe ich viele Kunden erlebt, die verwirrt waren, was Overmolding und 2K-Spritzgießen angeht. Es ist wie die Wahl zwischen einem Sandwich und einem Burger - sie sehen zwar ähnlich aus, erfüllen aber unterschiedliche Bedürfnisse.

Beim Overmolding wird das Material in zwei separaten Prozessen über ein bestehendes Teil gespritzt, während beim 2K-Spritzgießen (Two-Shot) Produkte aus mehreren Materialien in einem einzigen Maschinenzyklus hergestellt werden. Sie unterscheiden sich in den Prozessschritten, den Kosten und den Endanwendungen.

Lassen Sie mich Ihnen mitteilen, was ich aus der Zusammenarbeit mit Hunderten von Kunden bei PTSMAKE gelernt habe. Mit beiden Verfahren lassen sich erstaunliche Multimaterialprodukte herstellen, aber die Wahl des richtigen Verfahrens kann Ihnen Zeit und Geld sparen. Ich erkläre Ihnen die wichtigsten Unterschiede, zeige Ihnen echte Beispiele und helfe Ihnen bei der Entscheidung, welches Verfahren am besten zu Ihrem Projekt passt.

Was ist Overmolding?

Haben Sie sich schon einmal gefragt, wie Ihre Handyhülle harten Kunststoff mit weichen, griffigen Oberflächen kombiniert? Oder warum sich moderne medizinische Geräte gleichzeitig robust und komfortabel anfühlen? Das Geheimnis liegt in der Overmolding-Technologie.

Das Umspritzen ist ein Fertigungsverfahren, bei dem ein zweites Material über ein bereits vorhandenes erstes Material gespritzt wird, um ein einziges Bauteil aus mehreren Materialien herzustellen. Bei dieser Technik werden die Eigenschaften verschiedener Materialien kombiniert, um die Funktionalität, die Haltbarkeit und die Benutzerfreundlichkeit des Produkts zu verbessern.

Die Grundlagen des Umspritzens verstehen

In meinen mehr als 15 Jahren bei PTSMAKE habe ich miterlebt, wie das Overmolding das Produktdesign in verschiedenen Branchen revolutioniert hat. Dieser Prozess umfasst in der Regel zwei Hauptkomponenten: ein starres Substrat (in der Regel ein Thermoplast) und ein umspritztes Material (oft ein weicheres, flexibleres Material wie TPE oder Gummi).

Das Verfahren läuft in zwei Stufen ab:

- Zunächst stellen wir das Basisbauteil im traditionellen Spritzgussverfahren her

- Dann spritzen wir das zweite Material über bestimmte Bereiche des Basisbauteils

Die wichtigsten Vorteile des Overmolding

Auf der Grundlage unserer umfangreichen Erfahrung in der Zusammenarbeit mit Kunden aus verschiedenen Branchen habe ich mehrere entscheidende Vorteile festgestellt:

| Nutzen Sie | Beschreibung | Beispiel aus der Praxis |

|---|---|---|

| Verbesserte Ergonomie | Soft-Touch-Oberflächen verbessern Griffigkeit und Benutzerkomfort | Griffe für Elektrowerkzeuge |

| Verbesserte Langlebigkeit | Stoßdämpfung und Vibrationsdämpfung | Gehäuse für elektronische Geräte |

| Flexibilität bei der Gestaltung | Mehrere Farb- und Materialkombinationen | Gehäuse für Konsumgüter |

| Kosteneffizienz | Eliminiert Montageschritte und reduziert Teile | Komponenten für medizinische Geräte |

| Versiegelung der Umwelt | Schafft wasser- und staubdichte Barrieren | Outdoor-Ausrüstung |

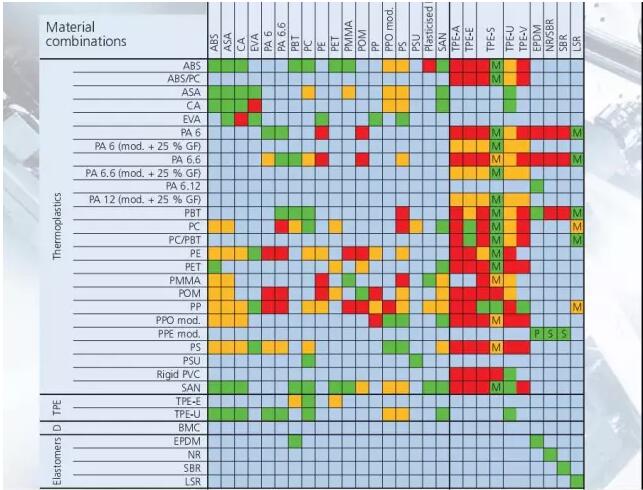

Materialkombinationen und Kompatibilität

Einer der wichtigsten Aspekte, die ich beim Umspritzen gelernt habe, ist die Materialauswahl. Hier sind die häufigsten Kombinationen, die wir bei PTSMAKE verwenden:

Harte Substrate:

- ABS (Acrylnitril-Butadien-Styrol)

- PC (Polycarbonat)

- Nylon

- PP (Polypropylen)

Materialien für das Umspritzen:

- TPE (Thermoplastisches Elastomer)

- TPU (Thermoplastisches Polyurethan)

- Silikon

- Weich-PVC

Industrieanwendungen

Im Laufe meiner Karriere habe ich erlebt, wie das Spritzgießen verschiedene Branchen verändert hat:

Medizinische Geräte

- Chirurgische Instrumente mit verbesserter Griffigkeit

- Tragbare Geräte, die starre Gehäuse mit komfortablen Hautkontaktflächen kombinieren

- Griffe für medizinische Geräte mit antimikrobiellen Eigenschaften

Unterhaltungselektronik

- Smartphone- und Tablet-Taschen

- Griffe für Gaming-Controller

- Wasserdichte Elektronikgehäuse

Automobilkomponenten

- Bedienelemente im Armaturenbrett

- Innenverkleidungsteile

- Schalthebelknöpfe

Überlegungen zur Gestaltung

Bei der Gestaltung von Umspritzungen rate ich unseren Kunden immer, dies zu berücksichtigen:

Kompatibilität der Materialien

- Chemische Bindungseigenschaften

- Thermische Ausdehnungsraten

- Anforderungen an die Verarbeitungstemperatur

Geometrische Merkmale

- Variationen der Wandstärke

- Hinterschneidungen und Entformungsschrägen

- Standorte der Tore

Anforderungen an die Produktion

- Volumenerwartungen

- Kostenzwänge

- Qualitätsstandards

Gemeinsame Herausforderungen und Lösungen

In meiner Erfahrung bin ich beim Umspritzen auf mehrere Herausforderungen gestoßen:

| Herausforderung | Lösung | Auswirkungen |

|---|---|---|

| Schlechte Adhäsion | Prüfung der Materialverträglichkeit | Verbesserte Produktlebensdauer |

| Flash-Formation | Optimierte Werkzeugkonstruktion | Bessere ästhetische Qualität |

| Dimensionsstabilität | Korrekte Berechnung der Kühlzeit | Verbesserte Präzision |

| Kostenmanagement | Strategische Materialauswahl | Verbesserte Rentabilität |

Qualitätskontrolle beim Umspritzen

Bei PTSMAKE führen wir strenge Maßnahmen zur Qualitätskontrolle durch:

Vor-Produktionsprüfung

- Überprüfung der Materialverträglichkeit

- Moldflow-Analyse

- Bewertung des Prototyps

In-Process-Kontrollen

- Überwachung der Temperatur

- Überprüfung des Drucks

- Optimierung der Zykluszeit

Inspektion nach der Produktion

- Visuelle Kontrolle

- Prüfung der Adhäsion

- Überprüfung der Dimensionen

Im Laufe meiner langjährigen Erfahrung in der Branche habe ich miterlebt, wie sich das Spritzgießen von einem Nischenverfahren zu einer gängigen Fertigungslösung entwickelt hat. Seine Fähigkeit, verschiedene Materialien in einem einzigen Bauteil zu kombinieren und gleichzeitig die Montagekosten zu senken und die Produktleistung zu verbessern, macht es zu einem unschätzbaren Werkzeug in der modernen Fertigung.

Was ist 2K-Spritzgießen?

Haben Sie sich schon einmal gefragt, wie diese eleganten Smartphone-Hüllen mit griffigen Bereichen aus einem Stück gefertigt werden? Oder wie das Armaturenbrett Ihres Autos nahtlos Hartplastik mit Soft-Touch-Materialien verbindet?

Das 2K-Spritzgießen ist ein fortschrittliches Herstellungsverfahren, bei dem zwei verschiedene Materialien oder Farben nacheinander in eine einzige Form gespritzt werden, so dass komplexe Teile mit unterschiedlichen Eigenschaften in einem Produktionszyklus entstehen und eine Montage überflüssig wird.

Der grundlegende Mechanismus des 2K-Molding

In meinen mehr als 15 Jahren bei PTSMAKE habe ich zahllose 2K-Spritzgießprojekte überwacht. Der Prozess beginnt mit dem Einspritzen des ersten Materials (in der Regel ein Hartplastik) in den Formhohlraum. Dann spritzen wir entweder durch Drehen der Form oder mit Hilfe eines Roboters das zweite Material in eine andere Kavität. Die beiden Materialien verbinden sich während des Abkühlungsprozesses chemisch oder mechanisch.

Schlüsselkomponenten des 2K-Spritzgießens

| Komponente | Funktion | Bedeutung |

|---|---|---|

| Primäre Einspritzeinheit | Verarbeitet erstes Material | Formulare Basisstruktur |

| Sekundär-Einspritzeinheit | Verarbeitet zweites Material | Fügt funktionale/ästhetische Merkmale hinzu |

| Rotierendes Werkzeugsystem | Ermöglicht Materialtransfer | Gewährleistet eine präzise Ausrichtung |

| Kontrollsystem | Verwaltet Zeitplan und Reihenfolge | Erhält die Qualitätskonsistenz aufrecht |

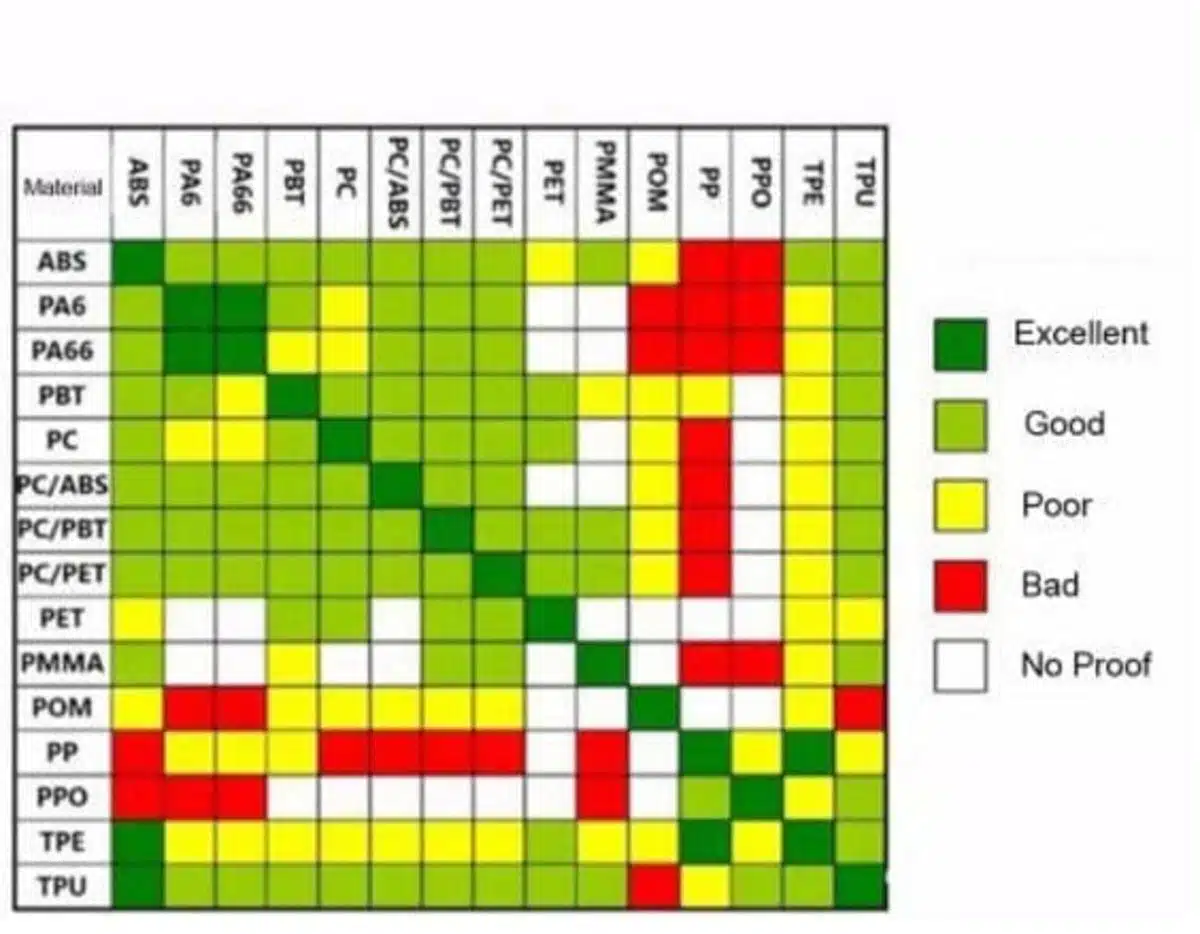

Materialkompatibilität und -auswahl

Ein wichtiger Aspekt, auf den ich unsere Kunden immer wieder hinweise, ist die Materialverträglichkeit. Nicht alle Materialien lassen sich gut miteinander verbinden. Aufgrund unserer Erfahrung haben wir einen umfassenden Leitfaden für die Materialpaarung entwickelt:

| Primäres Material | Kompatible Sekundärmaterialien | Gemeinsame Anwendungen |

|---|---|---|

| PC | TPE, TPU, Silikon | Elektronik-Gehäuse |

| ABS | TPE, TPU, SEBS | Komponenten für die Automobilindustrie |

| PA | TPE, TPU | Werkzeuggriffe |

| PP | TPE, TPU, SEBS | Konsumgüter |

Vorteile gegenüber der traditionellen Formgebung

Nach meiner Erfahrung in der Zusammenarbeit mit globalen Herstellern bietet das 2K-Spritzgießen mehrere Vorteile:

Produktionseffizienz

- Eliminiert Montageschritte

- Reduziert die Arbeitskosten

- Verkürzung der Produktionszyklen um 25-40%

Qualitätsverbesserungen

- Bessere Materialhaftung

- Geringere Fehlerquoten

- Gleichbleibende Teilequalität

Flexibilität bei der Gestaltung

- Komplexe Geometrien möglich

- Mehrere Farbkombinationen

- Unterschiedliche Materialeigenschaften in einem Teil

Industrieanwendungen

Aufgrund unserer Arbeit bei PTSMAKE habe ich gesehen, dass 2K-Spritzgießen in verschiedenen Bereichen hervorragend funktioniert:

Autoindustrie

- Komponenten des Dashboards

- Gangschaltungen

- Innenverkleidungsteile

- Gehäuse für Leuchten

Unterhaltungselektronik

- Smartphone-Taschen

- Fernbedienungen

- Gaming-Controller

- Tragbare Geräte

Medizinische Geräte

- Chirurgische Instrumente

- Geräte zur Verabreichung von Medikamenten

- Diagnostische Ausrüstung

- Gehäuse für medizinische Geräte

Technische Überlegungen

Bei der Umsetzung des 2K-Spritzgießens müssen mehrere Faktoren sorgfältig beachtet werden:

Prozess-Parameter

- Kontrolle des Einspritzdrucks

- Management der Materialtemperatur

- Optimierung der Zykluszeit

- Koordinierung der Abkühlzeiten

Gestaltungsrichtlinien

- Wanddickenverhältnisse

- Standorte der Tore

- Materialflusswege

- Fläche der Verklebung

Maßnahmen zur Qualitätskontrolle

- Protokolle der Sichtprüfung

- Prüfung der Haftfestigkeit

- Kontrolle der Maßhaltigkeit

- Bewertung der Oberflächenbeschaffenheit

Auswirkungen auf die Kosten

Aufgrund unserer langjährigen Erfahrung habe ich festgestellt, dass die anfänglichen Werkzeugkosten für 2K-Spritzguss zwar höher sind, die langfristigen Vorteile die Investition jedoch oft rechtfertigen:

| Kostenfaktor | Auswirkungen | ROI-Zeitleiste |

|---|---|---|

| Werkzeugbau | 30-50% höher als herkömmliche | 6-12 Monate |

| Arbeit | 40-60% unten | Unmittelbar |

| Materialabfälle | 20-30% Reduzierung | 3-6 Monate |

| Qualitätskontrolle | 25-35% geringere Rückweisungsraten | 3-6 Monate |

Prozesseinschränkungen und Lösungen

Trotz seiner Vorteile hat das 2K-Spritzgießen bestimmte Einschränkungen, die wir gelernt haben zu berücksichtigen:

Materielle Zwänge

- Begrenzte Materialkombinationen

- Probleme mit der Temperaturkompatibilität

- Variationen der Bindungsstärke

Design-Einschränkungen

- Mindestanforderungen an die Wandstärke

- Beschränkungen des Standortes der Tore

- Größenbeschränkungen für Teile

Kostenüberlegungen

- Höhere Erstinvestition

- Komplexe Formgestaltung

- Bedarf an spezieller Ausrüstung

Durch sorgfältige Planung und Materialauswahl lassen sich diese Einschränkungen wirksam umgehen, um optimale Ergebnisse zu erzielen.

Wie unterscheidet sich das Overmolding vom 2K-Spritzgießen?

Nach mehr als 15 Jahren in der Kunststoffspritzgussbranche habe ich unzählige Kunden erlebt, die zwischen Overmolding und 2K-Spritzguss verwechselt haben, was oft zu kostspieligen Projektverzögerungen und Nacharbeiten führte.

Overmolding und 2K-Spritzgießen sind unterschiedliche Herstellungsverfahren. Beim Overmolding werden zwei getrennte Formgebungsschritte nacheinander durchgeführt, während beim 2K-Spritzgießen beide Schritte in einem einzigen Zyklus mit Hilfe spezieller Ausrüstung kombiniert werden.

Unterschiede im Prozessablauf

In meiner täglichen Arbeit bei PTSMAKE habe ich festgestellt, dass das Verständnis des Arbeitsablaufs entscheidend ist. Lassen Sie mich die wichtigsten Unterschiede aufschlüsseln:

Overmolding-Verfahren

- Erster Schritt: Erstellen der Basiskomponente (Substrat)

- Zweiter Schritt: Transfer in eine andere Form oder Maschine

- Letzter Schritt: Das zweite Material über das Substrat gießen

- Gesamtzeit: In der Regel 20-45 Minuten für den gesamten Zyklus

2K-Spritzgießverfahren

- Einzelmaschinenbetrieb

- Automatisierte Drehung zwischen den Aufnahmen

- Kontinuierlicher Formgebungszyklus

- Gesamtzeit: In der Regel 30-60 Sekunden pro Teil

Anforderungen an die Ausrüstung

Auf der Grundlage meiner Erfahrungen bei der Verwaltung beider Prozesse hier ein detaillierter Vergleich:

| Merkmal | Umspritzen | 2K-Spritzgießen |

|---|---|---|

| Maschinentyp | Standard-Spritzgießmaschine | Spezialisierte Mehrkomponentenmaschine |

| Komplexität der Werkzeuge | Einfache, getrennte Formen | Komplexes, integriertes Werkzeugsystem |

| Einrichtungszeit | Längere, mehrfache Aufstellungen | Kürzere, einfache Einrichtung |

| Investitionskosten | Geringere Erstinvestition | Höhere Maschinen- und Werkzeugkosten |

Überlegungen zur Materialverträglichkeit

Ich habe zahlreichen Kunden bei der Auswahl der richtigen Materialien für ihre Projekte geholfen. Hier ist, was Sie wissen müssen:

Materialoptionen für das Umspritzen

- Flexiblere Materialkombinationen

- Besser für unverträgliche Materialien

- Ermöglicht Zeit für die richtige Bindung

- Kann Haftvermittler verwenden

2K-Formmaterialanforderungen

- Die Materialien müssen chemisch kompatibel sein

- Ähnliche Verarbeitungstemperaturen erforderlich

- Begrenzte Optionen für Materialkombinationen

- Schnellere Klebeanforderungen

Überlegungen zur Gestaltung

In meiner langjährigen Tätigkeit als Projektmanager habe ich diese kritischen Designfaktoren identifiziert:

Overmolding Design Vorteile

- Komplexere Geometrien möglich

- Bessere Kontrolle über die Schnittstellendicke

- Leichtere Änderung von Entwürfen

- Nachsichtigere Toleranzanforderungen

2K Molding Design-Einschränkungen

- Eingeschränkt durch Werkzeugbewegung

- Bedarf an präzisen Torstandorten

- Begrenzte Unterschreitungen möglich

- Verschärfte Toleranzanforderungen

Auswirkungen auf die Kosten

Ich möchte Ihnen einige Erkenntnisse aus unseren Preisgesprächen mitteilen:

Kosten der Überformung

- Geringere Investitionen in Werkzeuge

- Höhere Arbeitskosten

- Erhöhte Bearbeitungskosten

- Besser für geringere Mengen

2K-Formenkosten

- Höhere Erstinvestition

- Niedrigere Arbeitskosten

- Geringere Bearbeitungskosten

- Wirtschaftlicher bei hohen Stückzahlen

Überlegungen zur Qualität

Nach meiner Erfahrung in der Qualitätskontrolle:

Qualitätsaspekte beim Umspritzen

- Bessere Kontrolle über jede Ebene

- Erleichterte Inspektion zwischen den Schritten

- Einheitlichere Bindung

- Niedrigere Ausschussraten bei komplexen Teilen

2K Molding Qualitätsfaktoren

- Schnellere Zykluszeiten können das Kleben beeinträchtigen

- Schwieriger zu inspizierende Schnittstellen

- Höhere Konsistenz bei einfachen Teilen

- Besser für die Konsistenz bei großen Mengen

Leitfaden zur Anwendungsauswahl

Auf der Grundlage von Tausenden von Projekten, die ich betreut habe:

Am besten für Overmolding

- Medizinische Geräte, die zertifizierte Materialien erfordern

- Komplexe elektronische Gehäuse

- Soft-Touch-Griffe und Griffe

- Geringe bis mittlere Produktionsmengen

Am besten für 2K-Formen

- Komponenten für die Automobilindustrie

- Großvolumige Konsumgüter

- Einfache zweifarbige Anwendungen

- Teile, die schnelle Produktionszyklen erfordern

Durch meine umfangreichen Erfahrungen bei PTSMAKE habe ich gelernt, dass es bei der Entscheidung zwischen Spritzguss und 2K-Spritzguss nicht nur auf die technischen Möglichkeiten ankommt, sondern auch auf das Verständnis Ihrer spezifischen Projektanforderungen, Produktionsmengen und Qualitätsanforderungen. Jedes Verfahren hat seine einzigartigen Vorteile, und der Erfolg liegt darin, eine fundierte Entscheidung auf der Grundlage Ihrer speziellen Anwendung zu treffen.

Was sind die Vorteile und Grenzen des Umspritzens?

Als Fertigungsexperte mit mehr als 15 Jahren Erfahrung bei PTSMAKE habe ich unzählige Projekte gesehen, bei denen das Umspritzen auf dem Papier perfekt schien, in der Realität aber unerwartete Herausforderungen mit sich brachte.

Das Umspritzen ist ein Fertigungsverfahren, bei dem mehrere Materialien in einem einzigen Teil kombiniert werden. Es bietet Vorteile wie verbesserte Griffigkeit und geringeren Montageaufwand, bringt aber auch Herausforderungen wie längere Produktionszyklen und Probleme bei der Materialverbindung mit sich.

Die wichtigsten Vorteile des Overmolding

Verbesserte Produktfunktionalität

Bei meiner Arbeit mit großen Elektronikherstellern hat sich das Umspritzen von unschätzbarem Wert für die Verbesserung der Griffigkeit und Haptik von Produkten erwiesen. Ich habe Folgendes beobachtet:

- Soft-Touch-Griffe an Elektrowerkzeugen

- Rutschfeste Oberflächen auf medizinischen Geräten

- Ergonomische Griffe an Konsumgütern

Reduzierte Montageanforderungen

Einer der wichtigsten Vorteile, die ich gesehen habe, ist der Wegfall mehrerer Montageschritte:

- Keine Notwendigkeit für mechanische Befestigungen

- Weniger Einzelkomponenten

- Geringere Arbeitskosten

- Geringeres Risiko von Montagefehlern

Verbesserter Produktschutz

Die Abdichtungsmöglichkeiten des Umspritzens sind bemerkenswert:

- Wasserfeste Barrieren

- Schutz vor Staub und Schutt

- Schwingungsdämpfung

- Verbesserte Haltbarkeit in rauen Umgebungen

| Schutzart | Nutzen Sie | Gemeinsame Anwendungen |

|---|---|---|

| Feuchtigkeitssiegel | Verhindert das Eindringen von Wasser | Elektronik für den Außenbereich |

| Aufprallschutz | Absorbiert Stöße | Mobile Geräte |

| Chemische Beständigkeit | Schützt vor Korrosion | Industrielle Ausrüstung |

| Wärmedämmung | Temperatur-Management | Handwerkzeuge |

Beschränkungen und Herausforderungen

Verlängerte Produktionszyklen

Aus meiner Erfahrung in der Fertigung:

- Die Rüstzeiten sind länger

- Zusätzliche Qualitätskontrollen erforderlich

- Mehrfache Anforderungen an die Materialhandhabung

- Abkühlzeit zwischen den Aufnahmen

Kostenüberlegungen

Die finanziellen Auswirkungen umfassen:

- Höhere Anfangsinvestitionen für Werkzeuge

- Sekundäre Betriebskosten

- Prüfung der Materialverträglichkeit

- Verstärkte Maßnahmen zur Qualitätskontrolle

Technische Herausforderungen

Probleme mit der Materialbindung

Ich bin auf diese allgemeinen Probleme gestoßen:

- Schlechte Adhäsion zwischen Materialien

- Ungleiche thermische Ausdehnung

- Bedenken hinsichtlich der chemischen Verträglichkeit

- Anforderungen an die Oberflächenvorbereitung

Grenzen des Designs

Zu den wichtigsten Einschränkungen gehören:

- Beschränkungen der Materialstärke

- Beschränkungen des Standortes der Tore

- Komplexe geometrische Herausforderungen

- Überlegungen zur Werkzeugkonstruktion

| Herausforderung | Auswirkungen | Strategie zur Risikominderung |

|---|---|---|

| Kompatibilität der Materialien | Risiko der Delamination | Umfassende Materialprüfung |

| Werkzeug-Design | Höhere Komplexität | Erweiterte CAD-Simulation |

| Qualitätskontrolle | Erhöhter Inspektionsbedarf | Automatisierte Bildverarbeitungssysteme |

| Produktionsgeschwindigkeit | Längere Zykluszeiten | Prozessoptimierung |

Real-World-Anwendungen und Fallstudien

Unterhaltungselektronik

In unserer Arbeit mit großen Elektronikherstellern:

- Soft-Touch-Tasten auf den Fernbedienungen

- Wasserdichte Dichtungen für Outdoor-Geräte

- Schlagfeste Gehäuse für Mobiltelefone

Medizinische Geräte

Unsere Projekte im Bereich der Medizintechnik zeigen:

- Ergonomische Griffe für chirurgische Werkzeuge

- Chemikalienbeständige Gehäuse für Geräte

- Sterilisationskompatible Komponenten

Automobilanwendungen

Häufige Verwendungszwecke in Kraftfahrzeugen sind:

- Komponenten der Innenverkleidung

- Wetterfeste elektrische Steckverbinder

- Schwingungsdämpfende Halterungen

Best Practices für erfolgreiches Umspritzen

Auf der Grundlage meiner Erfahrung mit der Verwaltung von Tausenden von Projekten:

Auswahl des Materials

- Gründliche Kompatibilitätsprüfung

- Überprüfung der Temperaturbeständigkeit

- Bewertung der chemischen Beständigkeit

Optimierung des Designs

- Richtige Planung des Standortes der Tore

- Berücksichtigung der Wandstärke

- Entwurfswinkel Umsetzung

Prozesskontrolle

- Überwachung der Temperatur

- Druckoptimierung

- Verwaltung der Zykluszeit

Qualitätssicherung

- Protokolle der Sichtprüfung

- Prüfung der Haftfestigkeit

- Überprüfung der Dimensionen

In meinen Jahren bei PTSMAKE habe ich gelernt, dass ein erfolgreiches Umspritzen ein sorgfältiges Gleichgewicht zwischen diesen Vorteilen und Einschränkungen erfordert. Die Vorteile können zwar beträchtlich sein, aber eine sorgfältige Planung und Fachkenntnis sind für das Erreichen optimaler Ergebnisse unerlässlich. Ich rate unseren Kunden immer, ihre spezifischen Anforderungen anhand dieser Faktoren gründlich zu bewerten, bevor sie sich für eine Umspritzungslösung entscheiden.

Was sind die Vorteile und Grenzen des 2K-Spritzgießens?

Kämpfen Sie mit der Entscheidung, ob 2K-Spritzgießen das Richtige für Ihr Projekt ist? Nach mehr als 15 Jahren in der Branche habe ich sowohl die unglaublichen Vorteile als auch die schwierigen Grenzen dieser Technologie kennengelernt.

Das 2K-Spritzgießen bietet schnelle Produktionszyklen und eine starke Materialbindung, ist jedoch mit hohen Anschaffungskosten verbunden und eignet sich am besten für die Großserienproduktion. Das Verständnis dieser Kompromisse ist entscheidend für fundierte Produktionsentscheidungen.

Die wichtigsten Vorteile des 2K-Spritzgießens

Auf der Grundlage meiner Erfahrungen bei PTSMAKE habe ich mehrere wesentliche Vorteile identifiziert, die das 2K-Spritzgießen auszeichnen:

Effiziente Produktionszyklen

Die Integration von zwei Materialien in einem einzigen Formgebungszyklus verkürzt die Produktionszeit erheblich. In unserem Werk haben wir das erreicht:

| Traditionelles Verfahren | 2K-Gießverfahren | Zeitersparnis |

|---|---|---|

| 45-60 Sekunden/Teil | 25-35 Sekunden/Teil | Bis zu 40% |

Hervorragende Materialhaftung

Im Gegensatz zu herkömmlichen Montageverfahren entsteht beim 2K-Molding eine molekulare Verbindung zwischen den Materialien. Das Ergebnis ist:

- Höhere strukturelle Integrität

- Bessere Widerstandsfähigkeit gegen Umwelteinflüsse

- Geringeres Risiko der Bauteiltrennung

- Verbesserte Langlebigkeit der Produkte

Verbesserte Design-Flexibilität

Die Möglichkeit, verschiedene Materialien zu kombinieren, eröffnet neue Gestaltungsmöglichkeiten:

- Mehrfarbige Kombinationen

- Soft-Touch-Overlays

- Integrierte Dichtungen und Dichtungsringe

- Komplexe Geometrien

Beschränkungen und Herausforderungen

Hohe Anfangsinvestition

Aus meiner Erfahrung mit der Verwaltung von Produktionslinien weiß ich, dass die Anfangskosten erheblich sein können:

| Kategorie Investitionen | Ungefähre Kostenspanne |

|---|---|

| 2K-Formmaschine | $150.000 - $500.000 |

| Kundenspezifische Werkzeuge | $25.000 - $100.000 |

| Einrichtung und Schulung | $10.000 - $30.000 |

Anforderungen an das Volumen

Das 2K-Spritzgießen wird vor allem in der Großserienproduktion rentabel:

- Empfohlenes jährliches Mindestvolumen: 100.000+ Einheiten

- Optimaler Produktionsbereich: 250.000+ Einheiten

- Der Break-even-Punkt erfordert in der Regel große Produktionsmengen

Technische Komplexität

In meinen mehr als 15 Jahren bei PTSMAKE habe ich mehrere technische Herausforderungen beobachtet:

- Anforderungen an die Materialverträglichkeit

- Komplexe Anforderungen an die Werkzeugkonstruktion

- Präzise Prozesssteuerung erfordert

- Spezielle Anforderungen an die Bedienerschulung

Anwendungen in der realen Welt

Autoindustrie

Wir haben das 2K-Molding erfolgreich umgesetzt für:

- Armaturenbrettkomponenten mit Soft-Touch-Oberflächen

- Mehrfarbige Anzeigeleuchten

- Integrierte Dichtungen in elektrischen Steckverbindern

- Wetterfeste Außenverkleidung

Unterhaltungselektronik

Unsere Erfahrung umfasst:

- Smartphone-Hüllen mit Gummigriff

- Gaming-Controller-Komponenten

- Wasserdichte Gerätegehäuse

- Mehrfarbige Anzeigeleuchten

Medizinische Geräte

Zu den kritischen Anwendungen gehören:

- Chirurgische Instrumente mit ergonomischen Griffen

- Gehäuse für medizinische Geräte mit integrierten Dichtungen

- Geräte zur Verabreichung von Medikamenten mit mehreren Materialien

- Komponenten der Laborausrüstung

Strategien zur Prozessoptimierung

Auf der Grundlage unserer Erfahrungen in der Produktion empfehle ich:

Auswahl des Materials

- Gründliche Tests zur Materialverträglichkeit durchführen

- Berücksichtigen Sie die Schrumpfungsraten beider Materialien

- Bewertung der Kostenwirksamkeit von Materialkombinationen

Werkzeug-Design

- Einrichtung geeigneter Belüftungs- und Kühlkanäle

- Entwerfen Sie optimale Torpositionen

- Berücksichtigung von Materialflussmustern

Qualitätskontrolle

- Einführung automatisierter Inspektionssysteme

- Festlegung klarer Qualitätsparameter

- Eine strenge Prozessdokumentation führen

Kostenmanagement

- Optimierung der Zykluszeiten

- Materialabfall minimieren

- Implementierung einer vorausschauenden Wartung

- Betreiber effektiv schulen

Durch die jahrelange Zusammenarbeit mit verschiedenen Kunden bei PTSMAKE habe ich gelernt, dass der Erfolg beim 2K-Spritzgießen eine sorgfältige Abwägung dieser Faktoren erfordert. Die Technologie bietet zwar bemerkenswerte Vorteile in Bezug auf die Produktionseffizienz und die Produktqualität, aber es ist wichtig, sorgfältig abzuwägen, ob die Vorteile die Anfangsinvestition und die laufenden Betriebsanforderungen für Ihre spezielle Anwendung rechtfertigen.

Der Schlüssel dazu ist eine gründliche Analyse Ihrer Produktionsanforderungen, Materialspezifikationen und langfristigen Fertigungsstrategie, bevor Sie sich für das 2K-Spritzgießen entscheiden. In vielen Fällen können die Vorteile der Technologie einen bedeutenden Wettbewerbsvorteil darstellen, aber nur, wenn sie richtig auf Ihre Fertigungsziele und Produktionsmengen abgestimmt sind.

Welche Branchen profitieren am meisten von der Umspritzung?

Fragen Sie sich, welche Branchen das Potenzial des Spritzgießens wirklich ausschöpfen können? Nach mehr als 15 Jahren in der Fertigung habe ich in verschiedenen Branchen bemerkenswerte Veränderungen erlebt.

Die Umspritztechnik kommt in erster Linie vier Schlüsselindustrien zugute: Medizinische Geräte, Unterhaltungselektronik, Automobilindustrie und tragbare Werkzeuge. Diese Sektoren nutzen das Umspritzen, um die Produktfunktionalität zu erhöhen, die Benutzerfreundlichkeit zu verbessern und die Haltbarkeit zu erhöhen, während die Kosteneffizienz erhalten bleibt.

Anwendungen in der medizinischen Industrie

Nach meiner Erfahrung in der Zusammenarbeit mit Herstellern medizinischer Geräte hat das Umspritzen das Design medizinischer Geräte revolutioniert. Medizinische Geräte erfordern präzise Griffigkeit, Komfort und Sterilisationsfähigkeit. Hier sind einige wichtige Anwendungen:

- Chirurgische Instrumente mit ergonomischen Griffen

- Medizinische Spritzen mit verbessertem Griff

- Zahnärztliche Werkzeuge mit komfortablen Griffen

- Gehäuse für medizinische Geräte mit Dichtungseigenschaften

Die medizinische Industrie schätzt das Umspritzen besonders, weil es nahtlose, bakterienresistente Oberflächen schafft, die leicht zu reinigen und zu sterilisieren sind.

Auswirkungen der Unterhaltungselektronik

Die Unterhaltungselektronikbranche hat sich das Umspritzen sowohl zu Schutz- als auch zu ästhetischen Zwecken zu eigen gemacht. Ich habe unzählige Beispiele gesehen, bei denen diese Technologie die Haltbarkeit von Produkten und die Benutzerfreundlichkeit verbessert hat:

| Produktkategorie | Vorteile des Overmolding |

|---|---|

| Smartphone-Hüllen | Stoßfestigkeit, Verbesserung der Griffigkeit |

| Ohrstöpsel | Komfort, Wasserbeständigkeit |

| Fernbedienungen | Langlebigkeit, Stoßdämpfung |

| Spiel-Controller | Ergonomischer Griff, schweißresistent |

Integration in die Automobilindustrie

Der Automobilsektor ist einer der größten Märkte für das Umspritzen. In meiner Zusammenarbeit mit großen Automobilherstellern habe ich diese kritischen Anwendungen beobachtet:

Innere Komponenten

- Bedienelemente im Armaturenbrett

- Türgriffe

- Elemente der Mittelkonsole

- Griffe für das Lenkrad

Externe Teile

- Wetterdichtungen

- Dichtungen

- Kabelanschlüsse

- Komponenten der Trimmung

Revolution der handgeführten Werkzeuge

Die Zusammenarbeit mit Werkzeugherstellern hat mir gezeigt, wie das Umspritzen die Elektro- und Handwerkzeugindustrie verändert hat:

Elektrische Werkzeuge

- Bohrergriffe mit Vibrationsdämpfung

- Sägegriffe mit verbesserten Sicherheitsmerkmalen

- Schlagschraubergehäuse mit verbesserter Haltbarkeit

- Elektrische Schraubendrehergriffe mit besserer Kontrolle

Handwerkzeuge

- Schraubendrehergriffe mit ergonomischem Design

- Zangengriffe mit Komfortfunktionen

- Schlüsselgriffe mit rutschfesten Eigenschaften

- Hammergriffe mit Stoßdämpfung

Branchenübergreifende Vorteile

In den Jahren, die ich bei PTSMAKE verbracht habe, habe ich mehrere universelle Vorteile festgestellt, die das Umspritzen in diesen Branchen mit sich bringt:

Verbesserte Funktionalitäten

- Bessere Griffigkeit und Kontrolle

- Verbesserte Dichtungseigenschaften

- Schwingungsdämpfung

- Stoßfestigkeit

Ästhetische Verbesserungen

- Benutzerdefinierte Farboptionen

- Variationen der Textur

- Markendifferenzierung

- Hochwertige Optik und Haptik

Kosteneffizienz

- Reduzierte Montageschritte

- Niedrigere Arbeitskosten

- Verkürzte Produktionszeit

- Minimaler Abfall

Benutzererfahrung

- Verbesserte Ergonomie

- Besseres taktiles Feedback

- Verbesserte Sicherheitsmerkmale

- Höherer Komfort

Überlegungen zur Herstellung

Auf der Grundlage unserer umfangreichen Erfahrungen mit verschiedenen Kunden habe ich festgestellt, dass diese Schlüsselfaktoren für eine erfolgreiche Umsetzung von Overmolding entscheidend sind:

| Betrachtung | Auswirkungen |

|---|---|

| Auswahl des Materials | Bestimmt Bindungsstärke und Leistung |

| Optimierung des Designs | Beeinflusst die Fertigungseffizienz |

| Qualitätskontrolle | Sorgt für konsistente Ergebnisse |

| Kostenmanagement | Beeinflusst die Wettbewerbsfähigkeit des Marktes |

Durch die Zusammenarbeit mit verschiedenen Branchen habe ich gelernt, dass erfolgreiche Umspritzungsanwendungen eine sorgfältige Prüfung erfordern:

- Kompatibilität der Materialien

- Design-Anforderungen

- Produktionsvolumen

- Umweltbedingungen

- Einhaltung von Vorschriften

Der Erfolg des Umspritzens in diesen Branchen beweist seine Vielseitigkeit und Effektivität. Nachdem ich zahllose Projekte betreut habe, kann ich mit Sicherheit sagen, dass das Umspritzen bei richtiger Anwendung erhebliche Wettbewerbsvorteile in Bezug auf Produktqualität, Benutzerzufriedenheit und Fertigungseffizienz bietet.

Welche Branchen profitieren am meisten vom 2K-Spritzgießen?

Fragen Sie sich, welche Branchen bei der 2K-Spritzgussrevolution führend sind? Nach mehr als 15 Jahren in der Fertigung habe ich in verschiedenen Branchen bemerkenswerte Veränderungen erlebt.

Das 2K-Spritzgießen hat sich in der Automobil-, Unterhaltungselektronik- und Medizinbranche zu einem entscheidenden Faktor entwickelt. Diese Branchen profitieren von geringeren Montagekosten, verbesserter Produktfunktionalität und höherer Produktionseffizienz durch dieses fortschrittliche Herstellungsverfahren.

Anwendungen in der Automobilindustrie

Nach meiner Erfahrung in der Zusammenarbeit mit großen Automobilherstellern hat das 2K-Spritzgießen die Produktion von Innenraumkomponenten revolutioniert. Die Automobilbranche profitiert davon:

- Multimaterial-Komponenten für das Armaturenbrett

- Soft-Touch-Bedienelemente am Lenkrad

- Beleuchtete Tastenbaugruppen

- Wetterfeste Außenverkleidung

Die Integration von harten und weichen Materialien in einem einzigen Prozess hat die Montagezeit erheblich verkürzt und die Qualität der Teile verbessert. Ein Türgriff mit integriertem Softgrip-Material beispielsweise lässt sich jetzt in 40% kürzerer Zeit herstellen als mit herkömmlichen Methoden.

Entwicklung der Unterhaltungselektronik

Die Elektronikindustrie hat das 2K-Molding für sich entdeckt:

| Bauteil-Typ | Vorteile | Gemeinsame Anwendungen |

|---|---|---|

| Knopf-Baugruppen | Mehrfarbige Optionen, verbesserte Haptik | Handys, Fernbedienungen |

| Gehäuse für Geräte | Wasserdichte Abdichtung, ästhetische Wirkung | Intelligente Geräte, Wearables |

| Schalttafeln | Verbesserte Haltbarkeit, integrierte Displays | Haushaltsgeräte, Spielkonsolen |

Herstellung medizinischer Geräte

Der medizinische Sektor profitiert besonders von der Fähigkeit des 2K-Molding, neue Produkte zu schaffen:

- Ergonomische chirurgische Instrumente mit Softgrip-Griff

- Multikomponenten-Diagnosegeräte

- Versiegelte medizinische Gehäuse mit integrierten Dichtungen

Ich habe gesehen, wie sterilisierbare Materialien mit komfortablen Griffflächen kombiniert wurden, wodurch die Herstellungsschritte reduziert und gleichzeitig die Produktsicherheit verbessert wurde.

Innovationen im Bereich Haushaltsgeräte

Moderne Geräte verwenden 2K-Leisten für:

- Schnittstellen zum Bedienfeld

- Versiegelte wasserfeste Komponenten

- Ergonomische Griffe und Griffflächen

- Dekorative Elemente mit funktionalen Eigenschaften

Körperpflegeprodukte

Die Körperpflegeindustrie nutzt das 2K-Formen für:

- Zahnbürstengriffe mit Griffzonen

- Rasierklingengriffe, die eine starre Struktur mit einem weichen Griff kombinieren

- Kosmetische Verpackungen mit verschiedenen Materialeigenschaften

Branchenübergreifende Kostenvorteile

Aus meiner Erfahrung in der Fertigung habe ich diese entscheidenden Vorteile festgestellt:

Reduzierte Montagekosten

- Eliminierung von Nebengeschäften

- Geringere Arbeitsanforderungen

- Geringerer Bedarf an Bestandsverwaltung

Produktionseffizienz

- Schnellere Zykluszeiten

- Reduzierte Ausschussraten

- Verbesserte Qualitätskonsistenz

Gestaltungsfreiheit

- Integration von mehreren Funktionen

- Verbesserte ästhetische Optionen

- Bessere ergonomische Lösungen

Qualitäts- und Leistungsverbesserungen

Die Einführung des 2K-Formens hat dazu geführt:

| Aspekt | Traditionelle Formgebung | 2K Formgebung |

|---|---|---|

| Montage-Schritte | 3-4 Schritte | 1 Stufe |

| Zykluszeit | 45-60 Sekunden | 25-35 Sekunden |

| Defektrate | 2-3% | <1% |

| Festigkeit der Materialbindung | Mäßig | Hoch |

Auswirkungen auf die Umwelt

2K-Spritzgießen bietet Vorteile für die Umwelt durch:

- Weniger Abfall durch wegfallende Montageschritte

- Geringerer Energieverbrauch in der Produktion

- Geringerer Transportbedarf für Komponenten

- Verbesserte Langlebigkeit der Produkte

Wenn ich mit Kunden aus diesen Branchen zusammenarbeite, sehe ich immer wieder 15-20% Kosteneinsparungen im Vergleich zu herkömmlichen Herstellungsverfahren. Die Möglichkeit, Materialien in einem einzigen Prozess zu kombinieren, verbessert nicht nur die Effizienz, sondern ermöglicht auch innovative Designlösungen, die zuvor nicht möglich waren.

In meinen Jahren bei PTSMAKE habe ich den Wandel der Fertigungsprozesse in diesen Sektoren miterlebt. Die Akzeptanz des 2K-Spritzgießens nimmt weiter zu, da immer mehr Branchen seine Vorteile bei der Kostensenkung, Qualitätsverbesserung und der Ermöglichung innovativer Designlösungen erkennen.

Unternehmen, die das 2K-Spritzgießen in Erwägung ziehen, müssen sich darüber im Klaren sein, dass der Erfolg von der richtigen Materialauswahl, Werkzeugkonstruktion und Prozesssteuerung abhängt. Die anfängliche Investition in die 2K-Technologie wird häufig durch langfristige Einsparungen bei den Produktionskosten und eine verbesserte Produktqualität ausgeglichen.

Welche Materialkombinationen sind beim Overmolding möglich?

Haben Sie sich jemals gefragt, warum sich der Griff Ihrer Zahnbürste weich anfühlt, während der Kopf starr bleibt? Oder warum Ihr Elektrowerkzeug eine perfekt griffige Oberfläche hat? Das ist die Magie des Umspritzens bei der Arbeit.

Das Umspritzen ermöglicht verschiedene Materialkombinationen, in erster Linie Thermoplast-Elastomer-Paare, Metall-Kunststoff-Kombinationen und Multithermoplast-Baugruppen. Der Erfolg hängt von der Materialkompatibilität, der Oberflächenvorbereitung und den richtigen Verbindungstechniken ab.

Gängige Materialkombinationen

In meiner über 15-jährigen Erfahrung bei PTSMAKE habe ich mit zahlreichen Materialkombinationen gearbeitet. Hier sind die gängigsten:

Thermoplast-Elastomer-Kombinationen

Die von uns am häufigsten verwendete Kombination sind thermoplastische Substrate mit thermoplastischen Elastomeren (TPE). Diese Kombinationen bieten hervorragende Klebeeigenschaften und Vielseitigkeit. Hier ist eine typische Kompatibilitätstabelle, die wir verwenden:

| Material des Substrats | Kompatibles TPE | Gemeinsame Anwendungen |

|---|---|---|

| PP | TPE-S, TPV | Konsumgüter, Automobilteile |

| ABS | TPE-S, TPU | Elektronikgehäuse, Griffe |

| PC | TPE-U, TPE-E | Medizinische Geräte, Werkzeuge |

| PA | TPE-E, TPU | Industrielle Komponenten |

| PBT | TPE-E, TPU | Elektrische Anschlüsse |

Metall-Kunststoff-Kombinationen

Bei der Kombination von Metallen und Kunststoffen ist die Oberflächenbehandlung von entscheidender Bedeutung. Ich habe schon viele Projekte wegen schlechter Oberflächenvorbereitung scheitern sehen. Zu den wichtigsten Materialien, die wir üblicherweise verwenden, gehören:

- Aluminium mit technischen Thermoplasten

- Rostfreier Stahl mit Hochleistungspolymeren

- Messing mit speziellen Nylonsorten

Multi-Thermoplastische Systeme

Hier wird es interessant. Wir können verschiedene Thermoplaste kombinieren, um bestimmte Eigenschaften zu erzielen:

- PC/ABS-Kombinationen für verbesserte Stoßfestigkeit

- PBT/PET-Mischungen für verbesserte chemische Beständigkeit

- PA/PP-Systeme für kostengünstige Stärke

Entscheidende Faktoren für eine erfolgreiche Bindung

Kompatibilität der Materialien

Meiner Erfahrung nach ist die chemische Kompatibilität die Grundlage für ein erfolgreiches Overmolding. Das ist es, was wir berücksichtigen:

- Ähnlichkeit der chemischen Struktur

- Schmelztemperaturbereiche

- Interaktionspotenzial der Molekülketten

- Eigenschaften der Oberflächenenergie

Techniken der Oberflächenvorbereitung

Ich habe gelernt, dass die richtige Vorbereitung der Oberfläche über Erfolg oder Misserfolg eines Spritzgussprojekts entscheiden kann:

| Vorbereitung Methode | Am besten für | Effektivität |

|---|---|---|

| Plasma-Behandlung | Metalle, Hochleistungskunststoffe | Ausgezeichnet |

| Corona-Behandlung | Die meisten Thermoplaste | Sehr gut |

| Chemisches Ätzen | Metalle, schwer zu verklebende Kunststoffe | Gut |

| Mechanische Abrasion | Metallsubstrate | Mäßig |

Fortgeschrittene Bonding-Lösungen

In meiner Arbeit bei PTSMAKE haben wir mehrere Ansätze zur Verbesserung der Bindung entwickelt:

Primer Anwendungen

- Verwendung von Spezialgrundierungen für unverträgliche Materialien

- Entwicklung von kundenspezifischen Primerformulierungen

- Anwendung von oberflächenspezifischen Behandlungen

Mechanische Verriegelung

- Gestaltung von Hinterschneidungen und Kanälen

- Erstellung von Mikrotextur-Mustern

- Implementierung von Schwalbenschwanzmerkmalen

Prozess-Parameter

Basierend auf unseren Produktionsdaten:- Kontrolle der Werkzeugtemperatur innerhalb von ±5°C

- Optimierung des Einspritzdrucks

- Zykluszeitanpassungen für verschiedene Materialkombinationen

Fehlersuche bei allgemeinen Problemen

In den Jahren meiner Tätigkeit in der Branche bin ich mit verschiedenen Herausforderungen konfrontiert worden:

Prävention von Delamination

Um eine Trennung zwischen den Schichten zu verhindern:

Überlegungen zur Materialauswahl

- Kompatibilitätstabellen prüfen

- Prüfen Sie die Temperaturbeständigkeit

- Prüfung der chemischen Beständigkeit

Prozesskontrolle

- Einspritzgeschwindigkeiten überwachen

- Kontrolle der Abkühlungsraten

- Gleichmäßigen Druck aufrechterhalten

Maßnahmen zur Qualitätskontrolle

Wir führen strenge Qualitätskontrollen durch:

| Prüfverfahren | Gemessener Parameter | Frequenz |

|---|---|---|

| Zugtest | Bindungsstärke | Jede Charge |

| Querschnittsanalyse | Qualität der Schnittstelle | Wöchentlich |

| Umweltprüfungen | Langfristige Haltbarkeit | Monatlich |

| Chemische Beständigkeit | Materielle Integrität | Pro Projekt |

Ich habe die Erfahrung gemacht, dass erfolgreiches Umspritzen ein tiefes Verständnis der Materialeigenschaften und der Verarbeitungsparameter erfordert. Bei PTSMAKE aktualisieren wir ständig unsere Datenbank für Materialkombinationen und Verarbeitungsparameter, um optimale Ergebnisse für unsere Kunden zu gewährleisten.

Dieser umfassende Ansatz bei der Materialauswahl und -verarbeitung hat uns geholfen, eine 98%-Erfolgsrate bei unseren Overmolding-Projekten zu erzielen, mit minimalen Fällen von Verbindungsfehlern oder Qualitätsproblemen. Denken Sie daran, dass es nicht nur auf die Auswahl kompatibler Materialien ankommt, sondern auch darauf, wie sie richtig verarbeitet werden.

Welche Materialkombinationen sind beim 2K-Spritzgießen möglich?

Nach mehr als 15 Jahren in der Spritzgießbranche habe ich erlebt, wie unzählige Kunden mit der Auswahl der richtigen Materialkombinationen für ihre 2K-Projekte zu kämpfen hatten. Ich möchte Ihnen mitteilen, was tatsächlich funktioniert.

Das Zweikomponenten-Spritzgießen (2K) ermöglicht spezielle Materialkombinationen, z. B. harte und weiche Kunststoffe oder mehrfarbige harte Materialien. Zu den üblichen Kombinationen gehören ABS mit TPE, PC mit ABS und verschiedene andere kompatible Thermoplaste, die starke chemische Verbindungen eingehen.

Gemeinsame kompatible Materialkombinationen

In meiner täglichen Arbeit bei PTSMAKE empfehle ich unseren Kunden häufig diese bewährten Materialkombinationen:

| Grundmaterial | Kompatibles Overmold-Material | Gemeinsame Anwendungen |

|---|---|---|

| ABS | TPE/TPU | Griffe für Elektrowerkzeuge, Unterhaltungselektronik |

| PC | ABS | Automobilteile, Elektronikgehäuse |

| PA | TPE/TPU | Mechanische Komponenten, Sportgeräte |

| PP | TPE/TPU | Konsumgüter, medizinische Geräte |

| PBT | TPE/TPU | Elektrische Steckverbinder, Automobilteile |

Hart-Hart-Materialkombinationen

Bei der Arbeit mit knallharten Kombinationen habe ich diese Kombinationen als besonders effektiv empfunden:

PC/ABS-Kombination

- Ausgezeichnete mechanische Eigenschaften

- Hohe Schlagfestigkeit

- Gute chemische Beständigkeit

- Üblich in der Automobil- und Elektronikindustrie

PA/PBT-Kombination

- Überragende Festigkeitseigenschaften

- Gute Formbeständigkeit

- Erhöhter Wärmewiderstand

- Weit verbreitet in mechanischen Komponenten

Weich-Hart-Materialkombinationen

Nach meiner Erfahrung mit Hunderten von Projekten bieten diese Kombinationen die besten Ergebnisse:

ABS/TPE-Konfiguration

- Starke Bindungsstärke

- Ausgezeichnete Oberflächengüte

- Gute Flexibilität der Weichkomponente

- Perfekt für ergonomische Anwendungen

PC/TPU-Einrichtung

- Hohe Lebensdauer

- Hervorragende Stoßfestigkeit

- Ausgezeichnete Verschleißeigenschaften

- Ideal für Außenanwendungen

Überlegungen zur chemischen Bindung

In meiner langjährigen Erfahrung habe ich gelernt, dass eine erfolgreiche 2K-Verformung in hohem Maße von der richtigen chemischen Bindung abhängt:

Kompatibilität der Materialien

- Ausrichtung der Molekularstruktur

- Ähnliche Schmelztemperaturen

- Verträgliche chemische Eigenschaften

Verarbeitungsparameter

- Kontrolle der Schmelztemperatur

- Optimierung des Einspritzdrucks

- Zeitmanagement für die Kühlung

Optimierungsstrategien für das Design

Hier sind die wichtigsten Strategien, die ich im Laufe meiner Karriere entwickelt habe:

Schnittstellengestaltung

- Kontaktfläche maximieren

- Mechanische Verriegelungen schaffen

- Sicherstellung eines ordnungsgemäßen Materialflusses

Teil-Geometrie

- Schrumpfungsraten berücksichtigen

- Planen Sie für unterschiedliche thermische Ausdehnung

- Gestaltung geeigneter Wandstärkenübergänge

Maßnahmen zur Qualitätskontrolle

Bei PTSMAKE führen wir diese wichtigen Qualitätskontrollen durch:

Physikalische Tests

- Bewertung der Haftfestigkeit

- Prüfung der Stoßfestigkeit

- Umweltbelastungstests

Visuelle Inspektion

- Qualität der Oberflächenbehandlung

- Farbkonsistenz

- Überprüfung der Teileabmessungen

Branchenspezifische Anwendungen

Verschiedene Sektoren erfordern spezifische Materialkombinationen:

Autoindustrie

- PC/ABS für Innenraumkomponenten

- PA/TPE für Außenverkleidungen

- PBT/TPU für Funktionsteile

Unterhaltungselektronik

- ABS/TPE für Handheld-Geräte

- PC/ABS für Gehäuse

- PA/TPE für Schutzkomponenten

Medizinische Geräte

- PP/TPE für ergonomische Griffe

- PC/TPU für Gerätegehäuse

- PBT/TPE für Gerätekomponenten

Durch meine umfangreiche Erfahrung mit dem 2K-Spritzguss habe ich gelernt, dass eine erfolgreiche Auswahl der Materialkombination eine sorgfältige Abwägung erfordert:

- Anforderungen an den Endverwendungszweck

- Umweltbedingungen

- Zwänge in der Produktion

- Kostenüberlegungen

- Einhaltung von Vorschriften

Der Schlüssel zum erfolgreichen 2K-Spritzgießen liegt nicht nur in der Kenntnis der Materialeigenschaften, sondern auch im Verständnis der Wechselwirkung dieser Materialien während des Gießprozesses. Bei PTSMAKE haben wir umfassendes Know-how in der Optimierung dieser Materialkombinationen entwickelt, um die bestmöglichen Ergebnisse für die spezifischen Anwendungen unserer Kunden zu erzielen.

Was sind die wichtigsten Designüberlegungen beim Umspritzen?

In den mehr als 15 Jahren, die ich bei PTSMAKE tätig bin, habe ich unzählige Umspritzungsprojekte gesehen, die aufgrund schlechter Designüberlegungen scheiterten. Ein kürzlich durchgeführtes Projekt hat mich gelehrt, dass der Erfolg in den Details der anfänglichen Designplanung liegt.

Ein erfolgreiches Overmolding-Design erfordert eine sorgfältige Beachtung der Entformungswinkel, der Konsistenz der Materialdicke und der Schrumpfungsraten. Der Schlüssel liegt in der Schaffung geeigneter mechanischer Verriegelungen bei gleichzeitiger Gewährleistung der Materialkompatibilität zwischen dem Substrat und den Umspritzkomponenten.

Wesentliche Entformungsschrägen und Wandstärken

Nach der Arbeit mit Tausenden von Umspritzungsprojekten habe ich gelernt, dass der richtige Entformungswinkel entscheidend ist. Für die meisten Anwendungen empfehle ich einen minimalen Entformungswinkel von 1-2°, aber komplexe Geometrien können bis zu 5° erfordern. Der richtige Entformungswinkel gewährleistet:

- Einfacher Teileauswurf aus der Form

- Geringerer Verschleiß der Werkzeuge

- Gleichbleibende Teilequalität

- Niedrigere Produktionskosten

Die Gleichmäßigkeit der Wandstärke ist ebenso wichtig. Ich rate meinen Kunden immer, ein gleichmäßiges Wanddickenverhältnis zwischen dem Substrat und dem Overmold-Material einzuhalten, in der Regel zwischen 1:1 und 1:3.

Materialauswahl und Schrumpfungsmanagement

Im Folgenden finden Sie eine Übersicht über gängige Materialkombinationen und ihre Schwindungsraten:

| Material des Substrats | Overmold-Material | Typische Schrumpfungsrate | Bewertung der Kompatibilität |

|---|---|---|---|

| ABS | TPE | 0,004-0,006 in/in | Ausgezeichnet |

| PC | TPU | 0,005-0,007 in/in | Sehr gut |

| PP | TPE | 0,015-0,025 in/in | Gut |

| Nylon | TPV | 0,008-0,012 in/in | Mäßig |

| PBT | LSR | 0,002-0,004 in/in | Ausgezeichnet |

Strategien der mechanischen Verriegelung

Nach meiner Erfahrung erfordert eine erfolgreiche mechanische Verriegelung drei Schlüsselelemente:

- Hinterschneidungen - ich entwerfe sie normalerweise mit einer Tiefe von 0,5-1,0 mm.

- Oberflächentexturierung - Verwendung von 0,1-0,3 mm tiefen Mustern

- Schwalbenschwanz-Merkmale - Mit 15-30°-Winkeln für optimalen Halt

Optimierung der chemischen Bindung

Die Materialhaftung ist entscheidend für die Haltbarkeit. Ich habe dieses Verfahren für eine optimale Verklebung entwickelt:

Vorbereitung der Oberfläche

- Plasma-Behandlung

- Chemische Grundierungen bei Bedarf

- Saubere, kontaminationsfreie Oberflächen

Verarbeitungsparameter

- Temperaturregelung innerhalb von ±5°C

- Richtige Druckeinstellungen

- Optimale Zykluszeiten

Geometrische Design-Zwänge

Bei der Gestaltung von umspritzten Teilen berücksichtige ich immer diese geometrischen Einschränkungen:

- Eckenradien - Mindestens 0,5 mm für Innenecken

- Anschnittstelle - mindestens 1,5-fache Materialstärke von kritischen Merkmalen entfernt

- Platzierung der Trennlinie - weg von kosmetischen Oberflächen

- Entlüftungsanforderungen - 0,02-0,03 mm Tiefe für ordnungsgemäße Entlüftung

Überlegungen zum Verarbeitungsfenster

In meiner langjährigen Erfahrung habe ich festgestellt, dass diese Verarbeitungsparameter entscheidend sind:

Temperaturkontrolle

- Temperatur des Trägermaterials

- Temperatur des umspritzten Materials

- Temperatur der Form

Druckeinstellungen

- Einspritzdruck

- Druck halten

- Gegendruck

Maßnahmen zur Qualitätskontrolle

Um eine gleichbleibende Qualität zu gewährleisten, führe ich diese Kontrollen durch:

Visuelle Kontrolle

- Vollständige Abdeckung

- Keine Hohlräume oder Lücken

- Qualität der Oberflächenbehandlung

Physikalische Prüfung

- Haftfestigkeit

- Stoßfestigkeit

- Umweltbelastungstests

Tipps zur Optimierung des Designs

Hier sind meine bewährten Strategien für eine optimale Gestaltung:

Analyse des Materialflusses

- Simulationssoftware verwenden

- Potenzielle Probleme identifizieren

- Optimieren Sie die Standorte der Gates

Prüfung von Prototypen

- Entwurfskonzepte validieren

- Prüfung der mechanischen Eigenschaften

- Prüfen Sie den Sitz der Baugruppe

Überlegungen zur Produktion

- Zugang zur Werkzeugwartung

- Optimierung der Zykluszeit

- Kostengünstige Herstellung

Der Erfolg des Spritzgussdesigns hängt vom Verständnis und der Umsetzung dieser wichtigen Überlegungen ab. Durch meine Erfahrung bei PTSMAKE habe ich gelernt, dass die Beachtung dieser Details in der frühen Entwurfsphase kostspielige Probleme während der Produktion verhindert und qualitativ hochwertige, langlebige Teile gewährleistet, die die Erwartungen der Kunden erfüllen oder übertreffen.

Denken Sie daran, dass es beim erfolgreichen Umspritzen nicht nur darum geht, Designregeln zu befolgen - es geht darum, zu verstehen, wie diese Elemente zusammenwirken, um ein hervorragendes Produkt zu schaffen. Wenn Sie jeden der von mir genannten Aspekte sorgfältig berücksichtigen, sind Sie gut gerüstet, um erfolgreiche umspritzte Komponenten zu entwerfen, die sowohl Funktionalität als auch Wert bieten.

Was sind die wichtigsten Designüberlegungen für das 2K-Spritzgießen?

Haben Sie sich schon einmal gefragt, warum einige 2K-Spritzgussprodukte scheitern, während andere erfolgreich sind? Nach mehr als 15 Jahren in der Spritzgusstechnik weiß ich, dass die richtige Konstruktion über Erfolg oder Misserfolg eines Projekts entscheiden kann.

Das Zweikomponenten-Spritzgießen (2K) erfordert eine sorgfältige Prüfung der Materialkompatibilität, der Teilegeometrie, der Anschnittposition und der Werkzeugkonstruktion. Der Erfolg hängt davon ab, dass man diese kritischen Faktoren versteht und von Anfang an die richtigen Konstruktionsstrategien anwendet.

Überlegungen zur Materialverträglichkeit

Aus meiner Erfahrung mit unzähligen 2K-Projekten bei PTSMAKE weiß ich, dass die Materialauswahl die Grundlage für ein erfolgreiches 2K-Gießen ist. Die beiden Materialien müssen haben:

- Kompatible Schmelztemperaturen

- Ähnliche Schrumpfungsraten

- Gute Hafteigenschaften

- Chemische Verträglichkeit

Hier ist eine detaillierte Kompatibilitätstabelle, die ich in jahrelangen Tests entwickelt habe:

| Material 1 | Material 2 | Kompatibilitätsstufe | Gemeinsame Anwendungen |

|---|---|---|---|

| PC | TPE | Ausgezeichnet | Unterhaltungselektronik |

| ABS | TPE | Sehr gut | Automobilteile |

| PA | TPE | Gut | Werkzeuggriffe |

| PP | TPE | Messe | Konsumgüter |

| POM | TPE | Schlecht | Nicht empfohlen |

Gestaltungsrichtlinien für Interlocking Features

Bei der Gestaltung von ineinandergreifenden Merkmalen weise ich unsere Kunden immer auf diese wichtigen Punkte hin:

- Das Verhältnis der Wandstärken zwischen den Materialien sollte mindestens 1:1,5 betragen.

- Vermeiden Sie scharfe Ecken in Schnittstellenbereichen

- Konstruktion geeigneter mechanischer Verriegelungen

- Ausreichende Überlappung zwischen den Materialien einplanen

Gate-Standort und Flussanalyse

Nach meiner langjährigen Erfahrung ist die richtige Positionierung des Anschnitts entscheidend für den Erfolg des 2K-Molding. Ich empfehle:

Standort der primären Materialschleuse:

- Gatter in dicken Abschnitten platzieren

- Aufrechterhaltung ausgeglichener Fließwege

- Lage der Schweißnaht berücksichtigen

Sekundäre materielle Erwägungen:

- Vollständige Füllung der Kavitäten sicherstellen

- Druckverluste minimieren

- Berücksichtigung von Unterschieden in der Materialviskosität

Teil-Auswurf-Strategie

Bei PTSMAKE haben wir spezielle Richtlinien für das erfolgreiche Auswerfen von Teilen entwickelt:

Entnahmewinkel:

- Primärmaterial: mindestens 1,5°

- Sekundäres Material: mindestens 2°

Überlegungen zur Oberflächenbeschaffenheit:

- Glatte Oberflächen: Vergrößerung des Entformungswinkels um 1°

- Strukturierte Oberflächen: Vergrößerung des Entformungswinkels um 2°

Optimierung der Zykluszeit

Um effiziente Zykluszeiten zu erreichen, konzentriere ich mich immer darauf:

Temperaturkontrolle:

- Optimieren Sie das Layout der Kühlkanäle

- Gleichgewicht der Kühlung zwischen den Materialien

- Überwachung der Schnittstellentemperatur

Prozessparameter:

- Einspritzgeschwindigkeiten anpassen

- Steuerung der Nachdrucke

- Kühlzeiten optimieren

Strategien zur Kostensenkung

Auf der Grundlage meiner Erfahrung bei der Verwaltung von Hunderten von 2K-Projekten habe ich hier effektive Möglichkeiten zur Kostensenkung zusammengestellt:

Optimierung des Designs:

- Minimierung des Materialverbrauchs

- Vereinfachung der Teilegeometrie

- Verkürzung der Zykluszeit

Auswahl der Materialien:

- Kostengünstige Materialien wählen

- Verwendung von Regenerat berücksichtigen

- Optimieren der Materialeigenschaften

Überlegungen zur Herstellung

Bei der Entwicklung von 2K-Spritzgussteilen berücksichtige ich immer diese Fertigungsaspekte:

Formenbau:

- Richtige Entlüftung

- Effiziente Kufensysteme

- Ausgewogene Füllung

Prozesskontrolle:

- Überwachung der Temperatur

- Druckoptimierung

- Maßnahmen zur Qualitätskontrolle

In meinen über 15 Jahren bei PTSMAKE habe ich festgestellt, dass erfolgreiches 2K-Spritzgießen einen ganzheitlichen Ansatz erfordert. Jeder Aspekt - von der Materialauswahl bis hin zu Überlegungen zur Herstellung - spielt eine entscheidende Rolle bei der Herstellung hochwertiger Teile. Der Schlüssel liegt darin, diese Designüberlegungen frühzeitig im Entwicklungsprozess zu berücksichtigen.

Eine Designvalidierung durch Simulation und Prototyping ist unerlässlich. Wir empfehlen stets die Durchführung von Strömungsanalysen und das Testen verschiedener Materialkombinationen vor der vollständigen Produktion. Dieser Ansatz hat uns geholfen, eine gleichbleibende Qualität zu erreichen und gleichzeitig die Kosten für unsere Kunden zu minimieren.

Denken Sie daran, dass das 2K-Spritzgießen ein komplexer Prozess ist, der Fachwissen und Liebe zum Detail erfordert. Wenn Sie diese Designüberlegungen befolgen und mit erfahrenen Herstellern zusammenarbeiten, können Sie die Chancen auf einen Projekterfolg maximieren und optimale Ergebnisse erzielen.

Welches Verfahren ist für Ihr Projekt besser geeignet?

Fällt Ihnen die Entscheidung zwischen Spritzguss und 2K-Spritzguss für Ihr nächstes Projekt schwer? Nach mehr als 15 Jahren in der Fertigung habe ich unzähligen Kunden geholfen, diese wichtige Entscheidung zu treffen.

Sowohl das Umspritzen als auch das 2K-Spritzgießen bieten einzigartige Vorteile, aber Ihre Wahl sollte von spezifischen Faktoren wie Produktionsvolumen, Teilekomplexität, Materialkompatibilität und Budget abhängen. Ich helfe Ihnen, die richtige Entscheidung zu treffen.

Überlegungen zum Produktionsvolumen

Nach meiner Erfahrung in der Zusammenarbeit mit verschiedenen Kunden von PTSMAKE ist das Produktionsvolumen oft der erste Faktor, der zu berücksichtigen ist. Hier sehen Sie, wie beide Verfahren im Vergleich aussehen:

| Produktionsvolumen | Umspritzen | 2K-Spritzgießen |

|---|---|---|

| Geringes Volumen (<10.000 Einheiten) | Kostengünstiger | Höhere Anfangskosten |

| Mittleres Volumen (10.000-100.000) | Mäßige Effizienz | Gute Effizienz |

| Großes Volumen (>100.000) | Arbeitsintensiv | Kostengünstigste |

Teil Komplexitätsanalyse

Was die Komplexität der Teile betrifft, so habe ich einige klare Unterschiede zwischen diesen Prozessen festgestellt:

| Komplexitätsfaktor | Umspritzen | 2K-Spritzgießen |

|---|---|---|

| Geometrische Komplexität | Begrenzt durch manuelle Handhabung | Hochkomplex möglich |

| Materialkombinationen | Große Auswahl möglich | Beschränkung auf kompatible Materialien |

| Details zur Oberfläche | Ausgezeichnet | Sehr gut |

| Interne Merkmale | Begrenzt | Erweiterte Fähigkeiten |

Materialanforderungen und Kompatibilität

Aufgrund meiner über 15-jährigen Erfahrung in der Fertigung spielt die Materialauswahl eine entscheidende Rolle:

| Materieller Aspekt | Umspritzen | 2K-Spritzgießen |

|---|---|---|

| Material Bereich | Größere Auswahl | Begrenzt auf kompatible Paare |

| Stärke der Bindung | Variabel | Ausgezeichnet |

| Chemische Beständigkeit | Abhängig von den Materialien | Im Allgemeinen besser |

| Temperaturbeständigkeit | Gut | Ausgezeichnet |

Aufschlüsselung der Kostenstruktur

Ich möchte Ihnen mitteilen, was ich über die finanziellen Aspekte beider Verfahren gelernt habe:

| Kostenfaktor | Umspritzen | 2K-Spritzgießen |

|---|---|---|

| Erstausstattung mit Werkzeugen | Unter | Höher |

| Kosten pro Teil | Höher | Unter |

| Arbeitskosten | Höher | Unter |

| Materialabfälle | Mäßig | Minimal |

Produktionszeit und Effizienz

In meiner Zeit bei PTSMAKE habe ich erhebliche Unterschiede in der Produktionseffizienz festgestellt:

| Zeitfaktor | Umspritzen | 2K-Spritzgießen |

|---|---|---|

| Zykluszeit | Länger | Kürzere |

| Einrichtungszeit | Kürzere | Länger |

| Umstellungszeit | Mäßig | Länger |

| Gesamteffizienz | Mäßig | Hoch |

Qualität und Konsistenz

Die Qualitätskontrolle ist entscheidend, und ich habe Folgendes beobachtet:

| Qualitätsfaktor | Umspritzen | 2K-Spritzgießen |

|---|---|---|

| Teil Konsistenz | Gut | Ausgezeichnet |

| Defektrate | Höher | Unter |

| Stärke der Bindung | Variabel | Einheitlich |

| Oberflächenbehandlung | Ausgezeichnet | Sehr gut |

Flexibilität bei der Gestaltung

Aus meiner Erfahrung mit verschiedenen Projekten:

| Gestaltungsfaktor | Umspritzen | 2K-Spritzgießen |

|---|---|---|

| Designänderungen | Mehr Flexibilität | Weniger flexibel |

| Materialkombinationen | Mehr Optionen | Begrenzte Optionen |

| Geometrie Freiheit | Mäßig | Hoch |

| Prototyp-Optionen | Besser | Begrenzt |

Auswirkungen auf die Umwelt

Nachhaltigkeit wird immer wichtiger:

| Umweltfaktor | Umspritzen | 2K-Spritzgießen |

|---|---|---|

| Materialabfälle | Mehr | Weniger |

| Energieverbrauch | Höher | Unter |

| Wiederverwertbarkeit | Variabel | Besser |

| Prozess-Emissionen | Höher | Unter |

Ihre Entscheidung

Auf der Grundlage meiner langjährigen Erfahrung möchte ich Ihnen einen vereinfachten Entscheidungsrahmen vorstellen:

Wählen Sie Overmolding, wenn:

- Sie brauchen maximale Flexibilität bei der Materialkombination

- Ihr Produktionsvolumen ist geringer

- Sie benötigen häufige Designänderungen

- Das Budget für die Erstausstattung mit Werkzeugen ist begrenzt

Wählen Sie 2K Injection Molding, wenn:

- Sie haben ein hohes Produktionsvolumen

- Konsistenz der Teile ist entscheidend

- Sie brauchen kürzere Zykluszeiten

- Langfristige Kosteneffizienz hat Priorität

Kürzlich half ich einem Kunden bei der Wahl zwischen diesen Verfahren für sein Bauteil für medizinische Geräte. Ursprünglich tendierte er aufgrund der niedrigeren Anfangskosten zum Spritzgießen. Nach einer Analyse des jährlichen Produktionsvolumens von 500.000 Einheiten stellten wir jedoch fest, dass das 2K-Spritzgießen die Kosten pro Teil um 40% senken und die Konsistenz verbessern würde, so dass es trotz höherer anfänglicher Werkzeugkosten die bessere Wahl wäre.

Denken Sie daran, dass es keine Einheitslösung gibt, die für alle passt. Bei PTSMAKE bewerten wir jedes Projekt individuell und berücksichtigen all diese Faktoren, um das am besten geeignete Verfahren für die spezifischen Bedürfnisse unserer Kunden zu empfehlen.

Zukünftige Trends beim Umspritzen und 2K-Spritzgießen?

Als Fertigungsexperte mit mehr als 15 Jahren Erfahrung im Spritzgießen habe ich dramatische Veränderungen miterlebt. Aber was als Nächstes kommt, wird unser Denken über das Umspritzen und 2K-Spritzgussverfahren revolutionieren.

Die Zukunft des Umspritzens und 2K-Spritzgießens liegt in der intelligenten Fertigung mit integrierten Sensoren, nachhaltigen Materialien und KI-gesteuerter Prozessoptimierung. Diese Fortschritte werden schnellere Produktionszeiten und komplexere Designs ermöglichen und gleichzeitig die Umweltbelastung verringern.

Nachhaltige Materialinnovation

Nach meiner Erfahrung bei PTSMAKE verändert sich die Materialinnovation rasch. Wir sehen neue Entwicklungen, die noch vor ein paar Jahren unvorstellbar waren:

- Biobasierte Polymere aus erneuerbaren Quellen

- Recycelte Materialien mit verbesserten Eigenschaften

- Selbstheilende Polymere für eine längere Produktlebensdauer

- Intelligente Materialien, die auf Umweltveränderungen reagieren

Unser Team hat mehrere neue nachhaltige Materialien erfolgreich getestet und dabei vielversprechende Ergebnisse in Bezug auf Leistung und Umweltverträglichkeit erzielt.

Integration intelligenter Fertigung

Die Integration intelligenter Technologien verändert die traditionellen Formgebungsverfahren:

| Technologie | Aktuelle Anwendung | Zukünftiges Potenzial |

|---|---|---|

| IoT-Sensoren | Prozessüberwachung | Vorausschauende Wartung |

| AI-Systeme | Qualitätskontrolle | Autonomer Betrieb |

| Digitale Zwillinge | Optimierung des Designs | Anpassungen in Echtzeit |

| Cloud Computing | Datenerhebung | Vollständige Prozessautomatisierung |

Fortschrittliche Formenbauentwicklung

Der moderne Formenbau wird immer anspruchsvoller:

- Konforme Kühlkanäle

- Topologie-optimierte Strukturen

- 3D-gedruckte Formeinsätze

- Dynamische Entlüftungssysteme

Ich habe persönlich Projekte betreut, bei denen diese Fortschritte die Zykluszeiten um 35% reduziert und gleichzeitig die Qualität der Teile verbessert haben.

Einführung von Industrie 4.0

Die Integration von Industrie 4.0-Prinzipien verändert unseren Ansatz:

- Prozessüberwachung in Echtzeit

- Automatisierte Qualitätskontrollsysteme

- Verwaltung digitaler Arbeitsabläufe

- Vorausschauende Wartungspläne

Hybride Fertigungslösungen

Bei PTSMAKE erforschen wir Kombinationen aus traditionellen und neuen Technologien:

- Additiv + Spritzgießen

- Lösungen für die In-Mold-Montage

- Multimaterial-Kombinationen

- Automatisierte Nachbearbeitung

Verbesserte Designmöglichkeiten

Es entstehen neue Gestaltungsmöglichkeiten:

- Komplexe Geometrien

- Integrierte Elektronik

- Variable Materialeigenschaften

- Mikro-Feature-Gießen

Umweltfreundliche Prozessinnovationen

Nachhaltigkeit wird zu einem zentralen Thema in der Gießereiindustrie:

- Energieeffiziente Systeme

- Geschlossener Kreislauf der stofflichen Verwertung

- Methoden zur Wassereinsparung

- Strategien zur Abfallverringerung

Im vergangenen Jahr konnte unser Werk durch diese Innovationen den Energieverbrauch um 25% senken.

Optimierung der Produktionsgeschwindigkeit

Mehrere Faktoren tragen zu einer schnelleren Produktion bei:

| Faktor | Auswirkungen | Zeitplan für die Umsetzung |

|---|---|---|

| AI-gesteuerte Zyklusoptimierung | 30% schneller | 1-2 Jahre |

| Fortschrittliche Kühlsysteme | 40% Ermäßigung | 6-12 Monate |

| Automatisierte Teilehandhabung | 50% Effizienzgewinn | 3-6 Monate |

| Intelligente Materialflusskontrolle | 20% Verbesserung | 1 Jahr |

Förderung der Qualitätskontrolle

Die moderne Qualitätskontrolle entwickelt sich mit:

- In-Mold-Sensoren

- Computer Vision Systeme

- AI-gestützte Fehlererkennung

- Prozessanpassung in Echtzeit

Verbesserungen der Kosteneffizienz

Neue Technologien machen die Produktion kostengünstiger:

- Geringerer Materialabfall

- Geringerer Energieverbrauch

- Geringere Arbeitskosten

- Minimale Qualitätsprobleme

Wir haben gesehen, dass die ROI-Zeiten durch diese Verbesserungen von 24 Monaten auf nur 12 Monate gesunken sind.

Branchenspezifische Anpassungen

Verschiedene Sektoren treiben einzigartige Innovationen voran:

- Medizinisch: Reinraum-Integration

- Automobilindustrie: Leichte Lösungen

- Elektronik: EMI-Abschirmung

- Luft- und Raumfahrt: Hochleistungsfähige Materialien

Nach meiner Arbeit in verschiedenen Branchen habe ich festgestellt, dass jeder Sektor die Technologie in unterschiedliche Richtungen vorantreibt und so ein reichhaltiges Ökosystem an Innovationen schafft.

Diese Trends spiegeln meine Beobachtungen aus über 15 Jahren in der Branche und unsere laufende Arbeit bei PTSMAKE wider. Die Zukunft des Umspritzens und des 2K-Spritzgießens ist vielversprechend, mit kontinuierlichen Verbesserungen bei Effizienz, Nachhaltigkeit und Leistungsfähigkeit. Der Schlüssel zum Erfolg wird darin liegen, anpassungsfähig zu bleiben und diese neuen Technologien anzunehmen, ohne dabei die Qualität und die Bedürfnisse der Kunden aus den Augen zu verlieren.

Ich glaube, dass das nächste Jahrzehnt noch dramatischere Veränderungen bringen wird, und Unternehmen, die sich jetzt darauf vorbereiten, werden am besten positioniert sein, um von diesen Fortschritten zu profitieren. Bei PTSMAKE setzen wir bereits viele dieser Innovationen um und stellen so sicher, dass wir an der Spitze der Fertigungstechnologie bleiben.