## Was ist besser, PP oder PE?

Die Entscheidung zwischen PP und PE für Fertigungsprojekte lässt Ingenieure und Beschaffungsmanager oft den Kopf schütteln. Die falsche Materialwahl kann zu vorzeitigem Versagen von Teilen, unerwarteten Herausforderungen bei der Herstellung oder Budgetüberschreitungen führen. Ich habe erlebt, wie sich viele Kunden mit dieser Entscheidung schwer getan haben und oft nur nach dem Preis und nicht nach den Leistungsanforderungen ausgewählt haben.

Die Antwort auf die Frage, ob PP oder PE besser ist, hängt ganz von Ihren spezifischen Anwendungsanforderungen ab. PP bietet eine höhere Hitzebeständigkeit und Steifigkeit und eignet sich daher ideal für Strukturbauteile, während PE eine bessere chemische Beständigkeit und Flexibilität aufweist und sich daher perfekt für Behälter und Anwendungen zur Förderung von Flüssigkeiten eignet.

Als jemand, der bei PTSMAKE täglich mit beiden Materialien arbeitet, weiß ich, wie entscheidend diese Entscheidung für den Erfolg Ihres Projekts ist. Jedes Polymer hat unterschiedliche Eigenschaften, die es für bestimmte Anwendungen zur perfekten Wahl machen, für andere jedoch völlig ungeeignet sind. Ich möchte Ihnen die wichtigsten Unterschiede erläutern, damit Sie die richtige Wahl für Ihre speziellen Anforderungen treffen können.

Kann Polyethylen maschinell bearbeitet werden?

Haben Sie schon einmal mit der Frage gekämpft, ob Polyethylen für Ihr wichtiges technisches Projekt effektiv bearbeitet werden kann? Die Ungewissheit kann lähmend sein, wenn Fristen drohen und Sie zuverlässige Teile benötigen, die präzise Spezifikationen erfüllen, insbesondere wenn Sie mit diesem beliebten, aber manchmal schwierigen Kunststoff arbeiten.

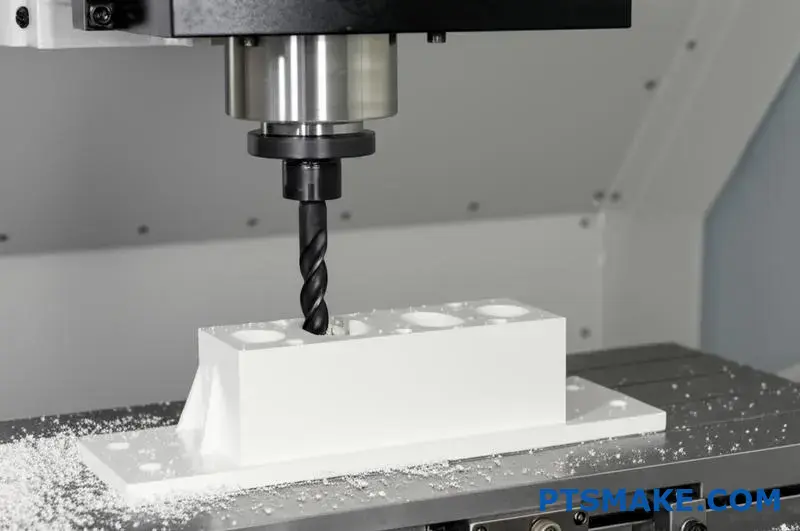

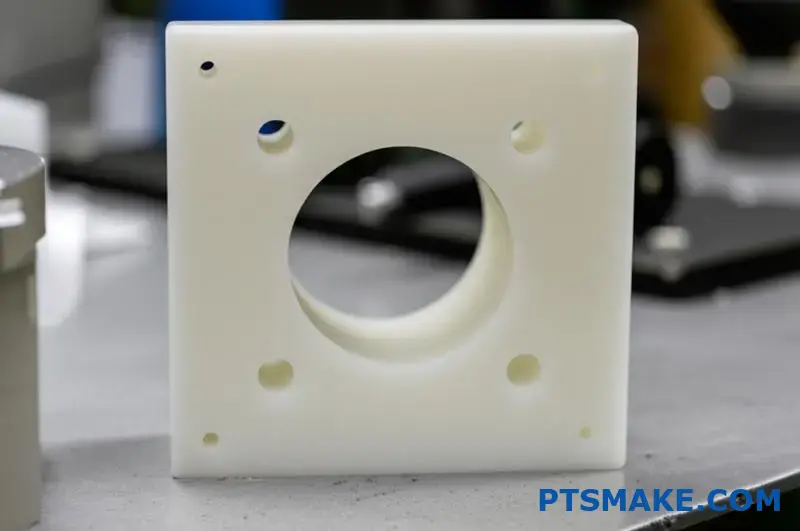

Ja, Polyethylen kann definitiv mit Standard-CNC-Maschinen bearbeitet werden. Aufgrund seines niedrigen Schmelzpunkts und seiner flexiblen Beschaffenheit stellt es zwar eine besondere Herausforderung dar, aber mit den richtigen Techniken, einschließlich scharfer Werkzeuge, geeigneter Geschwindigkeiten, angemessener Kühlung und sicherer Werkstückspannung, kann PE präzise zu hochwertigen Teilen für zahlreiche Anwendungen verarbeitet werden.

Die Bearbeitbarkeit von Polyethylen verstehen

Polyethylen (PE) ist einer der am häufigsten verwendeten Kunststoffe in der Industrie, und das aus gutem Grund. Seine Vielseitigkeit, chemische Beständigkeit und Kosteneffizienz machen es ideal für unzählige Anwendungen. Aber wenn es um die Bearbeitung dieses Materials geht, sind viele Ingenieure unsicher, ob PE mit herkömmlichen Bearbeitungsmethoden effektiv bearbeitet werden kann.

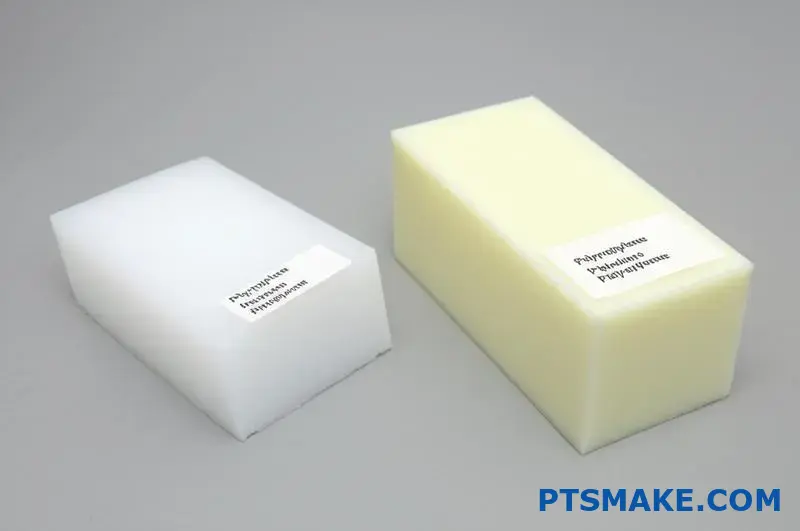

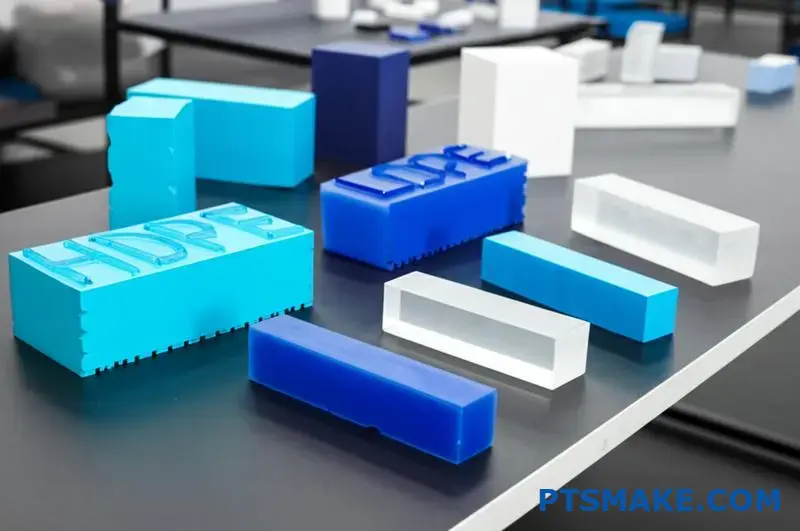

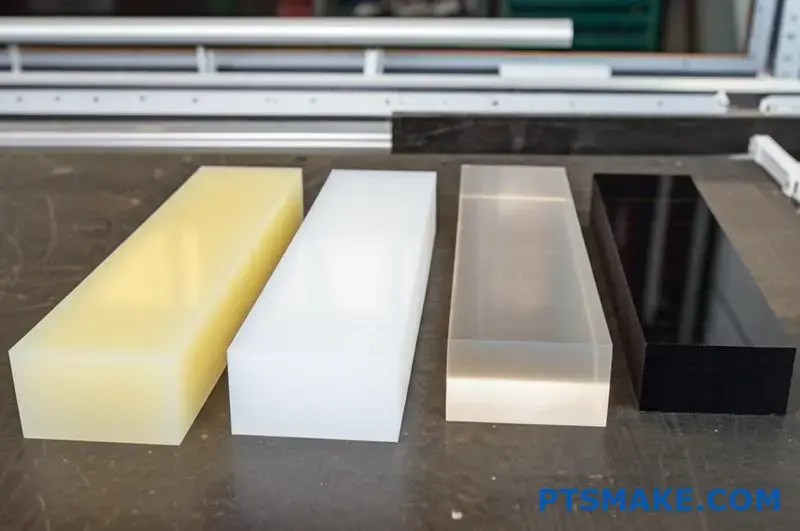

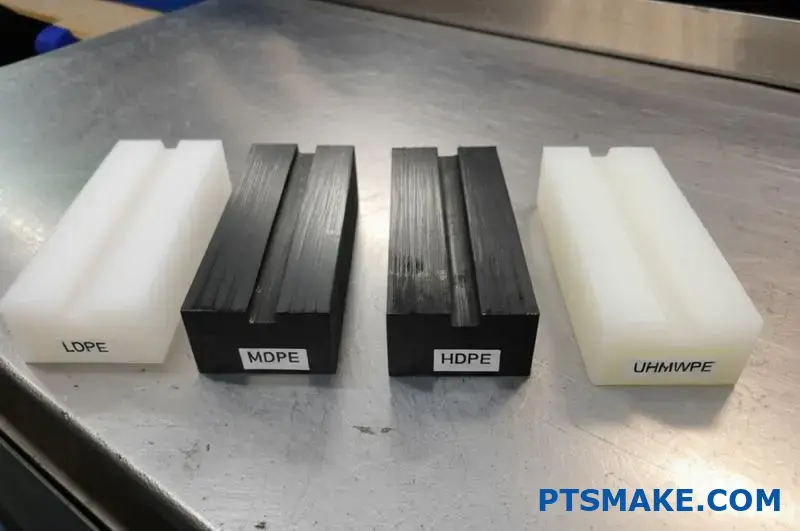

PE gibt es in verschiedenen Varianten, die jeweils unterschiedliche Eigenschaften aufweisen, die sich auf die Bearbeitbarkeit auswirken. Zu den gängigsten Typen gehören:

Arten von Polyethylen und ihre Bearbeitbarkeit

| PE-Typ | Dichte | Bearbeitbarkeit | Beste Anwendungen |

|---|---|---|---|

| LDPE (Niedrige Dichte) | 0,91-0,94 g/cm³ | Herausfordernd - Sehr flexibel | Lebensmittelverpackungen, Quetschflaschen |

| HDPE (Hohe Dichte) | 0,94-0,97 g/cm³ | Gut - Starrer | Behälter, Rohre, Schneidebretter |

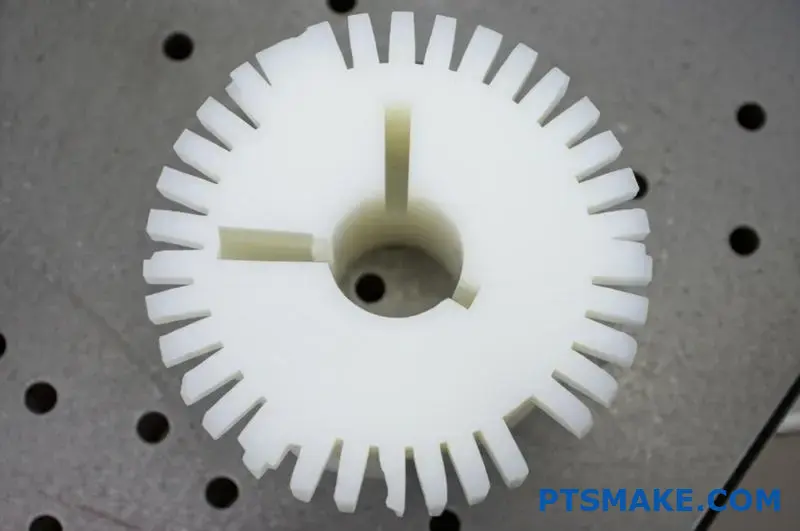

| UHMWPE (Ultrahochmolekulares Gewicht) | 0,93-0,94 g/cm³ | Ausgezeichnet - Hervorragende Verschleißfestigkeit | Lager, Zahnräder, medizinische Implantate |

| MDPE (Medium Density) | 0,93-0,94 g/cm³ | Mäßig | Gasleitungen, Verpackungsfolien |

Die Dichte steht in direktem Zusammenhang mit der Bearbeitbarkeit - im Allgemeinen gilt: Je höher die Dichte, desto besser lässt sich das Material bearbeiten. UHMWPE bietet trotz seiner ähnlichen Dichte wie MDPE eine außergewöhnliche Bearbeitbarkeit aufgrund seiner einzigartigen Molekularstruktur, die ein optimales Gleichgewicht zwischen Steifigkeit und molekularer Zusammenhalt1.

Herausforderungen bei der Bearbeitung von Polyethylen

PE kann zwar maschinell bearbeitet werden, stellt jedoch einige besondere Herausforderungen dar:

- Thermische Empfindlichkeit - PE hat einen relativ niedrigen Schmelzpunkt (105-135°C je nach Typ), wodurch es bei Bearbeitungsvorgängen zum Schmelzen neigt

- Flexibilität - Die Flexibilität des Materials kann beim Schneiden eine Durchbiegung verursachen, was die Präzision beeinträchtigt.

- Überlegungen zur Werkzeugauswahl - Herkömmliche Zerspanungswerkzeuge arbeiten oft nicht optimal mit PE

- Stabilität der Abmessungen - PE kann sich bei Temperaturänderungen während der Bearbeitung ausdehnen oder zusammenziehen

In meinen mehr als 15 Jahren bei PTSMAKE habe ich festgestellt, dass das häufigste Problem, mit dem Kunden konfrontiert werden, die Materialverformung während der Bearbeitung ist. Die Flexibilität von PE bedeutet, dass es sich von den Schneidwerkzeugen wegbiegen kann, was zu ungenauen Abmessungen und schlechten Oberflächengüten führt. Besonders problematisch ist dies bei dünnwandigen Teilen oder bei der Verwendung stumpfer Werkzeuge.

Bewährte Praktiken für die Bearbeitung von Polyethylen

Um Polyethylen erfolgreich zu bearbeiten, sollten Sie diese Schlüsseltechniken beachten:

Empfehlungen für die Werkzeugausstattung

Scharfe Schneidwerkzeuge sind absolut notwendig. Stumpfe Werkzeuge erzeugen übermäßige Hitze und können dazu führen, dass das Material schmilzt, anstatt sauber zu schneiden. Einschneider eignen sich gut für viele PE-Bearbeitungen, da sie einen effizienten Späneabtransport ermöglichen.

Überlegungen zu Geschwindigkeit und Vorschub

Im Gegensatz zu Metallen lässt sich PE im Allgemeinen besser bei höheren Geschwindigkeiten und geringeren Vorschüben bearbeiten:

- Spindeldrehzahlen: 3.000-10.000 RPM (abhängig vom Werkzeugdurchmesser)

- Vorschubgeschwindigkeiten: 0,1-0,3 mm pro Zahn

- Schnitttiefe: Leichtere Schnitte führen oft zu besseren Ergebnissen

Strategien zur Kühlung

Eine wirksame Kühlung ist bei der Bearbeitung von Polyethylen entscheidend. Optionen umfassen:

- Kühlung mit Druckluft

- Nebelkühlsysteme

- Flutkühlmittel (auf Wasserbasis)

Bei PTSMAKE haben wir festgestellt, dass Druckluft, die auf die Schneidzone gerichtet ist, für die meisten PE-Bearbeitungsvorgänge bemerkenswert gut funktioniert, da sie einen Hitzestau wirksam verhindert, ohne Verunreinigungen einzubringen.

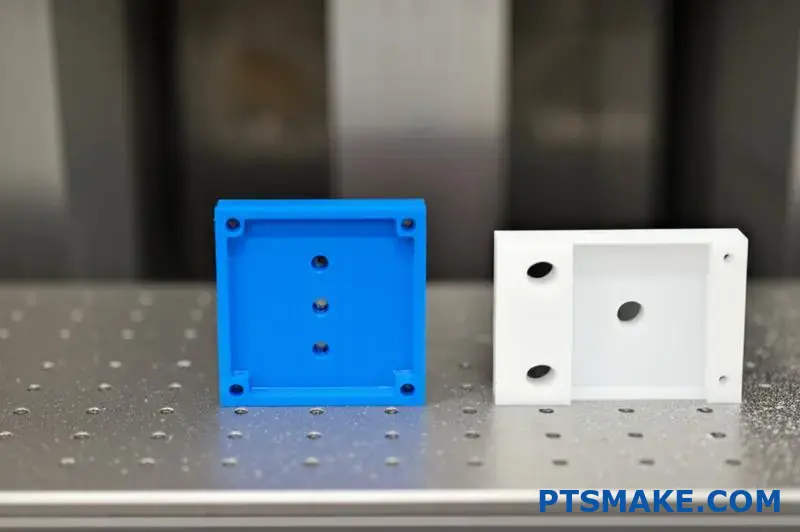

Lösungen für Werkstückträger

Die richtige Sicherung von PE-Werkstücken ist vielleicht der schwierigste Aspekt bei der Bearbeitung dieses Materials. Zu den wirksamen Strategien gehören:

- Vakuumtische

- Doppelseitiges Klebeband für dünne Blätter

- Maßgeschneiderte Halterungen, die maximale Unterstützung bieten

- Mehrere leichte Klemmen anstelle weniger starker Klemmen

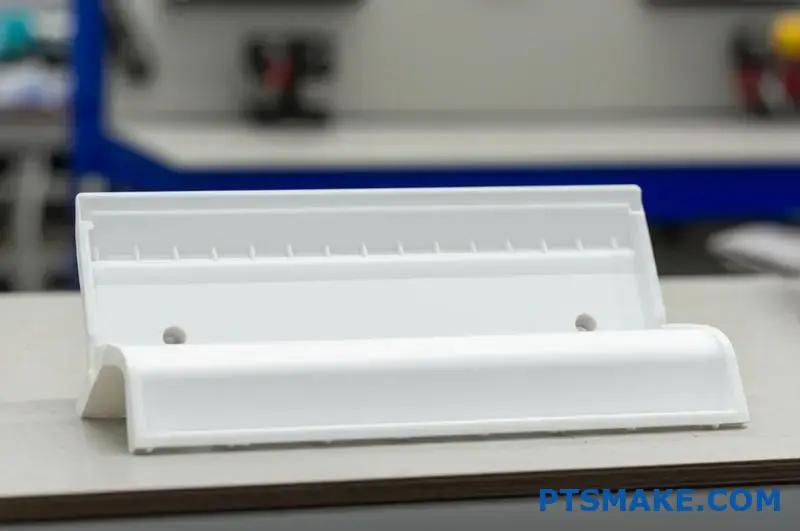

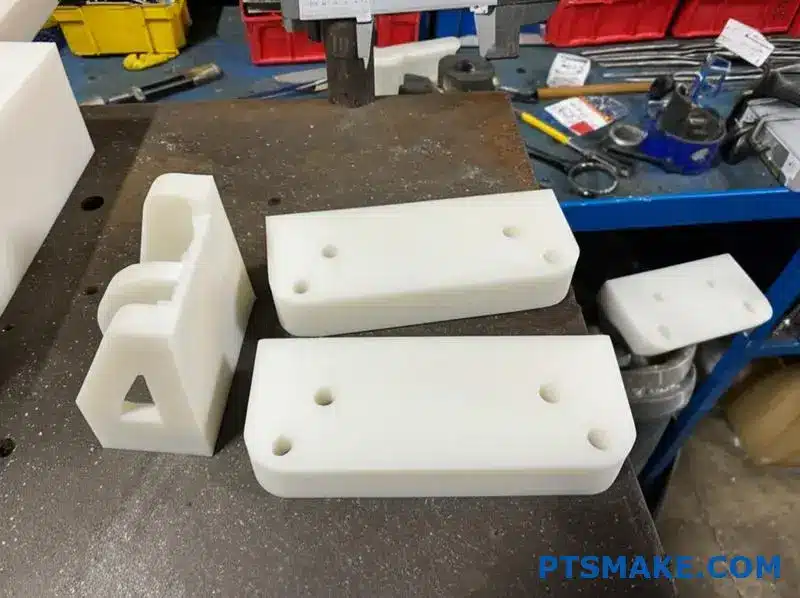

Anwendungen von bearbeiteten Polyethylen-Teilen

Erfolgreich bearbeitete PE-Komponenten werden in zahlreichen Branchen eingesetzt:

- Medizinische: Maßgeschneiderte Implantate, Laborausrüstung, prothetische Komponenten

- Lebensmittelverarbeitung: Schneidebretter, Förderkomponenten, Behälterdeckel

- Chemische Verarbeitung: Ventilkomponenten, Pumpenteile, kundenspezifische Armaturen

- Marine: Buchsen, Verschleißpolster, kundenspezifische Komponenten für Schiffsausrüstung

- Verpackung: Kundenspezifische Komponenten für Verpackungsanlagen, Spezialbehälter

Mit den richtigen Techniken können bei der PE-Bearbeitung in den meisten Fällen Toleranzen von ±0,1 mm erreicht werden, wobei bei besonderen Anforderungen noch engere Toleranzen möglich sind. Damit eignet sich das Verfahren für Präzisionsanwendungen, bei denen andere Fertigungsmethoden möglicherweise nicht ausreichen.

Ist Polyethylen leicht zu bearbeiten?

Haben Sie sich schon einmal gefragt, ob Polyethylen wirklich für Ihr Präzisionsbearbeitungsprojekt geeignet ist? Die Frustration kann groß sein, wenn Sie mit knappen Fristen konfrontiert sind und das unsichere Verhalten des Materials Ihren Produktionsplan zu sprengen oder die Qualität der Teile zu beeinträchtigen droht.

Polyethylen kann erfolgreich bearbeitet werden, obwohl es einzigartige Herausforderungen mit sich bringt. Sein niedriger Schmelzpunkt, seine Flexibilität und seine Neigung zur Verformung erfordern spezielle Techniken. Mit den richtigen Schnittparametern, angemessener Kühlung, scharfen Werkzeugen und sicheren Spannmethoden kann PE präzise zu hochwertigen Komponenten für verschiedene Anwendungen verarbeitet werden.

Die Natur von Polyethylen und seine Bearbeitungseigenschaften

Polyethylen (PE) ist einer der weltweit am häufigsten verwendeten Thermoplaste, der für seine hervorragende chemische Beständigkeit, seine elektrischen Isoliereigenschaften, seine Zähigkeit und seine relativ geringen Kosten geschätzt wird. Bei der Bearbeitung dieses vielseitigen Materials ist die Kenntnis seiner physikalischen Eigenschaften entscheidend für erfolgreiche Ergebnisse.

PE gibt es in verschiedenen Formen, die jeweils unterschiedliche Eigenschaften haben, die sich auf die Bearbeitbarkeit auswirken:

Polyethylenarten und ihre Verarbeitungseigenschaften

| Typ | Dichte (g/cm³) | Schwierigkeit der Bearbeitung | Wichtige Eigenschaften |

|---|---|---|---|

| LDPE (Niedrige Dichte) | 0.91-0.94 | Mäßig-hoch | Sehr flexibel, weich, neigt zur Verformung |

| HDPE (Hohe Dichte) | 0.94-0.97 | Mäßig | Höhere Steifigkeit, bessere Formbeständigkeit |

| UHMWPE (Ultrahochmolekulares Gewicht) | 0.93-0.94 | Mäßig-niedrig | Ausgezeichnete Verschleißfestigkeit, selbstschmierend |

| MDPE (Mittlere Dichte) | 0.93-0.94 | Mäßig | Ausgewogene Eigenschaften zwischen LDPE und HDPE |

Die Molekularstruktur von PE wirkt sich erheblich auf seine Bearbeitbarkeit aus. Varianten mit höherer Dichte wie HDPE lassen sich in der Regel besser bearbeiten als Versionen mit geringerer Dichte, da sie beim Schneiden mehr Steifigkeit bieten. UHMWPE verfügt über eine außergewöhnliche Verschleißfestigkeit und selbstschmierende Eigenschaften, die die Bearbeitung in bestimmten Anwendungen trotz der extrem langen Polymerketten erleichtern können.

Häufige Herausforderungen bei der Bearbeitung von Polyethylen

In meiner langjährigen Erfahrung bei PTSMAKE habe ich mehrere wiederkehrende Herausforderungen bei der Bearbeitung von Polyethylen festgestellt:

1. Thermische Empfindlichkeit

PE hat einen relativ niedrigen Schmelzpunkt (typischerweise 110-135°C, je nach Typ). Bei der Bearbeitung entsteht durch die Reibung zwischen dem Schneidwerkzeug und dem Material Wärme, die leicht zum Schmelzen führen kann:

- Schmelzen an der Schnittfläche

- Verkleben von Material an Werkzeugen

- Schlechte Oberflächenqualität

- Maßliche Ungenauigkeit

2. Materialflexibilität und Verformung

Die dem PE innewohnende Flexibilität, insbesondere bei den LDPE-Sorten, führt zu verschiedenen Schwierigkeiten bei der Bearbeitung:

- Werkstückdurchbiegung beim Schneiden

- Vibrationen bei der Bearbeitung

- Schwierigkeiten bei der Einhaltung enger Toleranzen

- Unvorhersehbare Spanbildung

3. Fragen zur Werkzeugauswahl

Standardwerkzeuge für die Metallzerspanung funktionieren bei PE oft nicht optimal. Die Eigenschaften des Materials erfordern besondere Überlegungen:

- Die Werkzeuggeometrie muss die Elastizität des Materials berücksichtigen

- Die Schärfe des Werkzeugs ist entscheidend, um zu verhindern, dass das Werkzeug gedrückt/verformt wird, anstatt zu schneiden.

- Werkzeugmaterialien beeinflussen die Wärmeerzeugung und -abgabe

4. Herausforderungen bei der Werkstückspannung

Die adäquate Sicherung von PE-Werkstücken ist mit besonderen Schwierigkeiten verbunden:

- Herkömmliche Einspannmethoden können das Material verformen

- Die glatte Oberfläche von PE reduziert die Reibung beim Spannen von Werkstücken

- Thermische Ausdehnung während der Bearbeitung kann Spannkräfte verändern

Best Practices für eine erfolgreiche PE-Bearbeitung

Trotz dieser Herausforderungen kann Polyethylen recht effektiv bearbeitet werden, wenn man diese bewährten Verfahren befolgt:

Auswahl der Schneidwerkzeuge und Geometrie

Das richtige Werkzeug macht den Unterschied bei der Bearbeitung von PE:

- Verwenden Sie scharfe, polierte Schneidkanten, um die Reibung zu minimieren.

- Wählen Sie Werkzeuge mit positiven Spanwinkeln (10-20°), um einen sauberen Schnitt zu ermöglichen.

- Erwägen Sie einschneidige Schaftfräser für eine bessere Spanabfuhr

- Beim Bohren schneiden modifizierte Bohrspitzen (90-110°) besser ab als Standardspitzen (118°).

Bearbeitungsparameter

Die Optimierung von Geschwindigkeiten und Vorschüben ist für die PE-Bearbeitung entscheidend:

- Höhere Schnittgeschwindigkeiten (typischerweise 500-1000 sfm) helfen, Schmelzen zu verhindern, indem sie die Schnittzeit verkürzen.

- Leichte Spanlasten (0,005-0,015 Zoll pro Zahn) minimieren die Durchbiegung

- Mehrere leichte Schnitte führen oft zu besseren Ergebnissen als schwere Schnitte

- Kontinuierlicher Schnitt ist unterbrochenem Schnitt vorzuziehen, wenn möglich

Strategien zur Kühlung

Eine wirksame Kühlung ist vielleicht der wichtigste Faktor für eine erfolgreiche PE-Bearbeitung:

- Druckluftkühlung funktioniert gut und hält das Material sauber

- Kühlmittel auf Wasserbasis nach Möglichkeit vermeiden, da PE hydrophob ist

- Für hochpräzise Arbeiten kann die kryogene Kühlung besonders effektiv sein

- Ausreichende Abkühlzeit zwischen den Arbeitsgängen an derselben Stelle einplanen

Lösungen für Werkstückträger

Bei PTSMAKE haben wir mehrere effektive Ansätze zur Sicherung von PE-Werkstücken entwickelt:

- Vakuumvorrichtungen eignen sich besonders gut für Plattenmaterial

- Individuell gestaltete Halterungen, die die Auflagefläche maximieren

- Doppelseitiges Klebeband für dünne Schnitte (mit geeigneten Trennmethoden)

- Bei der Verwendung mechanischer Klemmen ist der Druck gleichmäßig zu verteilen und die Kontaktfläche zu vergrößern.

Vergleich der PE-Bearbeitung mit anderen Fertigungsverfahren

Wenn es um PE-Teile geht, konkurriert die spanende Bearbeitung mit anderen Fertigungsverfahren wie Spritzguss und Extrusion. Hier ist der Vergleich:

| Herstellungsverfahren | Am besten für | Beschränkungen | Kosteneffizienz |

|---|---|---|---|

| CNC-Bearbeitung | Prototypen, Kleinserienfertigung, komplexe Geometrie, enge Toleranzen | Höhere Stückkosten für große Mengen, Materialabfall | Kostengünstig für < 500 Einheiten |

| Spritzgießen | Großserienproduktion, konsistente Teile | Hohe Werkzeugkosten, konstruktive Einschränkungen, längere Vorlaufzeit | Kostengünstig für > 1.000 Einheiten |

| Extrusion | Kontinuierliche Profile, Rohre, Platten | Begrenzt auf Profile mit konstantem Querschnitt | Kosteneffizient für einfache, hochvolumige Teile |

Für viele Anwendungen, die kundenspezifische Formen erfordern oder bei denen sich die Werkzeugkosten nicht rechtfertigen lassen, ist die maschinelle Bearbeitung von PE oft die praktischste Fertigungslösung. Mit modernen CNC-Ausrüstungen und den richtigen Techniken sind PE-Teile mit Toleranzen von ±0,1 mm für die meisten Anwendungen leicht zu realisieren. geometrische Konfigurationen2.

Veredelungen und Nachbearbeitungsoptionen

Nach der Bearbeitung können die PE-Teile mit verschiedenen Nachbearbeitungsoptionen versehen werden:

- Flammpolieren für mehr Klarheit und Glätte

- Mechanisches Polieren für präzise Dimensionierung

- Perlstrahlen für matte Oberflächen

- Wärmebehandlung zum Abbau der inneren Spannungen

- Glühen für verbesserte Dimensionsstabilität

Jede Nachbearbeitungsmethode wirkt sich auf die endgültigen Eigenschaften des PE-Teils aus, z. B. auf die chemische Beständigkeit, die Oberflächenenergie und die Formbeständigkeit im Laufe der Zeit.

Wozu wird Polyethylen verwendet?

Haben Sie sich schon einmal gefragt, warum Polyethylen in praktisch jedem Aspekt des modernen Lebens vorkommt, von Ihren Küchenbehältern bis hin zu wichtigen Industriekomponenten? Die überwältigende Vielfalt der Anwendungen kann Ingenieure und Produktdesigner verunsichern, ob dieser vielseitige Kunststoff wirklich die richtige Wahl für ihre spezifischen Anforderungen ist.

Polyethylen wird aufgrund seiner Vielseitigkeit für unglaublich viele verschiedene Anwendungen eingesetzt. Von Verpackungen (Tüten, Flaschen, Behälter) bis hin zu Baumaterialien (Rohre, Isolierungen), Automobilkomponenten, medizinischen Geräten, Spielzeug und Konsumgütern - die Kombination aus chemischer Beständigkeit, Haltbarkeit, Flexibilität und Kosteneffizienz macht PE zum weltweit am häufigsten verwendeten Kunststoff.

Die Vielseitigkeit von Polyethylen in verschiedenen Branchen

Die bemerkenswerte Anpassungsfähigkeit von Polyethylen hat es für unzählige Anwendungen unverzichtbar gemacht. Dank seiner einzigartigen Kombination von Eigenschaften - einschließlich chemischer Beständigkeit, Feuchtigkeitsbarriere, elektrischer Isolierung und Schlagzähigkeit - kann es verschiedene Herausforderungen in der Fertigung effektiv lösen.

Verpackungsanwendungen

Die Verpackungsindustrie verbraucht weltweit den größten Teil der Polyethylenproduktion. Von Lebensmittelverpackungen bis hin zu Versandmaterialien bietet PE Schutz, Konservierung und Komfort:

- Vorratsbehälter für Lebensmittel: Die lebensmittelechten Eigenschaften von PE machen es zu einem idealen Material für alles, von Milchkannen bis zu Sandwich-Tüten

- Schützende Verpackung: Luftpolsterfolie, Schaumstoffplatten und Luftkissen schützen zerbrechliche Gegenstände beim Versand

- Schrumpffolie und Stretchfolie: Sichert Paletten und bündelt Artikel zusammen

- Flaschen und Behälter: Sowohl starre (HDPE) als auch quetschbare (LDPE) Optionen

Ich habe bei PTSMAKE mit zahlreichen Lebensmittelverpackungsunternehmen zusammengearbeitet, um kundenspezifische PE-Komponenten zu entwickeln, die die Haltbarkeitsdauer verlängern und gleichzeitig die Standards für Lebensmittelsicherheit einhalten. Die Vielseitigkeit des Materials in diesem Bereich ist unübertroffen, ob für starre Behälter oder flexible Folien.

Konstruktion und Baumaterialien

In der Bauindustrie wird Polyethylen wegen seiner Langlebigkeit und Witterungsbeständigkeit stark genutzt:

| Anmeldung | PE-Typ | Wichtigste Vorteile |

|---|---|---|

| Wasser- und Gasleitungen | HDPE, MDPE | Chemische Beständigkeit, Flexibilität, lange Lebensdauer |

| Dampfsperren | LDPE | Feuchtigkeitsresistenz, Haltbarkeit |

| Geomembranen | HDPE | Chemische Stabilität, UV-Beständigkeit |

| Isolierung | LDPE-Schaumstoff | Thermische Effizienz, Feuchtigkeitsbeständigkeit |

HDPE-Rohre haben die unterirdische Versorgung revolutioniert, da sie im Vergleich zu herkömmlichen Metallrohren eine höhere Korrosionsbeständigkeit aufweisen. Ihre Flexibilität ermöglicht außerdem grabenlose Verlegeverfahren, wodurch die Verlegekosten und die Beeinträchtigung der Umwelt erheblich reduziert werden.

Automobil und Transport

Die Automobilindustrie schätzt Polyethylen wegen seines geringen Gewichts und seiner Schlagfestigkeit:

- Kraftstofftanks: HDPE-Kraftstofftanks sind leicht, korrosionsbeständig und können in komplexe Formen gegossen werden

- Isolierung von elektrischen Leitungen: PE bietet hervorragende elektrische Isolationseigenschaften

- Innere Komponenten: Armaturenbretter, Türverkleidungen und Konsolenteile bestehen häufig aus PE

- Unterbodenschutz: Schutz kritischer Komponenten vor Straßenschmutz und Umwelteinflüssen

Moderne Fahrzeuge enthalten durchschnittlich 150-200 kg Kunststoffe, von denen Polyethylen einen erheblichen Anteil ausmacht. Sein Beitrag zur Verringerung des Fahrzeuggewichts verbessert direkt den Kraftstoffverbrauch und verringert die Emissionen.

Medizinische und gesundheitliche Anwendungen

Die Biokompatibilität von Polyethylen macht es für das Gesundheitswesen unverzichtbar:

- Implantate: UHMWPE wird aufgrund seiner außergewöhnlichen Verschleißfestigkeit für Gelenkersatz verwendet

- Verpackungen für medizinische Geräte: Bewahrt die Sterilität und bietet Schutz

- Medizinische Einwegartikel: Handschuhe, Spritzen, Infusionsbeutel und Schläuche

- Pharmazeutische Behälter: Beständig gegen Chemikalien und Feuchtigkeit

Die Biokompatibilität3 bestimmter PE-Sorten, insbesondere UHMWPE, hat sie für orthopädische Anwendungen unverzichtbar gemacht. Hüft- und Kniegelenksprothesen aus diesem Material können unter den richtigen Bedingungen 15-20 Jahre lang funktionieren und Patienten weltweit eine lebensverändernde Mobilität ermöglichen.

Konsumgüter und Spielzeug

Von Haushaltsgegenständen bis hin zu Kinderspielzeug bietet PE Sicherheit und Haltbarkeit:

- Spielzeug: Ungiftig, langlebig und kann in komplexe Formen gegossen werden

- Haushaltsgegenstände: Schneidebretter, Aufbewahrungsbehälter und Ordnungssysteme

- Möbel: Outdoor-Möbel profitieren von der Wetterbeständigkeit von PE

- Sportgeräte: Vom Kajak bis zur Schutzausrüstung

Die Spielzeugindustrie schätzt Polyethylen besonders wegen seiner Kombination aus Haltbarkeit, Sicherheit und Formbarkeit. Für Spielgeräte für Kinder im Freien wird häufig HDPE verwendet, weil es UV-beständig ist und jahrelangem Gebrauch unter rauen Wetterbedingungen standhält.

Landwirtschaft und Landbau

In der Landwirtschaft hat sich Polyethylen für zahlreiche Anwendungen durchgesetzt:

- Gewächshaus-Filme: Lichtdurchlässigkeit und thermische Eigenschaften schaffen ideale Wachstumsbedingungen

- Bewässerungssysteme: PE-Rohre und Komponenten für die Tropfbewässerung

- Silage- und Mulchfolien: Erhaltung der Kulturen und Kontrolle des Unkrautwachstums

- Lagerbehälter: Chemikalienbeständig und schlagfest für landwirtschaftliche Chemikalien

Die moderne Landwirtschaft setzt zunehmend auf Polyethylen, um die Effizienz zu steigern und den Ressourcenverbrauch zu senken. Bewässerungssysteme aus PE haben die Landwirtschaft in trockenen Regionen verändert, indem sie den Wasserverbrauch im Vergleich zu herkömmlichen Bewässerungsmethoden drastisch senken.

Polyethylen-Typen und ihre spezifischen Anwendungen

Die verschiedenen Arten von Polyethylen erfüllen aufgrund ihrer einzigartigen Eigenschaften unterschiedliche Anwendungsanforderungen:

Polyethylen niedriger Dichte (LDPE)

LDPE bietet hervorragende Flexibilität und Transparenz:

- Einkaufstaschen und Verpackungsfolien

- Squeeze-Flaschen

- Isolierung von Drähten und Kabeln

- Flexible Schläuche

- Beschichtungen für Papier und Karton

Hochdichtes Polyethylen (HDPE)

HDPE bietet Steifigkeit und ausgezeichnete chemische Beständigkeit:

- Milchkannen und Waschmittelflaschen

- Rohre für Wasser, Gas und Abwasser

- Schneidebretter und Vorratsbehälter für Lebensmittel

- Kraftstofftanks

- Kunststoffholz für Außenmöbel und Terrassendielen

Ultrahochmolekulares Polyethylen (UHMWPE)

UHMWPE bietet außergewöhnliche Verschleißfestigkeit und geringe Reibung:

- Künstliche Gelenke und medizinische Implantate

- Industrielle Maschinenteile (Zahnräder, Lager, Buchsen)

- Kugelsichere Westen und ballistische Paneele

- Hochleistungsfasern für Seile und Angelschnüre

- Verschleißplatten für Rutschen und Trichter

Lineares Polyethylen niedriger Dichte (LLDPE)

LLDPE kombiniert Stärke und Flexibilität:

- Stretchfolie und Frischhaltefolie

- Müllsäcke und Schwerlastsäcke

- Landwirtschaftliche Filme

- Rotationsgeformte Tanks und Behälter

- Flexible Rohre und Schläuche

Vernetztes Polyethylen (PEX)

PEX bietet eine erhöhte Temperatur- und Spannungsrissbeständigkeit:

- Sanitärleitungen für Warm- und Kaltwasser

- Fußbodenheizungssysteme

- Isolierung für elektrische Hochfrequenzkabel

- Transport von Chemikalien

- Sportgeräte

Umweltaspekte und Nachhaltigkeit

Die Haltbarkeit von Polyethylen ist zwar ein Vorteil für die Langlebigkeit der Produkte, stellt aber auch eine Herausforderung für die Umwelt dar. Die Industrie befasst sich aktiv mit diesen Problemen durch verschiedene Ansätze:

- Recycling-Initiativen: Sowohl die mechanischen als auch die chemischen Verwertungsmethoden sind auf dem Vormarsch

- Biologisch abbaubare Zusatzstoffe: Forschung an Zusatzstoffen, die den Abbau in bestimmten Umgebungen beschleunigen, wird fortgesetzt

- Biobasierte Polyethylene: Wird aus erneuerbaren Ressourcen wie Zuckerrohr statt aus Erdöl gewonnen

- Design für Wiederverwertbarkeit: Entwicklung von Produkten, die speziell für die Wiederverwertung am Ende der Lebensdauer konzipiert sind

Bei PTSMAKE haben wir umfassende Recyclingprogramme für PE-Produktionsabfälle eingeführt und arbeiten aktiv mit unseren Kunden zusammen, um Produkte mit recyceltem Inhalt zu entwickeln, sofern die Anwendungen dies zulassen. Die Kreislaufwirtschaft für Polyethylen wird durch diese gemeinsamen Anstrengungen allmählich Realität.

Die Auswahl des richtigen Polyethylens für Ihre Anwendung

Bei der Wahl des geeigneten PE-Typs müssen mehrere Faktoren berücksichtigt werden:

- Mechanische Anforderungen: Flexibilität vs. Steifigkeit, Schlagzähigkeit, Abriebfestigkeit

- Chemische Belastung: Beständigkeit gegen bestimmte Chemikalien, Säuren, Basen oder Lösungsmittel

- Temperaturbereich: Verarbeitungs- und Betriebstemperaturen

- Einhaltung von Vorschriften: Anforderungen an Lebensmittelkontakt, medizinisches Wasser oder Trinkwasser

- Kostenüberlegungen: Material-, Verarbeitungs- und Lebensdauerkosten

- Umweltfaktoren: UV-Belastung, Verwitterung, Recyclingfähigkeit

Jede Anwendung erfordert eine durchdachte Materialauswahl, um diese manchmal konkurrierenden Faktoren auszugleichen. Die Zusammenarbeit mit erfahrenen Werkstoffingenieuren kann dabei helfen, diese Entscheidungen effektiv zu treffen.

Was ist der Unterschied zwischen HDPE und PE-Kunststoff?

Haben Sie schon einmal vor einem Regal mit Kunststoffen gestanden und nicht gewusst, ob Sie HDPE oder PE für Ihr Projekt wählen sollen? Die Terminologie kann verwirrend sein, wenn Sie versuchen, die richtige Materialwahl zu treffen, und eine falsche Auswahl könnte zu einem Ausfall von Teilen, verschwendeten Ressourcen oder Komplikationen bei der Herstellung führen.

HDPE (High-Density Polyethylene) ist eigentlich eine spezielle Art von PE (Polyethylen) Kunststoff. Der Hauptunterschied besteht darin, dass HDPE eine dichter gepackte Molekularstruktur hat, die es stärker, steifer und hitzebeständiger macht als andere PE-Sorten wie LDPE (Low-Density Polyethylene), die flexibler und transparenter sind.

Die Beziehung zwischen HDPE und PE verstehen

Viele Ingenieure und Produktdesigner sind verwirrt über den Unterschied zwischen HDPE und PE, und das aus gutem Grund. Die Terminologie kann irreführend sein, wenn Sie mit den Kunststoffklassifizierungen nicht vertraut sind. Lassen Sie mich diese Beziehung ein für alle Mal klären.

Polyethylen (PE) ist eigentlich die übergeordnete Kategorie - es ist der weltweit am häufigsten hergestellte Kunststoff. HDPE (High-Density Polyethylene) ist eine spezielle Art von Polyethylen, die sich durch ihre Dichte und Molekularstruktur auszeichnet. Wenn jemand von "PE-Kunststoff" spricht, meint er die breitere Familie, die mehrere verschiedene Typen umfasst:

Die wichtigsten Arten von Polyethylen (PE)

| PE-Typ | Dichte (g/cm³) | Kristallinität | Wesentliche Merkmale |

|---|---|---|---|

| HDPE (Hohe Dichte) | 0.94-0.97 | 70-80% | Stark, starr, undurchsichtig |

| LDPE (Niedrige Dichte) | 0.91-0.94 | 40-55% | Flexibel, transparent, niedriger Schmelzpunkt |

| LLDPE (Linear Low-Density) | 0.91-0.94 | 30-45% | Verbesserte Spannungsrissbeständigkeit, Zähigkeit |

| MDPE (Mittlere Dichte) | 0.93-0.94 | 50-70% | Gleichgewicht zwischen Steifigkeit und Stoßfestigkeit |

| UHMWPE (Ultrahochmolekulares Gewicht) | 0.93-0.94 | 39-75% | Außergewöhnliche Abriebfestigkeit, selbstschmierend |

Der Hauptunterschied zwischen diesen Typen liegt in ihrer Molekularstruktur. HDPE hat eine lineare Molekularstruktur mit minimaler Verzweigung, wodurch sich die Moleküle eng aneinanderlagern können. Diese enge Packung führt zu einer höheren Dichte, größerer Kristallinität und besseren Festigkeitseigenschaften.

Wichtige Eigenschaftsunterschiede zwischen HDPE und anderen PE-Typen

Bei der Wahl zwischen HDPE und anderen PE-Typen für Fertigungsanwendungen ist es entscheidend, die Unterschiede in den Eigenschaften zu kennen, um die richtige Wahl zu treffen.

Mechanische Eigenschaften

HDPE bietet deutlich bessere Festigkeitseigenschaften als andere PE-Varianten:

- Zugfestigkeit: HDPE hat in der Regel eine Zugfestigkeit von 20-40 MPa, verglichen mit 8-20 MPa für LDPE

- Steifigkeit: HDPE hat einen höheren Elastizitätsmodul, wodurch es steifer ist und sich für strukturelle Anwendungen eignet

- Schlagzähigkeit: Während HDPE eine gute Schlagfestigkeit aufweist, schneidet LDPE aufgrund seiner Flexibilität in diesem Bereich oft besser ab.

- Temperaturbeständigkeit: HDPE behält seine strukturelle Integrität bei höheren Temperaturen (120°C) im Vergleich zu LDPE (80°C)

Diese mechanischen Unterschiede machen HDPE zur bevorzugten Wahl für Anwendungen, die strukturelle Stärke und Steifigkeit erfordern, wie Rohre, Flaschen und Behälter.

Erscheinungsbild und Verarbeitungseigenschaften

Die unterschiedlichen Molekularstrukturen wirken sich auch auf das Aussehen und die Verarbeitung dieser Materialien aus:

- Transparenz: LDPE ist transparenter als HDPE, das in der Regel transluzent bis opak ist.

- Oberflächenbehandlung: HDPE hat in der Regel eine matte Oberfläche, während LDPE glänzender sein kann.

- Verarbeitungstemperatur: HDPE erfordert aufgrund seines höheren Schmelzpunktes höhere Verarbeitungstemperaturen

- Schrumpfung: HDPE weist in der Regel eine größere Schrumpfung beim Abkühlen auf als LDPE.

Nach meiner Erfahrung bei PTSMAKE wirken sich diese Unterschiede erheblich auf die Fertigungsentscheidungen aus, insbesondere dann, wenn präzise Abmessungen oder eine besondere Ästhetik erforderlich sind.

Chemische Beständigkeit und Barriereeigenschaften

Sowohl HDPE als auch andere PE-Typen bieten eine ausgezeichnete chemische Beständigkeit, allerdings mit einigen bemerkenswerten Unterschieden:

- Beständigkeit gegen Öle und Fette: HDPE schneidet außergewöhnlich gut ab

- Beständigkeit gegen Säuren und Basen: Beide haben eine ausgezeichnete Beständigkeit gegen Säuren und Basen

- Lösemittelbeständigkeit: HDPE hat im Vergleich zu LDPE eine bessere Beständigkeit gegen viele Lösungsmittel

- Sauerstoffdurchlässigkeit: HDPE bietet bessere Sauerstoffbarriereeigenschaften als LDPE

- Feuchtigkeitsbarriere: Beide bieten hervorragende Feuchtigkeitsbarrieren, wobei HDPE leicht überlegen ist.

Bei der Bearbeitung von PE-Materialien bei PTSMAKE berücksichtigen wir diese Eigenschaften sorgfältig, insbesondere wenn die Endanwendung mit Chemikalien in Berührung kommt oder besondere Barriereeigenschaften erfordert.

Überlegungen zur Herstellung: HDPE vs. andere PE-Typen

Die unterschiedlichen Eigenschaften von HDPE im Vergleich zu anderen PE-Typen führen zu unterschiedlichen Herstellungsansätzen und Überlegungen.

Unterschiede in der Bearbeitung

Wenn es um die CNC-Bearbeitung von Polyethylen-Varianten geht:

- Werkzeugverschleiß: HDPE ist abrasiver als LDPE und erfordert möglicherweise einen häufigeren Werkzeugwechsel.

- Wärme-Management: Der höhere Schmelzpunkt von HDPE bietet ein größeres Verarbeitungsfenster, bevor es zu einer thermischen Verformung kommt.

- Oberflächenbehandlung: HDPE lässt sich aufgrund seiner größeren Steifigkeit in der Regel glatter bearbeiten als LDPE.

- Aufrechterhaltung der Toleranz: HDPE hält aufgrund der geringeren Flexibilität engere Toleranzen bei der Bearbeitung ein

Überlegungen zum Spritzgießen

Für Spritzgießanwendungen:

- Schrumpfung: HDPE zeigt in der Regel eine Schrumpfung von 1,5-3% im Vergleich zu 1-3% bei LDPE

- Verarbeitungstemperatur: HDPE erfordert höhere Trommeltemperaturen (190-280°C gegenüber 160-240°C für LDPE)

- Fließeigenschaften: LDPE fließt leichter in die Form als HDPE

- Abkühlungszeit: HDPE benötigt aufgrund seiner höheren Kristallinität im Allgemeinen längere Kühlzeiten.

Unterschiede in der Anwendung: Wann sollte man HDPE und wann andere PE-Typen wählen?

Die einzigartigen Eigenschaften jedes PE-Typs machen sie für unterschiedliche Anwendungen geeignet.

Ideale HDPE-Anwendungen

HDPE eignet sich hervorragend für Anwendungen, die Folgendes erfordern:

- Strukturelle Integrität: Rohre, Leitungen, Lagertanks

- Chemische Beständigkeit: Chemikalienlagerbehälter, Kraftstofftanks

- Lebensmittelsicherheit: Schneidebretter, Lebensmittelbehälter, Milchkannen

- Dauerhaftigkeit: Gartenmöbel, Spielgeräte, Mülleimer

- Umweltexposition: Geomembranen, maritime Anwendungen, Außeninstallationen

Ideale Anwendungen für andere PE-Typen

Andere PE-Varianten sind besser geeignet für:

- Flexibilität: LDPE für Squeeze-Flaschen, flexible Schläuche, Plastikbeutel

- Transparenz: LDPE für klare Verpackungsfolien und Abdeckungen

- Sanftheit: LDPE für Soft-Touch-Komponenten und Polsterung

- Leistung bei niedrigen Temperaturen: LLDPE für Gefrierbeutel und Kühllageranwendungen

- Komplexe Formen: LDPE für komplexe, detaillierte Formteile aufgrund der besseren Fließeigenschaften

Umweltaspekte und Wiederverwertbarkeit

Sowohl HDPE als auch andere PE-Typen sind recycelbar, aber es gibt wichtige Unterschiede bei den Recyclingverfahren und den Umweltauswirkungen:

- Recycling-Kennzeichnung: HDPE ist mit dem Recycling-Code #2 gekennzeichnet, während LDPE den Code #4 trägt.

- Recycling-Quoten: HDPE wird in höherem Maße recycelt als LDPE, was zum Teil darauf zurückzuführen ist, dass HDPE überwiegend in starren Behältern verwendet wird, die sich leichter sammeln und verarbeiten lassen.

- Degradation während des Recyclings: HDPE behält seine Eigenschaften über mehrere Recyclingzyklen hinweg besser bei

- Energierückgewinnung: Beide haben einen hohen Heizwert, wenn sie zur Energierückgewinnung verwendet werden.

- Biologische Abbaubarkeit: Weder HDPE noch Standard-LDPE sind ohne spezielle Zusatzstoffe biologisch abbaubar.

Bei PTSMAKE haben wir folgende Prioritäten Post-Verbraucher recycelt4 HDPE, wenn möglich, für geeignete Anwendungen, um die Umweltbelastung zu verringern und gleichzeitig die Leistungsfähigkeit der Teile zu erhalten.

Kostenüberlegungen

Die wirtschaftlichen Faktoren spielen bei der Materialauswahl oft eine entscheidende Rolle:

- Kosten für Rohmaterial: HDPE kostet in der Regel 10-20% mehr als LDPE

- Effizienz der Verarbeitung: LDPE lässt sich aufgrund der niedrigeren Temperaturen und des besseren Fließverhaltens oft schneller verarbeiten.

- Teil Gewicht: HDPE-Teile können aufgrund ihrer höheren Festigkeit manchmal dünner als LDPE-Teile gestaltet werden, was den Materialverbrauch verringern kann.

- Lebenszykluskosten: Die Langlebigkeit von HDPE führt bei langfristigen Anwendungen oft zu niedrigeren Lebenszykluskosten.

- Schrottwert: HDPE hat in der Regel einen höheren Schrottwert für das Recycling

Wenn ich bei PTSMAKE Kunden bei der Materialauswahl berate, stelle ich oft fest, dass der anfängliche Kostenunterschied zwischen den PE-Typen vernachlässigbar ist, wenn man den gesamten Lebenszyklus des Produkts betrachtet.

Die richtige Wahl für Ihre Anwendung

Die Wahl zwischen HDPE und anderen PE-Typen erfordert ein umfassendes Verständnis der Anforderungen Ihrer Anwendung:

- Durchführung einer Anforderungsanalyse: Definieren Sie die Anforderungen an Festigkeit, Temperatur, chemische Belastung und Flexibilität

- Fertigungsmethoden berücksichtigen: Verschiedene PE-Typen können für bestimmte Herstellungsverfahren besser geeignet sein

- Anforderungen an das Erscheinungsbild evaluieren: Wenn Transparenz oder Oberflächenbeschaffenheit wichtig sind, kann dies Ihre Wahl beeinflussen

- Bewertung der Umweltbedingungen: Temperaturbereiche, UV-Belastung und chemischer Kontakt beeinflussen die Materialauswahl

- Überprüfung der rechtlichen Anforderungen: Für den Kontakt mit Lebensmitteln, medizinische Anwendungen und Trinkwassersysteme gelten besondere Materialrichtlinien.

Wenn Sie die grundlegenden Unterschiede zwischen HDPE und anderen Polyethylenarten kennen, können Sie fundierte Entscheidungen treffen, die sowohl die Leistung als auch die Produktionseffizienz für Ihre spezifischen Anwendungsanforderungen optimieren.

Was sind die besten Praktiken für die PE-Bearbeitung, um Präzision zu gewährleisten?

Hatten Sie schon einmal Probleme, bei der Bearbeitung von Polyethylen-Teilen präzise Abmessungen zu erzielen? Die Frustration kann groß sein, wenn Ihre PE-Bauteile mit geschmolzenen Kanten, schlechter Oberflächenbeschaffenheit oder Abmessungen, die weit außerhalb der von Ihnen festgelegten Toleranzen liegen, aus der Maschine kommen - vor allem, wenn die Fristen knapp werden und die Qualitätsanforderungen hoch sind.

Um die Präzision bei der PE-Bearbeitung zu gewährleisten, sollten Sie die folgenden Praktiken anwenden: Verwenden Sie scharfe Hartmetallwerkzeuge mit positiven Spanwinkeln, halten Sie angemessene Schnittgeschwindigkeiten ein (höhere Drehzahlen, geringere Vorschubgeschwindigkeiten), verwenden Sie wirksame Kühlmethoden wie Druckluft, sichern Sie die Werkstücke mit speziellen Vorrichtungen oder Vakuumtischen und berücksichtigen Sie die Wärmeausdehnungseigenschaften des Materials bei der Auslegung der Toleranzen.

Die Herausforderungen der PE-Bearbeitung verstehen

Polyethylen stellt im Vergleich zu anderen Polymeren und Metallen besondere Anforderungen an die Bearbeitung. Der niedrige Schmelzpunkt, die Flexibilität und die thermische Ausdehnung des Materials erfordern spezielle Ansätze, um präzise Ergebnisse zu erzielen. Nach der Arbeit mit unzähligen PE-Bearbeitungsprojekten habe ich die wichtigsten Herausforderungen identifiziert, die für ein erfolgreiches Ergebnis angegangen werden müssen.

Materialeigenschaften, die die Bearbeitungspräzision beeinflussen

Die physikalischen Eigenschaften von PE wirken sich erheblich auf die Bearbeitungsgenauigkeit aus:

| Eigentum | Wertebereich | Auswirkungen auf die Bearbeitung |

|---|---|---|

| Schmelzpunkt | 105-135°C (je nach Typ) | Geringe Hitzebeständigkeit führt zu Schmelzen beim Schneiden |

| Thermische Ausdehnung | 100-200 μm/m-K | Hohe Expansionsrate beeinträchtigt die Dimensionsstabilität |

| Elastizität | Variiert je nach Typ (LDPE am elastischsten) | Materialverformung beim Schneiden |

| Wärmeleitfähigkeit | 0,33-0,52 W/m-K | Schlechte Wärmeableitung konzentriert die Schnittwärme |

| Wasserabsorption | <0,01% | Geringe Wasseraufnahme ermöglicht eine stabile Bearbeitung |

Die Kombination dieser Eigenschaften macht PE besonders anfällig für hitzebedingte Probleme bei der Bearbeitung. HDPE mit seiner höheren Dichte und Kristallinität lässt sich in der Regel besser bearbeiten als LDPE, aber beide erfordern eine sorgfältige Auswahl der Parameter, um präzise Ergebnisse zu erzielen.

Auswahl von Werkzeugen für die Präzisionsbearbeitung von PE

Das richtige Werkzeug macht bei der Bearbeitung von Polyethylen einen gewaltigen Unterschied. Durch umfangreiche Tests bei PTSMAKE haben wir spezifische Werkzeugempfehlungen entwickelt, die durchweg hervorragende Ergebnisse liefern.

Materialien für Schneidwerkzeuge

Für die Präzisionsbearbeitung von PE ist die Auswahl des Werkzeugmaterials entscheidend:

- Hartmetall-Werkzeuge - Bieten die beste Kombination aus Schärfeerhaltung und Hitzebeständigkeit

- Polierte HSS-Werkzeuge - Geeignet für leichte Anwendungen mit entsprechender Kühlung

- Diamantbeschichtete Werkzeuge - Hervorragend geeignet für die Großserienproduktion aufgrund der geringeren Reibung

Unabhängig vom Material ist die Schärfe der Werkzeuge von entscheidender Bedeutung. Stumpfe Werkzeuge erzeugen übermäßige Hitze und drücken das Material, anstatt es sauber zu schneiden, was zu schlechter Maßgenauigkeit führt.

Optimale Werkzeuggeometrien

Die Werkzeuggeometrie beeinflusst die Schnittqualität bei der PE-Bearbeitung erheblich:

- Winkel der Harke - Positive Spanwinkel zwischen 10-20° reduzieren Schnittkräfte und Hitze

- Relief-Winkel - Höhere Entlastungswinkel (10-15°) verhindern Reibung und Wärmeentwicklung

- Helix-Winkel - Hohe Spiralwinkel (30-45°) verbessern die Spanabfuhr

- Vorbereitung der Kante - Scharfe Kanten mit minimaler Abrundung funktionieren am besten

Beim Bohren schneiden modifizierte Spitzengeometrien mit steileren Spitzenwinkeln (90-110°) besser ab als Standardspitzen mit 118°, da sie Schubkräfte und Materialverformungen reduzieren.

Optimierung der Schnittparameter

Das richtige Gleichgewicht zwischen Geschwindigkeit, Vorschub und Schnitttiefe ist für eine präzise PE-Bearbeitung unerlässlich.

Überlegungen zur Geschwindigkeit

Im Gegensatz zu Metallen lässt sich PE im Allgemeinen bei höheren Spindeldrehzahlen besser bearbeiten:

- Empfohlene Geschwindigkeitsbereiche:

- Werkzeuge mit kleinem Durchmesser (<6mm): 10.000-18.000 U/MIN

- Werkzeuge mit mittlerem Durchmesser (6-12 mm): 8.000-12.000 U/MIN

- Werkzeuge mit großem Durchmesser (>12mm): 5.000-8.000 U/MIN

Höhere Geschwindigkeiten reduzieren die Schnittkräfte und fördern ein sauberes Abscheren des Materials, anstatt es zu drücken oder zu zerreißen.

Optimierung der Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeiten müssen sorgfältig ausgewogen sein:

- Zu schnell: Materialverformung, schlechte Oberflächengüte, Maßprobleme

- Zu langsam: Übermäßige Wärmeentwicklung, Schmelzen, Werkzeugschäden

- Optimale Reichweite: 0,1-0,3 mm pro Zahn für die meisten Anwendungen

Schnitttiefenstrategie

Mehrere leichte Schnitte führen oft zu besseren Ergebnissen als wenige schwere Schnitte:

- Schrupparbeiten: 1-2 mm maximale Tiefe

- Veredelungsarbeiten: 0,2-0,5 mm für optimale Oberflächengüte

- Abstand beim Übertreten: 25-40% des Werkzeugdurchmessers für gleichbleibende Oberflächenqualität

Kühlung und Temperaturmanagement

Die Temperaturkontrolle ist vielleicht der wichtigste Faktor bei der Präzisionsbearbeitung von PE. Der niedrige Schmelzpunkt des Materials macht eine effektive Kühlung unerlässlich.

Wirksame Kühlungsmethoden

In umfangreichen Tests haben wir festgestellt, dass diese Kühlmethoden am effektivsten sind:

- Kühlung mit Druckluft - Präzise auf die Schneidzone gerichtet, sorgt für ausreichende Kühlung ohne Verschmutzung

- Nebelkühlsysteme - Wirksam bei höheren Geschwindigkeiten, erfordert aber eine angemessene Einschließung

- Kryogenische Kühlung - Für extreme Präzisionsanforderungen ist jedoch eine spezielle Ausrüstung erforderlich

- Kontrolle der Umgebungstemperatur - Die Aufrechterhaltung einer konstanten Betriebstemperatur verbessert die Maßhaltigkeit

Bei PTSMAKE verwenden wir für die meisten PE-Bearbeitungsvorgänge hauptsächlich Druckluftkühlung. Sie sorgt für ausreichende Kühlung und hält das Material für nachfolgende Bearbeitungen oder die Montage sauber.

Strategien zur Wärmeableitung

Neben der direkten Kühlung tragen diese Strategien auch zum Wärmemanagement bei:

- Intermittierendes Schneiden - Ermöglichung von Abkühlungsphasen zwischen den Durchgängen

- Steigfräsen - Generell bevorzugt für geringere Wärmeentwicklung

- Ansätze mit progressiver Tiefe - Allmählich zunehmende Schnitttiefe zur Verteilung der Wärme

- Optimierung der Werkzeugwege - Vermeidung von konzentrierter Hitze in bestimmten Bereichen

Spanntechnik-Lösungen für die PE-Bearbeitung

Die richtige Befestigung von PE-Werkstücken ist für die Präzisionsbearbeitung entscheidend. Die Flexibilität des Materials und seine glatte Oberfläche machen dies zu einer besonderen Herausforderung.

Spezialisierte Vorrichtungsansätze

Wirksame Lösungen für die Werkstückspannung für PE umfassen:

- Vakuumtische - Hervorragend geeignet für Plattenmaterial, gleichmäßige Unterstützung ohne Verformung

- Individuell geformte Stützen - Anpassung der Teilegeometrie zur Maximierung der Unterstützung

- Niederdruck-Klemmung - Verteilter Klemmdruck zur Vermeidung von Verformungen

- Doppelseitiges Klebeband - Wirksam bei dünnen Schnitten, wenn die Oberfläche richtig vorbereitet wird

Temperaturgesteuerte Vorrichtungen

Für höchste Präzisionsanforderungen:

- Temperaturstabilisierte Vorrichtungen - Aufrechterhaltung einer konstanten Temperatur während der gesamten Bearbeitung

- Strategien zum Vorheizen - Bringen des Materials auf Betriebstemperatur vor der Bearbeitung

- Techniken zur thermischen Isolierung - Verhinderung der Wärmeübertragung zwischen Vorrichtung und Werkstück

Berücksichtigung des Materialverhaltens

Um präzise Ergebnisse zu erzielen, ist es wichtig zu verstehen, wie sich PE während und nach der Bearbeitung verhält.

Wärmeausdehnungskompensation

Der hohe Wärmeausdehnungskoeffizient von PE erfordert ein proaktives Management:

- Maßausgleich - Anpassung der Werkzeugwege zur Berücksichtigung der zu erwartenden Wärmeausdehnung

- Überwachung der Temperatur - Verfolgung der Materialtemperatur während des gesamten Prozesses

- Stressabbau - Ermöglichung des Erreichens des thermischen Gleichgewichts des Materials vor kritischen Vorgängen

Entspannung und Eigenspannung

Bei PE kann es nach der Bearbeitung zu Dimensionsänderungen kommen, und zwar durch Spannungsrelaxation5:

- Glühverfahren - Kontrollierte Erwärmung zum Abbau von inneren Spannungen

- Ruhezeiten - Stabilisierung der bearbeiteten Teile vor der Endkontrolle

- Optimierung der Bearbeitungsreihenfolge - Planung von Einsätzen zur Minimierung der eingeführten Belastungen

Qualitätskontrolle bei der Präzisionsbearbeitung von PE

Um eine gleichbleibende Qualität zu gewährleisten, sind geeignete Mess- und Prüfverfahren erforderlich.

Überlegungen zur Messung

Die Eigenschaften von PE beeinflussen die Messgenauigkeit:

- Temperaturgesteuerte Inspektion - Messung bei kontrollierten, konstanten Temperaturen

- Bewusstsein für Anpressdruck - Verwendung eines angemessenen Drucks bei der berührenden Messung

- Mehrere Messpunkte - Überprüfung der Abmessungen in verschiedenen Bereichen zur Überprüfung der Konsistenz

- Stabilisierungszeiträume - Ermöglichen, dass die Teile vor der Endkontrolle Maßhaltigkeit erreichen

Ansätze zur Prozessvalidierung

Die Aufrechterhaltung der Prozessstabilität gewährleistet gleichbleibende Ergebnisse:

- Erste Artikelprüfung - Umfassende Überprüfung der ersten produzierten Teile

- Statistische Prozesskontrolle - Überwachung der wichtigsten Dimensionen während der gesamten Produktion

- Überwachung des Werkzeugverschleißes - Verfolgung des Werkzeugzustands zur Vorhersage von Qualitätsproblemen

- Überwachung der Umwelt - Aufzeichnung von Temperatur und Luftfeuchtigkeit während der Produktion

Finish und Nachbearbeitungstechniken

Um die gewünschte endgültige Oberflächenqualität zu erreichen, sind oft spezielle Nachbearbeitungsmethoden erforderlich.

Methoden der Oberflächenveredelung

Zu den wirksamen PE-Veredelungstechniken gehören:

- Mechanisches Polieren - Verwendung immer feinerer Schleifmittel für glatte Oberflächen

- Flammenpolieren - Oberflächen kurz einer kontrollierten Flamme aussetzen, um eine glänzende Oberfläche zu erhalten

- Glättung des Dampfes - Für spezielle Anwendungen, die außergewöhnliche Glätte erfordern

- Medientaumel - Für die Massenveredelung von kleineren Bauteilen

Behandlungen nach der Zerspanung

Zusätzliche Behandlungen können die Leistung des Teils verbessern:

- UV-Stabilisierung - Für Teile, die dem Sonnenlicht ausgesetzt sind

- Glühzyklen - Kontrolliertes Heizen und Kühlen zum Abbau von Spannungen

- Oberflächenbehandlungen - Verbesserung der Benetzbarkeit oder Verklebbarkeit für nachgeschaltete Prozesse

Durch die Umsetzung dieser bewährten Verfahren wird die Präzisionsbearbeitung von PE wesentlich zuverlässiger und berechenbarer. Bei PTSMAKE haben wir diese Ansätze durch jahrelange Erfahrung verfeinert, so dass wir PE-Komponenten mit Toleranzen von bis zu ±0,05 mm für kritische Abmessungen liefern können.

Wie sieht es mit der Wirtschaftlichkeit der PE-Bearbeitung im Vergleich zu anderen Kunststoffen aus?

Waren Sie schon einmal hin- und hergerissen zwischen verschiedenen Kunststoffmaterialien für Ihr Fertigungsprojekt? Die Frustration bei der Abwägung zwischen Leistungsanforderungen und Budgetbeschränkungen kann überwältigend sein, vor allem, wenn jedes Material unterschiedliche Vorteile zu versprechen scheint und gleichzeitig potenzielle Kostenfallen verbirgt.

Die Bearbeitung von PE bietet im Vergleich zu anderen Kunststoffen ein ausgezeichnetes Kosten-Nutzen-Verhältnis, da die Rohstoffkosten niedriger sind, die Bearbeitbarkeit ausgezeichnet ist, der Werkzeugverschleiß minimal und der Bedarf an Spezialausrüstung geringer ist. Während Materialien wie PEEK oder Ultem unter extremen Bedingungen eine bessere Leistung bieten können, bietet PE für die meisten allgemeinen Anwendungen ein optimales Gleichgewicht zwischen Leistung und Erschwinglichkeit.

Materialkosten im Vergleich: PE vs. andere technische Kunststoffe

Bei der Bewertung der Kosteneffizienz der PE-Bearbeitung im Vergleich zu anderen technischen Kunststoffen müssen wir mehrere Faktoren berücksichtigen, die über den reinen Rohstoffpreis hinausgehen. Meine Erfahrung bei der Arbeit mit verschiedenen Kunststoffen hat gezeigt, dass eine umfassende Kostenanalyse die Materialbeschaffung, die Bearbeitbarkeit, die Werkzeuganforderungen und die Produktionseffizienz umfasst.

Vergleich der Rohstoffkosten

Die Basismaterialkosten bilden die Grundlage für jede Kostenanalyse:

| Material | Relative Kosten (PE = 1,0) | Wichtigste Vorteile | Beschränkungen |

|---|---|---|---|

| Polyethylen (PE) | 1.0 | Geringe Kosten, chemische Beständigkeit, leicht zu bearbeiten | Geringere Temperaturbeständigkeit, weniger steif |

| Polypropylen (PP) | 1.1-1.3 | Bessere Hitzebeständigkeit, gute Ermüdungsbeständigkeit | Schwierigere Bearbeitung, Verzugsgefahr |

| Acryl (PMMA) | 1.5-2.0 | Optische Klarheit, UV-Beständigkeit | Spröde, splittert leicht bei der Bearbeitung |

| Polycarbonat (PC) | 2.0-2.5 | Schlagfestigkeit, Transparenz | Höhere Kosten, Bedenken wegen Werkzeugverschleiß |

| Nylon (PA) | 2.0-3.0 | Abriebfestigkeit, Festigkeit | Feuchtigkeitsaufnahme, Probleme mit der Dimensionsstabilität |

| Acetal (POM) | 2.0-3.0 | Ausgezeichnete Dimensionsstabilität, geringe Reibung | Höhere Kosten, schwer zu binden |

| PEEK | 15-20 | Extreme Temperaturbeständigkeit, Festigkeit | Sehr teuer, spezielle Werkzeuge erforderlich |

PE ist einer der kostengünstigsten technischen Kunststoffe, was ihm bei vielen Anwendungen einen erheblichen Vorteil verschafft. Materialien wie PEEK bieten zwar eine überragende Leistung in extremen Umgebungen, sind aber aufgrund ihrer wesentlich höheren Kosten für allgemeine Anwendungen oft unpraktisch.

Kostenbeeinflussende Faktoren für die Bearbeitbarkeit

Die Leichtigkeit, mit der ein Material bearbeitet werden kann, wirkt sich erheblich auf die Gesamtprojektkosten aus:

Schnittgeschwindigkeit und Vorschubgeschwindigkeit

PE ermöglicht im Vergleich zu vielen anderen technischen Kunststoffen höhere Schnittgeschwindigkeiten und Vorschubraten. Dies führt direkt zu einer kürzeren Bearbeitungszeit und niedrigeren Arbeitskosten. So kann PE in der Regel 30-50% schneller bearbeitet werden als Nylons, die langsamere Geschwindigkeiten erfordern, um ein Schmelzen und eine Verformung des Materials zu verhindern.Werkzeugstandzeit und -verschleiß

Der Werkzeugverschleiß variiert dramatisch zwischen den verschiedenen Kunststoffmaterialien:- PE verursacht aufgrund seiner Weichheit und Schmierfähigkeit minimalen Werkzeugverschleiß

- Faserverstärkte Kunststoffe wie glasfaserverstärktes Nylon können die Werkzeugstandzeit um 70-80%

- Stark abrasive Materialien wie glasgefülltes PEEK können häufige Werkzeugwechsel erfordern

Anforderungen an die Oberflächenbeschaffenheit

PE erreicht in der Regel mit Standardbearbeitungsvorgängen eine akzeptable Oberflächengüte, während Materialien wie Acryl häufig zusätzliche Bearbeitungsschritte erfordern, um Werkzeugspuren zu entfernen und die optische Klarheit wiederherzustellen.Maßhaltigkeit bei der Bearbeitung

Die thermische Stabilität von PE während der Bearbeitung ist im Vergleich zu anderen Optionen mäßig:- PE: Mäßige Wärmeausdehnung, erfordert Aufmerksamkeit bei der Kühlung

- Acetal: Ausgezeichnete Dimensionsstabilität, minimale Bedenken bei der Bearbeitung

- Nylon: Hohe Feuchtigkeitsaufnahme kann zu Maßveränderungen führen

Überlegungen zur Produktionseffizienz

Neben den Material- und Bearbeitungskosten spielt die Gesamteffizienz der Produktion eine entscheidende Rolle bei der Bestimmung der tatsächlichen Kosteneffizienz.

Zykluszeit-Analyse

Ich habe bei PTSMAKE die Zykluszeiten für verschiedene Kunststoffmaterialien in ähnlichen Anwendungen verfolgt, und die Unterschiede können erheblich sein:

- PE-Teile lassen sich mit 20-30% in der Regel schneller bearbeiten als entsprechende PP-Teile.

- Im Vergleich zu PEEK oder Ultem kann die Bearbeitung von PE 40-60% schneller erfolgen.

- Bei der Großserienproduktion schlagen sich diese Zykluszeitunterschiede direkt in Kosteneinsparungen nieder

Abfall und Materialverwertung

Bei der Verarbeitung der verschiedenen Kunststoffe fallen unterschiedliche Mengen an Abfall an:

- PE: Material mit geringerer Dichte ergibt mehr Teile pro Pfund im Vergleich zu schwereren Alternativen

- Der Materialabtrag ist bei PE einfacher, und es entstehen sauberere Späne, die leichter zu recyceln sind.

- Die nachsichtige Natur von PE bedeutet geringere Ausschussraten im Vergleich zu spröden Materialien wie Acryl

Besondere Anforderungen an die Ausrüstung

Einige Kunststoffe erfordern eine spezielle Ausrüstung oder Handhabung, die für PE nicht erforderlich ist:

- Hygroskopische Materialien wie Nylon müssen vor der Bearbeitung vorgetrocknet werden.

- Materialien mit hohen Temperaturen benötigen möglicherweise spezielle Kühlsysteme

- Spröde Materialien erfordern oft eine spezielle Befestigung, um Risse zu vermeiden.

PE kann in der Regel auf Standard-CNC-Maschinen ohne besondere Modifikationen bearbeitet werden, was zu seiner Kosteneffizienz beiträgt.

Anwendungsspezifische Kosten-Nutzen-Analyse

Die tatsächliche Kosteneffizienz von PE im Vergleich zu anderen Kunststoffen wird am deutlichsten, wenn sie in spezifischen Anwendungskontexten analysiert wird.

Anwendungen in der chemischen Verarbeitung

Für Bauteile, die Chemikalien ausgesetzt sind:

- PE bietet hervorragende chemische Beständigkeit zu einem Bruchteil der Kosten von Fluorpolymeren wie PTFE

- Während PTFE eine geringfügig bessere chemische Beständigkeit in extremen Umgebungen bieten kann, bietet PE 80-90% der Leistung zu etwa 20-30% der Kosten.

- Für die meisten allgemeinen Anwendungen mit chemischer Belastung ist PE die kostengünstigste Lösung.

Anwendungen im Freien und bei Witterungseinflüssen

Für Bauteile, die den Elementen ausgesetzt sind:

- PE mit UV-Stabilisatoren bietet gute Witterungsbeständigkeit zu niedrigen Kosten

- Während Materialien wie ASA oder PC eine bessere UV-Beständigkeit aufweisen, bietet PE mit Additiven eine ausreichende Leistung für viele Anwendungen zu 40-60% niedrigeren Kosten.

- Die niedrigeren Anschaffungskosten von PE rechtfertigen oft einen häufigeren Austausch in extremen Umgebungen

Lebensmittel- und Getränkeindustrie Anwendungen

In Anwendungen mit Lebensmittelkontakt:

- Lebensmittelgeeignetes PE ist deutlich preiswerter als spezielle lebensmittelechte Materialien

- Die Einhaltung von Vorschriften ist mit PE ganz einfach

- Die Kombination aus FDA-Konformität, chemischer Beständigkeit und niedrigen Kosten macht PE zu einem außerordentlich kosteneffizienten Material für Ausrüstungskomponenten in der Lebensmittelverarbeitung.

Spezifische Bearbeitungen Kostenvergleich

Die verschiedenen Bearbeitungsvorgänge weisen unterschiedliche Kosten-Nutzen-Profile für die verschiedenen Kunststoffmaterialien auf.

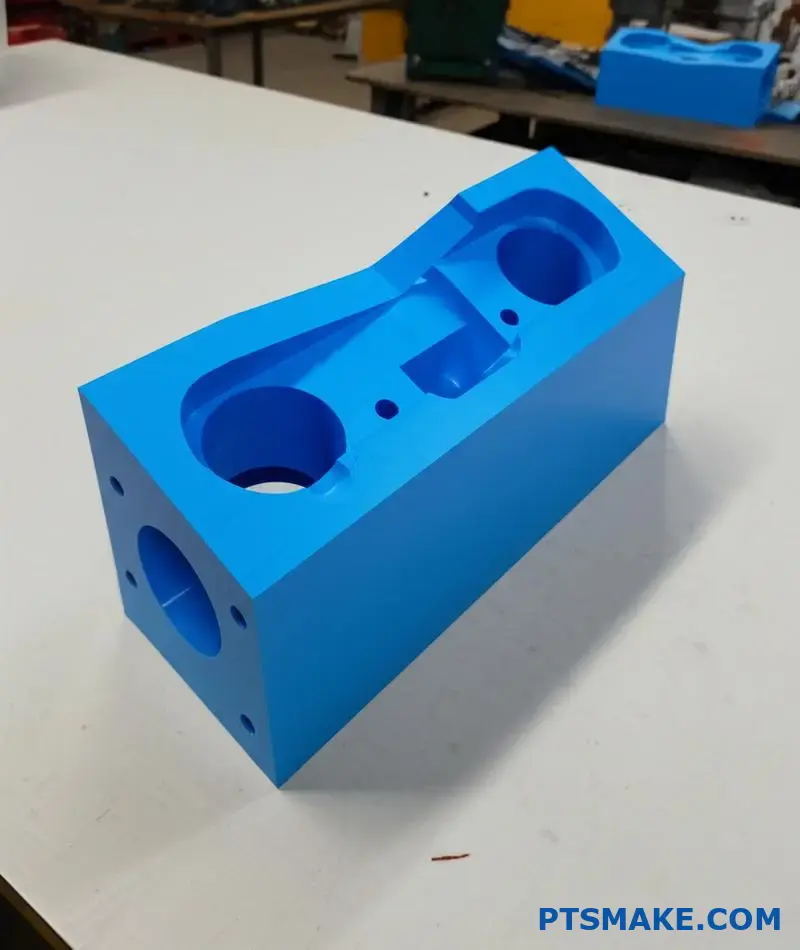

Fräsarbeiten

Beim Fräsen komplexer Geometrien:

- PE ermöglicht aggressive Schnittparameter und verkürzt die Bearbeitungszeit

- Im Gegensatz zu spröden Materialien, die vorsichtige Bearbeitungsstrategien erfordern, kann PE aggressiver bearbeitet werden.

- Werkzeugwege können auf Geschwindigkeit optimiert werden, anstatt den Werkzeugdruck zu minimieren

Im Durchschnitt können Fräsarbeiten in PE 25-35% kostengünstiger sein als entsprechende Arbeiten in höherwertigen technischen Kunststoffen.

Bohren und Herstellen von Löchern

Für Präzisionsbohrungen und -merkmale:

- PE bohrt sauber ohne spezielle Bohrergeometrien

- Im Gegensatz zu Materialien wie Acryl, die leicht splittern, bildet PE beim Bohren saubere Späne.

- Das Gewindeformen in PE ist im Vergleich zu härteren oder spröderen Materialien einfach

Drehen Operationen

Bei Drehanwendungen:

- PE dreht sich effizient mit minimalen Schnittkräften

- Die Oberflächengüte ist im Allgemeinen gut, ohne dass spezielle Werkzeuge benötigt werden.

- Die Spankontrolle ist im Vergleich zu festeren Materialien wie Nylon sehr einfach.

Langfristige Kostenüberlegungen

Die anfänglichen Produktionskosten sind zwar wichtig, aber die gesamten Lebenszykluskosten können ein vollständigeres Bild der Kostenwirksamkeit vermitteln.

Langlebigkeit und Austauschhäufigkeit

Die Haltbarkeit von PE gegenüber anderen Materialien wirkt sich auf die langfristigen Kosten aus:

- Obwohl Materialien wie Acetal oder PEEK bei Anwendungen mit hohem Verschleiß länger halten können, rechtfertigen ihre 2-3 Mal höheren Anschaffungskosten möglicherweise nicht die längere Lebensdauer.

- Für Anwendungen mit mäßiger Beanspruchung bietet PE oft das optimale Verhältnis zwischen Lebensdauer und Anschaffungskosten.

- Bei Anwendungen, bei denen unabhängig vom Material ein regelmäßiger Austausch zu erwarten ist, sind die niedrigeren Anschaffungskosten von PE besonders vorteilhaft.

Recycling und End-of-Life-Kosten

Umweltüberlegungen haben finanzielle Auswirkungen:

- PE wird in großem Umfang recycelt, was die Entsorgungskosten senken kann.

- Die etablierte Recycling-Infrastruktur für PE kann am Ende des Lebenszyklus eine Wertaufholung bieten

- Geringerer Energiebedarf für die Verarbeitung von PE führt zu einem geringeren Kohlenstoff-Fußabdruck und möglichen Kohlenstoff-Steuervergünstigungen in einigen Regionen

Praktische Strategien zur Kosteneinsparung beim Einsatz von PE

Auf der Grundlage meiner Erfahrungen bei PTSMAKE habe ich mehrere Strategien entwickelt, um die Kosteneffizienz bei der Bearbeitung von PE zu maximieren:

Optimierung der Materialauswahl

- Wählen Sie den geeigneten PE-Typ (HDPE, LDPE, UHMWPE) auf der Grundlage der spezifischen Anwendungsanforderungen

- Vermeiden Sie eine Überspezifizierung der Materialeigenschaften, wenn Standard-PE-Qualitäten ausreichen.

Design für Herstellbarkeit

- Nutzen Sie die hervorragende Bearbeitbarkeit von PE, indem Sie Teile entwerfen, die die Vorteile von Standardbearbeitungsvorgängen nutzen.

- Eliminierung unnötiger Merkmale, die die Bearbeitungszeit ohne funktionalen Nutzen erhöhen

Strategien für den Werkzeugbau

- Verwendung von Standardwerkzeugen anstelle von Spezialfräsern

- Verlängern Sie die Werkzeugstandzeit durch optimierte, PE-spezifische Schnittparameter

Prozess-Optimierung

- Stapeln Sie ähnliche PE-Teile zusammen, um die Rüstzeit zu reduzieren

- Optimieren Sie die Schneidparameter speziell für PE, anstatt allgemeine Kunststoffrichtlinien zu verwenden.

Wenn PE nicht die kosteneffektivste Option ist

Trotz seiner vielen Vorteile ist PE nicht immer die kostengünstigste Wahl:

Hochtemperaturanwendungen

- Wenn die Betriebstemperaturen 80-90°C überschreiten, werden Materialien wie PEEK oder PEI trotz höherer Kosten notwendig.

- Die Kosten eines Ausfalls in Hochtemperaturumgebungen überwiegen die Materialeinsparungen

Extrem hoch belastete strukturelle Anwendungen

- Bei kritischen, mechanisch stark beanspruchten Bauteilen können faserverstärkte Werkstoffe trotz höherer Anschaffungskosten kostengünstiger sein.

- Ein geringeres Materialvolumen aufgrund der höheren Festigkeit kann die höheren Materialkosten ausgleichen.

Ultra-Präzisionsanwendungen

- Anwendungen, die eine extreme Dimensionsstabilität erfordern, können trotz höherer Materialkosten von Materialien wie Acetal profitieren

- Die Verringerung der Ausschussrate und der Nacharbeit kann die Unterschiede bei den Materialkosten ausgleichen.

Wenn Sie diese Nuancen verstehen und Ihre spezifischen Anwendungsanforderungen sorgfältig bewerten, können Sie feststellen, ob die PE-Bearbeitung das optimale Gleichgewicht zwischen Kosten und Leistung für Ihr Projekt bietet. In vielen Fällen bietet PE ein außergewöhnliches Preis-Leistungs-Verhältnis, das von anderen technischen Kunststoffen nur schwer erreicht werden kann.

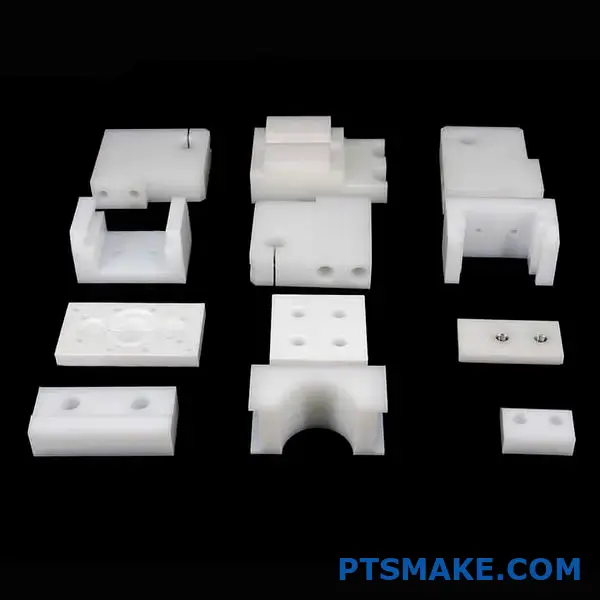

In welchen Branchen werden maschinell bearbeitete PE-Komponenten häufig verwendet?

Haben Sie sich schon einmal gefragt, warum diese haltbaren weißen Kunststoffteile überall auftauchen, von der Küchenarmatur bis zu hochentwickelten medizinischen Geräten? Die Allgegenwärtigkeit von PE-Bauteilen in den unterschiedlichsten Branchen lässt Ingenieure und Produktdesigner oft darüber nachdenken, ob dieses vielseitige Material auch für ihre spezifischen Anwendungen die richtige Lösung sein könnte.

Bearbeitete Komponenten aus Polyethylen werden in zahlreichen Branchen eingesetzt, z. B. in der chemischen Industrie, der Lebensmittel- und Getränkeindustrie, der Pharmaindustrie, der Schifffahrt, der Automobilindustrie, der Luft- und Raumfahrt, der Medizintechnik, der Landwirtschaft, der Wasserwirtschaft und der Konsumgüterindustrie. Die Kombination aus chemischer Beständigkeit, FDA-Konformität, Langlebigkeit und Kosteneffizienz macht PE zum idealen Werkstoff für Teile, die von Komponenten für die Flüssigkeitsbehandlung bis hin zu Speziallagern reichen.

Die Vielseitigkeit von maschinell bearbeiteten PE-Komponenten verstehen

Polyethylen (PE) hat sich als einer der vielseitigsten und am häufigsten verwendeten Kunststoffe in der Fertigung etabliert. Bei der Präzisionsbearbeitung bietet es eine außergewöhnliche Kombination von Eigenschaften, die es für zahllose Anwendungen in unterschiedlichen Branchen geeignet machen. Die inhärenten Eigenschaften des Materials - chemische Beständigkeit, Feuchtigkeitsbarriere, elektrische Isolierung und Schlagfestigkeit - ermöglichen es, anspruchsvolle Anforderungen in speziellen Bereichen zu erfüllen.

Chemische Verarbeitungsindustrie

Die chemische Industrie ist einer der größten Anwender von PE-Bauteilen, vor allem wegen der hervorragenden chemischen Beständigkeit des Materials:

| Anmeldung | PE-Typ | Vorteile |

|---|---|---|

| Ventilkomponenten | HDPE | Beständig gegen Säuren, Basen und ätzende Chemikalien |

| Pumpenteile | UHMWPE | Außergewöhnliche Verschleißfestigkeit in abrasiven Schlämmen |

| Chemische Lagertanks | HDPE | Ausgezeichnete Langzeitbeständigkeit bei aggressiven Chemikalien |

| Durchflussmesser | HDPE | Formstabilität in unterschiedlichen chemischen Umgebungen |

Bei meiner Arbeit bei PTSMAKE haben wir unzählige Spezialfittings, Ventilsitze und kundenspezifische Komponenten für chemische Verarbeitungsanlagen hergestellt. Die Fähigkeit von PE, aggressiven Chemikalien zu widerstehen, die Metalle oder andere Kunststoffe schnell zersetzen würden, macht es in dieser Branche unverzichtbar.

Lebensmittel- und Getränkeindustrie

Die Anforderungen an die Lebensmittelsicherheit machen maschinell bearbeitete PE-Komponenten in der Lebensmittelverarbeitung besonders wertvoll:

- FDA-Konformität - PE in Lebensmittelqualität erfüllt strenge gesetzliche Anforderungen

- Ungiftige Oberfläche - Verunreinigt keine Lebensmittelprodukte

- Einfache Reinigung und Desinfektion - Porenfreie Oberfläche widersteht Bakterienwachstum

- Abriebfestigkeit - Behält seine Integrität trotz ständiger Nutzung bei

Zu den üblichen Anwendungen gehören:

- Kundenspezifische Förderbandteile

- Komponenten für die Lebensmittelverarbeitung

- Schneidebretter und Zubereitungsflächen

- Individuelle Behälterdeckel und Verschlüsse

Die Kombination aus Lebensmittelsicherheit, Haltbarkeit und Bearbeitbarkeit macht PE zu einem idealen Material für kundenspezifische Komponenten in dieser stark regulierten Branche.

Wasserwirtschaft und Versorgungsunternehmen

Wasseraufbereitungs- und -verteilungssysteme sind in hohem Maße von PE-Komponenten abhängig:

- Korrosionsbeständigkeit - Unempfindlich gegenüber Chemikalien zur Wasseraufbereitung

- Lange Lebensdauer - Außergewöhnliche Langlebigkeit in nassen Umgebungen

- Frostbeständigkeit - Hält Temperaturen unter dem Gefrierpunkt stand, ohne zu reißen

- UV-Beständigkeit - Bei richtiger Formulierung können sie der Außenwirkung standhalten

Zu den Anwendungen in diesem Bereich gehören:

- Spezialisierte Rohrformstücke

- Komponenten der Pumpe

- Teile für Wasserzähler

- Kundenspezifische Ventilkomponenten

Die Wasserwirtschaft schätzt HDPE vor allem wegen seiner Druckfestigkeit und seiner ausgezeichneten Langzeitbeständigkeit, wenn es chloriertem Wasser und anderen Aufbereitungschemikalien ausgesetzt ist.

Marine- und Offshore-Anwendungen

Die Meeresumwelt stellt besondere Anforderungen, die maschinell bearbeitete PE-Komponenten besonders gut erfüllen:

| Anwendung in der Schifffahrt | Wichtigster PE-Vorteil |

|---|---|

| Lager und Buchsen | Selbstschmierend in Wasserumgebungen |

| Unterwasser-Kabelschutzvorrichtungen | Auftrieb und Stoßfestigkeit |

| Bootszubehör | Korrosionsbeständigkeit in Salzwasser |

| Komponenten für Offshore-Plattformen | Resistenz gegen Meeresbewuchs |

UHMWPE wird in der Schifffahrt wegen seiner außergewöhnlichen Verschleißfestigkeit und seiner geringen Reibung im Wasser besonders geschätzt. Ich habe mit zahlreichen Herstellern von Schiffsausrüstungen zusammengearbeitet, um spezielle PE-Komponenten zu entwickeln, die herkömmliche Materialien in schwierigen Salzwasserumgebungen übertreffen.

Medizinische und pharmazeutische Industrie

Im medizinischen Bereich werden PE-Bauteile für zahlreiche Spezialanwendungen eingesetzt:

- Biokompatibilität - Bestimmte PE-Sorten sind für implantierbare Geräte geeignet

- Chemische Beständigkeit - Widersteht Chemikalien und Sterilisationsverfahren

- Kundenspezifische chirurgische Instrumente - Nicht markierende, leichte Werkzeuge

- Laborausstattung - Korrosionsbeständige Komponenten

UHMWPE hat vor allem in der Orthopädie an Bedeutung gewonnen, wo seine Kombination aus Verschleißfestigkeit und Biokompatibilität es zum idealen Material für Gelenkersatzkomponenten macht. Die Möglichkeit der Präzisionsbearbeitung von PE nach genauen Spezifikationen ermöglicht die Herstellung komplexer medizinischer Geräte mit engen Toleranzen.

Automobil und Transport

Obwohl sie nicht so sichtbar sind wie Metallteile, spielen maschinell bearbeitete PE-Teile eine entscheidende Rolle in Automobilsystemen:

- Komponenten des Kraftstoffsystems - Beständig gegen Kohlenwasserstoffe

- Buchsen und Abstandshalter unter der Motorhaube - Temperaturstabil und elektrisch isolierend

- Innere Komponenten - Leicht und langlebig

- Systeme zur Handhabung von Flüssigkeiten - Chemische Beständigkeit und lange Nutzungsdauer

Die Automobilindustrie schätzt PE zunehmend für nichtstrukturelle Bauteile, bei denen Gewichtsreduzierung und chemische Beständigkeit im Vordergrund stehen. Moderne Fahrzeuge können Dutzende von präzisionsgefertigten PE-Komponenten enthalten, von einfachen Abstandshaltern bis hin zu komplexen Funktionsteilen.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt werden maschinell bearbeitete PE-Komponenten für spezielle Anwendungen eingesetzt:

| Anwendung in der Luft- und Raumfahrt | PE-Vorteil |

|---|---|

| Komponenten des Kabelbaums | Elektrische Isolierung, geringes Gewicht |

| Innere Komponenten | Flammhemmende Qualitäten verfügbar |

| Ausrüstung für die Bodenunterstützung | Schlagfestigkeit, Witterungsbeständigkeit |

| Spezialisierte Werkzeuge | Reibungsfreie Oberflächen für die Fertigung |

PE eignet sich zwar nicht für primäre Strukturbauteile, findet aber aufgrund seiner Kombination aus geringem Gewicht, elektrischen Eigenschaften und Umweltbeständigkeit zahlreiche Anwendungen in der Luft- und Raumfahrt. Bei PTSMAKE haben wir spezielle Isolierkomponenten und kundenspezifische Vorrichtungen für Fertigungsprozesse in der Luft- und Raumfahrt hergestellt, die die einzigartigen Eigenschaften von PE nutzen.

Landwirtschaft und Landbau

In landwirtschaftlichen Geräten und Systemen werden in großem Umfang maschinell bearbeitete PE-Komponenten verwendet:

- Komponenten des Bewässerungssystems - Witterungsbeständigkeit und Haltbarkeit

- Spezialisierte Beschläge - Kundenspezifische Anschlüsse für landwirtschaftliche Geräte

- Fütterungssysteme für die Tierhaltung - Lebensmittelecht und langlebig

- Gewächshauskomponenten - UV-Beständigkeit und Wärmedämmung

Die Außenbeständigkeit von PE, insbesondere von HDPE mit UV-Stabilisatoren, macht es ideal für landwirtschaftliche Anwendungen, die Witterungseinflüssen und Chemikalien ausgesetzt sind. Maßgefertigte Fittings und spezielle Komponenten helfen Landwirten, effiziente, langlebige Systeme zu schaffen, die auch rauen Betriebsbedingungen standhalten.

Materialhandhabung und Verpackung

Die Materialtransportindustrie ist auf maschinell bearbeitete PE-Komponenten angewiesen:

- Kundenspezifische Führungen und Verschleißstreifen - Niedrige Reibungseigenschaften

- Spezialisierte Verpackungskomponenten - Individuelle Verschlüsse und Beschläge

- Teile des Fördersystems - Lärmminderung und Verschleißfestigkeit

- Kundenspezifische Containermerkmale - Präzise Beschläge und Verschlüsse

Bei Verpackungsanwendungen ermöglicht die Möglichkeit der Präzisionsbearbeitung von PE die Herstellung kundenspezifischer Komponenten, die eine exakte Passform, einen reibungslosen Betrieb und eine lange Lebensdauer in hochvolumigen Produktionsumgebungen gewährleisten.

Die Auswahl des richtigen PE für spezifische Industrieanwendungen

Verschiedene Industriezweige benötigen spezifische PE-Qualitäten, um ihre speziellen Anforderungen zu erfüllen:

Auswahl des PE-Typs nach Branche

| Industrie | Empfohlener PE-Typ | Begründung |

|---|---|---|

| Chemische Verarbeitung | HDPE, UHMWPE | Hervorragende chemische Beständigkeit, strukturelle Integrität |

| Lebensmittelverarbeitung | HDPE (Lebensmittelqualität) | FDA-Konformität, Steifigkeit, Reinigungsfähigkeit |

| Medizinische | UHMWPE (medizinische Qualität) | Biokompatibilität, Verschleißfestigkeit |

| Automobilindustrie | HDPE, MDPE | Temperaturbeständigkeit, chemische Stabilität |

| Marine | UHMWPE | Außergewöhnliche Verschleißfestigkeit in nassen Umgebungen |

| Wasserwirtschaft | HDPE | Druckbeständigkeit, lange Haltbarkeit |

Die Auswahl der richtigen PE-Sorte ist entscheidend für den Erfolg der Anwendung. Bei PTSMAKE arbeiten wir eng mit unseren Kunden zusammen, um die optimale Materialspezifikation auf der Grundlage ihrer spezifischen Branchenanforderungen und Betriebsbedingungen zu ermitteln.

Fallstudien: Industrieübergreifend bearbeitete PE-Komponenten

In meinen Jahren bei PTSMAKE habe ich zahlreiche Beispiele dafür gesehen, wie PE-gefertigte Komponenten anspruchsvolle Probleme in verschiedenen Branchen lösen:

Fallstudie 1: Ventilkomponenten für die chemische Verarbeitung

Ein Chemieunternehmen benötigte maßgeschneiderte Ventilkomponenten für den Umgang mit aggressiven Säuren. Durch die Bearbeitung der Teile aus HDPE haben wir Komponenten geschaffen, die:

- Widersteht kontinuierlicher Einwirkung von 30% Schwefelsäure

- Beibehaltung der Formstabilität trotz Temperaturschwankungen

- Bietet eine 3x längere Lebensdauer als die früheren PTFE-Komponenten bei geringeren Kosten

Fallstudie 2: Prototyping von medizinischen Geräten

Ein neu gegründetes Unternehmen im Bereich der Medizintechnik benötigte ein schnelles Prototyping für eine spezielle Komponente zur Handhabung von Flüssigkeiten. Wir verwendeten präzisionsgefertigtes UHMWPE und lieferten:

- Biokompatible Komponenten, die im klinischen Umfeld getestet werden könnten

- Teile, die enge Toleranzen für eine präzise Flüssigkeitskontrolle einhalten

- Komponenten, die bei der Weiterentwicklung des Entwurfs schnell iteriert werden können

Fallstudie 3: Lager für Schiffsausrüstung

Ein Hersteller von Schiffsausrüstung benötigte spezielle Lager für Unterwasseranwendungen. Unsere maschinell bearbeiteten UHMWPE-Lager boten:

- Selbstschmierender Betrieb in Salzwasserumgebungen

- Außergewöhnliche Verschleißfestigkeit trotz Sand- und Partikeleinwirkung

- Deutlich längere Lebensdauer als Alternativen aus Bronze

Diese realen Anwendungen zeigen die Vielseitigkeit und Problemlösungsfähigkeit von richtig spezifizierten und bearbeiteten PE-Komponenten in verschiedenen Industriezweigen.

Der industrielle Wertbeitrag von PE-Fertigteilen

Wenn sich die Industrie für maschinell bearbeitete PE-Komponenten entscheidet, profitiert sie von mehreren entscheidenden Vorteilen:

- Chemische Verträglichkeit - Beständigkeit gegenüber einer Vielzahl von Chemikalien, Säuren, Basen und Lösungsmitteln

- Kosten-Wirksamkeit - Geringere Materialkosten als spezielle technische Kunststoffe

- Bearbeitbarkeit - Fähigkeit, präzise, komplexe Geometrien ohne teure Werkzeuge zu erstellen

- Anpassungsfähigkeit - Erhältlich in verschiedenen Qualitäten zur Erfüllung spezifischer Industrieanforderungen

- Dauerhaftigkeit - Hervorragende Langzeitleistung in schwierigen Umgebungen

Für Anwendungen, die kundenspezifische Komponenten in kleinen bis mittleren Stückzahlen erfordern, bietet die PE-Bearbeitung ein optimales Verhältnis von Leistung, Kosten und Fertigungsflexibilität, wie es nur wenige andere Werkstoffe bieten können.

Wie wählt man die richtige PE-Sorte für sein Bearbeitungsprojekt?

Haben Sie schon einmal auf eine Liste von Polyethylen-Sorten gestarrt und wussten nicht, welche die für Ihr Bearbeitungsprojekt erforderliche Leistung erbringen wird? Die falsche PE-Auswahl kann zu vorzeitigem Versagen von Teilen, Kopfschmerzen bei der Herstellung oder Budgetüberschreitungen führen - insbesondere, wenn Ihre Projektspezifikationen wenig Spielraum für Fehler lassen.

Bei der Auswahl des richtigen PE-Typs für Ihr Bearbeitungsprojekt müssen mehrere Schlüsselfaktoren berücksichtigt werden: die mechanischen Anforderungen Ihrer Anwendung, die Betriebsumgebung, der Temperaturbereich, die chemische Belastung und die Budgetvorgaben. HDPE bietet Steifigkeit und Festigkeit, LDPE bietet Flexibilität, während UHMWPE eine außergewöhnliche Verschleißfestigkeit und Schlagzähigkeit für anspruchsvolle Anwendungen bietet.

Verschiedene PE-Sorten und ihre Bearbeitungseigenschaften verstehen

Polyethylen (PE) ist einer der vielseitigsten Thermoplaste, die es gibt, aber nicht alle PE-Sorten sind gleich, wenn es um Bearbeitungsanwendungen geht. Um die optimale Sorte auszuwählen, muss man die grundlegenden Unterschiede zwischen ihnen verstehen und wissen, wie sich diese Unterschiede sowohl auf die Bearbeitbarkeit als auch auf die Endanwendungsleistung auswirken.

Die wichtigsten PE-Sorten und ihre Merkmale

Jeder Polyethylen-Typ hat eine einzigartige Molekularstruktur, die seine physikalischen Eigenschaften und sein Bearbeitungsverhalten bestimmt:

| PE-Typ | Dichte (g/cm³) | Kristallinität | Wichtige Eigenschaften | Beste Bearbeitungseigenschaften |

|---|---|---|---|---|

| LDPE (Niedrige Dichte) | 0.91-0.94 | 40-50% | Flexibel, transparent, gute chemische Beständigkeit | Neigt zum Durchbiegen beim Schneiden, erfordert eine feste Werkstückspannung |

| MDPE (Mittlere Dichte) | 0.93-0.94 | 50-60% | Ausgewogenheit von Steifigkeit und Schlagzähigkeit | Gute Dimensionsstabilität, mäßige Bearbeitbarkeit |

| HDPE (Hohe Dichte) | 0.94-0.97 | 70-80% | Steif, stark, undurchsichtig, ausgezeichnete chemische Beständigkeit | Gute Bearbeitung mit scharfen Werkzeugen, Einhaltung engerer Toleranzen |

| UHMWPE (Ultrahochmolekulares Gewicht) | 0.93-0.94 | 45-55% | Außergewöhnliche Verschleißfestigkeit, Schlagfestigkeit, Selbstschmierung | Ausgezeichnete Bearbeitbarkeit, erzeugt glatte Oberflächen |

Dichte und Kristallinität wirken sich direkt darauf aus, wie die einzelnen PE-Typen auf Bearbeitungsvorgänge reagieren. Höhere Dichte und Kristallinität führen im Allgemeinen zu einer besseren Dimensionsstabilität bei der Bearbeitung, können aber eine sorgfältigere Auswahl der Parameter erfordern, um einen Wärmestau zu vermeiden.

Meine Erfahrung bei PTSMAKE hat gezeigt, dass Anfänger oft unterschätzen, wie groß diese Unterschiede sein können. Wenn man beispielsweise versucht, ein Bauteil mit engen Toleranzen aus LDPE zu bearbeiten, obwohl HDPE besser geeignet wäre, kann das zu frustrierenden Problemen bei der Maßkontrolle und wiederholten Bauteilausfällen führen.

Mechanische Eigenschaftsbetrachtungen

Bei der Auswahl einer PE-Sorte für Ihr Bearbeitungsprojekt sollten Sie diese wichtigen mechanischen Eigenschaften berücksichtigen:

- Zugfestigkeit: Bereich von 8-12 MPa für LDPE bis 20-30 MPa für HDPE

- Steifigkeit (Biegemodul): LDPE (170-280 MPa) vs. HDPE (800-1300 MPa)

- Schlagzähigkeit: UHMWPE bietet die höchste Schlagzähigkeit, gefolgt von LDPE